K 6218-3:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 試験方法の概要 ················································································································ 2

4 器具及び装置 ··················································································································· 2

5 試験手順 ························································································································· 3

5.1 一般事項 ······················································································································ 3

5.2 測定 ···························································································································· 3

6 試験結果のまとめ方 ·········································································································· 4

7 試験精度及び偏り ············································································································· 4

8 試験報告書 ······················································································································ 4

附属書JA(参考)試験精度及び偏り ························································································ 5

附属書JB(参考)JISと対応国際規格との対比表 ······································································· 7

K 6218-3:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

ゴム工業会(JRMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS K 6218-3:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS K 6218の規格群には,次に示す部編成がある。

JIS K 6218-1 第1部:加熱減量の求め方

JIS K 6218-2 第2部:灰分の求め方

JIS K 6218-3 第3部:ふるい残分の求め方

JIS K 6218-4 第4部:トルエン着色透過度の求め方

JIS K 6218-5 第5部:溶媒抽出量の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

K 6218-3:2016

ゴム用カーボンブラック−付随的特性−

第3部:ふるい残分の求め方

Carbon black for rubber industry-Secondary characteristics-

Part 3: Determination of sieve residue

序文

この規格は,2007年に第4版として発行されたISO 1437を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,ゴム工業で原材料の配合剤として用いられるゴム用カーボンブラック(以下,カーボンブ

ラックという。)の付随的特性のうち,カーボンブラックを水洗して得られるふるい残分の求め方について

規定する。

オイル処理カーボンブラックに対しては,オイルが試料の水ぬれを阻害するため,この試験方法は適用

できない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1437:2007,Rubber compounding ingredients−Carbon black−Determination of sieve residue

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室の作業に精通していることを前提とする。この規格は,こ

の使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければ

ならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8401 数値の丸め方

ISO 565,Test sieves−Metal wire cloth, perforated metal plate and electroformed sheet−Nominal sizes of

openings

2

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

試験方法の概要

規定量のカーボンブラックを規定の条件の水流でふるいを通し,洗い流した後にふるいに残ったもの(以

下,ふるい残分という。ふるい残分とは,例えば,砂・さび・コークスなどのカーボンブラックより大き

いもの。)を乾燥して質量をはかる。ふるいの目開きは,規定されたものから選択する。

4

器具及び装置

器具及び装置は,次による。

4.1

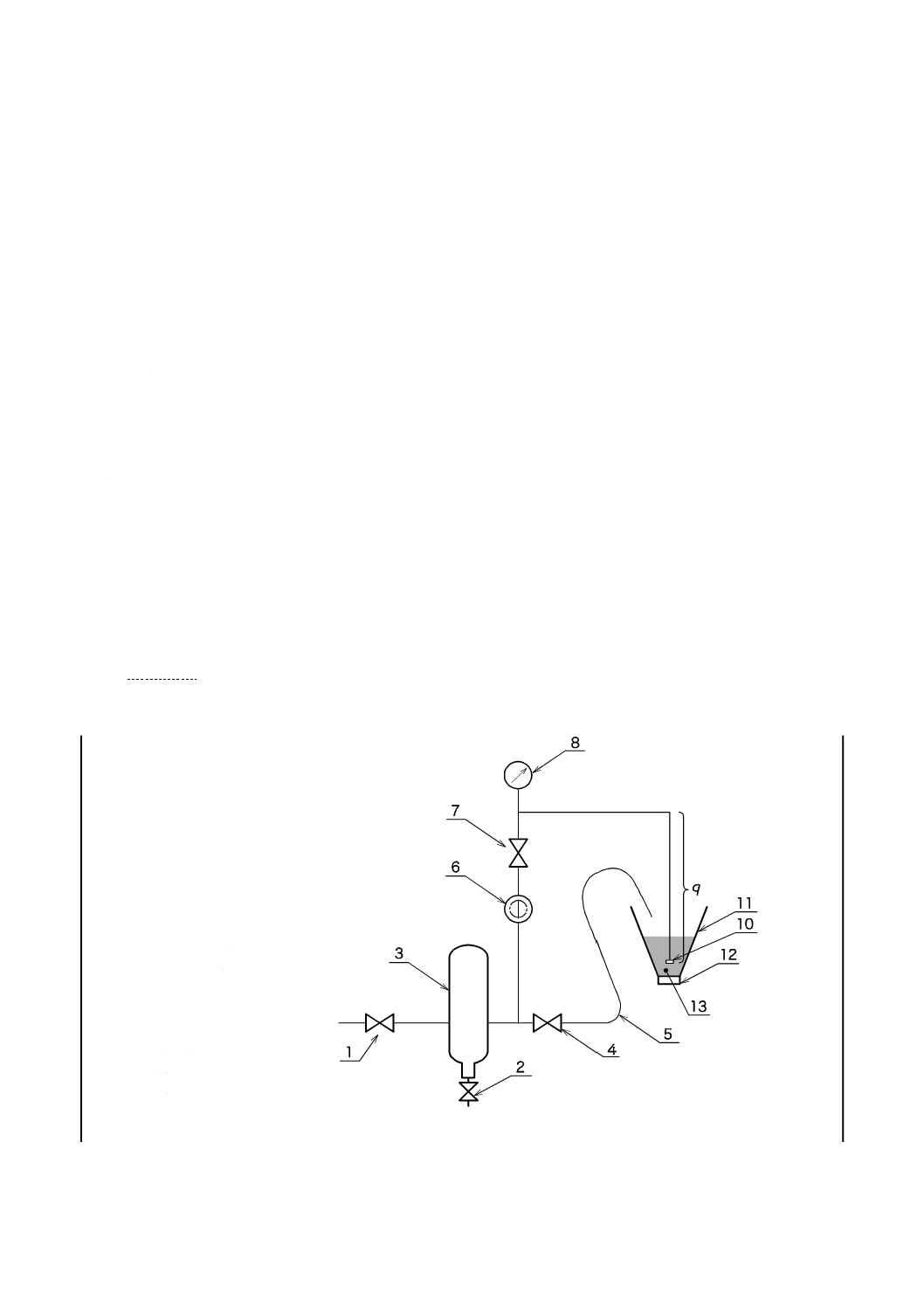

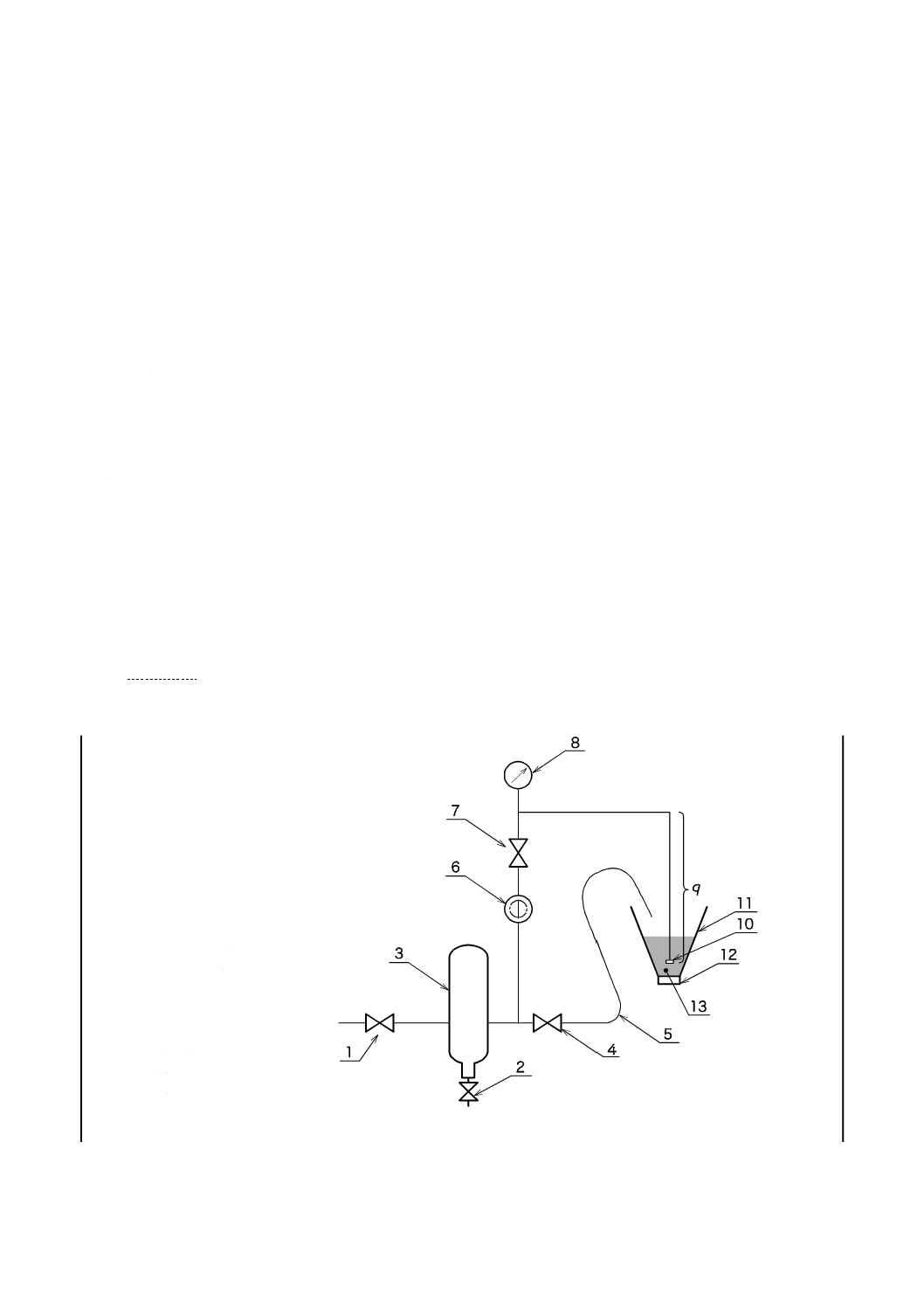

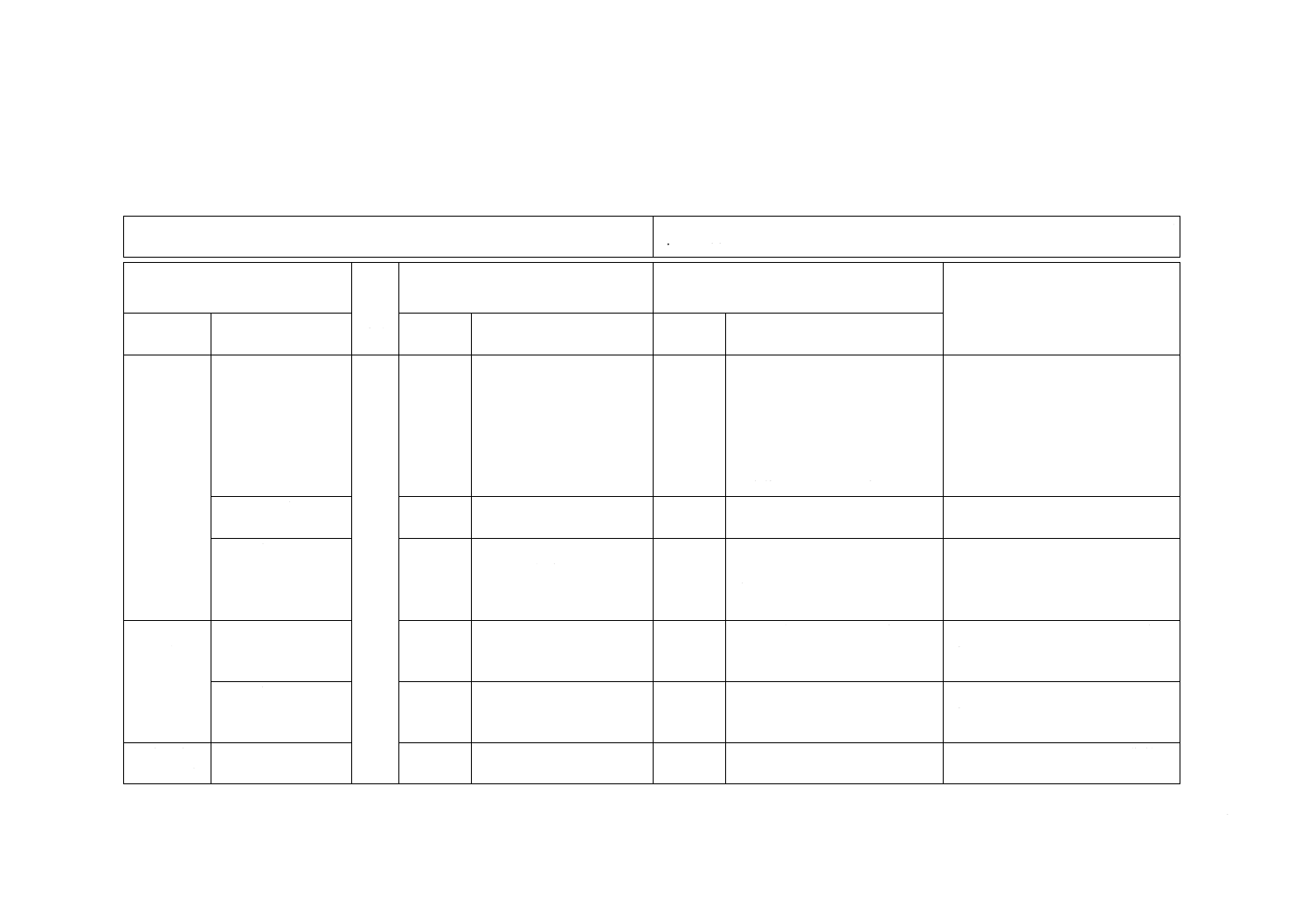

ふるい装置 ふるい装置は,主に次に示す器具類で構成する。ふるい装置の代表的な組合せの例を

図1に,ノズルチップ拡大図及び噴霧例を図2に示す。

a) ふるい ISO 565に規定するりん(燐)青銅製又はステンレス鋼製のもので,公称目開きが150 μm又

は45 μmのもの。

受渡当事者間の協定によって,他の標準目開きのふるい,例えば,600 μm,500 μm,180 μm又は

125 μmのものを用いてもよい。

b) 漏斗 その底の部分にふるいが装着可能な漏斗又はそれに準じる容器。

c) ノズル 規定の圧力で清浄な水をノズルチップから供給し,ふるいを通して試料を洗い流すためのも

の。

d) 水圧調節弁

e) 圧力計

f)

フィルタ ふるいの目開きより細かいろ(濾)過用網(メッシュ)を備えたもの。水の供給ラインに

設置し,フィルタの下流の配管には,水による腐食を受けにくい銅管,ステンレス管などを用いる。

g) ゴムホース 漏斗の壁面に付着するカーボンブラックを洗い流すための水を供給するもの。

注記 ふるい装置は,Gallie-Porritタイプ及びASTM D 1514-04で推奨しているものがある。

1 バルブA

2 バルブB

3 フィルタ

4 バルブC

5 ゴムホース

6 水圧調節弁

7 バルブD

8 圧力計

9 ノズル

10 ノズルチップ

11 漏斗

12 ふるい

13 カーボンブラック

図1−ふるい装置の組合せの例

3

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

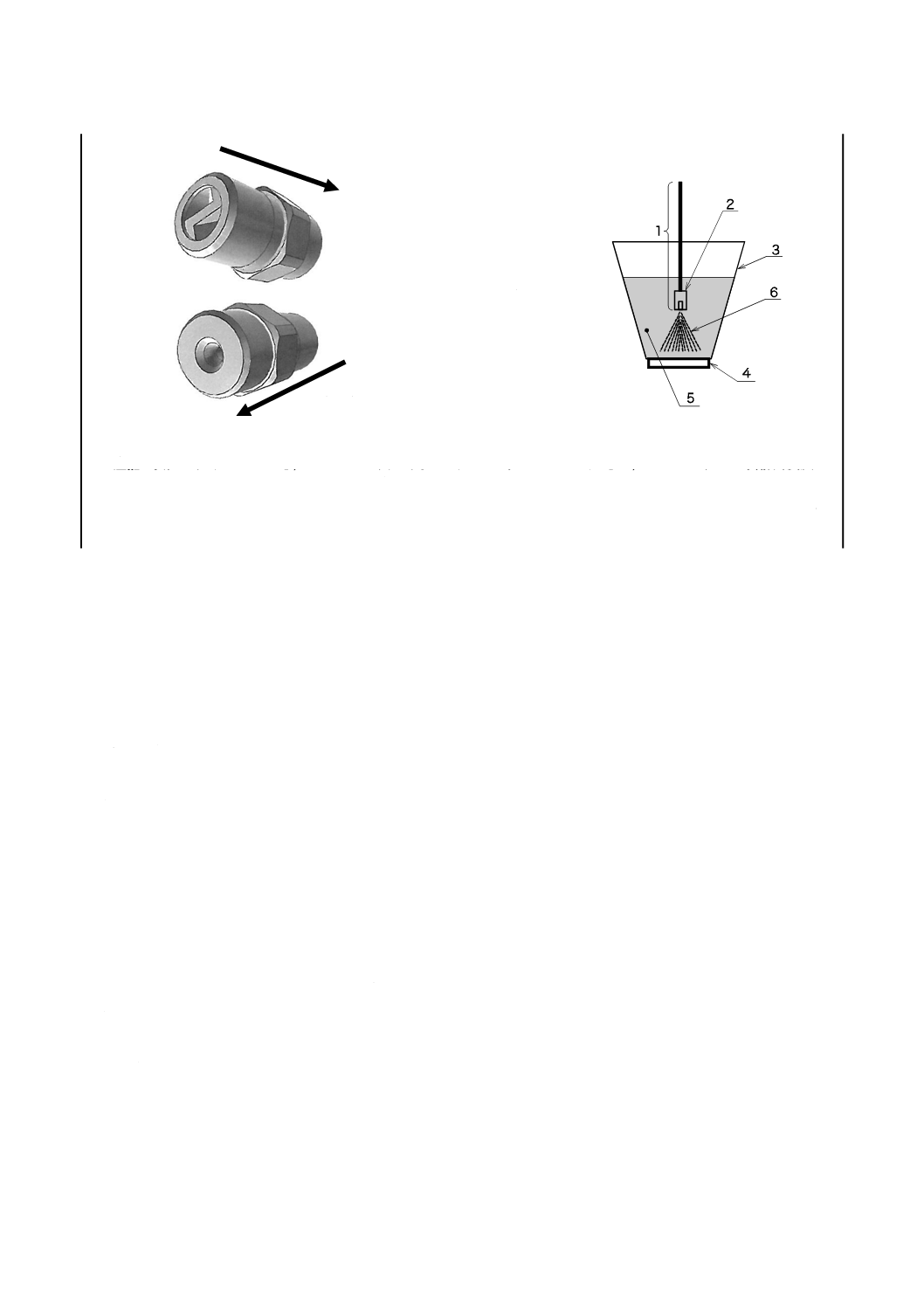

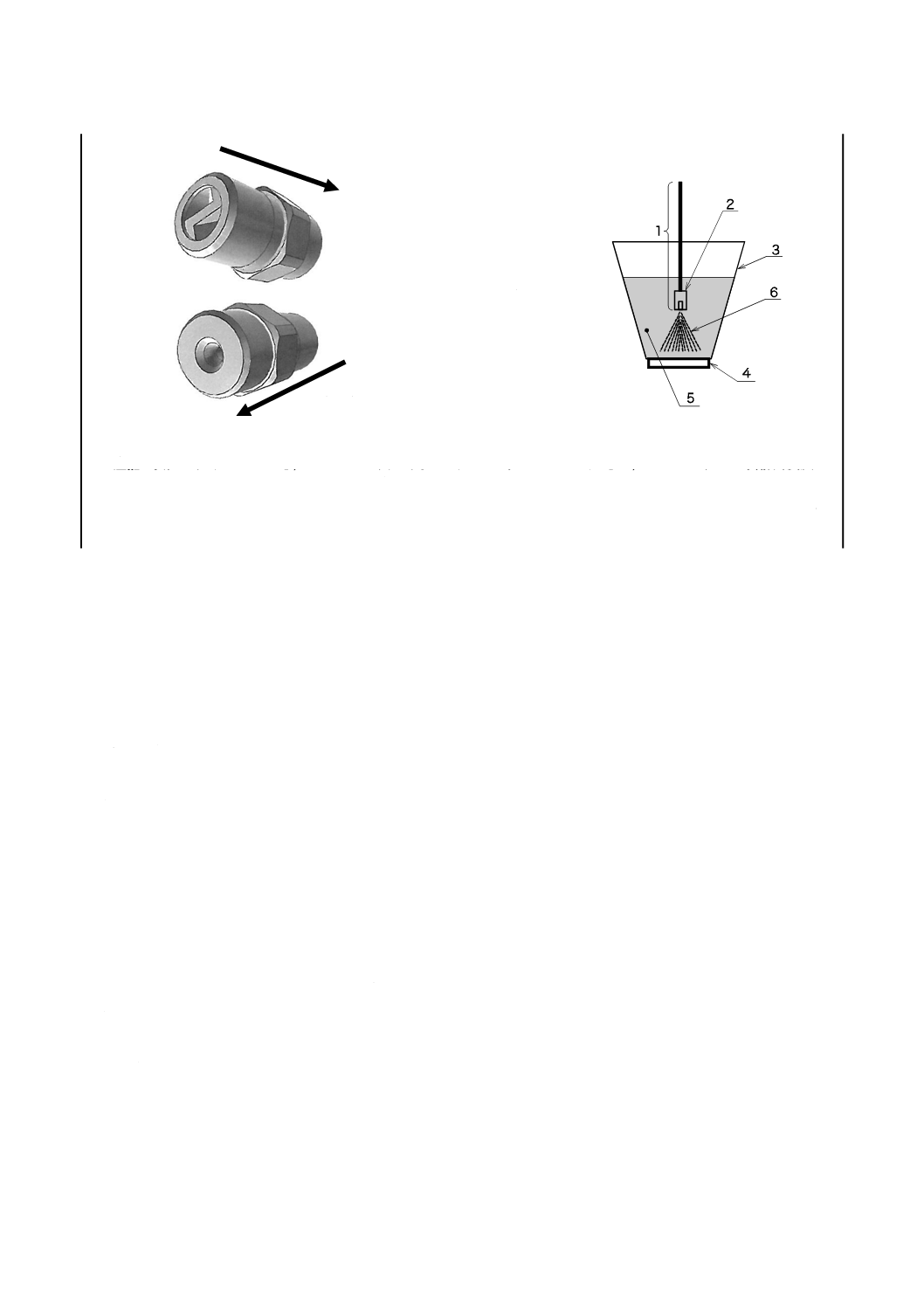

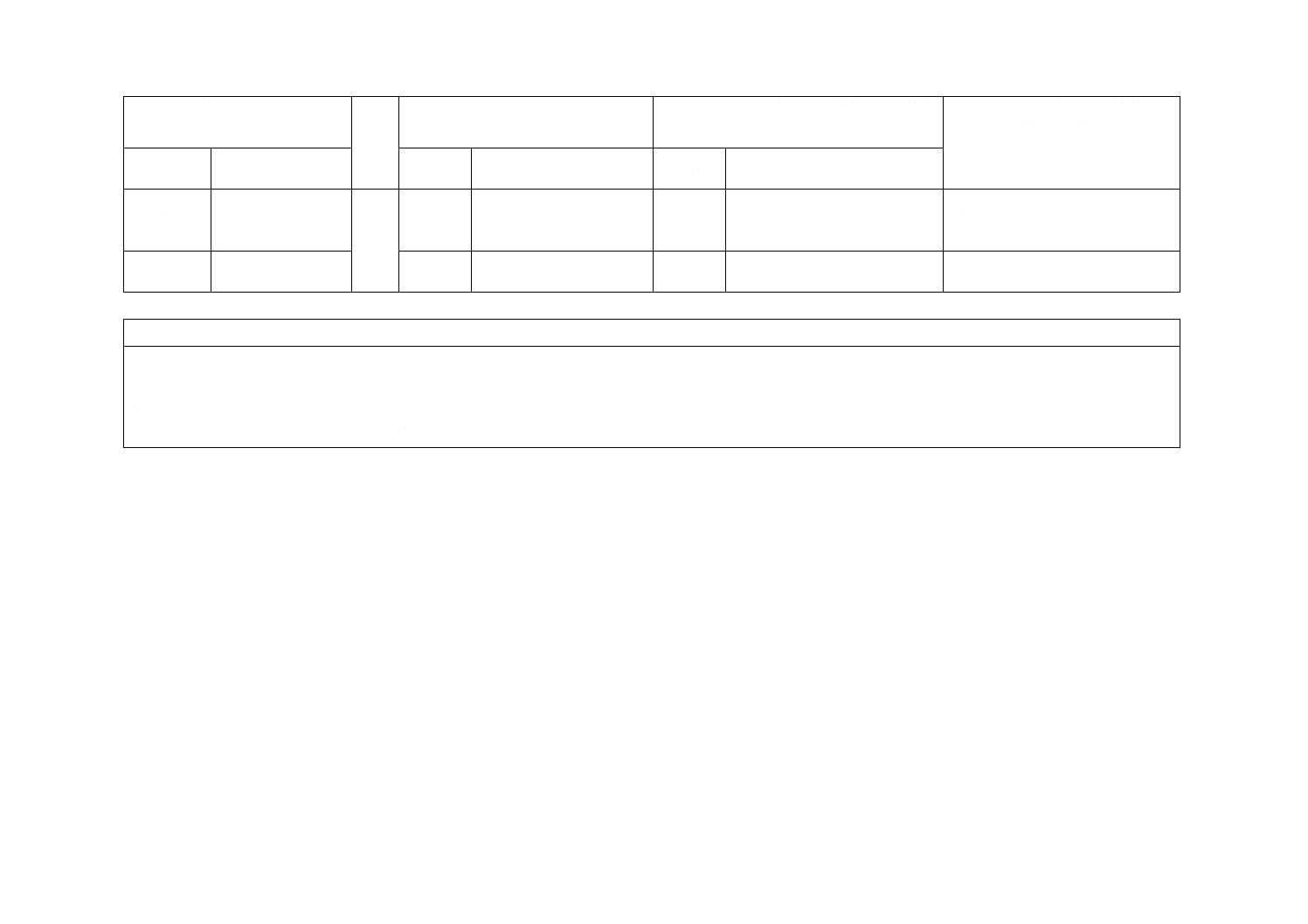

1 ノズル

2 ノズルチップ

3 漏斗

4 ふるい

5 カーボンブラック

6 水噴霧状態

注記 装置を組み立てるとき,ふるいの全面に水流が当たるようにふるいの大きさ,ノズルチップの噴霧角度及び

ふるいとノズルチップとの距離を調整するとよい。

例 ふるいの大きさ:径約40 mm,ノズルチップの噴霧角度:90度,ふるいとノズルチップとの距離:約20 mm

図2−ノズルチップ拡大図及び噴霧例

4.2

はかり 0.1 gの桁まで測定できるもの。

4.3

化学はかり 0.1 mgの桁まで測定できるもの。

4.4

はかり皿

4.5

乾燥器 (125±1) ℃に制御可能で,かつ,温度分布が±5 ℃以内のもの。自然対流式が望ましい。

5

試験手順

5.1

一般事項

試験手順の一般事項は,次による。

a) 異物の混入を防ぐため,装置は,常に清浄に保たなければならない。

b) ふるいに亀裂又はやぶれがないことを使用の都度確認する。

c) フィルタのろ(濾)過用網(メッシュ)は,正常であるか否かを定期的に確認する。

5.2

測定

測定は,次による。

a) 試験を実施する前に水の供給ラインに設置したフィルタを清掃する。

b) 水圧を(0.2±0.04)MPaに調節する。規定の目開きのふるいを漏斗に取り付け,これに水を3分間通

す。ふるいの上にごみ,カーボンブラックなどの粒子が捕捉されていないことを確認する。

c) 少なくとも100 gの試料を0.1 gの桁まではかりとる。

d) 水を流し始めた後,試料を漏斗に入れる。ふるいが目詰まりしないように注意する。水を流し始める

前に界面活性剤などの湿潤剤を加えてもよい。

e) 漏斗の壁面のカーボンブラックは,ゴムホースからの水で洗い落とし,ふるいを通過する水が透明に

なるまで水洗を続ける。

f)

ふるいを取り外してふるい上の残分を指で軽くすり潰し,水洗されずに残ったカーボンブラックの塊

ノズルチップ拡大図

水の流れ方向

水の流れ方向

4

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を砕く。このとき,ふるいの目がゆがむほど強い力を加えてはならない。

g) 再びふるいを漏斗に取り付け,すり潰した指に付着したカーボンブラックは,ゴムホースからの水で

ふるい上に洗い落とし,更に2分間水洗を行う。

h) ふるいを取り外し,乾燥器を用いて125 ℃の設定で1時間乾燥する。

i)

乾燥したふるい残分を白い上質紙の上に移し,指で軽くこすって残っているカーボンブラックの塊を

すり潰す。このとき,上質紙に汚れがつかなくなるまでこする。

注記 残分を軽くこする目的は,砂のような残分に粘着しているカーボンブラックを取り除くため

である。また,過度の力がかかると,残分として測定すべき残分を砕いてしまったり,上質

紙に付着して,本来よりも低い残分の結果になったりする場合があるため,力をかけるとき

には,過度の力がかからないようにするとよい。さらに,こする作業で用いる手袋の材質に

よっては,残分が手袋に付着して,低い残分の結果が得られる場合があるため,素手で実施

することが望ましい。

j)

あらかじめ質量をはかっておいたはかり皿にふるい残分を移し,その質量を化学はかりで0.1 mgまで

はかる。

6

試験結果のまとめ方

ふるい残分は,次の式(1)によって算出し,JIS Z 8401に従って整数位に丸める。

6

0

1

10

×

=m

m

R

············································································· (1)

ここに,

R: ふるい残分(mg/kg)

m0: 試料の質量(g)

m1: ふるい残分の質量(g)

ふるい残分を百分率で表示するときは,次の式(2)によって算出し,JIS Z 8401に従って小数点以下4桁

に丸める。

100

0

1×

=mm

R'

············································································ (2)

ここに,

R': ふるい残分(%)

m0: 試料の質量(g)

m1: ふるい残分の質量(g)

7

試験精度及び偏り

試験精度及び偏りは,附属書JAを参照する。

8

試験報告書

試験報告書には,次の事項を記録する。

a) この規格の番号(JIS K 6218-3)

b) カーボンブラックの詳細

c) ふるいの目開き

d) ふるい装置の種類及び適用した水圧

e) 試験結果及び表示の単位

f)

試験年月日

5

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

試験精度及び偏り

JA.1 試験精度

JA.1.1 概要

この試験方法の精度の計算は,ISO/TR 9272:2005に従って行った。用語及び他の統計的手法の詳細につ

いては,ISO/TR 9272:2005を参照する。

得られた精度の結果は,この値以下に収まることが期待される値である。したがって,精度パラメータ

は,試験する材料を特定し,試験方法を特定した計画書を取り交わさない限り,いかなる材料の受渡試験

にも用いてはならない。

JA.1.2 試験の詳細

タイプ1の試験室間試験プログラム(以下,ITPという。)を実施した。このITPには,16の試験室が参

加し,2種類のカーボンブラックを用いて,異なる2日に人を変えて2度の試験を行った。各々の測定値

は,1回の測定結果で得られた値で,測定値の間に有意差は,認められなかった。

JA.1.3 精度結果評価

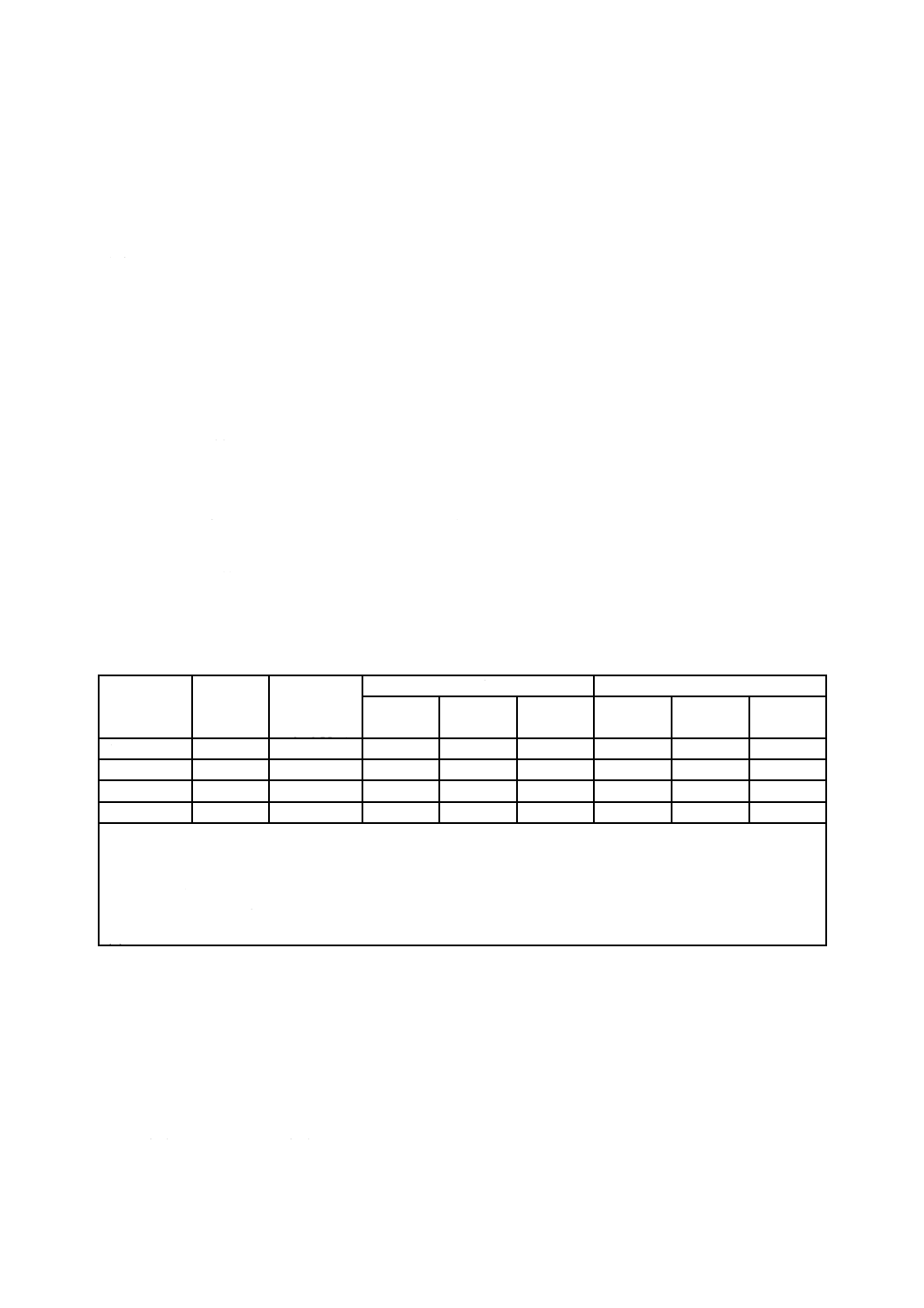

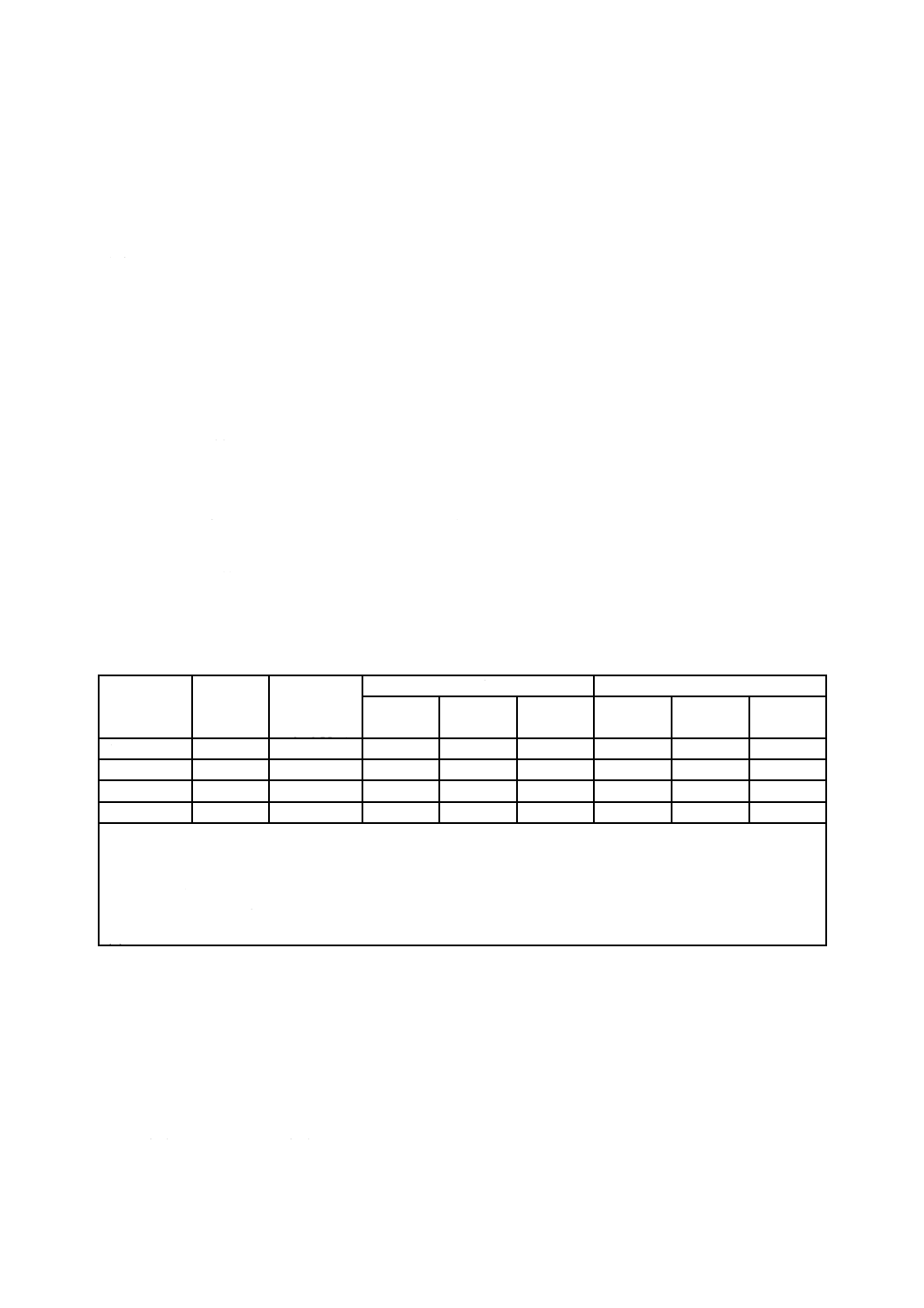

精度に関する計算結果を表JA.1に示す。表JA.1では,ふるい残分の平均値の少ない順に並べ,異常値

を除外した後の試験室の数を記載している。

表JA.1−測定精度の計算

試料

試験室

の数

ふるい残分

(平均値)

mg/kg(ppm)

試験室内の値

試験室間の値

sr

r

(r)

sR

R

(R)

A

13

98.6

10.14

28.69

29.09

30.10

89.85

91.11

B

15

362.0

55.88

158.04

43.66

194.37

572.02

158.01

平均値

14

230.3

プール値

40.16

113.58

37.10

139.08

409.44

128.97

sr

:測定単位での試験室内標準偏差

r

:試験室内繰返し精度(測定単位で表示)

(r) :試験室内繰返し精度 %(百分率で表示)

sR :測定単位での試験室間標準偏差

R

:試験室間再現精度(測定単位で表示)

(R) :試験室間再現精度 %(百分率で表示)

JA.1.4 試験精度の解釈

ふるい残分試験のプール値(二乗和平均の平方根値)は,次のように解釈する。

a) 試験室内繰返し精度 百分率で表した試験室内繰返し精度(r)は,37.1 %と評価された。2回の測定

結果(それぞれは,1回の測定値)で,37.1 %以上の差異(かい離)が見られた場合,その測定値の

信頼性を疑う必要があり,何らかの適切な措置をとる必要がある。

b) 試験室間再現精度 百分率で表した試験室間再現精度(R)は,129.0 %と評価された。異なる試験室

で実施された2回の測定結果の値で,129.0 %以上の差異(かい離)が見られた場合,その測定値の信

頼性を疑う必要があり,何かの適切な措置をとる必要がある。

6

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JA.2 偏り

“偏り”とは,測定値の平均値と基準値(真値)との間の差異をいう。しかし,この試験法による特性

の測定値は,専ら試験方法自体によって定義されるため,この“ふるい残分”の分析方法において基準値

は,存在しない。したがって,この試験方法に関しては,“偏り”は,定義できない。

参考文献

ASTM D1514-04,Standard Test Method for Carbon Black−Sieve Residue

ISO/TR 9272,Rubber and rubber products−Determination of precision for test method standards

7

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

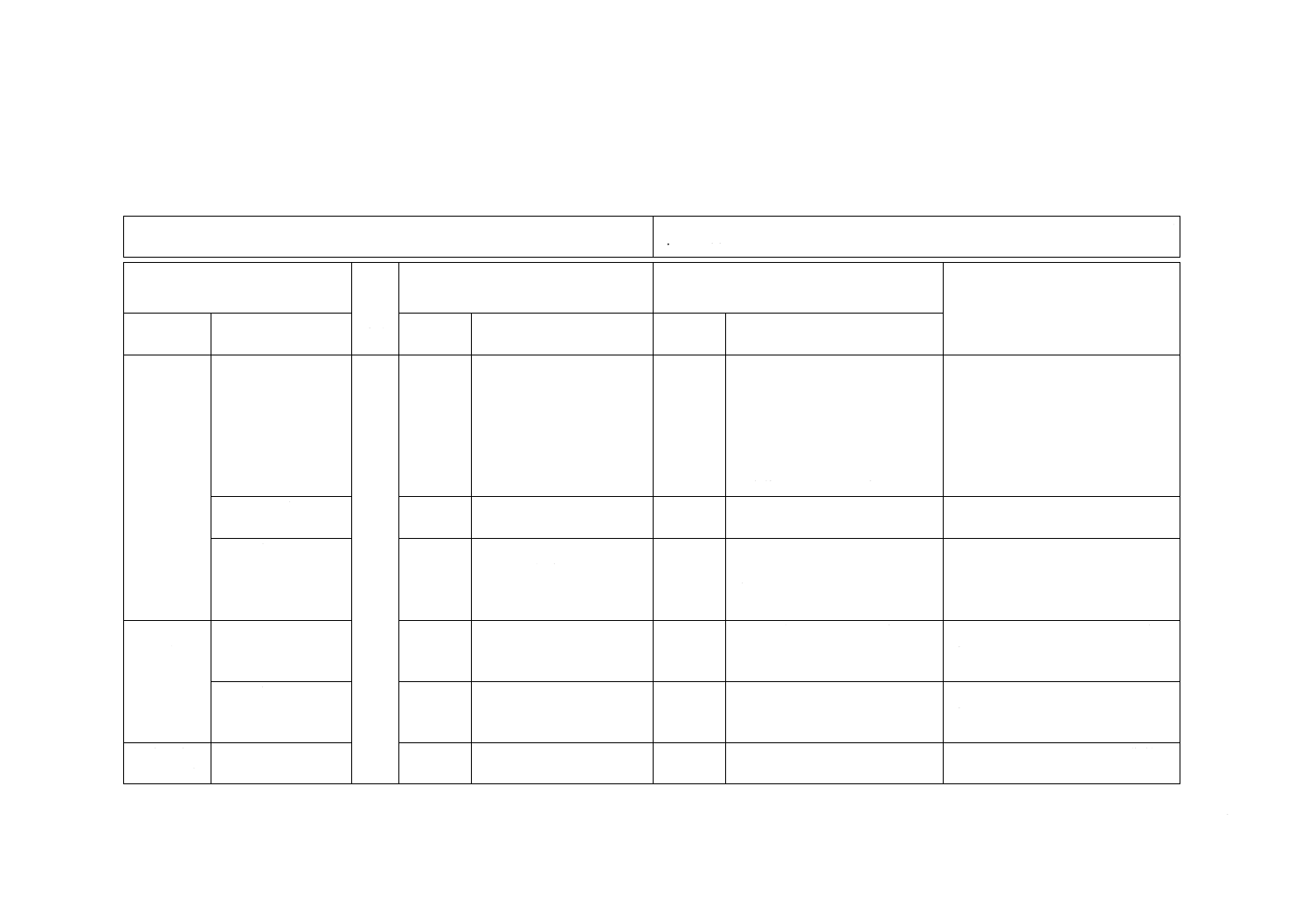

JISと対応国際規格との対比表

JIS K 6218-3:2016 ゴム用カーボンブラック−付随的特性−第3部:ふるい残分

の求め方

ISO 1437:2007,Rubber compounding ingredients−Carbon black−Determination of

sieve residue

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 器具及び

装置

4.1 ふるい装置

図1

4.1

図1

ゴムホース及びノズル全

体の記載なし

変更

漏斗の壁面に付着したカーボン

ブラックをゴムホースからの水

で洗い落とすときのゴムホース

を図に追記した。また,ISO規

格のノズル位置を“ノズルチッ

プ”に変更するとともに,ノズ

ル全体の位置説明を追記した。

ISO規格の次回見直し時に提案す

る。

4.1 ふるい装置

図2

追加

ノズルチップの拡大図及び噴霧

例の図を追加した。

分かりやすくするための追加であ

り,技術的差異はない。

4.1 a) ふるい

4.1.1

ふるいの目開き,500 μm,

125 µm及び45 µmの3種

を規定

変更

ふるいの目開きを,150 µmと規

定した。また,受渡当事者間の

協定で使用可能なものの例を記

載した。

日本国内では150 µmが主に使用さ

れているという現状に合わせた。

5 試験方法

の手順

5.2 g) 測定手順

5.2.7

追加

指に付着したカーボンブラック

はゴムホースの水で洗い落とす

内容を追記した。

ISO規格の次回見直し時に提案す

る。

5.2 i) 注記

5.2.9

追加

水洗した後のカーボンブラック

を指ですり潰す手順について詳

細な記載を追加した。

ISO規格の次回見直し時に提案す

る。

6 試験結果

のまとめ方

追加

数値を丸める手段として,JIS Z

8401を引用した。

JISとして必要な引用で,技術的な

差異はない。

2

K

6

2

1

8

-3

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

K 6218-3:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 試験精度

及び偏り

7

試験精度及び偏りを規定

変更

試験精度及び偏りについては,

JISでは,附属書(参考)に記

載して,参照するようにした。

ISO規格の次回見直し時に提案す

る。

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 1437:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

K

6

2

1

8

-3

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。