K 6217-5:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 原理······························································································································· 2

4 器具及び装置 ··················································································································· 2

5 試薬······························································································································· 3

6 試験条件························································································································· 3

7 ペーストの作製方法 ·········································································································· 3

8 測定法手順 ······················································································································ 5

8.1 フォートクロン法 ·········································································································· 5

8.2 デンシクロン法(フィルム引き伸ばし法及びローラスプレッダ法) ········································· 7

9 試験結果のまとめ方 ·········································································································· 8

10 精度 ····························································································································· 9

11 試験報告 ······················································································································· 9

附属書JA(参考)エリクセン・ティント・テスタ法 ·································································· 10

附属書JB(参考)ハンター・ミニスキャン法 ··········································································· 12

附属書JC(参考)精度 ········································································································· 14

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 16

K 6217-5:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ゴム工業会

(JRMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS K 6217-5:2001は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS K 6217の規格群には,次に示す部編成がある。

JIS K 6217-1 第1部:よう素吸着量の求め方(滴定法)

JIS K 6217-2 第2部:比表面積の求め方−窒素吸着法−単点法

JIS K 6217-3 第3部:比表面積の求め方−CTAB吸着法

JIS K 6217-4 第4部:オイル吸収量の求め方(圧縮試料を含む)

JIS K 6217-5 第5部:比着色力の求め方

JIS K 6217-6 第6部:ディスク遠心光沈降法による凝集体分布の求め方

JIS K 6217-7 第7部:ゴム配合物−多点法窒素比表面積(NSA)及び統計的厚さ比表面積(STSA)

の求め方

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

K 6217-5:2010

ゴム用カーボンブラック−基本特性−

第5部:比着色力の求め方

Carbon black for rubber industry-Fundamental characteristics-

Part 5 : Determination of tinting strength

序文

この規格は,2008年に第4版として発行されたISO 5435を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JDに示す。

1

適用範囲

この規格は,ゴム用配合剤として用いるカーボンブラック(以下,カーボンブラックという。)の基本特

性のうち,反射率計を用いた比着色力の求め方について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5435:2008,Rubber compounding ingredients−Carbon black−Determination of tinting strength

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格の利用者は,通常の実験室での作業に精通しているものとする。この規格は,その使

用に関して起こるすべての安全上の問題を取り扱おうとするものではない。この規格の利用者

は,各自の責任において安全及び健康に対する適切な措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 6216-2:2001 ゴム用カーボンブラック−共通事項−第2部:検定用標準カーボンブラック

JIS K 6218-1 ゴム用カーボンブラック−付随的特性−第1部:加熱減量の求め方

注記 対応国際規格:ISO 1126,Rubber compounding ingredients−Carbon black−Determination of loss

on heating (MOD)

JIS K 6250 ゴム−物理試験方法通則

JIS Z 8401 数値の丸め方

ASTM D 1765,Standard Classification System for Carbon Blacks Used in Rubber Products

2

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM D 4821-05,Standard Guide for Carbon Black−Validation of Test Method Precision and Bias

ASTM D 4821-07,Standard Guide for Carbon Black−Validation of Test Method Precision and Bias

3

原理

カーボンブラックの比着色力は,次の方法によって求める。まず,比着色力基準カーボンブラック(以

下,ITRBという。)を酸化亜鉛及び可塑剤で均一に混合する。得られた混合物(以下,ペーストという。)

をガラス板上に置き,均一な厚さに引き伸ばしフィルムを作製する。灰色の濃淡差を検出できる2種類の

反射率測定機器(フォートクロン及びデンシクロン)を用い,このフィルムの光反射率を測定する。試験

試料についても同じ方法で混合及び光反射率の測定を行い,ITRBの反射率に対する試験試料の反射率の

比をもって比着色力とする。

なお,比着色力は,カーボンブラックの粒子径,アグリゲート,同分布などに依存し,カーボンブラッ

ク配合ゴムの耐摩耗性,引張強度などと相関がある。

4

器具及び装置

器具及び装置は,次による。

4.1

はかり はかりは,0.1 mgまで測定可能なものを用いる。

4.2

自動混合機 自動混合機は,カーボンブラック,酸化亜鉛及び可塑剤が混合できる装置を用いる。

注記 装置の例として,Hoover Automatic Muller, Model M51)及び研究用オートマチックフーバーマー

ラCAT.No.465R2)があるが,同等な結果が得られるものであれば他の装置を用いてもよい。

注1) Hoover Automatic Muller, Model M5は,Hoover Color Corp. P.O. Box 218, State Highway

693, Hiwassee, VA 24347, USAが供給する商標名である。

この情報は,この規格の利用者の便宜を図って記載するもので,この製品を推奨す

るものではない。

2) 研究用オートマチックフーバーマーラ CAT.No.465Rは,株式会社東洋精機製作所 東

京都北区滝野川5-15-4 TEL 03-3916-8181が供給する商標名である。

この情報は,この規格の利用者の便宜を図って記載するもので,この製品を推奨す

るものではない。

4.3

乾燥器 乾燥器は,自然対流式が望ましく,125±1 ℃に調整可能で,かつ,温度分布が±5 ℃以内

のものを用いる。

4.4

パレットナイフ パレットナイフは,ステンレス製で先細りの,長さ100〜150 mmのものが望まし

い。

4.5

シリンジ シリンジは,自動充てん形で,0.02 mLの精度をもつものを用いる。

なお,同じ性能をもつマイクロビュレットを用いてもよい。

4.6

ガラス板 ガラス板は,約750 mm×500 mm×厚さ10 mmの大きさのものを用いる。

4.7

反射率測定機器 反射率測定機器は,反射光の灰色濃淡差を検出できる感度をもつ8.1及び8.2に規

定する2種類のものを用いる。

4.8

フィルム作製装置

4.8.1

フィルムアプリケータ フィルムアプリケータは,ゲージ深さが0.08 mmで,厚さ 0.04 mmのペ

ーストのフィルムが得られるものを用いる。

3

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8.2

ティントローラスプレッダ デンシクロン法のローラスプレッダ法で用いる。ローラスプレッダ

は,フィルムアプリケータと同等の平滑なペーストのフィルムが得られるものを用いる。

5

試薬

試薬は,次による。

5.1

エポキシ化大豆油 エポキシ化大豆油(以下,可塑剤という。)は,相対密度0.92〜0.99のものを用

いる。粘性変化による測定誤差を少なくするため,20 ℃以上で保管する。

注記 ローム アンド ハース社(Rohm & Hass Co.)のエポキシ化大豆油 パラプレックスG-62が一般

的である。日本での入手先例として,三洋貿易株式会社 東京都千代田区神田錦町2-11 TEL

03-3518-1070がある。

この情報は,この規格の利用者の便宜のために提供するものである。

5.2

ITRB ITRBはJIS K 6216-2:2001の表1に規定するものを用いる。

注記 ITRBは,Balentine Enterprises, Inc., 227 Somerset St., Borger TX 79007, USA から購入できる。日

本での入手先例として,東京材料株式会社 東京都千代田区丸の内1-6-2新丸の内センタービ

ル TEL 03-5219-2173がある。

この情報は,この規格の利用者の便宜のために提供するものである。

5.3

酸化亜鉛 酸化亜鉛は,比着色力の基準酸化亜鉛(以下,ITZnOという。)を用いる。これと同じ結

果が得られれば,他の酸化亜鉛を用いてもよい。

注記 ITZnOは,Horsehead Corp., 300 Frankfort Rd., Monaca PA 15061, USA から購入できる。日本での

入手先例として,東京材料株式会社 東京都千代田区丸の内1-6-2新丸の内センタービル TEL

03-5219-2173がある。

この情報は,この規格の利用者の便宜のために提供するものである。

5.4

検定用標準カーボンブラック[SRB(Standard Reference Black)] SRBは,ASTMの検定用標準

カーボンブラックを用いる。ASTM規格の発行年度によってシリーズが変わるため,SRB-6シリーズは

ASTM D 4821-05に,SRB-7シリーズはASTM D 4821-07による。

注記 SRBは,Balentine Enterprises, Inc., 227 Somerset St., Borger, TX 79007, USAから購入できる。日

本での入手先例として,東京材料株式会社 東京都千代田区丸の内1-6-2新丸の内センタービ

ル TEL 03-5219-2173がある。

この情報は,この規格の利用者の便宜のために提供するものである。

6

試験条件

試験条件は,JIS K 6250に規定する標準温度及び湿度の条件,すなわち温度23±2 ℃,相対湿度(50±

10)%とする。

なお,熱帯又は亜熱帯地方では,当事者間の取り決めによって温度27±2 ℃,相対湿度(65±10)%で

行ってもよい。

7

ペーストの作製方法

7.1

標準ペーストとは,表1に示すITRBの質量の異なる6種類のペーストである。それぞれの標準ペー

ストを2個ずつ,1個目及び2個目が分かるように識別して準備し,箇条8での校正に用いる。

4

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

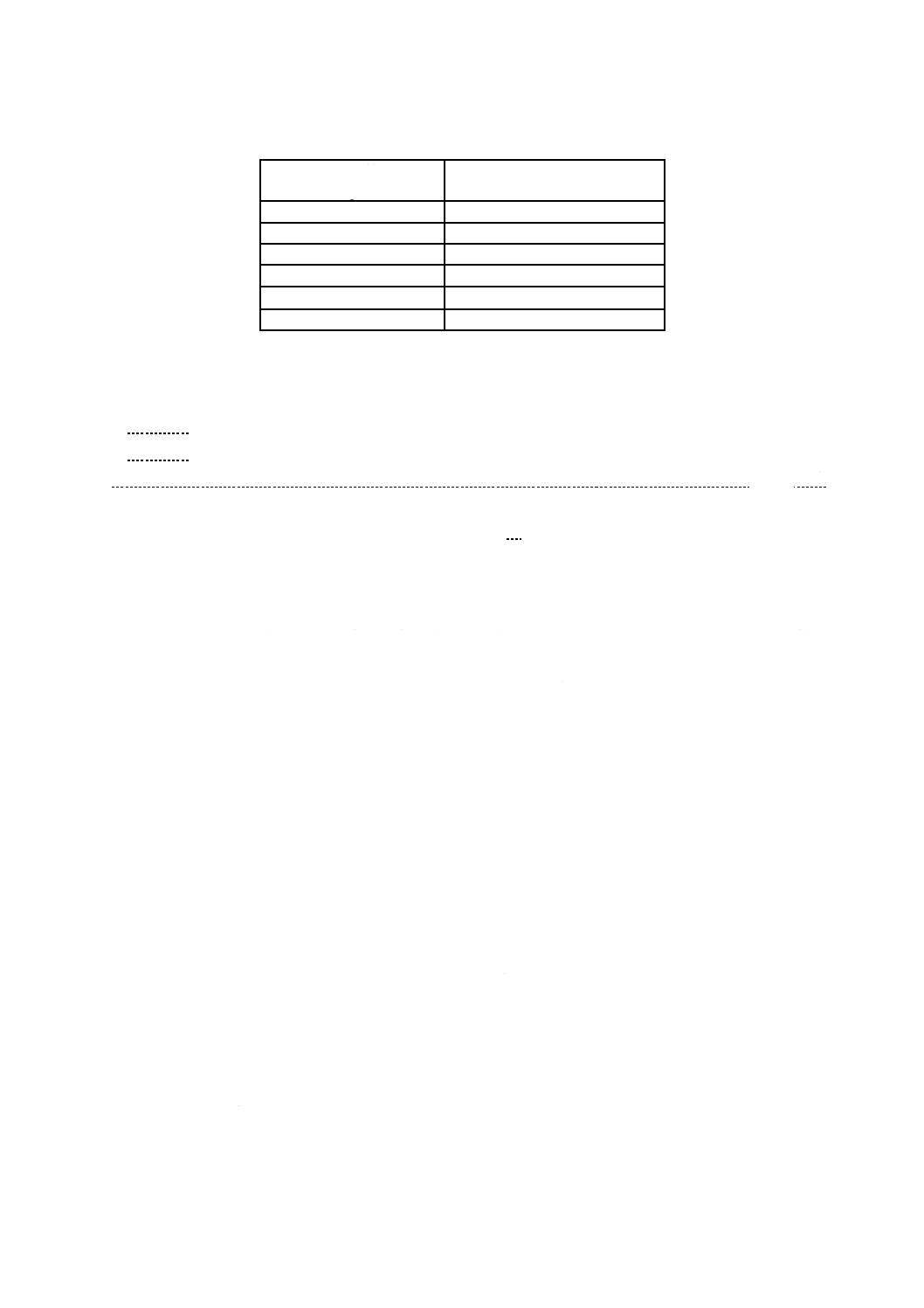

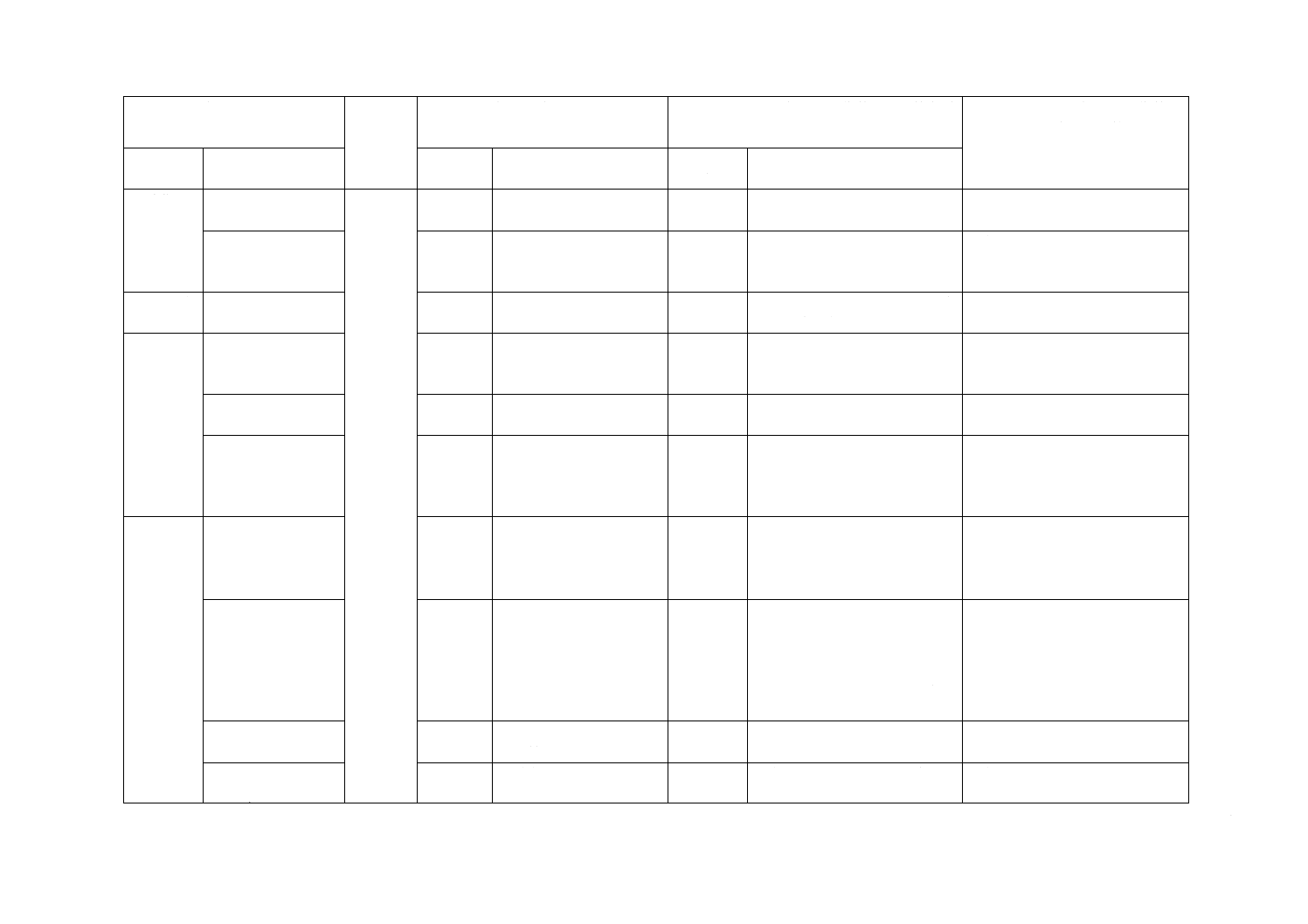

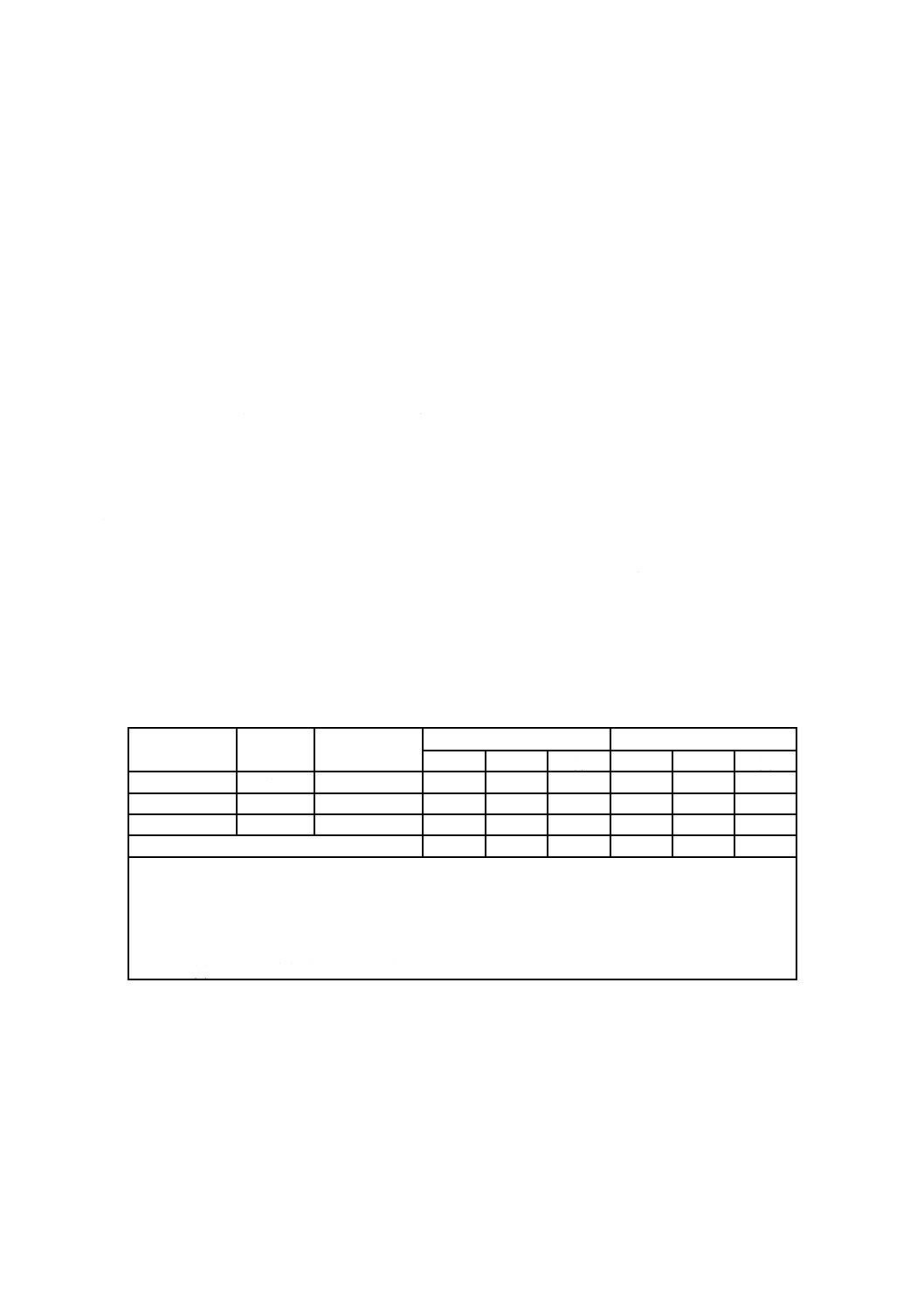

表1−ITRBの質量と標準着色力値との関係

ITRBの質量

g

標準着色力値

%

0.090

90

0.100

100

0.110

110

0.120

120

0.130

130

0.140

140

7.2 試料の比着色力を求めるために,次の質量のカーボンブラックを用い,それぞれの試料ペーストを2

個ずつ準備する。

− ASTM D 1765に規定するN100〜N400シリーズのカーボンブラックは,0.100 g

− ASTM D 1765に規定するN500〜N700シリーズのカーボンブラックは,0.200 g

なお,上記以外のグレード又はグレードが不明な場合は,比着色力値が80 %以上では0.100 g,80 % 未

満では0.200 gをはかりとり,用いてもよい。

7.3

ITRB(5.2参照),試料及びITZnO(5.3参照)を,JIS K 6218-1の規定に従い125±1 ℃で1時間乾

燥する。ITRBは,必要量を乾燥し,再乾燥したものは用いない。

7.4

ITRB及び試料を必要量(7.1及び7.2参照)±0.001 gをはかりとる。ITZnOを3.750±0.001 gをはか

りとる。

7.5

シリンジ(4.5参照)を用い,自動混合機(4.2参照)の下部円盤状ガラス板中央に2.2 mLの可塑剤

(5.1参照)を注ぐ。

なお,出来上がりのペーストが柔らかく扱いにくい場合には,可塑剤の量を2.0 mLとしてもよい。この

とき,校正を含むすべての試験も同じ量の可塑剤を用いて行わなければならない。

注記 円盤状ガラス板とは,自動混合機の部品であり,4.6に記載するガラス板とは異なる。

7.6

可塑剤のたまりの中央に,7.4ではかりとったITZnO及びカーボンブラックを加える。

7.7

パレットナイフ(4.4参照)を用いて,これらの可塑剤,ITZnO及び試料又はITRBをよく混ぜ合わ

せる。

7.8 自動混合機の円盤状ガラス板の面間圧力が0.017 MPa(直径184 mmのガラス板を用いる場合,445 N

の力に相当する。)になるようにアームに付属のおもりを載せて調整し,ふたを閉め,スタートボタンを押

し25回転練る。

注記 研究用オートマチックフーバーマーラ CAT.No.465Rを用いる場合,回転数は100 rpmである。

7.9

ふたを開け,パレットナイフで,上部のガラス板に付着したペーストをできるだけこすり取り,下

部のガラス板に移し替える。その後,下部のガラス板を回転させながら,パレットナイフでガラス板上に

平らな円盤状にペーストを広げ,次いで全ペーストをガラス板の中央に集める。この操作を2回以上繰り

返す。

7.10 7.8及び7.9の操作を更に3回繰り返し,25回転の練りを全部で4回行う。

7.11 ペーストをきれいで滑らかな面の場所に移し替える。ペーストは直ちに試験することが望ましい。

このペーストを24時間以上放置してはならない。

5

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

測定法手順

測定法には,次に示す2種類の方法がある。

注記1 対応国際規格では5種類の測定法を規定しているが,この規格では日本での使用実績を考慮

し,2種類の測定法だけを規定した。

なお,この規格では不採用とした測定法のうち,エリクセン・ティント・テスタ法を附属

書JAに,ハンター・ミニスキャン法を附属書JBに参考として示す。

注記2 それぞれのタイプの市販測定機には,関連する取扱説明書が備わっている。それぞれの装置

は,取扱説明書に従って操作する。

8.1

フォートクロン法

8.1.1

装置

装置は,次による

a) フォートクロン モデルTR-200Pを用いる。

注記 フォートクロンTR-200Pは,カーボンブラックのように反射率の低い黒色物の反射率が測定

できるように開発されたものであり,有限会社東京電色 東京都新宿区片町3番地 TEL

03-3354-9761から購入できる。

8.1.2

検量線の作成及び校正

検量線の作成及び校正は,次による。

a) 装置の電源を入れ,取扱説明書に従って装置を調整する。次の方法で,フィルムを作製する。

ガラス板(4.6参照)上のほこりをティッシュなどでふき取る。7.1の1個目のITRB質量0.100 gの

ペースト(以下,100 %標準ペーストという。)の一部を,きれいなパレットナイフ(4.4参照)を用

い,ガラス板の上端に置き,フィルムアプリケータ(4.8.1参照)を用いて,2〜3秒間でガラス板の下

端まで引き伸ばす。

b) 引き伸ばしたフィルムの上に反射率計のヘッドを置く。フィルムの少なくとも3か所の反射率計のメ

ータ指示値を読み取り,この平均値を求める。このとき,すべての測定箇所がフィルムの引き始めか

ら75 mm以上離れていなければならない。3か所の測定値の差が1 %を超える場合には,そのペース

トを寄せ集めてフィルムを引き直し,測定をやり直す。

c) 2個目の100 %標準ペーストを用い,a)の手順でもう一つのフィルムを作製する。装置の設定値を変え

ずに,フィルムの3か所での反射率計のメータ指示値を読み取る。3か所の測定値の差が1 %を超え

る場合には,ペーストを寄せ集めてフィルムを引き直して測定をやり直す。2個のペーストのうち一

方の反射率平均値をもう一方の反射率平均値で除した値に100を乗じた数値[これを(A)とする。]

が,100±0.6以内であれば,これらのペーストを用いてよい。

注記 2個のペーストを並べて,フィルムを引くのが有効である。

d) 対になった2個の100 %標準ペーストがc)の条件を満たす場合は,これらのペーストをパレットナイ

フで混ぜ合わせる。

e) c)の条件を満たさない場合は,3個目の100 %標準ペーストを別に準備し,同一操作を行う。

f)

e)で追加したペーストを含め,3個のペーストのうち,(A)が100±0.6を超えない二つのペーストを,

パレットナイフで混ぜ合わせる。

g) 残り全部の標準ペースト(7.1参照)について,それぞれ3か所の反射率計のメータ指示値を読み取り,

この平均値を求める。

6

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) それぞれの標準ペーストの反射率計のメータ指示値を横軸に,標準着色力値を縦軸にプロットし,検

量線を求める。又は,近似式を求める。

注記 この検量線は,反射率計の器差によって特性が異なることから,反射率から表1の標準着色

力値への換算を意味している。

なお,この検量線は,必ずしも直線とはならない。例を図1及び表2に示す。

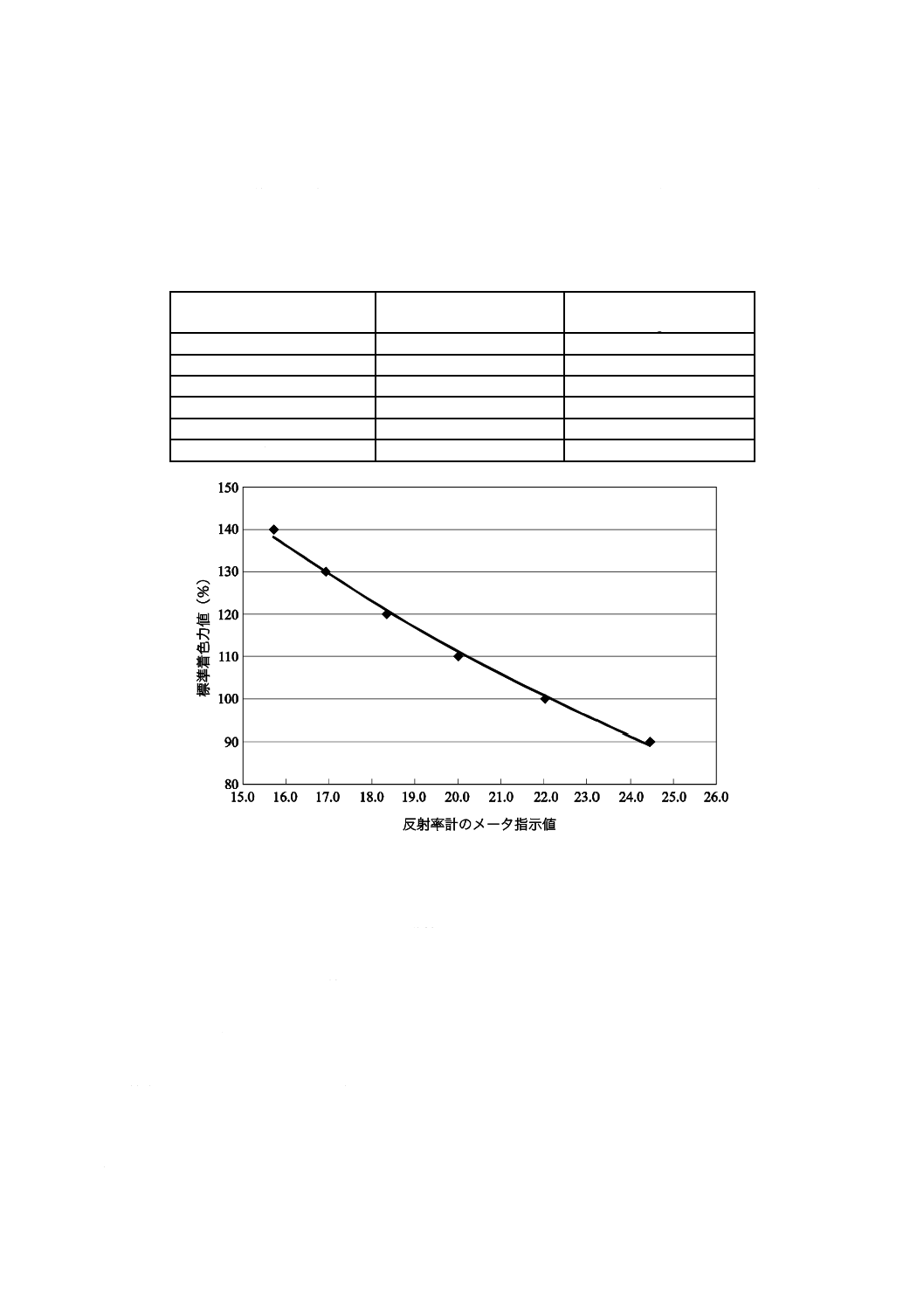

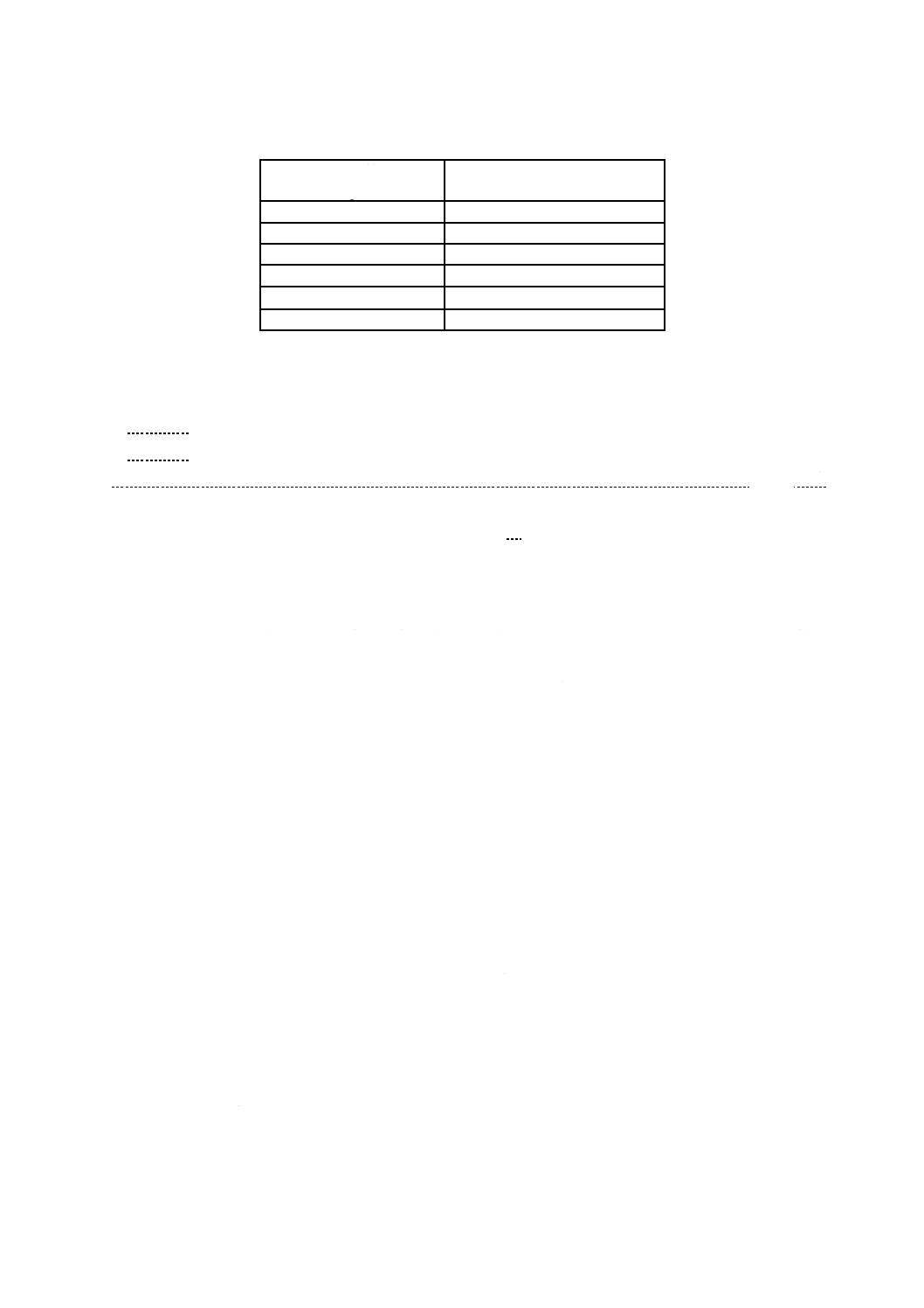

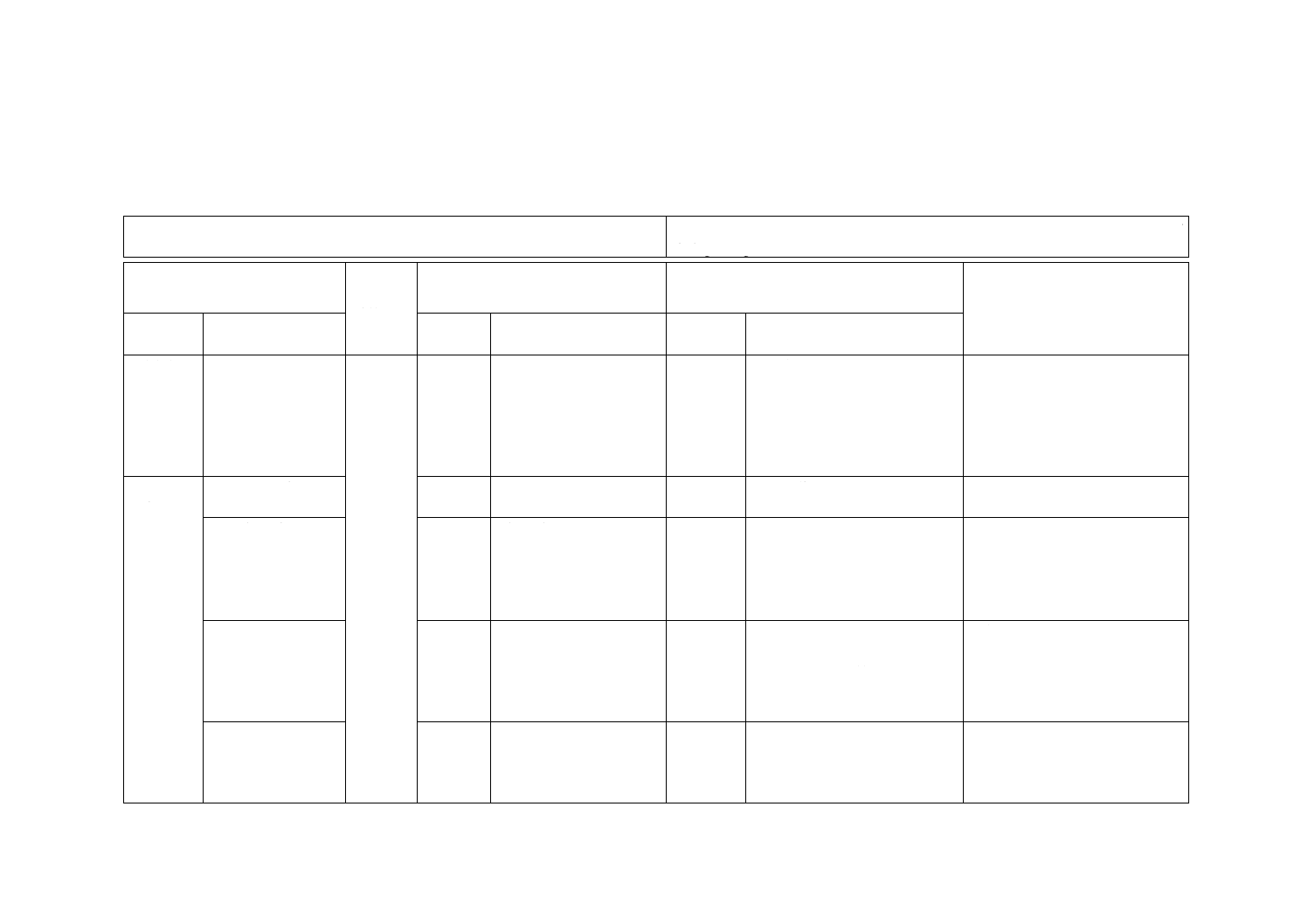

表2−反射率計のメータ指示値と標準着色力値及びITRB量との関係例

反射率計のメータ指示値

標準着色力値

%

ITRB量

g

24.4

90

0.090

22.0

100

0.100

20.8

110

0.110

18.3

120

0.120

16.9

130

0.130

15.7

140

0.140

図1−反射率計のメータ指示値と標準着色力値との関係例

i)

SRB(5.4参照),又は比着色力が既知のカーボンブラックを用い,装置,試薬,材料及び手順の校正

を少なくとも月1回行う。 それぞれの標準値に対して1.07 %以上の差が生じた場合は疑わしいと考え,

装置,試薬,材料及び手順を見直し適正な校正を行う。

注記 1.07 %は,JC.5.1の値を用いた。

8.1.3

試料の比着色力の測定

試料の比着色力の測定は,次による。

a) 箇条7の操作と同じ手順で,2個の100 %標準ペーストを準備する。

b) 8.1.2 a)〜8.1.2 f)と同じ手順でフィルムを作製し,それぞれ3か所の反射率計のメータ指示値を読み取

り,この平均値を求める。

c) 試料(7.2参照)を正しくはかりとり,箇条7の操作と同じ手順で,2個の試料ペーストを準備する。

7

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 8.1.2 a)〜8.1.2 f)と同じ手順でフィルムを作製し,それぞれ3か所の反射率計のメータ指示値を読み取

り,この平均値を求める。

8.2

デンシクロン法(フィルム引き伸ばし法及びローラスプレッダ法)

8.2.1

装置

装置は,次による。

a) デンシクロン反射率計 フィルム引き伸ばし法及びローラスプレッダ法で用いる。

注記 デンシクロン反射率計は,現在市販されていない。

8.2.2

検量線の作成及び校正

検量線の作成及び校正は,次による。

a) フィルム引き伸ばし法

1) 次の方法でフィルムを作製する。

ガラス板(4.6参照)上のほこりをティッシュなどでふき取る。7.1の1個目の100 %標準ペース

トの一部を,きれいなパレットナイフ(4.4参照)を用い,ガラス板の上端に置き,フィルムアプリ

ケータ(4.8.1参照)を用いて,2〜3秒間でガラス板の下端まで引き伸ばす。

2) 装置のレンジ切替スイッチを2の位置に切り替え,反射ヘッドのフィルタは用いないで操作する。

No.3882Aの反射ヘッドを使うときは,開口幅を4.76 mmとする。反射率計のヘッドを引き伸ばした

フィルム1)の上に置く。フィルムの少なくとも3か所での反射率計のメータ指示値が80.0±0.5に

なるように装置を調整する。このとき,フィルムアプリケータを用いて作成したフィルムの場合,

すべての測定箇所がフィルムの引き始めから75 mm以上離れていなければならない。反射率計のメ

ータ指示値の差が0.5を超える場合には,そのペーストを寄せ集めてフィルムを引き直して測定を

やり直す。

3) 2個目の100 %標準ペーストを用いて,1)の手順でもう一つのフィルムを作製する。装置の設定値を

変えずに,フィルムの3か所での反射率計のメータ指示値を読み取る。メータ指示値が 80.0±0.5

であれば,これらのペーストを用いてもよい。反射率計のメータ指示値の差が0.5を超える場合に

は,ペーストを寄せ集めてフィルムを引き直して測定をやり直す。

注記 2個のペーストを並べて,フィルムを引くのが有効である。

4) 2個の100 %標準ペーストのメータ指示値が3)の条件を満たす場合は,パレットナイフでこれらを

混ぜ合わせる。

5) 3)の条件を満たさない場合は,箇条7の手順で,もう1個の100 %標準ペーストを作製し,フィル

ムの反射率計のメータ指示値を読み取る。

6) 5)で追加したペーストを含め,これら3個のペーストのうち,反射率計のメータ指示値の差が0.5

を超えない2個のペーストを,パレットナイフで混ぜ合わせる。4)又は5)で混ぜ合わせて得られた

ペーストについて,1)及び2)の手順でフィルムの反射率計のメータ指示値が80.0になるように装置

を調整する。

7) 残り全部の標準ペースト(7.1参照)について,それぞれ3か所の反射率計のメータ指示値を読み取

り,この平均値を求める。

8) 8.1.2 h)と同じ手順で,標準着色力値に対して,反射率計のメータ指示値の平均値をグラフにプロッ

トし,検量線を求める。又は,近似式を求める。

9) 8.1.2 i)と同じ手順で,装置,試薬,材料及び手順の適正な校正を少なくとも月1回行う。

8

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ローラスプレッダ法

1) 7.1の1個目の100 %標準ペーストの一部を,きれいなパレットナイフを用いてティントローラスプ

レッダ(4.8.2参照)の回転ローラ上に載せる。メータのレンジ切り替えスイッチを0から2の位置

に切り替える。ローラを回転させ,反射率計のメータ指示値が安定したときに,80.0になるように

装置を調整し[これを(B)とする。],調整が済んだら切り替えスイッチを0に戻す。回転ローラ

及びアプリケータをきれいにし,2個目の100 %標準ペーストを回転ローラ上に載せ,(B)の設定

は変えずに,レンジスイッチを2に切り替え,反射率計のメータ指示値が安定したところで読み取

る。

2) 2個の100 %標準ペーストの反射率計のメータ指示値が1)の条件を満たす場合は,これらのペース

トをパレットナイフで混ぜ合わせる。

3) 1)の条件を満たさない場合は,箇条7の手順で,もう1個の100 %標準ペーストを作製し,そのフ

ィルムの反射率計のメータ指示値を読み取る。

4) 3)で追加したペーストを含め,これら3個のペーストのうち,反射率計のメータ指示値の差が0.5

を超えない2個のペーストを,パレットナイフで混ぜ合わせる。2)又は3)で混ぜ合わせて得られた

ペーストについて,a) 1)及びa) 2)の手順で,フィルムの反射率計のメータ指示値が80.0になるよう

に装置を調整する。

5) 残り全部の標準ペースト(7.1参照)について,それぞれ3か所の反射率計のメータ指示値を読み取

り,この平均値を求める。

6) 8.1.2 h)と同じ手順で,標準着色力値に対して,反射率計のメータ指示値の平均値をグラフにプロッ

トし,検量線を求める。又は,近似式を求める。

7) 8.1.2 i)と同じ手順で,装置,試薬,材料及び手順の適正な校正を少なくとも月1回行う。

8.2.3

試料の比着色力の測定

試料の比着色力の測定は,次による。

a) 箇条7の操作と同じ手順で,2個の100 %標準ペーストを準備する。

b) 8.2.2 a) 1)〜8.2.2 a) 6)又は8.2.2 b) 1)〜8.2.2 b) 4)と同じ手順でフィルムを作製し,反射率計のメータ指

示値が80.0になるように装置を調整する。

c) 試料(7.2参照)を正しくはかりとり,箇条7の操作と同じ手順で,2個の試料ペーストを準備する。

d) 8.2.2 a) 1)〜8.2.2 a) 6)又は8.2.2 b) 1)〜8.2.2 b) 4)と同じ手順でフィルムを作製し,それぞれ3か所の反

射率計のメータ指示値を読み取り,この平均値を求める。

8.3

エリクセン・ティント・テスタ法

エリクセン・ティント・テスタ法は,使用実績の確認がとれないため,削除し,附属書JAに移した。

8.4

ミーコ・カラーマスタ法

ミーコ・カラーマスタ法は,現在,使用実績及び市販の確認がとれないため,削除した。

8.5

ハンター・ミニスキャン法

ハンター・ミニスキャン法は,使用実績の確認がとれないため,削除し,附属書JBに移した。

9

試験結果のまとめ方

検量線のグラフが直線であるか,又は最小二乗法による直線近似式で求めた値と標準着色力値との差が

0.8 %以内の範囲であれば,次の式を用いる。

9

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

×

=SR

T

ここに,

T: 比着色力(%)

R: 100 %標準ペーストの反射率計の読み値

S: 試料ペーストの反射率計の読み値

差が0.8 %を超える場合は,検量線,又は近似式から比着色力を求める。

N500,N600及びN700シリーズのカーボンブラックでは0.200 gの試料を用い,その結果を2で除す。

ただし,直線近似式で比着色力を求める場合には,補正した後に結果を2で除さなければならない。

比着色力値が80 %未満のカーボンブラックでは,0.200 gの試料を用い,N500,N600及びN700シリー

ズのカーボンブラックと同様な手順で補正を行うとよい。

試験結果は,JIS Z 8401によって,丸めの幅0.1で表す。

10 精度

精度は,附属書JCに記載する。

11 試験報告

試験報告書には,次の事項を記載する。

a) この規格の番号

b) 試料の履歴

c) カーボンブラック及び酸化亜鉛の乾燥温度

d) 用いた測定方法及び反射率計の種類

e) 測定用フィルムの作製方法

f)

繰返し試験の結果

g) この規格に規定した手順と異なる事柄

h) 試験年月日

10

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

エリクセン・ティント・テスタ法

JA.1 装置

装置は,エリクセン・ティント・テスタ モデル517又は527を用いる。

注記1 エリクセン・ティント・テスタは,反射率を測定するための装置である。

注記2 モデル527は,ペーストとレンズとが付かないような特殊な形のヘッドを備えている。

注記3 エリクセン・ティント・テスタは,Erichsen GmbH & Co KG Am Iserbach 14,D-58675

Hemer,Germanyから購入できる。

JA.2 検量線の作成及び校正

検量線の作成及び校正は,次による。

a) 装置の電源を入れ,取扱説明書に従って調整する。フィルムの作製は,次による。

ガラス板(4.6参照)上のほこりをティッシュなどでふき取る。7.1の1個目の100 %標準ペースト

の一部を,きれいなパレットナイフ(4.4参照)を用い,ガラス板の上端に置き,フィルムアプリケー

タ(4.8.1参照)を用いて,2〜3秒間でガラス板の下端まで引き伸ばす。

b) 引き伸ばしたフィルムの上に反射率計のヘッドを置く。フィルムの少なくとも3か所の反射率計のメ

ータ指示値が3.00になるように装置を調整する。このとき,フィルムアプリケータを用いて作製した

フィルムの場合,すべての測定箇所がフィルムの引き始めから75 mm以上離れていなければならない。

3か所の測定値の差が0.02を超える場合には,そのペーストを寄せ集めてフィルムを引き直して測定

をやり直す。

c) 2個目の100 %標準ペーストを用い,a)の手順で,もう一つのフィルムを作製する。装置の設定値を変

えずに,フィルムの3か所での反射率計のメータ指示値を読み取る。3か所の測定値の差が 0.02を

超える場合には,そのペーストを寄せ集めてフィルムを引き直して測定をやり直す。メータ指示値が

3.00±0.02であれば,これらのペーストを用いてよい。

注記 2個のペーストを並べて,フィルムを引くのが有効である。

d) 2個の100 %標準ペーストの反射率計のメータ指示値がc)の条件を満たす場合は,パレットナイフで

これらを混ぜ合わせる。

e) c)の条件を満たさない場合は,箇条7の手順でもう1個の100 %標準ペーストを作製し,フィルムの

反射率計のメータ指示値を読み取る。

f)

e)で追加したペーストを含め,これら3個のペーストのうち,メータ指示値の差が0.02を超えない2

個のペーストを,パレットナイフで混ぜ合わせる。

g) d)又はf)で混ぜ合わせて得たペーストを,a)の手順でフィルムを作製し,このフィルムのメータ指示

値が3.00になるように装置を調整する。残り全部の標準ペースト(7.1参照)について,それぞれ3

か所の反射率計のメータ指示値を読み取り,この平均値を求める。

h) 8.1.2 h)と同じ手順で,標準着色力値に対して,反射率計のメータ指示値の平均値をグラフにプロット

し,検量線を求める。又は,近似式を求める。

注記 この検量線は,必ずしも直線とはならない。

11

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

8.1.2 i)と同じ手順で,装置,試薬,材料及び手順の適正な校正を少なくとも月1回行う。

JA.3 試料の比着色力の測定

試料の比着色力の測定は,次による。

a) 箇条7の操作と同じ手順で,2個の100 %標準ペーストを準備する。

b) JA.2 a)〜JA.2 f)の操作と同じ手順でフィルムを作製し,フィルムの3か所での反射率計のメータ指示

値がそれぞれ3.00になるように装置を調整する。

c) 試料(7.2参照)を正しくはかりとり,箇条7の操作と同じ手順で,それぞれ2個の試料ペーストを準

備する。

d) JA.2 a)と同じ手順でフィルムを作製し,それぞれ3か所の反射率計のメータ指示値を読み取り,この

平均値を求める。

JA.4 試験結果のまとめ方及び試験報告

試験結果のまとめ方及び試験報告は,箇条9及び箇条11による。

JA.5 精度

精度は,附属書JCによる。

12

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

ハンター・ミニスキャン法

JB.1 装置

装置は,ハンター・ミニスキャンのモデルXE及びEZのうち,いずれを用いてもよい。

注記1 ハンター・ミニスキャンは,反射率を測定するための装置である。

注記2 ハンター・ミニスキャンは,Hunter Associates Laboratory, 11491 Sunset Hills Road, Reston, VA

20190-5280, USAから購入できる。

JB.2 検量線の作成及び校正

検量線の作成及び校正は,次による。

a) 装置の電源を入れ,取扱説明書に従って立ち上げる。

b) 白と黒のタイルを用いて装置の校正を行う。

c) 測定条件の設定は,次による。

− セットアップモードにする。

− CIE(国際照明委員会)のXYZ色スケールを選択

− 照明条件としてD65を選択

− 視野角10°を選択

− 3か所の測定の平均値

d) フィルムの作製は,次による。

ガラス板(4.6参照)上のほこりをティッシュなどでふき取る。7.1の1個目の100 %標準ペースト

の一部を,きれいなパレットナイフ(4.4参照)でガラス板の上端に置き,フィルムアプリケータ(4.8.1

参照)を用いて,2〜3秒間でガラス板の下端まで引き伸ばす。

e) 3か所での反射率計のメータ指示値を読み取る。このとき,すべての測定箇所がフィルムの引き始め

から75 mm以上離れていなければならない。Y値は,明暗を直接示す値であり,0.100 gのペースト

のY値は,およそ2.60を示す。3か所の測定値の差が0.02を超える場合には,そのペーストを寄せ集

めてフィルムを引き直して測定をやり直す。

f)

2個目の100 %標準ペーストを用い,d)の手順でもう一つのフィルムを作製する。装置の設定値を変え

ずに,フィルムの3か所での反射率計のメータ指示値を読み取る。3か所の測定値の差が0.02を超え

る場合には,ペーストを寄せ集めてフィルムを引き直して測定をやり直す。Y値の平均値が最初のペ

ースト[d) 参照]のY値の平均値0.02であれば,これらのペーストを用いてよい。

注記 2個のペーストを並べて,フィルムを引くのが有効である。

g) 2個の100 %標準ペーストの反射率計のメータ指示値がf)の条件を満たす場合は,パレットナイフでこ

れらを混ぜ合わせる。

h) f)の条件を満たさない場合は,箇条7の手順で,もう1個の100 %標準ペーストを作製し,フィルムの

メータ指示値を読み取る。

i)

h)で追加したペーストを含め,これら3個のペーストのうち,反射率計のメータ指示値の差が0.02を

超えない2個のペーストを,パレットナイフで混ぜ合わせる。

13

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j)

残り全部の標準ペースト(7.1参照)について,それぞれ3か所の反射率計のメータ指示値を読み取り,

この平均値を求める。

k) 8.1.2 h)と同じ手順で,標準着色力値に対して,反射率計のメータ指示値の平均値をグラフにプロット

し,検量線を求める。又は,近似式を求める。

注記 この検量線は,必ずしも直線とはならない。

l)

8.1.2 i)と同じ手順で,装置,試薬,材料及び手順の適正な校正を少なくとも月1回行う。

JB.3 試料の比着色力の測定

試料の比着色力の測定は,次による。

a) 箇条7の操作と同じ手順で,2個の100 %標準ペーストを準備する。

b) JB.2 a)〜JB.2 i)の操作と同じ手順でフィルムを作製し,フィルムの3か所での反射率計のメータ指示

値がそれぞれ3.00になるように装置を調整する。

c) 試料(7.2参照)を正しくはかりとり,箇条7の操作と同じ手順で,それぞれ2個の試料ペーストを準

備する。

d) JB.2 a)と同じ手順でフィルムを作製し,それぞれ3か所の反射率計のメータ指示値を読み取り,この

平均値を求める。

JB.4 試験結果のまとめ方及び試験報告

試験結果のまとめ方及び試験報告は,箇条9及び箇条11による。

JB.5 精度

精度は,附属書JCによる。

14

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

精度

JC.1 本体に記載の方法の精度を求めるために,2005年にITP(ラボ間試験プログラム)を実施した。こ

の試験方法の精度の計算は,ISO/TR 9272(参考文献参照)のレベル2に従って行った。用語及び統計上

の詳細についても,それを参照する。

JC.2 得られた精度は,測定の精度を予想するものである。精度のパラメータをカーボンブラックの合否

判定試験に用いる場合には,これらのパラメータが,対象とするカーボンブラック及び採用した試験に適

用できることを,文書で確認しておかなければならない。

JC.3 タイプ1の試験室間試験プログラムを実施した。得られた併行精度及び再現精度は,短期間の試験

状況を表すものである。17か所の試験室で3種類のカーボンブラックについて,1日2回,別の日に2回,

合計4回の試験を行った。したがって,p=17,q=3,n=2である。

JC.4 測定は,ハンター・ミニスキャン,エリクセン・ティント・テスタ,デンシクロン及びフォートク

ロンの4機種で行った。用いた機種による測定結果の有意差はなかった。

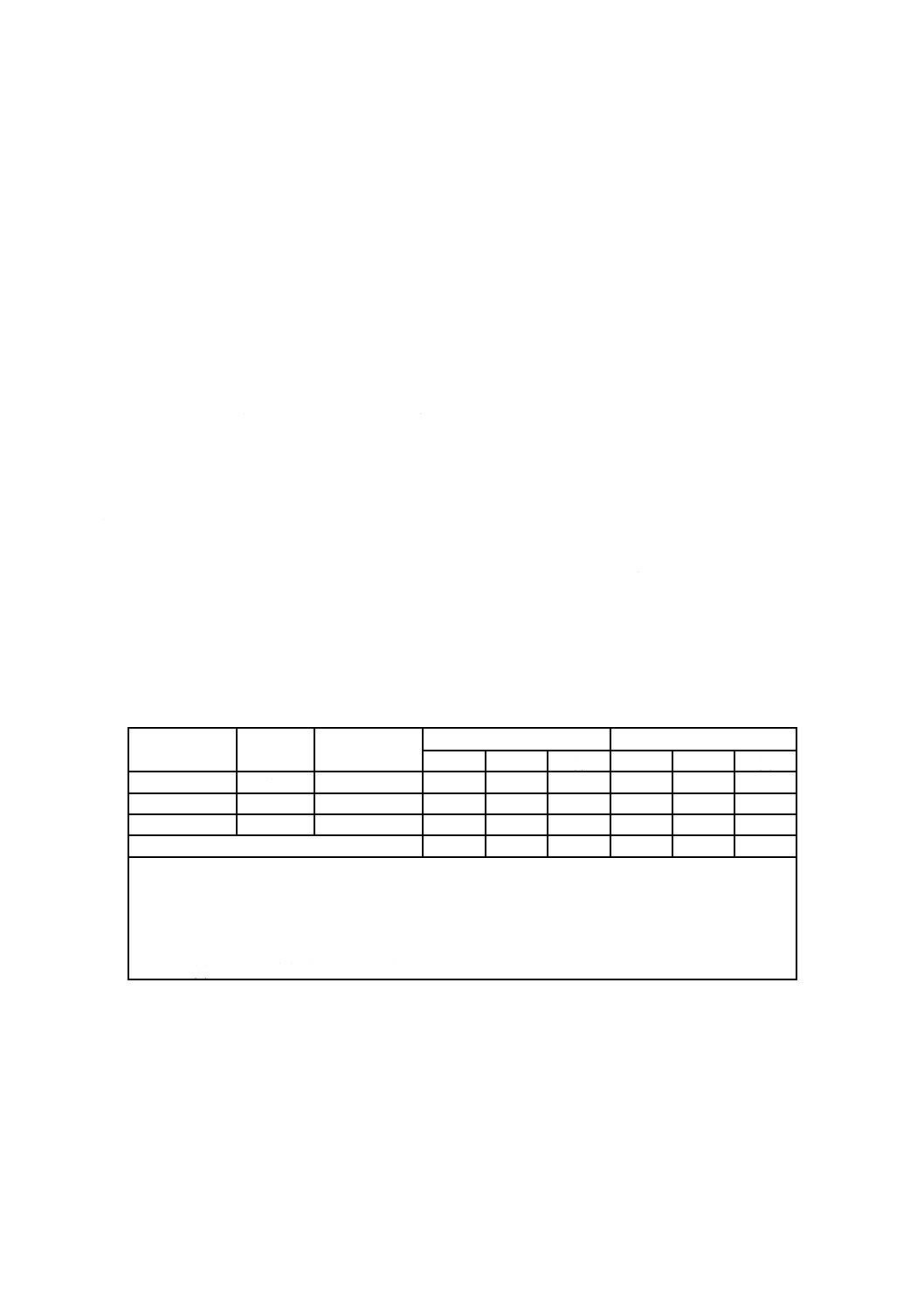

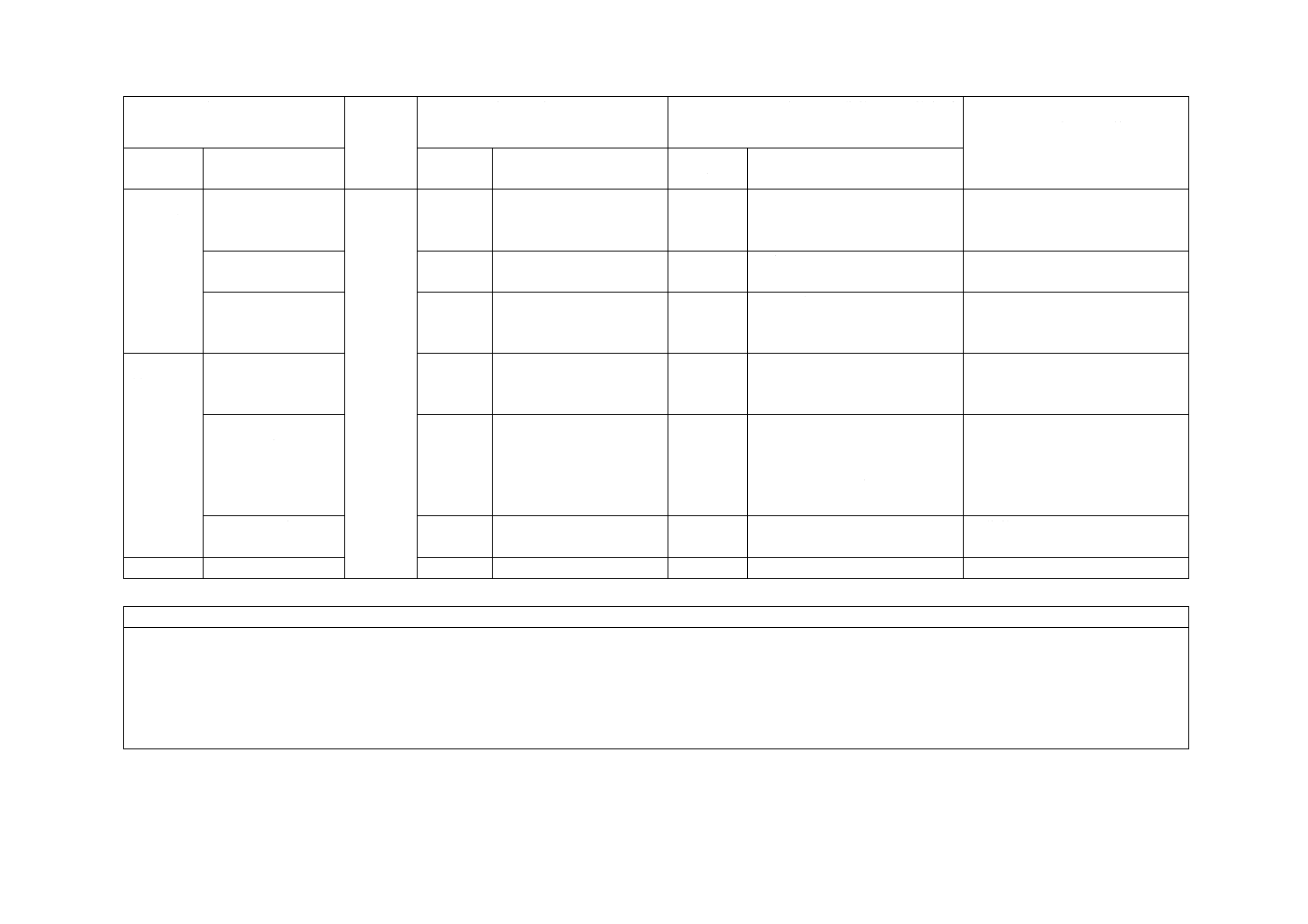

JC.5 精度の計算結果を,表JC.1に示す。

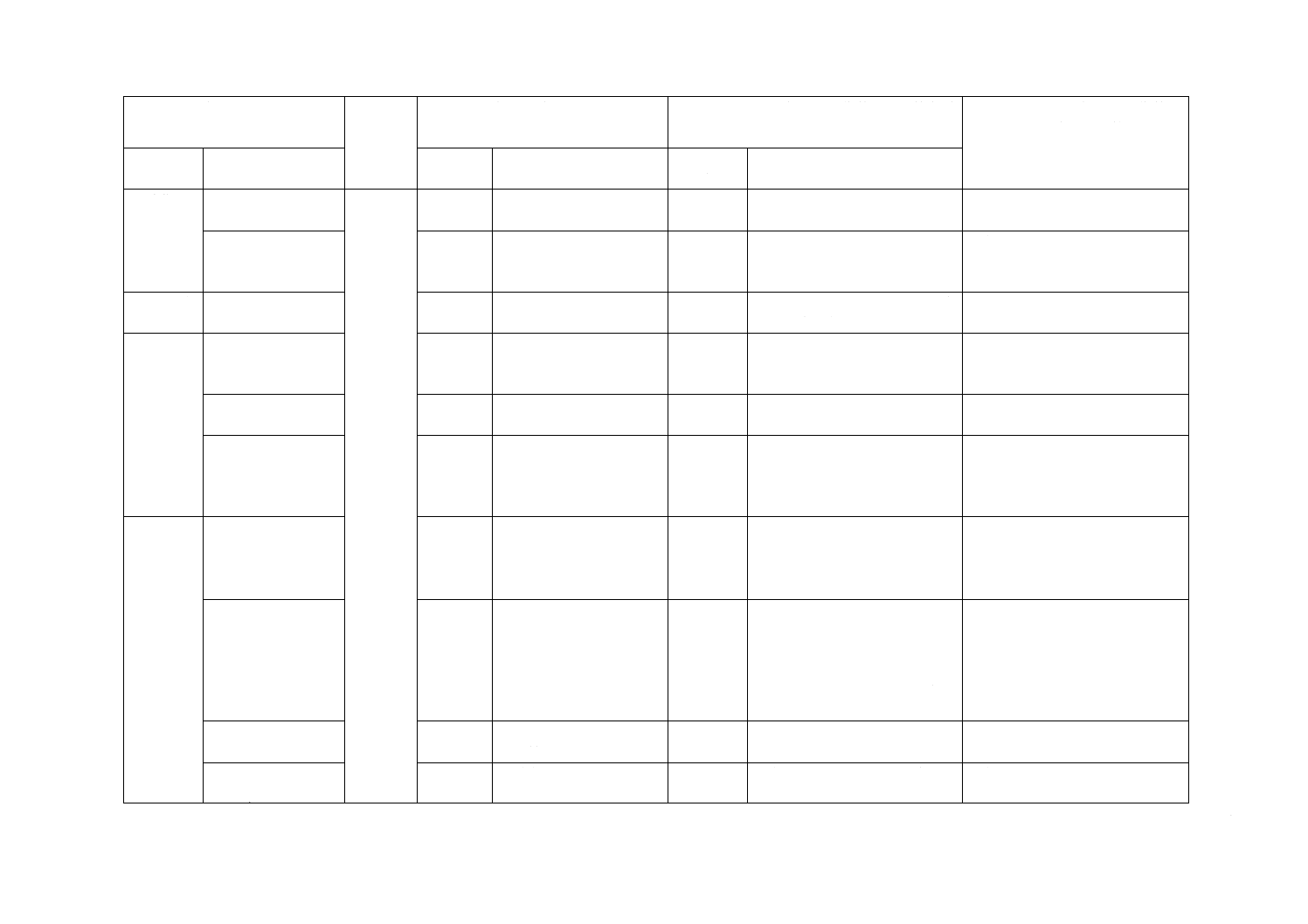

表JC.1−比着色力の精度

試料

試験室数

比着色力の

平均値(%)

試験室内

試験室間

sr

r

(r)

sR

R

(R)

N772

15

58.7

0.29

0.81

1.38

0.93

2.62

4.46

N326

15

108.9

0.36

1.02

0.94

0.96

2.73

2.50

N134

13

129.5

0.41

1.15

0.89

1.49

4.22

3.26

平均値

−

1.00

1.07

−

3.19

3.41

ここに,sr : 併行標準偏差

r : 併行精度(測定単位で表した値)

(r) : 併行精度(%で表した値)

sR : 再現標準偏差

R : 再現精度(測定単位で表した値)

(R) : 再現精度(%で表した値)

JC.5.1 併行精度(試験室内繰返し精度)

併行精度(r)は,1.07 %となった。繰り返して得られた二つの試験結果に,1.07 %以上の差が生じた場

合は疑わしいと考え,何らかの適切な精査を必要とする。

JC.5.2 再現精度(試験室間精度)

再現精度(R)は,3.41 %となった。異なる試験室で得られた二つの試験結果に,3.41 %以上の差が生じ

た場合は疑わしいと考え,何らかの適切な精査を必要とする。

15

K 6217-5:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 ISO/TR 9272:2005,Rubber and rubber products−Determination of precision for test method standards

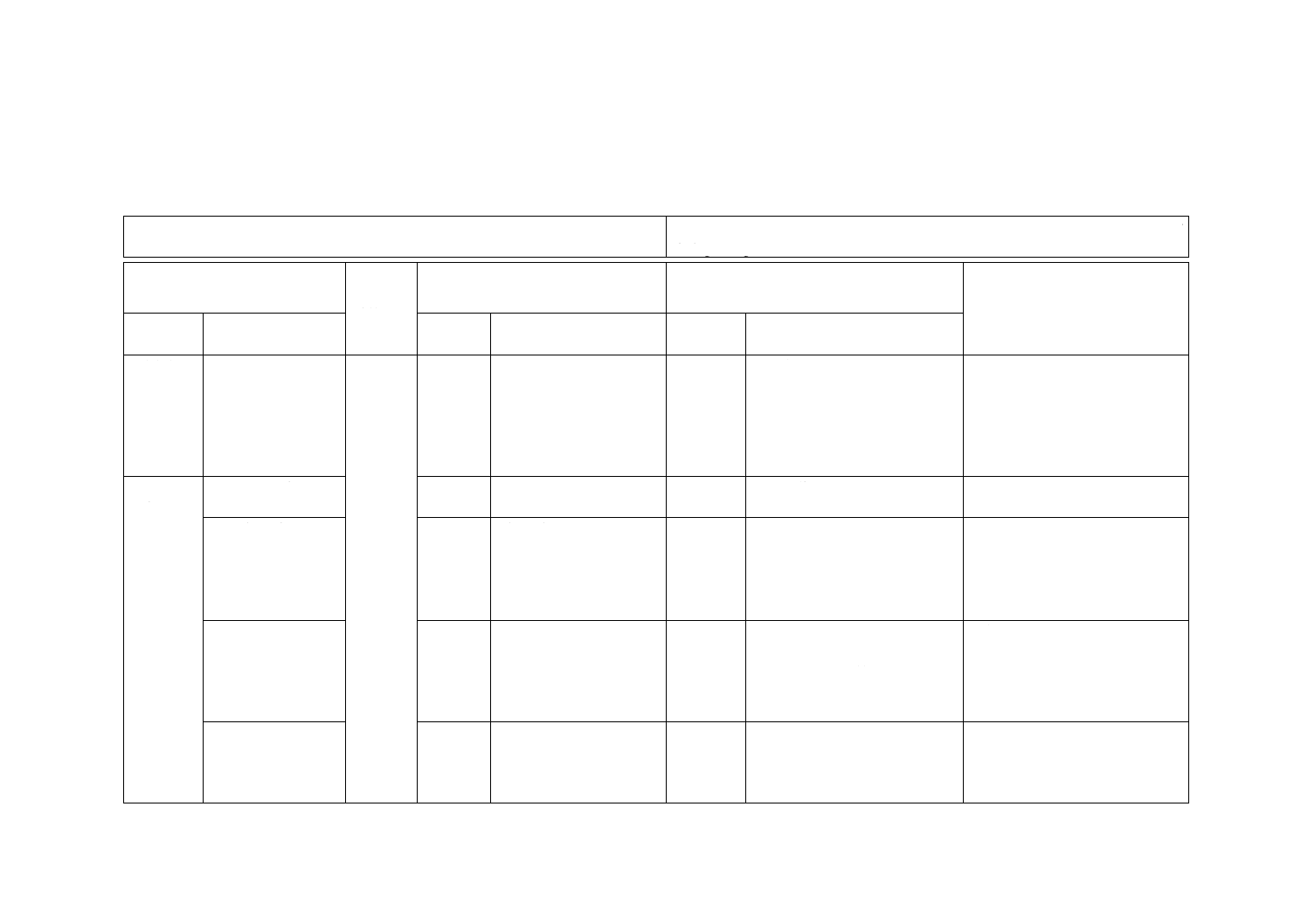

附属書JD

(参考)

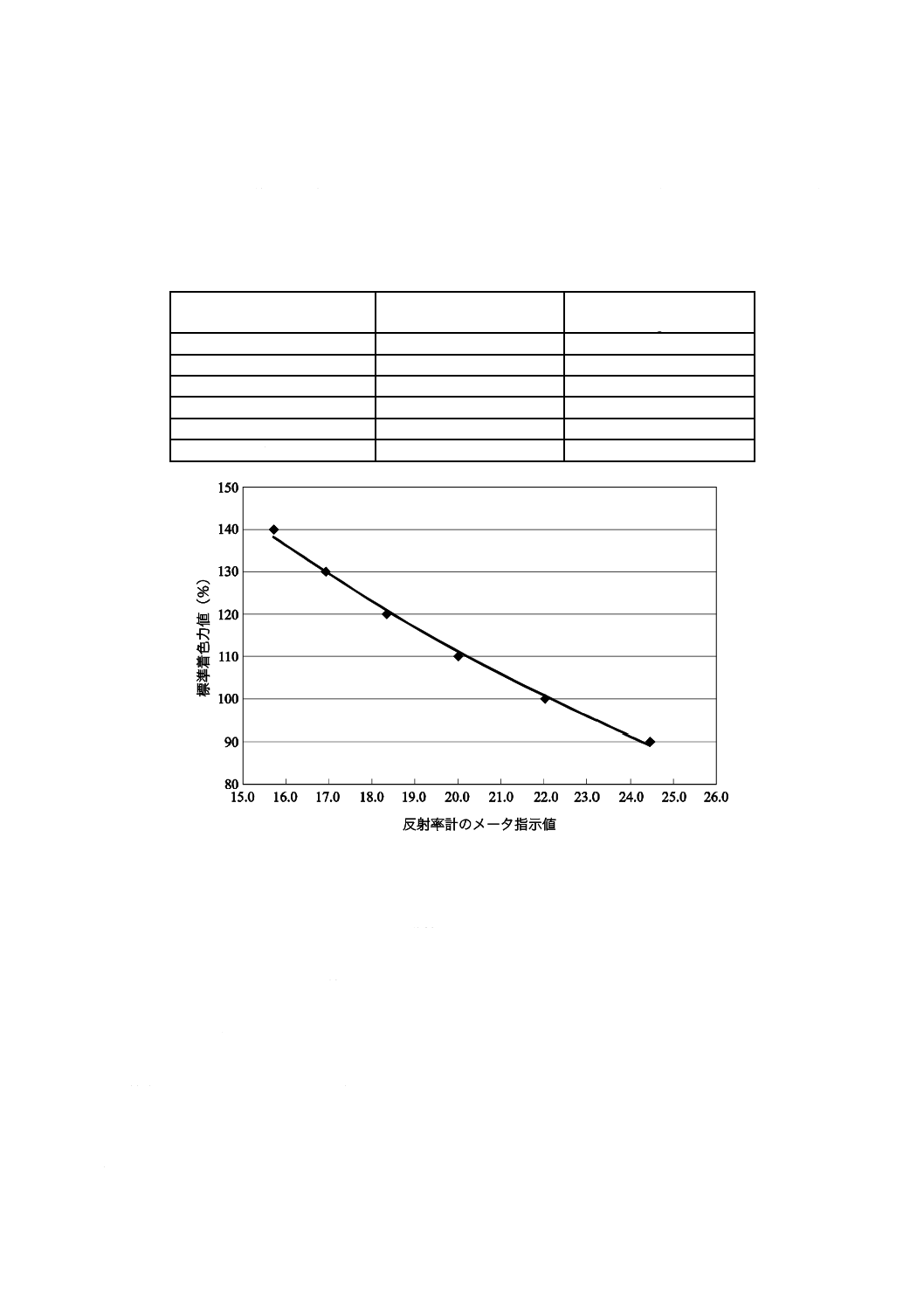

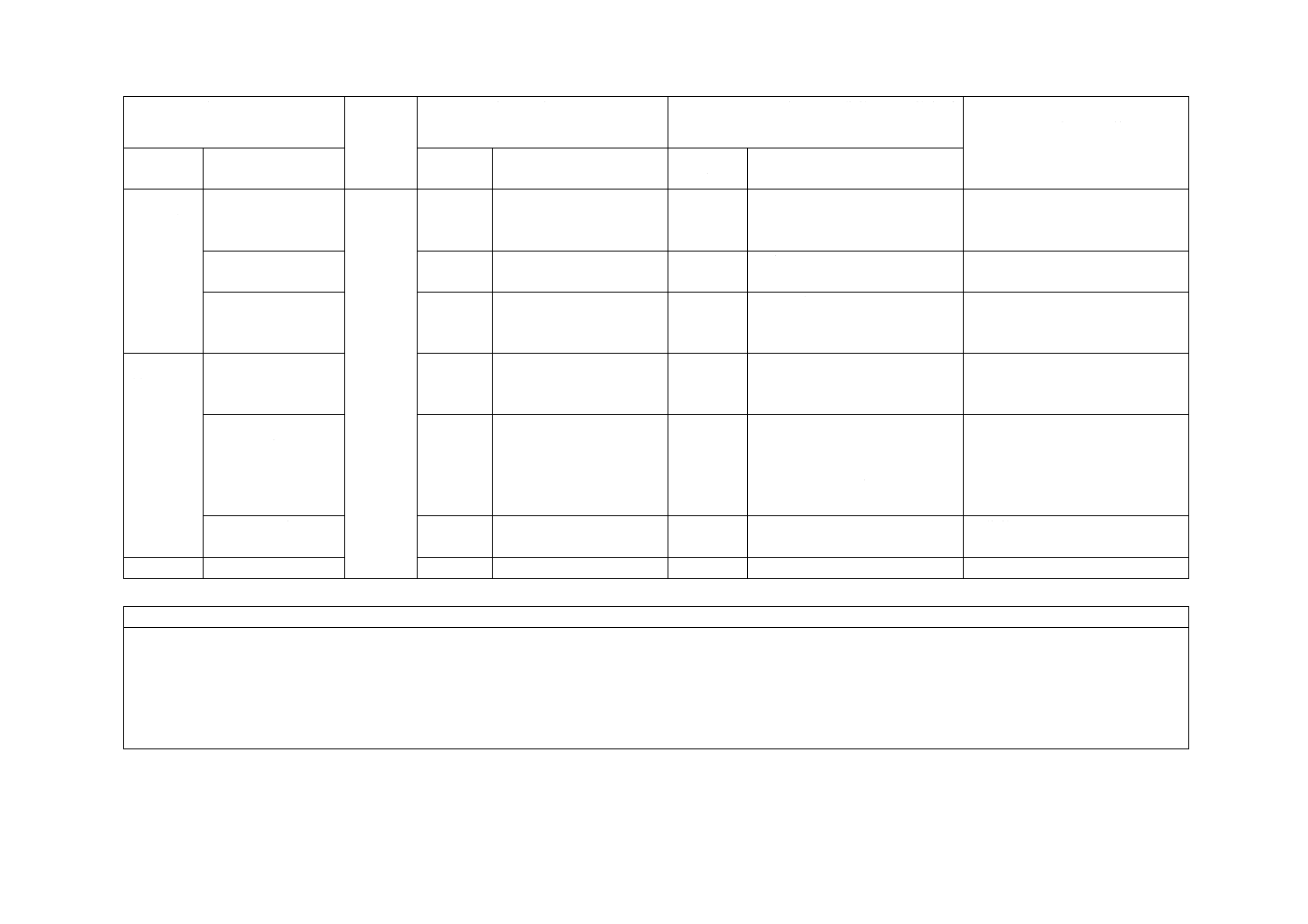

JISと対応国際規格との対比表

JIS K 6217-5:2010 ゴム用カーボンブラック−基本特性−第5部:比着色力の求め方 ISO 5435:2008,Rubber compounding ingredients−Carbon black−Determination of

tinting strength

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 原理

3

追加

比着色力は,カーボンブラック

の粒子径,アグリゲート,同分

布などに依存し,カーボンブラ

ック配合ゴムの耐摩耗性,引張

強度などと相関があることを追

加した。

技術的差異はない。

4 器具及

び装置

4.5 シリンジ

5.5

シリンジ

追加

同じ性能をもつマイクロビュレ

ットも使えることを追加した。

技術的差異はない。

4.6 ガラス板

7.2.2.1.3

7.2.3.1.3

7.2.4.1.2

7.2.5.1.3

7.2.6.1.3

ガラス板

変更

ISO規格は,測定項目ごとにガ

ラス板を記載しているが,共通

器具であり,共通の器具及び装

置の箇条に移した。

技術的差異はない。

4.8.1 フィルムアプ

リケータ

7.2.2.1.2

7.2.3.1.2

7.2.5.1.2

7.2.6.1.2

フィルムアプリケータ

変更

ISO規格は,測定項目ごとにフ

ィルムアプリケータを記載して

いるが,共通器具であり,共通

の器具及び装置の箇条に移し

た。

技術的差異はない。

4.8.2 ティントロー

ラスプレッダ

7.2.3.1.4

ティントローラスプレッ

ダ

変更

ISO規格は,一つの測定法の中

にティントローラスプレッダを

記載しているが,共通の器具及

び装置の箇条に移した。

技術的差異はない。

3

K

6

2

1

7

-5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 試薬

5.2 ITRB

4.2

ITRBの取扱業者名だけ

を記載。

追加

JISの番号を追加した。

技術的差異はない。

5.4 検定用標準カー

ボンブラック(SRB)

4.4

SRBの取扱業者名だけを

記載。

追加

JISでは,SRB-6及びSRB-7シ

リーズのASTM規格の番号を追

加した。

技術的差異はない。

6 試験条

件

6

−

変更

JIS K 6250 に従って,標準温度

及び湿度の条件を決める。

次回ISO規格の定期見直し時に

提案する。

7 ペース

トの作製

方法

7.2 試料の質量

7.1.11

試料の質量

追加

JISでは,該当以外のグレード

及び未知試料についても,試料

質量を明記した。

次回ISO規格の定期見直し時に

提案する。

7.3 ITRB,試料及び

ITZnOの乾燥

7.1.1

ISO規格の番号だけを記

載

追加

JISの番号,乾燥温度及び乾燥

時間を追加した。

技術的差異はない。

7.5 可塑剤の量の変

更は可。

7.1.3

可塑剤の量の変更は可。

追加

JISでは,可塑剤の量を変更し

た場合には,校正を含むすべて

の試験にも,変更後の可塑剤の

量を用いることを明記した。

次回ISO規格の定期見直し時に

提案する。

8 測定法

手順

8.1.2 b)

8.1.2 c)

8.2.2 a) 2)

8.2.2 a) 3)

7.2.3.2.1.2

7.2.3.2.1.3

7.2.6.2.3

同一フィルム内の測定値

のばらつき

変更

フィルム内の測定値のばらつき

を数値化した。

次回ISO規格の定期見直し時に

提案する。

8.1.2 c)

7.2.6.2.3

メータ指示値が100±0.6

であればペーストを用い

てよい。

変更

一方の反射率平均値をもう一方

の反射率平均値で除した値に

100を乗じた数値が100±0.6以

内であれば,これらのペースト

を用いてよいことを分かりやす

く記載した。

次回ISO規格の定期見直し時に

提案する。

8.1.2 i)

7.2.6.2.9

装置,試薬,材料及び手

順の校正

追加

校正の頻度,精度を具体的に記

載した。

次回ISO規格の定期見直し時に

提案する。

8.1.3 e)

8.2.3 e)

7.2.3.3.5

7.2.6.3.5

比着色力の求め方

削除

箇条9に記載があり,重複する

ことから削除した。

技術的差異はない。

3

K

6

2

1

7

-5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 測定法

手順(続

き)

−

7.2.2

エリクセン・ティント・

テスタ法

削除

使用実績の確認がとれないた

め,附属書JAに移した。

各国の使用状況を確認し,使用さ

れていなければ,次回ISO規格の

定期見直し時に提案する。

−

7.2.4

ミーコ・カラーマスタ法

削除

現在,使用実績及び市販の確認

がとれないため,削除した。

次回ISO規格の定期見直し時に

提案する。

−

7.2.5

ハンター・ミニスキャン

法

削除

使用実績の確認がとれないた

め,附属書JBに移した。

各国の使用状況を確認し,使用さ

れていなければ,次回ISO規格の

定期見直し時に提案する。

9 試験結

果のまと

め方

式を使わない場合

8

−

追加

式を用いない場合,検量線,又

は近似式から比着色力を求める

ことを記載。

次回ISO規格の定期見直し時に

提案する。

比着色力値が80 %

未満の場合

8

−

追加

0.200 gの試料を用い,N500,

N600及びN700シリーズのカー

ボンブラックと同様な手順で補

正を行うことを追加して分かり

やすくした。

次回ISO規格の定期見直し時に

提案する。

けたの丸め方

8

−

追加

JIS Z 8401に従って,丸めの幅

0.1で表す。

技術的差異はない。

10精度

9

精度

削除

附属書JCに移した。

技術的差異はない。

JISと国際規格との対応の程度の全体評価:ISO 5435:2008,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

K

6

2

1

7

-5

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。