C 5948:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語,定義及び記号 ·········································································································· 2

3.1 用語及び定義 ················································································································ 2

3.2 記号 ···························································································································· 3

4 信頼性及び品質保証手順 ···································································································· 3

4.1 製品品質の実証 ············································································································· 3

4.2 試験の実施者 ················································································································ 4

4.3 品質改善プログラム ······································································································· 4

5 試験方法························································································································· 4

5.1 概要 ···························································································································· 4

5.2 構造上の類似性 ············································································································· 5

5.3 バーンイン及びスクリーニング(個別仕様書において適用可能な場合) ··································· 5

6 活動······························································································································· 8

6.1 信頼性結果の解析 ·········································································································· 8

6.2 半導体レーザモジュール製造業者への技術訪問 ···································································· 9

6.3 設計及びプロセスの変更 ································································································· 9

6.4 納入 ···························································································································· 9

6.5 供給者の文書化 ············································································································· 9

附属書A(参考)信頼性評価試験(表1)及び継続的試験(表2)の手引 ······································· 11

附属書JA(規定)半導体レーザ及び半導体レーザモジュール故障メカニズム ································· 15

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 35

C 5948:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人光産

業技術振興協会(OITDA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。これによって,JIS C 5948:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

C 5948:2017

光伝送用半導体レーザモジュールの信頼性評価方法

Fiber optic active components and devices-Reliability standards-

Laser modules used for telecommunication

序文

この規格は,2016年に第3版として発行されたIEC 62572-3を基に,技術的内容を変更して作成した日

本工業規格である。

この規格で規定する半導体レーザモジュールは,システム供給者(SS)が購入するものであり,システ

ム供給者が装置に組み込み,システムオペレータ(SO)又はネットワークオペレータに販売・供給するも

のである。

システムオペレータは,部品知識のある購入者としてふるまえるよう,信頼性に大きく影響を与える部

品を使用すると起こり得る故障の危険性についての知識をもつことが望ましい。

光エレクトロニクス部品技術は引き続き発展途上にあるため,製品開発の段階で半導体レーザモジュー

ルについて多くの故障メカニズムがあることが確認されており,これらの故障メカニズムが検出されない

とシステムで使用するうえで半導体レーザの寿命は非常に短いものになる。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項である。

1

適用範囲

この規格は,光伝送用半導体レーザモジュール(以下,半導体レーザモジュールという。)の信頼性評価

方法について規定する。

この規格は,次の確立を目指している。

− 半導体レーザモジュールの信頼性を評価する標準的な方法。これによって,信頼性の低い半導体レー

ザモジュール及び構成部品がシステムで使用されるリスクを最小にし,かつ,製品開発の促進及び信

頼性向上を図る。

− 時間経過による故障分布が決定できるような手段。これによって,特定の寿命判定基準のための装置

故障率の決定が可能となる。

技術的根拠の説明を附属書JAに示す。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62572-3:2016,Fibre optic active components and devices−Reliability standards−Part 3: Laser

modules used for telecommunication(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

C 5948:2017

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60068-2-1 環境試験方法−電気・電子−第2-1部:低温(耐寒性)試験方法(試験記号:A)

注記 対応国際規格:IEC 60068-2-1,Environmental testing−Part 2-1: Tests−Test A: Cold

JIS C 60068-2-2 環境試験方法−電気・電子−第2-2部:高温(耐熱性)試験方法(試験記号:B)

注記 対応国際規格:IEC 60749-6,Semiconductor devices−Mechanical and climatic test methods−Part

6: Storage at high temperature

JIS C 60068-2-6 環境試験方法−電気・電子−第2-6部:正弦波振動試験方法(試験記号:Fc)

注記 対応国際規格:IEC 60749-12,Semiconductor devices−Mechanical and climatic test methods−Part

12: Vibration, variable frequency

JIS C 60068-2-14 環境試験方法−電気・電子−第2-14部:温度変化試験方法(試験記号:N)

注記 対応国際規格:IEC 60068-2-14,Environmental testing−Part 2-14: Tests−Test N: Change of

temperature及びIEC 60749-11,Semiconductor devices−Mechanical and climatic test methods−

Part 11: Rapid change of temperature−Two-fluid-bath method

JIS C 60068-2-17 環境試験方法−電気・電子−封止(気密性)試験方法

注記 対応国際規格:IEC 60749-8,Semiconductor devices−Mechanical and climatic test methods−Part

8: Sealing

JIS C 60068-2-27 環境試験方法−電気・電子−第2-27部:衝撃試験方法(試験記号:Ea)

注記 対応国際規格:IEC 60749-10,Semiconductor devices−Mechanical and climatic test methods−Part

10: Mechanical shock

JIS C 61340-3-1 静電気−第3-1部:静電気の影響をシミュレーションする方法−人体モデル(HBM)

の静電気放電試験波形

注記 対応国際規格:IEC 60749-26,Semiconductor devices−Mechanical and climatic test methods−Part

26: Electrostatic discharge (ESD) sensitivity testing−Human body model (HBM)

MIL-STD-883,Test method standard microcircuits

3

用語,定義及び記号

3.1

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1.1

半導体レーザモジュール(laser module)

必要に応じてモニタ用フォトダイオード,電子冷却素子,温度センサ,光アイソレータなどの素子を一

体化した半導体レーザ。

注記 光出力は,通常,光ファイバピッグテール又は光ファイバコネクタレセプタクルを通して行う。

3.1.2

サブマウント(submount)

半導体レーザモジュールへ組み付けるために,半導体レーザ又はフォトダイオードを取り付ける基板。

注記 サブマウント上の構成部品も信頼性評価試験の対象となる。

3

C 5948:2017

3.1.3

半導体レーザモジュール製造業者,LMM(laser module manufacturer, LMM)

該当する個別仕様書の要求事項及び顧客の信頼性要求事項に適合するデバイスを提供する半導体レーザ

モジュールの製造業者。

3.1.4

ネットワークオペレータ,NO(network operator, NO)

通信ネットワークを運営する事業者。

3.1.5

システム供給者,SS(system supplier, SS)

半導体レーザを搭載した光伝送装置の製造業者。

注記 システム供給者は,半導体レーザモジュールの購入使用者になることもある。

3.1.6

システムオペレータ,SO(system operator, SO)

半導体レーザを搭載した光伝送装置のネットワークオペレータ。

注記 システムは,他のより広範なシステム,例えば,通信,鉄道,道路車両などの一部となること

もある。

3.1.7

性能適格構成部品,CQC(capability qualifying components, CQC)

半導体レーザモジュールの構造設計,電気光学設計及び製造プロセス上で信頼性に最も影響を与えてい

る部品。

注記 性能適格構成部品は,最終製品の故障メカニズムを特定するのを助け,活性化エネルギーの決

定を可能にする。

3.2

記号

Tc:

モジュールケース温度

Ts:

サブマウント温度

Ts nom:

推奨サブマウント温度

Top max:

モジュール最高動作温度

Top min:

モジュール最低動作温度

Tstg max:

モジュール最高保存温度

Tstg min:

モジュール最低保存温度

Qc:

大リーク検出試験

Qk:

微小リーク検出試験

ΔTmax:

最大冷却温度

4

信頼性及び品質保証手順

4.1

製品品質の実証

この規格(個別仕様書に指定する場合)は,必要最小限の要求事項を規定している。すなわち,半導体

レーザモジュール製造業者が実施する半導体レーザ全般の信頼性評価及び品質保証手順の重要な部分であ

る。また,この規格は,市場性能のフィードバック情報を半導体レーザモジュール製造業者及びシステム

供給者に与えるだけでなく,システム供給者及びシステムオペレータが行う信頼性評価に関する活動の指

4

C 5948:2017

針となる。半導体レーザモジュール製造業者は,製品の信頼性又は製造工程の技術的若しくは性能的な信

頼性を,次の手段によって示さなければならない。

a) 品質マネジメントシステムに適合して文書化され,監査の済んだ製造プロセス。購入する構成部品の

認証を含む。

b) 信頼性評価試験(例えば,構成部品及び半導体レーザモジュールの加速寿命試験,バーンイン,スク

リーニングなど)。

c) 継続的試験。

d) 信頼性に関する事項を開発及び生産にフィードバックする手順。

信頼性評価試験及び継続的試験の手引を,附属書Aに示す。

4.2

試験の実施者

4.2.1

概要

表1及び表2に規定する試験は,半導体レーザモジュール製造業者及び構成部品供給者(該当する場合)

が実施する。追加試験については,個別仕様書で指定する。

4.2.2

システム供給者に適用できる奨励事項

システム供給者は,故障解析を含む検証プログラムをもつのがよい。このプログラムには,システム供

給者が独立して半導体レーザモジュールの寿命試験ができる手順を含む。表2に規定する試験No.1,No.2,

No.3及び/又はNo.5(1回の試験当たり試料数10以上)を参照。

4.2.3

システムオペレータに適用できる奨励事項

システムオペレータは,市場故障率をモニターし,システム供給者及び半導体レーザモジュール製造業

者に詳細に報告するプログラムをもつのがよい。これによって,システム供給者及び半導体レーザモジュ

ール製造業者は,製品の使用寿命における早期の段階において必要な是正措置を開始することができる。

半導体レーザモジュール製造業者及び構成部品供給者は,製品の開発段階に応じて信頼性向上に対する

アプローチが異なってもよい。また,リソースに制約がある場合には信頼性試験の方法を決定してもよい。

半導体レーザモジュール製造業者,システム供給者又はシステムオペレータが製品の故障メカニズムの

解析又は故障を除去する方針を示す場合,規定の試験及び活動の代替策を採用してもよい。しかし,この

場合は,要求される信頼性を満たしているという十分なデータが必要となる。

4.3

品質改善プログラム

品質改善プログラムは,構成部品供給者,半導体レーザモジュール製造業者,システム供給者及びシス

テムオペレータが取り組むものであり,半導体レーザの寿命期間中に確認された品質及び信頼性の問題を

対象とする。品質及び信頼性の問題点を解決し,継続的に品質改善プログラムを実施することによって,

信頼性に関するリスクを最小にすることができる。品質改善プログラムの実施方法は信頼性評価試験及び

継続的試験の関連文書に記載するのがよい。

5

試験方法

5.1

概要

表1及び表2に記載する試験は,半導体レーザモジュール内で,信頼性に影響を与えると判明している

主な故障原因を加速するように設計されており,JA.3に従わなければならない。性能適格構成部品は,最

終製品の故障要因となる事象の減少が可能であることを実証するものでなければならない。技術的に困難

なプロセスで製造された性能適格構成部品が安定に作動していることを実証するため,最終製品で確認す

る必要がある。これらの試験は,信頼性の低い構成部品がシステムで使用されるリスクを減らし,また,

5

C 5948:2017

試験によって半導体レーザの寿命分布を推定することが可能となるため,半導体レーザの故障率を推定す

ることができる。

試験の試料数及び試験条件は,各製造業者の(システム供給者と半導体レーザモジュール製造業者との

間の)事業規模によって異なる場合があり,必要に応じて性能認証文書及び個別仕様書に記載する。

試験に使用する半導体レーザモジュールは,標準的な生産工程で製造された半導体レーザモジュールを

用い,指定(個別仕様書において適用可能な場合)されたバーンイン及びスクリーニングを行い,全て次

の試験に合格していなければならない。

− 表1−信頼性評価試験

通常,この試験は,半導体レーザモジュール製造業者が認証を取得するためのプログラムの一部と

して実施する。

− 表2−継続的試験

この試験は,半導体レーザモジュール製造後に定期的に行う試験であり,信頼性評価試験で評価し

た品質及び信頼性が維持又は改善されていることを確認する。

5.2

構造上の類似性

構造が類似している半導体レーザモジュールを製造する場合,各形式の試験結果を組み合わせて用いて

もよい。その場合,設計及びプロセスの差がほとんどなく,品質評価にも差が見られない場合でも,信頼

性に重大な影響を与えることがあることを考慮する必要がある。また,各形式の試験結果が直接的に関連

していることを実証する証拠を提出する。

5.3

バーンイン及びスクリーニング(個別仕様書において適用可能な場合)

構造部品のスクリーニングは,JA.3.3による。

バーンイン及びスクリーニング試験方法は,半導体レーザモジュール製造業者が各自の技術内容に見合

うように設計することが望ましい。他の製造業者が実施するものと類似のアプローチをとることは比較の

ためにはよいが,実際のスクリーニング目標を達成するには効果がないことがあり得る。特に技術が未成

熟であり,供給者間でも技術が大幅に異なる光ファイバオプティクス構成部品にはこれが当てはまる。

製造業者が構成部品及びプロセスの安定性を実証できる場合は,スクリーニング手順を改正してもよい。

6

C 5948:2017

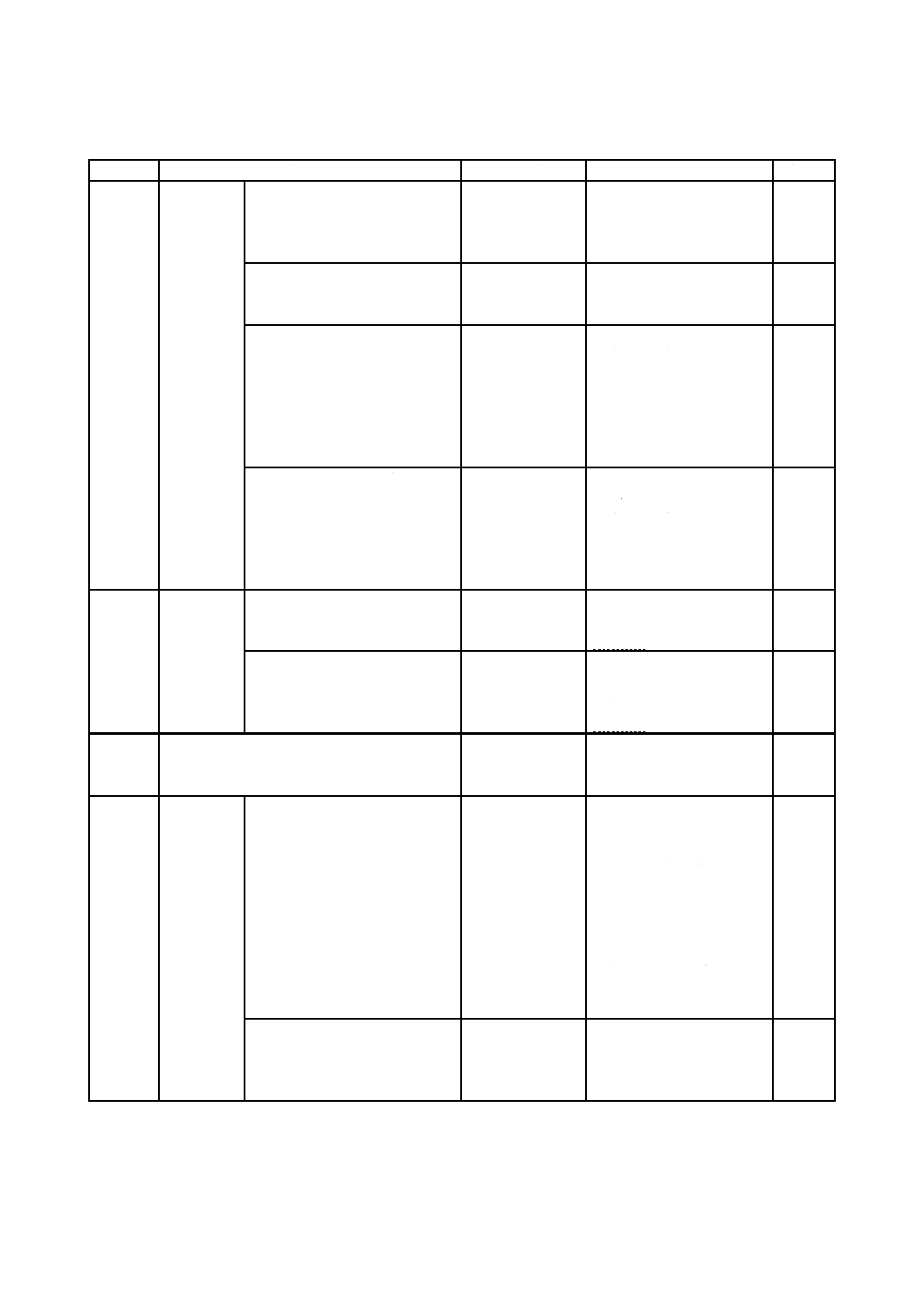

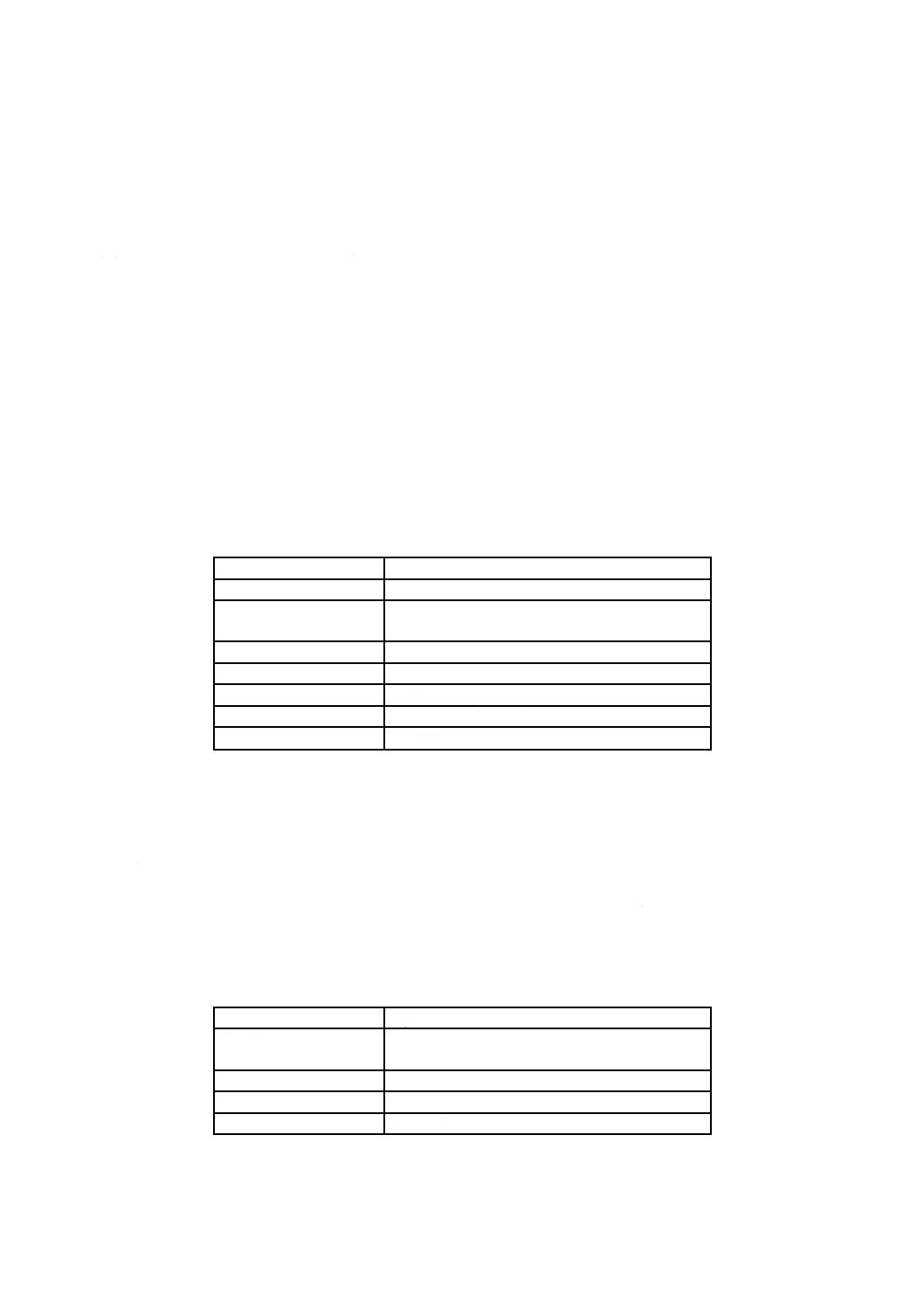

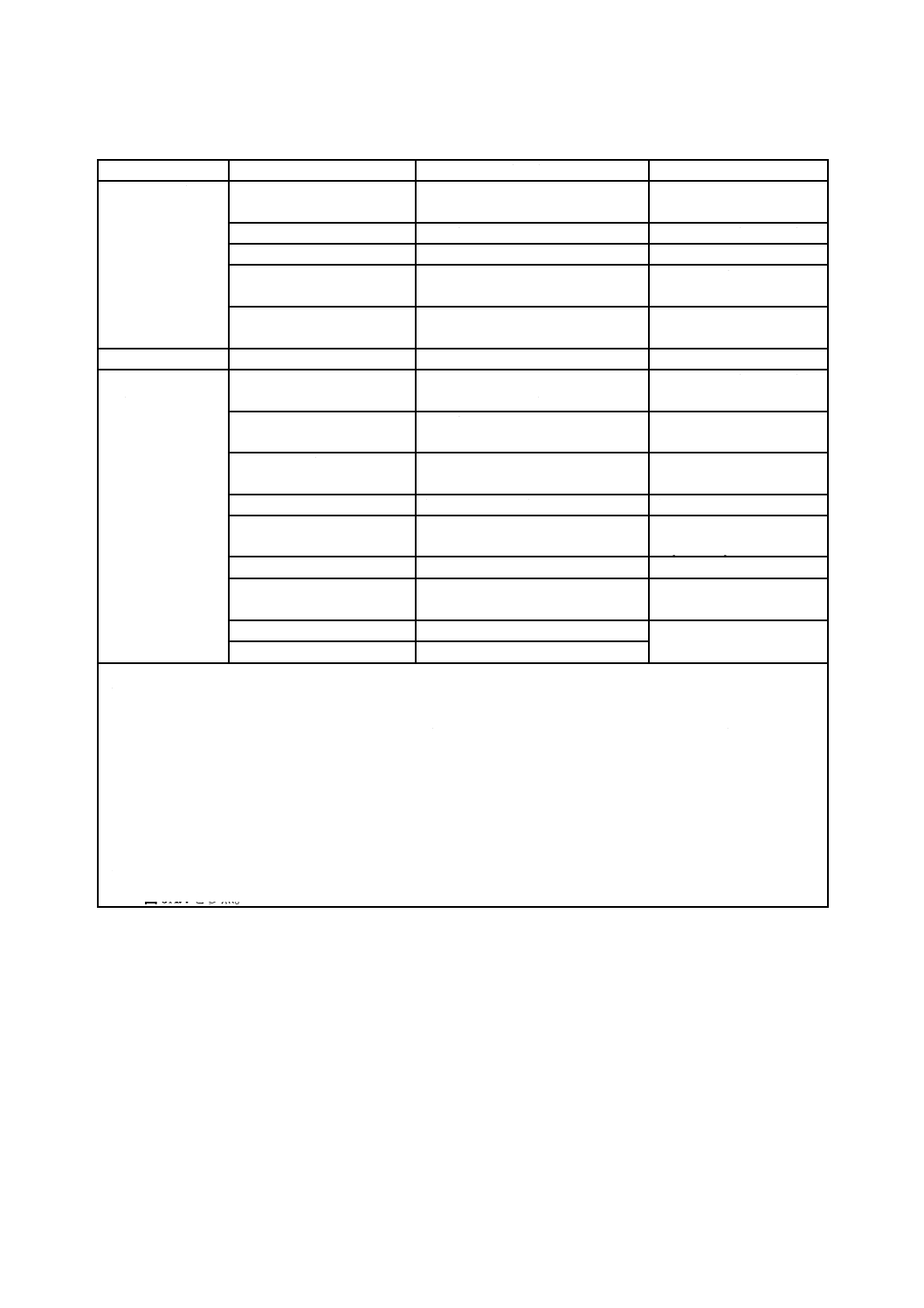

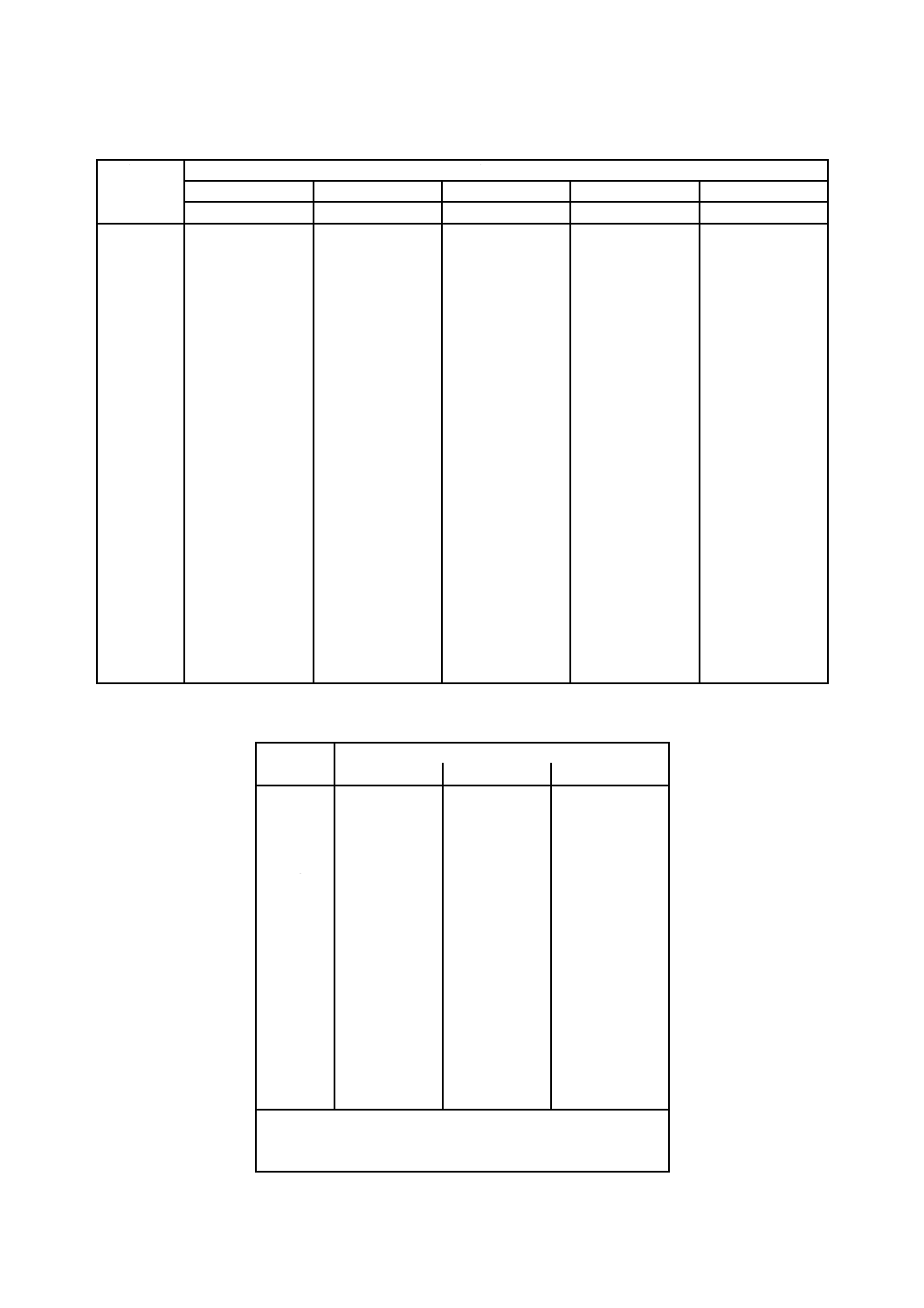

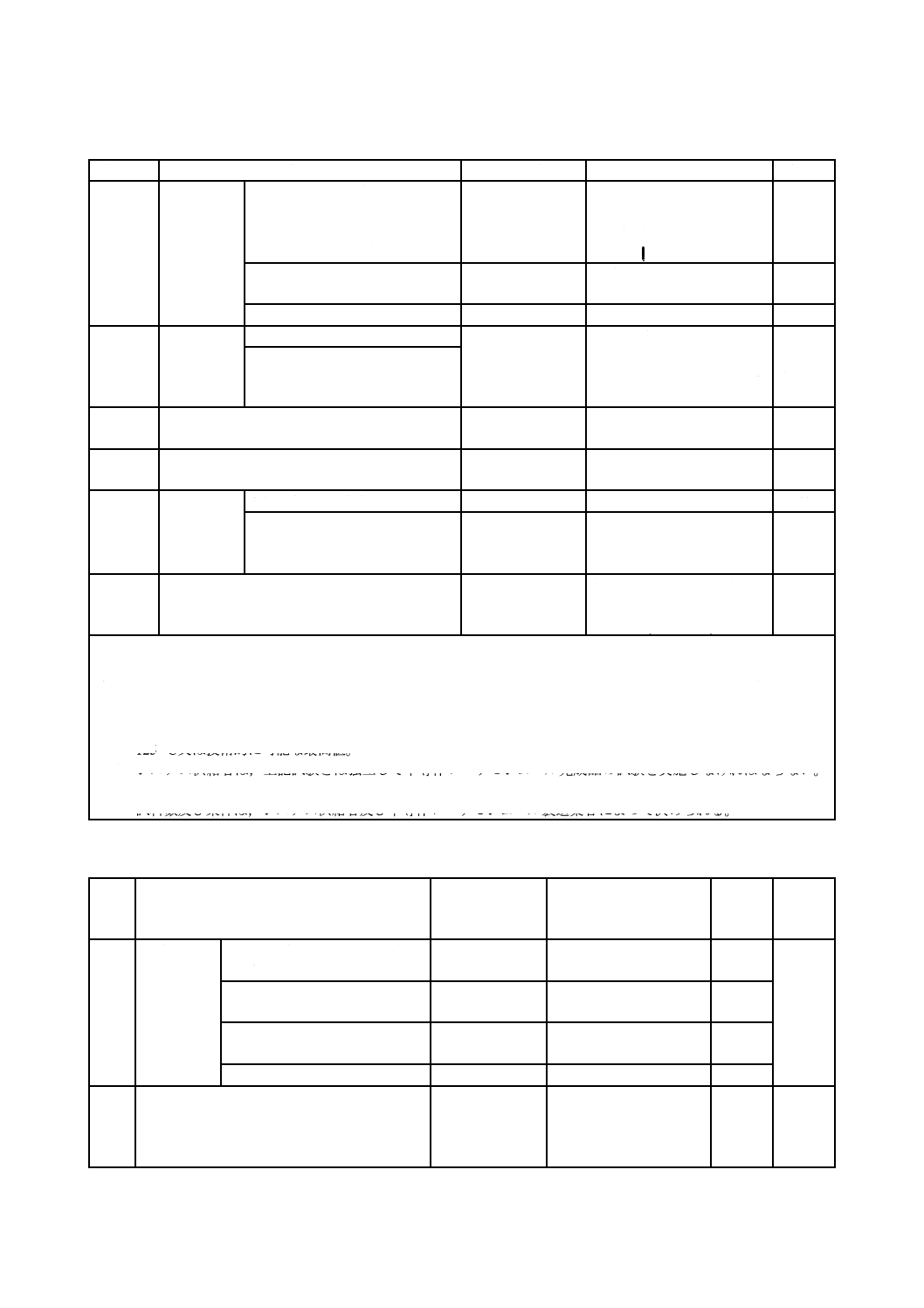

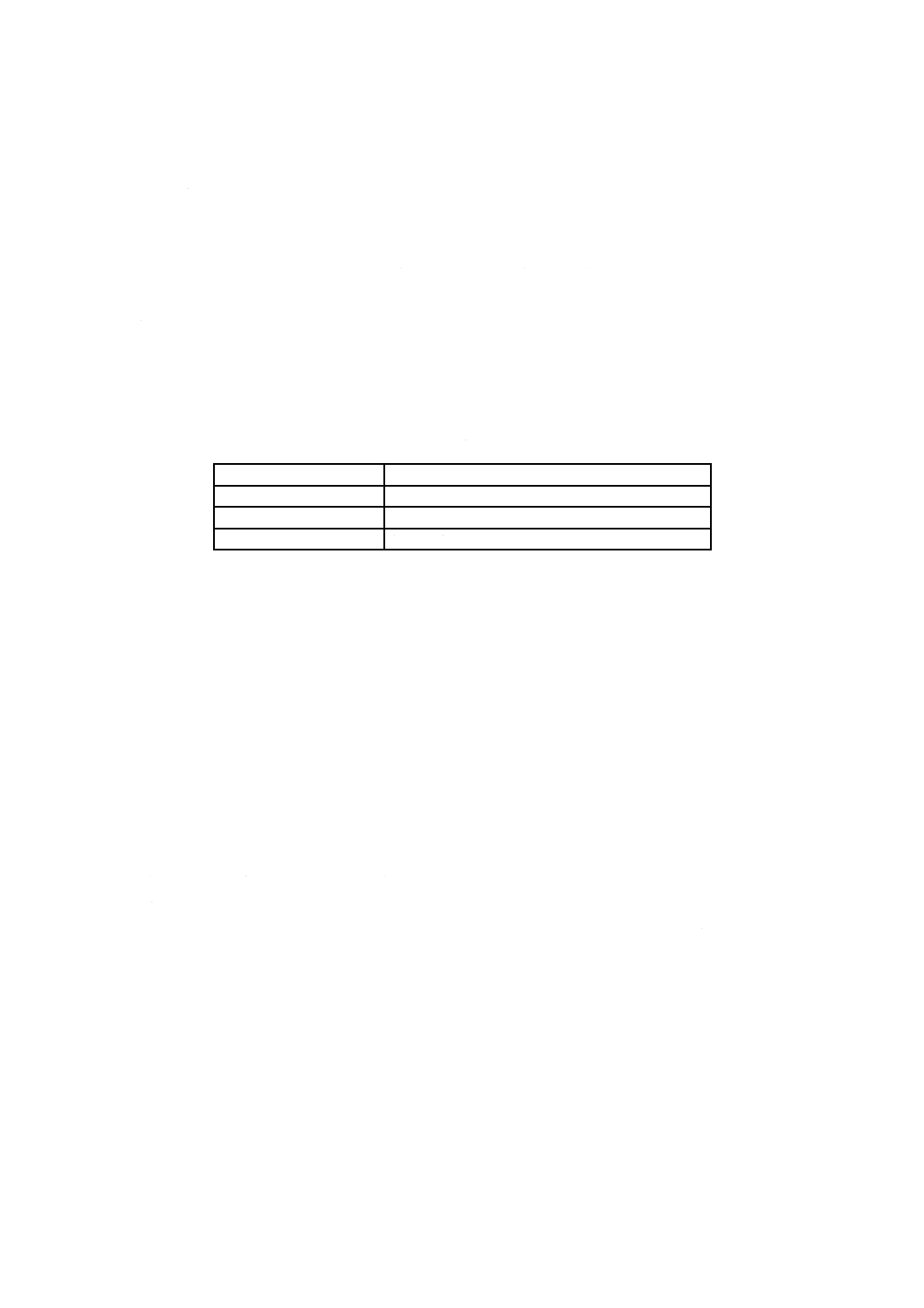

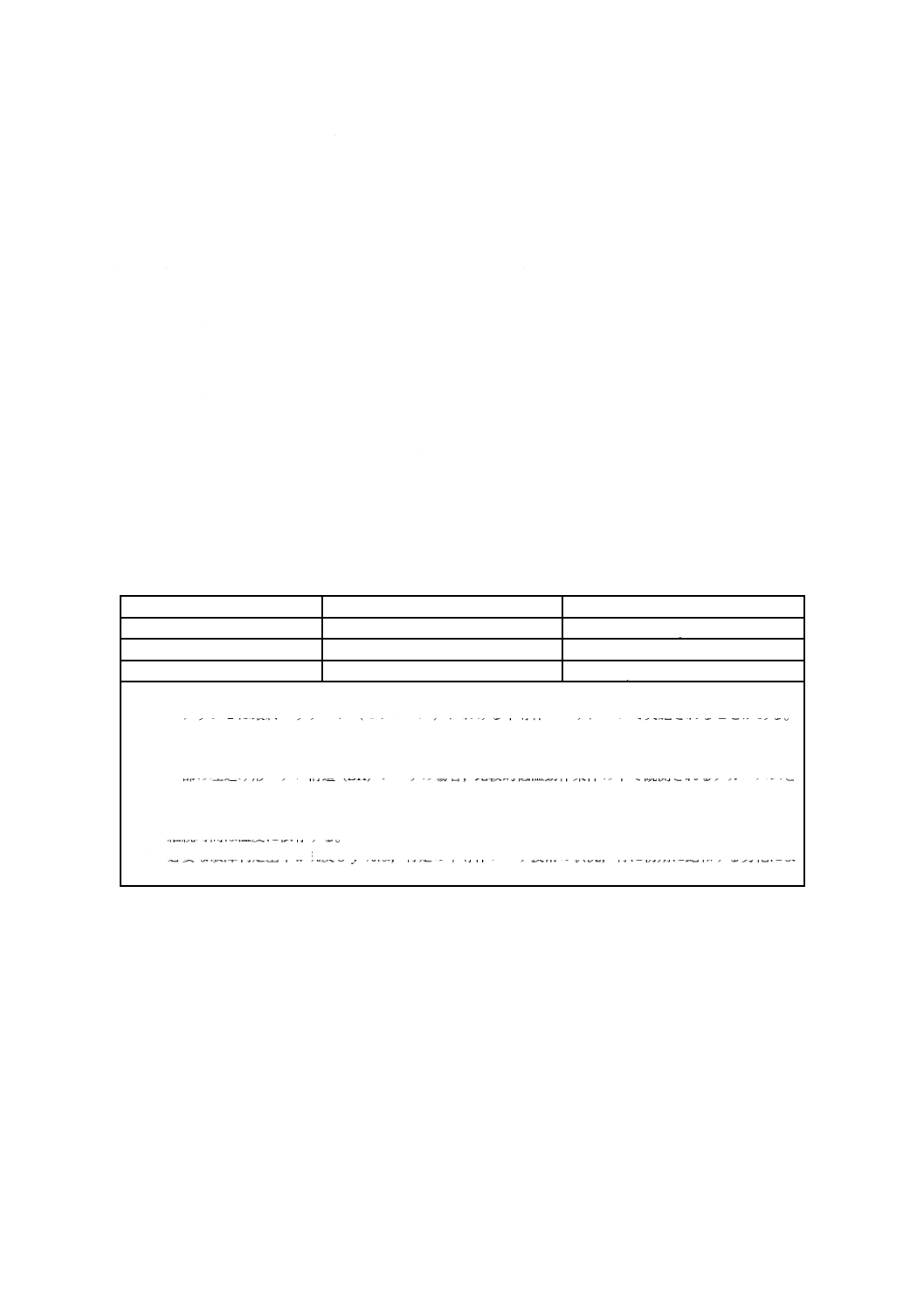

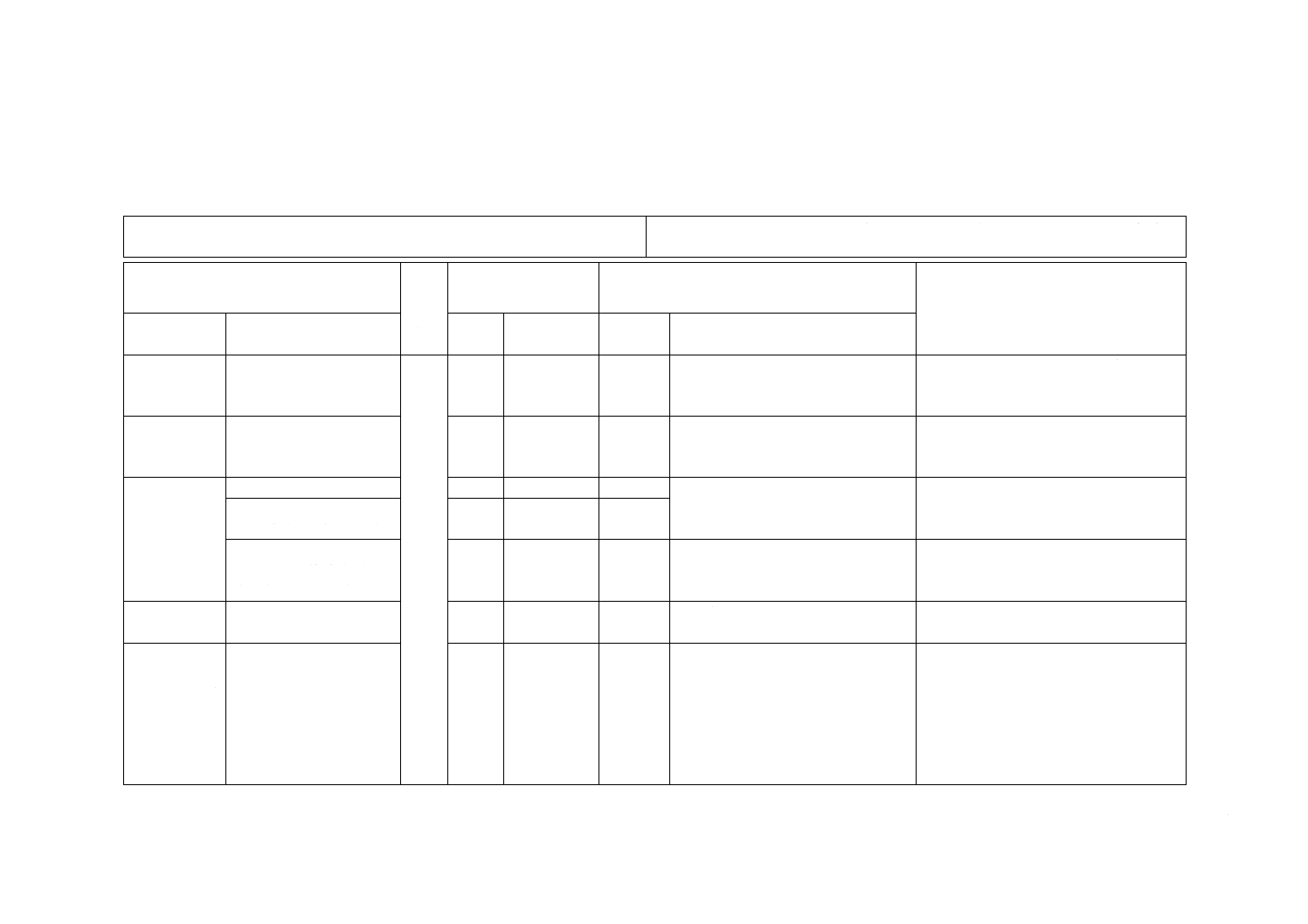

表1−信頼性評価試験

試験No.

試験項目

引用規格

条件

試料数

1

寿命試験

1.1 電子冷却素子内蔵半導体レ

ーザモジュール

−

光出力:規定の一定出力

温度:Tc=Top max

Ts=Ts nom

時間:5 000 h a)

25

1.2 非冷却半導体レーザモジュ

ール

−

光出力:規定の一定出力

温度:Tc=Top max

時間:5 000 h a)

25

1.3 サブマウント付き半導体レ

ーザ

−

光出力:規定の一定出力

温度:2温度以上

Ts1=Ts max

Ts2≦(Ts1−20 ℃)

当てはまる場合

Ts2≦(Ts1−10 ℃)

時間:>5 000 h

d)

1.4 モニタ用フォトダイオード

−

電流又は電圧:規定のVr又

はIr

温度:2温度以上

Ts1=125 ℃以上b)

Ts2≦(Ts1−30 ℃)

時間:>1 000 h

d)

2

温度サイク

ル

2.1 温度急変試験

(熱衝撃試験)

JIS C 60068-2-14

温度:Tstg min〜Tstg max

回数:50回

A.5参照

10 c)

2.2 温度サイクル

JIS C 60068-2-14

温度:Tstg min〜Tstg max

温度変化率>1 ℃/min

回数:500回

A.5参照

10 c)

3

気密試験

JIS C 60068-2-17

個別性能仕様書d)

試験Qkの後試験Qc

A.6参照

10 c)

4

衝撃及び振

動

4.1 衝撃

JIS C 60068-2-27

電子冷却素子内蔵半導体レ

ーザモジュール又は非冷却

半導体レーザモジュール

5 000 m/s2,0.5 ms

(該当する場合)

非冷却半導体レーザモジュ

ール

15 000 m/s2,0.5 ms

6方向,5回/方向

A.7参照

10

4.2 振動

JIS C 60068-2-6

20 Hz〜2 000 Hz

200 m/s2

3方向,30分/方向

A.7参照

10

7

C 5948:2017

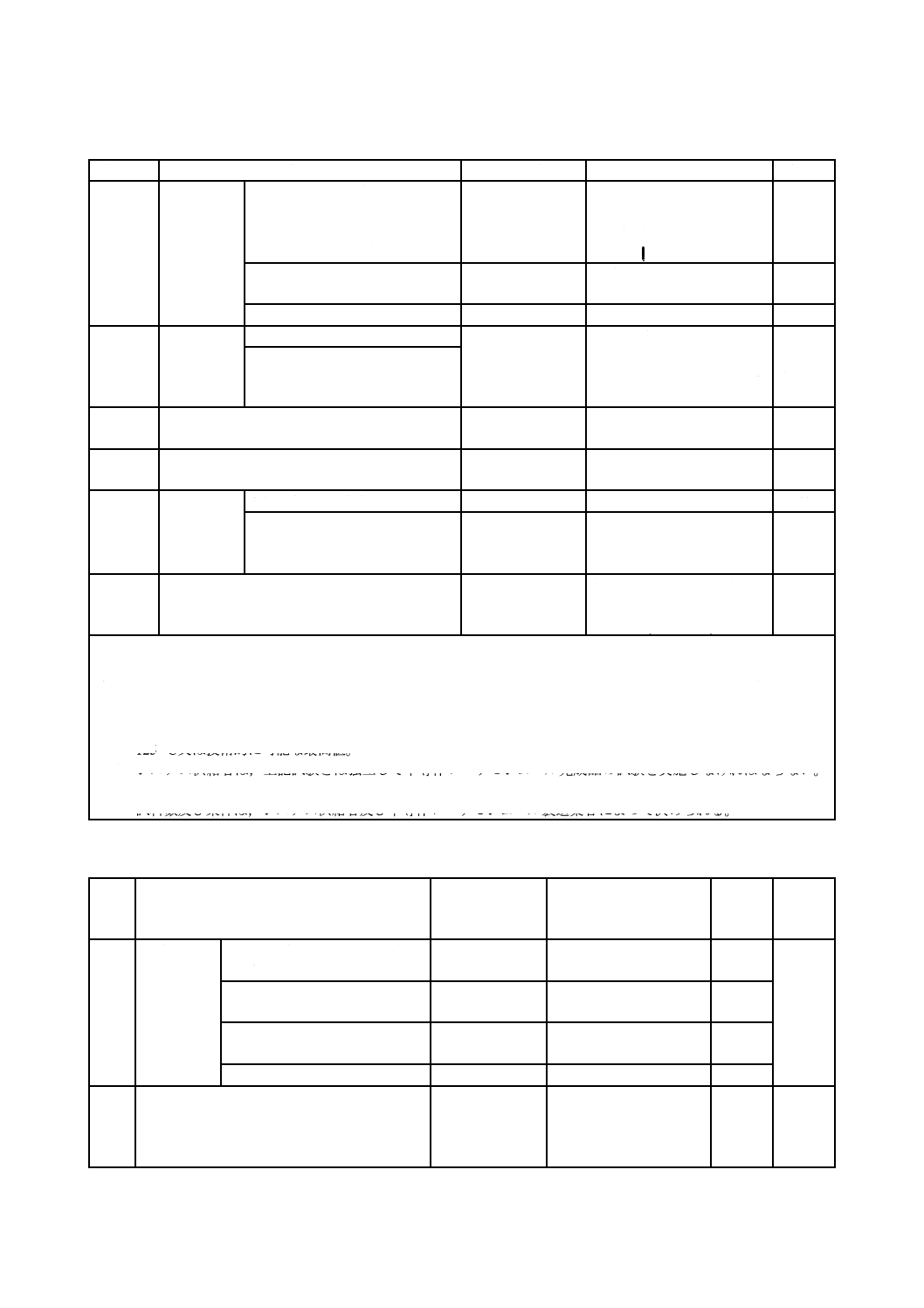

表1−信頼性評価試験(続き)

試験No.

試験項目

引用規格

条件

試料数

5

高温保存

5.1 半導体レーザモジュール

(同等のTc及びTsでモジュール

寿命試験を行っている場合,適

用しなくてもよい。)

JIS C 60068-2-2

温度:T=Tstg max

時間:>2 000 h

A.8参照

(附属書JA参照)

10

5.2 電子冷却素子

−

温度:T=Tstg max

時間:>1 000 h

25

5.3 温度センサ

−

温度:T=Tstg max

25

6

静電破壊感

度

6.1 半導体レーザ

JIS C 61340-3-1

人体モデル(HBM)

5回放電/試験電圧

充電−放電サイクル>0.1 s

A.9参照

1ウェ

ーハ当

たり5

6.2 モニタ用フォトダイオード

7

残留ガス分析

MIL-STD-883,

方法 1018

個別性能仕様書d)

A.10参照

6

8

低温保存

JIS C 60068-2-1

温度:T=Tstg min

時間:>1 000 h

10

9

光ファイバ

ピッグテー

ル強度

9.1 プルーフ試験

−

曲げ半径d)

10

9.2 光ファイバ保持力試験

9.2.1 光ファイバ引張試験

9.2.2 光ファイバ横引張試験

−

個別性能仕様書d)

10

10

電子冷却素子のパワーサイクル

−

繰返し回数:20 000回

Tc=Top max

Ts=Tc〜(Tc−ΔTmax)

25

注記 試験No.1の試験項目1.1,1.2,1.3及び1.4,試験No.5の試験項目5.1,5.2及び5.3,並びに試験No.6の試験項

目6.1及び6.2は,試験の対象を示している。

注a) 摩耗故障による寿命の分布に関するデータが十分な精度で蓄積されている場合,持続時間は2 000時間でよい。

しかし,寿命の正確な予測には,5 000時間の持続時間が必要であり,10 000時間を上限として,寿命を正確に

推定できるまで試験を続行することを推奨する。

b) 125 ℃又は技術的に可能な最高値。

c) システム供給者は,上記試験とは独立して半導体レーザモジュール完成品の試験を実施しなければならない。

試験当たりの試料数は10以上で,内容は表2の試験No.2及び/又はNo.3を用いる(4.2参照)。

d) 試料数及び条件は,システム供給者及び半導体レーザモジュール製造業者によって決められる。

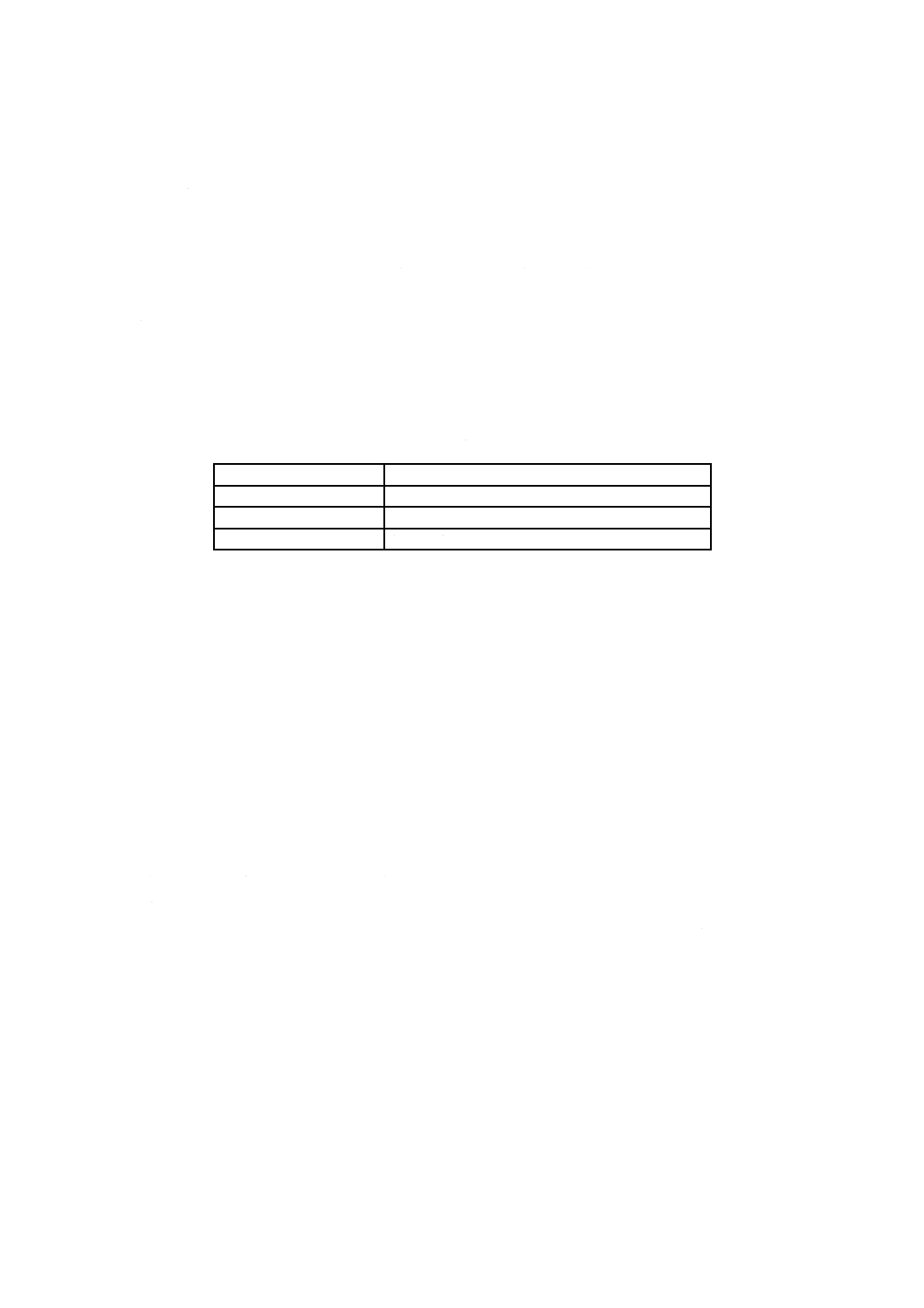

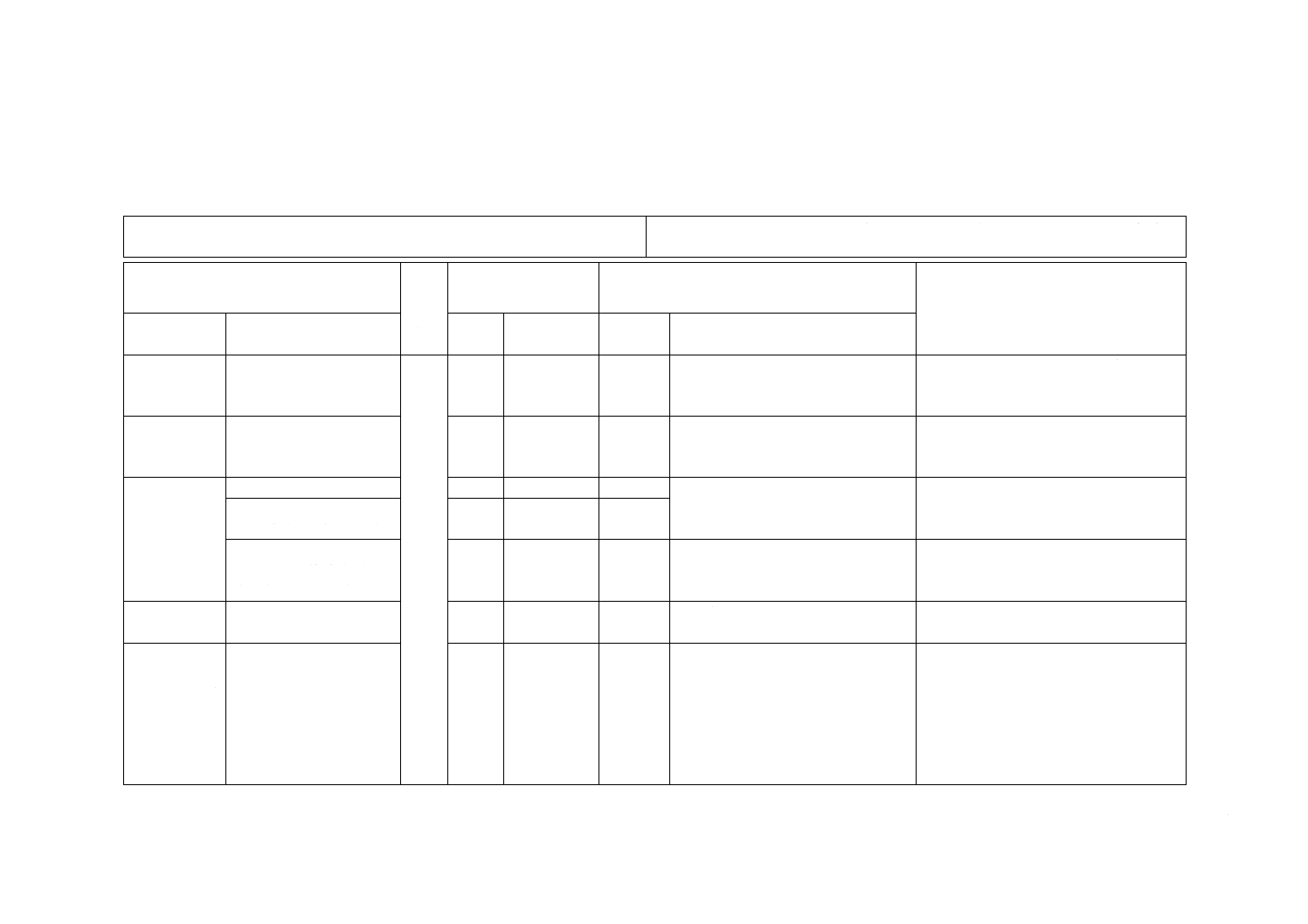

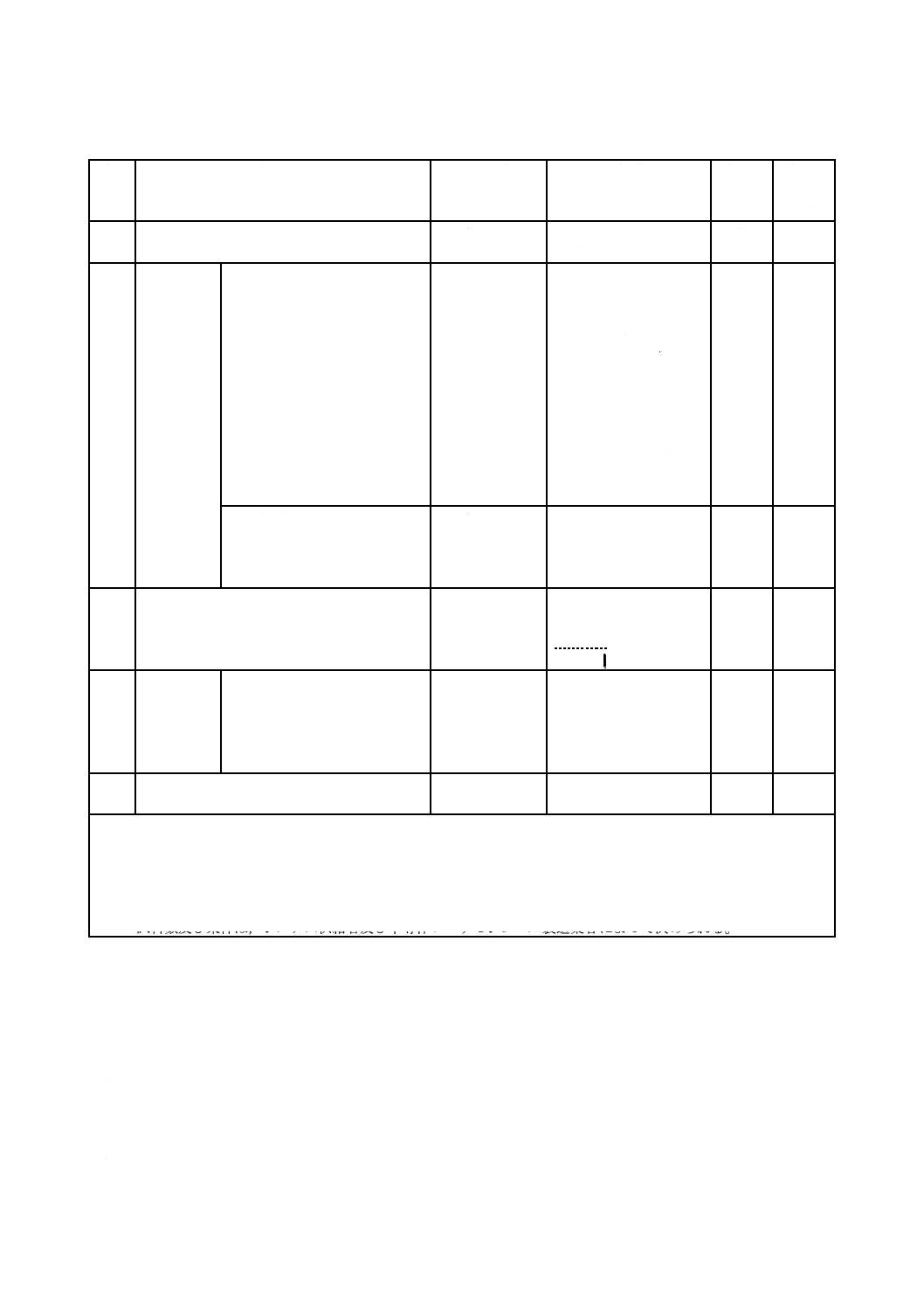

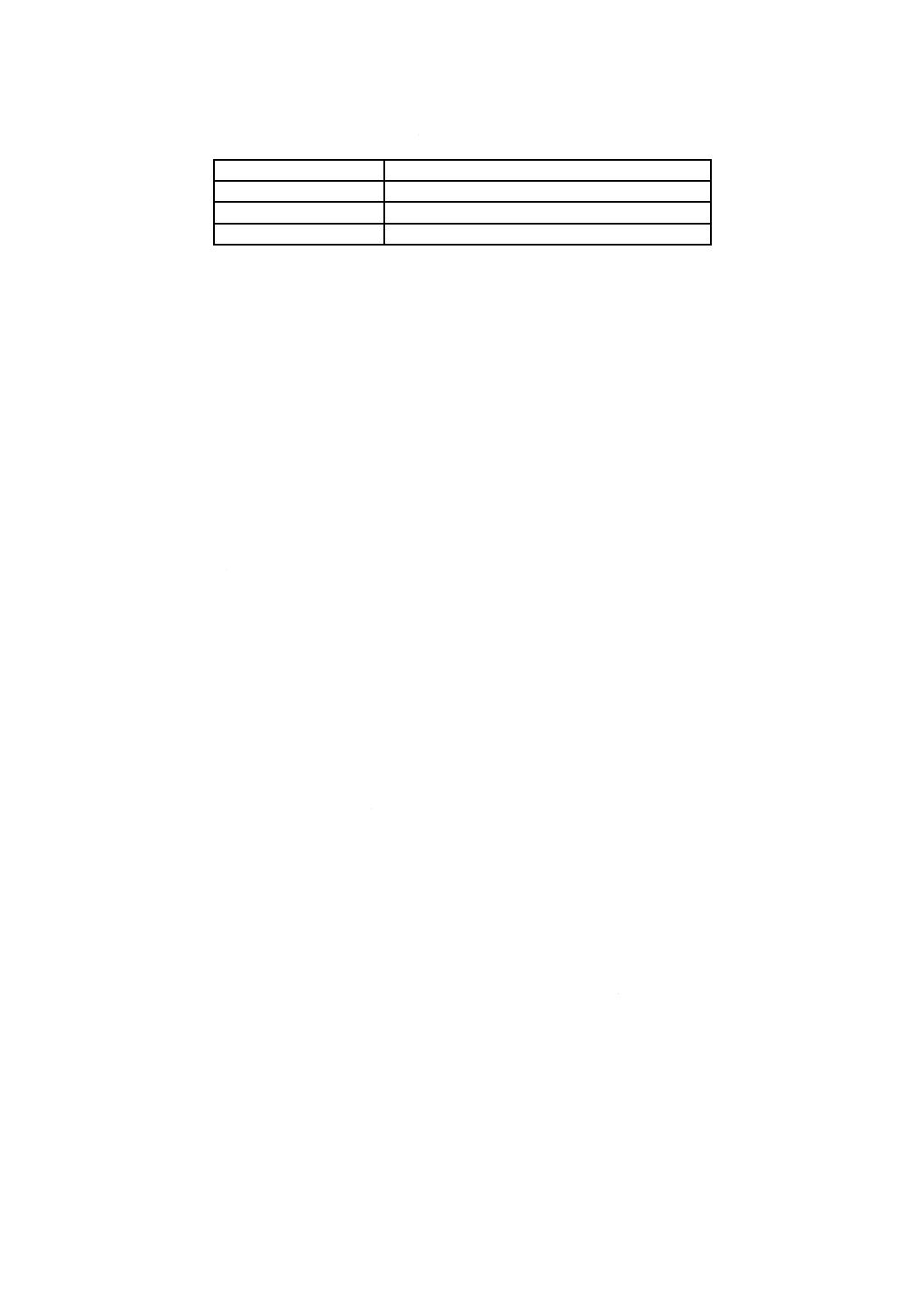

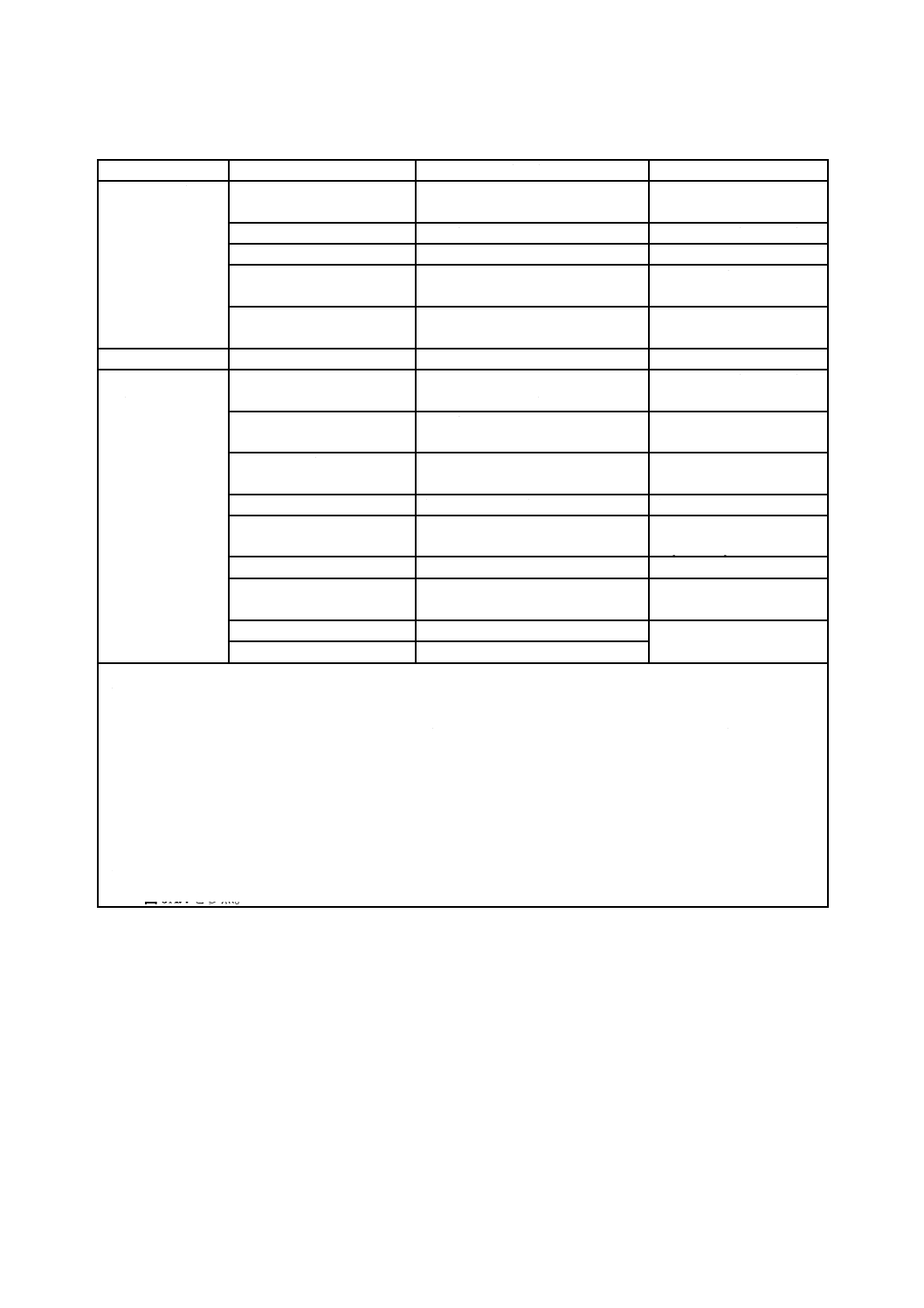

表2−継続的試験

試験

No.

試験項目

引用規格

条件

試料数

試験の

間隔

(月)

1

寿命試験

1.1 電子冷却素子内蔵半導体レ

ーザモジュール

−

表1の試験項目1.1

10

6

1.2 非冷却半導体レーザモジュ

ール

−

表1の試験項目1.2

10

1.3 サブマウント付き半導体レ

ーザ

−

表1の試験項目1.3

25 a)

1.4 モニタ用フォトダイオード

−

表1の試験項目1.4

25 a)

2

温度サイクル

JIS C 60068-2-14 温度:Tstg min〜Tstg max

温度変化率>1 ℃/min

回数:100回

注記1及びA.5参照

10

6

8

C 5948:2017

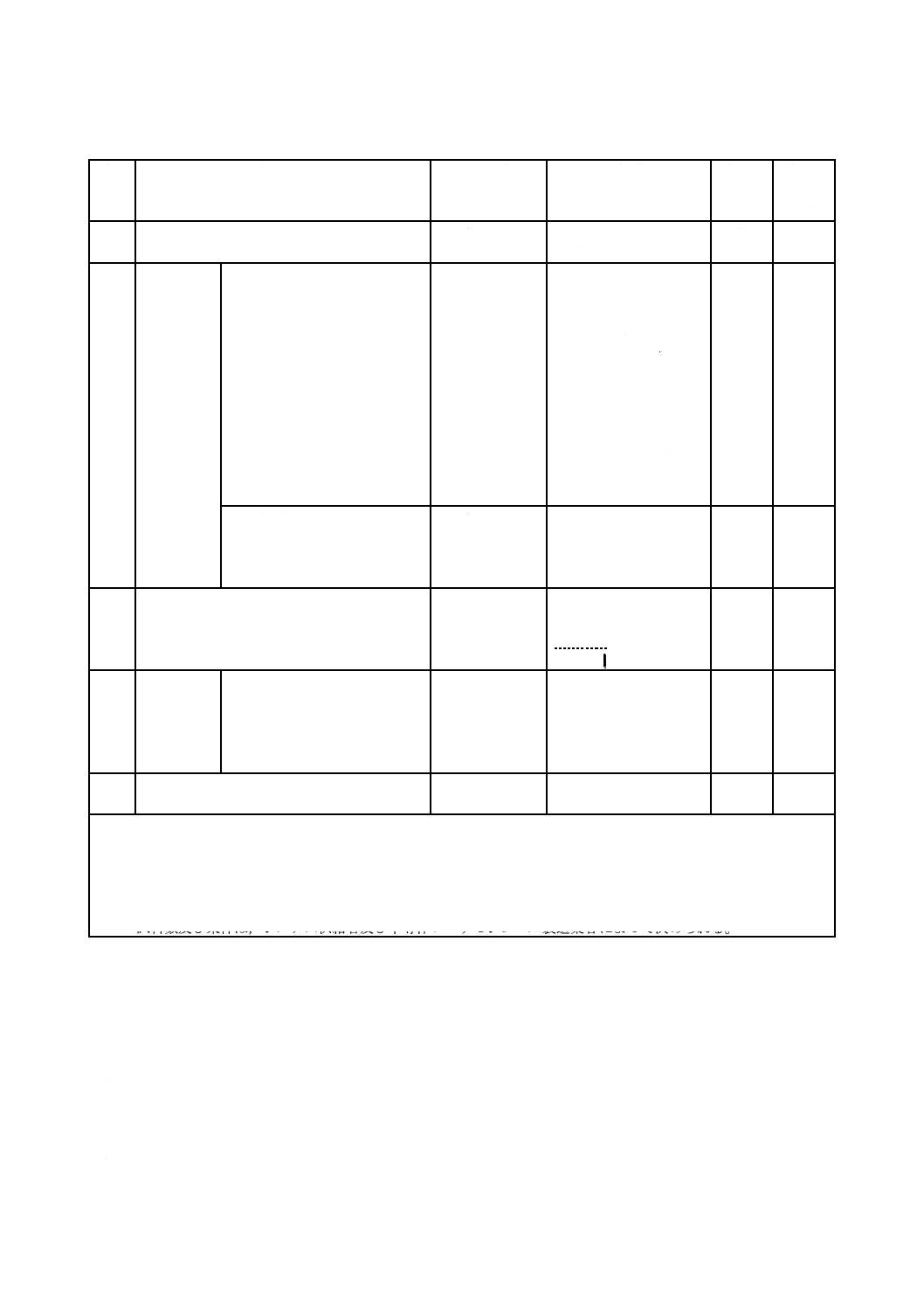

表2−継続的試験(続き)

試験

No.

試験項目

引用規格

条件

試料数

試験の

間隔

(月)

3

気密性試験

JIS C 60068-2-17 試験Qkの後試験Qc

A.6参照

10

6

4

衝撃及び振

動

4.1 衝撃

JIS C 60068-2-27 電子冷却素子内蔵半導

体レーザモジュール又

は非冷却半導体レーザ

モジュール

5 000 m/s2,0.5 ms

(該当する場合)

非冷却半導体レーザモ

ジュール

15 000 m/s2,0.5 ms

6方向,5回/方向

A.7参照

10

12

4.2 振動

JIS C 60068-2-6

20 Hz〜2 000 Hz

200 m/s2

3方向,30分/方向

A.7参照

10

12

5

半導体レーザモジュールの高温保存

(同等のTc及びTsでモジュール寿命試験を

行っている場合,適用しなくてもよい。)

JIS C 60068-2-2

温度:T=Tstg max

時間:>2 000 h

A.8参照

(附属書JA参照)

10

12

6

静電破壊感

度

6.1 半導体レーザ

6.2 モニタ用フォトダイオー

ド

JIS C 61340-3-1

HBM

5回放電/試験電圧

充電−放電サイクル

>0.1 s

A.9参照

1ウェ

ーハ当

たり5

12

7

残留ガス分析

MIL-STD-883,

方法 1018

A.10参照

b)

6

注記1 システム供給者は,上記試験とは独立に半導体レーザモジュール完成品の試験を実施するのがよい。試験当

たりの試料数は10以上で,内容は表2の試験No.2,No.3及び/又はNo.5を用いる(4.2参照)。

注記2 試験No.1の試験項目1.1,1.2,1.3及び1.4並びに試験No.6の試験項目6.1及び6.2は,試験の対象を示して

いる。

注a) 異なるウェーハから取り出す。

b) 試料数及び条件は,システム供給者及び半導体レーザモジュール製造業者によって決められる。

6

活動

6.1

信頼性結果の解析

システム供給者は,半導体レーザモジュール製造業者の信頼性に関する項目を解析及び検証するプログ

ラムを設定する(特に次の項目について)。

a) 半導体レーザモジュールの寿命試験データ

b) 半導体レーザ,フォトダイオードなどの構成部品の寿命試験データ

c) 環境試験結果

d) 性能適格構成部品のデータ及び試験結果(箇条5参照)

9

C 5948:2017

結果の解析は半導体レーザモジュールの各形式ごとに信頼性パラメータに反映し,公表するのがよい。

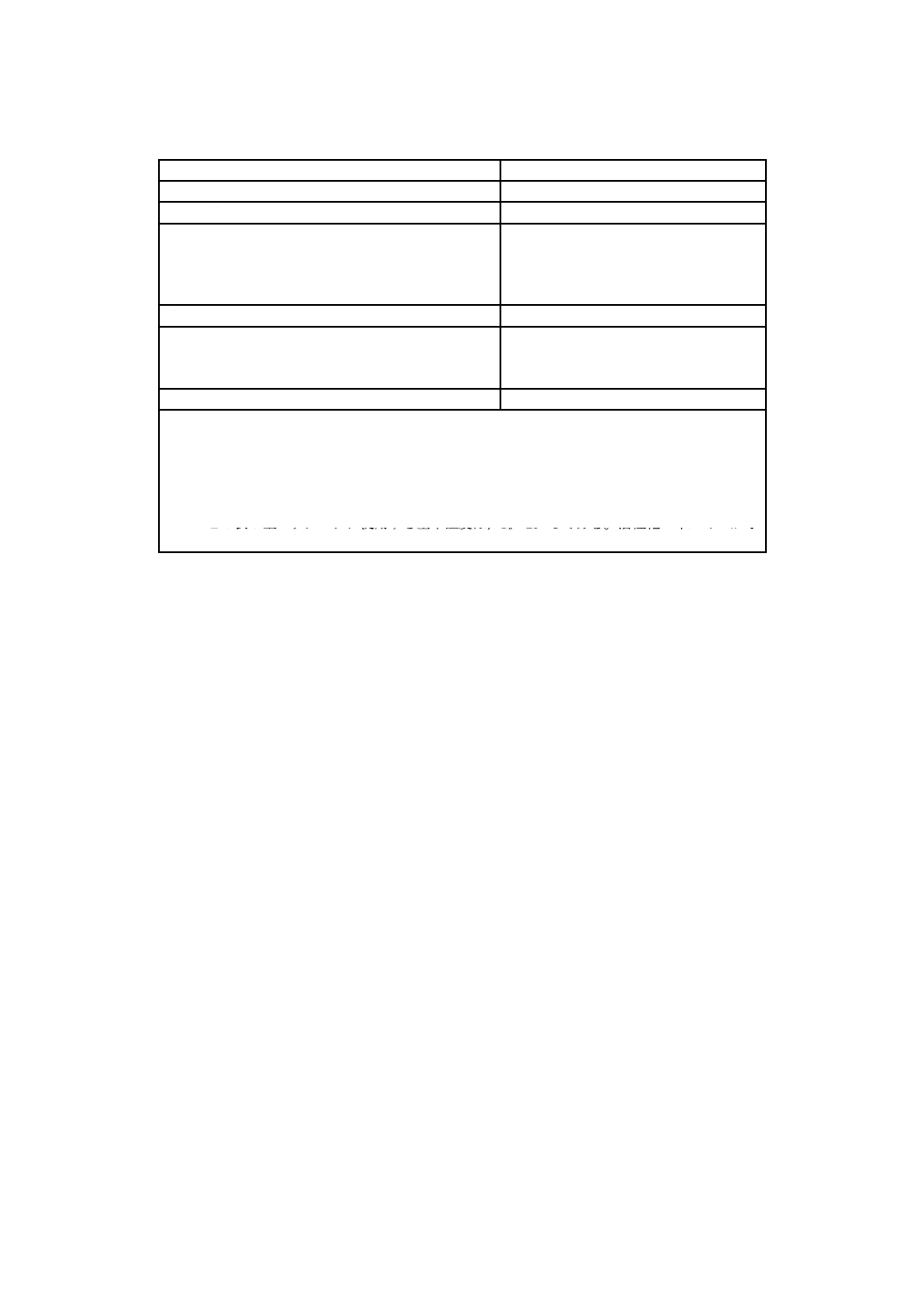

これらの必要最低限の信頼性パラメータを表3に示す。

データが複数の摩耗メカニズムを示している場合,各事例のメジアン寿命及び分散を記載する。

これらの信頼性パラメータを導き出すために使用する故障判定基準は,システム供給者と半導体レーザ

モジュール製造業者との合意による。この故障判定基準は,個別仕様書に記載する。故障判定基準に関す

る指針は,JA.4による。

6.2

半導体レーザモジュール製造業者への技術訪問

半導体レーザモジュールの設計は進展していくものであり,半導体レーザモジュール製造業者は信頼性

に影響するような大幅な設計変更を行うことがある。このため,システム供給者は製造業者に対して技術

及び生産性が十分安定していることが確認できるまで技術協議を行うことが望ましい。この技術協議では,

品質及び信頼性に関わる項目を議題として取り上げる。半導体レーザモジュール製造業者が性能認証を受

けている場合,製造業者が次の事項を実証できるとき,上記技術協議の頻度を少なくしてもよい。

a) 設計及びプロセスの変更及び信頼性の問題が性能適格構成部品に限られている。

b) 品質保証システムが十分に自社内で監査されている。

6.3

設計及びプロセスの変更

半導体レーザモジュール製造業者は,システム供給者に最終製品の形状,寸法又は機能に影響するどの

ような設計又はプロセスの変更も通知しなければならない。

6.4

納入

半導体レーザモジュールの設計は発展途上にあり,進展し続けているため,各納入ロットは示されてい

る技術及び生産工程に従って製造し,半導体レーザモジュール製造業者及びシステム供給者が納入前に検

証するのがよい。

6.5

供給者の文書化

システム供給者(SS),及び性能適格構成部品の製造業者又は半導体レーザモジュール製造業者(LMM)

は,この規格に規定する試験及び活動を,可能な範囲のどの部分でも,自社の構成部品の認証,又は必要

に応じて,性能認証手順及び購入仕様書に採り入れなければならない。さらに,この規格の規定内容は,

信頼性・技術紹介,入札提出物,及び顧客に対する販売促進説明書に利用してもよい。

10

C 5948:2017

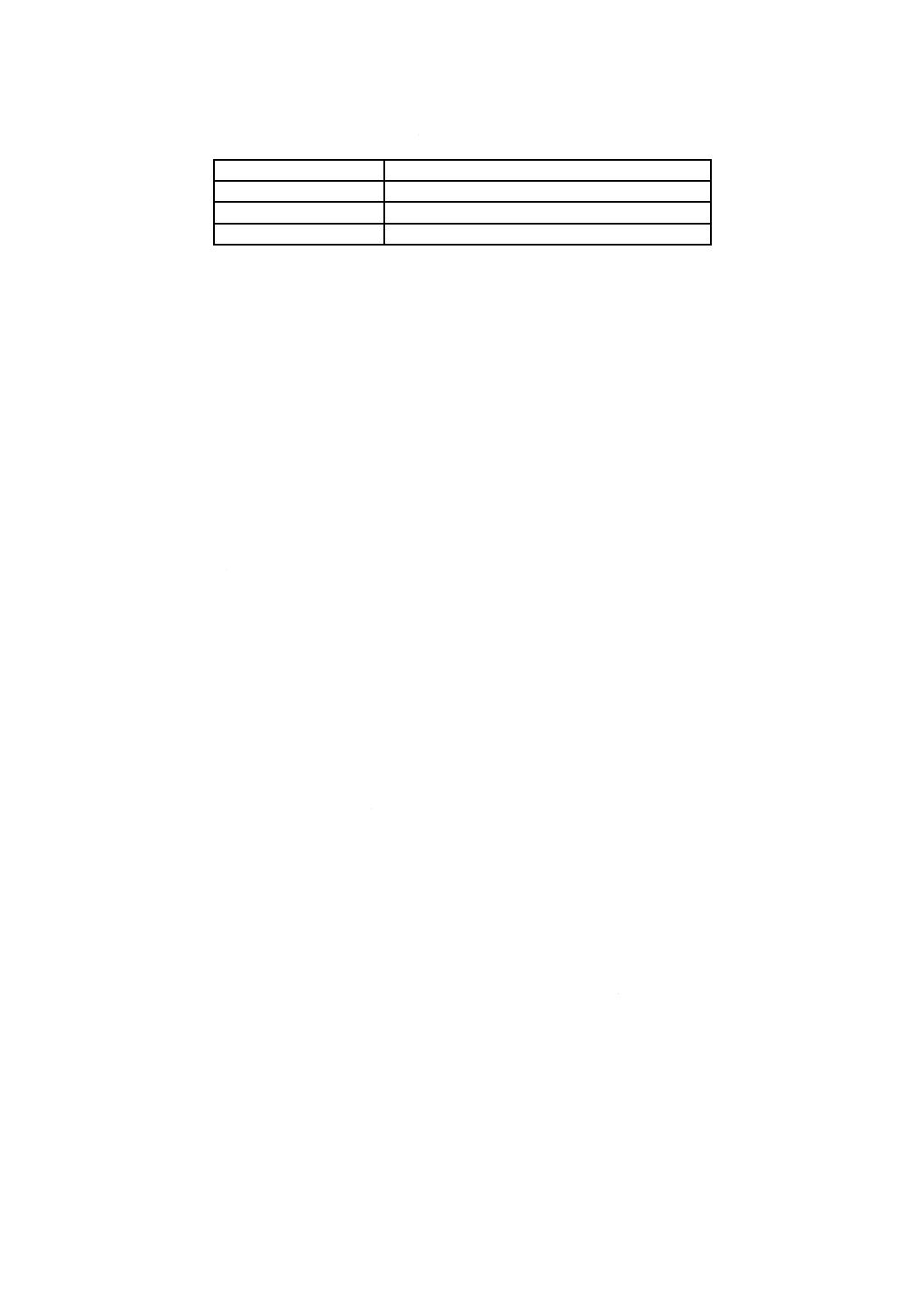

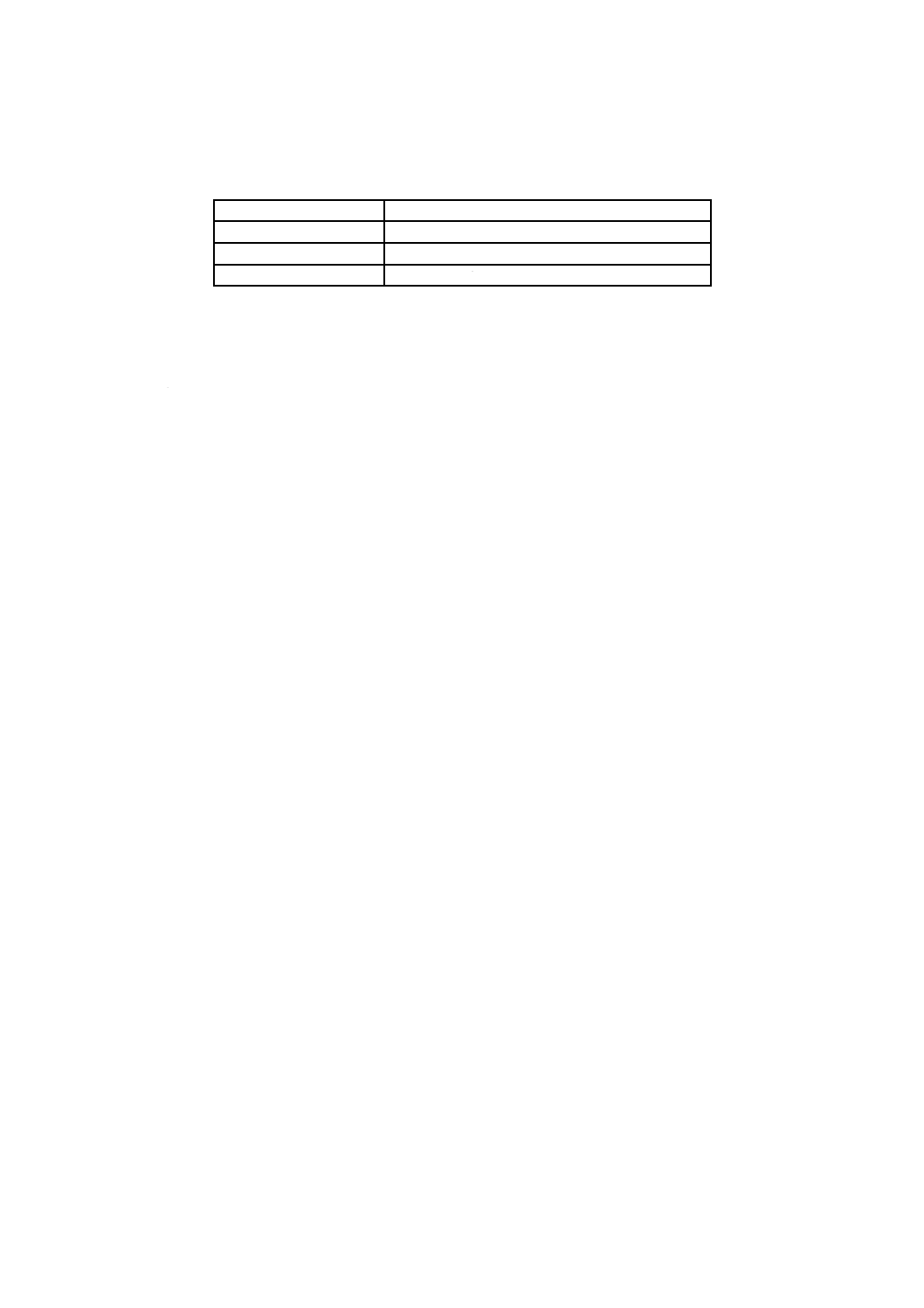

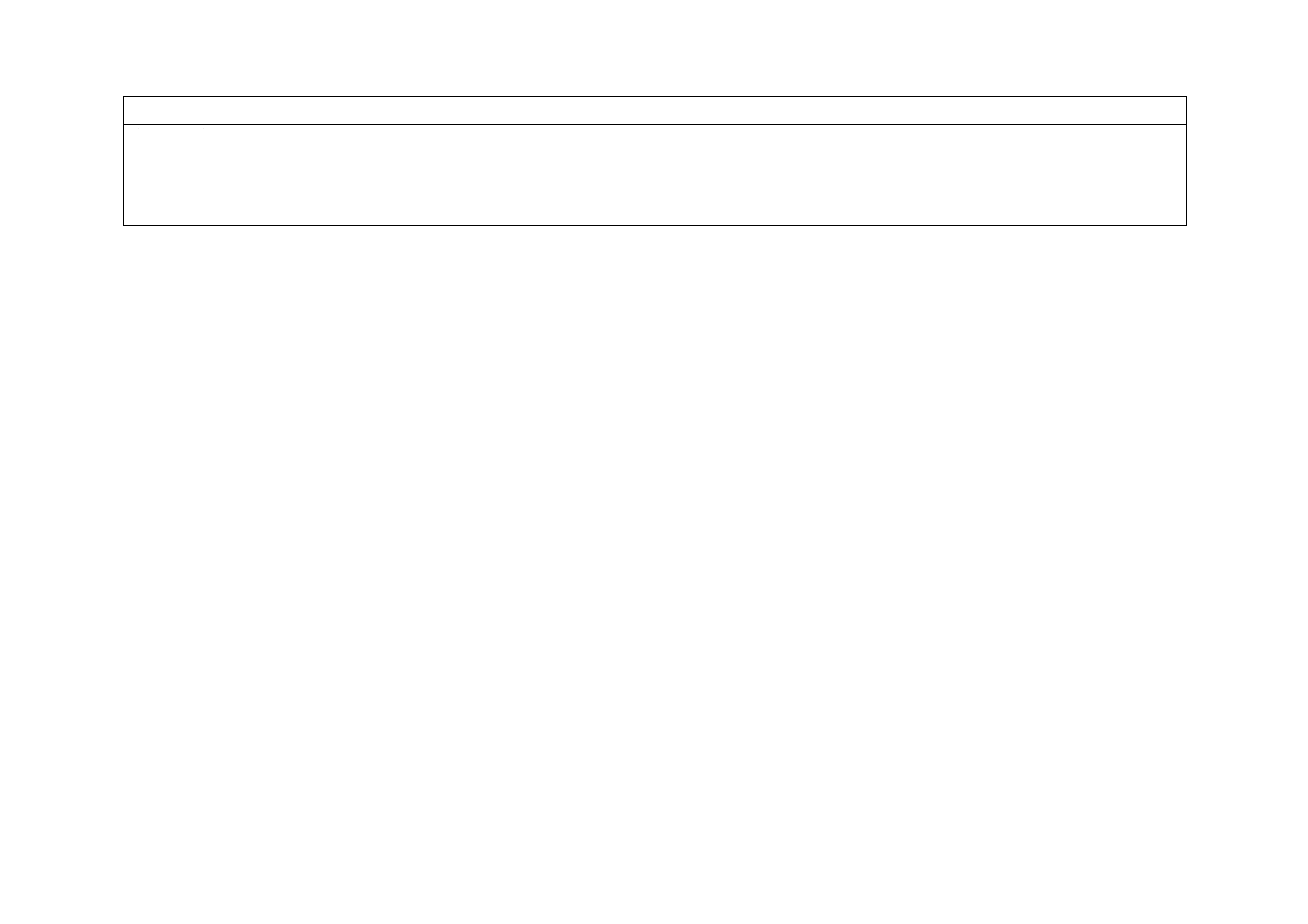

表3−半導体レーザモジュール信頼性パラメータの形式

パラメータ

測定値

メジアン寿命 25 ℃又は55 ℃a)

年

分散(σ)

−

摩耗故障率

5年 (λ5)

10年 (λ10)

20年 (λ20)

FIT

FIT

FIT

摩耗故障の活性化エネルギー(Ea)

eV

偶発故障率

(λa)25 ℃b)

信頼性水準:

FIT

%

偶発故障の活性化エネルギー(Ea)

eV

測定に関する指針は,附属書JAに示す。

注記 この表は,故障に至るまでの時間の対数正規分布を想定している。分散パラメータ(σ)

は,loge(t50/t16)に相当する。ここで,t50はメジアン寿命,t16は16 %故障の時間である。

注a) 使用する全推定モデルに特に注意を払い,信頼性の予測に採用する活性化エネルギーが

正当であることを記載する。

b) この表の全パラメータに使用する基準温度は,Ts=25 ℃である。活性化エネルギーが与

えられている場合,代替基準温度(Ts=50 ℃)を用いてもよい。

11

C 5948:2017

附属書A

(参考)

信頼性評価試験(表1)及び継続的試験(表2)の手引

A.1 電子冷却素子内蔵半導体レーザモジュールの寿命試験(表1の試験項目1.1)

半導体レーザモジュールが電子冷却素子を内蔵している場合,性能適格構成部品に同時に有意の過剰負

荷を加えることは困難である。“標準の動作”中には,サブマウント温度は標準Ts=25 ℃に制御されてい

る。ただし,モジュールケース温度がTc=Top maxである寿命試験の場合,Ts=Ts nomのサブマウント温度を

維持するために比較的大きな電流で冷却素子が動作しているときは,半導体レーザ,光ファイバの固定,

フォトダイオード及び熱センサに対して有意な過剰負荷を同時に与えることができる。表A.1の条件によ

るのがよい。

電子冷却素子にも幾つかの追加試験を実施することが望ましい。例えば,Tc=Top max,Ts=Ts nom−10 ℃

などの条件が考えられる。

温度での寿命試験を実施する場合,例えば継続的試験においては,表A.1の条件によるのがよい。

表A.1−電子冷却素子内蔵半導体レーザモジュールの寿命試験の推奨条件

モジュールケース温度

Top max

サブマウント温度

Ts=Ts nom

光出力

寿命試験開始時に光ファイバ出力をPmaxとする。

(出力モニタ回路を用いて)

レーザ動作電流

モニタ出力を一定に保持

出力モニタ電流

標準のバイアス

温度センサ電流

標準のバイアス

冷却素子電流

サーミスタ抵抗を一定に保持

試験時間

>5 000 h

A.2 非冷却半導体レーザモジュールの寿命試験(表1の試験項目1.2)

半導体レーザモジュールに電子冷却素子が内蔵されていない場合,推奨最大動作温度までの温度範囲に

わたり寿命試験を容易に実施できる。信頼性評価試験では,二つ以上の温度,例えば,Tc=Top max及びTc

=40 ℃〜50 ℃の範囲による寿命試験がよい。寿命推定の精度は試験項目の数に比例して高くなる。

エポキシ又は有機材料を内蔵する半導体レーザモジュールの場合,低温(Top minで>2 000 h)での追加

の寿命試験が必要となることもある。

温度での寿命試験を実施する場合,例えば継続的試験においては,表A.2の条件によるのがよい。

表A.2−非冷却半導体レーザモジュールの寿命試験の推奨条件

モジュールケース温度

Top max

光出力

寿命試験開始時に光ファイバ出力をPmaxとする。

(出力モニタ回路を用いて)

レーザ動作電流

モニタ出力を一定に保持

出力モニタ電流

標準のバイアス

試験時間

>5 000 h

12

C 5948:2017

A.3 サブマウント付き半導体レーザの寿命試験(表1の試験項目1.3)

標準の動作状態である場合,半導体レーザモジュールの購入使用者と特別に他の合意をしていない限り,

半導体レーザの寿命試験は一定の光出力で実施する。使用する温度範囲は,Ts=50 ℃〜80 ℃であること

が多い。したがって,標準動作状態に対する劣化率の加速は比較的小さい。半導体レーザ動作状態で寿命

試験を実施できる最大温度は,通常,Ts=70 ℃〜100 ℃の範囲内である。ただし,コンタクト電極の信頼

性を調べるには,最大Ts=150 ℃までの温度による定電流寿命試験が有用である。スクリーニングが十分

である半導体レーザでは,Ts<90 ℃の温度で試験した場合,実際の故障が発生する頻度は少ない。半導体

レーザの寿命を推定するには,しきい値又は動作電流があらかじめ決めた故障判定基準を超える時点を予

測する外挿的推定が必要である。動作電流がある程度増加するまでには,5 000時間を超える試験期間を要

する。

温度での寿命試験を実施する場合,例えば継続的試験においては,表A.3の条件によるのがよい。

表A.3−半導体レーザ寿命試験の推奨条件

温度

Ts=70 ℃

光出力

指定する最大値

バイアス

モニタ出力を一定に保持

試験時間

>5 000 h

A.4 モニタ用フォトダイオード寿命試験(表1の試験項目1.4)

暗電流の増加を感度よく検出し評価するには,デバイスを逆バイアスの状態にしてフォトダイオード寿

命試験を実施することが最善である。適切な時間内に故障を得るには,通常,Ts=125 ℃〜200 ℃の範囲

の温度が必要となる。有機物による保護膜処理が施されているデバイスは,その処理の硬化温度を下回る

温度で試験する。

故障を加速させるためには,増加バイアス電圧も使用できるが,動作寿命を予測する前にバイアス電圧

に対する寿命依存性を特定する必要がある。

フォトダイオードの暗電流の測定には,標準動作温度も含める必要がある。寿命試験温度で行う測定で

は,表面の漏れ電流の増加を検出できないことがある。これは,バルクの暗電流が高温では主となるから

である。

暗電流が増加している劣化したフォトダイオード(可動な電荷が蓄積した結果)は,バイアスのない高

温で保存されると急速に回復することが多い。これを回避するため,最も重要なことは,試験期間の終わ

りに温度が30 ℃を下回るまで逆バイアス状態を保持することである。このとき,試験後の測定は3時間

以内に完了させなければならない。接合部を露出した状態(保護膜処理のないメサ形デバイスなど)のフ

ォトダイオードの暗電流の増加はパッケージ雰囲気に非常に敏感であり,酸素又は水蒸気の影響が少しで

もあると寿命を短くする。したがって,一般的な気密パッケージに密閉したフォトダイオードについて寿

命試験を実施し,開放されたサブマウントでは行わないのがよい。流れのある窒素中の試験でも(乾燥し

ていても),結果が変動し得る。

温度での寿命試験を実施する場合,例えば継続的試験においては,表A.4の条件によるのがよい。

13

C 5948:2017

表A.4−フォトダイオード寿命試験の推奨条件

温度

Ts=125 ℃〜200 ℃の範囲

バイアス

測定前の冷却中も保持

試験時間

1 000 h

雰囲気

一般的な気密パッケージ中

A.5 温度サイクル及び温度急変試験(熱衝撃試験)(表1及び表2の試験No.2)

温度サイクル試験から得られた(標準動作に対する)加速を定量化することは困難である。ただし,Tc

=−40 ℃〜+70 ℃の温度サイクルを行った場合,半導体レーザモジュール内に潜在的に存在する光ファ

イバの不安定性,単体部品(電子冷却素子,サブマウントなど)間の熱的不整合,及び光ファイバの破断

に関係する重大な欠陥を明らかにできることが実証されている。

信頼性評価試験の場合,Tstg minからTstg maxまで500サイクル行うことが必要である。継続的試験(3か月

〜6か月)の場合,サイクル数は100である。温度急変試験及び温度サイクル試験の手順は,次によるの

がよい。

− JIS C 60068-2-14 試験Na: 温度急変

− JIS C 60068-2-14 試験Nb: 定速温度変化,温度変化率=3 ℃/min又は5 ℃/min

良好に設計され製造されたモジュールの場合は,この試験を行ってもほとんど性能の変化がないはずで

ある。

A.6 気密性(表1及び表2の試験No.3)

試験No.3での試験後の評価は,精密漏れ試験,すなわち,ヘリウムガス及び質量分析器を使用した試験

Qk,及びその後に行う気泡の発生検出による総漏れ試験Qcからなる。測定誤差を避けるため,光ファイ

バ被膜によるヘリウムの吸収を排除する適切な予防措置を講じなければならない。

A.7 衝撃及び振動(表1及び表2の試験No.4)

これらの試験は,部品が使用中又は輸送中に受ける振動及び衝撃の状態をシミュレーションするように

設計されている。電子冷却素子内蔵半導体レーザモジュールの衝撃試験は,電子冷却素子が制限要因であ

る。この場合の衝撃試験は,5 000 m/s2以下とすることが望ましい。

A.8 高温保存(表1及び表2の試験No.5)

温度保存試験は,バイアス回路が不要であるため比較的費用がかからないという利点がある。モジュー

ルケース温度がTc≦Tstg maxの最大保存温度以下で試験を実施する場合は,非破壊的とみなせる。応力は比

較的小さいが,高温保存試験(例えば,Tc=70 ℃,持続時間=2 000 h)は光ファイバアラインメントの不

安定性に関する重大な問題に対して有用な対策となり,潜在的なメタライズ及びはんだの故障メカニズム,

例えば,電子冷却素子の故障,サーミスタの故障などを特定することができる。

A.9 静電破壊感度(表1及び表2の試験No.6)

オプトエレクトロニクス構成部品は製造,試験,装置への組立,及び運用の全段階において静電破壊に

よる損傷を受けやすい。静電破壊にさらされると,突発的な故障,特性のシフト,又は運用中において寿

14

C 5948:2017

命が短くなる潜在的な損傷が発生する。半導体レーザ及びモニタ用フォトダイオードの静電破壊損傷感度

は,適切な予防措置を講じることで損傷が避けられるような値に設定しなければならない。

半導体レーザモジュールに対する最小限の推奨試験は,5個の半導体レーザ及び5個のモニタ用フォト

ダイオードをウェーハ単位でJIS C 61340-3-1に規定する“人体モデル”試験に供することである。ただし,

合格−不合格だけを決定する試験条件を1回だけ適用することではなく,電圧を徐々に増大し故障が発生

するしきい値を決定することが望ましい。

故障は,次の項目の特性変化として定義する。

− フォトダイオード暗電流又はレーザしきい値電流

− スロープ効率

− 順方向電圧

− 逆方向漏れ電流又は光出力スペクトル

判定基準の例を表JA.3に示す。

A.10 残留ガス分析(表1及び表2の試験No.7)

パッケージ内の水分量が多いために半導体レーザモジュールに信頼性問題が生じることがあるが,これ

らは,表1及び表2に規定する試験では検出が難しい。半導体レーザモジュールのパッケージ内がその動

作寿命全体にわたり乾燥した不活性雰囲気であることを実証するには,気密性試験及び残留ガス分析が必

要である。高温寿命試験だけでは,このパッケージ内の水分量が高いことに関連する信頼性問題は検出で

きない。A.1,A.2,表1及び表2の試験No.7を参照。

注記 MIL-STD-883,方法1018の残留ガス分析用プリベーク温度は,100 ℃である。これは,大半

のオプトエレクトロニクス構成部品の保存温度Tstg maxよりも高い。したがって,残留ガス分析

の背景レベルが一定にとど(留)まるまで,より低いプリベーク温度であるTc=Tstg maxで長期

間ベーキングを行うことを推奨する。これによって,この背景レベルは除去できる。

15

C 5948:2017

附属書JA

(規定)

半導体レーザ及び半導体レーザモジュール故障メカニズム

この附属書は,半導体レーザ及び半導体レーザモジュール故障メカニズムについて規定する。

注記 この附属書は,IEC/TR 62572-2の箇条4〜箇条7を翻訳したものである。

JA.1 概要

公表されている半導体レーザの信頼性データ(及び半導体レーザ製造業者からのデータ)の多くは,サ

ブマウント又は特殊ヘッダに接着されている半導体レーザチップの寿命試験からのものである。その結果

によると,通常,しきい値又は動作電流が高くなると,最終的には故障となる。しかし,その他のレーザ

特性も劣化するので,寿命試験中,例えば,光出力スペクトルなどを監視するのがよい。

光ファイバ送信システムに使用されている実際の半導体レーザ送信機には,故障しやすい他の重要な単

体部品及び構成部品が幾つか含まれている。例えば,光ファイバと半導体レーザチップとのアライメント

不安定性によって生じる光ファイバ出力パワーの減少は,半導体レーザモジュールの代表的な故障メカニ

ズムである。レセプタクルパッケージからの出力の安定性に関する情報は少ない。

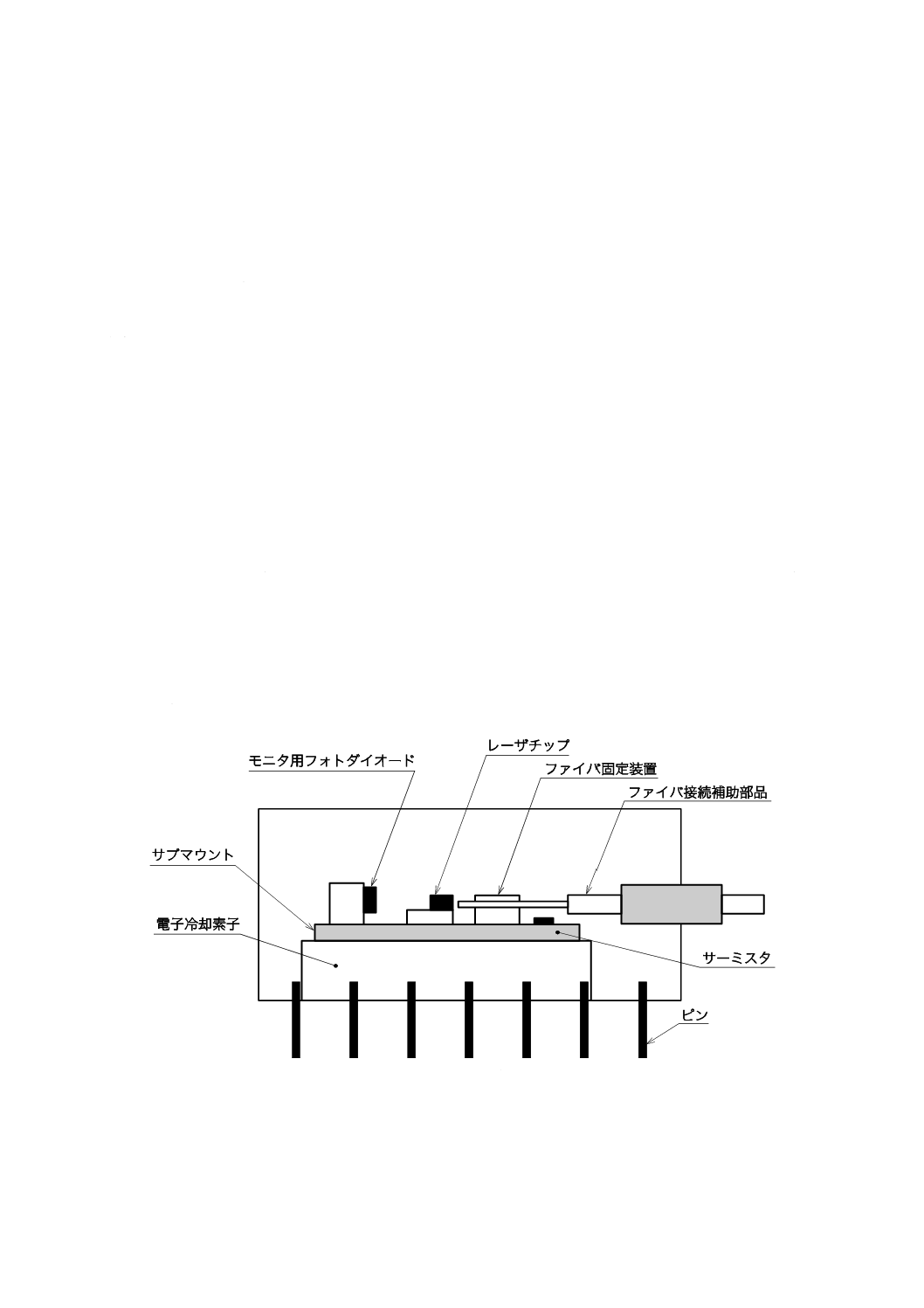

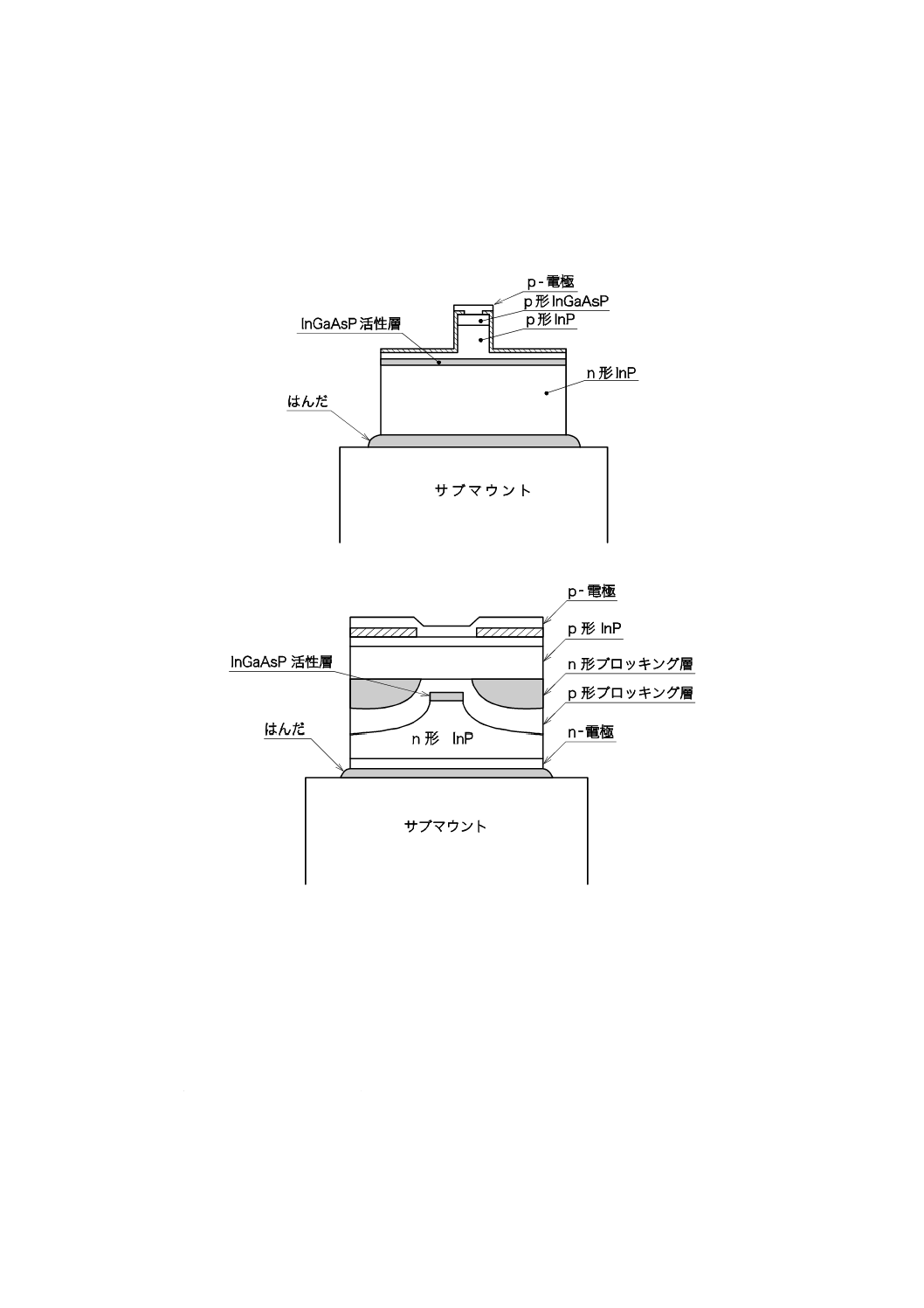

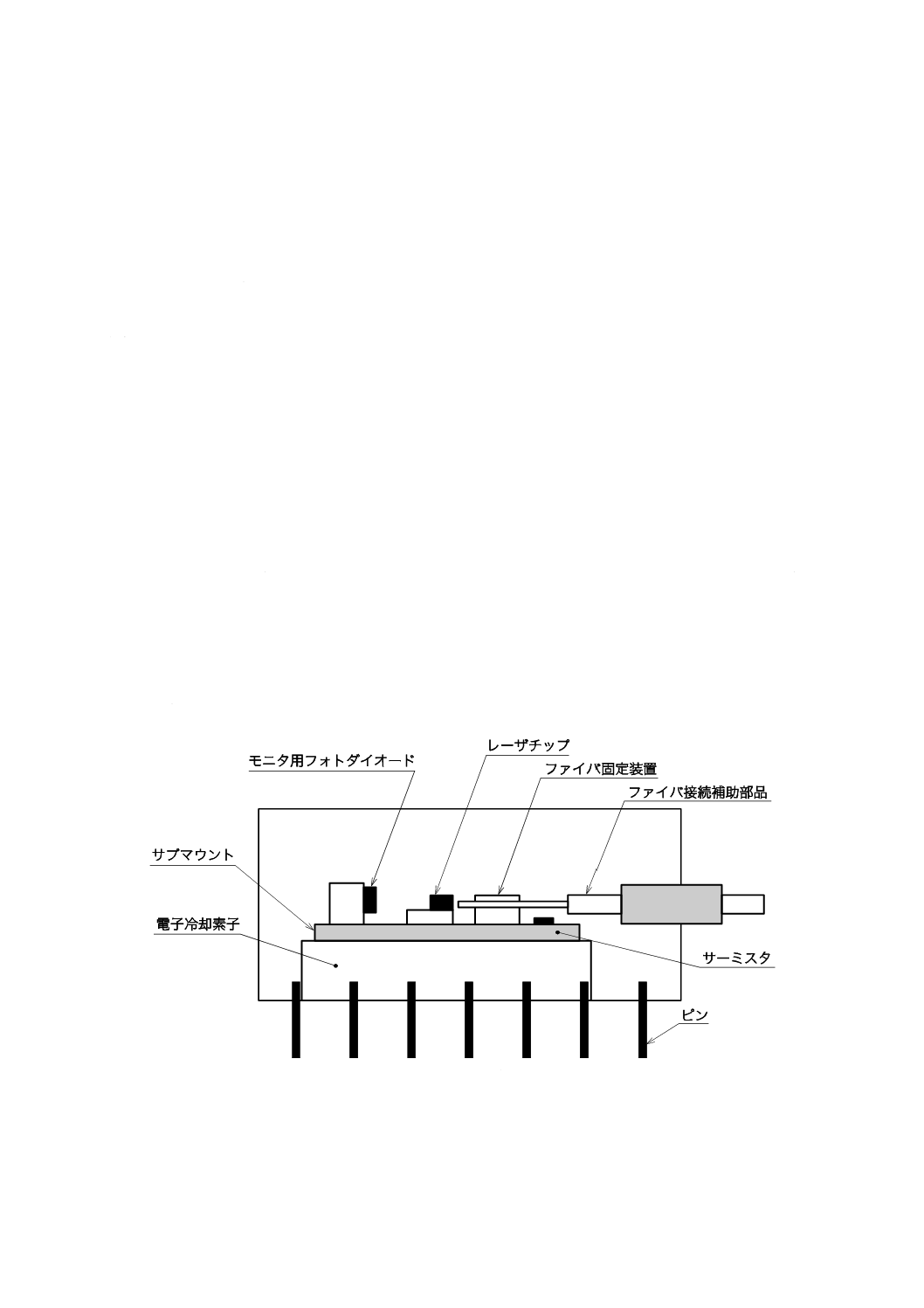

代表的な半導体レーザモジュール全体の概略断面図を,図JA.1に示す。この図では,半導体レーザチッ

プは光ファイバピッグテール付きのデュアルインラインパッケージ内のサブマウントに取り付けられてい

る。サブマウントの温度は,サーミスタが温度センサの役割を果たす電子冷却素子を使って制御すること

が多い。高ビットレート光ファイバシステム用の分布帰還形レーザは,光アイソレータを内蔵し,反射光

パワーが半導体レーザの動作に悪影響を与えないようにしている。機能制御用集積回路を内蔵した最新半

導体レーザモジュールも,利用されるようになった。

図JA.1−代表的な半導体レーザモジュールの断面図

16

C 5948:2017

JA.2 半導体レーザ及び半導体レーザモジュールに影響を及ぼす主な故障機構の説明

JA.2.1 半導体レーザ

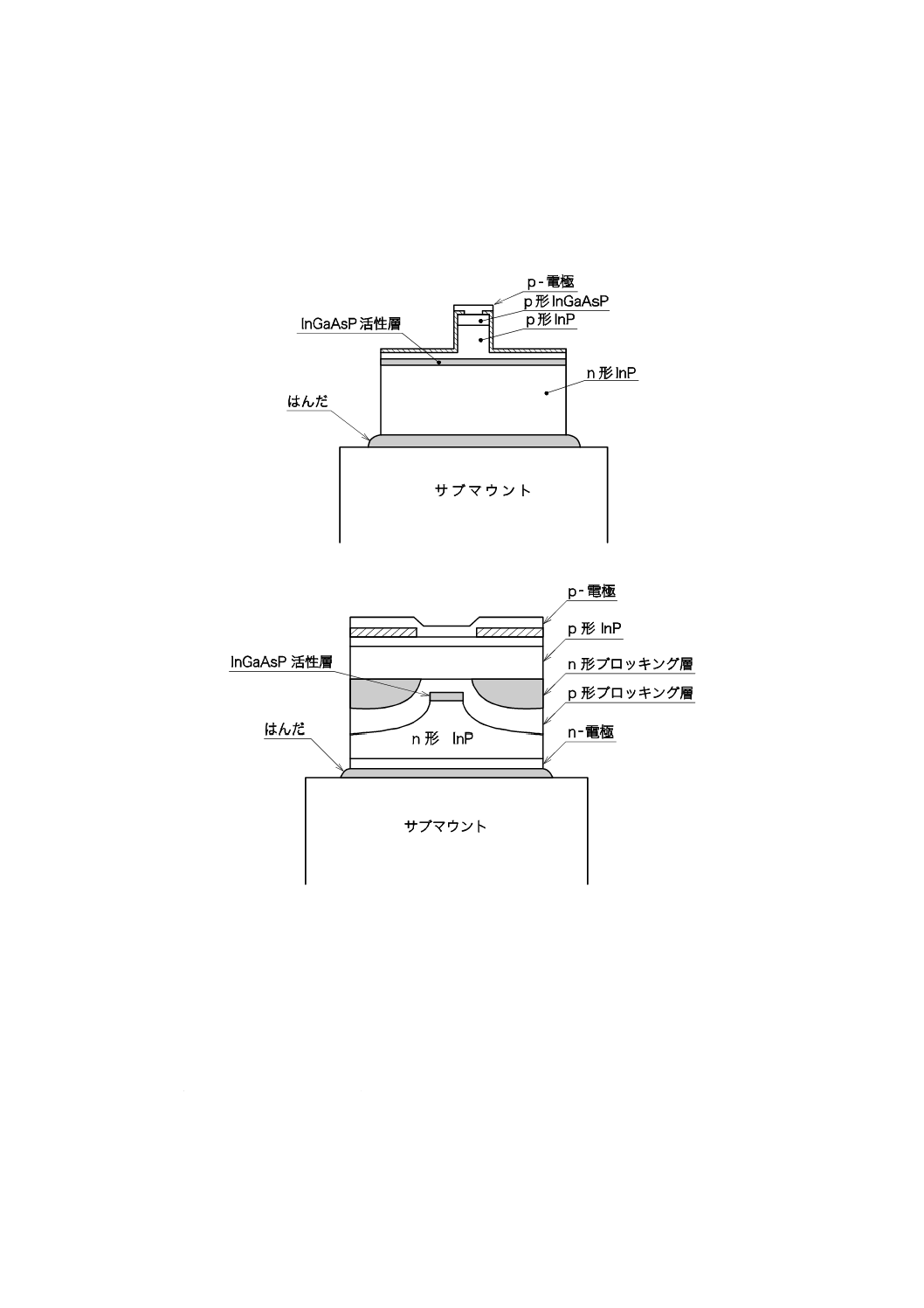

二つの代表的なリッジ導波形レーザ及びInGaAsP/InP埋込み形ヘテロ構造レーザの断面図を,図JA.2に

示す。半導体材料中の材料欠陥,端面の劣化,p及びn両方に作製された金属電極,並びに放熱板へのボ

ンディングに関する広範な分野で故障メカニズムが確認されている。これらの故障メカニズムを次に示す。

a) 代表的なリッジ導波形レーザの断面図

b) 代表的な埋込み形ヘテロ構造レーザの断面図

図JA.2−代表的な半導体レーザの断面図(ジャンクションアップダイボンディング)

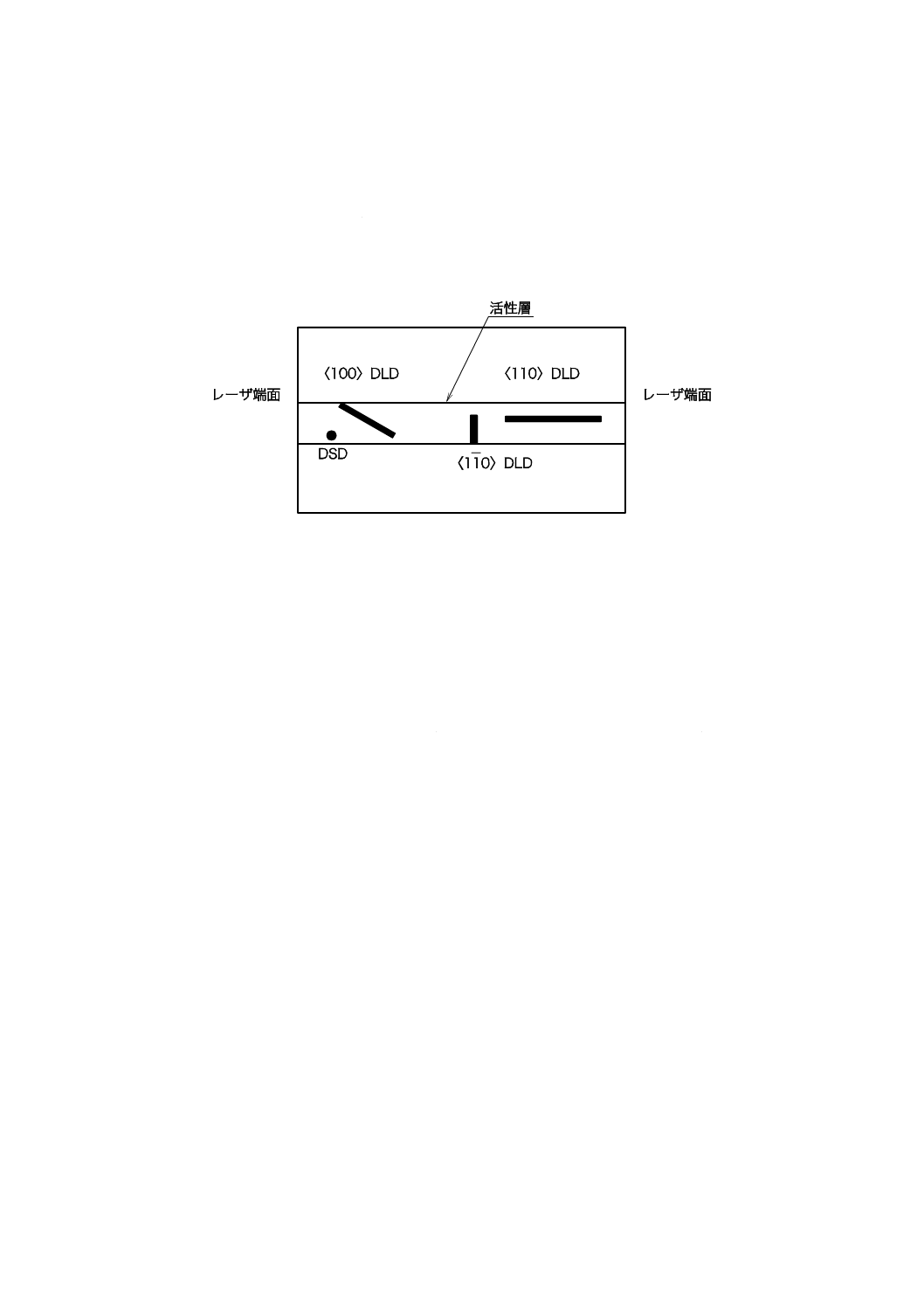

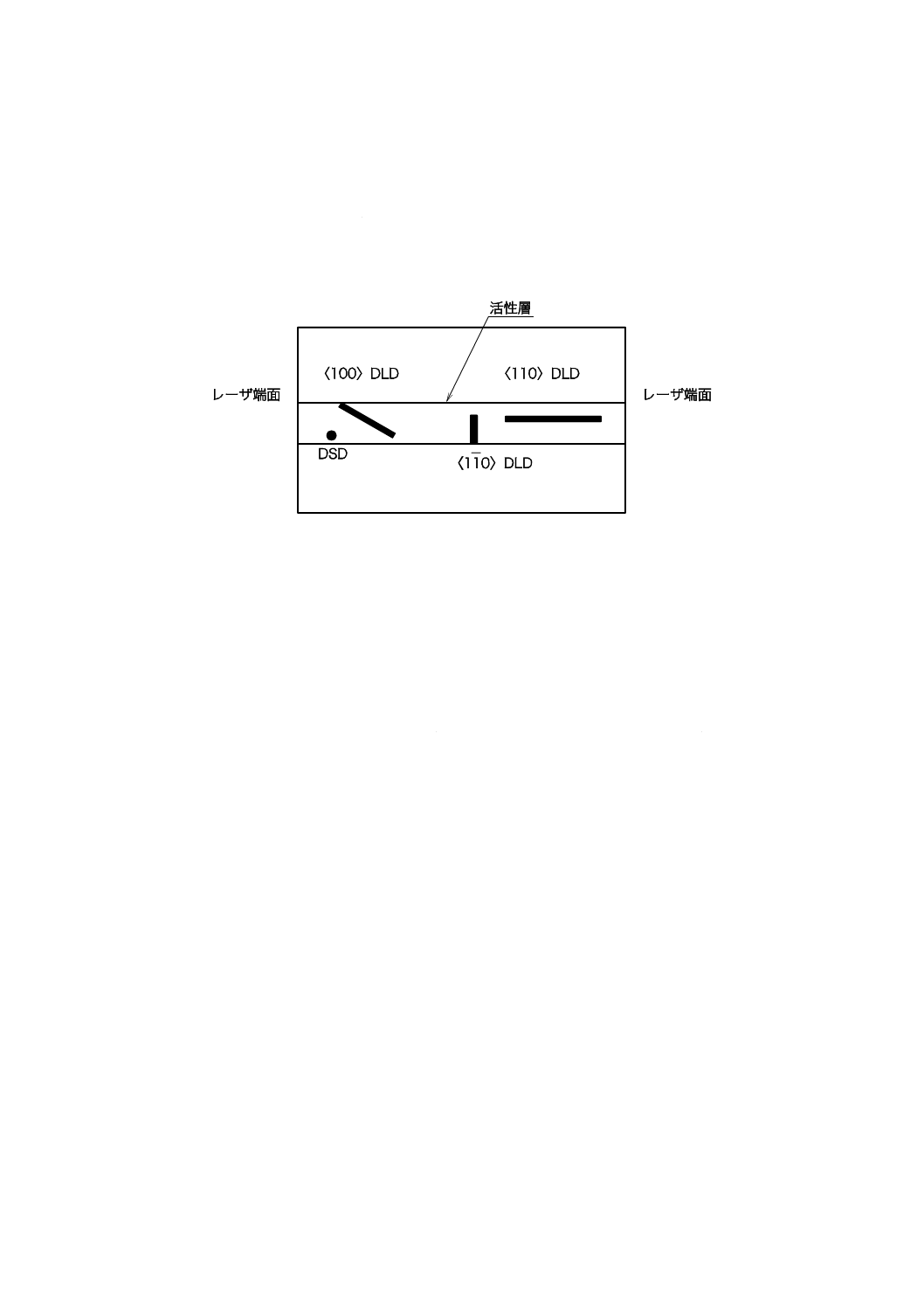

a) 材料の欠陥増大による劣化 初期の半導体レーザの中で急激に故障するものに共通する原因は,暗線

欠陥(DLD: Dark Line Defects)及び暗点欠陥(DSD: Dark Spot Defects)の成長であった。転位網によ

って,強力な非発光再結合領域が局所化され,その結果,しきい値電流が増大したり,光出力が完全

に失われることもあった。このような欠陥は,カソードルミネセンス(CL)又は電子ビーム誘起電流

(EBIC)を使用している走査形電子顕微鏡で活性層を観察した場合,暗線又は暗点として観測できる。

この欠陥は初期のAlGaAs/GaAs(850 nm)系レーザでは特に問題であった。この場合,欠陥は基板か

ら成長層を通る欠陥と関連があった。転位網及び転位ループは非発光再結合誘起の欠陥運動で成長す

る。別のタイプの欠陥の増大は,半導体レーザ内の応力によって加速される。例えば,ボンディング

17

C 5948:2017

が原因となる。二つのタイプの転位は成長方向で区別できる。<100>は非発光再結合,<110>は応

力が原因である。ここで<100>及び<110>は立方晶半導体の結晶方位を示す。電極材料に銅を使用

してなくても,銅サブマウントからの銅の拡散も,暗点欠陥アレイの成長に寄与していることが判明

している。発振波長が1 300 nm〜1 550 nmのInGaAsP/InP系レーザでは,InP基板と電極材料との間,

レーザチップとヒートシンクとの間,その他の熱膨張差による応力によって,転位網が成長する。DSD

及びDLDの模式図を,図JA.3に示す。

注記 図中のDLDは暗線欠陥,DSDは暗点欠陥を表す。

図JA.3−(001)面基板を垂直側から観察したDSD及びDLDの模式図

ひずみ量子井戸レーザには量子井戸層に大きなせん断応力が存在する。量子井戸層の合計膜厚が臨

界膜厚以上の場合,応力によって転位が成長する。

暗線欠陥及び暗点欠陥による急激な故障は,低欠陥密度基板の使用,並びに大幅に改善されたエピ

タキシャル材料の応力の少ない成長及び構造によって,ほぼなくなってきている。厳格なバーンイン

及びスクリーニングは,この点について問題のある一つ一つの半導体レーザを取り除く上で効果があ

る。材料の問題に起因する急激な故障はほぼなくなったが,一般に,半導体レーザは通常の動作条件

の下で長期にわたり徐々に劣化し,しきい値電流の立上がりが遅くなったり,効率が悪くなったりす

る。劣化の生じ方は半導体レーザの構造によって決まり,半導体レーザの寿命は結晶成長の品質及び

バッチ間の処理変動に依存することが大きい。

埋込み形へテロ構造レーザでは,ブロッキング層の成長段階において空気に表面がさらされる活性

層の側壁に沿って,欠陥が増大していく傾向がある。これらの欠陥は,非発光再結合を増大させるた

め,しきい値電流は増加するが,ある一定の供給電流の下では,一般にスロープ効率は不変である。

劣化は2段階で起こることが報告されている。飽和する急激な第1段階及びその後の速度がはるかに

遅い長期の劣化である。短期間の高い温度及び電流応力は,バーンインとして適用され,第2段階の

劣化を飽和させる。したがって,使用者が観測するのは,しきい値電流又は動作電流の長期にわたる

緩やかな増加である。

リッジ導波形レーザの場合,プロセス時に活性層をエッチングしないので,再成長のときに側壁表

面を空気にさらさないで済む。したがって,一般にリッジ導波形レーザでは,埋込み形ヘテロ構造レ

ーザに見られるような2段階劣化は観測されず,速度の遅い緩やかな劣化だけを示す傾向がある。

しきい値電流が徐々に長期にわたり増加する原因は,第1段階が飽和した後でも続行し,明確には

判明していないものの,非発光再結合が増加する活性層領域内に点欠陥が蓄積又は発生することに関

連があると思われている。埋込み形へテロ構造レーザでしきい値電流が長い期間で徐々に増大するの

18

C 5948:2017

は,活性層の側面にできる欠陥が増加することが主な原因である。

b) ブロッキング層でのリーク 埋込み形ヘテロ構造レーザのブロッキング層でのリーク電流が増加する

とき,しきい値電流が増加することが報告されている。しかし,ブロッキング層の劣化は一般的には

問題にならない。

c) 端面の劣化 半導体レーザ端面は瞬間的な大電流による光出力増大によって決定的な光学損傷

(COD)を受けやすく,僅かな過渡的損傷でもAlGaAs/GaAs系レーザでは劣化率が増加し,その結果,

半導体レーザの寿命が短くなることが判明している。一般に,AlGaAs/GaAs系レーザよりも

InGaAsP/InP系レーザの方が端面損傷を若干受けにくい。あらゆる種類の半導体レーザにおいて,そ

の端面は組立時の取扱中に損傷を受けることがあり得る。

端面の酸化は,しきい値電流を増加させ,初期のAlGaAs/GaAs系レーザ(850 nm)では問題である

ことが観測されたが,Al2O3などの被膜を使うことによって大幅に抑制された。

InGaAsP/InP系レーザは,正常な動作ではこの問題に対してはるかに耐性があり,一般に,端面の

劣化は重大でない。

半導体レーザモジュールのパッケージ内が汚染される場合,汚染物質(炭素,塩素,銅など)が端

面上の活性層境界線に沿って蓄積し,その結果,光出力が減少することになる。この端面汚染物質は

レーザ光を吸収し,この吸収が大きい場合には光学損傷に至る。例えば,エルビウムドープ光増幅器

の励起用に使用されるInGaAs/GaAs系レーザの端面についた炭化水素の吸収は大きい。

d) 半導体レーザの電極形成及びボンディング 初期のAlGaAs/GaAs系レーザに共通する故障原因は,半

導体レーザダイボンドにおけるIn/Auの合金が形成されてしまうことによる熱抵抗の増加にあった。

これは,金電極又は金めっきサブマウントとの接着にインジウムはんだを使用したためであった。こ

の問題は,金電極の厚さを慎重に制御すれば極力抑えられるが,レーザ動作を50 ℃を超える温度で

行う場合,このボンディング方法による半導体レーザの作製は,依然としてリスクがある。InGaAsP/InP

系レーザでは,このボンディングシステムによる半導体レーザの作製は,ほとんどみられなくなった

が,低応力はんだの使用が欠かせないAlGaAs/GaAs系レーザでは必要になることがよくある。

電極からの金又は銅マウントを含め,活性層への金属の拡散による半導体レーザの故障はよくみら

れる。したがって,半導体レーザ及びサブマウントの両方に有効なバリア金属が不可欠である。例え

ば,半導体レーザのp側電極形成におけるバリア金属,Si基板,セラミックなどで形成されたサブマ

ウントにおけるバリア金属にはTi/Pt/Auが不可欠である。

ホイスカ(ひげ状金属)の成長による短絡が原因で半導体レーザが突然故障することが観測されて

いるが,このような故障は適切なはんだに変えることで解消できる。InGaAsP/InP系レーザでは,

AuSn(80:20)のような高融点はんだが信頼できるはんだ材である。

e) 電気サージ及び静電気放電 取扱中又は測定中に劣化したほとんどの半導体レーザは,電気サージ又

は静電気放電の影響を受けている。半導体レーザの中で最も弱い部分が,電気サージ又は静電気放電

で破壊される。電気サージ及び静電気放電でダメージが加えられた半導体レーザは,取扱中又は測定

中に故障が観察されない場合でも,長い期間の使用で大きな劣化率を示す傾向にある。電気サージ及

び静電気放電に対する耐性が,使用中に徐々に低下している。順方向の電気サージでは,GaAlAs/GaAs

系レーザなどの短波長帯レーザでは光学損傷が起こる。また,InGaAsP/InP系レーザなどの長波長帯

レーザでは,金属と半導体との界面で半導体の融解が起こる。逆方向の電気サージでは,通常pn接合

の破壊が起こる。

f)

半導体レーザ特性の変化 半導体レーザの緩慢劣化は,ACC(Automatic Current Control,自動電流制

19

C 5948:2017

御)条件では光出力低下,APC(Automatic Power Control,自動パワー制御)条件(モニタ光出力一定

条件)では駆動電流増加を引き起こし,その他にも,しきい値電流の上昇,スロープ効率の低下,劣

化したところでの発熱などによって,半導体レーザの様々な特性変化を引き起こす。これらの変化は,

発振波長の変化,発振不安定性,雑音特性の悪化などである。特性変化の大きさは,半導体レーザの

材料に大きく依存する。

発振波長の変化は,高密度波長分割多重(DWDM)の光通信システムにおいて,重大な意味をもつ。

この波長変化は,半導体レーザ共振器内の屈折率変化,バンドフィリング効果及びジュール発熱の影

響である。屈折率の減少及びバンドフィリング効果は発振波長を短くする。ジュール発熱は,屈折率

の増大及びバンドギャップの縮小によって,発振波長を長くする。屈折率の減少及びバンドフィリン

グ効果は,活性層への注入キャリア密度の増加で起こる。劣化における発振波長の変化は,これらの

要因が支配的である。ファブリペロレーザでは,バンドフィリング効果及びバンドギャップ縮小効果

が最も有力であり,分布帰還形レーザでは,回折格子の有効間隔を決める屈折率変化が最も有力であ

る。劣化において,ジュール発熱の増加が最も有力である場合,発振波長は長くなる。この場合は,

APC条件で光出力を維持するために駆動電流が高くなるのでしばしば観察される。ジュール発熱の影

響を無視できる場合,劣化した場合の発振波長は短くなる。材料の見地から,InGaAsP/InP系レーザ

の方が,AlGaAs/GaAs系レーザと比較して,劣化による特性の変化は,より安定な傾向にある。その

理由は,レーザ共振器の劣化は,暗点欠陥,暗線欠陥などの発生による光の吸収の増加であるが,

InGaAsP及びInP材料のそれらは非常にゆっくりと発生するからである。

JA.2.2 モニタ用フォトダイオード

数種類のフォトダイオードが,半導体レーザの後端面出力モニタとして使用されている。波長850 nm

領域ではシリコンpinフォトダイオードが使われており,長波長領域では,ゲルマニウムフォトダイオー

ド又はIII−V族系pinフォトダイオードが利用できる。利用されるInGaAsP/InP系フォトダイオードの主

な種類は,メサ構造又はプレーナ構造の2種類である。

フォトダイオードの故障の主な原因は,暗(漏れ)電流の増加である。メサ構造は,表面側のp-n接合

が露出しており,特に表面の漏れ電流増加の影響を受けやすい。パッシベーション酸化膜を作製すること

によって,メサ形pinフォトダイオードの安定性は改善されたが,最高の信頼性はプレーナ形デバイスで

達成されている。

JA.2.3 電子冷却素子及びサーミスタ

電子冷却素子は,幾つかのp及びnドープのビスマス・テルル電子冷却素子で構成されており,この電

子冷却素子は,セラミックプレートで挟まれた金属電極にはんだ付けされている。この電子冷却素子は,

比較的破損しやすく,パッケージ内への取付け及び他のパッケージ材料との熱不整合によって生じる機械

応力に影響されやすい。はんだ材又は電極材料から電子冷却素子へ金属イオンが拡散する場合,冷却効率

が悪くなり,はんだ材内部の合金反応によって接合部が弱くなって,電子冷却素子にクラックが生じる。

金属電極とはんだ材との反応によって,サーミスタ抵抗が変化する。意図したよりも高いサブマウント

温度に制御されると,レーザ駆動電流は増加する。

JA.2.4 パッケージング及び光ファイバ

光ファイバピッグテールからの光出力を一定に保つには,光ファイバの先端と半導体レーザ端面との間

の厳しい位置調整が必要である。半導体レーザがシングルモード光ファイバに結合されている場合は,許

容値内に調整する。

光ファイバ調整が不安定で光ファイバ光出力の低下が生じる場合,半導体レーザモジュール寿命試験に

20

C 5948:2017

おいて,極めて早期に故障が起きてしまうことが観測されている。温度サイクル試験においても,光ファ

イバ出力の低下による故障が観測されている。温度サイクル試験では,光ファイバピッグテールの収縮に

よる光ファイバの破断性も明らかになる。金属電極の腐食などの問題を回避するためには,他の密閉パッ

ケージと同様に,パッケージ内を乾燥不活性ガス雰囲気にする必要がある。したがって,密閉性及びガス

分析の試験が必要である。汚染,例えば,クリーニングが不適切であることから起こる溶剤残留物からの

残留塩素がある場合,腐食の問題が悪化する。

JA.3 試験の手引

JA.3.1 寿命試験の概要

半導体レーザモジュールの長期安定性を実証するには,加速寿命試験が必要である。部品の信頼性デー

タを適切な期間の試験によって得る方法として,熱加速試験が最も広く使用されており,これは半導体レ

ーザ,フォトダイオードなどの単体にも有効である。

熱加速の場合,寿命と温度との関係はアレニウス関係式(JA.1)によって導き出される。

)]

/1

/1

)(

/

exp[(

/

2

1

a

2

1

T

T

k

E

t

t

−

=

·················································· (JA.1)

ここに,

t1: 温度条件1の場合の寿命

t2: 温度条件2の場合の寿命

T1: 温度条件1の場合の絶対温度(K)

T2: 温度条件2の場合の絶対温度(K)

k: ボルツマン定数(eV/K)

Ea: 故障メカニズムに依存する活性化エネルギー(eV)

半導体レーザモジュールとしての信頼性の推定値を求めるには,半導体レーザだけの寿命試験では十分

ではない。市場故障を発生させ得る多種の故障メカニズムがあり,これらがパッケージングと関係してい

るため,半導体レーザモジュール完成品での寿命試験及び環境試験が不可欠である。サブマウント上の半

導体レーザ,モニタ用フォトダイオード,その他の内蔵部品などの各寿命試験結果から,これら能動デバ

イス自身の信頼性確認に必要なデータが得られる。複合部品を扱う場合でも,パッケージングに使う材料

からの制限なしに,この方法でより広い温度範囲にわたり寿命試験を実施できる。このような寿命試験を

部品製造業者が実施するのは容易であるが,システム供給者はそれとは独立に半導体レーザモジュール完

成品での試験を実施することが望ましい(例えば,試験当たりの試料数は10以上,内容は,表2の試験

No.2,No.3及び/又はNo.5を参照する。)。

有効な結果を得るには,全ての寿命試験用部品が,バーンイン,スクリーニング試験(個別仕様書に該

当する場合はそれを参照する。)などを含めて適用する標準的生産プロセスから作製されたものでなければ

ならない。

JA.3.2 試験の規模

信頼性試験の実施規模は,システムの仕様及びシステムオペレータの使い方によって,また,特に故障

率(又は寿命)及び要求される信頼水準によって決まる。試料数は,総故障率(摩耗+偶発故障率)がシ

ステムの構築のために十分な精度をもって決定できる量のものを使用するのがよい。総故障率が低く,信

頼水準が高いことを実証するには,何百という部品についての積算コンポーネントアワーが必要となる

(JA.5参照)。市場データ,ウェーハ検査及びバーンインの結果を寿命試験結果に加えれば信頼度を高め

ることができる。これらの予測が有効であることを更に確認するには,少ない試料数でもよいので定期的

試験が必要である。

21

C 5948:2017

JA.3.3 構成部品のスクリーニング(バーンインを含む。)

スクリーニング試験方法は,半導体レーザモジュール製造業者が各自の技術内容に見合うように設計す

ることが望ましい。他の製造業者が実施するものと類似のアプローチをとることは比較のためにはよいが,

実際のスクリーニング目標を達成するには効果がないことがあり得る。特に技術が未成熟であり,供給者

間でもそれが大幅に異なるファイバオプティクス構成部品にはこれが当てはまる。

製造業者が構成部品及びプロセスの安定性を実証できる場合は,スクリーニング手順を改定してもよい。

JA.3.3.1 半導体レーザ

半導体レーザがサブマウント上又は光ファイバのない適切なサブモジュール中にある場合,加えられる

ストレスは,温度,及び光パワー又は駆動電流の組合せとなる。最も広く使用されているスクリーニング

手順は,いわゆるAPC(Automatic Power Control,自動パワー制御)バーンインである。この場合,光パ

ワーはフォトダイオード及び帰還回路によって一定に保たれている。別の手順にはACC(Automatic Current

Control,自動電流制御)バーンインがある。この場合は高電流ながら高温のためレーザ発振することがで

きないようになっている。短いACC試験はデバイスの寿命を短くすることがないため,スクリーニング

には理想的である。

最新の半導体レーザ技術の多くの場合,2ステップのバーンインを使用し,その間に半導体レーザの劣

化を測定することが望ましい。表JA.1を参照。

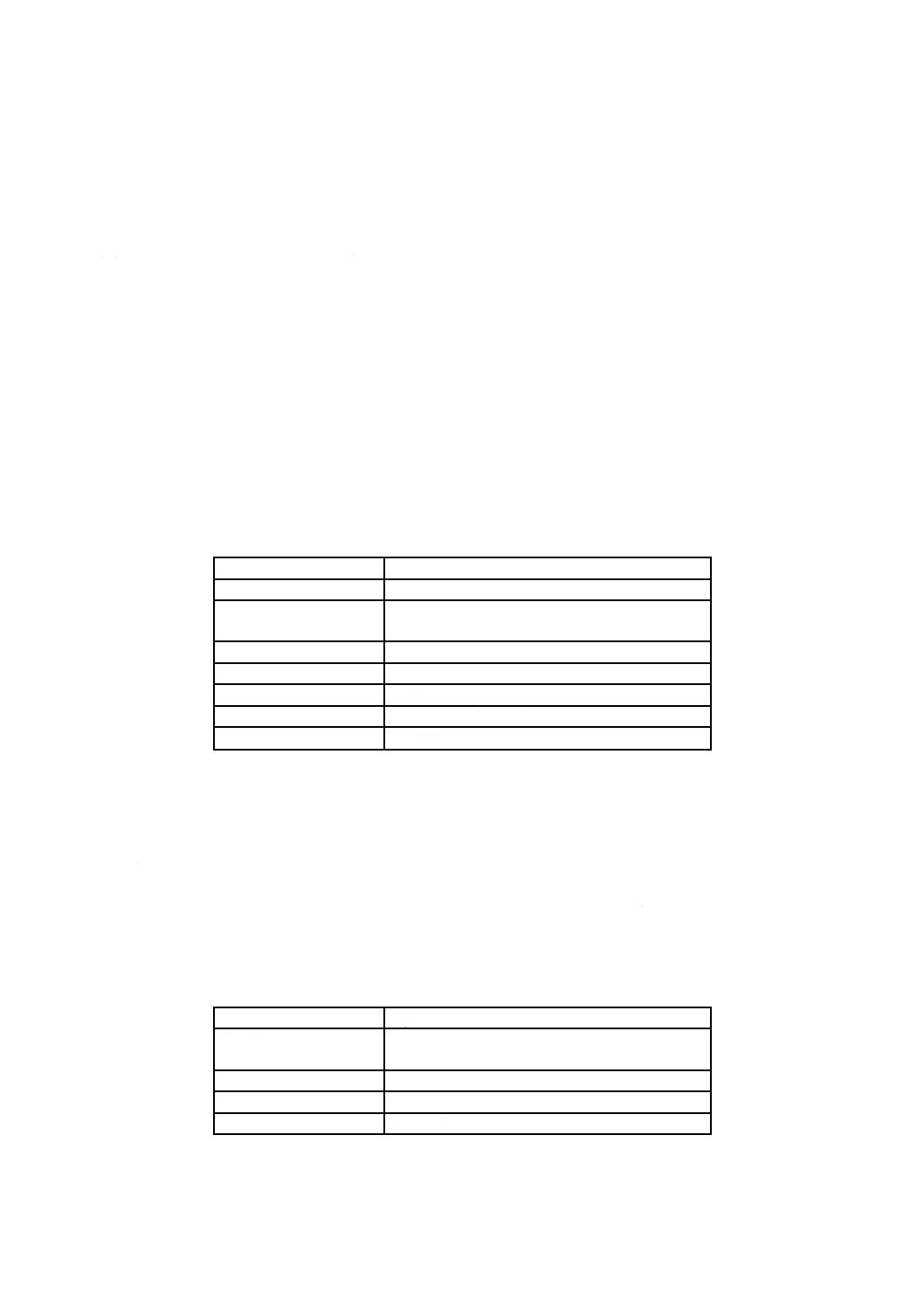

表JA.1−半導体レーザのスクリーニング及びバーンイン条件の例

条件

ステップ1 a) ACC

ステップ2 b) APC

温度

最低100 ℃c)

Top max

時間d)

96 h

96 h

故障判定基準e)

ΔIth/Itho>x %

y %<ΔIth/Itho<x %

注a) ステップ1のレーザバーンインは,初期劣化の飽和を達成するのに十分に厳しいものが望ましい。

b) ステップ2は最終パッケージ(モジュール)における半導体レーザについて実施されることがある。

しきい値電流以外の特性も監視できるが,ステップ2の劣化速度がステップ1よりも大幅に低く,結

果としての特性が個別仕様書の要求事項を満足することが重要である。

c) 一部の埋込み形ヘテロ構造(BH)レーザの場合,比較的低温動作条件の下で観測されるメカニズムと

比較したとき,高温動作条件では異なる劣化メカニズムとなることがある。したがって,ステップ1

のバーンイン温度は,上記のBHレーザについては,100 ℃の推奨値を下回るように設定してもよい。

d) 継続時間は温度に依存する。

e) 必要な故障判定基準x %及びy %は,特定の半導体レーザ技術の状況,特に初期に飽和する劣化によ

って決まってくる。

ACC条件の例としては,96時間の100 ℃,150 mA,又は24時間の125 ℃,100 mAが挙げられる。広

く使用されているAPC条件は,70 ℃にて最大定格出力で動作するものである。

JA.3.3.2 モニタ用フォトダイオード

モニタ用フォトダイオードは半導体レーザモジュール中にあり,外部フィードバックによって光パワー

を制御するためにある。速度及び感度において高性能が要求されていないため,通常,800 nm〜900 nm用

のSi及び1 300 nm〜1 550 nm用のInGaAsによる大面積pinダイオードである。

pinフォトダイオードの標準バーンインは,固定逆バイアス(例えば,Vr=規定降伏電圧の0.8倍又は降

伏点におけるIr)かつ非常な高温(125 ℃〜200 ℃)で実行するいわゆる高温逆バイアスである。再度強

調するが,特に製造時に生じたと思われる表面の汚染の影響を受けやすいデバイスでは特性の安定性が重

要である。

22

C 5948:2017

モニタ用フォトダイオードのスクリーニング条件は,表JA.2を参照。

表JA.2−モ二タ用フォトダイオードのスクリーニング条件の例

バイアス条件

Vr=降伏電圧(規定)の0.8倍

温度

Ts=125 ℃〜200 ℃の範囲

時間

48 h〜96 h

故障判定基準

ΔIr/Iro>100 %

JA.3.3.3 半導体レーザモジュールのその他の構成部品

その他の構成部品も十分な信頼性をもたなければならない。

組立前にスクリーニングができるその他の部品は次のとおりである。

a) 電子冷却素子:パワーサイクリング

b) 能動部品:高温,逆バイアス

c) 光部品:挿入損の再現性

特に,電子冷却素子は,短期信頼性に与える影響が明確でないため,重要である。

JA.4 試験時の故障判定基準に関する指針

半導体レーザ,フォトダイオード及び半導体レーザモジュールの試験中に適用する故障判定基準は,個

別仕様書に指定することが望ましい。この故障判定基準は,システム供給者と半導体レーザモジュール製

造業者との間で合意するアプリケーションによって決まるものであり,指定された特性及び故障判定基準

として定義されているその特性値の両方から決まる。同じように,測定方法及び測定条件もアプリケーシ

ョン及びデバイス仕様書によって決まる。

半導体レーザモジュール中又はサブマウント上のデバイスについて実施できる大半の耐久又は環境試験

は,完全な故障ではなく特性の変化をもたらす。したがって,個別仕様書で指定された故障が発生する時

点を決定するために特性の変化,例えば,レーザしきい値電流,発振波長又は光ファイバ出力パワーを外

挿推定しなければならない。例外としては,個々のデバイスの高温寿命試験中に暗電流仕様限界の故障が

直ちに得られるフォトダイオードがある。

寿命試験中に頻繁に測定し(必要であれば,推定によって)寿命を決定できる特性を,表JA.3に示す。

測定技術が寿命試験データを損なう特性はこれを省略してもよい。

表JA.4は推奨する,追加の故障判定基準である。

表JA.5は推奨する,温度サイクル試験及び高温保存試験後の半導体レーザモジュールの故障判定基準で

ある。特定のシステム要求事項に適合するために必要であることを示すことができれば,表JA.3,表JA.4

及び表JA.5に示すこれらの特性及び値は変更を認められる。その故障判定基準は,個別仕様書に記載する

のがよい。

23

C 5948:2017

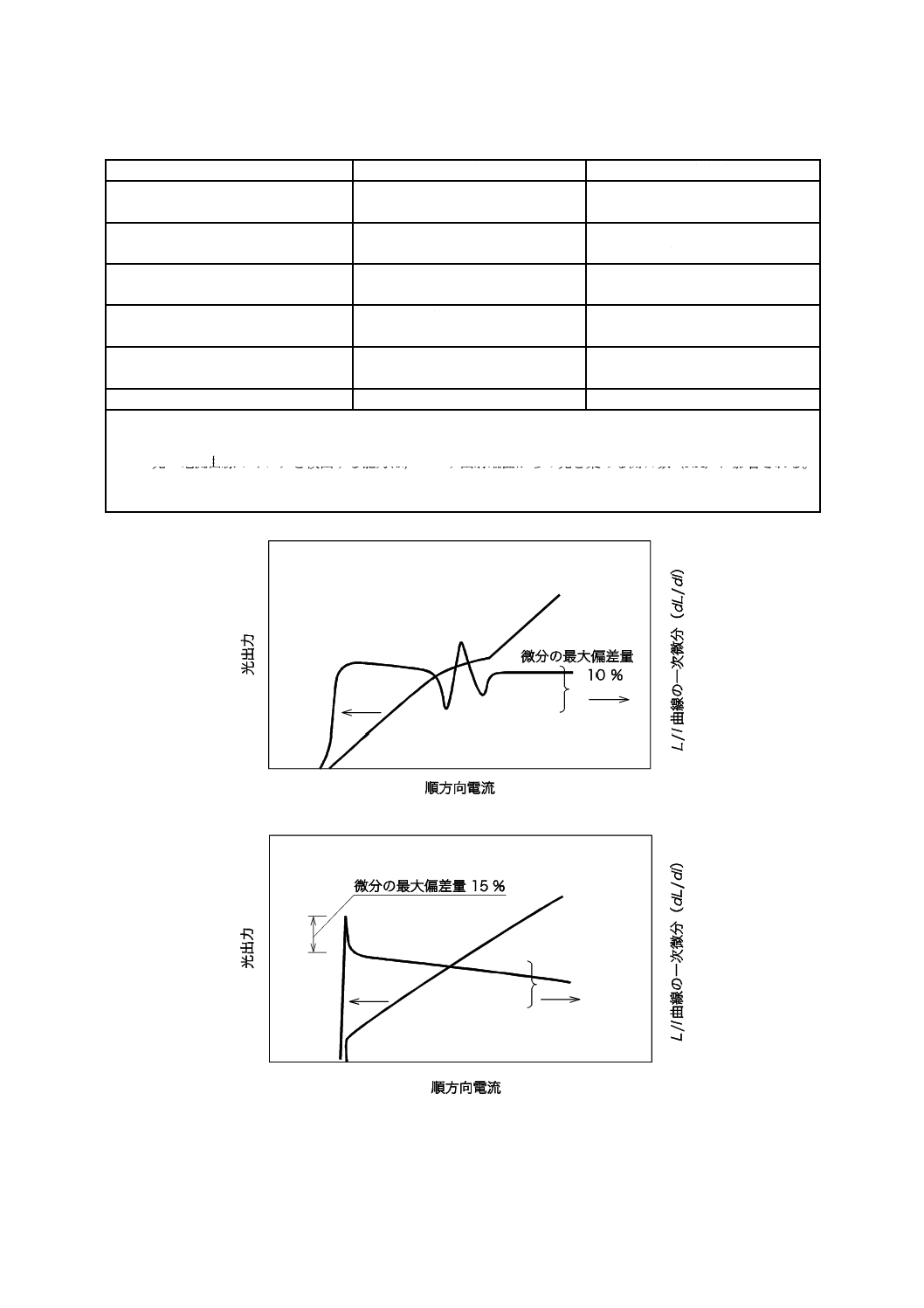

表JA.3−寿命試験の故障判定基準の例

デバイス

特性

故障判定基準

測定条件

半導体レーザ

しきい電流又は動作電流

50 %増加a)又は10 mA増加

ただし,Ith<20 mAのとき

25 ℃又は寿命試験温度

スロープ効率

10 %変化a)

25 ℃又は寿命試験温度

順電圧

10 %変化a)

25 ℃又は寿命試験温度

光−電流曲線のキンク

標準動作出力の1.2倍の範囲でキン

クフリー(線形性変化10 %以下)a)

Top min,25 ℃,Top max

波長

個別仕様書及びアプリケーション

を参照

個別仕様書参照

フォトダイオード

暗電流

USL又は10 nA増加a)

25 ℃

導体レーザモジュ

ール

しきい電流又は動作電流

50 %増加a)又は10 mA増加

ただし,Ith<20 mA

25 ℃又は寿命試験温度

光ファイバ出力パワー

10 %変化

寿命試験温度

Imon初期値

光−電流曲線のキンクb)

標準動作出力の1.2倍の範囲でキン

クフリー(線形性変化10 %以下)

Top min,25 ℃,Top max

波長

個別仕様書及び適用を参照

個別仕様書参照

トラッキング比(Imon/Pfibre) <LSL又は≧USL

指定パワーレベルでの

T op min−T op max

フォトダイオード暗電流

USL又は10 nA増加

25 ℃

サーミスタ抵抗

5 %変化

25 ℃又はサブマウントの

寿命試験温度Ts

電子冷却素子電流

10 %変化

寿命試験中ΔT一定

電子冷却素子電圧

10 %変化

注記1 USL:上限規格値,LSL:下限規格値

注記2 追加の特性は,寿命試験の開始及び終了時並びに長期の寿命試験中に定期的に測定する。ただし,これら

の測定が寿命試験データを損なわない場合に限る。これらの測定のうち,例えば,光−電流(L−I),電流

−電圧(I−V)など一部の測定は直ちに実施できるが,比較的時間がかかるため全ての寿命試験及び試料

(個別仕様書に指定されている)について実施できない測定もある。表JA.4に特性例を示す。特定のシス

テムアプリケーション(コヒーレント,線形システムなど)に必要なその他の特性としては,光ノイズ,

光出力直線性,チャープ幅,スペクトル幅などがある。ここに示すリストは,完全なものではない。

注記3 反射光パワーの影響を受けやすい測定(例えば,スペクトル性能及びノイズ)はシステムアプリケーショ

ンで実現される(個別仕様書に指定されている)反射減衰量をもって終端された半導体レーザモジュール

で実施することが望ましい。

注a) 個別仕様書における試験前及び試験後の値の変化。

b) 図JA.4を参照。

24

C 5948:2017

表JA.4−半導体レーザモジュール寿命試験の追加故障判定基準の例

特性

故障判定基準

測定条件

ピーク波長

<LSL又は≧USL

Top min,25 ℃,Top max

システムの変調条件で動作

スペクトル幅(RMS)

USL

Top min,25 ℃,Top max

システムの変調条件で動作

モード抑圧比

LSL

Top min,25 ℃,Top max

システムの変調条件で動作

スナップオンa)

(光−電流曲線の1次微分によって)

光−電流曲線の1次微分で

≧15 %

Top min,25 ℃,Top max

光−電流曲線のキンクa)

10 %変化b)

Top min,25 ℃,Top max

IF<IFmax及び/又はPo max

逆バイアスの漏れ

製造業者の推奨最大値

25 ℃

注記 USL:上限規格値,LSL:下限規格値

注a) 図JA.4を参照。

b) 光−電流曲線のキンクを検出する能力は,レーザ出射端面からの光を集める開口数(NA)に影響される。

最終パッケージ内の光ファイバで実現される開口数で,パッケージング前の半導体レーザ(サブマウント

上)を測定することが望ましい。

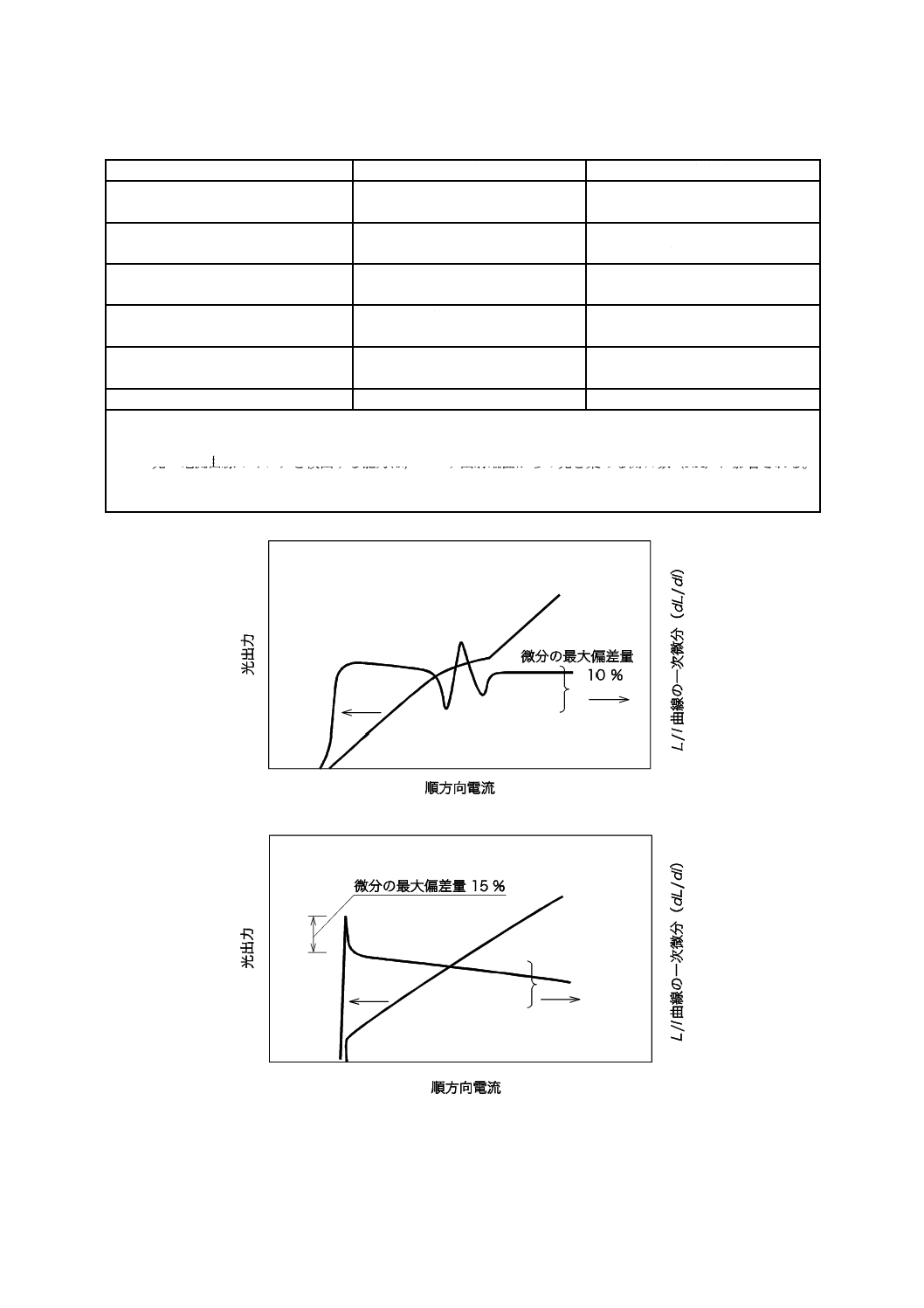

a) 光出力対順方向電流(L−I)曲線におけるキンク

b) 光出力のスナップオン

図JA.4−光出力対順方向電流特性における非線形性

25

C 5948:2017

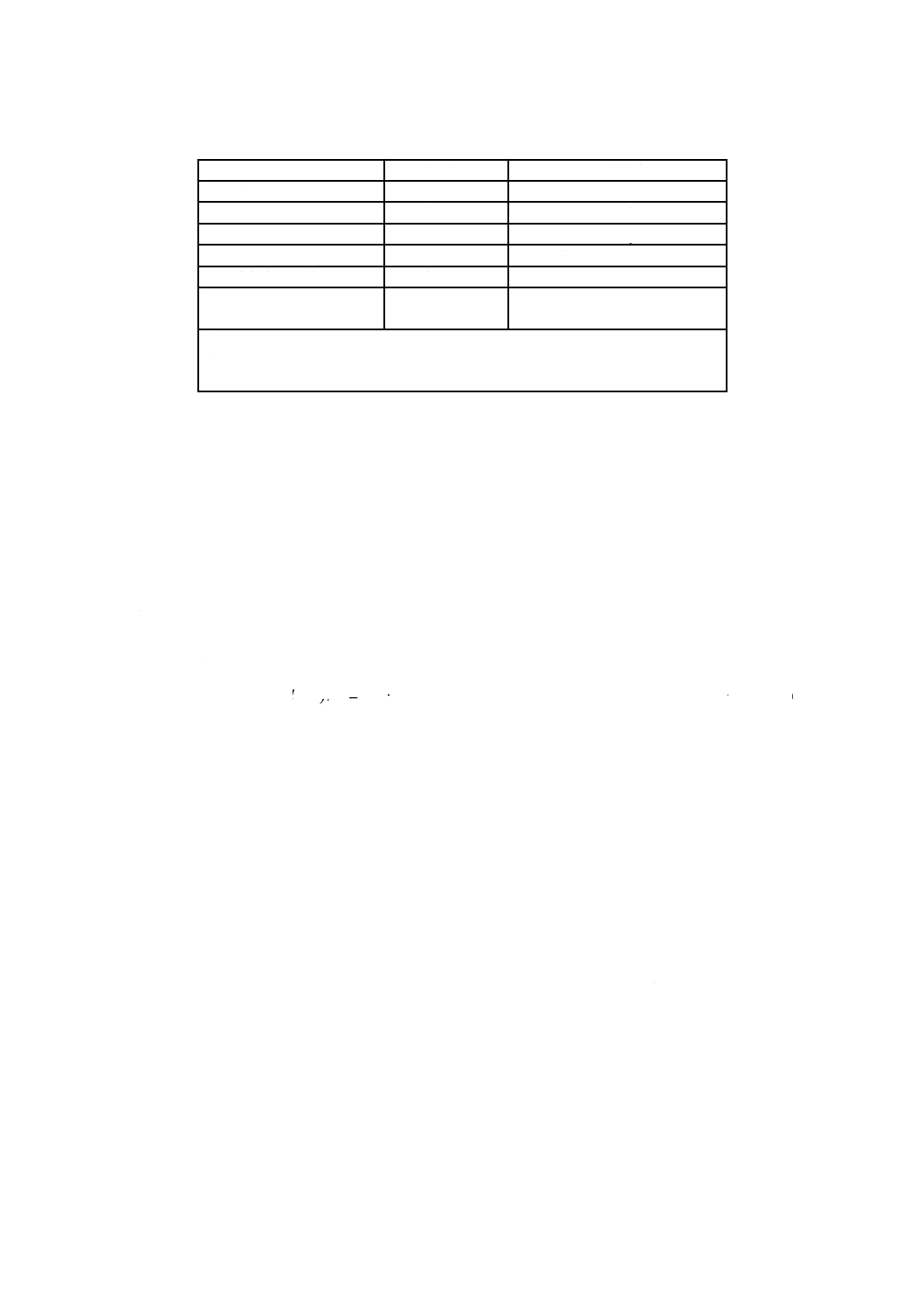

表JA.5−温度サイクル試験及び高温保存試験後の半導体レーザモジュール故障判定基準の例

特性

故障判定基準

測定条件

レーザしきい値

10 %増加a)

Ts=25 ℃

光ファイバ出力パワー

1 dB変化a)

Ts=25 ℃,Imo一定

フォトダイオード暗電流

10 nA増加a)

Ts=25 ℃,Ts=Top min

サーミスタ抵抗

5 %変化a)

Ts=25 ℃

電子冷却素子電流

10 %変化a)

試験開始からΔTを一定に保つ

電子冷却素子電圧

10 %変化a)

表JA.3参照

試験開始からΔTを一定に保つ

注記 半導体レーザモジュールは,温度サイクル試験後でも気密状態とする。

注a) レーザしきい値を除く試験前及び試験後の値の変化。レーザしきい値では,

Ith<30 mAの場合,基準は最大3 mA。

JA.5 信頼性予測に関する指針

JA.5.1 寿命予測

寿命試験中に半導体レーザモジュールに加わる応力程度では特性の劣化又は破局的な故障を試験中に引

き起こすには不十分であることが多い。しかし,特性の変動は寿命試験中に監視できるので,個々のデバ

イスの故障までの予測時間は,次のような方法で外挿できる。

a) 半導体レーザのしきい値又は動作電流の外挿 多くの半導体レーザは,寿命試験又は標準動作時にし

きい値電流が(したがって,一定の光出力に必要な駆動電流が)徐々に増加する。個々の半導体レー

ザの寿命は,あらかじめ決めた故障判定基準(例えば,Iop 50 %上昇)までの電流の増加を外挿するこ

とによって予測することができる。寿命データにうまく適合し広く使用されているモデルは,関係式

(JA.2)で表される。

n

At

l

l

l

=

−

0

0/)

(

······································································ (JA.2)

ここに,

l: 動作電流(又はしきい値電流)

l0: 動作電流(又はしきい値電流)の初期値

t: 時間

A及びn: 定数

簡便さからn=1が使用されることが多いが,一般的に指数nの値は1よりも小さく,例えば0.5で

ある。長期の劣化傾向を正確にモデル化できるようにするには,初期にありがちな変化をある程度許

容することが必要となる。測定したデータとの適合性が極めて良好な場合,式(JA.2)の代替モデルで

あってもよい。

この関係を使用して,寿命試験温度での寿命分布が求められる。製造状態及びスクリーニングが良

好な半導体レーザの場合,寿命を正しく予測するのに十分な劣化を得るには,数千時間の寿命試験期

間が必要となる。

b) 半導体レーザモジュール光ファイバ出力パワーの変化 通常,半導体レーザモジュールは,一定のモ

ニタ用フォトダイオード電流出力となるように制御しているレーザ駆動電流によって動作する。この

ような条件の下では,光ファイバとレーザ出射端面との間のアラインメントが変化する場合に,光フ

ァイバ出力パワーが変化する。半導体レーザモジュールからの光ファイバ出力パワーの変化は通常非

常に緩やかであるが,非常に急激な故障も観測されている。したがって,寿命試験時に観測される変

化を推定することが必要となる。簡単な線形的外挿を適用することが多いが,光出力の直線的でない

変化は,光ファイバが動いたことによって,最もよく説明できる。

26

C 5948:2017

c) 寿命の温度依存性 半導体レーザ,フォトダイオードなどの個別構成部品の場合,アレニウス関係式

(JA.1)をそのまま用いて構成部品寿命の温度依存性を規定できるため,標準動作温度での寿命を推定

できる。また,各寿命試験温度でのメジアン寿命(50 %の摩耗故障の時間)を活性化エネルギーの推

定に使用できる。

アレニウスの関係によれば,短い寿命試験時間でうまく故障を発生させるには,高い試験温度を使

用することが望ましい。しかし,半導体レーザ及びモジュールが対象の場合,高温試験によって行う

寿命予測が有効となるように次のような注意を要する。

低い活性化エネルギーのメカニズムが主要であっても,高温ではこれと異なる高い活性化エネルギ

ーメカニズムによって故障が発生するリスクがある。例えば,メタライズ及びボンディングに関連す

る故障は,活性化エネルギーが高い(>0.7 eV)ことが多いが,それに比べて半導体レーザチップの

劣化は活性化エネルギーが低いことがある。したがって,高温寿命試験結果から標準動作温度での寿

命を推定するときは,注意を要する。半導体レーザモジュールの中には,有機材料,プラスチック材

料(例えば,フォトダイオードの被膜保護及び光ファイバのコーテイング),又は低融点はんだを含む

ものもあり,その場合には試験を実施できる上限温度が制限される。

高い動作温度での寿命試験で得た活性化エネルギーを標準動作温度に適用できると想定するときは,

注意を要する。寿命試験データの解析及び劣化構成部品の故障分析によって,同じ故障メカニズムが

寿命試験温度範囲全体で故障を発生させるか否かが分かる。また,存在する故障メカニズムが一つだ

けの場合,寿命の分布は全ての寿命試験温度で同じである。比較的低い温度(例えば,50 ℃)での長

時間(10 000時間)の寿命試験を行えば,高温寿命試験結果が標準動作時にも適用できる,という確

信が得られることになる。

d) 寿命の電流依存性 寿命の温度依存性に加えて,寿命は注入電流の影響を受ける。寿命は通常,注入

電流(密度)の増加に従い短くなり,また,lmに逆比例する(l:電流,m:定数,1〜2)。寿命の温度

依存性は,ACC条件における同じ電流値から推定することが望ましい。APC条件においては,駆動電

流は雰囲気温度及び光出力値によって変化するので,駆動電流を一致させることはできない。この電

流に依存する特性によって,寿命に対する多種多様な試験データを得る。埋込みヘテロ界面及び電極

の劣化は,注入電流(密度)によって促進させられるが,光通信システムに使用される半導体レーザ

における発生確率は低い。

e) 半導体レーザモジュールに関する寿命試験結果の説明 これは,次の理由によって,より複雑である。

− 寿命試験中に各種構成部品が異なる応力を経験する。

− 標準動作条件の下で半導体レーザモジュールの寿命を推定するときに必要な活性化エネルギーが複

数あり,かつ,異なる。

寿命試験データから活性化エネルギーの値が得られない場合は,表JA.6に示す値を想定することが

よくある(これらのデフォルト値は顧客及びシステム供給者と合意することが望ましい。)。活性化エ

ネルギーの想定値を基に寿命予測を説明するときは,注意を要する。

27

C 5948:2017

表JA.6−寿命予測のための活性化エネルギー推奨値

(試験による値を利用できない場合,すなわち,デフォルト値)

部品別故障メカニズム

活性化エネルギーeV

動作温度70 ℃から25 ℃への加速係数

a) 半導体レーザの摩耗故障:

1) 埋込み形ヘテロ構造

2) 埋込み形クレセント構造

3) リッジ導波形構造

半導体レーザモジュール光ファイバの安定性

フォトダイオード暗電流

0.5

0.3

0.3

0.7

0.7

13

4.6

4.6

36

36

b) 偶発故障

全部品

0.35

6

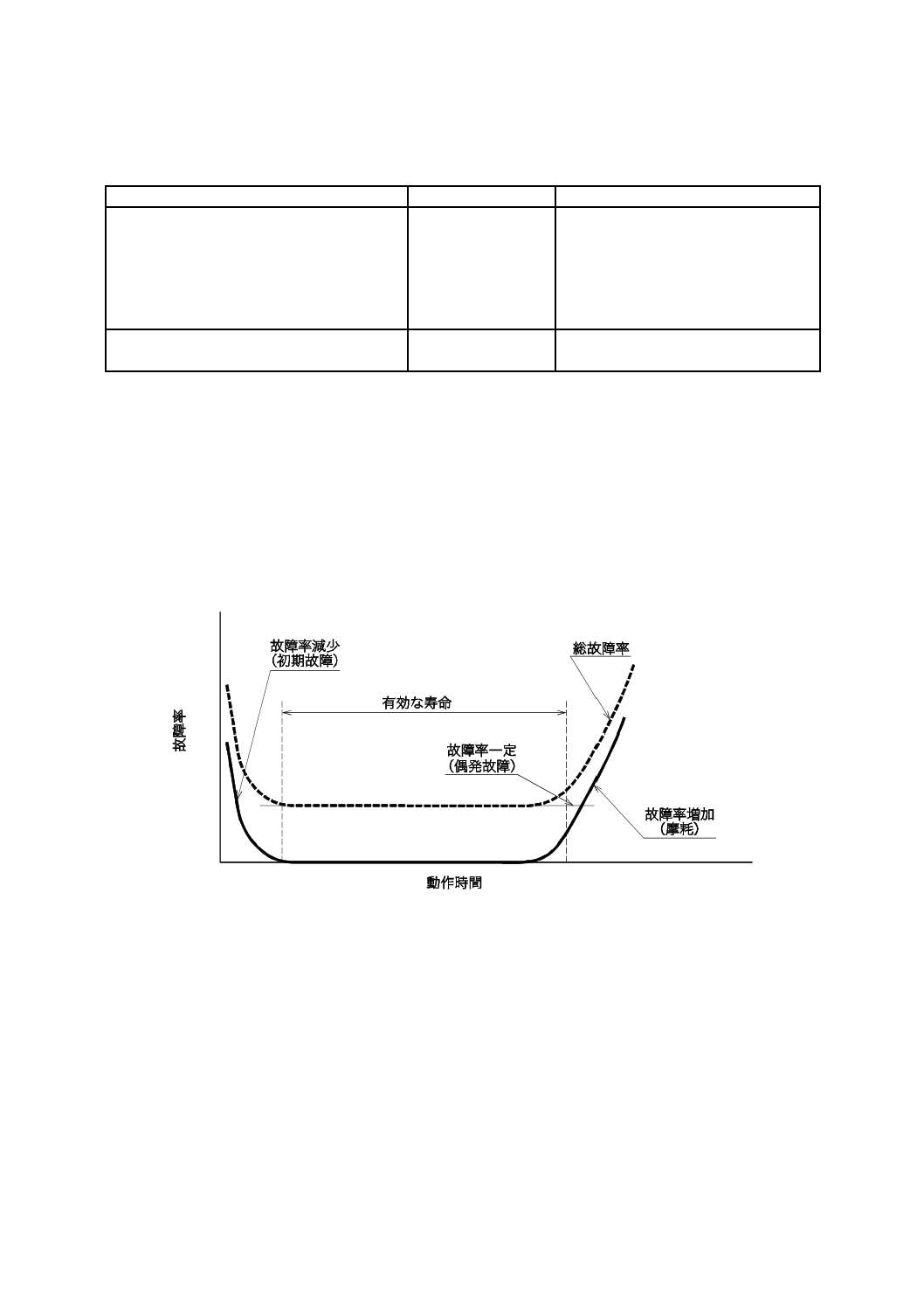

JA.5.2 故障率の予測

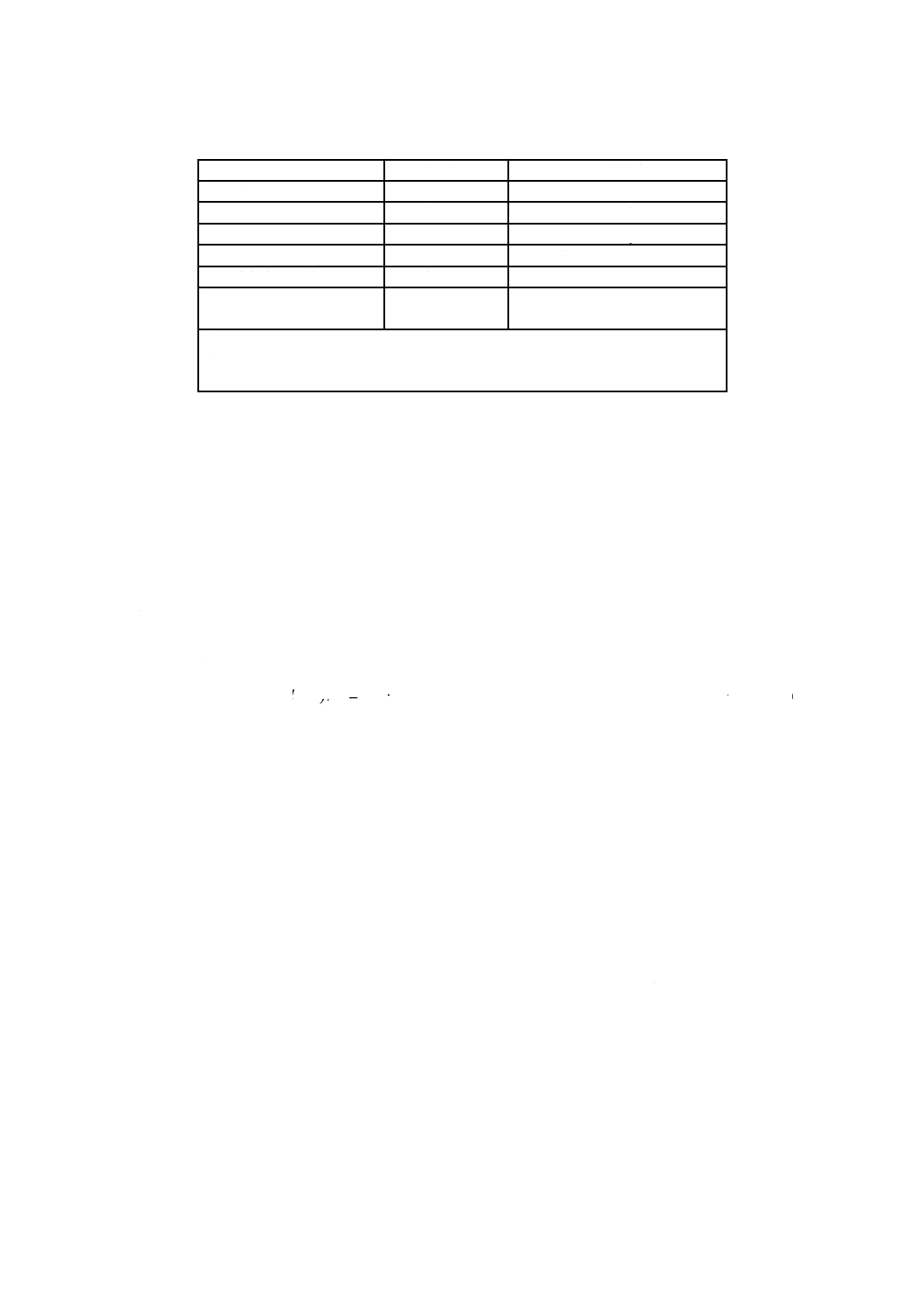

時間の経過に伴う故障率の変動は,図JA.5に示す“バスタブ曲線”によって簡単かつ一般的な形式で表

現できる。オプトエレクトロニクス構成部品,特に半導体レーザは早期に故障しやすく,バーンイン及び

スクリーニングが不適切な場合,早期故障率が高くなる。有効寿命中,ランダムに発生する故障が主要な

場合,故障率は一定とみなされる。その後,故障率は再度上昇し始める。これは一般的な摩耗故障メカニ

ズムによって故障が発生するためである。デバイスの有効寿命が期待されるシステム寿命よりも短い場合,

デバイスの摩耗故障はシステムの故障率に重大な影響を与える。総故障率は摩耗故障率と偶発故障率との

和である。

図JA.5−バスタブ曲線

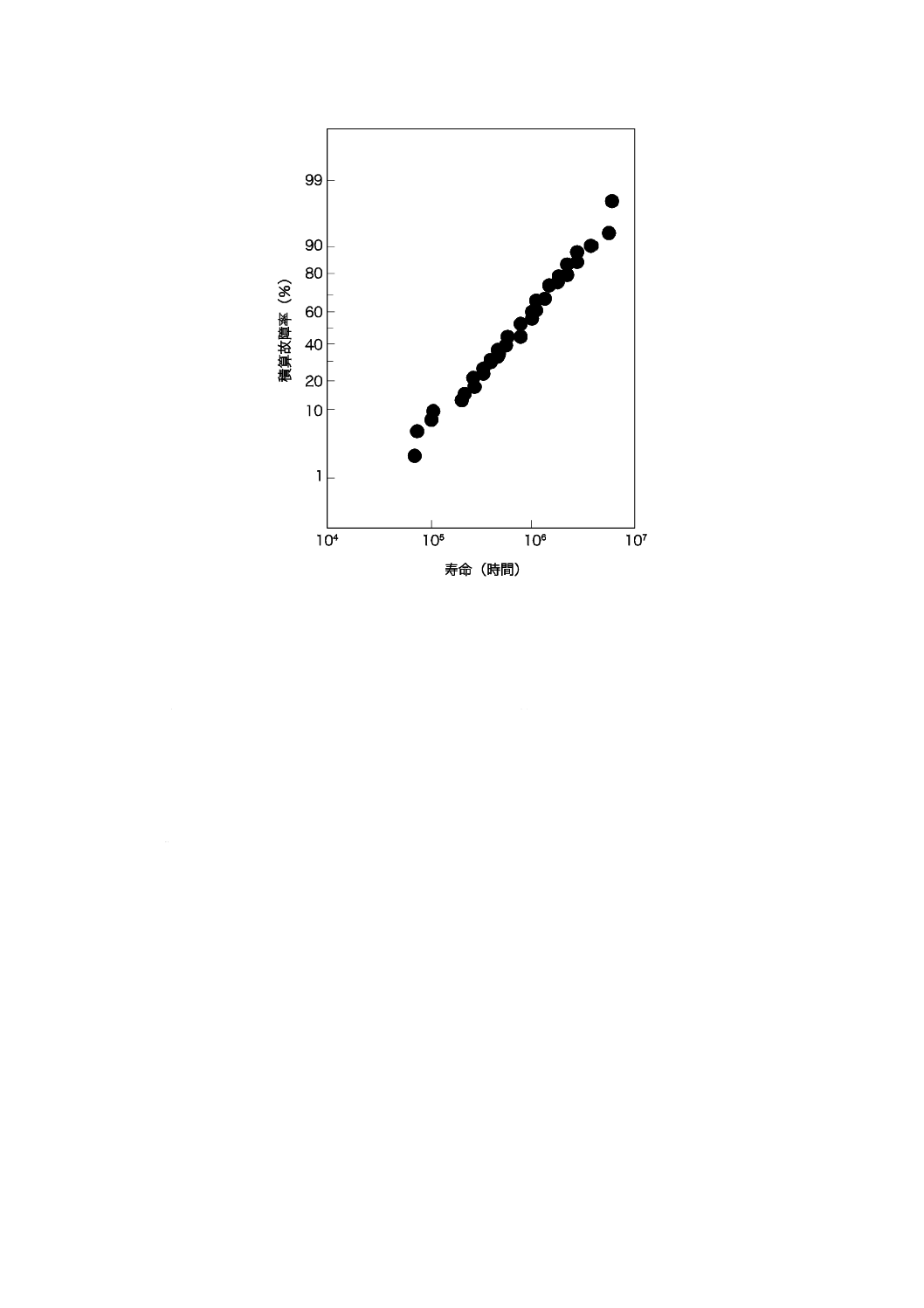

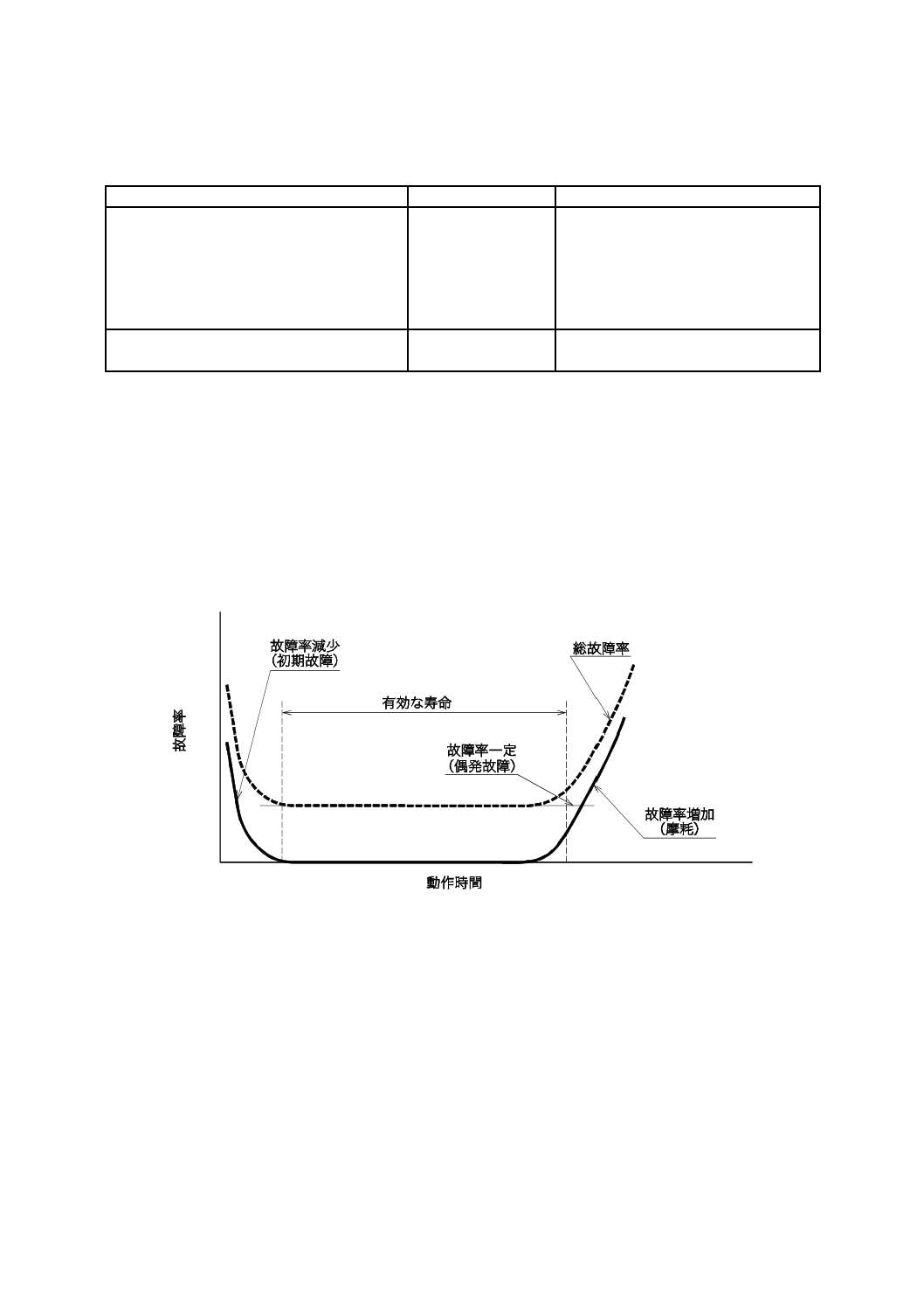

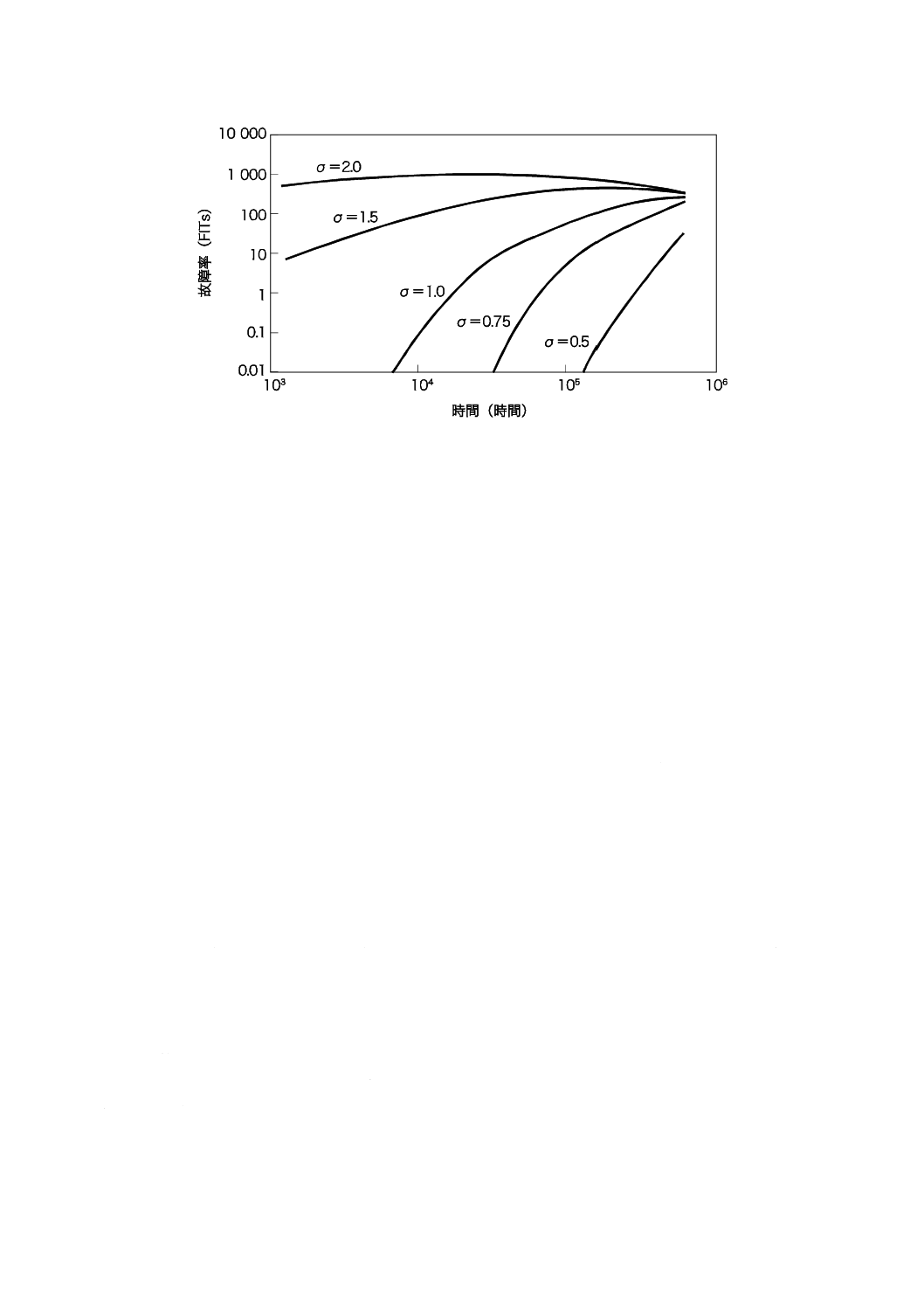

a) 摩耗による構成部品の故障率 半導体レーザ及びフォトダイオードの寿命分布を表すために対数正規

分布及びワイブル分布の両方が使用されている。半導体レーザ寿命の対数正規プロット例を,図JA.6

に示す。寿命に大幅な広がりがあることが分かり,摩耗による故障率が一定でないことを示すことが

できる。したがって,一般に使用されている用語である“故障までの平均時間”(mean time to failure:

MTTF)によって単純に寿命を表すだけでは不十分であり,故障率を時間の関数として決定できるよ

うにするには,メジアン寿命(50 %の摩耗故障の時間)及び分散(寿命の広がり尺度となる)という

二つのパラメータが必要である。分散又はシグマ(σ)は,loge(t50/t16)に相当する。ここで,t50はメジ

アン寿命,t16は16 %故障の時間である。

28

C 5948:2017

図JA.6−対数正規分布曲線を示す積算故障率の例

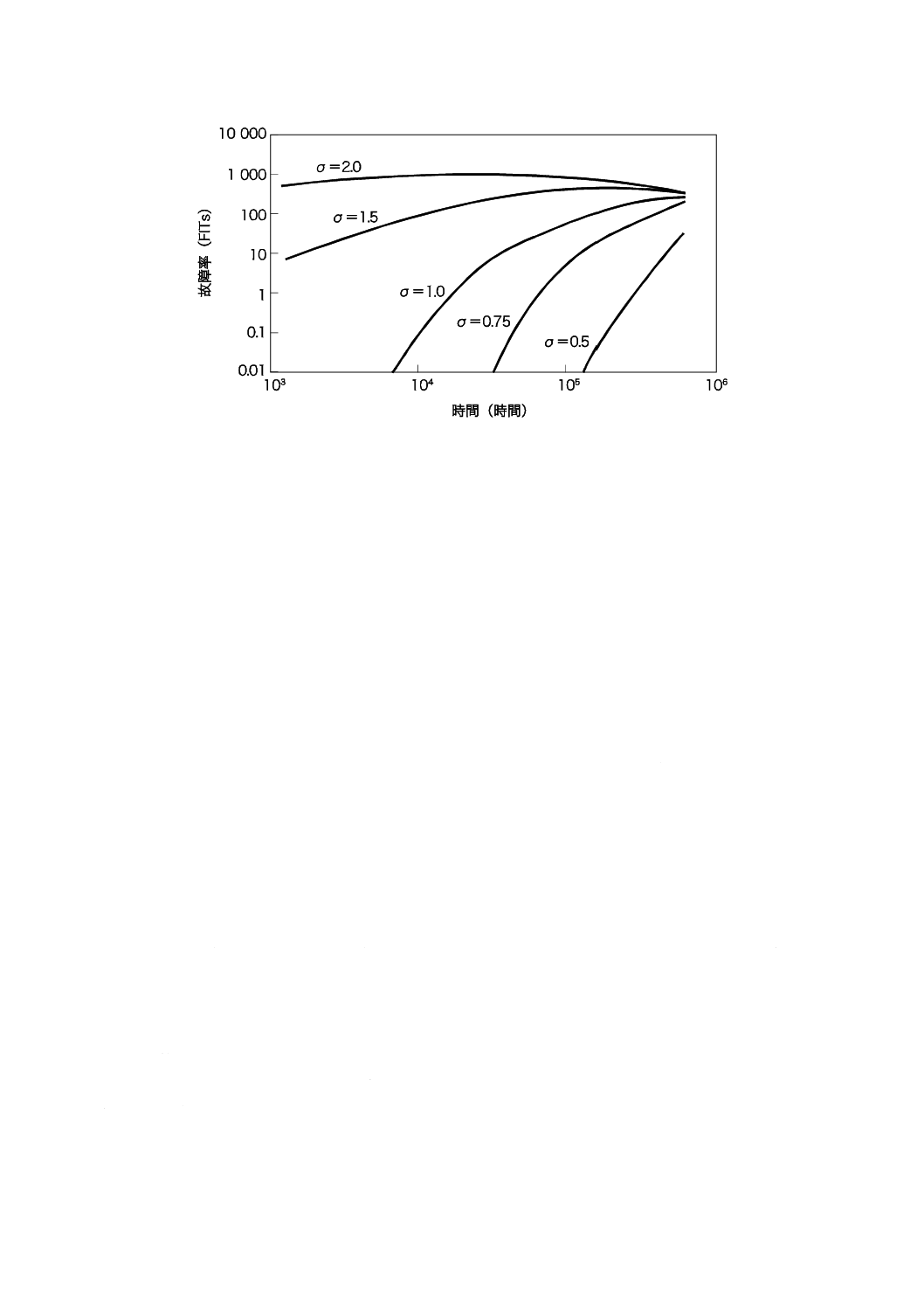

時間の経過に伴う故障率の変化は,分散の値への依存度が高い。この点を図示するため,図JA.7

に,メジアン寿命が106時間であり分散値が0.5〜2.0の範囲にある対数正規分布をもつ構成部品の故

障率を,時間関数として示してある。光通信サービス運用後のシステムの保守の観点からは,半導体

レーザの故障率(図JA.6)の対数正規分布の傾きから計算される分散は重要である。分散が大きい場

合(図JA.6の対数正規分布の緩やかな傾き)は,メジアン寿命がサービス期間を超えていても,サー

ビス期間内にたくさんの故障が発生するので,結果として大きな故障率となる。

対数正規寿命分布をもつ構成部品の摩耗故障率は,メジアン寿命及び分散が判明していれば

Goldthwaite curves[1] 1)を使って決定できる。

注1) 角括弧の数字は,参考文献の番号を示す。

29

C 5948:2017

図JA.7−対数正規形寿命分布をもつコンポーネントの故障率計算値

(メジアン寿命は106時間,分散は0.5〜2.0の間)

推定メジアン寿命及び分散の精度は,試料数の観点から評価されることが望ましい。これは,試料

数が無限であるか又は非常に多いときだけ,この値が正しいからである。有限個の試料での信頼性試

験は同一の結果とはならず,値が不確実となる。この不確実性は,真の値が一定範囲にあるという確

率を示す信頼水準と関係付けられる。通常,信頼水準は0 %〜100 %の値によって表現する。摩耗故障

については,対数正規分布関数が想定されている。表JA.7に(tmp/tmh)1/σの値が示されているが,tmpは

メジアン寿命,tmh及びσは寿命試験データから推定したメジアン寿命及び分散である。したがって,

メジアン寿命tmpは一定の信頼水準において表JA.7を使って算出できる。

簡単のため,システムオペレータは,規定の故障率が発生する時間,又は代わりにシステムの寿命

中に発生する故障率だけを知りたいと考えてもよい。これら両方の値は寿命分布によって推定できる

(図JA.6に例示する。)。

その他の温度での故障率は,寿命温度依存性の活性化エネルギーを使って算出できる[JA.3.1のア

レニウス関係式(JA.1)参照]。

b) 偶発故障率 主要故障である摩耗分布の一部分とみなせないものは,早期故障又は偶発故障として扱

わなければならない。スクリーニングが十分に行われたデバイスの寿命試験の場合,早期故障数は通

常少なく,摩耗以外の全ての故障は故障率の計算上,偶発故障とみなされる。

偶発故障率は一定と想定されるため,構成部品の寿命は指数分布によって表現できる。この故障率

は,寿命試験中又は現場での運用中に蓄積された構成部品の故障総数及びコンポーネントアワーの総

数によって推定できる。さらに,信頼限界はこれに基づいて設定でき,一連の試料が既知故障率の母

集団から下方にあり,ある時間試験されていれば,観測される故障の総数はカイ二乗分布によって近

似できるポアソン分布を満たすという仮説によって推定できる。規定の積算コンポーネントアワー数

C及び故障数nに関する故障率の上方信頼限界の評価表を,表JA.9に示す。偶発故障の下方信頼限界

も計算できるが,偶発故障は実際の信頼性試験中又は現場で観測されることは少ない。このような状

況では,下限は実際には重要な意味はない。

c) 故障率推定の例

1) 摩耗故障率 上記のように,摩耗故障率は寿命から得られる。システム保守の観点から,寿命は有

用ではなく,サービス期間内の故障が最も重要である。故障率推定の例を図JA.6に示す。試料数は

30

C 5948:2017

33個である。試料数が少ない場合(例えば試料数が15個未満)には,統計学による通常のメジア

ンランク法,平均ランク法などの適切な方法で,これらのプロット図を補正する。図JA.6のメジア

ン寿命は約7×105時間と推定できる。これは寿命t50の値と一致する。付け加えて,対数正規分布

の分散σは,式(JA.3)を用いてプロット図の傾きから計算する。

)

(

log

16

50t

t

e

=

σ

····································································· (JA.3)

図JA.6の分散σは約1.0と推定できる。これらの値から,対数正規分布による部品の摩耗故障率

は,Goldthwaite curves [1](一例を図JA.7に示す。)を用いて決定することができる。この場合,摩

耗による故障率は,システムのサービス期間を10年と仮定すると約600 FITと推定できる。

上記の寿命及び故障率の推定は,摩耗故障の点推定である。これらの値はほとんど試料数に依存

しないが,推定値の評価に当たっては試料数を基準に評価する必要がある。評価のために,表JA.7

及び表JA.8の値は,それぞれを推定値,メジアン寿命及び分散に乗じる。信頼水準60 %を仮定す

ると,メジアン寿命は,表JA.7の試料数33個のところの上限1.16及び下限0.862を乗じる。この

操作によって,メジアン寿命の上限値8.0×105時間及び下限値約6.0×105時間を得る。これの意味

は,信頼水準60 %における点推定による寿命が,上限値と下限値との間にあることを示す。分散の

場合の係数は表JA.8の試料数33個のところから上限値1.108及び下限値0.899を得る。よって上限

値1.1及び下限値0.9となる。この方法は,いわゆる両側推定である。実際のシステムにおいては,

最悪値(点推定の場合)として下限値が重要である。故障率の下限値は,メジアン寿命の下限値及

び分散の上限値から計算できる。図JA.6の故障率の下限値は,信頼水準60 %で約800 FITと推定

できる。

2) 偶発故障率 偶発故障を定義するのは大変困難である。実際の信頼性試験において,摩耗故障を除

いた故障を通常偶発故障として扱う。例えば,未知の現象による突発故障などである。偶発故障は

指数関数分布に従う。故障率は,コンポーネントアワー(デバイス時間)から計算する。よって,

故障率はMTTFの逆数に一致する。図JA.6の例では偶発故障はない。したがって,偶発故障率は

ゼロである。これは上記した点推定である。信頼水準60 %を仮定すると,偶発故障率を計算するた

めに表JA.9の故障0個のところのχの値である1.83を使用する。ある信頼水準の偶発故障率を計

算するには,式(JA.4)を用いる。

C

2

χ

················································································· (JA.4)

Cは積算コンポーネントアワーである。33個の試料を10 000時間の寿命試験を行い,偶発故障が

ない場合,信頼水準60 %における偶発故障率は,約2 800 FITと推定できる。この値は最悪値に一

致する。さらに,この値は試料数を増やすこと及び試験時間を長くすることで減少する。

3) 総故障率 故障率の最悪値は摩耗故障率及び偶発故障率の合計である。したがって,信頼水準60 %

における故障率の最悪値は約3 600 FITと推定できる。

31

C 5948:2017

表JA.7−対数正規分布におけるメジアン寿命の上下レベルの係数:(tmp/tmh)1/σ

試料数

信頼水準

60 %

67 %

70 %

80 %

90 %

上限 下限

上限 下限

上限 下限

上限 下限

上限 下限

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

45

50

55

60

65

2.117 0.472

1.759 0.568

1.601 0.625

1.509 0.663

1.447 0.691

1.403 0.713

1.369 0.730

1.342 0.745

1.320 0.757

1.302 0.768

1.286 0.777

1.273 0.786

1.261 0.793

1.251 0.800

1.241 0.806

1.233 0.811

1.225 0.816

1.218 0.821

1.212 0.825

1.206 0.829

1.201 0.833

1.196 0.836

1.191 0.840

1.187 0.843

1.183 0.846

1.179 0.848

1.175 0.851

1.172 0.853

1.169 0.856

1.166 0.858

1.163 0.860

1.160 0.862

1.157 0.864

1.155 0.866

1.153 0.868

1.150 0.869

1.148 0.871

1.146 0.873

1.144 0.874

1.135 0.881

1.128 0.887

1.121 0.892

1.116 0.896

1.111 0.900

2.466 0.406

1.954 0.512

1.740 0.575

1.620 0.617

1.541 0.649

1.485 0.673

1.443 0.693

1.410 0.709

1.382 0.723

1.360 0.735

1.341 0.746

1.324 0.755

1.310 0.764

1.297 0.771

1.286 0.778

1.275 0.784

1.226 0.790

1.258 0.795

1.250 0.800

1.243 0.804

1.237 0.809

1.231 0.813

1.225 0.816

1.220 0.820

1.215 0.823

1.210 0.826

1.206 0.829

1.202 0.832

1.198 0.835

1.195 0.837

1.191 0.840

1.188 0.842

1.185 0.844

1.182 0.846

1.179 0.848

1.176 0.850

1.174 0.852

1.171 0.854

1.169 0.856

1.158 0.863

1.149 0.870

1.142 0.876

1.135 0.881

1.129 0.885

2.665 0.375

2.058 0.486

1.813 0.552

1.677 0.596

1.589 0.629

1.527 0.655

1.480 0.676

1.443 0.693

1.413 0.708

1.388 0.720

1.367 0.731

1.349 0.741

1.333 0.750

1.319 0.758

1.307 0.765

1.296 0.772

1.286 0.778

1.277 0.783

1.269 0.788

1.261 0.793

1.254 0.797

1.247 0.802

1.241 0.806

1.236 0.809

1.230 0.813

1.226 0.816

1.221 0.819

1.216 0.822

1.212 0.825

1.208 0.828

1.205 0.830

1.201 0.833

1.198 0.835

1.195 0.837

1.192 0.839

1.189 0.841

1.186 0.843

1.183 0.845

1.181 0.847

1.169 0.855

1.160 0.862

1.152 0.868

1.145 0.874

1.138 0.878

3.794 0.264

2.574 0.388

2.152 0.465

1.935 0.517

1.800 0.556

1.707 0.586

1.639 0.610

1.586 0.631

1.543 0.648

1.508 0.663

1.479 0.676

1.454 0.688

1.433 0.698

1.414 0.707

1.397 0.716

1.382 0.724

1.368 0.731

1.356 0.737

1.345 0.744

1.335 0.749

1.325 0.755

1.317 0.759

1.309 0.764

1.301 0.769

1.294 0.773

1.288 0.777

1.282 0.780

1.276 0.784

1.270 0.787

1.265 0.790

1.260 0.793

1.256 0.796

1.251 0.799

1.247 0.802

1.243 0.804

1.239 0.807

1.236 0.809

1.232 0.812

1.229 0.814

1.241 0.824

1.202 0.832

1.191 0.840

1.182 0.846

1.174 0.852

7.883 0.127

3.891 0.257

2.904 0.344

2.462 0.406

2.211 0.452

2.046 0.489

1.930 0.518

1.842 0.543

1.774 0.564

1.719 0.582

1.673 0.598

1.634 0.612

1.601 0.625

1.572 0.636

1.537 0.646

1.525 0.656

1.505 0.664

1.487 0.673

1.471 0.680

1.456 0.687

1.442 0.693

1.430 0.700

1.418 0.705

1.407 0.711

1.397 0.716

1.388 0.721

1.379 0.725

1.371 0.729

1.363 0.733

1.356 0.737

1.349 0.741

1.343 0.745

1.337 0.748

1.331 0.751

1.325 0.755

1.320 0.758

1.315 0.761

1.310 0.763

1.305 0.766

1.285 0.778

1.268 0.789

1.253 0.798

1.241 0.806

1.230 0.813

32

C 5948:2017

表JA.7−対数正規分布におけるメジアン寿命の上下レベルの係数:(tmp/tmh)1/σ(続き)

試料数

信頼水準

60 %

67 %

70 %

80 %

90 %

上限 下限

上限 下限

上限 下限

上限 下限

上限 下限

70

75

80

85

90

95

100

1.107 0.904

1.103 0.907

1.099 0.910

1.096 0.912

1.093 0.915

1.091 0.917

1.088 0.919

1.124 0.889

1.120 0.893

1.116 0.896

1.112 0.899

1.109 0.902

1.106 0.904

1.103 0.907

1.133 0.883

1.128 0.886

1.124 0.890

1.120 0.893

1.116 0.896

1.113 0.899

1.110 0.901

1.167 0.857

1.161 0.861

1.155 0.856

1.150 0.869

1.146 0.873

1.142 0.876

1.138 0.879

1.220 0.819

1.212 0.825

1.205 0.830

1.198 0.835

1.191 0.839

1.186 0.843

1.181 0.847

tmp: メジアン寿命

σ: 分散

tmh: 寿命試験データから推定したメジアン寿命

表JA.8−分散の上下レベルの乗算係数

試料数

信頼水準

60 %

67 %

70 %

80 %

90 %

上限 下限

上限 下限

上限 下限

上限 下限

上限 下限

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

1.497 0.557

1.411 0.656

1.349 0.708

1.307 0.741

1.276 0.764

1.253 0.782

1.234 0.797

1.219 0.808

1.207 0.818

1.196 0.827

1.187 0.834

1.179 0.841

1.172 0.846

1.165 0.851

1.160 0.856

1.155 0.860

1.150 0.864

1.146 0.868

1.142 0.871

1.138 0.874

1.135 0.877

1.131 0.880

1.128 0.882

1.126 0.885

1.123 0.887

1.121 0.889

1.118 0.891

1.116 0.893

1.114 0.895

1.665 0.527

1.525 0.627

1.437 0.680

1.380 0.714

1.339 0.739

1.309 0.758

1.285 0.773

1.266 0.786

1.250 0.797

1.237 0.806

1.225 0.814

1.215 0.821

1.206 0.827

1.198 0.833

1.191 0.838

1.185 0.843

1.179 0.847

1.174 0.851

1.169 0.854

1.164 0.858

1.160 0.861

1.156 0.864

1.153 0.867

1.149 0.869

1.146 0.872

1.143 0.874

1.140 0.876

1.138 0.878

1.135 0.880

1.754 0.513

1.583 0.613

1.482 0.667

1.416 0.702

1.371 0.728

1.337 0.747

1.310 0.763

1.289 0.776

1.271 0.787

1.256 0.796

1.243 0.805

1.232 0.812

1.223 0.818

1.214 0.824

1.206 0.830

1.199 0.834

1.193 0.839

1.187 0.843

1.182 0.847

1.177 0.850

1.172 0.854

1.168 0.857

1.164 0.860

1.161 0.862

1.157 0.865

1.154 0.867

1.151 0.869

1.148 0.872

1.145 0.874

2.178 0.466

1.850 0.566

1.679 0.621

1.576 0.658

1.506 0.685

1.455 0.707

1.416 0.724

1.385 0.738

1.360 0.750

1.339 0.761

1.321 0.770

1.305 0.778

1.292 0.786

1.280 0.792

1.269 0.798

1.260 0.804

1.251 0.809

1.243 0.813

1.236 0.818

1.229 0.822

1.223 0.826

1.217 0.829

1.212 0.832

1.207 0.835

1.202 0.838

1.198 0.841

1.194 0.844

1.190 0.846

1.186 0.849

3.122 0.409

2.384 0.506

2.055 0.562

1.869 0.601

1.749 0.630

1.664 0.653

1.601 0.672

1.551 0.688

1.511 0.701

1.478 0.713

1.451 0.723

1.427 0.733

1.407 0.741

1.389 0.748

1.373 0.755

1.358 0.762

1.345 0.767

1.334 0.773

1.323 0.778

1.314 0.782

1.305 0.787

1.296 0.791

1.289 0.795

1.282 0.798

1.275 0.802

1.269 0.805

1.263 0.808

1.257 0.811

1.252 0.814

33

C 5948:2017

表JA.8−分散の上下レベルの乗算係数(続き)

試料数

信頼水準

60 %

67 %

70 %

80 %

90 %

上限 下限

上限 下限

上限 下限

上限 下限

上限 下限

31

32

33

34

35

36

37

38

39

40

45

50

55

60

65

70

75

80

85

90

95

100

1.112 0.896

1.110 0.898

1.108 0.899

1.107 0.901

1.105 0.902

1.103 0.904

1.102 0.905

1.101 0.906

1.099 0.907

1.098 0.908

1.092 0.914

1.087 0.918

1.083 0.922

1.079 0.925

1.076 0.928

1.073 0.930

1.071 0.933

1.068 0.935

1.066 0.937

1.064 0.938

1.063 0.940

1.061 0.942

1.133 0.882

1.130 0.884

1.128 0.886

1.126 0.887

1.124 0.889

1.122 0.890

1.121 0.892

1.119 0.893

1.117 0.895

1.116 0.896

1.109 0.902

1.103 0.906

1.098 0.911

1.093 0.914

1.089 0.918

1.086 0.921

1.083 0.923

1.080 0.926

1.078 0.928

1.075 0.930

1.073 0.931

1.071 0.933

1.142 0.876

1.140 0.878

1.138 0.879

1.136 0.881

1.133 0.883

1.131 0.884

1.129 0.886

1.128 0.887

1.126 0.889

1.124 0.890

1.117 0.896

1.110 0.901

1.105 0.906

1.100 0.909

1.096 0.913

1.092 0.916

1.089 0.919

1.086 0.921

1.083 0.923

1.081 0.926

1.078 0.927

1.076 0.929

1.183 0.851

1.180 0.853

1.177 0.855

1.174 0.857

1.171 0.859

1.168 0.861

1.166 0.863

1.163 0.865

1.161 0.866

1.159 0.868

1.149 0.875

1.140 0.881

1.133 0.886

1.127 0.891

1.121 0.895

1.117 0.898

1.112 0.901

1.109 0.904

1.105 0.907

1.102 0.910

1.099 0.912

1.096 0.914

1.247 0.817

1.243 0.819

1.238 0.822

1.234 0.824

1.230 0.826

1.226 0.828

1.223 0.831

1.219 0.833

1.216 0.835

1.213 0.836

1.199 0.845

1.187 0.852

1.177 0.858

1.169 0.864

1.161 0.869

1.155 0.873

1.149 0.877

1.144 0.881

1.139 0.884

1.135 0.887

1.131 0.890

1.127 0.892

表JA.9−指数関数的寿命分布の故障率

故障数

信頼水準を与えるχ

60 %

90 %

99 %

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

1.83

4.05

6.21

8.35

10.47

12.58

14.68

16.78

18.87

20.95

23.03

25.11

27.17

29.25

31.32

33.38

4.61

7.78

10.65

13.36

15.99

18.55

21.06

23.54

25.99

28.41

30.81

33.20

35.56

37.91

40.26

42.59

9.21

13.28

16.81

20.09

23.21

26.22

29.14

32.00

34.81

37.57

40.29

42.98

45.64

48.28

50.89

53.48

故障率=χ/2C

ここに,C:積算コンポーネントアワー

χ:規定の信頼水準の値

34

C 5948:2017

参考文献

JIS C 5950 光伝送用発光ダイオード通則

注記 対応国際規格:IEC 60747-1,Semiconductor devices−Part 1: General

IEC 60749-25,Semiconductor devices−Mechanical and climatic test methods−Part 25: Temperature cycling

IEC/TR 62572-2,Fibre optic active components and devices−Reliability standards−Part 2: Laser module

degradation

[1] L. R. Goldthwaite, "Failure Rate Study for the Lognormal Lifetime Model", Proceedings of the 7th National

Symposium on Reliability and Quality Control in Electronics, 1961, pp.208-213.

Goldthwaite plotsの活用法は次に記載されている:Accelerated Testing Handbook by D. S. Peck and O. D.

Trapp, Technology Associates (Portla Valley, CA, 1981).

35

C 5948:2017

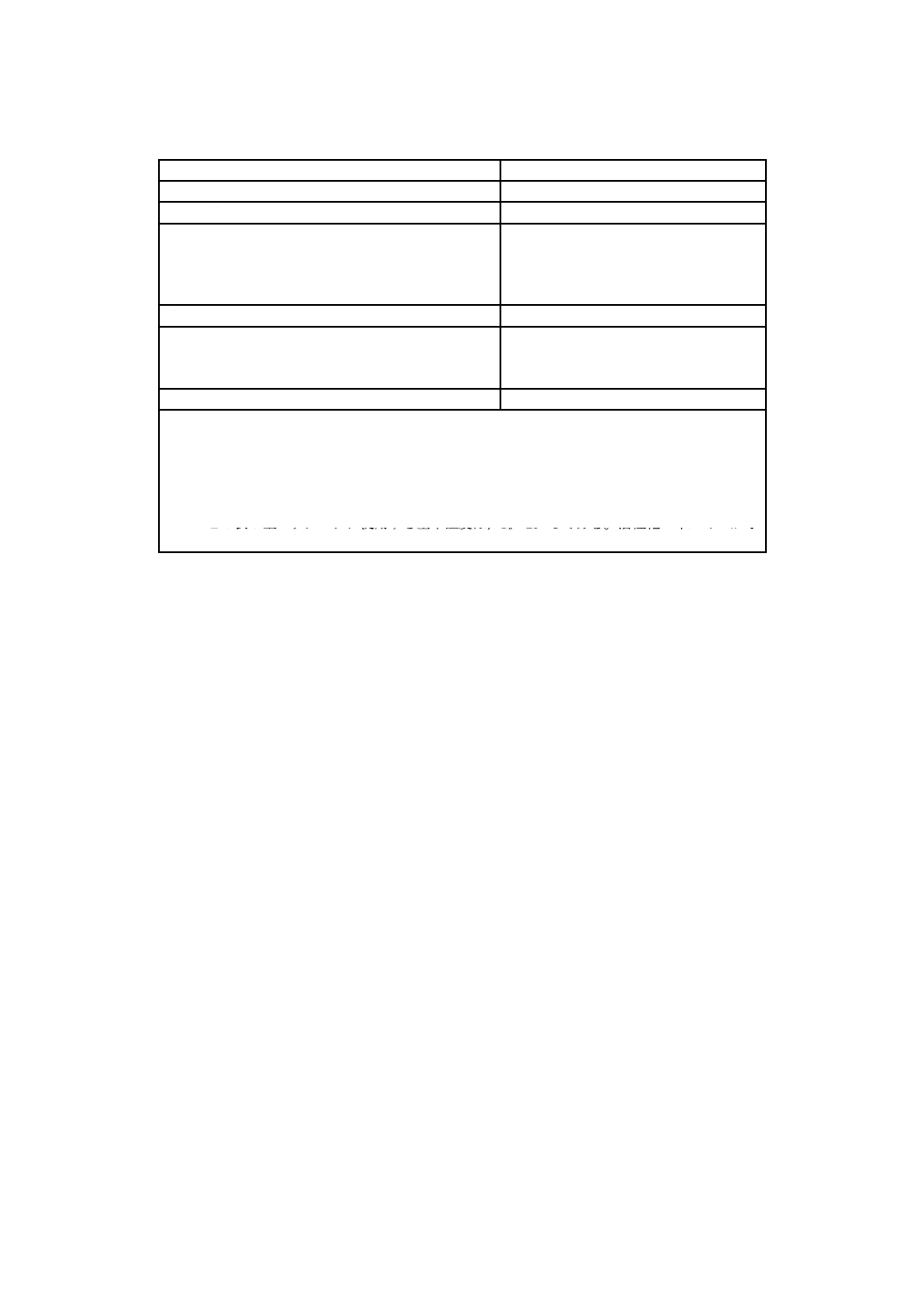

附属書JB

(参考)

JISと対応国際規格との対比表

JIS C 5948:2017 光伝送用半導体レーザモジュールの信頼性評価方法

IEC 62572-3:2016,Fibre optic active components and devices−Reliability standards−

Part 3: Laser modules used for telecommunication

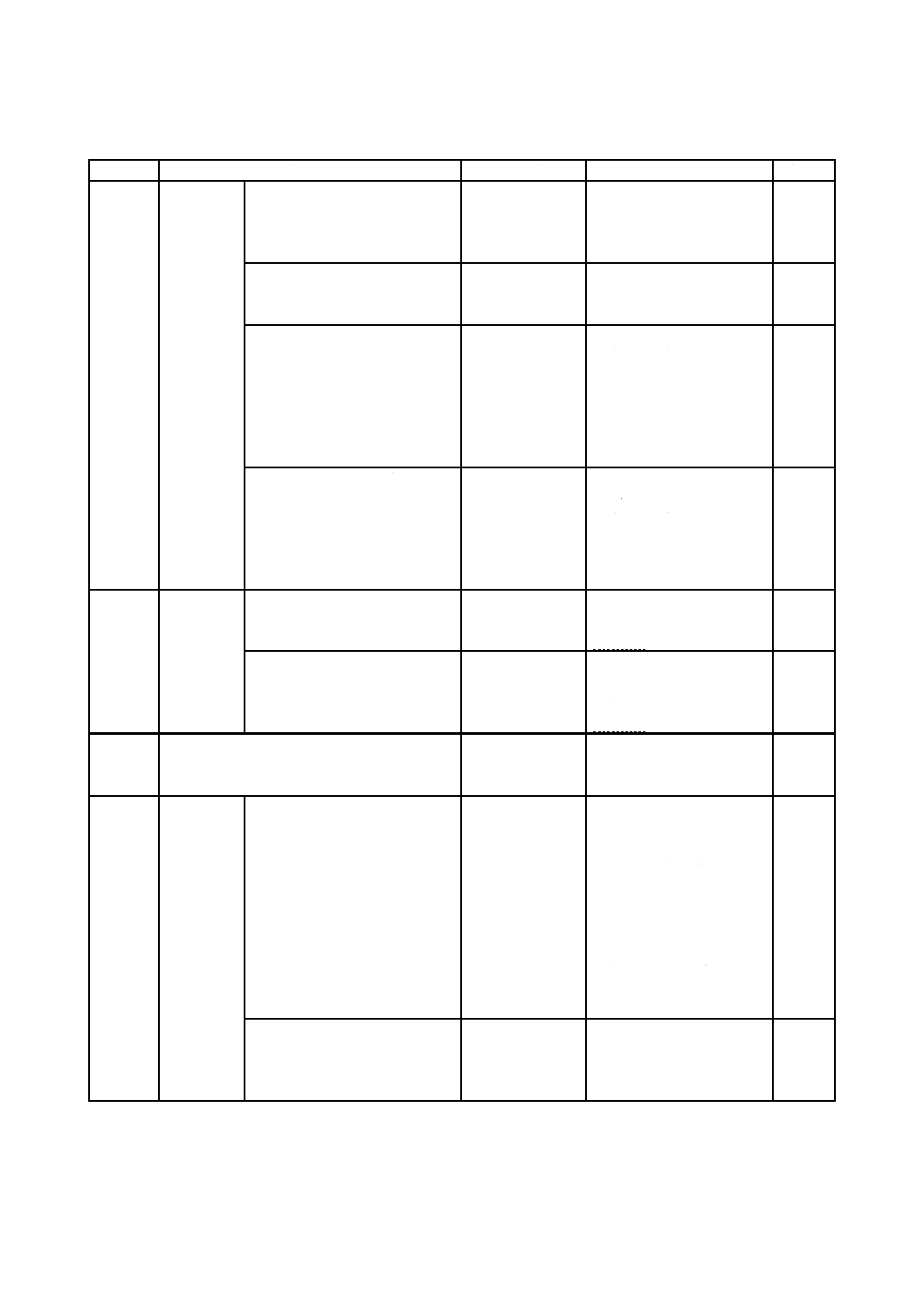

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差異の理

由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語,定義

及び記号

3.1.1 半導体レーザモジ

ュールの用語の定義

3.1.1

−

変更

“光アイソレータ”及び“光ファイ

バコネクタレセプタクル”を加えて

変更した。

利用者の理解度向上のために補足した。

対応国際規格の見直し時に提案を行う。

4 信頼性及び

品質保証手順

4.1

−

追加

“信頼性評価試験及び継続的試験の

手引を,附属書Aに示す。”を追加

した。

利用者の理解度向上のために補足した。

対応国際規格の見直し時に提案を行う。

5 試験方法

5.1

−

変更

IEC/TR 62572-2の内容である附属書

JA(規定)の引用記述を加えて変更

した。

附属書JA(規定)を追加したことに関

連して変更した。

バーンイン及びスクリー

ニング(附属書の引用)

5.3

−

変更

表1信頼性評価試験,及

び表2継続的試験(附属

書の参照及び注記)

Table 1

and

Table 2

−

追加

附属書の参照及び注記による試験項

目が試験対象であることの説明を追

加した。

利用者の理解度向上のために補足した。

対応国際規格の見直し時に提案を行う。

6 活動

信頼性結果の解析

6.1

−

変更

引用先を,IEC/TR 62572-2の内容で

ある附属書JA(規定)に変更した。

附属書JA(規定)を追加したことに関

連して変更した。

附属書JA

(規定)

半導体レーザ

及び半導体レ

ーザモジュー

ル故障メカニ

ズム

−

−

−

追加

IEC/TR 62572-2の箇条4〜箇条7を

翻訳して附属書JA(規定)として追

加した。

IECはTRを引用規格にできるのでshall

を用いている。IEC/TR 62572-2の内容を

追加するに当たり,JISでは附属書JAを

(参考)のままshallで引用できないの

で,(規定)として追加した。

2

C

5

9

4

8

:

2

0

1

7

36

C 5948:2017

JISと国際規格との対応の程度の全体評価:IEC 62572-3:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

C

5

9

4

8

:

2

0

1

7