C 5750-3-2:2008 (IEC 60300-3-2:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 2

2 引用規格 ························································································································· 2

3 用語及び定義 ··················································································································· 3

4 契約において考慮すべき事項 ······························································································ 3

5 データ収集の目的 ············································································································· 4

6 報告書の中で水準について考慮すべき事項 ············································································ 7

7 実施する解析方法 ············································································································· 7

8 収集可能なデータとは ······································································································· 8

8.1 一般 ···························································································································· 8

8.2 アイテム履歴情報 ·········································································································· 8

8.3 使用情報 ······················································································································ 9

8.4 環境情報 ······················································································································ 9

8.5 事象 ···························································································································· 9

8.6 データ源 ····················································································································· 10

9 解析方法及びデータ要求 ··································································································· 11

10 データ供給源 ················································································································ 14

11 計画 ···························································································································· 14

12 データ収集の考え方 ······································································································· 15

12.1 一般事項 ···················································································································· 15

12.2 時間ベース−連続的及び断続的 ······················································································ 15

12.3 完全及び制約のあるデータ収集 ······················································································ 18

12.4 定量的及び定性的データの収集 ······················································································ 20

12.5 データ収集における中途打切りデータ ············································································· 20

13 データ収集の方法 ·········································································································· 22

13.1 一般 ·························································································································· 22

13.2 データ管理要綱(データ管理責任者の役割) ···································································· 23

13.3 データ収集の自動化 ····································································································· 24

附属書A(参考)データ及び情報の質 ····················································································· 26

附属書B(参考)データの妥当性確認······················································································ 30

附属書C(参考)抜取検査に関する規格 ·················································································· 32

附属書D(参考)参考文献 ···································································································· 33

C 5750-3-2:2008 (IEC 60300-3-2:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS C 5750の規格群には,次に示す部編成がある。

JIS C 5750-1 第1部:ディペンダビリティプログラム管理

JIS C 5750-2 第2部:ディペンダビリティプログラム要素及びタスク

JIS C 5750-3-1 第3-1部:適用の指針−ディペンダビリティ解析手法の指針

JIS C 5750-3-2 第3-2部:適用の指針−フィールドからのディペンダビリティデータの収集

JIS C 5750-3-3 第3-3部:適用の指針−ライフサイクル コスティング

JIS C 5750-3-4 第3-4部:適用の指針−ディペンダビリティ要求事項仕様書作成の指針

JIS C 5750-3-5 第3-5部:適用の指針−信頼性試験条件及び統計的方法に基づく試験原則

JIS C 5750-3-6 第3-6部:適用の指針−ディペンダビリティにおけるソフトウェアの側面

JIS C 5750-3-7 第3-7部:適用の指針−電子ハードウェアの信頼性ストレススクリーニング

JIS C 5750-4-1 第4-1部:適用の指針−リユース部品を含む製品のディペンダビリティ−機能性及び

試験に関する要求事項

JIS C 5750-4-2 第4-2部:適用の指針−ソフトウェア ライフサイクル プロセスにおけるソフトウェ

ア ディペンダビリティ

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5750-3-2:2008

(IEC 60300-3-2:2004)

ディペンダビリティ管理−第3-2部:適用の指針−

フィールドからのディペンダビリティデータの収集

Dependability management−Part 3-2: Application guide−

Collection of dependability data from the field

序文

この規格は,2004年に第2版として発行されたIEC 60300-3-2を基に,技術的内容及び対応国際規格の

構成を変更することなく作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある参考事項は,対応国際規格にはない事項である。

この規格は,コンポーネント特有ではなく,より一般的なデータ収集に関する指針を提供するために,

総合的に制定する。さらに,抜取り,打切り及び区間打切りデータなどの基本的なデータ収集の原理につ

いて述べている。また,正確さ及び精密さ,自動データ収集技術並びにデータ管理についても指針を示す。

これらの道具立てを支援するため,この規格は他の多くの規格におけるデータ要求について明示している。

フィールドからの故障及び使用データの情報収集及び解析は,ディペンダビリティ解析において重要な

役割を果たす。これによって次の項目の解析が可能となる。

a) 保全計画

b) 修正についての判断

c) 将来予想される資源及び予備品要求の見積り

d) 契約を満たしていることの確認

e) 任務の成功に対する確かさの評価

f)

設計及び製造へのフィードバック

g) 保証期間のコストの推定

h) ディペンダビリティ要求の改善

i)

想定される損害賠償に関する基礎データの収集

j)

フィールドにおける顧客要求を決定するために使用するデータの収集。すなわち,製造業者によるデ

ィペンダビリティ試験の仕様及び実証プログラムの基盤を提供する。

ディペンダビリティに関連した諸目的のためのデータ収集は,しばしば長期的な活動である。適切な解

析が完了するには,多くのアイテムの運用及び/又は多くのアイテムを網羅するデータが必要とされる。

データ収集は計画的な活動として実施し,適切な目標を念頭に置いて実施することが望ましい。

短期的には,ディペンダビリティに関連した諸目的のためのデータ収集の目的は,次による。

1) 新製品設計において不足している点の明確化

2) 後方支援の調整

3) 是正を必要とする顧客に対する問題点の明確化

4) 次期設計において主要な故障モードを取り除くための,真の故障原因の解析

2

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ディペンダビリティデータの解析には,アイテム及びその運用,環境並びに物性に関する明確な理解が

必要である。また,解析にはディペンダビリティの一般的な事項及び特定の適用条件における挙動につい

て,よく理解する必要がある。

データ収集を開始するに当たっては,通常関連するすべての部門の協力なしには実行できないことを認

識することが重要である。これには,アイテムの製造業者,供給業者,修理業者,利用者及び顧客を含む

場合がある。

1

適用範囲

この規格は,フィールドで動作しているアイテムの信頼性,保全性,アベイラビリティ及び保全支援能

力に関するデータ収集のための指針について規定する。

この規格は,データの収集及び表記に関する実用的な視点における一般事項について規定しており,デ

ータ解析及び結果の表記に関連する事項についても規定する。

特に必要な活動として,ディペンダビリティプロセスにおいてフィールドから戻ってくる経験を生かす

必要性を強調した。

この規格は,母集団から抽出したサンプル及び母集団全体のいずれの監視にも適用できる。コンポーネ

ントからシステム及びネットワークまで,ハードウェア,ソフトウェア及びマン マシン インタフェース

といった様々なアイテムに,制限なく適用できる。対象となるアイテムの設計,製造,設置,運用及び保

全が,一つの組織で行われる場合と複数の組織で分担して行われる場合とのいずれにも適用できる。この

規格は,供給業者と使用者との間で生じ得るすべての関係に当てはめることができる。設置場所で修理で

きるアイテムと,設置場所では交換するだけで修理は整備施設で行われるアイテムとが混在するような状

況にも当てはめることができる。ただし,この規格は,保全支援の方策を提供するものではない。

この規格は,選択した手法を紹介し,最も適切な解析手法を選ぶうえでの必要な情報の提供を意図して

いる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 60300-3-2:2004,Dependability management−Part 3-2: Application guide−Collection of

dependability data from the field (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追

補を含む。)には適用しない。

JIS C 5750-3-5:2006 ディペンダビリティ管理−第3-5部:適用の指針−信頼性試験条件及び統計的方

法に基づく試験原則

注記 対応国際規格:IEC 60300-3-5:2001,Dependability management−Part 3-5: Application guide−

Reliability test conditions and statistical test principles (IDT)

JIS Z 8115:2000 ディペンダビリティ(信頼性)用語

注記 対応国際規格:IEC 60050 (191):1990,International Electrotechnical Vocabulary. Chapter 191:

Dependability and quality of service (MOD)

IEC 60605-4:2001,Equipment reliability testing−Part 4: Statistical procedures for exponential distribution−

3

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Point estimates, confidence intervals, prediction intervals and tolerance intervals

IEC 60605-6:2000,Corrigendum 1−Equipment reliability testing−Part 6: Tests for the validity of the constant

failure rate or constant failure intensity assumptions

IEC 61709:1996,Electronic components−Reliability−Reference conditions for failure rates and stress models

for conversion

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8115:2000によるほか,次による。

3.1

環境 (environment)

アイテムに起こる何らかの事象(例えば,故障,再置換,その他)を引き起こす可能性のある連続する

又は断続的なストレス。

3.2

事象 (events)

アイテムに起こる出来事。

注記 事象には,撤去,追加及び更新のようなものを含む。さらに,発生回数,その作用,動作状態,

条件などが,損傷の視点から評価し得る製品の使用条件に関連する事象である。ここで,負荷,

圧力,振動などそれらを印加することによって損傷要因となり得る事象をより高い頻度で加え

ることによってもたらすことができる。製品又はシステムの評価は,ストレスの主要な発生源

ごとに損傷をもたらし得る事象の確率分布を理解することと関連する。

3.3

寿命 (life)

アイテムの“要求定義及び概念”の段階から“撤去”までの時間。

4

契約において考慮すべき事項

この規格と契約又は仕様書との間で矛盾が生じる場合,後者を優先するのがよい。

この規格では,顧客,製造業者及び第三者(関与している場合)の間で同意が必要な事項を規定してい

るので,すべての契約において,この規格及びディペンダビリティ解析又はデータ収集手順を扱う他の規

格を参照することが望ましい。さらに,次のようなことも考慮することが望ましい。

特定の解析又はデータ収集の技法の選択にかかわる場合は,解析又はデータ収集の方法若しくはプロジ

ェクトの目的に合わせた規格のテイラーリングを行い,それらの決定権をもつ組織及びその決定権が及ぶ

範囲を,契約書若しくは解析又はデータ収集の仕様書に具体的に規定することが望ましい。

特定の解析又はデータ収集の手順がかかわる場合においては,解析又はデータ収集の実施方法若しくは

他のテイラーリング結果の合意を得なければならず,その合意内容は契約書の附属書若しくは解析又はデ

ータ収集の仕様書で規定することが望ましい。

最終的に,合意を必要とする事項のうち未解決のものがある場合,そのような部分は契約書若しくは解

析又はデータ収集の計画書に,合意の期限及び調停方法を明らかにして,具体的に識別することが望まし

い。

すべての場合において,適用可能な主契約又は副契約の文書には,解析又はデータ収集の実行の責任元,

仕様に適合できないことによって問題が生じた場合の責任元,そのような責任の範囲又は制限事項,及び

4

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

被害元が利用可能な救済策の種類又は制限事項,解析又はデータ収集のプログラムへの購入者の立会い若

しくは参加の有無を規定しておくことが望ましい。

5

データ収集の目的

ディペンダビリティの観点におけるすべての顧客の要求及び期待は,次のとおり分類できる。

a) 寿命に関する課題

b) アベイラビリティ

c) サービスに関する課題

d) 所有費に関する課題

e) 運用信頼度

f)

安全性

それに加えて,顧客の視点は,次の項目に重きが置かれる。

g) 耐久性

h) 金額に見合う価値

i)

サービス

さらに,専門業者は,次の項目に関心をもつ場合がある。

j)

調達したアイテムが要求事項を満足するかの確認

k) 補給の最適化

l)

予備品在庫の最適化

m) 保全の最適化

n) 保全性の研究

o) アベイラビリティの研究

社会全体として,安全性,低リスク及びセキュリティに関心がある。これらは,アイテムのディペンダ

ビリティ特性に影響を受ける。

経済的な面にも,ディペンダビリティ特性が影響を与えるため,社会の関心の対象となる。

製造業者側の視点からは,次の事項が重要である。

− 市場に出ている類似した製品との比較

− 次世代製品に向けた改良の礎

ディペンダビリティは,各種団体に応じてその推進要因も様々である。一般に,民間企業においては,

ディペンダビリティは収益を増加又は維持する目的で推し進められる。政府又は慈善事業を主体とした団

体では,ディペンダビリティはサービスを維持する目的で推し進められる。すなわち,団体によってディ

ペンダビリティ・データの収集の目的も様々である。

データ収集の目的は,組織に関連する製品及び工程を改善することである。収集されたデータを適切な

解析を経て,マーケティング,設計,製造及びサービスの改善活動に活用する。副次的目的としては,リ

スクの最小化,コストの最適化又は与えられた要求への適合状況の確認などが考えられる。重点を置いた

解析を可能にすること及びここから得られた知識を目標又は目的に対して応用することを意図してデータ

を収集するのがよい。

将来に向けたデータ解析の目的及びその成果の活用方法が明確でない場合,的外れのデータの収集が行

われ,重要なデータを見落とし,データの精度が低下し,又はほとんど利益をもたらさないデータのため

に時間及び資源を浪費することになりかねない。

5

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

データ収集を計画するときは,次のような点を考慮しなければならない。

1) 適用される保全体制でどの程度のアベイラビリティが達成できるか。

2) 以前の類似した製品では,どんな価値が達成されてきたか。

3) 製品は,要求に適合しているか。

4) 環境及び使用条件がディペンダビリティにどのように影響するか。

5) 製造されたアイテムのディペンダビリティは,時間経過に対してどの程度安定しているか。

さらに,次のことを行うよう要求される場合がある。

6) 適合性の確認−製品がディペンダビリティ要求に適合するかどうかを判定する。

7) 予測の検証−計算値と観測値とを比較する。

8) 新しいアイテムに対する予測−収集したデータを類似アイテムの評価の根拠に使用する。

9) 工程変更の影響確認−製造工程における変更の前後でのディペンダビリティに関するデータを比較す

る。

10) 製品仕様変更の影響確認−仕様の異なる製品のディペンダビリティに関するデータを比較する。

11) 製造されたアイテムのディペンダビリティに関するデータの時間経過に対する安定性確認−製造ロッ

トごとのディペンダビリティに関するデータを比較する。

12) 補給の改善−実際の需要を用いて予備品の在庫を調整する。

13) 保全方策の検証−固有アベイラビリティと実績値との差,及び別の保全方策を適用した場合の差異を

検証する。

14) 計画保全の最適化−アイテムの故障率の分布を用いて,最適な保全・交換の計画を立案する。

15) 賠償責任のリスク分析及び問題がある場合に製品のリコール実施を判断するためのフィールド実績の

監視。

16) フォールトが発生する問題及びフォールトが検出されない問題の原因の調査−不完全な修理,連鎖的,

かつ,決定論的原因故障,ソフトウェアの試験並びに故障のパターン及び傾向。

17) 試験及びシミュレーション信頼性仕様を導くために,シミュレーション要求及び顧客の視点でのディ

ペンダビリティ要求に対して,製品並びに出力パラメータへの運用及び環境の影響に関する情報の取

得。

18) トラブルの多いコンポーネント及びその故障メカニズムの明確化。

19) 既存のディペンダビリティ・モデルでの評価及び新しいディペンダビリティ・モデルの導出。

20) ディペンダビリティ指標の評価。

21) 補給及び資源の計画の着手。

22) 変更処置の正当性。

23) 契約条件を満足することの保証。

24) アイテムの健全性を追跡するための遠隔監視が必要か否かの評価。

25) 結果のより広い適用を可能とする個々のデータ収集活動を構築し,より広いデータ収集を取り入れる

ための企業規模のデータベースの開発。

26) 故障解析を実行するためのデータの収集。

完全な故障解析にはアイテム及びそれを構成する材料の基礎的物性値に関する膨大なデータを必要

とすることに注意する必要がある。

27) 信頼性成長活動を支援するためのデータ収集。

大部分のディペンダビリティのツール又は解析と同じように,ディペンダビリティタスクの一環として

6

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

データ収集を行う本来の理由は,より長い目でみて,企業利益及びサービスの品質を改善することである。

この達成のためには,製品品質の改善,パフォーマンスの監視,後方支援の変更,要求信頼度の達成の確

定,製品改良するための解析及び根本原因の明確化,パフォーマンスの改善などが挙げられる。このデー

タ収集の目標は,ある特定のプロジェクトに関連したすべてのコストを把握する必要性を導いている。こ

れらのコストはライフサイクルコストとして知られており,アイテムの設計,製造,運用及び廃棄に伴う

すべてのコストが含まれる。データ収集は,これらのコストの明確化に対して一定の役割を果たし,金額

に見合う価値,コスト有効度,保証コスト,並びに賠償責任及び製品回収に関するリスクのような事柄を

評価・管理できるようにしている。

供給品のデータへの影響に関しては,供給業者にフィードバックされたときに,収集された情報の恩恵

を最大限にすることができる。これは,長期間の協力関係と同様に,供給業者の進展をも支援する。一般

的には,装置又はシステムの供給業者はデータ収集方法を設計する責任がある。

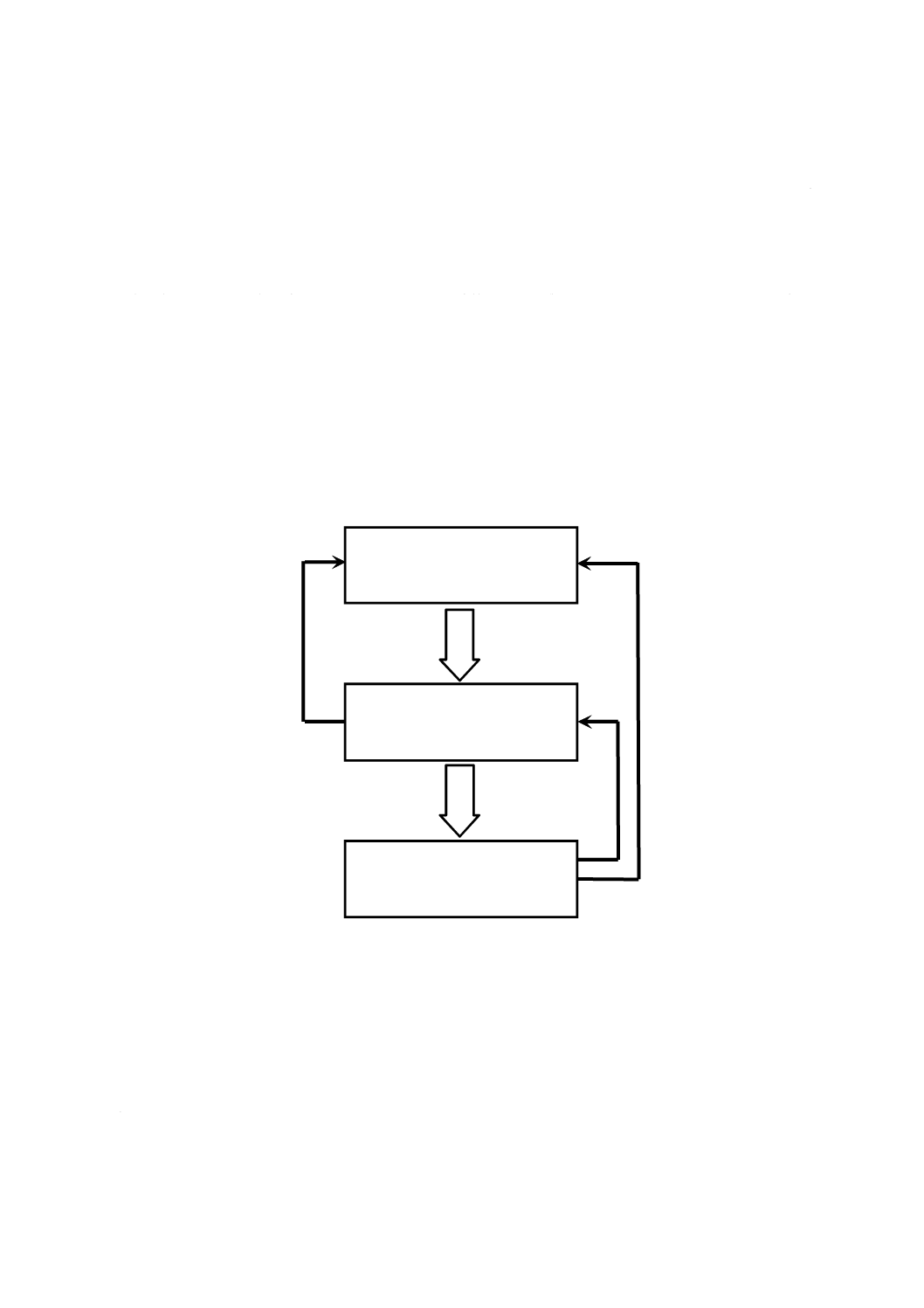

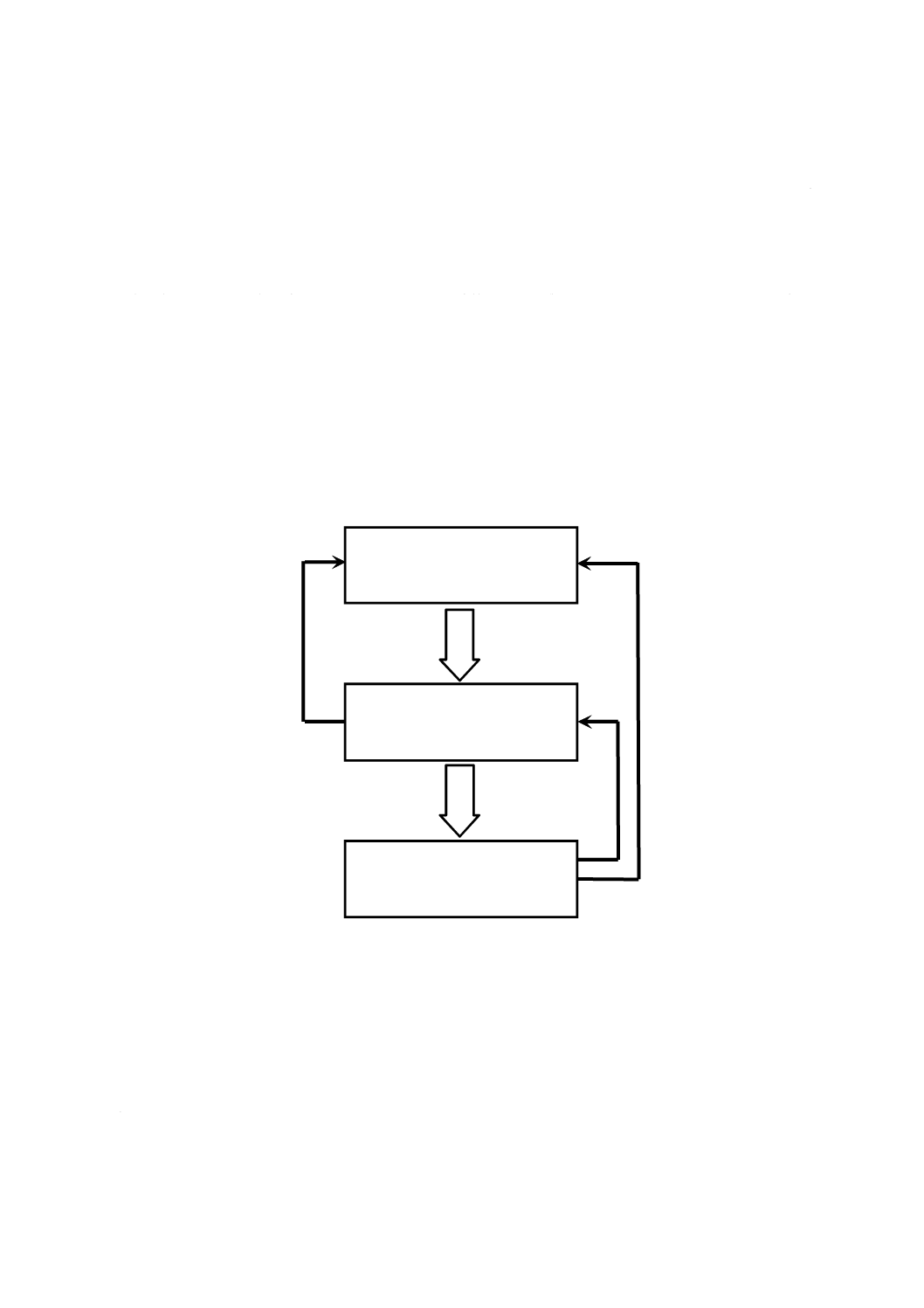

装置のライフサイクルは3段階のプロセスとして考えられる。それらは設計,製造及び運用である。デ

ータ収集は,それぞれのレベルで実施が可能であり,そして収集された情報は,図1に示すように,前の

どの段階へもフィードバックできる。

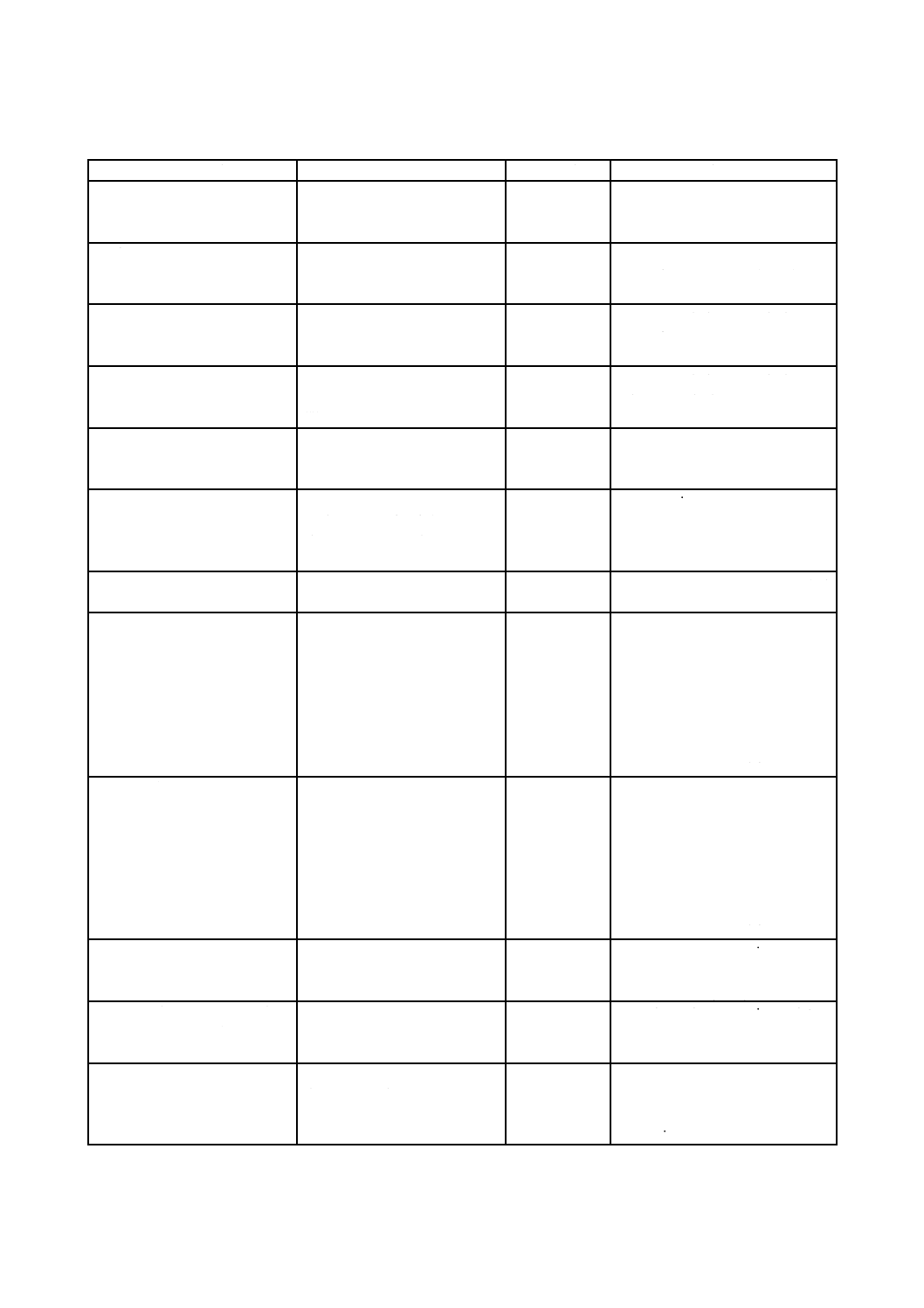

図1−設計プロセスへのフィードバック

ディペンダビリティデータの収集は,次のようなプロセスの改善に役立つことがある。

ⅰ) マーケティング 新製品に対する要求事項を定義し,改良するために,顧客の要求及び期待に関する

これまでの知識の利用。

ⅱ) 設計 次に示す三つの項目について見出された事項の利用。

a) 引き渡した製品に対するディペンダビリティのパフォーマンス

b) 故障解析で得られた故障メカニズムの情報

c) 実使用中の顧客の使い方がどうばらつくかを評価して得られた,顧客の使用要求の決定

設計プロセス

製造プロセス

運用

7

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ⅲ) 製造 信頼性の高い製品製造のための設計と製造に必要な要点を得るための,故障解析法の利用。

ⅳ) 運用 保全性に対する将来の設計及び保全支援能力を改善するための現状の保全性データの解析結果

の利用。

6

報告書の中で水準について考慮すべき事項

データは,次に示すような異なる水準のアイテムごとに収集することができる。

a) システム

b) 装置

c) モジュール又はユニット

d) 部品又はコンポーネント

e) ソフトウェアモジュール

一般にこれらをアイテムと呼ぶ。

同様に,データは,製品のライフサイクルの異なる段階に分けて収集することができる。

1) 引渡し前の製品(到着時点での故障)

2) 据付け時(立上げ運転,初期故障及び据付け時の問題)

3) 運用期間中

4) 運用の最初の段階(特に初期故障についての情報)

5) 保証の期間中(保証コストの確定を支援する情報)

6) 長期の挙動,耐用(有用)寿命及びサービス活動の効果

7) 保全目的のためのアイテム切り離し時(例えば,部品交換のために)

8) 運用撤収時(廃棄処分)

ライフサイクルの各段階の期間では,フォールト診断又は修復などの事柄を考慮することが望ましい。

これらは,フォールトの範囲又はフォールトが見出されない場合と密接に関連している。

7

実施する解析方法

解析は,計算値,分布及び傾向について明確化し,定量化することである。解析によって,アイテム全

体,個別のモジュール,特定の故障モード,特定の使用者,特定のイベント,特定の環境など,個別ごと

に対象を絞り込むことができる。対象の絞込みは,必要な選択基準を満たす事象だけを選ぶことによって

達成し得る。データ解析は,単独の計算ではなく,むしろデータの性質についての一連の構造化された調

査でデータの幅及び深さを探査することである。データ収集と解析は,経験を積むに従って,累進的に進

め,かつ,増大することが望ましい。最初に広範囲にわたってデータを調べ,この結果を基に詳細な調査

に移ることが多くは有効である。

a) 予備データ解析 予備データ解析の目的は,データの全般的な性質の理解を得ることである。

b) 事象の数 解析の最も基本的なレベルは,ある区間内又は下位レベルの区間内における事象の数を算

出することにある。事象の数は,適切な下位レベルの区分へと分解することができる。例えば,危機

的な操業停止では,顧客からの苦情,安全問題などであり,更に問題を引き起こす可能性のあるモジ

ュールへと分解できる。事象数の調査は,更に正当性の高い調査領域を明確化できる。

c) 率の概念 率とは単位時間,個々の操作又は特定周期内に発生する事象の数である。率を算出してお

くと,時間経過によって事象の数がどのように変化するかをある程度明らかにできる。率による解析

は,ほぼ一定な又は変化するものとしてモデル化できる。

8

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 分布の解析 次のレベルの解析は,分布の解析(例えば,ワイブル解析など)である。

なお,分布の判別力に関連しては,入力に必要なデータに関する基準がある。これらの基準は,関

連規格に記述されている。

e) ノンパラメトリック解析 上記の分布の解析が不適切な場合は,ノンパラメトリック解析を行うこと

が有効となる。多くの場合,このときの基準は分布の解析の場合よりも緩くなるが,得られる情報も

少なくなる。

8

収集可能なデータとは

8.1

一般

アイテム履歴情報 これは,ある特定のアイテムがフィールドに存在し,それがどのような構成になって

いて,どんなアイテムを含んでいるのかが分かる情報を含む。

使用情報 これは,あるアイテムがフィールドにいつ投入され,どのように運用され,いつ回収されたか

の情報を含む。

環境情報 これは,アイテムの動作条件に関する情報を含み,しばしばアイテムのディペンダビリティに

対して重要な要因に関連する。

事象情報 これは寿命期間中にアイテムに起こる故障,修理,改良などの情報を含む。

ある特定のディペンダビリティタスクに要求されるすべてのデータを得ることは,動作上の問題やデー

タ収集に費用がかかり過ぎる理由から,難しい場合が多い。

このような場合,なぜデータを必要とするかを評価し,データの必要性とその収集の難しさとのトレー

ドオフ解析をすることが必要である。ときには,データを収集することで,ある組織における既存の運用

プロセスが変更される場合もあり得る。データ収集の結果可能となるディペンダビリティ解析から得られ

る利益によって,データ収集の難しさ及び費用は相殺される。

統計モデルは,いつも何らかの近似でデータをモデル化する。近似が有益ならば,工学的判断及び適合

度検定を評価として利用することが望ましい。前提条件の感度は,モンテカルロ法などを使ったシミュレ

ーションデータで評価することができる。

8.2

アイテム履歴情報

履歴記録は,最初の組立て状態,製造業者,ロット番号,変更状態,修復履歴,その他の情報を保有し

ている場合がある。これらのデータは,様々な事象に対して敏感性を支配している要因を評価するときに,

特に重要である。そのような情報がないと,ディペンダビリティ解析によって,同一のように見えるアイ

テムの中から,特定のサブグループだけに当てはまる傾向を,判別することができない。

多くの事象の型(例えば,故障)は,製造上の不具合又は設計上の弱点のいずれかに起因するそれぞれ

のアイテムに個有なものである。

このような事象は,初めてのスイッチオンからアイテムの使用時間が長くなるにつれて促進される。ま

た,アイテムごとの余寿命は,使用時間とともに,アイテムの特徴に合わせて短くなる。したがって,関

連するアイテムが,何らかの通し番号によって,それぞれの履歴の中で明確に特定されれば,全寿命解析

は実行可能となる。例えば,IEC 60605-6:2000のM(t)解析のように,寿命解析の仕方の中には,この要求

条件がないものもある。

したがって,その母集団内でのリスクから,すべてのアイテムについての情報を集める必要がある。こ

の母集団情報は,アイテムの履歴情報から得ることができる。収集された情報とは,動作時間,暦時間,

サイクル数,マイル数,コピー枚数など通常の“フィールドでの時間”である。

9

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あるアイテムの母集団全体に関する情報を集めることは,ときには不可能又は望ましい場合さえある。

そこで,必要なデータを限定するために,サンプリング方法を用いる。サンプリングの方法については12.3

で規定する。

8.3

使用情報

使用情報は,顧客サービスにおいて製品又はシステムに対してどのような機能が要求され,また,その

機能は何時間,又はどれくらいの頻度で要求されているかの指標である。

収集した使用情報データを最大限に活用するには,正しいデータを慎重に測定する必要がある。このこ

とは,特定のアプリケーションに制限されることなく,類似のアプリケーションについても将来的な解析

が可能となる。

使用情報データは,フィールドでの顧客要求を明確にするため,一般的に統計的有意性及び関連するリ

スクを用いて,事象又は状態がいつ発生しどれだけの時間継続したかという仕方で表す。統計的有意性及

び関連するリスクは,製品又はシステムの認定及び開発活動の妥当性確認に役立つ。

使用情報は,定期的な連続性をもつ場合,不定期的な連続性をもつ場合又は定期的若しくは不定期的な

非連続性をもつ場合がある。

装置が常時稼動している場合は,動作時間の計算は簡単である。しかし,2台の装置があり,うち1台

が連続稼動し,もう1台がバックアップのようにたまにしか稼動しない場合では,この装置方式の平均動

作時間がどのくらいかを推定することは,困難である。ある一つの装置の動作時間が入手できないことが

しばしばあり,装置の方式としての平均動作時間を入手することが必要となる。これは,問題の装置の性

質を綿密に調べることで立証することができる。使用情報について,電話交換機のエンドユーザは,平均

動作時間を知ることができるが,軍事通信装置の顧客は,入手困難が予測される。

使用情報は,蓄積されたデータを使って更なる解析を進めるには極めて重要であるが,例えば,結果が

使用の方式での大きな間違いで忙殺されることもある。多くの装置の構成要素には,装置の実使用時間を

監視するための経過時間表示装置(ETI)が付いている。しかし,これらはまた問題があり,ときには使用時

間の粗い認識だけの場合がある。

使用情報は,時間根拠だけでなく,稼動又はサイクル根拠(例えば,あるアイテムの使用回数など)で

もある。

8.4

環境情報

環境情報もまた,製品又はシステムの寿命期間中の損傷に影響する。環境ストレスの持続時間及び強度

は,製品又はシステムの認定活動のときに考慮しなければならない。フィールドでの使用要求を適切に定

義するためには,部品が使用される環境を測定し,環境条件及びそれに対する部品の反応を理解する必要

がある。この要求条件は,信頼度要求に適合するか否かを実証するための等価な加速試験の基準を与える。

厳しくない環境よりも,厳しい環境の方が,事象を早く発生させる可能性がある。8.3に規定したように,

通常,使用情報には,特定の事象に関連する環境因子が含まれ,解析の要求によっては,すべての因子を

記録する必要がある。また,測定される環境の場所も重要であり,例えば,航空機では,客室の中とエン

ジンの上の環境には大きな違いがある。

使用情報に関連する環境因子には,起動・停止時に発生する損傷もある。装置の方式によっては,定常

状態での環境条件よりも,この起動・停止時のストレスが深刻で,より重要な意味をもつ。

8.5

事象

撤去事象には故障,保全活動その他を含む。故障事象にはシステム故障,二次故障,冗長システム中の

故障,システム故障を引き起こさない故障,潜在故障などを含む。表1で記載した規格で扱う多くのディ

10

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ペンダビリティ手法において最も重要な事象は故障である。

故障に伴う保全に関係した資源及びコストの知識を得ることが必要とされている場合は,解析のための

十分な情報によって,その修理を特定できる保全修理情報もまた記録しなければならない。実際,現在の

故障を修復するための修理活動がまた,次の故障の原因となることがあることに留意するとよい。したが

って,保全情報は詳細なディペンダビリティ解析のための重要な資源である。

事象についてデータ解析をする前に,解析者は,事象を意味のある集団に分類する必要がある。例えば,

複雑な電子システムでの故障事象は,設計,製造,供給者,保全,損傷,ソフトウェア又は再現不可能故

障に分類できるかもしれない。事象の分類は下位層で行われることが多い。それは入手できるデータ及び

調査の関心に依存する。例えば,コンポーネントの種類,部位,故障モードなど。

事象解析のプロセスは,事象の種類と大まかな分類,及び故障又は使用特性のフィールドデータ収集の

目的から始まる。

故障事象については,故障の確認から解析を始める。もし故障が再現できなければ“再現不可能故障”

に分類する。故障が確認されれば,故障を引き起こした実際の故障モード及びメカニズムを特定する詳細

故障解析を始める。

使用特性について,適正な種類のデータ収集を保証することが必要である。それは,測定プログラムを

始める前に準備された,データの必要性及び計画立案の解析によって行われる。データ収集計画及び計器

によって直接解析に有用なデータを得,使用について情報化できることが望ましい。

ソフトウェアにおいては,故障はしばしば間欠的(ソフトエラー)であり,ソフトウェアの再始動で回

復することが多い。これらの場合,ソフトウェア及びソフトウェアへの実際の対応についての顧客の意向

は,事象の分類にとって重要である。

8.6

データ源

製品の種類及び会社の構成によってデータの入手及びその利用が異なるが,多くのディペンダビリティ

にかかわるデータ源がある。したがって,この規格にはすべてのデータ源は列記できない。

直接情報は,アイテム・製品の製造業者が収集した情報である。間接情報は,営業,修理その他,その

製品の知識がある第三者が収集した情報である。直接情報と間接情報との区分は製品の種類に依存するこ

とが多い。一般に,業務用アイテム(通信交換機,工場設備など)について収集された情報の多くは直接

的に得られる情報である。一方,消費者向けのアイテム(家庭電気製品,携帯電話など)の情報の多くは

間接的に得られる情報である。通常,データ収集手順の正しい利用によってデータの質が保証されている

ため,直接情報を参照するのが望ましい。第三者によるデータの質は不明なことが多い。

フィールドでの母集団の大きさ及びアイテムの種類の情報は,営業,配送,受注,配達及び据付け記録

によって得られる。これらすべてのデータは特定の個別アイテムについて入手可能な場合が多く,それに

よって,アイテムの配置その他の完全な状況を組み立てることができる。電子的な製品使用登録によって

アイテム(ソフトウェア)の使用場所又は使用開始日が得られることがある。消費者向けの製品,医療製

品などでは,保証のための製品登録情報も有用である。

製造情報は,使用されている基板,モジュール,コンポーネントその他,製品の内部構成を含む。この

ような情報は多くの場合,生産記録カード又は同等物から得られる。製品の在庫保管情報は,製造後未使

用アイテムの特定に利用できる。保全情報,保証記録,修理記録及び交換部品の使用記録は,実際のアイ

テムがどんな状況で故障したかについて有用な情報を提供する。

廃却記録は,製品が運用からいつ除去され,解析のための母集団から除去されるべきかの情報を与える。

顧客苦情は,あるアイテムの使用場所を特定するために利用できる。それは,故障,特に間欠故障に関す

11

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る情報も与える。顧客からの報告及び見解は,データを補完するために利用できる。保険請求又は請求範

囲報告があれば,アイテムの使用場所及び使用条件を特定するために利用できる。もし,製品保証カード

が製品に附属され,購入者又は使用者が購入又は使用開始時に返送するならば,有用な情報が得られる。

これは,多くの市場部門で情報を得ることができる唯一の方法である。

アイテムが使用開始されたとき,自動的に製造業者に通知されるよう構成されることもある。このよう

な種類の典型的なアイテムは通信機器又は通信網に接続されたアイテムで,使用状況及び状態を製造業者

に通知できることもある。報告がない場合は,もはや運用されていないと想定できるかもしれない。より

高価な機器では,この目的のためだけに通信機能を付加することもできる。

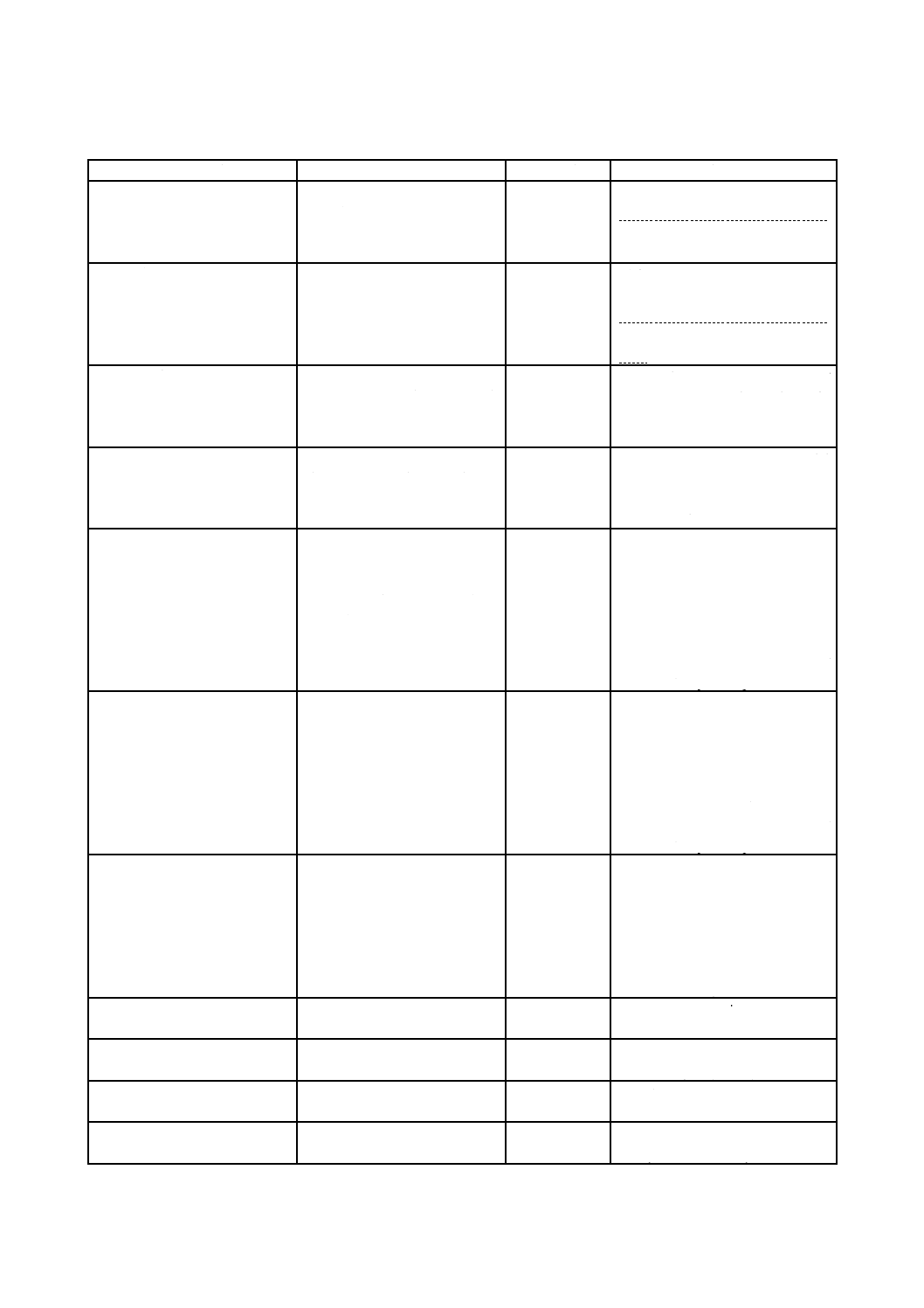

9

解析方法及びデータ要求

ディペンダビリティにかかわるデータの解析についての手順及び支援をするIEC規格及び指針が多く

ある。表1はデータ要求事項を規定したディペンダビリティについての規格をすべて記載している。規格

は番号順に記載している。表1は,それぞれの規格で使用されている手法及びそのために必要なデータ要

求事項を表す。

その使用例を,次に示す。

ある会社が規定された使用条件の下での電子部品の信頼度を推定しようとしている。表から,IEC

61709:1996を“異なった環境条件での電子部品の故障率の換算”に利用し,データ要求事項は“規定され

た条件下での一定故障率の電子部品”及び“電子部品が使用される環境情報”とした。さらに表から,一

定故障率を得るためにIEC 60605-4:2001を使用する必要があり,データ要求事項は“アイテムの故障まで

の時間”であることが分かる。一定故障率を確認するためには,“すべての該当故障までの時間”をデータ

要求事項として追加し,IEC 60605-6:2000が規定する方法を適用しなければならない。

注記1 データ及び情報の質に関しては,附属書A参照。

注記2 データの妥当性確認に関しては,附属書B参照。

12

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−ディペンダビリティ手法で用いる手法の用途,データに対する要求事項及びIEC規格

手法の用途

データ要求事項

IEC規格

規格名称

ライフサイクルコストの概念

の適用

対象とする諸コスト要素のコ

スト及び

プロジェクトの総コスト

IEC 60300-3-3 Life cycle costing

(注記1 ライフサイクルコステ

ィング)財団法人日本規格協会邦

訳あり

リスク解析手法の選択及び履

行

対象とする事象の発生頻度,発

生しやすさ及び発生間隔

IEC 60300-3-9 Risk analysis of technological

systems

(注記2 技術システムのリスク

分析)財団法人日本規格協会邦訳

あり

コンポーネント及び部品に関

する信頼性データの提示

当該のコンポーネントの故障

数及びコンポーネントの故障

モード並びに当該のコンポー

ネントの故障までの時間

IEC 60319

Presentation and specification of

reliability

data

for

electronic

components

一定故障率の推定

アイテムの故障までの時間(図

式手法では,故障までの時間の

観測データが4個以上必要)

IEC 60605-4

Statistical procedures for exponential

distribution−Point

estimates,

confidence

intervals,

prediction

intervals and tolerance intervals

故障率が一定であることの妥

当性

該当故障ごとの故障までの時

間(数値的手法では,故障まで

の時間の観測データが10個以

上必要。図式手法では,4個以

上必要)

IEC 60605-6

Tests for the validity of the constant

failure rate or constant failure

intensity assumptions

56/972/DCリスト

Estimating failure rate of failure

intensity and testing the validity of

their constancy assumptions

初期故障の確認

すべての該当故障までの時間

(数値的手法では,故障までの

時間の観測データが10個以上

必要。図式手法では,4個以上

必要)

IEC 60605-6

Tests for the validity of the constant

failure rate or constant failure

intensity assumptions

56/972/DCリスト

Estimating failure rate of failure

intensity and testing the validity of

their constancy assumptions

保全目的の達成及びその検証

保全作業を必要とする理由,完

了した保全作業の種類,保全作

業の工数及び保全作業の経過

暦時間。総ダウン時間,稼動時

間,保全チームの数と技能レベ

ル,試験及び点検装置並びに予

備消耗品の利用

IEC 60706-3

Verification and collection, analysis

and presentation of data

56/972/DCリスト

Maintainability verification and the

collection, analysis and presentation

of maintainability data

保全評価における統計的手法

の利用

特定の装置に対する保全を実

施するために要する時間

IEC 60706-6

Statistical methods in maintainability

evaluation

故障及びその結果の明確化

事象の発生確率及び事象の発

生頻度

IEC 60812

Procedure for failure mode and

effects analysis (FMEA)

望ましくない事象の発生に寄

与する条件又は要因の確認

事象の発生確率

IEC 61025

Fault tree analysis (FTA)

性能評価のためのコンポーネ

ント試験の計画

単一修理アイテムのアップ時

間及びダウン時間

IEC 61070

Compliance test procedures for

steady-state availability

13

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

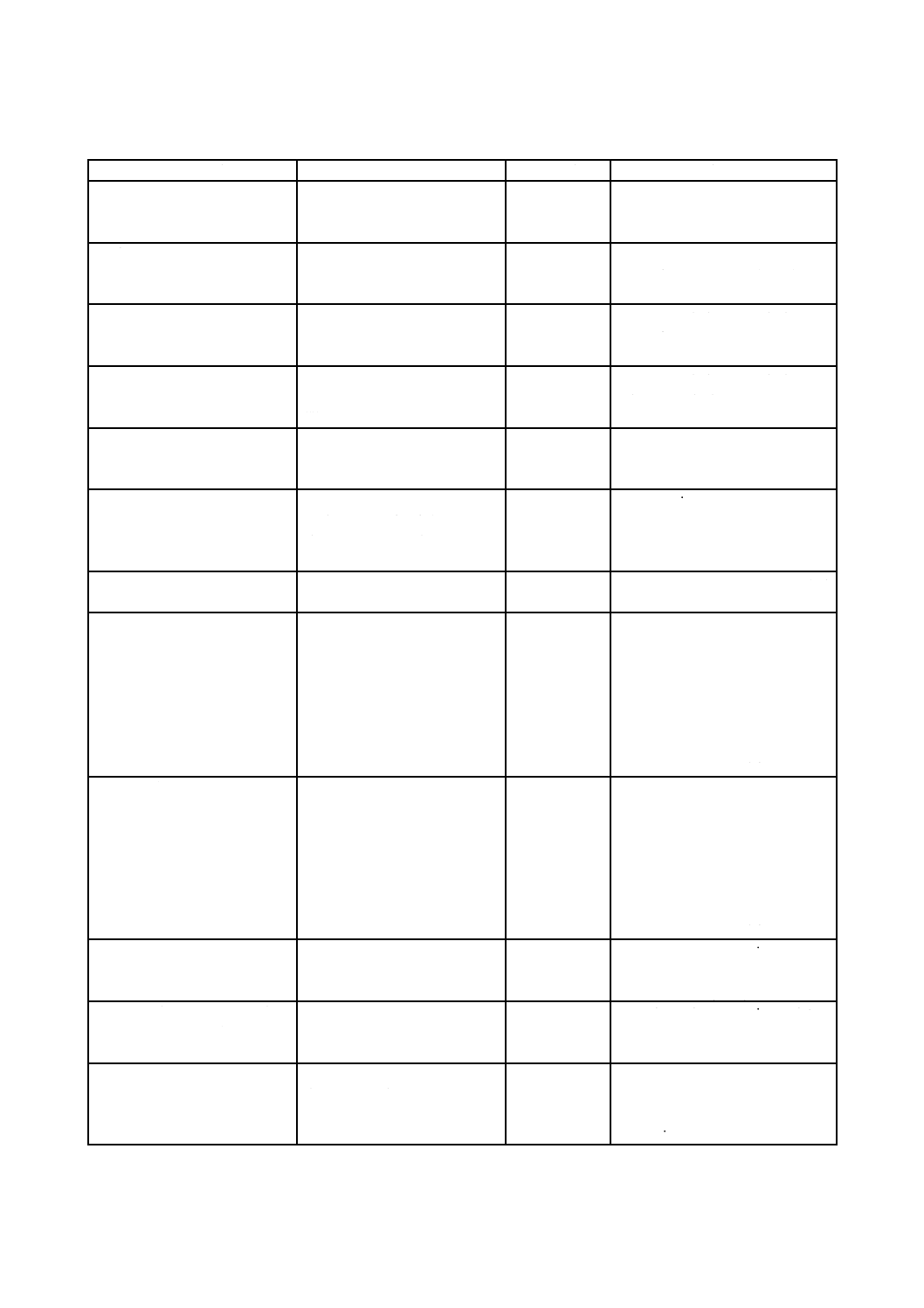

表1−ディペンダビリティ手法で用いる手法の用途,データに対する要求事項及びIEC規格(続き)

手法の用途

データ要求事項

IEC規格

規格名称

あるアイテムの構造を調査す

るための信頼性ブロック図の

構築

アイテム構造の記述及びすべ

てのブロックの故障率

IEC 61078

Reliability

block

diagram and

boolean methods

故障率の実測値が与えられた

要求事項に従うかどうかの試

験

該当故障の観測数及び該当累

積稼動時間又は該当累積暦時

間

IEC 61124

Compliance tests for constant failure

rate and constant failure intensity

故障強度の実測値が与えられ

た要求事項に従うかどうかの

試験

該当故障の観測数及び該当累

積稼動時間又は該当累積暦時

間

IEC 61124

Compliance tests for constant failure

rate and constant failure intensity

故障までの平均時間の実測値

が与えられた要求事項に従う

かどうかの試験

該当故障の観測数及び該当累

積稼動時間又は該当累積暦時

間

IEC 61124

Compliance tests for constant failure

rate and constant failure intensity

平均故障間隔の実測値が与え

られた要求事項に従うかどう

かの試験

該当故障の観測数及び該当累

積稼動時間又は該当累積暦時

間

IEC 61124

Compliance tests for constant failure

rate and constant failure intensity

設計審査の実施

アイテム又は審査する事象の

故障率又は強度,事象の発生頻

度,アイテムの故障モードとメ

カニズム及び発生率

IEC 61160

Design review

修理系としての製品の完全性

の評価

該当故障の総数及び各該当故

障の該当累積試験時間

IEC 61164

Reliability growth−Statistical test

and estimation methods

磨耗状態での試験の実施

試験中のアイテム数及び各故

障アイテムの故障までの時間

IEC 61649

Goodness-of-fit tests, confidence

intervals and lower confidence limits

for Weibull distributed data

56/972/DCリスト

Weibull analysis−Goodness-of-fit

tests and confidence intervals for

Weibull and distributed data

保証の対象となる故障の推定

試験中のアイテム数及び各故

障アイテムの故障までの時間。

10個以上の観測データが必要

IEC 61649

Goodness-of-fit tests, confidence

intervals and lower confidence limits

for Weibull distributed data

56/972/DCリスト

Weibull analysis−Goodness-of-fit

tests and confidence intervals for

Weibull and distributed data

二つの故障率の比較及び統計

的に有意な差があるかどうか

の判断

該当アイテムの故障までの時

間及び潜在的な危険状態にあ

るアイテム数

IEC 61650

Procedures for comparison of two

constant failure rates and two

constant failure (event) intensities

二つの事象発生率又は強度の

比較及び統計的に有意な差が

あるかどうかの判断

該当事象の発生までの時間

IEC 61650

Procedures for comparison of two

constant failure rates and two

constant failure (event) intensities

異なる環境条件間での電子コ

ンポーネントの一定故障率の

変換

設定条件下での電子コンポー

ネントの故障率及び電子コン

ポーネントが使用される環境

についての情報

IEC 61709

Electronic components−Reliability

−Reference conditions for failure

rates

and

stress

models

for

conversion

14

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−ディペンダビリティ手法で用いる手法の用途,データに対する要求事項及びIEC規格(続き)

手法の用途

データ要求事項

IEC規格

規格名称

べき乗則モデルのパラメータ

推定

すべての該当故障までの時間

IEC 61710

Power law model−Goodness-of-fit

tests and estimation methods

10 データ供給源

フィールドデータの収集には,ライフサイクルのすべての段階において,データ供給源が必要である。

どのようなデータ供給源が実際に必要となるかは,どのようなデータを収集するかによる。

次の作業が確実にできるような能力をもっていることが望ましい。

a) 生データの記録(記録された情報の完全性及び精度を保証するため)

b) 故障評価及び故障解析(正しいデータだけを将来にわたって用いることを保証するため)

c) データ集計及び解析の設計(意味のある結果を保証するため,正しい解析方法及びツールの選択)

d) データ解析(解析法の正しい使用を保証するため)

ディペンダビリティデータの収集に必要なインフラストラクチャーとしては,次のようなものを含めて

もよい。

e) 保全のために必要な診断及び修理設備

f)

データ保管,集計,解析及び報告のためのコンピュータツール

g) 生データ(例えば,故障記録など)の記録設備

h) コンピュータ設備(例えば,電子的なデータ伝送などの場合)

i)

遠隔状態監視及びデータ収集。

考えられる経済上及び財政上の面は,次のようなものである。

j)

定期的なデータ収集を履行及び維持するためのコスト

k) フィールドデータからの情報のフィードバックに基づく対策によって,もたらされるプロセスの改善

によって得られる利益。

11 計画

データ解析のためのデータ収集は,明確な目的に基づく戦略をもって行うことが望ましい。

ディペンダビリティデータの収集は,できる限り早く計画することが望ましい。理想的な時期は,設計

段階である。記録された情報の完全性,精度及びコスト有効度を確保するため,個々の工程の一環として

実施することが望ましい。

設計時(段階)では,次のようなデータ収集を考慮することが望ましい。

a) コンポーネント及び部品のトレーサビリティ

b) 製品のトレーサビリティ(識別,製造日,製品バージョン,シリアルナンバー,発送日など)

c) 修理及び保守の手順

d) セルフテスト及び組込み診断の能力

e) 故障,動作時間,イベント,状態の記録

f)

アイテムの健全性の遠隔監視及び故障の報告

計画時には,次のような事項についても考慮することが望ましい。

1) どのようにしてデータ収集が容易な製品を設計するか

2) どのようにして情報が組織に戻るようにするか

15

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) どのような解析を行いたいか

4) フィールドデータと併用して必要な解析を行うために,どのような組織内データを収集し,記録し

なければならないか

5) そのシステムに遠隔監視機能を組み込む必要があるか

データ収集の計画時には,データの収集,伝達及び解析のための責任分担を明確に定義しておくことが

望ましい。解析結果に対応した行動に関する権限と責任を明確化し,データ収集及び解析のプロセス全体

が有効,かつ,適切に行われていることのレビューを定期的に実施することが望ましい。

フィールドからのディペンダビリティ・データ収集の計画は,次のように,幾つかの分野に分割するこ

とができる。

ⅰ) 何を知りたいか(誰が,何を)

ⅱ) どの解析が実施できるか(何を用いて,どの解析を)

ⅲ) どのようなデータが収集できるか(どこから,どのデータを)

ⅳ) いつ,そしてどういう頻度で収集したいか

ⅴ) どのようにしてデータを収集することが望ましいか(手動,半自動,自動,遠隔制御による自動)

顧客からデータを入手する場合は,データの記録,伝送,顧客へのフィードバック,必要な場合は製品

に関する是正処置を含めた事項に関する,継続的な合意関係を確立する必要がある。

12 データ収集の考え方

12.1 一般事項

データ収集に関する異なる手順を12.2〜12.5に述べる。

12.2 時間ベース−連続的及び断続的

時間ベースのデータの収集には,次のように幾つかの方法がある。

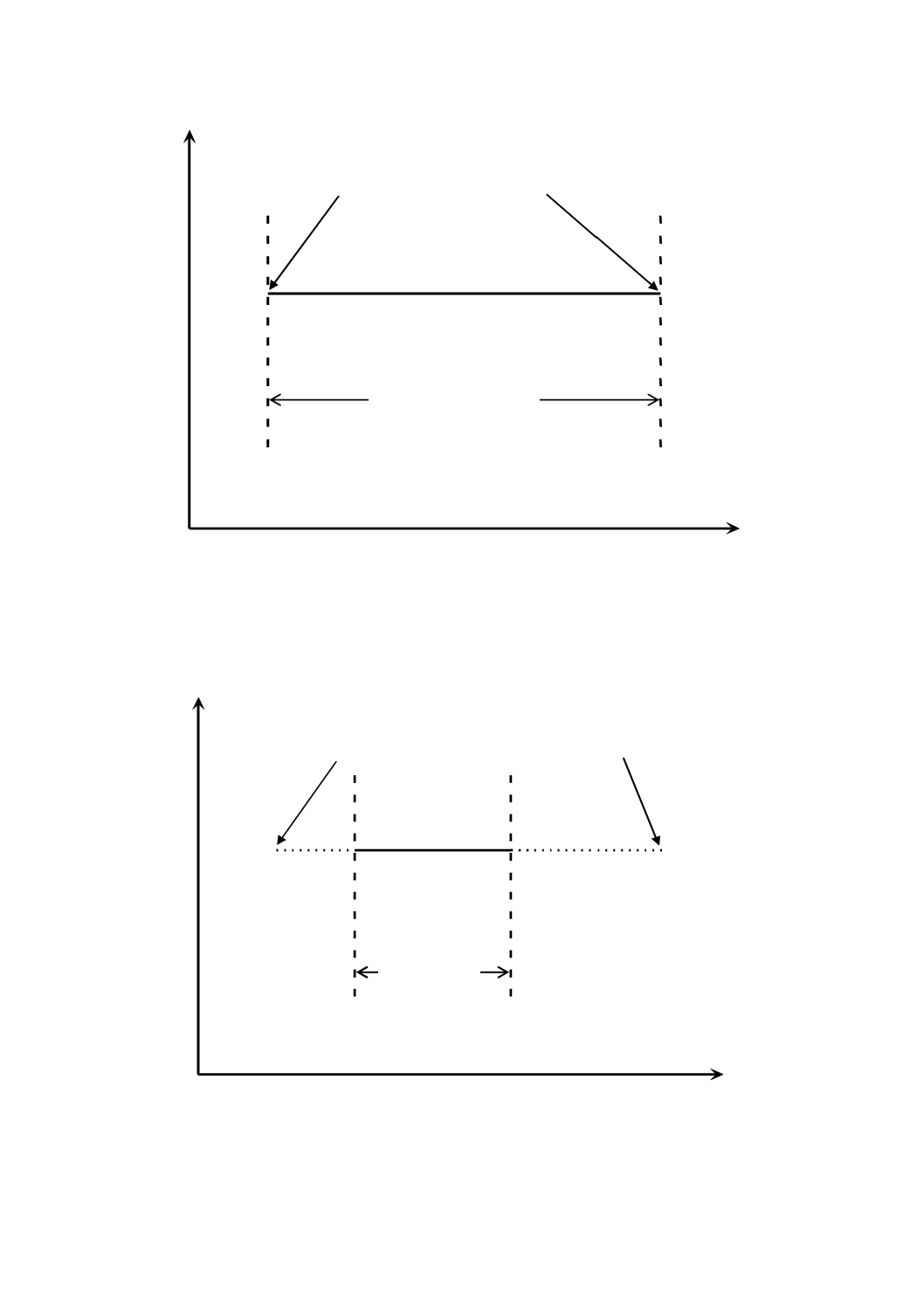

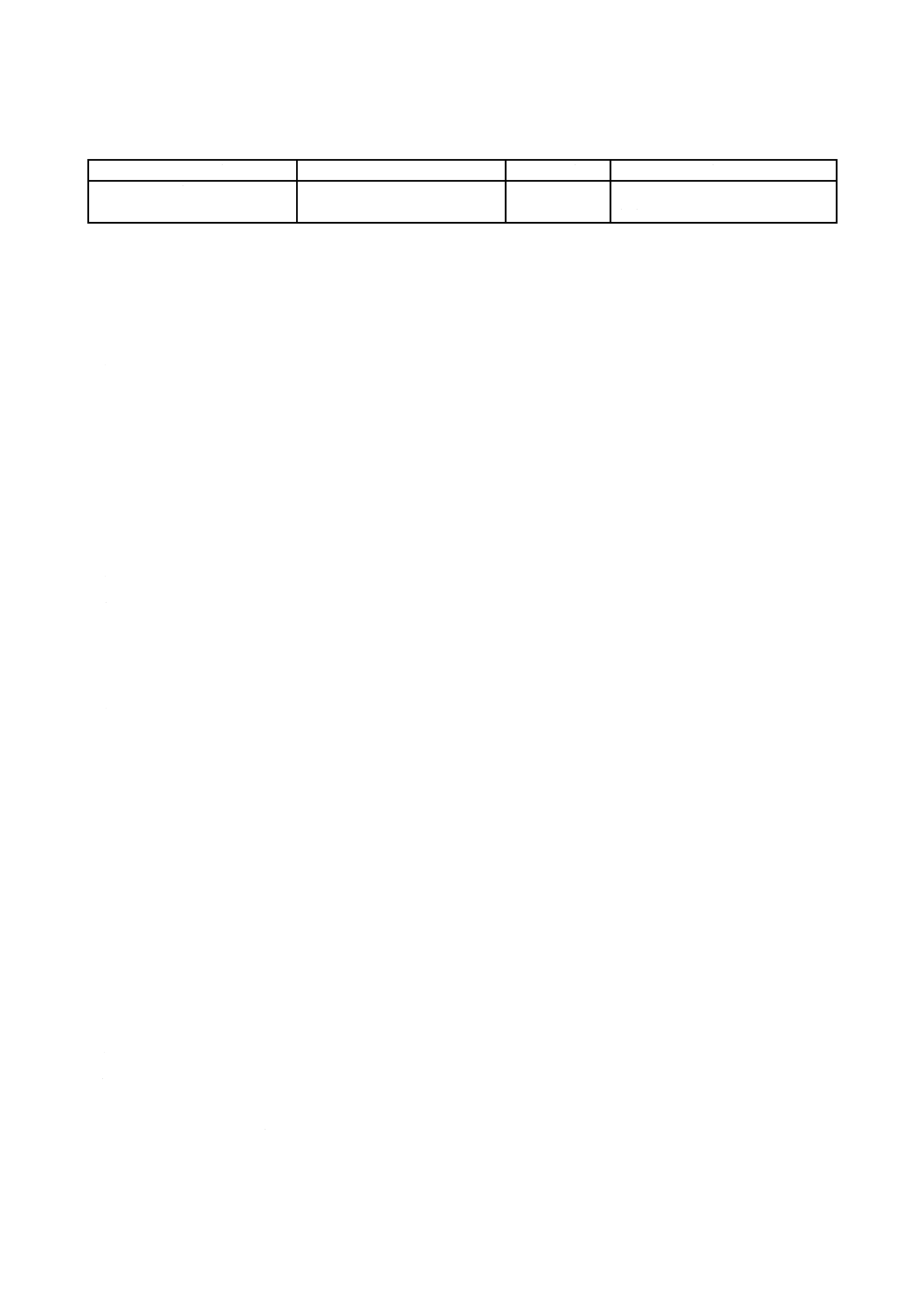

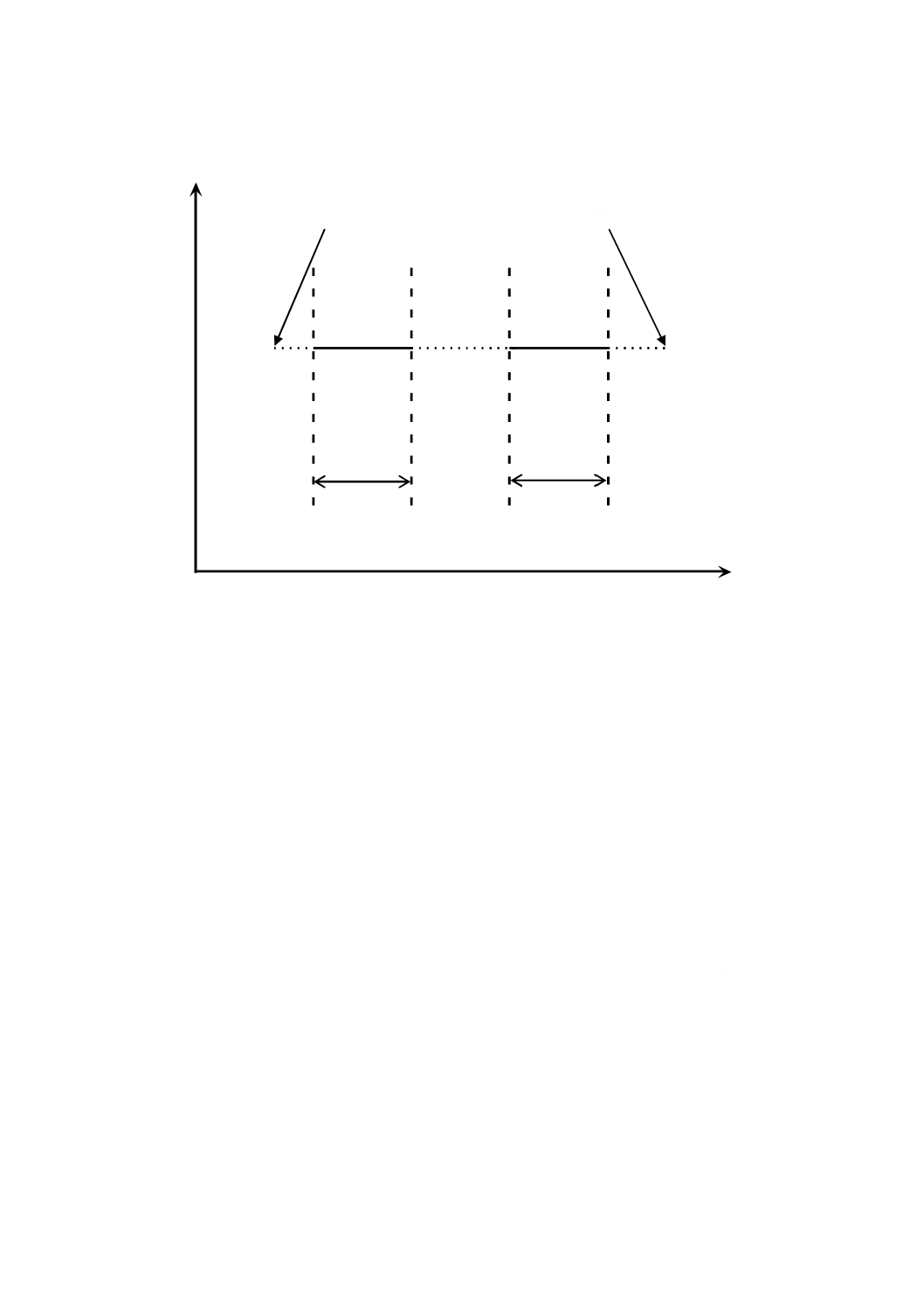

a) 連続的なデータ収集(図2参照)

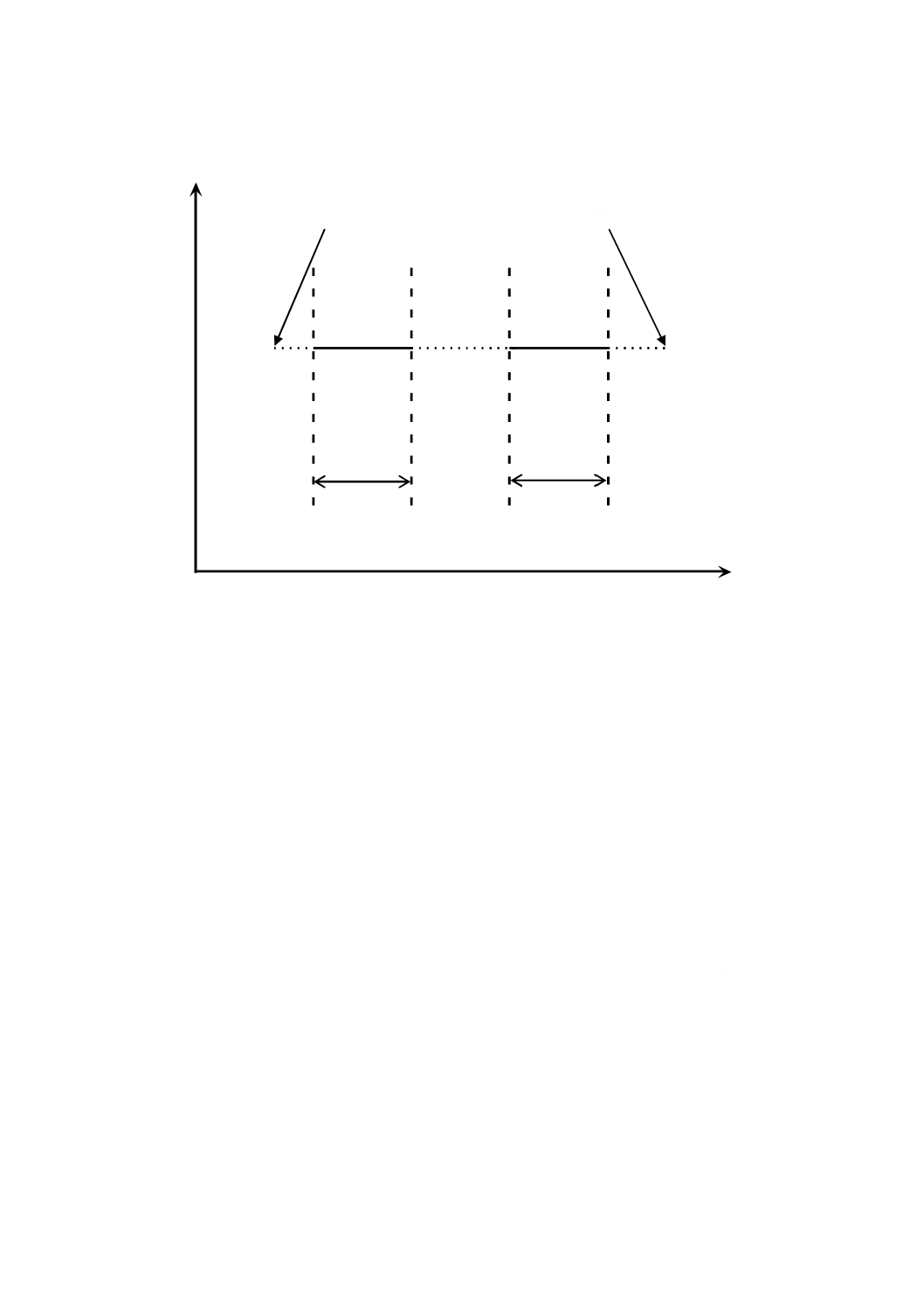

b) 期間限定でのデータ収集(図3参照)

c) 複数の期間限定でのデータ収集(図4参照)

d) 期間限定で,更新形のデータ収集

連続的なデータの収集とは,図2に示すようにアイテムの運用期間にわたって継続的にデータを収集す

るものである。

16

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

運用開始

運用終了

時間

データ収集期間

図2−連続的なデータの収集

期間限定でのデータの収集とは,アイテムの運用期間のうち一定の期間,(例えば,製品の引渡しから無

償保証期間の終わりまで)を定めてデータを収集するものである(図3参照)。

運用開始

運用終了

時間

データ収集期間

図3−期間限定でのデータ収集

複数の期間限定でのデータの収集とは,アイテムの運用期間のうち複数の限定された期間についてデー

17

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

タを収集するものである(図4参照)。

運用開始

運用終了

時間

データ収集期間 1

データ収集期間 2

図4−複数の期間限定でのデータ収集

期間限定で,更新形のデータ収集とは,収集の開始時期及び終了時期が時間とともに変動する点を除い

て,期間限定でのデータの収集と同様である。これは,新しいデータの収集に伴って最も古いデータが破

棄されることを意味する。この方法は,次の場合に使用されることがある。

− 製品が陳腐化するのに伴い,既存のデータがもはや現状を表すものでなくなった場合

− 事象が伴わないときに収集したデータを事象発生時に破棄し,有意なデータを状況も含めてより多く

記録できるようにする場合(データ収集システムの記憶領域を節約することが目的)

一定期間に観測されるデータは,運用期間にわたる平均値を求めるのに使用されることがある。それは,

短期間にデータを収集し,その結果が運用期間を通じて同じであると仮定している。

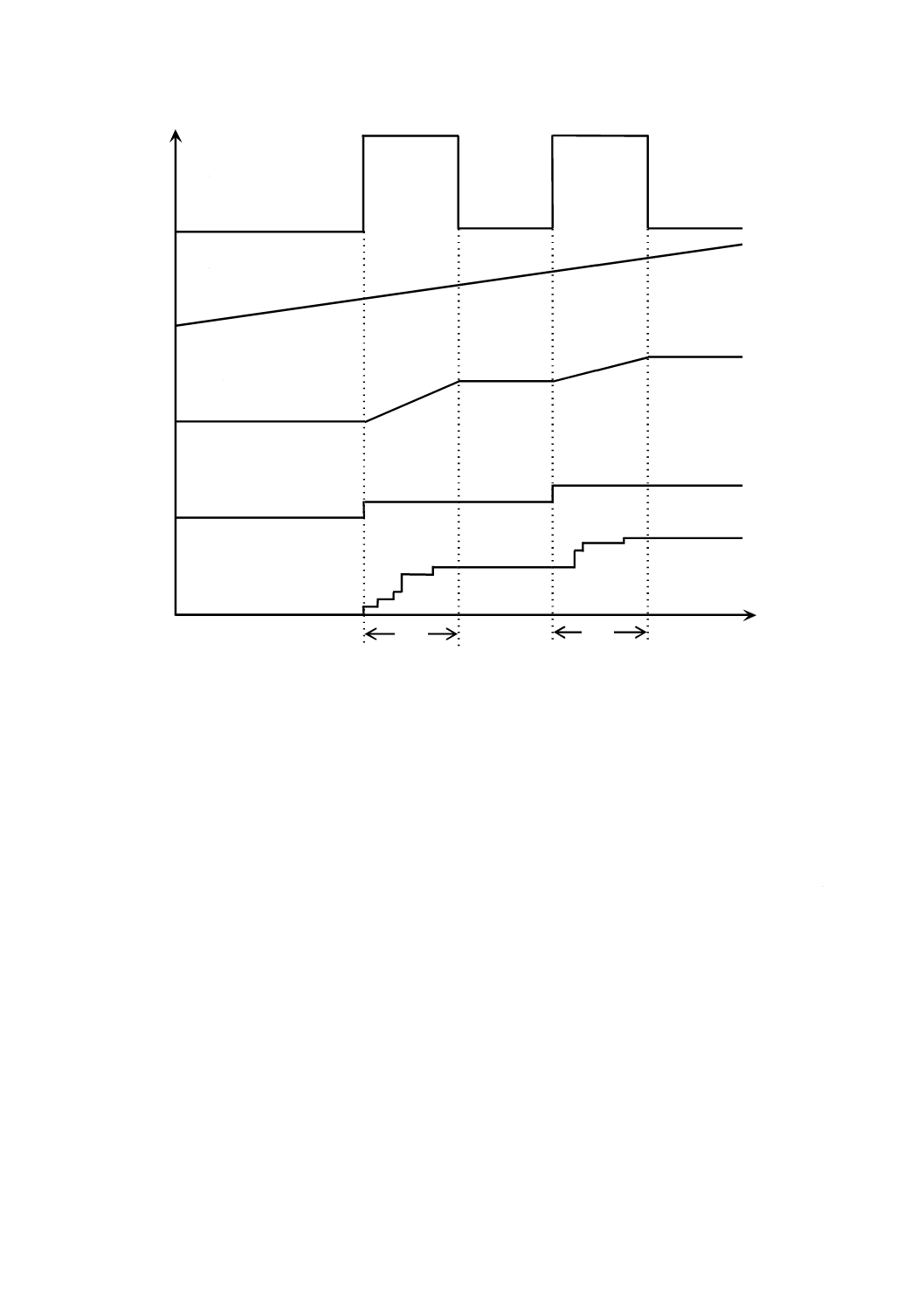

ここで,データ収集における時間の尺度は,必ずしも暦の時間だけでなく,他の尺度も有効であること

に留意することが望ましい。それらには,動作時間すなわちシステムが運用されている時間や,通電時間

すなわちシステムが通電されている時間(待機及び運用の時間を含む。)などがある。さらに,尺度は必ず

しも時間に基づくものだけではなく,運用回数又はサイクル数に基づく場合もある(例 自動車の利用回

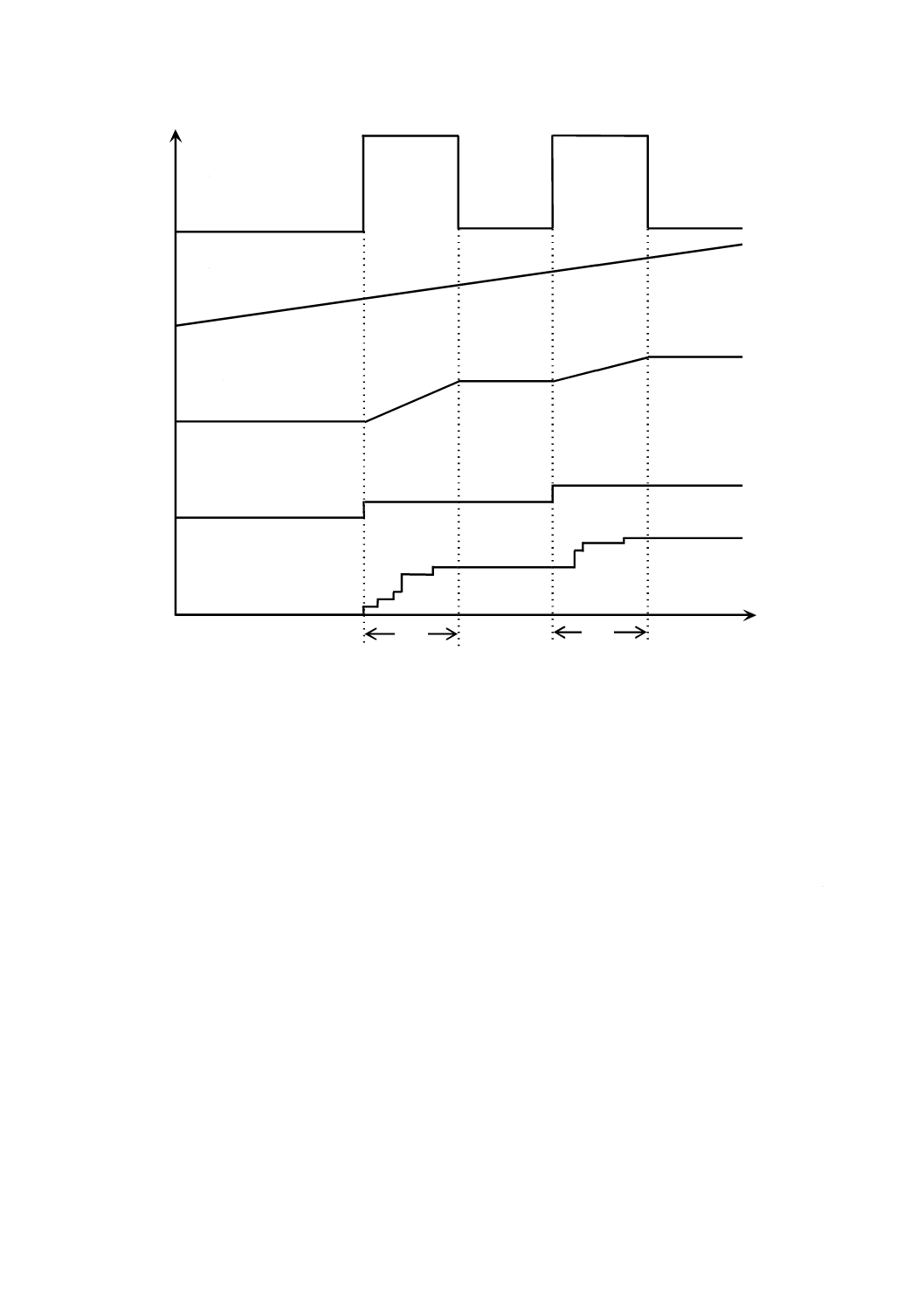

数又は走行距離)。図5に示すようにこれらの時間の尺度には相関があり,暦時間当たりの運用については,

時間を区切った使用情報となる。

18

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

任務プロファイル

運用回数

暦時間

動作時間

周期

任務

任務

図5−様々な時間の尺度

図5は,典型的な任務プロファイルが一番上の行に記されている。ここで,暦時間が連続して増加して

いるのに対して,動作時間は任務遂行のときだけ増加している。運用は実際の任務フェーズの間に行われ

るのであるが,サイクル数は任務開始のときだけ増加する(任務終了時に増加するようにしてもよい。)。

12.3 完全及び制約のあるデータ収集

12.3.1 一般事項

完全なデータ収集とは,フィールドで使用されているアイテムのすべてについてデータを収集すること

である。制約のあるデータ収集とは,データ収集の範囲を完全収集の一部分に限定することをいう(例 特

定の設置場所又は特定の顧客において使用されるすべてのアイテム)。制約のあるデータ収集には,その場

所及び監視対象となるアイテムの数量を決めるに当たり,様々なサンプリング手法を適用することができ

る。

大量生産される消費者向けのアイテムでは,使用開始時期と故障時期の記録が可能な特定の市場に一定

数量のアイテムを送り込むことが唯一の情報収集手段であることが多い。情報収集の対象を典型的な市場

又は典型的な顧客に限定し,そこからの情報収集に専念するということも可能である。これによって資源

の消費の節約が可能となる,また,高い関心をもつ市場への注力が可能となることで,回収した情報の質

が向上する。

この技法は,サンプリングの一形態であり,サンプリングの技法がしばしば用いられる。限られたデー

タから得られる情報を最大化するためには,データ収集方法及びそのデータの解析方法の両者を念頭に入

19

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れながら慎重に選択することが重要である。データ収集が完了した後で解析方法が検討されることがしば

しばあるが,これは好ましくない取組み方である。最初に母集団に関してどのような情報が必要かを規定

することが望ましい。

サンプリングの主な目的は,選択された情報又は抽出が行われた母集団に関して,できるだけ多くの情

報をそのサンプルから決定することである。

12.3.2 母集団の種類

母集団は,次のように分類することができる。

a) 要素が有限,かつ,実在するもの,例えば,特定の製造ラインから倉庫に入庫された商品又は,一本

の木に成っているりんごの果実。このような母集団からのサンプリングは,無作為に行ってもよいが,

連続した抽出では依存性が生じるなど,単純ではない。サンプリングの手順を変更して,母集団から

抽出した後に各要素を別なものに置き換えるという単純な手順に代えてよい。

b) 要素が無限のもの,例えば,数学的に生成された数字の列から複数の数字を選択するとき。有限,か

つ,実在する母集団からのサンプリングで置換えを伴う場合は,母集団の総数が減らないため,無限

の母集団とみなすことができる点に留意するのが望ましい。

c) 仮説的なもの,例えば,さいころを振って出た数字の列。継続して振り続けることで実在しない母集

団から実在する数字を抽出するサンプリングプロセスとなる。

この規格で扱われる母集団の種類は主として上記a)及びb)である。

母集団の構成要素を排他的な二つ,ときにはそれ以上の性質,例えば“正常又は異常”,“良又は不良”,

“好ましい又は好ましくない”,“良,規格外又は壊滅的に異常”などで述べられる場合がある。このよう

な母集団の構成要素は“数えることのできる性質をもつ”といわれ,このような母集団に対して適用され

るサンプリングは“計数サンプリング”と呼ばれる。一方,母集団の構成要素が連続値として測定可能な

性質によって識別される場合(例えば,重量,故障までの時間,コストなど,すなわち連続的な母集団),

そのようなサンプリング手順を“計量サンプリング”という。

12.3.3 ランダムサンプリング(無作為抽出)

ランダムサンプルは,すべてのサンプルが計算可能な抽出確率をもつような方法で抽出したサンプルを

意味するときに用いる。実際に計算することが必要ということではなく,確率理論の適用には,サンプリ

ング手順を規定し管理することだけが唯一必要である。

a) 単純ランダムサンプリング ランダムサンプリングの手順が,すべてのサンプルが同じ抽出確率をも

つことに加えて引き続く抽出が独立であるならば,その手順を単純ランダムサンプリングという。

b) 層別サンプリング 極めて有用なもう一つの形のサンプリング手順が層別サンプリングであり,幾つ

かの点に関しては単純ランダムサンプリングよりも優れている。この手順は,本質的に母集団を層別

して各層からサブ・サンプルを抽出することを基本としている。各層内の母集団を構成するサンプリ

ング単位がサブ・サンプルの中に出現する機会は,その層における他のサンプリング単位と同じであ

る。このサンプリング方法の利点は,各層内におけるランダム性の原理を保持しながら,サンプルの

範囲を母集団全体にわたって更に一様に拡張できることである。

12.3.4 サンプルの大きさ

該当する母集団の大きさが数万又は数十万個としても,数百個程度の少数のサンプルから有用な情報を

得ることができる。意味のある結果を提供するためには,サンプル数がこの程度のできれば母集団の大き

さの一定比率であれば理にかなっているように思える。しかし,このことは真実ではない。サンプルに含

まれている情報の量及び有用性は,正確には主にサンプル数の絶対値及びランダム化の度合いに関係して

20

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いる。

12.3.5 サンプリング誤差

ランダムサンプリングで母集団から特定の大きさのサンプルを抽出した場合に,どの二つのサンプルで

も元の母集団に関して全く同じ情報をもたらすとは考えられない。この理由の一つは,母集団の中でサン

プリング単位間にはある変動性が存在し,他とは異なるある特定の属性をもつサンプリング単位が偶然に

入ることがあるためである。しかし,すべてのサンプリング単位のお互いに違いがほとんどない,すなわ

ち,サンプリング単位間の変動が非常に小さいならば,小数のサンプルが母集団について知りたいことの

すべてを含むことになる。特に,すべての個体が同等(母集団中の変動性がゼロ)であるならば,たった

一つのサンプルで十分である。このように,サンプリング誤差の一つの原因は,母集団におけるサンプリ

ング単位間の変動性にある。

サンプル平均を計算してサンプルを比較する場合に遭遇するもう一つの変動性の要因は,実際のサンプ

ルの大きさに関係している。(固定の)各サンプルの大きさが大きいならば,それが小さい場合に比較して

サンプル平均間の変動は小さい。

幾つかのパラメータには,系統的な背景の変動として偏りが考えられ,調査しようとしている尺度に影

響を及ぼす。例えば,母集団から長期間にわたって引き続いてサンプルを取り出すときには,得られるサ

ンプル尺度に直接的な振舞いをもつ温度変化,圧力変化又は単なる人的な疲労及び集中力の不足のような

影響がしばしば起こる。このような影響は,偏りとして知られており,これらが尺度の真の値を得ること

を妨げ,ときにはこれを打ち消すことは非常に難しい。

サンプリングについて,これ以上の情報は,附属書Cを参照。

12.4 定量的及び定性的データの収集

定量的データの収集は,数値で表現するような物事についての収集であり,定性的データの収集は,事

象の発生原因のような情報の収集である。両方のデータが重要であり,相互に補完し合う。データ収集の

種類は,データによって答えようとしている問題の種類による。

12.5 データ収集における中途打切りデータ

事象がいつ起こったのかについて不確実性を含んでいるフィールドデータを中途打切りデータと呼び,

そのデータの統計的処理の方法は,中途打切りの種類による。

幾つかの異なる中途打切りの種類がある。

“完全データ”は,各アイテムの寿命時間の値が観察され又は分かっていることを意味する。例えば,

寿命データ解析の場合(フィールドデータの収集においてはまれであるが,もし完全データであれば),デ

ータはフィールドにおけるすべてのユニットが故障するまでの時間で構成されている。

寿命データを解析するとき,対象の事象がすべてのユニットで発生しない又はその事象の発生時刻が分

からないことがある。この種類のデータが,中途打切りデータである。中途打切り計画には三つの種類が

あり,右側打切りデータ(観測中止データともいう),区間打切りデータ,及び左側打切りデータである。

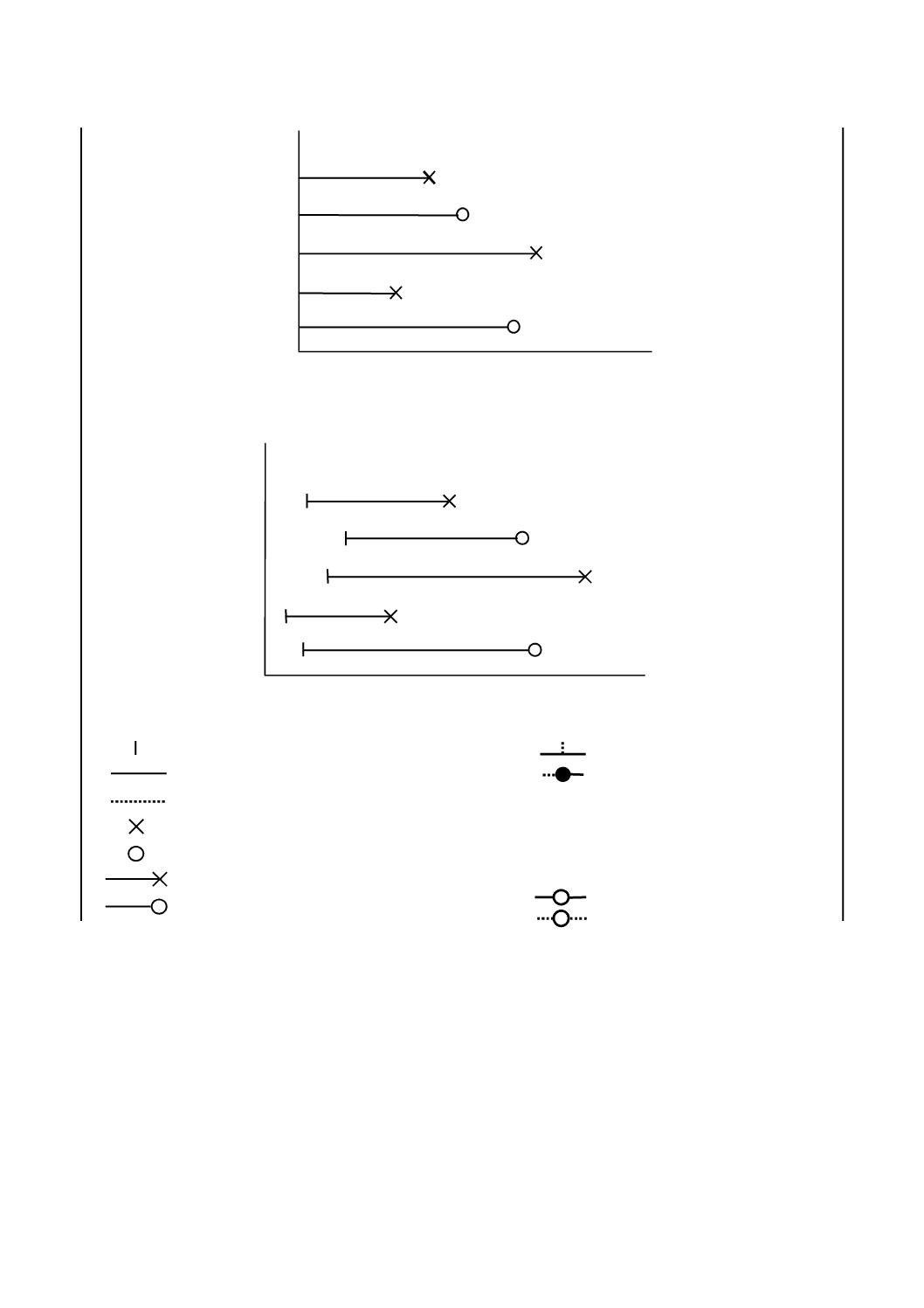

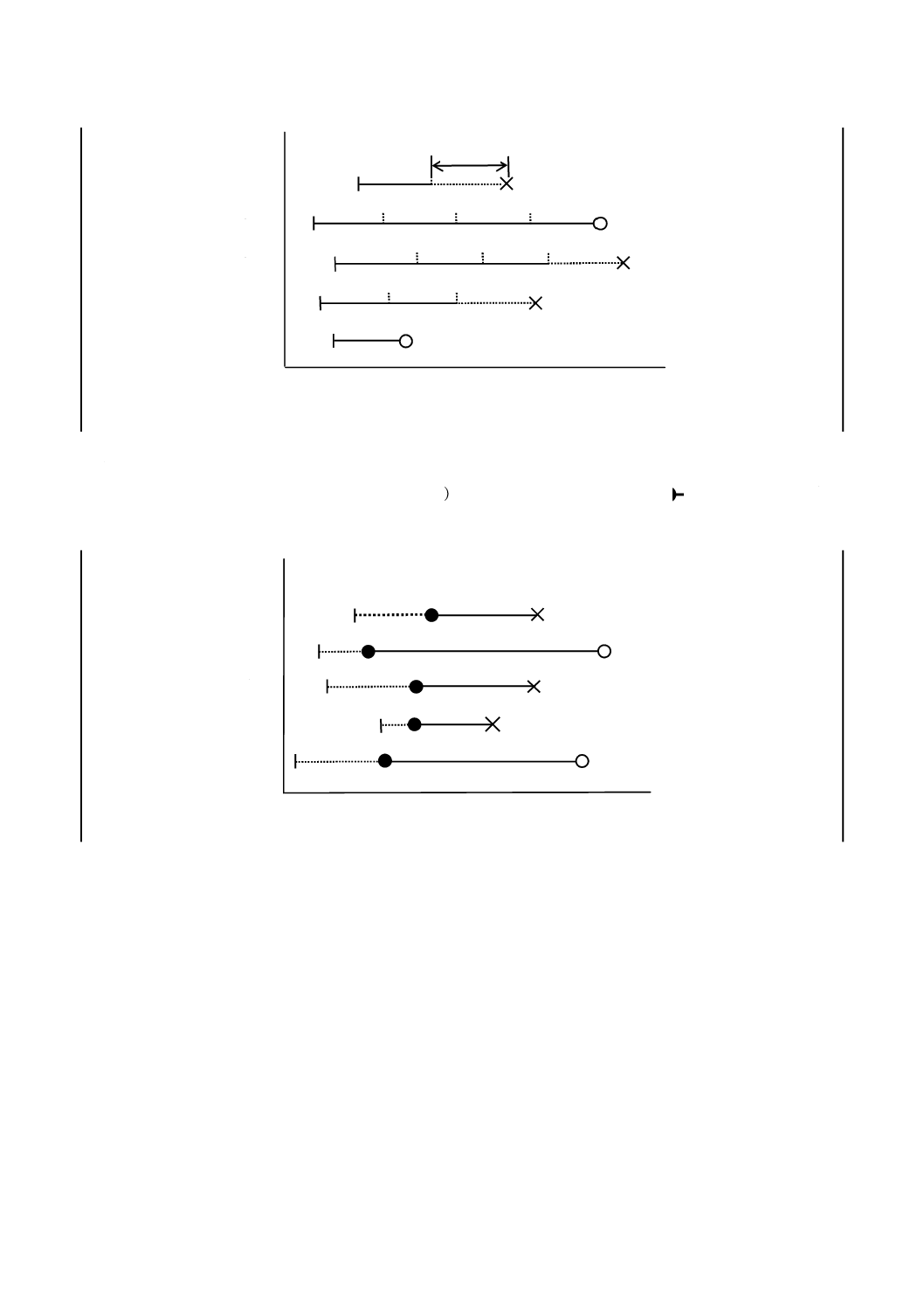

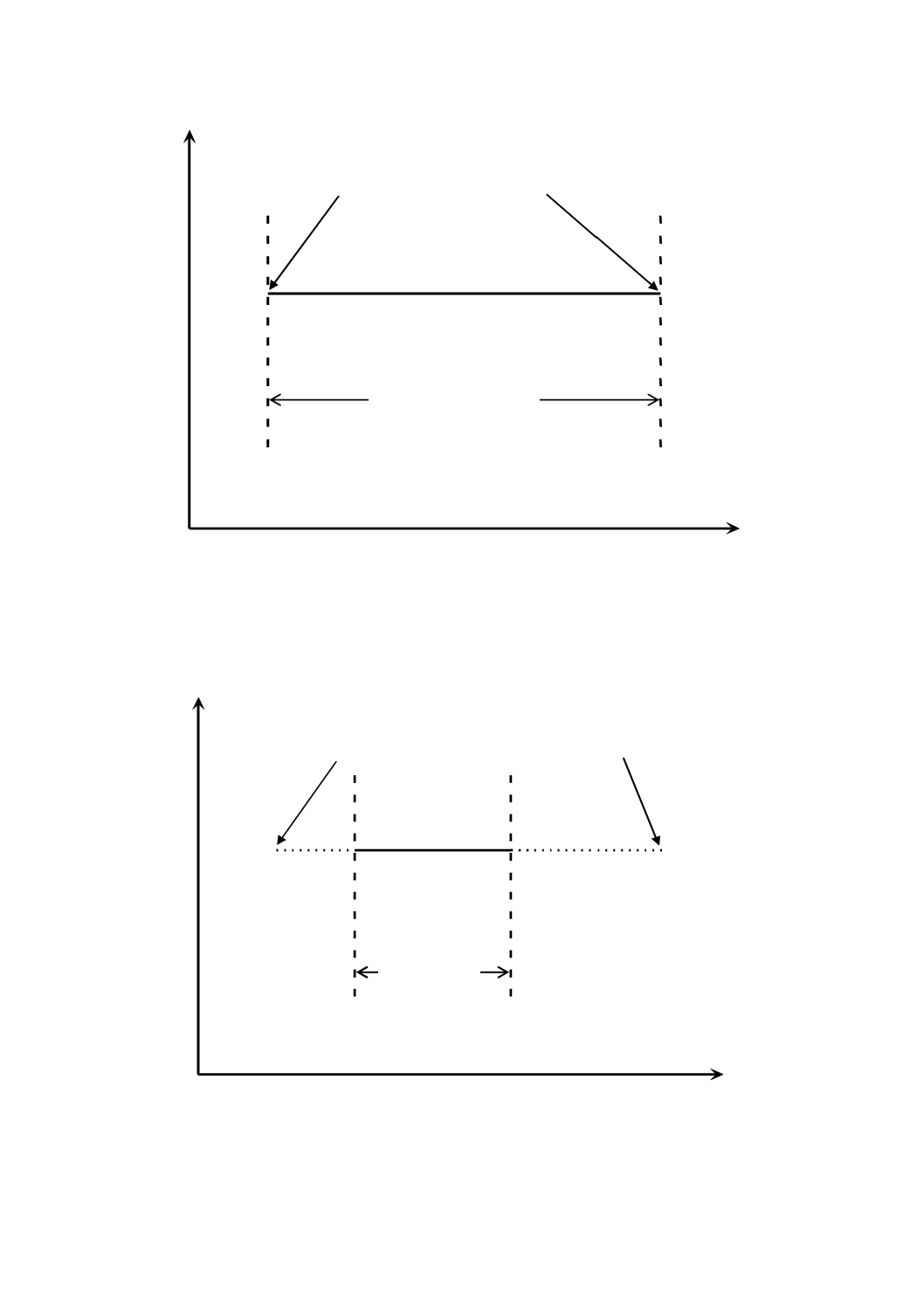

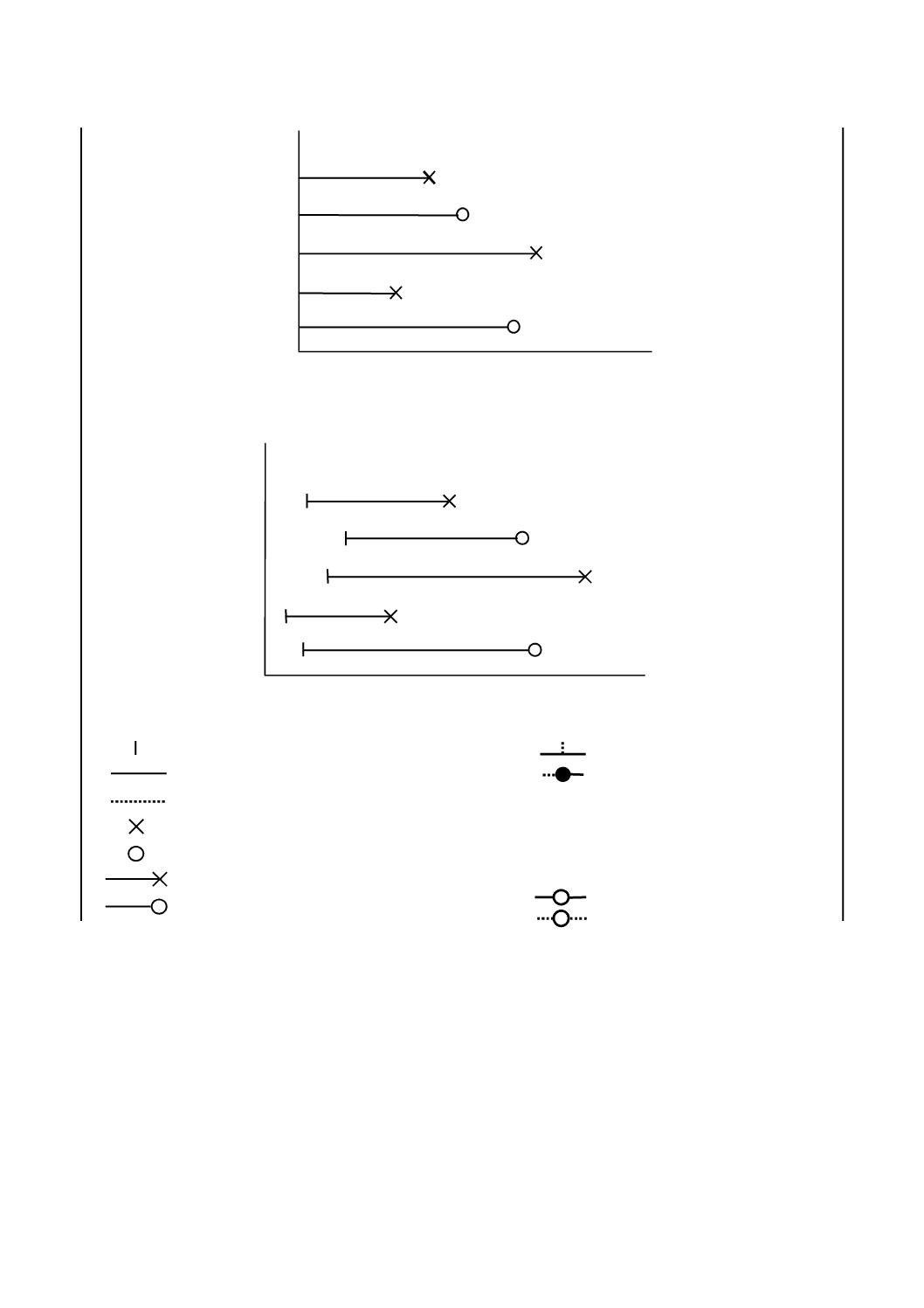

a) 右側打切りデータ 最も一般的な場合が右側打切りデータ又は観測中止データである[図6 a)及び図

6 b)参照]。どんな事象も発生しなかったユニットが,これらのデータを構成している。フィールドに

5ユニットがあり,解析時刻までに3ユニットだけに事象が発生した(×)場合に,事象が発生しな

かった(○)2ユニットの観測中止データ(又は右側打切りデータ)がある。用語の“右側打切り”

は,対象の事象が解析時点以降(右側)にあることを意味している。

21

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間

ユニット1

ユニット2

ユニット3

ユニット4

ユニット5

図6 a)−右側打切りデータ(動作開始時点が同じ場合)

時間

ユニット1

ユニット2

ユニット3

ユニット4

ユニット5

図6 b)−右側打切りデータ(動作開始時点が異なる場合)

動作の開始時点(ユニットの年齢0)

中間観測点

観測された動作時間

観測期間の開始時点

推測又は想定された(観測されていない)動作時間

事象(例えば,故障)が発生

事象(例えば,故障)が発生せず

故障による動作の終了時点

故障によらない動作の終了時点

故障が発生せず,動作継続

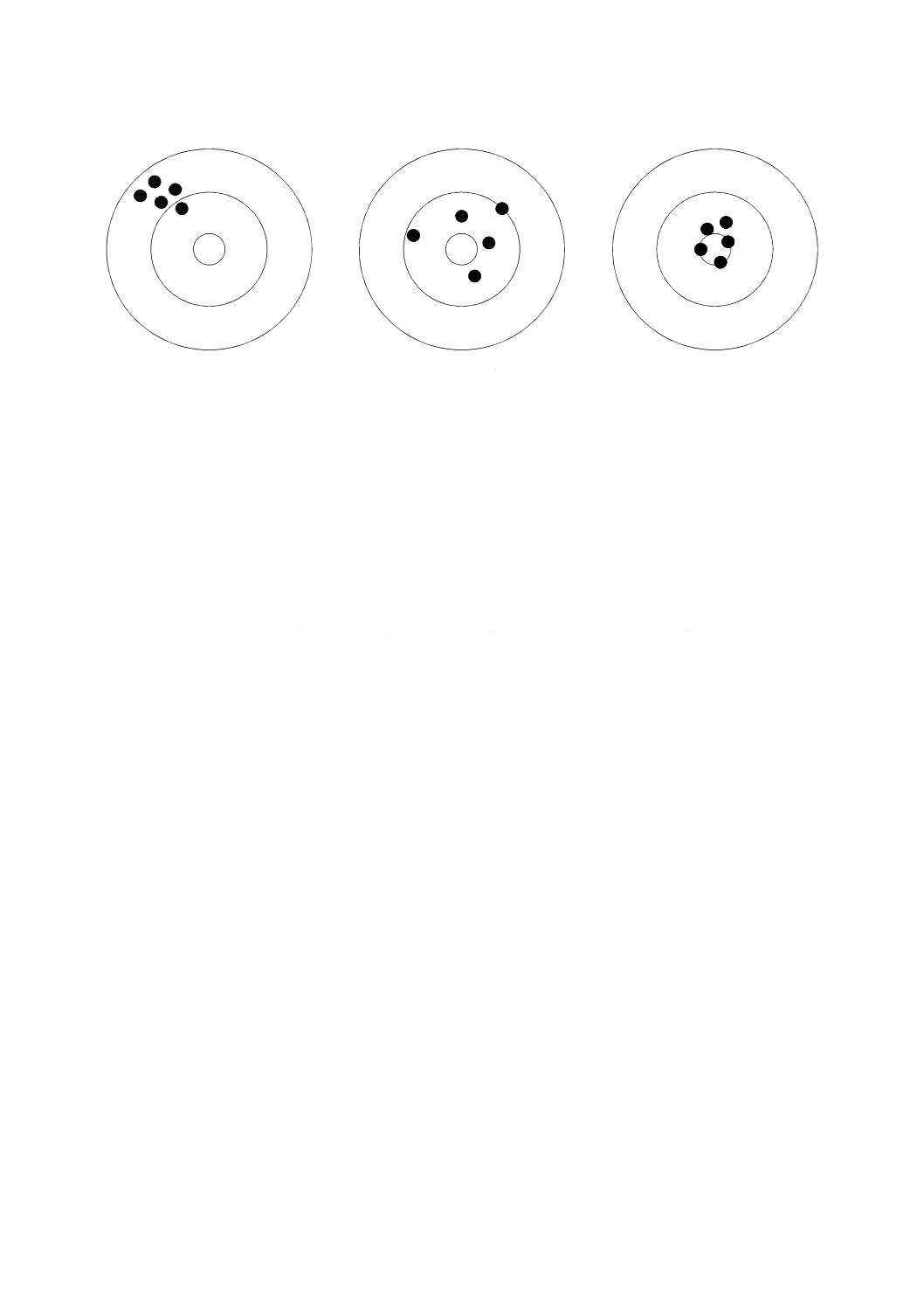

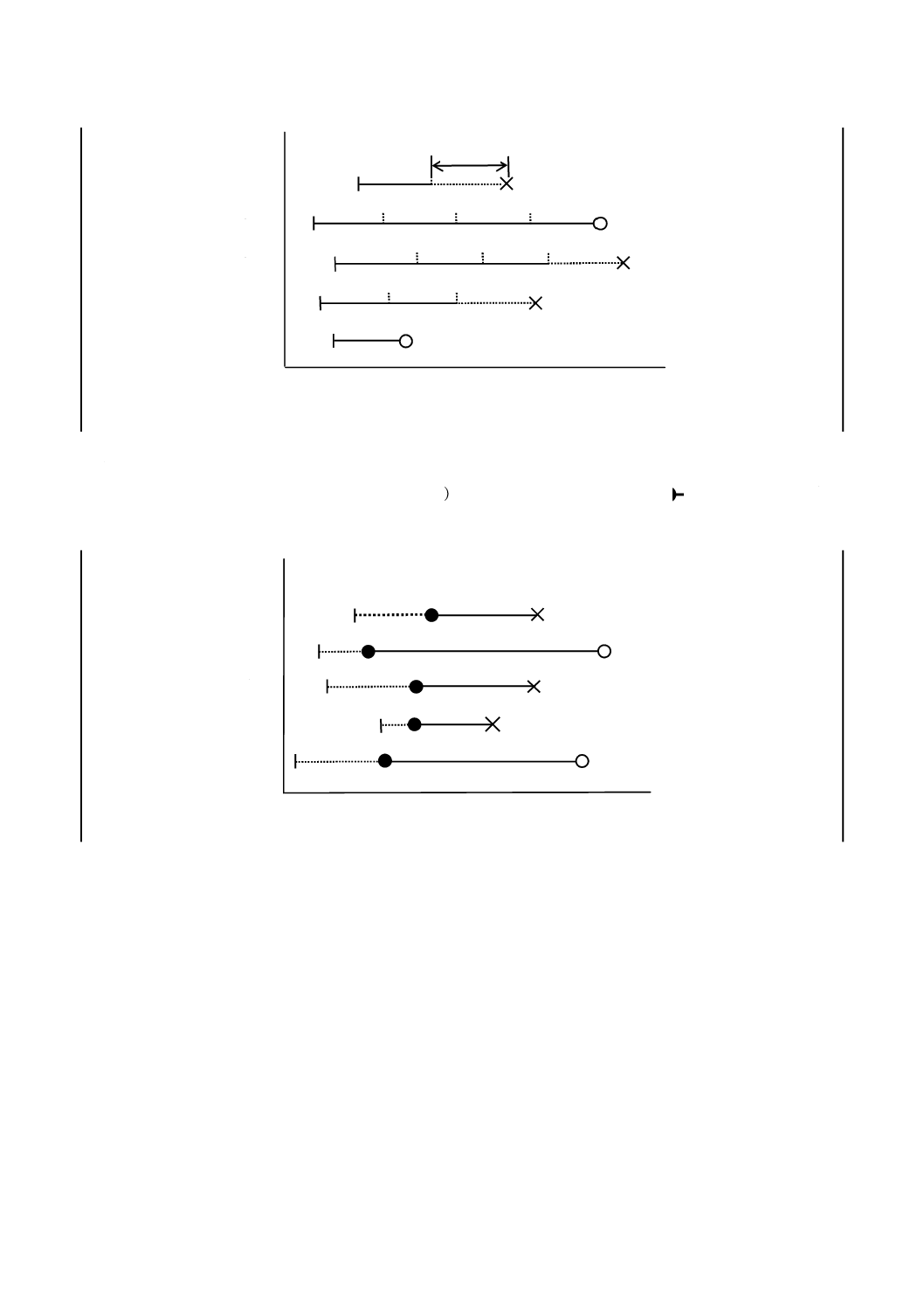

b) 区間打切りデータ 二番目の打切りの種類は,区間打切りデータである。区間打切りデータは,ある

時間間隔の中で事象が起こった厳密な時刻は不明である。これは,時折の検査だけ行うシステムのた

めである。5ユニットを運用し,それらを例えば100時間ごとに検査しているとすれば,知り得る情

報は,ある時間の間(図7参照)に事象が起きたということだけである。

22

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100時間

ユニット1

ユニット2

ユニット3

ユニット4

ユニット5

時間

図7−区間打切りデータ

c) 左側打切りデータ 三番目の打切りの種類は,区間打切りに類似していて,左側打切りデータという。

この場合には,図8に示す動作開始時点( )から観測期間の開始時点( )の間における事象

の動作時間は分からない。観測されるのは,図8の実線部分である。

ユニット1

ユニット2

ユニット3

ユニット4

ユニット5

時間

図8−左側打切りデータ

途中打切りデータ及びその統計的解析について更なる情報は,JIS C 5750-3-5:2006にある。

13 データ収集の方法

13.1 一般

ディペンダビリティデータは,多くのものは長い年月にわたり,多くの異なるユーザ及び保全要員によ

って収集されている。そのうえ,この膨大な量のデータは,増員スタッフを巻き込んで照合する必要があ

る。したがって,このようなデータ収集は,大規模な努力の成果及び陳腐化の源である。そこで,データ

収集,照合及び記録処理の容易さと誤り検証性とを重要視する必要がある。

データ収集は,分類記号,数値データ及び記述データの混合となる。一般に,分類記号は,事前分類に

よって絞り込んだ範囲内でデータの特定に使用し,処理のスピードアップとデータ内容の入力が間違いな

いように制限する。これは,分類が解析目標に適切で,十分であると,その後の解析を大いに簡素化する。

23

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,分類は操作員によって認識,かつ,理解されているとよい。実際の故障事象に伴う様々なあいまい

さ及び配置ミスは,間違ったデータをもたらす。したがって,結論は,分類記号及びそれらの分類の明確

なガイドラインを公表し,そしてそれらは,関係するアイテムに対して解析目標を満たすように設計する

とよい。データが多数のデータ源から集められるとき,データ源を越えて記述又は分類記号は統一してお

くことが望ましい。しかし,このことは,データが未熟な人によって集められる場合には不可能かもしれ

ない。分類記号がすべての記入必要欄に使われていても,修理者が自由にコメントを記述する余地をもた

せることは,いつでも可能である。

ディペンダビリティデータ及び保全データは,多くの共通点をもっている。したがって,一般的な規則

として,ディペンダビリティデータ収集は保全の記録システムと統合するとよい。可能な限り,共通要素

を共有できるすべてのデータは統合するとよい。例えば,経済的保証(スペアコスト,保証による支払い,

走行距離保証及び修理者の報告時間)などは,他の報告と組み合わせた報告形式にすると,報告の確信度

が増す。さらに,修理を行う人々が,データの活用を知っていると,例えそれらのデータが不完全である

とか,あいまいであるといわれても,報告の質は向上する。

通常,人が関与するデータ収集には,一連の書式を伴い,書式は記入された情報の様式を標準化する。

標準化は単なる最初のレベルの誤り検出に役立つにすぎない。これらの書式は紙に書いたもの又は増加傾

向にあるコンピュータ表示のものの両方がある。書式は正しく完全に書き込むことに影響する人間要素を

考慮してもよい。期待されているところでは,書式はデータの欄が特定の配列で,必要に応じて確認マス

クを用いるなどをして,配列に必要なものだけ反映させることができる。他の自然はグループ分けの考え

方に,データ項目の配列順番は,収集の最も通常の順番をできるだけ反映するとよい。どうしても記入す

べき欄は,はっきり分かるようにしておくとよい。

正しいデータ入力の妥当性確認は不可欠である。データ入力マスクの活用法は既に述べている。一方,

直接コンピュータへデータを入力するとき,洗練した照合アルゴリズムを用いたコンピュータ支援が,許

容された値に対して,入力と同時に妥当性を確認できる。

最終的に,人によるデータの収集及び記録は,動機付けをするとよい。いかなるフォーマット化,入力

マスクの利用,データ収集の形式をもっていても,動機付けのない人による潜在的な改悪,紛失,不完全な

情報から避けることはできない。オペレータは責任ある当事者という意識をもち,よいデータをとる必要

性を理解すべきである。オペレータはその貢献が価値あるものであり,できるなら,得られた結果から利

益を得ることを考えるようにするとよい。

13.2 データ管理要綱(データ管理責任者の役割)

データ管理要綱(スチュワードシップ)は,データ収集の動機付けを助け,データの質の改良を助ける

一つの方法である。データ管理要綱は,データの再利用性,取出しやすさ及び質の改善のため,会社のデ

ータ資産の管理を主な目的としている。データ管理責任者の責務は,ビジネス上の事柄の命名規格の承認,

一貫したデータの定義の開発,データの別名の決定,標準となる計算法とその派生する事柄の開発,会社

のビジネス規則の記録,保存データにおけるデータの質の監視,機密の要求事項の定義などである。

データ管理責任者は,ビジネスが何であるかに関して徹底的に理解する必要がある。データ管理責任者

は,IT及びエンドユーザ社会の両方に信頼を得る必要がある。IT及びエンドユーザ社会では,他のデータ

の内容及び構造を表現する抽象的なデータ及び企業文化に対して肯定も否定もできないビジネス規則を作

り出すことはできない。

典型的な法人のデータ管理要綱の機能では,それぞれのデータ管理責任者を各主要なデータ対象領域に

割り当てる必要がある。これらの対象領域は重大なデータ実体又は,顧客,注文,製品,市場分野,従業

24

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

員,組織,発案者(発明者)のような課題からなる。通常,どんな会社にもおよそ12〜15の主要な課題領

域がある。

課題領域のデータ管理責任者は,通常,その対象領域に対して会社のすべての部門を代表する従業員の

選抜グループと仕事をする。この委員会の構成員は,それらの課題領域の統合問題を解決する責任がある。

委員会活動の結果は,法人のデータモデル及び最終的にデータ貯蔵の構築そのものを実行するため,デー

タ執行管理及びデータベース執行管理機能にゆだねられる。

ほとんどのデータ管理機能にはそれぞれデータ作成者がいるように,個々のデータ執行・管理に責任を

もつ“先導的”データ管理責任者を置くとよい。先導的データ管理責任者の役割は,それぞれのデータ担

当の領域を決定して,統制することである。これらの領域,特に境界領域では混乱の発生や,不明りょう

になりやすい。それらの領域が明確に確立されていないならば,それを確定するように政略的動きをデー

タ管理責任者の間で展開すべきである。第二に,先導的データ管理責任者は,難しい問題の解決が適切な

時間内で得られるのを保証しなければならない。しかし,解決不可能が予測され,行きづまりが生じたら,

解決のために運営委員会(会社の高い地位の経営者)へ問題を提案する必要がある。

13.3 データ収集の自動化

データ収集は,内蔵された電子データ記録デバイスによって自動又は半自動的に実施することができる。

このような自動化された設備は誤りを抑えるが,プラットフォーム(コンピュータソフト・ハード環境)

の装備に費用がかかり,重さ及びサイズという点で使いにくくなる。最も簡単な自動的データ収集は項目

の確認にバーコードを用い,多くの複雑なデータ収集は,同じタスクを実行する組込み電子装置を用いる。

自動化システムの選択は,追跡する項目の複雑さ,形式(書式)要素及び費用に依存する。自動化システ

ムは,同様に経過時間,アイテムの健全性,環境の追跡使用データの収集にもたけている。

自動データ収集 (ADC) は自動識別 (AutoID),データ収集付き自動識別 (AIDC),そして多くは単にバ

ーコードを伴うものとして知られているが,バーコードとは無縁のものも含む多くの技術から構成されて

いる。音声通知システム,無線周波数識別 (RFID),光学文字認識 (OCR),ピックツライト (pick-to-light),

レーザスキャナ,CCD(電荷結合素子)スキャナ,ハンドヘルド端末(バッチ又は無線),車載コンピュ

ータ,装着形コンピュータなどはすべてADCを構成する部分である。

バーコードには大きく分けて,一次元 (1D) 及び二次元 (2D) の二つの種類がある。1Dバーコードは,

最もなじみ深く,多くの種々の異なる記号論から構成され,更に一つの特定の記号論の中でも変形し得る

ものである。使用するバーコードの記号は,標準化された追従ラベルプログラムを使用して,サプライチ

ェーンの協力者によって指定されたものか,単に内部的に使うものであれば,特殊な応用の目的で選ばれ

たものかもしれない。2Dバーコード記号は,1Dのバーコードの計算部より多くのデータを格納すること

ができ,それらを読むための特別なスキャナも必要とする。

バーコードを読むために基本的には二つの技術がある。レーザスキャナはレーザビームをバーコードの

前後に横断させ,明るい部分と暗い部分を読む。レーザスキャナは長期間使用でき,有効な距離のバーコ

ードを走査できる。CCD(電荷結合素子)スキャナは小さなデジタルカメラのように,バーコードのデジ

タル画像を取り入れ複号化する。CCDスキャナの費用は安いが,走査距離が短く,通常,数センチメート

ル以内に制限される。ただし,技術は急速に進んでいて,より長い走査距離のデバイスが利用可能になっ

てくる。

キーボードウェッジスキャナは,コンピュータキーボードとコンピュータとの間を接続して,まるでス

キャナがキーボードであるかのようにASCIIデータをコンピュータに送る。この利点は,コンピュータに

特別なソフトウェア又はプログラミングを必要としないことである。キーボードウェッジスキャナは,安

25

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

価な入力として自動化されたデータ収集の世界に,安価な入力機能を提供し,更に多くの定常的データ入

力に使用して,精度及び生産向上をもたらすことができる。利用可能なキーボードウェッジスキャナの無

線のバージョンもある。

固定式のスキャナではいつも,バーコードに向かってスキャナを移動する代わりに,バーコード自身を

スキャナの前に移動して使用する。使用方法としては,自動コンベアシステムでの使用も含む。多くの固

定式スキャナは全方向性タイプであり,バーコードをいずれの方向からでも読める。

携帯端末は種々なレベルの機能性をもち,非常に多くのデザインのものが出現している。バッチ端末は,

デバイス内のファイル内にデータを集めるのに使用され,後で,コンピュータにつなげてファイルを転送

する。無線端末は,無線周波数波を用いて,ホストシステム又はネットワークと通信する。

ハンドヘルドデバイスは,片手で持ってデバイスを使用できるが,多くの倉庫での作業及び物品を取り

扱う環境では,物品を手で扱ったり,物品の手動装置の制御をするとき,片手がふさがって,手が使えず

問題となっている。さらに,一般的にハンドヘルド端末は,LCDが非常に小さく,読み取りにくく,非常

に小さく複雑なキーパッドはデータの入力が困難である。

ハンドヘルドデバイスには,多くは一体形のバーコードスキャナが搭載されているが,それらはスキャ

ナなしキーボード又は分離型スキャナとしても使用できる。

現在,データ収集アプリケーションにおいて音声技術は非常に成長して,望ましい解決策になっている。

音声技術は,二つの技術で構成される。コンピュータデータを可聴コマンドに変える“音声指示”及びユ

ーザの声の入力をデータ変換する“音声認識”である。音声システムの利点は,手での操作及び目での確

認が不必要なことである。

無線周波数識別 (RFID) とは,対象物に取り付けて,データをRFID受信機に送るデバイスである。RFID

は,バーコードに比べて,より多くのデータの保持能力や,処理が進んだときのデータの書き換え,及び

データ転送に信号線を必要としないことなどの利点があり,バーコードラベルが使えない環境では非常に

効果的である。ただし,多くの追跡アプリケーションとして,まだ高価な傾向にある。

何年間も,OCRは手紙の分類及び文書管理に使用されているが,倉庫及び製造活動では元来ほとんど使

用していない。なぜなら,バーコード技術ほどの精度が得られないからである。OCRの主な利点は人間が

読める同じ文字を読むことができ,ラベル又は記録などにバーコード及び人間が読む文字の両方をラベル,

記録などに記載する必要がなく,バーコード情報を含まない記録からのデータ入力もできるということで

ある。

26

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

データ及び情報の質

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 一般的な特徴

“データ”と“情報”とは,日常の中で,同じものを意味する言葉として区別なく使用される。しかし,

二つの言葉は異なる意味をもっている。

− データとは,記録された事実,出来事,取引などである。それらを素材として入力して情報を作り出

す。

− 情報は,その受け手に役に立つような方法で作り出されたデータである。

一般的にいえば,基本データは,何らかの方法で情報を形作るように加工される。しかし,データの単

なる加工は情報をもたらさない。

A.2 データの特徴

データは,読取り,観察,計数,計測及び計量などによって得られる事実であり,その後,記録される。

しばしば,それらは生データ又は基本データと呼ばれ,多くの場合,組織の日々の取引の記録である。

データは,外部及び内部の供給源の両方から得られる。外部データの多くは,簡単に入手でき,具体的

な形式をもつ。一方,内部データは,事実をとらえられるように,適切な計測システム及び記録システム

を必要とする。例えば,請求書の生成のような定型であるが不可欠な業務の副産物として自動的に得られ

る場合と,特別の計数又は計測の手順を導入しなければ,その結果が記録されない場合とがある。原価計

算,在庫管理,生産管理及び同様のシステムの多くは,後者のカテゴリーに分類される。

データの処理方法に十分な注意が払われる一方で,源データの質は当然保たれているものと誤解されて

いることが多い。源データに欠陥があれば,そこから得る情報は役に立たない。

外部及び内部の供給源から一つの組織が入手可能なデータの蓄積は,事実上限りない。データの膨大さ

は問題となるため,組織は収集するデータを選択しなければならない。さらに組織は,データ収集の手順

が組織の具体的なニーズを満たしていることを確認するため,絶えず収集状況を監視しなければならない。

集められるデータ及びその収集方法は,組織の要求事項によって当然,事業ごとに異なる。

A.3 情報の特徴

組織にとっての情報の概念は,通常,情報という言葉が示す概念より複雑,かつ,難解である。情報と

は,データが受け手によって解釈され,理解されたものである。データから情報への変換には,単に送り

手だけでなく利用者が関与することに留意する。そこには思考及び理解のプロセスも含まれ,与えられた

メッセージは受け手ごとに異なる意味をもつことがある。メッセージ又は報告を作成するために解析,要

約又は他の方法で加工されたデータ(それらは慣例どおりに“経営情報”とみなされる)が,情報になる

のは,それらを受け手が理解する場合だけである。報告が,情報を含むものか,単に加工されたデータを

含むものかを判断するのは,利用者である。したがって,利用者の要求,教養及び組織内の立場を知るこ

27

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と,また,利用者が言語及び数学にどれだけ精通しているか(又はその反対)を知ること,そして,得ら

れる情報の確度を増すためにどのような背景でそのメッセージが使用されているのかを知ることは,あら

ゆる種類の報告及びメッセージの作成者に必す(須)である。

知識を改善する一般作用に加えて,情報は幾つかの方法で工業技術を支援する。

a) 不確実性の軽減:不確実性は知識が完全とはいえない状況に現れる。完全な知識はごくまれにしか得

られない。しかし関連する情報は,未知の要素を減らす助けとなる。これは,計画策定及び意志決定

において特に重要である。

b) 監視及び制御への支援として:業績,及び予定した業績からのずれの大きさに関する情報の提供は,

経営側に業務のよりよい調整を可能にする。

c) 通信手段として:管理者は開発,計画,予想及び差し迫る変更などを認識する必要がある。

d) 記憶の補助:業績,取引,過去の活動の成果,及び意思決定に関する,参照可能な履歴情報をもつこ

とによって,個人の記憶を補う。

e) 不確実性を減らし理解を高めることで,問題及び状況は単純化され,より扱いやすくなる。

情報はそれ自体は価値をもたない。情報の価値とは,その情報を利用したことで意思決定が変化した場

合にもたらされる価値と,その情報を生成するコストとの差である。より多くの情報,より早い情報,よ

り新しい情報又はより正確な情報などを,よりよい情報とみなす傾向がある。結果的に得られる意思決定

を改善する情報が,よりよい情報であり,そうでない情報は,価値のない情報である。

データの収集,取扱い,記録及び処理は,どのような手段を用いても,コストを必要とし,価値を生ま

ない。情報に価値が生まれるのは,受け手がデータを理解して情報に変換し,その情報を意志決定をより

よくするために活用する場合しかない。

A.4 よい情報の特徴

よい情報は,利用され,価値を生み出す。

よい情報は,次のように多くの特質をもっている。

a) 関連性 実質的に,これは最も重要な特質である。情報は,検討する問題に関連していなければなら

ない。報告書,メッセージ,集計などは,頻繁過ぎるほど,関連性のない内容を含む。そのため,利

用者が理解しにくくなり,不満をもつようになる。関連性は更に,次に述べる多くの特質の影響を受

ける。

b) 確度 管理者に信頼され,取得する目的を満たす程度に,情報は十分に正確でなければならない。絶

対的な確度などないし,確度の水準を引き上げることは,コストを増大させるが,必ずしも情報の価

値を高めるとは限らない。確度の水準は関連する意思決定の水準と対応している必要がある。業務計

画レベルでは,ミスが発生した時間の情報は,分単位で記録する必要がある。戦術計画レベルではお

そらく一日単位が適切であり,戦略計画レベルでは,四半期単位が一般的である。確度を精度と混同

しないことが望ましい。情報は,確度が悪くても精度がよい場合があったり,またその逆のこともあ

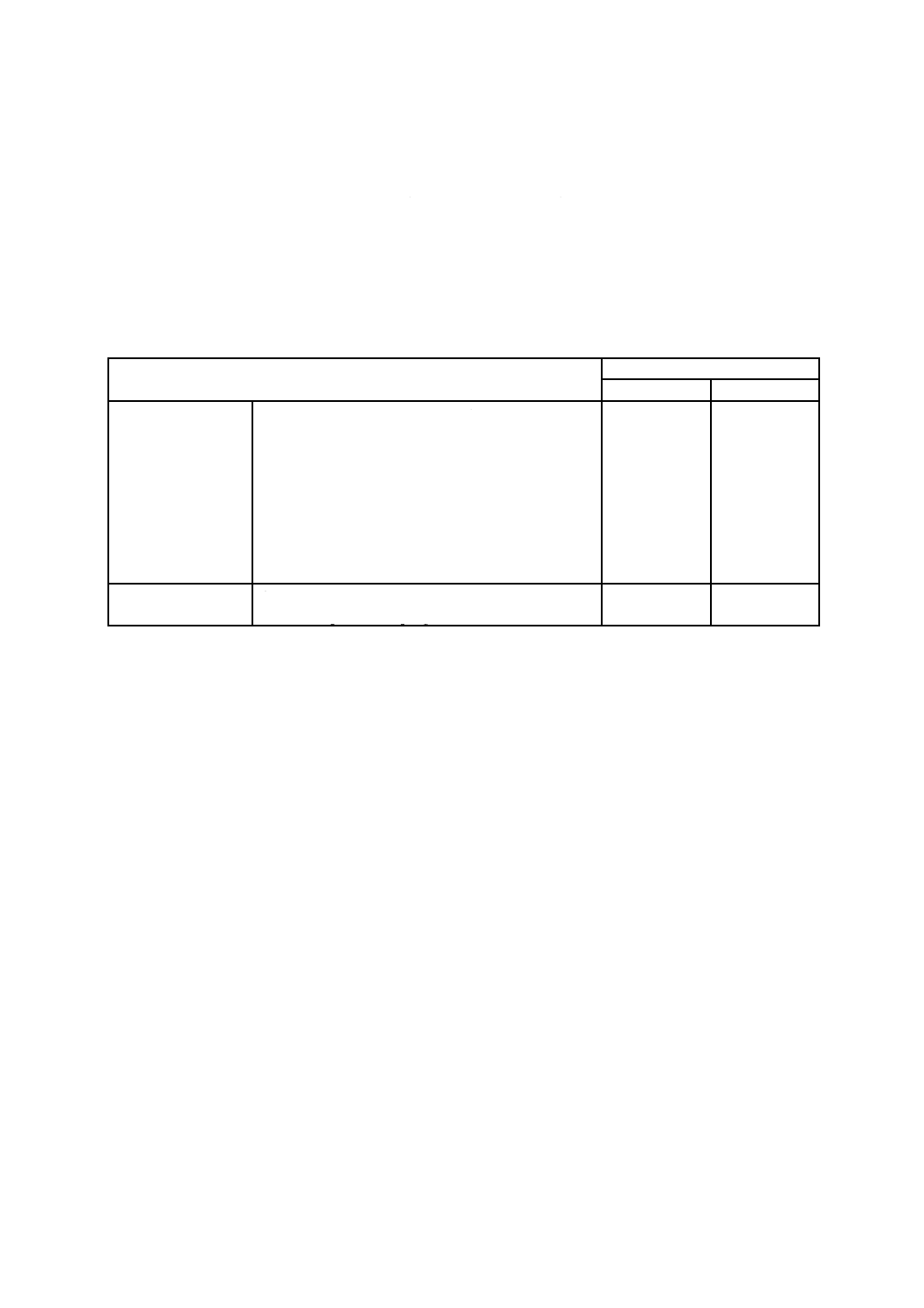

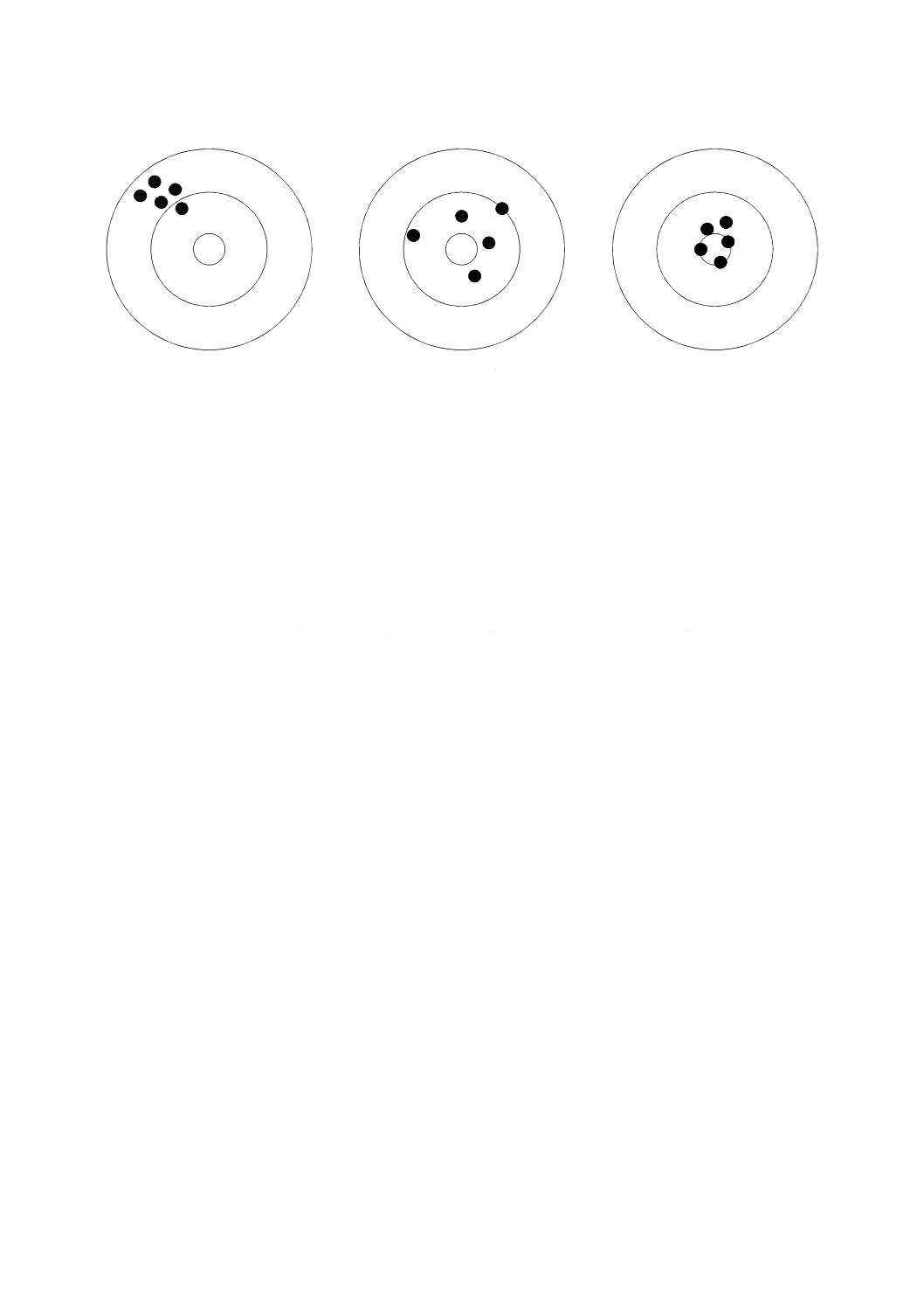

る(図A.1参照)。

28

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

精度はよいが確度が悪い

確度はよいが精度が悪い

精度も確度もよい

図A.1−確度と精度の別

c) 完全さ 理想的には,意思決定に必要な情報はすべて利用可能なことが望ましい。現実には,それは

あり得ない。問題の重要な要素についての情報は,完全であることが要求される。そのためには,重

要な要素の識別を保証するように,情報提供者と利用者との間に密な協力関係がなければならない。

d) 供給源に対する信用 情報は,価値をもつために,利用されなければならない。情報を利用するため

に,エンジニアは供給源を信用しなければならない。これまで供給源を信頼できていて,情報の製作

者とエンジニアとの間によいコミュニケーションがある場合,信用は高まる。大抵の場合,データの

すべての項目に対して,抽象的な確度の値[それは情報の提供者及び利用者がデータの項目について

もっている信用のし(恣)意的だが相対的な指標]を設定できる。データを処理するときは(低い確

度のデータは無視するなどして),確度を考慮することができる。そうすることで,処理された情報が

どの程度よい情報かの尺度も得られる。

e) 適任者へのコミュニケーション 人はそれぞれ大抵の場合役割に応じた活動範囲及び責任をもち,各

自は任されたタスクの遂行を支援するために情報を受け取ることが望ましい。実際には,そのような

コミュニケーションの実現は,簡単ではない。情報が組織の中の間違ったレベルに提供されることは

よくある。上司が受け取った情報をそれを必要とする人に渡さないこと及び部下が(自分を)組織に

とって不可欠な人間であるように見せようとして,情報を抱えることがある。情報の供給者は,組織

の中の重要な意思決定項目を解析し,情報を必要とする場所に宛てて送る必要がある。

f)

タイミング よい情報は,利用されるタイミングに合わせて通信される。最新の処理方法は,正確な

情報を迅速に生成し得るが,ある程度は速さへの要求が確度への要求と矛盾することがある。データ

の収集,処理又はコミュニケーションの遅れは,重大な情報を役に立たない紙くずに変える可能性が

ある。定期的に生成する情報のタイミングも重要である。情報は,関係する意思決定の種類又は活動

と折り合う頻度で生成されることが望ましい。関連する活動の周期に配慮せず,任意の間隔(毎日,

毎週,毎月など)で慣例的に作成される報告は,あまりにも頻繁過ぎる。このことは,業務計画レベ

ルにおいて,実質的には情報が絶えず利用可能な状態になければならないことを意味している。しか

し他のレベルでは,もっと長い間隔が適切と思われる場合もあるので,その場合には,単純に暦の慣

習で間隔を決めない方がよい。

g) 詳細さ 効果的な意志決定のためには,情報は最小限の詳細を含むことが望ましい。あらゆる無駄な

文字は,余分な記憶容量,より多くの処理,余分な同化を意味し,より悪い意思決定につながり得る。

29

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

情報の詳細さは組織の中のレベルに応じて異なることが望ましい。情報は,高いレベルほど,より圧

縮され,要約されたものになる。低いレベルにおいて,情報が役に立つように詳細化しなければなら

ない場合もある。しかし,効果的な利用のためには情報の量をできるだけ少なくする一般規則は,常

に適用しなければならない。

30

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

データの妥当性確認

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

妥当性確認の基本は,そのデータが妥当に見えるか否かという直感又は印象である。妥当性確認のプロ

セスは,何らかの妥当性基準を必要とする。妥当性確認のプロセスによって誤りのないデータを作り出す

ことはできない。実施すべき妥当性確認を表現すること,又は知ることが不可能な場合がある。何を確認

すべきかが分かっていても,システムの制約又は蓄積されているデータの不確かさのため,目的にかなっ

た方法でそれを行うのが不可能であることも多い。

データの妥当性確認は,正式に決められた妥当性基準に基づいて,データ収集システムの外部又は内部

で行われる。それは,入力されたデータ,蓄積されているデータ又は出力されたデータについて行われる。

入力データの妥当性を確認するために,それが定義に適合していること及び相互に関連するフィールドが

予想どおりに関連していることをチェックする。蓄積データの妥当性確認は,データの一貫性を保つのに

役立ち,出力データの妥当性確認は出力が妥当であることを保証する。

データの妥当性確認は,データ収集中も継続的なプロセスである。入力データに誤りがないことはまれ

である。したがって,あらゆる重要なデータ解析が行われる前に,誤ったデータは除去されなければなら

ないし,データの欠損は,注目しなければならない。良好で妥当なデータは少量であっても,不十分で誤

った大量のデータよりは常に好ましい。しかし,もしデータが削除された場合,解析者は,母集団に対す

る相対的リスク及び故障数に対して,その削除データがどのくらいの大きな比率を占めるかを考慮しなけ

ればならない。さらに,残ったデータが該当する母集団,市場,又は期間をどの程度取り扱っているのか

を考慮しなければならない。

データの妥当性確認は,探索及び修正のプロセスである。まず初めに,正しくない又は欠損した情報の

存在を確認する。次に,データの誤りは可能な限り修正する。探索のためにはアイテムの運用状況及びデ

ータの収集状況に関する広範な知識が要求される。データ解析者は,データの誤りを見つけて修正するた

め,操作員及び修理員の考え方を理解するように心がけるとよい。そのためには,操作員及び修理員に電

話する,電子メールを送る,又は定期的に会って話をするとよい。誤った又は欠損したデータを見つける

ことより,それを修正することの方がより難しい。運用及びデータ収集の環境に関する知識は,誤ったデ

ータを修正できる可能性を高める。

誤ったデータは,関係する情報を使って修正することができる。ある特定のシリアル番号のアイテムが

設置時に記録されていて,異なる番号が次の撤去時に記録されていれば,正しい番号は,おそらく設置又

は撤去に時間的に近い保全又は保全支援のどこかで関連する番号を探すことによって,確認することがで

きるかもしれない。

データ項目の値が常に時系列の一部である場合,その時系列の出発点を確認すべきである。自動車の走

行距離は,日付とともに増加する。走行距離が減少することはないが,日付又は走行距離を誤って入力す

れば,減少したように見える。入力データの妥当性確認は,それらの誤りを見つけるのに役立つが,更に

解析するときに走行距離又は日付のいずれかが誤っているのかを確定するのは困難である。それにもかか

31

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

わらず,コンピュータ又はデータ入力用のキーボードの配置などの要因を知ることは,幾つかの単純なタ

イプミスを見つけることにつながる。他のあまり重要でない情報,例えば,データ収集様式の通し番号な

どは,情報を確実に順序付けることにつながる。したがって,ミスを見つけることにつながる。

データ収集中の妥当性確認は,最大限行うとよい。加えて,データの定期的な解析によって,データの

傾向及び分布を確認するのに役立つかもしれない。これらは,期待し受容できるデータの値に関するより

深い洞察に役立つ。この情報は,入力データの妥当性確認の更なる改善へ向けてフィードバックすること

ができる。

32

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

抜取検査に関する規格

序文

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

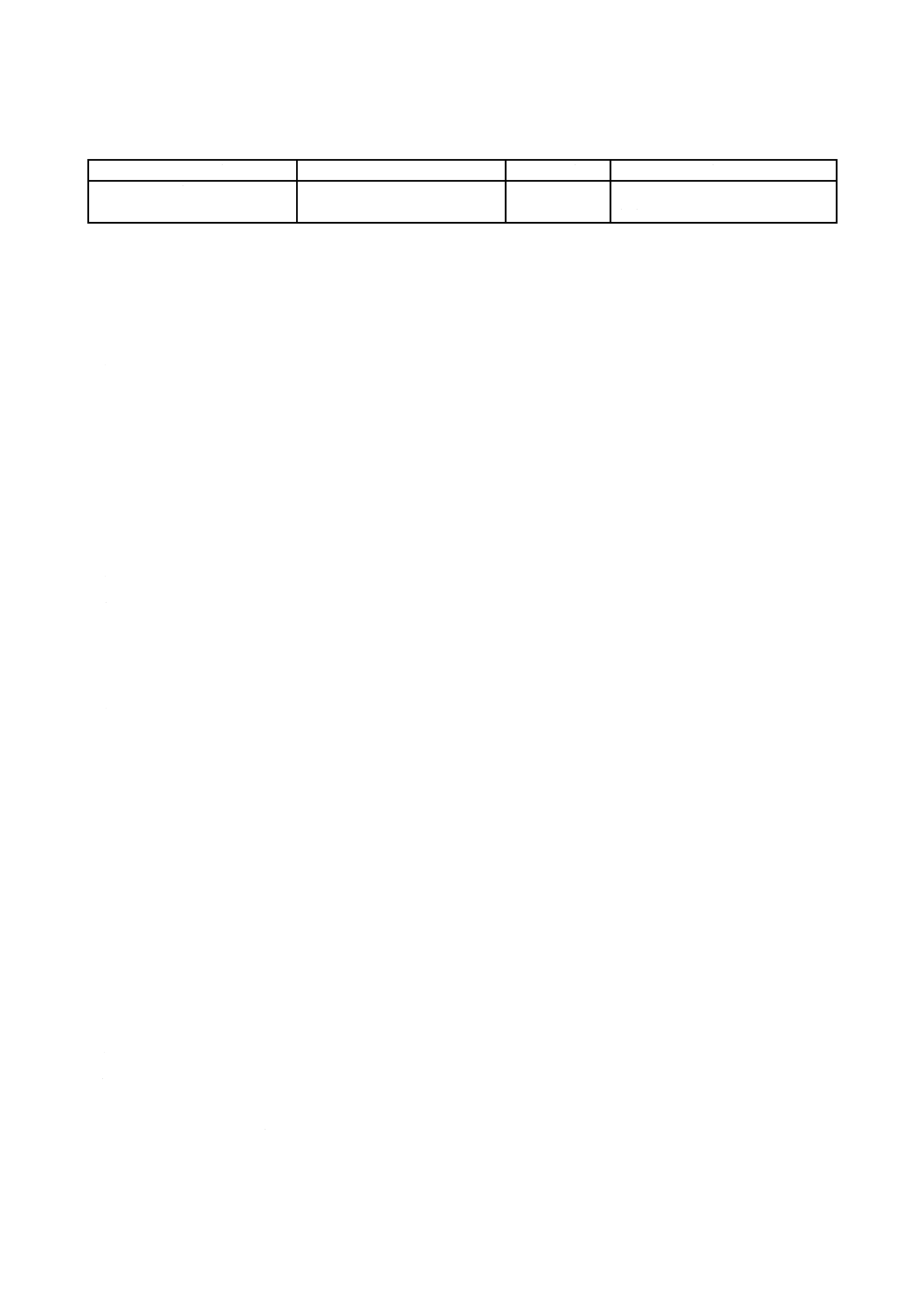

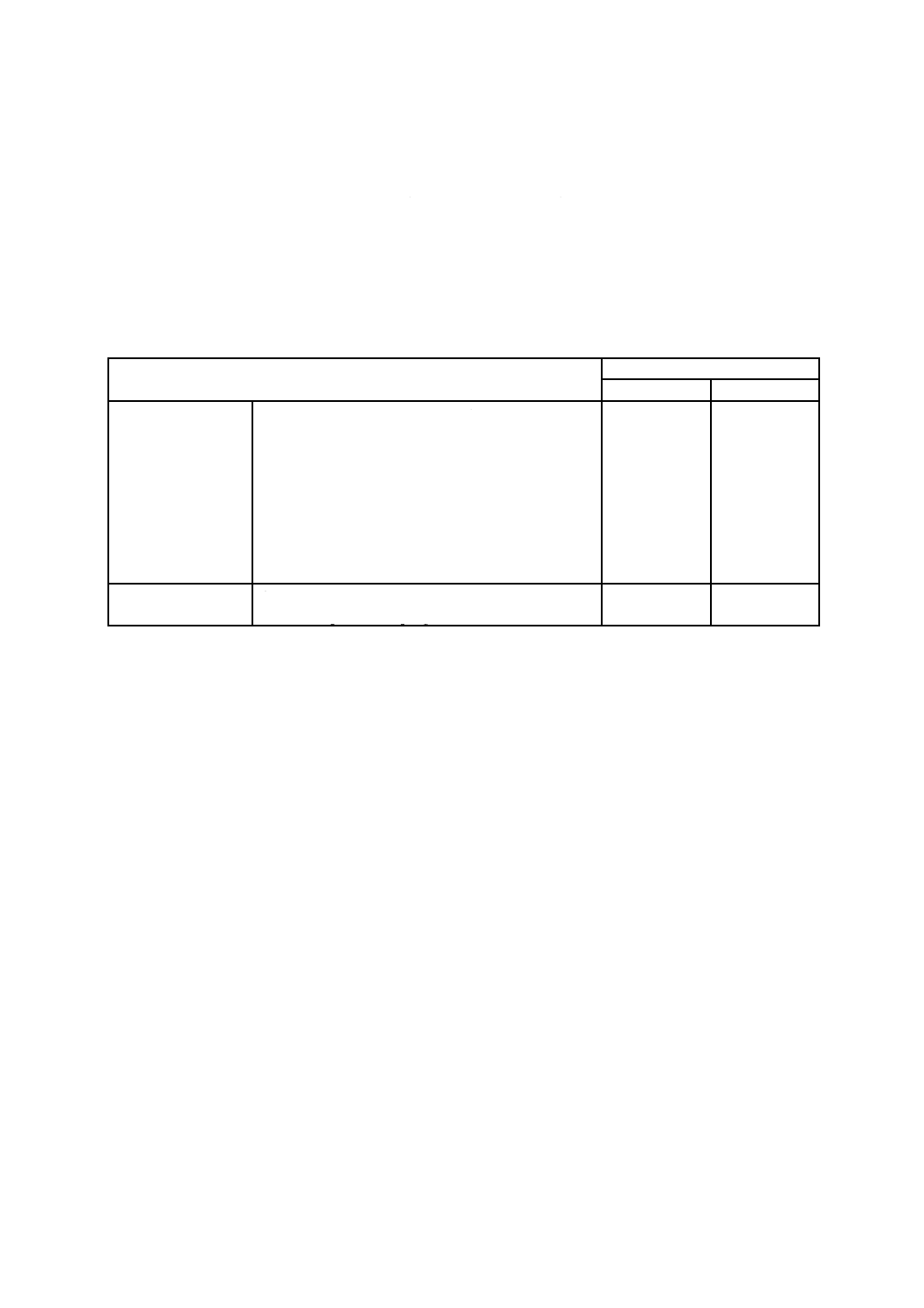

表C.1−抜取検査に関する規格

アイテム

規格

計数

計量

個別アイテム

Guide for selection of a sampling system, scheme or plan

ISO/TR 8550

JIS Z 9015抜取検査システム序論

JIS Z 9015-0

計数値検査に対する抜取検査手順

ロットごとの検査に対するAQL指標型抜取検査方式

JIS Z 9015-1

孤立ロットの検査に対するLQ指標型抜取検査方式

JIS Z 9015-2

スキップロット抜取検査手順

JIS Z 9015-3

For percent non conforming

ISO 3951

計数値検査のための逐次抜取方式

JIS Z 9009

計量値検査のための逐次抜取方式

JIS Z 9010

バルクマテリアル

Acceptance sampling plans

ISO 10725

Statistical aspects of sampling

ISO 11648

33

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

参考文献

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

IEC 60300-3-1 Dependability management−Part 3 : Application guide−Section 1: Analysis techniques for

dependability−Guide on methodology

IEC 60300-3-3 Dependability management−Part 3: Application guide−Section 3: Life cycle costing

JIS C 5750-3-7:2003 ディペンダビリティ管理−第3-7部:適用の指針−電子ハードウェアの信頼性スト

レススクリーニング

IEC 60300-3-9 Dependability management−Part 3: Application guide−Section 9: Risk analysis of

technological systems

IEC 60319 Presentation and specification of reliability data for electronic components

IEC 60706-3 Maintainability of equipment−Part 3: Sections Six and Seven−Verification and collection,

analysis and presentation of data

IEC 60706-5 Guide on maintainability of equipment−Part 5: Section 4: Diagnostic testing

IEC 60706-6:1994 Guide on maintainability of equipment−Part 6: Section 9: Statistical methods in

maintainability evaluation

IEC 60812 Analysis techniques for system reliability−Procedure for failure mode and effects analysis (FMEA)

IEC 61014 Programmes for reliability growth

IEC 61025 Fault tree analysis (FTA)

IEC 61070 Compliance test procedures for steady-state availability

IEC 61078 Analysis techniques for dependability−Reliability block diagram and boolean methods

IEC 61123 Reliability testing−Compliance test plans for success ratio

IEC 61124 Reliability testing−Compliance tests for constant failure rate and constant failure intensity

IEC 61160 Design review

IEC 61163-1 Reliability stress screening−Part 1: Repairable items manufactured in lots

IEC 61164 Reliability growth−Statistical test and estimation methods

IEC 61165 Application of Markov techniques

IEC 61649 Goodness-of-fit tests, confidence intervals and lower confidence limits for Weibull distributed data

IEC 61650 Reliability data analysis techniques−Procedures for comparison of two constant failure rates and

two constant failure (event) intensities

IEC 61703 Mathematical expressions for reliability, availability, maintainability and maintenance support terms

IEC 61710 Power law model−Goodness-of-fit tests and estimation methods

IEC 62198 Project risk management−Application guidelines

JIS Z 9015-0:1999 計数値検査に対する抜取検査手順−第0部:JIS Z 9015 抜取検査システム序論

JIS Z 9015-1:1999 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標型

抜取検査方式

34

C 5750-3-2:2008 (IEC 60300-3-2:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 9015-2:1999 計数値検査に対する抜取検査手順−第2部:孤立ロットの検査に対するLQ指標型

抜取検査方式

JIS Z 9015-3:1999 計数値検査に対する抜取検査手順−第3部:スキップロット抜取検査手順

ISO 3207:1975 Statistical interpretation of data−Determination of a statistical tolerance interval

ISO 3951 Sampling procedures and charts for inspection by variables for percent nonconforming

JIS Z 9009:1999 計数値検査のための逐次抜取方式

JIS Z 9010:1999 計量値検査のための逐次抜取方式(不適合品パーセント,標準偏差既知)

ISO/TR 8550 Guide for the selection of an acceptance sampling system, scheme or plan for inspection of

discrete items in lots

ISO 10725 Acceptance sampling plans and procedures for the inspection of bulk materials

ISO 11648-1:2003 Statistical aspects of sampling from bulk materials−Part 1: General principles

ISO 11648-2:2001 Statistical aspects of sampling from bulk materials−Part 2: Sampling of particulate materials

ISO/TR 13425:2003 Guidelines for the selection of statistical methods in standardization and specification