C 5750-3-1:2006 (IEC 60300-3-1:2003)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 60300-3-1: 2003,Dependability

management−Part 3-1:Application guide−Analysis techniques for dependability ‒ Guide on methodologyを基礎

として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS C 5750-3-1には,次に示す附属書がある。

附属書A(参考) 解析技法の概要説明

JIS C 5750の規格群には,次に示す部編成がある。

JIS C 5750-1 第1部:ディペンダビリティプログラム管理

JIS C 5750-2 第2部:ディペンダビリティプログラム要素及びタスク

JIS C 5750-3-1 第3-1部:適用の指針−ディペンダビリティ解析手法の指針

JIS C 5750-3-4 第3-4部:適用の指針−ディペンダビリティ要求事項仕様書作成の指針

JIS C 5750-3-5 第3-5部:適用の指針−信頼性試験条件及び統計的方法に基く試験原則

JIS C 5750-3-6 第3-6部:適用の指針−ディペンダビリティにおけるソフトウェアの側面

JIS C 5750-3-7 第3-7部:適用の指針−電子ハードウェアの信頼性ストレススクリーニング

JIS C 5750-4-2 第4-2部:適用の指針−ソフトウェアライフサイクルプロセスにおけるソフトウェ

アディペンダビリティ

C 5750-3-1:2006 (IEC 60300-3-1:2003)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 基本的なディペンダビリティ解析手順 ················································································· 3

4.1 一般的な手順 ················································································································ 3

4.2 ディペンダビリティ解析手法 ··························································································· 5

4.3 ディペンダビリティの配分 ······························································································ 7

4.4 ディペンダビリティ解析 ································································································· 8

4.5 保全及び修理解析並びに配慮 ··························································································· 9

5. 適切な解析手法の選択 ······································································································ 9

附属書A(参考)解析技法の概要説明 ····················································································· 12

参考文献 ···························································································································· 49

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5750-3-1:2006

(IEC 60300-3-1:2003)

ディペンダビリティ管理−第3-1部:適用の指針−

ディペンダビリティ解析手法の指針

Dependability management - Part 3-1: Application guide -

Analysis techniques for dependability - Guide on methodology

序文 この規格は,2003年に第2版として発行されたIEC 60300-3-1,Dependability management−Part 3-1:

Application guide−Analysis techniques for dependability−Guide on methodologyを翻訳し,技術的内容及び規

格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

この規格の中で規定する解析手法は,アイテムの信頼性,アベイラビリティ,保全性の予測,レビュー

及び改善に用いられる。

これらの解析は,構想と仕様決定段階との間,設計と開発段階との間,また,運用と保守段階との間で,

アイテムの信頼性尺度を評価し,決定し改善するために,様々なシステムレベル及び詳細さで実行される。

それら解析手法はまた,仕様上の要求と解析結果とを比較するときに適用することができる。

加えて,これらの解析は,保全及び部品交換の頻度を推定して補給及び保全計画の立案のときにも使わ

れる。推定された結果は,しばしばライフサイクルコストの主要な要因を決定することになる。また,ラ

イフサイクルコスト及び代替案の検討において注意深く適用することが望ましい。

さらに,有益な結果を得るために,これらの解析は,ハードウェア,ソフトウェア,同様に人的要因と

組織的側面とを含んでのシステムのディペンダビリティに可能な限りの貢献ができるようにすることが望

ましい。

1. 適用範囲 この規格は,通常使用される信頼性解析手法の一般的な指針について規定する。また,こ

の規格は,様々な手法を使ううえでの代表的な方法論,それらの利点及び不利な点並びに必要な入力情報

及びその他の条件について規定する。

この規格は,選択した手法を紹介し,最も適切な解析手法を選ぶうえでの必要な情報の提供を意図して

いる。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

IEC 60300-3-1:2003,Dependability management−Part 3-1:Application guide−Analysis techniques

for dependability−Guide on methodology (IDT)

2

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年又は発行年を付記してあるものは,記載の年の版だけがこの規格

の規定を構成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規

格は,その最新版(追補を含む。)を適用する。

JIS C 5750-3-4 ディペンダビリティ管理−第3-4部:適用の指針−ディペンダビリティ要求事項仕様

書作成の指針

備考 IEC 60300-3-4:1996,Dependability management−Part 3: Application guide−Section 4: Guide to

the specification of dependability requirementsからの引用事項は,この規格の該当事項と同等で

ある。

JIS C 5750-3-5 ディペンダビリティ管理−第3-5部:適用の指針−信頼性試験条件及び統計的方法に

基づく試験原則

備考 IEC 60300-3-5:2001,Dependability management−Part 3-5: Application guide−Reliability test

conditions and statistical test principles が,この規格と一致している。

JIS Q 9000:2000 品質マネジメントシステム−基本及び用語

備考 ISO 9000:2000,Quality management systems−Fundamentals and vocabularyが,この規格と一致

している。

JIS Z 8115:2000 ディペンダビリティ(信頼性)用語

備考 IEC 60050(191):1990,International Electrotechnical Vocabulary (IEV)−Chapter 191: Dependability

and quality of serviceからの引用事項は,この規格の該当事項と同等である。

IEC 60300-3-2:1993,Dependability management−Part 3: Application guide−Section 2: Collection of

dependability data from the field

IEC 60300-3-10:2001,Dependability management−Part 3-10: Application guide−Maintainability

IEC 60706-1:1982,Guide on maintainability of equipment−Part 1: Sections One,Two and Three−

Introduction,requirements and maintainability programme

IEC 60706-2:1990,Guide on maintainability of equipment−Part 2: Section Five−Maintainability studies

during the design phase

IEC 60812:1985,Analysis techniques for system reliability−Procedure for failure mode and effects analysis

(FMEA)

IEC 61078:1991,Analysis techniques for dependability−Reliability block diagram method

IEC 61165:1995,Application of Markov techniques

IEC 61709:1996,Electronic components−Reliability−Reference conditions for failure rates and stress models

for conversion

IEC 61882:2001,Hazard and operability studies (HAZOP studies)−Application guide

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8115: 2000によるほか,次による。

3.1

アイテム (item,entity) ディペンダビリティの対象となる部品,構成品,デバイス,装置,機能ユ

ニット,サブシステム,システムなどの総称又はいずれか。

備考 アイテムは,ハードウェア,ソフトウェア,又は両方から構成される。さらに,特別な場合は,

人間も含む[JIS Z 8115のG1]。

3.2

システム (system) 相互関係がある又は相互に作用している要素の集合体 [JIS Q 9000:2000]。

3

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. ディペンダビリティの分野では,次のような特徴がある。

a) 目的が定義され,それが要求される機能で表現する。

b) 使用する条件が明らかである。

2. システムの概念が階層をもっている。

3.3

コンポ−ネント (component) 解析における最下位レベルのアイテム。

3.4

配分 (allocation) 与えられた基準に従って,アイテムの性能尺度に対する要求を,そのサブアイテ

ムに配分するために設計段階で行われる手続き。

3.5

故障 (failure) アイテムが要求機能達成能力を失うこと。

備考1. アイテムは故障の後,フォールトとなる。

2. “故障”は事象であり,状態である“フォールト”と区別される[JIS Z 8115のF1]。

3.6

フォールト (fault) ある要求された機能を遂行不可能なアイテムの状態。ただし,予防保全又はそ

の他の計画された活動による場合,若しくは外部からの供給不足による場合を除く。

備考 フォールトはアイテム自体の故障の結果であるが,先行する故障がなくても存在することがあ

る[JIS Z 8115のFS1]。

4. 基本的なディペンダビリティ解析手順

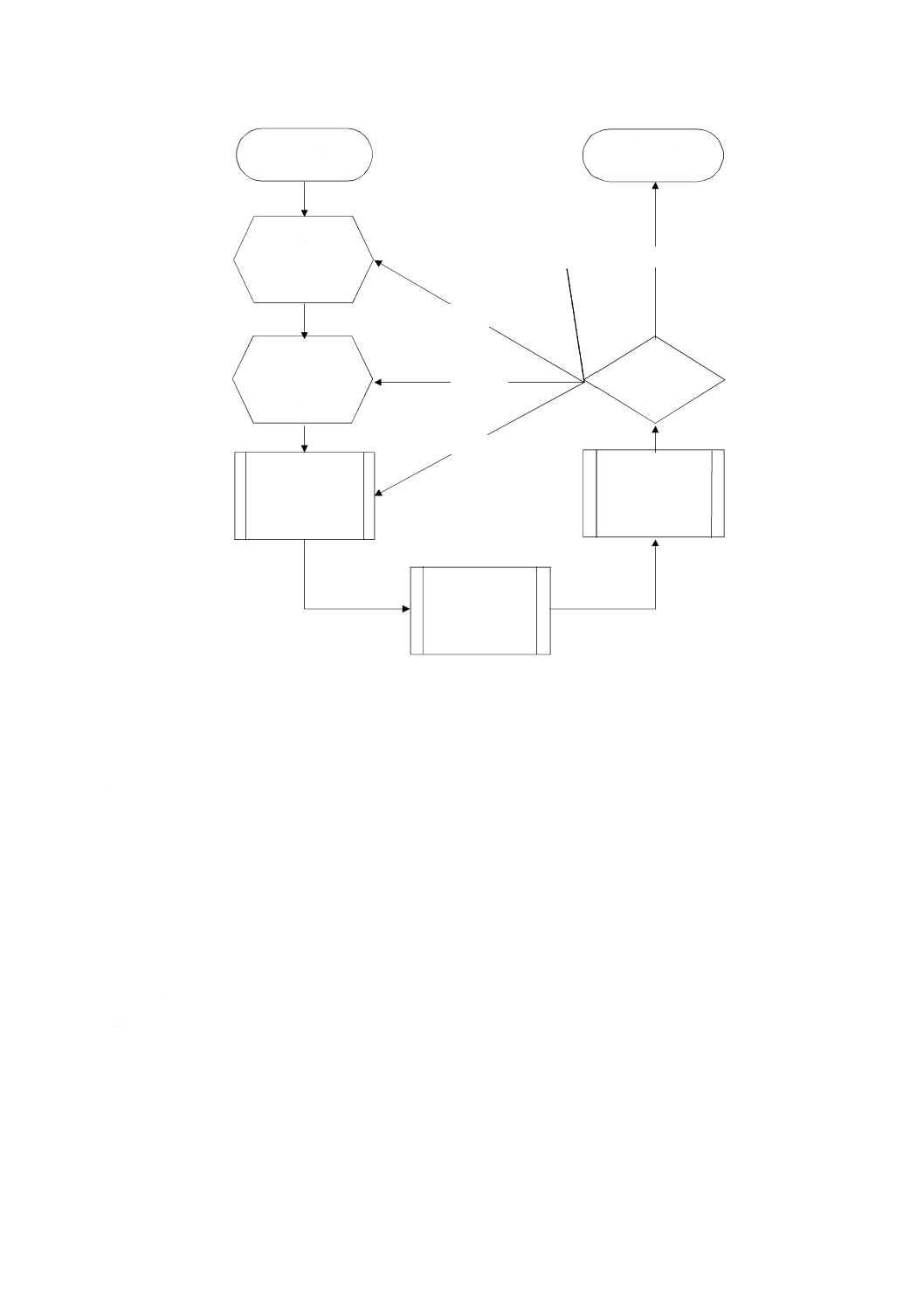

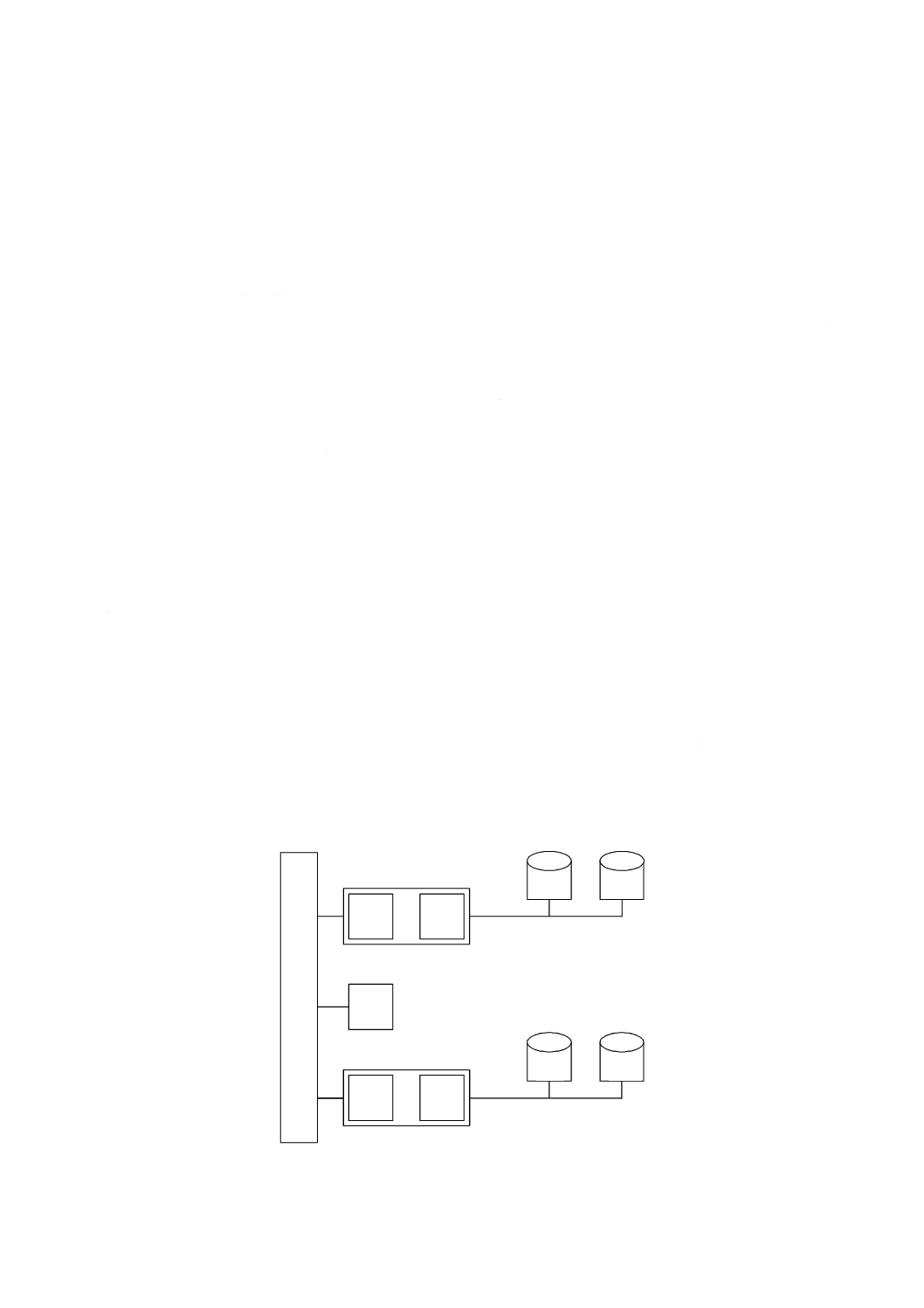

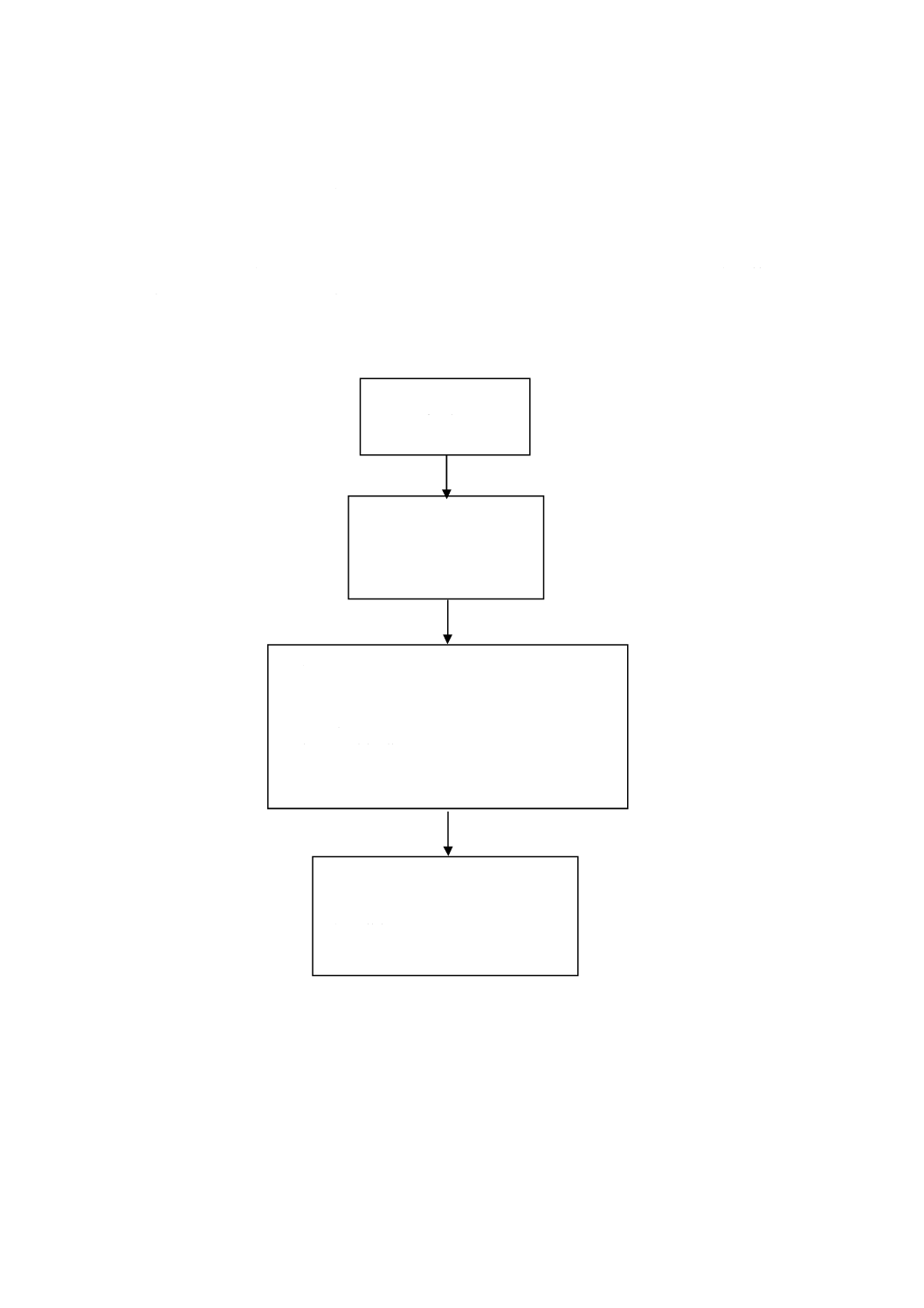

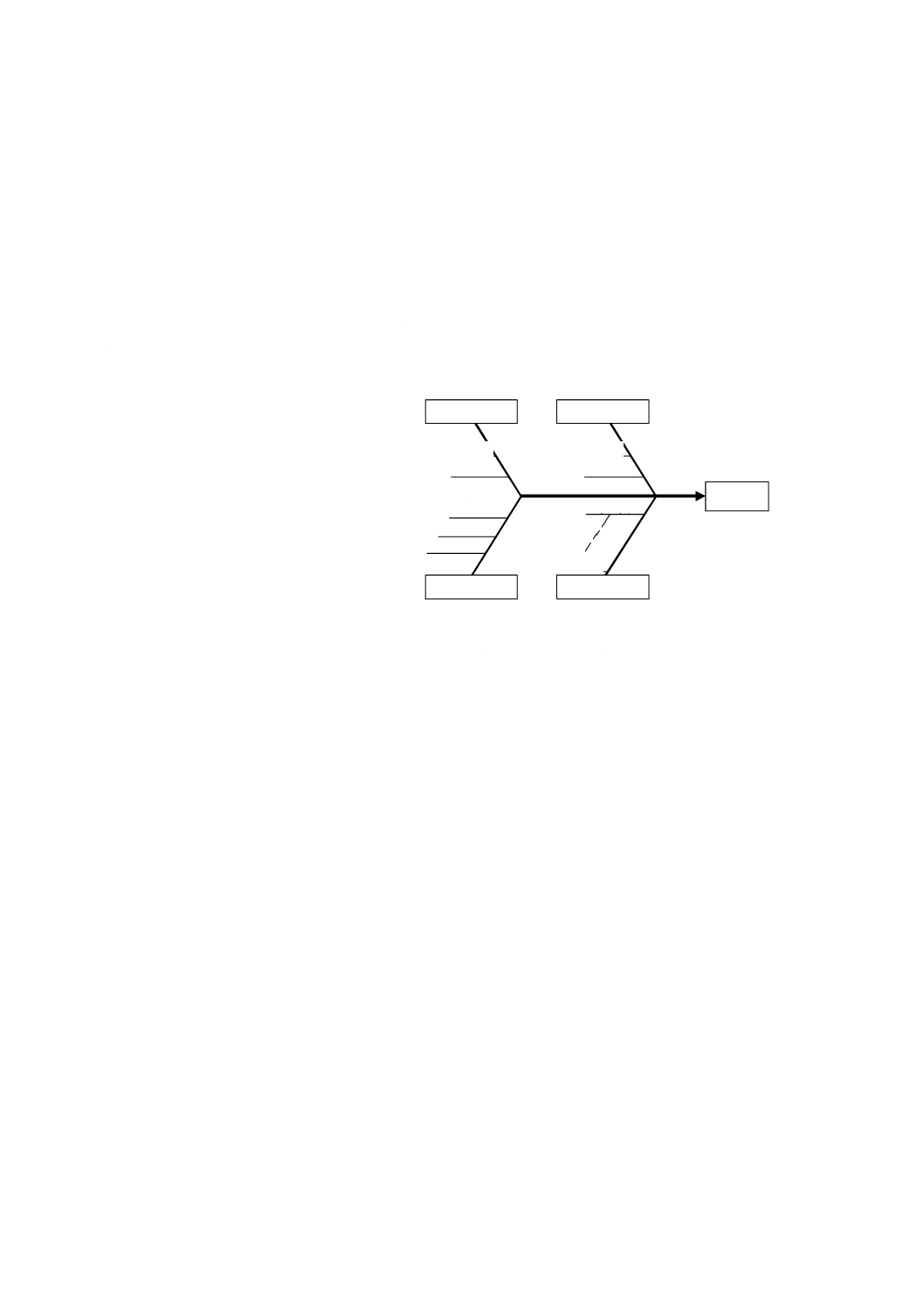

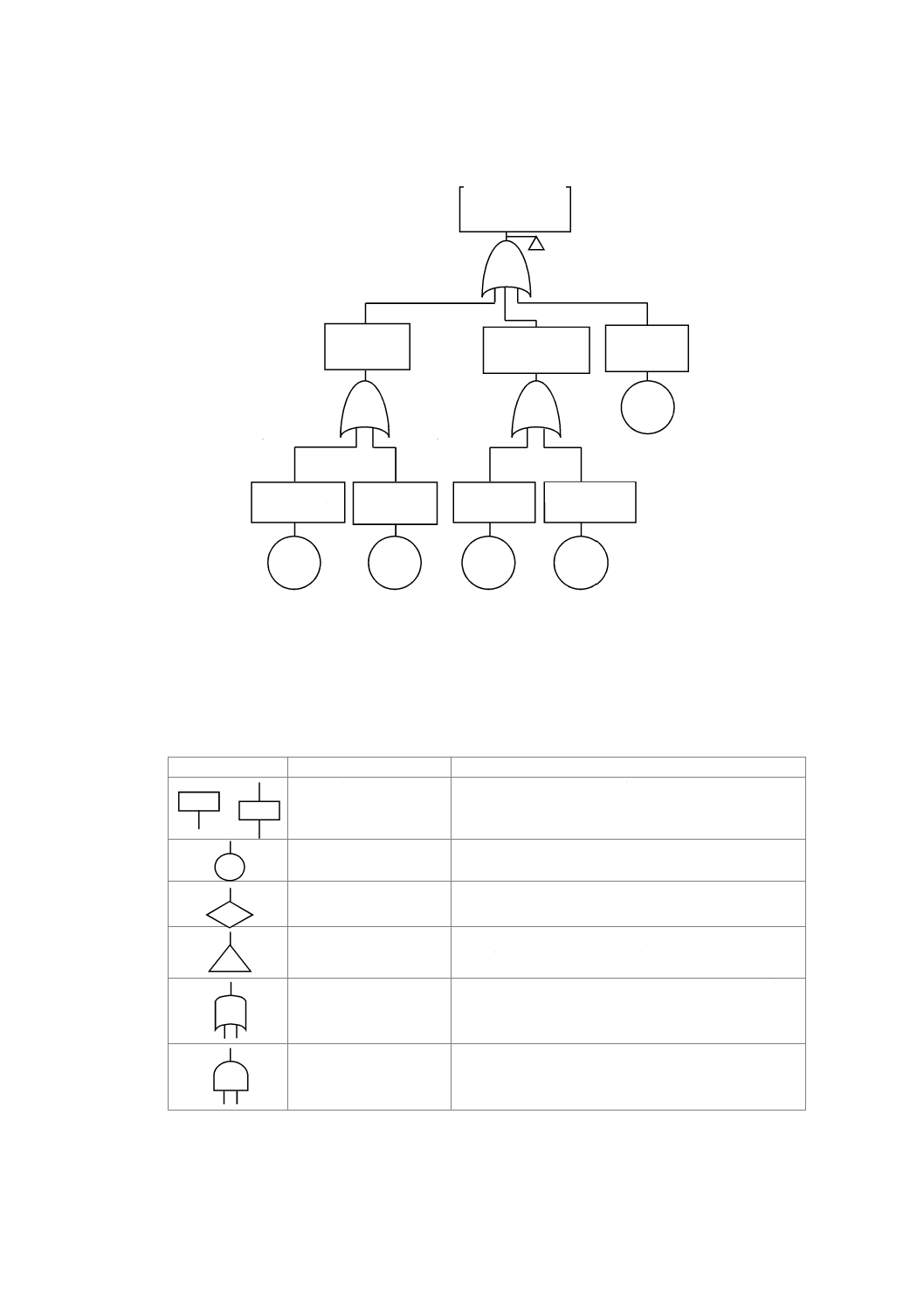

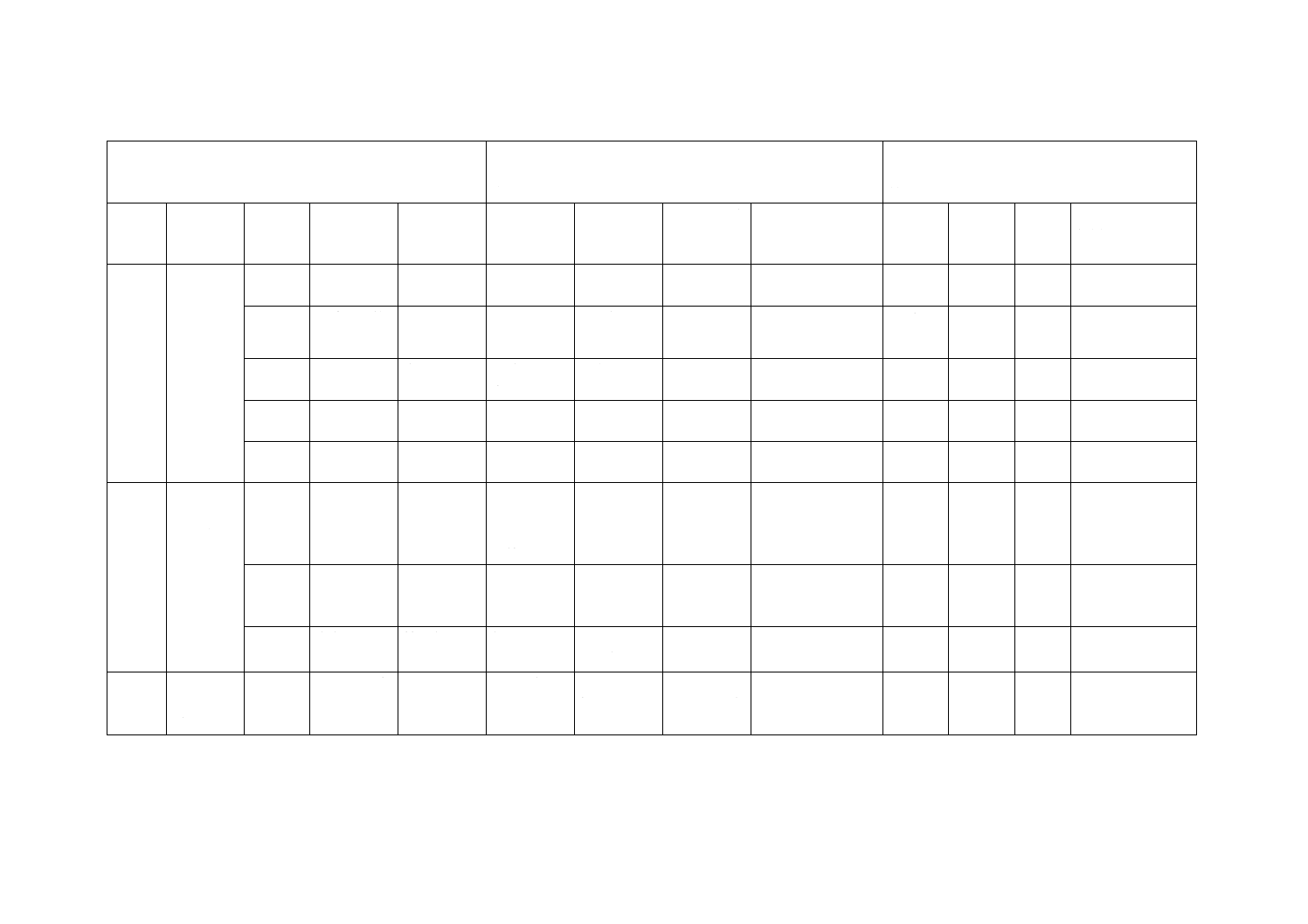

4.1

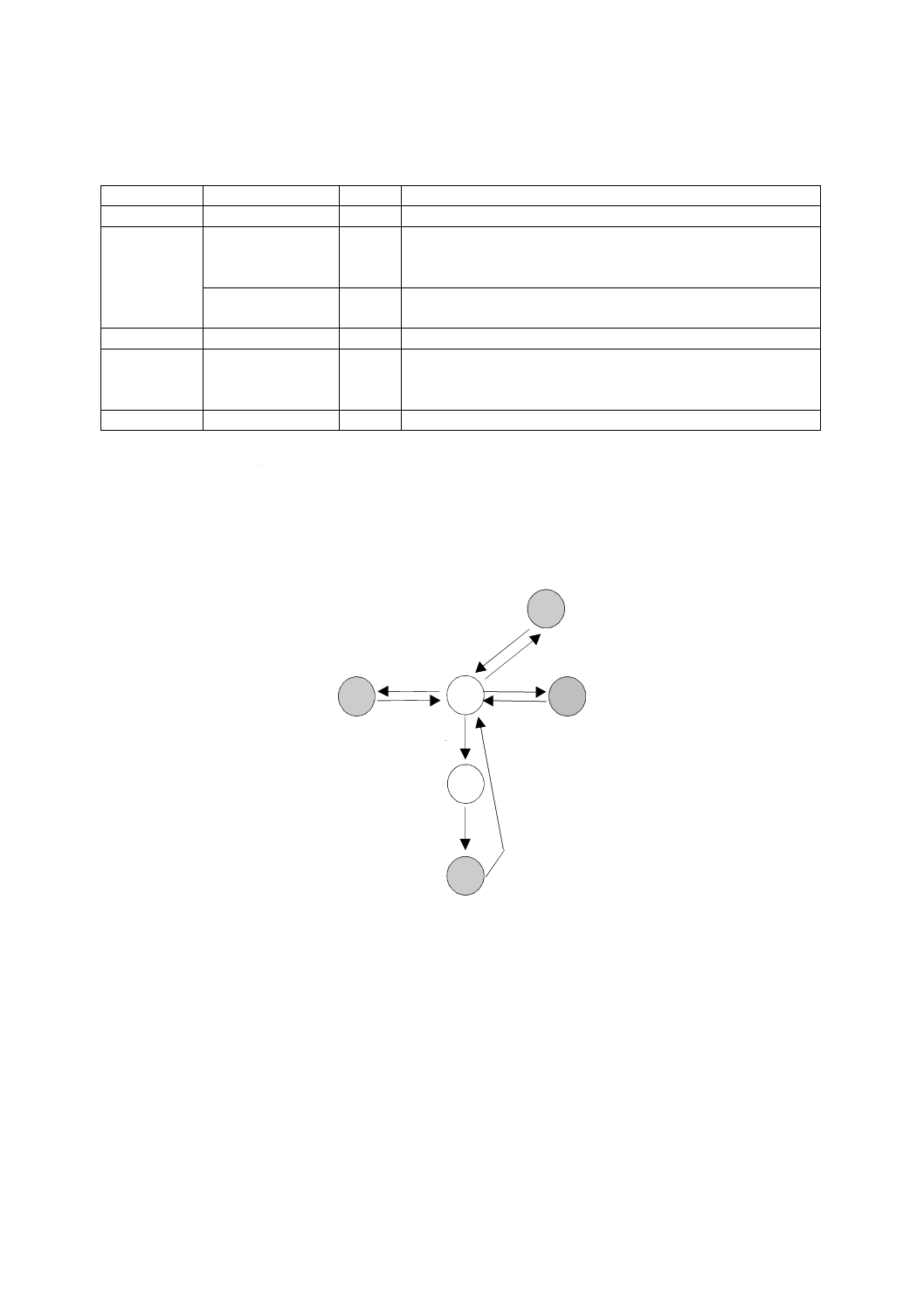

一般的な手順 一般的なディペンダビリティ解析手順は,図1に示すように,次のタスクで構成す

る(適用可能な場合)。

4

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

システムの

定義

ディペンダ

ビリティ

要求・目標の

ディペンダ

ビリティ

要求の配分

(必要な場合)

ディペンダ

ビリティ解析

(定性的・定量的)

レビュー

及び推奨

開 始

要求・目標に

合致したか?

終 了

は い

いいえ

いいえ

いいえ

適当なタスク

へ戻る

定義

図 1 一般的なディペンダビリティ解析手順

a) システムの定義 解析するシステム,その運用モード,インタフェース又はプロセスを含む環境に対

する機能上の関連性の定義。一般にシステムの定義は,システム技術プロセスからの入力である。

b) ディペンダビリティ要求・目標の定義 保全性要求と同様,環境及び運用条件とともに,すべてのシ

ステムの信頼性及びアベイラビリティの要求又は目標,特性及び特徴の列記。

システムの機能的要求,期待運用期間及び運用環境(ミッションプロファイル及びミッション時間)

に基づくシステム故障,故障判定基準及び条件の定義。

JIS C 5750-3-4を指針として使用するのがよい。

c) ディペンダビリティ要求の配分 必要な場合,初期設計の段階で各種のサブシステムに対するシステ

ムのディペンダビリティ要求又は目標の配分。

d) ディペンダビリティ解析 通常,ディペンダビリティ手法及び関連する性能データに基づいたシステ

ムの解析で,次の二通りがある。

1) 定性的解析

− 機能的システム構成の解析

− システム及びコンポーネントのフォールトモード,故障メカニズム,原因,影響及び故障の結果の

決定

− 故障に至る劣化メカニズムの決定

− 故障・フォールトとなる経路の解析

5

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 時間,問題分離方法及び修理方法についての保全性の解析

− フォールトを検出するために適用する診断法の妥当性の決定

− フォールト排除の可能性の解析

− 可能な保全性,修理方策などの決定

2) 定量的解析

− 信頼性及び/又はアベイラビリティモデルの開発

− 使用する数値的な関連データの定義

− 数値的ディペンダビリティ評価の実施

− 必要に応じたコンポーネントの致命度及び感度解析の実施

e) レビュー及び推奨 ディペンダビリティ要求・目標が,合致したか,及び代替の設計がコスト面で効

果的にディペンダビリティを高めるかどうかの解析。活動は,(適切であれば)次のタスクを含めて行

うとよい。

− 設計及び製造改善の結果としての,システムディペンダビリティの改善の評価(例えば,冗長,ス

トレス軽減,保全方策の改善,試験システム,技術的プロセス及び品質管理システム)

備考1. 固有ディペンダビリティ性能の尺度は,設計によってだけ改善でき得る。運用上の観点から

劣悪な製造プロセスによって不十分な測定値が観測されるときは,製造プロセスを改善する

ことによって観測されるディペンダビリティ性能の尺度を高めることができる。

− システム設計のレビュー,弱点,致命的フォールトモード及びそのコンポーネントの決定

− システムインタフェース問題,フェールセーフ特性,そのメカニズムなどの考慮

− ディペンダビリティを改善する代替方法の開発

例えば,冗長,性能監視,フォールト検出,システム再構成技術,保全手順,コンポーネント交換性,

修理手順がある。

− 代替設計のコスト及び複雑性の評価によるトレードオフの検討

− 製造工程能力の効果の評価

− 結果の評価及び要求との比較

備考2. 技術的観点から,一般的な手順は,ディペンダビリティ解析に適用可能なJIS C 5750-2に基

づいて,特有なディペンダビリティプログラム要素を要約している。それらは,ディペンダ

ビリティ仕様書,使用環境,信頼性技術,保全性技術,ヒューマンファクタ,信頼性のモデ

リング及びシミュレーション,設計解析及び製品評価,原因−影響度及びリスク解析,予測

並びにトレードオフ解析である。

4.2

ディペンダビリティ解析手法 この規格で規定する手法は,次の二つの主なカテゴリーに分けられ

る。

− 主として,ディペンダビリティ解析に使用する手法

− ディペンダビリティ解析を支援し,又はディペンダビリティの設計に価値を付加する一般的な技術的

手法

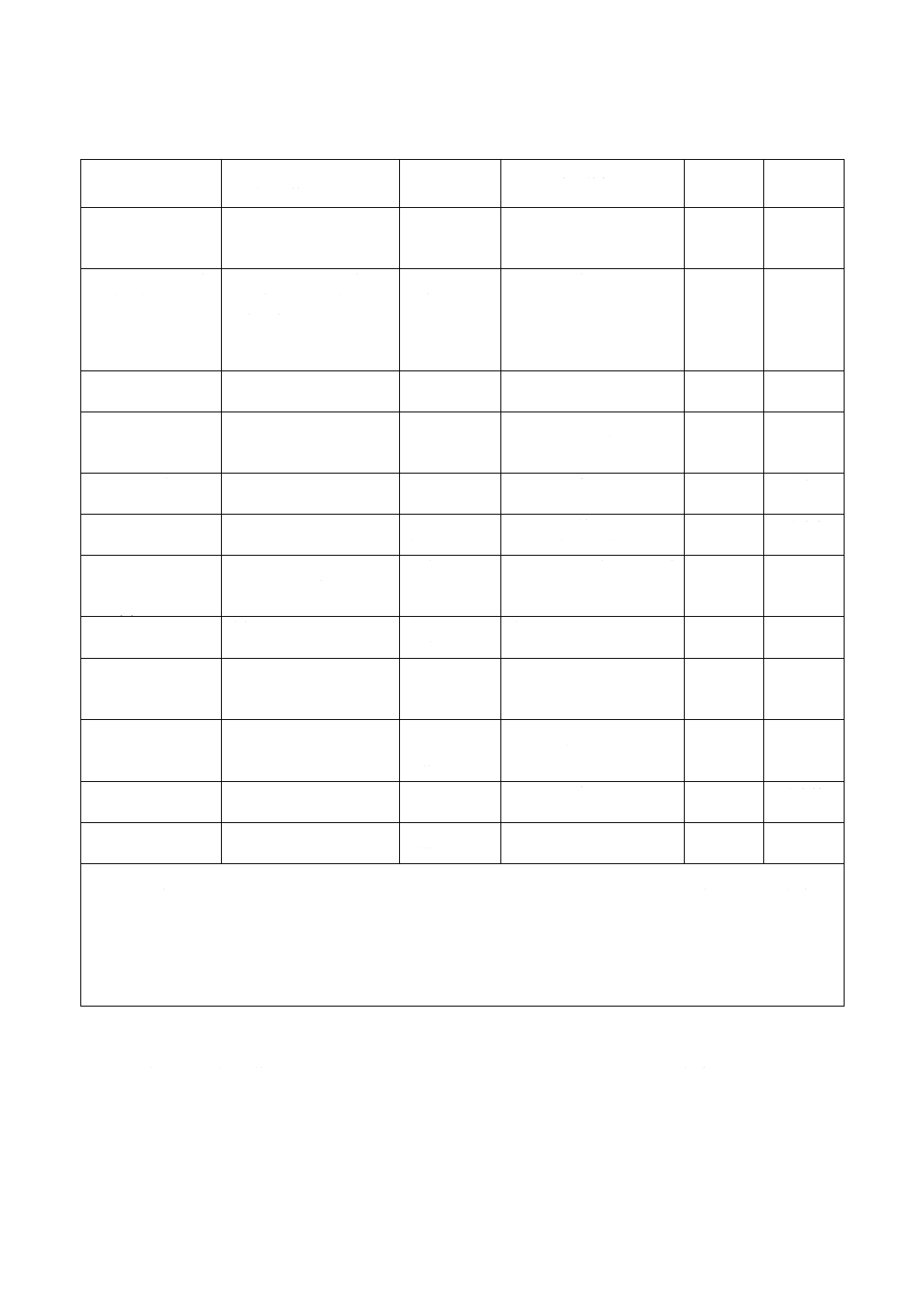

一般的な解析手順でのディペンダビリティ解析タスクとともに,ディペンダビリティ解析手法の利便性

を,表1に示す。更に詳細な特徴については,表2に示す。これらの手法は,附属書Aに簡潔に説明する。

6

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

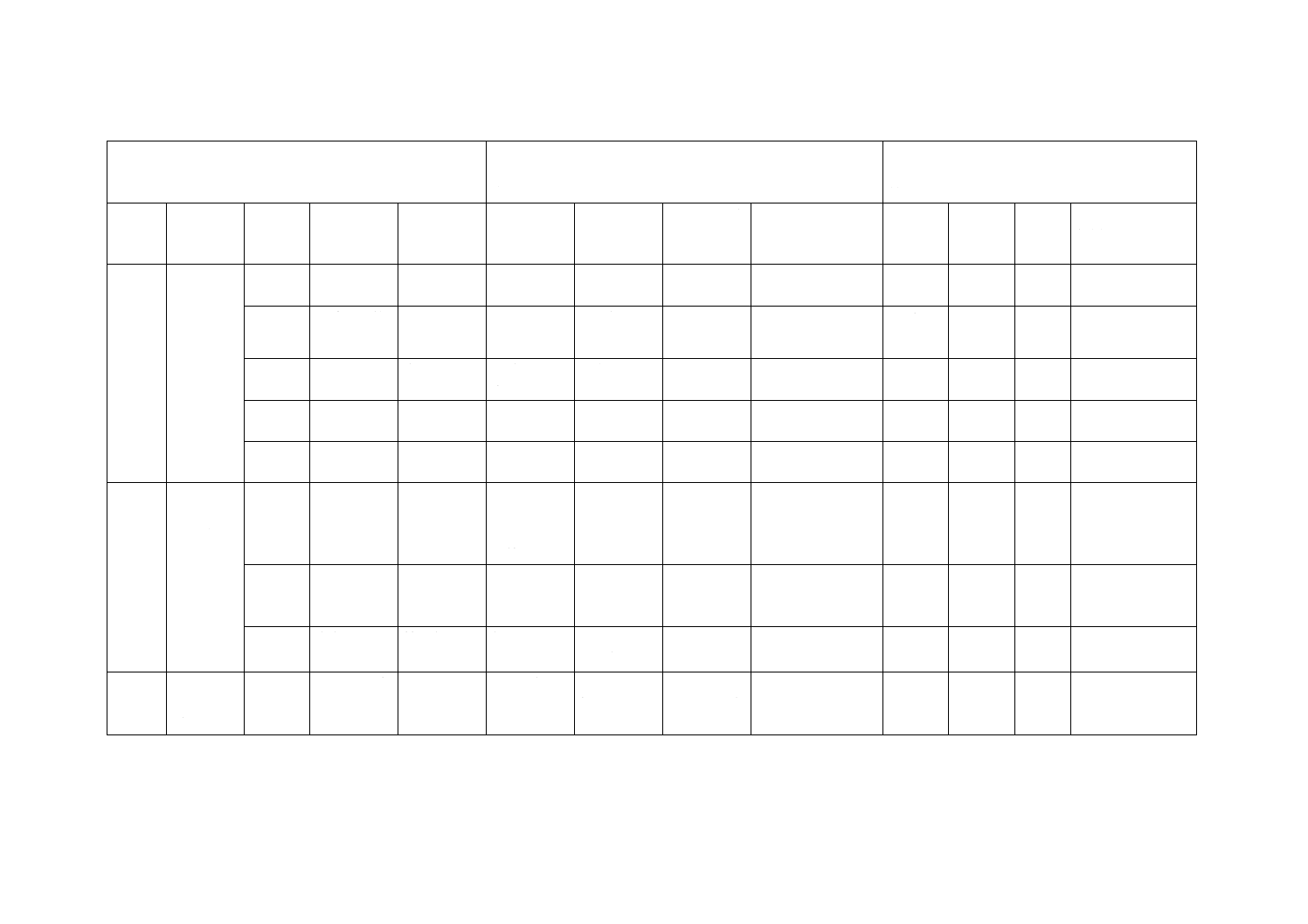

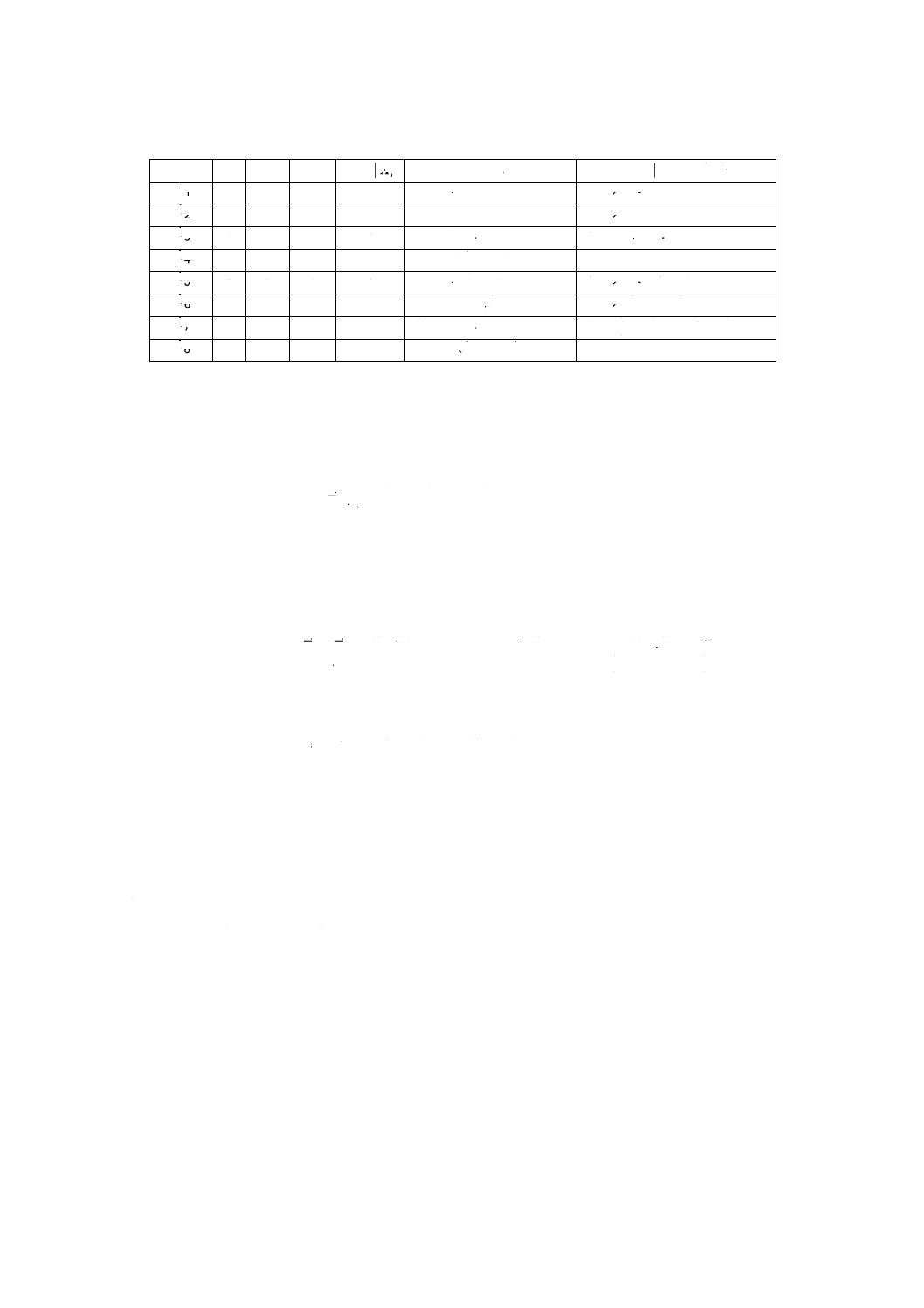

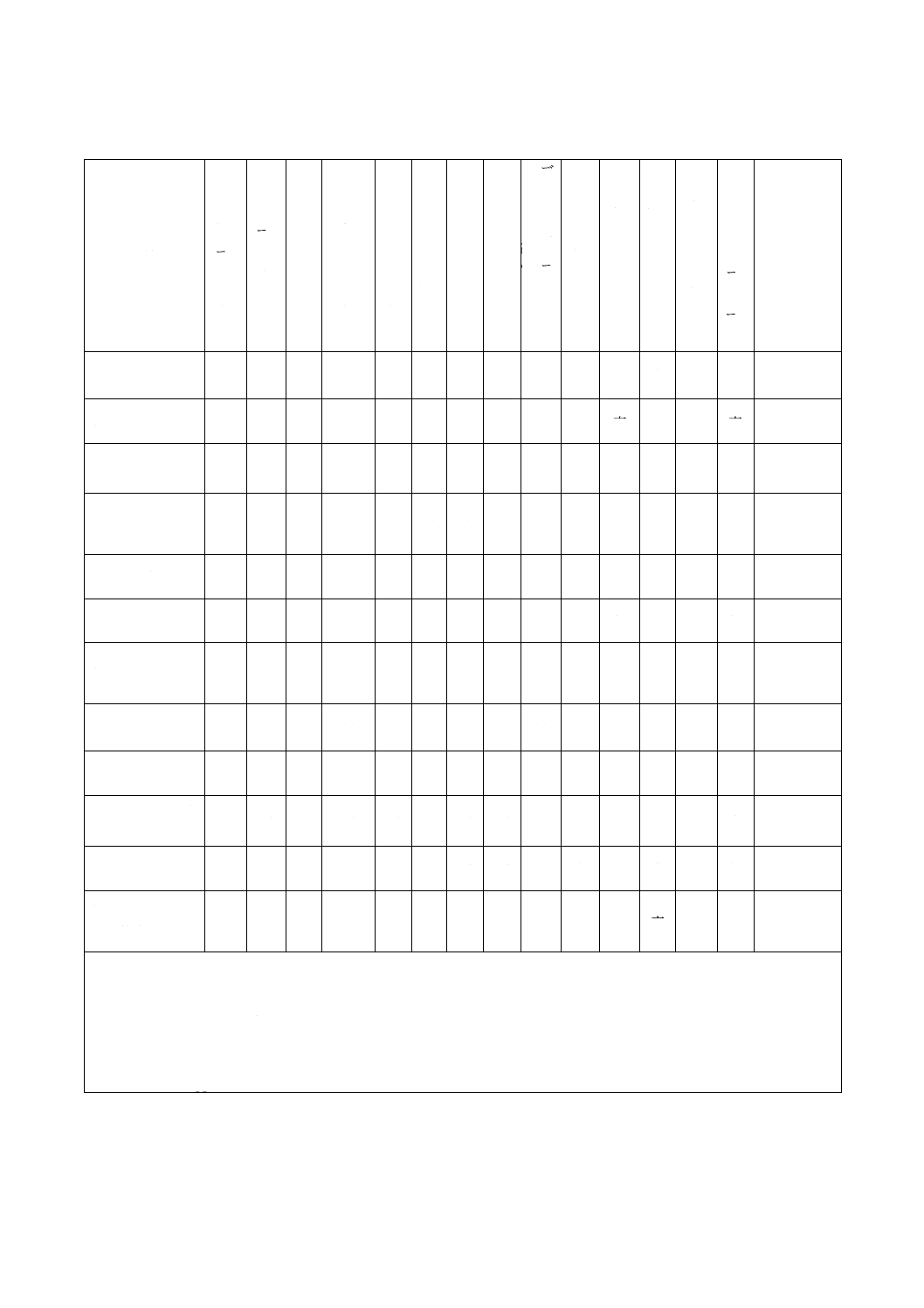

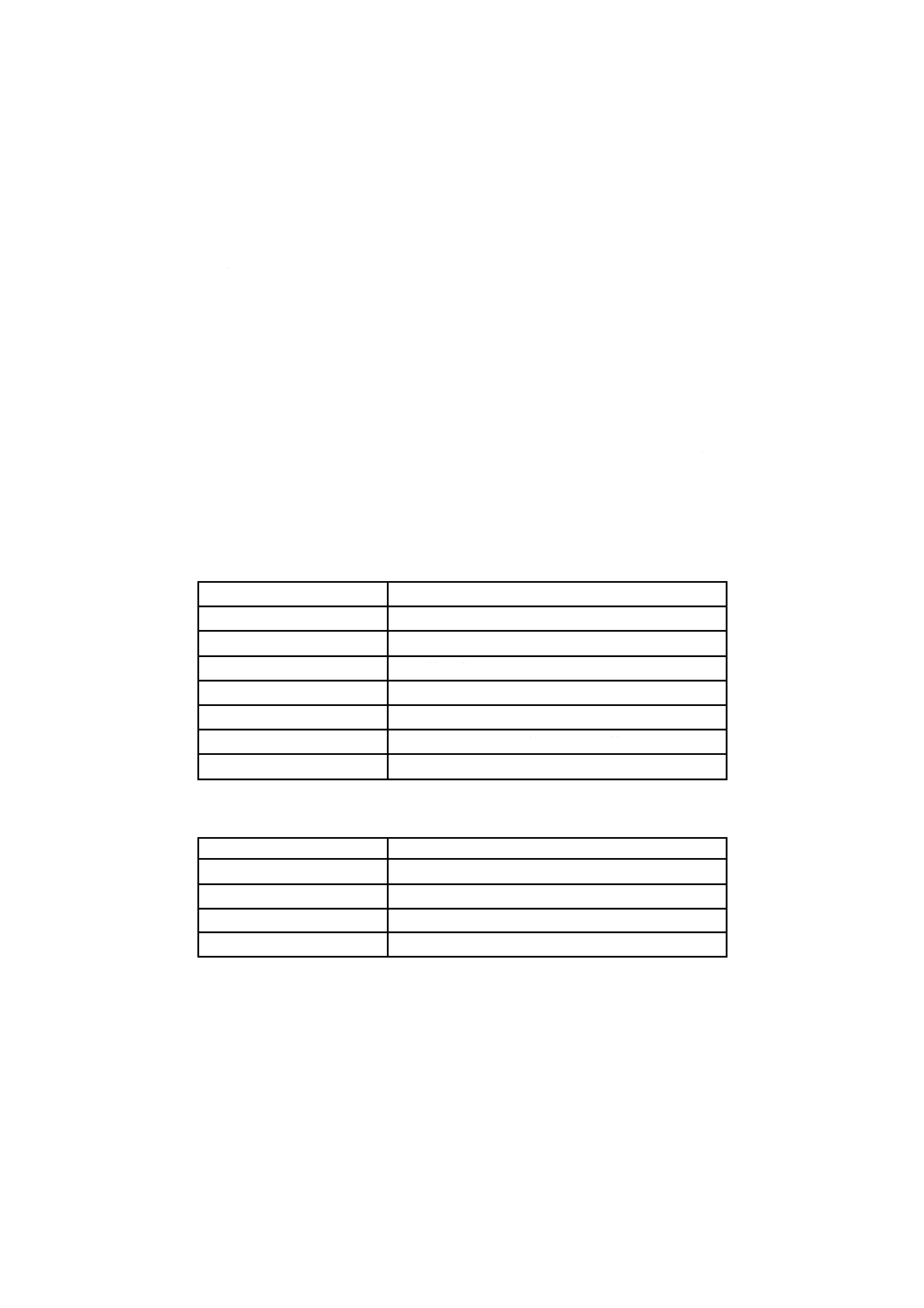

表 1 一般的なディペンダビリティ解析タスクのための手法の使い方

解析方法

ディペンダビリティ

仕様・目的に対する配分

定性的解析

定量的解析

レビュー

及び推奨

附属書

故障率予測

冗長を除く直列システム

に対して適用可

保全方策解析

に可

電子コンポーネント及び装

置の故障率並びにMTTFの

計算

支援用

A.1.1

フォールトの木解

析(FTA)

システムの動作が時間又

は順序に強く依存しない

場合に適用可

フォールトの

組合せ

システムの信頼性,アベイ

ラビリティ及びシステムの

アンアベイラビリティに対

するサブシステムの相対的

な寄与の計算

適用可

A.1.2

事象の木解析(ETA) 可能

故障の順序

システムの故障率の計算

適用可

A.1.3

信頼性ブロック図

解析(RBD)

独立したブロックとして

仮定されるシステムに対

して適用可

成功経路

システムの信頼性,アベイ

ラビリティの計算

適用可

A.1.4

マルコフ技法

適用可

故障に至る過

程

システムの信頼性,アベイ

ラビリティの計算

適用可

A.1.5

ペトリネット解析

適用可

故障に至る過

程

マルコフ技法に関するシス

テムの説明を提供するため

適用可

A.1.6

故障モードの影響

(及び致命度)解析

FME(C)A

独立した単一故障が顕著

なシステムに適用可

故障の影響

システムの故障率(及び致

命度)の計算

適用可

A.1.7

HAZOP検討

支援用

逸脱の原因及

び結果

適用外

支援用

A.1.8

人間信頼性解析

(HRA)

支援用

システム操作

に関する人的

特性の影響

人的タスクに関する誤り率

の計算

支援用

A.1.9

ストレス−強度解

析

適用外

フォールト排

除の手段とし

て使用可

電気的機構部品に対する信

頼性の計算

支援用

A.1.10

真理値表(構造関数

解析)

適用外

可

システムの信頼性,アベイ

ラビリティの計算

支援用

A.1.11

信頼性のための統

計的方法

可能

フォールトの

影響

不確実を伴う信頼性の定量

的評価

支援用

A.1.12

備考 表中の特殊な用語は,次による。

“適用可”は,その方法が(ほとんど,説明された制限がない)タスクに対して共通的に適用でき及び推奨でき

ることを意味する。

“可能”は,このタスクに対して使用できるが,他の方法に比較してある欠点をもつことを意味する。

“支援用”は,その方法はそのタスクのある部分に対して,共通的に適用でき,完全なタスクに対して単独では

ないが適用できることを意味する。

“適用外”は,その方法がこのタスクに使用できないことを意味する。

支援用又は一般的な技術手法は,次による(必ずしも,抜けなくリストアップしてあるわけではない。)。

− 保全性検討(共通的には,IEC 60300-3-10で,特殊なものは,IEC 60706-2に,包含されている。)

− スニーク回路解析(A.2.1)

− 最悪値解析(A.2.2)

− 変動シミュレーションモデル化(A.2.3)

7

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ソフトウェアの信頼性技術(A.2.4)

− 有限要素解析(A.2.5)

− 部品のディレーティング及び選定(A.2.6)

− パレート図解析(A.2.7)

− 特性要因図(A.2.8)

− 故障報告及び是正処置システム(A.2.9)

手法は,またある程度関連するJIS及びIEC規格(発行済みの場合)の中で命名され,解釈されること

に注意するとよい。次の手法は,主要な手法から派生する,又は極めて密接に関連しているので,独立し

た単独の手法として,この規格には含まれていない。

− 原因・結果解析は,ETA及び機能FMEAの組合せである。

− 動的FTAは,従来のFTAの拡張である。この場合,確実な事象はマルコフモデルによって表す。

− 機能的フォールト解析は,機能FMEAの特殊なタイプである。

− 二値の決定ダイアグラムは,主にフォールトの木の有効な表現として用いる。

4.3

ディペンダビリティの配分 サブシステムに対するディペンダビリティ要求の定義付けは,システ

ム設計業務の不可欠な部分である。このタスクの目的は,ディペンダビリティ要求を達成するために最も

効果的なシステム構成を見出すことである(したがって,実現可能性検討に貢献する。)。

ディペンダビリティは,信頼性,アベイラビリティ及び保全性に対する総称的な用語であり,これらの

特性の各々に対する配分が必要である。しかし,これら三つの特性に対する配分技術は類似しており,こ

の場合は総称的な用語であるディペンダビリティを用いる。

最初の手順は,比較可能なサブシステムでの経験に基づき,これらサブシステムの複雑さのいかんによ

って,全体のシステムのディペンダビリティ要求をサブシステムに配分することである。もし,初期設計

で要求が満足できない場合は,配分及び/又は設計を,繰り返さなければならない。また,配分はしばし

ば,複雑性,致命性,運用プロファイル,環境条件などを考慮して実施する。

通常,ディペンダビリティの配分は,情報が少ない又は全くない初期段階で要求するため,配分は,定

期的に更新することがよい。

サブシステム及び組立品レベルに対するシステムディペンダビリティの配分は,次の事項のために製品

の定義段階の初期において必要である。

− システムに関するディペンダビリティ要求の実現可能性の確認

− 下位の水準での現実的なディペンダビリティ設計要求の確立

− 副の供給者に対する明確,かつ,検証できるディペンダビリティ要求の確立

ディペンダビリティ配分を実施するとき,次の手順が必要である。

− システムを解析し,設計が,熟知されている分野及びディペンダビリティ特性に関する情報が利用で

きるか又は容易に入手できる分野の決定

− 適切な重み付け及びトップレベルのディペンダビリティ要求に対する貢献度の決定

その相違点は,他の分野に配分できるディペンダビリティ要求の一部を成す。

ディペンダビリティ配分は,次の利点をもつ。

− 製品開発を進展させ,システム及びそれらのアイテム(例えば,サブシステム,装置,コンポーネン

ト)間のディペンダビリティ目標の関連性を理解させる手段となる。

− ディペンダビリティをコスト及び性能特性のように,他の設計パラメータと同等に検討することとな

る。

8

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 供給者が,出荷納期を守ることができるように,規定のディペンダビリティ目標を与える。これによ

って,設計改善及び処理手続きに結びつく。

− 配分は,最適のシステムディペンダビリティに結びつくことになる。これは,複雑性,致命度及び運

用環境の影響というような要因を考慮するからである。

一方,幾つかの制限があることについて,注意する。

− 多くの場合,システムのアイテムは独立である,すなわち,一つのアイテムの故障は,他に影響しな

いという仮定がなされる。したがって,この仮定がしばしば妥当でないために,この制限からこの手

法の利点が低減する。

− 冗長系の配分は,更に複雑である。この場合,システムに対するディペンダビリティ目標が達成でき

るかどうか確認するためにある繰返し方法,例えば,フォールトの木解析を使用することが適切であ

る。

4.4

ディペンダビリティ解析

4.4.1

手法の分類 ディペンダビリティ解析手法(附属書Aで簡潔に説明)は,それらの主要目的に応

じて次の種類に分類できる。

a) フォールト排除の手法,例えば,

1) 部品のディレーティング及び選定

2) ストレス−強度解析

b) 構造解析及びディペンダビリティ評価(配分)の手法,例えば,

1) ボトムアップ手法(主に単一のフォールトの影響を扱う)

− 事象の木解析(ETA:Event tree analysis)

− 故障モード・影響解析(FMEA:Failure mode and effects analysis)

− ハザード及び運用性検討(HAZOP:Hazard and operability study)

2) トップダウン手法(フォールトの組合せから起こる影響を説明可能)

− フォールトの木解析(FTA:Fault tree analysis)

− マルコフ解析

− ペトリネット解析

− 真理値表(構造関数解析)

− 信頼性ブロック図(RBD:Reliability block diagrams)

c) 基本的事象に対する尺度を予測するための手法,例えば,

− 故障率予測

− 人間信頼性解析(HRA:Human reliability analysis)

− 信頼性のための統計的方法

− ソフトウェア信頼性工学(SRE:Software reliability engineering)。

上記の分類とは別に,これらの手法が事象の順序又は時間依存性のある特性を解析の対象とするかどう

かで分類することもある。もし,このことを考慮するならば,次のような分類となる。

順序依存

事象の木解析

マルコフ,ペトリ,真理値表

順序非依存

FMEA,HAZOP

FTA,信頼性ブロック図

ボトムアップ(単一フォールト) トップダウン(複合フォールト)

9

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの解析手法は,長期間の運用動作を予測するために定量的特性の推定と同様に定性的特性の評価

を考慮する。評価結果の妥当性は,基本事象に対する入力データの精度及び正確性に明らかに依存してい

ることに注意するのがよい。

しかしながら,実際のシステムの特徴(ハードウェア及びソフトウェア,複雑な機能構造,様々な技術,

修理,保全可能な構造など)を評価するために要求されるすべてのモデルの複雑さを扱えるほど個々のデ

ィペンダビリティ解析手法は,万能ではなく,柔軟でもない。複雑又は多機能なシステムに対し,適切に

対処するために相互に補完し合う複数の解析手法を考慮することが必要となる場合がある。

事実,相互補完の関係にあるトップダウン解析とボトムアップ解析とを組み合わせて実施することは,

(特に解析の完成度を上げることに関して)非常に効果的であると判明している。

4.4.2

ボトムアップ手法 ボトムアップの手法の出発点は,コンポーネントレベルでの故障モードを識別

することにある。各故障モードによる特性への影響を,所望のシステムレベルに対し導き出していく。こ

の“ボトムアップ”手法は,部品リスト又は他のチェックリストを利用できるので,すべての単一故障モ

ードを漏れなく識別することができる。開発の初期では,解析は必然的に定性的となり,機能故障を扱う

場合がある。その後,コンポーネント設計の詳細が利用できるようになり,定量的解析へ着手可能となる。

4.4.3

トップダウン手法 最初に,最上位の対象(頂上事象)に好ましくない単一事象又はシステムの失

敗事象を,定義するのがよい。次に,すべての階層でその事象につながる原因を識別及び分析する。

トップダウンアプローチの出発点は,好ましくないシステム運用を識別するために,最上位の対象(す

なわち,システム又はサブシステムレベル)から次の階層へ進めることにある。

故障及びそれに関連する故障モードを確認するために,次の下位システムに対し解析を実施する。それ

はもともと識別された故障の影響に帰着するかもしれない。これら第二階層での各故障に対し,機能パス

及び関連性に沿って次の下位レベルへと解析とを繰り返す。この作業を想定した最下層(基本事象)まで

続ける。

順序が関係する故障を含む複合故障を評価する場合,共通原因によるフォールトがある場合,又はシス

テムが複雑であるがゆえにシステム故障を列挙することから始めることがより有効な場合に,トップダウ

ンアプローチを用いる。

4.5

保全及び修理解析並びに配慮 設定された修理方策又は保全方策と同様にシステムの保全性が,修

理系の性能に大きく影響する。長期にわたる機能の発揮が重要な要求であるとき,アベイラビリティ性能

尺度は,システムディペンダビリティにおける保全及び修理の影響を評価するための適切な尺度となる。

機能を連続して発揮することが重要な要求であるときは,信頼度が適切な性能の尺度となる。

機能を中断することなく運用中にシステムの修理を行うには,アクセス可能な冗長コンポーネントを備

えたシステムによってだけ通常可能となる。その場合,修理又は交換によって,システム信頼性性能及び

アベイラビリティ性能は向上する。

システムの修理及び保全面を評価するために個別の解析を実施することが,通常必要となる(IEC

60706-1,IEC 60706-2及びIEC 60300-3-10を参照)。

5. 適切な解析手法の選択 ディペンダビリティプログラムに組み入れるための手法の選択は,特に手法

個々に考慮を要する作業であり,それだけに,一つ以上の特定の手法を選択するための一般的な提案を行

うことが難しい。適切な手法の選択は,ディペンダビリティ及びシステム工学分野の専門家との共同作業

で行うのがよい。手法の選択は,プログラム開発の初期に行うべきであり,適用可否についてレビューす

べきである。しかしながら,次の基準を用いることで,手法の選択がより容易になる。

10

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) システムの複雑性:冗長又は多くの機能をもつような複雑なシステムは,通常,単純なシステムより

深いレベルの解析を必要とする。

b) システムの新規性:全く新規のシステム設計は,実績のある設計よりも詳細なレベルの解析を必要と

する場合がある。

c) 定性的解析及び定量的解析:定量的解析を必要。

d) 単一フォールト及び複合フォールト:フォールトの組合せから生じる事象が関連するか,又は,それ

らを無視することができるか。

e) 時間又は順序に依存する動作:事象の順序は解析において,かぎ(鍵)を握るか[例えば,事象Bが

事象Aに先行する場合だけ,システムは故障する(その逆ではない)]。又は,システムが,時間依

存の動作を呈すか(例えば,故障後の運用を低下させるモード,段階的に実行されるミッション)。

f)

従属事象に対する使用:個々のアイテムの故障又は修理特性は,システムの状態に依存しているか。

g) トップダウン手法及びボトムアップ手法:通常,ボトムアップ手法は,より直接的なやり方が適用で

きる。一方,トップダウン手法はより多くの考察及び創造性を必要とし,したがって,誤りを起こす

場合もある。

h) 信頼性要求の配分:手法は,信頼性要求の定量的配分に有効か。

i)

必要な専門技術:手法を有意義及び正しく適用するために,どの程度の教育又は経験が必要か。

j)

容認及び共通性:一般に認められる手法か。例えば,公共機関又は顧客によるか。

k) 器材による支援の必要性:手法の実行には,器材による支援(コンピュータ)が必要か。又は,手動

で実行することができるか。

l)

確信性のチェック:結果の確信性を手作業で確認することは容易か。もしそうでなければ,利用可能

なツールは有効か。

m) ツールのアベイラビリティ:ツールは,自前又は市販のいずれかが利用可能か。結果を再利用又は外

部出力する場合もあり,これらのツールには他の解析ツールと共通インタフェースがあるか。

n) 標準化:手法の特徴及び結果の表示(例えば,記号)を記述した規格があるか。

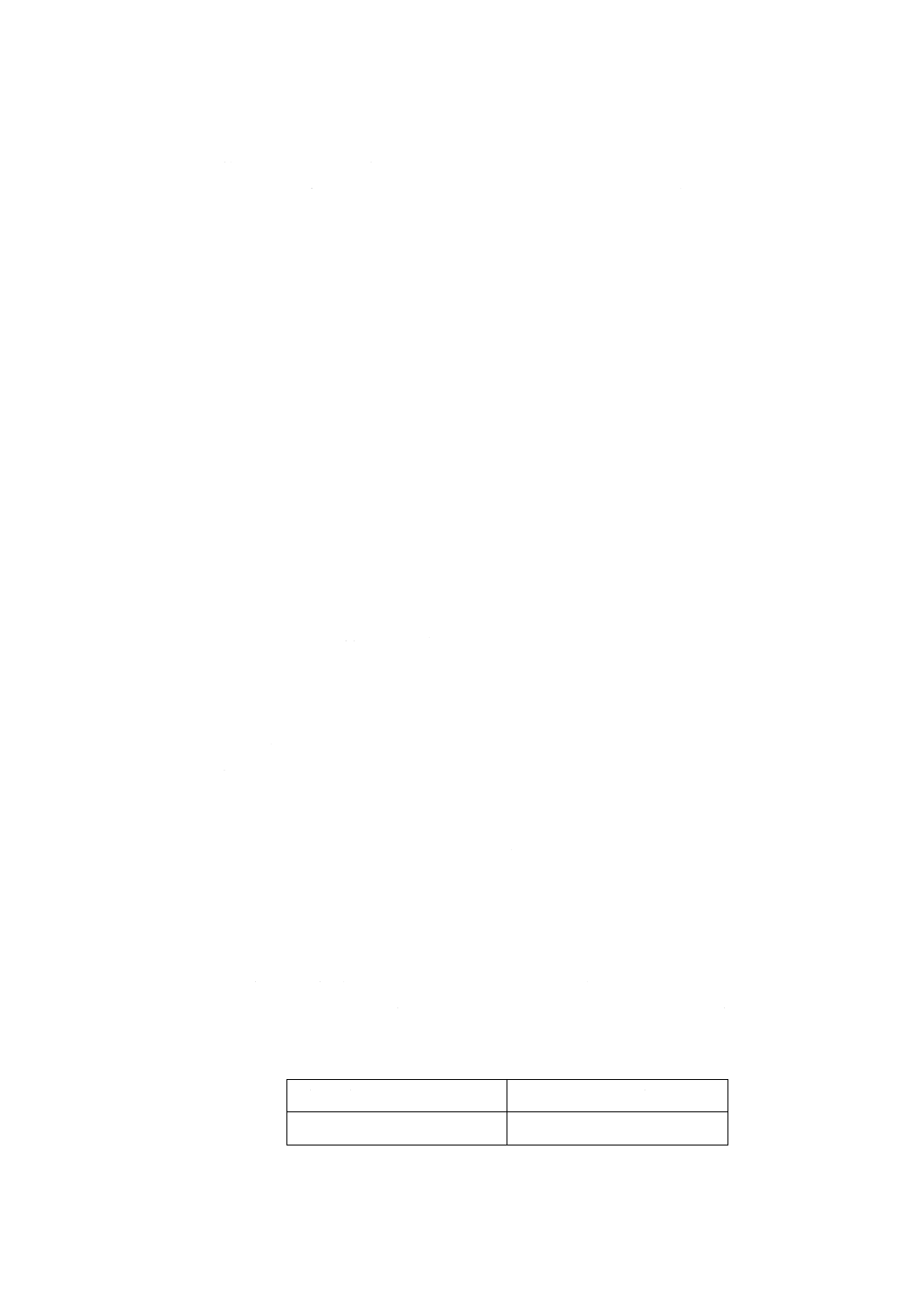

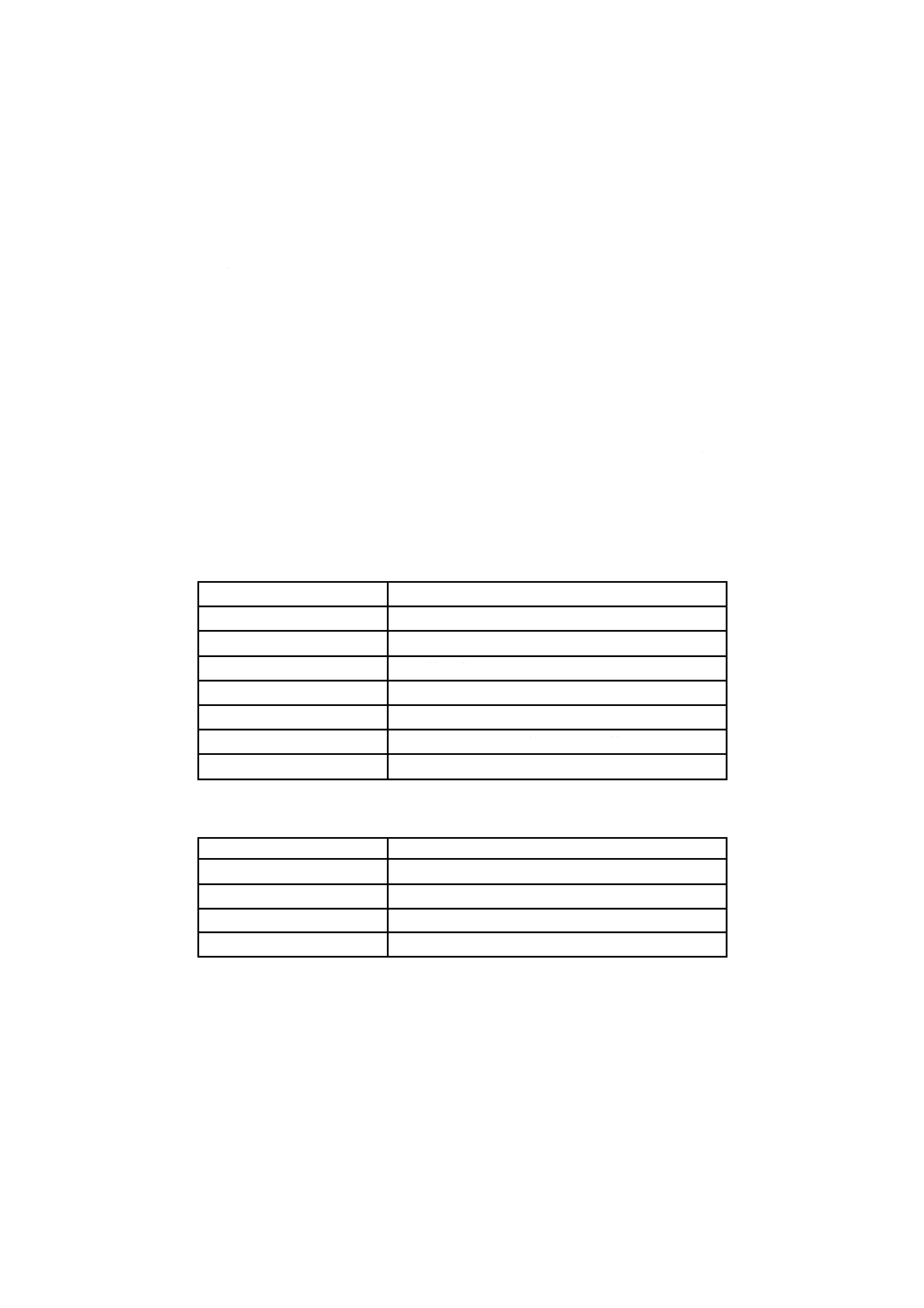

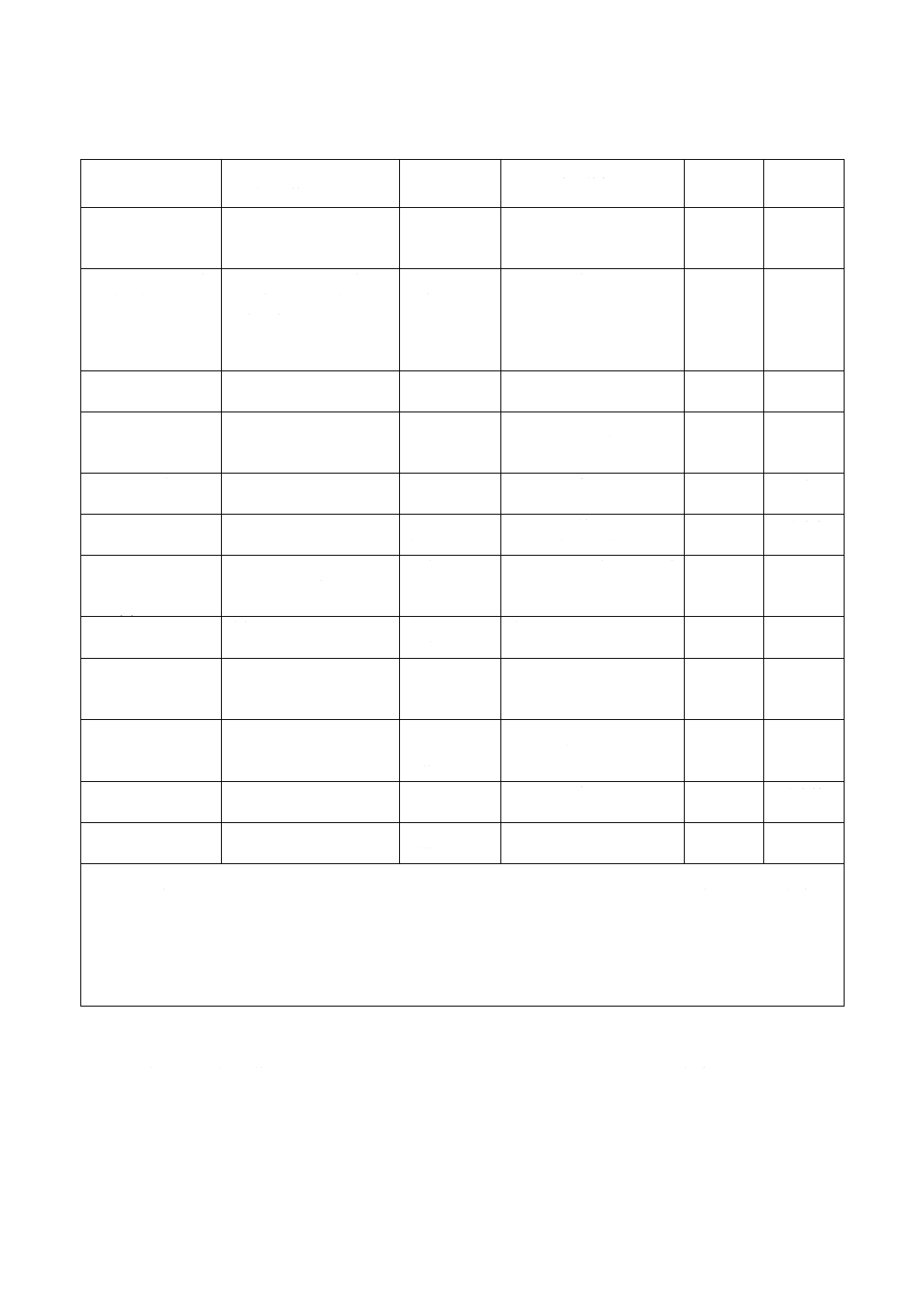

表2は,各種ディペンダビリティ解析手法の概要及びそれらの特徴を示す。システムの徹底した解析を

実行するために,複数の手法の実施を要求する場合がある。

11

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 選択されたディペンダビリティ解析手法の特徴

手法

複

雑

な

シ

ス

テ

ム

へ

の

適

用

新

規

シ

ス

テ

ム

設

計

へ

の

適

用

定

量

解

析

複

合

フ

ォ

ー

ル

ト

へ

の

適

用

順

序

依

存

性

対

応

へ

の

適

用

従

属

事

象

へ

の

適

用

可

否

ボ

ト

ム

ア

ッ

プ

ト

ッ

プ

ダ

ウ

ン

デ

ィ

ペ

ン

ダ

ビ

リ

テ

ィ

配

分

へ

の

適

用

必

要

な

専

門

技

術

容

認

及

び

共

通

性

器

材

に

よ

る

支

援

の

必

要

性

確

信

性

の

チ

ェ

ッ

ク

ツ

ー

ル

の

ア

ベ

イ

ラ

ビ

リ

テ

ィ

IEC

規

格

又

は

JIS

故障率予測

×

○

○

×

×

×

○

×

○

低

高

中

○

高

IEC 61709

フォールトの木

解析(FTA)

○

○

○

○

×

×

×

○

○

中

高

中

○

高

IEC 61025

事象の木解析

(ETA)

NR

NR

○

NR

○

○

○

×

NR

高

中

中

○

中

信頼性ブロック

図解析

(RBD)

NR

NR

○

○

×

×

×

○

○

低

中

中

○

中

IEC 61078

マルコフ解析

○

○

○

○

○

○

×

○

○

高

中

高

×

中

IEC 61165

ペトリネット解

析

○

○

○

○

○

○

×

○

○

高

低

高

×

低

故障モード・影響

解析

(FMEA)

NR

NR

○

×

×

×

○

×

NR

低

高

低

○

高

IEC 60812

HAZOP検討

○

○

×

×

×

×

○

×

×

低

中

低

○

中

IEC 61882

人間信頼性解析

(HRA)

○

○

○

○

○

○

○

×

×

高

高

中

○

中

ストレス−強度

解析

NA

NA

○

NA

NA

×

NA NA

×

高

中

高

○

中

真理値表

×

○

○

○

×

×

NA NA

○

高

中

高

×

低

信頼性のための

統計的方法

○

○

○

○

○

○

NA NA

NR

高

中

高

中

低

JIS C

5750-3-5

備考 ○ :当該事項において,この解析手法は,有効である。

備考 × :当該事項において,この解析手法は,有効でない。

備考 高/中/低

:各解析手法における,当該事項の程度を“高”,“中”,“低”の3段階で表現している。

程度とは,技能レベル,必要性,共通性,有効性など。

備考 NR(Not recommended:推奨せず):単純なシステムに対し使用するか,他の方法とともに使用することを前提に,

単独実施の方法としては推奨しない。

備考 NA(Not applicable:適用外):当該事項において,この解析手法は,適用しない。

12

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)解析技法の概要説明

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 主要なディペンダビリティ解析技法

A.1.1 故障率予測

A.1.1.1 概要及び目的 故障率予測は,主に構想及び初期設計段階に,機器及びシステムの故障率を推定

するために適用可能な手法である。また,製造段階における製品改善のためにも用いることができる。

故障率予測は,次の三つの基本的な技法を用いることができる。

− 基準条件における故障率予測又は部品点数法とも呼ばれる。

− 動作条件における故障率予測又は部品ストレス解析法とも呼ばれる。

− 類似性解析を用いた故障率予測。

どの技法を用いるかの選択は,信頼度予測を実施する時点における,システムについて利用可能な知識,

更に,許容できる近似の度合いに依存する。

A.1.1.2 基準条件における故障率予測及び動作条件における故障率予測 上記の技法のうち,最初の二つ

の技法において,解析者は,システムを構成するコンポーネントの数及び種類を知ることが必要である。

また,解析者は,故障率予測をする動作条件を知ることが必要である。もし,コンポーネントの動作条件

が基準条件と同じであるならば,動作条件を考慮する必要はない。

しかしながら,基準条件と異なる動作条件に対する故障率予測を行う場合には,この目的のために開発

されたモデルを使うときに,コンポーネントの特定の(電気的,熱的又は環境的)適用条件を考慮に入れ

る必要がある。

正確な予測のためには,信頼できる故障率のデータベースが必要である。IEC 61709は,このようなデ

ータベースにおいて,いわゆる“基準条件”での故障率を明確にする方法について推奨を与えるが,故障

率データを,その中に含んでいない。

幾つかの故障率データハンドブックが開発され,それらのあるものは商業的に利用できる。しかしなが

ら,信頼度計算には時間がかかるので,これらの計算を実行する市販のソフトウェアツールが利用できる。

− コンポーネントは,論理的に直列接続である(すなわち,コンポーネントはそのシステムにとって必

要不可欠である。)。

− コンポーネントの故障率は,時間に関して一定である。

− コンポーネントの故障は,独立である。

より高いレベルの組立てにおいて冗長があるときには,これらの仮定は,最悪状態の推定を導くことに

なるので,調査対象のシステムに関して,これらの仮定を議論する必要がある。

故障率が一定であるとの仮定は,総合故障率が単純に部品故障率の総和であるから,計算の労力を大い

に減らす。この仮定は,総合故障率が,必ずしも意味のある信頼性特性値であるということではない。す

なわち,すべての故障が,同じようにシステムに影響を及ぼすものではない。ある幾つかのフォールトモ

ードと同様に,診断エレメントの故障は,システム機能性に影響しないこともある。この場合には,これ

らの故障がシステムの機能的な故障に影響するかしないかにかかわりなく,総合故障率は,単に事後保全

の処置数の尺度を与えるだけである。

13

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

システムの信頼度予測は,利用可能なコンポーネントの故障モデルに依存して, 許容できる精度水準で

の予測値を与えるであろう。同じことは,動作条件における故障率予測を行う場合にも当てはまる。

A.1.1.3 類似性解析を用いる故障予測 類似性解析では,最新アイテムの信頼度を予測する目的で,新設

計の機器と以前の機器とを比較するために,フィールド(サービス中)における使用実績データを使用す

る。類似機器の比較は,同じフィールドデータを用いて,最終アイテム,サブアセンブリ,又はコンポー

ネントレベルに対して行うのがよい。

しかし,多様な要素に対応して,異なるアルゴリズム及び計算因子を適用する。比較すべき要素には,

次のようなものを含めてもよい。

− 動作及び環境条件(測定値及び仕様値)

− 設計の特徴

− 設計プロセス

− 信頼性保証プロセス

− 製造プロセス

− 保全プロセス

− コンポーネント及び材料

上記の要素のそれぞれに対し,多くの詳細な要素を比較するとよい。例えば,動作及び環境条件には,

定常状態の温度,湿度,温度変動,電力,デューティーサイクル,機械的振動などを含めてもよい。また,

機器設計の特徴には,(コンポーネントの主要な種類に従って分類した)コンポーネント数,回路基板組立

品の数,大きさ,重さ,材料などを含んでもよい。

類似性解析には,評価する機器と以前の機器との間の類似性及び相違性を定量化するために用いる必要

なアルゴリズム又は計算方法を含むことが望ましい。

要素類似性解析は,評価する新設計機器との1対1比較を行おうとしても,以前の機器に十分な類似性

がないか又は利用できないため,類似性解析が不可能な場合に用いる。この解析は,幾つかの異なる以前

の機器の信頼性データが利用できる類似要素を選び出し,これと新しい機器の要素とを構成的に比較する

方法である。

A.1.1.4 利点

− 解析の時間及び費用が大変小さく,準備された基準データ及びモデルを利用できる。

− 必要な入力情報及びデータが少なく,ゆえに,設計開発の初期段階の状況に適応する。

− コンポーネント信頼度の基本情報が,設計開発の初期段階に得られる。

− マニュアルとコンピュータ計算とに適応する。

− 訓練は, ほとんど必要としない。

A.1.1.5 使用上の制限

− システムの機能的な構造(例えば,簡単な冗長)を考慮できない。したがって,単純な構造に対して

だけ,部品点数法が役に立つ。

− 特に小さいサブシステム及び限定された流れ生産に対しては,予測の精度水準が低いことがある。な

ぜなら, 公表された又は収集されたデータは,単に統計的に妥当である(すなわち,大きなサンプル

数を必要とする)からである。

− 故障モードとメカニズム及びそれらの影響を評価できない。

A.1.1.6 規格 適用可能なIEC規格は,IEC 61709である。

14

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.1.7 集積回路の例(IEC 61709に与えられているように) バイポーラ形ランダムアクセスメモリに

対して,IEC 61709に示された次の基準条件における信頼あるデータベースに,故障率がλref =10-7h-1と明

示されている。

− 基準の周囲温度:θamb, refが40 ℃

− 基準の自己発熱:20 ℃

同一の自己発熱で,周囲温度θamb=70 ℃における故障率は,どのような値か。

ステップ1:動作条件における故障率モデルは,IEC 61709に次のように明示されている。

λ=λref×πT

参考 πTは,温度による故障率加速係数を示す。ここでは, 基準の接合温度条件と実際の接合温度

条件との間の故障率の比である。

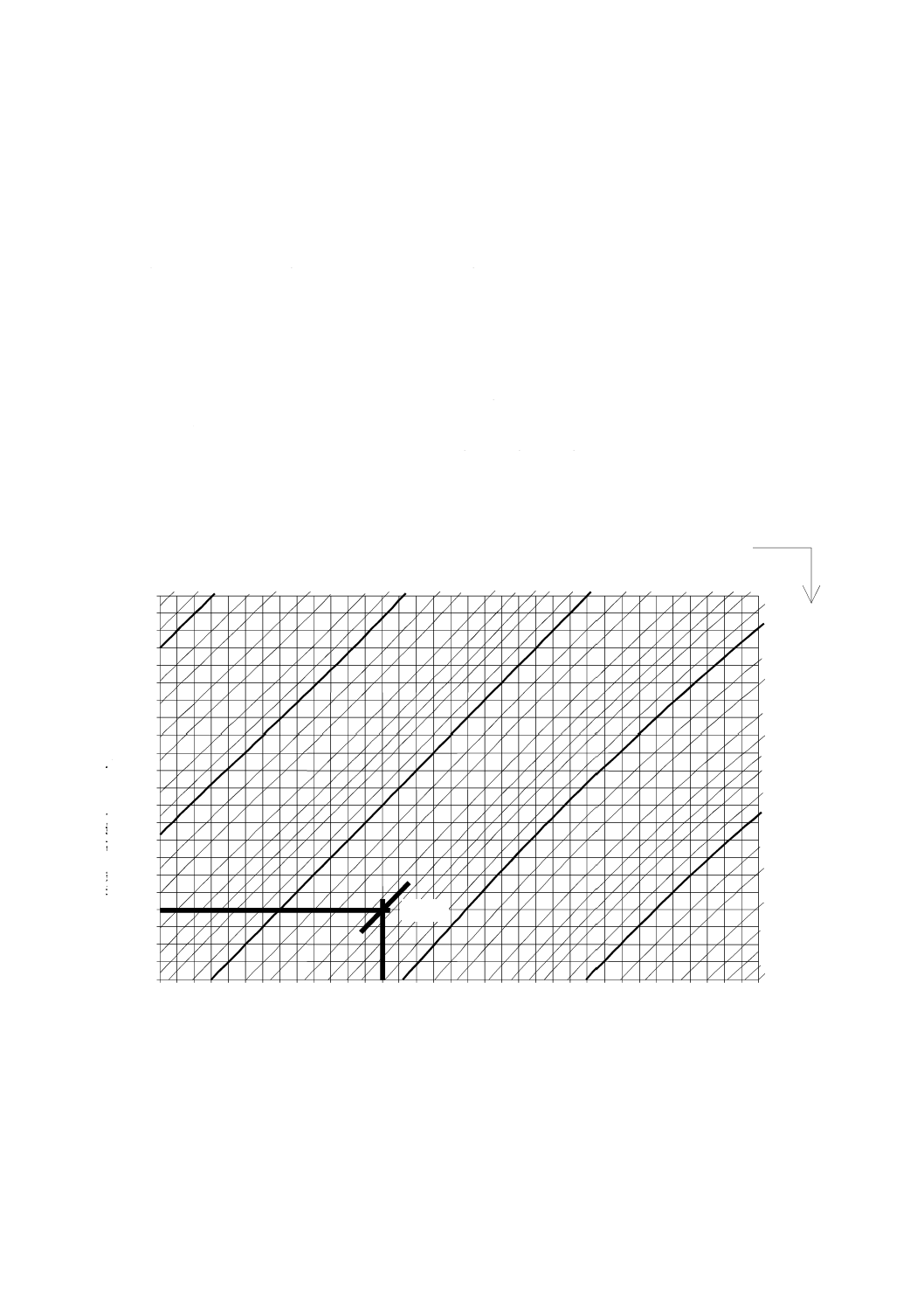

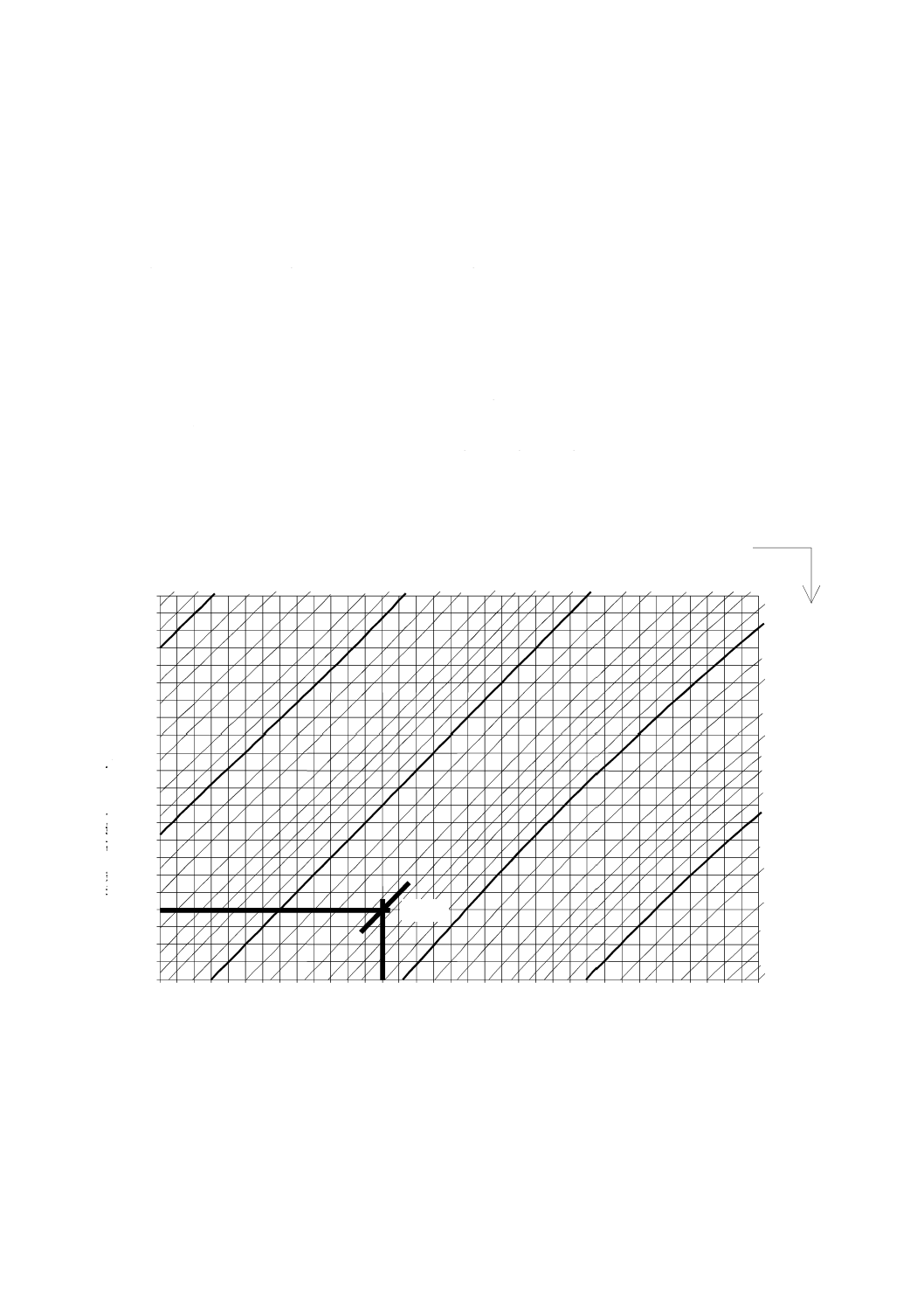

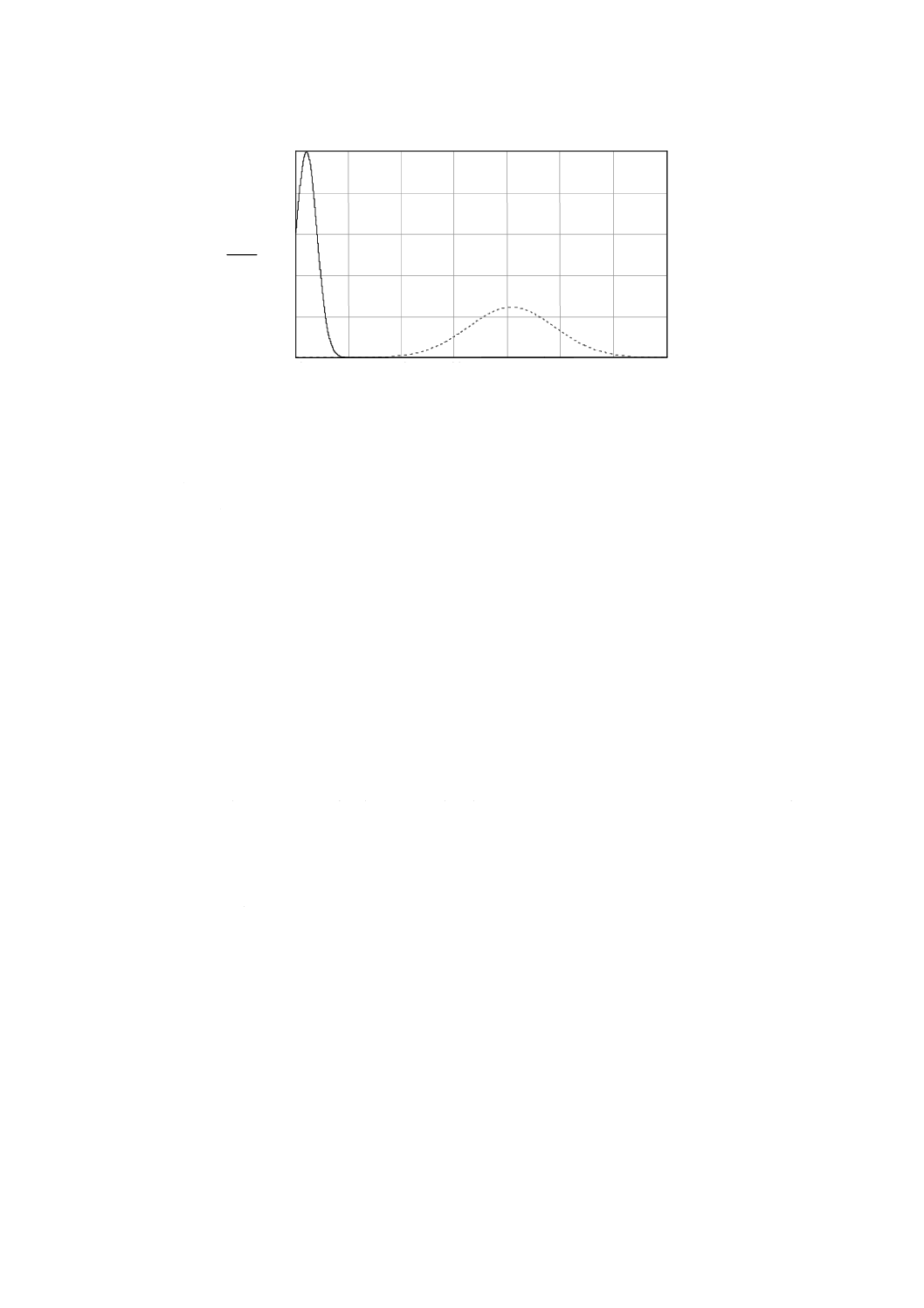

ステップ2:図A.1から(IEC 61709から得られる),温度の影響を表す係数は,πT=3.4を得る。

− 基準の計算上の接合温度を用いて,

θ1=θamb,ref+ΔTref=40 ℃+20 ℃=60 ℃

− そして,実際の計算上の接合温度は,

θ2=θamb,ref+ΔTref=70 ℃+20 ℃=90 ℃

0

,0

0

6

0

0

,0

0

8

0

0

,0

1

0

0

,0

1

5

0

,0

2

0

0

,0

3

0

0

,0

4

0

0

,0

6

0

0

,0

8

0

0

,1

0

0

,1

5

0

,2

0

0

,3

0

0

,4

0

0

,6

0

0

,8

0

1

.0

1

,5

2

,0

3

,0

4

,0

6

,0

0

,5

0

5

,0

8,0

10

15

20

30

40

50

60

80

100

150

200

300

400

500

600

690

150

140

130

120

110

100

90

80

70

60

50

40

30

40

50

60

70

80

90

100

110

120

140

150

160

170

180

190

200

0

130

Actual virtual junction temperature θ2 °C

R

e

fe

re

n

ce

v

ir

tu

a

l j

u

n

ct

io

n

t

e

m

p

e

ra

tu

re

θ

1

°C

πT = 3.4

πT

IEC 3218/02

図 A.1 故障率の温度依存性

ステップ3:θamb=70 ℃における故障率として,次の値を得る。

λ=λref×πT=10−7h−1×3.4=3.4×10−7h−1

基

準

の

計

算上

の

接合

温

度

θ

1

(

℃)

実際の計算上の接合温度θ2 (℃)

15

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.2 フォールトの木解析(FTA:Fault tree analysis)

A.1.2.1 概要及び目的 FTAは,製品のディペンダビリティを解析するための,トップダウン的方法であ

る。これは,定義した望ましくない結果の発生及び製品性能,安全性,経済性,又は他の規定された特性

に影響を与える原因となる又は寄与する条件,要因の識別及び解析に関係している。

FTAは,フォールト原因の検出及び定量的評価のツールとして用いられ,既知の又は疑わしい影響をも

つ故障モードとその原因の識別及び評価をする有効な方法の典型である。

FTAは,既知の都合の悪い影響及び代表的な故障モード及びその原因を見出す能力を考慮に入れ,製品

の設計段階で製品のディペンダビリティを改善しつつ,潜在する故障モードを適宜軽減することができる。

機能性の分配だけでなく,ハードウェア及びソフトウェアの構成の表現を組み立て,基本事象の配分を

展開するFTAは,それら事象の機能又は故障の依存性,故障につながる事象,共通原因事象のモデル化及

びネットワーク表現によって,システムの部分間の複雑な相互作用を考慮した体系的な信頼性モデル表現

の技法となっている。

FTA技法を用いて,システム信頼度及びアベイラビリティを見積もるために,ブール代数による簡素化

及びカットセット解析のような方法が利用されている。必要な基本的なデータは,コンポーネントの故障

率,修復率,フォールトモードの発生確率などがある。

A.1.2.2 適用 フォールトの木解析は,既知の故障原因を確認する手段として,並びに故障モード解析,

ディペンダビリティモデル化と予測をするツールとしての二通りの適用がある。

FTAは,潜在的フォールト,それらのモード及び原因の調査,製品設計中のシステムアンアベイラビリ

ティに対するそれら寄与の定量化に用いる。フォールトの木は,システム機能のみならず, それらの相互

作用に沿って,ハードウェア及びソフトウェアの表現を組み立てる。もし,人がシステムの一部であるな

らば,ヒューマンエラーもまた,FTAの中に含めることができる。

フォールトモードの原因の発生確率を技術的解析によって決定する。そして,トレードオフ及び信頼性

成長を考慮しながら製品全体の不信頼度への寄与の大きさの評価を高める。

これは,電子及び機械が混在したハードウェア及びソフトウェア並びにそれらの相互作用のディペンダ

ビリティをモデル化する。この適用によって,FTAは,強力な解析ツールとなる。

A.1.2.3 重要な要素 フォールトの木の重要な要素は,

− ゲート及び事象,

− カット集合である。

ゲートは結果を表し,事象はゲートへの入力を表す。象徴的な幾つかの特定なゲートの表記は,他の解

説書又は解析ソフトウェアによって異なることがある。しかしながら,基本ゲートの表現は,かなりの部

分が世界共通である。

カット集合は事象群で,そのすべてが起こればシステム故障となる。最小カット集合は,故障を発生さ

せるのに必要な最小限の事象を含んでいて, それらのうちの一つの要素でも故障しないと,システムは故

障しない。

A.1.2.4 利点

− 設計の初期段階で開始することができ,さらに詳細な同時進行形の設計開発の中で展開できる。

− ブール代数を使って,明確な結果から主原因にさかのぼる,論理的な故障経路を体系的に確立し,記

録する。

− 論理的モデルを,対応する確率尺度へ簡単に変換できる。

A.1.2.5 使用上の制限

16

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− FTAは,事象の時間的又は順序的な依存性を,正確に表すことができない。

− FTAは,システムの構成又は状態に依存した振る舞いに関して,制限がある。

これらの制限は,マルコフモデルとFTAとを組み合わせて補うことができ,そこでマルコフモデルは,

フォールトの木における基本事象として扱う。

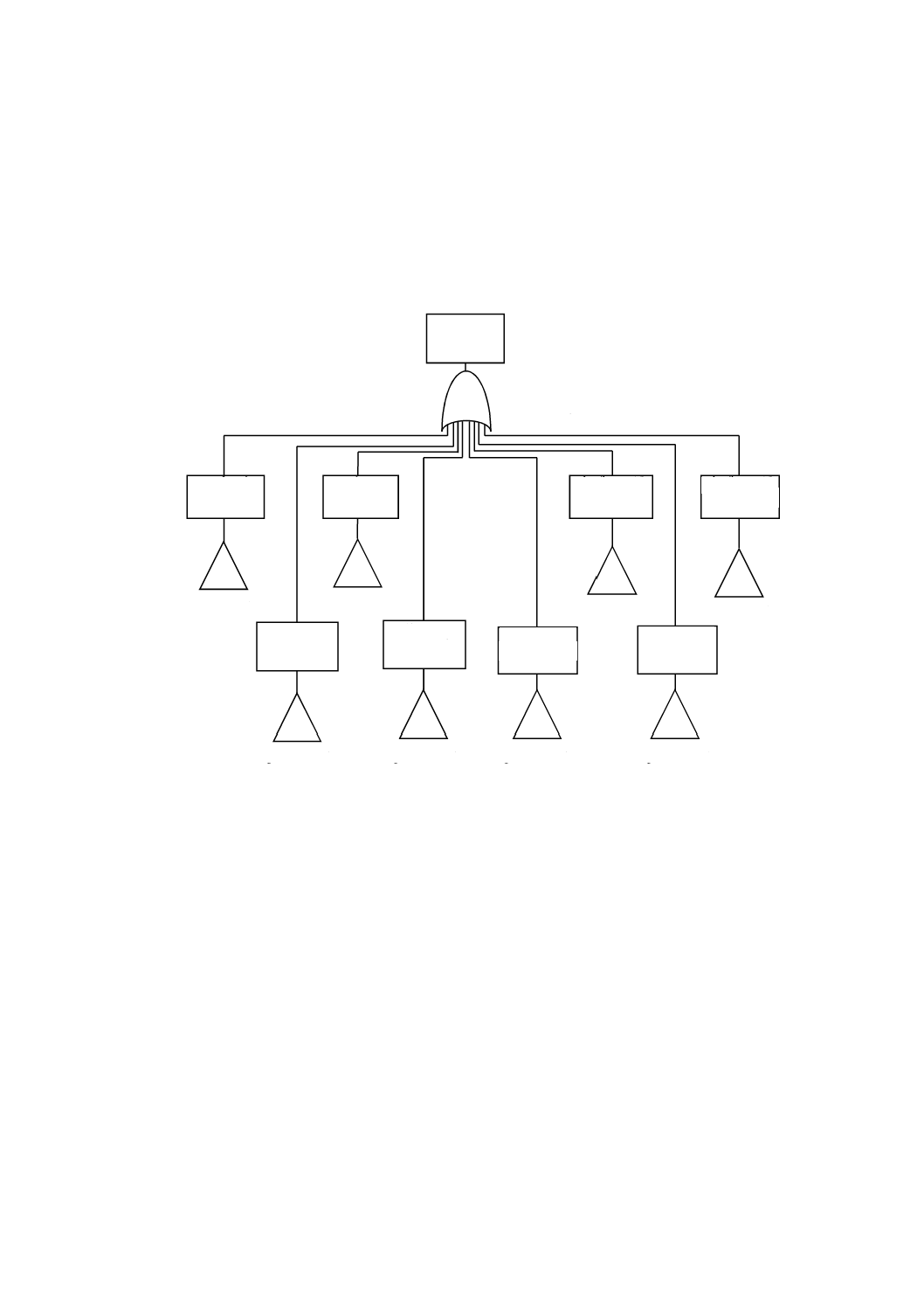

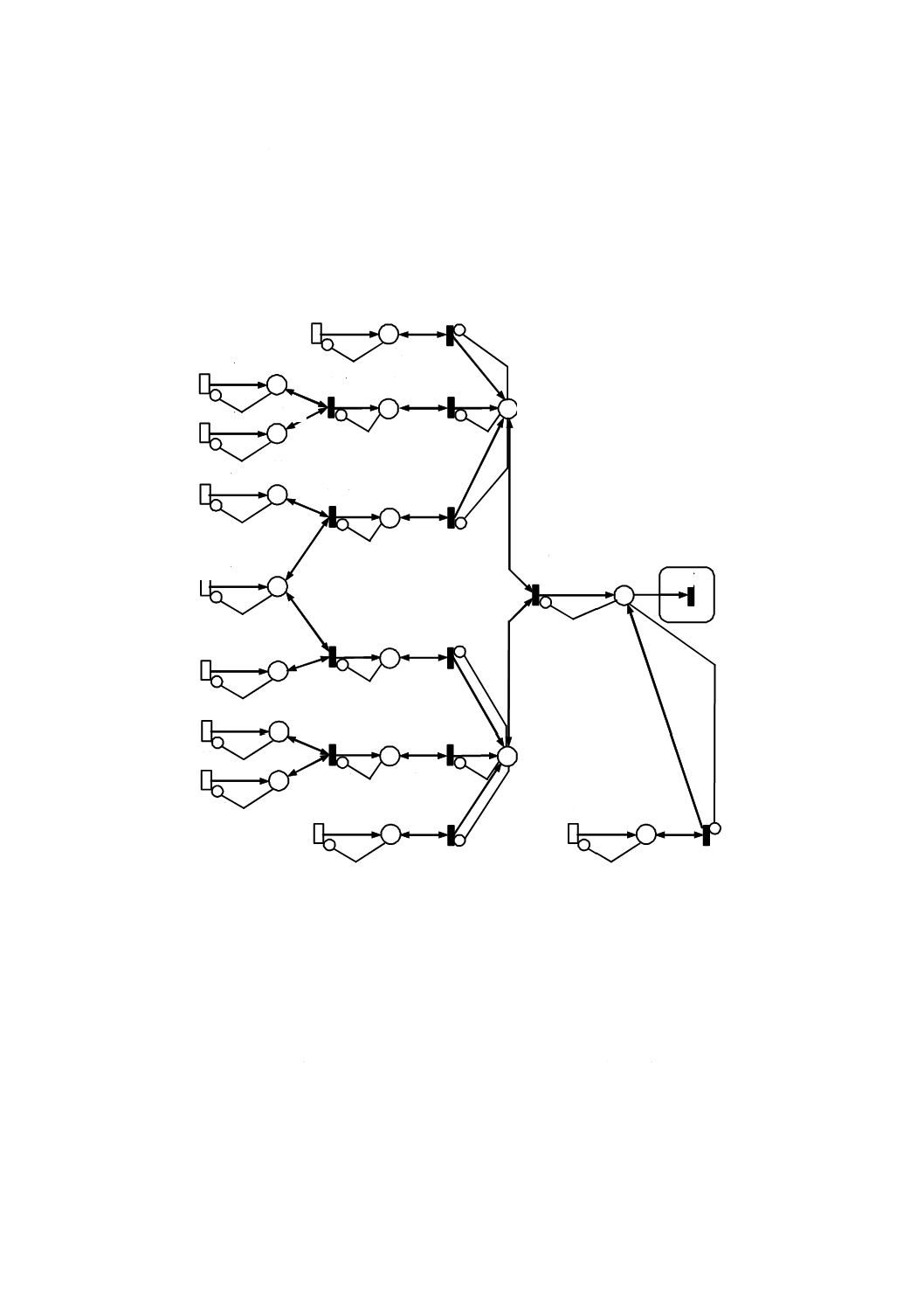

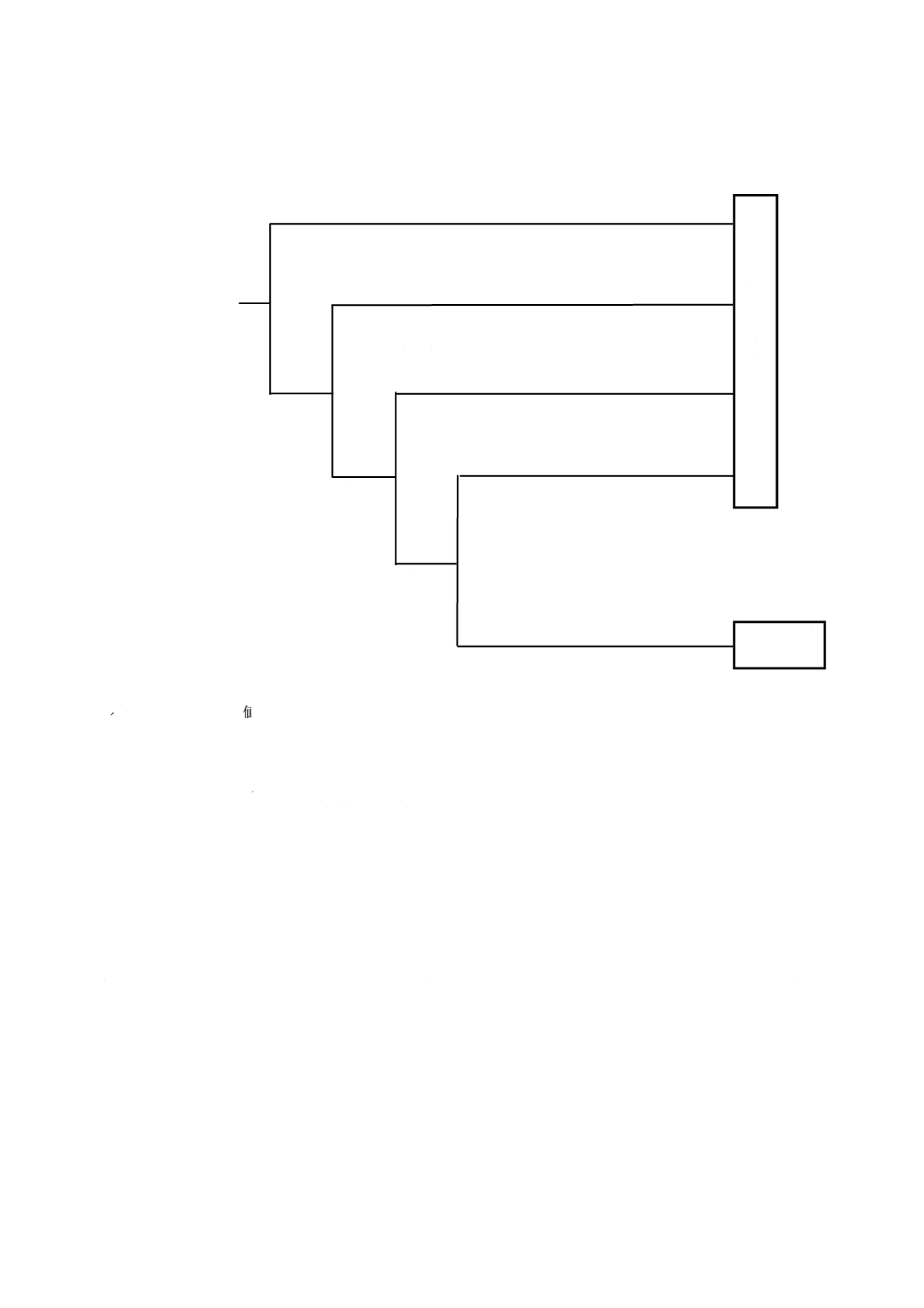

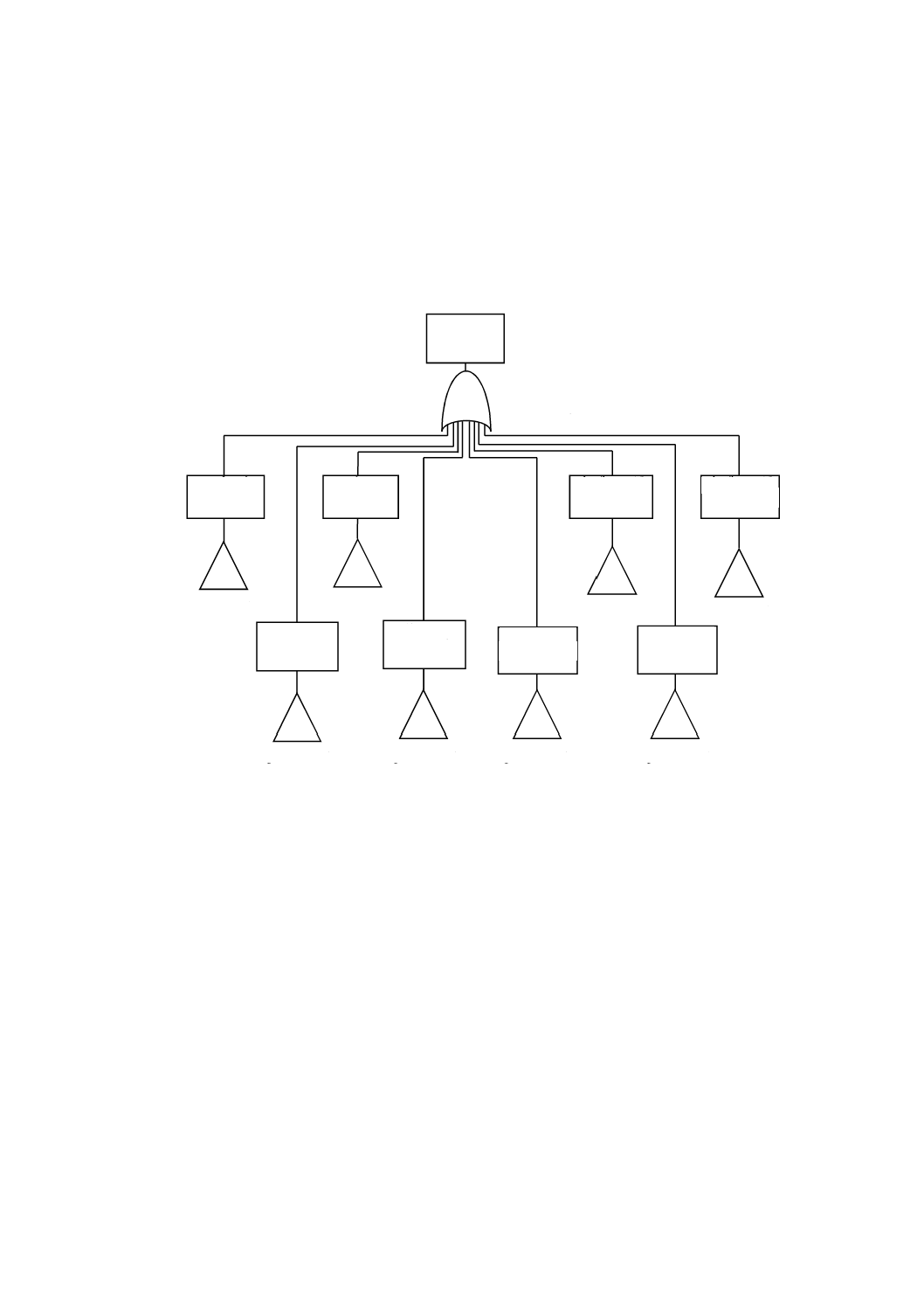

A.1.2.6 例 図A.2は,オーディオアンプにおける,最上位システムのフォールトの木である。主要なサ

ブシステムは,最上位のゲートへの入力ゲートとなっているスピーカ出力アンプである。

図 A.2 オーディオアンプのフォールトの木

Q=6.42×10-1

Q=3.6×10-1

スピーカ

出力アンプ

故障

Q=1.98×10-2

マイコン

回路故障

Q=3.4×10-1

サブシステ

ムD電気回

路故障

Q=1.70×10-2

サブシステ

ムB電気回

路故障

Q=3.00×10-3

電子カウン

タ故障

Q=9.01×10-2

電源オン

回路故障

Q=2.35×10-2

サブシステ

ムA電気回

路故障

Q=6.52×10-3

サブシステ

ムC電気回

路故障

アンプ

システム

動作せず

17

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

全体の故障に最も大きく寄与するものは,図A.3に示すサブツリーであることが分かった。

図 A.3 図A.2のFTAからのサブツリー

フォールトの木を表すには,次の表A.1の記号を使う。

表 A.1 フォールトの木の表現に使う記号

FTAの記号

記号名

説明

頂上事象又は中間事象

システムフォールト,サブシステムフォールト又は基

本事象レベルのフォールトより上位のレベルのフォー

ルトを表す,頂上又は中間事象

基本事象

信頼性情報を利用可能な基本事象

非展開事象

まだ展開,明確にしなければならないシステムの一部

移行記号

システムのこの部分が,FT図の他の部分又はページで

展開されていることを示すゲート

ORゲート

少なくとも一つの入力事象が発生すれば,出力事象が

発生する

ANDゲート

すべての入力事象が発生すれば,出力事象が起こる

Q=5.67×10-2

Q=2.00×10-8

Q=2.00×10-8

Q=1.00×10-8

Q=1.00×10-8

Q=1.00×10-8

Q=1.00×10-8

Q=5.67×10-2

電解コンデンサ

1 500 μF

短絡

環境の影響

による故障

製造工程の欠陥

による

端子短絡故障

キャップの

化学的汚染

高温による

電解液漏れ

異物による

短絡

過剰はんだに

よる短絡

短絡故障

18

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この解析の到達目標は,アンプ故障の最も起こりそうな原因を見つけ出すことであった。アンプ故障に

最も大きく寄与するものは,スピーカへのアンプ出力回路上の電解コンデンサであると見られる。

このコンデンサの固有故障率から,高い確率で短絡故障が起こる。これは,電解コンデンサの物理的サ

イズを小さくするために,設計で定格電圧の低いコンデンサを初めに選定し,DC電圧だけを考えて,そ

のディレーティングを90 %としたことによる。また,リプル電流がこのコンデンサ故障の原因ともなっ

た。

電解コンデンサ(1 500 μF)のサイズでは,ディレーティングを大きくとっても故障率が低くはなく,

このコンデンサの基礎故障率が,二つの原因によって極端な増加を招いた。

このコンデンサの該当箇所が設計上6か所あり,適切な定格電圧のものとの置き換えることによって,

前もって決めた期待寿命に対しアンプ全体の故障確率を20 %以上低減した。

このフォールトモードの原因低減によって,システム信頼度が改善された。

ここで,システムアンアベイラビリティQは,与えられた動作時間に応じ計算されるが,非修理系のシ

ステムでは,故障確率F(t)に相当する。

上記の例におけるFTAの記号の意味は,表A.1の説明のとおりである。

なお, サブシステムを表す三角形の移行記号は,その上位事象が後で展開され,それぞれが別紙に示さ

れることを意味している。

A.1.3 事象の木解析 (ETA:Event tree analysis)

A.1.3.1 概要及び目的 事象の木では,第一事象又はシステム故障から生じる可能性のある結果を考える。

したがって,事象の木はフォールトの木と効果的に併用することができる。事象の木の源は,フォールト

の木の頂上事象とみなすことができる。この併用は,ときに因果解析と呼ばれ,FTAによって原因を,ETA

によって第一事象から生じる結果を,それぞれ解析することになる。第一事象から生じるある結果の深刻

さを評価するためには,可能性あるすべての結果のパス(経路)を特定して調べ,それぞれの生起確率を

求めなければならない。

A.1.3.2 適用 事象の木解析は,可能性あるすべての事象のパス,それらのつながり及び第一事象から生

じる最も可能性ある結果を調べることが本質的な意味をもつ場合に用いられる。第一事象に続いて生じる

可能性がある最初の事象又は結果には,幾つかある。特定のパス(事象のつながり)の生起確率は,その

パス上のすべての事象の条件付生起確率の積によって表現することができる。

A.1.3.3 重要な要素 ETAの適用に当たっての重要な要素は,イニシエータ(第一事象),それに続く事

象,及び結果である。

A.1.3.4 利点 事象の木の最大の利点は,事象の結果を評価できることであり,したがって特に生起しや

すいが好ましくない結果が生起する確率の低減を可能にすることである。また,フォールトの木解析を補

完する形で用いるとき,事象の木解析は効果的である。さらに,フォールトモード解析のためのツールと

しても使われる。ボトムアップの方向で解析するとき,事象の木解析は,ある故障から生じる可能性のあ

る結果を特定することで,ある事象(故障モード)に続く可能性のあるパスに沿った解析ができる。

A.1.3.5 使用上の制限 条件付確率の正しい扱い及び事象の木内の事象の独立性に,特に留意する必要が

ある。

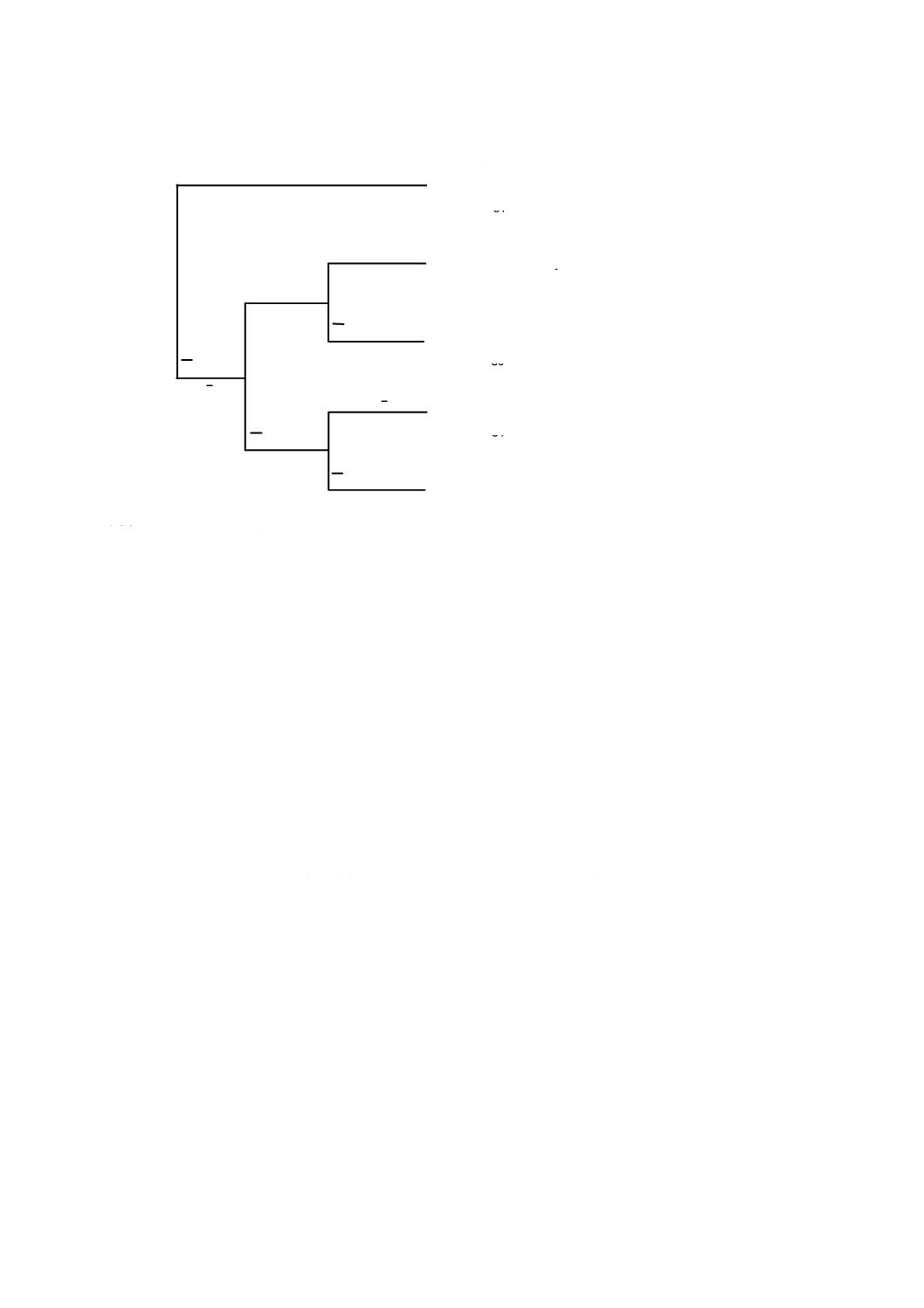

A.1.3.6 例 図A.4に簡単な事象の木の例を示す。この事例は,自動車のタイヤ故障という単独の事象か

ら起こり得る幾つかの結果を評価している。

19

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PA1 = 0.5

C1

C

C

C

C

B

B

A

A

自動車はゆるやかに止まり,自動車本体以外の

他の財産の損害又は人的被害もない。

PC1 = 0.5

自動車はゆるやかに止まるが,ホイールが損

害。PC2 = 0.5 × 0.3 × 0.4 = 0.06

自動車は中央分離帯に衝突し,自動車本体に損

害及び運転者に被害が及ぶ。

PC3 = 0.5 × 0.3 × 0.6 = 0.09

自動車は道路を外れ,自動車本体に被害及び運

転者に被害が及ぶ。

PC4 = 0.5 × 0.7 × 0.2 = 0.07

他の自動車と衝突し,両方の自動車本体に被害

及び運転者に被害が及ぶ。

PA2 = 0.5

PB2 = 0.7

PB1 = 0.3

PC2 = 0.4

PC3 = 0.6

PC4 = 0.2

PC5 = 0.8

C2

C3

C4

C5

要素

A 財産の損害及び人的被害がない。

B 財産の損害はあるが,人的被害はない。

C 自動車の損害はあるが,それ以外の財産の損害はない。

図 A.4 事象の木

A.1.4 信頼性ブロック図解析 (RBD:Reliability block diagram analysis)

A.1.4.1 概要及び目的 RBDは,システム解析手法の一つであり,サブシステム及び/又は コンポーネ

ントの観点からシステムの論理構造を図的に表現したものである。ブロック(サブシステム・コンポーネ

ント)を論理的に接続することによって,システムの成功パスを表現できる。

A.1.4.2 適用 ブロック図は,製品定義のときに最初のタスクの中で完成される。それらは初期の概念展

開の一部として構築するのがよい。また,プログラム定義から始まり,要求解析の一部として完了し,デ

ータが意思決定及びトレードオフのために有効となるとともに,より詳細なレベルに逐次拡張するのがよ

い。

A.1.4.3 重要な要素 様々な定量的解析技術がRBDを構築するために適用される。

− システム成功の定義をはっきりさせる。

− システムを,信頼度解析の目的に適切な機能ブロックに分割する。

幾つかのブロックは,他のRBDによって表されるサブシステムとなっている場合がある(システム展

開)。

− 定量的解析の実施。RBDの定量的評価のために様々な方法が利用可能である。基礎的なコンポーネン

トのデータから求めるシステム信頼度及びアベイラビリティ値の予測のため,構造のタイプ(展開の

可否)によって,簡単なブール技法,真理値表,及び/又は,パス集合,カット集合解析が適用でき

る。

A.1.4.4 利点

− RBDは,しばしばシステム機能図からほとんど直接作成される。このことは,システム構造上の誤り

の削減及び/又はシステム信頼性に関連する機能的なパスの系統的な描写ができるといった一層の利

20

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

点がある。

− 並列冗長,待機冗長,及び代替機能パスを含むシステム構成のほとんどのタイプを扱える。

− システム性能パラメータの変化に関する変動及びトレードオフを完全に解析する能力がある。

− 例えば,ブール代数を用いて最小の論理的モデルを与えた二値状態の適用において,機能的な(又は

故障)パスをかなり容易に扱える。

− 全体的なシステムの信頼性に主に寄与するアイテムを示す感度解析能力がある。

− 全体的なシステムの確率的な意味での信頼性及びアベイラビリティ評価のためのモデル設定を可能と

する能力がある。

− 全体システムの簡潔,かつ,簡明な図的表現が得られる。

A.1.4.5 使用上の制限

− それ自身,特定のフォールト解析を行うものではない。すなわち,原因−結果パス又は 結果−原因パ

スを特に扱わない。

− 図中の各要素の性能に関する確率モデルを必要とする。

− 解析者は最後までよく考えて解析を進めないと,見せかけ又は意図しない結果に終わる。

− 成功解析を主に意図しており,複雑な修理及び保全方策又は一般的なアベイラビリティ解析には効果

的でない。

− 一般に,非修理系の解析に限定される。

A.1.4.6 規格 適用可能なIEC規格は,IEC 61078である。

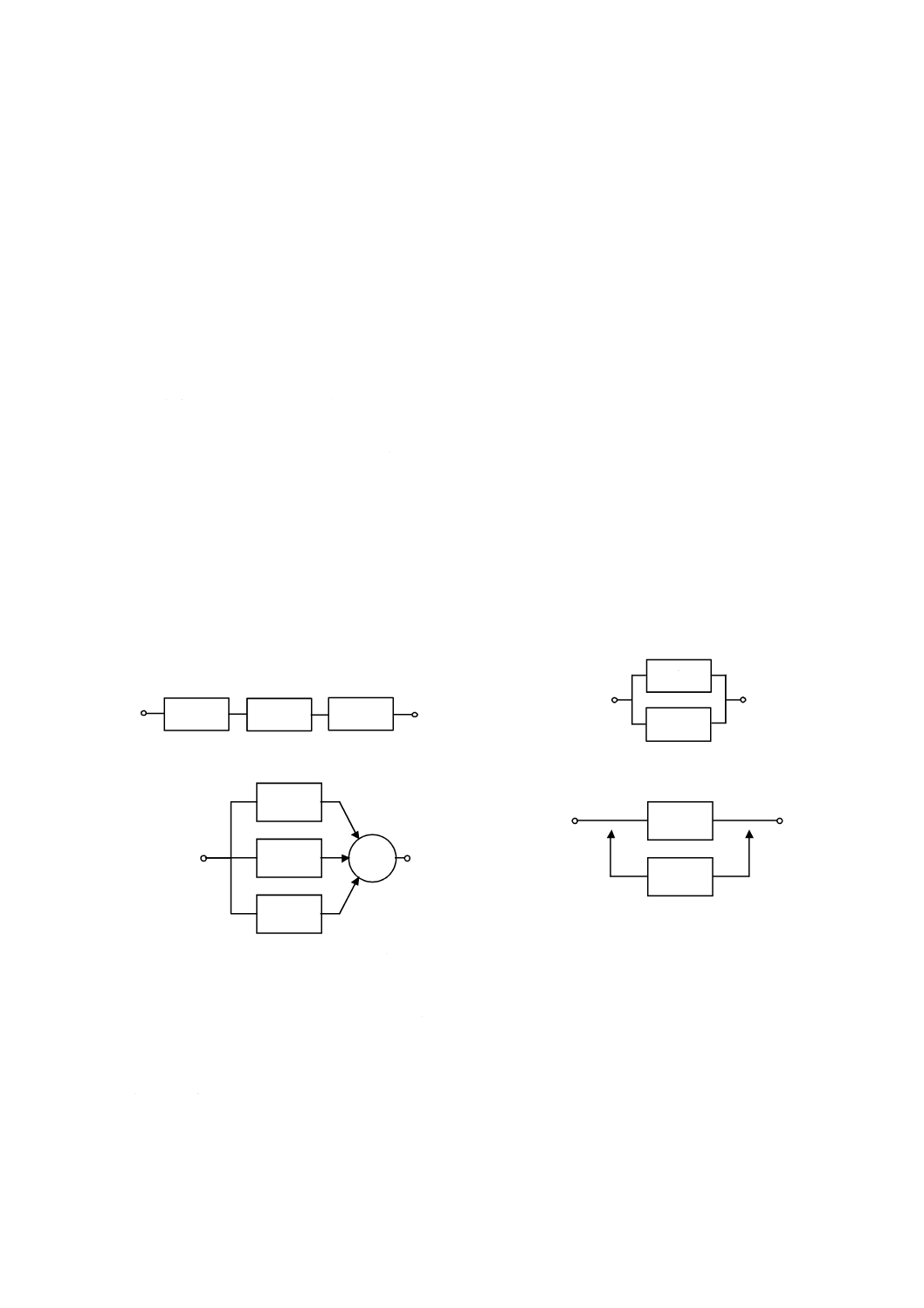

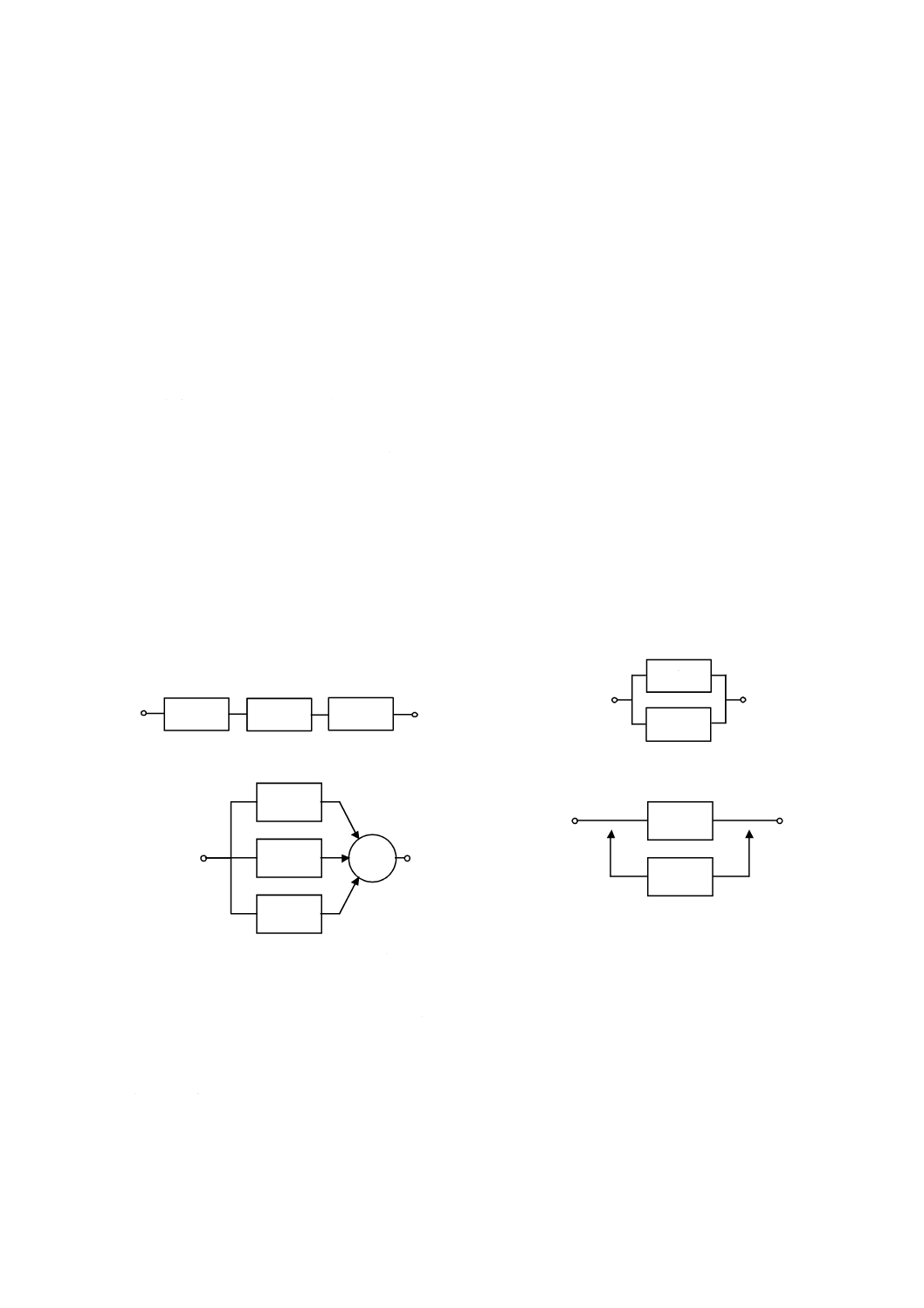

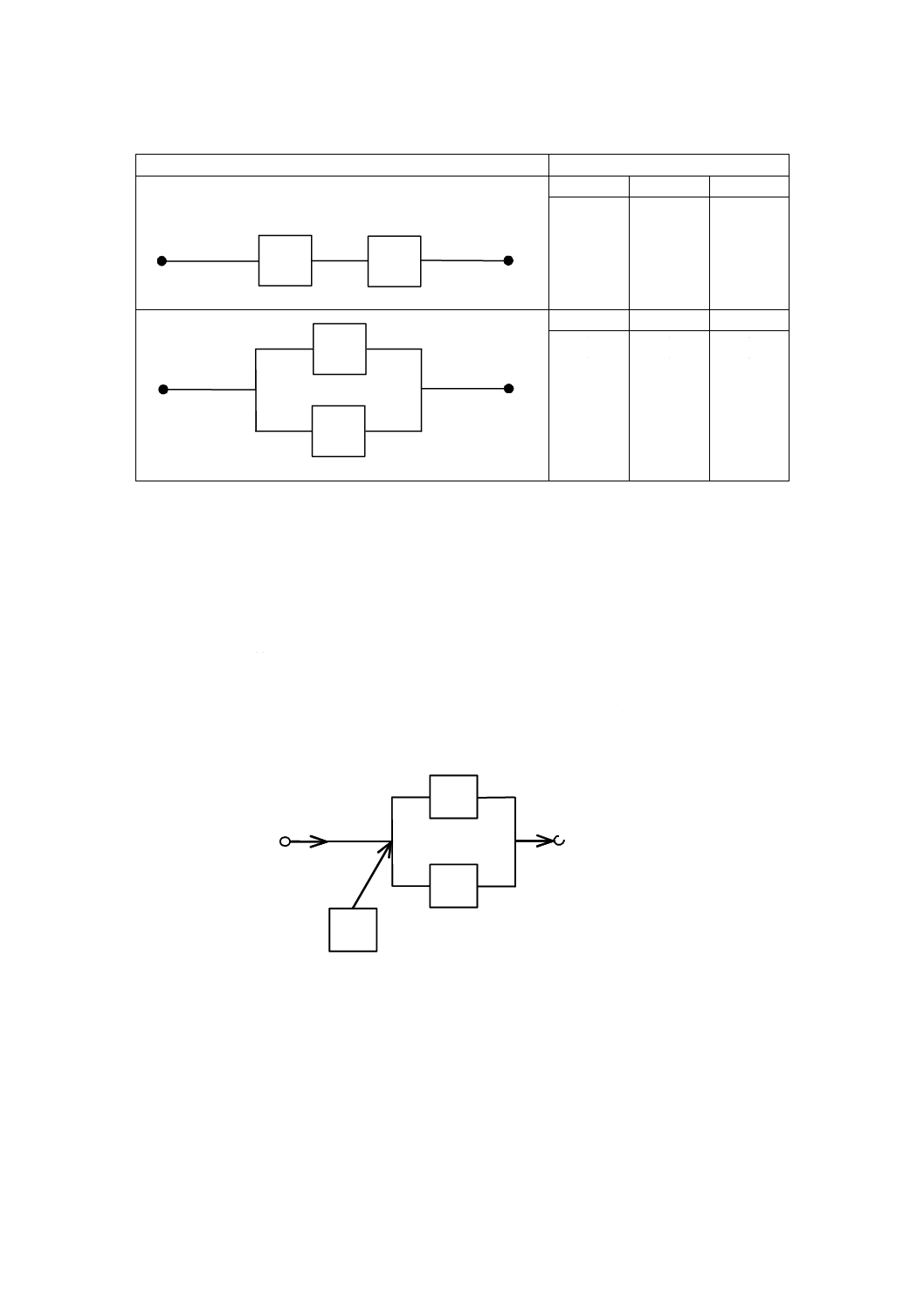

A.1.4.7 例 基本のモデル(各ブロックは別のブロックに対し確率的に独立である)を,図A.5に示す。

A

A

A

A

A

直列 並列

A

A

A

2 / 3

A

A

多数決モデル(2アウトオブ3Gシステム) 待機(冷待機)

(一般的にはmアウトオブnシステム)

図 A.5 基本モデル

同じブロックが図中に2個以上現れる,より複雑なモデルは,

− 全確率の定理

− ブールの真理値表

を使うことによってRBDを適用できる。

21

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.5 マルコフ解析

A.1.5.1 概要及び目的 マルコフモデル化は,個々のコンポーネントの故障又は修復の特性が,システム

の状態に統計的に依存することを考慮に入れた確率的手法である。したがって,順序依存形のコンポーネ

ント故障及びストレス又は他の要因に起因する遷移確率の変化という,二つの効果をマルコフモデル化で

扱うことができる。これによって,マルコフ解析は,機能的に複雑なシステム構造,並びに複雑な修復及

び保全方策のディペンダビリティ評価に適している。

この手法は,マルコフ連鎖の理論に基づいている。ディペンダビリティ関連への適用に当たっては,正

規参照モデルは,遷移率(故障率及び修復率)が一定の時間同次マルコフモデルである。状態空間の高次

元化に伴い,非指数形遷移は指数形遷移の列によって近似されることになる。このモデルでは,一般的,

かつ,効果的な数値解法を利用でき,状態空間の次元が,適用に当たっての唯一の制約条件である。

マルコフモデルによるシステムの振る舞いの表現に当たっては,可能性あるすべてのシステム状態を決

定し,状態遷移図中に記述することが要求される。さらに,一つの状態から他の状態への(一定の)遷移

率(コンポーネントの故障率又は修復率,事象生起率など)を特定しなければならない。マルコフモデル

解析の典型的な出力は,ある与えられた状態の集合内にシステムがある確率である(アベイラビリティ性

能尺度は,この確率の典型である)。

A.1.5.2 適用 この手法の正しい適用は,遷移率(故障率又は修復率)が,システムの状態に依存するか

又は負荷,ストレスの水準,システム構造(例えば待機系),保全方針又は他の要因によって変わる場合に

よる。特に,システム構造(冷待機,温待機,又は予備)及び保全方針(単一の修理要員又は複数の修理

要員)は,電算機的,集約的に強くない他の技法では扱うことができなく,依存性を促す。

A.1.5.3 重要な要素 この手法の適用には,次の重要なステップが含まれる。

− システムの状態空間の定義

− 時間に依存しない状態間の遷移率の設定

− 出力とする尺度(及びシステム故障となる状態群)の定義

− 数学的なモデル(遷移率行列)の作成,及び適切なソフトウェアパッケージによるマルコフモデルの

解の導出

− 結果の解析

A.1.5.4 利点 この手法の適用には,次の利点がある。

− システムの挙動解析のための柔軟性に富んだ確率モデルの提供。

− 複雑な冗長構造,複雑な保全方針,複雑なフォールト・故障対応モデル(間欠フォールト,潜在フォ

ールト及び形態の変更),運用低減モード及び共通原因故障にも適用可能である。

− ブロック図,フォールトの木などの他のモデルにつながる確率的な解を与える。

− 特定のパターン又は生起順序といった事象の生起列の正確なモデル化ができる。

A.1.5.5 使用上の制限

− システムのコンポーネント数が増えるに従って,状態数が指数的に増加し,数値的な解析の労力が膨

大になる。

− モデル自体がユーザにとって作成し及び検証するのが困難である。また,解析に当たって特別なソフ

トウェアが必要である。

− 遷移率が一定の場合にだけ数値的解法が使える。

− MTTF及びMTTRのような特定の尺度は,マルコフモデルの一般解から直ちに得ることができず,特

22

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

別の処理を要する。

A.1.5.6 規格 適用可能なIEC規格は,IEC 61165である。

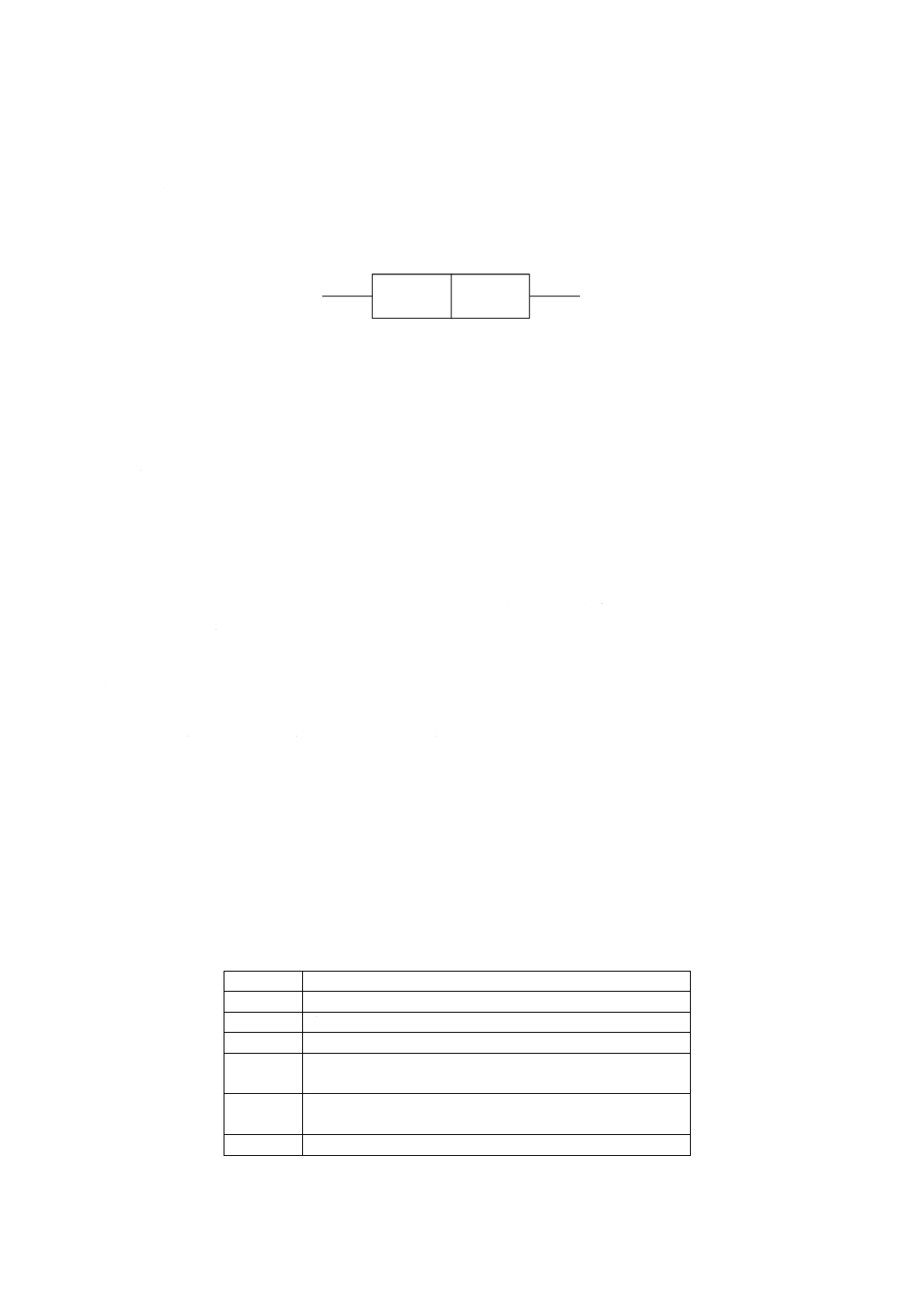

A.1.5.7 例 図A.6に機能部分(F)及び診断部分(D)からなる電子装置(又はユニット)を示す。

“診断”は(ハードウェア,ソフトウェア又はファームウェアによらず)システム機能の管理,監視及

び表示を行う部分を意味する。これらの部分は“管理部分”とも呼ばれる。

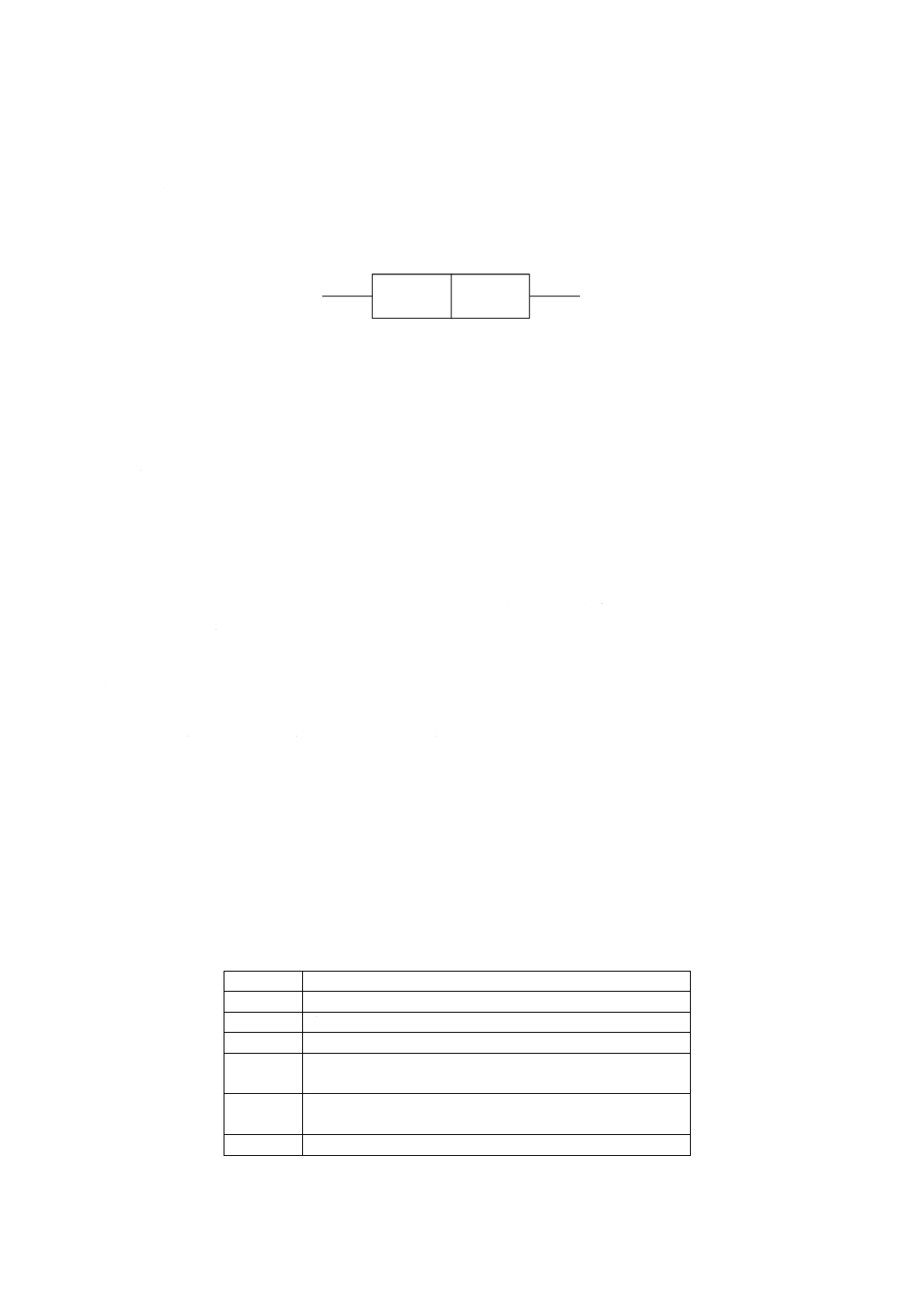

図 A.6 ユニットの例

この例では,次の用語を用いる。

a) 欠報 診断部分のフォールトのため警報を出せない

b) ダウン状態 アイテムがフォールト,又は予防保全のために要求された機能を遂行できない可能性の

ある状態

c) 誤報 機能フォールトがないにもかかわらず,組込みテスト装置又は他の表示装置によって表示され

たフォールト

d) フォールトモード 与えられた要求機能に対して,故障したアイテムが取り得る状態

e) フォールト認識率 あるアイテムについて与えられた条件下で,存在を認識できるフォールトの比率

f)

フォールト診断 フォールトの認識,分離,特定のための活動

g) 潜在フォールト 存在するが認識されていないフォールト

h) アップ状態 適切な外部リソースを仮定したうえで,もし要求された場合,アイテムが要求された機

能を遂行できる状態

信頼性モデルでは通常,ブロック図で個々のブロックは二つの状態しかとらないという簡略化がなされ

る。一つの状態は正常動作(アップ状態),他の状態はフォールト(ダウン状態)である。この2状態モデ

ルは,通常信頼性解析を大きく簡略化する一方で,ときには,現実に起こることを記述するには適切でな

い場合がある。それぞれの機能ブロックが,機能部分(F)及び診断部分(D)をもち,かつ,両方が故障

し得るというような場合である。このような場合にもマルコフモデル化は適切に扱うことができる。

マルコフ解析の適用に当たり,最初にシステムの状態空間の定義が必要である。表A.2及び表A.3は,

それぞれ現実にユニットがとり得る状態及びF及びDの状態で故障が及ぼす影響を示したものである。

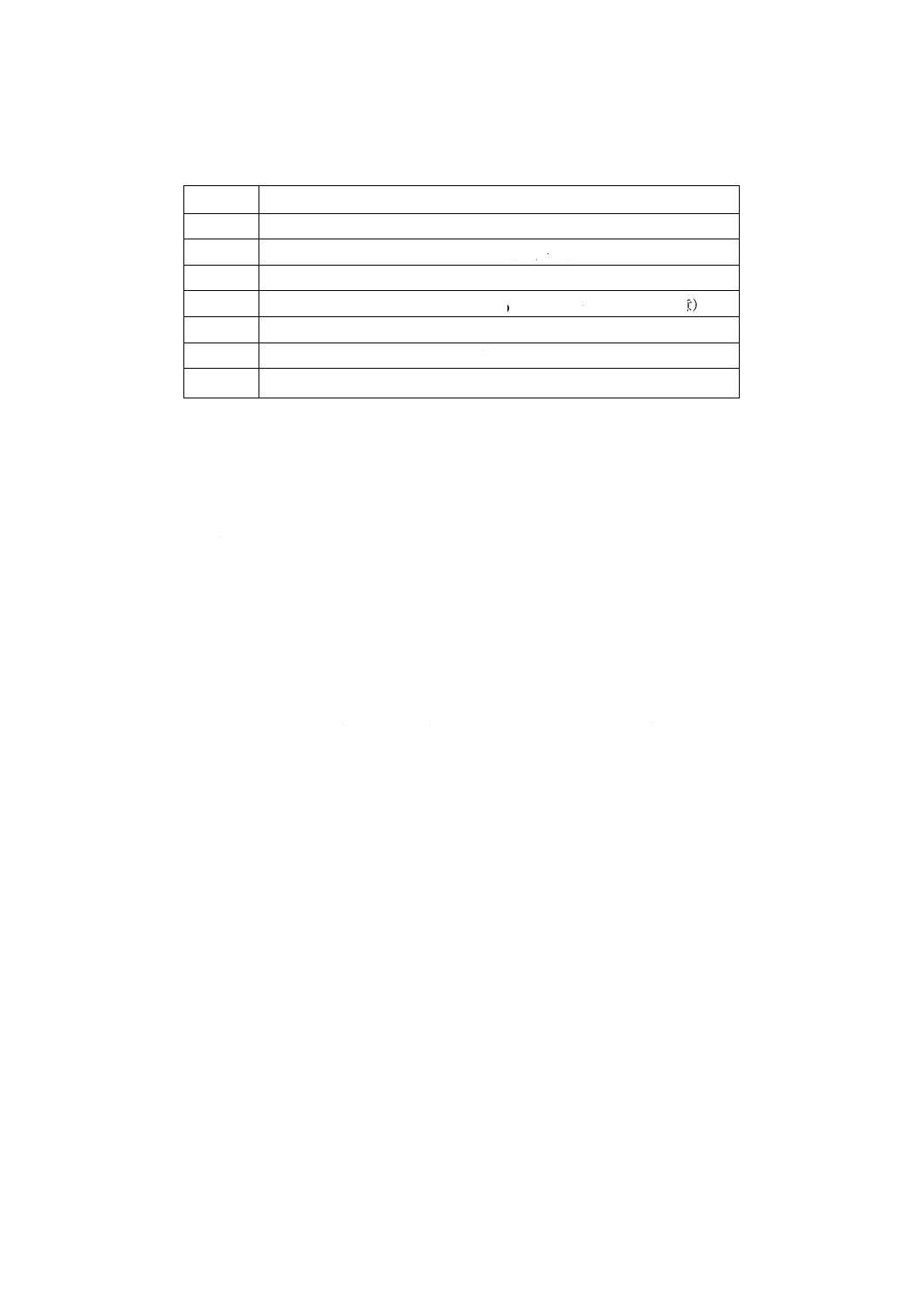

表 A.2 ユニットの状態

状態

定義

1

正常動作中

2

診断部分が欠報モードのままでフォールト

3

診断部分によって認識される機能部分フォールト

4

診断部分によって認識できない(検出不可能な)機能部分フ

ォールト

5

機能部分フォールトであるにもかかわらず,診断部分はそれ

を検出できずに欠報モード

6

誤報モードでの診断部分フォールト

F

D

23

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.3 機能部分(F)及び診断部分(D)の故障の影響

Fの状態

Dの状態

状態

影響

動作中

動作中

1

正常動作(状態1)

動作中

誤報モードのフォー

ルト

6

警報が発令される。保全員による修理までFはアップ状態。もし

Fが冗長化されていなければ,システムは次の保全まで通常動作

状態のまま放置される(状態6)。

欠報モードのフォー

ルト

2

警報は発令されない。故障する(状態5)までFはアップ状態に

ある(状態2)。

フォールト

動作中

3

警報が発令される。正しいフォールト認識(状態3)。

フォールト

フォールト

5

この状態に至る事象の連鎖列:

診断フォールト(欠報モード),サブシステムが状態2になる,機

能部分フォールト,警報が発令されない(状態5)

フォールト

見逃し

4

検出不可能なフォールト(状態4)

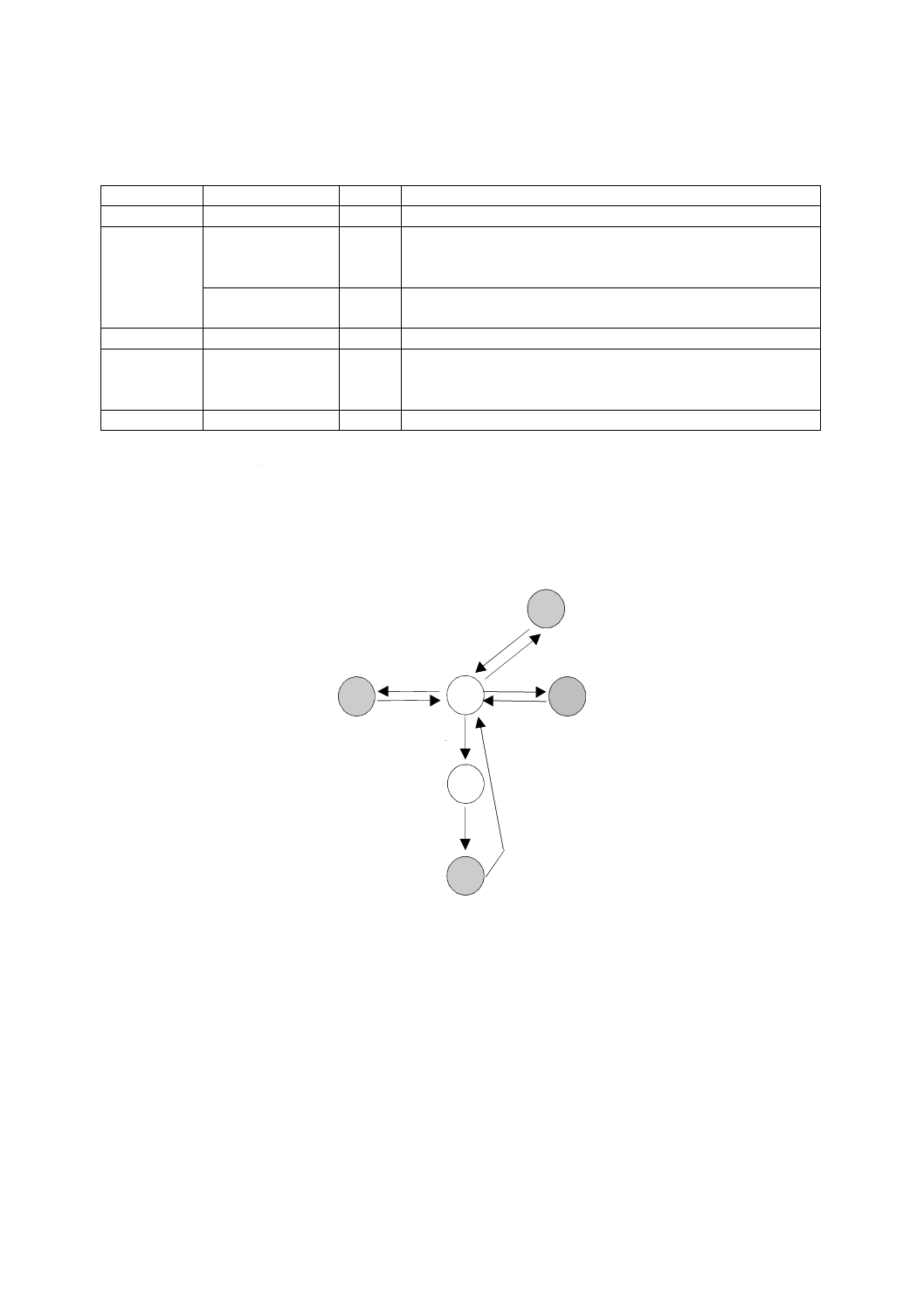

図A.7は対応する状態遷移図であり,次の点が分かる。

− 機能部分は,すべての故障を識別する診断部分を補うことはできない。すなわち,機能部分の故障は,

検出できないことがある(状態4)。

− 診断部分は,警報を発令してはいけないときに発令しようとして失敗することがある(状態6)。また,

警報を発令しなければならないときに,発令に失敗することもある(状態2及び状態5)。

1

μʼF

λF,NC

3

4

6

2

5

λD,FA

μD,FA

μʼF

λD,AD

λF

μF

λFC

備考 白丸,灰色の状態はそれぞれアップ状態,ダウン状態を表す。

図 A.7 状態遷移図

状態間の(時間に依存しない)遷移率を,表A.4に示す。

24

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.4 遷移率

λF

機能部分Fの故障率

λF,C

機能部分Fの故障の認識率(診断部分で検出可能な故障)

λF,NC

機能部分Fの故障の非認識率 (λF = λF,C + λF,NCに注意)

λD,AD

診断部分Dの欠報モードの故障率

λD,FA

診断部分Dの誤報モードの故障率(λD = λD,AD + λD,FAに注意)

μF

認識されたフォールトに関する修復率

μ'F

認識不可能なフォールトに関する修復率

μD/FA

誤報モードでのフォールトに関する修復率

状態遷移図及び遷移率が確定すれば,適切なソフトウエアパッケージを用いることによってアベイラビ

リティを計算することができる。また,遷移率を変化させることによってパラメータ解析を行うことも容

易である。

A.1.6 ペトリネット解析

A.1.6.1 概要及び目的 ペトリネットは,システム内のコンポーネント又は事象間の複雑,かつ,論理的

な相互作用を表現及び解析するために図で表すツールである。ペトリネット言語に自然な形で含まれる複

雑な相互作用の典型例としては,同時発生,対立,同期,相互排他,リソース制限などがある。

システムの静的な構造は,ペトリネット図によって表現される。ペトリネット図は,次の三つの基本要

素からなる。

− システムが存在し得る条件を表現するプレース(通常は円で記述される)

− 条件を変化させる事象を表現する遷移(通常は太線で記述される)

− プレースと遷移との間をつなぎ,条件と事象との間の論理的に許容される結びつきを表現するアーク

(通常は矢印で記述される)

ある状況下で対応するプレースを明示する,すなわち,一つ以上のトークン(黒丸で記述される)がそ

こにあれば,その条件が成り立つ。システムの挙動は,図中のトークンの動きによって表現される。遷移

は,その入力側のプレースに一つ以上のトークンがある場合に可能となる。可能な遷移が発火すると遷移

元のプレースにあったトークンが一つなくなり,遷移先のプレースにトークンが一つ置かれる。トークン

のプレースへの配分は,マーキングと呼ばれる。初期マーキングから出発が可能な規則及び発火規則の適

用によって,すべての到達可能なマーキングが得られ,これをそのペトリネットの可到達集合と呼ぶ。可

到達集合は,システムが初期状態から到達し得るすべての状態を与える。

通常のペトリネットには,時間の概念がない。しかし,ペトリネットに間合いを導入する拡張は多数あ

る。もし,(一定の)発火率が各遷移に割り当てられれば,ペトリネットの振る舞いは,その可到達集合と

同形の状態空間をもつ連続時間を意味するマルコフ連鎖によって解析が可能である。

ペトリネットは,マルコフモデルを作成するための高水準な言語として用いられ,幾つかのディペンダ

ビリティ解析ツールは,この手法に基づいている。

ペトリネットによって, シミュレーションのためのごく自然な環境を作り出すこともできる。

25

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.6.2 適用 複雑な論理的相互作用(同時発生,対立,同期,相互排他,リソース制限など)を考慮に

入れる必要がある場合に,ペトリネットの適用が推奨される。さらに,ペトリネットは通常,マルコフモ

デルを記述する初期段階のごく自然な言語として用いられる。

A.1.6.3 重要な要素 ペトリネット解析の重要な要素は,システムの構造及び動的挙動をペトリネット言

語の基本要素(プレース,遷移,アーク及びトークン)によって記述することである。このステップには,

特別なソフトウェアツールの利用が必要である。

a) システム構造の定性的解析。

b) 定量的解析:ペトリネットの各遷移に一定の発火率が割り当てられていれば,対応するマルコフモデ

ルの数値解によって定量的解析が可能である。そうでなければ,シミュレーションが唯一の実行可能

な手法である。

A.1.6.4 利点 ペトリネットは,他の技法では容易にモデル化できないような,ハードウェア又はソフト

ウェアモジュール間の複雑な相互作用を表現するのに適している。

ペトリネットは,マルコフモデル作成のための有効な媒体である。一般に,ペトリネットによるシステ

ムの記述は,対応するマルコフモデルでの表現に比べて格段に少ない要素しか必要としない。マルコフモ

デルは,ペトリネット表現から自動的に生成されるので,解析処理が複雑なのはペトリネットモデルを構

築するまでである。

加えて,ペトリネットによる図の性質に基づいた定性的な構造解析が可能となる。一般に,この構造解

析は,マルコフモデルの作成よりも低コストであり,モデルの一貫性を検証するうえで有益な情報を与え

る。

A.1.6.5 使用上の制限 ペトリネットでの定量的な解析は,対応するマルコフモデルの作成及び解の導出

に基づくため,制限事項の多くはマルコフ解析と共通である。ペトリネットを用いる手法には,ソフトウ

ェアツール(産学界によって開発され利用可能なものが幾つかある)の使用が不可欠である。

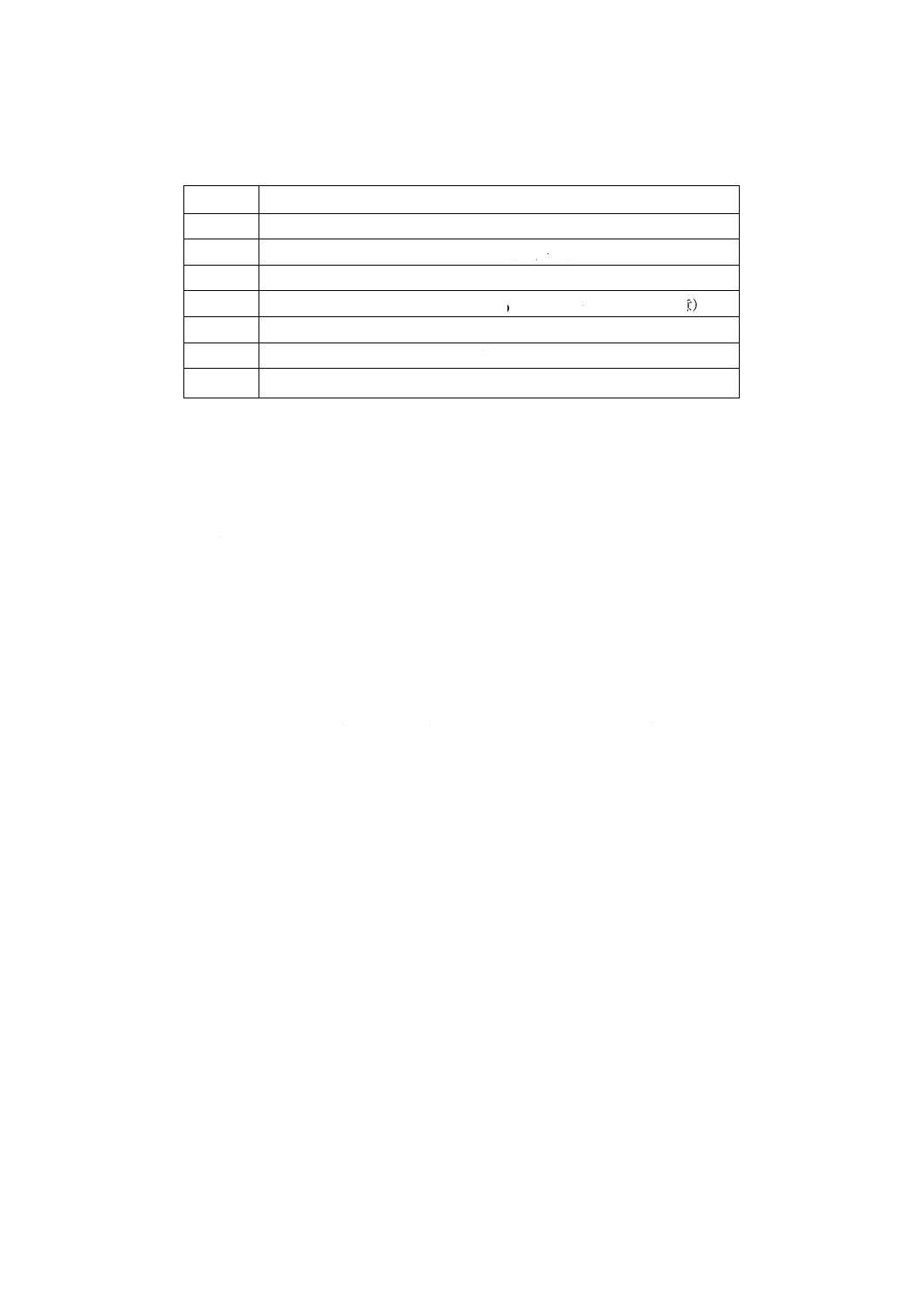

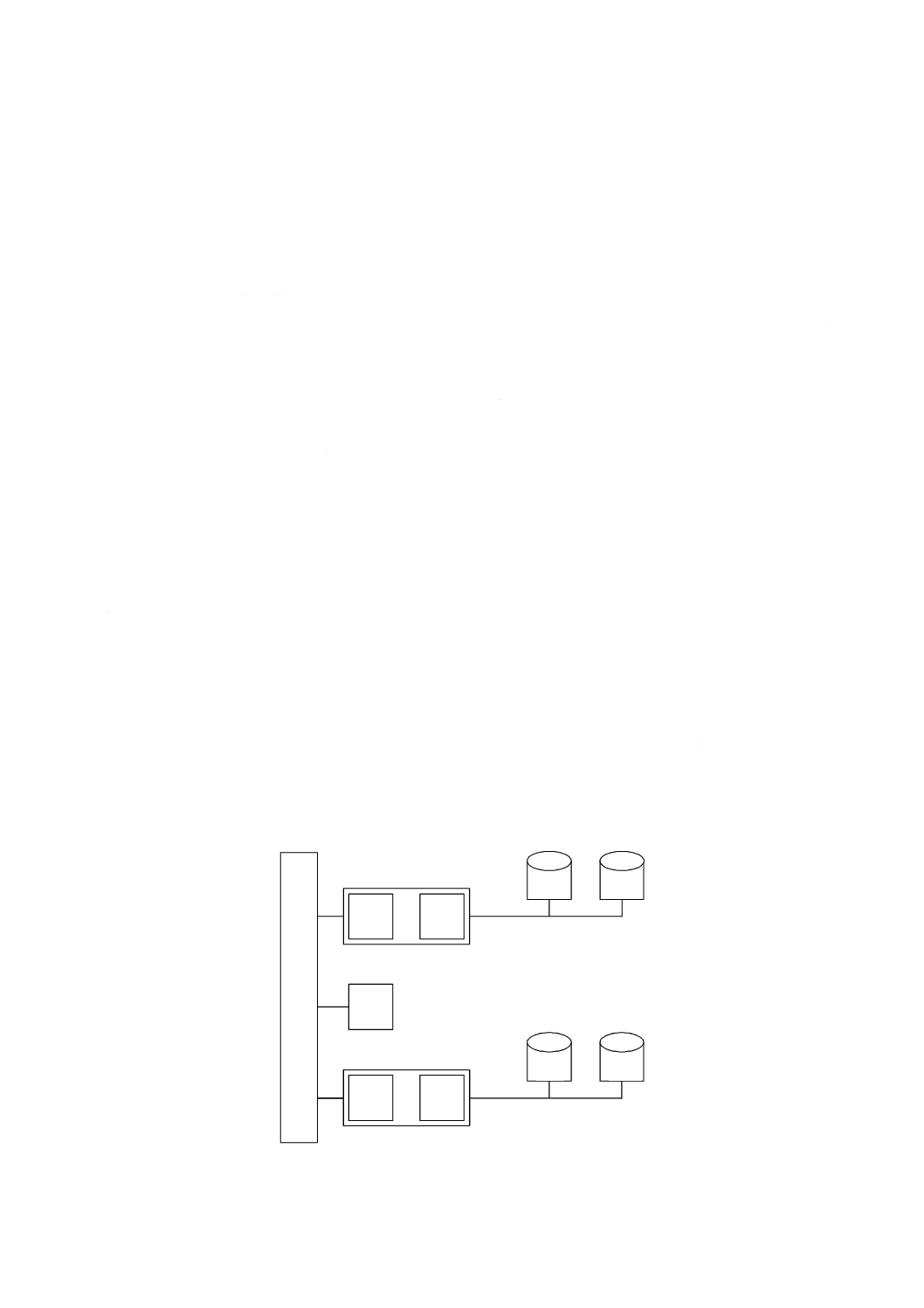

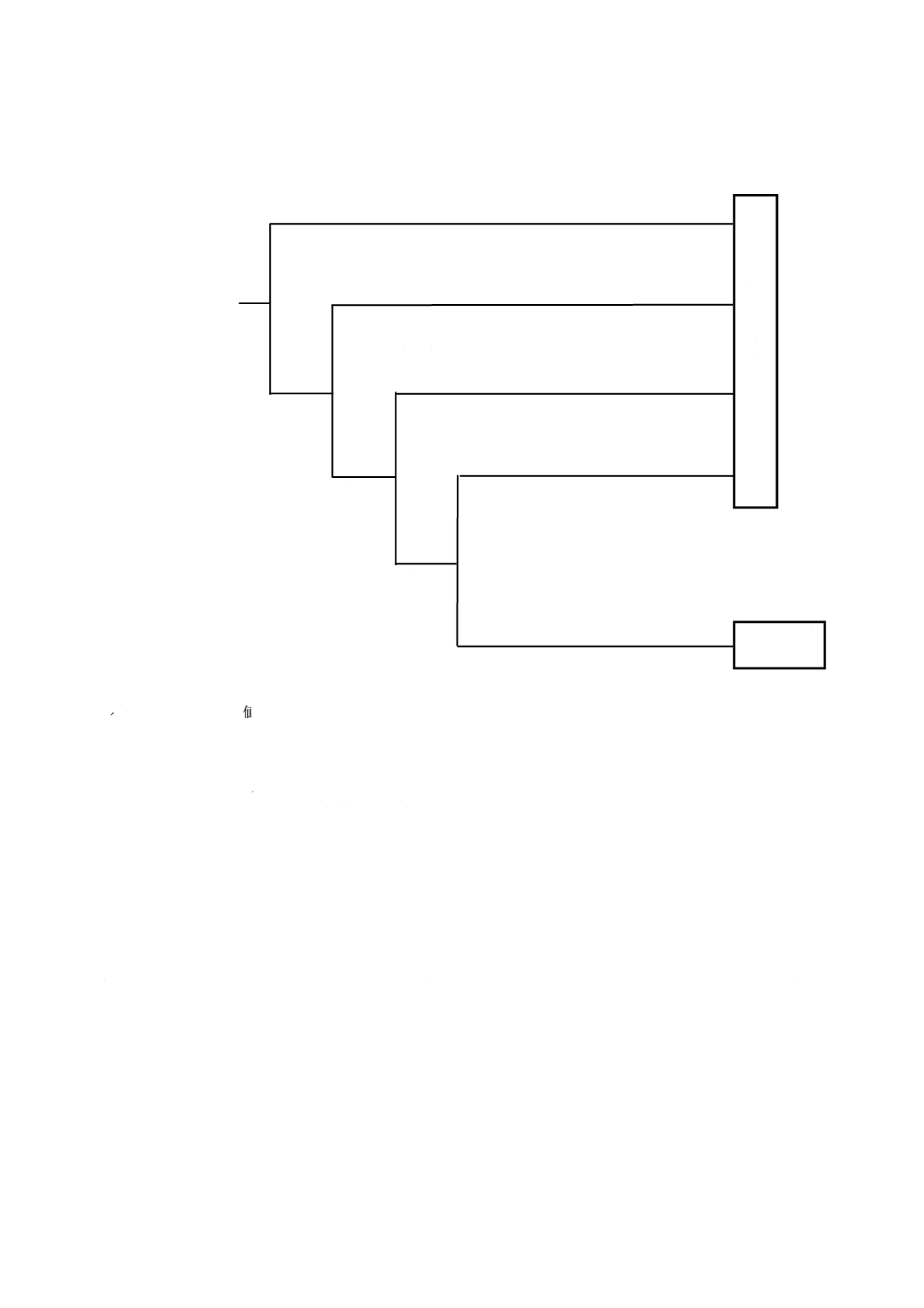

A.1.6.6 例 図A.8に,ブロック図を示したような,メモリM3を共有する二つの独立したサブシステム

S1及びS2からなるフォールトトレラントなマルチプロセッサコンピュータシステムを考える。

それぞれのサブシステムSi(i=1:2)は一つのプロセッサPi,一つのローカルメモリMi,及び冗長化さ

れている二つのディスクユニットDi1及びDi2からなる。シングルバスNで二つのサブシステム及び分割

された共有メモリがつながっている。

N

P1

M1

D11

D12

D21

D22

M3

P2

M2

P1

M1

N

M3

P2

M2

D11

D12

D21

D22

26

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 A.8 マルチプロセッサコンピュータシステムのブロック図

図A.8のシステムをGSPN(一般化確率ペトリネット)によって表現したものが,図A.9である。

名前に.dnという添え字のついたプレースは,コンポーネントが非動作状態にあることを表す。

プレースS.dnにトークンがあることは,システム全体が故障していることを表す。

名前に.fという添え字の付いたプレースへの遷移は,コンポーネント故障を表す。

初期マーキングは, マルチプロセッサのすべてのコンポーネントが正常動作状態であることを表す。

P1 .f

D12 .f

D11 .f

M1 .f

Mg .f

M2 .f

D22 .f

D21 .f

P1 .dn

t6

D1 .f

D1 .dn

t5

D12 .dn

D11 .dn

M1 .dn

M1g .f

M1g .dn

t4

S1 .dn

Mg .dn

M2 .dn

M2g .f

M2g .dn

t3

S12 .f

S .dn

S .f

D22 .dn

D21 .dn

D2 .f

P2 .f

D2 .dn

P2 .dn

t2

t1

S2 .dn

N .f

N .dn

t7

図 A.9 マルチプロセッサシステムのペトリネット

A.1.7 故障モード・影響解析 (FMEA:Failure modes and effects analysis)

A.1.7.1 概要及び目的 FMEAは,ボトムアップの定性的なディペンダビリティ解析手法であり,特に材

料,コンポーネント,機器の故障が,次の上位の機能的システムレベルに与える影響を評価するために適

している。このステップ(単一故障モードを識別すること及び次の上位システムレベルへの影響を評価す

ること)を反復することは,結果的に, 起こり得るすべてのシステムの単一故障モードの最終的な識別と

なる。

FMEAは,機能的に単純な構造をもつ異なる技術(電気的,機械的,水圧,ソフトウェアなど)からな

るシステムの解析に役立つ。

27

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

故障モード・影響及び致命度解析(FMECA)は,FMEAに故障の発生確率及び影響の厳しさによって,

故障の影響を定量化することによる致命度解析を含めて拡張したものである。影響の厳しさについては,

規定した尺度を用いて評価する。

A.1.7.2 適用 FMEA又はFMECAは,リスクレベルが予測されるときに,製品又はプロセス展開プログ

ラムの早い時期に実行される。考慮する要素は,新技術,新プロセス,新設計又は環境,負荷,法規制事

項の変更などである。FMEA又はFMECAは,製品,プロセス又は生産設備を構成するコンポーネント若

しくはシステムに対して有効である。これらはまた,ソフトウェアシステムについても実行可能である。

A.1.7.3 重要な要素 FMEA又はFMECAの解析は,一般的に次のステップに従う。

− システムのコンポーネントが,どのように機能するかの識別

− 可能性のある故障モード,影響及び原因の識別

− 故障モード及びその影響にかかわるリスクの識別

− そのリスクを除去又は低減するために推奨する活動の識別

− 推奨する活動を終了するための,フォローアップ活動

A.1.7.4 利点

− 原因及び影響の関係を,系統的に確認する。

− 致命的になりそうな故障モード,特に波及しそうな単一故障の初期確認を施す。

− 重要と考えられる特定の原因又は第一事象から生じる結果の識別。

− リスク軽減の程度を識別するための枠組みの提供。

− 新しい又は未経験のシステム若しくはプロセスの予備的な解析に役立つ。

A.1.7.5 使用上の制限

− 相対的に単純なシステムに対しても,出力データが大きくなることがある。

− 原因及び影響の間に,かなり直接的(又は単一の連鎖)関係がないと複雑で管理しにくいものになる

ことがある。

− 時系列,修復プロセス,環境条件,保全の様相などを簡単には扱えないことがある。

− モード致命度の優先順位付けは,含まれる比較要素によって複雑になる。

A.1.7.6 規格 適用可能なIEC規格は,IEC 60812である。

A.1.7.7 例 表A.5に,故障モード・影響解析の事例を示す。

28

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.5 FMEAの事例

契約レベル:

シートNo.:

任務の段階:

設計者 :

アイテム:

発 行:

作成者:

承認者:

日 付:

アイテ

ム参照

アイテム名

/機能

故障登録

コード

故障

モード

可能性のある

故障原因

兆候の検出

方法

部分的影響

ユニット出

力への影響

故障に対応する

補償条項

厳しさ

等級

故障率

データ

の出所

推奨及び取られた

処置

1.1.1

モータ

回転子

1111

回路の開放

巻きつけ破

損

低速度むら

馬力低下

停止

単相保護

温度停止

4

1112

回路の開放

接続の破損

低速度むら

馬力低下

停止

単相保護

温度停止

3

1113

絶縁破壊

高温発生の

欠陥持続

保護システ

ム

過負荷

出力なし

毎年の検査

温度停止

4

1114

サーミスタ

回路の開放

接続の経年

破損

保護システ

ム

なし

出力なし

適切な予備品

3

外周器まで接続し

た予備品の推奨

1115

サーミスタ

回路の短絡

保護システ

ム

保護システ

ム

停止余裕の

減少

高負荷での

出力なし

適切な予備品

温度停止

3

外周器まで接続し

た予備品の推奨

1.1.2

モータ冷

却

システム

1121

冷却不十分

圧力低下

起動装置の

高温度

サーミスタ

で検出

巻きつけの

温度過大

モータ温度

の超過

2

1122

大気への

漏れ

接続部の

穴あき

モータの温

度

モータの

冷却不十分

モータ温度

の超過

温度停止

2時間ごとのチェ

ック

2

1122

大気からの

漏れ

接続部の

穴あき

低出力

システム内

の空気

なし

2時間ごとのチェ

ック

2

1.1.3

モータの

ベアリン

グ

1131

シール外部

への漏れ

ベアリング

の磨耗故障

潤滑油槽の

低レベル

潤滑油の

損失

漏れが厳し

くなければ,

なし

日常チェック

3

2

8

C

5

7

5

0

-3

-1

:

2

0

0

6

(I

E

C

6

0

3

0

0

-3

-1

:

2

0

0

3

)

2

1

Y

1

11

2

:

0

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.8 ハザード及び運用性の検討 (HAZOP:Hazard and operability studies)

A.1.8.1 概要及び目的 HAZOPは,詳細なハザード及び操作性の問題を識別するプロセスであり,チー

ムによって実行される。HAZOPは,設計意図からの潜在的なずれの識別,それらのあり得る原因の検討

及びそれらのずれがもたらす影響の評価を行う。

HAZOPの基本は“ガイド・ワードを用いた検討”であり,設計意図からのずれを慎重に探索する。設

計意図とは,設計者がこうあって欲しいと望む又は指定した,システム又はその構成要素及びシステムの

特性の振る舞いである。HAZOPを実施するためには,対象となるシステムを,設計意図が十分に定義で

きる程度の部分に分割する。システムの一部分の設計意図は,その部分の本質的な特徴を示唆する要素と,

必要であれば更なる要素への分割を用いて記述する。これらの要素は例えば,ある手順の各段階,制御シ

ステムで扱われる個々の信号及び制御対象,製造工程及び電子装置の設備若しくはコンポーネントなどで

あろう。

設計意図からのずれの識別は,あらかじめ定義した“ガイド・ワード”を用いた審議によって達成され

る。ガイド・ワードの役割は,想像力に富む思考を刺激し,調査を集中させつつアイディア及び議論を誘

発し,それによって,完全な調査結果を得る可能性を最大化することにある。ガイド・ワード及びそれら

の意味は,表A.6及び表A.7による。

表 A.6 基本的なガイド・ワード及びそれらの総括的な意味

ガイドワード

意味

No or not

ない,設計意図の完全な否定

More

量的な増加

Less

量的な減少

As well as

余分など質的な調整/増加

Part of

部分,不十分など質的な調整/減少

Reverse

逆,反対など設計意図とは論理的に反する

Other than

別もの,完全な置換

表 A.7 時間及び順序に関係のある追加のガイド・ワード

ガイドワード

意味

Early

時間的に早すぎる

Late

時間的に遅すぎる

Before

順序,手順に関して本来より前

After

順序,手順に関して本来より後

A.1.8.2 適用 HAZOPは,システムの詳細設計の後半に行われる運用設備を検討するとき,及び既存の

設備の変更を検討するときに用いるのが,最も有効である。仕様を確定する直前にHAZOPを用いるのが

一番よい。

A.1.8.3 重要な要素

− HAZOPを用いた検討は創造的なプロセスである。

− HAZOPは,設計意図からの潜在的なずれを識別するために系統的に一連のガイド・ワードを用いる。

ガイド・ワードは,それらのずれを起点としてチームの構成員が,ずれがどのように生じ得るか,ま

30

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た,結果として何が起こり得るか,を思い描くために使用される。

− ガイド・ワードによる検討は,訓練され経験を積んだリーダの指導の下,実施する。リーダは論理的

で分析的な思考によって,対象となるシステムを総合的に網羅することを保証しなければならない。

− ガイド・ワードによる検討は,適切な技術及び経験をもった様々な分野の専門家に依存する。それら

専門家は検討のときに,直感的,かつ,良い判断を与える。

− 識別された問題の解決は,HAZOPの主目的ではない。しかし,もしHAZOPの過程で解決策が見つか

れば,それらは設計に責任を負う人々による検討のために記録する。

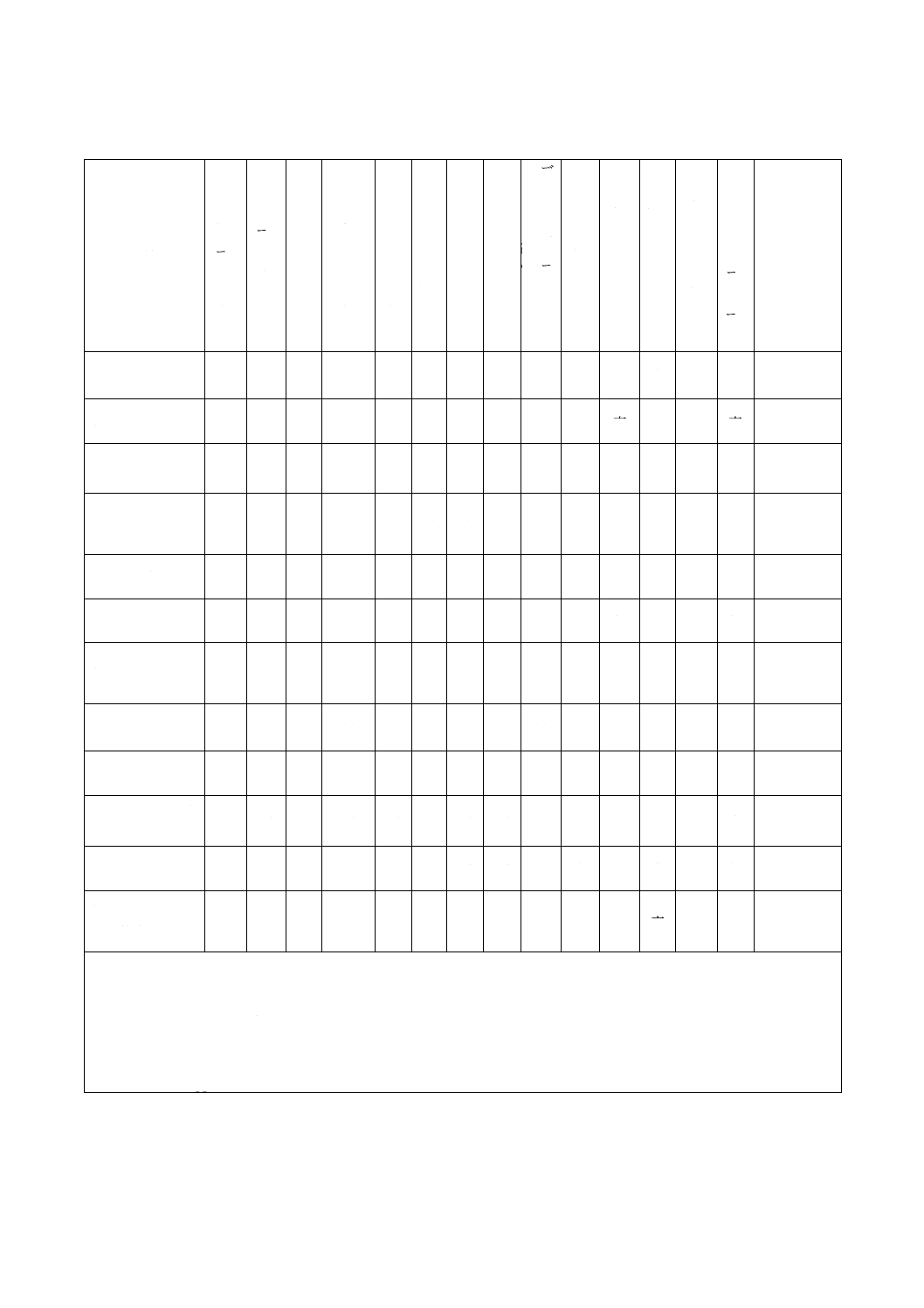

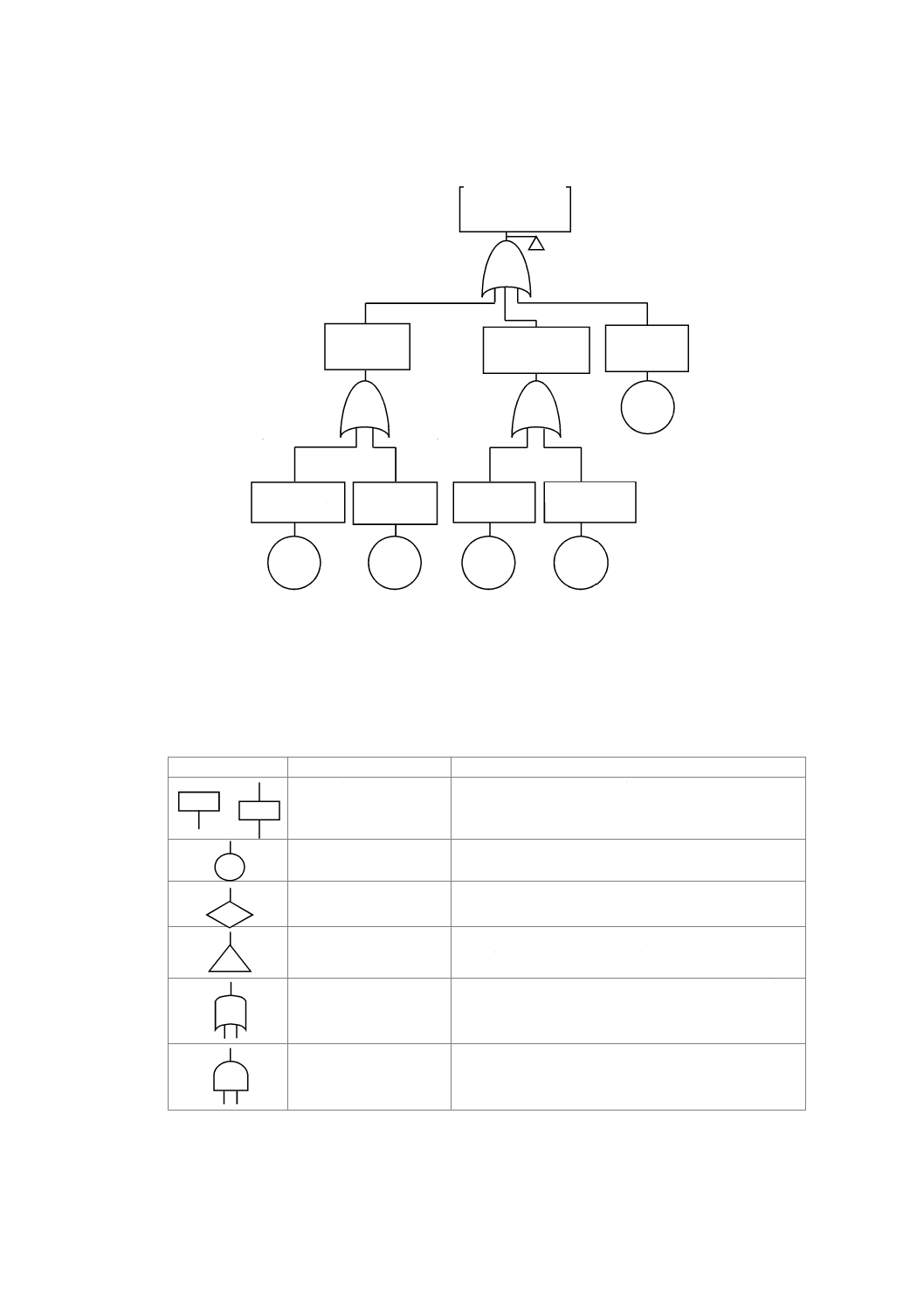

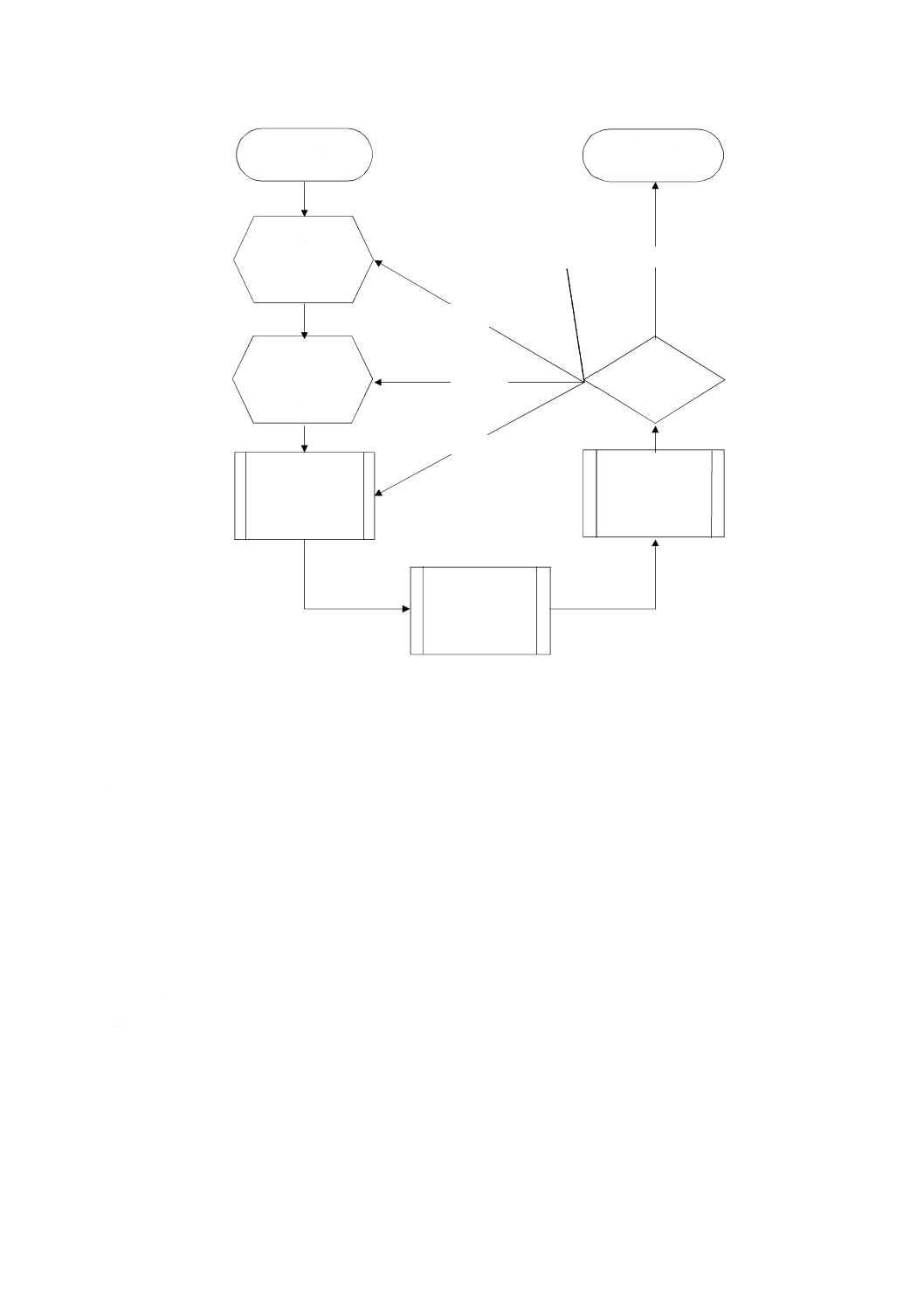

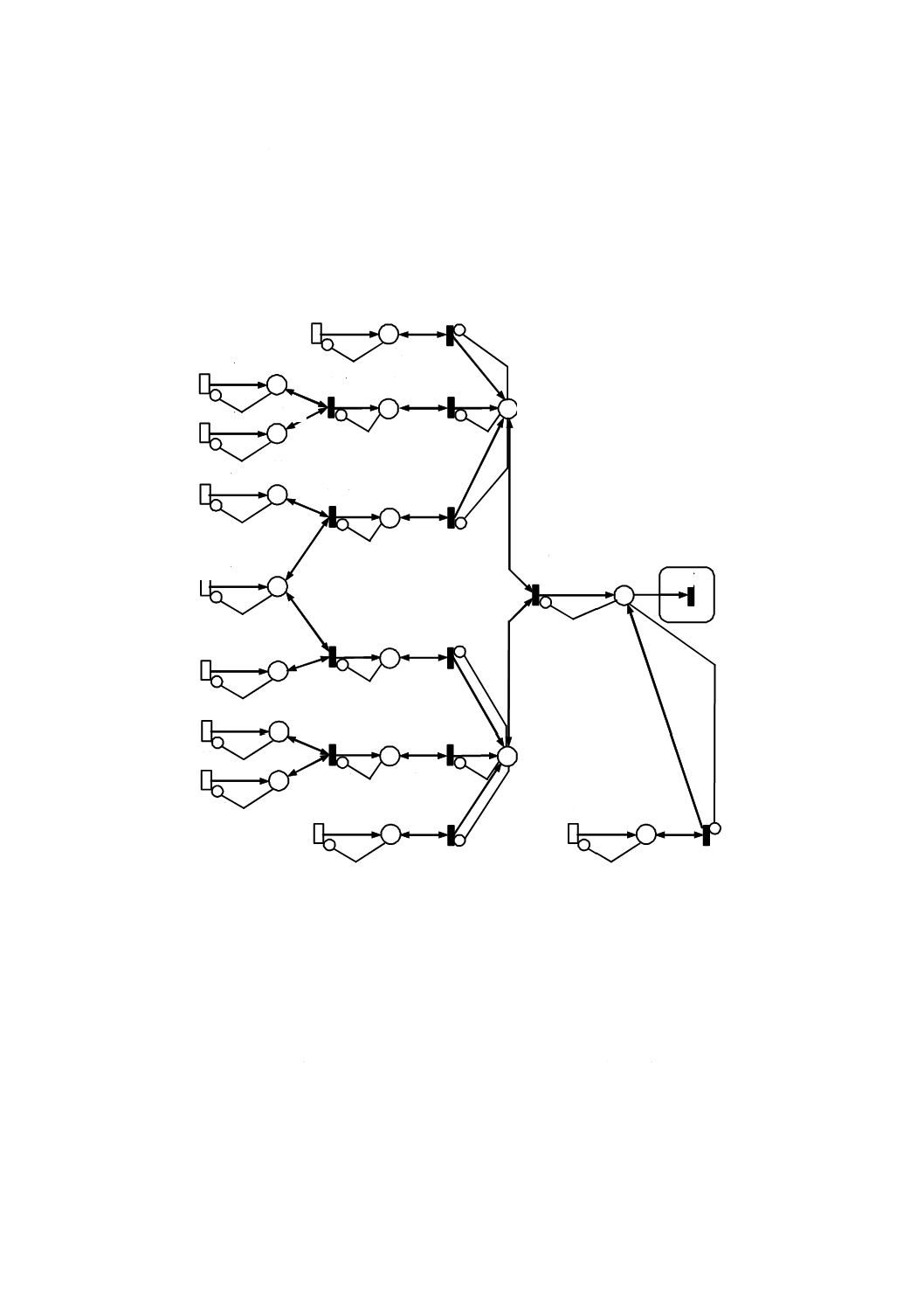

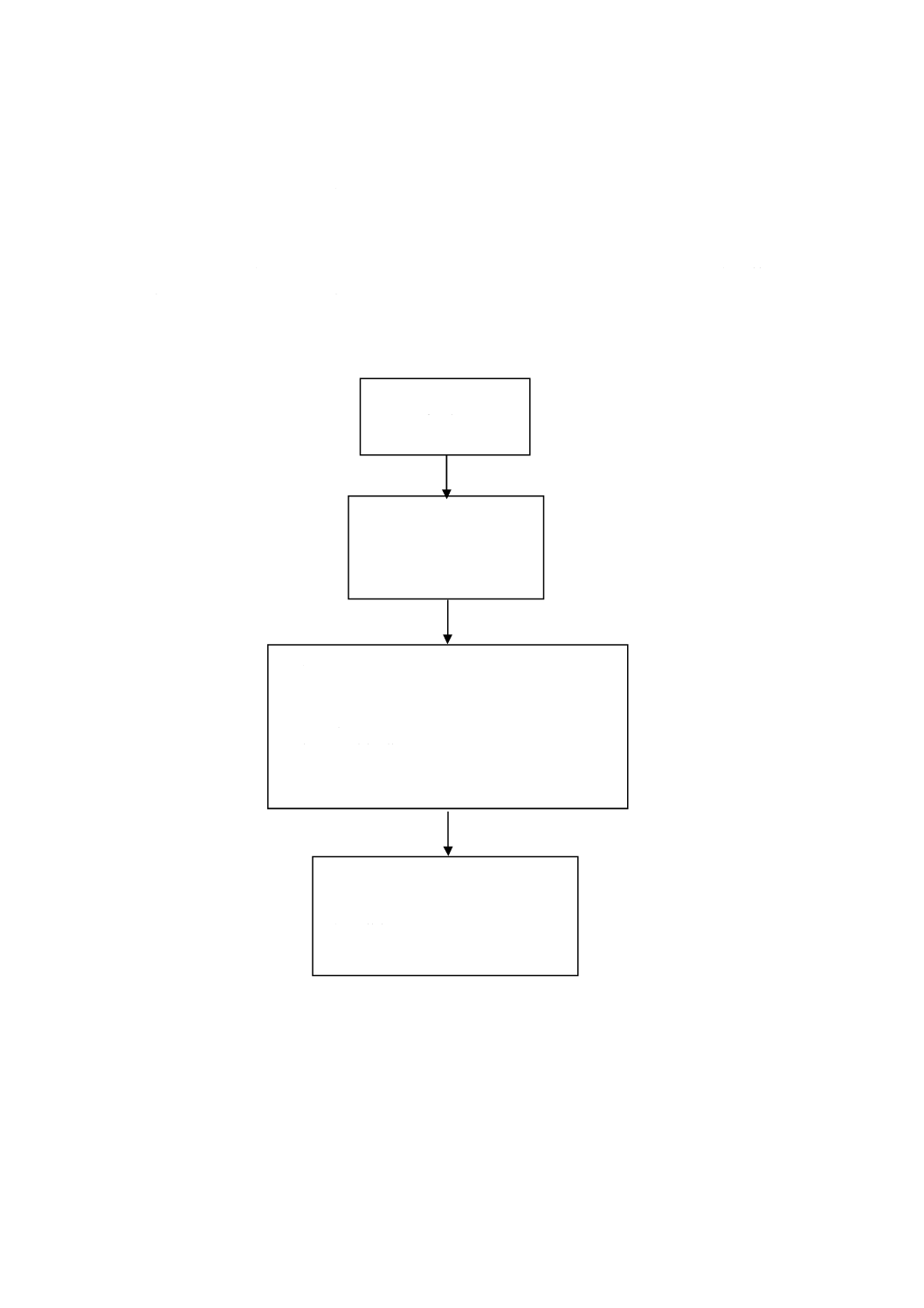

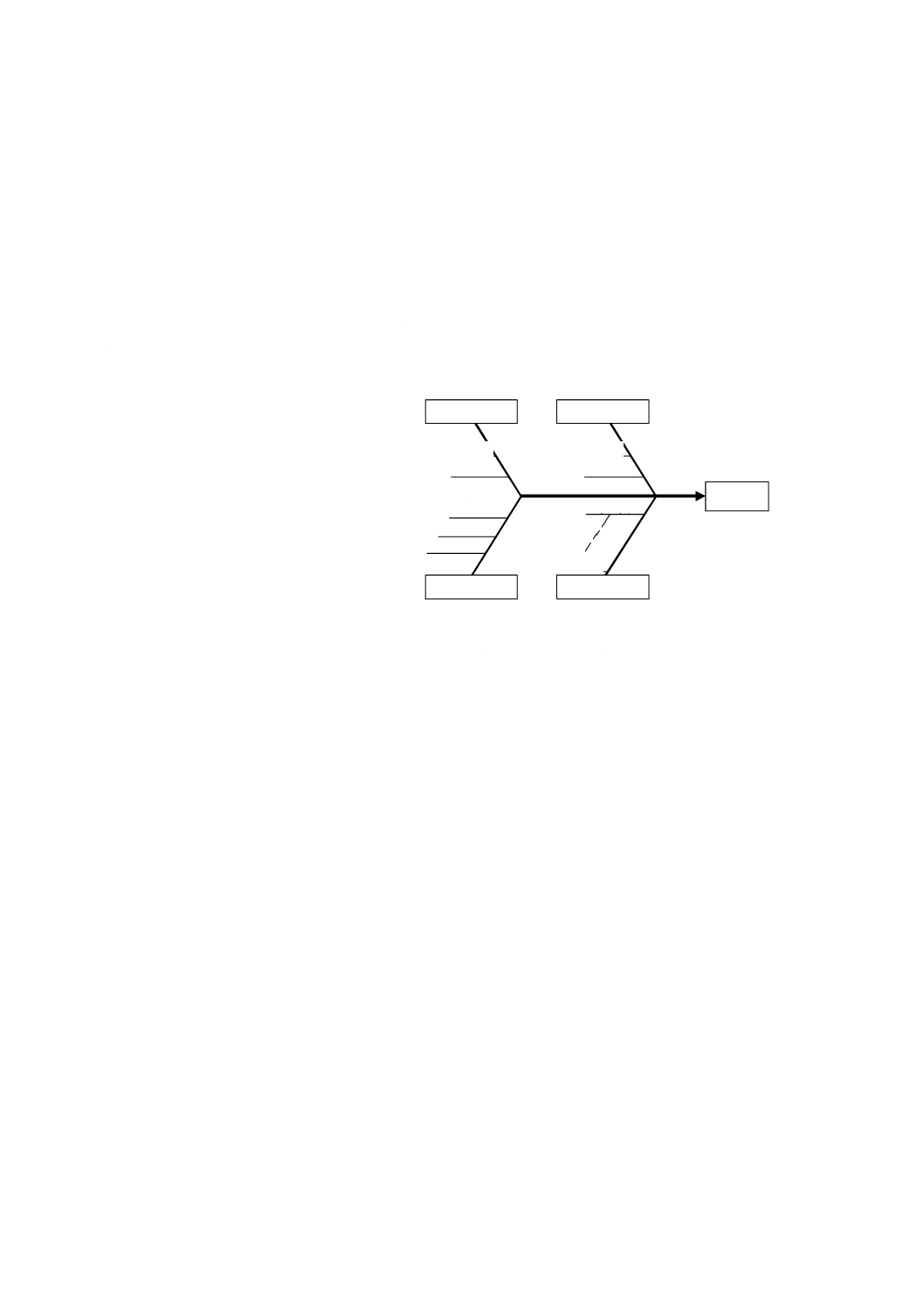

HAZOPは,図A.10に示す四つの連続する基本ステップから成る。

図 A.10 HAZOPの流れ

A.1.8.4 利点

− 調査対象システムの個々の側面に精通している専門家集団の様々な技術及び知識を利用する。

− システムのいろいろなレベルでのずれの,原因及び結果双方を効率的に見出す。

− フローチャートによって記述できるプロセスの審査に適している。

− 結果として得られる知識は,適切な改善策を決定するときに大きな助けとなる。

定義

・解析の範囲及び目的の定義

・責任の所在の定義

・チーム編成

準備

・解析計画の立案

・データの収集

・解析過程の記録方法の合意形成

・総作業時間の見積もり

・スケジュールの調整

解析

・対象システムの解析単位(部分)への分割

・各解析単位の設計意図の定義

・全解析単位の構成要素ごとに次の検討を繰り返す

・ガイドワードを用いた設計意図からのかい(乖)離の可能性の検討

・原因及び結果の検討

・重大な問題の有無の検討

・予防・検出・注意の各手段の検討

・修正・緩和が可能なかい(乖)離の大きさの検討

・とるべきアクションの策定

文書化とフォローアップ

・解析の記録

・文書化作業の終了

・報告書の作成

・解析で策定したアクションのフォローアップ

・必要に応じた各部品の再解析

・最終報告書の作成

・

31

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.8.5 使用上の制限 HAZOPがいろいろな業界で非常に役立つことが証明されてきた一方で,HAZOP

の更なる応用を考えるときに,考慮に入れるべき制約がある。

− HAZOPはハザード識別技法であり,システムの各部分を検討し,組織的にそれらに対するずれの影

響を吟味する。時には,重大なハザードは,システムの多くの部分間の相互作用を含むことがある。

その場合には,ハザードは,事象の木解析(ETA)及びフォールトの木解析(FTA)のような,より

多くの詳細な情報を用いる手法による検討が必要となる。

− ハザード又は運用性の問題点の識別のための他の手法と同じく,HAZOPによってもそれらがすべて

識別される保証はない。したがって,複雑なシステムの解析はHAZOPだけに依存しないほうがよい。

HAZOPは,他の適切な手法(例えば,FTA)とともに用いるとよい。

− 多くの部分が高度に相互依存するシステムでは,その中の一部分のずれが他の部分の原因となってい

ることがある。適切な局所的緩和策では真の原因に対処できず,なおもそれに引き続く事故につなが

ることがある。

− HAZOPの成功は,リーダの能力及び経験並びにメンバの知識,経験及び協調に非常に依存する。

− HAZOPは,設計文書に現れている部分,それらの要素及び特性だけを検討する。設計文書に現れな

い活動及び運用は検討されない

A.1.8.6 規格 適用可能なIEC規格は,IEC 61882である。

A.1.9 人間信頼性解析 (HRA:Human reliability analysis)

A.1.9.1 概要及び目的 HRAは,より一般的なヒューマンファクタ解析の補助作業で,人と機械との間の

機能,タスク及び源泉の配分,並びに人間信頼性の評価の総称である。ヒューマンファクタ解析は,独自

の学問ではなく,むしろ人間と機械とが確実に仕事をすることが望ましい問題領域に対する種々の学問の

応用に関連する活動である。それは心理学,生理学,社会学,薬学及び工学を合体している。

ヒューマンファクタ解析の特別な目的は,システムの運用上の人間信頼性による要因を評価することで

あり,しばしば人間信頼性解析として引用される。人間の信頼性性能は,人間・機械システムの成功に必

要であり,多くの要因の影響を受ける。これらの要因は,ストレス,感情的状態,訓練,動機付け及び経

験のような内面的なもの,又は作業時間,環境,監督者の行動,手順及びハードウェアとのインタフェー

スのような外面的なものがある。

A.1.9.2 適用 ヒューマンファクタの観点での最も効果的な適用は,設計から訓練,運用及び廃却までの

システム開発すべての段階を積極的に取り込むことである。それは,運用管理を含むシステムの全体的な

考察から,最小運用レベルでの個人間の相互作用までの範囲に焦点をあてる。

通常,人間が行ういかなるタスクも,ヒューマンエラーの生じる機会があるので,各々のタスクを確実

に実施することが望ましい。これらのタスクを明確化した後,誤操作原因になり得る状況を見極めるため,

一つ一つのタスクを解析する。これは人間のタスクに対するFMEAの一種とみなしてよい。

しばしば,これら一つ一つのタスクは,事象の木を検討し評価する。事象の木はタスク解析の情報を伝

え,その故障の組合せを定量的に評価する枠組みを決定する。

A.1.9.3 重要な要素 人間信頼性解析手順は,次の代表的な要素からなる。

− 要員,作業環境及び実施されるタスクの記述

− 人間・機械インタフェースの解析

− 意図する操作者機能についてのタスク解析の実行

− 意図する操作者機能についてのヒューマンエラー解析の実行

− 結果の文書化

32

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.9.4 利点 災害及び事故の解析によって,信頼性のある人間性能は,人間・機械システムのディペン

ダビリティに対して重要な要因になっていることが分かる。ヒューマンファクタを無視すれば,システム

のディペンダビリティ予測は完全に間違った方向になり得る。人間信頼性解析の結果は,製品の使用性に

寄与する。

A.1.9.5 使用上の制限 システムへの人間信頼性の適用は,人間性能のパラメータについての広範な知識

を必要とする。特に履歴データが利用できない場合,ヒューマンエラーの確率を主観的に推定することに

よって定量的解析を行わなければならない。ヒューマンファクタ解析は,しばしば信頼性工学の一部とは

認められず,また,時としてはヒューマンファクタ解析又は人間信頼性解析を開始することをプロジェク

トマネジャーに納得させることが難しいことがある。

A.1.9.6 例 列車のように,システムの開始キーを用いる適用例では,(理由が何であれ)キーは電子ス

マートカードに置き換える。この解決法は種々の自動預金預払機 (ATM: Automated Teller Machines)で実

用している。(それ以前の解決策と比較して)システムのアベイラビリティについて,この変更の(相対的

な)影響を推定する。

手順1 鉄道の特殊作業環境にある運転手と,列車出発システムとの相互作用を考える。運転手のタスク

は自分のスマートカード及び運転手自身を認証するPIN(個別識別番号)コードを入力すること

である。

手順2 インタフェースはATMからよく知られている。それはスマートカードリーダ,ディスプレイ及び

PIN入力数値パッドから構成される。

手順3 タスク1はスマートカードを挿入することとして定義する。タスク2は正確にPINを入力するこ

ととして定義する。

手順4 考えられるヒューマンエラーは(必ずしも十分ではないが)表A.8に与えられている。

33

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.8 考えられるヒューマンエラー

タスク

ヒューマンエラー

原因

対策

a)

1) 運転手がスマート

カードを忘れてし

まった,又はなく

してしまった

i)

不適切なカード保管手

段

運転手が受け取るカードの

保管又はケース収納の適切

な手段を用意する。

ii) 不注意

運転への影響がないことを

保障する点検を(例えば,

就業日の始めに)実施する。

この場合,原カードを渡す。

2) スマートカードがシ

ステムに読み込めな

い状態にある

i)

不適切なカード保管手

段

同上

ii) 不適切な取扱い

スマートカードの取扱い訓

練。通常の点検。代替設計

として非接触スマートカー

ド(コスト有効性のチェッ

クを必要とする)。

b)

1) 運転手がPINを忘れ

てしまった

もの忘れ

訓練。代替設計として,シ

ステムがPINを割り当てる

代わりに,運転手が(覚え

やすい数字に)PINを選んで

よいようにする。

2) 運転手が間違った

PINを入力する

タイプミスなど

少なくとも1回の繰り返し

を許す。タイプミスを最小

にするために人間工学的な

数字パッドを設計する[例

えば,数字キーは小さすぎ

ず,読みやすく,数字が押

されるとき,応答通知(ビ

ープ音)を与えるなどする

とよい]。

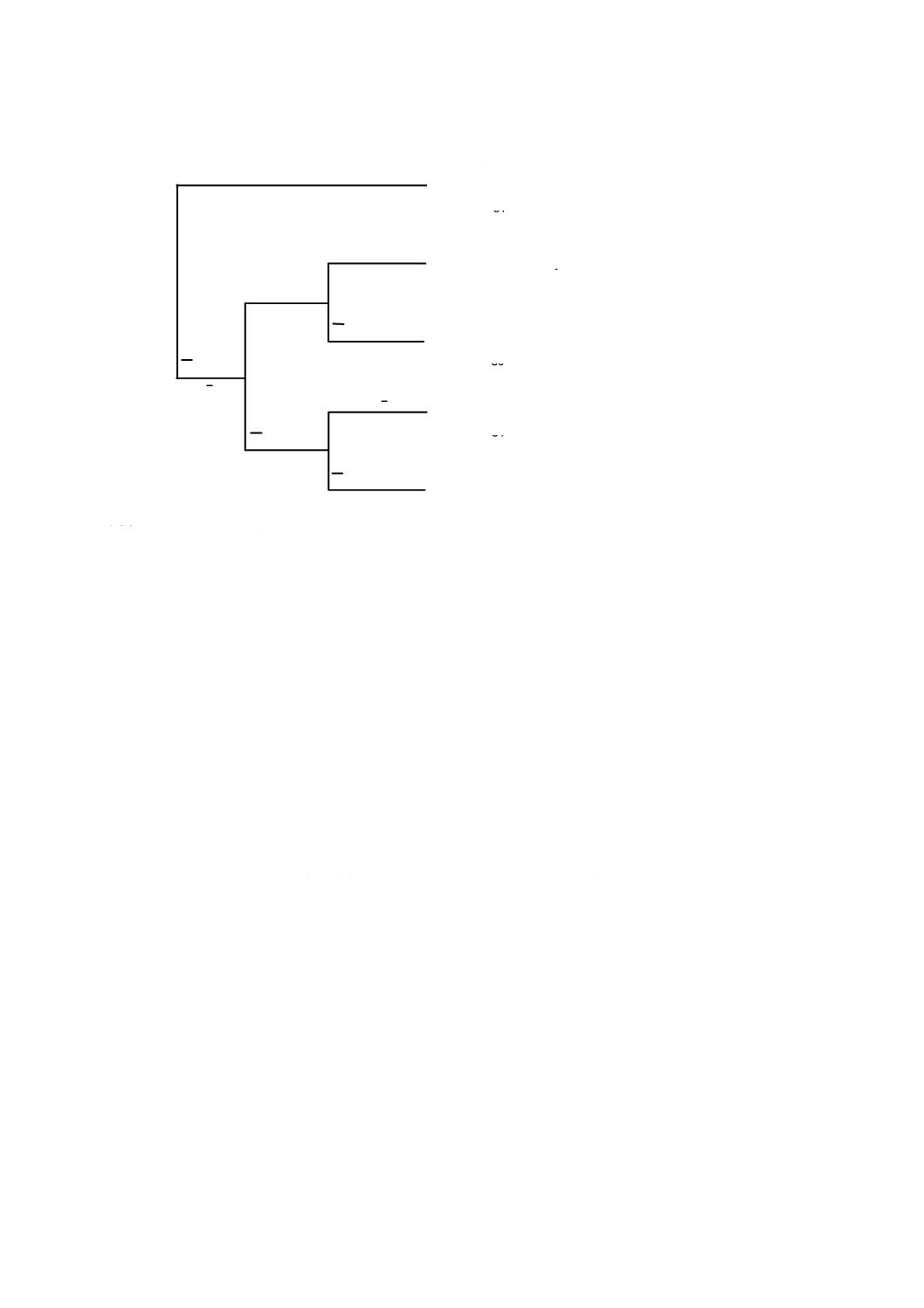

この情報はまた,事象の木で表すことができる(図A.11参照)。

事象の木は各枝に確率を割り当てることによって数量化できる。しかしながら,この例でも,正確なデ

ータ又はモデルを得ることは簡単ではないかもしれない。幾つかのデータはATMの適用から集めること

ができるが,この例の作業環境はATMと完全に異なっていることを想起するとよい。この例では,アン

アベイラビリティは事象の木に記述したすべての確率の合計に過ぎない。この例のために単に仮の値を与

えている。

34

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

パラメータ 値 備考

P1a 10-4 運転手は慎重であると認識され,キー同様にスマートカードを取り扱う訓練を受け,

その適切な保管を保障し,チェックを実施している。

P1b 10-4 スマートカードに適切な収納ケースがある。

P2a 10-4 運転手は自分のPINを選択することが許されてきた。運転手は影響の重大性,例えば,

列車遅延,を承知している。

P2b 10-2 人間工学的に設計された数値パッドだが,タイプミスが常に発生する。

図 A.11 事象の木で示したヒューマンエラー

この結果は,アンアベイラビリティが運行当たり約0.01と悪く許容できない。救済方法として,エラー

が生じたら,運転手に2回目のPIN入力の試行を許可することである。この例では,2回故障する確率は,

全アンアベイラビリティが運行当たり0.000 4(すなわち,列車10 000本のうち4本が遅延し得る値)と

推定されるので,許容可能とみなせる。さらに,多くの試行を許すなら,アンアベイラビリティを0.000 3

まで下げられるが,セキュリティの見地から許容できない。

P1a

シ

ス

テ

ム

が

有

効

で

な

い

スマートカードが読

み込めない

はい

はい

運転手がPIN を忘れ

てしまった

はい

運転手がスマートカードを忘れて

きてしまった/なくしてしまった

P1b

P2a

運転手が列車を

発車させようとする

いいえ

P2b

運転手が間違ったPINを

入力する

システムが

有効である

いいえ

いいえ

はい

いいえ

35

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.1.10 ストレス−強度解析

A.1.10.1 概要及び目的 ストレス−強度解析は,あるコンポーネント及びアイテムの,故障の原因となる

電気的ストレス,機械的ストレス,環境ストレス,又はその他のストレスに耐える能力を決定する方法で

ある。この解析は,コンポーネントに対するストレスの物理的な影響,及びコンポーネントの機械的又は

物理的な能力を決定する。コンポーネントの故障確率はそれにかかるストレスの大きさに比例する。受け

るストレスとコンポーネントの強度との関係は,そのコンポーネントの信頼性を決定する。

A.1.10.2 適用 ストレス−強度解析は主として,機械的なコンポーネントの信頼度又は等価故障率の決定

に用いられる。また,故障物理では,コンポーネント中の特定の原因による特定の故障モードの発生しや

すさを決定するために用いる。

コンポーネントの構造信頼性,例えば,電気的ストレス及びその他のストレスに耐える能力は,その強

度又は耐荷量に依存する。そこでの信頼度は,コンポーネントの性能を保証する確率尺度である。この耐

荷量の決定は不確かさを含んでいる。したがって,この能力は確率変数としてモデル化される。また,耐

荷量に対して加えられるストレスも,同じく不確かさのために確率変数としてモデル化される。確率分布

によって表わされるこれらの確率変数の重なる部分は,ストレスが強度を超える確率に相当する。それぞ

れの確率密度関数の重なる部分は,故障発生の確率を表す。

ストレスに対する部品の強度及びその信頼度の評価は,それぞれの部品に加わるストレスとそれらに対

する強度との平均及び分散に依存する。この評価はしばしば,コンポーネントごとに一つのストレス変数

と強度の比較に単純化される

一般にストレスと強度は,耐荷量及びストレスを含む多くの設計変数の代表としての状態関数又は,性

能評価関数によって表現しなければならない。状態関数の正の値は安全な状態を,また,負の値は故障状

態をそれぞれ表す。

A.1.10.3 重要な要素 重要な要素には,コンポーネントの材料及び構造の強度に関する詳細な知識が含ま

れる。同様に,予期されるストレスの適切なモデル化のみならずその他関心を引く特性が含まれる。

A.1.10.4 利点 ストレス−強度解析は,予期された故障メカニズムの関数としてのコンポーネントの信頼

度を正確に記述できる。その記述は,設計の可変性,期待されるストレスの可変性及びそれら相互の相関

性を含む。ストレス−強度解析は,それらの相互作用を含む多くの環境的及び機械的要因の検討ができる

ため,複合ストレスの影響に対するより現実的な洞察を与える,コンポーネント故障の典型的な記述方法

である。

A.1.10.5 使用上の制限 複合ストレスの場合,特に二つ以上のストレスが相互作用又は相関関係をもつと,

数理的な解析がとても複雑になり,数式処理ソフトウェアを要する。他の欠点としては,確率変数の分布

を誤って仮定する可能性がある。分布の仮定を誤ると結論を誤る。

A.1.10.6 例 ストレス−強度解析の簡単な応用例は,Oリングへかかる応力に関する問題があり,漏れの

発生が故障である。この故障の発生確率を計算するために,リーク(F 0)を引き起こすのに必要な平均応

力を,Oリングの内部及び外部の面積,その形状及び強度並びに印荷加重として測られる材質に基づいて

計算する。強度及び応用の力(F)どちらも正規分布に従うと仮定し,それぞれの標準偏差はそれぞれの

平均値の10分の1とする。故障確率は,次の式で与えられる。

6

2

2

0

10

9.1

0

−

×

=

+

−

Φ

=

F

F

F

F

F

P

σ

σ

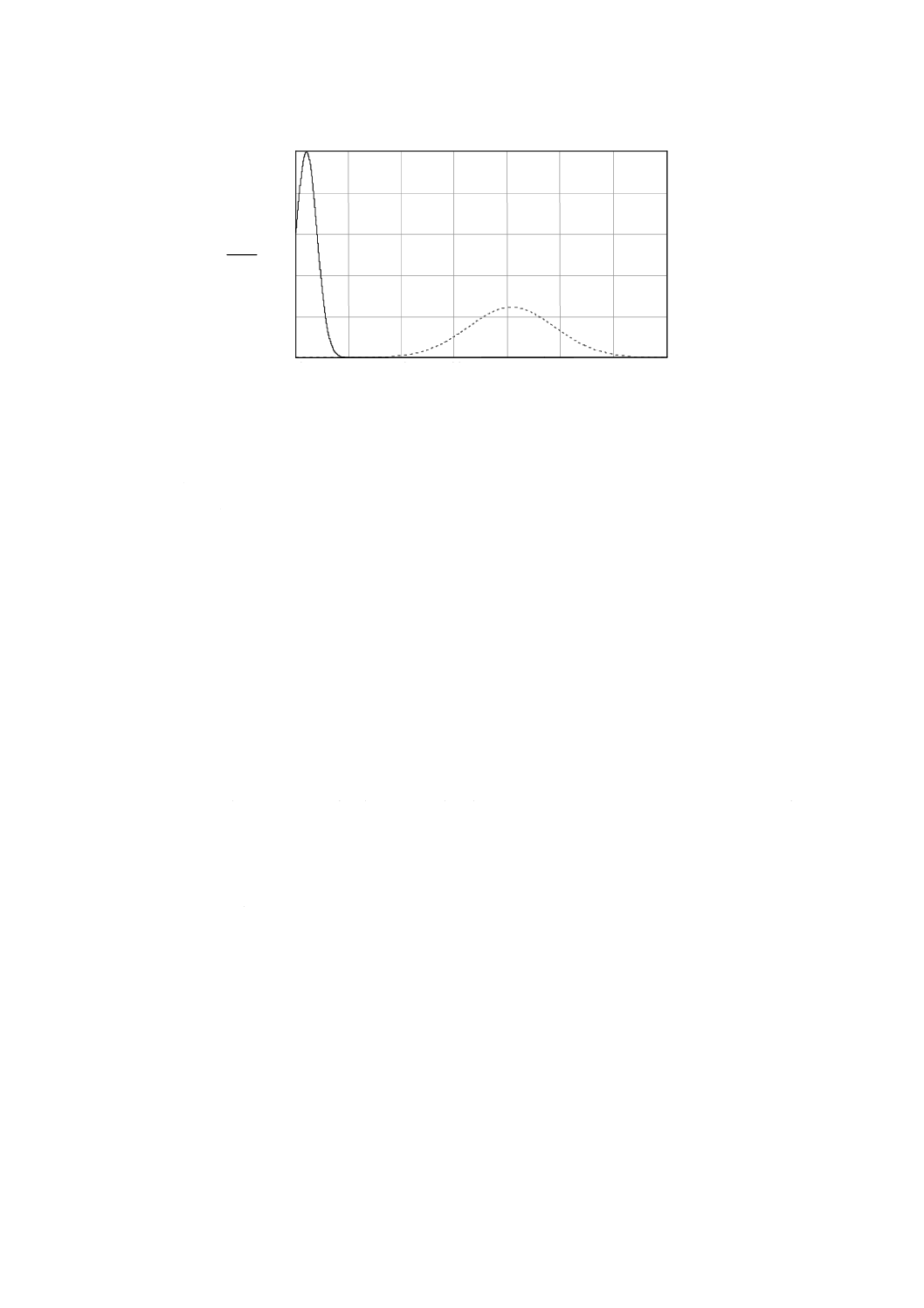

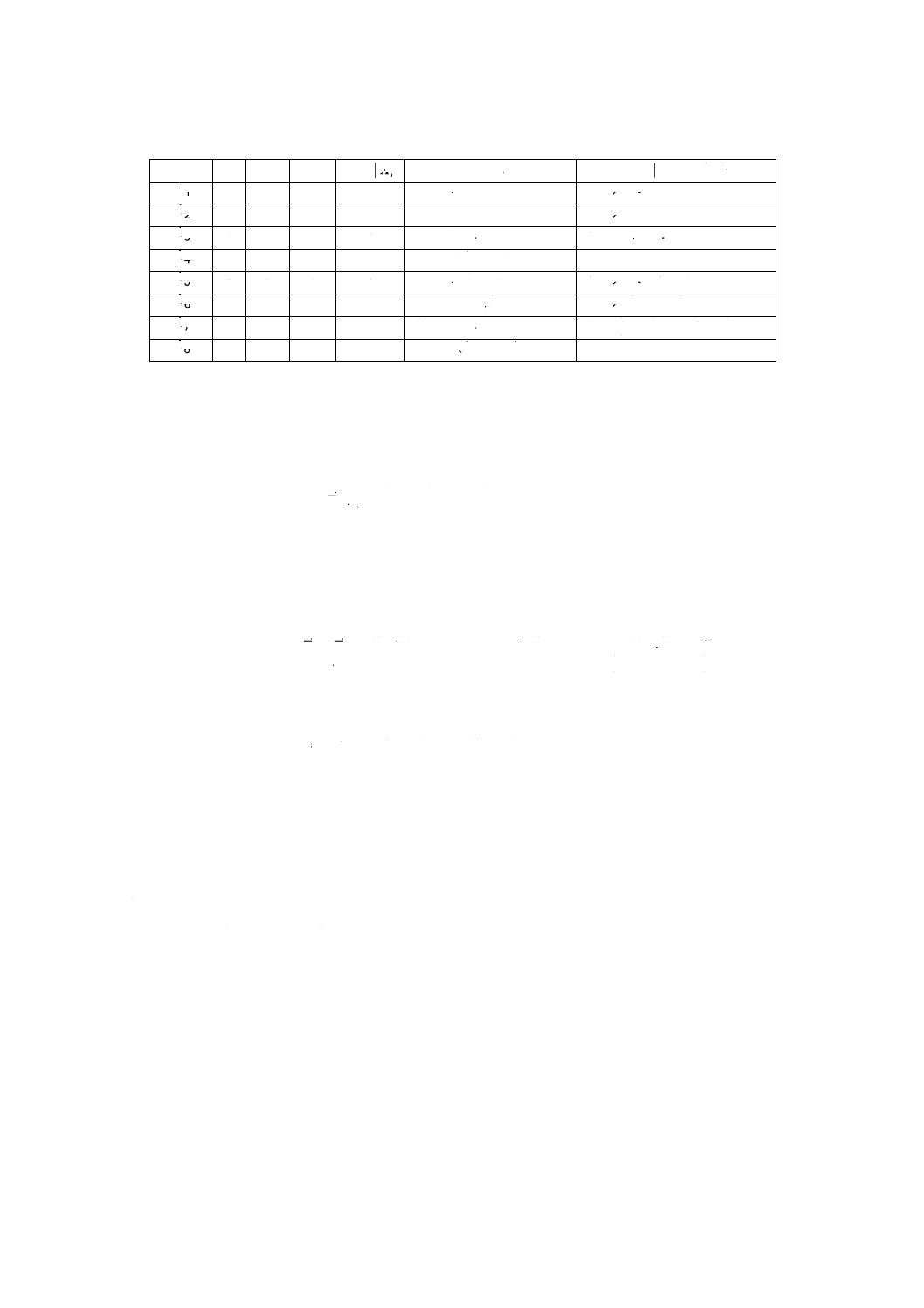

故障確率の計算例は,図A.12を参照。

36

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 A.12 (例)ストレス−強度解析の応用

A.1.11 真理値表

A.1.11.1 概要及び目的 構造関数解析と呼ばれる真理値表手法(TTM:Truth table method)は,様々な分

野,電気電子工学の分野で広く活用されている。この手法は,システムを構成する様々なコンポーネント

の状態のあらゆる可能な組合せ(動作状態,故障状態)を列挙すること,及びそれらの結果を調査するこ

とから成り立つ。

A.1.11.2 適用 この手法の適用における最初の段階は,FMECAの場合と同様である。コンポーネントの

故障モードは,故障状態と同様に,いったんシステムを処理しやすい大きさに分解したうえで列挙するの

がよい。一般に,各コンポーネントは,動作の状態及び故障の状態によって特徴付ける。各々のコンポー

ネントは動作状態か故障状態かによって表され,すべてのコンポーネントの状態の組合せによって状態ベ

クトルを定義する。

真理値表は,すべてのコンポーネントの状態ベクトルの影響を分析することによって作成する。システ

ムのすべての故障は,このようにして明確化する。その結果は,真理値表と呼ばれる表にまとめる。ここ

で,“0”は動作状態,“1”は故障状態である。各状態ベクトルを検討するときは,更なる共通故障原因

を見つけ出すために,故障(又はフォールト)解析も行うのがよい。

システムが故障状態にある確率は,その状態を生じる各状態ベクトルの発生確率を計算して求める。こ

れは,コンポーネントが独立している場合には,ベクトル状態が分離されるからである。図A.13に幾つか

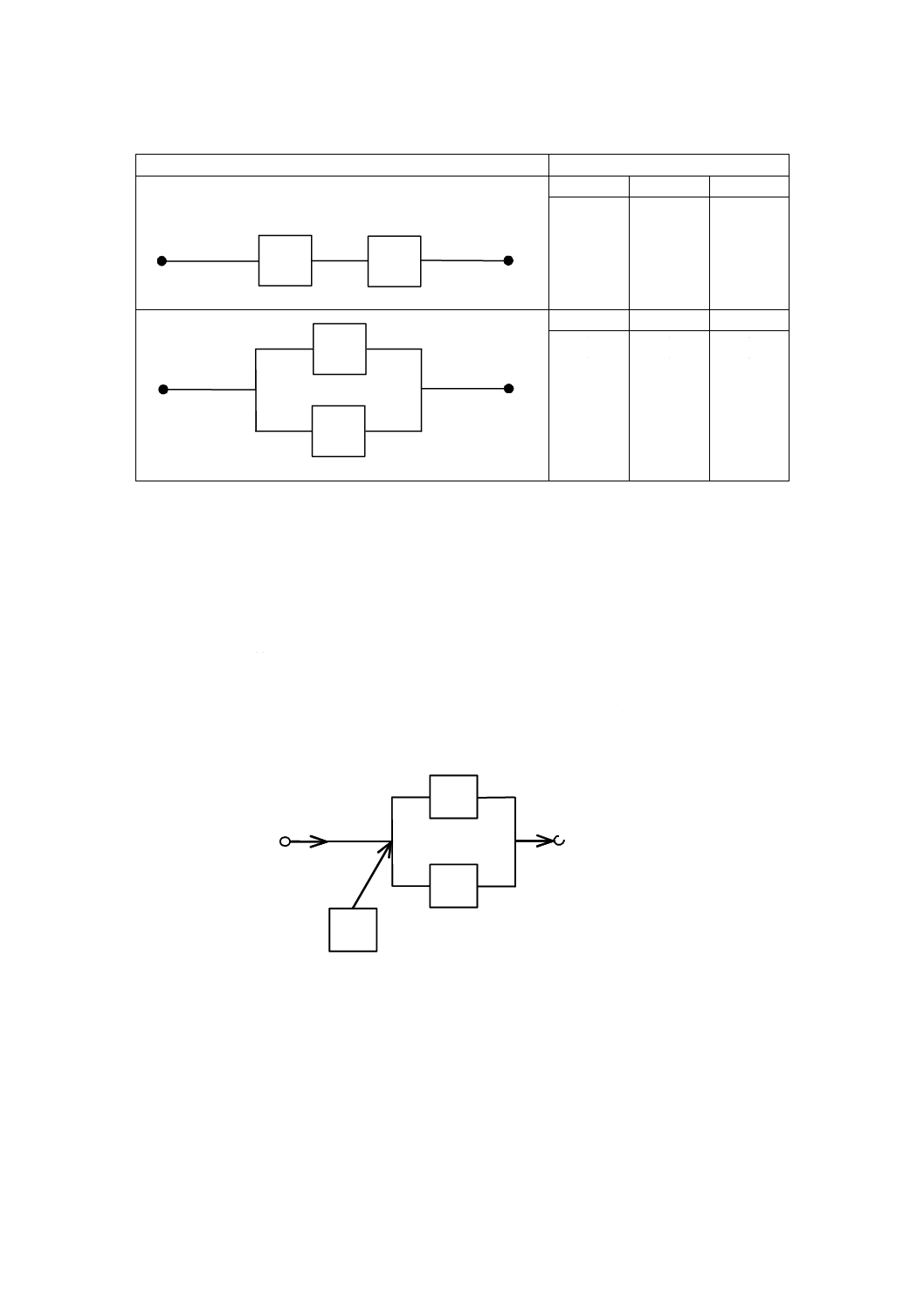

の簡単なシステムの真理値表を示す。

0

20

40

60

80

100

120

140

0

0,02

0,04

0,06

0,08

0,1

Normal force on the O-ring F

f (F)

s (F)

IEC 3232/02

Oリングへかかる応力 F

37

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

システム

真理値表

C1

I

O

C2

C1

C2

O

0

0

1

1

0

1

0

1

0

1

1

1

C1

I

O

C2

C1

C2

O

0

0

1

1

0

1

0

1

0

0

0

1

図A.13 簡単なシステムの真理値表

TTMでは,コンポーネントの動作及び故障状態のすべての可能な組合せを検討する必要がある。そのた

め,理論的に今日最も正確な手法である。真理値表は適切な組合せを得るために,ブール代数手法によっ

て簡略化することができる。複雑なシステムに適用すると状態の数がすぐに非常に大きくなり,扱いが困

難になる。

A.1.11.3 規格 この手法は,IEC 61078の第8章にある。

A.1.11.4 例 システムレイアウトは,主要な信号のパス(K)及び代替パス(E)から成る。

代替パスは機能冗長パスとしては動作しないが,スイッチ(U)によって負荷を与えられれば動作する。

スイッチ(U)は信号のパス上にない。システムのアベイラビリティを求める。

In

Out

K

E

U

図 A.14 例

表A.9に真理値表の例を示す。ここで,0は動作状態,1は故障状態を表す。

38

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 A.9 真理値表の例

状態

K

E

U

)

(

i A

S

P

)

(

i

A

P

(

)

i

i

A

P

A

S

P

×

)

(

1 A

0

0

0

1

U

E

K

a

a

a

×

×

U

E

K

1

a

a

a

×

×

×

2 A

0

1

0

1

(

)

U

E

K

1

a

a

a

×

−

×

(

)

U

E

K

1

1

a

a

a

×

−

×

×

3 A

1

0

0

1

(

)

U

E

K

1

a

a

a

×

×

−

(

)

U

E

K

1

1

a

a

a

×

×

−

×

4 A

1

1

0

0

(

)(

)

U

E

K

1

1

a

a

a

×

−

×

−

0

5 A

0

0

1

1

(

)

U

E

K

1a

a

a

−

×

×

(

)

U

E

K

1

1

a

a

a

−

×

×

×

6 A

0

1

1

1

(

)(

)

U

E

K

1

1

a

a

a

−

×

−

×

(

)(

)

U

E

K

1

1

1

a

a

a

−

×

−

×

×

7 A

1

0

1

0.5

(

)

(

)

U

E

K

1

1

a

a

a

−

×

×

−

(

)

(

)

U

E

K

1

1

5.0

a

a

a

−

×

×

−

×

8 A

1

1

1

0

(

)(

)(

)

U

E

K

1

1

1

a

a

a

−

×

−

×

−

0

備考 A7の状態において,システムの機能は,スイッチが(K)又は(E)のいずれの位置にある

かに依存する。したがって,状態A7でシステムが動作する確率は0.5として仮定する。

偶発事象A1…..Anが互いに背反であるならば,全確率の定理によって確率PSは,次の式となる。

)

(

)

|

(

1

)

S

(

i

i

n

i

A

P

A

S

P

P

∑

=

=

ここに,P(S|Ai):状態Aiにおいてシステムが稼働する確率

P(Ai) :システムが状態Aiとなっている確率

アベイラビリティaを設定することによって確率Pは次の式で得られる。

[

]

(

)

[

](

)

[

]

(

)

[

]

(

)(

)

[

]

(

)

(

)

[

]

U

E

K

U

E

K

U

E

K

U

E

K

U

E

K

U

E

K

S

S

1

1

5.0

1

1

1

1

1

a

a

a

a

a

a

a

a

a

a

a

a

a

a

a

a

a

a

a

P

−

×

×

−

×

+

−

×

−

×

+

−

×

×

+

×

×

−

+

×

−

×

+

×

×

=

=

この結果,次の式が得られる。

(

)

(

)

U

E

K

K

S

1

1

5.0

a

a

a

a

a

−

×

×

−

×

+

=

A.1.12 信頼性のための統計的方法

A.1.12.1 概要及び目的 信頼性は,確率を用いて評価する技術上の不確かさの一側面である。信頼性の解

析には,不確かさを測定し管理する必要があり,そのために統計的手法を用いる。

統計的手法を信頼性の定量的な測定に用いる理由には,次のようなものがある。

− 製品信頼性の推定及び予測

− 保証期間又は製品の設計寿命が終わるまでの材料の特性評価

− 品質保証にかかわる費用の予測

− 設計変更提案の影響の査定

− 顧客の要求及び国の規制への準拠の査定

− 故障原因情報及び製品信頼性の改善方法を提供する製品の市販後の追跡調査

− 複数の異なる製造業者,材料,製造期間,運用環境などから来るコンポーネント類の比較評価

統計的手法の適用には,データを集めなければならない。それらのデータは,解決すべき問題及び実行

すべき解析の種類に依存する。信頼性解析でデータを用いる目的は,(例えば,使用環境内の)リスクにさ

らされたアイテムの性能情報の獲得にある。データの種類は調査中のアイテムの種類に依存して決まる。

例えば,使い捨てアイテムの基本データは,試行の回数及び成功した回数である。非修理系アイテムの

39

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基本データは,リスクにさらされた母集団中のアイテムの寿命であり,修理系アイテムの基本データは,

アイテムの稼働中のすべての故障時刻である。通常,リスクにさらされているすべてのアイテムが観察期

間に故障することはない。

したがって,故障したアイテムについてだけ,故障まで時間を記録し,故障しないアイテムについては

その動作時間を記録する。これらの打切りの構造は,複雑になり得るし,信頼性解析の目的及び関心を引

くアイテムに依存する。

基本データに加え,信頼性に影響を及ぼす要因及び統計的解析も含め性能への影響を測定する要因に関

する情報も集めることができる。

IEC 60300-3-2は,フィールドからの信頼性データの収集上の手引きである。

JIS C 5705-3-5は,信頼性試験の条件及び統計的検定の手引きである。

古典的な統計的手法は,上記の故障に関する定量的データだけを用いる。しかし,経験又は実施した信

頼性試験からの信頼性データが限定的であっても,それらに基づいた信頼性を統計的に測定する必要があ

る。そのため,判定用のデータを集め,ベイズの推定方法を用いて信頼性特性を推定するために,定量的

なデータと結合することもある。

ベイズの方法では,異なる情報源からのデータに基づく信頼性特性の推定ができる。その方法では,信

頼性特性に関するモデルを設定し,利用可能なデータに基づいて事前分布を定式化する。事前分布とは,

モデルのパラメータ又は信頼性特性に関する不確かさを,データを集める前に表現する確率分布である。

事前分布は利用可能なデータ(例えば,アイテムの稼働中の信頼性に関するこれまでの履歴データ,製

造工程の能力に関するデータ,及びこれまでの試験の有効性に関するデータ)をすべて考慮して設定しな

ければならない。用いたデータが,主観的な工学上の判断に役立つこともある。すべてのデータを組み合

わせて単一の事前分布を導くことは困難な作業となることもある。

ベイズの方法は,新しいデータが得られると,それに基づいて信頼性特性の推定値を更新することを可

能にする。事前分布と信頼性特性のモデルとを組み合わせて事後分布を得て,更にそこから最新の信頼性

特性の推定値が得られる。例えば,試験データが得られるにつれて,設計段階の信頼性特性の初期推定値

が開発中に更新することもある。推定値に含まれる不確かさは,上下の信頼区間を与えることで定量化で

きる。

ベイズの方法は,例えばモジュール,コンポーネント・レベルといった装置の異なるレベルからのデー

タを組み合わせるときにも用いることができる。

A.1.12.2 適用 ディペンダビリティのための統計分析では,例えば,指数分布,ワイブル分布などの寿命

分布,べき(冪)法則モデルなどの確率過程,信頼度成長モデル,劣化モデル,保全モデルなど,解析対

象ごとに様々なモデルを用いる。それぞれのモデルは古典的又はベイズの方法を用いて推定できる。

いずれの方法でも,信頼性特性の推定値及び信頼区間を与える。

A.1.12.3 重要な要素 古典的な信頼性の統計解析方法は,一般に次の手順による。

− 検討中の問題に用いる信頼性モデルの識別

− 信頼性特性のモデルが含むパラメータの情報を提供するのに必要なデータの識別

− 適切な事象データの収集

− 古典的な方法による統計モデルの評価

− モデルからの適切な信頼性特性の推定値の導出

− 信頼性特性の推定値を更新するならば,上記の手順の反復

ベイズの信頼性方法は,一般に次の手順による。

40

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 検討中の問題に使用する信頼性特性のモデルの識別

− 信頼性特性のモデルのパラメータの情報を提供するのに必要なデータの識別

− 主観的判断の適切な事前分布への組込み

− モデルと事前分布とを組み合わせた事後分布の導出

− 事後分布からの適切な信頼性特性の推定値の抽出

− 信頼性の推定値を更新すべきならば,上記手順の反復。検討中の問題に用いる信頼性モデルの特定

A.1.12.4 利点 すべての統計的手法の利点は,次のとおりである。

− 様々な出所からのデータを組み合わせ得る。

− 不確実性も含めた信頼性の見積もりが提供できる。

− より多くのデータが利用可能になれば,信頼性の見積もりを更新できる。

そして特にベイズの方法については,更に次の利点が加わる。

− 主観的な技術データを過去の故障データと組み合わせ得る。

− 観察された事象がほとんどない場合でさえ,早期信頼性の見積もりを提供し得る。

A.1.12.5 使用上の制限 すべての統計的方法について,次の困難がある。

− 関数モデルで,かつ,意思決定の助けになる適切なモデルの指定

− 解析に用いる事象データの構築

そして更にベイズの方法については,

− 技術的判断の決定困難

− 事前分布の構築は困難なタスク

− 最新版信頼性(事後分布)の計算困難

A.2 選定した支援手法

A.2.1 スニーク回路解析 (SCA:Sneak circuit analysis)

A.2.1.1 概要及び目的 SCAは,望ましくない機能を引き起こすか,又は部品故障とかかわりなく要求機

能を阻害する潜在的な経路として定義付けられているスニーク回路を,見出すためのコンピュータ手法で

ある。

配線,部品,ソフトウェアインタフェース及びエネルギー源が経路になり得る。スニーク回路にかかわ

る潜在故障条件には,次の六つのタイプがある。

− スニークラベル

− スニーク表示

− 図面の誤り

− スニーク経路

− スニークタイミング

− 設計関連

A.2.1.2 適用 スニーク回路解析は,意図しない動作モードを誘発する潜在的な回路状態を明らかにする

のに用いる。

スニーク回路解析は,航空システム,宇宙開発及び原子力・電力プラント分野で広く用いられる。

A.2.1.3 重要な要素 スニーク回路解析は,次の手順で行われる。

− 回路(又は機能)の調査

− 意図しない経路の探索

41

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.1.4 利点 スニーク回路解析は,システムにおける設計の誤り及び人間による誤りを低減する。

A.2.1.5 使用上の制限 特定のソフトウエアに基づいて行うスニーク回路解析は,これらの専門家がほと

んどいない。大規模コンピュータシステムが必要になる。

A.2.2 最悪値解析 (WCA:Worst case analysis)

A.2.2.1 説明及び目的 WCAは,システムパラメータの規定許容限界値に対するすべての組合せを考え

て,システムの性能が規格内にあるか否かを確認し決定するのに用いられる非統計的方法である。

A.2.2.2 適用 最悪値解析は,幾つかのコンポーネントから構成されたシステムに対して主として設計開

発段階で用いる。例えば,設計された機構,回路,又は回路網がシステムと考えられる。

システムパラメータと同様に,コンポーネントの性能特性はシステムの性能特性に影響し,それらは数

学表現又は論理関数を用いて結び付けられる。

A.2.2.3 重要な要素 最悪値解析は,一般に次の手順で行われる。

− 当該システム及びそのコンポーネントの識別

− コンポーネント性能を示すパラメータを用いて目的のシステム性能を表すための数学的又は論理的

関数の識別

− システムパラメータの許容限界の識別

− 与えられたシステムパラメータの許容限界の全組合せに対するシステム性能特性の解析

− 与えられた仕様でのシステム性能について得られた結果の検証

− システム構成を再設計するための推奨処置の識別

− 推奨処置を完結するための追跡活動

− 解析過程及び最終結果についての文書化

A.2.2.4 利点

− すべての解析結果が規格内にあるなら,設計者は,システムがコンポーネント特性のドリフトに対

して高信頼性をもつことを確信できる。

− 複雑な数学的処理を必要としない。

− 解析結果は多くの場合正確である。

A.2.2.5 使用上の制限

− パラメータ間のすべての数学的又は論理的関係が必要となる。

− 妥当な解析結果を得るためには,すべてのシステムコンポーネントを考慮する必要がある。

− 解析結果は,最適値ではない。

A.2.3 変動シミュレーションのモデル化

A.2.3.1 概要及び目的 変動シミュレーションのモデル化は,システムパラメータの規定許容限界値に対

するすべての組合せを考えて,システムの性能が規格内にあるか否かを確認し決定するのに用いられる統

計的方法である。モーメント法及びモンテカルロ法の二つの典型的な統計的手法がある。これらはシステ

ム性能の変動に対する設計法で,前者は公称値の周りのテイラー級数展開による設計パラメータ関数の線

形近似に基づいている。後者は各設計パラメータが,ある与えられた確率分布に従ってランダムに選ばれ

る統計的方法によるシミュレーションに基づいている。

42

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.3.2 適用 変動シミュレーションモデルは,主に設計開発段階で最悪値法とともに幾つかのコンポー

ネントからなるシステムに対して一般に用いられる。例えば,設計された機構,回路及び回路網がシステ

ムとして考えられる。システムの設計性能と同様に,コンポーネント性能特性はシステム性能特性に影響

する。モンテカルロシミュレーションは,しばしば計算機支援設計(CAD:Computer aided design)プロセス

で実施される。

A.2.3.3 重要な要素 変動シミュレーションモデル化は,一般に次の手順で行われる。

a) 開始時の共通要素

− 該当システム及びそのコンポーネントの識別

− すべてのコンポーネント性能又は設計パラメータを用いて表されるシステム性能関数の識別

− システムパラメータの許容限界の識別

b) モーメント法特有の要点

− システム性能関数のテイラー級数による線形近似の確立

− 設計パラメータの公称値及び分散の識別

− 設計パラメータに基づいて計算されたシステム性能の公称値及び分散の識別

c) モンテカルロシミュレーション法特有の要点

− 各設計パラメータに対する確率分布の識別

− ある与えられた確率分布に基づく設計パラメータのランダム変量をコンピュータによって生成す

る手順の識別

− シミュレーションによるシステム性能の確立分布, その平均及び分散の識別

d) 完結時の共通要素

− システム性能規格による結果の検証

− システム構成を再設計するための推奨処置の識別

− 推奨処置を完結するための追跡活動

− 解析過程及び最終結果についての文書化

A.2.3.4 利点

a) モーメント法

− すべての解析結果が規格内にあるなら,設計者は,システムがコンポーネント特性のドリフトに

対して高信頼性をもつことを確信できる。

− 解析結果は,最悪値解析よりもより正確な区間推定になる。

b) モンテカルロシミュレーション法

− すべての解析結果が規格内にあるなら,設計者は,システムがコンポーネント特性のドリフトに

対して高信頼性をもつことを確信できる。

− コンピュータ化設計に適している。

− どのような確率分布でもシミュレーションができる。

− シミュレーション結果は通常最適値に近い。

− 複雑な数学的処理が必要でない。

A.2.3.5 使用上の制限

a) モーメント法

− 微分可能な数学モデルが必要である。

− 妥当な解析結果を得るために,すべてのシステムのコンポーネントを考慮する必要がある。

43

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 複雑な数学処理が必要である。

− 確率分布には正規分布を想定する。

b) モンテカルロシミュレーション法

− シミュレーションのための数学モデルが必要である。

− 妥当な解析結果を得るために,すべてのシステムコンポーネントを考慮する必要がある。

− 多数の同じようなシステムが何度もシミュレートされる。

A.2.4 ソフトウェア信頼性工学 (SRE:Software reliability engineering)

A.2.4.1 概要及び目的 SREの目的は,統計的方法を用いてソフトウェアの信頼性を予測することにある。

ソフトウェアが原則として故障せず,与えられた入力に対して決定論的に正しいか又は誤った結果を出力

することが問題となる。したがって,基本となるモデルでは,ソフトウェアが確率的に振る舞うことは仮

定せず,システム構成及び運用条件(例えば,入力データ)を確率的な環境と仮定する。

A.2.4.2 適用 SREは(合格基準を設定したと仮定して),試験中に,それをいつ止めるべきかを判断す

る手段又はフィールドでの信頼性を予測する手段として用いることができる。通常,故障の真の発生間隔

を得るのが非常に難しいので,例えば,累積実行時間当たりの故障数のように,データは一括して収集さ

れる。

大半の応用例では,ソフトウェア故障を非定常のポアソン過程で記述できると仮定する。これは,ソフ

トウェア故障の発生が統計的に互いに独立で,故障発生間隔は独立に指数分布に従うがポアソン過程の強

度関数は時間に応じて変化することを意味する。一般に,強度関数は減少関数と仮定する。これはモデル

が,エラーがいったん発見されたら効果的に除去され,少なくとも新規にバグを呼び込まないと仮定して

いることを意味する。SREの主な目的は,故障過程の強度関数の形を決定し,観察された故障データから

強度関数のパラメータを推定することにある。いったん故障強度関数が決定すれば,次のような幾つかの

信頼性の尺度を導くことができる。

− 累積故障数

− 残存故障数

− 次の故障までの時間

− (合格までの)残り試験時間

− (ソフトウェアの寿命に関する)故障の最大数

他のアプローチでは,機能的モジュールとしてのソフトウェア・アーキテクチャを考慮に入れ,またそ

れらの相互作用及び実行状況を,例えば,マルコフ過程によってモデル化する。そして,次のステップと

して,データを抽出して,モジュールの評価が行われる。

A.2.4.3 重要な要素

− 適切な信頼性尺度及び目的を定める

− 用いられるソフトウェア信頼性モデルを定める

− 故障データを集める

− モデルを検証する

− データから信頼性尺度を予測する

A.2.4.4 利点

− ソフトウェアを信頼度予測に含むことができる

− 客観的テスト及び判定基準を定めたり調整することができる

A.2.4.5 限界

44

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ソフトウェア信頼性データの収集は困難である。解析結果は集めたデータと同程度にしか良くならな

い。

− 様々な方法はあるが,方法そのものにも,又は故障強度関数にもいまだ標準的なものが設定されてい

ない。モデルを事前に設定する代わりに,データへの適合が最も良いモデルを選択しがちである。

− 非定常ポアソン過程をソフトウェアの信頼性予測に用いることの論拠は,ハードウェアの信頼度予測

よりもはるかに弱い。

A.2.5 有限要素解析

A.2.5.1 概要及び目的 有限要素解析は,物理的なアイテムに加えられている負荷の影響を解析するコン

ピュータ・ベースの数値的な方法である。負荷は機械的,熱,電磁気,流体,又はこれらの組合せをとり

得る。通常,そのような問題は,古典的方法には複雑すぎる。この手法は,アイテムの取扱いが古典的方

法とは根本的に異なる。微積分,微分方程式,偏微分方程式で使われる無限小解析の差分要素の考え方は,

アイテムを一つの連続体とみなしている。有限要素解析において,アイテムは,要素と呼ばれる単純な相

互に関連付けられた構成ブロックに分割される。要素は形状関数によって特徴付けられている。全体とし

て,これらの要素は,幾何学的モデルを形成している。要素はノードで相互に結ばれている。情報はただ

共通のノードのレベルでだけ伝えられる。要素内及び要素境界での連続性を保証するために補間法が用い

られる。したがって,アイテム内の任意の点の影響はノードの移動で表現できる。

A.2.5.2 適用 有限要素解析は,複雑な構造内の振る舞い及び故障モードを予測する有効な方法である。

それは,機械的ストレス解析,振動,流体の流れ,伝熱,電磁界及びその他のものを含む様々なタイプの

問題の解析のために使用することができる。

A.2.5.3 重要な要素(手順)

− アイテムのモデル化のために最も適切な種類の有限要素を選択する。

− アイテムを要素に分割し,要素の性質を定める。

− ノードの自由度の中で相互作用の行列表現を記述する。

− 境界条件を定め,負荷をかける。

− ノードの移動を計算するために行列に関する代数連立方程式を解く。

− (例えば,応力,振動モードなど)関心を引く物理的なパラメータを計算する。

A.2.5.4 利点

− 弾性・非弾力的な影響の解析のために使用できる。

− 静止・動的な解析を行うために使用できる。

− 不ぞろいな形状,複数の境界条件,複数の負荷,様々な材料の元でのアイテムを解析できる。

− 設計を最適化するために用い得る。

− 信頼性を評価し検証するために用い得る。

A.2.5.5 利用上の制限

− 高度の技術的専門知識を要求する。

− 結果の解釈又は適用を誤りやすい。

A.2.6 部品のディレーティング及び選定

45

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.6.1 概要及び目的 部品を製品に使用するときに予想される環境及び動作ストレスに対する耐性か

ら,部品はその信頼度及び性能の二つの基準を考慮に入れて選定する。部品の選定では,二つの面に焦点

をあてる。すなわち,部品の要求信頼度及び部品が故障なしに動作する環境の記述に沿った,機械的及び

/又は電気的定格である。コンポーネントの種類が電子的(能動素子又は受動素子)であろうと機械的で

あろうと,意図する環境にその温度定格,構造及び他の特別な特性(機械的など)が適切であることを保

証するため,コンポーネントそれぞれを評価しなければならない。このタスクは,次の手順を用いて達成

できる。

a) 製品[きょう(筐)体内]の温度プロファイルの評価。温度プロファイルを準備していなければ,予

想される最悪の温度を設計チームと討議する。

b) 製品の他の環境的要求事項(耐候性及び動的)のレビュー。

c) 各コンポーネントの種類が熱的及び他の環境に適合するかを決めるために,コンポーネントの仕様と

a),b)の手順で見出された事項とを比較する。

部品はまた,許容信頼度を確実にするために選定するとよい。それぞれの部品は,その適用条件,構造,

及び複雑さに依存するある故障確率をもつ。その中で,この部品が使われている製品(組立品)自体にも

信頼度要求がある。組立品又は製品の動作に必す(須)である重要な部品(“絶対に必要な”部品)は,許

容できる信頼度を保持するように選定することが必要である。

部品のディレーティングとは,軽減した動作ストレス及び環境ストレスの下に部品を置くことで,その

目標は,製品の適切な運用に対する要求期間内で部品の故障率を軽減させることにある。

コンポーネントの定格強度と予想されるストレスとを比較し,マージンをとっておくことが重要である。

そのマージンは累積ストレス又は疲労ストレス,及びコンポーネントの強度に基づいて,又はその他の技

術解析基準及び方法に基づいて計算できる。このマージンは,特定の故障モード及びそれぞれの原因に関

係する期待部品信頼度の達成を可能にする。

A.2.6.2 適用 予想される環境での適合及び信頼性を考慮した部品の選定は,いかなる製品の信頼性タス

クにも適用しなければならない。部品のディレーティングは,不適切にディレーティングされた部品が製

品の不信頼性の原因にならないように,設計作業の必す(須)の部分として適用しなければならない。

A.2.6.3 重要な要素 このプロセスの重要な要素は,次のとおりである。

− 部品動作及び保存環境の情報

− 製品設計で意図している環境下での部品信頼性の情報

− 製品信頼性及び最良の設計技法の視点で作られたディレーティングの指針

A.2.6.4 利点 部品の選定及びディレーティング技術の利点は,製品の要求信頼度の達成にある。

A.2.6.5 使用上の制限 この実践の唯一の制限は,利用可能なデータベース又は部品製造業者からの部品

信頼性の情報が得られない場合である。この場合,ディレーティング指針が信頼性指針に関連するときは,

部品ディレーティングに制限が課せられる。

ディレーティング指針が信頼性を考慮しないで実行すると,過剰ディレーティングになることがある。

A.2.7 パレート図解析

46

C 5750-3-1:2006 (IEC 60300-3-1:2003)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.7.1 概要及び目的 パレート図解析は,パレート(Vilfredo Pareto:イタリアの経済学者)が開発した

パレートの原理に基づいていて,QC七つ道具(チェックシート,パレート図,特性要因図,グラフ,ヒ

ストグラム,散布図及び管理図)の一つである。これらの手法は,品質管理の分野で開発され広く使われ

るばかりでなく,ディペンダビリティ技術の分野でも有用に使われている。パレート原理では小さなあり

ふれた結論の部分集合(“致命的少数”)が,残り部分(“有用な多数”)より,頻繁に起きる傾向があると

している。この原理は,“原因と考えられるものの20 %が問題点の80 %を引き起こす”としている。

パレート図解析の目的は,最も大きな改善の余地をもつ問題へ努力を集中させ,最も効果的な手段に優

先順位を付ける手助けをすることにある。

パレート図は最も用いられる改善手法の一つである。これは単純で,素早い解釈,視覚的形式で問題の

重要性を示すことによる。さらに,“解決策”がある原因を取り除くと,かえって他の部分を悪くしてしま

う。いわゆる“問題の転移”を防ぐことに役立つ。また,変更管理を通して,製品性能が及ぼす設計変更

の影響を測る手段となる。

− 主要な原因の分析:“最も高い棒”は,関連付けられたパレート図の中で,下位の項目に分解される。

− 解析の前後:新たなパレート図と最初のパレート図とを並べ,変更後の効果を示す。

− データ源の変更:同じ問題のデータでも,異なる源(システム・装置,場所,顧客など)の場合,パ

レート図を並べて示す。

A.2.7.2 適用 パレート図解析は,概念及び定義から,設計及び開発,製造及び据付け,運用及び保全に

至るディペンダビリティプログラムの全段階で用いる。

A.2.7.3 重要な要素 パレート解析手法を効果的に適用するには,次の配慮が必要である。

− 詳細な知見を得たい問題(すなわち,故障と関連する原因)の決定

− 監視,比較及び順位付け(既存のデータ,ブレーンストーミング及び専門知識によって)の対象とな

る原因又は問題の選択

− 頻度又はコストのような,最も有意義な測定単位の選択

− 調査期間の選択

− 大きさの順番に項目を大きいほうから並べることによる解析データの集約

− すべての項目の総計及び各項目の百分率の算出