C 5630-2:2009 (IEC 62047-2:2006)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 記号及び定義 ··················································································································· 1

4 試験方法及び試験機 ·········································································································· 2

4.1 試験片のつかみ方法 ······································································································· 2

4.2 荷重負荷方法 ················································································································ 2

4.3 引張速度 ······················································································································ 2

4.4 荷重測定 ······················································································································ 2

4.5 伸び測定 ······················································································································ 3

4.6 応力ひずみ図 ················································································································ 3

4.7 環境制御 ······················································································································ 3

5 試験片···························································································································· 3

5.1 一般 ···························································································································· 3

5.2 試験片の平面形状 ·········································································································· 3

5.3 試験片の厚さ ················································································································ 3

5.4 標点 ···························································································································· 3

6 試験報告························································································································· 4

附属書A(参考)試験片の装着方法 ························································································· 5

附属書B(規定)試験条件 ····································································································· 6

附属書C(参考)試験片 ········································································································ 7

C 5630-2:2009 (IEC 62047-2:2006)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人マイクロマシンセンター(MMC)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日

本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS C 5630の規格群には,次に示す部編成がある。

JIS C 5630-1 マイクロマシン及びMEMSに関する用語

JIS C 5630-2 マイクロマシン及びMEMS−第2部:薄膜材料の引張強さ試験方法

JIS C 5630-3 マイクロマシン及びMEMS−第3部:薄膜材料の標準試験片

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5630-2:2009

(IEC 62047-2:2006)

マイクロマシン及びMEMS−

第2部:薄膜材料の引張強さ試験方法

Semiconductor devices-Micro-electromechanical devices-

Part 2: Tensile testing method of thin film materials

序文

この規格は,2006年に第1版として発行されたIEC 62047-2を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

1

適用範囲

この規格は,MEMS (micro-electromechanical systems),マイクロマシンなどの主要な構成部材となる,長

さ1 mm以下,幅1 mm以下及び厚さ10 µm以下の微小薄膜形状材料の引張強さ試験方法について規定す

る。

MEMS,マイクロマシンなどの主要な構成部材は,代表寸法がµm程度であり,材料作製が成膜法によ

るもので,かつ,材料の試験片作製がエッチング及びフォトリソグラフィによる非機械加工が主であるこ

となどに特徴がある。この規格は,これらの特徴に応じた精度保証を可能にする。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62047-2:2006,Semiconductor devices−Micro-electromechanical devices−Part 2: Tensile testing

method of thin film materials (IDT)

なお,対応の程度を表す記号(IDT)は,ISO/IEC Guide 21に基づき,一致していることを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

ISO 6892,Metallic materials−Tensile testing at ambient temperature

注記 対応日本工業規格:JIS Z 2201 金属材料引張試験片 (MOD)

JIS Z 2241 金属材料引張試験方法 (MOD)

3

記号及び定義

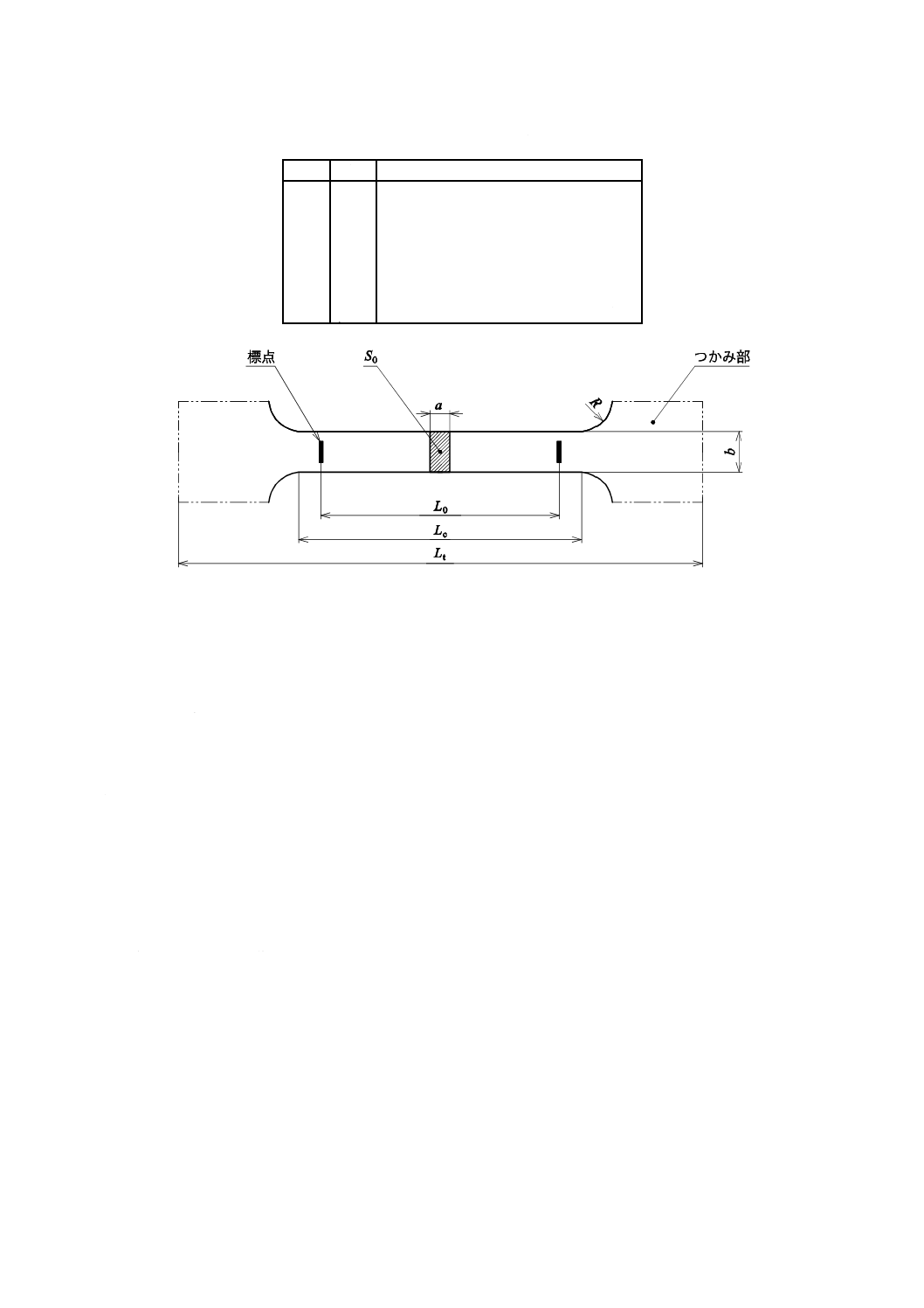

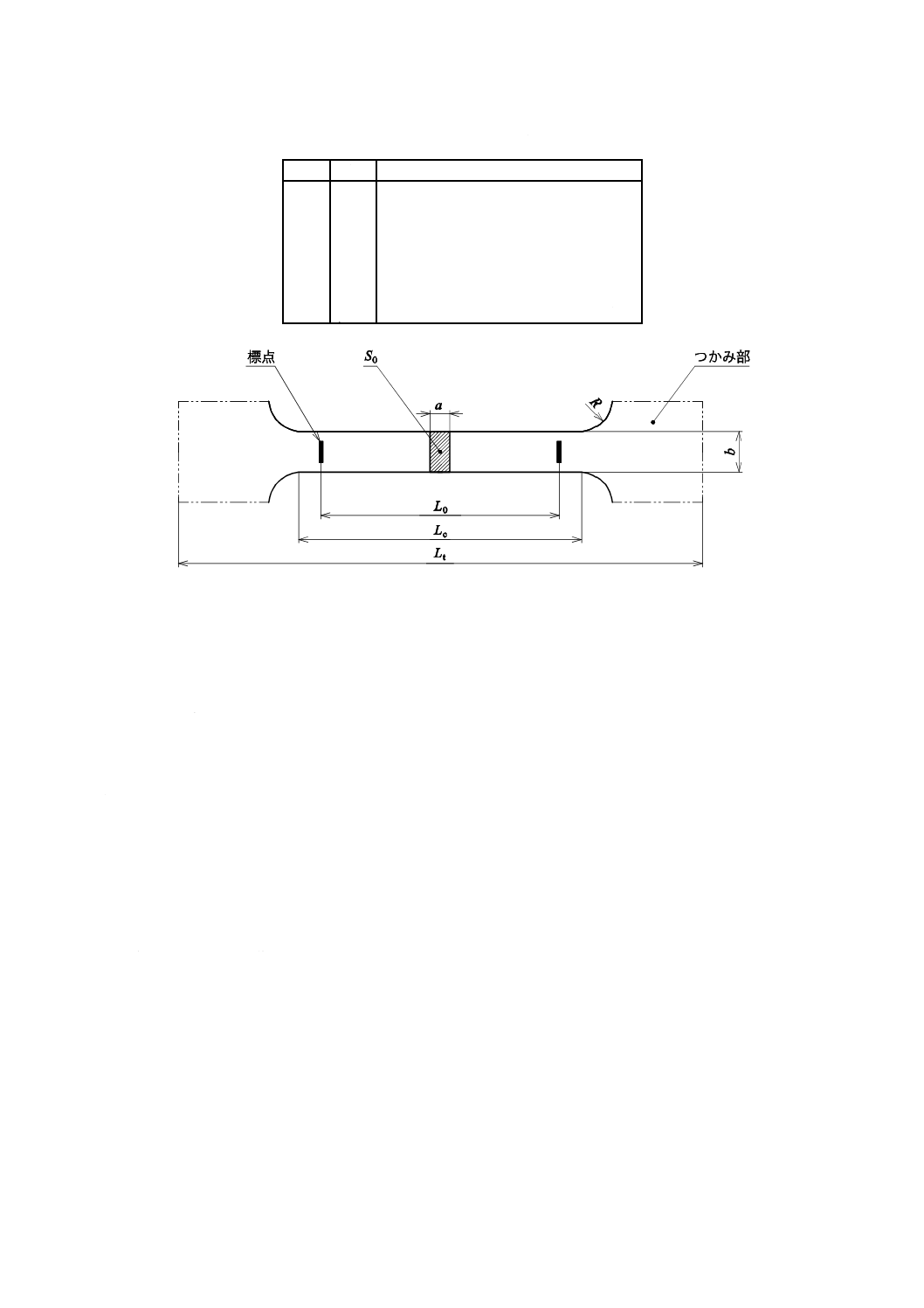

この規格で用いる主な記号及び定義は,表1及び図1による。

2

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1−試験片の記号及び定義

記号

単位

定義

a

b

L0

Lc

Lt

S0

R

µm

µm

µm

µm

µm

µm2

µm

試験片の厚さ

試験片の平行部の幅

標点の長さ

平行部の長さ

試験片全体の長さ

平行部の断面積

つかみ部と平行部との間の肩部の半径

図1−微小薄膜試験片

4

試験方法及び試験機

4.1

試験片のつかみ方法

試験片を試験機に装着するときは,試験中に不必要な曲げ応力及びせん(剪)断応力が加わらないよう

にすることが望ましい。

装着に当たっては,次の二つの事項に適合することが望ましい。

a) 試験片のつかみ部に固定力が均一に加わるようにする。

b) つかみ具は試験機の引張軸上に配置する。

試験機は,その運動(引張)方向に試験片の引張軸を一致させるための試験片の位置調整機構を備えて

いることが望ましい(附属書A参照)。

4.2

荷重負荷方法

引張力は,試験片に曲げ応力が加わらないように試験片の引張軸と引張方向とが一致するように加える

ことが望ましい。曲げ応力の発生を防ぐには,次の二つの条件に適合することが望ましい。

a) 試験機の運動の直進性。

b) 試験片の引張軸と試験機の引張軸との軸合わせ。

4.3

引張速度

ひずみ速度0.01 /s以下で行うのが望ましい。試験中は,一定のひずみ増加率又は応力増加率で行うこと

が望ましい(B.1参照)。

4.4

荷重測定

荷重測定には,測定できる引張強さの5 %の精度を保証する,十分に精度の高い荷重計を使用しなけれ

ばならない(B.2参照)。

3

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

伸び測定

測定方法は,ひずみ値として0.1 %が測定できる方法を用いなければならない。

肩部,つかみ部及び試験機の伸びが無視できないため,標点測定法を推奨する。板状試験片の肩部の伸

びは,棒状試験片より大きい。低荷重容量の荷重計は,剛性が低い。

伸び測定の標点は,試験片の平行部に設け,伸び測定は非接触で行うことが望ましい。標点を薄膜材料

で構成する場合,標点は薄膜試験片の伸びを拘束しないように,試験片材料よりも十分薄く,剛性及び内

部応力の低い薄膜材料で形成しなければならない(B.3参照)。

4.6

応力ひずみ図

一般的な応力−ひずみ線図と同じ要領でISO 6892によって作成する。

4.7

環境制御

試験中は,室温及び湿度の変化が生じないようにしなければならない。

5

試験片

5.1

一般

試験片は,その薄膜が使用されるデバイスと可能な限り同じプロセスで作製することが望ましい。また,

寸法の影響を最小限に抑えるため,試験片は,可能な限り対象となるデバイス部品と同程度の寸法である

ことが望ましい。

試験片を試験機に装着するまでは,試験片を支持する枠(フレーム)に一時的に固定しておくことが望

ましい。膜厚方向に内部応力分布が存在する薄膜の場合,基板から分離させるときに反りのために取り扱

うことができなくなる。

5.2

試験片の平面形状

試験片の長さ,幅及び標点の距離は,寸法効果の影響を最小限に抑えるため,可能な限り実際のデバイ

スと同じサイズにすることが望ましい。試験片の寸法は,±1 %以内の精度としなければならない。

試験片平行部の長さは,幅の2.5倍以上でなければならない(C.1参照)。

試験片つかみ部と平行部とをつなぐ肩部の半径は,応力集中によって破壊しないように,十分大きくす

ることが望ましい。

また,肩部の形状は,肩部で破壊が生じないように,できる限り滑らかにすることが望ましい(C.2参

照)。

試験片の平行部及び肩部の基板は,残存する基板が引張試験結果に影響しないように完全に除去しなけ

ればならない。また,基板材料の除去は,試験片に損傷を与えないプロセスで行う必要がある。

5.3

試験片の厚さ

試験片の厚さは,全数測定を行なわなければならない。また,その結果を報告書に記載しなければなら

ない。その場合,膜厚測定の精度は,5 %以内でなければならない。

試験片の厚さは,直接測定することが望ましい。触針式段差計で試験片厚さを測定する場合には,試験

片の損傷を避けるため,試験片自体を測定せず,試験片を切り出すウエハ近傍に薄膜部分をエッチングに

よって除去した膜厚測定用の窓(段差)を作製し,基板と薄膜との段差を測定することによって,試験片

の厚さとしてもよい。膜厚測定用窓の位置は,ウエハ全体の膜厚の偏差を考慮し,試験片の厚さを±1 %

以内の精度で推定できる領域に設けるものとする(C.3参照)。

5.4

標点

伸び(ひずみ)を測定するために,試験片上に標点を描くことが望ましい。標点間距離は,試験片平行

4

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

部長さの80 %以内の範囲で試験片の幅の2倍以上とすることが望ましい。

標点は,薄膜試験片の変形を妨げないように,また標点部分での残留応力及び応力集中が試験結果に影

響を及ぼさないように,試験片材料に比べて弾性率及び内部応力が低い薄膜材料で構成し,かつ,試験片

とのコントラストが得られる限りできるだけ薄いものが望ましい。具体的には,金属薄膜を推奨する。標

点の厚さは,試験片厚さの1 %を超えないことが望ましい(C.4参照)。

6

試験報告

試験報告書には,少なくとも次の事項を記載しなければならない。

a) この規格番号 (JIS C 5630-2)

b) 試験片の標識

c) 試験片の材質

− 単結晶の場合:結晶方位

− 多結晶の場合:配向性,粒径

− 内部応力

d) 試験片の形状及び寸法

e) 試験片の作製方法及びその詳細

− 成膜方法

− 熱処理条件

− 加工条件

f)

試験項目及びその結果

5

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

試験片の装着方法

A.1 静電チャック法

静電チャック法は,試験片の装着に静電力を用いるものである。

試験片としては,その自由端に大きなつかみ部をもつ片持ちはり(梁)のものを使用する。導電性材料

に対して,つかみ具(電極)と試験片との間に電圧を印加することによって試験片を固定する静電力を発

生させる。試験片の基板側は,真空吸着,静電力,ねじ止めなどの手段で固定する。

A.2 接着法

試験片を接着法によって装着するためには,つかみ具及び試験片の材質並びにつかみ具にかかる最大負

荷によって最適な接着剤を選択するのがよい。また,接着剤の塗布量は,試験片つかみ部の面積によって

決定する。接着剤の固化過程において試験片に負荷がかかるときは,試験片の位置(上下左右)を適宜調

整することが望ましい。接着剤には,紫外線照射によって固化するタイプを使用してもよい。

A.3 機械式クランプ法

機械式クランプ法は,試験片つかみ部を機械的に直接把持する単純な試験片の装着法である。この方法

は,比較的大きな力で試験片を把持することができるため,つかみ部でのすべりの問題を避けることが可

能で,比較的大きな負荷を必要とする試験片を把持することが可能である。また,負荷時の変位が比較的

大きい場合でも試験を実施することができる。しかしこの方式では,チャック切れを防ぐことが必要であ

る。このためには,試験片つかみ部を把持するとき,同つかみ部全体を均等な力で把持することが必要で

ある。そのため,両つかみ部表面は,十分に平滑で凹凸がなく,また,つかみ具の直進動は十分に正確で

あることが必要である。また,チャック切れを防ぐために,つかみ部に対し,試験部を十分に小さくする

ことが必要である。現状においてシリコン薄膜のようなぜい(脆)性材料では,試験片つかみ部に例えば

シリコン基板のような補強部を必要とする。試験片を把持するときは,把持力を調節可能であることが望

ましい。

A.4 引張機構一体化法(オンチップ法)

試験片及び引張機構の一部をシリコンチップに集積化することによって,試験片と試験機の引張駆動方

向との軸合わせ,試験片と把持機構との位置調整,及び試験片の把持動作がこの方法では不要である。試

験片の両端に変位を与える方法には,次の二つがある。一つは,チップ上に構成したシリコンのてこを外

部の針で押し下げ,この運動を引張動作に変換するもので,もう一つは熱膨張によってチップ上の構成要

素に引張りの動きを発生させる手法である。

A.5 ピンジョイント法

この方法では,試験片の自由端に円環状などの形状を作製する。そこに負荷機構のピンを引っ掛けて引

っ張る。この場合,引掛け部に応力集中及び曲げ応力が生じないように注意する。

6

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

試験条件

B.1

試験速度

ISO 6892は,上降伏点及び下降伏点を1回の試験で求める場合には,ひずみ増加率を0.000 25/s〜0.002 5/s

の範囲で可能な限り一定値に保つよう,規定している。また,引張強度を求める場合の塑性域におけるひ

ずみ増加率は0.008 /sを超えないよう規定している。この速度を規定する理由として,材料変形における

非平衡状態の影響の排除がある。しかし,薄膜形状のマイクロ部材においては通常の引張試験材料に比較

して熱応答時定数が格段に小さく,材料変形による熱的影響は,外部環境との熱平衡が速やかに達成され

るため急速に減少する。このため,一般の試験片よりも高速なひずみ増加率においても材料変形における

平衡状態が保たれる。

一方,薄膜試験片は,一般に長さが短い。長さの短い薄膜試験片において一般の試験片と同等のひずみ

増加率を実現するには,試験機の変位速度を小さくする必要がある。そのため,小さなひずみ増加率を高

精度に保証することは困難である。

ひずみ増加率は0.01 /s以上としてもよいが,慣性並びに測定値精度及び測定に要する時間を考慮すると,

ひずみ増加率は0.01 /sよりも遅い値で,かつ,可能な限り一定の値に保つことを推奨する。

このような微小な変位速度を実現するために,引張荷重の付加方法として,圧電アクチュエータ,自動

アクチュエータ駆動の光学ステージ及び磁わい(歪)アクチュエータを用いる。

B.2

荷重計精度

荷重計の精度が,フルスケールの1 %以上の数値である場合は,フルスケールが引張強さ(極限強さ)

の5倍よりも小さな荷重計を用いなければならない。

B.3

伸び測定

標点間の伸び変位を光学的に非接触で測定する方法としては,レーザを標点に照射して得られた反射光

の干渉を利用する方法,及び離れた二つの標点を一画面に取り込む2視野顕微鏡による2標点の同時測定

の方法がある。

標点のない試験片に対しては,光学測定に代わるほかの方法がある。この方法では,試験片の平行部の

長さを除く形状及び寸法が同じ二つの試験片で引張試験を行う。荷重負荷ステージの変位として測定する

二つの試験片の全伸びの差から平行部の正味の伸びが算出できる。しかし,この方法は,2回の個々の実

験誤差が加算されるので,標点の作製及び直接観察が困難な場合に限って適用する。

7

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

試験片

C.1 試験片の平面形状

既存のISO規格及びJISには,ここで取り扱うような微小薄膜試験片に対する形状の規定はないが,従

来の規格で制定されている試験片形状を比例縮小した形状であることが望ましい。

ISO 6892(JIS Z 2201もほぼ同等)における板厚(a) 0.1〜0.3 mmの非比例試験片(ISO Type1試験片)は,

幅(b) 12.5 mm,標点間距離(L0) 50 mm,平行部長さ(Lc) 75 mm (>L0+b/2)と規定されており,標点間距離は,

試験片幅の4倍(L0/b=4)となっている。

また,板厚t=3 mm以上の比例試験片は,標点間距離(L0)は

0

65

.5

S(ここで,S0は試験片の断面積)

の関係を満足するように規定している。この場合,b/a>8の条件下では,L0/b<2である。

例えば,薄膜試験片の代表的寸法として,幅(b) 20 µm,厚さ(a) 2 µmを想定すると,標点間距離(L0)は

35.7 µmとなり,試験片幅のほぼ1.8倍(L0/b=1.8)となる。そこで,この規格で規定したように標点間距離

(L0)を幅(b)の2倍以上(L0/b>2)にすれば,試験片の形状が既存規格の比例縮小となり,データの比較に有

効である。

マイクロマシン材料としてよく用いられるシリコン薄膜試験片における引張試験の結果では,L0/b=5

と,L0/b=2とでの明確な差異は観察されなかったが,ほかのマイクロマシン材料についてその材料構造及

び標点間の欠陥分布との関係を検討及び考慮する必要がある。

また,試験片平行部(Lc)の長さが長ければ,つかみ部を含む試験片全体の曲げ剛性は小さくなる。この

ため,薄膜試験片を取り扱うときに試験片に損傷を与えないためには,補助部材を試験片に付加するなど

の工夫が必要である。

C.2 試験片のフォトマスク

試験部と固定部及びつかみ部との間は,応力集中によって試験部以外の部分で破断しないように適切な

曲率をもつ肩部で接続することが望ましい。肩部をフォトリソグラフィで作製する場合には,フォトマス

クの描画方法に注意しなければならない。

一般的なラスター描画によるフォトマスクの描画では,肩部をデジタル的に処理するので,実際のパタ

ーンでは微小なギャザー(段)となり,この部分が破壊の起点となる可能性がある。そのため,応力集中

に配慮してギャザーを減少する必要がある。肩部の描画には,ベクトル描画を推奨する。

C.3 試験片厚さの測定

SOIウエハ上の薄いシリコン層及びスパッタ,CVDなどで形成されるウエハ上の金属薄膜は,一般に±

20 %の厚さの不均一性がある。したがって,試験片の厚さを試験片ごとに測定しない限り,試験結果には

上記の誤差を含むので,全試験片の厚さを測定することが望ましい。それぞれの試験片の平行部の厚さ測

定を推奨する。しかし,厚さ測定の方法によって試験片にダメージを与える可能性がある場合又は試験片

全数の測定が困難な場合は,試験片近傍での厚さ測定結果を用いてもよい。このような場合には,近傍で

測定した厚さから試験片の厚さを推定することが必要である。ウエハの代表寸法が100 mm,試験片の代

表寸法が100 µmであることから,試験片の代表寸法の50倍の範囲で厚さを測定すると,試験片厚さの測

8

C 5630-2:2009 (IEC 62047-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定精度に及ぼす厚さ不均一性の影響を約±1 %にできる。

%

1

mm

100

50)

µm

100

(

%

20

±

=

×

×

±

薄膜の厚さ測定には試験片の厚さの1 %の精度が必要である。例えば,厚さ0.1 µmの厚さを1 %の精

度で測定するには1 nmの精度で測定しなければならない。現状では,このような測定を多数の試験片に

ついて実施することは難しい。厚さ測定誤差があることに注意すべきである。厚さ測定方法については,

薄膜の物性に応じて,触針法,干渉計,エリプソメータなどの光学的手法又は蛍光X線法を,適宜,選択

するのがよい。

C.4 標点

標点の描画には,次の二つの観点から注意が必要である。第一点は,標点自体の強度が試験片の変形に

及ぼす影響を極力小さくすることである。第二点は,標点描画のためのプロセスによって試験片材質の変

性を生じさせないということである。

参考文献 JIS C 5630-1 マイクロマシン及びMEMSに関する用語

注記 対応国際規格:IEC 62047-1:2005,Semiconductor devices−Micro-electromechanical

devices−Part 1: Terms and definitions (IDT)