C 5630-1:2017

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 用語及び定義 ··················································································································· 1

2.1 一般 ···························································································································· 1

2.2 理工学 ························································································································· 2

2.3 材料技術 ······················································································································ 4

2.4 機能要素 ······················································································································ 4

2.5 加工技術 ····················································································································· 10

2.6 接合・組立技術 ············································································································ 17

2.7 評価技術 ····················································································································· 19

2.8 応用技術 ····················································································································· 21

附属書A(参考)用語の選定基準及び留意点 ············································································ 25

附属書B(参考)2008年版とこの版とのクロスリファレンス ······················································· 26

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

C 5630-1:2017

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人マイ

クロマシンセンター(MMC)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。

これによって,JIS C 5630-1:2008は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS C 5630の規格群には,次に示す部編成がある。

JIS C 5630-1 第1部:マイクロマシン及びMEMSに関する用語

JIS C 5630-2 第2部:薄膜材料の引張強さ試験方法

JIS C 5630-3 第3部:薄膜材料の標準試験片

JIS C 5630-6 第6部:薄膜材料の軸荷重疲労試験方法

JIS C 5630-12 第12部:MEMS構造体の共振振動を用いた薄膜材料の曲げ荷重疲労試験方法

JIS C 5630-13 第13部:MEMS構造体のための曲げ及びせん断試験による接合強度試験方法

JIS C 5630-18 第18部:薄膜曲げ試験方法

JIS C 5630-19 第19部:電子コンパス

JIS C 5630-20 第20部:小型ジャイロ

JIS C 5630-26 第26部:マイクロトレンチ構造及びマイクロニードル構造の寸法,形状表示及び計測

法(予定)

日本工業規格 JIS

C 5630-1:2017

マイクロマシン及びMEMS−

第1部:マイクロマシン及びMEMSに関する用語

Semiconductor devices-Micro-electromechanical devices-

Part 1: Terms and definitions

序文

この規格は,2016年に第2版として発行されたIEC 62047-1を基に,対応する部分については対応国際

規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,一部,対応国際規格には

規定されていない用語を日本工業規格として追加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。また,参考として附属書Aに用語の選定基準及び留意点,

及び附属書Bに2008年版とこの版とのクロスリファレンスを示す。

1

適用範囲

この規格は,製造プロセスを含むマイクロマシン及びMEMSに関する用語について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 62047-1:2016,Semiconductor devices−Micro-electromechanical devices−Part 1: Terms and

definitions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

用語及び定義

2.1

一般(General terms and definitions)

2.1.1

微小電気機械デバイス(micro-electromechanical device)

内部にセンサ,アクチュエータ,トランスデューサー,共振器,発振器,機構部品又は電子回路の全て,

又は一部を集積した微小なデバイス。

注記 関連した技術は,非常に多岐にわたり要素技術分野で分類した場合,“設計技術”,“材料技術”,

“加工技術”,“機能要素技術”,“システム制御技術”,“エネルギー供給技術”,“接合組立技術”,

“電子回路技術”及び“評価技術”とそれらの基盤となるマイクロ環境での熱力学,トライボ

ロジーなどの“マイクロ理工学”などから構成されている。

2.1.2

MEMS(micro-electromechanical systems)

微小な電気機械システムで,半導体プロセスを用いて一つのチップ上にセンサ,アクチュエータ,電子

2

C 5630-1:2017

回路などの全て,又は一部を統合化したもの。

注記 MEMSはmicro-electromechanical systemsの略語であり,幾つかの異なる意味で使われる場合が

あるが,一般には,シリコンプロセス技術を用いた微小な構造体,センサ及びアクチュエータ

に関する技術を意味する。

2.1.3

MST(microsystem technology)

微小な電気,光学,機械システム及び/又はその構成要素を微細加工技術によって実現する技術。

注記 MSTは,microsystem technologiesの頭字語で,主として欧州で使われている用語である。

2.1.4

マイクロマシン(micromachine)

2.1.4.1

マイクロマシン(デバイス)(micromachine, <device>)

構成部品の寸法が数mm以下の機能要素,及びそれらから構成される微小なデバイス。

注記 マイクロマシンテクノロジを駆使して製作される機能デバイス(センサなど)が含まれる。

2.1.4.2

マイクロマシン(システム)(micromachine, <system>)

マイクロマシンデバイスから構成される微小なシステム。

注記 ナノマシンと呼ばれる分子マシンも含まれる。

2.2

理工学(Terms relating to science and engineering)

2.2.1

マイクロ理工学(micro-science and engineering)

MEMSが使われるような微小な世界における理工学。

注記 機械システムをマイクロ化していくと,種々の物理パラメタが変化する。その変化は,次の2

通りの場合がある。

1) マクロな世界での変化の外挿で予測できる場合。

2) マイクロな世界での特殊性が顕在化してきて,外挿が不可能になる場合。

2)の場合,微小な世界での現象を説明するために,新しい理論式又は実験式を確立しなけれ

ばならない。さらに,このような工学問題を取り扱うための分析法及び統合法を新たに開発す

る必要がある。材料科学,流体力学,熱力学,トライボロジー,制御工学及び運動力学は,マ

イクロメカトロニクスを支える基礎であるマイクロ理工学として体系化できるであろう。

2.2.2

スケール効果(scale effect)

物体の代表寸法が変わると,これに作用する各種影響及び物体そのものの特性が変わること。

注記 物体の体積は寸法の3乗に比例し,表面積はその2乗に比例する。すなわち,寸法が小さくな

ると表面力の影響が体積力のそれよりも大きくなる。例えば,微小物体の運動では,慣性力よ

りも静電力及び粘性力が支配的になる。物体の寸法が小さくなると,材料の性質もその微小構

造及び表面の影響を強く受けるようになり,バルクのそれと異なることがある。ミクロな世界

の摩擦特性もマクロな世界とは異なる。マイクロマシンの設計においては,これらの影響を十

分に考慮する必要がある。

3

C 5630-1:2017

2.2.3

マイクロトライボロジー(microtribology)

マイクロマシンが使われるような微小な世界におけるトライボロジー。

注記 トライボロジーとは,マクロな世界での摩擦及び摩耗を扱う分野である。一方,マイクロマシ

ンのように構成する部品の寸法が極端に小さくなると,重力及び慣性力に変わって,表面力及

び粘性力が支配的になってくる。クーロンの摩擦法則によれば,摩擦力は垂直荷重に比例する

が,マイクロマシンの環境では表面間力のため,通常のスケールでは考えられないような大き

な摩擦力が現れるといわれている。また,通常のサイズでは問題にならない極微少量の摩耗が,

マイクロマシンにとって致命的なダメージとなる。マイクロトライボロジーの研究では,摩擦

面及び固体表面で起きる現象のオングストロームからナノメートルの分解能での観察,及び原

子レベルの相互作用の解析を通して,摩擦力の低減又は原子的に見ても摩耗の生じない条件の

発見が試みられている。これらのアプローチは,マイクロマシンだけでなく通常のスケールの

トライボロジー問題の解決にも役立つものと期待されている。

2.2.4

バイオミメティクス(biomimetics)

生物の運動及び機構を模倣して機能を作ること。

注記 マイクロマシンの寸法に適した微小機構を考えるとき,厳しい自然とうた(淘汰)の中で生き

続けてきた生物の機構及び構造は良い手本となる。その一例として,昆虫の外骨格・弾性ジョ

イント系を手本にした微小三次元構造が報告されている。外骨格とは硬い表皮が弾性体で結合

されたもので,可動部分は全て弾性体の変形を利用して動いている。弾性変形を利用するとし

ゅう(摺)動による摩擦が生じないため,微小世界において有利になると考えられる。また,

外骨格構造は,機構学でいう閉リンク機構に相当し一部のアクチュエータの動きを複数のリン

クに伝達できる特徴がある。

2.2.5

自己組織化(self-organization)

多数の微小物体間及び現象間の相互作用によって,外部的な操作又は制御なしに非平衡系の構造が自発

的に生まれること。

2.2.6

誘電体上の電気ぬ(濡)れ,EWOD(electro wetting on dielectric)

誘電体膜で覆われた基板と液滴との間に電位差を与えることで制御された表面のぬ(濡)れ。

注記 コンデンサとして作用する電気二重層に蓄えられたエネルギーによって固液界面張力を変化さ

せ,典型的には電解液の液滴接触角を電気的に制御することができる。電極を既知の厚さの誘

電体膜で覆うことで静電容量の調整が容易になる。流体MEMSデバイスでの適用が進められて

いる。

2.2.7

スティクション,付着(stiction)

微小可動構造体が凝着力によって基板又は他の構造体に固着する現象。

注記 微小構造体になるほど表面力が体積力に対して優位になるスケール効果によって,スティクシ

ョンが起こりやすくなる。MEMS製造工程においては微小構造体をウェットエッチングによっ

てリリースした際に液体の表面張力によってしばしばスティクションが発生する。スティクシ

4

C 5630-1:2017

ョンを起こす凝着力としては,ファンデルワールス力,静電力,介在する液体の表面張力が代

表的である。

2.3

材料技術(Terms relating to material science)

2.3.1

シリコン オン インシュレータ,SOI(silicon-on-insulator)

絶縁体と,その上に形成されたシリコンの薄い層とによって構成された構造体。

注記 サファイア(SOSの場合),ガラス(SOGの場合),酸化シリコン,窒化シリコン,又は高抵抗

シリコンが絶縁体として用いられる。

2.4

機能要素(Terms relating to functional element)

2.4.1

アクチュエータ(微小電気機械デバイス)(actuator)

電気的エネルギー又は非力学的運動エネルギーを力学的運動エネルギーに変換して,機械的仕事を行う

機械要素。

2.4.2

マイクロアクチュエータ(microactuator)

マイクロマシニング技術によって作られたアクチュエータ。

注記1 マイクロマシンが機械的仕事を行うためには,その基本要素としてマイクロ化されたアクチ

ュエータが不可欠である。主な例として,シリコンプロセスで作製した静電アクチュエータ,

PZTのような機能性材料を利用した圧電アクチュエータ,ゴム製空気圧アクチュエータなど

があるが,その他にも様々なエネルギー変換原理を応用した多くのマイクロアクチュエータ

が研究開発されている。しかし,これらのアクチュエータは,小形化するほどエネルギーの

変換効率が低下するため,マイクロマシン用の新規アクチュエータとして,生物の運動メカ

ニズム,例えば,たんぱく分子の変形,細菌のべん(鞭)毛運動,筋収縮などを解析し,こ

れらを利用することも研究されている。

注記2 例えば,微小静電アクチュエータは狭領域の静電場によって駆動し,微小磁気アクチュエー

タは狭領域の磁場によって駆動し,微小圧電アクチュエータは狭領域の応力場によって駆動

する。

2.4.3

光駆動形アクチュエータ(light-driven actuator)

光を信号源又は動力源としたアクチュエータ。

注記 光わい(歪)効果などの性質を示す材料が開発されたことによって,これらの材料特性を利用

した種々の光駆動形アクチュエータが提案されるようになった。これらのアクチュエータは,

構造が簡単で,非接触で駆動可能なことが特徴である。磁性体の光吸収による加熱で生じる,

磁化方向が可逆的に変化するスピン再配列現象を利用したモータも提案されている。また,熱

膨張を利用するもの,及び高分子の光化学反応を利用するアクチュエータも研究されている。

2.4.4

圧電アクチュエータ(piezoelectric actuator)

圧電材料を利用したアクチュエータ。

注記 圧電アクチュエータは,単板形,バイモルフ形及び積層形に分類され,圧電材料としてはチタ

ン酸ジルコン酸鉛(PZT)が一般的に用いられる。その特徴は,次の1)〜5)などである。

5

C 5630-1:2017

1) 応答速度が速い。

2) 単位寸法当たりの発生力が大きい。

3) 構造が簡素で小形化が容易。

4) 変位レンジが小さく微小変位コントロールが容易。

5) エネルギー変換効率が高い。

超音波モータ,微小変位ステージ,圧電ファン,圧電ポンプ,圧電スピーカなどに用いられ

ている。開発例として,圧電バイモルフの共振振動を利用して移動を行う移動機構用圧電アク

チュエータ,積層形圧電素子の変位をてこで拡大する微小位置決め用圧電アクチュエータなど

がある。

2.4.5

形状記憶合金アクチュエータ(shape-memory alloy actuator)

形状記憶合金を利用したアクチュエータ。

注記 形状記憶合金アクチュエータは,小形軽量で,発生力が大きい。温度変化サイクルによって,

連続的な繰返し動作をさせる。また,スイッチングによる通電加熱で任意の動作をさせること

も可能である。最近では,特に,速い動きを必要としない用途において,フィードバック機構

及び冷却機構を工夫することによって,サーボシステムを構成することが試みられている。例

えば,細胞の操作のためのマイクログリッパ,微小流量を制御するマイクロバルブ,医療用の

能動内視鏡などの開発が行われている。

2.4.6

ゾル・ゲル変換アクチュエータ(sol-gel conversion actuator)

物質のゾル状態“液体状態”とゲル状態“固体状態”との間の変化を利用したアクチュエータ。

注記 ゾル・ゲル変換アクチュエータは,生物に近い動きをさせることが可能である。例えば,電解

溶液に入れたポリアクリル酸ソーダ・ゲルの小球に電極を付け,電圧を印加すると変形を繰り

返すアクチュエータが得られる。これを細い管に直列に封入し足を多数形成すると,一定方向

に移動するムカデのようなマイクロロボットができる。また,細い管の中を自動的にほふく前

進するマイクロロボットなどに応用することも考えられている。

2.4.7

静電アクチュエータ(electrostatic actuator)

静電力を利用したアクチュエータ。

注記 静電アクチュエータは,構造が簡単で小形化するほど質量当たりの出力向上が期待できるため,

マイクロマシン用のアクチュエータとして多くの研究がなされている。ワブルモータ,フィル

ム形静電アクチュエータなどの試作例がある。

2.4.8

くし(櫛)歯状アクチュエータ(comb-drive actuator)

くし歯状の一連の平行突起部をもつ構造が同様の構造及び隙間を保ちながらかみ合い,これらの間の静

電力で駆動されるアクチュエータ。

注記 二つの構造間に電荷が与えられることによって静電引力が作用し,くし歯構造同士が引きつけ

あい,電荷がなくなると微細加工されたばねの力によって元の位置に戻る。

2.4.9

ワブルモータ,ハーモニック静電モータ(wobble motor, harmonic electrostatic motors)

6

C 5630-1:2017

ロータと偏心したステータ表面とをロータが滑らずに転がり運動させる可変ギャップ形静電モータ。

注記 ワブルモータは,ハーモニック静電モータとも呼ばれロータと静電力発生用の電極とをもつス

テータ,及びロータ又はステータ表面に形成される絶縁膜から構成される。ロータは,公転方

向及び反対方向に自転し,自転速度Vrotは,次の式によって求められる。

(

)

rot

rot

stat

rev

rot

L

L

L

V

V

−

×

=

ここに, Vrev: 公転速度

Lstat: ステータ周長

Lrot: ロータ周長

その特徴は,次の1)〜4)などである。

1) ロータ周長をステータ周長に近づけることによって低速・高トルクが容易に達成できる。

2) しゅう動部がなく摩擦及び摩耗の影響がない。

3) 種々の材料が使用可能。

4) アスペクト比を容易に大きくできる。

一方,ロータが公転によって振動するという問題がある。試作例には,可とう継手によって

ロータを支持したワブルモータ,ICプロセスによって製作されロータが支軸に対し転がり運動

するワブルモータがある。

2.4.10

マイクロセンサ(microsensor)

マイクロマシニングによって作製された物理量及び化学量を検出する微小な素子の総称。

注記 マイクロマシンの中で最も早期に開発され,実用化されているのがこのマイクロセンサの分野

である。機械量センサ(圧力,加速度,触覚,変位など),化学量センサ(イオン,酸素,温度,

湿度など),電気量センサ(磁気,電流など),バイオセンサ,光学センサなどの様々なマイク

ロセンサが開発されている。機構部を含む検出部と集積回路とを一体化した例が多い。センサ

をマイクロ化する利点は,次の1)〜4)などの利点が挙げられる。

1) 環境を乱さない。

2) 局所的な状態が計測できる。

3) 回路と一体化できる。

4) 省電力。

2.4.11

バイオセンサ(biosensor)

生体物質を素子に用いたセンサ,生体関連物質を測定対象とするセンサ,及び生体をモデルとしたセン

サの総称。

注記 バイオセンサの一般的な構成は,測定対象物を識別するための生体分子識別材料(酵素,抗体

などの生体触媒が用いられることが多い。)また,その反応に伴う物理量及び化学量を検出する

デバイスから成る。このデバイスには半導体センサ及び種々の電極(ISFET,マイクロ酸素電

極,蛍光検出オプティカルセンサなど)を用いることができ,シリコン微細加工技術によって

製作される。血液分析システム,グルコースセンサ,マイクロロボットなどに使用される。

2.4.12

集積化マイクロプローブ(integrated microprobe)

7

C 5630-1:2017

マイクロプローブと信号処理回路とを統合し,一体化したプローブ。

注記 センサは,その感応部分の大きさが小さいほど被測定系を乱さないS/N比の良い計測ができる,

局所の情報を得ることができるといった特長がある。集積化マイクロプローブは,シリコンを

微細加工によって極微細な針状に加工したマイクロプローブと信号処理回路とを統合・一体化

したデバイスである。シリコン針を数nmから数μmに加工したプローブ,インピーダンス変

換回路などが一体化されている。生体用の微小電極,走査トンネル顕微鏡(STM)及び原子間

力顕微鏡(AFM)に利用されている。

2.4.13

ISFET(ion-sensitive field-effect transistor)

イオン感応性電極と電界効果形トランジスタ(FET)とを一体化した半導体センサ。

注記 イオン感応性電極部では,血液の水素イオン濃度(pH)及び炭酸ガス分圧などの変動によって

膜電圧が変化する。増幅用のアンプとして電界効果形トランジスタ[FET:キャリヤによる電

流通路(チャネル)のコンダクタンスをキャリヤの流れに直角な電界によって制御するトラン

ジスタ]が使用される。シリコンの微細加工技術によって,シリコン基板上に検出部及び増幅

器が一体化されて製作される。また,バルブなどのメカニカル部品も同時に製作された例もあ

る。ISFETは医学分析,環境機器などの分野で用いられる。

2.4.14

加速度計(accelerometer)

入力された加速度を,その大きさに比例した出力(通常,電気的)に変える変換器(ISO 2041:2009の

4.10参照)。

注記 シリコン微細加工技術を基にした加速度センサは,一般に軟らかいばね及び質量で構成されて

いる。加速度が加わる質量の慣性力によってばねの変位を検出するか,又はその変位を相殺す

る力を測定して,加速度を検出している。これらシリコンで作られたセンサのうち,加速度セ

ンサは次世代の商品として期待されており,半導体ひずみゲージ方式,静電容量検出方式,電

磁サーボ方式,静電サーボ方式などの多くの事例がある。さらに,共振周波数の変化を検出す

る振動検出方式センサ及び圧電効果を利用した圧電効果形加速度センサもある。自動車,ロボ

ット,宇宙産業などの幅広い分野への応用を目指して,開発が進められている(JIS B 0153参

照)。

2.4.15

マイクロジャイロ(microgyroscope)

角速度を検出する微小なセンサ。

注記 マイクロジャイロは,マイクロロボットの姿勢センサとして期待されている。機械式のジャイ

ロは,コリオリ力を利用し回転式及び振動式がある。また,サニャック効果を利用したものと

しては,リングレーザジャイロ及びオプティカルファイバジャイロがある。これらの方式のう

ち,マイクロ化に向くと考えられる振動式[音さ(叉)形及び音片形]がマイクロ用として研

究されている。

2.4.16

ダイアフラム構造(diaphragm structure)

柔軟な膜を用いた隔壁構造。

注記 マイクロ領域では,材料として主に単結晶シリコン,ポリシリコンなどが用いられ微細加工プ

8

C 5630-1:2017

ロセスにおける異方性エッチングによって作製される。また,ダイアフラムの厚さは,数μm

〜数十μm用途に応じて変えることができる。この構造は,圧力変化を検出又は変位を発生さ

せるのに用いられる。応用としては,自動車エンジンなどの圧力センサの感圧部分に使用され

る。さらに,マイクロバルブ及びマイクロポンプにおいては,圧力を変化させる膜として利用

される。

2.4.17

微小片持ちはり(梁)(microcantilever)

微細加工によって作られた片持ちはり(梁)。

注記 微小片持ちはりは,原子間力顕微鏡(AFM)のような高解像度プローブ顕微鏡に多用される。

2.4.18

微小流路(microchannel)

微細加工によって作られた流路。

注記 微小流路は,ラブオンチップのような微小流体システムに多用される。微小流路内の流れは巨

視的な流れと異なりその解析は,微小理工学における重要な課題の一つとなっている。微小流

路は,音響用導波路としても用いられる。

2.4.19

マイクロミラー(micromirror)

反射角が制御できる微小な鏡。

2.4.20

走査ミラー(scanning mirror)

光を走査するための鏡。

注記 走査ミラーは,レーザープリンタのヘッド部,光応用センサの走査部,光ディスク用ヘッド,

ディスプレイなどに用いられている。マイクロマシニング技術によってミラー及び駆動部を一

体化及び配列化した走査ミラーアレーも製作できる。マイクロマシンの具体的応用として期待

されている分野の一つである。

2.4.21

マイクロスイッチ(microswitch)

微細加工で作られた機械スイッチ。

注記1 “マイクロスイッチ”という用語は,従来技術によって作られた市販のスイッチで既に使わ

れている。

注記2 マイクロスイッチの主な応用は,マイクロリレーである。

2.4.22

光スイッチ(optical switch)

電気信号に変換することなく光を直接スイッチングする光学要素。

2.4.23

マイクログリッパ(microgripper)

微小な対象物を把持するための機械要素。

注記 マイクログリッパには二つの位置付けがある。マイクロマシンを組み立てるツールとしての位

置付け,及びマイクロロボットなどの手としての位置付けである。いずれの場合でも,対象物

をつかむための指とそれを動かすアクチュエータとをもち,組立のツールとしてのマイクログ

9

C 5630-1:2017

リッパは,マイクロロボットの手として用いられる物に比べて,機構の大きさは大きいが精密

な制御が必要とされる。マイクログリッパの機能は,単に対象物を把持するだけなので多自由

度のハンドリングのためには適切なマニピュレータと組み合わせることが必要である。マイク

ログリッパなどを用いる接触式ハンドリングを,レーザ光などを利用した非接触式と比較した

場合,対象物の姿勢との制御は容易であるが,対象物の大きさが,数十μm程度以下になると

マイクログリッパの指と対象物との間に働く表面間力のために,対象物の操作が困難になる。

2.4.24

マイクロポンプ(micropump)

微小量の気体又は液体を,昇圧又は減圧し搬送する機械要素。

注記 マイクロポンプは,材料として主にシリコン及びガラスを用い,微細加工技術でダイアフラム

とアクチュエータとを結合して作製する例が多い。応用例としては,圧電素子によってダイア

フラムを駆動し超小形逆止弁を用いたダイアフラム形ポンプ,マイクロヒータとともに熱膨張

形アクチュエータを用いた一体形ポンプなどがある。積層形圧電アクチュエータによってダイ

アフラムを変形させて液体の排出,吸入を行うポンプでは,ポンプの駆動周波数によって流量

を制御できる。また,脈流低減形ポンプでは,デュアル形ポンプと同期バッファポンプとによ

って送液量を高精度で制御できる。

2.4.25

マイクロバルブ(microvalve)

気体又は液体の微小な流路における流れを制御する機械要素。

注記 マイクロバルブは,アクチュエータ,シリコンなどで作製されたダイアフラムなどによって構

成され,微小な流路(数μm以下)の流れを制御する。気体流量制御用バルブは,積層形圧電

アクチュエータとダイアフラムとによって構成される。また,血液などの粘度の高い液体を制

御するためには,流路を広げてバルブ駆動部分のストロークを大きくする必要がある。このた

めに,形状記憶合金コイルとバイアスばねとを用いる機構,又は静電,電磁若しくは圧電アク

チュエータによって流路を変化させる機構が試作されている。

2.4.26

CMOS MEMS(CMOS MEMS)

同一シリコン基板上にセンサなどのMEMS構造と信号処理用のCMOS回路とが形成された集積化

MEMSデバイス。

注記 MEMS要素とCMOS回路とを一体化したMEMSデバイスの一形態である。通常,CMOS工程

の後にMEMS工程を行うため,MEMS工程では,CMOS回路に損傷を与えないプロセスが要

求される。

2.4.27

マイクロ燃料電池(micro fuel cell)

電気化学的プロセスによって,燃料の化学的エネルギーを直接電気に変換する微小なデバイス。

2.4.28

光電変換素子(photoelectric transducer)

入射した光の量に応じて電気的出力を発生する素子。

注記 光電変換素子は,応用の仕方によって受光素子と呼ばれる光信号を取り扱う光検出器と光エネ

ルギーに応じる太陽電池のような光起電力素子とに分けられる。前者では,検出感度及び応答

10

C 5630-1:2017

速度とが,後者ではエネルギー変換効率が重要である。また,動作原理から分類すると,光導

電セル又は撮像管に代表される光導電形と,フォトダイオード及び太陽電池に代表される光起

電力形とに分けられる。

2.5

加工技術(Terms relating to machining technology)

2.5.1

マイクロマシニング(micromachining)

微小構造の実現に使用される加工技術。

注記 通常は広く微細加工技術全般の意味で用いられるが,文脈によっては次のような狭義でも用い

られる。

1) 半導体製造技術から派生し,マイクロマシン又はMEMSにおける微小構造の実現に使用さ

れる加工技術。

2) 切削又は研削などの機械加工技術の応用によって,マイクロマシン又はMEMSにおける微

小構造を実現する加工技術。

2.5.2

シリコンプロセス(silicon process)

シリコンを材料として使用する超精密加工技術の総称。

注記 表面微細加工とバルク微細加工とに大別されるが,それらの工程はほぼ共通であり,薄膜積層

工程,パターン作成工程,微細組立,アニール及び被覆といった流れになる。加工技術として

蒸着,拡散,化学腐食,リソグラフィなどの多くの技術を複合させて用いる。大きなウエハ上

にバッチ処理で大量に部品を作ることができるのが特徴である。

2.5.3

厚膜技術(thick film technology)

基板上に厚膜を形成する技術。

注記 厚膜とは,インク状ペーストなどを塗布,スプレー印刷などで塗り,焼き付ける方法で作製し

た,およそ5 μm以上の膜を指す。圧電素子,磁性膜などアクチュエータとして使用される厚

膜の作製が試みられている。

2.5.4

薄膜技術(thin film technology)

基板上に薄膜を形成する技術。

注記 薄膜とは,基板上に真空蒸着,イオンスパッタなどによって得られる膜で,膜厚は単原子層,

単分子層のものからおよそ5 μmまでのものをいうが,通常は,厚さ1 μm以下を指す場合が多

い。薄膜の特徴は,物体の形状を実質的に変えることなく,色,反射率,摩擦係数などの性質

を変えられ,例えば,干渉,表面拡散などが顕著に変化する。また,薄膜の形成は非平衡,不

均質核形成過程をたどることが多く,形成膜の構造組織は普通の平衡条件下で作られたバルク

物質と異なる。具体的な事例としてサーマルプリンタヘッドの製作が挙げられ,従来,厚膜技

術で製作されていたものを,薄膜技術とエッチング技術とを組み合わせることで高集積化でき

た。

2.5.5

バルク微細加工(bulk micromachining)

基板そのものの一部を除去加工する技術。

11

C 5630-1:2017

注記 バルク微細加工の一例として,化学的溶液の腐食作用によって基板の不要な部分を除去する加

工方法がある。材料を残したい部分にはSiO2及びSi3N4のマスクを施しておくと表面からの腐

食が進まない。また,ほう素を注入した層を設けておくと,その部分で腐食を停止させること

ができる。最近では,シリコンフュージョンボンディングによって,より複雑な構造もできる

ようになってきている。

2.5.6

表面微細加工(surface micromachining)

基板表面で種々の物質を種々の微細形状に形成する加工技術。

注記 一例として,化学蒸着(CVD)を応用して種々の薄膜を基板上に形成し,マスクによって選択

的な除去を行うことで,可動部分などの構造を作るための加工方法がある。ここで,一度堆積

させた後,溶かしさる層を犠牲層という。代表的な犠牲層材料は,phosphosilicate glass(PSG)

である。この加工を応用してはり(梁),ベアリング,リンクなどが作られる。

2.5.7

表面改質(surface modification)

材料表面の物理的,化学的及び生化学的な特性を改変させる加工技術。

注記 表面改質処理は,電子用途向けのドーピング,機械及び/又は化学用途向けの材料堆積,生化

学用途のための分子修飾などを含む。

2.5.8

化学機械研磨,CMP(chemical mechanical polishing)

化学反応によるエッチングとと(砥)粒による機械的研磨とを組み合わせた基板平たん(坦)化プロセ

ス。

注記 化学機械研磨は,主に半導体製造工程で基板に生じる段差を平たん(坦)化するために適用さ

れる。段差は,基板,酸化膜,金属膜など複数の材料で形成されるため各種材料を選択的に除

去するスラリーによって平たん(坦)化する。MEMSデバイスでは,ウエハレベルパッケージ

ングにおける接合面の平たん(坦)化などに適用されている。

2.5.9

フォトリソグラフィ(photolithography)

光を利用して微細パターンを基板に転写する技術。

注記 ガラス板上に所望のパターンを描いたものをマスクとし,フォトレジストと呼ばれる感光性材

料の薄層を形成しておいた基板に,マスクを通した可視光又は紫外光を露光する。露光によっ

てフォトレジストの現像液に対する溶解度が変化するため,現像工程で,マスクに対応するパ

ターンがフォトレジストに転写されることになる。この技術は,シリコンプロセスには欠かす

ことができないものである。半導体関連で必要とされるパターンの横分解能は,サブマイクロ

メータのオーダに達しており,より短い波長の光が用いられるようになってきている。

2.5.10

フォトマスク(photomask)

光投影によって転写するためのパターンが描かれた,部分的に透明な膜又はガラス板。

注記 ICの製造では,最終的な回路パターンの数十倍から百倍近い大きさの原図を作り,これをフォ

トマスクとしてフィルム又はガラスに縮小する。この原版をそのままウエハの露光に使うか,

生産用に原版と同じパターンとをもつ加工用版を作る。原版の材料は,露光に用いる光線の波

12

C 5630-1:2017

長によって選ぶ。

2.5.11

フォトレジスト(微小電気機械デバイス)(photoresist)

フォトリソグラフィにおいて用いる感光剤。

注記 フォトレジストは,感光性機能分子を含む高分子化合物から成り,水溶性と溶剤性とがある。

通常,試料にレジストの塗布→プリベーク→露光→現像→ポストベークのプロセスを経てパタ

ーンとなる。パターン露光された部分が現像でなくなるポジレジストと露光部分が残るネガレ

ジストとがあり,また,サブマイクロメータの微細パターン用に,極短波長の電子線又はX線

に感光する各種のレジストもある。

2.5.12

電子ビームリソグラフィ(electron beam lithography)

電子ビームを利用して高分解能の微細パターンを基板に形成する技術。

注記 パターン分解能は,使用する電磁波の波長に依存し原理的には,その波長以下は得られないた

め電子ビームを利用することで分解能を高めた技術である。マスク製作用のCADとリンクさ

せることでマスクパターンなしのより柔軟なリソグラフィ技術が可能となる。ただし,パター

ンどおりに電子線をラスタ又はベクタ走査しなくてはならないため,一括露光と比較して露光

時間がかかるという欠点がある。

2.5.13

LIGAプロセス(LIGA process)

X線(シンクロトロン放射光)リソグラフィによる深いリソグラフィと電鋳とを組み合わせ,形として

用いることのできる微細構造を製作するプロセス。

注記 LIGAは,Lithographie Galvanoformung und Abformungの頭字語で,リソグラフィ,電鋳及びモ

ールディングを意味するドイツ語の頭文字をとって名付けられた。特徴として,線幅1〜10 μm,

高さ数100 μm程度の高アスペクト比の微細構造体が,一括して大量に生産でき,また,プラ

スチック,金属及びセラミックスといった多様な材料を選択できること,シリコン半導体素子

などと組み合わせることが可能といったことが挙げられる。

2.5.14

UV-LIGA(UV-LIGA)

LIGAプロセスで用いられるX線を,紫外線に置き換えたプロセス。

2.5.15

X線リソグラフィ(X-ray lithography)

X線を利用して微細パターンを基板に転写する技術。

注記 リソグラフィ技術では,当初可視光を用いていたが,パターンの集積度が高まるにつれ,より

波長の短いエキシマレーザ及び紫外線が用いられるようになってきた。また,一括露光は,困

難であるが電子線及びイオンビームを用いることもある。この中で,X線は,エキシマレーザ

よりも更に波長が短く集積度が高まると考えられるが,X線に対する高効率,高精度なレンズ

の製作が難しいため,その光学系には技術的課題が多い。

2.5.16

ビーム加工(beam processing)

高密度エネルギービームを用いて微細な形状を加工する技術。

13

C 5630-1:2017

注記 微細加工に用いられる高密度エネルギービームとしては,レーザビーム,電子ビーム,イオン

ビーム(代表的な例として集束イオンビーム:FIB),分子・原子ビームなどが挙げられる。レ

ーザ光による微細加工は,微細パターンマスクを通した方法又は微小径のレーザ光を用いた方

法によって行われる。マスクを使用する場合にはマスクの精度又はレンズの収差によって,集

光レーザ光の場合にはレーザ光の波長とレンズの焦点距離とによって加工の微細度が決まる。

また,イオンビーム加工は,せん(尖)鋭部分の仕上げ加工に用いられる。

2.5.17

スパッタリング(sputtering)

加速されたイオンの運動エネルギーを利用して固体表面の構成原子をたたき出すこと,又はある母材の

上に薄膜として堆積する技術。

注記 不活性又は反応性のイオンを利用したスパッタリング作用によって種々の加工が行える。スパ

ッタリングを利用した除去加工,たたき出した原子を付着させる堆積加工などがある。IEC

60050-521:2002,521-03-17,modified−Sputtering is often used as a removal process as well as a

deposition process参照。

2.5.18

集束イオンビーム加工,FIB加工(focused ion beam machining, FIB-machining)

集束された加速イオンのスパッタ作用によって,材料表面の微視的な除去を行う加工法。

注記 0.1 μm前後まで集束したビームによって加工を行うため,微細な加工穴を精度よくあける,種々

の探針(プローブ)をせん鋭化する,非球面レンズの修正加工をするなどができる。また,被

加工物の原子がスパッタされたときに飛び出す2次イオン及び2次電子の強度変化を見ること

によって,加工深さも精度良く制御できる。しかし,加工速度が遅くまた,高い真空度を要す

るため,装置が比較的複雑になる。

2.5.19

レーザーダイシング(laser dicing)

レーザー光を基板上のダイシングラインに沿って照射・走査することによって,基板を小片化する切断

技術。

注記 ブレードダイシングが難しい分離工程においては,レーザー光を基板内部に合焦し,改質層を

切断線下の基板内部に形成し,機械的な引張り力でウエハを小片化する,レーザーダイシング

法が多用される。

2.5.20

エッチングプロセス(微小電気機械デバイス)(etching process)

化学的腐食作用を利用した除去加工技術。

注記 エッチングには等方性エッチングと異方性エッチングとがあり,気相又は液相中の腐食性雰囲

気の中で加工対象材料の一部を除去する。電気エネルギーのアシストを加える場合もある(電

気化学エッチング)。マイクロマシン技術では異方性エッチングが多用される。具体的には単結

晶シリコンを水酸化カリウム(KOH)又はエチレンジアミンピロカテコール(EDP)でエッチ

ングすると,結晶面(1 1 1)のエッチング速度が他の結晶面に比べて遅くなるため,(1 1 1)面

で構成される立体形状を作ることができる。

2.5.21

ウェットエッチング(wet etching)

14

C 5630-1:2017

反応性の薬液を用いた液相でのエッチング加工技術。

注記 ウェットエッチングは,被加工材の加工を施す部分を露出させ,そうでない部分をマスクで覆

ってから,反応液に浸して加工を行う。被加工材の結晶構造に依存しない等方性エッチングと

これに依存する異方性エッチングとに大別できる。等方性エッチングではマスクのない部分か

ら全ての方位に等速度で浸食が進むため断面が半円状になりやすい。一方,異方性エッチング

では被加工材の結晶方位ごとにエッチング速度が異なるため,エッチング速度の遅い面が最終

的に残り,最終形状を決める。

2.5.22

ドライエッチング(dry etching)

反応性ガス,反応性プラズマなどを用い,気相での物理・化学反応を利用してエッチングする加工技術。

注記 基本的には,電気エネルギーによって反応性の気体を作りだし,基板と反応させて,所望の形

状を作る。化学的反応を利用した等方性エッチングとなるプラズマエッチングと物理的反応(ス

パッタリング)を利用した方向性エッチングとなるイオンエッチングとに分けられる。これら

の一方又は両方を同時に利用するドライエッチングは,現在のLSIの製造プロセスにおいて盛

んに用いられている。

2.5.23

等方性エッチング(isotropic etching)

結晶方位及びエネルギービームの方向によって,エッチング速度が変化しないエッチングプロセス。

注記 シリコンの代表的な等方性エッチング液は,HF/HNO3/CH3COOH (HNA)溶液である。

2.5.24

異方性エッチング(anisotropic etching)

結晶方位及びエネルギービームの方向によって,エッチング速度が異なるエッチングプロセス。

注記 シリコンの代表的な異方性エッチング溶液は,水酸化カリウム(KOH)溶液であり,様々なバ

ルク微細加工用に広く用いられている。

2.5.25

エッチストップ(etch stop)

非常に低いエッチング速度の層を形成することによってマイクロマシニングで使用されているエッチン

グプロセスを停止させる技術。

注記 エッチングプロセスを停止させる層として定義されることもある。マイクロマシニングで使用

されているエッチング停止方法には,ドーパントエッチストップ及び電気化学的エッチストッ

プの二つの基本タイプがある。

2.5.26

犠牲層エッチング(sacrificial etching)

二つの層の間に挟まれた異なる材料の中間層を選択的にエッチング除去するマイクロ加工プロセス。

注記 通常,中間層とそれを挟んでいる二つの層の間での,エッチングの選択性は高い。犠牲層の目

的は,挟んでいる層の片側又は両側を機械的に分離することにある。一般に,酸化シリコンが

犠牲層として用いられる。

2.5.27

超臨界乾燥(supercritical drying)

超臨界流体を用いた乾燥方法。

15

C 5630-1:2017

注記 超臨界流体は高い拡散性又は溶解性をもち,表面張力も働かない。これらの特徴を利用し,従

来の乾燥方法では大きな変形又は構造破壊を伴っていた繊細な物質でも,構造を保ったまま乾

燥させることができる。超臨界流体には二酸化炭素が多く使用されている。これは超臨界二酸

化炭素が高い溶解性をもち,臨界点以下にすると気化して飛散するため,乾燥試料だけを取り

出すことが可能だからである。MEMSの製造においては,試料のスティクションを避けるため

の乾燥に利用されている。

2.5.28

反応性イオンエッチング,RIE(reactive ion etching)

反応性ガスによるエッチング作用とイオンのスパッタ作用とを複合させた加工法。

注記 反応性イオンエッチングでは,化学的な反応作用とプラズマで発生したイオン及びラジカルが

加工対象に衝突“スパッタ”する作用との両方によって,マスクから垂直方向に選択的に進む。

異方性エッチングが結晶方位に対する異方性を示すのに対し,これはイオンの流れの方向に対

する選択性を示す。湿式のエッチングに見られるようなアンダーカット“マスクの下に回り込

んだ腐食”を起こしにくい。

2.5.29

深掘反応性イオンエッチング,DRIE(deep reactive ion etching)

垂直な側壁をもつ高アスペクト比の構造体を形成できる反応性イオンエッチング加工法。

注記 深掘りエッチング法とも呼ばれている。例えば,反応性イオンエッチング装置にエッチング用

ガスと保護膜形成用ガスとの導入を交互に繰返すことによって,高いアスペクト比の形状を形

成することが可能となる。

2.5.30

誘導結合型プラズマ,ICP(inductively coupled plasma)

誘導結合によって発生された高密度プラズマ。

注記 ICPは,Inductively Coupled Plasmaの略語である。DRIEのようなエッチングプロセスでしばし

ば使用される。

2.5.31

蒸着(vapour deposition)

蒸気状にした物質を固体表面上に付着堆積させる技術。

注記 通常,真空中において,金属などの物質を加熱又は電子線の照射によって蒸気にし,その蒸気

を基板にあてて付着させる薄膜形成技術の一つ。反応容器内の圧力“真空度”によって膜の純

度が影響されること及び単なる付着のため比較的付着強度が弱く,また,結晶性は良好とはな

らないことがある。このため,基板を加熱しておいて付着後に,化学反応によって付着強度を

高めたり,結晶性を改善するなどの処理が行われている。

2.5.32

原子層堆積プロセス,ALD(atomic layer deposition)

原子1層単位での薄膜製造プロセス

注記 CVDプロセスで複数の前駆体ガス導入を逐次,正確に制御することで原子層レベルの厚さの堆

積が行われる。関連する技術として分子線エピタキシがあり,これによると単結晶基板上に同

じ結晶構造をもつ層が得られる。

16

C 5630-1:2017

2.5.33

物理気相堆積プロセス,PVDプロセス(微小電気機械デバイス)(physical vapour deposition process, PVD

process)

主に物理蒸着を用いた薄膜の製造プロセス。

注記 PVDプロセスは,真空蒸着,又は不活性ガス若しくは活性ガス雰囲気中における単一若しくは

複数ターゲットを用いたスパッタ成膜によって,主に薄膜を構成する。例として,RFマグネト

ロンスパッタリング,イオンビームスパッタリング,分子線エピタキシ,レーザアブレイショ

ンなどがある。PVDは,physical vapour depositionの略語(IEC 60050-815参照)。

2.5.34

自己組織化単分子膜,SAM(self-assembled monolayer)

固体表面に対する親和性によって分子が自発的に化学吸着して形成された単分子厚さの膜。

注記 LB膜(Langmuir−Blogett膜)が静電力などの弱い力で基板に物理吸着されているのに対し,

SAMは化学結合で固定される場合が多く,密着強度は一般的に高い。

2.5.35

電鋳法(electroforming)

後に離型される心棒及び型の表面への電着による物品の生産法又は複製法。

注記 樹脂などの母型を無電解めっきによって導体化し,それを陰極として所要の金属を厚くかつ高

速で電着させ,その後離型することで成型品を得る技術。母型の形状精度及び表面粗さを高い

精度で転写することができ,コンパクトディスク及びレーザディスクのスタンパ製作に用いら

れている(JIS H 0400参照)。

2.5.36

マイクロ放電加工(micro-electrodischarge machining)

微小工具電極と加工対象との間の放電を利用した微細加工技術。

注記 従来の放電加工と原理は同様であるが,微小エネルギー放電技術及び微小工具電極との作成が

異なる。すなわち,電極と加工対象との間の浮遊容量を小さくする必要があり,工具もワイヤ

放電研削加工(WEDG)などの方法で微細にする必要がある。WEDG法では,直径2.5 μmの

電極も成形可能であり,微細穴の加工が可能となる。

2.5.37

ナノインプリント(nanoimprint)

ナノスケール構造体の転写を行う型成形加工。

注記 ナノインプリントは,成型方法によって大きく二つに分類される。熱可塑性材料への温度・圧

力制御を用いた加工法を熱ナノインプリント,光硬化材料への光照射を用いた加工法を光ナノ

インプリントという。従来技術であるホットエンボスは熱ナノインプリントと類似の工程をも

つ加工法である。バルク膜を形成する場合をホットエンボス,基板上薄膜を形成する場合をナ

ノインプリントと呼び分ける場合もある。

2.5.38

マイクロモールディング(micromoulding)

液状化した材料を型に流し込んで所望の形状をもった微細部品を得る加工。

注記 金型を用いて圧縮,トランスファー,射出,ブローなどの手段によって材料を所望の形にする

微細加工。高分子,セラミックなどの原材料を鋳型に流し込む方法で形を作ることができる。

17

C 5630-1:2017

精密モールディング技術を用いて,LIGAプロセスでは金属の鋳型にプラスチックをモールド

している。典型的な例として次のようなものがある。狭い隙間にも樹脂材料が入るように,低

粘度の材料を用いて気泡が生じないように脱気し,鋳型の内部は,注入前に真空にして樹脂材

料を高い圧力で注入する。樹脂の硬化,ストレス除去及び収縮分の補償のために,熱処理は高

圧,高温下にて行う。この方法をリアクションインジェクションモールディングと呼び,この

技術で製作したプラスチック構造体は,これを再び鋳型として用いて金属をめっきし,金属の

構造体を作ることもできる。

2.5.39

STM加工(STM machining)

走査トンネル顕微鏡(STM)を利用し,原子分子レベルの表面加工(アトミックマニピュレーション)

を行う加工。

注記 原子で文字を書いたりする例としてアトミックマニピュレーションは知られており,分子原子

レベルで加工が行えるが,振動を極端に嫌うなど,実用化には課題が多い。

2.6

接合・組立技術(Terms relating to bonding and assembling technology)

2.6.1

ボンディング(bonding)

材料と材料とを接合する加工。

注記 典型的な例として,陽極接合,拡散接合,シリコンフュージョンボンディング,超音波ワイヤ

ーボンディングなどがある。これらの例では,接着剤は用いない。

2.6.2

接着接合(adhesive bonding)

ポリマーを接着剤として使用することによって2種類の材料を接合する技術。

2.6.3

陽極接合(anodic bonding)

可動イオンを含むガラス,シリコンウエハ,金属などを密着接合する方法。重ね合わせた基板を加熱し

て,ガラス側を軟化させる。また,同時にシリコン側を陽極として両者の間に高電圧を付加することによ

って,電気的二重層を発生させ静電引力によって基板同士を接合する。

注記 接合は,固相で行われるので高精度の接合が達成される。シリコンフュージョンボンディング

ほどではないが,接合強度は表面の平たん度に大きく影響される。シリコンウエハ,パイレッ

クスガラスなどを接合し,容量形圧力センサ,マイクロポンプなどの内部キャビティをもつ構

造が作られている。シリコン同士,並びにシリコン及び金属を接合するためには,表面にガラ

ス薄膜を形成したり,シリコン表面を酸化したりする方法が試みられている。薄膜を用いる方

法では接合温度を高くすると薄膜の絶縁破壊電圧が低下し,十分な電圧が印加できないという

問題があった。低融点ガラスをスパッタ膜付けし,プロセス温度を常温に下げる試みもなされ

ている。プロセス温度を常温に下げると,熱応力に起因するひずみ,変形などの諸問題が解決

し,精度の向上,材料の選択性が広がるなどの多くの利点がある。

2.6.4

拡散接合(diffusion bonding)

材料同士を融点以下の温度に加熱,加圧密着させ互いの原子の相互拡散によって固相のまま接合する方

法。

18

C 5630-1:2017

注記 固相で接合できるので溶融接合に比べて精度の高い接合を行うことができる。主に金属同士及

びセラミックスと金属との接合に用いられる。異種材料の接合においては,接合後の冷却時に

互いの熱膨張係数が異なるために,熱応力が発生する。これに起因するクラックの発生を回避

するための,熱応力緩和方法が主な研究課題である。緩和方法としては,両方の材料のほぼ中

間の熱膨張係数をもつ材料及び変形しやすい材料を間にはさみ込む方法などがとられている。

熱膨張係数が厚さ方向に徐々に変化する材料“傾斜機能材料”を中間に挟む方法も盛んに研究

されている。

2.6.5

表面活性化接合,SAB(surface activated bonding)

基板表面にイオンビーム,プラズマなどを照射して表面エネルギーを増加させることによって,基板同

士を直接接合するプロセス。

注記 表面活性化接合は,接合時温度の低温化が可能となるため,熱応力の低減に有効である。微小

電気機械デバイスでは,基板の封止接合への適用が期待されている。

2.6.6

シリコンフュージョンボンディング(silicon fusion bonding)

親水化されたシリコン,酸化シリコンなどの基板を,まず,水素結合で貼り合わせた後,加熱処理をし

てSi-O-Si結合によって接合する技術。

注記 シリコンウエハ同士,又は少なくともどちらかが酸化されているシリコンウエハ同士を貼り合

わせることによって,ウエハ内部に不純物拡散層及び絶縁物層を形成するときに用いられる。

また,不純物の種類及び濃度の異なるウエハを接合することによって,高温長時間を要する深

い不純物拡散及びエピタキシャル成長の代替技術として用いられる。この技術の最大の欠点は,

プロセス温度が高いことであり,より低温で行わなければならないプロセスは,この後に行わ

なければならない。プラズマ酸化処理などを施した後に,接合することによってプロセス温度

を低下させる試み,シリコン以外の材料の接合にこの技術を応用する試みなどが盛んに研究さ

れている。酸化ウエハの貼り合わせによって,絶縁層をシリコンではさみ込んだ構造であるSOI

(Silicon on Insulator)構造を得ることができる。SOIは,集積化された素子を酸化物などの誘

電体によって分離し,高性能化する技術に利用され,フォトダイオードアレイの製造などに利

用される。また,穴あけ,溝切り加工を施したウエハを接合すれば内部に微細加工が施された

構造を得ることができ,圧力センサ,内部に冷却構造をもったレーザダイオード用の熱交換器

の製作などに利用されている。

2.6.7

マイクロマニピュレータ(micromanipulator)

遺伝子,細胞,微小部品,微小工具などの微細な対象物を操作することを目的とした機構。

注記 駆動方式としては,純機械式タイプ,空気圧駆動タイプ,油圧(水圧)駆動タイプ,電磁力駆

動タイプ,電動モータ駆動タイプ,圧電駆動タイプなどがある。細胞操作用マイクロマニピュ

レータは,一般に微動用と粗動用とで別々の駆動方式を用い,これらを組み合わせた構成とな

っている。制御方式としては,顕微鏡,カメラなどから得られる視覚情報を用いて,マニュア

ル操作で,その微小位置の制御を行っているのが主流である。将来,微小対象物を組み立てる

微細力作業又はマイクロテレオペレーションシステムを実現するときには,力制御機構をもつ

マイクロマニピュレータの開発が望まれる。

19

C 5630-1:2017

2.6.8

非接触ハンドリング(non-contact handling)

非接触で物体の捕捉及び移動を行うこと。

注記 例えば,細胞操作では,細胞をガラス製のミクロピペットで吸引し機械的に取り扱うのが一般

的であるが,接触によって試料を傷めたり,物理的,化学的な条件を変えてしまうという問題

がある。これに代わる非接触の操作法の一つとしてレーザ捕捉“レーザトラッピング”がある。

これは,光が物体に及ぼす力“放射圧”を利用して試料を非接触・非破壊的に操作する方法で

ある。電磁理論によると1 mWのレーザ光で発生する力は,7 pNといわれている。

2.6.9

パッケージング(packaging)

構成部品を保護するために外部端子をもつ容器に組み込む工程。

注記 パッケージングの目的は,構成部品が外部から受ける化学的,物理的なダメージを小さくする

ことである。ただし,寸法が微細化するにつれてパッケージングの応力ひずみに起因する問題

を生じることがある。そのため,シリコンチップ,微細構造部材などの接合技術が非常に重要

である。また,センサシステム分野では,ハイブリッド集積化技術が必要とされ,特別なパッ

ケージング技術が研究されている。

2.6.10

ウエハレベルパッケージング(wafer level packaging)

ウエハの切断前にパッケージジングを終了させるプロセス。

2.6.11

シリコン貫通電極,TSV(through-silicon via)

シリコン基板を垂直方向に貫通する電極。

注記 シリコン貫通電極は,主にICなどの半導体素子を三次元的に積層実装する技術として適用され

ている。MEMS分野ではウエハレベルパッケージングを目的に採用される。シリコン貫通電極

は貫通穴,絶縁材及び電極材で構成される。はんだ,銅,ドープされたポリシリコンなどが電

極材料として使用される。また,低抵抗シリコンの周囲を絶縁することによって,直接的にシ

リコン貫通電極として適用することもできる。

2.7

評価技術(Terms relating to measurement technology)

2.7.1

走査プローブ顕微鏡,SPM(scanning probe microscope)

原子レベルの大きさの先端をもつプローブを試料に近接させた状態で,試料の表面との間で発生する物

理量を計測しながらプローブをラスタ走査することで画像情報を得る顕微鏡。

注記 プローブ“探触子”の先端を原子の大きさまでとが(尖)らせ,物体の表面に近接させると,

原子レベルの分解能で物体とプローブとの間に働く種々の物理量を計測することができる。一

般に計測した物理量が一定となるよう物体表面に沿ってプローブをラスタ走査し,それに伴う

プローブの変位を画像化することで,その物理量に基づく物体の微細な画像を構成することが

できる。これが,走査トンネル顕微鏡,原子間力顕微鏡,静電力顕微鏡,走査イオン顕微鏡,

走査磁場顕微鏡,走査温度顕微鏡,走査摩擦力顕微鏡など種々の走査プローブ顕微鏡の共通原

理である。

20

C 5630-1:2017

2.7.2

原子間力顕微鏡,AFM(atomic force microscope)

片持ちはりを走査する間に片持ちはりに作り込んだ探針と試料との間の原子間力によって起こされた片

持ちはりの変位を検出することによって,微視的な形状を測定する顕微鏡。

注記 光てい(梃)子法が片持ちはりの変位を監視することに有効である。片持ちはりの変位は片持

ちはりから反射した光を検出することによって測定される。測定において次の3タイプの片持

ちはりの動きがある。

1) 片持ちはりを試料に接触させる方法。

2) 振動する片持ちはりを周期的に試料に接触させて片持ちはりの振幅変化を検出する方法

“タッピングモード”。

3) 振動する片持ちはりと試料とを接触させずに,振動する片持ちはりの周波数変化を検出す

る方法。

AFMは,atomic force microscopeの略語。

2.7.3

走査トンネル顕微鏡,STM(scanning tunneling microscope)

プローブと試料との間のトンネル電流を一定に保ちながらプローブをラスタ走査して,試料表面の微細

形状を測定する顕微鏡。

注記 極端にとが(尖)らせたプローブを固体表面1〜2 nm近づけて電圧を加えるとトンネル電流が

流れる。これを一定に保つようにプローブ位置を制御し,さらに,水平方向への走査を行うと,

原子スケールで表面形状を求めることができる。この顕微鏡は,固体表面の分子を切り離した

りするマイクロマニピュレーションにも応用されている。

2.7.4

近視野顕微鏡,走査近視野顕微鏡(near-field microscope, scanning near-field microscope)

導波路を通して,試料に極めて近接したところから電磁波及び超音波の放射強度を計測し,この導波路

先端をラスタ走査することで分解能の高い画像情報を得る顕微鏡。

注記 走査近接場顕微鏡とも呼ばれる。通常の顕微鏡では,観測に用いる電磁波及び音波の波長の長

さの1/2の長さが分解能の限界となる。しかし,開口角を大きくとることで分解能を向上でき

る。すなわち,試料に極めて近接したところから導波路を通して電磁波及び音波を計測しなが

ら,この導波路先端を走査することで画像を得た場合,その分解能は波長に関係なく,先端の

寸法だけに依存するようになる。この原理を利用して画像を得ようとするのが近視野形の顕微

鏡である。しかし,先端を小さくするほど受信できる信号は弱くなるため,高感度の受信器が

必要となる。具体的には近視野超音波顕微鏡,レーザ走査顕微鏡,蛍光顕微鏡などがある。

2.7.5

分光エリプソメトリー(spectroscopic ellipsometry)

数種類の単波長光を順次試料に照射し,それらの反射偏光強度から,膜厚及び屈折率が同時に得られる

光学的測定方法。

注記 分光器によって得られた単色光を,偏光子に通して直線偏光化し,薄膜試料に照射する。そし

て試料から反射した偏光成分によって,試料の膜厚及び複素屈折率を算出する。

2.7.6

アスペクト比(微小電気機械デバイス)(aspect ratio)

21

C 5630-1:2017

立体形状の垂直(高さ):水平(幅)の寸法比で,構造物の相対的な厚さを示す指標。

注記 シリコンプロセスで作られる形状のアスペクト比はせいぜい10:1といわれ,厚さのある立体

形状は作りにくい。異方性エッチング又はLIGAプロセスを用いるとアスペクト比が100:1以

上の深穴,溝などを作ることができる。

2.8

応用技術(Terms relating to application technology)

2.8.1

バイオMEMS(bio-MEMS, biomedical MEMS)

生物学及び生医学分野へ応用したMEMS。

2.8.2

RF MEMS(radio frequency MEMS)

高周波無線通信分野へ応用したMEMS。

2.8.3

MOEMS(micro-optical-electromechanical systems)

光学分野へ応用したMEMS。

2.8.4

パワーMEMS(power MEMS)

動力を発生したり,エネルギーを変換する分野へ応用したMEMS。

注記 パワーMEMSには,推力発生装置,マイクロ熱機関,燃料電池などのほかに,エネルギーハー

ベスティング技術,エネルギースキャベンジング技術などの環境エネルギーを利用した電力供

給装置が含まれる。

2.8.5

エネルギーハーベスティング,パワーハーベスティング,エネルギースキャベンジング(energy harvesting,

power harvesting, energy scavenging)

外部環境から電気エネルギーを引き出し,蓄積デバイスに蓄える技術。

注記 エネルギーハーベスティングは,パワーハーベスティング又はエネルギースキャベンジングと

も呼ばれる。エネルギー変換デバイスとして,しばしばMEMSが用いられる。環境エネルギー

の例は,太陽エネルギー,熱エネルギー,風力エネルギー,機械振動エネルギーなど。エネル

ギー蓄積デバイスとしてはキャパシタ,スーパーキャパシタ,蓄電池が用いられる。エネルギ

ーハーベスティングの重要な応用には,広範な地域又は遠隔地の環境モニタリングシステム,

セキュリティシステム,ビル管理システム,工場管理システムがある。

2.8.6

ラブオンチップ(lab-on-a-chip)

化学,生化学又は生物工学で用いられるプロセスを行うためにマイクロチップに組み込まれたシステム。

注記 ラブオンチップは,微量の液体を計量したり,試薬混合したり,集積化され温度制御された反

応槽に混合物を移動させたり,分離したり又は検出器で結果を調べたりするためのシステムな

どをもつチップである。このシステムは,分析及び合成の両面に使うことができる。

2.8.7

マイクロTAS(micro TAS)

微小化され集積化された化学的,生化学的又は生物工学的な分析システム。

注記 マイクロTASは,Micro Total Analysis Systemの略語。

22

C 5630-1:2017

2.8.8

マイクロリアクタ(microreactor)

マイクロメータ規模の化学反応槽。

注記 マイクロリアクタは,化学的プロセスにおける処理装置の一つでマイクロメータ規模の空洞状

になっている。マイクロリアクタの特徴は,寸法が小さくなるにつれ温度,圧力及び濃度の勾

配がきつくなり,熱伝導率,物質移動又は拡散が増加することである。例えば,寸法が1/100

に減少すれば分子の拡散時間は1/10 000に短縮する。マイクロリアクタのもう一つの潜在的な

利点は,反応条件の優れた制御性,高い安全性及び携帯性である。優れた制御性は,反応槽の

もつ高い表面積/体積比から得られる温度の精密な制御性に起因する。マイクロリアクタの製

造工程,材質及び形状は,応用例によって異なる。

2.8.9

マイクロサージェリー(microscopic surgery, microsurgery)

顕微鏡下で行われる外科手術。

注記 最近の手術のうち注目されている技術の一つに,実体顕微鏡の下で行われる手術がある。顕微

鏡下の外科手術という意味でマイクロスコピック・サージェリーと呼ぶのが正式であるが,我

が国ではマイクロサージェリーと呼ばれている。耳鼻科,眼科,脳外科,血管外科,形成外科

などで,このような顕微鏡下の手術が実施されている。現在最も微小なレベルの手術では,直

径800 μm程度の動脈,静脈及び神経を,直径20 μm程度の針付きの糸で縫合することも行わ

れている。しかし,医者が持針器,ピンセット及びメスを手で持って通常の手術と同じような

動作をするので,この程度の太さの血管及び神経の縫合が限界だといわれており,マイクロテ

レオペレーションなどのマイクロマシン技術が今後期待されている。

2.8.10

能動カテーテル(active catheter)

湾曲動作用のマイクロアクチュエータを搭載し,外部からの操作信号によって自由に湾曲して,目標地

点に到達することが可能なカテーテル。

注記 曲がりくねった管くう(腔)臓器内でもカテーテルを外部からの操作で確実に自由に曲げるこ

とが可能になれば,血管でつながった体内の必要な場所に,治療などのための器具を容易に挿

入することができる。能動カテーテルが実現化するためには,今後様々なマイクロアクチュエ

ータ及びマイクロ機構の開発が重要である。

2.8.11

ファイバー内視鏡(fibre endoscope)

体外から直接見ることのできない体の中を観察するために用いられる器具で,光ファイバを用いて画像

を伝達する方式のもの。

注記 レンズだけで構成された硬性鏡に比べ,細い繊維を束ねているため,柔軟性に富み屈曲できる。

このため,消化管,血管などの中空状の臓器の内部を観察するのに用いられている。また,工

業的にもパイプ内,ジェットエンジン内部の観察などに利用されている。この内視鏡の内部に

マイクロ化した手術器具を組み込むことで,患部を観察しながら手術できるようになった。手

術器具のマイクロ化についても研究開発が進められている。

2.8.12

スマートピル(smart pill)

23

C 5630-1:2017

生体内で計測及び薬剤送達を行うロボット。

注記 現在提案されている例として,消化管用スマートピルがある。この提案されたスマートピルは,

計測検体を採取するサンプリング装置,シリコンウエハの上に作られたインテリジェントセン

サ回路,信号の増幅制御器,治療用薬剤のタンク,その放出メカニズム,マイクロ電源などに

よって構成されている。

2.8.13

バイオチップ(bio-chip)

短時間に種々の生物学的反応を起こすことのできるように,微小化した反応部及び検出部を基板上に配

列したチップ。

2.8.14

DNAチップ(DNA chip)

多量の遺伝子を同時に高効率で解析するのが容易になるよう,固体表面にDNAの短い断片を結合させ

高密度に配列したチップ。

2.8.15

プロテインチップ(protein chip)

多量のたんぱく質を同時に高効率で解析するのが容易となるよう,抗体などの種々のたんぱく質に対し

強い親和性をもつ物質を高密度に配列したチップ。

2.8.16

細胞操作(cell handling)

細胞に対して行う種々の操作。

注記 バイオテクノロジーの分野では,細胞を保持して種々の操作が行われる。例えば,細胞の核の

中にガラスの細管を突き刺して,遺伝子を注入するなどの操作である。このような操作には,

光学顕微鏡,マイクロマニピュレータ,マイクロステージ及びマイクロピペットが使用される。

現在の装置の多くは,操作に熟練を要するため自動化装置が開発されることが期待されている。

リモートオペレーション,多自由度マニピュレータ,自動追尾装置,マイクロアクチュエータ

などが開発課題である。

2.8.17

細胞融合(cell fusion)

隣接する細胞の隔壁が消失し,二つの細胞同士が一つの細胞として融合すること。

注記 人為的に細胞融合を起こすことで,同種,異種細胞にかかわらず両方の遺伝情報をもつ融合細

胞を形成することができる。遺伝子操作と並ぶバイオテクノロジーの基幹技術である。ウイル

ス,ポリエチレングリコールなどを用いる方法のほかに,電気パルスを加える方法でも細胞融

合を起こすことができる。一例として,液中に浮遊する細胞を交流電場によって整列させた後,

直流パルスを与えて互いに接した部分で細胞膜を融合させる細胞融合装置がある。マイクロマ

シン技術を用いれば,この装置を多数個並列に設置し多量の細胞を一度に処理するシステムを

製作することができる。

2.8.18

ポリメラーゼ連鎖反応,PCR(微小電気機械デバイス)(polymerase chain reaction)

あるDNA断片と全く同一の複製を,多量に合成するための増幅方法。

24

C 5630-1:2017

2.8.19

マイクロファクトリ(microfactory)

小形工業製品のサイズに見合った小形の製造システム。

注記 時計,カメラ,カセットレコーダのような小形の機器では,多数のミリ寸法の部品が使用され

ている。従来,この種の微小部品の加工及び小形機器の組立も,メートル寸法の工作機械又は

組立用ロボットによって行われている。したがって,このような製造システムにおける微小部

品の加工工程又は組立工程では,部品の加工,機器の組立に要する動力に比べて工作機械及び

組立用ロボット自体の運動に費やされる動力が著しく大きくなっている。また,このような製

造システムでは扱っている部品・製品の大きさに比べて極めて大きな空間,資源を必要とする。

取り扱う部品及び製品の大きさに見合った各種マイクロマシン技術を利用した微小な部品及び

製品の製造システム技術をマイクロファクトリ技術と呼び,従来の生産システムに比べ,大幅

な省エネルギー・省資源・省スペースが達成できる。

25

C 5630-1:2017

附属書A

(参考)

用語の選定基準及び留意点

A.1 用語選択の基準

微小電気機械デバイスは,広い分野を包含するものであるため,用語の選択に当たっては特定の分野に

偏ることのないように,また,専門外の人の理解の助けとなるように配慮した。そのために用語分類表を

作成し,分野の隔たり及び重要な分野の欠落がないように確認を行った。さらに,この分類表では各用語

の階層関係及び抽象的なものと具象的なものの区別も考慮した。

A.2 “定義”を規定するときの基準

他分野において既に使われている用語については,基本的にこれに倣った定義付けを行った。ただし,

上記のように微小電気機械デバイスが他分野にまたがることに配慮し,なるべく平易な表現とした。

A.3 “注記”を規定するときの基準

一般的な解説に加え,微小電気機械デバイス固有の問題を記載するようにした。可能であれば具体的な

数値及び事例を引用するようにしたが,将来の発展が未知であることを考え,数値及び応用範囲を限定す

るような表現は避けた。

26

C 5630-1:2017

附属書B

(参考)

2008年版とこの版とのクロスリファレンス

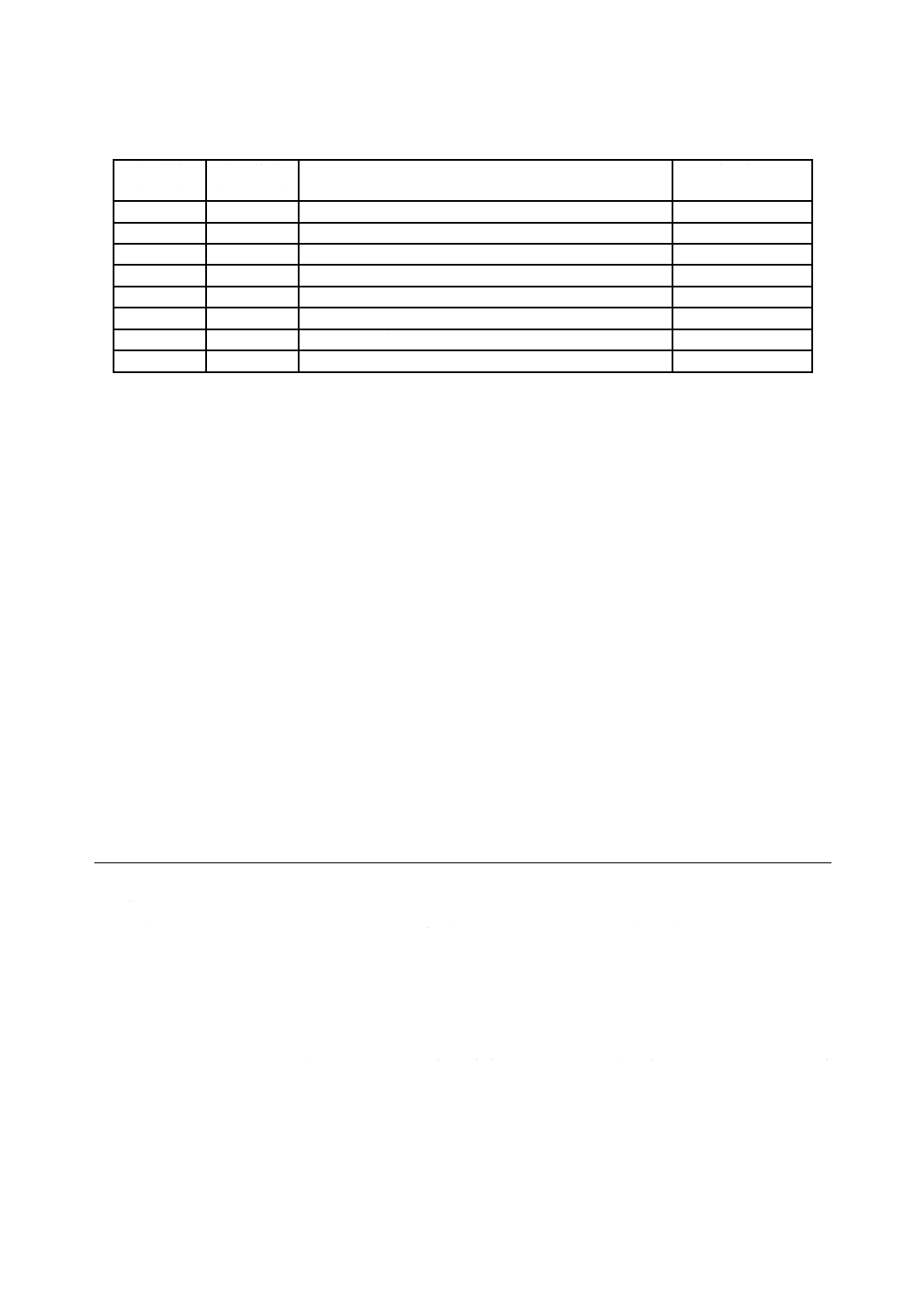

旧版との変更点を用語のカテゴリー別に表B.1に示す。

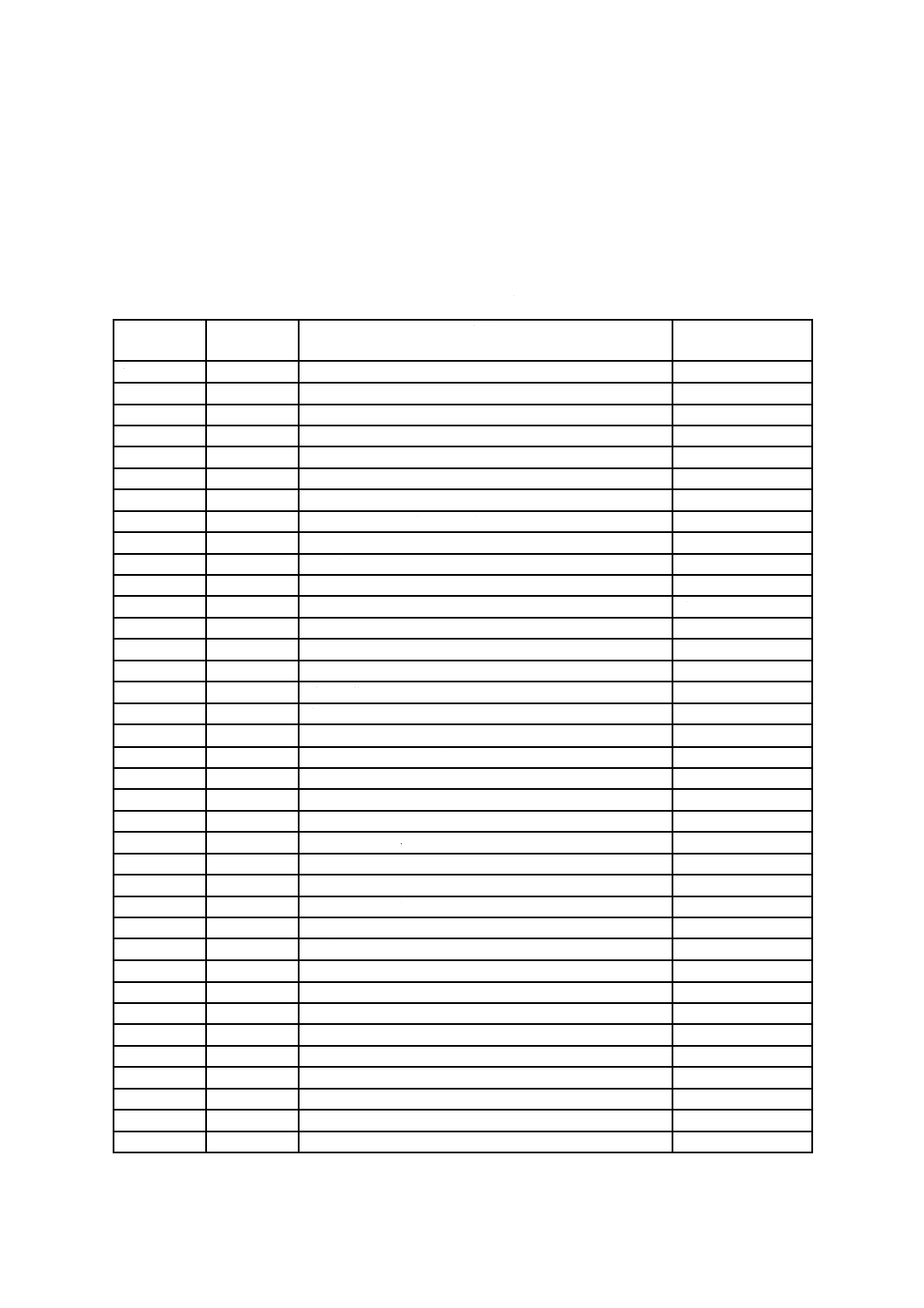

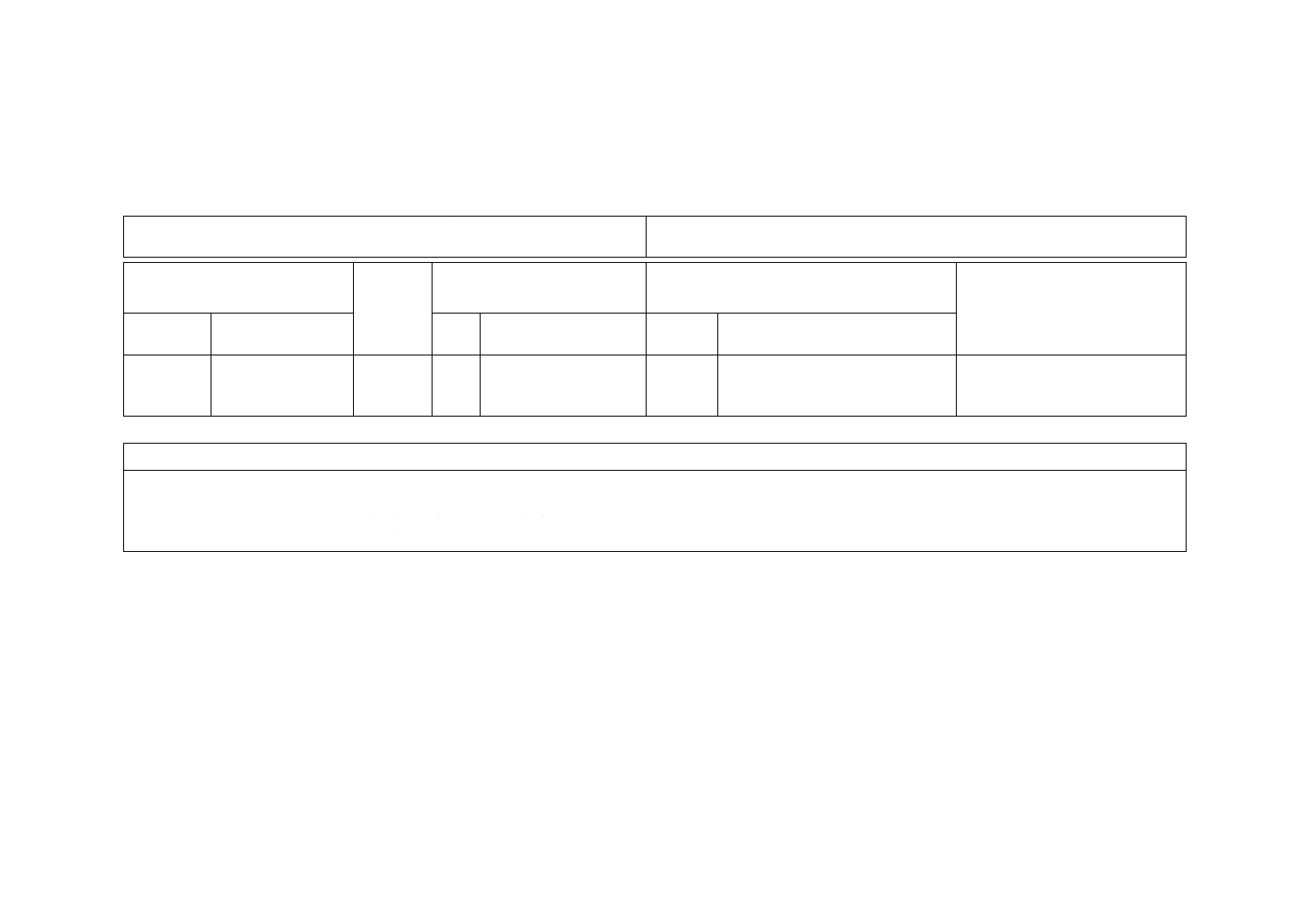

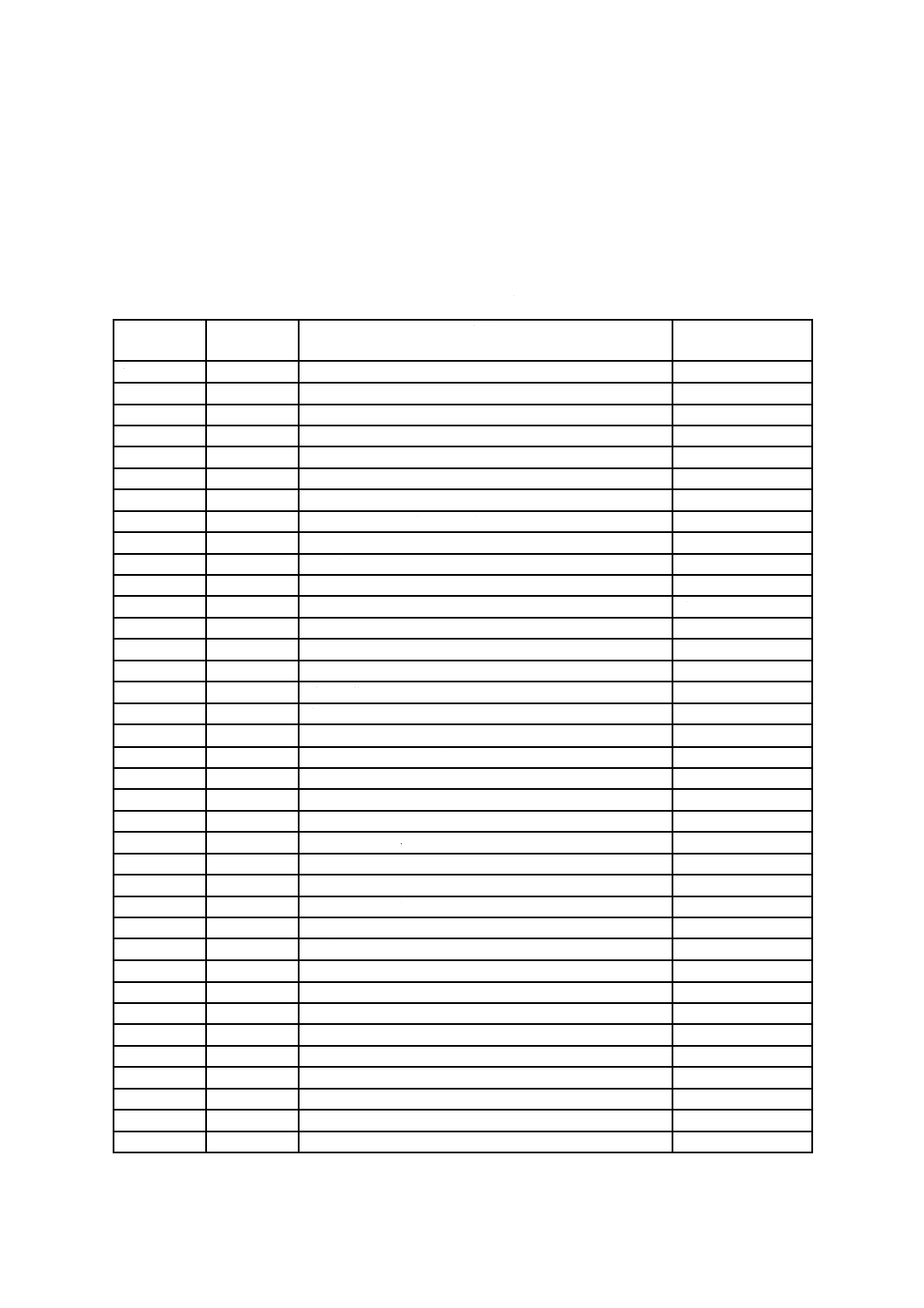

表B.1−2008年版とこの版との参照箇条のクロスリファレンス

参照箇条

(この版)

参照箇条

(2008年版)

用語

変更内容

2

2

用語及び定義

2.1

2.1

一般

2.1.1

2.1.1

微小電気機械デバイス

定義,注記

2.1.2

2.1.2

MEMS

2.1.3

2.1.3

MST

2.1.4

2.1.4

マイクロマシン

2.1.4.1

−

マイクロマシン(デバイス)

新規用語

2.1.4.2

−

マイクロマシン(システム)

新規用語

−

2.1.5

MEMS技術

削除用語

2.2

2.2

理工学

2.2.1

2.2.1

マイクロ理工学

定義

2.2.2

2.2.2

スケール効果

定義

−

2.2.3

メソトライボロジー

削除用語

2.2.3

2.2.4

マイクロトライボロジー

2.2.4

2.2.5

バイオミメティクス

−

2.2.6

繊毛運動

削除用語

2.2.5

2.2.7

自己組織化

2.2.6

−

誘電体上の電気ぬ(濡)れ,EWOD

新規用語

2.2.7

−

スティクション,付着

新規用語

2.3

2.3

材料技術

−

2.3.1

形状記憶樹脂

削除用語

−

2.3.2

改質加工

削除用語

2.3.1

−

シリコン オン インシュレータ,SOI

新規用語(移動)

2.4

2.4

機能要素

2.4.1

2.4.1

アクチュエータ

定義,注記

2.4.2

2.4.2

マイクロアクチュエータ

注記

2.4.3

2.4.3

光駆動形アクチュエータ

2.4.4

2.4.4

圧電アクチュエータ

2.4.5

2.4.5

形状記憶合金アクチュエータ

2.4.6

2.4.6

ゾル・ゲル変換アクチュエータ

2.4.7

2.4.7

静電アクチュエータ

2.4.8

2.4.8

くし(櫛)歯状アクチュエータ

2.4.9

2.4.9

ワブルモータ,ハーモニック静電モータ

用語

2.4.10

2.4.10

マイクロセンサ

2.4.11

2.4.11

バイオセンサ

2.4.12

2.4.12

集積化マイクロプローブ

2.4.13

2.4.13

ISFET

27

C 5630-1:2017

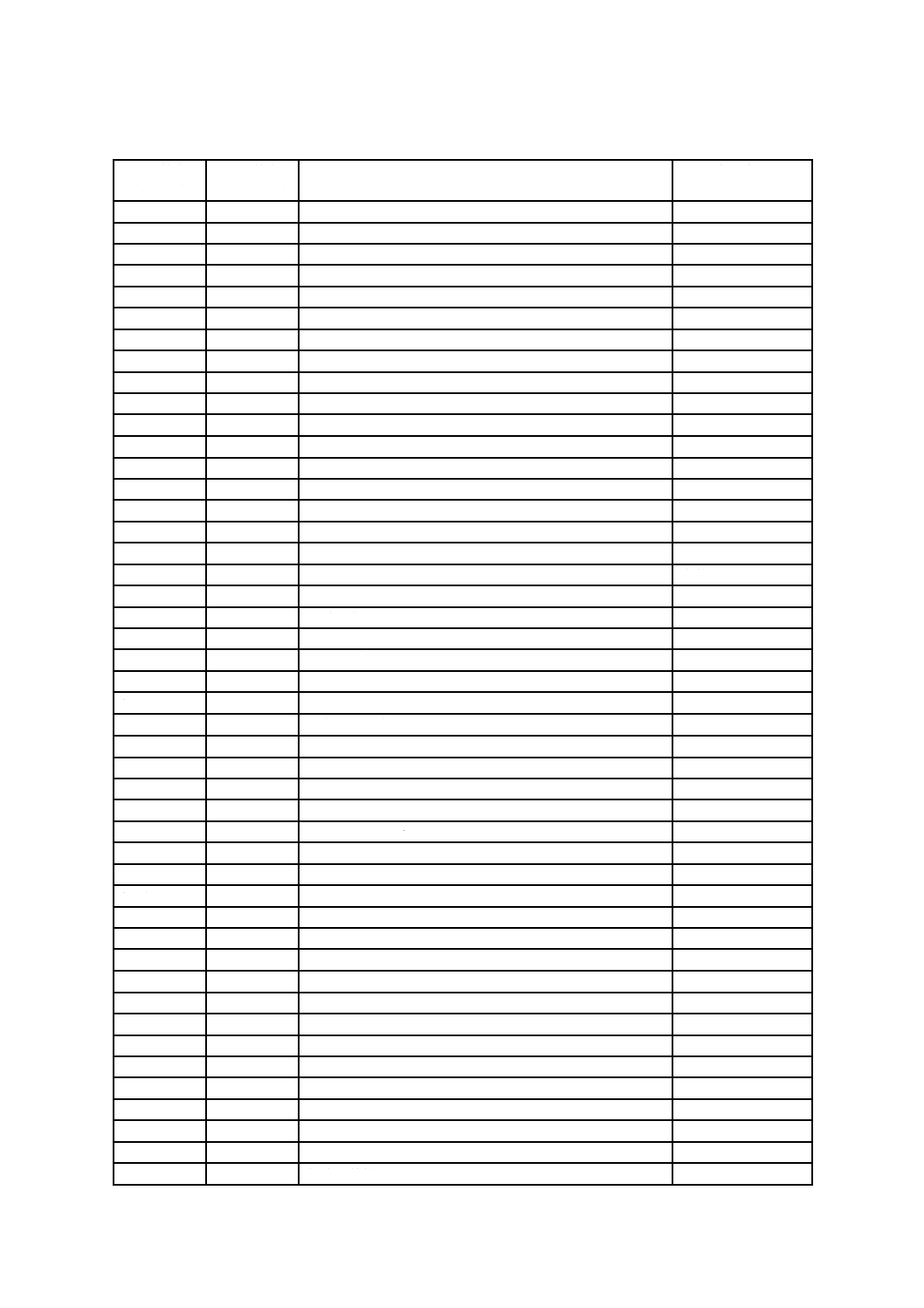

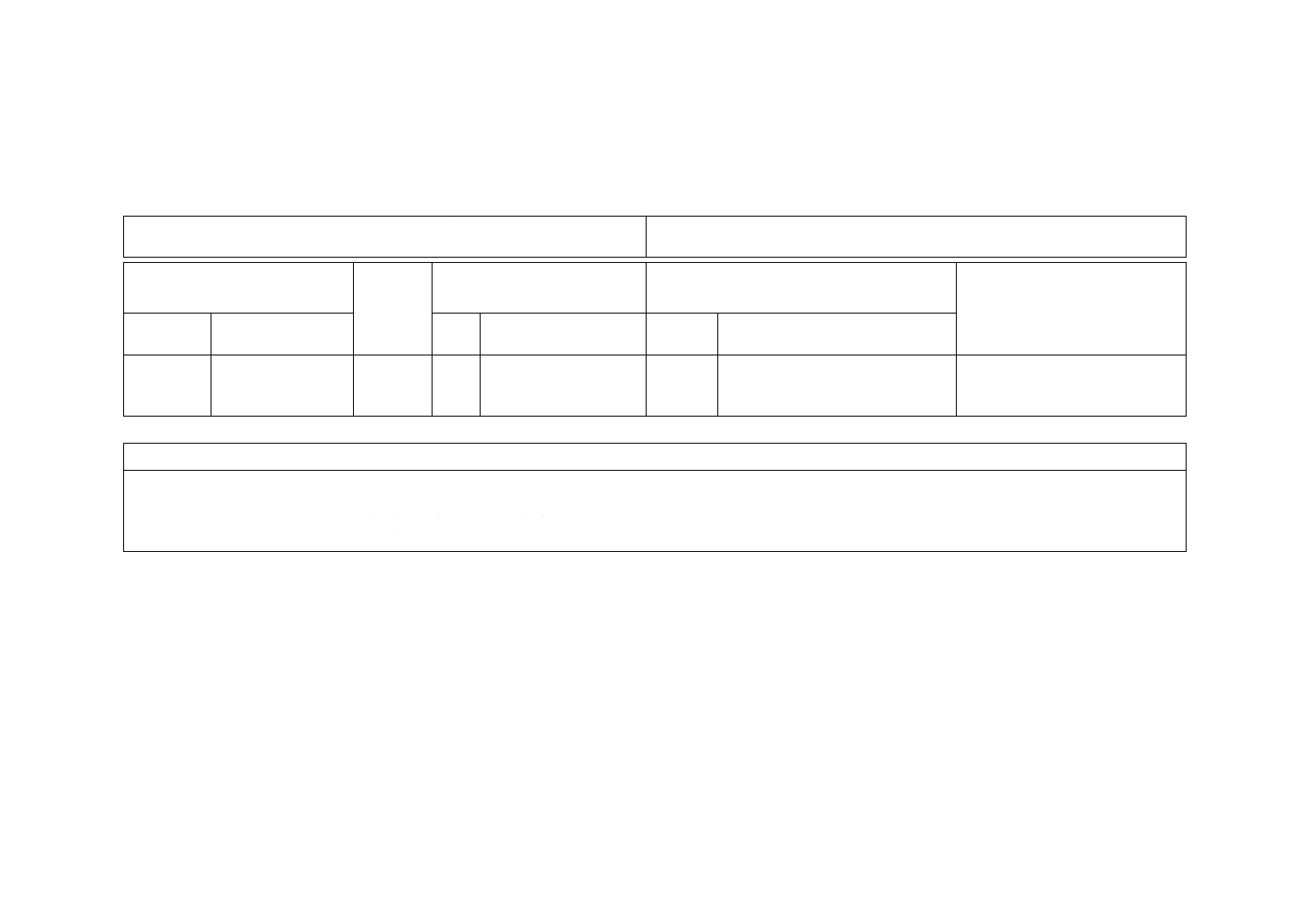

表B.1−2008年版とこの版との参照箇条のクロスリファレンス(続き)

参照箇条

(この版)

参照箇条

(2008年版)

用語

変更内容

2.4.14

2.4.14

加速度計

2.4.15

2.4.15

マイクロジャイロ

2.4.16

2.4.16

ダイアフラム構造

2.4.17

2.4.17

微小片持ちはり(梁)

2.4.18

2.4.18

微小流路

2.4.19

2.4.19

マイクロミラー

2.4.20

2.4.20

走査ミラー

2.4.21

2.4.21

マイクロスイッチ

2.4.22

2.4.22

光スイッチ

2.4.23

2.4.23

マイクログリッパ

2.4.24

2.4.24

マイクロポンプ

2.4.25

2.4.25

マイクロバルブ

−

2.4.26

集積化マスフローコントローラ

削除用語

2.4.26

−

CMOS MEMS

新規用語

2.4.27

2.4.27

マイクロ燃料電池

2.4.28

2.4.28

光電変換素子

2.5

2.5

加工技術

2.5.1

2.5.1

マイクロマシニング

定義,注記

2.5.2

2.5.2

シリコンプロセス

2.5.3

2.5.3

厚膜技術

2.5.4

2.5.4

薄膜技術

2.5.5

2.5.5

バルク微細加工

2.5.6

2.5.6

表面微細加工

2.5.7

−

表面改質

新規用語

2.5.8

−

化学機械研磨,CMP

新規用語

2.5.9

2.5.7

フォトリソグラフィ

2.5.10

2.5.8

フォトマスク

2.5.11

2.5.9

フォトレジスト

2.5.12

2.5.10

電子ビームリソグラフィ

−

2.5.11

シリコン オン インシュレータ(SOI)

削除用語(移動)

2.5.13

2.5.12

LIGAプロセス

2.5.14

2.5.13

UV-LIGA

2.5.15

2.5.14

X線リソグラフィ

2.5.16

2.5.15

ビーム加工

2.5.17

2.5.16

スパッタリング

2.5.18

2.5.17

集束イオンビーム加工,FIB加工

用語

2.5.19

−

レーザーダイシング

新規用語

2.5.20

2.5.18

エッチングプロセス

2.5.21

2.5.19

ウェットエッチング

2.5.22

2.5.20

ドライエッチング

2.5.23

2.5.21

等方性エッチング

定義,注記

2.5.24

2.5.22

異方性エッチング

2.5.25

2.5.23

エッチストップ

定義,注記

−

2.5.24

ロストウエハプロセス

削除用語

2.5.26

2.5.25

犠牲層エッチング

2.5.27

−

超臨界乾燥

新規用語

28

C 5630-1:2017

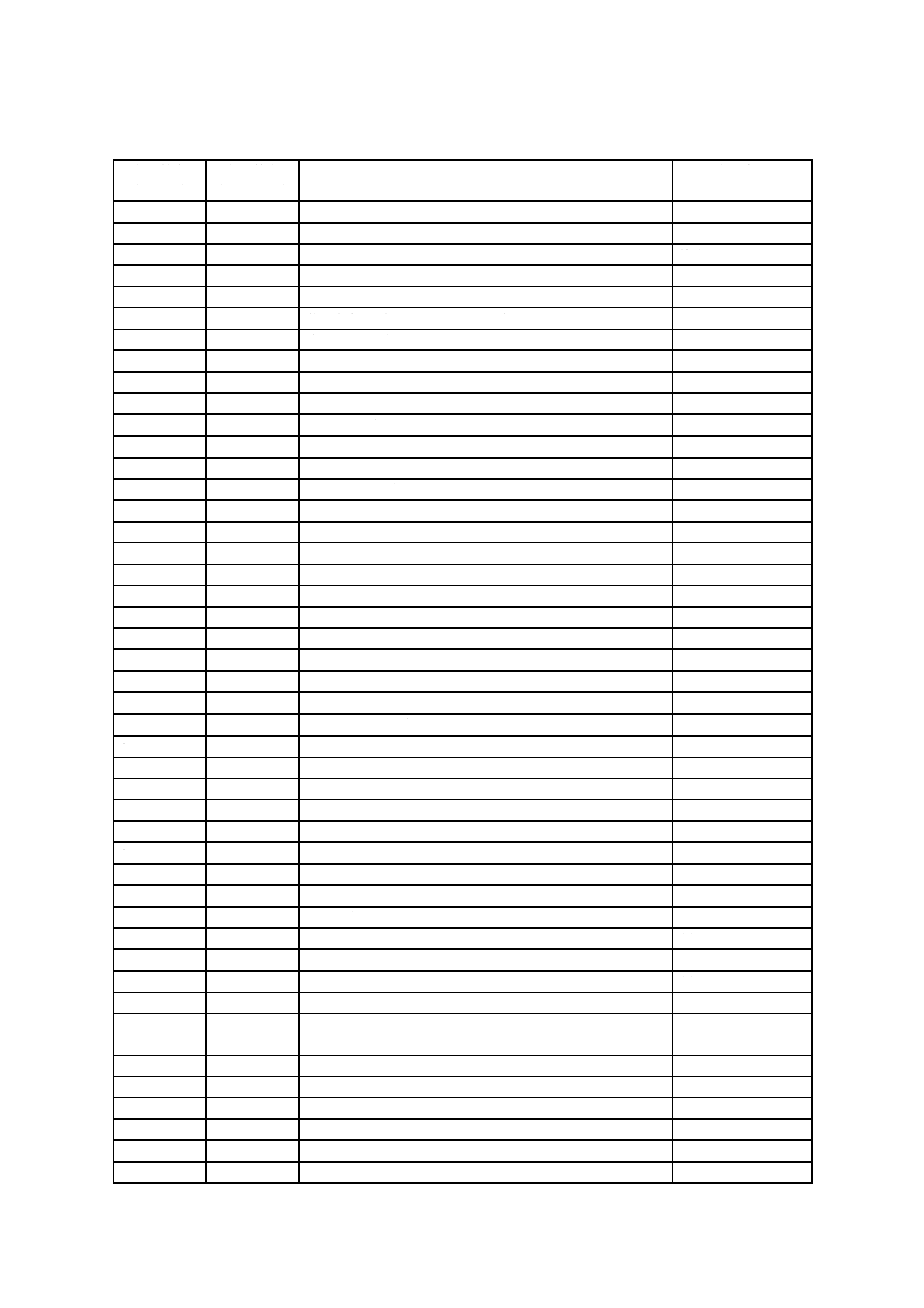

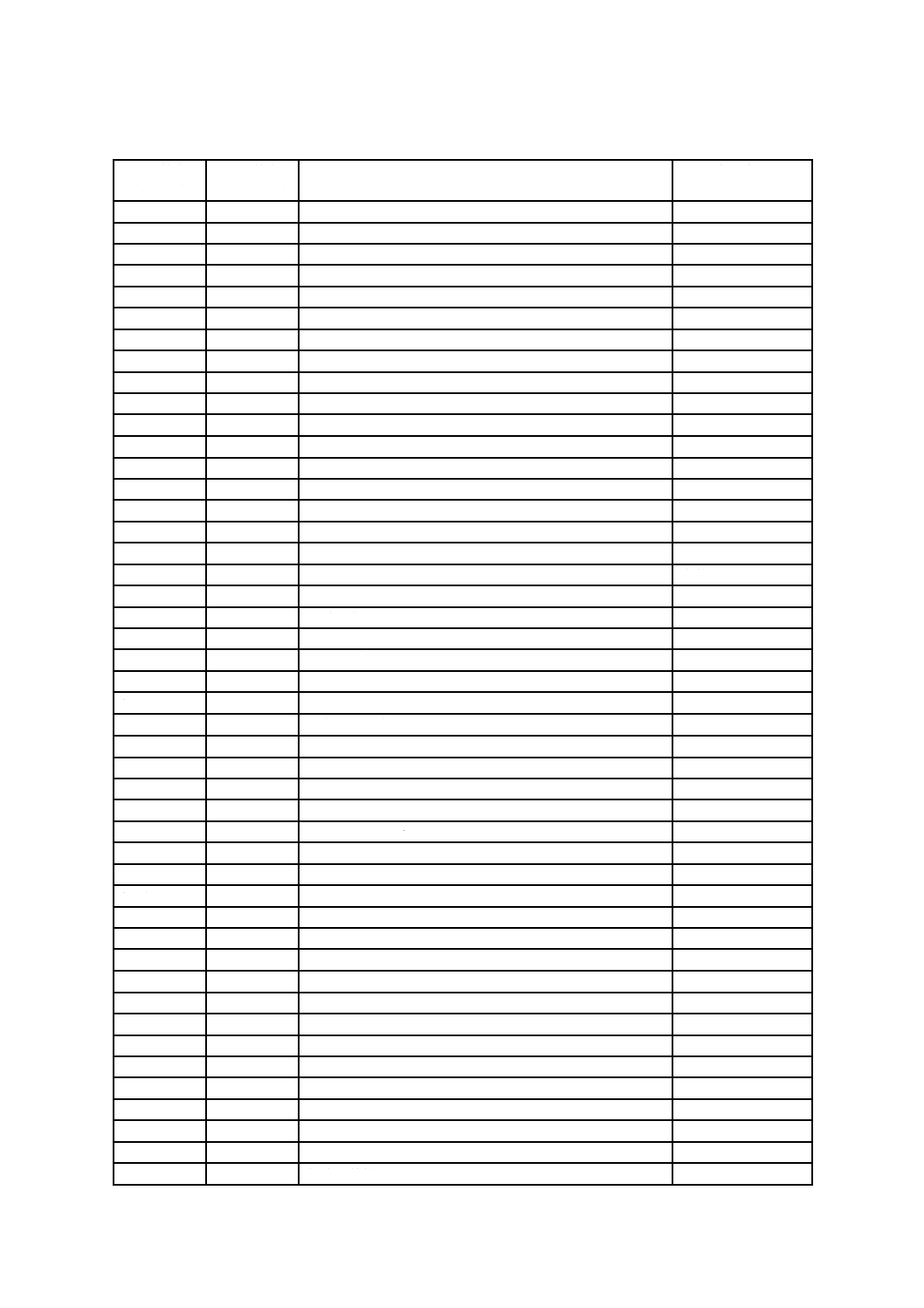

表B.1−2008年版とこの版との参照箇条のクロスリファレンス(続き)

参照箇条

(この版)

参照箇条

(2008年版)

用語

変更内容

2.5.28

2.5.26

反応性イオンエッチング,RIE

2.5.29

2.5.27

深掘反応性イオンエッチング,DRIE

定義,注記

2.5.30

2.5.28

誘導結合型プラズマ,ICP

注記

2.5.31

2.5.29

蒸着

2.5.32

−

原子層堆積プロセス,ALD

新規用語

2.5.33

2.5.30

物理気相堆積プロセス,PVDプロセス

2.5.34

−

自己組織化単分子膜,SAM

新規用語

2.5.35

2.5.31

電鋳法

2.5.36

2.5.32

マイクロ放電加工

−

2.5.33

ホットエンボス プロセス

削除用語

2.5.37

−

ナノインプリント

新規用語

2.5.38

2.5.34

マイクロモールディング

2.5.39

2.5.35

STM加工

2.6

2.6

接合・組立技術

2.6.1

2.6.1

ボンディング

2.6.2

2.6.2

接着接合

2.6.3

2.6.3

陽極接合

2.6.4

2.6.4

拡散接合

2.6.5

−

表面活性化接合,SAB

新規用語

2.6.6

2.6.5

シリコンフュージョンボンディング

2.6.7

2.6.6

マイクロマニピュレータ

2.6.8

2.6.7

非接触ハンドリング

2.6.9

2.6.8

パッケージング

2.6.10

2.6.9

ウエハレベルパッケージング

2.6.11

−

シリコン貫通電極,TSV

新規用語

2.7

2.7

評価技術

用語

2.7.1

2.7.1

走査プローブ顕微鏡,SPM

2.7.2

2.7.2

原子間力顕微鏡,AFM

2.7.3

2.7.3

走査トンネル顕微鏡,STM

2.7.4

2.7.4

近視野顕微鏡,走査近視野顕微鏡

用語,定義,注記

2.7.5

−

分光エリプソメトリー

新規用語

2.7.6

2.7.5

アスペクト比

−

2.7.6

出力/質量比

削除用語

2.8

2.8

応用技術

2.8.1

2.8.1

バイオMEMS

用語

2.8.2

2.8.2

RF MEMS

用語

2.8.3

2.8.3

MOEMS

用語

2.8.4

−

パワーMEMS

新規用語

2.8.5

−

エネルギーハーベスティング,パワーハーベスティング,

エネルギースキャベンジング

新規用語

2.8.6

2.8.4

ラブオンチップ

2.8.7

2.8.5

マイクロTAS

2.8.8

2.8.6

マイクロリアクタ

2.8.9

2.8.7

マイクロサージェリー

2.8.10

2.8.8

能動カテーテル

2.8.11

2.8.9

ファイバー内視鏡

29

C 5630-1:2017

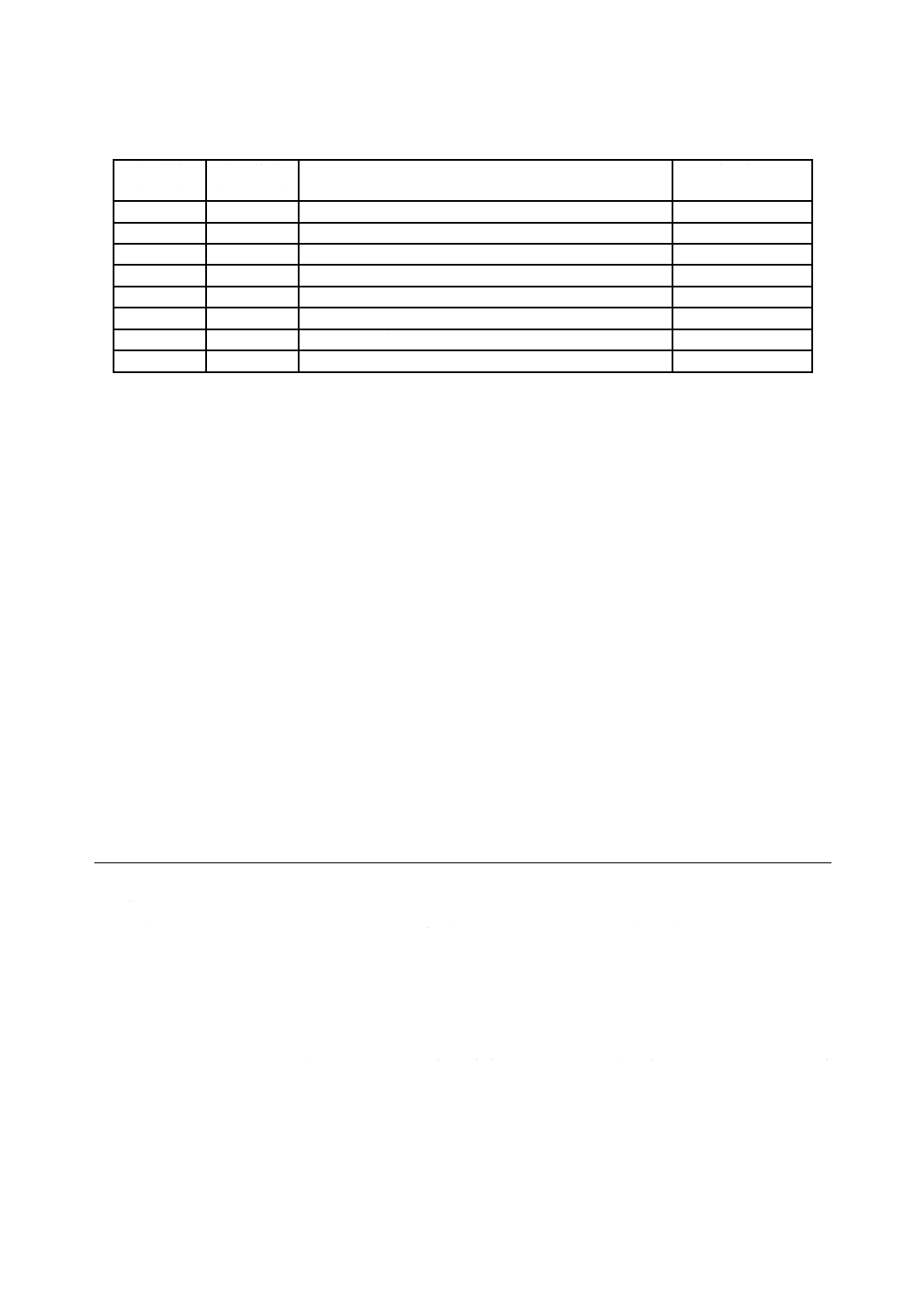

表B.1−2008年版とこの版との参照箇条のクロスリファレンス(続き)

参照箇条

(この版)

参照箇条

(2008年版)

用語

変更内容

2.8.12

2.8.10

スマートピル

2.8.13

2.8.11

バイオチップ

2.8.14

2.8.12

DNAチップ

2.8.15

2.8.13

プロテインチップ

2.8.16

2.8.14

細胞操作

2.8.17

2.8.15

細胞融合

2.8.18

2.8.16

ポリメラーゼ連鎖反応,PCR

2.8.19

2.8.17

マイクロファクトリ

参考文献

JIS B 0153 機械振動・衝撃用語

注記 対応国際規格:ISO 2041:1990,Vibration and shock−Vocabulary(MOD)

JIS H 0400 電気めっき及び関連処理用語

注記 対応国際規格:ISO 2079:1981,Surface treatment and metallic coatings−General classification of

terms(MOD)

IEC 60050 (all parts),International Electrotechnical Vocabulary (available at http://www.electropedia.org)

IEC 60050-521:2002,International Electrotechnical Vocabulary−Part 521: Semiconductor devices and integrated

circuits

IEC 60050-815:2015,International Electrotechnical Vocabulary−Part 815: Superconductivity

IEC 62047-1:2005,Semiconductor devices−Micro-electromechanical devices−Part 1: Terms and definitions

ISO 2041:2009,Mechanical vibration, shock and condition monitoring−Vocabulary

3

0

C

5

6

3

0

-1

:

2

0

1

7

3

0

C

5

6

3

0

-1

:

2

0

1

7

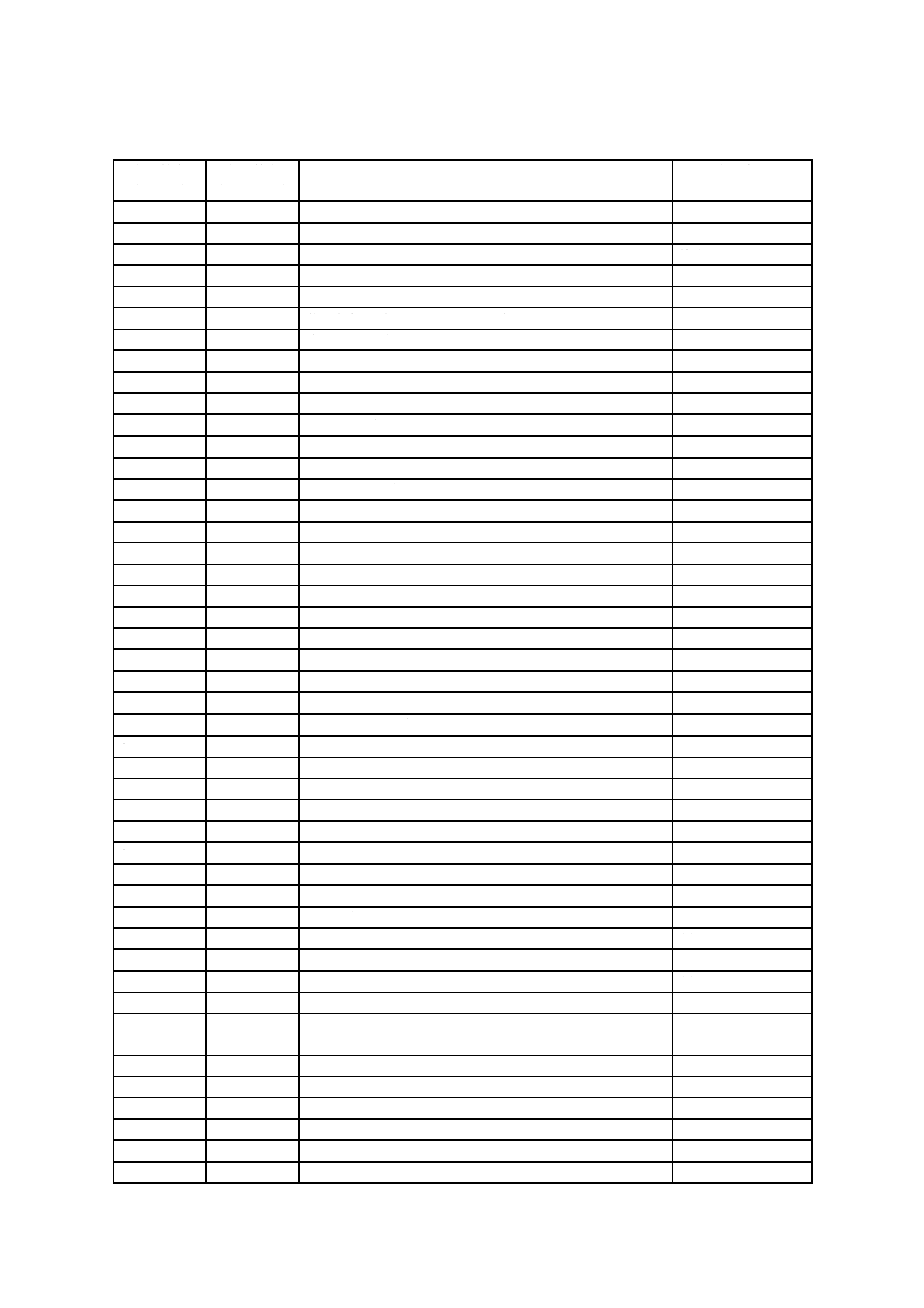

附属書JA

(参考)

JISと対応国際規格との対比表

JIS C 5630-1:2017 マイクロマシン及びMEMS−第1部:マイクロマシン及び

MEMSに関する用語

IEC 62047-1:2016,Semiconductor devices−Micro-electromechanical devices−Part 1:

Terms and definitions

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 用語及び

定義

2.1.2 MEMSについ

て定義した。

2

MEMSの定義が削除さ

れた。

追加

IEC 62047-1の改正時に“MEMS”

の用語が削除されたが,JISでは残

すこととした。

技術的な差異はない。

JISと国際規格との対応の程度の全体評価:IEC 62047-1:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。