C 5442-1996

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 用語の定義 ····················································································································· 1

3. 基本的試験条件 ··············································································································· 3

3.1 試験の状態 ··················································································································· 3

3.2 標準試験電源 ················································································································ 3

4. 電気的性能試験 ··············································································································· 3

4.1 絶縁抵抗試験 ················································································································ 4

4.1.1 目的 ·························································································································· 4

4.1.2 装置 ·························································································································· 4

4.1.3 前処理 ······················································································································· 4

4.1.4 試験 ·························································································································· 4

4.1.5 個別規格に規定する事項 ······························································································· 4

4.2 耐電圧試験(商用周波数)······························································································· 4

4.2.1 目的 ·························································································································· 4

4.2.2 装置 ·························································································································· 4

4.2.3 前処理 ······················································································································· 4

4.2.4 試験 ·························································································································· 4

4.2.5 個別規格に規定する事項 ······························································································· 5

4.3 耐電圧試験(インパルス電圧) ························································································· 5

4.3.1 目的 ·························································································································· 5

4.3.2 印加電圧波形及び装置 ·································································································· 5

4.3.3 前処理 ······················································································································· 7

4.3.4 試験 ·························································································································· 7

4.3.5 個別規格に規定する事項 ······························································································· 7

4.4 リレーのコイル特性 ······································································································· 7

4.4.1 コイルの直流抵抗 ········································································································ 7

4.4.2 コイルの消費電力(交流リレーだけ) ············································································· 8

4.5 接触抵抗試験 ················································································································ 8

4.5.1 目的 ·························································································································· 8

4.5.2 装置 ·························································································································· 8

4.5.3 準備 ·························································································································· 9

4.5.4 試験 ·························································································································· 9

4.5.5 個別規格に規定する事項 ······························································································ 10

4.6 動作電圧又は電流及び復帰電圧又は電流 ············································································ 10

4.6.1 目的 ························································································································· 10

C 5442-1996 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.2 装置 ························································································································· 11

4.6.3 準備 ························································································································· 11

4.6.4 試験 ························································································································· 12

4.6.5 個別規格に規定する事項 ······························································································ 12

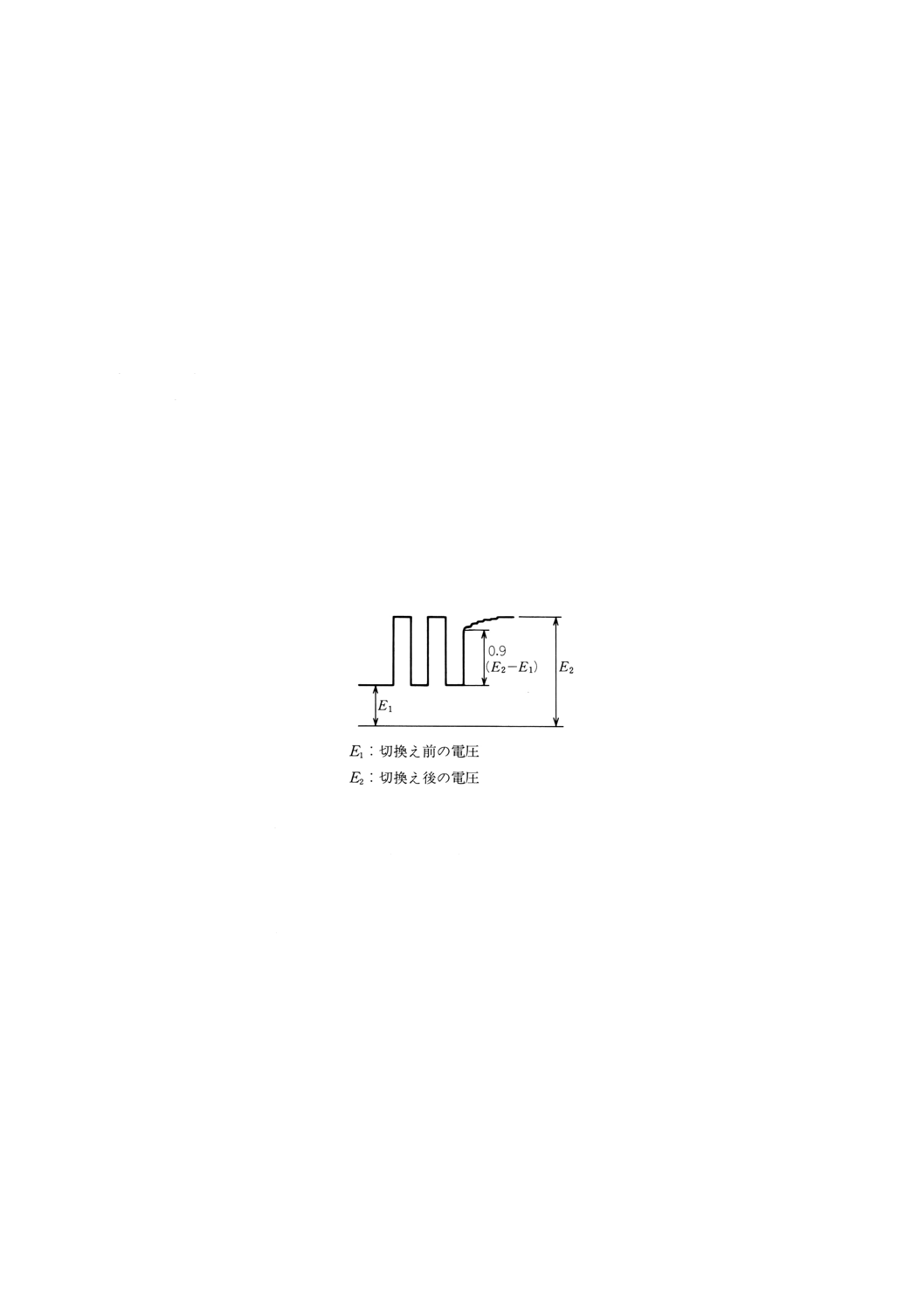

4.7 動作時間及び復帰時間···································································································· 13

4.7.1 目的 ························································································································· 13

4.7.2 装置 ························································································································· 13

4.7.3 準備 ························································································································· 13

4.7.4 試験 ························································································································· 13

4.7.5 個別規格に規定する事項 ······························································································ 14

4.8 接点のバウンス ············································································································ 14

4.8.1 目的 ························································································································· 15

4.8.2 装置 ························································································································· 15

4.8.3 準備 ························································································································· 15

4.8.4 試験 ························································································································· 15

4.8.5 個別規格に規定する事項 ······························································································ 15

4.9 接点のチャタリング ······································································································ 15

4.9.1 目的 ························································································································· 15

4.9.2 装置 ························································································································· 15

4.9.3 試験 ························································································································· 15

4.9.4 個別規格に規定する事項 ······························································································ 16

4.10 温度上昇試験 ·············································································································· 16

4.10.1 目的 ························································································································ 16

4.10.2 装置 ························································································································ 16

4.10.3 準備 ························································································································ 16

4.10.4 試験 ························································································································ 16

4.10.5 個別規格に規定する事項 ····························································································· 17

5. 機械的性能試験 ·············································································································· 17

5.1 耐振性試 ····················································································································· 17

5.1.1 目的 ························································································································· 17

5.1.2 装置 ························································································································· 17

5.1.3 準備 ························································································································· 18

5.1.4 試験 ························································································································· 18

5.1.5 個別規格に規定する事項 ······························································································ 18

5.2 衝撃試 ························································································································ 19

5.2.1 目的 ························································································································· 19

5.2.2 装置 ························································································································· 19

5.2.3 準備 ························································································································· 20

5.2.4 試験 ························································································································· 20

5.2.5 測定 ························································································································· 22

C 5442-1996 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.6 個別規格に規定する事項 ······························································································ 22

5.3 端子強度試験 ··············································································································· 22

5.3.1 目的 ························································································································· 22

5.3.2 装置 ························································································································· 22

5.3.3 試験 ························································································································· 22

5.3.4 個別規格に規定する事項 ······························································································ 27

5.4 はんだ付け性試験 ········································································································· 27

5.4.1 目的 ························································································································· 27

5.4.2 装置 ························································································································· 27

5.4.3 材料 ························································································································· 27

5.4.4 準備 ························································································································· 27

5.4.5 試験 ························································································································· 27

5.4.6 個別規格に規定する事項 ······························································································ 27

5.5 はんだ耐熱性試験 ········································································································· 28

5.5.1 目的 ························································································································· 28

5.5.2 装置 ························································································································· 28

5.5.3 材料 ························································································································· 28

5.5.4 試験 ························································································································· 28

5.5.5 個別規格に規定する事項 ······························································································ 28

6. 耐候性試験 ···················································································································· 28

6.1 耐寒性(耐寒貯蔵,耐寒動作)試 ····················································································· 28

6.1.1 目的 ························································································································· 28

6.1.2 装置 ························································································································· 28

6.1.3 準備及び試験 ············································································································· 28

6.1.4 個別規格に規定する事項 ······························································································ 29

6.2 耐熱性(耐熱貯蔵,耐熱動作)試験 ·················································································· 29

6.2.1 目的 ························································································································· 29

6.2.2 装置 ························································································································· 29

6.2.3 準備及び試験 ············································································································· 29

6.2.4 個別規格に規定する事項 ······························································································ 30

6.3 温度変化試験 ··············································································································· 30

6.3.1 目的 ························································································································· 30

6.3.2 装置 ························································································································· 30

6.3.3 準備 ························································································································· 30

6.3.4 試験 ························································································································· 30

6.3.5 個別規格に規定する事項 ······························································································ 31

6.4 高温高湿(定常)試験···································································································· 31

6.4.1 目的 ························································································································· 31

6.4.2 装置 ························································································································· 31

6.4.3 試験 ························································································································· 31

C 5442-1996 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.4 個別規格に規定する事項 ······························································································ 32

6.5 温湿度サイクル試験 ······································································································ 32

6.5.1 方法 ························································································································· 32

6.5.2 方法 ························································································································· 37

6.6 塩水噴霧試験 ··············································································································· 42

6.6.1 目的 ························································································································· 42

6.6.2 試験装置 ··················································································································· 42

6.6.3 塩溶液 ······················································································································ 42

6.6.4 厳しさ ······················································································································ 43

6.6.5 初期測定 ··················································································································· 43

6.6.6 前処理 ······················································································································ 43

6.6.7 試験 ························································································································· 43

6.6.8 後処理(最終サイクル後) ··························································································· 43

6.6.9 最終測定 ··················································································································· 43

6.6.10 個別規格に規定する事項 ····························································································· 43

6.7 気密性試験 ·················································································································· 44

6.7.1 目的 ························································································································· 44

6.7.2 加熱法 ······················································································································ 44

6.7.3 減圧法 ······················································································································ 44

6.7.4 トレーサガスによる方法 ······························································································ 44

6.7.5 個別規格に規定する事項 ······························································································ 44

7. 連続開閉試験 ················································································································· 45

7.1 耐久性試験 ·················································································································· 45

7.1.1 目的 ························································································································· 45

7.1.2 耐久性試験の種類 ······································································································· 45

7.1.3 負荷 ························································································································· 45

7.1.4 試験 ························································································································· 46

7.1.5 個別規格に規定する事項 ······························································································ 47

7.2 故障率試験 ·················································································································· 47

7.2.1 目的 ························································································································· 47

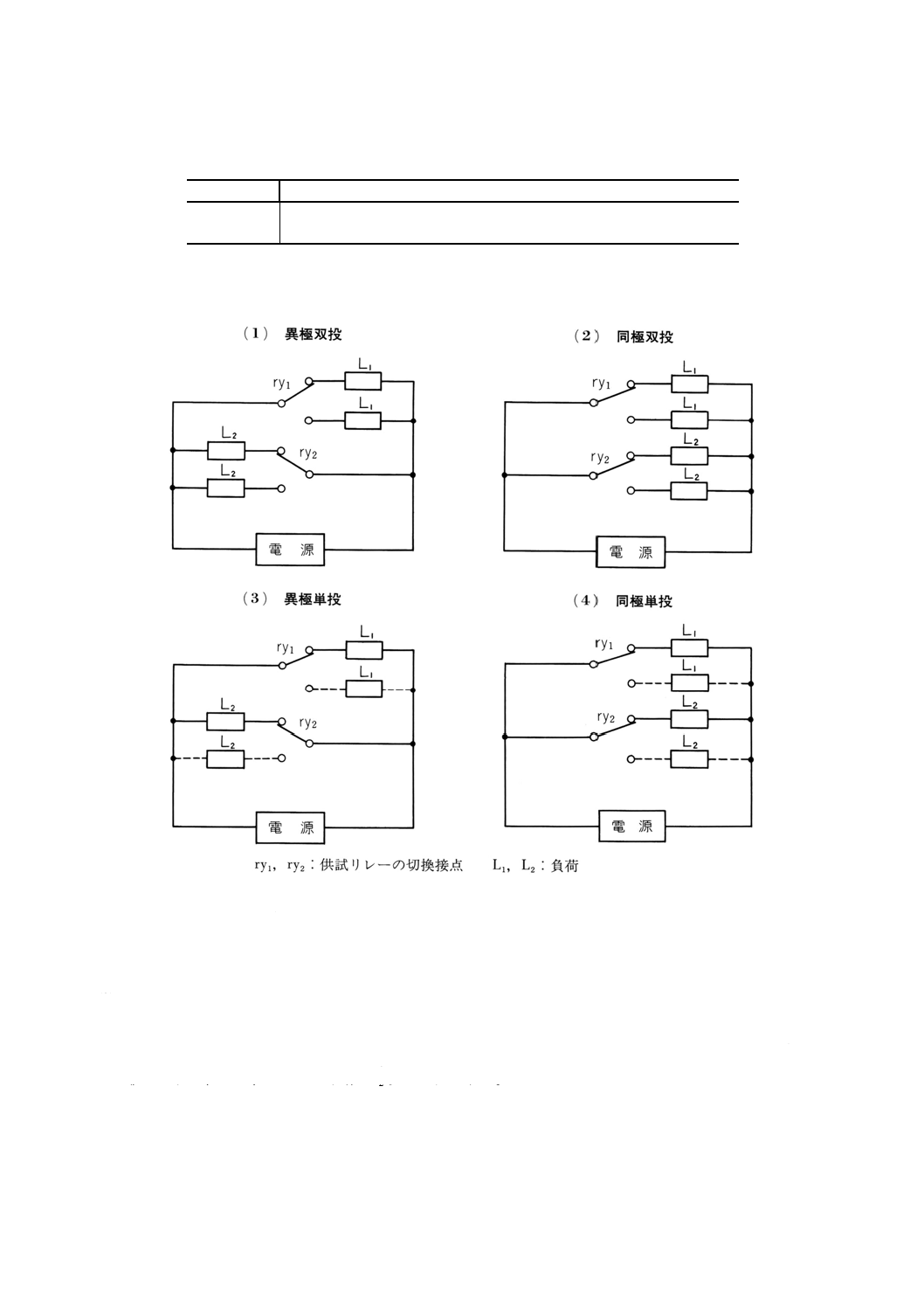

7.2.2 試験回路及び負荷 ······································································································· 47

7.2.3 試験 ························································································································· 49

7.2.4 故障判定基準 ············································································································· 50

7.2.5 故障率の算出方法 ······································································································· 50

7.2.6 故障率水準 ················································································································ 50

7.2.7 個別規格に規定する事項 ······························································································ 51

8. 過負荷試験 ···················································································································· 51

8.1 目的 ··························································································································· 51

8.2 負荷(過負荷)の種類···································································································· 51

8.3 負荷(過負荷)の接続方法······························································································ 51

C 5442-1996 目次

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4 試験 ··························································································································· 52

8.4.1 試験条件 ··················································································································· 52

8.4.2 測定及び評価基準 ······································································································· 52

8.4.3 個別規格に規定する事項 ······························································································ 52

付表1 ······························································································································· 53

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5442-1996

制御用小形電磁リレーの試験方法

Test methods of low power electromagnetic relays

for industrial control circuits

1. 適用範囲 この規格は,電子機器及び工業用制御回路の主として信号伝送に用いる制御用小形電磁リ

レー(1)(以下,リレーという)の試験方法について規定する。

注(1) 制御用小形電磁リレーとは,周波数50Hz又は60Hzの交流又は直流で電圧250V以下及び電流30A

以下の電気回路に使用するヒンジ形並びにリード形の電磁リレーをいう。

備考1. リレーは,電磁継電器ともいう。

2. この規格の引用規格を,付表1に示す。

3. この規格の国際対応規格を,次に示す。

IEC 255-7 (1991) Electrical relays. Part 7 : Test and measurement procedures for electromechanical

all-or-nothing relays

2. 用語の定義 この規格で用いる用語の定義は,JIS C 0010及びJIS Z 8115の規格によるほか,次によ

る。

(1) リレーの種類及び機能に関する用語

(a) 単安定リレー(シングルステイブルリレー) (Monostable relay) コイルに励磁入力を加えたとき

動作し,励磁入力を除去したとき復帰するリレー。

(b) 双安定リレー(ラッチングリレー) (Bistable relay) コイルに励磁入力を加えたとき動作又は復帰

し,励磁入力を除去した後もその状態を保つリレー。一巻線形と二巻線形がある。

(c) 有極リレー (Polarized relay) コイルの励磁入力に極性があるリレー。

(d) 無極リレー (Non-polarized relay) コイルの励磁入力に極性がないリレー。

(e) 動作 リレーが復帰状態から動作状態に移行すること。この用語は,単安定リレーにも双安定リレ

ーにも適用される。

(f) 復帰 リレーが動作状態から復帰状態に移行すること。この用語は,単安定リレーにも双安定リレ

ーにも適用される。

(g) 動作状態 すべての常時閉路接点が開き,すべての常時開路接点が閉じ,機械的に安定している状

態。

(h) 保持状態 リレーを動作させた後,コイル電圧又は電流の変動幅内で,いかなる接点も復帰しない

状態。

(i) 復帰状態 すべての常時開路接点が開き,及び(又は)すべての常時閉路接点が閉じ,機械的に安

定している状態。

2

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(j) 過渡状態 接点が,開離を始めバウンスを終了して,動作状態又は復帰状態になるまでの状態。

(k) 初期状態 初期無励磁又は復帰したリレーが無励磁になった状態。

(2) リレーの構成要素に関する用語

(a) 接点 (Contact) 電気回路の接続又は開閉する機能をもつ電気的接点。コンタクトともいう。

(b) コイル リレーを動作状態にし,又は保持状態に維持するための電磁力供給部分。

なお,これは,主に巻線で構成される。

(c) 接極子 コイルの励磁入力によって接点を駆動する可動磁性片。

(d) コイルサージ抑制部品 (Coil transient suppression device) サージ抑制のためにリレーコイルに接

続される部品。

なお,サージ抑制ダイオードは,コイルのサージ抑制部品の一例である。

(e) 極数 一操作で切り換えられる回路切換部の数。

(f) 単投 一つの接触位置でだけ回路を閉成する接点組。

(g) 双投 二つの接触位置をもち,それぞれの接触位置でそれぞれの回路を閉成する接点組。

(h) 常時開路接点 (Make contact) 復帰状態で開路となり,動作状態及び保持状態で閉路となる接点。

メーク接点又はa接点ともいう。

(i) 常時閉路接点 (Break contact) 復帰状態で閉路となり,動作状態及び保持状態で開路となる接点。

ブレーク接点又はb接点ともいう。

(j) 切換接点 常時開路接点と常時閉路接点を共に備えた接点構造で,可動接点の導電部が共通の接点。

閉じる前に開く切換接点をトランスファー接点又はc接点,開く前に閉じる切換接点をコンテニア

ス接点(メークビフォア ブレーク接点)ともいう。

(3) リレーの特性に関する用語

(a) 動作(感動)電圧 リレーが動作する最小の電圧。

(b) 動作(感動)電流 リレーが動作する最小の電流。

(c) 復帰(開放)電圧 電圧を急激に降下又は徐々に減少させたとき,リレーが復帰する最大の電圧。

(d) 復帰(開放)電流 電流を急激に降下又は徐々に減少させたとき,リレーが復帰する最大の電流。

(e) 動作時間 (Operate time) リレーのコイルに定格の励磁入力を加えた時点から,接点が動作するま

での時間。ただし,複数個の接点をもつリレーの場合には,ほかに規定がなければ一番遅い接点が

動作するまでの時間とする。

(f) 復帰時間 (Release time) リレーのコイルに定格の励磁入力を取り除いた時点から,接点が復帰す

るまでの時間。ただし,複数個の接点をもつリレーの場合には,ほかに規定がなければ一番遅い接

点が復帰するまでの時間とする。

(g) 切換時間 (Transit time) 閉じる前に開く切換接点の場合は,両方の接点回路が開いている時間。

(h) ブリッジ時間 (Bredging time) 開く前に閉じる切換接点の場合は,一つの接点回路が閉じる瞬間

と他の接点回路が開く瞬間との間の時間的間隔。

(i) バウンス (Bounce) リレーの可動部分(接極子)が鉄心やバックストップへ衝突したり,又は接

点相互が衝突することによって生じる衝撃,振動などに起因する接点間の異常な間欠的開閉現象。

(j) チャタリング リレーに加わる外部からの衝撃,振動などに起因する接点間の異常な間欠開閉現象。

(k) 開閉現象 接点が開路状態及び閉路状態を交互に繰り返す現象。ここでの開路状態とは,境界抵抗

を福間内接触抵抗値に対して,抵抗比が106以上になったときをいい,それ未満を閉路状態という。

(l) うなり 交流リレーの場合,磁極間の整合状態によって動作状態及び保持状態での発生する騒音。

3

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(m) 静的接触抵抗 接点が安定に閉じた状態での,接触部の電気抵抗。

(n) 動的接触抵抗 接点の連続開閉中での,接触部の電気抵抗。

(o) 閉路期間 連続開閉中の接点が接触を開始してから開離するまでの期間。

(p) 定格電圧 リレーを通常使用するために,コイルに加わる基準となる電圧。

(q) 定格電流 リレーを通常使用するために,コイルに加わる基準となる電流。

(r) 定格接点電圧 リレーを通常使用する場合,その接点が開閉できる基準となる負荷電圧。

(s) 定格接点電流 リレーを通常使用する場合,その接点が開閉できる基準となる負荷電流。

(t) 定格通電電流 接点を開閉することなしに,温度上昇限度を超えることなく連続して開閉部に通電

できる電流。

(u) 定格絶縁電圧 絶縁設計の基準となる電圧。

(v) 使用率 1時間中の総通電時間の総和の1時間に対する比。パーセント (%) で表す。

参考 括弧の中の英文は,IEC 255-7に用いられている用語である。

3. 基本的試験条件

3.1

試験の状態 試験の状態は,次による。

(1) 標準状態 試験及び測定は,規定がない限り,JIS C 0010の5.3[測定及び試験のための標準大気条件

(標準状態)]での標準状態(温度15〜35℃,相対湿度25〜75%,気圧86〜106kPa)のもとで行う。

ただし,この標準状態での測定による判定に疑義が生じた場合,又は要求された場合は(3)による。

なお,標準状態で測定することが困難な場合は,判定に疑義が生じない限り,標準状態以外の状態

で試験や測定を行ってもよい。

(2) 基準状態 基準状態は,JIS C 0010の5.1[標準基準大気条件(基準状態)]での基準状態(温度20℃,

気圧101.3kPa)とする。ただし,温度だけで基準状態としてもよい。

(3) 判定状態 判定状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状態)]

での温度20±1℃,湿度63〜67%,気圧86〜106kPaとするか,又は温度23±1℃,相対湿度 (50±2) %

とする。

3.2

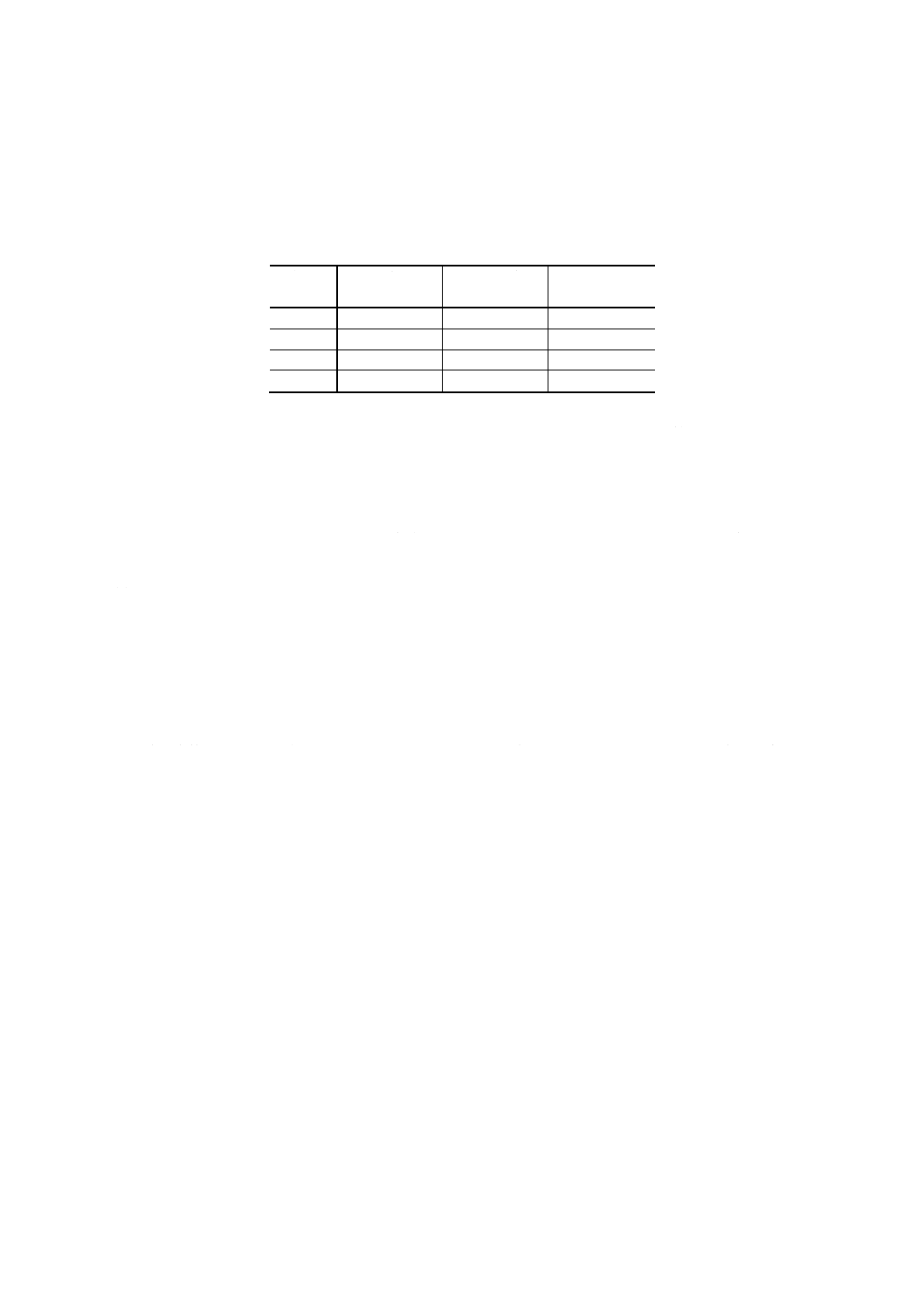

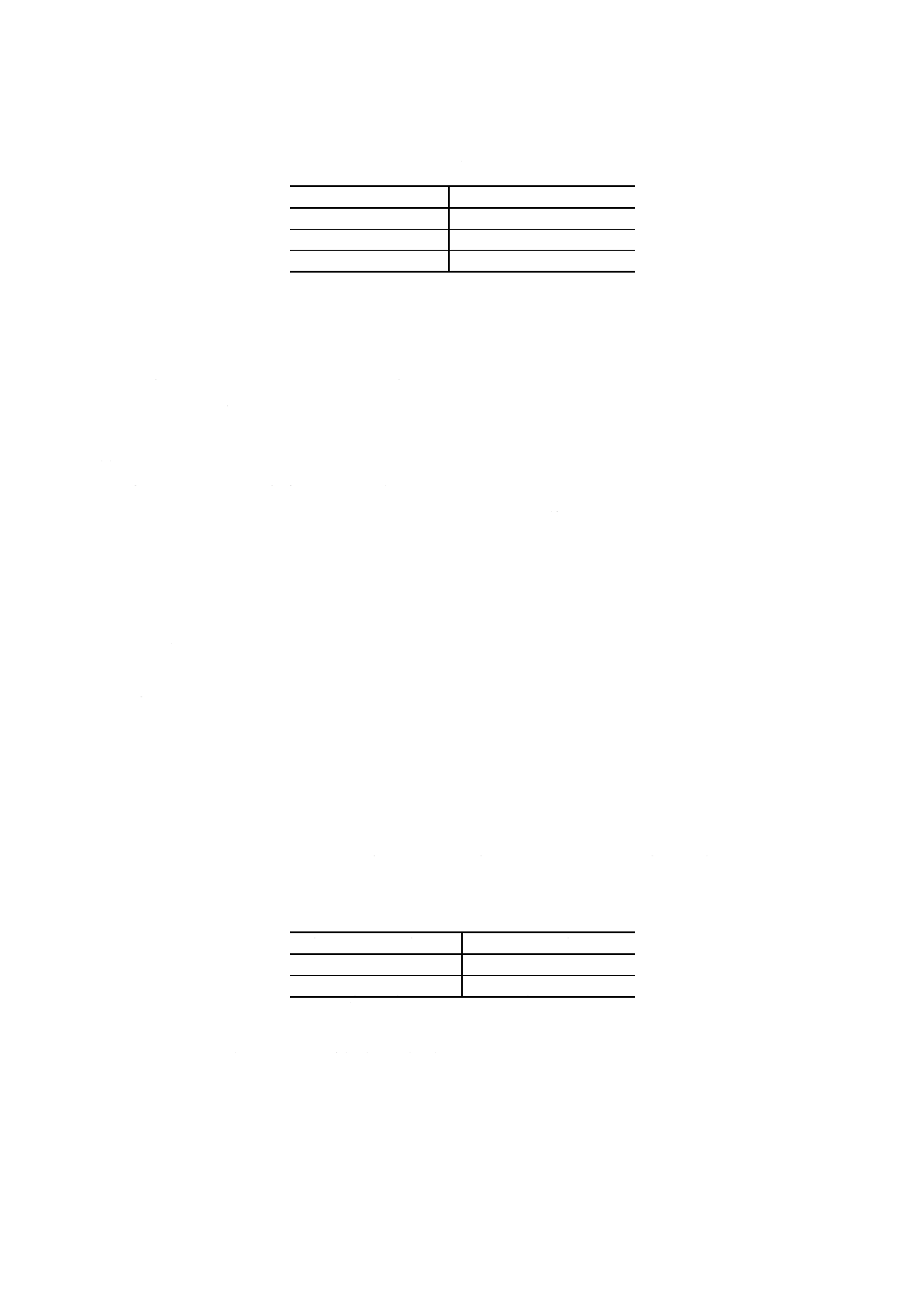

標準試験電源 リレーの特性測定のための電源は,規定がない限り表1による。

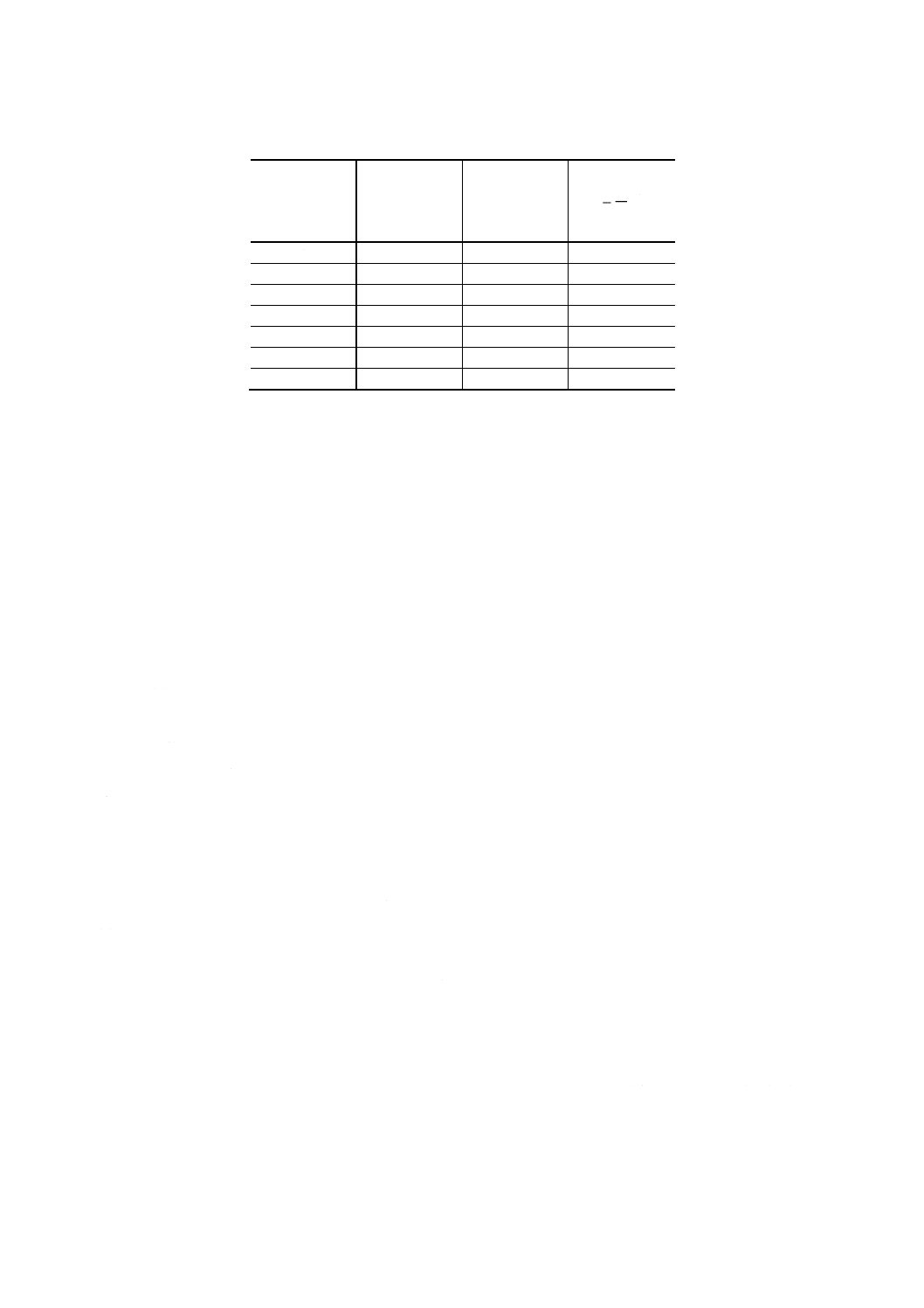

表1 標準試験電源

項目

直流電流

交流電流

(1) 電圧変動

±2%以内

(2) 電流変動

±2%以内

(3) 周波数変動

−

±2%以内

(4) リプル率(2)

3%以下

−

(5) 波形率

−

0.95〜1.25

注(2)

dc

dc

U

U

U

r

−

=

max

ここに,

r:

Umax:

Udc:

リプル率

脈流の最大電圧

直流電圧(平均値)

4. 電気的性能試験

4

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

絶縁抵抗試験

4.1.1

目的 この試験は,開路状態にしたリレーに直流電圧を加えたとき,絶縁部分の表面及び体積方向

に流れる漏れ電流を検知し,その抵抗値を測定することを目的とする。

4.1.2

装置 装置は,JIS C 1302及びJIS C 1303に規定する絶縁抵抗計又はこれらと同等以上のものとす

る。

なお,試験電圧は表2による。

表2 試験電圧

単位 V

リレーの定格絶縁電圧

試験電圧

30以下

100

30を超え

60以下

250

60を超え

250以下

500

4.1.3

前処理 試験に先立って,供試リレーを3.1(1)標準状態に30分間以上放置する。

4.1.4

試験 試験は,次の箇所に試験電圧を印加後,抵抗値が一定値となったとき,又は電圧を印加後少

なくとも5秒経過後の抵抗値をとることとする。ただし,判定に疑義を生じない場合は,印加直後に測定

してもよい。

なお,同一箇所を2回以上測定することが規定されている場合には,必ず極性を同一にする。

(1) リレーの端子と露出した非充電金属部との間

(2) リレーの端子相互間

4.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 絶縁抵抗の測定回数(4.1.4参照)

4.2

耐電圧試験(商用周波数)

4.2.1

目的 この試験は,リレーに用いる絶縁材料や部品の間隔が適切であり,一時的な電圧に耐え,し

かもその後支障なく使用できるかどうかを調べることを目的とする。

4.2.2

装置 装置は,一般に耐電圧用として作られた正弦波又はこれに近い波形の交流50Hz又は60Hz

の試験電圧を発生させることができる電力容量500VA以上の耐電圧試験器で,負荷条件によって著しい波

形ひずみや電圧変動を生じないものとする。

4.2.3

前処理 試験に先立って,供試リレーを3.1(1)標準状態で30分間以上放置する。

なお,絶縁抵抗試験と合わせてこの試験を行う場合は,絶縁抵抗試験を先に行い,前処理を省略しても

よい。

4.2.4

試験 試験は,次の箇所に表3に示す試験電圧を印加したとき供試リレーにフラッシュ試験電圧の

3

1以下の電圧を加え,電圧計の指示を読みながら規定の試験電圧まで徐々に上昇させ,試験電圧に達した

後1分間保持する。ただし,判定に疑義を生じない場合は,試験電圧の110%を1秒間加えて試験しても

よい。

(1) リレーの端子と露出した非充電金属部との間

(2) リレーの端子相互間

5

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 試験電圧

単位 V

試験電圧(実効値)

250 500 1 000 1 500 2 000 2 500 3 000 4 000 5 000

4.2.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験電圧(4.2.4参照)

(2) 電圧印加時間(1分間以外の場合)(4.2.4参照)

(3) 漏れ電流

4.3

耐電圧試験(インパルス電圧)

4.3.1

目的 この試験は,リレーに用いる絶縁材料や部品の間隔が適切であり,一時的なインパルス状の

過電圧に耐え,しかもその後支障なく使用できるかどうかを調べることを目的とする。

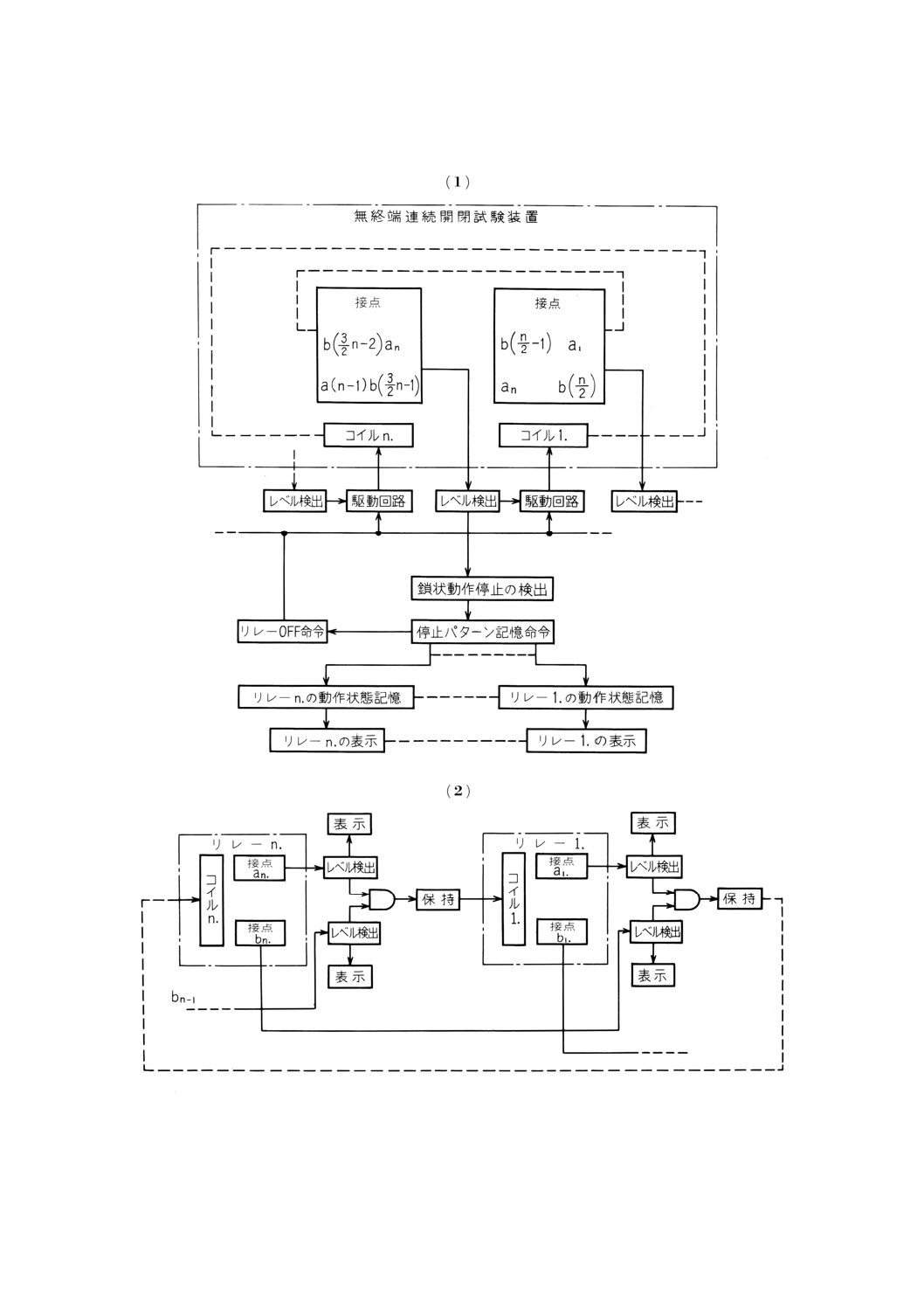

4.3.2

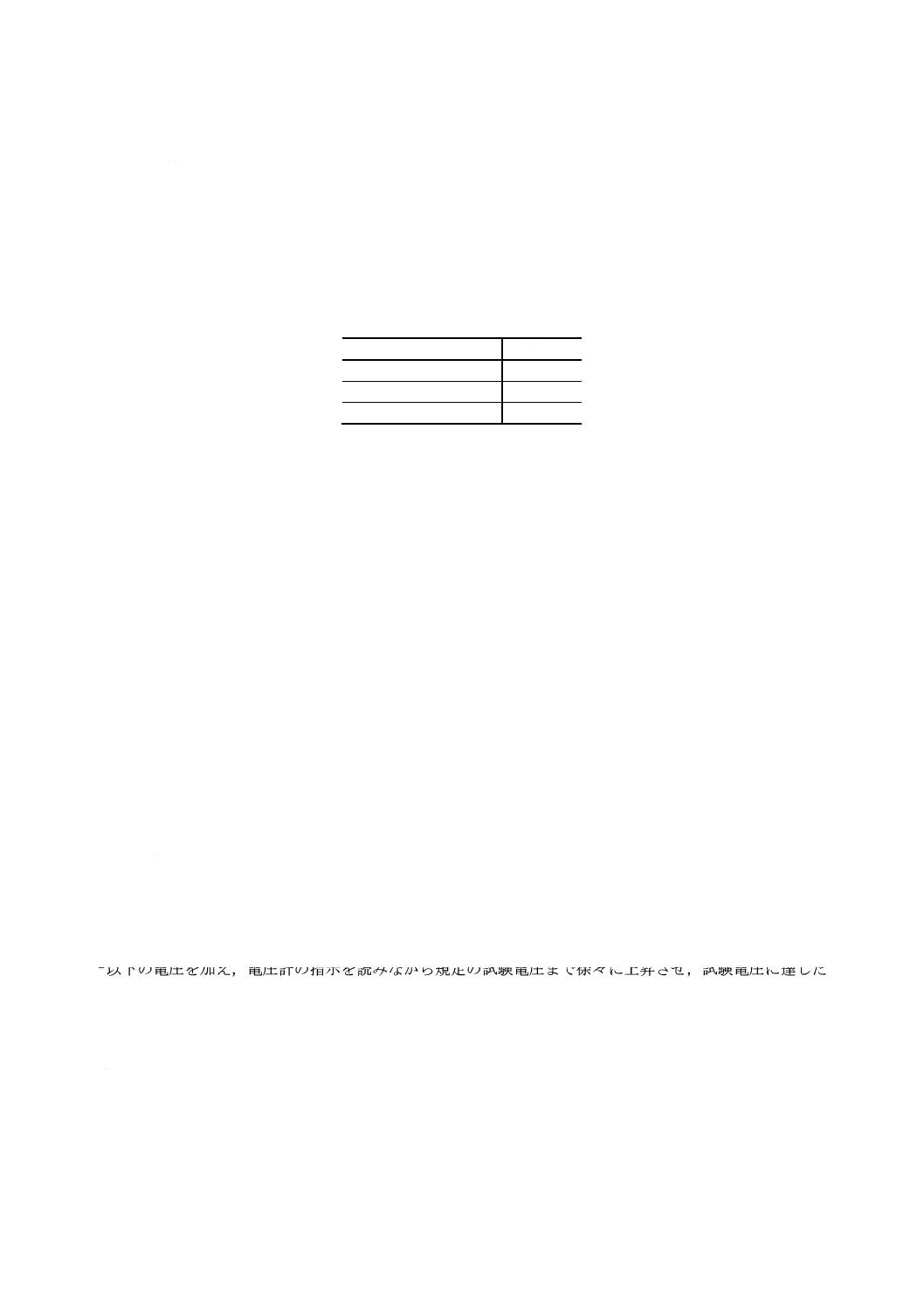

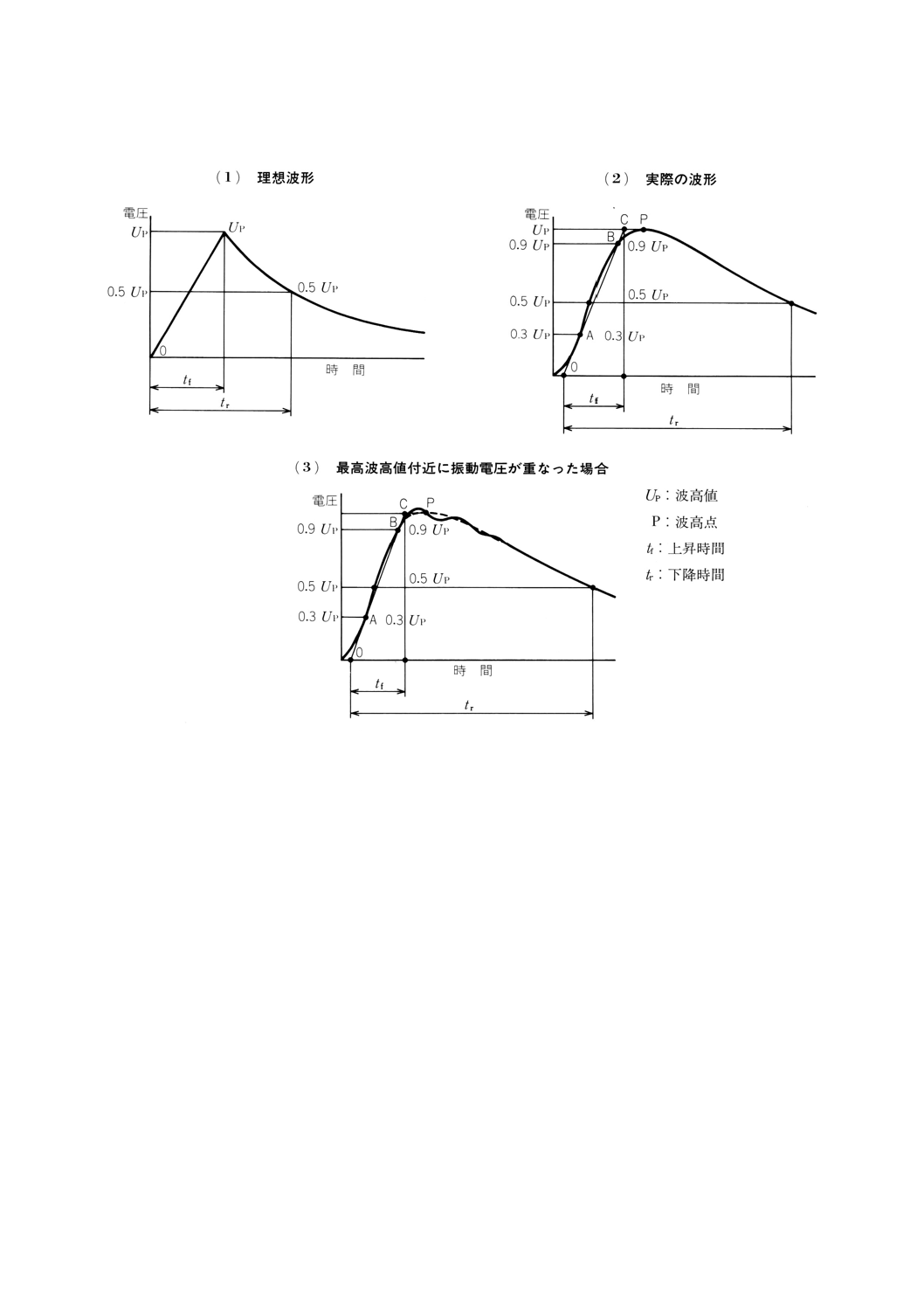

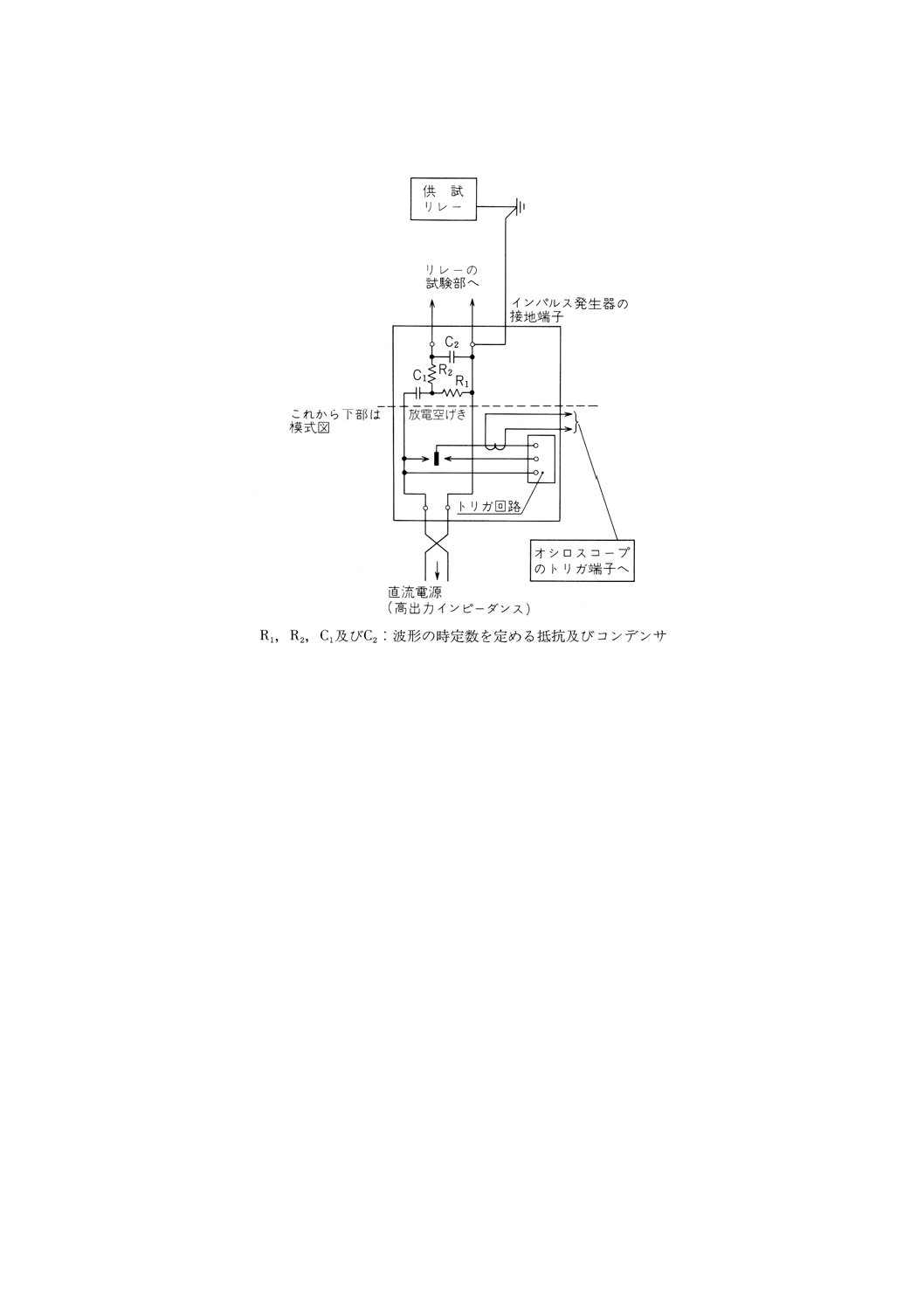

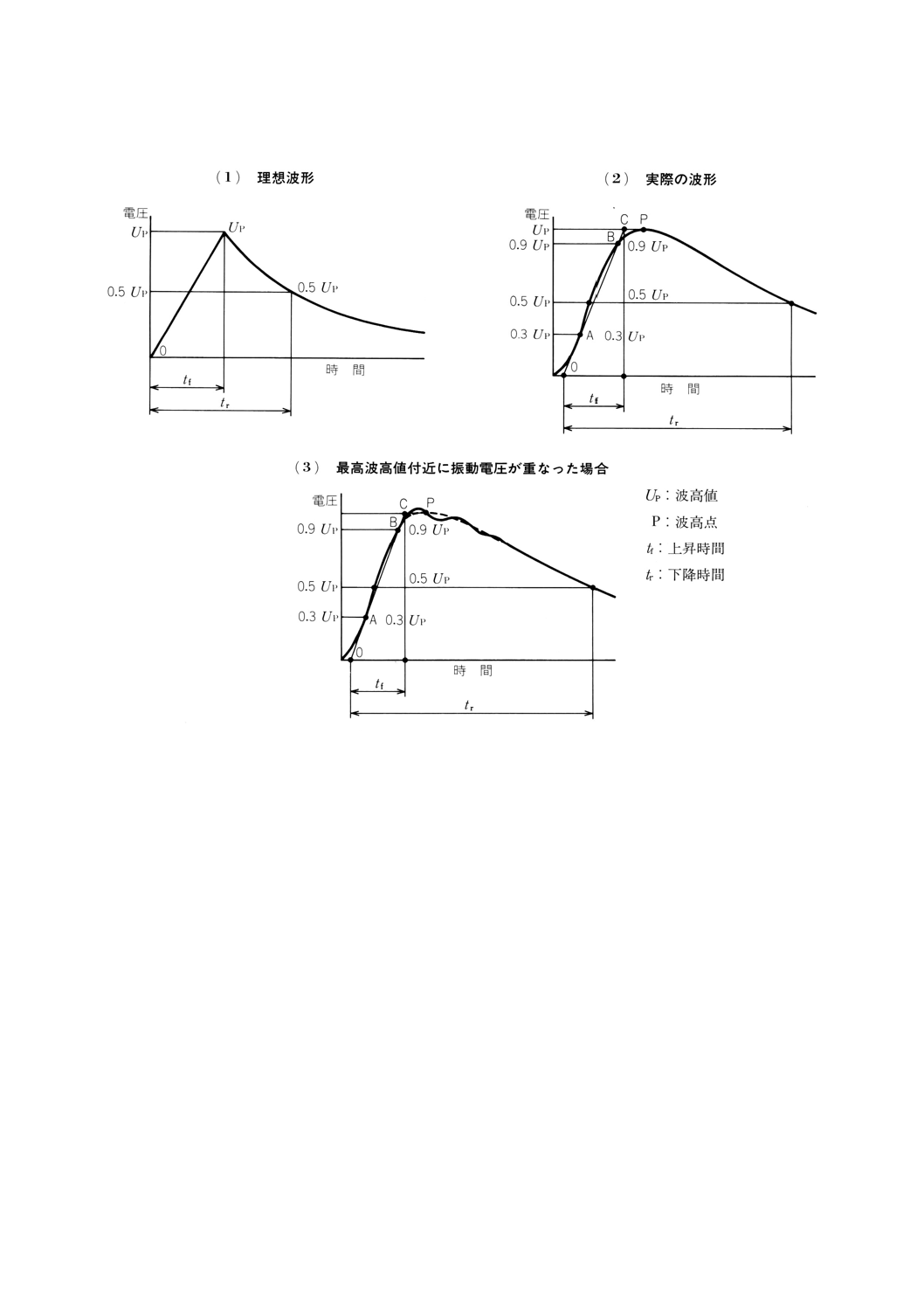

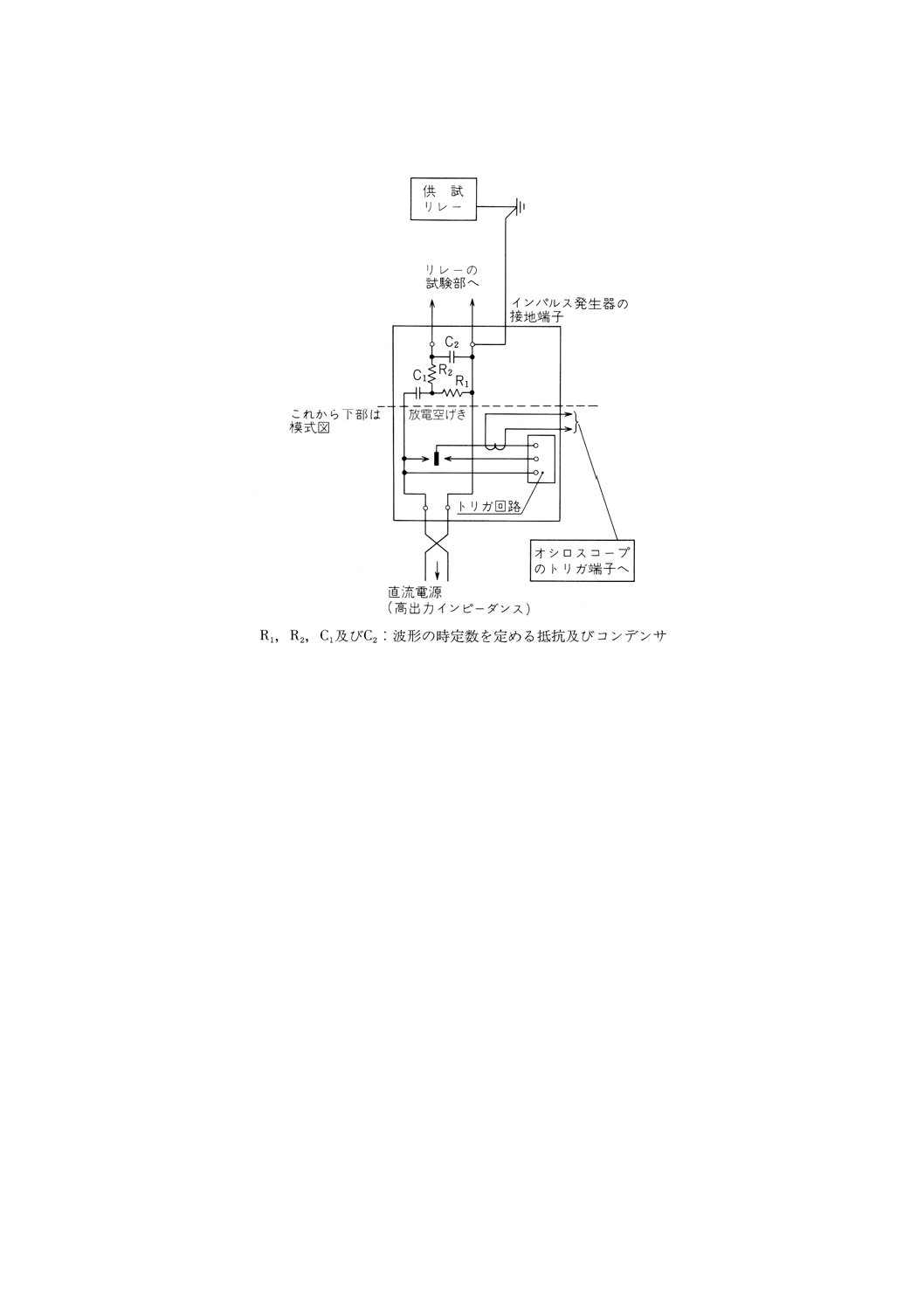

印加電圧波形及び装置 この試験に用いる装置は,図1及び表4に規定するインパルス波を発生す

るもので,その回路の一例を図2に示す。

なお,波高値Upは,表5のとおりとする。

実際の試験では図1(2)のように多少ひずんだ波形となる場合がある。この場合には波高値の30%に達し

た点(A点)及び90%に達した点(B点)の間の時間(図の直線AB間)を0.6で割った値をtrとし,直

線ABが時間軸と交わる点(0点)をインパルス波の開始点とする。

また,図1(3)のように最高波高値付近に振動電圧が重なる場合もあるが,この場合には,振動の振幅の

中央を通る曲線を図の破線のように引いてその波高値(P点)を求め,図1(2)の場合と同様にしてtf及び

trを求める。

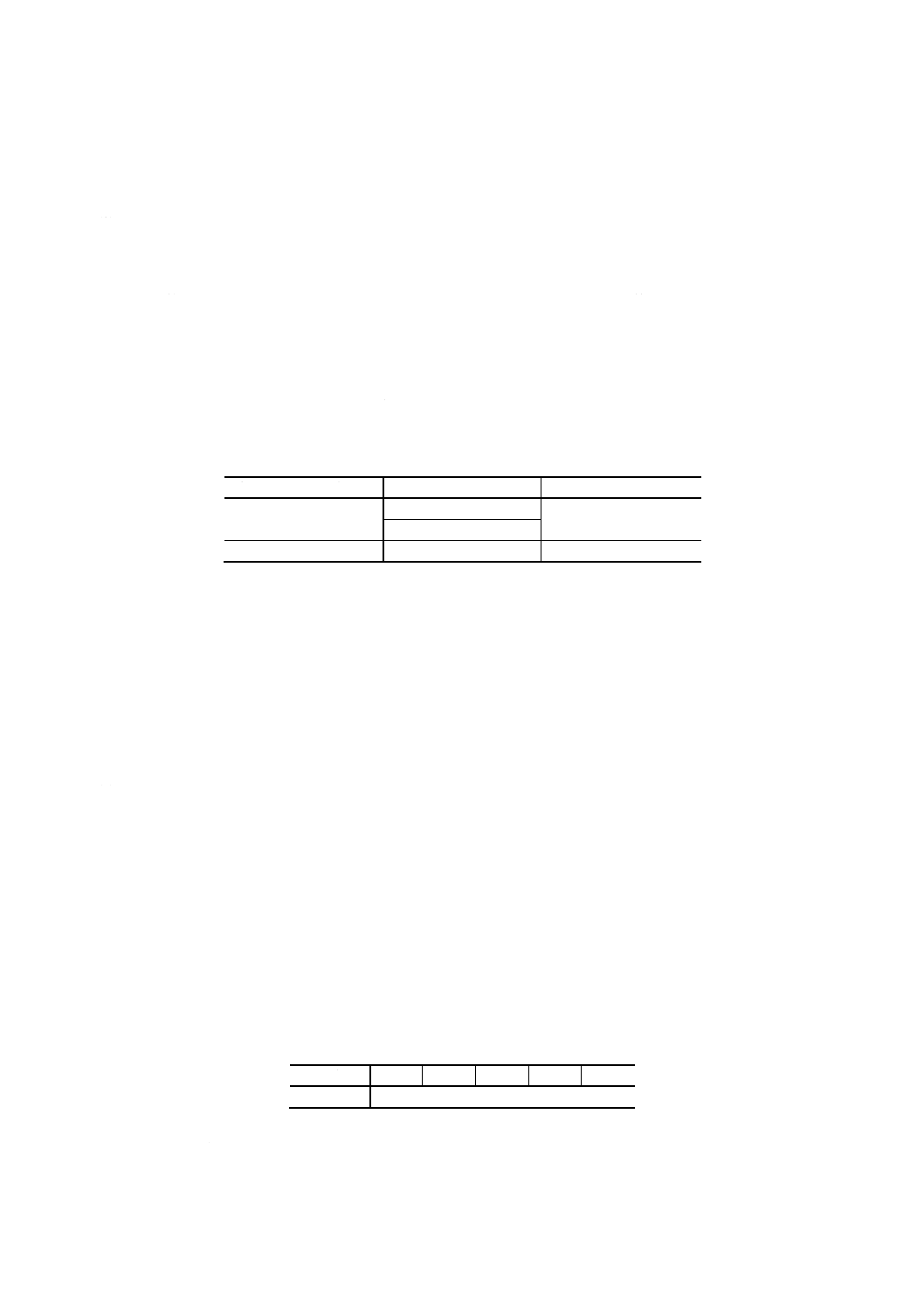

表4 電圧波形の形状パラメータ

波形の種類

tf

tr

A

1.2μs±30%

50μs±20%

B

10μs±30%

160μs±20%

C

10μs±30%

700μs±20%

D

100μs±30%

700μs±20%

表5 電圧波高値(標準値)

単位 kV

波高値 (Up)

0 %

−10

1 1.5 2 5 10

6

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 印加電圧波形

7

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 試験回路の一例

4.3.3

前処理 前処理は,4.2.3による。

4.3.4

試験 試験は,次の箇所に表4及び表5に規定する試験電圧を印加したとき,供試リレーにフラッ

シュオーバ,焼損,絶縁破壊などの異常がないかどうかを調べる(一時的なフラッシュオーバが生じても

異常とはみなさない。)。

なお,電圧の印加方法は,5秒以上の間隔で3回の正及び3回の負の電圧を加える。

また,電圧波高値は,表5を標準値とするが,これ以外の電圧で行ってもよい。この場合は個別規格に

その値を規定する。

(1) リレーの端子と露出した非充電金属部との間

(2) リレーの端子相互間

4.3.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験電圧(インパルス波高値)(表5参照)

(2) 試験波形(図1及び表4参照)

(3) 試験後のリレーの動作チェック項目(必要がある場合)

4.4

リレーのコイル特性

4.4.1

コイルの直流抵抗

4.4.1.1

目的 この測定は,リレーコイルの直流抵抗を測定することを目的とする。

4.4.1.2

装置 装置は,供試リレーコイルの規定抵抗値許容差に対して満足できる確度をもつ抵抗ブリッ

ジ又は他の測定器とする。

なお,測定器の確度は,上記許容差の10%を超えないこととする。

8

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.1.3

前処理 試験に先立って,供試リレーを3.1(1)標準状態(ただし,相対湿度75%以下)で30分間

以上放置する。

また,測定を通じて,供試リレーに過度の通風,日光,その他の熱源からの直接の熱放射など,測定に

影響を及ぼすような要因が入らないようにする。

4.4.1.4

試験 供試コイルに印加する直流電圧,電流は,測定によるコイル温度上昇が無視できる範囲内

で行い,次による。

(1) 基準温度は,個別規格に規定がない場合は,20℃とする。測定温度が基準温度と違う場合は次の式に

よって換算すること(10〜100℃の間で使用)。

Rt=Rt0 [1+α (t−t0)]

ここに,

Rt: t (℃) での抵抗値

Rt0: 基準温度t0 (℃) での抵抗値

α: 抵抗の定質量温度係数(軟銅線では0.003 93)

(2) 供試コイルへの電圧印加時間は,5秒間以内とする。

(3) 同一試料に対する同一項目の試験では,測定器及び印加電圧(又はブリッジの電源電圧)を同一にし

て測定する。ただし,判定に疑義を生じない場合は,同一でなくともよい。

4.4.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 測定器の確度(必要がある場合)(4.4.1.2参照)

(2) 基準温度(20℃と異なる場合)

4.4.2

コイルの消費電力(交流リレーだけ)

4.4.2.1

目的 この測定は,交流リレーコイルの消費電力を測定することを目的とする。

4.4.2.2

試験 試験は,次による。

(1) リレーは周囲の磁気的影響を受けない状態で,定格励磁状態で測定する。

(2) 定格電圧を印加したときの電流を測定し,印加電圧と測定電流値の積から定格消費電力を算出する。

4.4.2.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 印加電圧(定格電圧以外の場合)

(2) 交流電源の周波数(4.4.2.2参照)

4.5

接触抵抗試験

4.5.1

目的 この試験は,リレーの接触抵抗(静的接触抵抗及び動的接触抵抗)を測定することを目的と

する。

4.5.2

装置 装置は,確度が10%以内のもので,次の(1)〜(2)に示す回路を構成するもの,又はこれと同

等以上のものとする。

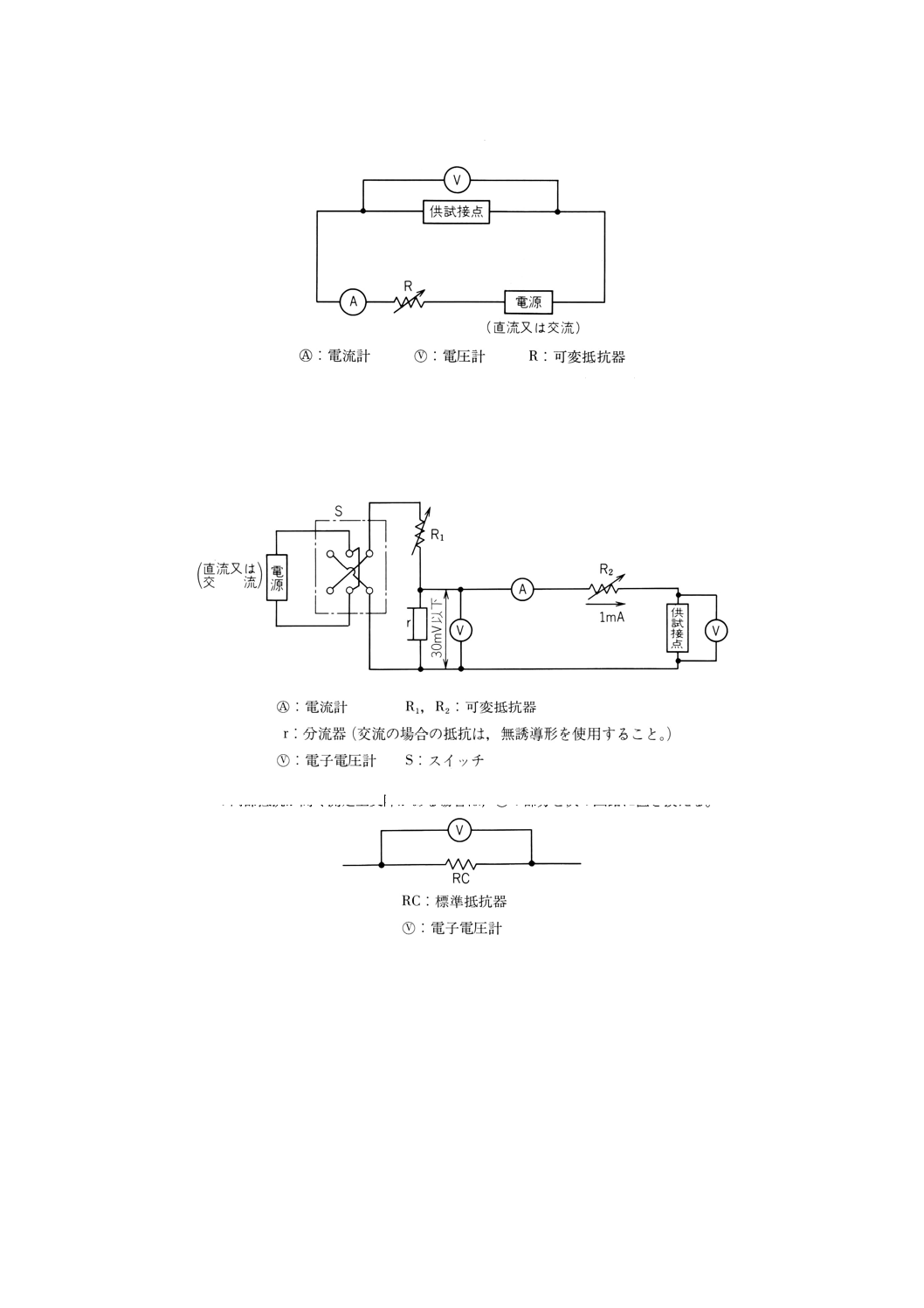

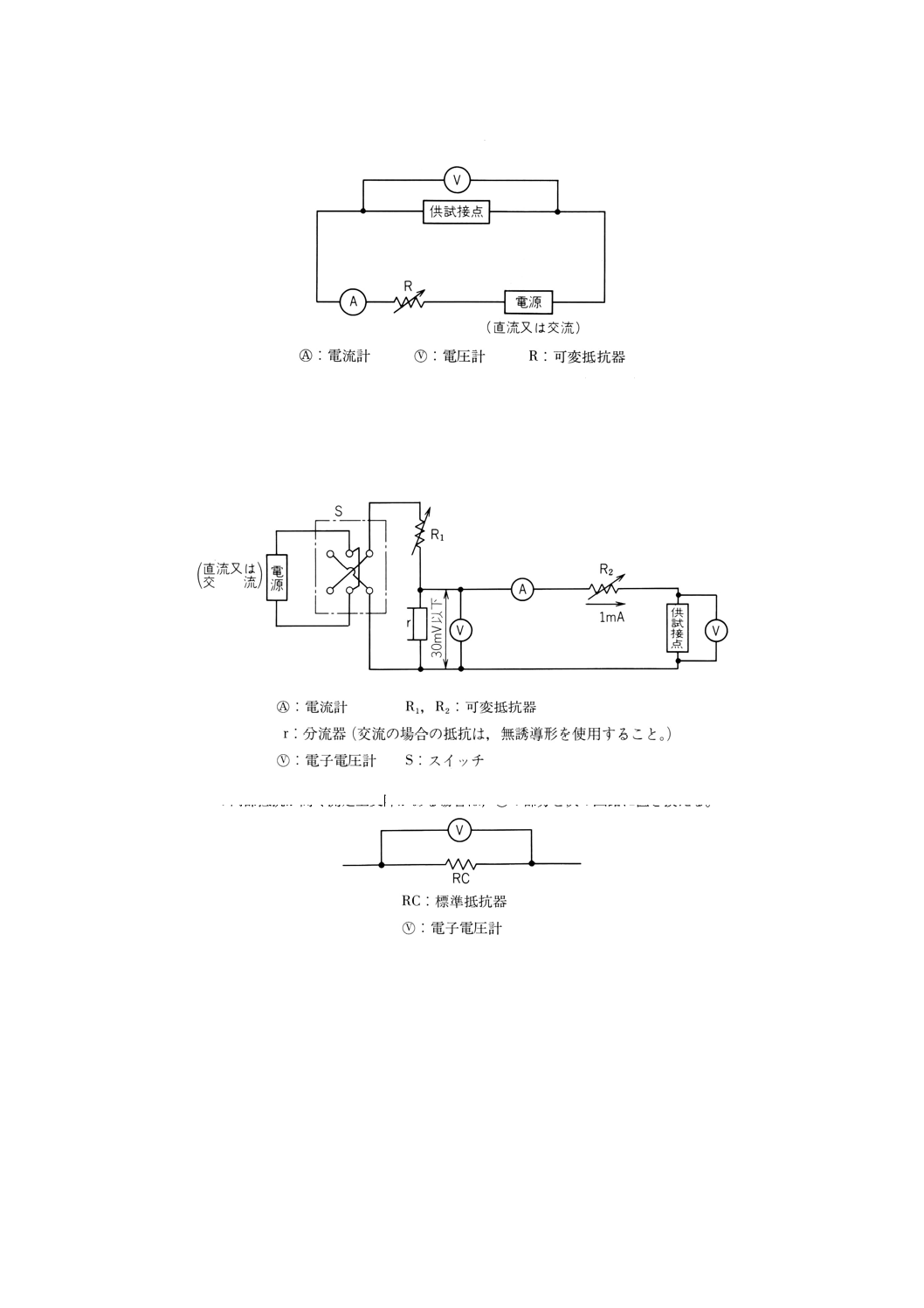

(1) 電圧降下法 図3のとおりとする。交流電源を使用する場合には,その周波数は商用周波数から2kHz

までとする。

9

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 電圧降下法

(2) 低電圧・低電流法 図4のとおりとする。交流電源を使用する場合の周波数は(1)と同様とする。

なお,直流電圧を使用する場合は,スイッチSを反転して電極の極性を切り換えて測定する。ただ

し,判定に疑義を生じない場合は同一方向だけでもよい。

図4 低電圧・低電流法

備考 ◯

Aの内部抵抗が高く測定上支障がある場合は,◯

Aの部分を次の回路に置き換える。

4.5.3

準備 試験前の接点清浄化,その他の特別の準備,取付けなどを必要とする場合は,個別規格の規

定に従い処理を行う。

4.5.4

試験 試験は,次の(1)〜(4)のいずれかによって行う。

(1) 電圧降下法−静的接触抵抗の場合 試験は,4.5.2(1)に規定の装置によって,接点が常閉状態とした供

試接点に印加される測定電圧及び測定電流から接触抵抗を算出する。測定に用いる電源は,直流又は

交流のいずれでもよいが,測定値に疑義が生じた場合には,直流での測定値を採用する。

なお,直流電源で測定を行う場合,個別規格に電源の極性を変える規定があるときは,極性を変え

測定する。

また,供試接点での電圧計端子と電流計端子とを別々に設け四端子方式とする。この場合,電圧計

10

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

端子を供試接点に近い方とする。

供試接点に印加する測定電圧は,定格接点電圧の25%,又は6Vのいずれか低い電圧とする。測定

電流は,原則として表6に規定の電流とする。

表6 試験電流

定格接点電流又は開閉電流

A

試験電流 mA

0.01 未満

1

0.01 以上

0.1 未満

10

0.1

以上

1

未満

100

1

以上

1 000

(2) 電圧降下法−動的接触抵抗の場合 試験は,(1)に規定の方法で行う。ただし,コイルは,定格電圧の

く(矩)形波で行う。

なお,コイルの開閉頻度及び測定周期,並びに接点の測定電圧及び測定電流は個別規格に規定の値

とする。測定は,接点が常閉状態に達した後,又は閉路期間の30%以上が経過した後のいずれか遅い

時点に行う。

(3) 低電圧・低電流法−静的接触抵抗の場合 試験は,4.5.2(2)に規定の装置によって,接点が常閉状態と

した供試接点に印加される測定電圧及び測定電流から接触抵抗を算出する。測定に用いる電源は,直

流,又は交流のいずれでもよいが,測定値に疑義が生じた場合には,直流での測定値を採用する。

なお,直流電源で測定を行う場合,個別規格に電源の極性を変える規定があるときは,極性を変え

測定する。

また,供試接点での電圧計端子と電流計端子とを別々に設け四端子方式とする。この場合,電圧計

端子を供試接点に近い方とする。

供試接点に印加する測定電圧は,供試接点を開とした状態で開路電圧を30mV以下に調整する。測

定電流は1mAとする。

試験に際し,供試接点には,試験前に30mVを超える電圧を加えてはならない。

(4) 低電圧・低電流法−動的接触抵抗の場合 試験は,(3)に規定の方法で行う。ただし,コイルは,定格

電圧のく形波で駆動する。その開閉頻度及び測定周期は,個別規格の規定による。

なお,測定は,接点が常閉状態に達した後,又は閉路期間の30%以上が経過した後のいずれか遅い

時点に行う。

4.5.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 準備(4.5.3参照)

(2) 測定回路(4.5.2参照)

(3) 測定回数(4.5.4参照)

(4) 試験電圧・電流値(4.5.4参照)

(5) 動的接触抵抗については,開閉頻度及び測定周期(4.5.4参照)

4.6

動作電圧又は電流及び復帰電圧又は電流

4.6.1

目的 この試験は,リレーを励磁又は減磁することによって,リレーが動作又は復帰する電圧値又

は電流値を測定することを目的とする。

11

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.6.2

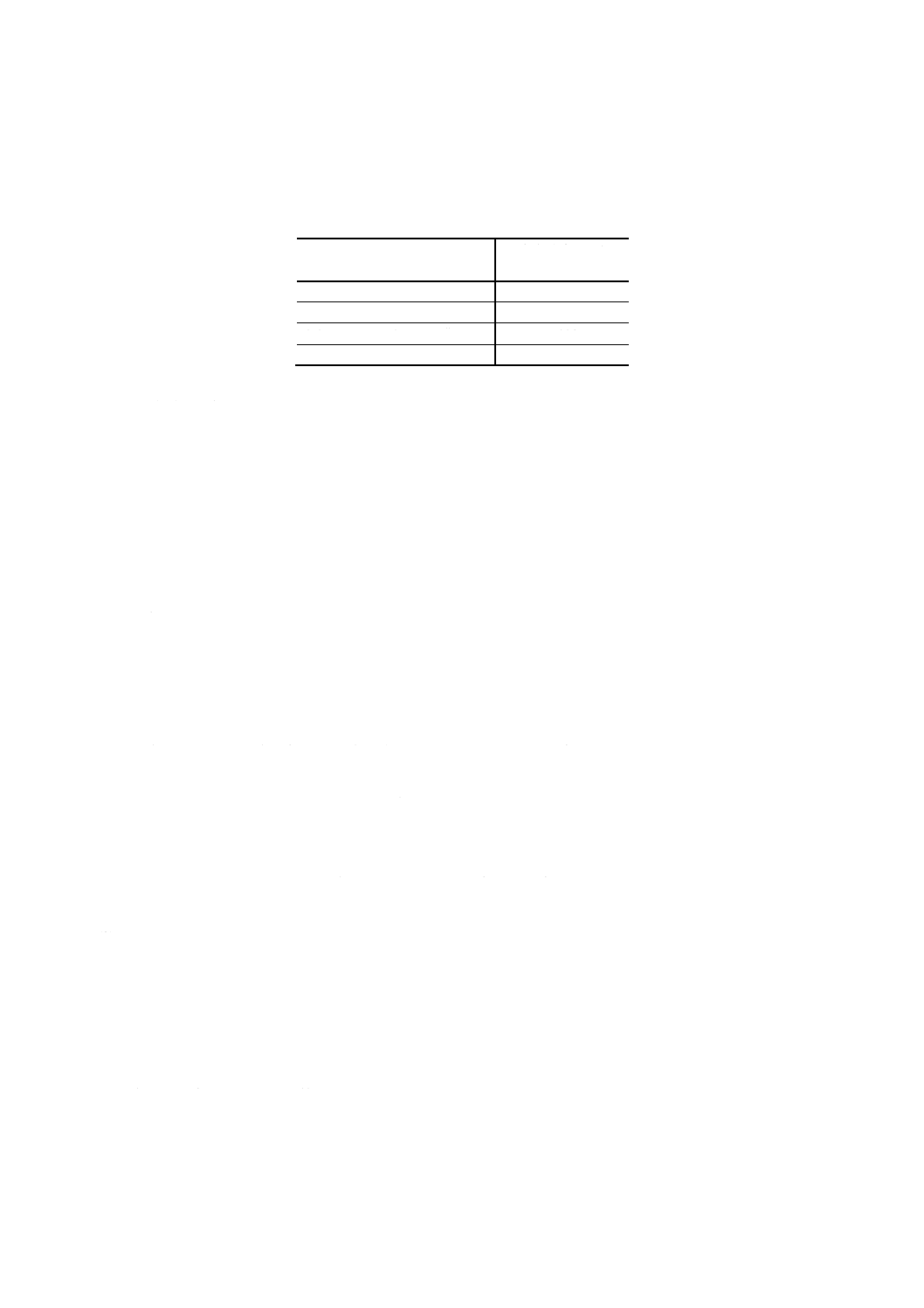

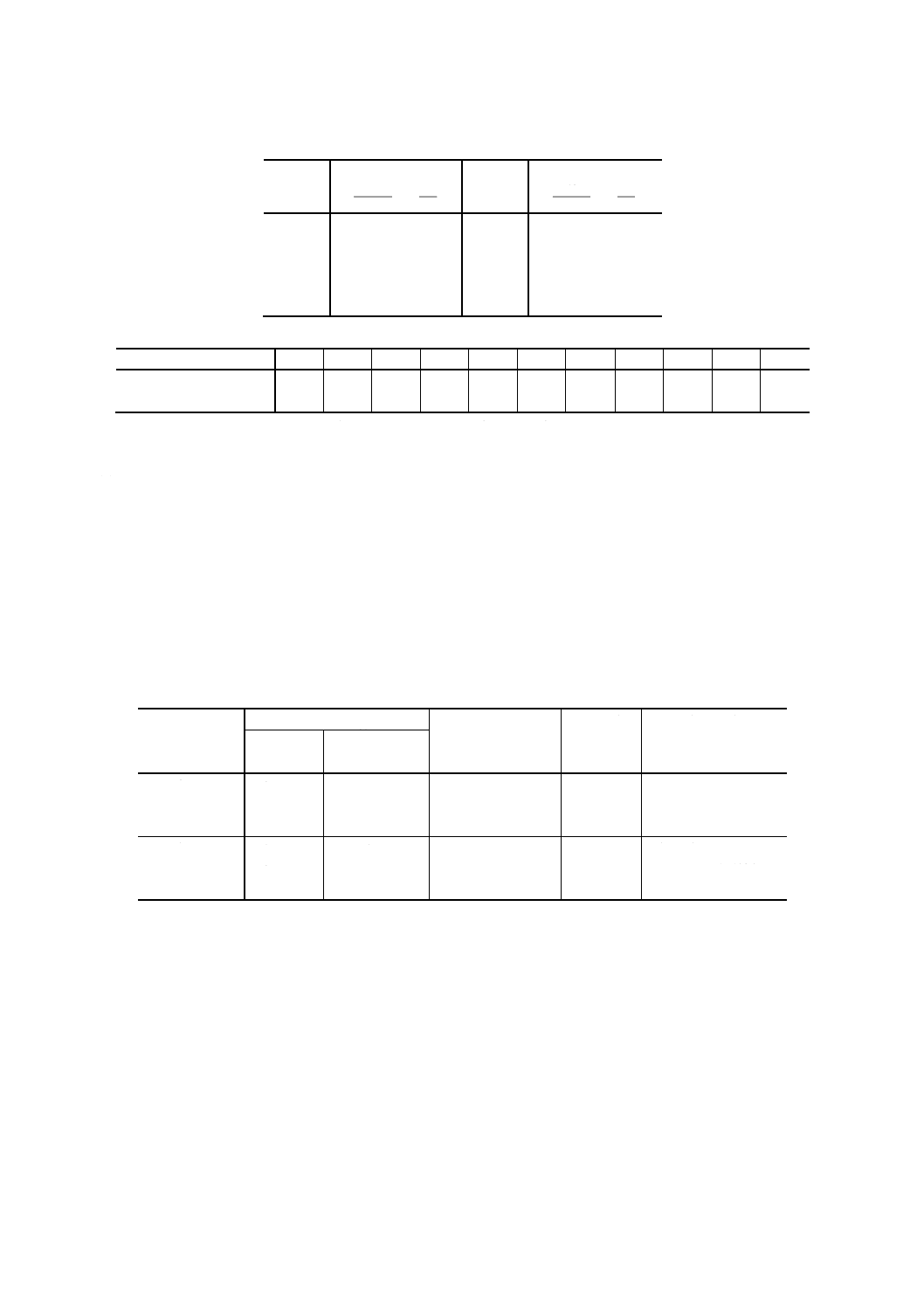

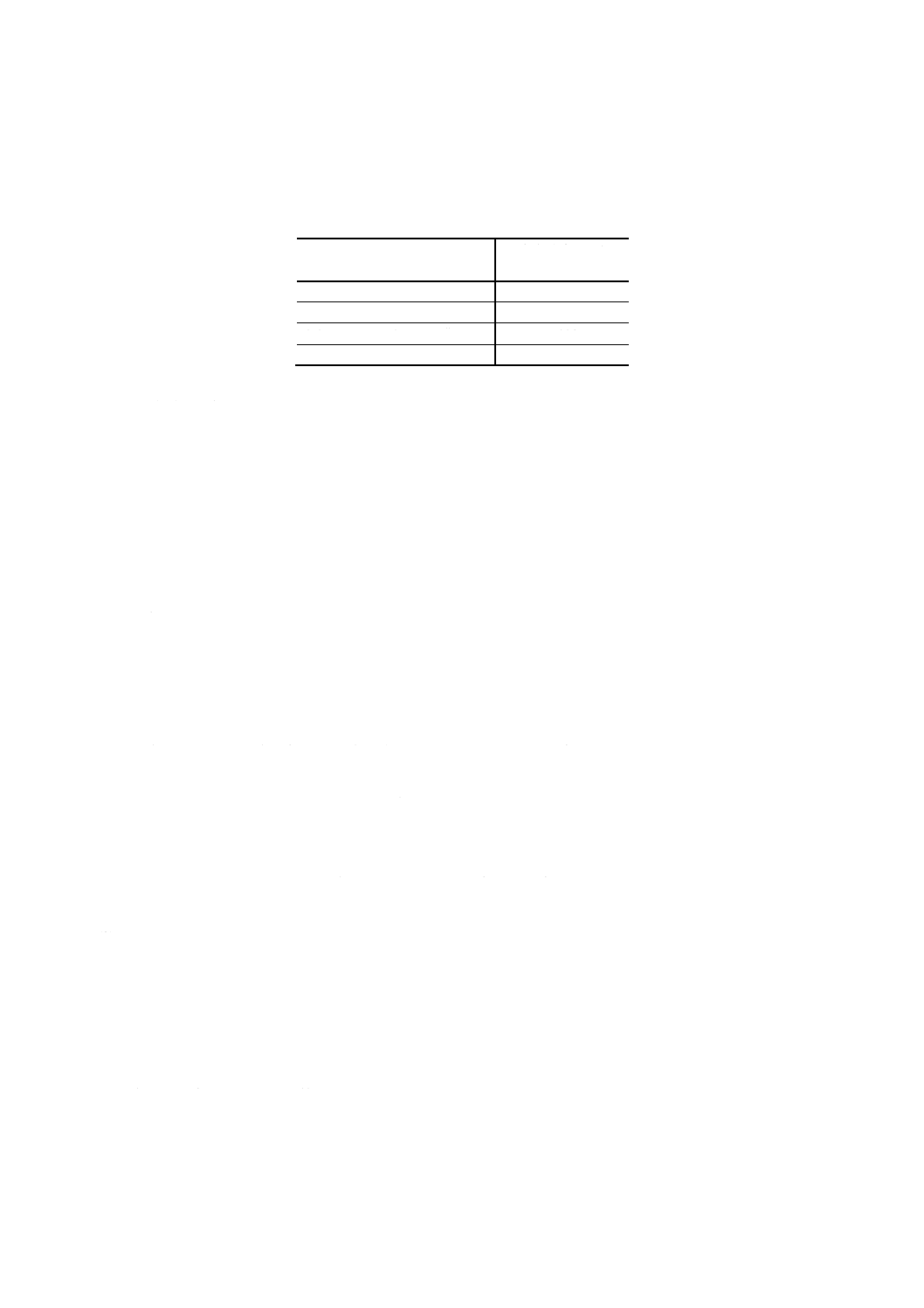

装置 装置は,図5〜7に示すように電圧(又は電流)が変えられる電源装置と,この電源を開閉

切換えできるスイッチ(図6及び図7の場合)並びに動作及び復帰検出用測定器で構成する。ここで電圧

(又は電流)測定用計器の確度は±0.5%以内とする。図5〜7の測定器は,動作及び復帰を検出するもの

で,電圧計又は電流計及びその他の適切な装置を用いる。

図5 装置A

図6 装置B

図7 装置C

4.6.3

準備 準備は,次による。

(1) 供試リレーの取付け 取付方法を指定されたものを除いて,リレーは,接極子の運動方向が水平方向

12

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び鉛直方向で上向きと下向きの3方向となるように取り付ける。ただし,判定に疑義を生じない場

合は,個別規格に規定の1方向に取り付けてもよい。

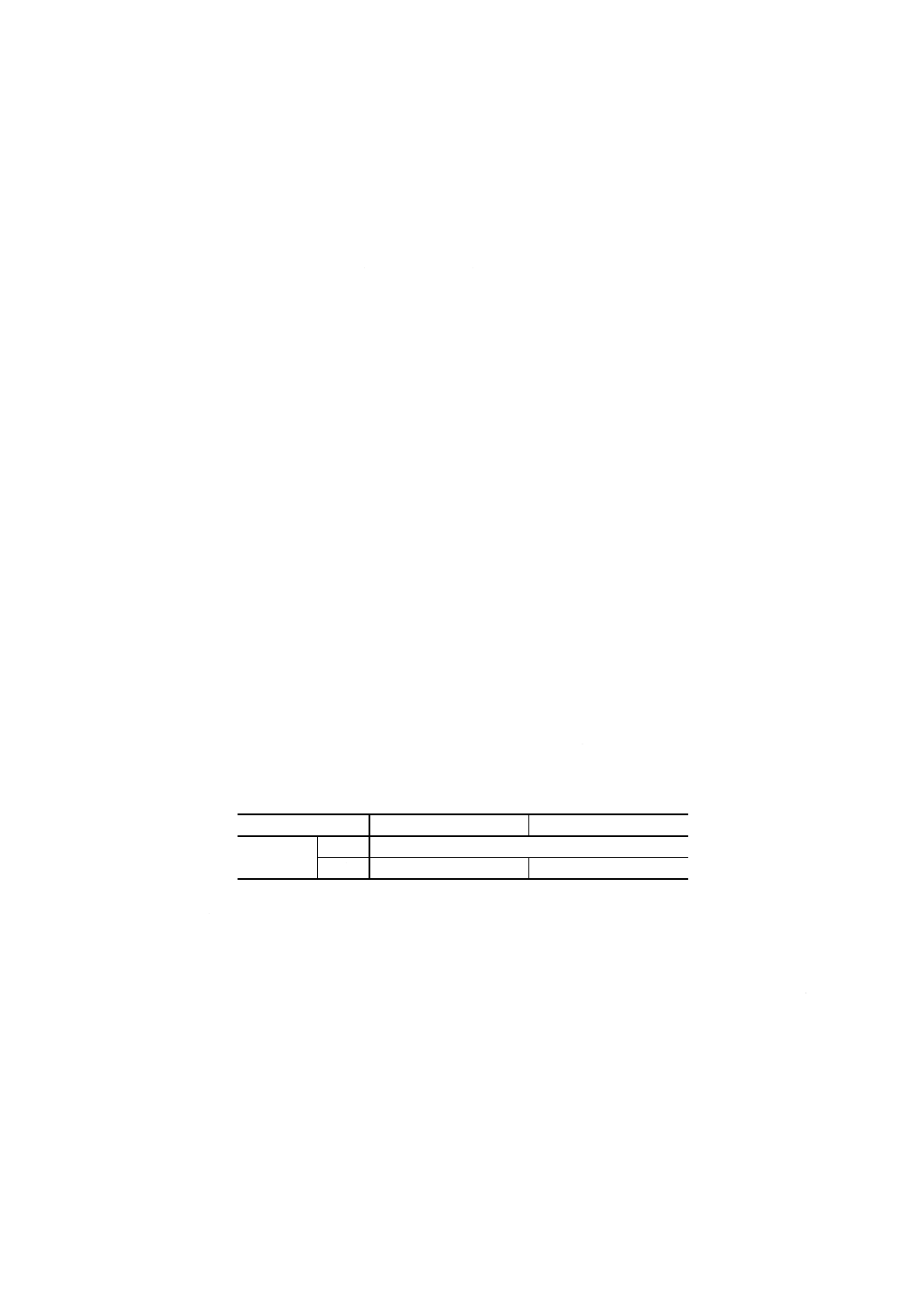

(2) 試験の前処理条件 試験を行うリレーの状態は,表7のいずれかの条件とし,各部の温度が一定にな

ったときを前処理終了とする。ただし,条件1の場合,測定周囲温度に30分間以上放置する。

表7 前処理条件

条件

コイル

周囲温度

℃

接点

1

−

20±2

−

2

定格印加

20±2

−

3

定格印加

40±2

−

4

定格印加

40±2

定格通電

4.6.4

試験 試験は,個別規格に規定する表7に示す周囲温度で,次に示すいずれかの方法で試験を行う。

ただし,判定に疑義が生じない場合は標準状態で行い,表7に規定の周囲温度に換算してもよい。

なお,試験は前処理後直ちに行う。

(1) 試験方法A 単安定リレー(シングルスティブルリレー)に適用し,図5の装置Aによって次のとお

り測定を行う。

(a) 動作電圧又は電流 電圧又は電流を急激に上昇又は徐々に上昇させ,リレーが動作状態になったと

きの電圧又は電流を測定する。

(b) 復帰電圧又は電流 コイルに定格電圧又は電流を印加した後,電圧又は電流を急激に降下又は徐々

に降下し,リレーが復帰状態になったときの電圧又は電流を測定する。

(2) 試験方法B 一巻線双安定リレー(一巻線ラッチングリレー)に適用し,図6の装置Bによって次の

とおり測定を行う。

(a) 動作電圧又は電流 S1スイッチを復帰側に閉路し,コイルに定格電圧又は電流を印加してリレーを

復帰状態にした後,電圧又は電流を零にする。その後,S1スイッチを動作側に閉路し,電圧又は電

流を急激に上昇又は徐々に上昇させ,リレーが動作状態になったときの電圧又は電流を測定する。

(b) 復帰電圧又は電流 S1スイッチを動作側に閉路し,コイルに定格電圧又は電流を印加してリレーを

動作状態にした後,電圧又は電流を零にする。その後,S1スイッチを復帰側に閉路し,電圧又は電

流を急激に上昇又は徐々に上昇させ,リレーが復帰状態になったときの電圧又は電流を測定する。

(3) 試験方法C 二巻線双安定リレー(二巻線ラッチングリレー)に適用し,図7の装置Cによって次の

とおり測定を行う。

(a) 動作電圧又は電流 S2スイッチを閉路にし,コイルに定格電圧又は電流を印加してリレーを復帰状

態にした後,電圧又は電流を零にしS2スイッチを開路にする。その後,S1スイッチを閉路にし,電

圧又は電流を急激に上昇又は徐々に上昇させ,リレーが動作状態になったときの電圧又は電流を測

定する。

(b) 復帰電圧又は電流 S1スイッチを閉路にし,コイルに定格電圧又は電流を印加してリレーを動作状

態にした後,電圧又は電流を零にしS1スイッチを開路にする。その後,S2スイッチを閉路にし,電

圧又は電流を急激に上昇又は徐々に上昇させ,リレーが復帰状態になったときの電圧又は電流を測

定する。

4.6.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験方法A,B又はCの指定(4.6.4参照)

13

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 前処理条件[4.6.3(2)参照]

(3) リレーの取付方向が一方向の場合,その方向[4.6.3(1)参照]

4.7

動作時間及び復帰時間

4.7.1

目的 この試験は,リレーの動作時間及び復帰時間を測定することを目的とする。

4.7.2

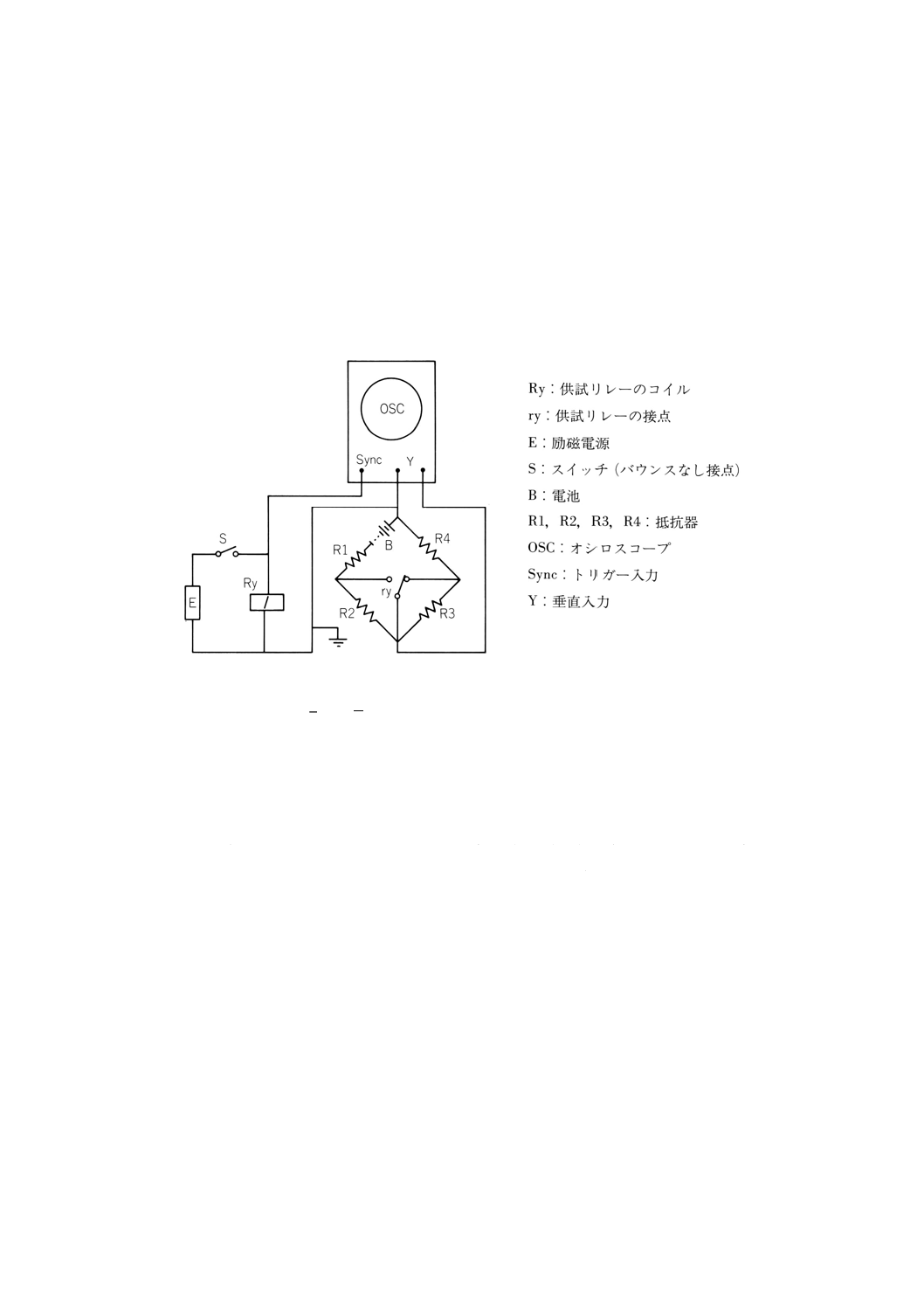

装置 この試験に用いる装置は,時間分解能が供試リレーの動作時間及び復帰時間の5%以下であ

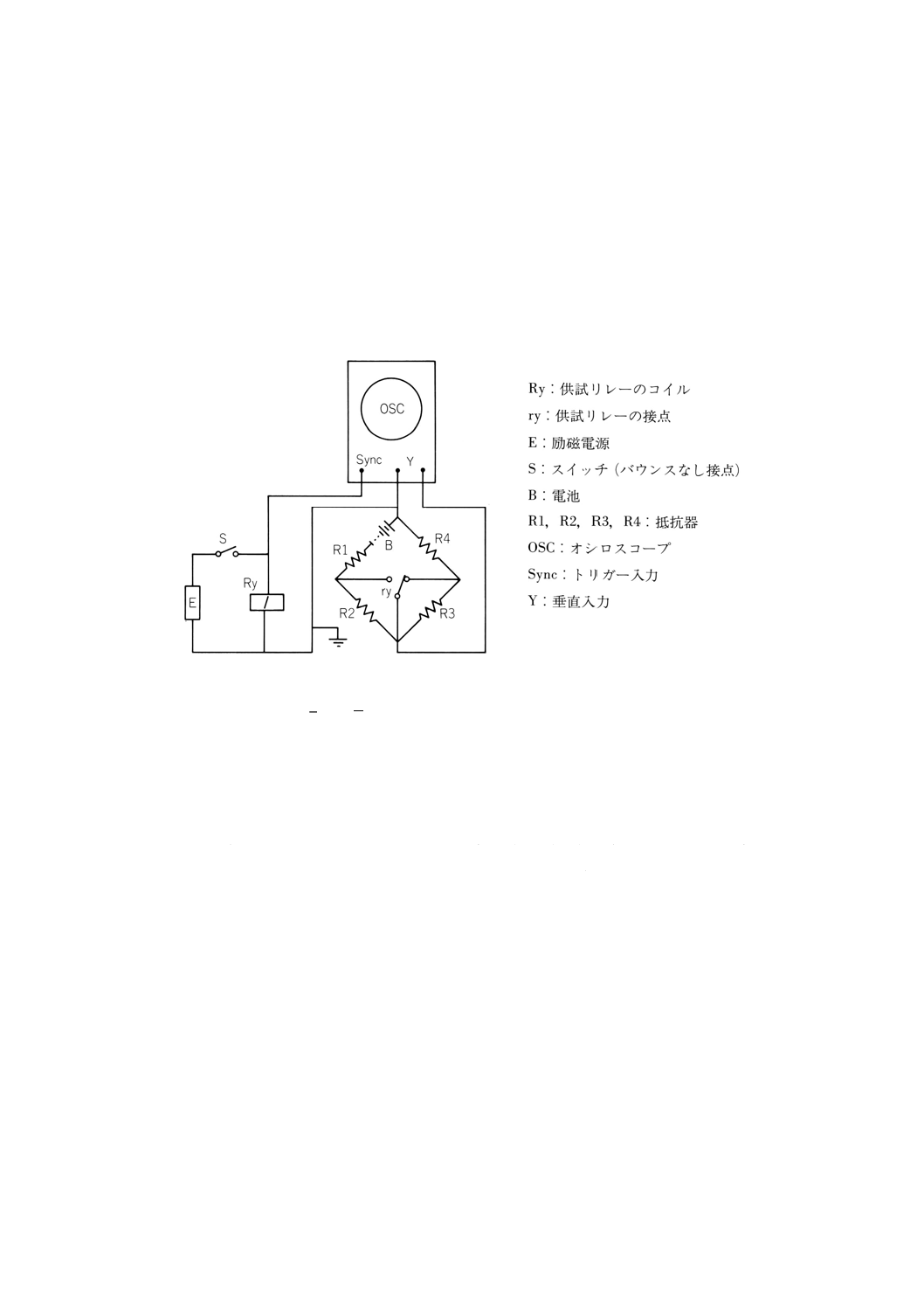

るオシロスコープ又はデジタル時間計とする。図8に,この装置の回路構成の一例を示す。

なお,供試リレーのコイルの励磁には,標準試験電源を使用する。

図8 動作時間及び復帰時間測定回路の一例

備考 ブリッジ時間と切換時間の間を区別するため,抵抗器は次の値を採用することが望ましい。

1:

3

1

:

2

:1

4

:3

:

2

:1

=

R

R

R

R

4.7.3

準備 取付方法を指定されたものを除いて,供試リレーの取付けは,接極子の運動方向が水平方向

及び鉛直方向で上向きと下向きの3方向となるように取り付ける。ただし,判定に疑義が生じない場合は,

一方向に取り付けてもよい。

4.7.4

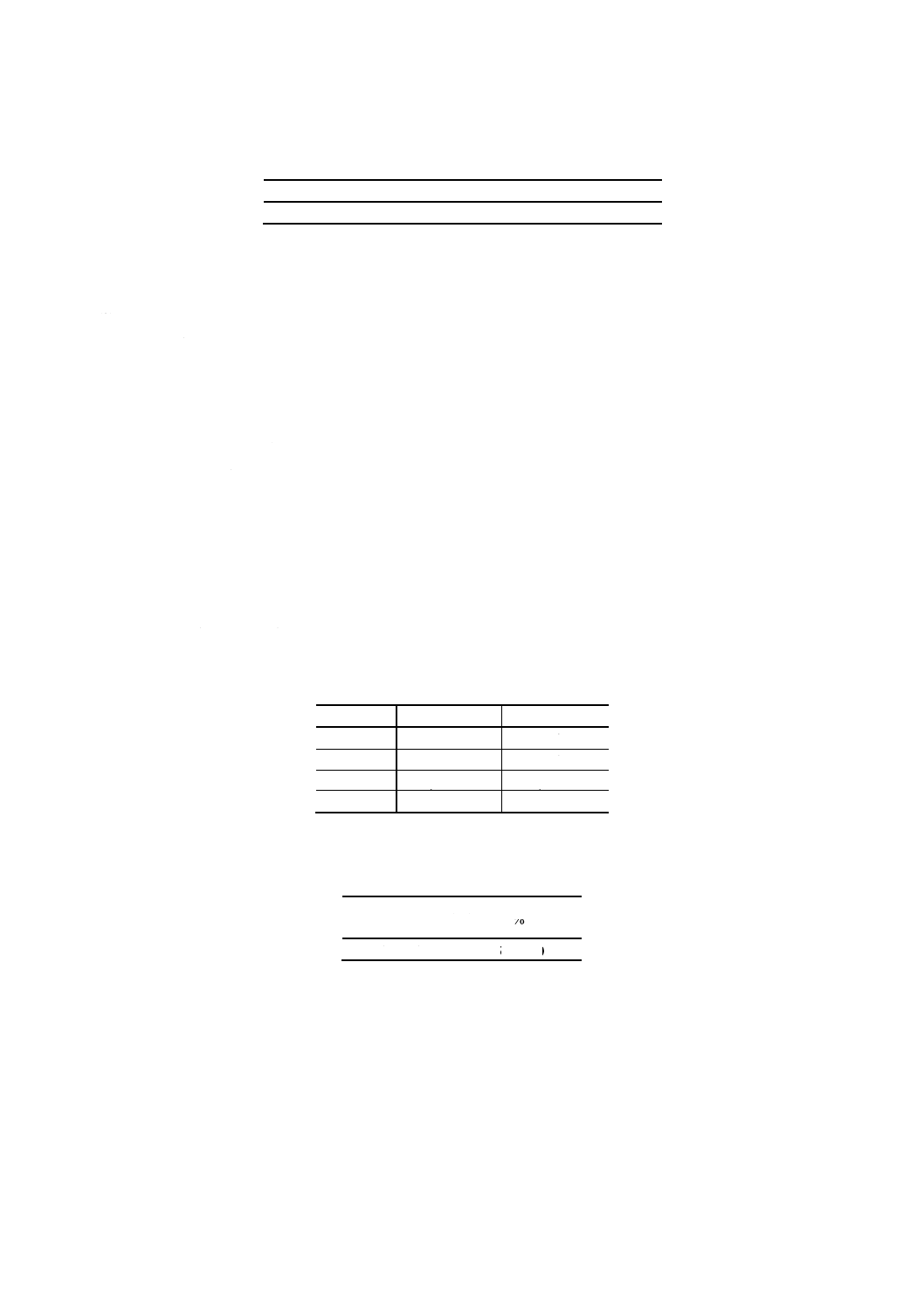

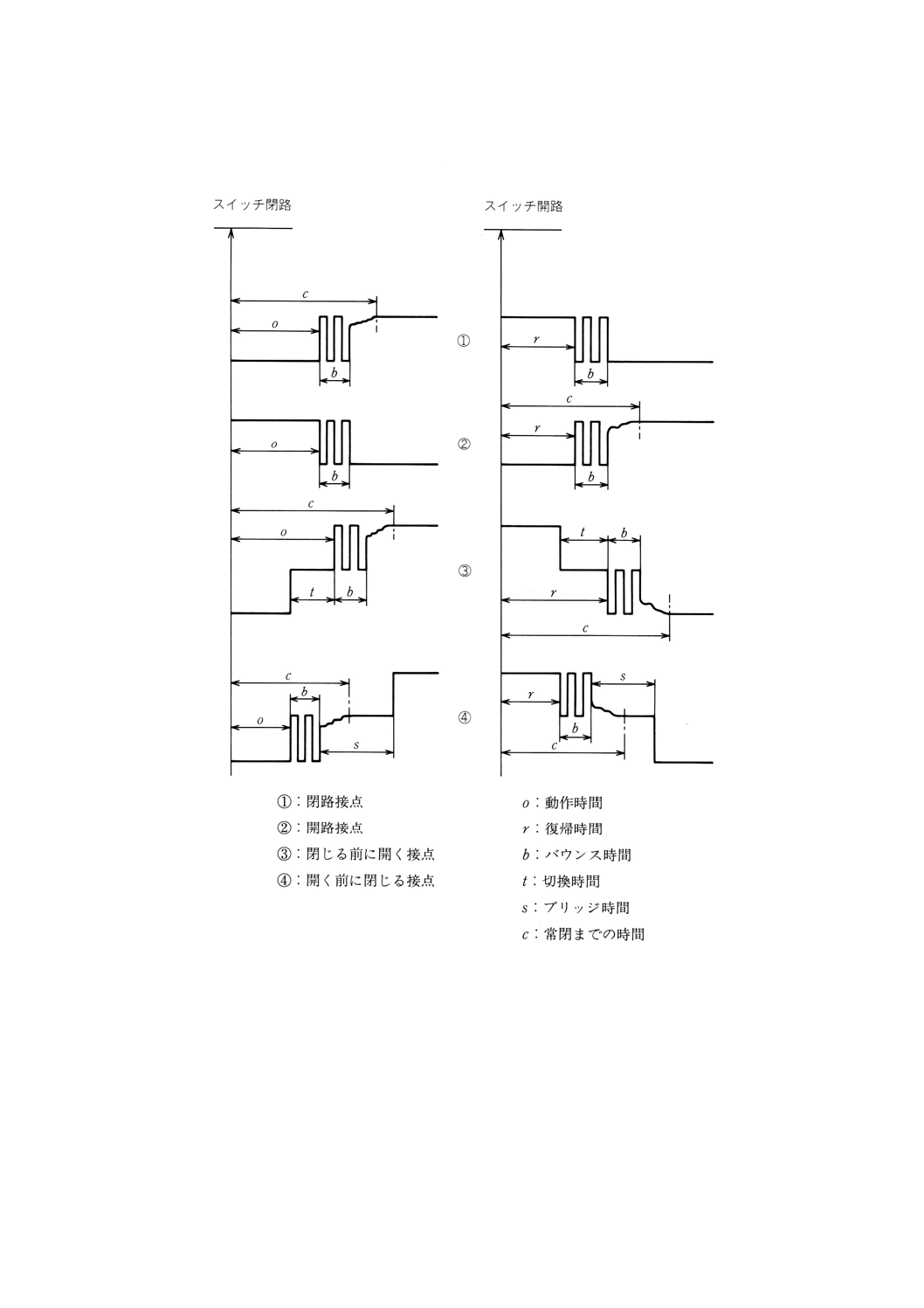

試験 供試リレーの接点及びコイルを個別規格に規定する電圧値,電流値の電源に接続した後,コ

イルの電圧又は電流を断続させてオシロスコープ上の波形(図9参照)を観測するか,又は時間計によっ

て測定する。接点のバウンス時間は,次に示す動作時間と復帰時間に含めてはならない。

(1) 動作時間 すべての常時開路接点を直列に接続し,4.7.2の電源を用いコイルを定格値で励磁して,接

点が閉成するまでの時間を測定する。すべての常時閉路接点を並列に接続し,コイルを定格値で急激

に励磁して,接点が開離するまでの時間を測定する。両測定とも直流操作のリレーでは5回,交流操

作のリレーでは20回(ただし,位相操作を行った場合は5回)行って,その最大値を求める。

リレーの構造上,後から動作する接点が明らかに分かる場合は,その接点だけについて測定しても

よい。

(2) 復帰時間 すべての常時開路接点を並列に接続し,コイルを定格値で励磁しておき,その励磁を急激

に取り去ってから接点が開離するまでの時間を測定する。すべての常時閉路接点を直列に接続し,コ

イルを定格値で励磁しておき,その励磁を急激に取り去ってから接点が閉成するまでの時間を測定す

る。両測定とも直流操作のリレーでは5回,交流操作のリレーでは20回(ただし,位相操作を行った

場合は5回)行って,その最大値を求める。リレーの構造上,後から動作する接点が明らかに分かる

14

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は,その接点だけについて測定してもよい。

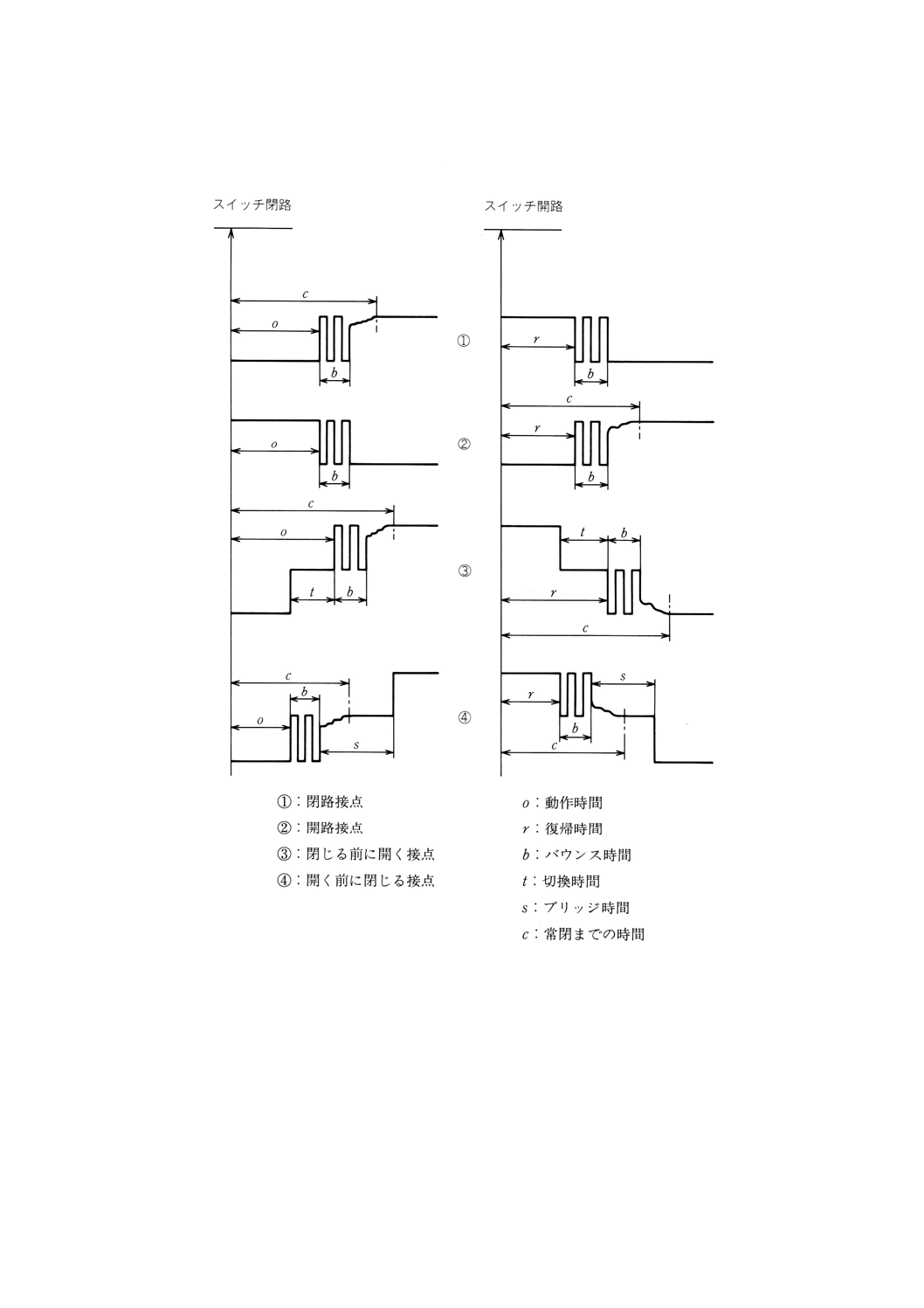

図9 動作時間及び復帰時間測定波形の一例

4.7.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) リレーの取付け(位置又は方向)(4.7.3参照)

(2) 装置(必要がある場合)(4.7.2参照)

(3) 試験用コイル及び接点の電流値又は電圧値(4.7.4参照)

(4) コイル又は接点の抑制部品(必要がある場合)

4.8

接点のバウンス

15

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.8.1

目的 この試験は,リレー自身に起因して,接点の開閉に際して生じる接点のバウンス(交流リレ

ーでは,交流励磁チャタリングを含める。)を測定することを目的とする。ただし,個別規格に規定がある

場合は,その規定による。

4.8.2

装置 装置は,時間分解能が1μs以下及び時間軸確度±3%のオシロスコープ又はこれと同等以上

の装置とする。供試リレーの接点及びコイルには,個別規格に規定する電圧・電流が供給できるものとす

る。

また,測定回路の一例を,図8に示す。

4.8.3

準備 取付方法を指定されたものを除いて,供試リレーの取付けは,接極子の運動方向が水平方向

及び鉛直方向で上向きと下向きの3方向となるように取り付ける。ただし,判定に疑義が生じない場合は,

一方向に取り付けてもよい。

4.8.4

試験 供試リレーの接点及びコイルを個別規格に規定する電源に接続した後,コイルの電圧又は電

流を断続させて,オシロスコープの波形(図9及び図10参照)を観測するか,又はデジタル時間計で測定

する。

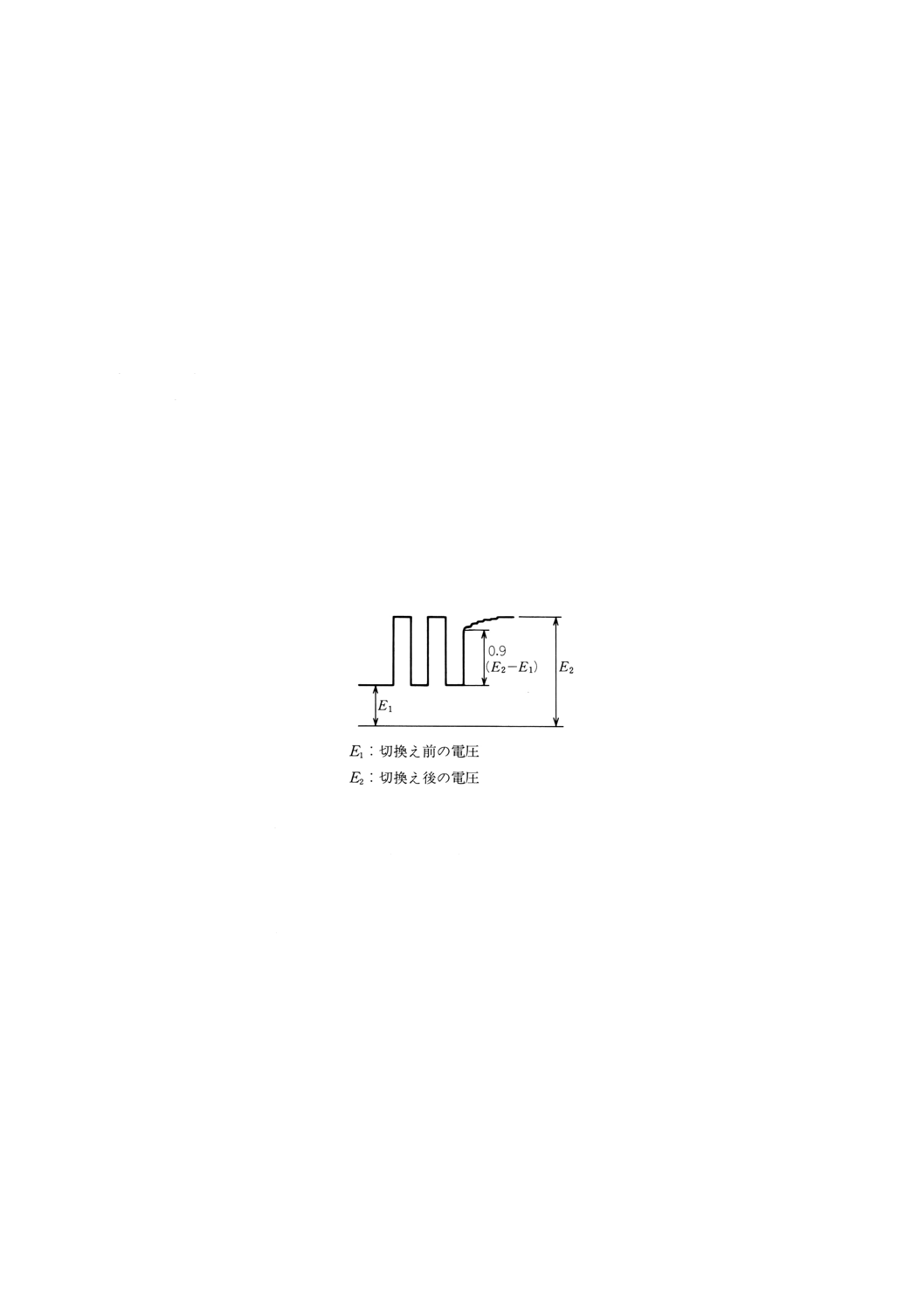

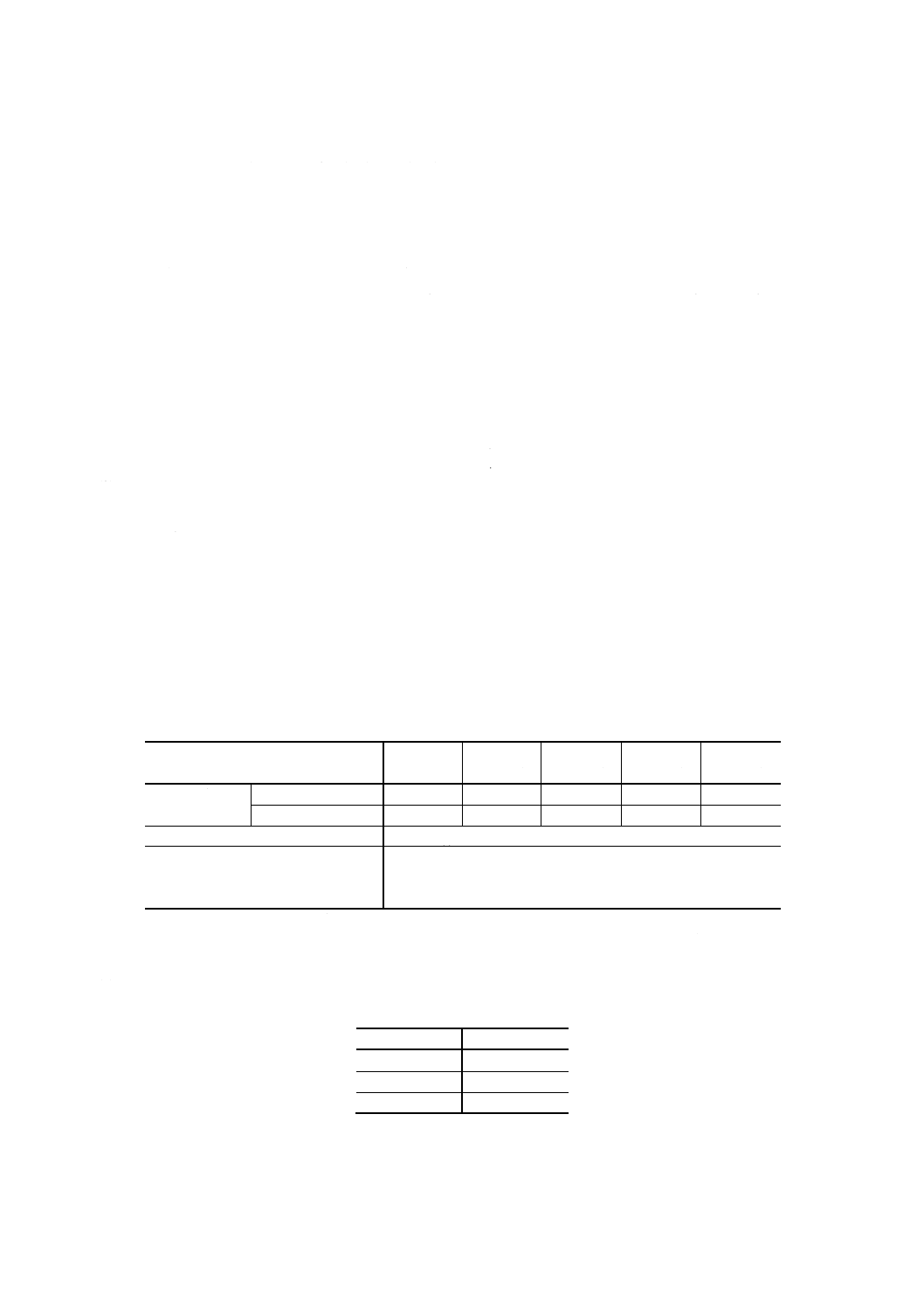

個別規格に規定がない限り,接点開離時間10μs未満を除き,接点切換え前後の電圧差 (E2−E1) の90%

に達するまでの時間を測定する。

上記の観測を5回繰り返し,その最大の測定値をバウンス時間とする。

なお,上記の観測は,リレーの全接点について行うものとする。

図10 オシロスコープの波形例

4.8.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 装置(必要がある場合)(4.8.2参照)

(2) 試験用コイル及び接点の電流電圧値(4.8.4参照)

(3) リレーの取付け(位置又は方向)(4.8.3参照)

(4) コイル又は接点の抑制部品(4.8.3参照)

4.9

接点のチャタリング

4.9.1

目的 この試験は,振動又は衝撃を受ける環境下で,接点の安定な使用に関する適性を測定するこ

とを目的とする。

4.9.2

装置 この試験に用いる装置は,振動又は衝撃を受けているリレーの接点の閉路又は開路を1μs

以下の時間分解能で検出できる能力をもったものとする。

4.9.3

試験 供試リレーを5.1及び5.2に規定する振動又は衝撃試験装置に取り付けた後,リレーの接点

端子に4.9.2に規定された装置を接続し,振動又は衝撃を受けている接点のチャタリングを測定する。測定

に際し開いている接点はすべてを並列に,また,閉じている接点はすべてを直列に端子部で接続して試験

し,かつ,リレーの動作状態,復帰状態のそれぞれについて試験する。

16

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) リレーの取付け(位置又は方向)(4.9.3参照)

(2) 装置(必要がある場合)(4.9.2参照)

(3) 試験用コイル及び接点の電流電圧値

4.10 温度上昇試験

4.10.1 目的 この試験は,リレー各部の温度上昇を測定することを目的とする。

4.10.2 装置 この試験に用いる試験装置は,温度計法ではJIS C 1601,JIS C 1603に規定する温度計とし,

抵抗法では4.4に規定するものとする。

4.10.3 準備 準備は,次による。

(1) 周囲温度 試験を行う周囲温度は,15〜35℃に保ち,供試リレーから約1m離れた箇所で,供試リレ

ーのほぼ中央の高さに温度計2個以上を,ほかからの熱の放射,通風,熱伝導などによる熱的影響を

受けないように設置して測定し,その読みの平均値とする。

試験中に変化がある場合は,全試験時間の最後の41の間での温度の平均値を用いる。

(2) 前処理 試験に先立ち,供試リレーを(1)に規定の周囲温度に,測定結果に疑義が生じないよう十分な

時間放置する。この時間は,規定がない限り,30分間以上とする。

4.10.4 試験 供試リレー各部の温度上昇値は,次の試験によって測定する。

(1) コイルは,定格電圧又は定格電流(交流の場合は,定格周波数)を加え,接点に通電が必要な場合は,

個別規格に規定する電流を通電する。供試リレーの各部の温度がほぼ一定となったときの温度を測定

し,周囲温度との差を温度上昇とする。

なお,10分間隔で3回測定した温度に0.5℃以上の差がないときは,温度が一定になったとみなす。

ただし,連続通電時間が4時間を超えても温度が一定にならない場合は,4時間での値とする。

温度試験を行う場合の端子に接続する被覆電線の銅導体の断面積は,表8に示す値とする。

表8 被覆電線の銅導体の断面積

リレーの定格接点電流 A

6以下(3)

6を超え

10以下

10を超え

15以下

15を超え

20以下

20を超え

30以下

接続電線及び

コードの太さ

公称径 mm

1.0

1.2

1.6

2

2.6

公称断面積 mm2

0.75

1.25

2

3.5

5.5

接続電線及びコードの長さ m

1.0以上(3)(1本当たり)

接続電線及びコードの種類

JIS C 3307に規定するもの。

JIS C 3301に規定するもの。

JIS C 3306に規定するもの。

注(3) 小形リレーで接続電線の発熱の影響を受けないものは,0.4mまで短くしてもよい。

また,6A以下のものについては,試験結果に支障がない限り,更に細い接続線を使用して

もよい。

(2) 測定箇所及び測定方法は,表9による。

表9 測定箇所及び測定方法

測定箇所

測定方法

端子

温度計法

接点

温度計法

コイル

抵抗法

(a) 温度計法 外部から接近できる試験部表面で,温度が最高となるような箇所に,適切な方法で温度

17

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

計を取り付け,供試リレーに影響がないようにして温度を測定する。この場合,被測定箇所の温度

を正確に測定するため,温度計の感温部を外部から遮へいすることが望ましい。

(b) 抵抗法 温度変化によるコイルの抵抗値の変化を,コイルの励磁を取り去った後,直ちに測定して,

そのコイルの温度上昇値を次の式によって算出する。

なお,コイルの抵抗値の測定は,4.4の規定による。

a

a

t

t

t

K

R

R

R

t

t

t

−

+

+

−

=

−

=

1

1

1

1

2

2

)

(

ここに,

t: コイルの温度上昇値 (℃)

t1: 試験での周囲の温度 (℃)

t2: 試験後のコイルの温度 (℃)

ta: 最終の周囲の温度 (℃)

R1: 温度t1でのコイルの抵抗値 (Ω)

R2: 温度t2でのコイルの抵抗値 (Ω)

K: 定数,銅に対してはK=235

ただし, |t1−ta|≦5℃でなければならない。

4.10.5 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 前処理時間(必要がある場合)[4.10.3(2)参照]

(2) 測定方法(必要がある場合)(4.10.4参照)

(3) リレーの取付状態[4.10.3(1)参照]

(4) 励磁値(必要がある場合)[4.10.4(1)参照]

(5) 接点電流[4.10.4(1)参照]

5. 機械的性能試験

5.1

耐振性試験(JIS C 0040参照)

5.1.1

目的 この試験には,次の(1)及び(2)に示す試験方法があり,これらは,輸送中及び使用中での振

動に対するリレーの耐振性を調べることを目的とする。試験は,リレーに強制振動を加えて行う。この場

合,振動の周波数を掃引することによって,特定の周波数で異常が発生するかどうかを確認する。

(1) 誤動作振動試験 主として,振動によってリレーの接点に発生するチャタリングなどの誤動作の有無

を調べる場合に適用する。

(2) 耐久性振動試験 振動に対するリレーの機構上の耐久性を調べる場合に適用する。

5.1.2

装置 装置は,供試リレーを取り付けた状態で,次に示す条件を満足するものとする。

(1) 基本運動 基本運動は,時間の正弦波とし,(2)及び(3)の制約を受けるが,供試リレーの固定点は,す

べて同位相及び平行運動をすること。

(2) ひずみ 供試リレーに加える振動の波形は正弦波とし,供試リレーの取付位置での振動波形に含まれ

る高調波含有率は,25%を超えないこと。

(3) 振幅の許容差 観測点及び基準点での規定軸方向の実際の振幅は,規定の許容差内にあることとする。

これらの許容差には計測誤差を含む。

(a) 基準点 基準点の制御信号の許容差は,±15%とする。

(b) 観測点 各観測点での振幅の許容差は,次のとおりとする。

500Hz以下

±25%

500Hzを超える場合

±50%

18

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 横運動 供試リレーの取付位置での,目的とする振動方向に対して垂直ないかなる方向に対しても,

その最大振幅は,規定方向の25%以下であること。

(5) 振動数の許容差 振動数の許容差は,次のとおりとする。

50Hz以下

±1Hz

50Hzを超える場合

±2%

(6) 掃引 掃引は連続的に行い,振動数は時間の指数関数的に変化させる。掃引速度は,1オクターブ/

分とし,その許容差を±10%以内とする。

5.1.3

準備 供試リレーは,正常使用するときと同様の方法によって,振動台に直接又は取付用金具を用

いて機械的に強固に取り付ける。

5.1.4

試験 試験は,次による。

(1) 誤動作振動試験 誤動作振動試験は,個別規格の規定によって表10及び図11に従って行い,試験中

にチャタリングなど,接点の接触状態の異常をオシロスコープなどで測定する。その判定基準は,個

別規格の規定に従って表11の検出水準から選ぶこととする。1μsについては開路接点の閉路だけに適

用する。

なお,供試リレーの無励磁及び励磁のそれぞれの状態で,開路接点は並列に,閉路接点は直列に接

続する。

また,接点部には,接点のチャタリングを判定するのに十分な電流を流す。

(2) 耐久振動試験 耐久振動試験は,個別規格の規定によって表10及び図11に従って行い,3軸方向の

振動試験の後,供試リレーの外観,構造,部品の緩み,損傷などの異常の有無の確認を行い,個別規

格に規定する電気的特性の測定を行う。

5.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 振動の種類と振幅及び振動数の許容差(5.1.4参照)

(2) チャタリング検出に対する水準(5.1.4参照)

(3) 標準方法以外の場合には,取付方法

(4) 励磁値

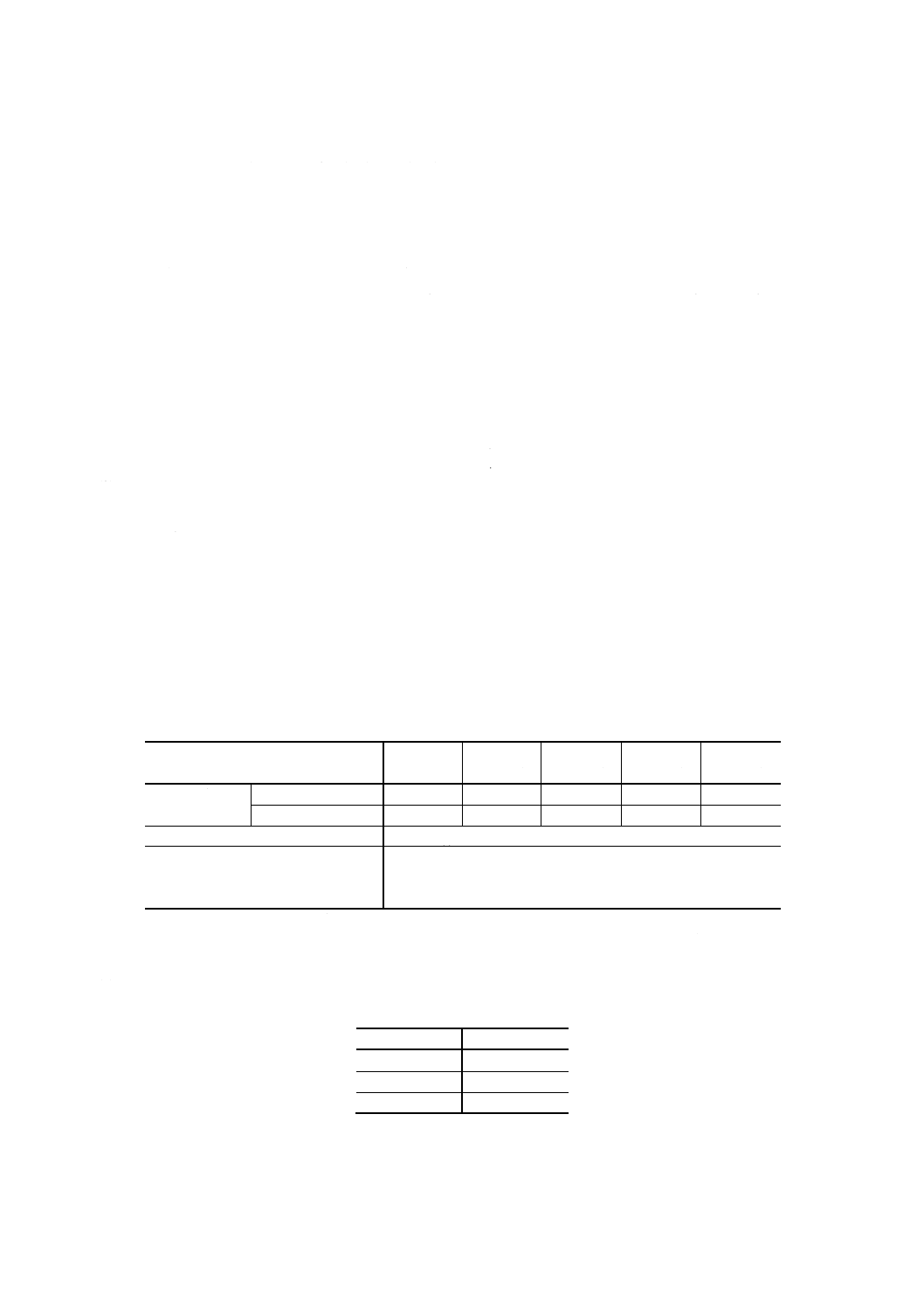

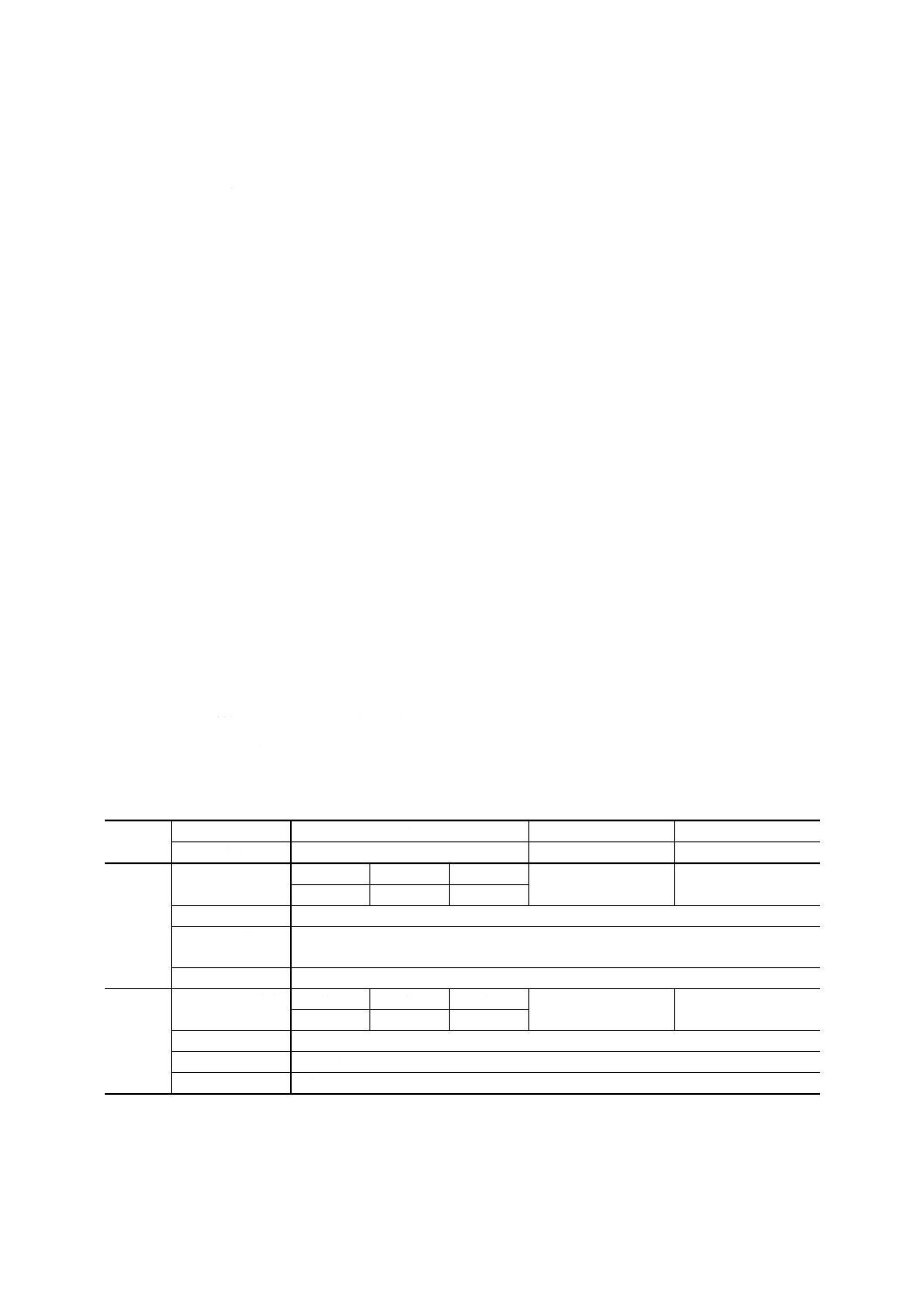

表10 誤動作振動試験及び耐久振動試験条件

振動の種類

A

B

C

振動数範囲

10〜55〜10Hz

10〜500〜10Hz

10〜2 000〜10Hz

誤動作振

動試験

片振幅又は加速度

A1

A2

A3

0.75mm又は

100mm/s2の小さい方

0.75mm又は

200m/s2の小さい方

0.15mm

0.35mm

0.75mm

振動方向

上下,左右,前後の3軸方向

コイルの励磁,

無励磁サイクル数

各軸方向,励磁,無励磁,各1サイクル

総試験サイクル数 6サイクル

耐久振動

試験

片振幅又は加速度

A4

A5

A6

0.75mm又は

100m/s2の小さい方

0.75mm又は

200m/s2の小さい方

0.15mm

0.35mm

0.75mm

振動方向

上下,左右,前後の3軸方向

時間及び励磁

コイル無励磁各軸2時間

総試験時間

6時間

備考 個別規格に規定がある場合は,試験中に規定の負荷をかける。

19

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

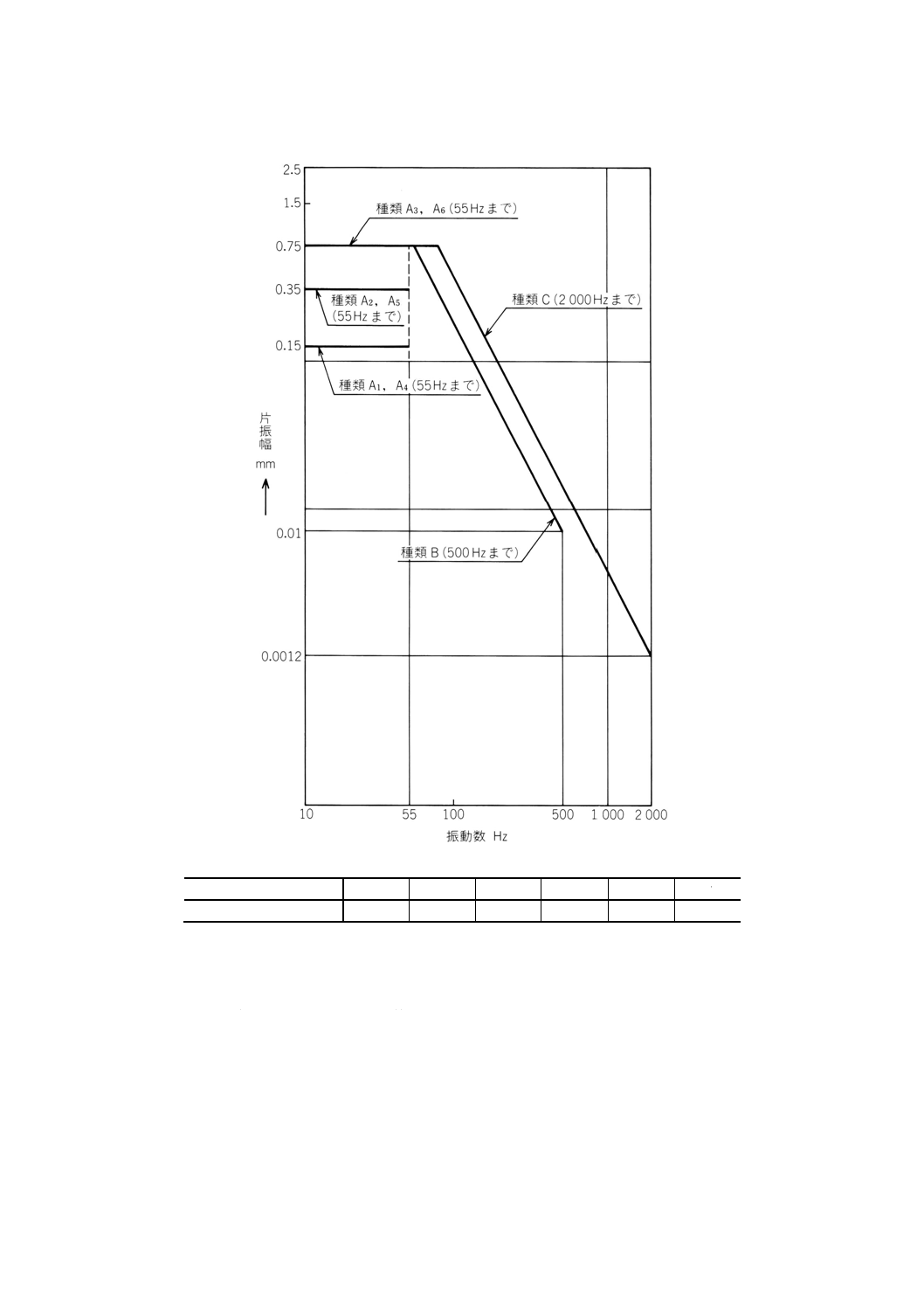

図11 誤動作振動試験及び耐久振動試験の振幅

表11 チャタリング検出に対する水準表

検出水準

a

b

c

d

e

f

チャタリング継続時間

1μs

10μs

100μs

1ms

5ms

20ms

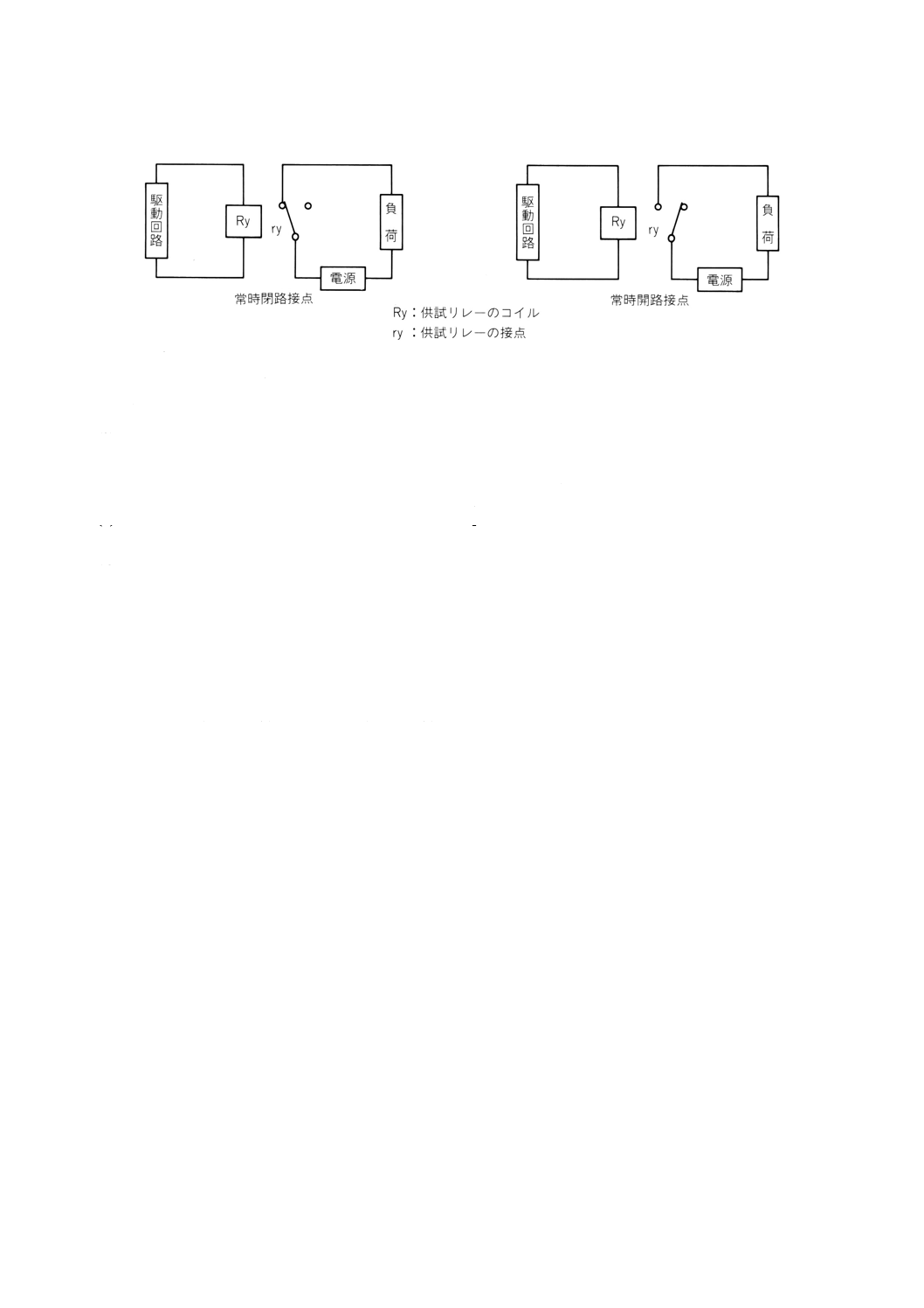

5.2

衝撃試験(JIS C 0041参照)

5.2.1

目的 この試験には,次の(1)及び(2)に示す試験方法があり,輸送中及び使用中での機械的衝撃に

対するリレーの耐衝撃性を調べることを目的とする。

(1) 誤動作衝撃試験 主として衝撃によって,リレーの接点に発生するチャタリングなどの誤動作の有無

を調べる場合に適用する。

(2) 耐久衝撃試験 落下などの衝撃に対するリレーの機械的耐久力を調べる場合に適用する。

5.2.2

装置 装置は,次に示す条件を満足するものとする。

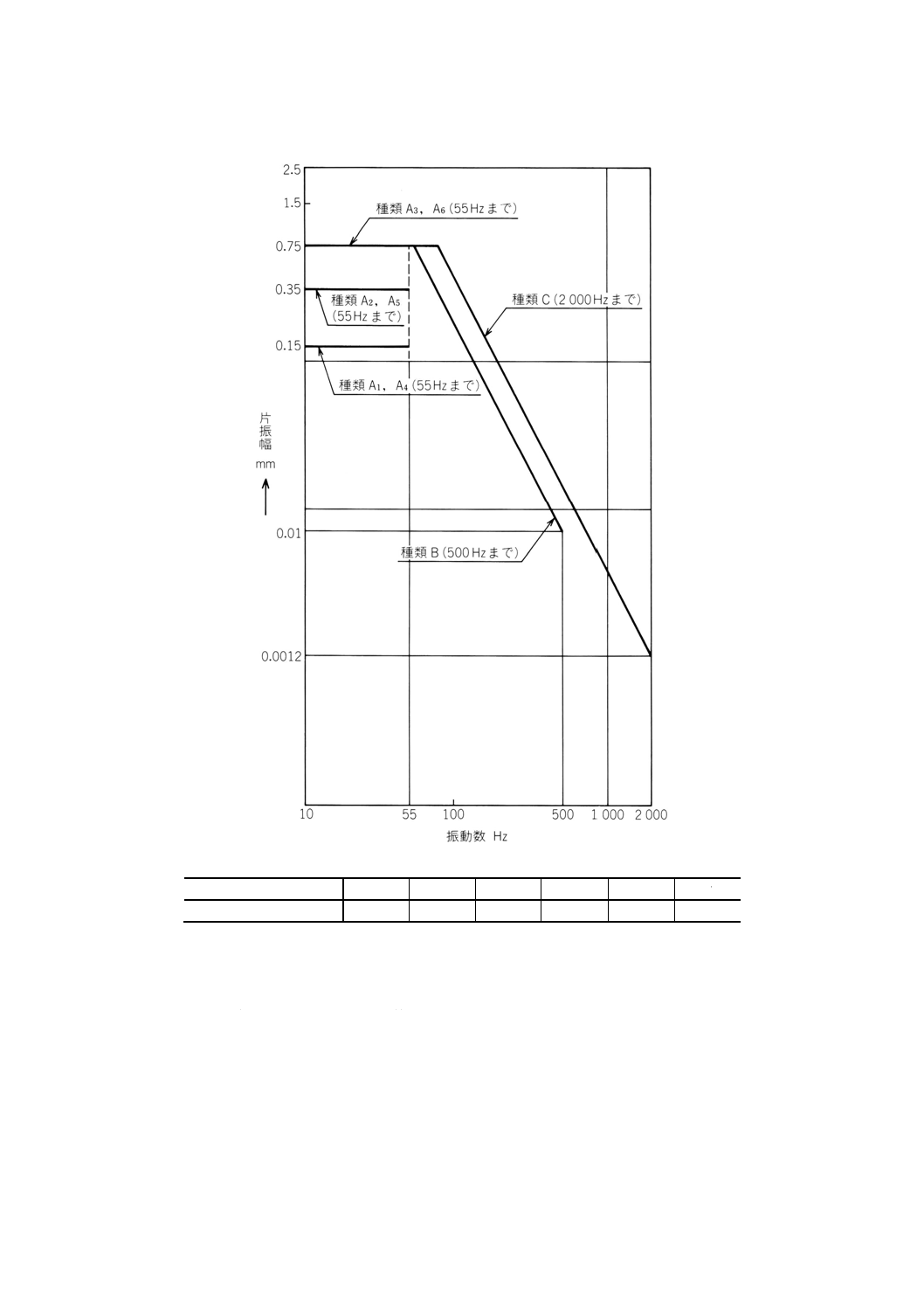

(1) 要求条件 衝撃試験機及び取付けジグに供試リレーを取り付けたとき,観測点に加える衝撃は図12〜

20

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14の破線で示す加速度対時間の理想カーブの一つに近似のパルスとする。

(a) 基本パルスの波形 実際のパルスの真値は,図12に実線で示している許容差内にあること。規定波

形を以下に示す。

正弦半波:図12に示すような正弦半波の半サイクル

(b) 速度変化の許容差 すべての波形の速度変化は,理想パルスの値の±15%以内とする。実際のパル

スの積分によって速度変化を求める場合は,パルスの0.4D前から0.1D後まで積分する必要がある。

ここで,Dは理想パルスの作用時間である。

(c) 横方向の運動 観測点での規定バンブ方向に直角な正又は負のピーク加速度を(2)の測定装置で測

定したとき,規定方向の理想パルスのピーク加速度値の30%を超えてはならない。

(2) 測定装置 測定装置の特性は,観測点での規定方向の実測パルスの真値が(1)(a)の要求許容差内にある

ことを確かめることができることとする。

加速度計を含む全測定装置の周波数応答は,精度に重大な影響を及ぼすので図13に示す範囲内にあ

ることとする。

5.2.3

準備 供試リレーは,正常使用するときと同様の方法又は個別規格に規定する方法で試験機に取り

付ける。

5.2.4

試験 試験は,次による。

(1) 最大加速度,持続時間及び速度変化 使用する衝撃パルスの最大加速度,持続時間及び速度変化は表

12に示す値から選んだ個別規格の規定による。

誤動作衝撃試験の場合は,表12に示す1〜5の水準とする。

耐久衝撃試験の場合は,表12に示す3〜7の水準とする。

(2) 方向,回数及び励磁 規定がない限り,供試リレーの欠陥が最も現れやすい方向を含む互いに直交す

る3軸を選び,各軸の両方向に次の回数の衝撃を加える。

誤動作衝撃試験は,コイルを励磁して3回,無励磁で3回,計36回とする。開閉接点部には,接点

のチャタリングを判定するのに十分な電流を通じて試験を行う。

耐久衝撃試験の場合は,無励磁で3回,計18回とする。

21

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

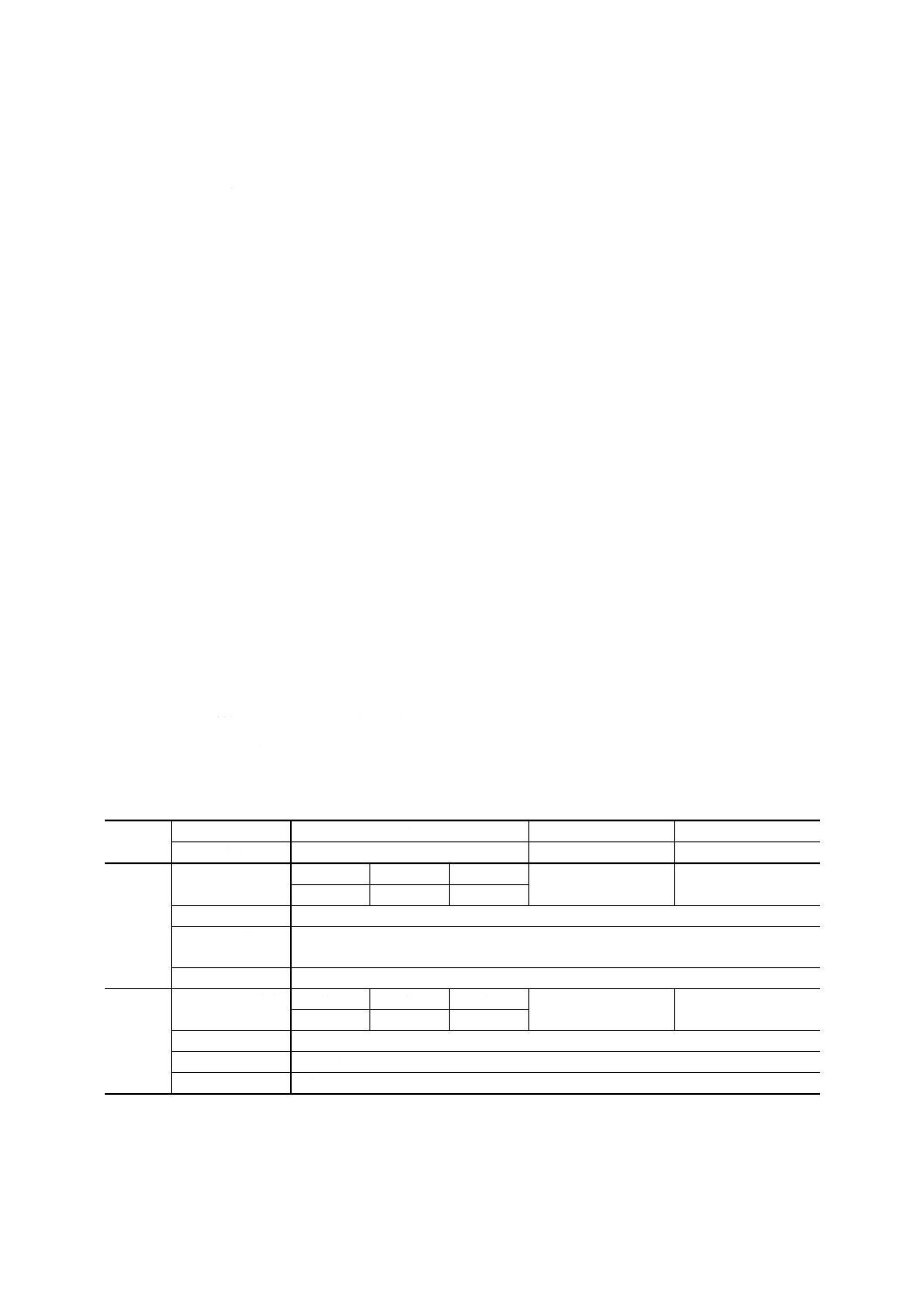

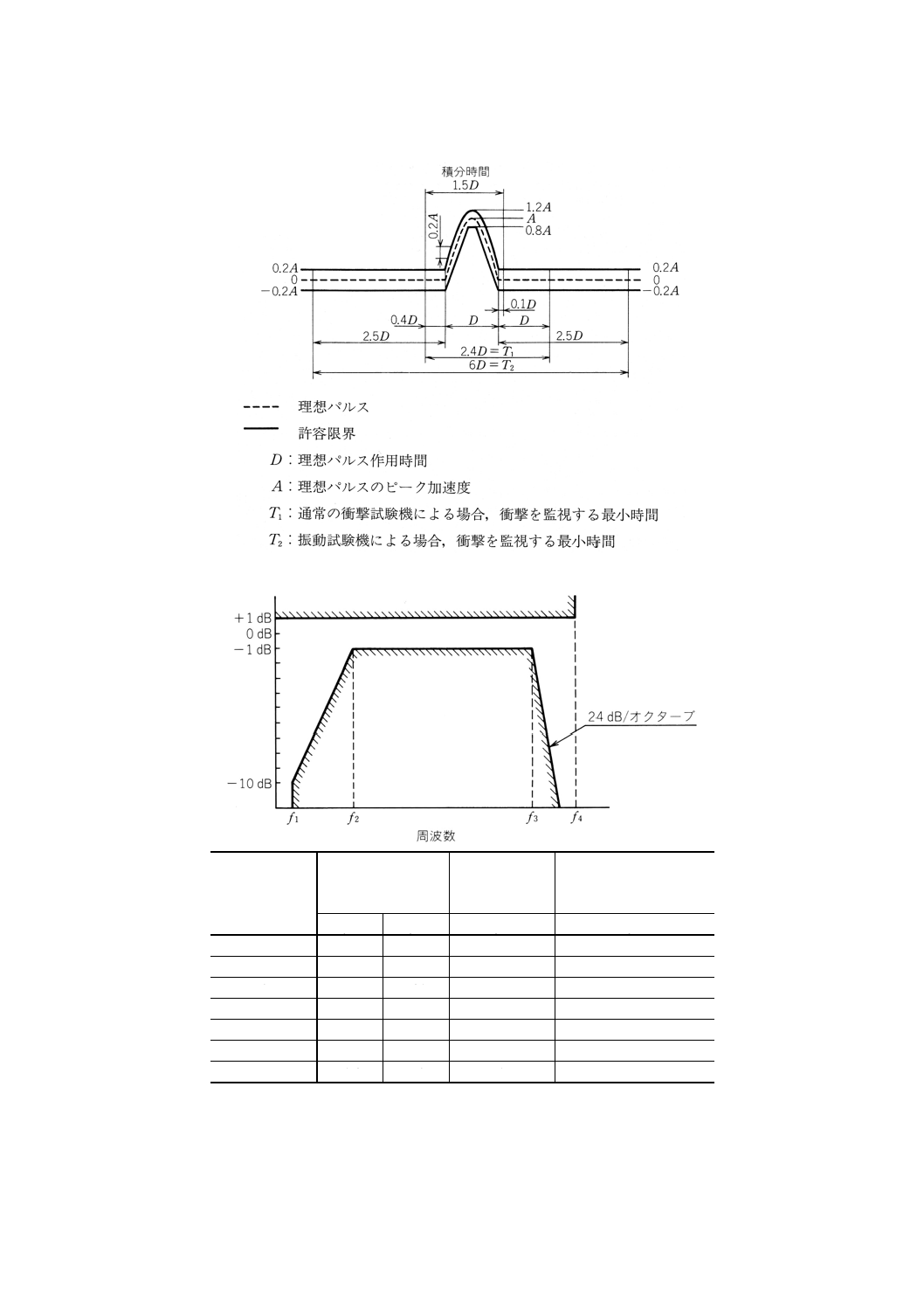

図12 正弦半波パルス

図13 計測装置の周波数特性

パルス作用時間

低域遮断周波数

高域遮断周波数 レスポンスが+1dBを超

えることが許される下限

周波数kHz

Hz

kHz

ms

f1

f2

f3

f4

0.2

20

120

20

40

0.5

10

50

15

30

1

4

20

10

20

3

2

10

5

10

6

1

4

2

4

11

0.5

2

1

2

18

0.2

1

1

2

備考 0.5ms以下の作用時間の衝撃に対しては,この図のf3及びf4はこれほ

ど高い必要はない。このような場合,製品規格に別の値を規定する。

22

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

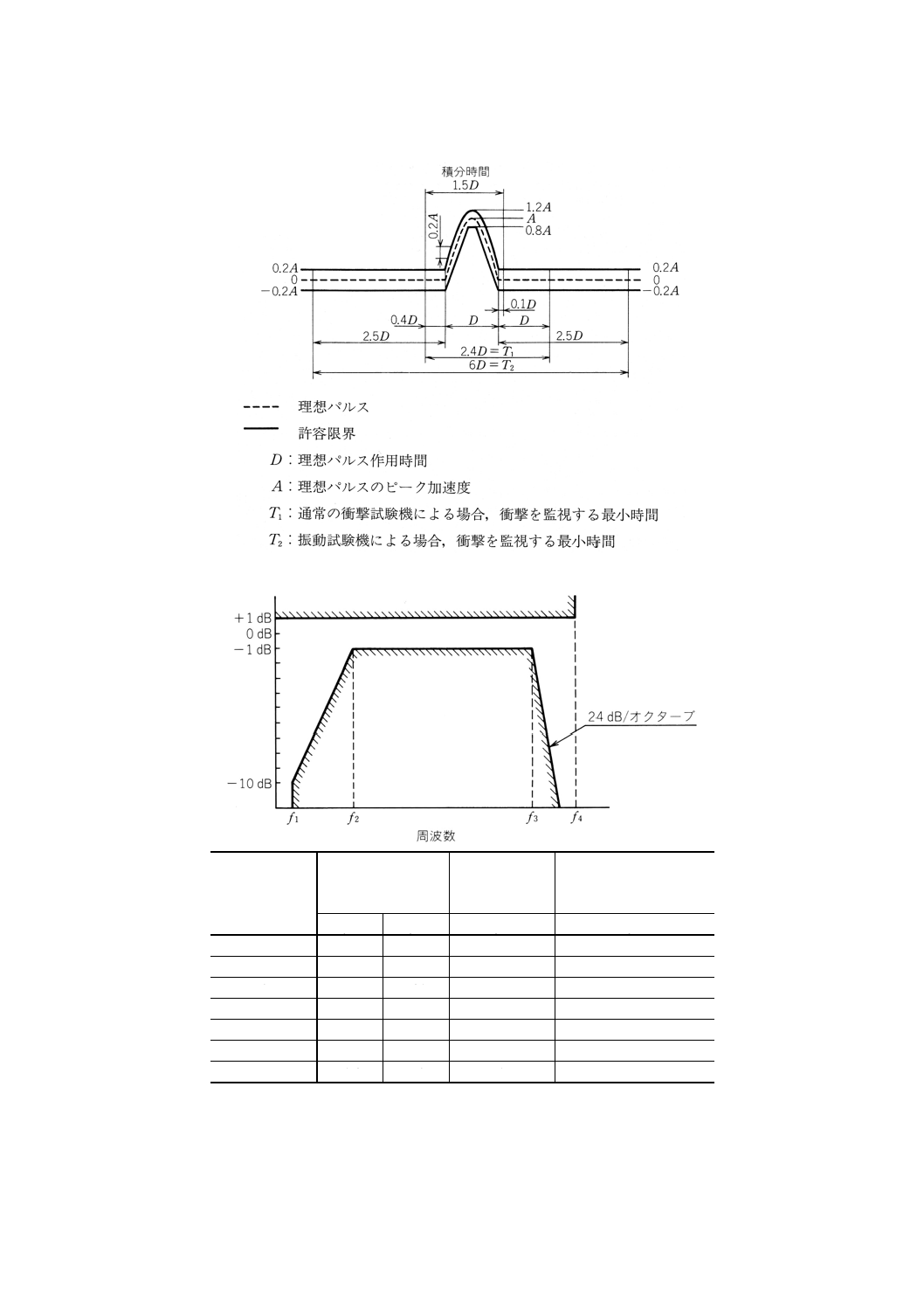

表12 パルスのピーク加速度と作用時間

衝撃水準

ピーク加速度

A

m/s2

作用時間

D

ms

速度変化 (V)

AD

V

π

2

=

m/s

1

49

30

1.0

2

98

11

0.7

3

147

11

1.0

4

294

11

2.1

5

490

11

3.4

6

736

6

2.8

7

981

6

3.7

5.2.5

測定 測定は,次による。

(1) 誤動作衝撃試験の場合は,開いている接点の閉成や,閉じている接点の開離の有無を,試験中にオシ

ロスコープなどで測定する。その判定基準は,個別規格の規定に従って表11の検出水準から選ぶこと

とする。1μsについては開路接点の閉路だけに使用する。

(2) 耐久衝撃試験の場合は,試験後の供試リレーの外観,構造,部品の緩み,損傷などの異常の有無の確

認を行い,個別規格に規定する電気的特性の測定を行う。

5.2.6

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 最大加速度,持続時間及び速度変化[5.2.4(1)参照]

(2) チャタリング検出に対する水準[5.2.5(1)参照]

(3) 標準方法以外の場合には,取付方法(5.2.3参照)

(4) 励磁値

5.3

端子強度試験(JIS C 0051参照)

5.3.1

目的 この試験には,次の(1)〜(7)に示す試験方法があり,これらはリレーの端子部分の強度がリ

レーの取付け,配線及び使用中に加えられる外力に対して,十分であるかどうかを調べることを目的とす

る。

(1) 端子の引張試験 端子の引張強度を調べるためのもの。

(2) 端子の押し試験 端子の押し強度を調べるためのもの。

(3) 端子の曲げ試験 端子の曲げ強度を調べるためのもの。

(4) リード線端子のねじり試験 リード線端子のねじり強度を調べるためのもの。

(5) ねじ端子のねじり試験 ねじ端子のねじり強度を調べるためのもの。

(6) フック形端子などのねじり試験 フック形端子などのねじり強度を調べるためのもの。

(7) タブ端子の強度試験 タブ端子の引張り及び押し強度を調べるためのもの。

5.3.2

装置 装置は,試験の際,試験の結果に影響を及ぼすようなきず,ひずみなどを供試リレーに与え

ないものとする。

5.3.3

試験 試験は,次による。

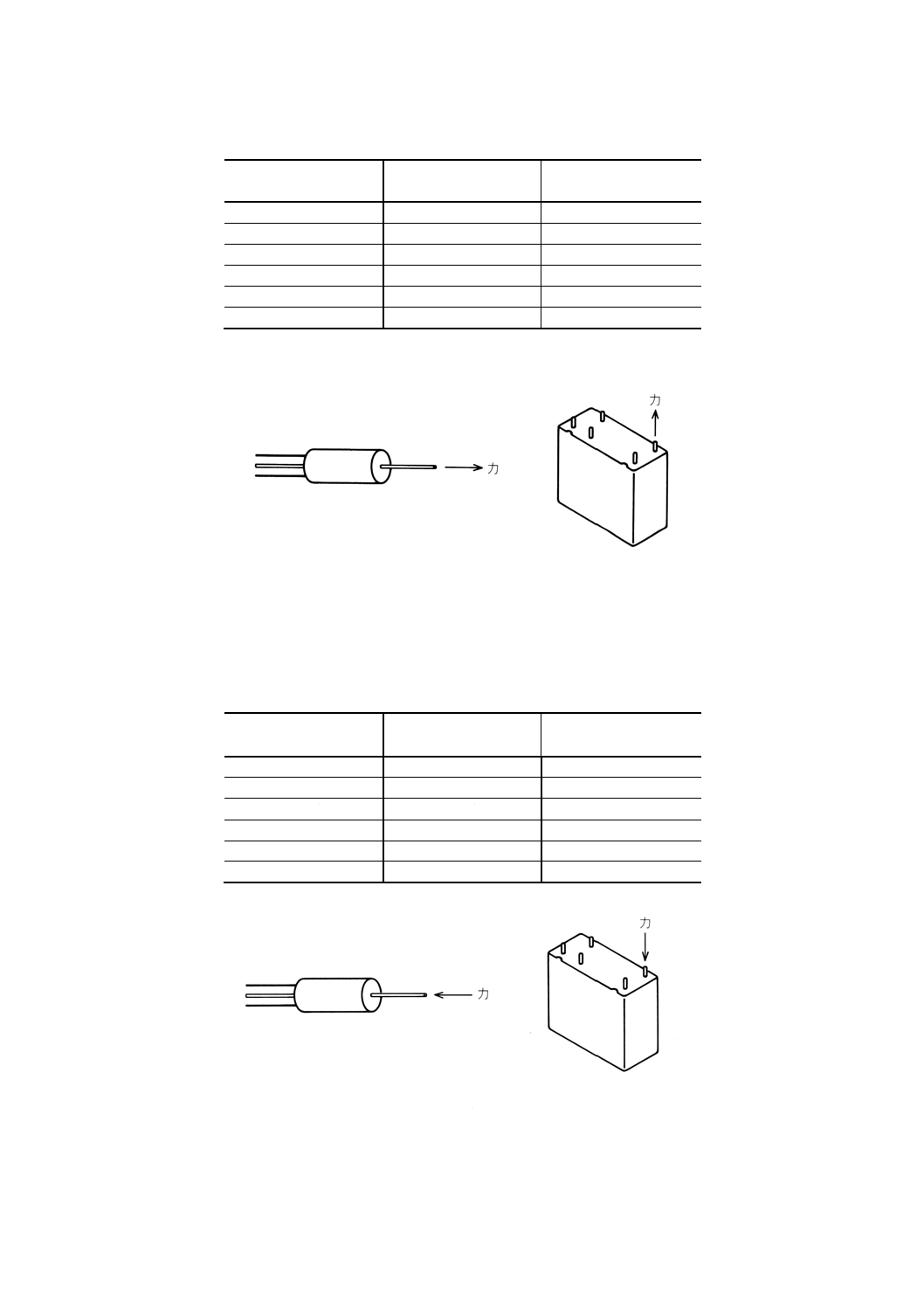

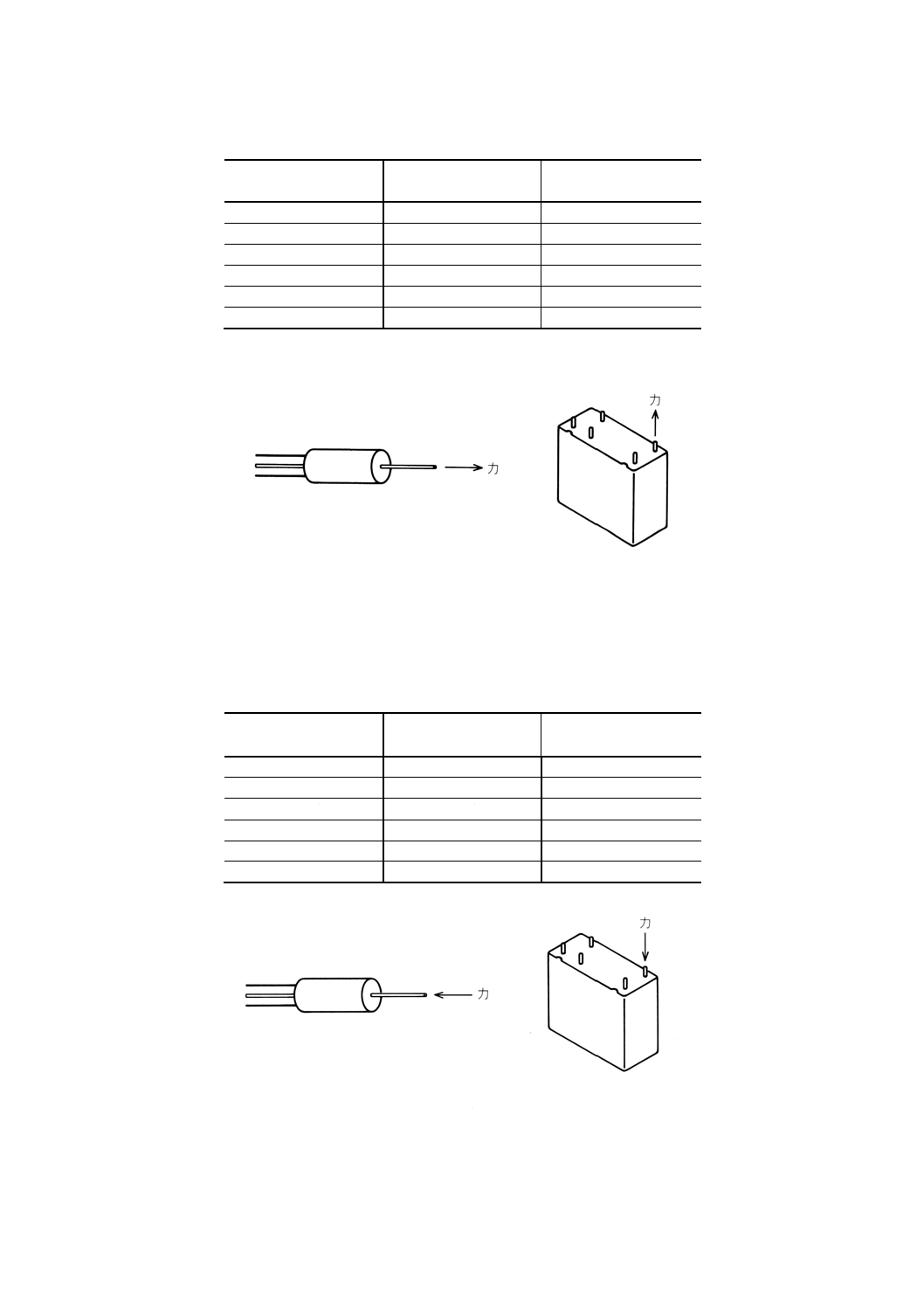

(1) 端子の引張強度(リード線端子又は板状端子に適用)[JIS C 0051の2.(試験Ua1:引張強さ)参照]

供試リレーを固定し,引張力は図14に示す軸方向に,徐々に表13の規定値まで加え,そのまま10±

1秒間保持する。

23

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 引張力

公称断面積 mm2

公称線径 mm

(断面が円形の場合)

引張力 N

(許容差±10%)

S≦0.05

d≦0.25

1

0.05 <S≦0.1

0.25 <d≦0.35

2.5

0.1 <S≦0.2

0.35 <d≦0.5

5

0.2 <S≦0.5

0.5 <d≦0.8

10

0.5 <S≦1.2

0.8 <d≦1.25

20

1.2 <S

1.25 <d

40

図14 力を加える方向を矢印で示した略図

(2) 端子の押し試験(可とう性以外のリード線端子又は板状端子に適用)[JIS C 0051の3.(試験Ua2:押

し強さ)参照] 供試リレーを固定し,押力を供試リレー本体にできるだけ近い端子の部分に加える。

ただし,供試リレー本体と押力を加える装置の最も近い点との間には,2mmのすきまがあるようにす

る。押力は,図15に示す軸方向に,徐々に表14の規定値まで加え,そのまま10±1秒間保持する。

表14 押力

公称断面積 mm2

公称線径 mm

(断面が円形の場合)

押力 N

(許容差±10%)

S≦0.05

d≦0.25

0.25

0.05 <S≦0.1

0.25 <d≦0.35

0.5

0.1 <S≦0.2

0.35 <d≦0.5

1

0.2 <S≦0.5

0.5 <d≦0.8

2

0.5 <S≦1.2

0.8 <d≦1.25

4

1.2 <S

1.25 <d

8

図15 力を加える方向を矢印で示した略図

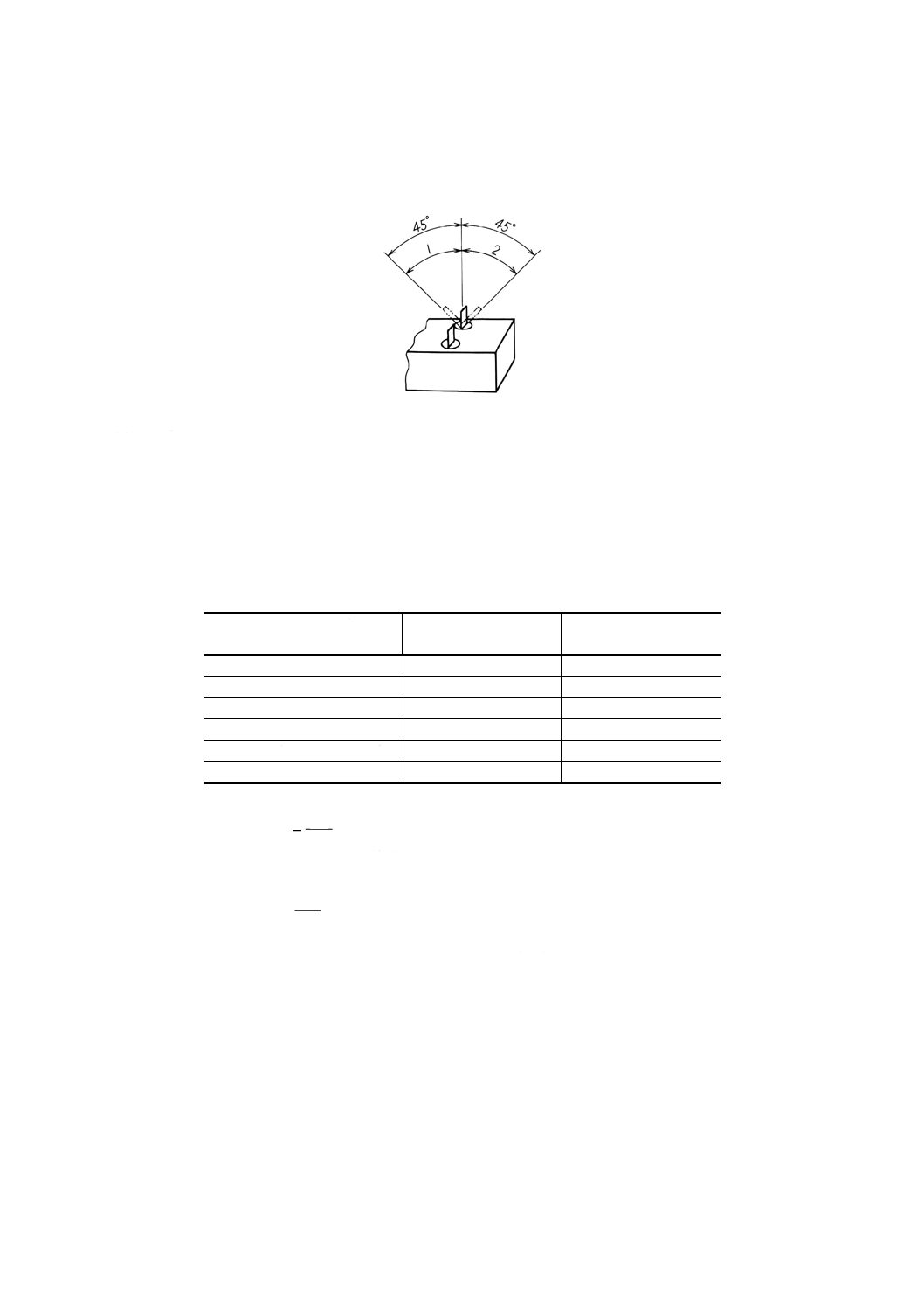

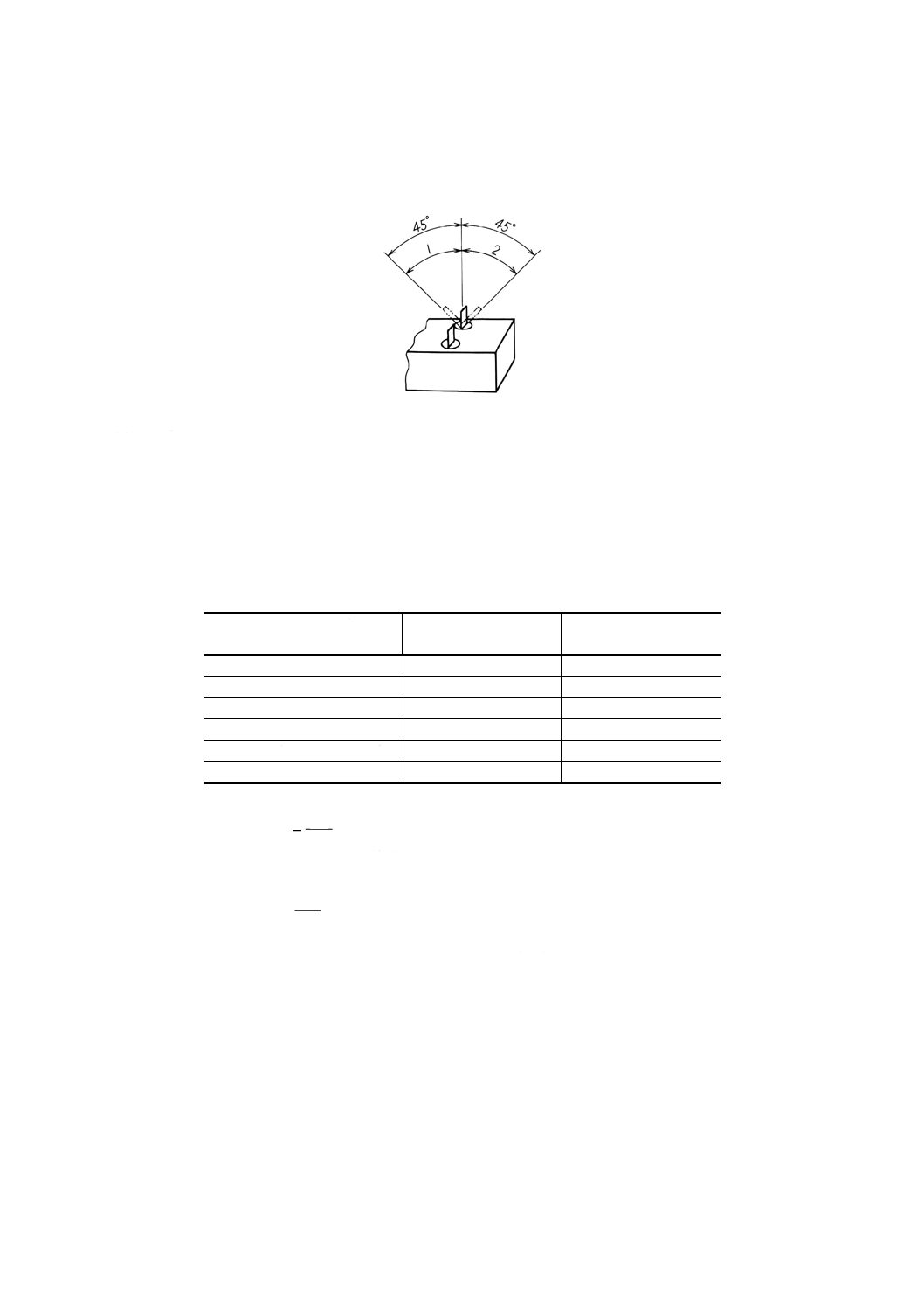

(3) 端子の曲げ試験[JIS C 0051の4.(試験Ub:曲げ強さ)参照]

(a) 曲げ試験(板状端子に適用) 指で曲げられる板状端子は,図16に示すように,指で45°曲げ,

次に元の位置に戻す。この操作を1回とし,引き続いて逆方向に45°曲げ,再び元の位置に戻す。

24

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これを2回と数え,個別規格に規定がない限り,試験回数は2回とする。ただし,1回の曲げ速さ

は2〜3秒とする。

図16 曲げ方法

(b) 曲げ試験(リード線端子に適用) 端子を通常の位置で,その端子の軸が垂直になるように供試リ

レー本体を固定し,表15に規定の曲げ力に相当するおもりを端子の先端につり下げる。曲げ力は図

17に示すように,供試リレー本体を端子軸90°の角度まで2〜3秒間の時間で傾けた後,同じ速さ

で元の位置に戻す。

この操作を1回とし,続けて行う曲げは,同じ平面内で同じ方向とする。個別規格に規定がない

限り,試験回数は2回とする。

表15 曲げ力

断面係数 mm2

公称線径 mm

(断面が円形の場合)

曲げ力 N

(許容差±10%)

Zx≦1.5×10−3

d≦0.25

0.5

1.5×10−3<Zx≦4.2×10−3

0.25 <d≦0.35

1.25

4.2×10−3<Zx≦1.2×10−2

0.35 <d≦0.5

2.5

1.2×10−2<Zx≦0.5×10−1

0.5 <d≦0.8

5

0.5×10−1<Zx≦1.9×10−1

0.8 <d≦1.25

10

1.9×10−1<Zx

1.25 <d

20

備考 円形断面の場合の断面係数は,次の式によって算出する。

32

3

d

ZX

π

=

ここに,d:リード線径 (mm)

板状端子の場合の断面係数は,次の式によって算出する。

6

2

ba

Z=

ここに,a:曲げ軸に垂直な板の厚さ (mm)

b:く(矩)形断面の他辺の寸法 (mm)

Z:断面係数 (mm3)

25

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図17 曲げ方法

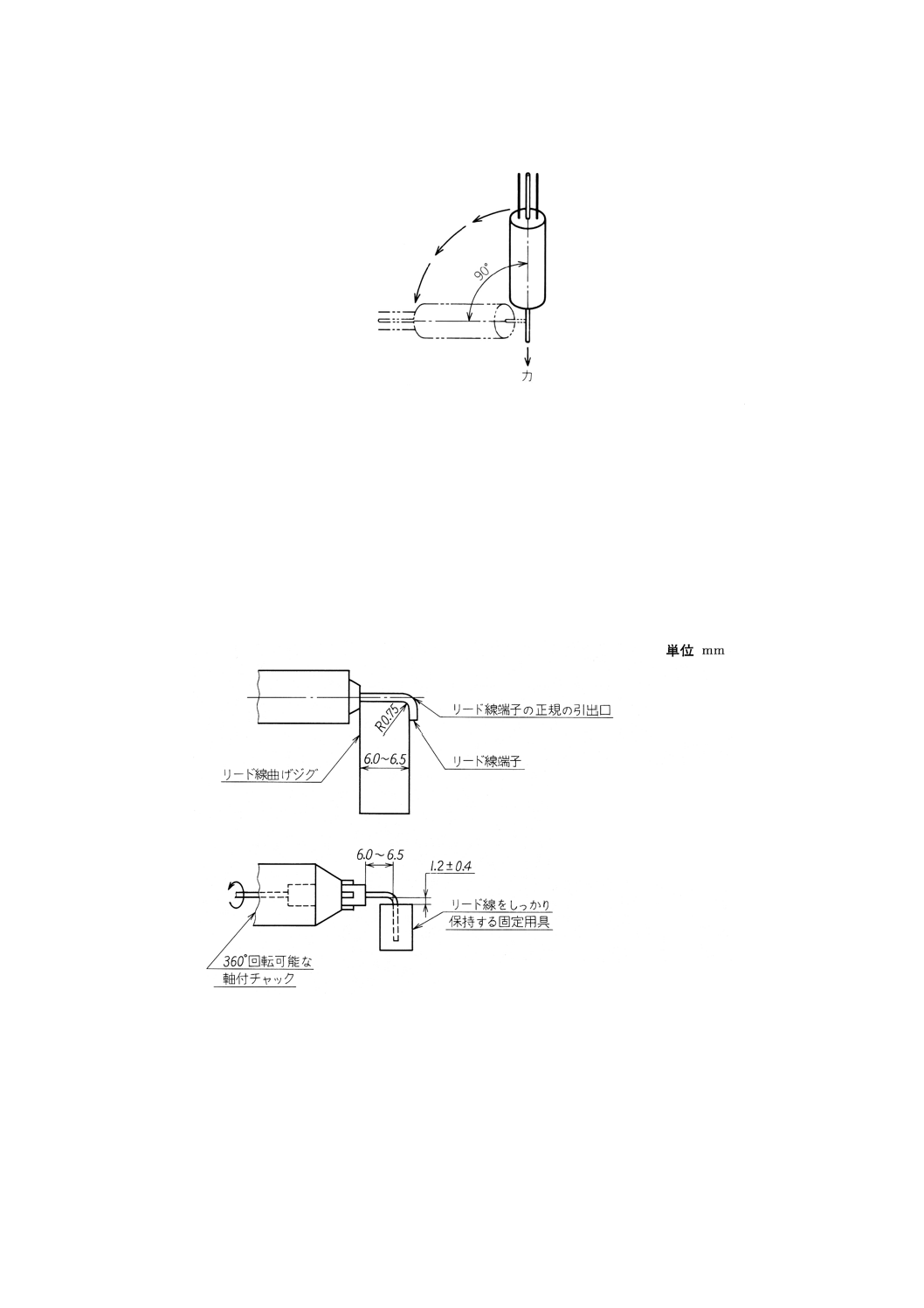

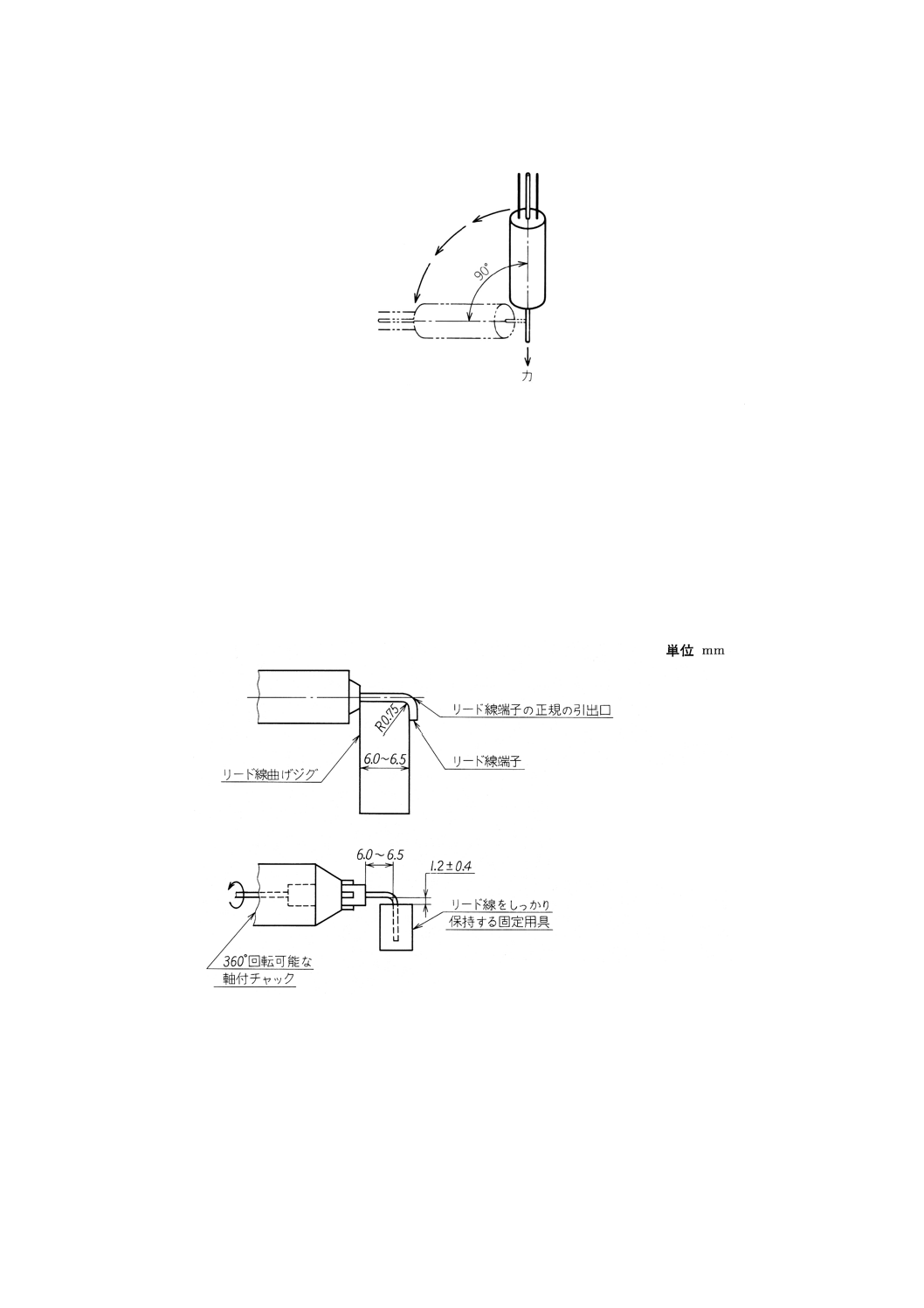

(4) リード線端子のねじり試験[JIS C 0051の5.(試験Uc:ねじり強さ)参照] リード線端子は,図

18に示すように端子の根元から6.0〜6.5mmのところを曲率半径約0.75mmで90°リード線を折り曲

げる。次にリード線を折り曲げたところから,リード線の先端の方へ1.2±0.4mm離れた点を固定用

具でくわえ,供試リレーのリード線の引出し軸を回転軸とし,それに直角な面に沿って1回転約5秒

間の速さで規定の角度に回転させ,これを1回とする。回転を続けて行う場合は,次に逆方向に回す。

試験は次の条件1又は2によって行う。

条件1

360°回転3回

条件2

180°回転2回

図18 ねじりの方法

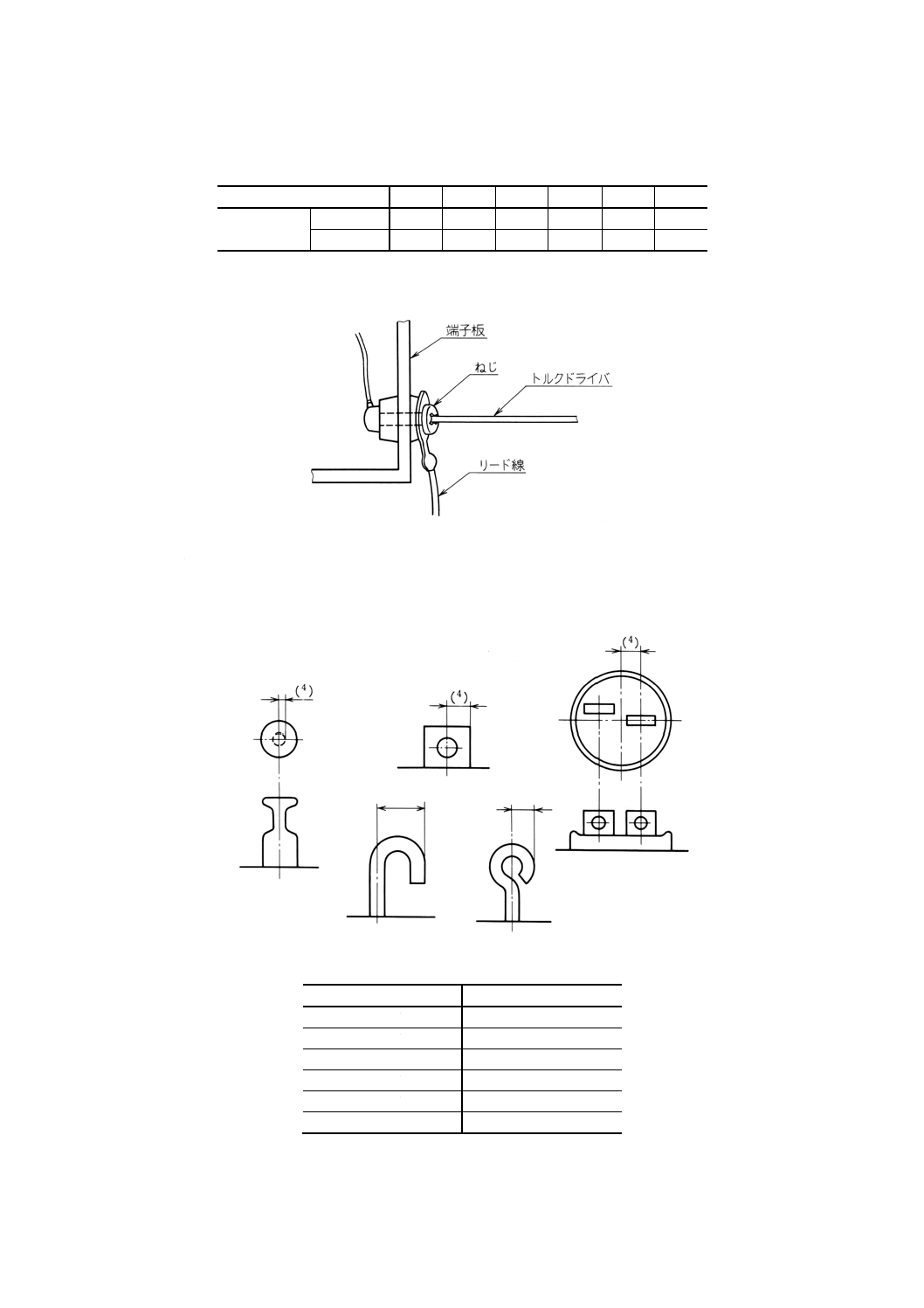

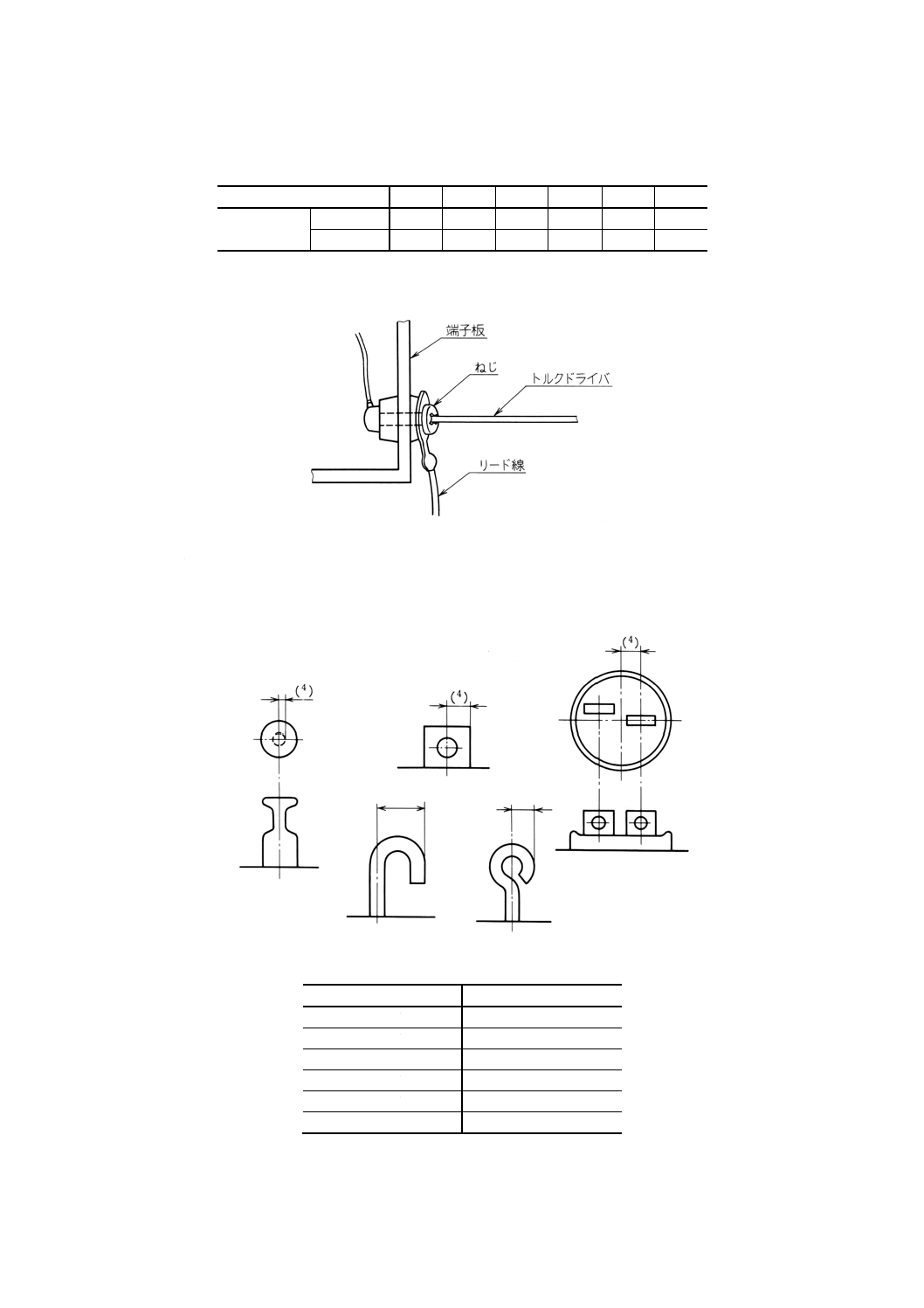

(5) ねじ端子のねじり試験[JIS C 0051の6.(試験Ud:トルク強さ)参照] 供試リレーを固定し,ねじ

端子のねじ又はナットに,個別規格の規定の厳しさによって,表16に示すトルクを図19のように時

計方向及び反時計方向に端子の軸に直角な平面内で徐々に規定値まで加え,その値に10〜15秒間保持

する。

この試験に際し,ねじに対して適切なゆとりのある穴が開いている座金又は金属板を,ねじの頭部

と締め付ける面との間に入れる。

座金又は金属板の厚さは,ねじの公称ピッチの6倍とし,ナットの厚さは,ねじの公称外径の約0.8

26

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

倍とする。これらのものは,汚れがなく乾燥していること。

表16 ねじ端子に加えるトルク

ねじの公称径 mm

2.6

3.0

3.0

4.0

5.0

6.0

トルク Nm

厳しさ1

0.4

0.5

0.8

1.2

2.0

2.5

厳しさ2

0.2

0.25

0.4

0.6

1.0

1.25

図19 トルクを加える方法

(6) フック形端子などのねじり試験 供試リレーを固定し,図20に示すような固定形端子では,端子軸と

リード線の接続点との間の距離の2倍を等価直径と定義し,この等価直径の値に応じて表17に示すト

ルクを徐々に規定値まで加え,その値に10〜15秒間保持する。

図20 トルクを加える方法

注(4) 等価直径は,矢印で示された線間距離の2倍。

表17 固定形端子に加えるトルク

等価直径 mm

トルク Nm

d≦1.6

−

1.6<d≦3.2

0.06

3.2<d≦4.8

0.13

4.8<d≦8.0

0.29

8.0<d≦12.7

0.48

12.7<d

個別規格による。

(7) タブ端子の強度試験 供試リレーを固定し,タブ端子の軸に平行に,表18に示す引張力及び(又は)

27

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

押力を徐々に規定値まで加え,その値に1分間保持する。

表18 タブ端子の強度

シリーズ

引張力又は押力 N

2.8mm

60

4.8mm

80

6.3mm

150

備考 シリーズの区分はJIS C 2809の規定による。

(8) 最終測定 個別規格の規定による測定を行い,また,外観又は(及び)気密性を調べる。

5.3.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験方法(5.3.3参照)

(2) 曲げ試験の方向と回数(必要がある場合)[5.3.3(3)参照]

(3) ねじり試験の条件[5.3.3(4)参照]

(4) ねじり試験の厳しさ[5.3.3(5)参照]

(5) 最終測定の項目[5.3.3(8)参照]

(6) 密封されたリレーの気密性[5.3.3(8)参照]

5.4

はんだ付け性試験[JIS C 0050の4.(試験方法Ta : リード線,ラグ端子及び変形端子のはんだ付け

性)参照]

5.4.1

目的 はんだでぬれることを要求されている表面のはんだ付け性を調べることを目的とする。

5.4.2

装置 この試験に用いるはんだ槽は,深さが40mm以上で300ml以上の容量のものとする。

5.4.3

材料 材料は,次による。

(1) はんだ JIS Z 3282のH60A,H60S又はH63Aとする。

(2) フラックス フラックスは,質量比で25%のロジン(コロホニー)と75%のJIS K 8839に規定の2-

プロパノール又はJIS K 8101に規定のエタノールからなるものとする。

5.4.4

準備 供試端子の表面は,受入れの状態のままとし,受入れの後,指や他の汚れたもので触っては

ならない。

また,試験の前に,供試端子を清浄にしてはならない。ただし,個別規格に規定がある場合は,室温で

中性有機溶剤に浸して油脂分を取り除いてもよい。

5.4.5

試験 試験は,JIS C 0050の4.4(初期測定),4.5(加速エージング),4.6.3(手順),4.6.4(要求

事項),4.10(最終測定)及び次による。溶融はんだの温度と浸せき保持時間の組合せは,個別規格に従い,

表19の条件の中から選定する。

表19 溶融はんだ温度及び浸せき保持時間

溶融はんだの温度 ℃

浸せき保持時間 s

235±5

2±0.5

(270±5)

(2±0.5)

備考 ( )内はなるべく使用しない。

5.4.6

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) はんだの種類(必要がある場合)(5.4.3参照)

(2) 脱脂(必要がある場合)(5.4.4参照)

(3) 初期測定の項目(必要がある場合)(5.4.5参照)

(4) 加速エージング及びその条件(必要がある場合)(5.4.5参照)

(5) フラックスの温度(必要がある場合)(5.4.5参照)

28

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) はんだ槽への浸せき及び引出し速さ(必要がある場合)(5.4.5及び表19参照)

(7) 熱遮へい板の適用(必要がある場合)(5.4.5参照)

(8) 溶融はんだの温度及び浸せき保持時間(5.4.5参照)

(9) 供試端子の浸せき深さ(必要がある場合)(5.4.5参照)

(10) 最終測定の項目(必要がある場合)(5.4.5参照)

5.5

はんだ耐熱性試験 [JIS C 0050の5.(試験方法Tb:はんだ耐熱性)参照]

5.5.1

目的 はんだ付けによる加熱ストレスに耐える能力を調べることを目的とする。

5.5.2

装置 この試験に用いるはんだ槽は,5.4.2による。

5.5.3

材料 材料は,5.4.3による。

5.5.4

試験 試験は,JIS C 0050の5.3(初期測定),5.4.3(手順),5.5.2(手順),5.7(後処理),5.8(最

終測定)及び次による。溶融はんだの温度と浸せき保持時間及び試験手順の組合せは,個別規格に従い,

表20の条件の中から選定する。

表20 溶融はんだの温度,浸せき保持時間及び試験手順

溶融はんだの温度 ℃

浸せき保持時間 s

試験手順JIS C 0050

260± 5

5±1

5.4.3

10±1

350±10

3.5±0.5

5.5.2

5.5.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) はんだの種類(必要がある場合)(5.5.3参照)

(2) 初期測定の項目(必要がある場合)(5.5.4参照)

(3) 熱遮へい板その他の適用(必要がある場合)(5.5.4参照)

(4) フラックスの浸せき(必要がある場合)(5.5.4参照)

(5) 溶融はんだの温度及び浸せき保持時間(必要がある場合)(5.5.4及び表20参照)

(6) 供試端子の浸せき深さ(必要がある場合)(5.5.4参照)

(7) 後処理の条件(必要がある場合)(5.5.4参照)

(8) 最終測定の項目(必要がある場合)(5.5.4参照)

6. 耐候性試験

6.1

耐寒性(耐寒貯蔵,耐寒動作)試験(JIS C 0020参照)

6.1.1

目的 この試験は,個別規格に規定する耐寒貯蔵及び耐寒動作の温度のもとにリレーをさらしたと

き,リレーが支障なく使用できるかどうかを調べることを目的とする。

6.1.2

装置 この試験に用いる試験槽は,表21の許容温度差範囲に保持できるものとする。ただし,判

定に疑義が生じない場合には,±5℃の許容温度差のものでもよい。

表21 試験槽内の温度

単位 ℃

温度

−55

−40

−25

−10

−5

許容温度差

±3

6.1.3

準備及び試験 準備及び試験は,次による。

29

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 耐寒貯蔵 供試リレーのコイル及び接点に無通電のまま,個別規格に規定の試験槽内に連続16時間,

72時間又は96時間のいずれかで保持した後,標準試験状態に2時間放置する。ただし,試験槽内温

度及び時間は,個別規格の規定による。

次に,接触抵抗,動作電圧(又は電流)及び復帰電圧(又は電流)並びに絶縁抵抗を測定する。

(2) 耐寒動作A

(2.1) 供試リレーのコイル及び接点に無通電のまま,個別規格に規定の試験槽内に連続2時間保持する。

ただし,試験槽内の温度は,個別規格の規定による。

(2.2) その後,槽内のその温度で動作電圧(又は電流)及び復帰電圧(又は電流)の試験を行う。

(3) 耐寒動作B

(3.1) 供試リレーのコイルに定格電圧(又は電流)を加えて,槽の温度を徐々に下げ,規定の温度に達し

た後,2時間保持する。

(3.2) その後,槽内のその温度で動作電圧(又は電流)及び復帰電圧(又は電流)と動作時間及び復帰時

間を測定する。

6.1.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験温度(6.1.3参照)

(2) 試験時間[6.1.3(3)参照]

(3) 耐寒動作A,Bの別[6.1.3(2),(3)参照]

6.2

耐熱性(耐熱貯蔵,耐熱動作)試験(JIS C 0021参照)

6.2.1

目的 この試験は,個別規格に規定する耐熱貯蔵及び耐熱動作の温度にリレーがさらされたとき,

リレーが支障なく使用できるかどうかを調べることを目的とする。

6.2.2

装置 この試験に用いる試験槽は,表22に示す温度に対して,原則として,A級の許容温度差範

囲に保持できるものとする。ただし,恒温槽の大きさによって±2℃に維持できない場合には,B級の許容

温度差のものであってもよい。

なお,試験槽は高温に保持する際に,供試リレーが熱源から直接放射熱を受けない構造のものとする。

表22 試験槽内の温度

単位 ℃

温度

40,55,70,85,100

125,155,175,200

許容温度差 A級

±2

B級

±3

±5

6.2.3

準備及び試験 準備及び試験は,次による。

(1) 耐熱貯蔵 供試リレーのコイル及び接点に無通電のまま,個別規格に規定の試験槽内に連続16時間,

72時間又は96時間のいずれかの時間保持する。ただし,16時間を基本とする。その後,標準試験状

態に2時間放置する。次に,接触抵抗,動作電圧(又は電流)及び復帰電圧(又は電流)並びに絶縁

抵抗を測定する。

(2) 耐熱動作A 供試リレーのコイル及び接点に無通電のまま,個別規格に規定の試験槽内に連続2時間

保持する。次に,槽内のその温度で,動作電圧(又は電流)及び復帰電圧(又は電流)を測定する。

ただし,試験槽内の温度は個別規格の規定による。

(3) 耐熱動作B 供試リレーを試験槽に入れ,コイルに定格電圧を印加し,接点には定格接点電流を通電

してから徐々に温度を上げ,規定の温度に達した後,2時間保持する。次に,コイル及び接点の電流

30

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を断ち,槽内のその温度で動作電圧(又は電流)及び復帰電圧(又は電流),動作時間及び復帰時間並

びに絶縁抵抗を測定する。

備考 周波数によって発熱が異なる交流リレーの場合は,周波数も規定する必要がある。

6.2.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験温度(6.2.3参照)

(2) 耐熱動作A,Bの別[6.2.3(2),(3)参照]

(3) コイル電源の周波数

6.3

温度変化試験[JIS C 0025の2.(試験Na:温度急変)参照]

6.3.1

目的 この試験は,急激な温度変化を供試リレーに与え,このような変化に対する特性の安定性と

構造上の耐久力を測定することを目的とする。

6.3.2

装置 この試験に使用する槽は,低温及び高温の二つの槽を用いる。二つの槽は,製品規格に規定

の時間内に一つの槽から他の槽へ供試リレーを移すことができる位置とする。移し換えの方法は,手動又

は自動のどちらの方法でもよい。

備考 一槽式を用いる場合,JIS C 0025の2.3.1(試験槽)を参照のこと。

6.3.3

準備 数個の供試リレーを同時に試験する場合は,供試リレーは槽内で空気の流れが妨げられない

ように供試リレーを配置する。

6.3.4

試験 試験は,次による。

(1) 試験温度 低温の温度TA及び高温の温度TBは,それぞれ耐寒性(6.1参照)及び耐熱性(6.2参照)

に規定の試験温度から選んだ個別規格の規定による。

なお,移し換え時間t2の状態は,標準状態とする。

(2) 放置時間 低温及び高温での放置時間t1は,供試リレーの熱容量を考慮する必要がある。個別規格に

規定がない場合は,供試リレーの質量によって,表23の分類に従う。

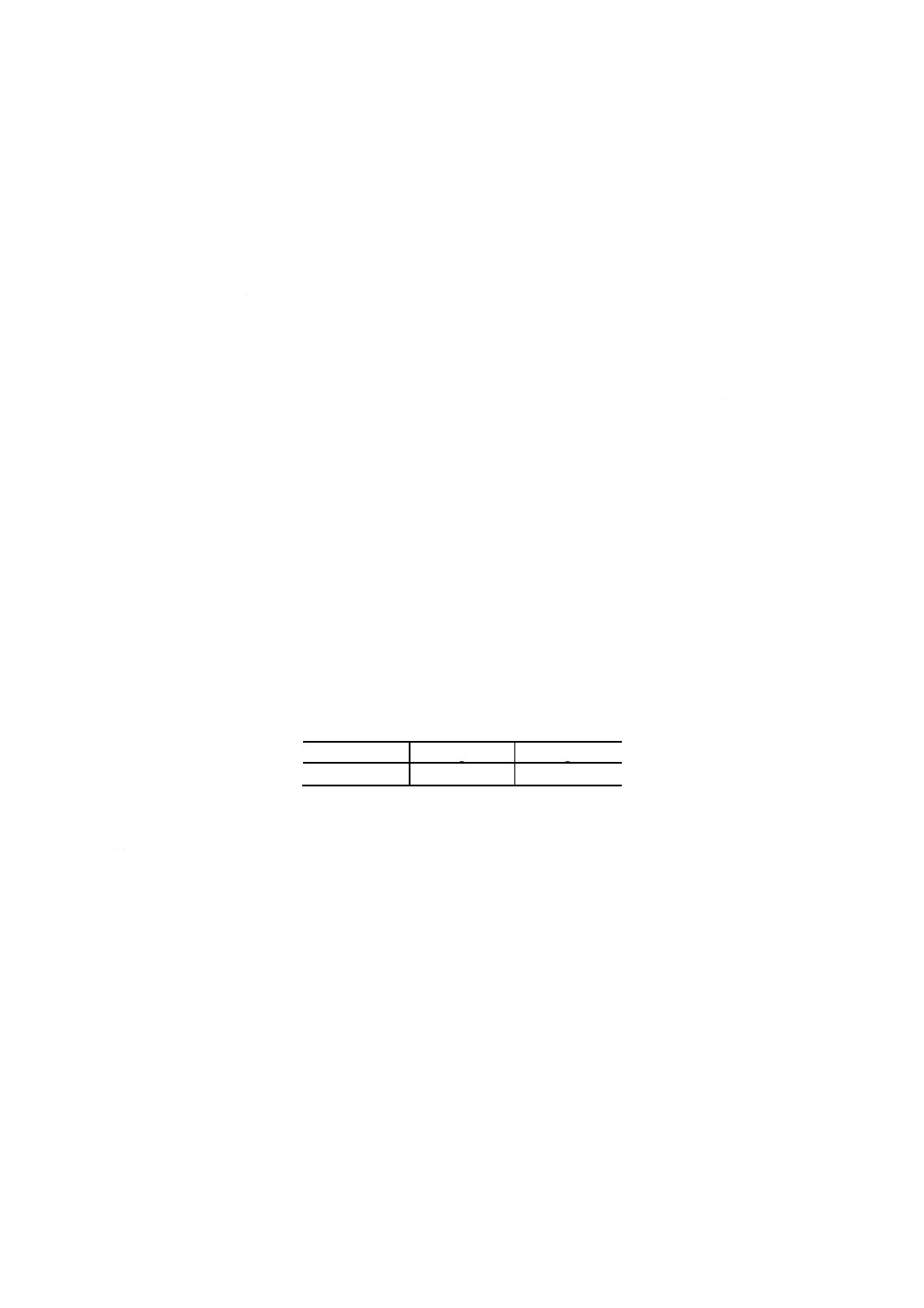

表23 放置時間

リレーの質量

0.15kg未満

0.15kg以上

放置時間

30分間

1時間

(3) 移し換え時間 供試リレーの低温槽から高温槽への移し換え時間t2は,個別規格に規定の次のいずれ

かとする。

(a) 2分間以上3分間以内

(b) 20秒間以上30秒間以内

(c) 10秒間以内

(4) 試験方法 試験方法は,図21に示すサイクルの構成で,5サイクル,25サイクル,50サイクル及び

100サイクルのうち個別規格で規定するサイクル数の試験を行う。ただし,初めの5サイクルは連続

して行い,その後のサイクルは,いずれのサイクルで中断してもよい。サイクルを中断したとき,供

試リレーは,試験を再び開始するまで3.1(1)に規定の標準状態に保持しておくこととする。個別規格

にサイクル数の規定がない場合は,5サイクルとする。

31

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

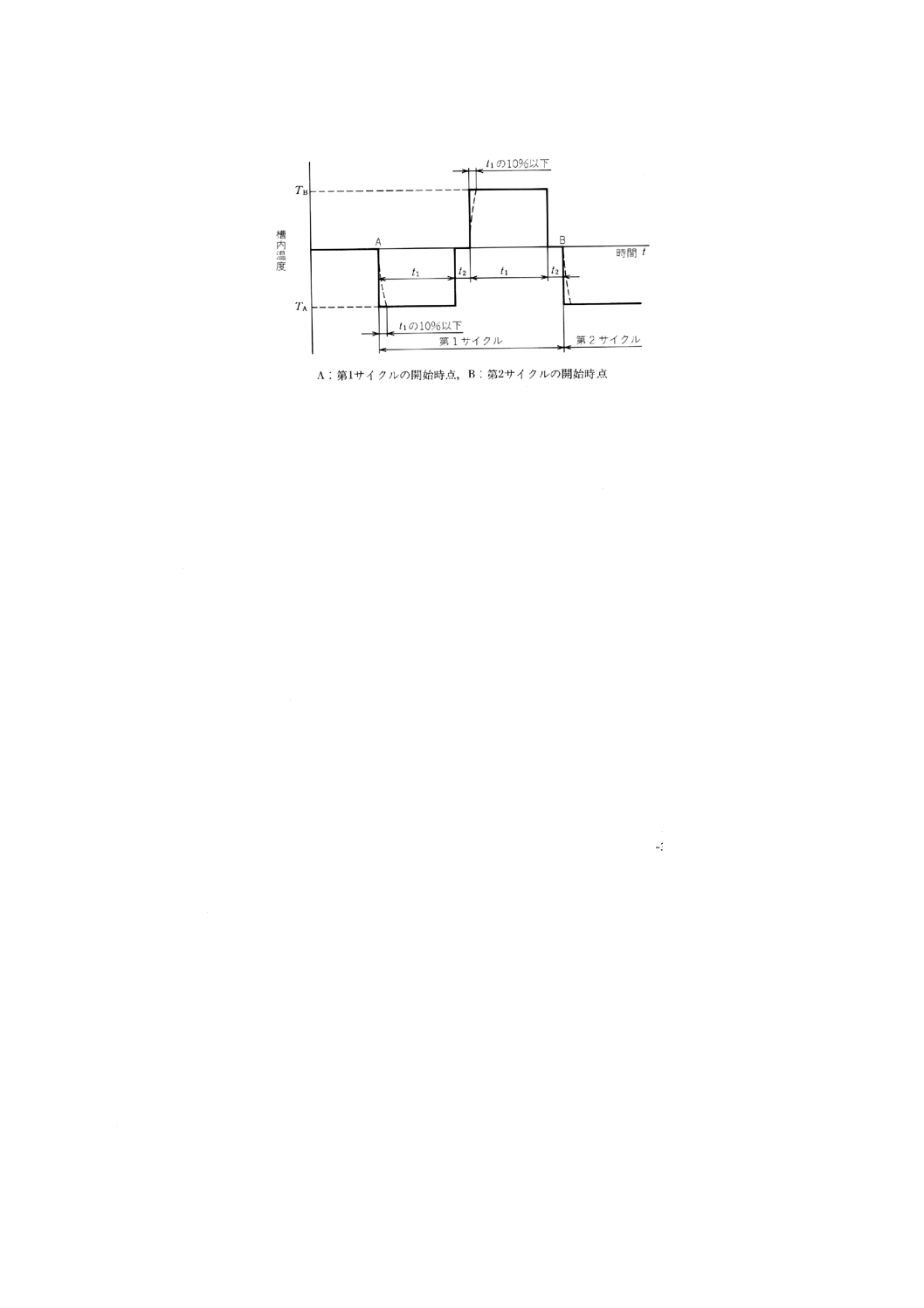

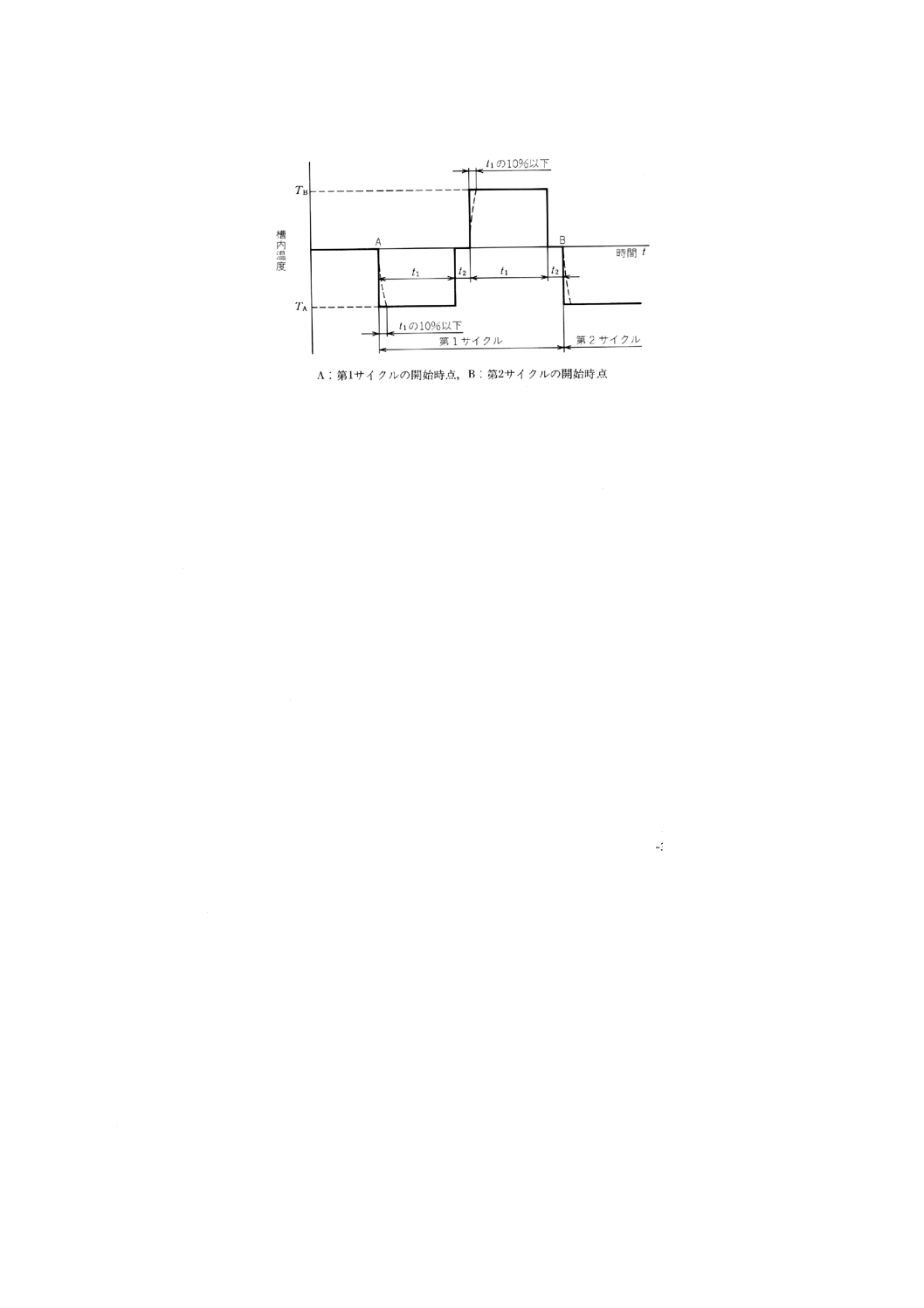

図21 1サイクルの構成

備考 破線のカーブは,JIS C 0025の2.3.1.5を参照。

(5) 後処理 後処理は,試験終了後,供試リレーを3.1に規定の標準状態に1時間以上2時間以内に放置

した後に行う。必要がある場合は,製品規格に後処理時間を規定する。

(6) 最終測定 試験の前後において絶縁抵抗,動作時間及び復帰時間,動作電圧(又は電流)及び復帰電

圧(又は電流),耐電圧などの電気的特性を測定し,また,動作上の支障の有無及び目視によってひび

割れ,はがれ,がたつきなどの機械的損傷がないかどうかを調べる。

6.3.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験温度[6.3.4(1)参照]

(2) 移し換え時間(必要がある場合)[6.3.4(3)参照]

(3) 接点負荷(必要がある場合)

(4) 初期測定[6.3.4(6)参照]

(5) 放置時間t1(必要がある場合)[6.3.4(2)参照]

(6) 後処理(必要がある場合)[6.3.4(5)参照]

(7) 最終測定[6.3.4(6)参照]

6.4

高温高湿(定常)試験(JIS C 0022参照)

6.4.1

目的 この試験は,高温,高湿のもとでリレーの使用と貯蔵に対する適性,又は高湿中で電圧印加

時に発生する電気化学的腐食に対する耐久力を評価するためのものである。

6.4.2

装置 この試験に用いる試験槽は,槽の温度を40±2℃,相対湿度を

)

93

(

23

+−

%に維持でき,また,

短時間の温度変動が±0.5℃を超えないものとする。

なお,インジェクション形の槽の場合に使用する水の抵抗率は,500Ωm以上とする。

6.4.3

試験 試験は,次による。

(1) 前処理 供試リレーを40±2℃の状態に24時間放置した後,標準状態に達するまで放置する。

(2) 初期測定 動作電圧(又は電流),復帰電圧(又は電流),動作時間,復帰時間,絶縁抵抗,接触抵抗

及び耐電圧を測定し,外観を調べる。

(3) 試験 供試リレーを6.4.2に規定の装置に,個別規格の規定に基づき(a)に示すいずれかの時間放置す

る。

なお,電気化学的腐食の耐力試験の場合に限り,電圧を(b)によって印加し,中間測定を(4)によって

行う。

(a) 試験時間 試験時間は,2日間,4日間,10日間,21日間又は50日間とし,個別規格の規定による。

ただし,電気化学的腐食の耐力試験の場合は,10日間とする。

32

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(b) 電圧印加 直流励磁リレーの電気化学的腐食の耐力試験の場合に限りコイル(正とする。)と鉄心(負

とする。)間に直流100±10Vを試験期間中印加する。

(4) 中間測定 電気化学的腐食の耐力試験の場合に限り,1日目,2日目,3日目及び5日目に供試リレー

を試験槽に置いたまま,断線の有無を調べる。

(5) 後処理 供試リレーを試験槽から取り出し,水滴をふき取り,標準状態に1〜2時間放置する。

(6) 最終測定 動作電圧(又は電流),復帰電圧(又は電流),動作時間,復帰時間,絶縁抵抗,接触抵抗

及び低電圧を測定し,外観を調べる。ただし,電気化学的腐食の耐力試験の場合に限り,断線の有無

だけを調べる。

6.4.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 試験時間[6.4.3(3)(a)参照]

(2) 電圧印加の適用[6.4.3(3)(b)参照]

(3) 初期測定の項目[6.4.3(2)参照]

(4) 最終測定の項目[6.4.3(6)参照]

6.5

温湿度サイクル試験

6.5.1

方法1(JIS C 0028参照)

6.5.1.1

目的 この試験は,リレーが高温高湿及び低温条件で,水分による呼吸作用によって劣化するか

どうかを加速した方法で調べることを目的とする。

6.5.1.2

装置 湿度試験の後に低温にさらすために,一つの槽又は二つの槽を使用する。

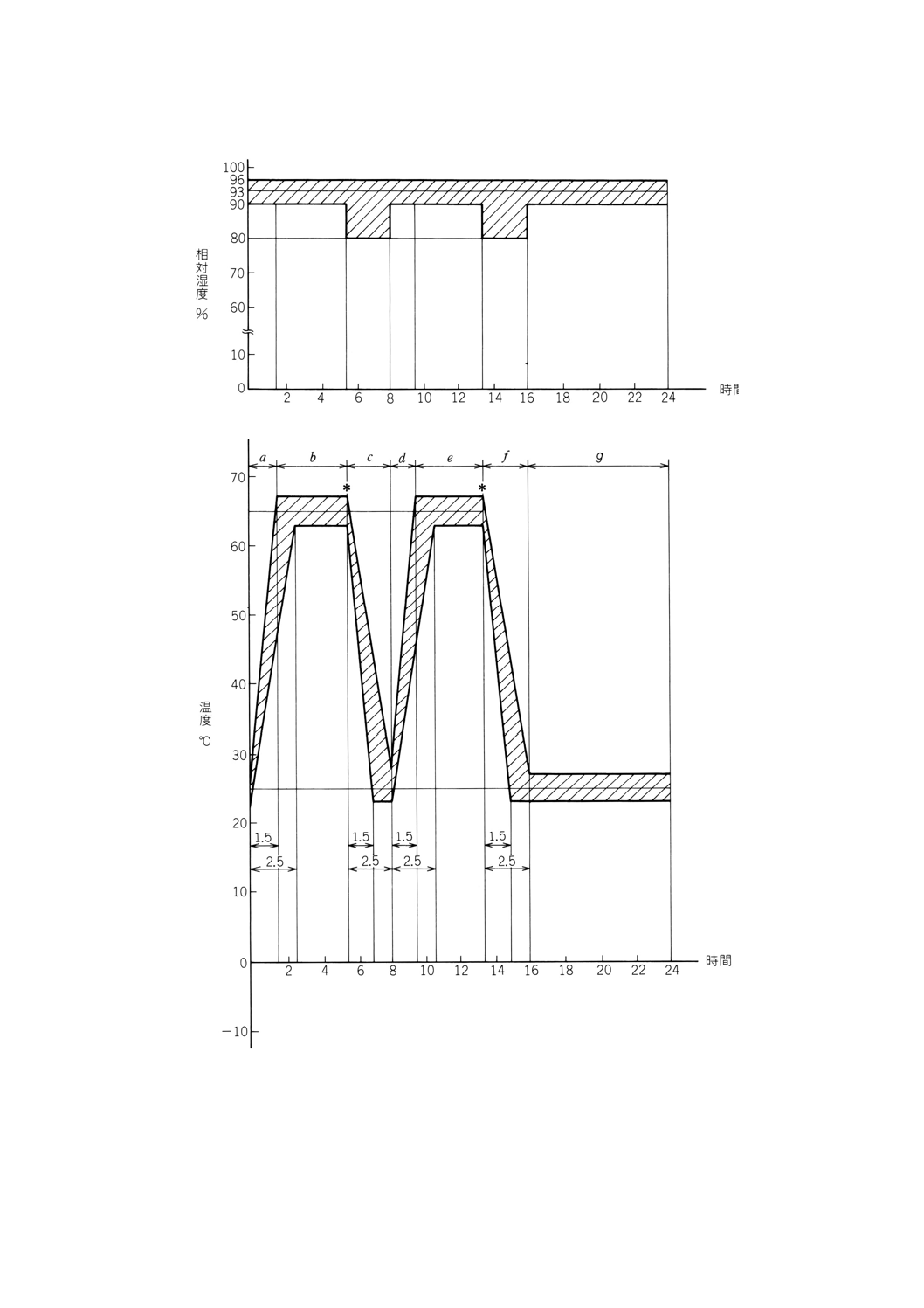

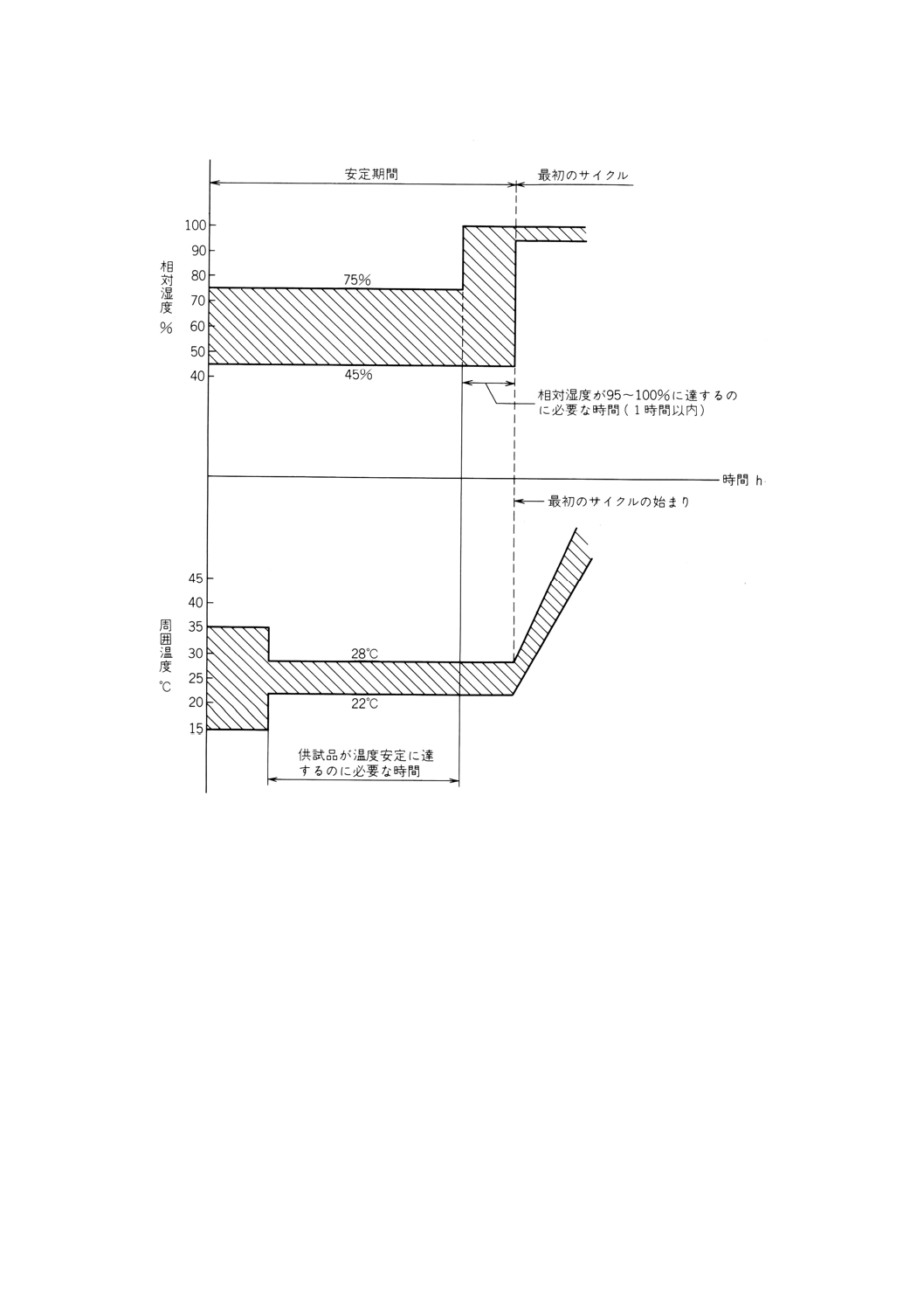

(1) 試験槽は,図23に規定する温湿度サイクルの状態を調整できること。

(2) 槽内湿度を維持するために使用する水の抵抗率は,500Ωm以上とする。結露した水は,連続的に槽外

に排出し,浄化すれば再使用してもよい。槽の壁面及び天井の結露水が,供試リレーの上に落ちない

ようにすること。

6.5.1.3

準備 供試リレーの取付けは,個別規格の規定による。個別規格に規定がない場合は,適切な方

法で取り付ける。

6.5.1.4

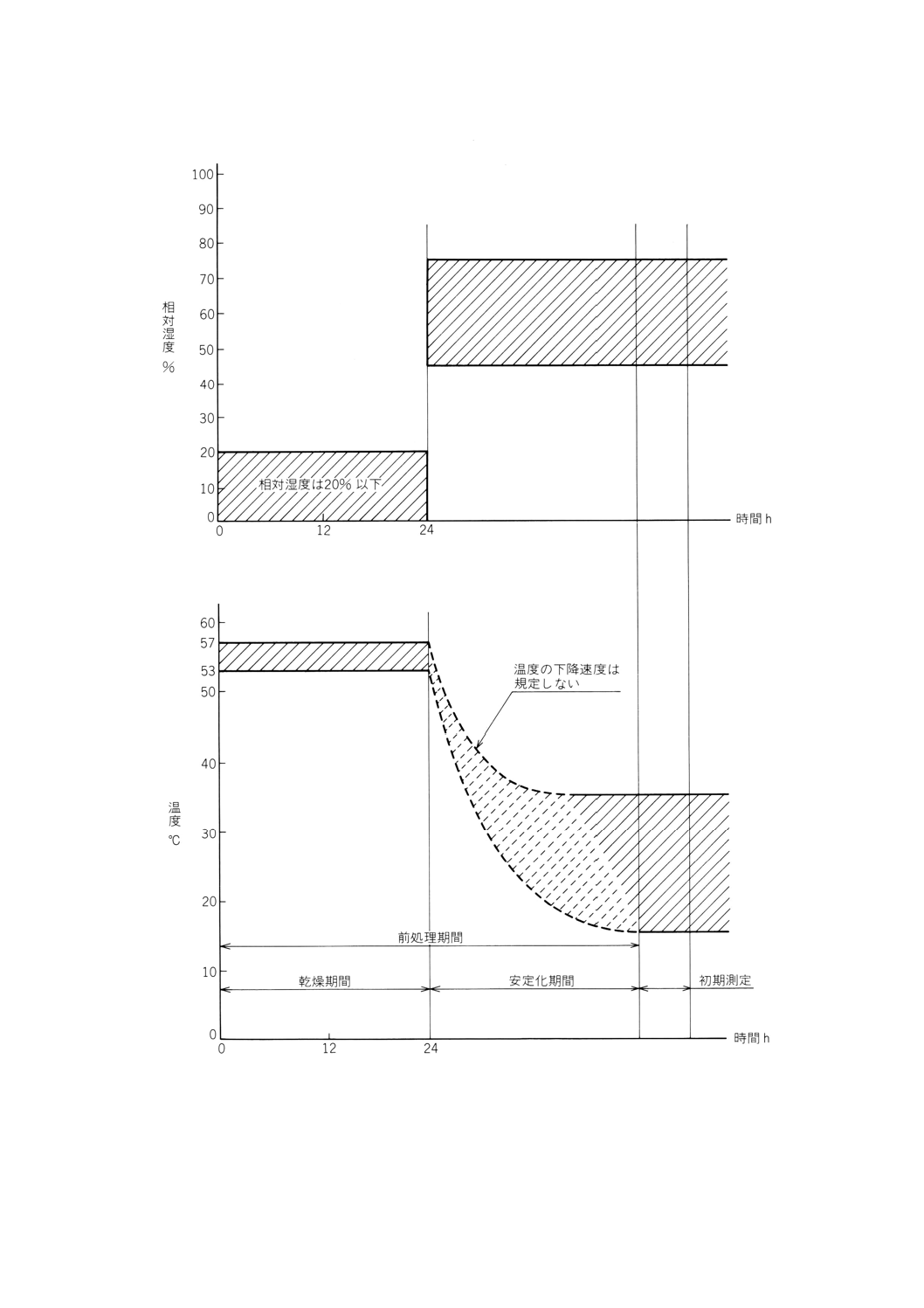

試験 試験は,次による。

(1) 厳しさ 試験の厳しさは,24時間サイクルを10回行う。もし,10回以外の場合には,個別規格にそ

の回数と低温サブサイクルを一連の試験中のどこで行うかを規定する。

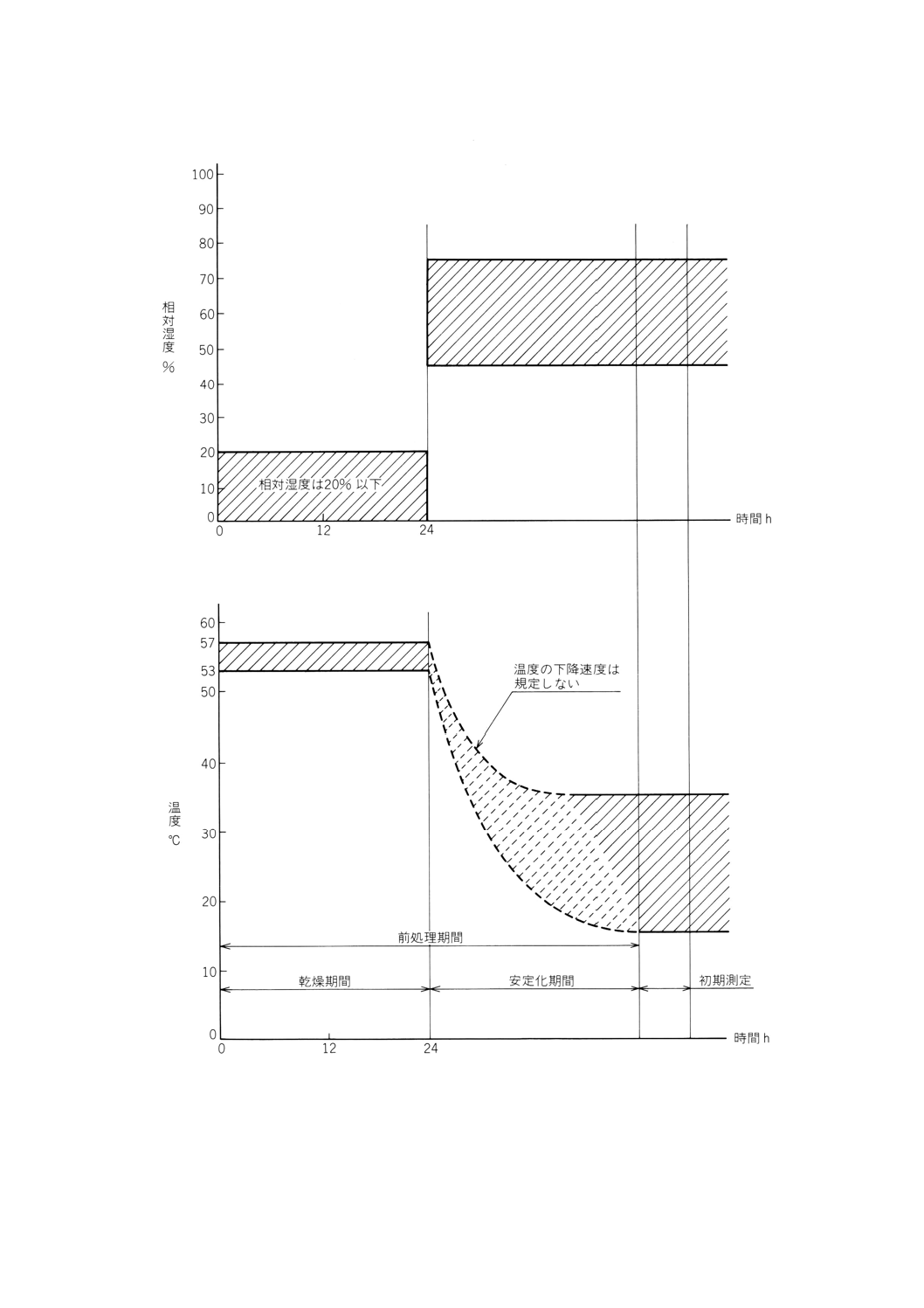

(2) 前処理(図22参照) 規定がない限り,供試リレーを温度55±2℃(相対湿度20%以下)の状態に

24時間放置する。

(3) 初期測定 個別規格の規定によって外観,電気的性能及び機械的性能を調べる。

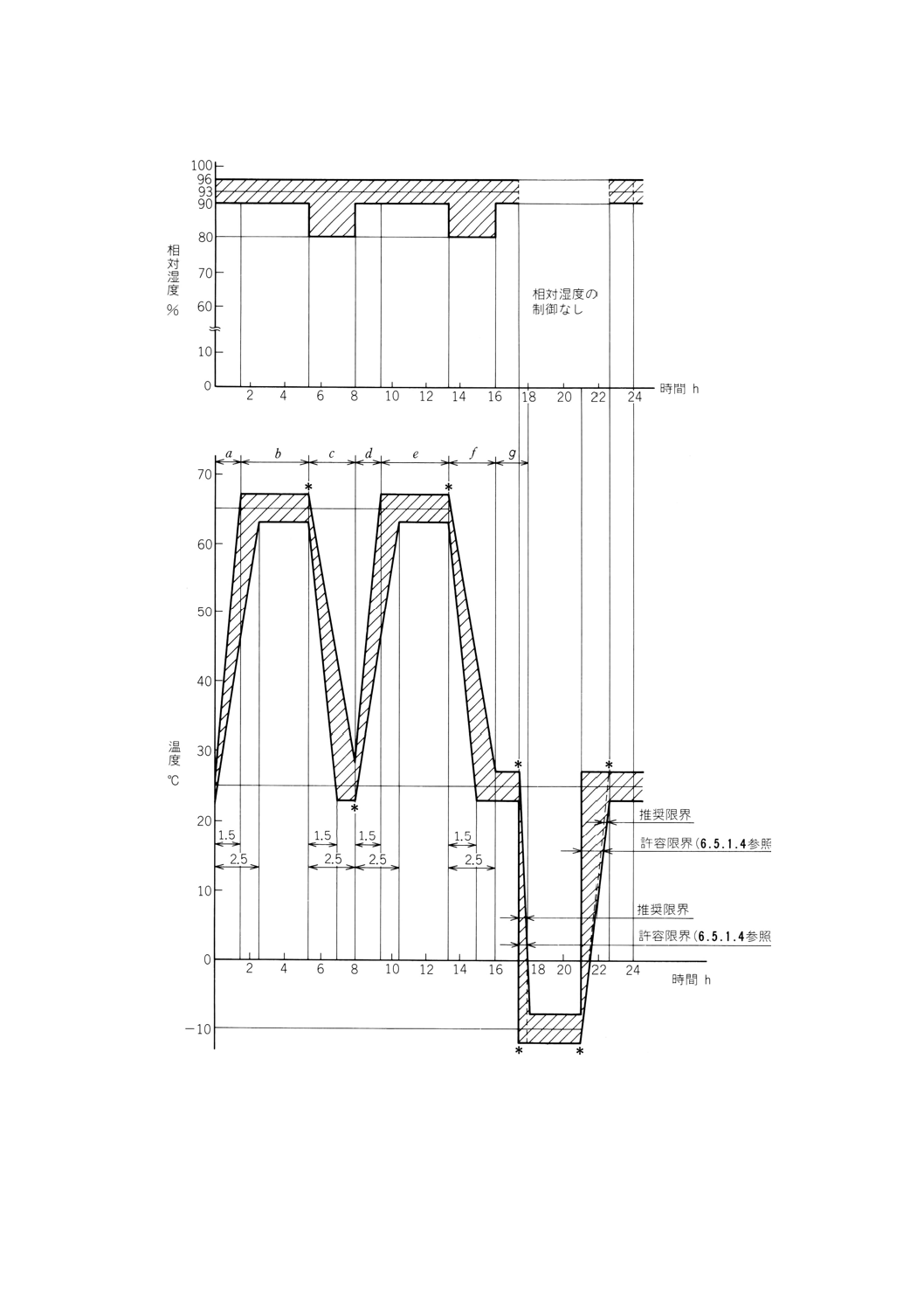

(4) 試験方法 供試リレーは,個別規格に規定がない限り,1サイクル24時間の温湿度サイクルを10サ

イクル行う。

第1〜9サイクルの中の任意の5サイクルは,温湿度サブサイクル(図23のa〜f参照)を行った後,

供試リレーに低温サブサイクルを行う。残りの4サイクル及び最終サイクルは,低温サブサイクルを

行わない(図23参照)。

低温サブサイクルは,一つの槽の温度を変えるか又は二つの槽を使用して供試リレーを移し換える

かして行う。二つの槽を使用する場合には,移し換えによる熱衝撃によって供試リレーが影響されな

いことが分かっている場合を除き,熱衝撃を与えてはならない。

もし,供試リレーが二つの槽を使用することによって重大な損傷が生じた場合,別の供試リレーを

使用して緩やかな温度変化による再試験を行う。

33

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

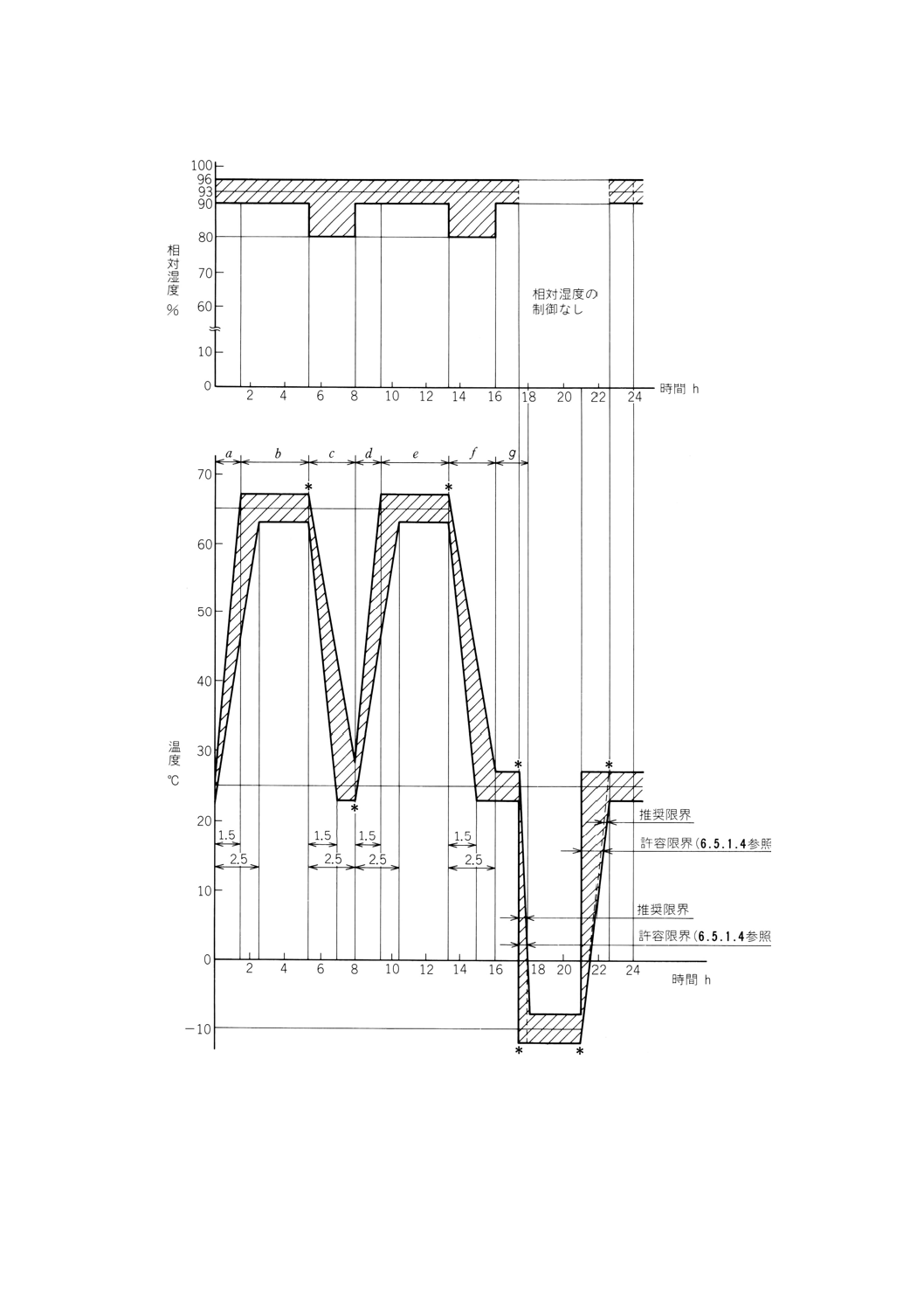

(4.1) 温湿度サブサイクル 次の事項を温湿度サブサイクルとする。次の条件は,すべてのサイクルに適

用する。各々の24時間のサイクルの最初は,25±2℃,相対湿度 (93±3) %に調節する(図23参照)。

(a) 槽の温度を1.5〜2.5時間のうちに連続的に65±2℃までに上げる。この間,相対湿度を (93±3) %

に維持する。

(b) 槽の温度及び相対湿度をサイクルの開始後5.5時間まで,それぞれ65±2℃,(93±3) %に維持する。

(c) 温度を1.5〜2.5時間のうちに25±2℃に下げる。この間,相対湿度を80〜96%に維持する。

(d) サイクル開始後8時間経過してから再び1.5〜2時間のうちに連続的に65±2℃まで上げ,安定させ

る。この間,相対湿度を (93±3) %とする。

(e) サイクル開始後13.5時間まで65±2℃,相対湿度 (93±3) %を維持する。

(f) 1.5〜2.5時間のうちに25±2℃下げる。この間,槽内の相対湿度を80〜96%に維持する。

なお,それに引き続いて低温サブサイクルの開始まで又は24時間の終了まで,温度25±2℃,相

対湿度 (93±3) %に維持する。

(4.2) 低温サブサイクル 第1〜第9サイクルの任意サイクルに適用する(図23参照)。

(a) 温湿度サブサイクルの終了に引き続いて,槽を25±2℃,相対湿度 (93±3) %にして,少なくとも1

時間以上2時間以内維持する。

(b) サイクル開始後17.5時間経過してから槽内温度を下げるか又は供試リレーを別の槽に移し,サイク

ル開始後18時間までに−10±2℃にする。別の槽に移し換える場合は,供試リレーの移し換え時間

を5分間以内とする。

(c) サイクル開始後18時間経過してから,温度を−10±2℃に3時間維持する。低温サブサイクル中の

湿度は規定しない。

(d) サイクル開始後21時間経過したら温度を上昇させ,サイクル開始後22.5時間までに25±2℃にする。

供試リレーを一つの槽から他の槽に移し換える場合は,移し換え時間を10〜15分間とする。

(e) 槽の温度は,25±2℃に24時間のサイクルが終了するまで維持する。この期間中の相対湿度は (93

±3) %とする。

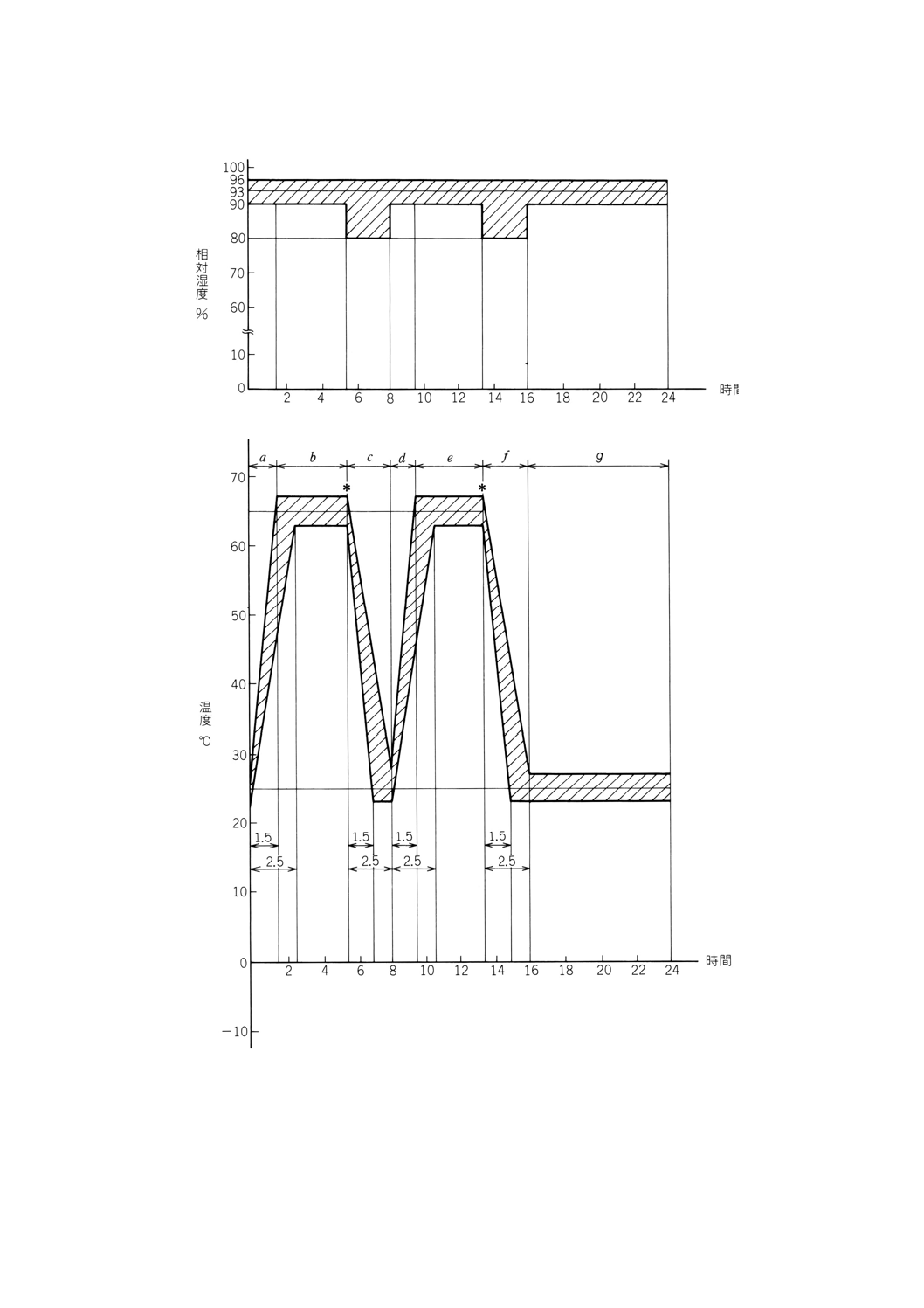

(4.3) 低温サブサイクルを含まない24時間サイクル 第1〜第9サイクルの残りのサイクルに適用する

(図23参照)。温湿度サブサイクルは,(4.1)による。ただし,図のgでは,試験槽を温度25±2℃,

相対湿度 (93±3) %に24時間サイクルが終了するまで維持する。

(4.4) 最終サイクル 最終サイクルでは,温湿度サブサイクルの終了に引き続いて,試験槽を25±2℃,

相対湿度 (93±3) %に3.5時間維持する。

(5) 電圧印加 この試験では,電圧印加は行わない。巻線の電気化学的腐食の耐力試験は6.4.3(3)で行う。

(6) 最終測定 個別規格の規定によって,次の時点で電気的測定及び機械的点検を行う。

(a) 高湿度中

(b) 試験槽から取り出した直後

(c) 一定の乾燥期間の後

高湿条件で実施する各種測定は,初期測定又は槽から取り出した後に行った測定とは直接比較でき

ないことに注意する。

(6.1) 高湿度中で行う測定 測定は,(4.4)で規定する3.5時間のうち,後半の2時間の間に行う。個別規

格には,高い湿度中で測定を行う場合に必要な注意事項,例えば表面の水分を除去する方法などを

規定する。供試リレーは,すべての測定が終了してから槽外に取り出す。

(6.2) 槽から取り出して直ちに行う測定 最終サイクル終了後,供試リレーを槽から取り出し,標準状態

34

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に置く。初期測定条件が標準状態と異なる場合には,最終測定条件も初期測定条件と同じ条件にす

る。槽から取り出し,1〜2時間の間に電気的測定及び機械的点検を行う。

(6.3) 最終乾燥後に行う測定 最終サイクル終了後,供試リレーを槽から取り出し,24時間標準状態に放

置後,個別規格に規定する最終測定を行う。

なお,最終測定は,上記の時間内に行ってもよいが,疑義を生じた場合は,24時間放置した点で

再度測定する。

6.5.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 取付方法及び供試リレーの状態(必要がある場合)(6.5.1.3参照)

(2) 厳しさ(24時間サイクルが10回以外の場合)[6.5.1.4(1)参照]

(3) 前処理方法(必要がある場合)[6.5.1.4(2)参照]

(4) 初期測定条件(標準状態と異なる場合)[6.5.1.4(3)参照]

(5) 初期測定の項目[6.5.1.4(3)参照]

(6) 試験中の測定項目及び測定時間(必要がある場合)[6.5.1.4(4)参照]

(7) 低温サブサイクルの実施サイクル[6.5.1.4(4.2)参照]

(8) 表面湿気の除去に関して取る処置(必要がある場合)(6.5.1.5参照)

(9) 最終測定の項目(最初に測定する項目と項目の測定に許容される期間を含む)(6.5.1.5参照)

35

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 前処理

36

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23(a) 低温サブサイクルを含む24時間サイクル

注 図中*印での時間の許容差±5分

37

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図23(b) 低温サブサイクルを含まない24時間サイクル

注 図中*印での時間の許容差±5分

6.5.2

方法2(JIS C 0027の方法2参照)

6.5.2.1

目的 この試験は,リレーを高い湿度のもとで温度変化を受けるような状態で使用及び貯蔵する

ときの適正を短時間に調べることを目的とする。

6.5.2.2

装置

38

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 試験槽は,図25に規定する温湿度サイクルの状態を調整できること。

(2) 槽内湿度を維持するために使用する水の抵抗率は500Ωm以上とする。結露した水は,連続的に槽外

に排出し,浄化すれば再使用してもよい。槽の壁面及び天井の結露水が,供試リレーの上に落ちない

ようにすること。

6.5.2.3

準備 供試リレーの取付けは,個別規格の規定による。個別規格に規定がないときは,適切な方

法で取り付ける。

6.5.2.4

試験 試験は,次による。

(1) 厳しさ 試験の厳しさは,上限温度とサイクル数との組合せで定める。厳しさは,次の(a)又は(b)から

選定し,個別規格に規定する。

(a) 上限温度40℃の場合 サイクル数:2,6,12,21又は56

(b) 上限温度55℃の場合 サイクル数:1,2又は6

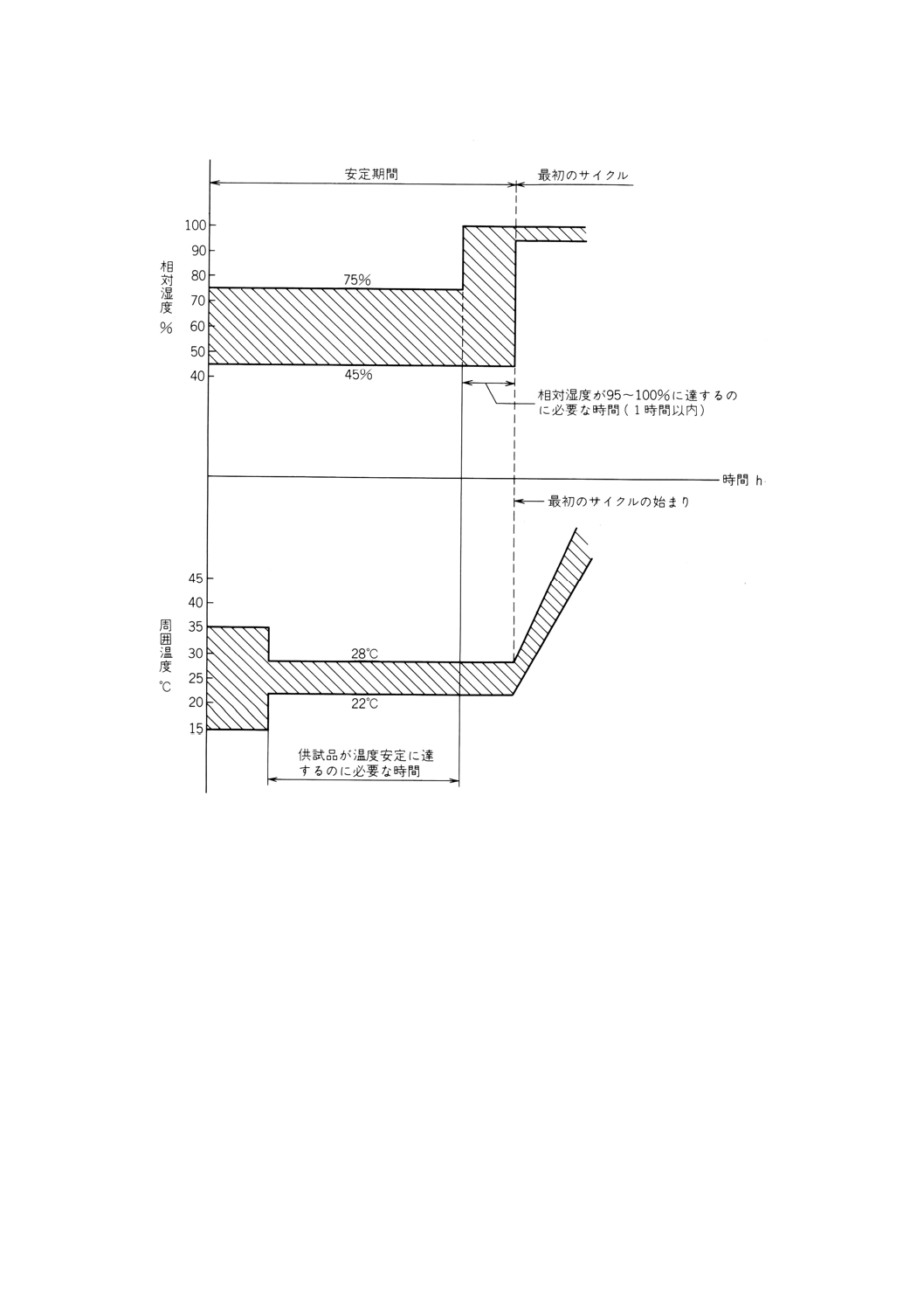

(2) 前処理(図24参照) 供試リレーの温度は,次のいずれかによって25±3℃に保ち,供試リレーが温

度安定に達するまで,この温度を維持する。

(a) 供試リレーを槽の中に入れる前に別の槽に入れる。

(b) 供試リレーを槽に入れた後,槽内温度を25±3℃に調整する。

上記のいずれかの方法で供試リレーの温度を安定させている間の相対湿度は3.1(1)に規定の標準

状態の範囲内とする。次に,供試リレーを槽に入れたまま槽内温度を25±3℃とし,槽内の相対湿

度を最後の1時間以内に95%以上にする。

(3) 初期測定 個別規格の規定によって外観,電気的性能及び機械的性能を調べる。

(4) 24時間サイクル

(a) 温度の上昇 槽内温度を,個別規格に規定する上限温度まで連続的に上昇させる。温度は,図25

の斜線で示す許容差内の変化の割合で上昇させ,3時間±30分で上限温度に達するようにする。こ

の間の相対湿度を95%以上とし,最後の15分間は90%以上にする。

温度の上昇期間中,供試リレーに結露させることが望ましい。

参考 結露が生じる条件は,供試リレーの表面温度を槽内の露点温度以下にすることである。

(b) 高温の保持 (a)の温度上昇後,12時間±30分まで,上限温度を規定温度±2℃の範囲内に保つ。こ

の間の相対湿度を (93±3) %にするが,初めと最後の15分間は90〜100%にする。

(c) 温度の下降(図25参照) 温度を3〜6時間以内に25±3℃に下げる。この間の相対湿度は,80%

以上にする。

(d) 低温の保持 その後24時間のサイクルの試験が終わるまで,槽内温度を25±3℃,相対湿度を95%

以上に維持する。

(5) 中間測定 個別規格に,試験中に電気的測定及び(又は)機械的点検をすることを規定してもよい。

備考 サイクル中に中間測定をすることが必要な場合は,個別規格にその測定方法と,試験中での測

定時期又は測定間隔を規定する。ただし,後処理を伴う測定は,試験中に行ってはならない。

(6) 電圧印加 この試験では,電圧印加は行わない。巻線の電気的化学腐食の耐力試験は6.4で行う。

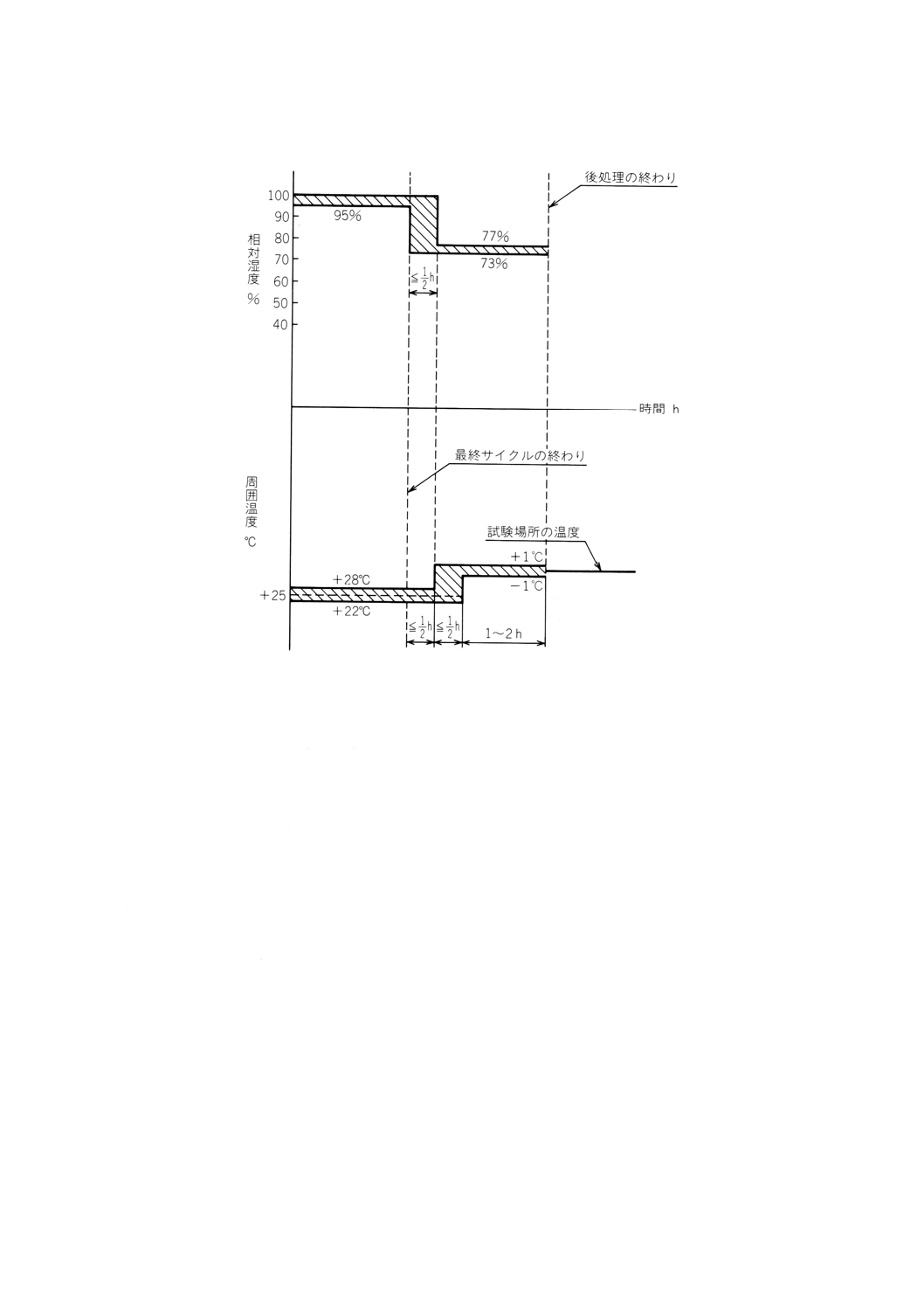

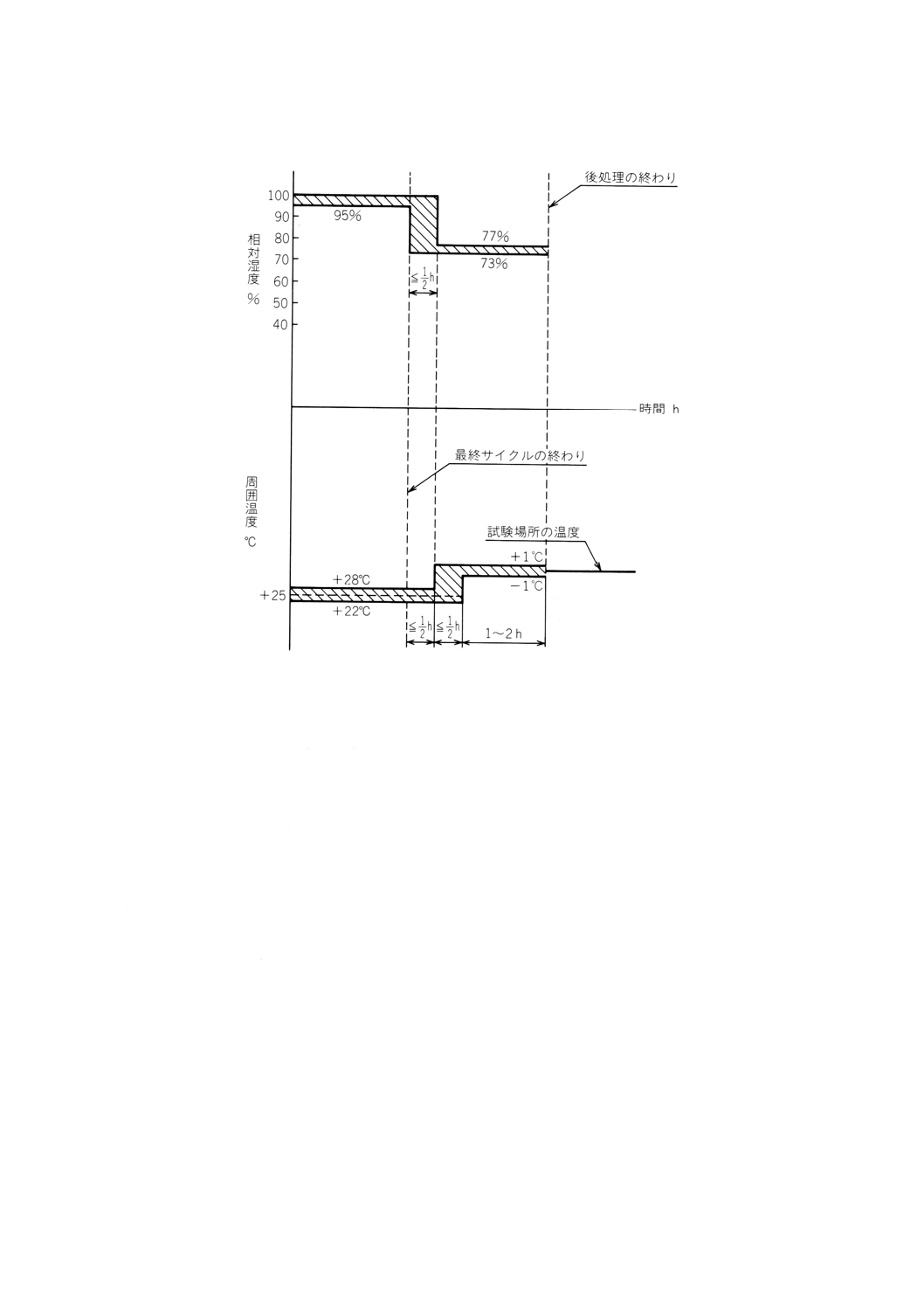

(7) 後処理 後処理は,個別規格の規定に従い,次のいずれかの方法で行う。

(a) 標準状態又はJIS C 0010の5.4(後処理条件)に規定の状態に1〜2時間放置,又は図26に規定す

る標準後処理条件に放置する。

この場合の移し換えの時間は,10分以内のできるだけ短い時間とする。

(b) 供試リレーを後処理の間,別の槽へ移すか,又は湿度槽の中に置いたままでもよい。この場合,相

39

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

対湿度を30分間以内に (75±2) %に下げ,その後,槽内温度を30分間以内に試験場所の温度±1℃

に調節する。

大きな供試リレーの場合は,製品規格に10分間より長い移し換え時間を規定してもよい。後処理

の時間(1〜2時間)は,規定の後処理条件になったときからとする。

熱時定数の大きな供試リレーは,温度安定に達するように十分長い時間をかけて後処理をしても

よい。

供試リレーの表面の水分の除去方法は,個別規格の規定による。

6.5.2.5 最終測定 個別規格の規定によって供試リレーの外観を調べ,電気的測定及び機械的点検を行う。

測定は,後処理後直ちに行う。最初に相対湿度の変化に敏感な項目を測定する。

また,個別規格に規定がない限り,これらの項目の測定は30分以内に終える。

6.5.2.6

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 取付方法及び供試リレーの状態(必要がある場合)(6.5.2.3参照)

(2) 厳しさ(上限温度及びサイクル数)[6.5.2.4(1)参照]

(3) 初期測定の項目[6.5.2.4(3)参照]

(4) 試験中の測定項目及び測定時間(必要がある場合)[6.5.2.4(5)参照]

(5) 後処理の条件[6.5.2.4(7)参照]

(6) 表面湿気の除去に関してとる処置(必要がある場合)[6.5.2.4(7)参照]

(7) 最終測定の項目(最初に測定する項目と項目の測定に許容される期間を含む)(6.5.2.5参照)

40

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図24 前処理

41

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図25 温湿度サイクル

42

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図26 標準後処理条件

6.6

塩水噴霧試験(JIS C 0024参照)

6.6.1

目的 この試験は,リレーの塩水噴霧に対する耐食性を調べることを目的とする。

6.6.2

試験装置

(1) 試験槽 試験槽は,塩水噴霧の腐食力に影響を与えないような材料で作られており,試験槽の詳細な

構造及び塩水噴霧の発生方法は,次の条件を満足しなければないならい。

(a) 槽内の条件は,乱気流による影響が少なく一定で,かつ,一様な条件が得られ,また,槽は供試リ

レーによって槽内の条件が影響されない十分な内容積のものとする。

(b) 試験中は,塩水噴霧が直接供試リレーにかからないこと。

(c) 槽内の天井,壁又は他の部分にたまった滴が,供試リレーに落ちないこと。

(d) 試験槽は,内圧が上がらないように,また,塩水噴霧の一様な分布が得られるように適切な通気口

をもち,その排気の終端は,槽内に強い気流を生じるような突風から保護されていること。

(2) 噴霧した塩溶液 噴霧した塩溶液は,再使用してはならない。

6.6.3

塩溶液

(1) 塩溶液濃度 試験に使用する塩は,良質の塩化ナトリウム (NaCl) とし,乾燥状態で,不純物は全体

の質量比で0.3%未満で,よう化ナトリウムは質量比で0.1%未満とする。

塩溶液濃度は5±1%質量比とする。

塩溶液は,質量比で蒸留水又は脱塩水95に対し塩5±1の割合で溶解してつくる。

(2) pH値 塩溶液のpH値は,水温20±2℃で,6.5〜7.2とし,試験の間,この範囲に保持する。このた

めに,希釈塩酸またはかせいソーダを用いてpH値を調整してもよい。

43

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,pH値は,新しい塩溶液ごとに測定する。

6.6.4

厳しさ

(1) 試験の厳しさ 試験の厳しさは,塩水噴霧及びその後に続く湿った状態での保存期間の組合せの回数

によって決める。

(2) 厳しさの区分 個別規格には,次の二つの厳しさのいずれか一つを規定する。

厳しさ1 2時間の塩水噴霧とそれに続く7日間の湿度中での放置を1サイクルとし,これを4回行

う。

厳しさ2 2時間の塩水噴霧とそれに続く20〜22時間の湿度中の放置を1サイクルとし,これを3回

行う。

6.6.5

初期測定 個別規格の規定による測定を行い,また,外観を調べる。

6.6.6

前処理 個別規格には,試験直前に適用する洗浄方法を規定し,例えば,油のような一時的な保護

被膜を除去するかどうかを規定する。

備考 洗浄方法は,供試リレーに対する塩水噴霧の作用を阻害しないようにし,また,いかなる二次

的腐食の発生もないようにする。

試験前の供試リレー表面には,できるだけ手を触れてはならない。

6.6.7

試験 試験は,次による。

(1) 塩水噴霧の条件 噴霧の条件は,供試リレーがさらされるどの空間においても,水平採取面積80cm2

の清浄な採取容器で,平均1時間当たり1.0〜2.0mlの塩溶液が採取できるような状態を維持できるこ

ととする。採取容器は2個以上を使用し,供試リレーによって遮られないように,また,塩溶液の採

取中に供試リレーや他のものからの滴が落ちないように配慮する。

備考 噴霧量を校正する場合には,正確な測定をするために,最低8時間の噴霧量を正確に測定して

用いる。

(2) 供試リレーの取付け 供試リレーは,相互に又は他の金属部と接触しないようにし,また,他の供試

リレーに影響がないように配置する。

(3) 塩水噴霧 供試リレーを試験槽内に置き,温度15〜35℃の塩溶液を2時間噴霧する。

(4) 湿度中の放置 塩水を噴霧した後,供試リレーを6.4.3(1)に規定する湿度槽に移し,個別規格に規定の

時間放置する。

厳しさの規定は6.6.4(2)による。

(5) 供試リレーの移し換え 供試リレーを噴霧槽に移し換える場合は,供試リレーに付着した塩溶液の減

量を最小限に抑える。

(6) 1サイクルを構成 (1)の塩水噴霧と(3)の放置とで1サイクルを構成し,個別規格に規定のサイクル数

について行う。

6.6.8

後処理(最終サイクル後) 噴霧時間の終了後供試リレーは,規定がない限り塩の付着物を丁寧に

常温の流水で水洗いする。このとき柔らかいはけを用いてもよい。その後1〜2時間,標準状態に放置する。

6.6.9

最終測定 最終測定は,外観,構造,動作電圧(又は電流)及び復帰電圧(又は電流)並びに絶縁

抵抗のうち,個別規格に規定する項目について行う。

6.6.10 個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 塩溶液(6.6.3参照)

(2) 厳しさ,サイクル数(必要がある場合)(6.6.4参照)

(3) 初期測定(6.6.5参照)

44

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 前処理(6.6.6参照)

(5) 後処理(最終サイクル後)(6.6.8参照)

(6) 最終測定(6.6.9参照)

6.7

気密性試験(JIS C 0026参照)

6.7.1

目的 この試験は,密閉されたリレーの気密性を調べることを目的とする。加熱法は,公称値

100Pa・cm3/s以上の漏れを検出する場合に,減圧法は公称値10Pa・cm3/s以上の漏れを検出する場合に,ト

レーサガスによる方法は1〜10−6Pa・cm3/sの漏れを検出する場合にそれぞれ適用する。

6.7.2

加熱法 加熱法は,次による。

(1) 装置 この試験に用いる槽は,供試リレーの封止部の最上端が溶液の表面下10mm以上の深さに浸る

ように十分な大きさをもち,規定の温度に液温を保持できるものとする。

(2) 浸せき液と温度 個別規格に規定がない限り,浸せき液は,フロロカーボンFC-43又はそれと同等の

ものを用い,液温は個別規格で規定するリレーの最高使用温度50

+℃に保たなければならない。ただし,

リレーの最高使用温度が125℃以上の場合には,130℃を限界とする。

(3) 試験 供試リレーをその最高使用温度50

+℃に保持した液中に規定の深さまで浸し,1分間又は個別規

格に規定する時間の間,液中で観察し,その間に供試リレーから出る連続した気泡の有無を調べる。

6.7.3

減圧法 減圧法は,次による。

(1) 装置 この試験に用いる槽は,供試リレーの封止部の最上端が溶液の表面下10mm以上の深さに浸る

よう十分な大きさをもち,槽内圧力が1kPa以下になるような構造のものとする。

(2) 浸せき液と減圧 浸せき液が油の場合には20℃で25×10−6m2/s動粘度をもつものを使用し,5kPa又

は個別規格に規定する値以下に減圧しなければならない。

(3) 試験 室温で浸せき液を満たした槽中に供試リレーを入れ,槽を規定の圧力まで下げて,1分間又は

個別規格に規定する時間の間,液中で観察し,その間に供試リレーから出る連続した気泡の有無を調

べる。

6.7.4

トレーサガスによる方法 トレーサガスによる方法は,次による。

(1) 装置 漏れ検出器は,質量分析形漏れ検出器で公称感度10−6Pa・cm3/sの漏れが検出できるものとする。

(2) 検出用ガス 検出用ガスは,個別規格に規定がある場合を除きヘリウムガスを用いる。

(3) 試験 試験は,次による。

(a) 製造工程中に検出ガスを封入してある場合の試験 質量分析形漏れ検出器の容器内に供試リレーを

入れて容器内を真空にし,次いで漏れの割合を測定する。

なお,ヘリウムガス濃度は25%以上(分圧比)とする。

(b) 製造工程中に検出ガスを封入していない場合の試験 供試リレーを検出ガスで加圧する。ヘリウム

ガス濃度は95%以上(分圧比)とする。

この場合,加圧容器中の圧力は,規定がない限り500kPaとする。加圧時間は,1〜24時間とし,

個別規格に定める。

なお,加圧が終わった後,供試リレーを加圧容器から取り出し,30分以内に清浄な空気を吹き付

け,付着した検出ガスを取り除く。次いで,供試リレーを質量分析形漏れ検出容器内に入れ,漏れ

の割合を測定する。

6.7.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 加熱法の液温及び試験時間(6.7.2参照)

(2) 減圧法の減圧値と試験時間(必要がある場合)(6.7.3参照)

45

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) トレーサガスの種類と圧力(必要がある場合)(6.7.4参照)

(4) トレーサガスによる方法の加圧時間[6.7.4(3)(b)参照]

7. 連続開閉試験

7.1

耐久性試験

7.1.1

目的 この試験は,規定条件で規定の動作回数にわたってリレーの動作が満足できるかどうかを調

べることを目的とする。

7.1.2

耐久性試験の種類 リレーの耐久性試験は次の2種類とし,個別規格の規定による。

(1) 機械的耐久性試験

(2) 電気的耐久性試験

7.1.3

負荷 負荷は,次による。

(1) 負荷の種類

(a) 機械的耐久性試験の場合は,個別規格に規定がない限り開閉部に通電しない。

(b) 電気的耐久性試験の負荷の種類は,表24及び表25のとおりとし,個別規格に規定がない限り,抵

抗負荷とする。表24及び表25に示す試験電圧 (Em1,Em2) 及び試験電流 (Im1〜Im6) は,表26及

び表27のいずれの値を用いるかは個別規格の規定による。

表24 負荷の種類

種類

試験電圧(5)

試験電流(6)

用途

閉路

開路

電流

力率

電流

力率

1

交流 (Em1)

Im1

0.9〜1.0

Im1

0.9〜1.0

交流抵抗回路用(抵抗負荷)

2

10Im2

0.6〜0.7

Im2

0.3〜0.4

交流電磁接触器,交流ソレノ

イド操作用

3

2Im3

0.6〜0.7

Im3

0.6〜0.7

交流リレー操作用

注(5) Em1及びEm2は,定格接点電圧とする。

(6) Im1〜Im6は,各負荷での定格接点電流とする。

表25 負荷の種類

種類

試験電圧(5)

試験電流(6)

用途

閉路

開路

電流

時定数

ms

電流

時定数

ms

4

直流 (Em2)

Im4

1以下

Im4

1以下

直流抵抗回路用(抵抗負荷)

5

Im5

40±6

Im5

40±6

直流電磁接触器,直流ソレノ

イド操作用

6

Im6

7±1

Im6

7±1

直流リレー操作用

表26 試験電圧

単位 V

種別

試験電圧(7)

備考

交流 (Em1)

0.03,6,12,24,50,100,110,125,200,220,250

直流 (Em2)

0.03,5,6,12,24,48,60,100,110,200,220

リプル率3%以下

注(7) 許容差は,±10%とする。

46

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27 試験電流

単位 A

試験電流(8)

Im1〜Im6

0.1,0.2,0.3,0.4,0.5,0.7,1,1.25,1.6,2,2.5,3,3.15,4,5,

6.3,7,8,10,12,15,20,25,30

注(8) 許容差は,±10%とする。

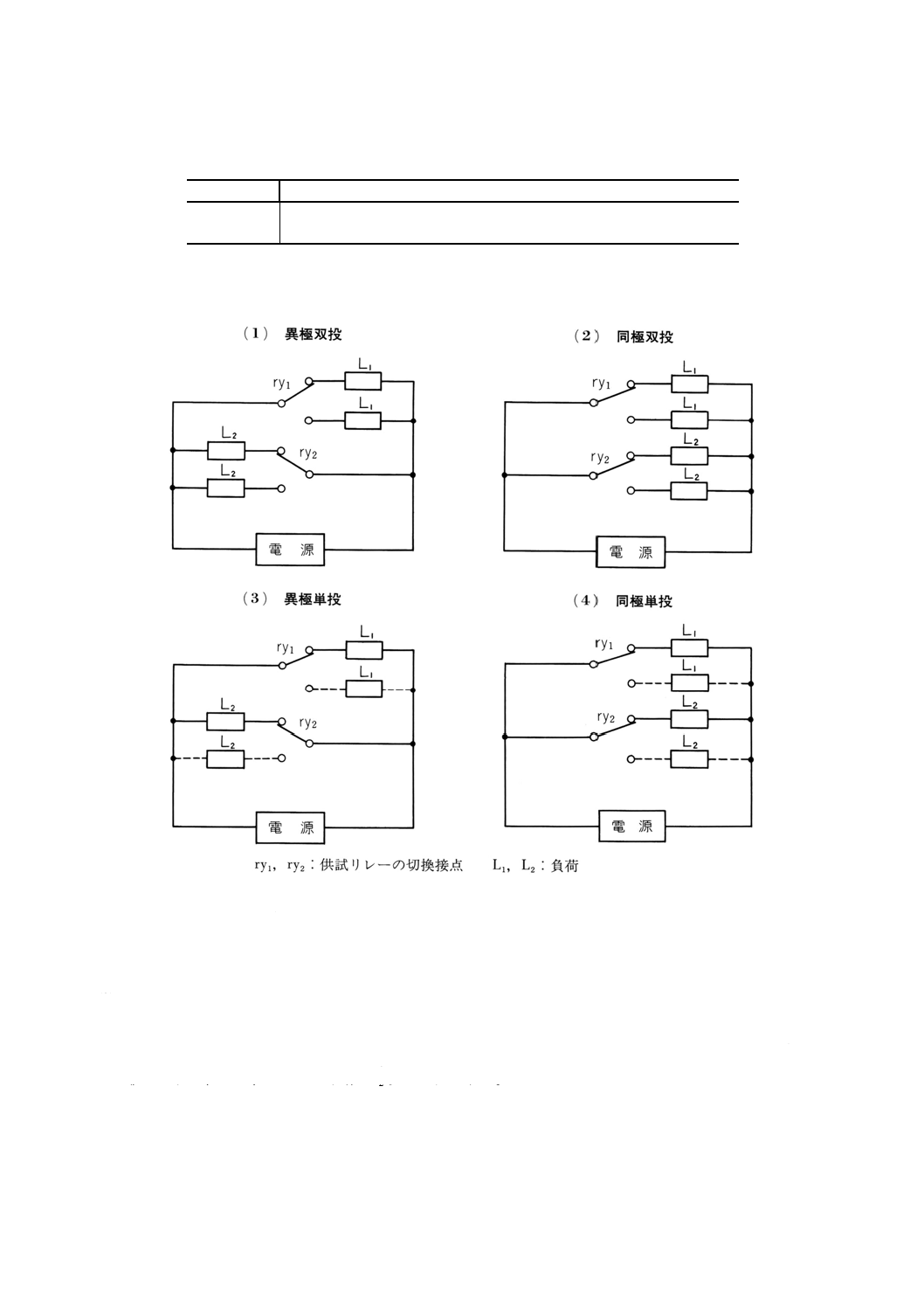

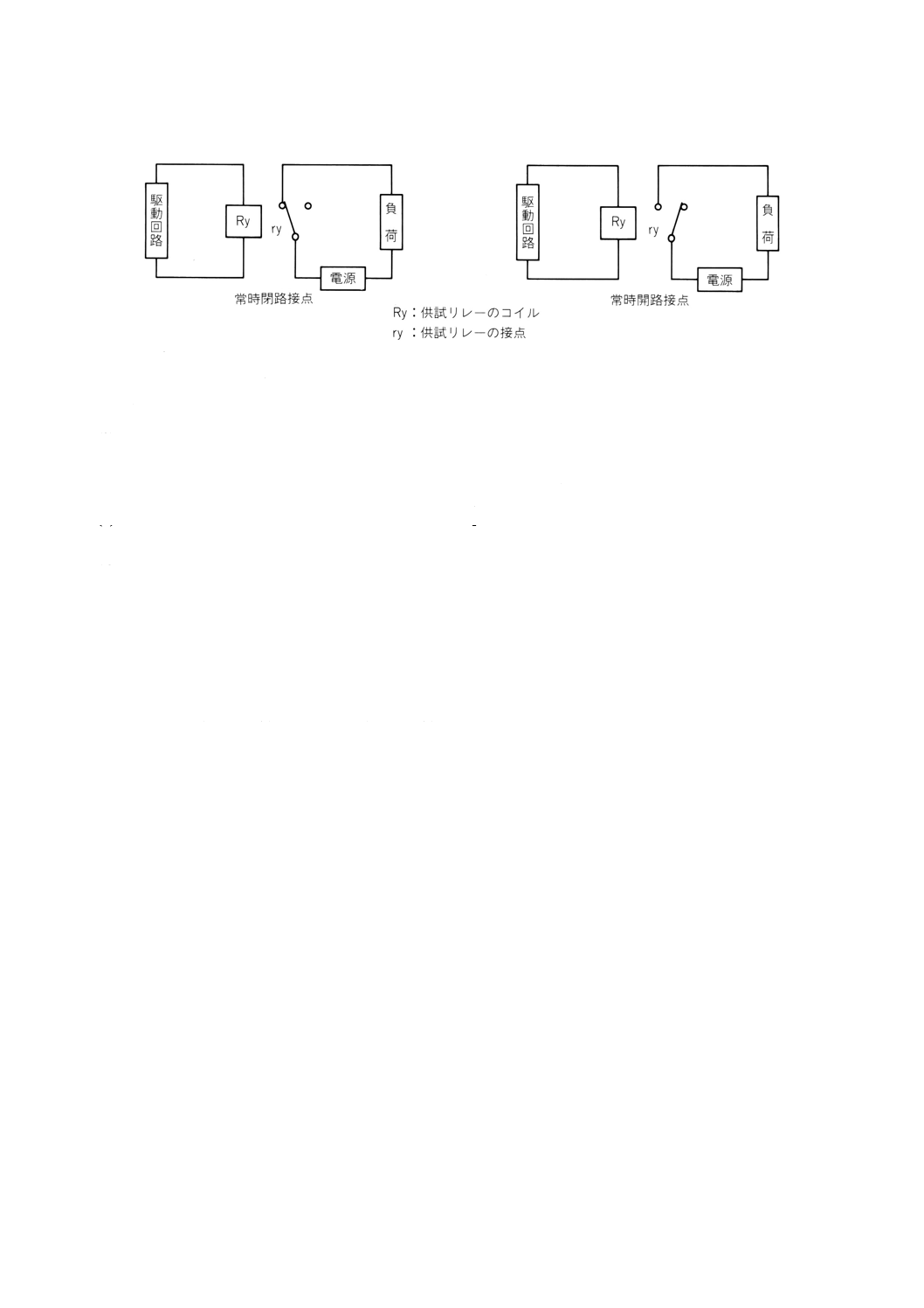

(2) 負荷の接続方法 負荷の接続方法は,図27のとおりとし,個別規格でいずれかを規定する。

図27 負荷の接続方法

7.1.4

試験 試験は,次による。

7.1.4.1

試験条件 試験条件は,次による。

(1) コイルの励磁入力 定格電圧及び定格周波数とする。

なお,直流の場合は,リプル率3%以下とする。

(2) 試験接点 常時開路接点及び常時閉路接点とする。ただし,単投の場合は,常時開路接点又は常時閉

路接点とする。

(3) 試験極 電気的耐久性を求める場合は,2極以下のリレーは全極,3極以上のリレーは,端極を含む連

続した極で,かつ,全リレー極数の21以上の極とする。

(4) 開閉頻度 表28のいずれかの開閉頻度とし,いずれを用いるかは個別規格の規定による。

47

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表28 開閉頻度

単位 回/時

6,30,120,600,1 200,1 800,3 600,6 000,7 200,12 000,18 000,

36 000,45 000,72 000,90 000,,108 000,180 000,,360 000,720 000

(5) 使用率 約50%とする。

(6) 動作回数 表29のいずれかの動作回数とし,いずれを用いるかは個別規格の規定による。

(7) 測定点 初期及び試験の終了後に行うこと。ただし,中間測定は,個別規格に規定がある場合,規定

サイクルの10%,0%及び75%で測定する。

なお,中間測定は,個別規格による。

表29 動作回数

単位 104回

1,2,3,5,l0,20,30,50,100,200,300,500,1 000,2 000,

3 000,5 000,104,2×104,3×104,5×104,10×104

7.1.4.2

耐久性の評価項目 耐久性の評価項目は,次の項目から選定し,個別規格に規定する。

(1) 外観(割れ,膨れ,緩み,変形など)

(2) 動作電圧(電流),復帰電圧(電流)

(3) 絶縁抵抗

(4) うなり

(5) 耐電圧

(6) 接触抵抗

(7) 接点の開離不良

(8) 接点消耗

(9) 動作時間,復帰時間

(10) 温度上昇

7.1.5

個別規格に規定する事項 個別規格には,次の事項を規定する。

(1) 耐久性試験の種類(7.1.2参照)

(2) 負荷の種類に対応した電圧,電流値[7.1.3(1)参照]

(3) 負荷の接続方法(図27のいずれかを個別規格に規定する。)[7.1.3(2)参照]

(4) 開閉頻度[7.1.4.1(4)参照]

(5) 動作回数[7.1.4.1(6)参照]

(6) 耐久性評価項目(7.1.4.2参照)

(7) 中間測定[7.1.4.1(7)参照]

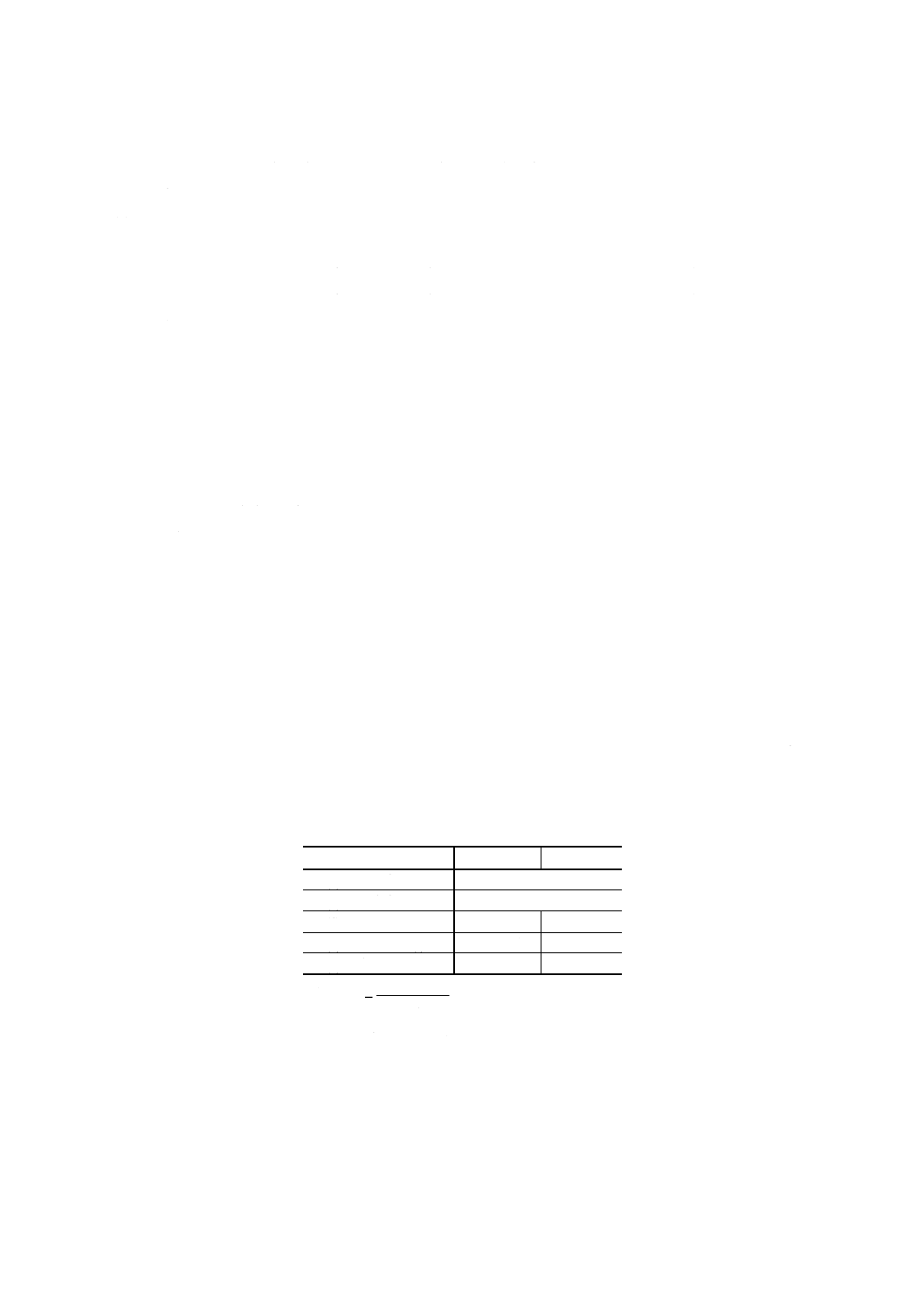

7.2

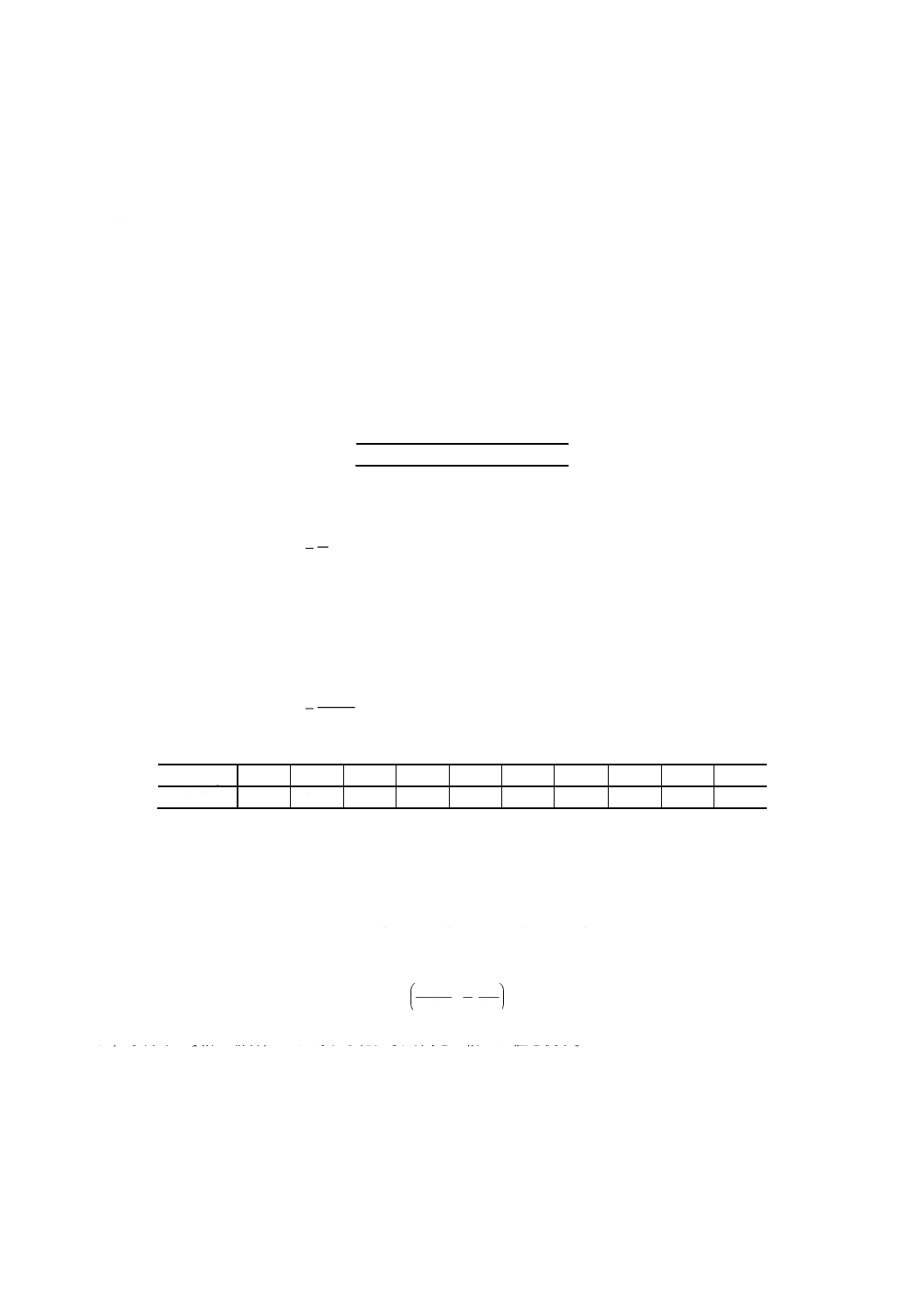

故障率試験

7.2.1

目的 この試験は,規定条件で,リレーの低負荷での故障率又は故障率水準を調べることを目的と

する。

7.2.2

試験回路及び負荷 試験回路及び負荷は,次による。

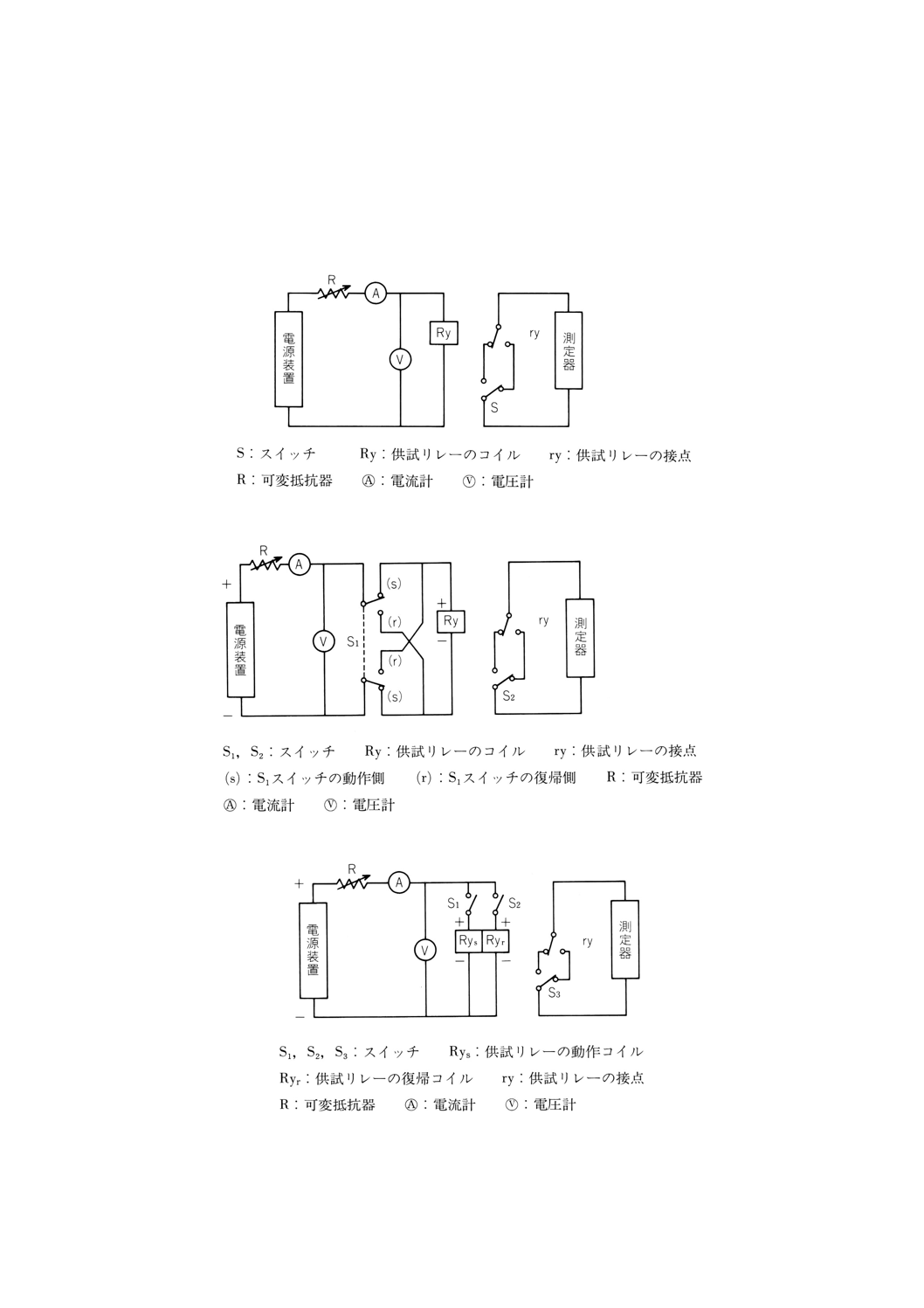

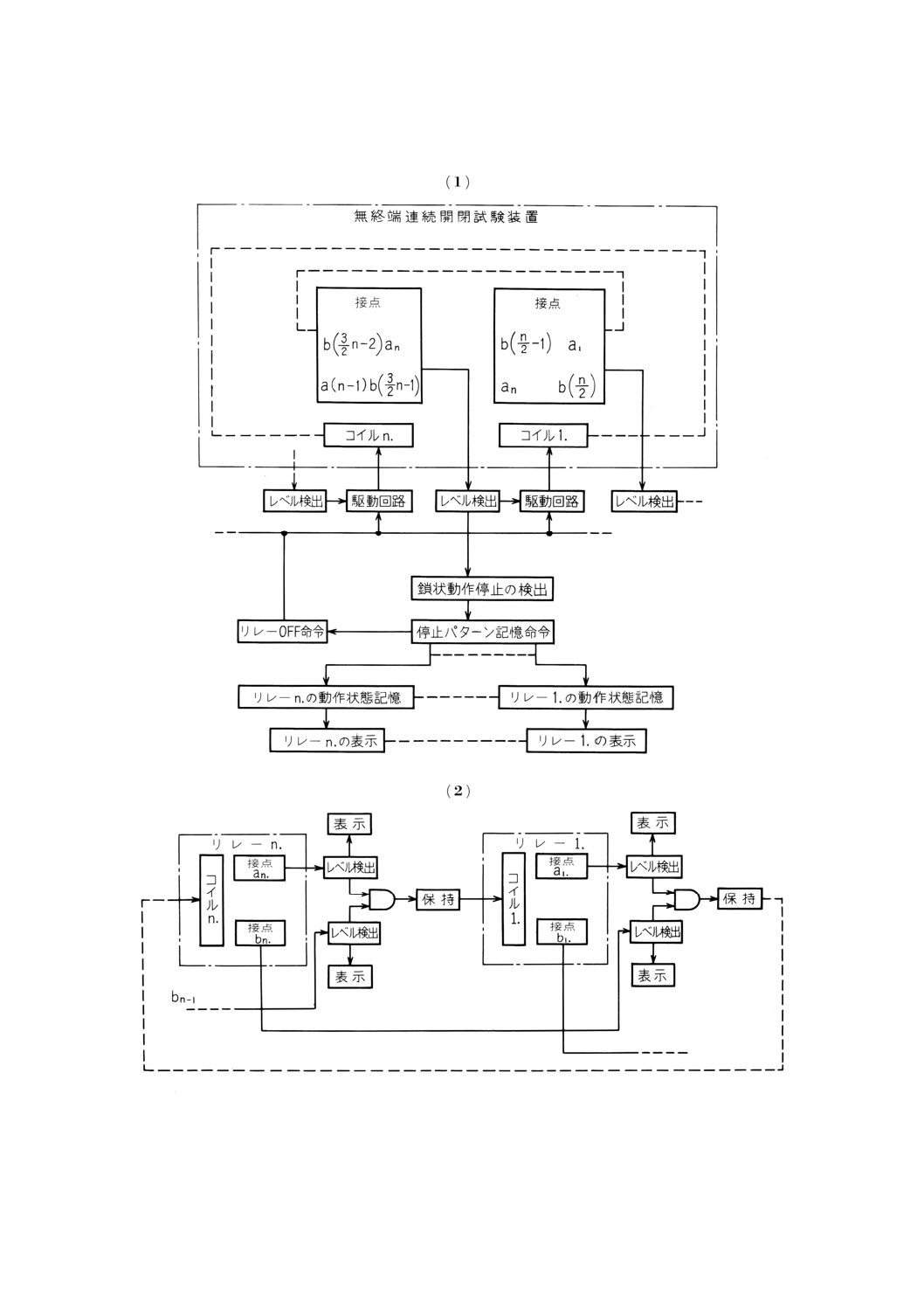

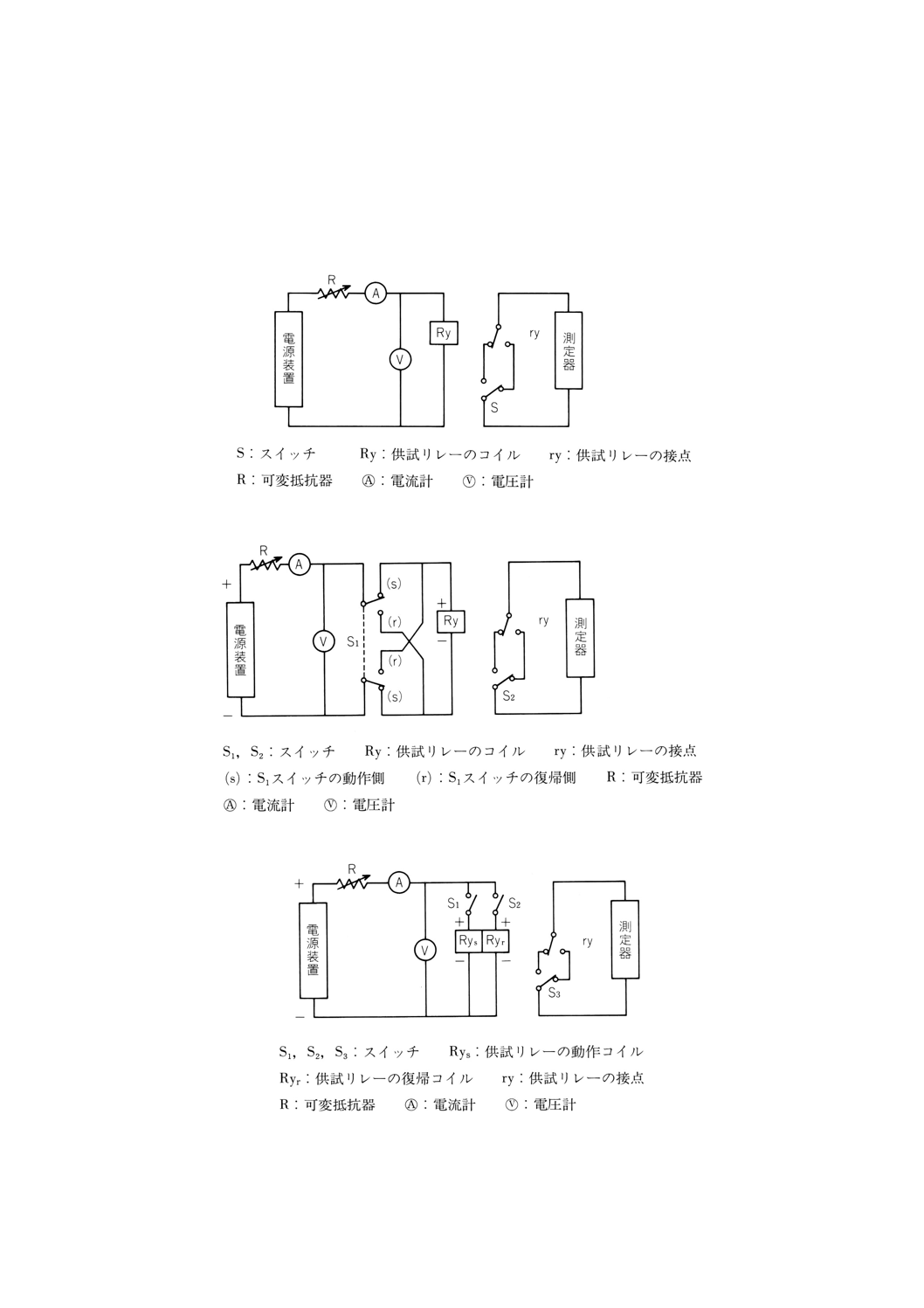

(1) 試験回路 故障率試験回路は,図28に一例を示す。

(2) 負荷 負荷は,表30のとおりとする。試験電圧及び試験電流の値は,それぞれ表26及び表31から選

び,閉路時及び開路時ともに同一電流値とし,個別規格の規定による。

48

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表30 負荷

負荷

交流

抵抗(力率0.9〜1.0)

直流

抵抗(時定数1ms以下)

表31 試験電流

単位 A

試験電流(8)

0.001,0.005,,0.01,0.05,0.1,0.2,0.3,0.5,1,2,3,5

49

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図28 故障率試験回路の一例

7.2.3

試験 試験は,次による。

(1) 試験条件

(a) コイルの励磁入力 定格電圧,定格周波数とする。

50

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,直流の場合は,リプル率3%以下とする。

(b) 試験接点 常時開路接点及び常時閉路接点とする。

なお,単投の場合は,常時開路接点又は常時閉路接点とする。

(c) 開閉頻度 表28のいずれかの開閉頻度とし,個別規格の規定による。

(d) 使用率 約50%とする。

(e) 動作回数 表29のいずれかの動作回数とし,個別規格の規定による。

(2) 連続開閉中及び連続開閉後の試験 試験中毎回の動作及び復帰ごとに試験電流を回路に通じ規定の接

触抵抗値を超える現象及び接点の開離不良があるかどうかを調べる。

7.2.4

故障判定基準 故障判定基準は,個別規格の規定に基づき,表32から選定した接触抵抗基準値を

超えた場合及び接点の開離不良の場合を故障と判定する。

表32 接触抵抗基準値

単位 Ω

1,5,10,20,100

7.2.5

故障率の算出方法 故障率は,信頼水準60%を基準とし,7.2.3の試験結果から,JIS C 5003の附

属書に基づき,次の式によって算出する。

κ

γ

λ

T

=

u

ここに,

λu: 故障率の上限値

T: 総動作回数(試料数の総数についての動作回数の累計)

γ: 試験中に観測された故障数

κ: 係数で,その値は表33による。

なお,故障率γ=0の場合の故障率上限値 (λu) は,次式によって算出する。

T

917

.0

u=

λ

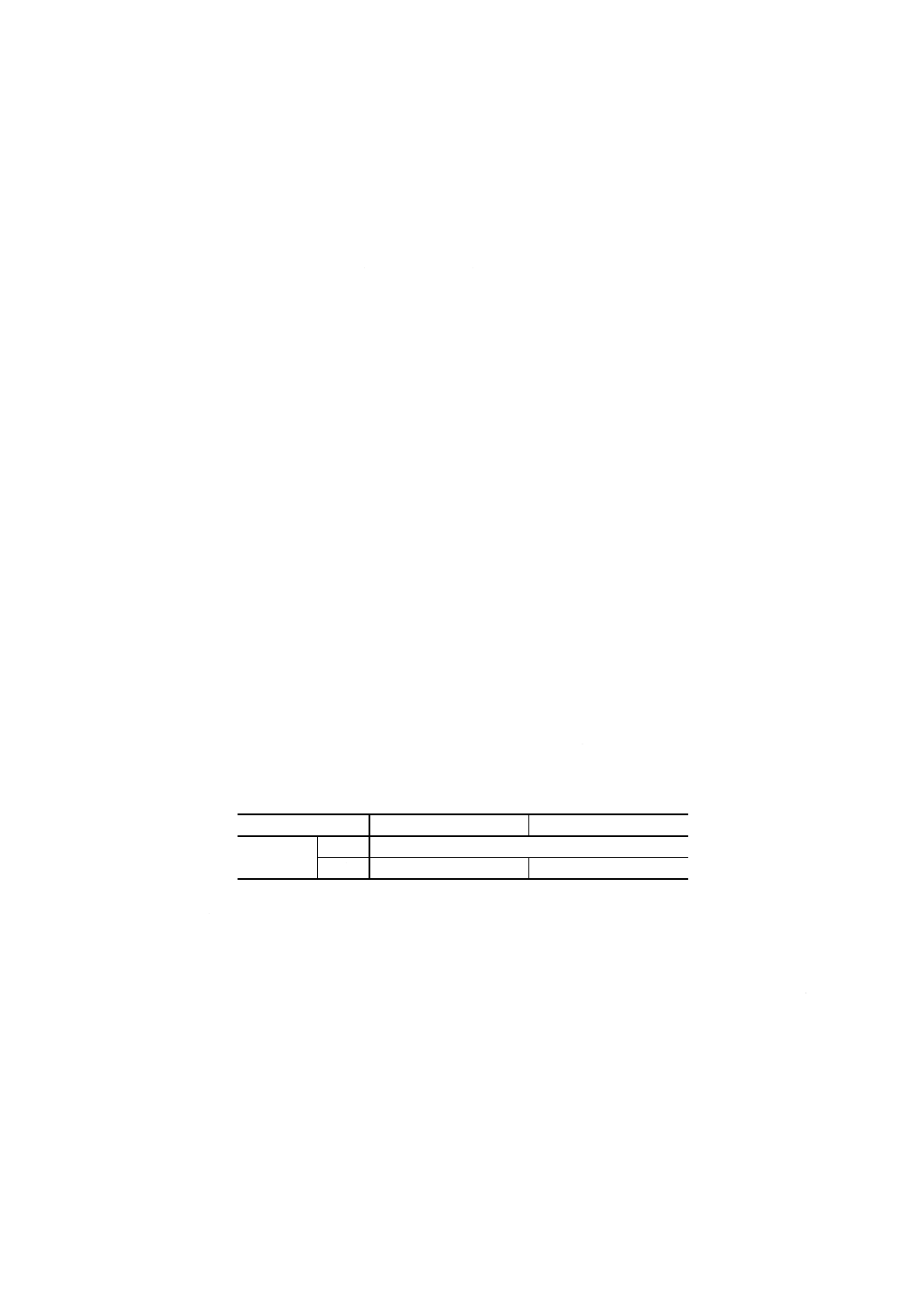

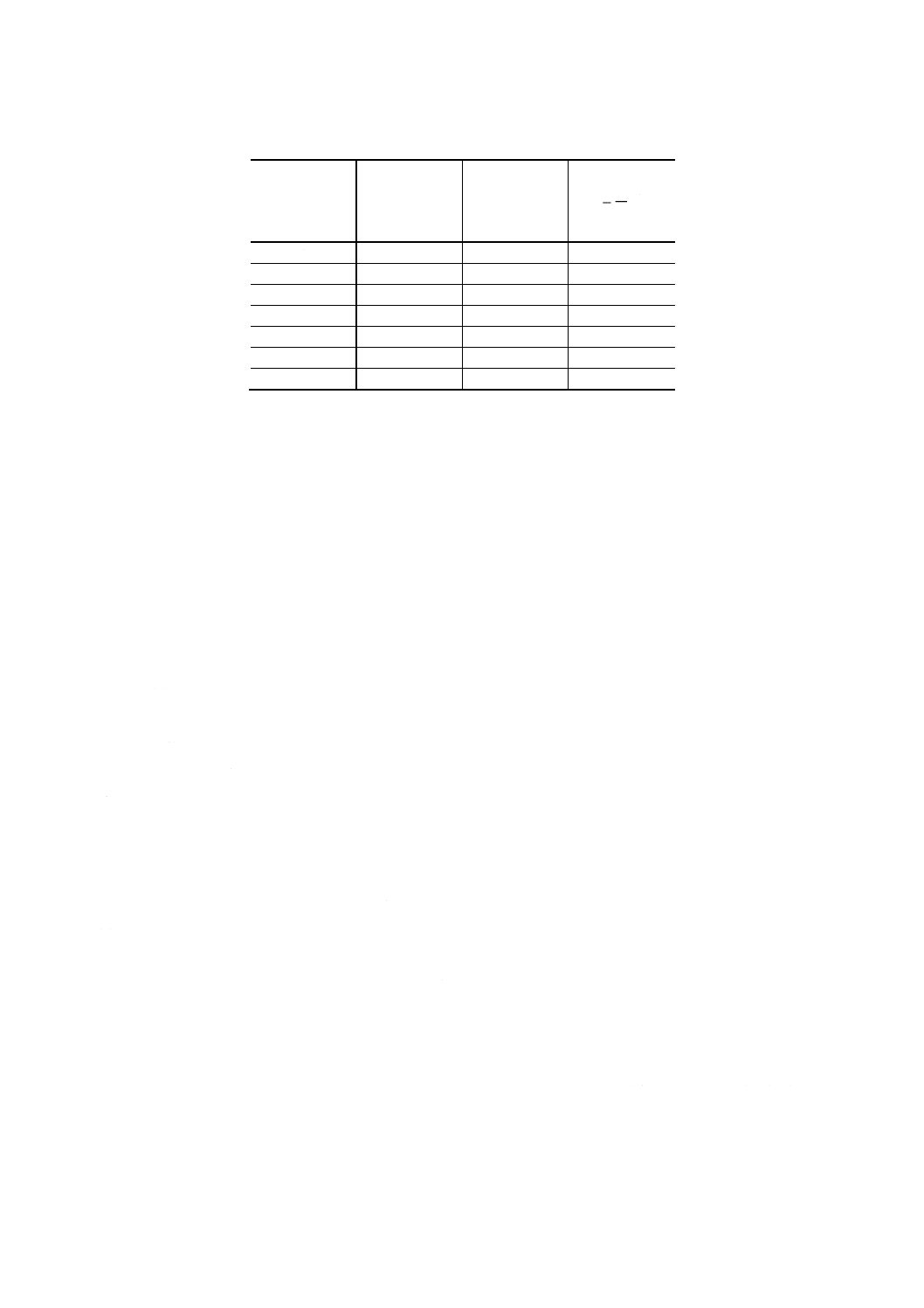

表33 係数

故障数γ

1

2

3

4

5

6

7

8

9

10

係数

2.02

1.55

1.39

1.31

1.26

1.22

1.20

1.18

1.16

1.15

7.2.6

故障率水準 故障率水準は,故障率を1 000時間当たり百分率 (%) 又は106総動作回数当たりの故

障数を単位として表し,表34から選ぶ。ただし,原則としてM,P,R,S,Tを適用する。

なお,故障率水準を判定する場合は,次のとおりとする。

故障率水準の判定は,供試リレーに規定された最も大きい故障率水準及び信頼水準に応じて,表35に示

す合格判定個数C及び総試験時間を設定して試験を行い,観測された総故障数γが設定した合格判定個数C

を超えないとき,その供試リレーは,設定した故障率水準に合格と判定する。

なお,あらかじめ設定した合格判定個数C及び総試験時間を試験結果によって,任意に変更してはなら

ない。ただし,表35の値は,故障率水準M

=

時間

時間

5

3

10

1

10

%

1

に対するものであり,M以外の水準に対して

は,故障率がx1倍の場合,Mに対する総試験時間をx倍した値を使う。

51

C 5442-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表34 故障率水準

記号

故障率