C 5321 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS C5321-1990は改正され,この規格に置き換えられる。

今回の改正では,チップインダクタ,チョークコイルなどへの適用拡大を図るため,関連する規定の追

加,変更を行った。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実

用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権(平成5年12月31日以前に出

願された出願公開後の実用新案登録出願を含む。)又は出願公開後の実用新案登録出願にかかわる確認につ

いて,責任はもたない。

JIS C 5321には,次に示す附属書がある。

附属書(規定) 表面実装用コイルの試験用プリント配線板への取付け

C 5321 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 2

4. 試験の状態 ····················································································································· 2

4.1 標準状態 ······················································································································ 2

4.2 基準状態 ······················································································································ 2

4.3 判定状態 ······················································································································ 2

5. 外観,表示及び寸法試験 ··································································································· 2

5.1 外観 ···························································································································· 2

5.2 表示 ···························································································································· 2

5.3 寸法 ···························································································································· 2

6. 電気的性能試験 ··············································································································· 2

6.1 試験に際しての共通的な注意事項 ······················································································ 2

6.2 インダクタンス ············································································································· 3

6.3 Q ································································································································ 5

6.4 共振周波数 ··················································································································· 7

6.5 分布静電容量 ················································································································ 9

6.6 結合係数 ····················································································································· 10

6.7 電圧比 ························································································································ 11

6.8 耐電圧 ························································································································ 12

6.9 絶縁抵抗 ····················································································································· 12

6.10 帯域幅 ······················································································································· 12

6.11 挿入損失 ···················································································································· 12

6.12 スプリアス特性 ··········································································································· 13

6.13 大入力特性 ················································································································· 13

6.14 FM検波用コイルの特性 ································································································ 14

6.15 磁場特性 ···················································································································· 16

6.16 直流抵抗 ···················································································································· 17

6.17 直流重畳特性 ·············································································································· 17

7. 機械的性能試験 ·············································································································· 18

7.1 端子強度(表面実装用コイル以外のコイルに適用) ····························································· 18

7.2 振動 ··························································································································· 20

7.3 はんだ耐熱(表面実装用コイル以外のコイルに適用) ·························································· 20

7.4 はんだ付け(表面実装用コイル以外のコイルに適用) ·························································· 22

7.5 回転トルク ·················································································································· 23

C 5321 : 1997

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7.6 耐衝撃性 ····················································································································· 23

7.7 調整機構強度 ··············································································································· 24

7.8 端子(電極)強度(表面実装用コイルに適用) ··································································· 25

7.9 本体強度(表面実装用コイルに適用) ··············································································· 29

7.10 はんだ耐熱性(表面実装用コイルに適用) ······································································· 30

7.11 はんだ付け性(表面実装用コイルに適用) ······································································· 31

7.12 電極の耐はんだ食われ性(表面実装用コイルに適用) ························································ 32

8. 耐候性試験 ···················································································································· 33

8.1 低温 ··························································································································· 33

8.2 高温 ··························································································································· 34

8.3 温度変化繰返し ············································································································ 34

8.4 温度特性 ····················································································································· 35

8.5 高温高湿(定常) ········································································································· 36

8.6 耐電食性 ····················································································································· 36

附属書(規定)表面実装用コイルの試験用プリント配線板への取付け ············································ 38

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5321 : 1997

電子機器用高周波コイル及び

中間周波変成器試験方法

Methods of test for high frequency inductors and

intermediate frequency transformers for electronic equipment

序文 この規格は,1990年に発行されたJIS C 5321の試験方法が実状に対し,不足してきたため,規定を

追加するとともに,従来の規定の見直しを行った日本工業規格である。

1. 適用範囲 この規格は,主に電子機器に用いる高周波コイル,中間周波変成器など(この規格ではこ

れらを総称して,以下,コイルという。)の試験方法について規定する。ただし,この規格と個別規格との

間に規定の相違がある場合は,個別規格の規定による。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の一部を構成する。こ

れらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構成する

ものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その最新版

を適用する(追補を含む。)。

JIS B 7502-1994 マイクロメータ

JIS B 7507-1993 ノギス

JIS C 0010-1993 環境試験方法−電気・電子−通則

JIS C 0020-1995 環境試験方法−電気・電子−低温(耐寒性)試験方法

JIS C 0021-1995 環境試験方法−電気・電子−高温(耐熱性)試験方法

JIS C 0022-1987 環境試験方法(電気・電子)高温高湿(定常)試験方法

JIS C 0025-1988 環境試験方法(電気・電子)温度変化試験方法

JIS C 0040-1995 環境試験方法−電気・電子−正弦波振動試験方法

JIS C 0041-1995 環境試験方法−電気・電子−衝撃試験方法

JIS C 0050-1985 環境試験方法−電気・電子−はんだ付け試験方法

JIS C 0051-1994 環境試験方法−電気・電子−端子強度試験方法

JIS C 1303-1972 高絶縁抵抗計

JIS C 5320-1994 電子機器用高周波コイル及び中間周波変成器通則

JIS C 5602-1986 電子機器用受動部品用語

JIS C 6484-1991 プリント配線板用銅張積層板−ガラス布基材エポキシ樹脂

JIS K 5902-1969 ロジン

JIS K 8101-1994 エタノール (99.5) (試薬)

2

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 8839-1995 2-プロパノール(試薬)

JIS Z 3282-1986 はんだ

3. 定義 この規格で用いる主な用語の定義は,JIS C 0010,JIS C 5320及びJIS C 5602の規定によるほ

か,次による。

a) 回転トルク 可変コイルを調整するときの,コアの回転に要するトルク。

なお,コア始動時のトルクを“始動トルク”,コア回転時のトルクを“定常トルク”という。

b) 無負荷Q (QU) コイルに負荷を接続しないときのQ。

c) 負荷Q (QL) コイルに規定の負荷を接続したときのQ。

d) 1次側インピーダンス コイルの入力側のインピーダンス。

e) 2次側インピーダンス コイルの出力側のインピーダンス。

f)

磁場特性 コイルに規定の磁場を外部から加えたときの,インダクタンス又は共振周波数の変化。

g) 直流重畳特性 コイルに規定の直流を流したときの,インダクタンス又は共振周波数の変化。

h) 表面実装用コイル 表面実装に適応する端子又は電極を設けたコイル。

4. 試験の状態

4.1

標準状態 試験及び測定は,個別規格に規定がない限りJIS C 0010の5.3.1(標準状態)に規定の標

準状態の範囲(温度15℃〜35℃,相対湿度25%〜75%,気圧86kPa〜106kPa)で行う。ただし,この標準

状態での測定値による判定に疑義が生じた場合,又は要求された場合は4.3による。また,換算を必要と

する場合は4.2による。

なお,標準状態で測定することが困難な場合は,判定に疑義が生じない限り,標準状態以外で試験や測

定を行ってもよい。

4.2

基準状態 基準状態は,JIS C 0010の5.1[標準基準大気条件(基準状態)]に規定の基準状態(温

度20℃,気庄101.3kPa)とする。ただし,温度だけを基準状態としてもよい。

4.3

判定状態 判定状態は,JIS C 0010の5.2[判定測定,及び判定試験のための標準大気条件(判定状

態)]に規定の大気条件の表から選定し,温度20℃±2℃,相対湿度60%〜70%,気圧86kPa〜106kPaとす

る。

5. 外観,表示及び寸法試験

5.1

外観 外観の試験は,目視によって行う。

5.2

表示 表示の試験は,目視によって行う。

5.3

寸法 寸法の試験は,JIS B 7507に規定の2級以上のノギス又はJIS B 7502に規定の外側マイクロ

メータで測定する。ただし,判定に疑義が生じなければ,他の測定器を用いてもよい。

6. 電気的性能試験

6.1

試験に際しての共通的な注意事項 試験に際しての共通的注意事項は,次による。

a) 供試コイルが,他の金属体の近接によって影響を受けないようにする。

b) 測定器と供試コイルを接続する配線などに起因する測定誤差を極力小さくする。

c) 供試可変コイルの測定は,調整磁心の位置を,個別規格に規定の周波数に同調した状態で行う。

d) 供試コイルにシールドケースがある場合は,これを接地する。その他の測定に関係がない端子がある

3

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

場合は,これを他に接続しない。

e) 測定に際し,使用する接続ジグは,測定のたびの端子間浮遊静電容量ができるだけ不変なもので,か

つ,その値が小さいものを用いる。

f)

コンデンサ内蔵形コイルは,必要に応じて同調コンデンサを取り外して試験する。

g) 計算式に用いる単位は,インダクタンスはヘンリー (H),静電容量はファラッド (F),周波数はヘル

ツ (Hz),抵抗はオーム (Ω),電流はアンペア (A) 及び電圧はボルト (V) とする。

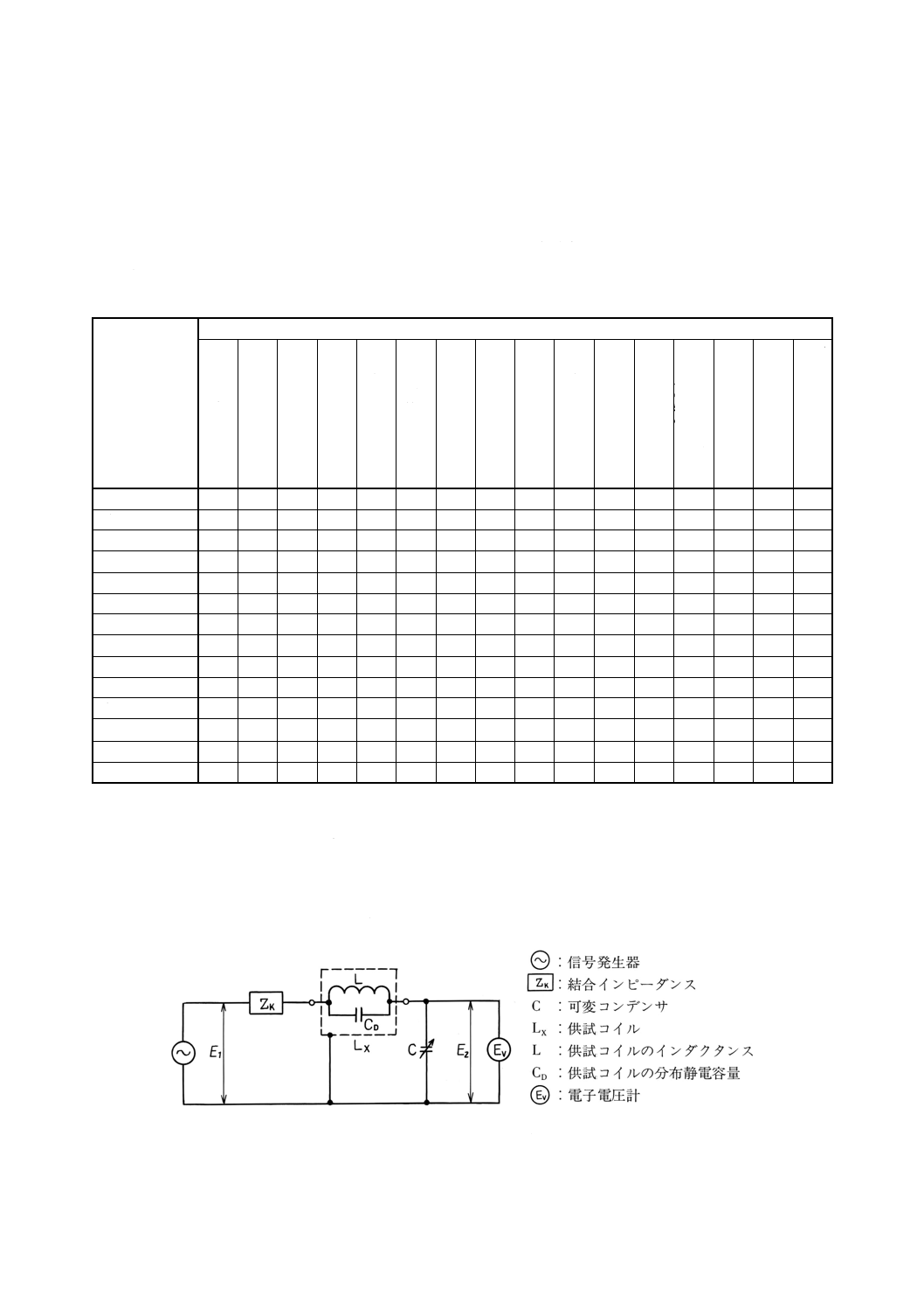

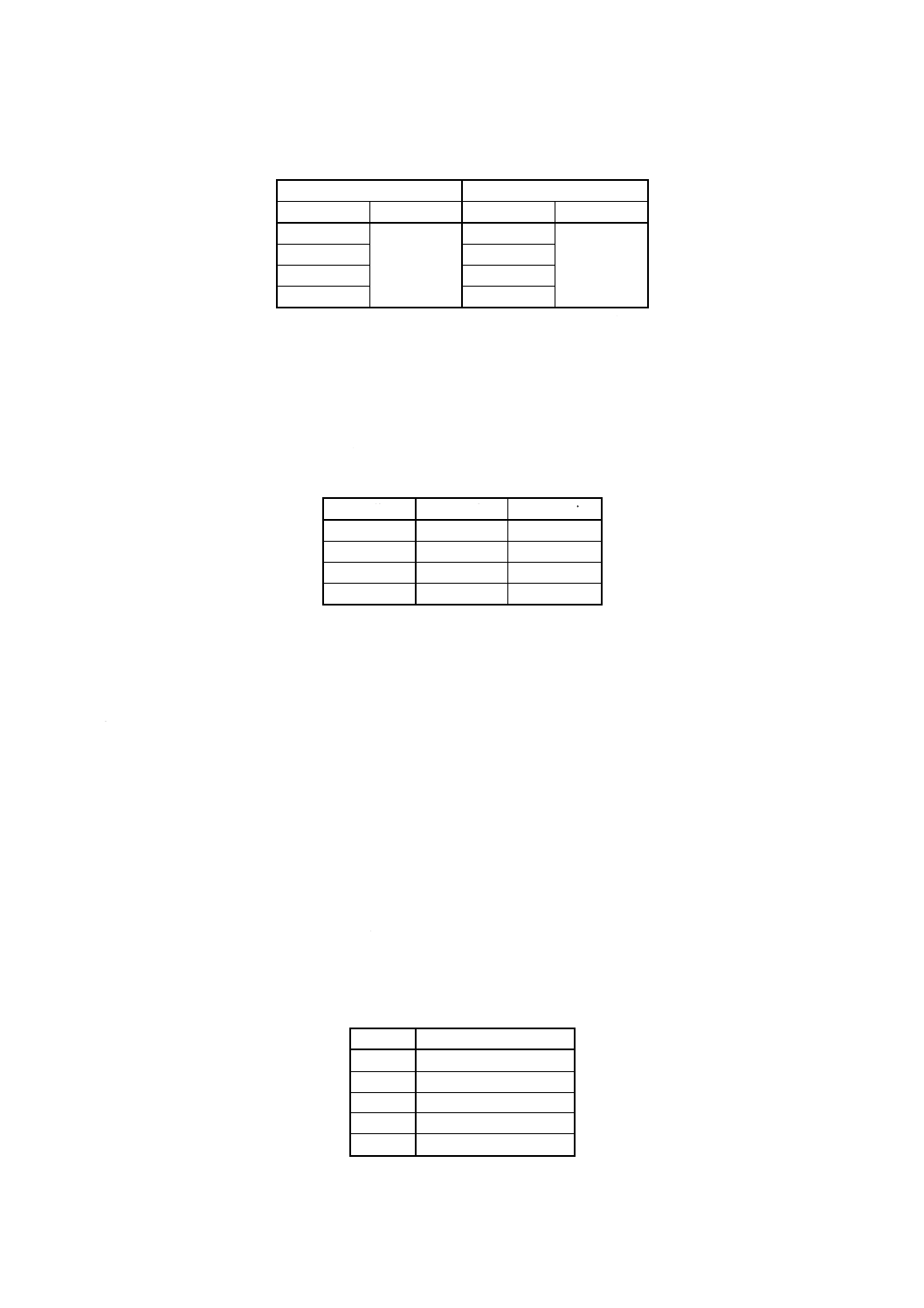

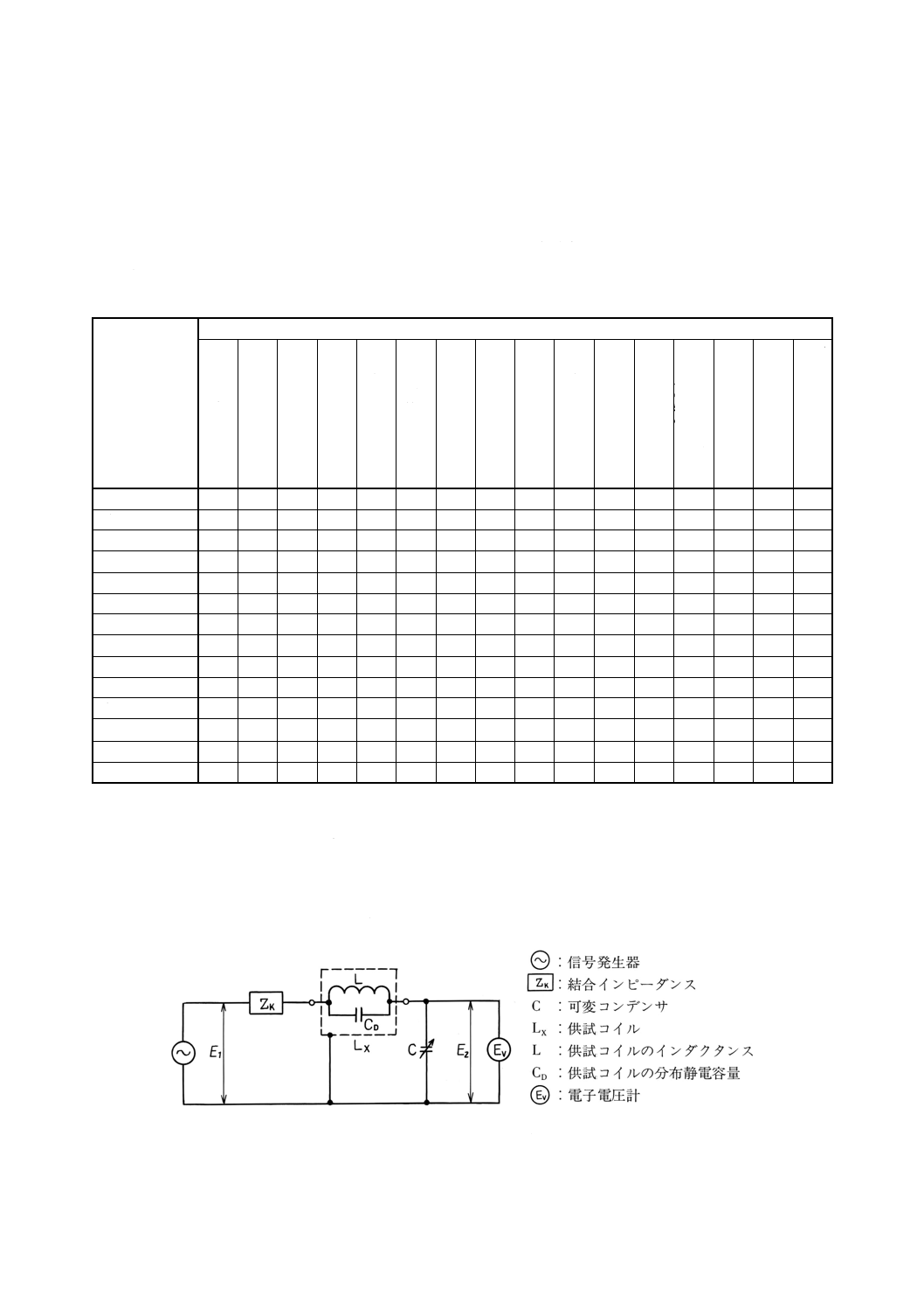

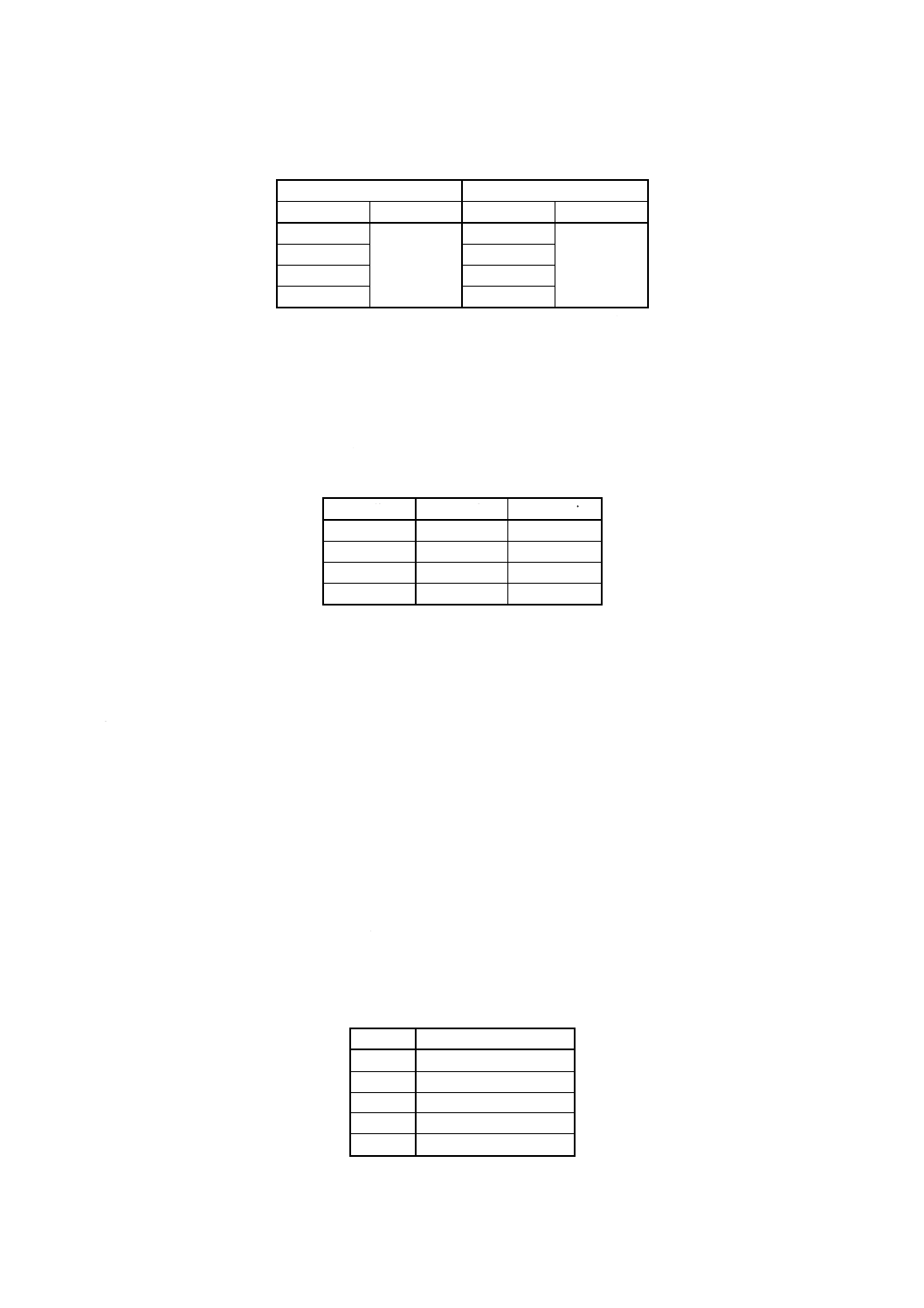

試験項目と測定方法(参考)

測定方法

試験項目

6.2

6.3

6.4

6.5

6.6

6.7

6.8

6.9

6.10 6.11 6.12 6.13 6.14 6.15 6.16 6.17

イ

ン

ダ

ク

タ

ン

ス

Q

共

振

周

波

数

分

布

静

電

容

量

結

合

係

数

電

圧

比

耐

電

圧

絶

縁

抵

抗

帯

域

幅

挿

入

損

失

ス

プ

リ

ア

ス

特

性

大

入

力

特

性

F

M

検

波

用

コ

イ

ル

の

特

性

磁

場

特

性

直

流

抵

抗

直

流

重

畳

特

性

直列共振法

○

○

ブリッジ法

○

電圧・電流計法

○

並列共振法

○

最小出力法

○

二周波法

○

○

一周波法

○

開放短絡法

○

複同調法

○

耐圧試験法

○

絶縁試験法

○

動作特性法

○

○

○

○

○

○

○

○

○

直流抵抗試験法

○

直流重畳法

○

備考 表中の○印は,適用する試験方法を示す。

6.2

インダクタンス

6.2.1

測定方法 コイルのインダクタンスは,直列共振法 [6.2.1 a)],ブリッジ法 [6.2.1 b)] 又は電圧・電

流計法 [6.2.1 c)] のいずれかの方法で測定する。

a) 直列共振法 直列共振法は,次による。

1) 測定回路 図1に示すような回路による。

図1 直列共振法測定回路の例

2) 測定方法及び計算式 図1に示すような回路を用い,信号発生器の周波数を,個別規格に規定した

4

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

値とする。次に供試コイルを接続し,E2が最大となるように可変コンデンサを調整した後,そのと

きの可変コンデンサの静電容量を測定し,次のいずれかの式によってインダクタンスLを算出する。

2.1)

K

D

L

C

C

C

L

−

+

=

1

1

2

ω

2.2)

C

C

C

L

D

+

=

1

1

2

ω

…………………… LKを無視しても疑義が生じない場合に用いる。

2.3)

C

L

2

1

ω

=

……………………………… lK及びCDを、無視しても疑義が生じない場合に用いる。

ここに, LK: 結合インピーダンスのインダクタンス成分

ω: 角周波数 (2πf)

C: 可変コンデンサの静電容量

CD: 供試コイルの分布静電容量

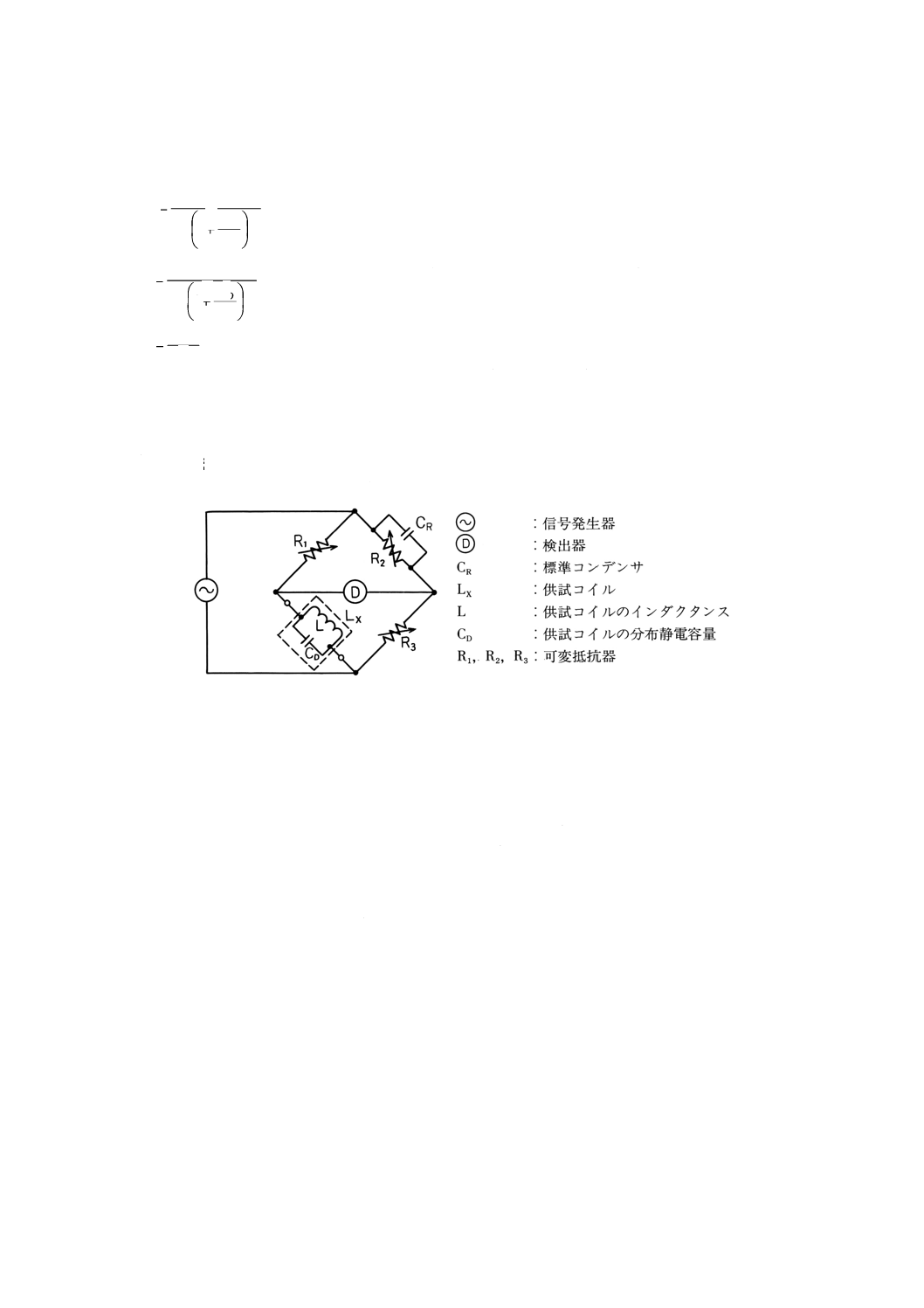

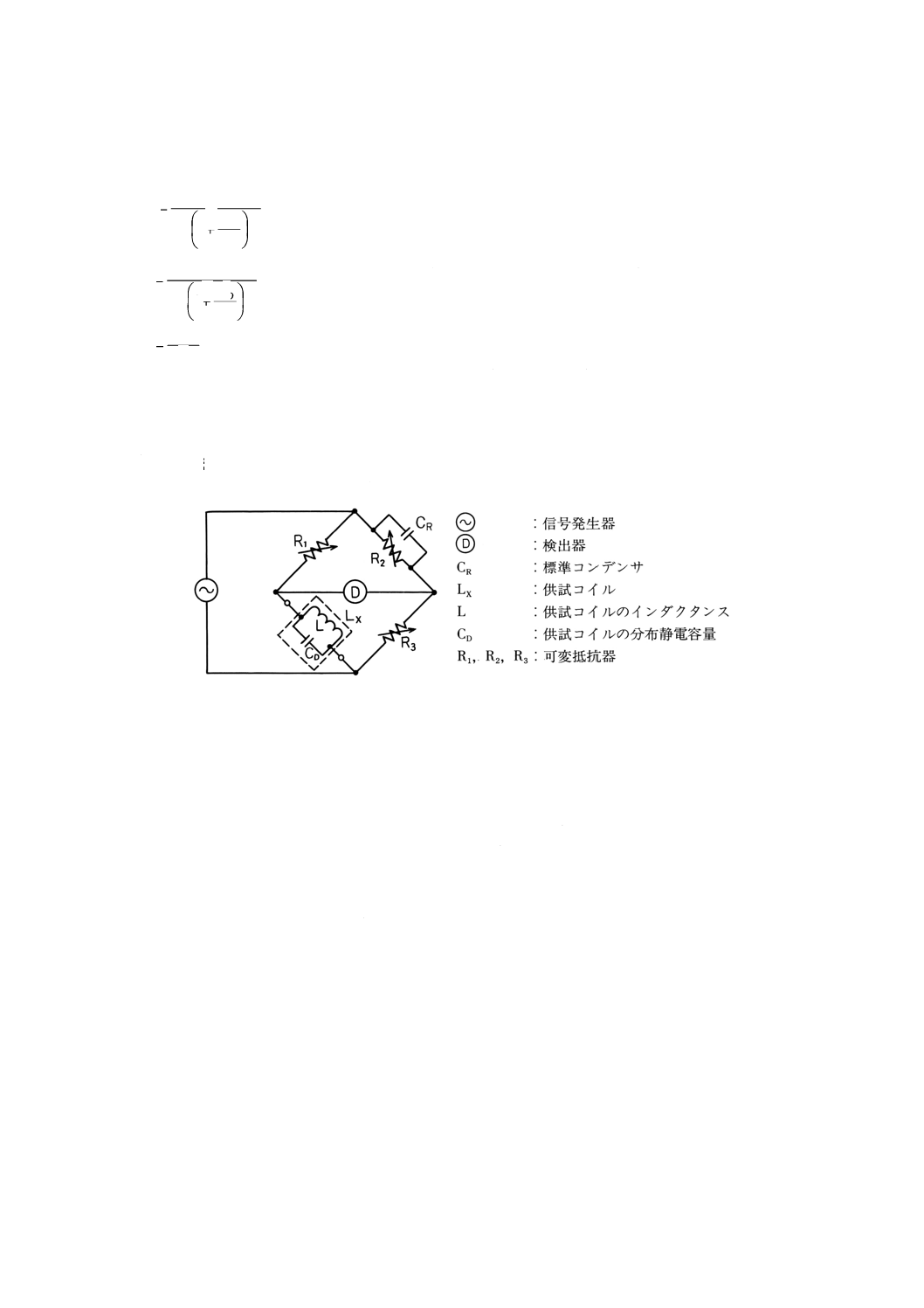

b) ブリッジ法 ブリッジ法は,次による。

1) 測定回路 図2に示すような回路による。

図2 ブリッジ法測定回路の例

2) 測定方法及び計算式 図2に示すような回路を用い,信号発生器の周波数及び出力を個別規格に規

定した値とする。次に供試コイルを接続し,検出器の指示が最小となるように,R1,R2及びR3を

調節した後,R1及びR3の抵抗値を読み取り,次の式によってインダクタンスLを算出する。

L=CR×R1×R3

ここに,

L: 供試コイルのインダクタンス値

CR: 標準コンデンサの静電容量値

R1, R3: 可変抵抗器の抵抗値

3) 測定上の注意事項 測定周波数の規定値は測定誤差を小さくするため,供試コイルのインダクタン

スのリアクタンスに比べて,供試コイルの分布容量のリアクタンスが十分に大きくなるように選ぶ。

c) 電圧・電流計法 電圧・電流計法は,次による。

1) 測定回路 図3に示すような回路による。

5

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 電圧・電流計法測定回路の例

2) 測定方法及び計算式 図3に示すような回路を用い,信号発生器の周波数を個別規格に規定した値

とする。次に供試コイルを接続し,電子電圧計によって電圧E2の値を測定し,次の式によってイン

ダクタンスLを算出する。

1

2

E

E

K

R

L

×

=ω

ここに,

L: 供試コイルのインダクタンス値

R: 抵抗器の抵抗値

K: 同期検波器の変換効率

ω: 角周波数 (2πf)

E2: 電子電圧計EVの指示値

E1: 信号発生器の出力電圧値

3) 測定上の注意事項 測定周波数の規定値は測定誤差を小さくするため,供試コイルのインダクタン

スのリアクタンスに比べて,供試コイルの分布容量のリアクタンスが,十分に大きくなるように選

ぶ。

6.2.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路及び定数[6.2.1 a)1),6.2.1 b)1)及び6.2.1 c)1)参照]

b) 測定周波数[6.2.1 a)2),6.2.1 b)2),及び6.2.1 c)2)参照]

c) 信号発生器の出力電圧(必要がある場合)

6.3

Q

6.3.1

測定方法 コイルのQは,直列共振法 [6.3.1 a)],並列共振法 [6.3.1 b)] 又は動作特性法 [6.3.1 c)]

のいずれかの方法で測定する。ただし,[6.3.1 c)] は,同調形コイルだけに適用する。

a) 直列共振法 直列共振法は,次による。

1) 測定回路 図1に示すような回路による。

2) 測定方法及び計算式 図1に示すような回路を用い,信号発生器の周波数を個別規格に規定した値

とする。次に供試コイルを接続し,E2が最大となるように可変コンデンサを調整後,そのときのE2

の値を測定し,次のいずれかの式によってQを算出する。

2.1)

+

=

C

C

E

E

Q

D

1

1

2

2.2)

1

2

E

E

Q=

CDを無視しても疑義が生じない場合に用いる。

ここに,

E1: 信号発生器の出力電圧値

E2: 電子電圧計の指示値(Cの両端の電圧)

6

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C: 可変コンデンサの静電容量値

CD: 供試コイルの分布容量値

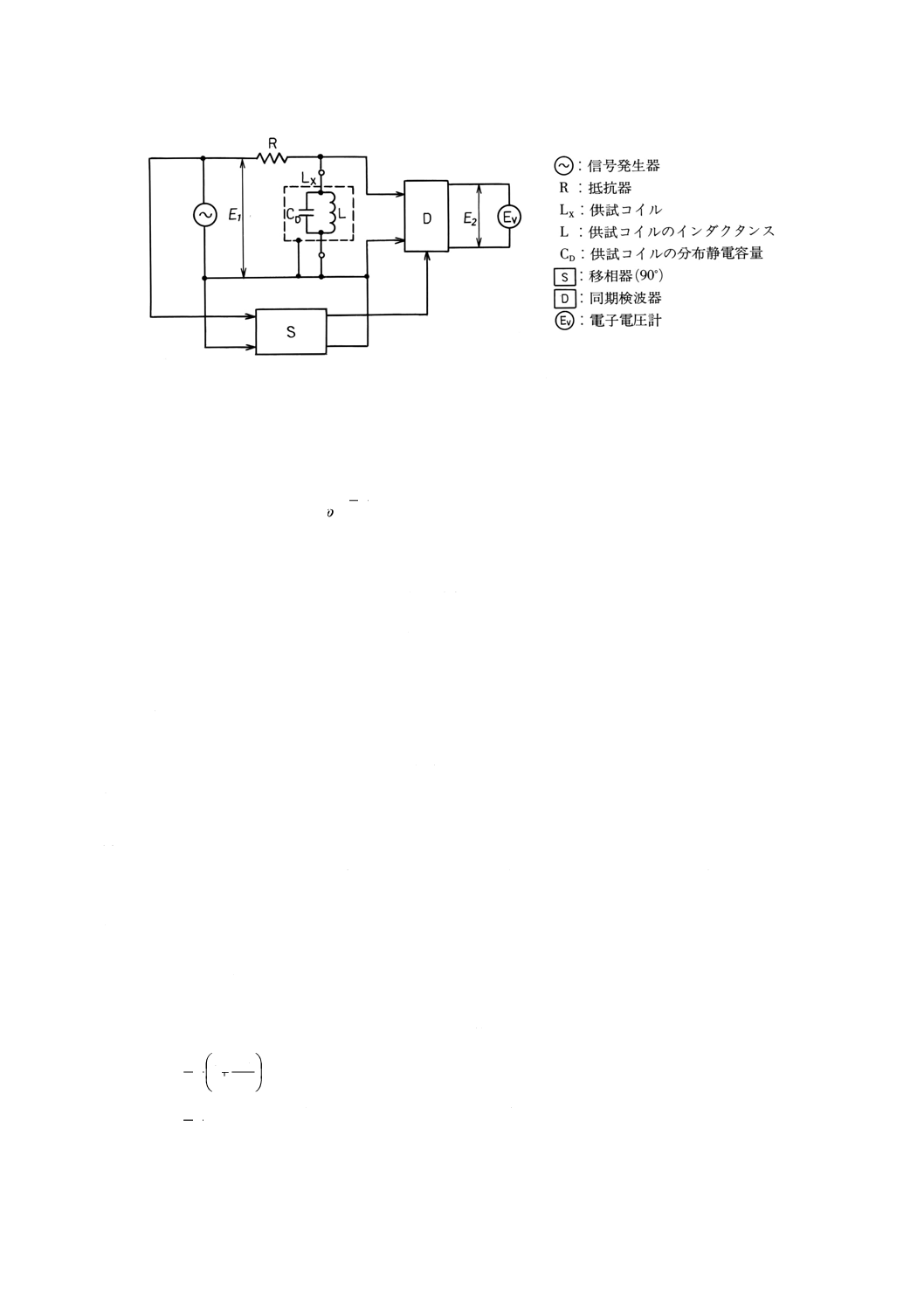

b) 並列共振法 並列共振法は,次による。

1) 測定回路 図4に示すような回路による。

図4 並列共振法測定回路の例

2) 測定方法及び計算式 図4に示すような回路を用い,切換えスイッチをAの位置とし,信号発生器

の周波数及び出力電圧を規定の値とする。次に,同調コンデンサを規定の値とし,E2が最大となる

ように供試コイルのインダクタンスを調整する。ただし,供試コイルがインダクタンスの可変機構

をもたない場合は,同調コンデンサを調整する。次に,切換えスイッチをBの位置とし,E2の値が

上記の値と等しくなる二つの周波数f1, f2を測定し,次の式によってQを算出する。

2

1

2

1

2

f

f

f

f

Q

−

+

=

3) 測定上の注意事項 測定上の注意事項は,次による。

3.1) 結合コンデンサC1及びC2の静電容量は,同調コンデンサCに比べて,十分に小さい値とする。

3.2) 結合コンデンサC1及びC2のQは,供試コイルのQに影響を及ぼさないよう,十分に大きい値と

する。

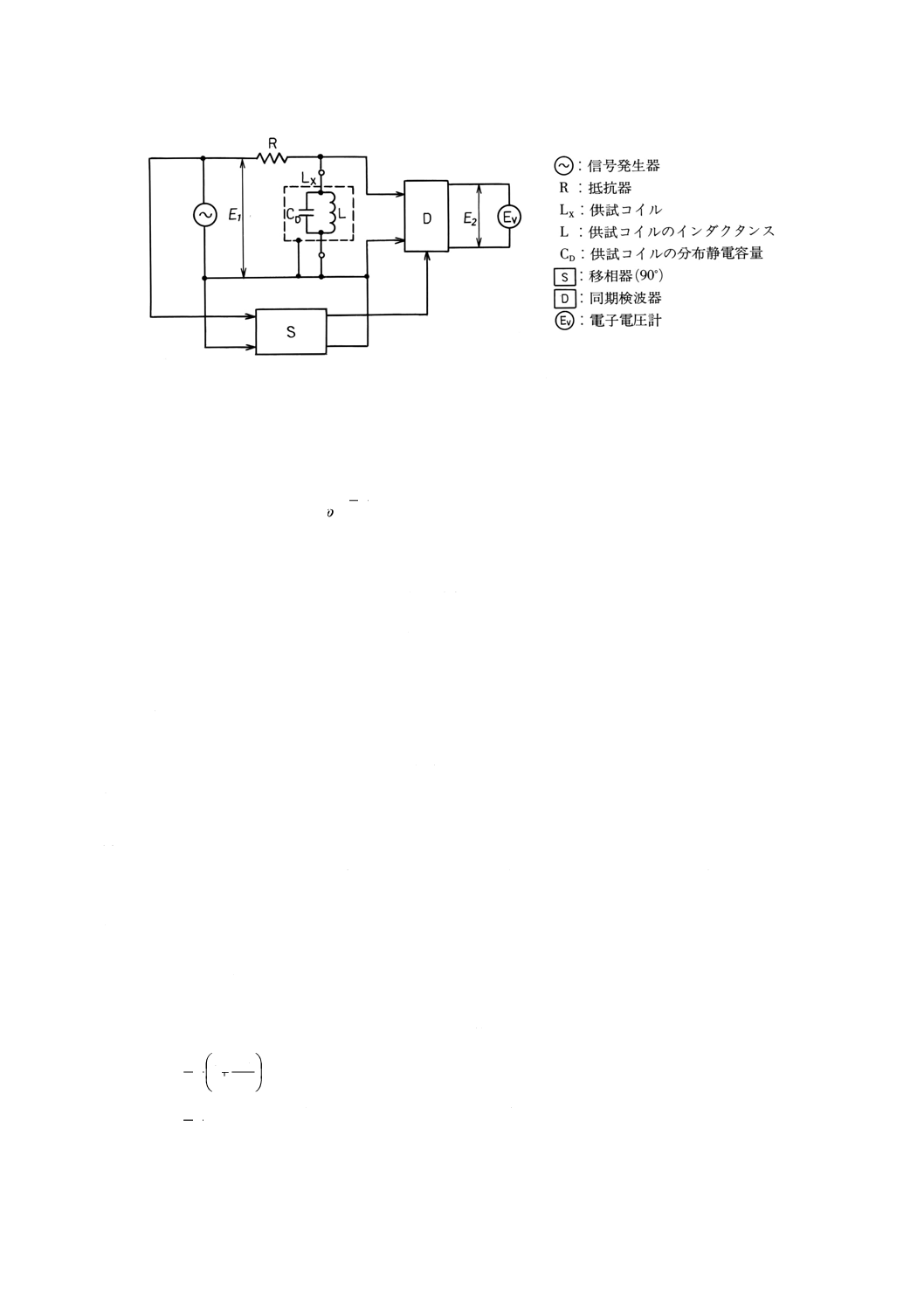

c) 動作特性法(同調形コイルだけに適用) 動作特性は,次による。

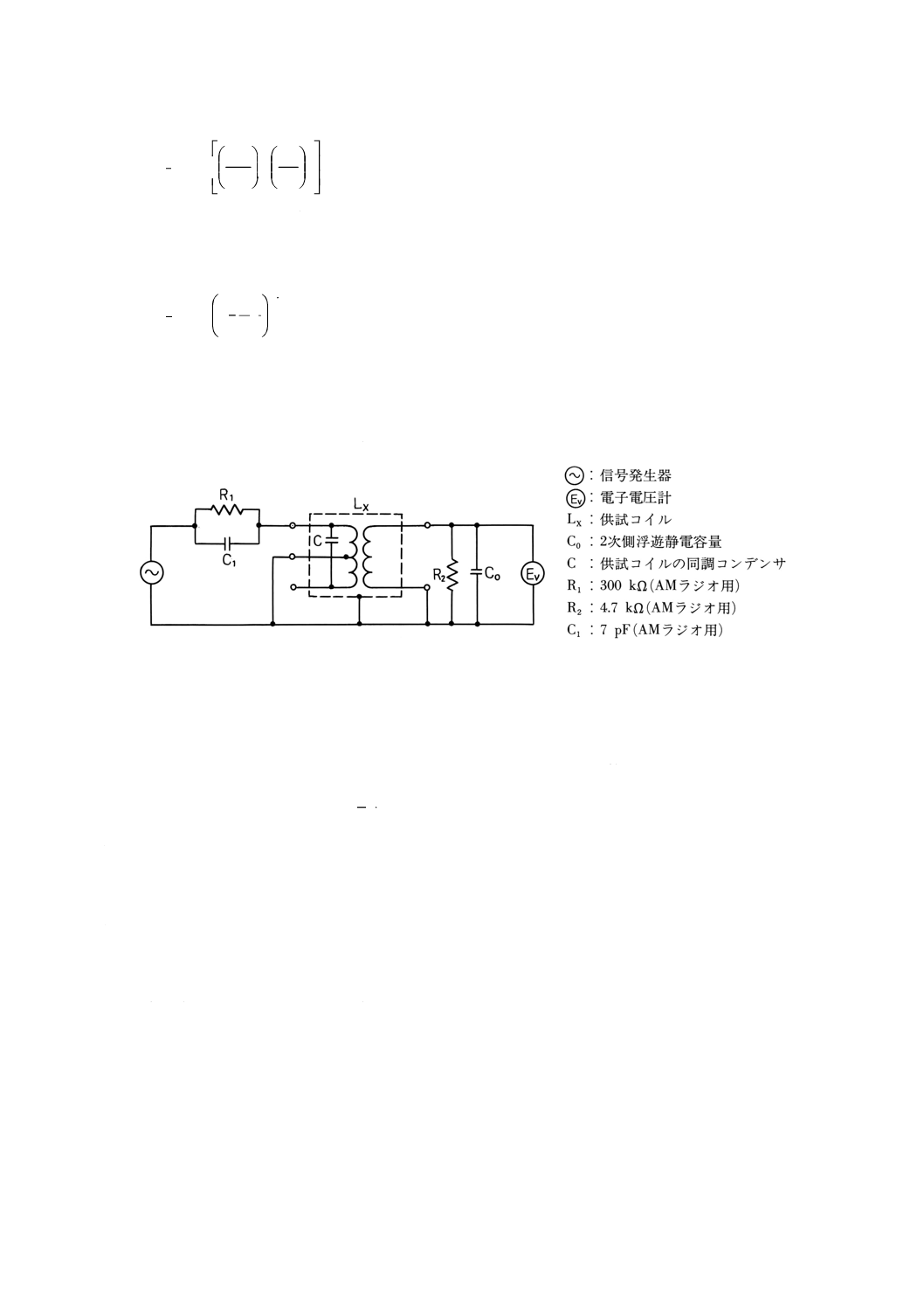

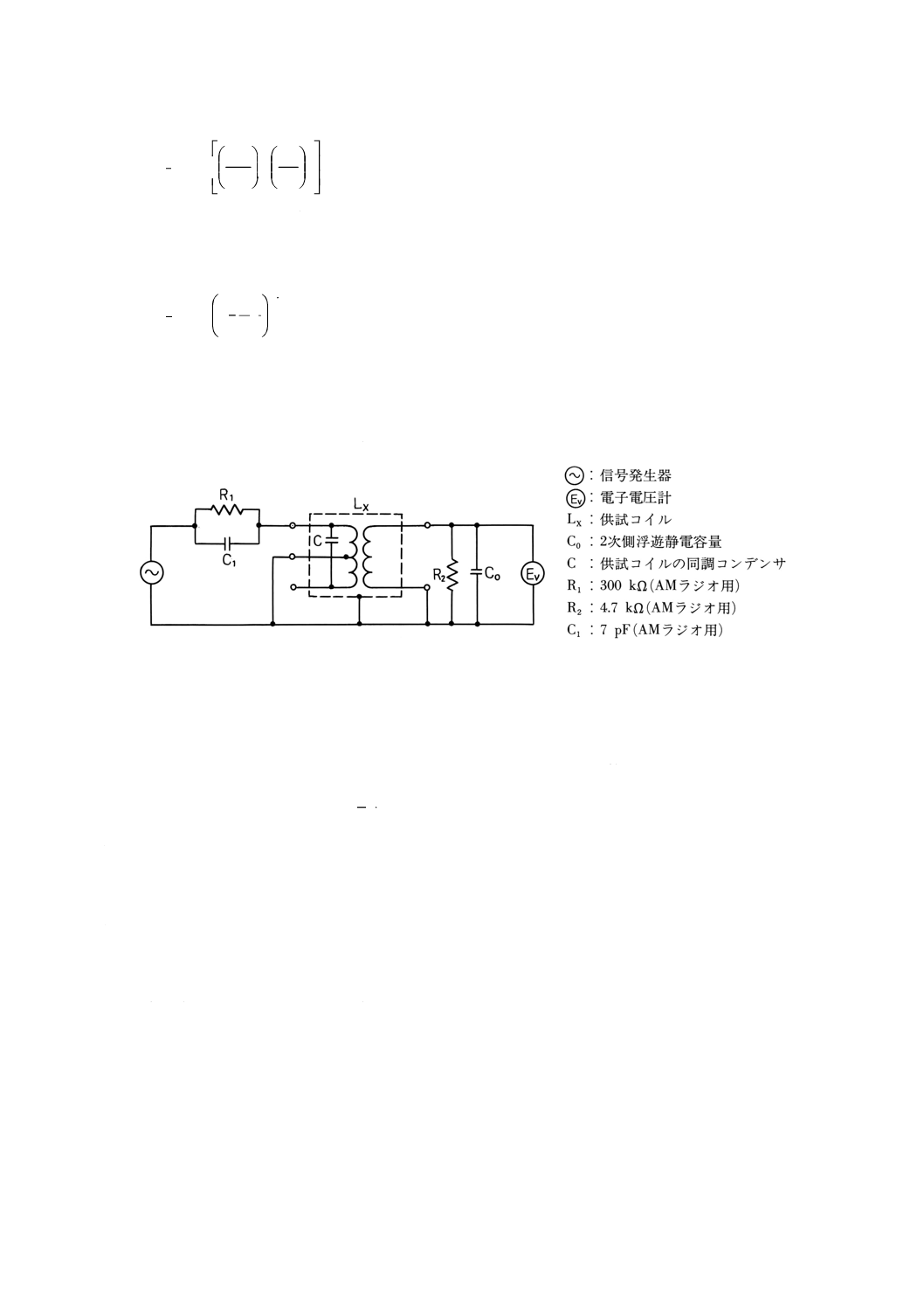

1) 測定回路 図5に示すような回路による。

図5 動作特性法測定回路の例

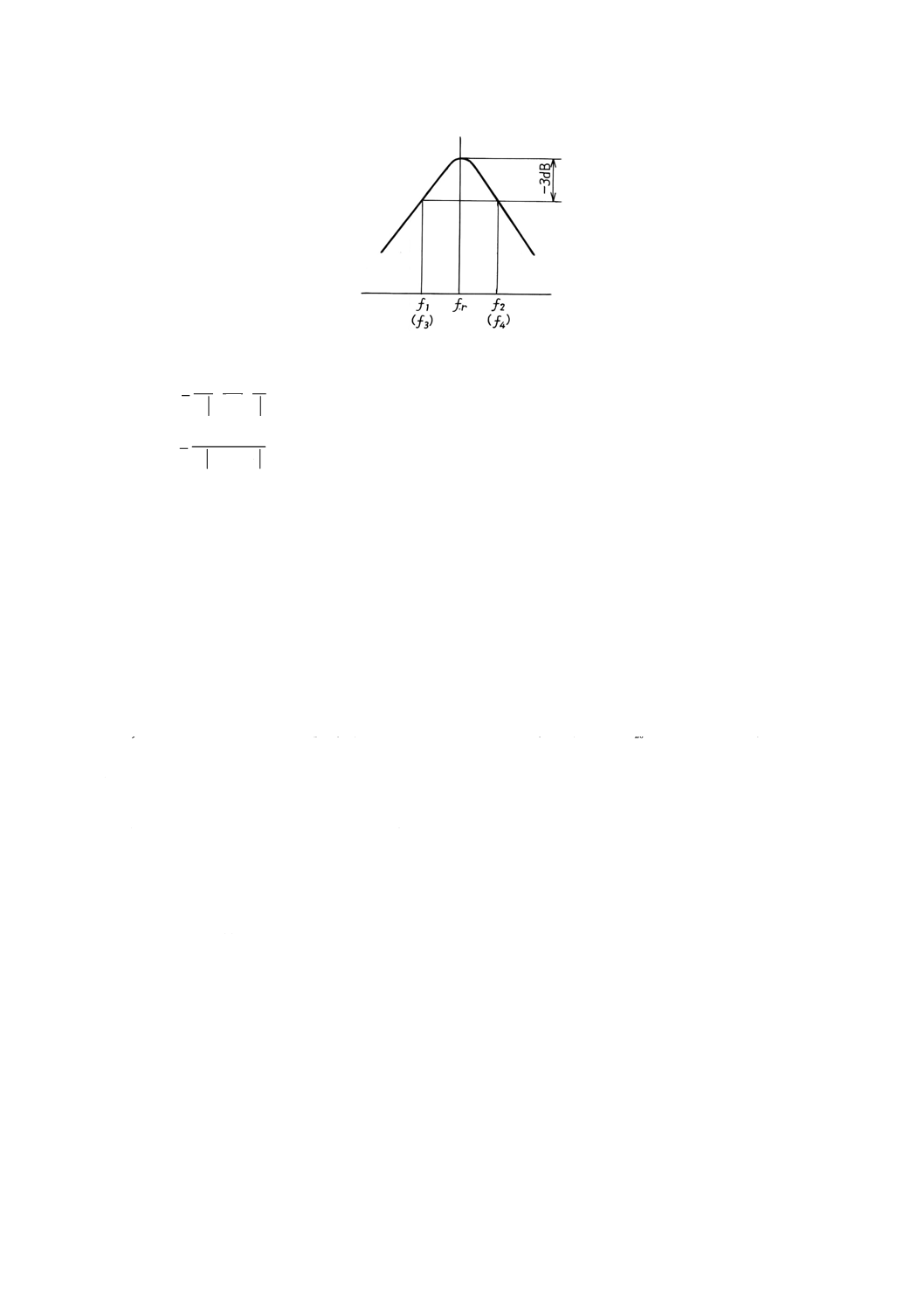

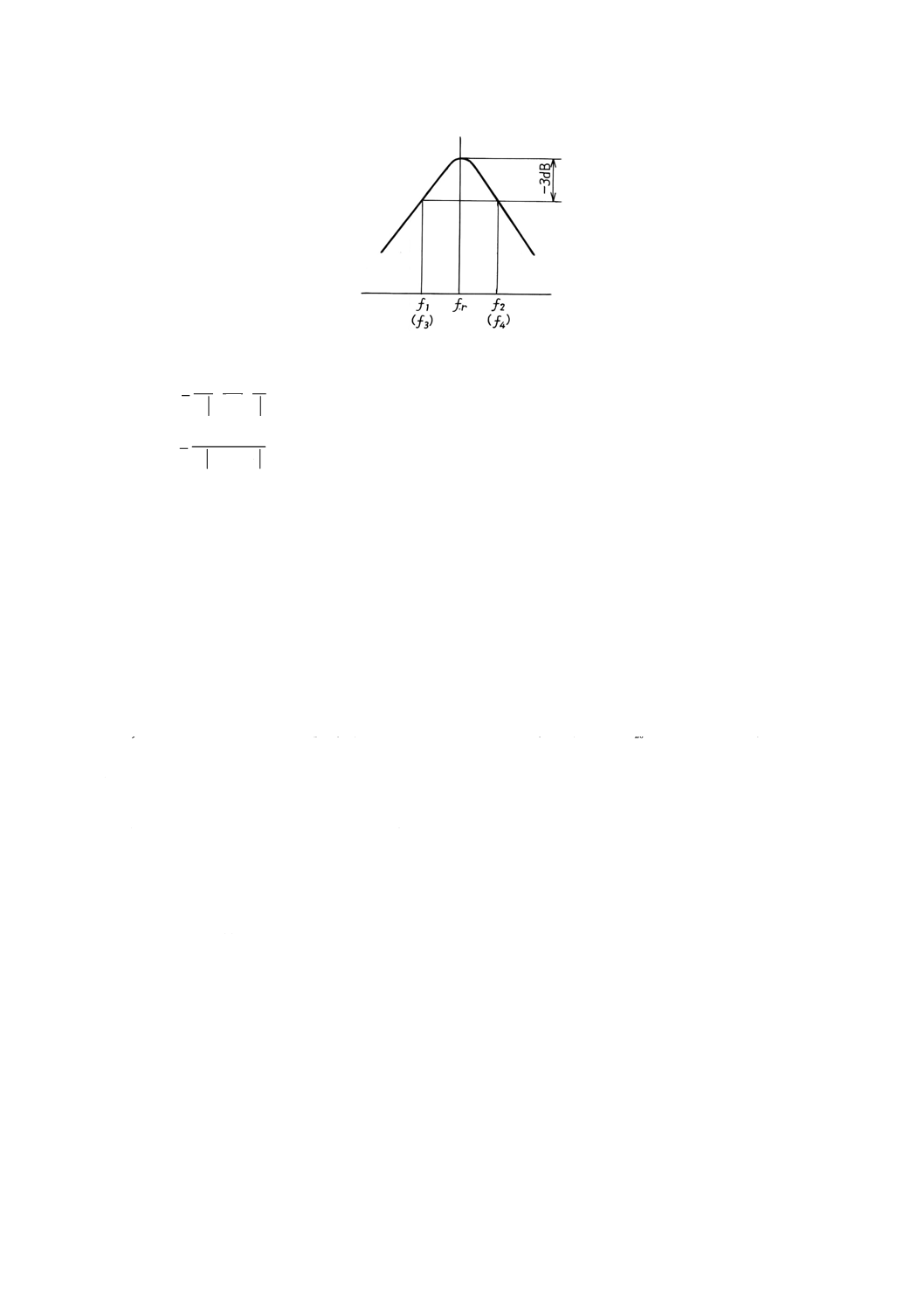

2) 測定方法及び計算式 図5に示すような回路を用い,信号発生器の出力E1を0.05V〜1Vとし,定

格周波数で2次側出力電圧E2が最大になるようにコイルを調整する。次に,E1を3dB上げてE2が

元の値と等しくなるような信号発生器の周波数f1及びf2(QU測定器のとき),又はf3及びf4(QL測

定器のとき)を測定する(図6参照)。その後,次の式によってQU及びQLを算出する。

7

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 同調形コイルの特性

2.1)

2

1

2

1

2

f

f

f

f

QU

−

+

=

2.2)

4

3

4

3

2

f

f

f

f

QL

−

+

=

3) 測定上の注意事項 測定上の注意事項は,次による。

3.1) 個別規格に規定がない場合は,1次側接地端子と同一極性の2次側端子を接地する。

3.2) C0は電子電圧計及び測定回路の浮遊静電容量を含め,10pF以下とする。

3.3) R1は,信号発生器の出力インピーダンスを含む値とする。

3.4) R1及びR2の抵抗値の許容偏差は,1%以内とする。

3.4.1) QU測定の場合,R1は1MΩとし,R1は取り除く。ただし,R1は1次側インピーダンスが100kΩを

超えるときは,その10倍以上の値とする。

3.4.2) Q1測定の場合,R1は1次側インピーダンスに相当する抵抗値のものを用い,R2は2次側インピー

ダンスに相当する抵抗値のものを用いる。

3.5) コイルの1次側に入るCSは,個別規格に規定がない場合,同調容量の201以下が望ましい。

6.3.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路及び定数[6.3.1 a)1),6.3.1 b)1)及び6.3.1 c)1)参照]

b) 測定周波数[6.3.1 a)2),6.3.1 b)2)及び6.3.1 c)2)参照]

c) 信号発生器の出力電圧(必要がある場合)

6.4

共振周波数

6.4.1

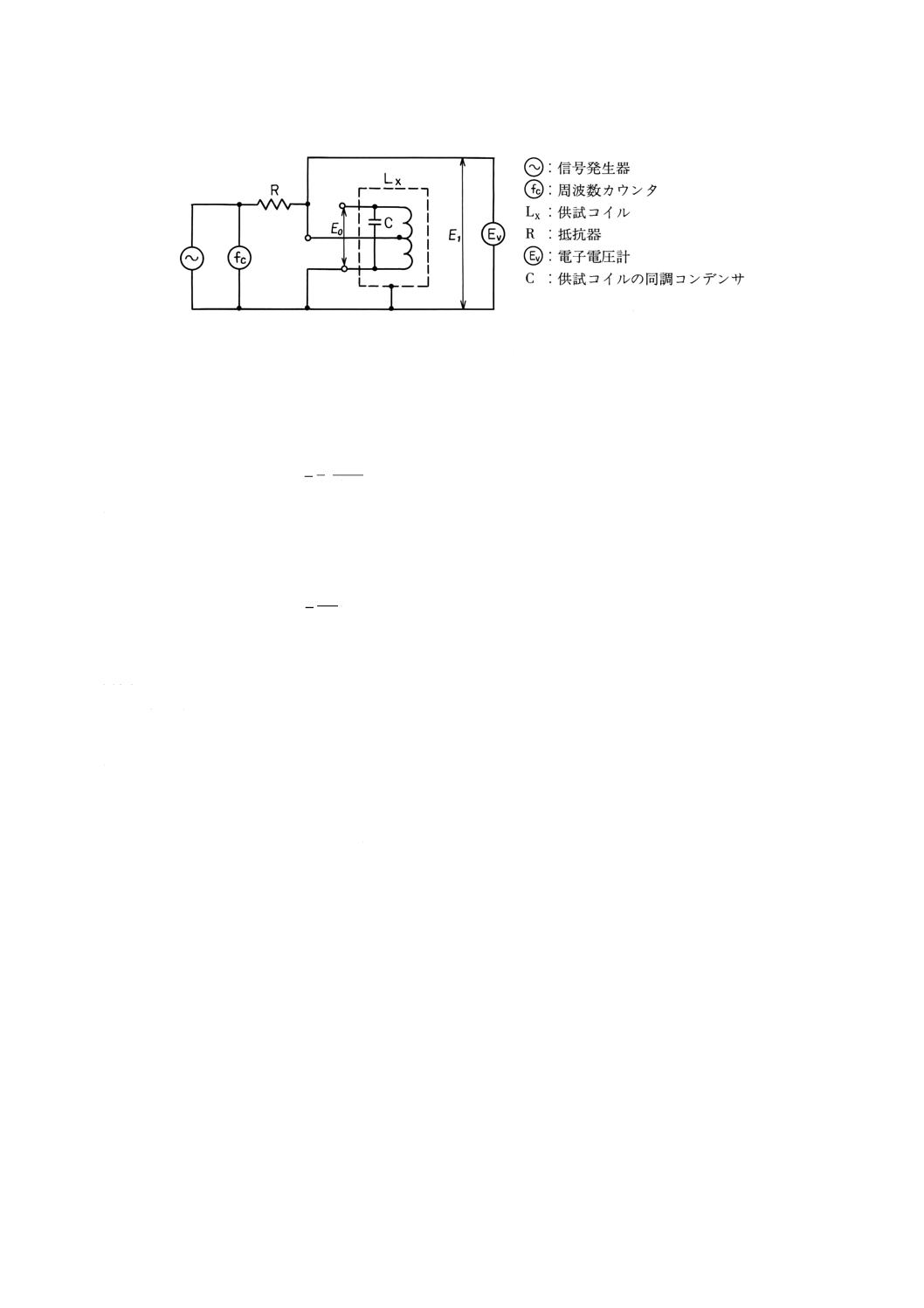

測定方法 コイルの共振周波数は,最小出力法 [6.4.1 a)],二周波法 [6.4.1 b)] 又は動作特性法

[6.4.1 c)] のいずれかの方法で測定する。

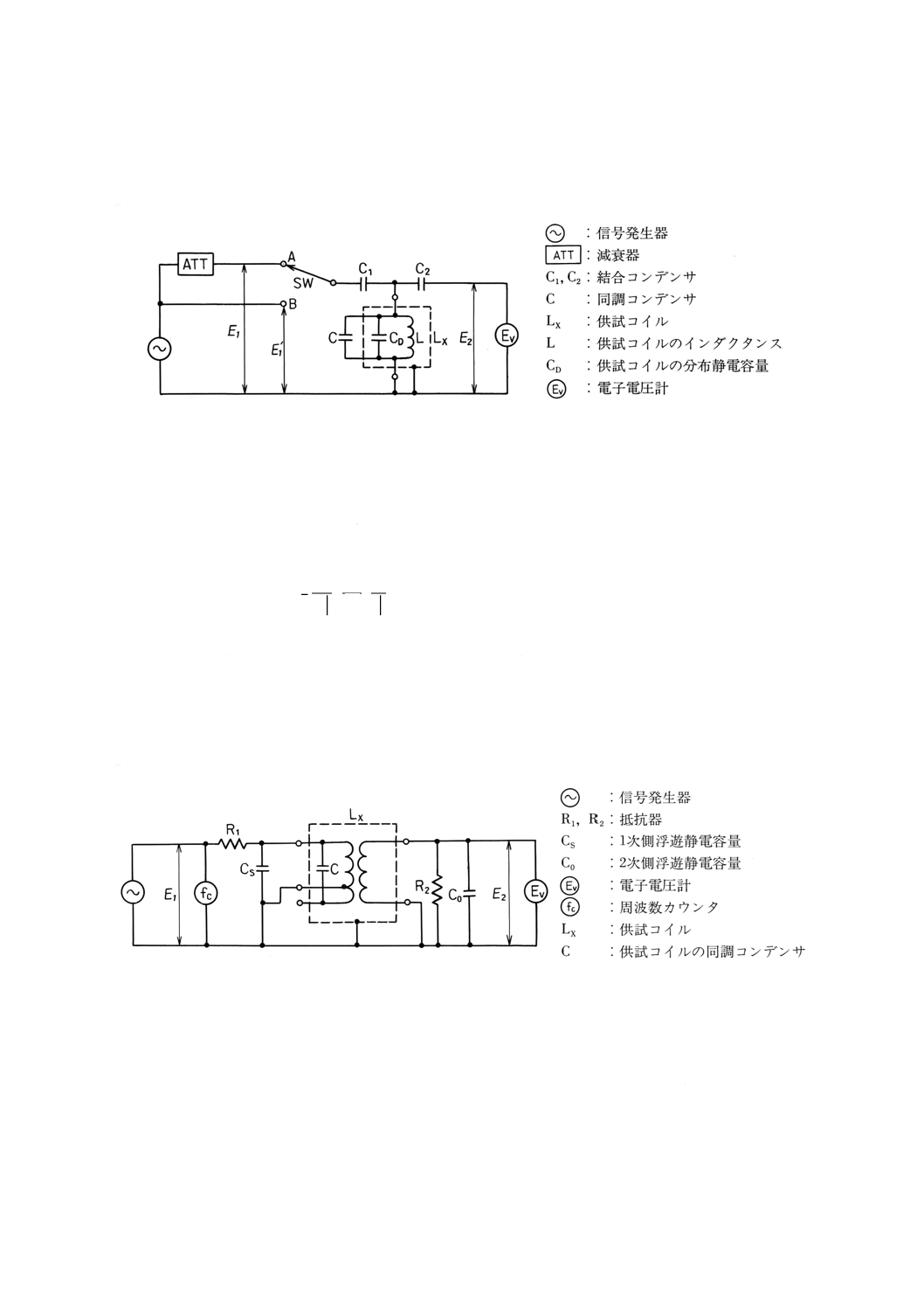

a) 最小出力法 最小出力法は,次による。

1) 測定回路 図7又は図8に示すような回路による。

8

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 最小出力法(直列共振の場合)測定回路の例

図8 最小出力法(並列共振の場合)測定回路の例

2) 測定方法及び計算式 図7又は図8に示すような回路を用い,E1を一定とし,E2が最小となるよう

に信号発生器の周波数を調整する。次に,E2がAdB(ただし,A≦3)大きくなる二つの周波数f1

及びf2を測定し,次の式によって共振周波数frを算出する。

2

2

1

r

f

f

f

+

=

3) 測定上の注意事項 LXを図7の場合は取り除き,図8の場合は短絡する。図7及び図8でa, a'から

みたときR1〜R6の合成抵抗は,できるだけRgと等しくする。また,その場合のE1とE2との比は,

E2の最小点が判別しやすいように選ぶ。

b) 二周波法 二周波法は,次による。

1) 測定回路 図1に示すような回路による。

2) 測定方法及び計算式 図1に示すような回路を用い,可変コンデンサCを任意の値C1とし,E2が

最大となる周波数f1を求める。次にCをC1と異なる値C2 (C1<C2) とし,そのときE2が最大とな

る周波数f2を測定し,次の式によって共振周波数frを算出する。

C

L

f

′

′

=π

2

1

r

ここに,

1

2

2

1

1

2

2

1

2

−

−

=

′

f

f

C

f

f

C

C

(

)(

)

2

2

2

2

1

C

C

f

L

+

′

=

′

π

c) 動作特性法 動作特性法は,次による。

9

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 測定回路 図5に示すような回路による。

2) 測定方法及び計算式 6.3.1 c)2)による方法でf1及びf2を測定し,次の式によって共振周波数frを算

出する。

2

2

1

r

f

f

f

+

=

6.4.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路[6.41 a)1),6.41 b)1)及び6.4.1 c)1)参照]

b) 測定回路の定数(必要がある場合)

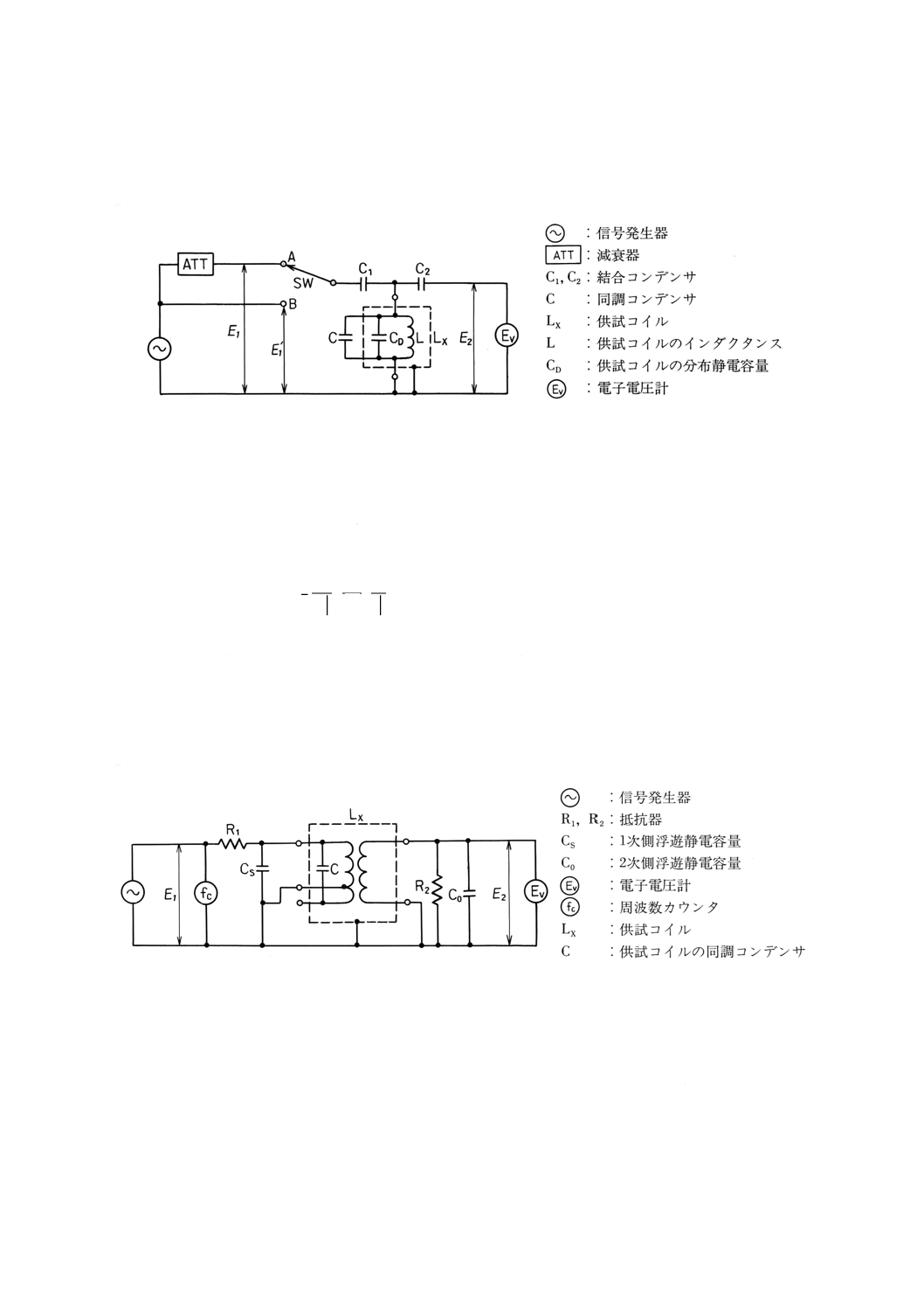

6.5

分布静電容量

6.5.1

測定方法 コイルの分布容量は,二周波法 [6.5.1 a)] 又は一周波法 [6.5.1 b)] のいずれかの方法で

測定する。

a) 二周波法 二周波法は,次による。

1) 測定回路 図1に示す回路による。

2) 測定方法及び計算式 図1に示すような回路を用い,できるだけ小さい静電容量値で同調する周波

数f1を選び,そのときの可変コンデンサの静電容量Cの静電容量値C1を読み取る。次に,f1の21又

は31の周波数を選び,そのときの可変コンデンサの静電容量値C2を読み取り,次の式によって分布

静電容量CDを算出する。

1

2

2

1

1

2

2

1

2

−

−

=

f

f

C

f

f

C

CD

b) 一周波法 一周波法は,次による。

1) 測定回路 図1又は図9に示すような回路による。

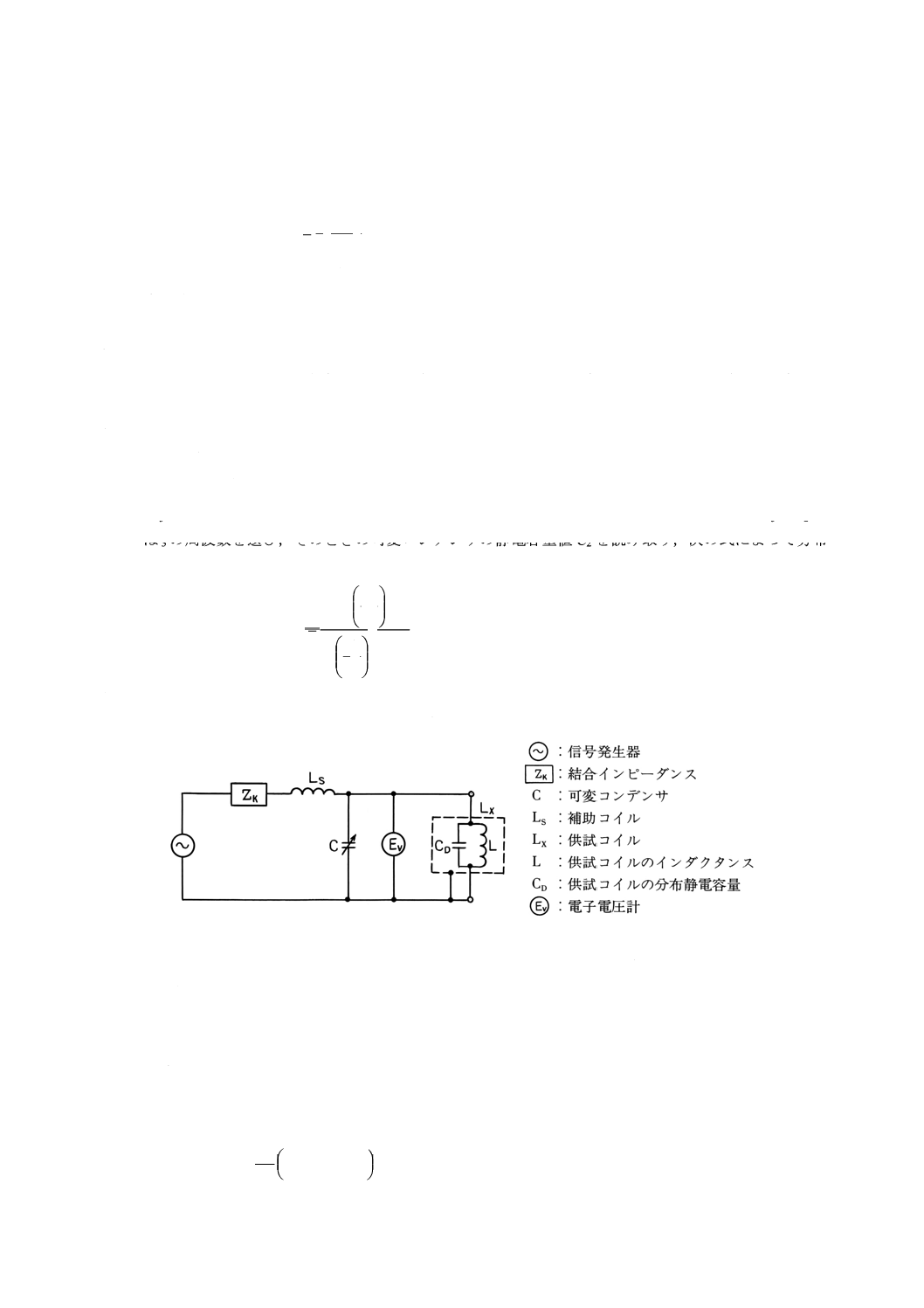

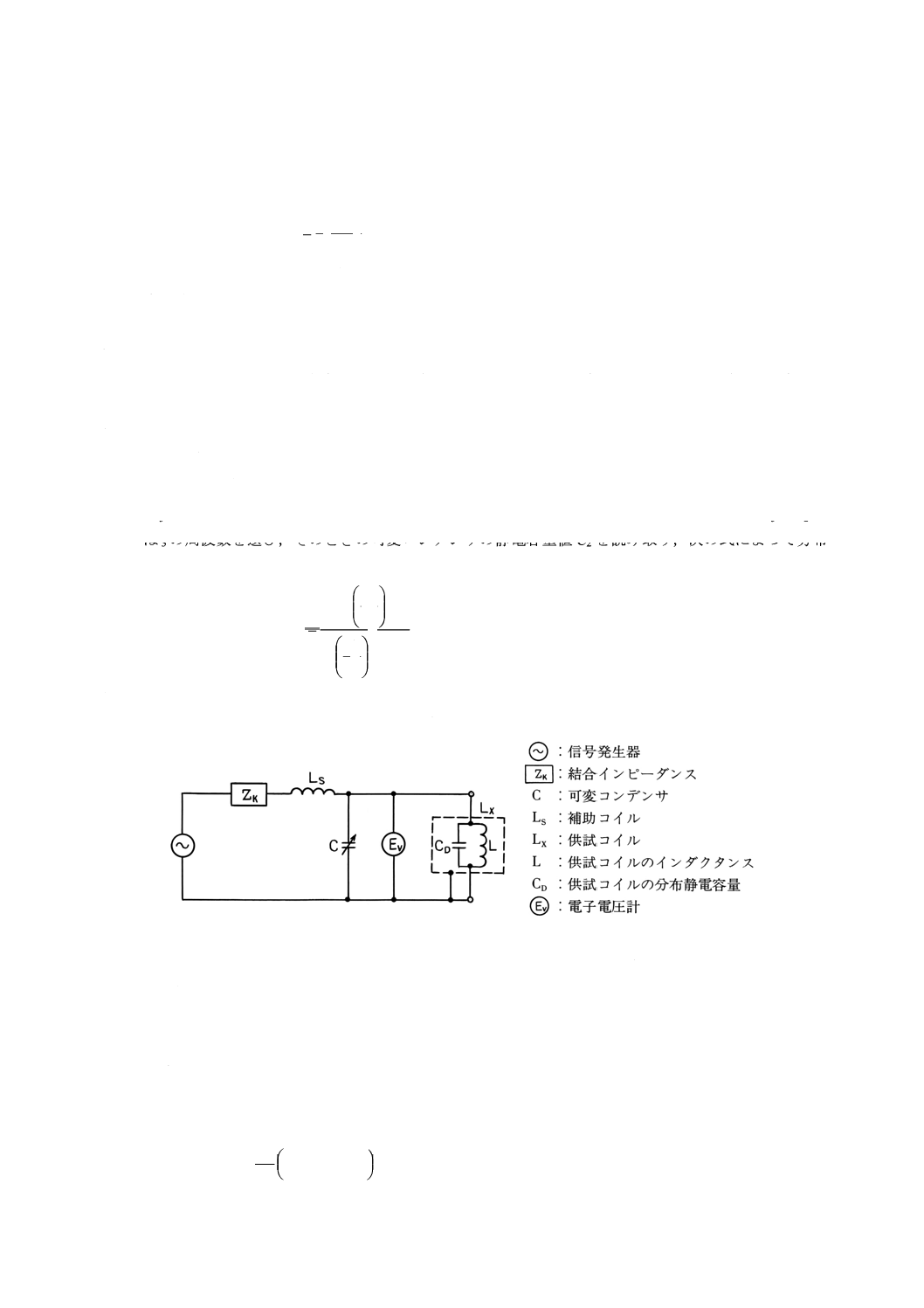

図9 一周波法測定回路の例

2) 測定方法及び計算式 6.2.1 a)の方法で供試コイルを測定し,そのインダクタンスLを6.2.1 a)2)によ

って算出して,このLよりも十分に小さい値のインダクタンスをもつ補助コイルLSを選び,図9

のような回路を用い,供試コイルを接続しない状態で信号発生器の周波数を個別規格に規定の値と

し,EV最大となるように可変コンデンサCを調整し,そのときの可変コンデンサCの静電容量C1

を読み取る。

次に,供試コイルを,回路の所定の位置に接続し,そのときの可変コンデンサCの静電容量C2

を読み取り,次の式によって分布静電容量CDを算出する。

2.1)

′

+

+

+

−

=

0

0

1

2

1

C

C

C

L

L

C

C

C

S

D

10

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2) CD=C1−C2

L

LSが十分小さく、上記の2.1)式の右辺の第三項が無視できる場合に用いる。

ここに, C0: 補助コルクの分布静電容量値

C0': 供試コイルの接続ジグの浮遊静電容量値

6.5.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路[6.5.1 a)1)及び6.5.1 b)1)参照]

b) 測定周波数(必要がある場合)[6.5.1 a)2)及び6.5.1 b)2)参照]

6.6

結合係数

6.6.1

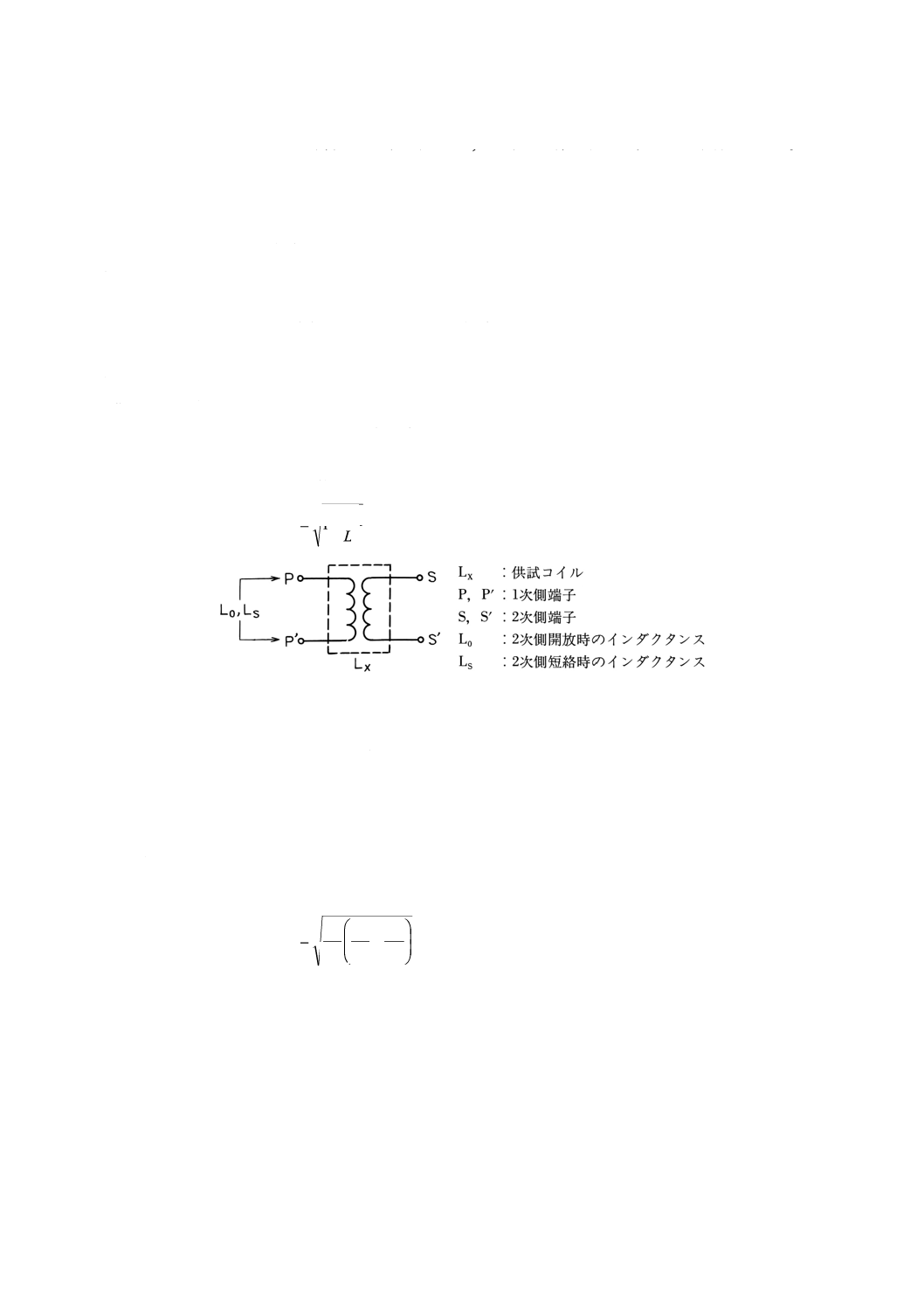

測定方法 コイルの結合係数は,6.6.1 a)開放短絡法又は6.6.1 b)複同調法のいずれかの方法によっ

て測定する。

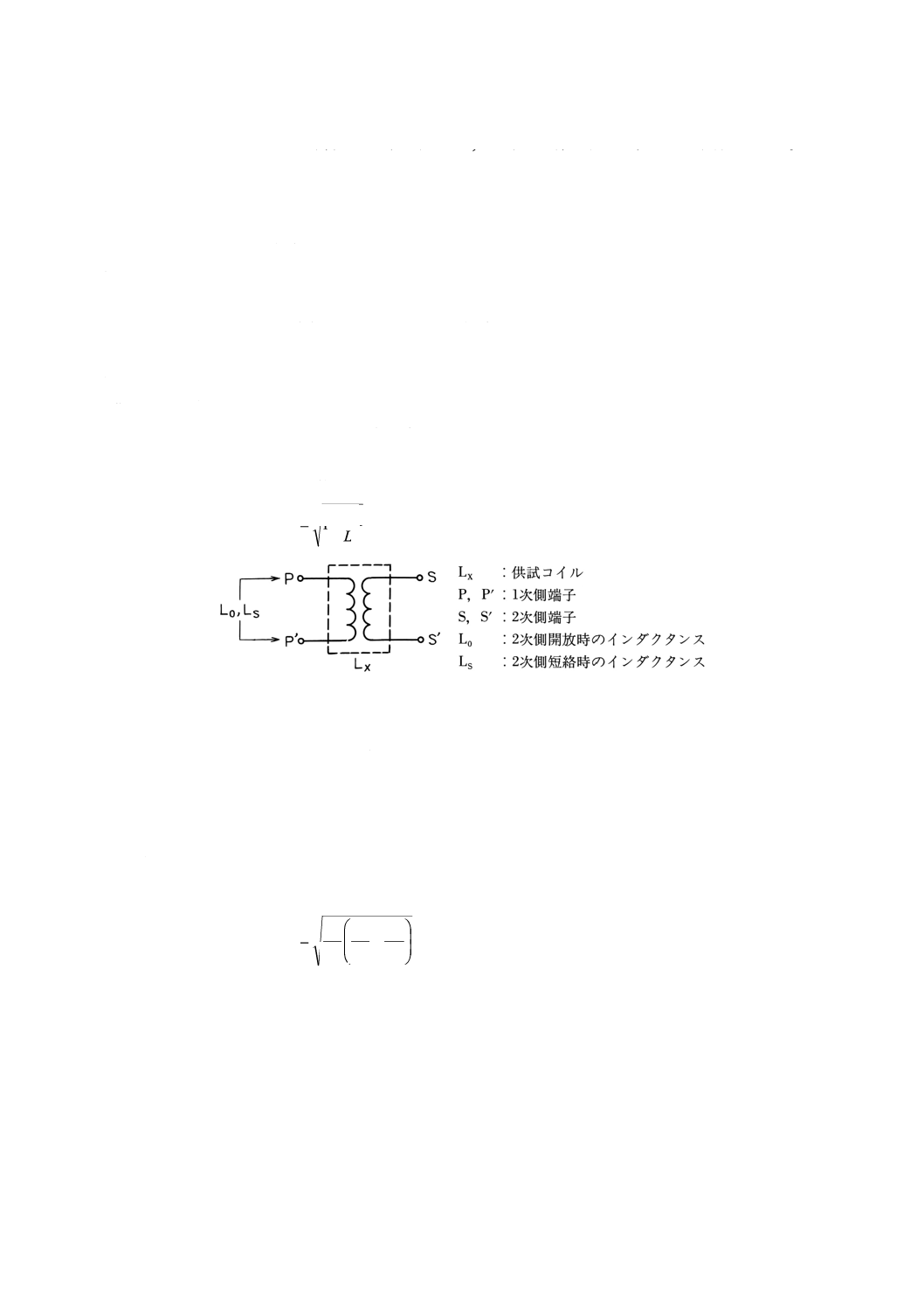

a) 開放短絡法 開放短絡法は,次による。

1) 測定回路 図1,図2又は図3に示すような回路による。

2) 測定方法及び計算式 図10の1次側端子P, P'を図1,図2又は図3のインダクタンス測定端子に接

続し,2次側端子S, S'を開放及び短絡した場合の1次側インダクタンス,L0及びLSを測定し,次の

式によって結合係数Kを算出する。

O

S

1LL

K

−

=

図10 開放短絡法回路の例

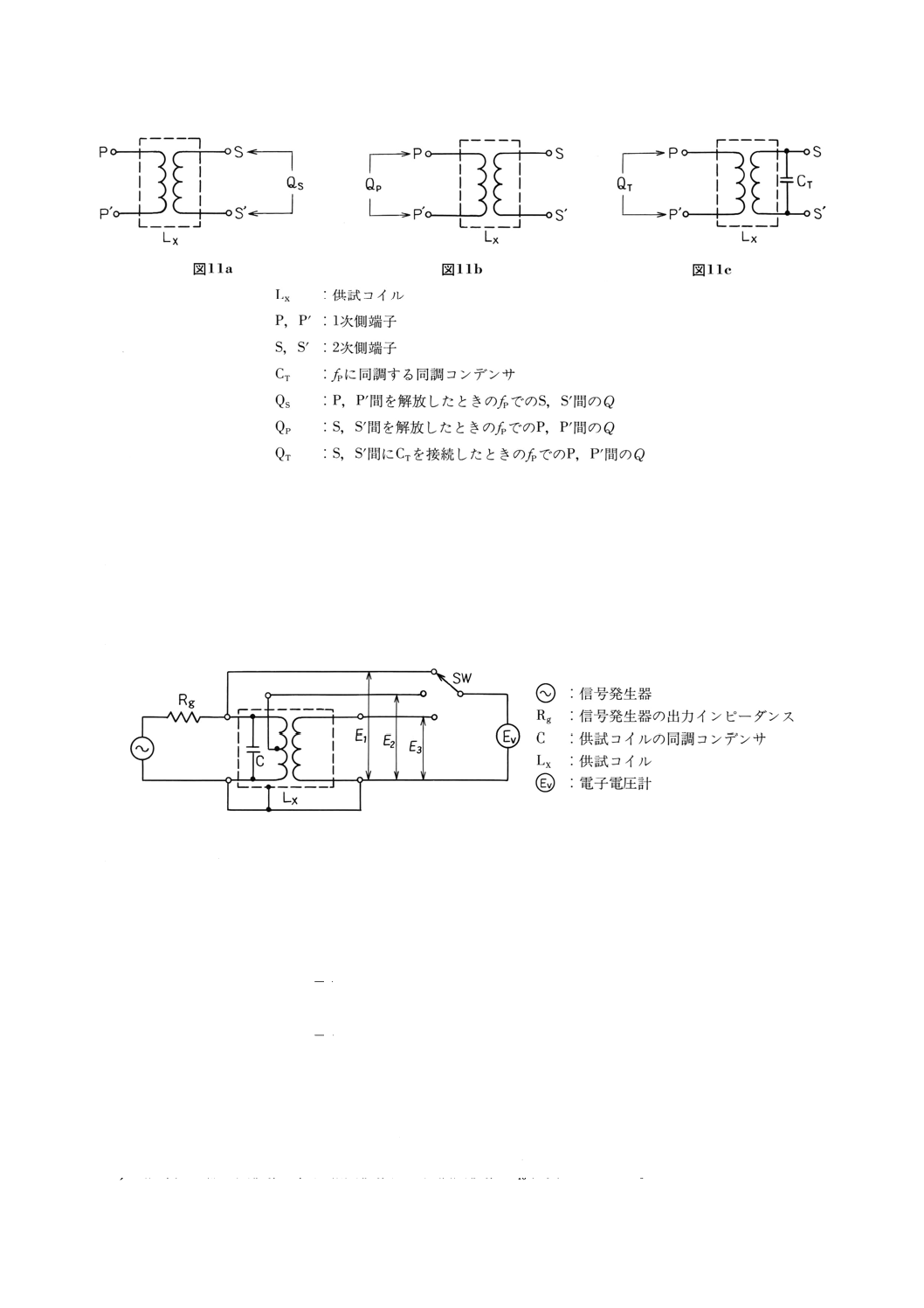

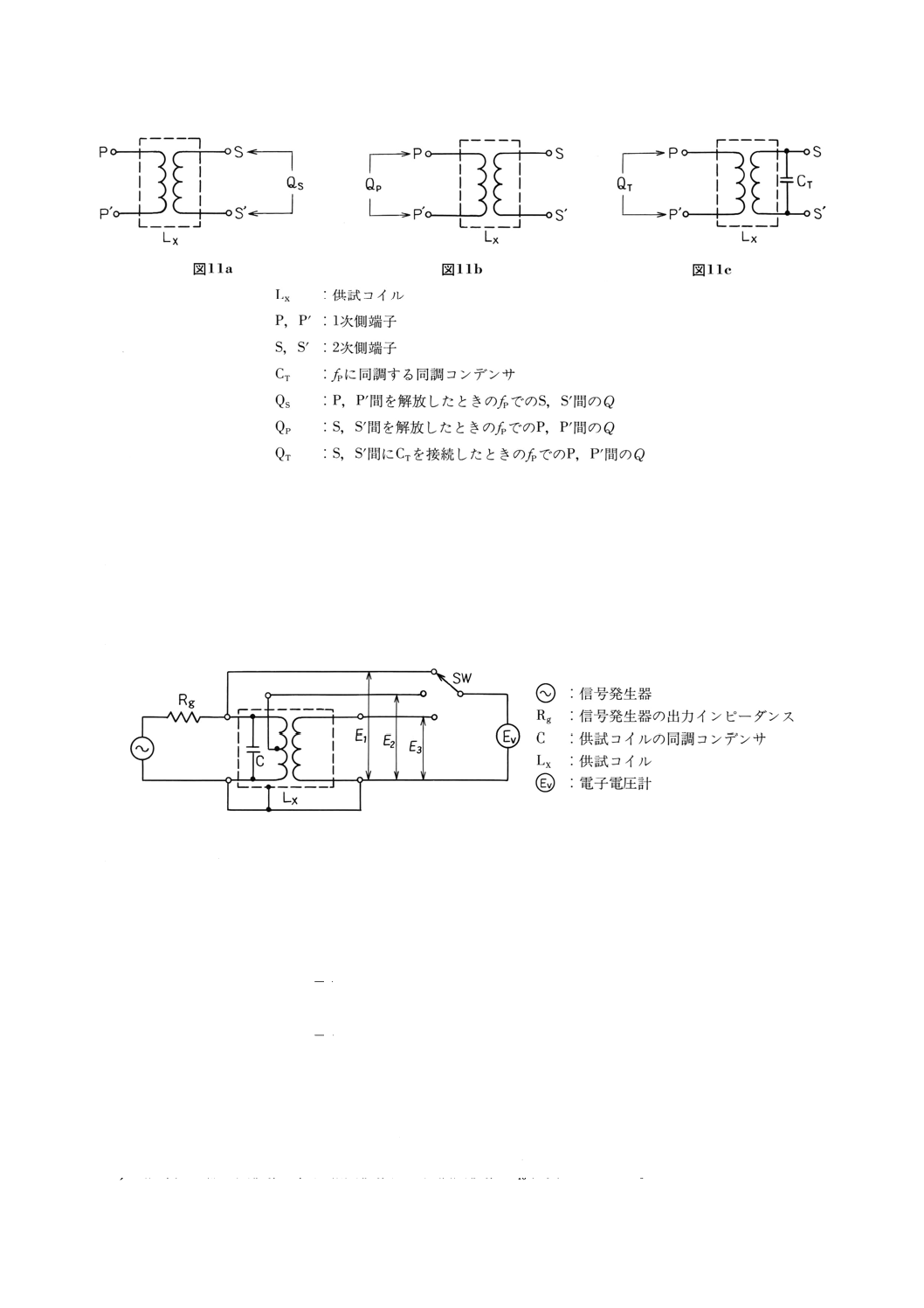

b) 複同調法 複同調法は,次による。

1) 測定回路 図1に示すような回路による。

2) 測定方法及び計算式 図11aのように,2次側端子S, S'を図1のLX測定端子に接続し,信号発生器

の周波数を定格周波数に近い任意の周波数fpとし,1次側端子P, P'を開放したときのQの値QSを測

定する。次に,図11bのように1次側端子P, P'を接続し,S, S'を開放してQの値QPを測定する。次

に,S, S'に図11cのようにfpに同調する静電容量の同調コンデンサの静電容量Crを接続したときの

Qの値Qrを測定し,次の式によって結合係数Kを算出する。

−

=

p

r

s

1

1

1

Q

Q

Q

K

11

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 複同調法回路の例

6.6.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路[6.6.1 a)1)及び6.6.1 b)1)参照]

b) 測定周波数[6.6.1 a)2)及び6.6.1 b)2)参照]

6.7

電圧比

6.7.1

測定法 コイルの電圧比は,次の方法で測定する。

a) 測定回路 図12に示すような回路による。

図12 電圧比測定回路の例

b) 測定方法及び計算式 電子電圧計を1次巻線(同調巻線又はインダクタンスが最も大きい巻線)に接

続し,その点の電圧E1が0.1V又は1Vになるように,信号発生器から,コイルの同調特性に影響が

少ない高周波電圧を印加する。次に,電子電圧計を1次巻線のタップに切り換えて,その点の電圧E2

を測定し,また,同様に2次巻線に切り換えて,E3を測定し,次の式によって電圧比Vを算出する。

1

2

P

E

E

V=

1

3

S

E

E

V=

ここに, VP: 1次側タップ電圧比

VS: 2次側タップ電圧比

c) 測定上の注意事項 測定上の注意事項は,次による。

1) 電子電圧計は,必ず一台とし,切り換えて使用する。

2) 信号発生器の周波数は,定格周波数又は同調周波数の101程度が望ましい。

12

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.7.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

測定周波数[6.7.1 b)参照]

6.8

耐電圧

6.8.1

測定方法 コイルの耐電圧は,次の方法で行う。

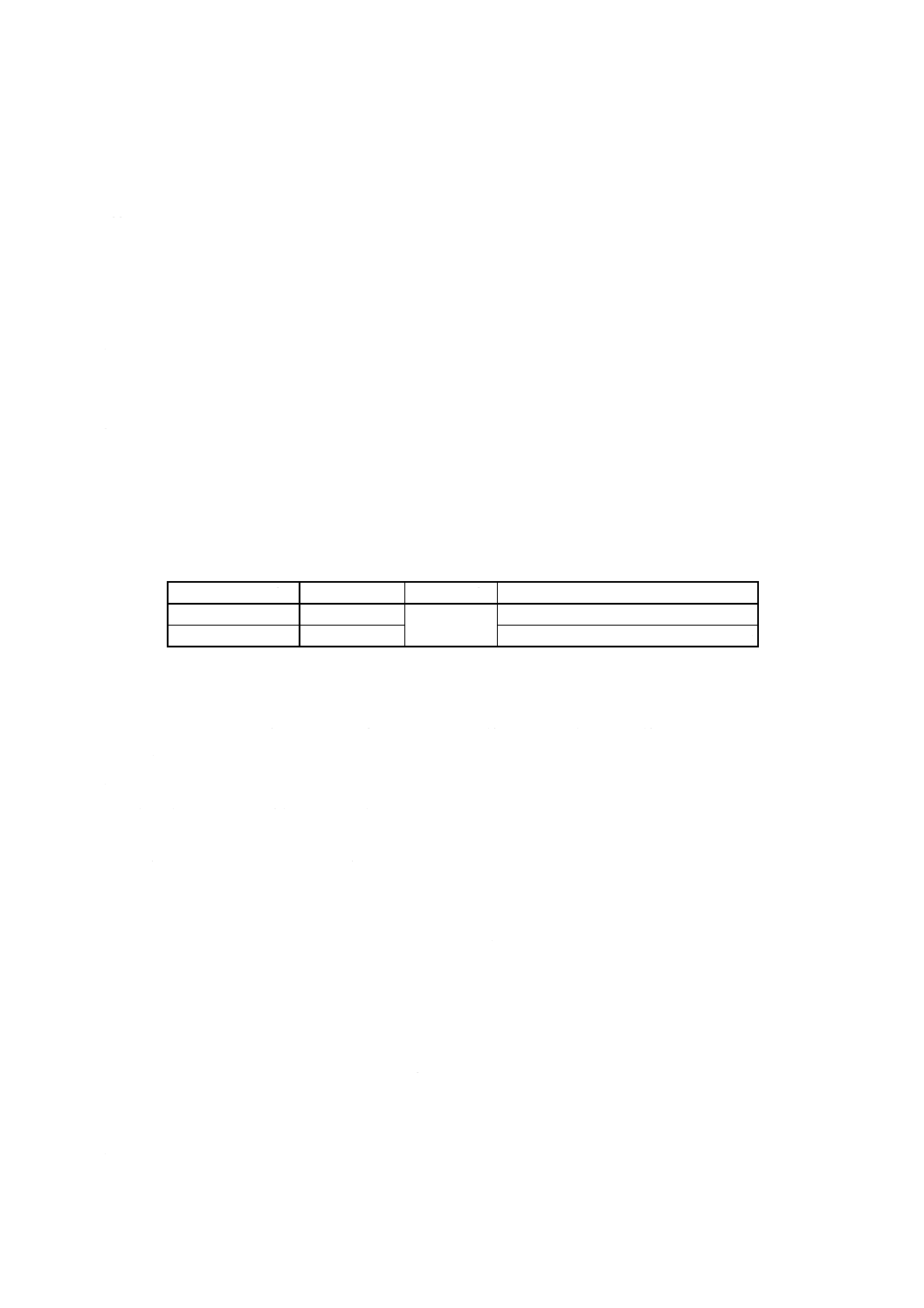

a) 試験装置 この試験に用いる直流電源又は交流電源は,表1に規定する試験電圧(直流又は商用周波

数実効値)を発生できるものとする。

単位 V

試験電圧

50

100

250

500

1 000

b) 試験方法 供試コイルの巻線間,巻線・ケース間及び巻線・磁心間に,個別規格に規定する試験電圧

を印加する。

個別規格に規定がない限り,試験電圧の印加時間は約5秒間とする。

6.8.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験電圧及び直流,交流の区分[6.8.1 a)参照]

b) 測定箇所[6.8.1 b)参照]

c) 印加時間(必要がある場合)[6.8.1 b)参照]

6.9

絶縁抵抗

6.9.1

測定方法 コイルの絶縁抵抗は,次の方法で測定する。

a) 試験装置 この試験に用いる装置は,JIS C 1303に規定する絶縁抵抗計で表2に規定する直流電圧で

測定できるものとする。

表2 直流電圧

単位 V

試験電圧

50

100

250

500

b) 試験方法 供試コイルの巻線間,巻線・ケース間及び巻線・磁心間に,個別規格に規定する直流電圧

を印加し,1分間経過後,電圧印加の状態で絶縁抵抗を測定する。ただし,規定時間以内でも規定さ

れた絶縁抵抗を超えて測定器の読みが安定するか,又は上昇する傾向にあるときは,これによって判

定してもよい。

6.9.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験電圧[6.9.1 a)参照]

b) 測定箇所[6.9.1 b)参照]

6.10 帯域幅

6.10.1 測定方法 同調形コイルの帯域幅は,次の方法で測定する。

a) 測定回路 図5に示すような回路による。

b) 測定方法及び計算式 6.3.1 c)2)による方法でf3及びf4を測定し,次の式によって帯域幅BW算出する。

4

3

f

f

BW

−

=

6.11 挿入損失

6.11.1 測定方法 コイルの挿入損失は,次の方法で測定する。

a) 測定回路 図5に示すような回路による。

b) 測定方法及び計算式 6.3.1 c)2)による方法で測定し,次のいずれかの式によって挿入損失IL (dB) を

算出する。

13

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1)

×

=

2

1

2

1

2

4

log

10

E

E

R

R

IL

ここに, R1: 1次側インピーダンスに相当する抵抗値

R2: 2次側インピーダンスに相当する抵抗値

E1: 定格周波数での信号発生器の出力電圧

E2: 定格周波数でのコイルの2次側出力電圧

2)

2

U

L

1

log

10

−

−

=

Q

Q

IL

ここに, QL: コイルの負荷Qの値

QU: コイルの無負荷Qの値

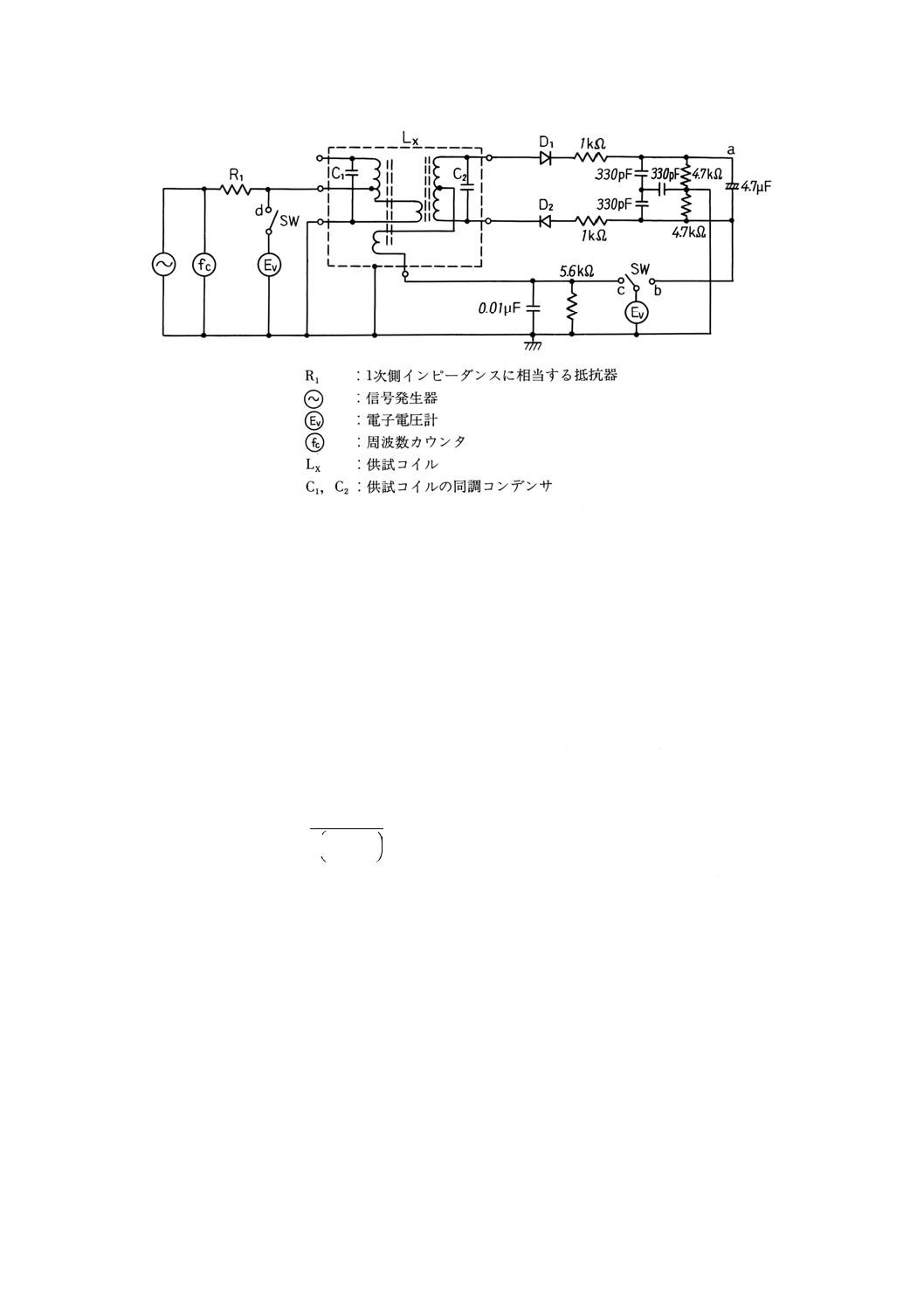

6.12 スプリアス特性

6.12.1 測定方法 コイルのスプリアスは,次の方法で測定する。

a) 測定回路 図13に示すような回路による。

図13 スプリアス特性測定回路の例

b) 測定方法及び計算式 図13に示すような回路を用い,信号発生器の出力を1Vとし,定格周波数での

2次側出力電圧が最大になるようにコイルを調整し,このときの出力電圧を測定し,E1とする。次に,

信号発生器の周波数を,例えば,ラジオ用コイルの場合0.5MHz〜30MHzまで変化させ,このときの

出力電圧を測定し,E2とする。次の式によってスプリアスSP (dB) を算出する。

2

1

log

20

E

E

SP=

c) 測定上の注意事項 C0は電子電圧計及び測定回路の浮遊静電容量を含め,10pF以下とする。

6.12.2 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路及び定数(必要がある場合)[6.12.1 a)参照]

b) 測定周波数[6.12.1 b)参照]

6.13 大入力特性

6.13.1 測定方法 コイルの大入力特性は,次の方法で測定する。

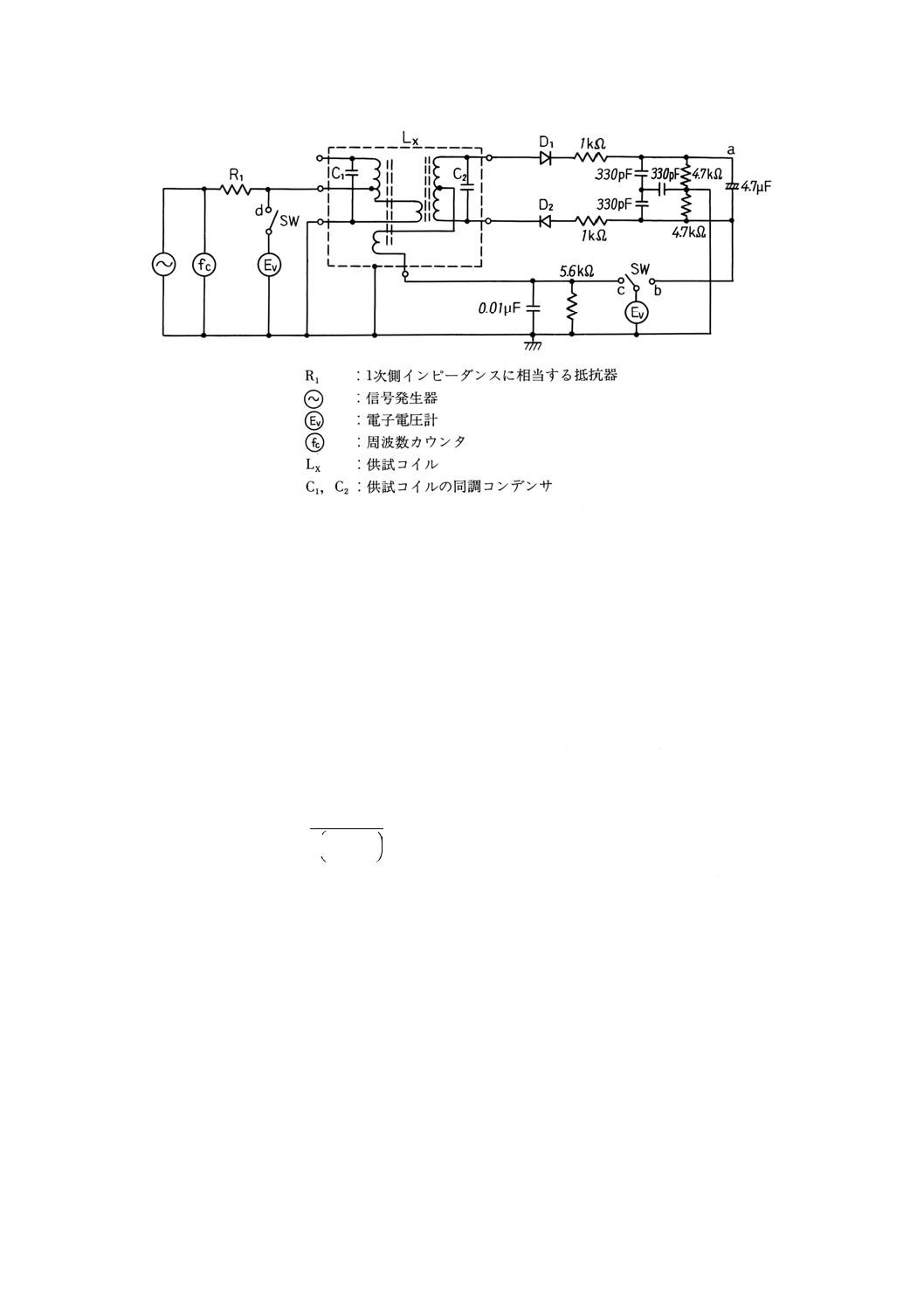

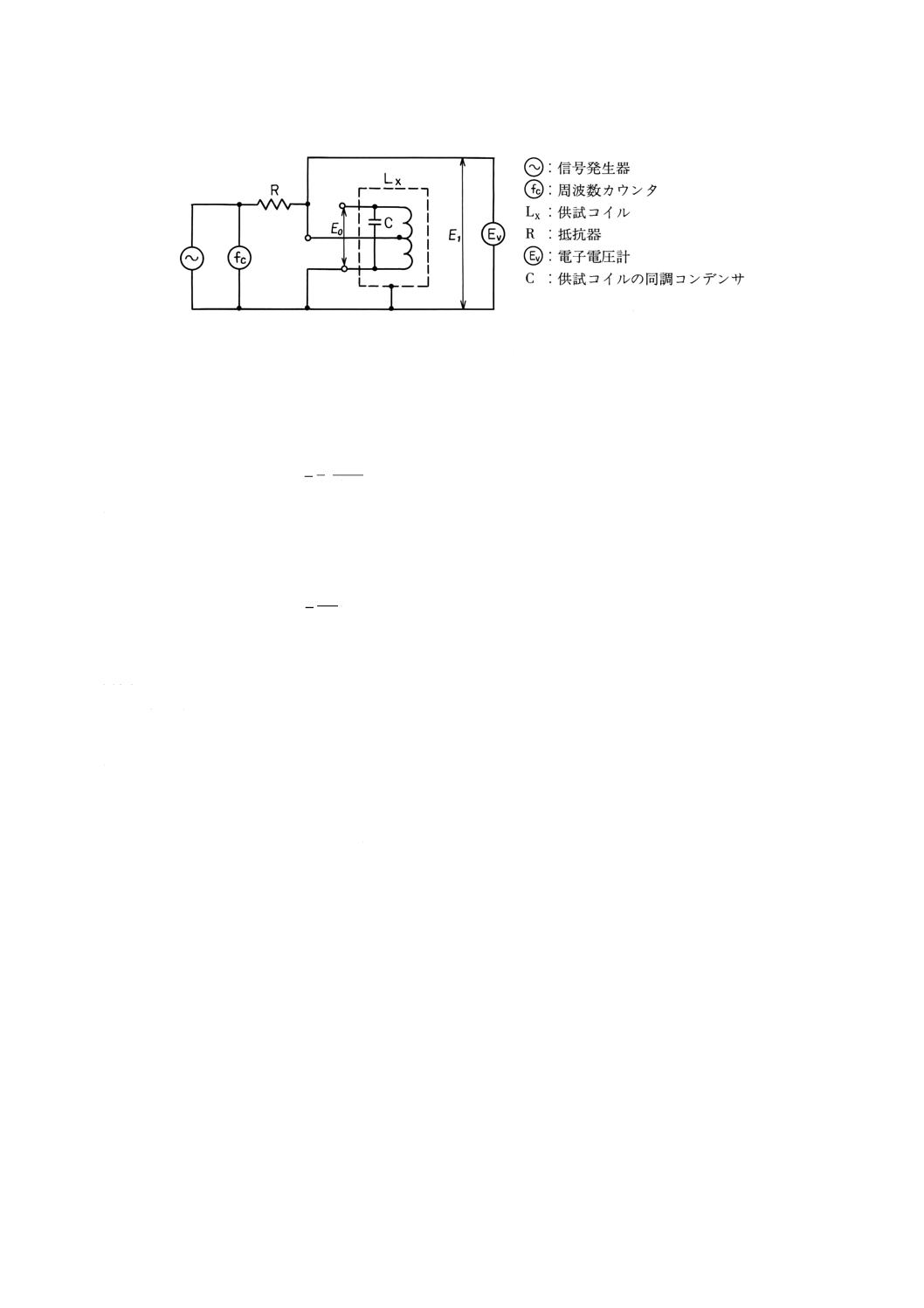

a) 測定回路 図14に示すような回路による。

14

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 大入力特性測定回路の例

b) 測定方法及び計算式 図14に示すような回路を用い,信号発生器を定格周波数f0にし,電圧E1が最

大になるようにコイルを調整する。このとき,E0が0.1Vになるように信号発生器の出力電圧を設定

しておく。次に,E0規定の電圧になるように信号発生器の出力電圧を調整し,そのきの共振周波数fn

を測定し,次の式によって周波数変化率Sd (%) を算出する。

100

o

o

n

×

−

=

f

f

f

Sd

c) 測定上の注意事項 測定上の注事項は,次による。

1) RはE0が規定の電圧以上にできるように選ぶ。

2) コイルの同調回路の両端の電圧E0は,次の換算式で算出する。

1

1

0

0

E

N

N

E

×

=

ここに, N0: コイルの総巻数

N1: アース・タップ間の巻数

6.13.2 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路[6.13.1 a)参照]

b) 測定周波数[6.13.1 b)参照]

c) E0の電圧範囲[6.13.1 b)参照]

6.14 FM検波用コイルの特性

6.14.1 測定方法 FM検波用コイルの直線性,峰間隔及び検波感度は,次の方法で測定する。

a) 測定回路 図15に示すような回路による。

15

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 FM検波用コイルの特性試験回路の例

備考 使用するダイオードは,逆方向電流15μA (−VD=10V) 以下で,それぞれの差が電流値の低い

値を基準にして10%以内のものとする。

b) 測定方法及び計算式 測定方法及び計算式は,次による。

1) 調整 検波用コイルの調整は,図15に示すような回路を用い,信号発生器の周波数を定格周波数及

び出力を126dB (2.0V) とし,b点の直流電圧(又はa点とアース間でもよい。)が最大となるように

コイルの1次側を調整する。

次に,出力端子c点の直流電圧が0mV±1mVとなるように2次側を調整する。

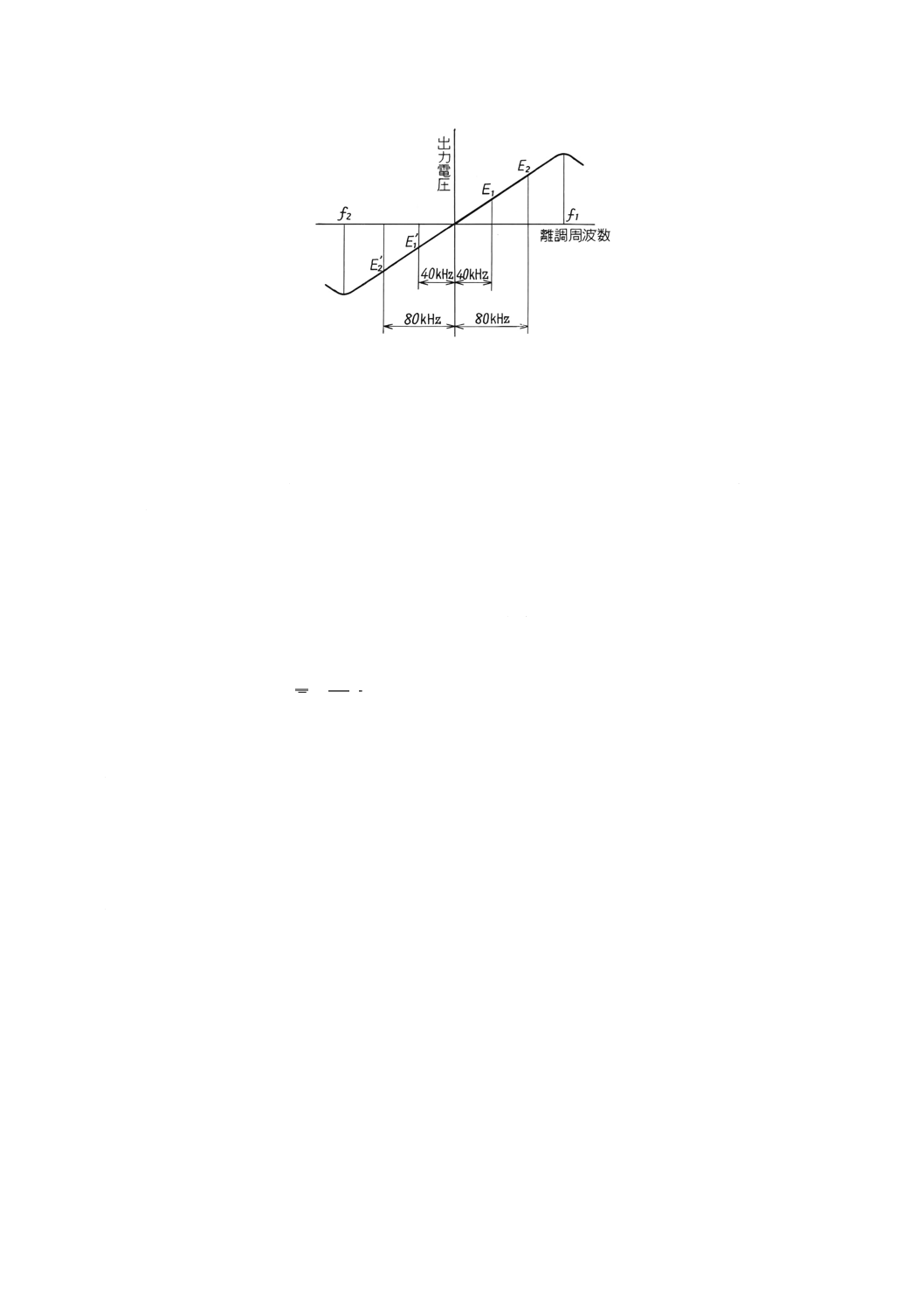

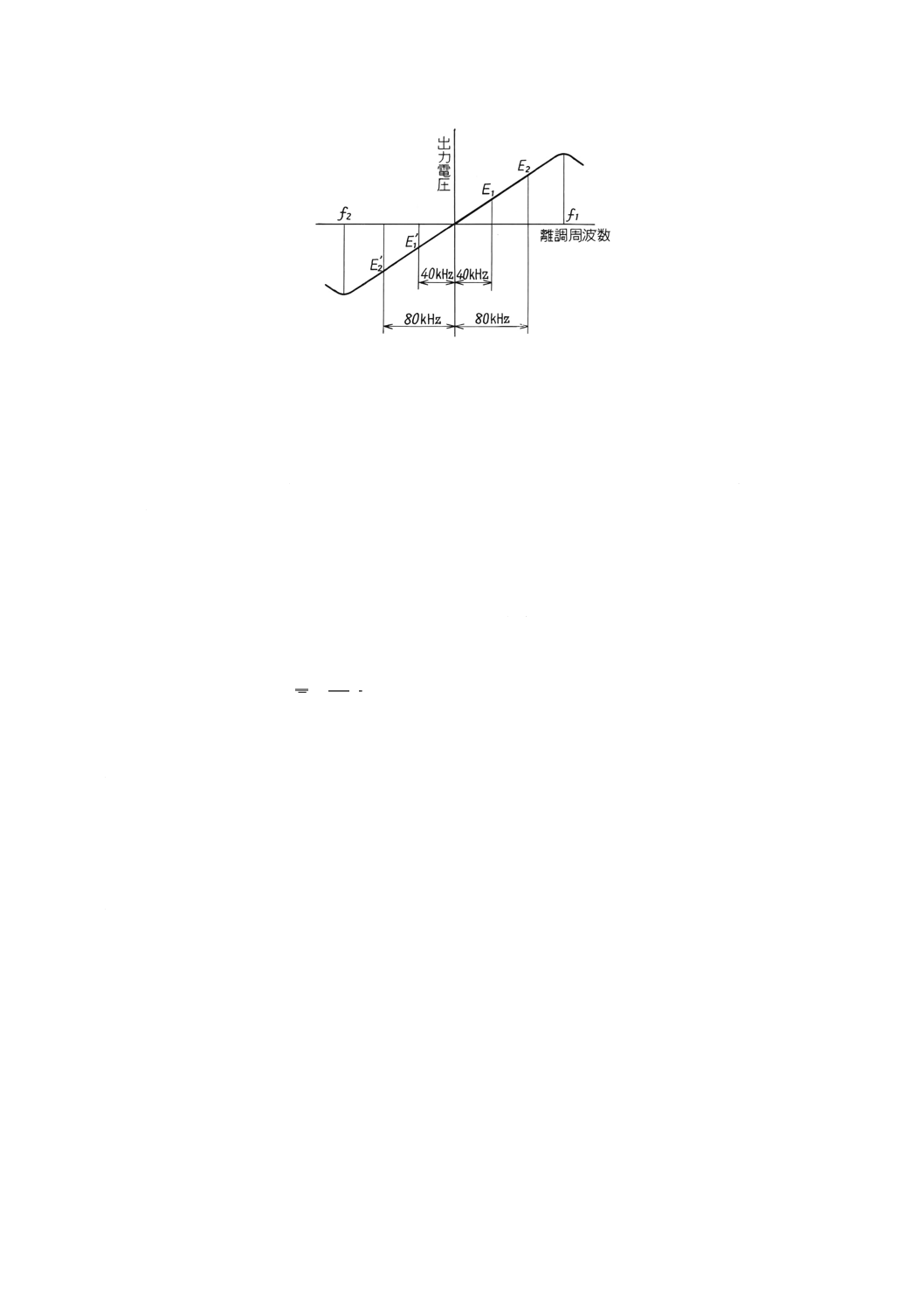

2) 直線性 1)の調整を行った後,信号発生器の周波数を定格周波数から±40kHz及び±80kHzに変化

したときの出力端子c点の電圧を測定し,次の式によって直線性S (%) を算出する。

なお,図16に周波数と出力電圧との関係を示す。

100

2

1

1

2

2

×

′

+

′

+

=

E

E

E

E

S

ここに,

E1: 周波数を+40kHz変化したときの出力電圧の絶対値 (mV)

E1': 周波数を−40kHz変化したときの出力電圧の絶対値 (mV)

E2: 周波数を+80kHz変化したときの出力電圧の絶対値 (mV)

E2': 周波数を−80kHz変化したときの出力電圧の絶対値 (mV)

16

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 FM検波用コイルのS字形特性

備考 図16は,信号発生器の周波数を定格周波数より増加させたとき,出力電圧は正方向に増加する

ようなS字形の例を示すが,検波用コイルの極性によっては,出力電圧が負の方向に増加する

場合もある。この場合も同様に取り扱う。

3) 峰間隔 1)の調整を行った後,信号発生器の周波数を定格周波数の上下に変化させ,出力端子c点

の直流電圧が正及び負の最大値を示す周波数(f1及びf2)を測定し,次の式によって峰間隔BWPを

算出する。

BWP= | f1−f2 |

4) 検波感度 1)の調整を行った後,図15に示すような回路で,電子電圧計をd点に接続し,入力電圧

が1Vになるように信号発生器の出力を調整し,信号発生器の周波数を定格周波数から±40kHz変

化したとき,出力端子c点の直流出力電圧E1 (mV) 及びE1' (mV) を測定し,次の式によって検波感

度T (mV/kHz) を算出する。

80

1

1

′

+

=

E

E

T

6.14.2 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路及び定数[6.14.1 a)参照]

b) 測定周波数[6.14.1 b)参照]

6.15 磁場特性

6.15.1 測定方法 コイルの磁場特性は,次の方法で測定する。

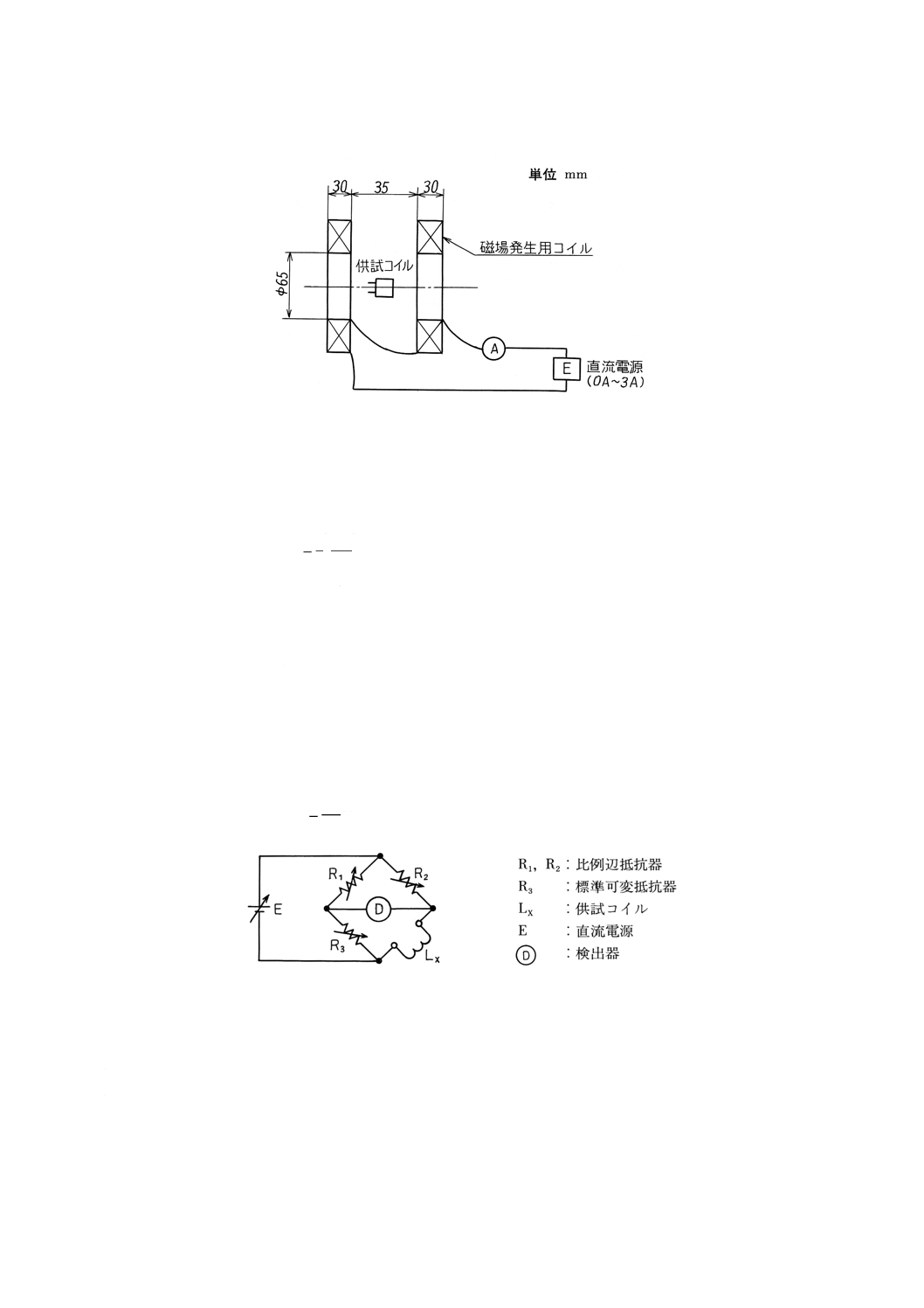

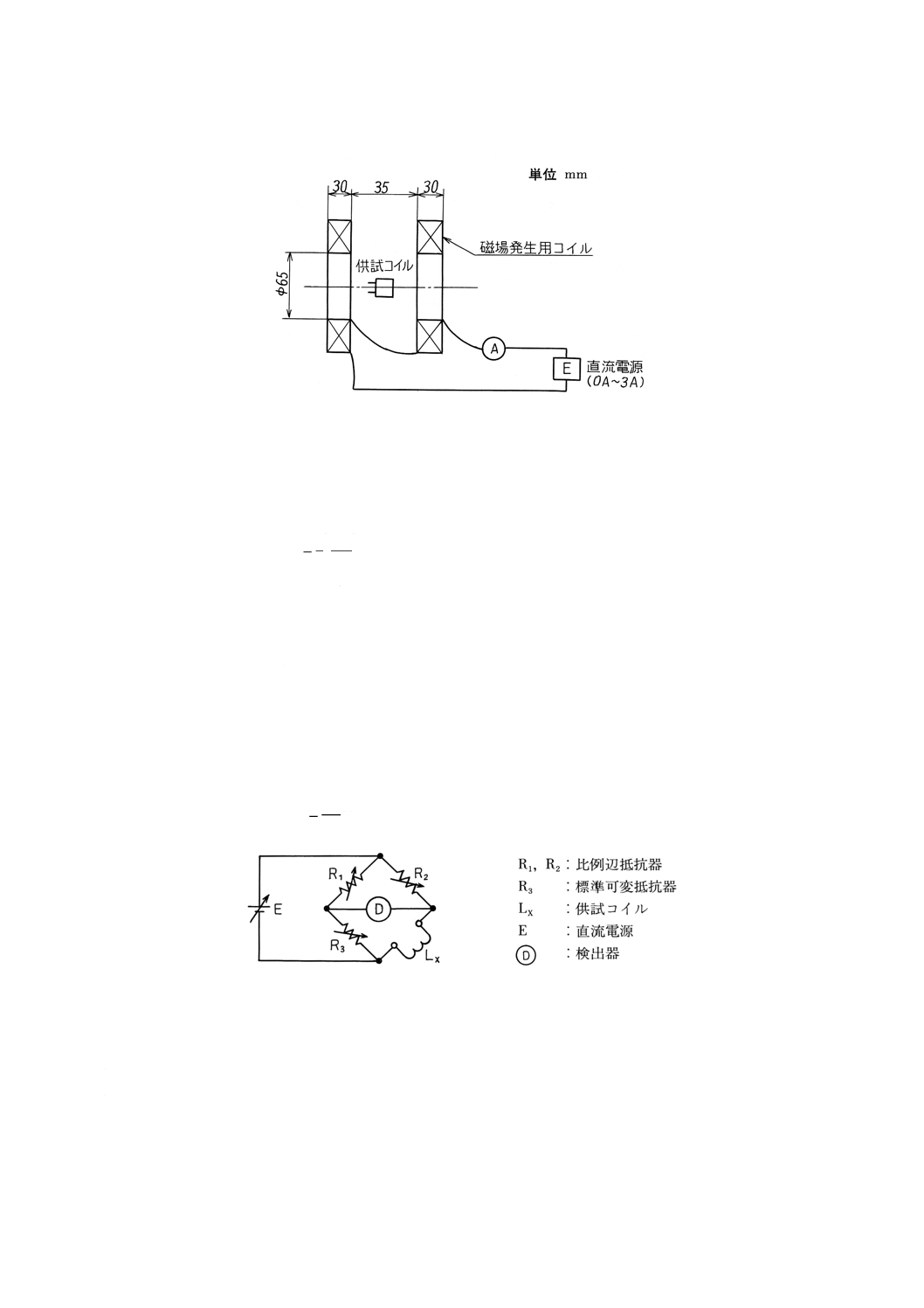

a) 試験装置 この試験に用いる装置は,供試コイルの置かれている場所に均一な磁界を得るもので,6

000A/mの磁界に保持できるものとする。装置の一例を図17に示す。

b) 測定回路 測定回路は,6.4共振周波数測定回路を用いる。

17

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 この装置の磁場発生用コイルの仕様は,φ1UEW600回×2とする。

図17 磁場特性試験装置の例

c) 試験方法及び計算式 供試コイルの巻線の軸が印加磁界の向きと平行になるようにし,まず磁界を加

えない状態で共振周波数f1を測定する。次に装置に6 000A/mの磁界に達するまで徐々に直流電流を

加え,共振周波数f2を測定し,次の式によって共振周波数の変化率fd (%) を算出する。

100

1

2

1

d

×

−

=

f

f

f

f

6.15.2 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験装置[6.15.1 a)参照]

b) 測定回路[6.15.1 b)参照]

c) 測定周波数[6.15.1 b)参照]

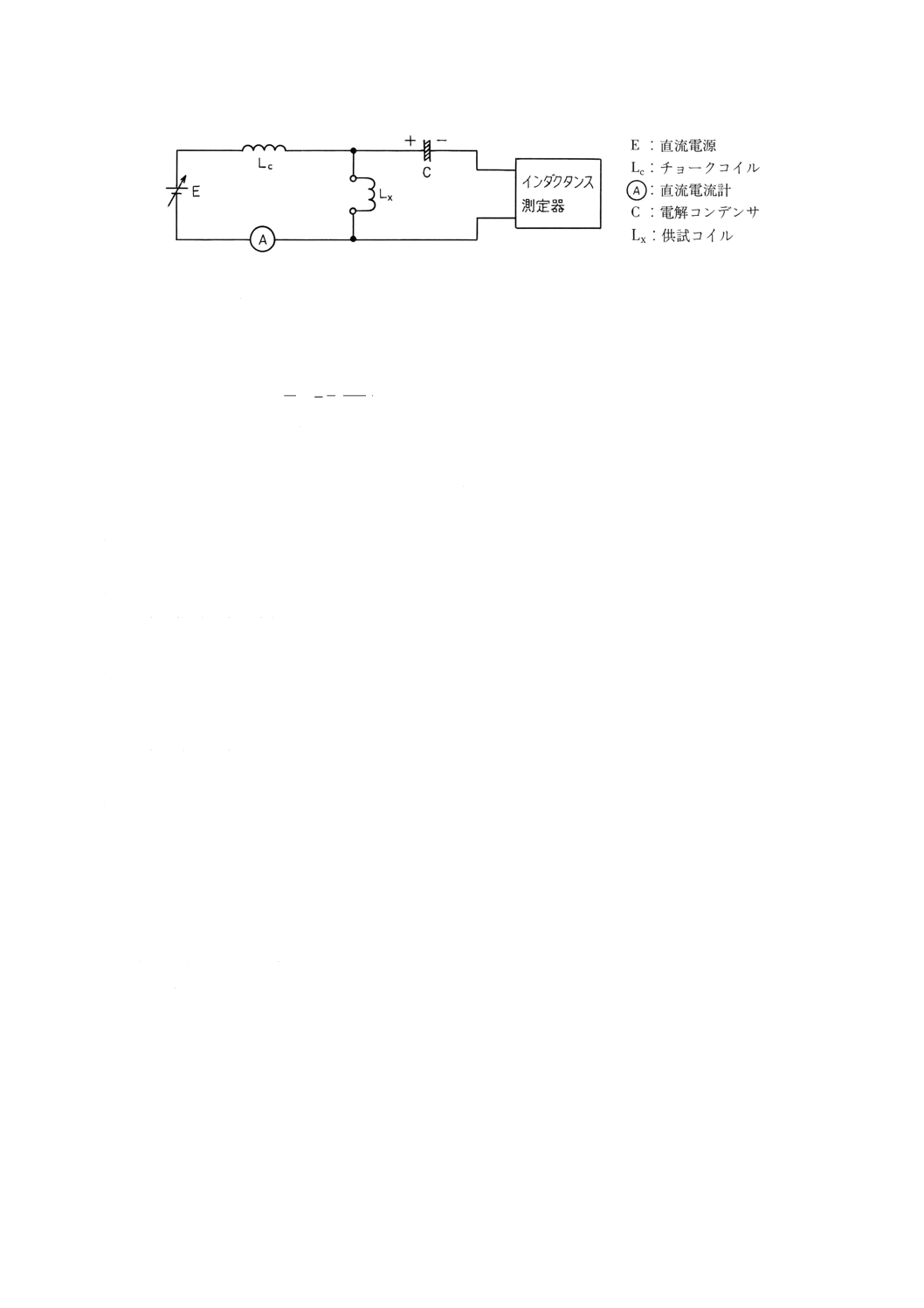

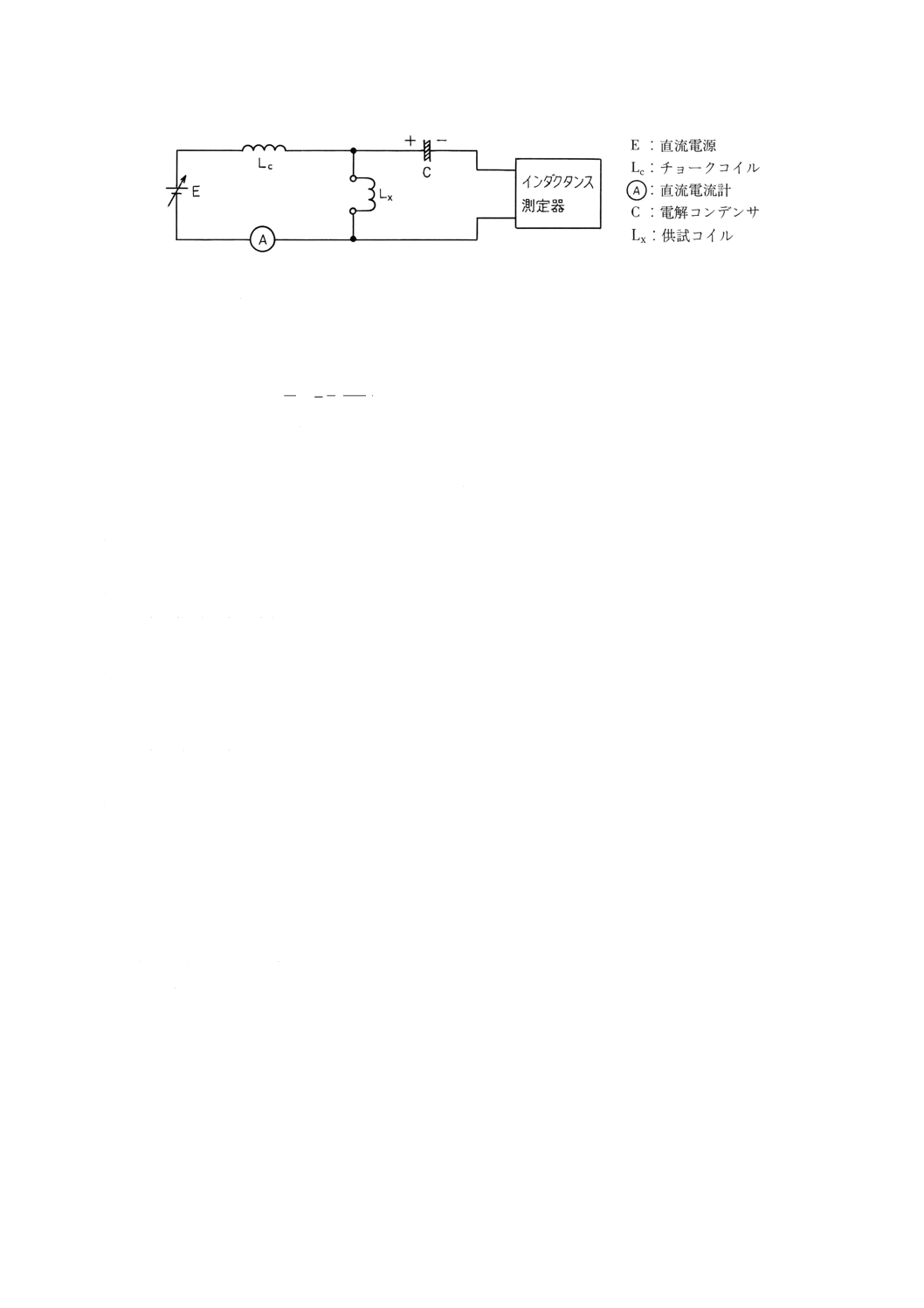

6.16 直流抵抗

6.16.1 測定回路 コイルの直流抵抗の測定回路の例を図18に示す。

6.16.2 測定方法及び計算式 図18に示すような回路を用い,比例辺抵抗器R1,R2及び標準可変抵抗器

R3を調節してブリッジの平衡をとり,コイルの直流抵抗RXを,次の式から算出する。

3

1

2

R

R

R

RX

×

=

図18 直流抵抗測定回路の例

6.16.3 測定上の注意事項 測定上の注意事項は,次による。

a) 供試コイルの温度が周囲温度に一致するよう留意する。

b) 供試コイルに流す電流値は,その抵抗値があまり変化しない範囲にとどめる。

c) 特に低抵抗値を測定する場合は,ダブルブリッジを使用することが望ましい。

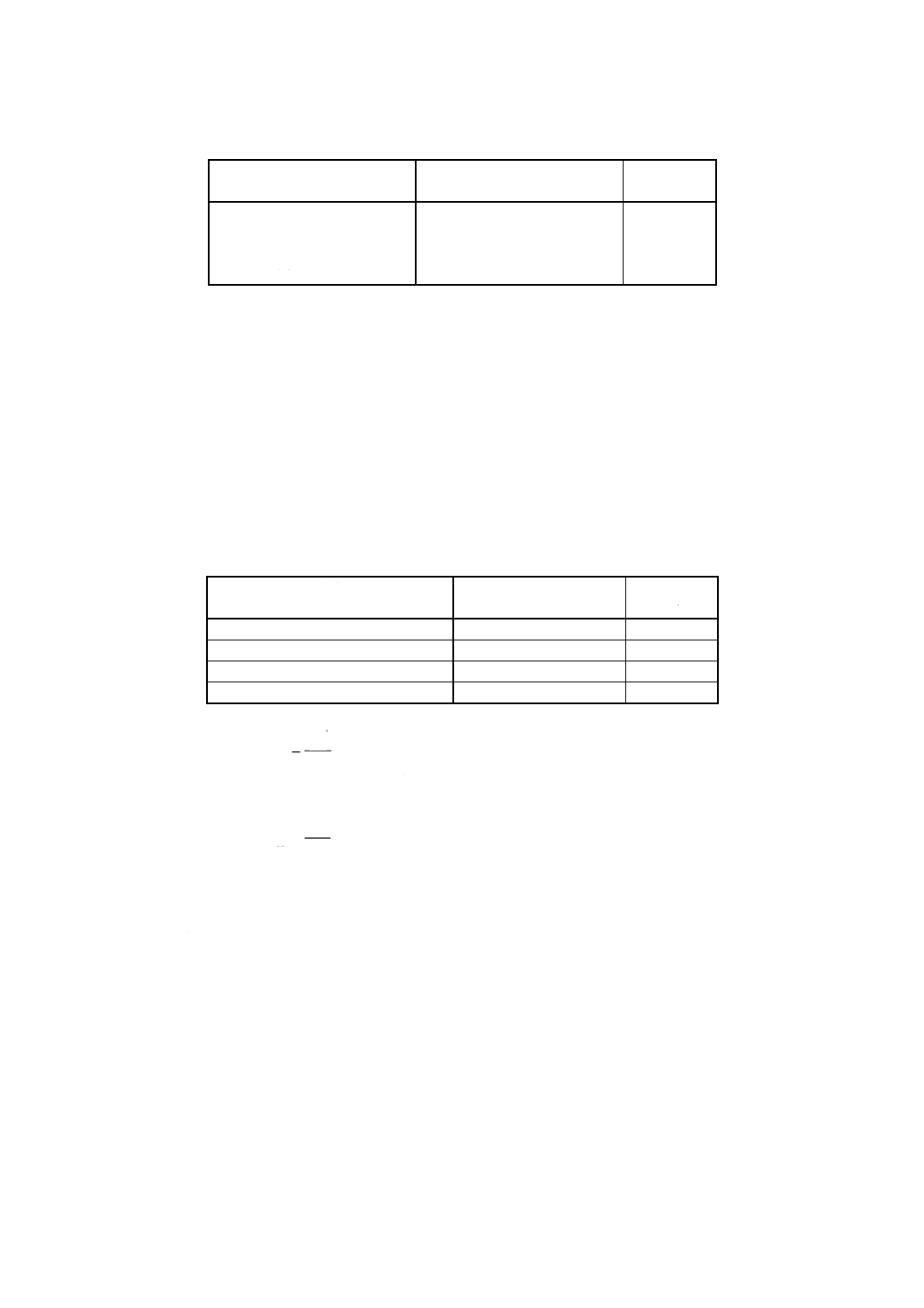

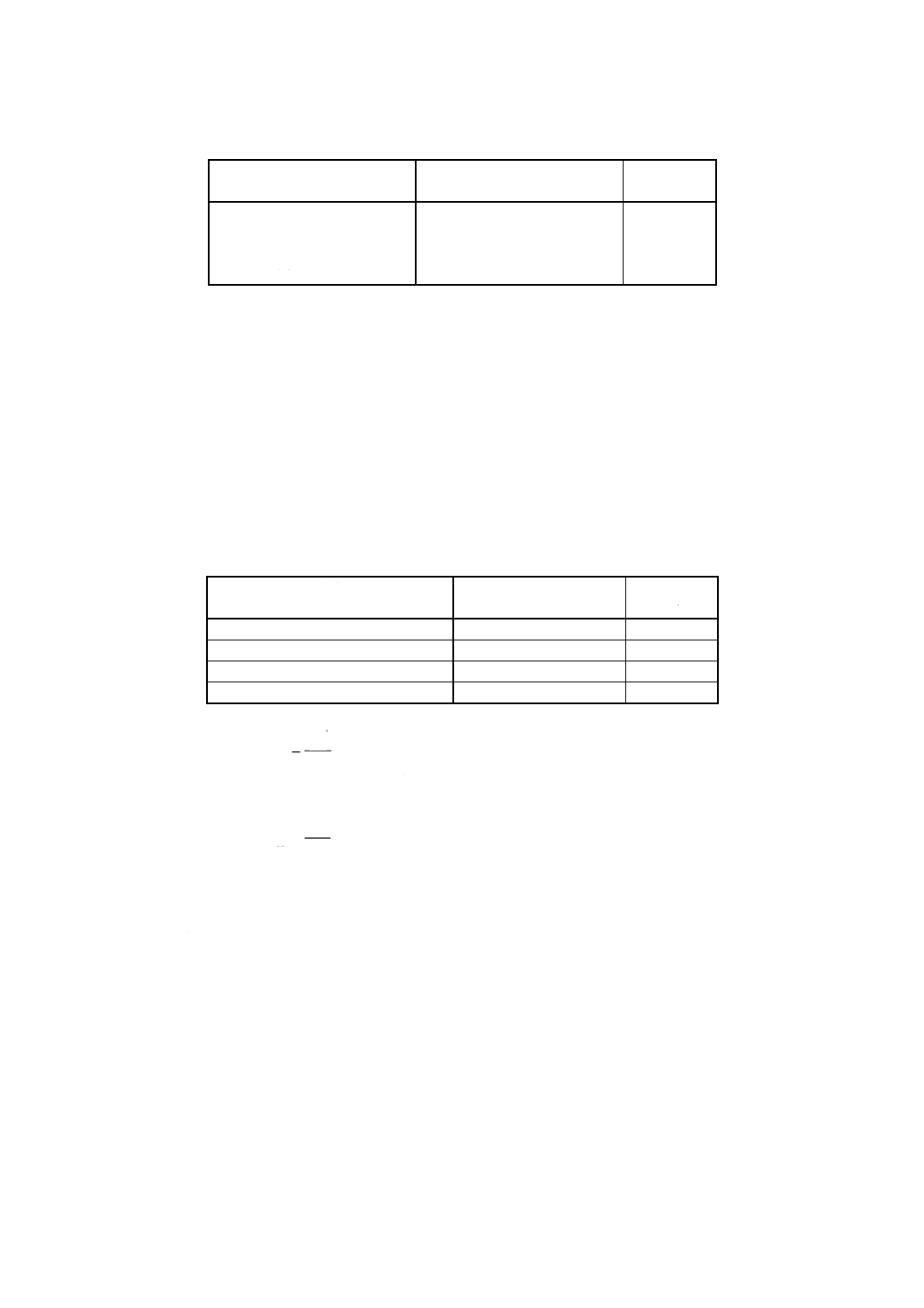

6.17 直流重畳特性

6.17.1 測定回路 コイルの直流重畳特性の測定回路の例を図19に示す。

18

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図19 直流重畳特性測定回路の例

6.17.2 測定方法及び計算式 図19に示すような回路を用い,直流電源を調整して供試コイルを流れる電

流を個別規格に規定した値とする。そのときの供試コイルのインダクタンス値Lrをインダクタンス測定器

で測定し,次の式によってインダクタンス値の変化率を算出する。

100

0

r

0

0

×

−

=

L

L

L

L

L

⊿

ここに,

∆L/L0: インダクタンス値の変化率 (%)

L0: 電流0AのときのLXのインダクタンス値

Lr: 規定電流を流したときのLXのインダクタンス値

∆L: インダクタンス値の変化量 (L0−Lr)

6.17.3 測定上の注意事項 測定上の注意事項は,次による。

a) LCの値はLXに対して十分大きな値を用いる(例 1H又は100倍以上)。また,規定の測定電流で飽

和しないよう留意する。

b) Cの値はLXに対して影響が少ないように,十分大きな値を用いる(例 10 000μF以上)。

c) 測定の推奨測定周波数は1kHz又は10kHzとする。

6.17.4 供試コイルの許容電流値 供試コイルの許容電流値は,次による。

a) 供試コイルのインダクタンスの低下が5%又は10%(個別規格で規定)のときの,電流値。

b) 供試コイルの温度上昇が10℃又は20℃(個別規格で規定)のときの,電流値。

6.17.5 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定回路及び定数[6.17.1,6.17.3 a),b)参照]

b) 測定電流

c) 許容電流[6.17.4参照]

d) 測定周波数[6.17.3 c)参照]

7. 機械的性能試験

7.1

端子強度(表面実装用コイル以外のコイルに適用)

7.1.1

試験装置 試験装置は,JIS C 0051に規定の条件を備え,試験の際,試験結果に影響を及ぼすよう

なきず,ひずみなどを供試コイルに与えないものとする。

7.1.2

試験方法 供試コイルを,次のa),b)及びc)のうち,個別規格に規定の項目について試験を行い,

端子の切断及び緩みの有無を調べる。

a) 端子の引張強さ 供試コイルの本体を固定し,個別規格に規定がない限り,端子の引出し方向に表3

に示す引張力を徐々に規定値まで加え(衝撃がないように),そのまま10秒±1秒間保持する。

19

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

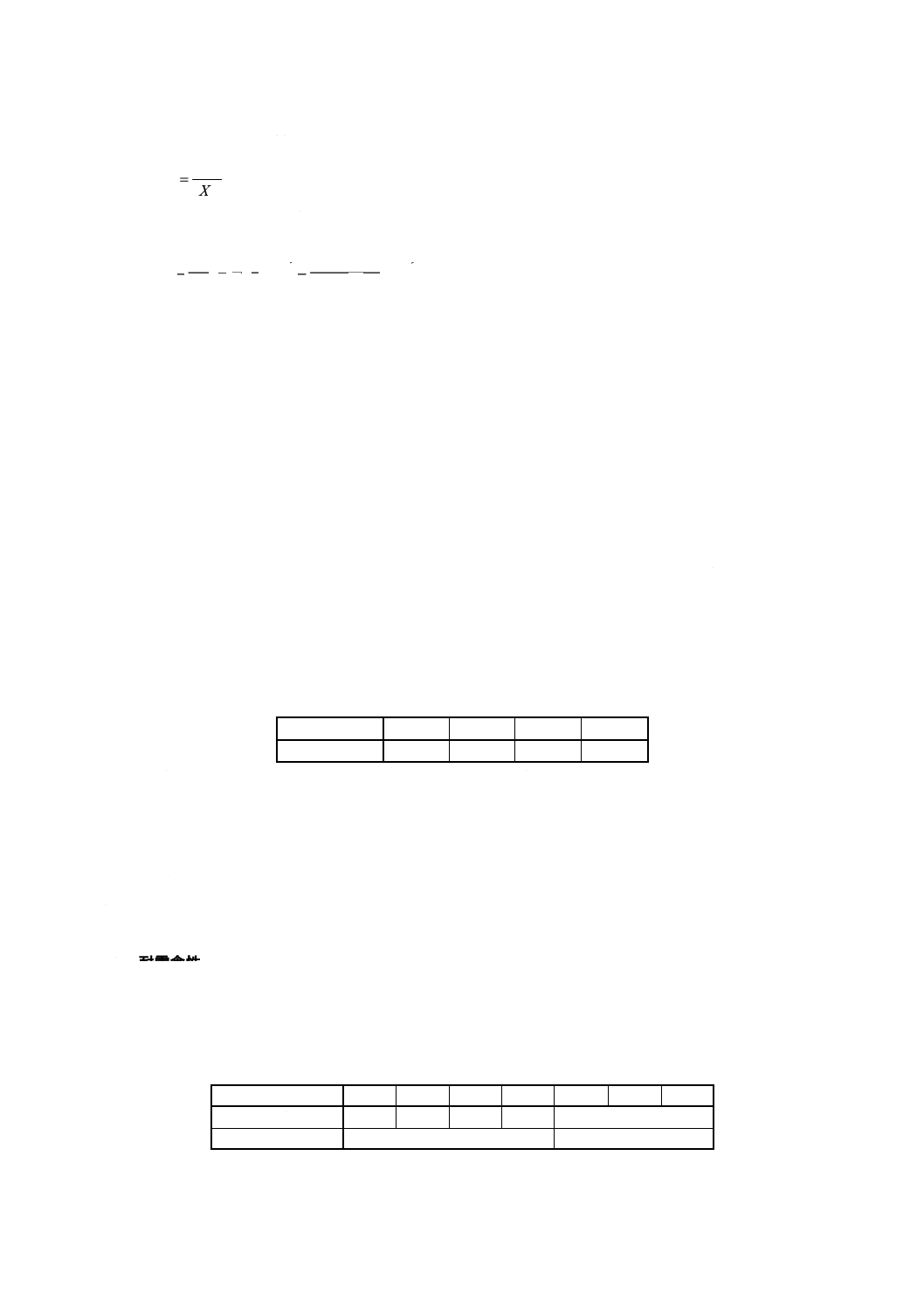

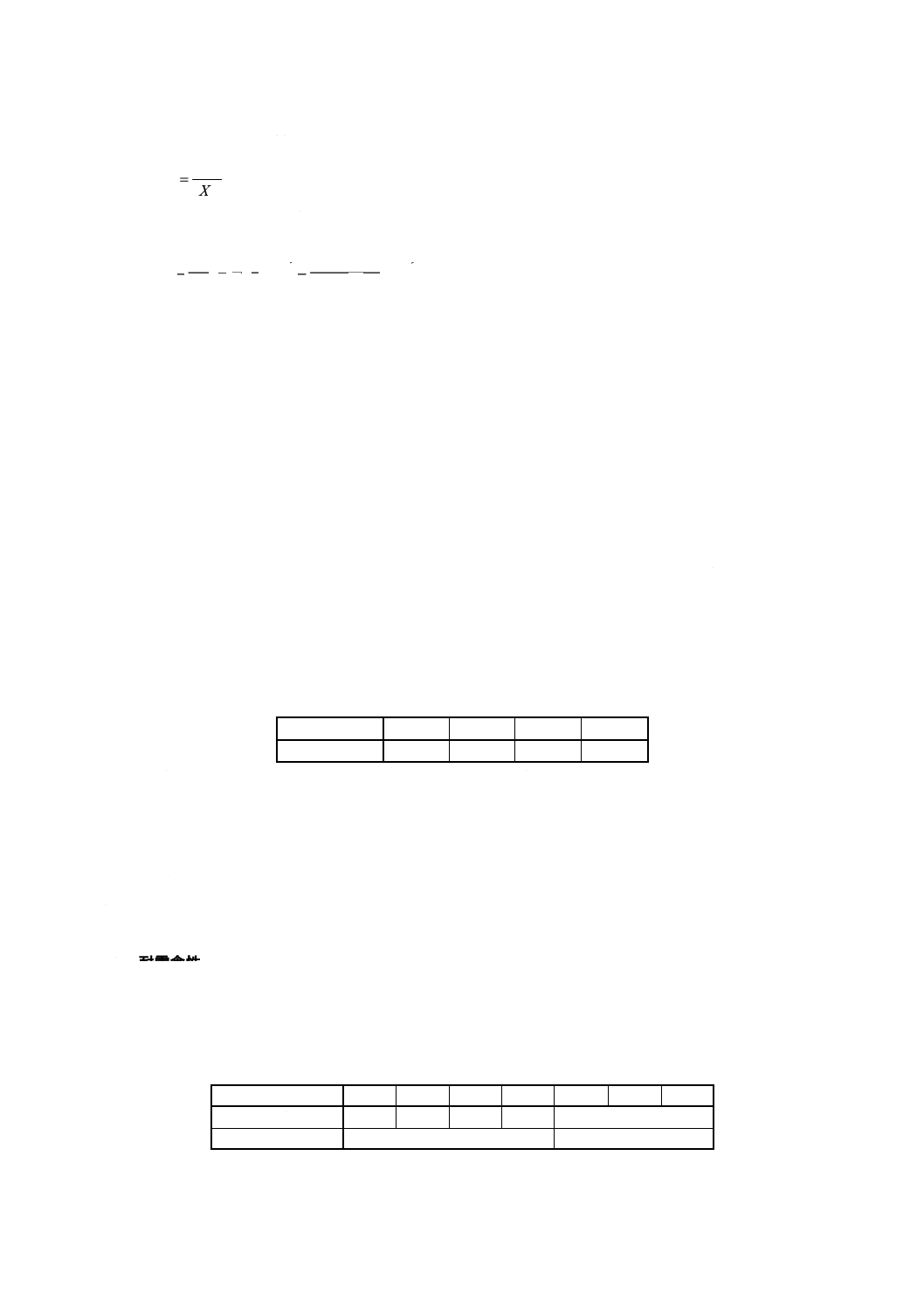

表3 引張力

公称断面積(1)

Smm2

断面が円形の場合の公称線径 d

mm

引張力

N

0.07<S≦0.2

0.2 <S≦0.5

0.5 <S≦1.2

1.2 <S

0.3 <d≦0.5

0.5 <d≦0.8

0.8 <d≦1.25

1.25<d

5

10

20

40

注(1) 円形断面のリード線端子,板又はピン端子の公称断面積は,個別規格に規

定の公称寸法から算出する。より線端子の公称断面積は,個別規格に規定

の導線個々の素線の断面積を合計し算出する。

備考 リード線端子の直径が極端に大きい場合は,個別規格に適切な引張力を規

定する。

b) リード線端子の曲げ強さ リード線端子の正規の引き出し軸が垂直になるように供試コイルを固定し,

端子の先端に,表4に規定する曲げ力を加える質量のおもりをつり下げ,本体を90度曲げた後,元の

位置に戻す。この操作を2秒〜3秒間で行い,これを1回とし,次に逆方向に同じ速さで90度曲げ,

再び元の位置に戻す。これを2回と数え,個別規格に規定がない限り,試験回数は2回とする。また,

曲げる際は,ねじらないように注意する。

なお,曲げる方向は,個別規格の規定による。

表4 曲げ力

断面係数 Z

mm3

断面が円形の場合の

公称線径 dmm

曲げ力

N

2.6×10−3<ZX≦1.2×10−2

0.3 <d≦0.5

2.5

1.2×10−2<ZX≦0.5×10−1

0.5 <d≦0.8

5

0.5×10−1<ZX≦1.9×10−1

0.8 <d≦1.25

10

1.9×10−1<ZX

1.25<d

20

備考1

丸線の場合の断面係数ZX (mm3) は,次の式によって求める。

32

3

d

ZX

π

=

ここに,d:リード線径 (mm)

2. 板状の場合の断面係数ZX (mm3) は,次の式によって求める。

6

2

ba

ZX=

ここに,a:曲げ軸に垂直な板の厚さ (mm)

b:角形断面の他辺の寸法 (mm)

c) ラグ端子の曲げ強さ 端子の外部配線が接続される箇所,又は最小断面積の箇所のいずれかに表4に

示す曲げ力を,端子の最も弱い方向に徐々に規定値まで加え,そのまま30秒±5秒間保持する。その

とき,端子の金属部分に永久変化が生じた場合には曲げ力を取り除き,端子の曲がりを指先で元に戻

してから反対方向に曲げ力を加え,再び元に戻す。

なお,ラグ端子を曲げて使うことが予想される場合は,折曲げ角度を個別規格に規定してもよい。

7.1.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験の種類(7.1.2参照)

b) 引張力の試験条件(必要がある場合)[7.1.2 a)参照]

c) 引張力の力の方向(必要がある場合)[7.1.2 a)参照]

d) 曲げ強さの試験回数(必要がある場合)[7.1.2 b),c)参照]

20

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 曲げ強さの曲げ方向[7.1.2 b),c)参照]

f)

ラグ端子の曲げ角度(必要がある場合)[7.1.2 c)参照]

7.2

振動

7.2.1

試験装置 試験装置は,JIS C 0040の4.(試験装置)に規定の振動試験装置の条件を満足するもの

とする。

7.2.2

準備 供試コイルを,個別規格に規定の方法によって取付具を用いるか又は直接振動台にしっかり

と取り付ける。

7.2.3

試験方法 供試コイルは,個別規格の規定に従って,電気的性能及び/又は機械的性能を測定し,

7.2.2によって取り付けた供試コイルにJIS C 0040の5.(厳しさ)の規定による振動を加える。

試験は,個別規格に規定がない限り,互いに垂直な3方向に,2時間ずつ(計6時間)行った後,再び

個別規格の規定によって,電気的性能及び/又は機械的性能を測定し,この試験の前後での各性能の変化

量を算出する。さらに,外観上の著しい変化及び機械的損傷がないかどうかを調べる。

7.2.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 取付け(取付具及び取付方法)(7.2.2参照)

b) 振動の種類(必要がある場合)(7.2.3参照)

c) 振動方向(必要がある場合)(7.2.3参照)

d) 振動時間(必要がある場合)(7.2.3参照)

e) 厳しさ(7.2.3参照)

f)

試験前後の測定項目(7.2.3参照)

g) 振動中の測定(必要がある場合)

7.3

はんだ耐熱性(表面実装用コイル以外のコイルに適用)(JIS C 0050参照)

7.3.1

試験装置 この試験に用いる装置は,次による。

a) はんだ槽 はんだ槽は,JIS C 0050の5.4.1(はんだ槽)又は5.5.1(はんだ槽)に規定の深さが40mm

以上で,300ml以上の容量のものとし,その温度を規定温度に調整保持できるものとする。

なお,温度の測定は,溶けたはんだの液面から約25mmの深さで行う。

b) 浸せき装置 供試コイルの端子をほぼ垂直にはんだ槽に浸し,また,引き出すことができるもので,

その速度は,毎秒25mm±2.5mmに保持でき,かつ,規定の時間浸しておくことができるものとする。

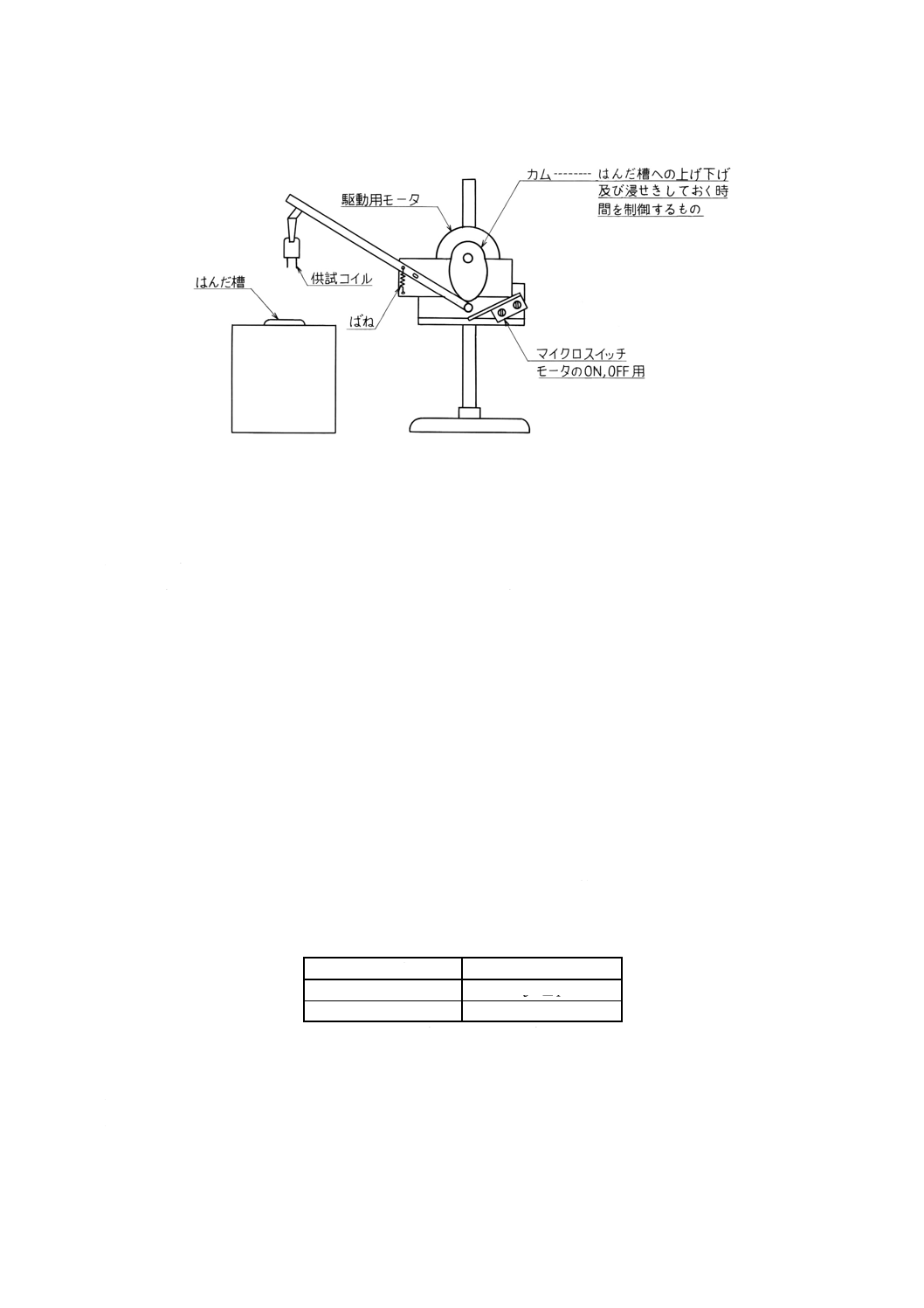

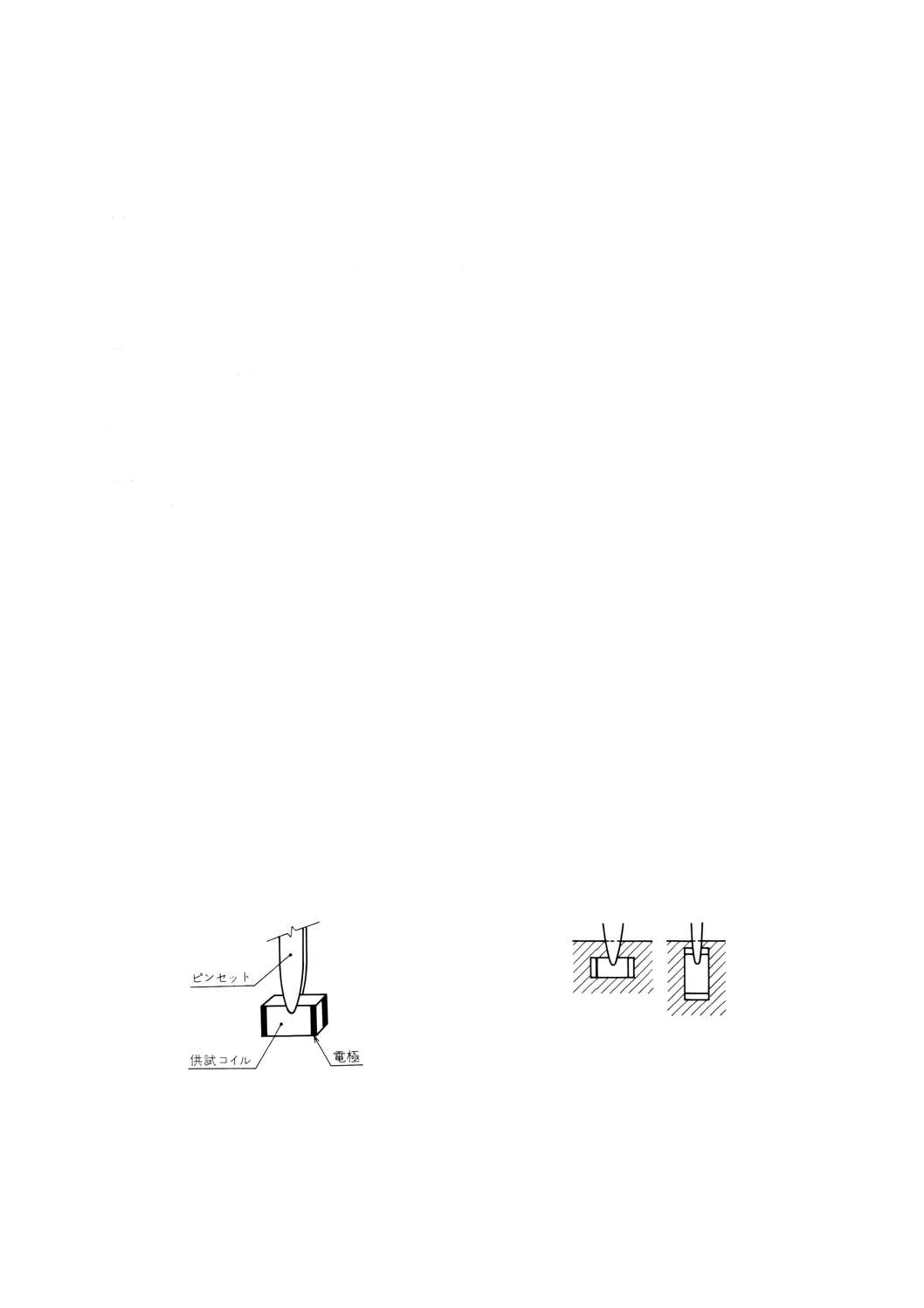

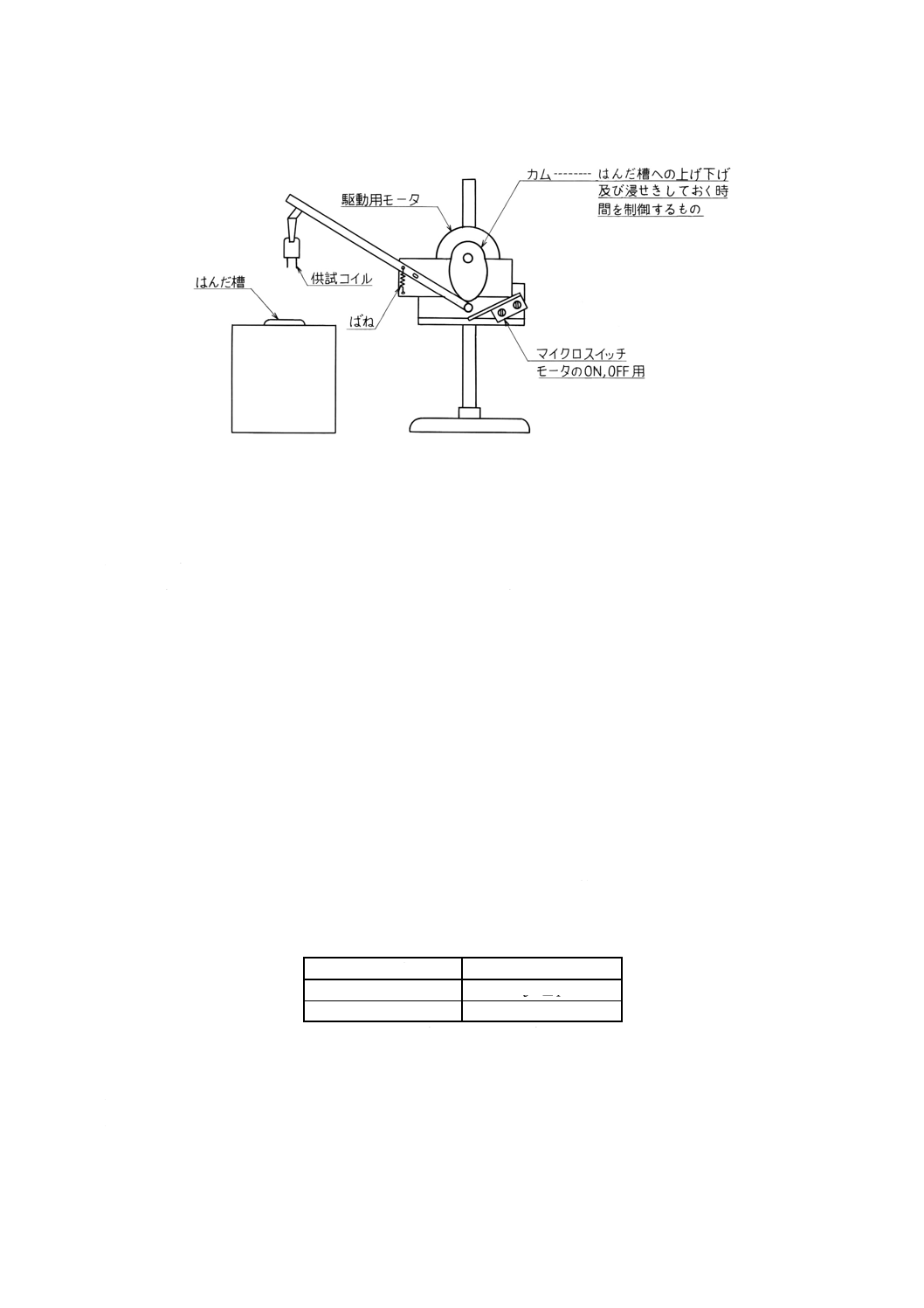

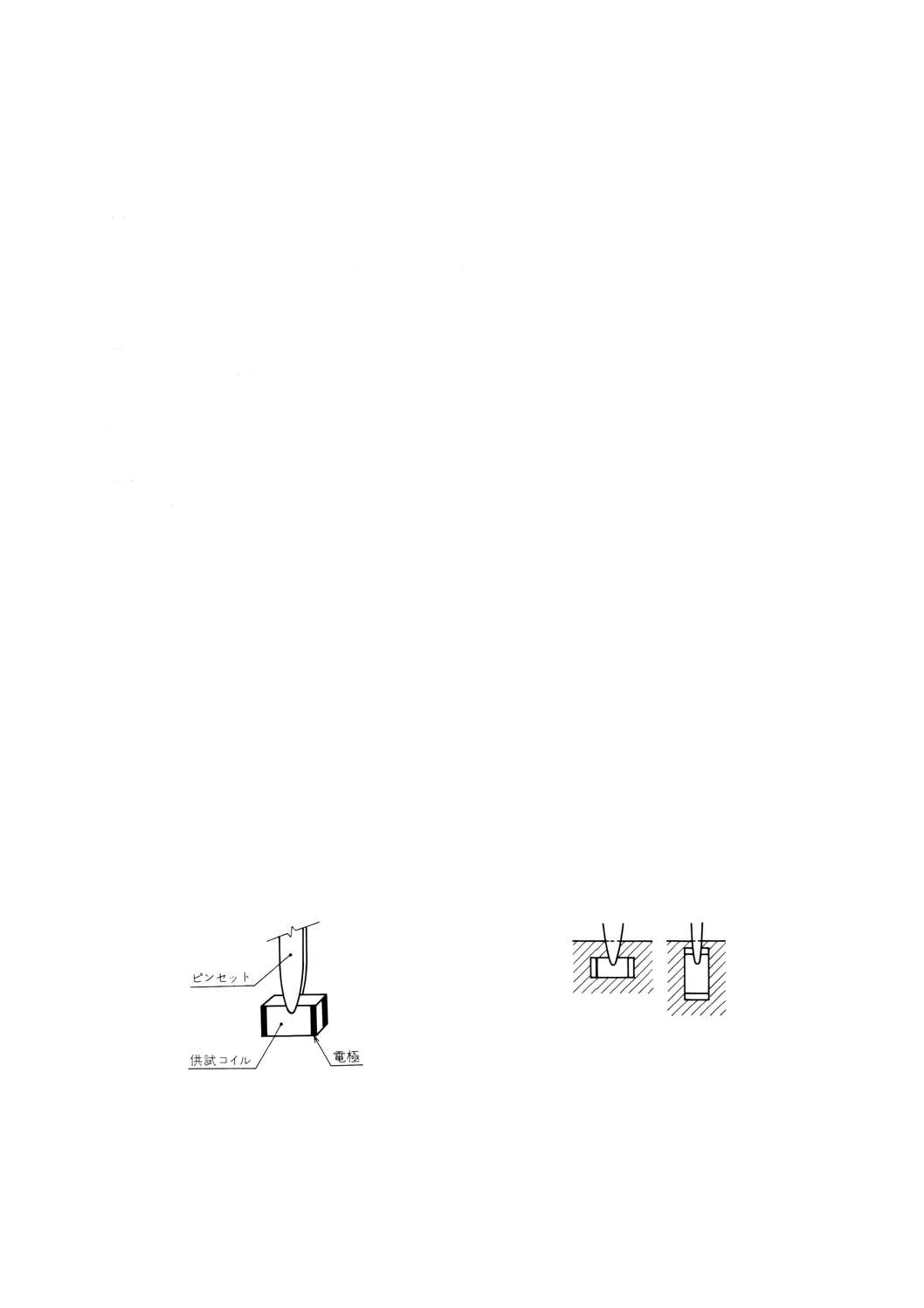

この浸せき装置の一例を,図20に示す。

なお,必要がある場合は,放射熱の遮へい装置及び/又は加熱板を取り付ける。

21

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 浸せき装置

c) 視察器具 約10倍の倍率をもつ投影機又は拡大鏡とする。

7.3.2

材料 材料は,次による。

a) はんだ JIS Z 3282に規定のH63Aとする。

b) フラックス JIS K 5902に規定の2級以上の質量比で25%のロジン(コロホニー)と75%のJIS K 8839

に規定のイソプロピルアルコール又はJIS K 8101に規定のエチルアルコールの1級以上からなるもの

とする。

7.3.3

試験方法 供試コイルを個別規格の規定に従って電気的性能を測定した後,表5によって個別規格

に規定された温度及び時間に基づいてはんだ浸せきを行う。ただし,個別規格に規定がある場合に限り,

はんだ浸せきに先立ち7.3.2 b)に規定のフラックスに4.1の標準状態で5秒〜10秒間浸す。

はんだ浸せきは,溶けたはんだ槽内のはんだをかき回して,規定の温度に保たれていることを確かめて

から,はんだの表面が美しく輝いているように,かす,その他を取り除いた後,直ちに,供試コイルの端

子を7.3.1 b)に規定の浸せき装置を用いて,はんだ槽に規定時間浸す。

端子をフラックス及びはんだに浸す深さは,個別規格に規定がない場合は端子の根元から2mm〜2.5mm

のところまでとする。

はんだ浸せきが終わった後,4.1に規定した標準状態に1時間以上2時間以内放置し,個別規格の規定に

従って電気的性能を測定し,この試験前後での電気的性能の変化量を算出する。

最後に,試験後の供試コイルに機械的損傷及び外観の著しい変化がないかどうかを調べる。

表5 はんだの浸せき条件

はんだの温度 ℃

浸せき時間 s

260± 5

5 ±1

350±10

3.5±0.5

備考 表の浸せき時間は,端子を規定のところま

で浸してからそのまま保つ時間とする。

7.3.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 放射熱遮へい装置,放熱板,その他(必要がある場合)[7.3.1 b)参照]

b) フラックス浸し(必要がある場合)[7.3.2 b)及び7.3.3参照]

c) フラックスに浸す深さ(必要がある場合)(7.3.3参照)

22

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) はんだに浸す深さ(必要がある場合)(7.3.3参照)

e) はんだの温度(7.3.3参照)

f)

はんだの浸せき時間(7.3.3参照)

g) はんだ浸せき後の放置時間(7.3.3参照)

h) 試験前後の電気的測定項目(7.3.3参照)

7.4

はんだ付け性(表面実装用コイル以外のコイルに適用)(JIS C 0050参照)

7.4.1

試験装置 この試験に用いる装置は,次による。

a) はんだ槽 はんだ槽は,7.3.1 a)の規定による。

b) 浸せき装置 浸せき装置は,7.3.1 b)の規定による。

c) 視察器具 視察器具は,7.3.1 c)の規定による。

7.4.2 材料 材料は,次による。

a) はんだ はんだは,7.3.2 a)の規定による。

b) フラックス フラックスは,7.3.2 b)の規定による。

7.4.3 準備 準備は,次による。

供試コイルの端子は,個別規格に規定がない限り,その表面をぬぐったり,洗浄したり,磨いたりしな

いこととする。

なお,油類,汗,その他によって表面を汚すことがないように,特に取扱いに注意する。

7.4.4 加速エージング加速エージングは,次による。

加速エージングを適用する場合は,次のa)〜c)のいずれかを個別規格に規定する。

a) 蒸気エージング 蒸気エージングを適用する場合は,次の1)〜3)のいずれかを個別規格で規定する。

蒸気エージングは,ほうけい酸ガラス又はステンレス鋼の容器(例えば,21ビーカに入れた沸騰蒸留

水の表面から,試験する部分が25mm〜35mm上の位置とする。また,保持方法は,個別規格で規定

し,水滴が供試コイルに付着しないように注意事項を規定する。

なお,端子又は電極は容器の壁面から10mm以上離れた位置とする。容器には,その開口面積の約

8

7を覆う1枚以上の同じ材料で作ったカバーを設ける。供試コイルをつり下げるために,このカバー

に穴をあけたり溝を設けてもよい。供試コイルの支持具は,非金属性のものとする。勢いよく沸騰し

続けるようにすることと,水位を保つため熱い蒸留水を少しずつ静かに加えるか又は凝縮器を用いて

もよい。

1) 条件1a 蒸気で1時間エージングする。

2) 条件1b 蒸気で4時間エージングする。

3) 条件1c 蒸気で8時間エージングする。

b) 湿度エージング 温度40℃±2℃,相対湿度90%〜95%の状態に10日間保ちエージングを行う。

備考 湿度エージングは,JIS C 0022を適用する。

c) 温度エージング 温度155℃±2℃で16時間±1時間のエージングを行う。

備考 温度エージングは,JIS C 0021を適用する。

d) エージング後の処理 4.1の標準状態に供試コイルを2時間〜24時間放置する。

7.4.5

試験方法 供試コイルを7.4.2 b)に規定のフラックスに4.1の標準状態で5秒〜10秒間浸す。浸す

深さは,個別規格に規定がない限り,端子の根元から約1.5mmのところまでとする。

次に,表6に規定の温度及び時間に従いはんだ浸せきを行う。はんだ浸せきは,溶けたはんだ槽内のは

んだの表面のかす,その他を取り除き,はんだを十分にかき回して,規定の温度に保たれていることを確

23

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かめる。

次に,はんだの表面が美しく輝いているように,再びかすその他を取り除いた後,直ちに供試コイルの

端子を,先にフラックスに浸したところまで7.4.1 b)に規定の装置を用いて,はんだ槽内のはんだ中に規定

時間浸す。はんだ浸せきが終わった後,浸した端子の表面をJIS K 8839に規定のイソプロピルアルコール

又はJIS K 8101に規定のエチルアルコールで洗い,残ったフラックスを取り除く。

次に,目視又は7.4.1 c)に規定の視察器具で,はんだに浸された表面がどの程度新しいはんだで覆われて

いるかを調べる。

表6 はんだ浸せき条件

はんだの温度 ℃

浸せき時間 s

235±5

2±0.5

備考 表の浸せき時間は,端子を規定のところま

で浸してからそのまま保つ時間とする。

7.4.6

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) はんだ(必要がある場合)[7.4.2 a)参照]

b) フラックスの濃度及び活性化フラックスの有無(必要がある場合)[7.4.2 b)参照]

c) 供試端子の準備(必要がある場合)(7.4.3参照)

d) フラックス及びはんだに浸す深さ(必要がある場合)(7.4.4参照)

7.5

回転トルク

7.5.1 試験装置 試験装置は,調整磁心のねじりモーメントを正確に測定できる回転トルク測定器とする。

7.5.2

試験方法 供試コイルの調整磁心の溝を上に向けて取り付け,調整ドライバなどによって調整磁心

を時計方向及び反時計方向に一定の速度で静かに回転し,調整磁心の回転トルクを調べる。

7.5.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

調整ドライバの形状(必要がある場合)(7.5.2参照)

7.6

耐衝撃性

7.6.1

試験方法 コイルの耐衝撃性試験は,a)(衝撃試験機法)又はb)(落下衝撃法)のいずれかの方法

で試験する。

a) 衝撃試験機法 衝撃試験機法は,次による(JIS C 0041参照)。

1) 装置 装置は,JIS C 0041の4.1(要求特性)に規定された衝撃試験装置の要求特性を満たさなけれ

ばならない。

2) 準備 供試コイルを個別規格に規定の方法によって,取付具を用いるか,又は直接衝撃台にしっか

り取り付ける。

3) 試験 供試コイルを個別規格の規定に従って,電気的性能及び/又は機械的性能を測定し,2)によ

って装置に取り付け,JIS C 0041の5.(厳しさ)に規定の衝撃[ピーク加速度1 000m/s2,作用時間

6ms,速度変化3.7m/s(正弦波)]を加える。試験前後での電気的性能及び/又は機械的性能の変化

量を算出する。さらに,外観上の著しい変化及び機械的損傷があるかどうかを調べる。

b) 落下衝撃法 落下衝撃法は,次による。

1) 準備 供試コイルをプリント配線板に取り付け,端子,シールドケースのラグなどを使用状態に基

づき,はんだ付けなどによって固定する。プリント配線板の大きさは,供試コイルの取付けが可能

な範囲で,できるだけ小さいものを用いる。

なお,プリント配線板を用いない取付方法によるときは,個別規格にその旨を規定する。

24

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験 1)によって取り付けた供試コイルを個別規格の規定に従って,電気的性能及び/又は機械的

性能を測定し,木板上に高さ1mから自然落下させる。自然落下の回数は,個別規格に規定がない

限り3回とし,試験前後での電気的性能及び/又は機械的性能の変化量を算出する。さらに,外観

上の著しい変化及び機械的損傷があるかどうかを調べる。

7.6.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 取付け(取付具又は取付方法)[7.6.1 a)2)及び7.6.1 b)1)参照]

b) 落下回数(必要がある場合)[7.6.1 b)2)参照]

c) 試験前後の測定項目[7.6.1 a)3)及び7.6.1 b)2)参照]

7.7

調整機構強度

7.7.1

回転止め強度 回転止め強度は,次による。

a) 試験装置 装置は,調整磁心のねじりモーメントを正確に測定できる回転トルク測定器とする。

b) 試験方法 供試コイルの調整磁心の溝を上に向けて取り付け,調整用ドライバによって調整磁心を時

計方向及び反時計方向に,約1分間に10回転の一定速度で静かに回転させ,調整コアの回転止め位置

に,個別規格に規定がない限り表7の回転トルクを5秒間加え,コアの破損,回転止めの破損及び調

整コアの空転がないかどうかを調べる。

表7 回転止め強度測定トルク

調整ねじの公称外径 Dmm

回転トルク N・cm

D≦3

個別規格による。

3<D≦4

3.0

4<D≦5

5.0

5<D

7.5

c) 個別規格に規定する事項 個別規格には,次の事項を規定する。

1) 回転トルク[b)参照]

2) 調整ドライバの形状(必要がある場合)[b)参照]

7.7.2

加圧回転強度 加圧回転強度は,次による。

a) 試験装置 試験装置は,調整磁心を回転しながら表8に規定の力を保持できるものとする。

b) 試験方法 供試コイルの調整磁心に,個別規格に規定がない限り表8に規定の力を加えながら,個別

規格に規定の共振周波数位置付近で左右に回転させ,調整ねじの段落ち及び破壊がないかどうかを調

べる。

表8 加圧回転力

調整ねじの公称外径 Dmm

力 N

D≦3

個別規格による。

3<D≦4

3.0

4<D≦5

5.0

5<D

7.5

c) 個別規格に規定する事項 個別規格には,次の事項を規定する。

1) 加圧回転力[b)参照]

2) 調整ドライバの形状(必要がある場合)[b)参照]

7.7.3

加圧特性

a) 試験装置 試験装置は,表9に規定の力を保持できるものとする。

b) 試験方法 供試コイルの調整磁心の上面に個別規格に規定の円柱状樹脂棒によって,個別規格に規定

25

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

がない限り表9に規定の力を加えながら共振周波数を測定する。次に力を取り去り,このときの共振

周波数を測定し,加圧中と力を取り除いた後の共振周波数の変化量を算出する。

表9 加圧力

調整ねじの公称外径 Dmm

力 N

D≦3

個別規格による。

3<D≦4

5.0

4<D

10.0

c) 個別規格に規定する事項 個別規格には,次の事項を規定する。

1) 加圧円柱状樹脂棒の形状(必要がある場合)[b)参照]

2) 加圧力[b)参照]

7.8

端子(電極)強度(表面実装用コイルに適用)

7.8.1

耐プリント配線板曲げ性 プリント配線板に取り付けた場合の端子及び電極の強さの試験は,次に

よる。

a) 供試コイルの取付け 供試コイルを個別規格に規定の試験用プリント配線板に附属書の規定によって

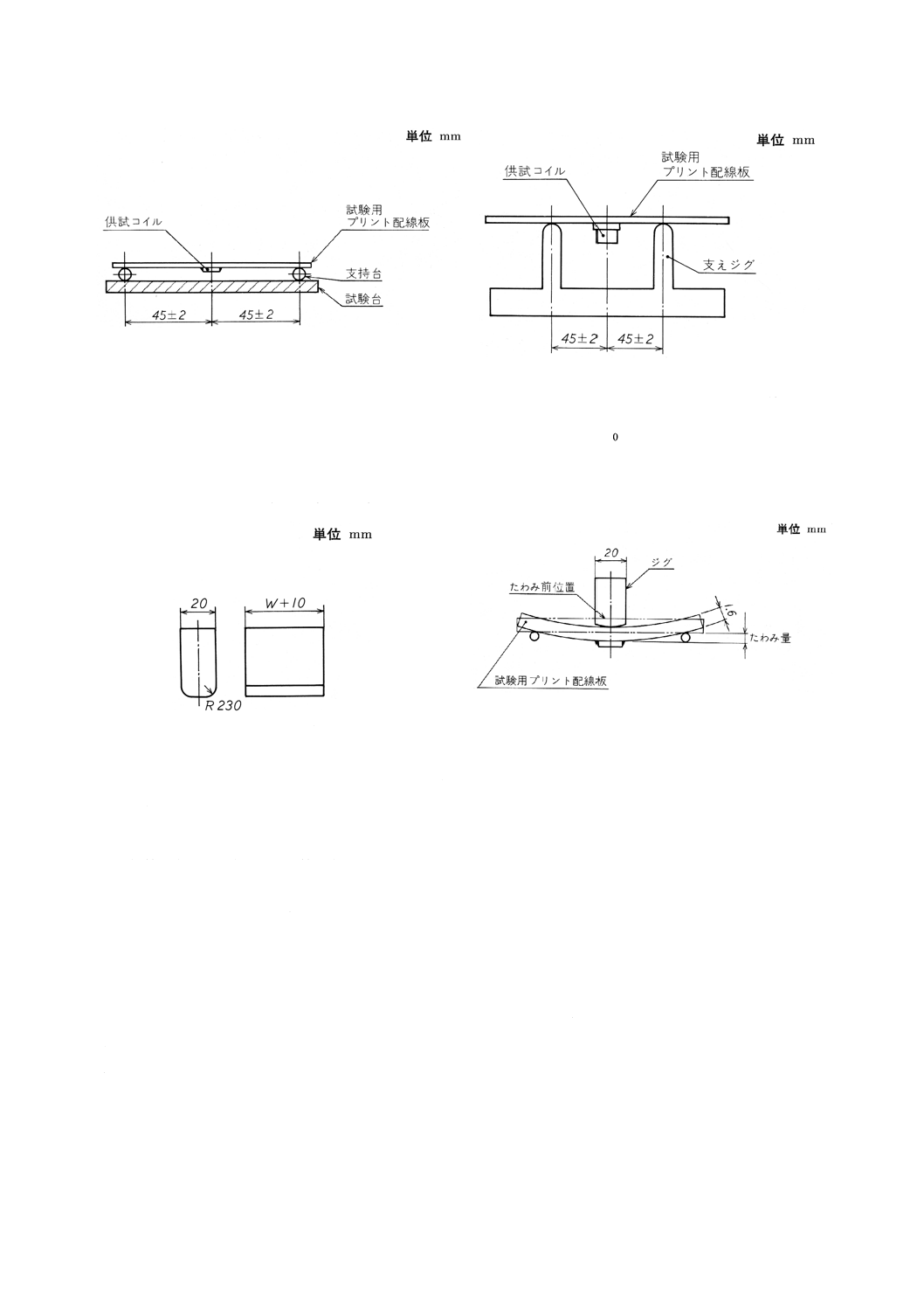

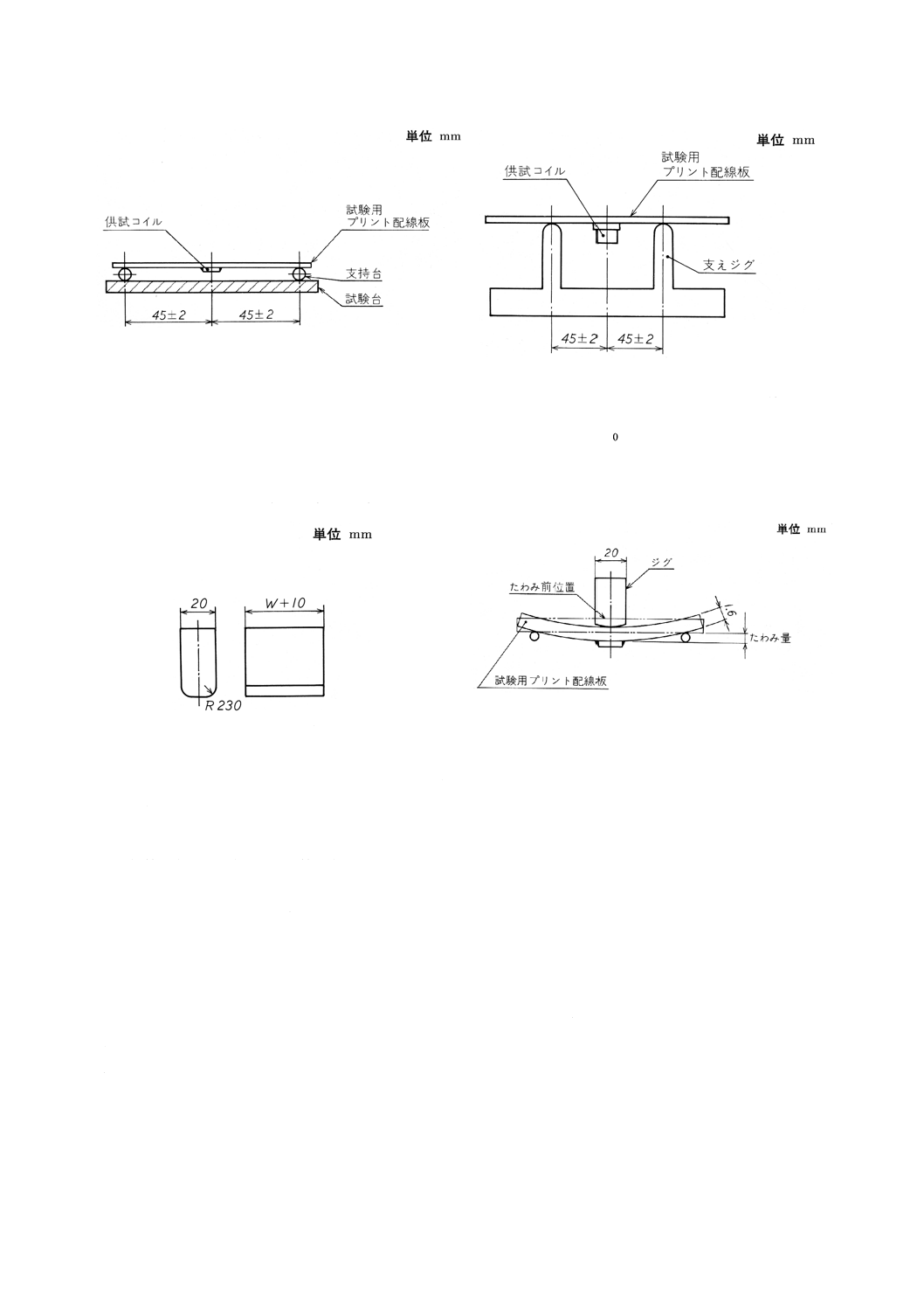

取り付ける。個別規格に規定がない場合の試験用プリント配線板は,図21による。ランド及びW寸

法は,個別規格に規定する。

図21 試験用プリント配線板

b) 前処理 前処理を必要とする供試コイルは,個別規格の規定によって前処理を行う。

c) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

d) 配置 試験用プリント配置板に取り付けた供試コイルを図22のような支持台の上に置く。支持台は,

加圧した場合に試験に影響のないような平らで丈夫な試験台の上に置く。支持台と,試験台は,図23

のようなものでもよい。

26

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 配置

図23 支持台と試験台

e) 加圧 供試コイルを図24に示すジグを使用し,図25のように加圧して,試験用プリント配線板にた

わみを与える。たわみ量は,1mm,2mm及び3mmとし,許容差は,

2.00

+

mmとする。たわみ量は,個

別規格で規定する。個別規格に規定がない場合のたわみ量は,2mmとする。加圧は,毎秒約1mmの

速さで規定のたわみ量まで加える。規定のたわみ量に達した後,個別規格に規定がない限り5秒±1

秒間保ち,回数は,個別規格に規定のない限り1回とする。

図24 ジグ

図25 加圧

f)

加圧中の測定 個別規格に規定がある場合は,個別規格の規定によって加圧中の測定を行う。

g) 後処理 後処理を必要とする供試コイルは,個別規格の規定によって後処理を行う。

h) 最終測定 試験後供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べ,供試コイル及びはんだ

付け部の割れ,欠け,ひび,はがれなどの異常の有無を調べる。その後,個別規格の規定によって電

気的性能及び/又は機械的性能を調べる。

備考 はんだ付け部で発見されたはがれ,ひびなどの異常は,供試コイルの欠陥によって発生したこ

と以外は,不具合とはみなさない。

7.8.2

固着性 供試コイルを試験用プリント配線板に取り付けた場合の,側面のストレスに耐する固着力

の強さの試験は,次による。

a) 供試コイルの取付け 供試コイルを個別規格に規定する試験用プリント配線板に附属書の規定によっ

て取り付ける。個別規格に規定がない場合の試験用プリント配線板は,7.8.1 a)による。

b) 前処理 前処理を必要とする供試コイルは,個別規格の規定によって前処理を行う。

c) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

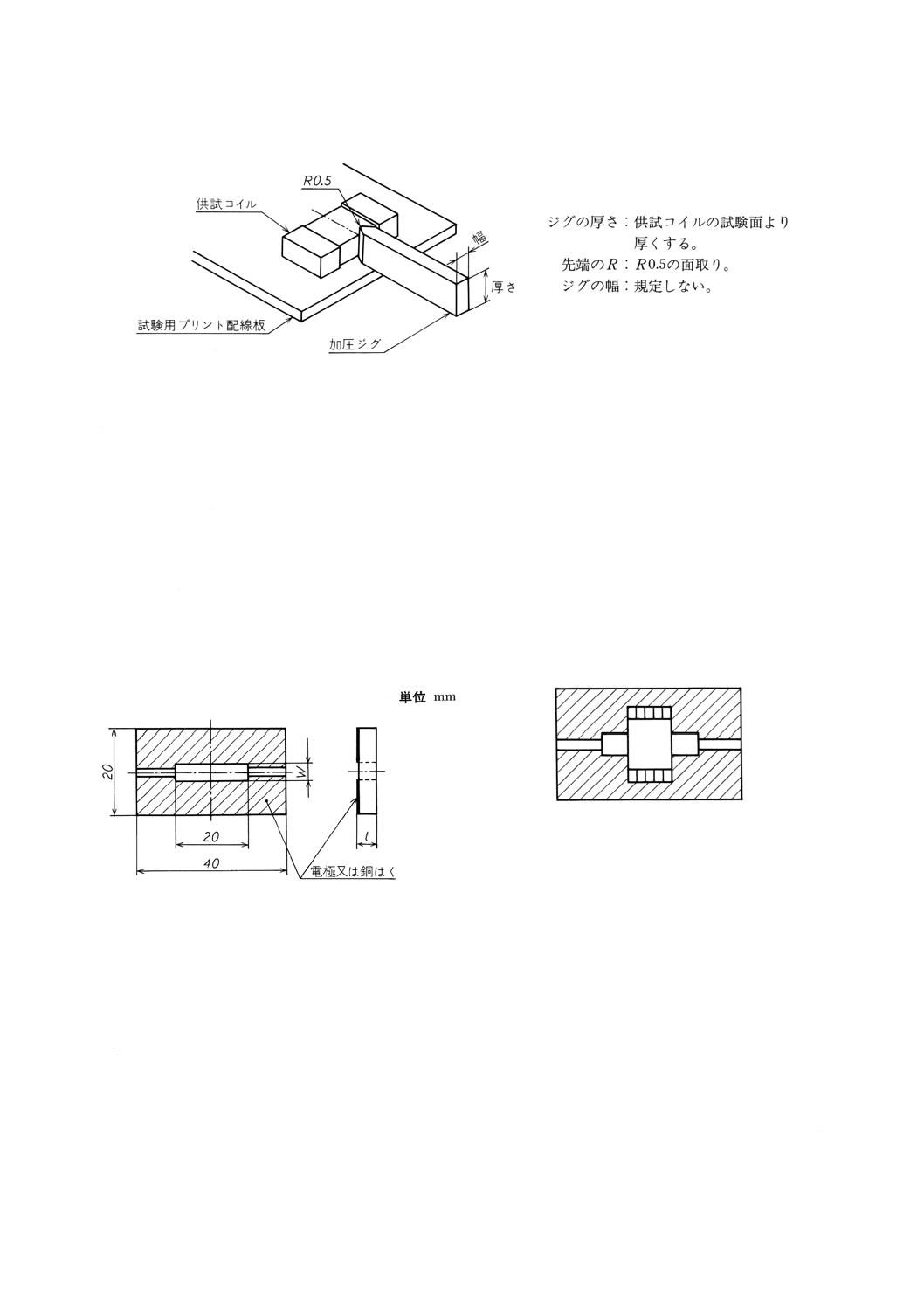

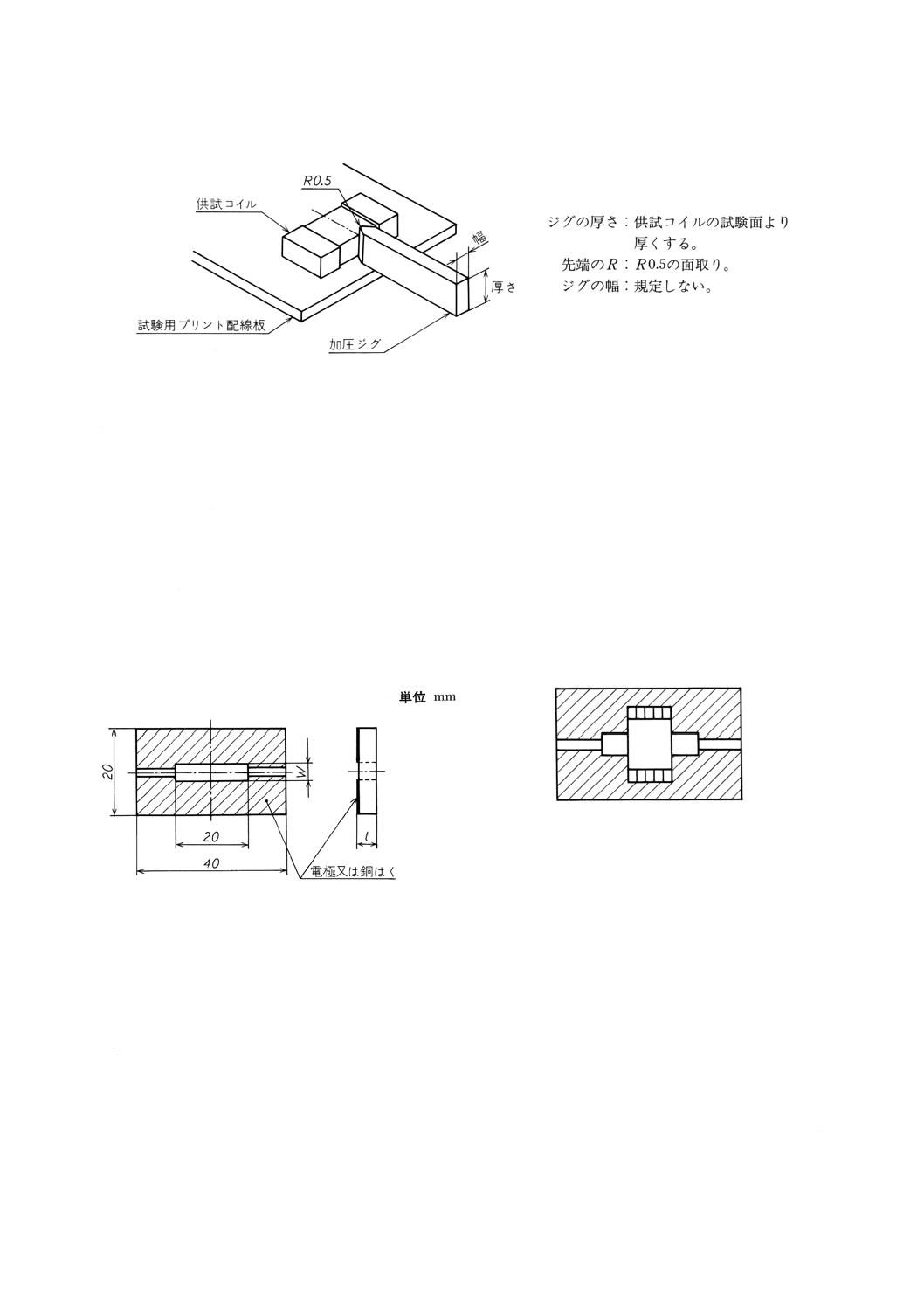

d) 加圧 図26に示すように取り付け,供試コイルの長手方向側面の中央部に,試験用プリント配線板の

水平方向に加圧ジグで圧力を徐々に加える。個別規格に規定がない場合,加圧力は,5Nとし,保持時

27

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間は10秒±1秒間とする。

図26 加圧及びジグの形状

e) 後処理 後処理を必要とする供試コイルは,個別規格の規定によって後処理を行う。

f)

最終測定 試験後供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べ,供試コイル及びはんだ

付け部の欠け,割れ,ひびなどの異常の有無を調べる。その後,個別規格の規定によって電気的性能

及び/又は機械的性能を調べる。

7.8.3

引きはがし強さ 供試コイルを試験用プリント配線板に取り付けた場合の引きはがし力に対する

固着の強さの試験は,次による。

a) 供試コイルの取付け 供試コイルを個別規格に規定する試験用プリント配線板に附属書の規定によっ

て取り付ける。

b) 試験用プリント配線板 試験用プリント配線板は,附属書の2.に規定する試験用プリント配線板(ガ

ラス布基材エポキシ樹脂)又は純度98%〜99%の厚さ1mm以上のアルミナ基板のいずれかを個別規格

で規定する。試験用プリント配線板の形状及び供試コイルの取付状態は,図27及び図28による。

図27 試験用プリント配線板形状

図28 供試コイル取付例

c) 前処理 前処理を必要とする供試コイルは,個別規格の規定によって前処理を行う。

d) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

e) 引きはがし 引きはがしは,供試コイルの大きさ,形状によって方法A又は方法Bのいずれかを個別

規格で規定する。

1) 方法A 図29のように供試コイルを取り付け,供試コイルをつかむか又は供試コイルの表面中央部

にリード線を接着固定し,個別規格に規定がなければ5Nの引張り力を10秒±1秒間加える。引張

り力の方向の偏りは,垂直方向に対して5度以内とする。

なお,供試コイルのつかみ方及び接着方法は,個別規格で規定する。また,試験用プリント配線

板は,角穴がないものを使用してもよい。

28

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図29 方法Aの引張り方法

2) 方法B 図30のように供試コイルの取付け面の裏側中央部を加圧ジグで押す。この場合の押す力と

保持時間は,方法Aと同じとする。

なお,加圧ジグの先端の形状は,R0.5の突起をもつものとする。

図30 方法Bの押し方法

f)

後処理 後処理を必要とする供試コイルは,個別規格の規定によって後処理を行う。

g) 最終判定 試験後,供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べ,供試コイル及びはん

だ付け部の欠け,割れ,ひびなどの異常の有無を調べる。その後,個別規格の規定によって電気的性

能及び/又は機械的性能を調べる。

7.8.4

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 耐プリント配線板曲げ性 耐プリント配線板曲げ性の場合,次による。

1) 試験用プリント配線板のランド及びW寸法[7.8.1 a)参照]

2) 前処理(必要がある場合)[7.8.1 b)参照]

3) 初期測定[7.8.1 c)参照]

4) たわみ量及び回数[7.8.1 e)参照]

5) 加圧中の測定(必要がある場合)[7.8.1 f)参照]

6) 後処理(必要がある場合)[7.8.1 g)参照]

7) 最終測定[7.8.1 h)参照]

b) 固着性 固着性の場合は,次による。

1) 試験用プリント配線板[7.8.2 a)参照]

2) 前処理(必要がある場合)[7.8.2 b)参照]

3) 初期測定[7.8.2 c)参照]

4) 加圧力(必要がある場合)[7.8.2 d)参照]

5) 後処理(必要がある場合)[7.8.2 e)参照]

6) 最終測定[7.8.2f)参照]

c) 引きはがし強さ 引きはがし強さの場合は,次による。

1) 試験用プリント配線板[7.8.3 b)参照]

2) 前処理(必要がある場合)[7.8.3 c)参照]

29

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 初期測定[7.8.3 d)参照]

4) 方法A又は方法Bの指定及び供試コイルのつかみ方と接着方法[7.8.3 e)参照]

5) 後処理(必要がある場合)[7.8.3 f)参照]

6) 最終測定[7.8.3 g)参照]

7.9

本体強度(表面実装用コイルに適用)

7.9.1

本体強度 本体強度は,次による。

a) 前処理 前処理を必要とする供試コイルは,個別規格の規定によって,前処理を行う。

b) 初期測定 供試コイルの外観を10倍の拡大鏡を用いて目視で調べ,個別規格に規定がある場合は,電

気的性能及び/又は機械的性能を調べる。

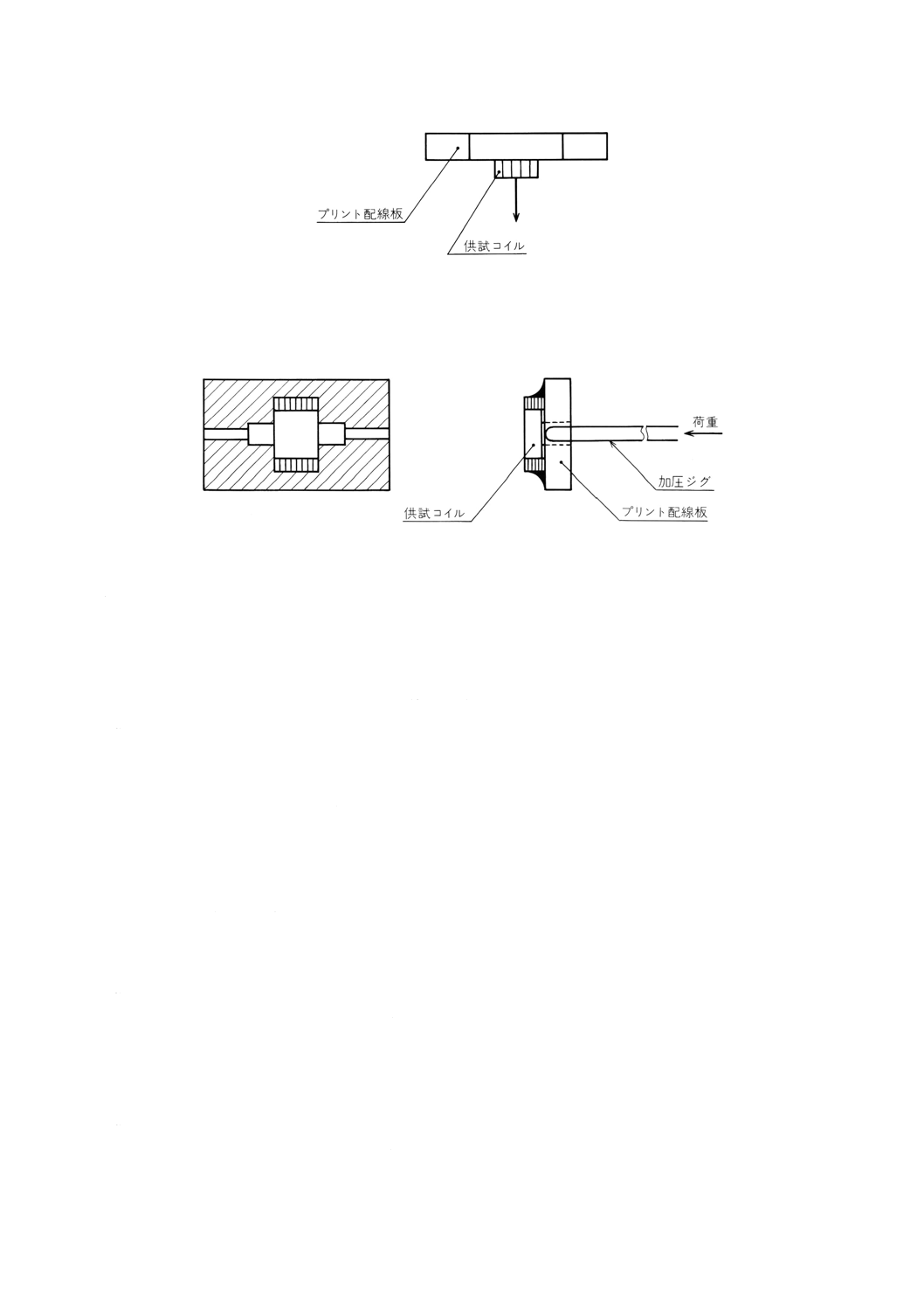

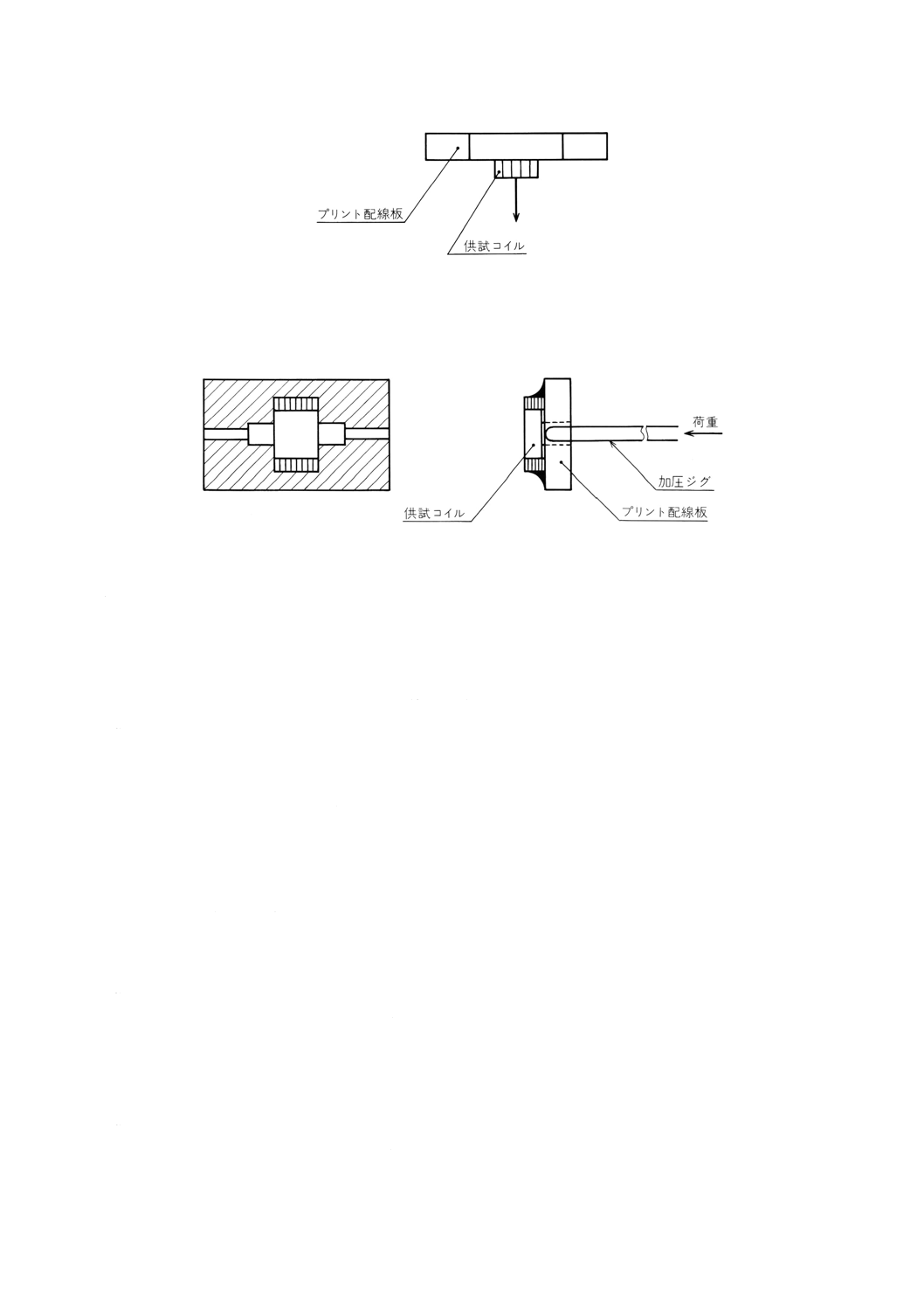

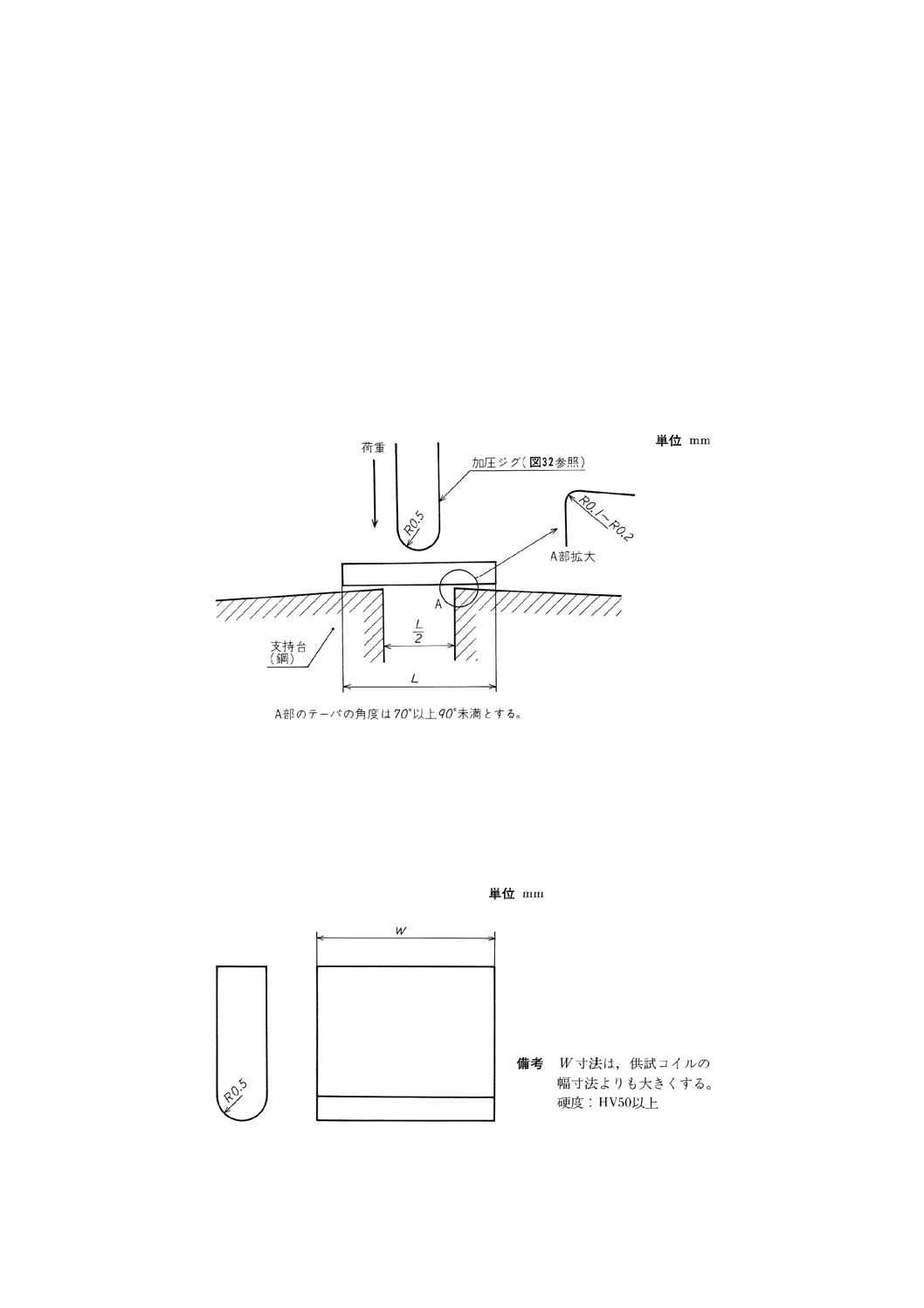

c) 配置 個別規格に規定がない場合,供試コイル図31に示す支持台に,両端が均等になるように置く。

支持台は,加圧した場合に試験に影響のないような平らで丈夫な試験台の上に置く。

図31 本体強度加圧方法

d) 加圧 供試コイルの中央部に,図32の加圧ジグを用い,10秒±1秒間加圧する。加圧する荷重は10N,

20N又は30Nのいずれかとし,個別規格に規定する。個別規格に規定がない場合の荷重は,10Nとす

る。

なお,個別規格に規定がある場合は,個別規格の規定によって加圧中に測定を行う。

図32 加圧ジグ

30

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 後処理 後処理を必要とする供試コイルは,個別規格の規定によって後処理を行う。

f)

最終測定 試験後供試コイルの外観を10倍の拡大鏡を用いて目視で調べ,供試コイルの割れ,ひびな

どの異常の有無を調べる。その後個別規格の規定によって電気的性能及び/又は機械的性能を調べる。

7.9.2

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 前処理(必要がある場合)[7.9.1 a)参照]

b) 試験前後の測定(必要がある場合)[7.9.1 b)及び f)参照]

c) 加圧中の測定(必要がある場合)[7.9.1 d)参照]

d) 後処理(必要がある場合)[7.9.1 f)参照]

7.10 はんだ耐熱性(表面実装用コイルに適用)(JIS C 0050参照)

7.10.1 装置 この試験に用いる装置は,次による。

a) はんだ槽 はんだ槽は,7.3.1 a)の規定による。

b) 浸せき装置 浸せき装置は,7.3.1 b)の規定による。

c) 視察器具 視察器具は,7.3.1 c)の規定による。

7.10.2 材料 材料は,次による。

a) はんだ はんだは,JIS Z 3282に規定のH60A・H63A又はJI S C0050の附属書Bに規定のB1の組成

のものとする。

なお,必要とする場合は,個別規格の規定によって上記組成に銀を2wt%添加してもよい。

b) フラックス フラックスは,JIS C 0050の5.4.2(フラックス)に規定のフラックスとする。

また,JIS C 0050の附属書CのC1,C2及びC3の条件のものを使用してもよい。

7.10.3 準備 準備は,次による。

a) 供試コイルの取扱い 供試コイルの試験をする面は,受入状態のままとし,受入後指やその他汚れた

もので触れてはならない。また,試験前に供試コイルを清浄化してはならない。個別規格に規定があ

る場合に限り,室温で供試コイルを中性有機溶剤に浸して油脂分を取り除いてもよい。

b) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

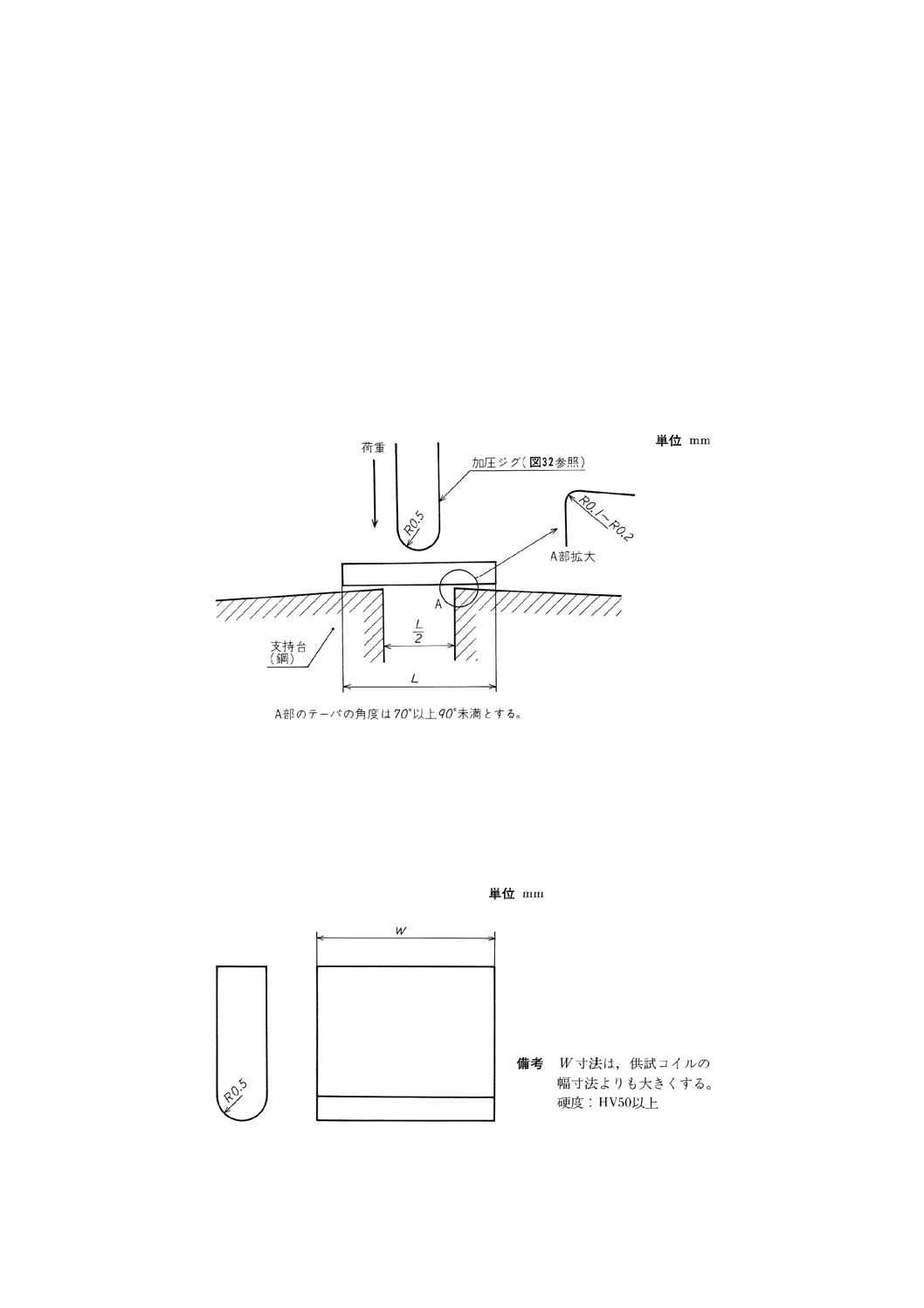

7.10.4 試験方法 試験方法は,次による。

a) フラックスの浸せき 供試コイルを室温でフラックスの中に浸せきする。供試コイルの形状によって

は,試験する端子又は電極の部分だけを浸す。過剰なフラックスは,たれ切りをするか他の方法によ

って取り除く,疑義がある場合は,たれ切りをする時間を60秒±5秒間とする。供試コイルの保持と

浸せきは,図33及び図34による。

図33 供試コイルの保持方法の例

図34 フラックスの浸せき状態の例

備考 全体を浸せきできない供試コイルは,フラックスの浸し方を個別規格に規定する。

b) 予備加熱 個別規格に規定がない場合は,供試コイルを80℃〜120℃で,10秒〜30秒間加熱する。

c) はんだの清浄化 毎回試験の直前に,はんだ槽の溶融はんだの表面をステンレス鋼などのへら(スキ

31

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ージ)ではんだの酸化物をかき取ってはんだの表面が清浄で輝いているようにする。

d) はんだ浸せき 予備加熱を完了したら,速やかに供試コイルをはんだ槽に浸せきする。はんだ浸せき

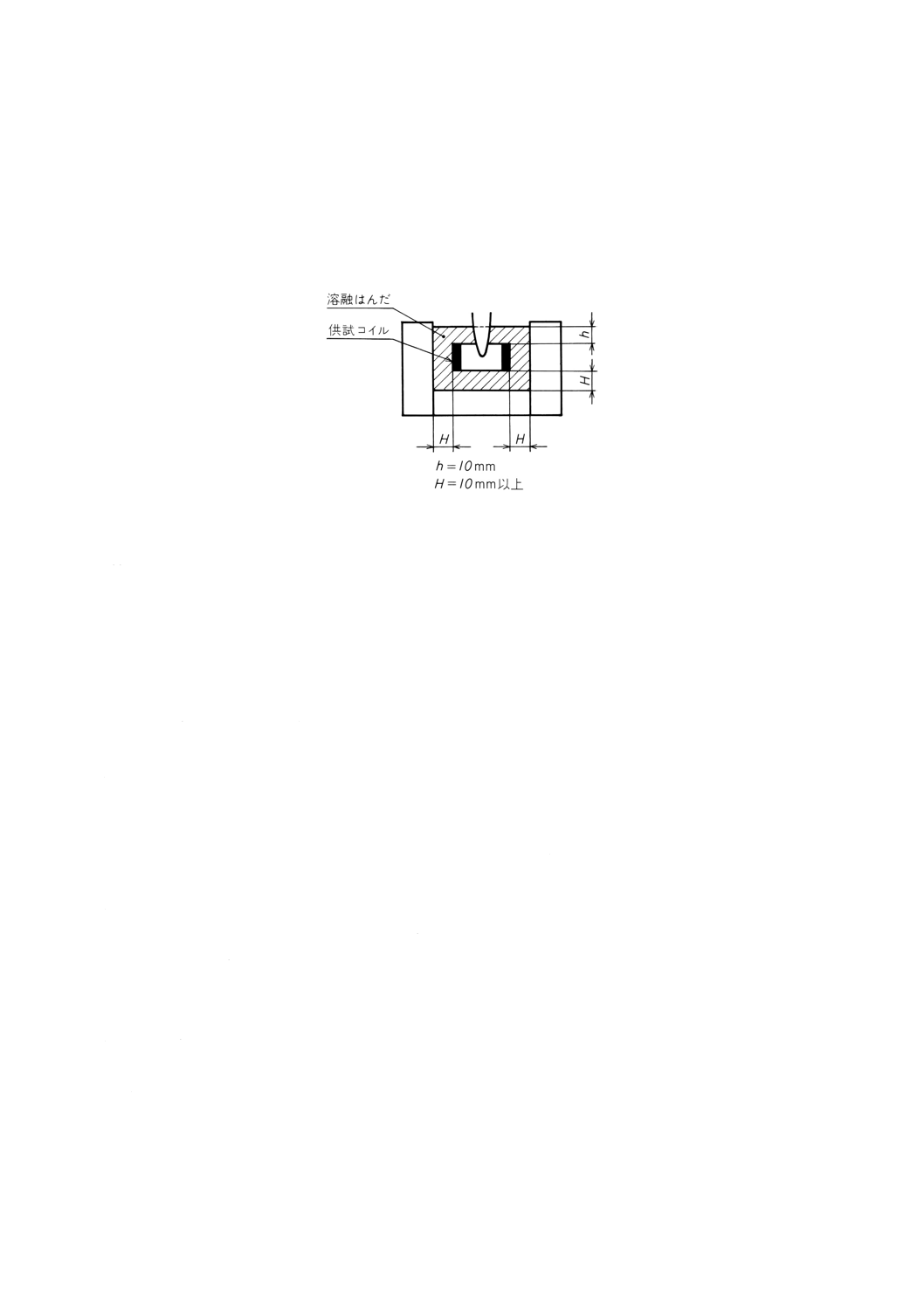

は,供試コイルをきずつけないように注意し,図33のように保持し,図20の浸せき装置を用いて,

260℃±5℃に加熱されたはんだ槽に,5秒±0.5秒間浸す。浸せき速さは25mm/s±2.5mm/sとする。浸

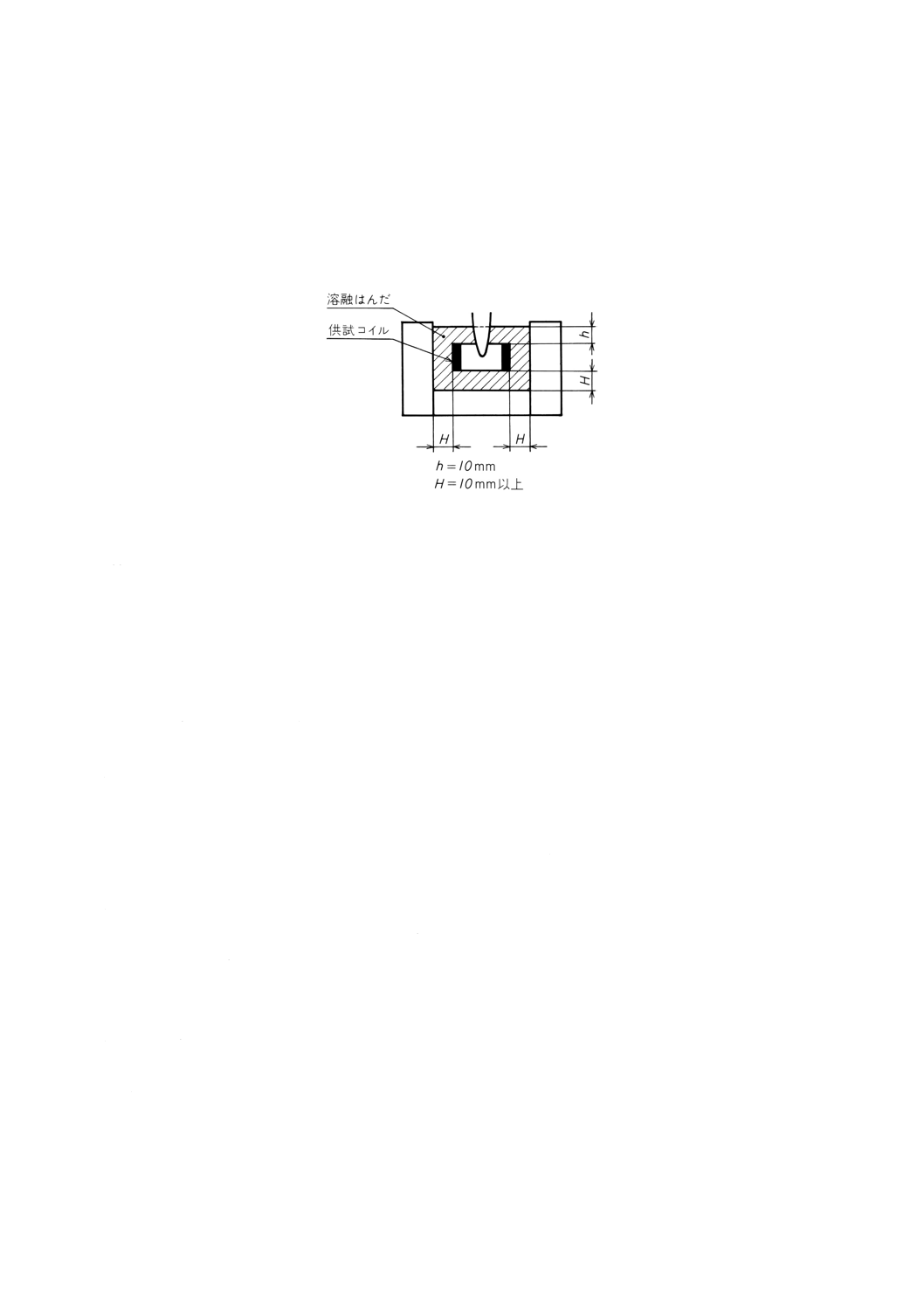

せき深さは図35に示すようにする。浸し方を具体的に規定する必要がある場合は,個別規格で規定す

る。

図35 浸せき深さの説明

備考 全体を浸せきできない供試コイルは,はんだの浸し方を個別規格に規定する。

7.10.5 最終測定 試験後供試コイルの外観を倍率10倍の拡大鏡を用いて目視で,割れ,ひび,電極の溶

解などの異常の有無を調べる。その後,個別規格の規定によって,電気的性能及び/又は機械的性能を調

べる。

7.10.6 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) はんだへの銀の添加(必要がある場合)[7.10.2 a)参照]

b) 脱脂(必要がある場合)[7.10.3 a)参照]

c) 初期測定項目[7.10.3 b)参照]

d) フラックスヘの浸し方(必要がある場合)[7.10.3 a)参照]

e) 予備加熱(必要がある場合)[7.10.4b)参照]

f)

はんだ槽への浸し方(必要がある場合)[7.10.4 d)参照]

g) 最終測定の項目(7.10.5参照)

7.11 はんだ付け性(表面実装用コイルに適用)(JIS C 0050参照)

7.11.1 装置 この試験に用いる装置は,次による。

a) はんだ槽 はんだ槽は,7.3.1 a)の規定による。

b) 浸せき装置 浸せき装置は,7.3.1 b)の規定による。

c) 視察器具 視察器具は,7.3.1 c)の規定による。

7.11.2 材料 材料は,次による。

a) はんだ はんだは,7.10.2 a)の規定による。

b) フラックス フラックスは,7.10.2 b)の規定による。

7.11.3 準備 準備は,次による。

a) 供試コイルの取扱い 供試コイルの試験をする面は,受入状態のままとし,受入後指やその他汚れた

もので触れてはならない。また,試験前に供試コイルを清浄化してはならない。ただし,個別規格に

規定がある場合に限り,室温で供試コイルを中性有機溶剤に浸して油脂分を取り除いてもよい。

32

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

7.11.4 加速エージング 適用する場合は,次の7.4.4 a)〜7.4.4 c)のいずれかを個別規格に規定する。

7.11.5 試験方法 試験方法は,次による。

a) フラックス浸せき 供試コイルを室温でフラックスの中に浸せきする。供試コイルの形状によっては,

試験する端子又は電極の部分だけを浸す。過剰なフラックスは,たれ切りをするか,ほかの方法によ

って取り除く。疑義がある場合は,たれ切りをする時間を60秒±5秒間とする。供試コイルの保持と

浸せきは,図33及び図34による。

b) 予備加熱 個別規格に規定がない場合は,供試コイルを温度80℃〜120℃で,10秒〜30秒間加熱する。

c) はんだの清浄化 毎回試験の直前に,はんだ槽の溶融はんだの表面をステンレス鋼などのへら(スキ

ージ)ではんだの酸化物をかき取って,はんだの表面が清浄で輝いているようにする。

d) はんだ槽浸せき 予備加熱を完了したら直ちに供試コイルをはんだ槽に浸せきする。はんだ浸せきは,

供試コイルをきずつけないように注意して図33のように保持し,図20の浸せき装置を用いてはんだ

槽の溶融はんだの中に浸す。浸せき速さは25mm/s±2.5mm/sとし,個別規格に規定する深さに規定の

時間浸せきしたままとする。その後25mm/s±2.5mm/sの速さで引き出す。浸せき条件は,個別規格に

規定がない場合には,表10の条件とする。

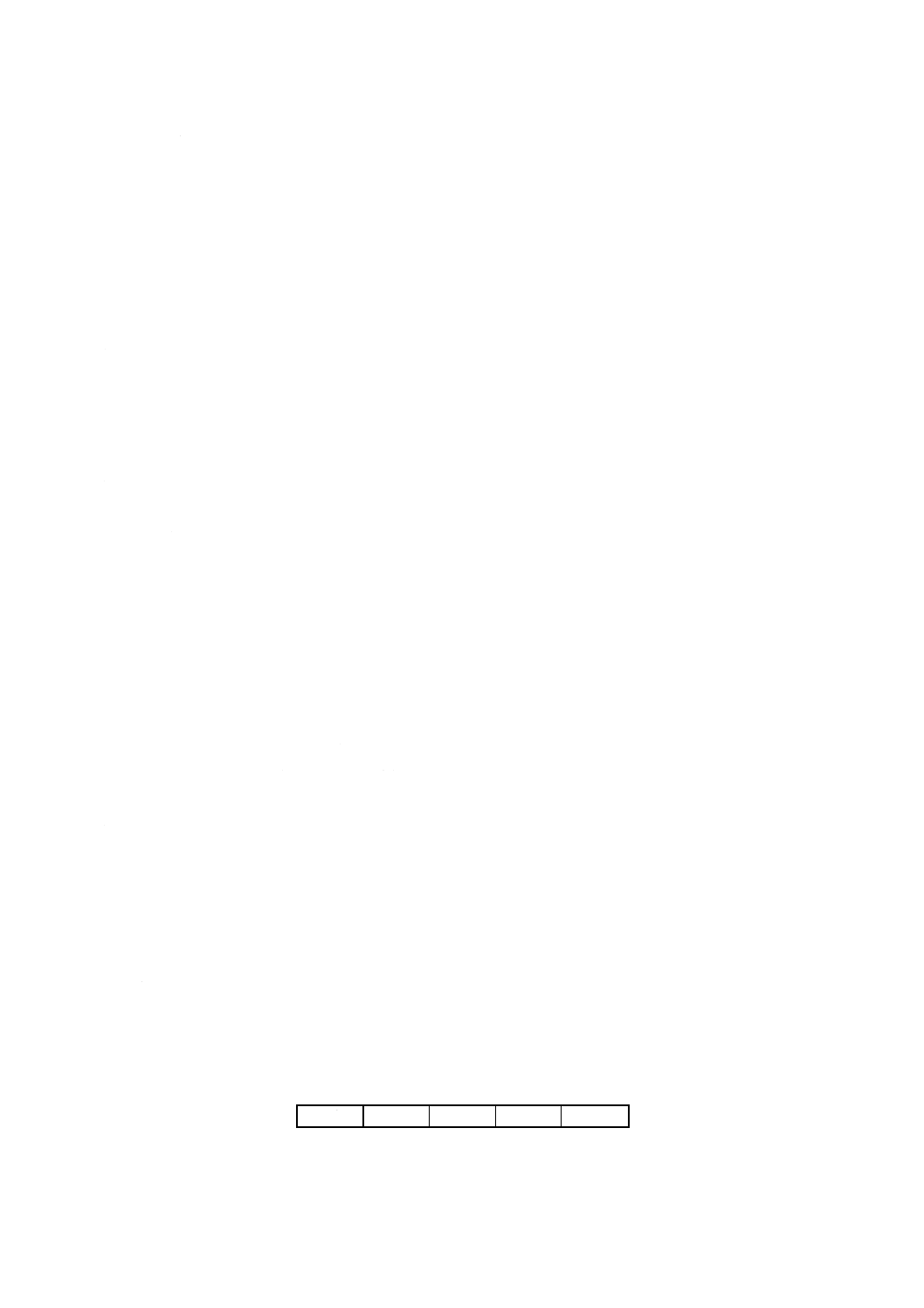

表10 はんだ浸せきの条件

はんだの温度 ℃

浸せき時間 s

浸せき深さ

適用

235±5

2±0.5

10mmまで フローソルダリング表面実装用コイル

215±3

3±0.3

リフローソルダリング表面実装用コイル

備考 浸せき深さは,図35を参照。

7.11.6 最終測定 試験後供試コイルの外観を倍率10倍の拡大鏡を用いて目視で,はんだ付けした表面の

ピンホール,ぬれ不良,はんだはじきなどの欠点の有無や,これらの欠点が1か所に集中していないかど

うかを調べる。その後,個別規格の規定によって,電気的性能及び/又は機械的性能を調べる。

7.11.7 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) はんだへの銀の添加(必要がある場合)[7.11.2 a)参照]

b) 脱脂(必要がある場合)[7.11.3 a)参照]

c) 初期測定項目[7.11.3 b)参照]

d) 加速エージング(必要がある場合)(7.11.4参照)

e) フラックスヘの浸せき(必要がある場合)[7.11.5 a)参照]

f)

予備加熱(必要がある場合)[7.11.5 b)参照]

g) はんだ槽への浸す条件(必要がある場合)[7.11.5 d)参照]

h) 最終判定の項目(7.11.6参照)

7.12 電極の耐はんだ食われ性(表面実装用コイルに適用)(JIS C 0050参照)

7.12.1 装置 この試験に用いる装置は,次による。

a) はんだ槽 はんだ槽は,7.3.1 a)の規定による。

b) 浸せき装置 浸せき装置は,7.3.1 b)の規定による。

c) 視察器具 視察器具は,7.3.1 c)の規定による。

7.12.2 材料 材料は,次による。

a) はんだ はんだは,7.10.2 a)の規定による。

33

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) フラックス フラックスは,7.10.2 b)の規定による。

7.12.3 準備 準備は,次による。

a) 供試コイルの取扱い 供試コイルの試験をする面は,受入状態のままとし,受入後指やその他汚れた

もので触れてはならない。また,試験前に供試コイルを清浄化してはならない。ただし,個別規格に

規定がある場合に限り,室温で供試コイルを中性有機溶剤に浸して油脂分を取り除いてもよい。

b) 初期測定 供試コイルの外観を倍率10倍の拡大鏡を用いて目視で調べる。また,個別規格に規定があ

る場合は,電気的性能及び/又は機械的性能を調べる。

7.12.4 試験方法 試験方法は,次による。

a) フラックス浸せき 供試コイルを室温でフラックスの中に浸せきする。供試コイルの形状によっては,

試験する端子又は電極の部分だけを浸す。過剰なフラックスは,たれ切りをするか,ほかの方法によ

って取り除く。疑義がある場合は,たれ切りをする時間を60秒±5秒間とする。供試コイルの保持と

浸せきは,図33及び図34による。

b) 予備加熱 個別規格に規定がない場合は,供試コイルを温度150℃±10℃で60秒〜120秒間加熱する。

c) はんだの清浄化 毎回試験の直前に,はんだ槽の溶融はんだの表面をステンレス鋼などへら(スキー

ジ)ではんだの酸化物をかきとって,はんだの表面が清浄で輝いているようにする。

d) はんだ浸せき 予備加熱を完了したら直ちに供試コイルをはんだ槽に浸せきする。はんだ浸せきは,

供試コイルをきずつけないように注意して図33のように保持し,図20の浸せき装置を用いてはんだ

槽の溶融はんだの中に浸す。浸せき速さは25mm/s±2.5mm/sとし,個別規格に規定がない場合は,図

35に示すようにはんだ槽に10mmの深さまで浸す。はんだ槽の温度は,260℃±5℃とする。

浸せき時間は,30秒±1秒間とし,個別規格に規定がある場合は,その規定による。

7.12.5 最終測定 試験後供試コイルの外観を倍率10倍の拡大鏡を用いて目視で,端子又は電極部表面を

調べる。はんだ食われの判定基準は,個別規格の規定による。その後個別規格の規定によって,電気的性

能及び/又は機械的性能を調べる。

7.12.6 個別規格に規定する事項 個別規格には,次の事項を規定する。

a) はんだへの銀の添加(必要がある場合)[7.12.2 a)参照]

b) 脱脂(必要がある場合)[7.12.3 a)参照]

c) 初期測定項目[7.12.3 b)参照]

d) フラックスヘの浸せき(必要がある場合)(7.12.4参照)

e) 予備加熱(必要がある場合)[7.11.5 b)参照]

f)

はんだ槽への浸す条件(必要がある場合)[7.11.5 d)参照]

8. 耐候性試験

8.1

低温

8.1.1

試験装置 試験槽は,JIS C 0020の3.(試験装置)を満足し,個別規格に規定の表11の温度に対

して±3℃の範囲内に保持できるものとする。

表11 温度

単位 ℃

温度

−10

−25

−40

−55

34

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.2

試験方法 供試コイルを個別規格の規定に従って,電気的性能及び/又は機械的性能を測定した後

試験槽に入れ,個別規格に規定がない限りその温度を徐々に下げ,規定の温度に達した後2時間その温度

に放置し,次に徐々に20℃まで戻した後,試験槽から取り出す。

次に,供試コイルの表面に水滴のある場合は,十分にこれを取り除いてから,規定がない限り,4.1の標

準状態に1時間以上2時間以内放置した後,個別規格に従って電気的性能及び/又は機械的性能を測定し,

この試験前後での各性能の変化量を算出する。また,外観を調べる。

8.1.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験前後の電気的性能及び/又は機械的性能の項目(8.1.2参照)

b) 試験温度(8.1.1参照)

c) 温度を下げるのに,及び戻すのに要する時間(必要がある場合)(8.1.2参照)

d) 標準状態での放置時間(必要がある場合)(8.1.2参照)

8.2

高温

8.2.1

試験装置 試験槽は,JIS C 0021の3.(試験装置)を満足し,個別規格に規定の表12の温度に対

して,±2℃の範囲以内に保持できるもので,かつ,供試コイルの置かれる場所すべてにわたり,供試コイ

ルが熱源から直接熱放射を受けない構造のものとする。

表12 温度

単位 ℃

温度

55

70

85

100

8.2.2 試験方法 供試コイルを個別規格の規定に従って,電気的性能及び/又は機械的性能を測定した後,

試験槽に入れ,個別規格に規定がない限りその温度を徐々に上げ,規定の温度に達した後2時間その温度

で放置し,次に徐々に20℃まで戻した後,試験槽から取り出す。

次に,個別規格に規定がない限り4.1の標準状態に1時間以上2時間以内放置した後,個別規格の規定

に従って電気的性能及び/又は機械的性能を測定し,この試験前後での各性能の変化量を算出する。また,

外観を調べる。

8.2.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験前後の電気的性能及び/又は機械的性能の測定項目(8.2.2参照)

b) 試験温度(8.2.1参照)

c) 温度を上げるのに,及び戻すのに要する時間(必要がある場合)(8.2.2参照)

d) 標準状態での放置時間(必要がある場合)(8.2.2参照)

8.3

温度変化繰返し

8.3.1

試験装置 試験槽は,JIS C 0025の3.3(試験装置)を満足し,低温槽及び高温槽又はこれらが一

つになっている装置とし,それぞれ個別規格に規定した表13の温度に対して規定の許容温度範囲に保持で

きるものとする。

なお,試験槽は,供試コイルの置かれる場所すべてにわたり,供試コイルが熱源から直接熱放射を受け

ない構造のものとする。

35

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13 温度

単位 ℃

低温

高温

温度

許容温度差

温度

許容温度差

−10

±3

55

±2

−25

70

−40

85

−55

100

8.3.2 試験方法 供試コイルを個別規格の規定に従って,電気的性能及び/又は機械的性能を測定した後,

個別規格に規定の表13のいずれかの温度によって,表14に示す温度変化を,個別規格に規定がない限り

連続5回繰り返し,試験槽から取り出す。

次に,個別規格に規定がない限り,4.1の標準状態に1時間以上2時間以内放置した後,個別規格の規定

に従って電気的性能及び/又は機械的性能を測定し,この試験前後での各性能の変化量を算出する。最後

に外観上の著しい変化及び機械的損傷がないかどうかを調べる。

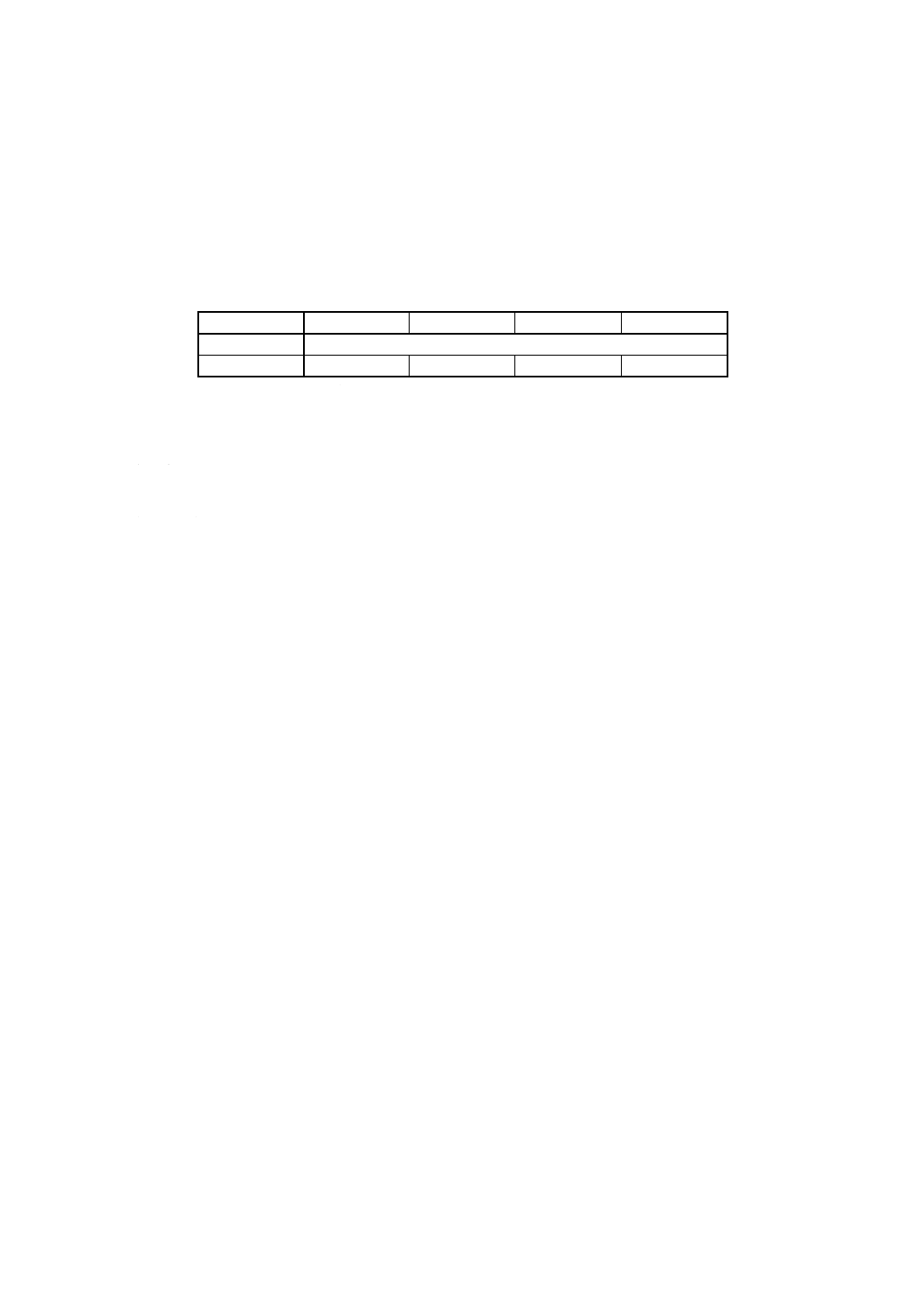

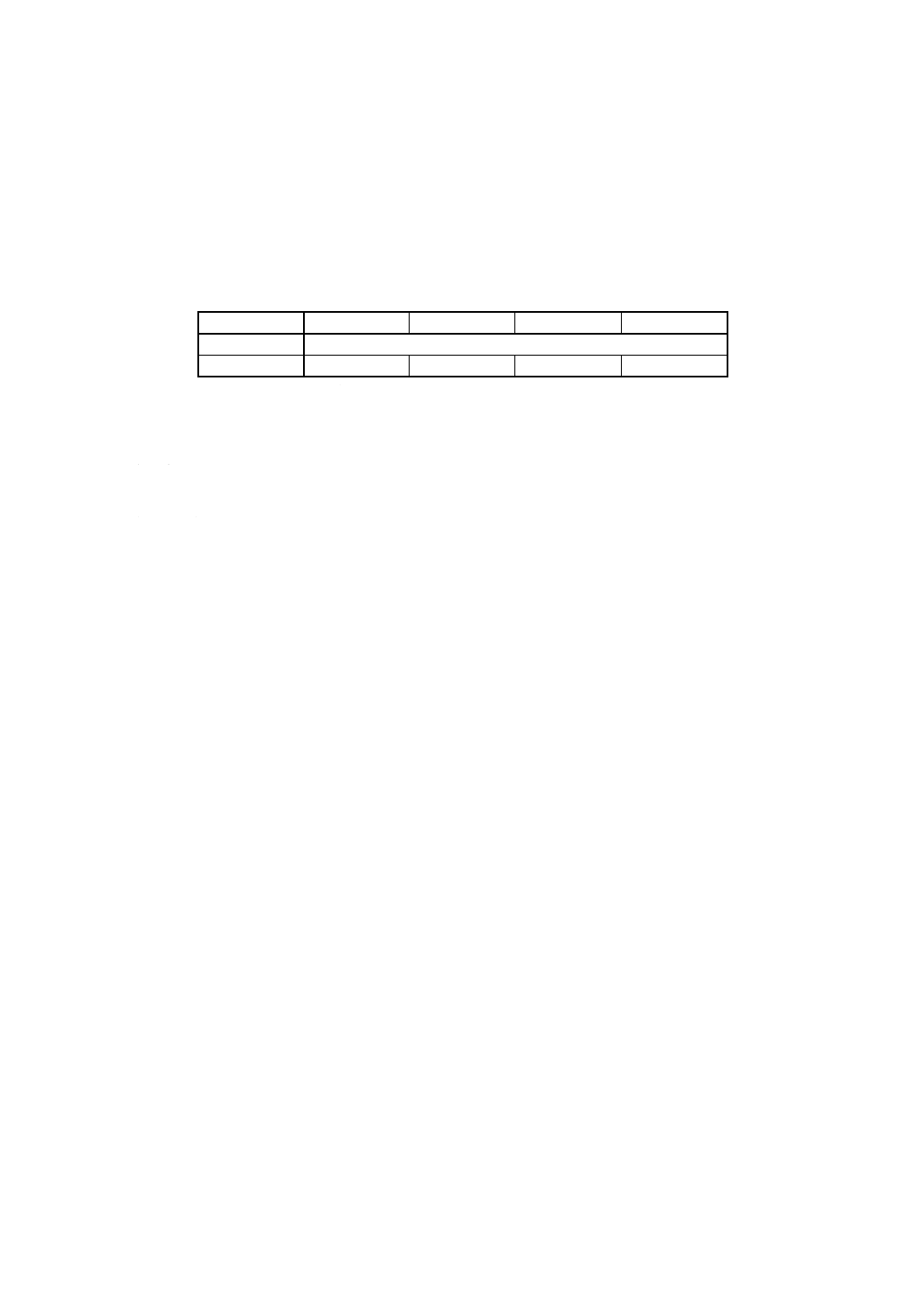

表14 温度変化繰返し

段階

温度 ℃

時間 min

1

低温

30

2

20±2

10〜15

3

高温

30

4

20±2

10〜15

8.3.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験前後の電気的性能及び/又は機械的性能の測定項目(8.3.2参照)

b) 試験温度(8.3.1参照)

c) 温度変化繰返し数(必要がある場合)(8.3.2参照)

d) 標準状態での放置時間(必要がある場合)(8.3.2参照)

e) 温度を上げる,及び下げるのに要する時間(8.3.2参照)

8.4

温度特性

8.4.1

試験装置 試験槽は,JIS C 0025の3.3(試験装置)を満足し,供試コイル及び測定端子の表面に

露を結ばない構造のもので,槽内の温度分布は±2℃に保持できるものとする。

8.4.2

試験方法 試験方法は,次による。

a) 測定 供試コイルを表15の測定条件で規定の温度に,表の順序で保持し,それぞれ規定温度の温度安

定に達してから,個別規格に規定の項目を測定する。

なお,各項目の温度特性が非直線性である場合には,段階2と3の中間,及び段階3と4の中間の

温度で,できるだけ多くの測定をする。

表15 温度

単位 ℃

段階

温度

1

20

2

−10,−25又は−40

3

20

4

55,70又は85

5

20

b) 算出 a)で得られた各温度の測定値に基づき,次のいずれかの式によって電気的性能の変化率Fd (%)

36

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び温度係数Ft (10−6/℃) を算出する。

1)

100

1

×

=XX

Fd

⊿

ここに,

X1: 段階3での測定値

∆X: 段階3以外の段階での測定値とX1との差

2)

(

)

(

)

6

1

2

1

6

1

2

1

1

2

10

10

×

−

=

×

−

−

=

T

T

X

X

T

T

X

X

X

Ft

⊿

ここに,

X1: 段階3での測定値

X2: 段階1,3,5以外の温度での測定値

T1: 段階3の測定時の温度

T2: 段階1,3,5以外の測定時の温度

∆X: 段階1,3,,5以外の段階での測定値とX1との差

8.4.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 測定すべき電気的性能の項目(8.4.2参照)

b) 段階2及び4の測定温度(8.4.2参照)

c) 表14に規定の温度以外の測定温度(必要がある場合)(8.4.2参照)

d) 温度を上げる,及び下げるのに要する時間(8.4.2参照)

8.5

高温高湿(定常)

8.5.1

試験装置 試験槽は,JIS C 0022の2.(試験槽)を満足し,40℃±2℃,相対湿度90%〜95%に保

つことができるものとする。

8.5.2

試験方法 供試コイルを個別規格の規定に従って電気的性能を測定した後,試験槽に入れ,温度

40℃±2℃,相対湿度90%〜95%の状態に表16のいずれかの時間放置する。

表16 試験時間

単位 h

試験時間

48

96

240

504

時間の許容差

±2

±4

±8

±12

この場合,試験槽に入れた直後及び放置中,供試コイルに結露しないようにする。試験終了後,供試コ

イルを4.1の標準状態に1時間以上2時間以内放置し,個別規格に従って電気的性能を測定し,この試験

前後での電気的性能の変化量を算出する。

8.5.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 試験前後の電気的測定項目(8.5.2参照)

b) 試験時間(8.5.2参照)

c) 標準状態放置時間(必要がある場合)(8.4.2参照)

8.6

耐電食性

8.6.1

試験装置 装置は,JIS C 0022の2.(試験槽)を満足し,温度40℃±2℃,相対湿度90%〜95%に

保つことができるものとする。また,電源は直流電源で,表17のいずれかの電圧を安定した状態で印加で

きるものとする。

表17 試験電圧

直流電圧 V

25

50

75

100

150

250

500

電圧の許容差 V

±1

±2

±3

±4

±5

電圧の変動率 %

±3

±5

37

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.6.2

試験方法 供試コイルを個別規格の規定に従って電気的性能を測定した後,試験槽の中に個別規格

の規定によって表17のいずれかの直流電圧を表18のいずれかの時間,個別規格の規定の箇所に印加した

状態で放置する。この場合,供試コイルに結露しないようにする。

試験は,表18に示した時間に中間測定を行い異常(内部的に短絡した状態又は断線した状態など)の有

無を調べ,規定時間経過後再び異常の有無を調べる。

表18 試験時間

単位 h

時間

504

1 008

1 344

2 016

時間の許容差

±12

中間測定時間

240及び360

504及び672

672及び896

1 008及び1 344

8.6.3

個別規格に規定する事項 個別規格には,次の事項を規定する。

a) 印加直流電圧の値(8.6.1参照)

b) 試験前後の電気的性能(必要がある場合)(8.6.2参照)

c) 試験時間

d) 電圧印加箇所及び極性(8.6.2参照)

e) 前処理の条件(必要がある場合)

38

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定)表面実装用コイルの試験用プリント配線板への取付け

1. 適用範囲 この附属書は,試験に使用する表面実装用コイル(以下,供試コイルという。)の試験用プ

リント配線板への取付方法について規定する。

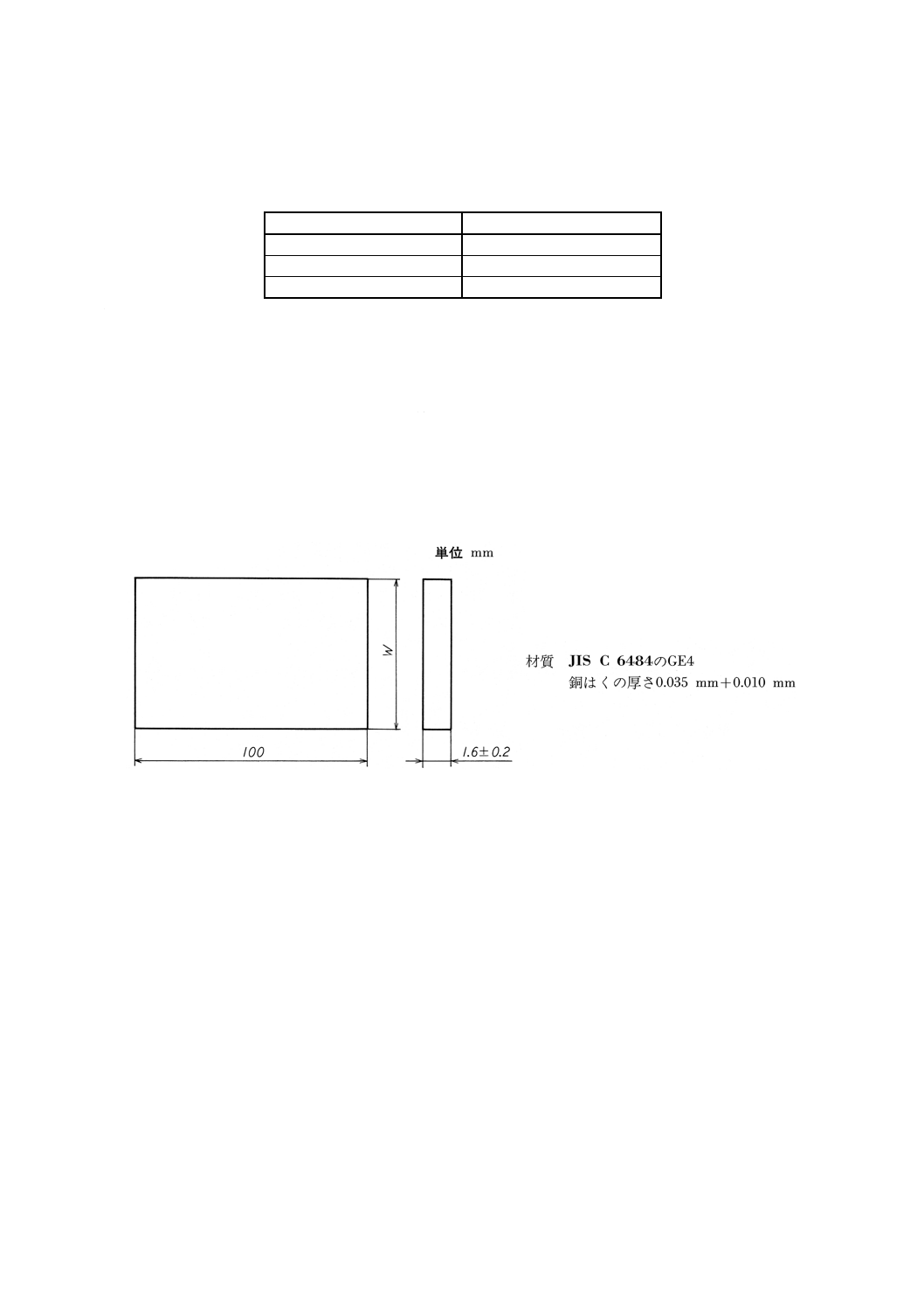

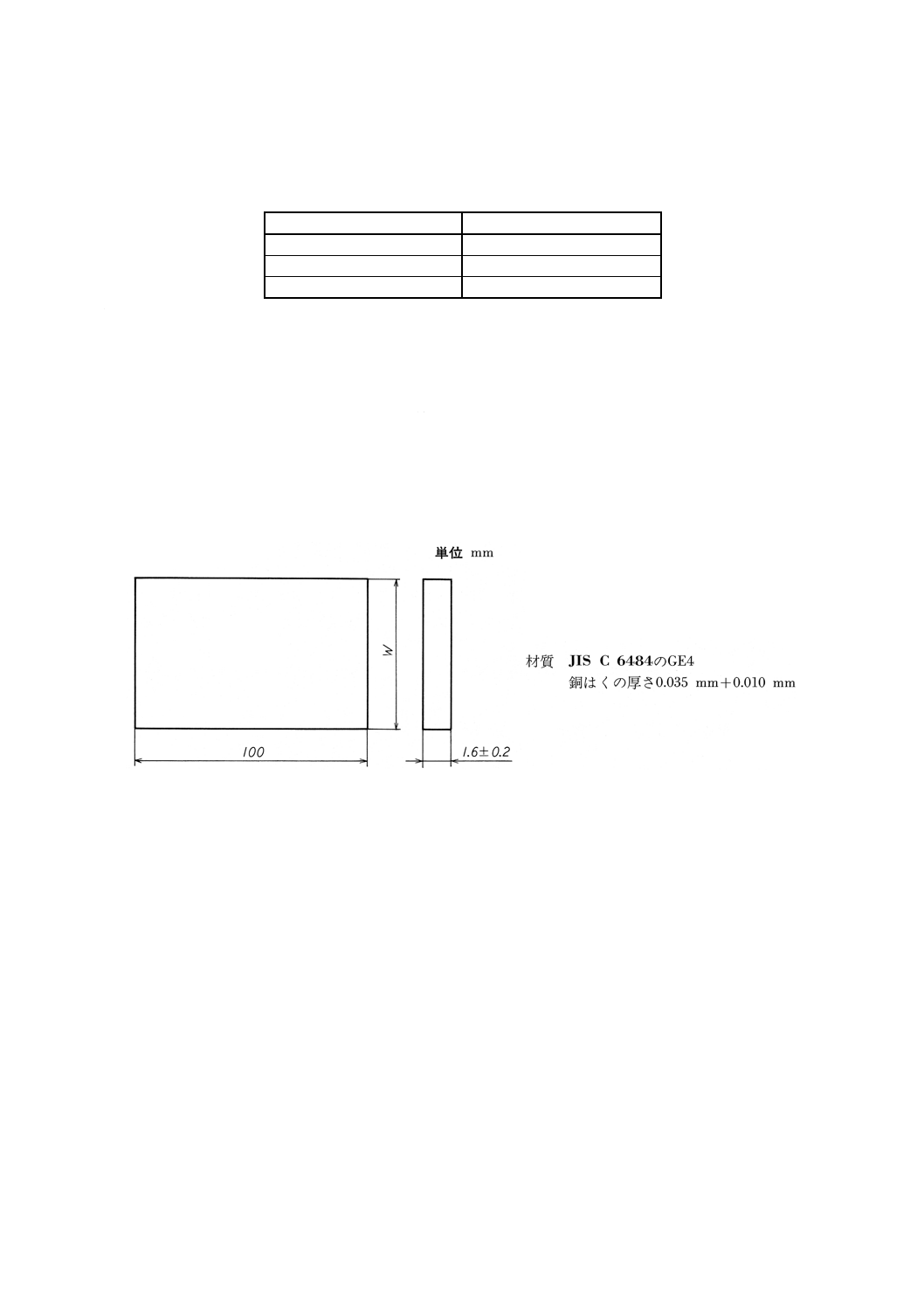

2. 取付用プリント配線板及び取付ランド 供試コイルは,その構造に応じた適切な取付用プリント配線

板を使用し,個別規格で規定する。個別規格に規定がない場合は,JIS C 6484に規定のGE4(厚さ1.6mm

±0.19mm,銅はく0.035mm

010

.0005

.0

+−

mm)を使用し,あらかじめ取付けのためのランドが設けられているプリ

ント配線板とする。また,ランドについては,個別規格で規定する。

3. はんだ はんだは,クリームはんだとし,JIS Z 3282に規定するH60A又はH63Aの組成のもので粒

度200メッシュ以上とし,これに弱活性のロジン系のフラックスを加えクリーム状としたものとする。ま

た,粘度については,受渡当事者間の協定による。

4. 準備 個別規格の規定による試験用プリント配線板のランドの上のクリームはんだを200μm±50μm

の厚さに塗布し,その上に供試コイルの端子又は電極が位置するように置く。

5. 予備加熱 供試コイルを載せた試験用プリント配線板を150℃±10℃で60秒〜120秒間加熱する。

6. はんだ付け 予備加熱後速やかにリフローソルダリング装置を使用してはんだ付けをする。はんだ付

けの温度は,235℃±5℃で,時間は10秒間以内とする。

7. 洗浄 はんだ付け後JIS K 8839に規定のイソプロピルアルコールを用いて洗浄し,フラックスを除去

する。

なお,必要とする場合は,個別規格に洗浄方法の注意事項を規定する。

関連規格 JIS C 5002 電子機器用部品の環境分類

JIS C 6421 放送受信機用中間周波変成器

39

C 5321 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS原案作成委員会 構成表

氏名

所属

(委員長)

平 山 宏 之

東京都立科学技術大学

吉 田 裕 道

東京都立工業技術センター

中 西 忠 雄

防衛庁装備局

藤 倉 秀 美

財団法人日本電気用品試験所

岩 田 武

村 岡 桂次郎

永 松 荘 一

通商産業省機械情報産業局

藤 井 隆 宏

通商産業省工業技術院

福 原 隆

沖電気工業株式会社

勝 田 明 彦

株式会社ケンウッド

山 本 克 己

ソニー株式会社

西 林 和 男

株式会社東芝

中 島 眞 人

日本電気株式会社

中 野 武

松下通信工業株式会社

三 宅 敏 明

松下電器産業株式会社

山 本 佳 久

三菱電機株式会社

高 久 侑 也

エルナー株式会社

山 名 法 明

株式会社村田製作所

三 宅 邦 彦

松尾電機株式会社

小 嶋 敏 博

KOA株式会社

曽我部 浩 二

株式会社村田製作所

会 田 洋

東光株式会社

中 山 孝 之

北陸電気工業株式会社

岡 村 郁 生

セイデンテクノ株式会社

山 本 圭 一

進工業株式会社

桃 野 英 治

釜屋電機株式会社

秦 考 生

松下電子部品株式会社

江 口 正 則

東京コスモス電機株式会社

尾 村 博 幸

日本ケミコン株式会社

JIS原案作成委員会 JIS C 5321 分科会 構成表

氏名

所属

(主査)

会 田 洋

東光株式会社

(副主査)

馬 場 正 明

ミツミ電機株式会社

(ワーキングリーダ) 大 嶽 博 志

松下電子部品株式会社

吉 澤 俊 博

松下電子部品株式会社

那須野 靖

KOA株式会社

武 藤 俊 範

高信頼性部品株式会社

大 浦 昭 夫

高信頼性部品株式会社

星 野 康 男

サガミエレク株式会社

高 野 英 秋

スミダ電機株式会社

石 塚 高 司

ソニー株式会社

木 原 通 孝

ソニー株式会社

須 永 達 夫

太陽誘電株式会社

阿 部 広 一

TDK株式会社

戸 苅 和 夫

富士電気化学株式会社

山 本 佳 久

三菱電機株式会社

野 津 秀 雄

株式会社村田製作所

斉 藤 国 彦

リバーエレテック株式会社