2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5017-1994

フレキシブルプリント配線板−

片面・両面

Flexible printed wiring boards−Single-sided, Double-sided

1. 適用範囲 この規格は,主に電子機器に用いる片面及び両面フレキシブルプリント配線板(以下,フ

レキシブルプリント板という。)について規定する。

なお,ここでいうフレキシブルプリント板とは,銅張積層板を使用し,サブトラクティブ法によって製

造されたもので,ポリエステルフィルム又はポリイミドフィルムをベースとした片面フレキシブルプリン

ト板,及びポリイミドフィルムをベースとした両面フレキシブルプリント板を対象とする。

備考1. この規格の引用規格を,次に示す。

JIS C 5016 フレキシブルプリント配線板試験方法

JIS C 5603 プリント回路用語

JIS C 6471 フレキシブルプリント配線板用銅張積層板試験方法

2. この規格の対応国際規格を,次に示す。

IEC 326-7 (1981) Printed boards. Part 7 : Specification for single and double sided flexible printed

boards without through connections

IEC 326-8 (1981) Printed boards. Part 8 : Specification for single and double sided flexible printed

boards with through connections

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 5603の規定によるほか,次による。

(1) 接着剤流れ カバーレイの加熱圧着によって,その接着剤がランドなどの導体面上へのしみ出し

(2) 補材 フレキシブルプリント板のある部分に剛性を付与したり,他の部分に固定するために,接着剤

又は粘着剤を用いて,フレキシブルプリント板の一部分にはり付けた積層板,プラスチック板又は金

属板

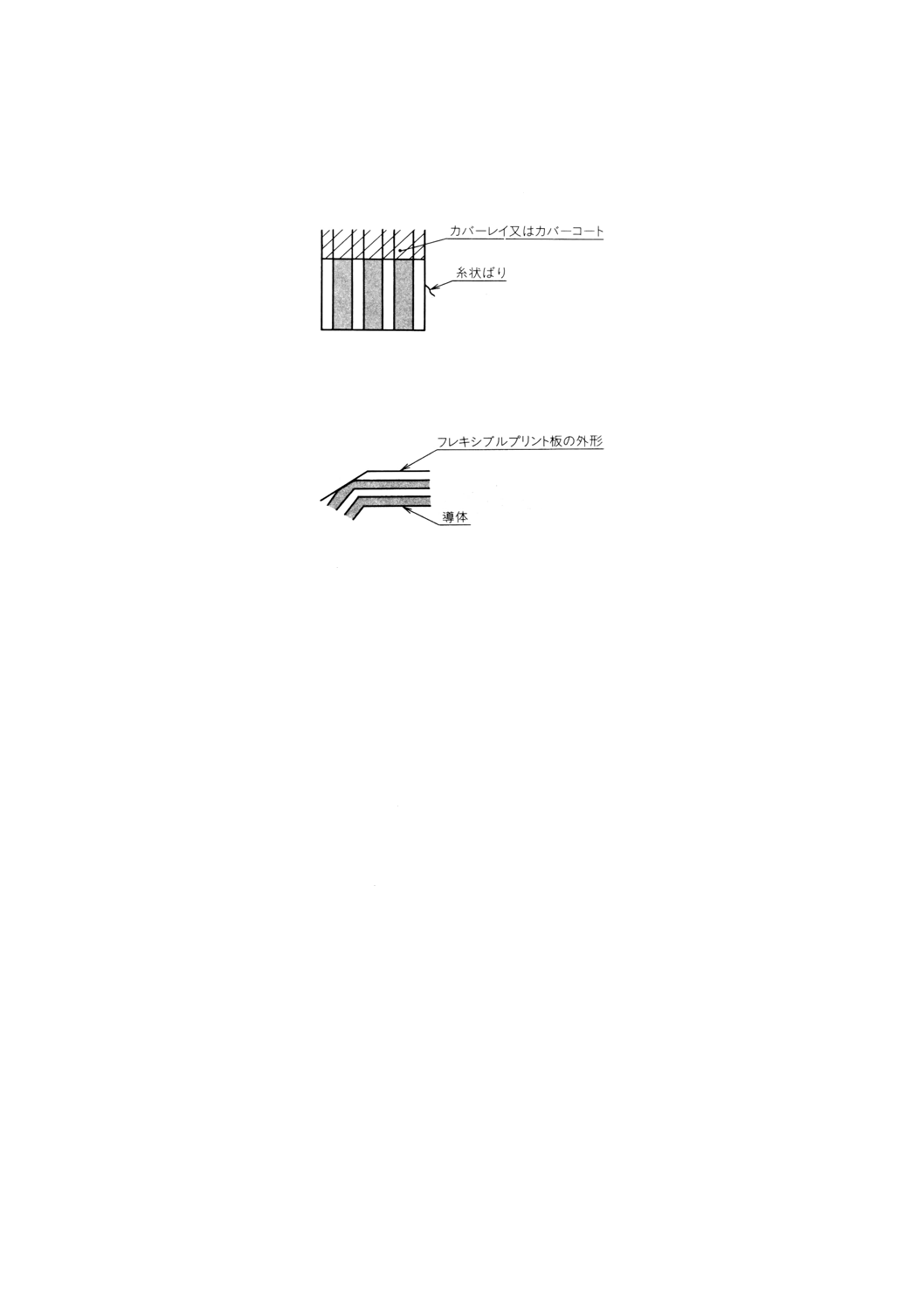

(3) 糸状ばり 機械加工時に生じる,糸状のばり

3. 特性 特性及び試験方法の適用項目は,表1のとおりとする。

なお,試験方法は,JIS C 5016による。

2

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

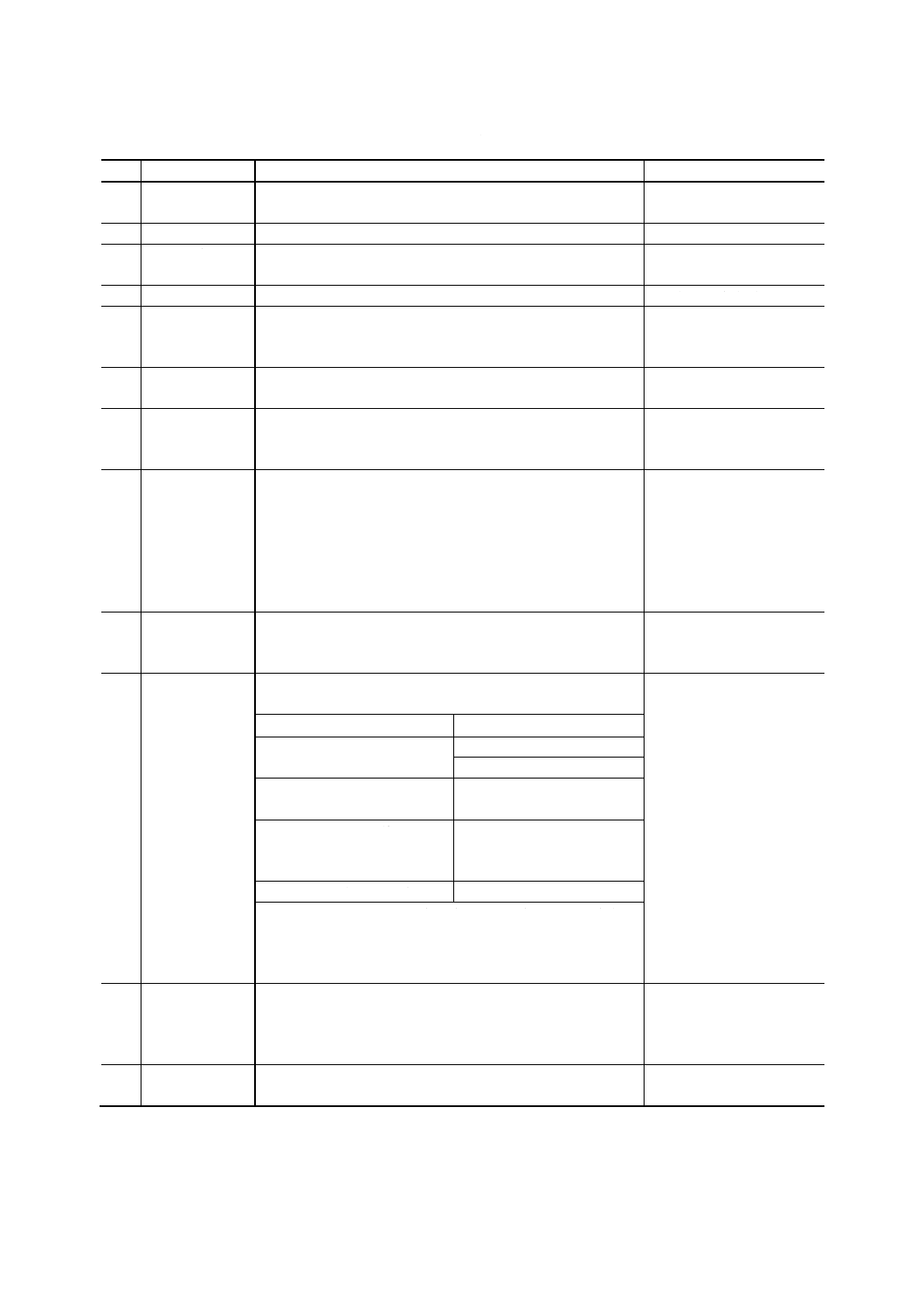

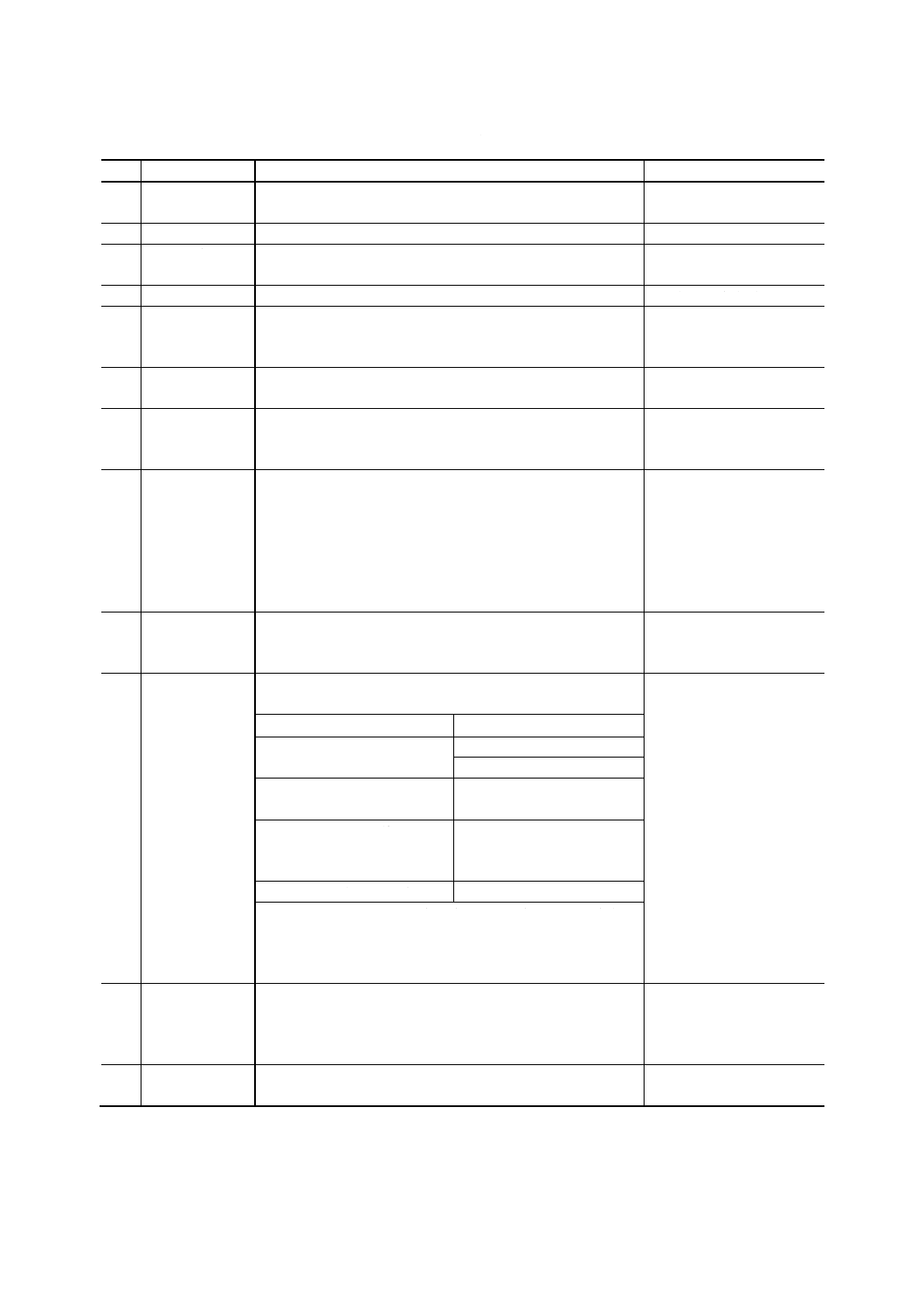

表1 特性及び試験方法

番号

項目

特性

試験方法 (JIS C 5016)

1

表面層の絶縁抵

抗

5×108Ω以上であること。

7.6(表面層の絶縁抵抗)によ

る。

2

表面層の耐電圧

交流印加電圧500Vで,フラッシュオーバしないこと。

7.5(表面層耐電圧)による。

3

引きはがし強さ

0.49N/mm以上であること。

8.1(導体の引きはがし強さ)

による。

4

めっき密着性

はがれがないこと。

8.4(めっき密着性)による。

5

はんだ付け性

はんだ付け性の良好な部分が,めっきされた部分の95%以上である

こと。ただし,ポリエステルフィルムをベースとしたフレキシブル

プリント板には適用しない。

10.4(はんだ付け性)による。

6

耐屈曲性

カバーレイを施してあるフレキシブルプリント板について,受渡当

事者間の協定による屈曲半径での屈曲回数を満足すること。

8.6(耐屈曲性)による。

7

耐折性

カバーレイを施してあるフレキシブルプリント板について,受渡当

事者間の協定による折曲げ部曲率半径及び荷重下での折曲げ回数

を満足すること。

8.7(耐折性)による。

8

耐候性

受渡当事者間の協定によって,右の試験方法中の条件を選定して試

験し,試験前後の試験項目の特性を満足すること。

9.1(温度サイクル),

9.2[熱衝撃(低温・高温)],

9.3[熱衝撃(高温浸せき)],

9.4[耐湿性(温湿度サイク

ル)]及び

9.5[耐湿性(定常状態)]

による。

9

銅めっきスルー

ホールの耐熱衝

撃性

両面フレキシブルプリント板のめっきスルーホールの導通抵抗値

の変化率が,20%以下であること。

10.2(銅めっきスルーホール

の耐熱衝撃性)による。

10

耐燃性

耐燃性のあるものについては,試験後,次の値を満足すること。

JIS C 6471の6.8(耐燃性)

による。

項目

規格値

(1) フレーミング時間

各回とも10秒以内

10回の合計が50秒以内

(2) フレーミング及びグローイ

ング時間

第2回目の両者の合計時間が30

秒以内

(3) つかみ具又は標線までのフ

レーミング又はグローイン

グ

ないこと。

(4) 脱脂綿を着火させる滴下物

ないこと。

備考 (1)〜(4)までの5枚の試料の中の1枚だけが,規格値を

満足しない場合,又はフレーミング時間の10回の合計

が51〜55秒の場合は,再試験をする。ただし,再試験

のときには,全数が規格値を満足しなければならない。

11

はんだ耐熱性

膨れ,はがれがないこと。カバーコートには実用上有害な変色がな

いこと。シンボルマークには,著しい損傷がないこと。ただし,ポ

リエステルフィルムをベースとしたフレキシブルプリント板には

適用しない。

10.3(はんだ耐熱性)による。

12

耐薬品性

膨れ,はがれがないこと。

また,シンボルマークには,著しい損傷がないこと。

10.5(耐薬品性)による。

3

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 寸法

4.1

格子寸法

4.1.1

基本格子 フレキシブルプリント板の格子は,メートル系格子を標準とし,インチ系格子は,従来

製品との整合性が必要な場合に限り使用する。

基本格子寸法は,次のとおりとする。

メートル系格子 :2.50mm

インチ系格子 :2.54mm

4.1.2

補助格子 4.1.1の基本格子よりも小さい格子寸法を必要とする場合には,次のとおりとする。

メートル系格子 :0.5mm単位(ただし,更に細かい単位が必要な場合には,0.05mm単位とする。)

インチ系格子 :0.635mm単位

備考 0.05mm及び0.635mmより細かい単位の格子は使用しない。

4.2

外形寸法 外形寸法は,受渡当事者間の協定による寸法とし,その許容差は,外形寸法が100mm未

満のものについては±0.3mm,外形寸法が100mm以上のものについては±0.3%とする。

4.3

穴

4.3.1

穴径及び許容差

(1) 部品穴 フレキシブルプリント板の部品穴の最小穴径は0.50mmとし,その許容差は±0.08mmとする。

(2) バイア 両面フレキシブルプリント板のバイアとして用いるめっきスルーホールは丸穴だけとし,ス

ルーホールめっき後の最小穴径は0.50mmとし,その許容差は±0.08mmとする。

(3) 取付穴

(a) 丸穴 丸穴の最小穴径は0.50mmとし,その許容差は±0.08mmとする。

(b) 角穴 角穴の一辺の最小寸法は0.50mmとし,その許容差は±0.08mmとする。

4.3.2

取付穴端部と板端部との最小距離 取付穴端部と板端部との最小距離は,2.0mm以上とする。

4.3.3

穴位置のずれ 設計穴位置に対する仕上がり後の穴位置のずれは0.3mm以下とする。ただし,バ

イアは除くこととする。

4.3.4

穴中心間距離 穴中心間距離が100mm未満のものの許容差は±0.3mm,100mm以上のものの許容

差は穴中心間距離の±0.3%とする。

4.4

導体

4.4.1

設計導体幅に対する仕上がり幅の許容差 設計導体幅に対する仕上がり幅の許容差は,表2のとお

りとする。

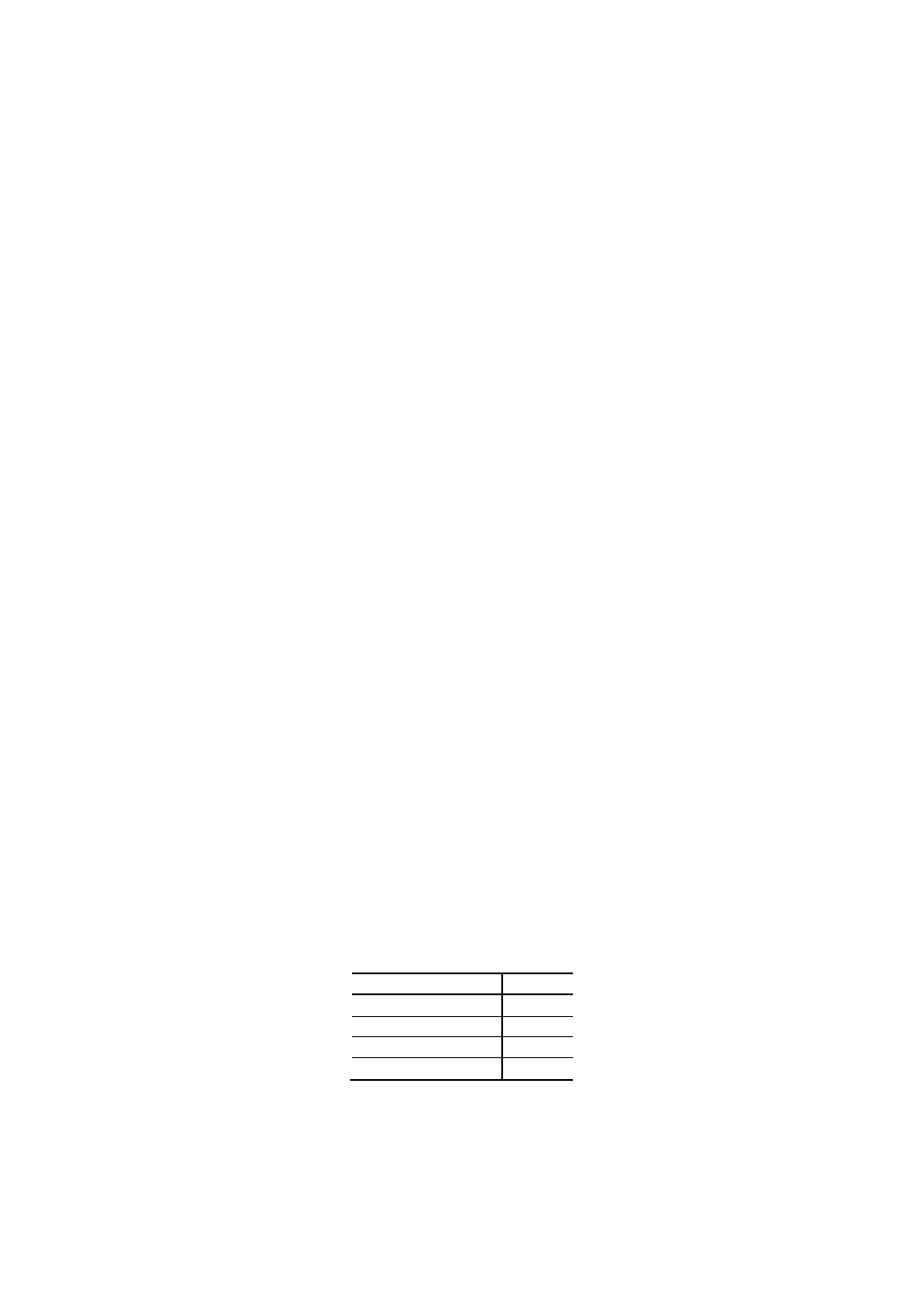

表2 仕上がり幅の許容差

単位 mm

設計導体幅

許容差

0.10以下 ±0.05

0.10を超え 0.30未満

±0.08

0.30以上

0.50未満 ±0.10

0.50以上

±20%

4.4.2

設計導体間げきに対する仕上がり間げきの許容差 設計導体間げきに対する仕上がり間げきの許

容差は,表3のとおりとする。

4

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

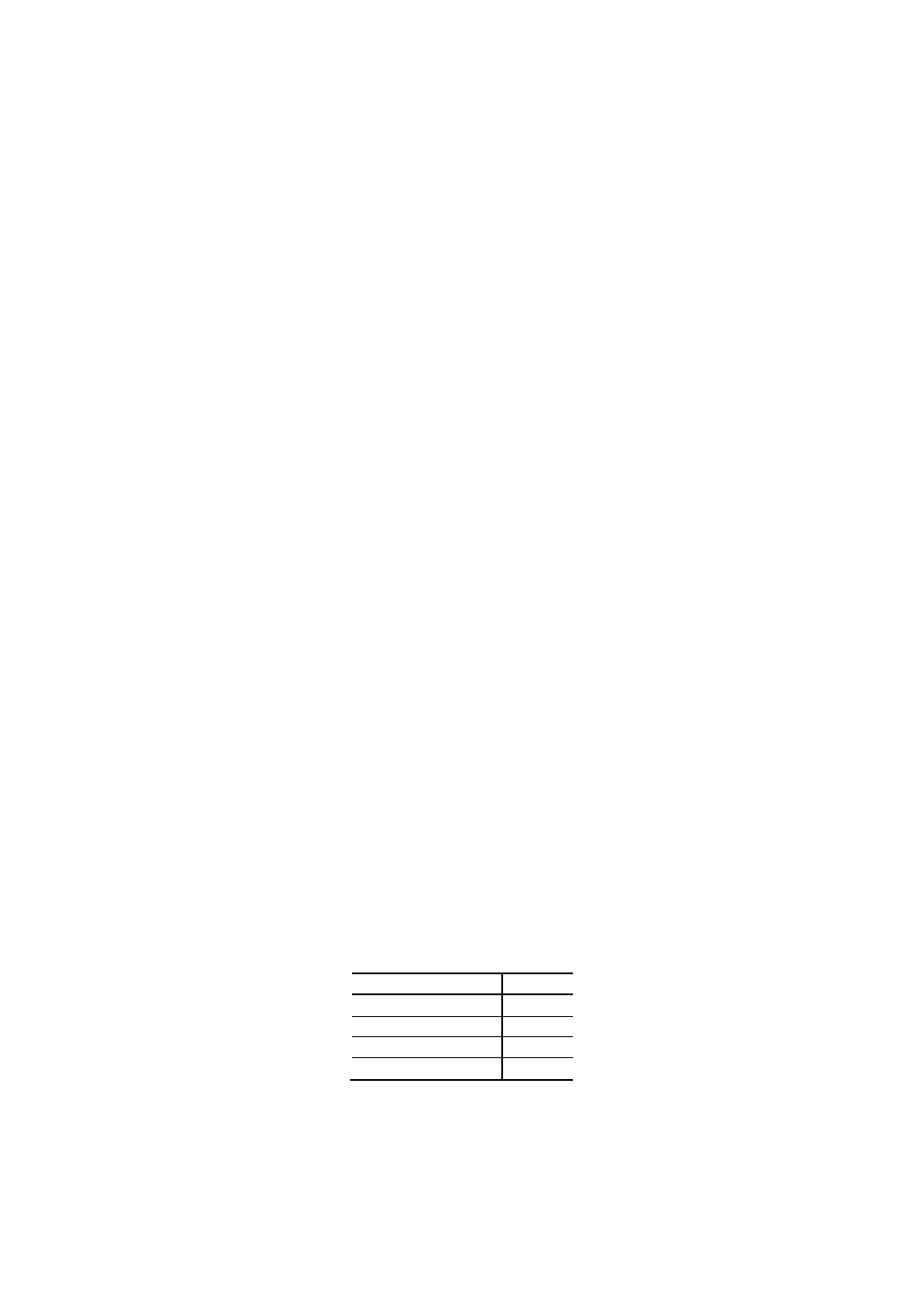

表3 仕上がり間げきの許容差

単位 mm

設計最小導体間げき

許容差

0.10以下 ±0.05

0.10を超え 0.30未満 ±0.08

0.30以上

±0.10

4.4.3

板端部と導体端部との最小距離 板端部と導体端部との設計最小距離は,0.5mm以上とする。

4.5

ランド

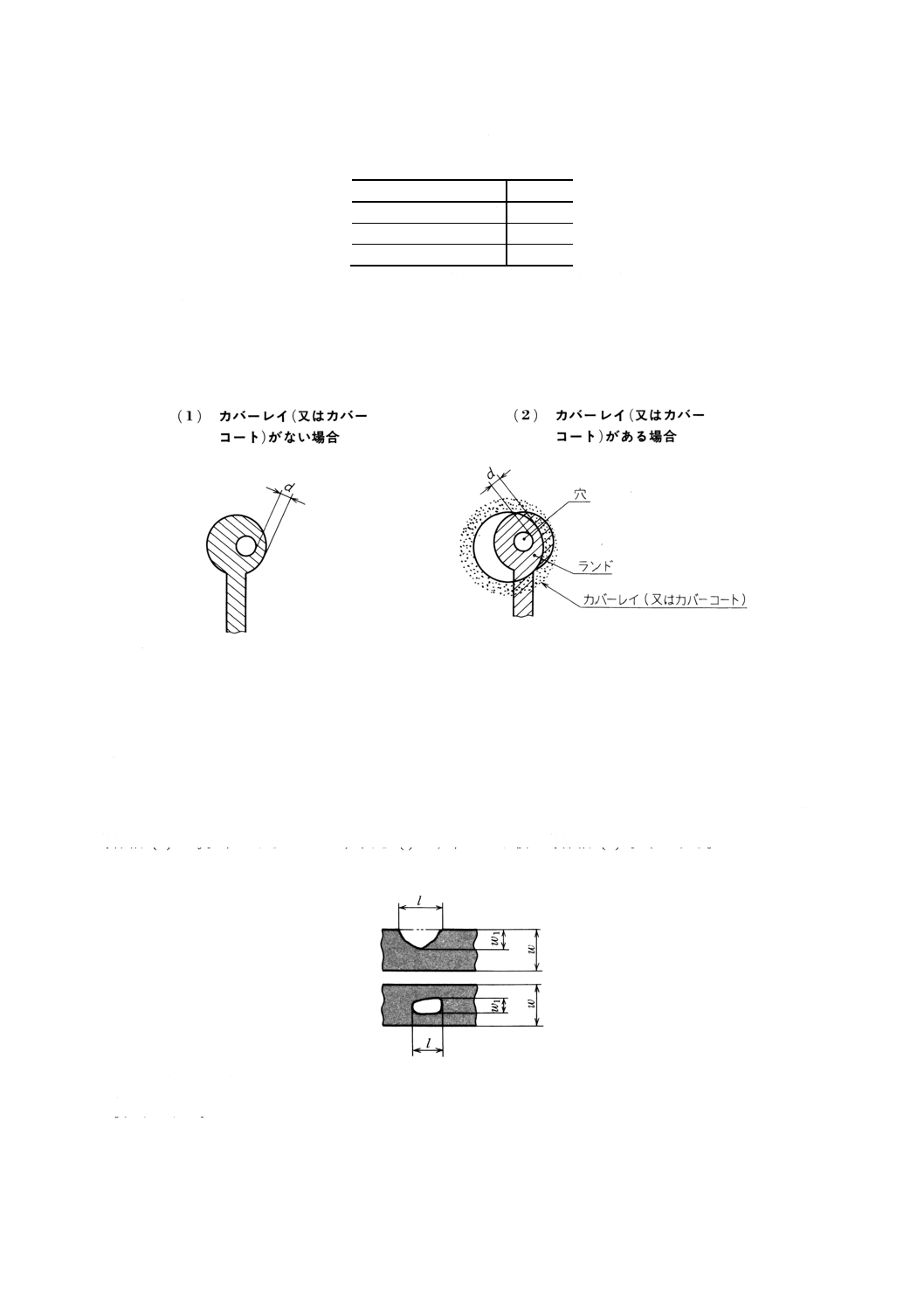

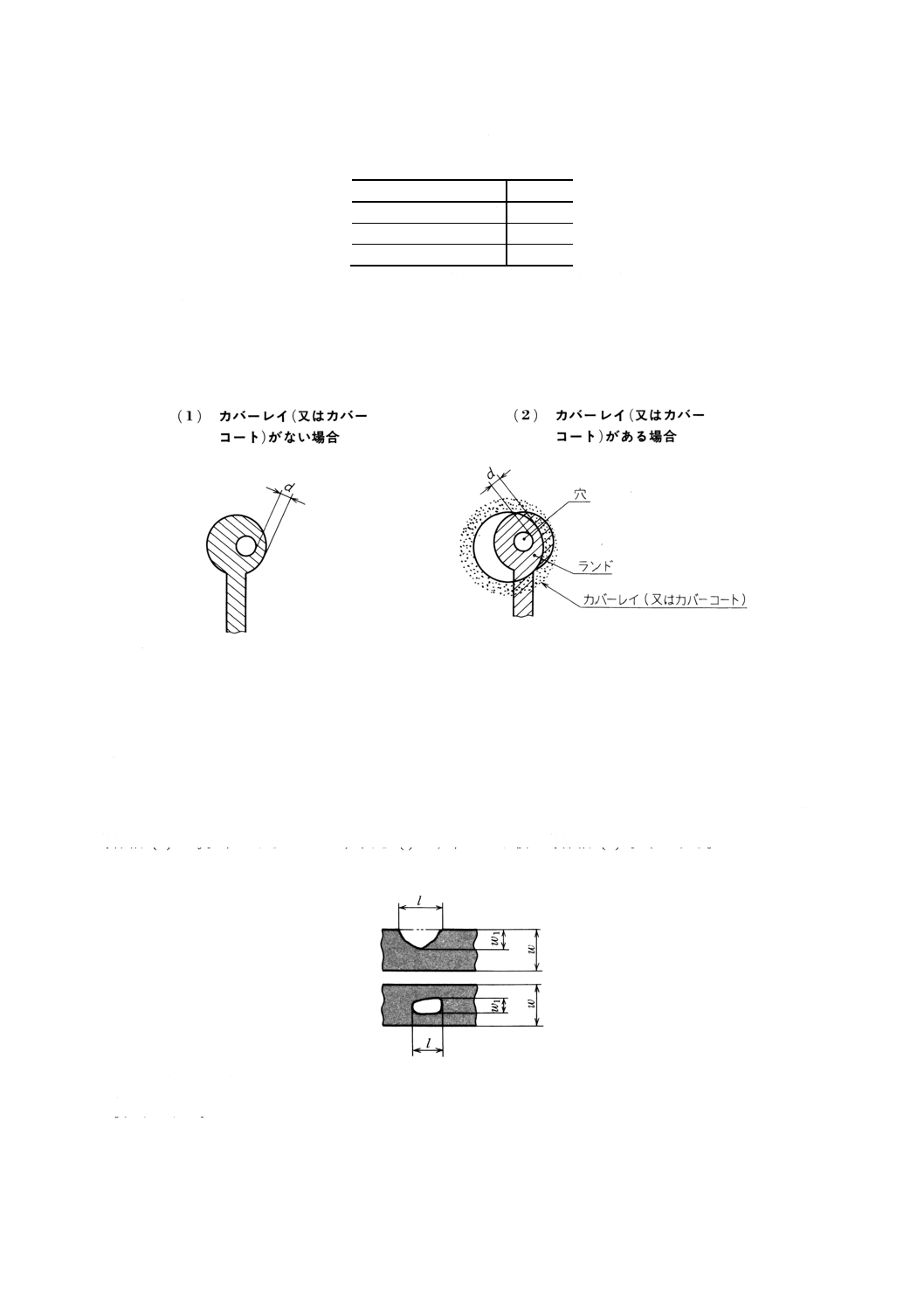

4.5.1

最小ランド幅 図1に示すはんだ付けに有効な仕上がり後の最小ランド幅 (d) は,0.05mm以上と

する。

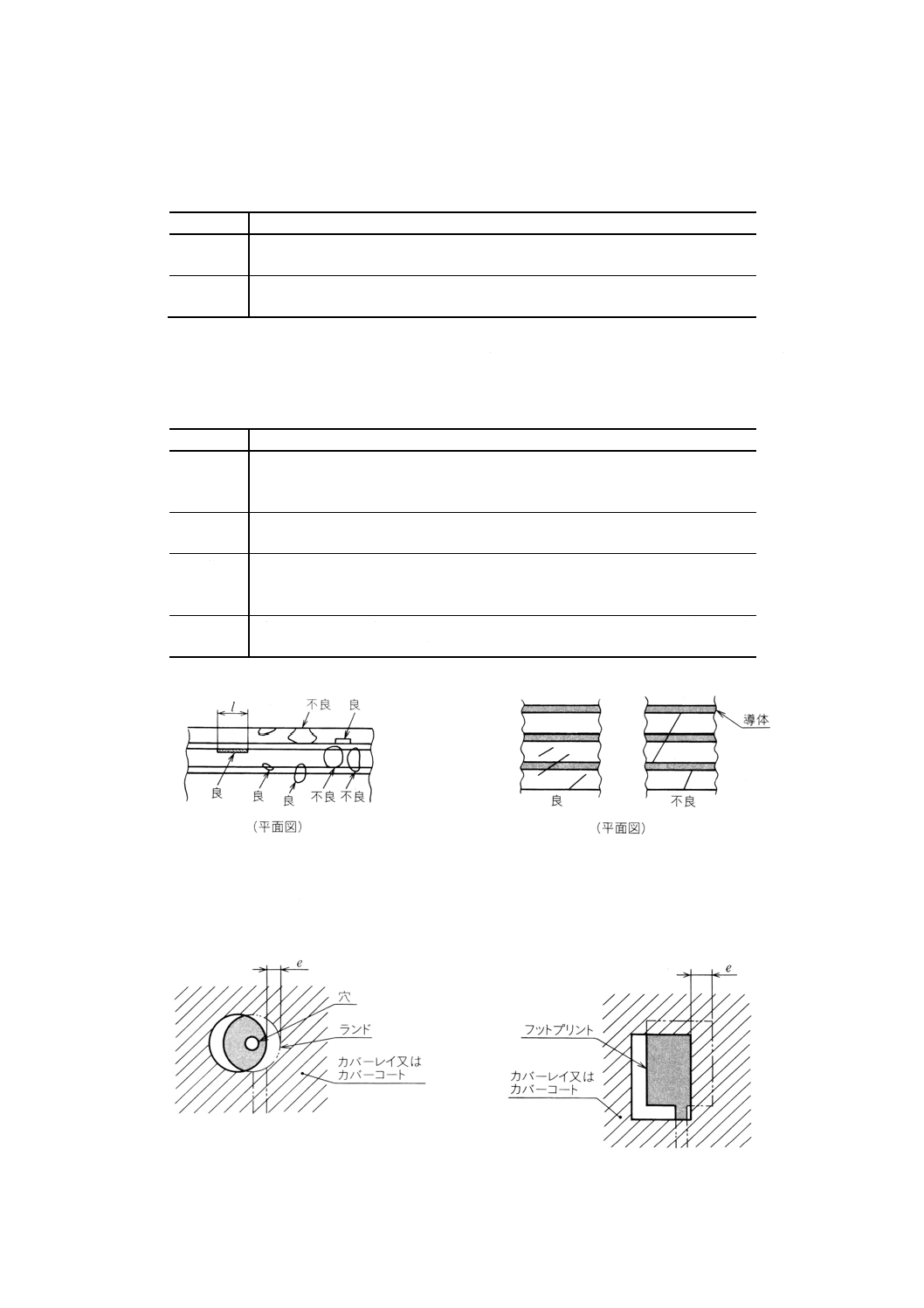

図1 有効最小ランド幅

4.6

銅めっきスルーホール厚さ 銅めっきスルーホールの内壁のめっき厚さは,平均めっき厚さ

0.015mm以上,最小めっき厚さ0.008mm以上とする。

5. 外観

5.1

導体の外観

5.1.1

断線 断線は,あってはならない。

5.1.2

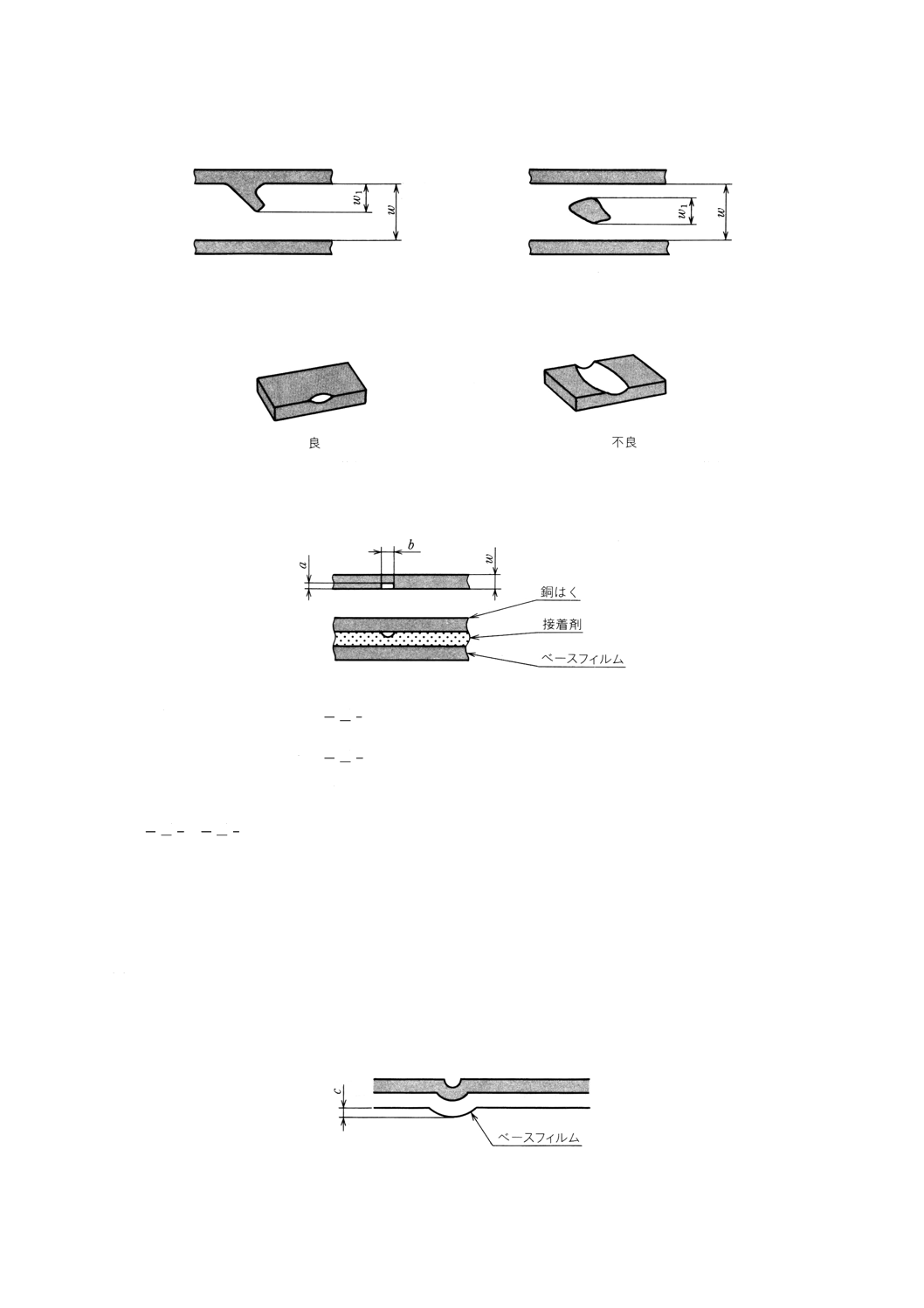

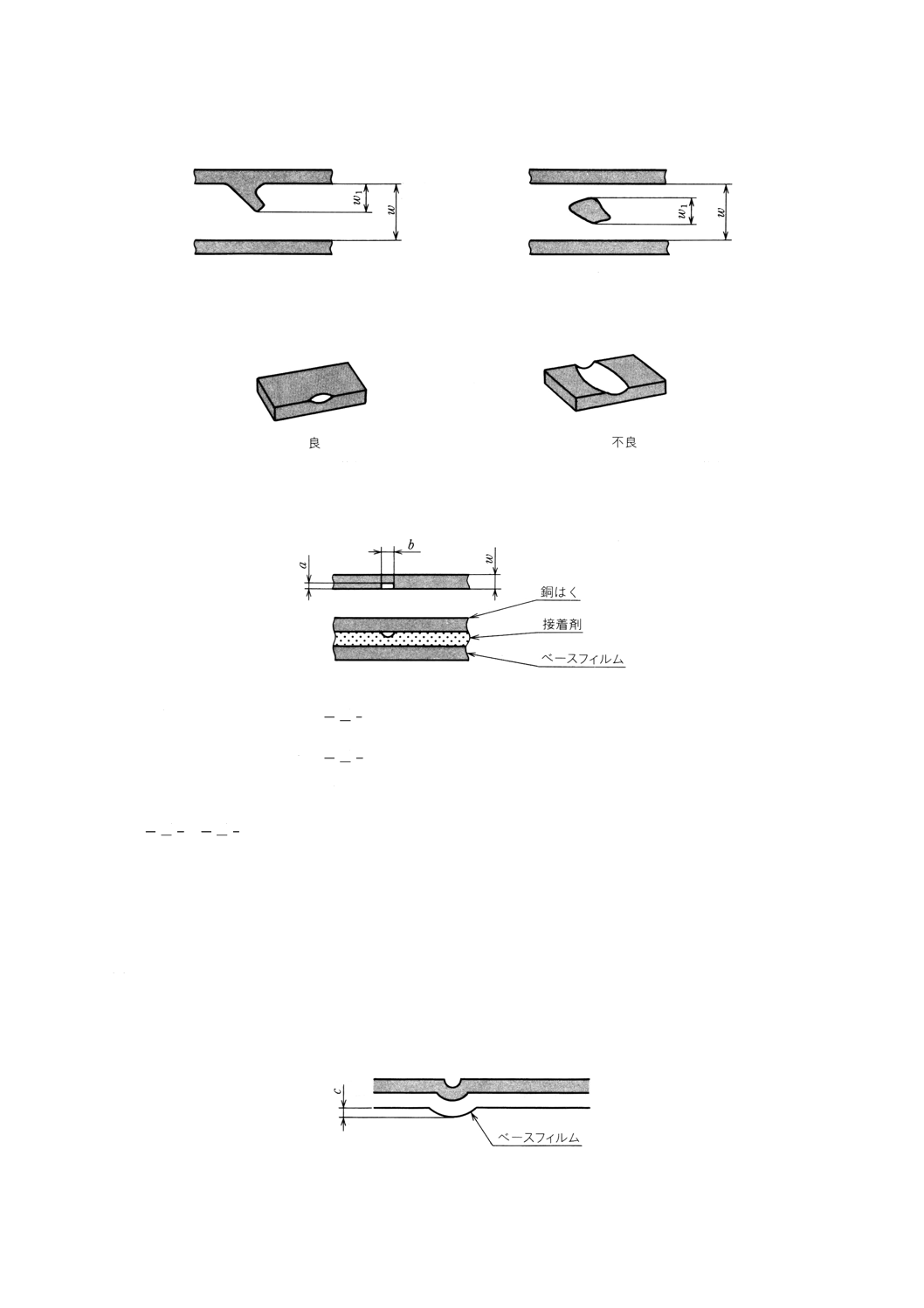

欠損・ピンホール 図2に示す欠け及びピンホールによる導体の欠損の幅 (w1) は,仕上がり後の

導体幅 (w) の31以下であることとし,長さ (l) は,仕上がり後の導体幅 (w) 以下とする。

図2 欠け・ピンホール

5.1.3

導体間の導体の残り 図3に示す導体の残り及び突起の幅 (w1) は,仕上がり後の導体間げき (w)

の31以下とする。

5

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 導体間の導体の残り

5.1.4

導体表面のエッチング 図4に示すエッチングによる表面のくぼみは,完全に導体の幅方向に横切

っていてはならない。

図4 表面エッチング

5.1.5

導体のはく離 図5に示す導体はく離の幅 (a) 及び長さ (b) は,仕上がり後の導体幅 (w) に対し

て次のとおりとする。ただし,繰返し曲げのかかる部分については,曲げの特性を損なってはならない。

図5 導体はく離

(1) カバーレイのかかっている部分

b≦wで 可動屈曲部:

3

1

≦

w

a

一般部 :

2

1

≦

w

a

(2) カバーレイのかかっていない部分

4

1

≦

w

a

,

4

1

≦

w

b

5.1.6

導体のクラック 導体のクラックが,あってはならない。

5.1.7

導体のブリッジ 導体にブリッジがあってはならない。

5.1.8

導体の研磨きず ブラシなどによる研磨きずの深さは,導体厚みの20%以下とする。ただし,繰返

し曲げのかかる部分については,曲げ特性を損なわないこととする。

5.1.9

打こん(押しきず) 図6に示す打こん(押しきず)は,表面から深さ0.1mm以内とする。深さ

の測定が困難な場合には,背面のベースフィルムの突起の高さ (c) を打こんの深さと同等とみなすことが

できる。

図6 打こん(押しきず)

6

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

フィルム面の外観 導体の存在しないフィルム面の外観の欠陥の許容範囲は,表4のとおりとし,

その他実用上有害な凹凸,折れ,しわ及び異物の付着があってはならない。

表4 フィルム面の欠陥の許容範囲

欠陥の種類

欠陥の許容範囲

打こん

打こんは,表面から深さ0.1mm以内であること。

また,フィルムに鋭い押しきず,切れ目,裂け及び接着剤層のはく離がないこと。

きず

ブラシなどによる研磨きずは,フィルムの厚みの20%以下とする。ただし,繰返し曲げ

のかかる部分については,曲げの特性を損なってはならない。

5.3

カバーレイ及びカバーコートの外観

5.3.1

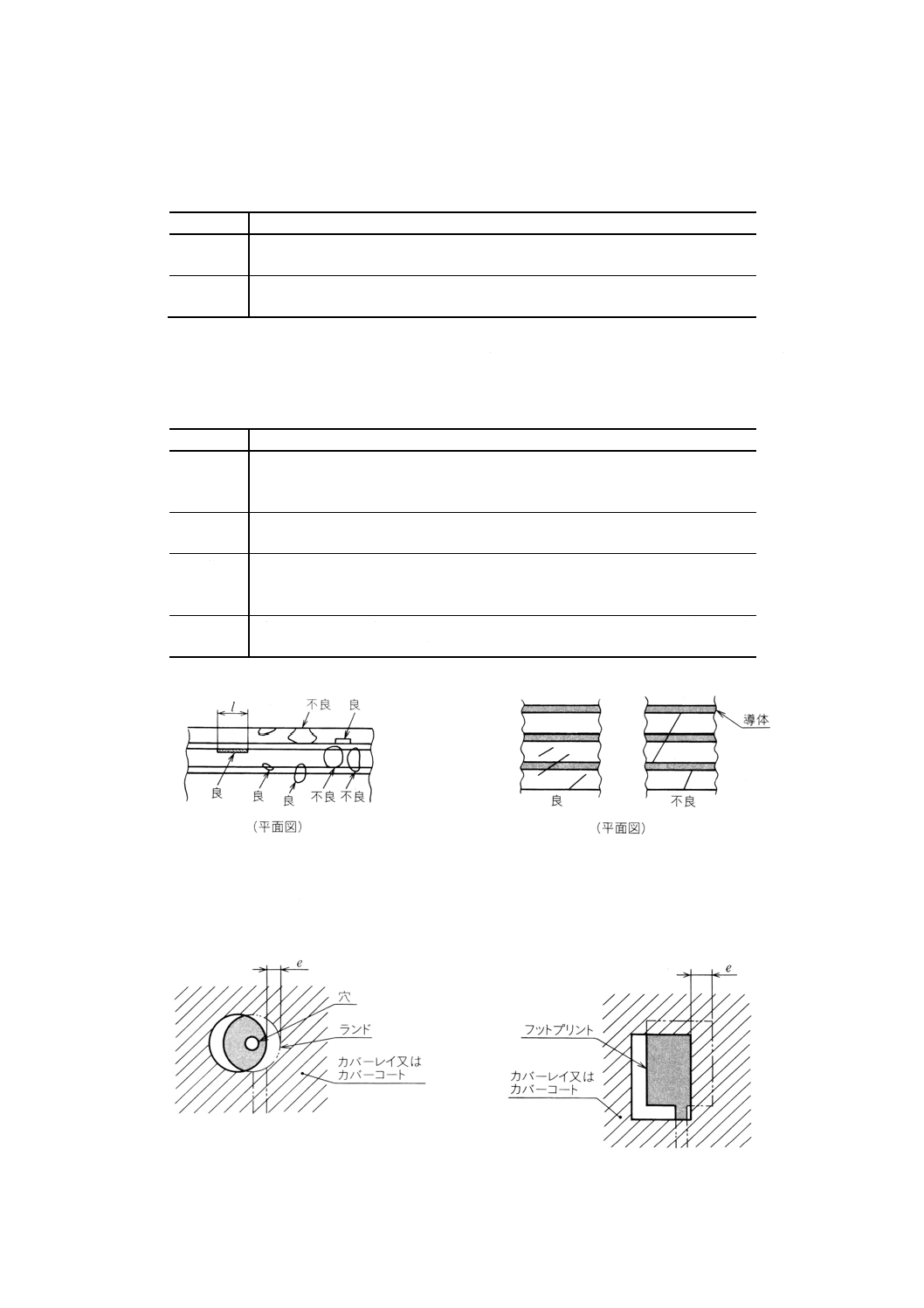

カバーレイ及びカバーコートの外観の欠陥 接着されたカバーレイ及びカバーコートの外観の許

容範囲は,表5のとおりとし,その他実用上有害な凹凸,折れ,しわ及びはく離があってはならない。

表5 カバーレイ及びカバーコートの外観の欠陥

欠陥の種類

欠陥の許容範囲

打こん

打こんは,表面から深さ0.1mm以内であること。ただし,フィルムだけの部分は,フィ

ルムに切れ目がないこととする。

また,鋭い押しきず及び裂けがなく,接着剤層のはく離があってはならない。

気泡

図7に示すような気泡の長さ (l) は,10mm以下とし,2本以上の導体にまたがる気泡の

ないこと。ただし,繰返し曲げのかかる部分については,曲げの特性を損なわないこと。

異物

導電性異物に関しては,導体間の導体の残り(5.1.3)によることとし,図8に示す非導電

性異物に関しては,3本以上の導体にまたがる大きさの異物のないこと。ただし,繰返し

曲げのかかる部分については,曲げの特性を損なわないこと。

きず

ブラシなどによる研磨きずは,フィルムの厚みの20%以下とする。ただし,繰返し曲げ

のかかる部分については,曲げの特性を損なわないこと。

図7 気泡入り

図8 非導電性異物

5.3.2

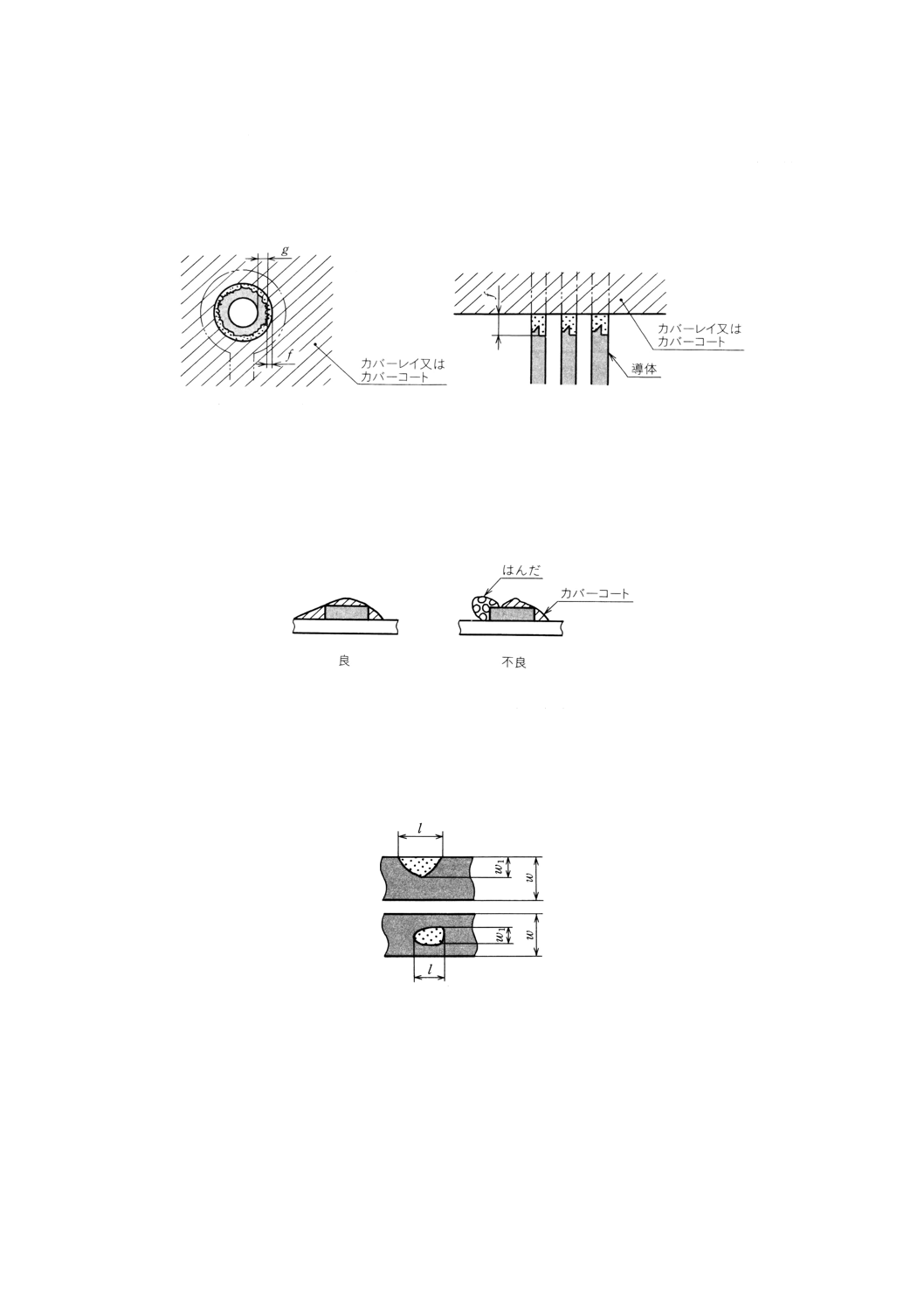

ランドとカバーレイ(又はカバーコート)とのずれ 図9に示すような,ランドに対するカバーレ

イ(又はカバーコート)とのずれ (e) は,外形寸法が100mm未満の場合の許容差は±0.3mm以下とし,

外形寸法が100mm以上の場合の許容差は,外形寸法の±0.3%以下とする。

図9 カバーレイずれ又はカバーコートずれ

7

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

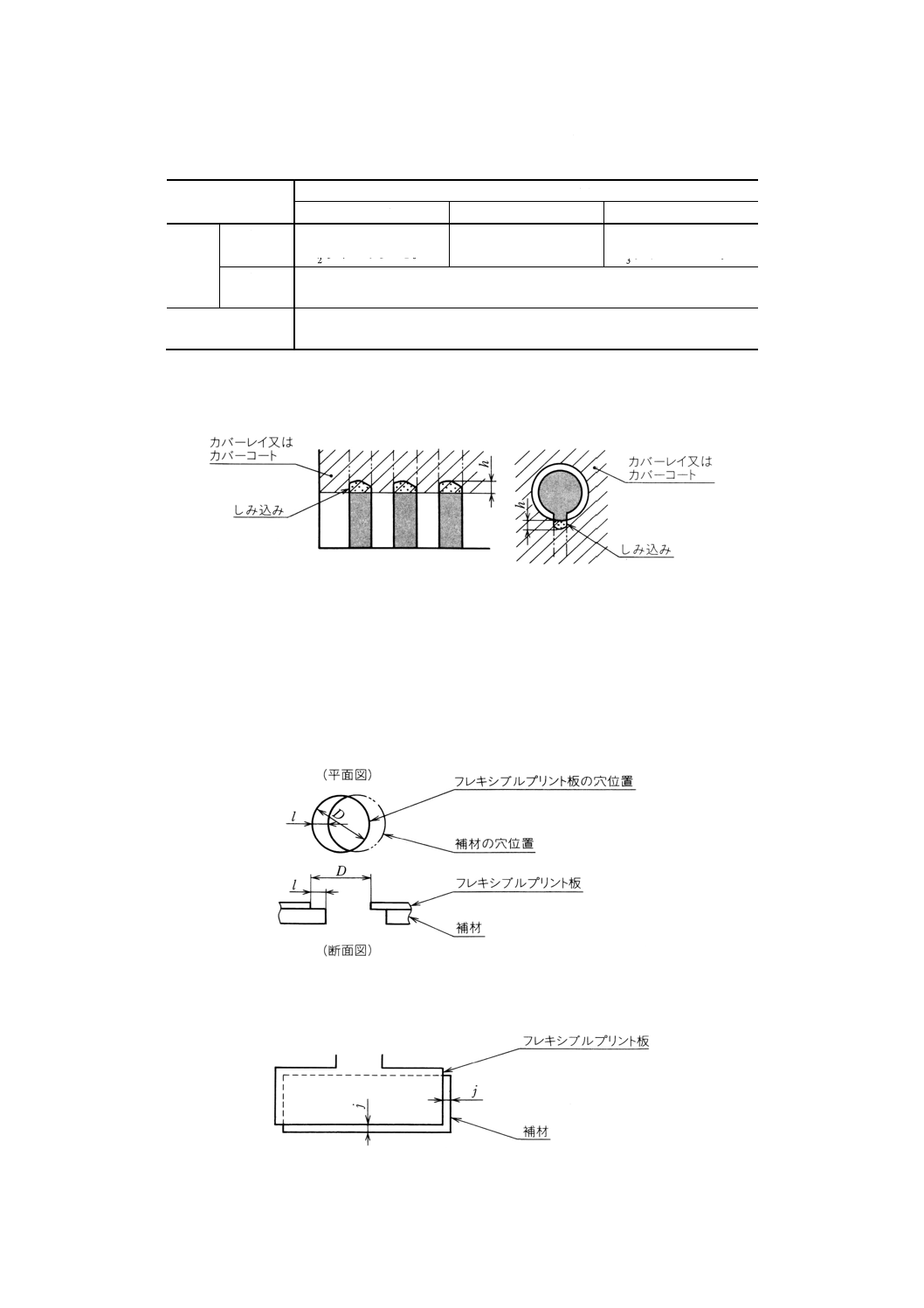

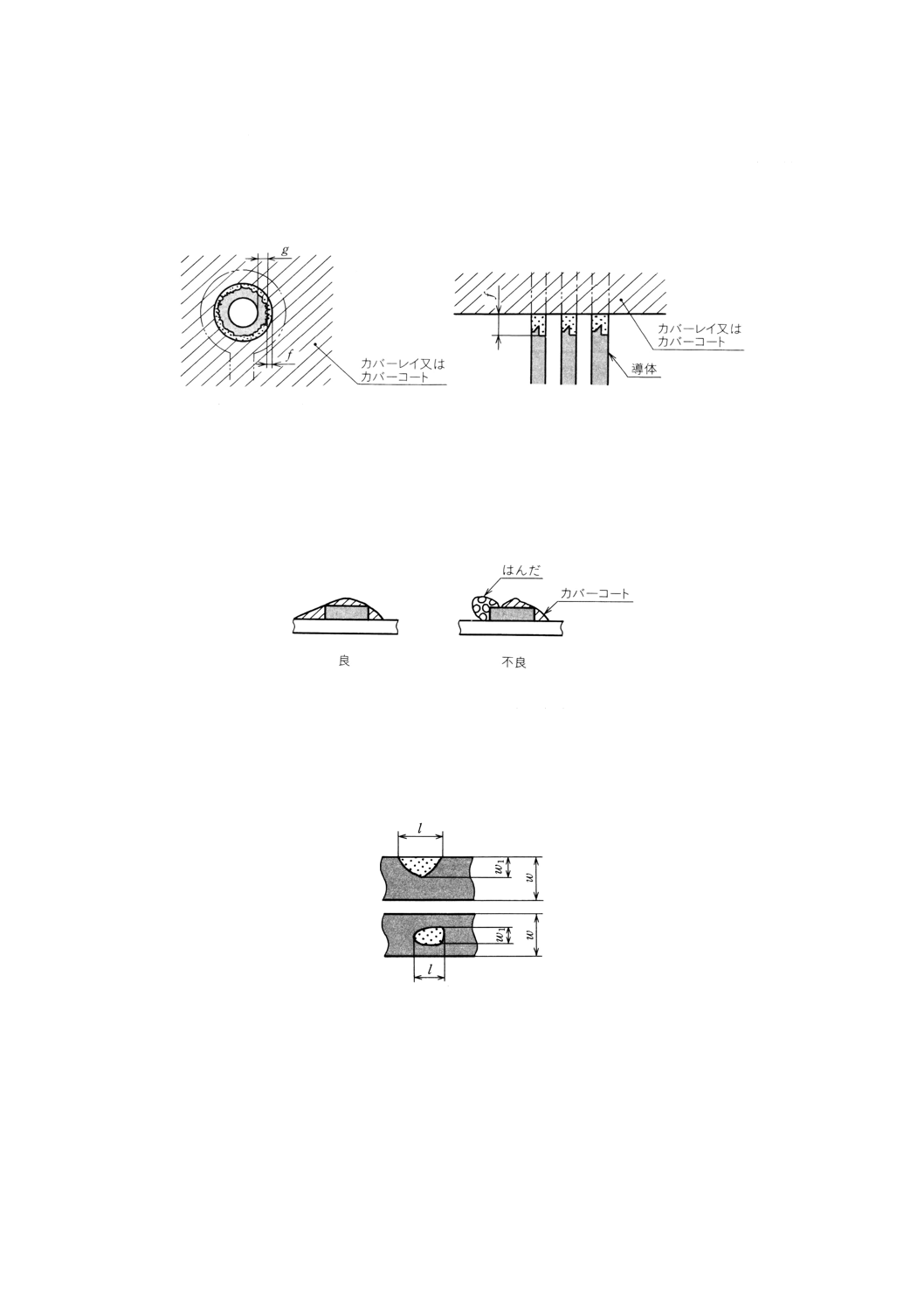

5.3.3 接着剤流れ及びカバーコートのにじみ 図10に示す接着剤流れ及びカバーコートのにじみ (f) は,

0.3mm以下とする。ただし,ランド部では,カバーレイのはりずれ及び穴打ち抜きずれによる有効最小ラ

ンド幅 (g≧0.05mm) を満足しなければならない。

図10 接着剤流れ及びカバーコートのにじみ

5.3.4

変色(カバーレイ下導体部) カバーレイに被覆されている導体に変色がある場合には,温度40℃,

湿度90%で96時間の耐湿性試験後,耐電圧,耐屈曲性,耐折性,はんだ耐熱性を満足しなければならな

い。

5.3.5

カバーコートのかすれ 図11に示すカバーコートのかすれは,JIS C 5016の10.4(はんだ付け性)

に規定の試験を行ったとき,カバーコートのかすれた部分の導体にはんだが付着しないこととする。

図11 カバーコートのかすれ

5.4

めっきの外観

5.4.1

めっきの付着不良 図12に示すようなめっきの付着不良箇所の幅 (w1) ,長さ (l) は,仕上がり

後の導体幅 (w) に対して表6による。ただし,めっきの付着不良によって,接触部の信頼性が損なわれて

はならない。

図12 めっきの付着不良

8

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6 めっきの付着不良箇所の幅及び長さ

単位 mm

区分

仕上がり後の導体幅 (w)

0.30未満

0.30以上 0.45以下

0.45を超えるもの

端子部

付着不良

の幅 (w1)

仕上がり後の導体幅 (w)

の21以下であること。

0.15以下であること。

仕上がり後の導体幅 (w)

の31以下であること。

付着不良

の長さ (l)

導体幅 (w) を超えてはならない。

ランド部

めっきの付着不良部分は,めっきされた面積の10%未満(接着剤の流れ出しは含

めない。)。

5.4.2

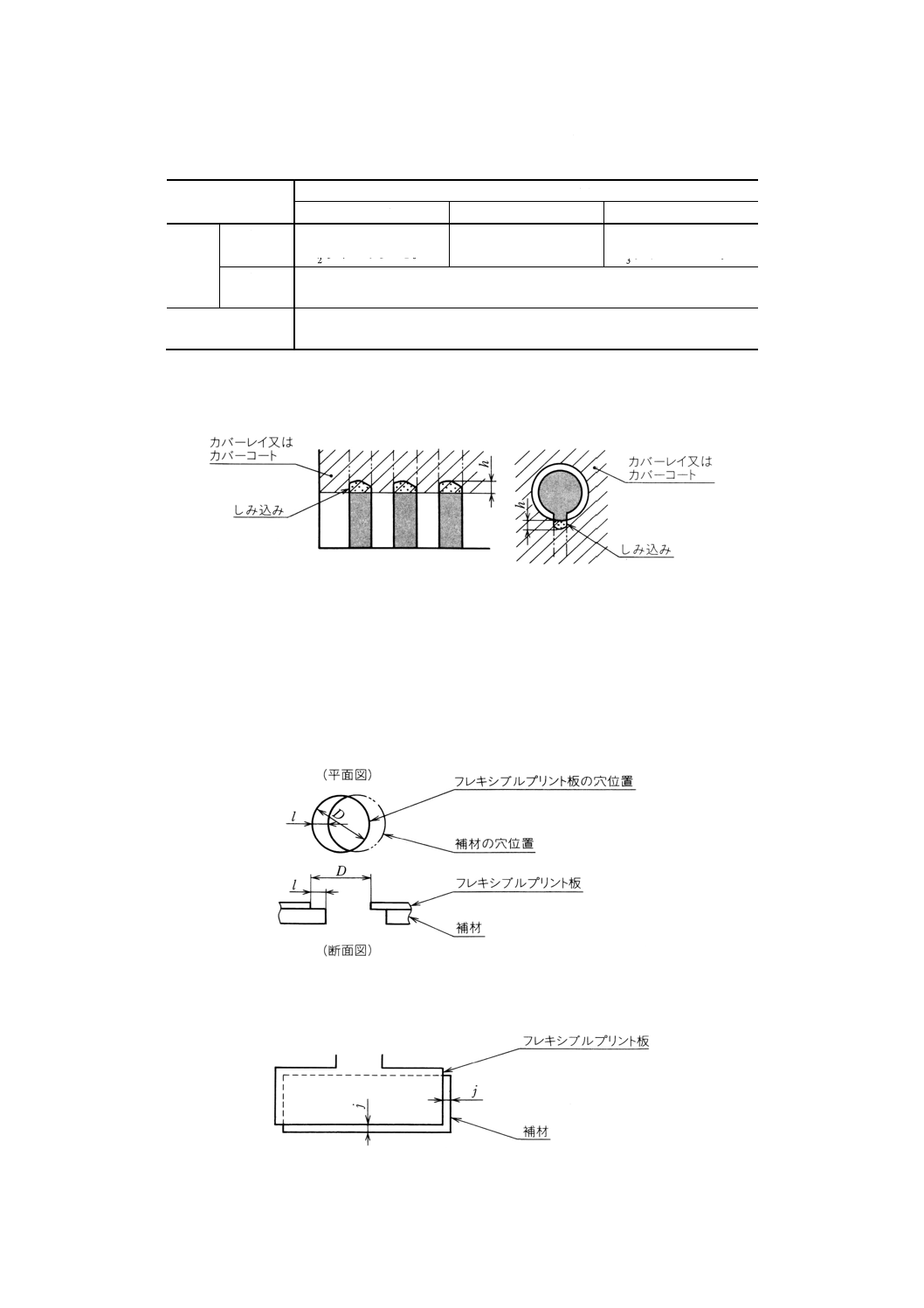

めっき又ははんだのしみ込み 図13に示すように,めっき又ははんだが導体とカバーレイ(又は

カバーコート)との間にしみ込んだ部分 (h) は,0.5mm以下とする。

図13 めっき又ははんだのしみ込み

5.5

シンボルマーク シンボルマークは,判読が可能でなければならない。

5.6

補材のはり付けによる外観上の欠陥

5.6.1

補材との位置ずれ

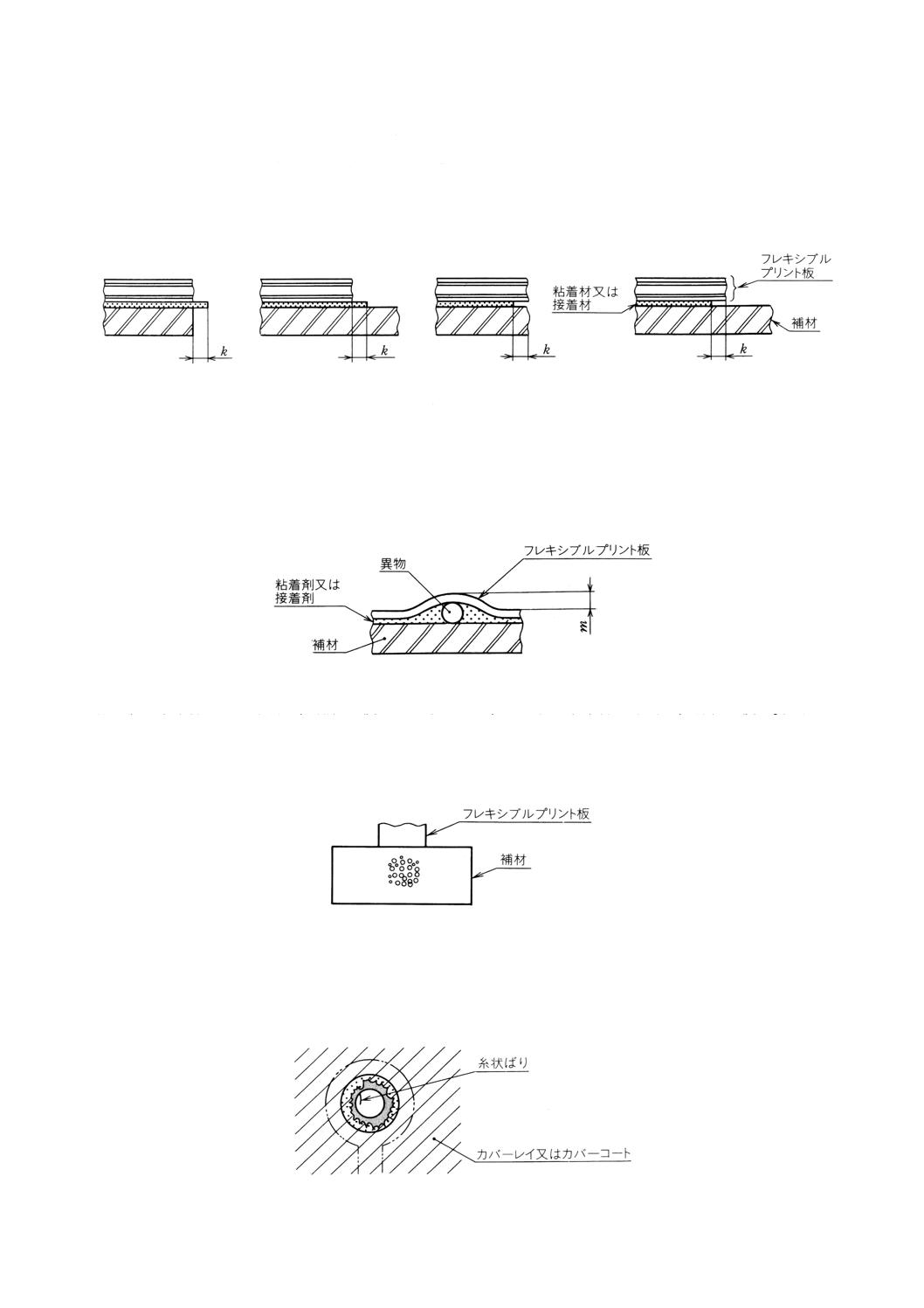

(1) 穴ずれ 図14に示すような補材とフレキシブルプリント板との間の穴ずれ (l) は,フレキシブルプリ

ント板と補材の穴径の小さい方が0.3mm以上減少しないこと。ただし,D-lは,Dの穴径公差内でな

ければならない。

図14 穴ずれ

(2) 外形ずれ 図15に示すような外形ずれ (j) は,0.5mm以下とする。

図15 外形ずれ

9

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6.2

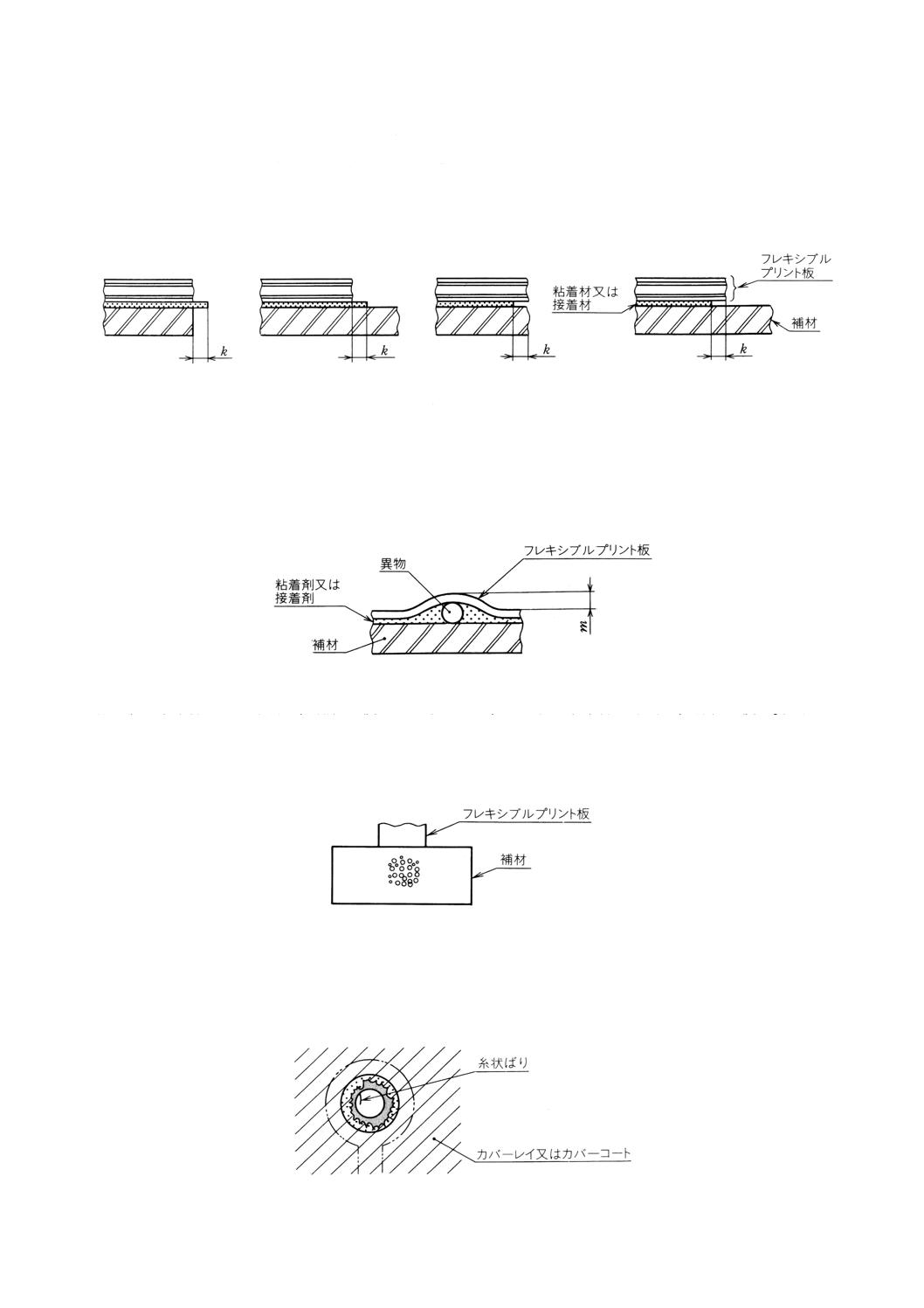

補材との間の粘着剤又は接着剤のずれ(流れ出しを含む。) 図16に示すような補材とフレキシブ

ルプリント板との間の粘着剤又は接着剤のずれ (k) (流れ出しを含む。)は,±0.5mm以下とする。ただ

し,部品穴については,穴径の公差を満足しなければならない。

図16 補材との間の粘着剤又は接着剤のずれ(流れ出しを含む。)

5.6.3

補材との間の異物 図17に示すような補材とフレキシブルプリント板との間の異物は,盛上がり

(m) が0.1mm以下であることとする。ただし,補材とフレキシブルプリント板との厚さが規定されている

場合は,その許容値内でなければならない。

また,異物の大きさは,補材とフレキシブルプリント板との接着面積の5%以下とし,加工穴及び外形

端に接するものは不可とする。

図17 補材との間の異物

5.6.4

補材との間の気泡入り 図18に示すような補材とフレキシブルプリント板との間の気泡入りは,

熱硬化性接着剤使用の場合は,補材面積の10%以下とし,その他の接着剤の場合は,補材面積の31以下と

する。ただし,コネクタ挿入先端部には,浮き及び膨れがあってはならない。

また,実装時に膨れが生じてはならない。

図18 補材との間の気泡入り

5.7

その他の外観

5.7.1

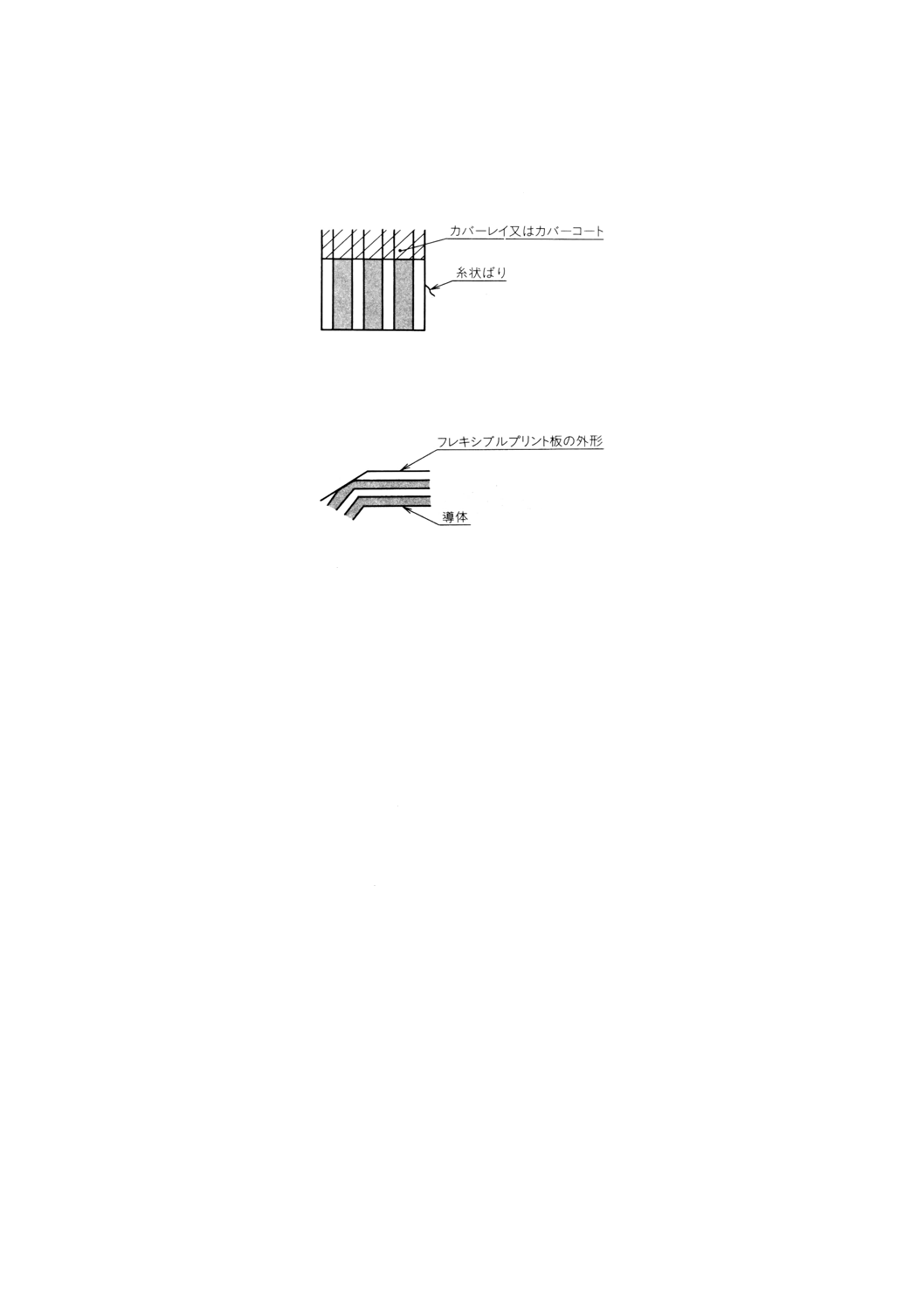

糸状ばり

(1) 穴部 図19に示すような穴部の非導電性の糸状ばりの長さは,0.3mm以下とする。ただし,容易に

脱落しないこととする。

図19 穴部の糸状ばり

10

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 外形 図20に示すような外形の非導電性の糸状ばりの長さは,1mm以下とする。ただし,容易に脱

落しないこととする。

図20 外形の糸状ばり

5.7.2

外形の打抜きずれ 図21に示すような外形の打抜きずれは,外形とパターンの接するものは不良

とする。ただし,めっきリード,補強用独立ランド及び補強用パターンは除く。

図21 外形の打抜きずれ

5.7.3

表面付着物 表面付着物については,次のとおりとする。

(1) 容易に脱落するものは,差し支えないこととする。

(2) 硬化した接着剤,接着剤のついたカバーレイ,接着剤のついた繊維で,イソプロピルアルコールを浸

した綿棒でこすって落ちない程度に固着したものは,差し支えないこととする。ただし,厚さの規定

がある部分は除く。

(3) フラックス残さ(渣) イソプロピルアルコールを浸した綿棒でこすって,綿棒が汚れなければ差し

支えないこととする。

(4) はんだ粉 容易に脱落するものは,差し支えないこととする(超音波洗浄で1分間以内に落ちるもの。)。

固着したものについては,許容される粉の大きさと個数は,次のとおりとする。

φ0.10mm以上0.30mm未満 3個まで

φ0.05mm以上0.10mm未満 10個まで

(5) 粘着剤のくず 許容される粘着剤のくずの大きさと個数は,次のとおりとする。

φ1.0mm以上2.0mm未満 1個まで

φ0.1mm以上1.0mm未満 5個まで

6. 表示,包装及び保管

6.1

製品に対する表示 次の事項を表示する。

(1) 品名又は製品番号

(2) 製造業者名又はその略号

6.2

包装に対する表示 次の事項を表示する。

(1) 品種(フレキシブルプリント板を示す記号を,目につきやすい箇所に表示すること。)

(2) 品名又は製品番号

(3) 包装内数量

(4) 製造年月

11

C 5017-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 製造業者名又はその略号

6.3

包装及び保管

6.3.1

包装 包装は,製品にきずがつかないよう,かつ,湿気を避けるような措置を行う。

6.3.2

保管 フレキシブルプリント板の保管は,湿気を避けるような措置を行った場所に置かなくてはな

らない。

社団法人 日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

阿 部 三 郎

協栄産業株式会社

茨 木 修

日本電信電話株式会社

植 山 悌 次

日立化成工業株式会社

桐 井 博 史

日本電気株式会社

柴 田 勲

住友電気工業株式会社

島 田 良 巳

ニッカン工業株式会社

清 水 正 二

沖電気工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

濱 田 勝 之

富士通株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

渡 邉 誠

鐘淵化学工業株式会社

栗 原 史 郎

工業技術院標準部

三 宅 信 弘

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

島 田 良 巳

ニッカン工業株式会社

葛 西 俊 明

日東電工株式会社

越 澤 弘

株式会社エスエフシイ

志 賀 稔

鐘淵化学工業株式会社

柴 田 勲

住友電気工業株式会社

高 橋 敏

ソニーケミカル株式会社

田 中 岳 男

東レ・デュポン株式会社

中 村 晴 雄

日立化成工業株式会社

灰 田 雄二郎

日本メクトロン株式会社

松 本 聰

東レ株式会社

美土路 研 二

株式会社フジクラ

毛 利 裕

宇部興産株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会