2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5013-1996

片面及び両面プリント配線板

Single and double sided printed wiring boards

1. 適用範囲 この規格は,主に電子機器に用いる片面及び両面プリント配線板(以下,プリント板とい

う。)について規定する。ただし,フレキシブルプリント配線板,フレックスリジッドプリント配線板及び

メタルコアプリント配線板には適用しない。

備考1. この規格の引用規格を,次に示す。

JIS C 5001 電子部品通則

JIS C 5012 プリント配線板試験方法

JIS C 5603 プリント回路用語

JIS C 6482 プリント配線板用銅張積層板−紙基材エポキシ樹脂

JIS C 6484 プリント配線板用銅張積層板−ガラス布基材エポキシ樹脂

JIS C 6485 プリント配線板用銅張積層板−紙基材フェノール樹脂

JIS C 6488 プリント配線板用銅張積層板−ガラス布・紙複合基材エポキシ樹脂

JIS C 6489 プリント配線板用銅張積層板−ガラス布・ガラス不織布複合基材エポキシ樹脂

JIS C 6490 プリント配線板用銅張積層板−ガラス布基材ポリイミド樹脂

JIS C 6492 プリント配線板用銅張積層板−ガラス布基材ビスマレイミド/トリアジン/エポキシ樹

脂

2. この規格の対応国際規格を,次に示す。

IEC 326-3 (1991) Printed boards. Part 3 : Design and use of printed boards

IEC 326-4 (1980) Printed boards. Part 4 : Specification for single and double sided printed boards

with plain holes

IEC 326-5 (1980) Printed boards. Part 5 : Specification for single and double sided printed boards

with plated-through holes

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 5001及びJIS C 5603の規定によるほか,次

による。

(1) 外形寸法 規定されたプリント板の形状寸法。

(2) 準基準穴 基準穴の機能の補助をするためのもので,長手方向の誤差を調整するために使用する長円

の穴。

(3) 基準マーク 正確なプリント板の位置を決めるために,プリント板の角に付けたマーク。

(4) 部品位置決めマーク プリント板上の基準マークに対する部品の位置を決めるために設けたマーク。

3. 使用材料による区分 使用材料による区分は,表1による。

2

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 使用材料による区分

区分

基板材料

紙基材エポキシ樹脂プリント板

JIS C 6482による。

ガラス布基材エポキシ樹脂プリント板

JIS C 6484による。

紙基材フェノール樹脂プリント板

JIS C 6485による。

ガラス布・紙複合基材エポキシ樹脂プリント板

JIS C 6488による。

ガラス布・ガラス不織布複合基材エポキシ樹脂プリント板

JIS C 6489による。

ガラス布基材ポリイミド樹脂プリント板

JIS C 6490による。

ガラス布基材ビスマレイミド/トリアジン/エポキシ樹脂プリント板

JIS C 6492による。

4. 等級 この規格で用いるプリント板のパターンの微細度及び品質を表す等級は,次による。

また,これらの等級は,規定する個々の項目ごとに必要な等級を選択して使用する。

なお,クラス別に規定されていない箇所は,全クラスに適用する。

クラスI

通常のレベルが要求されるもの。

クラスII

高いレベルが要求されるもの。

クラスIII 特に高いレベルが要求されるもの。

5. 設計基準及び許容差

5.1

格子寸法

5.1.1

基本格子 プリント板の格子は,メートル系格子を標準とし,インチ系格子は,従来製品との整合

性が必要な場合に限り使用する。

基本格子寸法は,次のとおりとする。

メートル系格子:2.50mm

インチ系格子 :2.54mm

5.1.2

補助格子 5.1.1の基本格子よりも小さい格子寸法を必要とする場合には,次のとおりとする。

メートル系格子:0.5mm単位(ただし,更に細かい単位が必要な場合には,0.05mm単位とする。)

インチ系格子 :0.635mm単位

5.2

外形寸法

5.2.1

外形寸法の許容差 外形寸法の許容差は,表2による。

また,外形加工と同時に加工する角穴などについても,表2による。

表2 外形寸法許容差

単位 mm

外形寸法

クラス

I

II

III

100以下

±0.4

±0.2

±0.1

100を超えるもの

100を超えるものについて

は,50までの寸法増加ごと

に,0.2を加える。

100を超えるものについて

は,50までの寸法増加ごと

に,0.1を加える。

100を超えるものについて

は,50までの寸法増加ごと

に,0.05を加える。

5.3

全板厚

5.3.1

全板厚及び許容差 図1に示す全板厚 (T) の許容差は,板厚0.1〜0.6mmのものを除き,表3によ

る。

なお,板厚0.1〜0.6mmのものの許容差は,受渡当事者間の協定による。

3

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

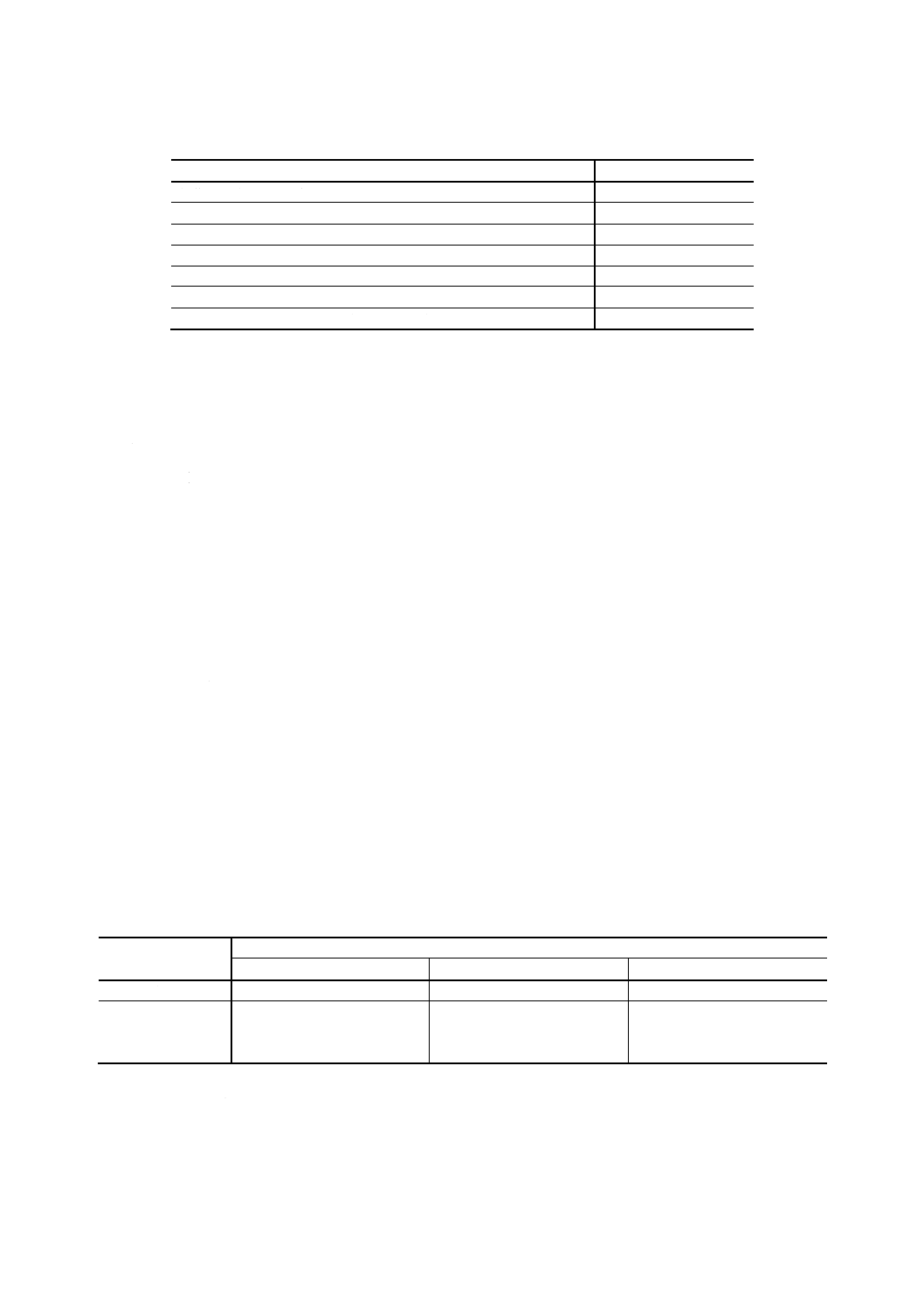

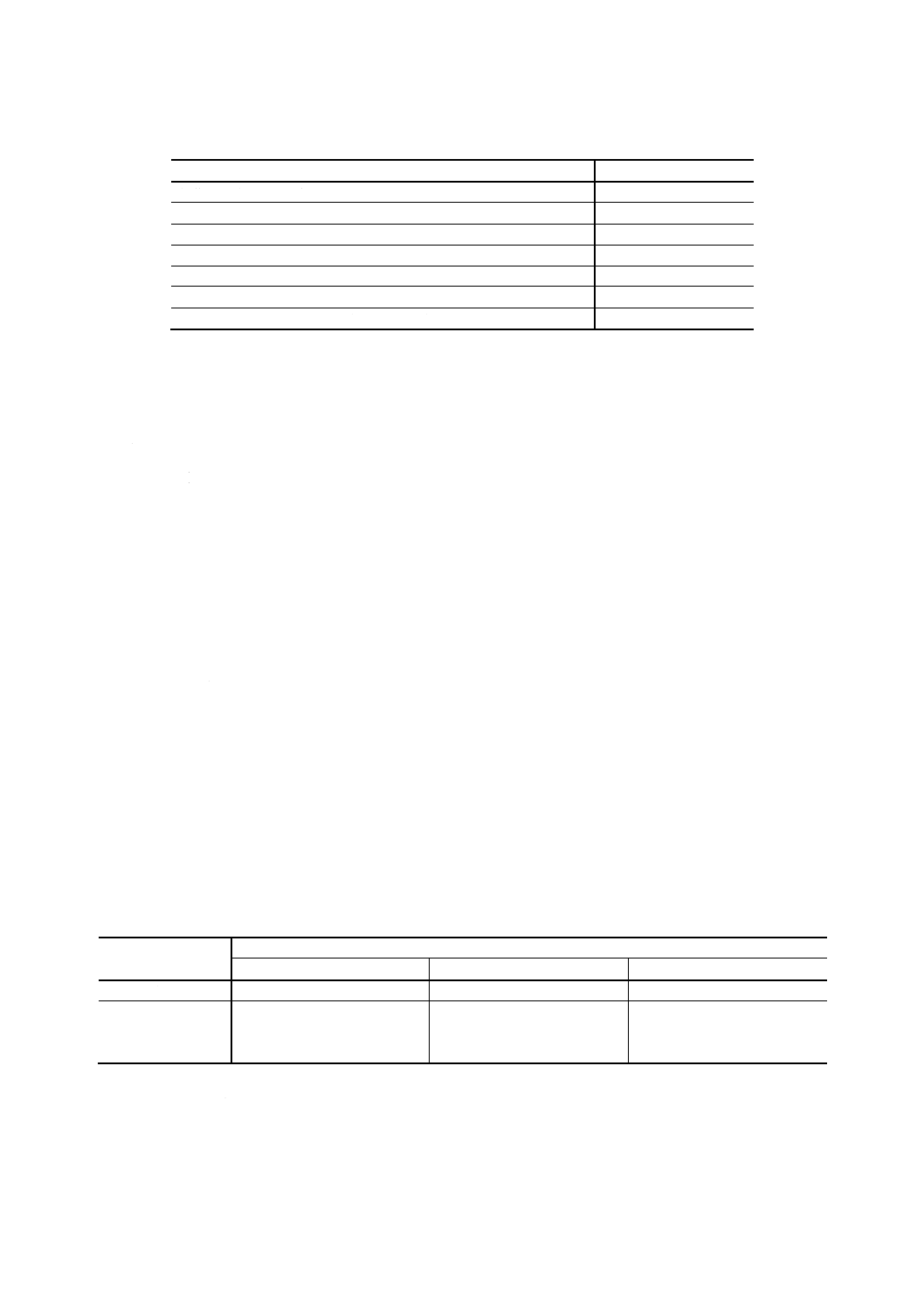

図1 全板厚

表3 全板厚及び許容差

単位 mm

全板厚(1)

T

片面プリント配線板

両面プリント配線板

(スルーホールめっきなし)

両面プリント配線板

(スルーホールめっきあり)

クラス

クラス

クラス

I

II

III

I

II

III

I

II

III

0.8

±0.14

±0.10

±0.05

+0.15

−0.10

+0.10

−0.08

±0.05

+0.20

−0.10

+0.18

−0.08

+0.15

−0.05

1.0

1.2

+0.20

−0.13

+0.18

−0.10

±0.10

+0.23

−0.13

+0.20

−0.10

+0.15

−0.10

1.6

2.0

±0.20

±0.15

±0.10

+0.29

−0.19

+0.25

−0.15

+0.20

−0.10

2.4

3.2

−

−

+0.40

−0.25

+0.35

−0.20

+0.30

−0.15

注(1) 全板厚の数値は,公称値である。

備考 エッジコネクタ端子のプリントコンタクト部の厚さ許容差は,全板厚1.6mmの場合±0.15mmとし,

それ以外の場合は,受渡当事者間の協定による。

5.4

穴

5.4.1

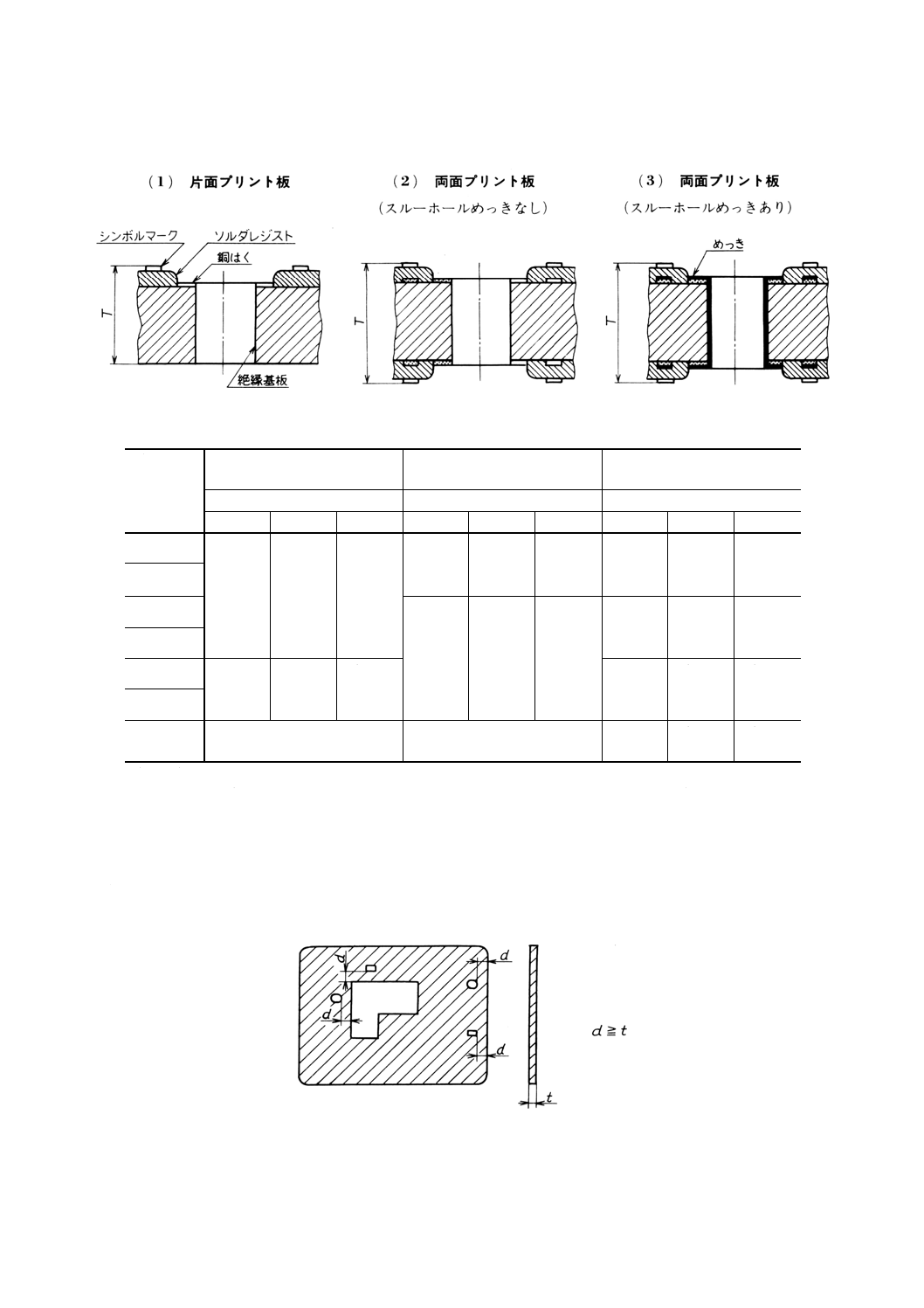

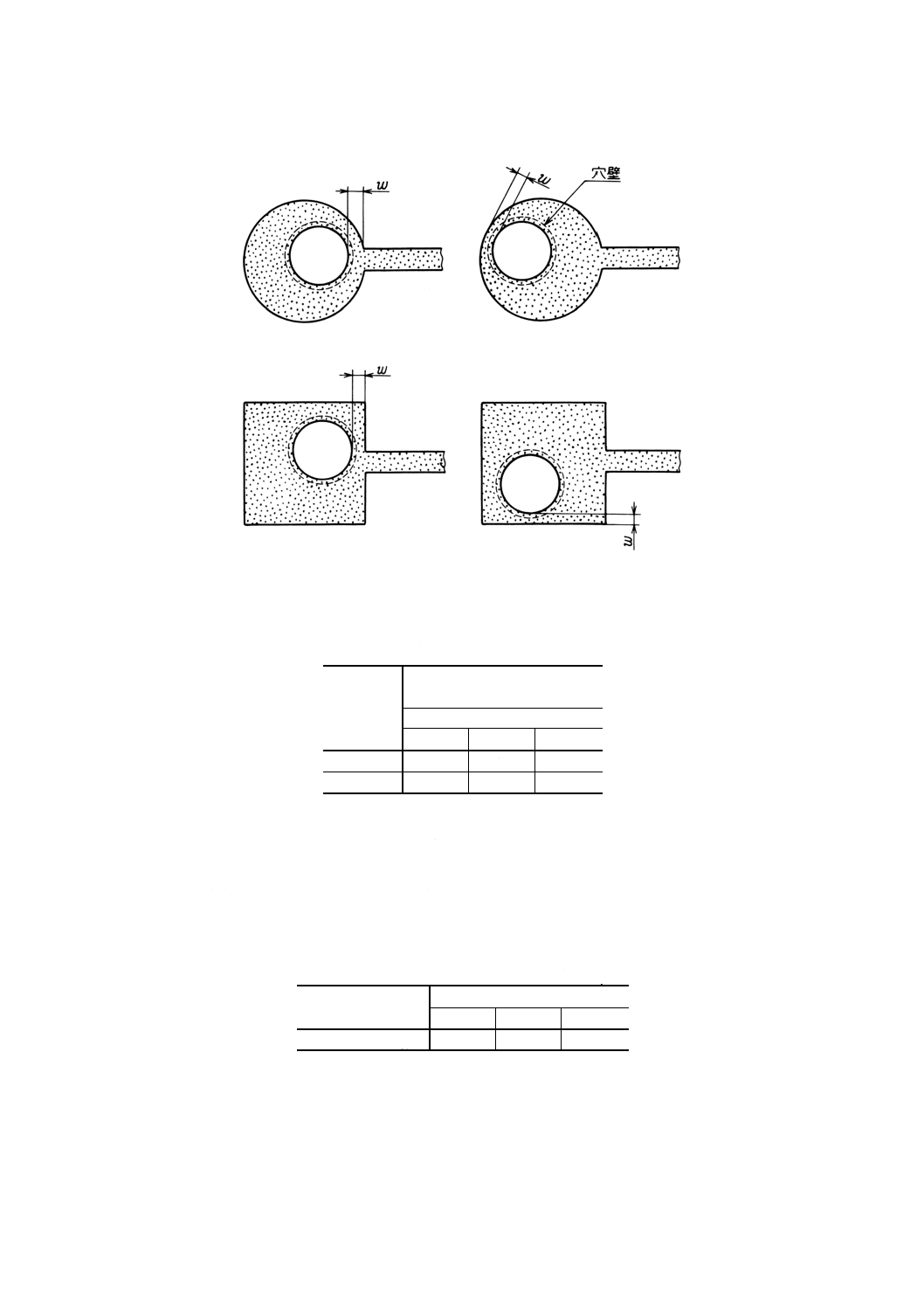

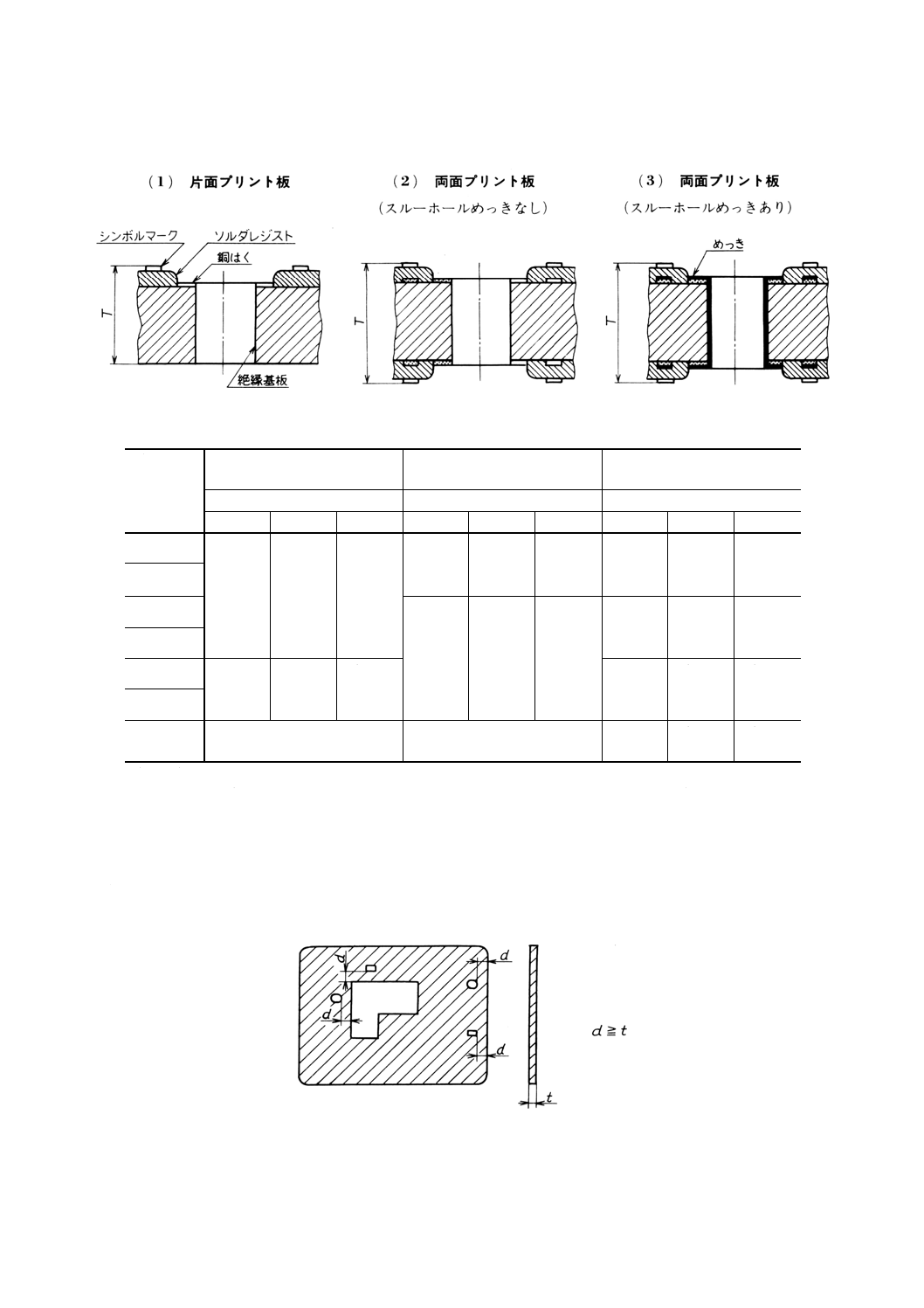

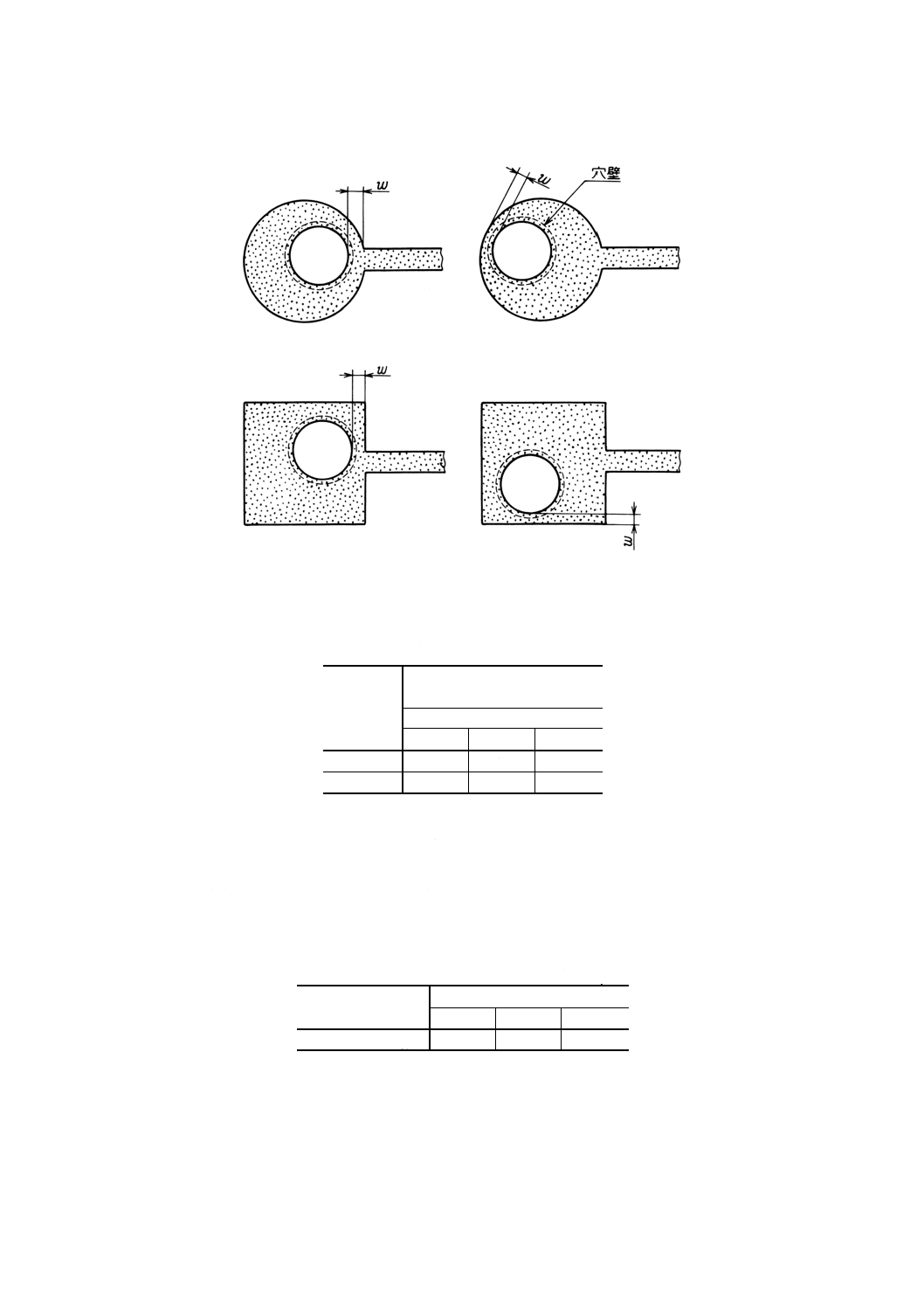

穴と板端部との距離 図2に示す穴の内壁から板端までの最小距離 (d) は,そのプリント板の板

厚 (t) 以上とする。

図2 穴と板端部との距離

4

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.2

穴の位置 穴の中心は,格子交点にあることが望ましい(補助格子を含む。)。図3に示す基準穴を

原点とした設計上指定された穴の座標値からのずれの大きさ (|a|) の許容差は,表4による。ただし,

バイアは,対象外とする。

図3 部品穴の穴位置

表4 基準穴からの部品穴位置許容差

単位 mm

プリント板の長手

方向寸法

クラス

I

II

III

400以下

0.25

0.15

0.10

400を超えるもの

400を超えるものについては,100ま

での寸法増加ごとに0.05を加える。

5.4.3

部品穴の穴径許容差 部品穴の穴径許容差は,表5による。

表5 部品穴の穴径許容差

単位 mm

区分

クラス(4)

I

II

III

スルーホール

めっきあり

0.6以上2.0未満

±0.15

±0.10

±0.08

2.0以上(2)

±0.20

±0.15

±0.10

スルーホールめっきなし

片面(3)

0

−0.15

0

−0.10

0

−0.05

両面

±0.15

±0.10

±0.05

注(2) 異形穴については,スルーホールめっきの有無,穴径にか

かわらずこの許容差を適用する。

(3) スルーホールめっきの施されていない両面プリント板も含

む。

(4) はんだレベラによってはんだコーティングしたものは,ク

ラスIを適用する。

5.4.4

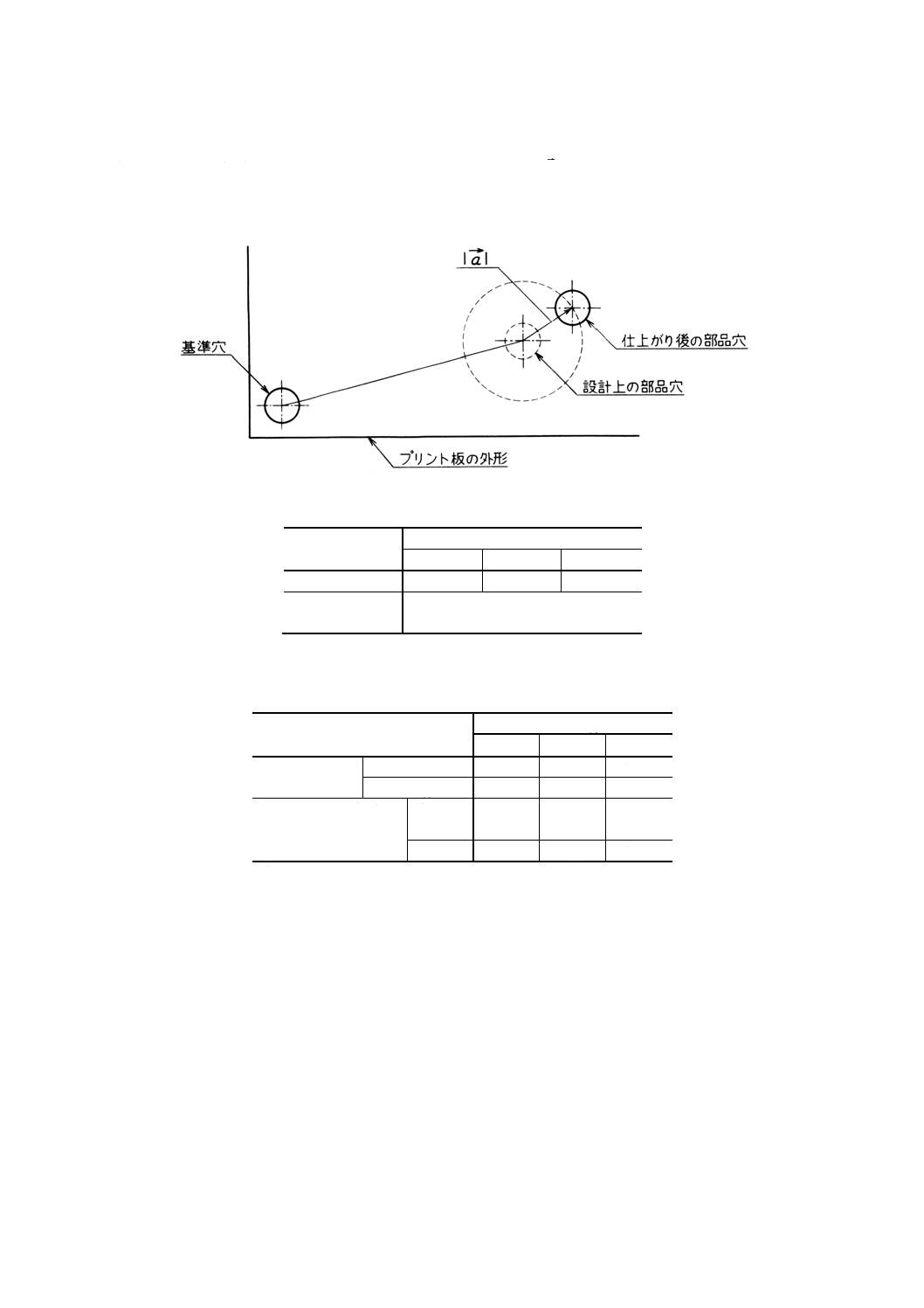

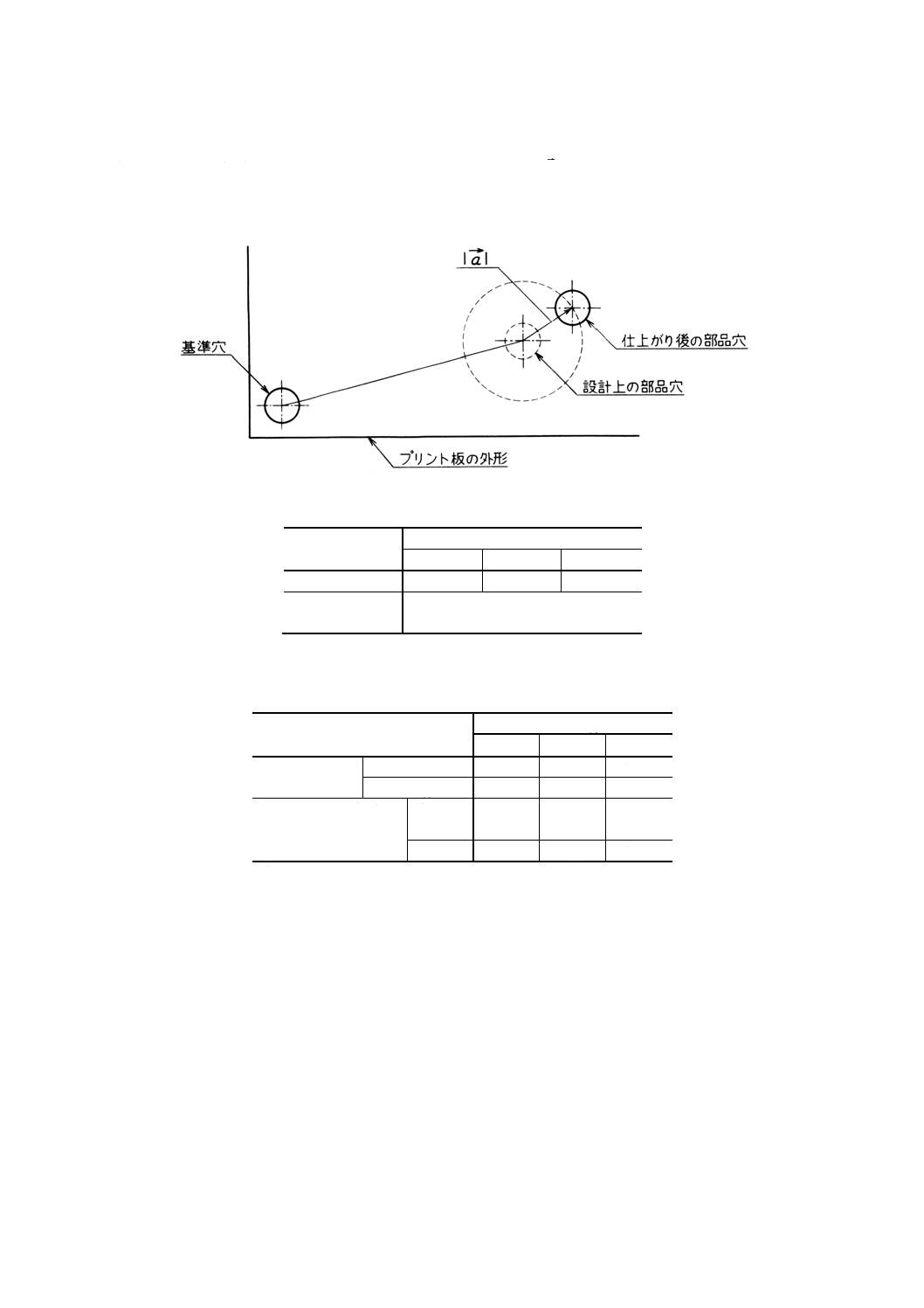

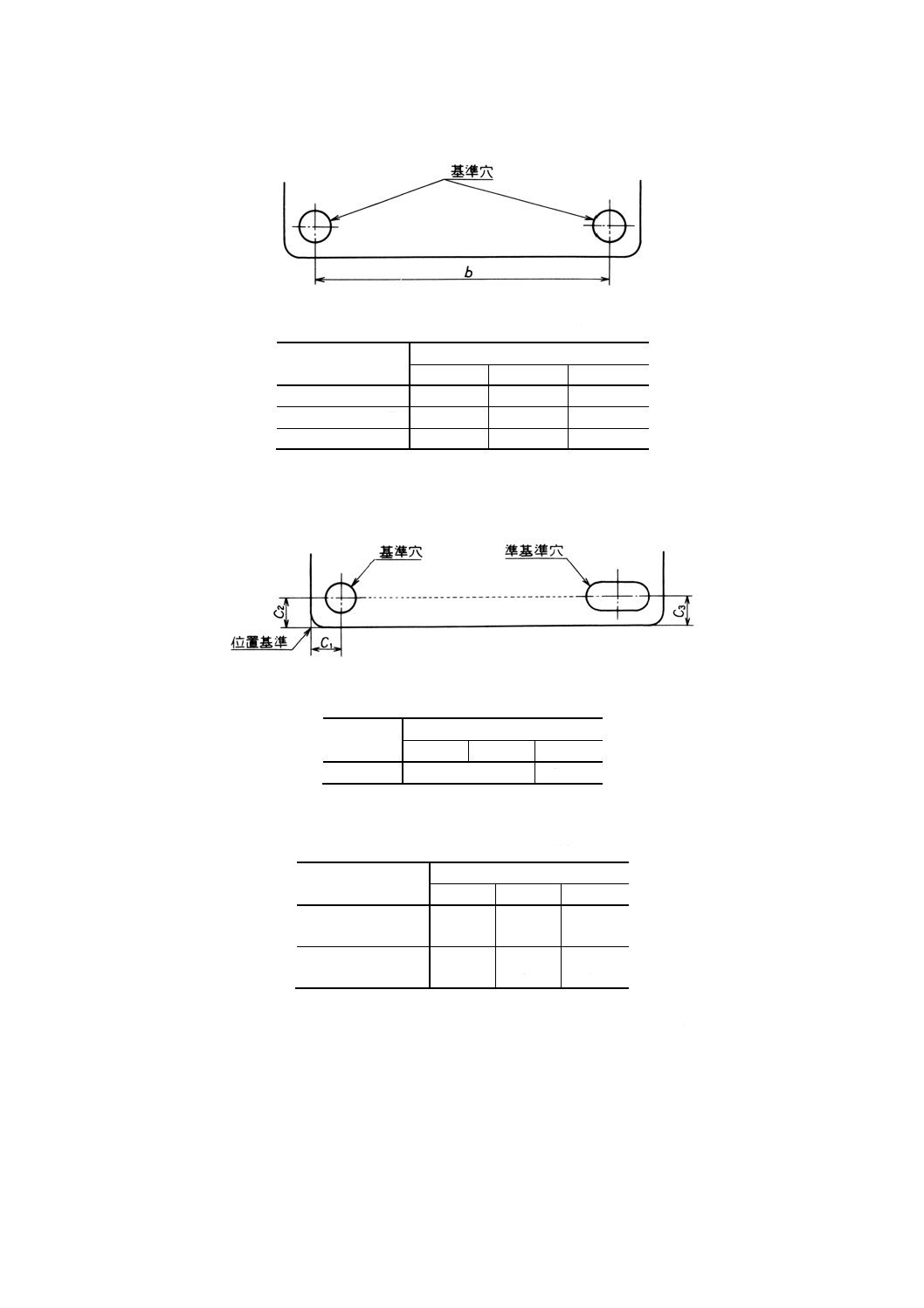

基準穴 基準穴のうち,丸穴については,次による。

(1) 基準穴の穴位置許容差 図4に示す基準穴の穴位置 (b) の許容差は,表6による。

5

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 基準穴の穴位置許容差

表6 基準穴の穴位置許容差

単位 mm

穴の中心間距離

クラス

I

II

III

150未満

±0.10

±0.08

±0.05

150以上 300未満

±0.15

±0.10

±0.08

300以上

±0.20

±0.15

±0.10

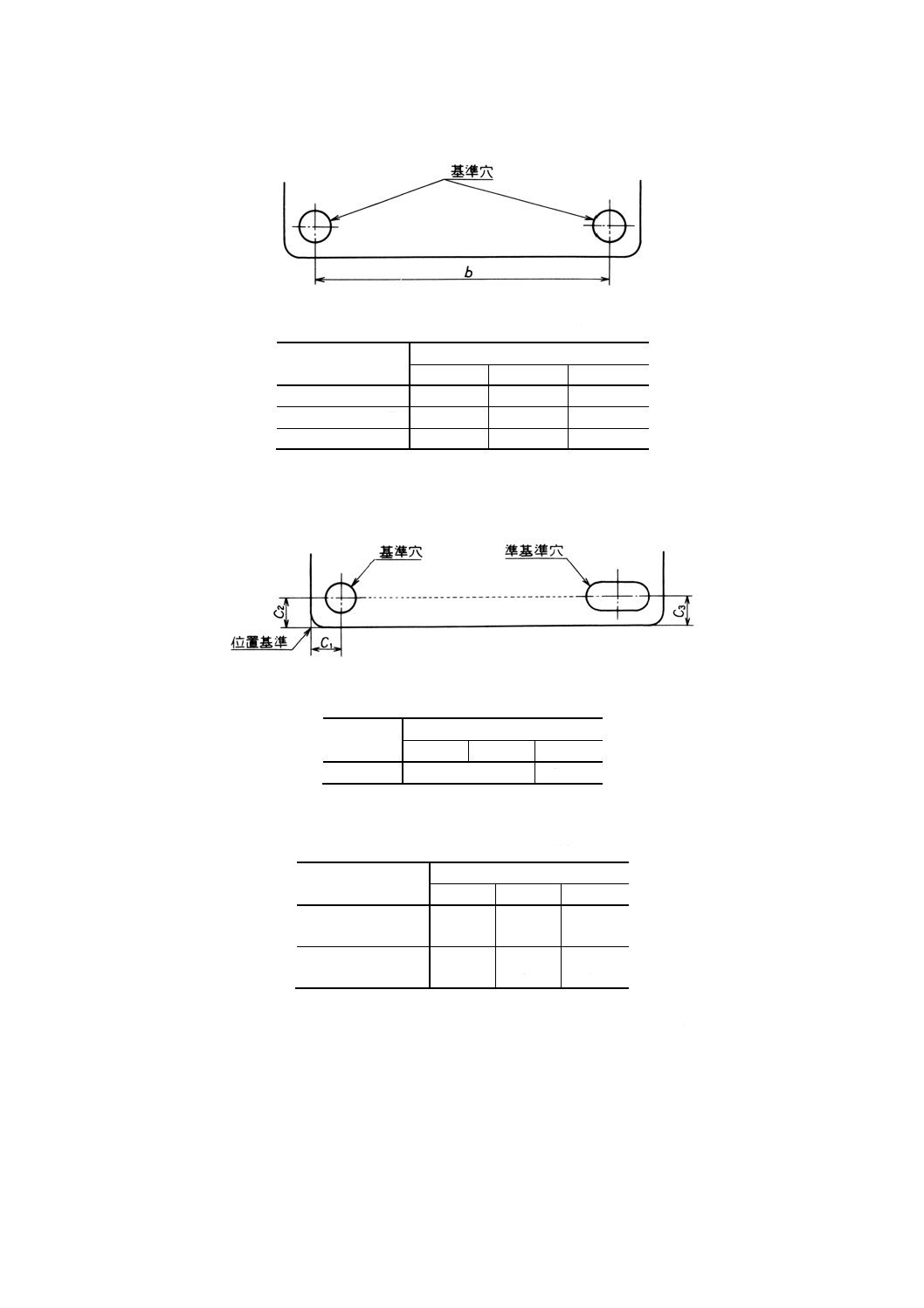

(2) 基準穴,準基準穴の穴位置許容差 図5に示す,設計上の位置基準に対する,基準穴の穴位置 (c1,

c2) 及び準基準穴の穴位置 (c3) の許容差は,表7による。

図5 基準穴,準基準穴の穴位置許容差

表7 基準穴,準基準穴の穴位置許容差

単位 mm

項目

クラス

I

II

III

許容差

±0.15

±0.10

(3) 基準穴の穴径許容差 スルーホールめっきがない基準穴の穴径許容差は,表8による。

表8 基準穴の穴径許容差

単位 mm

穴径

クラス

I

II

III

1.0以上 2.0未満

+0.10

0

+0.08

0

+0.06

0

2.0以上 4.8未満

+0.15

0

+0.10

0

+0.08

0

5.5

導体

5.5.1

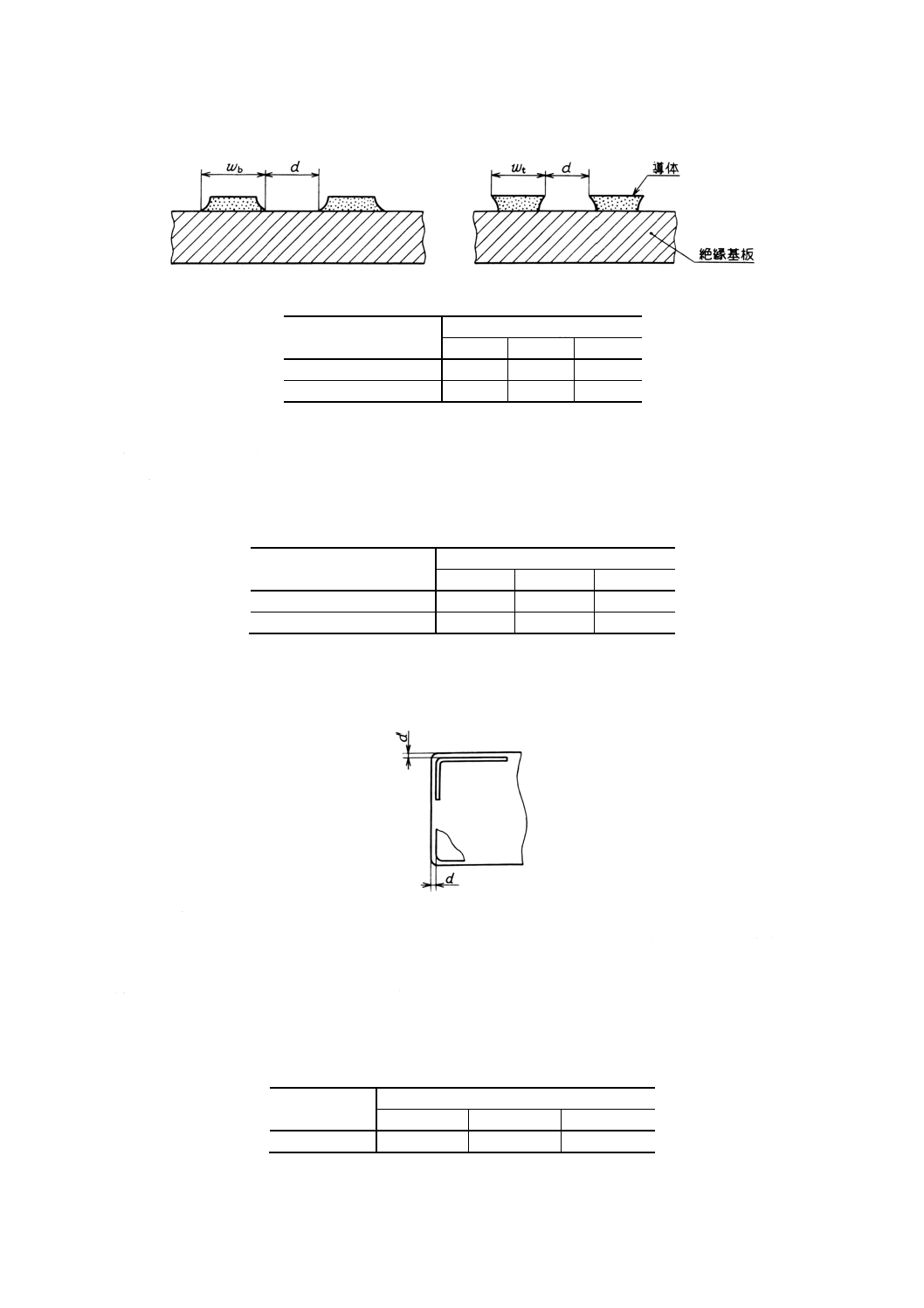

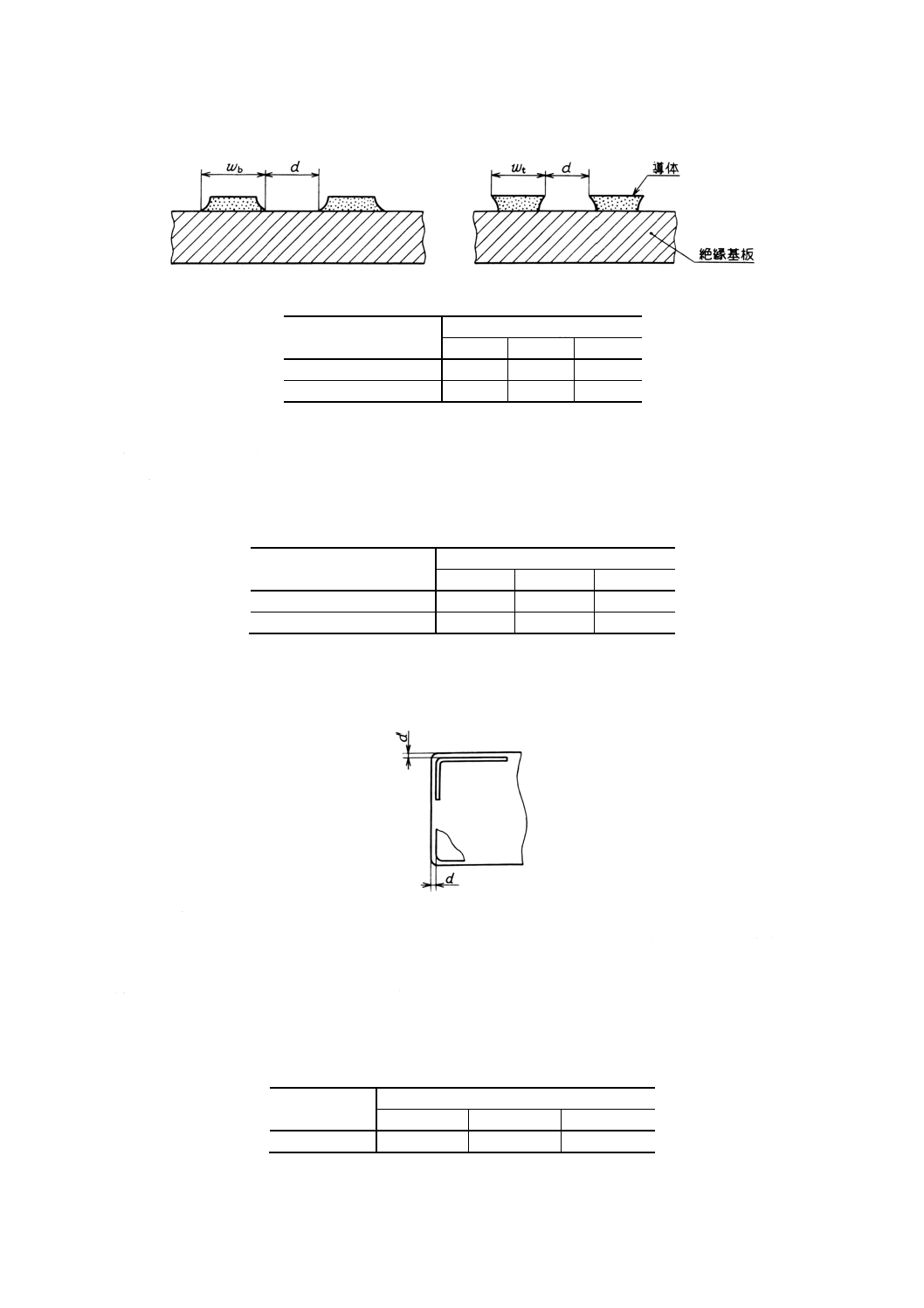

導体幅の許容差 図6に示す,設計最小導体幅に対するその仕上がり後の導体幅 (wt,wb) の許容

差は,表9による。

6

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 仕上がり後の導体幅及び導体間げき

表9 設計最小導体幅及び仕上がり導体幅の許容差

単位 mm

項目

クラス(5)

I

II

III

許容差

±0.07

±0.05

±0.04

(参考)設計最小導体幅

0.25

0.15

0.12

注(5) クラス分けは,設計図面中の最小導体幅を対象と

する。

5.5.2

導体間げき及び許容差 図6に示すような設計最小導体間げきに対するその仕上がり後の導体間

げき (d) の許容差は,表10による。

表10 設計最小導体間げき及び仕上がり導体間げきの許容差

単位 mm

項目

クラス

I

II

III

許容差

±0.07

±0.05

±0.04

(参考)設計最小導体間げき

0.25

0.15

0.13

5.5.3

導体と板端との距離 図7に示す導体から板端までの距離 (d) は,1.25mm以上とする。ただし,

プリントコンタクト,グラウンドなどは除く。

図7 導体と板端との距離

5.6

ランド

5.6.1

ランドの大きさ及び形状 ランドの大きさ及び形状は,5.6.2及び6.1の最小ランド幅を考慮して設

計する。

5.6.2

ランドとスルーホールの中心間のずれの許容差 ランドとスルーホールの中心間のずれの許容差

は,表11による。

表11 ランドとスルーホールの中心間のずれの許容差

単位 mm

項目

クラス

I

II

III

許容差

±0.30

±0.20

±0.15

5.7

プリントコンタクト

7

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

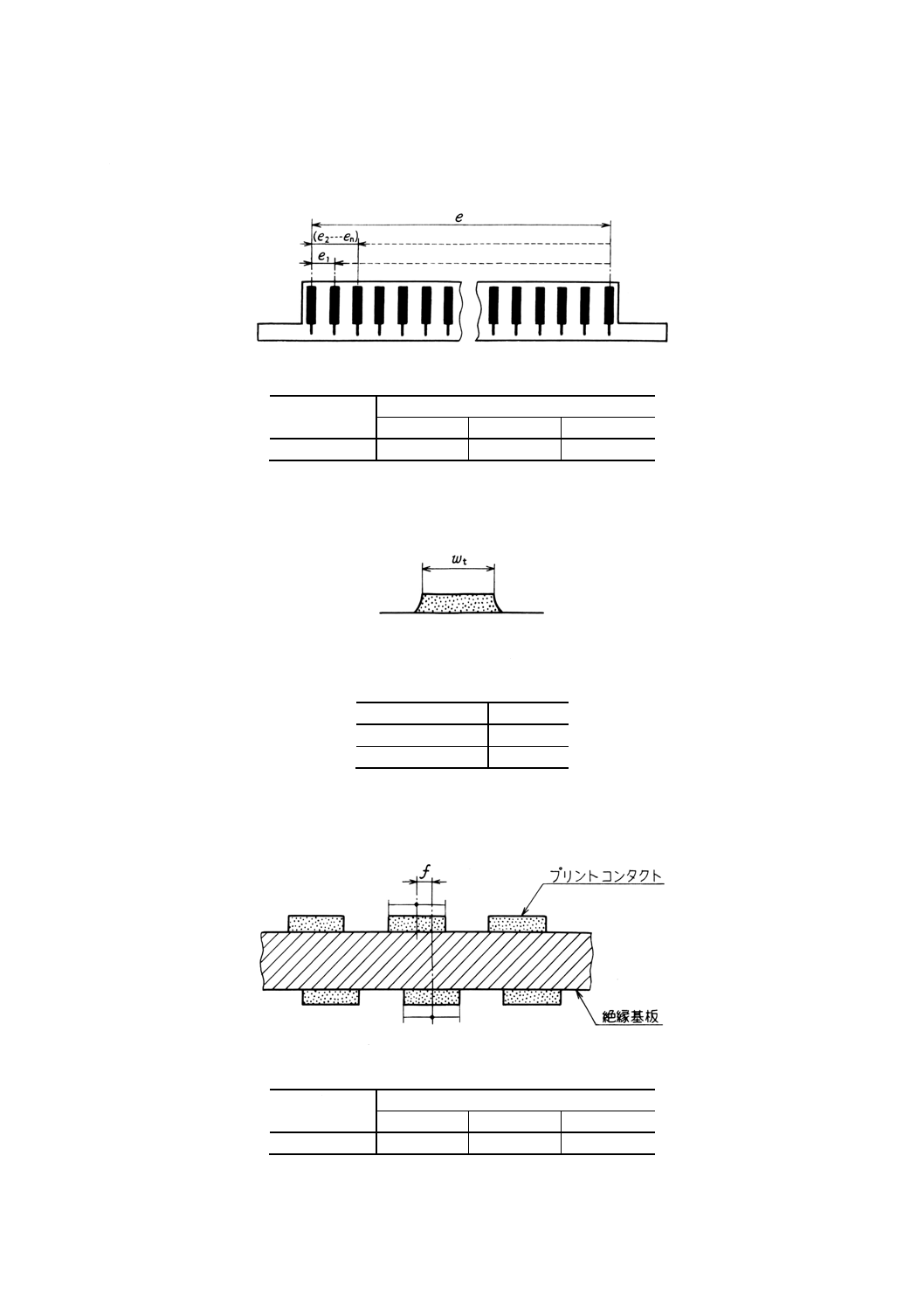

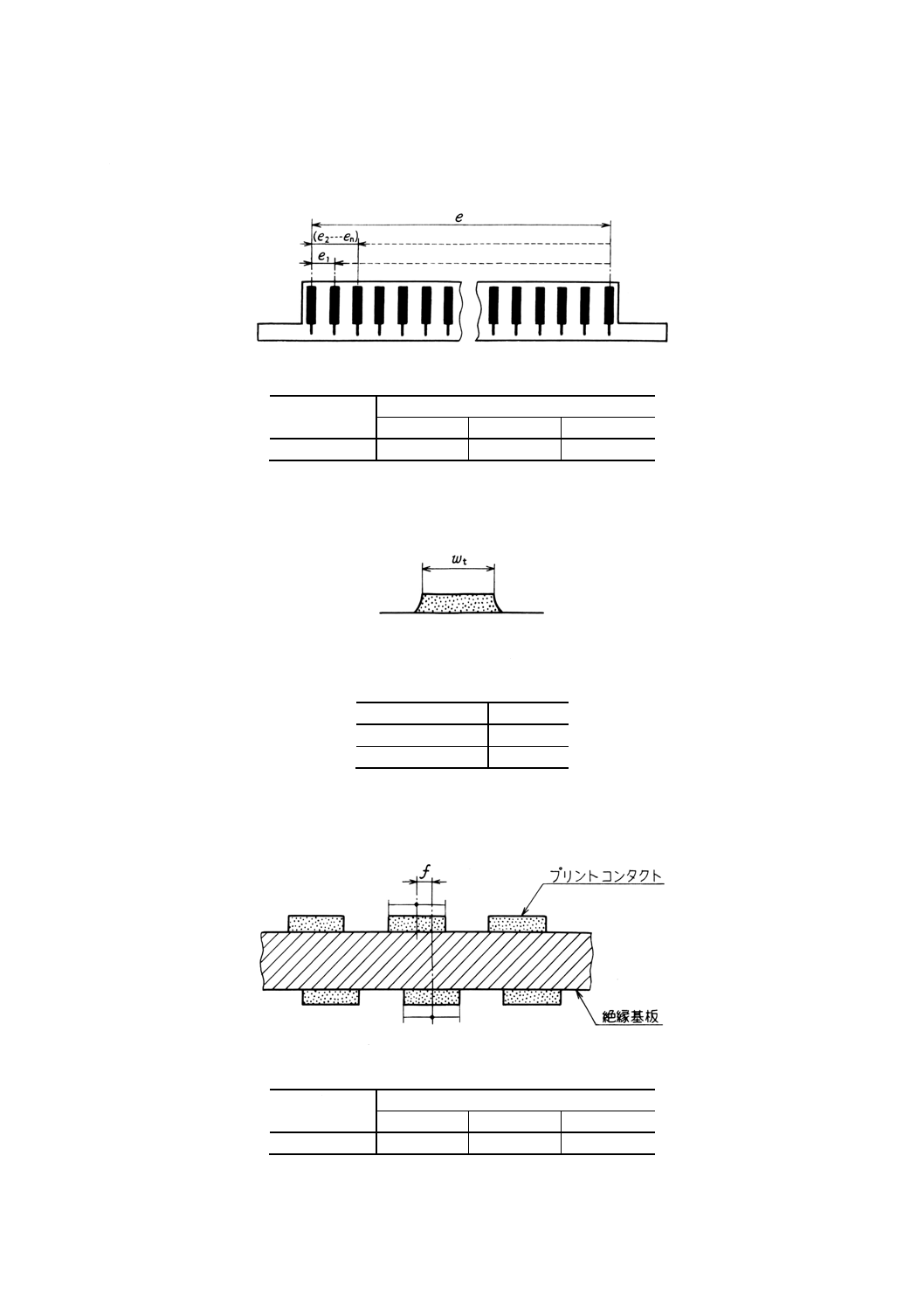

5.7.1

プリントコンタクトの中心間距離許容差 図8に示すプリントコンタクトの中心間距離 (e1,e2…

en) の許容差は,表12による。

図8 プリントコンタクトの中心間距離

表12 プリントコンタクトの中心間距離許容差

単位 mm

項目

クラス

I

II

III

許容差

±0.20

±0.10

±0.05

5.7.2

プリントコンタクトの端子幅 図9に示すプリントコンタクトの端子幅 (wt) の許容差を規定する

場合は,表13による。

図9 プリントコンタクトの端子幅

表13 プリントコンタクトの

端子幅の許容差

単位 mm

端子幅

許容差

1.0以下

±0.05

1.0を超えるもの

±0.10

5.7.3

表裏のプリントコンタクトの中心間のずれ 図10に示す表裏のプリントコンタクトの中心間のず

れ (f) は,表14による。

図10 表裏のプリントコンタクトの中心間のずれ

表14 表裏のプリントコンタクトの中心間のずれの許容差

単位 mm

項目

クラス

I

II

III

許容差

0.30

0.20

0.10

5.8

フットプリントの許容差

8

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

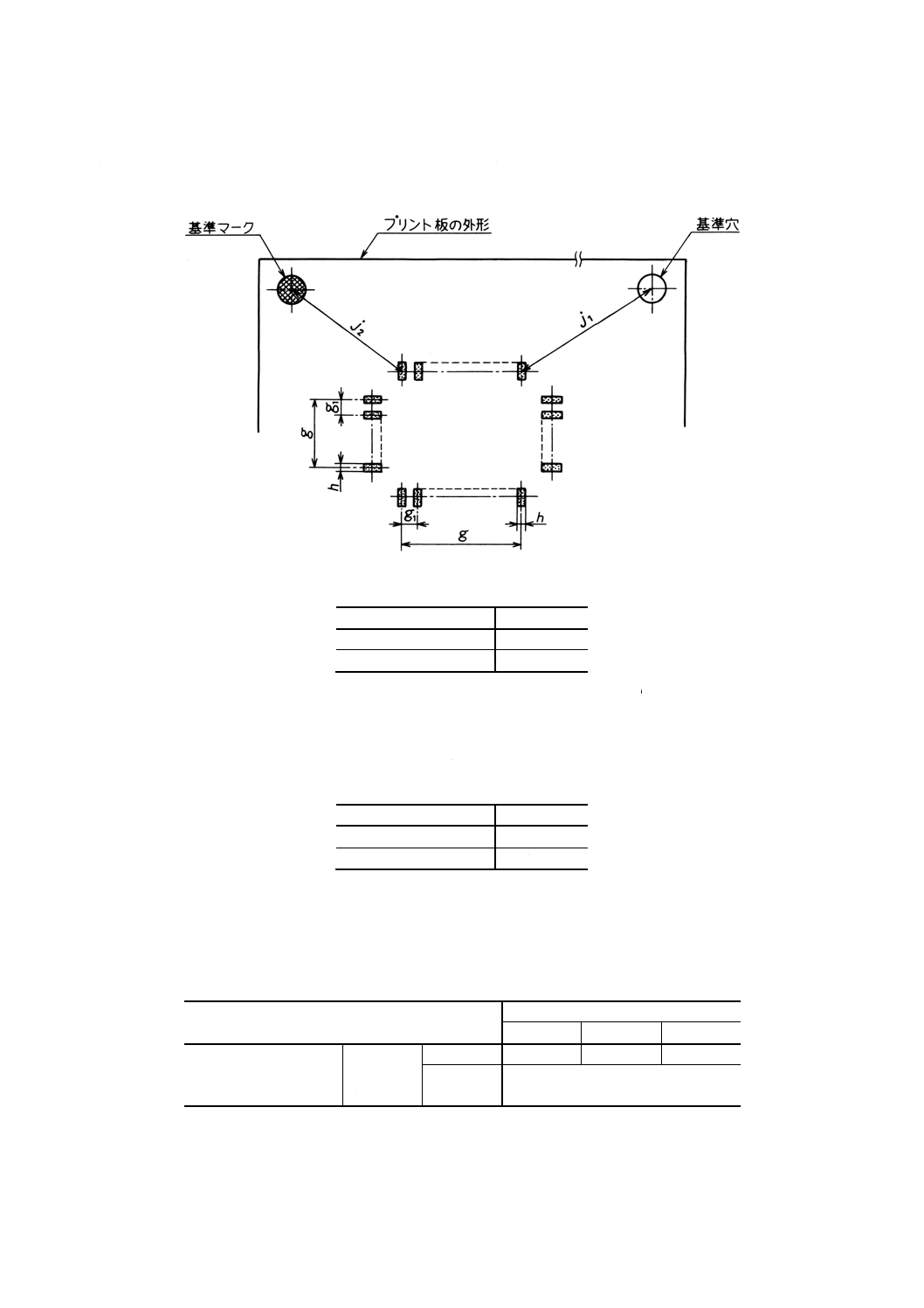

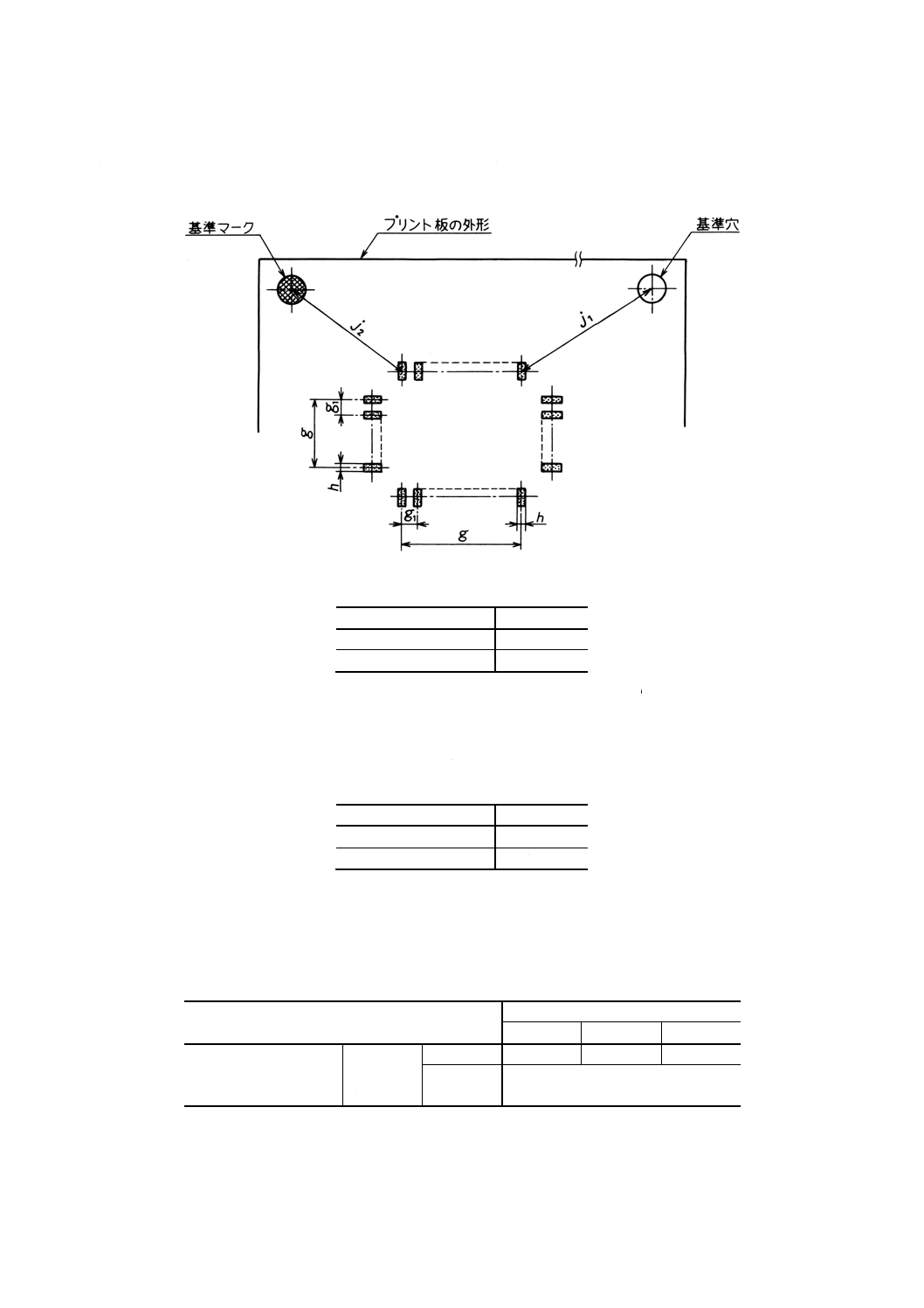

5.8.1

パッドの中心間距離の許容差 図11に示すフットプリントの中で,隣接するパッド間の中心間距

離 (g1) 及び並行に位置する両端部のパッド間の中心間距離 (g) の許容差は,表15による。

図11 フットプリント

表15 パッドの中心間距離の許容差

単位 mm

中心間距離 g,g1

許容差

0.4未満

±0.03

0.4以上

±0.05

5.8.2

フットプリントのパッド幅 図11に示すフットプリントのパッド幅 (h) の許容差は,表16によ

る。

表16 フットプリントのパッド幅

及び許容差

単位 mm

パッド幅 h

許容差

0.35以下

±0.05

0.35を超えるもの

±0.10

5.8.3

フットプリントの位置 図11に示す,基準穴又は基準マークからフットプリントまでの位置 (j1),

(j2) の許容差は,表17のとおりとする。

なお,許容差の測定は,5.4.2と同様とする。

表17 フットプリントの位置許容差

単位 mm

区分

クラス

I

II

III

フットプリントの位置

(j1),(j2)

許容差

プリント配

線板の長手

方向寸法

400以下

0.3

0.2

0.1

400を超

えるもの

400を超えるものは,100までの寸

法増加ごとに0.05を加える。

5.9

フットプリント用基準マーク及び部品位置決めマーク

9

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

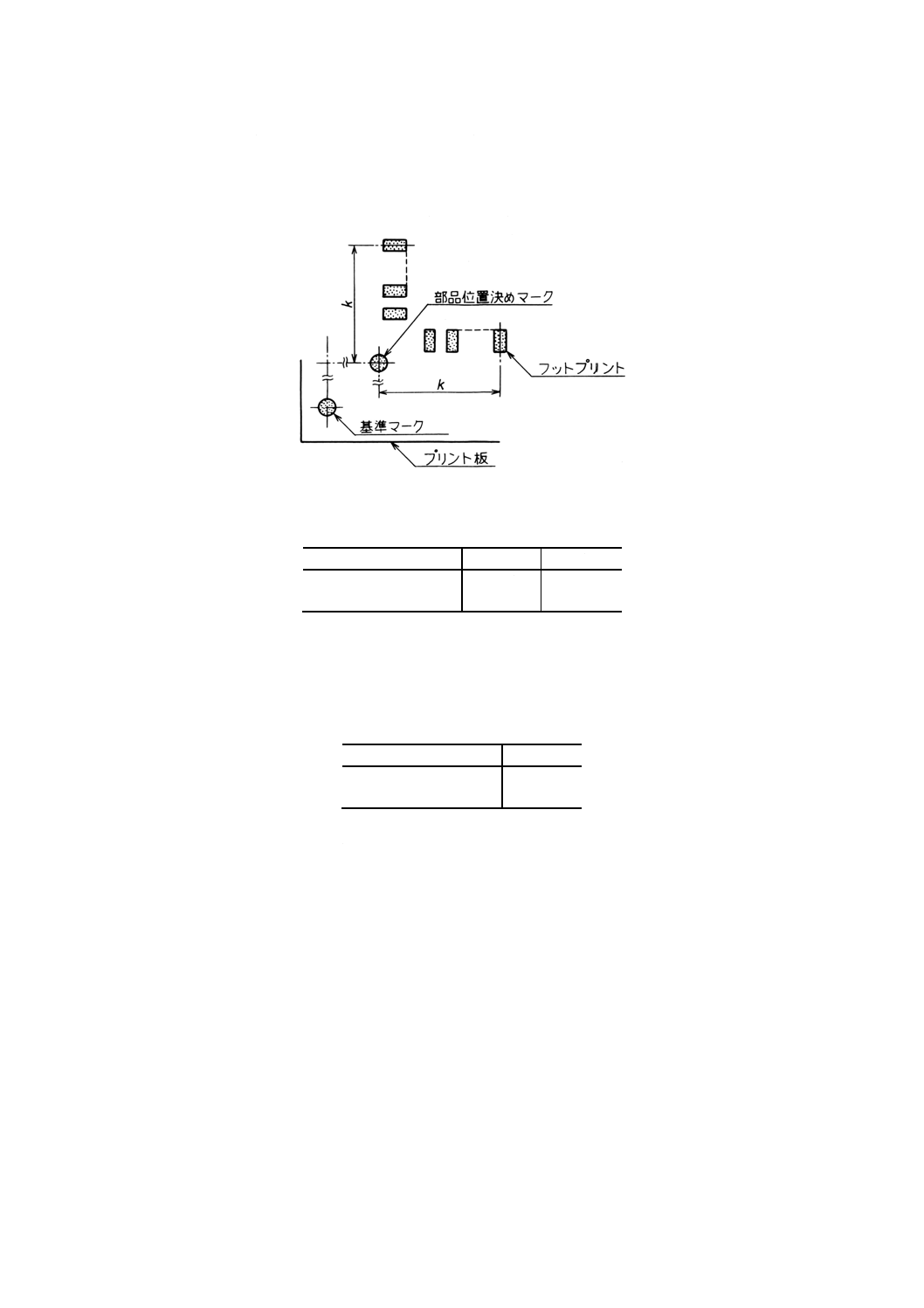

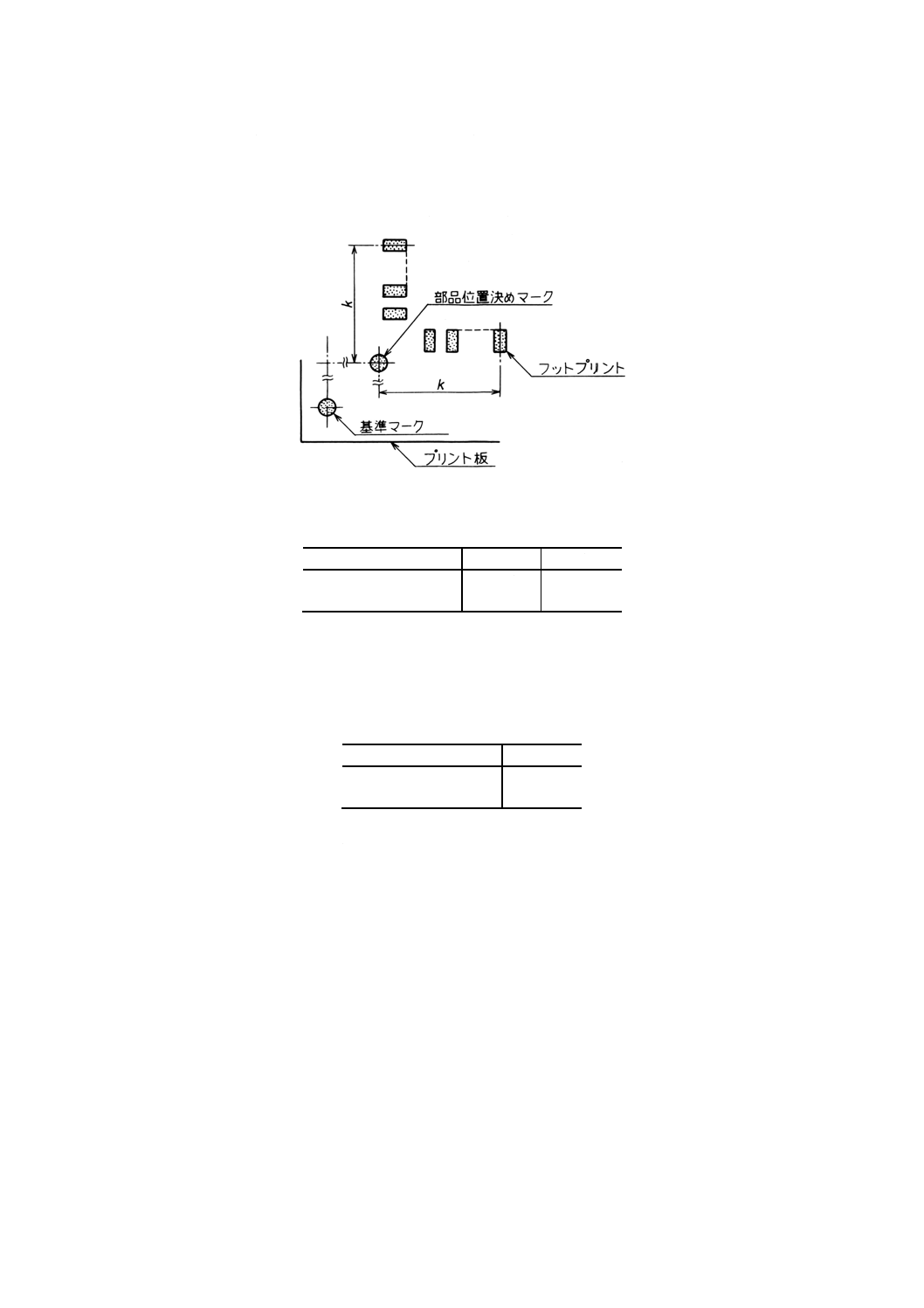

5.9.1

基準マーク及び部品位置決めマークの形状及び寸法 図12に示す基準マーク及び部品位置決めマ

ークの形状及び寸法は,表18による。

図12 基準マーク及び部品位置決めマーク

(一例を示す。)

表18 基準マーク及び部品位置決めマーク

の形状及び寸法

単位 mm

項目

形状

直径

基準マーク及び部品位置

決めマーク

円形

1.0

5.9.2

基準マーク及び部品位置決めマークの寸法許容差 図12に示す基準マーク及び部品位置決めマー

クの寸法許容差は,表19による。

表19 基準マーク及び部品位置決め

マークの寸法許容差

単位 mm

項目

許容差

基準マーク及び部品位置

決めマーク

±0.1

5.9.3

部品位置決めマークとフットプリントとの位置許容差 図12に示す部品位置決めマークとフット

プリントの一番遠いパッドとの距離 (k) の許容差は,±0.05mmとする。

6. 品質・特性

6.1

最小ランド幅 図13に示す,ランドと穴とのずれに起因する最小ランド幅 (w) は,0.05mmとする。

ただし,バイアについては,受渡当事者間の協定による。

10

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図13 最小ランド幅

6.2

めっき

6.2.1

銅めっきの最小厚さ めっきスルーホールの穴壁の銅めっきの最小厚さは,表20の値を満足しな

ければならない。

表20 銅めっきの最小厚さ

板厚

mm

銅めっきの最小厚さ(6)

μm

クラス

I

II

III

1.2以上

12

15

20

1.0以下

10

12

15

注(6) 測定は,垂直マイクロセクションの

観察によって行う。ただし,局所的

な凹凸は除く。

6.2.2

はんだめっき はんだめっきの厚さは,表21の値を満足することとし,ヒュージング後,エッチ

ング端面を除く導体表面は,完全に はんだで覆われていなければならない。

なお,はんだの組成は,すず55〜75 wt%と鉛の合金とする。

表21 はんだめっきの厚さ

単位 μm

項目

クラス

I

II

III

はんだめっき(7)

3以上

5以上

8以上

注(7) はんだめっきの厚さは,めっき後,ヒュージ

ング前に測定する。

6.2.3

はんだコーティング はんだコーティングは,導体表面が,はんだで覆われていなければならない。

なお,厚さについては,受渡当事者間の協定による。

6.2.4

ニッケルめっき ニッケルめっきの厚さは,表22による。

11

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22 ニッケルめっきの厚さ

単位 μm

項目

クラス

I

II

III

ニッケルめっき

2以上

3以上

5以上

6.2.5

金めっき 6.2.4のニッケルめっきの上に金めっきを行う場合は,表23による。

表23 金めっきの厚さ

単位 μm

項目

クラス

I

II

III

金めっき

0.8未満 0.8以上 1.0以上

備考 0.8μm未満の金めっきの厚さは,受渡当事者

間の協定による。

6.3

外観

6.3.1

導体 導体表面には,膨れ,しわ,き裂,導体の浮き,はがれ及び導体の端から離れかかった金属

片がなく,実用上有害な凹凸,導体の厚さの20%を超える深さのきず及び打こんがあってはならない。

導体表面及びめっきスルーホール内に,実用上有害な変色,汚れ及び異物の付着があってはならない。

また,めっきなどのコーティングを施した導体には,下地の銅の露出があってはならない。

6.3.2

銅はく除去面 表面が平滑で,膨れ及び割れ目があってはならない。

また,実用上有害なごみ,色むら,きず,銅粉,しま模様,その他の異常があってはならない。

6.3.3

導体間 導体間をまたぐ,実用上有害なごみ,きず及び凹凸があってはならない。

6.3.4

銅張積層板中の欠損 銅張積層板中の欠損は,次による。

(1) ミーズリング,クレイジング及び異物 銅張積層板中には,導体間又はスルーホール間にまたがるよ

うなミーズリング,クレイジング及び異物があってはならない。

なお,前記以外の場合でも,導体間又はスルーホール間にあるときは,受渡当事者間の協定による。

(2) 層間はく離,膨れ及び積層ボイド 銅張積層板中には,層間はく離,膨れ及び積層ボイドがあっては

ならない。

6.3.5

ソルダレジストの欠陥 ソルダレジストの欠陥は,次による。

(1) ソルダレジストは,実用上有害な,かすれ,はがれ,ピンホール及び異物の混入があってはならない。

また,導体間にまたがる気泡の混入があってはならない。

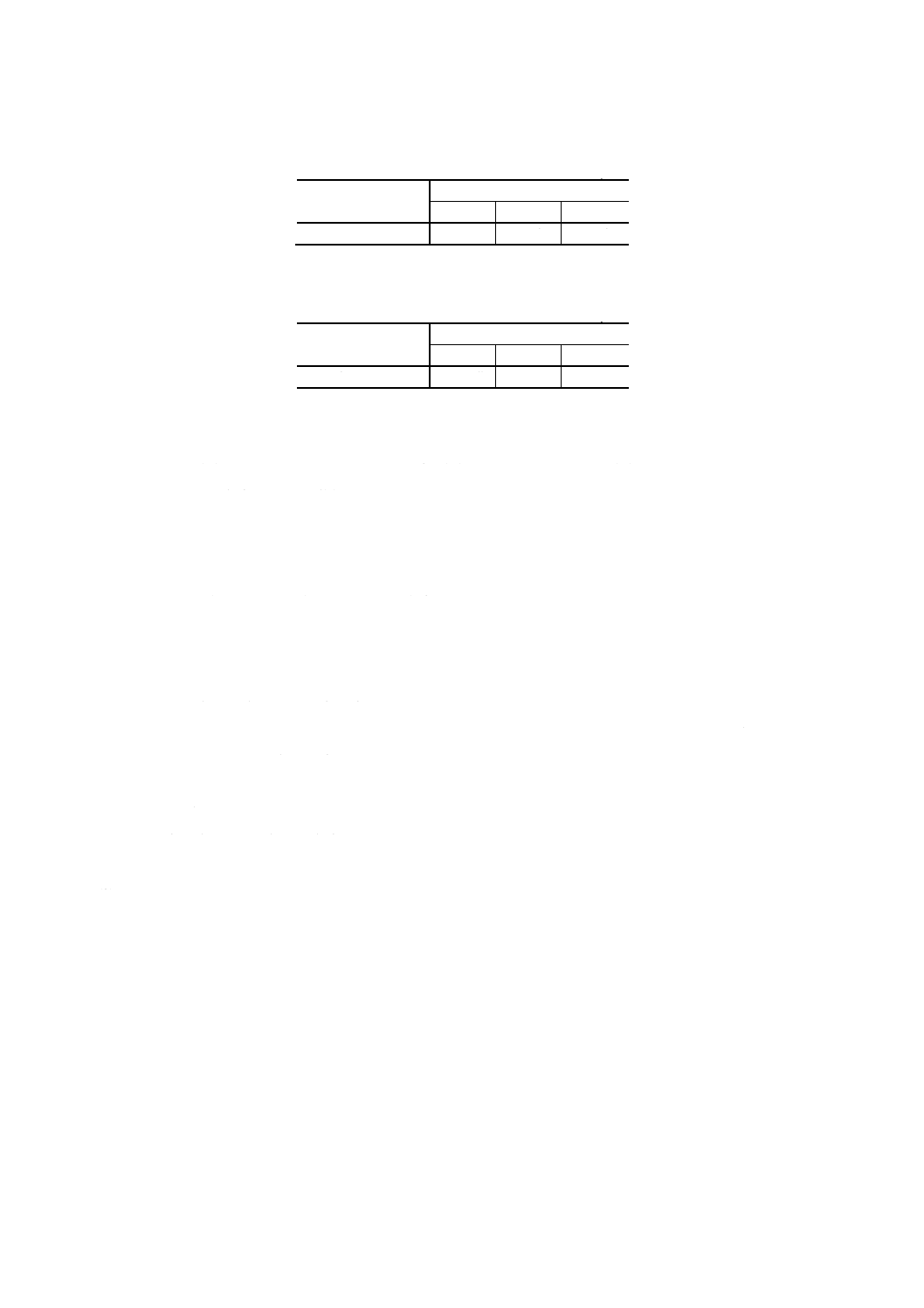

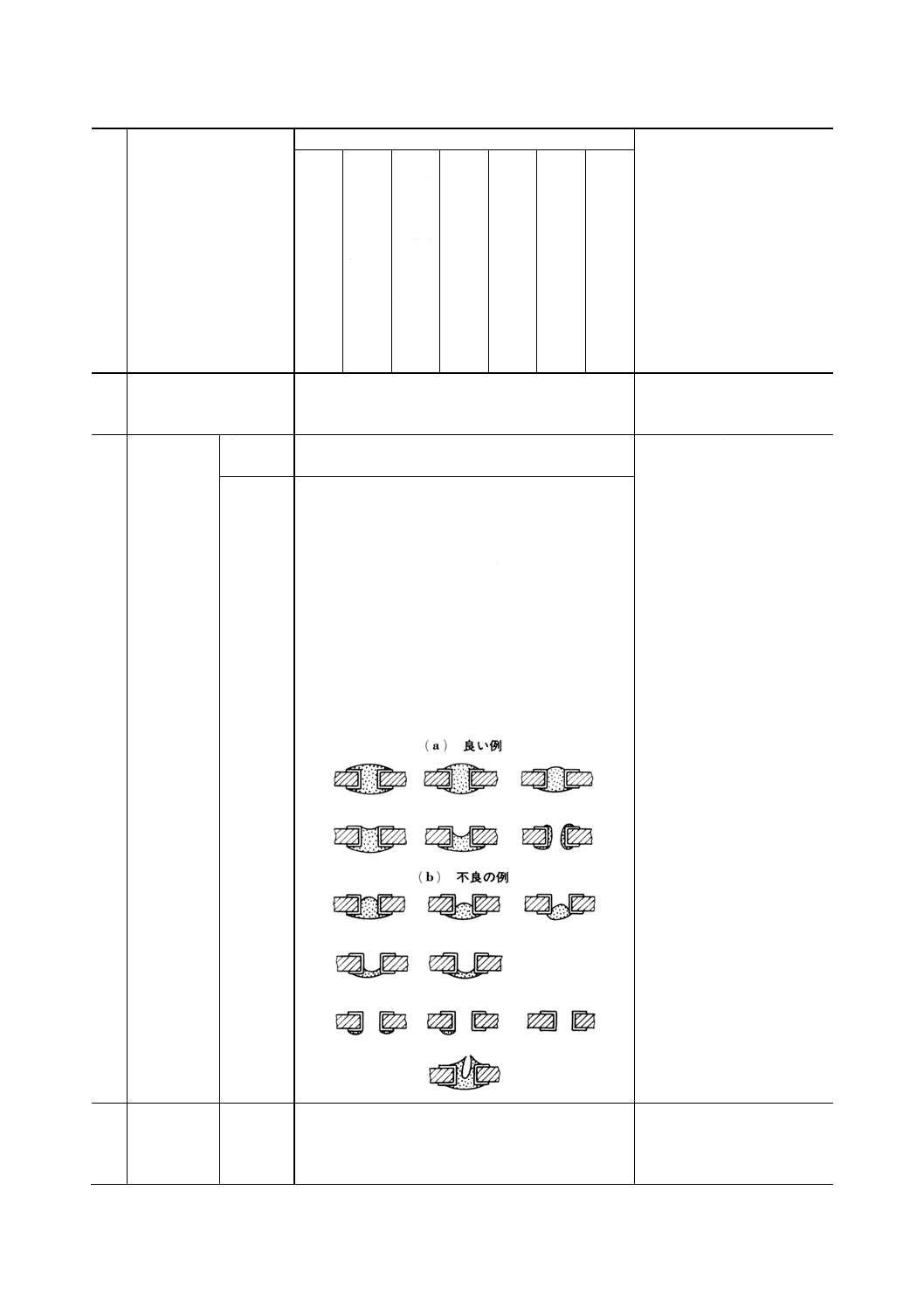

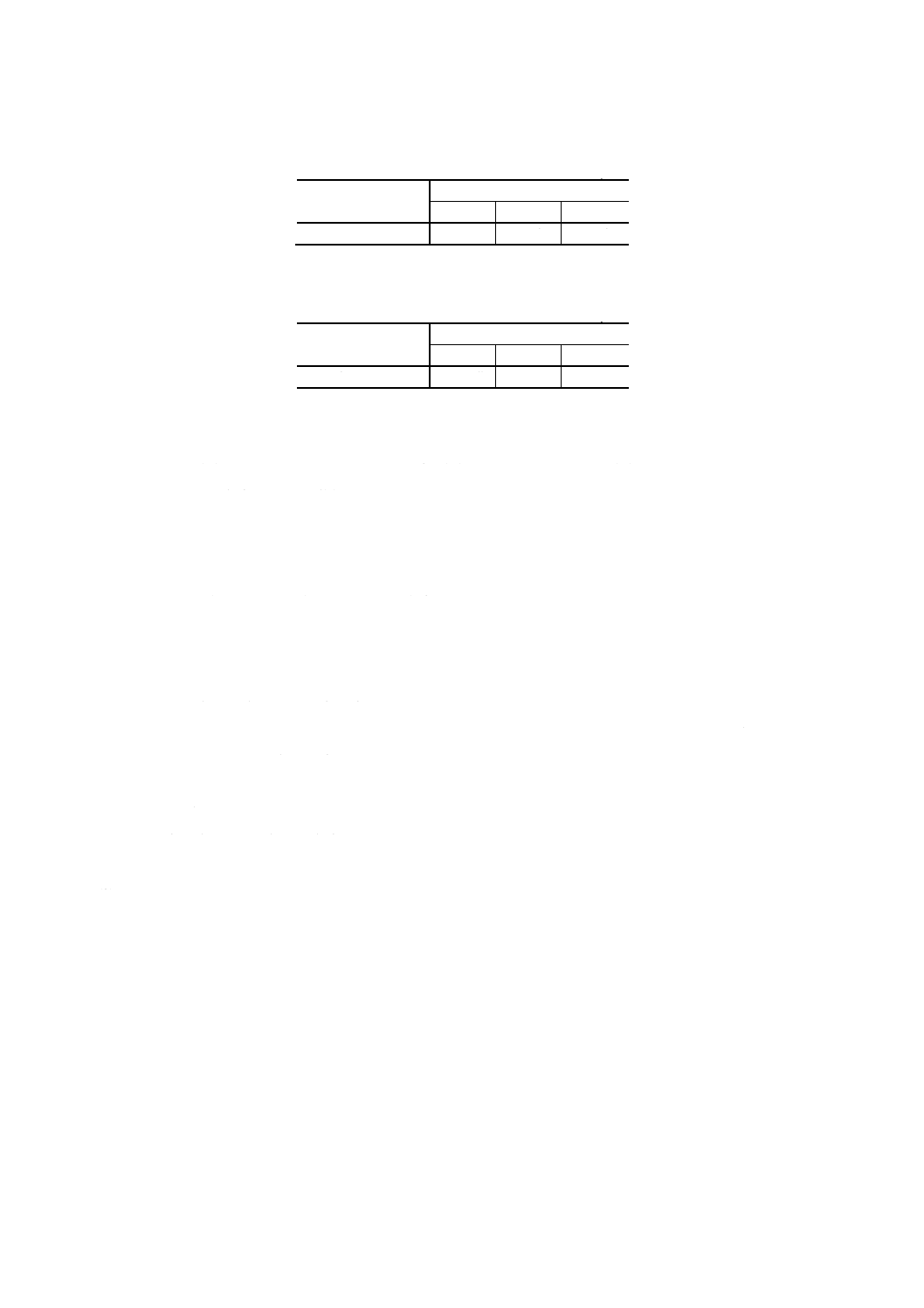

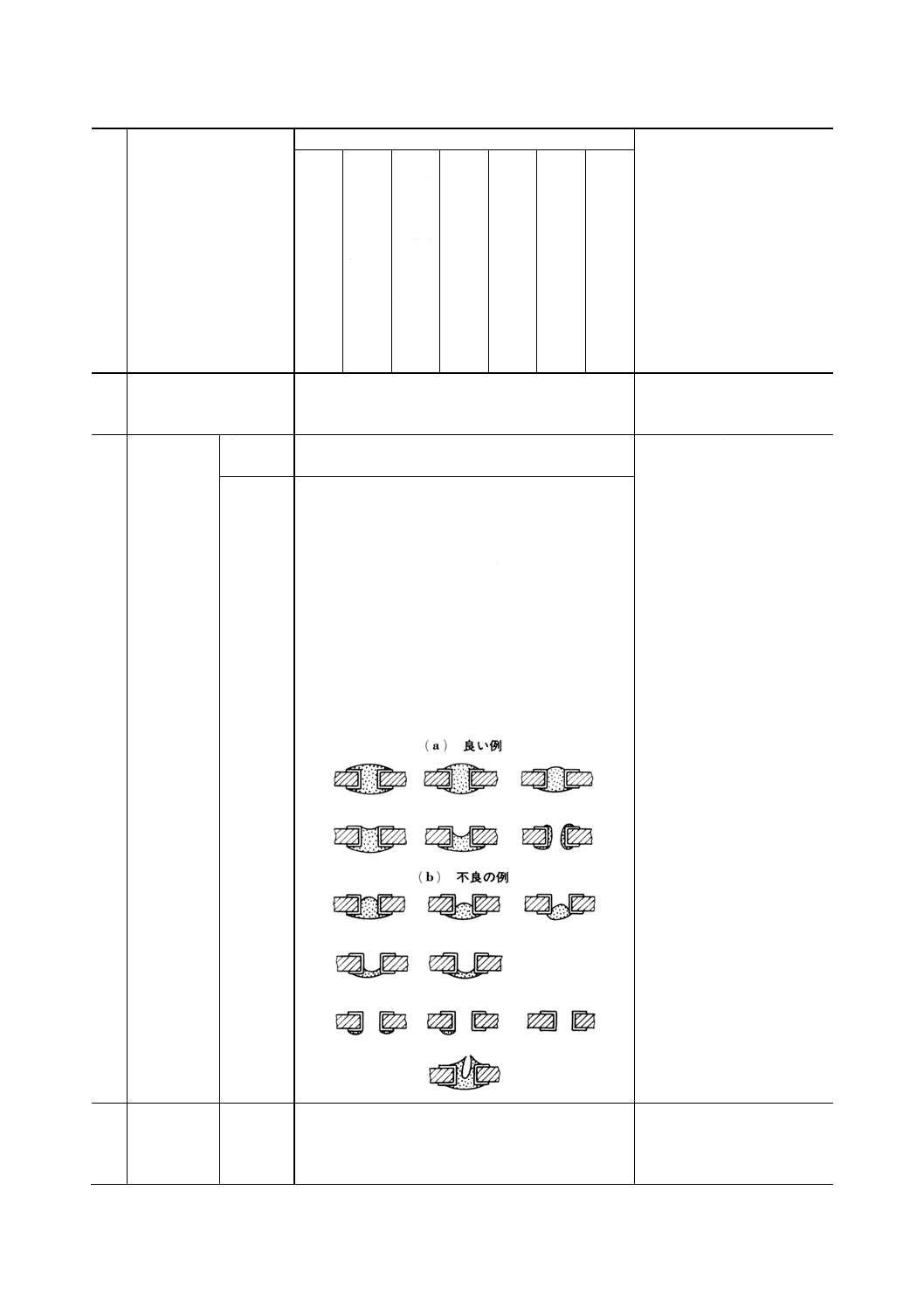

(2) 導体部の露出については,図14に示すとおりとする。

12

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14 導体部の露出

(3) 図15に示すソルダレジスト,シンボルマークなどのずれに起因する,はんだ付けに有効な仕上がり後

の最小ランド幅 (m) は,0.05mm以上とし,ランド面積は,70%以上とする。

また,図15に示すフットプリント上のかぶり,にじみ (n) は,0.05mm以下とする。

図15 ソルダレジストのずれ

6.3.6

シンボルマーク シンボルマークは,文字,記号などが判読できなければならない。

6.3.7

フラックス 実用上有害な,塗りむら,かすれがあってはならない。

6.3.8

外周及び穴加工 外周及び穴加工部分に,実用上有害な,ばり,欠け,ひび及び割れがあってはな

らない。

6.3.9

導体パターン 導体パターンは,次による。

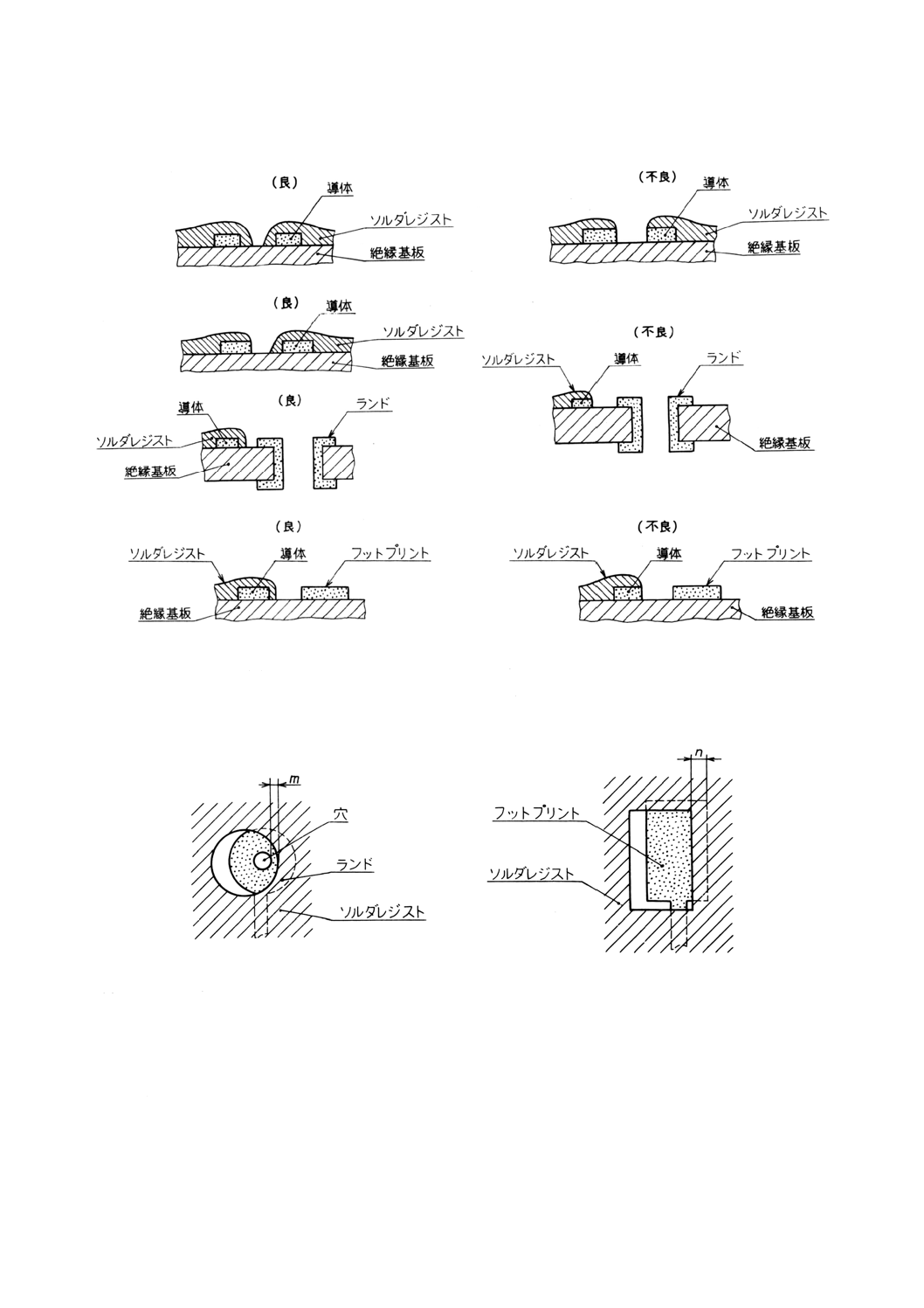

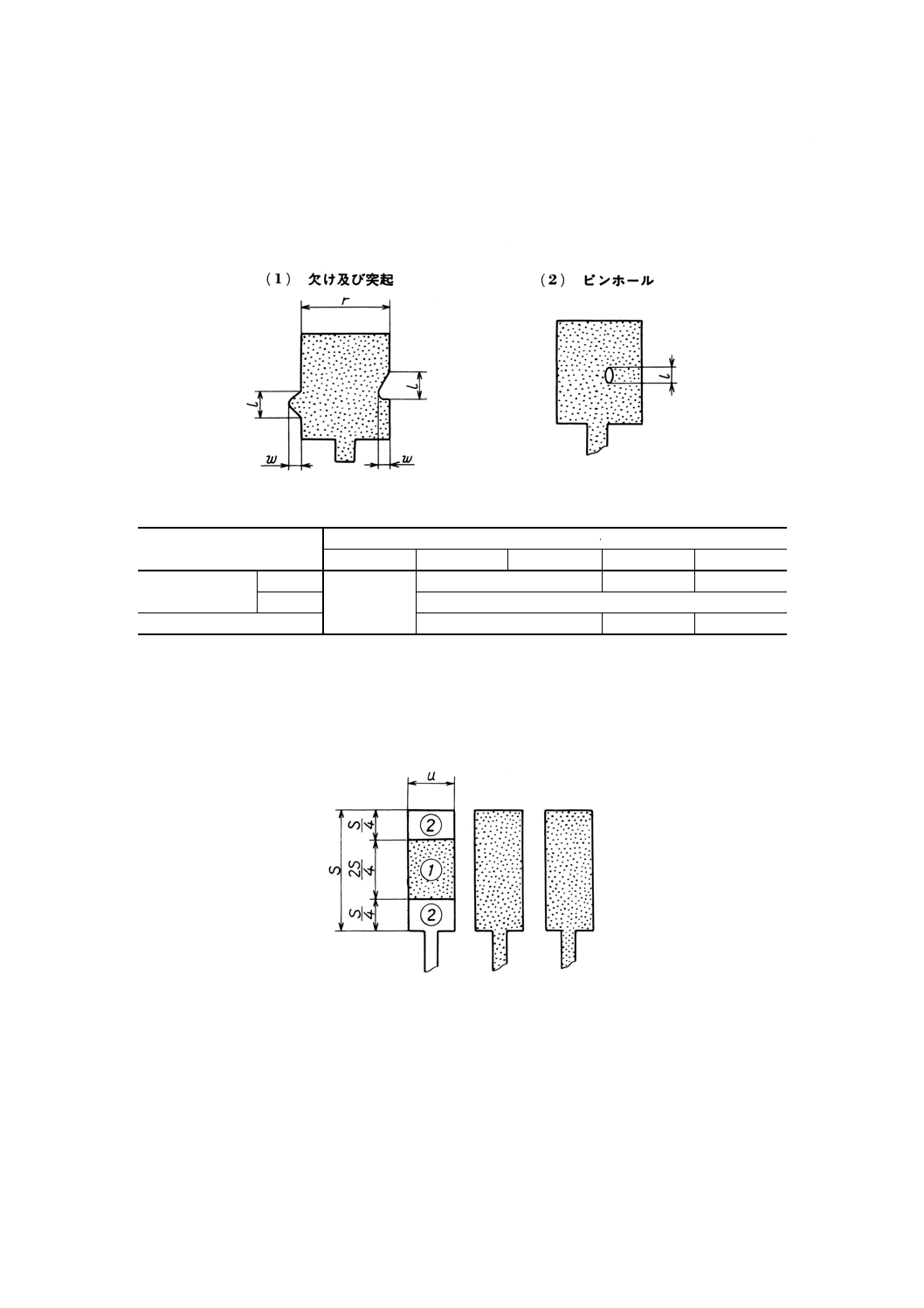

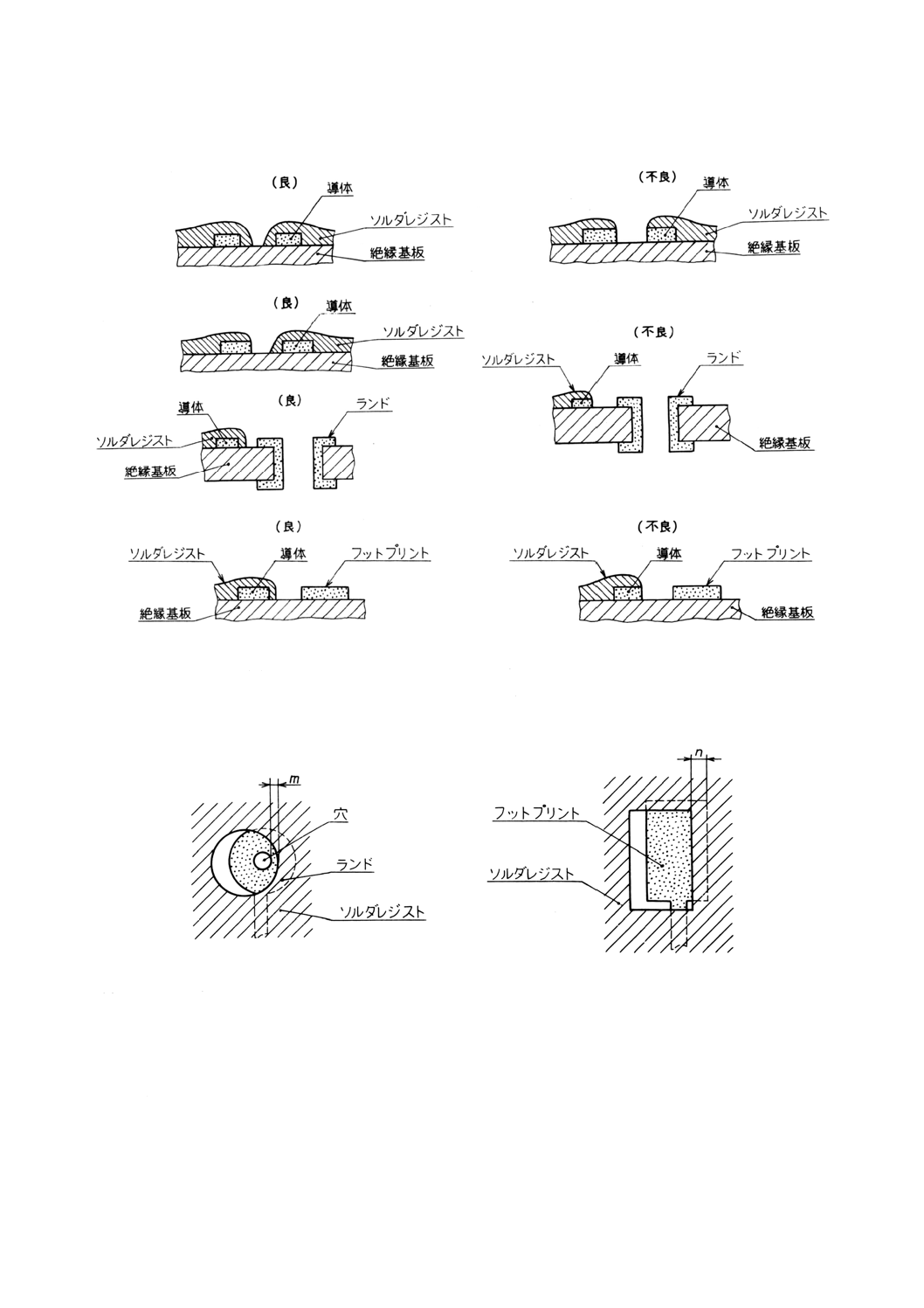

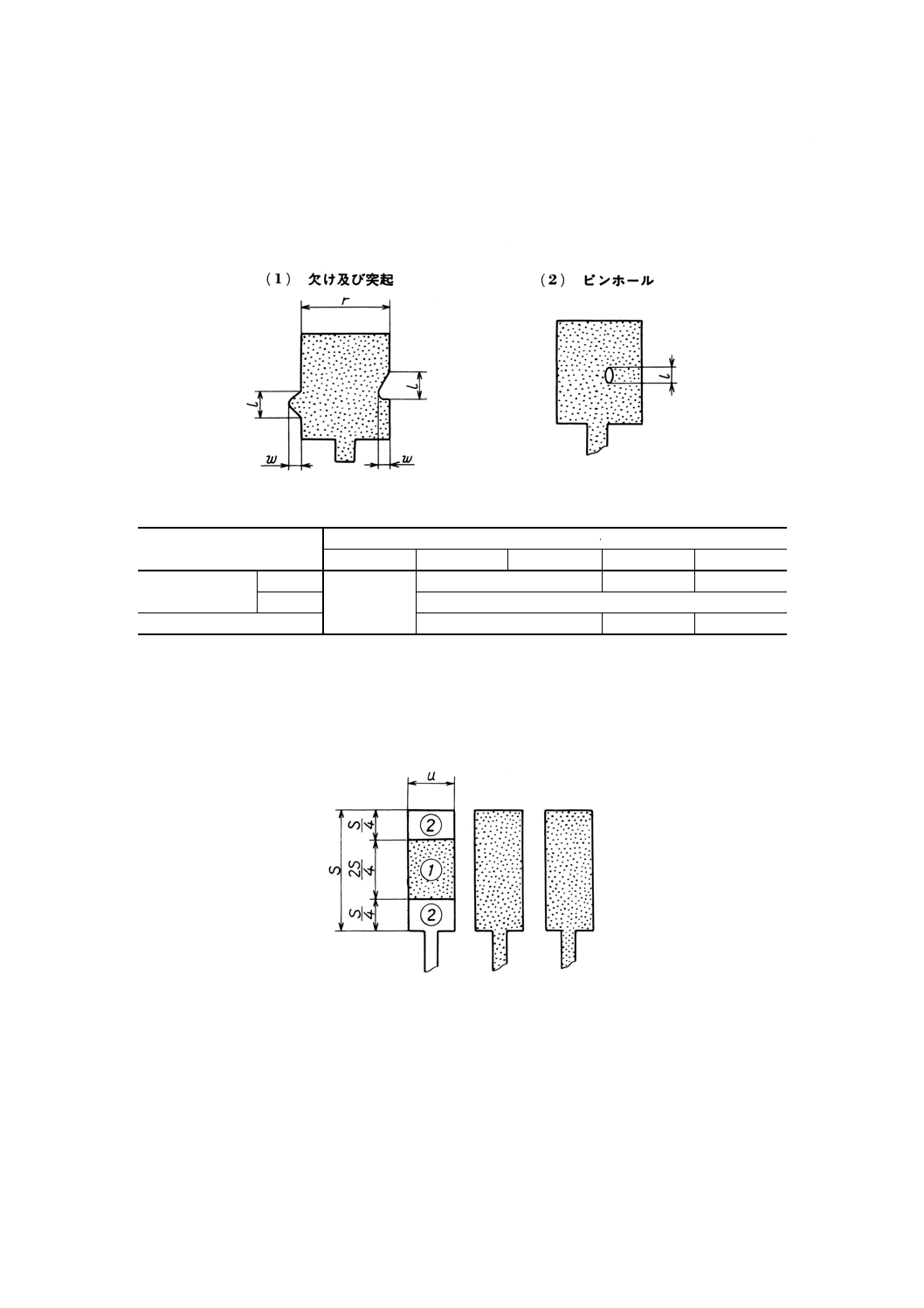

(1) 導体の欠損 図16に示す導体の欠損部分(例えば,欠け,ピンホールなど)の幅 (w),長さ (l) 及び

個数は,表24による。

13

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図16 導体の欠損

表24 導体の欠損の幅,長さ及び個数

項目

クラス

I

II

III

導体の欠損の幅 w

仕上がり導体幅の30%以下 仕上がり導体幅の25%以下 仕上がり導体幅の20%以下

導体の欠損の長さ l

仕上がり導体幅以下

導体の欠損の個数

受渡当事者間の協定による。

1導体内に1個,かつ,100×

100mm中に2個以下とする。

(2) 導体間げき部分の導体の残り 図17に示す導体間げきに残る導体の残り(例えば,突起,残留銅など)

の幅 (w),長さ (l) 及び個数は,表25のとおりとする。

図17 導体間げき部分の導体の残り

表25 導体間げき部分の導体の残り及び個数

項目

導体間げき

1.0mm未満

1.0mm以上

導体間の導体の残り w

最小導体間げきを満足し,かつ,

設計導体間げき値の20%以下。

0.2mm以下

導体間の導体の残り l

その部分の設計導体間げきの値を超えてはならない。

導体間の導体の残りの個数 隣接する導体間に1個以下,かつ,

100×100mm中に2個までとする。

隣接する導体間に2個以下,かつ,

100×100mm中に3個までとする。

6.4

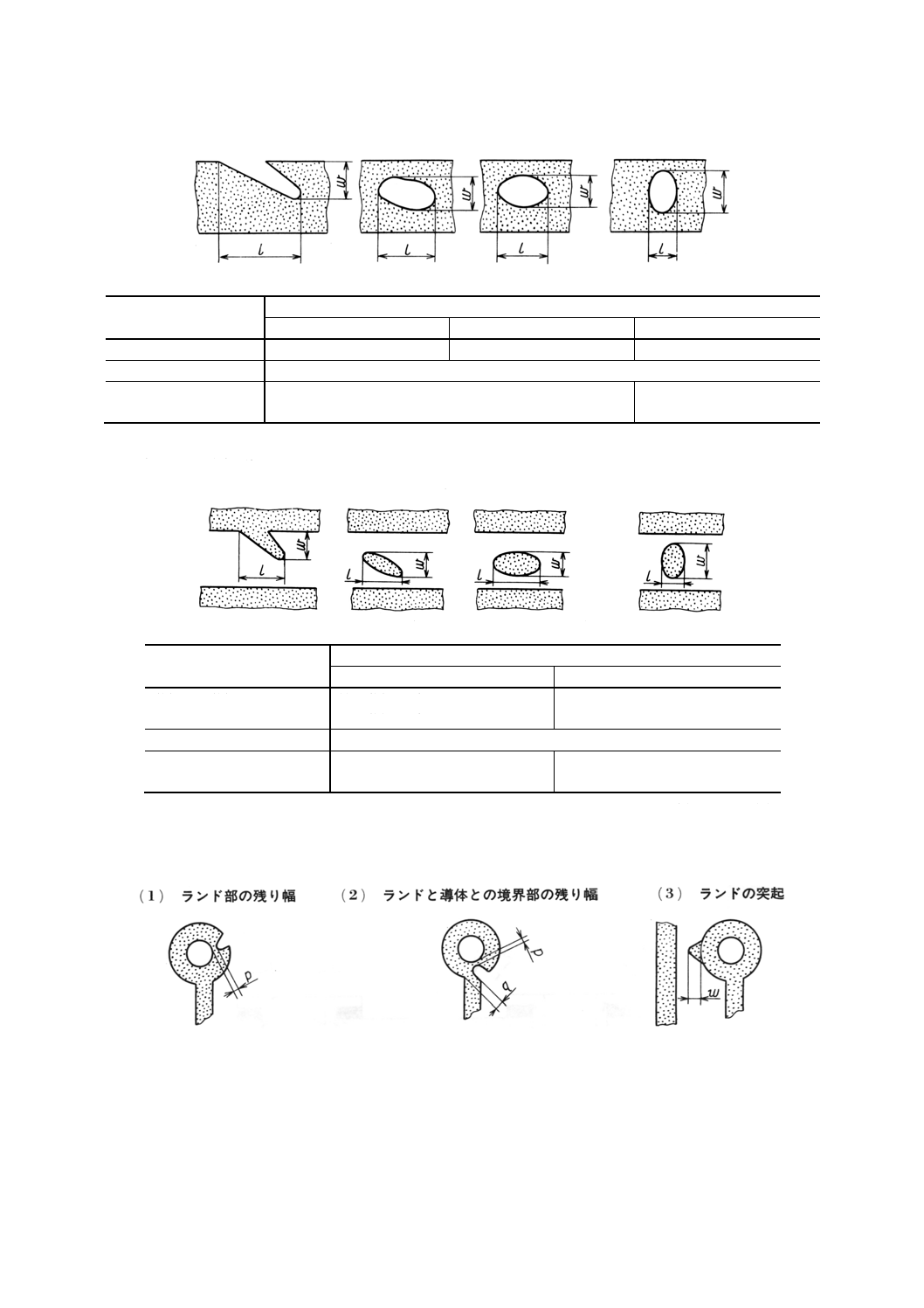

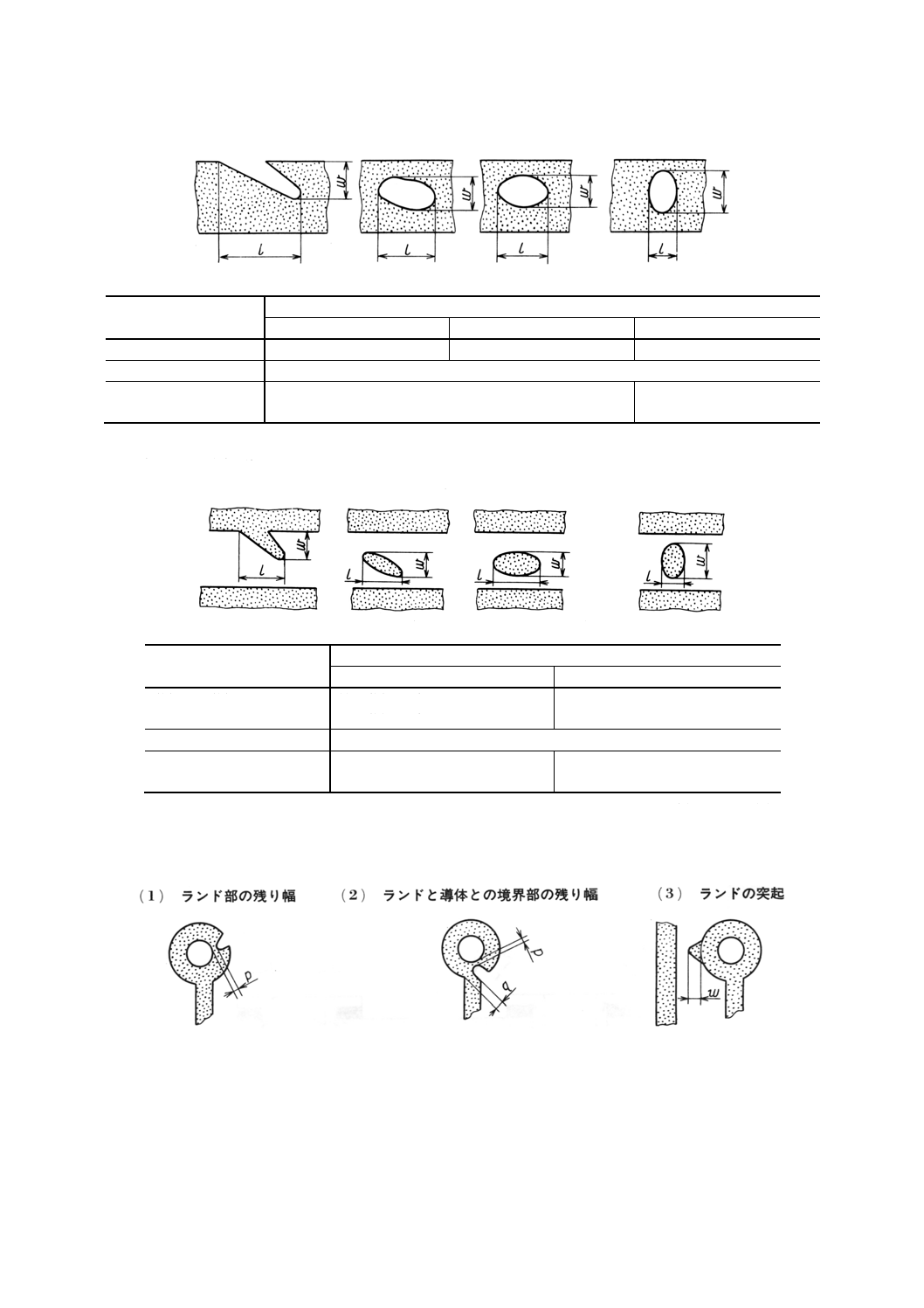

ランド 図18に示すようなランドの欠損に起因する欠損面積,残り幅 (p), (q), 突起 (w) 及び個

数は,表26による。ただし,穴の内側からの欠損は,認めない。

図18 ランド

14

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表26 ランドの欠損面積,残り幅及び突起

項目

クラス

I

II

III

ランドの欠損の面積の割合

ランド面積の30%以下

ランド面積の25%以下

ランド面積の20%以下

ランドの欠損に起

因する残り幅

p

0.05mm以上

q

最小導体幅(5.5.1参照)以上

ランドの突起

w

ランドと隣接する導体との間げきが1.0mm未満の場合は,最小導体間げき(5.5.2参照)

の値を満足し,かつ,導体間げきの20%以下。

導体間げきが1.0mm以上の場合は,0.2mm以下。

6.5

めっきスルーホール

6.5.1

目視又は拡大鏡による観察 目視又は拡大鏡によって観察したとき,次の規定を満足しなければな

らない。

(1) めっきスルーホールは,部品の挿入に支障がなく,はんだ付け性を損なってはならない。めっきスル

ーホールのめっきの欠損の大きさは,穴の周囲の25%以下で,かつ,板厚方向の25%以下とし,その

欠損の総面積は,めっきスルーホールの総内壁面積の10%以下とする。

また,欠損をもつ穴数は,全穴数の5%以下とする。

(2) めっきスルーホールとランドとの境界部には,ピンホール,めっきボイドなどの,接続の信頼性を損

なう欠陥があってはならない。

6.5.2

マイクロセクションによる観察 JIS C 5012の6.2(マイクロセクション)によって観察を行った

とき,次の規定を満足しなければならない。

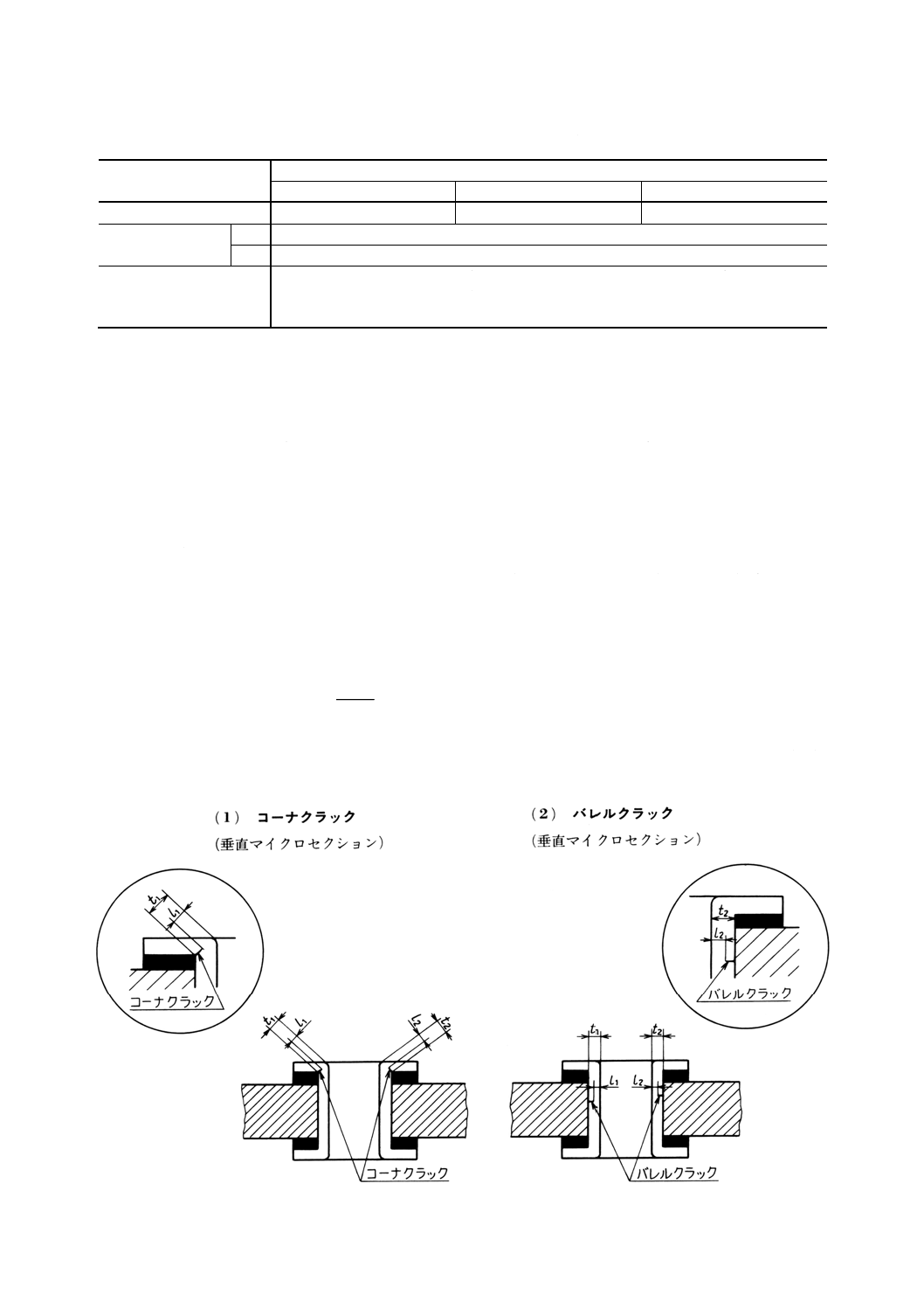

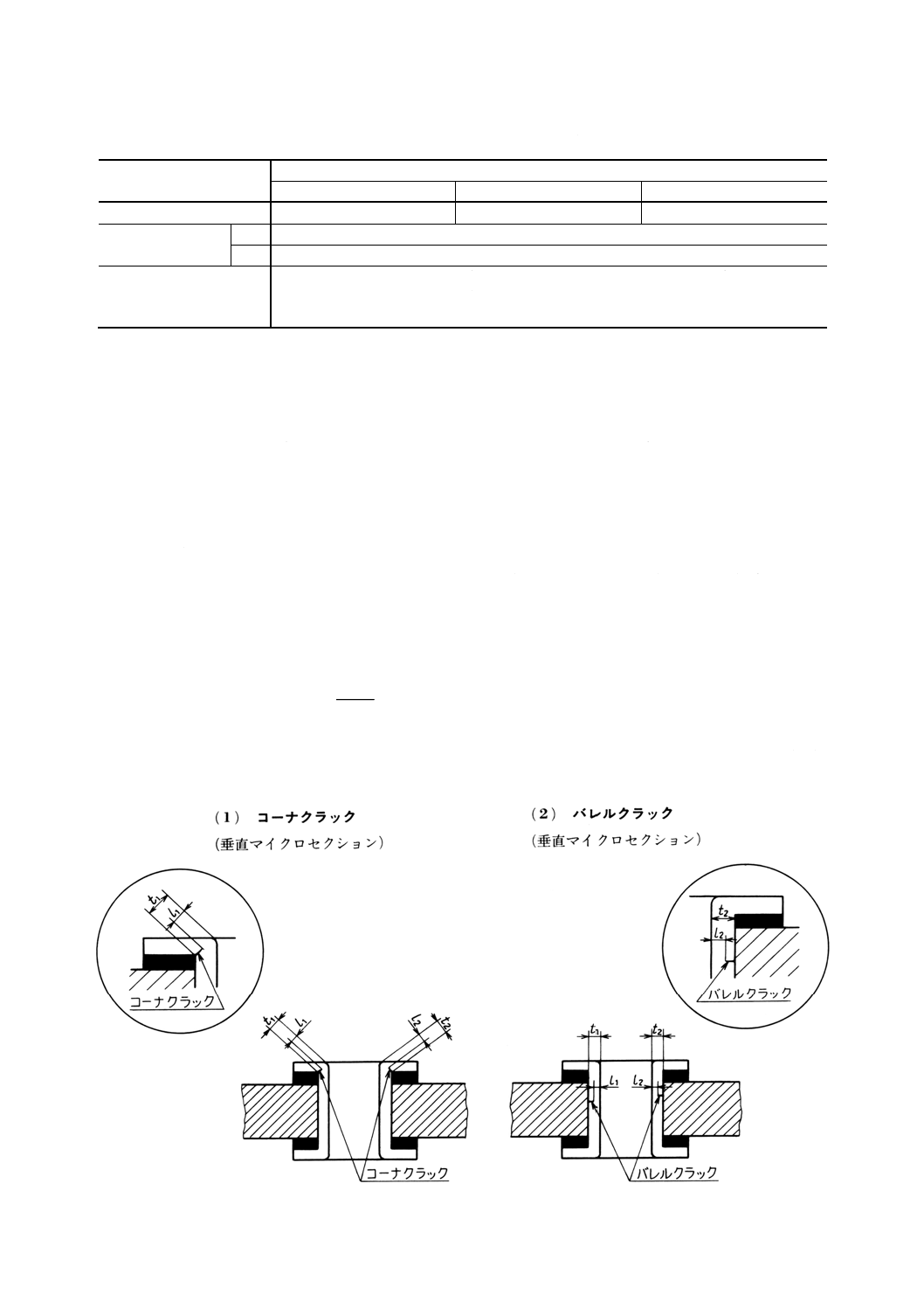

コーナクラック,バレルクラック[図19(1),(2)参照]の垂直断面での許容値は,次の式の値を満足し

なければならない。

2

2

1

2

1

t

t

l

l

+

>

+

ここに, l1,l2: 欠損部分を除いた各サイドの有効銅厚さ (μm)

t1,t2: 欠損の対象となる部分の欠損のない場合の銅の総厚さ (μm)

図19 スルーホールの欠損

15

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6

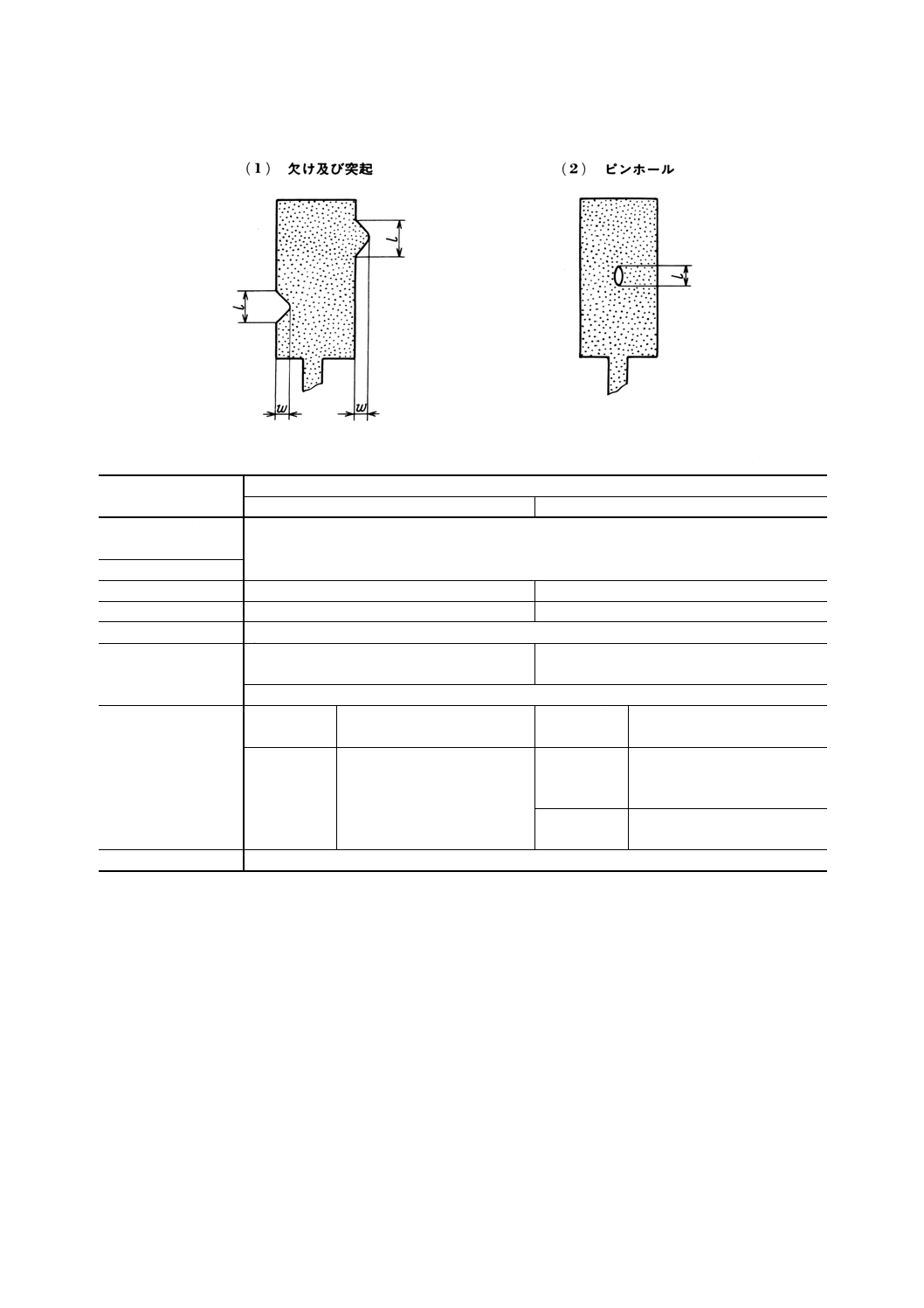

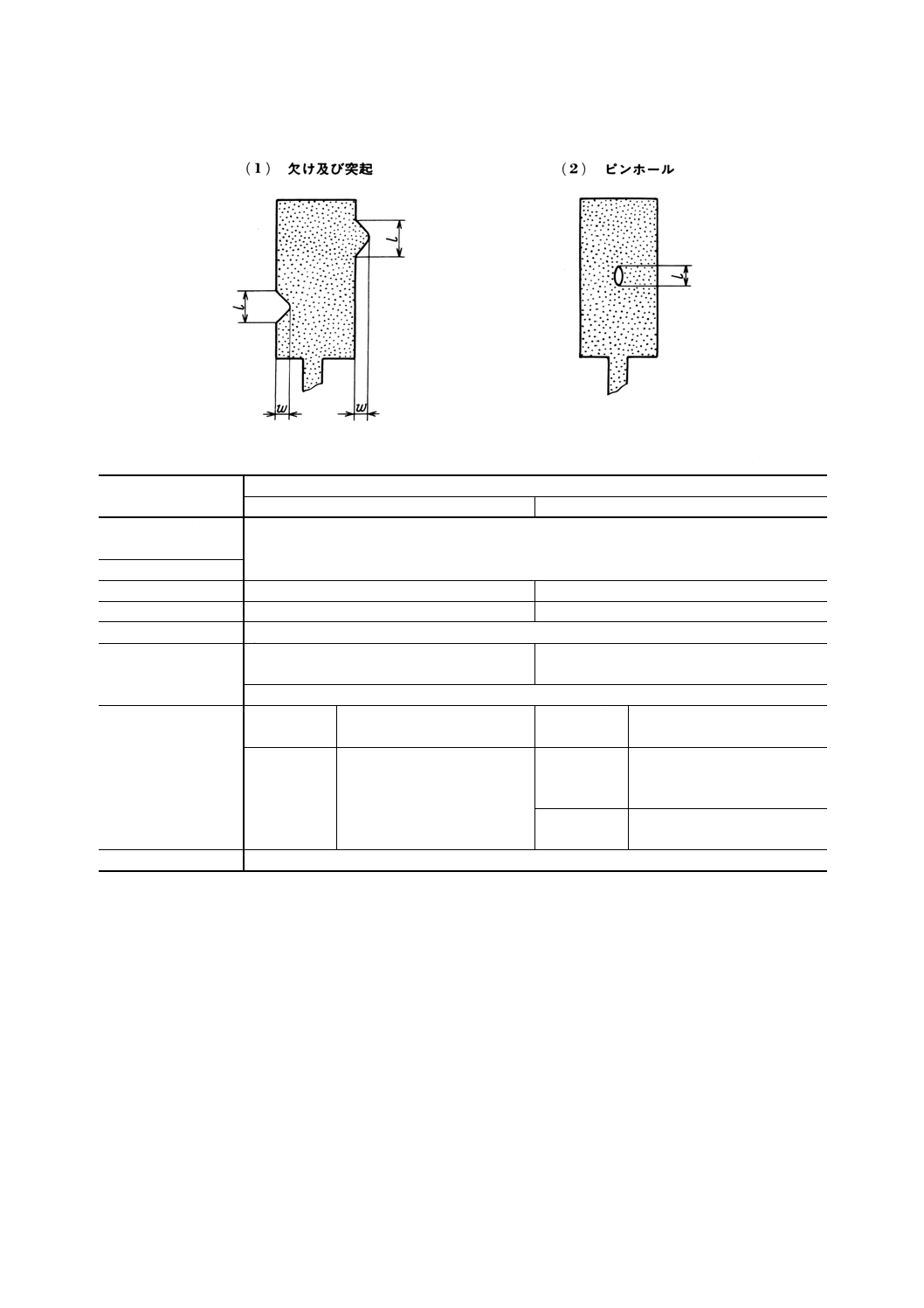

フットプリントのパッド 図20に示すパッドの欠陥の幅 (w) 及び長さ (l) は,仕上がり幅 (r) に

対して表27のとおりとする。

なお,欠損の個数は,一つのフットプリントにつき1個までとし,かつ,100×100mm中に2個までと

する。

図20 パッド

表27 パッドの欠陥

単位 mm

項目

パッドの幅 r

0.81以上

0.41〜0.80

0.31〜0.40

0.21〜0.30

0.20以下

欠け及び突起(8)

幅

w 6.3.9の規定

を満足する

こと。

0.06以下

0.045以下

0.040以下

長さ l

1以下

ピンホール(長径l)

0.06以下

0.045以下

0.040以下

注(8) 突起は,隣接端子との最小導体間げき(5.5.2参照)の値を満足すること。

6.7

プリントコンタクト

6.7.1

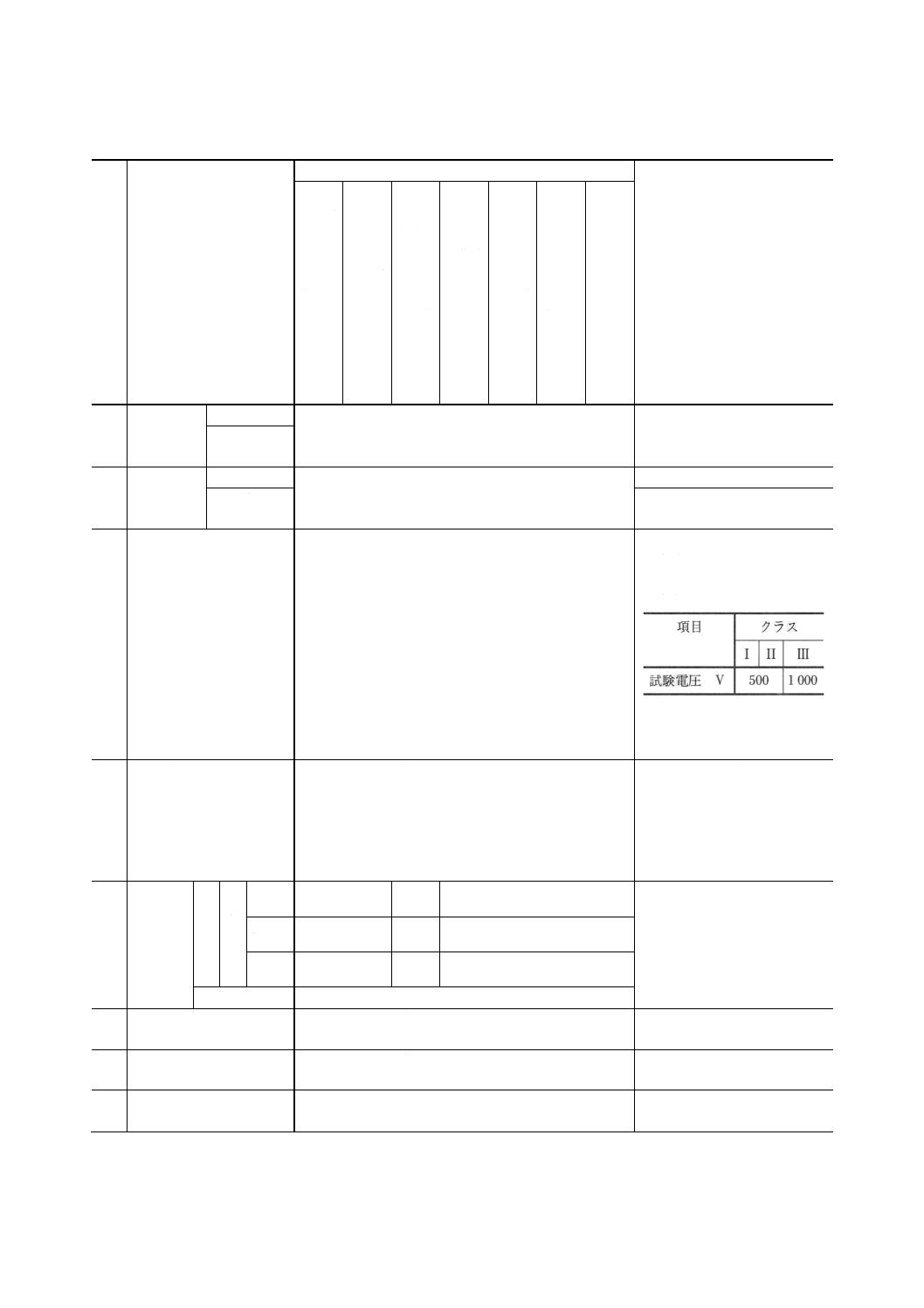

電気的に接続するプリントコンタクト 図21に示す電気的に接続するプリントコンタクトの①部

及び②部での欠陥(図22参照)は,表28による。

図21 プリントコンタクトの検査領域

16

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図22 プリントコンタクトの欠陥

表28 プリントコンタクトの欠損

単位 mm

項目

領域

①部

②部

下地めっき(ニッケ

ル,銅)の露出

あってはならない。

めっきの膨れ,はく離

打こん(痕)

φ0.2を超えるものがあってはならない。

φ0.5を超えるものがあってはならない。

きず

幅0.1を超えるものがあってはならない。

幅0.5を超えるものがあってはならない。

こぶ状の突起

φ0.2を超えるものがあってはならない。

欠け及び突起(9)

l,w

l≦0.1s,w≦0.1u

ただし,lは1.0,wは0.2を超えないこと。

l≦0.2s,w≦0.2u

ただし,lは2.0,wは0.3を超えないこと。

突起は隣接端子との最小導体間げき(5.5.2)の値を満足すること。

ピンホール(9)

(長径 l)

0.10以下のも

の

1端子当たり1個以下で,全

端子数の1%以下。

0.10以下の

もの

1端子当たり1個以下で,全

端子数の10%以下。

0.10を超える

もの

あってはならない。

0.10を超え

0.20以下の

もの

1端子当たり1個以下で,全

端子数の2%以下。

0.20を超え

るもの

あってはならない。

変色

実用上有害なものがあってはならない。

注(9) 図21及び図22参照。

6.7.2

電気的に接続しないプリントコンタクト 電気的に接続しないプリントコンタクト上の欠陥は,図

21全体を②部として,表28の規定を適用する。

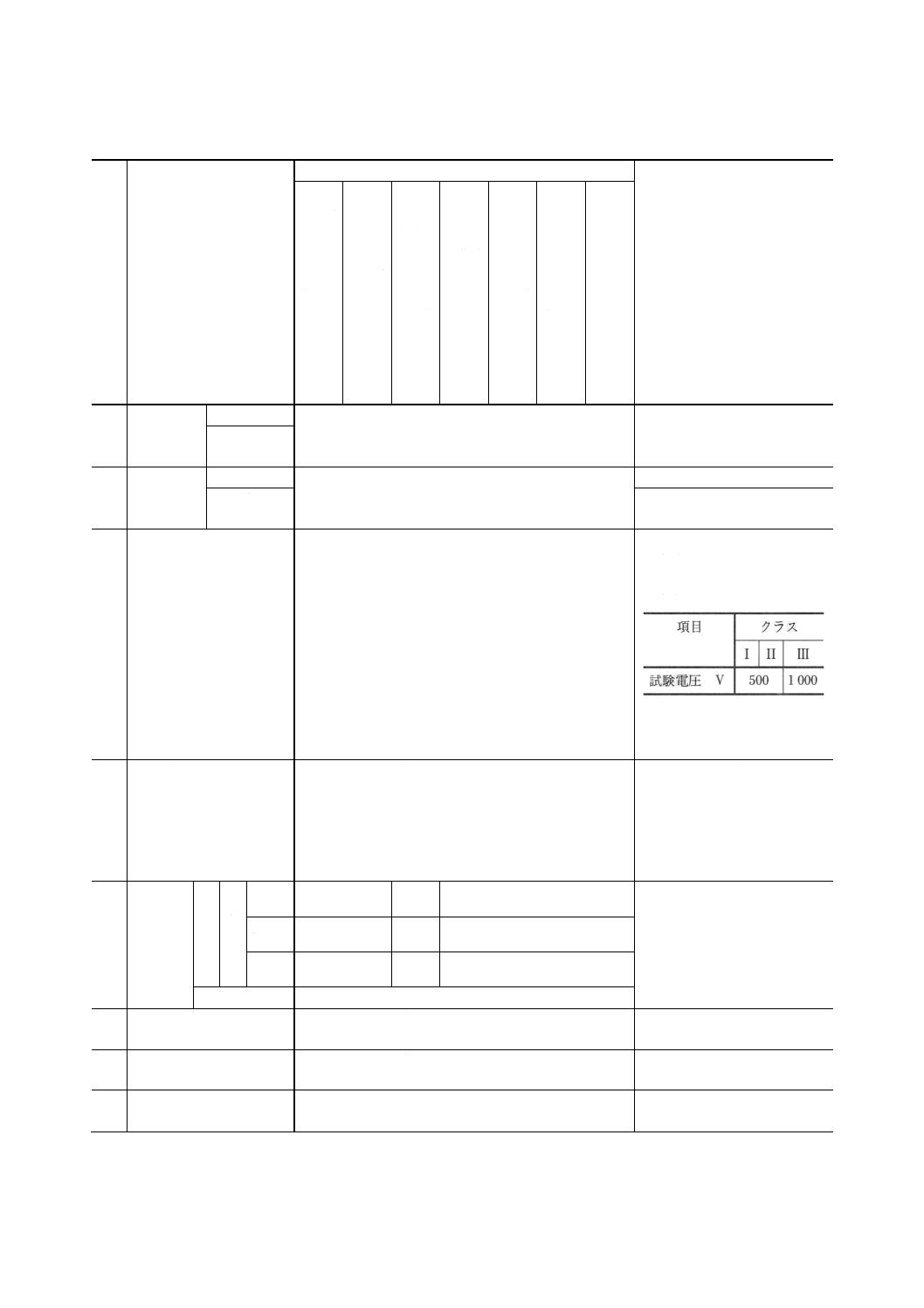

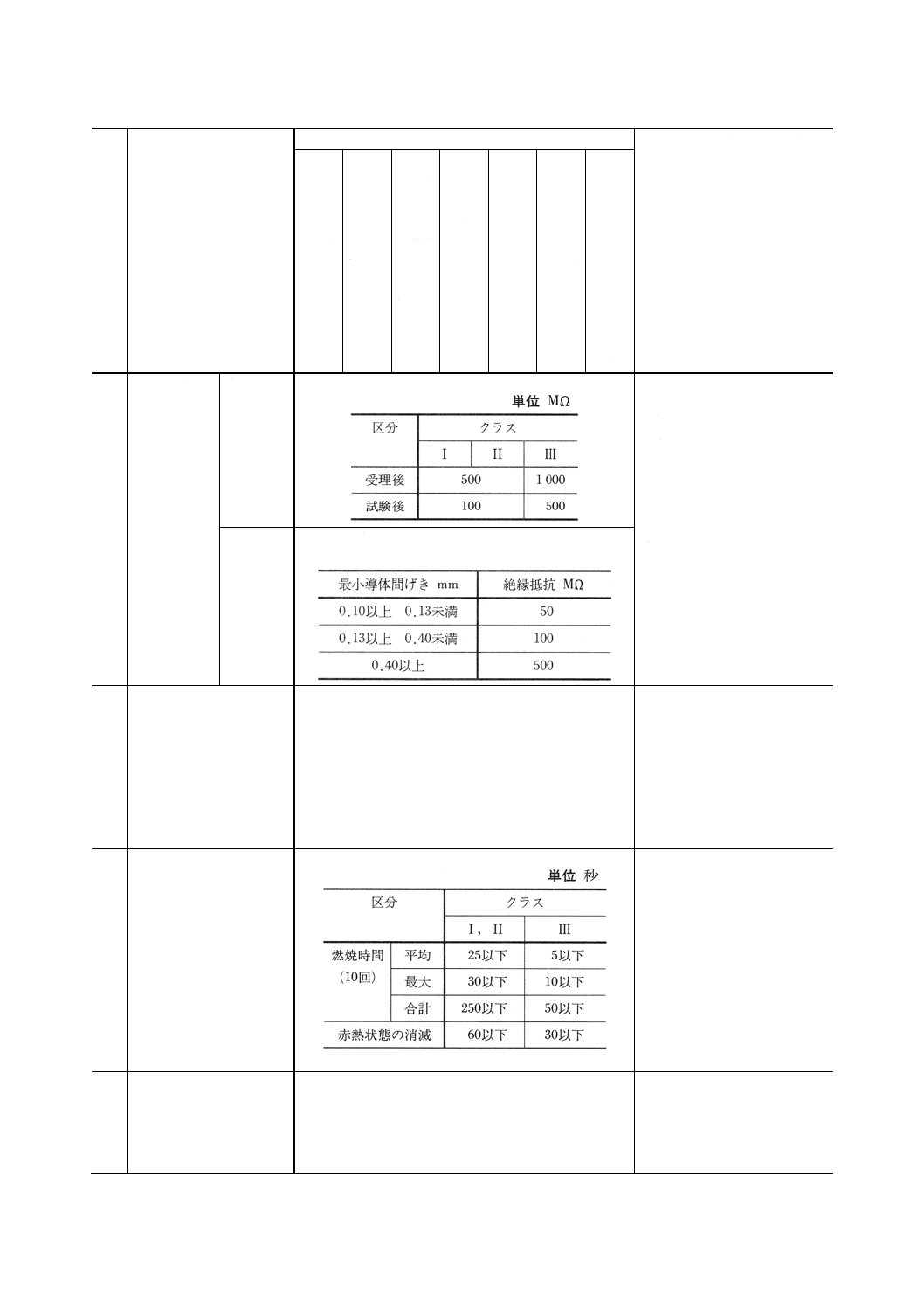

7. 特性及び試験方法 特性は,表29による。試験方法は,表29及びJIS C 5012による。

17

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表29 特性及び試験方法

番号

項目

特性

試験方法 (JIS C 5012)

紙基材

フェノ

ール樹

脂プリ

ント配

線板

紙基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・紙複

合基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・ガラ

ス不織

布複合

基材エ

ポキシ

樹脂プ

リント

配線板

ガラス

布基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布基材

ポリイ

ミド樹

脂プリ

ント配

線板

ガラス

布基材

ビスマ

レイミ

ド/ト

リアジ

ン/エ

ポキシ

樹脂プ

リント

配線板

1

導体抵抗

導体

受渡当事者間の協定による。

7.1.1(導体)による。

試料の形状及び寸法は,受渡

当事者間の協定による。

めっきスル

ーホール

2

耐電流

導体

受渡当事者間の協定による。

7.2(導体の耐電流性)による。

めっきスル

ーホール

7.3(めっきスルーホールの耐

電流性)による。

3

絶縁耐電圧

フラッシュオーバ,スパーク,絶縁破壊などの異常が

ないこと。

7.4(表面層耐電圧)による。

試料は,付図2のJを外層に

形成したものを用いる。

試験電圧は,次による。

備考 ソルダレジストは,

コーティングとみ

なさない。

4

表面絶縁抵抗

受渡当事者間の協定による。

7.6(表面層の絶縁抵抗)によ

る。

試料は,付図2のJを外層に

形成したものを用いる。

試験電圧は,受渡当事者間の

協定による。

5

導体の引

きはがし

強さ

kN/m

片

面

(10)

銅

は

く

の

厚

さ

18μm

−

−

1.0

8.1(導体の引きはがし強さ)

による。

35μm

1.2

1.4

1.4

70μm

1.4

1.6

1.6

両面

受渡当事者間の協定による。

6

めっきがない穴のランド

の引離し強さ

受渡当事者間の協定による。

8.2(めっきがない穴のランド

の引離し強さ)による。

7

めっきスルーホールの引

抜き強さ

受渡当事者間の協定による。

8.3(めっきスルーホールの引

抜き強さ)による。

8

フットプリントの引離し

強さ

受渡当事者間の協定による。

8.4(フットプリントの引離し

強さ)による。

18

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

項目

特性

試験方法 (JIS C 5012)

紙基材

フェノ

ール樹

脂プリ

ント配

線板

紙基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・紙複

合基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・ガラ

ス不織

布複合

基材エ

ポキシ

樹脂プ

リント

配線板

ガラス

布基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布基材

ポリイ

ミド樹

脂プリ

ント配

線板

ガラス

布基材

ビスマ

レイミ

ド/ト

リアジ

ン/エ

ポキシ

樹脂プ

リント

配線板

9

めっき密着性

めっき皮膜の浮き上がり及びテープ側へのめっき皮

膜の付着がないこと。ただし,めっきのオーバハング

部分からはく離した皮膜は対象としない。

8.5(めっき密着性)による。

10

はんだ付け性

片面(10)

はんだ付けされる面のランドに,銅の露出及びはんだ

はじきがないこと。

10.3(はんだ付け性)による。

両面

ピンホール,はんだはじき,はんだぬれ不良などの欠

陥の面積は,はんだ付け面積の5%を超えないこと。

また,これらの欠陥は部分的に集中してはならな

い。

めっきスルーホールのはんだ付け性は,下図(1)に示

す良好なはんだ上がりの範囲内にあること。ただし,

電源層,グラウンド層などの広い面積をもつ導体と接

続するめっきスルーホールについては,対象外とす

る。

外観ブローホール[ガス噴出口があるめっきスルー

ホール下図(2)]は,全めっきスルーホール数の1%以

下であること。

(1) はんだ上がり性

(2) 外観ブローホールの例

フットプ

リント

すべてのフットプリントとも,1個当たりのはんだの

ぬれ面積は,有効面積の80%以上であること。ただし,

はんだぬれ面積が,有効面積の95%以上あるフットプ

リントの数が,全体の95%以上あること。

19

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

項目

特性

試験方法 (JIS C 5012)

紙基材

フェノ

ール樹

脂プリ

ント配

線板

紙基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・紙複

合基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・ガラ

ス不織

布複合

基材エ

ポキシ

樹脂プ

リント

配線板

ガラス

布基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布基材

ポリイ

ミド樹

脂プリ

ント配

線板

ガラス

布基材

ビスマ

レイミ

ド/ト

リアジ

ン/エ

ポキシ

樹脂プ

リント

配線板

11

熱衝撃(低温・高温)

(紙基材フェノール樹脂

銅張積層板は除く。)

外観上,導体の浮き,層間はく離がないこと。ミーズ

リング及びクレイジングは,6.3.4(1)の規定を満足す

ること。

めっきスルーホールの導通抵抗値変化率は,10%以

下であること。

また,試験終了後マイクロセクション(JIS C 5012

の6.2参照)による観察を行い,6.5.2の規定を満足す

ること。

9.2[熱衝撃(低温・高温)]に

よる。

試料は,プリント板,テス

トクーポンの指定部分又は複

合テストパターン(付図1.1,

付図1.2のDパターン)を用い

る。

試験 温度サイクルの条件は,

次のとおりとし,サイクル数

は,受渡当事者間の協定によ

る。

なお,抵抗値変化率RR

∆ (%)

を次の式によって算出する。

100

1

1

2

×

∆

r

r

r

R

R

−

=

ここに,r1:めっきスル

ーホー

ルの初

期抵抗

値 (Ω)

r2:めっきスル

ーホー

ルの試

験後の

抵抗値

(Ω)

12

熱衝撃(高温浸せき)(紙

基材フェノール樹脂銅張

積層板は除く。)

9.3[熱衝撃(高温浸せき)]に

よる。

試料は,プリント板,テスト

クーポンの指定部分又は複合

テストパターン(付図2.1,付

図2.2のDパターン)を用いる。

20

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

項目

特性

試験方法 (JIS C 5012)

紙基材

フェノ

ール樹

脂プリ

ント配

線板

紙基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・紙複

合基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・ガラ

ス不織

布複合

基材エ

ポキシ

樹脂プ

リント

配線板

ガラス

布基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布基材

ポリイ

ミド樹

脂プリ

ント配

線板

ガラス

布基材

ビスマ

レイミ

ド/ト

リアジ

ン/エ

ポキシ

樹脂プ

リント

配線板

13

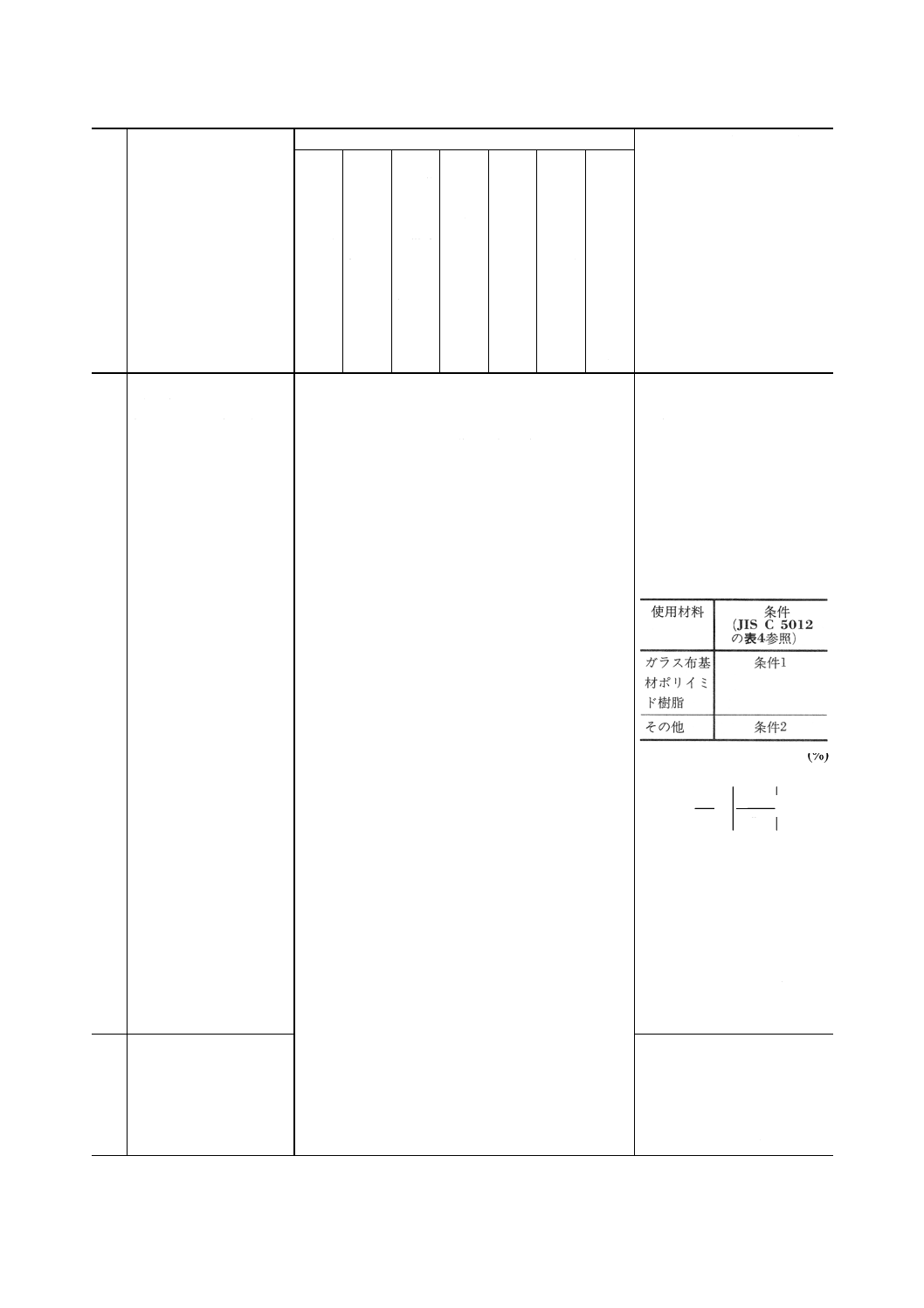

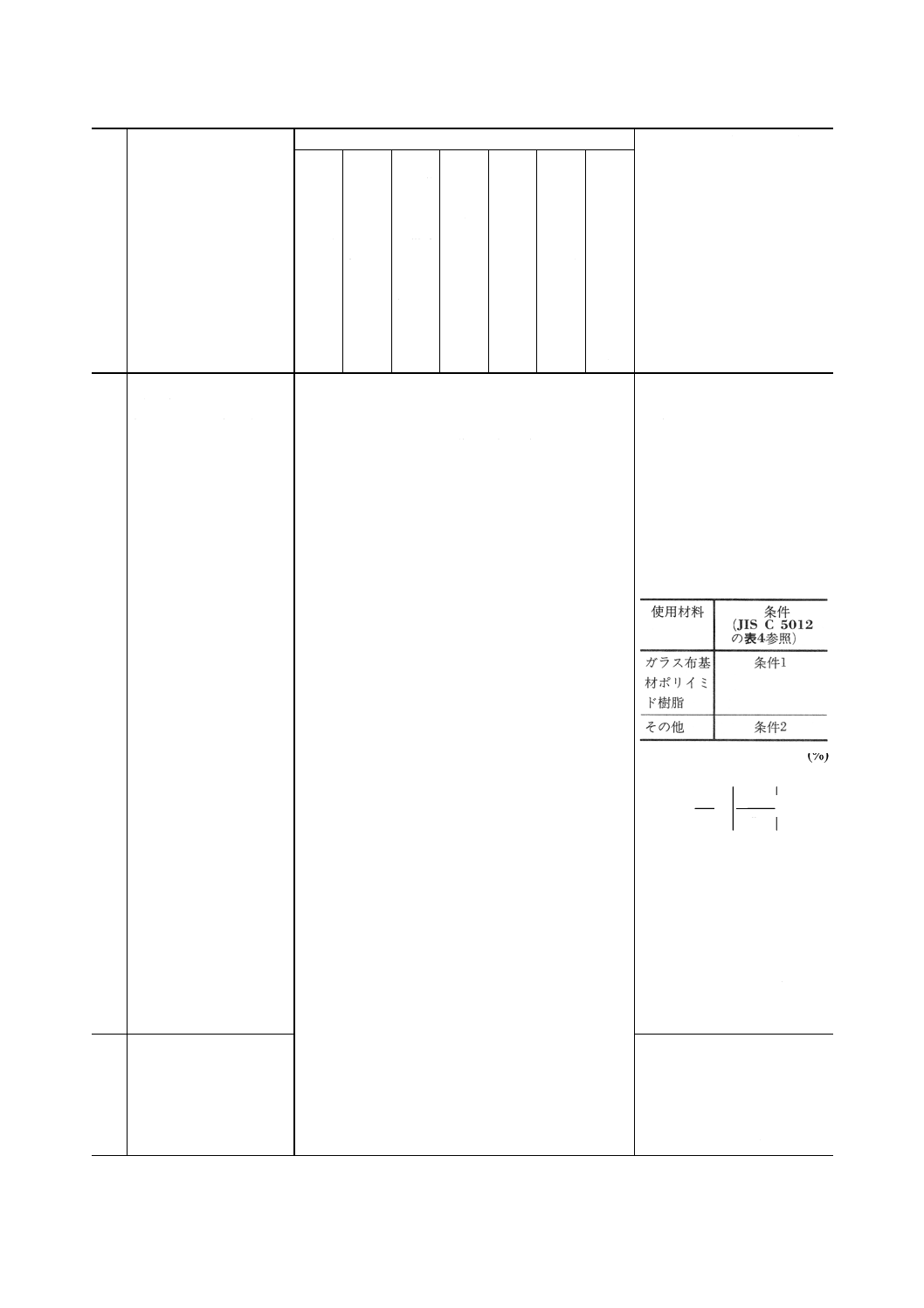

耐湿性(温湿

度サイクル)

片面(10)

絶縁抵抗は,次の値以上であること。

9.4[耐湿性(温湿度サイクル)]

による。

試料は,付図2のJを外層に

形成したものを用いる。

試験電圧は,500V (DC) と

し,1分間印加する。

なお,処理時間及びサイクル

数は,受渡当事者間の協定によ

る。

両面

試験後の絶縁抵抗は,次の抵抗値以上であること。

14

耐湿性(定常状態)

番号13耐湿性(温湿度サイクル)による。

9.5[耐湿性(定常状態)]によ

る。

試料は,付図2のJを外層に

形成したものを用いる。

試験電圧は,500V (DC) と

し,1分間印加する。

なお,処理時間は,受渡当事

者間の協定による。

15

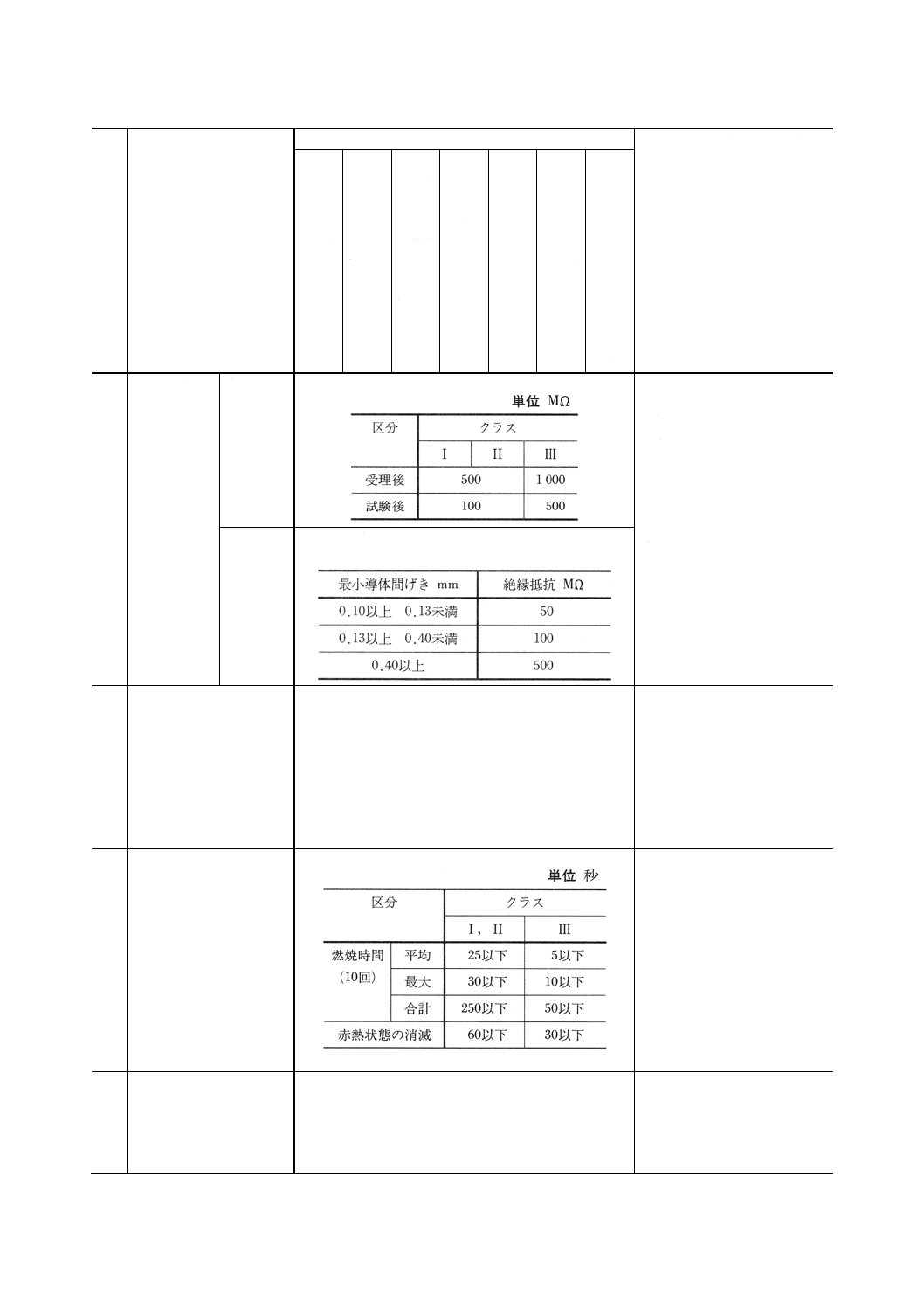

燃焼性

試験後,次の値を満足すること。

備考 滴下物による綿の着火がないこと。

10.1(燃焼性)による。

16

耐溶剤性

絶縁基板については,実用上有害なはく離,膨れ,溶

解,変色などの異常がないこと。

ソルダレジスト,シンボルマークについては,実用

上有害なはく離,膨れ,かすれ,変色などの異常がな

いこと。

10.2(耐溶剤性)による。

21

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

項目

特性

試験方法 (JIS C 5012)

紙基材

フェノ

ール樹

脂プリ

ント配

線板

紙基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・紙複

合基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布・ガラ

ス不織

布複合

基材エ

ポキシ

樹脂プ

リント

配線板

ガラス

布基材

エポキ

シ樹脂

プリン

ト配線

板

ガラス

布基材

ポリイ

ミド樹

脂プリ

ント配

線板

ガラス

布基材

ビスマ

レイミ

ド/ト

リアジ

ン/エ

ポキシ

樹脂プ

リント

配線板

17

はんだ耐熱性

実用上有害な導体の浮き,層間はく離及び膨れがない

こと。ミーズリング及びクレイジングは,6.3.4 (1)の

規定を満足すること。

ソルダレジスト,シンボルマークについては,実用

上有害なはく離,膨れなどの異常がないこと。ただし,

はんだめっき上に施したソルダレジスト,シンボルマ

ークには適用しない。

10.4(はんだ耐熱性)による。

18

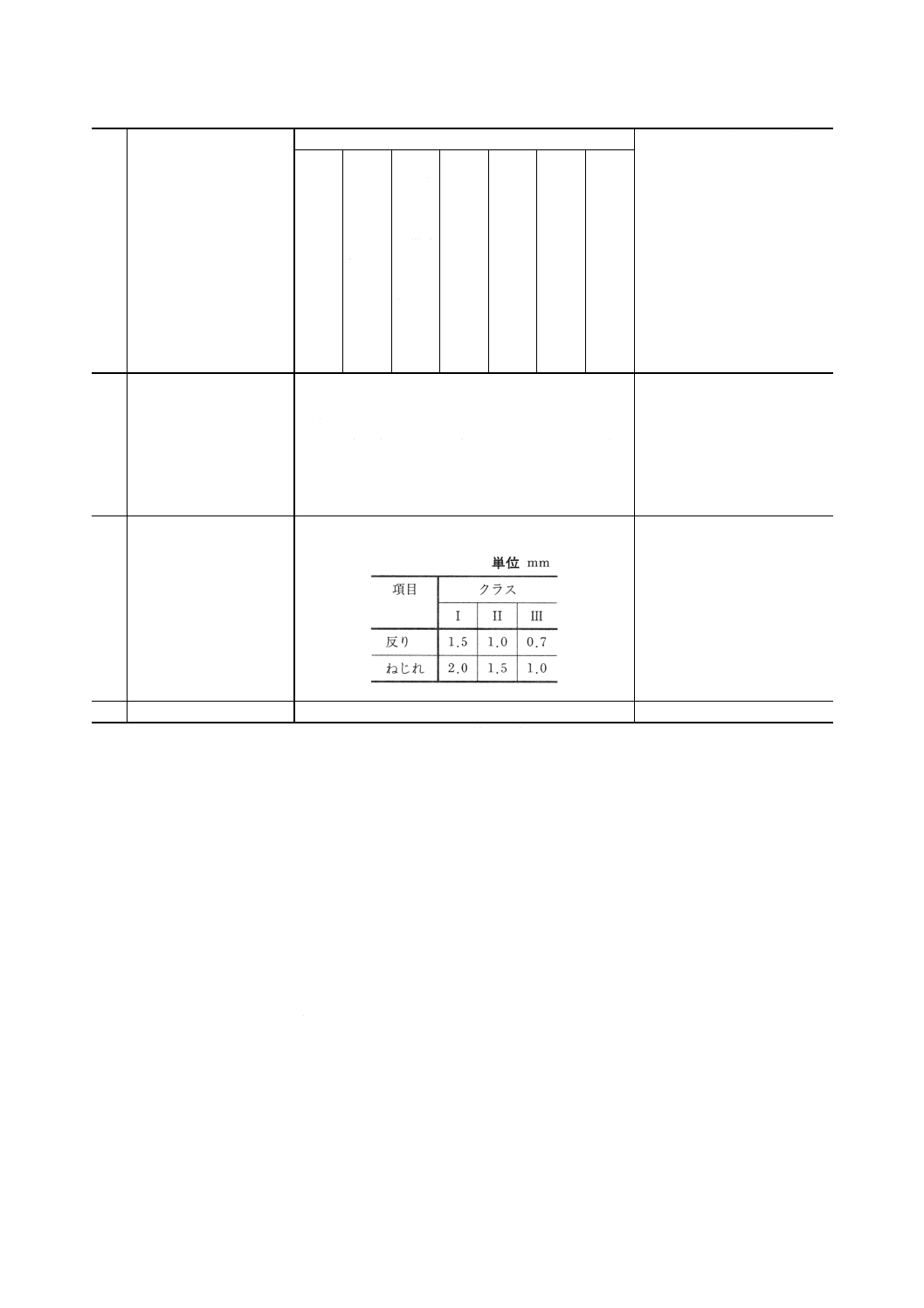

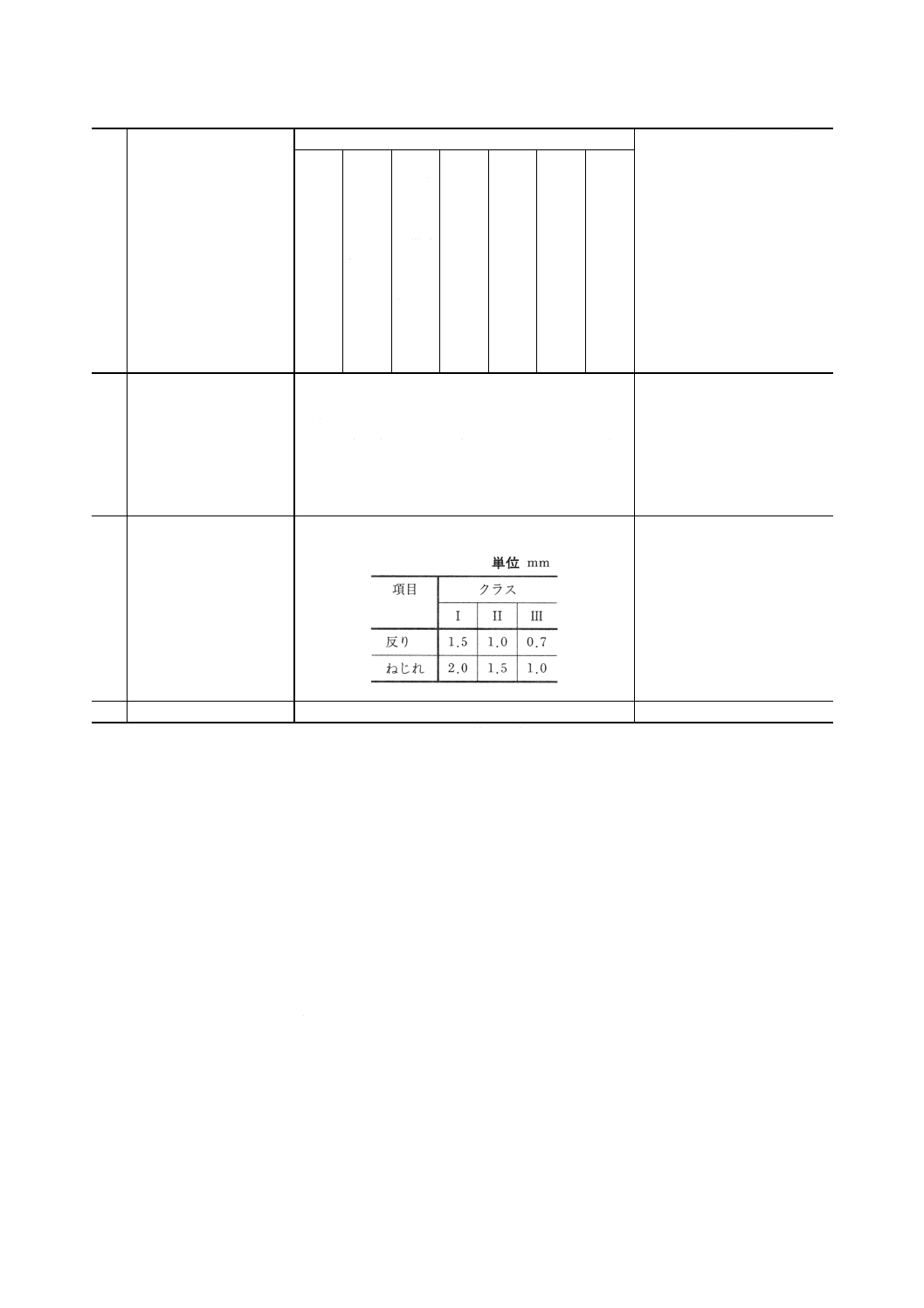

平たん度(反り及びねじ

れ)

長辺の長さ100mmまでごとに,次の値を満足するこ

と。

6.3.9(平たん度)による。

19

耐マイグレーション性

受渡当事者間の協定による。

受渡当事者間の協定による。

注(10) スルーホールめっきの施されていない両面プリント配線板も含む。

8. 表示,包装及び保管

8.1

製品に対する表示 次の事項を表示する。

(1) 品名又は製品番号

(2) 製造業者名又はその略号

8.2

包装に対する表示 次の事項を表示する。

(1) 品種 プリント板を表す記号Pを,目につきやすく表示すること。

(2) 品名又は製品番号

(3) 包装内数量

(4) 製造業者名又はその略号

(5) 製造年月又はその略号 製造ロット番号で明りょうに判別できる場合は,省略してもよい。

(6) 製造ロット番号

8.3

包装及び保管

8.3.1

包装 包装は,製品にきずが付かないよう,かつ,湿気を避けるような措置を行う。

8.3.2

保管 プリント板を保管するときは,湿気を避けるような措置を行った場所に置かなければならな

い。

22

C 5013-1996

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS C 5010 プリント配線板通則

社団法人 日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

(幹事)

茨 木 修

日本電信電話株式会社

相 沢 靖 三

富士通株式会社

阿 部 三 郎

福島協栄株式会社

植 山 悌 次

日立化成工業株式会社

尾 本 啓 芳

新神戸電機株式会社

桐 井 博 史

日本電気株式会社

島 田 良 巳

ニッカン工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

灰 田 雄二郎

日本メクトロン株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

古 市 正 敏

工業技術院標準部

中 島 一 郎

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

町 田 英 夫

日本シイエムケイ株式会社

浅 野 智 明

日本電気株式会社

阿 部 三 郎

福島協栄株式会社

石 井 成 光

株式会社東芝

今 関 貞 夫

株式会社伸光製作所

榧 場 正 男

ソニー株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会