2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5012-1993

プリント配線板試験方法

Test methods for printed wiring boards

1. 適用範囲 この規格は,主に電子機器に用いるプリント配線板(以下,プリント板という。)の試験方

法について規定する。

備考1. ここでいうプリント板とは,その製造方法に関係なく,片面,両面及び多層プリント配線板

とし,フレキシブルプリント配線板,フレックスリジッドプリント配線板及びメタルコアプ

リント配線板は除く。

2. この規格の引用規格を,付表1に示す。

3. この規格の対応国際規格を,次に示す。

IEC 326-2 (1990) Printed boards. Part 2 : Test methods

IEC 326-4 (1980) Printed boards. Part 4 : Specification for single and double sided printed boards

with plain holes

IEC 326-5 (1980) Printed boards. Part 5 : Specification for single and double sided printed boards

with plated-through holes

IEC 326-6 (1980) Printed boards. Part 6 : Specification for multilayer printed boards

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 0010及びJIS C 5603の規定による。

3. 試験の状態

3.1

標準状態 試験は,個別規格に規定がない限り,JIS C 0010の5.3.1(標準状態の範囲)による標準

状態(温度15〜35℃,相対湿度25〜85%,気圧86〜106kPa)のもとで行う。ただし,この標準状態での

判定に疑義を生じた場合,又は特に要求された場合は,3.2による。

なお,標準状態で試験を行うことが困難な場合は,判定に疑義を生じない限り標準状態以外の状態で行

ってもよい。

3.2

判定状態 判定状態は,JIS C 0010の5.2(判定状態)による判定状態[記号Iの2級の条件(温度

20±2℃,相対湿度60〜70%,気圧86〜106kPa)]とする。

4. 試料

4.1

試料の作り方 試料の作り方は(1)又は(2)による。ただし,試料は,油類,汗その他によって表面を

汚さないよう取扱いに注意する。

(1) 抜取りによる方法 実際に用いるプリント板から抜き取り,試料とする。個別規格で形状及び寸法の

規定がある場合は,性能に影響を与えない方法で切断する。

なお,テストクーポンを設けてある場合には,これを試料としてもよい。

2

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) テストパターンによる方法 4.2のテストパターンによる試料を,試験の対象とするプリント板と同一

の材料及び製造方法で作る。

4.2

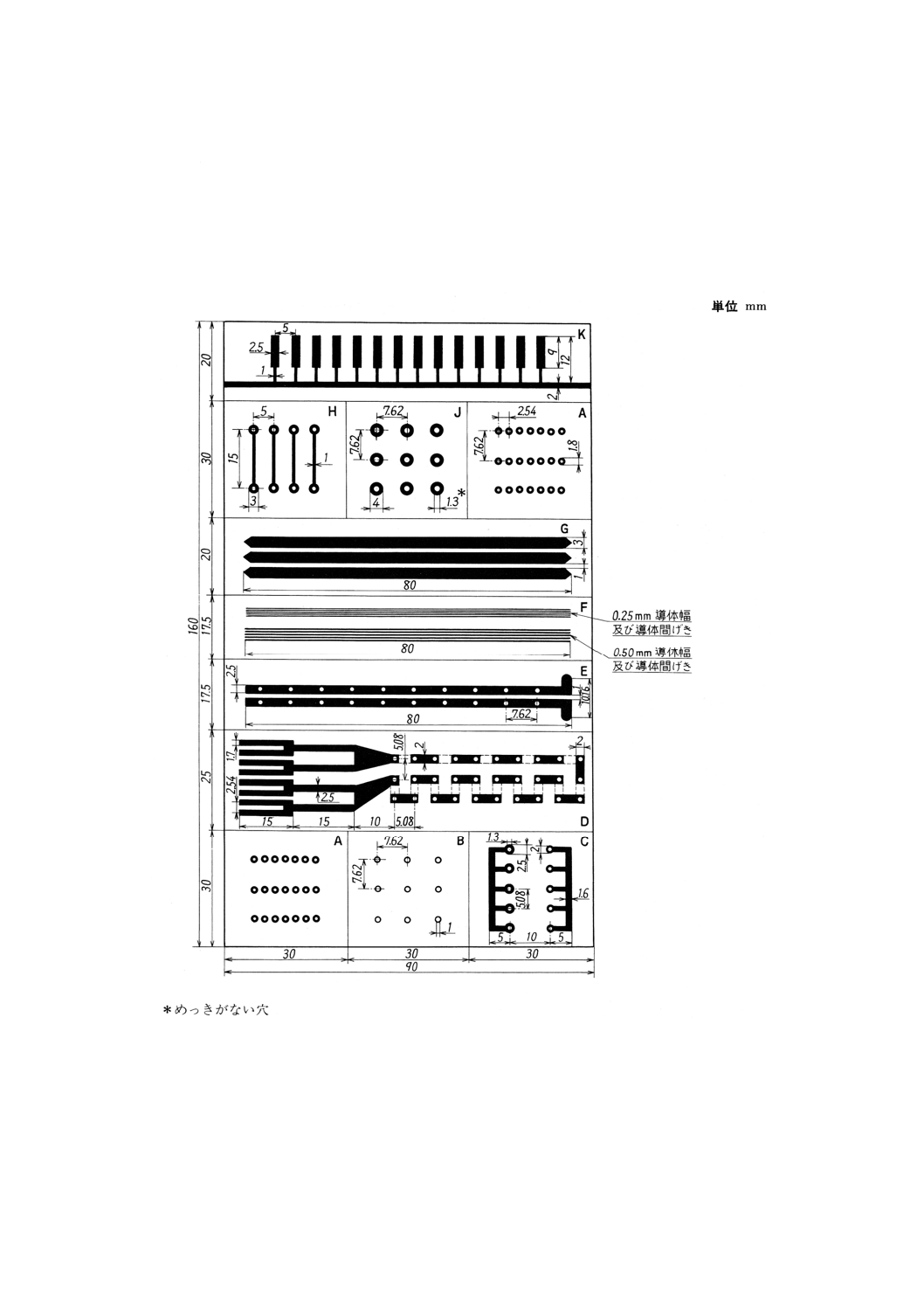

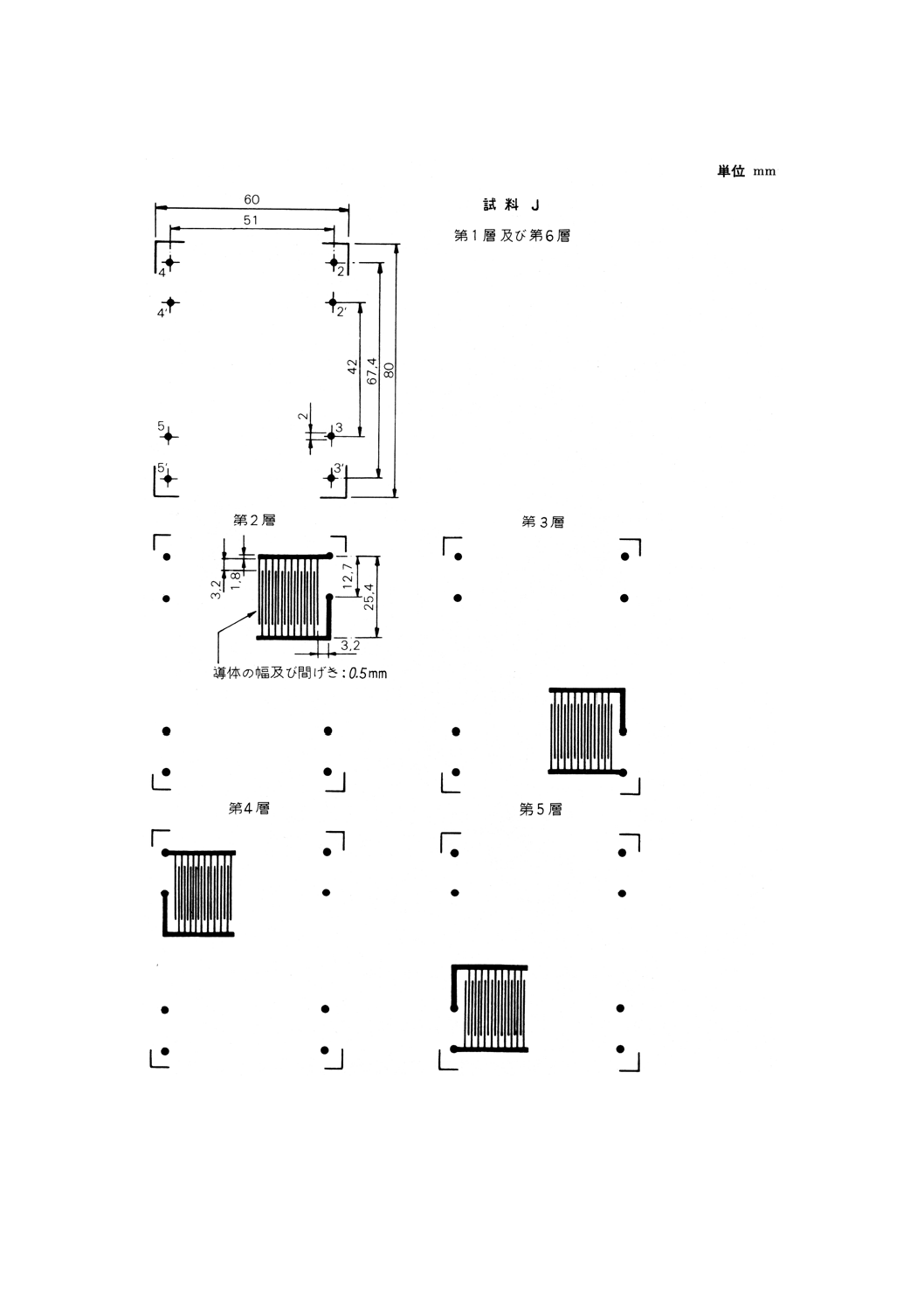

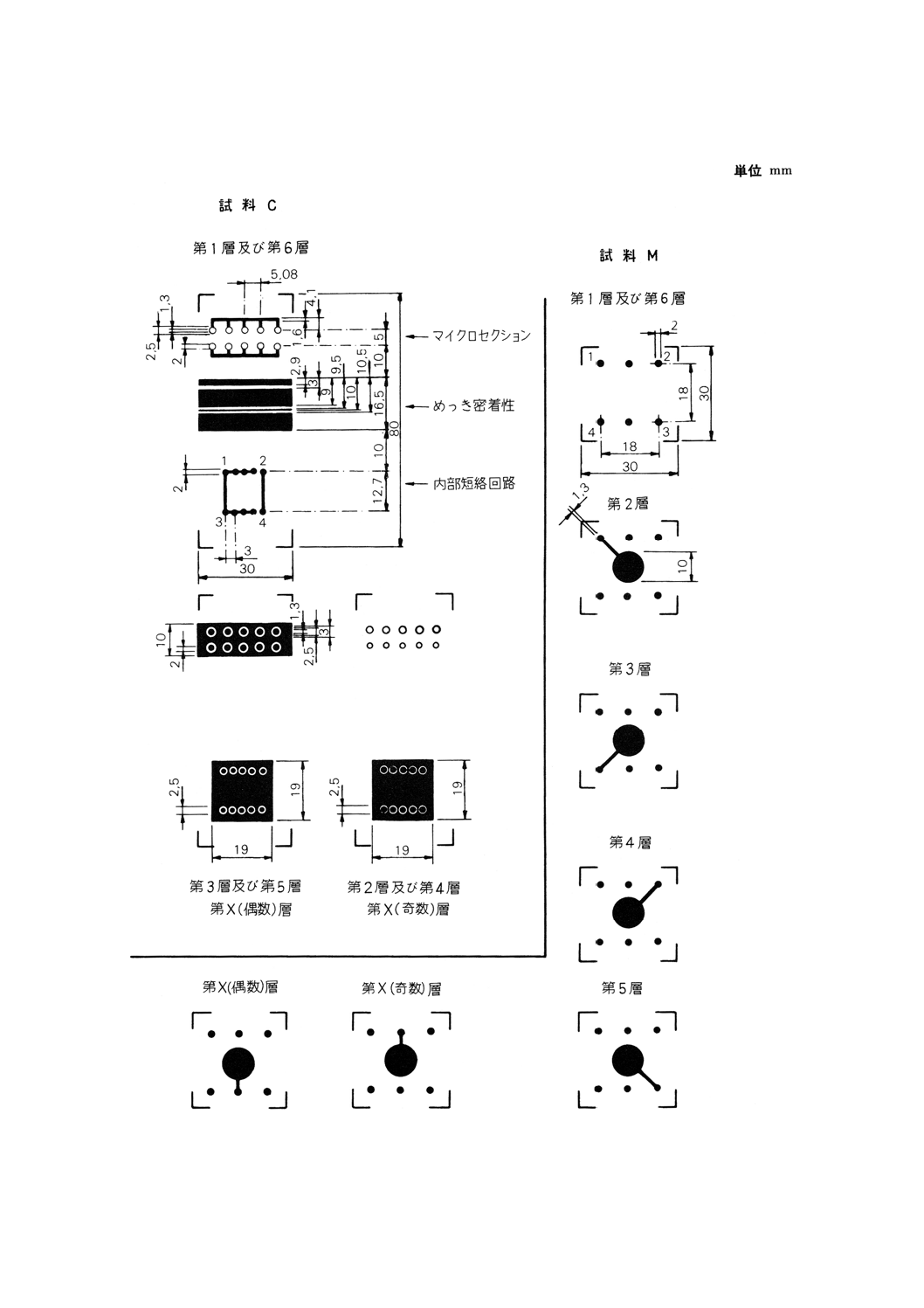

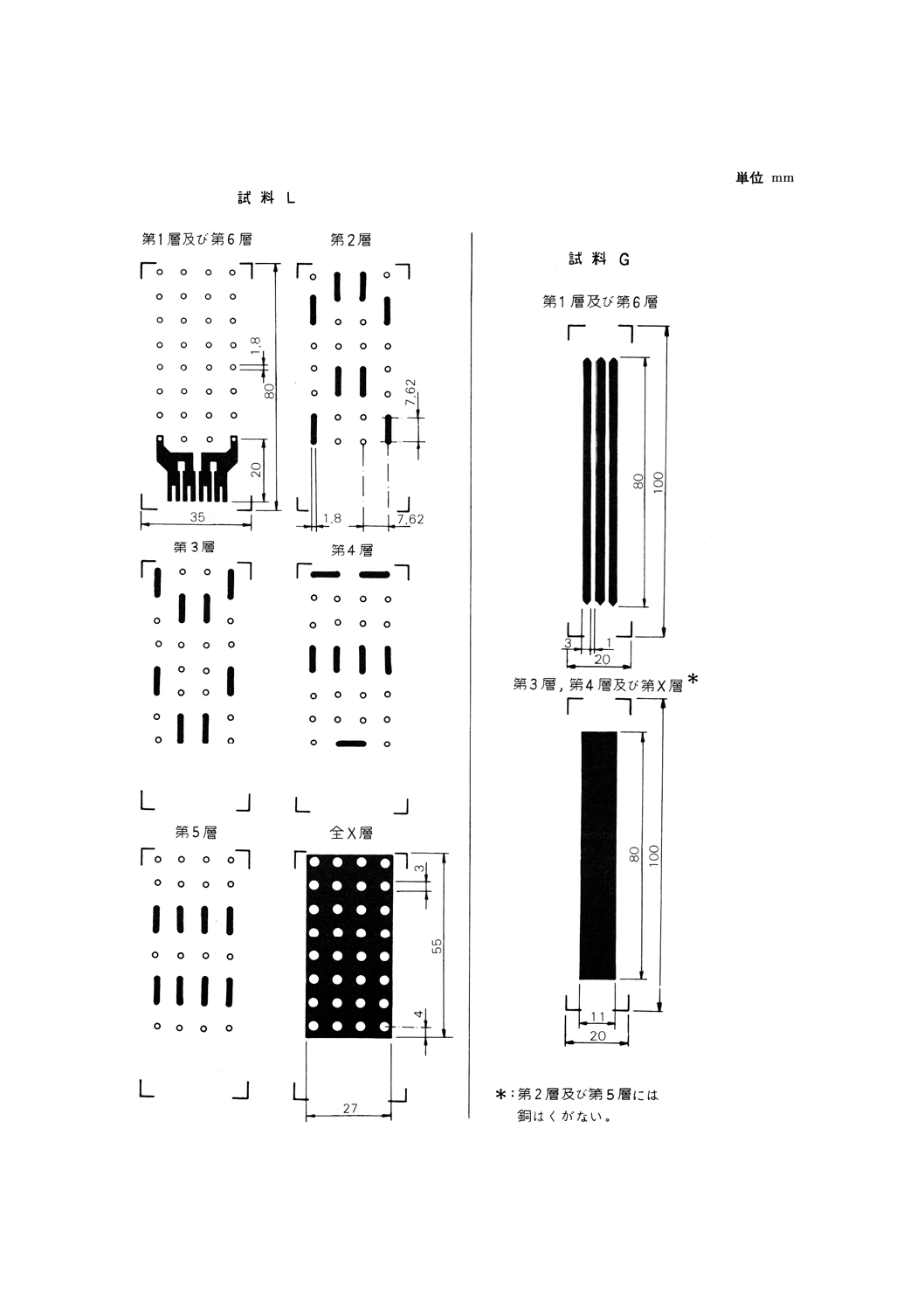

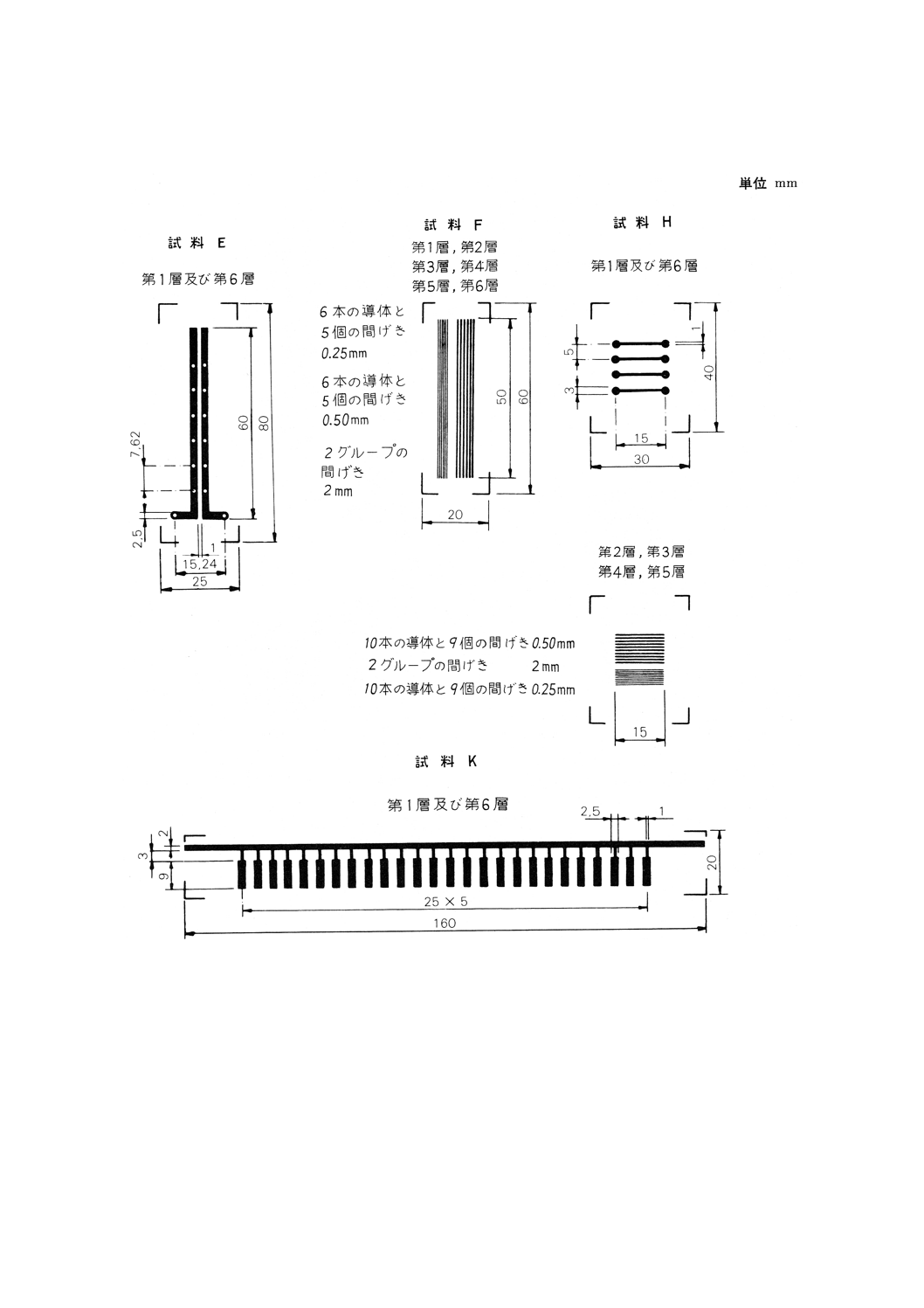

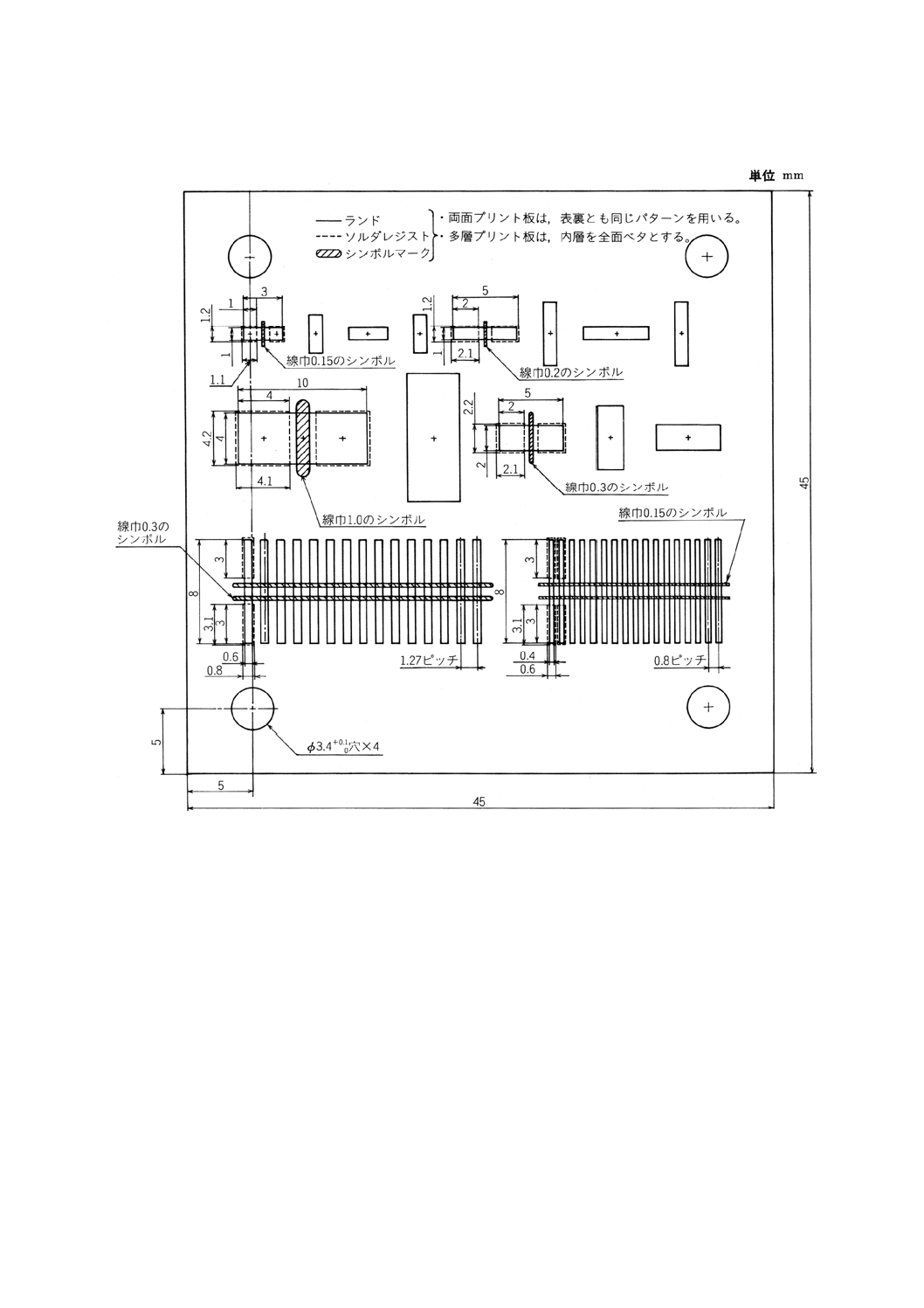

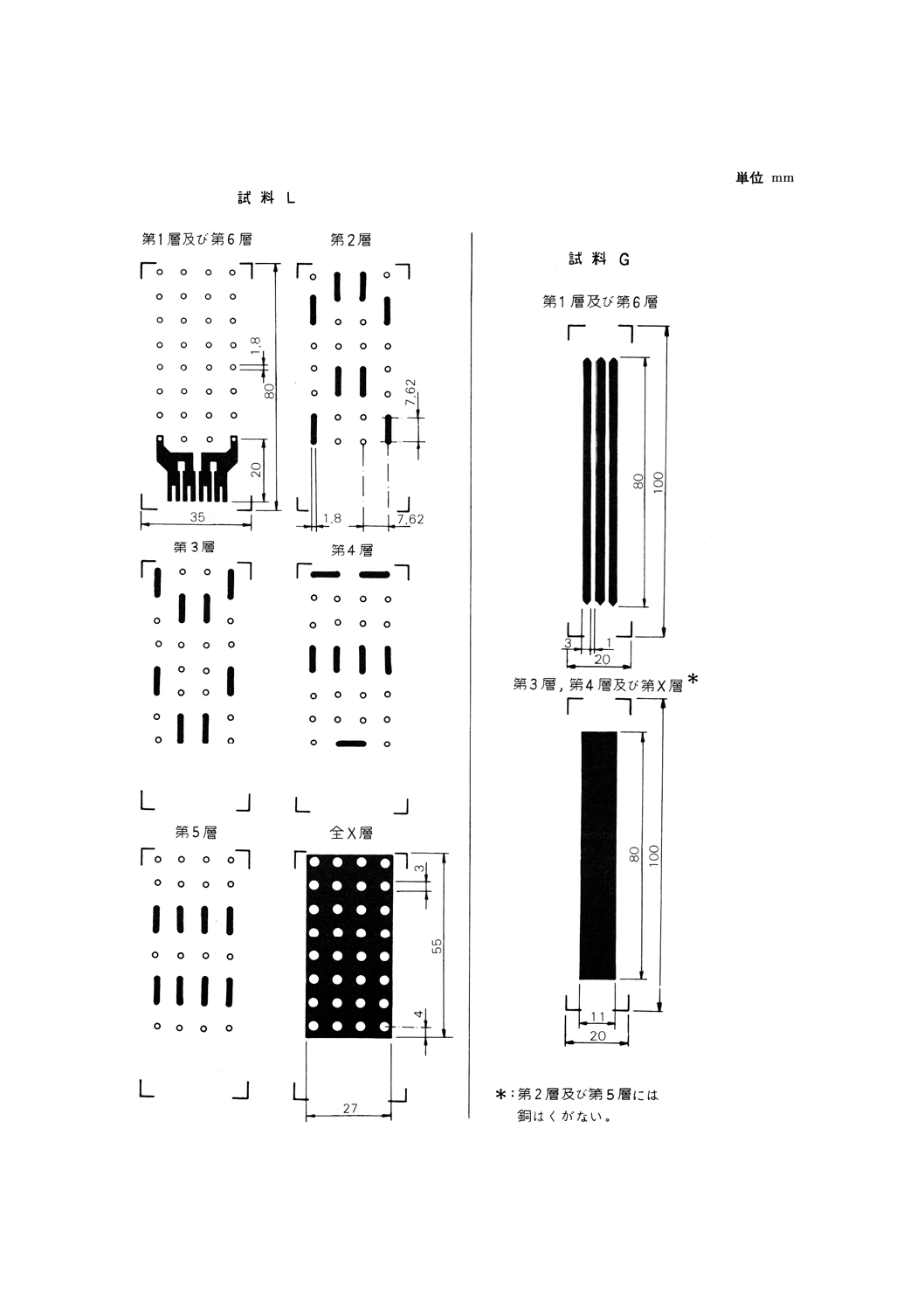

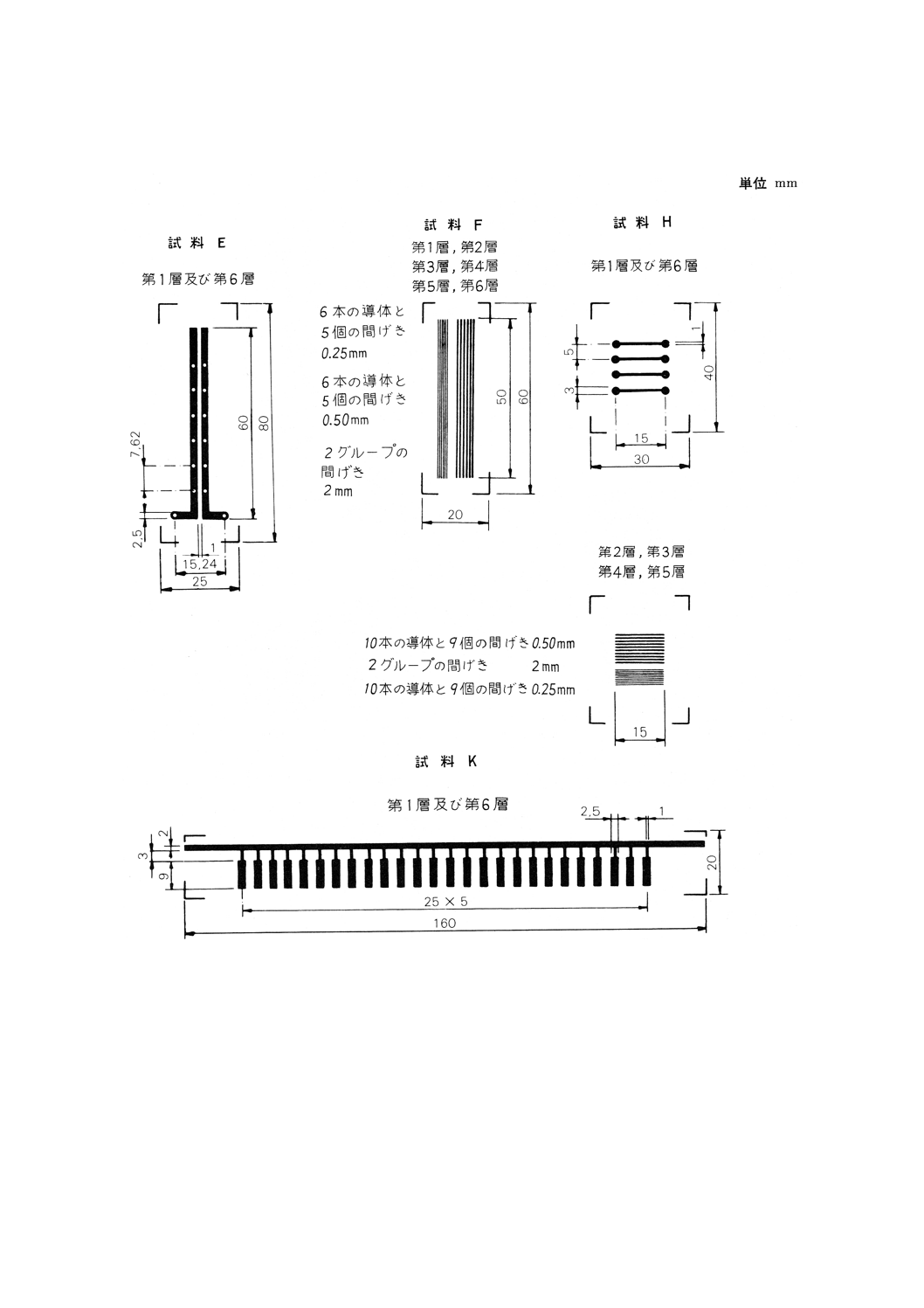

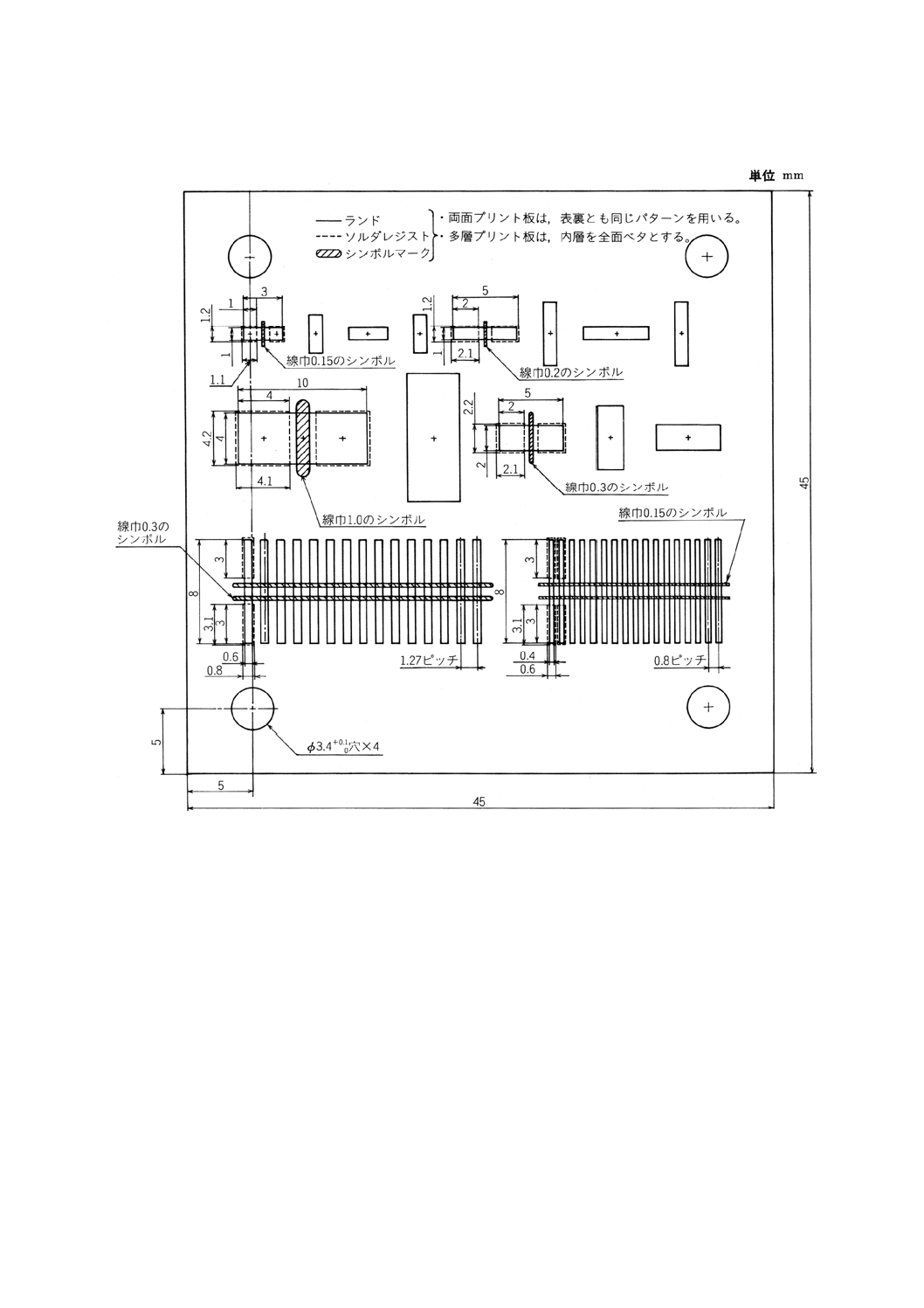

テストパターン プリント板の種類によって,付図1〜2に示す寸法及びパターン形状を用いる。

5. 前処理 前処理は,個別規格の規定によって,(1)又は(2)による。

(1) 試料を,標準状態に24±4時間放置する。

(2) 試料を,温度85±2℃の恒温槽内に60分間放置した後,標準状態で24±4時間放置する。

6. 外観,マイクロセクション及び寸法試験

6.1

外観 外観試験は,目視又は拡大鏡によって,個別規格と対照してプリント板の品種などを確認し,

外観,仕上がり,パターンなどを調べる。

なお,マイクロセクションに用いる試料の仕上がり状態を見る場合には,倍率約250の顕微鏡を用い,

通常試料をエポキシ樹脂,ポリエステル樹脂などに埋め込み,硬化させ,試料の観察する部分を切断し,

断面を研磨し,研磨面を調べる。

6.2

マイクロセクション マイクロセクションは,個別規格の規定によって,めっきスルーホール,導

体やプリント板の内部状態,外観,寸法などを調べる。

(1) 装置 装置は,0.001mm以上の精度でめっき厚さが測定できる顕微鏡又はこれと同等以上の精度をも

つものとする。

(2) 材料 材料は,離型材,埋め込み用樹脂,研磨布(#180,#400,#1 000など),研磨紙(#180,#400,

#1 000など)及び研磨材(アルミナ,酸化クロムなど)とする。

(3) 試料の作製 試料は,観察部に損傷を与えないように適切な大きさに切断し,埋め込み用樹脂で埋め

込む。次に,試料を研磨布紙を用いて,粒度の粗いものから次第に細かいものに変えて粗研磨を行い,

引き続いて回転する研磨盤のフェルト面に研磨材を流しながら微細研磨を行う。研磨面は,層に対し

85〜95゜の範囲に入っていなければならない。

スルーホールのめっき厚さを測定する場合は,マイクロセクションで現れた穴径が,事前に測定し

た穴径の90%以上でなければならない。

なお,めっきの境界線を明確にするなどの必要がある場合は,試料の研磨後にエッチングを行う。

(4) 試験 試験は,個別規格に規定の項目を,規定された倍率の顕微鏡で調べる。

6.3

寸法試験

6.3.1

外形

(1) 装置 装置は,JIS B 7507に規定されたノギス又はこれと同等以上の精度をもつものとする。

(2) 測定 長さ及び幅を0.05mmまで測定する。

6.3.2

厚さ

(1) 装置 装置は,JIS B 7502に規定された外側マイクロメータ又はこれと同等以上の精度をもつものと

する。

(2) 測定 板厚又は全板厚を0.01mmまで測定する。

6.3.3

穴径

(1) 装置 装置は,0.01mm以上の精度をもつ読取りスケール付き拡大鏡又はこれと同等以上の精度をも

つものとする。

(2) 測定 指定された穴の直径を測定する。

3

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.4

穴位置

(1) 装置 装置は,0.01mm以上の精度をもつ座標測定機若しくは工具顕微鏡又はこれらと同等以上の精

度をもつものとする。

(2) 測定

(a) 格子に対する穴位置を測定する場合は,プリント板をその目的に沿った適切な方法で保持し,プリ

ント板の格子上にある基準穴又は基準点から測定しようとする穴までの距離を,X軸及びY軸方向

に沿って測定する。

(b) 任意の穴からの位置を測定する場合は,プリント板をその目的に沿った適切な方法で保持し,その

穴から測定しょうとする穴までの距離を測定する。

6.3.5

導体幅及び最小導体間げき

(1) 装置 装置は,0.01mm以上の精度をもつ工具顕微鏡又はこれと同等以上の精度をもつものとする。

(2) 測定 プリント板を適切な方法で保持し,導体幅及び最小導体間げきの寸法を測定する。

6.3.6

導体欠損及び導体残り

(1) 装置 装置は,6.3.3(1)又は6.3.4(1)による。

(2) 測定 導体部分では導体欠損の寸法を,絶縁部分では導体残りの寸法を導体の長さ方向及び垂直な方

向に沿って測定する。

6.3.7

ランド寸法

(1) 装置 装置は,6.3.4(1)による。

(2) 測定 真上から観察したときのランドの最大寸法を測定する。

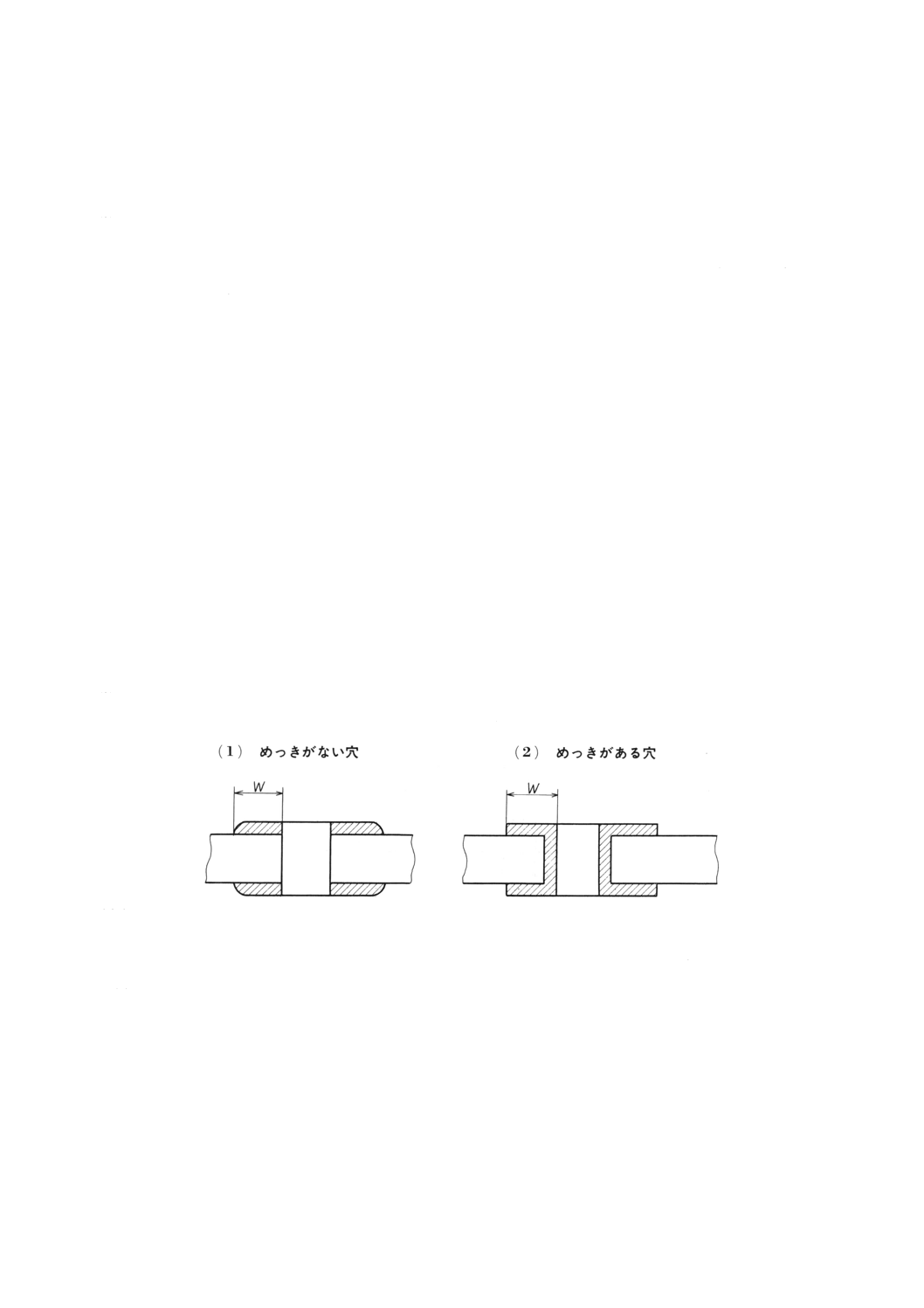

6.3.8

ランド幅

(1) 装置 装置は,6.3.4(1)による。

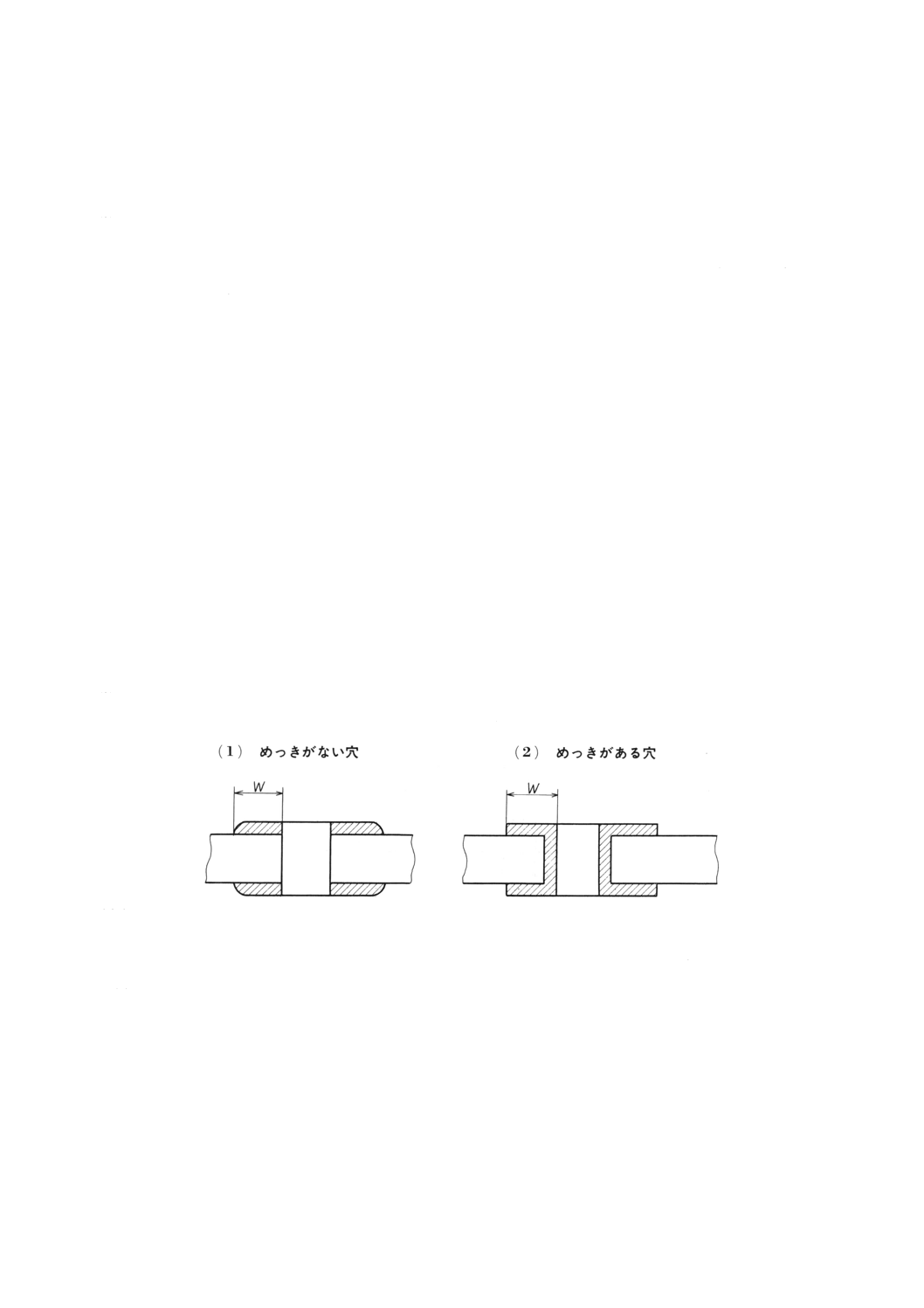

(2) 測定 図1に示す穴の内壁とランド端部との寸法 (W) を測定する。

図1 ランド幅

6.3.9

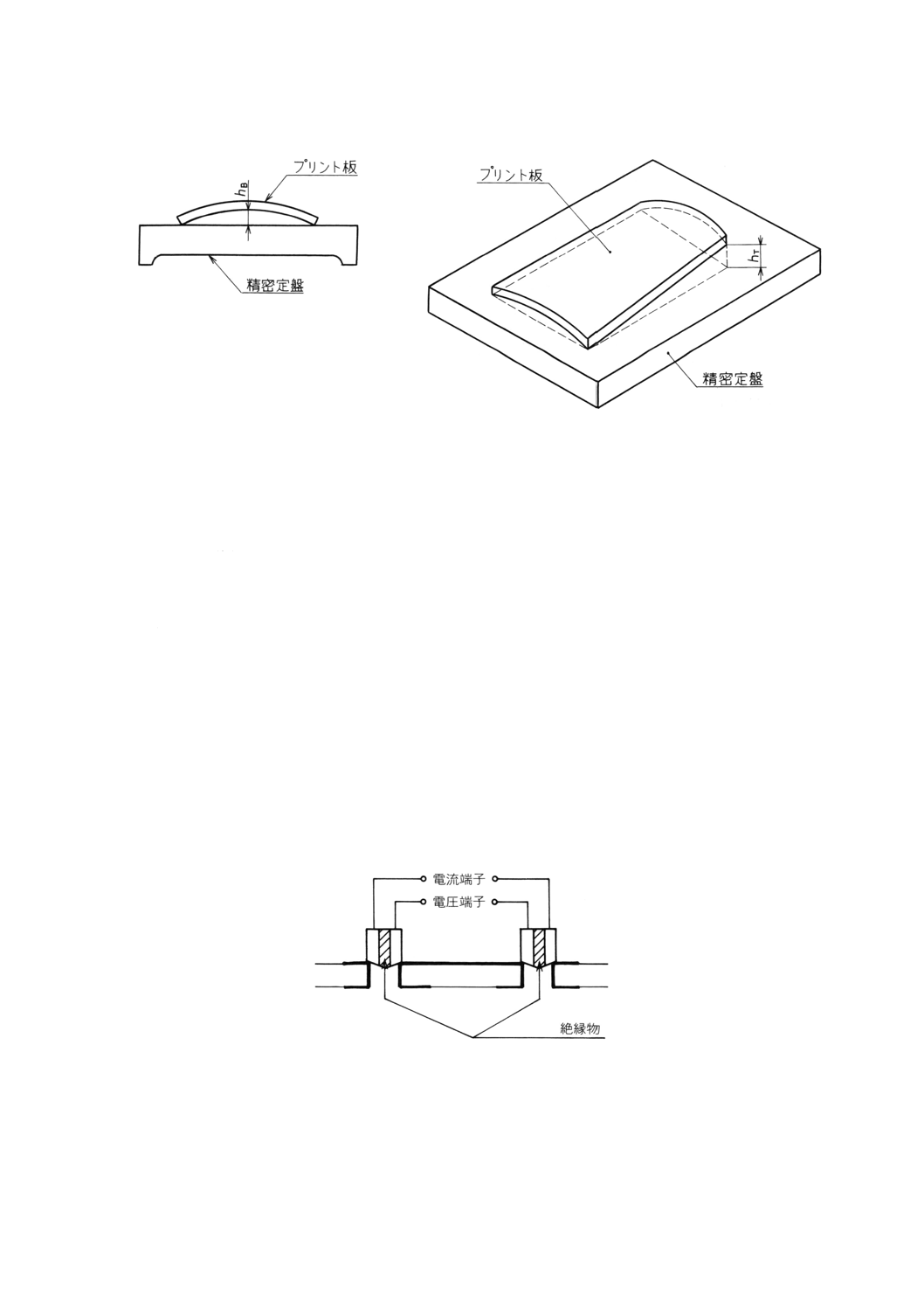

平たん度

(1) 反り

(a) 装置 装置は,JIS B 7517に規定されたハイトゲージ又はこれと同等以上の精度をもつものとする。

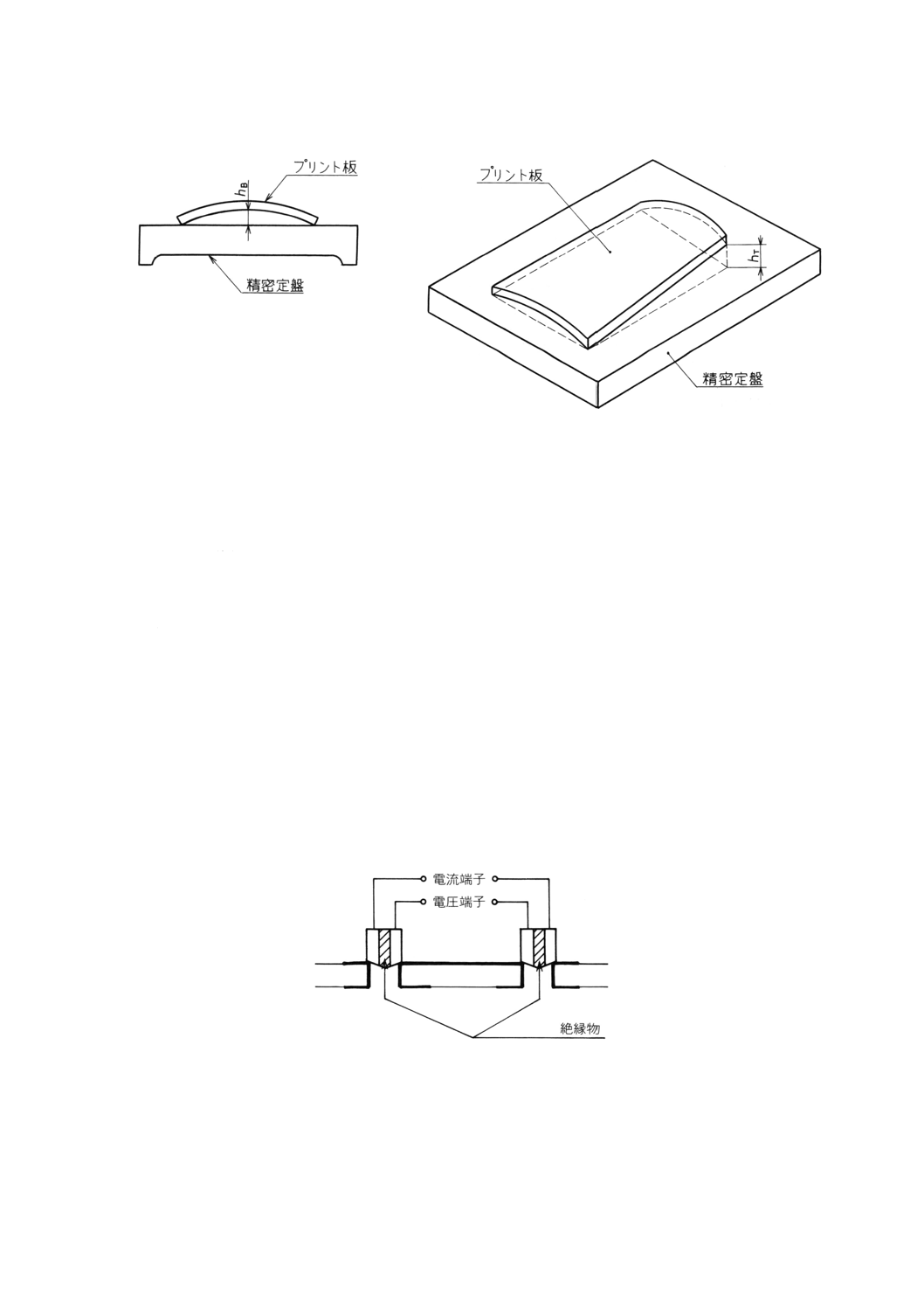

(b) 測定 図2に示すように,プリント板をJIS B 7513に規定された精密定盤の上に凸面を上にして置

き,定盤とプリント板との間に生じた最大の隔たりを0.1mmまで測定し,この値を基に反り (hB) と

する。

4

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 反り

図3 ねじれ

(2) ねじれ

(a) 装置 装置は,JIS B 7524に規定されたすきまゲージ若しくはJIS B 7517に規定されたハイトゲー

ジ又はこれらと同等以上の精度をもつものとする。

(b) 測定 図3に示すように,プリント板をJIS B 7513に規定された精密定盤の上に凸面を上にして置

き,四隅のうち3点を定盤に接し,定盤から離れた他の1点の隔たりを0.1mmまで測定し,この値

をねじれ (hT) とする。

7. 電気的性能試験

7.1

導体抵抗

7.1.1

導体

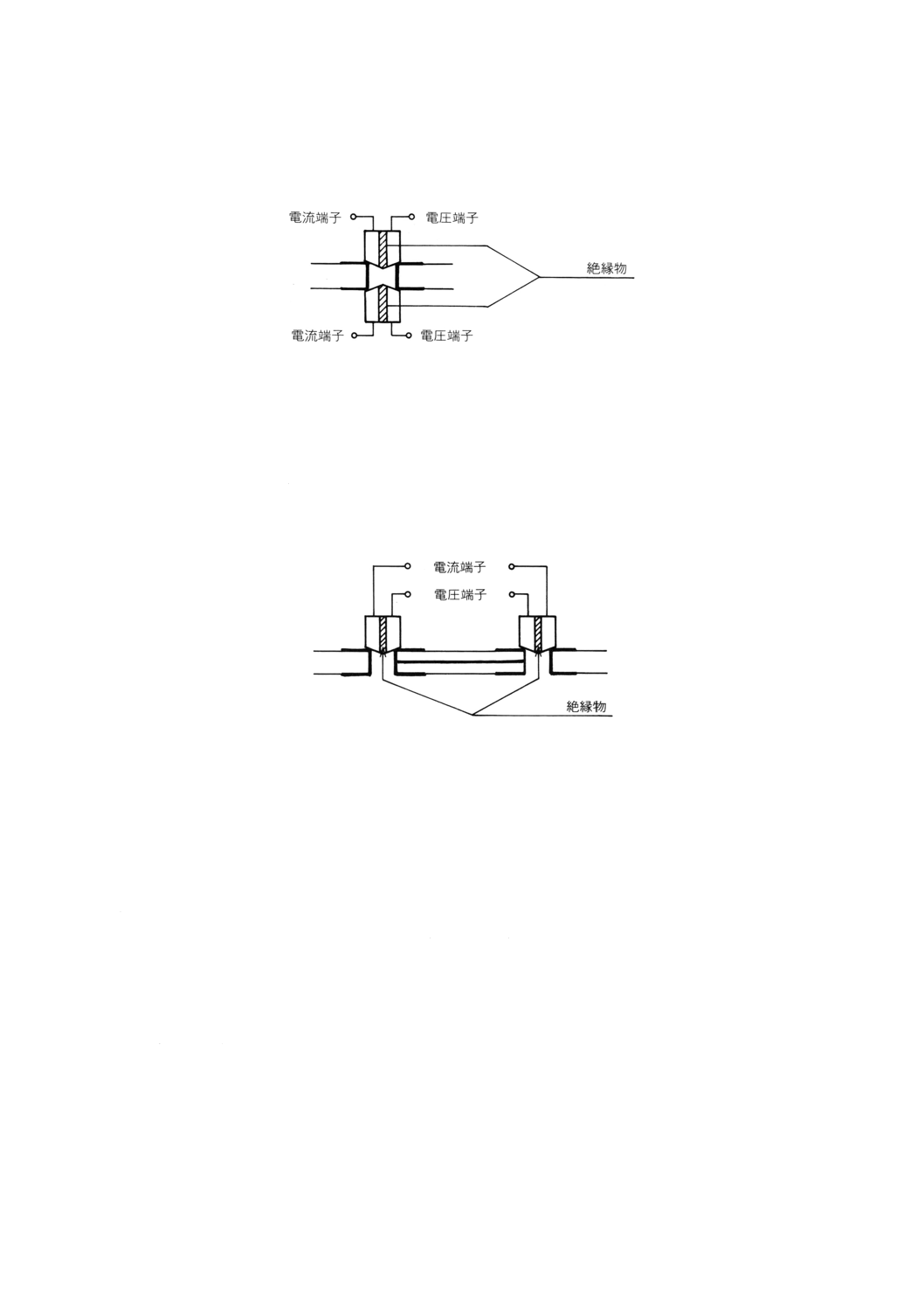

(1) 装置 装置は,電圧降下法(四端子法)によるもの又はこれと同等以上のものとし,電流は直流とす

る。

(2) 試料 試料は,可能な限り長くかつ細い導体とし,個別規格の規定による。

(3) 前処理 前処理は,5.による。

(4) 試験 試験は,プローブの接触方法による影響や,測定電流による発熱の影響を避けるように配慮し,

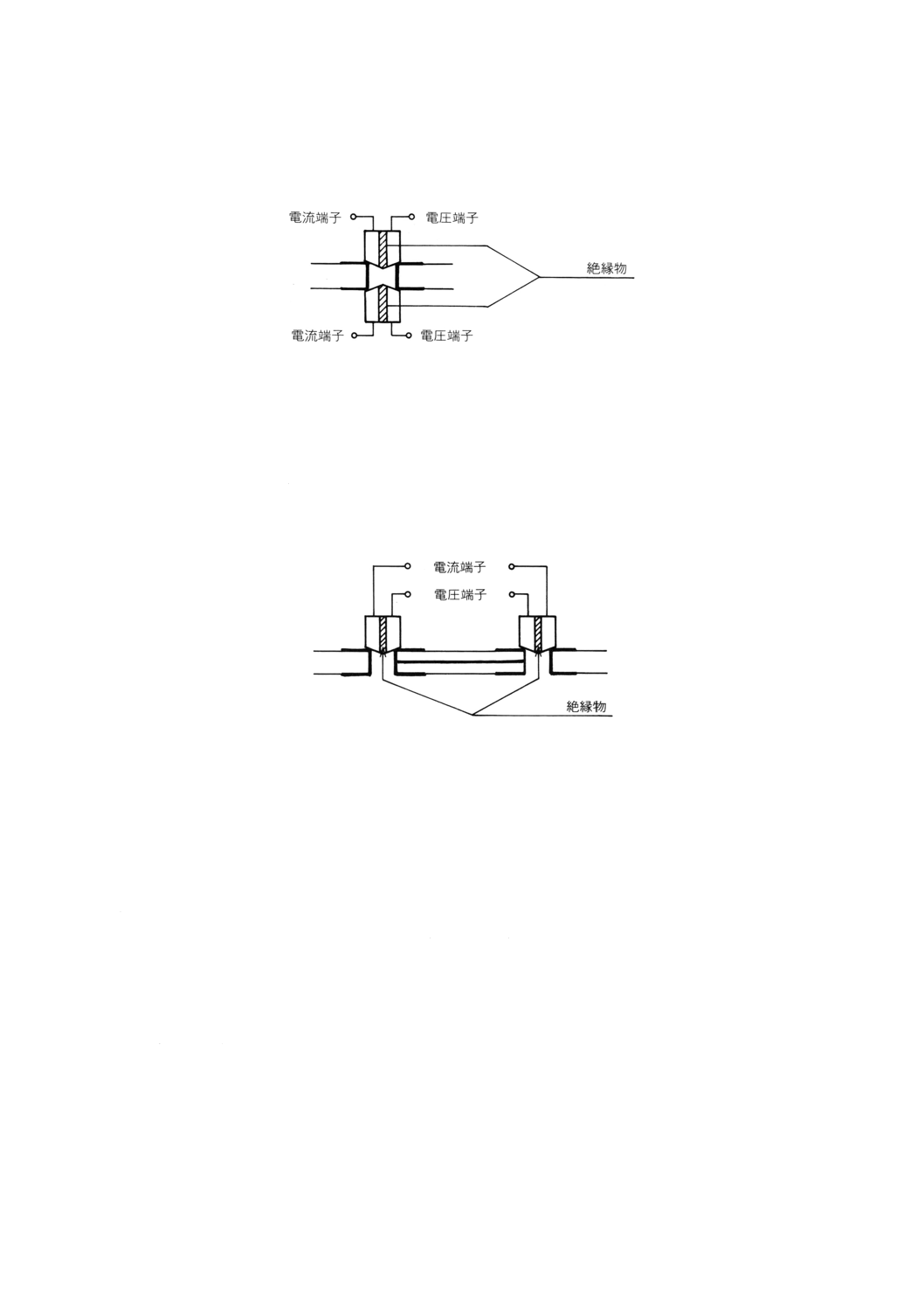

(1)の装置を使用し,図4の方法で抵抗値を±5%の精度で測定する。

図4 導体抵抗測定のための電極の接触方法

7.1.2

めっきスルーホール

(1) 装置 装置は,7.1.1(1)による。

(2) 試料 試料は,プリント板,テストクーポンの規定部分又は複合テストパターン(例:各付図のD)

の規定部分とする。

(3) 前処理 前処理は,5.による。

5

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 試験 試験は,プローブの接触方法による影響や,測定電流による発熱の影響を避けるように配慮し,

図5の方法で抵抗値を±5%の精度で測定する。

図5 めっきスルーホール抵抗測定のための電極の接触方法

7.1.3

内層接続

(1) 装置 装置は,7.1.1(1)による。

(2) 試料 試料は,プリント板,テストクーポンの規定部分又は複合テストパターン(例:各付図のL)

の規定部分とする。

(3) 前処理 前処理は,5.による。

(4) 試験 試験は,プローブの接触方法による影響や,測定電流による発熱の影響を避けるように配慮し,

図6の方法で抵抗値を±5%の精度で測定する。

図6 内層接続抵抗測定のための電極の接触方法

7.2

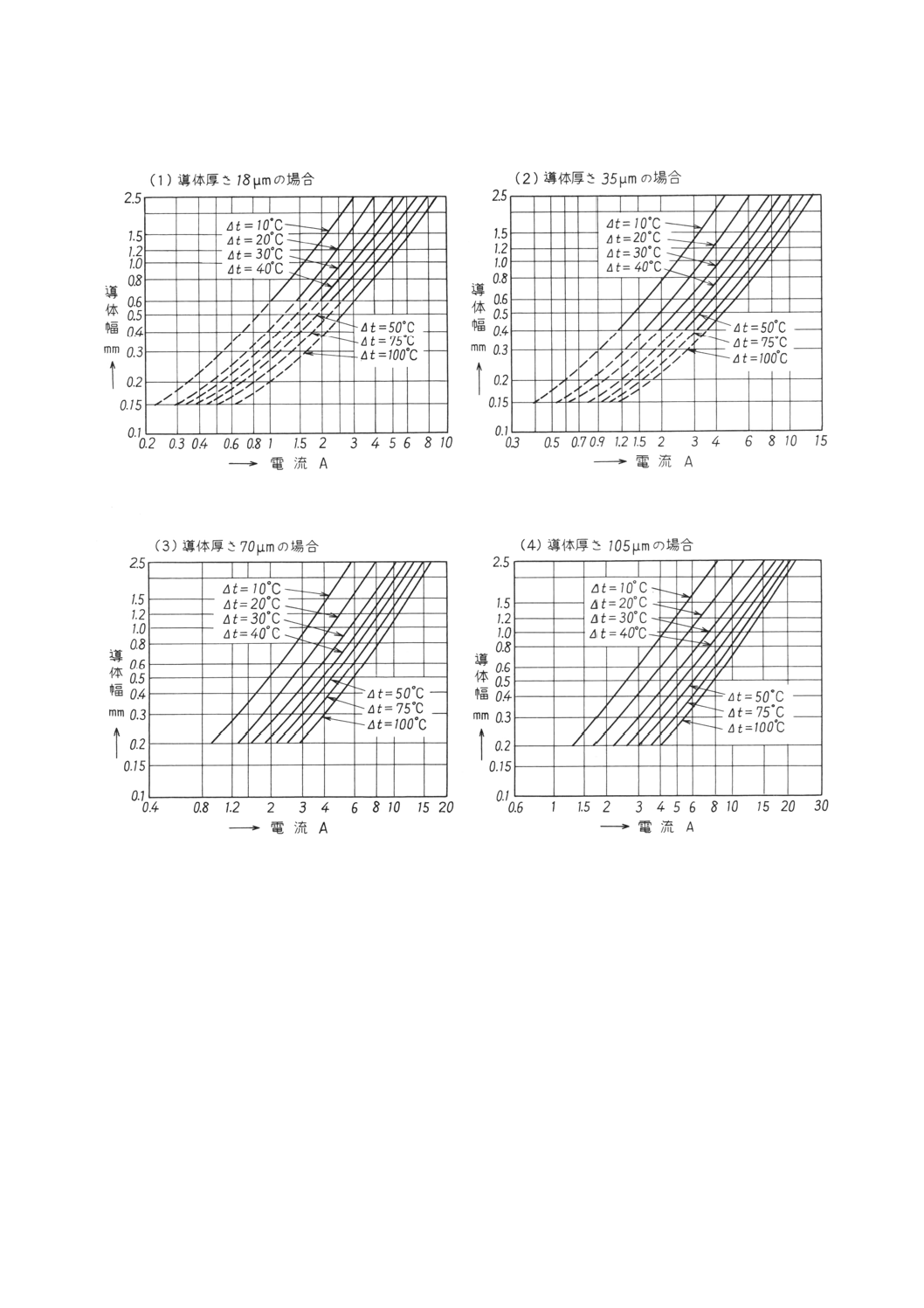

導体の耐電流性(個別規格に規定のある場合)

7.2.1

装置 装置は,7.2.4の試験電流を通電することができる直流又は交流の電源,電流計及び温度測

定装置とする。

7.2.2

試料 試料は,プリント板,複合テストパターンなどの導体の規定部分(付図3を参考にして選定

する。)とする。

7.2.3

前処理 前処理は,5.による。

7.2.4

試験 試験は,個別規格に規定の交流電流又は直流電流を規定された時間,規定の導体に通電し,

温度上昇を測定する(電流は付図3参照)。

なお,この試験は,耐電流性が必要である場合にだけ実施する。

7.3

めっきスルーホールの耐電流性

7.3.1

装置 装置は,7.3.4の試験電流を通電することができる直流又は交流の電源及び電流計とする。

7.3.2

試料 試料は,プリント板,テストクーポン又は複合テストパターンのめっきスルーホールとする。

7.3.3

前処理 前処理は,5.による。

7.3.4

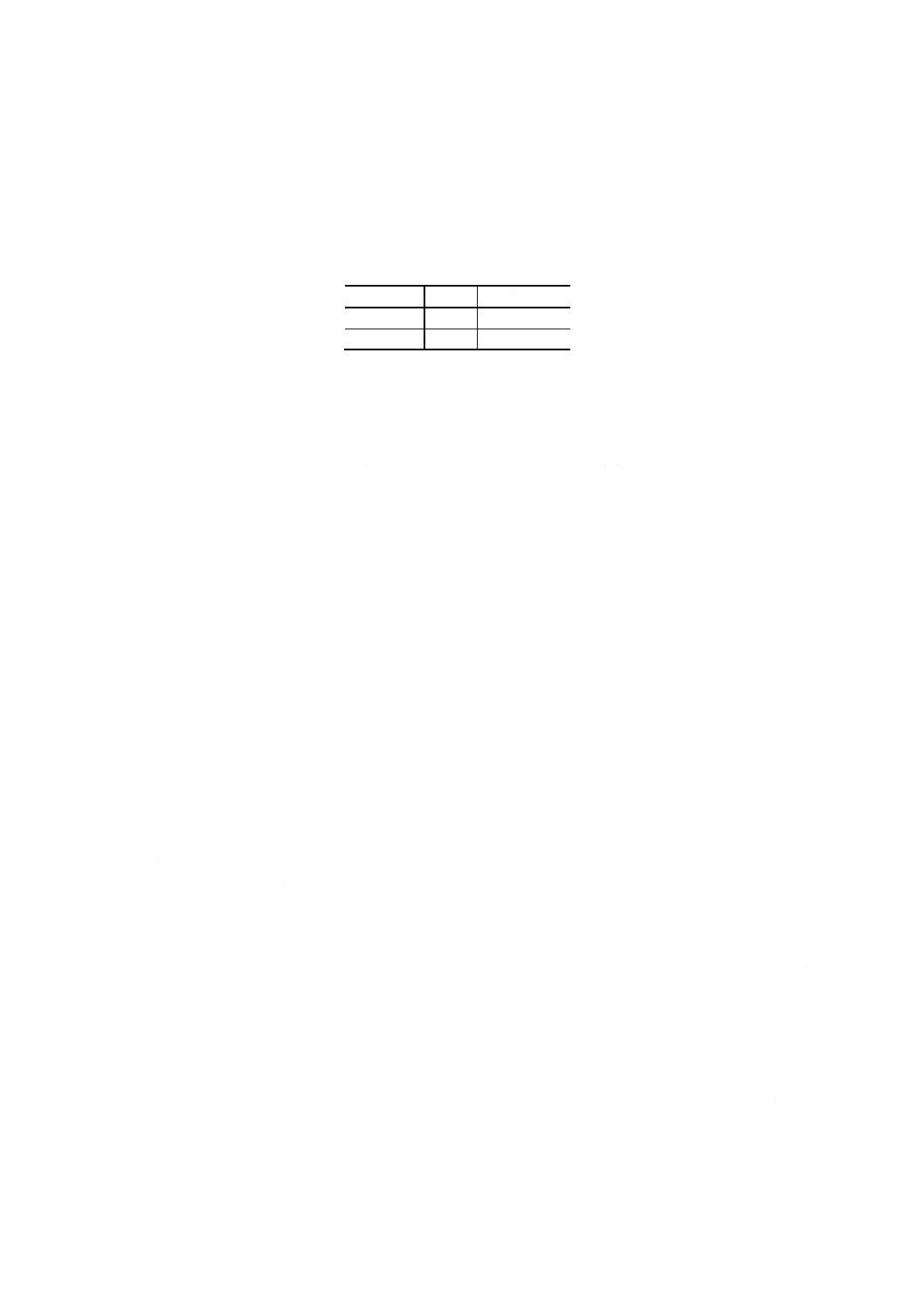

試験 試験は,試料のめっきスルーホールに,個別規格に規定の電流を連続的に30秒間通電し,

その間の異常の有無を調べる。

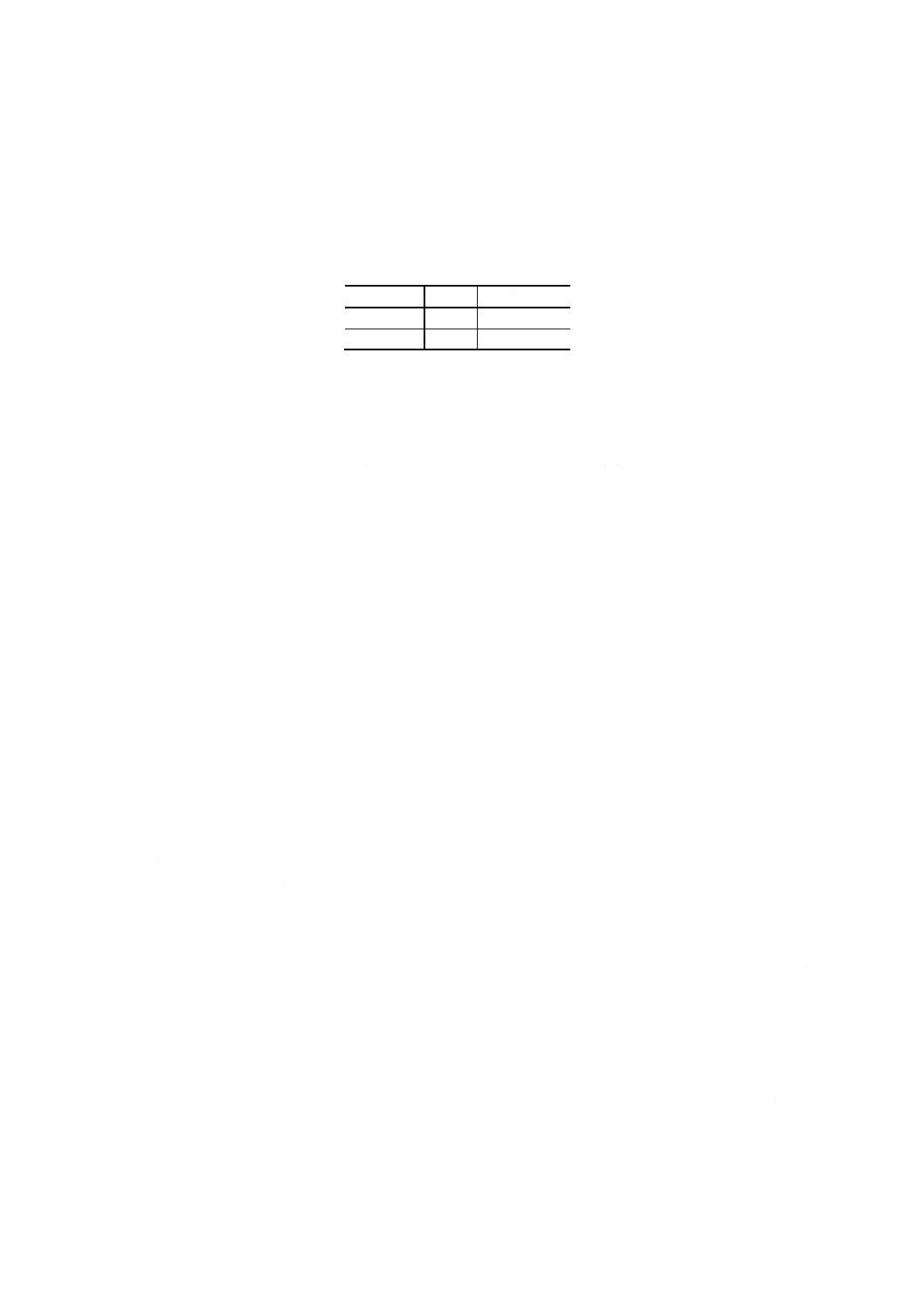

なお,穴径に対する試験電流の一例を表1に示す。

表1 穴径に対する試験電流例

6

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

穴径 mm

0.6

0.8

1.0

1.3

1.6

2.0

試験電流 A

8

9

11

14

16

20

また,この試験は,耐電流性が特に必要である場合にだけ実施する。

7.4

表面層耐電圧

7.4.1

装置 装置は,JIS C 2110の6.2(回路しゃ断器)に規定された回路しゃ断器又はこれと同等以上

のものとする。

7.4.2

試料 試料は,プリント板,複合テストパターン(例:付図1〜2のE)などの規定部分とする。

なお,この試験で機械的損傷,フラッシュオーバ(表面放電),スパークオーバ(空中放電)又はブレー

クダウン(絶縁破壊)を生じた試料は,他の試験に用いてはならない。

7.4.3

前処理 前処理は,5.による。

7.4.4

試験 試験は,直流電圧又は50Hz若しくは60Hzの正弦波交流電圧のピーク値で,個別規格に規

定の電圧を,プリント板の規定箇所に印加する。電圧の印加は,約5秒間で規定電圧まで徐々に上昇させ,

1分間保持し,機械的損傷,フラッシュオーバ,スパークオーバ,ブレークダウンなどの異常の有無を調

べる。

7.5

層間耐電圧

7.5.1

装置 装置は,7.4.1による。

7.5.2

試料 試料は,プリント板,複合テストパターン(例:付図2.1のM)などの規定部分とする。

なお,この試験で,機械的損傷又はブレークダウンを生じた試料は,他の試験に用いてはならない。

7.5.3

前処理 前処理は,5.による。

7.5.4

試験 試験は,7.4.4による。

7.6

表面層の絶縁抵抗

7.6.1

装置 装置は,JIS C 1303に規定された高絶縁抵抗計又は標準抵抗器,万能分流器及び確度±10%

に校正された検流計とする。

7.6.2

試料 試料は,プリント板,テストクーポン,複合テストパターン(例:付図1〜2のE)などの

規定部分とする。

7.6.3

前処理 前処理は,5.による。

7.6.4

試験 試験は,個別規格に規定の10±1V,100±15V及び500±50Vのいずれかの直流電圧を1分

間印加した後,その電圧印加状態で絶縁抵抗を測定する。

7.7

内層の絶縁抵抗

7.7.1

装置 装置は,7.6.1による。

7.7.2

試料 試料は,プリント板,テストクーポン,複合テストパターン(例:付図2.1のJ)などの規

定部分とする。

7.7.3

前処理 前処理は,5.による。

7.7.4

試験 試験は,7.6.4による。

7.8

層間の絶縁抵抗

7.8.1

装置 装置は,7.6.1による。

7.8.2

試料 試料は,プリント板,テストクーポン,複合テストパターン(例:付図2.1のM)などの規

定部分とする。

7.8.3

前処理 前処理は,5.による。

7.8.4

試験 試験は,7.6.4による。

7

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.9

電気的完全性

7.9.1

回路の絶縁試験

(1) 装置 装置は,試験電圧を印加することができる電圧源と抵抗測定器及び導体パターンの指定箇所と

電気的接続を得るためのプローブによって構成する。

電圧源は,電流を監視でき,電流値を制限する機能をもつものとする。

(2) 試料 試料は,製品又はテストクーポンの規定部分とする。

(3) 前処理 前処理は,5.による。

(4) 試験 関連する仕様(アートワーク,コンピュータによる試験データ,個別仕様など)に従って,プ

リント板の接続されないように意図された導体パターンの指定箇所間に電気的接続がないことを確認

する。

個別規格の規定による試験電圧を,試験する導体パターンの指定箇所間に印加し,導体間の電流に

よって求められる抵抗値が,最小抵抗値以上であれば,回路の絶縁性は保たれているとみなす。

試験電圧,電圧印加時間及び最小許容抵抗値は,個別規格の規定による。

7.9.2

回路の導通試験

(1) 装置 装置は,試験電流を印加することができる電流源と抵抗測定器及び導体パターンの指定箇所と

電気的接続を得るためのプローブによって構成する。

(2) 試料 試料は,製品の規定部分とする。

(3) 前処理 前処理は,5.による。

(4) 試験 関連する仕様(アートワーク,コンピュータによる試験データ,個別仕様など)に従って,導

体パターンの指定された接続箇所の電気的導通を確認する。

個別規格の規定による試験電流を,試験する導体パターンの指定箇所間に印加し,2点間の電位差

によって求められる抵抗値が,最大抵抗値以下であれば,回路の導通性は保たれているとみなす。

試験電流,電流印加時間及び最大許容抵抗値は,個別規格の規定による。

8. 機械的性能試験

8.1

導体の引きはがし強さ

8.1.1

装置 装置は,クロスヘッド速度を50mm/minに保てる引張試験機とする。ただし,その引張試験

機の有効計量範囲内の目盛での,その誤差が指示値の±1%で,引きはがすときの荷重が,引張試験機の容

量が15%から85%までに相当するものとする。

なお,絶縁基板から導体を引きはがす際に,接着面に対する引きはがす方向の角度を90゜に保持できる

支持金具を用いる。

8.1.2

試料 試料は,適切な長さと均一な幅のまっすぐな導体をもつもの(例:付図1〜2のG)とする。

なお,導体幅0.8mm未満のものは用いない。

8.1.3

前処理 前処理は,5.による。

8.1.4

試験 試験は,標準状態で行い,導体の一端を約10mm絶縁基板からはがした試料を,支持金具に

取り付け,はがした導体の先端をつかみ,試料の表面に垂直な方向に50mm/minの速さで25mm以上はが

す。この間の単位幅当たりの荷重 (N/mm) の最低値を引きはがし強さとする。

なお,25mm以内で導体が切断したときは再試験を行う。

8.2

めっきがない穴のランドの引離し強さ

8.2.1

装置 装置は,8.1.1及び10.3.1による。

8

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2.2

試料 試料は,孤立した円形のランド(例:付図1のJ)とし,表2に示すランド,穴及び導線の

寸法を標準として,導線及びランドに,適切なフラックスを用い,10.3.1の装置で3秒以内に,10.3.2に規

定するはんだを用いて予備はんだしたものを用いる。ただし,これ以外の寸法を用いるときは個別規格に

規定する。

表2 ランド,穴及び導線の寸法

単位 mm

ランド径

穴径

導線の直径

4

1.3

0.9〜1.0

2

0.8

0.6〜0.7

8.2.3

前処理 前処理は,5.による。

8.2.4

試験

(1) 導線を試料の穴に入れ,裏面で折り曲げずに少し突き出して,表面でランドにはんだ付けする。この

場合,こて先温度270±10℃(こて先の直径5±0.1mm)のはんだごてを直接ランドに接触させずに3

〜5秒間で行う。はんだ付け後,試料を30分間以上室温に放置して冷却する。その後,引張試験機に

よって試料に垂直な方向に50mm/minの速さで導線を引っ張り,ランドが絶縁基板から離れるときの

荷重を測定する。

なお,導線の切断又は引抜けは不良とみなさず,再試験を行う。

(2) 繰り返しはんだ付け後のランドの引離し強さを測定する場合は,(1)の手順で作製した試料を,同様の

手順で導線を取り外し,更に(1)と同条件で新しい導線を同一のランドにはんだ付けする。この導線の

取外し及び再はんだ付けを個別規格に規定の回数繰り返し(ただし,1回ごとに冷却すること。),試

料を30分間以上室温に放置して冷却する。その後,引張試験機によって試料に垂直な方向に50mm/min

の速さで導線を引っ張り,ランドが絶縁基板から離れるときの荷重を測定する。

なお,導線の切断又は引抜けは不良とみなさず,再試験を行う。

8.3

めっきスルーホールの引抜き強さ

8.3.1

装置 装置は,8.1.1による。

8.3.2

試料 試料のテストパターン例を付図1.1及び付図2.1のB(穴径は1.0mm)に示す。ランド付き

めっきスルーホールの場合には,ランドを除去して試験する。試験する穴を自由に通過できる導線の一端

を予備はんだしておき,1.5mm以上穴からはみ出させる。はみ出した導線は折り曲げないこととする。

8.3.3

前処理 前処理は,5.による。

8.3.4

試験 試験は,導線を試料の穴に入れ,裏面で折り曲げずに1.5mm突き出して,スルーホールに

はんだ付けする。この場合,こて先温度270±10℃(こて先の直径5±0.1mm)のはんだごてを直接スルー

ホールに接触させずに3〜5秒間で行う。はんだ付け後,試料を30分間以上室温に放置して冷却する。そ

の後,引張試験機によって試料に垂直な方向に50mm/minの速さで導線を引っ張り,スルーホールが絶縁

基板から引き抜かれるときの荷重を測定する。

なお,導線の切断又は引抜けは不良とみなさず,再試験を行う。

8.4

フットプリントの引離し強さ

8.4.1

装置 装置は,8.1.1及び10.3.1による。

8.4.2

試料 試料は,孤立したフットプリントとする。試料とするフットプリントの寸法及び導線の太さ

は個別規格によって規定する。

導線及びフットプリントに,適切なフラックスを用い,10.3.1の装置で3秒間以内に,10.3.2に指定する

9

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

はんだを用いて予備はんだしたものを用いる。

8.4.3

前処理 前処理は,5.による。

8.4.4

試験

(1) 導線を試料の中心部分に垂直に接触させてはんだ付けする。この場合,こて先温度270±10℃(こて

先の直径5±0.1mm)のはんだごてを直接フットプリントに接触させずに3〜5秒間で行う。はんだ付

け後,試料を30分間以上室温に放置して冷却し,引張試験機によって試料に垂直な方向に50mm/min

の速さで導線を引っ張り,フットプリントが絶縁基板から離れるときの荷重を測定する。

なお,導線の切断又は引抜けは不良とみなさず,再試験を行う。

(2) 繰り返しはんだ付け後のフットプリントの引離し強さを測定する場合は,(1)の手順で作製した試料を,

同様の手順で導線を取り外し,更に(1)と同条件で新しい導線を同一のフットプリントにはんだ付けす

る。この導線の取外し及び再はんだ付けを個別規格に規定の回数繰り返し(ただし,1回ごとに冷却

すること。),試料を30分間以上室温に放置して冷却する。その後,引張試験機によって試料に垂直な

方向に50mm/minの速さで導線を引っ張り,フットプリントが絶縁基板から離れるときの荷重を測定

する。

なお,導線の切断又は引抜けは不良とみなさず,再試験を行う。

8.5

めっき密着性

8.5.1

試験に用いる材料 試験に用いる材料は,JIS Z 1522に規定の幅12mmの透明粘着テープ(以下,

テープという。)とする。

8.5.2

試料 試料のテストパターン例を付図1〜2のKに示す。

8.5.3

前処理 前処理は,5.による。

8.5.4

試験 試験は,表面を清浄にした試料にテープの新しい接着面を長さ50mm以上指圧又はその他の

方法によって気泡が残らないように圧着し,約10秒経過後,めっき面に直角の方向に,素早くテープをひ

きはがす。被試験面積の合計は,少なくとも100mm2とする。めっき皮膜の浮き上がり及びテープ側への

めっき皮膜の有無を目視又は拡大鏡によって調べる。ただし,めっきのオーバハング部分からはく離した

皮膜は,対象としない。

8.6

ソルダレジスト,シンボルマークの密着性

8.6.1

テープ引きはがし強さ

(1) 試験に用いる材料 試験に用いる材料は,8.5.1による。

(2) 試料 試料は,ソルダレジスト,シンボルマークを施したプリント板とする。

(3) 前処理 前処理は,5.による。ただし,他の試験を行った後の密着性を調べる場合は,個別規格に規

定する。

(4) 試験 試験は,表面を清浄にした試料に,テープの新しい接着面を長さ50mm以上指圧又はその他の

方法によって気泡が残らないように圧着し,約10秒経過後,印刷面に直角の方向に,素早くテープを

引きはがす。ソルダレジスト,シンボルマークの浮き上がり及びテープ側への印刷塗膜の有無を目視

又は拡大鏡によって調べる。

8.6.2

碁盤目試験 (JIS K 5400参照)

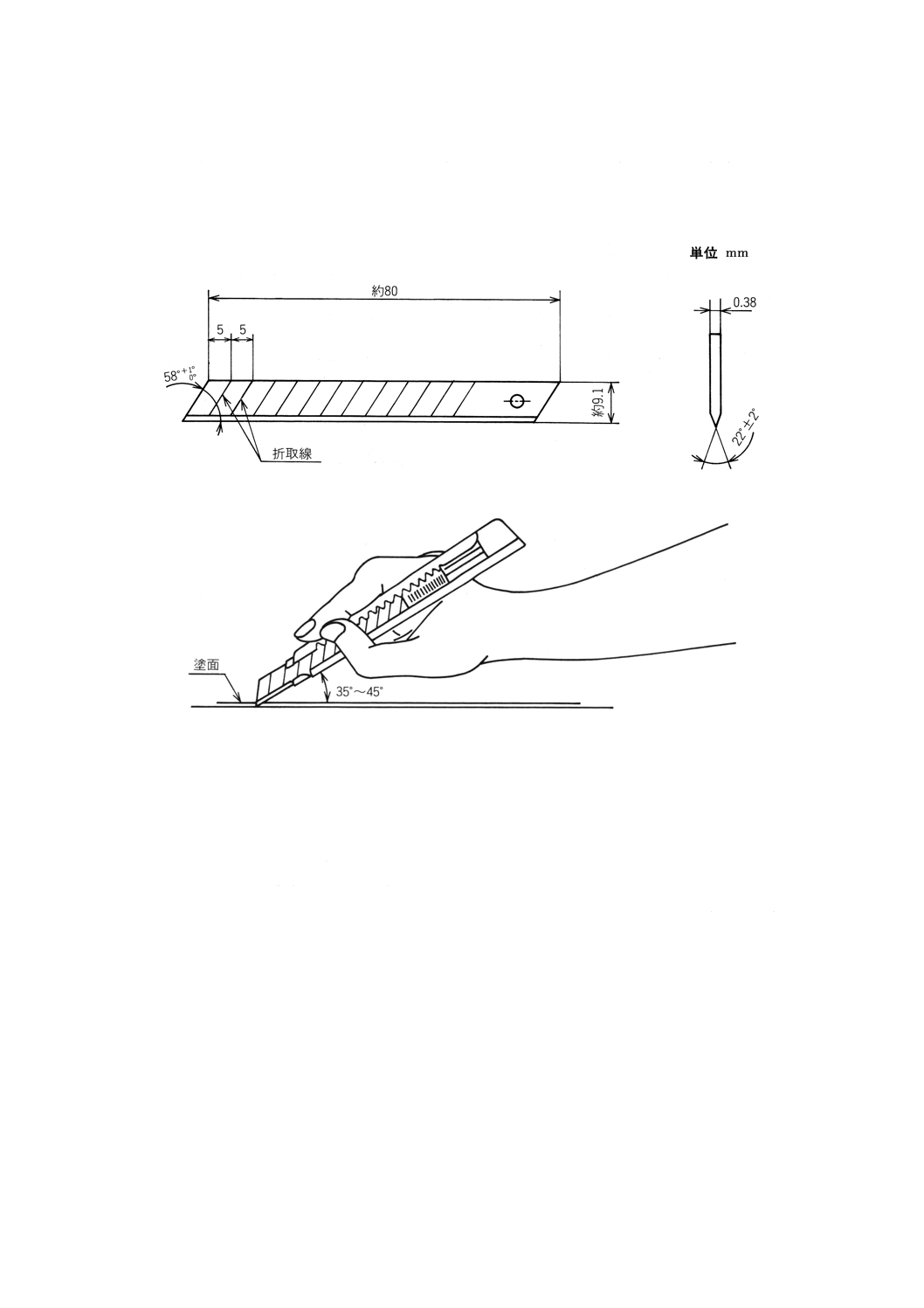

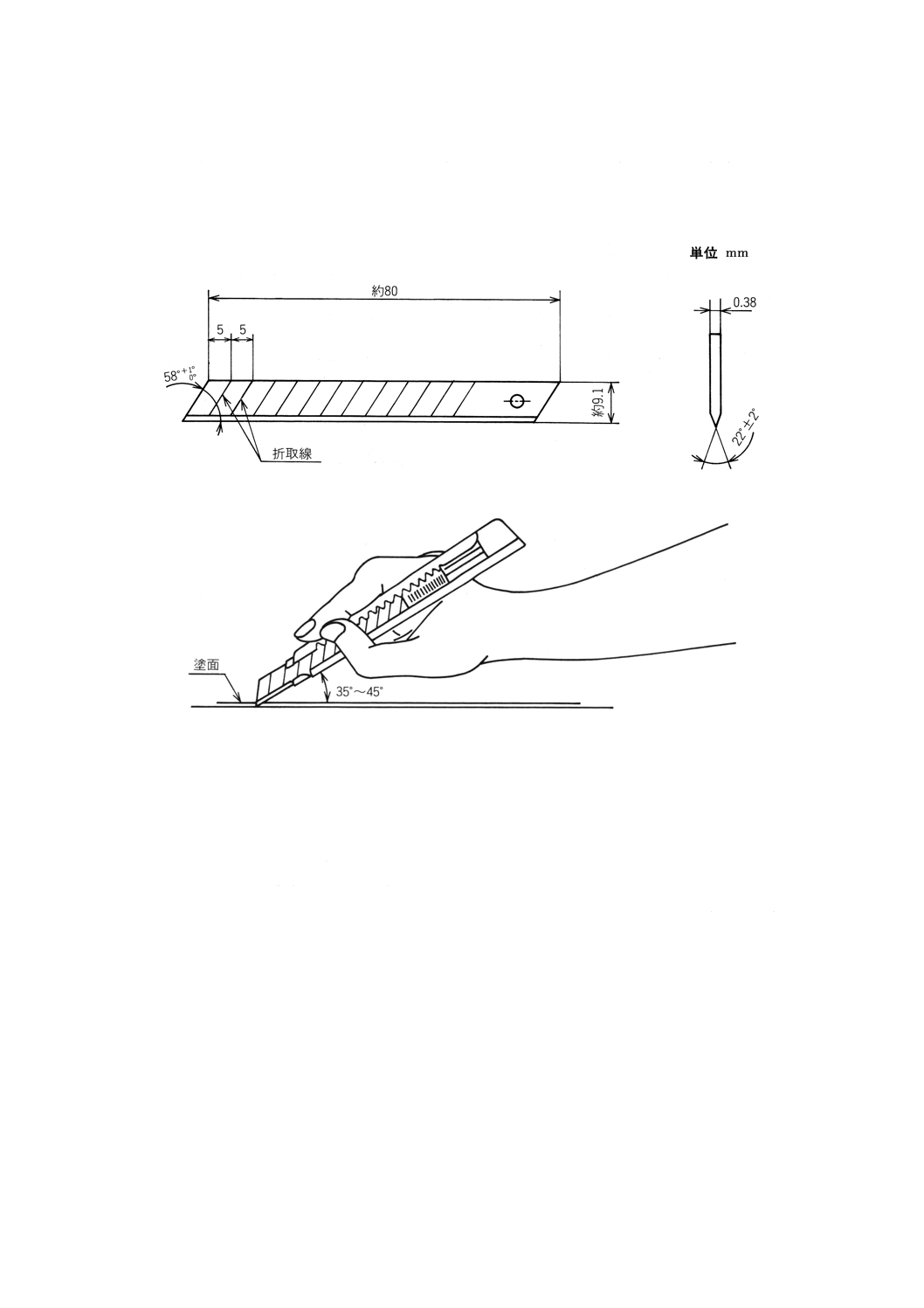

(1) 試験に用いる材料 試験に用いる材料は,8.5.1に規定するテープ及び次に規定するカッターナイフと

する。塗膜にきずをつけるのに用いるカッターナイフは,図7に示すような形状,寸法のもので,JIS

G 4401に規定するSK2で作り,硬さはHV820±30で折取線から切り取って新しい刃先を出し,図8

に示すようにホルダーに取り付け,手に持って用いる。

10

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試料 試料は,8.6.1(2)による。

(3) 前処理 前処理は,5.による。ただし,他の試験を行った後の碁盤目試験によって密着性を調べる場

合は,個別規格に規定する。

図7 カッターナイフの刃の一例

図8 カッターナイフの用い方

(4) 試験 カッターナイフの刃先を,印刷面に対して35〜45℃の範囲の一定の角度に保ち,塗膜を貫通す

るように,きりきず1本について約0.5秒かかって等速に引き,直交する縦横11本ずつの平行線を1mm

間隔で引いて,100mm2の中に100個のます目ができるように碁盤目状のきりきずを試料の印刷部分

に付ける。柔らかいブラシで試料表面に付いた塗膜破片を取り除いた後,8.6.1(4)の試験方法によって

塗膜の密着性を調べる。

8.6.3

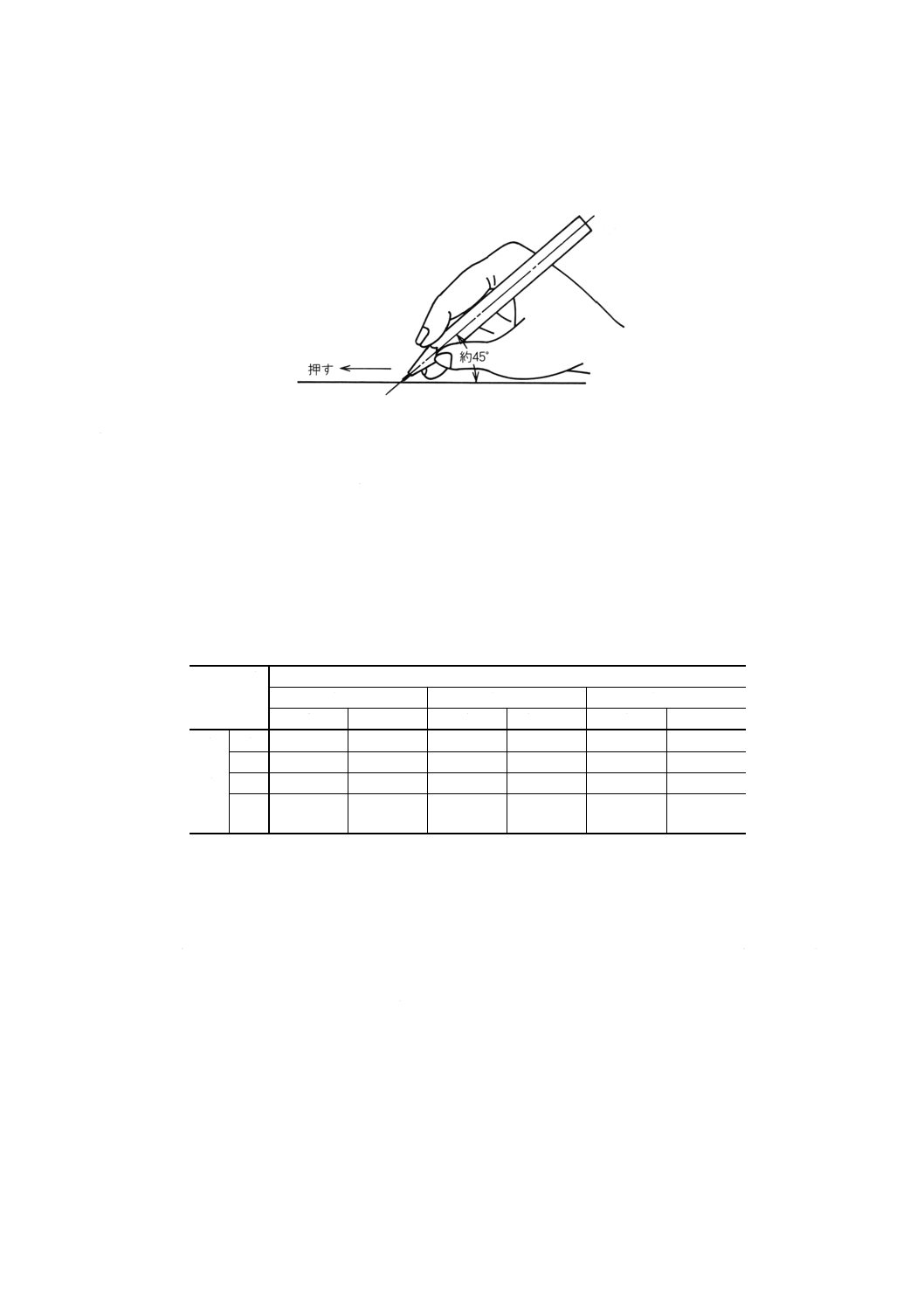

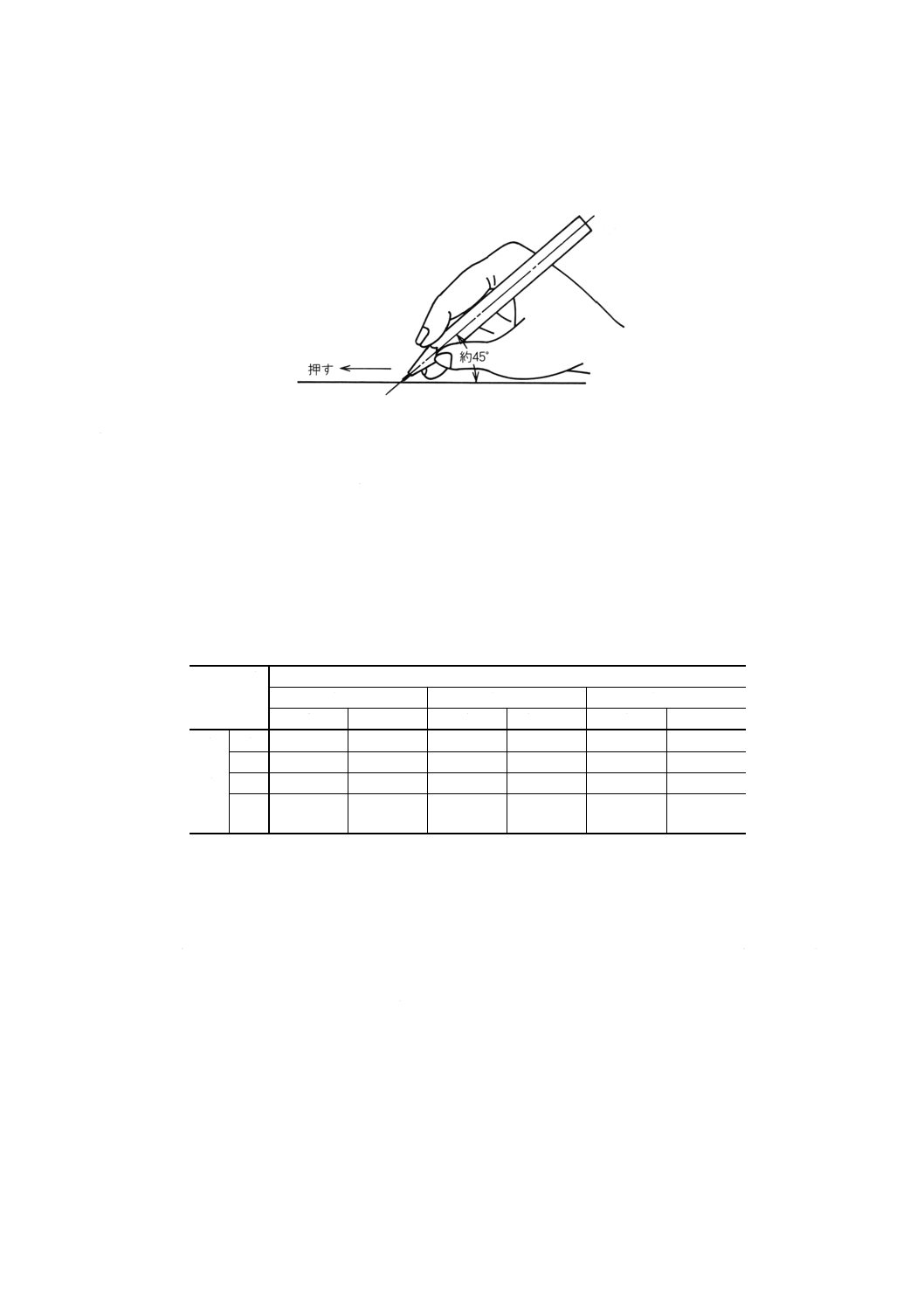

鉛筆引っかき試験 (JIS K 5400参照)

(1) 試験に用いる材料 試験に用いる材料は,JIS S 6006に規定の鉛筆とする。鉛筆の種類は,9H,8H,

7H,6H,5H,4H,3H,2H,H,F,HB,B,2B,3B,4B,5B及び6Bとして,硬度は,濃度記号の

9Hが最も硬く,6Bが軟らかいものとし,同じ製造業者で作った一連の鉛筆を用いる。鉛筆は,はじ

め木部だけ削ってしんを円柱状に約3mm露出させて,次に堅い平らな面に載せたJIS R 6252に規定

する研磨紙400番にしんを直角にあてて円を描きながら静かに研ぎ,先端が平らで,角が鋭くなるよ

うにする。鉛筆は,引っかくごとに毎回新たに研いで用いる。

(2) 試料 試料は,8.6.1(2)による。

(3) 前処理 前処理は,5.による。ただし,他の試験を行った後に鉛筆引っかき試験による塗膜の硬さを

調べる場合は,個別規格に規定する。

(4) 試験 試料をしっかりと水平に固定し,最も硬い鉛筆を図9に示すように試料に対し約45°の角度に

当てる。鉛筆を前方向に押しつけながら,塗膜上に線を引くことで塗膜表面を引っかき,次々に柔ら

11

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かい鉛筆に取り替えて,塗膜面に切れ目やきずができなくなるまで繰り返し,塗膜面に切れ目やきず

ができない最も硬い鉛筆の硬度を求める。

図9 鉛筆の用い方

9. 耐候性試験

9.1

温度サイクル

9.1.1

装置 装置は,表3に示す温度に調整保持できる低温槽及び高温槽とする。

9.1.2

試料 試料は,テストクーポン,複合テストパターン(例:付図1〜2のD,E,付図2.1のL)な

どとする。

9.1.3

試験 試料を個別規格に規定の試験項目について測定した後,温度条件を表3の中から個別規格に

よって選定し,ステップ1〜4の操作を1サイクルとして個別規格に規定のサイクル数について行う。ただ

し,個別規格に規定がない場合は5サイクルとする。その後,規定の項目について測定する。

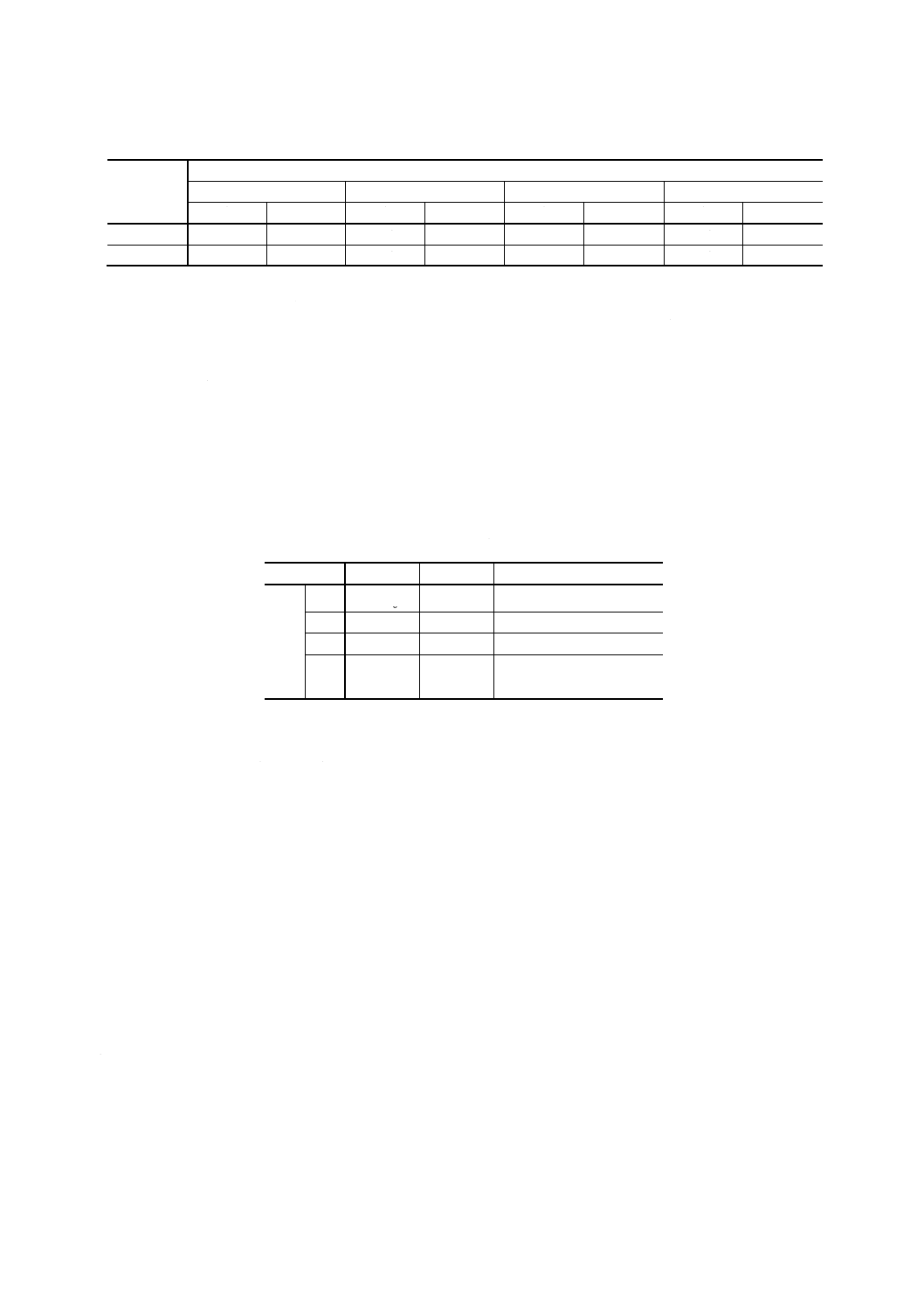

表3 温度サイクルの条件

ステップ

条件

条件1

条件2

条件3

温度℃

時間min

温度℃

時間min

温度℃

時間min

1

1

−65± 3

30

−65± 3

30

−55± 3

30

サ

イ

ク

ル

2

20±15

10〜15

20±15

10〜15

20±15

10〜15

3

125± 3

30

100± 2

30

100± 2

30

4

20±15

10〜15

20±15

10〜15

20±15

10〜15

9.2

熱衝撃(低温・高温)(JIS C 0025参照)

9.2.1

装置 装置は,表4に示す温度に調整保持できる低温槽及び高温槽とする。

9.2.2

試料 試料は,9.1.2による。

9.2.3

試験 試料を,個別規格に規定の試験項目について測定した後,温度条件を表4の中から個別規格

によって選定し,ステップ1からステップ2へ,次にステップ2からステップ1へ30秒間以内に移し,個

別規格に規定のサイクル数について行う。ただし,個別規格に規定がない場合は5サイクルとする。

次に,試料を3.1に規定の標準状態の温度に安定するまで十分な時間放置した後,規定の項目について

測定する。

12

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

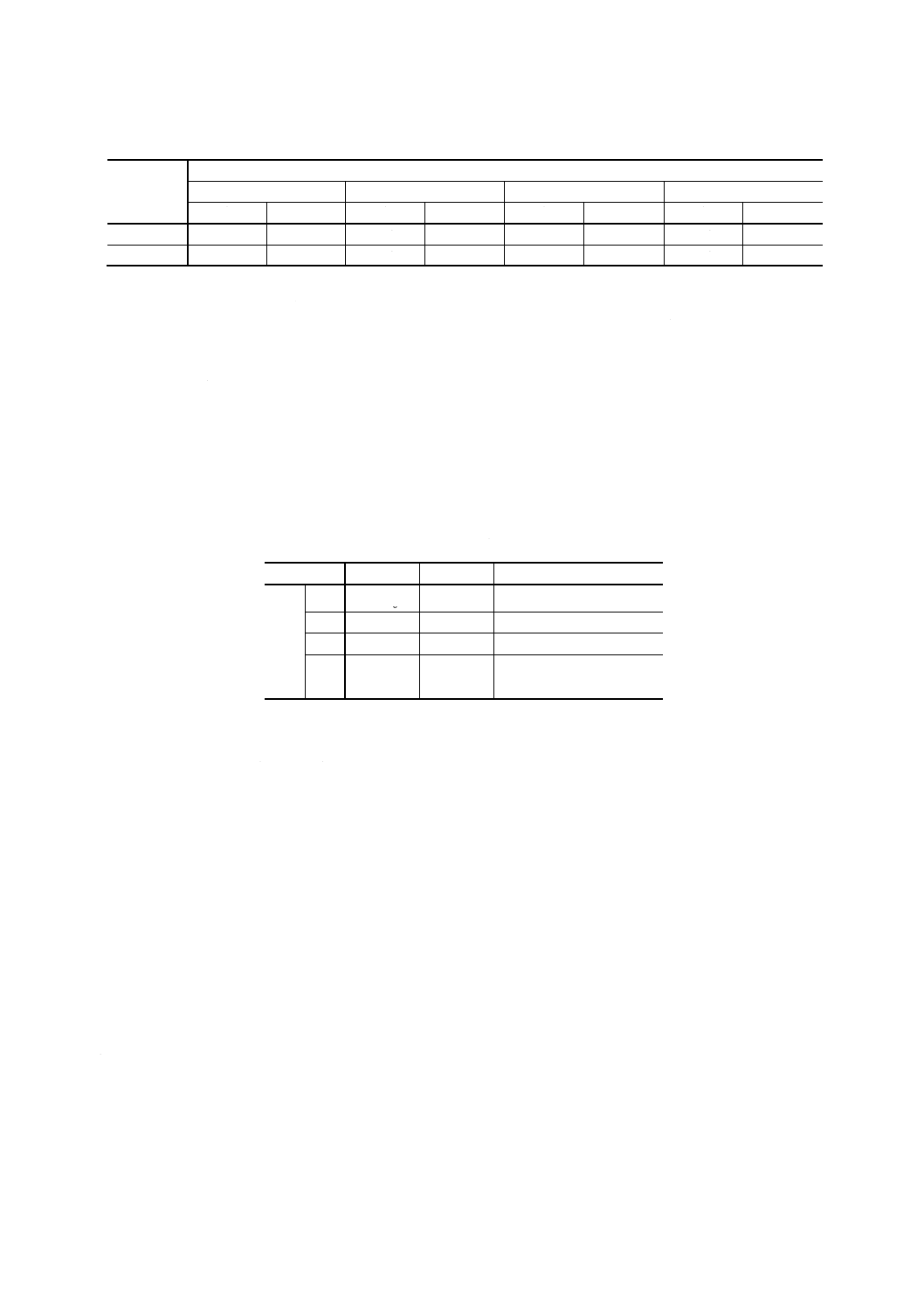

表4 熱衝撃試験の条件

ステップ

条件

条件1

条件2

条件3

条件4

温度℃

時間min

温度℃

時間min

温度℃

時間min

温度℃

時間min

ステップ1

−65± 3

30

−65± 3

30

−65± 3

30

−55± 3

30

ステップ2

175± 3

30

125± 3

30

100± 2

30

100± 2

30

9.3

熱衝撃(高温浸せき)

9.3.1

装置 装置は,次の条件を満足するものとする。

(1) 試料を浸せきするのに十分なシリコーンオイルなどを入れた容器で,温度260

0

5

+

℃に保持できるもの。

(2) 試料を浸せきするのに十分な有機溶剤などを入れた容器で,温度20±15℃に保持できるもの。

9.3.2

試料 試料は,9.1.2による。

9.3.3

試験 試料を個別規格に規定の試験項目について測定した後,表5に示す温度条件によって,ステ

ップ1〜4の操作を1サイクルとして個別規格に規定のサイクル行う。ただし,個別規格に規定がない場合

は,5サイクルとする。

次に試料を,3.1に規定の標準状態の温度に安定するまで十分な時間放置した後,規定の項目について測

定する。

表5 試験条件

ステップ

温度℃

時間s

浸せき液

1

1

26050

+

3〜5

シリコーンオイルなど

サ

イ

ク

ル

2

20±15

15以内 (移送)

3

20±15

20

有機溶剤など

4

20±15

15以内 (移送)

9.4

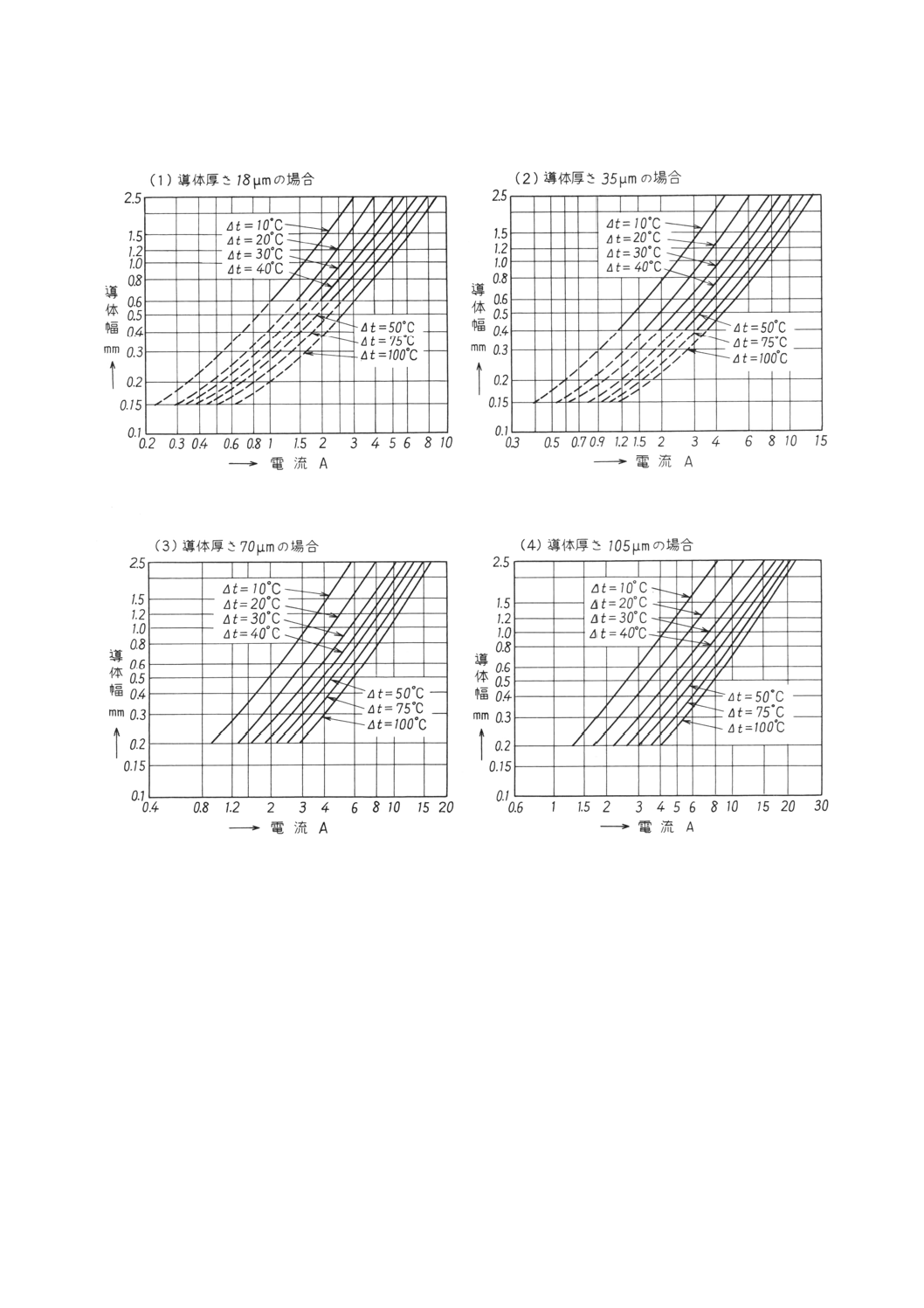

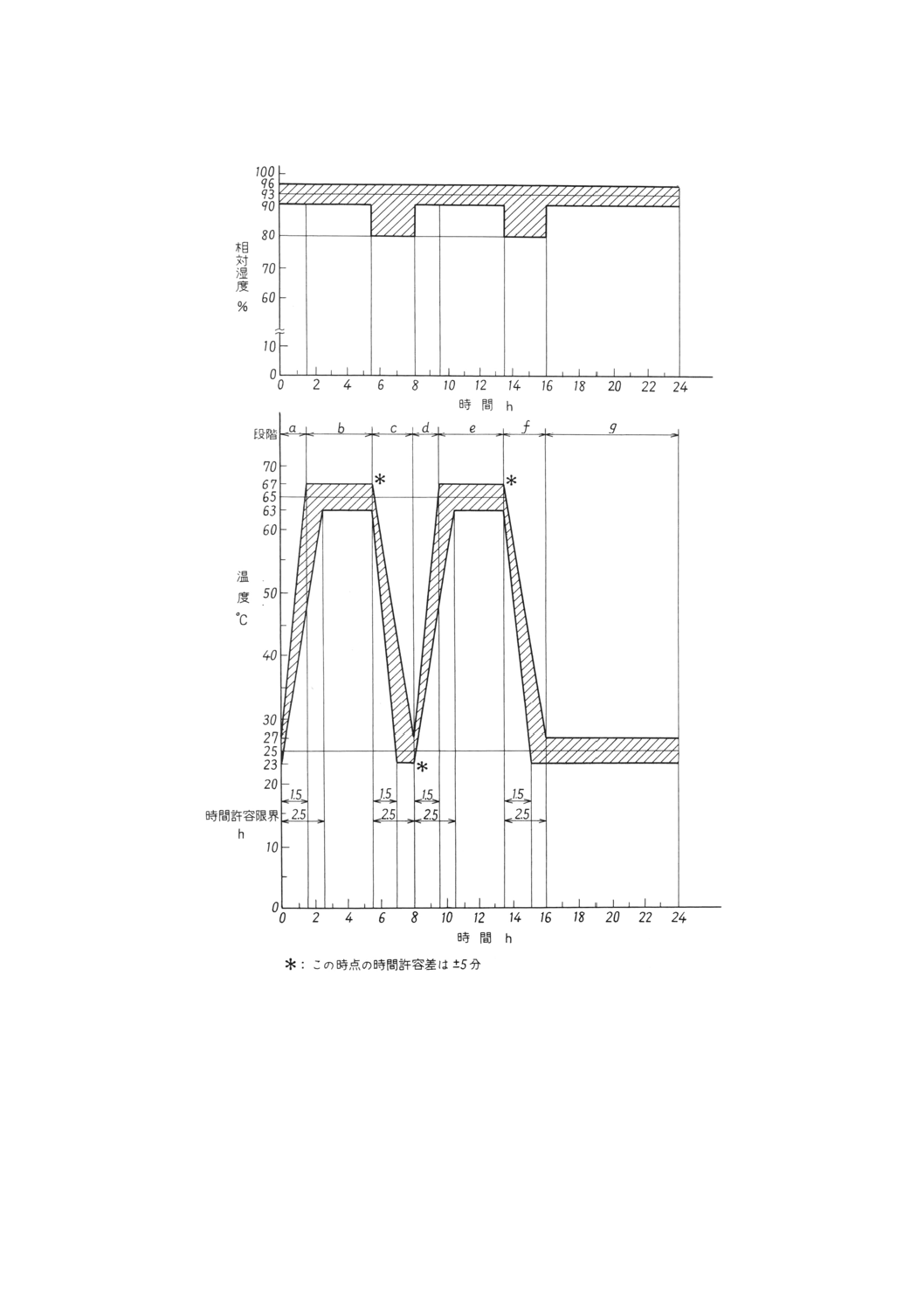

耐湿性(温湿度サイクル)(JIS C 0028参照)

9.4.1

装置 装置は,次の条件を満足する槽とする。

(1) 付図4に示す温湿度の温湿度サイクルの状態に調整することができること。

(2) 直接,水を噴霧して加湿する場合は,使用する水の抵抗率が500Ωm以上であること。

(3) 槽の内壁及び天井に凝縮した水が,試料又は試料の付近に落下しないこと。

9.4.2

試料 試料は,製品又は複合テストパターン(付図1〜2のE,付図2.1のJ)などとする。

9.4.3

試験 試料を,個別規格に規定の試験項目について測定した後槽に入れ,個別規格に規定のサイク

ル数について連続して行う。ただし,規定がない場合は10サイクルとする。

付図4の段階a〜gの操作を1サイクルとしてこれを24時間で行い,最終サイクルの段階gの取扱い(高

湿時の測定,槽から取り出した直後の測定及び乾燥後の測定)は,個別規格の規定による。次に個別規格

に規定の項目について測定する。

なお,この試験で機械的損傷,フラッシュオーバ,スパークオーバ又はブレークダウンを生じた試料は

他の試験に用いてはならない。

9.5

耐湿性(定常状態) (JIS C 0022参照)

9.5.1

装置 装置は,次の条件を満足する槽とする。

(1) 槽内の温度及び相対湿度を,40±2℃及び90〜95%に保持できること。

(2) 直接,水を噴霧して加湿する場合は,使用する水の抵抗率が500Ωm以上であること。

(3) 槽の内壁及び天井に凝縮した水が,試料又は試料の付近に落下しないこと。

13

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.2

試料 試料は,9.4.2による。

9.5.3

試験 試料を,個別規格に規定の試験項目について測定した後,温度40±2℃及び相対湿度90〜95%

の槽に入れる。この際,試料を槽内の温度に予熱してから槽に入れるなどの処置によって,試料に水滴が

付かないように注意する。試料を槽内に置いた後,個別規格に規定の時間放置する。ただし,規定がない

場合は240時間とする。

試料を槽から取り出し,表面に水滴が付着しているときは,速やかにこれを十分に取り除いた後,個別

規格に規定の項目について測定する。

なお,この試験で機械的損傷,フラッシュオーバ,スパークオーバ又はブレークダウンを生じた試料は

他の試験に用いてはならない。

10. その他の試験

10.1 燃焼性

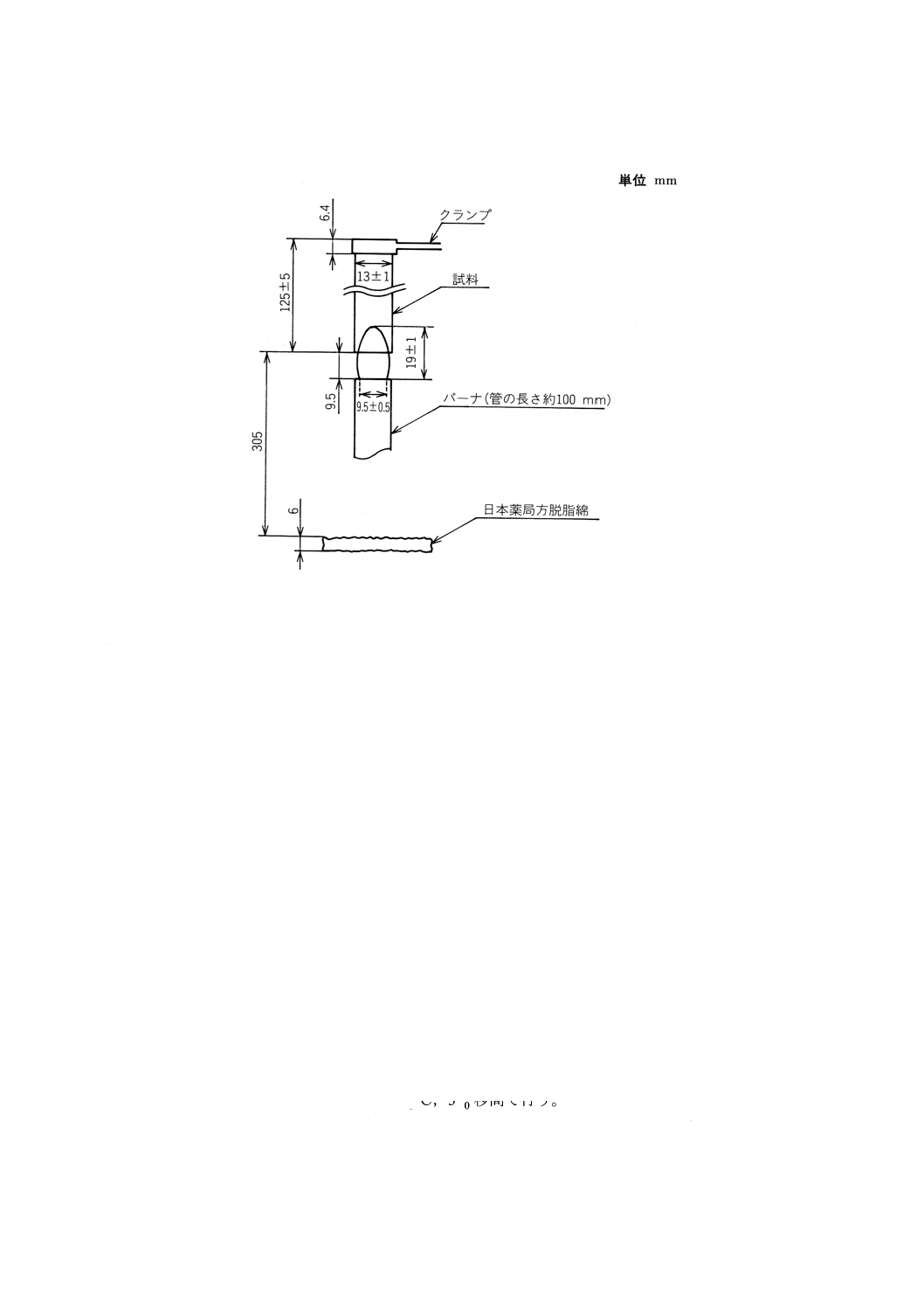

10.1.1 装置 装置は,次による。

(1) つかみ具1個をつけた実験用スタンド。

(2) メタンガス又は熱容量約38MJ/m3の天然ガスを燃料とする口径φ9.5±0.5mm,管の長さ約100mmのブ

ンゼンバーナ。

(3) ストップウオッチ又はタイマ。

(4) 日本薬局方脱脂綿。

(5) 無水塩化カルシウム入りのデシケータ。

(6) 温度23±2℃,相対湿度 [(50±5) %] に保持できる試験槽。

(7) 温度70±1℃に保持できる試験槽。

10.1.2 試料 試料は,導体のないテストボードを,長さ125±5mm,幅13±1mmの大きさに切断し,切

断面を十分滑らかな状態に仕上げたものとする。

10.1.3 試料の個数 試料の個数は,10個とする。

10.1.4 前処理 試験に先立って,(1)及び(2)の処理を行う。

(1) 5個の試料を温度23±2℃,相対湿度 [(50±5) %] の試験槽内に48時間放置する。

(2) 5個の試料を温度70±1℃に保った試験槽内で168時間加熱した後,無水塩化カルシウムを入れたデシ

ケータ内で4時間以上冷却する。

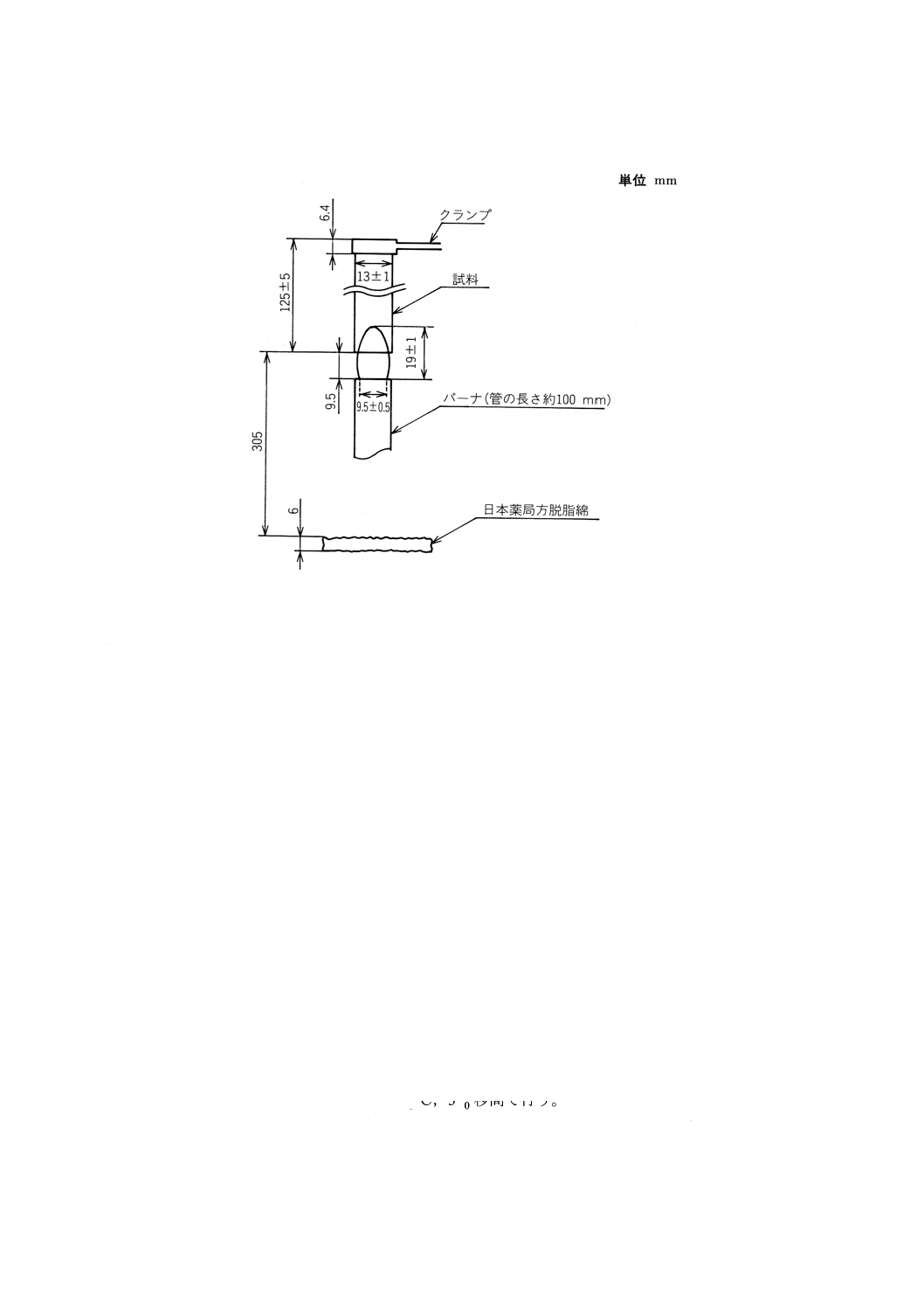

10.1.5 試験 試験は,空気の流れがない室内で,図10に示すように試料の上端から6.4mmの所で縦軸を

鉛直にして保持し,試料の下端から9.5mm下にバーナの先端がくるようにし,試料の下端から305mm下

に乾燥した日本薬局方脱脂綿を水平に置き,次にバーナの炎を高さ19±1mmの青色炎に調整し,試料の

下端中央部に10秒間接炎する。

接炎後,バーナを試料から150mm以上離してフレーミング(炎をあげて燃焼している状態)時間を測

定する。

フレーミングがやんだら,直ちにバーナの炎を再度試料の同じ箇所に10秒間当てた後,150mm以上離

し,フレーミング時間とグローイング(炎を出さないで赤熱している状態)時間を測定する。

また,試験中の滴下物による綿の着火の有無を観察する。

14

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 燃焼性の測定

10.2 耐溶剤性

10.2.1 装置 装置は,過熱防止装置付きで,耐溶剤性の容器付装置で指定温度に加熱保持できるものとす

る。

10.2.2 試料 試料は,ソルダレジスト,シンボルマークを施したプリント板とする。

10.2.3 前処理 前処理は,5.による。

10.2.4 試験 試料を,個別規格に規定の溶剤の沸騰液中に1分間浸せきして取り出し,異常の有無を目視

で確認する。

また,ソルダレジスト,シンボルマークについては,密着性試験として8.6に規定する試験を行い,は

く離の有無を目視で確認する。

10.3 はんだ付け性

10.3.1 装置 装置は,ディップソルダリング,フローソルダリング又は振子式(1)のいずれかが行えるはん

だ付け装置とし,温度235

0

5

+

℃に保持できるものとする。

注(1) JIS C 0050の6.(試験方法Tc)に規定された振子式の装置。

10.3.2 はんだ はんだは,個別規格に規定がない限りJIS Z 3282のH60A又はH63Aとする。

10.3.3 試料 試料は,個別規格に規定がない限り,テストクーポン又はテストパターン(例:付図1〜2

のA又はH)とする。

10.3.4 前処理 前処理は,5.による。

10.3.5 試験 試料にフラックスを塗布する。個別規格に規定がない限り,フラックスは(1)〜(3)のいずれ

かとする。個別規格の規定による温度及び時間ではんだ付けを行った後,残ったフラックスを取り除く。

ただし,個別規格に規定がない場合は,23550

+℃,310

+秒間で行う。

フラックス(1): 質量比で25%のロジン (JIS K 5902) と,75%の2−プロパノール (JIS K 8839) 又はエ

タノール(エチルアルコール) (JIS K 8101) によるもの。

15

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

フラックス(2): (1)によるフラックスに,ジエチルアンモニウムクロライド(分析試薬級)を塩素含有

量(ロジン含有量に対し遊離塩素として表示)として質量比0.2%まで加えたもの。

フラックス(3): (2)のフラックスで塩素含有量を質量比0.5%としたもの。

次に十分な照明のもとで,拡大鏡を用いて次の事項を調べる。

(a) はんだのぬれの状態,光沢

(b) はんだのはじき,ピンホールの有無

(c) スルーホールのはんだの充てん(塡)状態,ぬれ状態

10.4 はんだ耐熱性

10.4.1 はんだフロート法

(1) 装置 装置は,電気加熱式で,規定された温度に調節保持できるはんだ槽を用いる。

(2) はんだ はんだは,個別規格に規定がない限り,10.3.2による。

(3) 試料 試料は,個別規格の規定による。個別規格に規定がない場合は,付図5による。

(4) 前処理 前処理は,5.による。

(5) 試験 試料にフラックスを塗布する。フラックスは,個別規格に規定がない限り,質量比で25%のロ

ジン (JIS K 5902) と,75%の2−プロパノール (JIS K 8839) 又はエタノール(エチルアルコール) (JIS

K 8101) によるものとする。

個別規格の規定による温度及び時間はんだ浴に浮かせた後,膨れ,はがれなどの異常の有無を目視

で確認する。ただし,個別規格にはんだ温度,フロート時間の規定がない場合は,26050

+℃,10 10

+秒

間の条件で行う。

試料内部のはく離などを調べる場合は,6.2マイクロセクションの方法に従い,顕微鏡による断面観

察を行う。

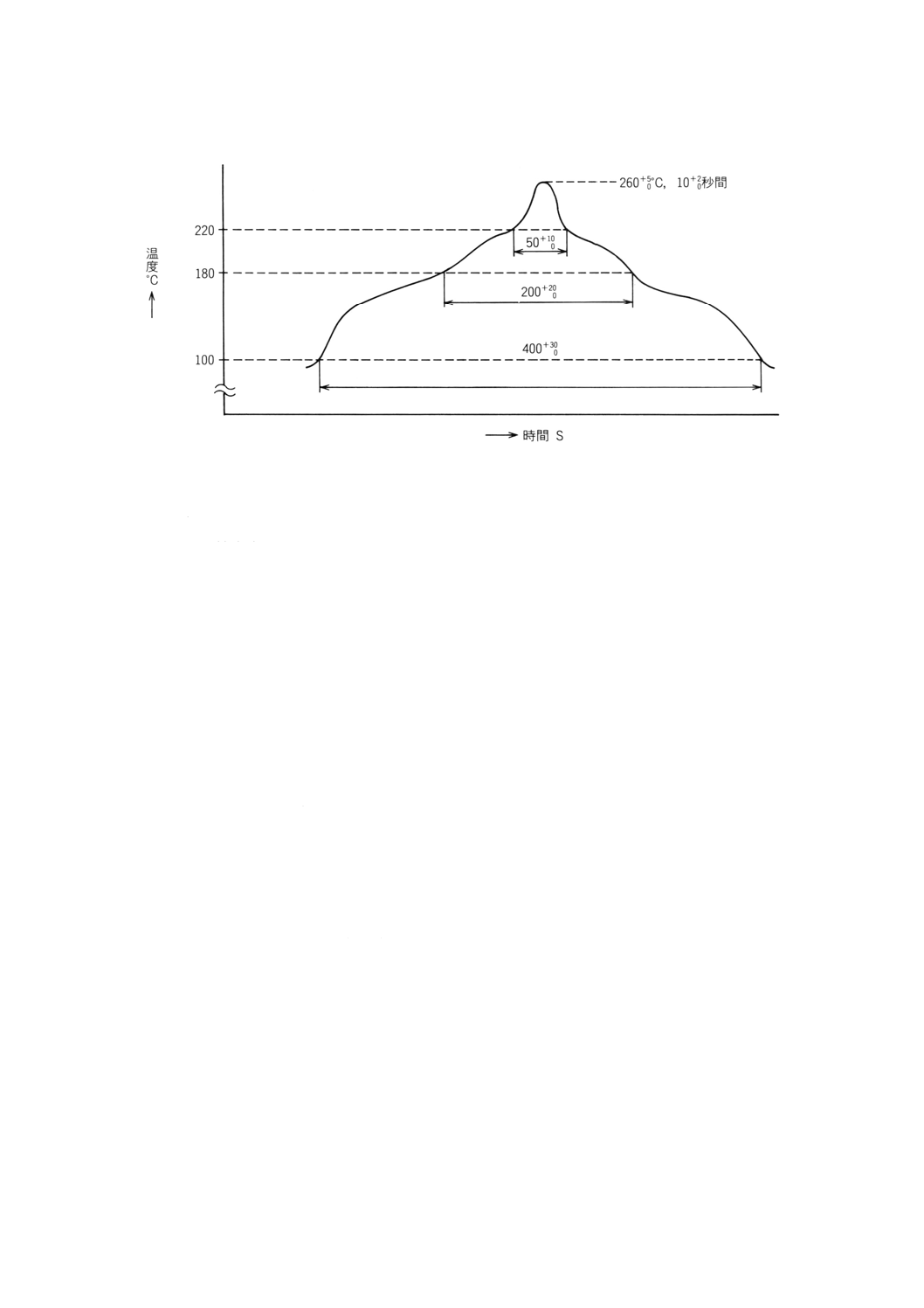

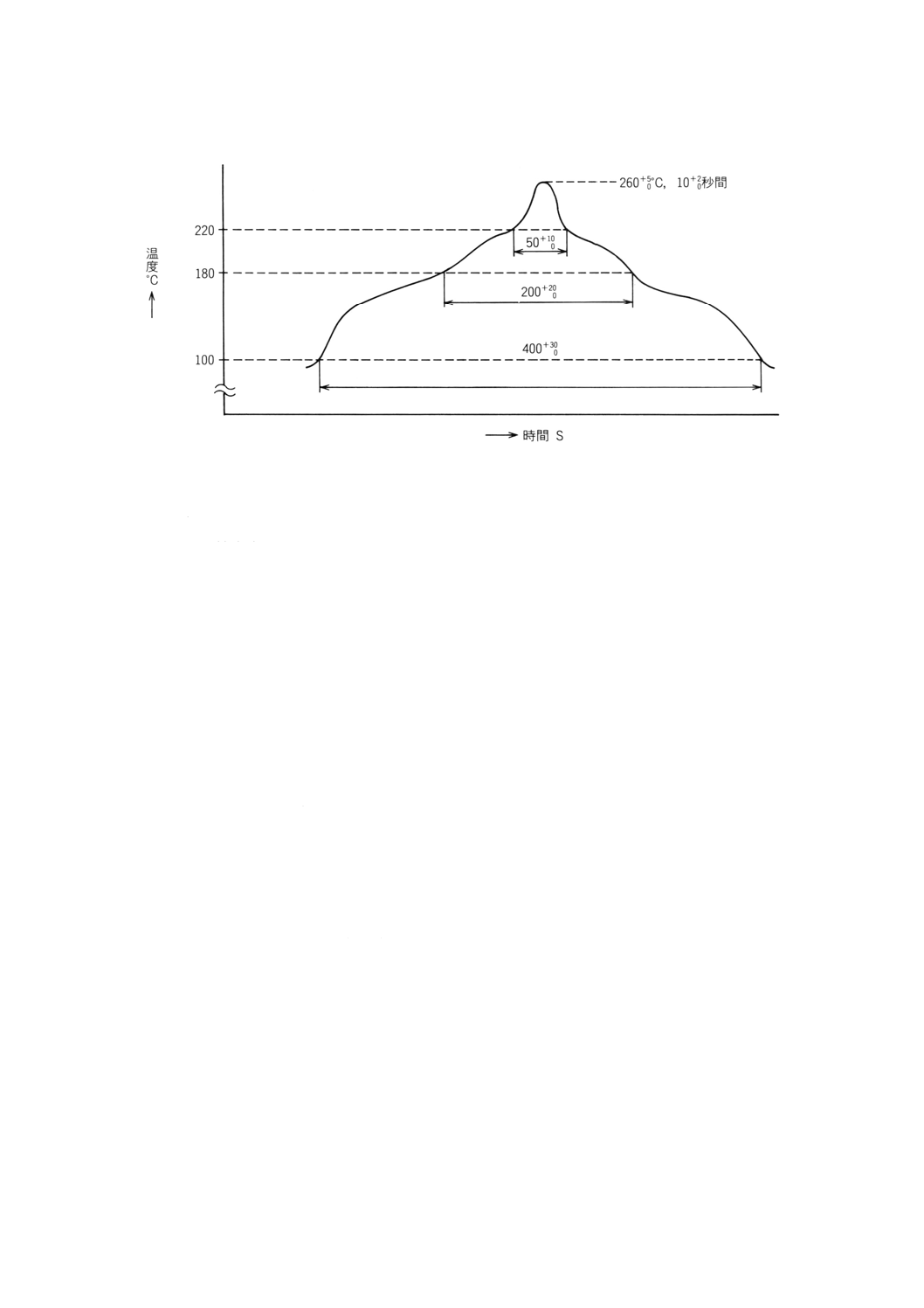

10.4.2 リフローソルダリング法

(1) 装置 装置は,個別規格の規定による。

(2) 試料 試料は,個別規格の規定による。個別規格に規定がない場合は,付図5による。

(3) 前処理 前処理は,5.による。

(4) 試験 試料を,個別規格に規定された温度プロファイル条件で,基板材料によって1〜3回リフローソ

ルダリングする。個別規格に温度プロファイルの規定がない場合は,付図6による。リフローソルダ

リング後,膨れ,はがれなどの異常の有無を目視で観察する。

試料内部のはく離などを調べる場合は,6.2マイクロセクションに規定の方法に従い,顕微鏡による

断面観察を行う。

10.5 ソルダレジスト及びシンボルマークの耐熱性

10.5.1 はんだフロート法

(1) 装置 装置は,10.4.1(1)による。

(2) 試料 試料は,個別規格の規定による。個別規格に規定がない場合は,付図5による。

(3) 前処理 前処理は,5.による。

(4) 試験 試料を,26050

+℃のはんだ浴に1010

+秒間浮かせた後,ソルダレジスト,シンボルマークの変色,

膨れなどの異常の有無を目視で確認する。

また,密着性試験として,8.6に規定する試験を行い,はく離の有無を確認する。

10.5.2 リフローソルダリング法

(1) 装置 装置は,10.4.2(1)による。

16

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 試料 試料は,個別規格の規定による。個別規格に規定がない場合は,付図5による。

(3) 前処理 前処理は,5.による。

(4) 試験 試料を,10.4.2(4)の温度プロファイル条件で処理した後,10.5.1(4)によってはんだ浴に浮かせて,

ソルダレジスト,シンボルマークの変色,膨れなどの異常の有無を目視で確認する。

また,10.5.1(4)に規定の密着性試験を行う。

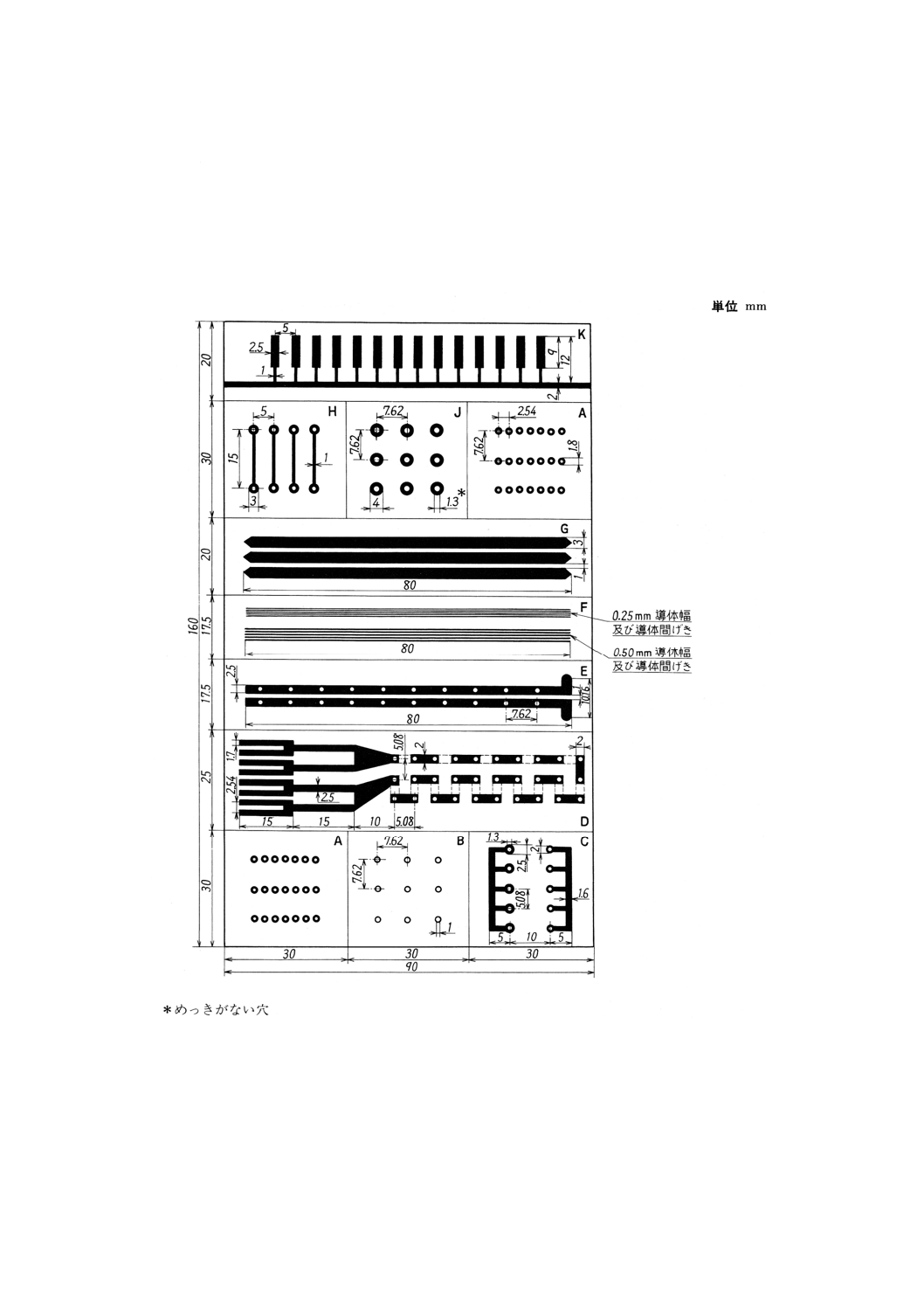

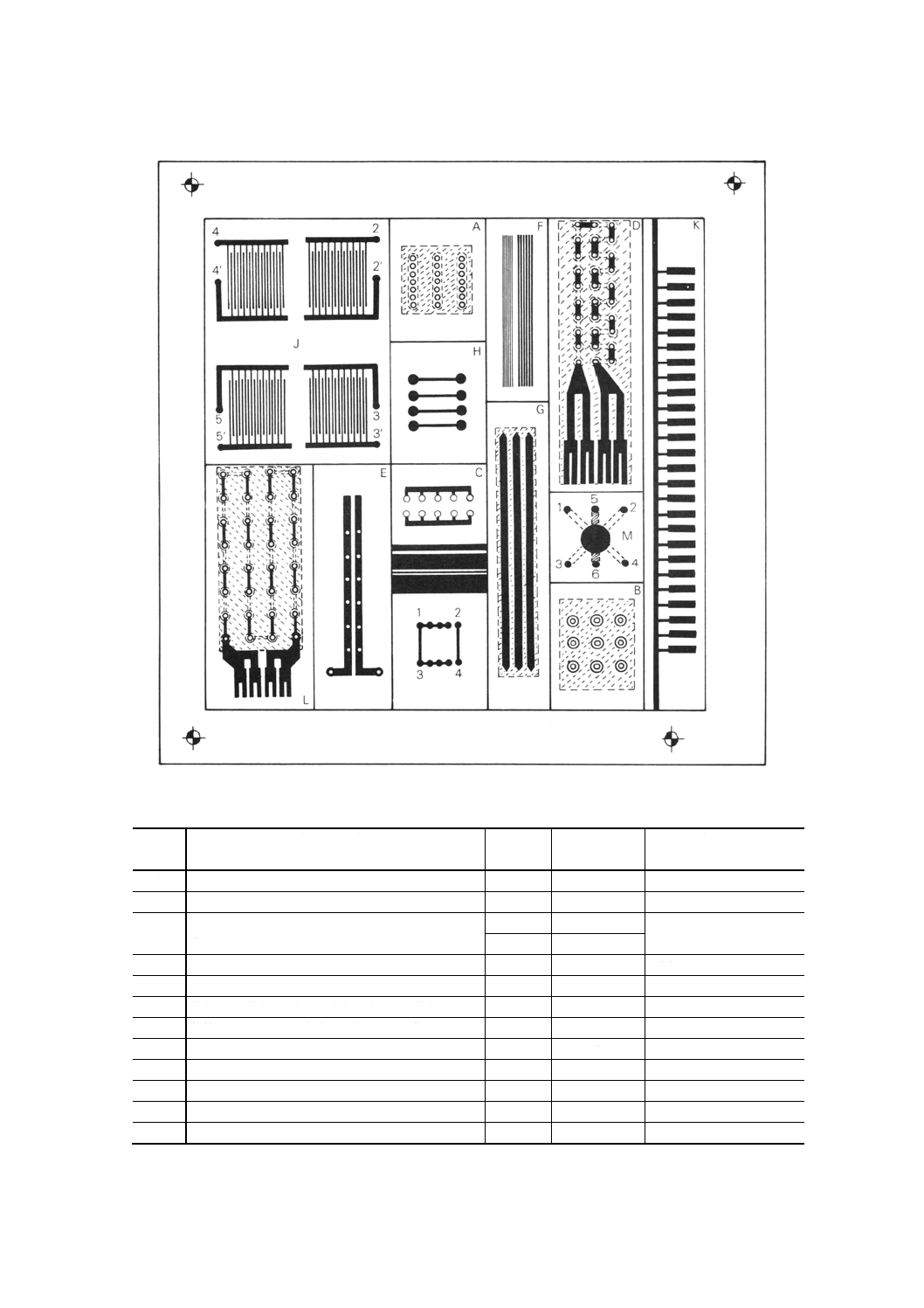

付図1.1 片面及び両面プリント板用複合テストパターン(表面)

備考 試料B,C及びDは片面プリント板では使用しない。

17

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料

適用する試験

適用項目

A

はんだ付け性(めっきスルーホール及びラン

ド)

10.3

B

めっきスルーホールの引抜き強さ

8.3

C

めっきスルーホールのめっき厚さ

6.2

D

めっきスルーホールの導体抵抗

7.1.2, 9.1, 9.2, 9.3

E

表面層耐電圧,表面層の絶縁抵抗

7.4, 7.6, 9.1〜9.5

F

導体幅,導体間げき,導体欠損及び導体残り

6.3.5, 6.3.6

G

導体の引きはがし強さ

8.1

H

はんだ付け性(導体表面)

10.3

J

めっきがない穴のランドの引離し強さ

8.2

K

めっき密着性

8.5

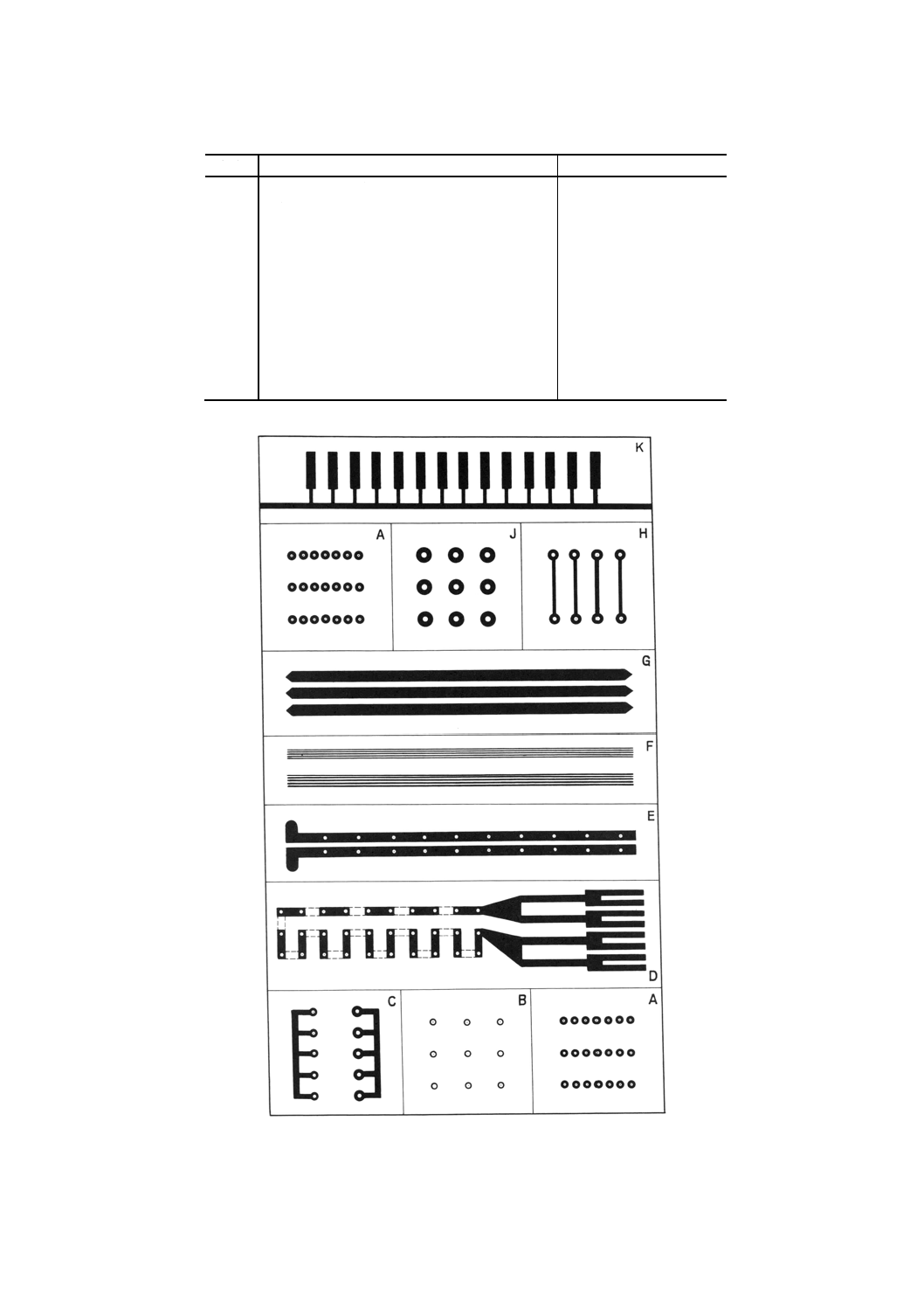

付図1.2 両面プリント板用複合テストパターン(裏面)

備考 寸法は,付図1.1を参照すること。

18

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

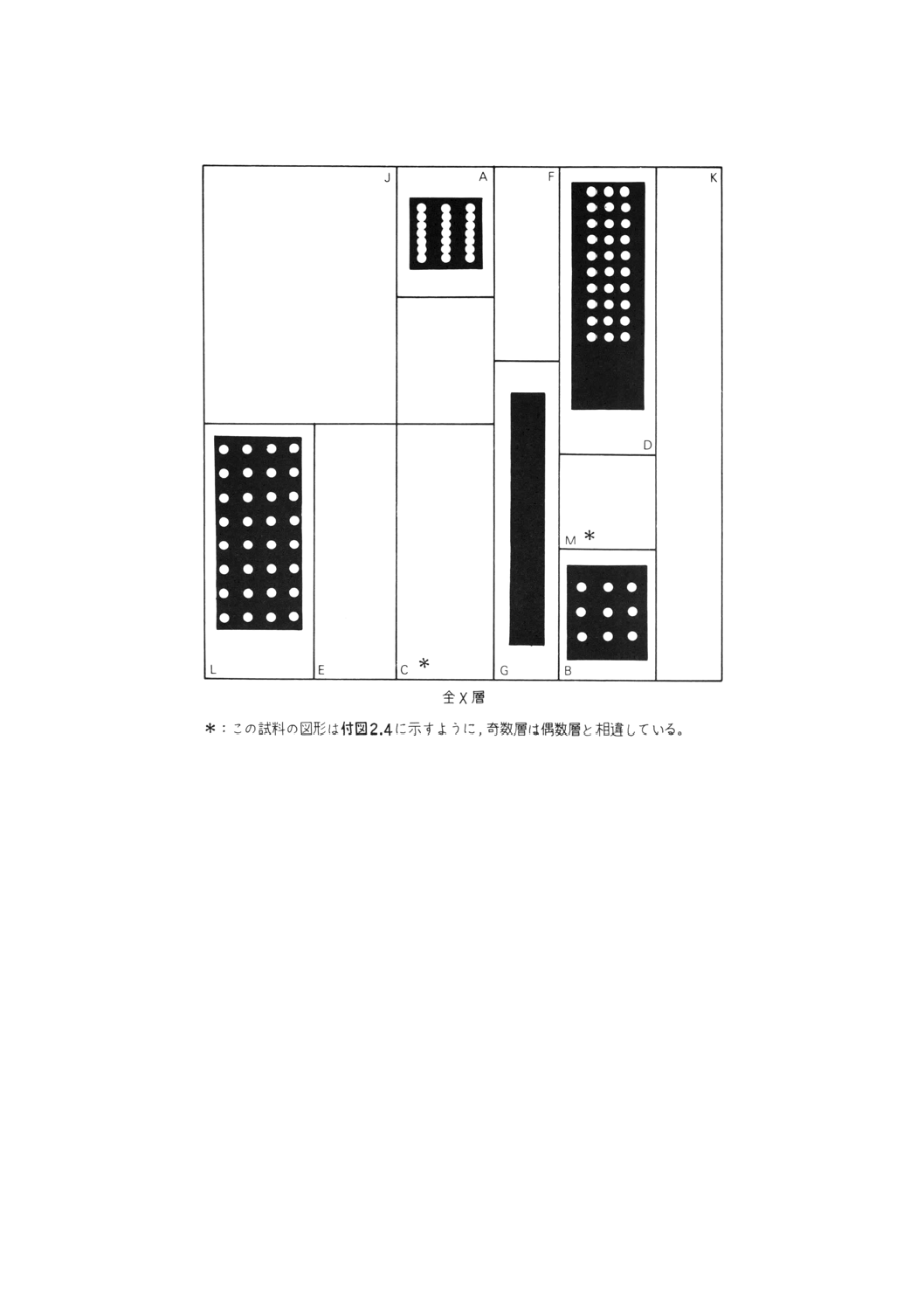

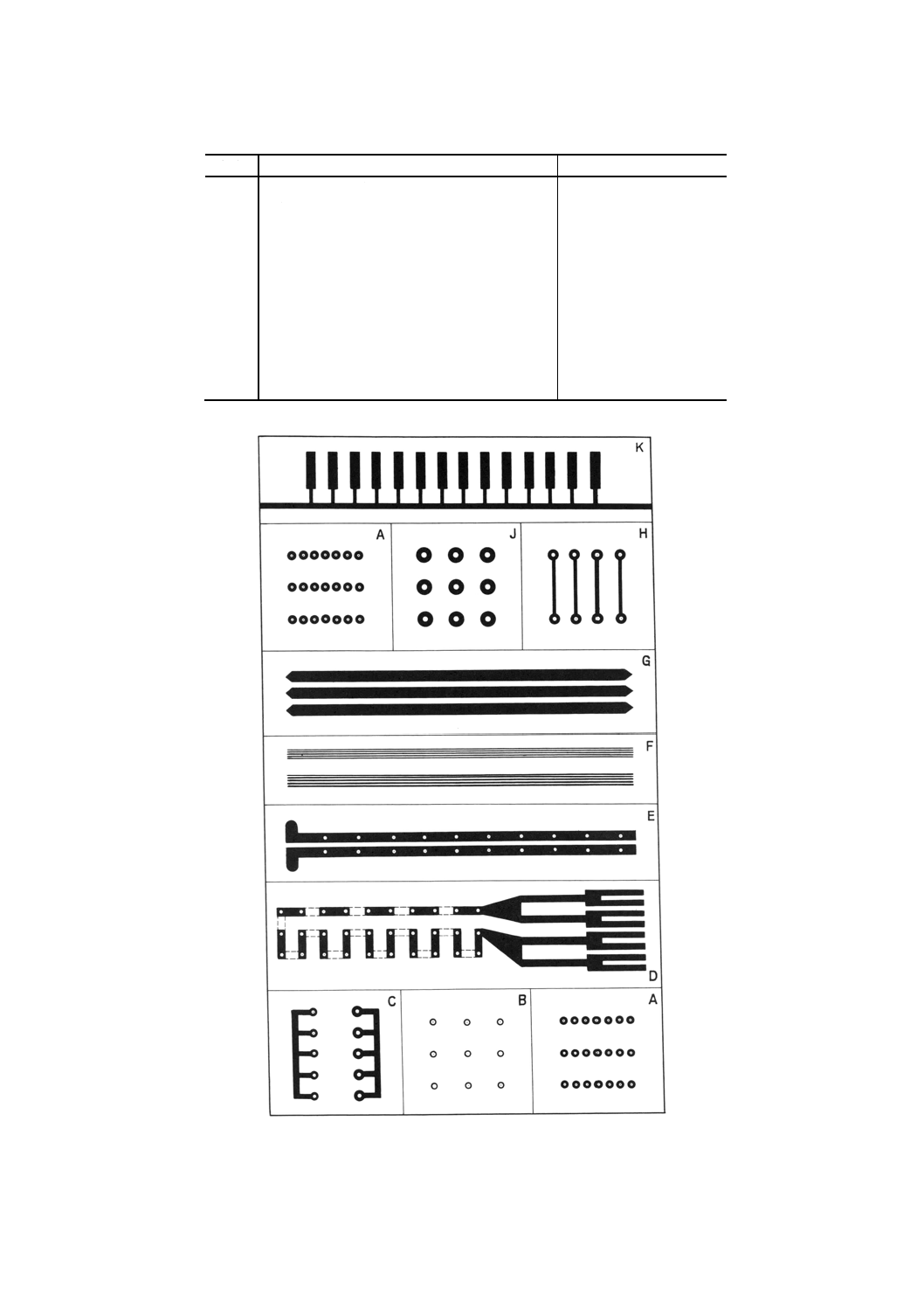

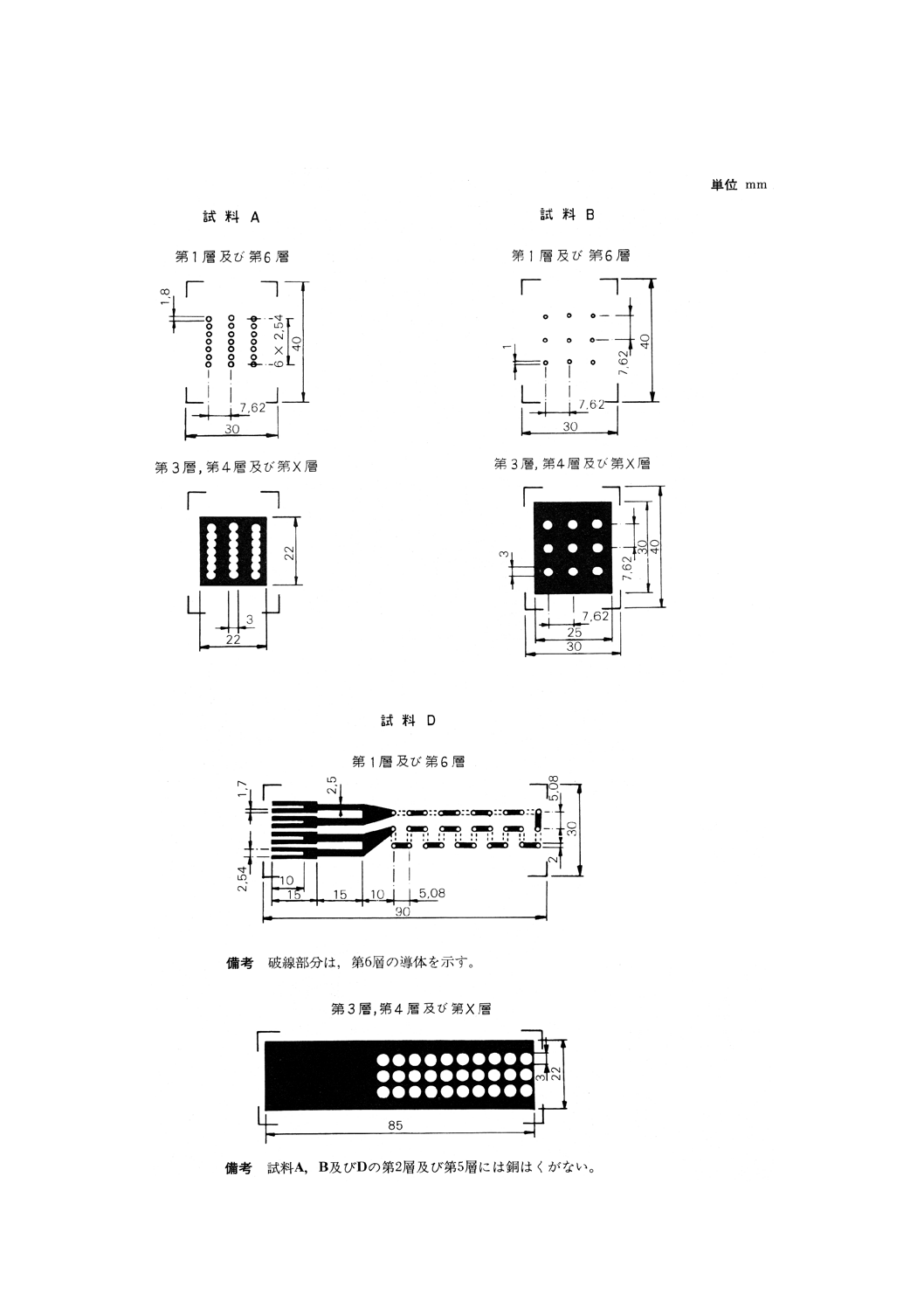

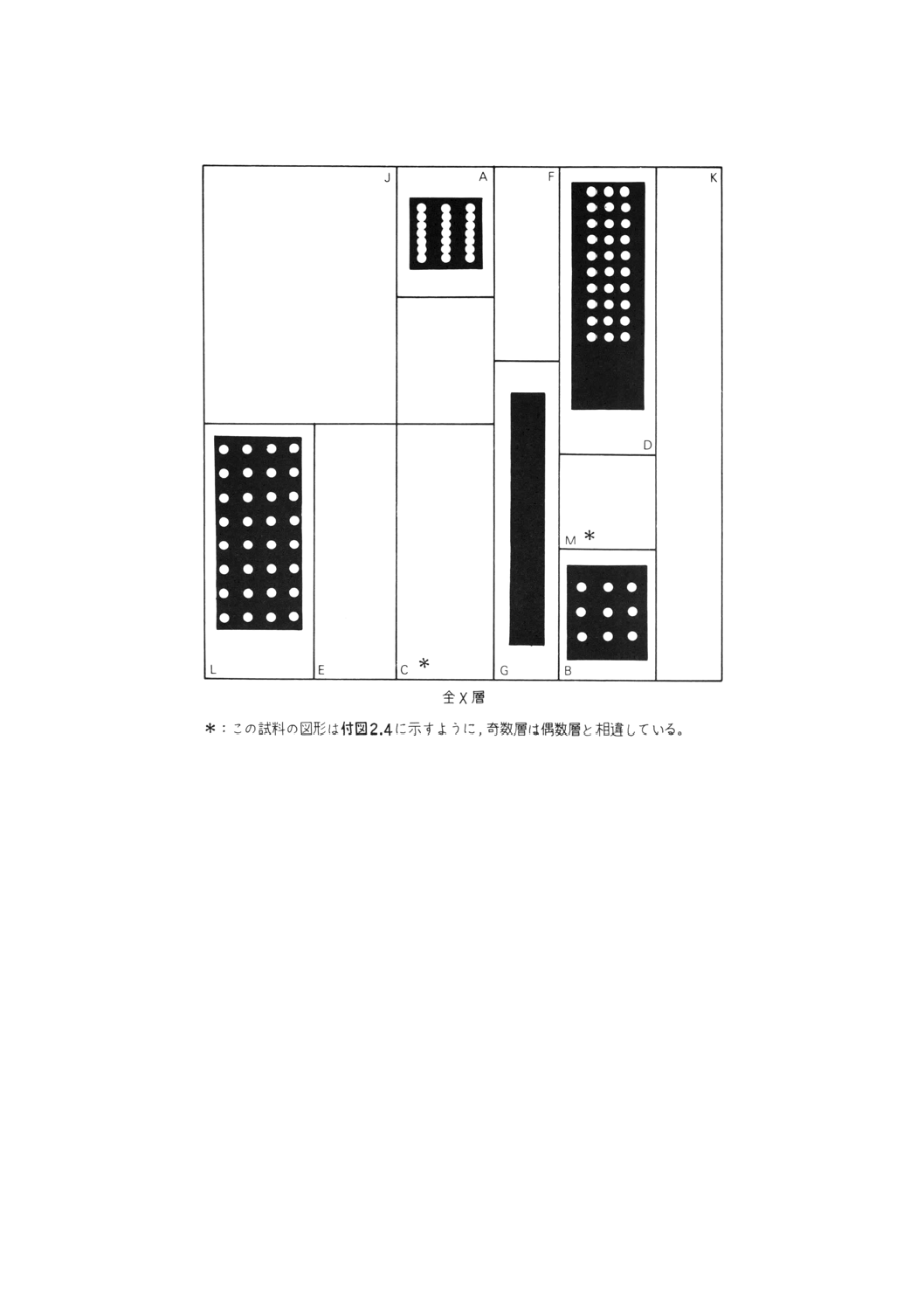

付図2.1 多層プリント板用複合テストパターン(透視図)

備考 この図は,複合テストパターンに各試料の配列を示すもので,第1層のパターンを示しているものではない。

網目を付けた部分は,試料A,B,D,G及びLの第X層のパターンを示す。試料C及び試料Mの第X層は,

付図2.4を参照すること。

試料

適用する試験

公称穴径

mm

公称ランド径

mm

適用項目

A

はんだ付け性(めっきスルーホール及びランド)

0.8

1.8

10.3

B

めっきスルーホールの引抜き強さ

1.0

−

8.3

C

めっき密着性,マイクロセクション及び内部短

絡

1.3

2.5

8.5, 6.2

0.8

2.0

D

めっきスルーホールの導体抵抗

0.8

2

7.1.2

E

表面層耐電圧,表面層の絶縁抵抗

0.8

2.5

7.4, 7.6

F

導体幅,導体間げき,導体欠損及び導体残り

−

−

6.3.5, 6.3.6

G

導体の引きはがし強さ及び層間はく離

−

−

8.1

H

はんだ付け性(導体表面)

−

3

10.3

J

内層の絶縁抵抗

0.8

2

7.7, 9.4, 9.5

K

めっき密着性

−

−

8.5

L

内層接続抵抗

0.8

1.8

7.1.3, 9.1, 9.2, 9.3

M

層間耐電圧,層間の絶縁抵抗

0.8

2

7.5, 7.8

19

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

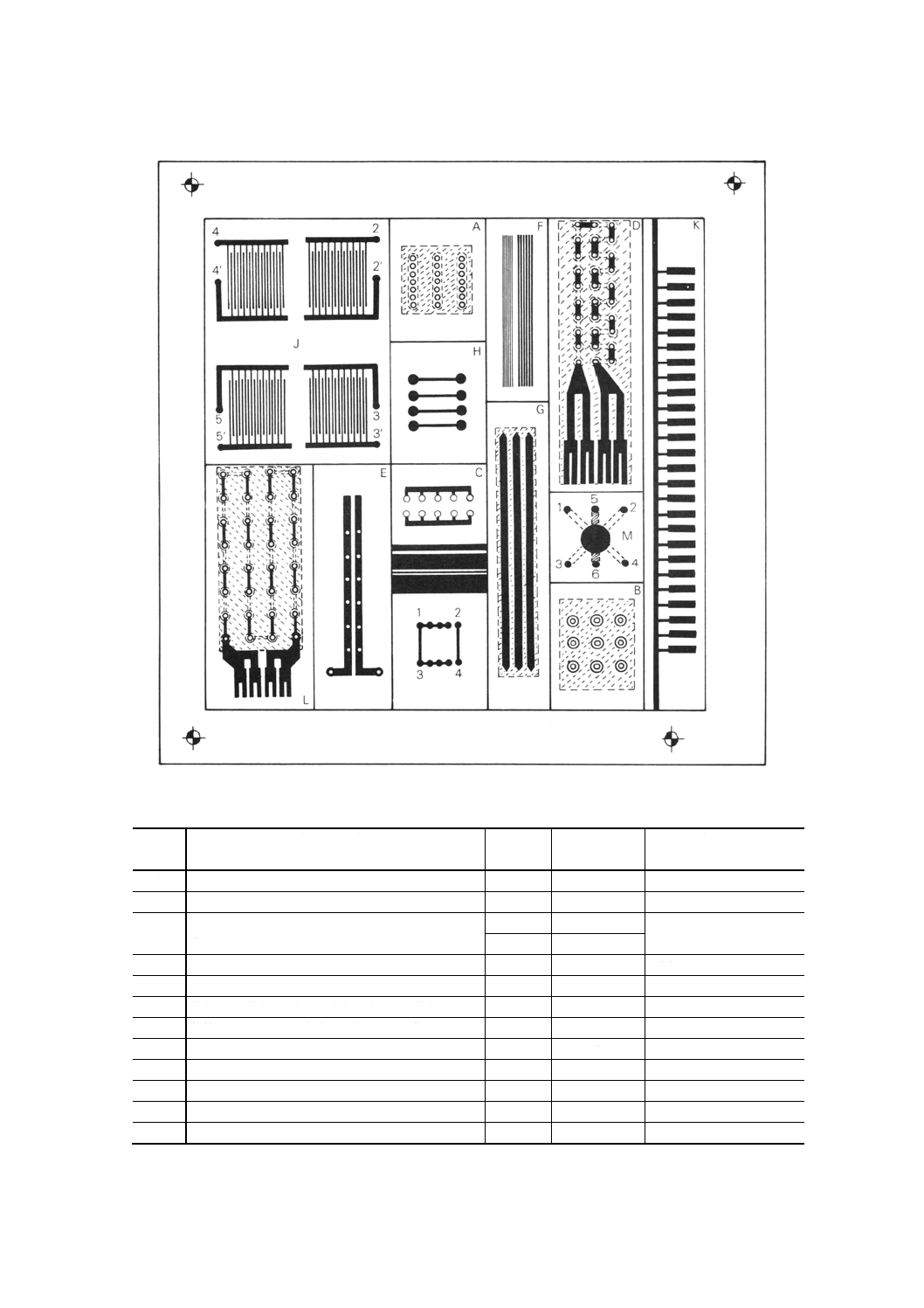

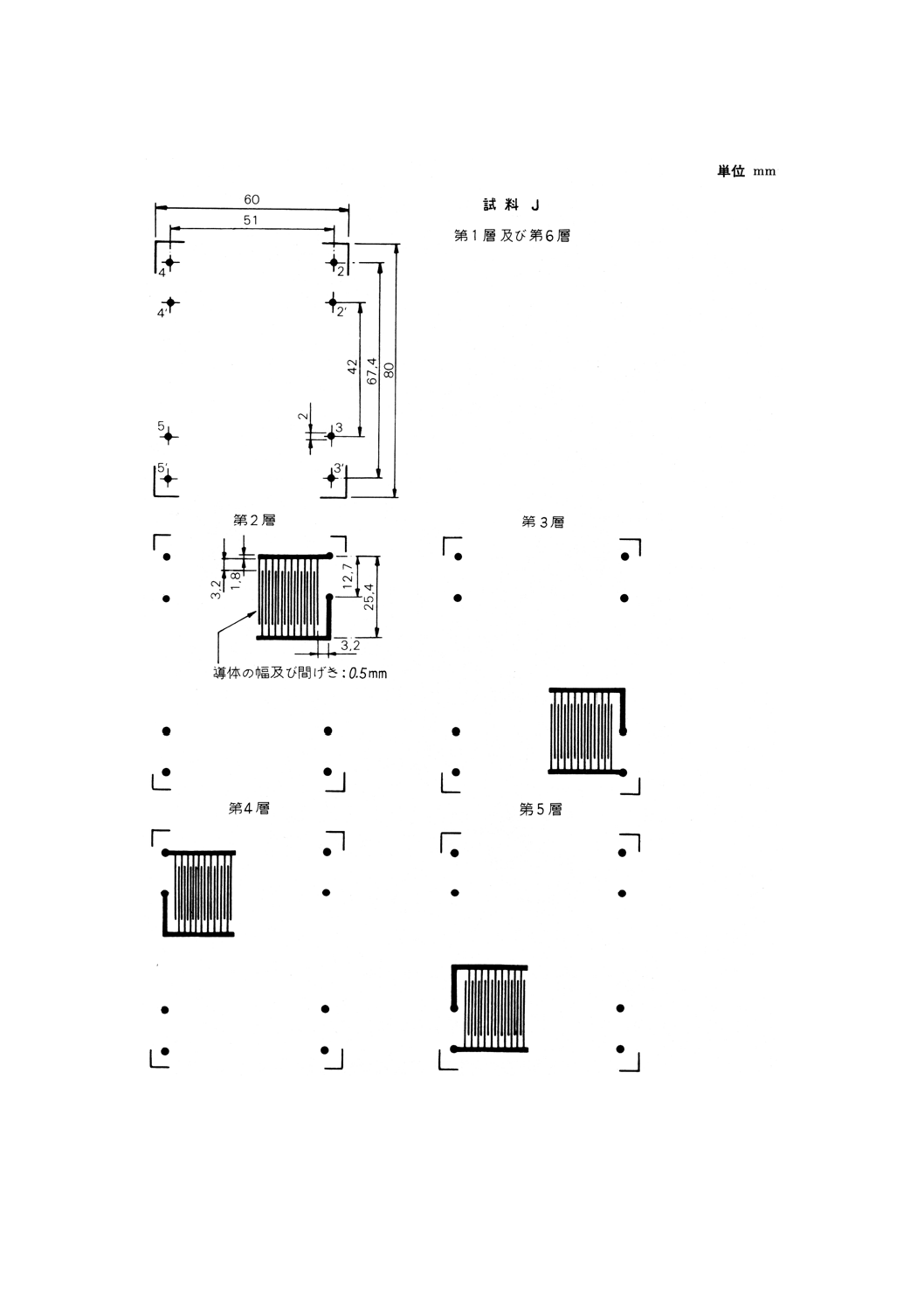

付図2.2 各試料パターン(その1)

20

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2.3 各試料パターン(その2)

備考 第X層には銅はくがない。

21

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

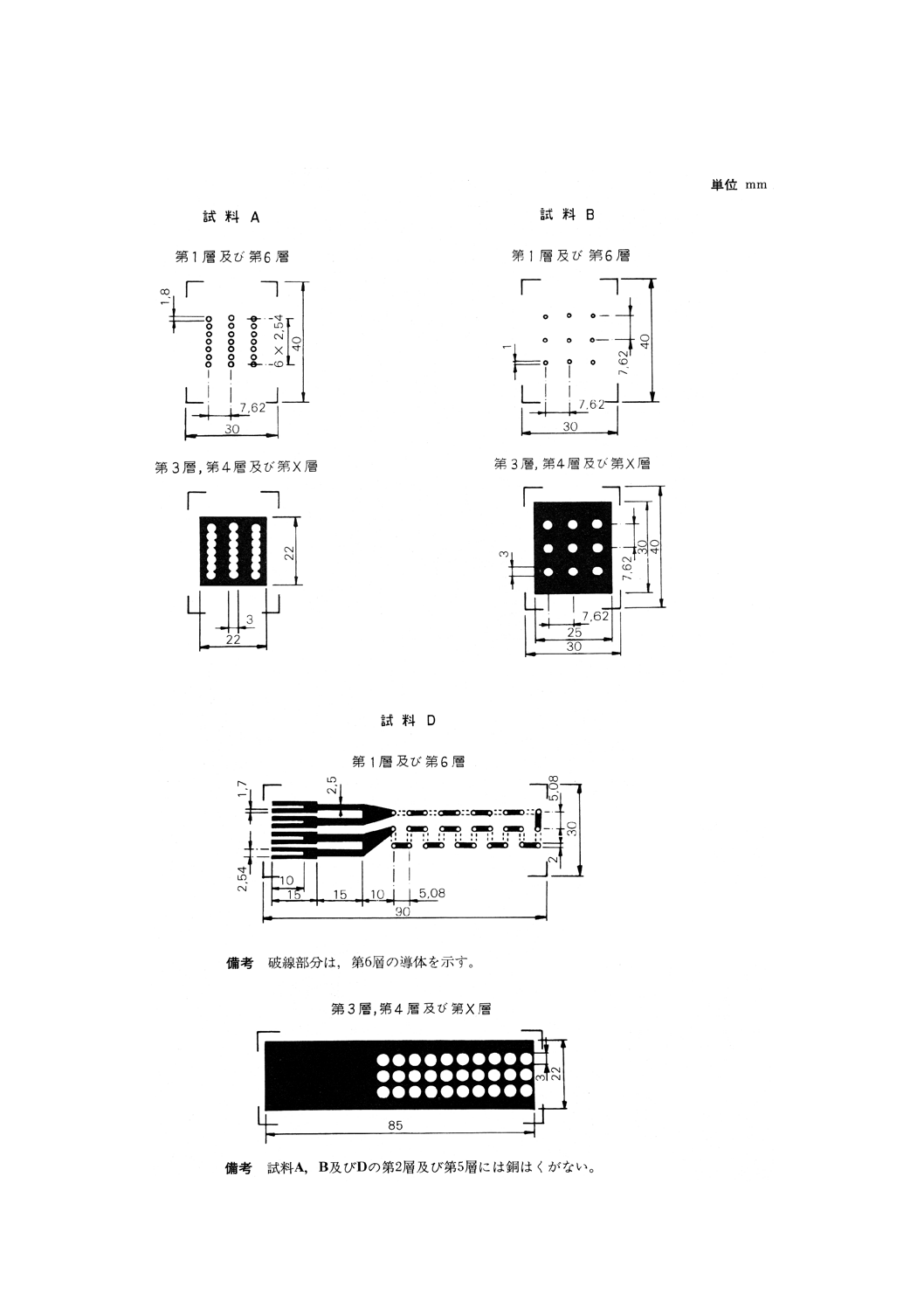

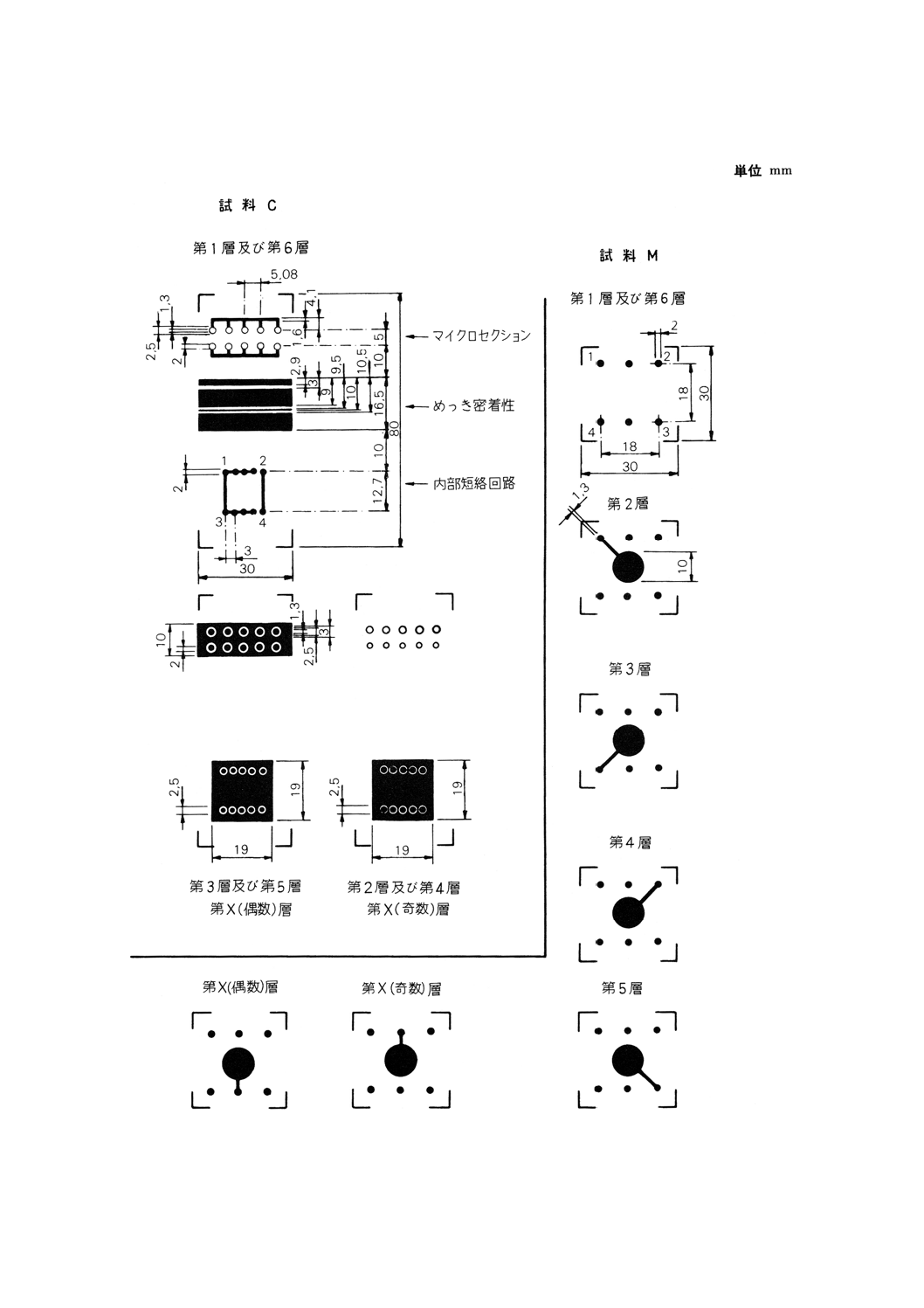

付図2.4 各試料パターン(その3)

22

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2.5 各試料パターン(その4)

23

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

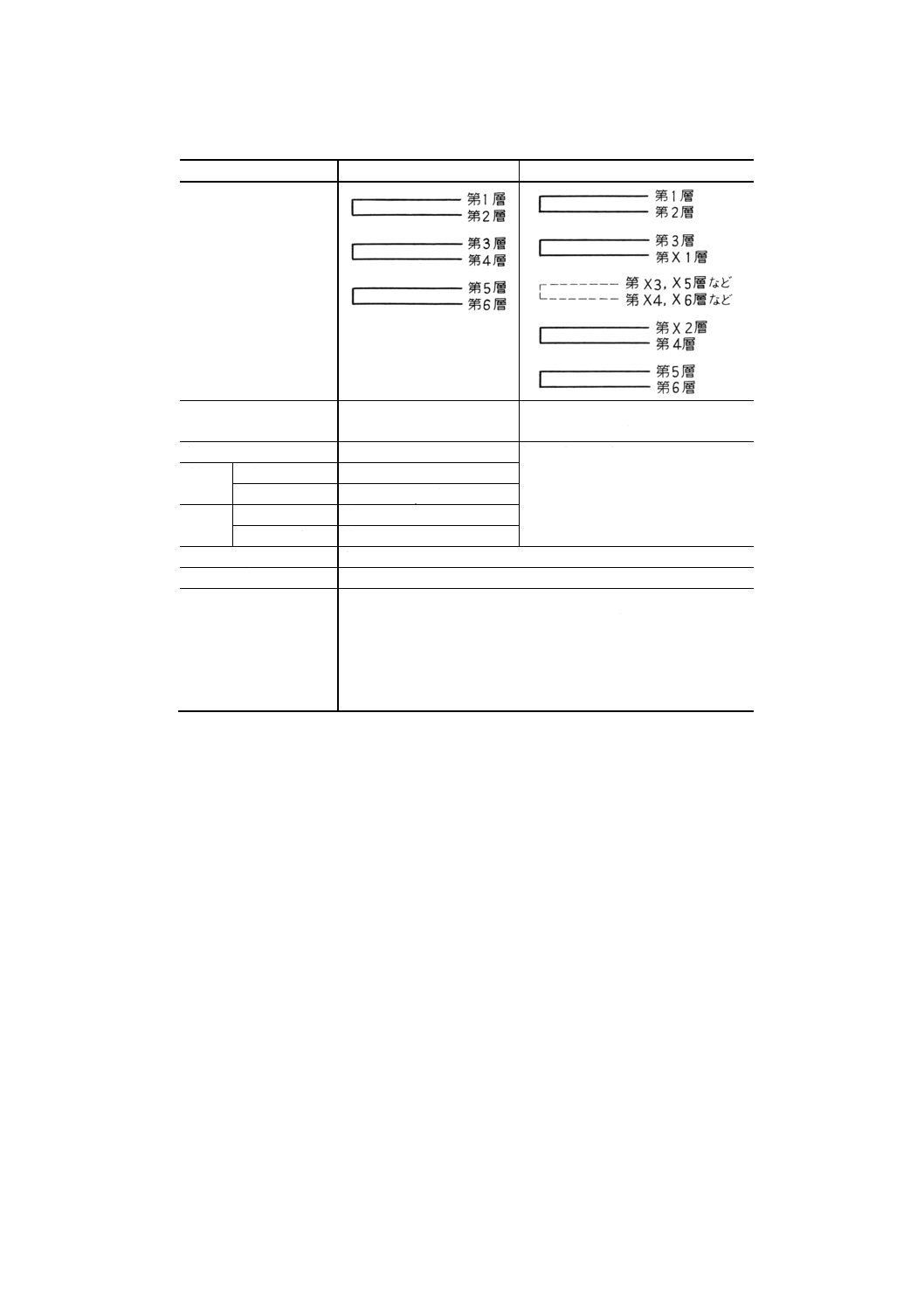

付図2.6 各試料パターン(その5)

備考 試料E及び試料Kの第2層,第3層,第4層,第5層及び第X層には銅はくがない。

試料F及び試料Hの第X層には銅はくがない。

24

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図2.7 各試料パターン(その6)

25

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

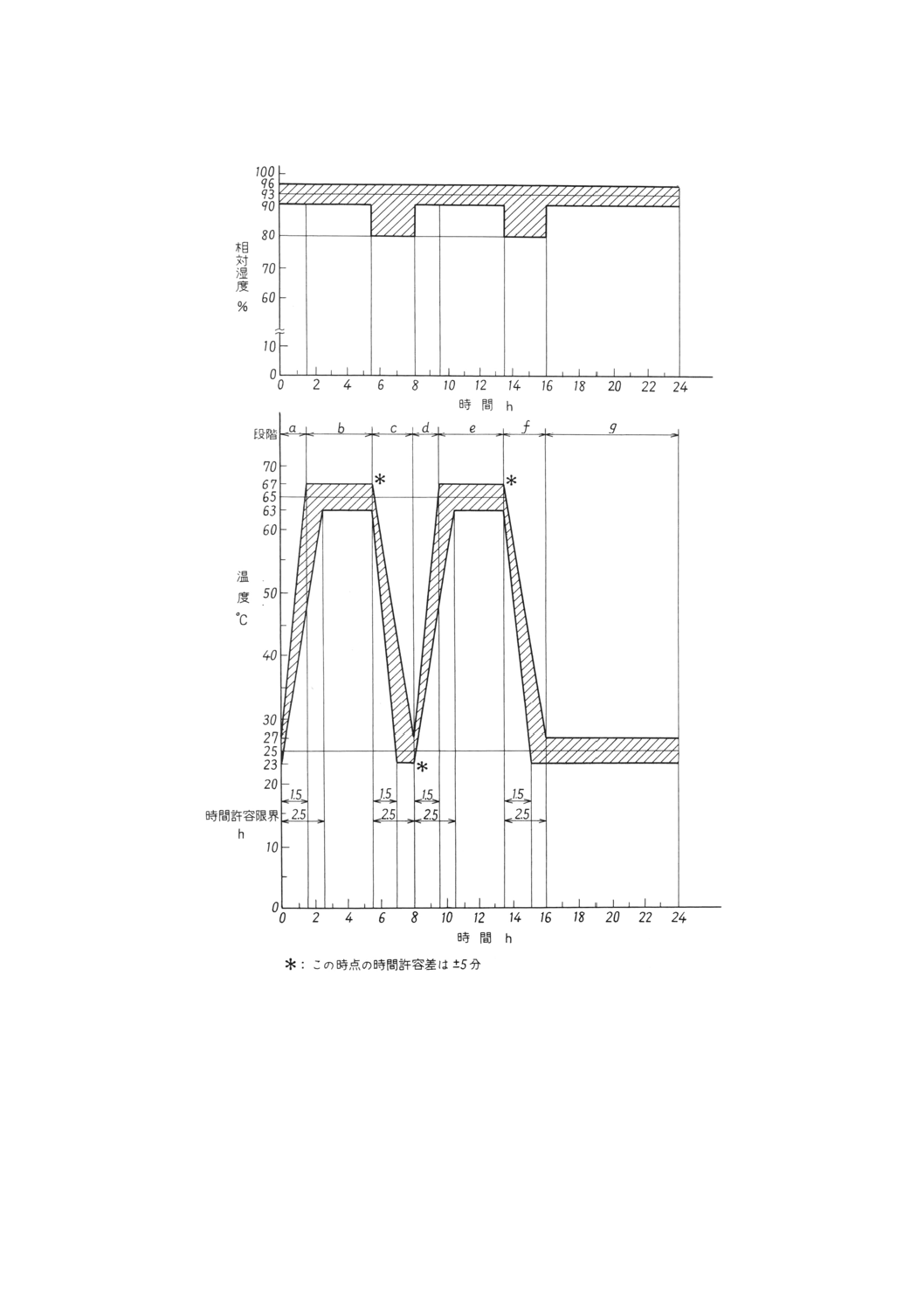

付図2.8 各試料の構成(その7)

6層

7層以上

構成

層数

6

8-10-12-14-16-18-20-22など(下線の

層数が好ましい。)

全板厚

1.6±0.2mm

個別規格の規定による。

積層板 厚さ

公称0.2mm以上

銅はく

両面共に35μm銅

絶縁層 厚さ

最小 0.1mm

プリプレグ枚数 最小 2

穴

全穴スルーホールめっき

表面仕上げ

個別規格に規定すること。

備考

これらのパターンは,構成方法に従い正しく配列されていること。

なお,第X1層,第X3層,第X5層などの奇数層及び第X2層,

第X4層,第X6層などの偶数層は,上図の7層以上の図に従って

構成すること。

パターンの外側には位置合わせ方法に対応した十分な余白を設け

ること。

26

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

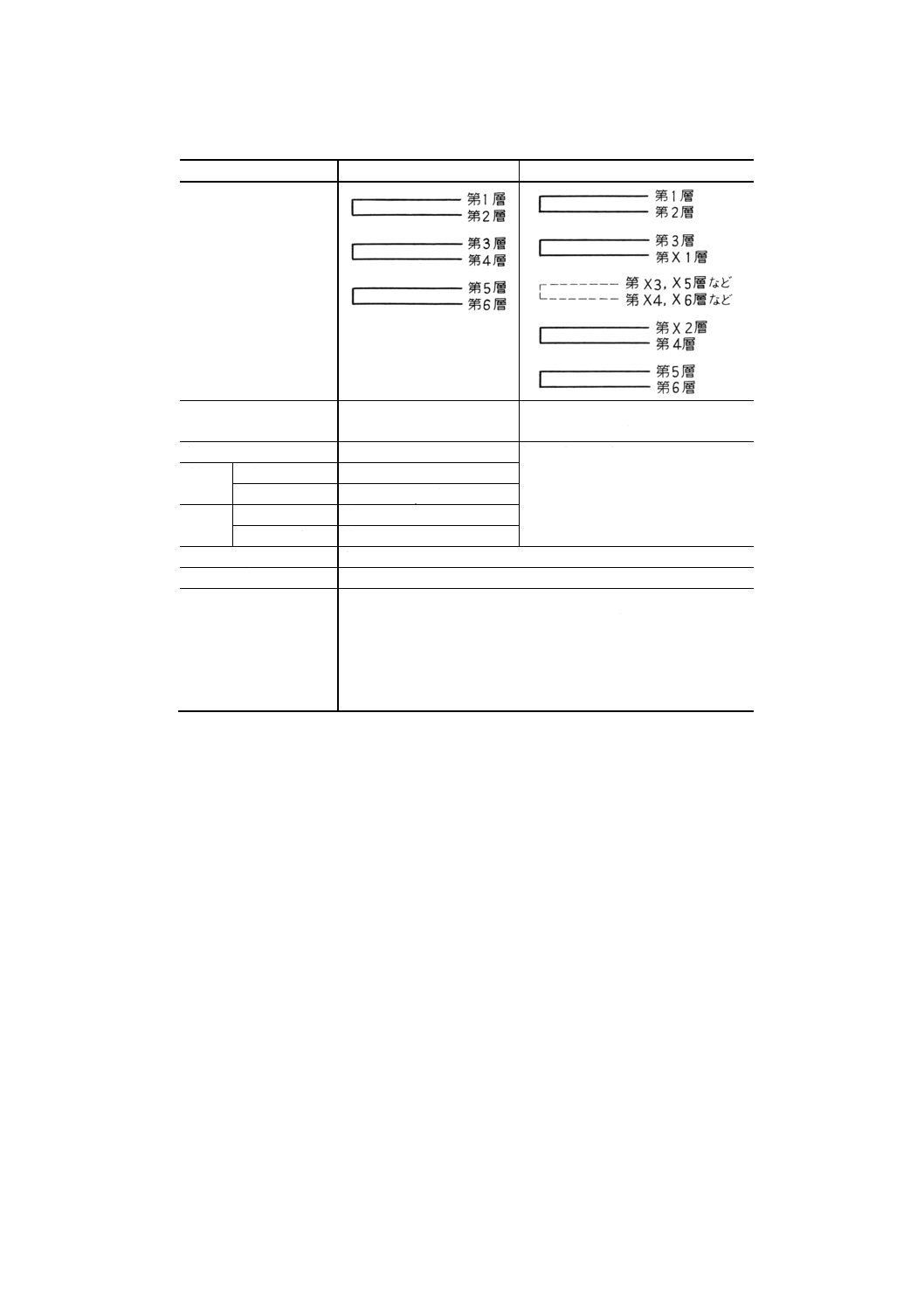

付図3 導体厚さ,導体幅,電流による温度上昇

27

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図4 温湿度サイクル

28

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図5 はんだ耐熱性テストパターン図(参考)

29

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図6 リフロー炉の温度変化(参考)

付表1 引用規格

JIS B 7502 外側マイクロメータ

JIS B 7507 ノギス

JIS B 7513 精密定盤

JIS B 7517 ハイトゲージ

JIS B 7524 すきまゲージ

JIS C 0010 環境試験方法(電気・電子)通則

JIS C 0022 環境試験方法(電気・電子)高温高湿(定常)試験方法

JIS C 0025 環境試験方法(電気・電子)温度変化試験方法

JIS C 0028 環境試験方法(電気・電子)温湿度組合せ(サイクル)試験方法

JIS C 0050 環境試験方法(電気・電子)はんだ付け試験方法

JIS C 1303 高絶縁抵抗計

JIS C 2110 固体電気絶縁材料の絶縁耐力の試験方法

JIS C 5603 プリント回路用語

JIS G 4401 炭素工具鋼鋼材

JIS K 5400 塗料一般試験方法

JIS K 5902 ロジン

JIS K 8101 エタノール (99.5) [エチルアルコール (99.5)](試薬)

JIS K 8839 2−プロパノール(試薬)

JIS R 6252 研摩紙

JIS S 6006 鉛筆及び色鉛筆

JIS Z 1522 セロハン粘着テープ

JIS Z 3282 はんだ

30

C 5012-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本プリント回路工業会 JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

(副委員長)

西 雄 策

株式会社東芝

阿 部 三 郎

福島協栄株式会社

茨 木 修

日本電信電話株式会社

植 山 悌 次

日立化成工業株式会社

桐 井 博 史

日本電気株式会社

柴 田 勲

住友電気工業株式会社

島 田 良 巳

ニッカン工業株式会社

清 水 正 二

沖電気工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

濱 田 勝 之

富士通株式会社

町 田 英 夫

日本シイエムケイ株式会社

森 尾 篤 夫

財団法人日本電子部品信頼性センター

渡 邊 誠

鐘淵化学工業株式会社

稲 葉 裕 俊

工業技術院標準部

三 宅 信 弘

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

海 野 邦 昭

職業訓練大学校

(副分科会長)

浅 野 秀 盛

株式会社東芝

今 関 貞 夫

株式会社伸光製作所

佐 藤 一 巳

ソニー株式会社

嶋 田 賢 治

富士通株式会社

橋 本 正

協栄産業株式会社

宮 田 博

日産自動車株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会