2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

C 5010-1994

プリント配線板通則

General rules for printed wiring boards

1. 適用範囲 この規格は,主に電子機器に用いるプリント電線板(以下,プリント板という。)の共通事

項,外形寸法などの各種寸法,及び個別規格に規定すべき事項について規定する。

なお,ここでいうプリント板は,JIS C 6480に規定の銅張積層板を用いた片面,両面及び多層プリント

板とする。

備考 この規格の引用規格を,次に示す。

JIS C 5001 電子部品通則

JIS C 5012 プリント配線板試験方法

JIS C 5603 プリント回路用語

JIS C 6480 プリント配線板用銅張積層板通則

JIS Z 3282 はんだ

2. 用語の定義 この規格で用いる主な用語の定義は,JIS C 5001及びJIS C 5603の規定による。

3. 等級 この規格で用いるプリント板のパターンの微細度及び品質を表す等級は,次による。

また,これらの等級は,規定する個々の項目ごとに必要な等級を選択して適用する。具体的な等級の付

与は,個別規格による。

クラスI

通常のレベルが要求されるもの。

クラスII

高いレベルが要求されるもの。

クラスIII 特に高いレベルが要求されるもの。

4. 設計基準及び許容差

4.1

格子寸法

4.1.1

基本格子 プリント板の格子は,メートル系格子を標準とし,インチ系格子は,従来製品との整合

性が必要な場合に限り使用する。

基本格子寸法は,次のとおりとする。

メートル系格子 :2.50mm

インチ系格子

:2.54mm

4.1.2

補助格子 4.1.1の基本格子よりも小さい格子寸法を必要とする場合には,次のとおりとする。

メートル系格子 :0.5mm単位(ただし,更に細かい単位が必要な場合には,0.05mm単位とする。)

インチ系格子

:0.635mm単位

備考 0.05mm及び0.635mmより細かい単位の格子は使用しない。

2

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

基準線,基準穴及び基準マーク

4.2.1

基準線 必要に応じ,少なくとも二つの穴又はパターンから構成される基準線を設ける。

また,基準線は,格子上にあるべきで,かつ,外形線の内側にあるのが望ましい。

4.2.2

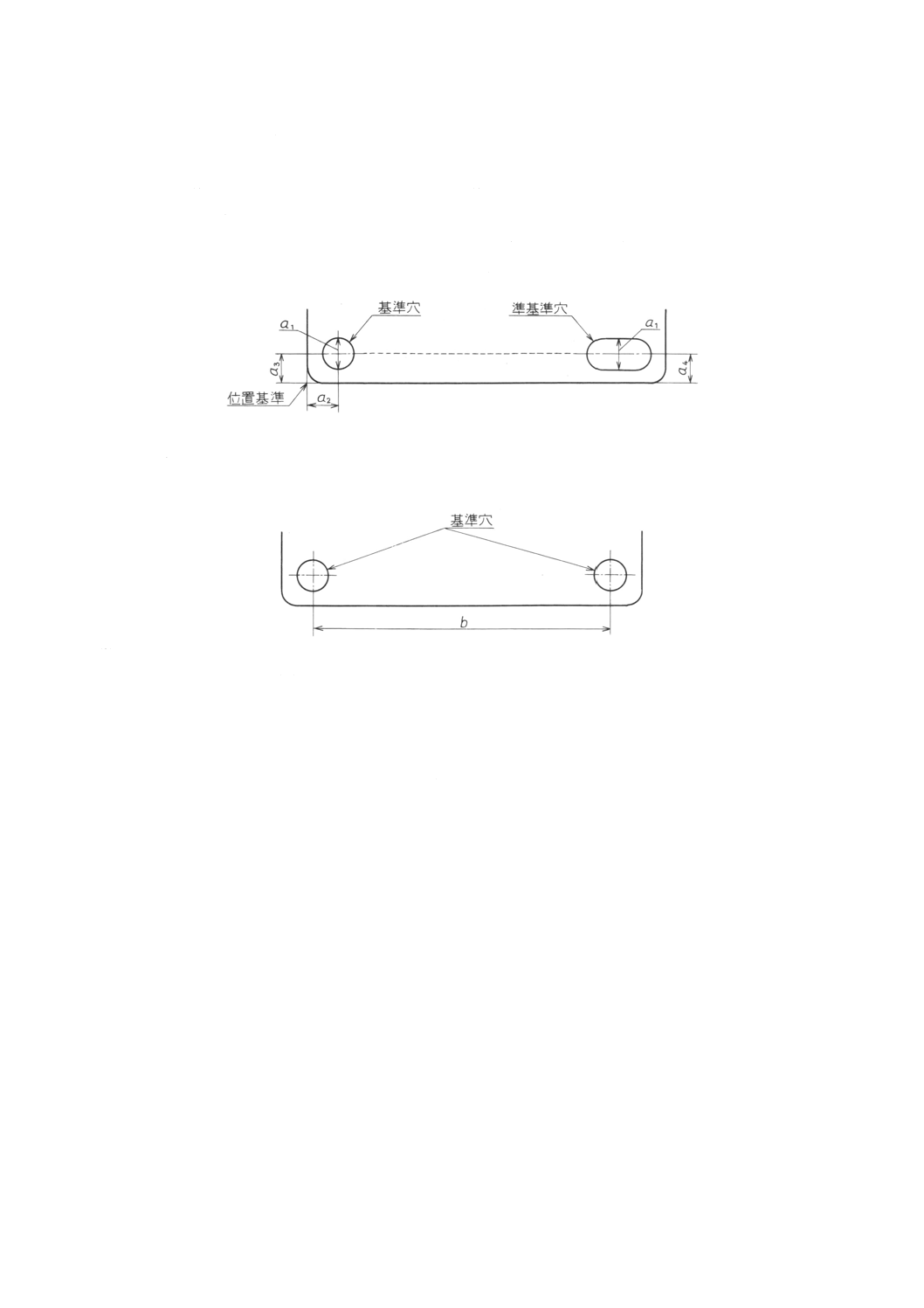

基準穴及び準基準穴 必要に応じ,基準穴及び準基準穴を設ける。

基準穴は,丸穴とし,準基準穴は,基準穴径 (a1) と同じ幅 (a1) をもつ形状とする。

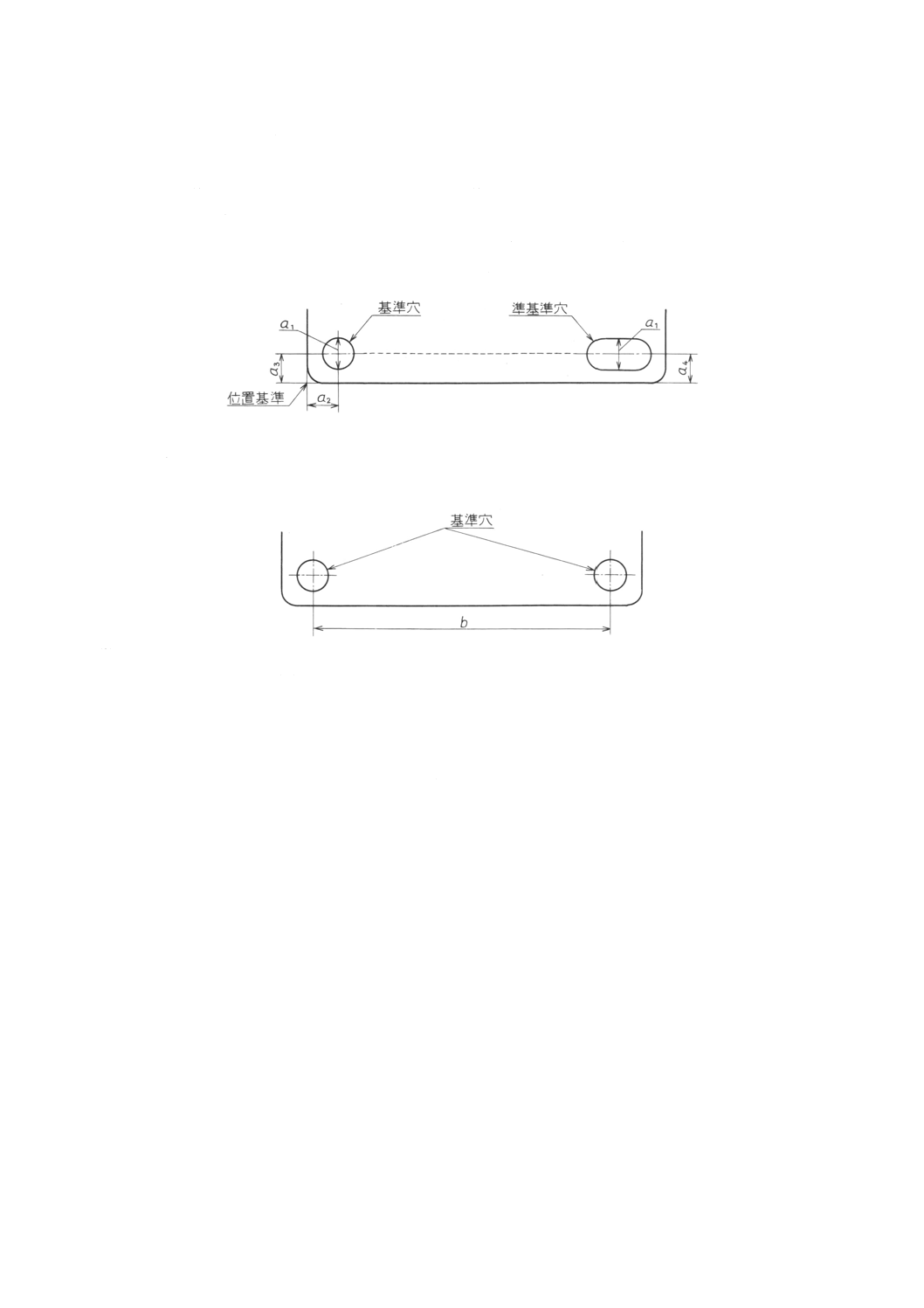

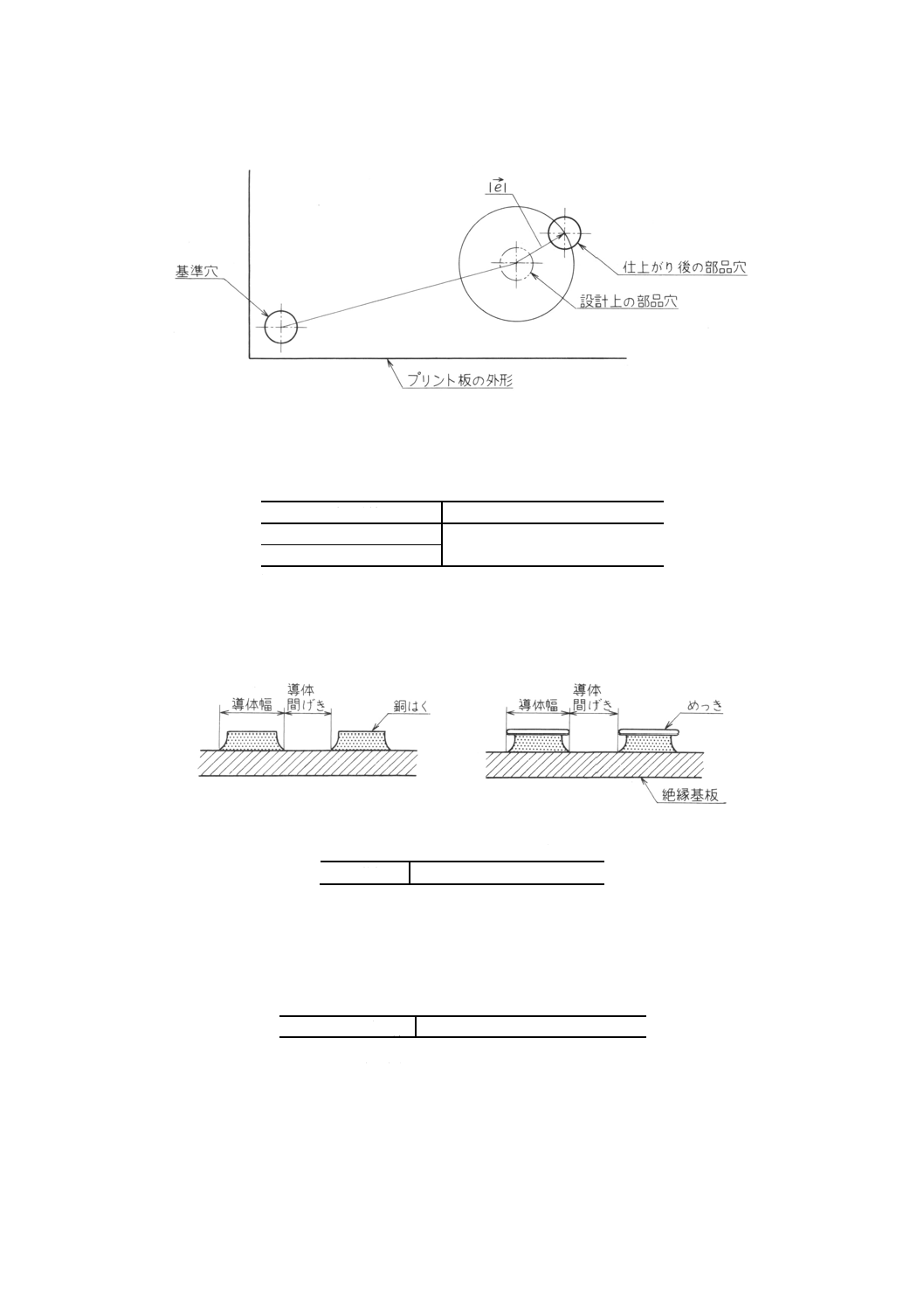

図1 基準穴及び準基準穴

(1) 基準穴2個を用いた場合の穴ピッチ許容差 図2に示す基準穴の穴ピッチ (b) の許容差を,個別規格

で規定する。

図2 基準穴2個を用いた場合の穴ピッチ許容差

(2) 基準穴,準基準穴の穴位置許容差 図1に示す設計上の位置基準に対する,基準穴の穴位置 (a2,a3) 及

び準基準穴の穴位置 (a4) の許容差を,個別規格で規定する。

(3) 基準穴径及び準基準穴幅の許容差 基準穴の穴径 (a1) の許容差及び準基準穴の幅 (a1) の許容差を,

個別規格で規定する。

4.2.3

基準マークと部品位置決めマーク

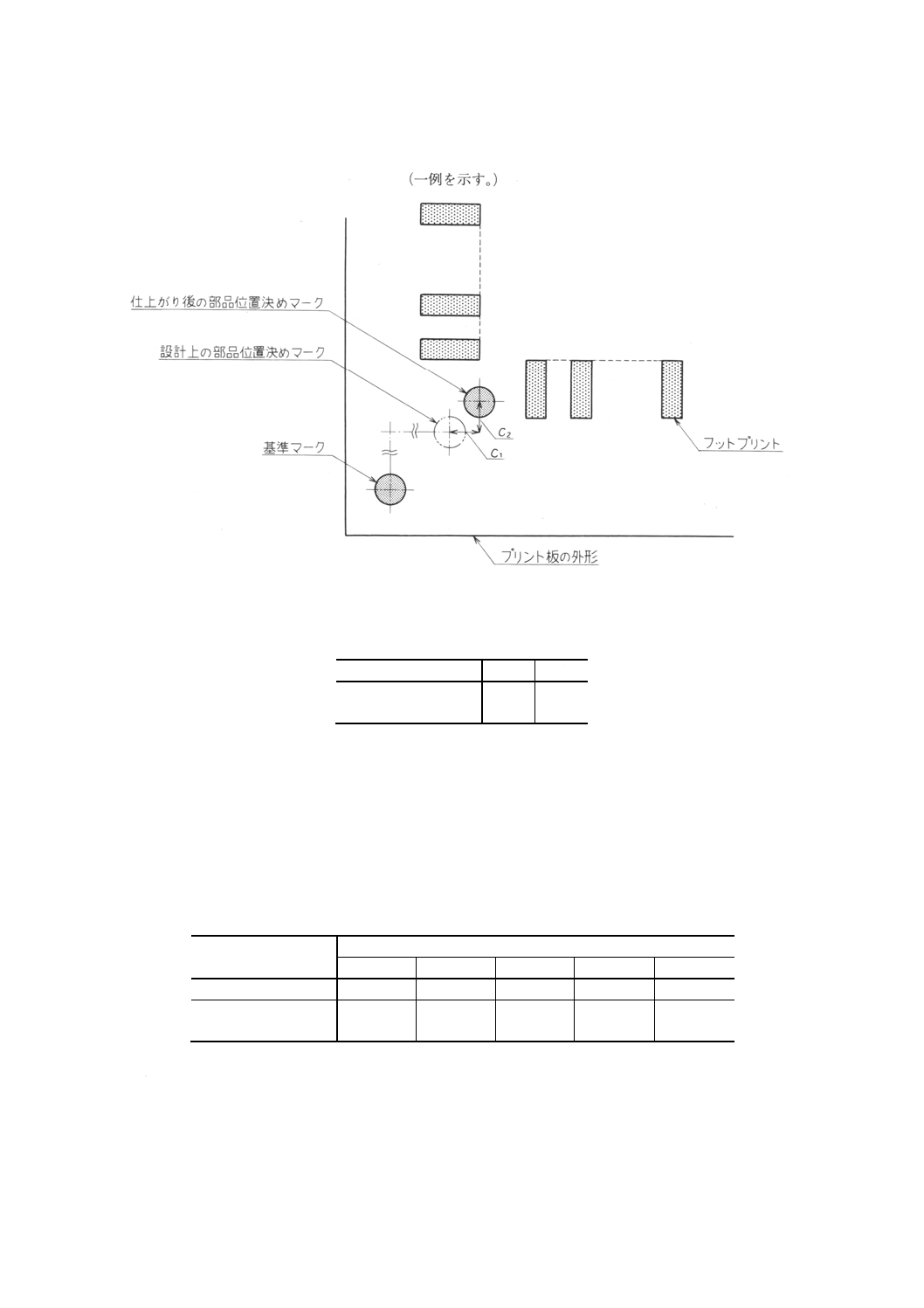

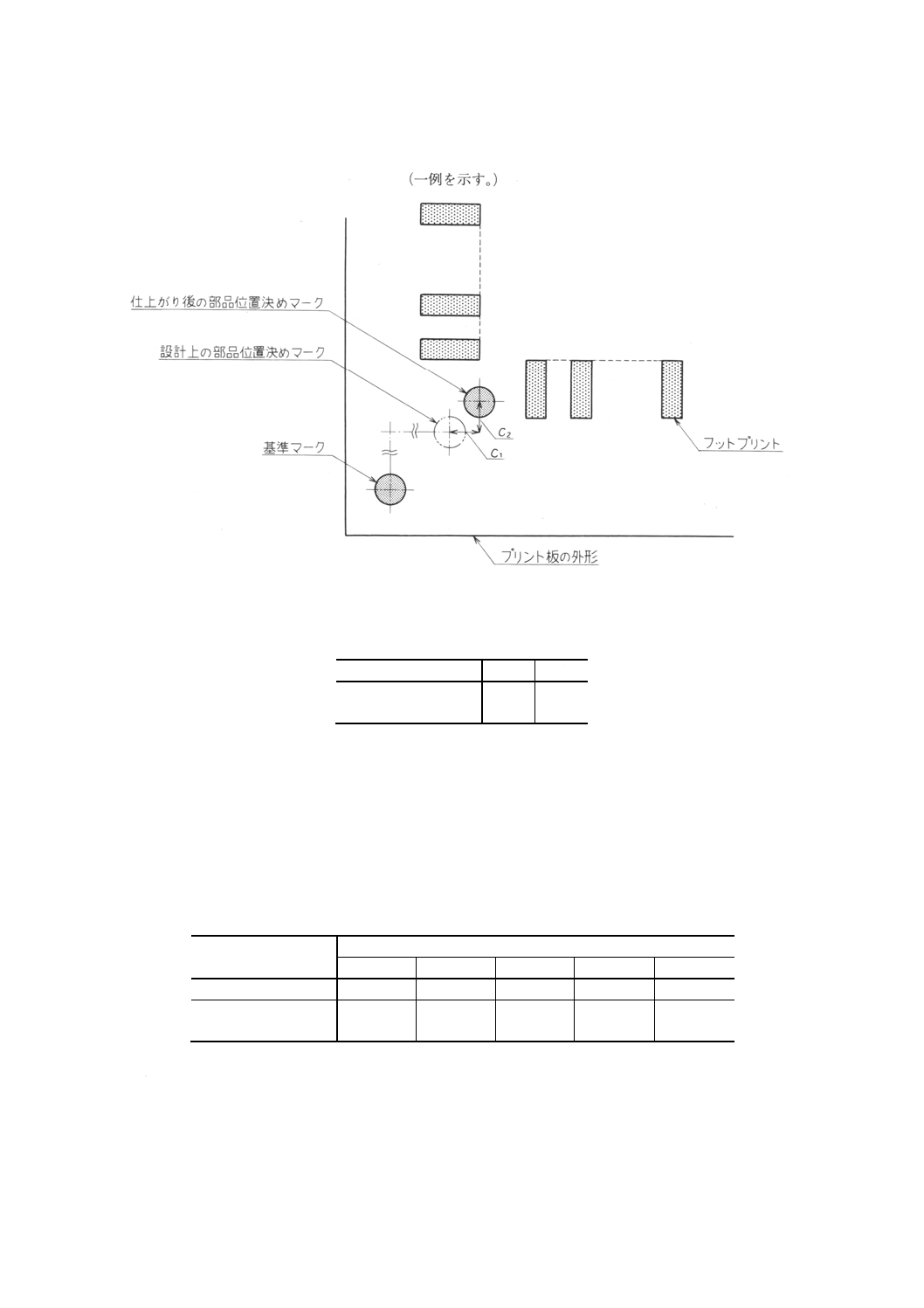

(1) 基準マークと部品位置決めマークの形状及び寸法 図3に示す基準マークと部品位置決めマークの形

状及び寸法は,表1による。

3

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 基準マーク及び部品位置決めマーク

表1 基準マーク及び部品位置決め

マークの形状及び寸法

単位mm

項目

形状

直径

基準マーク及び部品

位置決めマーク

円形

1.0

(2) 基準マーク径及び部品位置決めマーク径の許容差 基準マーク径及び部品位置決めマーク径の許容

差を,個別規格で規定する。

(3) 基準マークと部品位置決めマークの位置許容差 図3に示す基準マークと部品位置決めマークの位置

許容差 (c1,c2) を,個別規格で規定する。

4.3

外形寸法

4.3.1

外形寸法 プリント板の外形寸法は,表2のパネル寸法内に配列できることが望ましい。

表2 パネル寸法

単位mm

銅張積層板の大きさ

銅張積層板の分割数

4

6

8

9

12

1 000×1 000

500×500

333×500

250×500

333×500

−

1 000×1 200

500×600

333×600

500×400

500×300

333×400

250×400

4.3.2

外形寸法の許容差 プリント板の外形寸法の許容差は,個別規格で規定する。

4.4

全板厚

4.4.1

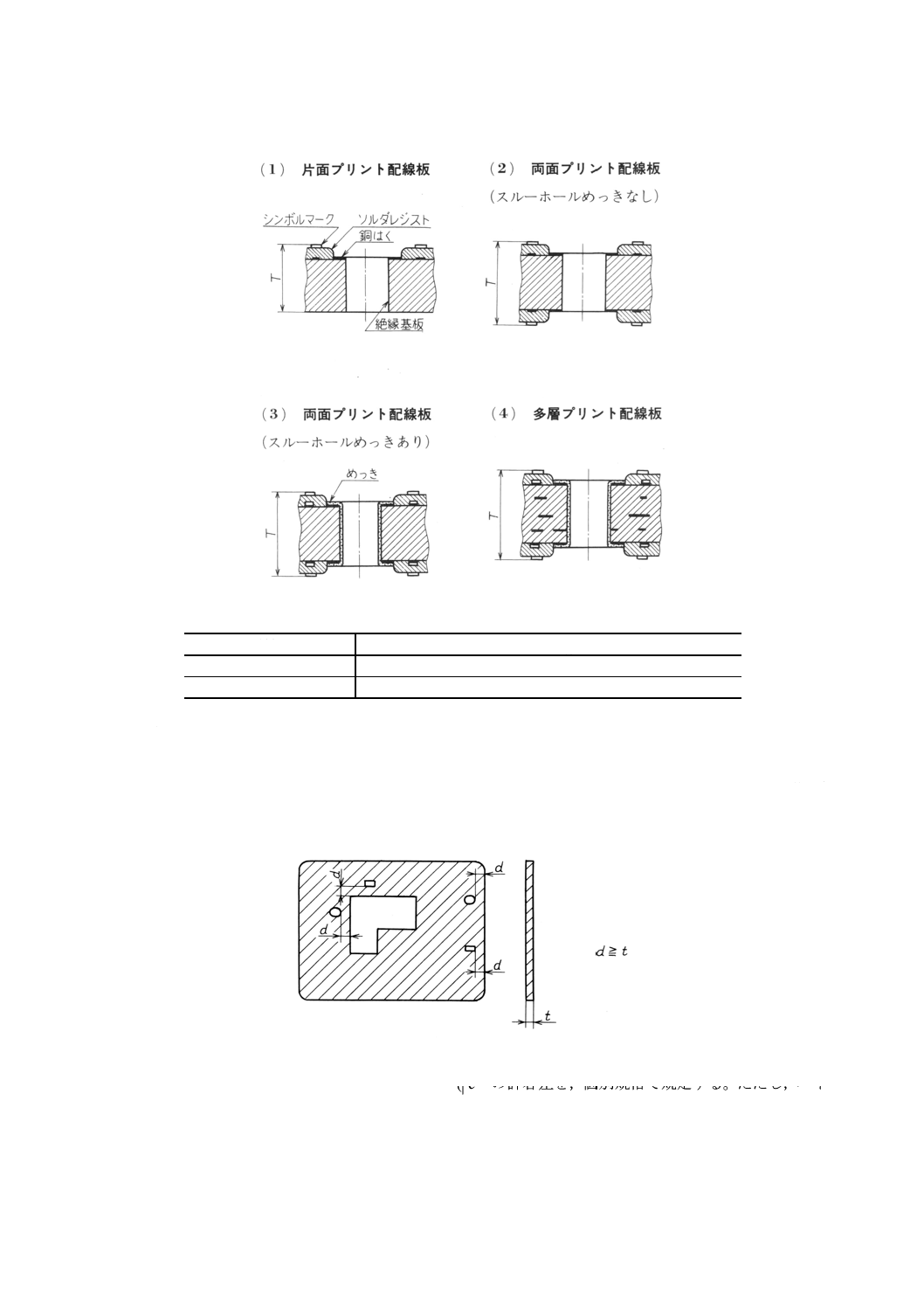

全板厚寸法 図4に示す全板厚寸法 (T) は,表3によることが望ましい。

4

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

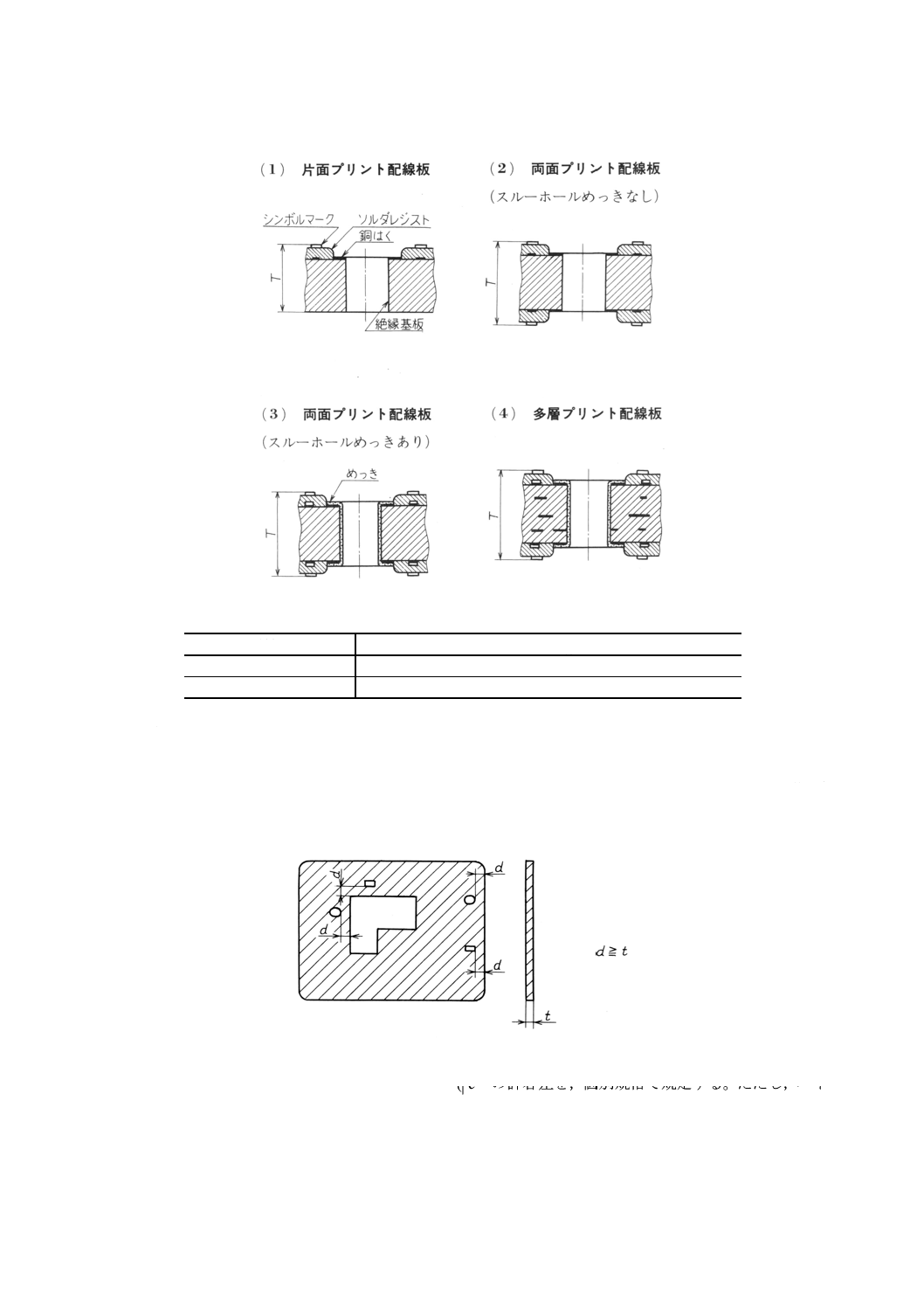

図4 全板厚

表3 全板厚寸法

単位mm

種類

全板厚(1)

片面及び両面プリント板 0.2,0.3,0,4,0.5,0.6,0.8,1.0,1.2,1.6,2.0,2.4,3.2

多層プリント板

0.3,0.4,0.6,0.8,1.0,1.2,1.6,2.0,2.4,3.2

注(1) 銅張積層板の板厚でなく,プリント板の全板厚とする。

4.4.2

全板厚許容差 全板厚許容差は,個別規格で規定する。

4.5

穴

4.5.1

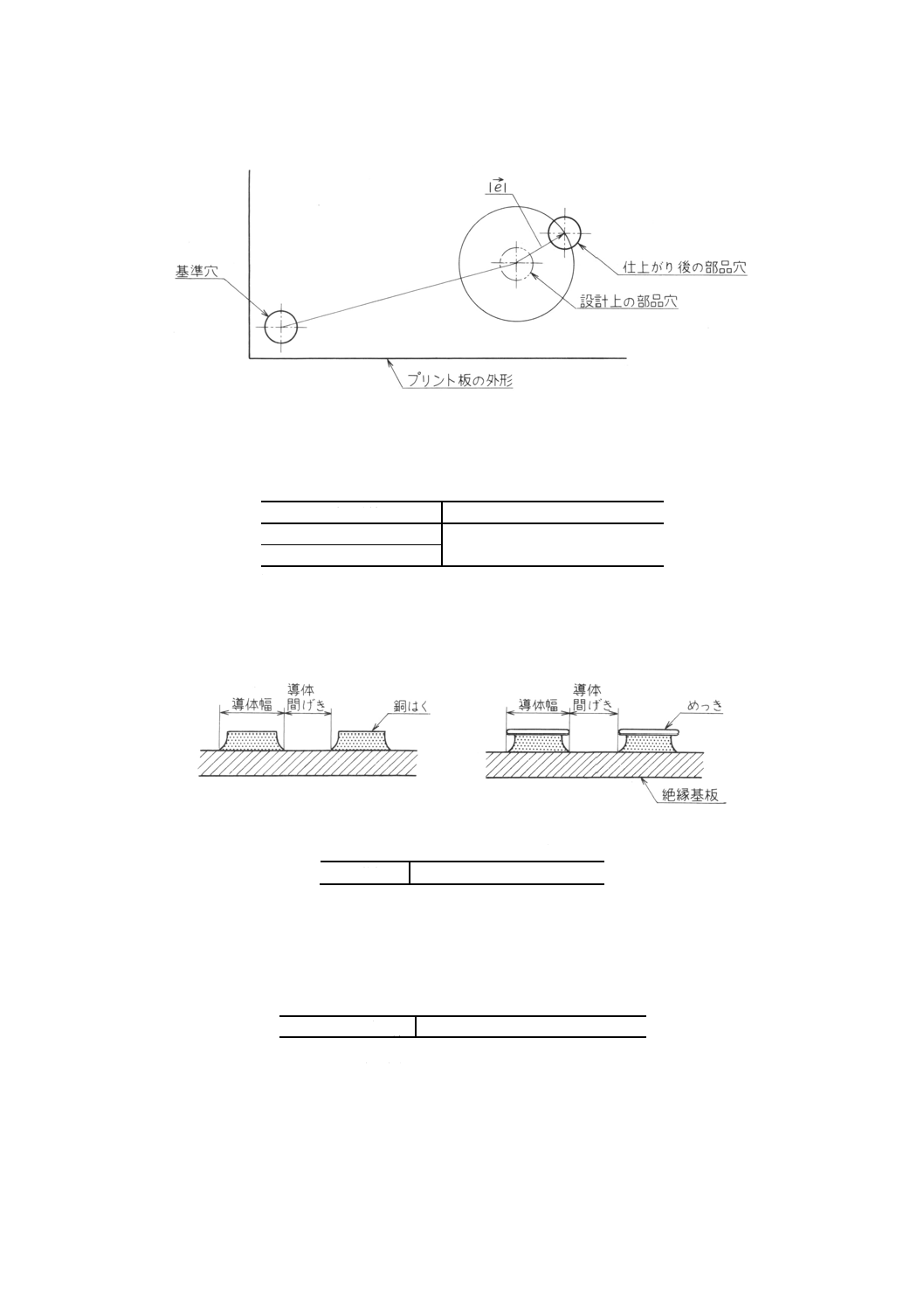

穴と板端との距離 穴の内面から板端までの最小距離 (d) は,図5に示すプリント板の板厚 (t) 以

上とする。ただし,4.7.5の規定も満足しなければならない。

図5 穴と板端との距離

4.5.2

穴の位置 穴の中心は格子交点にあることとし(補助格子を含む。),図6に示す基準穴を原点とし

た設計上指定された穴の座標値からのずれの大きさ

)

(eρの許容差を,個別規格で規定する。ただし,バイ

アは対象外とする。

5

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 部品穴の穴位置

4.5.3

部品穴

(1) 部品穴寸法 部品穴の丸穴寸法は,表4によることが望ましい。

表4 丸穴寸法

単位mm

丸穴の種類

直径

スルーホールめっき なし

0.5,0.6,0.8,1.0,1.3,1.6,2.0

スルーホールめっき あり

(2) 部品穴寸法の許容差 丸穴寸法の許容差は,個別規格で規定する。

4.6

導体

4.6.1

標準導体幅 図7に示す導体幅は,表5によることが望ましい。

図7 導体幅及び導体間げき

表5 標準導体幅

単位mm

標準導体幅 0.10,0.13,0.18,0.25,0.50

4.6.2

導体幅許容差 導体幅許容差は,個別規格で規定する。

4.7

間げき

4.7.1

最小導体間げき 図7に示す導体間の最小導体間げきは,内層,外層とも表6による。

表6 最小導体間げき

単位mm

最小導体間げき(2)

0.10,0.13,0.20,0.25,0.40,0.64

注(2) 最小導体間げきは,使用電圧,使用環境,コーテ

ィングの有無に応じて用いる。

4.7.2

導体間げきの許容差 導体間げきの許容差は,個別規格で規定する。

4.7.3

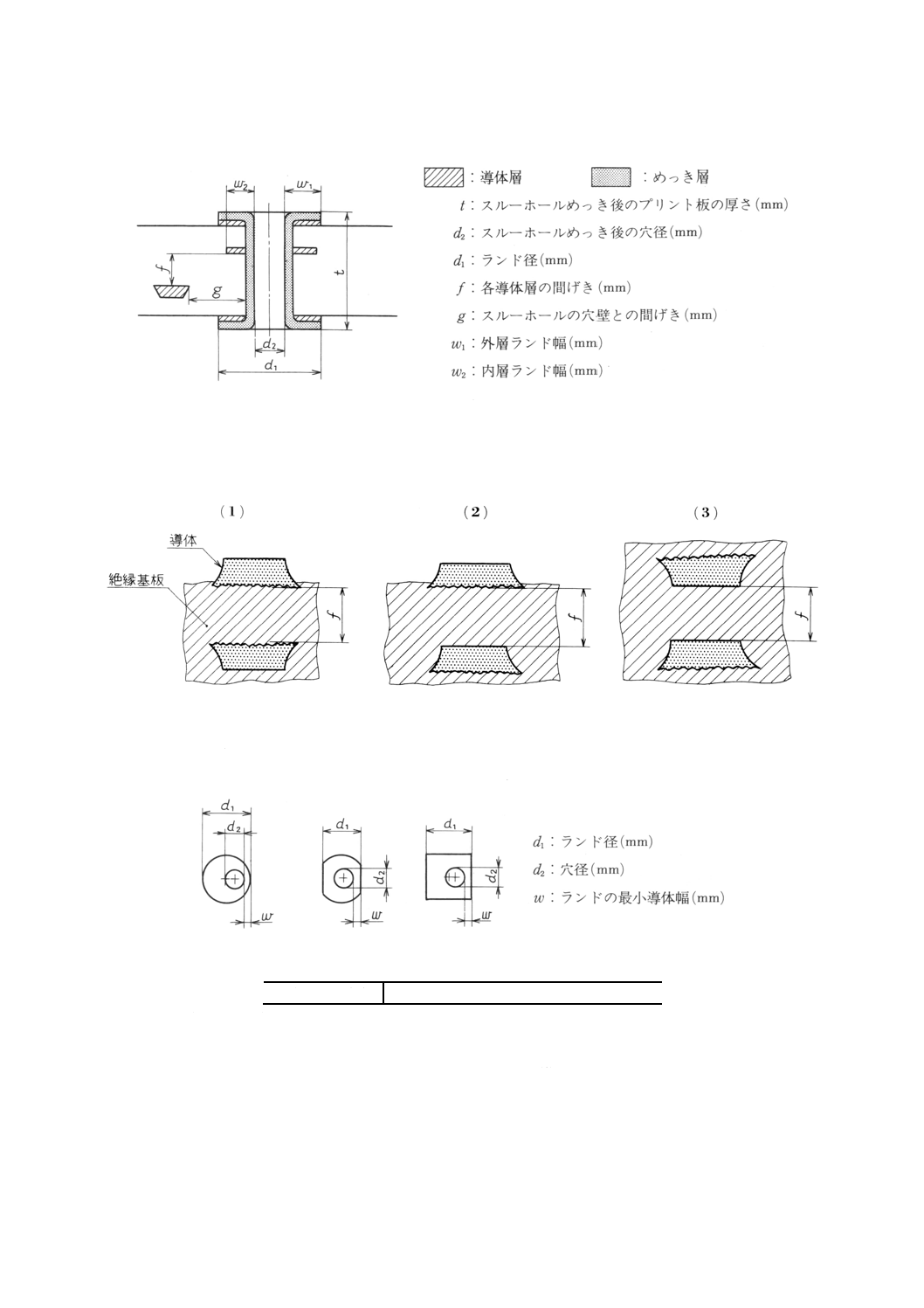

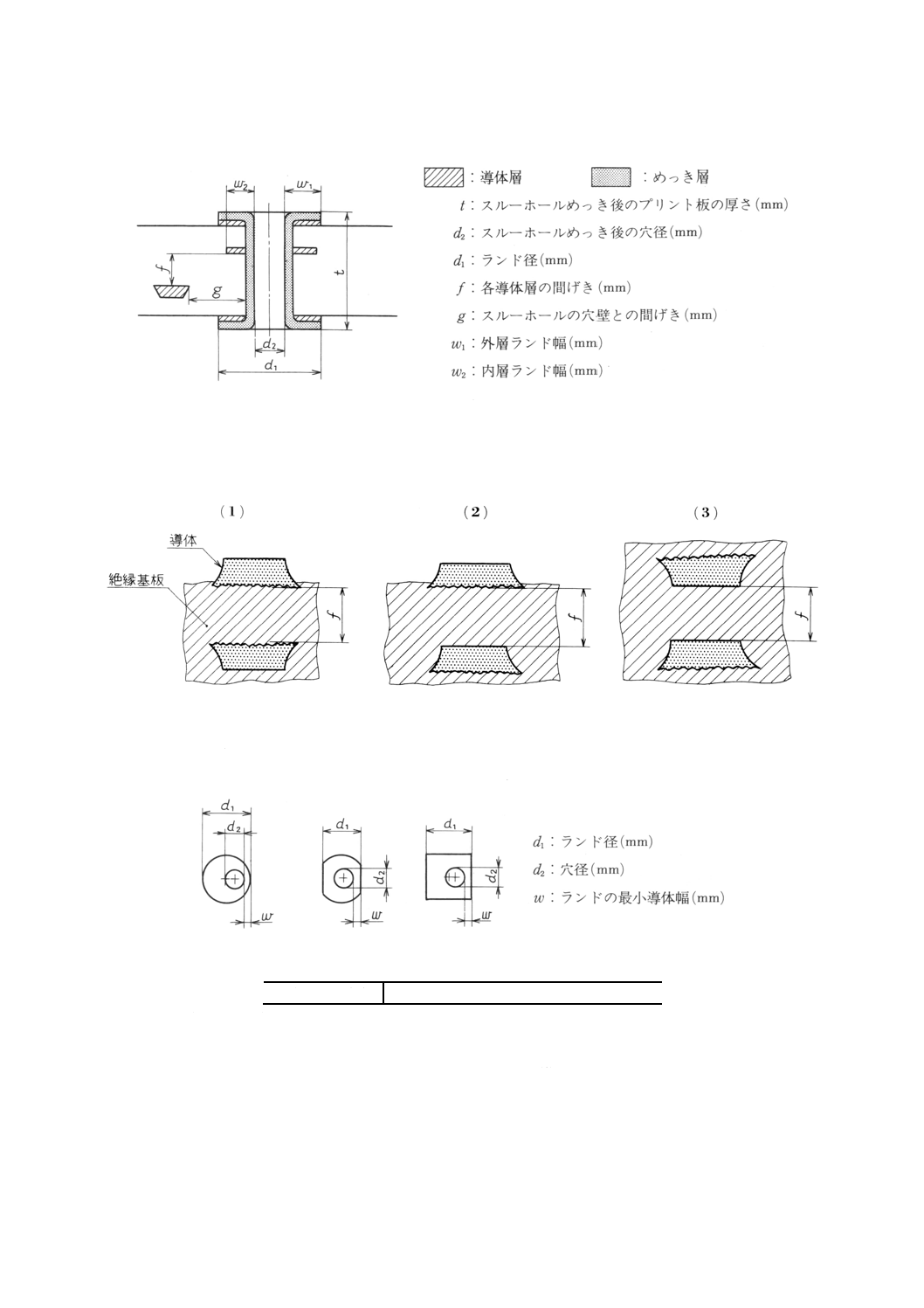

スルーホールの穴壁と導体との間げき スルーホールの穴壁と導体との間げき(図8のg)は,

0.20mm以上とし,受渡当事者間の協定による。

6

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 多層プリント板断面図

4.7.4

各導体層の間げき 図9に示す各導体層の間げき (f) を規定する。

なお,図9(1),(2)のように導体が粗化されている場合,間げきが最も最小となる部分に適用する。必要

とする間げき量は,個別規格で規定する。

図9 各導体層の間げき

4.7.5

導体と板端との距離 導体と板端との距離は,0.3mm以上とする。

4.8

ランド

4.8.1

標準ランド寸法 部品穴用標準ランド寸法(図10のd1)は,表7によることが望ましい。

図10 ランド

表7 標準ランド寸法

単位 mm

標準ランド寸法

0.8,1.0,1.3,1.5,1.8,2.0,2.5,3.0,3.5

4.8.2

ランドの最小導体幅 ランドと穴のずれに起因するランドの最小導体幅(図10のw)を,個別規

格で規定する。

4.8.3

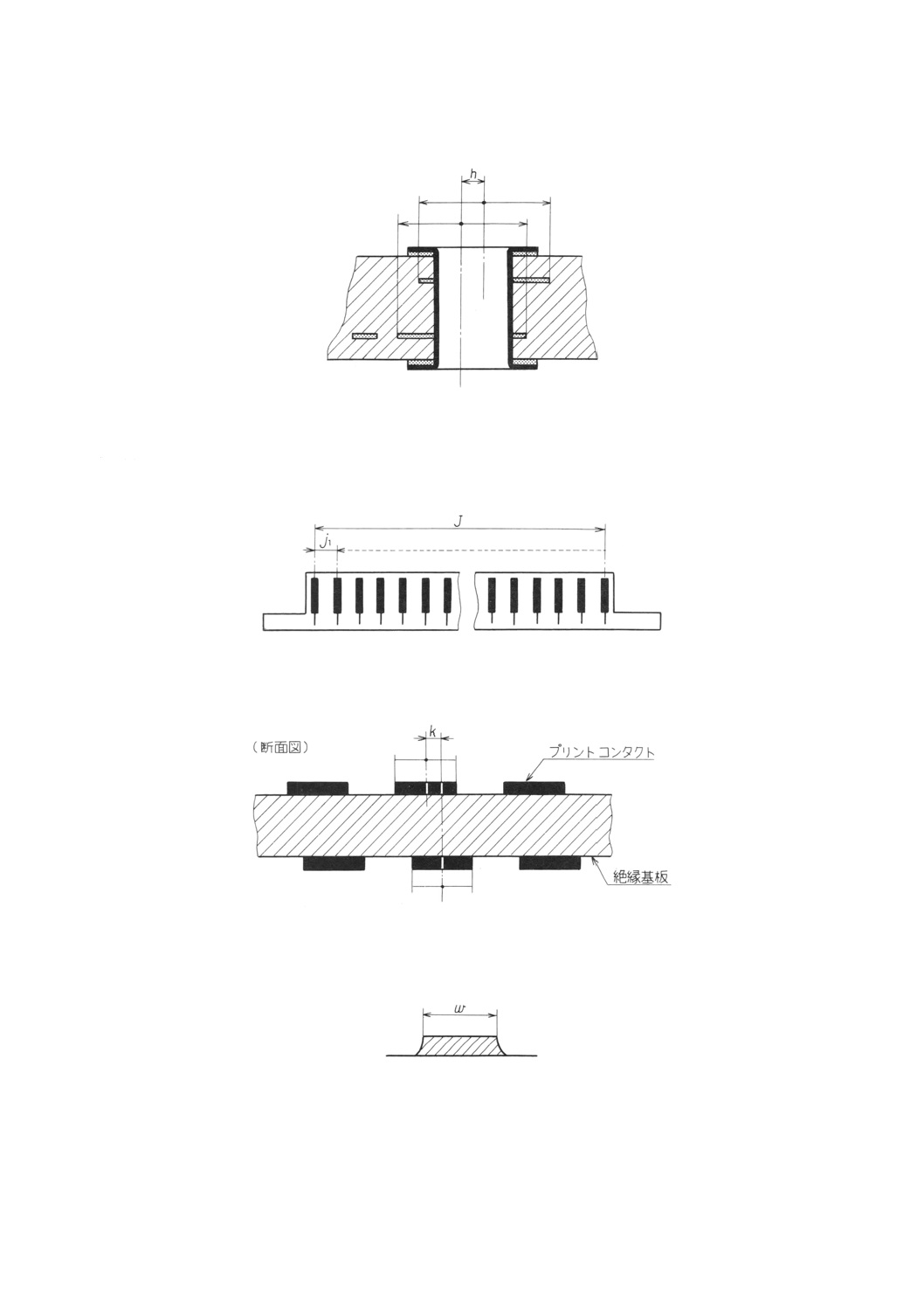

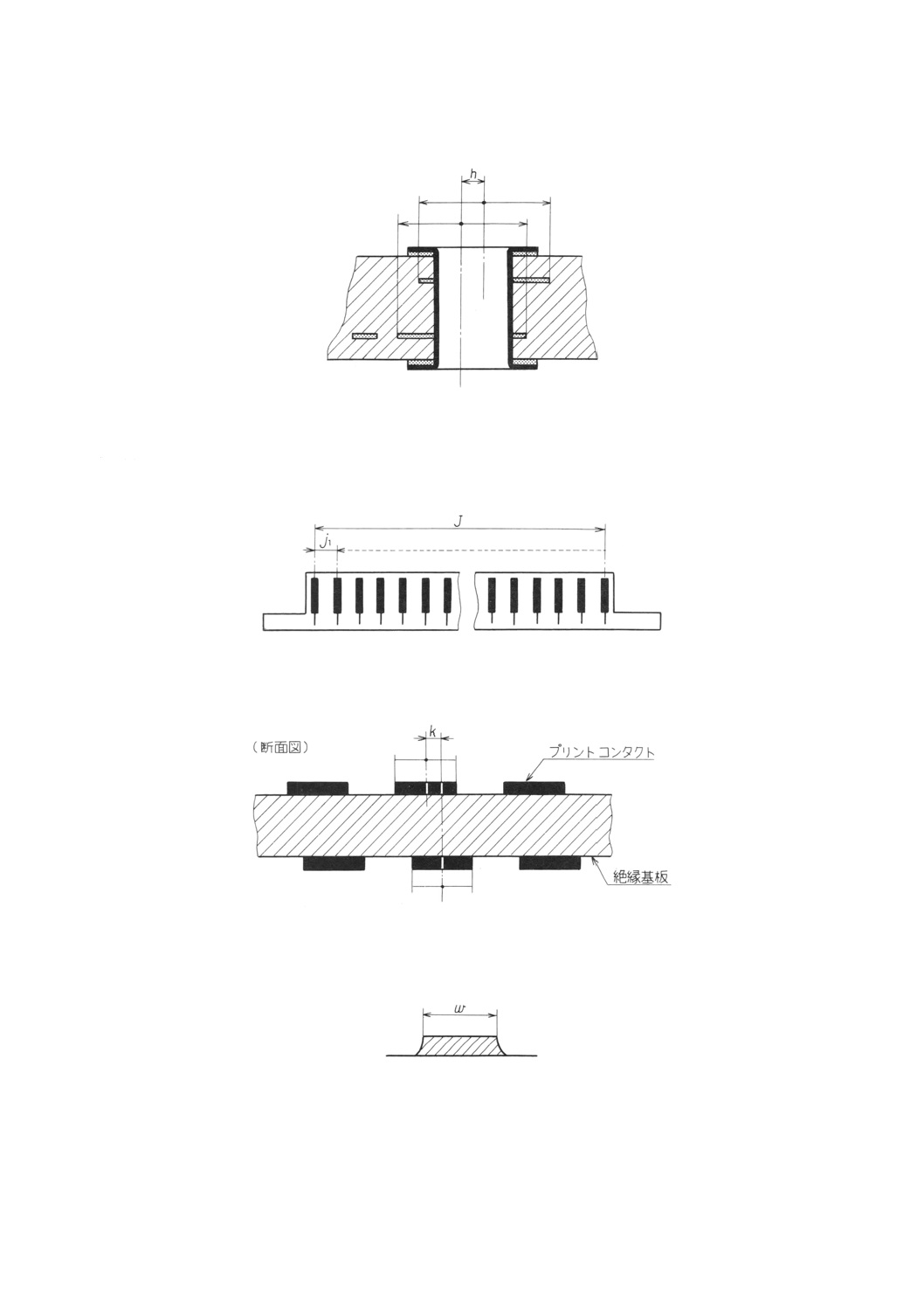

導体層相互間のずれ 図11に示す導体層相互間のずれ (h) を,個別規格で規定する。

7

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図11 導体層相互間のずれ

4.9

プリントコンタクト

4.9.1

プリントコンタクトの中心間距離の許容差 図12に示す隣接するプリントコンタクトの中心間距

離 (j1) 及び両端部のプリントコンタクトの中心間距離 (J) の許容差を,個別規格で規定する。

図12 プリントコンタクトの中心間距離

4.9.2

表裏のプリントコンタクトの中心間のずれ 図13に示す表裏のプリントコンタクトの中心間のず

れ (k) を,個別規格で規定する。

図13 表裏のプリントコンタクトの中心間のずれ

4.9.3

プリントコンタクトの端子幅 図14に示すプリントコンタクトの端子幅 (w) の許容差を,個別規

格で規定する。

図14 プリントコンタクトの端子幅

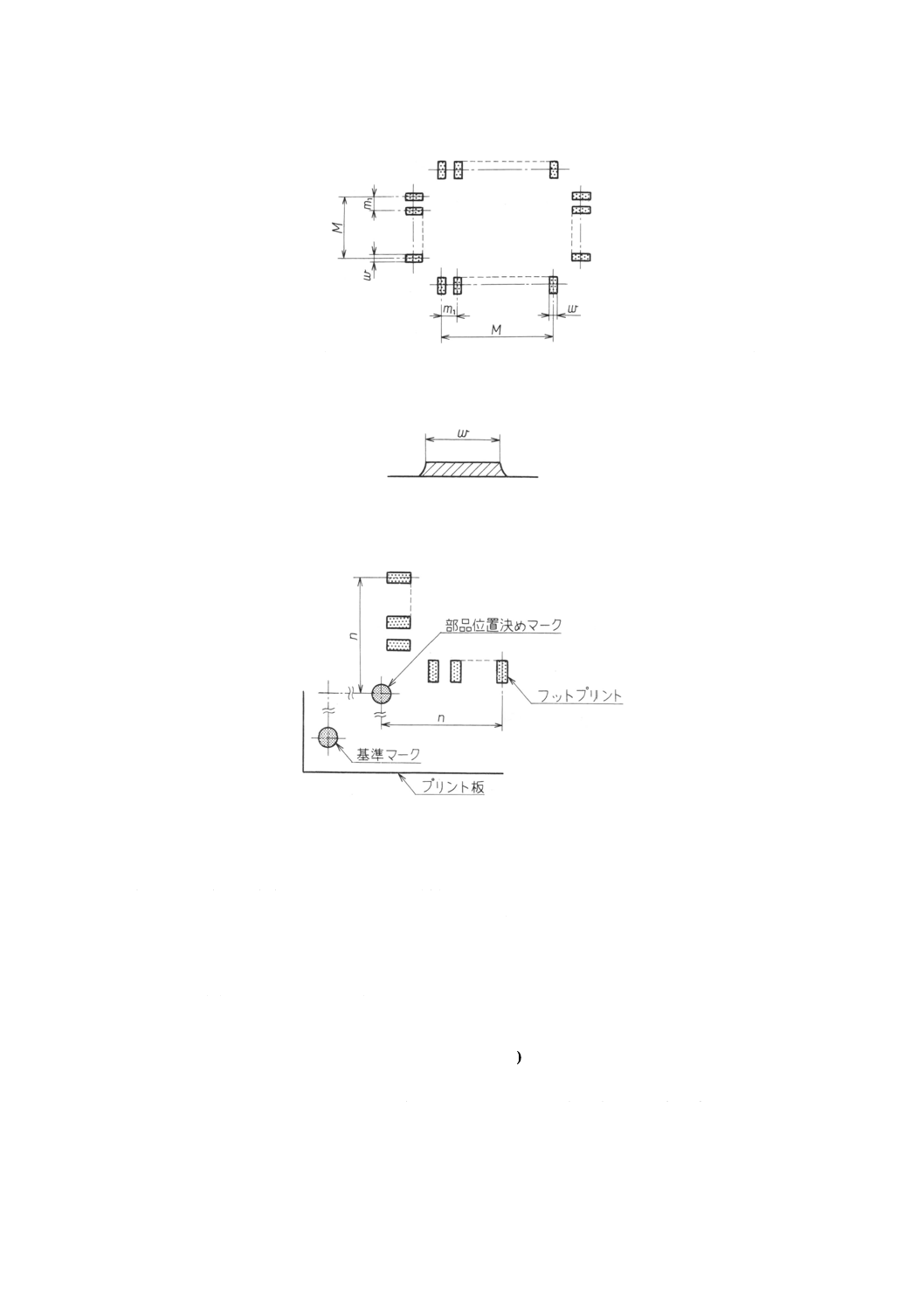

4.10 フットプリント

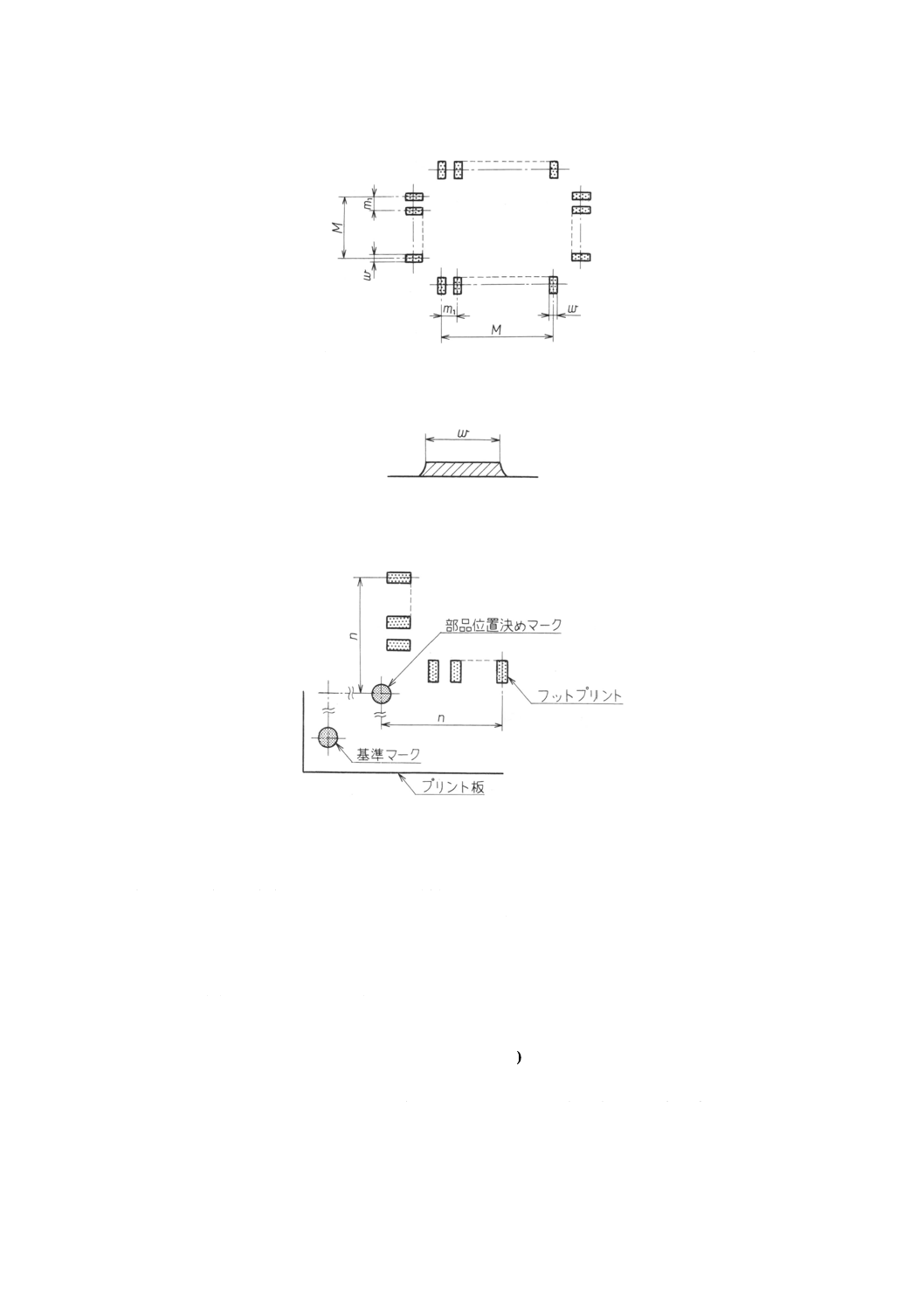

4.10.1 パッドの中心間距離の許容差 図15に示すフットプリントの中で,隣接するパッド間の中心間距

離 (m1) 及び平行に位置する両端部のパッド間の中心間距離 (M) を,個別規格で規定する。

8

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15 フットプリント

4.10.2 フットプリントのパッド幅 図16に示すフットプリントのパッド幅 (w) の許容差を,個別規格で

規定する。

図16 フットプリントのパッド幅

4.10.3 部品位置決めマークとフットプリントとの位置許容差 図17に示す部品位置決めマークとフット

プリントの一番遠い端子との距離 (n) の許容差を,個別規格で規定する。

図17 部品位置決めマークとフットプリントとの位置許容差

5. 品質・特性

5.1

導体表面 導体表面には,膨れ,しわ,き裂,導体の浮き,はがれ及び導体の端から離れかかった

金属片がなく,実用上有害なきず及び打こん(痕)があってはならない。

導体表面及びめっきスルーホール内に,実用上有害な変色,汚れ及び異物の付着があってはならない。

また,めっき又はコーティングを施した場合には,実用上有害な下地の銅の露出があってはならない。

5.2

銅はく除去面 表面が平滑で,膨れ,割れ目があってはならない。

5.3

導体間 導体間をまたぐ実用上有害なごみ,きず,凹凸があってはならない。

5.4

積層板中の欠陥

5.4.1

ミーズリング (measling) 及びクレイジング (crazing) 積層板中には,導体間又はスルーホール

間にまたがるようなミーズリング及びクレイジングがあってはならない。

5.4.2

層間はく離,膨れ及び積層ボイド 積層板中には,層間はく離,膨れ及び積層ボイドがあってはな

らない。

9

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4.3

異物の含有 積層板中には,導体から0.25mm以内に異物があってはならない。導体間にある異物

の幅は,その導体間げきの50%を超えてはならない。径及び長さが1.0mm以上の異物が,1面につき3個

以上あってはならない。

5.5

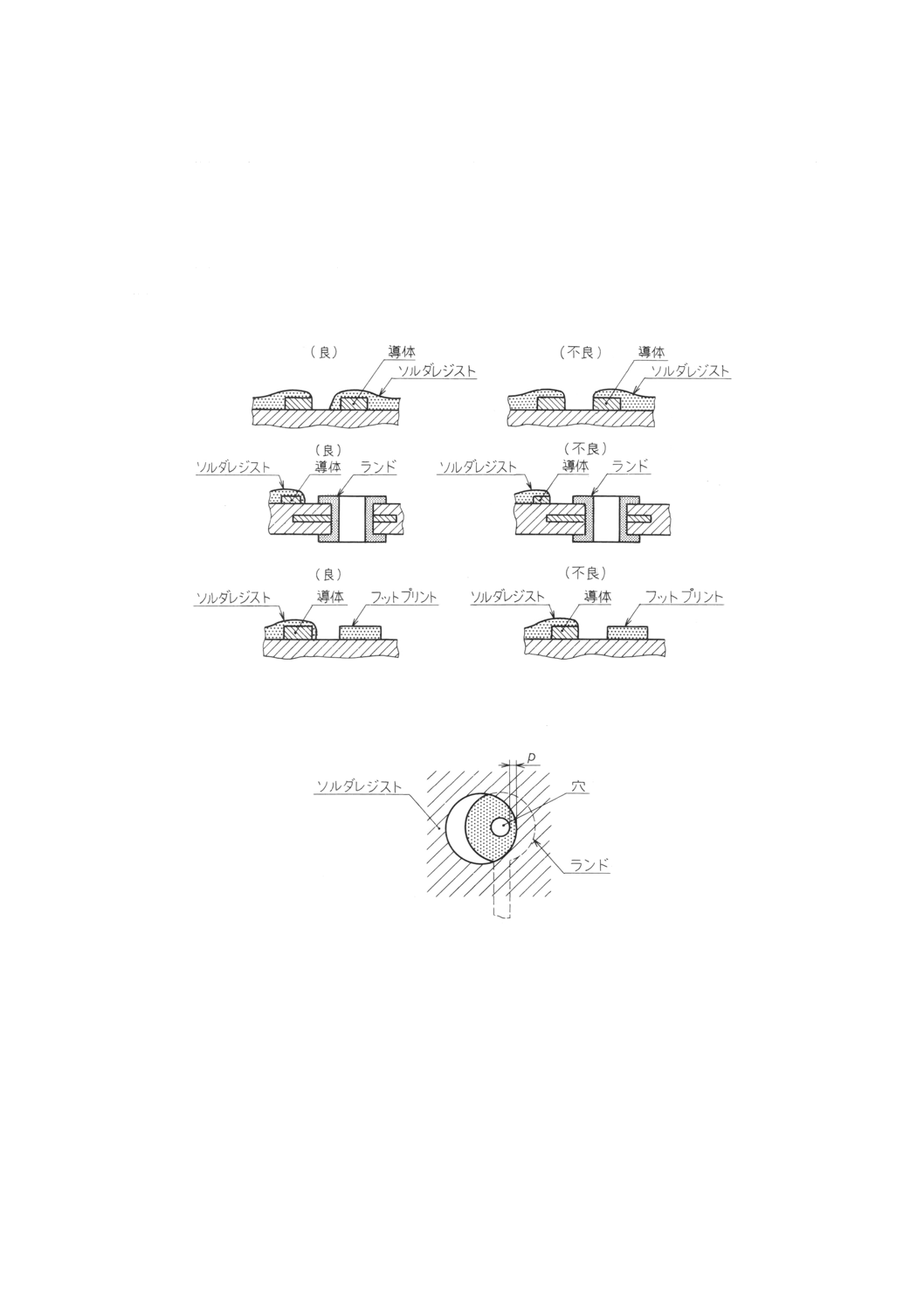

ソルダレジストの欠陥

(1) ソルダレジストは,実用上有害なかすれ,はがれ,ピンホール及び異物の混入があってはならない。

また,導体間にまたがる気泡の混入があってはならない。

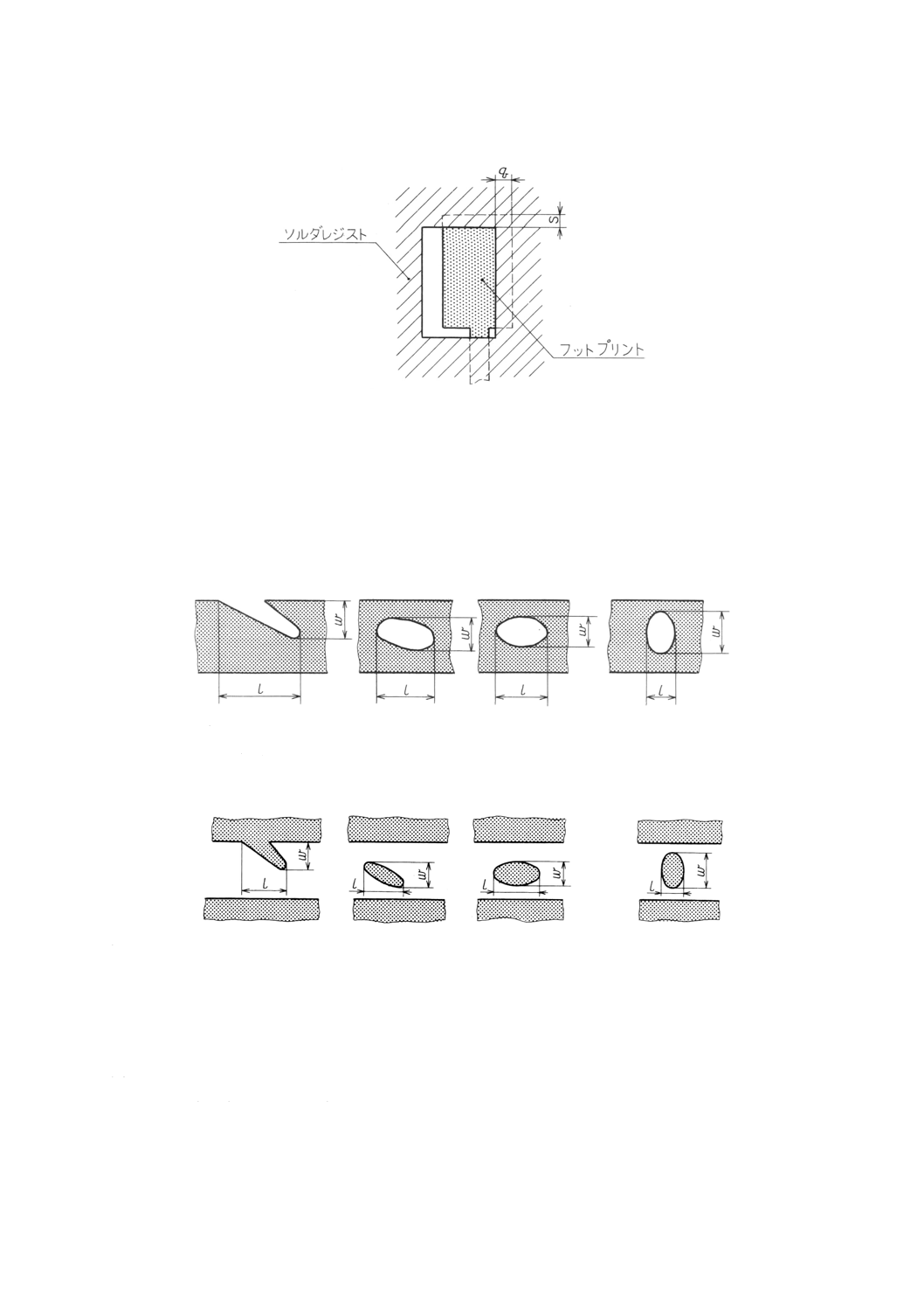

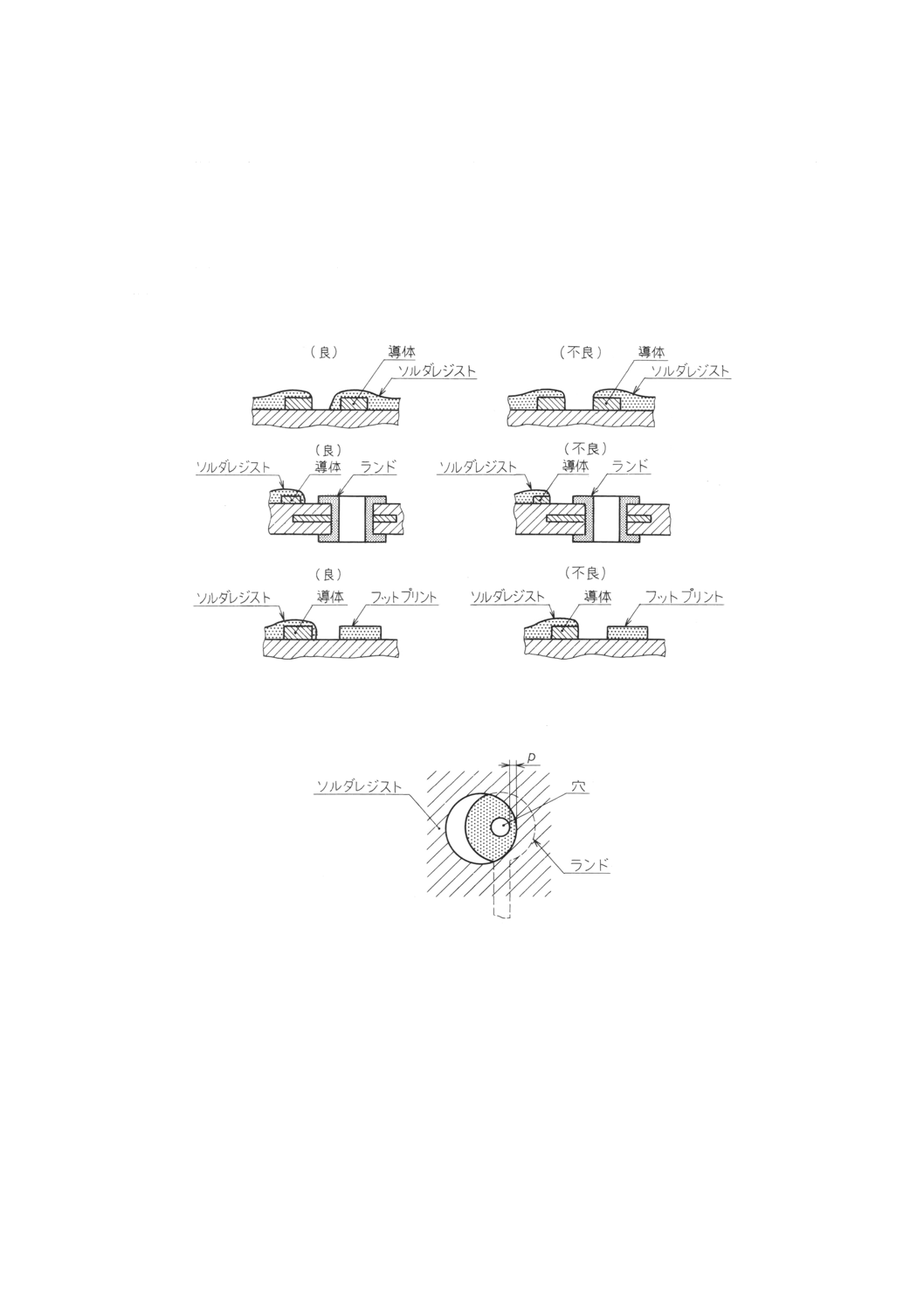

(2) 導体部の露出については,図18に示すとおりとする。

図18 導体部の露出

(3) 図19に示す挿入実装に用いるプリント板のランド上で,ソルダレジスト,シンボルマークなどのずれ

に起因する,はんだ付けに有効な仕上がり後の最小ランド幅 (p) を,個別規格で規定する。

図19 ランド上へのかぶり及びにじみ

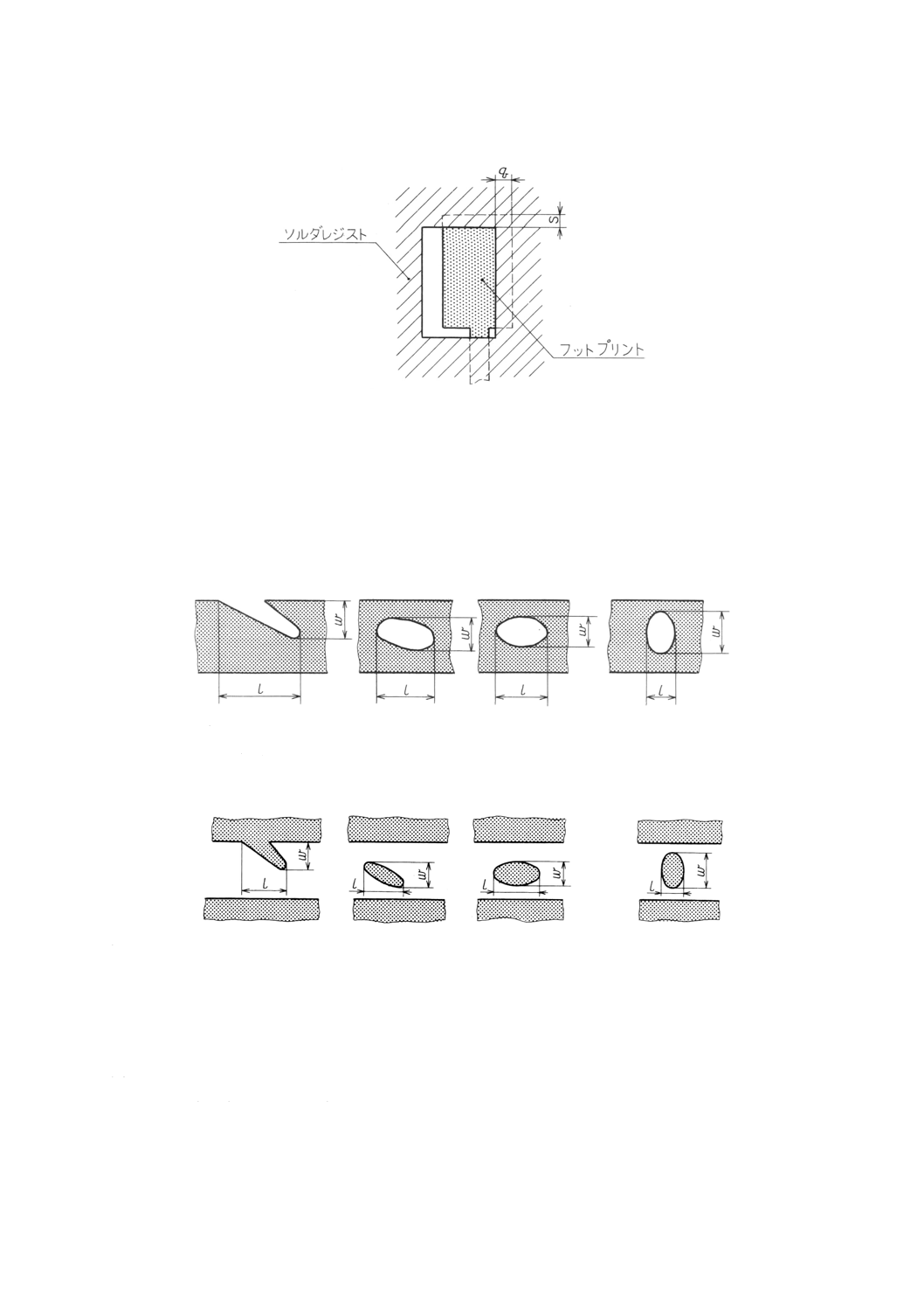

(4) 図20に示す表面実装に用いるプリント板のフットプリント上へのソルダレジスト,シンボルマークな

どのかぶり及びにじみ“幅方向 (q),長手方向 (s)”を,個別規格で規定する。

10

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図20 フットプリント上へのかぶり及びにじみ

5.6

シンボルマーク シンボルマークは,文字,記号などが判読できなければならない。

5.7

外周・穴加工 外周及び後加工穴のエッジに沿って発生するクラック及び層間はく離は,実用上有

害な大きさでないこと。これらの欠陥の許容量は,個別規格で規定する。

5.8

導体パターン

5.8.1

電気的完全性 導体パターンは,断線,ショートがあってはならない。

5.8.2

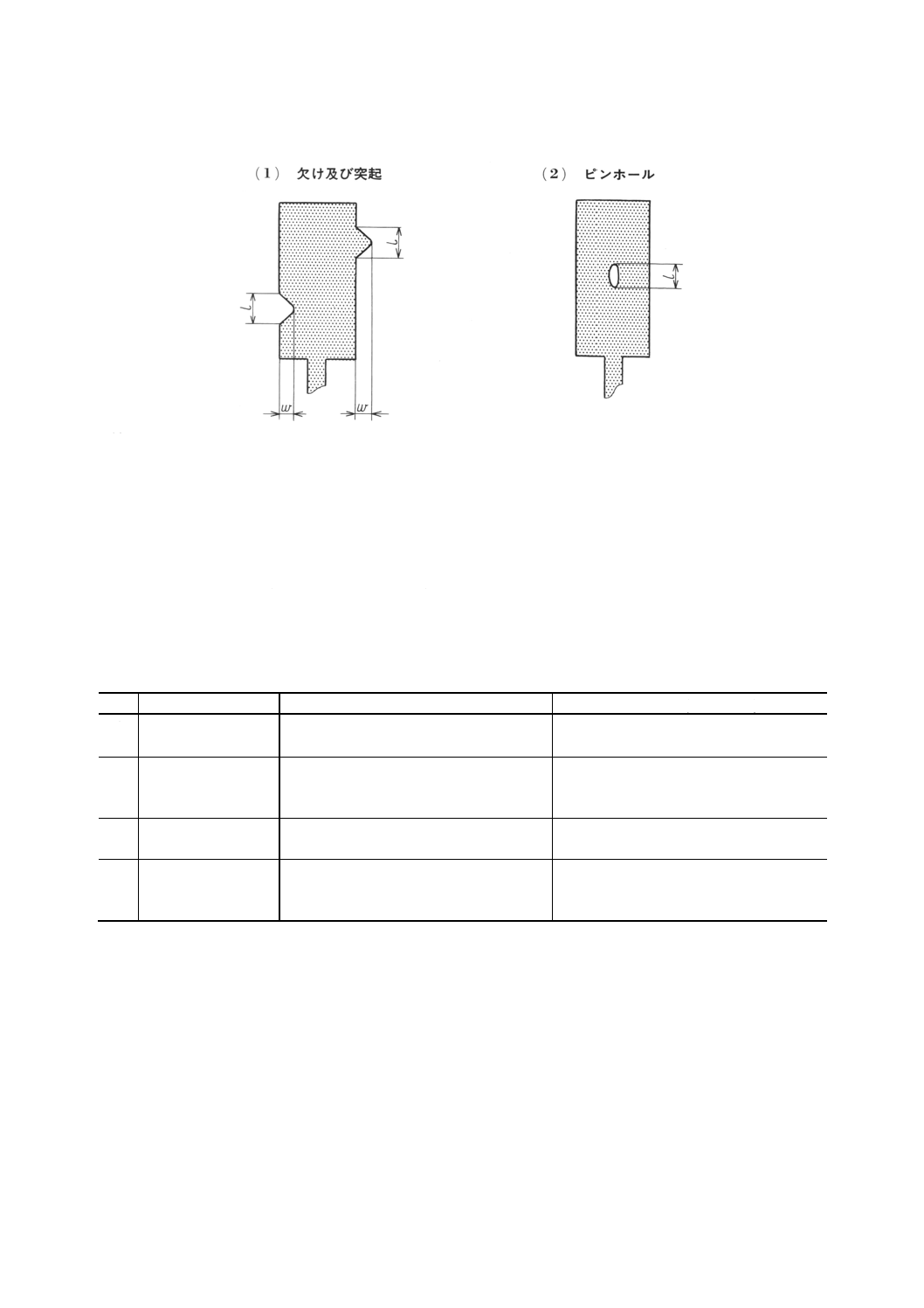

導体の欠損 図21に示す欠損部分の幅 (w),長さ (l) 及びその個数を,個別規格で規定する。

図21 導体の欠損

5.8.3

導体間げき部分の導体の残り 図22に示す導体間げきに残る導体の残り(例えば,突起,残留銅

など)の幅 (w),長さ (l) 及びその個数を,個別規格で規定する。

図22 導体の残り

5.9

めっきスルーホール

5.9.1

目視又は拡大鏡による観察 目視又は拡大鏡によって観察したとき,めっきスルーホールの断面,

めっきスルーホールと外層ランドとの境界部及びめっきスルーホールと内層ランドとの接続部には,ピン

ホール,めっきボイドなどの接続性を損なう欠陥があってはならない。

また,部品の挿入に支障がなく,はんだ付け性を損なってはならない。

5.9.2

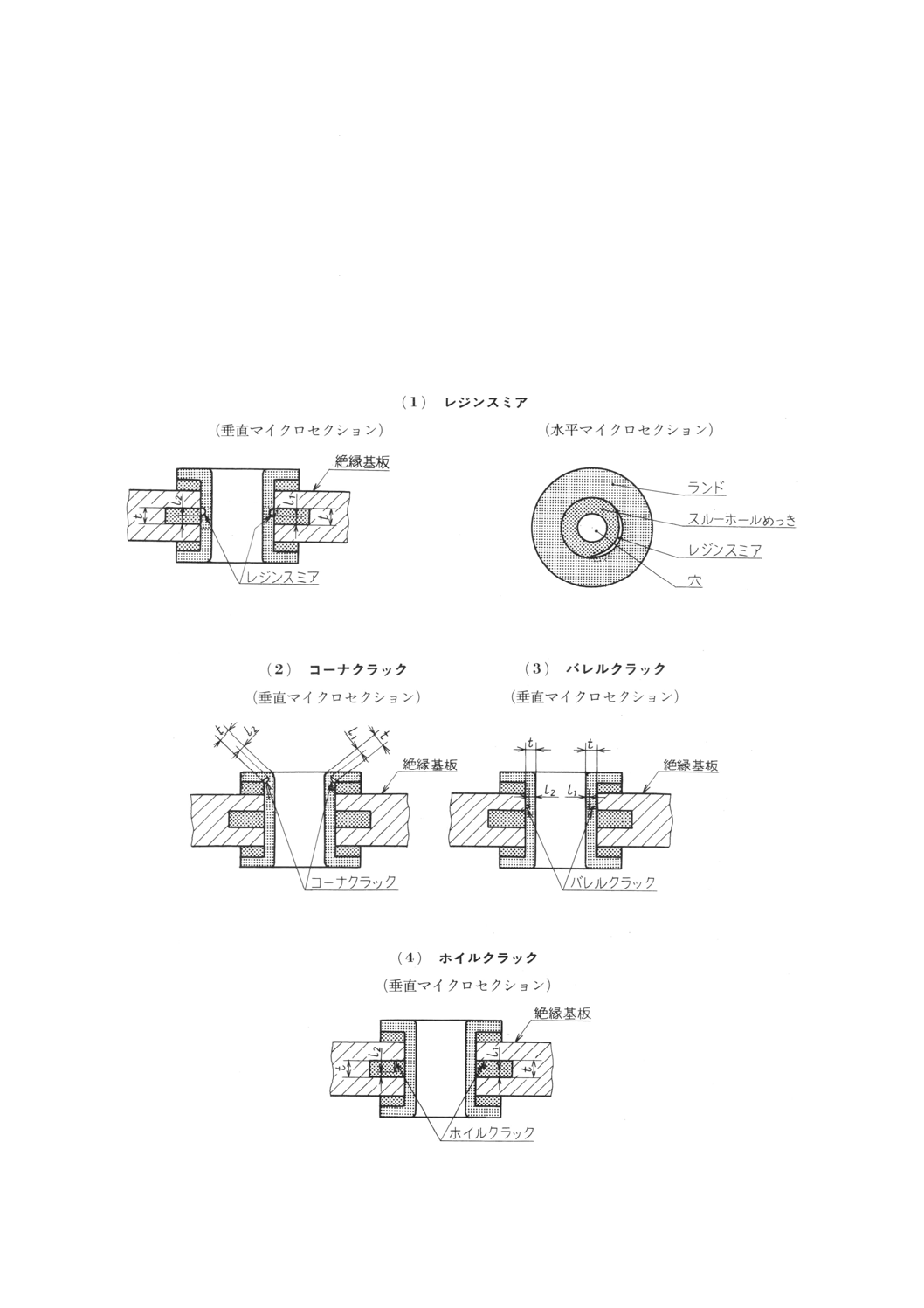

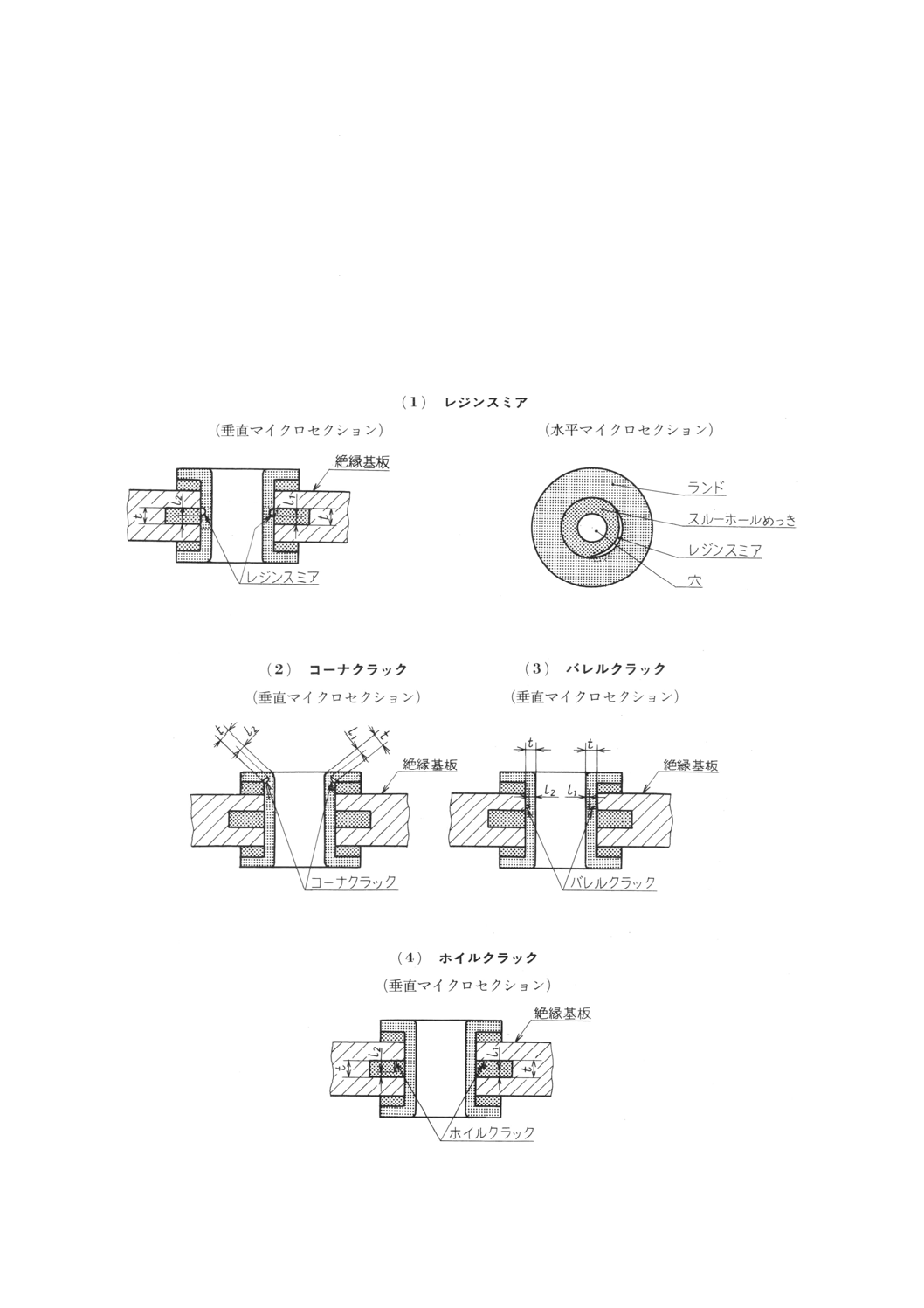

マイクロセクションによる観察 JIS C 5012の6.2(マイクロセクション)によって観察を行った

とき,次の規定を満足しなければならない。

(1) レジンスミア[図23(1)参照]の垂直マイクロセクションでの許容値は,次の式の値を満足すること。

また,水平マイクロセクションの許容値は,穴円周の25%以下とする。

11

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

l

l

>

+2

1

ここに,

l1,l2: 欠損部分を除いた各サイドの有効銅厚さ (μm)。

t: 欠損の対象となる部分の欠損のない場合の銅の総厚さ

(μm)。

(2) コーナクラック,バレルクラック,ホイルクラック[図23(2)〜(4)参照]の垂直断面での許容値は,

次の式の値を満足すること。

t

l

l

>

+2

1

ここに,

l1,l2: 欠損部分を除いた各サイドの有効銅厚さ (μm)。

t: 欠損の対象となる部分の欠損のない場合の銅の総厚さ

(μm)。

図23 スルーホールの欠損

12

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

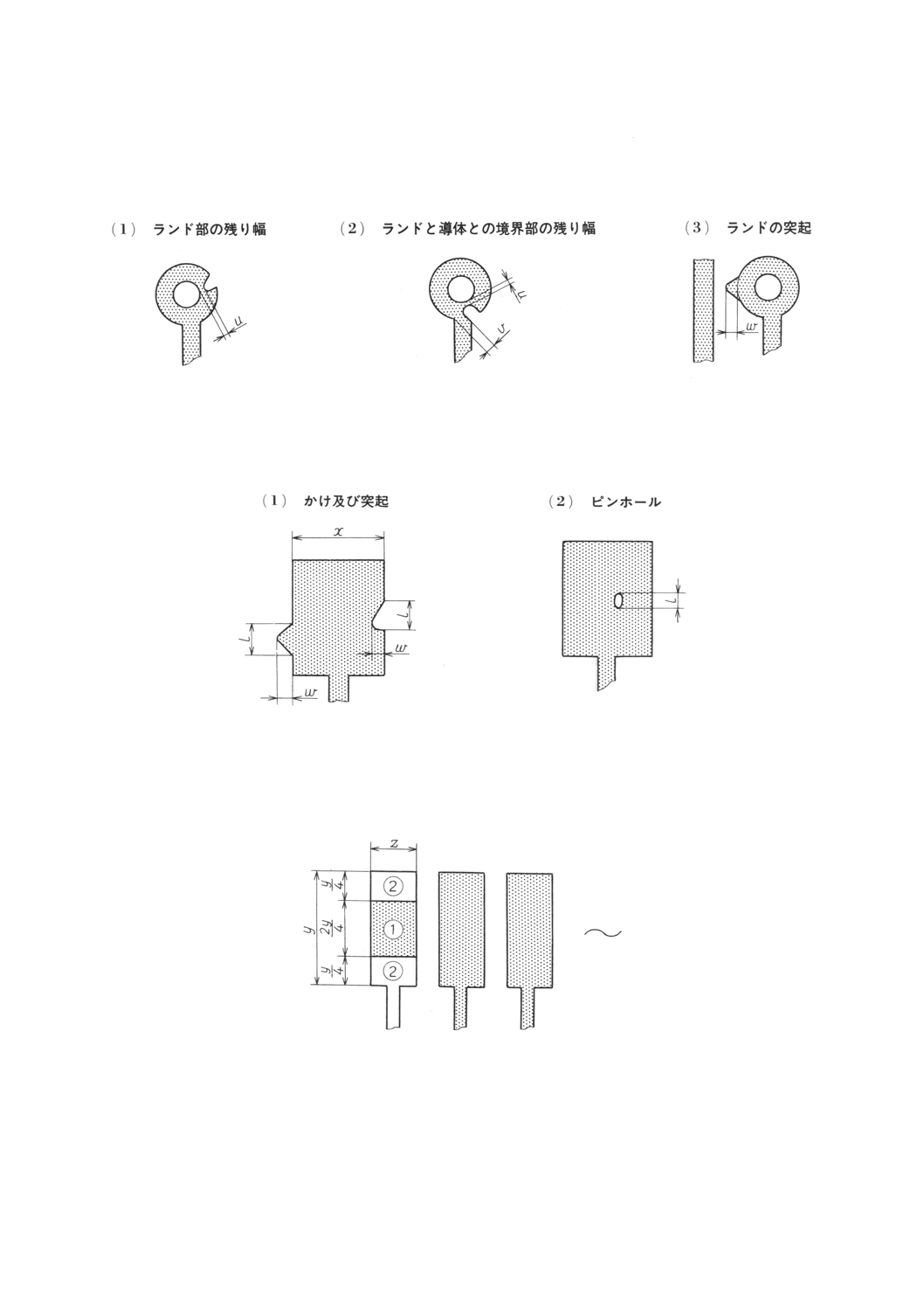

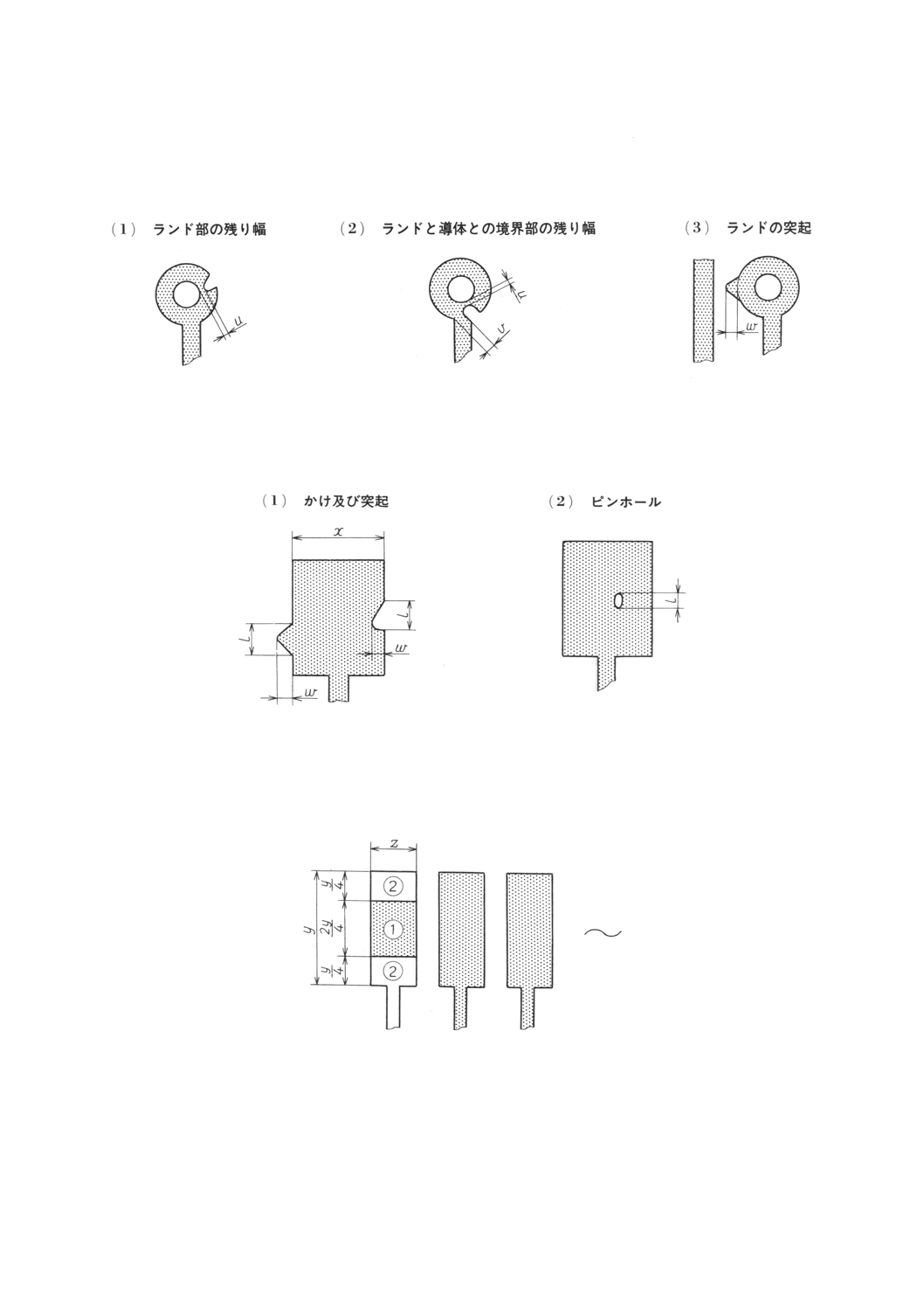

5.10 ランド 図24に示すランドの欠損に起因する欠損面積,残り幅 (u), (v) 及び突起 (w) を,個別規

格で規定する。

図24 ランド

5.11 フットプリントのパッド 仕上がり幅 (x) に対して,図25に示すパッドの欠陥の幅 (w) 及び長さ

(l) を,個別規格で規定する。ただし,一つのパッドにつき1個までとし,部品端子との接続性を損なう欠

陥があってはならない。

図25 フットプリントのパッド

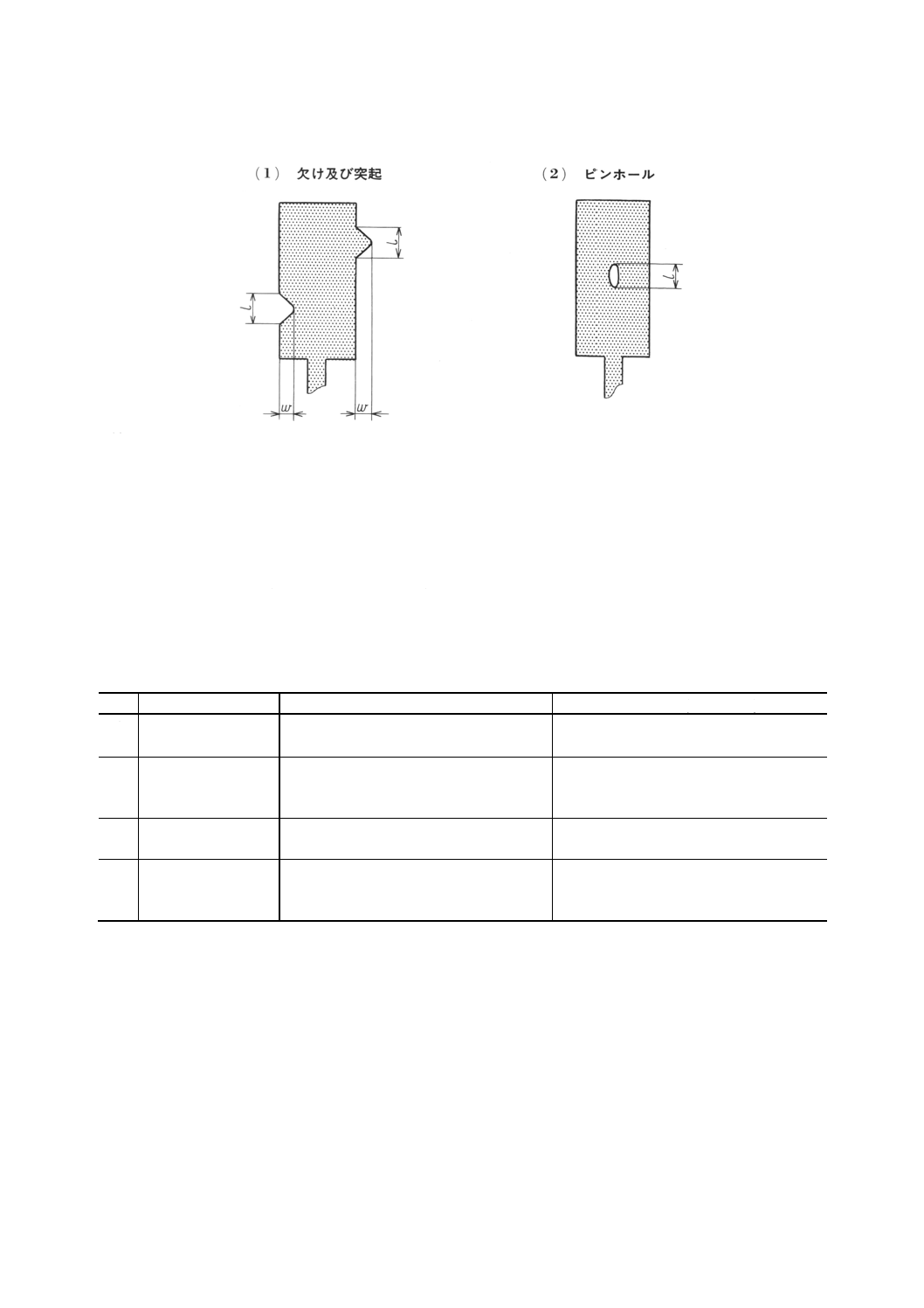

5.12 プリントコンタクト 図26に示す電気的に接続するプリントコンタクトの欠陥(図27参照)は,

①部及び②部に分けて個別規格で規定する。ただし,コネクタ接続に実用上有害なものがあってはならな

い。

図26 プリントコンタクトの検査領域

13

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図27 プリントコンタクトの欠陥

5.13 めっき

5.13.1 スルーホール銅めっき めっきスルーホールの穴壁の最小銅めっき厚を,個別規格で規定する。必

要に応じ,平均めっき厚も規定する。

5.13.2 プリントコンタクト上のめっき 金めっき及びニッケルめっきの最小厚を,個別規格で規定する。

5.13.3 はんだめっき ヒュージング後,エッチング端面を除く導体表面がはんだで覆われていることとし,

ヒュージング前のはんだめっき厚を個別規格で規定する。

5.13.4 ソルダレベリング(はんだコーティング) 導体表面の必要箇所が,はんだで覆われていることと

し,はんだは,指定がない場合は,JIS Z 3282に規定のH63A又はH60Aを使用する。

5.14 特性 特性は,表8〜11で規定する。必要な特性値は,個別規格で規定する。

表8 電気的特性及び試験方法

番号

項目

特性

試験方法 (JIS C 5012)

1

導体抵抗

導体部(外層,内層),めっきスルーホー

ル,内層接続部などの導体抵抗。

7.1(導体抵抗)による。

2

耐電流

導体部(外層,内層),めっきスルーホー

ルなどの許容電流。

7.2(導体の耐電流性)及び

7.3(めっきスルーホールの耐電流性)によ

る。

3

耐電圧

同一平面内(外層,内層),層間の導体間

などの耐電圧。

7.4(表面層耐電圧)及び

7.5(層間耐電圧)による。

4

絶縁抵抗

外層,内層,層間などの絶縁抵抗。

7.6(表面層の絶縁抵抗),

7.7(内層の絶縁抵抗)及び

7.8(層間の絶縁抵抗)による。

14

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 機械的特性及び試験方法

番号

項目

特性

試験方法 (JIS C 5012)

1

導体の引きはがし強さ 導体を絶縁基板から引きはがすときの力。 8.1(導体の引きはがし強さ)による。

2

めっきがない穴のラン

ドの引離し強さ

めっきがない穴のランドの絶縁基板から

引き離すときの力。

8.2(めっきがない穴のランドの引離し強

さ)による。

3

めっきスルーホールの

引抜き強さ

めっきスルーホールを絶縁基板から引き

抜くときの力。

8.3(めっきスルーホールの引抜き強さ)に

よる。

4

フットプリントの引離

し強さ

フットプリントを絶縁基板から引き離す

ときの力。

8.4(フットプリントの引離し強さ)による。

5

めっき密着性

めっき皮膜の密着性。ただし,オーバハン

グ部分からはく離した皮膜は,対象としな

い。

8.5(めっき密着性)による。

6

ソルダレジスト,シン

ボルマークの密着性

ソルダレジスト,シンボルマークの密着性

及び硬度。

8.6(ソルダレジスト,シンボルマークの密

着性)による。

表10 耐候性及び試験方法

番号

項目

特性

試験方法 (JIS C 5012)

1

温度サイクル

温度サイクルによる,プリント板の特性の

長期安定性。

9.1(温度サイクル)による。

2

熱衝撃

熱履歴による,プリント板の特性の長期安

定性。

9.2[熱衝撃(低温・高温)]及び

9.3[熱衝撃(高温浸せき)]による。

3

耐湿性

湿度による,プリント板の特性の長期安定

性。

9.4[耐湿性(温湿度サイクル)]及び

9.5[耐湿性(定常状態)]による。

表11 その他の特性及び試験方法

番号

項目

特性

試験方法 (JIS C 5012)

1

耐燃性

プリント板に要求される耐燃性。

10.1(燃焼性)による。

2

耐薬品性

プリント板に要求される溶剤及び薬品に

対する耐性。

10.2(耐溶剤性)による。

3

はんだ付け性

はんだ付けした部分の,ピンホール,はん

だはじき,はんだぬれ不良などの有無。

10.3(はんだ付け性)による。

4

はんだ耐熱性

はんだ付け時に受ける熱を想定した耐熱

特性を,個別規格で規定する。

10.4(はんだ耐熱性)及び

10.5(ソルダレジスト及びシンボルマーク

の耐熱性)による。

5

平たん度(反り及びね

じれ)

プリント板に要求される平たん度。

6.3.9(平たん度)による。

6. 表示,包装及び保管

6.1

製品に対する表示 次の事項を表示する。

(1) 品名又は製品番号

(2) 製造業者名又はその略号

6.2

包装に対する表示 次の事項を表示する。

(1) 品種 プリント板を表す記号Pを目につきやすく表示すること。

(2) 品名又は製品番号

(3) 包装内数量

(4) 製造年月

(5) 製造業者名又はその略号

15

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

包装及び保管

6.3.1

包装 包装は,製品にきずが付かないよう,かつ,湿気を避けるような措置を行う。

6.3.2

保管 プリント板を保管するときは,湿気を避けるような措置を行った場所に置かなければならな

い。

関連規格

JIS C 5013 片面及び両面プリント配線板

JIS C 5014 多層プリント配線板

IEC 97 (1991) Grid systems for printed circuits

IEC 326-3 (1991) Printed boards. Part 3:Design and use of printed boards

IEC 326-4 (1980) Printed boards. Part 4:Specification for single and double sided printed boards

with plain holes

IEC 326-5 (1980) Printed boards. Part 5:Specification for single and double sided printed boards

with plated-through holes

IEC 326-6 (1980) Printed boards. Part 6:Specification for multilayer printed boards

16

C 5010-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人 日本プリント回路工業会JIS原案作成委員会 構成表

氏名

所属

(委員長)

坂 内 正 夫

東京大学生産技術研究所

阿 部 三 郎

協栄産業株式会社

茨 木 修

日本電信電話株式会社

植 山 悌 次

日立化成工業株式会社

桐 井 博 史

日本電気株式会社

柴 田 勲

住友電気工業株式会社

島 田 良 巳

ニッカン工業株式会社

清 水 正 二

沖電気工業株式会社

高 山 金次郎

ソニー株式会社

塚 田 潤 二

社団法人日本電子機械工業会

長 嶋 紀 孝

社団法人日本プリント回路工業会

野 口 節 生

日本電気株式会社

濱 田 勝 之

富士通株式会社

町 田 英 夫

日本シイエムケイ株式会社

本 橋 巌

株式会社東芝

森 尾 篤 夫

財団法人日本電子部品信頼性センター

渡 邉 誠

鐘淵化学工業株式会社

栗 原 史 郎

工業技術院標準部

三 宅 信 弘

通商産業省機械情報産業局

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会

渡 部 美 子

社団法人日本プリント回路工業会

分科会 構成表

氏名

所属

(分科会長)

茨 木 修

日本電信電話株式会社

阿 部 三 郎

協栄産業株式会社

今 関 貞 夫

株式会社伸光製作所

加 藤 洋 二

株式会社イースタン

小 西 真 美

ソニー株式会社

田 中 肇

日本電気株式会社

(事務局)

栗 原 正 英

社団法人日本プリント回路工業会

小 幡 高 史

社団法人日本プリント回路工業会