1

B

4

6

3

1

:

1

9

9

8

解

説

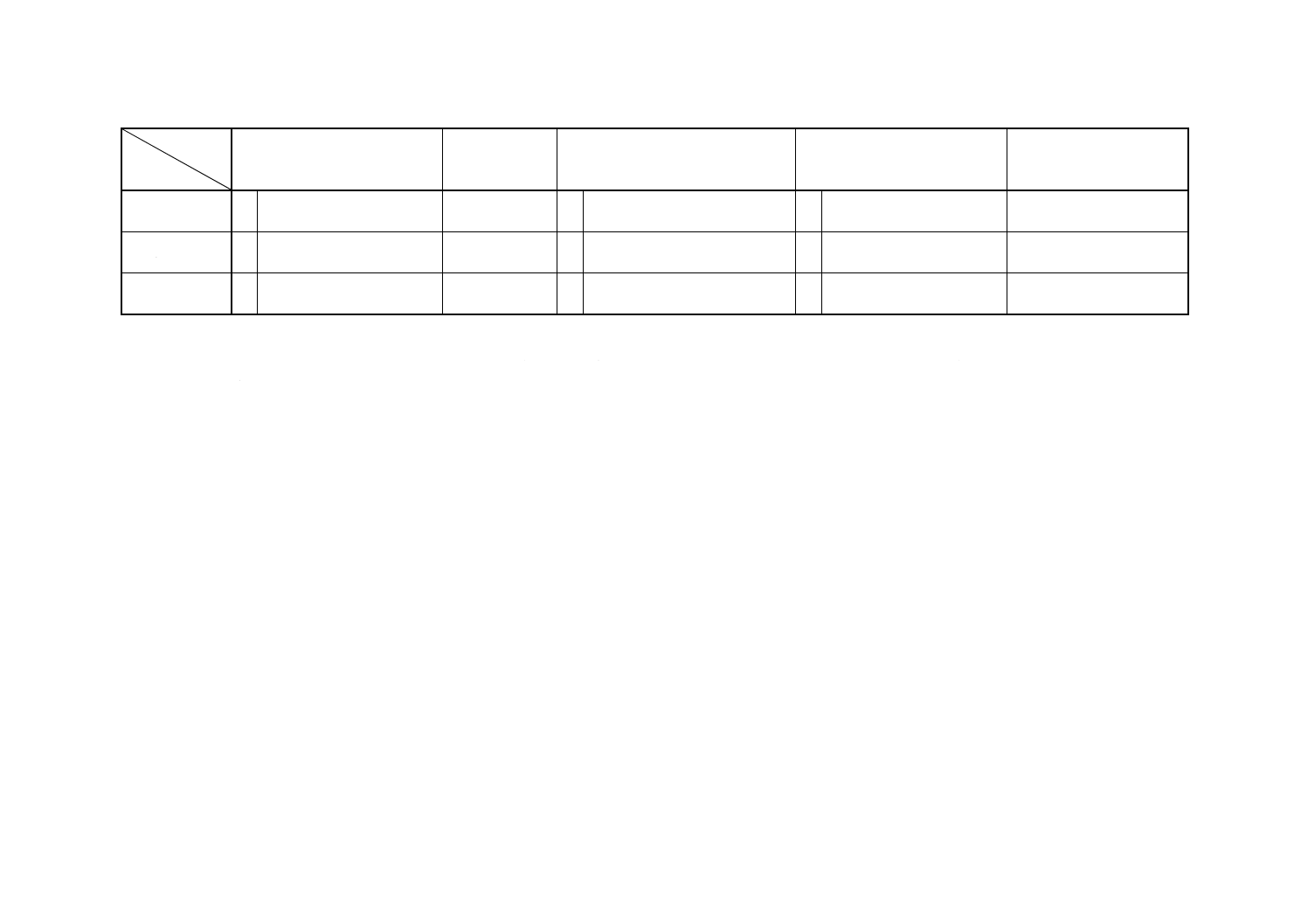

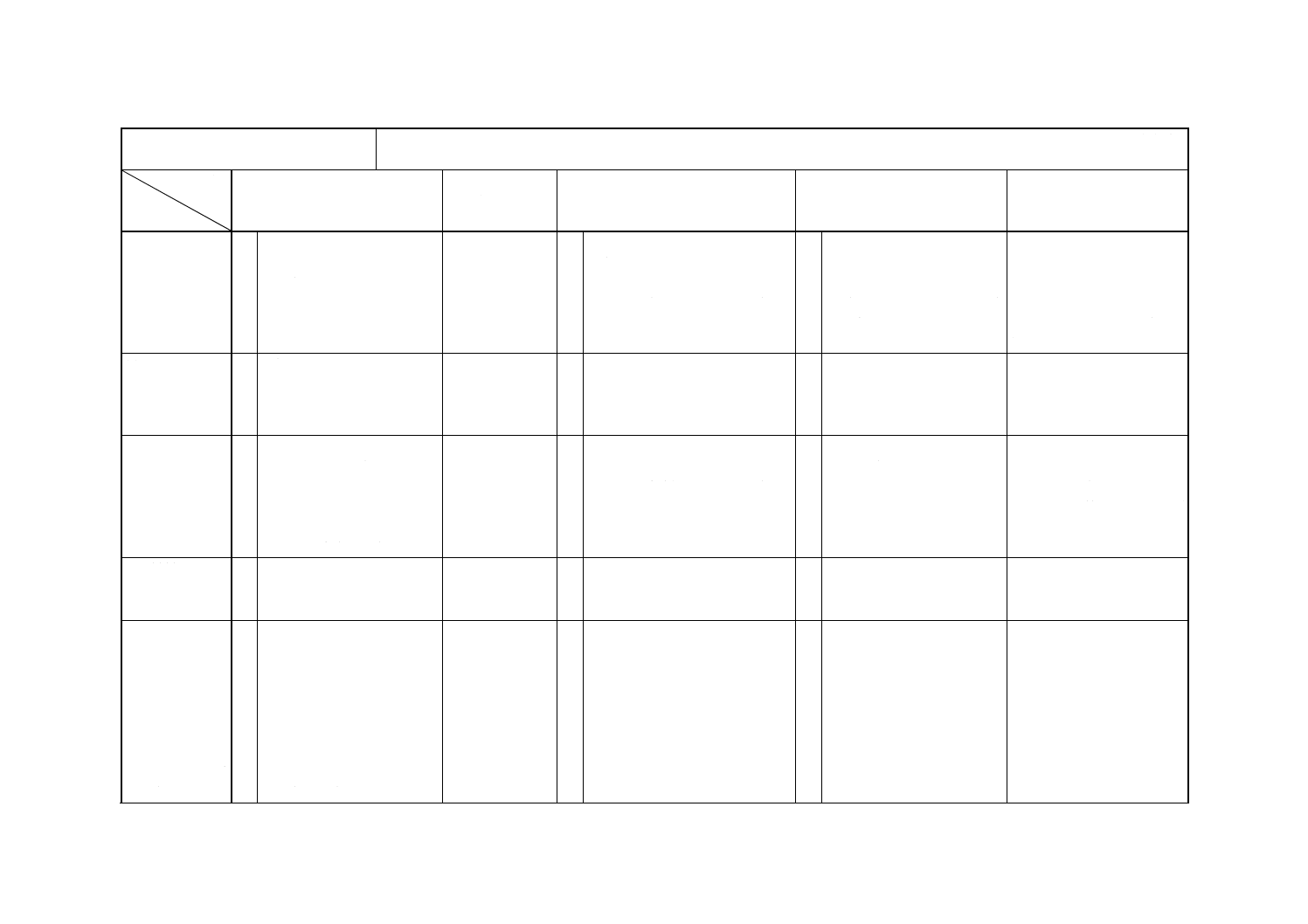

解説付表1 JISと対応する国際規格との対比表

JIS B 4631 : 1998 ラジオペンチ

ISO 5743 : 1988 プライヤ及びニッパ一般的な技術要求事項,ISO 5744 : 1988 ペンチ及びニッパ試験方法,ISO 5745 : 1988,ペンチ及びニ

ッパ寸法及び試験値

対比項目

規定項目

(I) JISの規定内容

(II) 国際規格番

号

(III) 国際規格の規定内容

(IV) JISと国際規格との相違点

(V) JISと国際規格との整合

が困難な理由及び今後の

対策

(1) 適用範囲

○ 主に電子機器などの組立に

用いるラジオペンチについ

て規定。

国際規格によるI形ラジオペ

ンチについては,附属書に規

定

ISO 5743

ISO 5744

ISO 5745

○ 一般的な技術要求事項について

規定。

試壌方法について規定。

寸法及び試験値について規定。

ADP 旧JISを本体に,三つの国際

規格のうちラジオペンチに

関するものを一つにし,I形

ラジオペンチとして附属書

に規定。

JISはユーザの使いやすさ

を考慮して,一つの規格とし

た。また,国内の使用実態を

考慮して,附属書方式を採用

したが,次回の見直し時に具

体的な統一方法を検討する。

(2) 形状及び寸

法

○ 本体:長さ160の1種類につ

いて規定。

附属書:長さ140,160,200

の3種類について規定。

ISO 5745

○

ADP 寸法及び許容差が異なる。

(3) 品質

○

ISO 5743

ISO 5745

○ 一般的な技術要求事項について

規定。

寸法及び試験値について規定。

ADP

硬線用と軟線用とは別の刃

にするのが通常で,ISO規定

のように両方とも切れるよ

うに刃を調整するのは困難

である。

(3.1) 切れ味

本体:試険用鉄線及び切断力

を規定。

附属書:試験用鋼線及び切断

力を規定。鋼線切断後の軟ワ

イヤ切断試験を規定。

試験用線材及び切断力が異

なる。

(4) 材料

○ 本体:SK7,S15CK及び規定

する品質と同等以上と規定

附属書:規定なし。

−

− ISOは規定なし。

(5) 試験方法

○

ISO 5744

○

ADP 具体的試験方法が異なる。

(5.1) 変形試険

本体:試験用鉄線を挟み,柄

部に規定荷重を1分間加え,

試験前後の差を測定。

附層書:試験片を挟み,規定

荷重を4回加え,試験前後の

差を測定。

ADP 具体的試験方法が異なる。

(5.2) ねじり試

験

本体:参考に記載。

附属書:規定なし

−

−