3

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

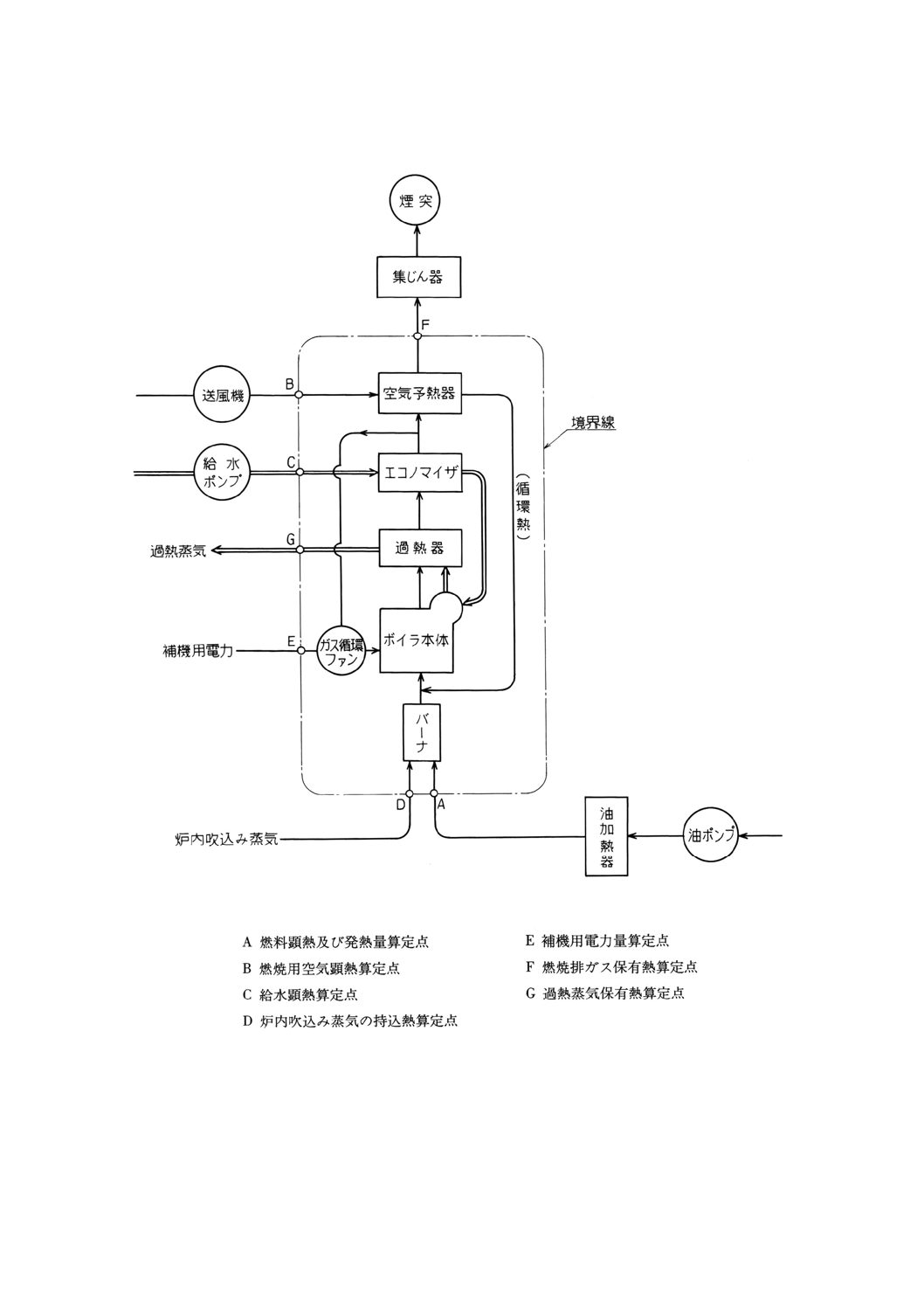

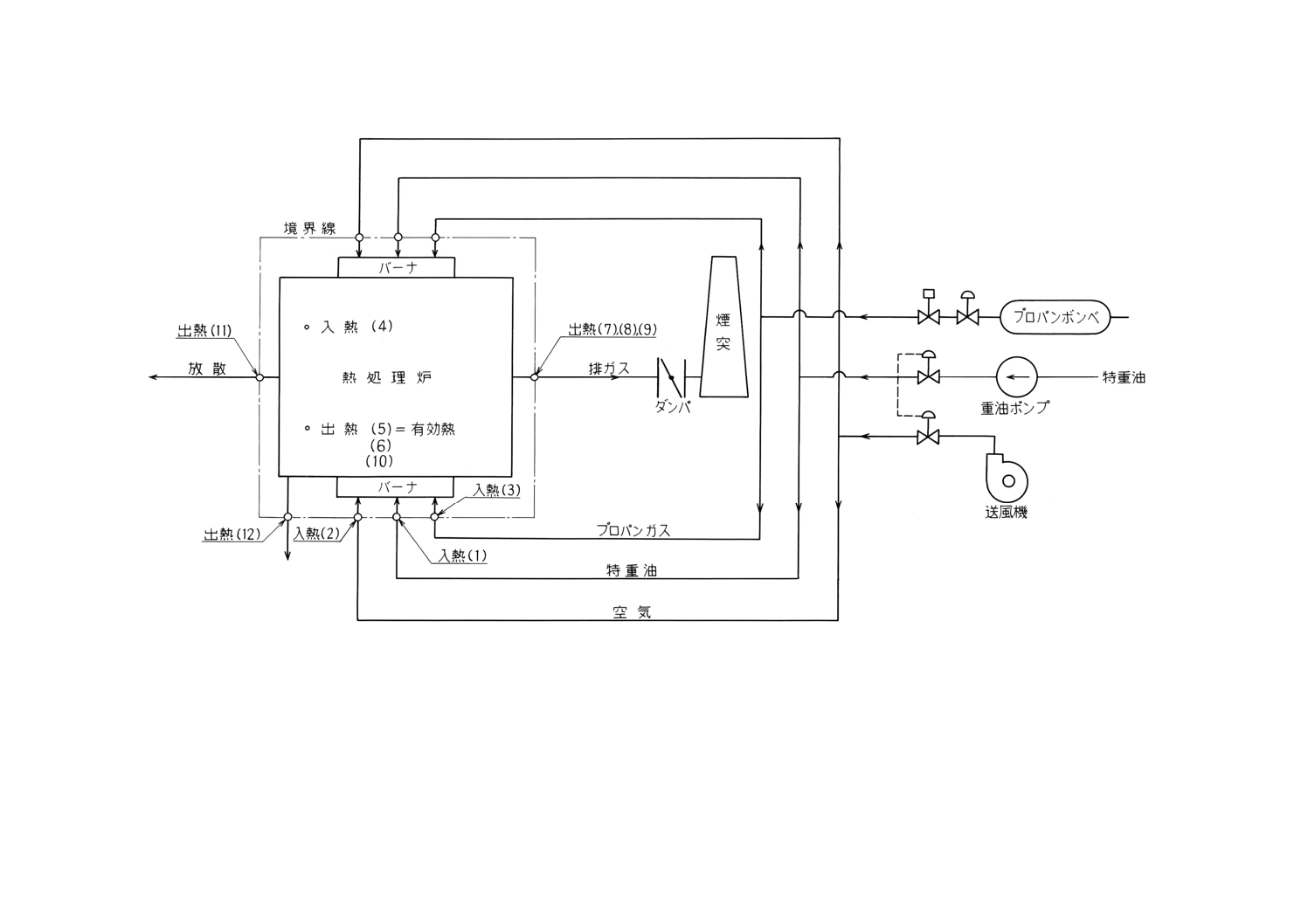

図1 熱勘定の範囲の例示

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9202 - 1991

熱勘定方式通則

General rules for heat balance

1. 適用範囲 この規格は,熱・燃料及び電熱を使用する工業設備について熱勘定を行う場合の方式の原

則について規定する。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

2. 用語の定義 この規格で用いる主な用語の定義は,次のとおりとする。

(1) 熱勘定 設備に供給される熱量,燃料及び電力(又は仕事)の熱当量とその使用状態とを検討し,入

熱と出熱との関係を明らかにすること。

(2) 顕熱 等圧のもとで物体の温度変化のために使用される熱量。

(3) 潜熱 等圧のもとで物質の相を変化するために費やされる熱量。

参考 蒸発熱,融解熱,昇華熱などがこれである。

(4) 反応熱 設備内の化学反応において発生又は吸収される熱量。

(5) 高発熱量 燃料が水蒸気で飽和された空気によって完全燃焼したとき発生する熱の総量。

備考 この高発熱量は,燃焼によって発生した水蒸気(燃料中の水分による水蒸気及び燃焼によって

生成した水蒸気の和)の蒸発熱を含むが,空気中の水蒸気の蒸発熱は含まない。

(6) 低発熱量 高発熱量から,燃焼によって発生した水蒸気[(5)の備考参照。]の蒸発熱を減じた残りの

熱量。

3. 熱勘定の基準 熱勘定を行うときの基準は,次による。

(1) 基準温度 熱勘定の基準温度は,原則として外気温度とする。場合によって0℃その他の温度を基準

にとるときは,その旨を明記しなければならない。

(2) 燃料の発熱量 燃料の発熱量は,原則として低発熱量を用いる。場合によって高発熱量を用いるとき

は,その旨を明記しなければならない。発熱量は使用時の水分状態における値をとる。

なお,燃料の低発熱量は,高発熱量から次の式を用いて算出する。

(a) 固体及び液体燃料の場合

Hl=Hh−25 (9h+w) kJ/kg

{Hl=Hh−5.9 (9h+w) kcal/kg}

ここに, Hhは高発熱量,Hlは低発熱量,h及びwは,それぞれ燃料中の水素

及び水分の含有率(質量%)を表す。

(b) 気体燃料の場合

2

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Hl=Hh−20

N

3

2

kJ/m

2

1

+

+∑

w

h

yc

h

y

x

+

+

−

=

∑

N

3

2

kcal/m

2

1

7

4

w

h

yc

h

.

H

H

y

x

h

l

ここに

h2, cxhy及びwは,それぞれ燃料中の水素,炭化水素及び水蒸気分の

含有率(容積%)を表す。

(3) 燃焼用空気 燃焼用空気として使用する大気の組成は,容積比で酸素 (O2) 21%,窒素 (N2) 79%,質

量比で酸素 (O2) 23%,窒素 (N2) 77%とする。

4. 熱勘定を行う設備の状態 熱勘定を行う設備の状態は,連続操作を行う設備については定常状態とし,

回分操業を行う設備については,その操業の全工程又は工程内の指示された一部の工程の状態について行

う。

5. 熱勘定の方法と結果の表示 熱勘定の方法と結果の表示は,次による。

(1) 熱勘定に用いる単位量 熱勘定を行うには,対象とする設備の操業の単位時間当たり,又は使用燃料

の単位量(固体・液体燃料においては1 kg,気体燃料においては1 m3N),原料若しくは製品の単位量

についての入熱と出熱を算定し,その結果を(3)の熱勘定表によって表す。いずれの場合も単位量にと

った値を明示しなければならない。

(2) 熱勘定の範囲の設定及び入出熱 熱勘定を行うときは,対象とする設備をフローシート(図1参照)

上に区分し,その境界線を通って入出する熱量及び電力量を計測値に基づいて算定し,入熱・出熱の

2項目にまとめる。ただし,電力量は1 kWhを3 600 kJ {860kcal} とする。

入熱には熱勘定を行う設備に外部から入る熱量(燃料の発熱量,予熱による顕熱など。),電力量及

び設備内の化学反応で発生した反応熱,状態変化による潜熱などをとる。

出熱には熱勘定を行う設備から外部に出る熱量(被熱物の保有熱,排ガスの顕熱,放熱など。),電

力量及び設備内の化学反応で吸収された反応熱並びにその他の熱量をとる。

燃焼に使用する空気中に含まれる水蒸気の蒸発熱[2.(5)の備考参照。]は,入熱にも出熱にも入れな

い。燃焼排ガス中の燃焼によって発生した水蒸気[2.(5)の備考参照。]の蒸発熱は,低発熱量を用いる

場合は出熱としないが,高発熱量を用いる場合は出熱とする。

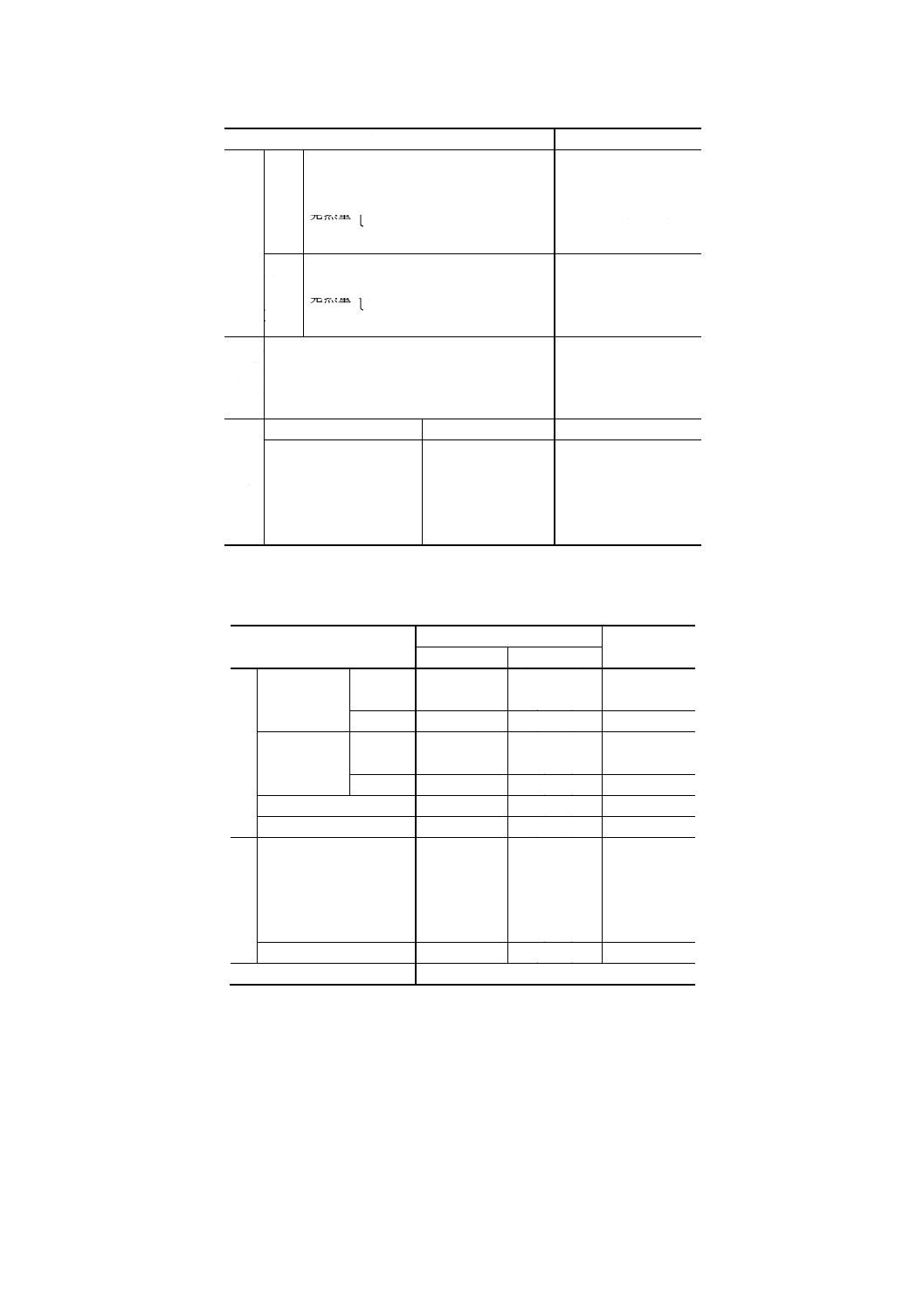

(3) 熱勘定表 入熱,出熱を各項目ごとに数量及び入出熱合計に対する百分率 (%) で示し,表にまとめる

(表1参照)。

なお,循環熱は別項として付記する。

3

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 熱勘定の範囲の例示

4

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

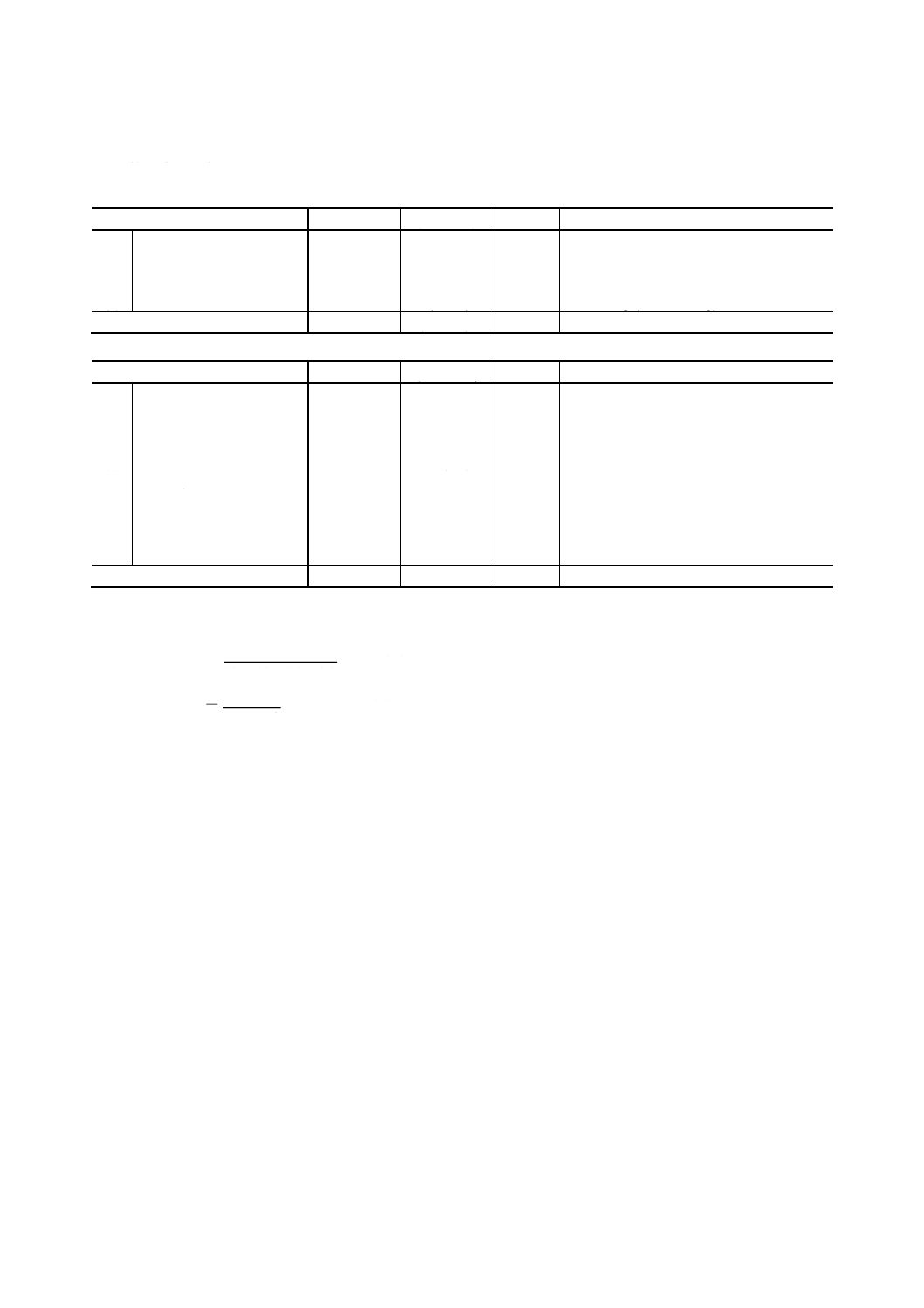

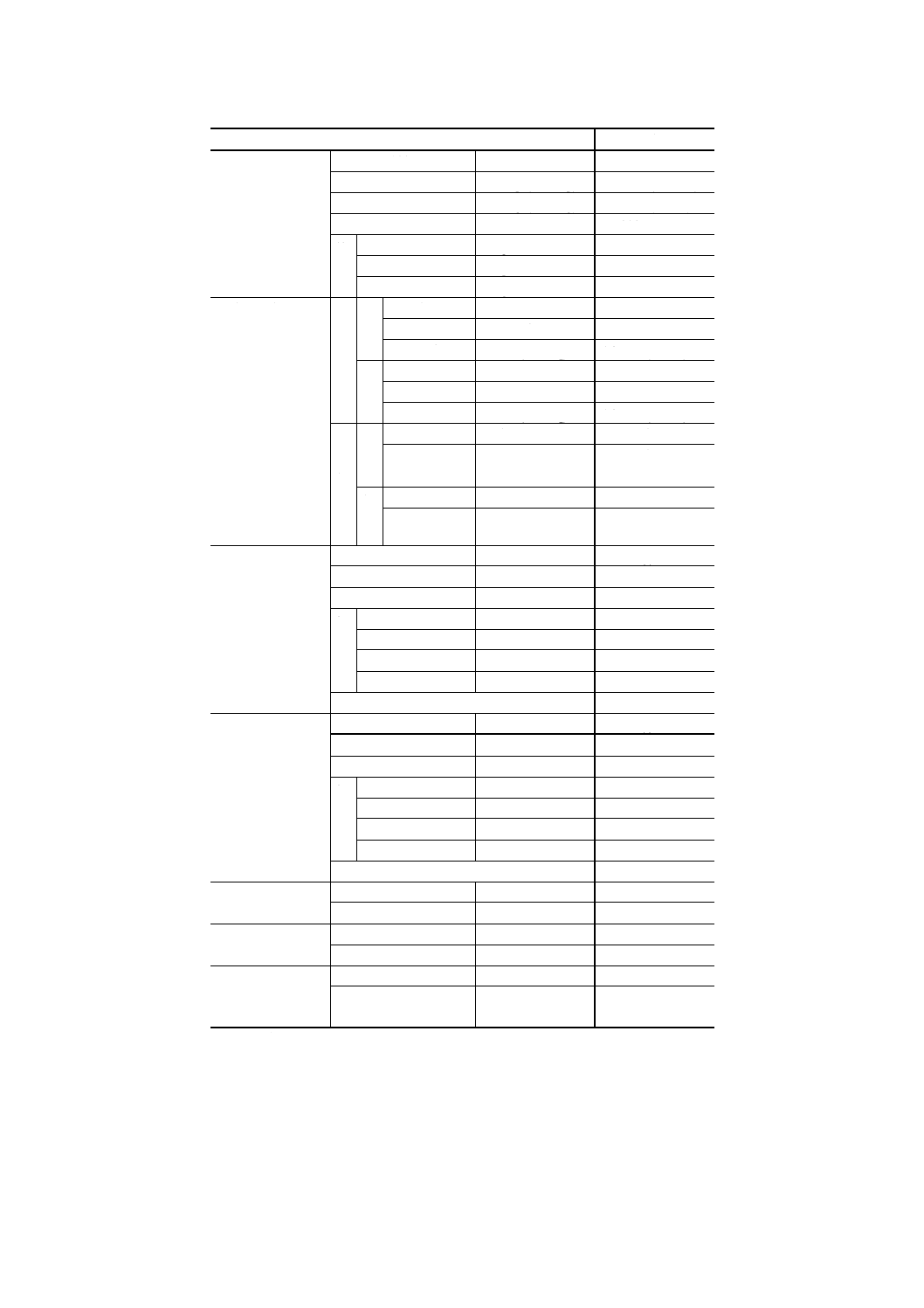

表1 熱勘定表

入熱

kJ/kg {kcal/kg}

%

燃料の発熱量

燃料の顕熱

空気の顕熱

給水の顕熱

炉内吹込み蒸気の持込熱

補機の電力量に相当する熱量

合計

100

出熱

kJ/kg {kcal/kg}

%

発生蒸気の保有熱

排ガスによる損失熱

不完全燃焼による損失熱

炉内吹込み蒸気による損失熱

放射伝導その他による損失熱

合計

100

循環熱

kJ/kg {kcal/kg}

%

備考1. 循環熱には設備内部で循環する熱量をとる。

2. 炉内吹込み蒸気の持込熱量としては,吹込み蒸気の入口状態のエ

ンタルピーから,基準温度における水(又は蒸気)のエンタルピ

ーを減じたものをとる。

3. 炉内吹込み蒸気による損失熱量としては,排ガス中の蒸気のエン

タルピーから基準温度における水(又は蒸気)のエンタルピーを

減じたものをとる。

5

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

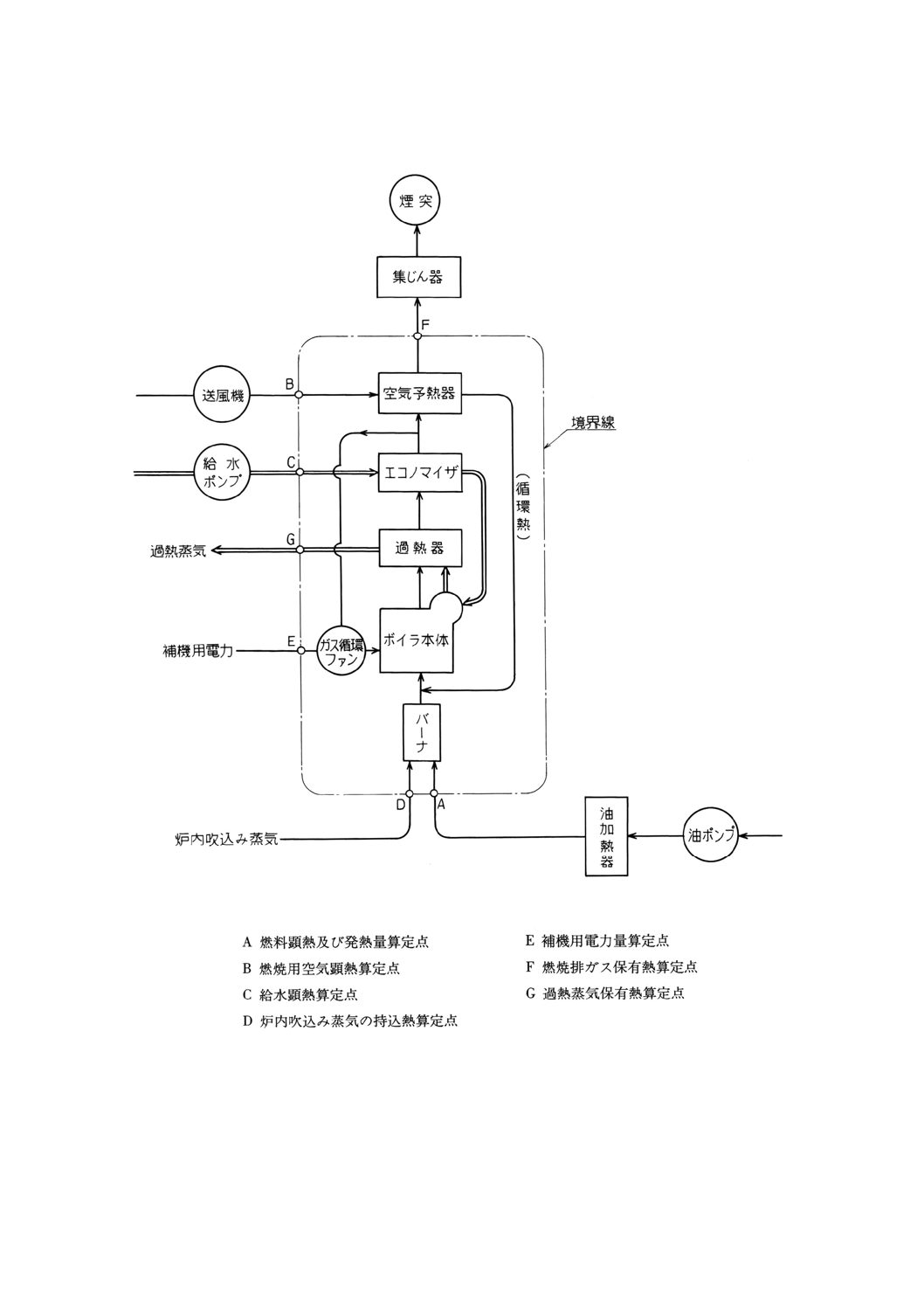

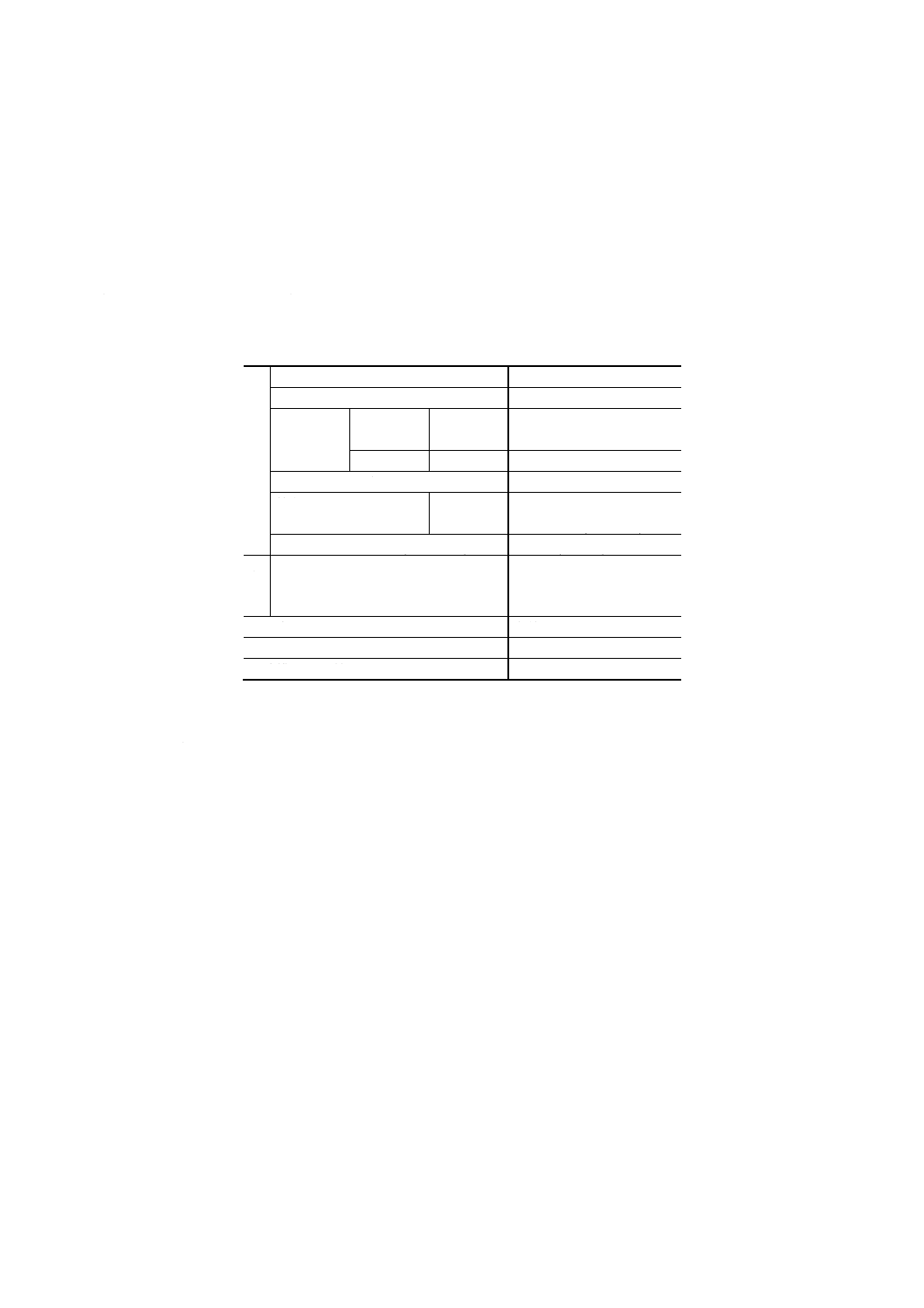

参考1 ボイラの熱勘定

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

1. 設備概要

ボイラ形式

放射再熱式超臨界圧貫流形(屋外式)

最大連続蒸発量:t/h

1 950

最高使用圧力(ゲージ圧力):MPa {kgf/cm2}

263 {268}

常用圧力(ゲージ圧力):MPa {kgf/cm2}

250 {255}

過熱(再熱)温度:℃

541 (568)

燃焼方式

重原油専焼

通風方式

加圧通風方式

伝熱面積:m2

ボイラ及び水冷壁

6 175

過熱器

7 470

再熱器

10 920

エコノマイザ

15 290

燃焼室容積:m3

6 858

2. 熱勘定の基準

(1) 外気温度:℃

24

(2) 燃料の種類

重油

低発熱量:kJ/kg {kcal/kg}

41 280 { 9 860}

高発熱量:kJ/kg {kcal/kg}

44 210 {10 560}

(3) 熱勘定の単位量

燃料 1 kg

(4) 設備の状態

操業の形態

定常運転

負荷

定格負荷

6

Z

9

2

0

2

-

1

9

9

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 熱勘定の範囲(――・――・――線で囲まれた部分)

7

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

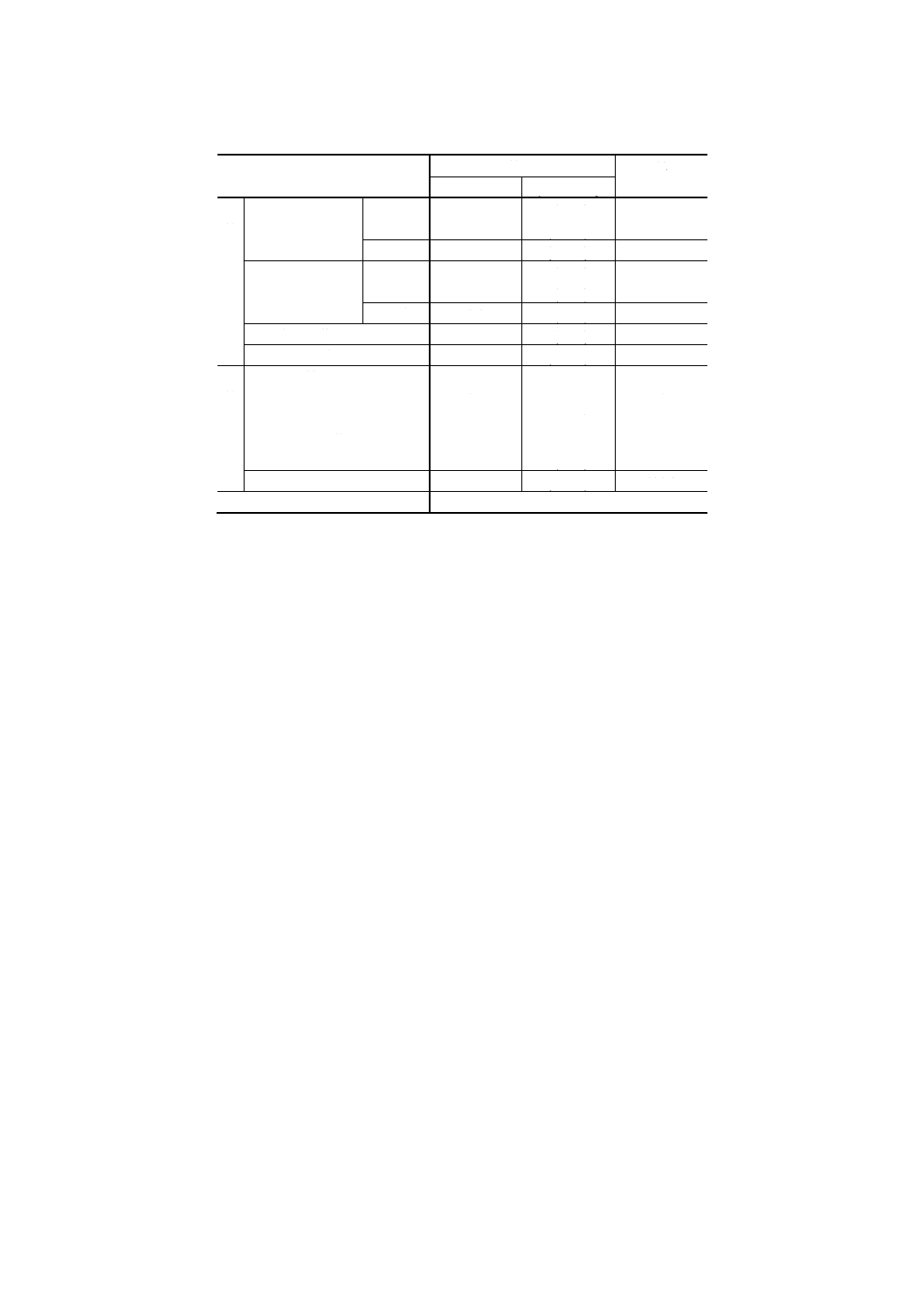

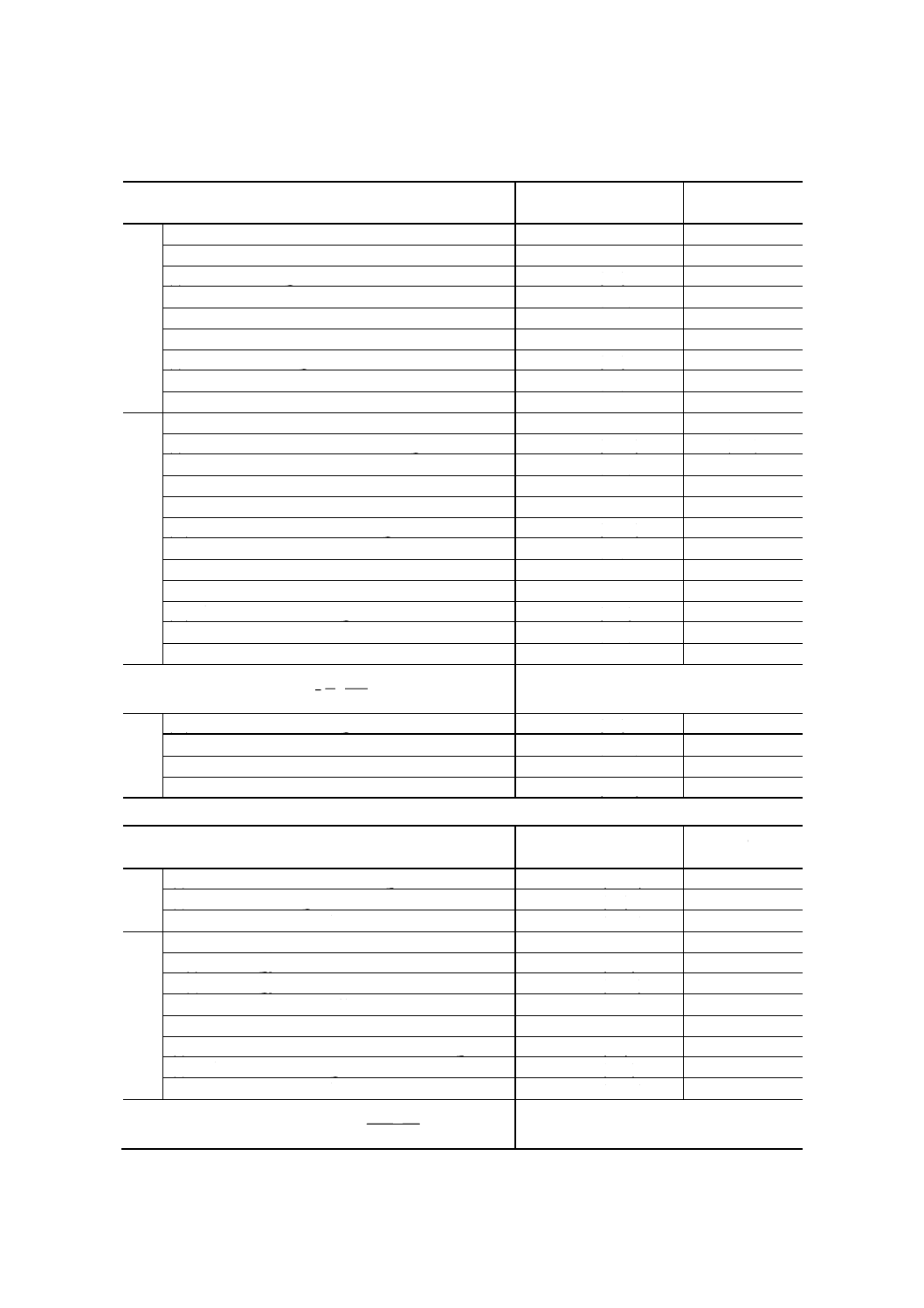

4. 熱勘定表[低(高)発熱量基準]

( )内は高発熱量基準を示す。

入熱

kJ/kg {kcal/kg}

%

(1) 燃料の発熱量

41 282 (44 213) {9 860 (10 560)}

97.87 (98.00)

(2) 燃料の顕熱

67 {16}

0.16 (0.15)

(3) 空気の顕熱

829 {198}

1.96 (1.84)

(4) 炉内吹込み蒸気の持込熱

4 {1}

0.01 (0.01)

(5) 補機の仕事に相当する熱量

−

−

合計

42 182 (45 113) {10 075 (10 775)}

100.00

出熱

kJ/kg {kcal/kg}

%

有

効

出

熱

(1) 主蒸気の保有熱(+側)

31 807 {7 597}

75.40 (70.50)

給水の保有熱(−側)

(2) 再熱蒸気の保有熱(+側)

8 005 {1 912}

18.98 (17.74)

低温再熱蒸気の保有熱(−側)

熱

損

失

(3) 排ガスによる損失熱

1 964 (4 857) {469 (1 160)}

4.66 (10.77)

(4) 不完全燃焼による損失熱

−

−

(5) 炉内吹込み蒸気による損失熱

4 {1}

0.01 (0.01)

(6) 放散損失熱

84 {20}

0.20 (0.19)

(7) その他の損失熱

318 (356) {76 (85)}

0.75 (0.79)

合計

42 182 (45 113) {10 075 (10 775)}

100.00

循環熱

kJ/kg {kcal/kg}

%

再生式空気予熱器循環熱

3 542 {846}

8.40 (7.85)

ボイラ効率

%

(1) 入出熱法

94.38 (88.24)

(2) 熱損失法

94.38 (88.24)

備考1. 有効出熱は水及び蒸気の吸収熱量を表し,主蒸気(再熱蒸気)の保有熱と給水(低温

再熱蒸気)の保有熱の差をとった。

2. 炉内吹込み蒸気の熱量は,大気温度における蒸気のエンタルピーを基準とした。

8

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

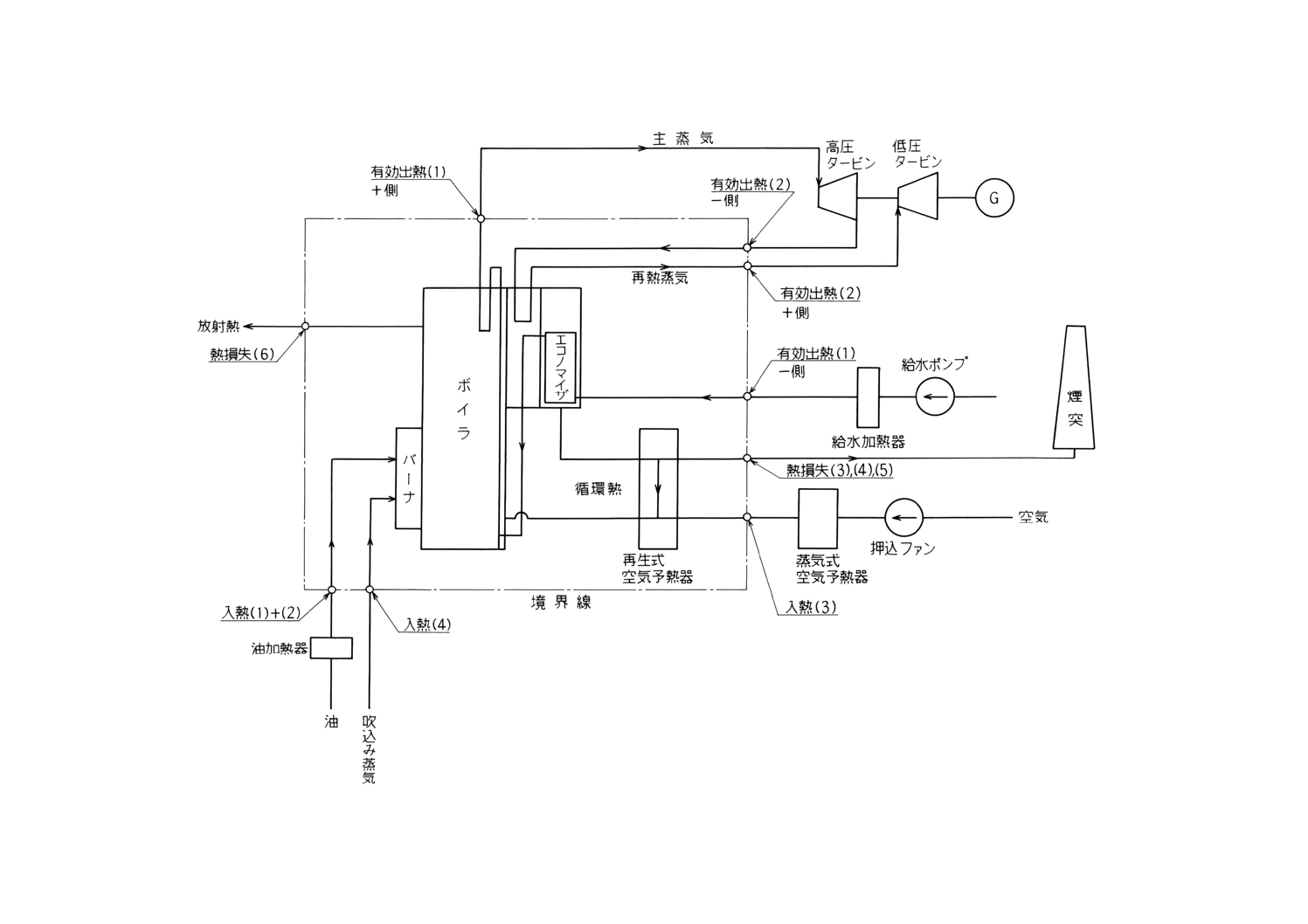

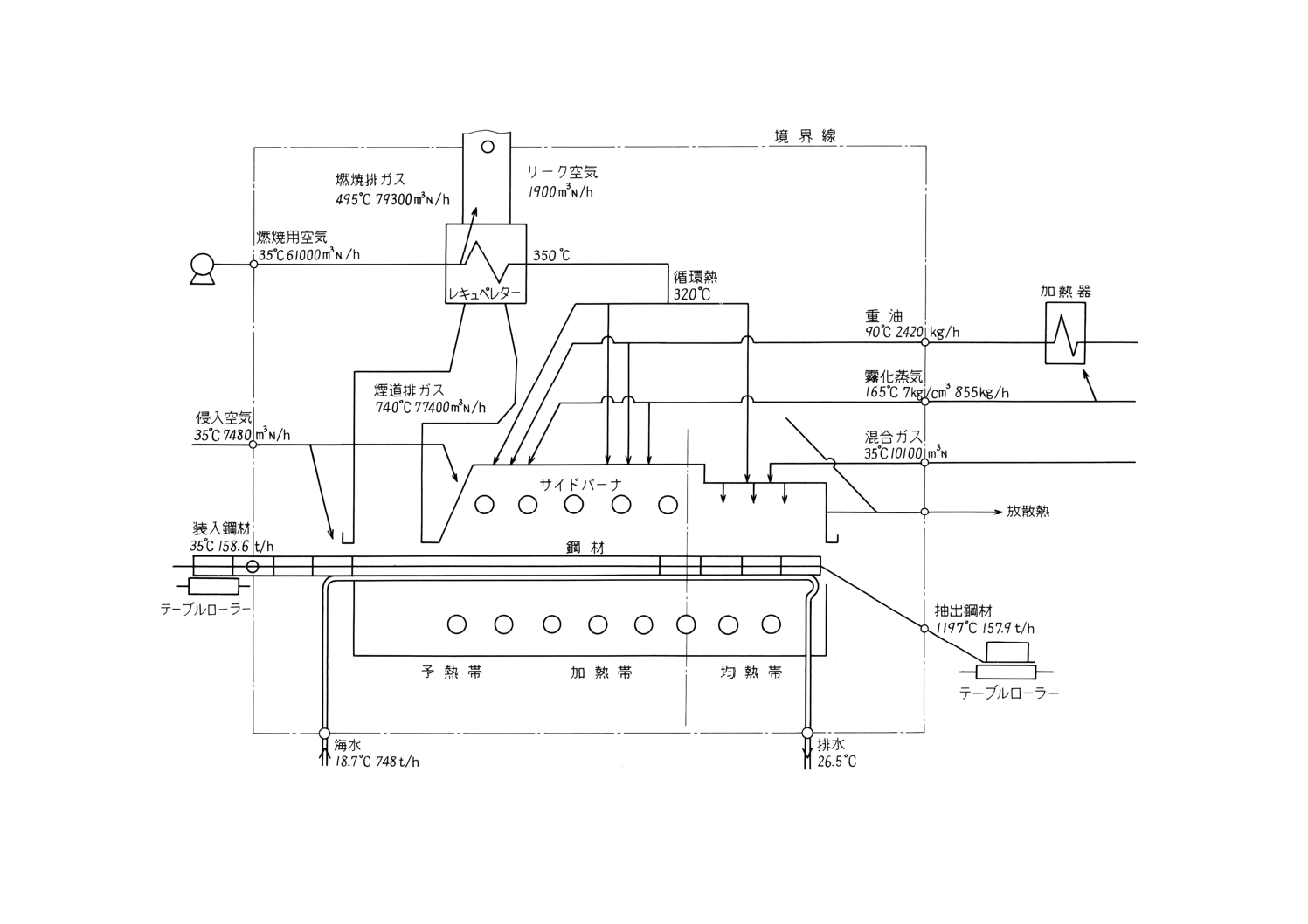

参考2 連続鋼材加熱炉の熱勘定

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

1. 設備概要

加熱炉形式

6帯式ウォーキングビームタイプ

炉寸法

9 800mm(幅)×32 000mm(有効炉長)

標準材料寸法

1 020mm(幅)×242mm(厚)×8 000mm(長)

標準能力

225t/h

使用燃料

予熱帯・加熱帯:混合副生ガス(コークス炉ガス+高炉ガス)

均熱帯:低硫黄,C重油

バーナ形式

重油用:蒸気霧化外部混合(サイドバーナ)

副生ガス用:ノズルミックスタイプ(サイドバーナ,天井バーナ)

スキッド冷却

海水一過式

レキュペレータ

スタックタイプ,燃焼用空気予熱温度500℃(最高)

2. 熱勘定の基準

(1) 基準温度

0℃(大気温度35℃)

(2) 燃料の発熱量 (Hl)

混合ガス 11 800kJ/m3N {2 820kcal/m3N}

重油 42 280kJ/kg {10 100kcal/kg}

(3) 熱勘定の単位量

1t

(4) 設備の状態

装入鋼材寸法

1 250mm(幅)×230mm(厚)×8 500mm(長)

装入鋼材質量

19.2t

装入鋼材処理量

158.6t/h

装入鋼材在炉量

24枚

抽出鋼材温度

1 197℃

操業の状態

連続運転(測定は3時間)

9

Z

9

2

0

2

-

1

9

9

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 熱勘定の範囲(――・――・――線で囲まれた部分)

10

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 熱勘定表[JIS G 0702(連続鋼材加熱炉の熱勘定方式)準拠]

入熱

熱量

%

備考

103kJ/t

{103kca1/t}

(1) 燃料の燃焼熱

1 359

{324.5}

95.2 重油+ガス,低発熱量

(2) 燃料の顕熱

6

{1.4}

0.4

(3) 燃料用空気の顕熱

19

{4.6}

1.4 侵入空気を含む,水蒸気の顕熱を含む。

(4) 霧化削の持ち込む熱

1

{0.3}

0.1 吹込み蒸気と0℃蒸気のエンタルピー差

(5) 装入鋼材の含熱量

16

{3.9}

1.1

(6) スケールの生成熱

25

{6.0}

1.8

計

1 427

{340.7}

100.0

出熱

熱量

%

備考

103kJ/t

{103kcal/t}

(8) 抽出鋼材の含熱量

794

{189.6}

55.7 焼減り量0.6%

(9) スケールの顕熱

6

{1.4}

0.4

(10) 排ガスの顕熱

357

{85.3}

25.0 霧化蒸気の顕熱を含む。

(11) 不完全燃焼による損失熱

−

−

−

−

(12) 燃えがらの持ち去る熱量

−

−

−

−

(13) 冷却水の持ち去る熱量

145

{34.6}

10.2 水量×冷却水入出温度差

(14) その他の損失熱

124

{29.8}

8.7 炉内上側壁放散1.2%

計

1 427

{340.7}

100.0

備考1. 予熱装置で回収した熱

159×103kJ/t {37.9×103kcal/t}

2. 効率

)6(

)4(

)3(

)2(

)1(

)5(

)8(

+

+

+

+

−

×100=55.1%

11

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

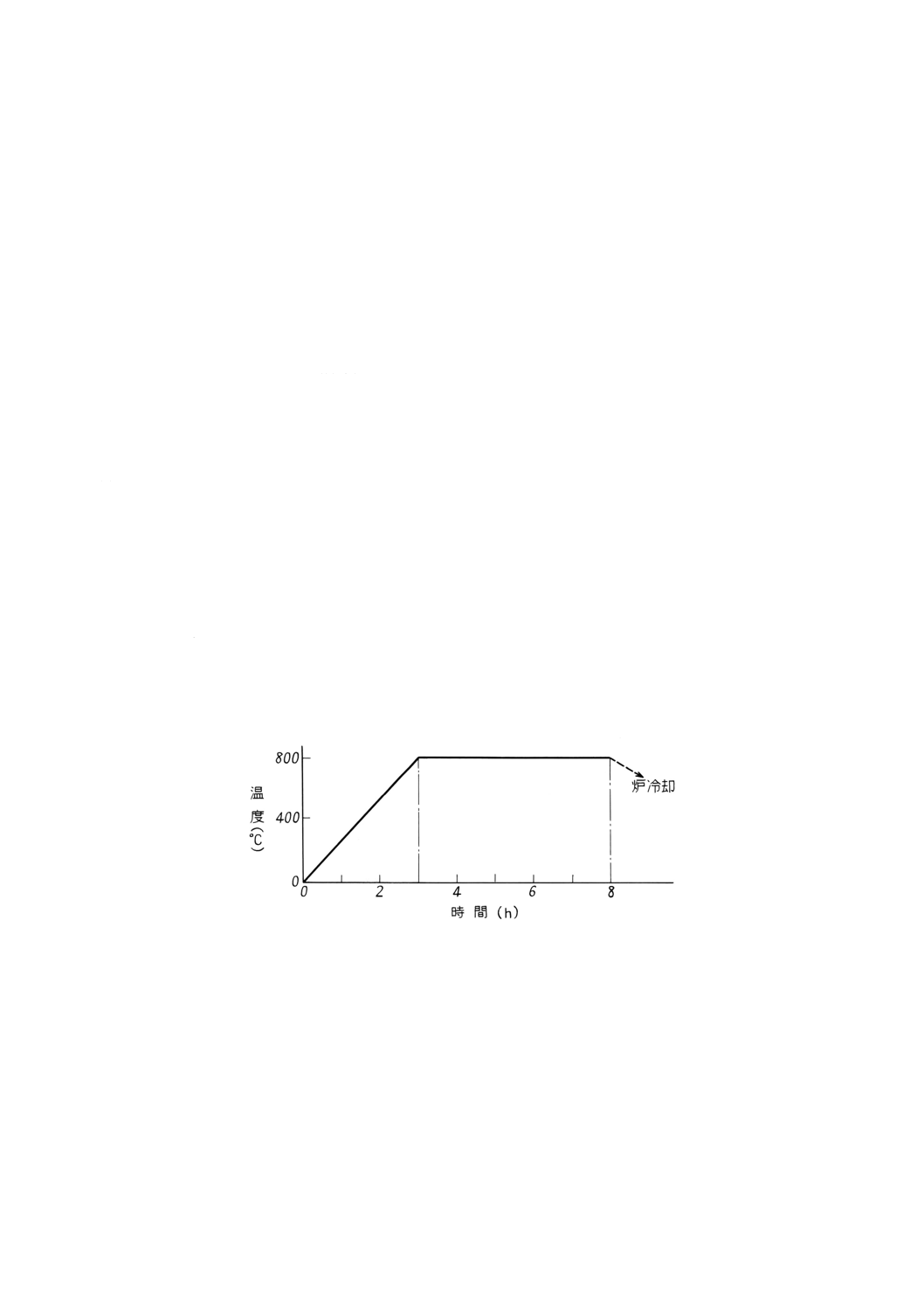

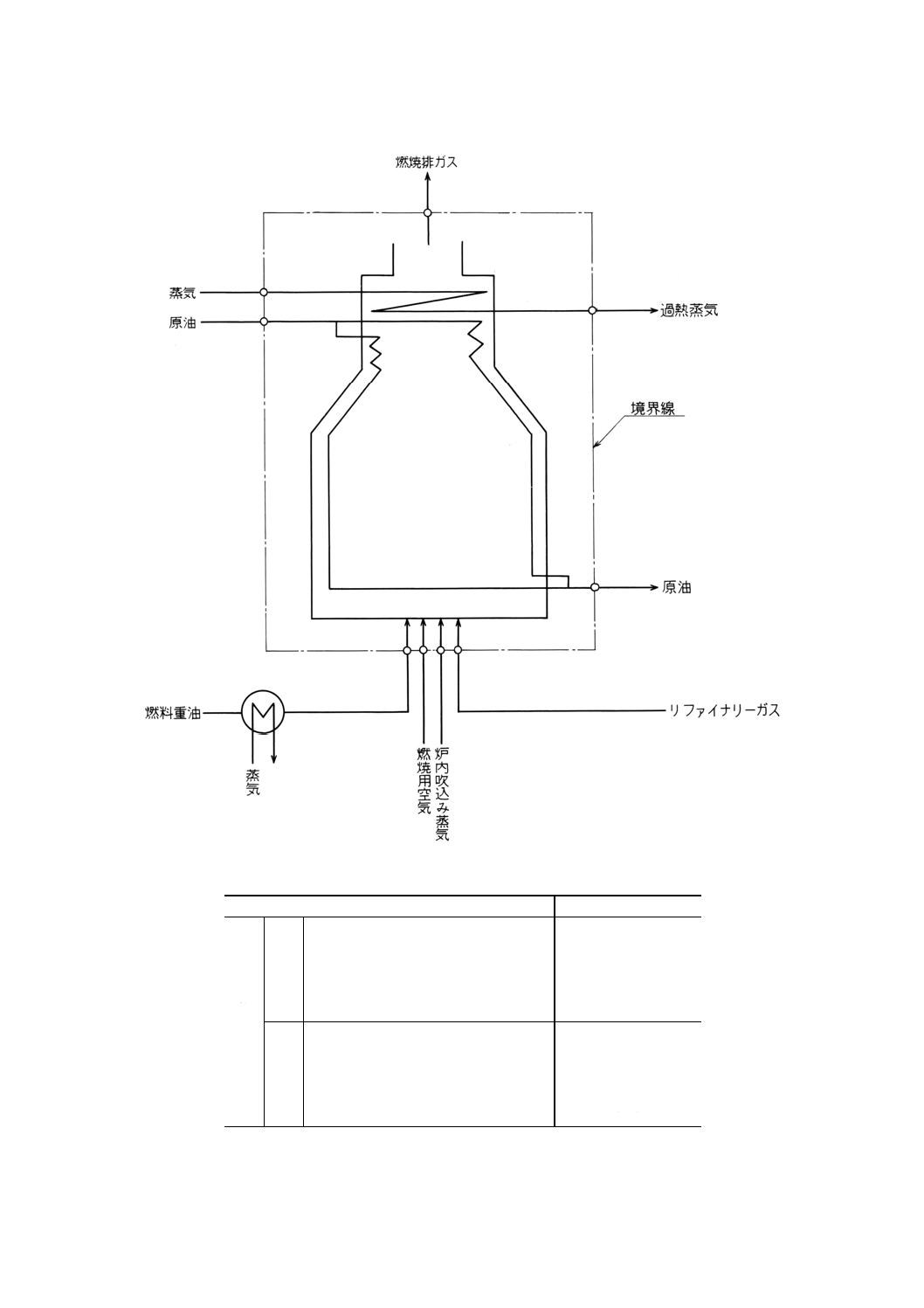

参考3 台車式熱処理炉熱勘定

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

1. 設備概要

(1) 炉形式

重油だき台車式熱処理炉

(2) 用途

特殊鋼丸材の各種熱処理用

(3) 処理能力

13t/チャージ(最大)

(4) 炉内温度

950℃(最高)

(5) 炉内寸法

1.8m (W) ×7m (L) ×1.2m(H,台車上)

(6) 燃焼装置

主バーナ(高圧噴霧式)

10基

パイロットバーナ(ノズルミックス式) 10基

(7) 燃料

特A重油(主バーナ用),生プロパン(パイロットバーナ用)

(8) 制御方式

プログラム式自動温度制御

2. 熱勘定の基準

(1) 外気温度基準

32℃

(2) 低発熱量基準

(3) 設備の状態

負荷率

57%

熱サイクル

回分操業の全工程(0〜8hの区間)を示す。

1

2

Z

9

2

0

2

-

1

9

9

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 熱勘定の範囲(――・――・――線で囲まれた部分)

13

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 熱勘定表

(1) 熱勘定は,鋼材トン (t) 当たりとする。

(2) 熱勘定実施区間は,2.(3)の熱サイクルにおける全工程(0〜8hの区間)とする。

入熱

103kJ/t

{103kcal/t}

%

備考

(1)

特A重油の燃焼熱

18 962.6

{4 530.0}

92.9

(2)

空気の顕熱

97.9

{23.4}

0.5

(3)

プロパンガスの燃焼熱

837.2

{200.0}

4.1

(4)

スケールの生成熱

523.3

{125.0}

2.5

5 588kJ/kg {1 335kcal/kg} Feとする。

計

20 421.0

{4 878.4}

100.0

出熱

103 kJ/t

{103 kcal/t}

%

備考

(5) 鋼材の含熱量

3 985.1

{952.0}

19.5

有効熱

(6) スケールの顕熱

85.0

{20.3}

0.4

平均比熱0.900 kJ/kg℃ {0.215 kcal/kg℃}

(7) 乾排ガスの顕熱

4 437.2

{1 060.0}

21.7

(8) 排ガス中の水分の顕熱

590.2

{141.0}

2.9

(9) 排ガス中の未燃分の損失熱

26.4

{6.3}

0.1

(10) 枕材の含熱量

686.5

{164.0}

3.4

台車上に置き鋼材を載せる台

(11) 炉体放散熱

1 071.6

{256.0}

5.3

(12) 炉体蓄熱量(推定値)

8 765.5

{2 094.0}

42.9

(13) 炉体開口部その他の損失熱

773.1

{184.8}

3.8

計

20 421.0

{4 878.4}

100.0

5. 熱効率

熱効率=

)4(

)3(

)2(

)1(

)5(

+

+

+

×100 (%)

=

0.

421

20

1.

985

3

×100=19.5 (%)

14

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考4 石油加熱炉の熱勘定

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

石油精製の代表的加熱炉である原油常圧蒸留装置の加熱炉の熱勘定方式につき,低発熱量を採用した場

合と高発熱量を採用した場合について例示する。

1. 設備概要

加

熱

炉

用途

原油・蒸気の加熱用

形式

ボックス形

伝熱面積

m2

原油

放射部

2 292

対流部

2 343

蒸気

対流部

247

燃焼室容積 m3

1 546

熱負荷 J/s {kca1/h}

原油

103.2×106 {88.7×106}

蒸気

1.4×106 {1.2×106}

燃焼室負荷 J/s・m3 {kcal/h・m3}

85 600 {73 600}

バ

ー

ナ

形式

重油・ガス混焼

重油バーナガン形式

内部混合式蒸気噴霧形

通風方式

自然通風

燃料の種類

重油,リファイナリーガス

燃焼排ガスの熱回収設備

なし

2. 熱勘定の基準

(1) 外気温度

4℃

(2) 熱勘定の単位量

1時間当たり

(3) 操業の状態

連続操業

(4) 設備の負荷

53%

15

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.

熱勘定の範囲(――・――・――線で囲まれた部分)

4. 測定結果

気温℃

4

被

加

熱

流

体

原

油

流量

kg/h

609 000

入口温度

℃

216

出口温度

℃

303

入口圧力(ゲージ圧) kPa {kgf/cm2}

983 {9.0}

出口圧力(ゲージ圧) kPa {kgf/cm2}

189 {0.9}

蒸

気

流量

kg/h

9 300

入口温度

℃

193

出口温度

℃

287

入口圧力(ゲージ圧) kPa {kgf/cm2}

268 {1.7}

出口圧力(ゲージ圧) kPa {kgf/cm2}

248 {1.5}

16

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

気温℃

4

燃

料

重

油

種類

C重油

使用量

kg/h

540

発熱量 高

MJ/kg {kcal/kg}

低

MJ/kg {kcal/kg}

46.5 {11 110}

45.0 {10 740}

入口温度

℃

70

リ

フ

ァ

イ

ナ

リ

ー

ガ

ス

使用量

kg/h

5 053

発熱量 高

MJ/kg {kcal/kg}

低

MJ/kg {kcal/kg}

49.7 {11 870}

45.6 {10 880}

入口温度

℃

57

炉

内

吹

込

み

蒸

気

使用量(推定値)

kg/h

160

温度

℃

296

圧力(ゲージ圧)

kPa {kgf/cm2}

532 {4.4}

燃

焼

排

ガ

ス

加熱炉出口温度

℃

280

組成

CO2

10.5

容積 %

CO

0.0

(乾きガス基準)

SO2

0.005

O2

4.6

N2

84.9

5. 熱勘定表

(1) 低発熱量基準

熱量

%

MJ/s

{106kcal/h}

入

熱

燃料の燃焼熱

重油

6.75

{5.80}

ガス

63.94

{54.98}

小計

70.69

{60.78}

99.7

燃料の顕熱

重油

0.01

{0.01}

ガス

0.16

{0.14}

小計

0.17

{0.15}

0.2

炉内吹込み蒸気の顕熱

0.04

{0.03}

0.1

合計

70.90

{60.96}

100.0

出

熱

原油の吸熱量

59.37

{51.05}

83.7

蒸気の吸熱量

0.57

{0.49}

0.8

乾き排ガスの顕熱

8.08

{6.95}

11.4

排ガス中の水蒸気の顕熱

1.39

{1.19}

2.0

炉壁などからの損失熱

1.49

{1.28}

2.1

合計

70.90

{60.96}

100.0

加熱炉熱効率 %

84.5

17

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 高発熱量基準

熱量

%

MJ/s

{106kcal/h}

入

熱

燃料の燃焼熱

重油

6.98

{6.00}

ガス

69.76

{59.98}

小計

76.74

{65.98}

99.6

燃料の顕熱

重油

0.01

{0.01}

ガス

0.16

{0.14}

小計

0.17

{0.15}

0.2

炉内吹込み蒸気の顕・潜熱

0.14

{0.12}

0.2

合計

77.05

{66.25}

100.0

出

熱

原油の吸熱量

59.37

{51.05}

77.1

蒸気の吸熱量

0.57

{0.49}

0.7

乾き排ガスの顕熱

8.08

{6.95}

10.5

排ガス中の水蒸気の顕・潜熱

7.54

{6.48}

9.8

炉壁などからの損失熱

1.49

{1.28}

1.9

合計

77.05

{66.25}

100.0

加熱炉熱効率 %

77.8

18

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考5 セメント工業用窯炉の熱勘定

この参考は,本体の規定に関連する事柄を補足するもので,規定の一部ではない。

1. 設備概要

製造様式

NSP(ニューサスペンションプレヒータ付き)

キルン

内径

m

5.2

全長

m

84

有効内容積

m3

1 784

バーナの形式

キルン

マルチピラール

仮焼炉

シングルピラール

クーラ

形式

フラーAQC

大きさ

m

5.2 W×32.75 L

サスペンション

プレヒータ

段数

4

各段の直径

m

4段 φ4.0×4基 3段 φ6.0×2基 1, 2段各φ6.4×2基

仮焼炉

基数

2

直径

m

6.4

高さ

m

8.6

有効内容積

m3

214.0

2. 熱勘定の基準

(1) 外気温度基準 20℃

(2) 低発熱量基準

(3) 熱勘定の単位量 製品(クリンカ)1t当たり

3. 熱勘定の範囲

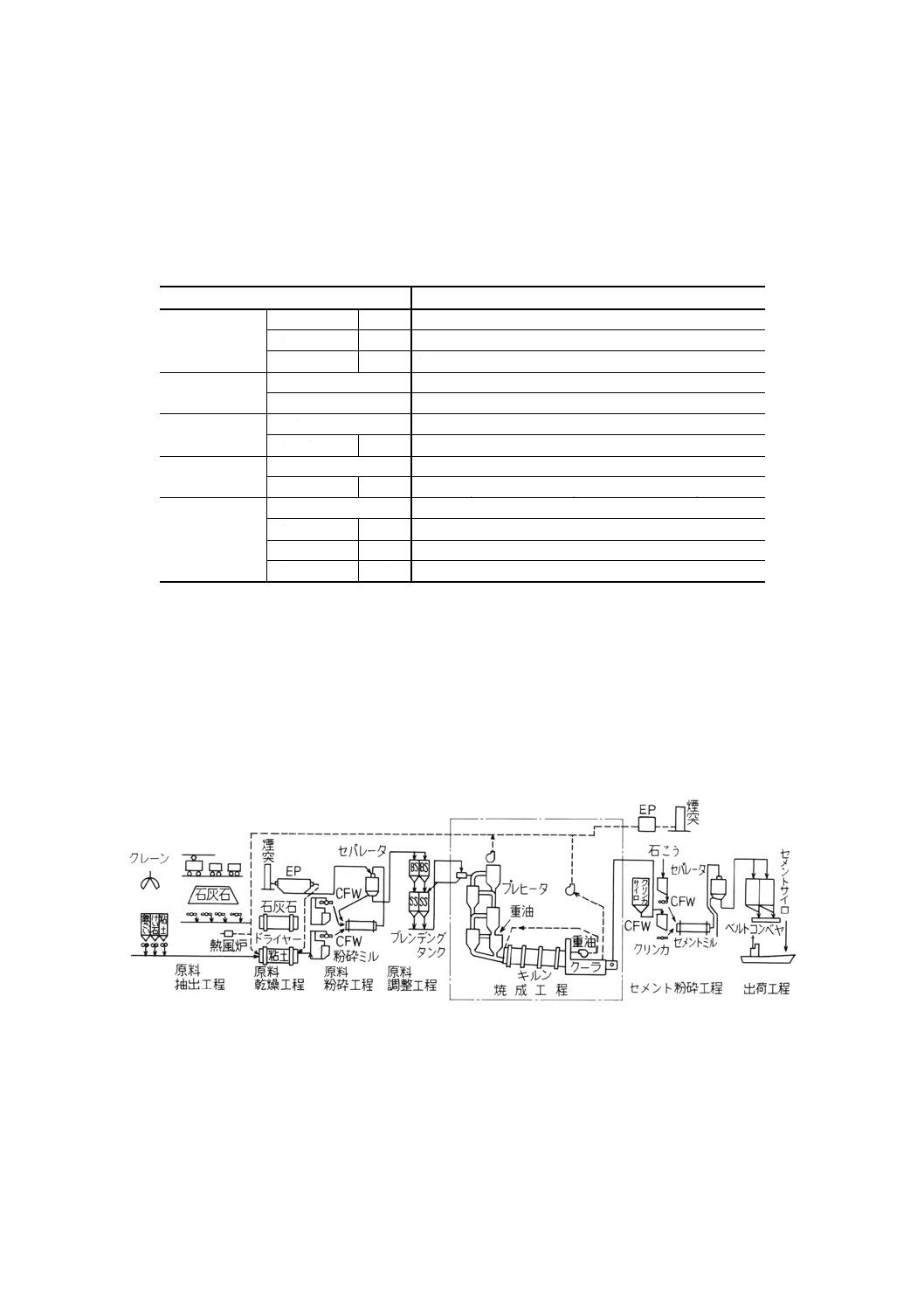

(1) ポルトランドセメントの製造工程

19

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

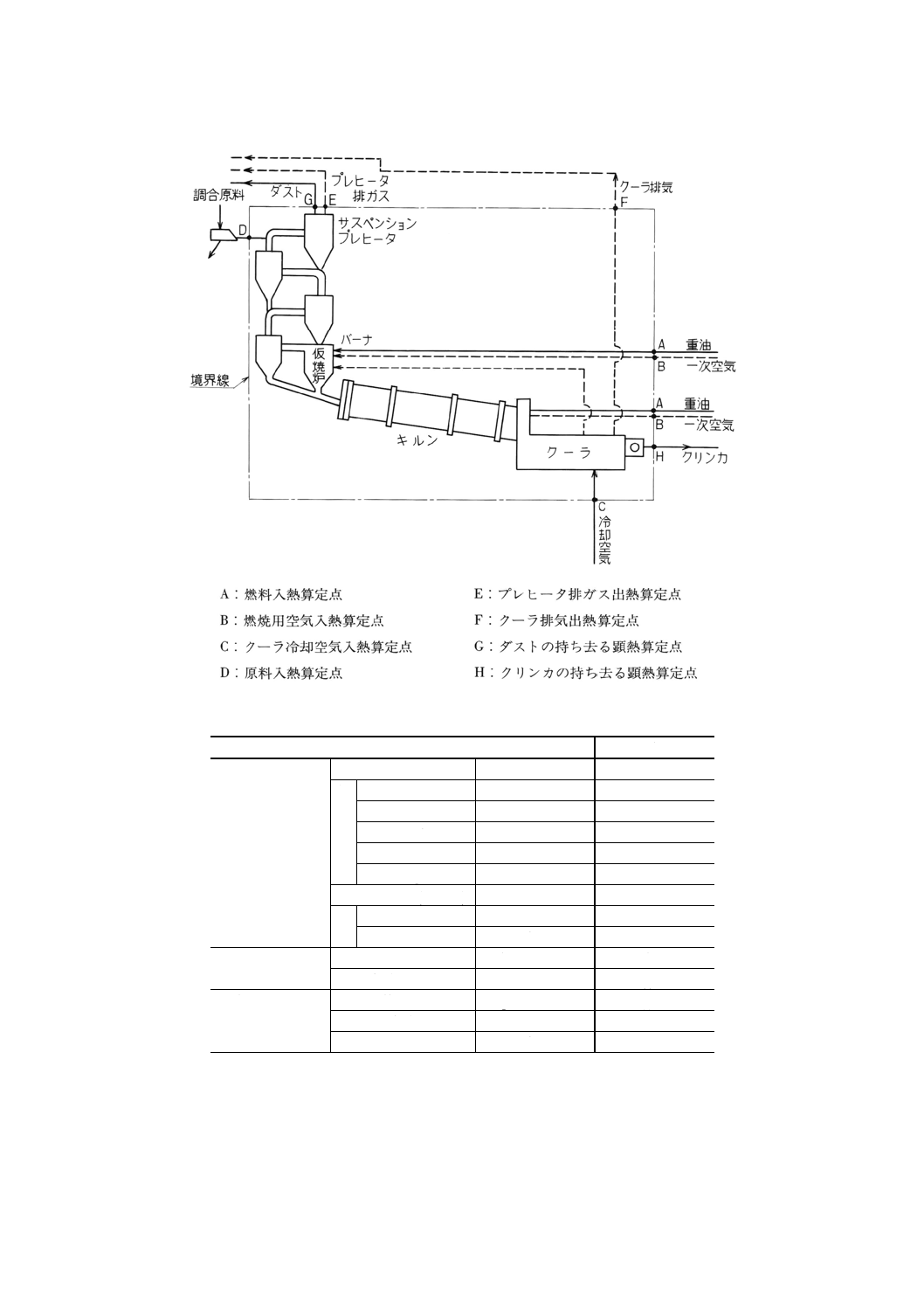

(2) 熱勘定の範囲(――・――・――線で囲まれた部分)

4. 測定結果

項目

測定値

クリンカ

生産量

t/h

202.6

組

成

SiO2

%

22.4

Al2O3

%

5.5

Fe2O3

%

3.3

CaO

%

66.0

MgO

%

1.2

石灰飽和度 (L. S. D)

−

0.92

温

度

クーラ入口

℃

1 350

クーラ出口

℃

110

乾原料から発生す

る排ガス量

水蒸気量

m3N/tクリンカ

24(1)

炭酸ガス量

m3N/tクリンカ

271(1)

原料

使用量

kg/tクリンカ

1 558(1)

水分

%

0.0

温度

℃

70

20

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

項目

測定値

燃料

種類

−

C重油

高発熱量

kJ/kg {kcal/kg}

43 535 {10 400}

低発熱量

kJ/kg {kcal/kg}

40 814 {9 750}

温度

℃

110

使

用

量

キルン

kg/tクリンカ

32.6

仮焼炉

kg/tクリンカ

48.7

計

kg/tクリンカ

81.3

燃焼用空気

一

次

空

気

キ

ル

ン

容量

m3N/tクリンカ

35.2

温度

℃

20

圧力

Pa {mmAq}

14 710 {1 500}

仮

焼

炉

容量

m3N/tクリンカ

52.6

温度

℃

20

圧力

Pa {mmAq}

14 710 {1 500}

二

次

空

気

キ

ル

ン

容量

m3N/tクリンカ

321(1)

温度

℃

891(1)

仮

焼

炉

容量

m3N/tクリンカ

501

温度

℃

700

キルン排ガス

容量

m3N/tクリンカ

452(1)

温度

℃

1 150

圧力

Pa {mmAq}

−392 {−40}

組

成

CO2

%

23.2

O2

%

2.0

CO

%

0.0

N2

%

74.8

空気比

1.11(1)

プレヒータ出口の

排ガス

容量

m3N/tクリンカ

1 486(1)

温度

℃

391

圧力

Pa {mmAq}

8 845 {800}

組

成

CO2

%

30.4

O2

%

4.0

CO

%

0.0

N2

%

65.0

空気比

1.30(1)

クーラ冷却空気

容量

m3N/tクリンカ

2 387

温度

℃

30

クーラ排気

容量

m3N/tクリンカ

1 565

温度

℃

230

プレヒータ出口又

はキルン出口にお

ける飛散ダスト

質量

t/tクリンカ

0.13

温度

℃

391

注(1) 計算値

21

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 熱勘定表

(1) キルン

項目

MJ/tクリンカ

{103 kcal/tクリンカ}

%

入

熱

Q1

(1) 燃料の燃焼熱 Qa

3 318.2 {792.7}

97.2

(2) 燃料の顕熱 Qb

13.8 {3.3}

0.4

(3) 原料の燃焼熱 Qc

0.0 {0.0}

0.1

(4) 原料の顕熱 Qd

65.3 {15.6}

1.9

(a) 乾原料の顕熱

65.3 {15.6}

1.9

(b) 原料中の水分の顕熱

0.0 {0.0}

0.0

(5) 一次空気の顕熱 Qe

0.0 {0.0}

0.0

(6) クーラ冷却空気の顕熱 Qf

15.5 {3.7}

0.5

合計

3 412.8 {815.3}

100.0

出

熱

Q2

(7) クーラ焼成用熱 Qg

1 809.2 {432.2}

53.0

(8) (クーラに入るクリンカの顕熱) Qh

1 436.8 {341.8}

(41.0)

(9) クリンカの持ち去る顕熱 Qi

70.7 {16.9}

2.1

(10) クーラ排気の持ち去る顕熱 Qj

430.7 {102.9}

12.6

(11) 原料中の水分の蒸発熱 Qk

0.0 {0.0}

0.0

(12) キルン排ガスの持ち去る顕熱 Ql

838.5 {200.3}

24.6

(a) 原料から発生した水蒸気の顕熱

13.8 {3.3}

0.4

(b) 原料から発生した炭酸ガスの顕熱

193.8 {46.3}

5.7

(c) 燃焼ガスの顕熱

630.8 {150.7}

18.5

(13) ダストの持ち去る顕熱 Qm

44.4 {10.6}

1.3

(14) 放射その他の損失熱 Qn

219.3 {52.4}

6.4

合計

3 412.8 {815.3}

100.0

焼成効率

100

c

a

d

g

p

×

+

−

=

Q

Q

Q

Q

η

52.6%

循

環

熱

Q3

(15) 一次空気による回収熱 Qo

0.0 {0.0}

0.0

(16) 二次空気及び仮焼炉用クーラ抽気による回収熱 Qp

857.3 {204.8}

100.0

(17) クーラ冷却空気による回収熱 Qq

0.0 {0.0}

0.0

合計

857.3 {204.8}

100.0

(2) クーラ クーラ部分について熱勘定表を示すと次のとおりである。

項目

MJ/tクリンカ

{103 kcal/tクリンカ}

%

入

熱

Q4

(1) クーラに入るクリンカの顕熱 Qh

1 430.8 {341.8}

98.9

(2) 冷却空気の顕熱 Qf

15.5 {3.7}

1.1

合計

1 446.3 {345.5}

100.0

出

熱

Q5

(3) 二次空気による顕熱 Qp

857.3 {204.8}

59.3

(a) キルン Qpk

391.0 {93.4}

27.0

(b) 仮焼炉 Qpc

466.3 {111.4}

32.3

(4) クリンカの持ち去る顕熱 Qi

70.7 {16.9}

4.9

(5) クーラ排気の持ち去る顕熱 Qj

430.7 {102.9}

29.8

(6) 仮焼炉以外のクーラ抽気の持ち去る顕熱 Qw

0.0 {0.0}

0.0

(7) 放射その他の損失熱 Qx

87.5 {20.9}

6.0

合計

1 446.3 {345.5}

100.0

二次空気による回収効率

f

h

p

c

Q

Q

Q

η

+

=

×100

59.3%

22

Z 9202 - 1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

解説表1 熱勘定方式原案作成委員会

氏名

所属

◎ 谷 下 市 松

幾徳工業大学

植 田 辰 洋

東京大学工学部

小 泉 睦 男

早稲田大学理工学部

市 川 道 雄

工業技術院公害資源研究所

佐々木 正 治

工業技術院公害資源研究所

田 村 忠 男

工業技術院標準部

高 澤 信 行

資源エネルギー庁官房総務課省エネルギー対策室

岩 室 武 世

日本石油株式会社

辻 元 徳 三

社団法人日本ボイラ協会

野 木 孝 次

社団法人セメント協会研究所

荒 川 光 夫

東京電力株式会社

松 尾 正 輝

新日本製鉄株式会社設備技術センター

山 田 保 徳

昭和軽金属株式会社

楠 瀬 康 彦

黒崎築炉株式会社

石 本 礼 二

石川島播磨重工業株式会社

佐 田 哲 男

日本鋼管株式会社

小 林 誠 司

味の素株式会社

倉 島 秀 至

旭硝子株式会社

立 花 一 文

財団法人省エネルギーセンター

野 崎 幸 雄

財団法人省エネルギーセンター

◎印 委員長

解説表2 熱勘定方式原案作成分科会

氏名

所属

◎ 植 田 辰 洋

東京大学工学部

市 川 道 雄

工業技術院公害資源研究所

黒 河 亀千代

工業技術院標準部材料規格課

高 澤 信 行

資源エネルギー庁官房総務課省エネルギー対策室

岩 室 武 世

日本石油株式会社製造部装置保全課

辻 元 徳 三

社団法人日本ボイラ協会

野 木 孝 次

社団法人セメント協会研究所技術部

荒 川 光 夫

東京電力株式会社火力部火力技術課

松 尾 正 輝

新日本製鉄株式会社設備技術センター熱技術部

山 田 保 徳

昭和軽金属株式会社横浜工場技術課

楠 瀬 康 彦

黒崎築炉株式会社営業本部技術部

石 本 礼 二

石川島播磨重工業株式会社ボイラ基本設計部

立 花 一 文

財団法人省エネルギーセンター

◎印 分科会委員長