Z 9015-3:2011 (ISO 2859-3:2005)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,定義及び記号 ·········································································································· 2

3.1 用語及び定義 ················································································································ 2

3.2 記号及び略号 ················································································································ 3

4 一般要求事項 ··················································································································· 3

5 供給者及び製品の適格性 ···································································································· 4

5.1 供給者の適格性 ············································································································· 4

5.2 製品の適格性 ················································································································ 5

5.3 適格性スコア ················································································································ 6

5.4 製品の適格性の評価の例 ································································································· 8

6 スキップロット抜取検査手順 ······························································································ 9

6.1 一般 ···························································································································· 9

6.2 最初の検査頻度及びその決定 ·························································································· 10

6.3 検査頻度及び変更 ········································································································· 11

6.4 抜取検査方式,ロットの選定及び検査の手順(状態2及び状態3) ········································ 14

6.5 スキップロット一時停止 ································································································ 15

6.6 再適格性の認定 ············································································································ 15

6.7 製品の非適格 ··············································································································· 16

6.8 供給者の非適格及び停止 ································································································ 17

7 供給者の責任 ·················································································································· 17

8 検査機関及び所轄責任者の責任 ·························································································· 18

8.1 一般 ··························································································································· 18

8.2 供給者の適格性の評価の責任 ·························································································· 18

8.3 その他の責任 ··············································································································· 18

9 JIS Z 9015-1との互換性 ···································································································· 19

9.1 制限 ··························································································································· 19

9.2 ゆるい検査との関係 ······································································································ 20

10 補足情報 ······················································································································ 20

10.1 設計の基礎 ················································································································· 20

10.2 スキップロットの手順の統計的な特性 ············································································· 20

附属書A(規定)製品の適格性の評価の前に合意しておくべき要求事項のオプション ······················· 22

附属書B(規定)規定された検査頻度におけるランダム選択の手順 ··············································· 23

附属書C(参考)スキップロット抜取検査及びゆるい検査の選定に使用する要素 ····························· 25

Z 9015-3:2011 (ISO 2859-3:2005) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 26

Z 9015-3:2011 (ISO 2859-3:2005)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 9015-3:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 9015の規格群には,次に示す部編成がある。

JIS Z 9015-0 第0部:JIS Z 9015抜取検査システム序論

JIS Z 9015-1 第1部:ロットごとの検査に対するAQL指標型抜取検査方式

JIS Z 9015-2 第2部:孤立ロットの検査に対するLQ指標型抜取検査方式

JIS Z 9015-3 第3部:スキップロット抜取検査手順

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 9015-3:2011

(ISO 2859-3:2005)

計数値検査に対する抜取検査手順−

第3部:スキップロット抜取検査手順

Sampling procedures for inspection by attributes-

Part 3: Skip-lot sampling procedures

序文

この規格は,2005年に第2版として発行されたISO 2859-3を基に,技術的内容及び構成を変更するこ

となく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,計数値による合否判定検査の包括的なスキップロット抜取検査手順について規定する。こ

れらの手順の目的は,満足できる品質保証システム,及び効果的な品質管理力をもつ供給者が提出する高

い品質の製品の検査の労力を軽減する方法を提供することである。検査の労力の軽減は,検査に提出され

たロットを,規定した確率でランダムに決定し,検査なしに合格させるかどうかを決めることによって達

成される。この手順は,JIS Z 9015-1で既に適用されているサンプルアイテムのランダム選択の原則を,

ロットのランダム選択に拡張する。

この規格に規定する手順は,次のようなものの検査に適用できる。ただし,これらに限定されるもので

はない。

a) 最終アイテム。例えば,完成品又はサブアッセンブリ製品

b) 部分品及び原材料

c) 工程中の資材

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2859-3:2005,Sampling procedures for inspection by attributes−Part 3: Skip-lot sampling

procedures(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”こ

とを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS Q 9001 品質マネジメントシステム−要求事項

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

2

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 3534-1,Statistics−Vocabulary and symbols−Part 1: Probability and general

statistical terms(MOD)

JIS Z 8101-2 統計−用語と記号−第2部:統計的品質管理用語

注記 対応国際規格:ISO 3534-2,Statistics−Vocabulary and symbols−Part 2: Applied statistics(MOD)

JIS Z 9015-1:2006 計数値検査に対する抜取検査手順−第1部:ロットごとの検査に対するAQL指標

型抜取検査方式

注記 対応国際規格:ISO 2859-1:1999,Sampling procedures for inspection by attributes−Part 1:

Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection(IDT)

ISO 2859-10 Sampling procedures for inspection by attributes−Part 10: Introduction to the ISO 2859 series

of standards for sampling for inspection by attributes

3

用語,定義及び記号

3.1

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8101-1,JIS Z 8101-2及びJIS Z 9015-1によるほか,次に

よる。

3.1.1

継続的生産(continuous production)

安定した頻度で行われる生産。

注記 規定された期間に,規定された生産頻度(5.2.1参照)で生産が継続しているならば,生産は継

続しているとみなされる。継続的生産は,製造又は組立工程の要素が安定していると考えるも

のである。

3.1.2

非適格(disqualification)

スキップロット抜取検査(3.1.11参照)に適格でないこと。

3.1.3

検査機関(inspection agency)

ロットの検査及び適格性の評価に責任をもつ,独立した第三者機関。

3.1.4

検査頻度(inspection frequency)

ロットが検査される確率。

注記 この規格では,1/2,1/3,1/4及び1/5の検査頻度を規定している。

3.1.5

一時停止(interruption)

スキップロット抜取検査(3.1.11参照)の中断。最終的に,スキップロット抜取検査又はロットごとの

検査に復帰する。

3.1.6

ロットごとの検査(lot-by-lot inspection)

連続して提出される製品のロットごとの検査。

注記1 この規格では,サンプルをそれぞれのロットから抜き取り,かつ,JIS Z 9015-1に規定する

計数値抜取検査手順を用いて検査する。

3

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 この規格では,ロットごとの検査を,状態1(ロットごとの検査の状態)及び状態3(スキッ

プロット一時停止の状態)(5.1参照)の両方で用いる。

3.1.7

製品の適格性(product qualification)

スキップロット抜取検査(3.1.11参照)に適しているかを決定する製品の評価。

3.1.8

適格性スコア(qualification score)

規定の規則に従って直前までの品質の実績から得られるスコアの現在までの集計であって,適格性,検

査頻度(3.1.4参照)の変更,一時停止(3.1.5参照),非適格(3.1.2参照),及び再適格性の認定(3.1.9参

照)についての判断に用いられる。

3.1.9

再適格性の認定(requalification)

スキップロット抜取検査(3.1.11参照)を再開するための適格性の認定。

3.1.10

所轄責任者,権限者(responsible authority)

検査システムを適切に管理する責任及び権限をもった人又はグループ。

注記 この規格では,所轄責任者は,供給者の適格性を評価,検証し,種々の基準の決定及び検査の

状態を切り替える責任及び権限をもつ。

3.1.11

スキップロット抜取検査(skip-lot sampling inspection)

連続するロットの幾つかは検査なしで合格とする抜取検査手順。指定された数のロットの抜取検査が規

定する基準を満足する場合に適用される。

注記 検査するロットは,この規格が規定する(スキップロット抜取検査の)検査頻度に応じてラン

ダムに選ぶ。例えば,1/2の検査頻度とは,検査するロットの比率が長期間の平均で1/2である

ことを意味する。

3.1.12

供給者の適格性(supplier qualification)

スキップロット抜取検査(3.1.11参照)を実施する供給者の力量の評価。

3.2

記号及び略号

この規格で用いる記号及び略号は,次による。

Ac :合格判定数

Ac0 :対応する1回抜取方式の合格判定数

Ac1 :(2回抜取方式又は多回抜取方式の場合の)第一合格判定数

Ac2 :(2回抜取方式又は多回抜取方式の場合の)第二合格判定数

d

:サンプル中の不適合品数又は不適合数

k

:検査頻度に用いるロットの数(検査頻度は,kロット当たり1ロット,すなわち1/kになる。)

n

:サンプルサイズ,サンプルの大きさ

4

一般要求事項

4.1

スキップロット抜取検査(3.1.11参照)は,供給者及び製品の両方が適格とされた場合にだけ適用す

4

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。適格の要求事項は,箇条5に規定する。

注記 この規格で規定するスキップロット抜取手順は,Dodge(米国の統計学者。ベル電話研究所で

の研究で,スキップロットを提唱した。)のスキップロット抜取方式とは別なものと考えること

が望ましい。参考文献[1],[2]及び[3]を参照。

4.2

この規格は,JIS Z 9015-1の抜取方式を補足することを意図しているので,JIS Z 9015-1とともに用

いてもよい。この規格で規定がない場合は,JIS Z 9015-1の条件を適用しなければならない。ISO 2859-10

は,JIS Z 9015シリーズの利用に役立つ情報を提供する。

4.3

この規格で規定するスキップロット抜取検査手順は,連続する一連のロットに対してだけ適用する

よう意図しており,孤立ロットには適用しない。一連の全てのロットは,同じ品質のものと期待されてお

り,検査しないロットは,検査するロットと同じ品質のものであると確信するだけの理由があるのが望ま

しい。

4.4

コスト削減によって有効であるならば(9.2及び附属書C参照),ゆるい検査の代わりにスキップロ

ット抜取検査を用いてもよいが,その適用及び切換えルールはJIS Z 9015-1のゆるい検査のものとは異な

る。

4.5

スキップロット抜取検査の使用には,幾つかの制限がある(9.1参照)。

4.6

二つ以上のクラスの不適合品又は不適合に対して異なる合格品質限界(以下,AQLという。)の値を

規定する場合には,この規格を正しく適用するために,特に注意を払うことが望ましい(5.2.2〜6.6及び

10.2参照)。

注記 不適合又は不適合品のクラス分けについては,JIS Z 9015-1の7.4(不適合又は不適合品のクラ

ス)による。

4.7

検査は,供給者若しくは購買者の所在地,又は生産工程の作業間の領域で行ってもよい。

4.8

全ての製品は,特定の環境及び特性をもつので,供給者及び所轄責任者が,製品の仕様を満たし,

その環境に適合する適切なオプションを選択できるように,オプションを提供する。この修正修飾(テイ

ラリング)結果である全ての選択は,文書に規定されることが望ましい。

4.9

購買者が指定する場合,この規格を購入契約書,仕様契約書,検査指示書又は他の契約文書に引用

してもよい。

4.10 所轄責任者及び検査機関は,上記の文書のどれかで指定されることになっている。この規格では,

ロットの検査及び適格性の評価の両方を独立した第三者機関である検査機関によって実施されることを想

定している。しかし,この両方を購買者が行ってもよい。その場合には必要に応じて,“検査機関”の用語

は,“購買者の検査員”又は“評価チーム”に置き換える(5.1.2,5.2.3,箇条7及び箇条8参照)。

5

供給者及び製品の適格性

5.1

供給者の適格性

5.1.1 供給者の適格性の要求事項

供給者の適格性の要求事項は,次による。

a) 供給者は,製品の品質及び設計変更を管理するための文書化されたシステムを導入し,かつ,維持し

なければならない。そのシステムには,供給者によるそれぞれの生産ロットの検査及び検査結果の記

録を含むことが必要である。

b) 品質水準の変動を検出する能力及び修正する能力,並びに品質に悪影響を与えるかもしれない工程の

変化を監視する能力をもつシステムを設立していなければならない。このシステムの適用に責任を負

5

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う供給者側の責任者は,適用可能な標準類,システム及び従うべき手順について明確に理解している

ことを実証しなければならない。

c) 供給者は,品質に悪影響を与える可能性のあるどんな変更も行ってはならない。

5.1.2

供給者の適格性の評価

供給者の適格性の評価のために評価チームを派遣してもよい。評価を検査機関が実施する場合,何を調

査し,機能及び責任がどのように割り当てられているかの代表例を箇条8に示す。

購買者が供給者の適格性の評価をする場合,評価チームの機能及び責任は,検査機関によるものと同じ

になる。

供給者が他の類似製品についての評価を受けている場合,所轄責任者は,供給者の適格性の追加的な評

価の程度を考慮して決定してもよい。

所轄責任者は,評価結果の検討後,供給者がスキップロット抜取検査に適格かどうかを決定しなければ

ならない(8.2参照)。供給者が,対象となる製品を含む製品グループに対して,第三者審査機関によるJIS

Q 9001の認証を受けていることは,スキップロット抜取検査が適切かどうかを決定するときに考慮するこ

とが望ましい。

5.1.3

供給者の適格性の検証

供給者の適格性は,供給者及び所轄責任者の両者が合意する頻度で検証しなければならない。この検証

の目的は,供給者が引き続き品質管理の手順を理解し,それに従っているかどうかを判定することである。

検証の方法は,監査の方法と類似しているが,それは簡略化してもよく,例えば,レビューを監査チー

ムに代わって検査員が行ってもよい。

5.2

製品の適格性

5.2.1

製品の適格性の一般要求事項

製品の適格性の一般要求事項は,次による。

a) 製品は,安定した設計によるものでなければならない。

b) 製品は,どんな致命的な不適合品又は不適合も含んではならない。

c) 指定するAQLは,最小で0.025 %とする。指定する検査水準は,通常検査水準のI,II又はIIIとする

(JIS Z 9015-1参照)。

d) 製品は,適格性の評価期間中は,なみ検査,ゆるい検査,又はなみ検査とゆるい検査との組合せ(JIS

Z 9015-1参照)を適用しなければならない。適格性の評価期間中に1ロットでもきつい検査を適用し

た製品は,スキップロット抜取検査に移行することはできない。

e) 製品は,規定された生産頻度で,規定された生産期間について基本的に継続的に生産していなくては

ならない。

最短の生産期間及び最小の生産頻度は,供給者と所轄責任者との間の合意に基づいて,附属書Aの

とおり規定しなければならない。

規定がない場合,最短の生産期間は6か月とする。生産がサンプルの承認の結果が出るまで停止す

る場合,承認が得られ生産が再開された後の期間だけを生産期間に含めなければならない。

最小生産頻度の規定がない場合は,最小生産頻度は,月当たり1回とするか,又は少なくとも月ご

とに1ロットを提出(出荷など)しなければならない。

他の機関に出荷する本質的に類似する製品は,供給者及び所轄責任者の両者が同意するならば,“実

質的に継続する”と考えてもよい。

f)

製品の品質は,供給者及び所轄責任者の両方が合意する安定期間中,AQL又はそれよりよい品質(JIS

6

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Z 9015-1参照)を維持していなければならない。期間の規定がない場合,この期間は6か月としなけ

ればならない。

5.2.2

製品の適格性のための固有の要求事項

5.2.2.1

製品の適格性のための固有の要求事項は,次に示す基準を満たさなくてはならない。

a) 先立つ連続する10以上のロットが,初回の検査で合格している。“初回の検査”というのは,(不合格

になった後の)再提出のロットの結果は含めないという意味である。

b) 適格性スコア(5.3参照)が,連続する20ロット以内で,50に達するか,又は超える。もし,適格性

の評価期間で対象のロットが20ロットを超える場合には,直近の20ロットで再計算した適格性スコ

アを用いる。

5.2.2.2

適用する抜取検査方式には,次の制限がある。

a) 分数表示合格判定数の抜取検査方式(JIS Z 9015-1の13.参照)は,使用してはならない。

b) 多回抜取検査方式では,第一合格判定数があるものだけを認める(第一合格判定数が“#”なものは

適用できない。)。

5.2.3

製品の適格性の評価

製品の適格性の評価は,供給者の適格性の評価に先立って実施してはならないが,同時には実施しても

よい。

製品の適格性の評価は,監査チーム,検査員又は検査機関によって実施しなければならない。この評価

を検査機関が実施するとき,何を調査し,機能及び責任がどのように割り当てられているのかの代表例を

箇条8及び附属書Aに示す。

製品の適格性の評価を購買者が行うとき,評価チーム又は検査員の機能及び責任は,検査機関によるも

のと同じようなものになる。所轄責任者は,評価結果の検討後,製品がスキップロット抜取検査に適格か

どうかを決定しなければならない(8.3参照)。たとえ,供給者がJIS Q 9001に適合した品質マネジメント

システムの認証を受けているときであっても,製品の適格性の評価は,通常,実施することが望ましい。

5.2.4

製品の適格性の検証

製品の適格性は,供給者及び所轄責任者の両者が合意する頻度で検証しなければならない。この検証の

目的は,製品に対する品質管理の手順に継続して従っているかどうかを判定することである。検証は,供

給者の適格性の検証と一緒に行うことが望ましい。

検証の方法は,評価の方法と類似しているが,簡略化してもよい(8.3参照)。

5.3

適格性スコア

5.3.1

一般

適格性スコアは,適格性の評価のためだけでなく,検査頻度の変更,手順の一時停止,再適格性の認定

及び非適格を決定するためにも使用する。この方法は,それぞれの状態において同じ方法で適用されてい

なければならない。

100アイテム当たりの不適合数の検査の場合には,次の検査方式における用語“不適合品数”を“不適

合数”で置き換えなければならない。

5.3.2

なみ検査の1回抜取検査方式の場合

なみ検査の1回抜取検査方式の場合の適格性スコアの計算は,次による。

a) 抜取検査方式がAc≧3の場合

− AQLが2段階きびしい場合(2段階小さな値)であっても,ロットが合格するときには,適格性ス

コアに5点を加える。

7

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− AQLが2段階きびしい場合にはロットが合格しないが,AQLが1段階きびしい場合には合格する

ときには,適格性スコアに3点を加える。

− 上記以外であれば,適格性スコアを0に戻す(リセットする。)。

b) 抜取検査方式がAc=2の場合

− サンプル中に不適合品がなく,ロットが合格するときには,適格性スコアに5点を追加する。

− サンプル中に不適合品が1個でロットが合格するときには,適格性スコアに3点を追加する。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

c) 抜取検査方式がAc=1の場合

− サンプル中に不適合品がなく,ロットが合格するときには,適格性スコアに5点を追加する。

− サンプル中に不適合品が1個でロットが合格するときには,適格性スコアに1点を追加する。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

d) 抜取検査方式がAc=0の場合

− ロットが合格するときには,適格性スコアに3点を追加する。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

5.3.3

なみ検査の2回抜取検査方式の場合

なみ検査の2回抜取検査方式の場合の適格性スコアの計算は,次による。

a) 抜取検査方式がAc1≧1の場合

− AQLが1段階きびしい場合であっても第一サンプルでロットが合格するときには,適格性スコアに

5点を加える。

− AQLが1段階きびしいときの第一サンプルではロットが合格しないが,当初のAQLに対しては第

一サンプルで合格するときには,適格性スコアに3点を加える。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

b) 抜取検査方式がAc1=0の場合,Ac2=1又はAc2=3となるが,

− (第一)サンプル中に不適合品がなく,ロットが合格するときには,適格性スコアに5点を追加す

る。

− (第二サンプルまで進み)累計サンプル中に不適合品が1個で,ロットが合格するときには,適格

性スコアに1点を追加する。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

5.3.4

なみ検査の多回抜取検査方式の場合

なみ検査の多回抜取検査方式の場合の適格性スコアの計算は,次による。

− ロットが第一サンプルで合格するときには,適格性スコアに5点を加える。

− ロットが第二サンプルで合格するときには,適格性スコアに3点を加える。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

すなわち,(スキップロットを検討するならば)多回抜取検査方式では,Ac1≧0の抜取方式だけ,使用

することが許される。

5.3.5

ゆるい検査の抜取検査方式の場合

5.3.5.1

ゆるい検査の1回抜取検査方式,2回抜取検査方式及び多回抜取検査方式は,なみ検査と同じル

ールを適用しなければならないが,適格性スコアに追加する点数が異なる。

− なみ検査における5点は,ゆるい検査に対しては3点に置き換えなければならない。

− なみ検査における3点は,ゆるい検査に対しては1点に置き換えなければならない。

8

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.5.2

例えば,ゆるい検査の1回抜取検査方式でAc=3の場合は,次による。

− AQLが2段階きびしい場合であっても,ロットが合格するとき,適格性スコアに3点を追加する。

− AQLが2段階きびしい場合には不合格になるが,AQLが1段階きびしい場合には合格するとき,適

格性スコアに1点を追加する。

− 上記以外であれば,適格性スコアをゼロに戻す(リセットする。)。

注記 ゆるい検査のもとでは,(加算されるスコアの値が小さいため)適格性の評価のためには17

ロット以上が必要とある。ゆるい検査でAc=0の1回抜取検査方式では,ロット当たり1点

が適格性スコアに加算され,20ロット以内で50点という条件には決して達しないことにな

る[5.2.2.1 b) 参照]。

5.3.6

適格性スコアのリセット

次のいずれかが起こったときは,適格性スコアをゼロにリセットして,0から再スタートする。

− なみ検査からゆるい検査への切替え以外の切替え(きつい検査への切替え,ゆるい検査からなみ検査

への切替え,又はきつい検査からなみ検査への切替え)が行われた。

− 状態の変更が確認された[適格性の評価,再適格性の認定,非適格などで(5.3.1参照)]。

− 頻度の変更が行われた。

5.4

製品の適格性の評価の例

製品の適格性の評価の数値例を,次に示す。

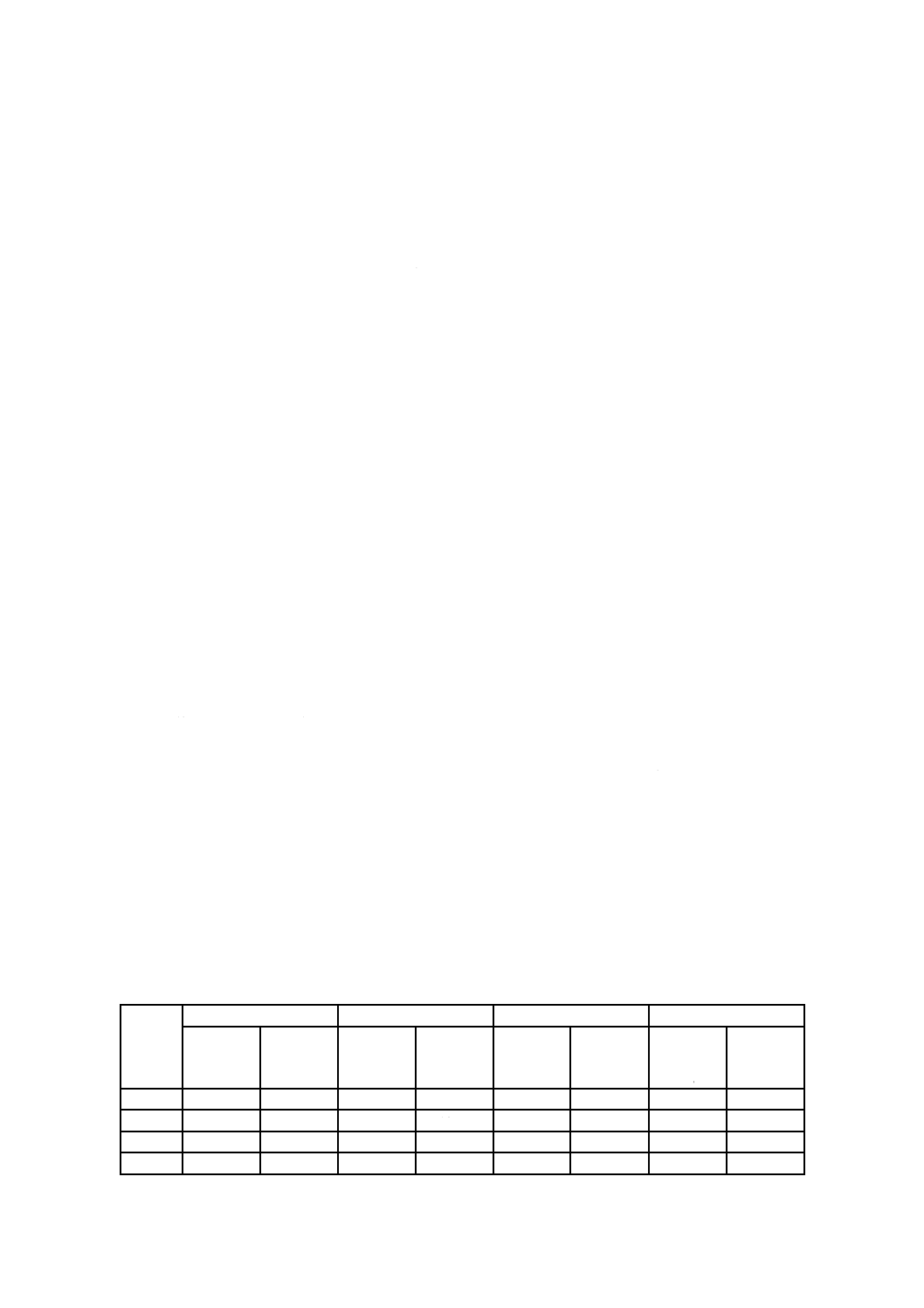

例1 製品の適格性の評価期間に,JIS Z 9015-1のなみ検査,ゆるい検査又はなみ検査とゆるい検査

との組合せが適用されている[5.2.1 d)参照]。適格な生産者が,5.2.1のa)〜d)の一般要求事項

を満たすコンデンサ(蓄電器:Capacitor)を製造していると仮定する。さらに,次の状態を前提

とする。

− 基本的な継続的な生産の要求事項は,満たしている[5.2.1 e) 参照]。

− 指定するAQLは,0.65 %である。

− 合意した安定期間は,4か月である[5.2.1 f) 参照]。

− これまでの7か月の間に,なみ検査で連続して14ロットが合格している。

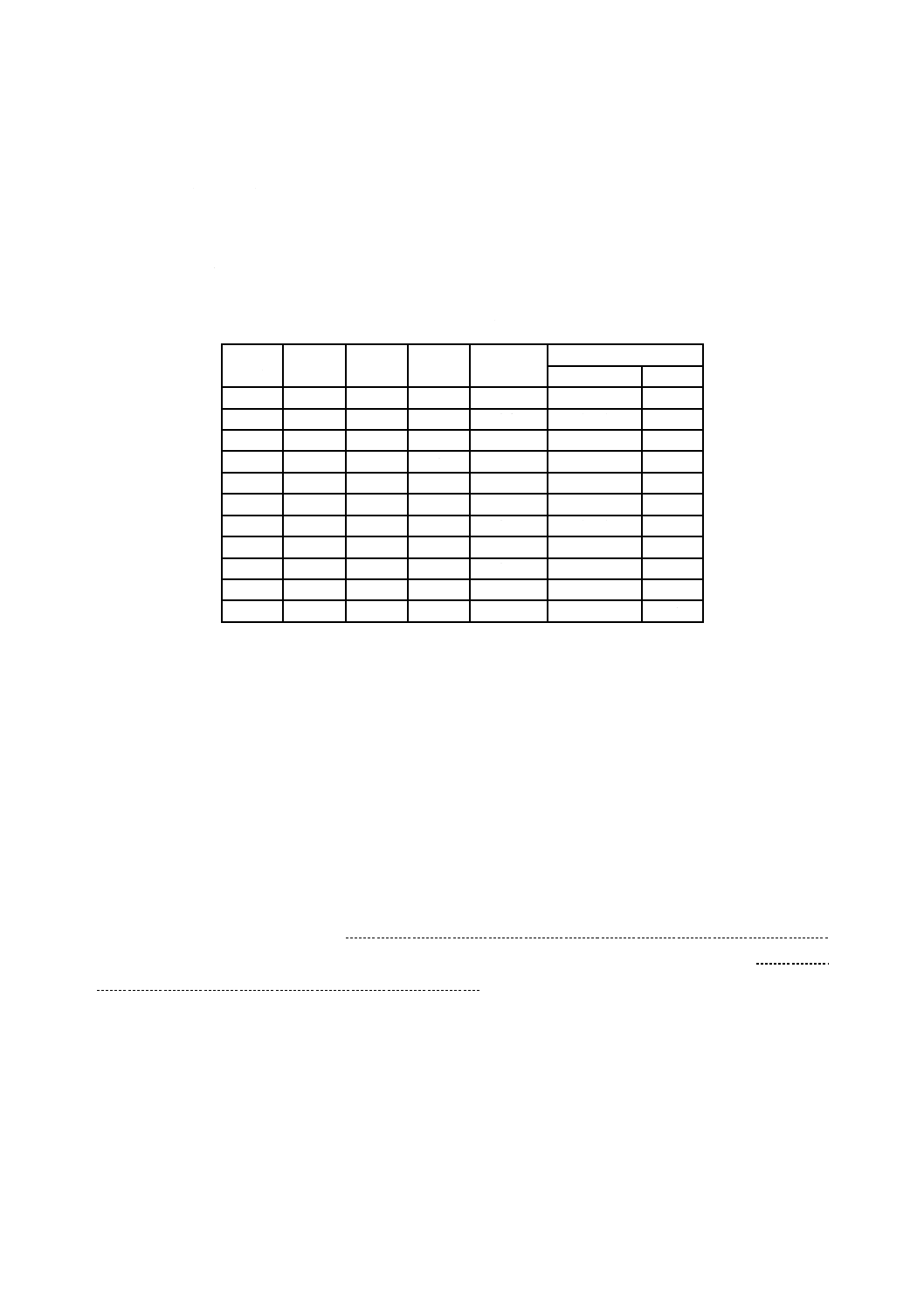

− これらのロットの検査結果を,表1に示す。

9

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

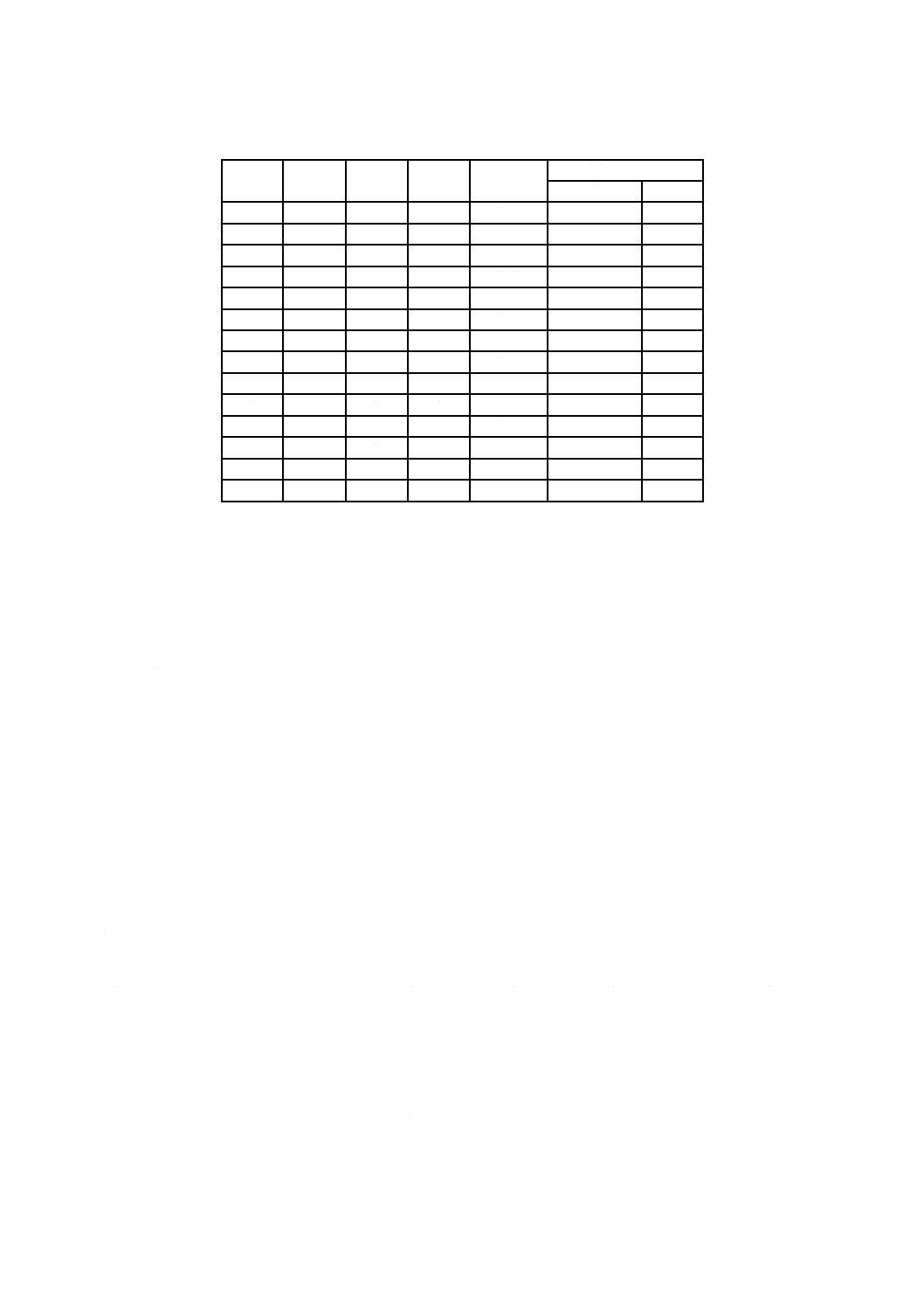

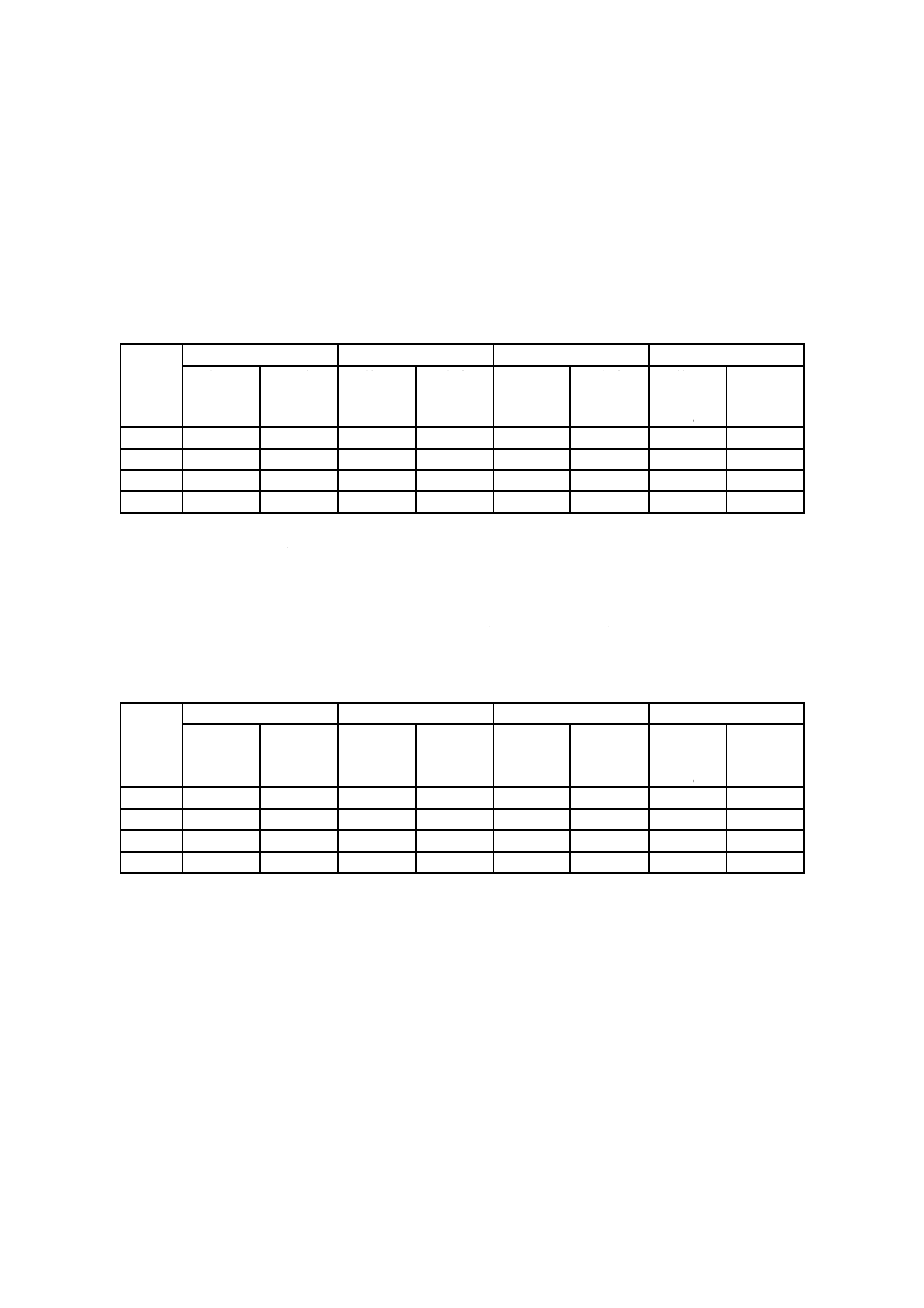

表1−例1の結果

ロット

番号

n

Ac

D

合否判定

適格性スコア

加算

結果

1

80

1

1

合格

(+1)

1

2

80

1

0

合格

(+5)

6

3

125

2

2

合格

(リセット)

0

4

125

2

1

合格

(+3)

3

5

125

2

0

合格

(+5)

8

6

80

1

0

合格

(+5)

13

7

125

2

0

合格

(+5)

18

8

125

2

0

合格

(+5)

23

9

200

3

1

合格

(+5)

28

10

200

3

1

合格

(+5)

33

11

200

3

0

合格

(+5)

38

12

200

3

2

合格

(+3)

41

13

200

3

0

合格

(+5)

46

14

200

3

0

合格

(+5)

51

20ロット以内で,適格性スコアは50点を超える。したがって,製品は,5.2.2の基準を満たす。生産実

績期間の7か月は,必要な安定期間の4か月を超えるため,5.2.1 d)の一般要求事項も同時に満たす。した

がって,この製品は所轄責任者による承認後,スキップロット抜取検査を受ける資格を得ることになる。

6

スキップロット抜取検査手順

6.1

一般

6.1.1

適用の期間

供給者及び製品の両方にスキップロット抜取検査を受ける資格があるとき,適格性の評価期間が終了し

て,スキップロットの適用が始まる。スキップロットの適用中,用いる抜取検査方式,検査ロットの選定

方法及び検査手順を6.4に示す。

6.1.2

スキップロット抜取検査手順の概要

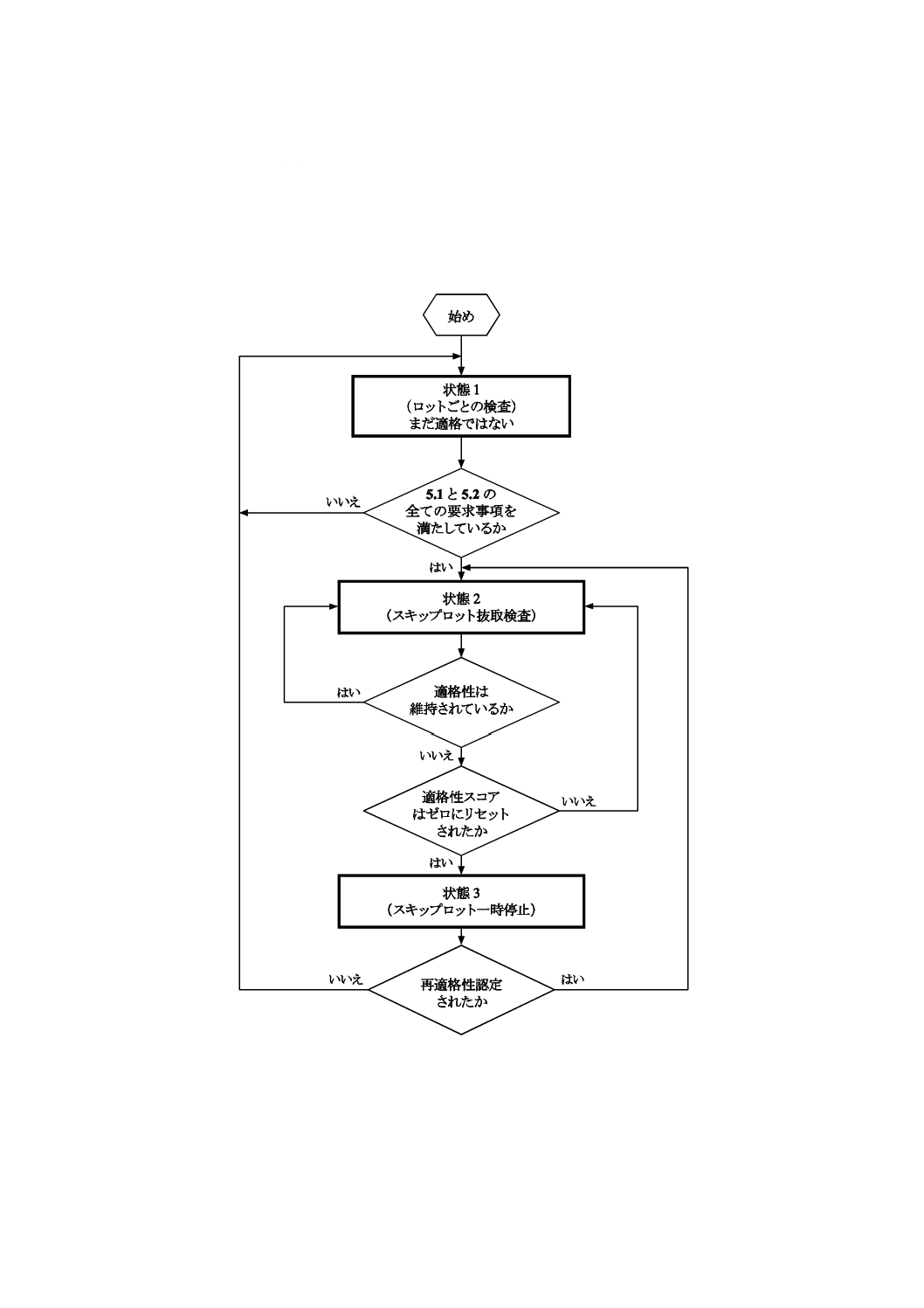

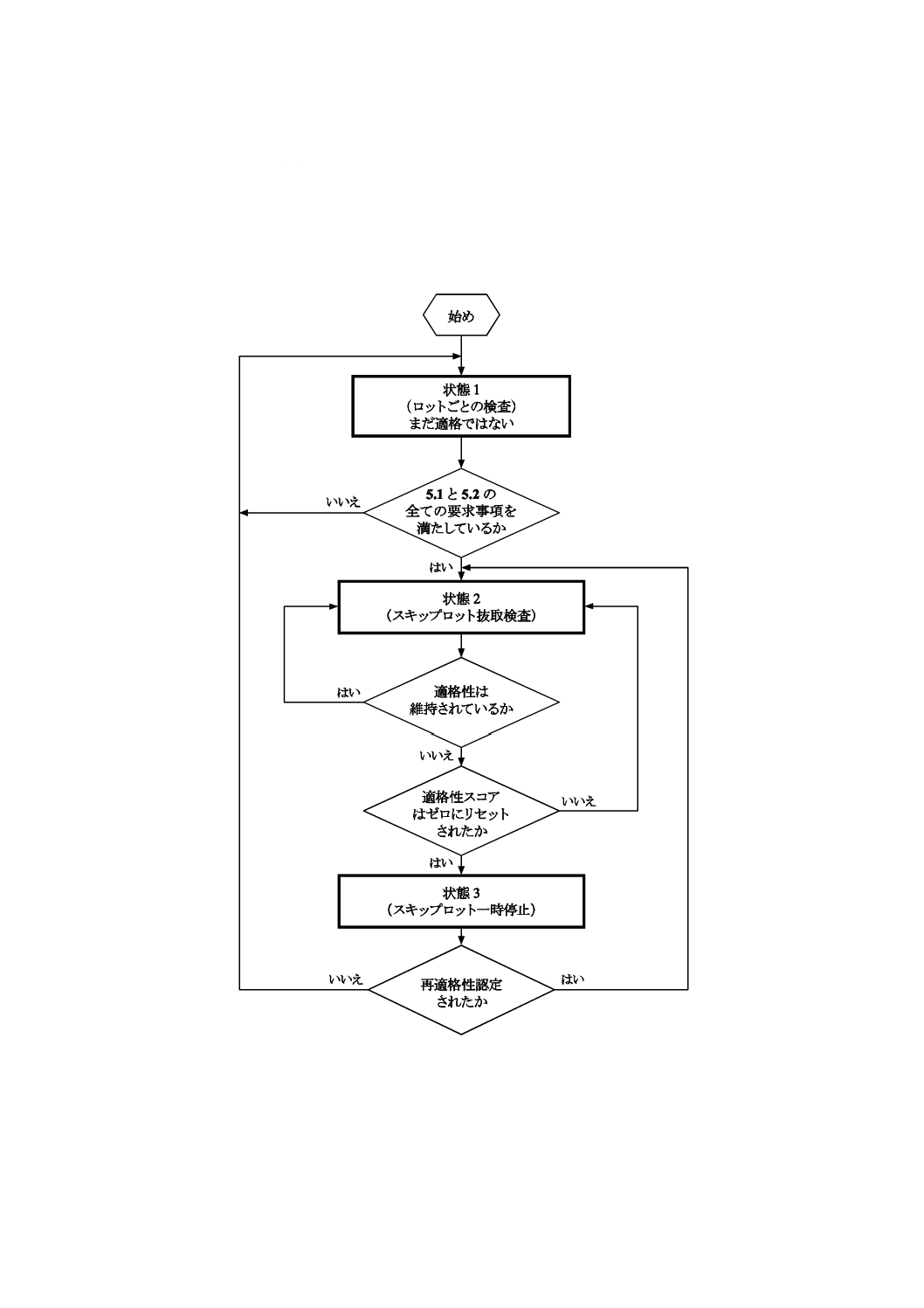

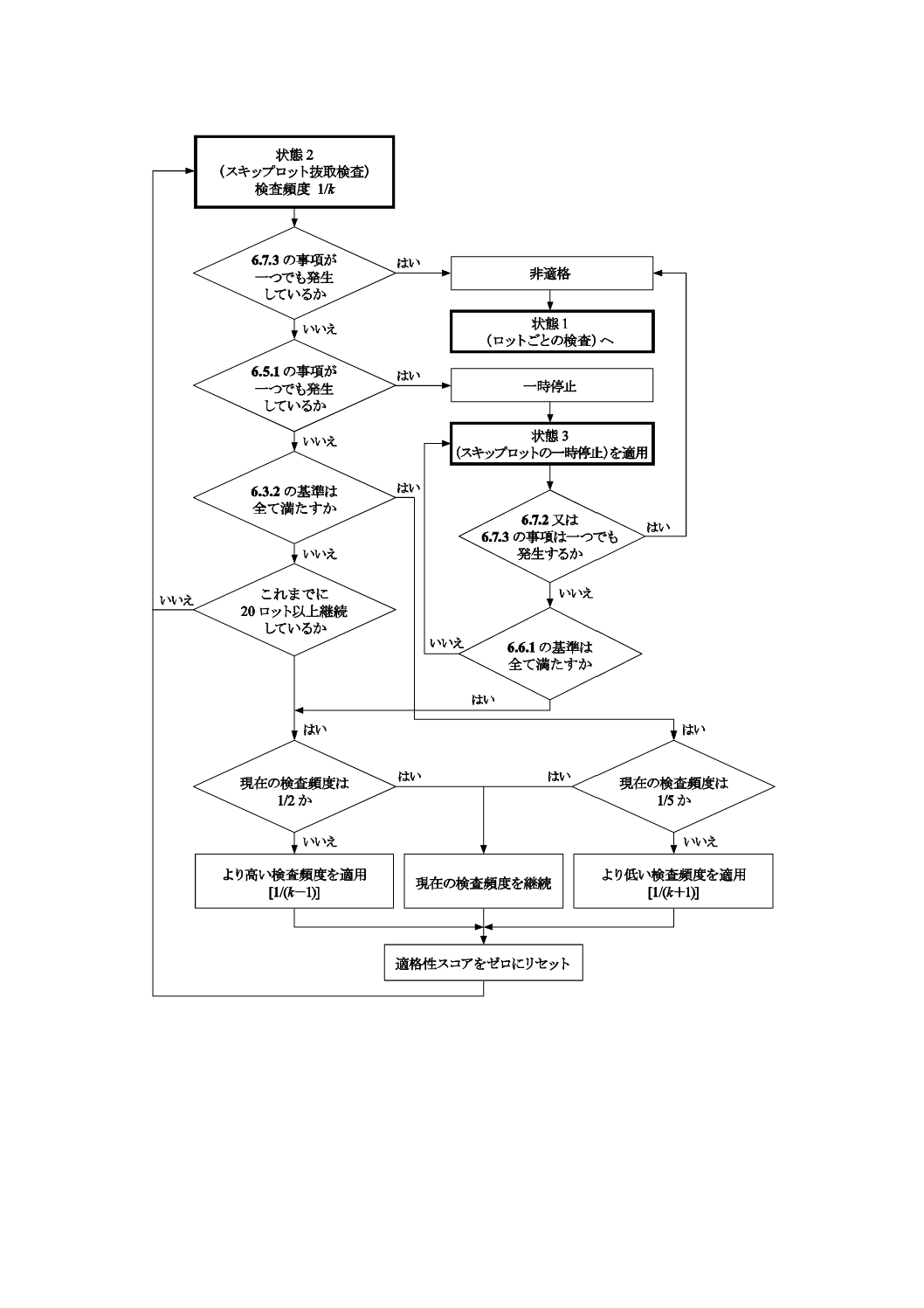

この規格におけるスキップロット抜取検査手順の基本的な構造を,図1に示す。二つの期間中の手順に

は,三つの基本的な状態がある。

a) 状態1:ロットごとの検査の状態(適格性の評価期間)

b) 状態2:スキップロット抜取検査の状態(スキップロットの適用の期間)

c) 状態3:スキップロット一時停止の状態(これもスキップロットの適用の期間)。ここでは,一時的に

ロットごとの検査に戻る。

製品のスキップロット抜取検査手順は,状態1(ロットごとの検査の状態)で始まる。この状態では,

ロットごとの検査を用いる。供給者及び製品の両方が5.1及び5.2に従ってスキップロット抜取検査の評

価を得るときは,この手順は状態2(スキップロット抜取検査の状態)に移行する。

状態2の最初のステップは,初期の検査頻度(6.2及び図2参照)を決めることである。状態2の期間中

に,検査頻度は,他の検査頻度(6.3及び図3参照)に変更してもよい。状態2の期間中に,スキップロ

ット抜取検査は一時停止(6.5参照)して,結果として状態3(スキップロット一時停止の状態)に移行し

てもよい。

10

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

状態3の期間中に,製品は,以前よりもゆるい条件で再評価されて(6.6参照),この結果,状態2(ス

キップロット抜取検査の状態)に再び移行してもよい。

状態2又は状態3(スキップロット一時停止の状態)の期間中に,製品はスキップロット抜取検査に非

適格となり(6.7参照),この結果,状態1(ロットごとの検査の状態)に移行し戻ってもよい。このとき,

製品が,スキップロット抜取検査に戻るためには,再び適格性の認定を必要とする。

図1−スキップロット抜取検査手順の基本的な構造

6.2

最初の検査頻度及びその決定

6.2.1

最初の検査頻度

状態2(スキップロット抜取検査の状態)に認められる最初の検査頻度は,次による。

11

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 2ロットの提出に対し,1ロットを検査する(すなわち,1/2)。

b) 3ロットの提出に対し,1ロットを検査する(すなわち,1/3)。

c) 4ロットの提出に対し,1ロットを検査する(すなわち,1/4)。

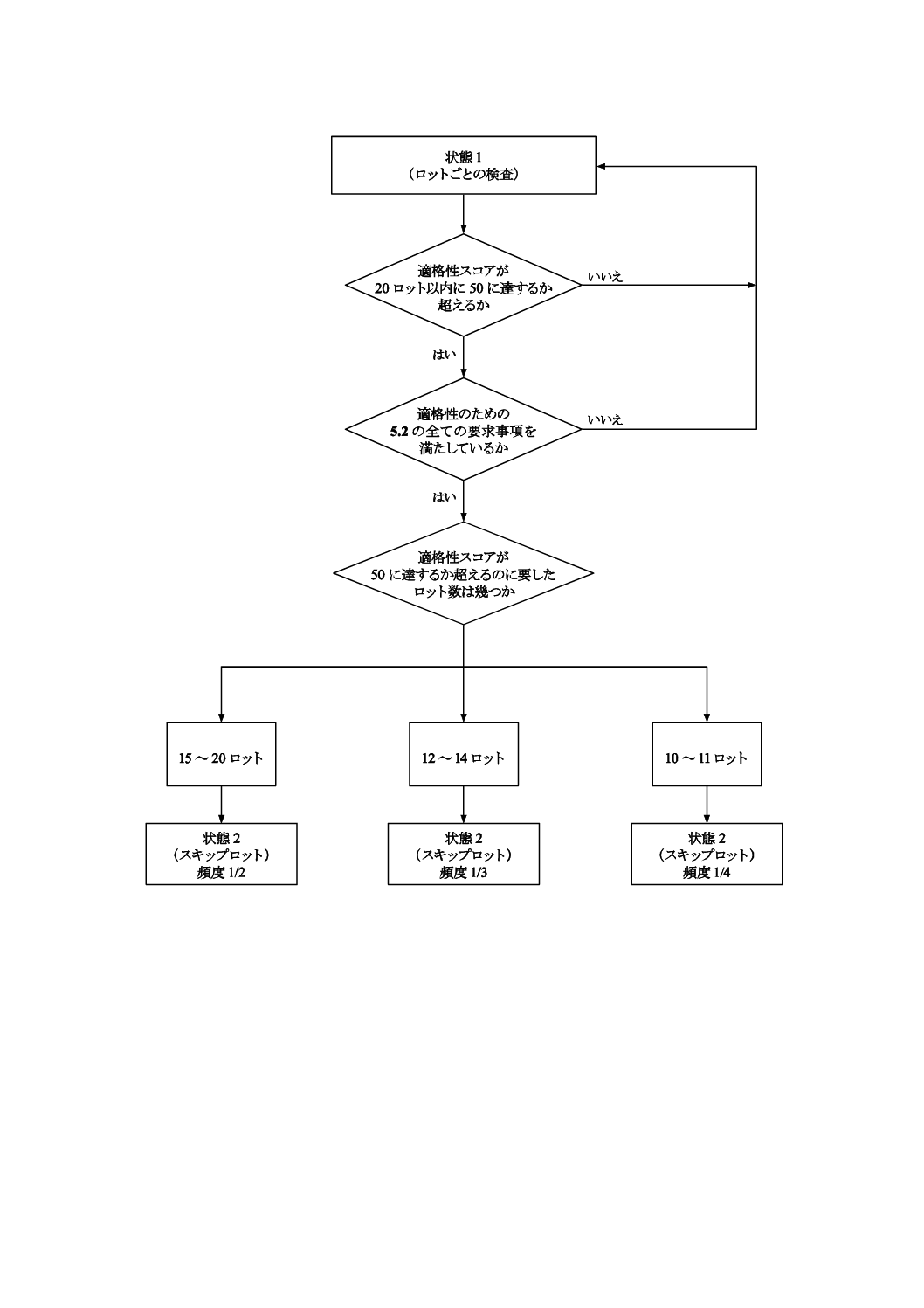

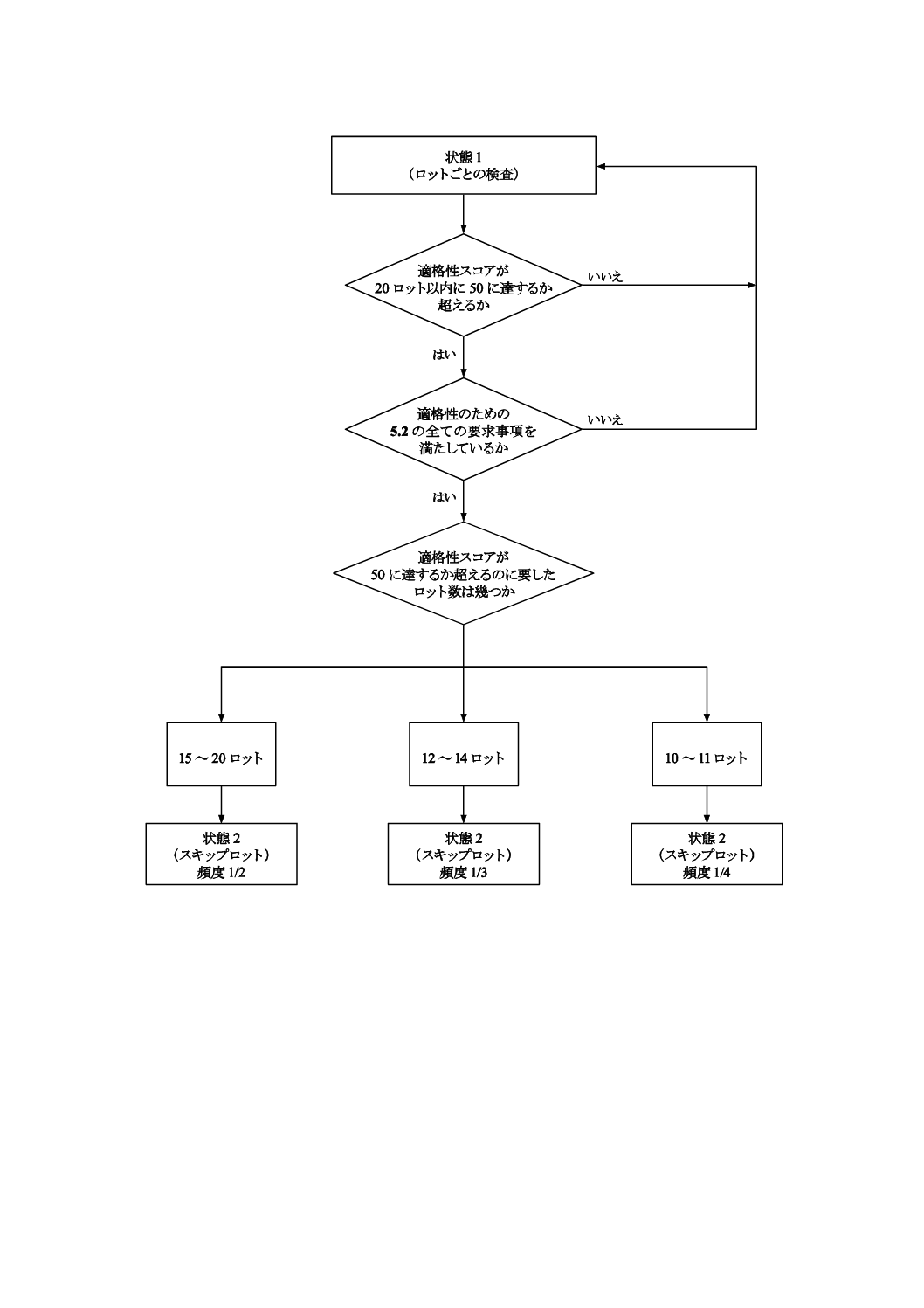

6.2.2

最初の検査頻度の決定

最初のスキップロット抜取検査頻度を決定するための規則の要約を,図2に示す。最初の検査頻度の決

定には,適格性の評価で必要としたロットの数を用いる。直近の20ロット又はそれ以下のロットのデータ

を,適格性の評価に用いなければならない。

10又は11ロットが適格性の評価に必要であったとき,最初の検査頻度は1/4(4ロットに1ロット)を

用いる。

12〜14ロットが適格性の評価に必要であったとき,最初の検査頻度は1/3(3ロットに1ロット)を用

いる。

15〜20ロットが適格性の評価に必要であったとき,最初の検査頻度は1/2(2ロットに1ロット)を用

いる。

6.2.3

最初の検査頻度の決定の例

次の例は,5.4の例1の続きになる。

例2 適格性の評価に必要なロット数は,14ロットであった。したがって,初期の検査頻度は,3ロ

ットに1ロットとなる。もし,ロット番号3でリセットされたときに品質水準の改善のための

効果的な活動が取られたならば,(そこから新たにカウントして)適格性の評価に必要なロット

数は11と考えられ,所轄責任者は最初の検査頻度として1/4(4ロットに1ロット)を指定で

きる。

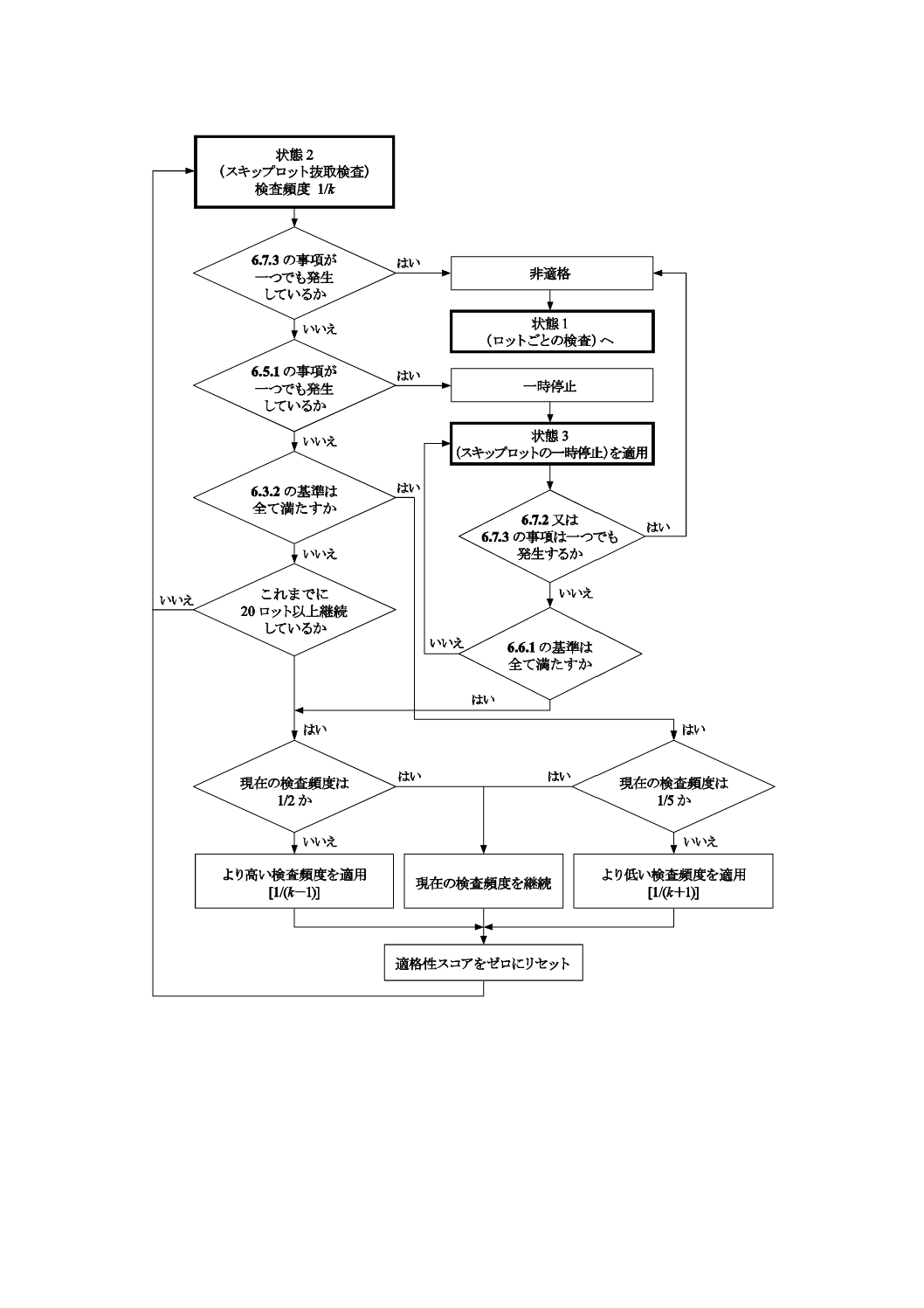

6.3

検査頻度及び変更

6.3.1

検査頻度

状態2(スキップロット抜取検査の状態)で認められる検査頻度は,次による。

a) 2ロットの提出に対し,1ロットを検査する(すなわち,1/2)。

b) 3ロットの提出に対し,1ロットを検査する(すなわち,1/3)。

c) 4ロットの提出に対し,1ロットを検査する(すなわち,1/4)。

d) 5ロットの提出に対し,1ロットを検査する(すなわち,1/5)。

6.3.2

より低い検査頻度への変更

状態2(スキップロット抜取検査の状態)の期間中に,次の全ての基準を満たすとき,検査頻度は,次

に低い検査頻度に変更する(例えば,1/3から1/4へ)。ただし,現在の検査頻度が1/5のときを除く。

a) 最近実施した適格性の評価,頻度の変更,又は再適格性の認定以降,現在の状態2(スキップロット

抜取検査の状態)の期間中に,10ロット以上のロットが連続して合格している。

b) 連続する検査ロットが20ロット以内で,適格性スコアが50点に達するか,又は超える。

c) 所轄責任者が頻度の変更を承認する。

状態2の期間中,適格性スコアは検査ロットに対してだけ加算するか,又はリセットする。異なるAQL

の値が,二つ以上の不適合品又は不適合のクラスについて規定されているとき,上記の基準は,全てのク

ラスで満足しなければならない。

図3に,頻度の変更及びスキップロット一時停止(6.5参照)の手順のフローチャートを示す。

12

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−最初の検査頻度の決定

13

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−頻度の変更,一時停止及び非適格

6.3.3

より高い検査頻度への変更

状態2(スキップロット抜取検査の状態)の期間中に,直近の適格性の評価,頻度の変更,又は再適格

性の認定での検査ロットが連続して20ロット以内で適格性スコアが50点に達しない場合は,検査頻度は,

次に高い検査頻度(例えば,1/4から1/3)に変更する。ただし,現在の検査頻度が1/2(6.6参照)の場合

14

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を除く。

6.3.4

より低い検査頻度への変更の例

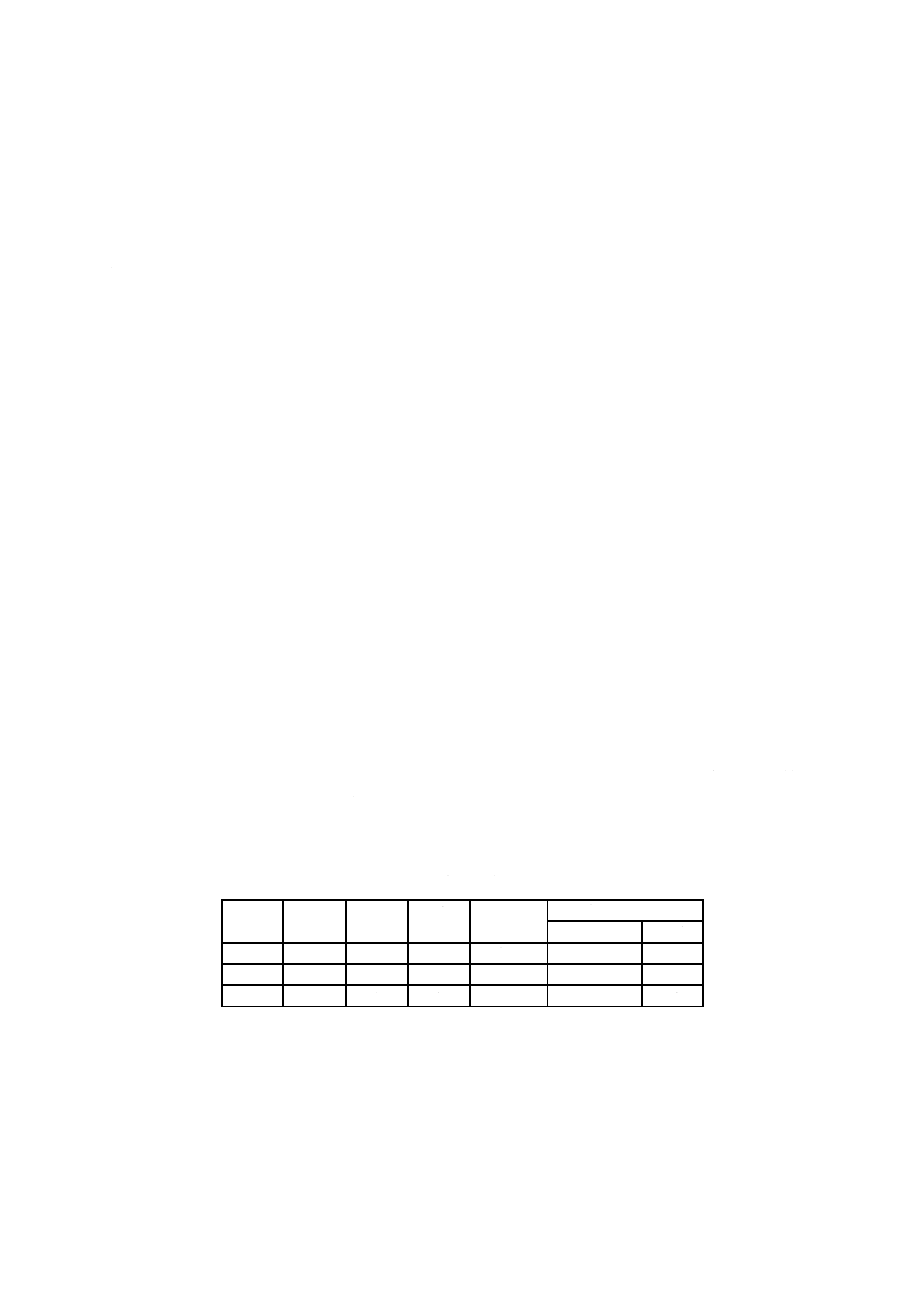

次の例は,例1及び例2の事例の続きになる。

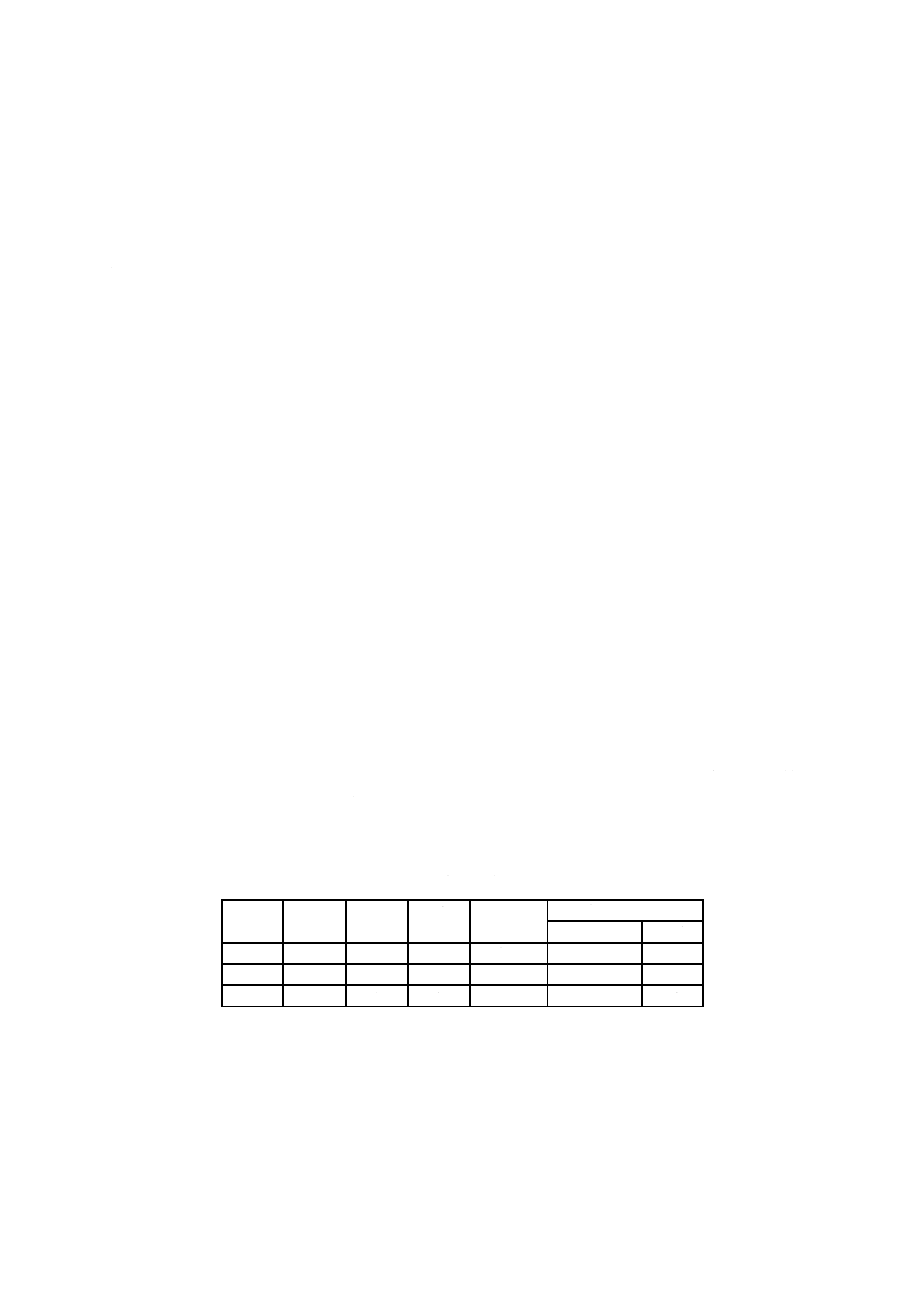

例3 スキップロット抜取検査の期間には,JIS Z 9015-1のなみ検査だけを適用する。最初に適用す

る検査頻度は,1/3になる。14ロットが検査され,検査したロットの結果は表2に示すとおり,

全て合格になっている。

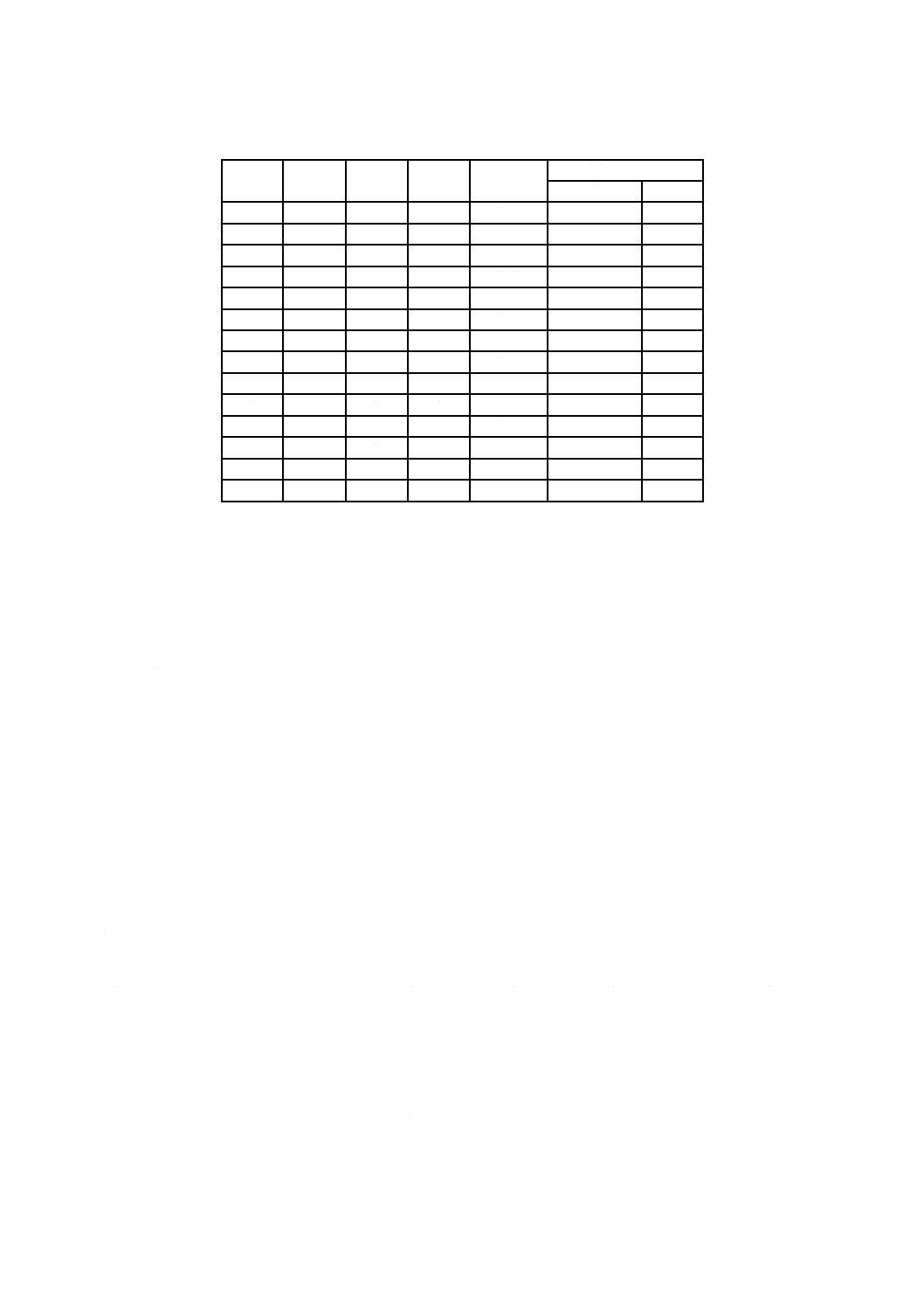

表2−例3の結果

ロット

番号

n

Ac

d

合否判定

適格性スコア

加算

結果

15

125

2

0

合格

(+5)

5

16

125

2

0

合格

(+5)

10

17

200

3

0

合格

(+5)

15

18

200

3

1

合格

(+5)

20

19

200

3

0

合格

(+5)

25

20

200

3

2

合格

(+3)

28

21

315

5

0

合格

(+5)

33

22

315

5

3

合格

(+3)

36

23

315

5

1

合格

(+5)

41

24

315

5

2

合格

(+5)

46

25

315

5

0

合格

(+5)

51

検査ロットが20ロット以内で適格性スコアは,50点を超えた。どんな一時停止もなく,6.3.2の基準を

満足した。したがって,検査頻度は,所轄責任者の承認を前提として1/4に変更することが望ましい。

6.4

抜取検査方式,ロットの選定及び検査の手順(状態2及び状態3)

6.4.1

抜取検査方式(状態2及び状態3)

スキップロットの適用期間中,個々のロットに適用する抜取検査方式は,JIS Z 9015-1に規定するなみ

検査の付表2-A[なみ検査の1回抜取方式(主抜取表)],付表3-A[なみ検査の2回抜取方式(主抜取表)]

又は付表4-A[なみ検査の多回抜取方式(主抜取表)]の指定されたAQLに対応するものになる。

Ac=0の1回抜取検査方式は,スキップロットの適用期間ににおける使用を推奨しない。その理由は,

移行特性が十分でないためであり,代わりにAc=1の方式を用いるのが望ましい(附属書C参照)。Ac=

0の抜取検査方式をAQLの一つに用いるときは,切替え機能が貧弱なため特別注意することが望ましい。

分数表示合格判定数の抜取検査方式(JIS Z 9015-1の付表11に規定する1/2,1/3などの合格判定数のこと。)

は,使用しない方がよい。多回抜取検査方式は,第一合格判定数があるときだけ許される(JIS Z 9015-1

の多回抜取検査方式でAcが#のものは使用できない。)。

6.4.2

ロットの選定及び検査の手順(状態2及び状態3)

状態2(スキップロット抜取検査の状態)の期間中に検査するロットは,附属書Bに規定する確立され

た組織の手順に従ってランダムに選定しなければならない。状態2の期間中,ロットは,現在の検査頻度

(1/k)に等しい確率で検査実施の選定を行わなければならない。これは,この検査で重要なことである。

しかし,供給者及び所轄責任者の両者が合意する期間に,最低1ロットは検査しなければならない。期間

が規定されていないとき,この期間は,2か月とする。

15

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3

検査の手順(状態2及び状態3)

状態2及び状態3(スキップロット一時停止の状態)の期間中に提出するロットサイズの平均は,状態1

(ロットごとの検査の状態)のときの平均ロットサイズと,ほぼ等しいことが望ましい。

供給者の品質保証システムには,それぞれの生産ロットの内部検査及び検査結果の記録を含むことを想

定している。全ての生産ロット(合否判定検査では検査しないロットを含む。)の結果は,所轄責任者及び

/又は検査機関が利用できるようにしなければならない。

状態2及び状態3の期間に,供給者による全てのロットに対する内部検査で発見されたそれぞれのサン

プル中の不適合品又は不適合の数,及び検査数の運用記録は,スキップロット記録(ログ)で管理しなけ

ればならない。

供給者が内部検査で不合格と判断するロットが合格になろうが不合格になろうが,スキップロットの状

態には影響を与えない。例えば,所轄責任者は,選別後に検査なしでロットを合格にしてもよいし,又は

特別な合否判定検査を行ってもよい。内部検査の結果及び特別な合否判定検査の結果は,再提出するロッ

トの結果になるので,この規格の手順の目的からは無視する。

6.5

スキップロット一時停止

6.5.1

スキップロット一時停止の手順

状態2(スキップロット抜取検査の状態)の期間中に,初検査において,次の事項が一つでも起こった

ときには,状態3(スキップロット一時停止の状態)を開始し,一時的にロットごとの検査を適用しなけ

ればならない。

a) 検査した最後のロットが不合格になる(このとき,適格スコアは,ゼロにリセットされる。)。

b) 検査した最後のロットは合格になるが,適格性スコアは,ゼロにリセットされる。

二つ以上の不適合品又は不適合のクラスに対して,異なるAQL値が規定され,更に上記のことが一つ

以上のクラスで起こる場合,全てのクラスに状態3を適用しなければならない。

6.5.2

スキップロット一時停止の例

次の例は,例2及び例3の事例の続きになる。

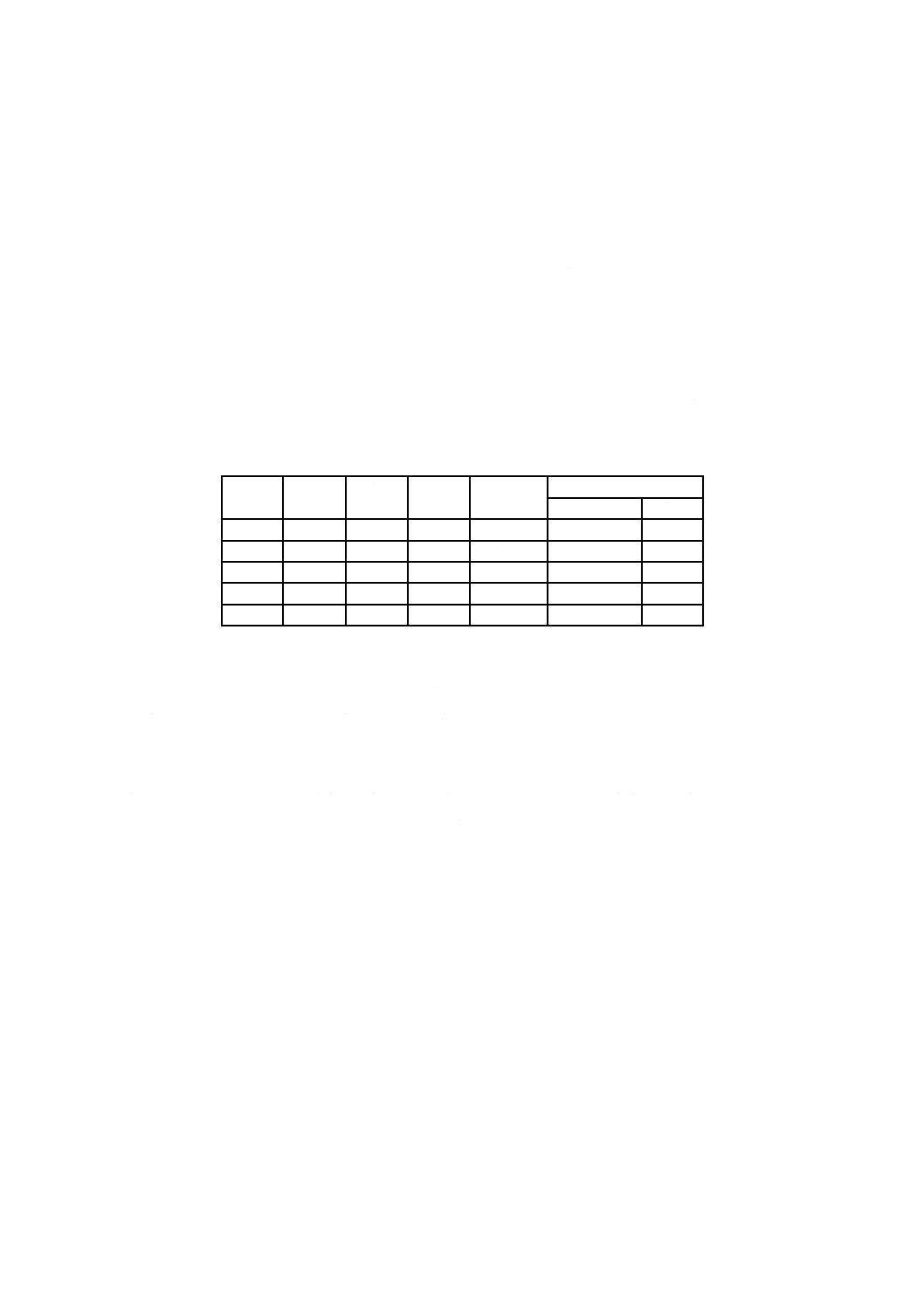

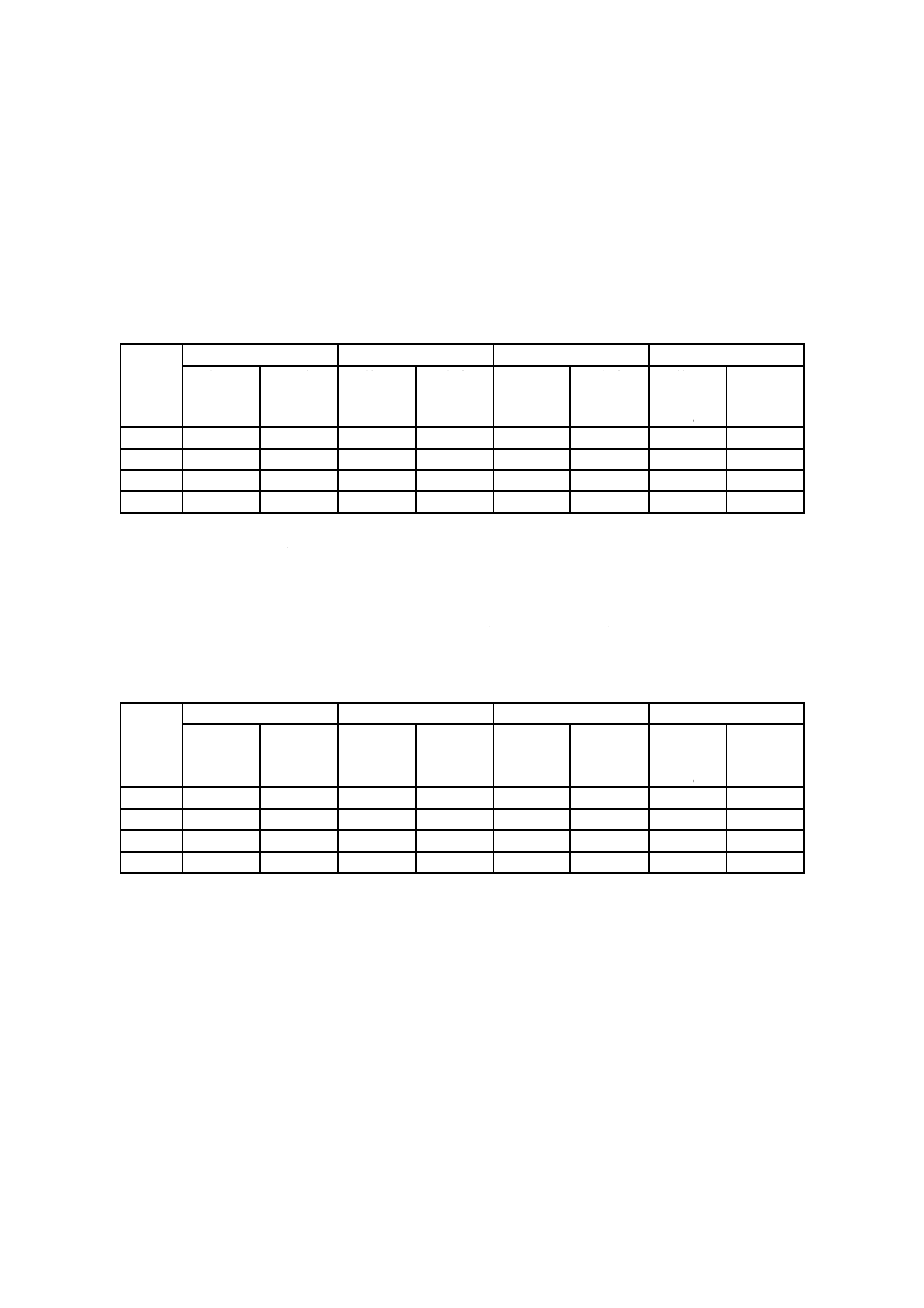

例4 スキップロット一時停止の期間には,JIS Z 9015-1によってなみ検査だけを適用する。最後の

状態は状態2であり,現在の検査頻度は1/3である。表3に示すように,ロットは合格になる

が,適格性スコアがゼロにリセットされると想定する。

表3−例4の結果

ロット

番号

n

Ac

d

合否判定

適格性スコア

加算値

累計

15

125

2

0

合格

(+5)

5

16

125

2

0

合格

(+5)

10

17

200

3

3

合格

(リセット)

0

したがって,スキップロット抜取検査は一時停止され,状態3(スキップロット一時停止の状態)が始

まる。

6.6

再適格性の認定

6.6.1

再適格性の認定の手順

状態3(スキップロット一時停止の状態)の期間中に,次の両方の基準を満足するとき,製品を再認定

16

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,状態2(スキップロット抜取検査の状態)を再開してもよい。

a) 状態3で,4〜6ロットが連続して初検査で合格している。

b) 適格性スコアが6ロット以内で18点に達するか,又は超える。

二つ以上の不適合品又は不適合のクラスに対して,異なるAQL値が規定されているとき,製品は全て

のクラスで上記の基準を満足する。ただし,適用する検査頻度は,次に高い検査頻度に変更しなければな

らない(例えば,1/4から1/3へ)。ただし,一時停止の前の検査頻度が1/2のときを除く。

6.6.2

再適格性の認定の例

次の例は,例4の続きである(例2及び例3も参照)。

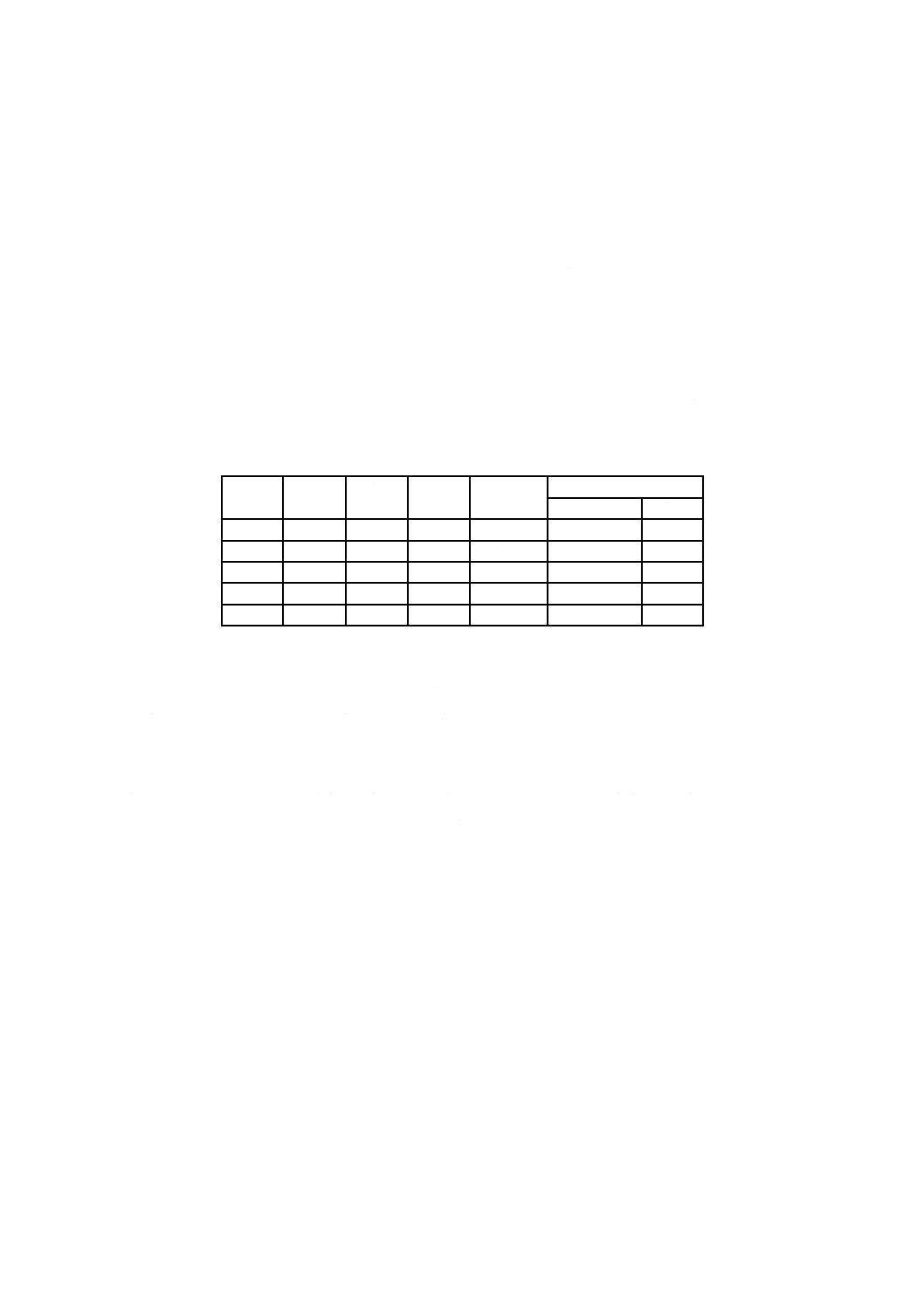

例5 再適格性の認定期間では,JIS Z 9015-1のなみ検査だけを適用する。現在の状態は,状態3で

ある。一時停止の前の検査頻度は1/3であった。最初の5ロットが状態3で合格していると想

定する。適格性スコアが6ロット以内で18点以上になっている(表4のデータ参照)。

表4−例5の結果

ロット

番号

n

Ac

d

合否判定

適格性スコア

加算

結果

18

200

3

2

合格

(+3)

3

19

200

3

0

合格

(+5)

8

20

315

5

3

合格

(+3)

11

21

200

3

0

合格

(+5)

16

22

315

5

1

合格

(+5)

21

注記 再適格の認定の期間では,JIS Z 9015-1のなみ検査の計抜取方式だけを適用する。

これは,6.6.1の基準を満足する。したがって,製品は再認定されて,状態2を再開してもよい。ただし,

検査頻度は,以前の1/3から1/2に変更しなければならない。

6.7

製品の非適格

6.7.1

一般

状態2(スキップロット抜取検査の状態)又は状態3(スキップロット一時停止の状態)の期間中に6.7.2

又は6.7.3に示す事項が一つでも起こったときは,製品のスキップロット抜取検査の適格性を取り消し,

状態1(ロットごとの検査の状態)を開始しなければならない。

製品の非適格の理由は,文書化しなければならない。製品が評価を取り消されて,状態1を開始すると

きは,製品の適格性(5.2参照)の要求事項を再び適用しなければならない。

6.7.2

状態3の期間中の製品の非適格

状態3の期間に,初検査で次の事項が一つでも起こったときは,製品はスキップロット抜取検査の適格

性が取り消されなければならない。

a) 状態3の期間中に1ロットが不合格になった(このとき,適格性スコアは,ゼロにリセットされる。)。

b) ロットは合格と判定されたが,適格性スコアはゼロにリセットされた。

c) 6ロット以内で,再適格性の認定が達成されない。

二つ以上の不適合品又は不適合のクラスに異なるAQL値が指定されている場合に,上記の事項がどれ

か一つ以上のクラスで起こったときには,製品の適格性を取り消して,状態1を開始しなければならない。

6.7.3

状態2又は状態3の期間中の製品の非適格

状態2又は状態3の期間中に,次の事項が一つでも起こるときは,製品はスキップロット抜取検査の適

17

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

格性を取り消さなければならない。

a) 供給者及び所轄責任者の両者が合意する期間での生産活動が行われない。規定がないとき,この期間

は2か月とする。

b) 供給者が,文書化し,かつ,承認している品質管理の手順から大きく逸脱するか,又は5.1.1若しくは

5.2.1に規定する他の要求事項に違反する。

c) 所轄責任者が,ロットごとの検査の再開を適切と判断する(例えば,購買者からの苦情を受けるか,

妥当性を確認し,かつ,製品の品質に重大な影響があると判断するか,又は短期間の間に2回以上の

状態2と状態3との間の手順の変更がある。)。

6.7.4

製品の非適格の例

次の例は,6.5.2の例4のもう一つの続きである(5.4の例1,6.2.3の例2及び6.3.4の例3も参照)。

例6 現在の状態は,状態3である。最初の3ロットが合格しているが,4番目のロットが不合格に

なる。製品は,非適格となり,かつ,状態1(ロットごとの検査の状態)が再開される。

6.8

供給者の非適格及び停止

6.7に従って製品が非適格となるとき,供給者の適格性の判定は,効果的な是正処置の結果が出るまで停

止することが望ましい。効果的な是正処置が妥当な期間内に行われないとき,供給者は,スキップロット

抜取検査の適格性を取り消さなければならない。

最初の供給者の適格性が,JIS Q 9001の認証に基づいている場合であって,供給者が認証を維持できな

いとき,供給者及び製品の両方ともにスキップロット抜取検査について,非適格とし,かつ,状態1(ロ

ットごとの検査の状態)を再開しなければならない。

供給者の非適格の理由も文書化しなければならない。

7

供給者の責任

7.1

供給者は,品質保証システム及び品質管理活動を手段として,該当するAQLよりもよい品質水準の

維持を目指すのが望ましい。供給者の適格性の評価のために,検査機関から要求があるときには,供給者

は,次の情報を検査機関に提供しなければならない。

a) 供給者の品質保証システムの要約及び/又は詳細

b) 供給者の品質管理活動の要約及び/又は詳細

7.2

製品の適格性の評価のために検査機関から要求があるときには,供給者は,次の情報を検査機関に

提供しなければならない。

a) 品質履歴の要約

b) 生産期間及び生産頻度

c) 生産方法,生産設備及びツールの概要

d) 製品に対する品質管理手順の要約及び/又は詳細。これには,全ての特性を管理するために供給者が

行う検査及び試験方法を含む。

7.3

製品の適格性の評価の検証のため,供給者は,同等の簡易化した情報を検査機関に提供しなければ

ならない。

供給者は,検査機関が7.1及び7.2に規定する情報をベースとした文書を,適格性の評価又はレビューの

どちらかのために利用できるようにしなければならない。

供給者の適格性の評価がJIS Q 9001の認証に基づくとき,供給者の適格性の責任は,検証の日付及び結

果を含めた現在の認証を報告することに限定することが望ましい。

18

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

供給者は,製品が新しいリスト番号,図面番号又は仕様として初めて生産するときにはいつでも,

検査機関に通知しなければならない。

供給者は,製造方法又は検査方法の全ての変更,製品の生産に関係するツール,ゲージ若しくは材料の

全ての変更,又は仕様の全ての変更について,検査機関に通知しなければならない。

7.5

供給者は,不合格ロットを発見して,確立した組織の手順のもとで,処置するときには,直ちに検

査機関に通知しなければならない。そのロットは,確立した組織の手順に従って,所轄責任者が合格の承

認をするまで保留しなければならない。検査機関の検査に代わって,このような手順で合格になるロット

は,スキップロット抜取検査の手順の目的からは無視する(6.4参照)。

7.6

供給者は,検査機関が検査したかどうかにかかわらず,出荷する全てのロットの検査データを検査

機関が利用できるようにしなければならない。

供給者は,仕様番号,リスト番号又は図面番号,契約書番号及び/又は購入注文番号,顧客,送り先並

びに出荷量を含むリストを検査機関に提供しなければならない。検査機関が検査しないで出荷するロット

については,供給者は,出荷の日付を記録し,かつ,出荷品にスキップロットの手順の下で検査機関の検

査なしに出荷する製品であることを示す識別(スタンプなど)をしなければならない。

8

検査機関及び所轄責任者の責任

8.1

一般

この箇条では,次の仮定条件に基づいた検査機関及び所轄責任者の責任についての代表的な事例を示す。

− ロットの検査及び適格性の評価の両方とも検査機関が実施する。

− 購買者は,所轄責任者の機能の全てをもつ。

しかし,現実には,所轄責任者の機能の幾つか,特に,検査の実施に関する詳細は,検査機関に分担さ

せるのがよい。

購買者が,ロットの検査及び適格性の評価の両方を実施するのであれば,責任を必ずしも分ける必要は

ない(5.1及び5.2参照)。

8.2

供給者の適格性の評価の責任

適切なとき,検査機関は,供給者が5.1.1に規定する供給者の適格性のための要求事項を満たすかどうか

を評価しなければならない。検査機関は,所轄責任者に対して文書による通知を提出しなければならない。

それには,次の情報を含むのが望ましい。

a) 供給者の品質マネジメントシステムの要約

b) 供給者の品質管理活動の要約

c) 供給者の品質保証の能力の全体的な評価

所轄責任者は,提供された情報をレビューし,かつ,供給者がスキップロット抜取検査に適格であるか

どうかを決定しなければならない。

検査機関は,規定する頻度(5.1.3参照)で,供給者の適格性を検証しなければならない。不備な点があ

るときには,所轄責任者へ組織的なチャネルを通じて通知しなければならない。所轄責任者は,不備を理

由に供給者を非適格とするかどうかを決定しなければならない。

注記 供給者の適格性の評価は,スキップロット抜取検査だけでなく,ゆるい検査のためにも有用で

ある。

8.3

その他の責任

8.3.1

適切なとき,検査機関は,5.2.1及び5.2.2に規定する製品の適格性のための要求事項を製品が満足

19

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

するかどうかを評価しなければならない。検査機関は,次の目的のため,生産,検査及び製品問題の全て

の要因もレビューしなければならない。

a) 供給者の品質保証システム及び品質管理活動が関係する製品をカバーするかどうか評価する。

b) スキップロット抜取検査は,ゆるい検査よりもコスト削減効果が大きいかどうかを決定する(スキッ

プロット抜取検査がゆるい検査よりも好ましい要因についての議論のための附属書C参照)。

8.3.2

製品が適格で,かつ,ゆるい検査よりもスキップロット抜取検査が望ましいと判断するとき,検査

機関は,文書による通知を所轄責任者に提出しなければならない。それには,次の情報を含むことが望ま

しい。

a) 品質履歴の要約

b) 生産期間及び生産頻度

c) 生産設備及びツールの概要

d) 供給者が行う検査及び試験の方法,並びに全ての特性を管理する能力を含む,製品に対する品質管理

システムの要約

e) 製品の全ての品質特性を管理する供給者の能力の全体的な評価

f)

状態2(スキップロット抜取検査の状態)への切替えを要望する日付

g) 決定した検査頻度

8.3.3

所轄責任者は,提出された情報,製品の最終的な用途及びその安全面をレビューし,製品がスキッ

プロット抜取検査に適格であるかどうかを判断しなければならない。所轄責任者は,スキップロット抜取

検査の開始日を決定しなければならない。

規定があるとき,検査機関は,規定する頻度において製品の適格を検証しなければならない。不備な点

があるとき,組織的なチャネルを通じて所轄責任者へ通知しなければならない。所轄責任者は,その不備

な点を理由に,製品を非適格とするかどうかを決定しなければならない。

工程内検査が,最終製品の品質の保証のために必要になるときがある。供給者及び所轄責任者がこれに

合意する場合には,工程内検査は,定期的に検査機関によって実施される。

9

JIS Z 9015-1との互換性

9.1

制限

この規格は,JIS Z 9015-1の抜取検査システムを補足することを意図するものであるが,次のような制

限がある。

a) 製品は,安定した設計のものでなければならない(5.2.1参照)。

b) 製品には,どのような致命的なクラスの不適合品又は不適合も含まない(5.2.1参照)。

c) 規定するAQLは,最小0.025 %になる。規定する検査水準は,通常検査水準のI,II又はIIIであるこ

とが望ましい(5.2.1参照)。

d) きつい検査は,スキップロット抜取検査に適合しない(5.2.1参照)。

e) 状態1(ロットごとの検査の状態)の期間に,“ゆるい検査”を用いてもよいが,状態2(スキップロ

ット抜取検査の状態)及び状態3(スキップロット一時停止の状態)の期間には,ゆるい検査の抜取

検査方式は使用できない(5.2.1及び6.4.1参照)。

f)

多回抜取検査方式は,第一合格判定数があるときだけ許される(5.2.2及び6.4.1参照)。

g) 分数表示合格判定数の抜取検査方式は,使用してはならない(5.2.2及び6.4.1参照)。

h) 状態2及び状態3の期間中は,Ac=0の抜取検査方式は,用いない方がよい。その代わりに,Ac=1

20

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の抜取検査方式を用いることが望ましい(6.4.1及び10.2参照)。

9.2

ゆるい検査との関係

この規格のスキップロット抜取検査手順は,コスト削減効果があるときには,ゆるい検査に代わって用

いてもよい(附属書C参照)。

5.1及び5.2に規定する供給者の適格性及び製品の適格性のための要求事項は,JIS Z 9015-1のなみ検査

からゆるい検査への切替えルールとはかなり違うように見える。これは一見しただけでは分からないが,

後者(JIS Z 9015-1)は,供給者の適格の要素も含んでいるからである。

5.2.2に規定する製品の適格の固有の要求事項は,JIS Z 9015-1の切替えスコアの要求事項に対応するが,

前者は後者よりも多少きつくなる。

一方,この規格は,ゆるい検査以上の利益をもたらすので,生産者によりよい品質水準の維持を目指す

強い動機を与え,かつ,維持させる。

10 補足情報

10.1 設計の基礎

スキップロットの手順は,かなりの量の不適合品が合格することに対して保護するよう設計されている。

スキップロット抜取検査の評価は,工程の品質水準がAQL値の1/2以下になることを想定して開発した。

スキップロットの手順の統計的な特性は,10.2による。

10.2 スキップロットの手順の統計的な特性

10.2.1 一般事項

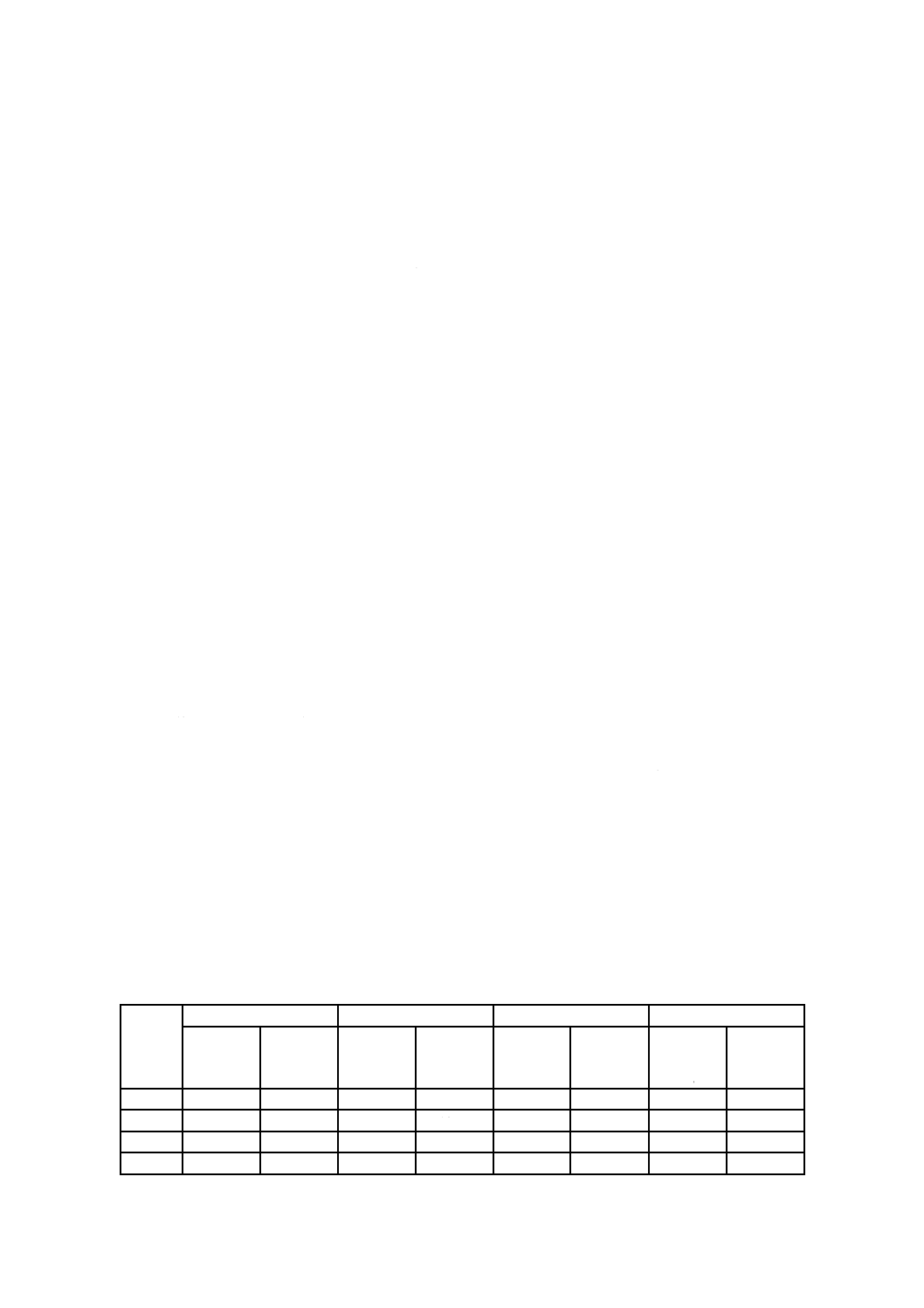

10.2.2〜10.2.4に示す統計的な特性は,一つの不適合のクラスの1回抜取検査方式のものである。表5,

表6及び表7は,切替えの確率(Pr)を%で,及び平均連長(ARL)をロット数で示す。

これらの表は,Ac=0の抜取検査方式が悪い切替え特性であることを示し,このような抜取検査方式は

できるだけ使用しないことが望ましい理由を示す。

2回抜取検査方式の切替え特性は,OC曲線は同等であるにもかかわらず,必ずしも1回抜取検査方式の

ものと近いわけではない。むしろ1段階小さいサンプルサイズの1回抜取検査方式に近い。異なるAQL

を2以上のクラスに適用する場合,切替え特性は,それほど満足できないかもしれない。そのようなとき

には,合格判定数が2以上の抜取検査方式を使用することを推奨する。

10.2.2 適格性の評価

表5は,状態1の期間中のなみ検査で,適格性の切替え特性を示す。例えば,Ac=3で,品質水準がAQL

の値の0.4倍(すなわち,2段階きびしいAQL値)である場合,スキップロット抜取検査への適格の確率

は,およそ96 %であり,適格判定に至るまでの平均連長ロット数は,およそ11ロットである。

表5−適格の切替え特性

P/AQL

Ac=0

Ac=1

Ac=3

Ac=10

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

0.400

42.39

17.00

80.86

11.89

95.73

11.16

99.95

10.21

0.631

25.83

17.00

58.66

12.75

78.30

12.23

96.40

11.31

1.000

11.70

17.00

26.30

13.81

31.99

13.36

35.43

13.91

1.585

3.34

17.00

3.82

14.82

1.62

13.78

0.01

14.67

21

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.3 頻度の変更及び一時停止

スキップロット手順が状態2(スキップロット抜取検査の状態)のとき,一時停止の前に次に低い検査

頻度に変更する確率は,適格性の認定の確率に非常に似ている。次に高い検査頻度に変更する確率は,無

視できる。表6は,状態2の期間に一時停止する切替え特性を示す。例えば,Ac=3で,品質水準がAQL

値の2倍である場合,頻度の変更前に一時停止になる確率は,ほとんど100 %であり,一時停止までの平

均連長ロット数は,およそ2.2ロットの検査になる。

表6−一時停止の切替え特性

P/AQL

Ac=0

Ac=1

Ac=3

Ac=10

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

0.400

57.61

7.80

19.14

6.32

14.58

5.68

1.14

5.57

1.000

88.30

6.18

73.65

6.05

81.11

4.77

81.94

4.78

2.000

98.63

4.25

99.32

3.65

99.96

2.16

100.00

1.28

3.000

99.84

3.15

100.00

2.25

100.00

1.37

100.00

1.02

10.2.4 再適格性の認定及び非適格

表7に,状態3の期間中の非適格の切替え特性を示す。例えば,Ac=3で,品質水準がAQLの値の2

倍であるとき,非適格の確率は,およそ94.5 %であり,非適格までの平均連長ロット数は,およそ1.9ロ

ットである。反対に,再適格性の認定の確率は,5.5 %(=100 %−94.5 %)である。

表7−非適格の切替え特性

P/AQL

Ac=0

Ac=1

Ac=3

Ac=10

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

切替えの

確率Pr

%

平均連長

ARL

ロット数

0.400

26.13

3.35

8.85

3.16

5.82

2.50

0.45

2.50

1.000

53.10

3.14

45.46

3.37

46.04

2.45

46.96

2.48

2.000

78.01

2.79

88.24

2.80

94.48

1.90

99.96

1.27

3.000

89.69

2.48

98.36

2.12

99.82

1.36

100.00

1.02

10.2.5 検査特性曲線(OC曲線)

なみ検査方式(JIS Z 9015-1参照)の検査特性曲線は,状態2及び状態3の期間中に検査に選定する個々

のロットの全てに適用する。合格の平均確率は,なみ検査方式のOC曲線に非常によく近似する。

22

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

製品の適格性の評価の前に合意しておくべき要求事項のオプション

A.1 一般

この附属書は,供給者及び所轄責任者が適切なものを選択できるように,適切な合意文書に取り込むと

きの規定事項のオプション例(例えば,“…”の部分に任意の数値を入れる。)を示す。

A.2 製品の適格性の評価のための実質的な継続的生産(5.2.1参照)

A.2.1 最短の生産期間

製品は,両機関によって決定する期間に実質的に連続して生産していなければならない。

A.2.2 最小の生産頻度

少なくとも“…”ロットは,“…”か月ごとに合否判定検査に提出しなければならない。

A.2.3 類似製品の包含

類似の性質の製品の出荷を実質的な連続生産の判定のとき,考慮しなければならない/考慮してはなら

ない(適切な方を選択する。)。

A.3 その他のオプション

A.3.1 最短の安定期間

AQL又はよりよい製品の品質を維持する最短の期間は,製品の適格性の評価のオプションである(5.2.1

参照)。

製品の品質は,“…”か月間AQLの水準又はそれ以上の水準で維持される。

A.3.2 最小の検査頻度

最小の検査頻度は,ロット選択のオプションである(6.4参照)。

最低でも“…”か月ごとに1ロットは,検査しなければならない。

A.3.3 生産停止の最長の期間

生産停止の最長の期間は,製品の非適格の評価のオプションである(6.7参照)。

“…”か月間にわたって生産活動が全くないとき,製品はスキップロット抜取検査に非適格となり,状

態1(ロットごとの検査の状態)が再開されなければならない。

A.3.4 供給者の適格性の検証の頻度

供給者の適格性の検証の頻度は,オプションである(5.1.3及び8.2参照)。

検査機関は,“…”か月ごとに供給者の適格性を検証しなければならない。

A.3.5 製品の適格性の検証

製品の適格性を定期的に検証するか,又はしないかは,別のオプションである(5.2.4及び8.3参照)。

− 検査機関は,製品の適格性を全ての“…”か月ごとに検証する;又は

− 製品の適格性の定期的な検証は,必ずしも必要ではない。

23

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

規定された検査頻度におけるランダム選択の手順

B.1

一般

この附属書は,次の検査頻度が規定される場合,状態2(スキップロット抜取検査の状態)のときに検

査するロットをランダムに選択するための手順を示す。

a) 提出される2ロット中から1ロット検査する(1/2)。

b) 提出される3ロット中から1ロット検査する(1/3)。

c) 提出される4ロット中から1ロット検査する(1/4)。

d) 提出される5ロット中から1ロット検査する(1/5)。

最も単純な方法は,正6面体のさいころを使用することである(B.2参照)。

乱数表は,多数出版されている。また,疑似乱数を発生させる小型計算機も多くの種類がある。さらに,

疑似乱数を発生させるコンピュータプログラムも多数存在している。B.3ではその使用方法を説明する。

B.2

正6面体のさいころを使用した選択

B.2.1 検査頻度1/2の選択

ロットが検査に提出されたとき,正6面体のさいころを振る。もし,さいころの目が奇数ならばそのロ

ットを検査ロットに選び,偶数ならばそのロットを検査しないで合格とする。

B.2.2 検査頻度1/3の選択

ロットが検査に提出されたとき,正6面体のさいころを振る。もし,さいころの目が1又は2ならばそ

のロットを検査ロットに選び,3以上ならばそのロットを検査しないで合格とする。

B.2.3 検査頻度1/4の選択

ロットが検査に提出されたとき,正6面体のさいころを振る。もし,さいころの目が1ならばそのロッ

トを検査ロットに選び,2,3又は4ならばそのロットを合格とする。もし,さいころの目が5又は6なら

さいころを振り直し,1から4までの目が出るまでこの手順を繰り返す。

B.2.4 検査頻度1/5の選択

ロットが検査に提出されたとき,正6面体のさいころを振る。もし,さいころの目が1ならばそのロッ

トを検査ロットに選び,2,3,4又は5ならばそのロットを合格とする。もし,さいころの目が6ならさ

いころを振り直し,1から5までの目が出るまでこの手順を繰り返す。

B.3

検査頻度1/kの選択

B.3.1 関数電卓を使用した選択

小型計算機の中には,0と1の間の疑似乱数を発生させる機能のキーをもつものがある。1/kの検査頻度

を選択するには,まずその機能のキーを押して0〜1の間の乱数を得て,kを乗じて0〜kの間の数字を得

る。結果が1より少ない数字であれば検査するロットを選択し,そうでないときは検査なしでロットを合

格とする。これは,k=2,3,4及び5のときにも適合している。

例 小型計算機が,k=4のとき,0〜1の間の乱数で3桁の有効数字を与える機能のキーをもっている

とする。例えば,その機能で0.211という乱数が出たとする。4を乗じると0.844となる。このと

24

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

き,結果は,1より小さいので,検査のためのロットを選択する。

B.3.2 コンピュータを使用した選択

0から1の間の疑似乱数を発生させるコンピュータプログラムも多数存在し,それらはノート型パソコ

ンで使用することも可能である。その発生させた疑似乱数を0〜kまでの疑似乱数に変換するようなプログ

ラムを使用すると便利である。

25

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

スキップロット抜取検査及びゆるい検査の選定に使用する要素

C.1 主要な要素

スキップロット抜取検査とするか,又はゆるい検査とするかについての選定に使用する主要な要素は,

次の三つである(JIS Z 9015-1参照)。

a) 供給者と購買者との関係

b) 検査の固定費と,個々のアイテムによって変動する抜取検査のコストとの関係

c) スキップロット抜取検査の期間中に使用する抜取方式の合格判定個数

C.2 供給者と購買者との関係

第1の主要な要素(供給者と購買者との関係)は,スキップロットの手順を選定するときにはスキップ

ロット抜取検査に対する完全な理解,及び当事者間の相互信頼が必要だということを意味する。これは,

幾つかのロットは,抜取検査なしで出荷されることになるので重要である。供給者が無責任な行動をとれ

ば,両者が負担するコストは巨額になり得る。このことから,供給者の適格性の評価は,必要である。供

給者の品質マネジメントシステムがJIS Q 9001に基づき認証されているのであれば,供給者の適格性の評

価のプロセスをより効率的に行うためにもこの情報を最大限に考慮するのが望ましい。

さらに,この規格は,ゆるい検査のときよりも,供給者に,よりよい品質レベルを目指し,かつ,維持

することへのより強い動機を与える。購買者が信頼できる供給者との関係を長く維持したいのであれば,

スキップロット抜取検査は両者にとって有益なものになるだろう。

C.3 検査の固定費と個々のアイテムによって変動する抜取検査のコストとの関係

第2の主要な要素は,経済的な要素,すなわち固定費と個々のアイテムによって変動する抜取検査のコ

ストとの関係である。固定費には当事者双方のコストが含むのがよい(例 試験設備の準備コスト,検査

員の旅費,ロットの貯蔵のコスト及びロットの保険のコストは,固定費に含んでもよい。)。

1回抜取りのとき,変動するコストは,おおよそ検査する個別アイテムに比例する。

固定費の比重が高いときには,スキップロット抜取検査が好まれることもある。供給者のプラントが購

買者の所在地から離れているとき,検査員の旅費が本質的な要素となり得る。

C.4 スキップロット抜取検査の期間中に使用する抜取方式の合格判定個数

第3の主要な要素は,状態2(スキップロット抜取検査の状態)及び状態3(スキップロットの一時停止

の状態)の抜取方式での合否判定数である。Ac=0の抜取方式は,使用しないほうが望ましい(6.4参照)。

これは,サンプルサイズが大きくなるときにコストに影響を与える可能性がある。

Ac=0の抜取方式は,品質レベルの悪化を感知するスピードは遅く,他の合否判定数の大きいほぼ全て

の抜取検査と比べても,継続ロット検査をより高い品質レベルで再開する可能性が高い(10.2参照)。分数

表示の合格判定数の抜取方式(JIS Z 9015-1の13.参照)では,継続ロット検査をより高い品質レベルで再

開する可能性がAc=0方式よりも更に高い。このような貧弱な特性は,Ac=1方式でより大きなサンプル

サイズを使用することによって避けられる。

26

Z 9015-3:2011 (ISO 2859-3:2005)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1]

DODGE, H.F. Skip-lot sampling plans. Industrial Quality Control, 11, No. 5, February 1955, pp. 3-5

[2]

DODGE, H.F. and PERRY, R.L. A system of skip-lot sampling plans for lot-by-lot inspection. ASQC Technical

Conference Transaction, 1971, pp. 469-477

[3]

SCHILLING, E.G. Acceptance Sampling in Quality Control, Marcel Dekker, New York, 1982, pp. 443-451

[4]

LIEBESMAN, B.S. and SAPERSTEIN, B. A proposed attribute skip-lot sampling program. Journal of Quality

Technology, 15, No. 3, July 1983, pp. 130-140

[5]

BLOOM, A.G. Ratio/skip-lot sampling. A new approach to government product verification. ASQC Technical

Conference Transaction, 1968, pp. 53-59

[6]

DODGE, H.F. Notes on the evolution of acceptance sampling plans, Part IV. Journal of Quality Technology, 2,

No. 1, January 1970

[7]

HSU, J.I.S. A cost model for skip-lot destructive sampling. IEEE Transactions on Reliability, R-26, No. 1,

April 1977

[8]

PERRY, R.L. Skip-lot sampling plans. Journal of Quality Technology, 5, No. 3, July 1973

[9]

PERRY, R.L. Two-level skip-lot sampling plans−Operating characteristic properties. Journal of Quality

Technology, 5, October 1973

[10]

STEPHENS, K.S. How to perform skip-lot and chain sampling. ASQC, Milwaukee, 1982

[11]

JIS Q 9000 品質マネジメントシステム−基本及び用語