(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,財団法人日本規格

協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 9015-1:1999は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 2859-1:1999,Sampling procedures for

inspection by attributes−Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot

inspectionを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

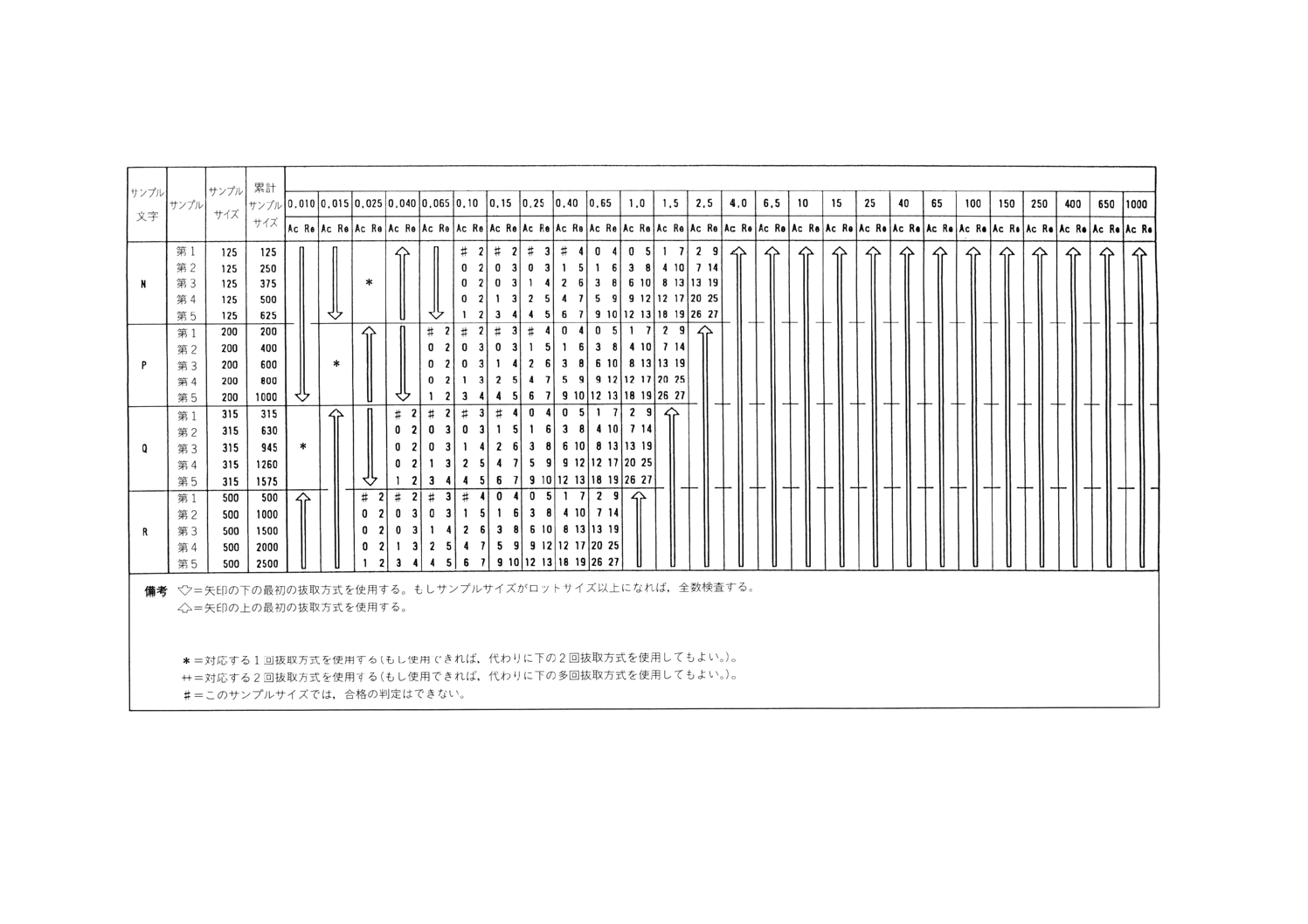

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS Z 9015-1には,次に示す附属書がある。

附属書A(参考)分数表示合格判定数の抜取検査方式の使用例

JIS Z 9015の規格群には,次に示す部編成がある。

JIS Z 9015-0 第0部:JIS Z 9015抜取検査システム序論

JIS Z 9015-1 第1部:ロットごとの検査に対するAQL指標型抜取検査方式

JIS Z 9015-2 第2部:孤立ロットの検査に対するLQ指標型抜取検査方式

JIS Z 9015-3 第3部:スキップロット抜取検査手順

Z 9015-1:2006 (ISO 2859-1:1999)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義及び記号 ·················································································································· 3

4. 不適合の表現 ·················································································································· 7

4.1 一般 ···························································································································· 7

4.2 不適合のクラス分け ······································································································· 7

5. 合格品質限界 (AQL) ········································································································ 7

5.1 使用及び適用 ················································································································ 7

5.2 AQLの指定 ·················································································································· 8

5.3 AQLの優先値 ··············································································································· 8

6. 抜取りのための製品の提出 ································································································ 8

6.1 ロットの構成 ················································································································ 8

6.2 ロットの提出 ················································································································ 8

7. 合格及び不合格 ··············································································································· 8

7.1 ロットの合否 ················································································································ 8

7.2 不合格ロットの処置 ······································································································· 8

7.3 不適合品 ······················································································································ 8

7.4 不適合又は不適合品のクラス···························································································· 8

7.5 致命的クラスの不適合に対する特別留保 ············································································· 8

7.6 再提出ロット ················································································································ 9

8. サンプルの抜取り ············································································································ 9

8.1 サンプルの選択 ············································································································· 9

8.2 サンプルの抜取の時期 ···································································································· 9

8.3 2回又は多回抜取方式 ····································································································· 9

9. なみ検査,きつい検査及びゆるい検査 ················································································· 9

9.1 検査の開始 ··················································································································· 9

9.2 検査の継続 ··················································································································· 9

9.3 切替えルール及び手順 ···································································································· 9

9.4 検査の停止 ·················································································································· 11

9.5 スキップロット抜取検査 ································································································ 11

10. 抜取検査方式 ··············································································································· 11

10.1 検査水準 ···················································································································· 11

10.2 サンプル(サイズ)文字 ······························································································· 12

10.3 抜取検査方式の求め方 ·································································································· 12

Z 9015-1:2006 (ISO 2859-1:1999) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.4 抜取検査形式 ·············································································································· 12

11. 合格・不合格の判定 ······································································································· 12

11.1 パーセント不適合品率検査 ···························································································· 12

11.2 不適合数の検査 ··········································································································· 13

12. 補足情報 ····················································································································· 13

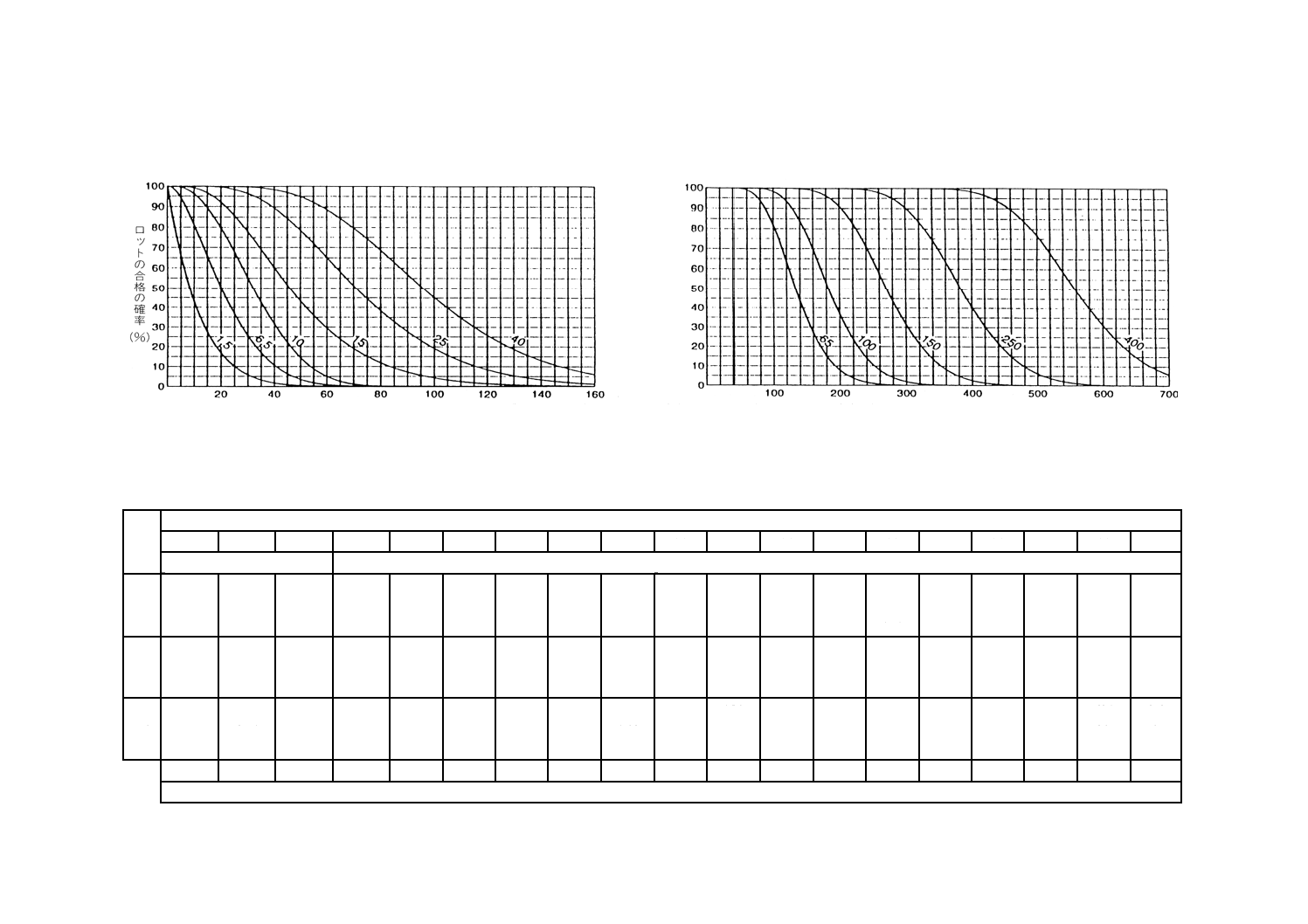

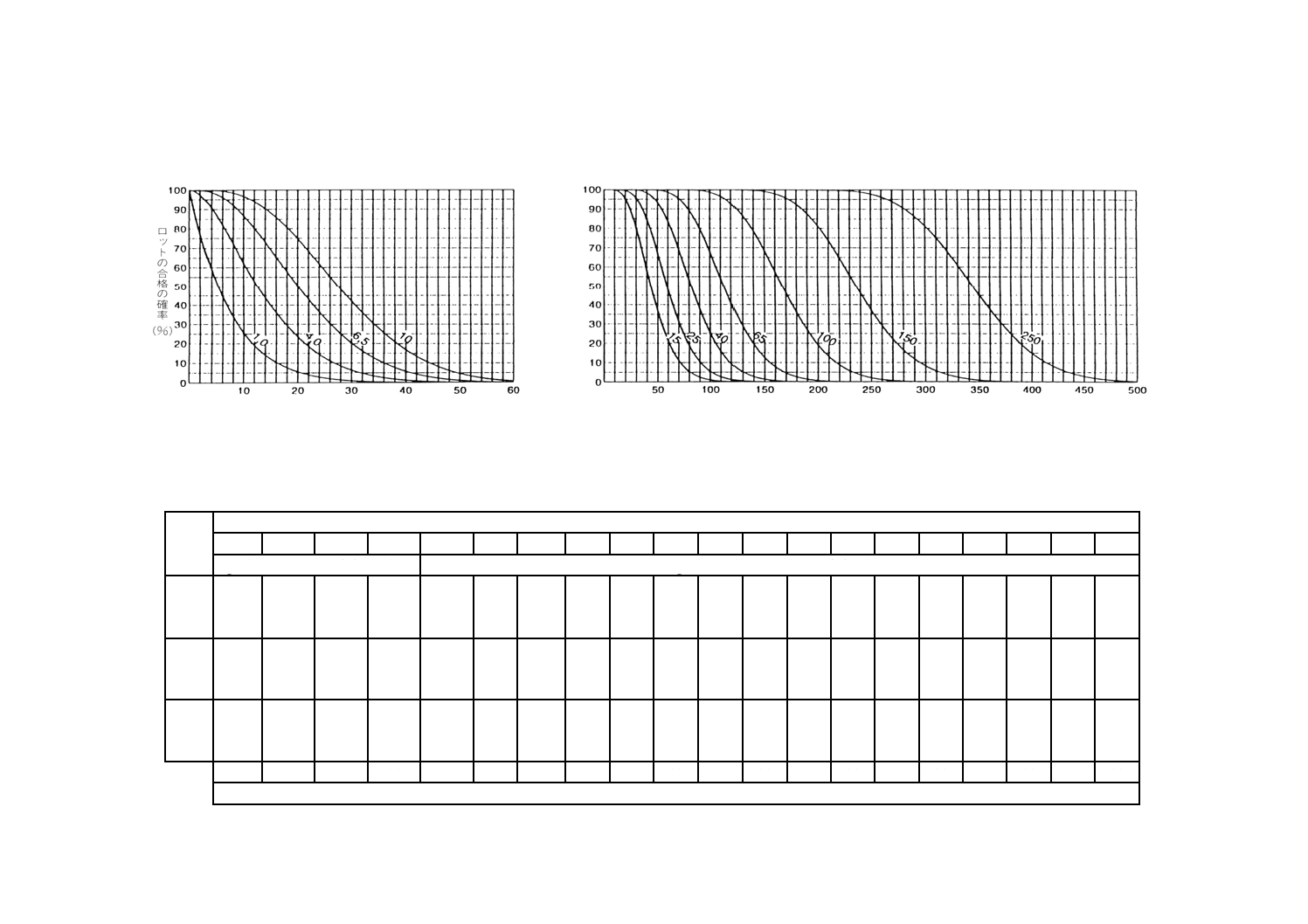

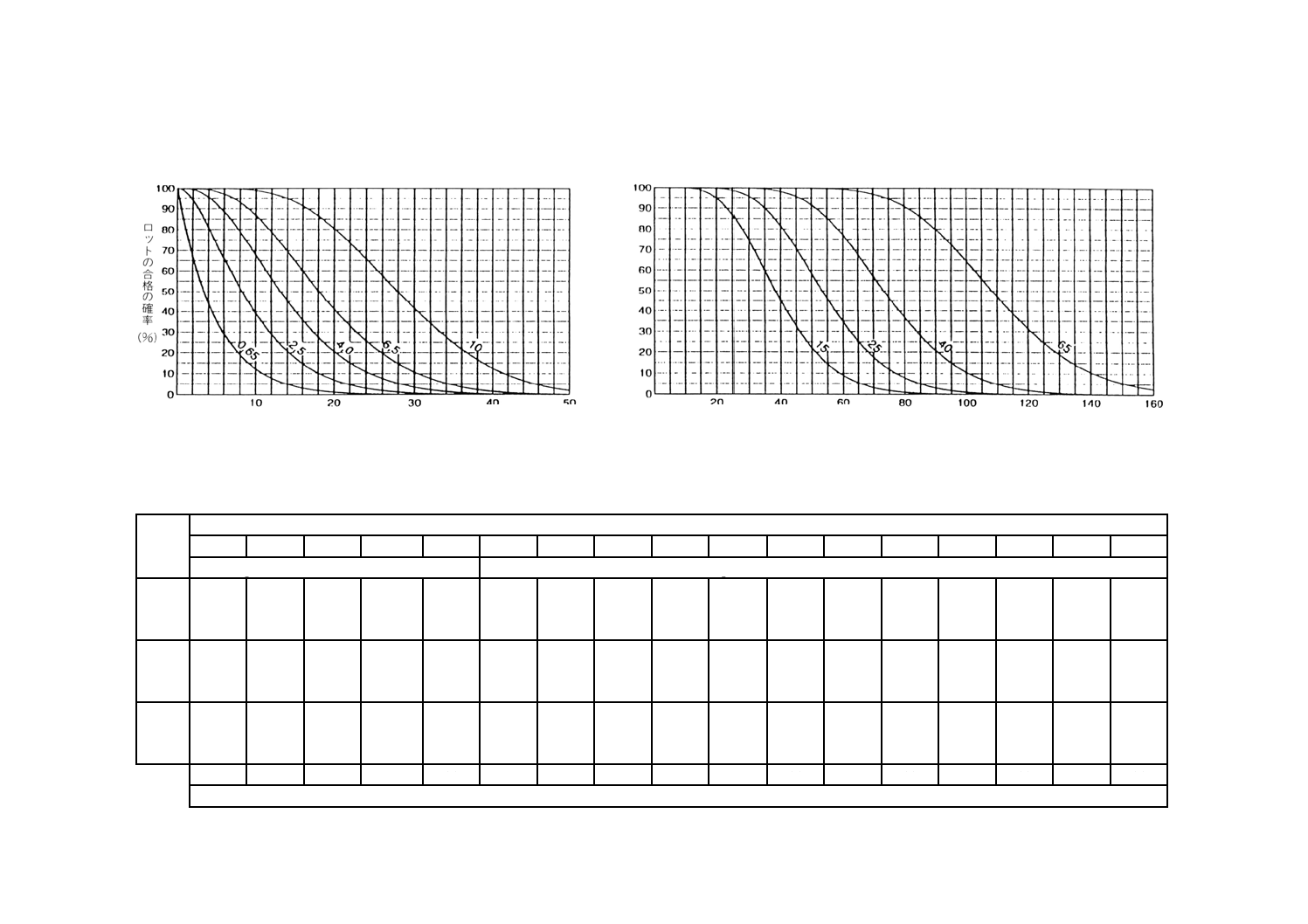

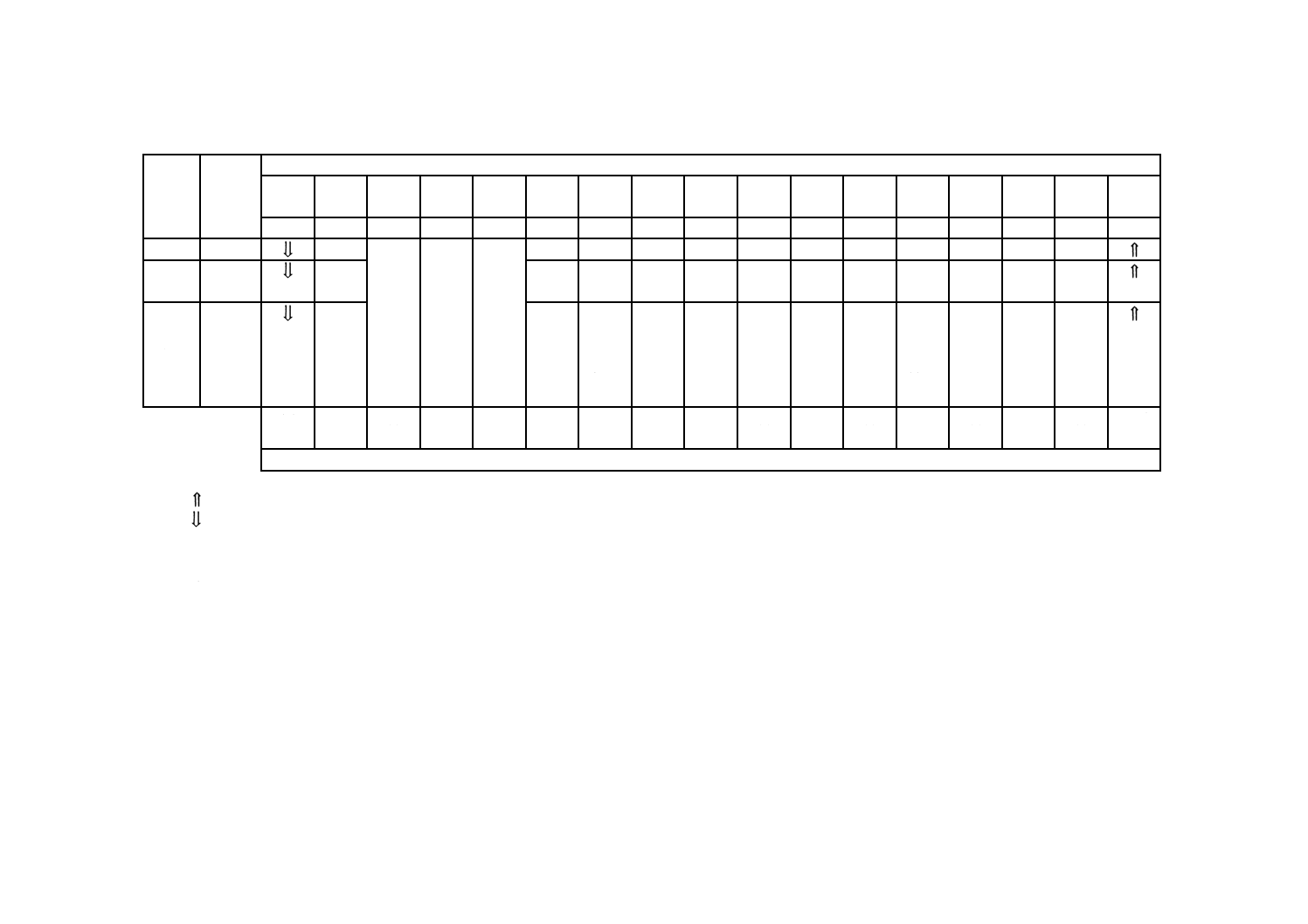

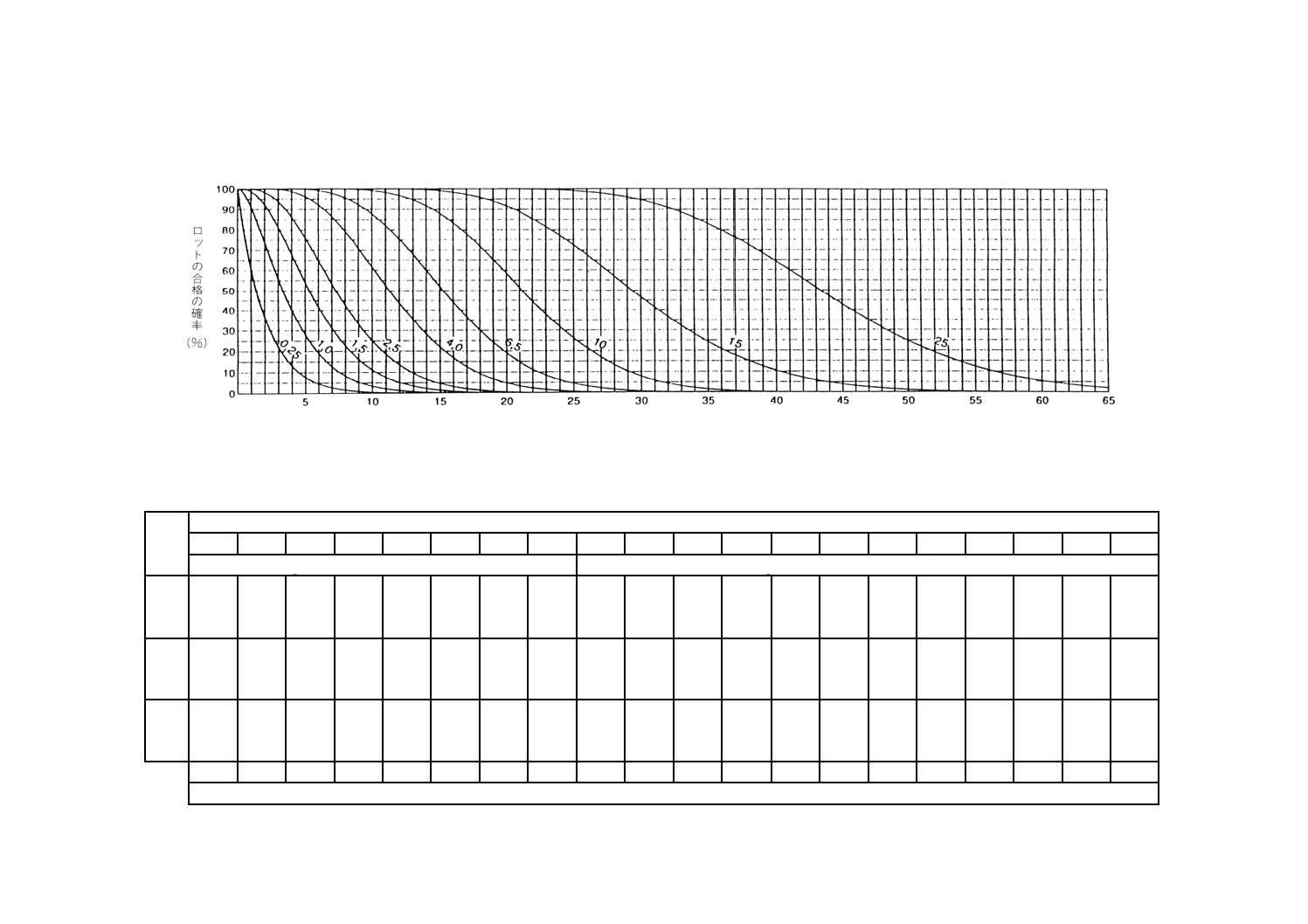

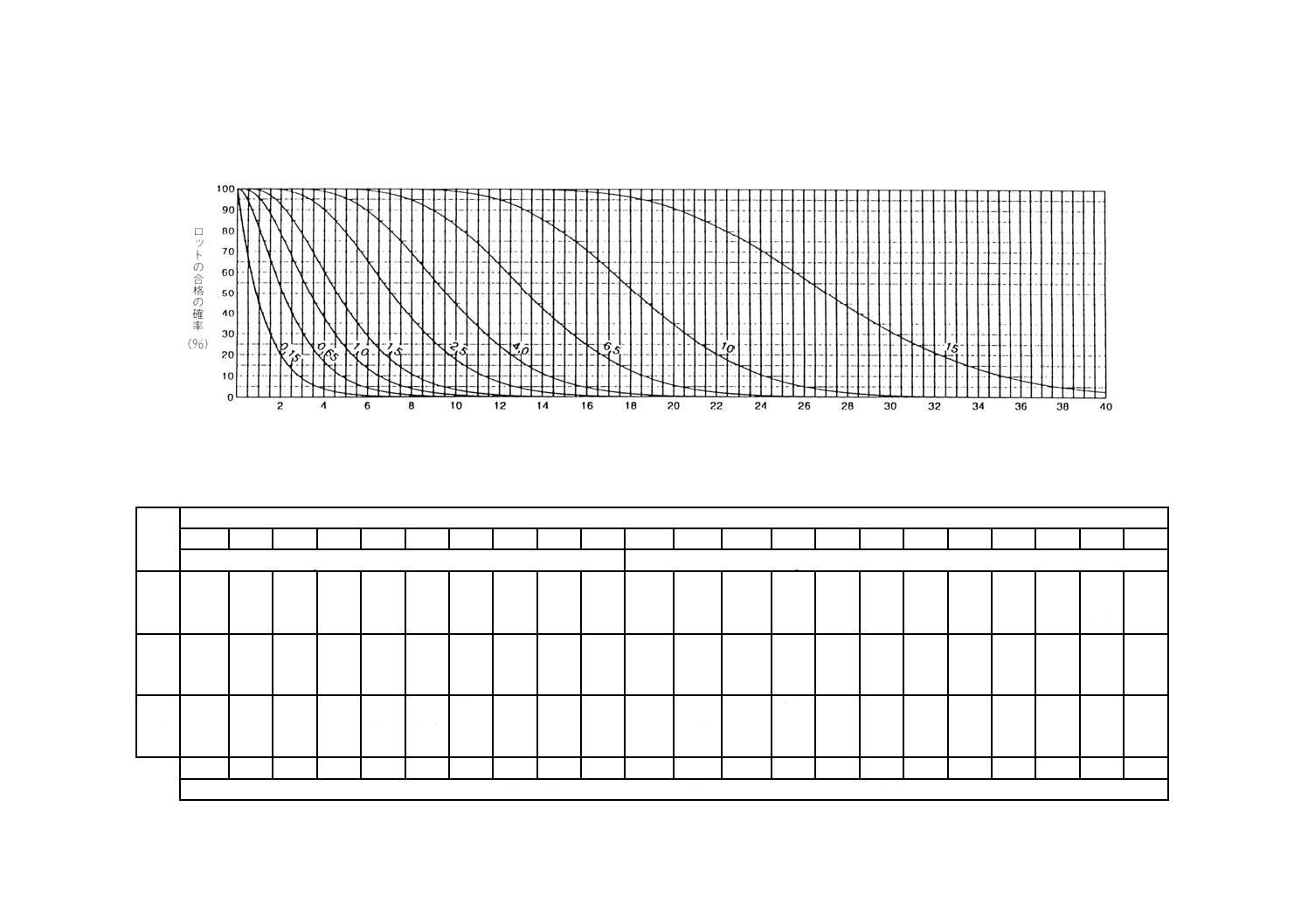

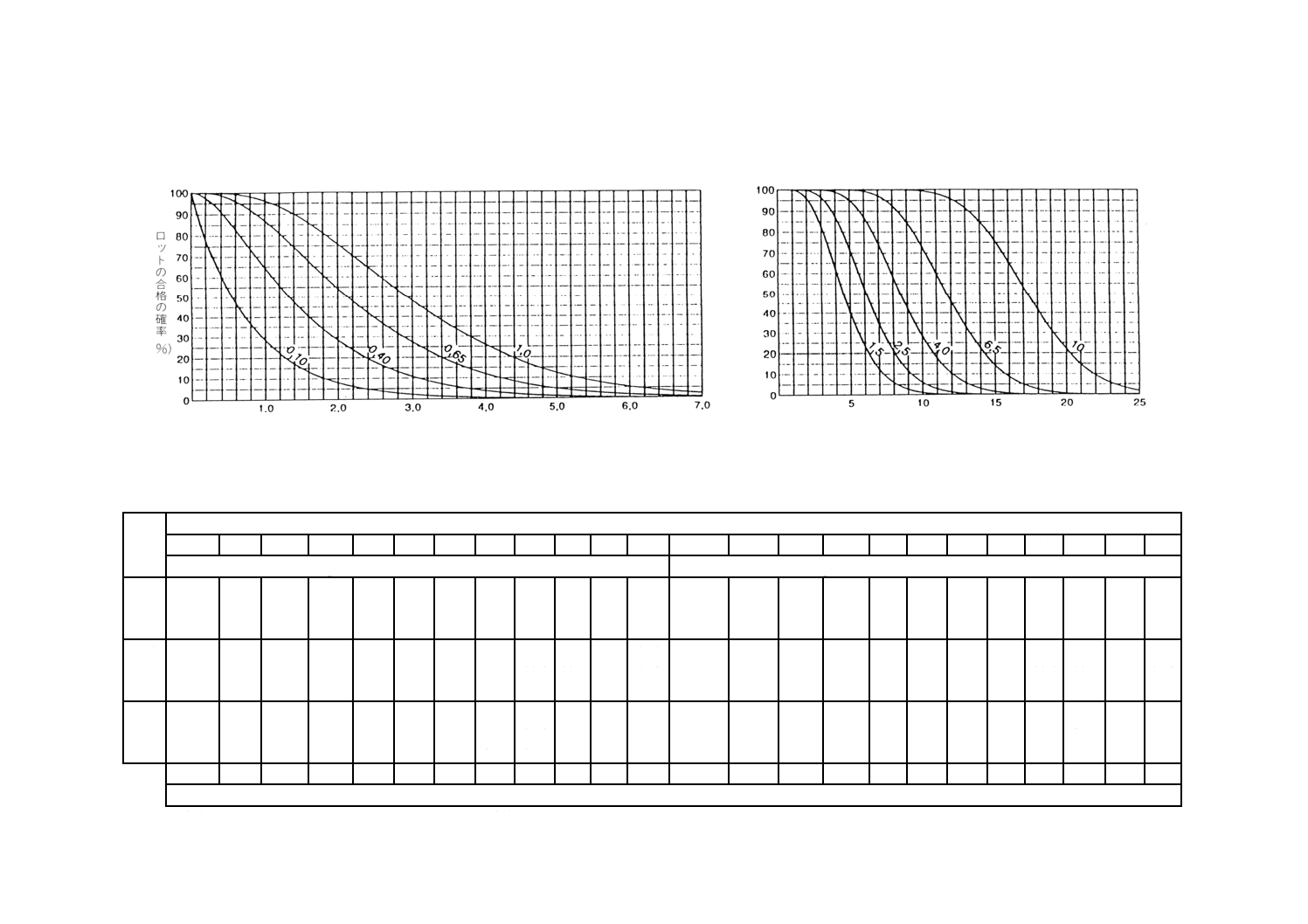

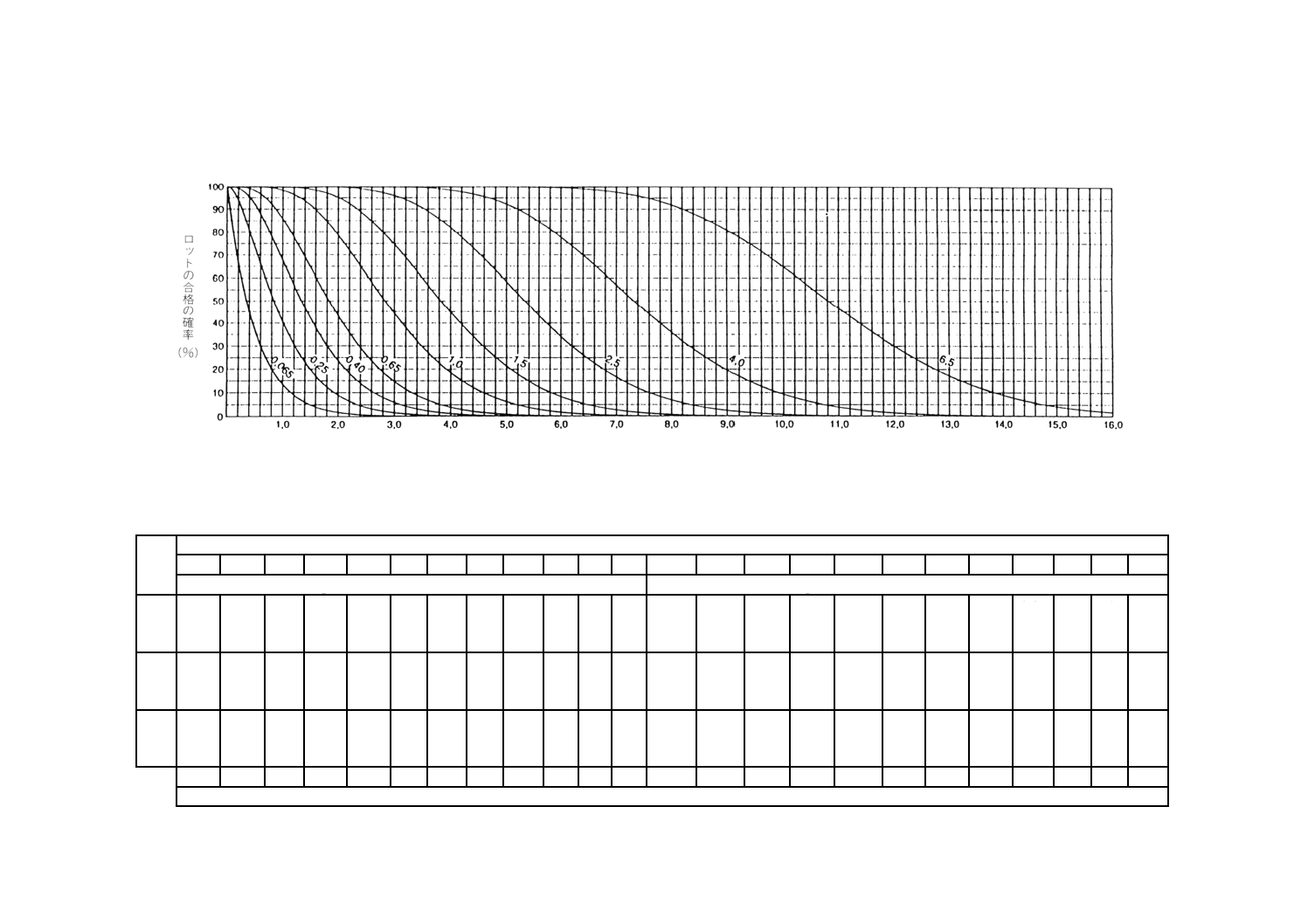

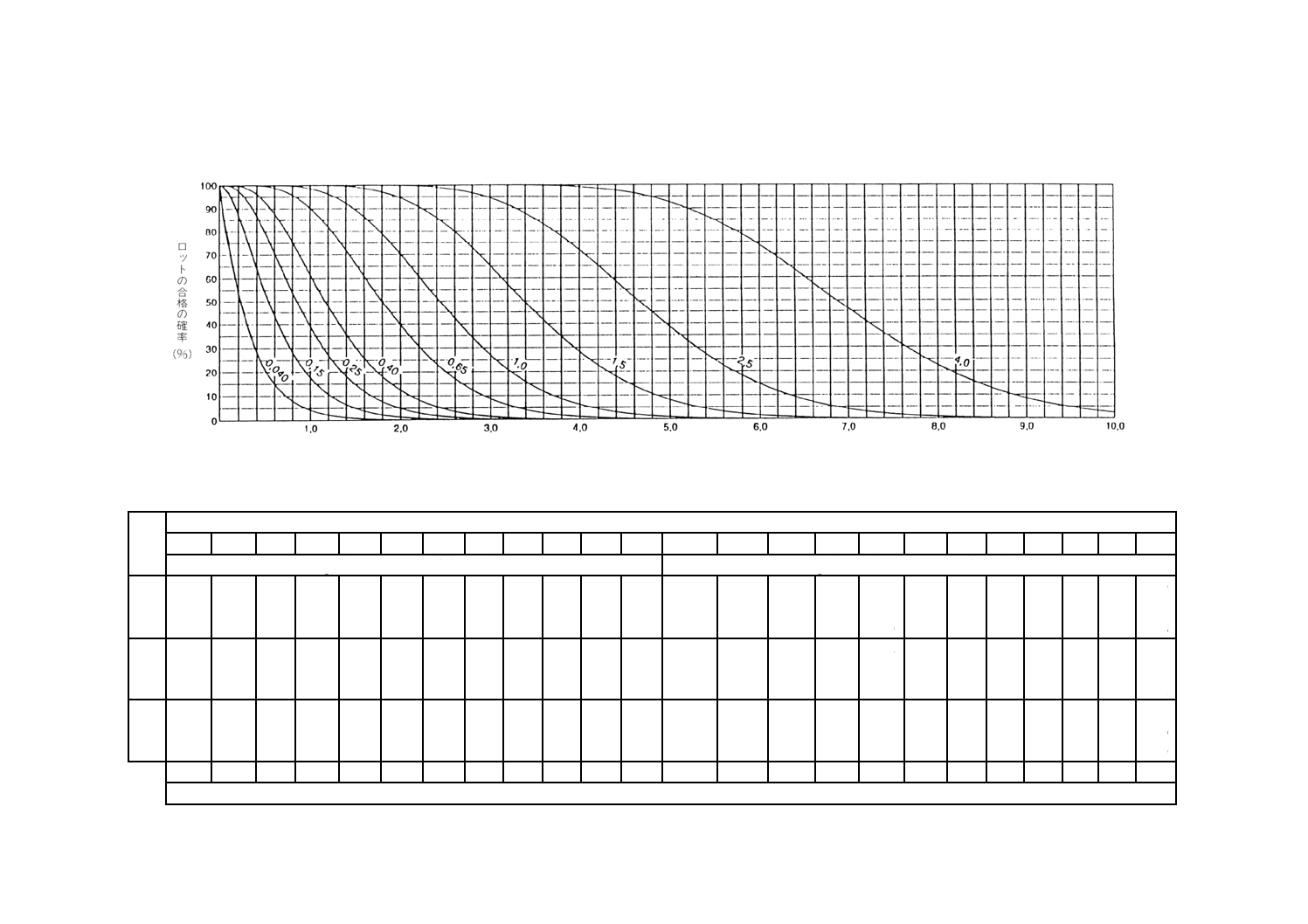

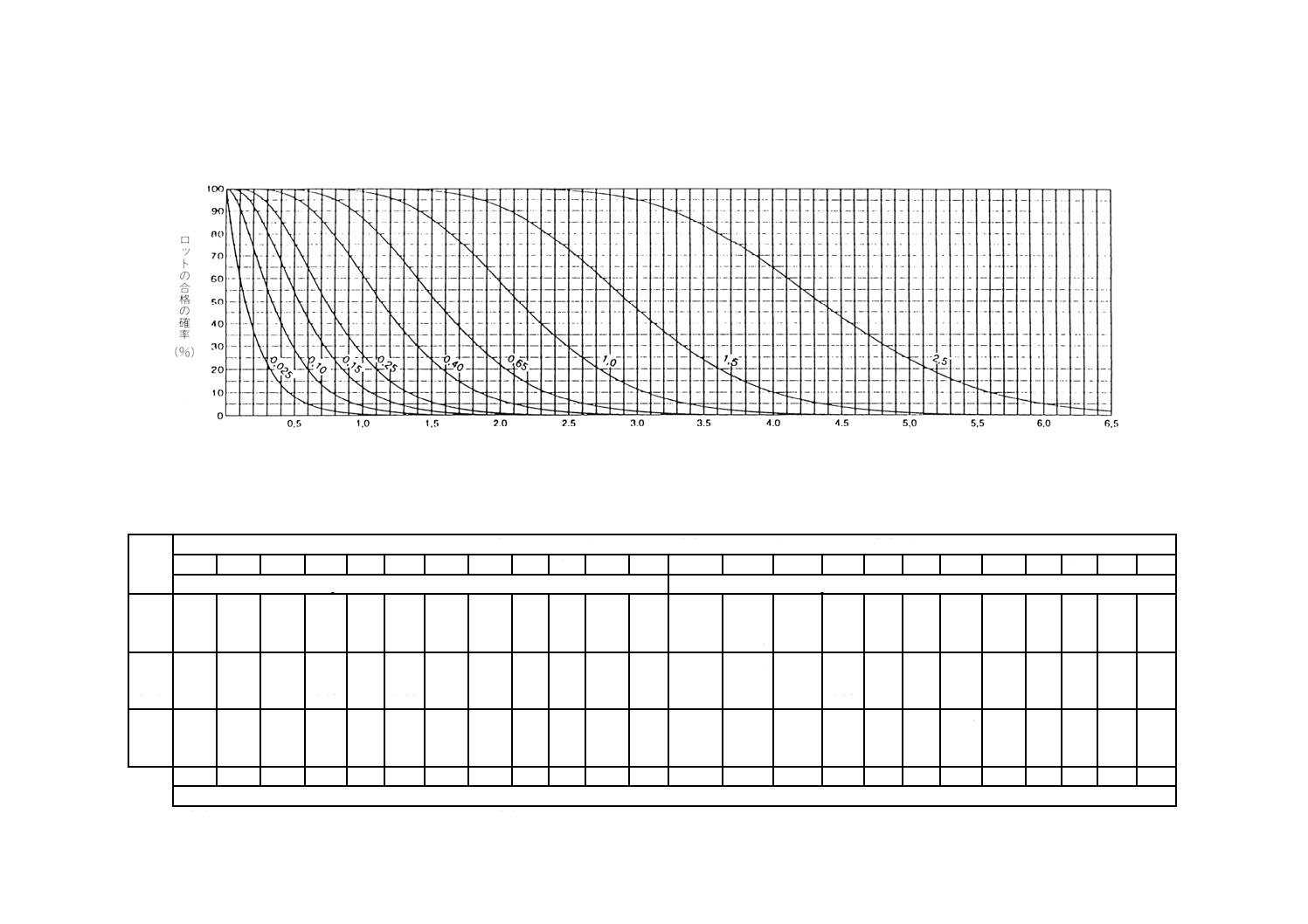

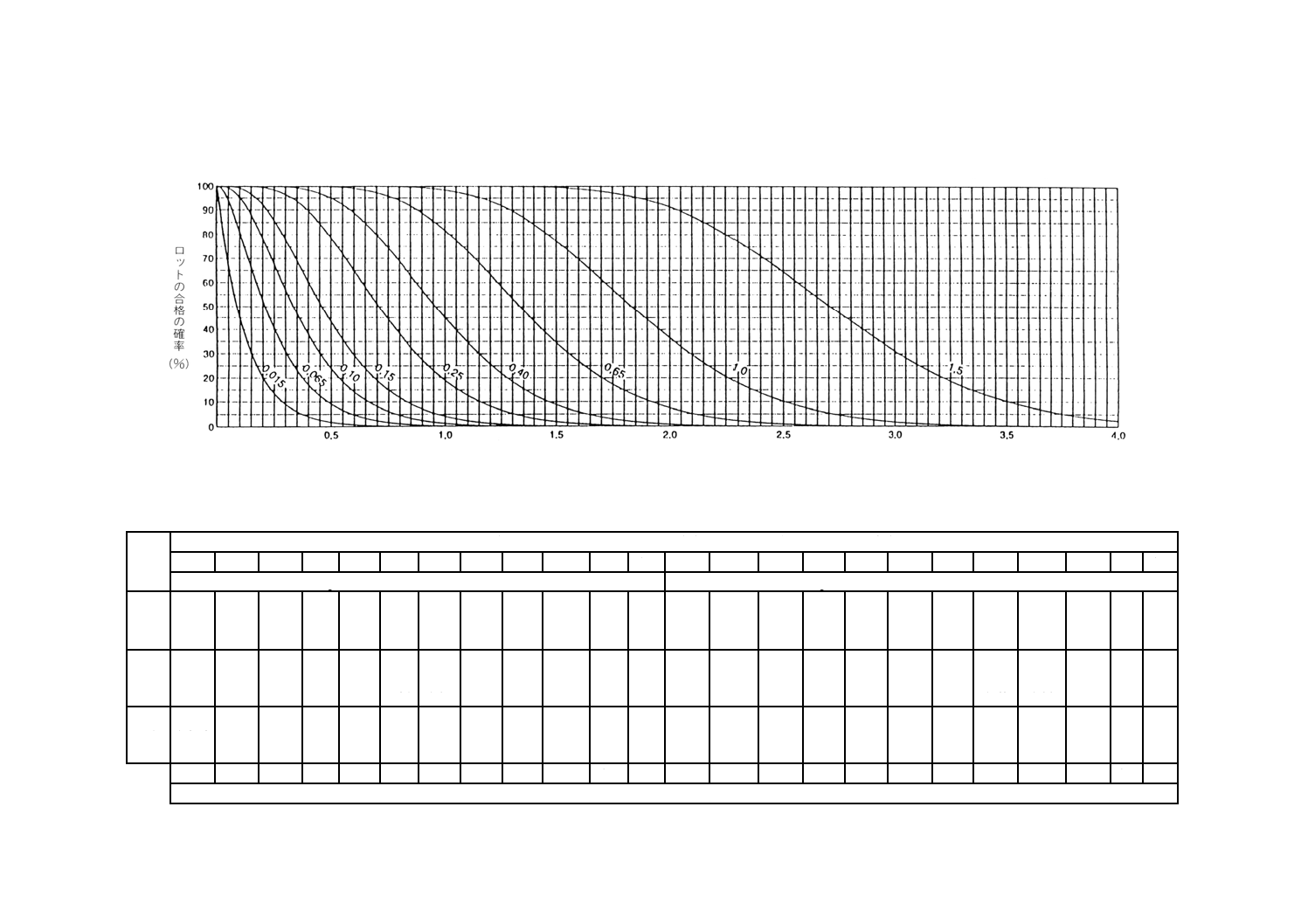

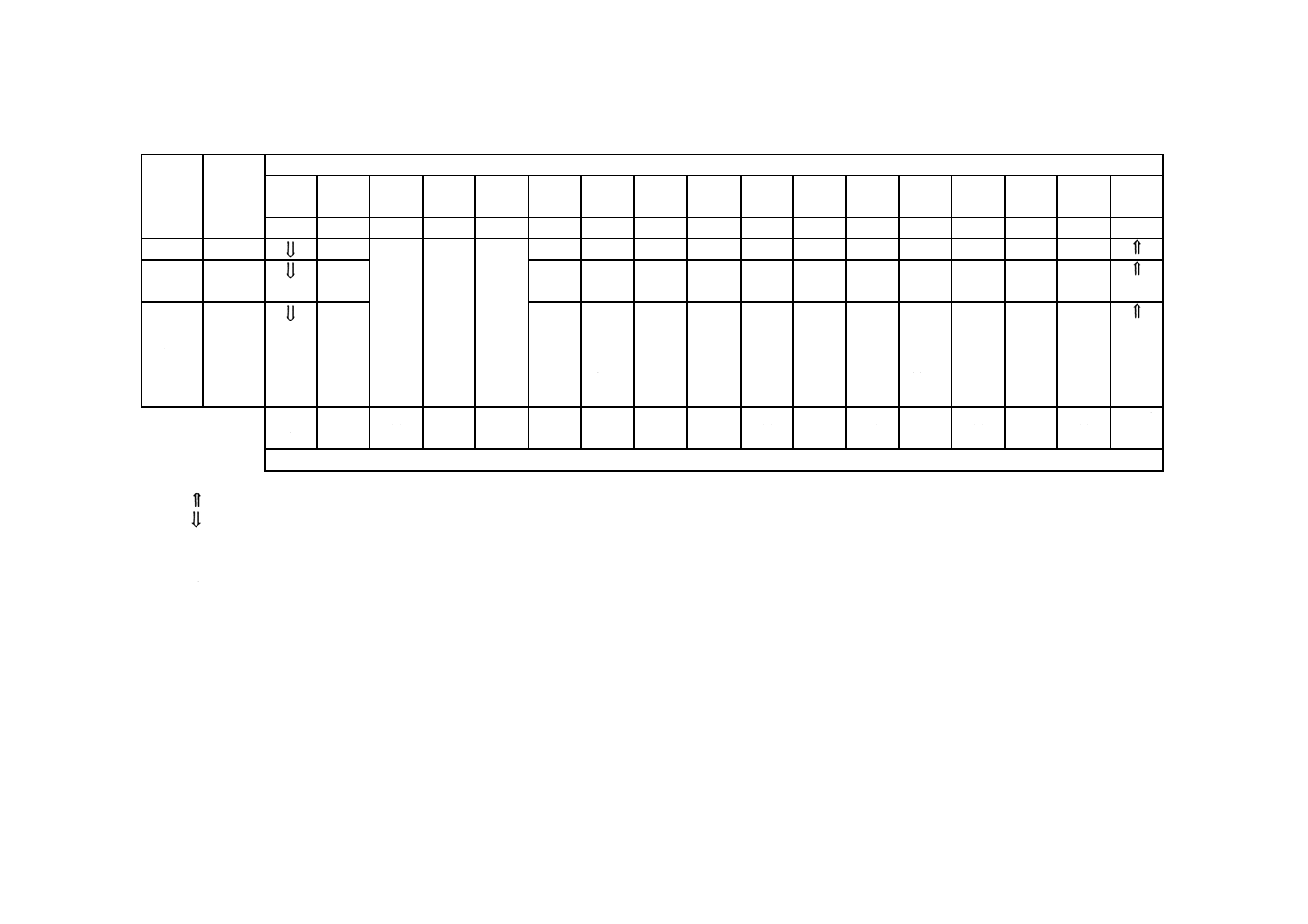

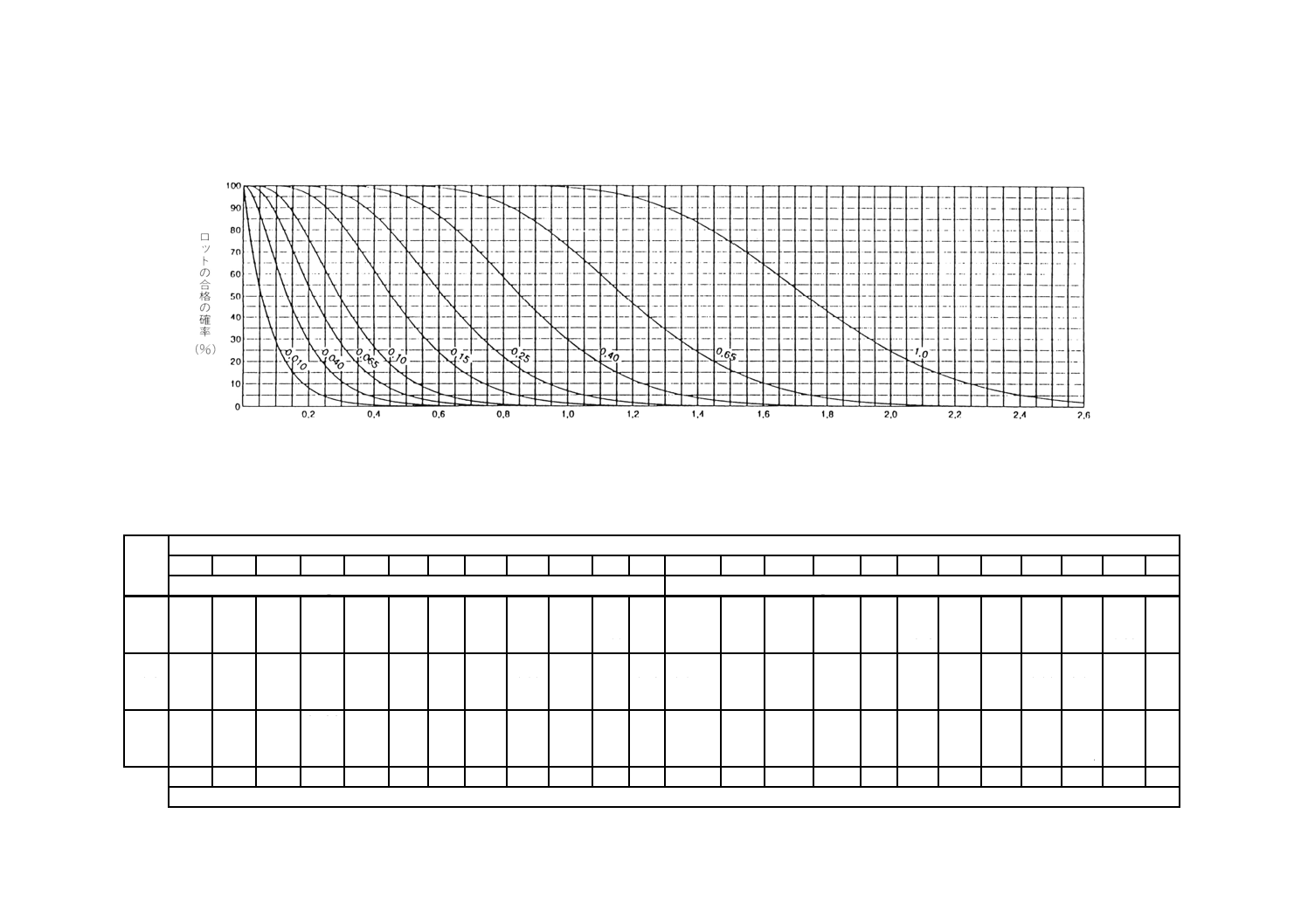

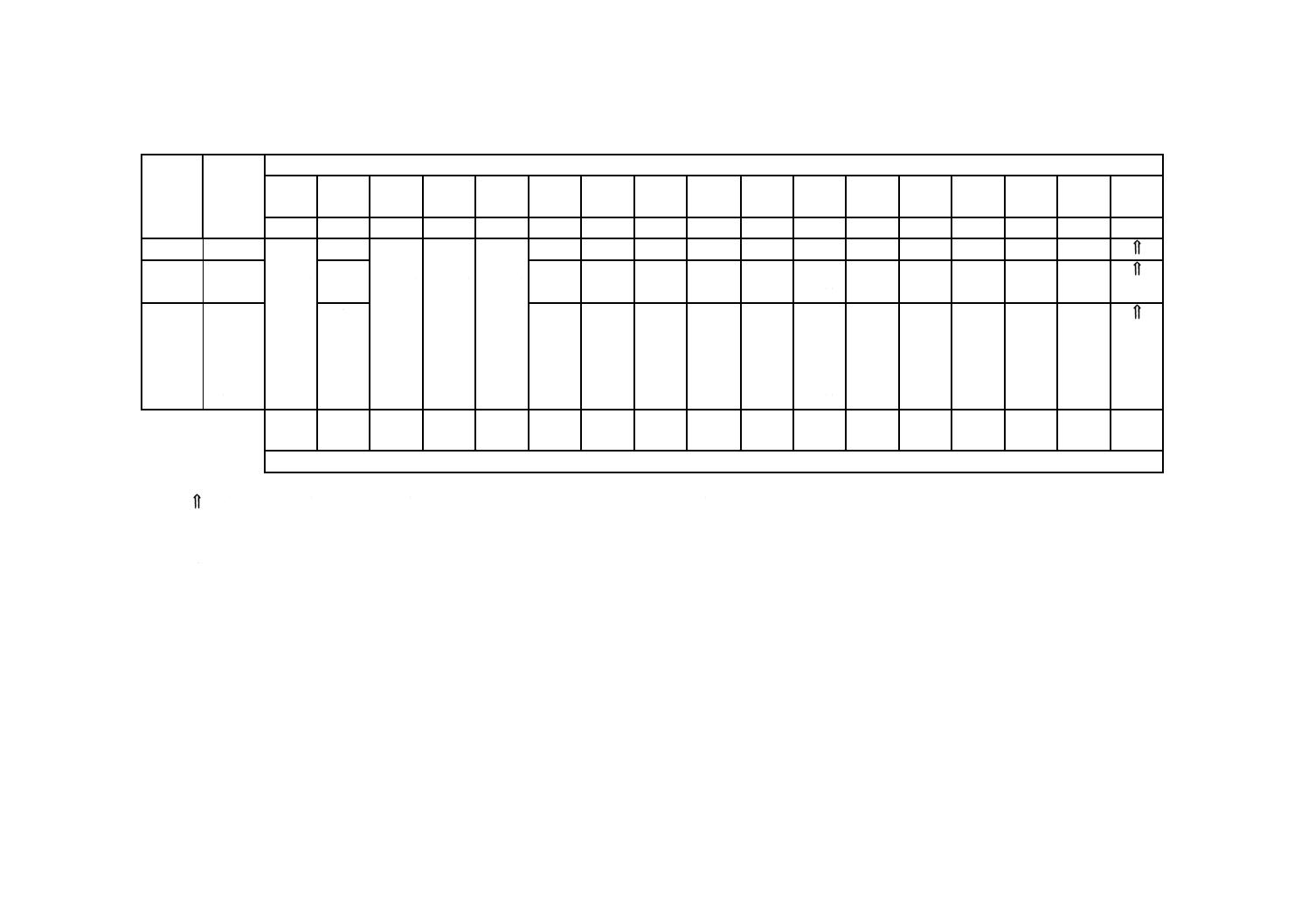

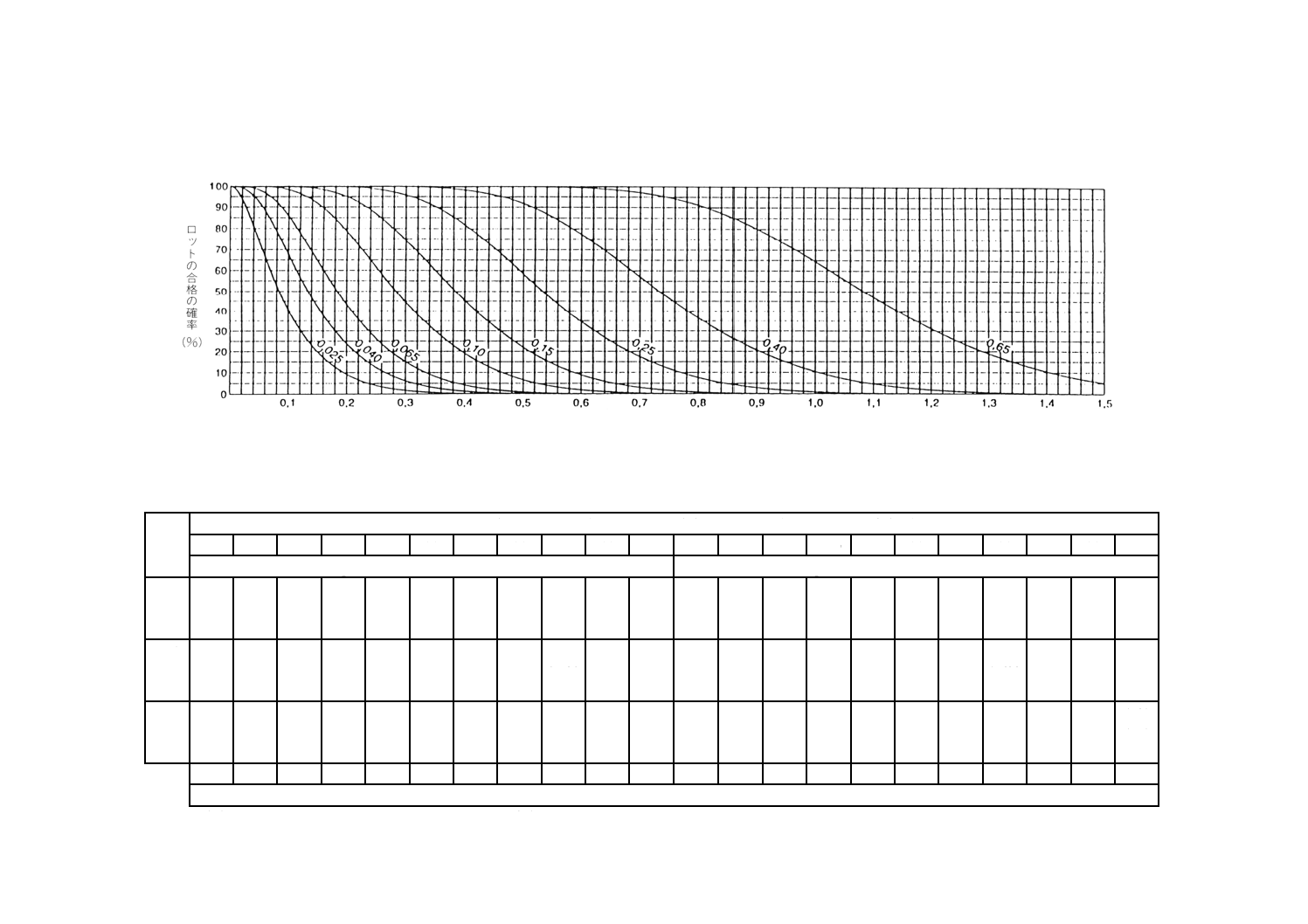

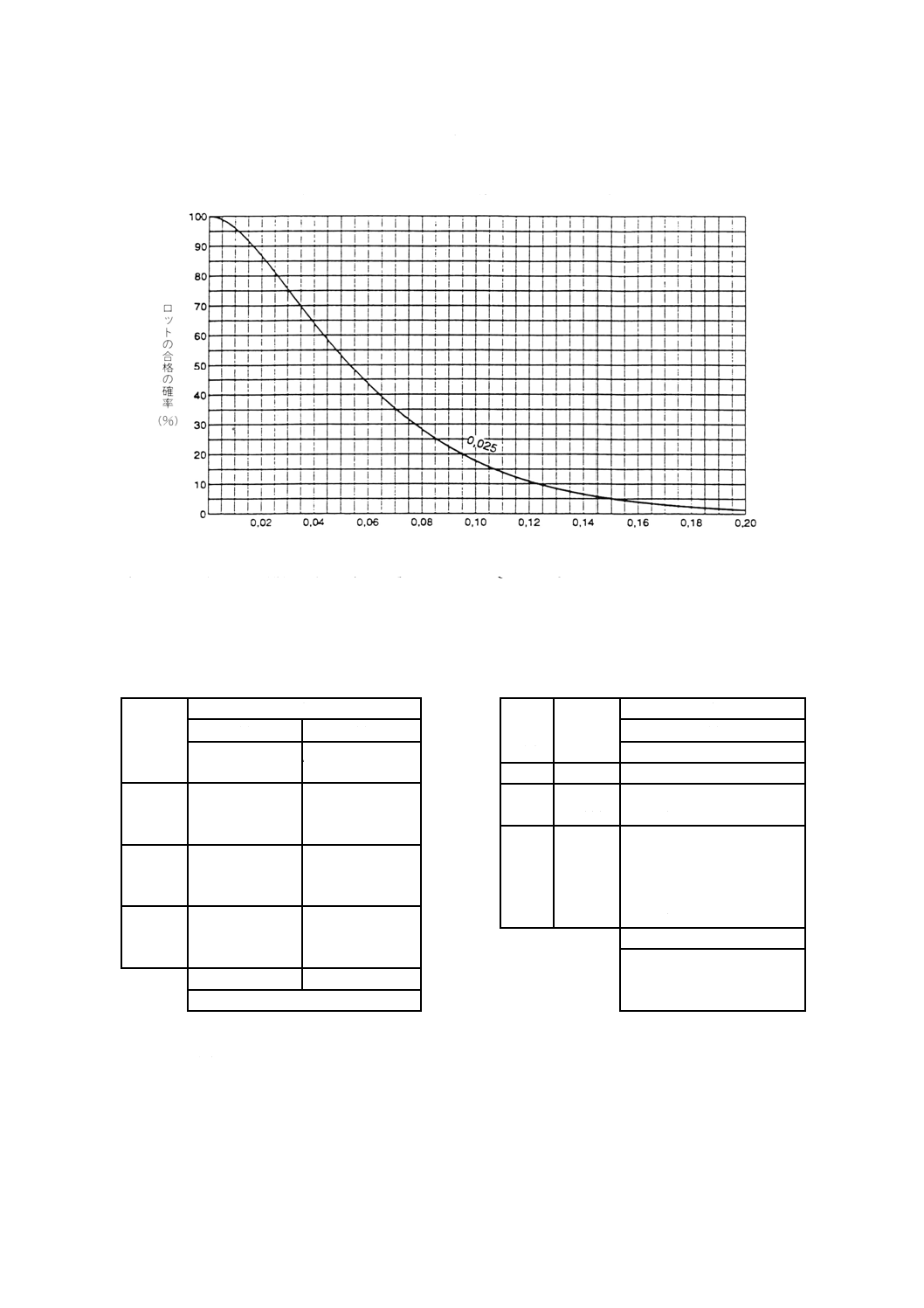

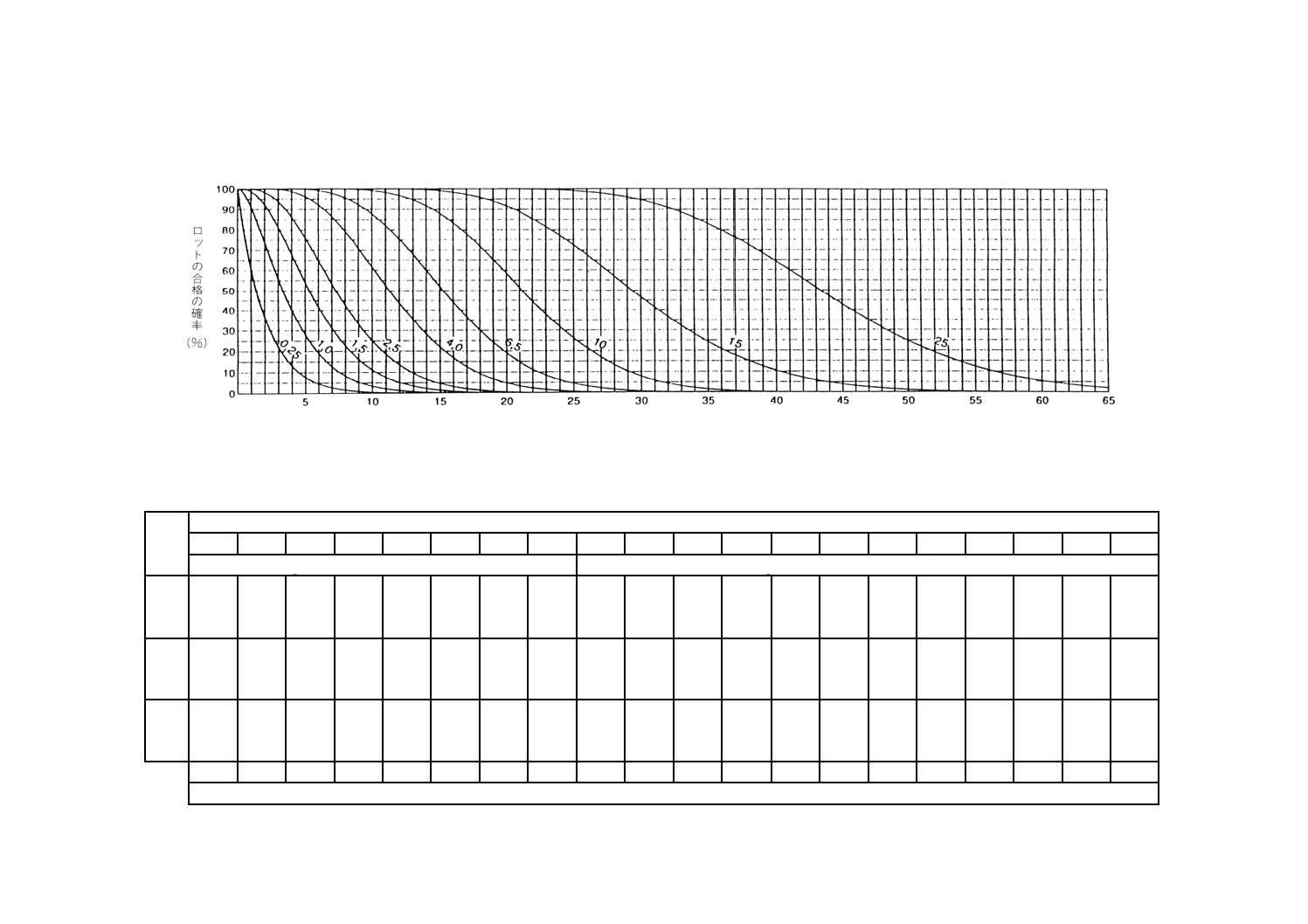

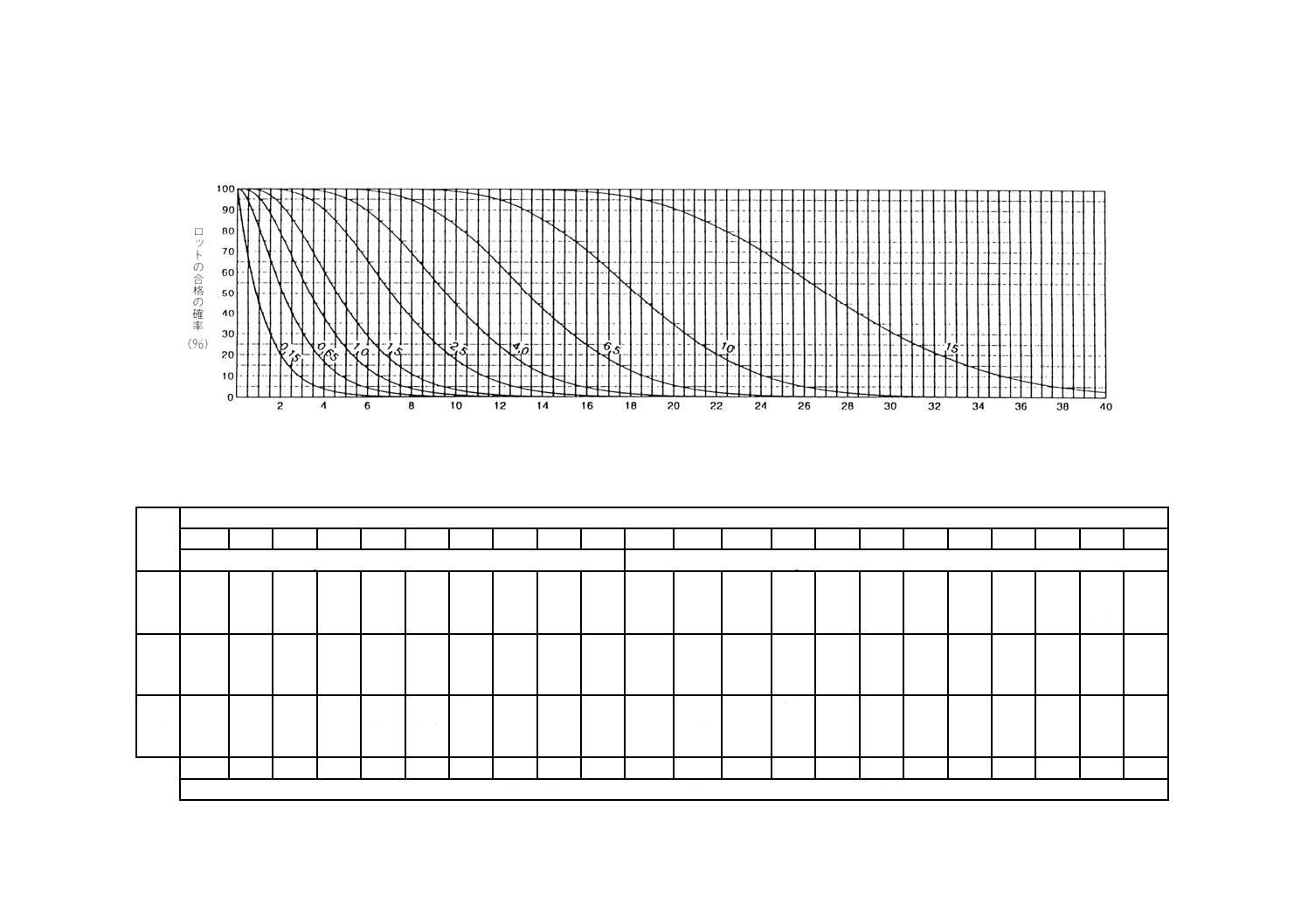

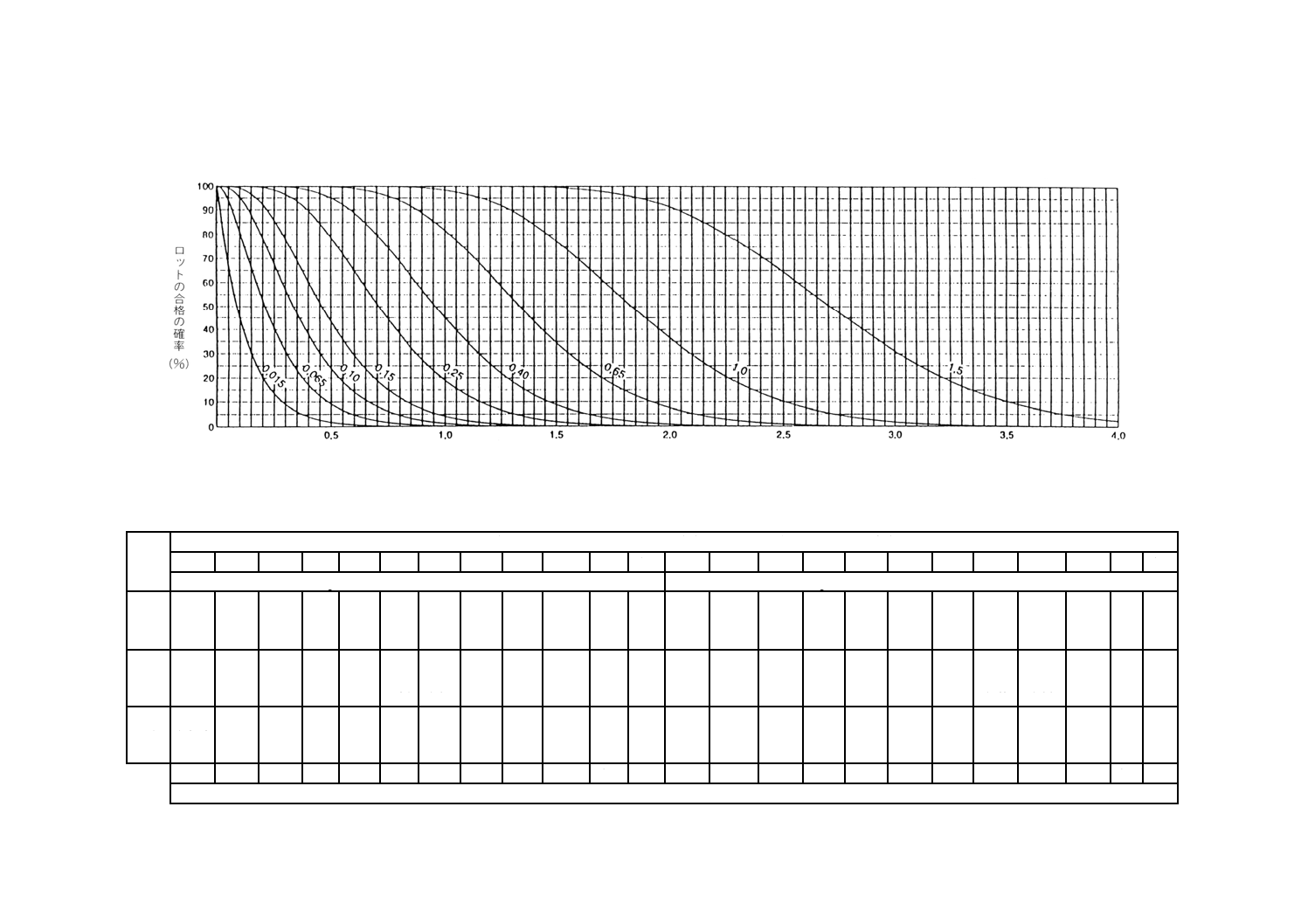

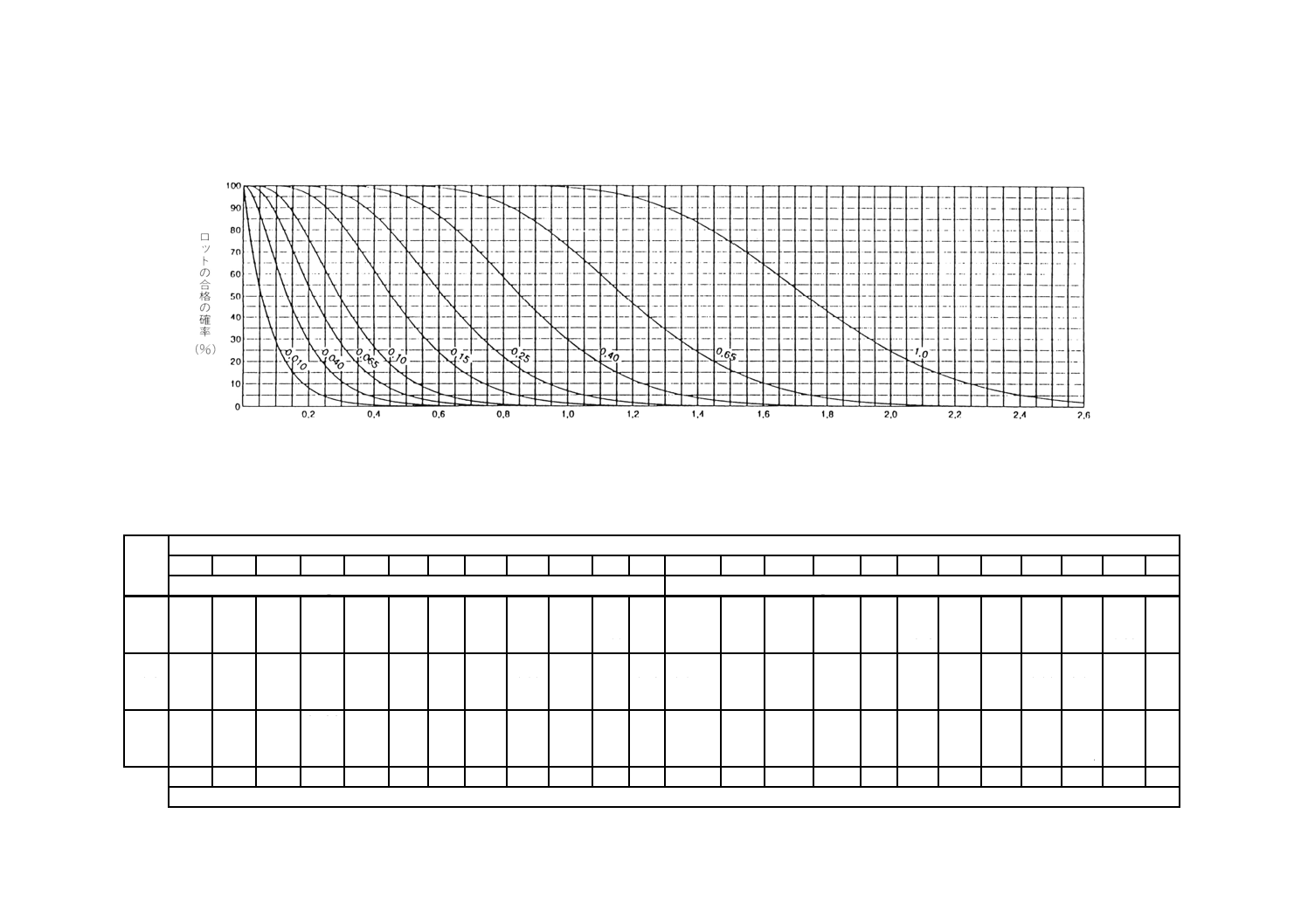

12.1 検査特性曲線(OC曲線) ····························································································· 13

12.2 工程平均 ···················································································································· 13

12.3 平均出検品質 (AOQ) ···································································································· 13

12.4 平均出検品質限界 (AOQL) ···························································································· 13

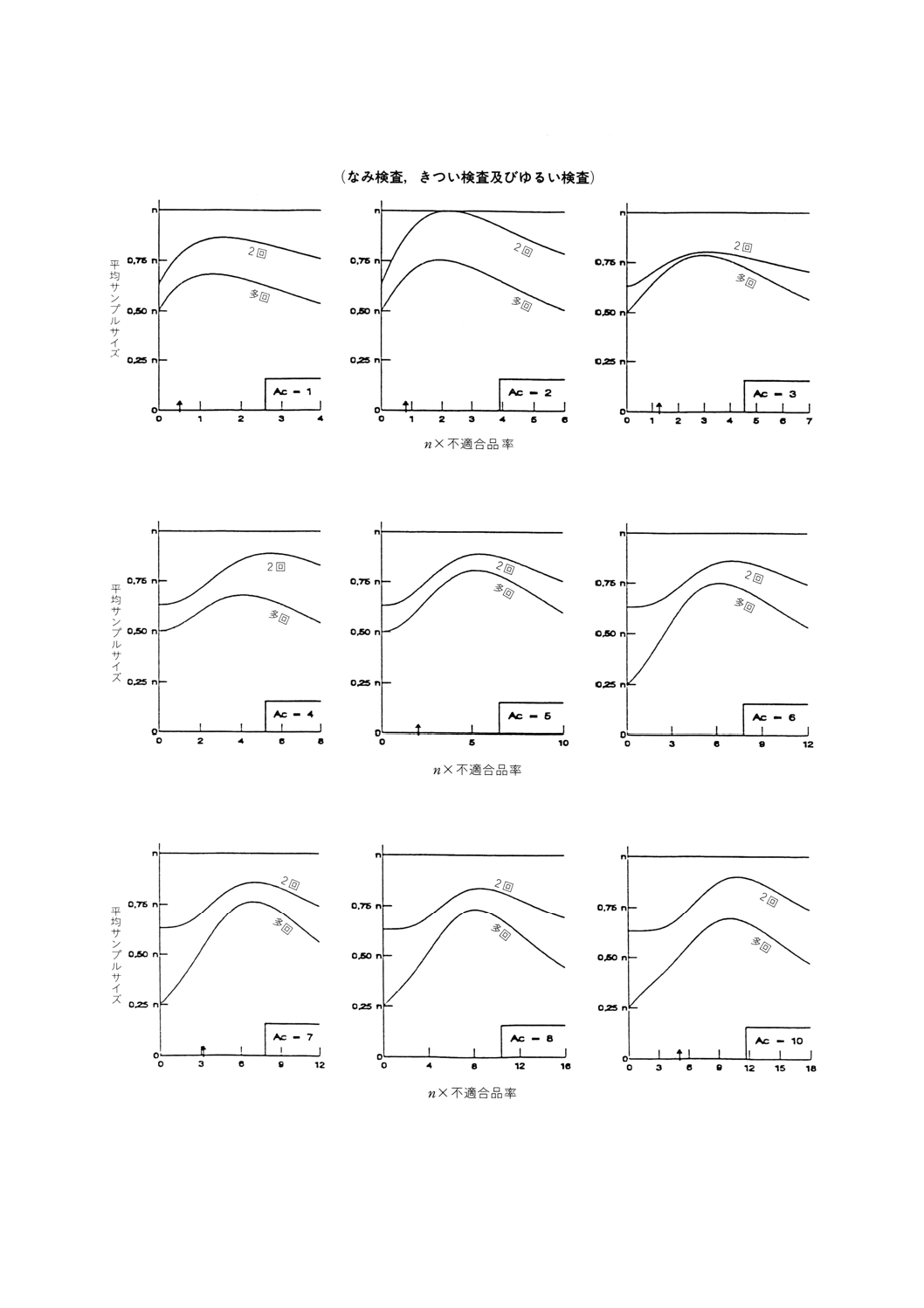

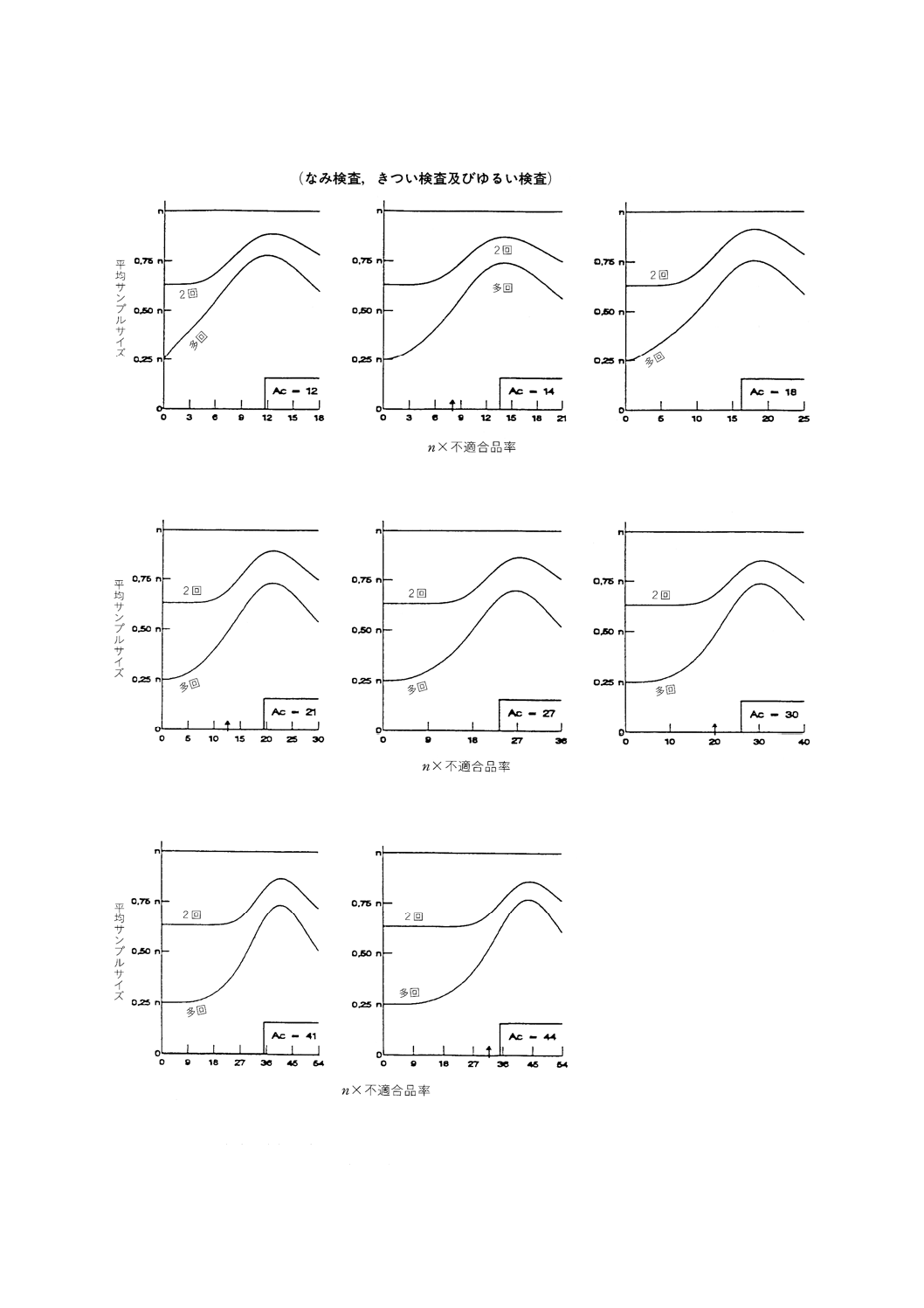

12.5 平均サンプルサイズ(ASS)曲線························································································ 14

12.6 生産者危険及び消費者危険 ···························································································· 14

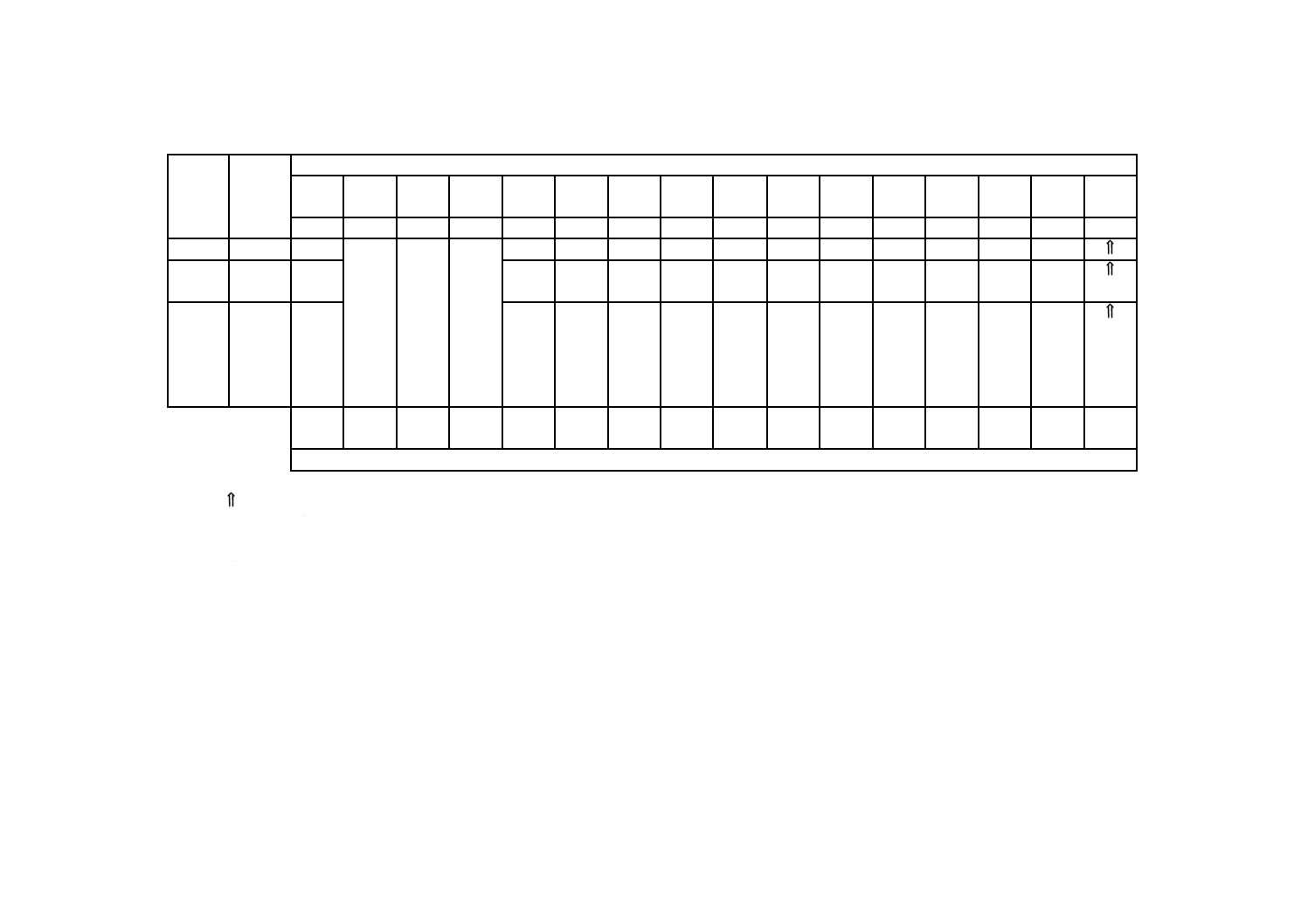

13. 分数表示合格判定数の1回抜取方式(補助手順) ································································ 14

13.1 分数表示合格判定数の抜取検査方式の適用 ······································································· 14

13.2 合格・不合格の判定 ····································································································· 15

13.3 切替えルール ·············································································································· 16

13.4 抜取検査方式が一定でない場合 ······················································································ 16

附属書A(参考)分数表示合格判定数の抜取検査方式の使用例 ····················································· 84

Z 9015-1:2006 (ISO 2859-1:1999)

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9015-1:2006

(ISO 2859-1:1999)

計数値検査に対する抜取検査手順−

第1部:ロットごとの検査に対する

AQL指標型抜取検査方式

Sampling procedures for inspection by attributes-Part 1: Sampling

schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection

序文 この規格は,1999年に第2版として発行されたISO 2859-1,Sampling procedures for inspection by

attributes−Part 1: Sampling schemes indexed by acceptance quality limit (AQL) for lot-by-lot inspection及び2001

年に発行されたTECHNICAL CORRIGENDUM 1を翻訳し,技術的内容を変更することなく作成した日本

工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

この規格の主な改正点は次のとおりである。

・ なみ検査からゆるい検査への移行手順が新しいものになった。

・ ゆるい検査と同等のものとしてスキップロット検査を参照した。

・ 用語“限界品質”は“消費者危険品質”と変更し,付表6-A,付表6-B,付表6-C,付表7-A,付表7-B

及び付表7-Cの表題に示されている。

・ ロットがAQLに等しい場合に不合格となる確率である生産者危険の新しい表が追加された。

・ 分数で表現される合否判定数の抜取検査方式が追加された。この方式のねらいは,合格判定数0と1

との方式の間の連続的な補間である。分数表示合格判定数は付表11-A,付表11-B及び付表11-C,で

与えられており,付表2-A,付表2-B及び付表2-Cの該当する矢印の位置の方式として使用できる。

・ ゆるい検査において,合格判定数と不合格判定数とのギャップをなくした。

参考 これによって,従来の規格の手順にあった条件付合格のルールはなくなった。

・ 2回抜取方式で平均サンプルサイズが小さくなるように,幾つかの変更を行った。

・ 多回抜取方式は7回方式を5回方式に変更した。この変更で,平均サンプルサイズが増加することは

ない。幾つかの方式では前の版の対応するものよりも小さな平均サンプルサイズのものになっている。

・ スキームとしての検査特性曲線(OC曲線)を付表12に加えた。

JIS Z 9015は,“計数値検査に対する抜取検査手順”を共通タイトルにして次の各部で構成される。

− 第0部:JIS Z 9015抜取検査システム序論

− 第1部:ロットごとの検査に対するAQL指標型抜取検査方式

− 第2部:孤立ロットの検査に対するLQ指標型抜取検査方式

− 第3部:スキップロット抜取検査手順

この規格を使用する場合には,JIS Z 9015-0を併せて利用することを強く推奨する。これには図などを

2

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

含めた事例が示されている。

この規格の附属書Aは,すべて参考である。

1. 適用範囲

1.1

この規格は,計数値合否判定抜取検査手順について規定する。この規格では,品質指標としてAQL

(合格品質限界)を使用する。

この規格の目的は,供給者に対しては,ロット不合格という経済的,かつ,精神的な圧力を通じて,工

程平均を少なくともAQLの規定値と同程度に保持するように誘導し,同時に消費者に対しては,ときお

り起きる品質の悪いロットを合格させる危険の上限を与える。供給者は,工程の継続的改善によって,パ

ーセント不適合品率0を目標に努力することが期待される。

この規格で設定された抜取検査方式は,次のようなものの検査に適用できる。ただし,これらに限定さ

れるものではない。

a) 最終アイテム,

b) 部分品及び原材料,

c) 操作(オペレーション),

d) 工程中の資材,

e) 保管中の補給品,

f)

保全操作,

g) データ又は記録,及び

h) 管理手続

1.2

これらの抜取検査方式は,本来は連続的シリーズのロット,すなわち,十分長いシリーズで切替え

ルール(9.3)が適用できる場合に使用することを意図している。この切替えルールによって得られるもの

は,次による。

a) 品質低下が検出された場合には,消費者に対する自動的保護(きつい検査への切替え又は検査停止と

いう手段による。)。

b) 一貫してよい品質が達成された場合には,(所管権限者の判断によるが)検査コストの減少の刺激(ゆ

るい検査への切替えという手段による。)。

1.3

これらの抜取検査方式は,孤立状態のロットに対しても使用することができる。しかしこの場合に

は,使用者は適切な保護が得られるような抜取検査方式を選ぶ必要がある(12.6参照)。また,この場合に

は,使用者はこの規格群の第2部にあるLQ(限界品質)を品質指標とする抜取検査システムの抜取検査

方式に留意するとよい。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 2859-1:1999,Sampling procedures for inspection by attributes−Part 1: Sampling schemes

indexed by acceptance quality limit (AQL) for lot-by-lot inspection (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。

3

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8101-1:1999 統計−用語と記号−第1部:確率及び一般統計用語

備考 ISO 3534-1:1993,Statistics−Vocabulary and symbols−Part 1: Probability and general statistical

termsからの引用事項は,この規格の当該事項と同等である。

JIS Z 8101-2:1999 統計−用語と記号−第2部:統計的品質管理用語

備考 ISO 3534-2:1993,Statistics−Vocabulary and symbols−Part 2: Statistical quality controlからの引

用事項は,この規格の当該事項と同等である。

JIS Z 9015-3:1999 計数値検査に対する抜取検査手順−第3部:スキップロット抜取検査手順

備考 ISO 2859-3:1991,Sampling procedures for inspection by attributes−Part 3: Skip-lot sampling

proceduresが,この規格と一致している。

3. 定義及び記号

3.1

定義 この規格で用いる主な用語及び記号は,JIS Z 8101-1及びJIS Z 8101-2によるほか,次による。

備考 引用の便宜のため,幾つかの用語をJIS Z 8101-1及びJIS Z 8101-2から引用している。引用し

たもの以外の用語は,再定義したり又は新たに定義したものである。

3.1.1

検査 (inspection) 品物又はサービスの一つ以上の特性値について,測定,試験,検定,ゲージ合

わせなどを行って,その結果を規定要求事項と比較して,適合しているかどうかを判定する活動。

3.1.2

初検査 (original inspection) JIS Z 9015-1で検査しようとするロットの最初の検査。

備考 以前の検査で不合格になって再提出されたロットの検査と区別される。

3.1.3

計数値検査 (inspection by attributes) 一つ又は一そろいの規定要求事項に関して,あるアイテム

を単に適合品か不適合品に分類する,又はアイテム中の不適合数を数えて行う検査。

備考 計数値検査には,アイテムの適合性についてのものと,100単位当たりの不適合数のものとが

ある。

3.1.4

アイテム (item) 個数で数えることができるように分かれているもの。

例 − 物理的アイテム

− 規定量の原材料

− サービス,活動,又は工程

− 組織又は人間又は

− これらのある組合せ

3.1.5

不適合 (nonconformity) 規定要求事項を満たしていないこと。

備考1. ある場合には,規定要求事項は顧客の使用上の要求事項と一致する(3.1.6,欠陥参照)。しか

しある場合には,ゆるすぎたりきびしすぎたり,又は両者の関係が十分には分かっていない

場合など,両者は一致しないこともある。

2. 不適合項目は,その重大さの程度によって次のようにクラス分けすることがある。

クラスA:最高の関心をもたれるようなタイプの不適合。合否判定抜取検査では,このタ

イプの不適合には十分低いAQLの値を割り当てる。

クラスB:前者に次ぐ程度の関心をもたれるようなタイプの不適合。したがって,このタ

イプの不適合に割り当てるAQLの値はクラスAより大きくする。もし第3クラスが存在

するなどのときはクラスCより小さくする。

3. 特性の数又は不適合のクラスの数を増やすと,製品の合格の総合確率に影響することが多い

ことに留意する必要がある。

4

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. クラスの数,各クラスヘの割当て,各クラスのAQLの選択に当たっては,個々の状況に応

じた品質要求事項に適切に対応させる必要がある。

3.1.6

欠陥 (defect) 意図した使用条件に関する要求事項からの外れ。

備考1. “欠陥”という用語は,製品又はサービスの品質特性を使用性の観点から評価するときに使

用するのが適切である(規格に適合することとは別である。)。

2. “欠陥”という用語は法律用語として特定の意味をもっているので,一般用語として使用し

ないほうがよい。

3.1.7

不適合品 (nonconforming item) 一つ以上の不適合を含むアイテム。

備考 不適合品はその重大さの程度によって次のようにクラス分けすることがある。

クラスA:クラスAの不適合を一つ以上含むアイテムで,クラスB及び/又はクラスC以下

の不適合も含むことがある。

クラスB:クラスBの不適合を一つ以上含むアイテムで,クラスC以下の不適合も含むこと

があるが,クラスAの不適合は含まない。

3.1.8

パーセント不適合品率(サンプルに関して) (percent nonconforming) サンプル中の不適合品の

数をサンプルサイズで除したものを100倍したもの。すなわち,

100

×

n

d

ここに, d: サンプル中の不適合品の数

n: サンプルサイズ(サンプルの大きさ)

3.1.9

パーセント不適合品率(母集団又はロットに関して)(percent nonconforming) 母集団又はロット

中の不適合品の数を母集団のサイズ又はロットサイズで除したものを100倍したもの。すなわち,

N

D

p100

100

=

ここに, p: 不適合品率

D: 母集団又はロット中の不適合品の数

N: 母集団のサイズ又はロットサイズ

備考1. この規格では,パーセント不適合品率(3.1.8及び3.1.9)及び,100単位(アイテム)当たり

の不適合数(3.1.10及び3.1.11)は,主に“不適合品率”及び“単位当たりの不適合数”の代

わりに用いられる。それは,先の用語の方がより広く用いられているからである。

2. この定義は,JIS Z 8101-2の定義とは異なる。

3.1.10 100単位(アイテム)当たりの不適合数(サンプルに関して)(nonconformities per 100 items) サ

ンプル中の不適合の数をサンプルサイズで除したものを100倍したもの。すなわち,

n

d

100

ここに, d: サンプル中の不適合の数

n: サンプルサイズ

3.1.11 100単位(アイテム)当たりの不適合数(母集団又はロットに関して)(nonconformities per 100 items)

母集団又はサンプル中の不適合の数を母集団のサイズ又はサンプルサイズで除したものを100倍したもの。

すなわち,

N

D

p100

100

=

5

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, p: アイテム当たりの不適合数

D: 母集団又はロット中の不適合品の数

N: 母集団のサイズ又はロットサイズ

備考 1個のアイテムは1個以上の不適合を含むことがある。

3.1.12 所管権限者 (responsible authority) この規格の中立性を保つための(主として規定の目的で使用

される)概念で,事前に決まっている場合と,第一者,第二者及び第三者に割り当てられる場合とがある。

備考1. 所管権限者は,次のような場合がある。

a) 供給者の品質部門(第一者)

b) 購入者又は調達機関(第二者)

c) 独立の検査又は認証機関(第三者)

d) a),b)又はc)のいずれかで機能ごとに異なり(備考2.参照),両当事者間(例えば,供給

者と購入者との間で)の合意書面で記述する。

2. 所管権限者の義務及び機能については,この規格に概略を示してある(5.2,6.2,7.2,7.3,

7.5,7.6,9.1,9.3.3,9.4,10.1,10.3及び13.1参照)。

3.1.13 ロット (lot) 製品,原材料又はサービスの有限の集合。

備考 検査ロットは幾つかのバッチ又はバッチの一部から成ることがある。

3.1.14 ロットサイズ (lot size) ロット中のアイテムの数。

3.1.15 サンプル (sample) ロットから抜き取った一つ以上のアイテムで,ロットについての情報を供給

することを意図したもの。

3.1.16 サンプルサイズ (sample size) サンプル中のアイテムの数。

3.1.17 抜取検査方式 (sampling plan) サンプルサイズとロットの合否判定基準との組合せ。

備考1. 1回抜取方式は,サンプルサイズと合格判定数及び不合格判定数の組合せである。2回抜取方

式は二つのサンプルサイズと第1サンプルに対する合格判定数・不合格判定数,及び第1第

2のサンプルを合わせたものに対する合格判定数・不合格判定数の組合せである。

2. 抜取検査方式には,サンプルの抜取り方は含まない。

3. この規格を使用するためには,抜取検査方式(3.1.17),抜取検査スキーム(3.1.18)及び抜取検査

システム(3.1.19)を区別することが望ましい。

参考 抜取検査方式のことを単に抜取方式ということがある。

3.1.18 抜取検査スキーム (sampling scheme) 複数の抜取検査方式と,一つの抜取検査方式から他の抜取

検査方式へ変更するための切替えルールとの組合せ。

備考 9.3参照。

3.1.19 抜取検査システム (sampling system) 抜取検査方式又は抜取検査スキームを集めたもの。それら

は抜取検査方式を切り換えるルール,適切な抜取検査方式や抜取検査スキームを選択するかの基準及びサ

ンプリング手順を含む。

備考 この規格は,ロットサイズの範囲,検査水準及びAQLを指標とした抜取検査システムである。

LQ方式の抜取検査システムは,この規格群の第2部で与えられる。

3.1.20 なみ検査 (normal inspection) ロットの工程平均(3.1.25)がAQL (3.1.26)よりよい場合に,生産者に

高い合格の確率を保証するようにした抜取検査方式(3.1.17)を使用する検査。

備考 なみ検査は,工程平均(3.1.25)が合格水準と異なっていることを疑う理由がない場合に使用する。

3.1.21 きつい検査 (tightened inspection) 対応するなみ検査(3.1.20)よりも,きびしい合否判定基準をもつ

6

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抜取検査方式(3.1.17)を使用する検査。

備考 きつい検査は,あらかじめ定めた数の連続ロットの検査結果が,工程平均(3.1.25)がAQL (3.1.26)

よりも悪いということを示したときに使用する。

3.1.22 ゆるい検査 (reduced inspection) 対応するなみ検査(3.1.20)よりは小さいサンプルサイズ(3.1.16)を

もつ抜取検査方式(3.1.17)を使用する検査。

備考1. ゆるい検査における判別力は,なみ検査の場合より劣る。

2. ゆるい検査は,あらかじめ決めた数の連続ロットの検査結果によって,工程平均(3.1.25)が

AQL (3.1.26)よりもよいことを示されたときに使用できる。

参考 ゆるい検査という用語は普及してきているので変更しないが,本来は“減らした検査”という

意味である。

3.1.23 切替えスコア (switching score) なみ検査で使用する標識で,現状の検査結果がゆるい検査への切

替えを許すほど満足かどうかを決定するのに使用する。

備考 9.3.3参照。

3.1.24 合否判定スコア (acceptance score) 分数表示合格判定数の抜取検査方式で使用する標識で,ロッ

トの合否判定に使用する。

備考 13.2.1.2参照。

3.1.25 工程平均 (process average) 規定された期間又は生産量に対する平均的工程水準。

備考 この規格では,工程平均はパーセント不適合品率又は100アイテム当たりの不適合数で表した

品質水準で,工程が統計的管理状態(JIS Z 8101-2の3.1.5参照)にあるような期間に対するも

のである。

3.1.26 合格品質限界,AQL (acceptance quality limit) 継続して連続のロットが抜取検査に提出されると

きに,許容される工程平均の上限の品質水準。

備考1. この概念は,この規格及び,JIS Z 8101-1などのきびしさ調整及び検査中止のルールをもつ

抜取検査スキームにだけ適用する。

2. AQLよりも悪い品質のロットもかなり高い確率で合格となるが,AQLの明示はこれが望ま

しい品質水準であることを意味しない。きびしさ調整,抜取検査の中止のルールを含むこの

規格で規定する抜取検査スキームは,供給者が常にAQLよりもよい工程平均を維持するよ

うに考慮して設計されている。

3.1.27 消費者危険品質,CRQ (consumerʼs risk quality) 抜取検査方式で,規定された消費者危険に対応

するロット又は工程の品質水準。

備考 消費者危険は,通常10 %が用いられる。

3.1.28 限界品質,LQ (limiting quality) ロットが孤立状態にあると考えられるとき,抜取検査で合格の確

率が低く抑えられる品質水準。

3.2

記号及び略号 この規格で用いる記号及び略号を,次に示す。

Ac: 合格判定数 (acceptance number)

AQL: 合格品質限界(パーセント不適合品率又は100単位当たりの不適合数,acceptance quality limit)

AOQ: 平均出検品質(パーセント不適合品率又は100単位当たりの不適合数,average outgoing quality)

AOQL: 平均出検品質限界(パーセント不適合品率又は100単位当たりの不適合数,average outgoing

quality limit)

CRQ: 消費者危険品質(パーセント不適合品率又は100単位当たりの不適合数,consumerʼs risk quality)

7

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d: ロットから抜き取ったサンプル中に発見された不適合品(不適合アイテム)の数

D: ロット中の不適合品の数

LQ: 限界品質(パーセント不適合品率又は100単位当たりの不適合数,limiting quality)

N: ロットサイズ(ロットの大きさ)

n: サンプルサイズ(サンプルの大きさ)

p: 工程平均不適合品率,工程平均不適合数(又はロットの不適合品率,ロットのアイテム当たり

の不適合数としても用いられる。)

Px: 合格の確率がx(xは小数値)であるときの品質水準

Pa: 合格の確率(パーセント)

Re: 不合格判定数

備考 記号nには添字を付けることがある。添字1,2,…,5は,それぞれ第1,第2,…,第5サン

プルを意味する。一般的に,2回抜取方式又は多回抜取方式において,niは第iサンプルのサン

プルサイズを示す。

4. 不適合の表現

4.1

一般 不適合の程度は,パーセント不適合品率(3.1.8及び3.1.9参照)又は100アイテム当たりの不

適合数(3.1.10及び3.1.11参照)で表す。付表7,付表8及び付表10では,不適合は統計的に独立でラン

ダムに発生すると仮定している。もし,あるアイテム中の一つの不適合の原因となる条件が他の不適合の

原因となりそうだということが分かっていれば,アイテム中の複数の不適合は無視して,アイテムが適合

品か不適合品かだけを考える。

4.2

不適合のクラス分け 多くの合否判定抜取検査では,二つ以上の品質特性値を評価する場合が多い

し,またそれらの重要度が品質及び/又は経済的効果の観点から異なる場合があるので,3.1.5に示すよう

に不適合のタイプを合意されたクラスに分けることが望ましい場合が多い。クラスの数,不適合の各クラ

スへの割当て,各クラスのAQLの選択に当たっては個々の状況に応じた品質要求事項に適切に対応させ

ることが望ましい。

5. 合格品質限界 (AQL)

5.1

使用及び適用 AQL(合格品質限界)は,サンプル文字(10.2参照)とともに,この規格で与えら

れる抜取検査方式及び抜取検査スキームの指標として使用する。ある不適合項目又は不適合項目のグルー

プに対して特定のAQLの値が指定されると,提出されたロットの品質水準(パーセント不適合品率又は

100アイテム当たりの不適合数)がAQLの設定値より大きくなければ,提出されたロットの大多数がこの

抜取検査スキームで合格することになる。与えられる抜取検査方式では,AQLの品質のロットの合格する

確率は,与えられたAQLに対するサンプルサイズによって変わるが,一般にサンプルが大きければ小さ

いものよりも,高くなる。

AQLは抜取検査スキームのパラメータであり,生産プロセスの管理レベルを述べたものと混同してはな

らない。工程平均はこのシステムのもとで過度の不合格を避けるためAQLよりもよいものであることが

期待される。

注意:AQLを指定することは,供給者が不適合アイテムを知りながらそれを供給する権利を意味しな

い。

8

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

AQLの指定 使用するAQLは,契約で(若しくは事前に用意された規定に従い)又は所管権限者に

よって設定される。

3.1.5の定義に従って,それぞれの不適合及び集団と考える不適合のグループに対して異なったAQLを

設定することができる。

グループに対するクラス分けは,規定された品質要求事項に対して適切であるようにする。

それぞれのグループ内の不適合又はサブグループに対するAQLを合わせて,一つのAQLを不適合のグ

ループに対して設定できる。

品質水準がパーセント不適合品率(3.1.8及び3.1.9参照)で表されている場合には,AQLの値は10を

超えてはならない。品質水準が100アイテム当たりの不適合数(3.1.10及び3.1.11)で表されている場合に

は,1 000までのAQLの値を使用できる。

5.3

AQLの優先値 付表中に与えられる一連のAQLの値は,AQLの優先値である。もしある製品に対

して,これらの優先値以外のAQLを設定する場合には,これらの付表は適用できない。

6. 抜取りのための製品の提出

6.1

ロットの構成 製品はロット,サブロット又は場合によって規定された他の方法によって識別可能

でなければならない(6.2参照)。

それぞれのロットは,実際的な範囲で,本質的に同じ時間の均一な条件で生産された,単一の型,グレ

ード,クラス,サイズ及び構成で成り立たなければならない。

6.2

ロットの提出 ロットの構成,ロットサイズ及び供給者によるロットの提出及び識別の方法は,所

管権限者によって設定又は承認され,又は所管権限者の判断による。

供給者は必要に応じて,各ロットに対する適切,かつ,十分な貯蔵スペース,適切な識別及び提示のた

めの設備,及び製品からサンプルを抜き取るのに必要な取扱い要員を用意する。

7. 合格及び不合格

7.1

ロットの合否 ロットの合否は,一つ又は複数の抜取検査方式を用いて決める。

備考 不合格に対応する英語は,従来の“rejection”の代わりに“non-acceptance”を使用することに

なった。ただし“rejection number”などの用語は残っている。

7.2

不合格ロットの処置 不合格になったロットの処置は所管権限者が決める。不合格ロットの処置に

は,廃棄,選別(不適合品は除去又は置換する。),手直し,再評価(追加情報を得たうえで,特定の使用

性についての判定基準に対して行う。)などがある。

7.3

不適合品 ロットが合格になったときでも,検査の途中で不適合品と分かったアイテムは,サンプ

ルの一部であってもなくても,そのアイテムを不合格とする権利を留保する。不適合品と分かったアイテ

ムは,手直しのうえ,所管権限者の承認の下に,所管権限者の指定した方法で検査に再提出できる。

7.4

不適合又は不適合品のクラス 不適合品又は不適合品を二つ以上のクラスに割り付けると,抜取検

査方式の組合せを使用することが必要になる。通常は,付表2,付表3及び付表4に示すように,その抜

取検査方式の組合せはサンプルサイズは共通であるが,AQLの異なる各クラスごとに合格判定数が異なる。

7.5

致命的クラスの不適合に対する特別留保 ある種の不適合は致命的重要度をもっていることがある。

この項ではそのような種類の特定の不適合項目に対する特別条項を規定する。

所管権限者の判断によって,そのような特定のクラスの不適合項目について,ロット中の全アイテムを

検査するよう要求することがある。もし特定のクラスの不適合が一つでも発見された場合には,提出され

9

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

た全アイテムをこのクラスの不適合に対して検査し,又はそのロットを直ちに不合格にする権利を留保す

る。また,特定のクラスの不適合に対して,供給者から提出された各ロットからサンプルをとり,そのク

ラスの不適合が一つ以上発見されたロットはどのロットでも不合格にする権利を留保する。

7.6

再提出ロット もしロットが不合格になったならば,各当事者には速やかに通知する。不合格ロッ

トは,全アイテムを再点検又は再試験し,すべての不適合品が除去され又は適合品と置換され,又はすべ

ての不適合が修正されたと供給者が確信するまで,再検査のために再提出してはならない。再検査のとき

になみ検査ときつい検査のどちらを使うか,また,再検査にすべてのタイプ若しくはクラスの不適合を含

めるか,若しくは最初の不合格の原因となった特定のタイプ若しくはクラスの不適合だけを含めるかにつ

いては,所管権限者が決める。

8. サンプルの抜取り

8.1

サンプルの選択 サンプルとして選ぶアイテムは単純ランダムサンプリング(JIS Z 8101-2の3.12

参照)によって選ぶ。

しかし,ロットが何らかの合理的な基準によるサブロット又は層に分かれているときには,層別サンプ

リングを使用するが,その場合サンプル中のアイテムの数を,各サブロット又は層に比例するように選ぶ

(詳細な内容は,JIS Z 9015-0の2.25参照)。

8.2

サンプルの抜取りの時期 サンプルの抜取りは,全アイテムをロットにまとめた後でもよいし,ロ

ットの生産の途中でもよい。いずれの場合でもサンプルは8.1によって選ぶ。

8.3

2回又は多回抜取方式 2回又は多回抜取方式を使用するときには,引き続く各サンプルは(検査済

みのサンプルを戻さずに)残ったロットから選ぶ。

9. なみ検査,きつい検査及びゆるい検査

9.1

検査の開始 検査の開始時点ではなみ検査を実施する。ただし,所管権限者が他の指定をした場合

を除く。

9.2

検査の継続 切替え手順(9.3参照)で検査の切替えが必要になった場合を除き,使用中のなみ検査,

きつい検査又はゆるい検査を引き続き次のロットに対しても使用する。切替え手順は不適合又は不適合品

の各クラスに対して独立に適用する。

9.3

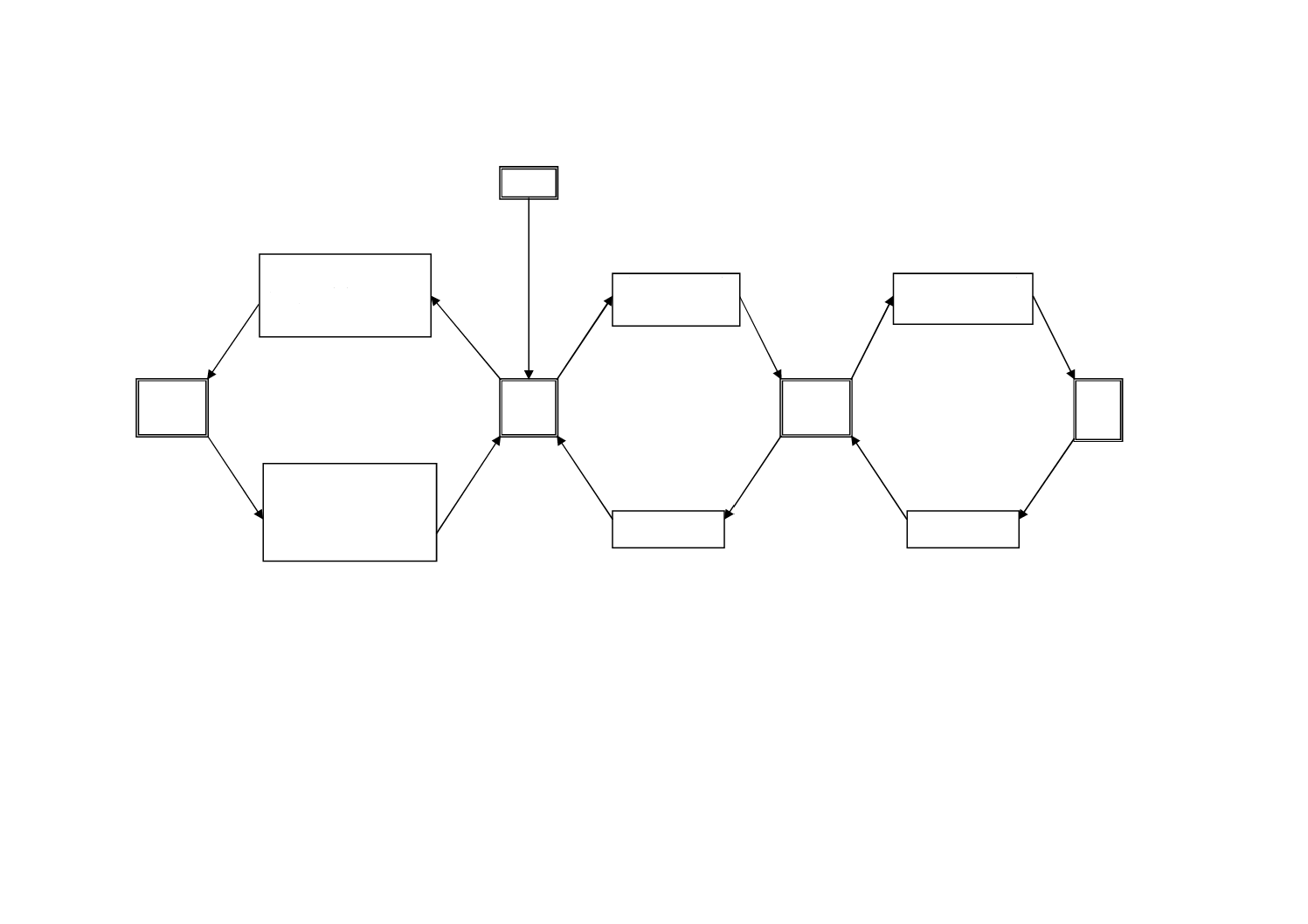

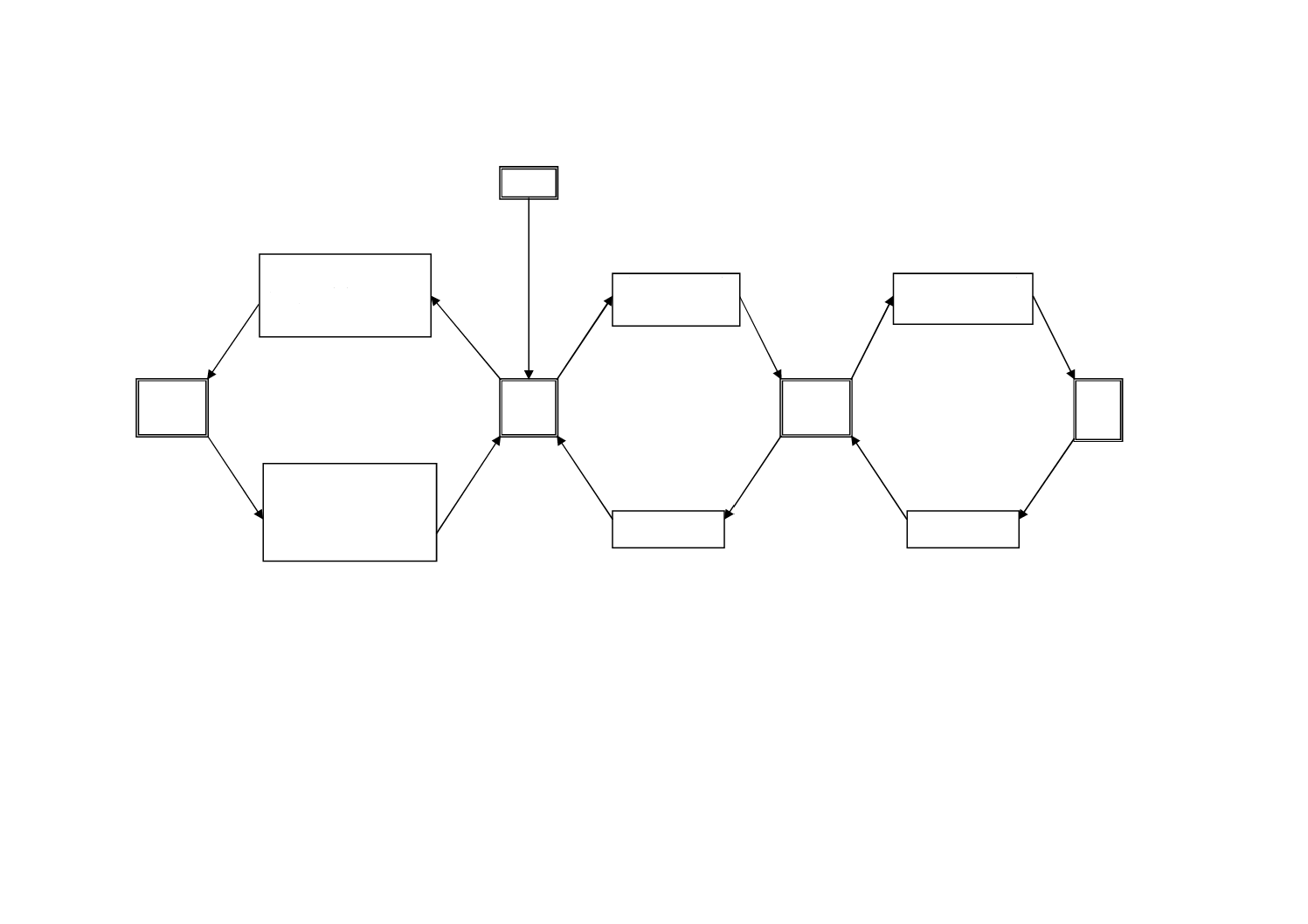

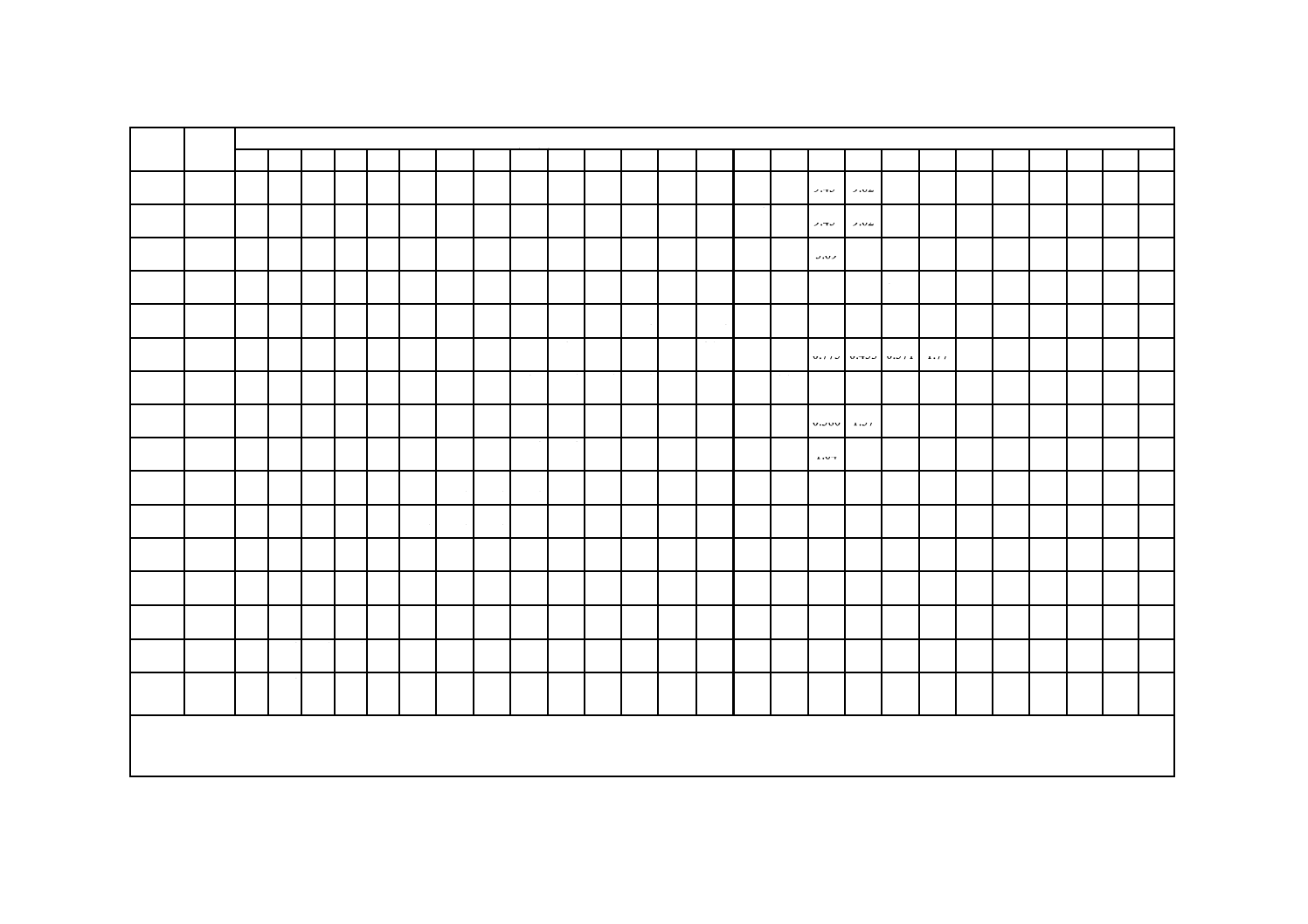

切替えルール及び手順(図1参照)

9.3.1

なみ検査からきつい検査へ なみ検査が実施されているとき,連続5ロット以内の初検査で(すな

わち再提出ロットはこの手順では無視して)2ロットが不合格になった場合はきつい検査に移行する。

9.3.2

きつい検査からなみ検査へ きつい検査が実施されているとき,連続5ロットが初検査で合格にな

った場合はなみ検査に復帰する。

9.3.3

なみ検査からゆるい検査へ

9.3.3.1

総論 なみ検査が実施されているとき,次の条件がすべて満足された場合はゆるい検査に移行す

る。

a) 切替えスコア(9.3.3.2参照)の最新の値が30以上である,及び

b) 生産が安定している,及び

c) ゆるい検査が望ましいと所管権限者が考えた。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

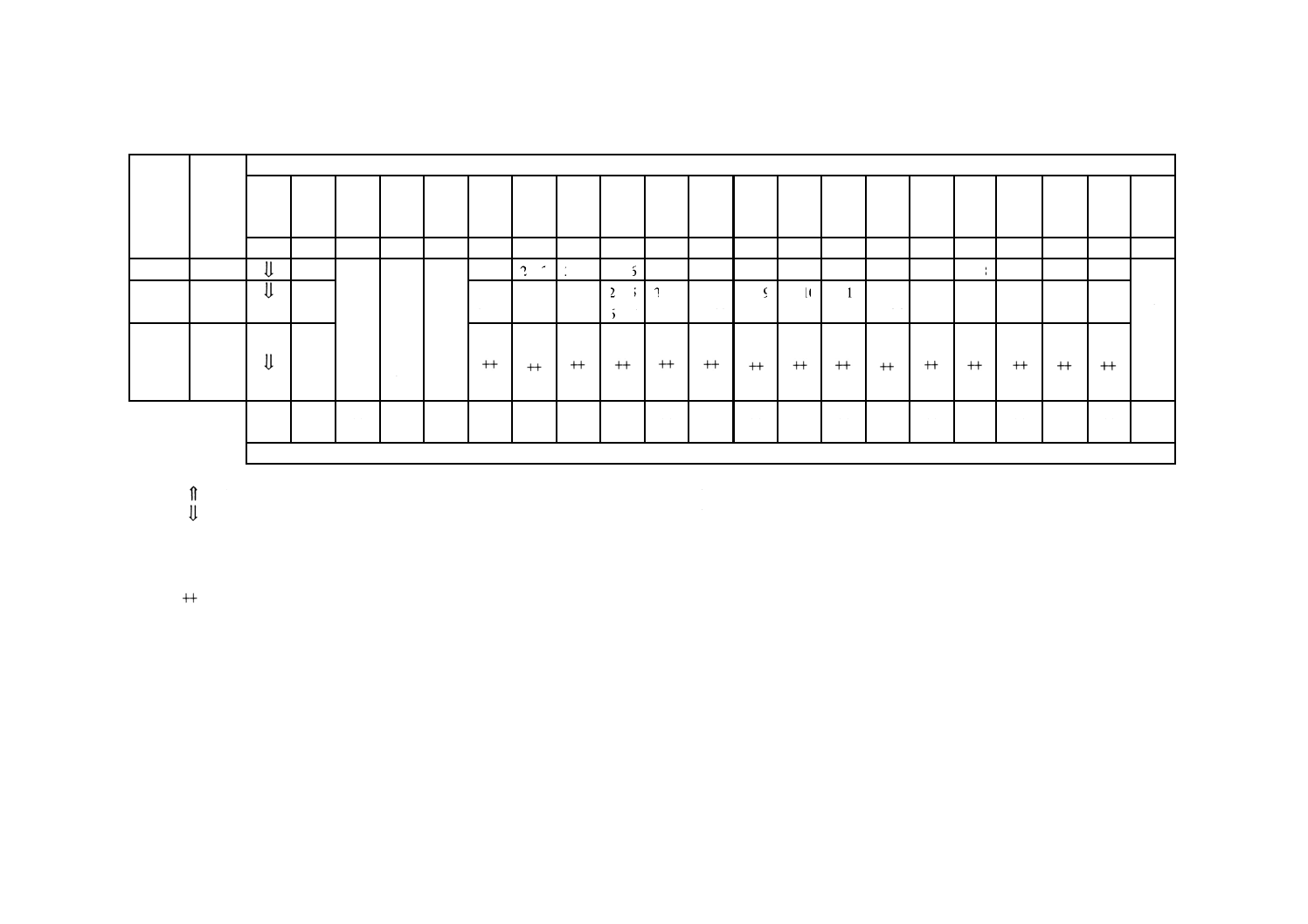

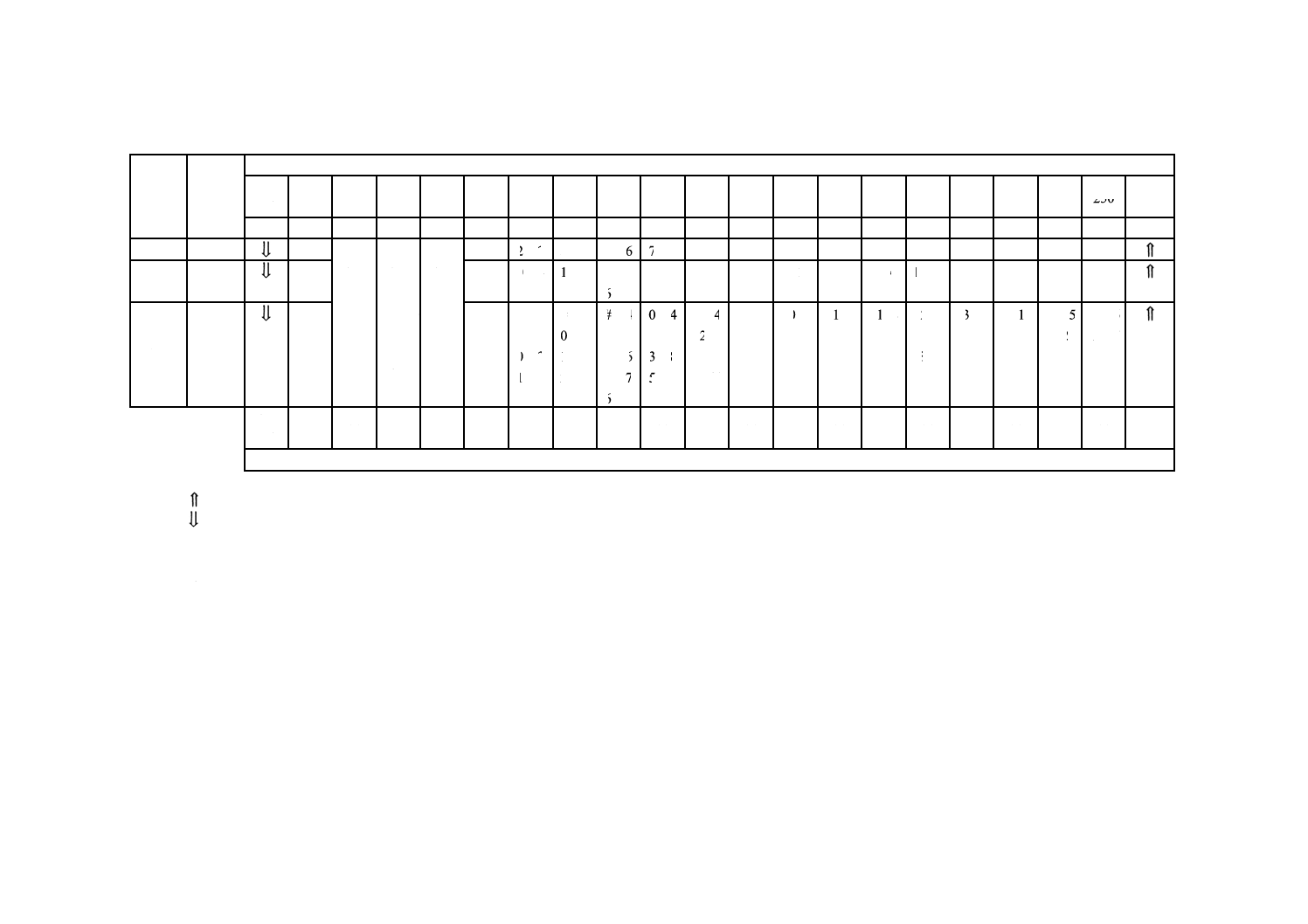

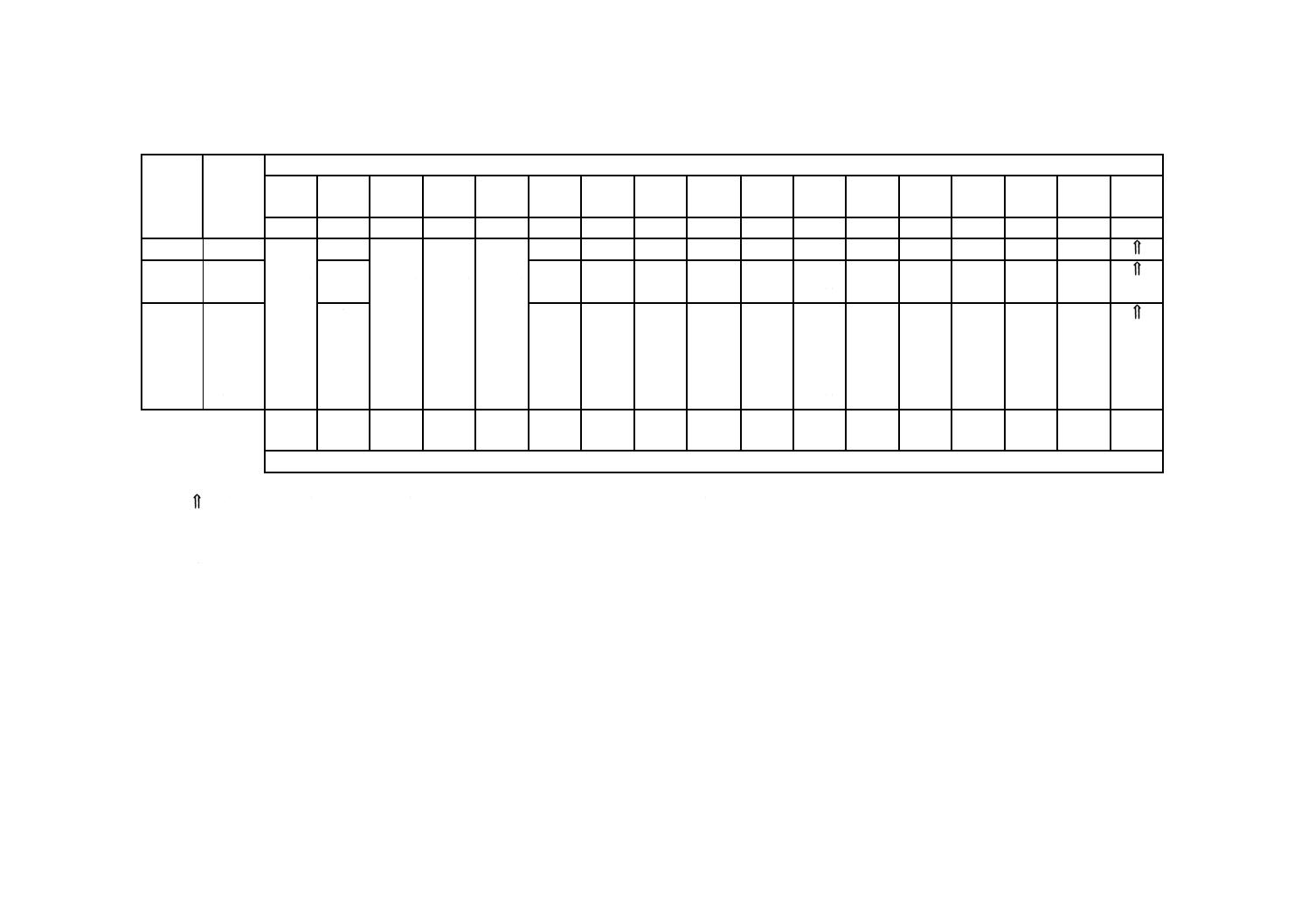

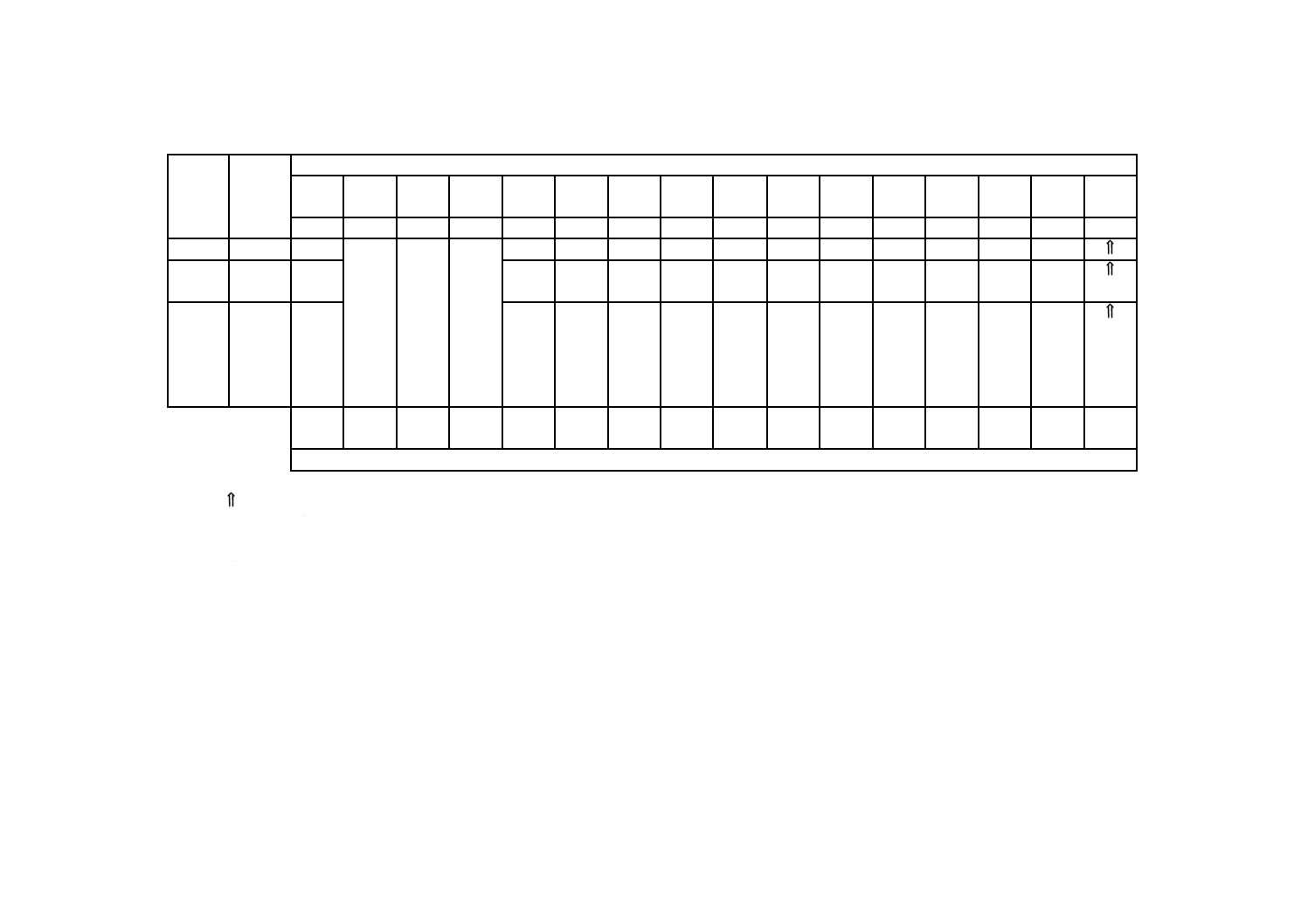

図 1 切替えルールの概略(9.3参照)

・ 切替えスコアの現状値

が30以上である。

・ 生産が安定している,

及び

・ 所管権限者が承諾した。

・ 1ロットが不合格になっ

た,又は

・ 生産が不規則になった,

又は

・ 他の条件からなみ検査に

復帰する必要が生じた。

連続5ロット以内

に2ロットが不合

格になった。

連続5ロットが

合格した。

きつい検査での不合

格ロットの累計が5

に達した。

きつい

検査

なみ

検査

ゆるい

検査

検査

停止

開始

供給者が品質を

改善した。

11

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.3.2

切替えスコア 切替えスコアの計算は,所管権限者が他の指定をしない限り,なみ検査の開始時

点から始めるほうがよい。切替えスコアは,引き続くロットのなみ検査の初検査の後にその都度更新する。

a) 1回抜取方式

1) 合格判定数が2以上のとき,もしAQLが1段きびしかったとしてもロットが合格になっていたな

らば切替えスコアに3を加え,そうでなければ切替えスコアを0に戻す。

参考 “1段きびしいAQL”とは,表においてAQLの値が小さい方のAQLである。1段きびしいAQL

の抜取検査方式では,nは同じであり,Ac,Reが小さくなる。

2) 合格判定数が0又は1のとき,ロットが合格ならば切替えスコアに2を加え,そうでなければ切替

えスコアを0に戻す。

b) 2回又は多回抜取方式

1) 2回抜取方式を用いているとき,第1サンプルでロットが合格になったならば切替えスコアに3を

加え,そうでなければ切替えスコアを0に戻す。

2) 多回抜取方式を用いているとき,第3サンプルまでにロットが合格になったならば切替えスコアに

3を加え,そうでなければ切替えスコアを0に戻す。

備考 切替えスコアの適用例を,附属書Aに示す。

9.3.4

ゆるい検査からなみ検査へ ゆるい検査が実施されているとき,次の条件のどれかが起こった場合

はなみ検査に復帰する。

a) 1ロットでも不合格になった,又は

b) 生産が不規則になったり停滞した,又は

c) これ以外の条件からなみ検査に復帰することが正当となった。

9.4

検査の停止 一連のきつい検査のもとで,初検査での不合格ロットの累計が5に達したら,この規

格による合否判定検査は停止し,提出される製品又はサービスの品質を改善する是正処置が供給者によっ

てとられ,この是正処置が効果的であろうと所管権限者が同意するまで,再開してはならない。再開の場

合には,9.3.1が適用された場合と同様に,きつい検査を使用する。

9.5

スキップロット抜取検査 JIS Z 9015-3の条件を満足すれば,この規格のロットごとの検査をスキッ

プロット抜取検査に置き換えることができる。

備考 JIS Z 9015-3のスキップロット抜取検査手順を,この規格のゆるい検査の手順の代わりに使用

するときには適用できるAQLの範囲,検査水準など幾つかの制限がある。

10. 抜取検査方式

10.1 検査水準 検査水準は,相対的な検査量を決めるものである。一般的用途に対して,Ⅰ,Ⅱ及びⅢ

という三つの検査水準が付表1に与えてある。他の指定がなければ検査水準IIを使用する。水準Iは判別

力が小さくてもよい場合に使用でき,また,水準Ⅲはより大きい判別力を必要とする場合に使用できる。

これ以外に,S−1,S−2,S−3及びS−4という四つの特別検査水準が付表1に与えてあり,比較的小さ

いサンプルサイズでの検査が必要で,抜取りのリスクが大きくなることが許容できるか許容せざるを得な

い場合に使用できる。

個別の適用のときに必要になる検査水準は,所管権限者が指定する。こうすることによって,所管権限

者は目的に応じて判別力の増大又は減少を要求することができる。

なみ検査,きつい検査及びゆるい検査の切替えは,各検査水準ごとに,9.に規定した切替えルールを別々

に適用する。検査水準の選択はこれらの3種類の検査の選択とは全く異なる。したがって,なみ検査,き

12

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つい検査及びゆるい検査の間で切替えがあっても,指定された検査水準は変更することなく維持する。

S−1からS−4までの検査水準を指定するときには,これらの検査水準と矛盾するAQLを避けるよう注

意を払わなければならない。換言すれば,特別検査水準の目的は,必要に応じてサンプルを小さくしてお

くことである。例えば,S−1のもとではサンプル文字は最大がDで,これは1回抜取方式のサンプルサ

イズ8に相当する。しかし,AQLが0.1 %ならこれに対する最小のサンプルサイズは125であり,S−1

を指定しても役に立たない。

ロットから抜き取ったサンプルを調べて得られるそのロットの品質の情報量は,ロットサイズが調べた

サンプルサイズよりかなり大きければ,サンプルサイズの絶対値に依存し,サンプルサイズとロットサイ

ズの比率に依存するわけではない。それにもかかわらず,サンプルサイズをロットサイズによって変える

のには次のような三つの理由がある。

a) 判定の誤りによる損失が大きいときには,正確な判定が重要である。

b) 小さいロットに対しては不経済なサンプルサイズも,大きいロットに対しては採用できる。

c) もしサンプルがロットのごく一部であるときには,正しいランダムサンプリングより困難である。

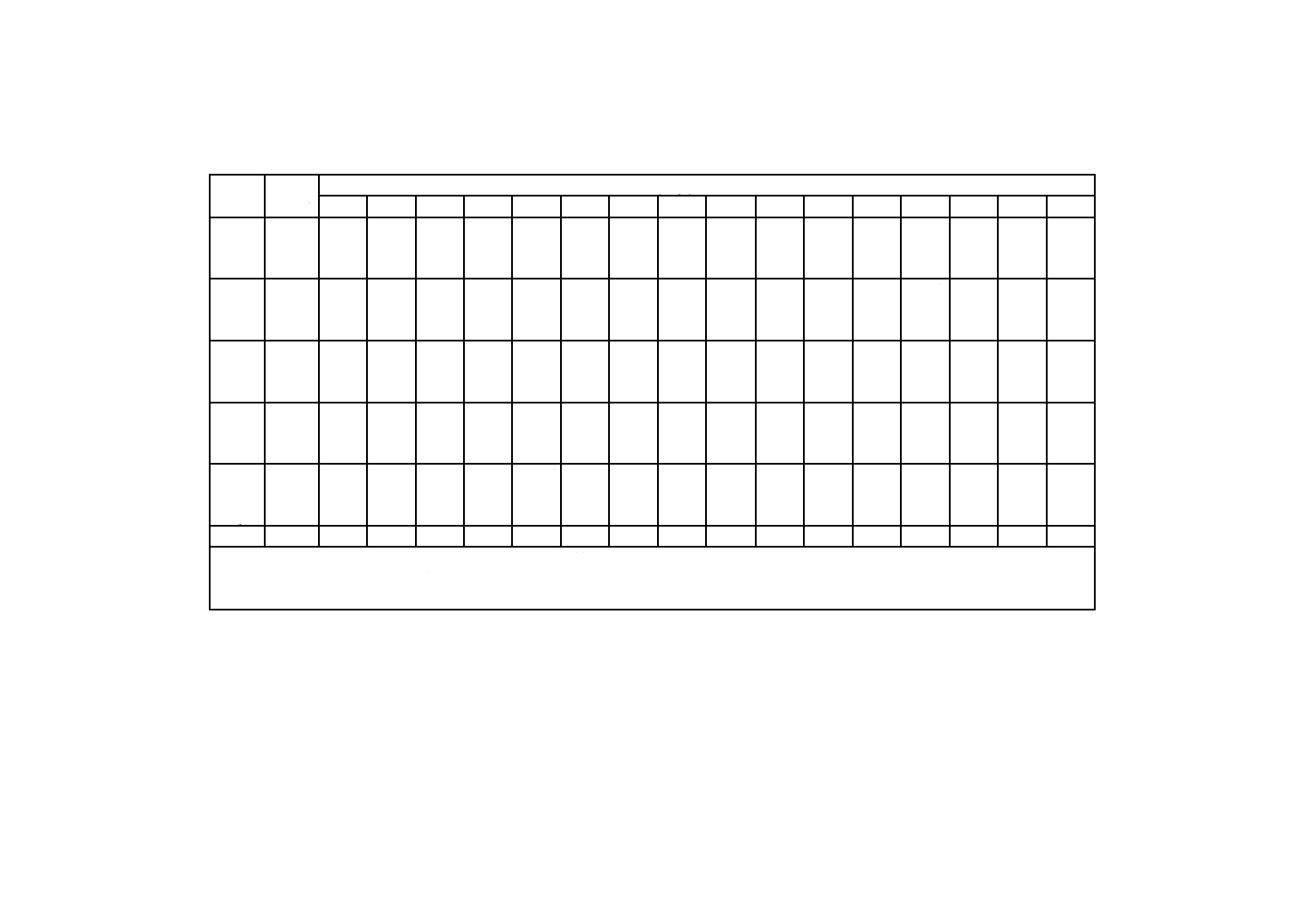

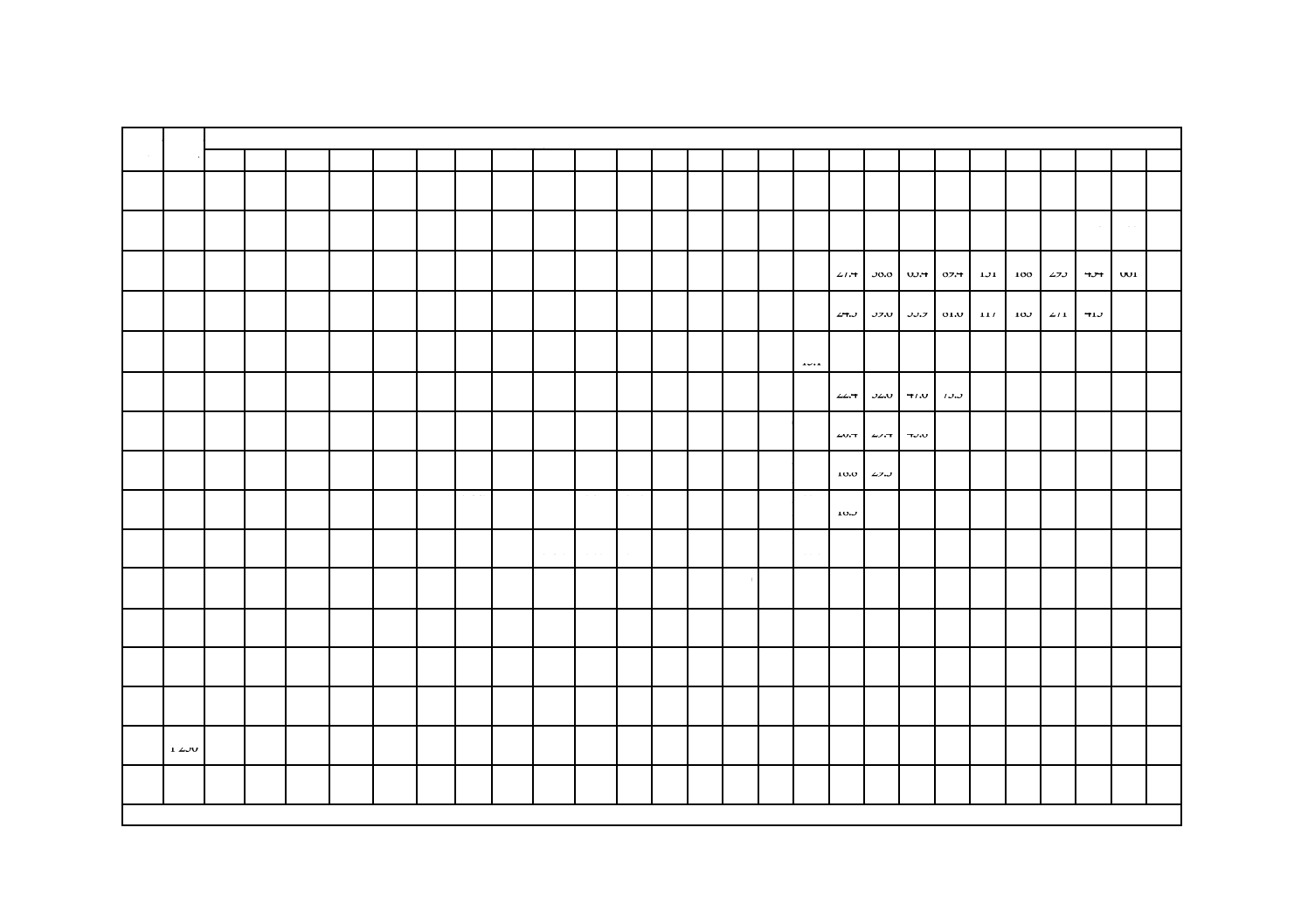

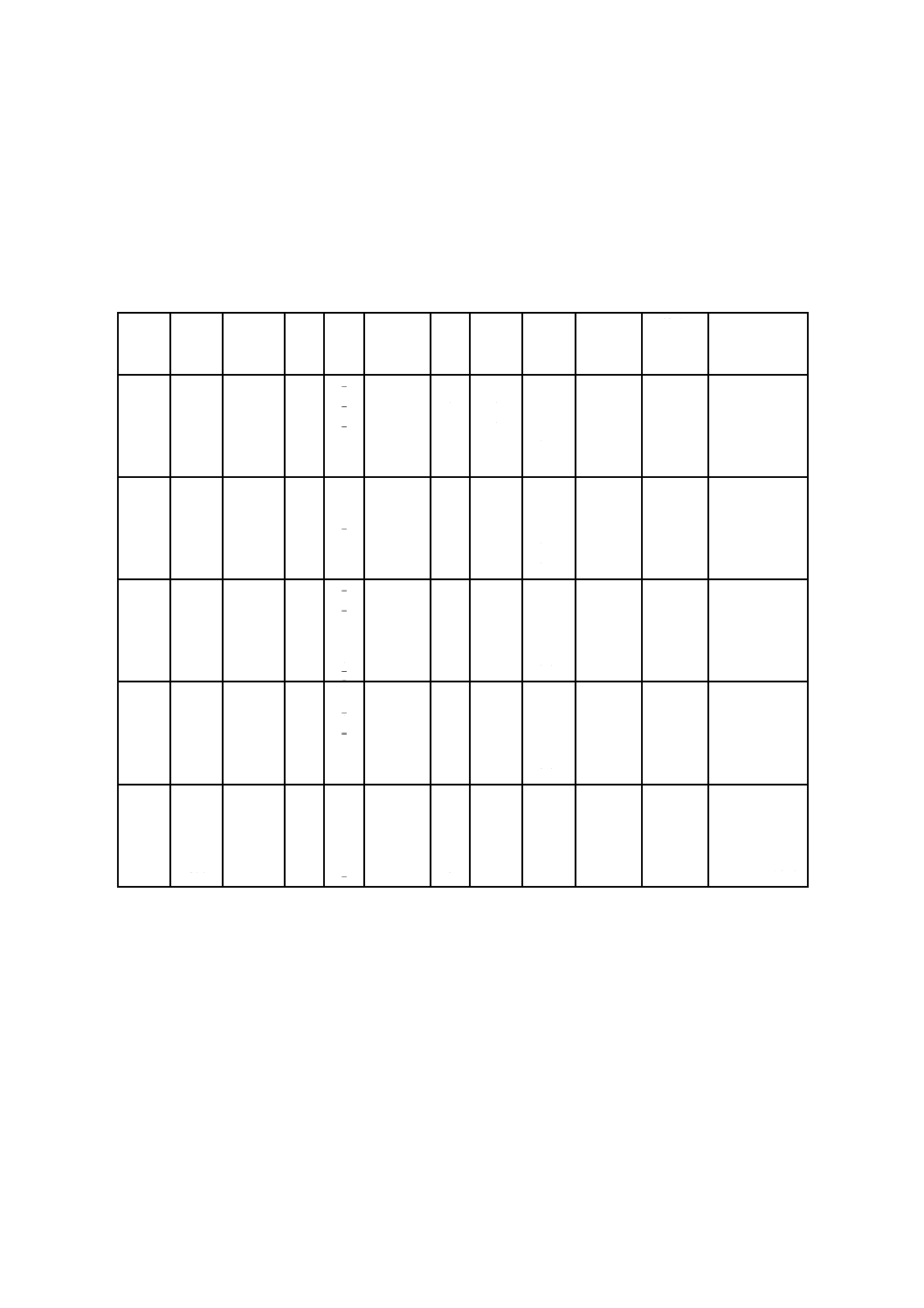

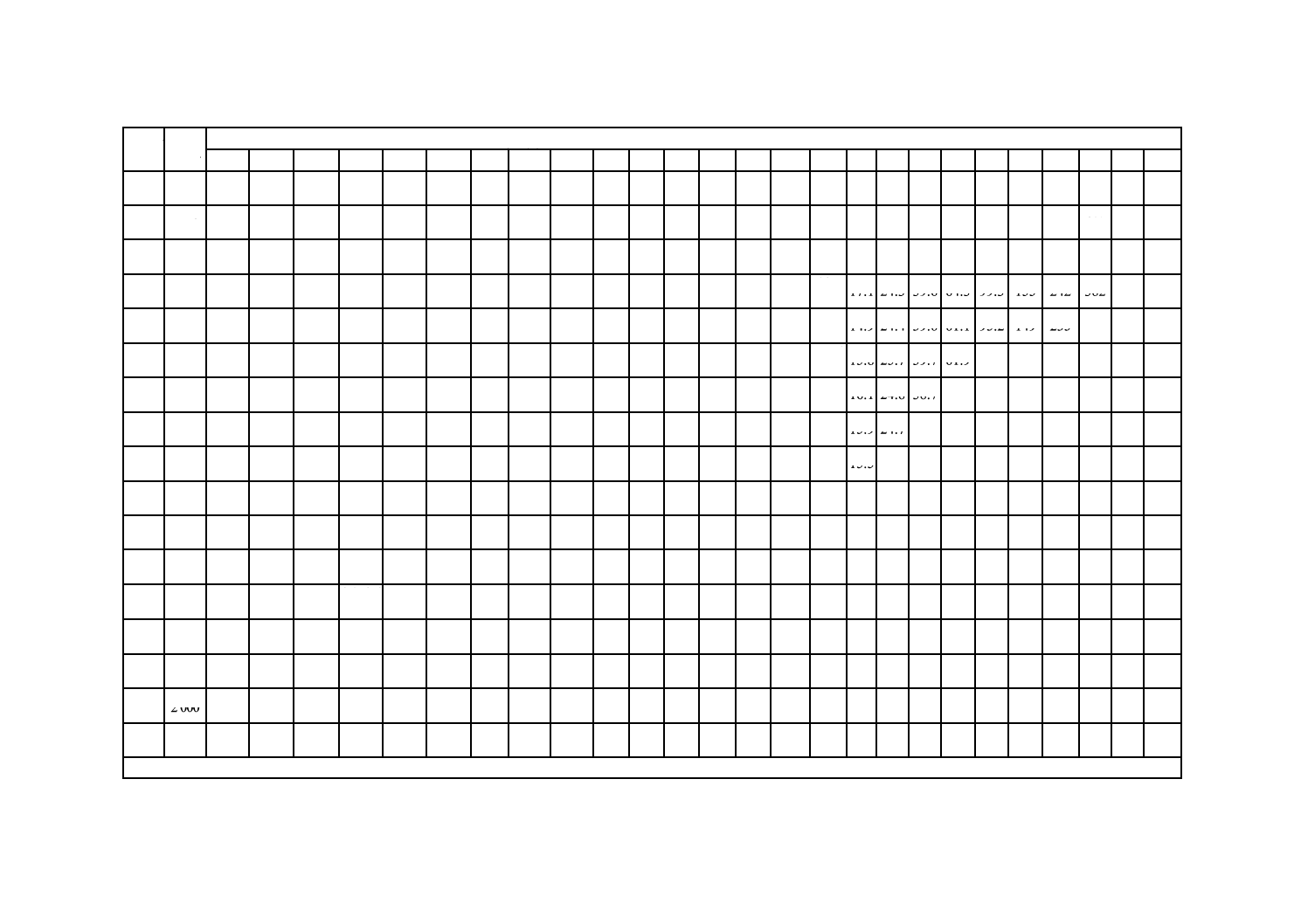

10.2 サンプル(サイズ)文字 サンプルサイズはサンプル(サイズ)文字から決まる。適用するサンプ

ル文字は,付表1を使用し,該当するロットサイズの行と検査水準の列との交わる欄から読み取る。

備考 表などのスペース又は繰返しの省略のため“code letter”だけの表現を行う。

参考 日本語訳では不要。

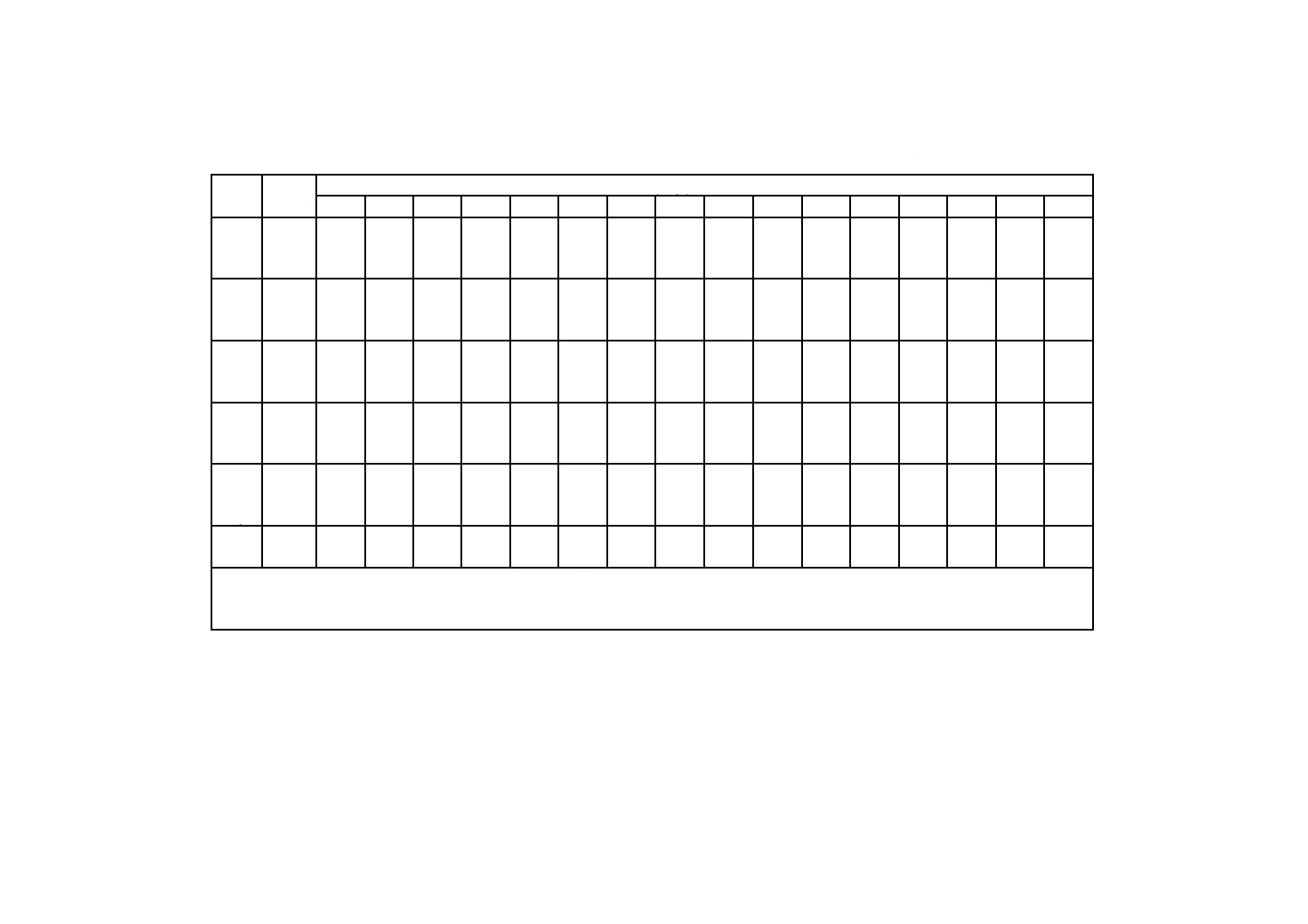

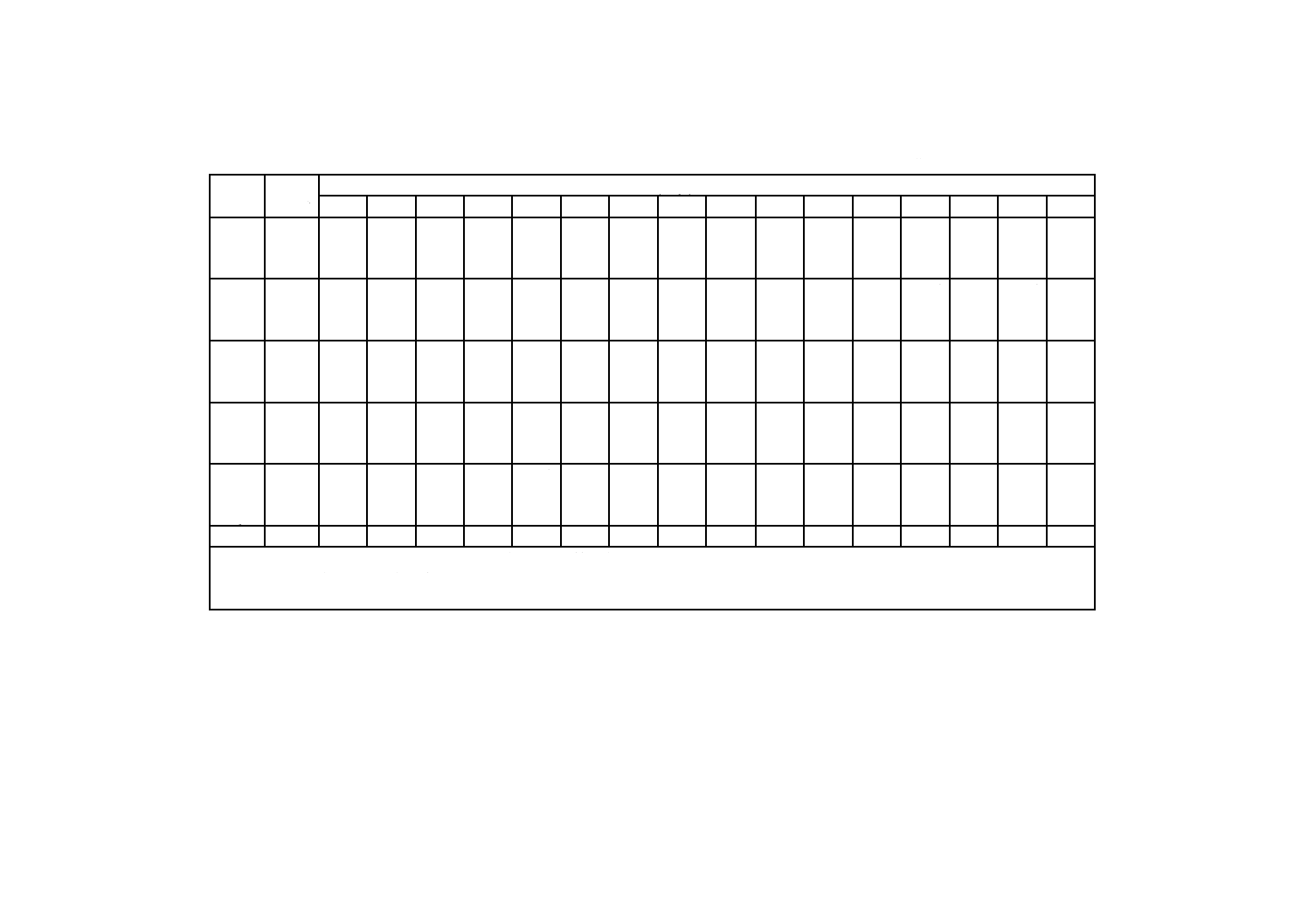

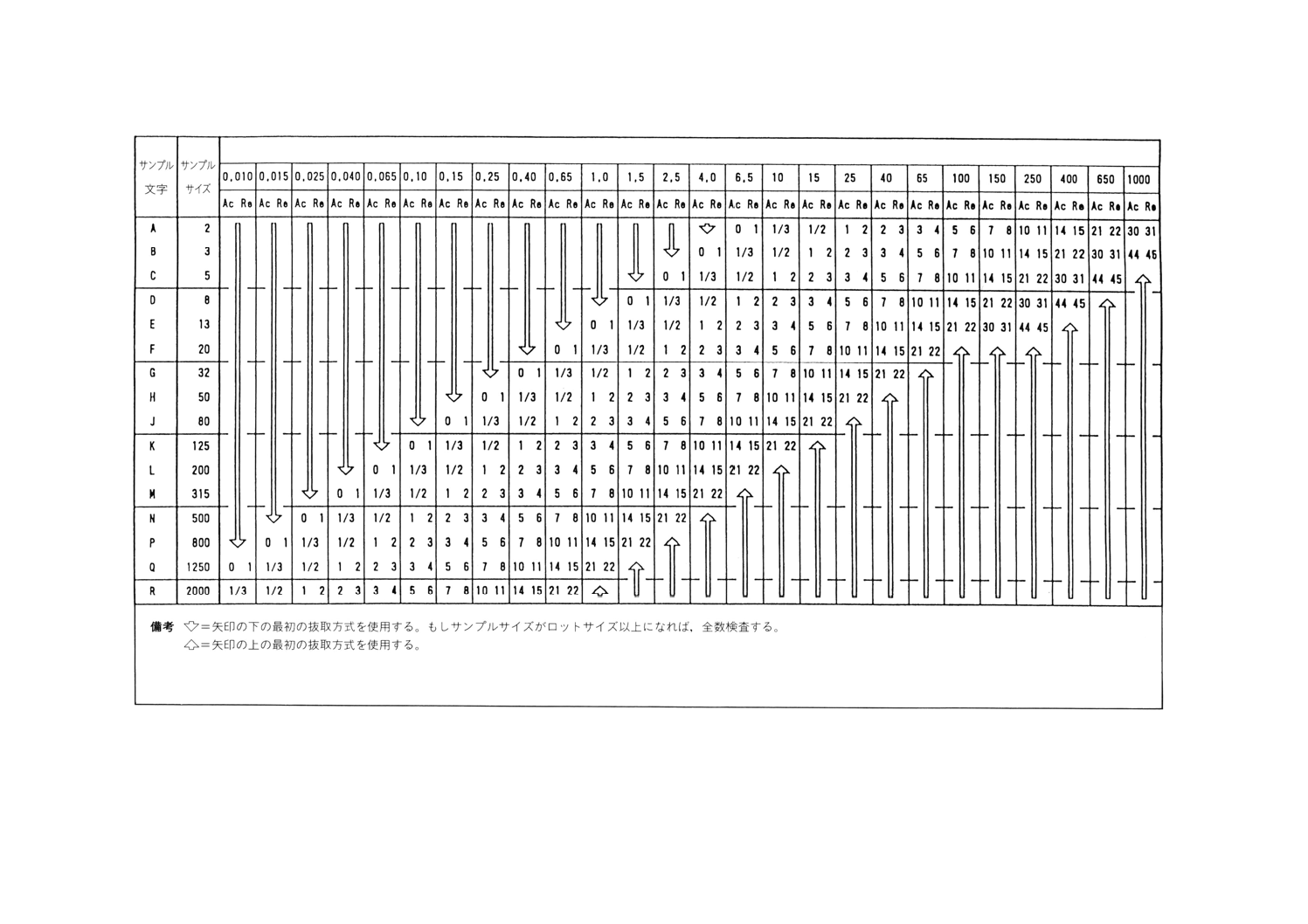

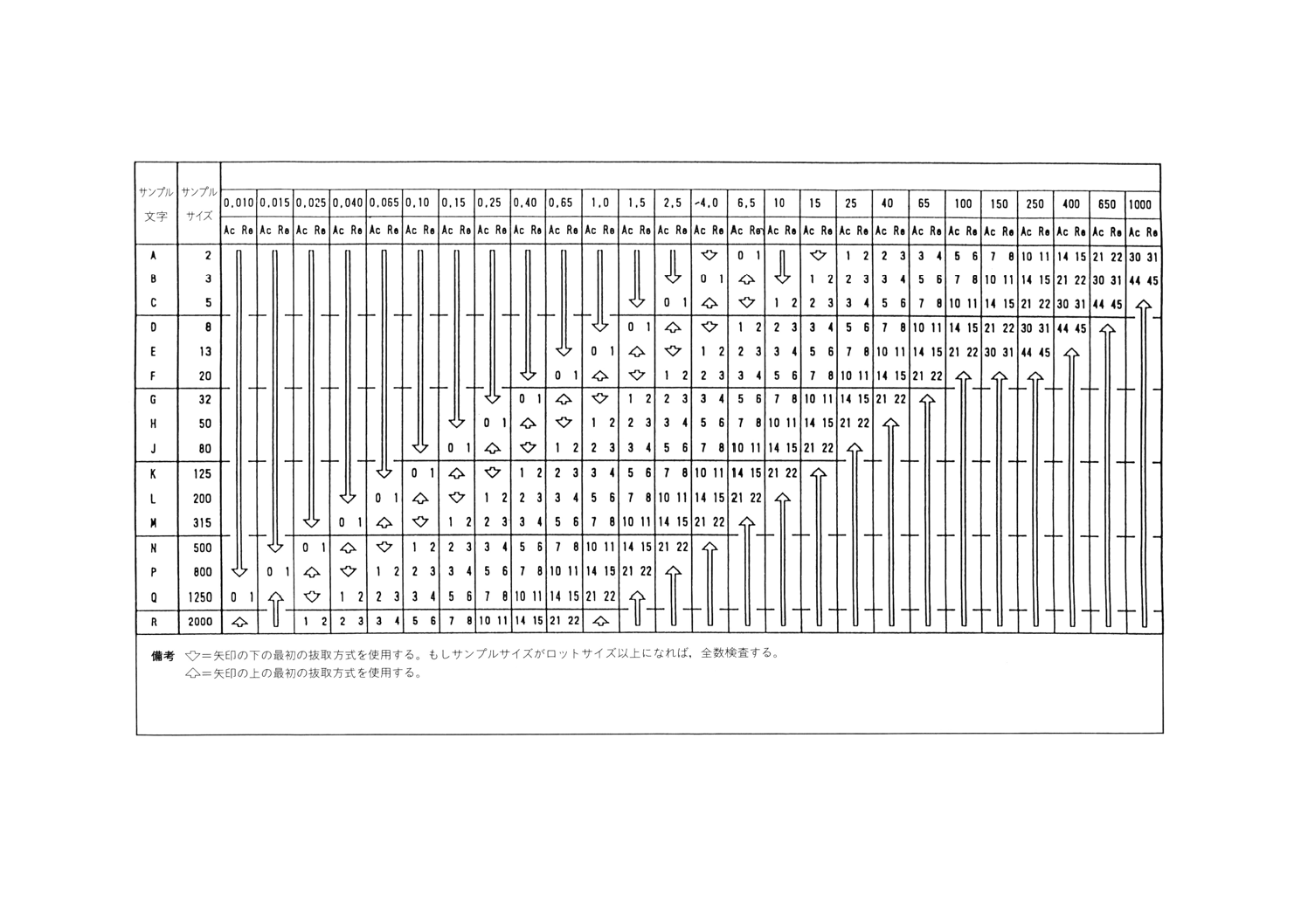

10.3 抜取検査方式の求め方 AQLとサンプル文字を用いて付表2,付表3,付表4及び付表11から抜取

検査方式を求める。規定されたAQLと与えられたサンプル文字とに対して,同一のAQLとサンプル文字

との組合せを用いて,なみ検査,きつい検査及びゆるい検査の各付表から抜取検査方式を求める。

与えられたAQLとサンプル文字の組合せに対する抜取検査方式がないときは,各付表は当初と異なる

サンプル文字の使用を指示する。使用すべきサンプルサイズは,最初のサンプル文字に対するものではな

く,新しいサンプル文字に対するものである。もしこの手順によって,異なる不適合又は不適合品のクラ

スに対して異なるサンプルサイズに到達したならば,所管権限者が指定又は承認したときには,到達した

最大のサンプルサイズに対するサンプル文字を,不適合又は不適合品の全クラスに対して用いてよい。ま

た,所管権限者が指定又は承認したときには,合格判定数が0の1回抜取方式の代わりに,(もし使用でき

れば)指定されたAQLに対してはサンプルサイズが大きくなるが,合格判定数が1の抜取検査方式を用

いてよい。また,所管権限者が承認したときには,13.に示す分数表示合格判定数という補助の抜取検査方

式を用いてよい。

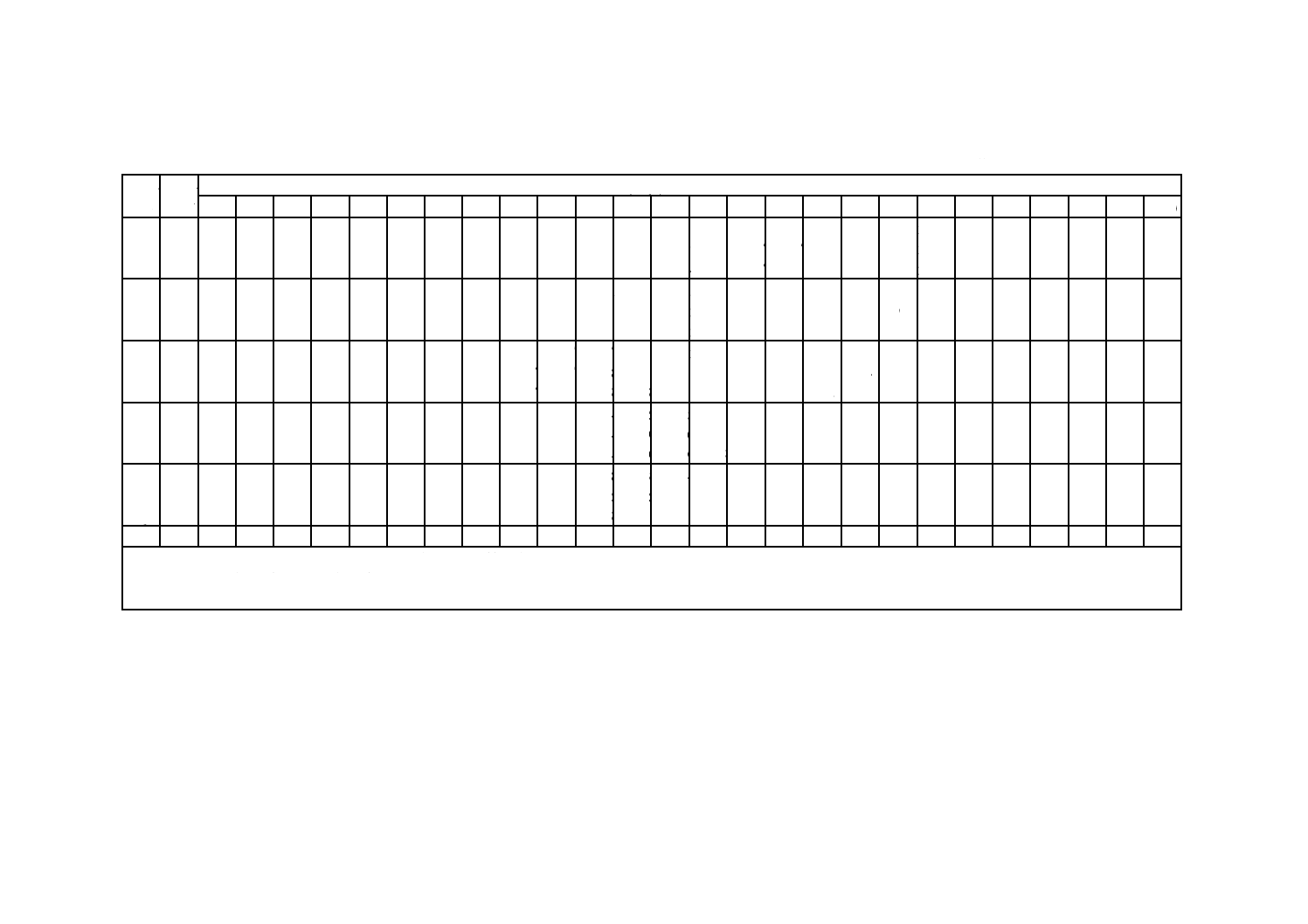

10.4 抜取検査形式 1回,2回及び多回という3種類の形式の抜取検査方式がそれぞれ付表2,付表3及

び付表4に与えられる。与えられたAQLとサンプル文字の組合せに対して,抜取検査方式が与えられる

ときにはどれを用いてもよい。

1回,2回及び多回抜取方式が使用できるときにどれを使用するかは,通常は管理上の困難さと,使用す

る抜取検査方式の平均検査個数との比較に基づいて決める。この規格で与えている抜取検査方式の平均検

査個数については,多回抜取方式は2回抜取方式より小さく,また,2回抜取方式は1回抜取方式より小

さい(付表9参照)。一般に,管理上の困難さとアイテム当たりのコストについては,通常は1回抜取方式

の方が2回及び多回抜取方式より少ない。

11. 合格・不合格の判定

11.1 パーセント不適合品率検査 パーセント不適合品率検査では,適用される抜取検査方式に応じて

13

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.1.1〜11.1.3によってロットの合格・不合格の判定をする。

11.1.1 1回抜取方式(整数合格判定数) 検査するサンプルアイテムの数は,抜取検査方式で与えられた

サンプルサイズと同じにする。もし,サンプル中に発見された不適合品の数が合格判定数以下ならば,ロ

ットは合格とする。もし,不適合品の数が不合格判定数以上ならば,ロットは不合格とする。

11.1.2 2回抜取方式 最初に検査するサンプル数は,抜取検査方式で与えられた第1サンプルサイズと同

じにする。もし,第1サンプル中に発見された不適合品の数が第1合格判定数以下ならば,ロットは合格

とする。もし,不適合品の数が第1不合格判定数以上ならば,ロットは不合格とする。

もし,第1サンプル中に発見された不適合品の数が第1合格判定数と第1不合格判定数との間になった

ならば,抜取検査方式で与えられたサイズの第2サンプルを検査する。第1サンプルと第2サンプル中に

発見された不適合品の数とを累計する。もし,不適合品の数の累計値が第2合格判定数以下ならば,ロッ

トは合格とする。もし,不適合品の数の累計値が第2不合格判定数以上ならば,ロットは不合格とする。

11.1.3 多回抜取方式 多回抜取方式のもとでは,使用する手順は11.1.2と類似している。この規格では,

最後の5回までには判定に達するように5回抜取検査方式を与えている。

11.2 不適合数の検査 100単位当たりの不適合数によるロットの合否判定のためにも,不適合品の検査

(11.1参照)手順が“不適合品”を“不適合数”に用語を置き換えて使用される。

12. 補足情報

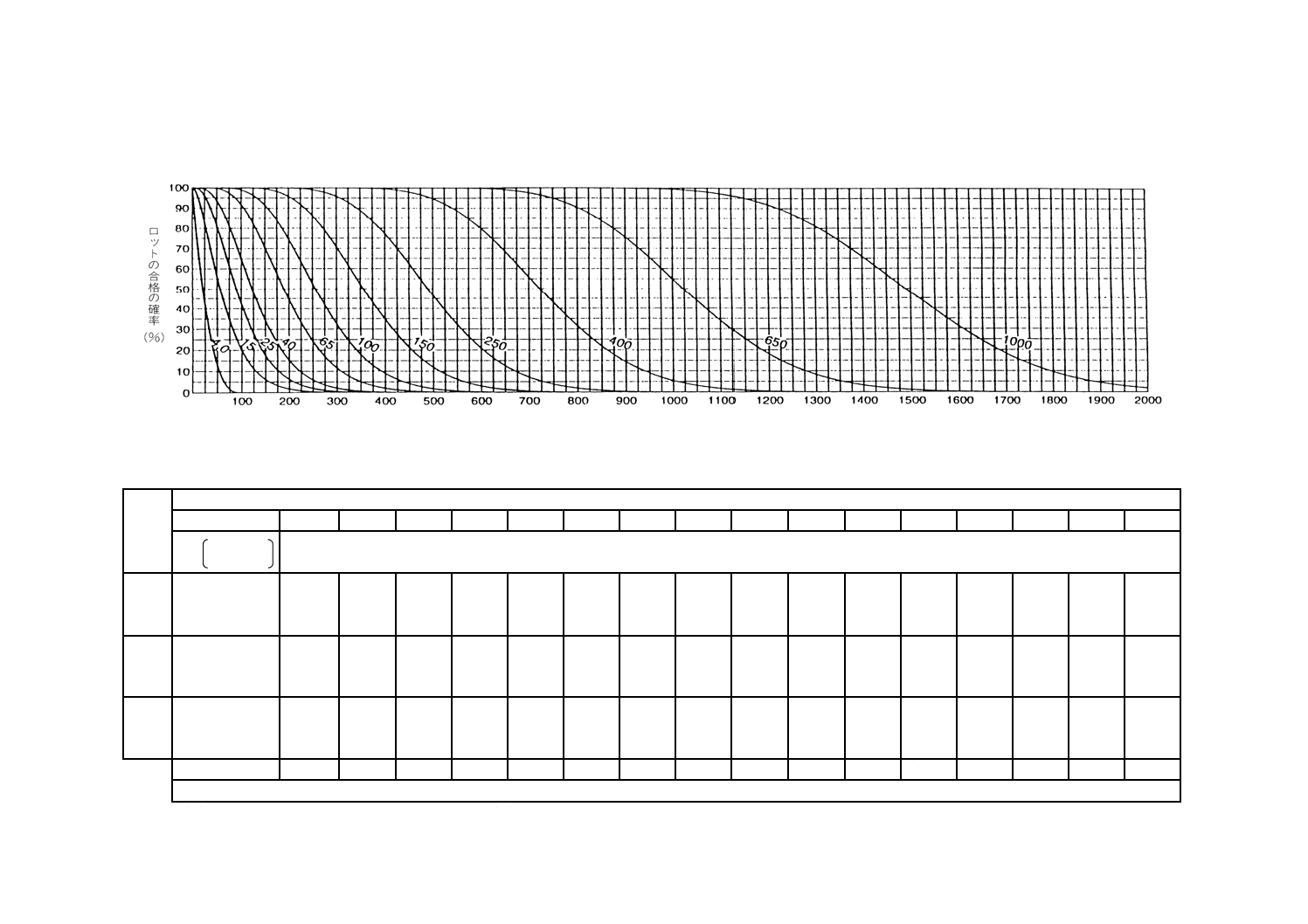

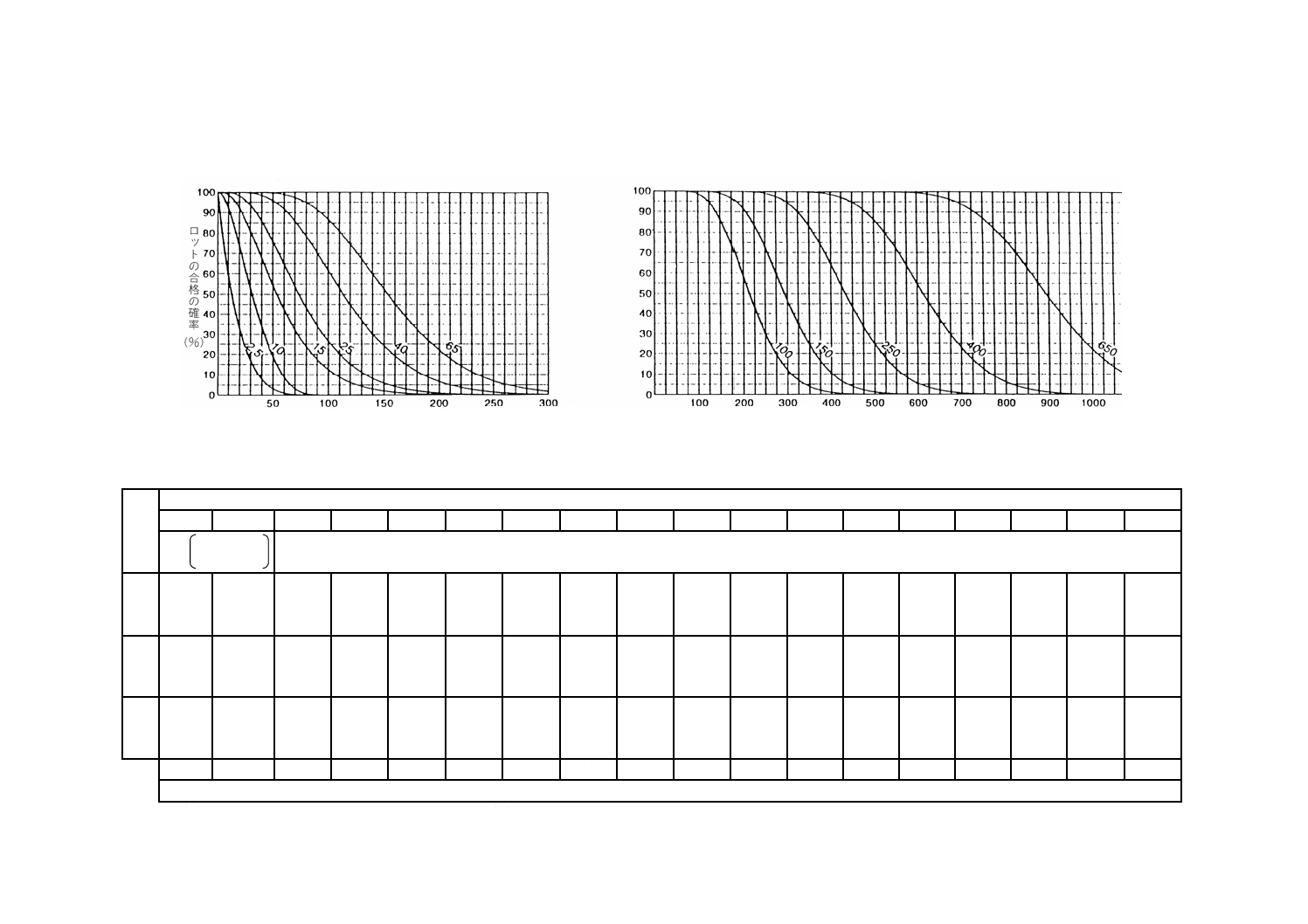

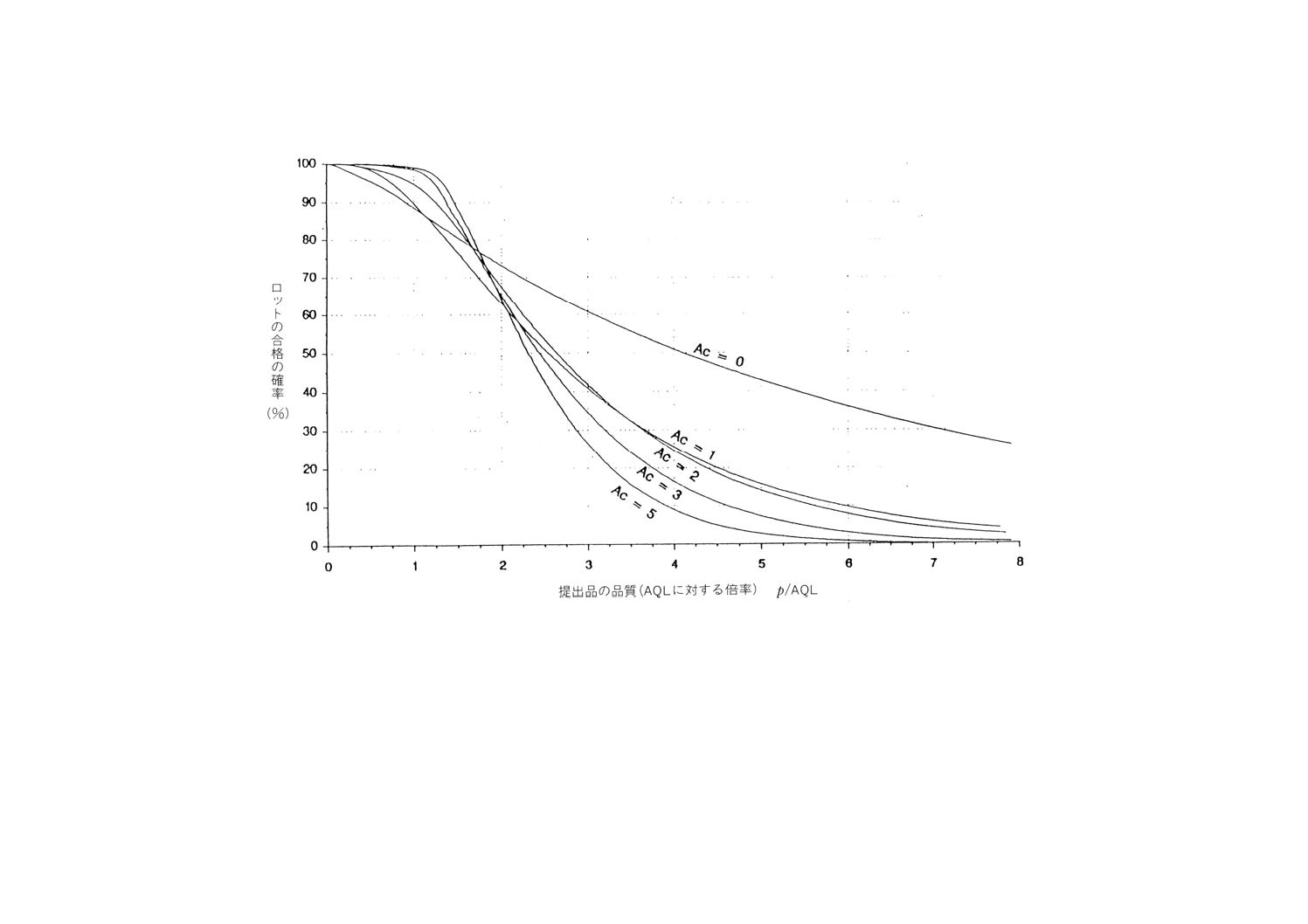

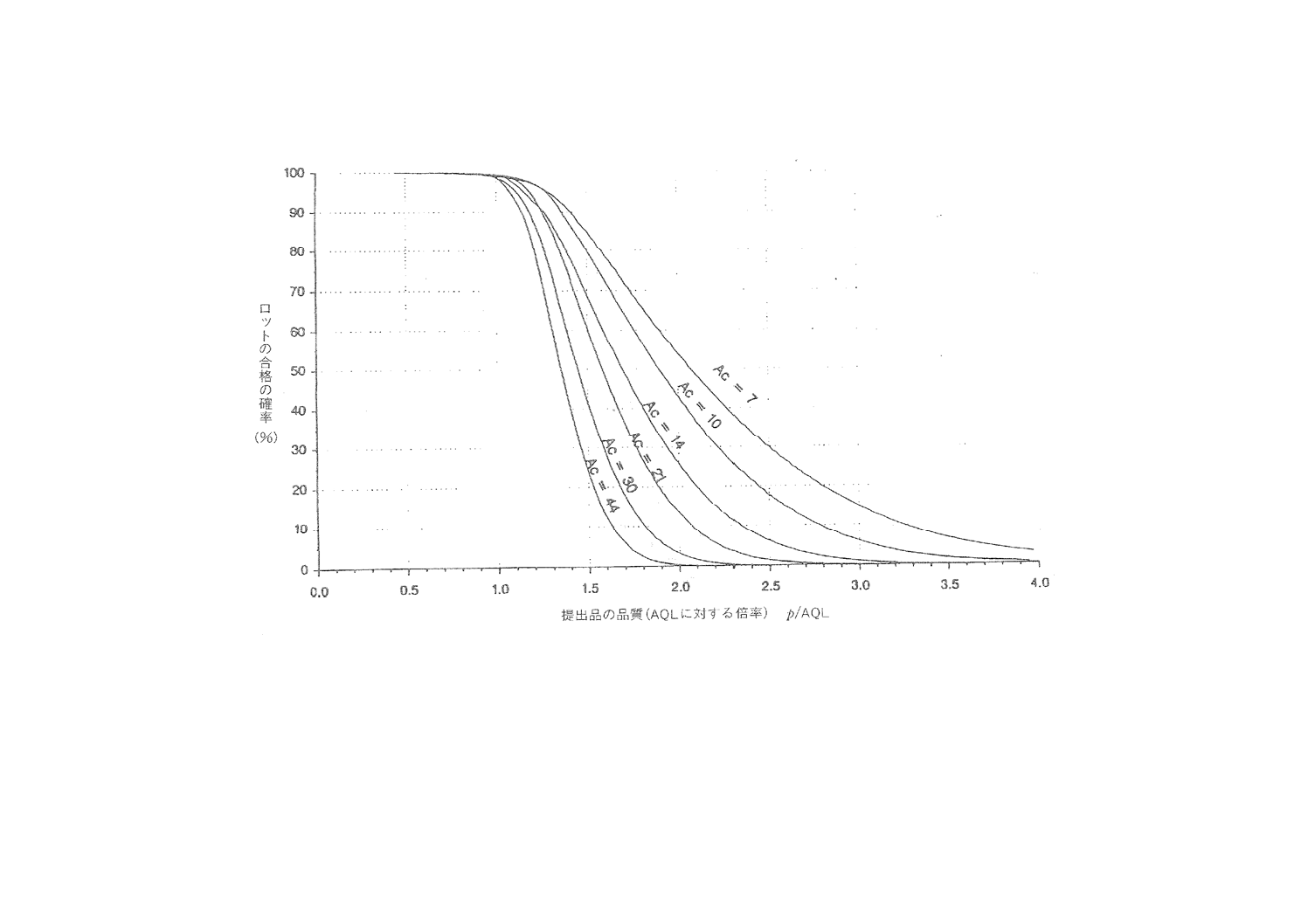

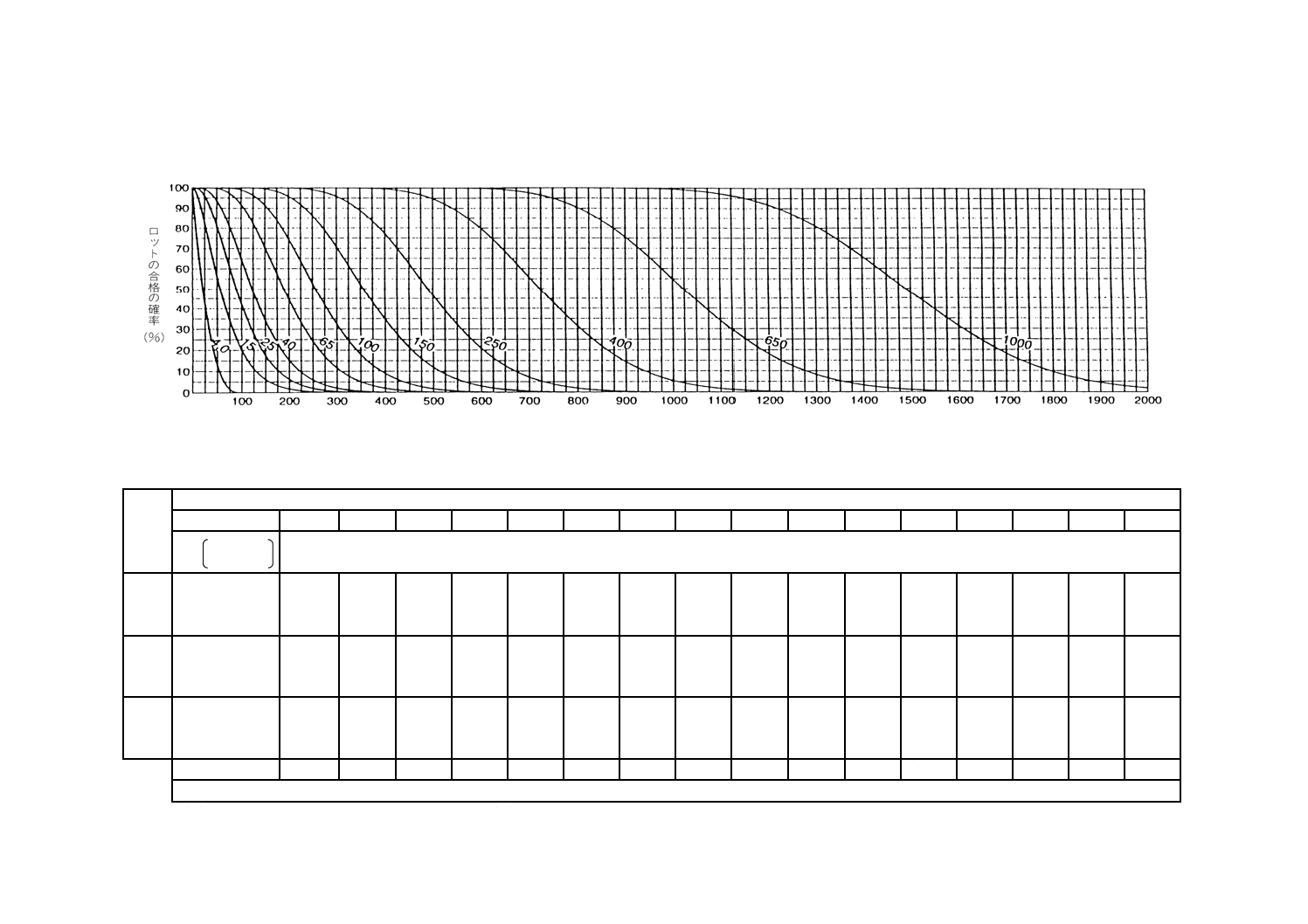

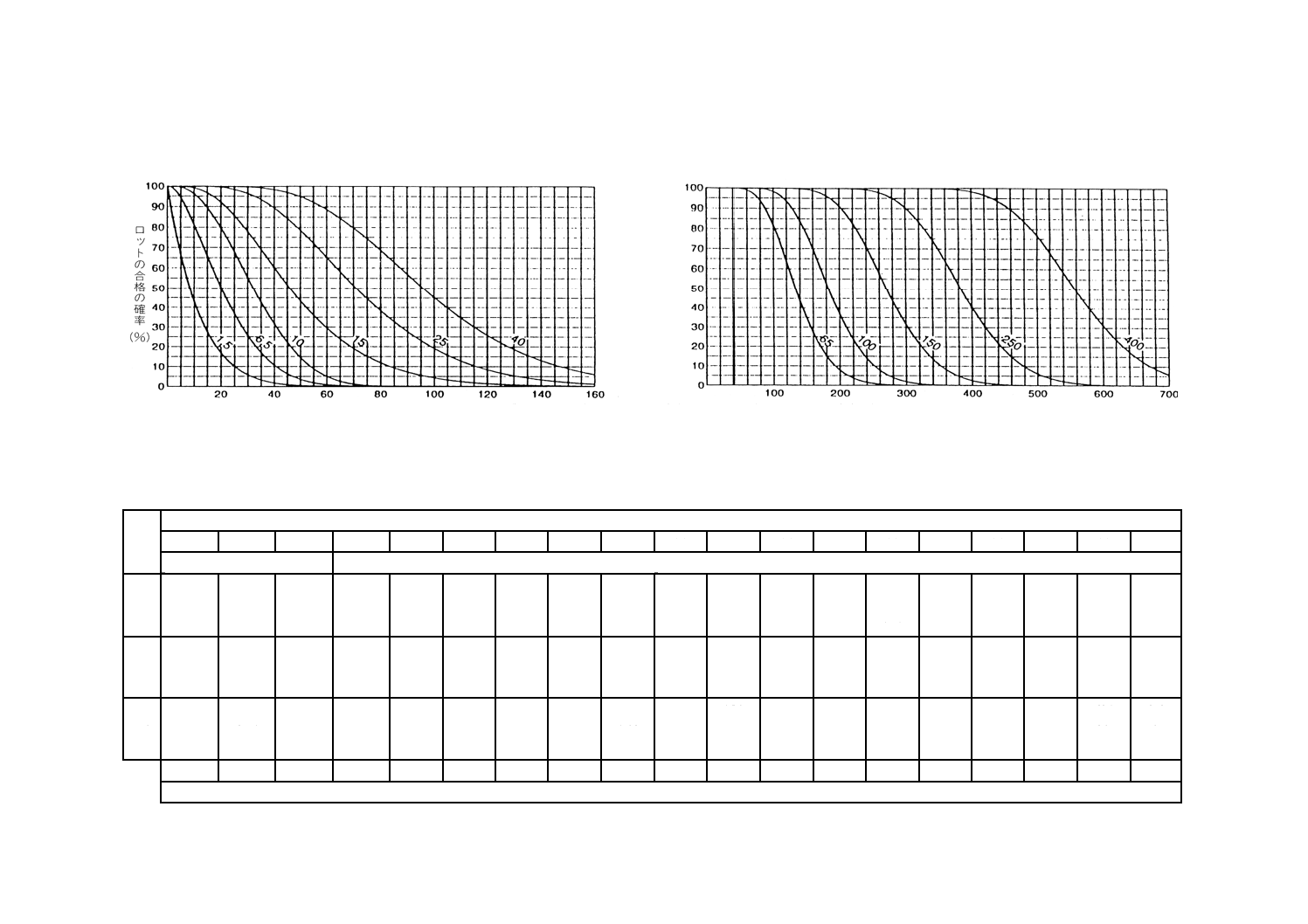

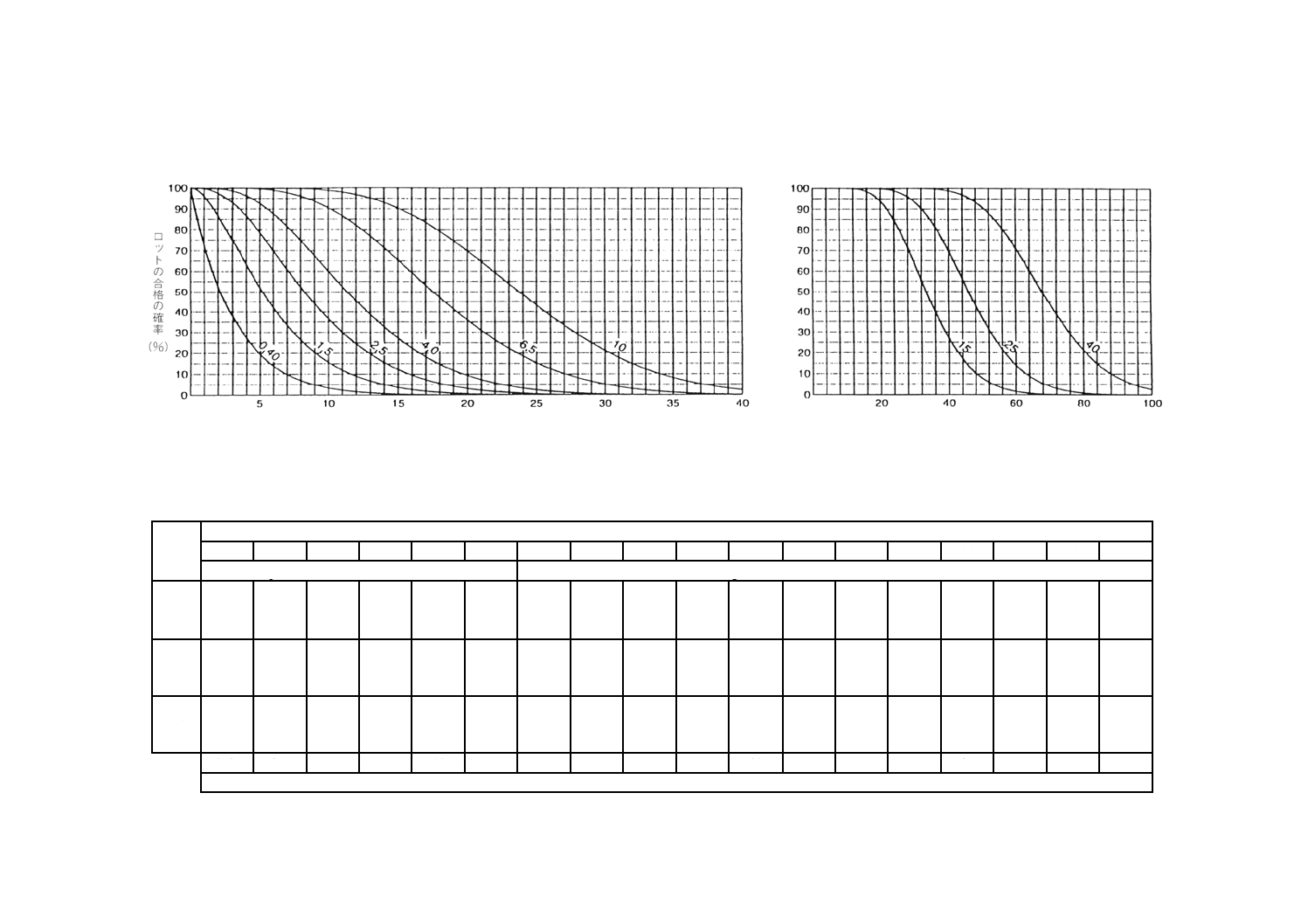

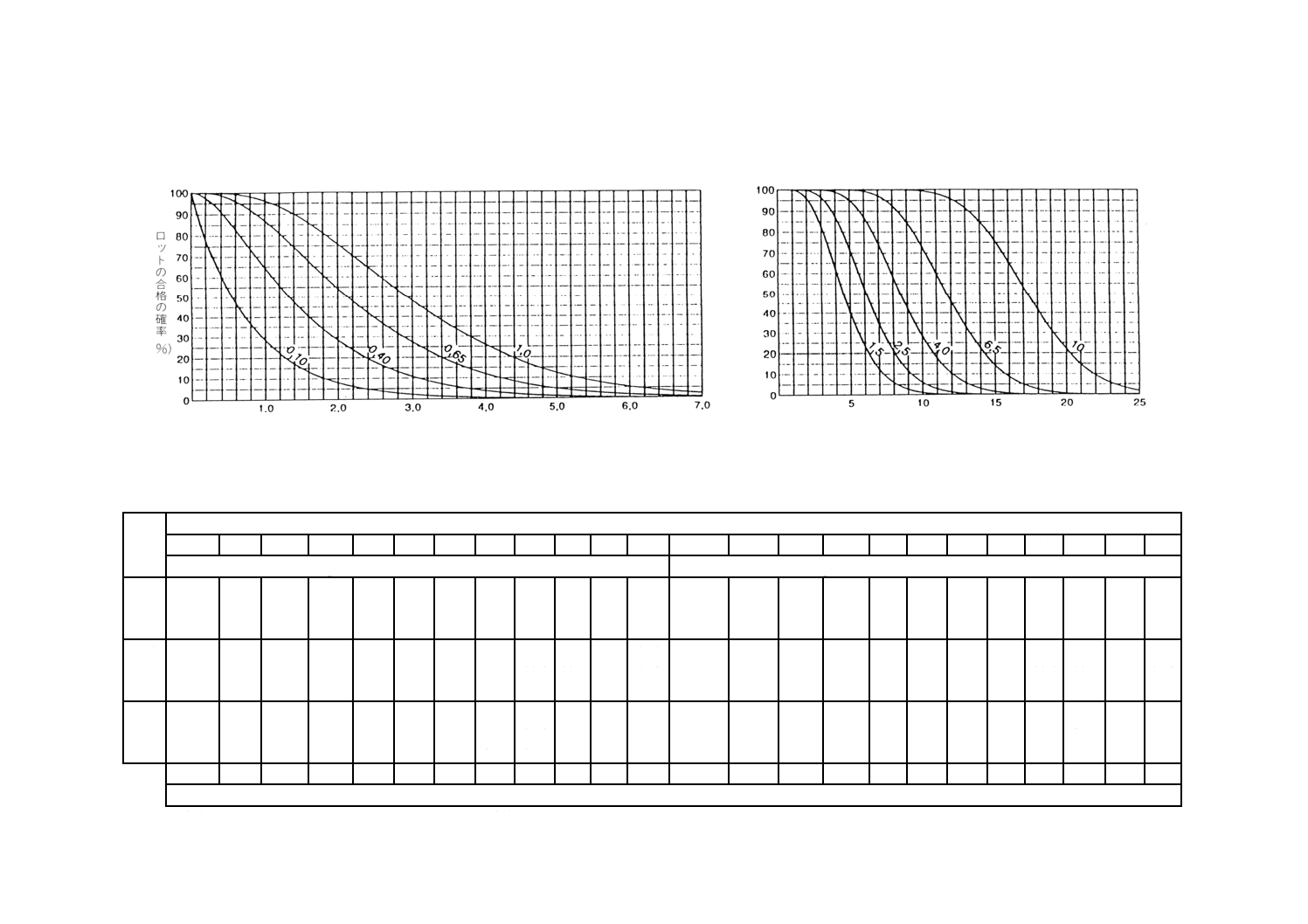

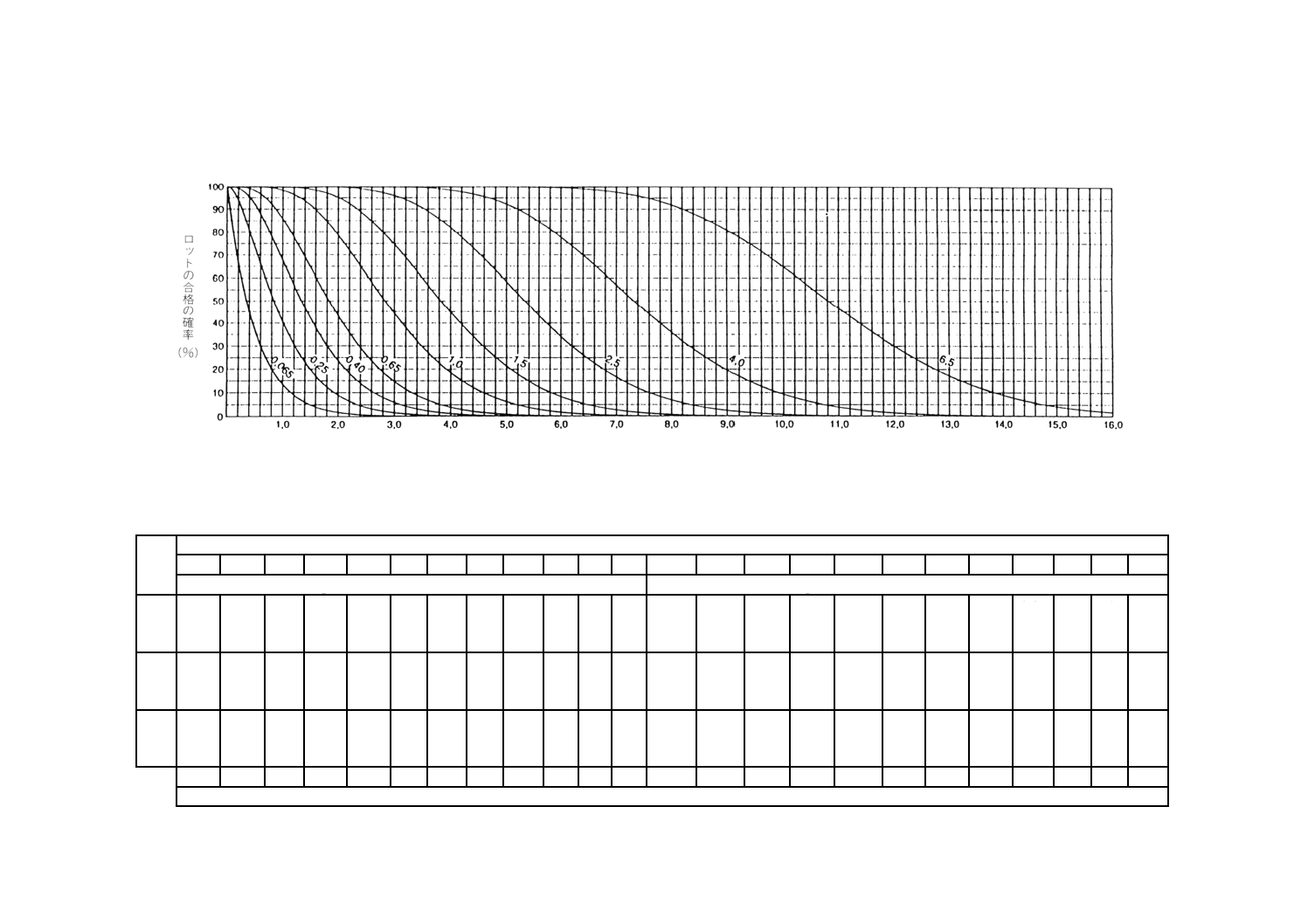

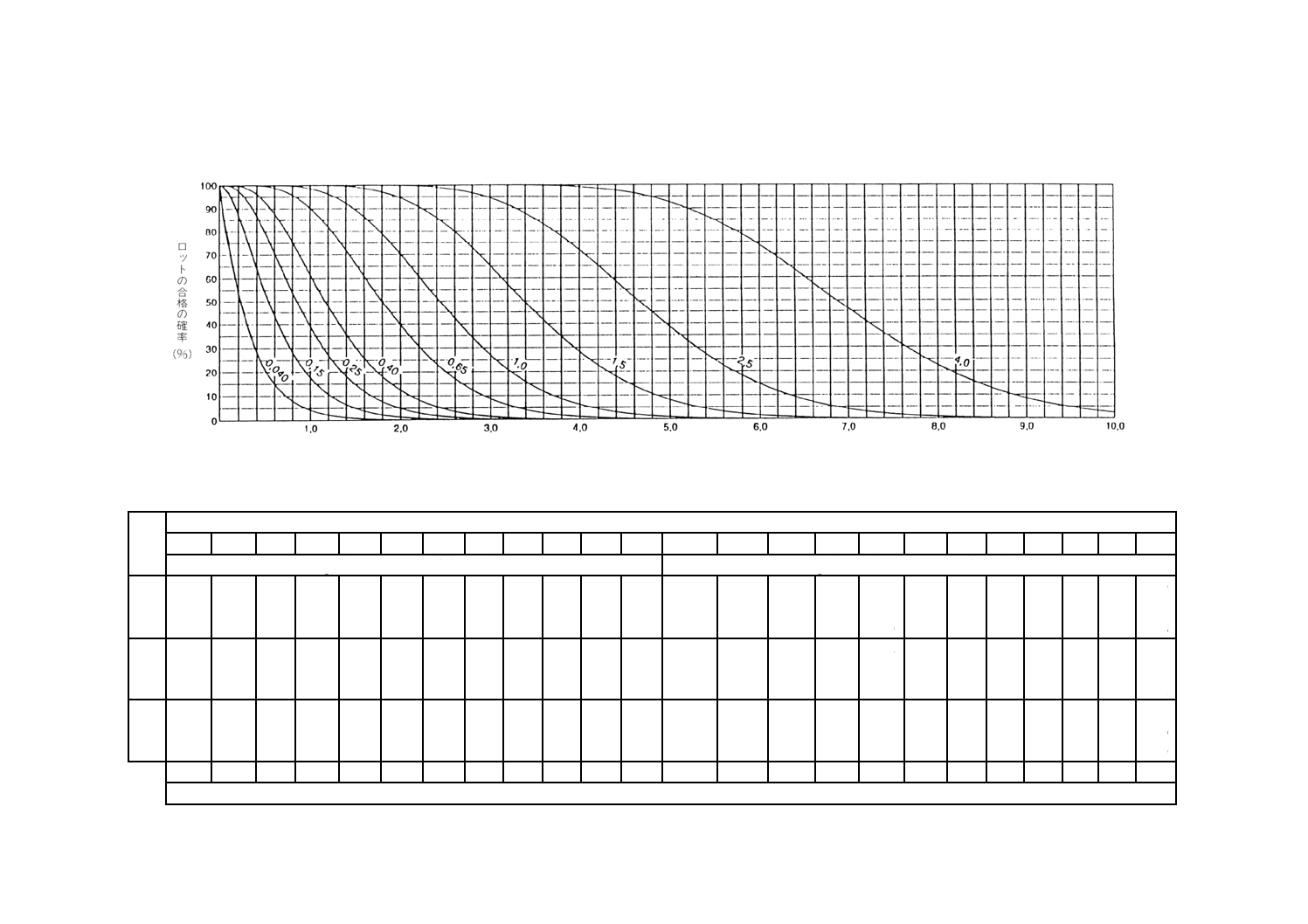

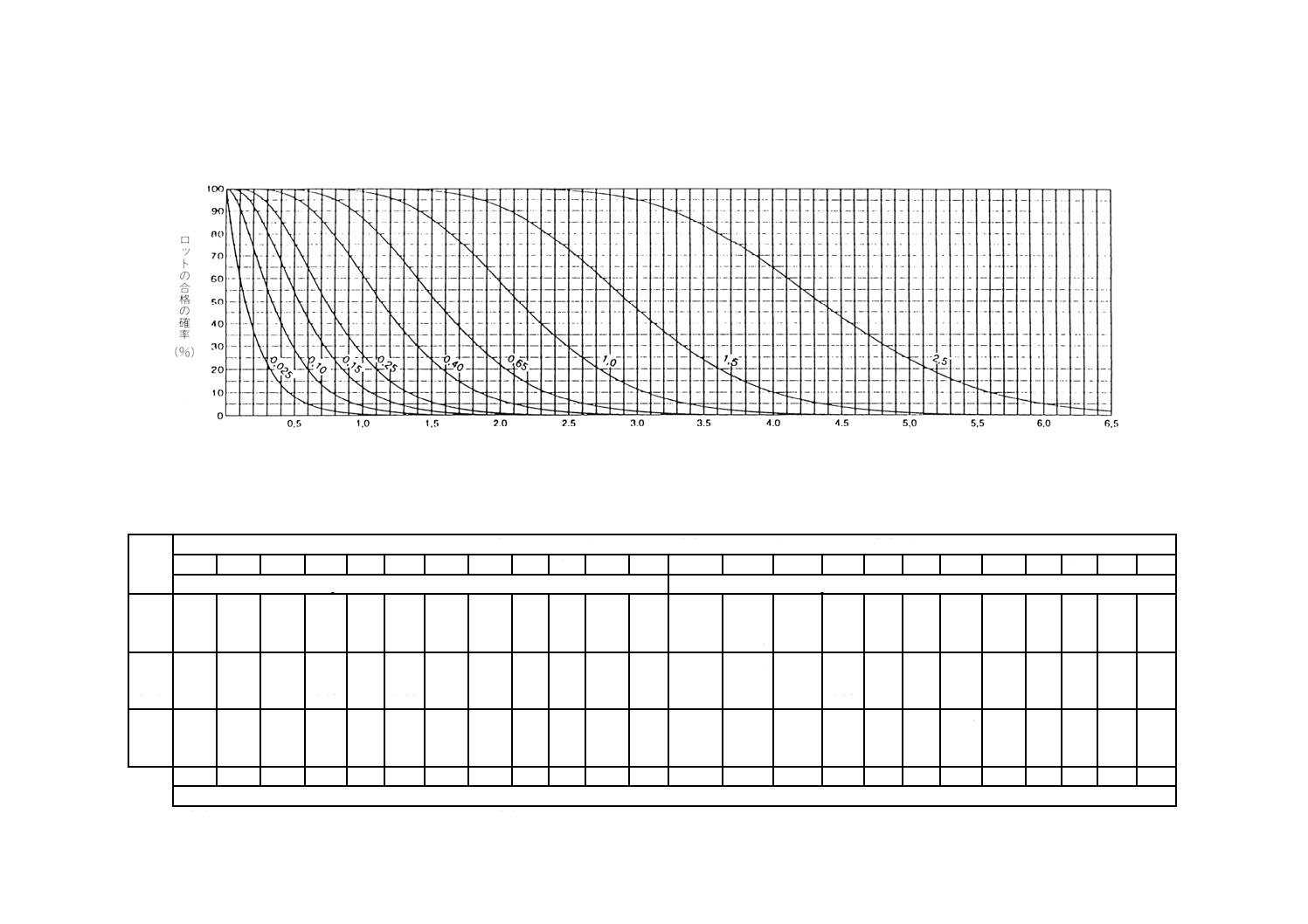

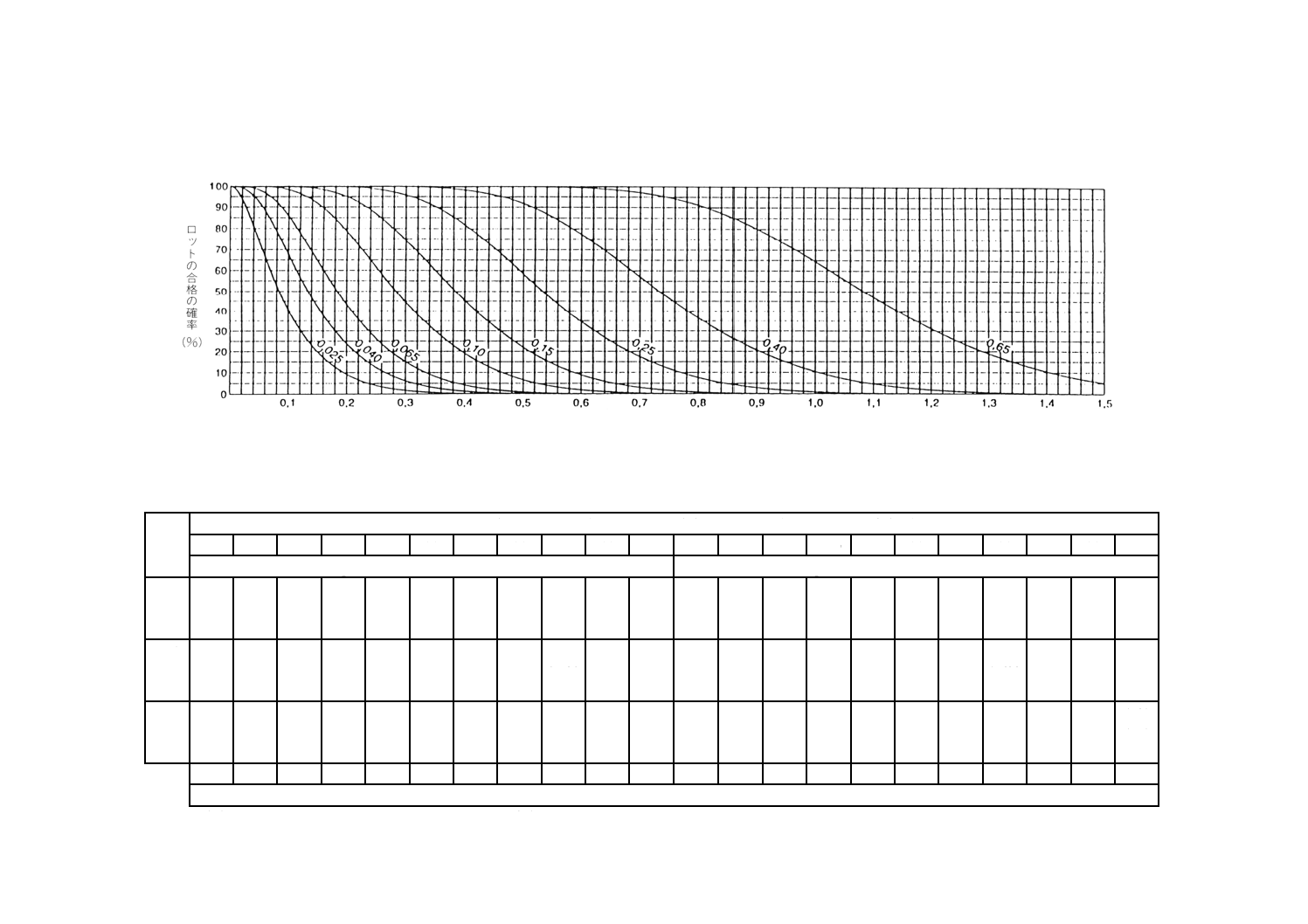

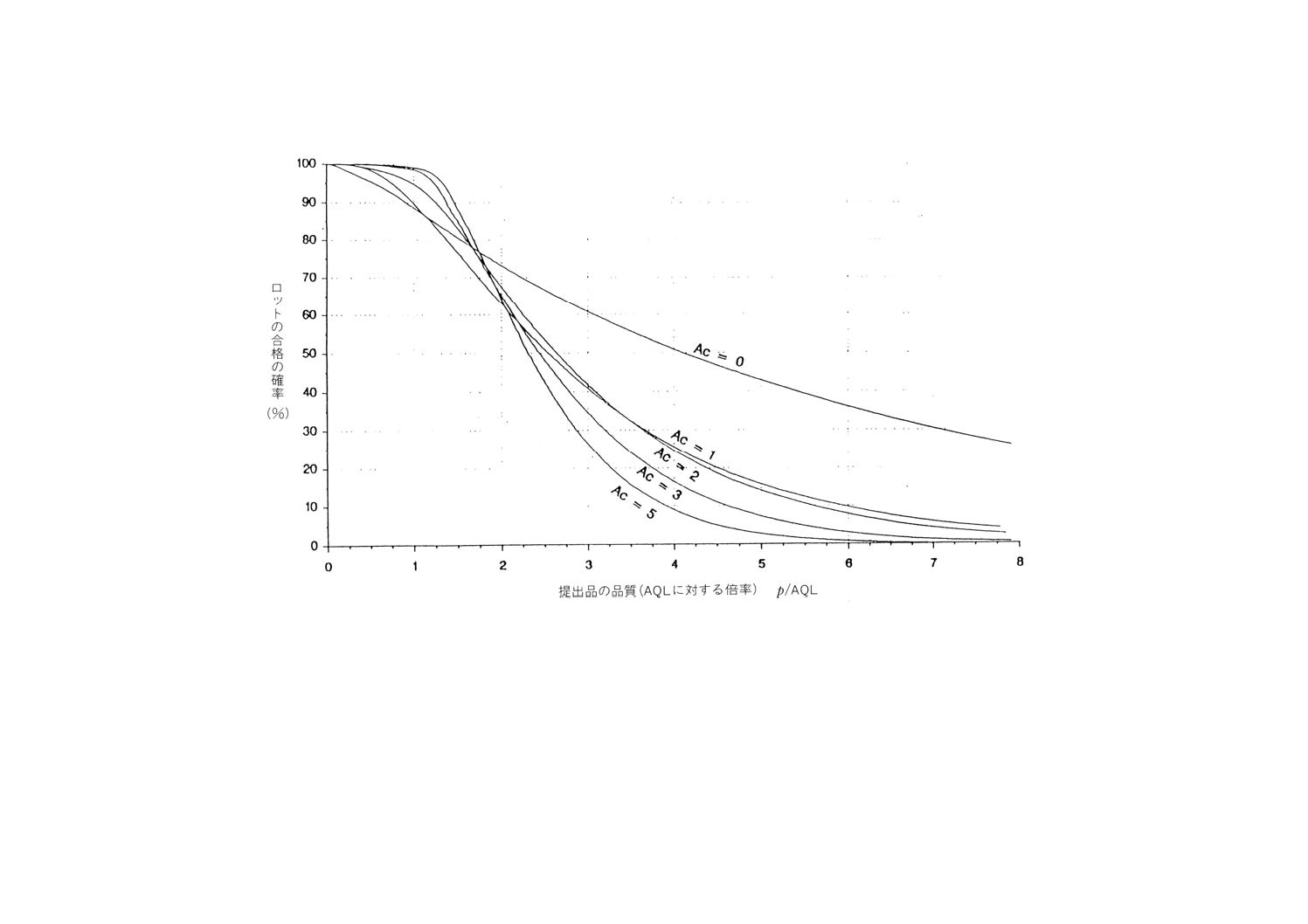

12.1 検査特性曲線(OC曲線) 付表10に示されるなみ検査及びきつい検査に対する検査特性曲線(OC

曲線)は,様々な抜取検査方式のもとで与えられ,工程品質に対してロットが合格すると期待されるパー

センテージを示す。これらの曲線は,1回抜取方式の整数値の合格判定数のものである。2回及び多回抜取

方式に対する曲線は,実際的にはほぼ同じである。AQLが10を超えるもののOC曲線は100単位当たり

の不適合数に対して適用でき,AQLが10以下に対するOC曲線はパーセント不適合品率に対して適用で

きる。AQLが10以下でサンプルサイズが80より大きい場合に対するOC曲線は,100アイテム当たりの

不適合数に対して適用できる。AQLが10以下の曲線は,不適合数の検査にも適用される。

図に示してある各曲線に対して,合格の確率の特定の値に対応する値が表の形で示してある。さらに,

きつい検査に対応する値及びAQLが10以下の不適合品数の検査及び100単位当たりの不適合数に対する

値も表に示してある。

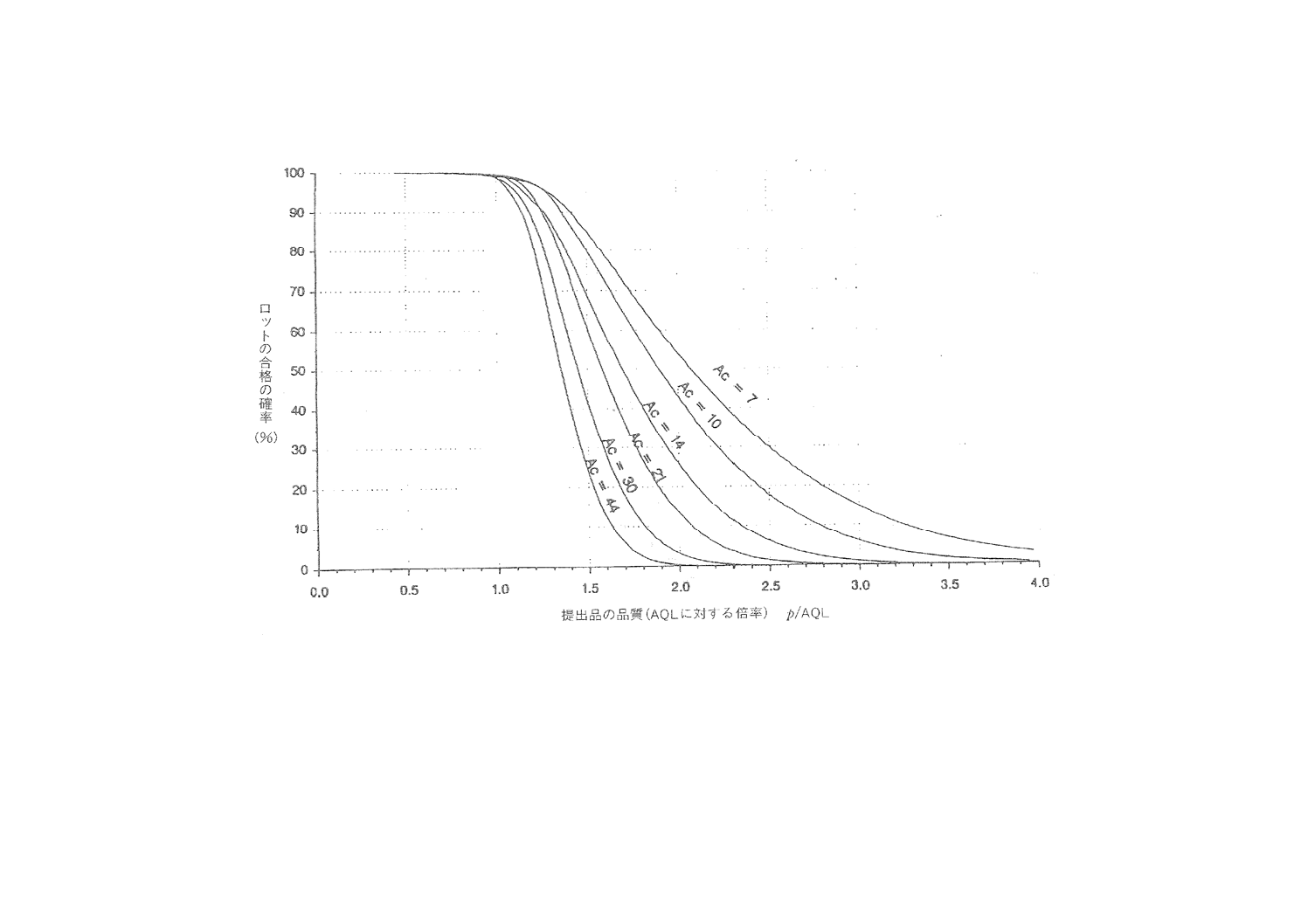

付表12に与えてあるスキームOC曲線は,いろいろな品質のロットが切替えルールを適用したとき,長

期間の平均合格率を示す。ただし,検査の中止(9.4参照)は考慮していない。横軸は工程品質とAQLと

の比である。各曲線は,なみ検査に対する合格判定数で標準化してある。

12.2 工程平均 工程平均は,供給者によって初検査のために提出された製品のサンプル中のパーセント

不適合品率の平均値又は100単位当たりの不適合の平均値(いずれか適用できる方)から,ただし,検査

の途中打切りをしない場合に推定される。2回又は多回抜取方式が適用されているときには,第1サンプ

ルの結果だけを工程平均の推定に使用する。

12.3 平均出検品質 (AOQ) 平均出検品質(AOQ)は,検査にインプットされる製品の品質に対する,検査

のアウトプットの長期間の平均である。これには,合格してそのまま受け入れたロットに加え,すべての

不合格ロットは全数選別をされ,不適合品は適合品に置き換えられたうえで提供されるロットを含んだも

のである。

12.4 平均出検品質限界 (AOQL) 平均出検品質限界(AOQL)は,与えられた抜取検査方式に対して提出さ

れるすべての可能な品質に対するAOQの最大値である。AOQLの近似値は,1回抜取なみ検査の各抜取検

14

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

査方式に対するものを付表8-Aに,また,1回抜取りきつい検査の各抜取検査方式に対するものを付表8-B

に与えてある。

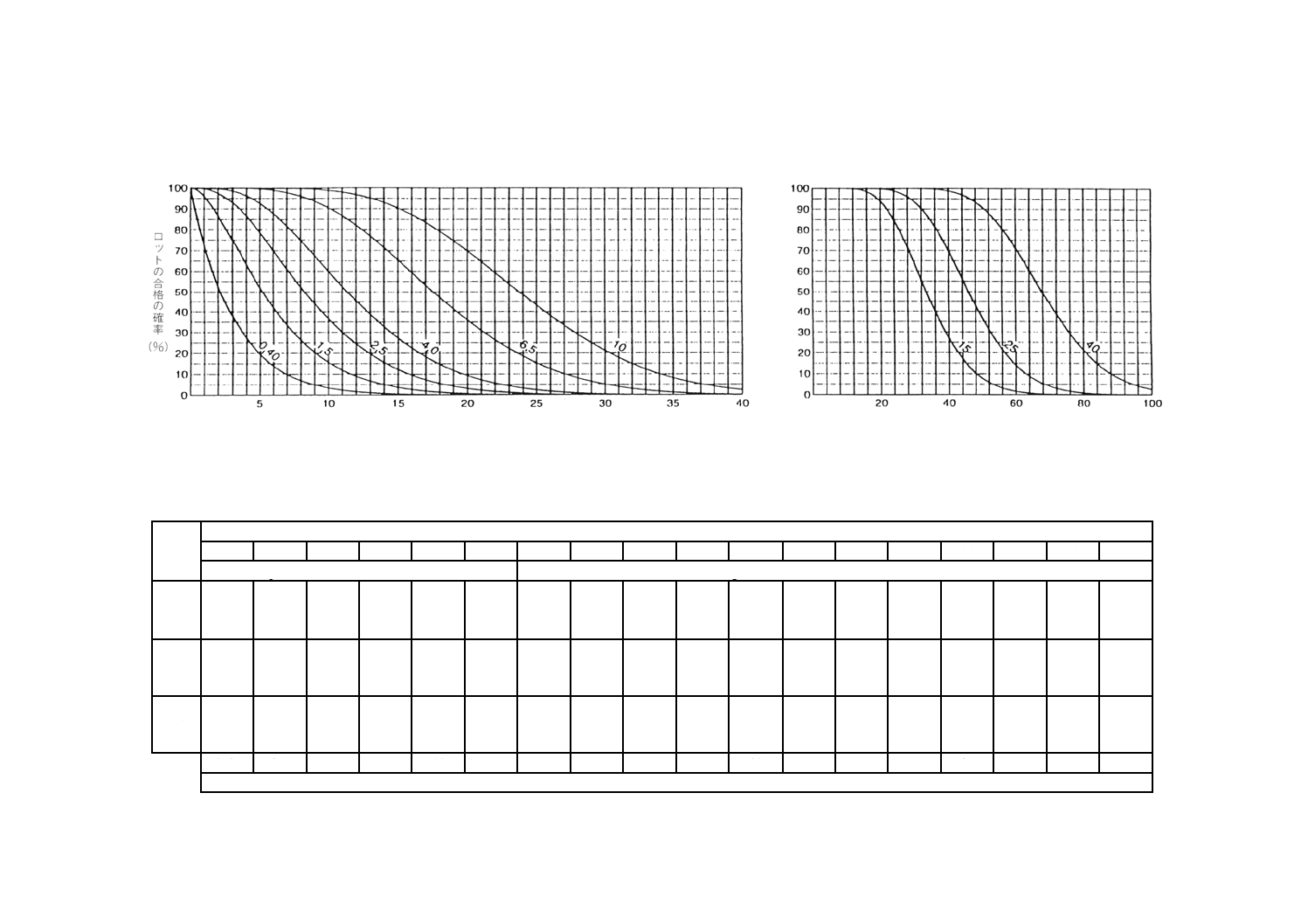

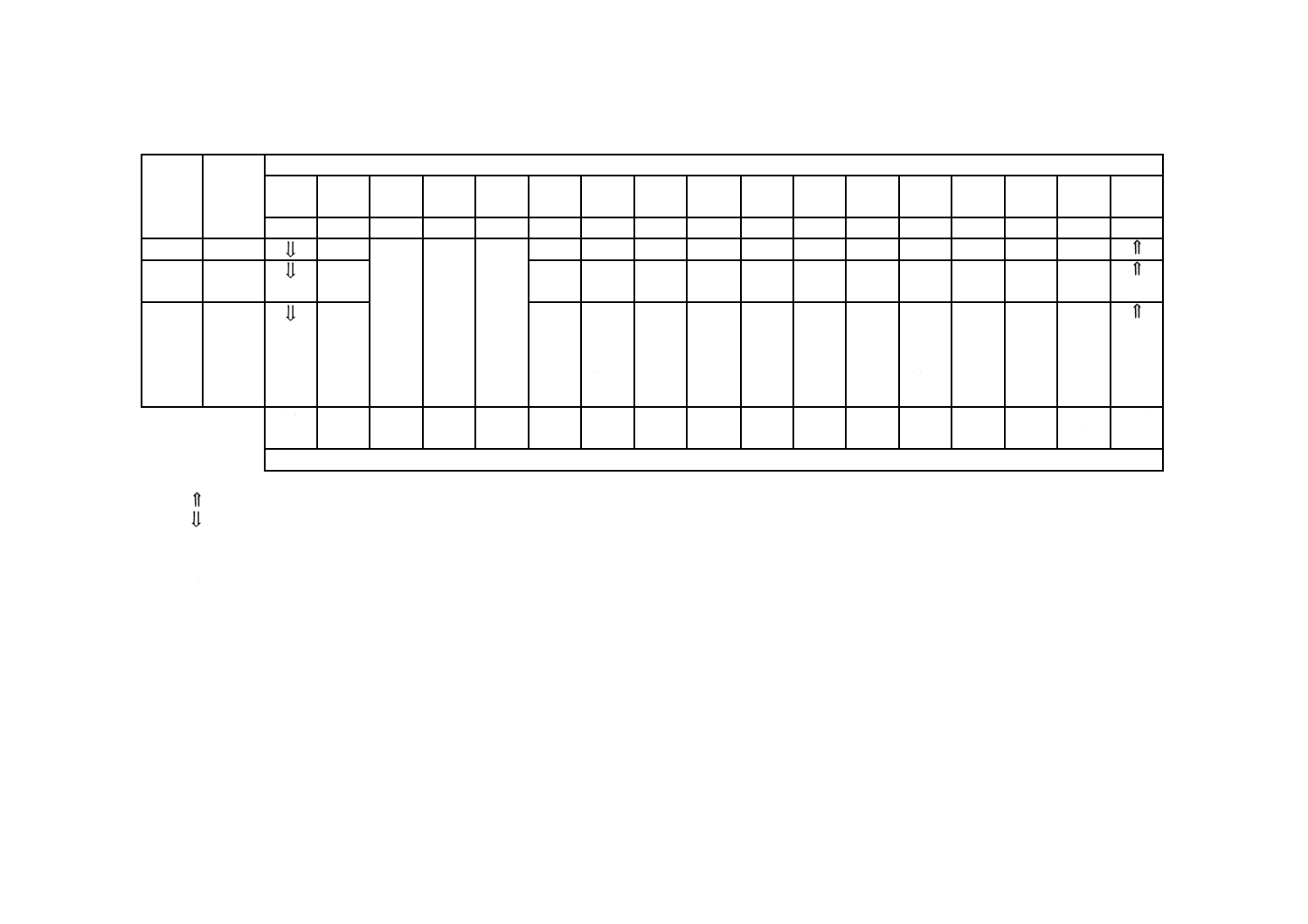

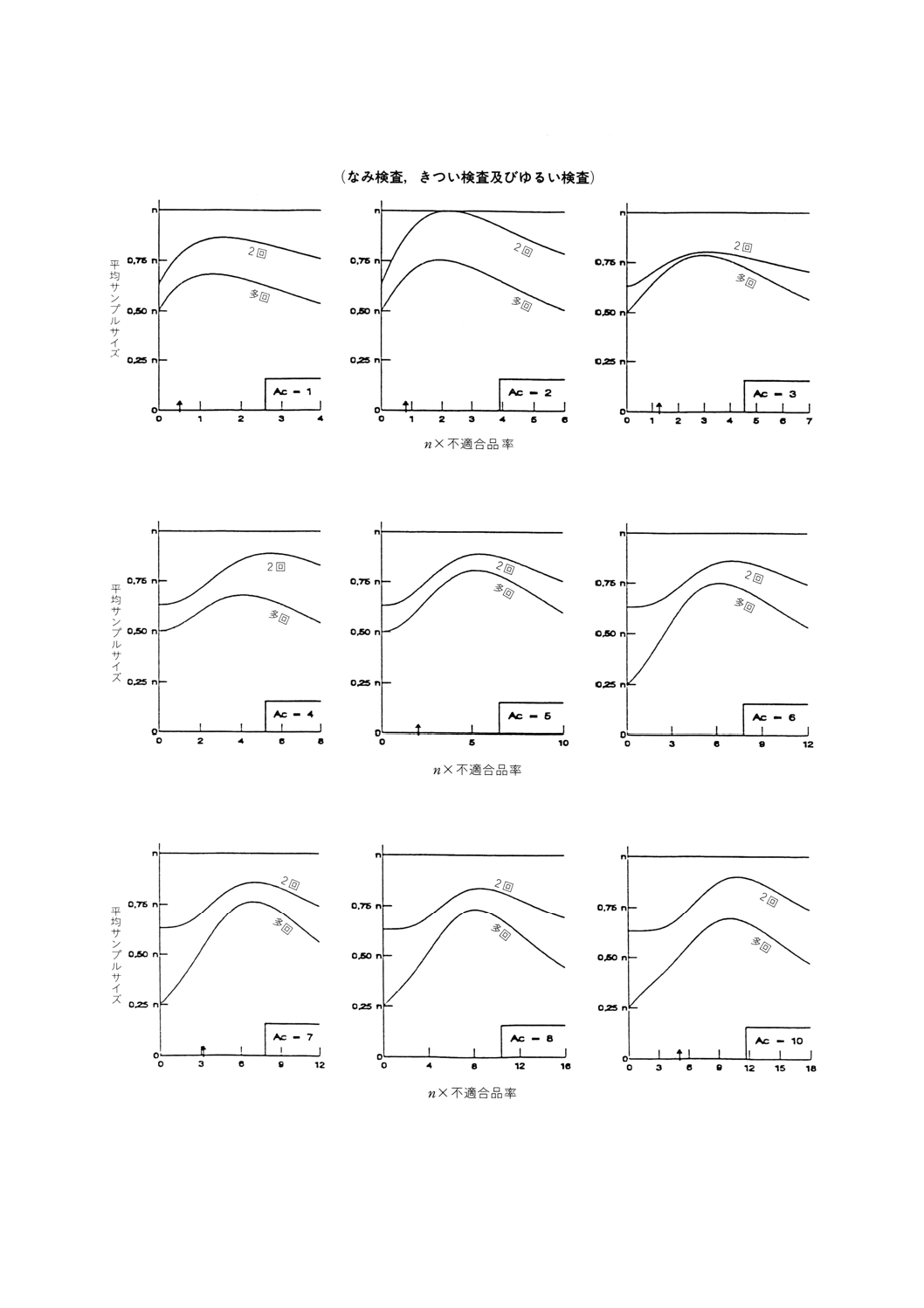

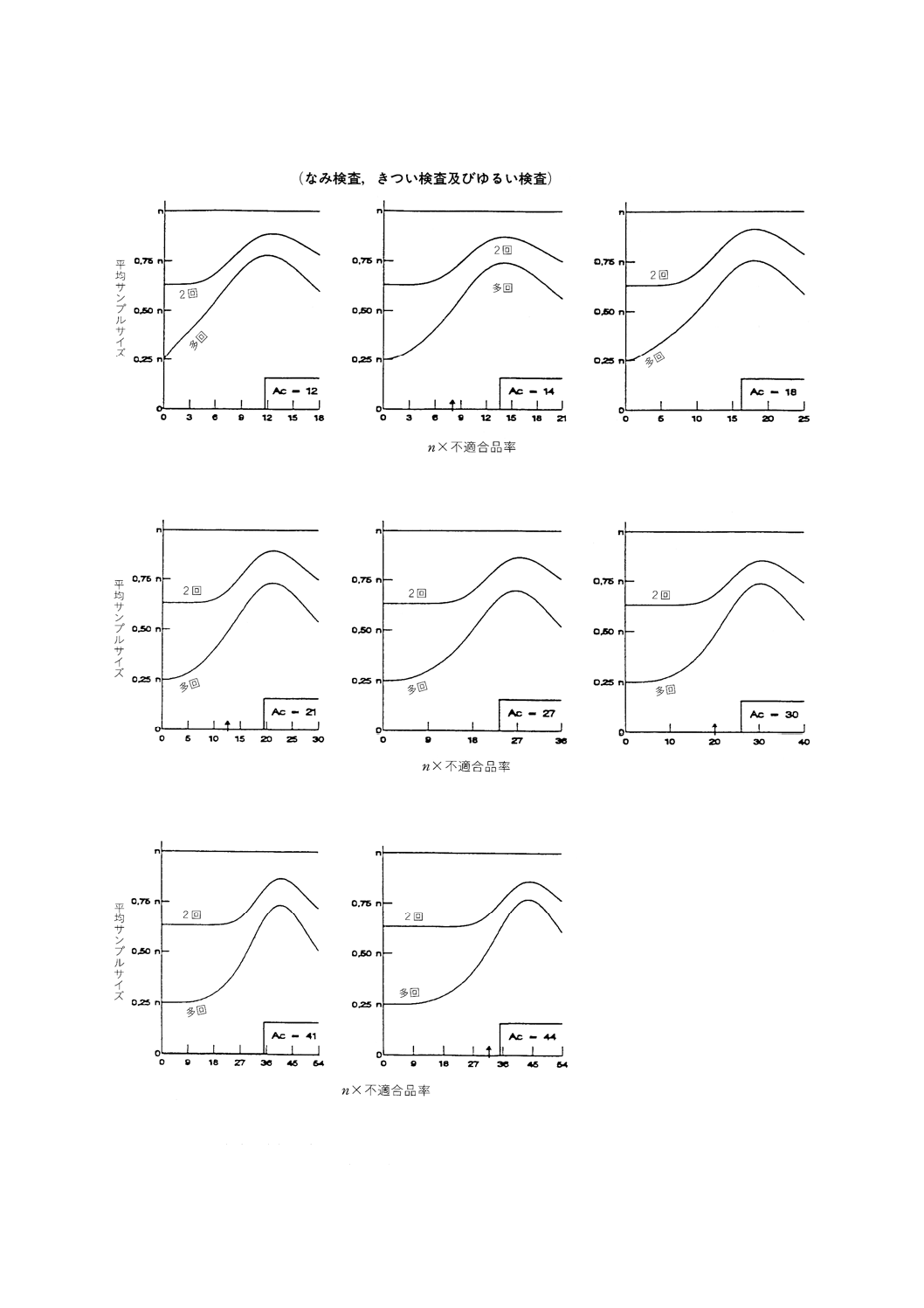

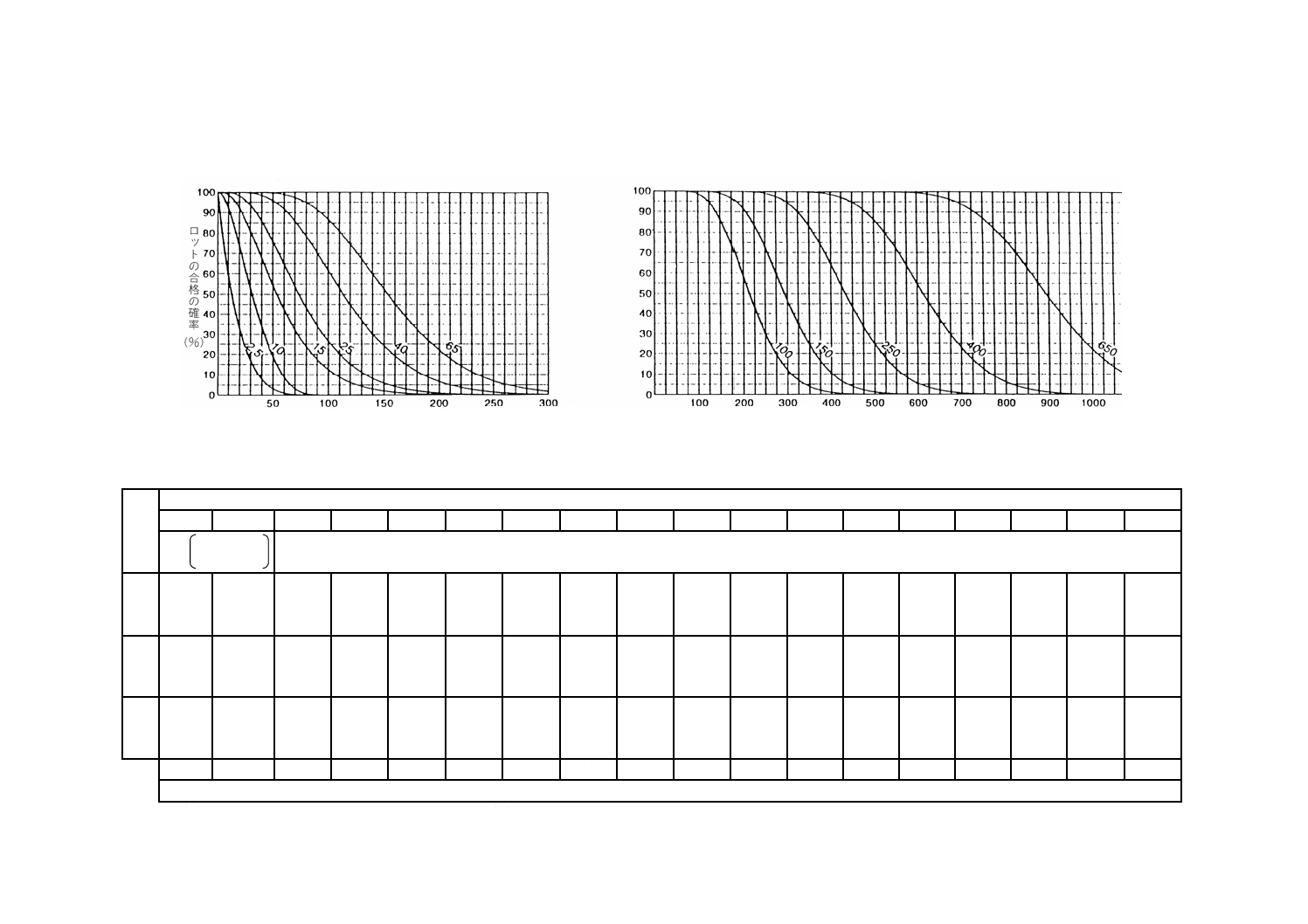

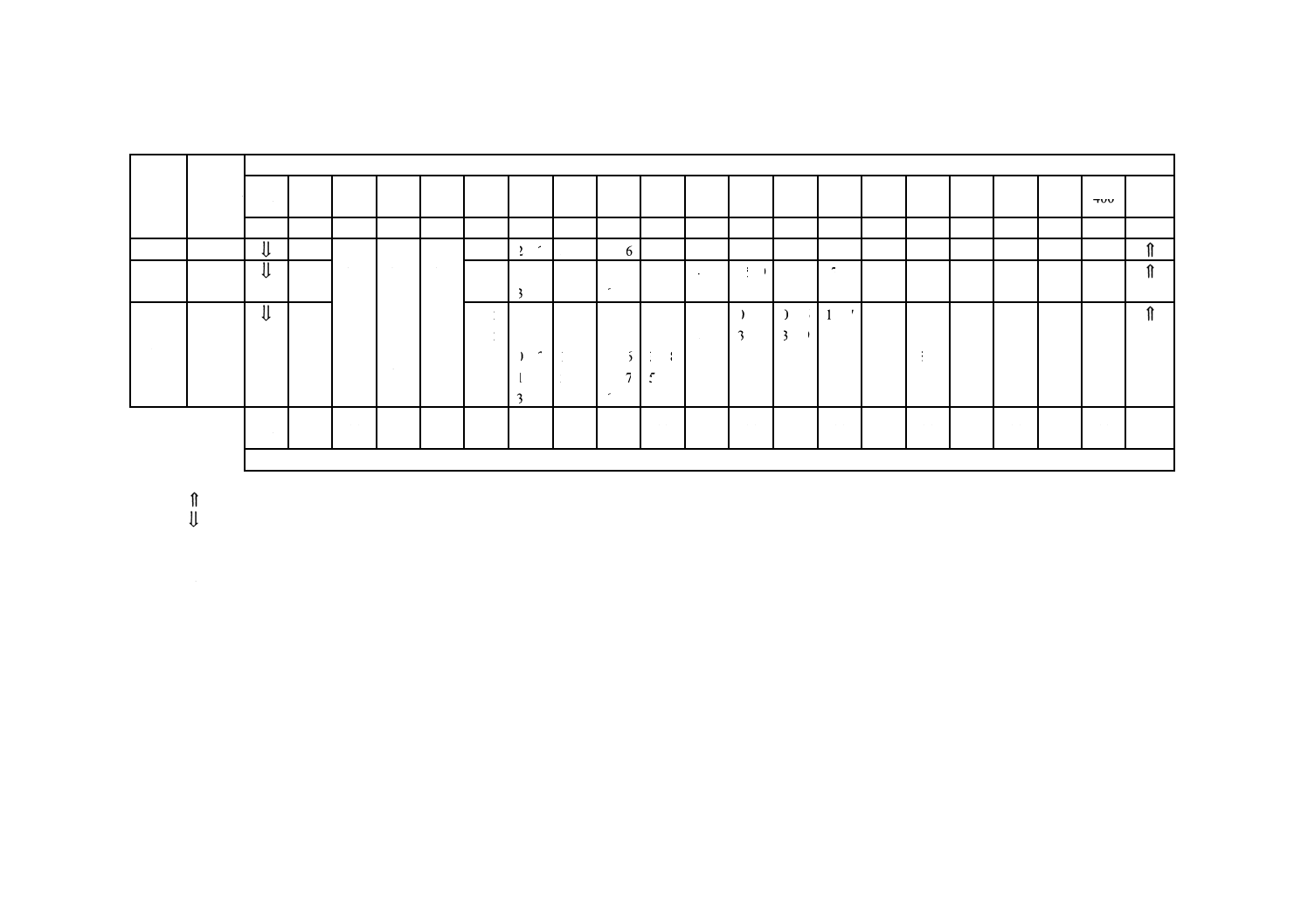

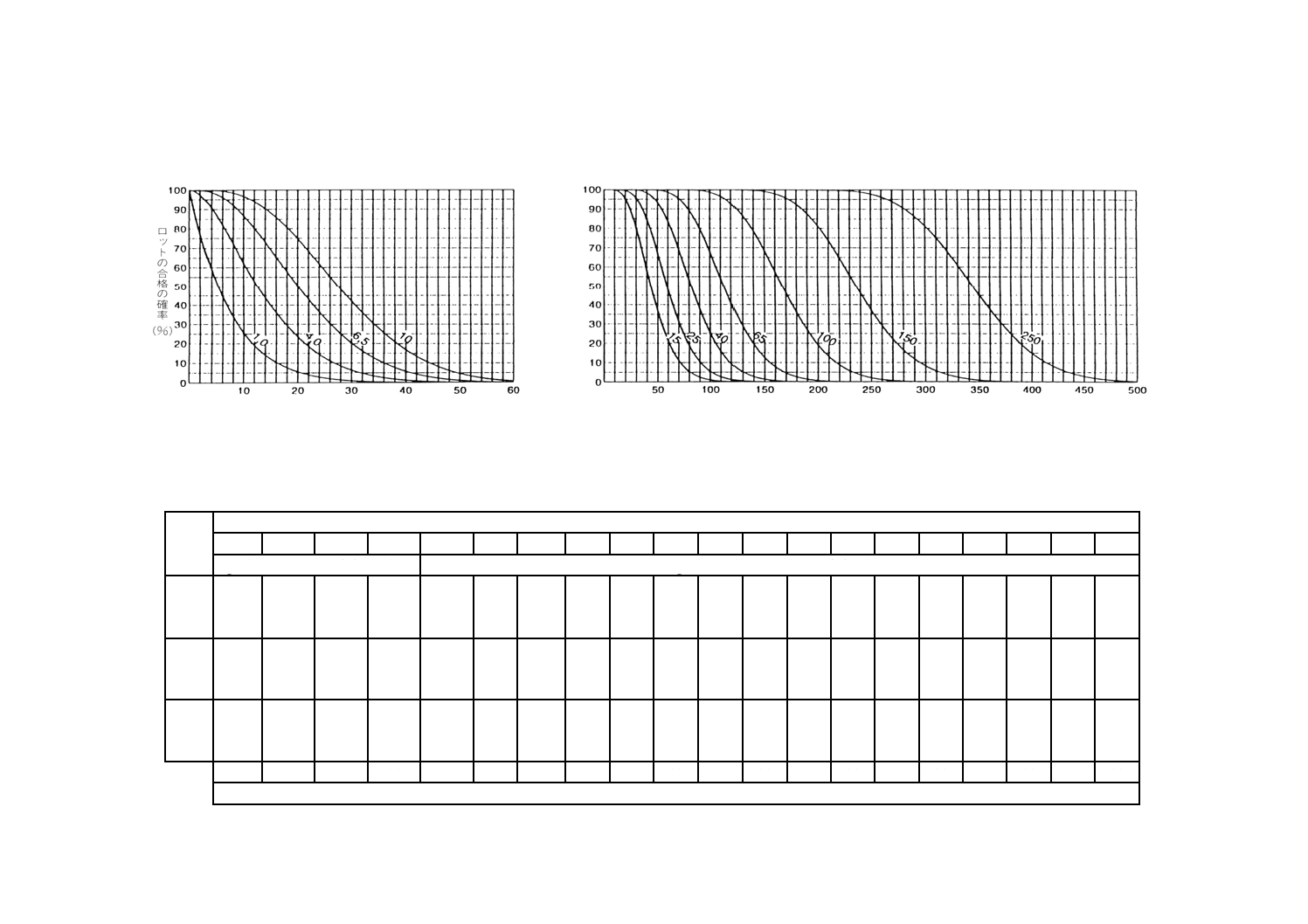

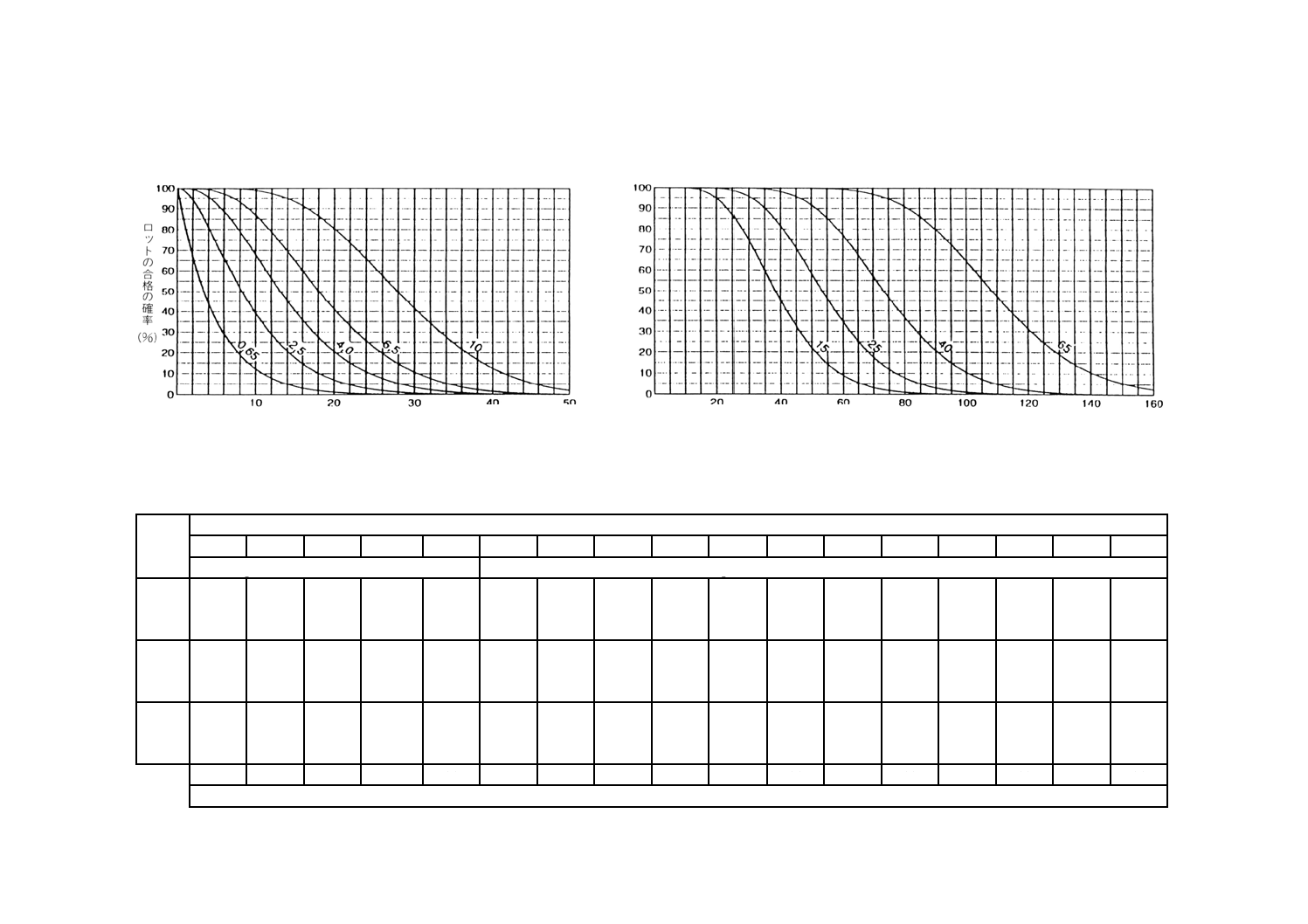

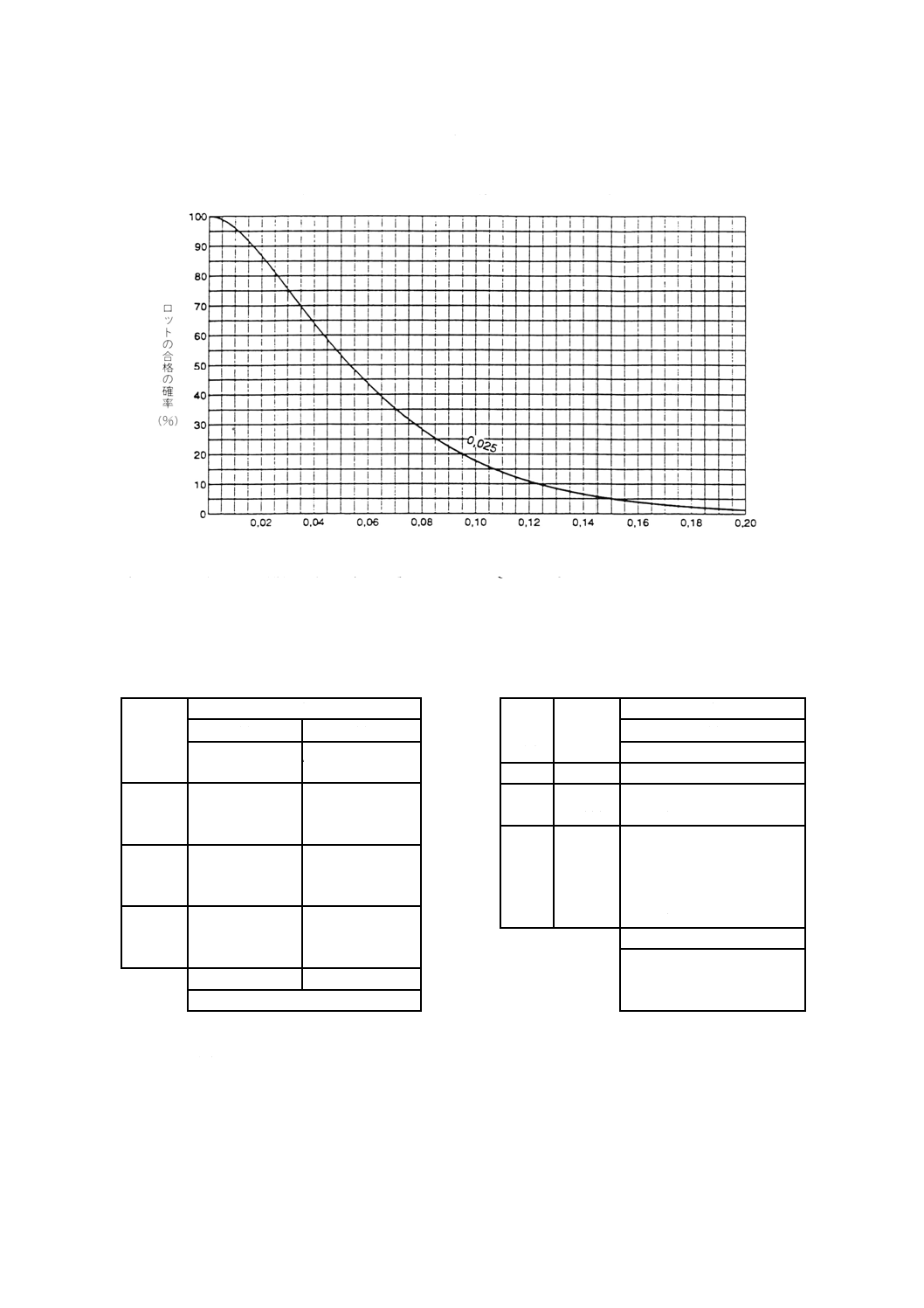

12.5 平均サンプルサイズ(ASS)曲線 対応する1回抜取方式と比較した2回及び多回抜取方式の平均サン

プルサイズ(ASS)曲線が,合格判定数別に付表9に与えてある。これらの曲線は,いろいろな抜取検査方式

のもとで与えられた工程水準に対して期待される平均サンプルサイズを示す。これらの曲線は,検査が中

途打ち切りされないものと仮定している。

12.6 生産者危険及び消費者危険

12.6.1 個々の抜取検査方式の使用 この規格の本来の意図はシステムとしての使用であって,消費者保護

を達成するために,継続的シリーズのロットに対するきつい検査,なみ検査及びゆるい検査を使い分ける

とともに,生産者に対しては,もし品質がAQLより良ければほとんどの場合合格することを保証してい

る。

場合によっては切替えルールを使用せずに,この規格から特定の抜取検査方式を選択することがある。

例えば,購入者は抜取検査方式を確認の目的だけに使用することがある。これはこの規格に与えたシステ

ムとしての本来の意図による使用法ではない。このような使用法に対しては,“JIS Z 9015-1による検査”

という表現をしてはならない。こういう使用法の場合には,この規格はAQLを指標とする各抜取検査方

式の単なる一覧表を意味するにすぎない。付表から求めた抜取検査方式に対して,OC曲線その他の評価

尺度によって,個々の抜取検査方式の評価がされなければならない。

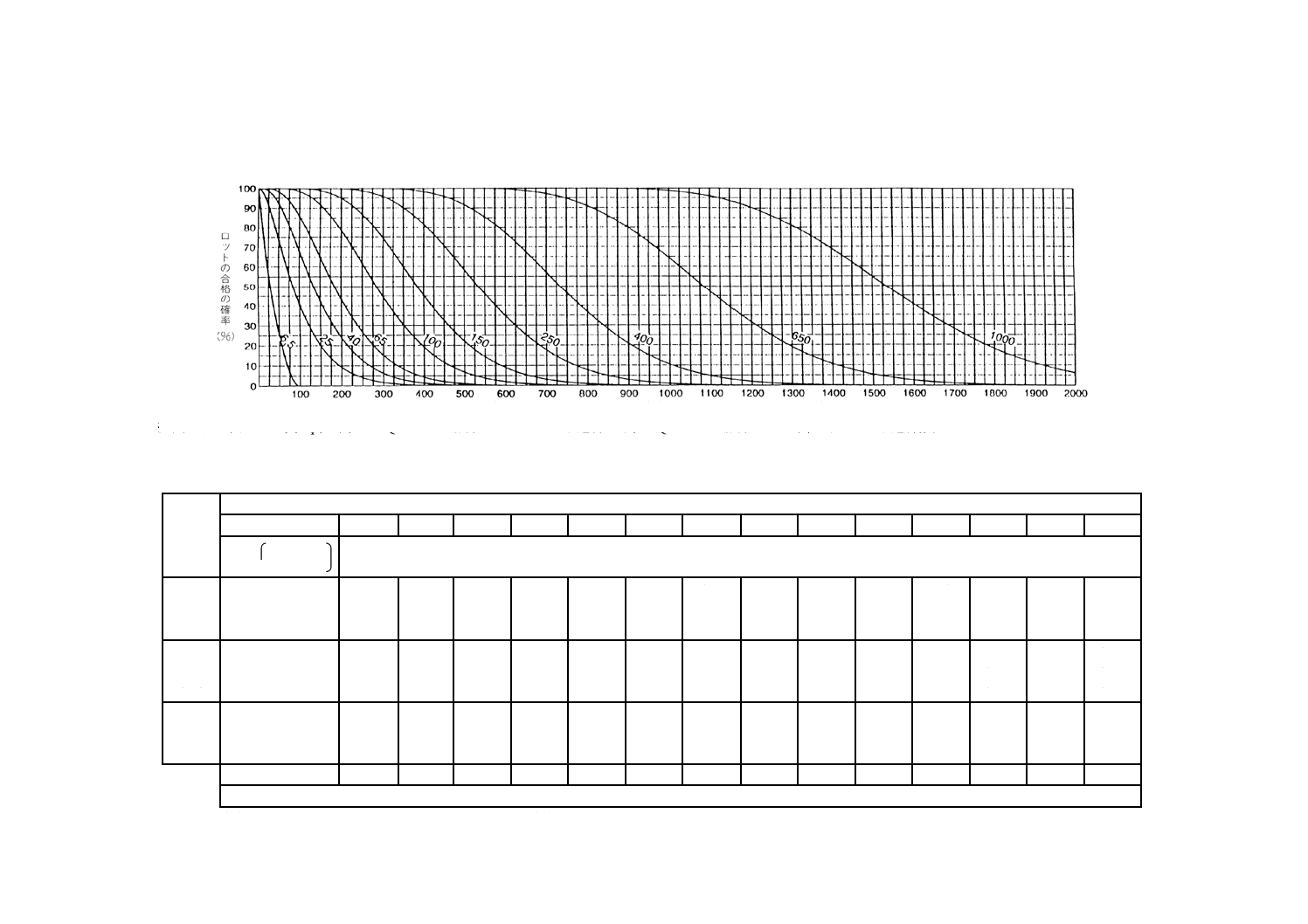

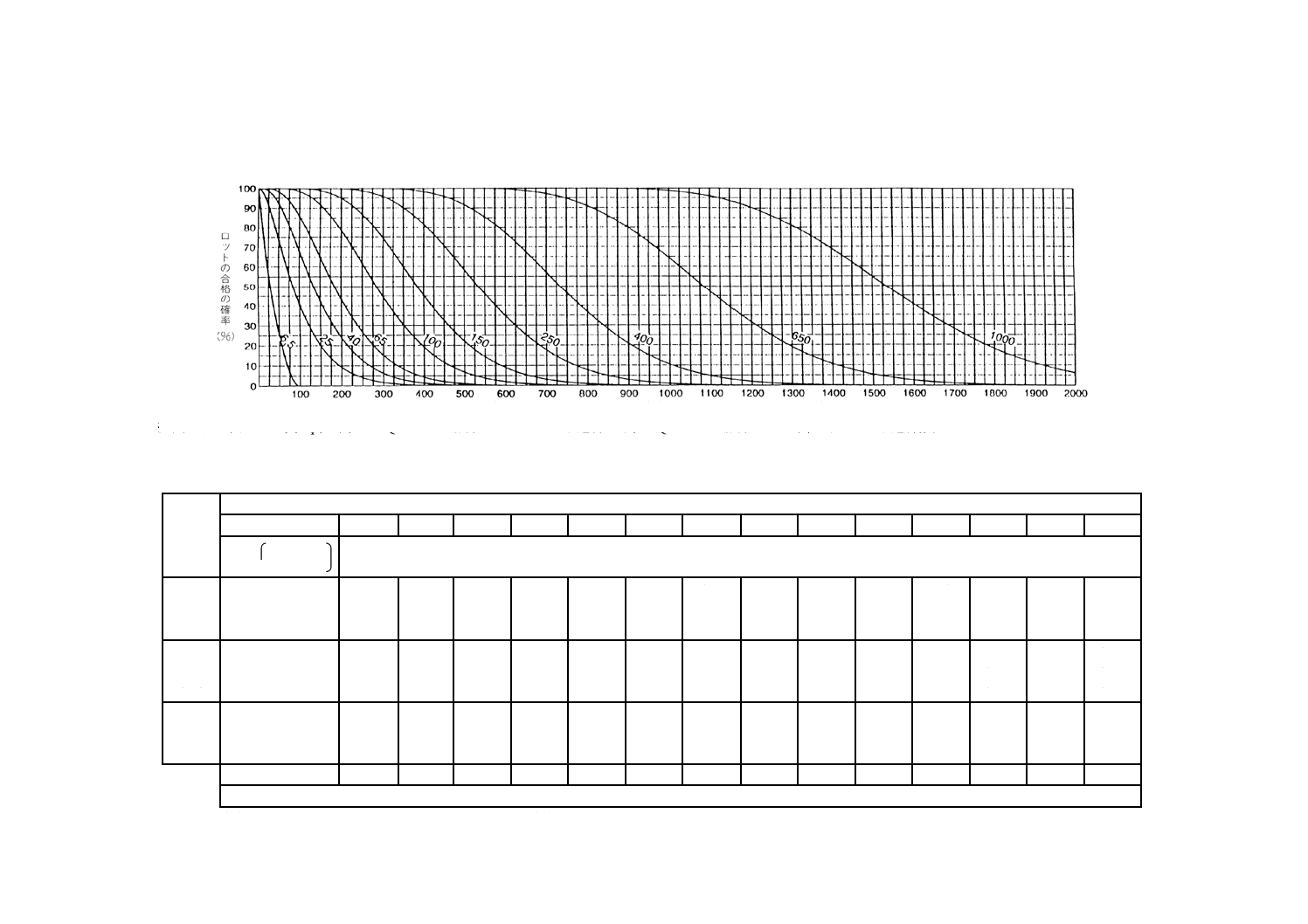

12.6.2 消費者危険品質の表 もし,シリーズのロットが切替えルールの適用を許すほど長くなければ,決

められたAQLのもとで消費者危険品質が指定値を超えないように抜取検査方式を選択することが望まし

い場合がある。この目的に対しては,消費者危険品質(CRQ)とそれに合わせた消費者危険を選ぶことによ

って,抜取検査方式を選択できる。

付表6及び付表7には消費者危険10 %に対応する消費者危険品質の値が与えてある。付表6はパーセ

ント不適合品率検査のときに適用し,付表7は100アイテム当たりの不適合数のときに適用する。付表に

示されている消費者危険品質の値と同等以下の個々のロットの合格の確率は,10 %以下である。ロット中

のパーセント不適合品率(又は100アイテム当たりの不適合数)が限界値を超えないようにしたい場合に

は,シリーズのロットに対して,規定されたAQL及び検査水準に合わせて最小サンプルサイズを求める

のに,付表6及び付表7が役に立つであろう。JIS Z 9015-2は,孤立状態のロットに対する抜取検査方式

の選択手順の詳細を与える。

例 消費者危険品質はパーセント不適合品率5 %,そのロットに対する合格の確率は10 %以下が望

ましい場合を仮定する。もし,連続するロットに対してAQL=1.0(パーセント不適合品率)が

規定されているならば,付表6-Aから最小サンプルサイズはサンプル文字Lで与えられる。

12.6.3 生産者危険の表 付表5-A,付表5-B及び付表5-Cには,AQLの品質のロットがそれぞれなみ検

査,きつい検査及びゆるい検査のもとで不合格になる確率を与えてある。この確率はJIS Z 8101-2:1999の

4.27で消費者危険として定義されている。

13. 分数表示合格判定数の1回抜取方式(補助手順)

13.1 分数表示合格判定数の抜取検査方式の適用 この箇条では,分数表示合格判定数の抜取検査方式と

いう補助手順について規定する。ある場合は,この補助手順は,所管権限者が承認したときに使用できる。

これ以外には,特に指定されていない場合にはこれまでに示した標準手順を適用する。

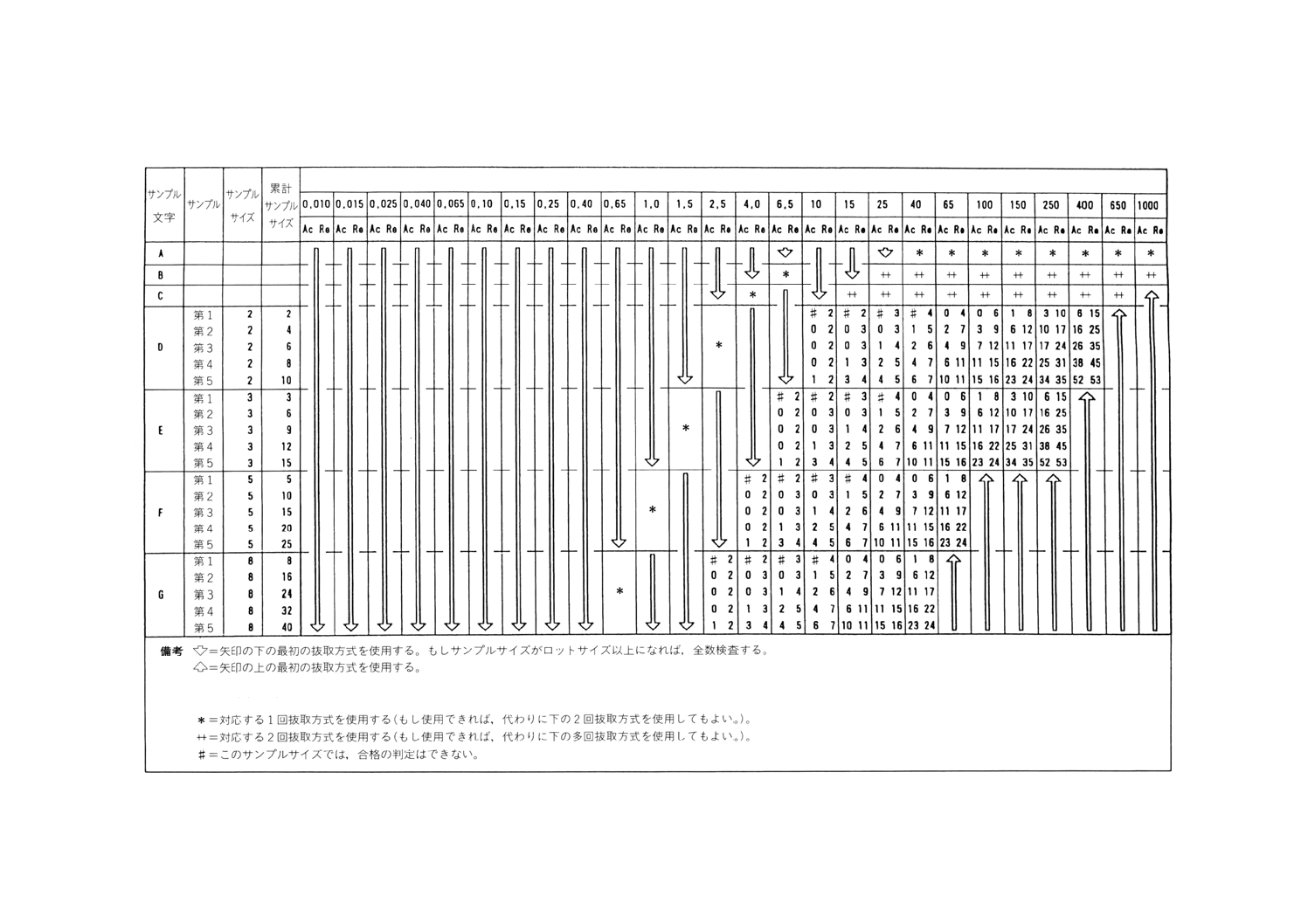

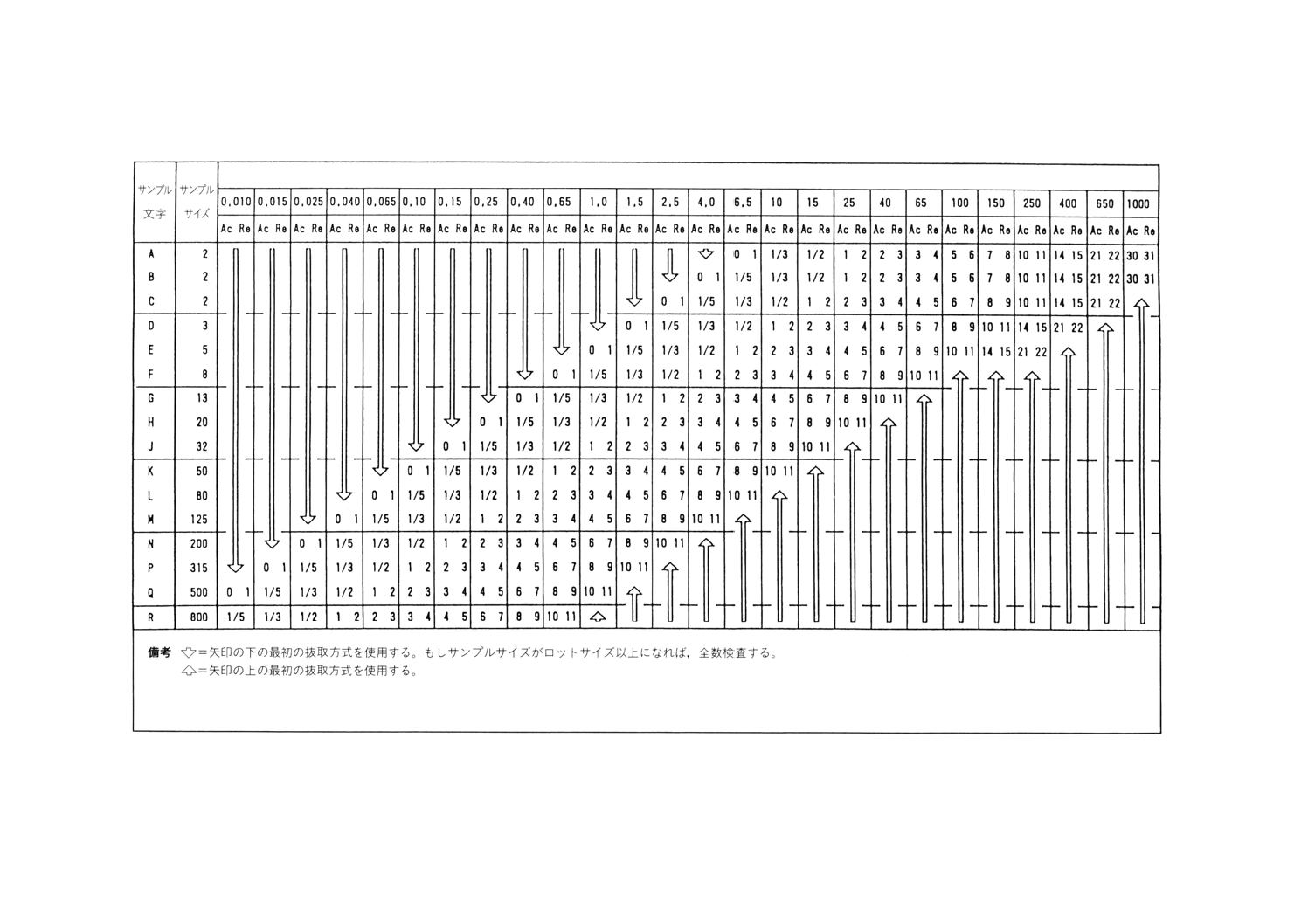

分数表示合格判定数の抜取検査方式は,付表11-A,付表11-B及び付表11-Cで示される。なみ検査及び

15

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

きつい検査に対しては,付表2-A及び付表2-Bにおいて合格判定数が0と1との間で矢印になっている二

つの欄に,付表11-A及び付表11-Bでは1/3及び1/2という分数表記が示されている。ゆるい検査に対して

は,付表2-Cにおいて合格判定数が0と1との間で矢印になっている三つの欄に,付表11-Cでは1/5,1/3

及び1/2という分数表記が示されている。

分数表示合格判定数の抜取検査方式を使用したときには,AQLとサンプル文字の組合せからは合格判定

数が0と1との間にくるような場合でも,10.3で説明したような,サンプル文字の変更とそれに対応した

サンプルサイズの変更は不要になる。

参考 点線の下線部は原国際規格には記載がないが,補足説明のため追記した。

13.2 合格・不合格の判定

13.2.1 パーセント不適合品率検査

13.2.1.1 抜取検査方式が一定の場合 引き続く各ロットに対して分数表示合格判定数の抜取検査方式が

同一だった場合には,次のルールが適用される。

a) サンプル中に不適合品が全くないときには,ロットを合格とする。

b) サンプル中に不適合品が2個以上ある場合,ロットを不合格とする。

c) 当該ロットからのサンプルに一つだけ不適合品があった場合,ロットは直前の次に示す必要なロット

からのサンプルに一つも不適合品がない場合には合格とする。

合格判定数が1/2のときは1ロットが必要である。

合格判定数が1/3のときは2ロットが必要である。

合格判定数が1/5のときは4ロットが必要である。

これ以外は,当該ロットは不合格となる。最初のロットで,不適合品が一つあった場合,ロットは

不合格となる。

13.2.1.2 抜取検査方式が一定でない場合 ロットサイズが変化したり,きびしさの切替えによって,引き

続くロットに対して抜取検査方式が一定ではない場合には,合否判定スコアを使用する。その計算法は,

次のとおりである。

a) なみ検査,きつい検査又はゆるい検査の開始時点で合否判定スコアを0に戻す。

b) もし与えられた合格判定数が0ならば,合否判定スコアは変えない。

もし与えられた合格判定数が1/5ならば,合否判定スコアに2を加算する。

もし与えられた合格判定数が1/3ならば,合否判定スコアに3を加算する。

もし与えられた合格判定数が1/2ならば,合否判定スコアに5を加算する。

もし与えられた合格判定数が1以上ならば,合否判定スコアに7を加算する。

c) 分数表示合格判定数の抜取検査方式に対して,もし検査前の更新された合否判定スコアが8以下なら

ば合格判定数を0とし,サンプル中に不適合品がない場合だけが合格となる。

分数表示合格判定数の抜取検査方式に対して,もし検査前の更新された合否判定スコアが9以上な

らば合格判定数を0とし,サンプル中の不適合品が1までの場合にロットは合格となる。

もし与えられた合格判定数が整数ならば,(11.1.1又は11.2に従って)この合格判定数を合否判定に

用いる。

参考 点線の下線部は原国際規格には記載がないが,補足説明のため追記した。

d) もしサンプル中に1個以上の不適合品(又は不適合)が発見された場合には,(ロットの合否判定の後

に)合否判定スコアを0に戻す。

合否判定スコアは,ロットの合否判定の後ではなく,抜取検査方式が得られた後に更新(つまり加

16

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

算)されなければならない。合否判定が行われた後で,合否判定スコアはリセットされる。

契約にある場合には,切替えスコア(9.3.3.2参照)は,ロットの合否判定の後に加算又はリセット

される。

備考 一定の抜取検査方式の場合に合否判定スコアを用いるときには,結果は13.2.1.1と同じで

ある。

13.2.2 100単位当たりの不適合数検査 100単位当たりの不適合数検査のもとでロットの合格・不合格の

判定をするには,パーセント不適合品率検査の手順(13.2.1参照)を使用する。ただし“不適合品”とい

う用語を“不適合数”で置き換える。

13.3 切替えルール

13.3.1 なみ検査からきつい検査へ及びきつい検査からなみ検査へ これらのルールは,9.3.1及び9.3.2に

示してあるものと同じである。

13.3.2 なみ検査からゆるい検査へ 分数表示合格判定数の1回抜取方式を用いているとき,切替えスコア

(9.3.3.2)の更新ルールは,次による。

a) 与えられた合格判定数が1/3又は1/2のとき,ロットが合格ならば切替えスコアに2を加え,そうで

なければ切替えスコアを0に戻す。

b) 合格判定数が0のとき,サンプルに不適合が発見されなければ(合格ならば)切替えスコアに2を加

え,そうでなければ切替えスコアを0に戻す。

参考 点線の下線部は原国際規格には記載がないが,補足説明のため追記した。

13.3.3 ゆるい検査からなみ検査へ及び検査の停止 これらのルールはそれぞれ9.3.4及び9.4に示したも

のと同じである。

備考 分数表示合格判定数の抜取検査は,JIS Z 9015-3に基づくスキップロット検査には使用できな

い。

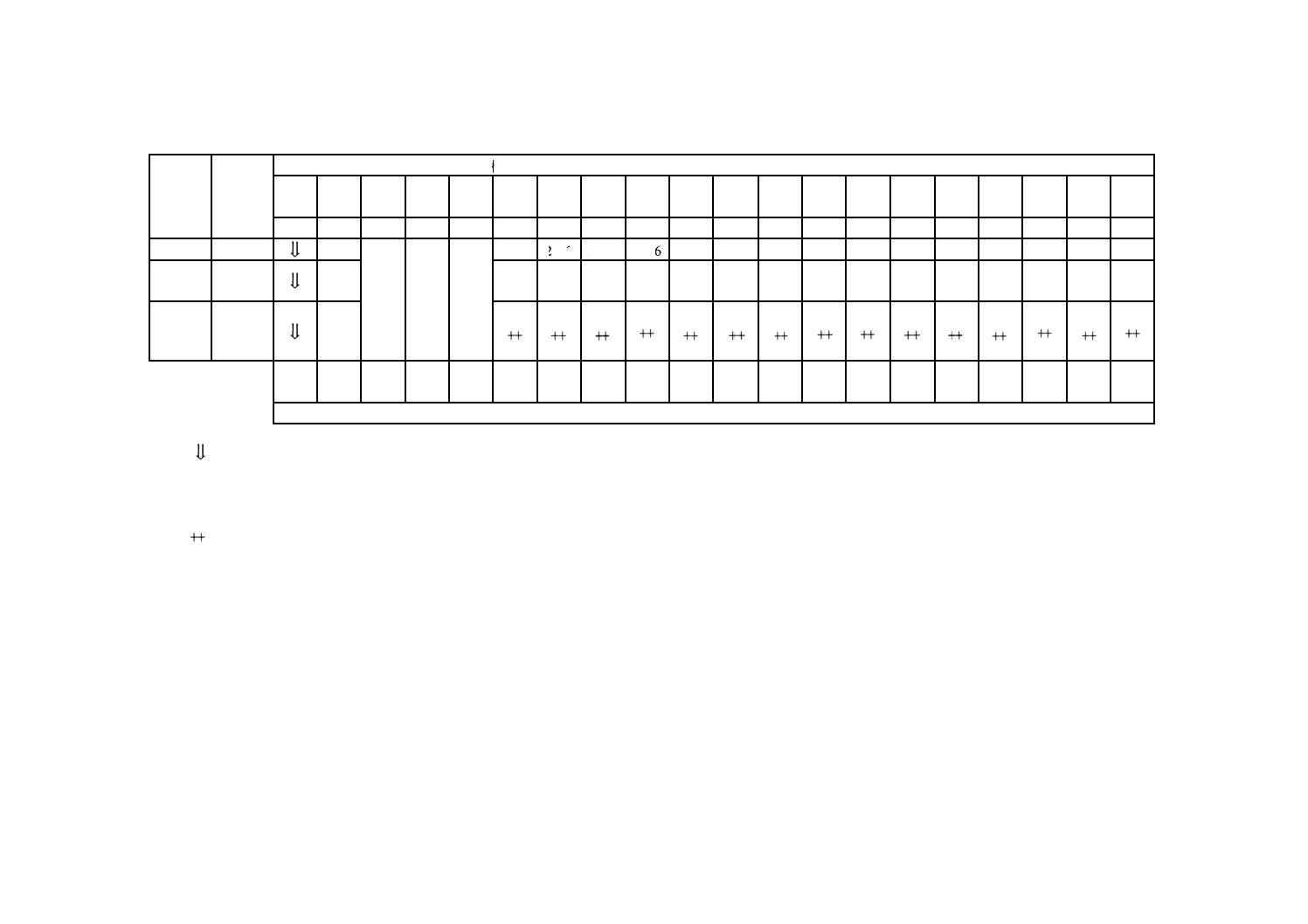

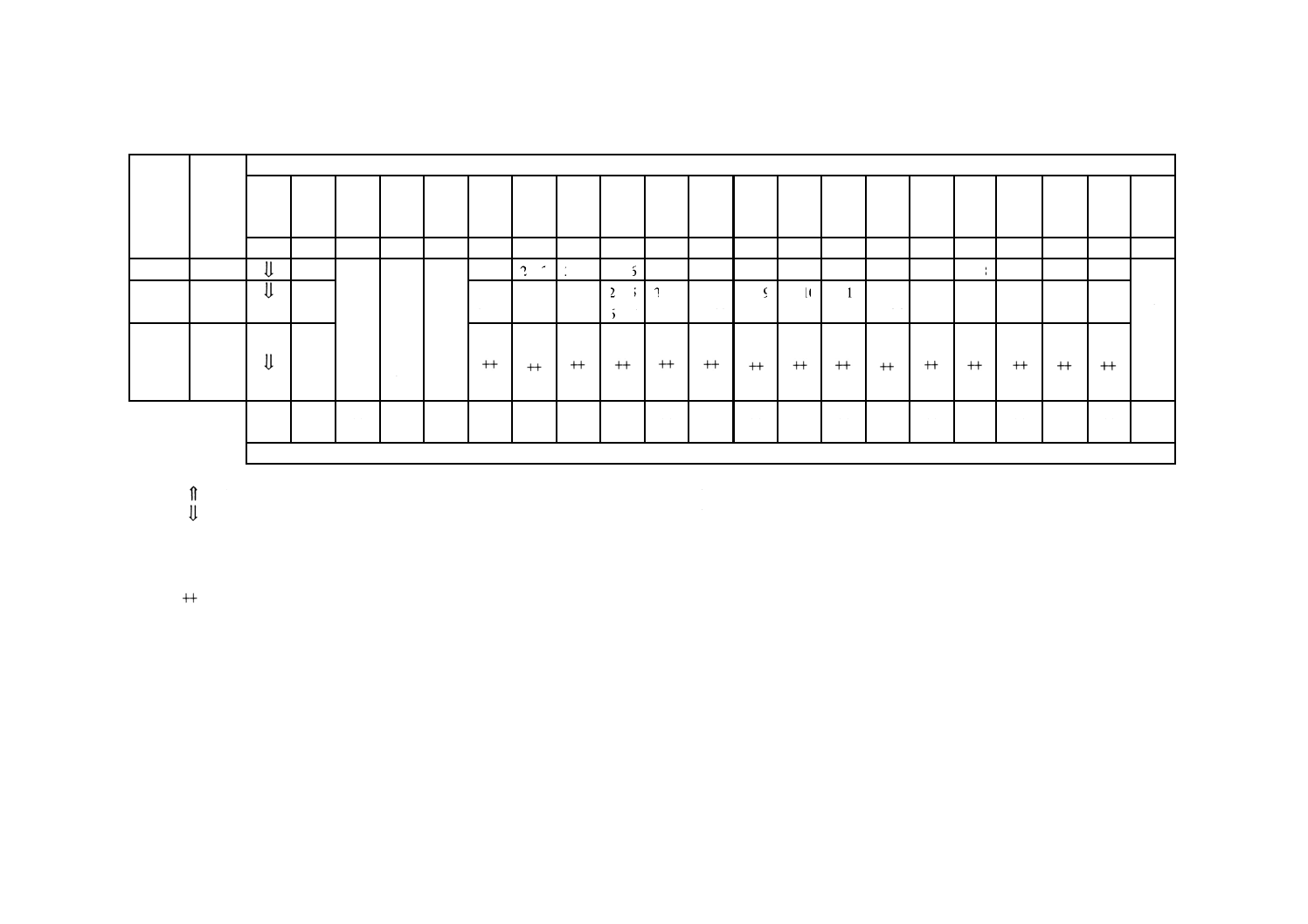

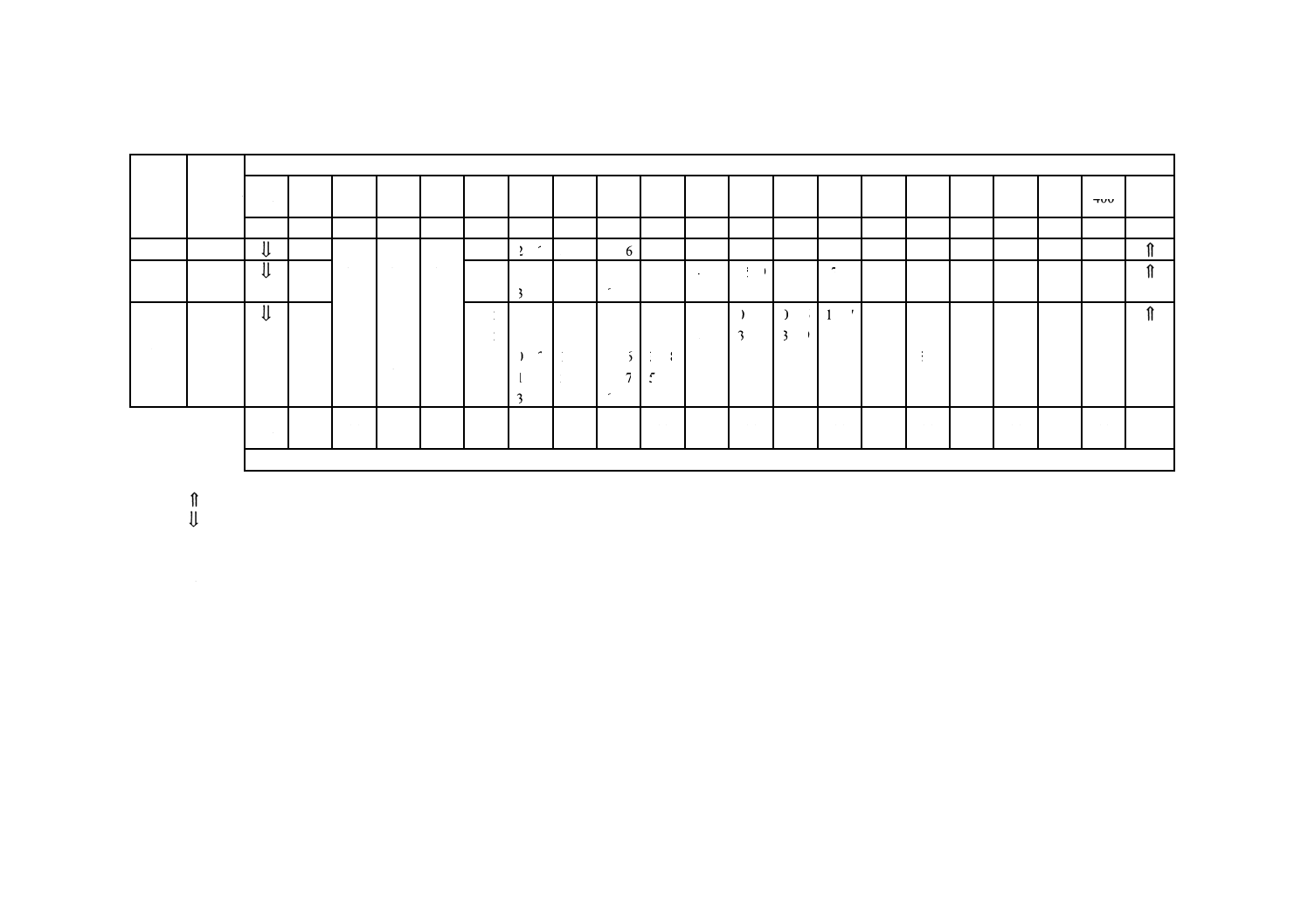

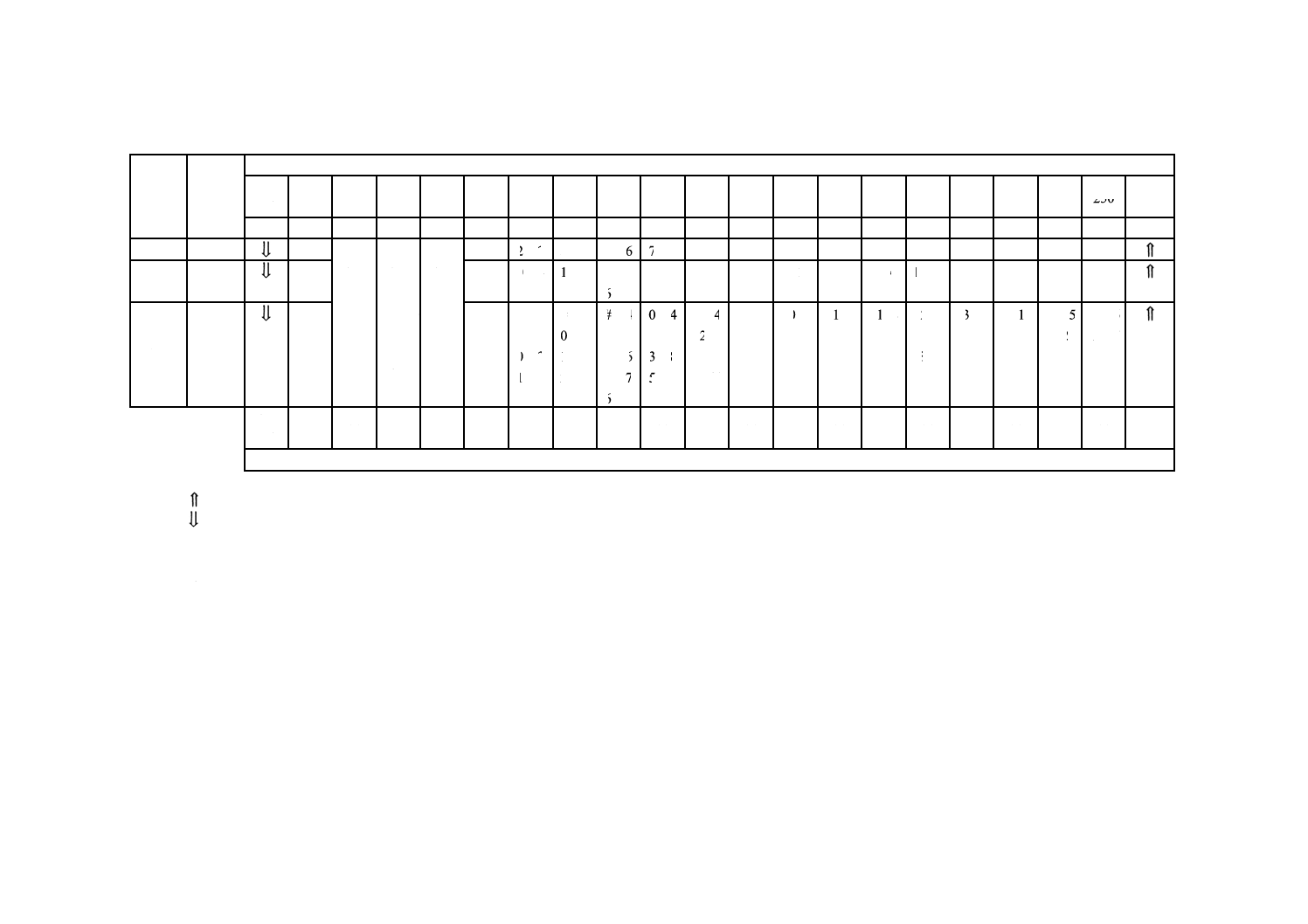

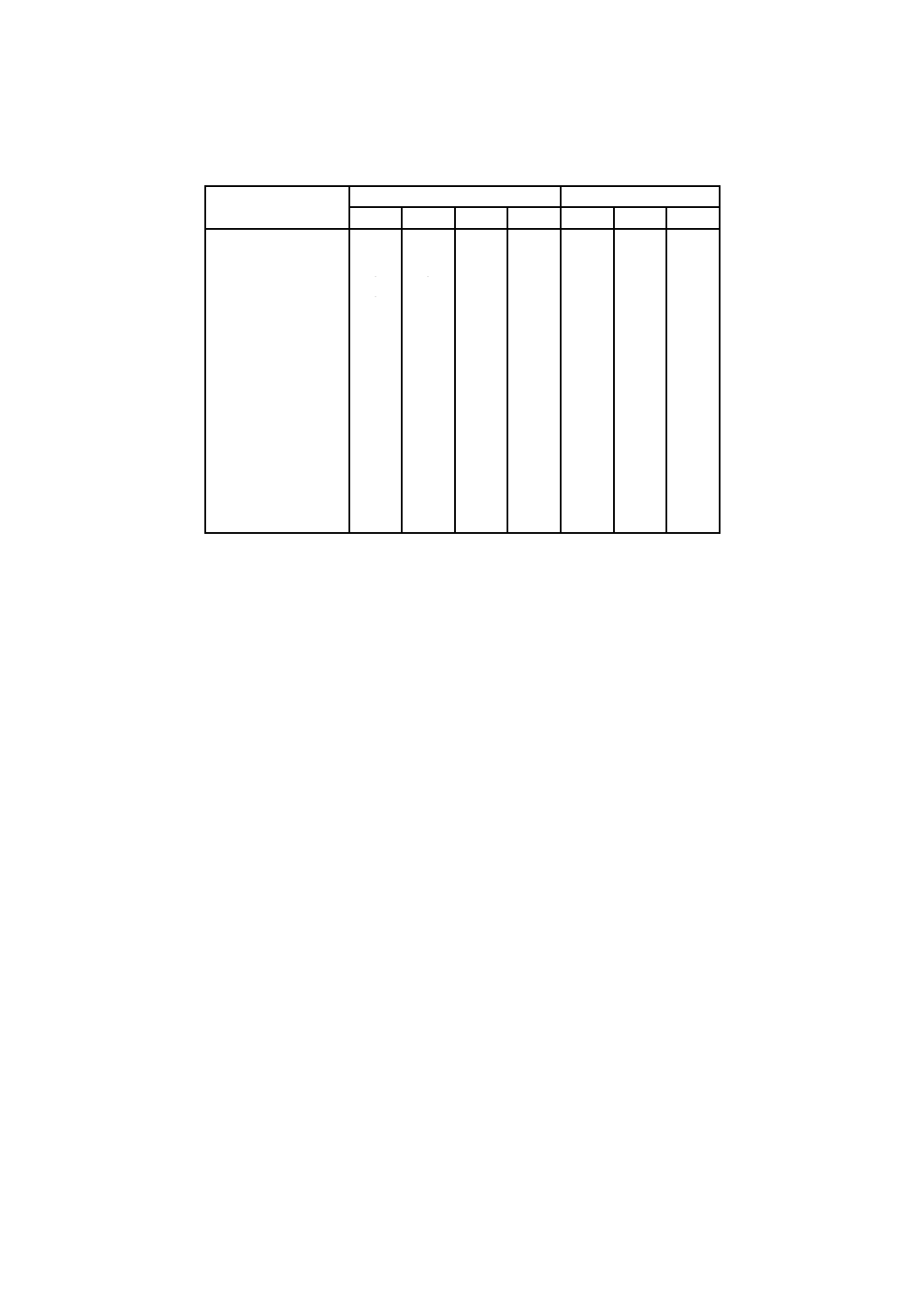

13.4 抜取検査方式が一定でない場合 附属書Aに示す例は,ロットサイズが変わる場合に,分数表示合

格判定数の抜取検査方式を選択使用したときのものである。

この例では,一連のロットが不適合品検査に提出される。通常,検査水準Ⅱ,AQL=1 %が適用される。

初めから25ロットまでの実施例を,附属書Aに示す。

17

Z 9015-1:2006 (ISO 2859-1:1999)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

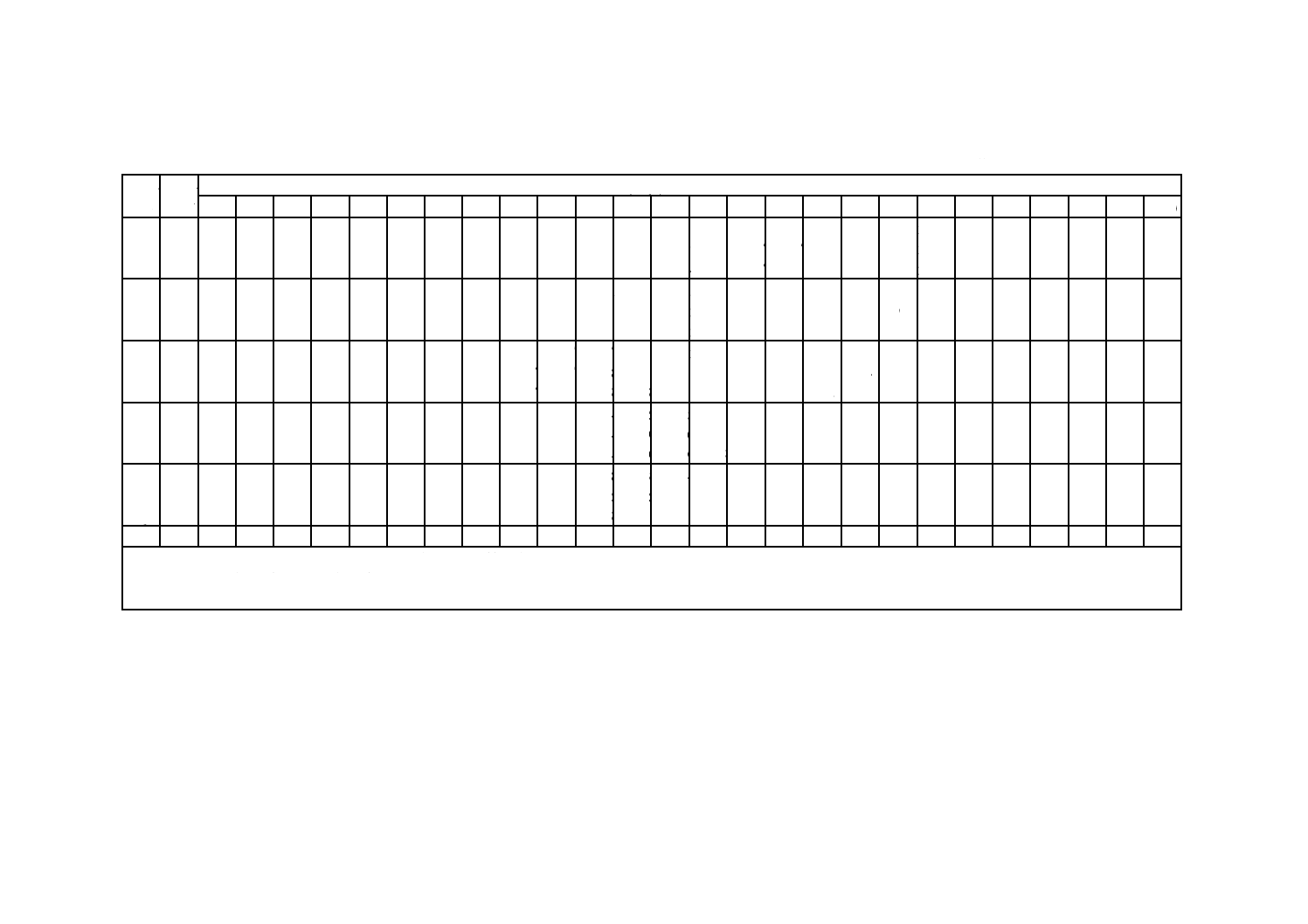

付表 1 サンプル(サイズ)文字(10.1及び10.2参照)

ロットサイズ

特別検査水準

通常検査水準

S−1

S−2

S−3

S−4

Ⅰ

Ⅱ

Ⅲ

2〜

8

A

A

A

A

A

A

B

9〜

15

A

A

A

A

A

B

C

16〜

25

A

A

B

B

B

C

D

26〜

50

A

B

B

C

C

D

E

51〜

90

B

B

C

C

C

E

F

91〜

150

B

B

C

D

D

F

G

151〜

280

B

C

D

E

E

G

H

281〜

500

B

C

D

E

F

H

J

501〜

1 200

C

C

E

F

G

J

K

1 201〜

3 200

C

D

E

G

H

K

L

3 201〜

10 000

C

D

F

G

J

L

M

10 001〜

35 000

C

D

F

H

K

M

N

35 001〜

150 000

D

E

G

J

L

N

P

150 001〜

500 000

D

E

G

J

M

P

Q

500 001以上

D

E

H

K

N

Q

R

1

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

1

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

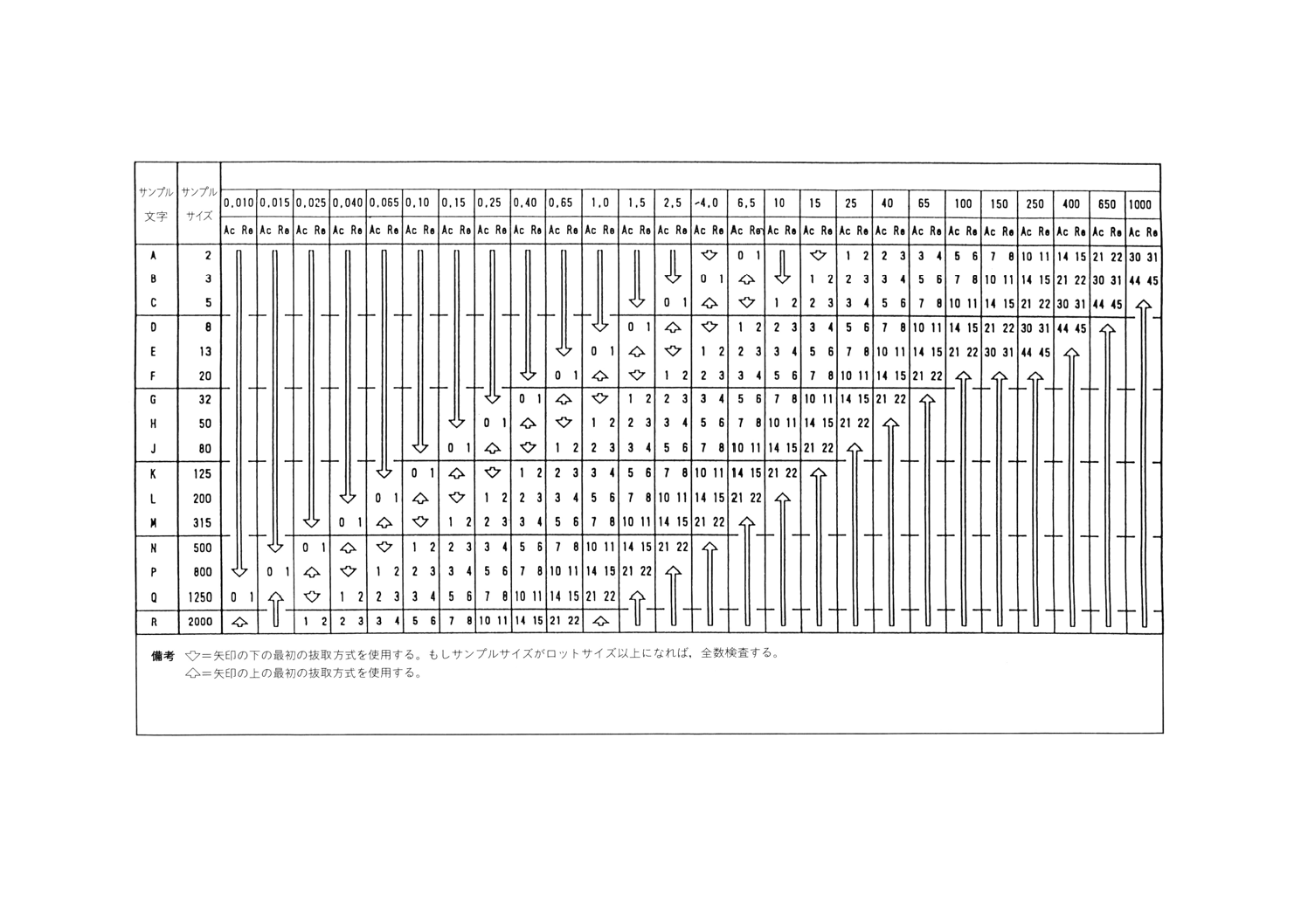

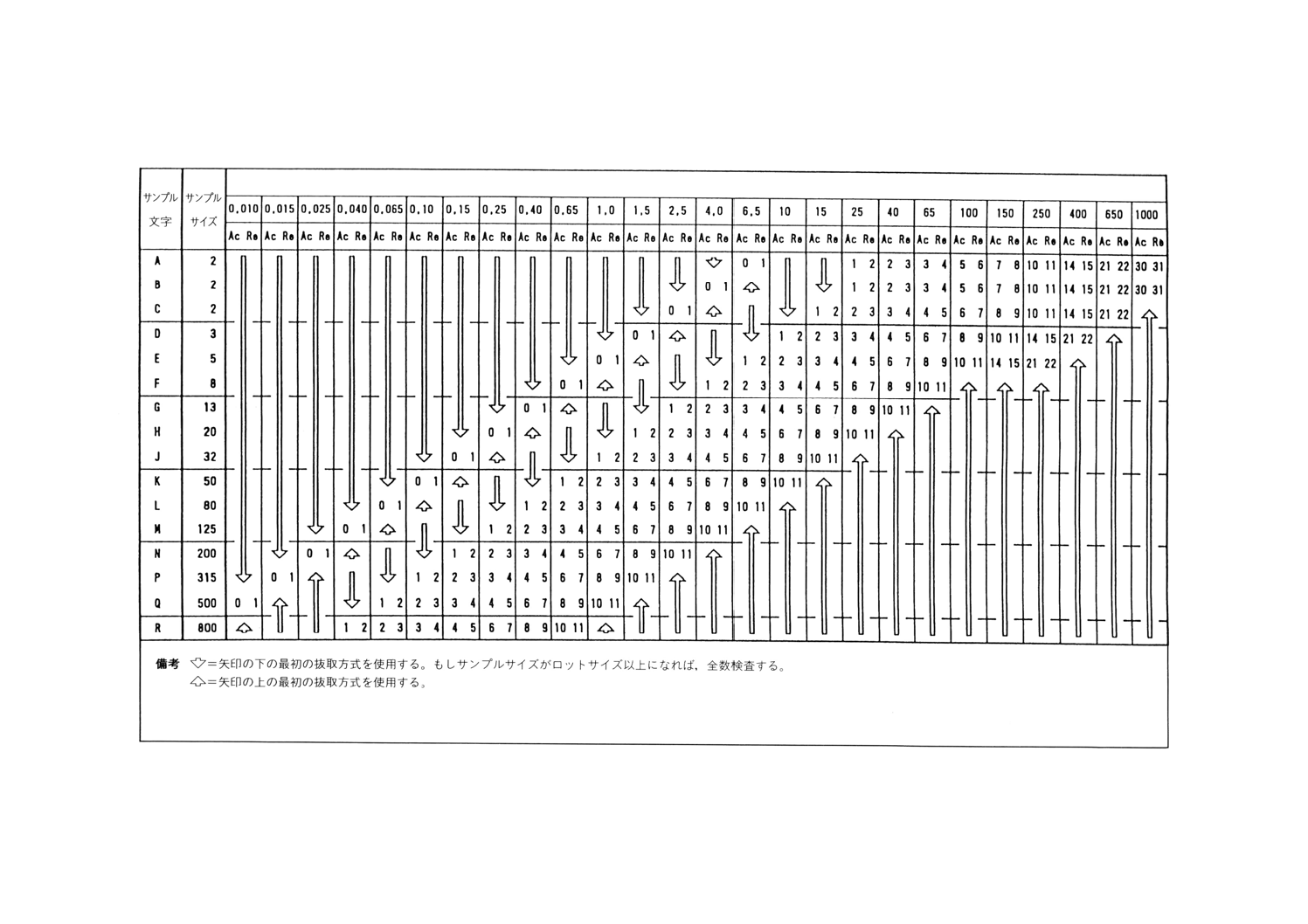

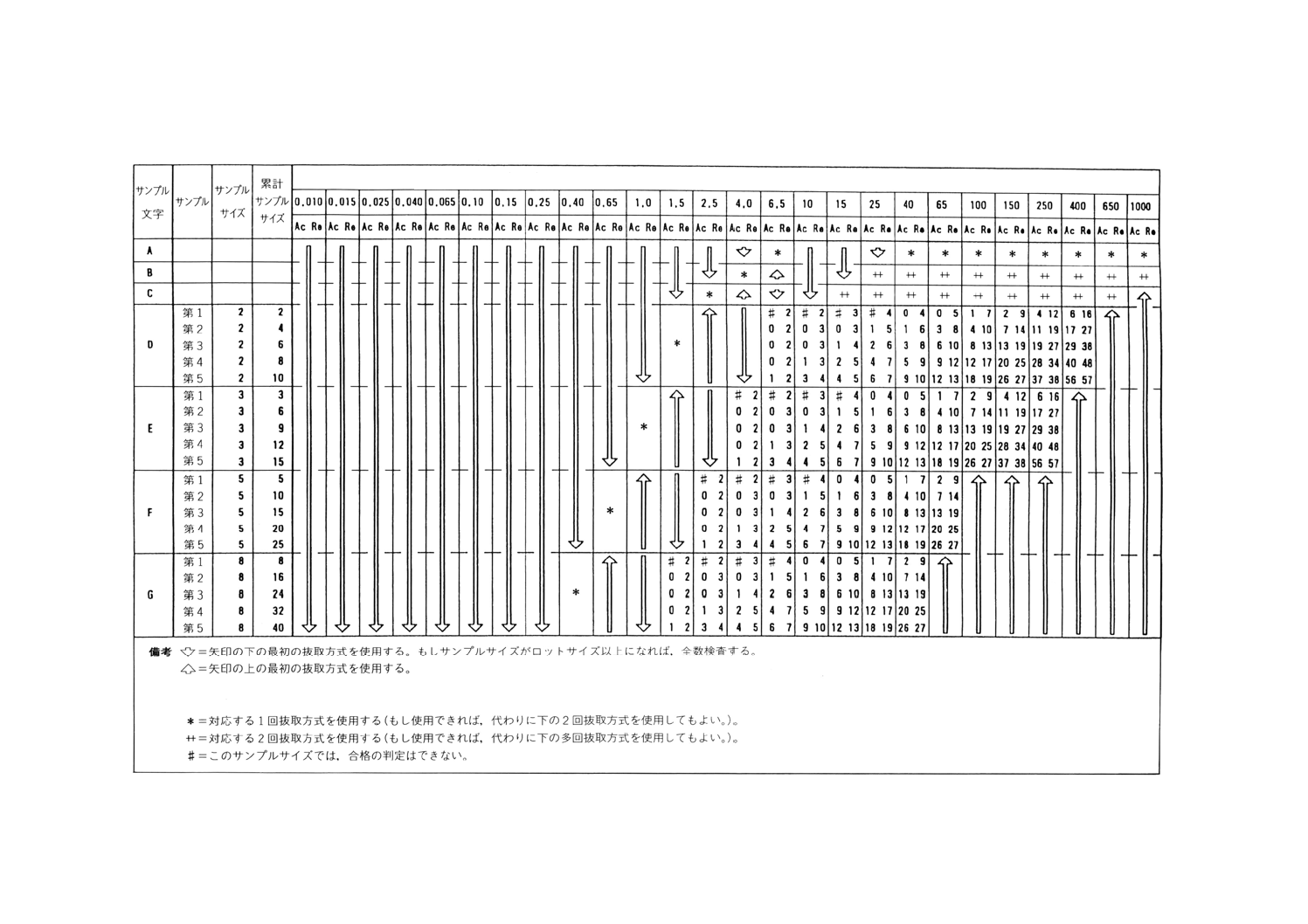

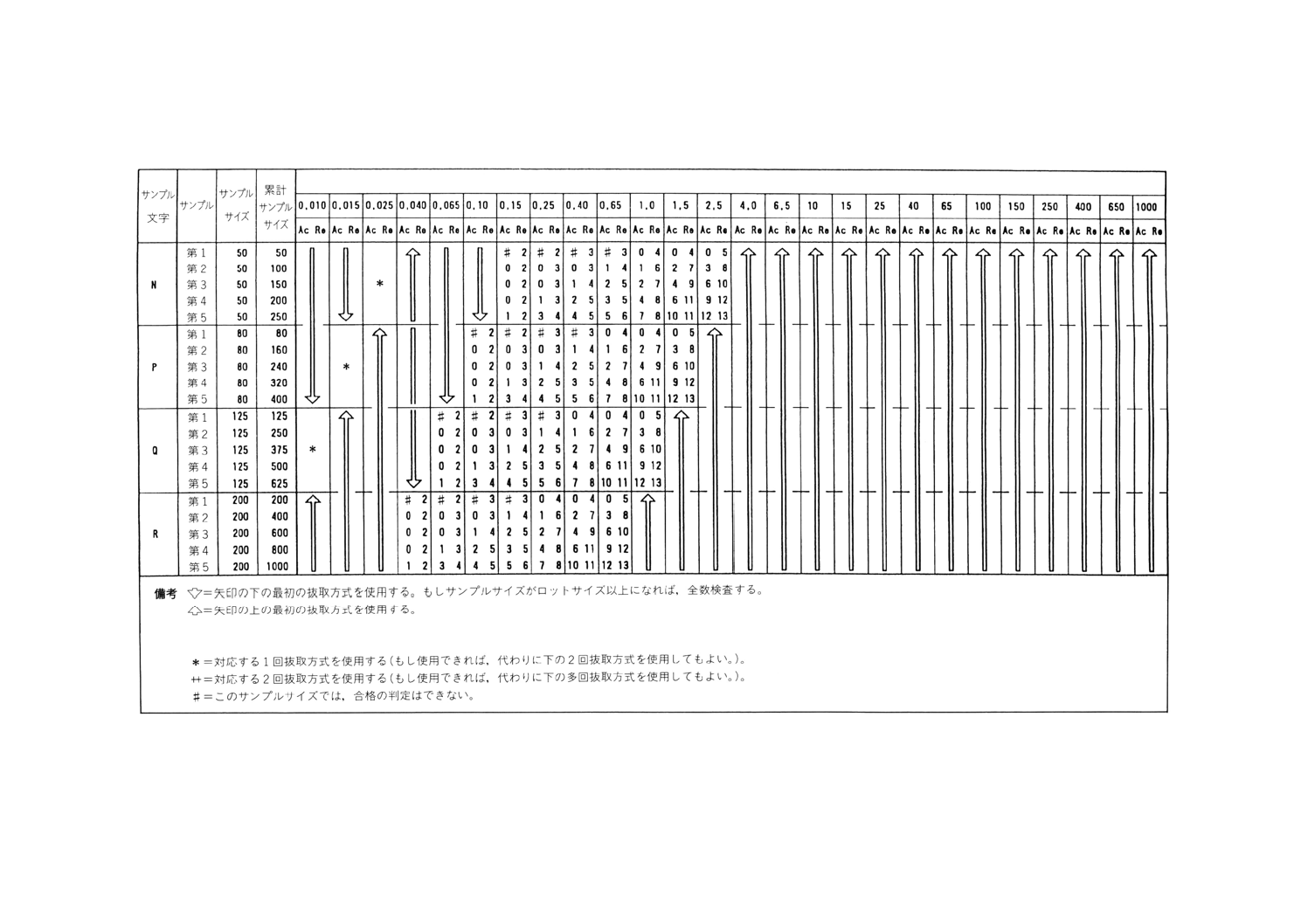

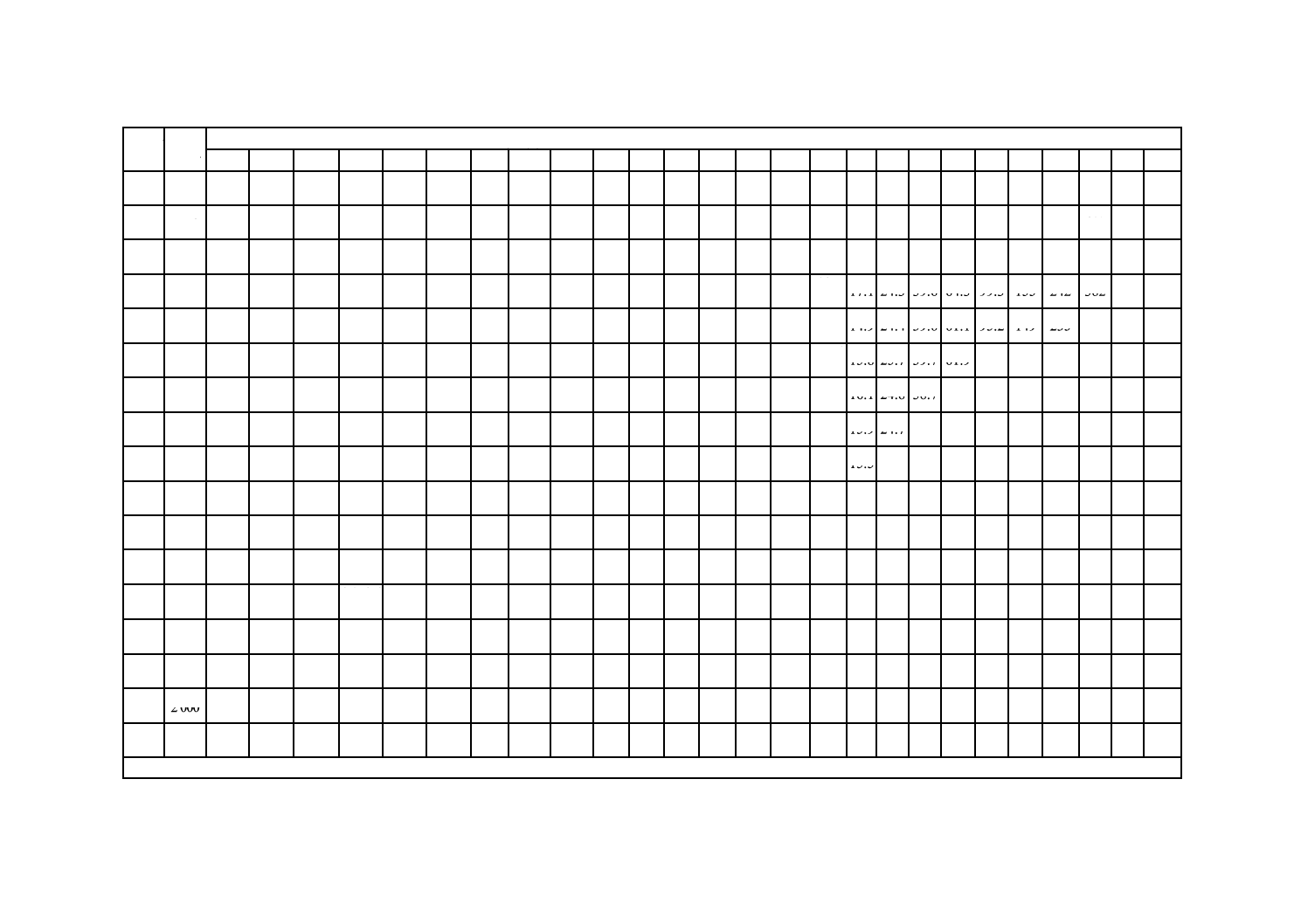

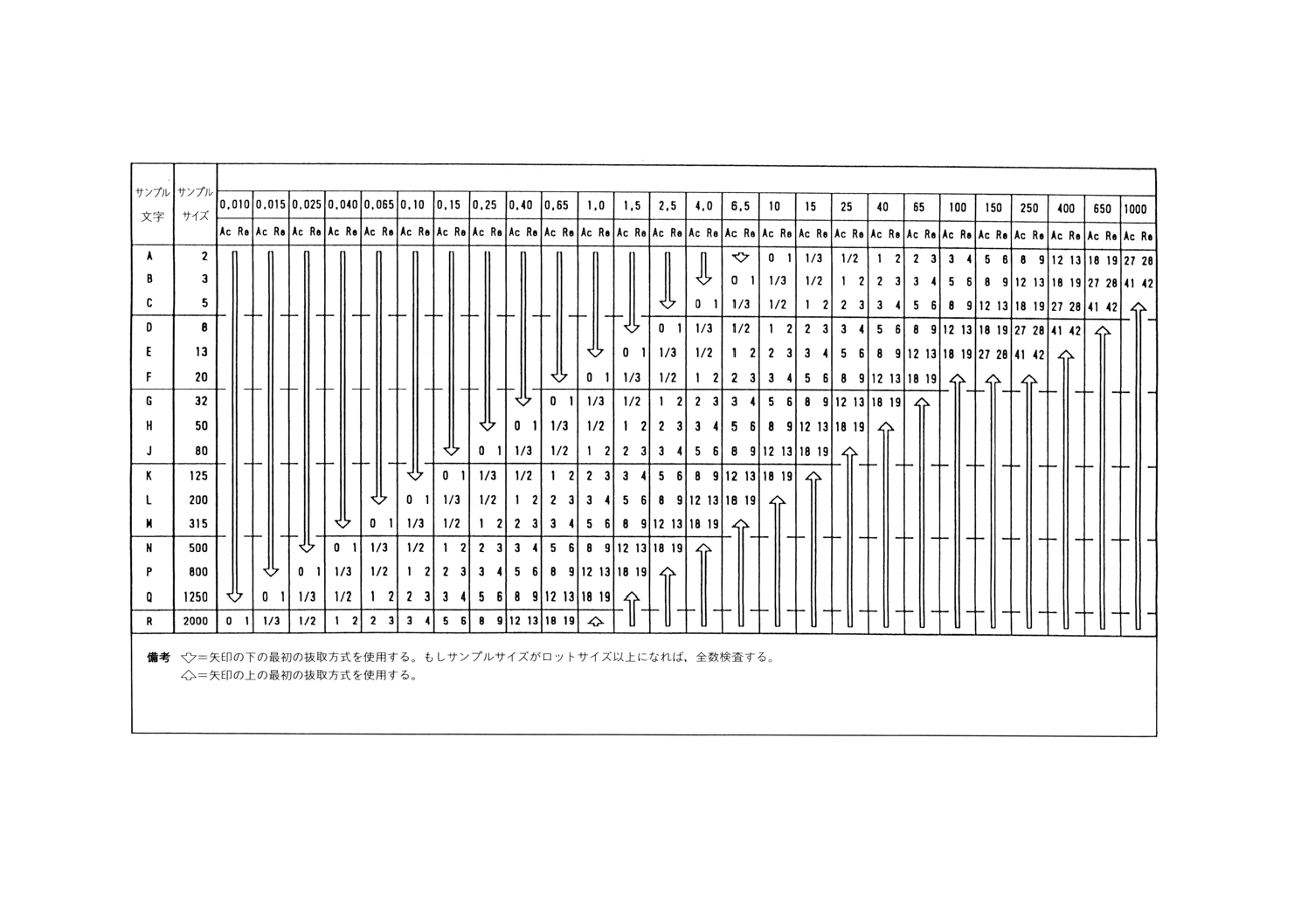

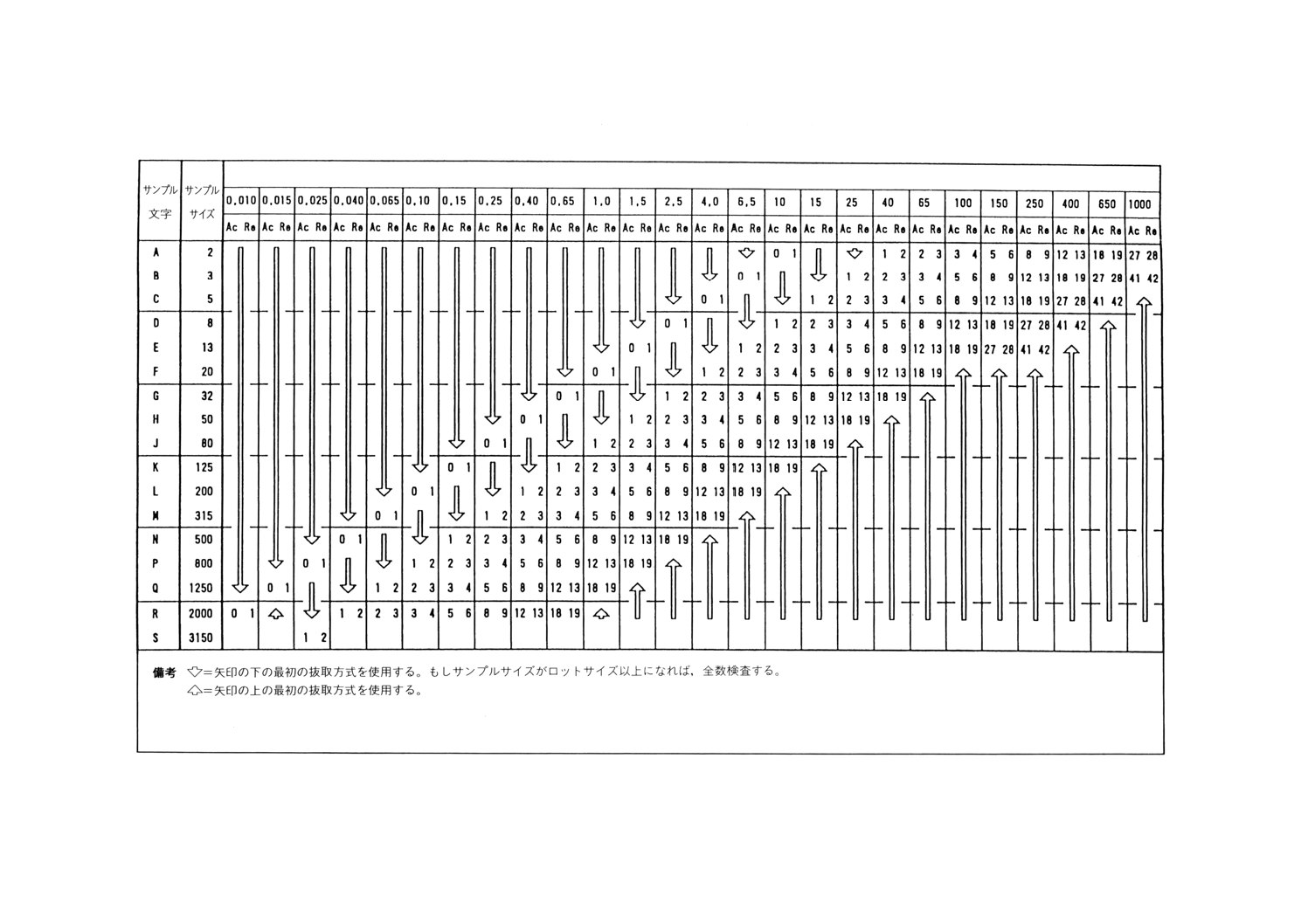

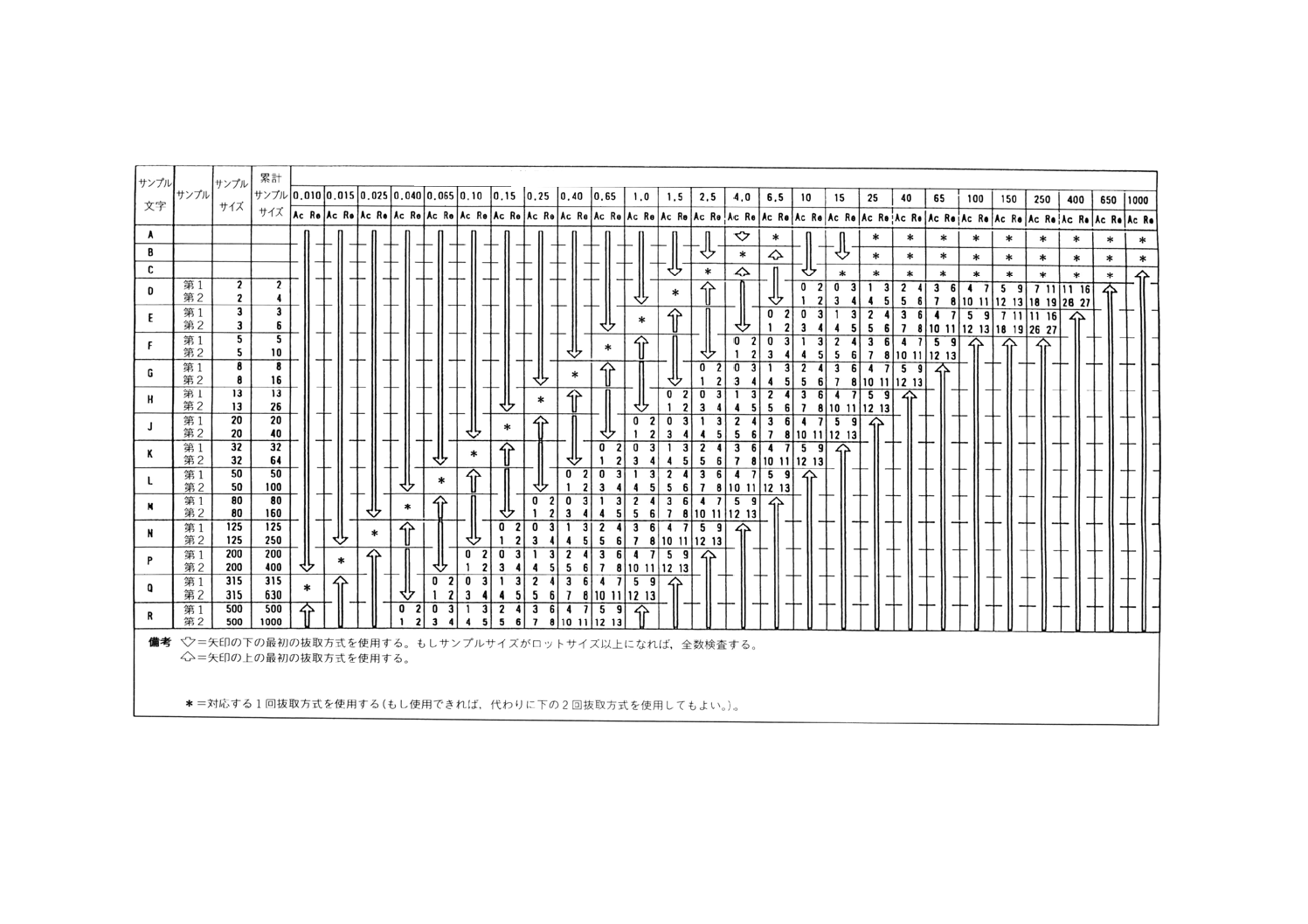

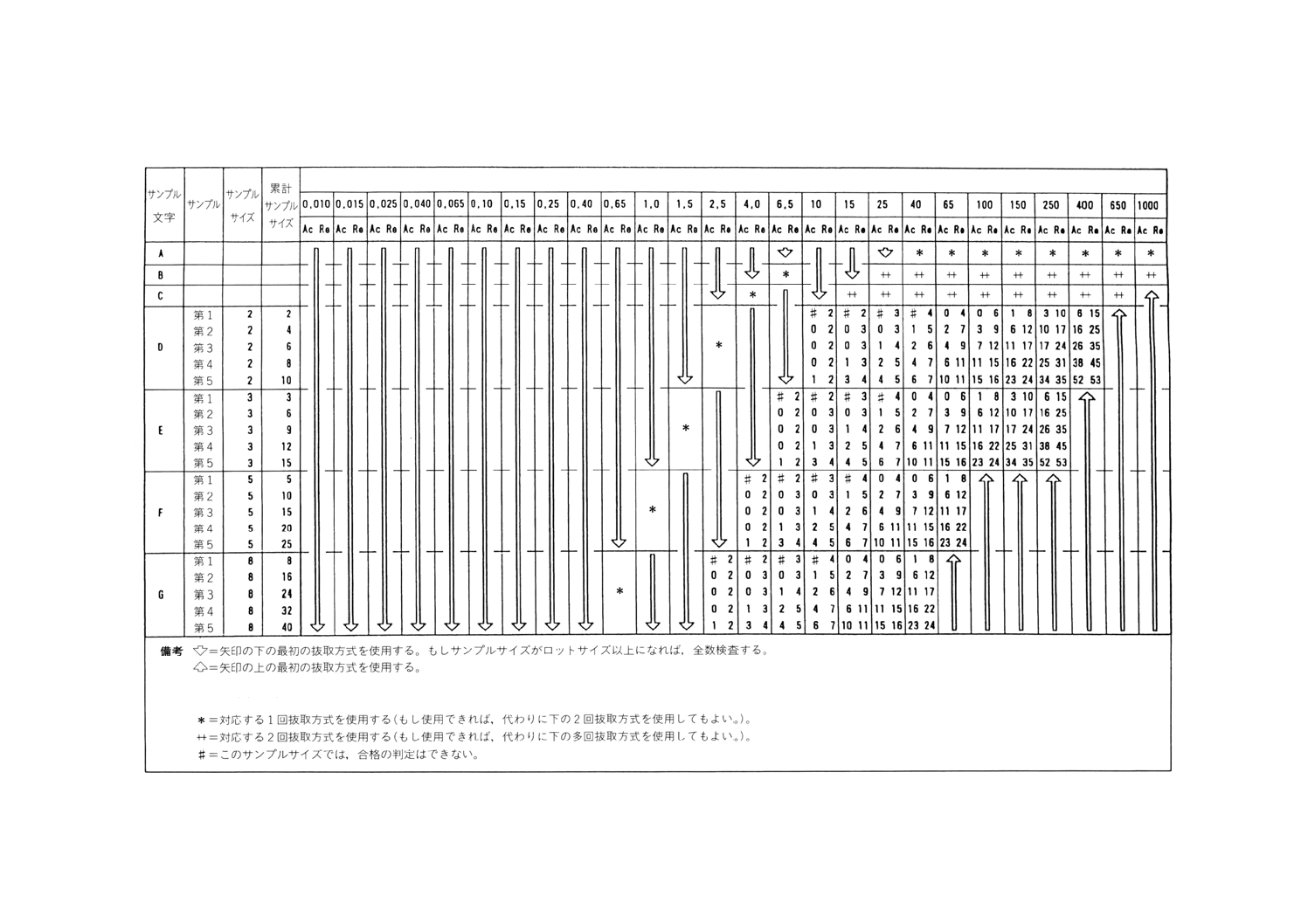

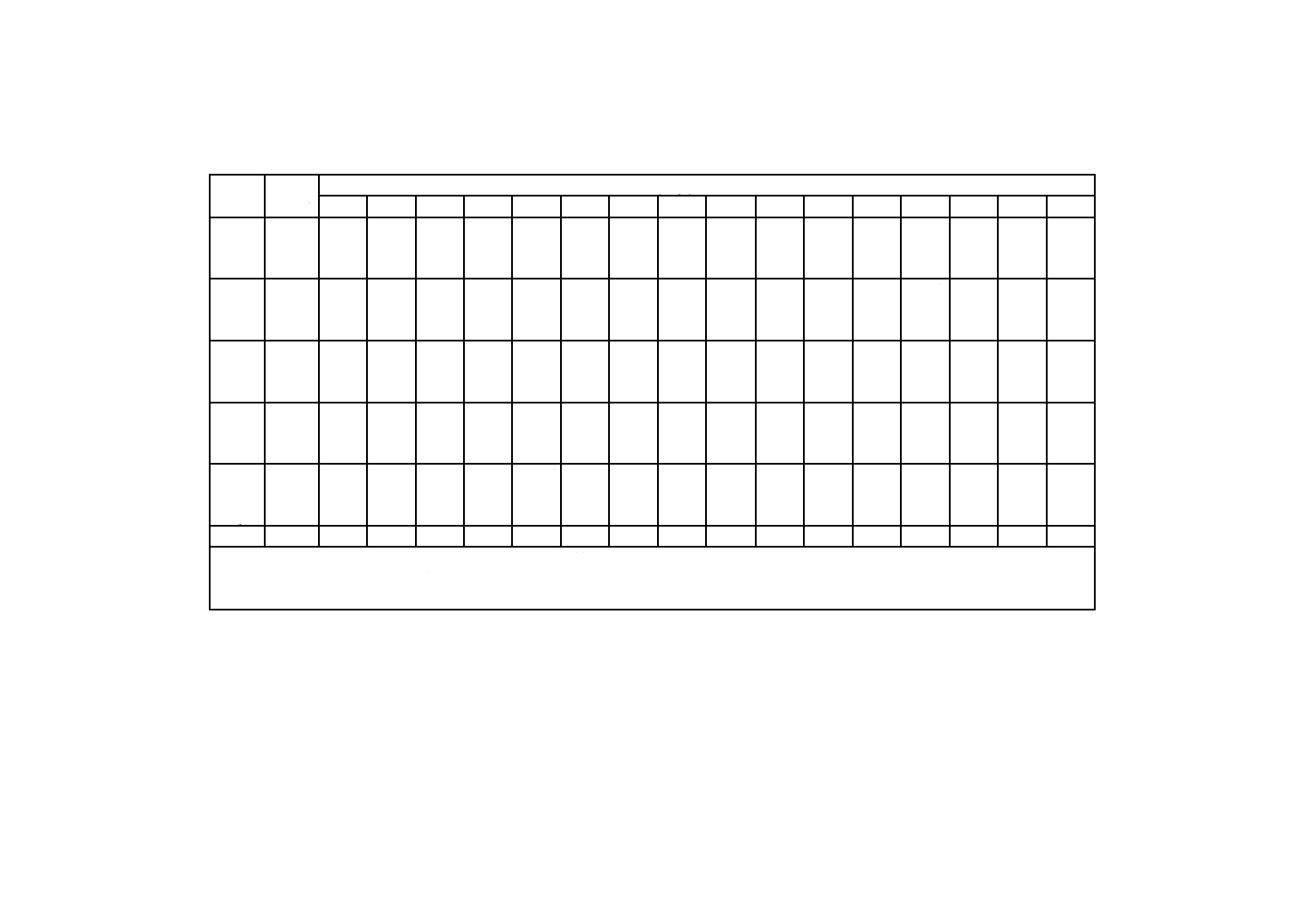

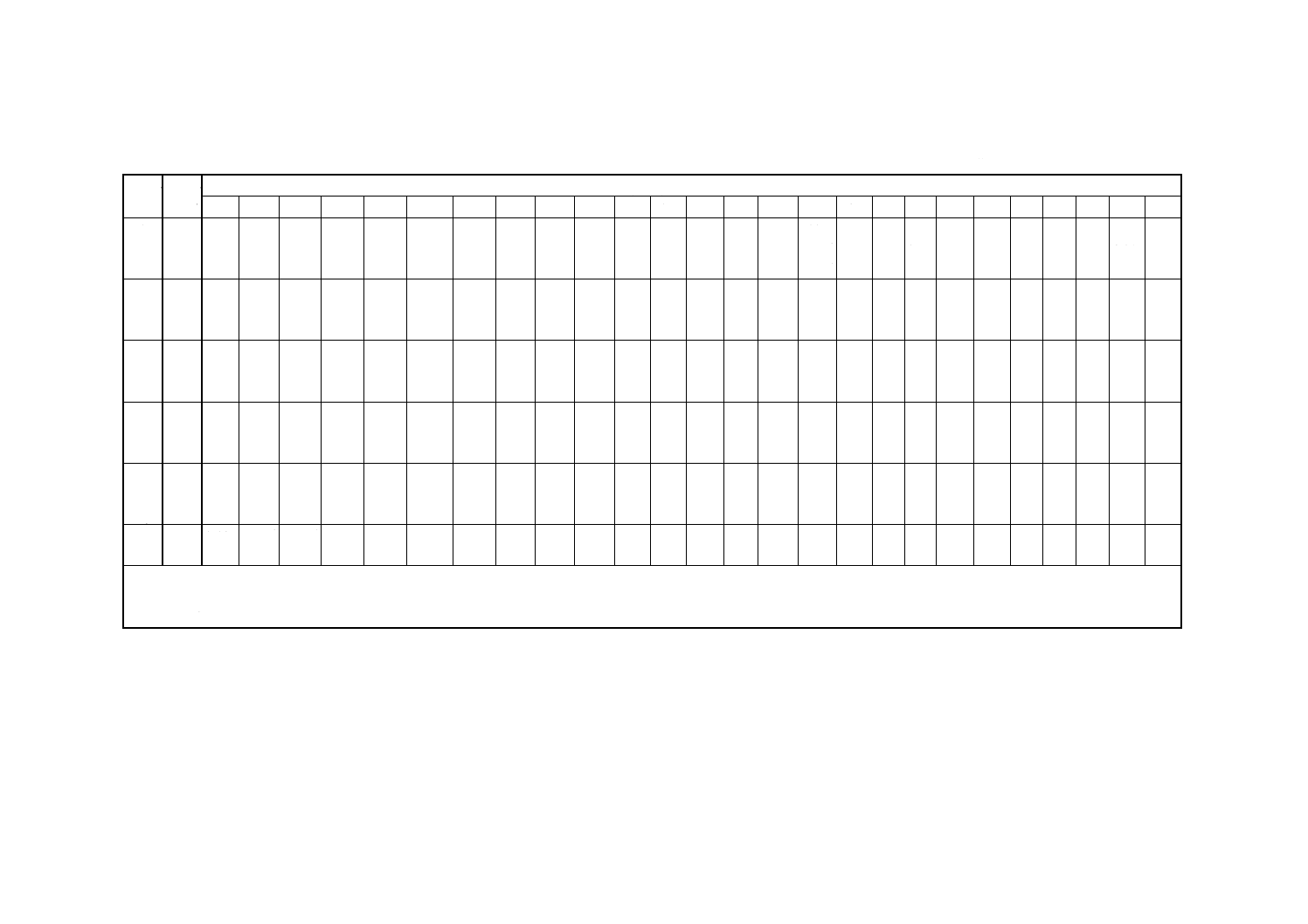

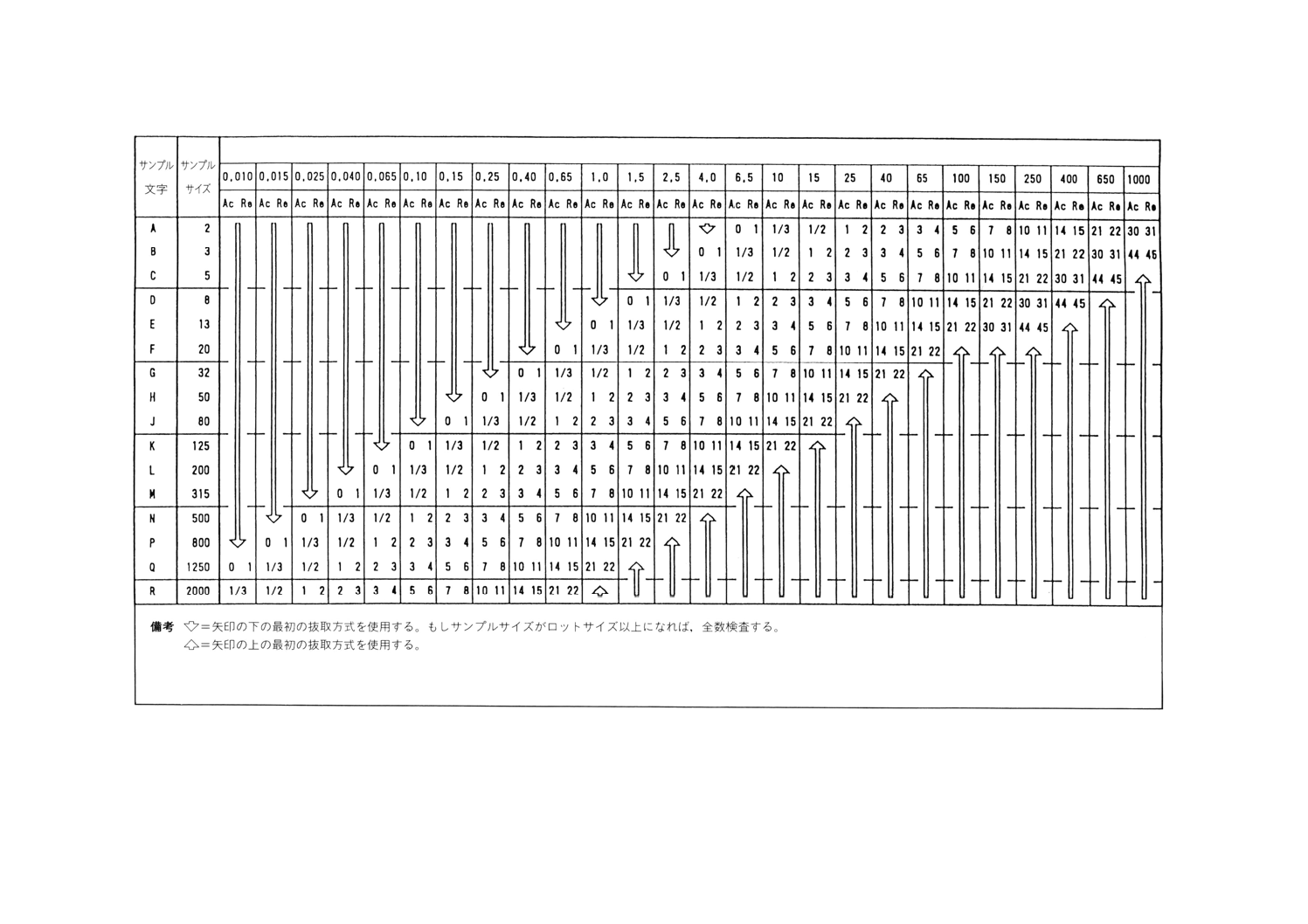

付表 2-A なみ検査の1回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

Ac=合格判定数

Re=不合格判定数

19

Z 9015-1:2006 (ISO 2859-1:1999)

1

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

1

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

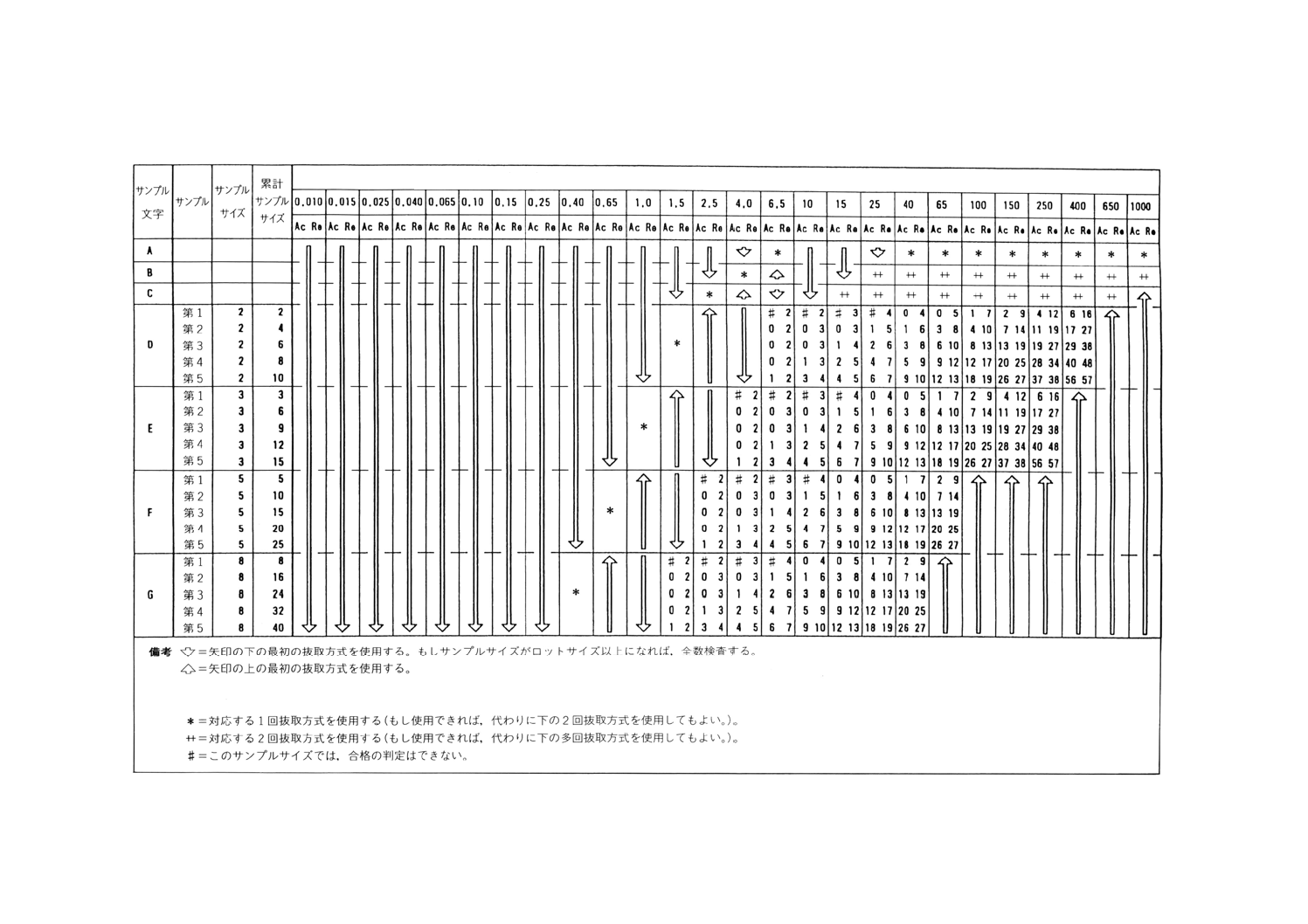

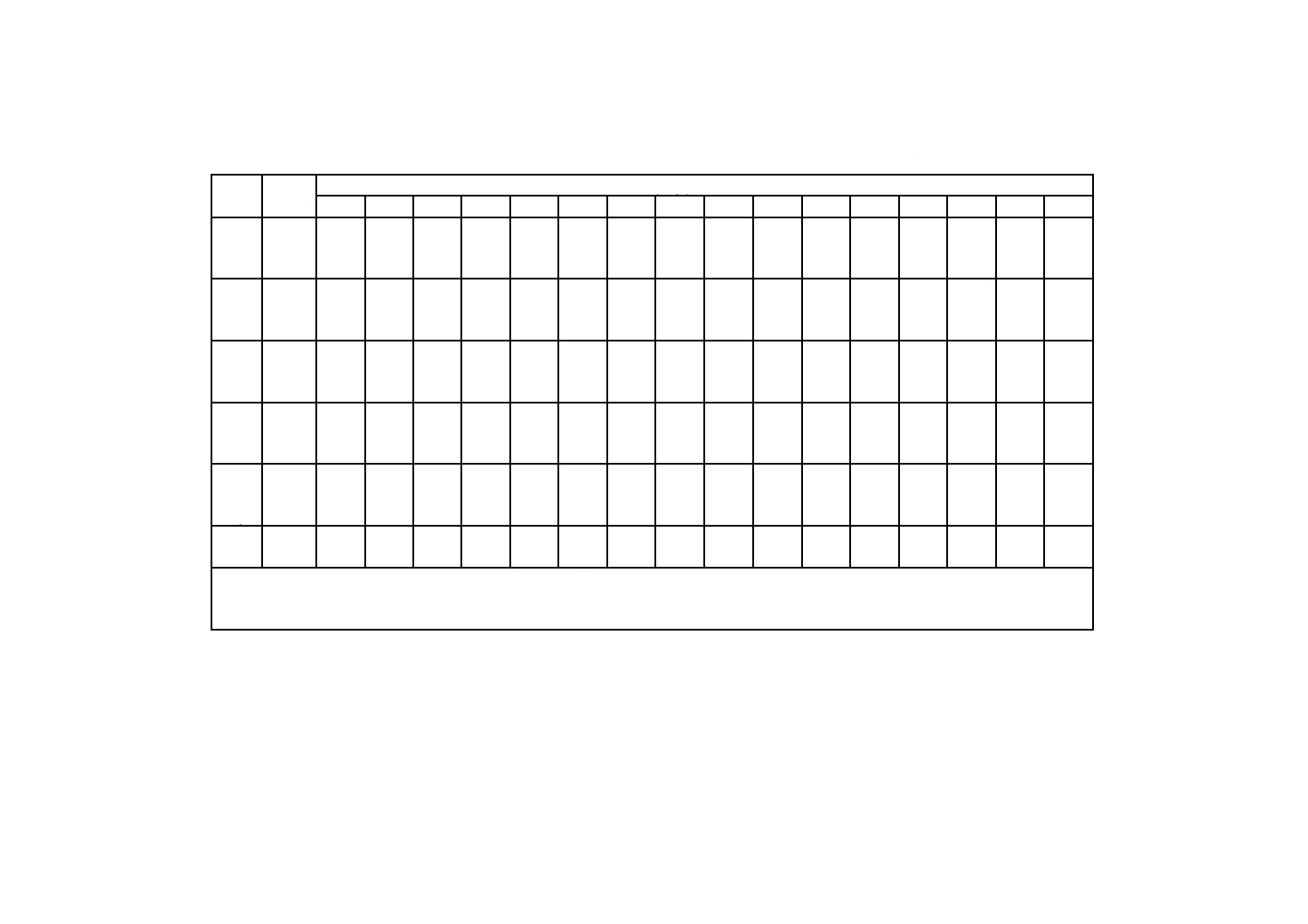

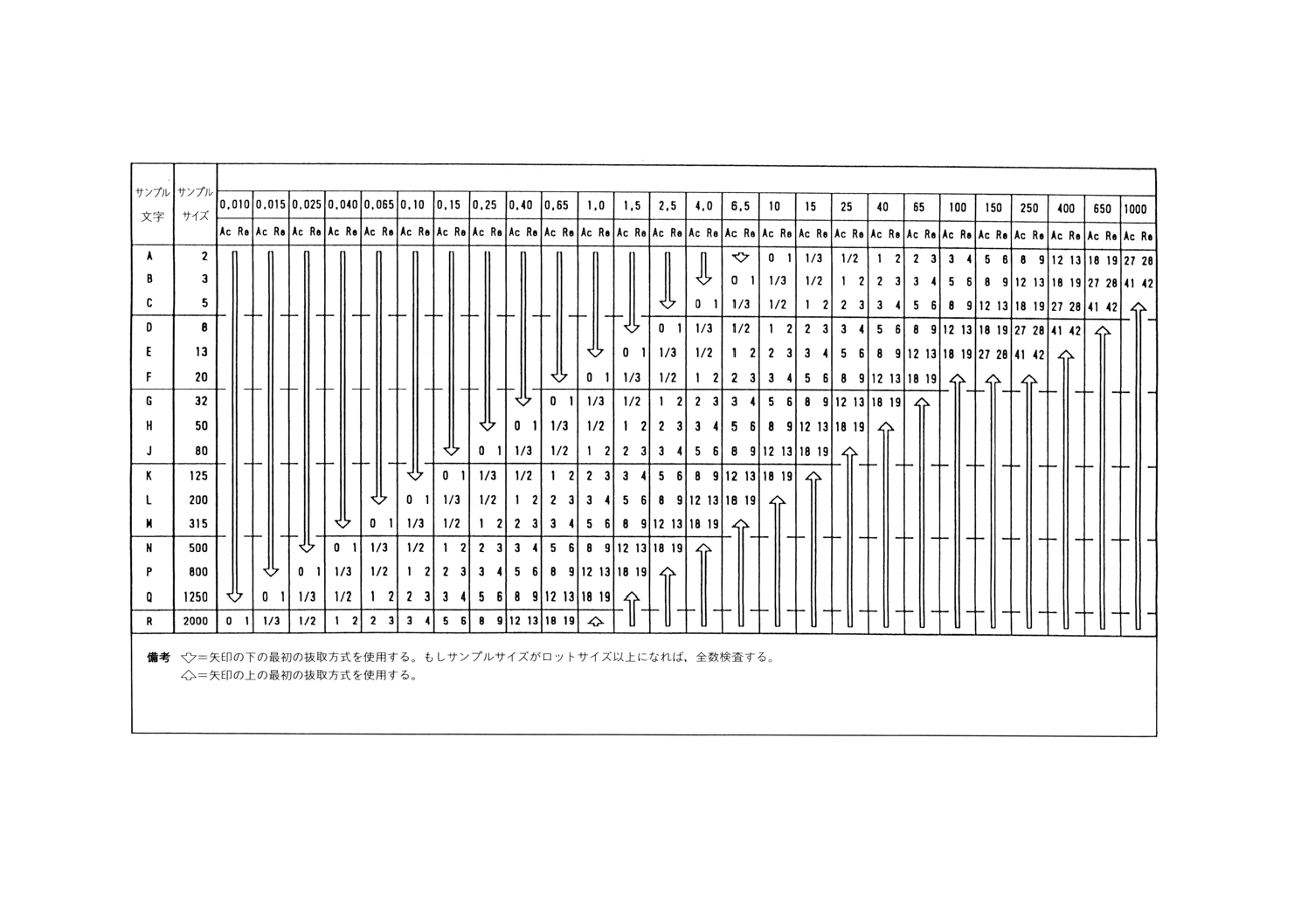

付表 2-B きつい検査の1回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

Ac=合格判定数

Re=不合格判定数

20

Z 9015-1:2006 (ISO 2859-1:1999)

2

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

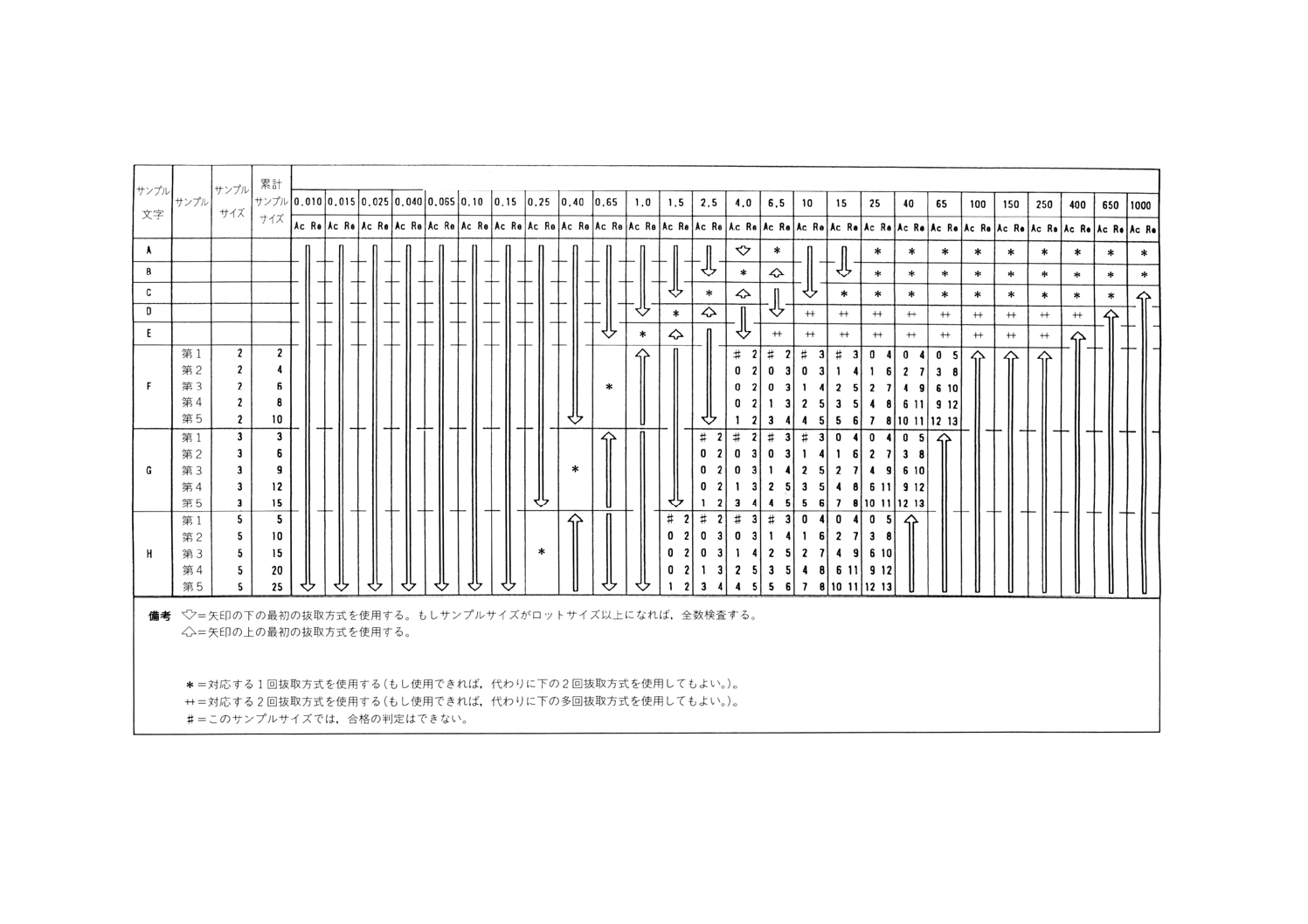

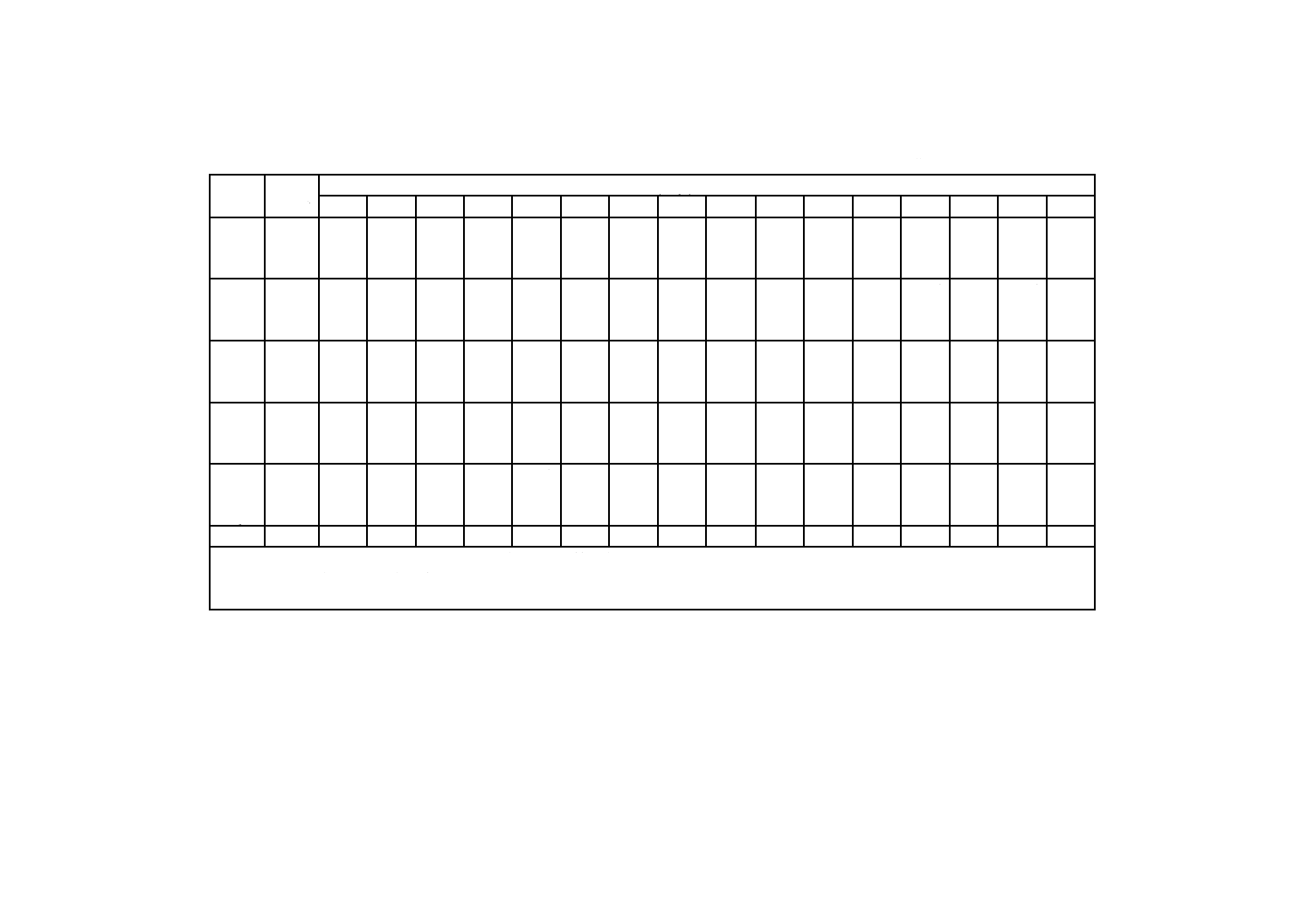

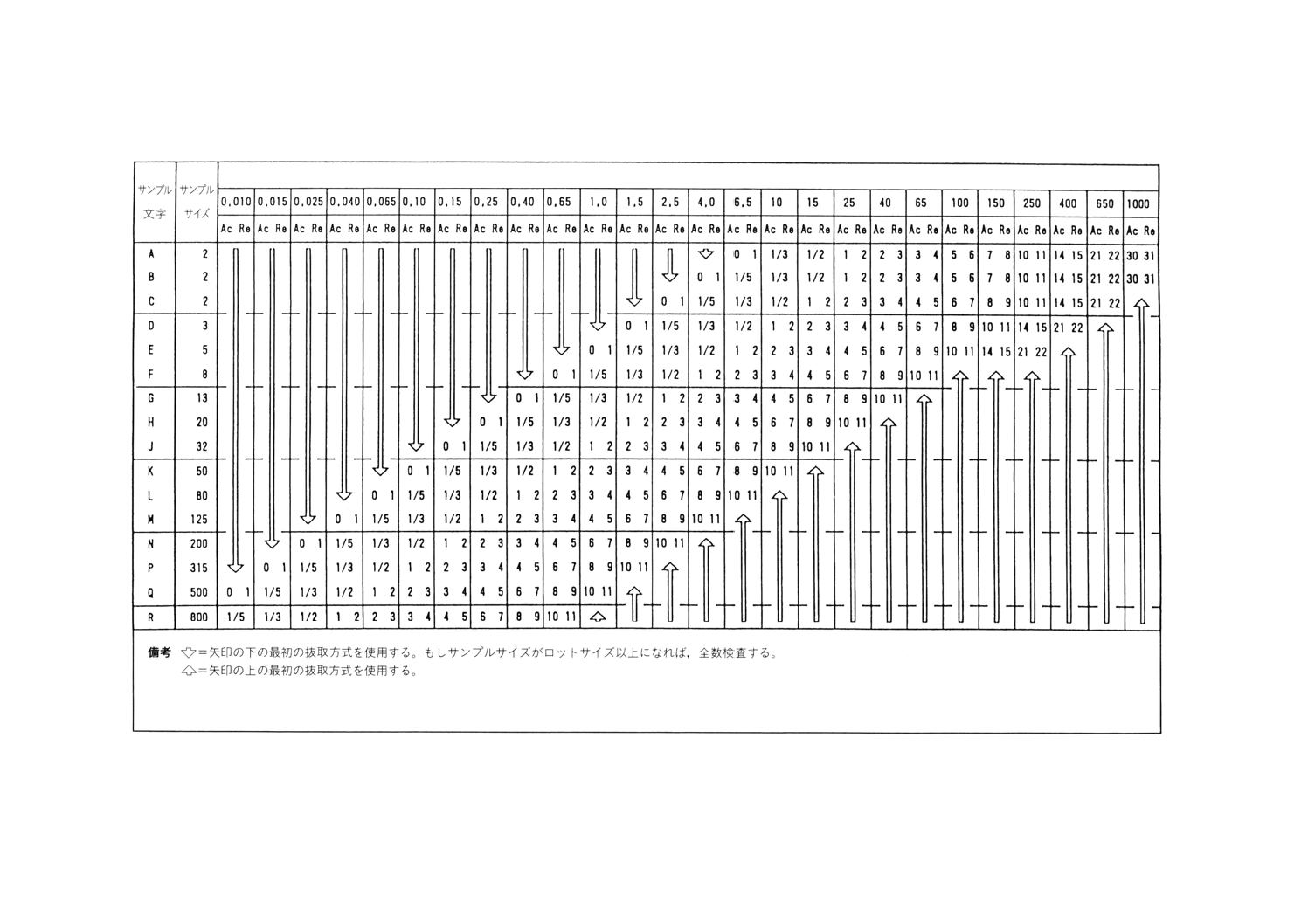

付表 2-C ゆるい検査の1回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

Ac=合格判定数

Re=不合格判定数

21

Z 9015-1:2006 (ISO 2859-1:1999)

2

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

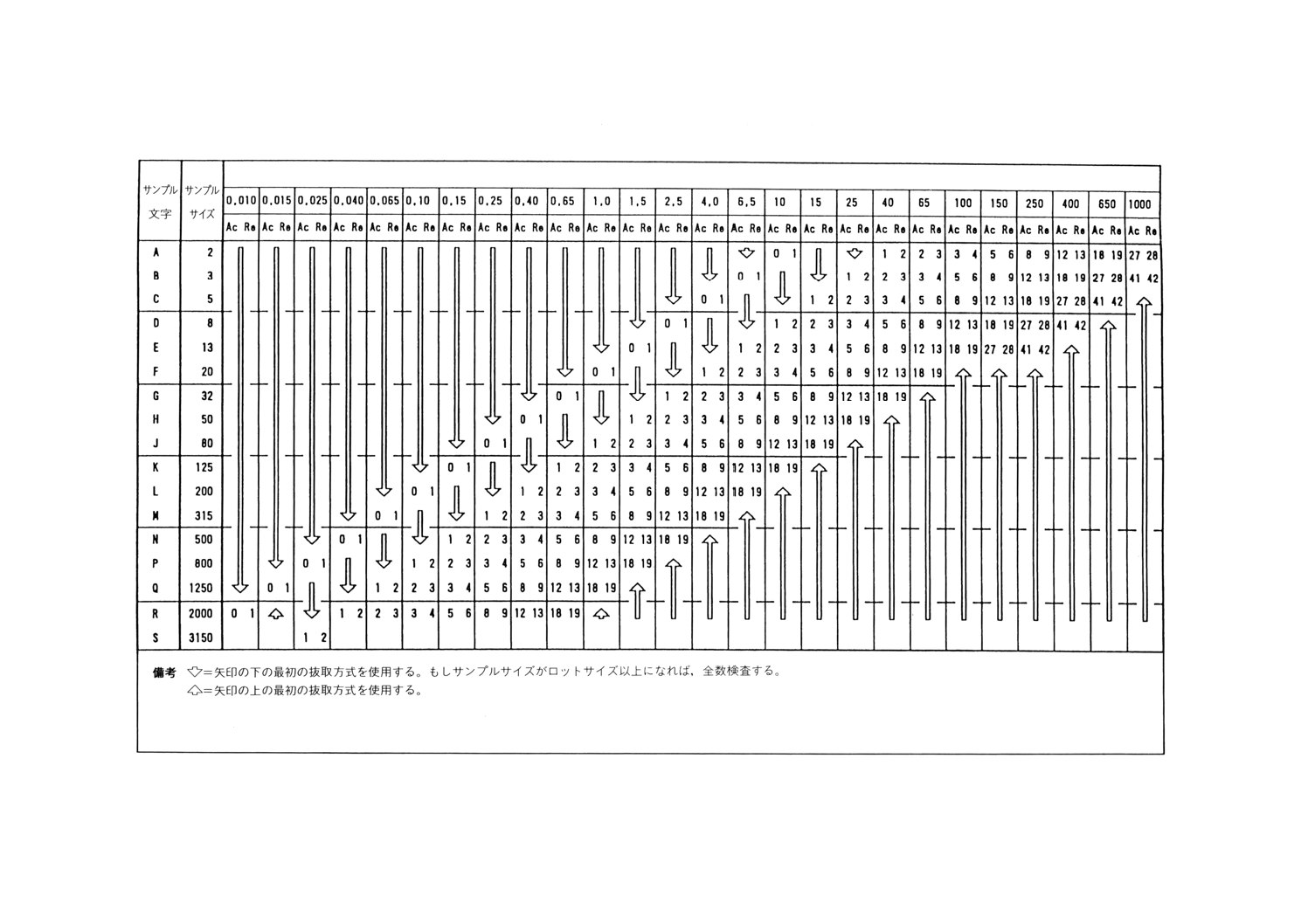

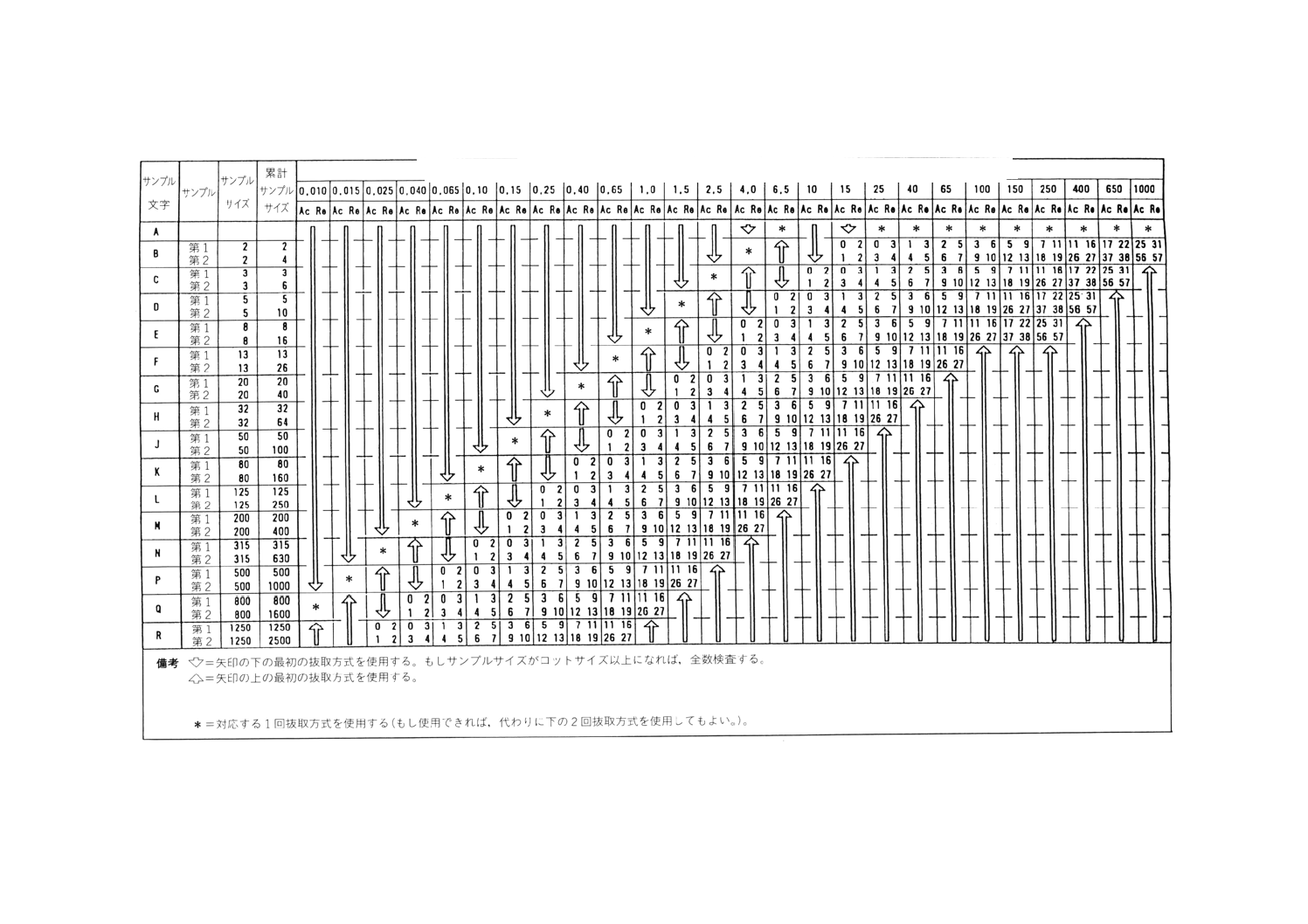

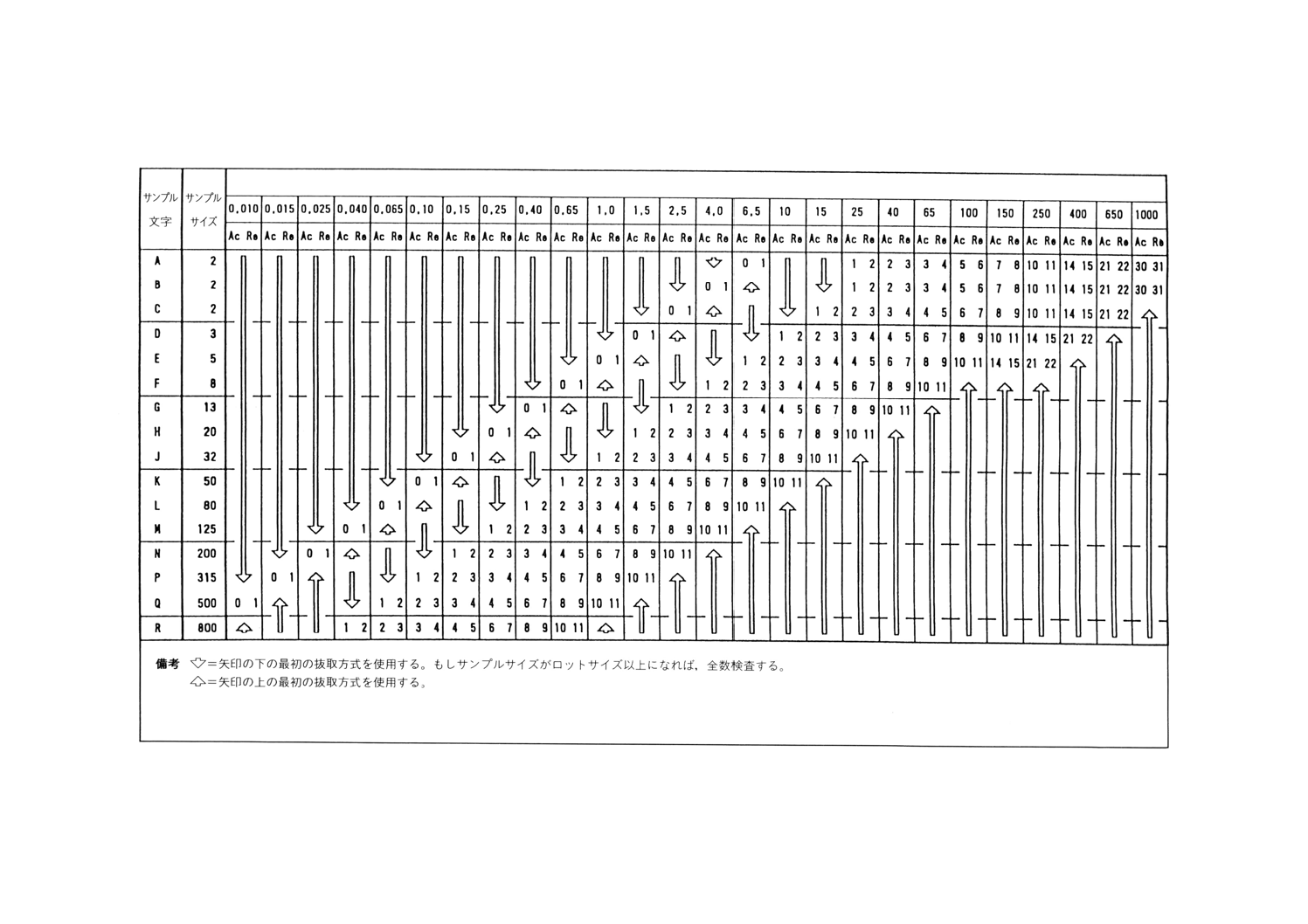

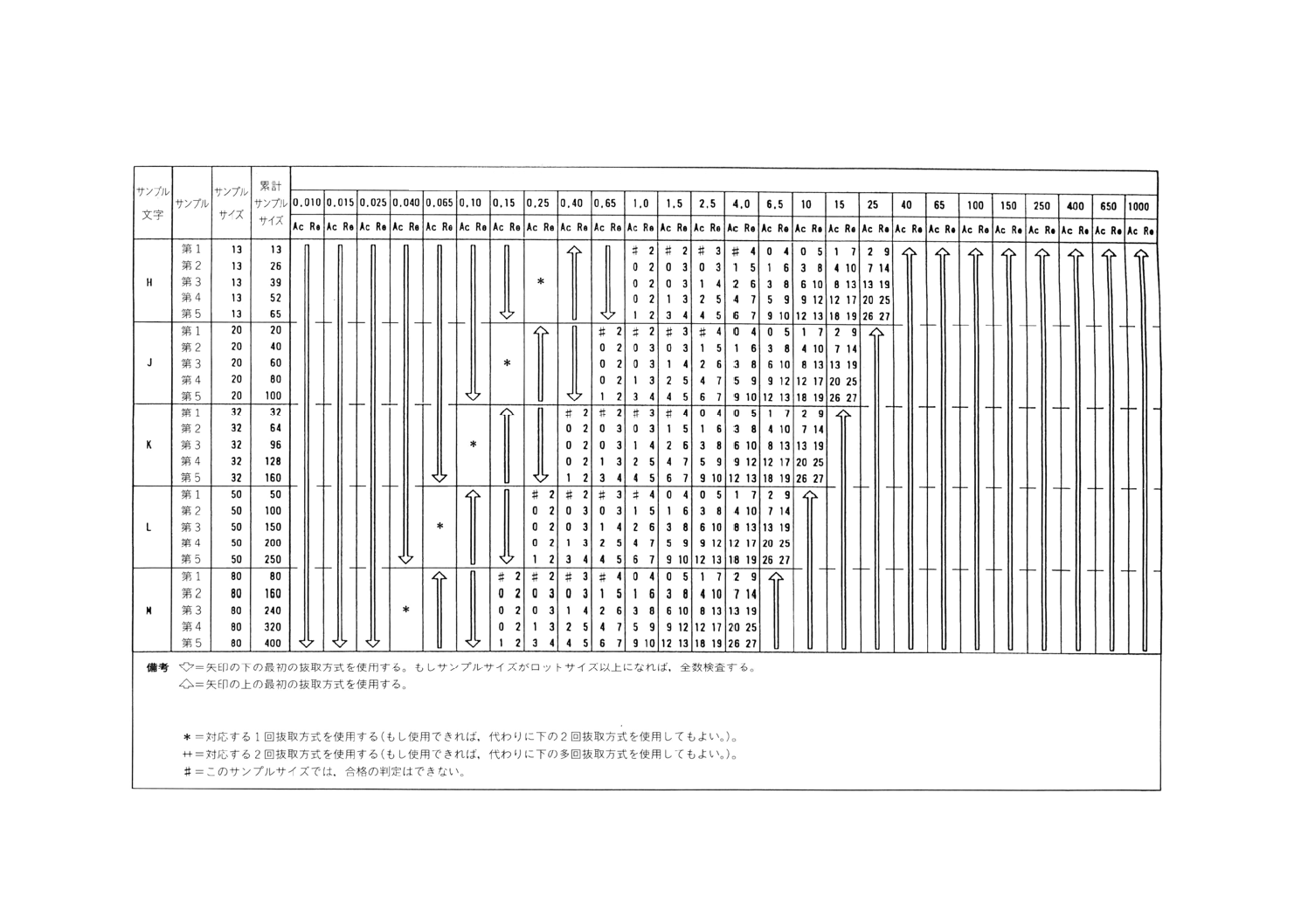

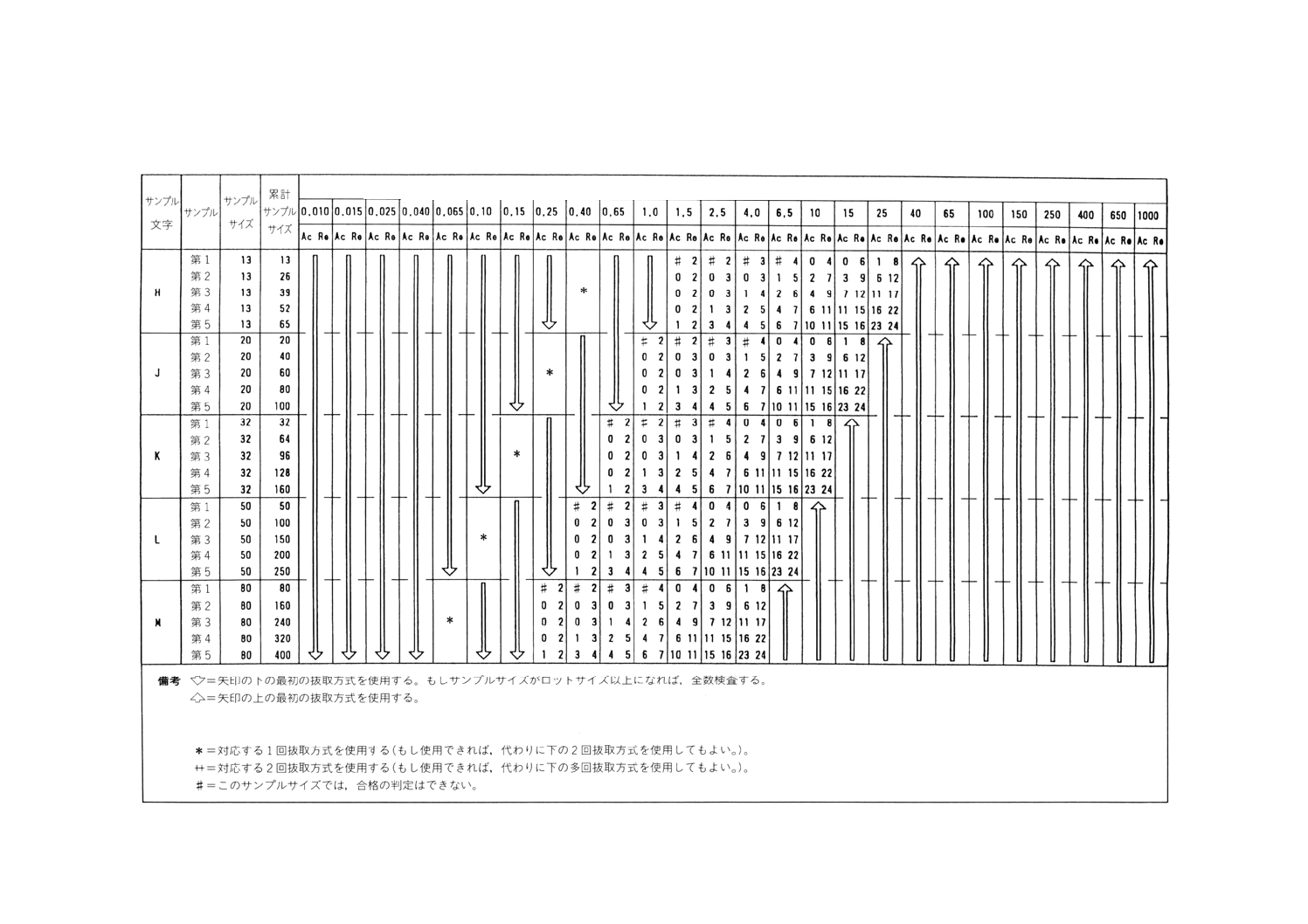

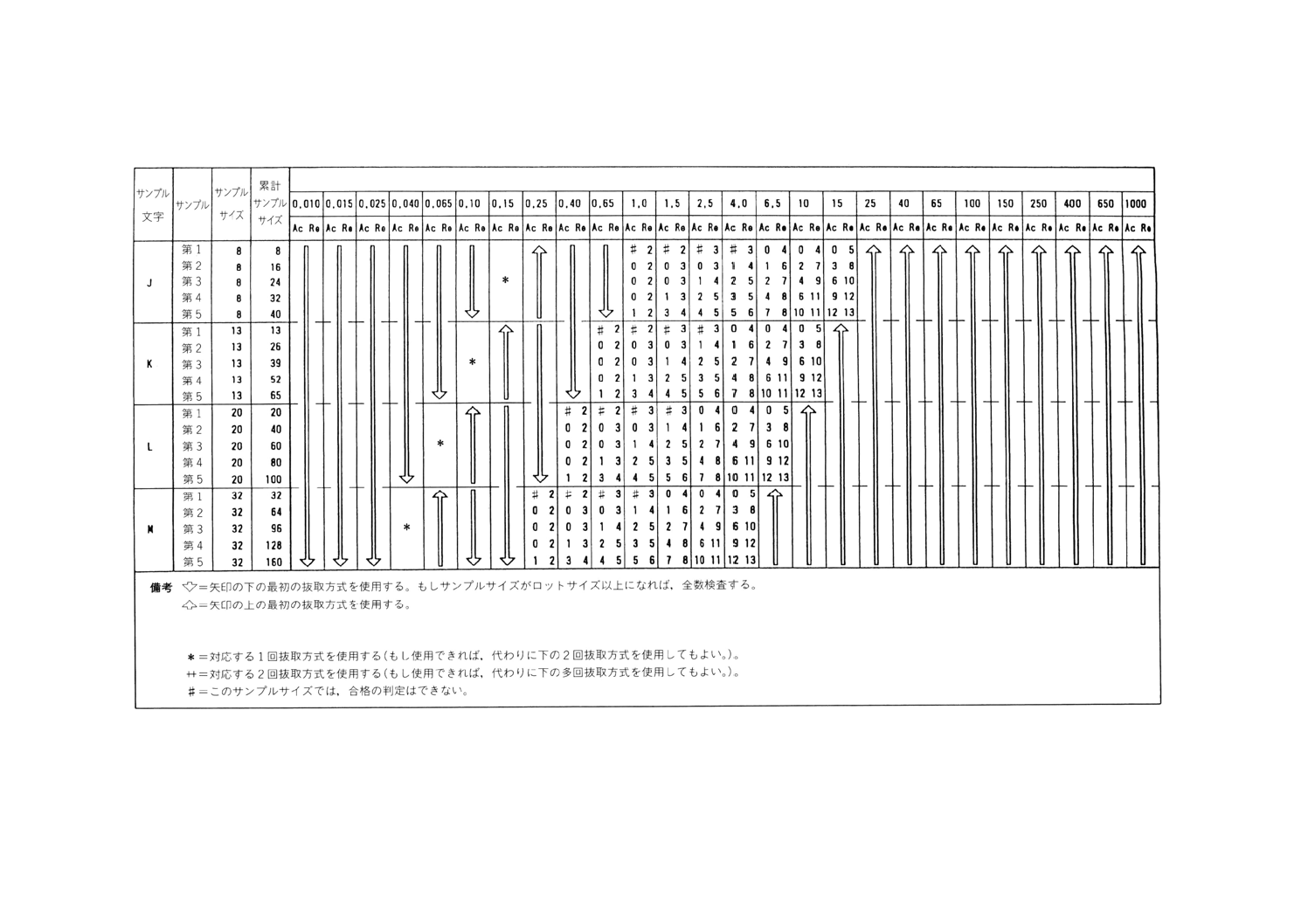

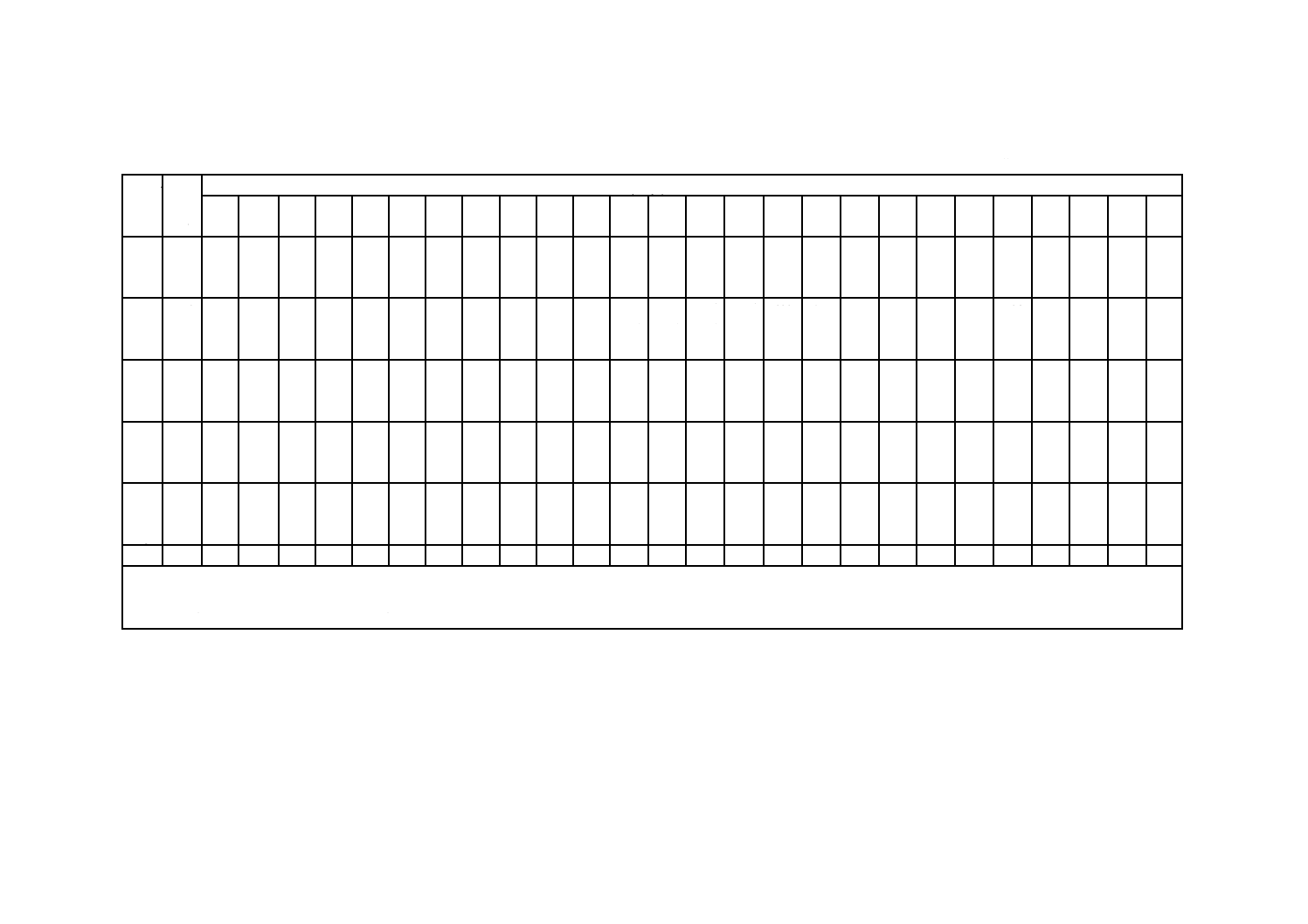

付表 3-A なみ検査の2回抜取方式(主抜取表)

合格品質限界(AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

Ac=合格判定数

Re=不合格判定数

22

Z 9015-1:2006 (ISO 2859-1:1999)

2

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 3-B きつい検査の2回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

Ac=合格判定数

Re=不合格判定数

23

Z 9015-1:2006 (ISO 2859-1:1999)

2

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 3-C ゆるい検査の2回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

Ac=合格判定数

Re=不合格判定数

24

Z 9015-1:2006 (ISO 2859-1:1999)

2

4

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

4

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

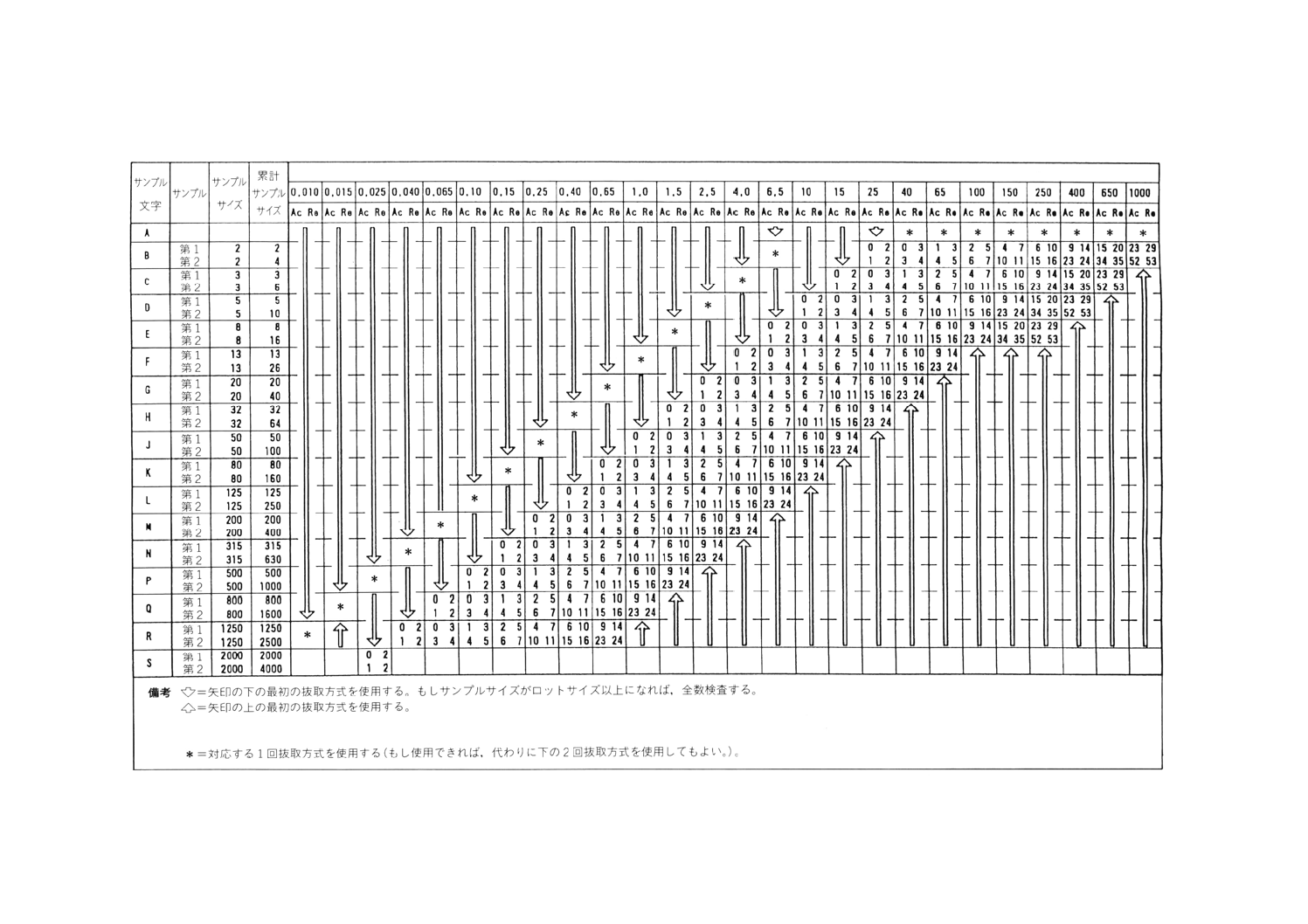

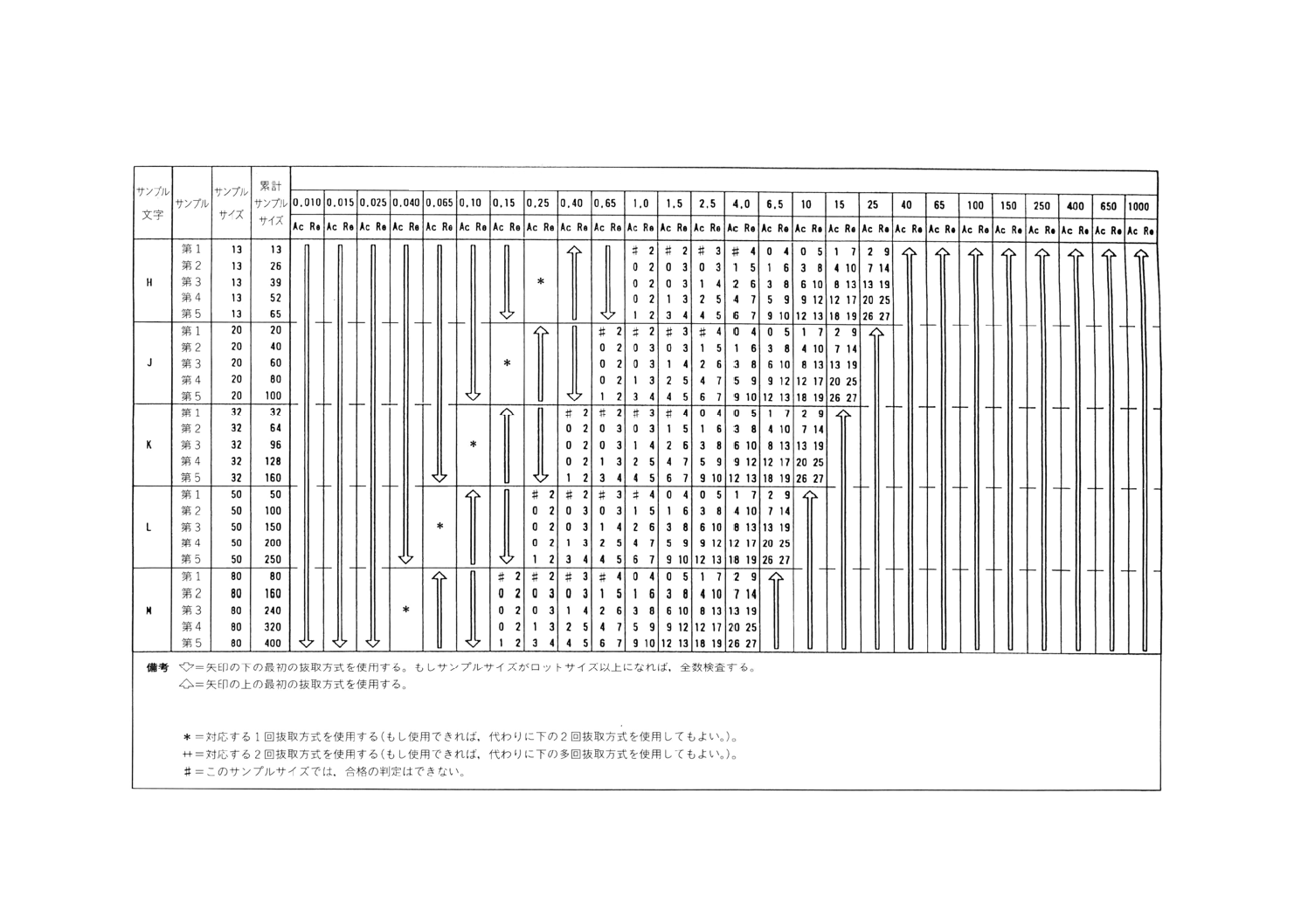

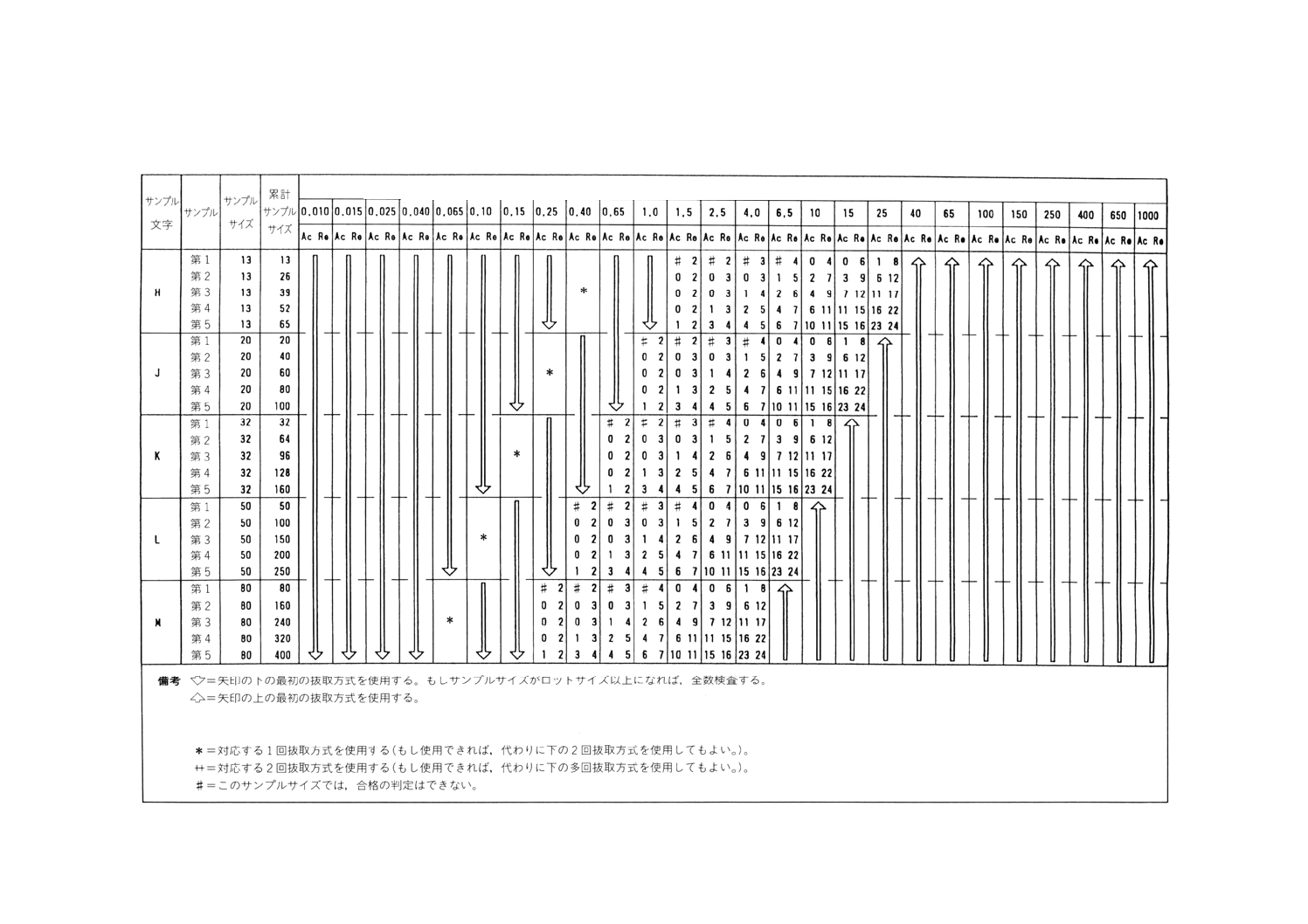

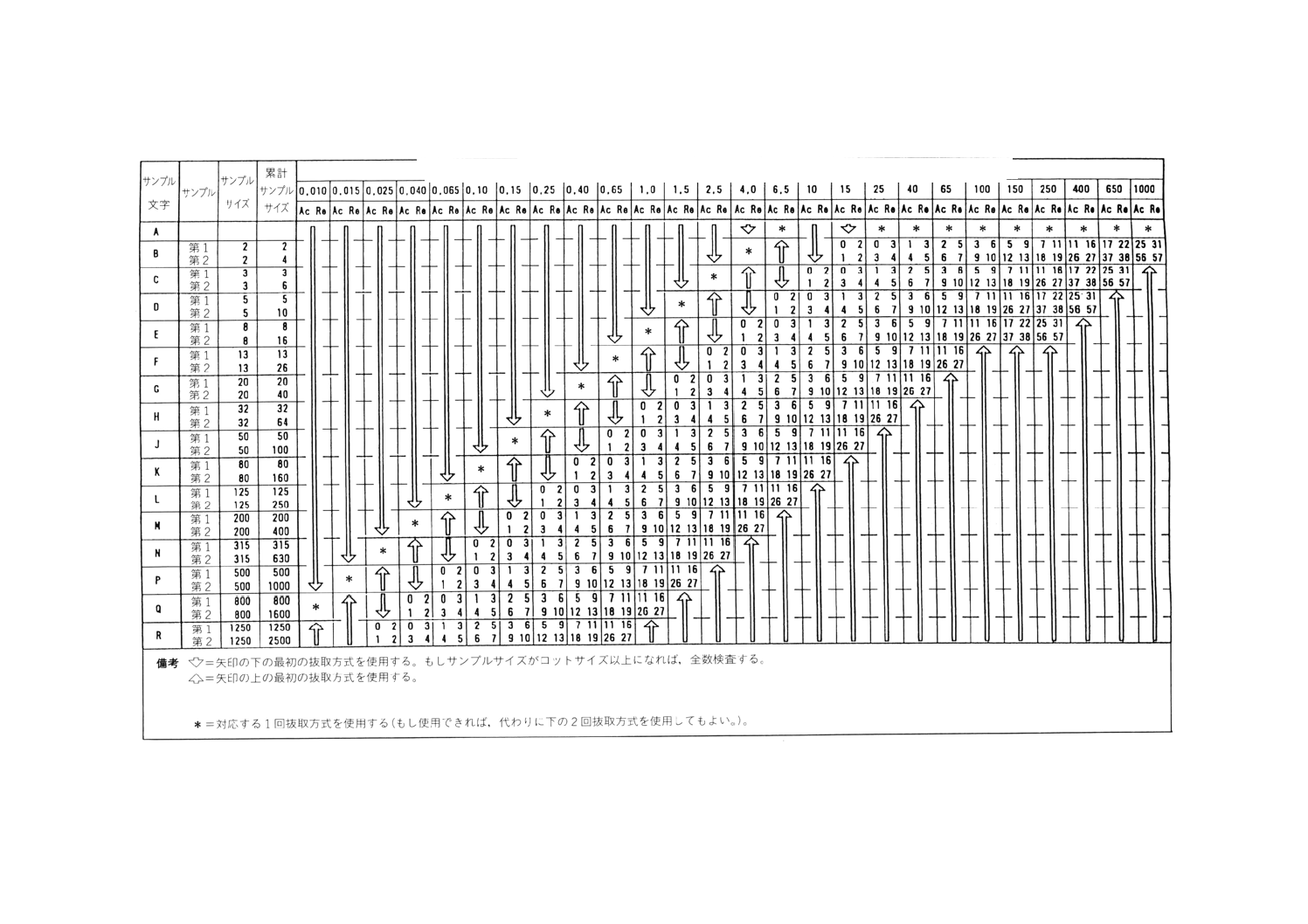

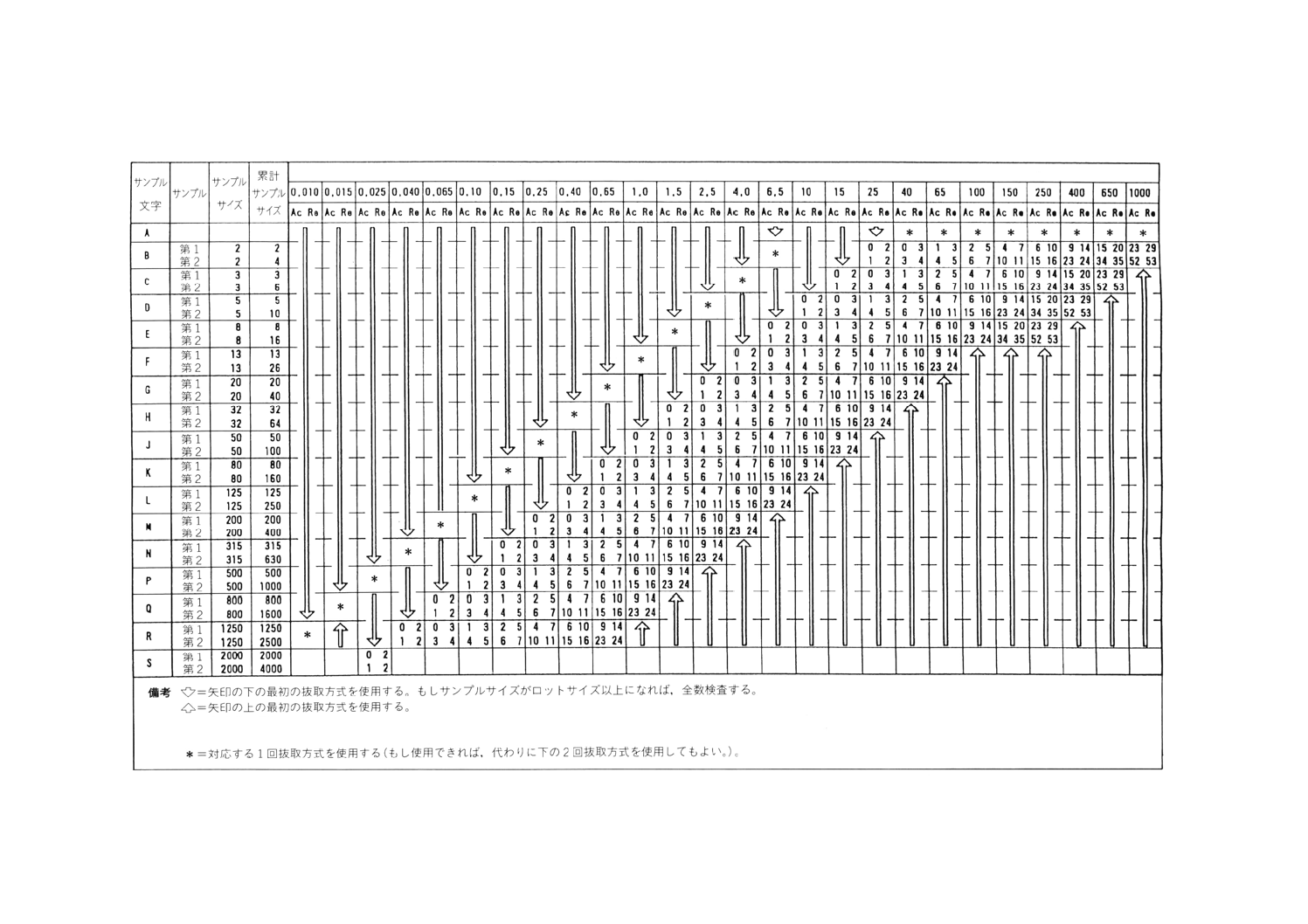

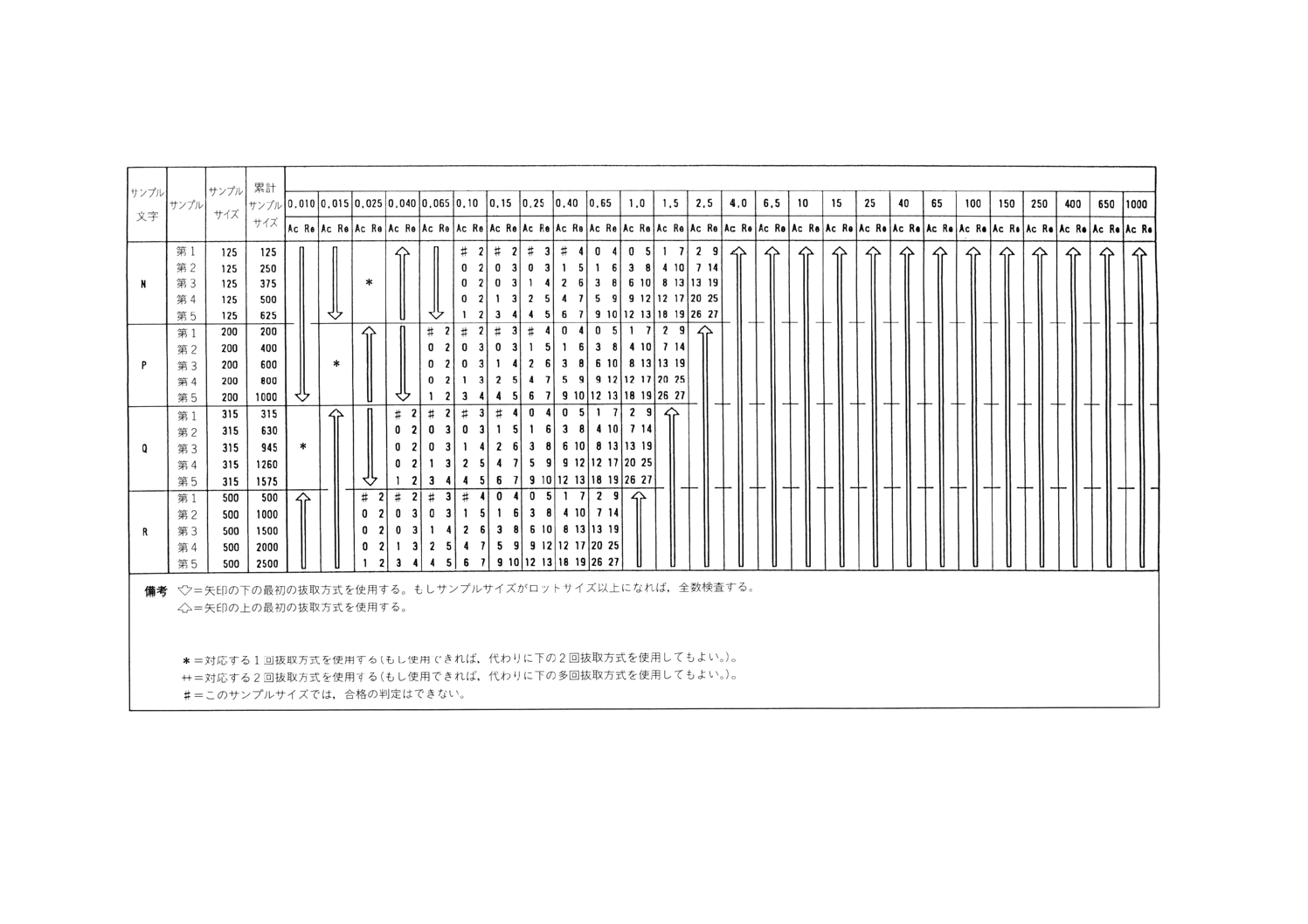

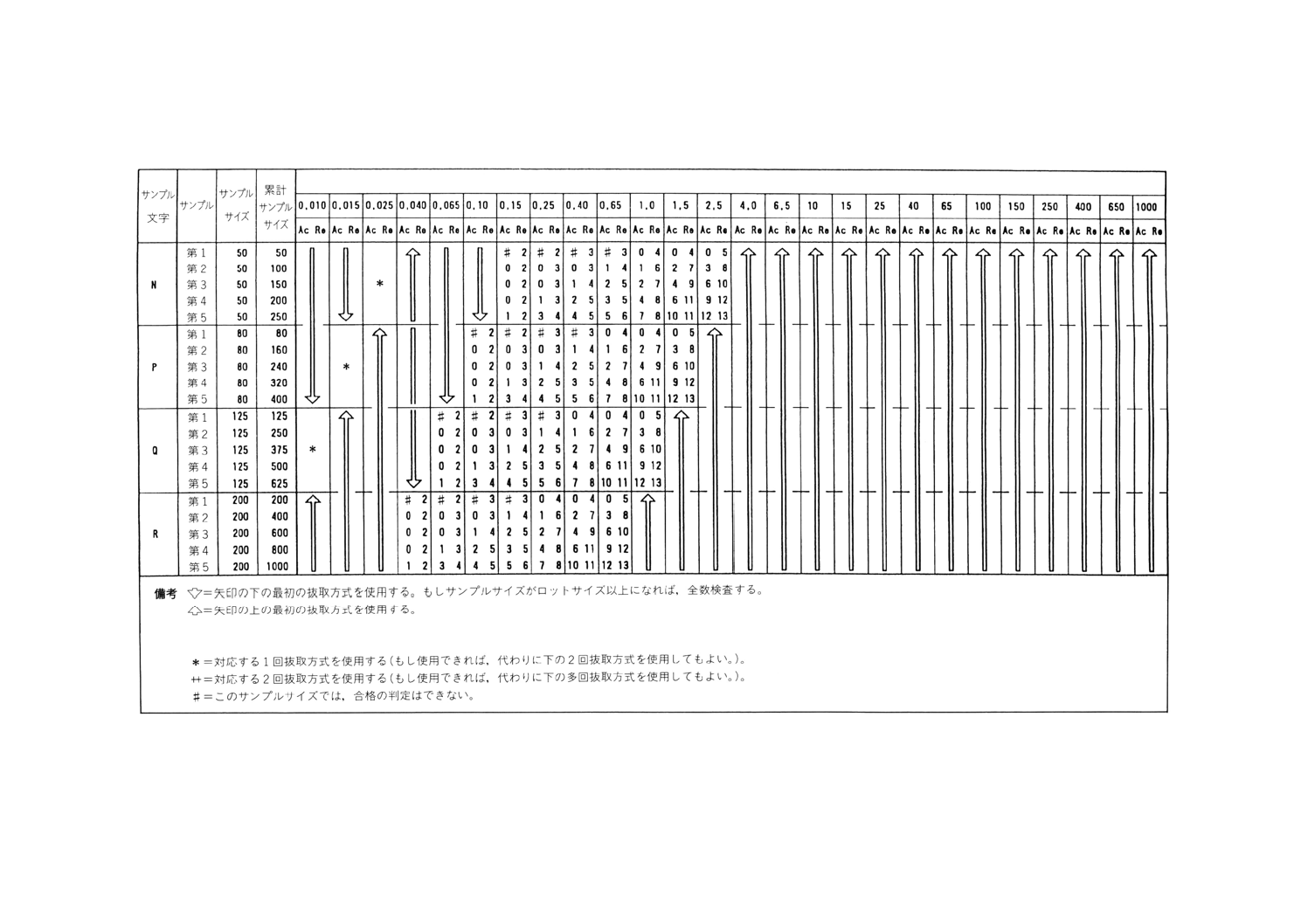

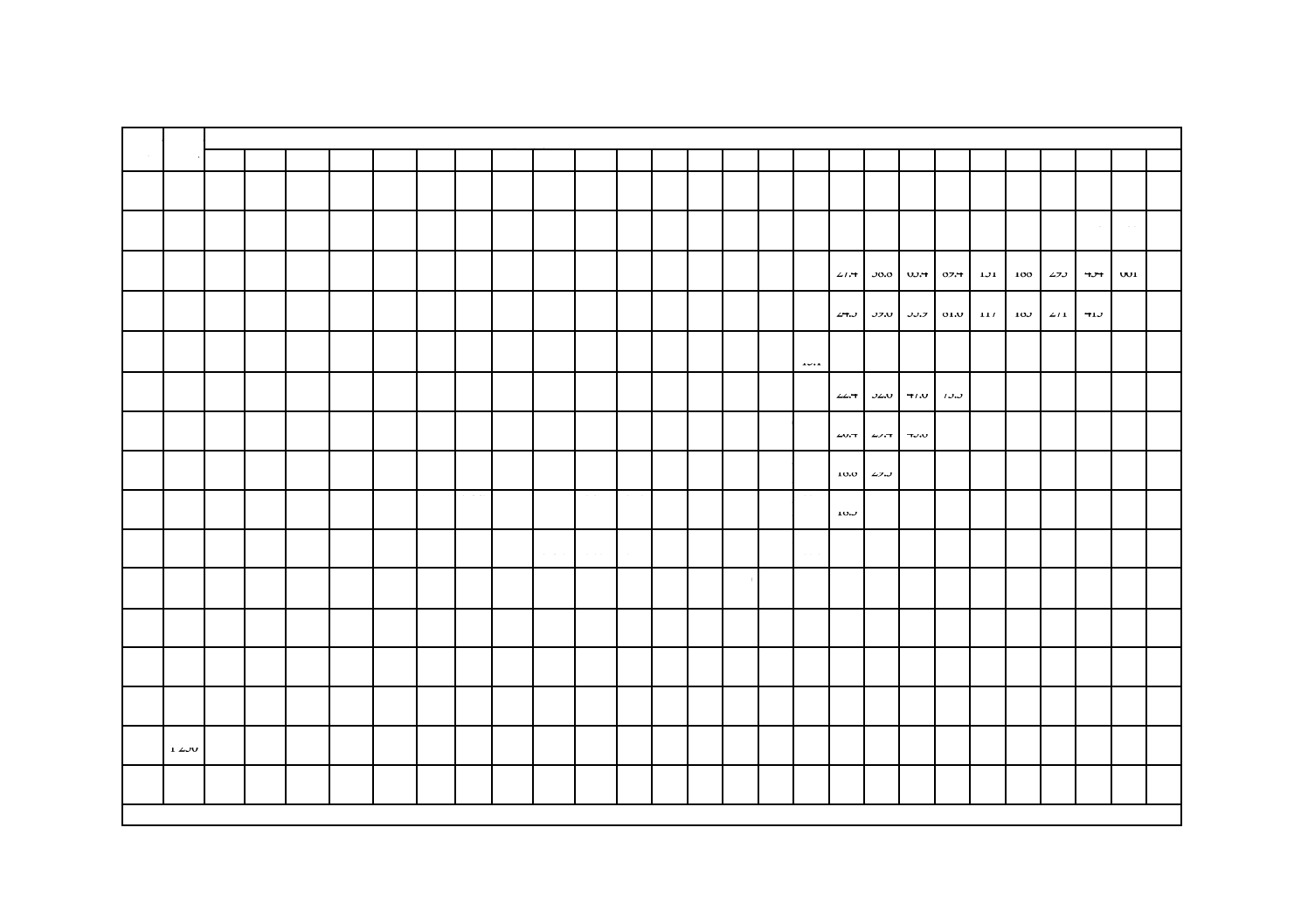

付表 4-A なみ検査の多回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

Ac=合格判定数

Re=不合格判定数

25

Z 9015-1:2006 (ISO 2859-1:1999)

2

5

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

5

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-A なみ検査の多回抜取方式(主抜取表)(続き)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

Ac=合格判定数

Re=不合格判定数

26

Z 9015-1:2006 (ISO 2859-1:1999)

2

6

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

6

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-A なみ検査の多回抜取方式(主抜取表)(続き)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(なみ検査)

Ac=合格判定数

Re=不合格判定数

27

Z 9015-1:2006 (ISO 2859-1:1999)

2

7

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

7

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

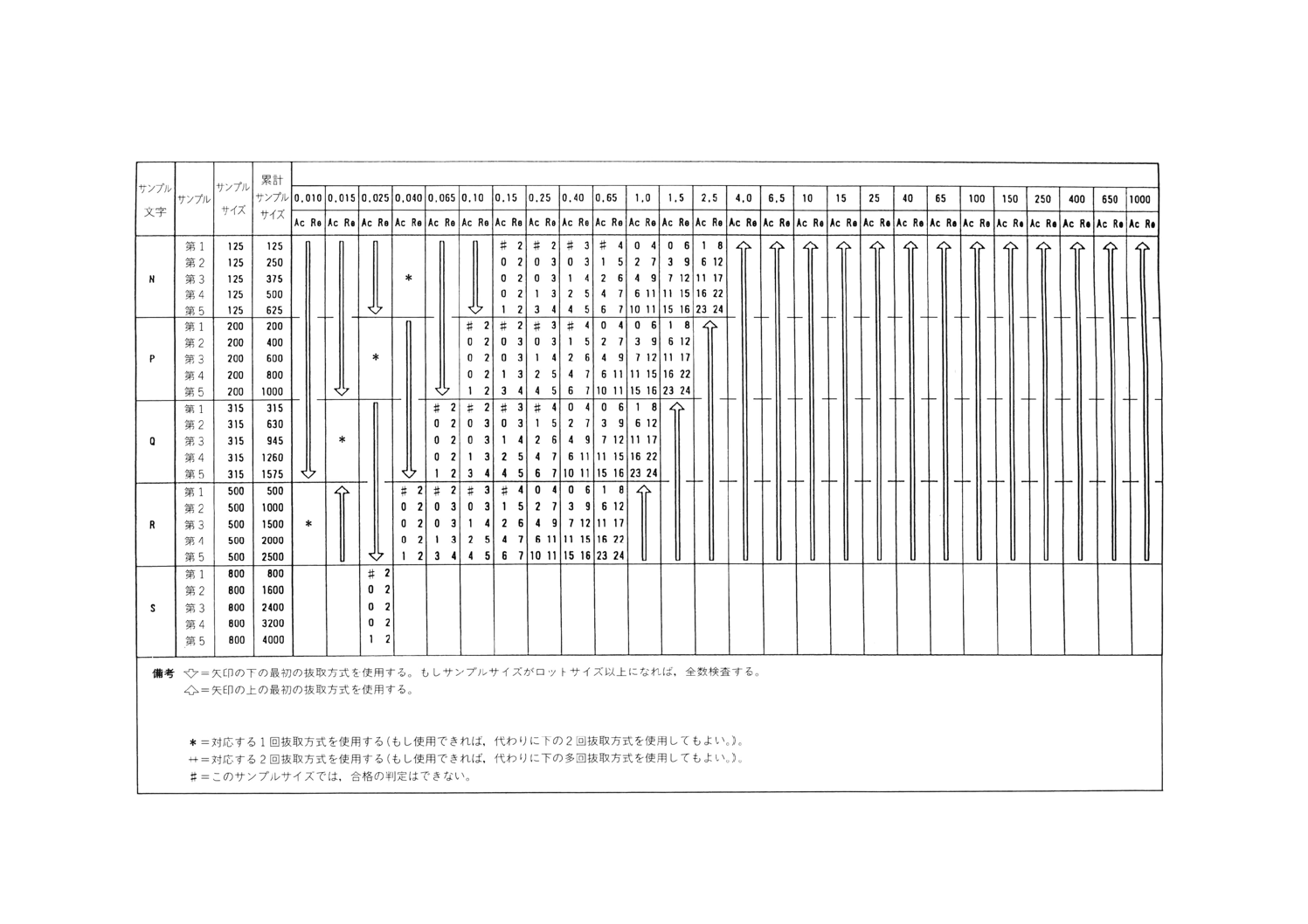

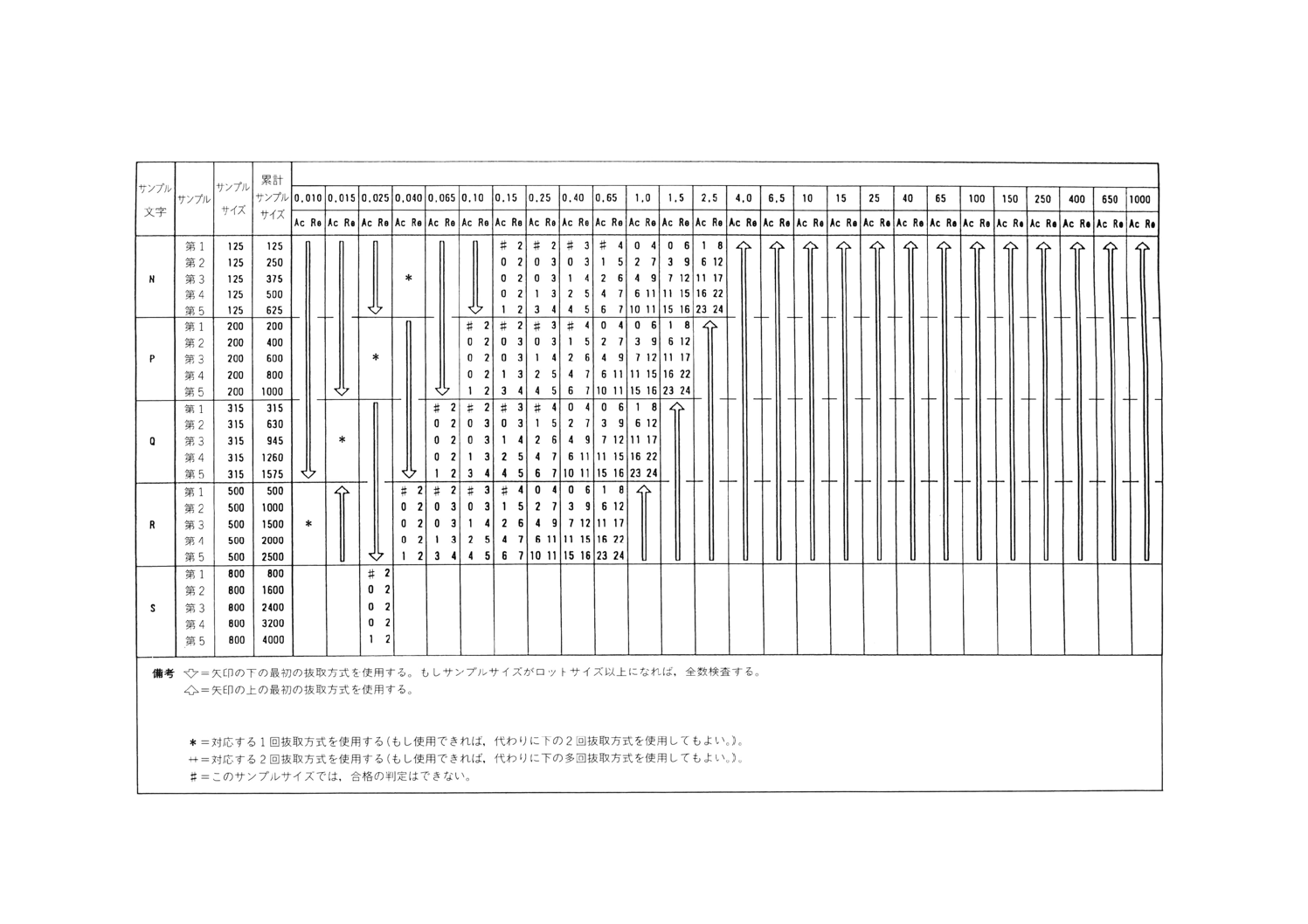

付表 4-B きつい検査の多回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

Ac=合格判定数

Re=不合格判定数

28

Z 9015-1:2006 (ISO 2859-1:1999)

2

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-B きつい検査の多回抜取方式(主抜取表)(続き)

合格品質限界(AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

Ac=合格判定数

Re=不合格判定数

29

Z 9015-1:2006 (ISO 2859-1:1999)

2

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-B きつい検査の多回抜取方式(主抜取表)(続き)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(きつい検査)

Ac=合格判定数

Re=不合格判定数

30

Z 9015-1:2006 (ISO 2859-1:1999)

3

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

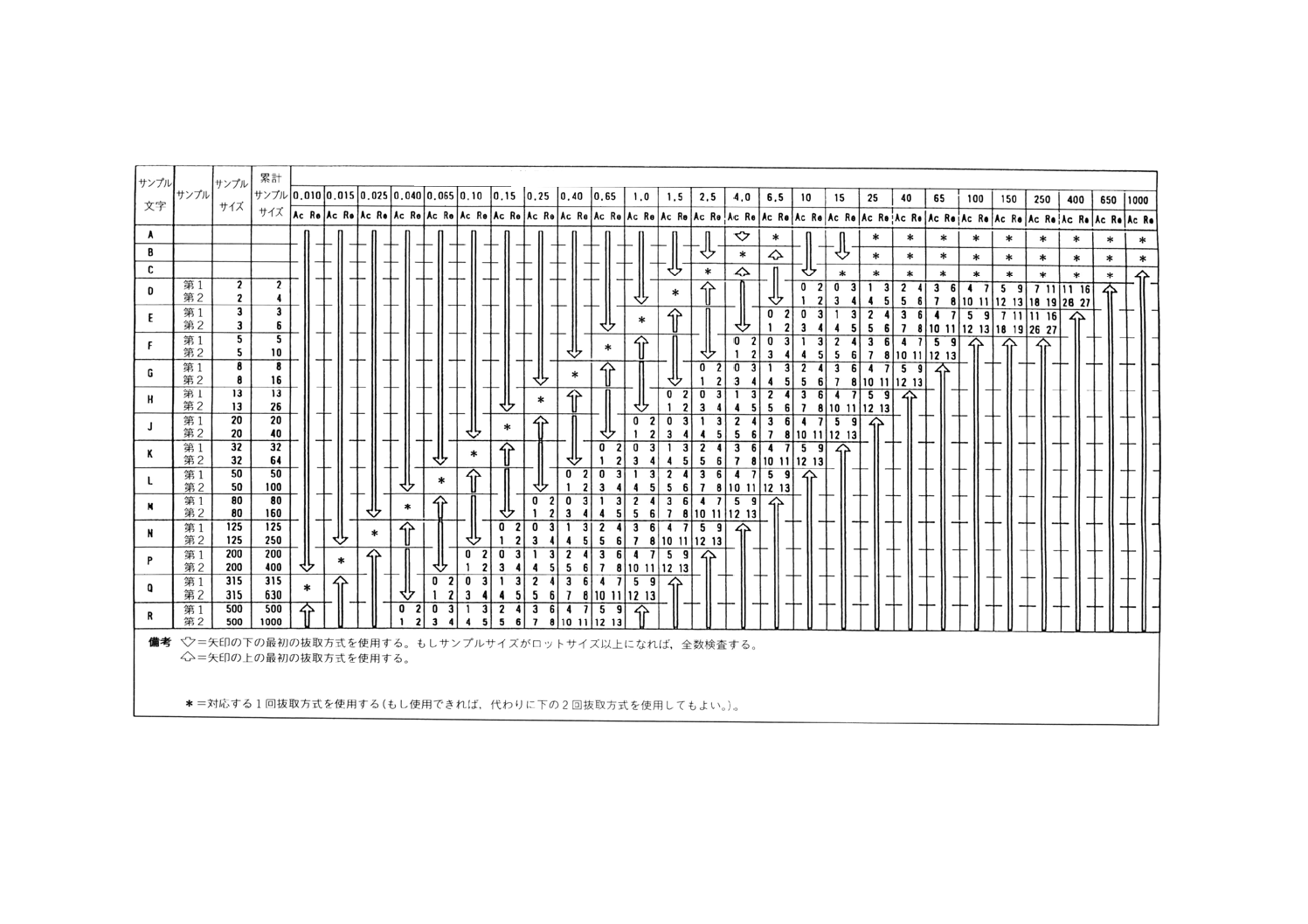

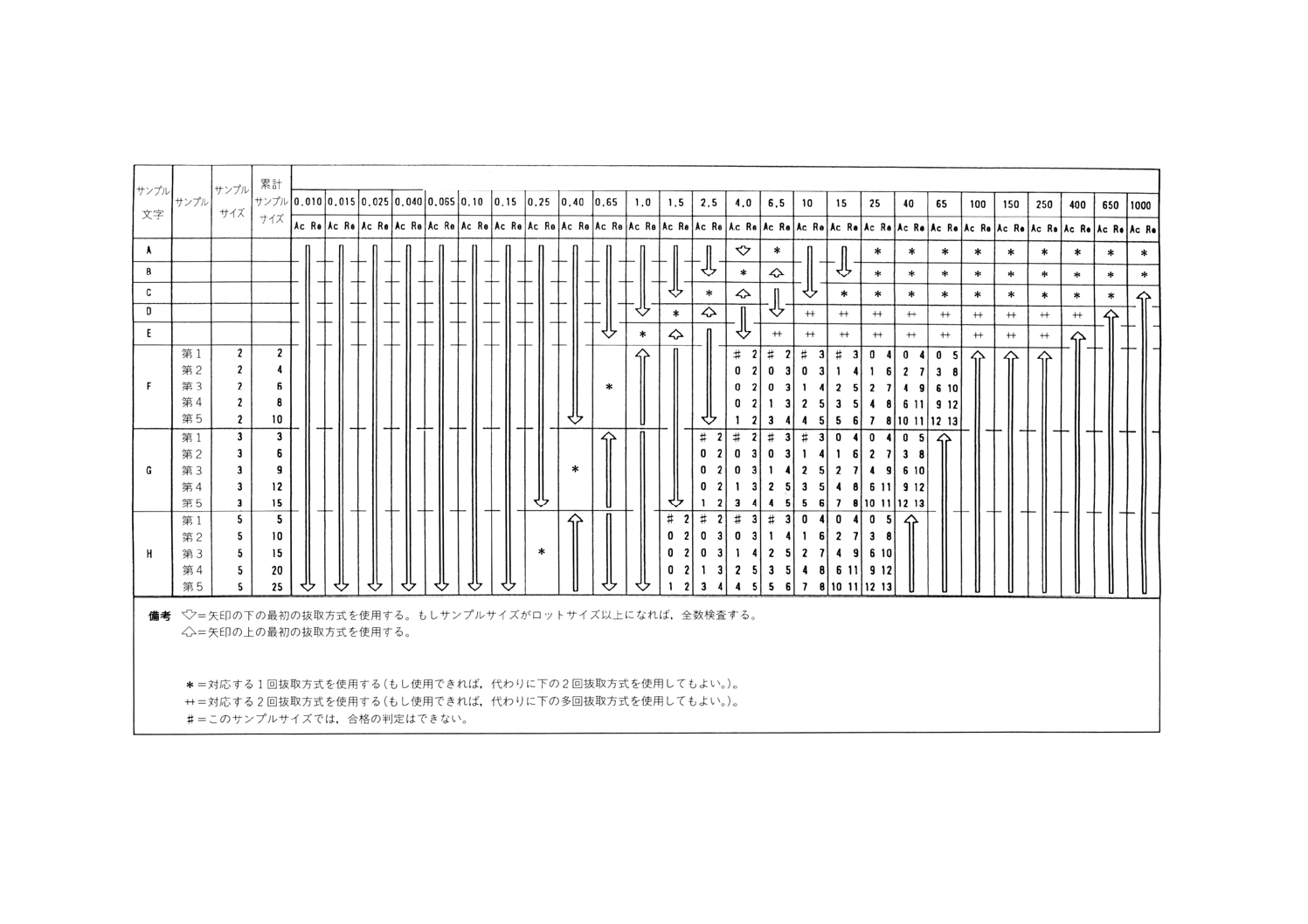

付表 4-C ゆるい検査の多回抜取方式(主抜取表)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

Ac=合格判定数

Re=不合格判定数

31

Z 9015-1:2006 (ISO 2859-1:1999)

3

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-C ゆるい検査の多回抜取方式(主抜取表)(続き)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

Ac=合格判定数

Re=不合格判定数

32

Z 9015-1:2006 (ISO 2859-1:1999)

3

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 4-C ゆるい検査の多回抜取方式(主抜取表)(続き)

合格品質限界 (AQL),単位:パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

Ac=合格判定数

Re=不合格判定数

33

Z 9015-1:2006 (ISO 2859-1:1999)

3

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

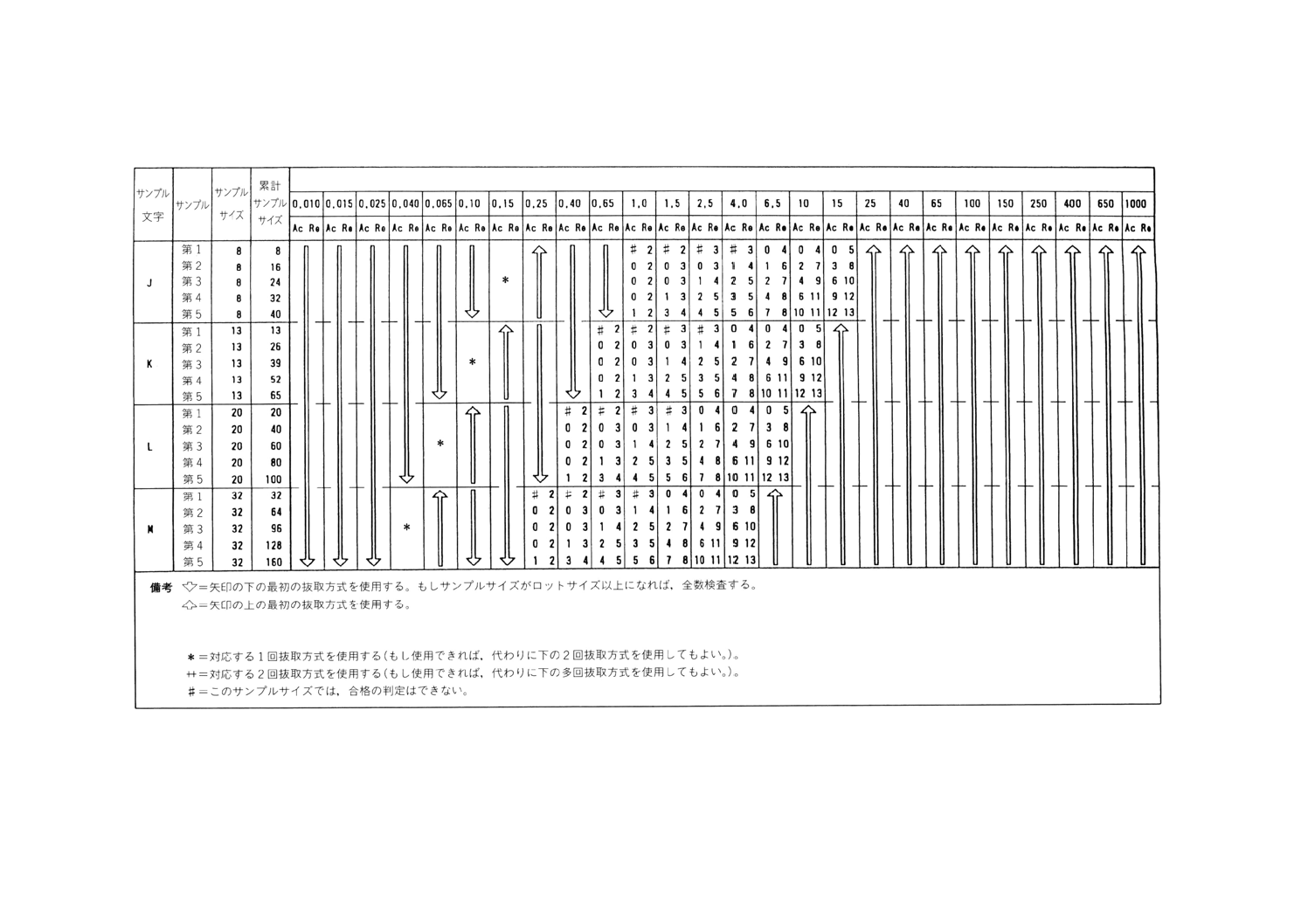

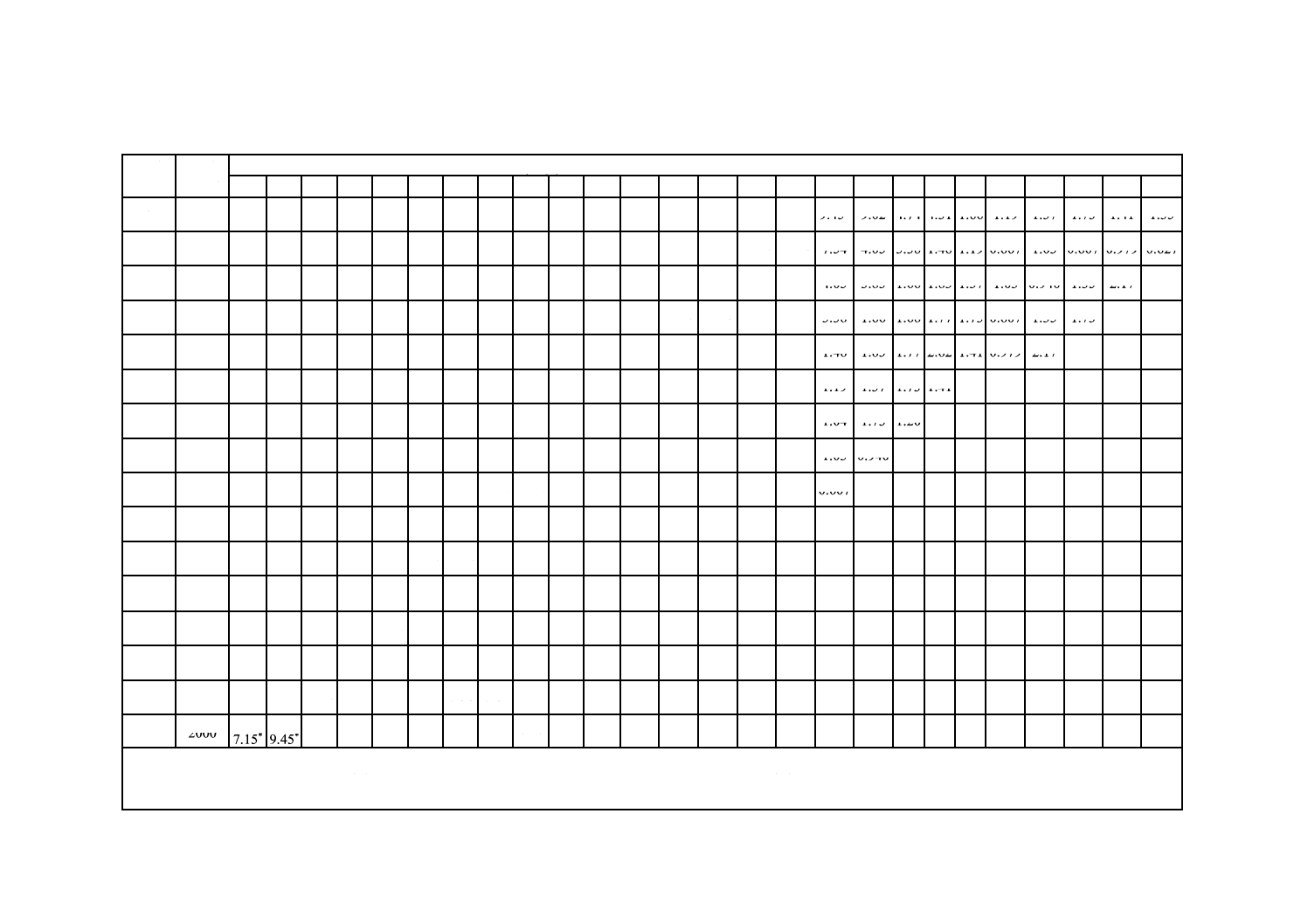

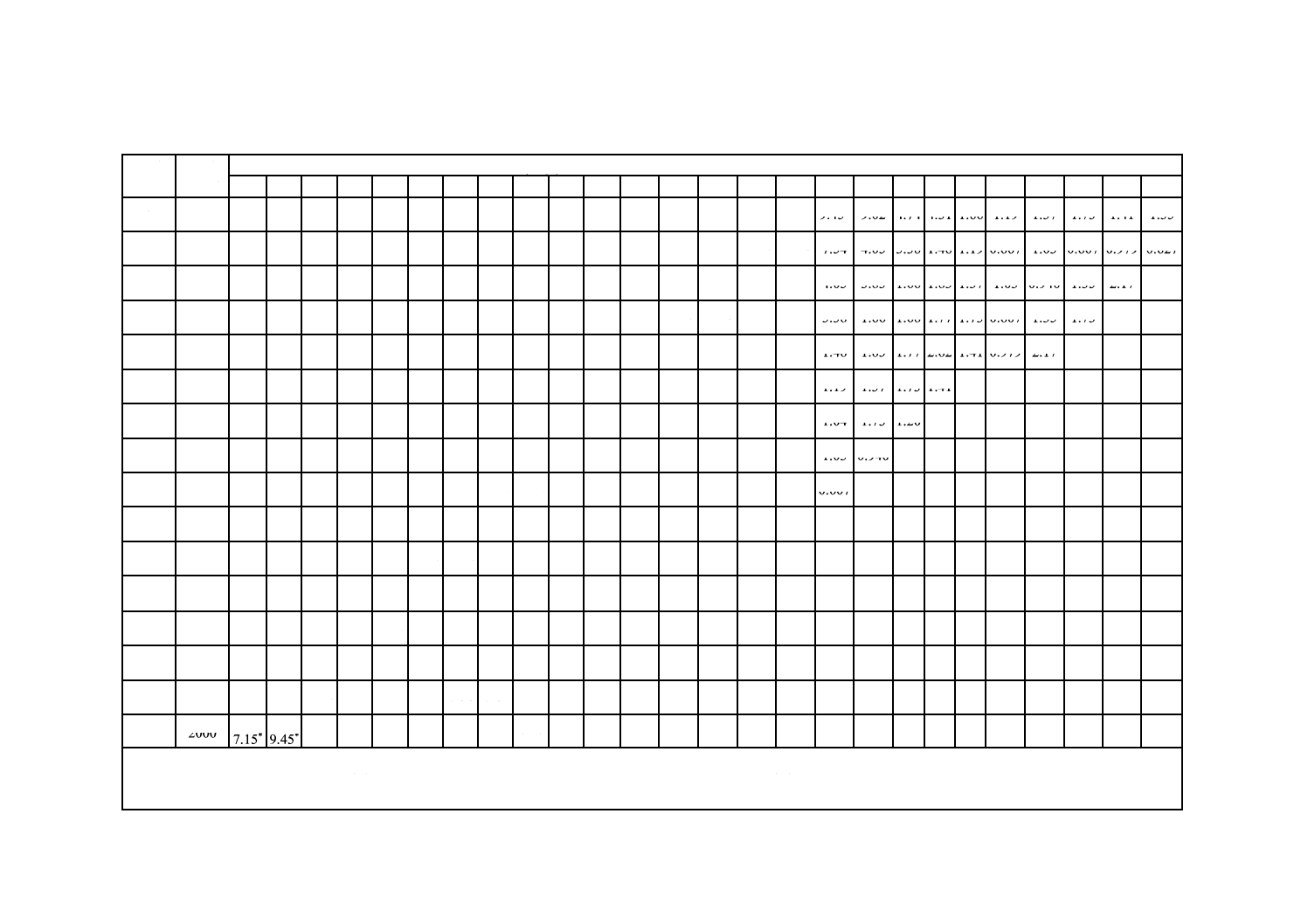

付表 5-A なみ検査に対する生産者危険[ロットの不合格の確率 (%),1回抜取方式に対する値]

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率,100単位当たりの不適合数(なみ検査)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65

1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100

150

250

400

650

1000

A

2

12.2 7.15* 9.45* 9.02 4.74 4.31 1.66 1.19 1.37 1.73 1.41 1.35

12.6 7.19*

B

3

11.3 6.85* 9.45* 7.54 4.05 3.38 1.48 1.19 0.667 1.03 0.607 0.979 0.627

11.5 6.87* 9.39*

C

5

11.8 7.15* 10.8 9.02 4.05 3.83 1.66 1.83 1.37 1.03 0.940 1.35 2.17

11.9 7.17* 10.8 8.15

D

8

11.3 7.15* 10.5* 9.63 4.74 3.38 1.66 1.68 1.77 1.73 0.607 1.35 1.73

11.4 7.16* 10.5* 9.10 3.81

E

13

12.2 6.85* 10.8* 9.63 5.41 4.31 1.48 1.83 1.77 2.62 1.41 0.979 2.17

12.2 6.86* 10.8* 9.32 4.80 3.42

F

20

12.2 7.15* 9.45* 9.02 4.74 4.31 1.66 1.19 1.37 1.73 1.41

12.2 7.16* 9.45* 8.82 4.39 3.74 1.13

G

32

12.0 7.63* 10.5* 8.42 4.74 4.11 1.96 1.68 1.04 1.73 1.20

12.0 7.64* 10.5* 8.30 4.52 3.77 1.58 1.17

H

50

11.8 7.15* 10.8* 9.02 4.05 3.83 1.66 1.83 1.37 1.03 0.940

11.8 7.15* 10.8* 8.94 3.92 3.62 1.44 1.47 0.935

J

80

11.3 7.15* 10.5* 9.63 4.74 3.38 1.66 1.68 1.77 1.73 0.607

11.3 7.15* 10.5* 9.58 4.66 3.26 1.52 1.47 1.43 1.23

K

125

11.8 6.41* 10.1* 9.02 4.92 3.83 1.25 1.48 1.37 1.95 0.940

11.8 6.41* 10.1* 8.99 4.87 3.74 1.18 1.36 1.19 1.60 0.626

L

200

12.2 7.15* 9.45* 9.02 4.74 4.31 1.66 1.19 1.37 1.73 1.41

12.2 7.15* 9.45* 9.00 4.71 4.25 1.60 1.13 1.26 1.52 1.13

M

315

11.8 7.44* 10.2* 8.20 4.56 3.92 1.83 1.55 0.936 1.52 1.02

11.8 7.44* 10.2* 8.19 4.54 3.89 1.80 1.50 0.882 1.41 0.883

N

500

11.8 7.15* 10.8* 9.02 4.05 3.83 1.66 1.83 1.37 1.03 0.940

11.8 7.15* 10.8* 9.01 4.04 3.81 1.63 1.79 1.32 0.971 0.857

P

800

11.3 7.15* 10.5* 9.63 4.74 3.38 1.66 1.68 1.77 1.73 0.607

11.3 7.15* 10.5* 9.63 4.73 3.37 1.64 1.66 1.74 1.68 0.570

Q

1250

11.8 6.41* 10.1* 9.02 4.92 3.83 1.25 1.48 1.37 1.95 0.940

11.8 6.41* 10.1* 9.02 4.92 3.82 1.24 1.47 1.35 1.91 0.907

R

2000 7.15*

7.15* 9.45*

9.45* 9.02

9.02

4.74

4.74

4.31

4.30

1.66

1.65

1.19

1.18

1.37

1.36

1.73

1.71

1.41

1.38

備考1. 生産者危検は,AQLの品質のロットに対する不合格の確率である。

2. 上段は100単位当たりの不適合数検査に対する値で,ポアソン分布に基づいている。下段は不適合品パーセント検査に対する値で,2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-A参照)。

34

Z 9015-1:2006 (ISO 2859-1:1999)

3

4

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

4

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

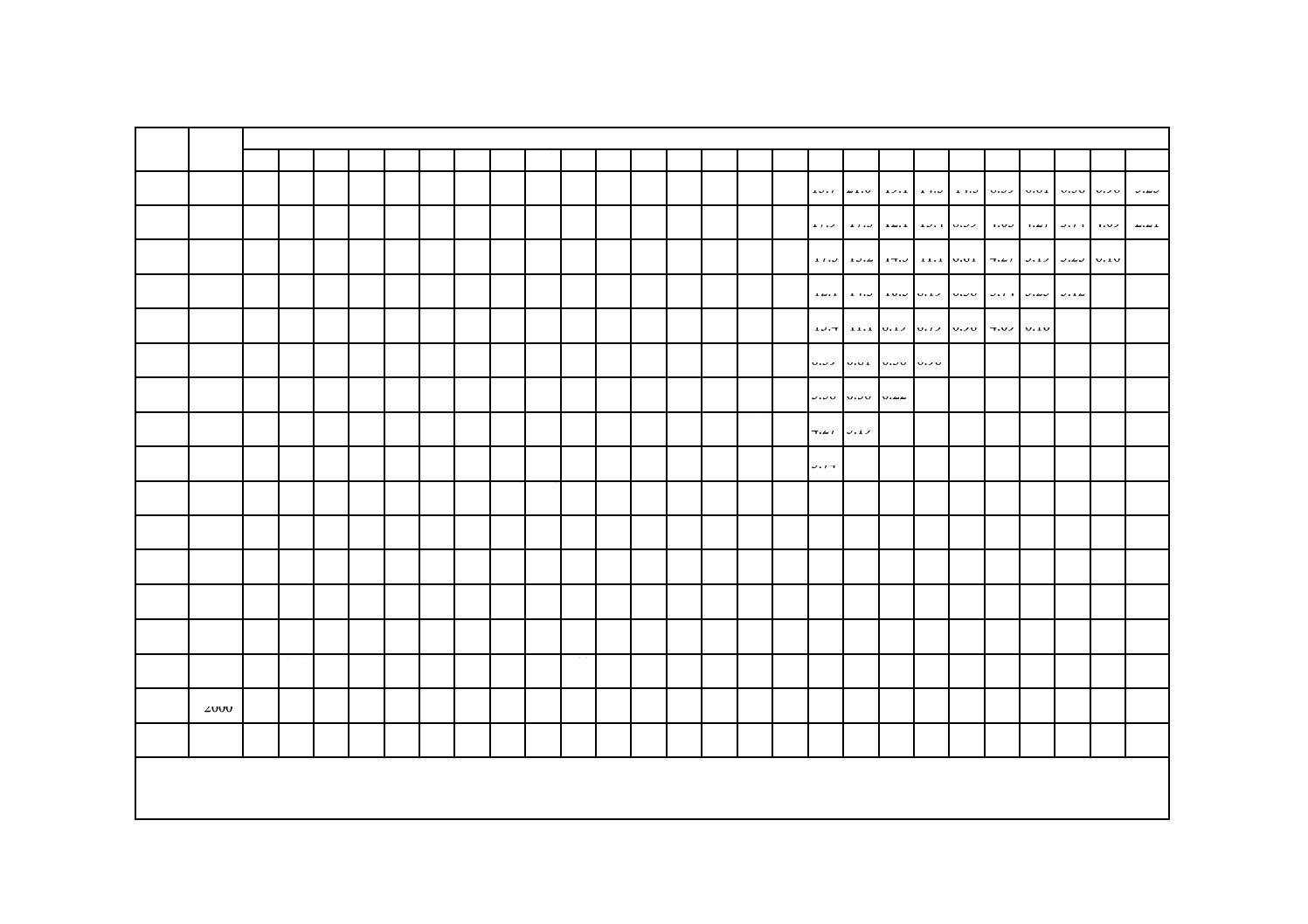

付表 5-B きつい検査に対する生産者危険[ロットの不合格の確率 (%),1回抜取方式に対する値]

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率,100単位当たりの不適合数(きつい検査)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65

1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100

150

250

400

650

1000

A

2

18.1 13.7* 21.0* 19.1 14.3 14.3 8.39 6.81 6.38 6.98 5.25

19.0

B

3

17.7 13.7* 17.9* 17.3 12.1 13.4 8.39 4.03 4.27 3.74 4.09 2.21

18.3 14.2*

C

5

18.1 15.5* 21.0* 17.3 13.2 14.3 11.1 6.81 4.27 5.19 5.25 6.16

18.5 15.9* 21.6*

D

8

18.1 15.1* 22.2* 19.1 12.1 14.3 10.5 8.19 6.38 3.74 5.25 5.12

18.3 15.3* 22.6* 18.7

E

13

17.7 15.5* 22.2* 20.7 14.3 13.4 11.1 8.19 8.79 6.98 4.09 6.16

17.8 15.6* 22.4* 20.5 13.4

F

20

18.1 13.7* 21.0* 19.1 14.3 14.3 8.39 6.81 6.38 6.98

18.2 13.8* 21.1* 19.0 13.7 13.3

G

32

18.8 15.1* 19.7* 19.1 13.8 15.8 10.5 5.58 6.38 6.22

18.8 15.2* 19.8* 19.0 13.5 15.2 9.44

H

50

18.1 15.5* 21.0* 17.3 13.2 14.3 11.1 6.81 4.27 5.19

18.2 15.5* 21.0* 17.3 12.9 13.9 10.4 5.79

J

80

18.1 15.1* 22.2* 19.1 12.1 14.3 10.5 8.19 6.38 3.74

18.1 15.2* 22.2* 19.1 11.9 14.1 10.1 7.51 5.38

K

125

17.1 14.6* 21.0* 19.6 13.2 12.1 9.70 6.81 7.00 5.19

17.1 14.6* 21.0* 19.5 13.1 12.0 9.44 6.41 6.34 4.28

L

200

18.1 13.7* 21.0* 19.1 14.3 14.3 8.39 6.81 6.38 6.98

18.1 13.7* 21.0* 19.1 14.2 14.2 8.24 6.56 5.99 6.32

M

315

18.5 14.8* 19.3* 18.7 13.4 15.2 9.98 5.16 5.80 5.52

18.5 14.8* 19.3* 18.7 13.3 15.1 9.88 5.03 5.56 5.15

N

500

18.1 15.5* 21.0* 17.3 13.2 14.3 11.1 6.81 4.27 5.19

18.1 15.5* 21.0* 17.3 13.1 14.3 11.1 6.71 4.14 4.96

P

800

18.1 15.1* 22.2* 19.1 12.1 14.3 10.5 8.19 6.38 3.74

18.1 15.1* 22.2* 19.1 12.0 14.3 10.5 8.13 6.28 3.63

Q

1250

17.1 14.6* 21.0* 19.6 13.2 12.1 9.70 6.81 7.00 5.19

17.1 14.6* 21.0* 19.6 13.1 12.1 9.68 6.77 6.94 5.10

R

2000 18.1 13.7* 21.0* 19.1 14.3 14.3 8.39 6.81 6.38 6.98

18.1 13.7* 21.0* 19.1 14.3 14.3 8.38 6.78 6.34 6.92

S

3150

18.7

18.7

備考1. 生産者危検は,AQLの品質のロットに対する不合格の確率である。

2. 上段は100単位当たりの不適合数検査に対する値で,ポアソン分布に基づいている。下段は不適合品パーセント検査に対する値で,2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-B参照)。

35

Z 9015-1:2006 (ISO 2859-1:1999)

3

5

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

5

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 5-C ゆるい検査に対する生産者危険[ロットの不合格の確率 (%),1回抜取方式に対する値]

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率,100単位当たりの不適合数(ゆるい検査)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65

1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100

150

250

400

650 1000

A

2

12.2 7.15* 9.45* 9.02

4.74 4.31 1.66 1.19 1.37 1.73 1.41 1.35

12.6 7.19*

B

2

7.69 5.40* 7.15* 9.45* 9.02

4.74 4.31 1.66 1.19 1.37 1.73 1.41 1.35

7.84 5.48* 7.19*

C

2

4.88

2.33* 3.39* 4.72* 3.69

1.44 0.908 1.07 0.453 0.380 1.37 1.73 1.41

4.94

2.30* 3.29* 4.42*

D

3

4.40

2.07* 2.94* 4.51* 3.69

1.09 0.729 0.775 0.396 0.38 0.667 1.03 0.607

4.43

2.05* 2.87* 4.33* 2.80

E

5

4.88 2.07* 3.16* 4.72* 4.27 1.44

0.729 0.912 0.453 0.629 1.37 1.03 0.940

4.90 2.06* 3.12* 4.61* 3.70 0.856

F

8

5.07 2.33* 2.94* 4.72* 4.15 1.59 0.908 0.775 0.453 0.571 1.77

5.08 2.32* 2.91* 4.65* 3.81 1.20 0.502

G

13

5.07 2.56* 3.30* 4.51* 4.27 1.59 1.09 1.07

0.396 0.629 1.77

5.08 2.56* 3.29* 4.47* 4.06 1.35 0.793 0.646

H

20

4.88 2.33* 3.39* 4.72* 3.69

1.44 0.908 1.07 0.453 0.380 1.37

4.88 2.32* 3.38* 4.71* 3.57

1.30 0.741 0.788 0.239

J

32

4.69 2.33* 3.30* 5.06* 4.15 1.29 0.908 1.00 0.558 0.571 1.04

4.69 2.32* 3.29* 5.04* 4.12 1.21 0.803 0.836 0.389 0.330

K

50

4.88 2.07* 3.16* 4.72* 4.27 1.44 0.729 0.912 0.453 0.629 1.37

4.88 2.07* 3.16* 4.71* 4.21 1.42 0.674 0.813 0.361 0.454 1.19

L

80

5.07 2.33* 2.94* 4.72* 4.15 1.59 0.908 0.775 0.453 0.571 1.77

5.07 2.33* 2.93* 4.71* 4.12 1.56 0.866 0.720 0.395 0.468 1.43

M

125

4.88 2.39* 3.16* 4.21* 3.98 1.44 0.957 0.912 0.321 0.493 1.37

4.88 2.39* 3.16* 4.21* 3.96 1.42 0.929 0.873 0.293 0.434 1.19

N

200

4.88 2.33* 3.39* 4.72* 3.69 1.44 0.908 1.07 0.453 0.380 1.37

4.88 2.33* 3.39* 4.72* 3.68 1.42 0.891 1.04 0.430 0.350 1.26

P

315

4.62 2.26* 3.20* 4.92* 4.03

1.24 0.861 0.942 0.513 0.518 0.936

4.62 2.26* 3.20* 4.92* 4.02

1.23 0.851 0.926 0.496 0.493 0.882

Q

500

4.88 2.07* 3.16* 4.72* 4.27 1.44 0.729 0.912 0.453 0.629 1.37

4.88 2.07* 3.16* 4.72* 4.26 1.43 0.724 0.902 0.444 0.611 1.32

R

800

2.33* 2.94* 4.72* 4.15 1.59 0.908 0.775 0.453 0.571 1.77

2.33* 2.94* 4.72* 4.15 1.59 0.904 0.769 0.447 0.561 1.74

備考1. 生産者危検は,AQLの品質のロットに対する不合格の確率である。

2. 上段は100単位当たりの不適合数検査に対する値で,ポアソン分布に基づいている。下段は不適合品パーセント検査に対する値で,2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-C参照)。

36

Z 9015-1:2006 (ISO 2859-1:1999)

3

6

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

6

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

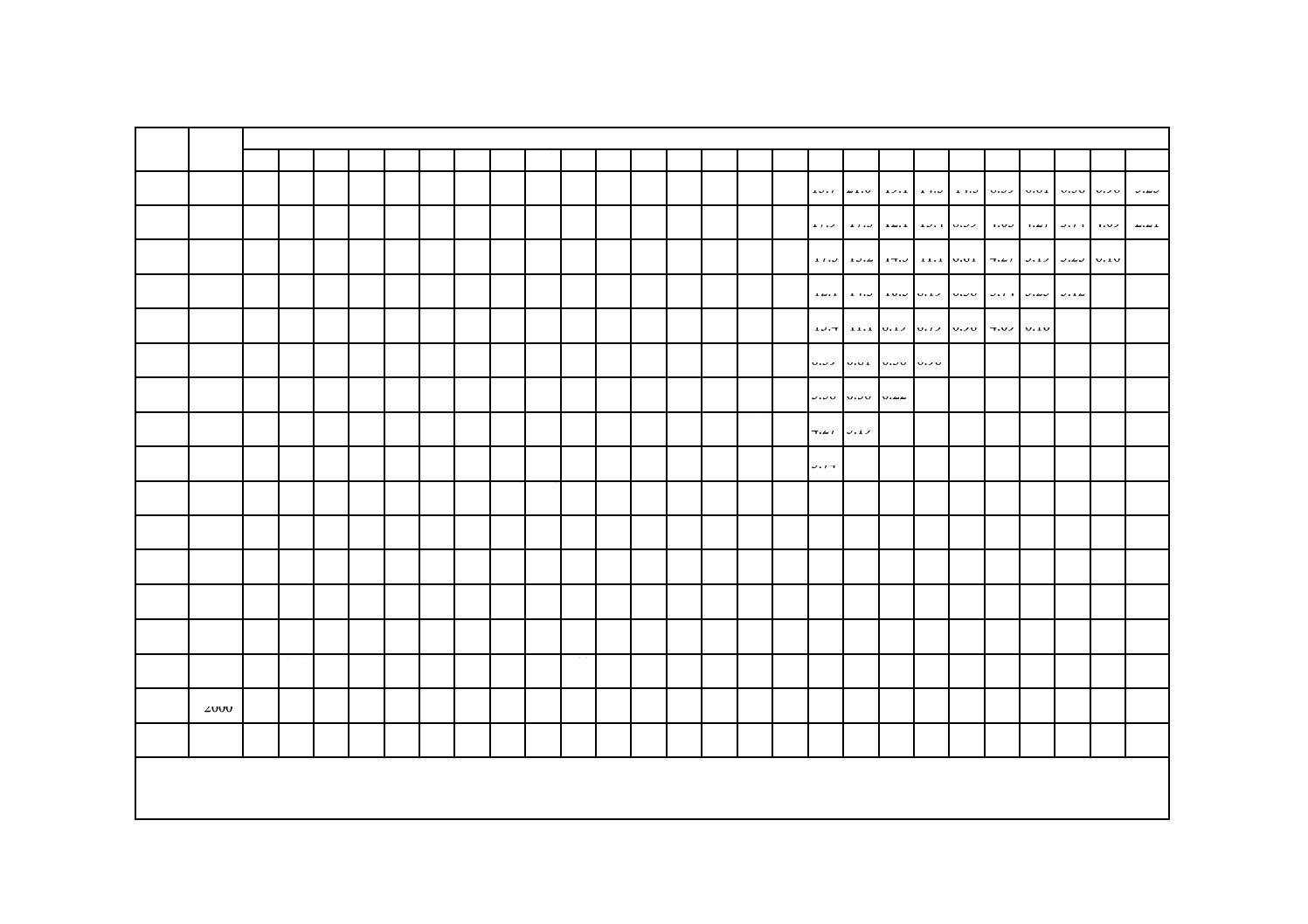

付表 6-A なみ検査に対する消費者危険品質(パーセント不適合品率に対する1回抜取方式)

単位 パーセント不適合品率

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率

0.010 0.015 0.025 0.040 0.065

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

A

2

68.4

69.0*

B

3

53.6

54.1* 57.6*

C

5

36.9

37.3*

39.8*

58.4

D

8

25.0

25.2*

27.0*

40.6

53.8

E

13

16.2

16.4*

17.5*

26.8

36.0

44.4

F

20

10.9

11.0*

11.7*

18.1

24.5

30.4

41.5

G

32

6.94

7.01*

7.50* 11.6

15.8

19.7

27.1

34.0

H

50

4.50

4.54*

4.87*

7.56

10.3

12.9

17.8

22.4

29.1

J

80

2.84

2.86*

3.07*

4.78

6.52

8.16

11.3

14.3

18.6

24.2

K

125

1.83

1.84*

1.97*

3.08

4.20

5.27

7.29

9.24

12.1

15.7

21.9

L

200

1.14

1.16*

1.24*

1.93

2.64

3.31

4.59

5.82

7.60

9.91

13.8

M

315

0.728 0.735* 0.788* 1.23

1.68

2.11

2.92

3.71

4.85

6.33

8.84

N

500

0.459 0.464* 0.497* 0.776

1.06

1.33

1.85

2.34

3.06

4.00

5.60

P

800

0.287 0.290* 0.311* 0.485 0.664 0.833

1.16

1.47

1.92

2.51

3.51

Q

1250

0.184 0.186* 0.199* 0.311 0.425 0.534 0.741

0.94

1.23

1.61

2.25

R

2000

0.116* 0.124* 0.194 0.266 0.334 0.463 0.588 0.769

1.00

1.41

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値は2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-A参照)。

37

Z 9015-1:2006 (ISO 2859-1:1999)

3

7

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

7

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 6-B きつい検査に対する消費者危険品質(パーセント不適合品率に対する1回抜取方式)

単位 パーセント不適合品率

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率

0.010 0.015 0.025 0.040 0.065

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

A

2

68.4

B

3

53.6

54.1*

C

5

36.9

37.3*

39.8*

D

8

25.0

25.2*

27.0*

40.6

E

13

16.2

16.4*

17.5*

26.8

36.0

F

20

10.9

11.0*

11.7*

18.1

24.5

30.4

G

32

6.94

7.01* 7.50*

11.6

15.8

19.7

27.1

H

50

4.50

4.54*

4.87* 7.56

10.3

12.9

17.8

24.7

J

80

2.84

2.86*

3.07*

4.78

6.52

8.16

11.3

15.7

21.4

K

125

1.83

1.84*

1.97*

3.08

4.20

5.27

7.29

10.2

13.9

19.3

L

200

1.14

1.16*

1.24*

1.93

2.64

3.31

4.59

6.42

8.76

12.2

M

315

0.728 0.735* 0.788* 1.23

1.68

2.11

2.92

4.09

5.59

7.77

N

500

0.459 0.464* 0.497* 0.776

1.06

1.33

1.85

2.59

3.54

4.92

P

800

0.287 0.290* 0.311* 0.485 0.664

0.833

1.16

1.62

2.21

3.80

Q

1250

0.184 0.186* 0.199* 0.311 0.425 0.534

0.741

1.04

1.42

1.98

R

2000

0.115 0.116* 0.124* 0.194 0.266 0.334 0.463

0.649 0.888

1.24

S

3150

0.123

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値は2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-B参照)。

38

Z 9015-1:2006 (ISO 2859-1:1999)

3

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

8

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 6-C ゆるい検査に対する消費者危険品質(パーセント不適合品率に対する1回抜取方式)

単位 パーセント不適合品率

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率

0.010 0.015 0.025 0.040 0.065

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

A

2

68.4

69.0*

B

2

68.4

68.4*

69.0*

C

2

68.4

68.4*

69.0*

73.4*

D

3

53.6

53.6*

54.1*

57.6*

80.4

E

5

36.9

36.9*

37.3*

39.8*

58.4

75.3

F

8

25.0

25.0*

25.2*

27.0*

40.6

53.8

65.5

G

13

16.2

16.2*

16.4*

17.5*

26.8

36

44.4

52.3

H

20

10.9

10.9*

11.0*

11.7*

18.1

24.5

30.4

36.1

46.7

J

32

6.94

6.94*

7.01*

7.50* 11.6

15.8

19.7

23.4

30.6

37.4

K

50

4.50

4.50*

4.54*

4.87* 7.56

10.3

12.9

15.4

20.1

24.7

29.1

L

80

2.84

2.84*

2.86*

3.07*

4.78

6.52

8.16

9.74

12.8

15.7

18.6

M

125

1.83

1.83*

1.84*

1.97*

3.08

4.20

5.27

6.29

8.27

10.2

12.1

N

200

1.14

1.14*

1.16*

1.24*

1.93

2.64

3.31

3.96

5.21

6.42

7.6

P

315

0.728 0.728* 0.735* 0.788* 1.23

1.68

2.11

2.52

3.32

4.09

4.85

Q

500 0.459 0.460* 0.464* 0.497* 0.776 1.06

1.33

1.59

2.10

2.59

3.06

R

800 0.287* 0.290* 0.311* 0.485 0.664 0.833 0.997

1.31

1.62

1.92

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値は2項分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-C参照)。

39

Z 9015-1:2006 (ISO 2859-1:1999)

3

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

3

9

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 7-A なみ検査に対する消費者危険品質(100単位当たりの不適合数に対する1回抜取方式)

単位 100単位当たりの不適合数

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),100単位当たりの不適合数

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100 150 250 400 650 1000

A

2

115

116*

125* 194

266

334

464

589

770 1 006 1 409 1 916

B

3

76.8

77.5* 83.0* 130 177

223

309

392

514

671

939 1 277 1 793

C

5

46.1 46.5*

49.8* 77.8

106 134

185

235

308

403

564

766 1 076

D

8

28.8 29.1* 31.1*

48.6 66.5 83.5 116

147

193

252

352

479

672

E

13

17.7 17.9* 19.2* 29.9

40.9 51.4 71.3 90.5 119

155

217

295

414

F

20

11.5 11.6* 12.5* 19.4 26.6

33.4 46.4 58.9 77.0 101

141

G

32

7.20 7.26* 7.78* 12.2 16.6 20.9

29.0 36.8 48.1 62.9 88.1

H

50

4.61

4.65* 4.98* 7.78 10.6 13.4 18.5

23.5 30.8 40.3 56.4

J

80

2.88 2.91* 3.11* 4.86

6.65 8.35 11.6 14.7

19.3 25.2 35.2

K

125

1.84

1.86* 1.99* 3.11 4.26

5.34 7.42 9.42 12.3

16.1 22.5

L

200

1.15 1.16* 1.25* 1.94

2.66 3.34

4.64 5.89 7.70 10.1

14.1

M

315

0.731 0.738* 0.791* 1.23 1.69

2.12 2.94

3.74 4.89 6.39 8.95

N

500

0.461 0.465* 0.498* 0.778 1.06 1.34

1.85 2.35

3.08 4.03 5.64

P

800

0.288 0.291* 0.311* 0.486 0.665 0.835 1.16

1.47 1.93

2.52 3.52

Q

1250 0.184 0.186* 0.199* 0.311 0.426 0.534 0.742 0.942 1.23 1.61

2.25

R

2000 0.116* 0.125* 0.194 0.266 0.334 0.464 0.589 0.770 1.01 1.41

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値はポアソン分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-A参照)。

40

Z 9015-1:2006 (ISO 2859-1:1999)

4

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

4

0

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 7-B きつい検査に対する消費者危険品質(100単位当たりの不適合数に対する1回抜取方式)

単位 100単位当たりの不適合数

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),100単位当たりの不適合数

0.010 0.015 0.025 0.040 0.065 0.10

0.15 0.25 0.40 0.65 1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100 150 250 400 650 1000

A

2

115 116* 125* 194 266 334 464 650 889 1 238 1 748

B

3

76.8 77.5* 83.0* 130 177 223 309 433 593 825 1 165 1 683

C

5

46.1 46.5* 49.8* 77.8 106 134 185 260 356 495 699 1 010

D

8

28.8 29.1* 31.1* 48.6 66.5 83.5 116 162 222 309 437 631

E

13

17.7 17.9* 19.2* 29.9 40.9 51.4 71.3 100 137 190 269 388

F

20

11.5 11.6* 12.5* 19.4 26.6 33.4 46.4 65.0 88.9 124

G

32

7.20 7.26* 7.78* 12.2 16.6 20.9 29.0 40.6 55.6 77.4

H

50

4.61 4.65* 4.98* 7.78 10.6 13.4 18.5 26.0 35.6 49.5

J

80

2.88 2.91* 3.11* 4.86 6.65 8.35 11.6 16.2 22.2 30.9

K

125

1.84 1.86* 1.99* 3.11 4.26 5.34 7.42 10.4 14.2 19.8

L

200

1.15

1.16* 1.25* 1.94 2.66 3.34 4.64 6.50 8.89 12.4

M

315

0.731 0.738* 0.791* 1.23 1.69 2.12 2.94 4.13 5.64 7.86

N

500

0.461 0.465* 0.498* 0.778 1.06 1.34 1.85 2.60 3.56 4.95

P

800

0.288 0.291* 0.311* 0.486 0.665 0.835 1.16 1.62 2.22 3.09

Q

1250

0.184 0.186* 0.199* 0.311 0.426 0.534 0.742 1.04 1.42 1.98

R

2000 0.115 0.116* 0.125* 0.194 0.266 0.334 0.464 0.650 0.889 1.24

S

3150

0.123

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値はポアソン分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-B参照)。

41

Z 9015-1:2006 (ISO 2859-1:1999)

4

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

4

1

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 7-Cゆるい検査に対する消費者危険品質(パーセント不適合品率に対する1回抜取方式)

単位 パーセント不適合品率

サンプル

文字

サンプ

ルサイ

ズ

合格品質限界 (AQL),100単位当たりの不適合数

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65

1.0

1.5

2.5

4.0

6.5

10

15

25

40

65

100

150

250

400

650 1000

A

2

115

116* 125*

194

266

334

464

589

770 1 006 1 409 1 916

B

2

115

115* 116* 125*

194

266

334

464

589

770 1 006 1 409 1 916

C

2

115

115* 116* 125*

194

266

334

400

527

650

770 1 006 1 409

D

3

76.8 76.8* 77.5* 83.0* 130

177

223

266

351

433

514

671

939

E

5

46.1 46.1* 46.5* 49.8* 77.8

106

134

160

211

260

308

403

564

F

8

28.8 28.8* 29.1* 31.1* 48.6 66.5

83.5 99.9

132

162

193

G

13

17.7 17.7* 17.9* 19.2* 29.9 40.9 51.4

61.5 81.0

100

119

H

20

11.5 11.5* 11.6* 12.5* 19.4 26.6 33.4 40.0

52.7 65.0 77.0

J

32

7.20 7.20* 7.26* 7.78* 12.2 16.6 20.9 25.0 32.9

40.6 48.1

K

50

4.61 4.61* 4.65* 4.98* 7.78 10.6 13.4 16.0 21.1 26.0

30.8

L

80

2.88 2.88* 2.91* 3.11* 4.86 6.65 8.35 9.99 13.2 16.2 19.3

M

125

1.84 1.84* 1.86* 1.99* 3.11 4.26 5.34 6.39 8.43 10.4 12.3

N

200

1.15

1.15* 1.16* 1.25* 1.94 2.66 3.34 4.00 5.27 6.50 7.70

P

315

0.731 0.731* 0.738* 0.791* 1.23 1.69 2.12 2.54 3.34 4.13 4.89

Q

500 0.461 0.461* 0.465* 0.498* 0.778 1.06 1.34 1.60 2.11 2.60 3.08

R

800 0.288* 0.291* 0.311* 0.486 0.665 0.835 0.999 1.32 1.62 1.93

備考1. 消費者危険品質は,合格の確率が10 %になる品質水準である。

2. すべての値はポアソン分布に基づいている。

3. 肩字*は,オプションの分数表示合格判定数の抜取方式に対する値を示す(付表11-C参照)。

42

Z 9015-1:2006 (ISO 2859-1:1999)

4

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

4

2

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

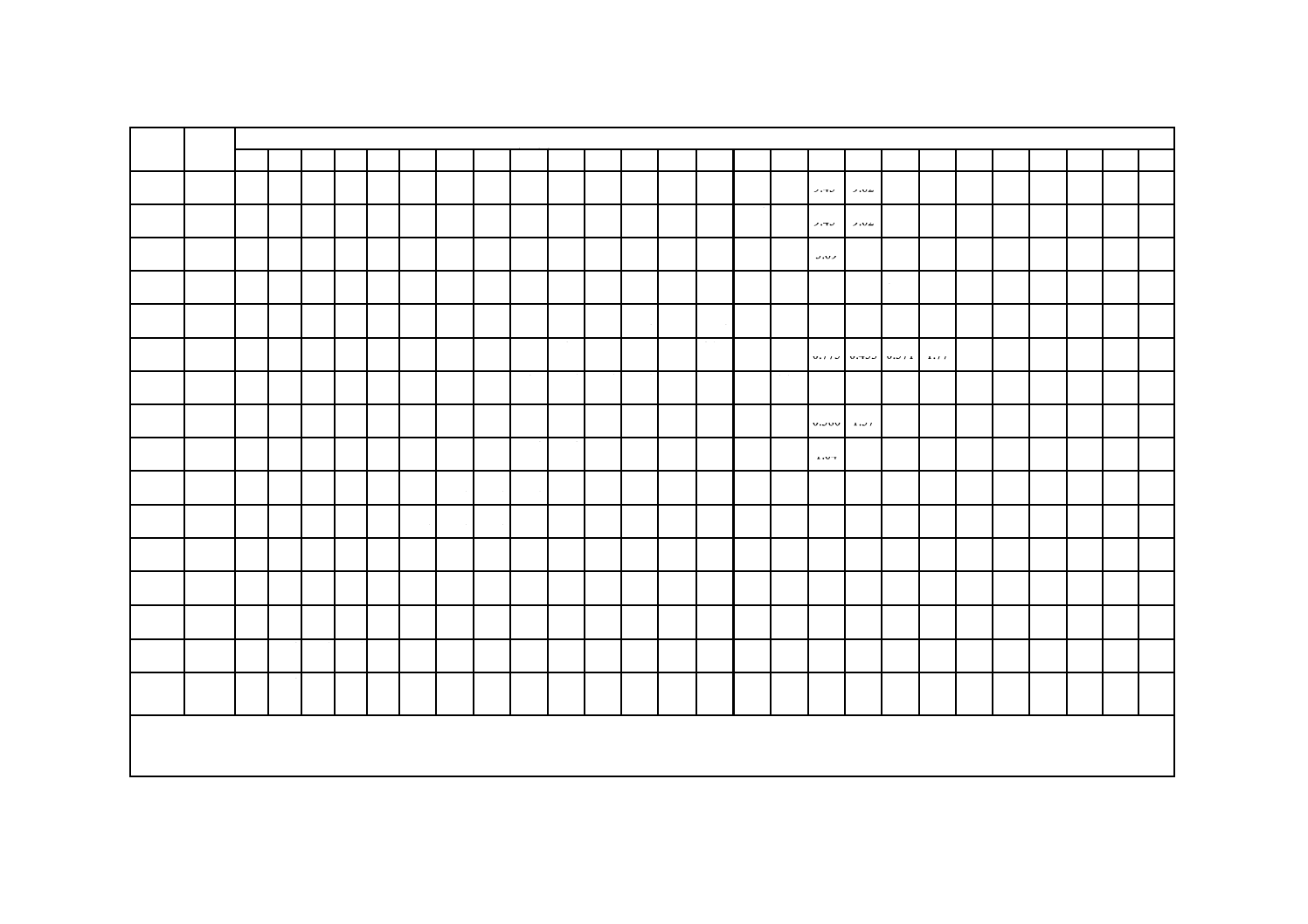

付表 8-A なみ検査における平均出検品質限界(1回抜取方式)

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率,100単位当たりの不適合数(なみ検査)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0

1.5 2.5

4.0 6.5

10

15

25

40

65

100 150 250 400 650 1000

A

2

18.4

42.0 68.6 97.1 158 224 316 470 733 1 085

14.8

B

3

12.3

28.0 45.7 64.7 106 149 218 313 489 723 1 102

10.5

C

5

7.36

16.8 27.4 38.8 63.4 89.4 131 188 293 434 661

6.70

16.0

D

8

4.60

10.5 17.1 24.3 39.6 55.9 81.6 117 183 271 413

4.33

10.1 17.0

E

13

2.83

2.73

6.46

6.32

10.5

10.5

14.9

15.1 24.4 34.4 50.2 72.3 113 167 254

F

20

1.84

4.20 6.86

9.71 15.8 22.4 32.6 47.0 73.3

1.79

4.14 6.82

9.75 16.2

G

32

1.15

2.62 4.28 6.07

9.90 14.0 20.4 29.4 45.8

1.13

2.60 4.27 6.08 10.0 14.3

H

50

0.736

1.68 2.74 3.88 6.34

8.94 13.1 18.8 29.3

0.728

1.67 2.74 3.89 6.38

9.06 13.3

J

80

0.460

1.05

1.71 2.43 3.96 5.59

8.16 11.7 18.3

0.457

1.05

1.71 2.43 3.98 5.63

8.27 12.0

K

125

0.294

0.672 1.10

1.55 2.53 3.58 5.22

7.52 11.7

0.293

0.670 1.10

1.55 2.54 3.60 5.26

7.61 11.9

L

200

0.184

0.420 0.686 0.971 1.58 2.24 3.26 4.70

7.33

0.183

0.419 0.685 0.971 1.59 2.24 3.28 4.73

7.41

M

315

0.117

0.267 0.435 0.617 1.01

1.42 2.07 2.98 4.65

0.117

0.266 0.435 0.617 1.01

1.42 2.08 3.00 4.69

N

500

0.073 6

0.168 0.274 0.388 0.634 0.894 1.31 1.88 2.93

0.073 5

0.168 0.274 0.388 0.634 0.895 1.31 1.89 2.94

P

800

0.046 0

0.105 0.171 0.243 0.396 0.559 0.816 1.17 1.83

0.046 0

0.105 0.171 0.243 0.396 0.559 0.817 1.18 1.84

Q

1 250 0.029 4

0.067 2 0.110 0.155 0.253 0.358 0.522 0.752 1.17

0.029 4

0.067 2 0.110 0.155 0.254 0.358 0.523 0.753 1.17

R

2 000

0.042 0 0.068 6 0.097 1 0.158 0.224 0.326 0.470 0.733

0.042 0 0.068 6 0.097 1 0.158 0.224 0.327 0.470 0.734

備考 上段は100単位当たりの不適合数に対する値で,ポアソン分布に基づいている。下段は不適合品パーセントに対する値で,2項分布に基づいている。

43

Z 9015-1:2006 (ISO 2859-1:1999)

4

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

4

3

Z

9

0

1

5

-1

:

2

0

0

6

(I

S

O

2

8

5

9

-1

:

1

9

9

9

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 8-B きつい検査における平均出検品質限界(1回抜取方式)

サンプル

文字

サンプル

サイズ

合格品質限界 (AQL),パーセント不適合品率,100単位当たりの不適合数(きつい検査)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25

0.40 0.65 1.0

1.5

2.5 4.0

6.5

10

15 25

40

65 100 150 250 400 650 1000

A

2

18.4

42.0 68.6 97.1 158 257 397 619 966

14.8

B

3

12.3

28.0 45.7 64.7 106 172 265 412 644 1 020

10.5

C

5

7.36

16.8 27.4 38.8 63.4 103 159 247 387 612

6.70

D

8

4.60

10.5 17.1 24.3 39.6 64.3 99.3 155 242 382

4.33

10.1

E

13

2.83

6.46 10.5 14.9 24.4 39.6 61.1 95.2 149 235

2.73

6.32 10.5

F

20

1.84

4.20 6.86 9.71 15.8 25.7 39.7 61.9

1.79

4.14 6.82 9.75

G

32

1.15

2.62 4.28 6.07 9.90 16.1 24.8 38.7

1.13

2.60 4.27 6.08 10.0

H

50

0.735

1.68 2.74 3.88 6.34 10.3 15.9 24.7

0.278

1.67 2.74 3.89 6.38 10.5

J

80

0.460

1.05 1.71 2.43 3.96 6.43 9.93 15.5

0.457

1.05 1.71 2.43 3.98 6.49 10.1

K

125

0.294

0.672 1.10 1.55 2.53 4.12 6.36 9.90

0.293

0.670 1.10 1.55 2.54 4.14 6.42 10.1

L

200

0.184

0.420 0.686 0.971 1.58 2.57 3.97 6.19

0.183

0.419 0.685 0.971 1.59 2.58 4.00 6.25

M

315

0.117