Z 9015-0 : 1999 (ISO 2859-0 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。これによってJIS Z 9015 : 1980は廃止され,この規格に置き換えられる。

今回の制定は,国際規格に整合させるために,ISO 2859-0 : 1995を基礎として用いた。

JIS Z 9015 : 1999は,一般名称を“計数値検査に対する抜取検査手順”として,次の各部によって構成

される。

−第0部:JIS Z 9015抜取検査システム序論

−第1部:ロットごとの検査に対するAQL指標型抜取検査方式

−第2部:孤立ロットの検査に対するLQ指標型抜取検査方式

−第3部:スキップロット抜取検査手順

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 総論 ······························································································································ 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 1

1.3 定義 ···························································································································· 2

2. 合否判定抜取検査の全般的序論 ·························································································· 2

2.1 抜取検査のねらい ·········································································································· 2

2.2 合否判定抜取検査 ·········································································································· 3

2.3 計数値検査及び計量値検査の選択 ······················································································ 4

2.4 ロット検査 ··················································································································· 4

2.5 連続ロット又は孤立ロットの検査 ······················································································ 5

2.6 AQL(合格品質水準) ···································································································· 6

2.7 工程平均 ······················································································································ 7

2.8 LQ(限界品質) ············································································································ 7

2.9 なみ検査及びきつい検査·································································································· 7

2.10 ゆるい検査 ·················································································································· 8

2.11 切替えルール ··············································································································· 8

2.12 AOQ(平均出検品質)及びAOQL(平均出検品質限界) ······················································ 9

2.13 アイテム;製品の単位 ·································································································· 10

2.14 不適合及び不適合品 ····································································································· 11

2.15 致命的不適合 ·············································································································· 14

2.16 検査の打切り ·············································································································· 16

2.17 不合格ロットの処置 ····································································································· 17

2.18 1回抜取検査 ··············································································································· 18

2.19 OC(検査特性)曲線 ···································································································· 18

2.20 2回抜取検査 ··············································································································· 20

2.21 多回抜取検査 ·············································································································· 21

2.22 逐次抜取検査 ·············································································································· 21

2.23 スキップロット抜取検査 ······························································································· 22

2.24 1回,2回,多回及び逐次抜取検査の比較 ········································································· 22

2.25 サンプルの抜取り ········································································································ 26

2.26 抜取(検査)方式,抜取検査スキーム及び抜取検査システム ··············································· 30

2.27 分布の特性(2項分布,ポアソン分布及び超幾何分布) ······················································ 31

3. JIS Z 9015-1抜取検査システム ··························································································· 31

3.1 JIS Z 9015-1の記述 ········································································································ 31

Z 9015-0 : 1999 (ISO 2859-0 : 1995) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2 JIS Z 9015-1使用のための関連規定の準備 ·········································································· 33

3.3 不適合及び不適合品のクラス分け ····················································································· 33

3.4 ロット ························································································································ 37

3.5 検査水準の意味 ············································································································ 39

3.6 検査水準の決め方 ········································································································· 40

3.7 AQLの優先値··············································································································· 43

3.8 AQLの非優先値············································································································ 44

3.9 AQLの決め方··············································································································· 45

3.10 JIS Z 9015-1の付表からの抜取方式の見出し方 ··································································· 47

3.11 なみ検査 ···················································································································· 49

3.12 きつい検査 ················································································································· 54

3.13 切替えルール ·············································································································· 54

3.14 抜取検査の危険率の減少法 ···························································································· 55

3.15 ゆるい検査 ················································································································· 57

3.16 2回及び多回抜取方式 ··································································································· 60

3.17 限界品質及び孤立ロット ······························································································· 62

3.18 サンプルサイズ ··········································································································· 63

3.19 OC曲線 ····················································································································· 63

3.20 AOQLの ···················································································································· 64

3.21 ノモグラフ ················································································································· 65

3.22 所管権限者 ················································································································· 67

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9015-0 : 1999

(ISO 2859-0 : 1995)

計数値検査に対する抜取検査手順−

第0部:JIS Z 9015

抜取検査システム序論

Sampling procedures for inspection by attributes−

Part 0 : Introduction to the JIS Z 9015 attribute sampling system

序文 この規格は,1995年に第1版として発行されたISO 2859-0, Sampling procedures for inspection by

attributes−Part 0 : Introduction to the ISO 2859 attribute sampling systemを基礎として作成した日本工業規格

である。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 総論

1.1

適用範囲

この規格は,合否判定抜取検査に使用する用語について説明し,いろいろな抜取検査スキームや抜取検

査方式について説明し,抜取検査についての実務的助言を与え,また理論的観点からある程度議論する。

2.では,特にJIS Z 9015-1,ISO 2859-2,ISO 2859-3及びISO 8422に与えてある計数値抜取検査のため

の抜取検査手順及び表を引用して,合否判定抜取検査についての全般的な情報を与える。

3.では,2.に与えられた合否判定抜取検査に対する序論を拡張し,JIS Z 9015-1に含まれる序論的内容及

びインストラクションを補足し,JIS Z 9015-1抜取検査システムを構成する抜取検査法の使用を助けるた

めに詳細なコメント及び例を与える。

参考 従来のJIS抜取検査規格体系は,ISO抜取検査規格体系と大幅に異なっている。国際整合性改

善のため,JIS抜取検査規格のうちJIS Z 9002〜JIS Z 9004(規準型抜取検査)及びJIS Z 9009

〜JIS Z 9010(逐次抜取検査)は順次改正を予定している。また,JIS Z 9001(抜取検査通則),

JIS Z 9006(選別型抜取検査),JIS Z 9008(連続生産型抜取検査)及びJIS Z 9011(調整型抜取

検査)は廃止を予定している。この規格の2.は,JIS Z 9001と不整合な部分が多いが,JIS Z 9001

の廃止以前でも不整合な部分に対しては,この規格の内容を優先的に適用する(解説参照)。

1.2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの規格の規定を

構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付記していない

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 9015-1 計数値検査のための抜取検査手順−第1部:ロットごとの検査に対するAQL指標型抜

2

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取検査方式

備考 ISO/DIS 2859-1.2 : 1997, Sampling procedures for inspection by attributes−Part 1 : Sampling plans

indexed by acceptable quality level (AQL) for lot-by-lot inspectionが,この規格と一致してい

る。

JIS Z 9015-2 計数値検査に対する抜取検査手順−第2部:孤立ロットの検査に対するLQ指標型抜取

検査方式

備考 ISO 2859-2 : 1985, Sampling procedures for inspection by attributes−Part 2 : Sampling plans

indexed by limiting quality (LQ) for isolated lot inspectionが,この規格と一致している。

JIS Z 9015-3 計数値検査に対する抜取検査手順−第3部:スキップロット抜取検査手順

備考 ISO 2859-3 : 1991, Sampling procedures for inspection by attributes−Part 3 : Skip-lot sampling

proceduresが,この規格と一致している。

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

備考 ISO 3534-1 : 1993, Statistics−Vocabulary and symbols−Part 1 : Probability and general statistical

termsからの引用事項は,この規格の該当事項と同等である。

JIS Z 8101-2 統計−用語と記号−第2部:統計的品質管理

備考 ISO 3534-2 : 1993, Statistics−Vocabulary and symbols−Part 2 : Statistical quality controlからの引

用事項は,この規格の該当事項と同等である。

JIS Z 9009 計数値検査のための逐次抜取方式

備考 ISO 8422 : 1991, Sequential sampling plans for inspection by attributesと1993年に発行された

Technical Corrigendum 1によって修正したものが,この規格と一致している。

JIS Z 9010 計量値検査のための逐次抜取方式(不適合品パーセント,標準偏差既知)

備考 ISO 8423 : 1991, Sequential sampling plans for inspection by variables for percent nonconforming

(known standard deviation) が,この規格と一致している。

ISO 3951 : 1989 Sampling procedures and charts for inspection by variables for percent nonconforming

ISO 8422 : 1991 Sequential sampling plans for inspection by attributes

ISO /TR 8550 : 1994 Guide for the selection of an acceptance sampling system, scheme or plan for inspection

of discrete items in lots

1.3

定義 この規格で用いる主な用語の定義は,JIS Z 9015-1,JIS Z 9015-3,JIS Z 8101-1,JIS Z 8101-2

及びJIS Z 9009による。

2. 合否判定抜取検査の全般的序論

2.1

抜取検査のねらい

合否判定抜取検査の大きなねらいは,相互に合意した水準以上の品質で生産者がロットを提出している

ことを確かめ,合格可能な品質のロットを消費者が受け入れられるようにすることである。

品質水準が消費者にとって合格可能なことを保証するために,これらの抜取検査手順を生産者が使用す

ることもできる。これらのすべての手順において,財政的資源が無制限ではないことを認識する必要があ

る。品物のコストには,生産コストと同様に検査コストをも反映せざるを得ないからである。

品質に対する責任が生産者側にあることを明確にするようにシステムが工夫されていることを確かめる

のに真の努力を払うことが望ましい。検査は,品質に対する責任を生産者から検査員へ転稼するように見

せかけることがある。生産に起因する不具合を検査で後始末し,品物を選別して限界内に納めるようにす

3

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

るために検査があるという考え方をもっていれば,このような転稼はいつでも起こり得る。こういう考え

方は全くの見当違いで,消費者及び生産者に困難な作業,高いコスト及び不満足な品質という結果を招き

がちである。もし生産者が品質を作り込まなかった場合,検査員は品質を作り込む手段をもたないのであ

る。

2.2

合否判定抜取検査 合否判定抜取検査には,品質に対する責任がどこにあるか,すなわち,生産者

にあるということを公正かつ明確に示すというメリットがある。検査員は,もはや物を選別するための人

員とみなされることはない。製品品質が妥当であることは,生産者が確かめる必要がある。そうでなけれ

ば,不合格ロットのために多くの面倒と出費が起こるであろう。抜取検査は,消費者に検査作業の低減,

コストの低下及び良い品質をもたらし得るし,またそうするべきである。

JIS Z 9015-1,JIS Z 9015-2,JIS Z 9015-3及びJIS Z 9009に与えてある抜取検査スキームには,不満足

な製品を合格とする危険率(消費者危険)及び満足な製品を不合格とする危険率(生産者危険)が定量的

に与えてあって,これらの危険率が許容値を超えないように抜取方式を選択できるようになっている。

確率についての数学的理論に基づいているJIS抜取方式の他に,幾つかのやり方がある。

a) 製品,工程,供給者及び消費者の経験に基づく抜取検査(2.2.1参照)

b) 裏付けのない抜取検査,例えば,一定比率の検査又はその場でのランダムチェック(2.2.2参照)

c) 全数検査(2.2.3参照)

d) その他の“抜取検査”法(2.2.4参照)

2.2.1

統計的抜取検査

製品,工程,供給者及び消費者の経験に基づく抜取検査は,統計的に評価することができる。

一つの例として,JIS Z 9015-1に示してある手順は,切替えルールを使用している。もし品質が非常に

良ければ,ゆるい検査に移行することができる。この手順では,もし小さいサンプルサイズを使用すれば,

生産者危険は減少するが消費者危険は増加することになる。もし経験が良ければ,特に工程平均が指定さ

れたAQLより定常的に小さければ,こうしても問題はない。もし最小10ロット以上の工程平均が指定さ

れたAQLよりはるかに小さければ,一部の消費者はスキップロット抜取検査手順に移行するであろう(JIS

Z 9015-3参照)。これは,JIS Z 9015-1に示してあるゆるい検査よりも経済的であり得る。

場合によっては,特に日常的なとき又はアイテムが致命的ではない場合には,一部の消費者は,小さい

サンプルを検査して不適合品が含まれていなければロットを合格とするやり方でも安全だと思うかもしれ

ない。例えば,サンプルサイズが8だとすれば,これはAQL1.5%のなみ検査又はAQL0.65%のゆるい検査

と等価である(JIS Z 9015-1の付表2−A及び付表2−C参照)。

逆に,JIS Z 9015-1では,連続5ロット中2ロットが不合格になった場合,なみ検査は中止してきつい

検査に移行する。いったんきつい検査に移行すると,きつい検査で連続5ロット合格するまではなみ検査

には復帰しない。この要求条件は意図的に厳しくしてあるが,それは不合格となるような品質の証拠が発

見されたからである。そのとき生産者は疑問の利益(疑わしいときは有利に解釈する)の権利を失う。き

つい検査の適用中に,もしきつい検査の初検査での不合格ロットの累計数が5に達したら,修正処置が取

られ,かつ効果的であったという証拠が得られるまで抜取検査は停止する(2.11参照)。

2.2.2

裏付けのない抜取検査

裏付けのない抜取検査は,推奨できない。それは,危険率を計算していないので,危険率が不当に高く

なるかもしれないし,またロットの合格又は不合格に対する正式な根拠がないからである。

2.2.3

全数検査

全数検査が自動試験機で実施されるのでなければ,全数検査は膨大な仕事であり得る。さらに,特に多

4

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

数のアイテムが寸法,外観,性能など限界近くの特性を一つ以上含んでいるとき(許容差及び外観,性能

の許容限界の周辺又は直近にあるとき)には全数検査はうまくいくとは限らない。このような場合には,

手動又は自動の選別は,適合品を不適合品に分類したり,また逆に不適合品を適合品に分類したりしがち

である。さらにまた,手動,目視又は自動の全数試験は不満足な場合がある。実際に,検査のための費用,

時間及び人員が不十分なときには,全数検査は見せかけだけになることさえある。もし検査法が破壊試験

を必要とするときは,全数検査は実行不可能である。

しかしながら,生産者及び消費者の双方にとって全数検査は必要な検査工程の一部であり得ることは理

解しなければならない。この規格をよく読めば明らかになることだが,例えば,致命的不適合の検査のと

きのように,全数検査が必要な場合がある。ある種の不適合が非常に重要ならば,破壊試験でない限り全

アイテムを調べなければならない。破壊試験の場合には,ある程度の危険率は許容しなければならない

(2.15参照)。

2.2.4

その他の“抜取検査”法

いろいろな抜取検査システムがあるが,この規格では国際規格として使用できるものだけを詳細に考察

する。これは他のシステムが重要ではないことを意味するものと考えない方がよい。この規格の主目的は,

JIS Z 9015-1,JIS Z 9015-2,JIS Z 9015-3及びJIS Z 9009の使用者を助けることなのである。

多くの場合には,消費者は正規の抜取検査を実施せず,生産者が生産工程を統計的に管理していてそれ

が出荷品の評価に直結しているという経験とそれを支える証拠に頼っている。

もし特定の条件下で,良い品物を不合格にしたり,悪い品物を合格にしたりする誤りの真のコストが分

かっていれば,さらに所定の品質のロットがどれくらいの頻度で検査に提出されるかが長い経験から分か

っていれば,妥協は望ましくない。利用できる経済的情報に基づいて,より効率的な抜取検査スキームの

計算が可能になるはずだからである。

2.3

計数値検査及び計量値検査の選択

計数値検査法では,一つのアイテム又は一つのアイテムの諸特性を調べて“適合品”と“不適合品”に

分ける。取るべき処置は,ランダムサンプル中に発見された不適合品の数又は不適合の数を数えて決める。

計量値検査法では,ある数のサンプルアイテムを選び寸法又は特性を測定することから始まり,例えば,

寸法が特定の限界内にあるかどうかだけでなく,寸法の実測値を利用できるようにする。測定値の平均値

及びばらつきの計算結果を基にして,ISO 3951又はJIS Z 9010の手順に従って,ロットの合格又は不合格

を判定する。

ある仮定が真ならば,誤った判定に対する保護を所定の程度にするのに,計量値法は,計数値法よりサ

ンプルサイズが少なくてすむという利点がある。また計量値法は,工程平均,工程のばらつき又はその両

方の影響で,品質が悪化の方向にあるかどうかについて,より多くの情報を与える。一方,計数値法は,

頑健性が強く(分布形の仮定を必要とせず),使用が簡単だという利点がある。サンプルサイズが大きくな

り,コストが高くなっても,これらの理由で計数値抜取検査が適している場合がある。

両者はそれぞれに利点があり,代表的な適用分野をもっている。

次の箇条で,ISO 3951又はISO 8423を引用することもあるが,この規格では,このような計量値抜取

検査スキームについてはこれ以上の考察はしない。

なお,ISO 3951及びISO 8423は,使用法についての指針を含んでいる。

2.4

ロット検査

2.4.1

ロット

JIS Z 9015-1,JIS Z 9009,ISO 3951及びJIS Z 9010の目的に対しては,アイテムは単品としてではなく

5

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あるグループとして合否判定のために提出される。アイテムの各グループをロットと呼ぶ。

各ロットは,可能な限り,実質的に同一の条件で同一の時期に製造されたアイテムで構成することが望

ましい。このことは,AQLという概念が採用され,一連のロットが出荷されるような場合には,特に重要

である。

もし二つ以上の供給源からの供給物が混合されると,一つの出所から多数の不適合品があれば,全部の

供給源からの製品が不合格になるということもある。逆に,一つの供給源からの限界に近い品質の製品が,

他の供給源からの優秀な品質の製品で隠されてしまうこともある。

各ロットからサンプルを抜き取って検査する。計数値検査の下では,サンプル中に発見された不適合品

又は不適合の数を基にして,各ロットを合格又は不合格に分ける。したがって,一連の各ロットは大なり

小なり独立した単位として取り扱う。分数合格判定個数の場合などには,合否判定のルールは,先行ロッ

トの結果によって多少異なることがある(3.21参照)。

孤立状態のロットが提出された場合には,2.5.2参照。

2.4.2

ロットサイズ

所管権限者(3.22参照)は,ロットサイズとは何かを決める権利をもっている。しかし,もし可能なら,

これは相互に便利な数量を選ぶために生産者の意見を聞くことができると考えた方が分かりやすい。確か

に,ロットサイズ(及びその抜取方式のいろいろなパラメータ)の決定は,生産工程の知識なしにはしな

い方がよい。確定的な数量を決めた方がよいというわけではない。場合によっては変動が許容されること

もあるが,ほとんどすべての場合にはロットサイズの上限及び下限を決めることが望ましい。

抜取検査の立場からは,大きいロットの方が有利である。それは大きいロットからは大きいサンプルを

取ることが経済的であり,そこでは良いロットと悪いロットの判別力が良くなり,また同じAQLに対し

て要求されるサンプルサイズは小さいロットより比率が少なくてすむからである。

しかし,この“大きいロットの方針”は行き過ぎにならない方がよい。もし小さいロットをまとめて大

きいロットにする場合には,小さいロットの品質が類似している場合にだけ大きいロットの方が有利であ

る。もし小さいロットの品質の間にかなりの差がありそうならば,小さいロットのままにしておいた方が

ずっとよい。こういう理由で,ロットは,実質的に同一の条件で生産されたアイテムで構成することが望

ましい。

ロットの構成の例は,3.4に与えてある。ロットサイズとサンプルサイズの関係についてのより多くの情

報がISO/TR 8550に与えてある。

2.5

連続ロット又は孤立ロットの検査

2.5.1

ロットごとの検査

ロットごとの検査とは,一連のロットとして提出された製品の検査のことである。

もし一連のロットが生産の時点で合否判定のために提出されることになっていれば,先行ロットの結果

は後続ロットの検査の前に利用できる。したがって,実施した検査は後続の生産の品質に有益な影響を及

ぼすことができる。ロットは製造と同じ順序で提出し,また速やかに検査することが望ましい。一つのロ

ットから得られた情報は工程の悪化を示すかもしれない。一連の数ロットから得られた情報は,もし工程

が悪化していればより厳しい抜取検査手順を要求する切替え手順を実施するのに使用できる。長期的には,

悪い品質に対して最善の消費者保護を与えるのでこれは重要である。品質が悪い状態のままならば,より

厳しい抜取検査手順のもとではより多くのロットが選別のために売り手に返却される。このきつい検査は,

合格にしてよいロットを不合格と判定する生産者危険を増加させる。製品品質の悪化の断定は,修正処置

の開始の信号なのである。

6

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もし品質が合意した水準よりずっと良ければ,消費者は,所管権限者の許可を得て,ゆるい検査又はス

キップロットを選ぶことができる。

JIS Z 9015-1,JIS Z 9015-3,ISO 3951,JIS Z 9009及びJIS Z 9010は,主として一連のロットに対して

使用するように設計されている。

2.5.2

孤立ロットの検査

検査は,孤立ロット又は数個の孤立ロットに対して,又は貯蔵したロットに対して生産が終了したとき

に一度に実施されることがある。このような条件下では,切替えルールを適用する機会は不十分であり,

したがって,提出される製品の品質に影響を及ぼす機会も不十分である。

もし単独のロットが提出されたならば,そのロットが他の消費者にも出荷されている多くの類似ロット

の一つかどうか,及び管理状態の工程からのもので構成されているかどうか,又は異なる工程及び異なる

時期のアイテムを含む混合ロットかどうかを知ると役に立つ(ISO/TR 8550及びJIS Z 9015-2も参照)。

JIS Z 9015-1及びJIS Z 9015-3ではAQLの値及び検査水準を事前に決めることが要求されるのに対して,

JIS Z 9015-2では限界品質 (LQ) の設定を要求している。限界品質の手順のもとで適切な生産者危険及び

消費者危険が得られるようにするには,そのロットが合格可能な一連のロットの一つなのか,又は異なる

生産ライン及び/又は異なる日付の製品から成る混合ロットなのかの情報が必要である。

JIS Z 9015-2は主として孤立ロットに対して使用するように設計されている。

2.6

AQL(合格品質水準)

2.6.1

説明

AQL(合格品質水準)は,JIS Z 9015-1及びISO 3951中の表並びにJIS Z 9009及びJIS Z 9010中の一部

の表の指標用に使用されている。AQL指標の抜取方式を使用するときには,その品質がAQLと同じかそ

れより良い工程から取られたロットは多くの場合合格するであろう。

連続シリーズのロットを考えた場合には,AQLは抜取検査の目的に対しては満足な工程平均の上限であ

る。

AQLは,工程平均として合格と考えられるものとそうでないものとの境界値でもある。こういう見方は

抜取方式を説明するものではないが,どういう生産が望ましいか,また許容可能な工程とは何かを定義す

るための要求事項なのである。

AQLを規定したという事実は,規定値までの率の不適合品を望んでいるわけではないし,また完全に合

格可能だという意味でもない。不適合品パーセントのどんな値よりも不適合品が全くない方が良いし,

AQL以下でも不適合品パーセントが少なければ少ないほど良いのである。不適合品パーセントを減らせば

各ロットの合格の確率は改善される。

2.6.2

AQLの設定

AQLの設定に当たっては,AQLは生産のときに要求される品質の指標を与えるということを忘れては

ならない。生産者は,平均品質がAQLより良いロットを生産することを要求される。一方では,この品

質は妥当に到達できるものでなければならないし,他方では,これは消費者の立場からも妥当な品質でな

ければならない。これはしばしば,消費者が希望する品質と入手できる品質との妥協点を意味するであろ

う。なぜならば,要求条件が厳しくなればなるほど生産でその要求条件に合致することが困難になり,合

致を保証するための検査もコスト高になりかねないからである。

適切に設計され管理された工程では,AQLより小さい不適合品パーセントの製品を生産することができ

るであろう。ある工程からより良い工程平均が得られるならば,品質をよくした方が生産コストと検査コ

ストとの合計は低下するであろう。

7

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第一義的に考慮するべきものは消費者の要求であるが,しかし消費者が現実的であって,実際には必要

としないような厳しいことは求めないということを確かめる必要がある。問題のアイテムがどのように使

用されるか,また不具合の結果はどうかを考慮する必要がある。もしそのアイテムが大量に利用可能で,

その不具合が単なる組立上の問題で,不適合品は,はねておいて他のアイテムで置き換えられるならば,

比較的ゆるやかなAQLを許容できる。他方ではもしその不具合が高価かつ重要な装置の部品で,不適合

品の取換えができないようなときと場所で機能障害を起こすような場合には,比較的きついAQLが要求

されるであろう。

AQLの設定により多くの情報と指針が,3.9及びISO/TR 8550に与えてある。

2.7

工程平均

工程平均とは,提出された一連のロットの平均品質であり,再提出ロットは除外される。

AQL, AOQL(2.12参照)又はLQ(2.8参照)とは対照的に,工程平均は計算したり選択したりできない

し,また特定の抜取方式の特性でもないということを理解するのは重要である。工程平均は,実際に生産

されているものに関係があり,検査のやり方とは無関係である。

一般的には,工程平均の推定は抜取検査スキームの不可欠な要素ではない。しかし,工程平均は,それ

自身の正当性のために重要である。検査員と生産者は,双方ともロットごとの検査の判定だけでなく,生

産の品質の長期間のイメージにも関心がある。

したがって,達成された総合的推定工程平均の記録を維持することが望ましい。推定工程平均は,品質

についての有用な指標を与えるとともに将来類似の製品が設計,製造されるときにどのような抜取方式を

適用すればよいかを決める人たちに非常に重要な情報を与えるからである。

抜取検査形式が2回又は多回抜取方式の場合には,特別なルールが必要である。2回及び多回抜取検査

では,第1サンプルの結果だけを工程平均の推定に使用する方がよい。

場合によっては,異常な結果の除外を推奨されることがある。しかしこれは危険なやり方であり,全然

使用しないとはいかなくても,非常に注意深く使用することが望ましい。このやり方が安全に使用できる

のは,異常な結果が特定の原因によることが判明し,また,その原因が除去済みであることを確認できた

場合だけである。その場合にも,こういう不適合が存在したということを表示するために,異常な結果を

含めた場合と,除外した場合の両方の数字を引用するのが望ましいやり方である。

特性値が二つ以上の場合,又はAQLのクラスが二つ以上の場合には,工程平均は個別に推定する。

2.8

LQ(限界品質)

LQ(限界品質)は,JIS Z 9015-2の指標用に使用されている。ロットが孤立状態にあると考えられると

き,LQは不適合品パーセント(又は100アイテム当たりの不適合数)で表した品質水準で,抜取検査の

目的に対応して合格の確率を低い値に抑えてある。この低い合格の確率を“消費者危険”と呼ぶ。

限界品質を規定することは,実際には望んでいる品質を規定することである。ロットが適切に合格する

ためには,不適合品パーセントはLQよりずっと小さく(通常はLQの1/4以下に)しなければならない。

JIS Z 9015-2には,LQ抜取方式の適用手順を与えてある。これらの抜取方式及び表は,大部分はJIS Z

9015-1で使用されている抜取方式と整合している。

LQの抜取方式は,主として孤立ロットに対して使用される。製品が製造中で一連のロットが生産され

るのであれば,JIS Z 9015-1の手順の方が適切である。

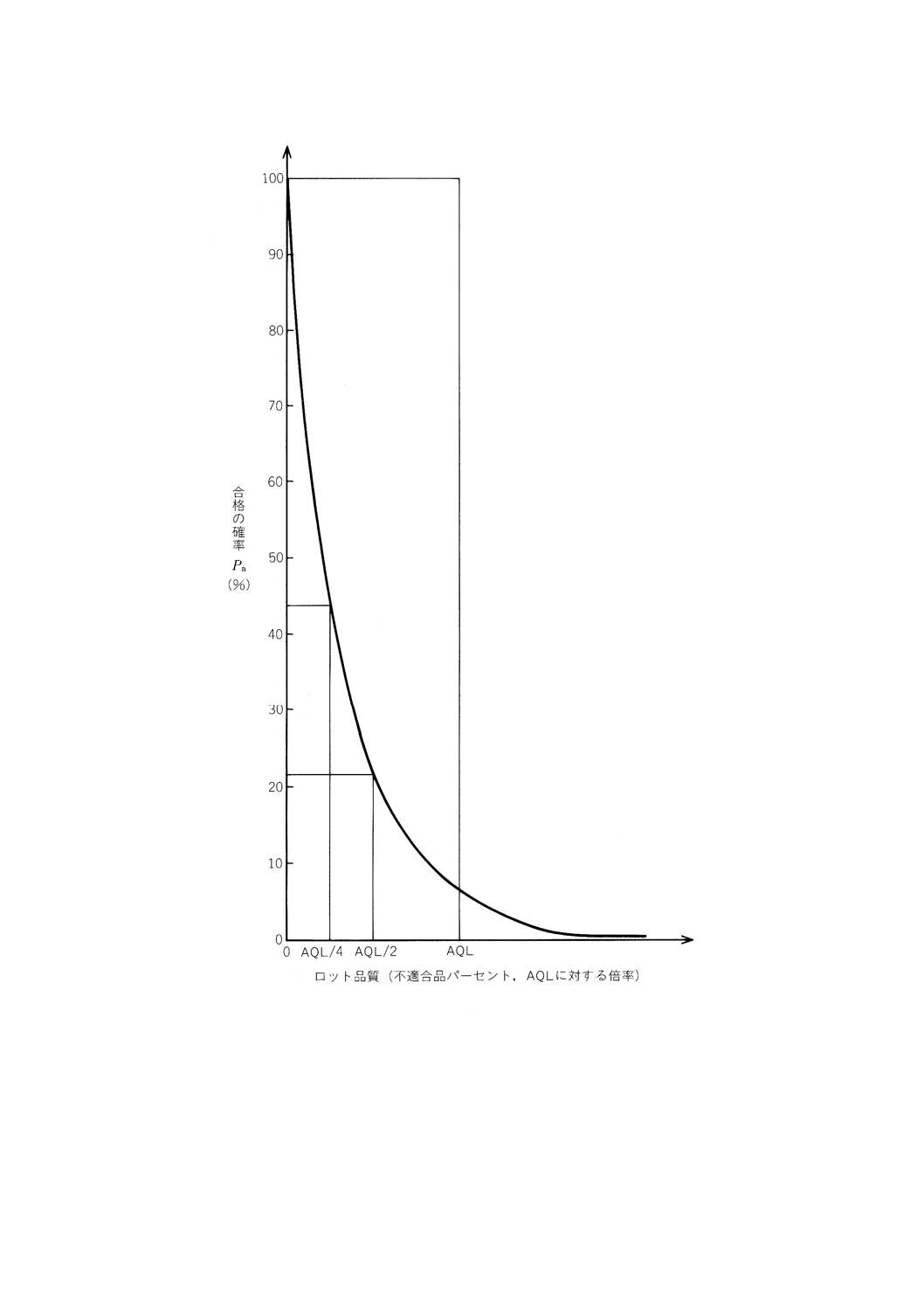

2.9

なみ検査及びきつい検査

AQLは一連のロットを検査するとき,品質の尺度上で良いものと悪いものとの境界値だということを思

い出すであろう。ある特定の製品に対してAQLが規定されている場合には,AQLより良いロットはいつ

8

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

でも合格となり,AQLより悪いロットはいつでも不合格となるような抜取検査システムをもつのが理想的

である。しかし,この理想はどんな抜取方式の下でも到達不可能である。

生産者と消費者の双方の要求条件に合わせるためには,ある妥協が必要であり,JIS Z 9015-1及びJIS Z

9009で採用したのはなみ検査ときつい検査とを組み合わせることである。すなわち,与えられた状態に対

して二つの抜取方式及びいつ一方から他方へ切り替えるか,またいつ逆方向へ切り替えるかを決めるため

の切替えルールを与えてある。

なみ検査は,品質がAQLより良いときにロットが高い比率で不合格になるのを防いで生産者を保護す

るように設計してある。事実,生産者は,抜取方式のばらつきによって起きるどのような疑問に対しても

有利に解釈されるという利益を与えられている。

しかし,消費者も保護が必要であり,それはこの疑問の利益を盲目的にいつでも与えるのではなくて,

生産者がそれにふさわしいことが分かったときにだけ与えるようにすることで達成できる。もし工程平均

がAQLより確かに悪そうだということを抜取検査の結果が示した場合には,生産者は,この疑問の利益

に対する権利(すなわち,なみ検査を受ける権利)を失い,消費者を保護するためにきつい検査に移行す

る。

詳細及び例が3.11及び3.12に含まれている。

2.10 ゆるい検査

時には製品品質が定常的にAQLより良いという証拠があることがある。もしこういうことが起こり,

良い生産が続くと信じる理由があれば,抜取検査はもはや良いロットと悪いロットとを分けるという目的

には役に立たない。しかし,生産品質が悪化していないかどうかの警戒も必要なので,検査を止めてしま

うわけにもいかない。

こういう状況では,希望に応じて,JIS Z 9015-1に記述されているゆるい検査の抜取方式又はJIS Z

9015-3に記述されているスキップロット抜取方式を使用することによって節減を図ることができる。もし

所管権限者が許可した場合に,これらの抜取方式の使用を許すための特別ルールは,JIS Z 9015-1,JIS Z

9015-3及びこの規格の3.に説明してある。

ゆるい検査に関しては,さらに3.15で例とともに議論する。

参考 なみ検査→ゆるい検査の切替えルールが,格付け重視から切替えスピード重視に変わったので,

ゆるい検査=品質優秀=名誉という従来の格付けは必ずしも成立しなくなった。品質優秀な供

給者に対しては,国内取引においては間接検査の適用を検討する方がよい。また,国際取引に

おいてはスキップロット検査の適用を検討する方がよい。詳細は,JIS Z 9015-3参照。

2.11 切替えルール

2.9では,なみ検査ときつい検査及びその目的を紹介した。この箇条では,JIS Z 9015-1を使用するとき

に,なみ検査からきつい検査への移行又はその逆の決定をするための切替えルールについて述べる。

もし,生産者が検査を申し込んだロットの品質の実際の値が分かっていたならば,合否判定検査に提出

する代わりにその知識をロットの判定に使用したであろう。しかし実際の品質が分かるということはあり

得ないので,取り得る最善の方法は利用できる知識,すなわち,抜取検査の結果そのものを使用すること

である。

なみ検査は,品質が少なくともAQLより良いときにはほとんど全部のロットが合格するように設計し

てあるので,もし高い比率でロットが不合格になったら品質がAQLと同程度に良いという可能性はない

ということになる。問題は“どれくらいの不合格の比率なら十分説得力があるか”ということである。も

し品質がAQLより悪くなったときには,妥当な反応速度を与えるとともに,もし品質が実際にはAQLよ

9

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

り良いときには,誤ってきつい検査に移行する確率が低いようなルールが要求される。

使用するルールは,連続5ロット以内の初検査で2ロットが不合格になった場合は,次のロットからき

つい検査に移行するというものである。“初検査で”という条件は,もし不合格になったロットが矯正(手

直し又は交換)後再提出されたならば,その再提出ロットは切替えルールの目的では数えないという意味

である。

いったんきつい検査に移行したら,連続5ロットがきつい検査で合格になるまで各ロットに対してきつ

い検査を実施し,それからなみ検査に復帰する。きつい検査ではなみ検査でよりも合格が困難なので,こ

の要求事項は非常に厳しい。いったんAQLより悪い品質のものが生産されたという証拠が出た場合には,

確実に安全になるまでは,生産者の権利は回復されない。

消費者に対する安全策はもう一つある。それは品質を改善するアクションが取られるまで合否判定検査

を停止するというルールであって,きつい検査のもとで,一連のロット中,初検査での不合格ロットの累

計が5に達したならば適用する。これは最も重要な原則である。もし品質が悪ければアクションが必要で

あり,適切な是正処置が取られたという証拠が得られるまでは,検査員は以後のロットの検査を拒絶する

資格を与えられるのである。

例が3.13に与えてある。

2.12 AOQ(平均出検品質)及びAOQL(平均出検品質限界)

AQLの概念とともに,AOQ(平均出検品質)及びAOQL(平均出検品質限界)の概念は,長期間の連続

ロットが一定の抜取検査システムに(例えば,JIS Z 9015-1の箇条に従って)提出されるときにだけ意味

がある。サンプル中の不適合品の個数が,合格判定個数以下のときにはロットは合格となる。逆に,サン

プル中の不適合品の個数が,不合格判定個数以上のときにはロットは不合格となる。供給者(又は供給源)

の工程が規定されたAQLに近い工程平均で操業しているときには,大部分のロットは合格となるであろ

う。もし工程品質が一定で不合格ロットは矯正するよりもむしろ放棄するならば,品質に対する抜取検査

の効果はゼロである。

ある場合には,特に会社間よりむしろ部門間の受渡しのときには,ロットが抜取検査をパスしなかった

ときの結果はロットを全数検査して不適合品を除去する(そして多分適合品と置き換える)ことである。

これを“矯正検査”という。

ロットが矯正検査に提出されるときには,ロットは合格してそれ以上の検査はしないか,又はサンプル

の結果からロットが不合格となったときにはロット中の全アイテムを検査して不適合品を除去するか適合

品と置き換える。合格の場合には,出検品質は,通常の目的では,入検品質と同じである。不合格の場合

には,全アイテムが適合品になる。たとえ入検品質が一定値p(不適合品率)であっても,出検品質はロ

ットごとに異なり,サンプルの結果からロットが合格となるか又は矯正検査を受けるかに対応して,p又

は0のどちらかの値を取る。しかしながら,入検品質がpで一定の場合には,これらの出検品質の長期間

の平均値を考えることができる。この出検品質の平均値は明らかにp以下であり,大部分のロットが全数

検査になった場合には,pよりずっと小さくなることがある。

“平均出検品質”という用語は,品質pの製品を連続的に産出している工程からの多数のロットの平均

不適合品パーセントを意味すると考えてよい。各ロットは,ロットの合格の確率Paをもつ同一の抜取方式

で調べて判定する。抜取方式で不合格となったロットは,(理論的には)全不適合品が一掃される。検査後

の結果は,平均として,100 (1−Pa) %のロットは全数適合品になり,抜取検査だけで済んだ100Pa%のロッ

トは100p%の不適合品(マイナス抜取検査で除去した数個)を含んでいる。不適合品パーセントで表した

AOQは約100 (Pa×p) %になる。もしロットサイズ (N) がサンプルサイズ (n) の10倍以上なら,この方

10

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

法は良い近似値を与える。

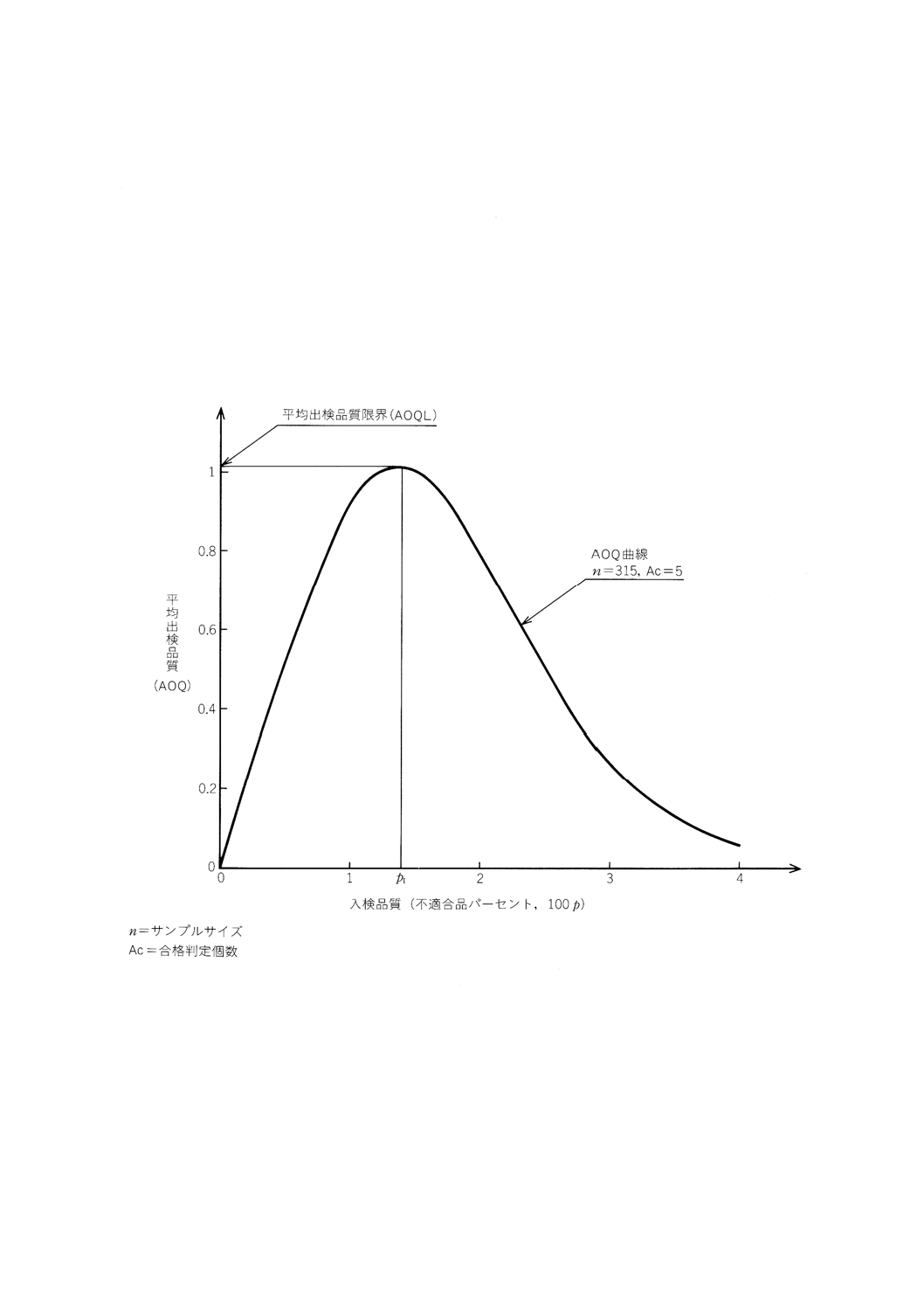

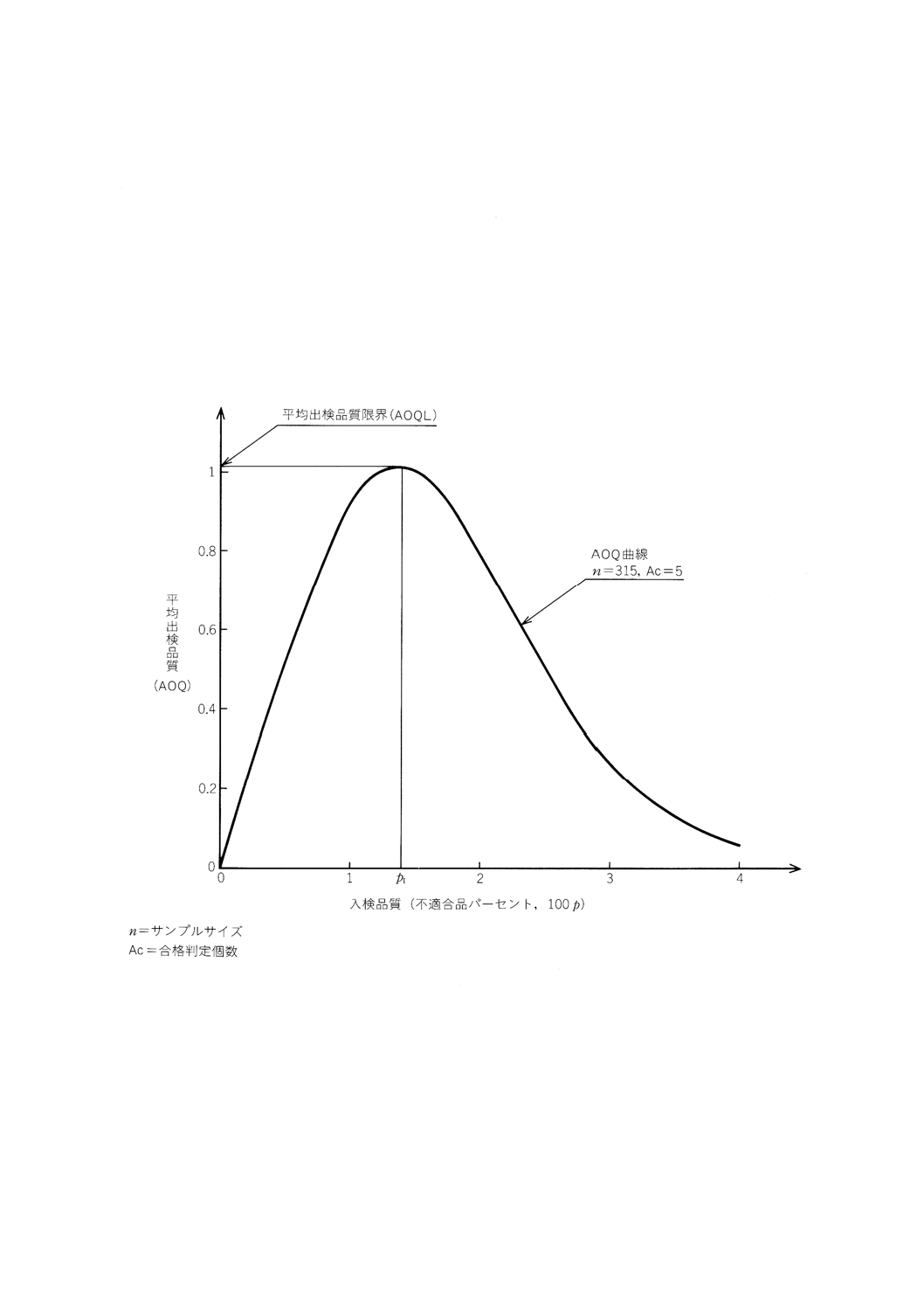

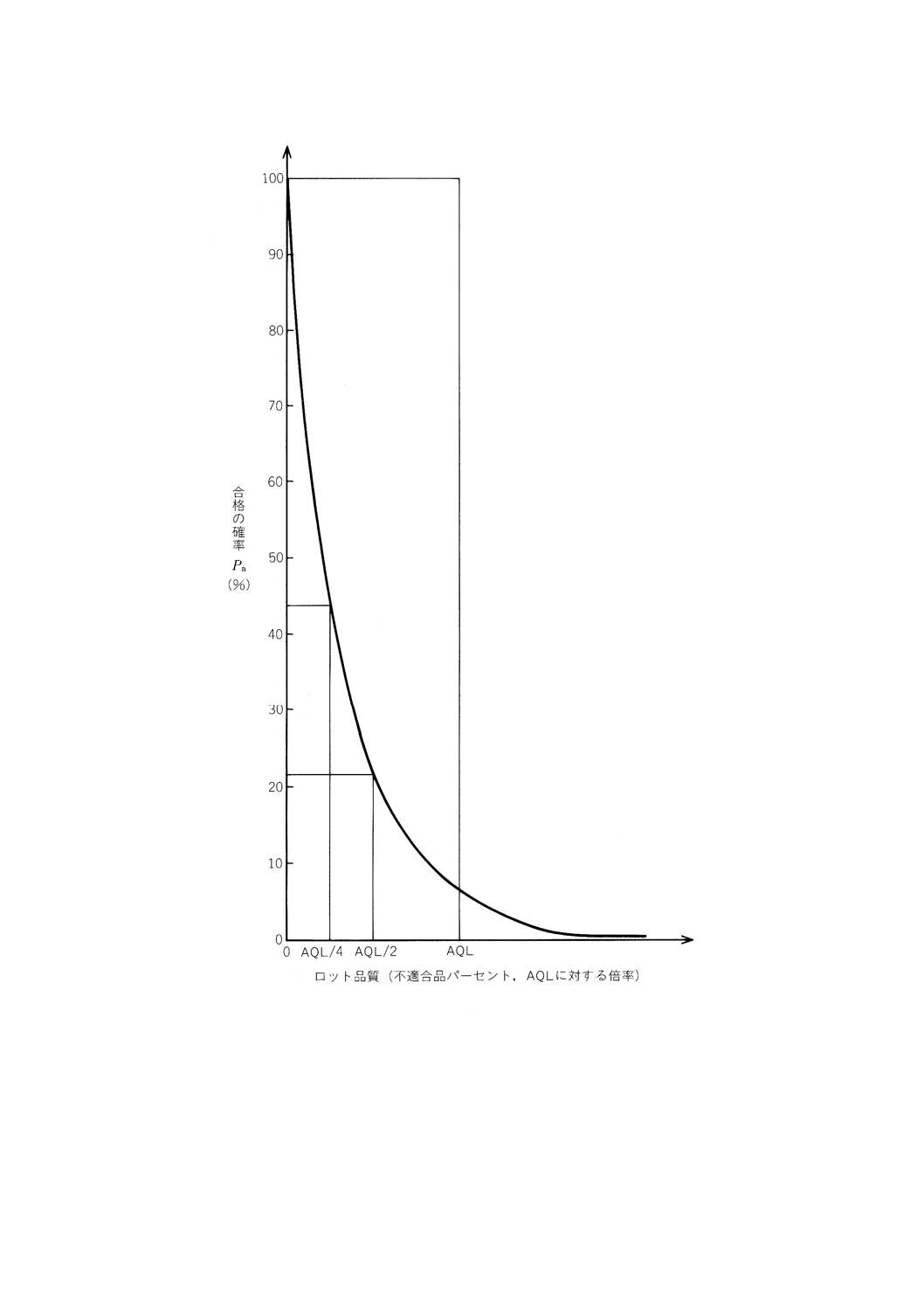

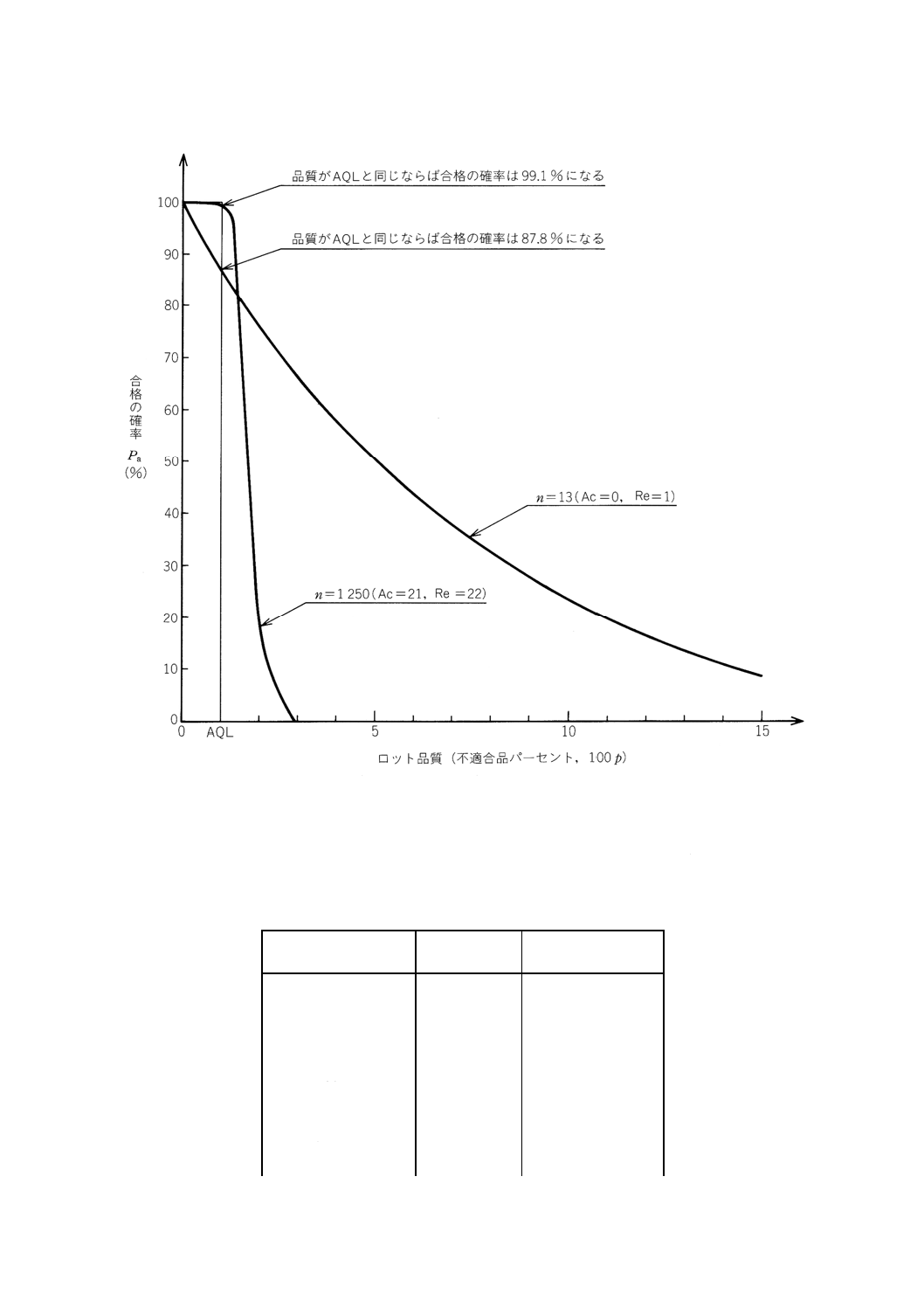

いろいろなpの値に対して,(合格の確率はそれぞれ異なるが,)この計算をすると,図1のようなAOQ

曲線が得られる。この図から明らかなように,AOQは,入検品質が良かったとき又はロットが全数検査を

受けたときに良くなる。さらに,入検品質が中間的な値 (p1) のときにAOQが最大値になることが分かる。

この最大値がAOQLである。これはある特定のロットの出検品質の限界でもないし,短期間の連続ロット

の実際の出検品質の平均値の限界でもない。しかしながら,長期間の連続ロットの実際の出検品質の平均

値は,AOQLと大きく異なることはないであろう。もし入検品質がこの値 (p1) と違えば,実際の出検品

質の平均値はAOQLよりずっと良くなることがある。したがって,上限値であるAOQLに頼るよりは,

実際の平均品質を推定する方がよいやり方である。

参考 AOQLは抜取検査の特性の一つではあるが,AOQLを指標とする国際規格は現在のところない。

図1 AOQ及びその限界AOQL

2.13 アイテム;製品の単位

計数値抜取検査を使用するときには,ロットサイズ,サンプルサイズ,不適合品の個数などを数える必

要がある。

この場合数えるのは製品の単位の個数である。ISOではセンチメートル,グラムなどの単位との混乱を

避けるために,製品の単位に対して“アイテム (item) ”という用語を採用した。通常は,アイテムは(検

査の対象としては)単独の品物であり,そういう場合には,もし望ましければアイテムの代わりに“品物

11

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(article) ”を使用してもよい。

例1. 釉薬処理をした土管で,公称長さ3m,公称直径150mmのものが250本のロットで出荷されるこ

とになっている。出荷前に,8本のランダムサンプルを抜き取り,この8本に対して破砕強さ,

耐曲げモーメント及び不透過性を試験する。

この三つの特性値の許容差全部に適合した土管が,7本以上だったときにだけそのロットは

出荷される。この場合には,アイテムは個々の土管である。

備考2. “アイテム”という用語を導入した理由は,個々の品物には分けられないような製品又

は検査する基本的単位が,幾つかの品物から構成されるような製品に対して抜取検査を

実施したい場合があるからである。

参考

従来のJISでは“検査単位”と呼んでいた。

例2. 砂とセメントの混合物 (10 000kg) が10kg入りの袋に包装されている。

ロットは,砂とセメントの最大粒径,砂に対するセメントの比率及び各袋の質量が規定値に

対応しているかどうかを検査することになっている。

AQLが規定された。規定要求事項は,砂の粒径がaを超えるものがx%以下,セメントの粒

径がbを超えるものがy%以下,などである。

ロットは1 000単位(袋)を含んでいる。適切なサンプルサイズ(20袋)及び合格判定個数 (1)

になるようにするため,検査水準S4及びAQL2.5%が規定された(JIS Z 9015-1の付表1及び

付表10-F-2参照)。

アイテムは,10kg入りの袋である。このバルク材料は粒状であり,こうしないと個々のアイ

テムの個数を数えることはできない。

例3. 1個の電子部品が回路中に2個の類似したトランジスタを含んでいて,正常な機能を示すには,

この2個のトランジスタの電子的特性値がよく釣り合っていることが重要である。この場合には,

検査するべきアイテムは釣り合わせた1対のトランジスタと決める。すなわち,釣り合わせた500

対,合計1 000個のトランジスタは500個のアイテムということになる。もし必要なサンプルサ

イズが,例えば,50だとすれば,これは50対,すなわち,100個のトランジスタを意味する。こ

のような場合には,もちろん,サンプルを抜き取る前に対を決めておき,使用する直前までそ

のままにしておくことが必要であろう。2種類の類似した構造のトランジスタの場合でも,同一

のこん(梱)包中にあったり,一つの基板上にあるときは,品物全体が1個のアイテムというこ

とになるであろうが,試験は各トランジスタに対して個別に実施することが必要になるであろ

う。

例4. 特製の組合せ部品である25 000個の缶と25 000個のふたとからなる50 000個が毎日生産され組

立工場に出荷されている。製造工程と使用時には,組合せ部品は分離されることはなく,その

組合せのまま組み立てる。

最も重要なチェックは,部品の組合せが適切かどうかということである。検査するべきアイ

テムは1対,すなわち,1個の缶と1個のふたとの1対である。

2.14 不適合及び不適合品

2.14.1 適合の失敗

JIS Z 9015-1及びISO 8422の目的に対しては,規定された特性値,寸法,属性(計数値),性能などの

要求事項に対する適合のどんな失敗も一つの不適合を表す。一つの不適合品は一つ以上の不適合を含んで

いることがある。

12

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,ボールペンが書けないという場合を考える。書けないということは一つの不適合である。その

ペンは不適合品である。その同じペンは,他にもいろいろな点で,例えば,色,寸法などで,規定に合致

しないこともある。幾つかの不適合があっても1個の不適合品と数える。

“不適合”という格付けをするときには,そのアイテムが意図した目的には使用できないということを

意味する必要はない。例えば,一つの寸法が指定公差外のれんがは不適合品ではあるが,ビル用には使用

できる。

不適合と不適合品との違いは,もしそのアイテムが不適合を1個だけしかもっていない場合には重要で

はないが,多数の不適合が起こり得る場合には重要である。

ある量の製品の品質は,不適合品パーセント又は100アイテム当たりの不適合数のどちらかで表すこと

ができる。しかし,これらは通常は互換性はない。

抜取方式は,不適合品パーセント又は100アイテム当たりの不適合数のどちらかに対して利用できる。

例5. 金属はく(箔)のピンホールを数えるのに,平方メートル当たりのピンホールの数に関心があ

ることがある。ここでは,調べた各平方メートル(アイテム)のピンホールの総数を数え,品

質はピンホール/(100m2) で表すことになるであろう。

例6. 500個の品物があったと考える。このうち,480個は適合品であり合格である。15個はそれぞれ

一つの不適合をもち,4個はそれぞれ二つの不適合をもち,また1個は三つの不適合をもってい

た。

このロットの不適合品パーセントは,次の式で与えられる。

N

D

p

p

100

100

(%)

=

=

=100×(20/500)=4

ここに,

p: 不適合品率

D: ロット中の不適合品の個数

N: ロットサイズ

すなわち,このロットの不適合品パーセントは,4%である。

また,このロットの100アイテム当たりの不適合数は,次の式で与えられる。

N

D

p

p

100

100

)

100

(

=

=

アイテム当たり

=100×(26/500)=5.2

ここに,

p: アイテム当たりの不適合数

D: ロット中の不適合の数

N: ロットサイズ

すなわち,このロットの100アイテム当たりの不適合数は,5.2である。

不適合品パーセントと100アイテム当たりの不適合数のどちらを使用するかは,それぞれの特定の場合

に個別に考慮する問題である。重要なのは,事前に考慮し,規定し,また合意しておくことであって,サ

ンプルを検査するまで決めずにいてそれから考慮してはならない。

不適合品パーセントと100アイテム当たりの不適合数のどちらを使用するかを決めるときに考慮するべ

き要素は,次のとおりである。

a) 不適合品パーセント検査は,もしあるアイテムが一つ以上の不適合を含んでいればそのアイテムは不

適合品であり,不合格だと仮定している。

不適合品パーセント検査は,またアイテムが不適合品になるいろいろな道筋が分かっている,例え

13

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ば,特定の各アイテムが不適合品になる道筋は5種類しかないと分かっていると仮定している[b)も

参照]。

不適合品パーセント検査の条件の下では,各不合格アイテム中に発見された全部の不適合の記録を

保持して,各タイプの不適合に対して是正処置が取れるようにしておくことが望ましい。個数を数え

るときには区別する必要はない。一つの不適合を含んでいるアイテムも二つ以上の不適合を含んでい

るアイテムも不適合品1個と数える。

b) 100アイテム当たりの不適合数検査では,発見された各不適合の数を数える。三つの不適合が1個の

アイテム中に発見されたら3と数える,また一つの不適合をもつ3個のアイテムと同じ重みを与える。

ある不適合が,アイテム中に多数(ほとんど無限の回数)起こり得るような特別な場合もある。例

えば,表面のきずやピンホールはどんな数でも起こり得るし,これ以上の数は起こらないという限界

値も分からない。したがって,こういう特性値に対しては不適合品パーセント検査は無意味な場合が

ある。こういう場合には,100アイテム当たりの不適合数検査を使用することが望ましい(例5.参照)。

備考3. 不適合品パーセントには,2項分布が適している。100アイテム当たりの不適合数には,ポア

ソン分布が適している。抜取方式のOC曲線に関する情報については,2.19参照。

c) もし二つの不適合が1個のアイテム中で起こったならば,二つの性質は,部分的に又は全体的に,関

連があることがある。ある共通の原因によることもあるし,一方の性質が他方に影響を与えることも

ある。このため,性質が独立かどうかを決めるには生産工程の詳細な知識が必要である。統計用語で

表現すれば,もし二つの特性値(例えば,長さと直径)が独立ならば,それは,次のようなことを意

味する。もし生産した全アイテムを取って長さが不適合品かどうかで二つのグループに選別した場合

には,この二つのグループでは直径に対する不適合品パーセントは実質的に同じになるであろう。又

は逆に直径が不適合品かどうかで二つのグループに選別した場合には,この二つのグループでは,長

さに対する不適合品パーセントは実質的に同じになるであろう。この二つの手順は,数学的には等価

だということが分かる。

二つの不適合が独立でなければ,これらは相関がある又は従属的であるという。この両方が一つの

アイテム中で起こったならば,不適合は二つではなく一つと数えるということを合意しておくことが

望ましい。場合によっては,相関がある二つの不適合の間の相関が低いことがある。こういう条件の

下では,この二つは独立と考えてもよい。不適合品パーセント検査ではこういう困難は起こらない。

d) ロットの不適合の率が2.5%未満なら,不適合品と不適合の確率分布は,ほとんど同一である。2.5%か

ら10%の範囲では,多少の違いが見られるが,100アイテム当たりの不適合数の抜取方式の方が等価

な不適合品パーセントの抜取方式よりもむしろ厳しい(不適合品パーセント検査では,合格になった

ロットが同一抜取方式の不適合検査では,不合格になることがある。)。

e) 一つの検査場所では,また許されれば,一つの方法だけを使用する方が,一方から他方へしばしば切

り替えるよりも単純でよい習慣といえよう。例えば,100アイテム当たりの不適合数より不適合品パ

ーセントをいつも使用するというようにである。

f)

品質改善に役立つような記録を保持するという立場からは,100アイテム当たりの不適合数の方が望

ましい。そうすれば全不適合についての情報が自動的に記録に含まれることになる。これに対して,

不適合品パーセントの方を採用すると,ある不適合は記録からもれることがある。

2.14.2 用語の扱い方

この規格のこれ以後の部分の議論では,不適合品パーセント検査の用語を使用する。適切な場合には,

次のような置換えをすれば100アイテム当たりの不適合数検査の用語に読み替えることができる。すなわ

14

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ち,“不適合品”を“不適合”に,“不適合品パーセント”を“100アイテム当たりの不適合数”に置き換

える。

2.14.3 不適合のクラス分け

これまでの議論では,ある品物が不適合品になる道筋が二つ以上あるならば,異なる可能な不適合は全

部が同じ重要度のものだと仮定してきた。その場合には,不適合品の個数を数えるだけで判定ができた。

例えば,チェックするべき寸法が三つあって,サンプル中に,3個の品物は第1の寸法だけによって不適

合品になり,3個の品物は第2の寸法だけによって不適合品になり,1個の品物は第3の寸法だけによって

不適合品になり,また1個の品物は第1の寸法と第2の寸法によって不適合品になったとする。そうする

と不適合品の合計は8個となり,これを合格判定個数及び不合格判定個数と比較する個数とする。

異なるタイプの不適合品を加算するというこの手順は,すべての不適合が同じ又はほとんど同じ重要度

の場合に限り妥当である。もしそうでなければ,可能な不適合をグループに分けて,異なるグループの不

適合は重要度が異なるが,同一のグループ内の不適合は,重要度がほぼ同じになるようにすることが必要

である。その場合には,異なるグループの不適合には異なるAQLを使用する。

多くの目的に対しては,二つのグループで十分である。すなわち,最大の関心がある(重不適合の)ク

ラスA及び次に大きい関心がある(軽不適合の)クラスBである。場合によっては,第3以降のクラス又

はこのクラス中へのサブクラスの導入が必要になることがある。全クラス中で最も重要なのは,致命的不

適合を含むクラスである。致命的不適合とは,その品物を現実に又は潜在的に危険なものにしたり,又は

使用性に重大な悪影響を与えるような不適合である。

致命的不適合は特殊な場合であり,2.15でさらに詳細に議論する。ここでは議論は重と軽の2クラスに

絞る。これらのクラスは,ある製品中の異なる不適合の相対的重要度に対応するのであって(製品自身の

重要度も異なるので),これらのクラスは,絶対的な規格値には対応しないということを理解する必要があ

る。したがって,あるクラスから正規に導かれるような特定のAQLは存在しない。

不適合のクラス分けは,適切にすることが望ましい。“低すぎる分類”(例えば,クラスAとした方がよ

い不適合をクラスBに分類する。)をしないように注意する必要があるのは明らかである。問題の特性に

対する抜取方式が,このクラスの不適合に対して実際に要求されるよりも多くの許容値を与えることにな

るからである。しかし,“高すぎる分類”をしないようにすることが同様に非常に重要だということは理解

されていないことが多い。

不適合のクラス分けというシステムを採用した場合には,各クラスに対して異なるAQLを割り付ける

必要がある。それは最も重要なクラスAの不適合に対しては,クラスBの不適合よりもきつい検査をする

ことを保証するためである。

もし一つの品物に二つ以上の不適合があって,その不適合が異なるクラスのものだった場合には,厳し

い方のクラスの不適合品1個と数える(しかし,もし不適合品パーセント検査ではなく不適合検査の場合

には,各不適合はそれぞれ適切なクラスに対して数える。)。

クラス分けについての追加情報及び例が,3.3に与えてある。

2.15 致命的不適合

致命的不適合とは,危険を招いたり,及び/又は使用性又は安全性に重大な悪影響を与えたりするよう

な不適合である。こういう不適合は,特別なカテゴリーを構成する。こういう不適合に対しては,どんな

不適合品パーセントの値を選んでも,“…………この不適合品パーセントは許容できる”ということはでき

ない。

非破壊検査ができる場合には,一般に採用される解決法は,その致命的特性に対してサンプルサイズは,

15

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ロットサイズと同じで合格判定個数は0の抜取方式を使用することである。これは全数検査ではあるが,

伝統的な全数選別とは異なることに注意する必要がある。ここでは,品物を適合品と不適合品とに選別す

るというのではなくて,不適合品がないことをチェックするのである。もし致命的不適合が発見されたな

らば,単にそれを他の箱に入れて検査を続行するということを意味するのではなく,ロット全体を不合格

にするということを意味するのである[もっとも,不合格が直ちに廃棄を意味する必要はない(2.17参照)]。

可能なときには,これは生産の中止をも意味する方がよい。中止している間にその不適合がなぜ起こった

かを検討し,再発防止の方法を工夫するためである。この手順の理由は,重大な不適合をもった製品の生

産の防止を試み,不適合品が多少あっても検査員が選別するから大問題ではないという印象を生産者に与

えるのを防ぐためである。最善の検査員でも時たま不適合を見落とすことがあるので,消費者のところま

で致命的不適合が一つも通過してこないことを保証する唯一の方法はその生産を防ぐことなのである。

もし,ある特定の不適合に対してこの手順が保証できそうもないと思ったとすれば,それを重不適合に

クラス分けをし直すときには重大な考慮を払うことが望ましい。致命的不適合は実際に致命的でなければ

ならない。その場合には,いかなる努力も努力のしすぎということにはならない。

致命的不適合に対する唯一の可能な検査が破壊検査の場合には,そういうものを全く作らないような方

法の探索の方がより重要である。この場合には,ロットの全数をサンプルとすることはできないので,サ

ンプルの取り方を決める必要がある。これには,次の各項目に関係する簡単な式を使うとよい。

a) ロット中の不適合又は不適合品の個数;もしロット中にこれだけの個数があったとすれば,サンプル

中に最小1個の不適合又は不適合品をほとんど確実に発見したいという個数。

b) ロットサイズ

c) サンプルサイズ,及び

d) 1個の不適合又は不適合品を発見し損なう危険率

サンプルサイズ (n) を次の式から求め,切り上げて直近の整数にする(1)。もしサンプル中に致命的不適

合が一つもなければ,ロットを合格とする。

]

1[

2

)1

/(

1

+

−

−

=

d

d

N

n

β

···························································· (2.1)

ここに,

N: ロットサイズ

β: 最小1個の不適合を発見し損なう確率

d: ロット中に“許容される”致命的不適合品の個数

もしpがロットに対して規定された最大の不適合品率だとすれば,次のようになる。

d=Np[切り捨てて直近の整数にする(2)]。

注(1) この近似は,大抵の実用的目的に対しては十分正確である。まれには,必要な個数より1個多い

結果を与えることがある。

(2) 不適合が致命的なので,不適合品パーセントは小さい値だけが許容される。

例7. アイテム数が3 454個のロットがあったとする。確率βは0.001,致命的不適合品の最大の率は

0.2%と規定された。この場合には,

p=0.2/100=0.002

Np=3 454×0.002=6.908

となるので,切り捨ててd=6になる。そこで,

)

001

.0

1

)(

454

3(

]

1[

2

7/1

)1

/(

1

−

=

−

−

+

d

d

N

β

16

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=3 451×0.627 24=2 164.61

これを切り上げてn=2 165となる。

抜取方式は,次のようになる。

サンプルサイズ

n=2 165

合格判定個数

Ac=0(不適合品)

不合格判定個数

Re=1(不適合品)

例8. 試験したn個のアイテムを破壊した後に,規定したアイテムの個数 (L) になるようなロットサ

イズ (N) を見出すには,確率β及びロット中の致命的不適合品の個数 (d) から,サンプルサイ

ズは,次のようになる(切り上げる)。

2

2/

)1

/(

1

d

d

L

N

d

+

−

=

+

β

····································································· (2.2)

サンプルの試験後1 500個のアイテムが要求され,例7.のようにβは0.001,d=6を使用する。

そうするとL=1 500なので,ロットサイズ (N) は,

(1500−6/2)/0.0011/7+6/2

=1497/0.372 76+3=4 018.99

となり,これを切り上げてロットサイズN=4 019となる。

n=N−L=4 019−1 500=2 519

となる。

nのこの値は,式(2.1)を使用しても求めることができる。

もし最初の計算結果で,サンプルサイズ又はロットサイズが受け入れられない値になったならば,危険

率(確率)及び/又はロット中の不適合又は不適合品の個数を再審査して,新しい判定基準をつくる。

致命的特性が純然とした計数値ではなく計量値の場合には,サンプルに安全マージンをもたせるという

代案がある。そこで,もしある部分品の最小許容荷重が2 000kgであるならば,限界値が2 000kgの致命的

不適合という代わりに,限界値が2 500kgの重不適合ということができるかもしれない。限界値をどこに

置き,どういう抜取方式を使用できるかは,問題の部分品の強度のばらつきについての過去の知識によっ

て決まる。こういう方法が可能ならば,全関係者にとって全数検査よりもずっと満足な結果が得られる。

この場合には,計量値抜取検査 (ISO 3951) の可能性もある。これを使用すれば,過負荷試験もできるで

あろうし,特性値の平均値やばらつきについての情報も得られるであろう。

2.16 検査の打切り

サンプルアイテムの検査が進むと,取るべき処置がだんだんはっきりしてくる。サンプル中の全アイテ

ムの試験が終われば,使用する抜取方式の判定基準に従って判定をすることができる。この判定を早めに

確実に予言できるようになることがある。それは,適合品の個数が十分な数に達して,残りのアイテムが

どんな結果を示そうとも合格の判定が確実になったとか,不適合品の個数が十分な数に達して不合格の判

定が確実になったとかいう場合である。例えば,サンプルサイズが80で合格判定個数が10の場合には,

最初の20個のアイテムを試験して11個の不適合品が発見されたならば,残りのアイテムが全数適合品だ

ったとしてもロットの不合格の判定は確実になっている。もしロットの判定が確実に予言できるようにな

ったときに,直ちに検査を中止することを検査の(中途)打切りという。その抜取方式の検査特性を無効

にするのを防ぐために,判定が確実になるまで検査を中止してはならないということに注意する必要があ

る。打切り付き検査によって明らかに検査コストを節減することができる。しかし,こういうやり方には,

あまり明らかではない短所がある。

17

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一連のロットの抜取検査には,二つの目的がある。製品中の不適合についての情報を得ること,及びそ

の一連のロットの工程平均を推定することである。各サンプルの試験が(打切りなしに)完了していると

きには,全サンプルの合計に対する不適合品パーセントは工程平均の不偏推定値である。もし検査の打切

りをすれば,この単純な手順はもはや工程品質の不偏推定値を与えないので,打切りをしない検査と同じ

ようにサンプルを取り扱うことはできない(サンプルサイズについてうまくいったようにはいかない。)。

試験しなかったアイテムからの情報の損失も打切りに伴うもう一つの短所である。第3の短所は,打切り

を有効にするために,個々の試験結果を順序よく利用できるようにするため管理の努力を余分に必要とす

ることかもしれない。

試験個数の節減のためには,2回,多回及び逐次抜取方式を使用することができる。平均的な試験コス

トの節減は,それぞれ最大で1回抜取方式の3/8,1/2及び5/8になる。品質がよいときには,打切り付き

抜取検査は,このような平均的な節減をもたらさない。打切りによる節減の主要なものは,ロットが不合

格になったときに起こるからである。したがって,固定したサンプルサイズを判定手順の第1段階で使用

する2回及び多回抜取方式よりも,打切りを伴う1回抜取方式の方がよいという理由はない。2回及び多

回抜取方式の場合には,工程平均は各ロットからの第1サンプルの不適合品パーセントから,又は多数の

第1サンプルの総合不適合品パーセントから推定できる。

2回及び多回抜取方式を使用するときには,第2サンプル以降では検査の打切りをするのが普通の習慣

である。それはこういうデータは工程平均の推定には使用しないからである。

2.17 不合格ロットの処置

ロットが合否判定抜取検査の合格判定基準に合致しないときには,ロットは不合格となり,消費者は商

業的取決めに基づいて幾つかの処置を選択できる。

不合格ロットは,全数検査による選別,手直し又は廃棄を要求されることがある。

もしロットがこのような手直し,除去又は他の処置のために生産者に返却されたならば,そのロットを

消費者に再提出するときには再提出ロットであることを明示することが必要不可欠である。もしあるロッ

トが何回も合否判定抜取検査に提出されると,たとえ毎回の合格の機会は十分少なくても,結局は合格し

てしまうことになるので注意を要する。

生産者がそういうことをしたならば,彼自身を傷つけることになる。それは,もしそのロットが新しい

ロットとして提出されたならば,幾つもの悪いロットが続けて出てきたように見えるからである。これは

品質が実際より悪いという確信を消費者に与えることになる。その結果,きつい抜取方式への移行とそれ

に引き続いて品質改善まで検査の停止ということになる。

不合格は廃棄を意味する必要はない。特定の場合の環境条件に応じてロットはいろいろな処置を受ける

ことがある。廃棄,発見された不適合品の手直し又は置換を伴う全数検査,値引きによる合格又は他の目

的,使用条件又は適用条件に振り替えての合格などである。

もし不適合品の手直し,除去又は置換を伴う全数検査が許されるならば,結局そのロットは再検査のた

めに再提出されることになる。検査員は,それが再提出ロットだということを知る必要がある。そのロッ

トの不合格の原因になった特性に特別の注意を払えるようにするためである。再提出ロットの検査結果は,

初検査に提出されたロットの検査結果記録とは別に記録して,製品品質のどんな計算の場合にも混乱を防

げるようにすることが望ましい。再提出ロットの結果は,切替えルールを適用するかどうかを決めるとき

に使用してはならない。

再提出ロットに対して,すべてのクラスの特性を検査するか,又は最初の不合格の原因となった特定の

クラスの特性だけを検査するかは,主に特定の場合の条件に基づいて所管権限者が決める。手直しの場合

18

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

には,この処置によって起こり得る他の特性への悪影響を考慮する必要がある。

2.18 1回抜取検査

1回抜取方式は三つの数字で説明される。サンプルサイズ,合格判定個数及び不合格判定個数である。

この抜取方式の使い方は,次のとおりである。まずロットから製品アイテムをサンプルサイズに達するま

でランダムに抜き取る(2.25参照)。抜き取った個々の製品アイテムは“サンプルアイテム”と呼び,まと

めて“サンプル”と呼ぶ。

参考 英文ではサンプルアイテムには複数形 (sample items) を使用し,サンプルには単数形 (sample)

を使用する。

サンプルは検査して,発見された不適合品の個数を数える。もし不適合品の個数が合格判定個数以下な

らば,ロット全体を合格とする。サンプル中に発見された不適合品だけを不合格とする。また,もし不適

合品の個数が不合格判定個数以上ならば,ロット全体を不合格とする。

例9. ねじに溝があるかどうかを検査する。溝がなければ,そのねじは不適合品である。JIS Z 9015-1

の1回抜取方式を使用するものと考える。協定で,AQLは0.65%が規定され,なみ検査,検査水

準IIを使用することになった。ロットサイズは3 000である。これからサンプル文字はKとな

る。JIS Z 9015-1の付表2−Aから次のようになる。

サンプルサイズ

n=125(アイテム)

合格判定個数

Ac=2(不適合品)

不合格判定個数

Re=3(不適合品)

125個のねじからなるサンプルをロットからランダムに抜き取って検査する。1個のねじが溝

がないのが発見されたが,しかし,1は合格判定個数 (Ac=2) より少ないので,ロットは合格

とするがその不適合品のねじは除去する。

例9.のように,1回抜取方式は簡単に扱える。抜取検査を満足に実施するためには,サンプルはロット

を代表するように,通常はランダムに選ぶ。これは,ロット中の各アイテムが等しい確率でサンプルの一

部として選ばれることを意味する。もしアイテムが大きくて個々に包装されていたり,大量のものが複数

の容器に入っていたりすると,ランダムな選択をやり遂げるのは困難である。このような場合に重要なこ

とは,サンプルの選択方法を検査員まかせにしないで決めておくということである(サンプリングについ

ては,2.25参照)。

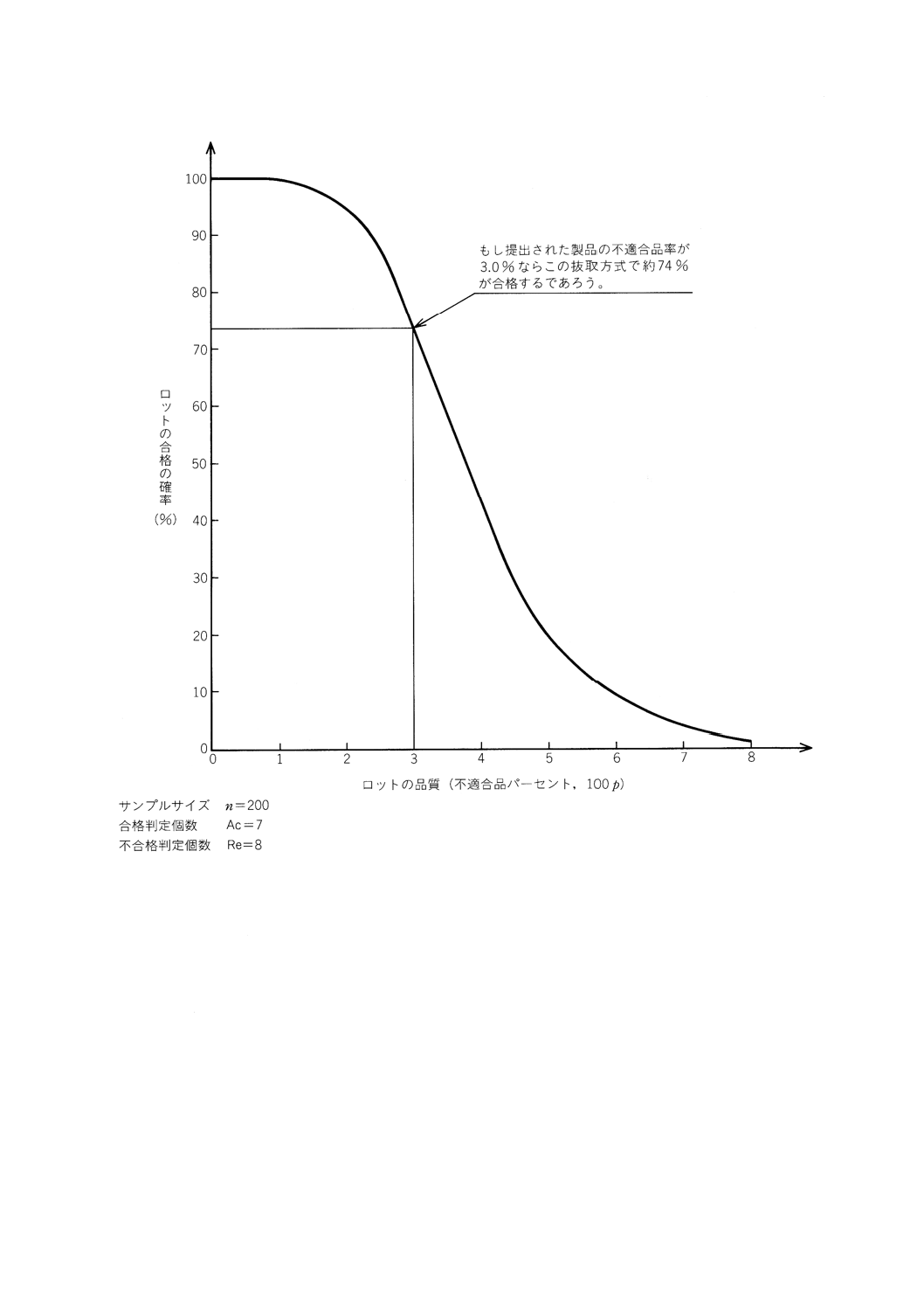

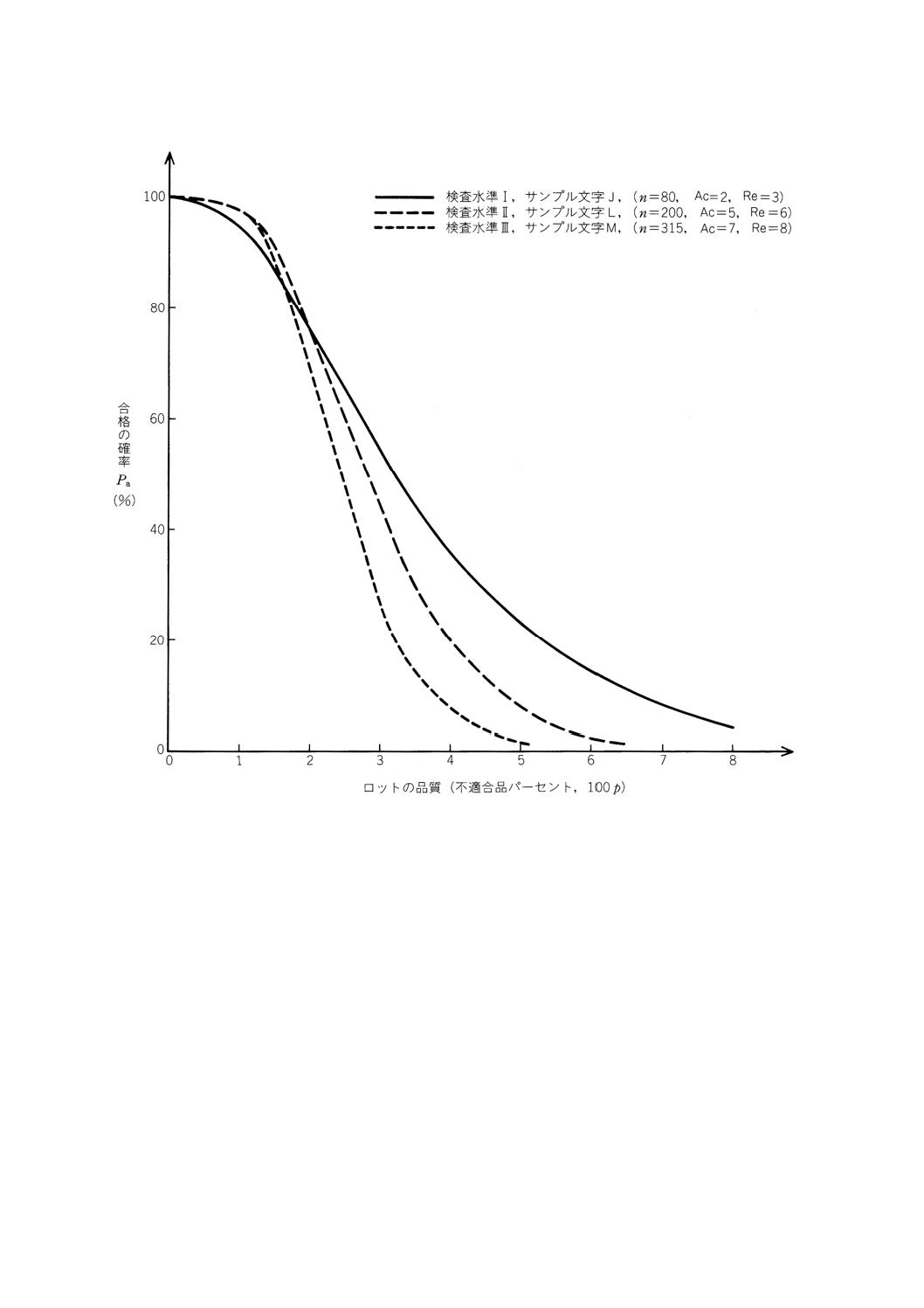

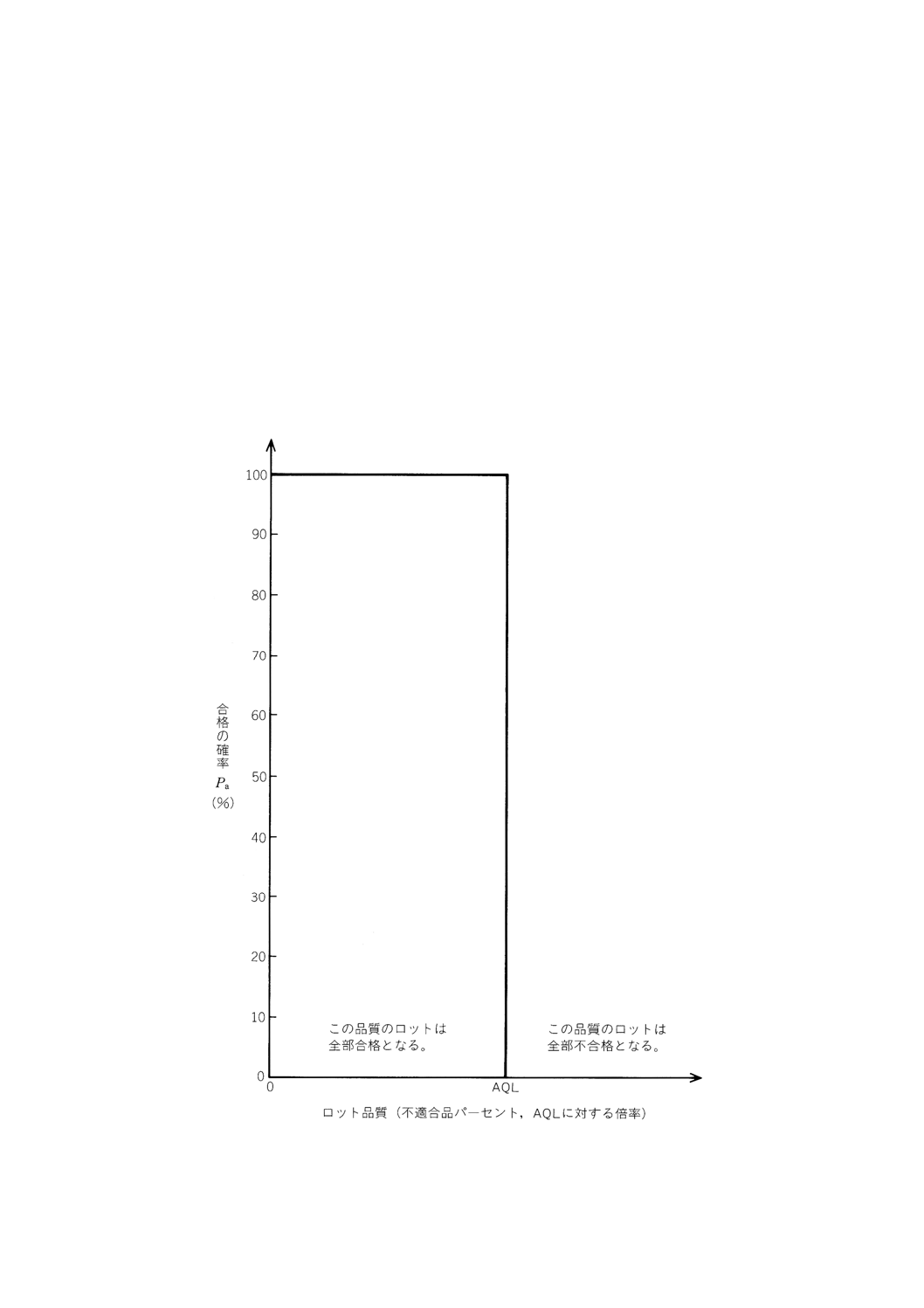

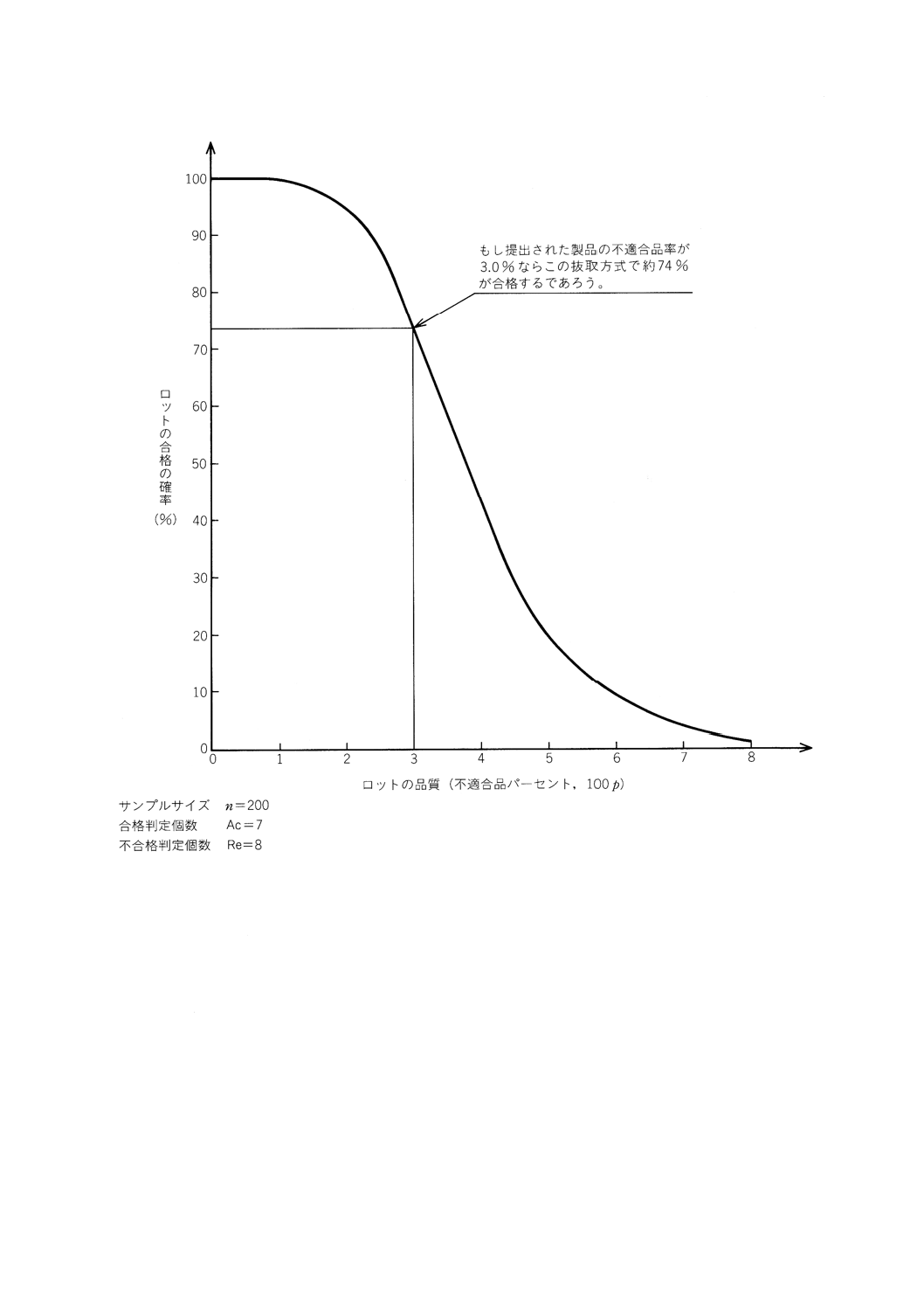

2.19 OC(検査特性)曲線

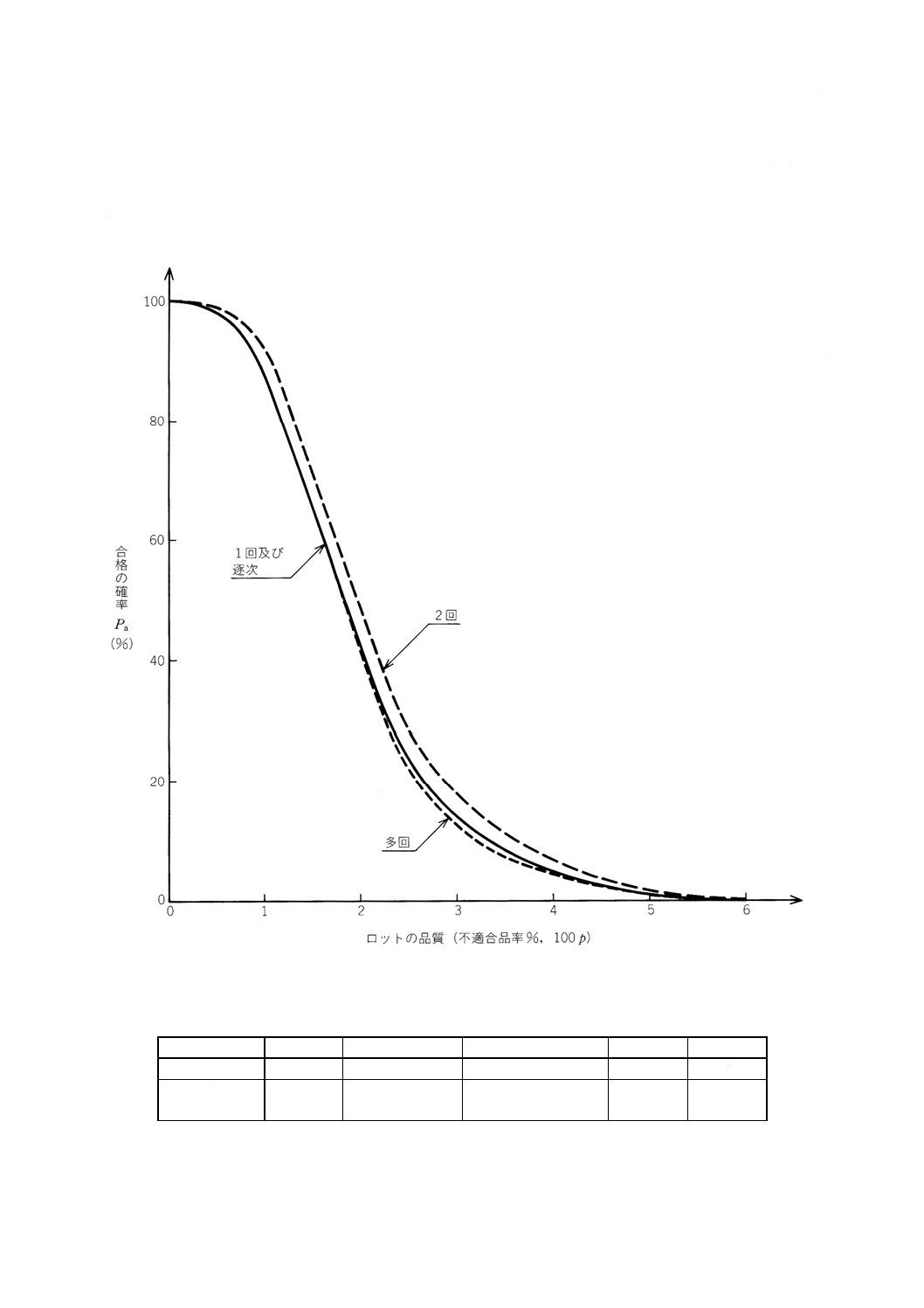

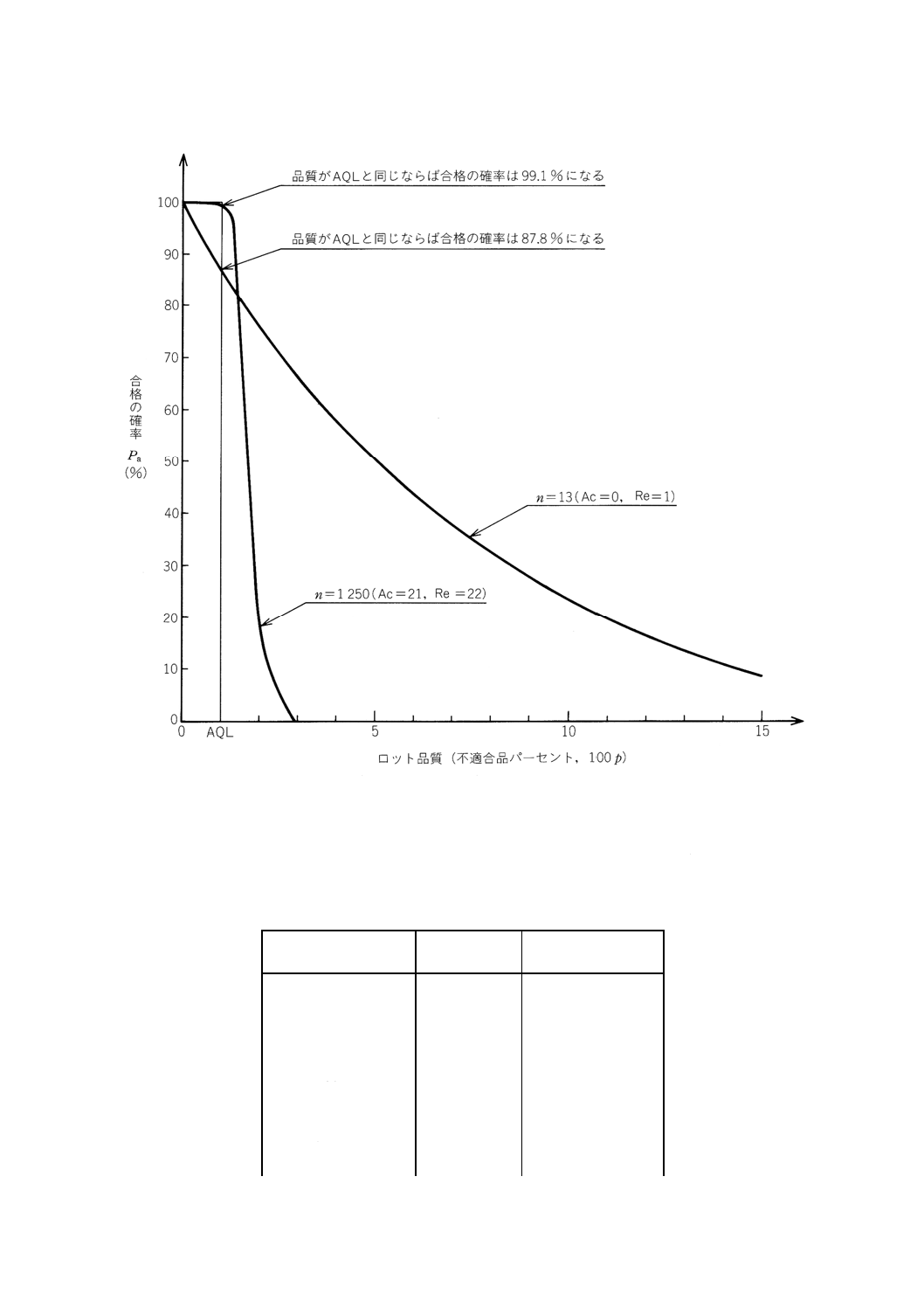

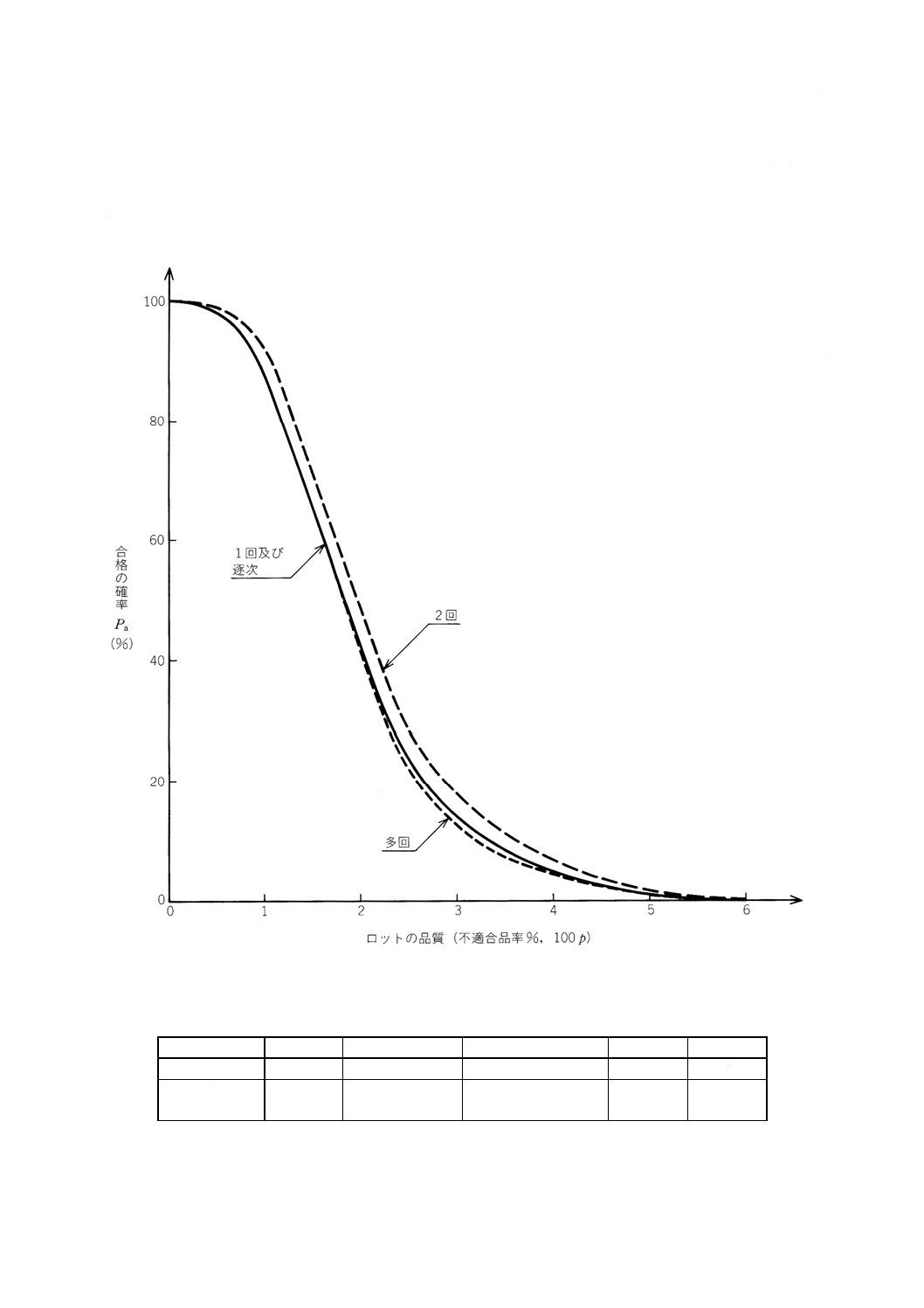

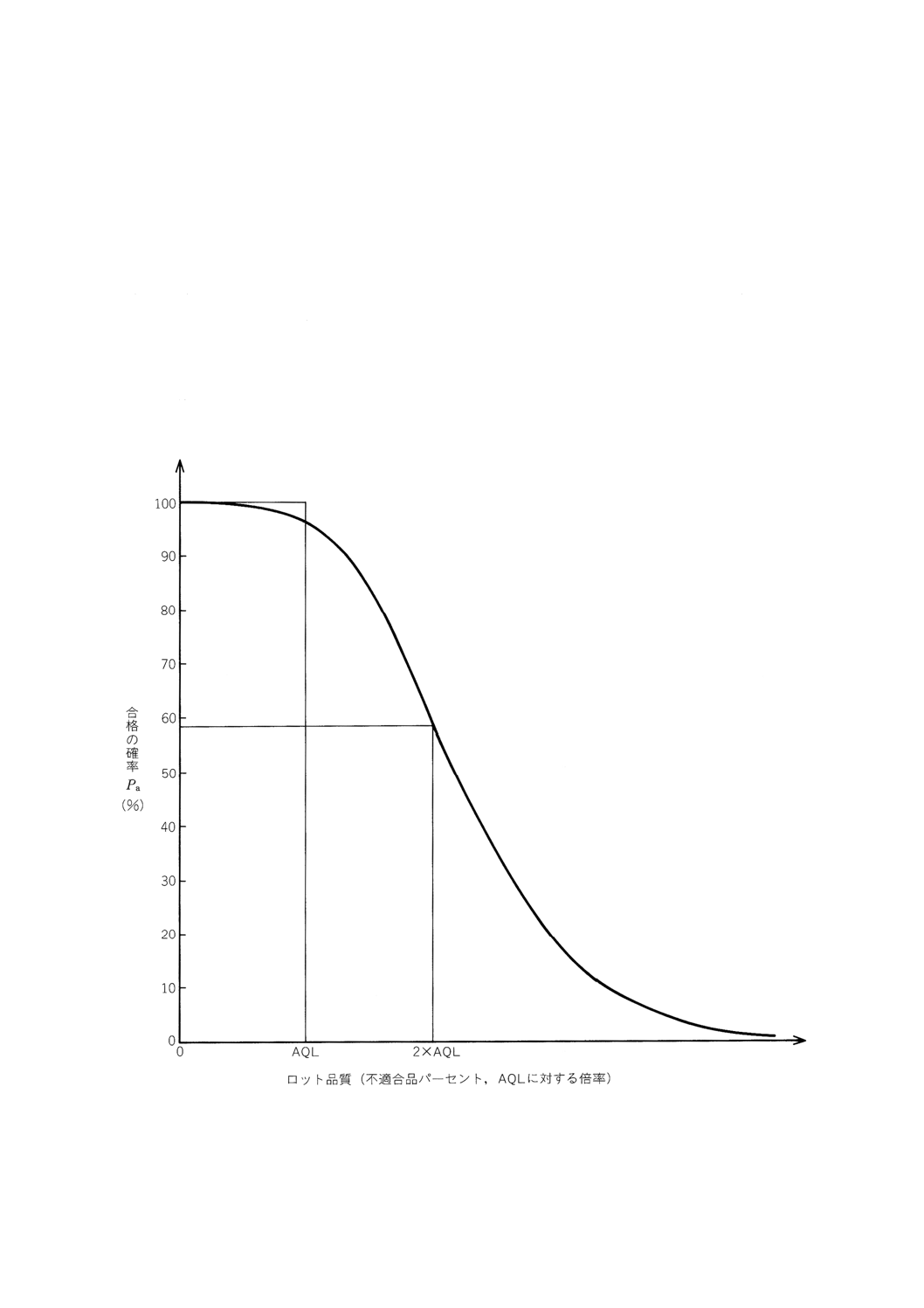

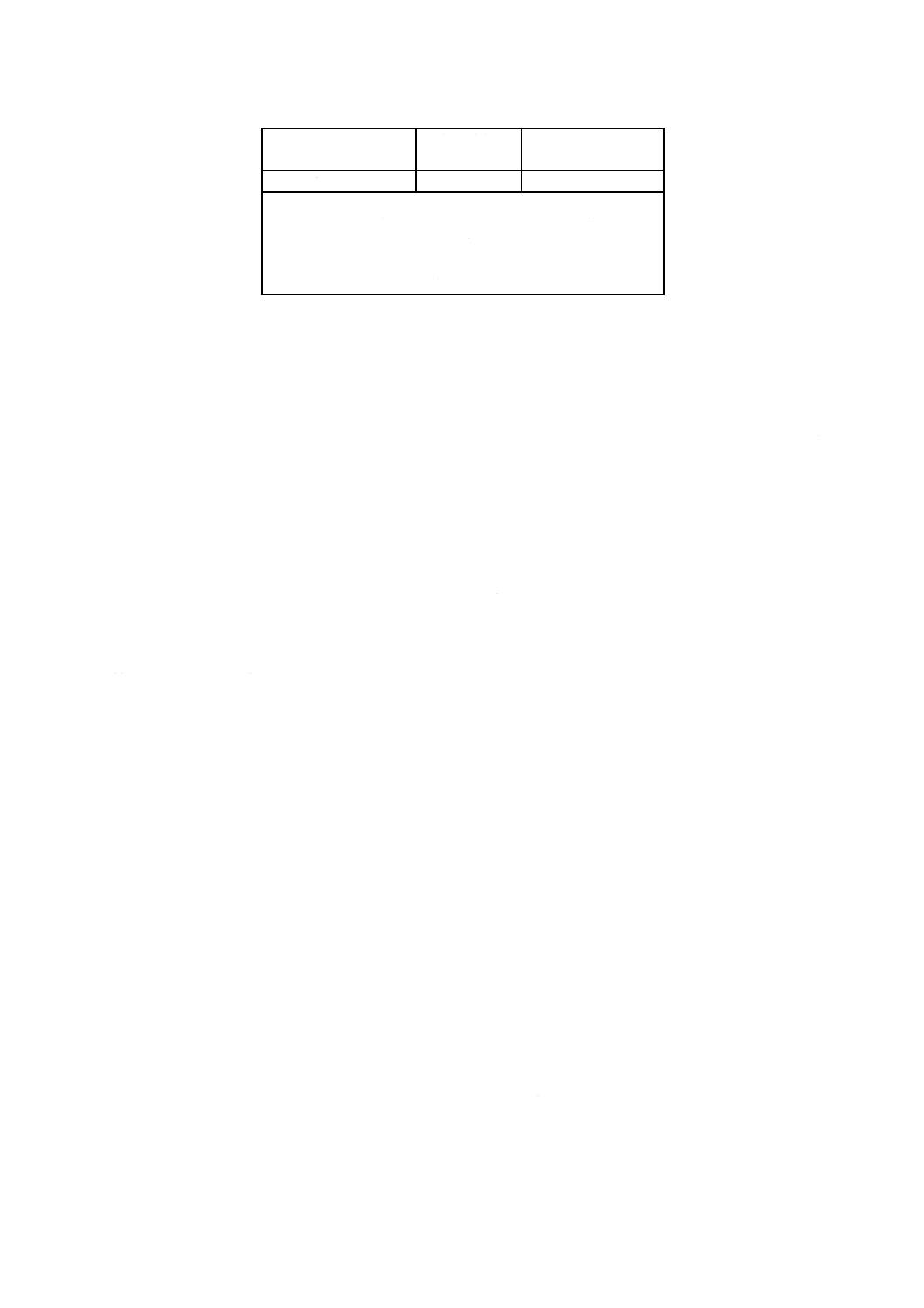

各抜取方式には,その特性を明示するOC曲線がある。次の1回抜取方式に対するOC曲線を,図2に

与えてある。

サンプルサイズ

n=200(アイテム)

合格判定個数

Ac=7(不適合品)

不合格判定個数

Re=8(不適合品)

19

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 サンプルサイズ200,合格判定個数7の1回抜取方式に対するOC曲線 (JIS Z 9015-1)

横軸は生産工程の品質水準を示す。縦軸は,この抜取方式を適用したとき,この工程からのロットが合

格する平均的な率 (%) を示す。

実際には,提出ロットの品質は分かっていない。もし分かっていたら,検査なしにロットの判定ができ

たはずである。OC曲線は,特定の条件下で抜取方式がどういう結果を与えるかを示す。もっと厳密にい

えば,OC曲線は,仮定した品質水準すなわち不適合品パーセントのロットに対する合格の確率を示す。

図2の例で,もし不適合品が全く無いロットを検査すれば,合格率は100%になる。すなわち,不適合

品が発見されることはなく,合格判定個数7を超えることはあり得ない。もし品質水準が不適合品パーセ

ント2.3%ならば,図2のOC曲線は,合格率が90%になることを示す。すなわち,平均的に10ロット中

9ロットが合格となり,10ロット中1ロットが不合格となる。

JIS Z 9015-1は,不適合品パーセント及び100アイテム当たりの不適合数に対する抜取検査方式のOC

20

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

曲線を与えている。これらのOC曲線は,ロットの合格の確率 (%) を縦軸に,不適合品パーセント又は

100アイテム当たりの不適合数で表した工程品質を横軸に示している。不適合品パーセントの場合には,2

項分布に基づいて計算してある。100アイテム当たりの不適合数の場合には,ポアソン分布に基づいて計

算してある。

ポアソン分布は,不適合が独立にかつ一定の期待値で起こるという仮定に基づいている。この仮定は多

くの場合に成り立つ。この仮定からの外れが大きい場合には,ポアソン分布とは分散が変わる。こういう

場合には,消費者保護は,OC曲線に示されているのより少し良くなることが多いが,逆に悪くなること

もある。

JIS Z 9015-1の2回及び多回抜取方式(2.20及び2.21参照)は,同じAQLとサンプル文字に対応する1

回抜取方式とOC曲線が近似的に合うように選んである。

OC曲線が意味するものを理解することは,検査水準を決めたり,ロットサイズに限界を設けたりする

ときに肝要である。OC曲線を比較すれば,個々の1回抜取方式間の比較ができるからである。

図2の両軸の目盛は,その抜取方式の長期間の特性に関するものだということに注意を要する。横軸の

目盛は工程平均であって,ロットの品質ではない。縦軸の目盛は,合格率の期待値であって,ある特定の

シリーズのロットが合格するであろう率ではない。したがって,このようにして描いたOC曲線は,JIS Z

9015-1のロットごとの抜取検査スキーム,又はJIS Z 9015-3のスキップロット抜取検査スキームに適して

いる。孤立ロットに関心がある場合には,それに応じたOC曲線があって,ロットの合格の確率がそのロ

ットの品質によってどう変わるかを近似的に示す。JIS Z 9015-2はOC曲線を与えているが,それは長期

間における成功の機会に関心があるような生産者にとっては興味があるであろう。また,孤立ロットの合

格の確率の正確な値も与えてある。

OC曲線及びJIS Z 9015-1の付表10の使用法に関するコメントが3.19に与えてある。

2.20 2回抜取検査

2回抜取方式の手順では,まず1回抜取方式のサンプルサイズよりは小さい第1サンプルを抜き取る。

もし第1サンプルの品質が十分良ければロットは合格となり,また,もし十分悪ければロットは不合格と

なる。中間的な品質の場合にだけ,ロットの合否を判定するために第2サンプルを抜き取って試験する。

対応する1回及び2回抜取方式の例は,次のようになる。

例10. ある製品に対するAQLが0.65%になっている。ロットの合否判定には,検査水準IIが指定され

た。なみ検査を使用する。ロットサイズは5 000(アイテム)である。

JIS Z 9015-1の付表1から,サンプル文字はLである。

JIS Z 9015-1の付表2−Aから,1回抜取方式は,次のようになる。

サンプルサイズ

n=200(アイテム)

合格判定個数

Ac=3(不適合品)

不合格判定個数

Re=4(不適合品)

等価な2回抜取方式は,付表3−Aから,次のようになる。

第1サンプルサイズ

n1=125(アイテム)

第1合格判定個数

Ac1=1(不適合品)

第1不合格判定個数

Re1=3(不適合品)

第2サンプルサイズ

n2=125(アイテム)

累計サンプルサイズ

Σn=250(アイテム)

第2合格判定個数

Ac2=4(不適合品)

21

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

第2不合格判定個数

Re2=5(不適合品)

この意味は,次のとおりである。もし125個の第1サンプル中に発見された不適合品の個数が0又は1

ならば,第2サンプルを検査しないでロットは合格とする。もし3個以上の不適合品が発見されたならば,

第2サンプルを検査しないでロットは不合格とする。しかし,もし125個の第1サンプルが2個の不適合

品を含んでいたならば,125個の第2サンプルを抜き取って,両方のサンプル中の不適合品個数の合計に

よって合否を判定する。すなわち,4個以下ならロットは合格とし,5個以上ならロットは不合格とする。

この例でも,またJIS Z 9015-1の付表中の全部の2回抜取方式においても,第1サンプルサイズと第2

サンプルサイズは等しい(3.16参照)。

2.21 多回抜取検査

JIS Z 9015-1の多回抜取方式では,最大第5サンプルまで使用する。合格又は不合格の判定は,普通は

第5サンプルよりかなり前に終わる。

2.20の例と同じロットサイズを使用すると,サンプル文字L及びAQL0.65%に対する多回抜取方式は,

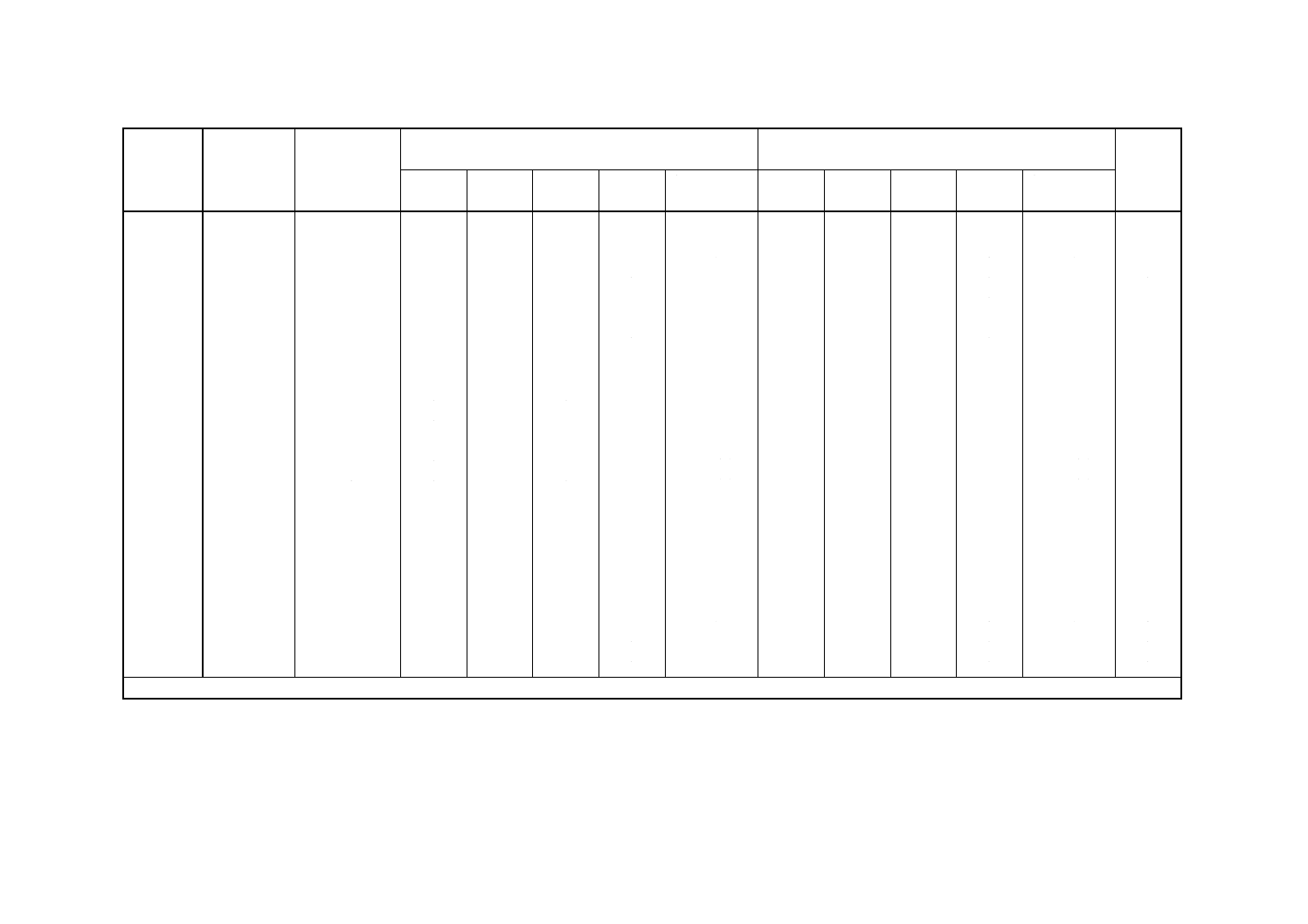

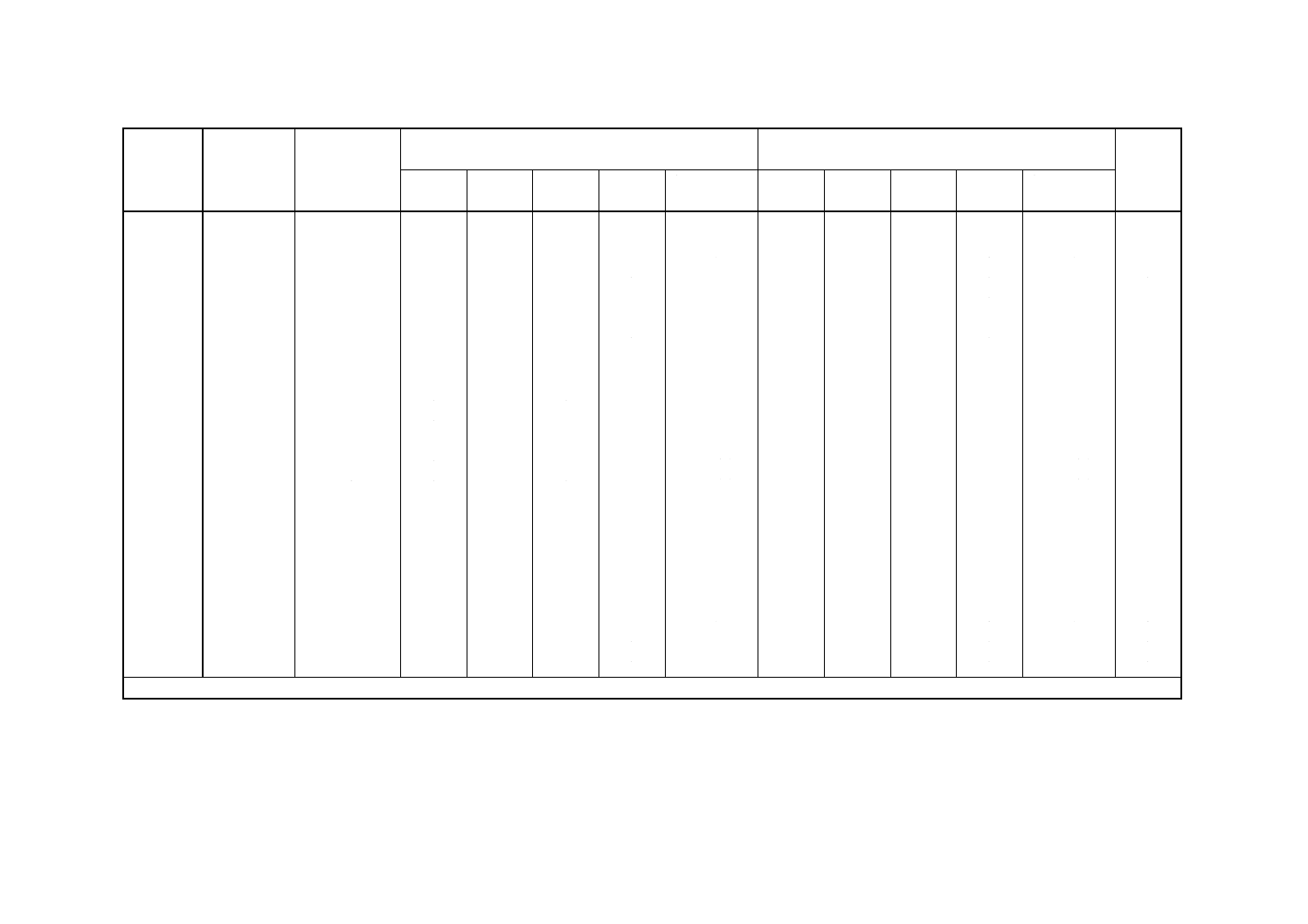

JIS Z 9015-1の付表4−Aから求められ,表1のようになる。

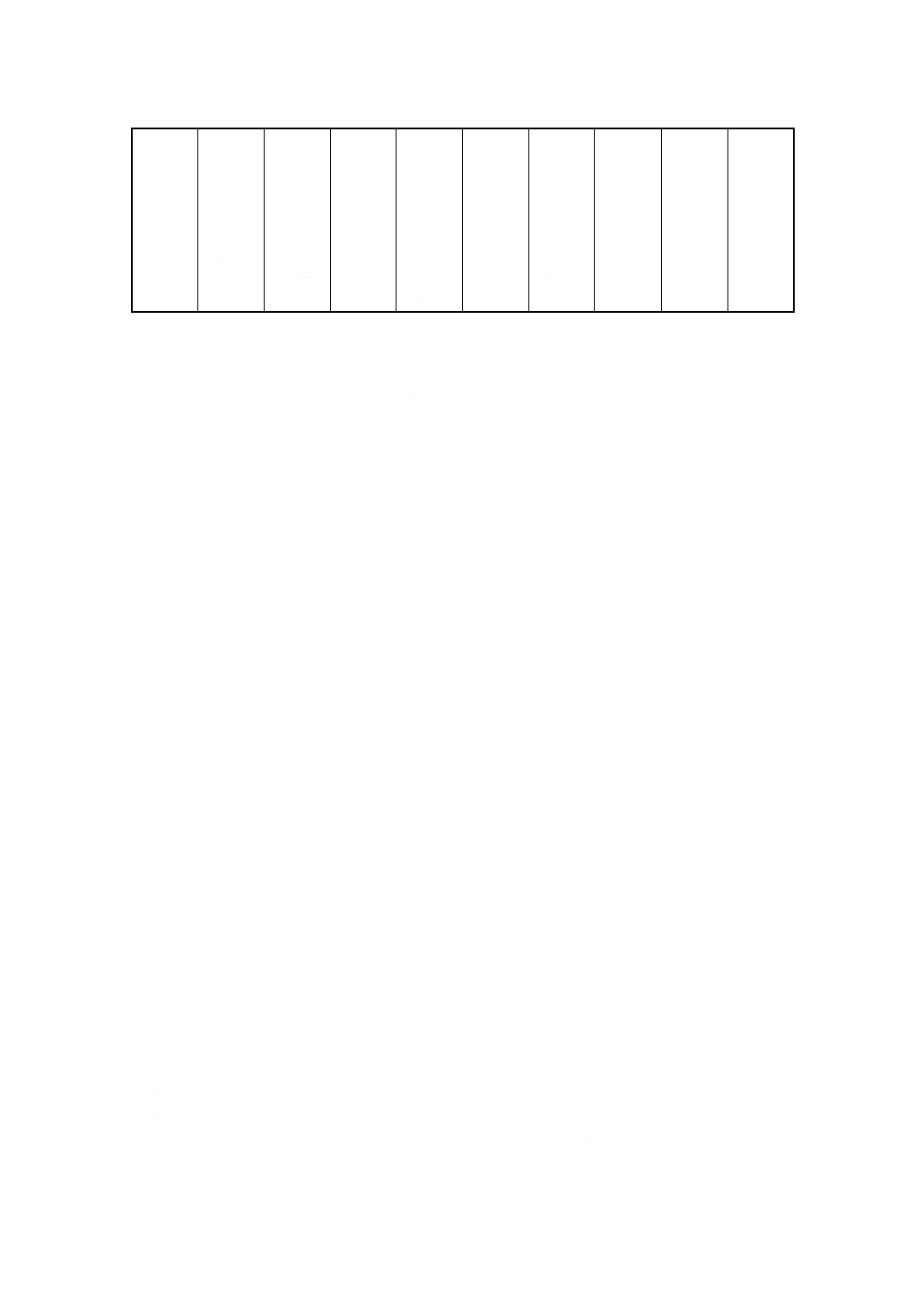

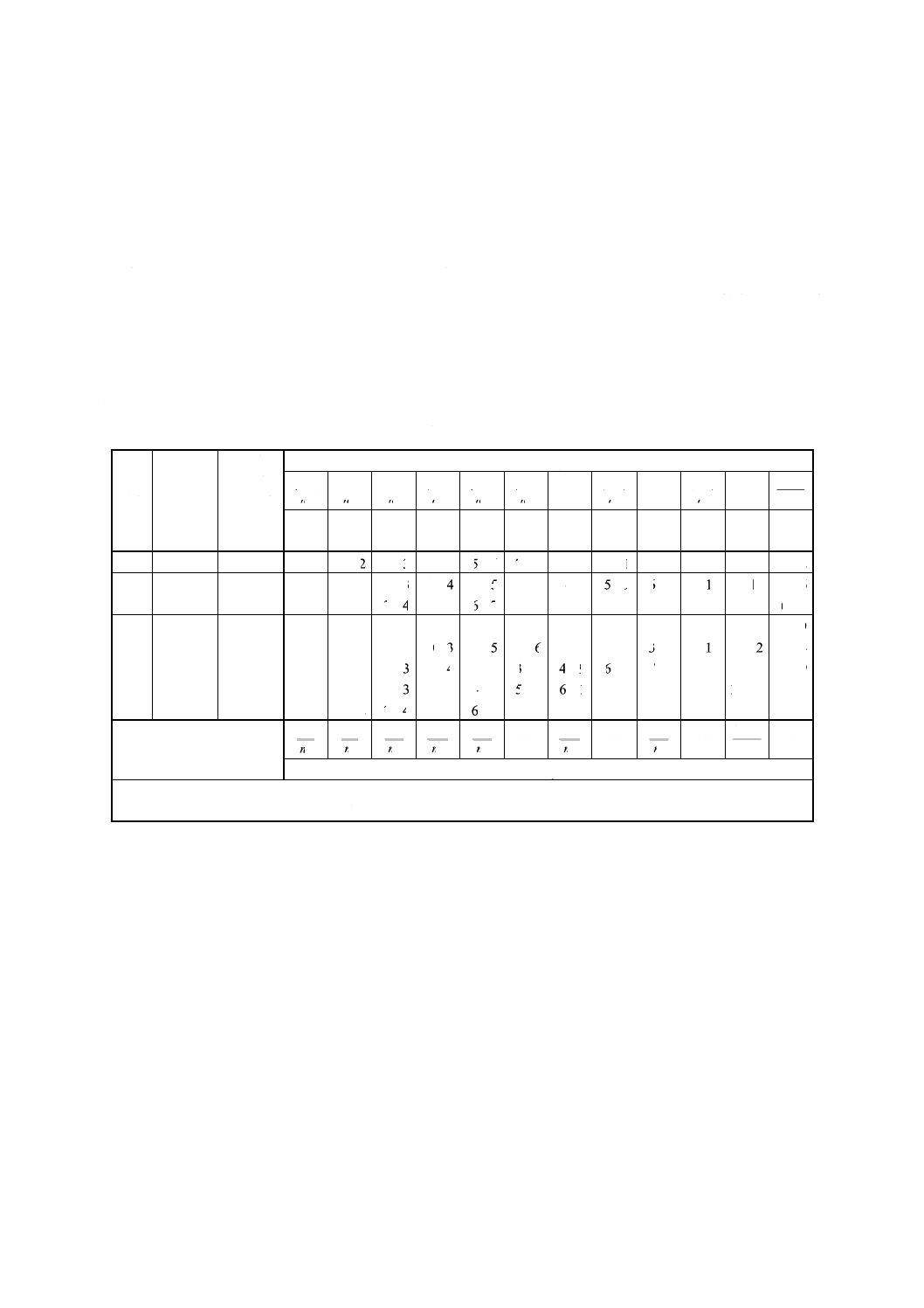

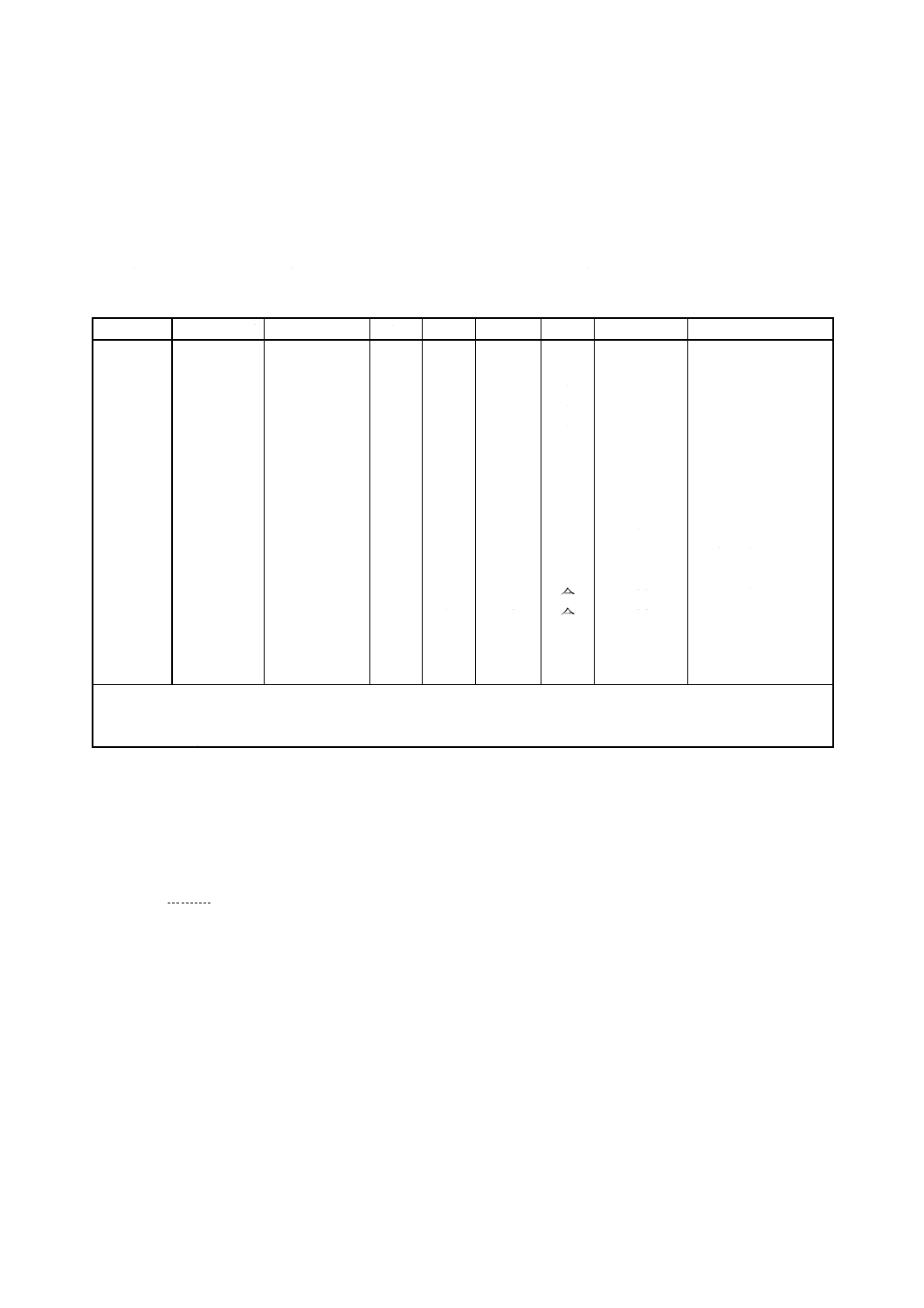

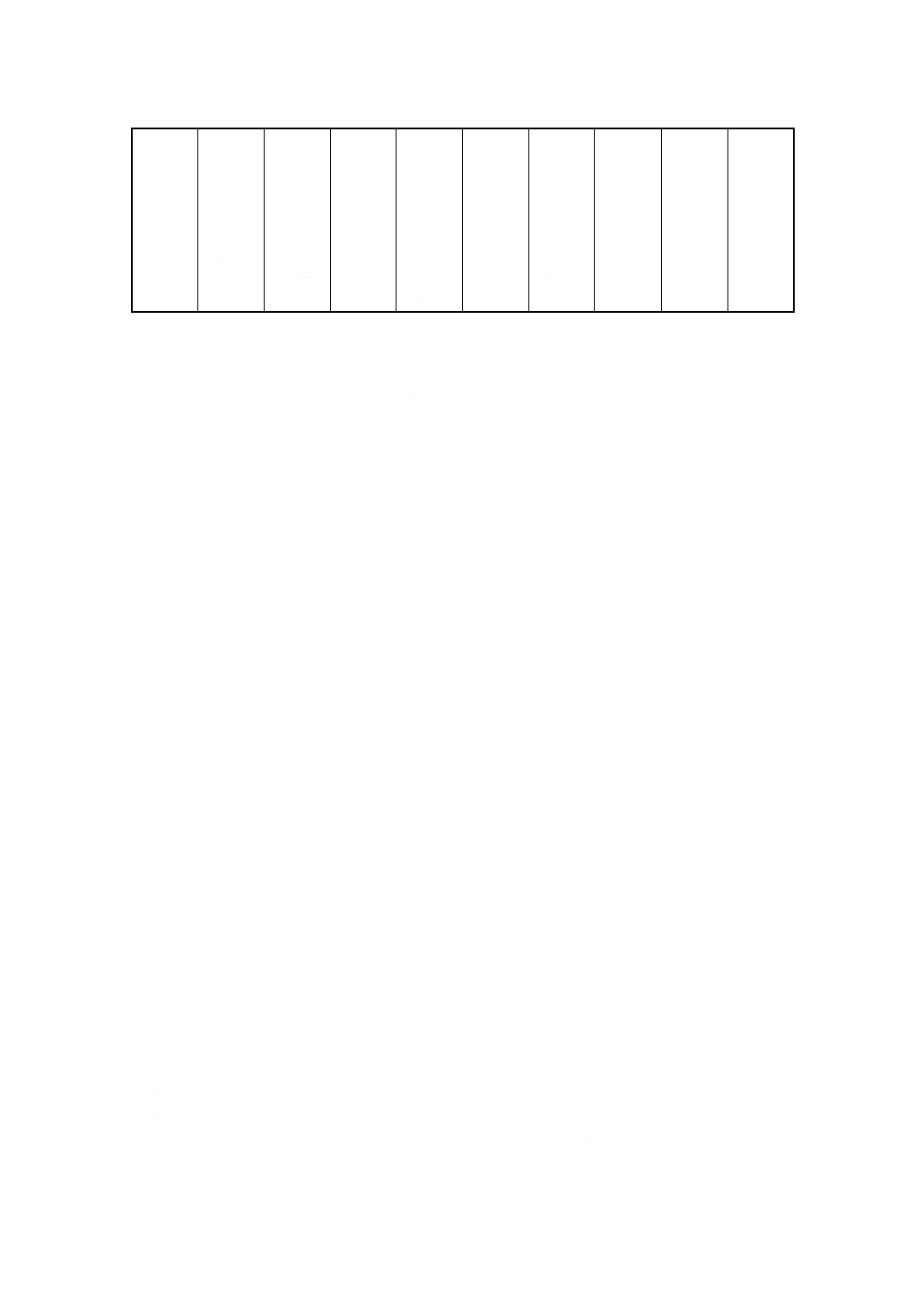

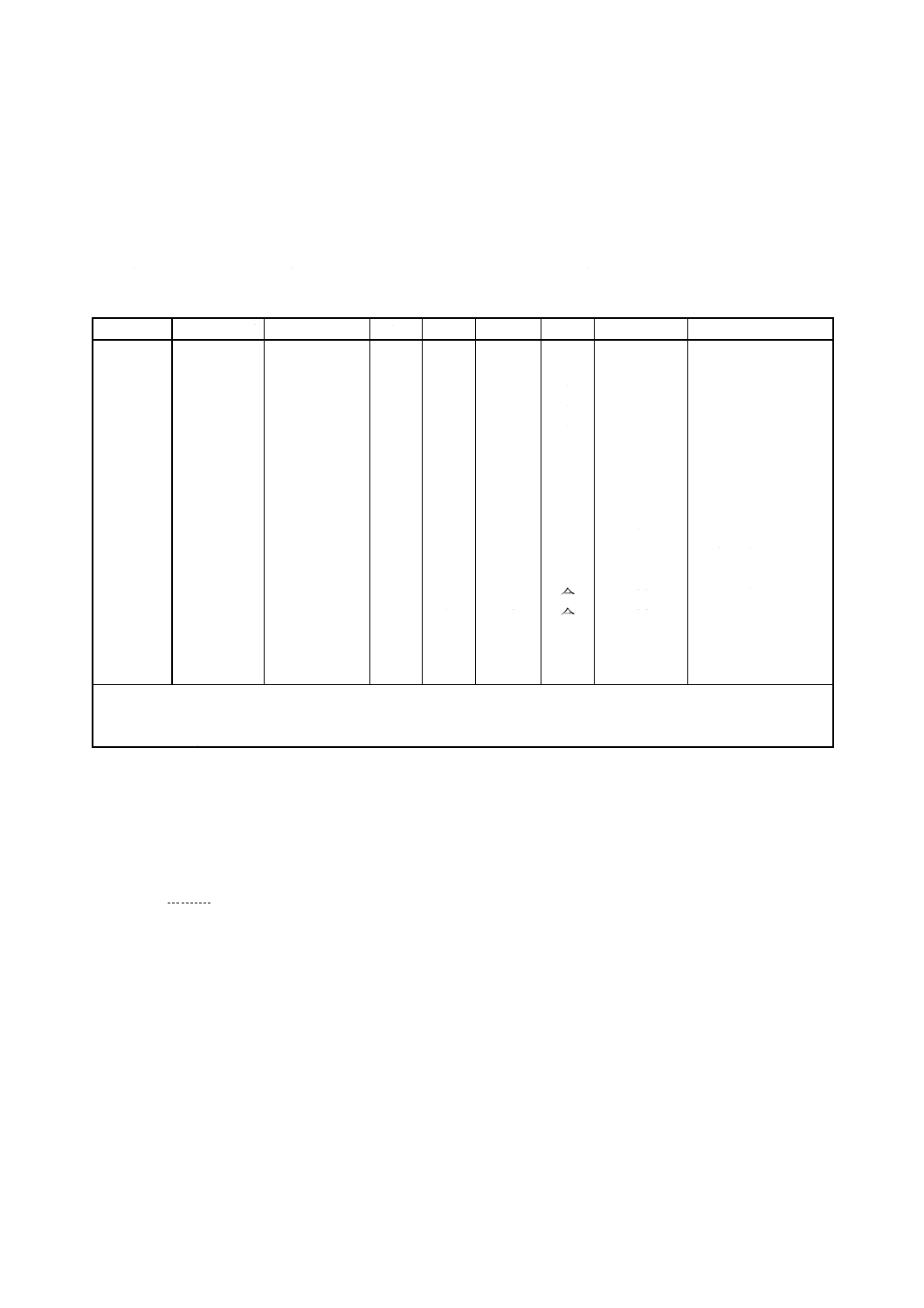

表1 サンプル文字L及びAQL0.65%に対する多回抜取方式

サンプル

サンプルサイズ

累計サンプルサイズ

合格判定個数

不合格判定個数

第1

50

50

#

3

第2

50

100

0

3

第3

50

150

1

4

第4

50

200

2

5

第5

50

250

4

5

備考 #は,この累計サンプルサイズでは合格の判定はできないことを意味する。

多回抜取方式のルールは,2回抜取方式のものを延長しただけなので,ここで細かく説明する必要はな

い。唯一の新しい特徴として,合格判定個数の代わりに記号#が見つかることがある。この記号は合格の判

定はできないことを意味するので,この段階では二つの判定しかできない。すなわち,不合格又はサンプ

ルの追加による試験の続行である。

JIS Z 9015-1の多回抜取方式は,(すべて5回抜取方式で)ここに示したようにサンプルサイズが毎回同

じで第5サンプルまで与えてある(3.16参照)。

2.22 逐次抜取検査

逐次抜取検査では,ロットからアイテムを1個ずつランダムに抜き取って検査し,累計サンプルサイズ

と累計カウント(不適合品の累計個数)を記録する。ロットの合格又は不合格の判定ルールでは,どちら

かの判定をするのに十分強い証拠が得られたら直ちに判定する。判定なしに抜取検査が無限に続く可能性

を避けるために,打切りルールが用意されている。抜取検査は,規定されたサンプルサイズで終了する。

この段階で判定ができるような判定基準が用意されている。

ISO 8422は,計数値逐次抜取方式を計算で求めるための手順を含んでいる。JIS Z 9015-1の抜取方式と

ほぼ同じ生産者危険及び消費者危険をもつような,逐次抜取方式を選ぶこともできる。

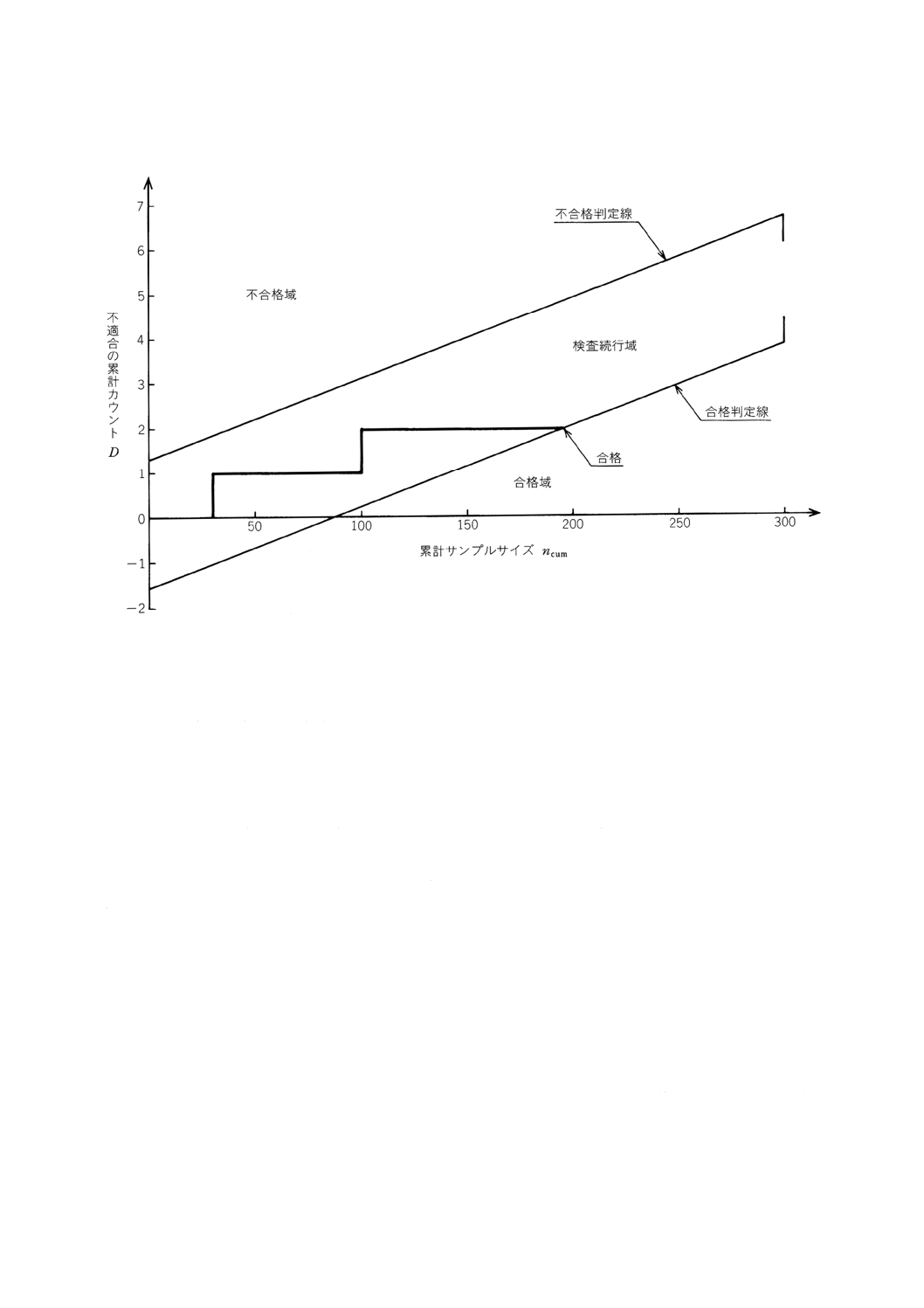

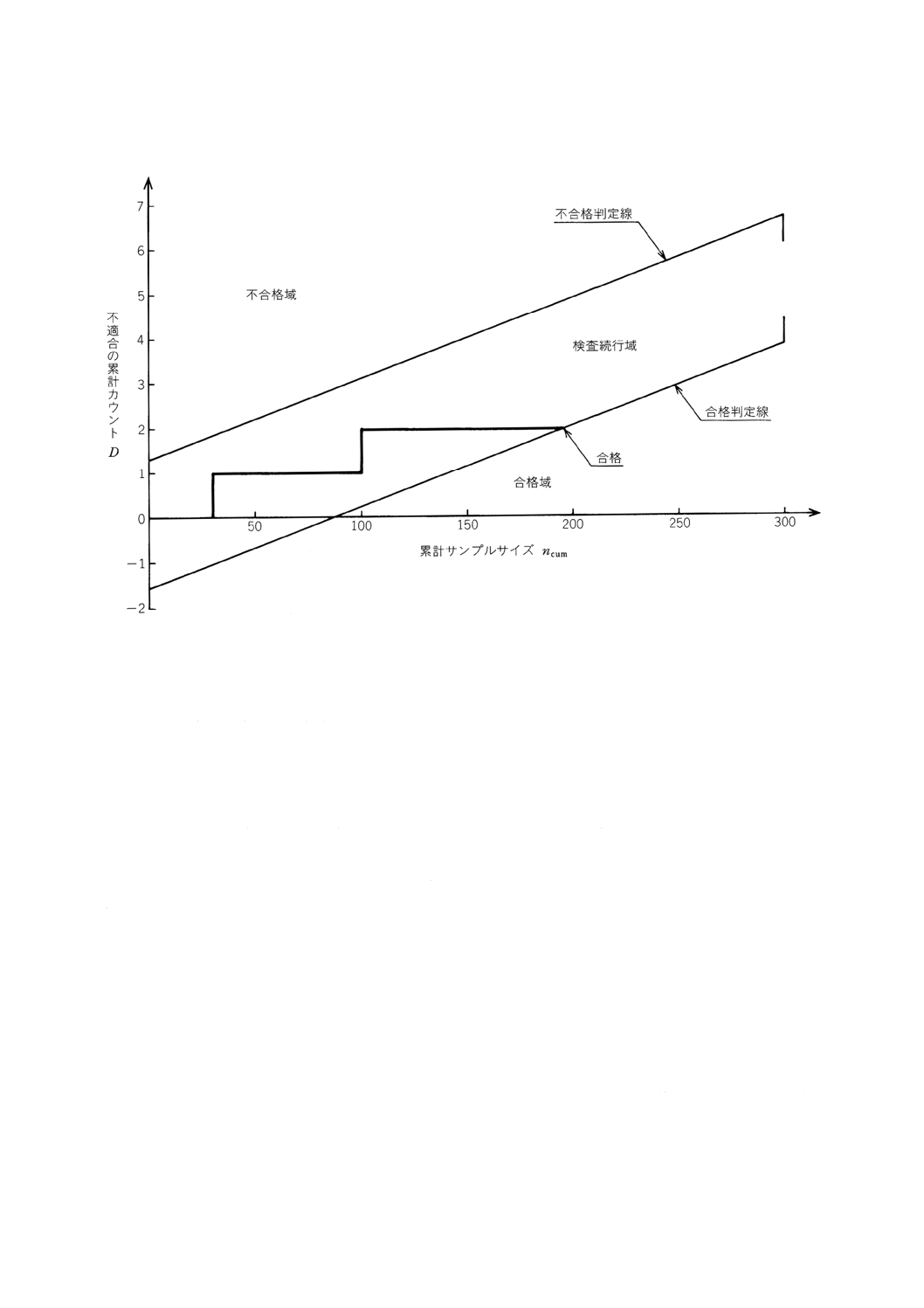

逐次抜取方式の操作は,次の例で図示することができる。

例11. 図3に示す逐次抜取方式は,2.20で説明した1回及び2回抜取方式,並びに2.21で説明した多回抜

取方式と対応している。この例では,検査個数の合計が300のところで打切りをする。その場合

には,発見された不適合品の個数が5個以下ならロットを合格とする。もし発見された不適合品

の個数が6個以上ならロットを不合格とする。この例で,不適合品が30番目で起こったとする。

最初に検査続行域から出たのは198番目で,このときに合格域に入ったので,ロットは“合格”

22

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と判定する。

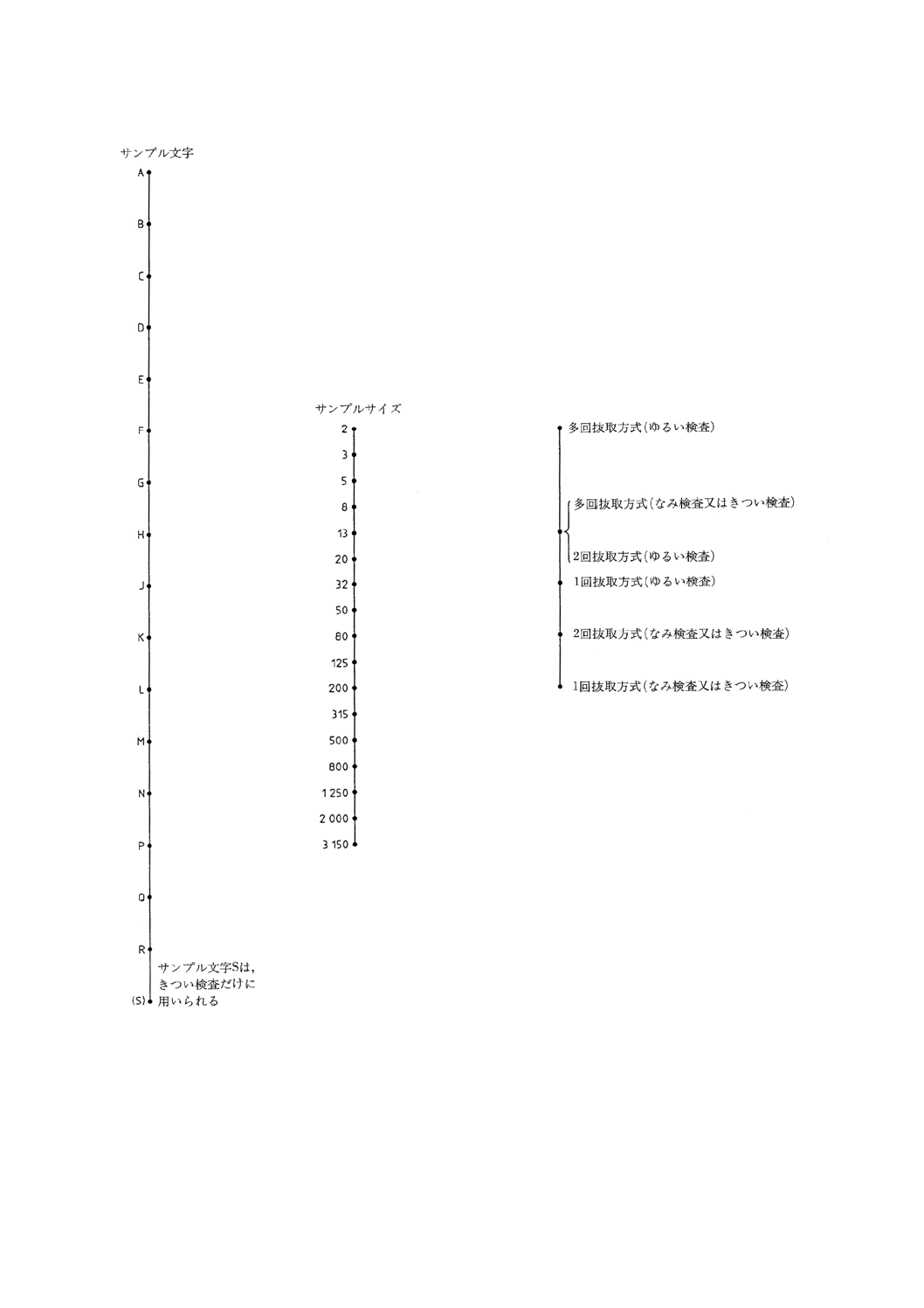

図3 AQL0.65%,サンプル文字Lに対応する中途打切りを伴う逐次抜取方式の実施 (JIS Z 9009)

2.23 スキップロット抜取検査

連続シリーズのロットが受け入れられ,検査に提出された製品の品質がAQLよりかなり良いと立証さ

れ,さらに所定の判定基準に合致したときには,スキップロット抜取検査を始めることができる。

JIS Z 9015-3に記述されているスキップロット抜取検査の手順では,製品がスキップロット抜取検査の

資格を満足するかどうかを系統的に審査する。製品が規定の資格基準を満足したときには,ロットからあ

る割合(すなわち,1/2,1/3,1/4又は1/5)でサンプルを取る。より小さい割合は,製品の品質がAQLよ

り著しく良いという結果が出た場合にだけ許される。1/5という抜取頻度は,初期には使用できない。各

ロットからサンプルを取るか,サンプルを取らずにロットを合格とするかは,ランダムに選ぶ。もし抜取

検査で得られた品質が悪化していれば,資格を喪失し,再取得のときまでロットごとの抜取検査に復帰す

る。

ランダムサンプリング及び計算可能な危険率という長所は保持している。

ときには,スキップロットの検査の量及び得られるコストは,JIS Z 9015-1のゆるい検査には及ばない

ことがある。

抜取検査をするロットを選ぶときには,ランダム性が十分保持されるようにする。

2.24 1回,2回,多回及び逐次抜取検査の比較

2.24.1 等価な抜取方式

もし1回抜取方式で合格判定個数が0より大きければ,1回抜取方式とOC曲線が近接した2回,多回

及び逐次抜取方式を見出すことができる。したがって,合格判定個数が0の1回抜取方式の場合以外には,

1回,2回,多回又は逐次抜取検査を選択するのにOC曲線を根拠にする理由はない。すべての可能な場合

23

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に対してどれか一つを他より良いとする理由もない。長所及び短所を比較すれば,どれか一つが他より良

いということになる。考慮する方がよい特性は,次のとおりである。

a) 簡単さ

1回抜取方式は,説明するのも監督するのも一番容易である。2回抜取方式は,必要なときに第2

サンプルを利用できるようにしておくので,監督するのに余分な手間がかかる。多回抜取方式と逐次

抜取方式は,明らかにもっと複雑である。ある場合には,簡単さという魅力が抜取方式を選択すると

きの主要な考慮点になる。また場合によっては,品質があまり良くないときに第2サンプルを抜き取

れるという魅力から2回抜取方式の方がよいということになる。

b) 抜取検査の量のばらつき

1回抜取方式では,サンプルサイズは固定的で,判定に必要な検査の手間は事前に分かっている。

他の形式の抜取検査では,試験するアイテムの個数は前の方のサンプルの結果によって変わる。与え

られた入検品質に対して平均検査個数を計算することはできる。この値は,品質によって変わり,品

質が非常に良い場合と非常に悪い場合に最小となる。入検品質が未知なための不確実性に加えて,入

検品質が既知の場合にも,この平均値のまわりの抜取検査の個数のばらつきによる不確実性がある。

この不確実性のために,必要な検査に利用できるように資源(人員,試験機など)を手配することが

困難になる。もし利用できる資源が不十分ならば,結果は遅延する。逆の場合には,資源の利用は非

効率ということになる。ある状況下では,検査の負荷の変動は平均の検査総コストの大幅な減少に比

べれば安いものだということもある。

c) サンプルアイテムの抜取りやすさ

ときには,第2サンプルを抜き取るのは容易で,二つのサンプルを抜き取るのは合計のサイズのサ

ンプルを一つ抜き取るのとほとんど同じ手間しかかからないということもある。しかし,場合によっ

ては,サンプルアイテムの抜取りが検査作業の主要部分を占め,サンプルを一つ抜き取るのが大変で,

サンプルをもう一つ抜き取るのは大変すぎてほとんど実行不可能ということがある。こういう場合に

は,通常は1回抜取方式が最善の抜取方式である。もちろん次のような代案もある。必要になるかも

しれない最大サイズのサンプルを抜き取っておき,事前に選んだ2回,多回又は逐次抜取方式に従っ

て検査するという方法である。こういう方法は,検査しなかったアイテムをロットに返す必要がある

ので,1回抜取方式とくらべてコスト節減はわずかになるかもしれない。

d) 試験期間

もしある試験が長期間を要し,多数のアイテムを同時に処理できる場合には,通常は1回抜取方式

の方がよい。そうでないと第1サンプルの試験終了後判定ができず第2サンプル又はそれ以上が必要

になるという危険があり,必要期間は少なくとも2倍になる。この場合にも,もし1回抜取方式のサ

ンプルサイズが同時に処理できるならば,通常は1回抜取方式が最善の抜取方式である。もし同時に

1個又は2個しか処理できないならば,多回又は逐次抜取方式の方がよいということになる。

例12. 缶詰の肉の品質が保持できるかどうかを,多数の缶を3週間所定の大気条件で貯蔵して試験する。

望ましいOC曲線が得られるようにするために,次の3種類を比較することになった。サン

プルサイズが80個の1回抜取方式,毎回のサンプルサイズが50個の2回抜取方式,及び毎回

のサンプルサイズが20個の多回(5回)抜取方式である。1回抜取方式を使用すれば,結果は

試験開始後3週間で利用できる。2回抜取方式の下では,結果は3週間後に利用できるかもし

れないが,6週間かかるかもしれない。多回抜取方式の下では,最悪の場合には,4か月近くか

かるかもしれない。

24

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

こういう条件下では,ほぼ確実に1回抜取方式が選ばれるであろう。

例13. 破壊検査をすることになった。ロット中の品物は全部試験室にあり,試験装置は1回に1個の品

物だけを処理することができる。試験コストの主要なものは品物の破壊なので,望ましいOC

曲線が得られる限り,品物を破壊する個数はできるだけ少なくしたい。

サンプル中の品物は,1回に1個ずつしか試験できないので,1回抜取検査よりも逐次抜取検

査の方がほぼ確実に時間と平均サンプルサイズの節減になるので,考慮する価値がある。

e) 多数の不適合

可能な不適合の種類数や可能な不適合のクラス数などの観点から製品が複雑になればなるほど,2

回又は多回抜取検査は込み入ってくる。もし第1サンプルは全特性を検査するが,第2サンプルは一

部の特性だけを検査し,第3サンプルはおそらく更にその一部の特性だけを検査するようであれば,

検査員や検査装置の効率的使用は困難である。一般的には,複雑な検査には1回抜取方式が適してお

り,また検査が簡単な場合にはより複雑な抜取方式の方が経済的なことがあるといえる。

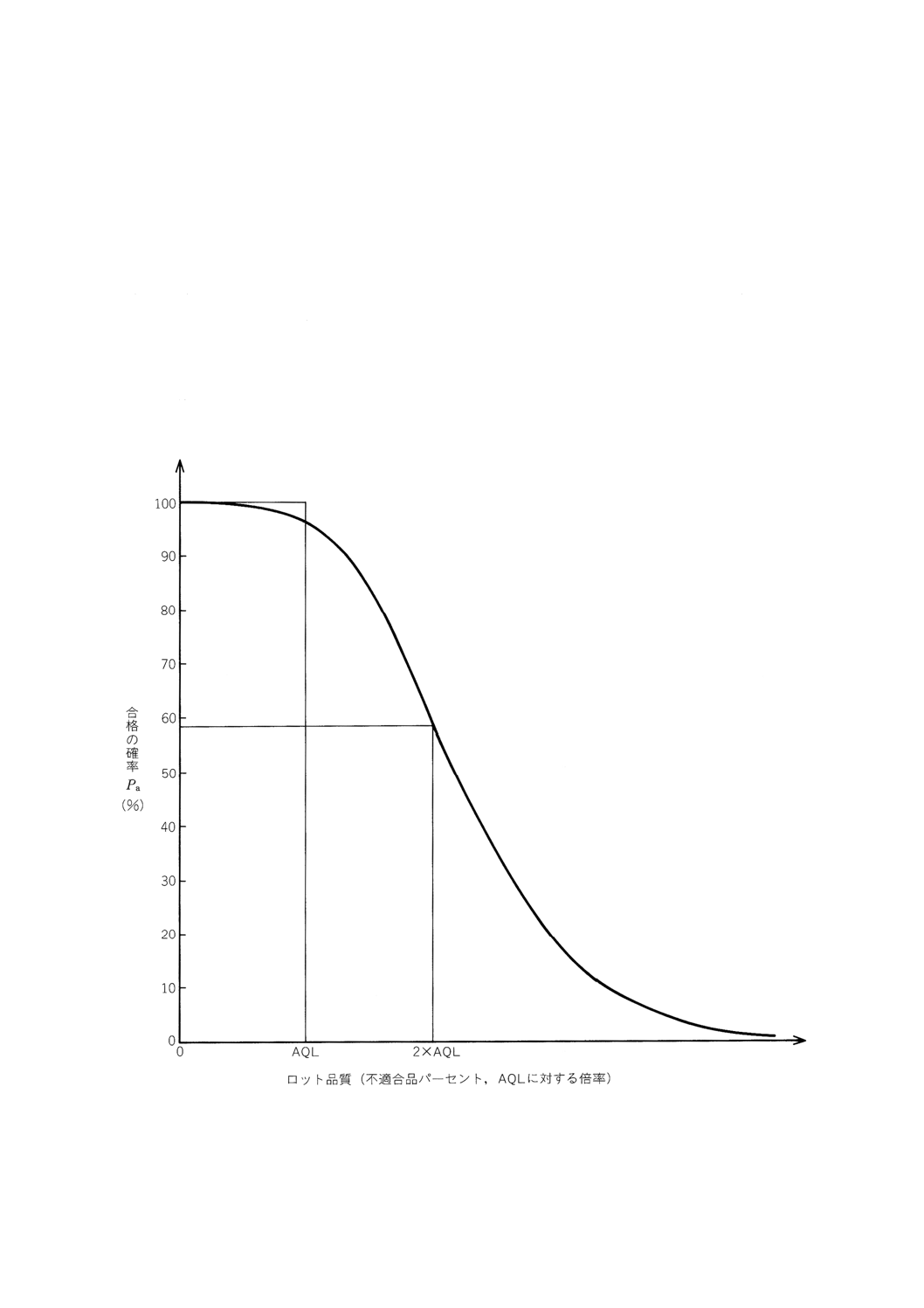

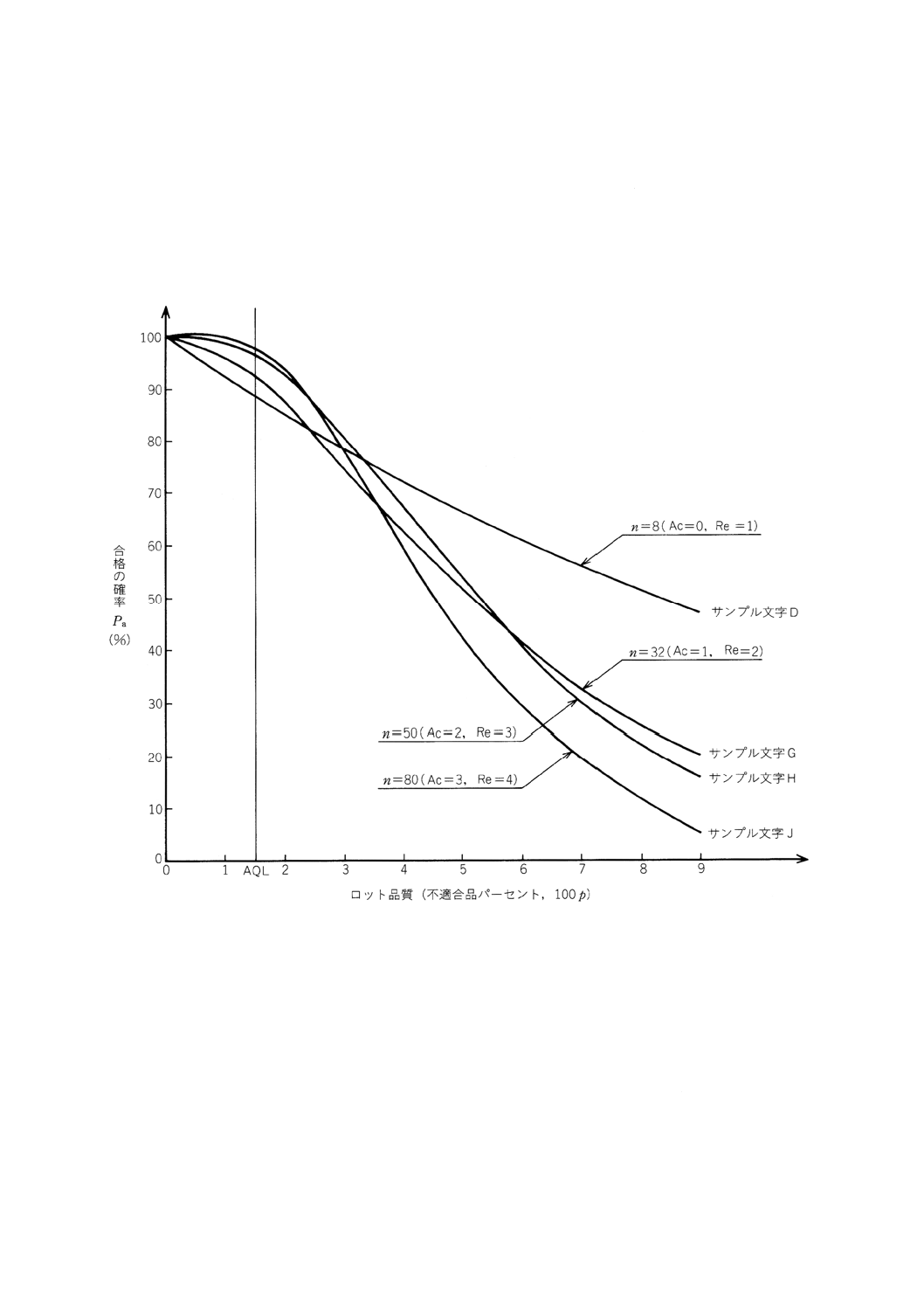

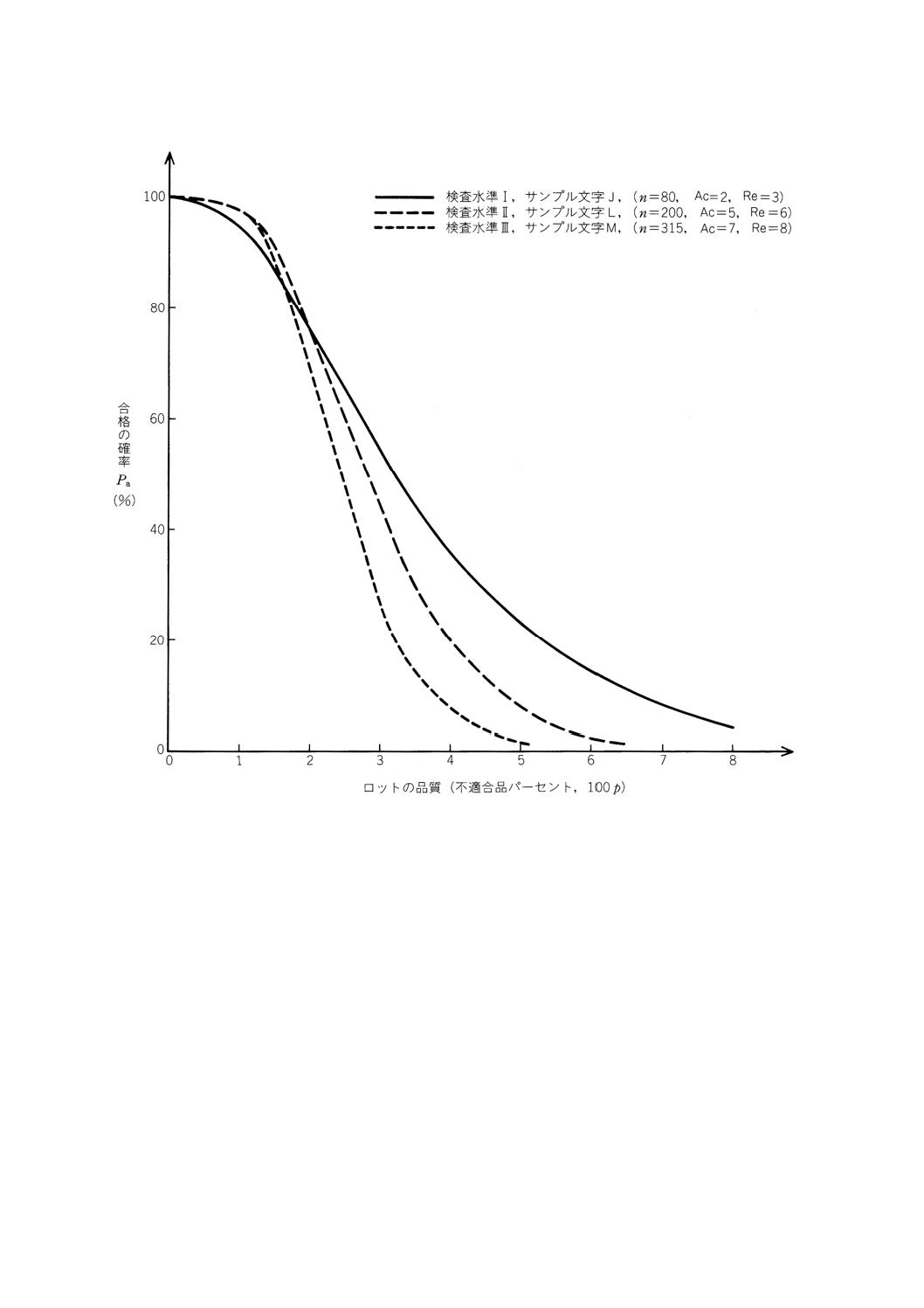

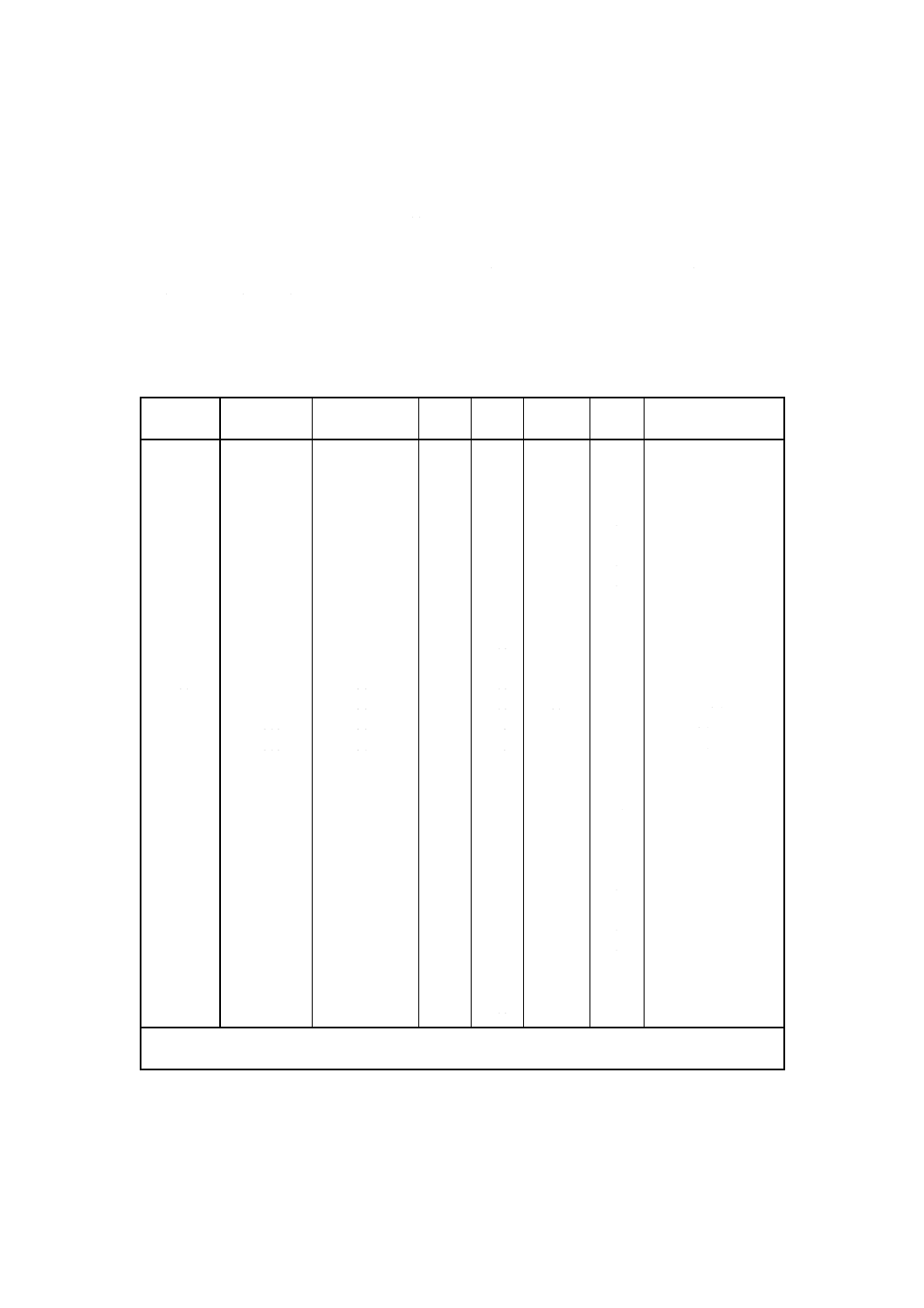

合格判定個数が3,不合格判定個数が4の1回抜取方式と,2.20及び2.21で議論した等価な2回及

び多回抜取方式のOC曲線を図4に示す。完全に合っているわけではないが,実用上ほとんどの目的

には,十分良く合っている。逐次抜取方式もOC曲線は同様に合っているが,混みすぎないようにす

るため描き込んでない。逐次抜取方式と1回抜取方式のOC曲線は,頂部付近では事実上区別できな

い。

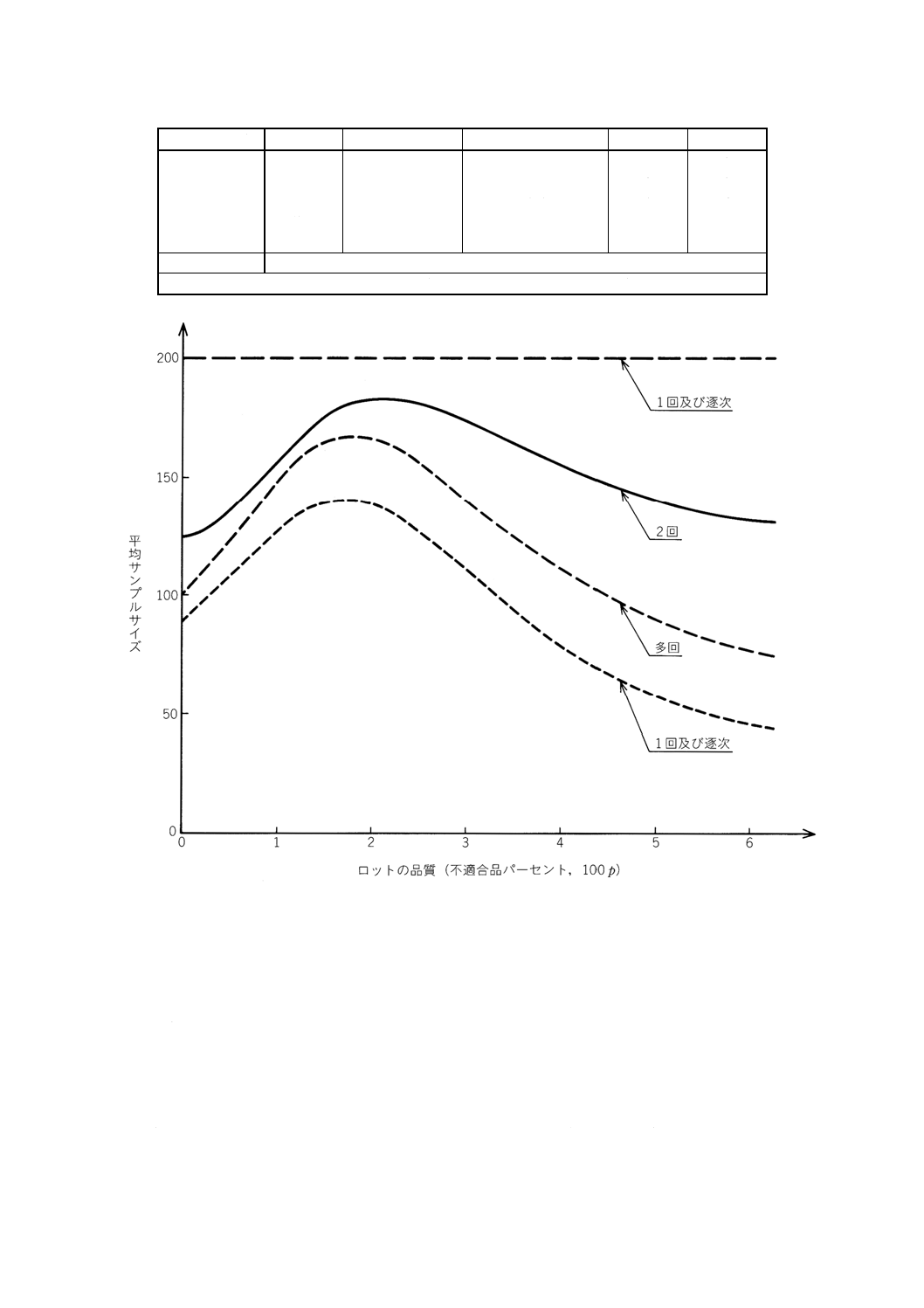

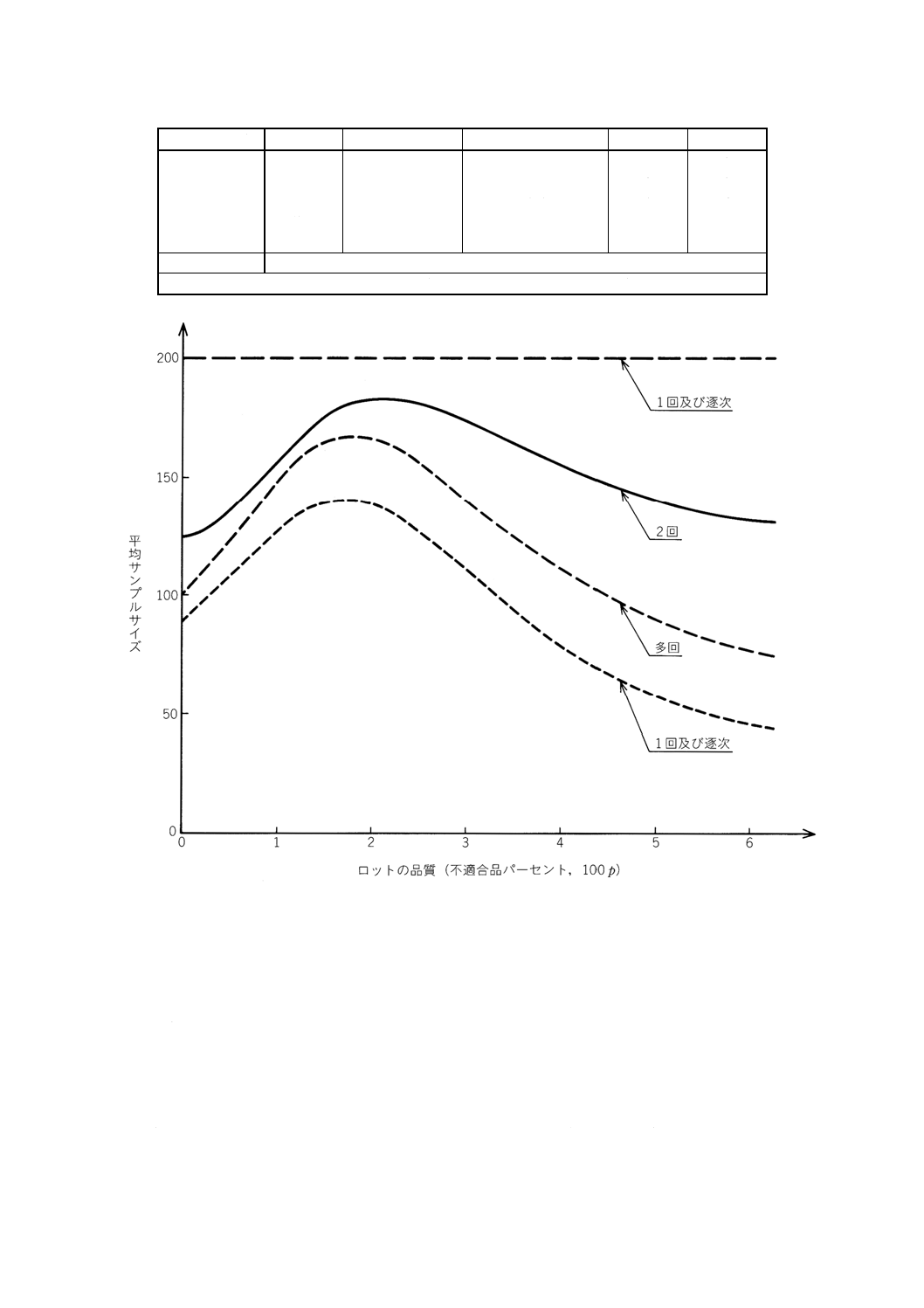

2.24.2 平均サンプルサイズ (ASS)

2.18から2.22までの間で,1回,2回,多回及び逐次抜取検査について述べた。製品の平均品質のいろ

いろな値に対して長期間の抜取検査で必要となるであろう平均サンプルサイズを考察すると,これらの比

較に役立つであろう。平均サンプルサイズ曲線を作ってみれば,幾つかの形式の抜取方式の相対的効率が

分かる。これらの曲線は,合格又は不合格の判定に到達するまでに試験するアイテムの平均的個数を示す。

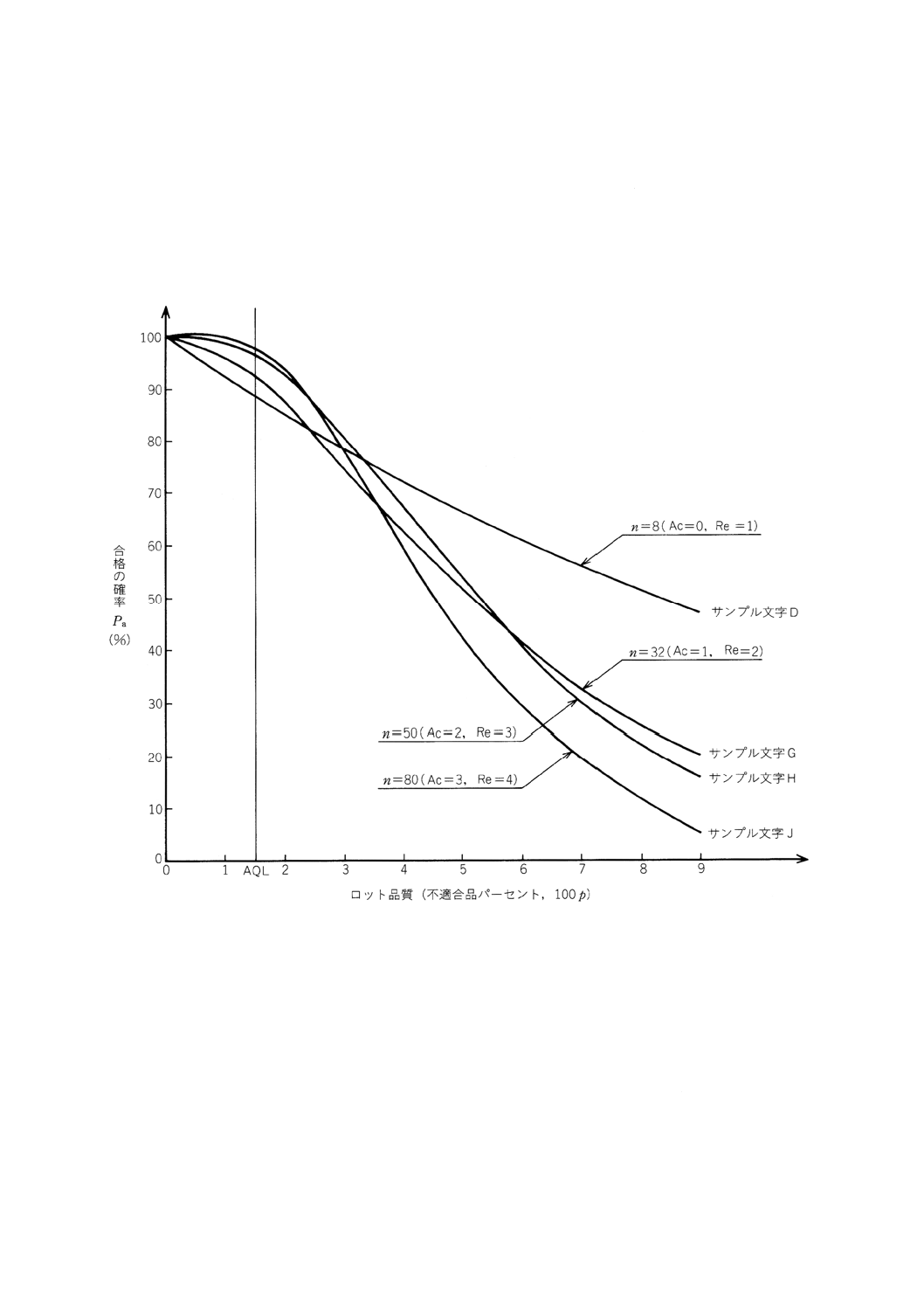

図5は,表2に与え(図4にOC曲線を示し)た1回,2回,多回及び逐次抜取方式の平均サンプルサイ

ズを示す。

判定に到達するまでに試験するアイテムの平均的個数は,1回抜取方式を使用したときに最大となる。2

回,多回又は逐次抜取方式を使用したときには,ロットの品質が非常に良いときか非常に悪いときにサン

プルサイズの節減量は最大となる。

品質が良いときか悪いときには,検査の平均的節減量はかなりなものになる。しかし,2回,多回又は

逐次抜取方式を使用したときには,特定のロットに対応する実際の検査個数は対応する1回抜取方式を超

えることがある。こういうことが起こりやすいのは,中間的品質,例えば,AQLの2倍とか3倍とかいう

場合である。

ある場合には,例えば,試験期間が長く,全アイテムを同時に試験できるときには,1回抜取方式が望

ましいのはこういう理由からである。他方では,1回に1個しか試験できないか又は破壊試験ならば,2

回,多回又は逐次抜取方式の方がかなりの利点がある(例12.及び例13.参照)。

2回及び多回抜取方式に対しては,検査個数に上限がある。逐次抜取方式では,原理的にはこういう上

限はないが,検査個数が過大にならないようにするために打切りルールを設けるのが普通である。JIS Z

9009及びJIS Z 9010にはサンプルサイズの打切りの箇条がある。

2回,多回及び逐次抜取方式は,サンプルサイズを大幅に節減する機会を与えるが,監督のために余分

な手間がかかる。特に破壊試験を実施するときには,半自動装置が使用できる場合には,自動化した逐次

抜取検査が効率と経済性の向上の機会を与える。

25

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2回及び多回抜取方式に対する平均サンプルサイズ曲線は,JIS Z 9015-1に与えてある。計数値逐次抜取

方式に対する平均サンプルサイズは,JIZ Z 9009に表又は図が与えてある。ISO 3951の1回抜取方式に対

応する標準偏差既知の場合の計量値逐次抜取方式に対する平均サンプルサイズは,JIS Z 9010に与えてあ

る。ISO 3951は,2回,多回又は逐次抜取方式を含んでいない。

図4 1回,2回,多回及び逐次抜取方式のOC曲線の比較(サンプル文字L,AQL=0.65%)

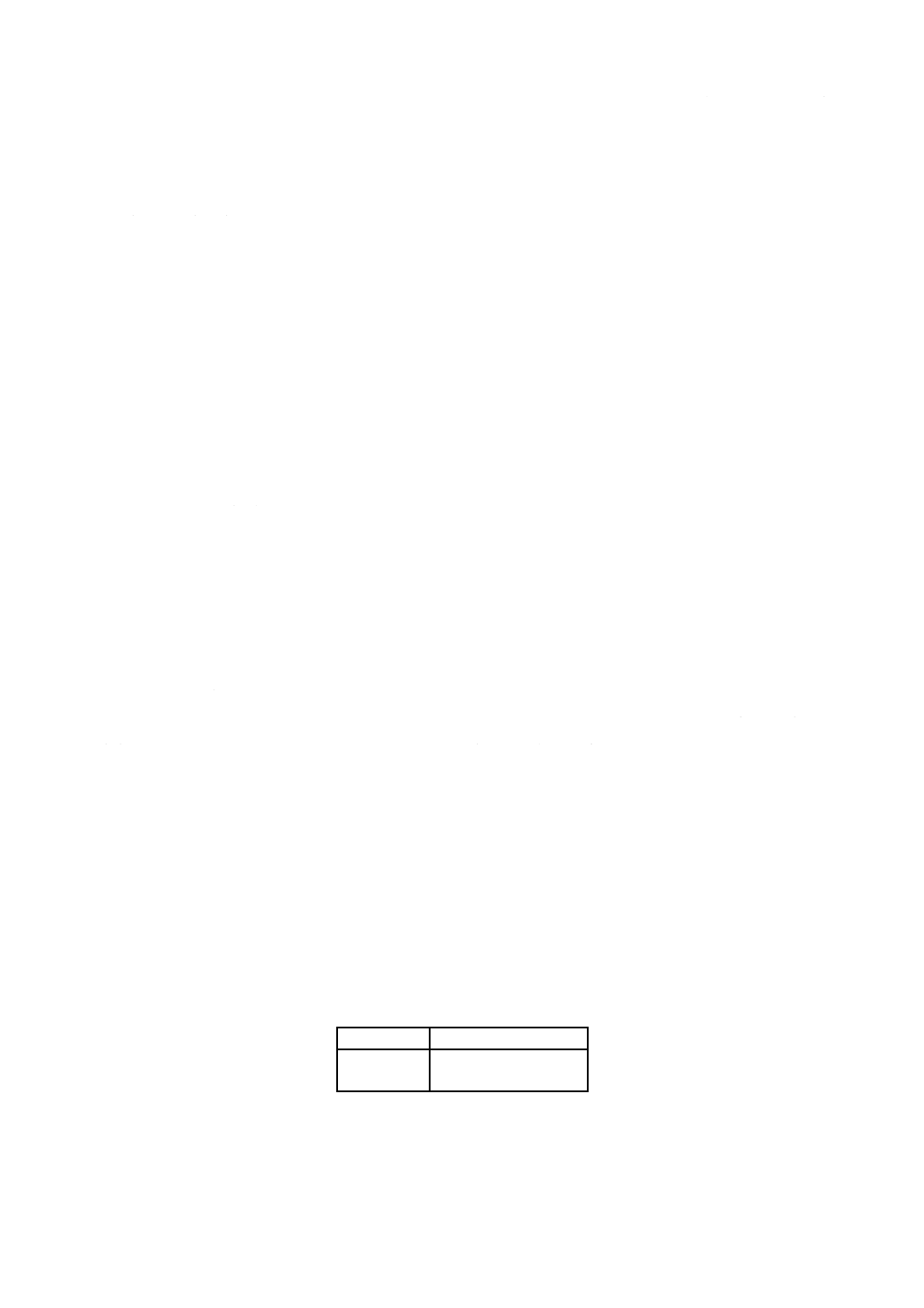

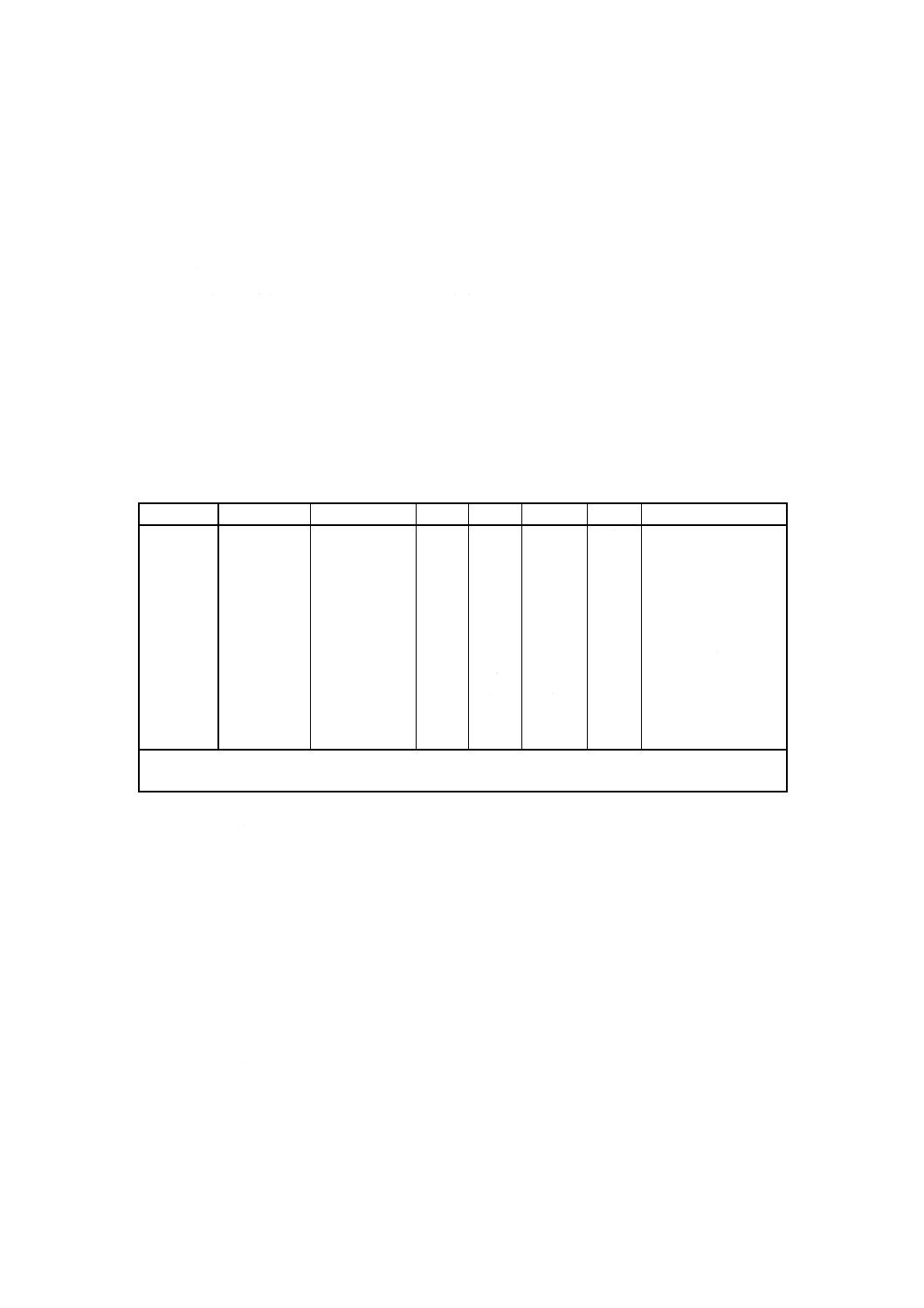

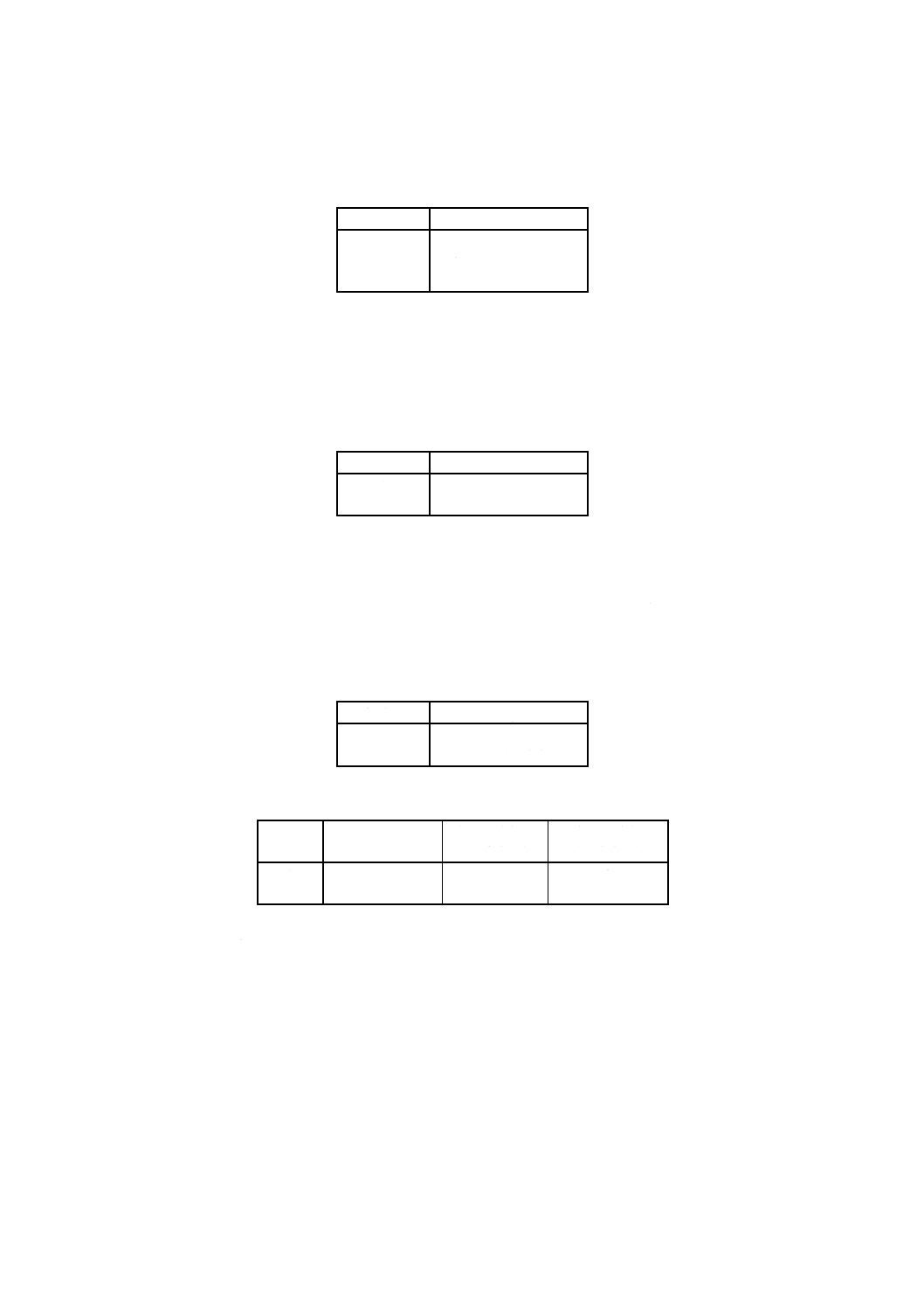

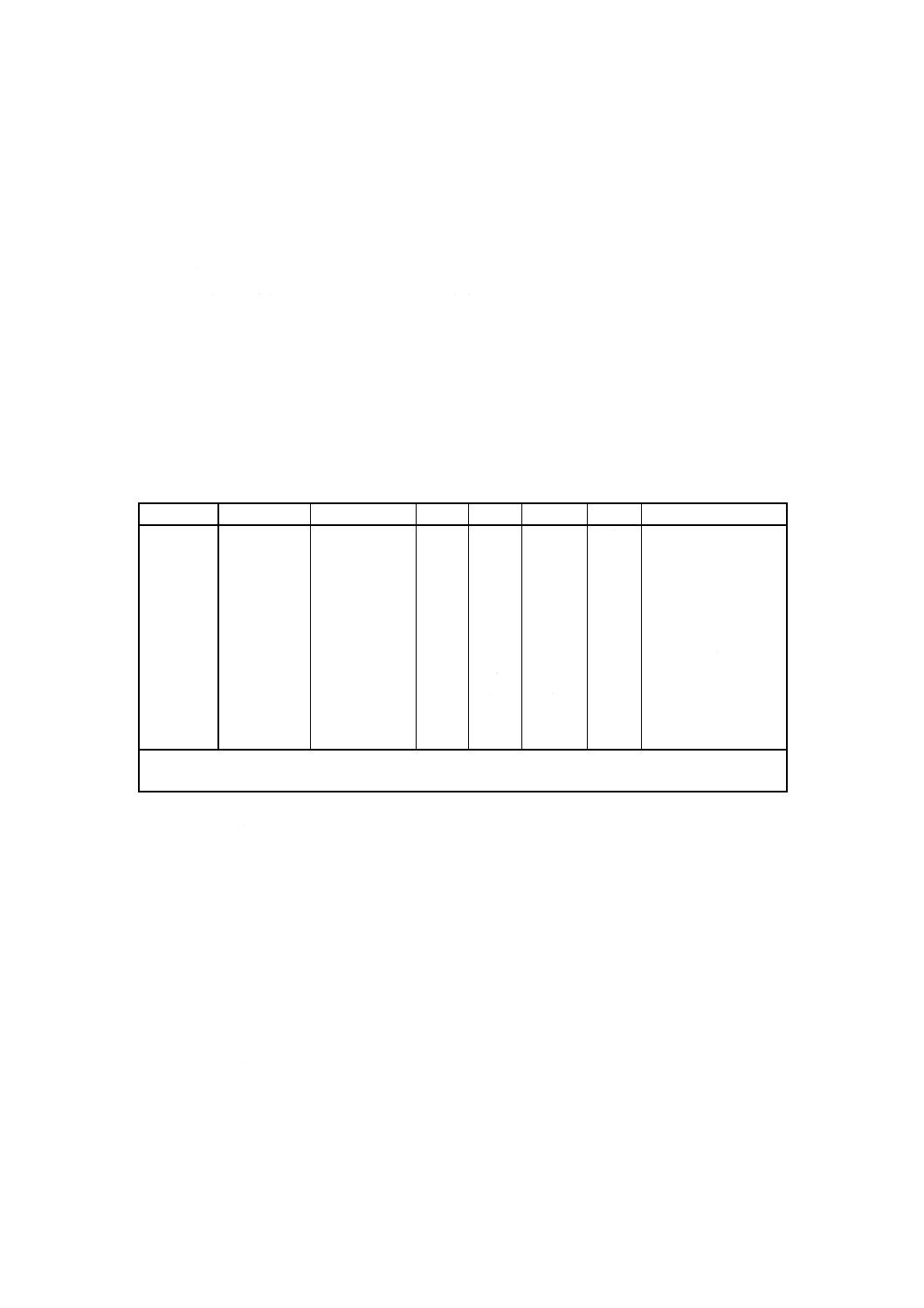

表2 サンプル文字L及びAQL=0.65%に対する等価な抜取方式

抜取検査形式

サンプル

サンプルサイズ

累計サンプルサイズ

Ac

Re

1回

200

200

3

4

2回

第1

125

125

1

3

第2

125

250

4

5

26

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

抜取検査形式

サンプル

サンプルサイズ

累計サンプルサイズ

Ac

Re

多回

第1

50

50

#

3

第2

50

100

0

3

第3

50

150

1

4

第4

50

200

2

5

第5

50

250

4

5

逐次

2.22参照。

備考 #は,この累計サンプルサイズでは合格の判定はできないことを意味する。

図5 1回,2回,多回及び逐次抜取方式の平均サンプルサイズの比較(図4の抜取方式に対して)

2.25 サンプルの抜取り

合否判定抜取検査では,ロットの合否はサンプルの品質によって判定される。したがって,サンプルは

ロットを代表している必要がある。代表サンプルの標準的なものがランダムサンプルである。要求される

のはランダムサンプルであって偏ったサンプルではない。

サンプルを抜き取るための直感的な試みは,しばしば偏った結果を与える。

例えば,箱からアイテムを抜き取るときに,ランダムに抜き取ろうと思って,多くの人は通常箱の中心

の部分から抜き取るものが多すぎるので,隅の部分は正しく代表されない。隅の部分から抜き取るものが

少なすぎると指摘すると,彼らは大抵隅の部分から抜き取るものが多くなりすぎる。どの組合せに対して

も同じ機会を与える単純ランダムサンプリングは実現困難なので,可能ならば乱数表を使用するという手

27

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間をかけてもそれだけの価値がある。

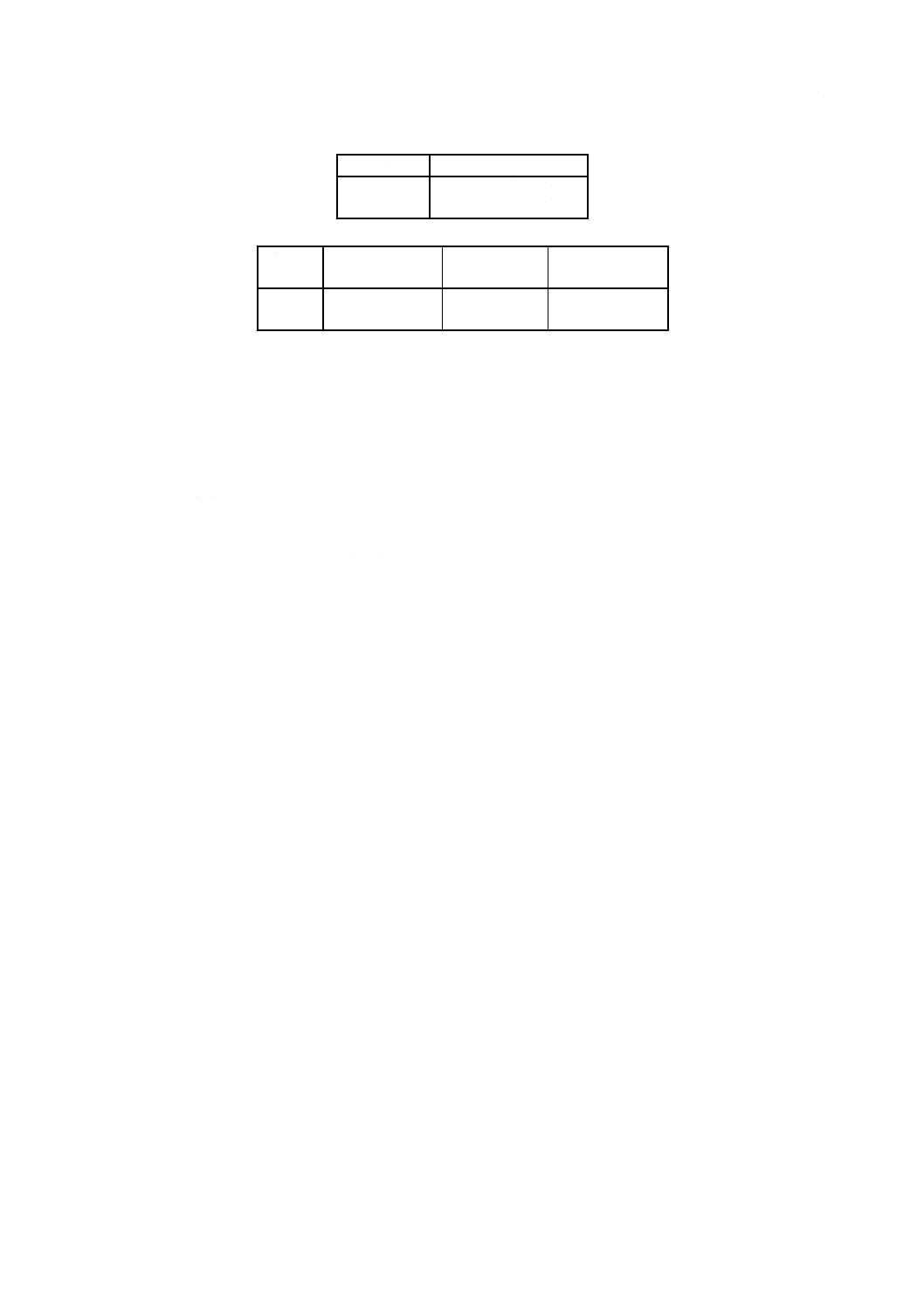

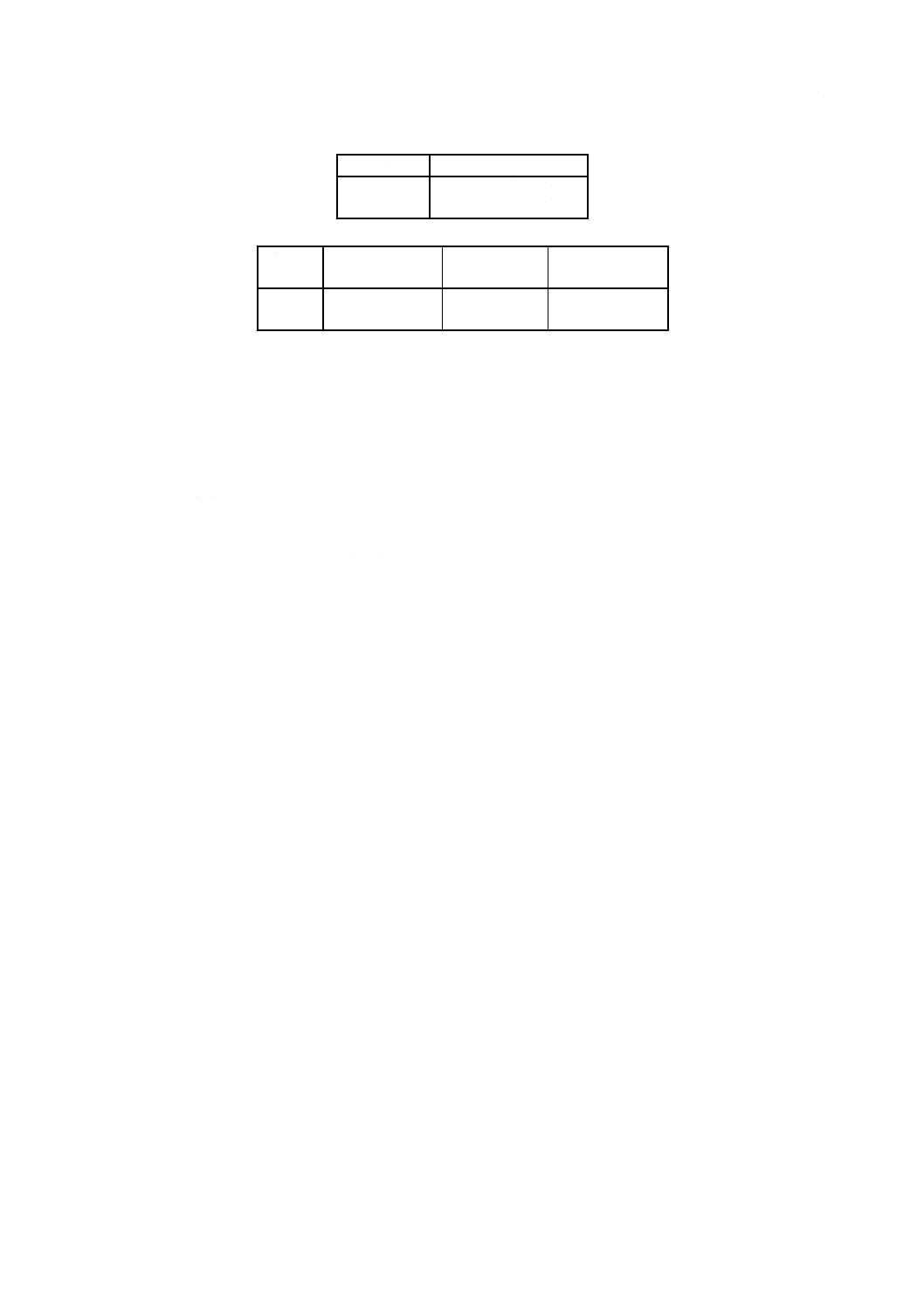

もしアイテムが並んでいたり,番号が付いている場合には,ランダムサンプルを選ぶのに,表3又は承

認された乱数表を使用することができる。

参考 JIS Z 9031(ランダム抜取方法)も参照するとよい。

例14. 5 000個のロットから,サイズ8のサンプルを抜き取ることになった。ロット中の品物は,1から

5 000まで番号入りのラベルが付いている。表3の第1列の1番上から始めると,サンプル用に抜

き取る品物の番号は,110,4 148,2 403,1 828,2 267,2 985,4 313及び4 691となる(5 327,

5 373,9 244などは,対応する番号がロット中にはないので無視する。)。

乱数表の使用に当たっては,次の各項に注意を払うことが望ましい。

a) いつでも第1列の1番上から始めるというのはよくない。最善の手順は,サンプルを抜き取るたびご

とに任意の点から始めて,表の中で上下又は左右に移動することである。

b) 4けたの数字を読む必要はない。もしロットサイズが1 000以下ならば,最初の3けたの数字の方がよ

い。例えば,11,532,537などと読むのである。2けたの数字で十分な場合もあるし,5けた以上の

数字が必要になる場合もある。必要なけた数の数字になるように読めばよい。

参考 サンプルサイズが小さい場合には.乱数表の代わりに乱数キー付きの関数電卓を使用する方が

便利である。サンプルサイズが大きい場合には,パソコンを使用して必要な個数だけ乱数を発

生させることができる。乱数表を使用する場合でもスタート位置を決めるときには,乱数キー

付きの関数電卓を使用するとよい。

なお,JIS Z 9031参照。

しかし,乱数を実際に使用するのは必ずしも容易ではないことを認識しなければならない。小さい品物

が大きい箱に入っているようなロットの場合には,個々の品物に番号を付けることなどできそうもないこ

とがある。そういう場合には,直感的なランダムサンプリングしか方法がないと思うかもしれないが,何

をするべきかの知識があれば直感を改善してもっと良い結果が得られるかもしれない。どんな組合せも同

じ機会でなければならないという知識があれば,サンプルを抜き取る前に,品物をいったん箱から出して

同じ機会で抜き取れるようにする必要があることや,また品物の見かけの品質を無視しなければならない

ことはすぐ分かる。適合品又は不適合品に見える品物を故意に選んだりしてはならない。

単純ランダムサンプリングの代わりに使用できる適切な方法がある。この方法は,代表サンプリング又

は層別サンプリングと呼ばれるもので,本当に望ましく,乱数を使うかどうかに無関係に使用できる。ロ

ットが何らかの論理的基準によってサブロットに分けられる場合には,いつでもこの方法は適切である。

サブロットに分ける基準は,論理的でなければならないことに注意を要する。ランダムにサブロットに分

けても役に立たない。サンプルを抜き取るには,各サブロットからそのサブロットのサイズに比例したサ

イズのサブサンプルを抜き取る。サブサンプルは,各サブロットからランダムに(もしできれば,乱数表

を使用して)抜き取る。さらに,検査の前に,サブサンプルをまとめて完全サンプルとする。

参考 この場合には,サブロットは層別するための層を含むと考えてよい。

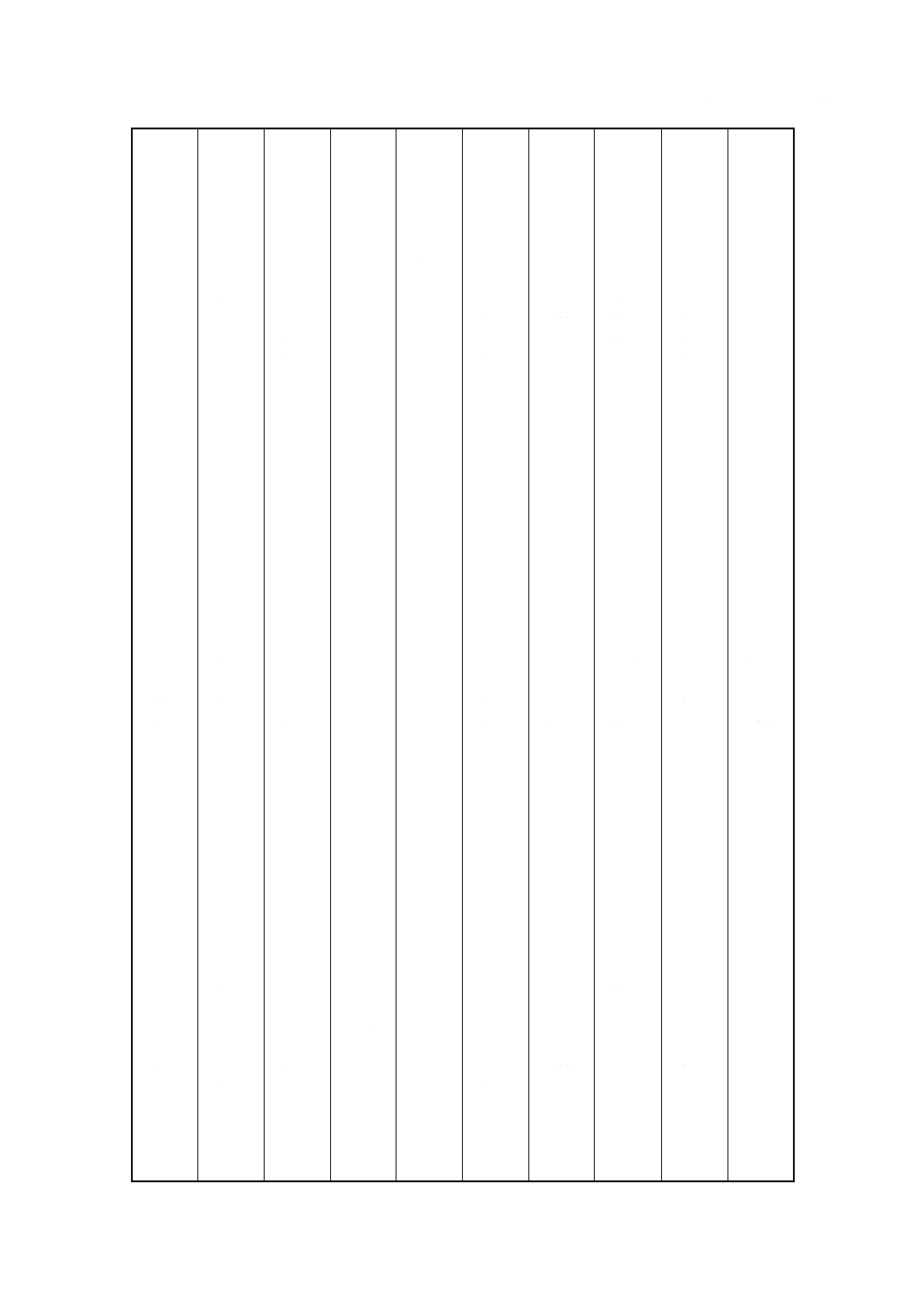

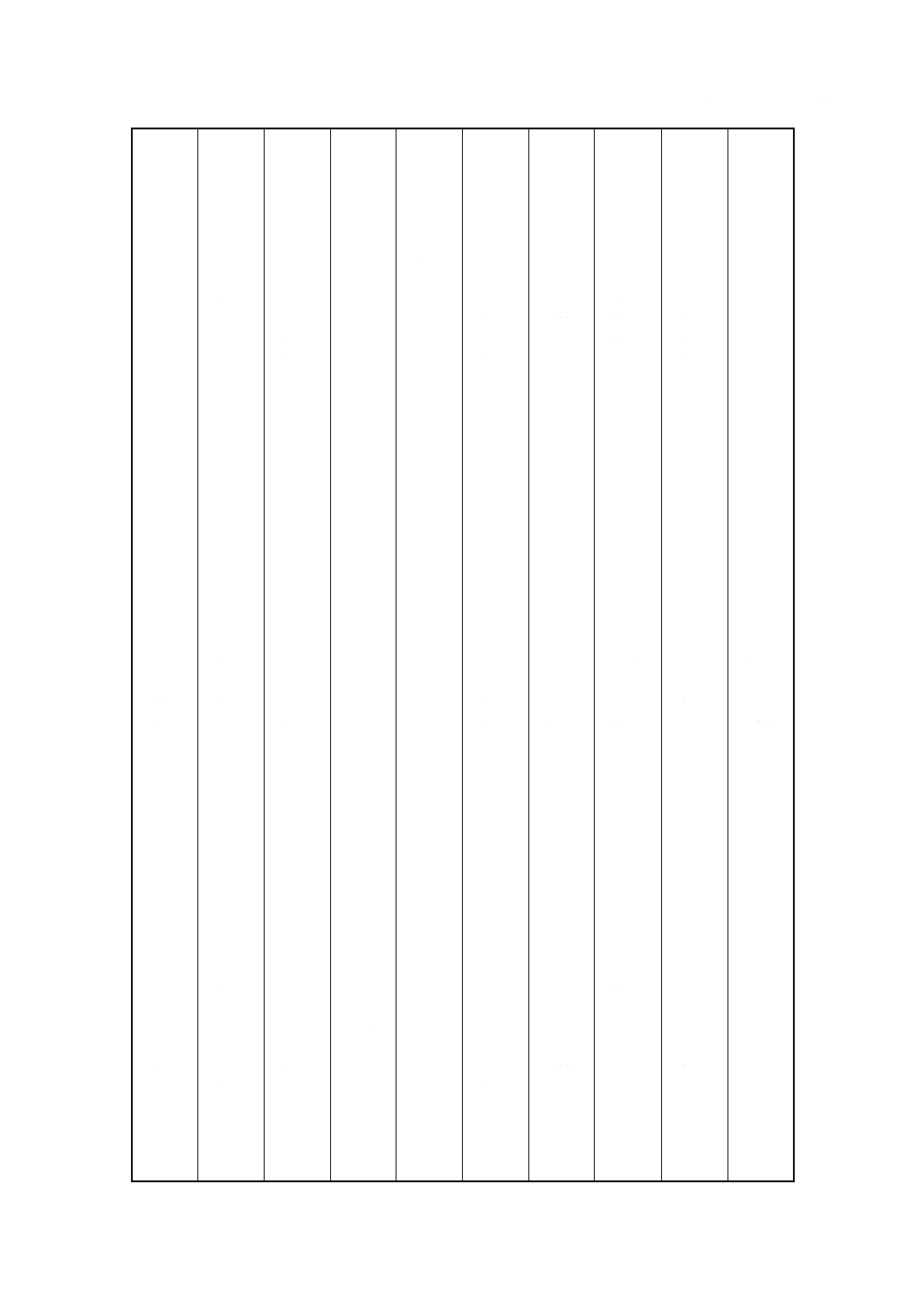

表3 乱数表

0 110

9 140

2 804

8 046

7 142

6 277

6 210

8 627

3 209

6 845

5 327

3 946

6 289

6 117

0 060

2 827

6 546

2 738

8 760

6 604

5 373

8 259

4 956

8 185

0 135

8 640

7 410

6 335

0 831

2 774

9 244

9 452

8 324

8 062

9 817

9 853

7 479

9 559

4 264

6 919

4 148

3 948

5 399

8 687

3 568

4 046

4 558

0 705

5 075

4 440

28

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2 403

4 351

8 240

3 554

3 568

4 701

7 494

6 036

7 735

4 082

1 828

1 956

1 646

1 370

9 096

0 738

8 015

0 513

6 969

0 949

7 249

9 634

4 263

4 345

0 567

1 272

5 302

3 352

7 389

9 976

7 116

9 731

2 195

3 265

9 542

2 808

1 720

4 832

2 553

7 425

6 659

8 200

4 135

6 116

3 019

6 223

7 323

0 965

8 105

4 394

2 267

0 362

5 242

0 261

7 990

8 886

0 375

7 577

8 422

5 230

9 460

9 813

8 325

6 031

1 102

2 825

4 899

1 599

1 199

0 909

2 985

3 541

6 445

7 981

8 796

9 480

2 409

9 456

7 725

0 183

4 313

0 666

2 179

1 031

7 804

8 075

8 817

6 575

0 065

2 170

6 930

5 368

4 520

7 727

2 536

4 166

7 653

0 448

2 560

4 795

8 910

3 585

5 655

1 904

0 681

6 310

0 568

3 718

3 537

8 858

8 439

1 052

5 883

9 283

1 053

5 667

0 572

0 611

0 100

5 190

4 691

6 787

4 107

5 073

8 503

6 875

7 525

8 894

7 426

0 212

1 034

1 157

5 888

0 213

2 430

7 397

7 204

6 893

7 017

7 038

7 472

4 581

3 837

8 961

7 931

6 351

1 727

9 793

2 142

0 816

2 950

7 419

6 874

1 128

5 108

7 643

7 335

5 303

2 703

8 793

1 312

7 297

3 848

4 767

5 386

7 361

2 079

3 197

8 904

4 332

8 734

4 921

6 201

5 057

9 228

9 938

5 104

6 662

1 617

2 323

2 907

0 737

8 496

7 509

9 304

7 112

5 528

2 390

7 736

0 475

1 294

4 883

2 536

2 351

5 860

0 344

2 595

4 880

5 167

5 370

0 430

5 819

7 017

4 512

8 081

9 198

9 786

7 388

0 704

0 138

5 632

0 752

8 287

8 178

8 552

2 264

0 658

2 336

4 912

4 268

7 960

0 067

7 837

9 890

4 490

1 619

6 766

6 148

0 370

8 322

5 138

6 660

7 759

9 633

0 924

1 094

5 103

1 371

2 874

5 400

8 615

7 292

1 010

9 987

2 993

5 116

7 876

7 215

9 715

3 906

4 968

8 420

5 016

1 391

8 711

4 118

3 881

9 840

5 843

0 751

9 228

3 232

5 804

8 004

0 773

7 886

0 146

2 400

6 957

8 968

9 657

9 617

1 033

0 469

3 564

3 799

2 784

3 815

3 611

8 362

9 270

5 743

8 129

8 655

4 769

2 900

6 421

2 788

4 858

5 335

8 206

3 008

7 396

0 240

0 524

3 384

6 518

4 268

5 988

9 096

1 562

7 953

0 607

6 254

0 132

3 860

6 630

2 865

9 750

9 397

1 568

4 342

5 173

3 322

0 026

7 513

1 743

1 299

1 340

6 470

5 697

9 273

8 609

8 442

1 780

1 961

7 221

5 630

8 036

4 029

3 186

0 656

3 248

0 341

9 308

9 853

5 129

3 956

4 717

7 594

3 275

7 697

1 415

5 573

9 661

0 016

4 090

2 384

7 698

4 588

7 931

1 949

1 739

3 437

6 157

2 128

6 026

2 268

5 247

2 987

5 956

2 912

2 698

5 721

1 703

2 321

8 880

3 268

7 420

2 121

1 866

7 901

4 279

4 715

9 741

2 674

7 148

8 392

2 497

8 018

2 673

7 071

4 948

8 100

7 842

8 208

3 256

3 217

8 331

7 256

7 824

5 427

0 957

6 076

2 914

0 336

3 466

0 631

5 249

7 289

2 251

0 864

0 373

7 808

1 256

1 144

4 152

8 262

4 998

3 315

7 661

8 813

5 810

2 612

3 237

2 829

3 133

4 833

7 826

1 897

6 651

6 718

1 088

2 972

0 673

8 440

3 154

6 962

0 199

2 604

2 917

4 989

9 207

4 484

0 916

9 129

6 517

0 889

0 137

9 055

29

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5 970

3 582

2 346

8 356

0 780

4 899

7 204

1 042

8 795

2 435

1 564

8 048

6 359

8 802

2 860

3 546

3 117

7 357

9 945

5 739

6 022

9 676

5 768

3 388

9 918

8 897

1 119

9 441

8 934

8 555

8 418

9 906

0 019

0 550

4 223

5 586

4 842

8 786

0 855

5 650

5 948

1 652

2 545

3 981

2 102

3 523

7 419

2 359

0 381

8 457

6 945

3 629

7 351

3 502

1 760

0 550

8 874

4 599

7 809

9 474

0 370

1 165

8 035

4 415

9 812

4 312

3 524

1 382

4 732

2 303

6 702

6 457

2 270

8 611

8 479

1 419

0 835

1 866

1 307

4 211

3 740

4 721

3 002

8 020

0 182

4 451

9 389

1 730

3 394

7 094

3 833

3 356

9 025

5 749

4 780

6 042

3 829

8 458

1 339

6 948

8 683

7 947

4 719

9 403

7 863

0 701

9 245

5 960

9 257

2 588

6 794

1 732

4 809

9 473

5 893

1 154

0 067

0 899

1 184

8 630

5 054

1 532

9 498

7 702

0 544

0 087

9 602

6 259

3 807

7 276

1 733

6 560

9 758

8 586

3 263

2 532

6 668

2 888

1 404

3 887

6 609

6 263

9 160

0 600

4 304

2 784

1 089

7 321

5 618

6 172

3 970

7 716

8 807

6 123

3 748

1 036

0 516

0 607

2 710

3 700

9 504

2 769

0 534

0 758

9 824

9 536

7 825

2 985

3 824

3 449

0 668

9 636

6 001

9 372

8 746

1 579

6 102

7 990

4 526

3 429

4 364

0 606

4 355

2 395

2 070

8 915

8 461

9 820

6 811

5 873

8 875

3 041

7 183

2 261

7 210

6 072

7 128

0 825

8 281

6 815

4 521

3 391

6 695

5 986

2 416

7 979

8 106

7 759

6 379

2 101

5 066

1 454

9 642

8 675

8 767

0 582

0 410

5 515

2 697

1 575

9 138

5 003

8 633

2 670

7 575

4 021

0 391

0 118

9 493

2 291

0 975

1 836

7 629

5 136

7 824

3 916

0 542

2 614

6 567

3 015

1 049

9 925

3 408

3 029

7 244

1 766

1 013

0 221

8 492

3 801

0 682

1 343

7 454

9 600

8 598

9 953

5 773

6 482

4 439

6 708

0 263

4 909

9 832

0 627

1 155

4 007

0 446

6 988

4 699

1 740

2 733

3 398

7 630

3 824

0 734

7 736

8 465

0 849

0 459

8 733

1 441

2 684

1 116

0 758

5 411

3 365

4 489

6 241

6 413

3 615

5 014

5 616

1 721

8 772

4 605

0 388

1 399

5 993

7 459

4 445

3 745

5 956

5 512

8 577

4 178

0 031

3 090

2 296

0 124

5 896

8 384

8 727

5 567

5 881

3 721

1 898

3 758

7 236

6 860

1 740

9 944

8 361

7 050

8 783

3 815

9 768

3 247

1 706

9 355

3 510

3 045

2 466

6 640

6 804

1 704

8 665

2 539

2 320

9 831

9 442

5 939

5 741

7 210

0 872

3 279

3 177

6 021

2 045

0 163

3 706

4 294

1 777

5 386

7 182

7 238

8 408

7 674

1 719

9 068

9 921

3 787

2 516

2 661

6 711

9 240

5 994

3 068

5 524

0 932

5 520

4 764

2 339

4 541

5 415

6 314

7 979

3 634

5 320

5 400

6 714

0 292

9 574

0 285

4 230

2 283

5 232

8 830

5 662

6 404

2 514

7 876

1 662

2 627

0 940

7 836

3 741

3 217

8 824

7 393

7 306

3 490

3 071

2 967

4 922

3 658

4 333

6 452

9 149

4 420

6 091

3 670

8 960

6 477

3 671

9 318

1 317

6 355

4 982

6 815

0 814

3 665

2 367

8 144

9 663

0 990

6 155

4 520

0 294

7 504

0 223

30

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3 792

0 557

8 489

8 446

8 082

1 122

1 181

8 142

7 119

3 200

2 618

2 204

9 433

2 527

5 744

9 330

0 721

8 866

3 695

1 081

8 972

8 829

0 962

5 597

9 834

5 857

9 800

7 375

9 209

0 630

7 305

8 852

1 688

3 571

3 393

2 990

9 488

8 883

2 476

9 136

1 794

4 551

1 262

4 845

4 039

7 760

1 565

4 745

1 178

8 370

3 179

1 304

7 767

4 769

7 373

5 195

5 013

6 894

5 734

5 852

2 930

3 828

7 172

3 188

7 487

2 191

1 225

7 770

3 999

0 006

8 418

9 627

7 948

6 243

1 176

9 393

2 252

0 377

9 798

8 648

例15. 二つの箱に半分ずつ入って入荷したロットから,125個のサンプルを抜き取ることになった。各

箱をサブロットとすることになった。一つの箱から62個のサンプルを,もう一つの箱から63個

のサンプルを抜き取り,この二つのサンプルをまとめて必要な125個のサンプルとする(アイテ

ムを1個余分に抜き取る箱はランダムに選ぶ方がよい。)。

もし,各箱にロットが半分ずつ入っているのではなく,一つの箱に1/3,もう一つの箱に2/3

入っていたとすれば,125個の1/3及び2/3に一番近い整数になるように,1番目の箱から42

個,2番目の箱から83個のサンプルを抜き取ったはずである。

2回又は多回抜取方式を使用するときに,ランダムにサンプルを抜き取って検査し,必要になったとき

に第2サンプルを抜き取って検査し,以下同様にするのが便利だということがある。こういう場合には,

ランダムサンプリングの技法は上記のとおりで,他に困難なことは起こらない。場合によっては,必要と

なるかもしれない最大のサンプルサイズのサンプルを抜き取っておいて,検査の前にこれを第1サンプル,

第2サンプルなどに分割する方が便利だということもある。こういう場合に一番重要なのは,最大サンプ

ルにまとめるためにロットからランダムにサンプルを抜き取るだけでなく,第1サンプル,第2サンプル

などは最大サンプルからランダムに抜き取るということである。

層別サンプリングを使用するときには,第1サンプル,第2サンプルなどごとにそれぞれ各サブロット

からそのサブロットのサイズに比例したサイズのサブサンプルを抜き取るということである。毎回のサン

プルは,それぞれロットを代表するようにするということは層別サンプリングを使用するときに記憶して

おくべき,特に重要な点である。例えば,第1サンプルは全部一つのサブロットからきて,第2サンプル

は全部もう一つのサブロットからくるなどは最悪である。

ランダムサンプリングは,ロット中の各アイテムがサンプルに含まれる機会を全く均等にするが,機会

均等こそは各抜取方式を使用するときの絶対的条件である。

参考 層別サンプリングを使用するときには,判定まで各層の結果が分かるようにしておく方がよい。

合否判定のためだけならばサブサンプルを混合する方が簡便であるが,検査結果を工程解析や

不合格ロットの原因追跡に使用するには,各層の結果が分かるようにしておく必要がある。

2.26 抜取(検査)方式,抜取検査スキーム及び抜取検査システム

抜取方式は,ロットを検査し,合否判定をするためのルールのセットである。

抜取検査スキームは,抜取方式と切替えルールの組合せである。

抜取検査システムは,抜取方式又は抜取検査スキームを集めたもので,適切な抜取方式又は抜取検査ス

キームを選ぶための判断基準及び抜取検査スキームに対しては,抜取方式を切り替えるためのルールをも

っている。

例えば,JIS Z 9015-1,JIS Z 9015-2,JIS Z 9015-3及びJIS Z 9009は抜取検査システムである。これら

は多数の抜取検査スキーム(JIS Z 9015-2の場合には,抜取方式)を含み,適切な抜取検査スキーム(又

は抜取方式)を選ぶための条件(AQL,ロットサイズ,検査水準など)について説明している。

31

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1回抜取方式の例は,次のとおりである。

サンプルサイズ

n=125(アイテム)

合格判定個数

Ac=5(不適合品)

不合格判定個数

Re=6(不適合品)

1回抜取検査スキームの例は,なみ検査,きつい検査及びゆるい検査の次のような組合せにJIS Z 9015-1

に与えられている切替えルールを追加したものである。

なみ検査

きつい検査

ゆるい検査

サンプルサイズ

n=125

n=125

n=50

合格判定個数

Ac=5

Ac=3

Ac=3

不合格判定個数

Re=6

Re=4

Re=4

2.27 分布の特性(2項分布,ポアソン分布及び超幾何分布)

連続シリーズ中のロットに対するOC曲線は,不適合品パーセントが問題になっている場合には,2項

分布を使用して計算してある。工程は,平均品質が100p%になるような条件下で操業しているものと仮定

している。工程は,この平均品質を保ちながらランダムなばらつきを伴って操業している。その場合,ロ

ットの平均不適合品パーセントは100p%になり,2項分布に従って分布するであろう。

連続シリーズのロットの100アイテム当たりの不適合数検査の場合には,そういう不適合に対する当然

の限界がないことがある。合否判定に100アイテム当たりの不適合数が使用される場合には,ポアソン分

布を当てはめるのが妥当であり,連続シリーズ中の各ロットの合格の確率は,ポアソン分布に基づいて計

算してある。

上記の議論は,JIS Z 9015-1,JIS Z 9015-3及びJIS Z 9009に対するものである。

孤立ロットに対する抜取検査の場合で不適合品パーセントの場合には,合格の確率の適切な計算法は超

幾何分布の使用である。

ロットサイズに対するサンプルサイズの比率が小さいときには,2項分布が超幾何分布の良い近似にな

る。不適合品パーセントが小さく,サンプルサイズが大きいときには,ポアソン分布が2項分布の良い近

似になる。

備考4. このテーマの詳細については,統計的方法及び抜取検査のテキストを参照するとよい。

初期の抜取検査表を開発するときには,超幾何分布は計算が面倒なので使用されなかった。これはもう

問題ではなくなったので,適切な場合には超幾何分布が使用されている。

参考 孤立ロットで100アイテム当たりの不適合数の場合に関しては,JIS Z 9015-2参照。ロットサ

イズに対するサンプルサイズの比率が大きいときには,超幾何分布を拡張したものが良い近似

値を与える。

3. JIS Z 9015-1抜取検査システム

3.1

JIS Z 9015-1の記述

JIS Z 9015-1には,規格中の付表の使用上のインストラクションについての序論的な本体があるが,そ

の本体はできるだけ短くしてあり,必要最小限の説明だけを含んでいる。この規格の目的は,このインス

トラクションを拡張すること,及び詳細なコメントと多数の例の追加によってJIS Z 9015-1抜取検査シス

テムを組み立てている抜取検査法を解明することである。

この箇条の角括弧中の数字で * がついているものは,JIS Z 9015-1の該当箇条の引用である。

JIS Z 9015-1は,ロットごとの計数値抜取検査[3.1.3*]のために設計されている。この抜取検査システム

32

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,一連のロットの外部検査に適している。内部検査とか時たまの孤立ロットに対しては,JIS Z 9015-2

の使用を考慮するとよい。この規格は,抜取検査スキームではなく抜取方式を集めたものである。

参考 外部検査とは,例えば,購入品や外注品の合否判定抜取検査を指し,内部検査とは,例えば,

工程間検査を指す。

JIS Z 9015-1の付表には,アラビア数字の番号が付けてあり,細分するときにはアルファベットの大文

字が付けてある。例えば,付表1,付表2−A,付表2−Bなどである。この規格の表にもアラビア数字の

番号が付けてある。例えば,表1,表2,表3などである。この規格で表を引用するときには,毎回どちら

の規格の表かを示さない。その代わり,JIS Z 9015-1の表番号には * を付けてある。

参考 JIS Z 9015-1の表で番号の付いているのは付表である。

JIS Z 9015-1抜取検査システムの主目的は,製品の合格をAQL(合格品質水準)[3.1.24*]以上の水準に管

理することである。しかし,AQLを設定したということは,どんな不適合品でも知りながら供給する権利

を供給者に与えることを意味するわけではない。

そこで,AQLとは,消費者が抜取検査の経済的利益を得るために受け入れようとしている計算された危

険率の指標だという考え方もある。しかし,もし抜取検査に伴う危険率が受け入れられなかったり,手頃

な抜取方式が利用できなかったりすれば,その製品は全数検査しなければならない。抜取検査を使用する

ことになって,製品がAQLより悪い品質で生産されているときには,抜取方式が適切に選んであれば合

格の確率が低下し,それによって最小限の遅れで品質の改善を図るように促すことになる。その結果,生

産が妥当な水準(すなわち,AQLより良い品質水準)で管理されるのを期待できる。

ある機械,ある工程又はある生産ラインが不適合品ゼロで生産するのを保証することが困難だったりコ

ストが高過ぎたりする場合がしばしばあることを理解する必要がある。実際には,ある程度の不適合品パ

ーセントなら合格にしてもよいのであるが,これは必ずしも不適合品を全部最終製品に使うということを

意味するわけではない。不適合品の一部は後の検査段階で検出されるであろうし,他のものは組立や機能

試験ではねられるであろう。合格可能な不適合品パーセントの限界は,経済的考察で決まることが多い。

手頃な価格でほどほどに良い品物と,払えないほどの価格でも更に良い品物との選択に消費者が直面する

ことがあるからである。品質管理を良くすれば,低い不適合品パーセントで生産できるようになることが

多い。こういう状況下では,品質を良くすればコストも下がる。

JIS Z 9015-1は,五つの部分から成ると考えてよい。すなわち,本体,主抜取表(付表1〜付表4*),補

助表(付表5〜付表9*,付表12*)及び拡張表(付表10−A〜付表10−S*)並びに補助主抜取表(付表11*)

である。

本体では,使用する用語を定義し,また抜取検査の実施のルールを与えている。

拡張表の前半のページは,主抜取表で既に与えてある情報の繰り返しである。レイアウトを変えた2種

類の表の情報が利用できるのは実務上便利だということが分かっている。一方の表が他の表より使いやす

い場合があり,逆の場合もあるからである。

この抜取検査スキームは,AQLという概念を基礎としている。また抜取方式はAQLとサンプルサイズ

を指標にしている。もっとも,サンプルサイズ自身を直接の指標として使用するのではなく,“サンプル(サ

イズ)文字”という形でコード化している(3.18参照,そこにその理由が説明してある。)。

2回抜取方式及び多回抜取方式も与えてある[11.1.2*及び11.1.3*]が,OC曲線が合っているという意味

では1回抜取方式とほぼ等価である。

なみ検査,きつい検査及びゆるい検査[9.*]に対する付表と,それらの間の切替えルール[9.3*]が与えてあ

る。

33

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

JIS Z 9015-1使用のための関連規定の準備

もしある製品(又はサービス)が容易にJIS Z 9015-1の抜取検査法にかけられるということになったら,

その製品に対する特定の規定を適切な形式の文書にする。このような規定中の要求事項は,次のようにま

とめられるであろう。

a) その製品に関する検査及び/又は試験の各要求事項は,計数値の形で表現する。もし検査する特性が

測定可能ならば,計量値抜取検査を使うかどうか決める必要がある。

b) 各要求事項は,次のような要素を明示することが望ましい。

1) 製品のアイテム

2) 適用できる場合には,特性のクラス分け

3) 各不適合に対して個別にAQLを与えるかどうか,又はグループにまとめるかどうか(まとめるな

らどういうグループにするか)

4) 各不適合又は不適合のグループに対して要求するAQL

5) 各不適合又は不適合のグループに対して要求する検査水準

6) 最初になみ検査,きつい検査又はゆるい検査のうちどれを適用するか

7) ロットサイズに何か制限があるかどうか

8) ゆるい検査は使用してよいかどうか

9) もし検査が停止になったら何をすることが望ましいか

10) 所管権限者の指定

さらに,もし望むなら,抜取検査形式(1回,2回又は多回)を決めてもよいが,決めなくてもよい。も

し生産が孤立バッチになりそうなら,JIS Z 9015-2を使用するために,AQLの代わりにLQの値を決める

ことが望ましい。

3.3

不適合及び不適合品のクラス分け

合否判定抜取検査が二つ以上の品質特性の評価を含む場合のために,JIS Z 9015-1では,各タイプの不

適合の重要性に対応してそれぞれのタイプに対する合格判定個数を変えるという方法を用意してある

[5.2*及び7.3*]。不適合は一般にその重大さの程度によって次のようにクラス分けする。

クラスA: その製品又はサービスにとっては,最高の関心をもたれるようなタイプの不適合。このクラ

スの不適合には低いAQLの値を割り付けることが望ましい。

クラスB: 前者に次ぐ程度の関心をもたれるようなタイプの不適合。したがって,このタイプの不適合

に割り付けるAQLの値はクラスAより大きく,クラスCより小さくすることが望ましい(ク

ラスC以降も同様である。)。

クラスの数や各クラスへの割り付けは,個別の条件に応じた品質の要求事項に対して適切に選ぶことが

望ましい。

AQLを各クラスへ割り付ける方法はいろいろある。おそらく一番簡単なのは,次の例のように,全不適

合をクラスAとクラスBの二つに分けて各クラスへ一つずつのAQLを割り付ける方法である。

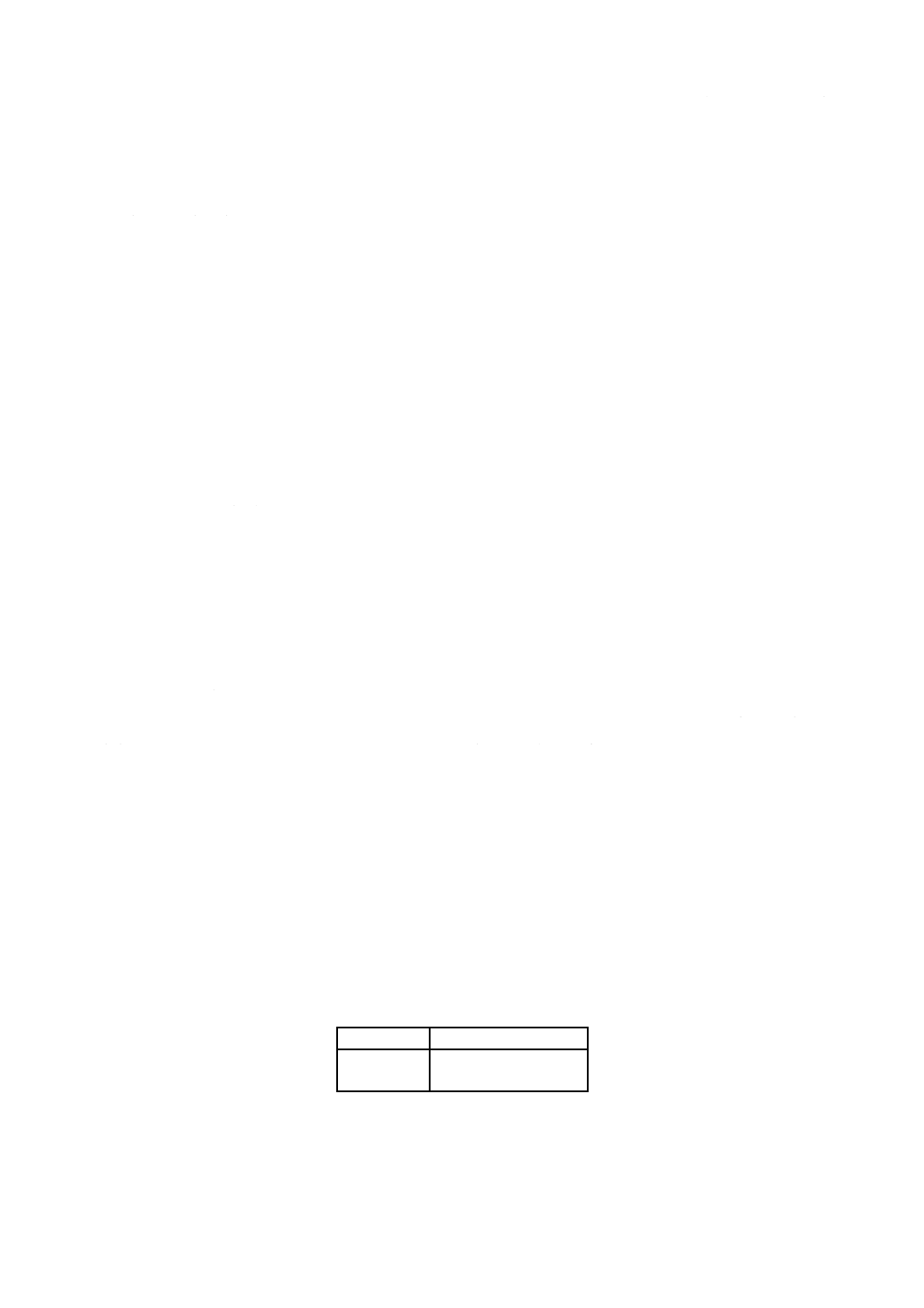

クラス

AQL

A

0.40 %(不適合品)

B

1.5 %(不適合品)

この場合には,これらのAQLに対応して二つの抜取方式が得られる。もしロットがこの二つの抜取方

式で合格すれば,ロットは合格となる。もしこの抜取方式のどちらか又は両方で不合格となれば,ロット

は不合格となる。

34

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可能な代案には,次のようなものがある。

a) クラスの数を三つ以上にするが,判定は各クラスに対して個別に行う方法。

例えば,

クラス

AQL

A

0.65 %(不適合品)

B

1.5 %(不適合品)

C

4.0 %(不適合品)

b) 各特性に対して個別にAQLを割り付けるが,全特性又はあるクラスの全特性に対してまとめて上積

みのAQLを割り付ける方法,例えば,三つの不適合に対してそれぞれAQL1.0を割り付けた上に,三

つの不適合全部に対してAQL1.5を割り付ける。こういう方法は,品物が複雑で多くの独立な特性を

検査するときには価値がある。

c) クラスAはそれだけで考えるが,更にクラスAとクラスBの全不適合をまとめて考える。AQLは,

例えば,次のようにする。

クラス

AQL

A

1.0 %(不適合品)

A+B

4.0 %(不適合品)

この規格では,一番簡単な方法だけを詳細に考察する。他の方法は適切な状況下では役に立つことは間

違いないが,複雑な抜取方式を使っての仕事は現場の作業員にはやっかいだということを理解しなければ

ならない。多くの場合には,簡単な方が望ましい。

例16. 品物を検査するときに,それぞれ5か所の寸法をチェックするような製品がある。各タイプの不

適合の影響度を検討した結果,寸法1及び2はクラスAに割り付けなければならないが,他の三

つの寸法はクラスBにまとめてよいということになった。

AQLは,次のように選んだとする。

クラス

AQL

A

0.65 %(不適合品)

B

2.5 %(不適合品)

この両方のクラスに対して,検査水準III,1回抜取方式,なみ検査を使用することになり,

ロットサイズは900だとする。抜取方式は,次のようになる。

クラス

サンプルサイズ

合格判定個数

(不適合品)

不合格判定個数

(不適合品)

A

125

2

3

B

125

7

8

各クラスに対して同じサンプルサイズを使用するが,合格判定個数は異なるというパターンは代表的で

あり,また検査の監督を容易にする。同じ物理的サンプルを各クラスに対して使用することができるから

である(一つ以上のタイプの不適合が破壊検査の場合を除く。)。

あるロットからの125個のサンプルが,次のような結果を与えたとする。

− 1個のアイテムは,寸法1だけで不適合品になった。

− 1個のアイテムは,寸法2及び寸法4で不適合品になった。

− 2個のアイテムは,寸法3だけで不適合品になった。

− 3個のアイテムは,寸法3及び寸法4で不適合品になった。

クラスAの不適合品は2個,クラスBの不適合品は5個ある。ロットは合格である。

例17. ある製品を次のような条件で検査することになった。ロットサイズ500,検査水準II,1回抜取

35

Z 9015-0 : 1999 (ISO 2859-0 : 1995)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方式,なみ検査。AQLは,次のとおりである。

クラス

AQL

A

0.065 %(不適合品)

B

0.25 %(不適合品)

抜取方式は,次のようになる。

クラス

サンプルサイズ

合格判定個数

(不適合品)

不合格判定個数

(不適合品)

A

200

0

1

B

50

0

1

こういう状況下では,50個のサンプルは全タイプの不適合を調べ,それから更に150個のサンプルはク

ラスAの不適合だけを調べる方がよい。

いずれにしても200個のサンプルは必要なので,代案として検査員はこのサイズのサンプルを両方のク

ラスに対して検査すると決めてもよい。こうすれば,クラスAの不適合だけを調べるはずの150個のアイ

テム中にクラスBの不適合が見つかっても検査員は無視しなければならないという心理的問題も克服でき

る。この方法は,所管権限者[3.1.10*]が承認すれば使用できる。サンプル文字Lを使用すれば,クラスB

に対する抜取方式は,次のようになる。

サンプルサイズ

n=200

合格判定個数

Ac=1

不合格判定個数

Re=2

不適合が,別のAQLをもった異なるクラスにクラス分けされているときには,なみ検査ときつい検査

の間の切替えは,一つのAQLが規定されている各クラス又は各クラスのグループごとに,その特定のク

ラスに対する合格又は不合格に基づいて,別々に行う。

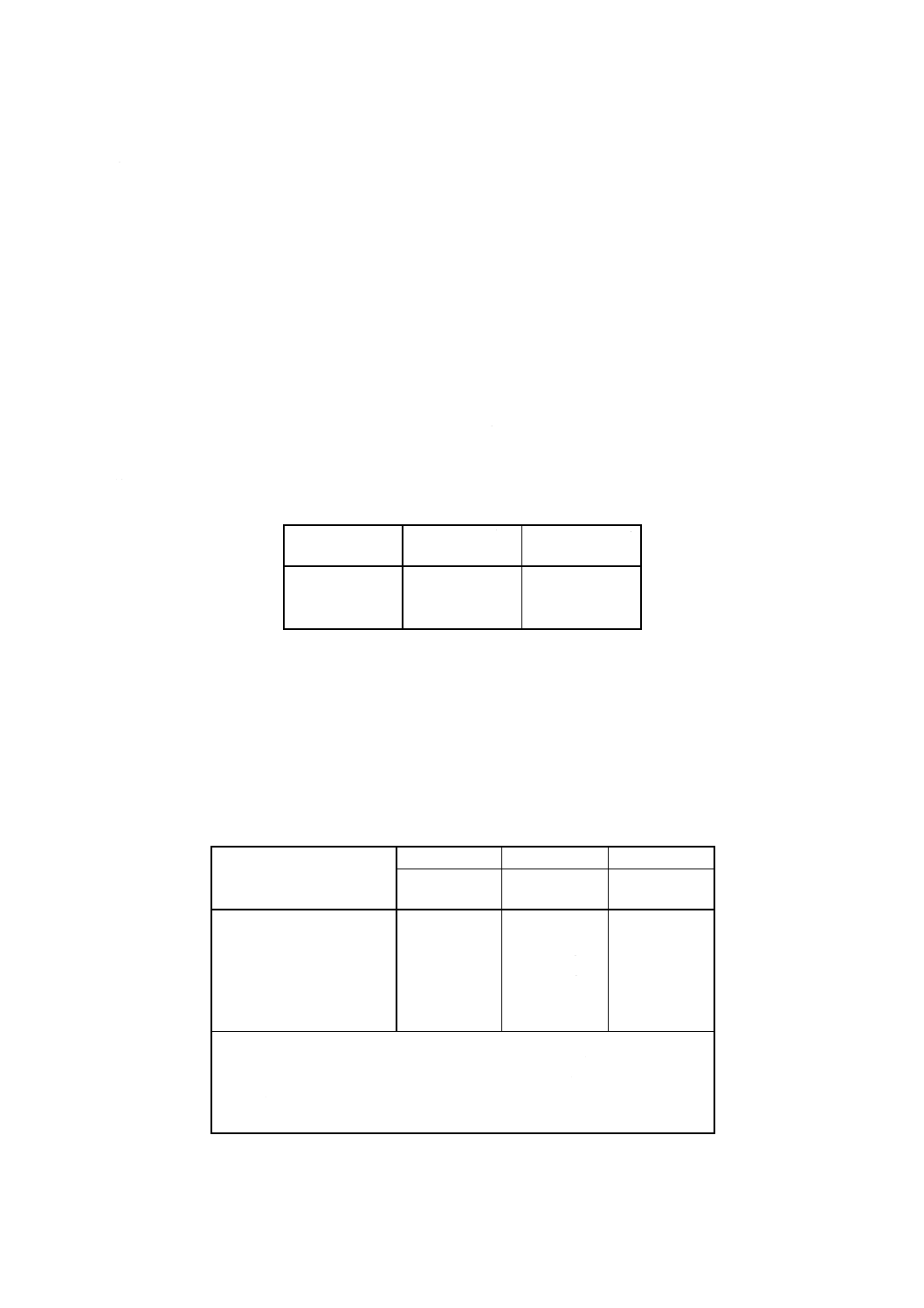

例18. 条件は次のとおりである。ロットサイズ275,検査水準III,1回抜取方式(サンプル文字H)。

AQLはクラスAに対しては不適合品パーセント1.5%,クラスBに対しては不適合品パーセン

ト4.0%。

表4に,仮想的結果及び切替えのやり方を示す。

3

6

Z

9

0

1

5

-0

:

1

9

9

9

(I

S

O

2

8

5

9

-0

:

1

9

9

5

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

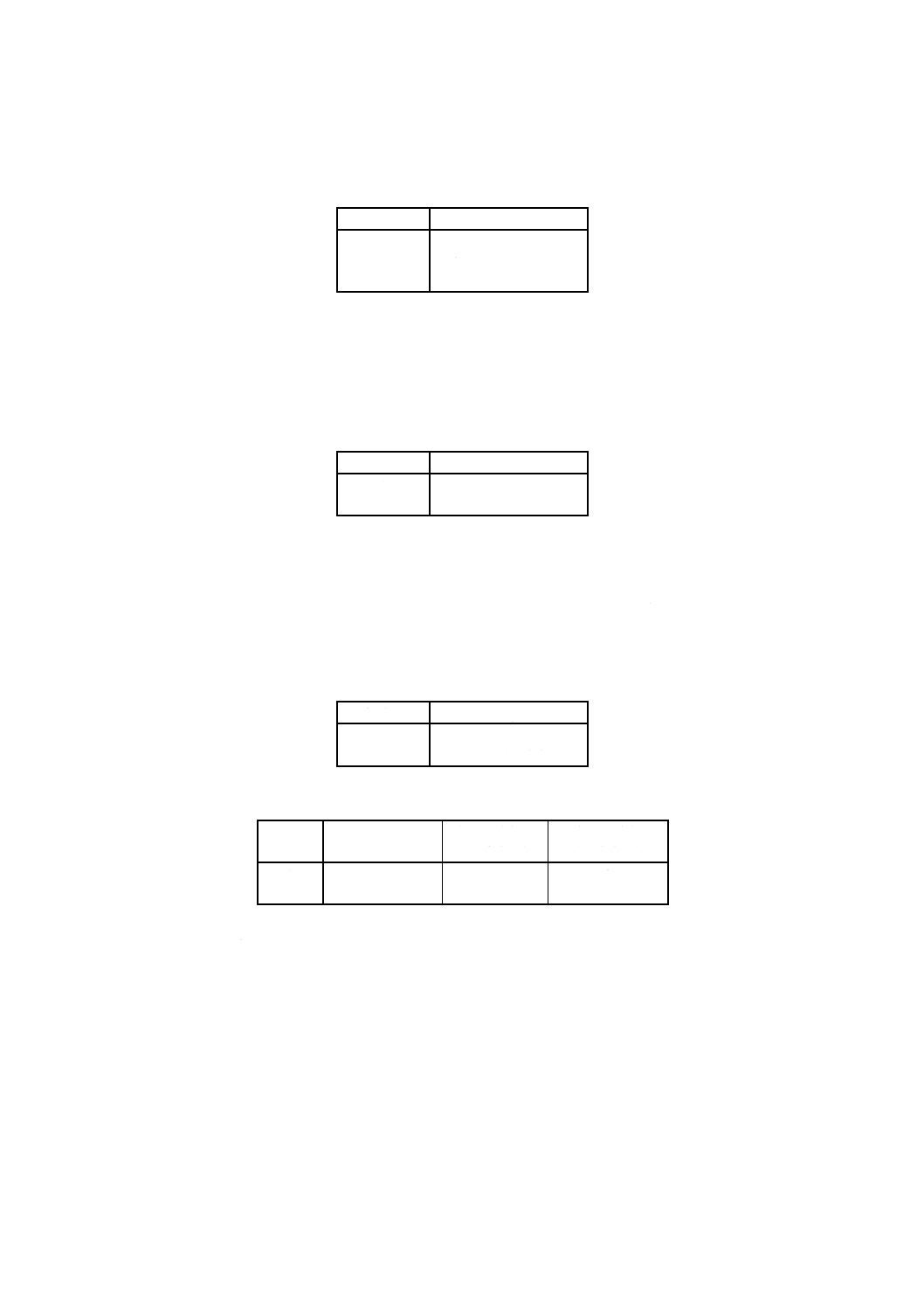

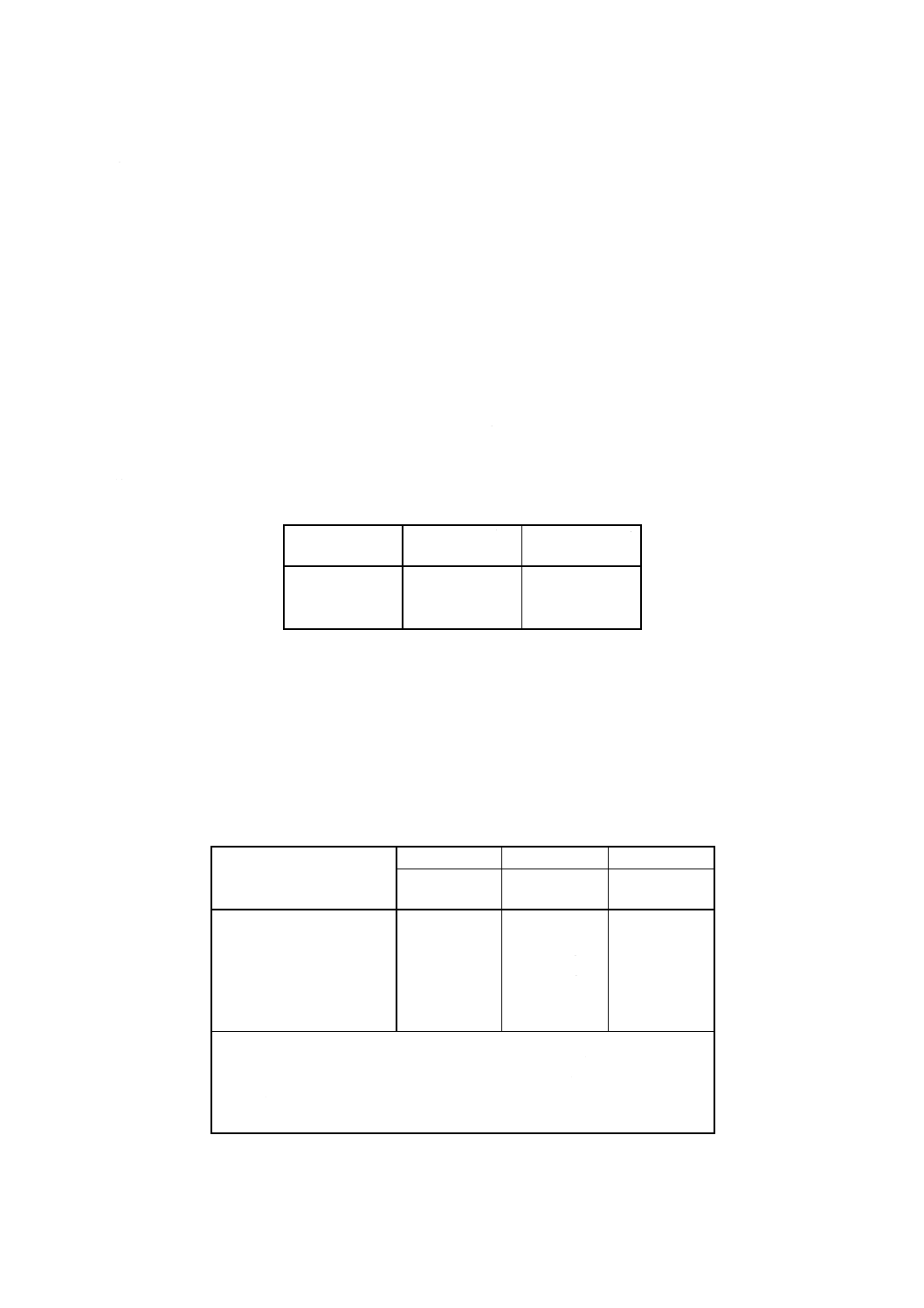

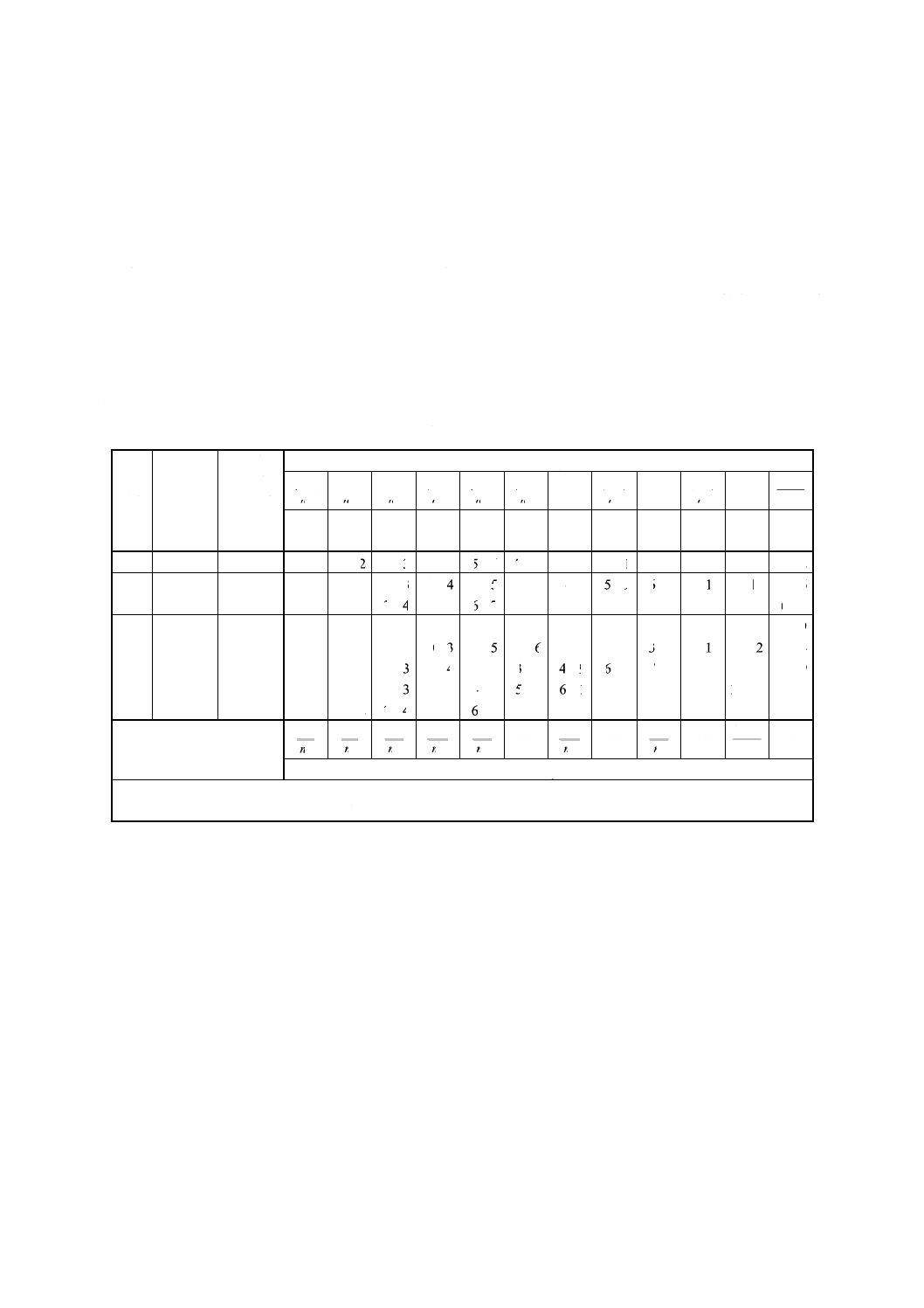

表4 仮想検査工程からの20ロットの抜取検査結果,検査水準III(例18.参照)

ロット

番号

ロットサイズ サンプルサイズ

クラスA(AQL=1.5,不適合パーセント)

クラスB(AQL=4.0,不適合パーセント)

総合合否

Ac

Re

不適合品

合否

次ロットに

対する処置

Ac

Re

不適合品

合否

次ロットに

対する処置

36

275

50

2

3

2

合

なみ続行

5

6

3

合

なみ続行

合

37

275

50

2

3

1

合

なみ続行

5

6

4

合

なみ続行

合

38

275

50

2

3

3

否

なみ続行

5

6

3

合

なみ続行

否

39

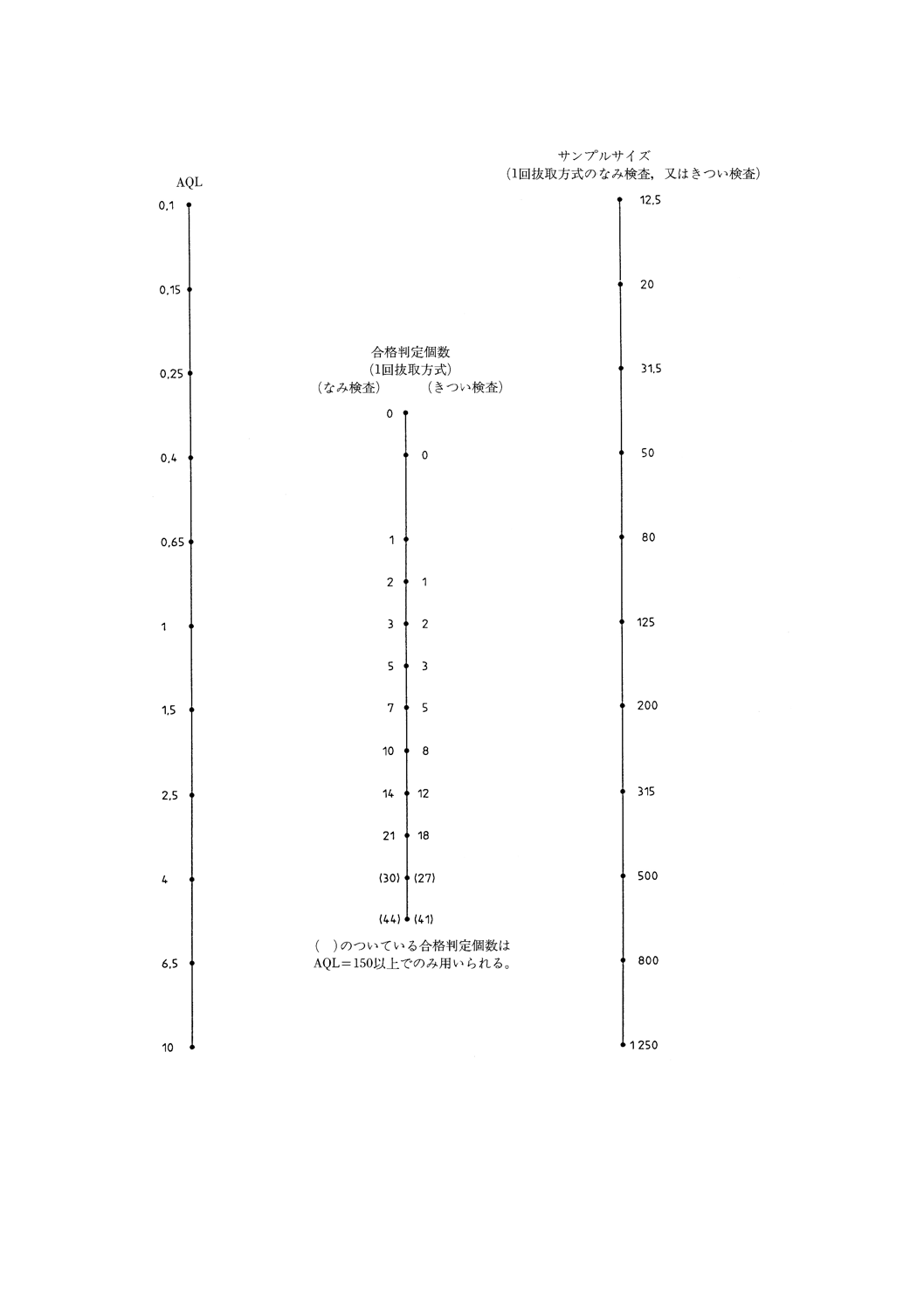

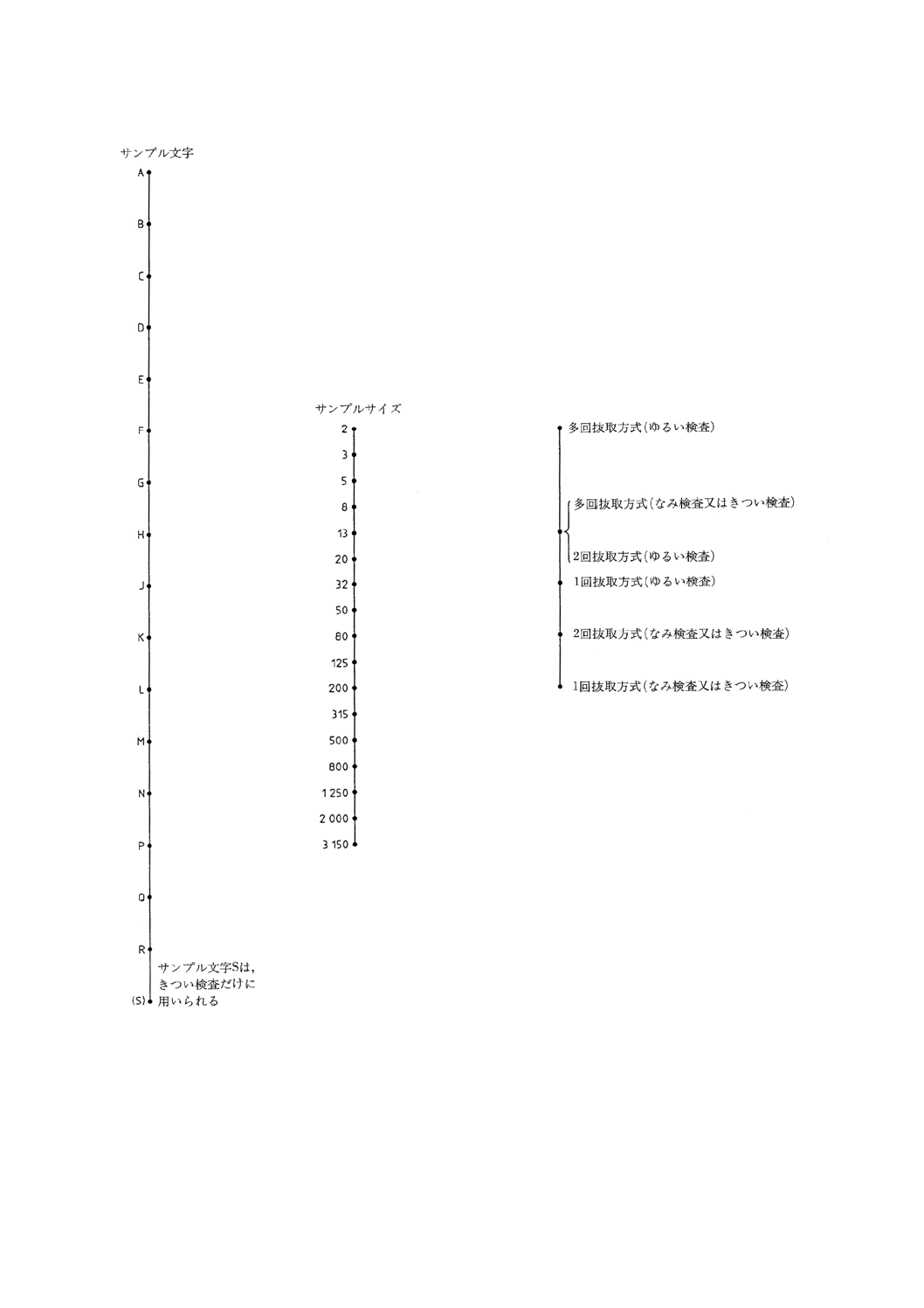

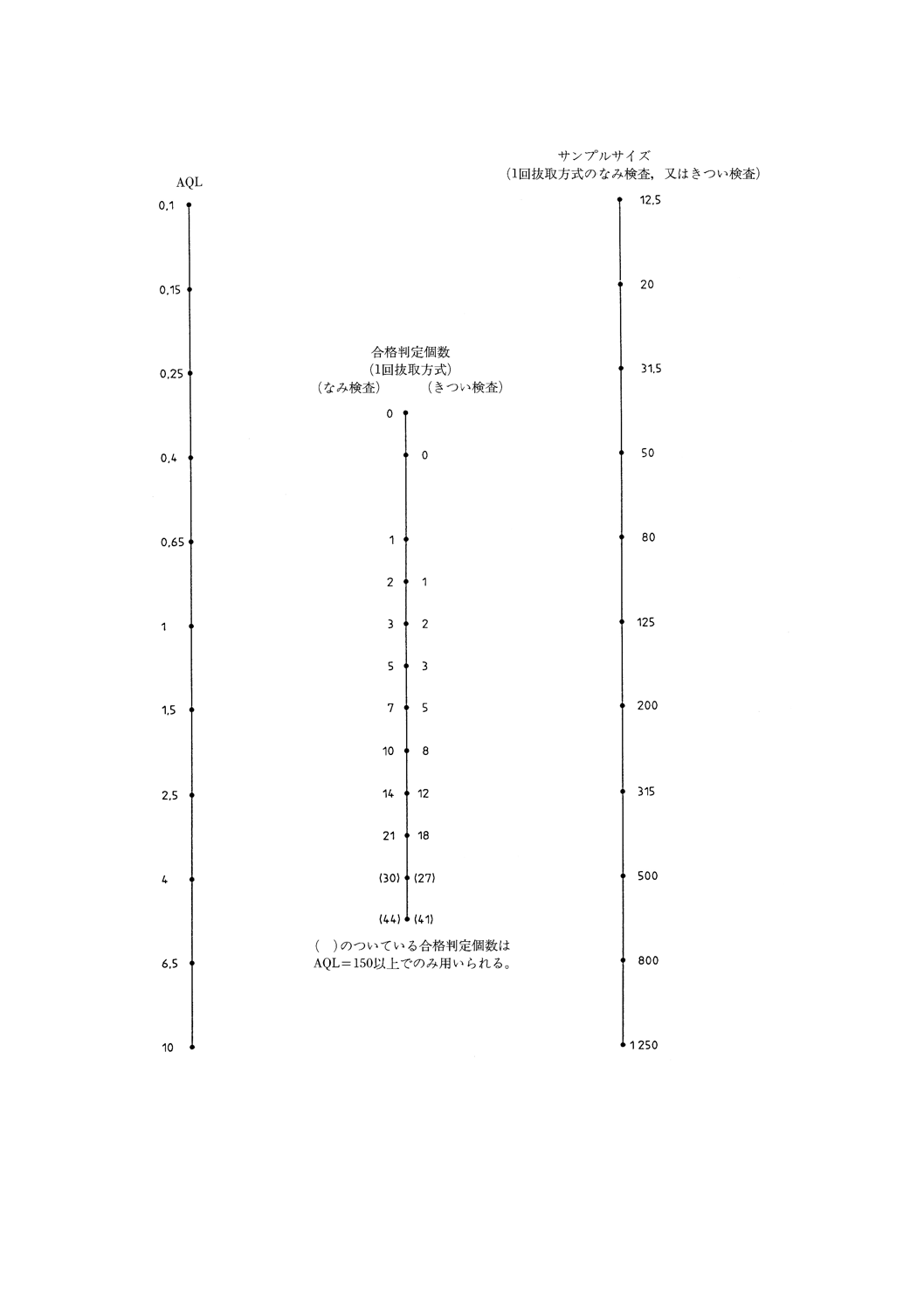

275