Z 9010 : 1999 (ISO 8423 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 9010 : 1979は改正され,この規格に置き換えられる。

今回の改正では,1991年に第1版として発行されたISO 8423を基礎として用いた。

JIS Z 9010には,次に示す附属書がある。

附属書A(規定) ISO 3951の1回抜取方式に対応する逐次抜取方式

附属書B(規定) 逐次抜取方式のパラメータの求め方

附属書C(規定) OC曲線及び平均サンプルサイズの求め方

附属書D(参考) 参考文献

Z 9010 : 1999 (ISO 8423 : 1991)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 総論 ······························································································································ 1

1.1 適用範囲 ······················································································································ 1

1.2 引用規格 ······················································································································ 2

1.3 定義及び記号 ················································································································ 2

1.4 計量値逐次抜取方式の原理······························································································· 4

2. 抜取方式の選択 ··············································································································· 5

2.1 計量値逐次抜取方式の選択を決めるための因子 ···································································· 5

2.2 小ロットの検査に対する特別留保 ······················································································ 6

2.3 抜取方式の選定 ············································································································· 7

2.4 実施以前の準備 ············································································································· 8

3. 逐次抜取方式の実施 ········································································································ 14

3.1 抜取方式の指定 ············································································································ 14

3.2 抜取方式の準備 ············································································································ 14

3.3 サンプルの抜取り ········································································································· 22

3.4 累計余裕値 ·················································································································· 22

3.5 合否の判定 ·················································································································· 22

3.6 OC曲線及び平均サンプルサイズ ······················································································ 27

附属書A(規定) ISO 3951の1回抜取方式に対応する逐次抜取方式 ··········································· 28

附属書B(規定) 逐次抜取方式のパラメータの求め方 ······························································ 34

附属書C(規定) OC曲線及び平均サンプルサイズの求め方 ······················································ 36

附属書D(参考) 参考文献 ································································································· 39

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 9010 : 1999

(ISO 8423 : 1991)

計量値検査のための逐次抜取方式

(不適合品パーセント,標準偏差既知)

Sequential sampling plans for inspection by variables for

percent nonconforming (known standard deviation)

序文 この規格は,1991年に第1版として発行されたISO 8423, Sequential sampling plans for inspection by

variables for percent nonconforming (known standard deviation) を翻訳し,技術的内容及び規格票の様式を変更

することなく作成した日本工業規格である。附属書A中の抜取方式は,原国際規格の改正後追加の予定で

ある。

なお,この規格で点線の下線を施してある箇所は,原国際規格にはない事項である。

1. 総論

1.1

適用範囲

1.1.1

この規格は,離散的アイテム(個数を数えられるもの)の計量値検査のための逐次抜取方式及び抜

取検査手順について規定する。この規格は,JIS Z 9009を補完するものである。この規格の本体中の抜取

方式は,生産者危険点及び消費者危険点を指標としている。

附属書Aは,JIS Z 9015-1中の抜取システムを補足するためのものであり,合格品質水準 (AQL) を指

標とした逐次抜取方式及び抜取検査手順について規定する。

この規格の目的は,検査結果の逐次審査のための手順を与えることである。この手順を使用すれば,悪

い品質のロットの不合格という経済的,心理的圧力を通じて,高い合格の確率が得られるような良い品質

のロットの供給という方向へ供給者を誘導することができる。同時に消費者は,悪い品質のロットに対し

ては合格の確率の上限値を規定することによって保護される。

1.1.2

この規格に規定されている抜取方式は,次の条件をすべて満足する場合に使用するように設計され

ている。

a) 検査手順が適用されるのは,離散的アイテムの連続的シリーズのロットで,すべてが同一生産者の同

一生産工程からのものである。生産者が異なっている場合は,この規格の手順は,各生産者に対して

個別に適用する。

b) そのアイテムの単一の品質特性値xだけを考える。この特性値は,連続的尺度で測定可能なものとす

る。複数の特性値が重要な場合は,この規格は適用できない。

c) 生産は,安定しており(ほぼ統計的管理状態にある。),また,品質特性値xは,標準偏差既知であり,

正規分布又は正規分布にごく近い分布になっている。

d) 契約又は規格で,上側規定限界U,下側規定限界L又はその両方が決まっている。

上側規定限界U又は下側規定限界Lの片方だけが決まっている場合には,片側規定限界といい,両

2

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方とも決まっている場合には,両側規定限界という。さらに,後者の場合には,各限界に対する危険

をまとめて考えるか又は個別に考えるかによって,連結式両側規定限界と個別式両側規定限界とに分

ける(2.3.3参照)。

品質特性値xの測定値が次の不等式を満足するときには,そのアイテムは不適合品とする。

− 上側規定限界の場合,x>U

− 下側規定限界の場合,x<L

− 両側規定限界の場合,x>U又はx<L

1.2

引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を

構成するものであって,その後の改正版・追補には適用しない。発行年を付記していない引用規格は,そ

の最新版(追補を含む。)を適用する。

JIS Z 9015-1 計数値検査のための抜取検査手順 第1部 ロットごとの検査のためのAQL指標型抜

取検査方式

備考 ISO/DIS 2859-1.2 : 1997,Sampling procedures for inspection by attributes−Part 1 : Sampling plans

indexed by acceptable quality level (AQL) for lot-by-lot inspectionが,この規格と一致してい

る。

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

備考 ISO 3534-1 : 1993(1),Statistics−Vocabulary and symbols−Part 1 : Probability and statistical terms

からの引用事項は,この規格の該当事項と同等である。

JIS Z 8101-2 統計−用語と記号−第2部:統計的品質管理用語

備考 ISO 3534-2 : 1993(1),Statistics−Vocabulary and symbols−Part 2 : Statistical quality controlからの

引用事項は,この規格の該当事項と同等である。

JIS Z 9009 計数値検査のための逐次抜取方式

備考 ISO 8422 : 1991,Sequential sampling plans for inspection by attributesが,この規格と一致して

いる。

ISO 2854 : 1976 Statistical interpretation of data−Techniques of estimation and tests relating to means and

variances

ISO 3951 : 1989 Sampling procedures and charts for inspection by variables for percent nonconforming

1.3

定義及び記号

1.3.1

定義 この規格に対しては,JIS Z 8101-1,JIS Z 8101-2及びISO 3951の定義を適用する。

1.3.1.1

個別式両側規定限界 (separate double specification limits) 上側規定限界と下側規定限界の両方

が規定されていて,各限界にそれぞれのAQLを規定(又はそれぞれの生産者危険,消費者危険を規定)

する場合に用いる。

備考1. この用語のISO 3951で与えられた定義に加えて,この規格では上記括弧内の規定内のより広

い定義が必要である。

参考 原国際規格にあるこの備考1.の内容は,誤りである。

注(1) ISO 3534-1及び-2は,原国際規格が発行された時点では未発行であったが,この規格では発行年

を示した。

3

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3.1.2

連結式両側規定限界 (combined double specification limits) 上側規定限界と下側規定限界の両

方が規定されていて,両方の限界に対して同じ品質指標(AQL又は生産者危険品質及び消費者危険品質)

が設定されている場合で両方の限界に対する不適合品パーセントを合計したものに適用する(2.3.3参照)。

1.3.1.3

(連結式両側規定限界に対する)限界工程標準偏差 [limiting process standard deviation (for

combined double specification limits)] [LPSD (com.)] 連結式両側規定限界の場合に逐次抜取検査を適用

できる工程標準偏差の上限。

1.3.1.4

(個別式両側規定限界に対する)最大工程標準偏差 [maximum process standard deviation (for

separate double specification limits)] [MPSD (sep.)] 個別式両側規定限界の場合に合否判定抜取検査を適

用できる工程標準偏差の上限。

1.3.1.5

累計サンプルサイズ (cumulative sample size) (ncum) ロットからのアイテムの抜取検査を逐次

実施するときに検査した最初のアイテムから最後のアイテムの合計個数。

1.3.1.6

最小審査力品質水準 (least assessable quality level) (LAQ) 与えられた逐次抜取方式に対して平

均サンプルサイズが最大となるような品質水準。

1.3.1.7

余裕値 (leeway) (y) 一つのアイテムに対する測定値から導かれる量。下側規定限界の場合と両

側規定限界の場合には,余裕値は測定値から下側規定限界を差し引いて求める。上側規定限界の場合には,

余裕値は上側規定限界から測定値を差し引いて求める。

1.3.1.8

累計余裕値 (cumulative leeway) (Y) ロットからのアイテムの抜取検査を逐次実施するとき,最

初に検査されたアイテムから最後に検査されたアイテムまでの結果までの余裕値の合計。

1.3.1.9

(逐次抜取検査のための)合格判定値 [acceptance value (for sequential sampling)] (A) 規定され

た抜取方式のパラメータと累計サンプルサイズから導かれる値。累計余裕値を合格判定値と比較して,ロ

ットを合格とするかどうかを判定する。

1.3.1.10 (逐次抜取検査のための)不合格判定値 [rejection value (for sequential sampling)] (R) 規定さ

れた抜取方式のパラメータと累計サンプルサイズから導かれる値。累計余裕値を不合格判定値と比較して,

ロットを不合格とするかどうかを判定する。

1.3.2

記号 この規格で用いる記号は,次による。

A

:逐次抜取検査の合格判定値

At

:累計サンプルサイズの打切り値に対応する合格判定値

CRQ

:消費者危険品質(不適合品パーセントで表す。)

f

:個別式両側規定限界の場合に,σ及び(U−L)とともに,合否判定抜取検査の適用の可否を決める係数

(2.4.3.2参照)

F

:標準正規分布関数を示す記号

g

:合格判定値及び不合格判定値を決めるために累計サンプルサイズに乗じる係数(合格判定線及び不合

格判定線の傾き)

hA

:合格判定値を決めるために使用する定数(合格判定線の切片)

hR

:不合格判定値を決めるために使用する定数(不合格判定線の切片)

L

:下側規定限界(パラメータ又は変数の上付添字として使用された場合には,Lに対応することを示す。)

LAQ

:最小審査力品質水準(不適合品パーセントで表す。)

LPSD (com.)

:連結式両側規定限界に対する限界工程標準偏差

MPSD (sep.)

:個別式両側規定限界に対する最大工程標準偏差

n0

:対応する一回抜取検査方式のサンプルサイズ

naV

:平均サンプルサイズ

ncum

:累計サンプルサイズ

nt

:累計サンプルサイズの打切り値

p

:工程品質水準。(不適合品率で表す。)

4

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考2. 不適合品パーセントに直すには,100倍すればよい。

pA

:生産者危険品質水準(不適合品率で表す。)。p=pAのとき,Pa=1−αである。

pg

:最小審査力品質水準(不適合品率で表す。)。p=pgのとき,pg=1−F (g) である。

pR

:消費者危険品質水準(不適合品率で表す。)。p=pRのとき,Pa=βである。

Pa

:合格の確率

PRQ

:生産者危険品質(不適合品パーセントで表す。)

R

:逐次抜取検査の不合格判定値

U

:上側規定限界(パラメータ又は変数の上付添字として使用された場合には,Uに対応することを示す。)

x

:一つのアイテムの特性値に対する測定値

y

:余裕値。定義は,次のとおりである。

上側規定限界の場合,y=U−x

下側規定限界の場合,y=x−L

両側規定限界の場合,y=x−L

Y

:累計余裕値。最後に検査されたアイテムまで含めた余裕値を加えて得られる。

zp

:標準正規分布の下側P点

z0.05=−1.644 9 [∵F (−1.644 9) =0.05]

z0.10=−1.281 6 [∵F (−1.281 6) =0.10]

参考

記号zpは,K1−P又は−KPに相当する。

α

:生産者危険(2)

β

:消費者危険(2)

λ

:一般の品質水準に対するOC曲線の近似値を求めるための補助変数(附属書C参照)。

σ

:工程標準偏差(σ2,すなわち,標準偏差の2乗は分散である。)。

参考

工程標準偏差は,ロット内の標準偏差であって,ロット間の標準偏差は含まない。

ψ

:連結式両側規定限界の場合に,σ及び (U−L) とともに,逐次抜取検査の適用の可否を決める係数(2.4.3.1

参照)。

1.4

計量値逐次抜取方式の原理 計量値逐次抜取方式においては,アイテムはランダムに選ばれ,1個ず

つ検査する。各アイテムの検査後,累計余裕値を計算し,検査のその段階でロットの判定に十分な情報が

得られたかどうかを,累計余裕値を使用して審査する。

検査のある段階で,不満足な品質水準のロットを合格とする危険(消費者危険)が十分小さいような累

計余裕値になった場合は,ロットを合格として,そのロットからのサンプリングは終了する。

一方,検査のある段階で,満足な品質水準のロットを不合格とする危険(生産者危険)が十分小さいよ

うな累計余裕値になった場合は,ロットを不合格と判定し,そのロットからのサンプリングは終了する。

累計余裕値からは,上記のどちらかの決定を下すことができなかった場合は,もう1個のアイテムを検

査する。ロットの合格又は不合格の決定ができるような十分なサンプル情報が蓄積されるまで,この手順

を繰り返す。

備考3. 個別式両側規定限界の場合には,累計余裕値による審査は各限界に対して個別に実施する。

もし検査のある段階で,どちらかの限界に対して,満足な品質水準のロットを不合格とする

危険が十分小さいような累計余裕値になった場合は,検査は終了し,ロットは不合格とする。

一方,検査のある段階で,どちらかの限界に対して,不満足な品質水準のロットを合格とす

る危険が十分小さいような累計余裕値になった場合は,その限界に対してはロットは合格と

注(2) α及びβは,次のような検定をしたときの第1種及び第2種の危険率であると考えてよい。

帰無仮説 H0 : p=pA

対立仮説 H1 : p=pR

参考 原国際規格の“対立仮説H1 : p=pR”は誤りであり,“対立仮説H1 : p>pA”が正しい。したが

って,より正しく表現すると,αは帰無仮説H0 : p=pA,対立仮説H1 : p>pAの検定をしたとき

の危険率であり,βはH0 : p=pR,H1 : p<pRの危険率である。

5

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

して検査は終了するが,他方の限界に対しては次のどちらかに達するまで検査を繰り返す。

a) 他方の限界に対しても満足な結果が得られ,ロットを合格とする。

又は,

b) 他方の限界に対する検査からロットを不合格とする。

2. 抜取方式の選択

2.1

計量値逐次抜取方式の選択を決めるための因子

2.1.1

計量値及び計数値の選択

2.1.1.1

最初に考えなければならないのは,計量値抜取検査を計量値抜取検査の代わりに使うほうがよい

かどうかという問題である。それには,次の点を考慮するとよい。

a) 経済性の観点から,多数の製品アイテムを比較的簡単な方法で検査する計数値抜取方式と,手の込ん

だ手順を必要とし,一般にアイテム当たりでは時間も費用も多くかかる計量値抜取方式との総コスト

の比較が必要である。

b) 計量値抜取方式は,計数値抜取方式よりも分かりにくい。例えば,計量値抜取方式では,サンプルが

不適合品を含まなくても,その測定値を基にしてロットが不合格と判定されることがある。

c) 計数値抜取方式と等価の計量値抜取方式とのサンプルサイズを比較すれば,計量値抜取方式のほうが

同一の生産者危険及び消費者危険をもつ計数値抜取方式よりもサンプルサイズが少ないことが分かる。

したがって,検査手順が高価なとき,例えば,破壊検査の場合には,計量値抜取方式のほうが十分有

利である。

d) この規格の抜取方式は,特性値が一つの場合にだけ適用できる。二つ以上の特性値に対して規格への

不適合を審査したい場合には,この規格は各特性値に対して個別に適用しなければならない。そうい

う場合には,全部の品質特性値を計数値として処理し,JIS Z 9015-1又はJIS Z 9009の計数値抜取方

式を使用するのが望ましい。

2.1.1.2

この規格の抜取方式は,測定値は正規分布をしていると信じる理由があり,また,工程標準偏差

は一定でσとしてよいという有効な証拠がある場合にだけ使用できる。

検査が連続的シリーズのロットに対して実施される場合は,この正規性の仮説は,以前の1回抜取検査

の結果を使用して確認することができるし,また,標準偏差の安定性に関しては,工程変動に対する管理

図から明らかになるであろう。工程標準偏差が管理状態の場合は,標準偏差の観測値の2乗の重み付け平

均の平方根をその工程の“既知の”標準偏差σと考えてよい。

検査が孤立ロットに対して実施される場合は,工程標準偏差の安定性に関しては証拠がないであろうか

ら,この規格は孤立ロットの検査には適用できない。

備考4. 正規性からのずれの検定は,JIS Z 9041-1の2.で取り扱っているが,ここでは,計量値抜取方

式の使用を裏付けるために,データの分布が十分正規分布に近いかどうかを確かめるための

図式法の例を示している。

5. 正規性の検定に関するもっと充実した処理がISO 5479に示されている。

6. k組のサンプルがσの推定値s1,s2,…,skを与えた場合には,重み付け2乗平均の平方根s

は,次のようになる。

1

1

1

)1

(

)1

(

)1

(

2

1

2

2

2

2

2

1

1

−

+

+

−

+

−

−

+

+

−

+

−

=

k

k

k

n

n

n

s

n

s

n

s

n

s

Λ

Λ

6

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, n1,n2,…,nkは,k組のサンプルのサンプルサイズを示す。

2.1.2

逐次及び1回抜取方式の選択 平均サンプルサイズは,ある抜取方式のもとで,与えられた工程品

質水準に対して起こり得るいろいろなサンプルサイズの平均値である。逐次抜取方式を使用すれば,同一

のOC曲線をもつ1回抜取方式よりも小さい平均サンプルサイズが得られる。良い品質のロット及び粗悪

な品質のロットに対しては,平均サンプルサイズの節減は50%以上になることもある。

一方,逐次抜取方式を使用すれば,ロットによっては実際の検査個数は,対応する1回抜取方式よりも

かなり大きくなることもある。この規格の逐次抜取方式では,中途打切りのルール(2.1.4参照)を導入し

て,検査個数が過大になるのを防いでいる。附属書Cには,平均サンプルサイズの近似値を求める方法を

示してある。

逐次抜取方式を使用する場合,個々のロットからの最終的サンプルサイズが事前には分からないので,

サンプルの抜取りに組織上の困難性を伴うことがある。そのうえ逐次抜取方式を使用すると,検査作業の

スケジュール作成にも困難が生じることがある。更なる短所は,逐次抜取方式の実施は,単純な1回抜取

方式に比べ,検査員が間違いをおかしやすいということである。

この検査手順を一つの特性値に対する個別式両側規定限界に適用した場合には,一方の限界に対する検

査が他方の限界に対して十分な情報が蓄積されるよりずっと以前に終了してしまうことがある。したがっ

て,サンプリングは,総合判定ができるまでしばらく続けなければならない。

平均サンプルサイズが小さいという長所と,検査負荷の変動に伴う組織上の短所を比較すれば,特性値

一つだけを考える場合で,個々のアイテムの検査費用が検査の諸経費よりも高い場合には,計量値逐次抜

取方式が望ましいということになる。

2.1.3

注意 1回及び逐次抜取方式の選択は,ロット検査の開始以前にしなければならない。実際の検査

結果が合否判定基準の選択に影響を与えるような場合には,抜取方式の検査特性が大きく変化することが

あるため,一つのロットの検査の期間中は,ある形式の抜取方式から他の方式への切替えは許されない。

2.1.4

サンプルサイズの中途打切り 逐次抜取方式は平均として等価な1回抜取方式よりもずっと経済

的ではあるが,ロットによっては検査において,累計余裕値が長い間合格判定値と不合格判定値との間に

とどまり,合格・不合格の判定が非常に遅くなることがある。これは,図式判定法の場合には,折れ線の

ランダムな維持が検査続行域にとどまっているのに対応する。こういう状態は,ロットの品質水準がLAQ

に近い場合に起こりやすい。

この短所を緩和するために,累計サンプルサイズの最大値ntをサンプリング開始以前に設定する。判定

より前に累計サンプルサイズがその打切り値ntに達した場合は,検査を中止する。その場合,ロットの合

格又は不合格の判定は,サンプリング開始以前に合意したルールによって決める。逐次抜取検査の統計理

論の基になっている原理には反するが,生産者危険及び消費者危険の両方にほとんど影響をしないように,

この規格中の中途打切りルールは決めてある。使用する中途打切りルールは,2.4.2に示す。

2.2

小ロットの検査に対する特別留保 この規格の逐次抜取方式の基になっている統計理論では,サン

プルを抜き取る母集団は無限に大きいという仮定を基礎にしている。累計サンプルサイズがロットサイズ

Nの1/10以下の場合は,その理論は実用的にはほとんどの場合に適用できる。また,累計サンプルサイズ

がロットサイズの1/7以下の場合は,その理論は近似的に適用できる。しかし,1回抜取方式のときとは

違って,逐次抜取方式では実際に必要となる累計サンプルサイズは事前には分からない。

したがって,小ロットの場合には,ロットサイズが規定した生産者危険品質及び消費者危険品質のもと

で中途打切りを伴う逐次抜取方式が実施できるくらいに十分大きいことが望ましい。2.3.2及び2.4.1に示

す一般の逐次抜取方式に対しては,ロットサイズが7ntを超えることが望ましい。ここに,ntは逐次抜取方

7

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式の打切り値である。

備考7. ロットサイズが上記の要求事項を満足するほど大きくない場合には,一般に消費者危険及び

生産者危険は両方とも規定値よりは小さくなるであろう。

2.3

抜取方式の選定

2.3.1

ISO 3951に対応する抜取方式 ISO 3951 : 1989のσ法の抜取方式に対応する逐次抜取方式を必要と

する場合には,附属書Aが使用できる。附属書Aは,合格品質水準 (AQL) 及びサンプル文字を指標とし

た逐次抜取方式を含んでいる。これらの逐次抜取方式のOC曲線は,対応するISO 3951のσ法の抜取方式

のOC曲線と実用上十分な程度に合っている。

2.3.2

一般の抜取方式 逐次抜取方式に対する要求事項が,その方式のOC曲線上の2点で規定された場

合には,2.3.2及び2.4.1に示す一般的方法を使用する。高いほうの合格の確率に対応する点として生産者

危険点を指定する。また,他方の点として消費者危険点を指定する。

これらの値が事前に決まっていない場合は,逐次抜取方式選定の第1ステップはこの2点を選ぶことに

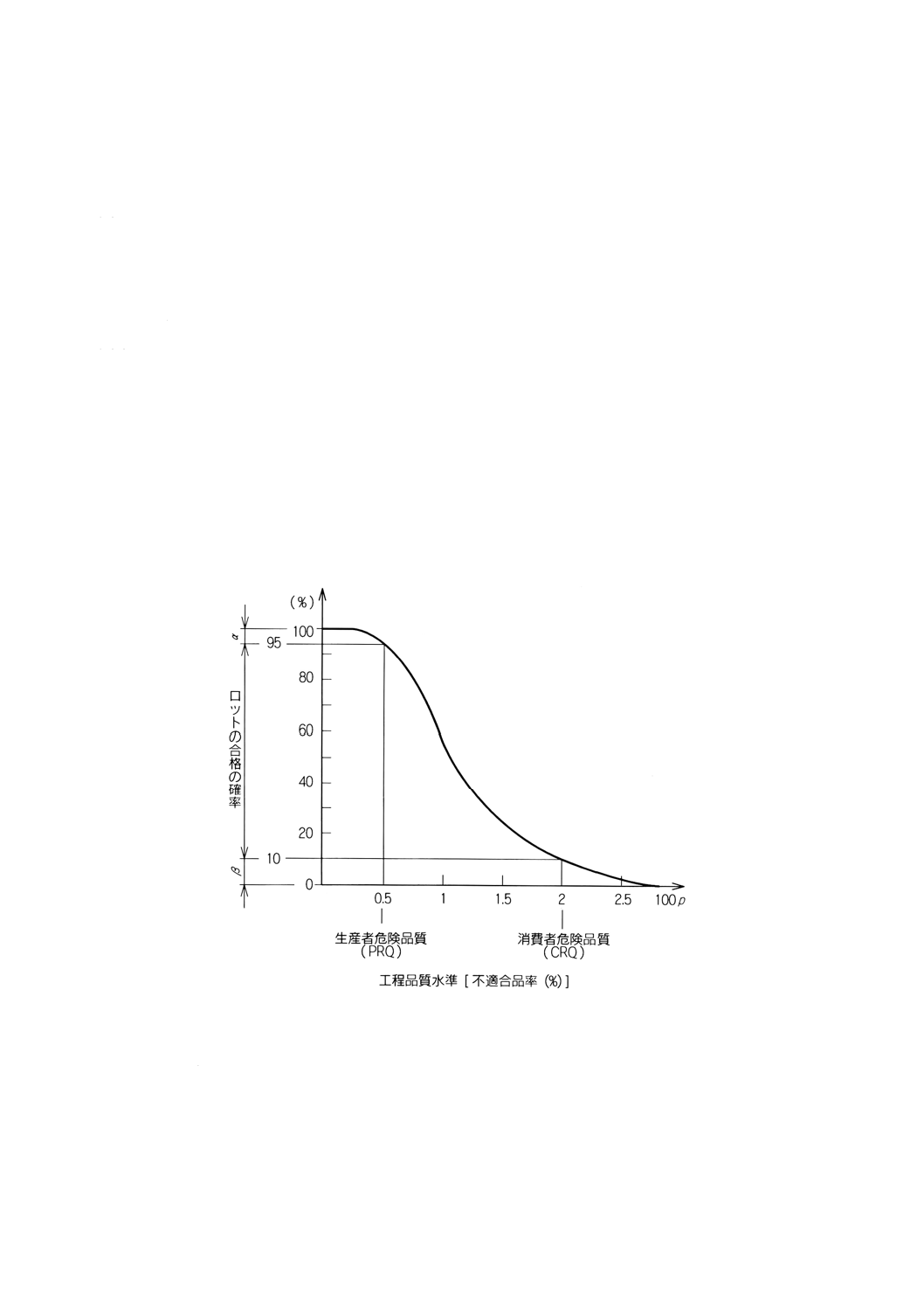

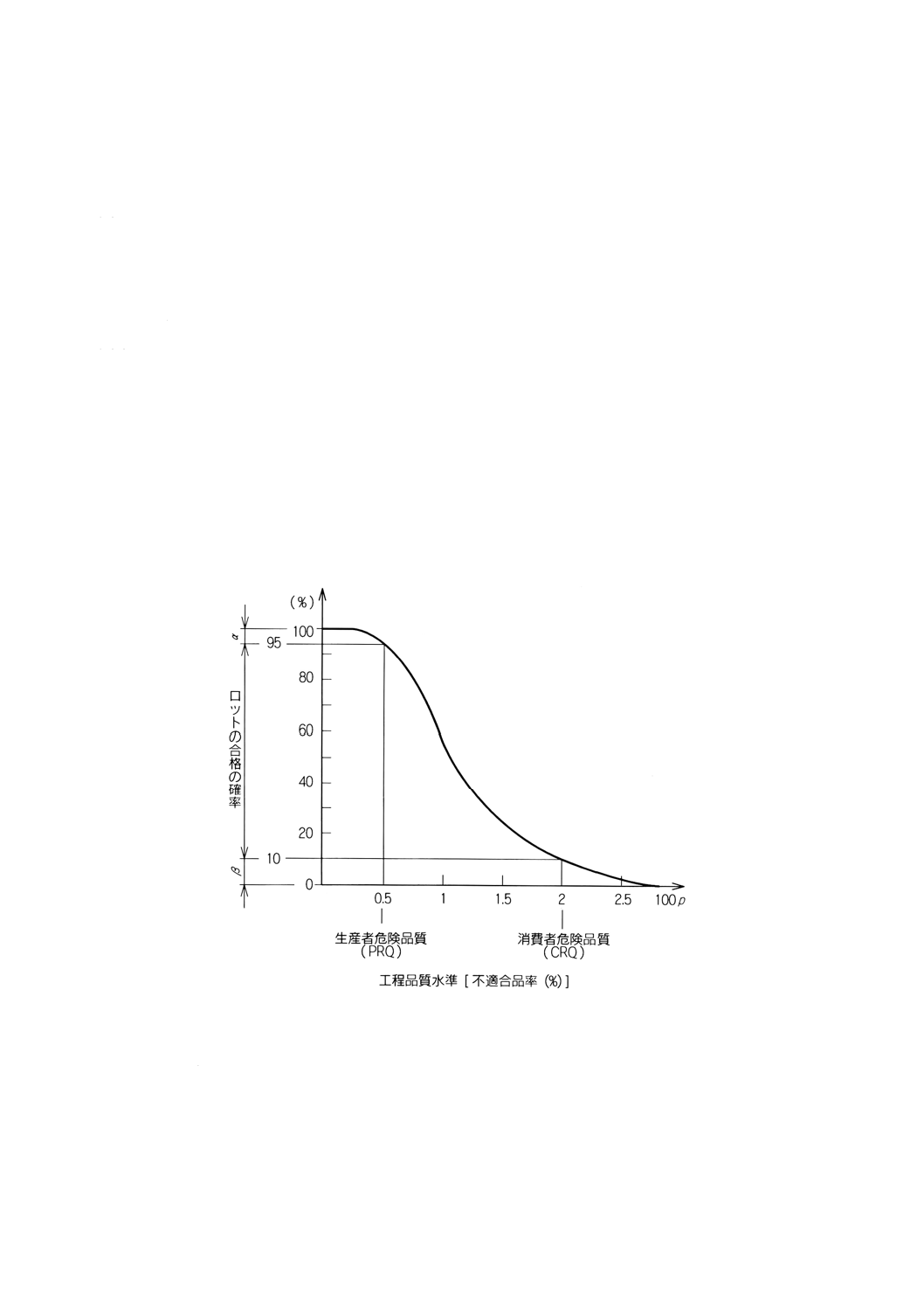

なる。この目的に対して,生産者危険α=0.05及び消費者危険β=0.10がしばしば使用される(図1参照)。

求める逐次抜取方式が,既存の抜取方式とほぼ同じOC曲線をもつことが要求されるときには,その抜

取方式のOC曲線のグラフ又は表から,生産者危険点及び消費者危険点を読み取ることができる。そうい

う抜取方式がない場合には,その抜取方式の適用の条件を直接考慮して生産者危険点及び消費者危険点を

決める。

図1 生産者危険α=0.05及び消費者危険β=0.10の抜取方式のOC曲線

2.3.3

品質水準の決め方 片側規定限界だけを考える場合には,入検製品の不適合品パーセントは,規定

された側の規定限界との関係で決まる。

上側及び下側の両方の規定限界が与えられる場合には,各限界に対する品質水準を個別に考えるほうが

よい場合がある。すなわち,個別式両側規定限界である。また,上側及び下側の両方の限界に対する不適

合品パーセントをまとめて総合品質水準を規定するほうがよい場合がある。すなわち,連結式両側規定限

8

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

界である。

2.4

実施以前の準備

2.4.1

パラメータhA,hR及びgの求め方 検査の各段階での,ロットの合格及び不合格判定基準は,パ

ラメータhA,hR及びgから求める。

生産者危険α=0.05及び消費者危険β=0.10並びに標準数で与えられた生産者危険品質及び消費者危険品

質の値に対応するこれらのパラメータの値は,表1による。

附属書Bには,生産者危険点及び消費者危険点の任意の組合せに対するhA,hR及びgの求め方を示す。

片側規定限界又は連結式両側規定限界の場合には,パラメータhA,hR及びgは1組だけ求める。

個別式両側規定限界の場合には,パラメータは次のように2組求める。

上側規定限界に対して,hA (U),hR (U) 及びg (U)

下側規定限界に対して,hA (L),hR (L) 及びg (L)

2.4.2

累計サンプルサイズの打切り値の決め方

2.4.2.1

標準的手順

a) 逐次抜取方式及び等価な1回抜取方式のサンプルサイズn0が既知の場合は,累計サンプルサイズの打

切り値は,nt=1.5n0から得られた値を直近の整数に切り上げて求める。

b) 等価な1回抜取方式のサンプルサイズが未知の場合は,不適合品パーセント検査の場合の累計サンプ

ルサイズの打切り値は,生産者危険点及び消費者危険点から求める。

生産者危険α=0.05及び消費者危険β=0.10,並びに標準数で与えられた生産者危険品質及び消費者

危険品質の値に対応する累計サンプルサイズの打切り値は,表1による。

附属書Bには,生産者危険点及び消費者危険点の任意の組合せに対するntの求め方を与えてある。

備考8. 個別式両側規定限界の場合には,上記のルールを各限界に対して個別に適用して打切り値を

求める。実際の逐次抜取方式に対しては,2組求めた打切り値のうち,どちらか大きいほうを

使用する。

2.4.2.2

小ロットに対する打切り こうして求めたntの値がロットサイズを超えた場合では,その逐次抜

取方式を使用するときは,サンプルサイズの打切り値ntはロットサイズに等しいものとする。

2.4.2.3

例 あるがいし(碍子)に対して,絶縁電圧200kVと規定されている。定常的生産からのロット

が検査に提出された。生産は安定しており,絶縁電圧の分布は正規分布に従うことが確かめられている。

さらに,ロット内の標準偏差は安定していて,σ=1.2kVとみなしてよいという文書が提出されている。

次のような特性をもつ逐次抜取方式を使用することが決まった。

a) 提出ロットの品質が不適合品パーセントで0.5%ならば,ロットの合格の確率は0.95とする。

b) 提出ロットの品質が不適合品パーセントで2.0%ならば,ロットの合格の確率は0.10とする。

これらの要求事項は,生産者危険点をρA=0.005,α=0.05,また,消費者危険点をρR=0.02,β=0.10

と決めれば達成できる。

片側規定で下側規定限界が規定されている。表1から,この要求事項を満足する逐次抜取方式のパ

ラメータは,次のとおりである。

hA=4.312

hR=5.536

g=2.315

nt=49

附属書Bに示す一般的な手順を用いても,同じ値が得られるはずである。

9

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.4.3

工程標準偏差の最大値

2.4.3.1 連結式両側規定限界に対する限界工程標準偏差,LPSD (com.) 連結式両側規定限界の場合には,

計量値逐次抜取検査は,工程標準偏差σが規定公差 (U−L) に比べて十分小さい場合にだけ適用できる。

工程標準偏差の最大許容値は,次の式で与えられる。

LPSD= (U−L) ψ

ここに, ψは,生産者危険品質PRQだけで決まる値である。

表2には,標準数で与えられたPRQの値に対応するψの値を示す。

2.4.3.2 個別式両側規定限界に対する最大工程標準偏差,MPSD (sep.) 個別式両側規定限界の場合には,

計量値抜取方式は工程標準偏差σが規定公差 (U−L) に比べて十分小さい場合にだけ適用できる。工程標

準偏差の最大許容値は,次の式で与えられる。

MPSD= (U−L) f

ここに,fは,上側及び下側のそれぞれの規定限界に対する生産者危険品質PRQ (U)

及びPRQ (L) から決まる値である。

表3には,標準数で与えられたPRQ (U) 及びPRQ (L) の値に対応するψの値を示す。

個別式両側規定限界の場合に,σがMPSDを超えているときは,サンプルを抜き取ることなく,ロット

を不合格としなければならない。

備考9. σがMPSDを超えているときは,次の要求事項を両方とも満足するロットはない。

p (U) <PRQ (U)

及び,

p (L) <PRQ (L)

したがって,抜取検査は,無意味である。

2.4.4

数値判定法及び図式判定法の選択 この規格には,逐次抜取方式の実施のために2種類の判定法を

規定する。すなわち,数値判定法及び図式判定法である。

数値判定法は正確であって,合否の判定に疑問の余地を残さないという長所がある。

図式判定法はシリーズのロットの検査に適している。合否判定図は,1回作成すれば繰り返し使えるか

らである。

しかし,この方法は,点をプロットしたり直線を引いたりすることに起因する不正確性をもっている。

一方,この方法は,アイテムが検査されるごとに,増加するロット品質の情報を視覚的に示すという長所

がある。すなわち,情報は検査続行域内での折れ線の進行で示され,その線がこの領域の境界線に到達す

るか又はそれと交差するまで続く。

合否の判定に関する限り,数値法が標準的方法である。グラフ法は,精密な合否判定には数値法を使用

するというただし書き付きの場合にだけ使用できる。

10

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

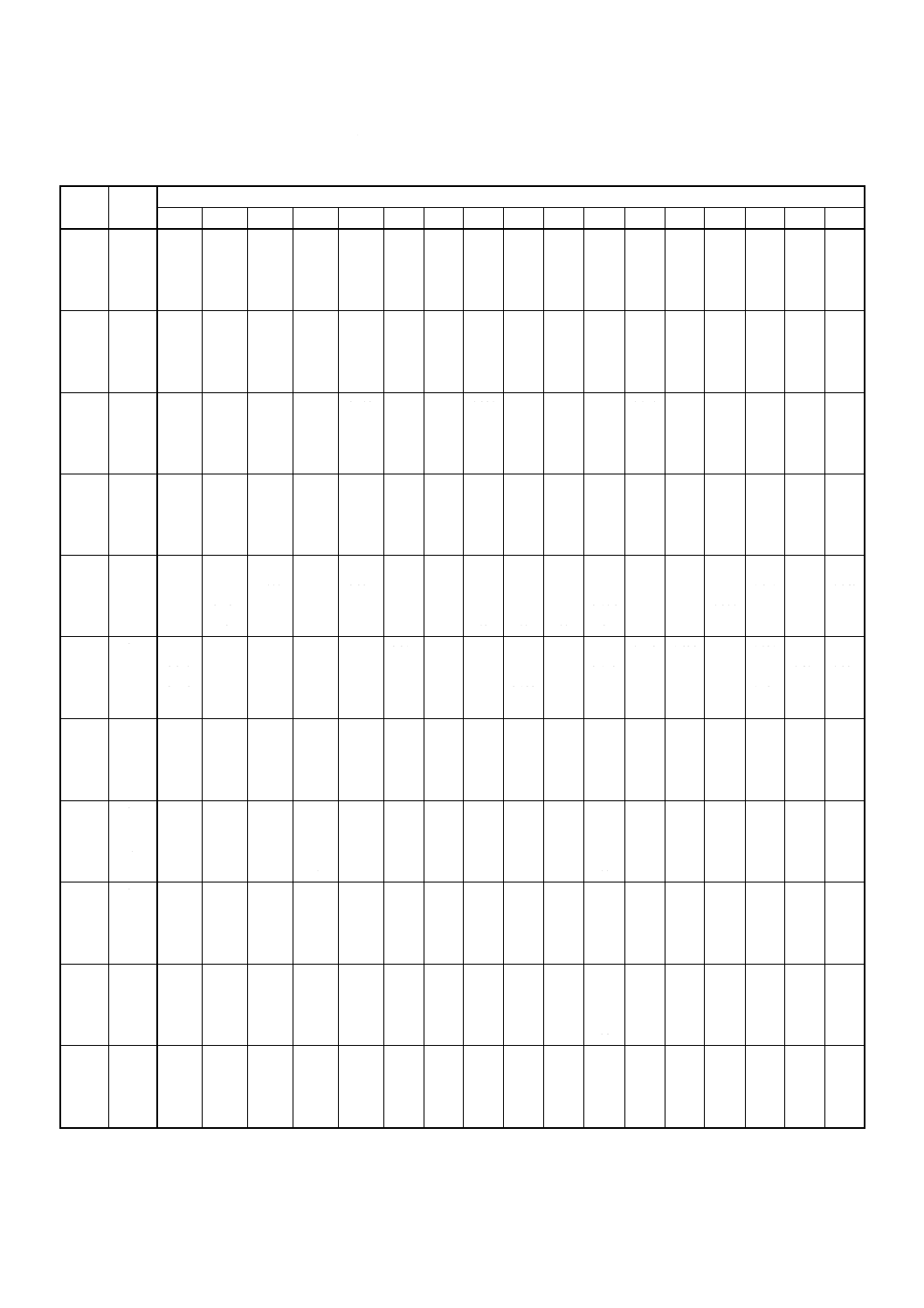

表1 生産者危険a=0.05及び消費者危険β=0.10に対する計量逐次抜取方式のパラメータ

(不適合品率検査,主抜取表)

PRQ

パラメータ

CRQ(消費者危険品質水準)

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

0.100

hA

3.304

2.947

2.652

2.380

2.172

1.992

1.829

1.681

1.558

1.443

1.336

1.245

1.161

1.074

1.001

0.932

0.863

hR

4.242

3.784

3.405

3.056

2.789

2.557

2.348

2.158

2.000

1.853

1.715

1.598

1.490

1.379

1.285

1.196

1.108

g

2.750

2.708

2.666

2.617

2.572

2.525

2.475

2.420

2.368

2.310

2.248

2.186

2.120

2.042

1.966

1.882

1.786

nt

29

23

19

16

13

11

10

8

8

7

7

5

5

4

4

4

4

0.125

hA

3.664

3.230

2.879

2.561

2.322

2.117

1.934

1.769

1.633

1.508

1.391

1.293

1.202

1.110

1.032

0.958

0.886

hR

4.704

4.147

3.696

3.288

2.981

2.718

2.483

2.271

2.097

1.936

1.786

1.659

1.543

1.425

1.325

1.231

1.137

g

2.716

2.675

2.632

2.584

2.539

2.492

2.441

2.387

2.334

2.277

2.214

2.152

2.087

2.009

1.932

1.849

1.753

nt

35

28

23

19

16

13

11

10

8

7

7

5

5

5

4

4

4

0.160

hA

4.177

3.622

3.187

2.802

2.518

2.279

2.068

1.881

1.728

1.588

1.459

1.351

1.252

1.153

1.069

0.990

0.913

hR

5.363

4.651

4.091

3.597

3.233

2.926

2.655

2.414

2.218

2.039

1.873

1.735

1.608

1.480

1.372

1.271

1.172

g

2.678

2.637

2.595

2.546

2.501

2.454

2.404

2.349

2.296

2.239

2.176

2.115

2.049

1.971

1.895

1.811

1.715

nt

46

35

28

22

17

14

13

10

10

8

7

7

5

5

4

4

4

0.200

hA

4.798

4.080

3.536

3.068

2.731

2.452

2.209

1.997

1.825

1.670

1.528

1.410

1.303

1.195

1.105

1.022

0.939

hR

6.160

5.238

4.539

3.939

3.506

3.148

2.837

2.564

2.344

2.144

1.962

1.810

1.673

1.534

1.419

1.312

1.206

g

2.644

2.602

2.560

2.511

2.466

2.419

2.369

2.314

2.262

2.204

2.142

2.080

2.014

1.936

1.860

1.776

1.680

nt

59

44

34

25

20

17

14

11

10

8

7

7

5

5

5

4

4

0.250

hA

5.655

4.683

3.980

3.398

2.989

2.658

2.375

2.131

1.937

1.763

1.606

1.476

1.359

1.242

1.145

1.056

0.968

hR

7.260

6.013

5.110

4.362

3.837

3.412

3.049

2.736

2.487

2.263

2.062

1.895

1.745

1.595

1.471

1.355

1.243

g

2.608

2.567

2.524

2.476

2.430

2.384

2.333

2.279

2.226

2.169

2.106

2.044

1.979

1.901

1.824

1.741

1.644

nt

83

58

41

31

25

19

16

13

11

10

8

7

7

5

5

4

4

0.315

hA

6.974

5.553

4.591

3.833

3.320

2.917

2.580

2.295

2.071

1.873

1.697

1.552

1.424

1.296

1.191

1.094

1.001

hR

8.953

7.130

5.895

4921

4.263

3.745

3.313

2.946

2.659

2.405

2.179

1.993

1.828

1.664

1.529

1.405

1.285

g

2.570

2.529

2.487

2.438

2.393

2.346

2.295

2.241

2.188

2.131

2.068

2.007

1.941

1.863

1.787

1.703

1.607

nt

125

80

55

38

29

23

19

14

13

10

8

8

7

5

5

5

4

0.40

hA

9.259

6.912

5.482

4.435

3.763

3.253

2.839

2.498

2.235

2.006

1.805

1.643

1.499

1.358

1.244

1.138

1.037

hR

11.887

8.874

7.038

5.694

4.831

4.176

3.645

3.207

2.870

2.576

2.318

2.109

1.925

1.744

1.596

1.462

1.332

g

2.530

2.489

2.447

2.398

2.353

2.306

2.256

2.201

2.148

2.091

2.029

1.967

1.901

1.823

1.747

1.663

1.567

nt

218

122

77

52

37

28

22

17

14

11

10

8

7

7

5

5

4

0.50

hA

13.488

9.024

6.732

5.218

4.312

3.656

3.141

2.728

2.418

2.153

1.923

1.739

1.579

1.424

1.298

1.184

1.075

hR

17.317

11.586

8.643

6.700

5.536

4.693

4.033

3.503

3.105

2.764

2.469

2.233

2.028

1.828

1.667

1.520

1.380

g

2.492

2.451

2.409

2.360

2.315

2.268

2.218

2.163

2.110

2.053

1.990

1.929

1.863

1.785

1.709

1.625

1.529

nt

463

208

116

71

49

35

26

20

16

13

11

10

8

7

5

5

4

0.63

hA

26.190

13.358

8.882

6.424

5.103

4.209

3.542

3.025

2.649

2.333

2.066

1.855

1.674

1.500

1.362

1.237

1.118

hR

33.625

17.150

11.403

8.247

6.552

5.403

4.547

3.884

3.400

2.996

2.652

2.382

2.150

1.926

1.748

1.588

1.436

g

2.452

2.411

2.368

2.320

2.274

2.227

2.177

2.123

2.070

2.012

1.950

1.888

1.823

1.745

1.668

1.585

1.488

nt

1739

454

202

106

68

46

34

25

19

16

13

10

8

7

7

5

5

0.80

hA

27.265

13.440

8.511

6.339

5.015

4.095

3.420

2.946

2.562

2.243

1.997

1.789

1.592

1.436

1.298

1.168

hR

35.005

17.255

10.927

8.138

6.438

5.258

4.391

3.783

3.289

2.879

2.564

2.297

2.043

1.844

1.666

1.500

g

2.368

2.325

2.277

2.231

2.184

2.134

2.080

2.027

1.969

1.907

1.845

1.780

1.702

1.625

1.542

1.445

nt

1886

460

185

103

65

44

31

23

19

14

11

10

8

7

5

5

1.00

hA

26.505

12.374

8.259

6.145

4.819

3.911

3.303

2.827

2.444

2.155

1.914

1.690

1.516

1.363

1.220

hR

34.028

15.886

10.603

7.889

6.187

5.021

4.241

3.630

3.137

2.766

2.458

2.170

1.947

1.750

1.567

g

2.284

2.235

2.190

2.143

2.093

2.039

1.986

1.928

1.866

1.804

1.738

1.660

1.584

1.500

1.404

nt

1781

389

175

97

61

40

29

22

17

13

11

8

7

7

5

備考 PRQ及びCRQは,不適合品率 (%) で表示してある。

11

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

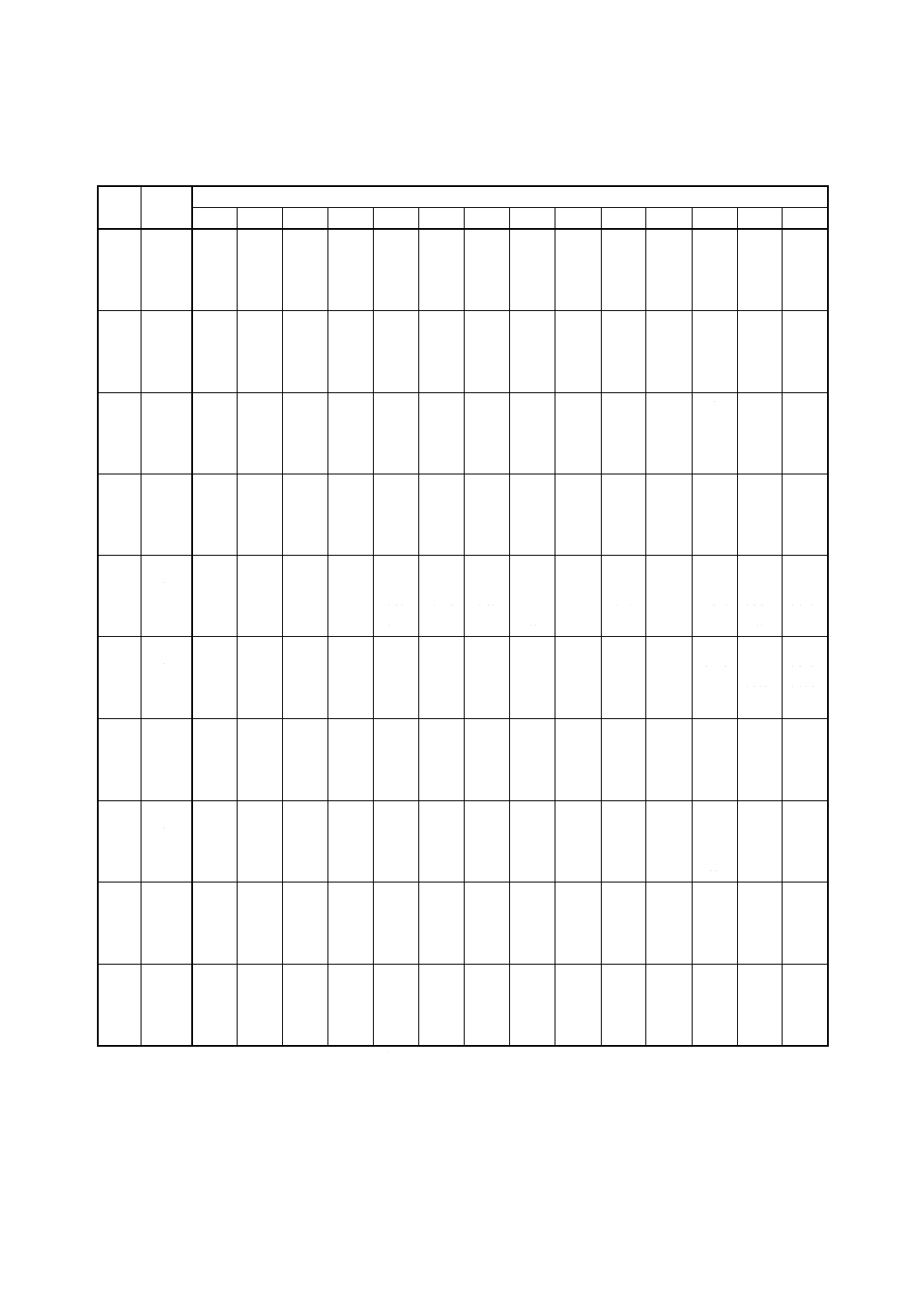

表1 生産者危険α=0.05及び消費者危険β=0.10に対する計量逐次抜取方式のパラメータ

(不適合品率検査,主抜取表)(続き)

PRQ

パラメータ

CRQ(消費者危険品質水準)

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

12.50

16.00

20.00

25.00

31.50

1.25

hA

23.209

11.997

7.999

5.890

4.588

3.774

3.165

2.692

2.345

2.063

1.805

1.608

1.437

1.279

hR

29.798

15.402

10.270

7.562

5.890

4.845

4.063

3.456

3.011

2.649

2.318

2.065

1.845

1.643

g

2.193

2.148

2.101

2.050

1.196

1.943

1.886

1.823

1.761

1.696

1.618

1.542

1.458

1.362

nt

1 367

367

164

89

55

38

26

20

16

13

10

8

7

5

1.60

hA

24.832

12.206

7.893

5.718

4.507

3.665

3.045

2.609

2.265

1.958

1.728

1.532

1.354

hR

31.881

15.671

10.134

7.341

5.786

4.705

3.909

3.350

2.908

2.513

2.219

1.966

1.738

g

2.099

2.052

2.002

1.948

1.895

1.837

1.775

1.713

1.647

1.569

1.493

1.409

1.313

nt

1 564

379

160

85

53

35

25

19

14

11

10

7

7

2.00

hA

24.006

11.572

7.429

5.506

4.299

3.471

2.915

2.492

2.125

1.857

1.632

1.432

hR

30.821

14.857

9.537

7.069

5.519

4.456

3.743

3.199

2.729

2.385

2.096

1.839

g

2.007

1.956

1.902

1.849

1.792

1.729

1.668

1.602

1.524

1.448

1.364

1.268

nt

1 462

341

142

79

49

32

23

17

13

10

8

7

2.50

hA

22.341

10.757

7.144

5.237

4.057

3.318

2.781

2.332

2.013

1.751

1.523

hR

28.683

13.811

9.173

6.723

5.209

4.260

3.570

2.994

2.585

2.248

1.955

g

1.910

1.855

1.802

1.745

1.683

1.621

1.555

1.477

1.401

1.317

1.221

nt

1 267

295

131

71

43

29

22

16

11

10

7

3.15

hA

20.747

10.503

6.840

4.957

3.897

3.176

2.603

2.212

1.900

1.634

hR

26.637

13.485

8.782

6.365

5.004

4.078

3.342

2.840

2.44

2.098

g

1.805

1.752

1.695

1.632

1.570

1.505

1.427

1.350

1.267

1.170

nt

1 093

281

121

64

40

28

19

14

11

8

4.00

hA

21.273

10.204

6.514

4.799

3.750

2.977

2.476

2.092

1.774

hR

27.311

13.101

8.363

6.161

4.815

3.822

3.179

2.686

2.278

g

1.698

1.640

1.578

1.516

1.451

1.373

1.296

1.213

1.116

nt

1 148

265

109

59

37

23

17

13

10

5.00

hA

19.612

9.389

6.197

4.553

3.461

2.803

2.320

1.936

hR

25.180

12.054

7.956

5.845

4.444

3.598

2.979

2.485

g

1.587

1.525

1.463

1.398

1.320

1.243

1.160

1.063

nt

976

224

98

55

32

22

16

11

6.30

hA

18.010

9.059

5.929

4.203

3.270

2.631

2.147

hR

23.123

11.630

7.612

5.396

4.198

3.378

2.757

g

1.468

1.406

1.340

1.262

1.186

1.102

1.006

nt

824

209

91

46

29

19

13

8.0

hA

18.226

8.838

5.483

3.996

3.082

2.438

hR

23.440

11.347

7.039

5.130

3.956

3.130

g

1.343

1.278

1.200

1.123

1.040

0.943 4

nt

844

199

77

41

26

17

10.0

hA

17.159

7.842

5.117

3.709

2.815

hR

22.030

10.068

6.570

4.761

3.614

g

1.216

1.138

1.062

0.978 0 0.881 6

nt

748

157

68

37

22

備考 PRQ及びCPQは,不適合品率 (%) で表示してある。

1

2

Z

9

0

1

0

:

1

9

9

9

(I

S

O

8

4

2

3

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 限界工程標準偏差LPSDを求めるための係数ψの値

PRQ

0.10

0.125

0.16

0.20

0.25

0.315

0.40

0.50

0.63

0.80

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

(%)

ψ

0.143 0.146 0.149 0.152 0.155 0.158 0.161 0.165 0.169 0.174 0.178 0.183 0.189 0.194 0.201 0.208 0.216 0.225 0.235 0.246 0.259

備考 逐次抜取方式のための限界工程標準偏差LPSDは,標準化した値ψを規格公差 (U−L) に乗じて求める。すなわち,LPSD=ψ (U−L) 。限界工程標準偏差LPSD

は,逐次抜取方式を連結式両側規定限界に対して使用する場合の工程標準偏差の最大許容値を与えるものである。工程標準偏差がLPSDを超えている場合は,逐

次抜取方式は使用できない。

1

3

Z

9

0

1

0

:

1

9

9

9

(I

S

O

8

4

2

3

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3 最大工程標準偏差MPSDを求めるための係数fの値(個別式両側規定限界)

PRQ (L)

PRQ (U)

0.100 0.125 0.160 0.200

0.250

0.315 0.400 0.500 0.630 0.800

1.00

1.25

1.60

2.00

2.50

3.15

4.00

5.00

6.30

8.00

10.00

0.100

0.162 0.164 0.166 0.168

0.170

0.172 0.174 0.176 0.179 0.182 0.185 0.188 0.191 0.194 0.198 0.202 0.207 0.211 0.216 0.222 0.229

0.125

0.164 0.165 0.167 0.169

0.172

0.174 0.176 0.179 0.181 0.184 0.187 0.190 0.194 0.197 0.201 0.205 0.209 0.214 0.220 0.226 0.232

0.160

0.166 0.167 0.170 0.172

0.174

0.176 0.179 0.181 0.184 0.187 0.190 0.193 0.196 0.200 0.204 0.208 0.213 0.218 0.223 0.230 0.236

0.200

0.168 0.169 0.172 0.174

0.176

0.178 0.181 0.183 0.186 0.189 0.192 0.195 0.199 0.203 0.207 0.211 0.216 0.221 0.227 0.233 0.240

0.250

0.170 0.172 0.174 0.176

0.178

0.181 0.183 0.186 0.189 0.192 0.195 0.198 0.202 0.206 0.210 0.214 0.219 0.225 0.231 0.237 0.245

0.315

0.172 0.174 0.176 0.178

0.181

0.183 0.186 0.188 0.191 0.195 0.198 0.201 0.205 0.209 0.213 0.218 0.223 0.228 0.235 0.242 0.249

0.400

0.174 0.176 0.179 0.181

0.183

0.186 0.189 0.191 0.194 0.198 0.201 0.204 0.208 0.213 0.217 0.222 0.227 0.233 0.239 0.246 0.254

0.500

0.176 0.179 0.181 0.183

0.186

0.188 0.191 0.194 0.197 0.201 0.204 0.208 0.212 0.216 0.220 0.225 0.231 0.237 0.244 0.251 0.259

0.630

0.179 0.181 0.184 0.186

0.189

0.191 0.194 0.197 0.200 0.204 0.207 0.211 0.216 0.220 0.224 0.230 0.236 0.242 0.248 0.256 0.265

0.800

0.182 0.184 0.187 0.189

0.192

0.195 0.198 0.201 0.204 0.208 0.211 0.215 0.220 0.224 0.229 0.234 0.240 0.247 0.254 0.262 0.271

1.000

0.185 0.187 0.190 0.192

0.195

0.198 0.201 0.204 0.207 0.211 0.215 0.219 0.224 0.228 0.233 0.239 0.245 0.252 0.259 0.268 0.277

1.250

0.188 0.190 0.193 0.195

0.198

0.201 0.204 0.208 0.211 0.215 0.219 0.223 0.228 0.233 0.238 0.244 0.250 0.257 0.265 0.274 0.284

1.600

0.191 0.194 0.196 0.199

0.202

0.205 0.208 0.212 0.216 0.220 0.224 0.228 0.233 0.238 0.244 0.250 0.257 0.264 0.272 0.282 0.292

2.000

0.194 0.197 0.200 0.203

0.206

0.209 0.213 0.216 0.220 0.224 0.228 0.233 0.238 0.243 0.249 0.256 0.263 0.270 0.279 0.289 0.300

2.500

0.198 0.201 0.204 0.207

0.210

0.213 0.217 0.220 0.224 0.229 0.233 0.238 0.244 0.249 0.255 0.262 0.269 0.277 0.287 0.297 0.308

3.150

0.202 0.205 0.208 0.211

0.2141

0.218 0.222 0.225 0.230 0.234 0.239 0.244 0.250 0.256 0.262 0.269 0.277 0.285 0.295 0.306 0.318

4.000

0.207 0.209 0.213 0.216

0.219

0.223 0.227 0.231 0.236 0.240 0.245 0.250 0.257 0.263 0.269 0.277 0.286 0.295 0.305 0.317 0.330

5.000

0.211 0.214 0.218 0.221

0.225

0.228 0.233 0.237 0.242 0.247 0.252 0.257 0.264 0.270 0.277 0.285 0.295 0.304 0.315 0.328 0.342

6.300

0.216 0.220 0.223 0.227

0.231

0.235 0.239 0.244 0.248 0.254 0.259 0.265 0.272 0.279 0.287 0.295 0.305 0.315 0.327 0.341 0.356

8.000

0.222 0.226 0.230 0.233

0.237

0.242 0.246 0.251 0.256 0.262 0.268 0.274 0.282 0.289 0.297 0.306 0.317 0.328 0.341 0.356 0.372

10.000

0.229 0.232 0.236 0.240

0.245

0.249 0.254 0.259 0.265 0.271 0.277 0.284 0.292 0.300 0.308 0.318 0.330 0.342 0.356 0.372 0.390

備考 逐次抜取方式のための最大工程標準偏差MPSDは,標準化した値fを規格公差 (U−L) に乗じて求める。すなわち,MPSD=f (U−L)。最大工程標準偏差MPSDは,

逐次抜取方式を個別式両側規定限界に対して使用する場合の工程標準偏差の最大許容値を与える。工程標準偏差がMPSDを超えている場合は,全ロットは不合格と

なる。

備考 PRQ (L) 及びPRQ (U) は,不適合品率 (%) で表示してある。

14

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 逐次抜取方式の実施

3.1

抜取方式の指定 1回及び逐次抜取方式の選択は,ロットの検査の開始以前の状態にしておかなけれ

ばならない。

逐次抜取方式の実施以前に,検査員はhA,hR,g,nt及びAtの指定値を抜取検査の文書に記録しなけれ

ばならない。

さらに,検査員は,判定基準が上側規定限界,下側規定限界,連結式両側規定限界及び個別式両側規定

限界のどれかを記録しなければならない。この最後の場合には,上側及び下側の判定基準に対するパラメ

ータを個別に求めなければならない。ISO 3951と互換性のある抜取方式の場合には,附属書A付表A.1

及び附属書A付表A.2を使用して適切な値を決めなければならない。

3.2

抜取方式の準備

3.2.1

片側規定限界

3.2.1.1

合格判定値及び不合格判定値 累計サンプルサイズncumが1からnt−1までの各値に対して,合

格判定値Aは次の式から求める。

A=gσncum+hAσA

また,ncumの各値に対して,次の式から不合格判定値Rを求める。

R=gσncum−hRσ

累計サンプルサイズの打切り値に対する合格判定値Atは,次の式から求める。

At=gσnt

合格判定値及び不合格判定値のけた数は,検査で得られる結果よりも1けた下のけたまで求める。

3.2.1.2

合否判定図 図3に示すようなグラフ(合否判定図)を作成する。グラフの横軸は累計サンプル

サイズ,縦軸は累計余裕値とする。合格判定値及び不合格判定値は,共通の傾きgσをもつ2本の直線にな

る。切片hAσをもつほうの直線は合格判定線であり,切片−hRσをもつほうの直線は不合格判定線である。

累計サンプルサイズがntのところに打切り線(縦線)を追加する。

これらの線によって,図は三つの領域に分かれる。

− 合格域は,合格判定線の上側の領域(線上を含む。)及び打切り線上で点 (nt ; At) より上側の部分(そ

の点を含む。)である。

− 不合格域は,不合格判定線の下側の領域(線上を含む。)及び打切り線上で点 (nt ; At) よりも下側の

部分である。

− 検査続行域は,合格判定線と不合格判定線に挟まれた帯状の領域で,打切り線より左側の部分であ

る。

3.2.1.3

例 2.4.2.3の例で取り上げた計量値逐次抜取方式を考える。与えられた値及びパラメータは,L

=200kV,σ=1.2kV,hA=4.312,hR=5.536,g=2.315及びnt=49となっている。

合格判定値を与える式は,次のようになる。

A=2.778ncum+5.174

不合格判定値を与える式は,次のようになる。

R=2.778ncum−6.643

累計サンプルサイズncum=1,2,…,48に対応する合格判定値及び不合格判定値は,これらの式に順次

ncumの値を代入すれば求められる。また,累計サンプルサイズの打切り値ntに対応する合格判定値Atは,

次のようになる。

At=2.778nt

15

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに, nt=49である。

このがいしの絶縁電圧は,小数点以下1けたまで計測するので,合格判定値及び不合格判定値は,小数

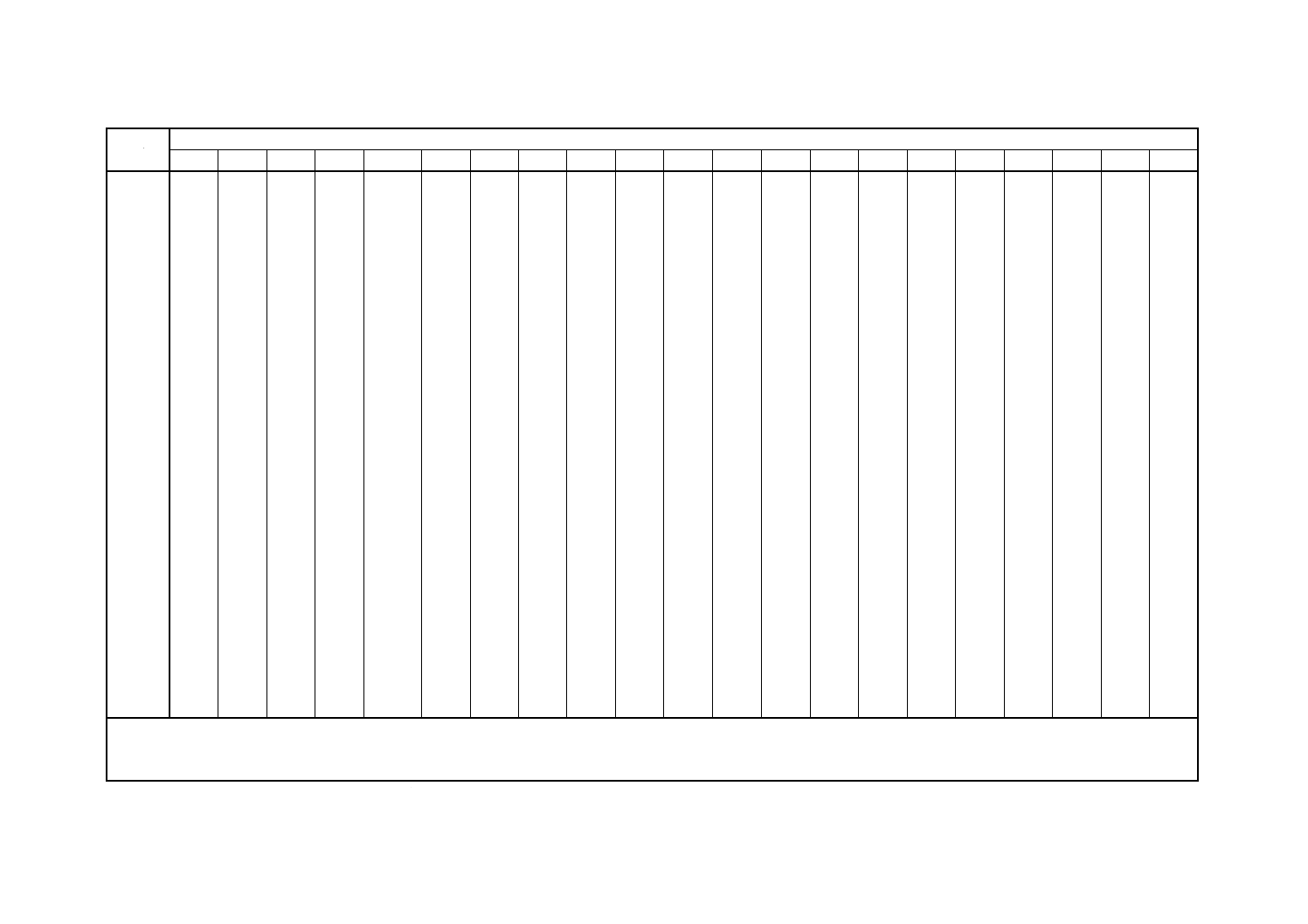

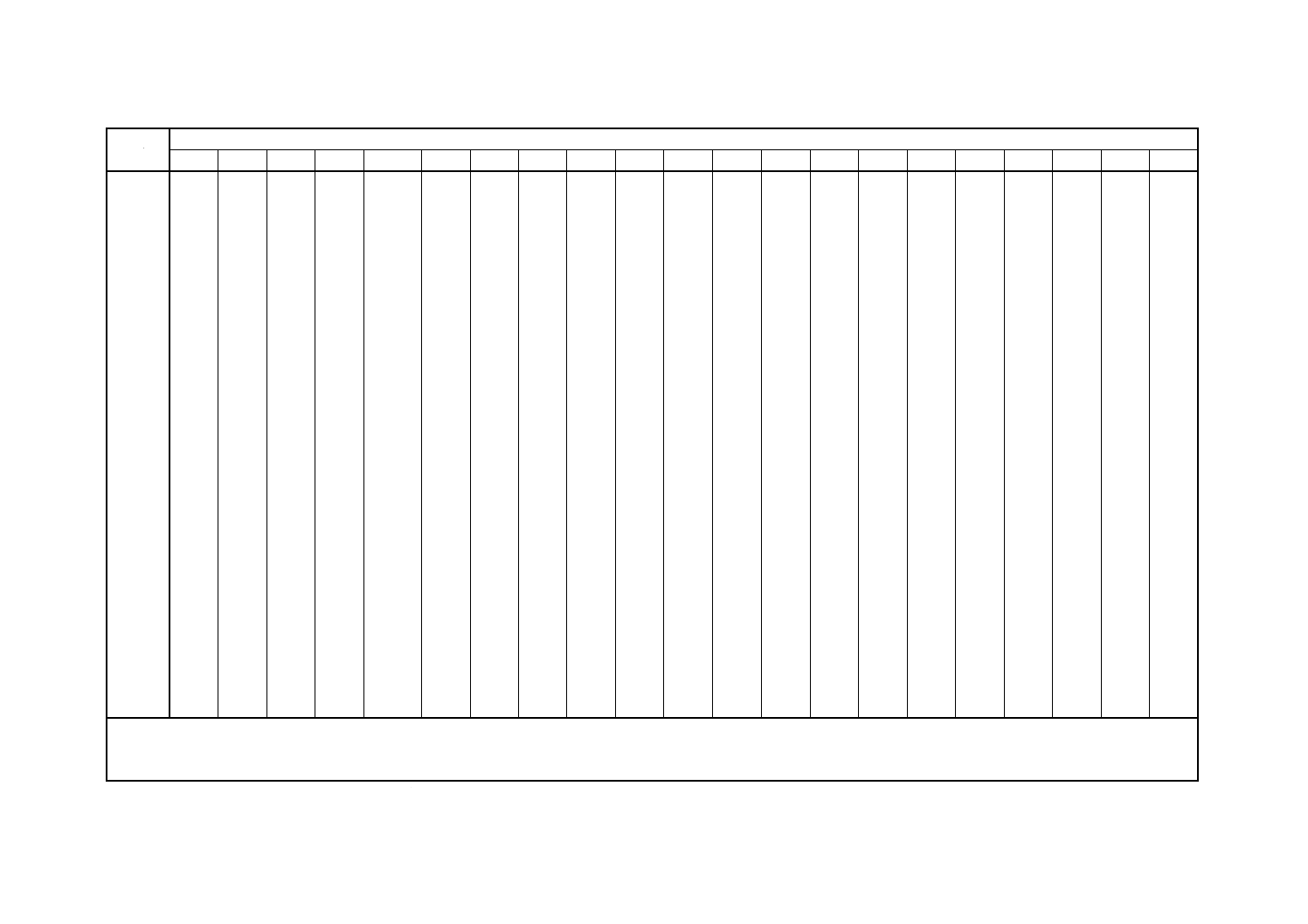

点以下2けたに丸める。その結果を図2の第4列及び第6列に示す。

累計サンプルサイズ

測定値

余裕値

不合格判定値

累計余裕値

合格判定値

ncum

x

y

R

Y

A

kV

1

202.5

2.5

−3.86

2.5

7.95

2

203.8

3.8

−1.09

6.3

10.73

3

201.9

1.9

1.69

8.2

13.51

4

205.6

5.6

4.47

13.8

16.29

5

199.9

−0.1

7.25

13.7

19.06

6

202.7

2.7

10.02

16.4

21.84

7

203.2

3.2

12.80

19.6

24.62

8

−203.6

3.6

15.58

23.2

27.40

9

204.0

4.0

18.36

27.2

30.18

10

203.6

3.6

21.14

30.8

32.95

11

203.3

3.3

23.91

34.1

35.73

12

204.7

4.7

26.69

38.8

38.51

13

−

−

29.47

ロット

41.29

14

−

−

32.25

合格

44.07

…

…

…

…

…

48

126.70

138.58

49

136.12

図2 片側規定限界に対する逐次抜取方式のための合否判定表(検査記録用紙)

(3.2.1.3の例で取り上げたもの)

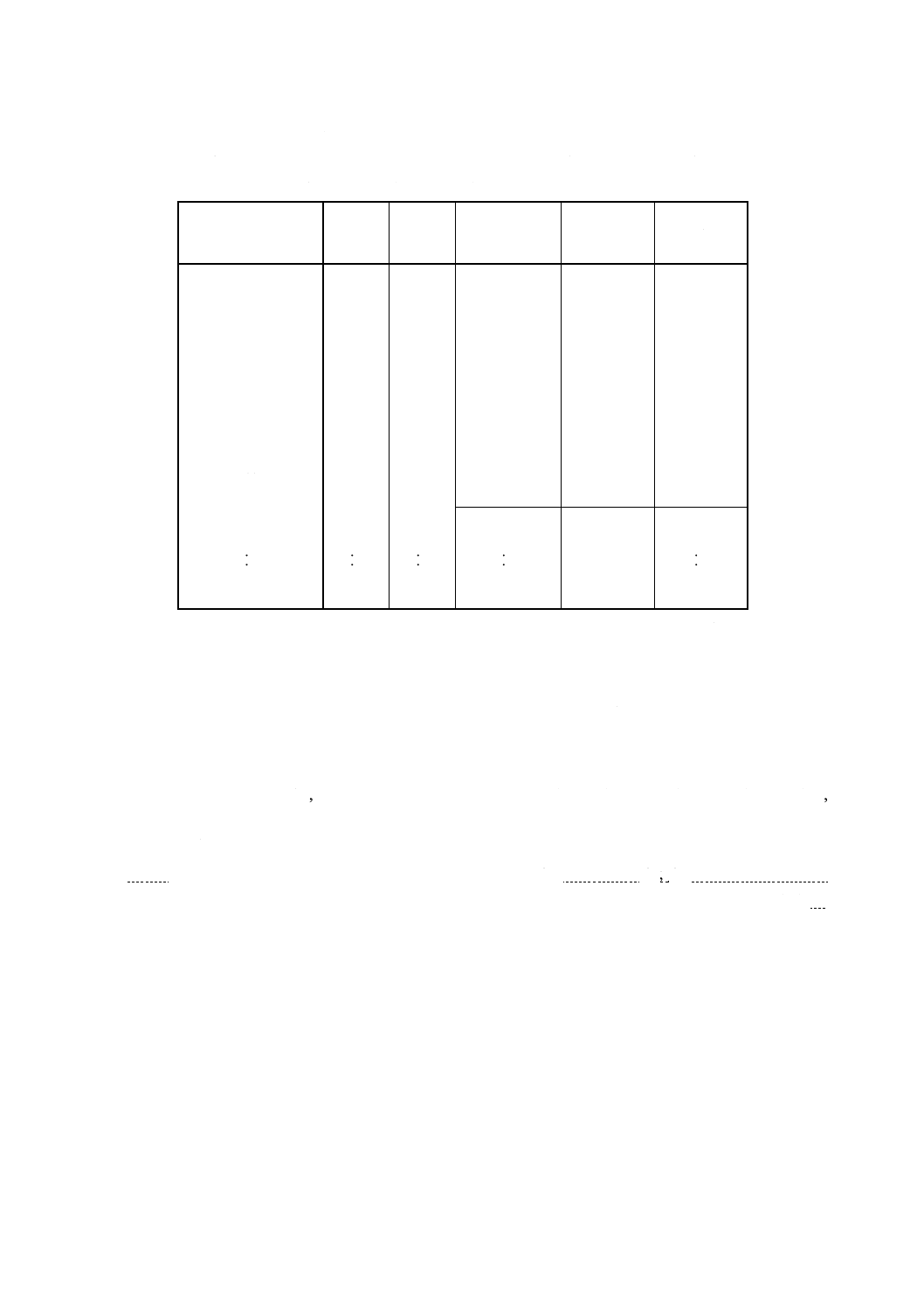

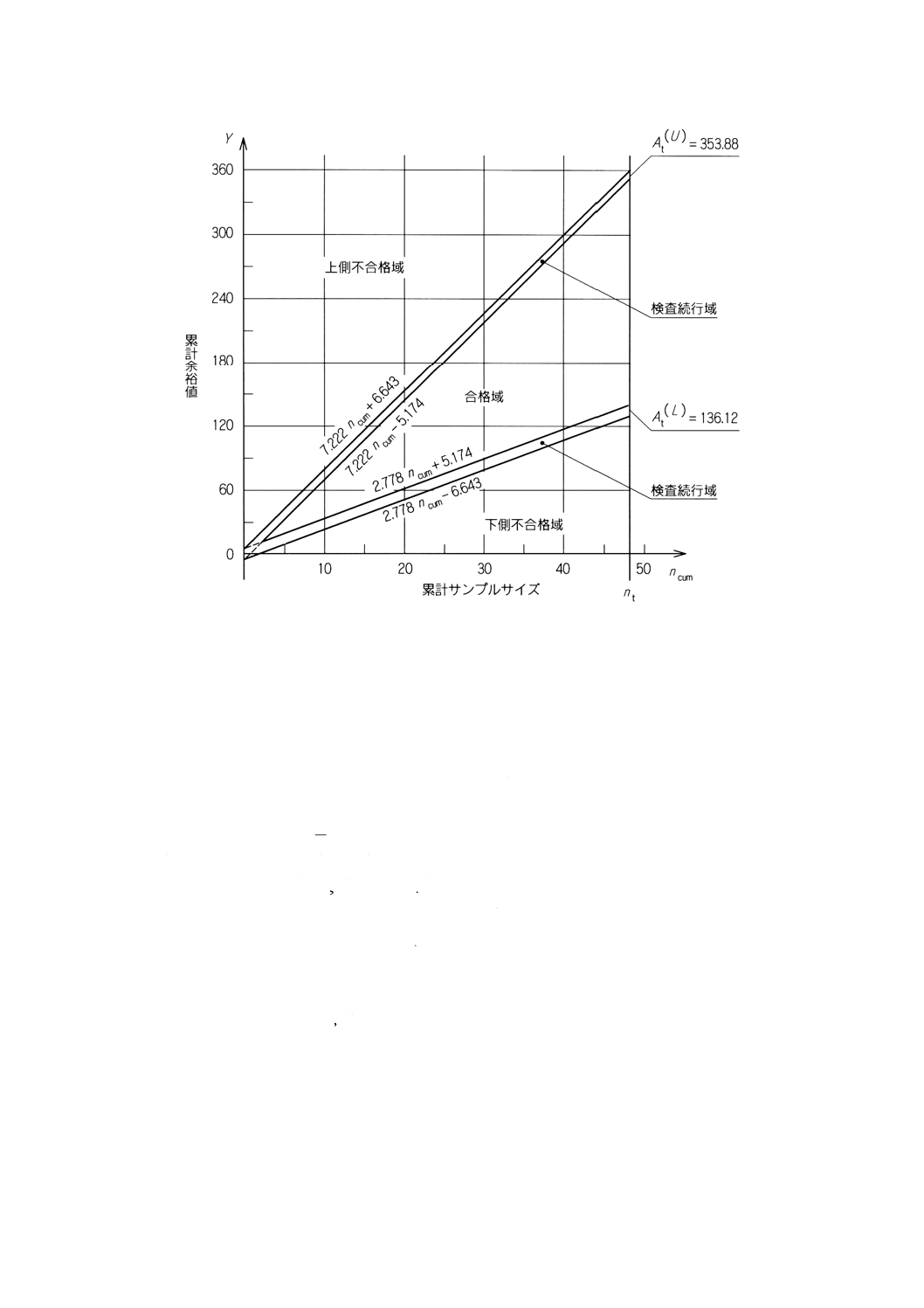

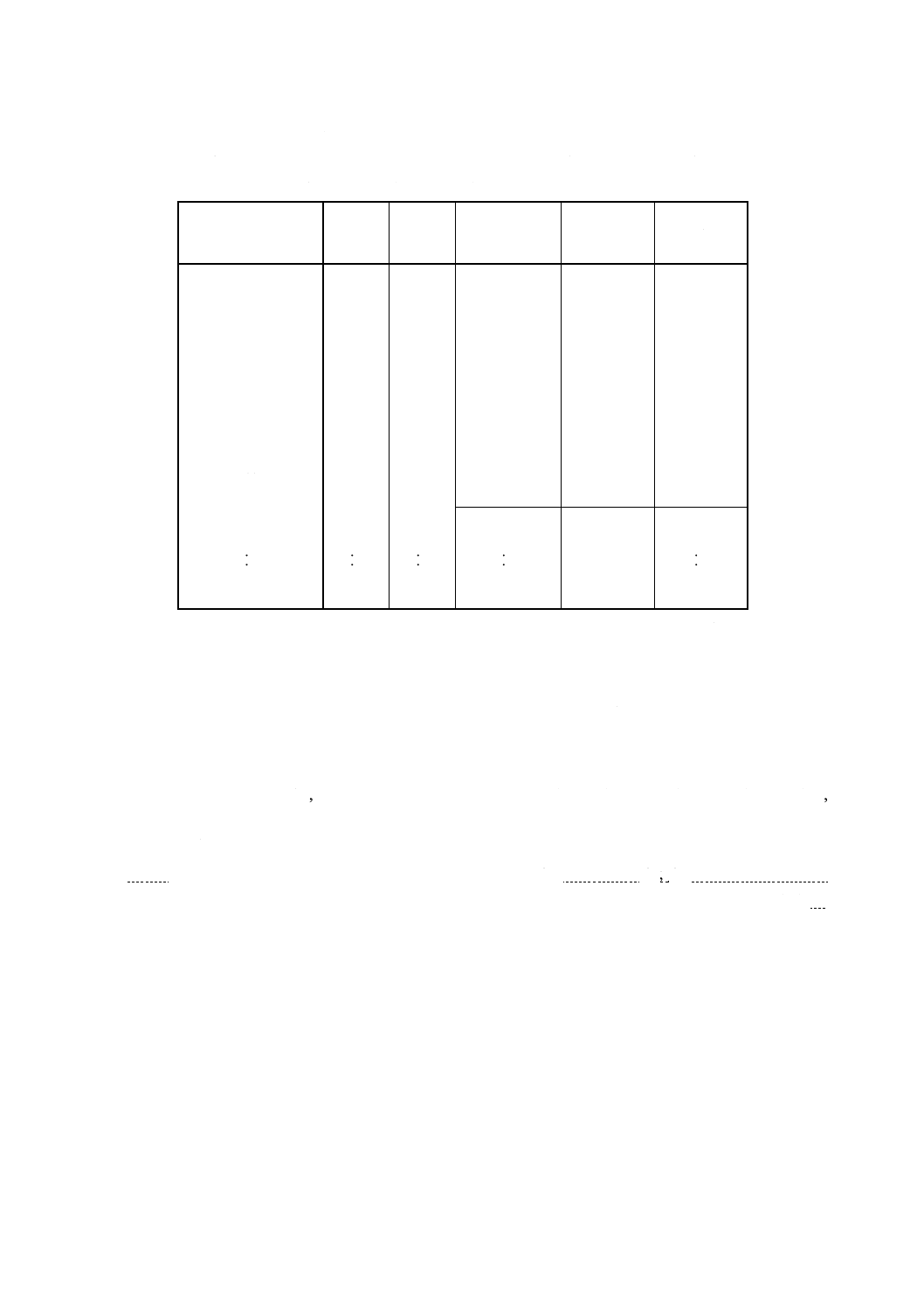

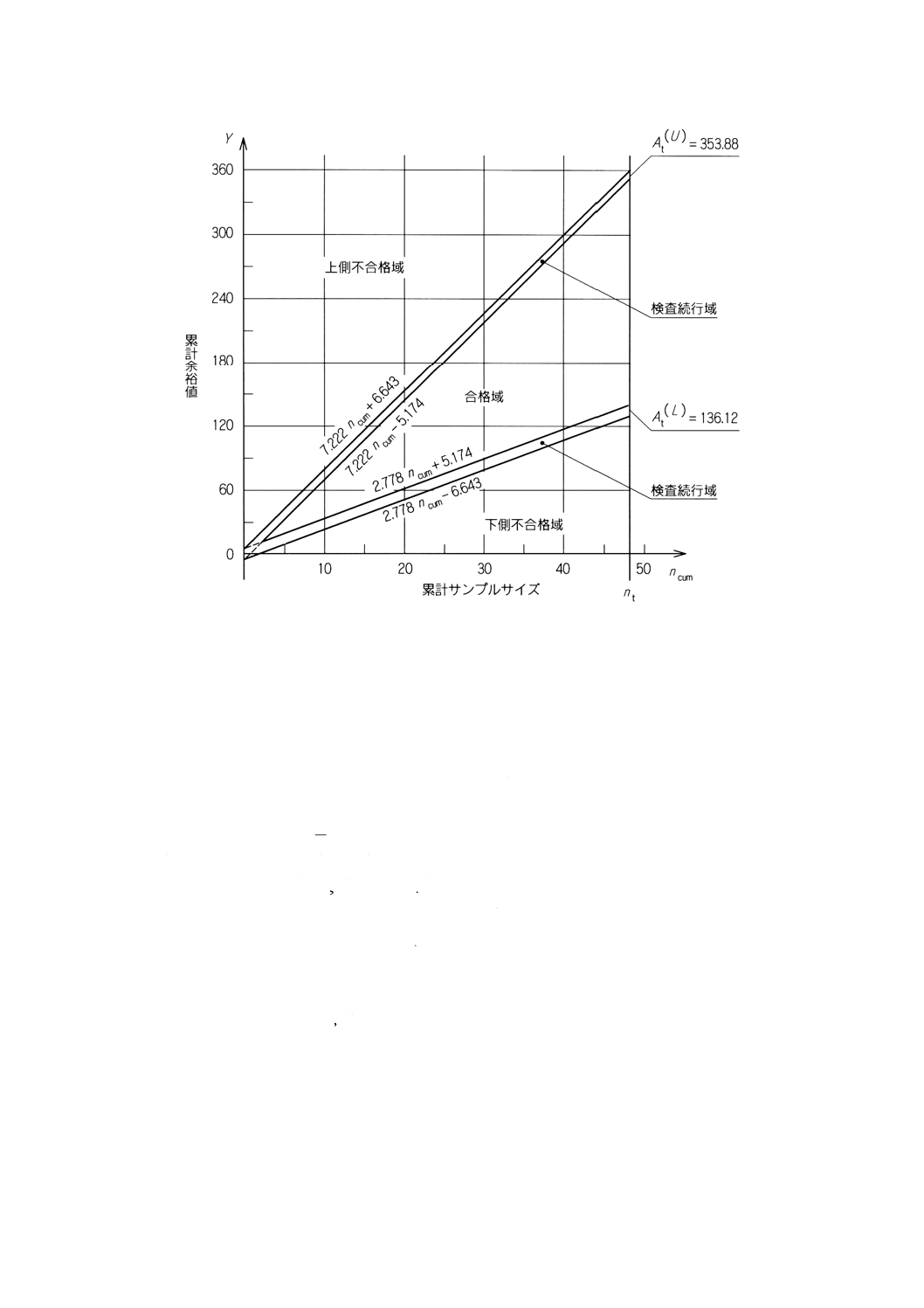

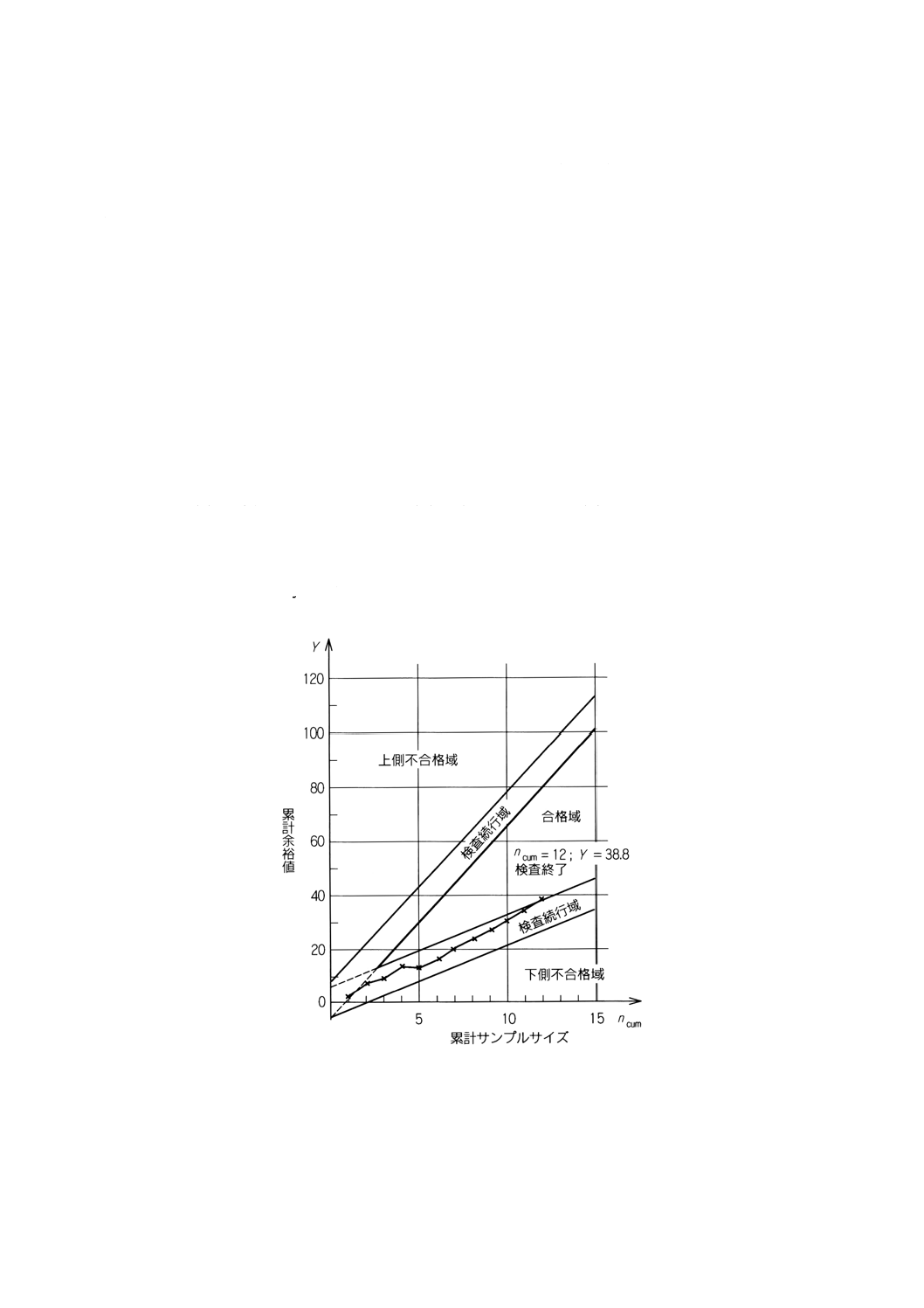

図3は,この逐次抜取方式に対する合否判定図を示す。この図を作成するために,横軸を累計サンプル

サイズncum,縦軸を累計余裕値Yとするグラフ用紙を準備する。合格判定線は, (0 ; hAσ) の点及び (ncum;

gσncum−hAσ) の全点を通る直線である。ncum=30を選ぶと,gσncum+hA=88.51となる。グラフ用紙に,2

点 (0 ; 5.17) 及び (30 ; 88.51) をプロットし,この2点を直線で結んで合格判定線とする。

同様に不合格判定線は, (0 ; −hRσ) 及びncum=30に対応する (ncum ; R) の2点 (0 ; −6.64) 及び (30 ;

76.70) をプロットし,この2点を直線で結んで不合格判定線とする。最後にncum=49のところに縦線を記

入して打切り線とする。

参考 この規格では,グラフ上の点の座標を,慣用の (x,y) ではなく, (x ; y) とセミコロンで区切

って表現している。これは,原国際規格から転載した図・表中で小数点としてコンマ (,) を

用いており,それとの混合を避けるためである。

16

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

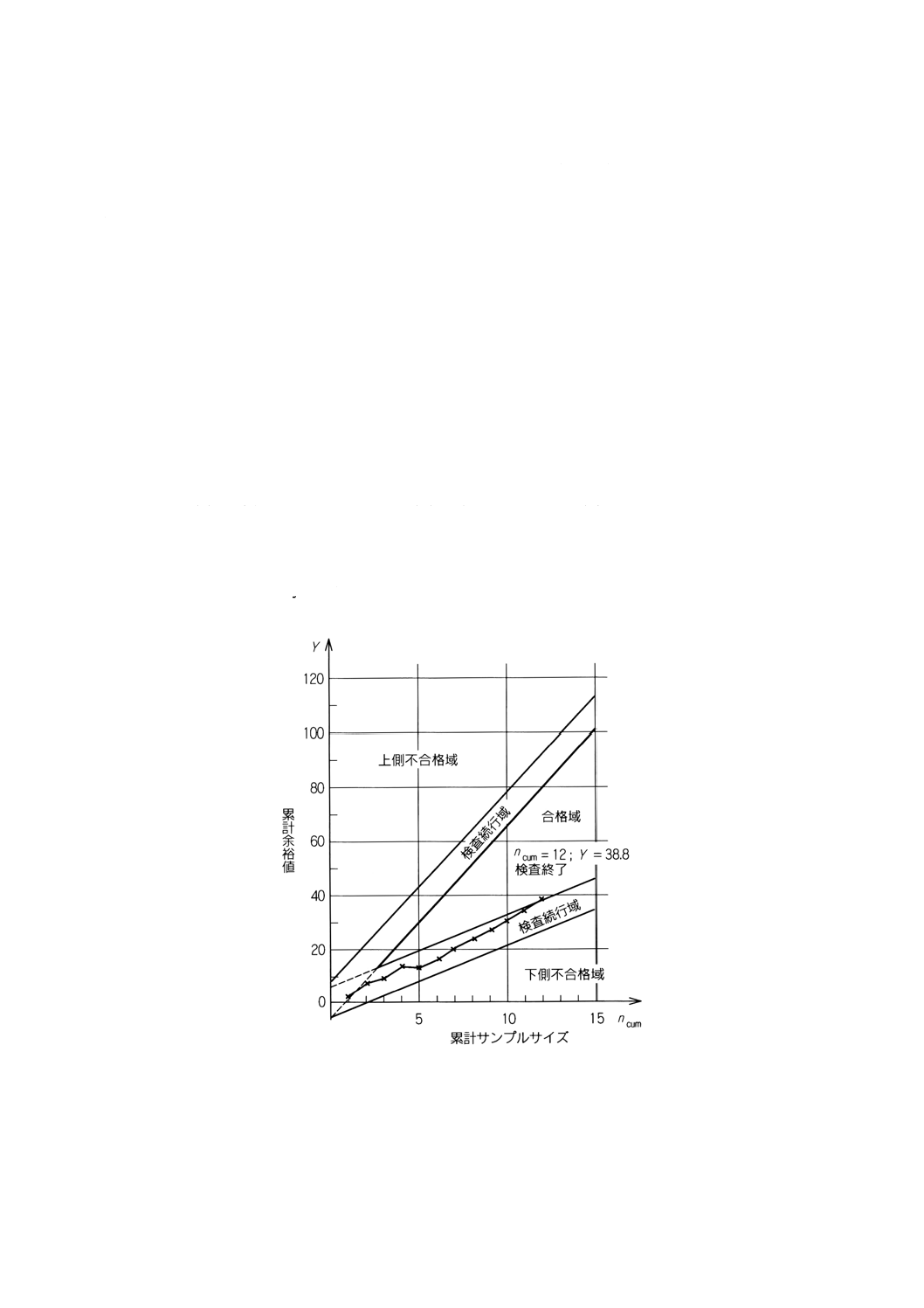

図3 3.2.1.3中の例で考察した片側規定限界の場合の逐次抜取方式に対する合否判定図

3.2.2

連結式両側規定限界

3.2.2.1

合格判定値及び不合格判定値 累計サンプルサイズncumが1からnt−1までの各値に対して,次

の各式から一対の合格判定値及び一対の不合格判定値を求める。

上側合格判定値A (U) は,次のようになる。

A (U) = (U−L−gσ) ncum−hAσ

下側合格判定値A (L) は,次のようになる。

A (L) =gσncum+hRσ

上側不合格判定値R (U) は,次のようになる。

R (U) = (U−L−gσ) ncum+hRσ

下側不合格判定値R (L) は,次のようになる。

R (L) =gσncum−hRσ

A (u) の値が対応するA (L) の値より小さい場合には,累計サンプルサイズが小さ過ぎてロットは合格にな

らない。

累計サンプルサイズの打切り値に対する合格判定値At (U) 及びAt (L) は,次の式から求める。

At (U) = (U−L−gσ) nt

At (L) =gσnt

合格判定値及び不合格判定値の小数点以下のけた数は,検査結果よりも1けた下まで求める。

3.2.2.2

合否判定図 図5に示すようなグラフ(合否判定図)を作成する。グラフの横軸は累計サンプル

サイズ,縦軸は累計余裕値とする。累計サンプルサイズがntのところには,縦線(打切り線)がある。合

格判定値及び不合格判定値に対応する4本の直線がある。

一番上の線(上側不合格判定線)は,傾き (U−L−gσ) 及び切片hRσをもっている。上側不合格域は,

17

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

不合格判定線の上側の領域(線上を含む。)及び打切り線上で点 [nt ; At (U)] より上側の部分である。

一番下の線(下側不合格判定線)は傾きgσ及び切片−hRσをもっている。下側不合格域は,不合格判定

線の下側の領域(線上を含む。)及び打切り線上で,点 [nt ; At (L)] より下側の部分である。

不合格域は,上側及び下側の二つの領域に分かれている。

上側合格判定線は,傾き (U−L−gσ) 及び切片−hAσをもっている。下側合格判定線は,傾きgσ及び切

片hAσをもっている。合格域は,図中で上側合格判定線,下側合格判定線及び打切り線で囲まれた三角形

の領域である。合格域は,二つの合格判定線上を含み,さらに,打切り線上で2点 [nt ; At (U)], [nt ; At (L)] の

間の部分(その点を含む。)も含む。

合格域と不合格域とに挟まれた帯状のV字形の領域で,打切り線より左側の部分は,検査続行域である。

3.2.2.3

例 工業生産中のある機械部品の寸法に対して仕様が205±5mmと規定されている。生産は安定

しており,ロット内の寸法の分布は正規分布に従うことが確かめられている。更に,ロット内の標準偏差

は安定していて,σ=1.2mmとみなしてよいという文書が提出されている。

連結式両側規定限界で,ρA=0.005,α=0.05,ρR=0.02,β=0.10という特性をもつ計量値逐次抜取方式

を使用することが決まった。

表1から,この逐次抜取方式のパラメータは,次のとおりである。

hA=4.312,hR=5.536,g=2.315及びnt=49

上側合格判定値A (U) 及び下側合格判定値A (L) を与える式は,次のようになる。

A (U) =7.222ncum−5.174

及び

A (L) =2.778ncum+5.174

上側不合格判定値R (U) 及び下側不合格判定値R (L) を与える式は,次のようになる。

R (U) =7.222ncum+6.643

及び

R (L) =2.778ncum−6.643

累計サンプルサイズncum=1,2,…,48に対応する合格判定値及び不合格判定値は,これらの式に順次

ncumの値を代入すれば求められる。

また,累計サンプルサイズの打切り値ntに対応する合格判定値At (U) 及びAt (L) は,次のようになる。

At (U) =7.222nt

及び

At (L) =2.778nt

この場合,nt=49である。

この寸法は,小数点以下1けたまで計測するので,合格判定値及び不合格判定値は小数点以下2けたに

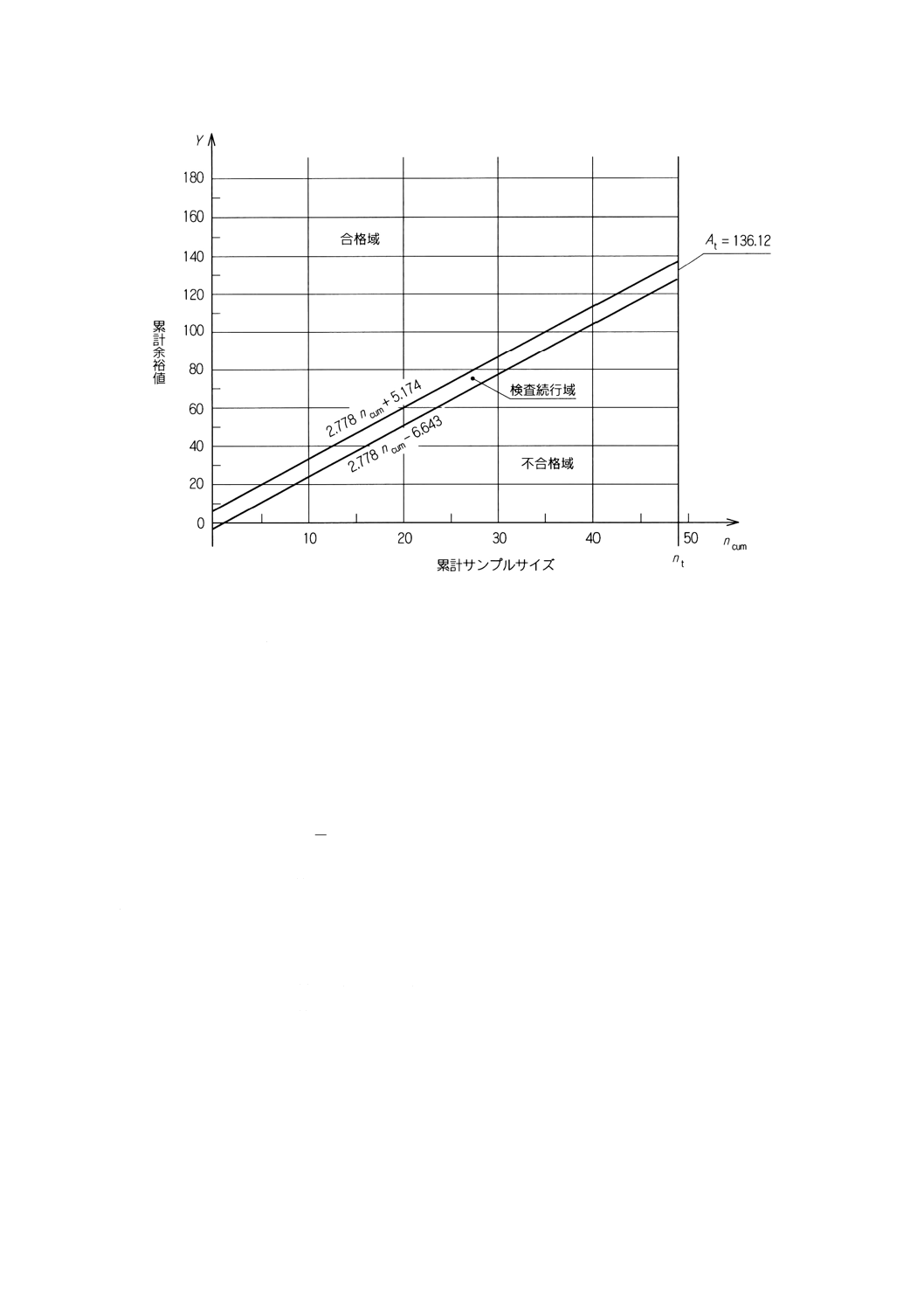

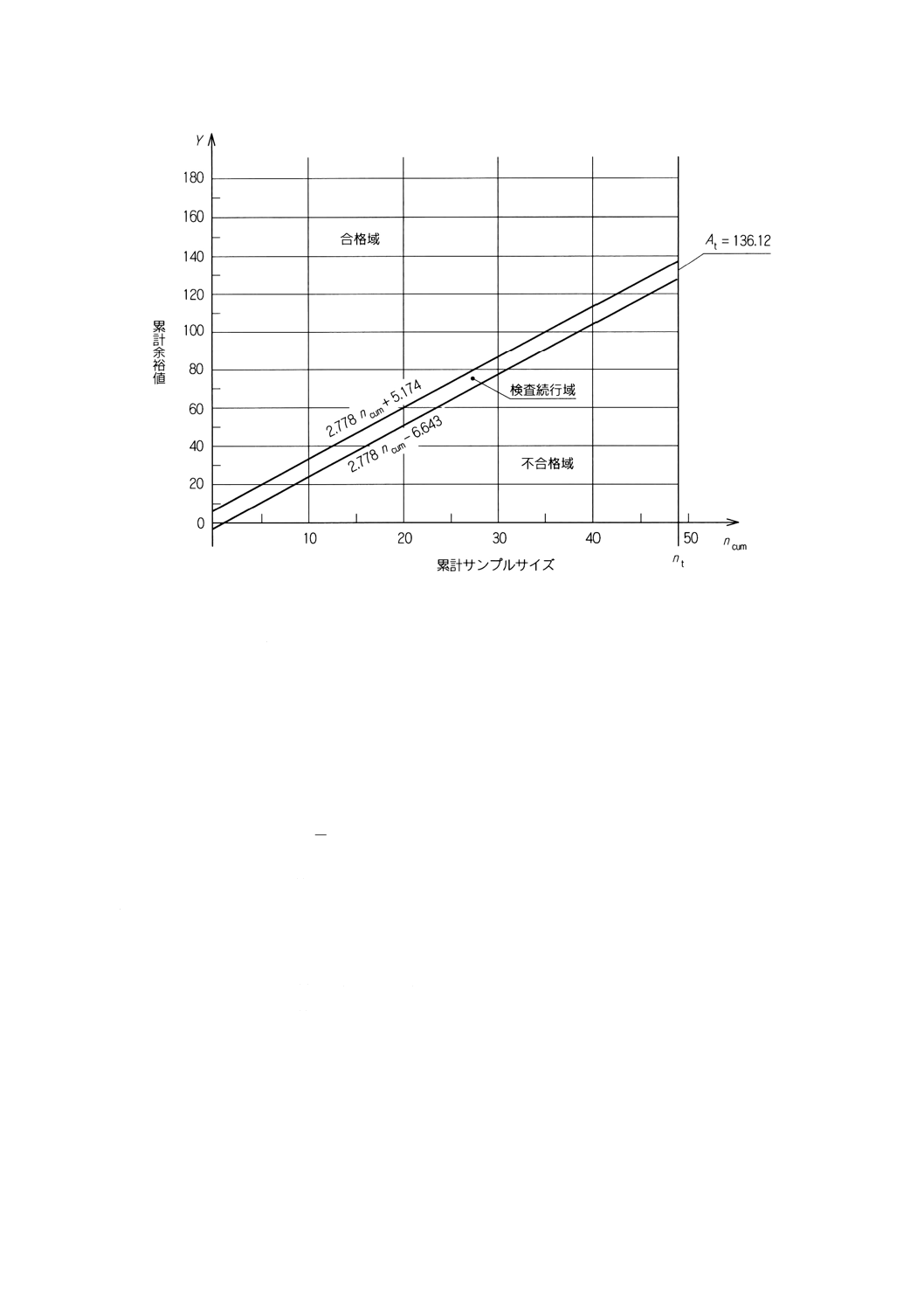

丸める。その結果を図4の第4列,第5列,第7列及び第8列に示す。

18

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

累計サンプ

測定値

余裕値

下側不合

下側合格

累計余裕値

上側合格

上側不合

ルサイズ

x

y

格判定値

判定値

Y

判定値

格判定値

ncum

mm

R (L)

A (L)

A (U)

R (U)

1

202.5

2.5

−3.86

7.95*

2.5

2.05*

13.87

2

203.8

3.8

−1.09

10.73*

6.3

9.27*

21.09

3

201.9

1.9

1.69

13.51

8.2

16.49

28.31

4

205.6

5.6

4.47

16.29

13.8

23.71

35.53

5

199.9

−0.1

7.25

19.06

13.7

30.94

42.75

6

202.7

2.7

10.02

21.84

16.4

38.16

49.98

7

203.2

3.2

12.80

24.62

19.6

45.38

57.20

8

203.6

3.6

15.58

27.40

23.2

52.60

64.42

9

204.0

4.0

18.36

30.18

27.2

59.83

71.64

10

203.6

3.6

21.14

32.95

30.8

67.05

78.87

11

203.3

3.3

23.91

35.73

34.1

74.27

86.09

12

204.7

4.7

26.69

38.51

38.8

81.49

93.31

13

−

−

29.47

41.29

ロット

88.71

100.53

14

−

−

32.25

44.07

合格

95.94

107.75

…

…

…

…

…

…

…

48

126.70

138.52

341.48

353.30

49

136.12

353.88

*

この累計サンプルサイズでは,下側合格判定値が上側合格判定値を超えるので,合格の判定はでき

ない。

図4 連結式両側規定限界に対する逐次抜取方式のための合否判定表(3.2.2.3の例で取り上げたもの)

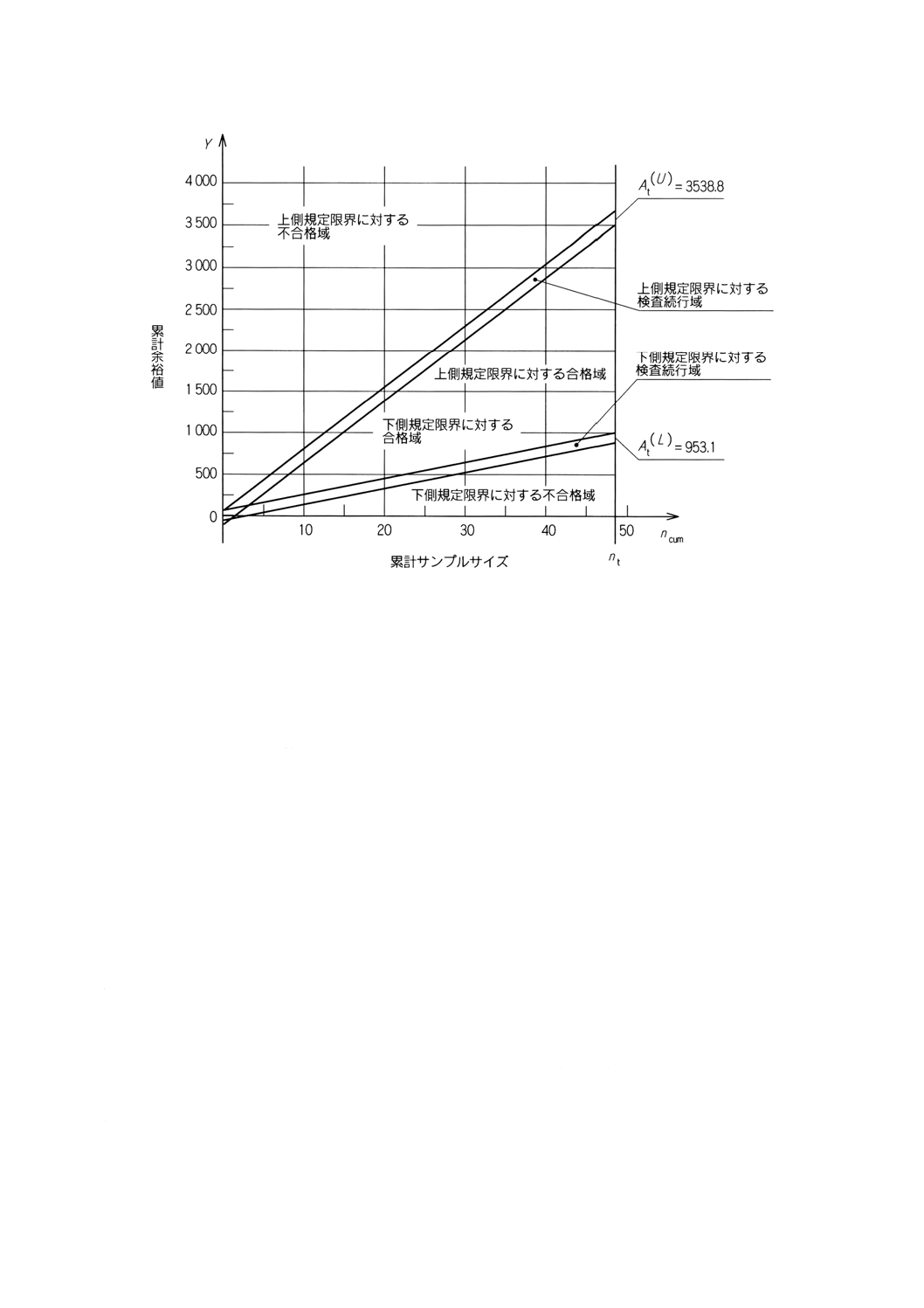

図5は,この逐次抜取方式に対する合否判定図を示す。この図を作成するために,横軸を累計サンプル

サイズncum,縦軸を累計余裕値Yとするグラフ用紙を準備する。下側規定限界に対する合格判定線は,2

点 (0 ; 5.17) 及び (30 ; 88.51) を直線で結んで作成する。また,下側不合格判定線は,2点 (0 ; −6.64) 及

び (30 ; 76.70) を直線で結んで作成する。

上側規定限界に対する合格判定線は,2点 (0 ; −5.17) 及び (30 ; 211.49) を直線で結んで作成する。同

様に上側不合格判定線は,2点 (0 ; 6.64) 及び (30 ; 223.30) を直線で結んで作成する。最後に,ncum=49

のところに縦線を記入して打切り線とする。

19

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 3.2.2.3中の例で考察した連結式両側規定限界の場合の逐次抜取方式に対する合否判定図

3.2.3

個別式両側規定限界

3.2.3.1

合格判定値及び不合格判定値 累計サンプルサイズncumが1からnt−1までの各値に対して,次

の各式から2組の合格判定値及び不合格判定値を求める。合格判定値と不合格判定値の組合せは,それぞ

れの規定限界に対応している。

上側規定限界に対応する上側合格判定値A (U) は,次のようになる。

A (U) = (U−L−g (U)σ) ncum−hA (U) σ

また,上側規定限界に対応する上側不合格判定値R (U) は,次のようになる。

R (U) = (U−L−g (U) σ) ncum+hR (U) σ

下側規定限界に対応する下側合格判定値A (L) は,次のようになる。

A (L) =g (L) σncum+hA (L) σ

また,下側規定限界に対応する下側不合格判定値R (L) は,次のようになる。

R (L) =g (L) σncum−hR (L) σ

累計サンプルサイズの打切り値に対する合格判定値At (U) 及びAt (L) は,次の式から求める。

At (U) = (U−L−g (U) σ) nt

At (L) =g (L) σnt

合格判定値及び不合格判定値の小数点以下のけた数は,検査結果よりも1けた下まで求める。

3.2.3.2

合否判定図 図7に示すようなグラフ(合否判定図)を作成する。グラフの横軸は,累計サンプ

ルサイズ,縦軸は累計余裕値とする。累計サンプルサイズがntのところには,縦線(打切り線)がある。

合格判定値及び不合格判定値に対応する直線は,下側規定限界に対する2本と上側規定限界に対する2本

とがある。

20

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

共通の傾斜g (L) σをもつ下方の2本の直線は下側規定限界に対するものである。切片−hR (L) σをもつ一番

下の線は,下側規定限界に対する不合格判定線であり,切片hA (L) σをもつ他方の線は,下側規定限界に対

する合格判定線である。

これらの線によって,図は三つの領域に分かれる:

− 下側規定限界に対する合格域は,下側規定限界に対する合格判定線の上側の領域(線上を含む。)及び

打切り線上で点 [nt ; At (L)] よりも上側の部分(その点を含む。)である。

− 下側規定限界に対する不合格域は,下側規定限界に対する不合格判定線の下側の領域(線上を含む。)

及び打切り線上で点 [nt ; At (L)] よりも下側の部分である。

− 下側規定限界に対する検査続行域は,下側規定限界に対する合格判定線と下側不合格判定線に挟まれ

た帯状の領域で,打切り線よりも左側の部分である。

同様に共通の傾き [U−L−g (U)] σをもつ上方の2本の直線は,上側規定限界に対するものである。

切片hR (U) σをもつ一番上の線は,上側規定限界に対する不合格判定線であり,切片−hA (U) σをもつ他

方の線は,上側規定限界に対する合格判定線である。

これらの線によって,図は三つの領域に分かれる。

− 上側規定限界に対する合格域は,上側規定限界に対する合格判定線の下側の領域(線上を含む)及び

打切り線上で点 [nt ; At (U)] より下側の部分(その点を含む。)である。

− 上側規定限界に対する不合格域は,上側規定限界に対する不合格判定線の上側の領域(線上を含む)

及び打切り線上で点 [nt ; At (U)] よりも上側の部分である。

− 上側規定限界に対する検査続行域は,上側規定限界に対する合格判定線と上側不合格判定線に挟まれ

た帯状の領域であり,打切り線よりも左側の部分である。

2組の判定線は,同一の累計余裕値を使用できるように決めてある。3.5.3の合否判定基準は,各規

定限界に対して個別に適用されるので,合否判定図を下側規定限界に対するものと上側規定限界に対

するものとに分けることができる。

3.2.3.3

例 ある電子部品の出力電圧に対して,仕様が5 950±50mVと規定されている。生産は安定して

おり,ロット内の出力電圧の分布は正規分布に従うことが確かめられている。さらに,ロット内の標準偏

差は安定していて,σ=12mVとみなしてよいという文書が提出されている。

上側規定限界U=6 000mVに対して,pA (U) =0.005,α (U) =0.05,pR (U) =0.02,β (U) =0.10及び下側規定

限界L=5 900mVに対して,pA (L) =0.025,α (L) =0.05,pR (L) =0.10,β (L) =0.10という特性をもつ計量値

逐次抜取方式を使用することとした。

個別式両側規定限界が示されているので,この逐次抜取方式に対して2組のパラメータを求める。

上側規定限界に対するパラメータは,表1から次のとおりである。

hA (U) =4.312,hR (U) =5.536,g (U) =2.315及びnt (U) =49

また,下側規定限界に対するパラメータは,表1から次のとおりである。

hA (L) =3.318,hR (L) =4.260,g (L) =1.621及びnt (L) =29

二つの打切り値のうち,大きいほうはnt (U) =49なので,この逐次抜取方式に対する打切り値はnt=49

を使用する。

上側規定限界に対する合格判定値A (U) 及び不合格判定値R (U) を与える式は,次のようになる。

A (U) =72.22ncum−51.74

及び

R (U) =72.22ncum+66.43

21

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

下側規定限界に対する合格判定値A (L) 及び不合格判定値R (L) を与える式は,次のようになる。

A (L) =19.45ncum+39.82

及び

R (L) =19.45ncum−51.12

累計サンプルサイズ=ncum=1,2,…,48に対応する合格判定値及び不合格判定値は,これらの式に順

次ncumの値を代入すれば求められる。

また,累計サンプルサイズの打切り値ntに対応する合格判定値At (U)及びAt (L) は,次のようになる。

At (U) =72.22nt

及び

At (L) =19.45nt

この場合,打切り値nt=49である。

この出力電圧は,mVのけたまで求めるので,合格判定値及び不合格判定値は小数点以下1けたに丸め

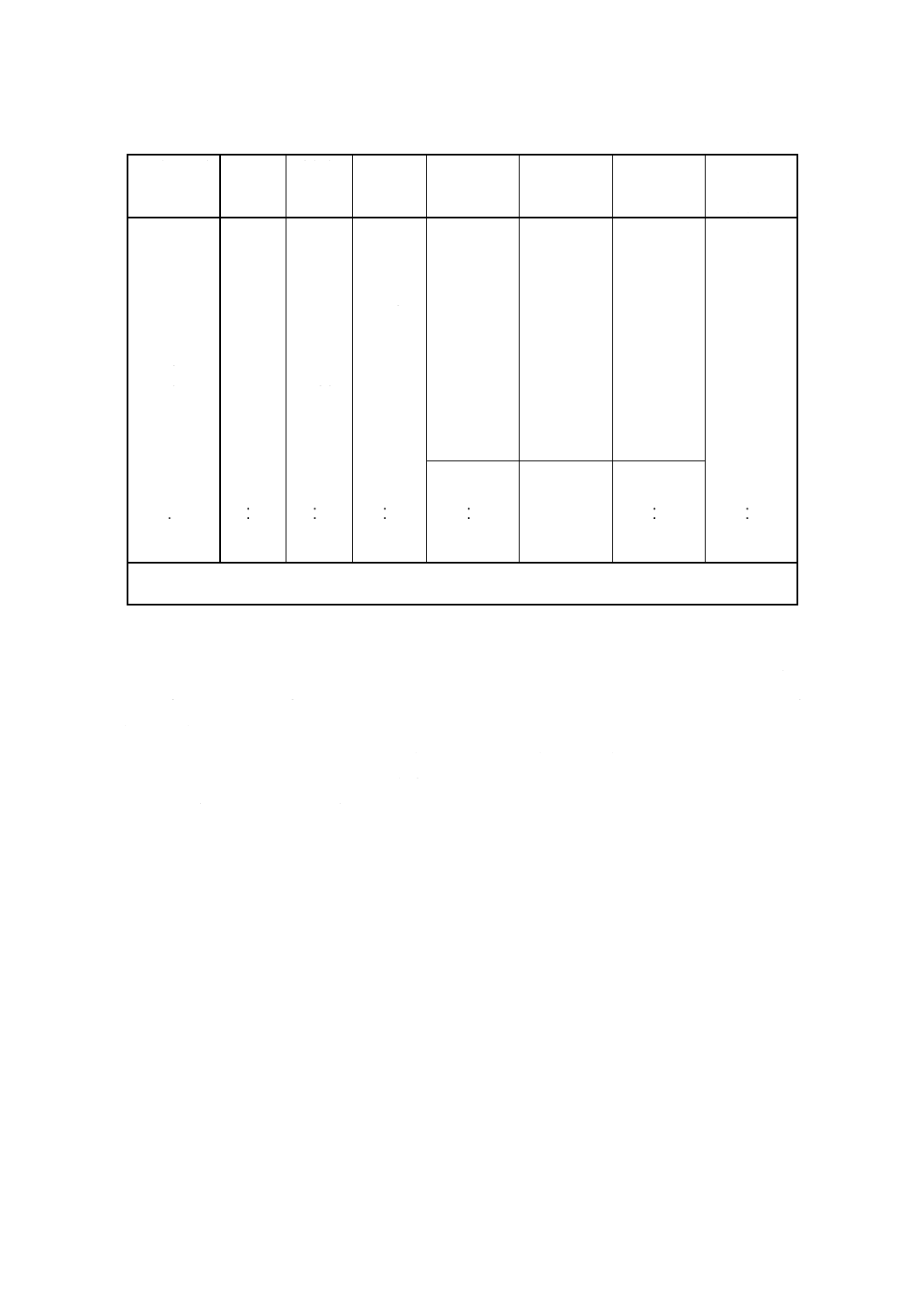

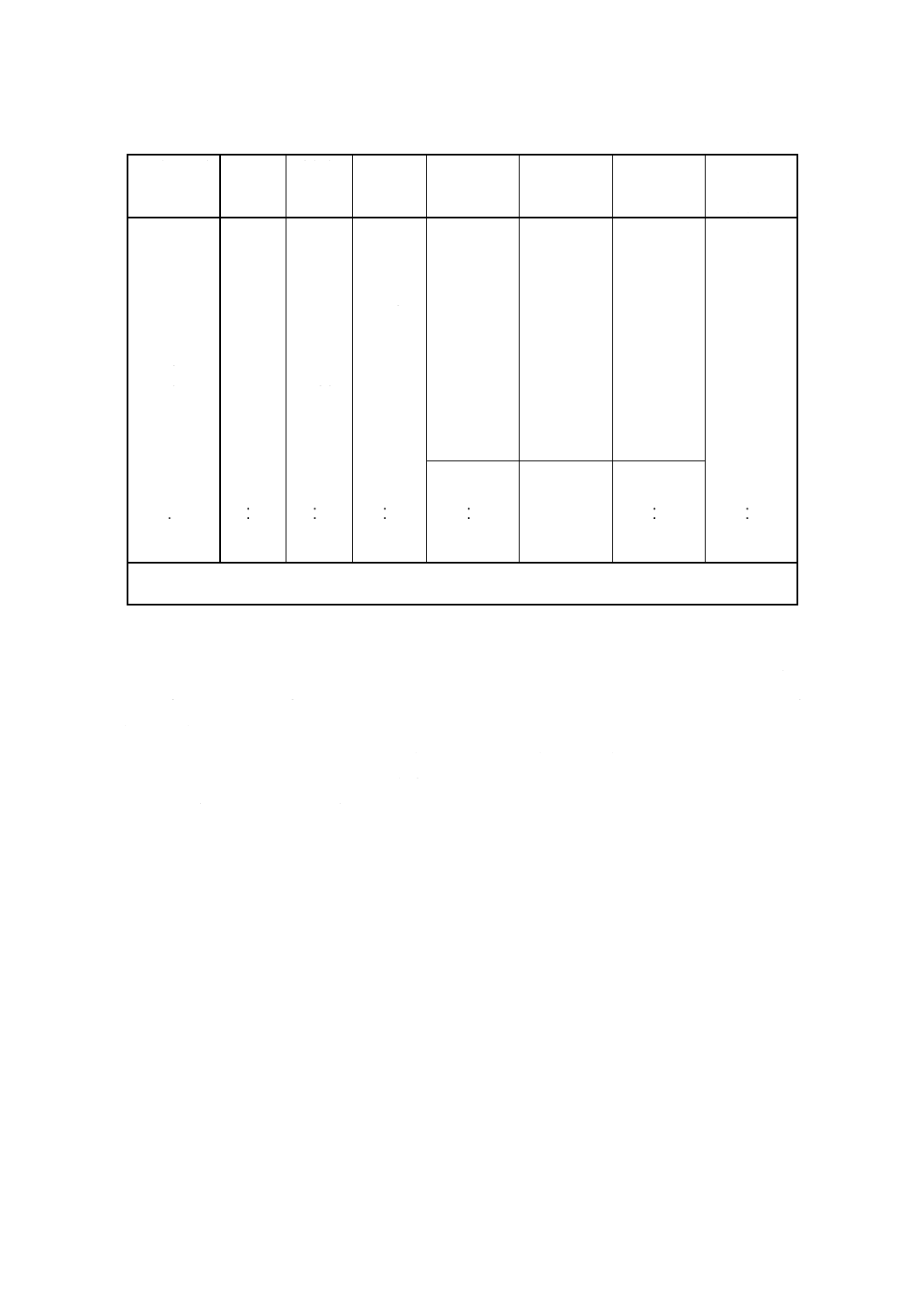

る。その結果を図6の第4列,第5列,第7列及び第8列に示す。

累計サンプ

測定値

余裕値

下側不合

下側合格

累計余裕値

上側合格

上側不合

ルサイズ

x

y

格判定値

判定値

Y

判定値

格判定値

ncum

mV

R (L)

A (L)

A (U)

R (U)

1

5 930

30

−31.7

59.3

30

20.5

138.7

2

5 909

9

−12.2

78.7

39

92.7

210.9

3

5 921

21

7.2

98.2

60

164.9

283.1

4

5 924

24

26.7

117.6

84

237.1

355.3

5

5 927

27

46.1

137.1

111

309.4

427.5

6

5 939

39

65.5

156.5

150

381.6

499.8

7

5 914

14

85.0

176.0

164

453.8

572.0

8

5 916

16

104.5

195.4

180

526.0

644.2

9

5 932

32

123.9

214.9

212

598.2

716.4

10

5 918

18

143.4

234.3

230

670.5

788.6

11

5 934

34

162.8

253.8

264

742.7

860.9

12

−

−

182.3

273.2

ロット

814.9

933.1

13

−

−

201.7

292.7

合格

887.1

1 005.3

14

−

−

221.2

312.1

959.3

1 077.5

…

…

…

…

…

…

…

48

882.5

973.4

3 414.8

3 533.0

49

953.1

3 538.8

図6 個別式両側規定限界に対する逐次抜取方式のための合否判定表(3.2.3.3の例で取り上げたもの)

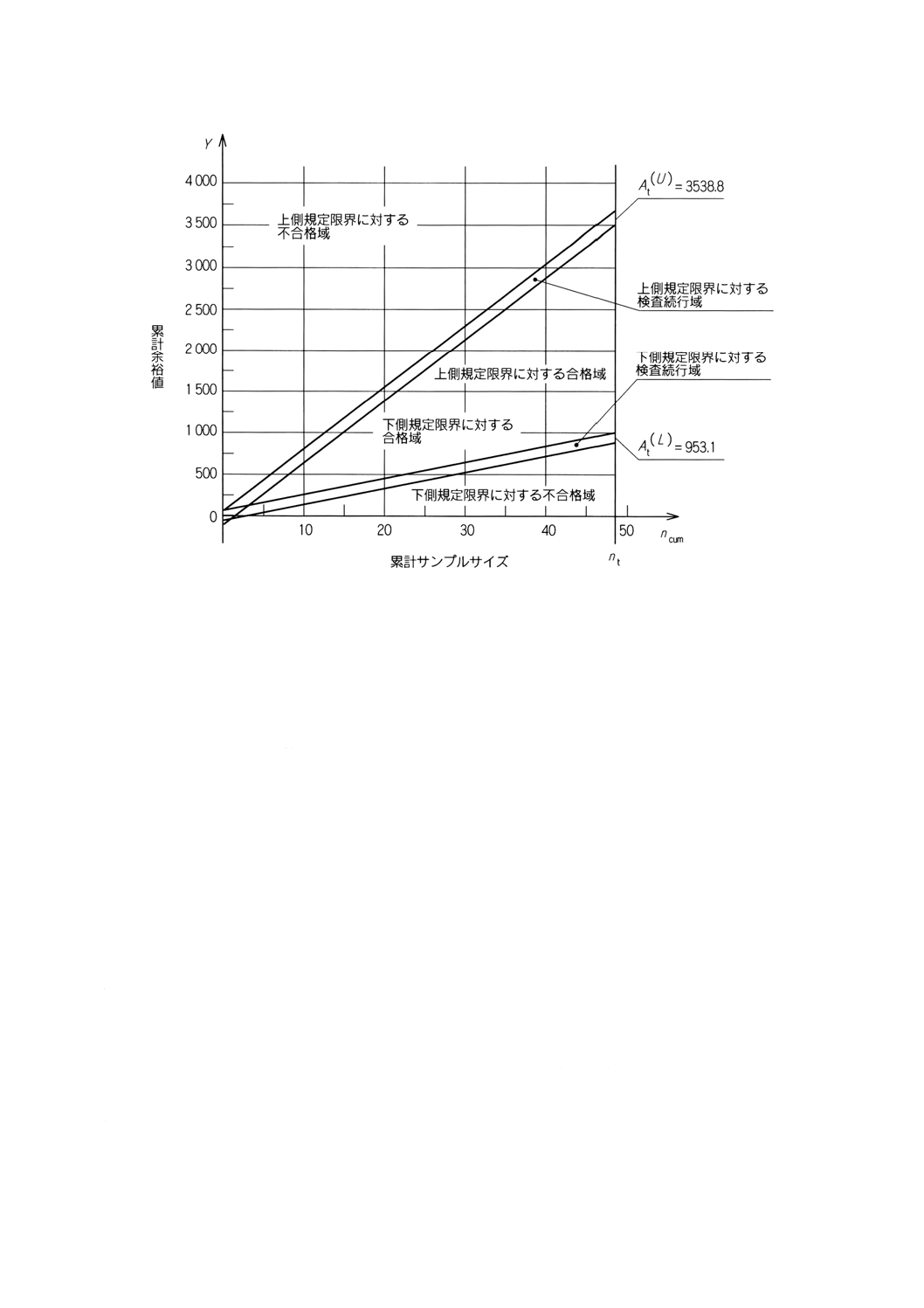

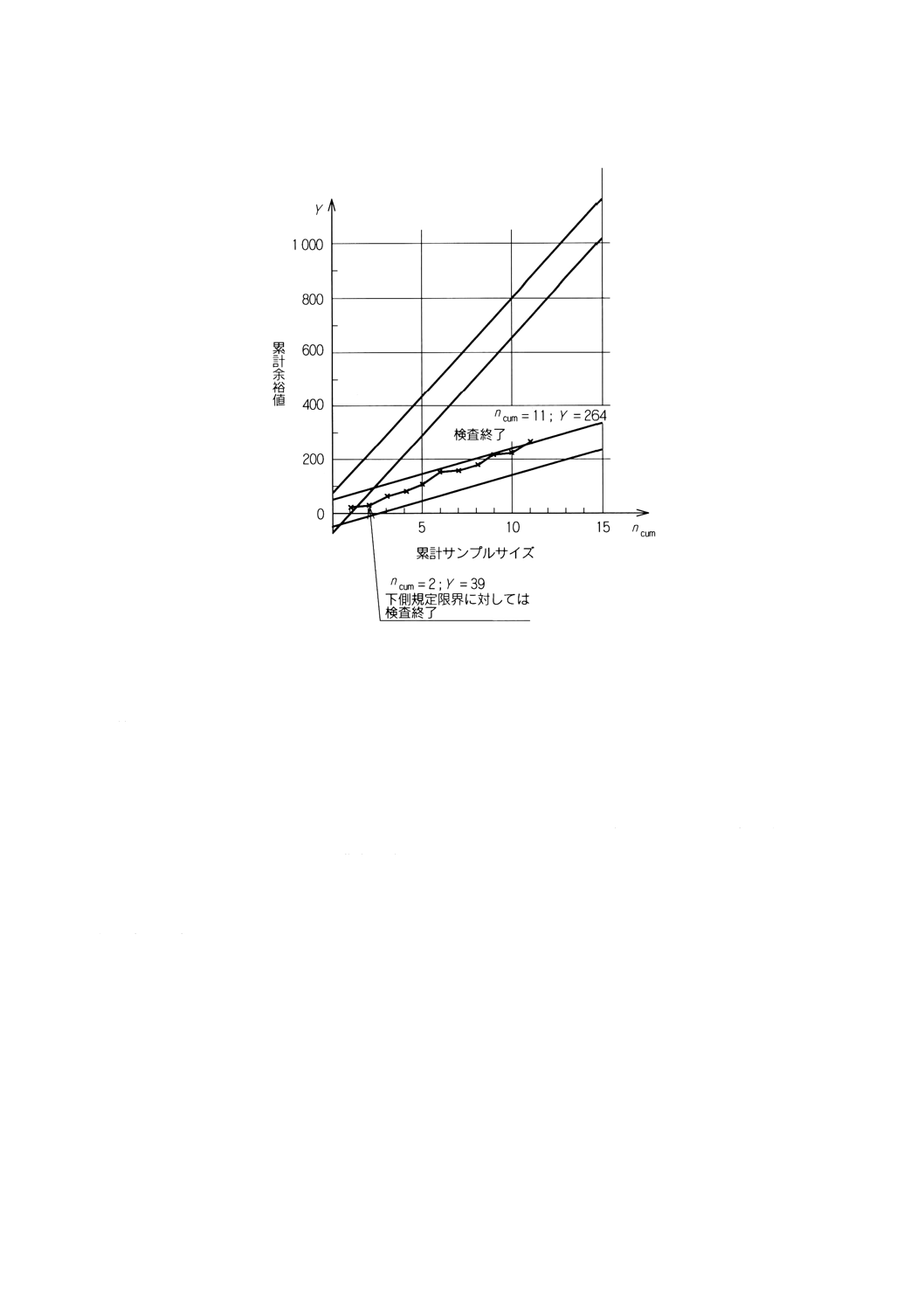

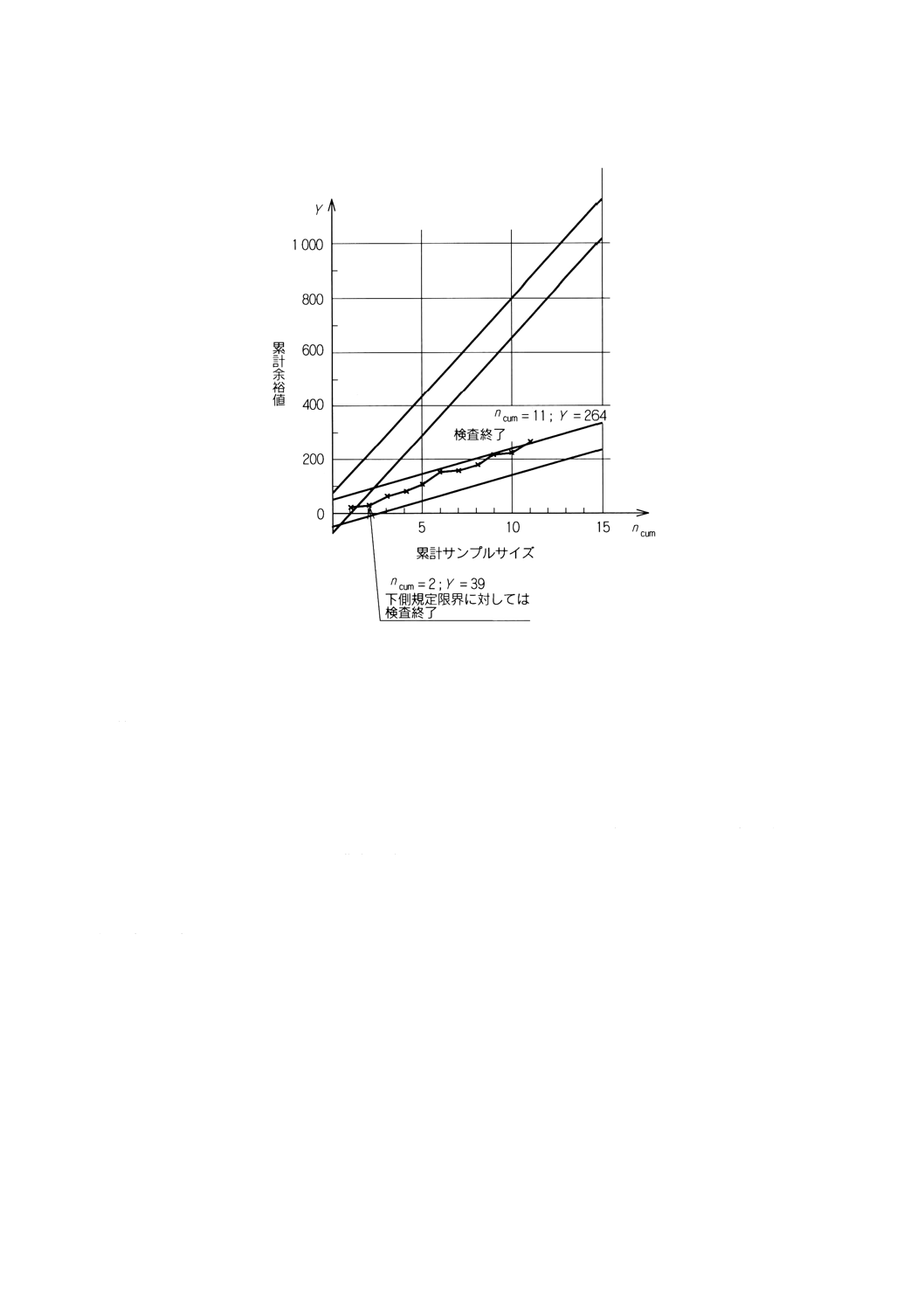

図7は,この逐次抜取方式に対する合否判定図を示す。この図を作成するために,横軸を累計サンプル

サイズncum,縦軸を累計余裕値Yとするグラフ用紙を準備する。下側規定限界に対する合格判定線は,2

点 (0 ; 39.8) 及び (30 ; 623.3) を直線で結んで作成する。また,下側規定限界に対する不合格判定線は,2

点 (0 ; −51.1) 及び (30 ; 532.4) を直線で結んで作成する。上側規定限界に対する合格判定線は,2点 (0 ;

−51.7) 及び (30 ; 2 114.9) を直線で結んで作成する。同様に上側規定限界に対する不合格判定線は,2点

(0 ; 66.4) 及び (30 ; 2 233.0) を直線で結んで作成する。最後に,ncum=49のところに縦線を記入して打切

り線とする。

22

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 3.2.3.3中の例で考察した個別式両側規定限界の場合の逐次抜取方式に対する合否判定図

3.3

サンプルの抜取り 個々のサンプルアイテムは,ロットからランダムに抜き取り,抜き取った順に1

個ずつ検査しなければならない。便宜上,数個のアイテムを引き続くサンプルとして一度にまとめて抜き

取った場合には,各サンプル中のアイテムの検査の順序は,ロット中の元の位置とは無関係にしなければ

ならない。

3.4

累計余裕値 各アイテムの検査後,現在の累計サンプルサイズncumに対する検査結果xを記録する。

余裕値yを,次のように計算する。

両側規定限界又は片側の下側規定限界の場合には,y=x−L

片側の上側規定限界の場合には,y=U−x

そのロットからのそれまでのサンプルの余裕値の累計を累計余裕値Yとして記録する。

3.5

合否の判定

3.5.1

片側規定限界

3.5.1.1

数値判定法 累計余裕値Yを対応する合格判定値A及び不合格判定値Rと比較する。

a) Y≧Aならば,ロットは合格とする。

b) Y≦Rならば,ロットは不合格とする。

c) a)とb)の両方とも満足されなければ,もう1個のアイテムを抜き取って検査する。

累計サンプルサイズが打切り値ntに達した場合には,Y≧Atであれば,ロットは合格とし,そうで

なければロットは不合格とする。

3.5.1.2

図式判定法 3.2.1.2によって作成した合否判定図に,点 (ncum ; Y) をプロットする。

a) 点が合格域に入れば,ロットを合格とする。

b) 点が不合格域に入れば,ロットを不合格とする。

c) 点が検査続行域にあれば,もう1個のアイテムを抜き取って検査する。

23

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査結果の傾向を見やすくするために,図上で引き続く点の間を折れ線で結ぶとよい。

注意 点が合格判定線又は不合格判定線に接近した場合には,合否の判定は数値判定法によらなければ

ならない。

3.5.1.3

例 逐次抜取方式L=200kV,σ=1.2kV,hA=4.312,hR=5.536,g=2.315及びnt=49に対しては,

3.2.1.3の例で合格判定値及び不合格判定値を求めてある。

あるロットからのサンプルの最初の12個のがいし(碍子)の検査結果xが図2の第2列に示してある。

第3列には,余裕値y=x−200が与えてあり,第5列には累計余裕値が記録されている。

検査は,12番目のアイテムまで続けられたが,それは1,2,…,11番目の各アイテムの検査後,累計

余裕値が対応する不合格判定値よりも大きく,合格判定値よりも小さいという状態が続いたからである。

12番目のアイテムの検査後,累計余裕値が対応する合格判定値よりも大きくなったので,検査は終了し,

ロットは合格となった。

ロットは合格となったが,5番目の検査アイテムの絶縁電圧は規定値よりも低いことに注意を要する。

これは,ロットの品質を審査するのにサンプル平均値だけを使用するという計量値逐次抜取方式に固有の

特徴であって,検査結果が規定値から多少外れていたとしても,ロットが合格と判定されることがある。

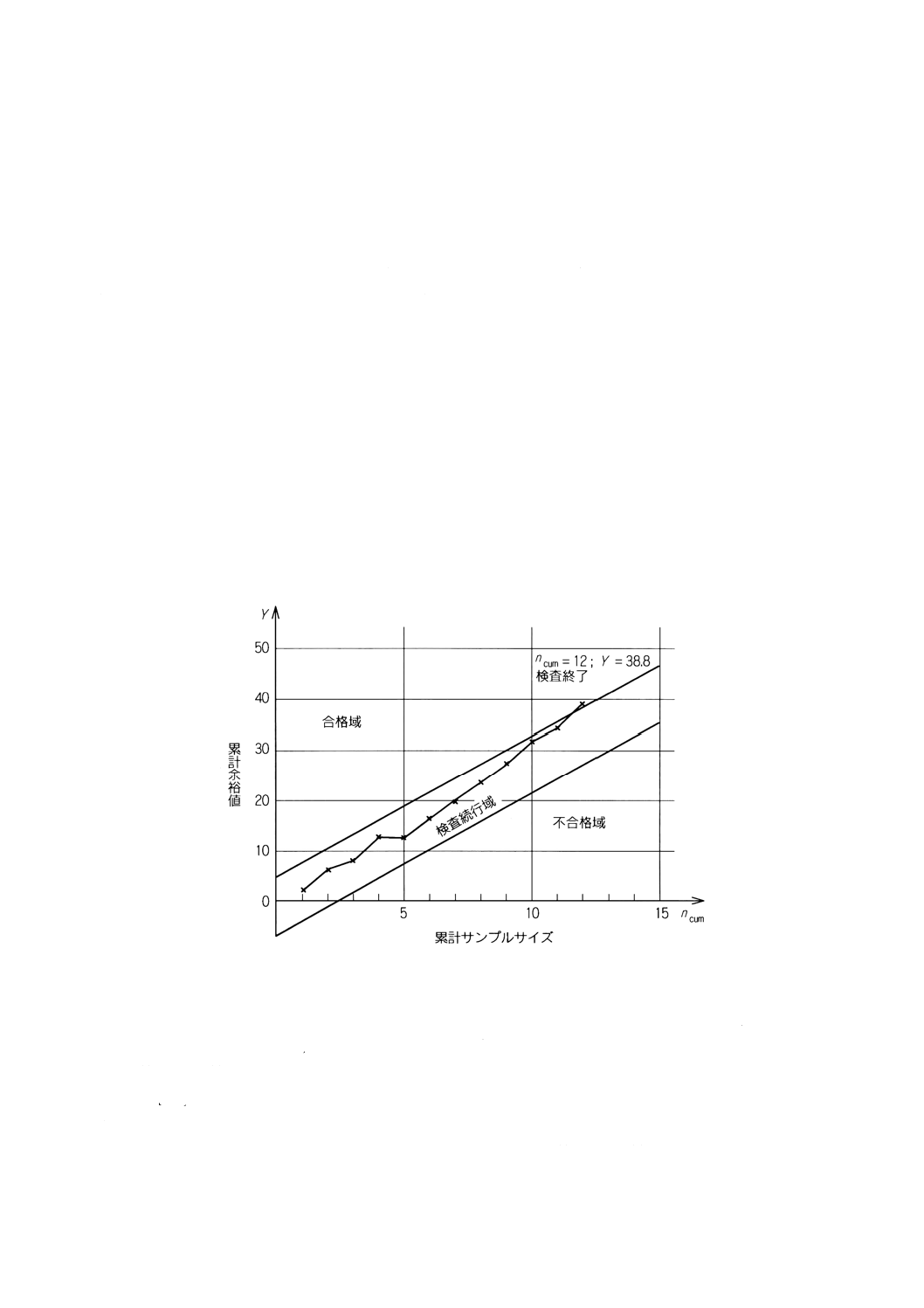

図8には,この逐次抜取方式に対する合否判定図を示す。この図の作り方は,3.2.1.3の例で示してある。

図2に示した累計サンプルサイズ及び累計余裕値の組合せ (ncum ; Y) を引き続き合否判定図にプロット

し,折れ線でつなぐ。点 (12 ; 38.8) が合格域に入ったので,12番目のアイテムの検査後,検査は終了しロ

ットは合格となった。

図8 3.5.1.3中の例で考察した片側規定限界の場合の逐次抜取方式に対する合否判定図

3.5.2

連結式両側規定限界

3.5.2.1

数値判定法 累計余裕値Yを,対応する上側合格判定値A (U) 及び下側合格判定値A (L) 並びに対

応する上側不合格判定値R (U) 及び下側不合格判定値R (L) と比較する。

a) A (L) ≦Y≦A (U) ならば,ロットは合格とする。

b) Y≧R (U) 又はY≦R (L) ならば,ロットは不合格とする。

c) a)とb)の両方とも満足が得られなければ,もう1個のアイテムを抜き取って検査する。

累計サンプルサイズが打切り値ntに達した場合には,もしAt (L) ≦Y≦At (U) ならばロットは合格とし,

24

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

そうでなければロットは不合格とする。

3.5.2.2

図式判定法 3.2.2.2によって作成した合否判定図に,点 (ncum ; Y) をプロットする。

a) 点が合格域に入れば,ロットを合格とする。

b) 点が不合格域に入れば,ロットを不合格とする。

c) 点が検査続行域にあれば,もう1個のアイテムを抜き取って検査する。

検査結果の傾向を見やすくするために,図上で引き続く点の間を折れ線で結ぶとよい。

注意 点が合格判定線又は不合格判定線に接近した場合には,合否の判定は数値判定法によらなければ

ならない。

3.5.2.3

例 逐次抜取方式L=200mm,U=210mm,σ=1.2mm,hA=4.312,hR=5.536,g=2.315及びnt

=49に対しては,3.2.2.3の例で合格判定値及び不合格判定値を求めてある。

あるロットからのサンプルの最初の12個のアイテムの検査結果xが図4の第2列に示してある。第3

列には余裕値y=x−200が与えてあり,第6列には累計余裕値が記録されている。検査は12番目のアイテ

ムまで続けられたが,それは1,2,…,11番目の各アイテムの検査後,累計余裕値が3.5.2.2のa)とb)の

両方とも満足しないという状態が続いたからである。12番目のアイテムの検査後,累計余裕値が対応する

上側及び下側合格判定値の間に入ったので,検査は終了し,ロットは合格となった。

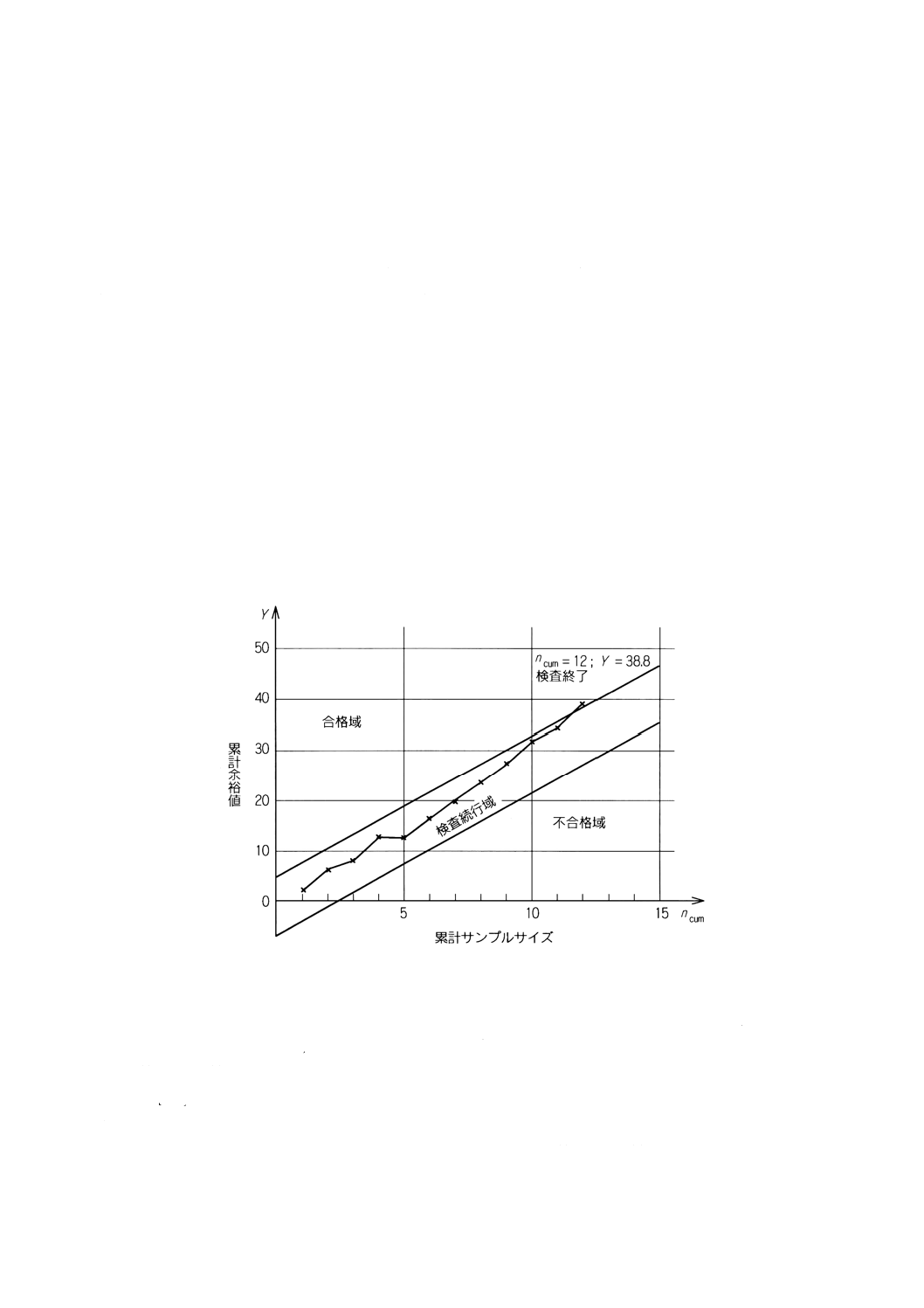

図9には,この逐次抜取方式に対する合否判定図を示す。この図の作り方は,3.2.2.3の例で示してある。

図4に示した累計サンプルサイズ及び累計余裕値の組合せ (ncum ; Y) を引き続き合否判定図にプロット

し,折れ線でつなぐ。点 (12 ; 38.8) が合格域に入ったので,12番目のアイテムの検査後,検査は終了し,

ロットは合格となった。

図9 3.5.2.3中の例で考察した連結式両側規定限界の場合の逐次抜取方式に対する合否判定図

3.5.3

個別式両側規定限界

25

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.3.1

数値法 3.5.3.1.1及び3.5.3.1.2の合否判定基準を各規定限界に個別に適用してロットの合否を判

定する。ロットが3.5.3.1.1 a)及び3.5.3.1.2 a)によって両方の規定限界に対して合格と判定された場合には,

検査は終了し,ロットは合格とする。

3.5.3.1.1

上側規定限界に対する合否判定基準 累計余裕値Yを対応する合格判定値A (U) 及び不合格判定

値R (U) と比較する。

a) Y≦A (U) ならば,上側規定限界に対してロットは合格とし,上側規定限界に対する検査は終了する。

b) Y≧R (U) ならば,上側規定限界に対してロットは不合格とし,両方の規定限界に対する検査を終了す

る。

c) a)とb)の両方とも満足が得られなければ,もう1個のアイテムを抜き取って上側規定限界に対して検

査する。

累計サンプルサイズが打切り値ntに達した場合で,Y>At (U) ならば,ロットは不合格とし,検査は

終了する。

累計サンプルサイズが打切り値ntに達した場合で,Y≦At (U) ならば,ロットは上側規定限界に対し

ては合格とする。もし下側規定限界に対してすでにロットが合格となっている場合又はY≧At (L) の場

合には,ロットは合格とし,検査は終了する。そうでなければ,ロットは不合格とし,検査は終了す

る。

3.5.3.1.2

下側規定限界に対する合否判定基準 累計余裕値Yを対応する合格判定値A (L) 及び不合格判定

値R (L) と比較する。

a) Y≧A (L) ならば,下側規定限界に対してロットは合格とし,下側規定限界に対する検査は終了する。

b) Y≦R (L) ならば,下側規定限界に対してロットは不合格とし,両方の規定限界に対する検査を終了する。

c) a)とb)の両方とも満足が得られなければ,もう1個のアイテムを抜き取って下側規定限界に対して検

査する。

累計サンプルサイズが打切り値ntに達した場合で,Y<At (L) ならば,ロットは不合格とし,検査は

終了する。

累計サンプルサイズが打切り値ntに達した場合で,Y≧At (L) ならば,ロットは下側規定限界に対し

ては合格とする。上側規定限界に対してすでにロットが合格となっている場合又はY≦At (U) の場合に

は,ロットは合格とし,検査は終了する。そうでなければ,ロットは不合格とし,検査は終了する。

3.5.3.2

グラフ法 3.2.3.2によって作成した合否判定図に,点 (ncum ; Y) をプロットする。

3.5.3.2.1及び3.5.3.2.2の合否判定基準を各規定限界に個別に適用してロットの合否を判定する。ロット

が3.5.3.2.1 a)及び3.5.3.2.2 a)によって両方の規定限界に対して合格と判定された場合には,検査は終了し

ロットは合格とする。

3.5.3.2.1

上側規定限界に対する合否判定基準

a) 点が上側規定限界に対する合格域に入れば,上側規定限界に対してロットは合格とし,上側規定限界

に対する検査は終了する。

b) 点が上側規定限界に対する不合格域に入れば,上側規定限界に対してロットは不合格とし,両方の規

定限界に対する検査を終了する。

c) 点が上側規定限界に対する検査続行域にあれば,もう1個のアイテムを抜き取って上側規定限界に対

して検査する。

3.5.3.2.2

下側規定限界に対する合否判定基準

a) 点が下側規定限界に対する合格域に入れば,下側規定限界に対してロットは合格とし,下側規定限界

26

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に対する検査は終了する。

b) 点が下側規定限界に対する不合格域に入れば,下側規定限界に対してロットは不合格とし,両方の規

定限界に対する検査を終了する。

c) 点が下側規定限界に対する検査続行域にあれば,もう1個のアイテムを抜き取って下側規定限界に対

して検査する。

3.5.3.3

例 逐次抜取方式L=5 900mV,U=6 000mV,σ=12mV,h (L) =3.318,hR (L)=4.260,g (L) =1.621,

hA (U) =4.312,hR (U) =5.536,g (U) =2.315及びnt=49に対しては,3.2.3.3の例で個別式両側規定限界に対

する合格判定値及び不合格判定値を求めてある。

あるロットからのサンプルの,最初の11個のアイテムの検査結果xが図6の第2列に示してある。第3

列には余裕値y=x−5 900が与えてあり,第6列には累計余裕値が記録されている。

2番目のアイテムの検査後,累計余裕値が上側規定限界に対する合格判定基準 [3.5.3.2.1 a)] を満足した

ので,上側規定限界に対してロットは合格となり,上側規定限界に対する検査は終了した。下側規定限界

に対する検査は11番目のアイテムまで続けられた。11番目のアイテムの検査後,累計余裕値が下側規定

限界に対する合格判定基準 [3.5.3.2.2 a)] を満足したので,ロットは合格となった。

図10には,この逐次抜取方式に対する合否判定図を示す。この図の作り方は,3.2.3.3の例で示してある。

図6に示した累計サンプルサイズ及び累計余裕値の組合せ (ncum ; Y) を引き続き合否判定図にプロット

し,折れ線でつなぐ。

点 (2 ; 39) が上側規定限界に対する合格域に入ったので,2番目のアイテムの検査後,上側規定限界に

対する検査は終了した。下側規定限界に対する検査は,11番目のアイテムまで続けられた。11番目のアイ

テムの検査後,点 (11 ; 264) が下側規定限界に対する合格域に入ったので,検査は終了し,ロットは合格

となった。

27

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 3.5.3.3中の例で考察した個別式両側規定限界の場合の逐次抜取方式に対する合否判定図

3.6

OC曲線及び平均サンプルサイズ

3.6.1

OC曲線 OC曲線は,抜取方式に対して,ロットが合格する割合の期待値(合格の確率)を工程

品質水準の関数として示すものである。

2.3.2及び2.4.1に示した方法で抜取方式を決定すると,合格の確率Paは工程品質水準がPRQのときには,

近似的に1−αであり,また,工程品質水準がCRQのときには,近似的に消費者危険βである。附属書C

に,OC曲線の中間の値を求める方法を示す。

注意 工程標準偏差の実際の値が抜取方式に使用したσを超えている場合は,実際の生産者危険は公称

値αよりも小さくなるが,実際の消費者危険は公称値βよりも大きくなる。

3.6.2

平均サンプルサイズ 平均サンプルサイズは,ある抜取方式がある工程品質水準に対して適用され

たときに起こり得るいろいろなサンプルサイズの平均値である。附属書Cに,平均サンプルサイズの近似

値を求める方法を示す。

28

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) ISO 3951の1回抜取方式に対応する逐次抜取方式

A.1 序論 この附属書には,ISO 3951に与えられている抜取方式のシステムを補足する逐次抜取方式を

含んでいる。逐次抜取方式で使用するAQL及びサンプル文字は,ISO 3951と同じである。

抜取方式は,hA=hRとして求めてある。したがって,hAとhRは,共通のhで与えてある。

A.2 ISO 3951との関係 ISO 3951に規定されている抜取方式のシステムを補足するために,この附属書

の抜取方式を使用するときには,ISO 3951のすべてのルールを適用する。ただし,唯一の例外として,ISO

3951 : 1989の15.の合否判定基準だけは本体の3.5に示す逐次抜取方式のための合否判定基準に置き換える。

A.3 1回及び逐次抜取方式の選択 本体の2.1参照。

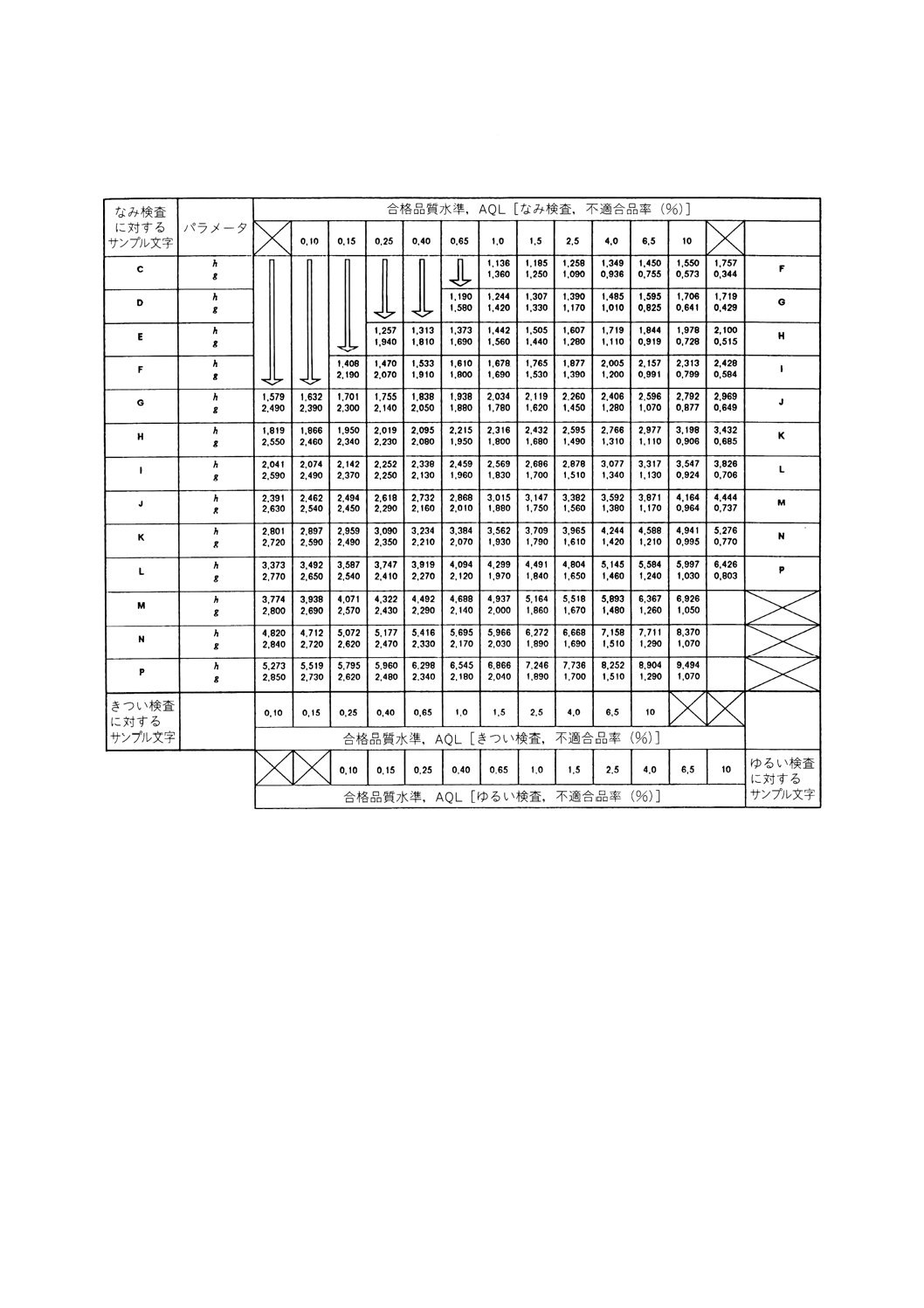

A.4 抜取方式の求め方 附属書A付表A.1から抜取方式を求めるには,AQL及びサンプル文字を指標と

して使用する。

なみ検査に対する抜取方式は,表の上の段のAQL及び左側のサンプル文字を使用して読み取る。

きつい検査に対する抜取方式は,表の下から2番目の段のAQL及び左側のサンプル文字を使用して読

み取る。

ゆるい検査に対する抜取方式は,表の一番下の段のAQL及び右側のサンプル文字を使用して読み取る。

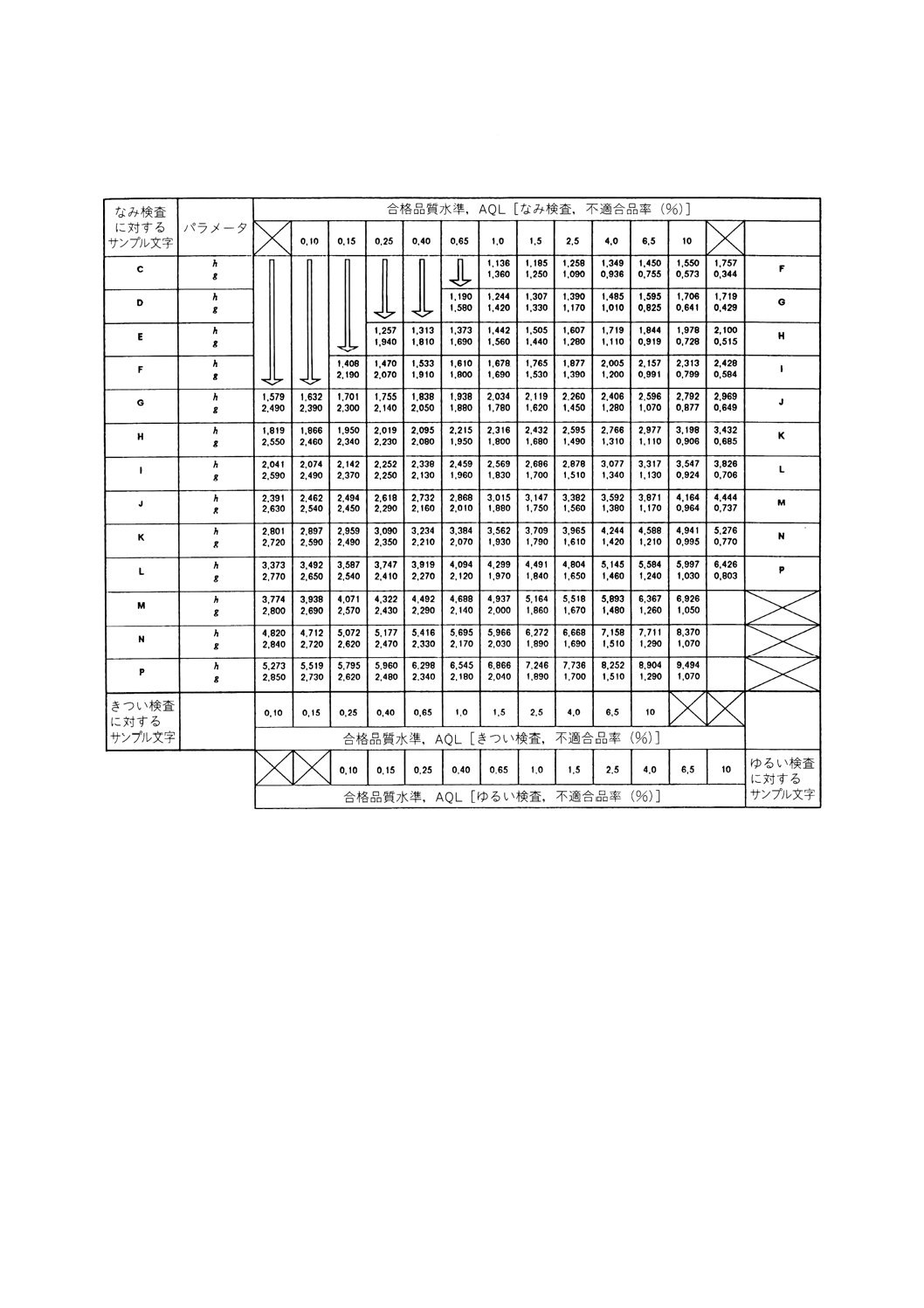

附属書A付表A.1に逐次抜取方式のパラメータh及びgを示す(本体の2.4.1参照)。

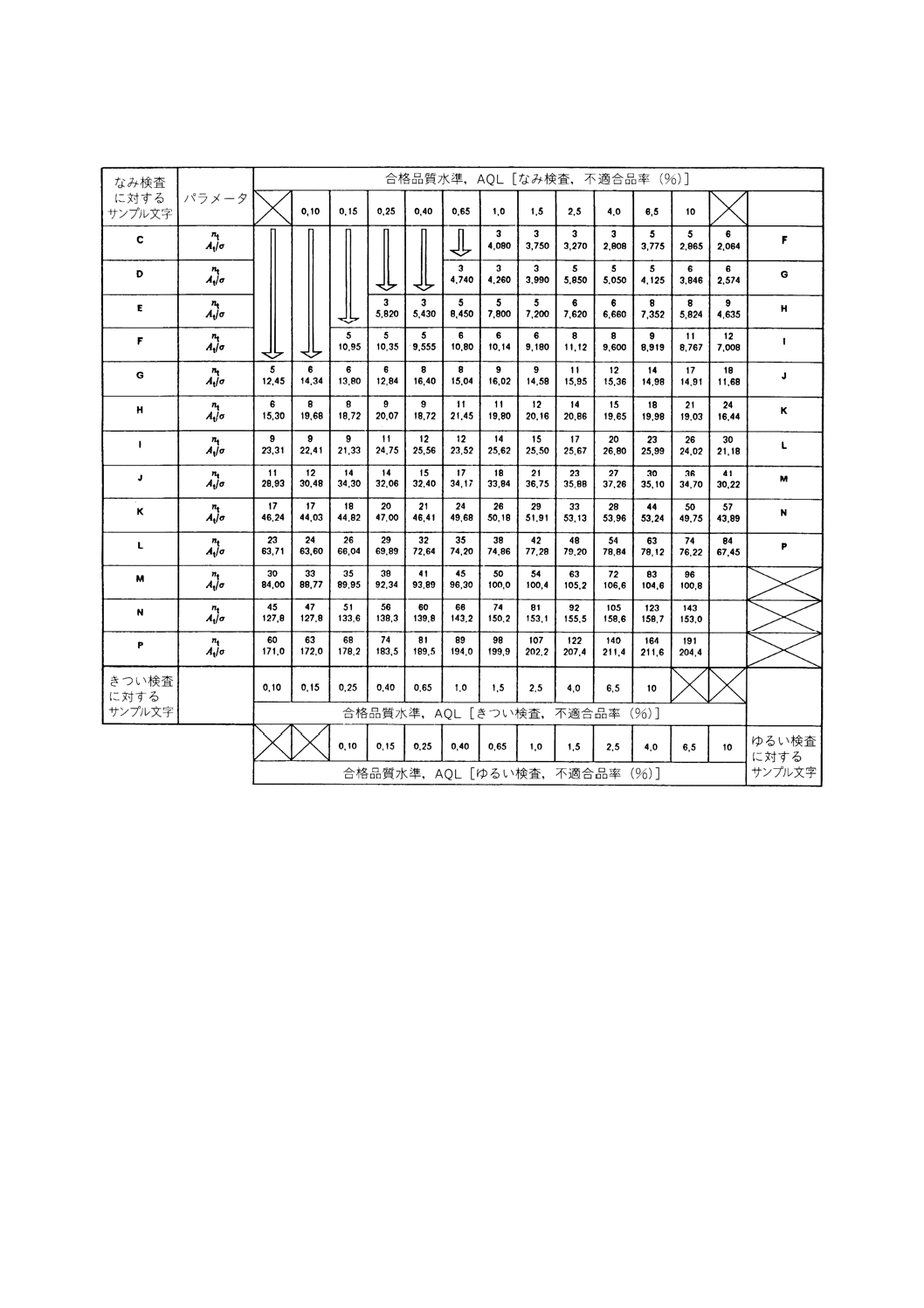

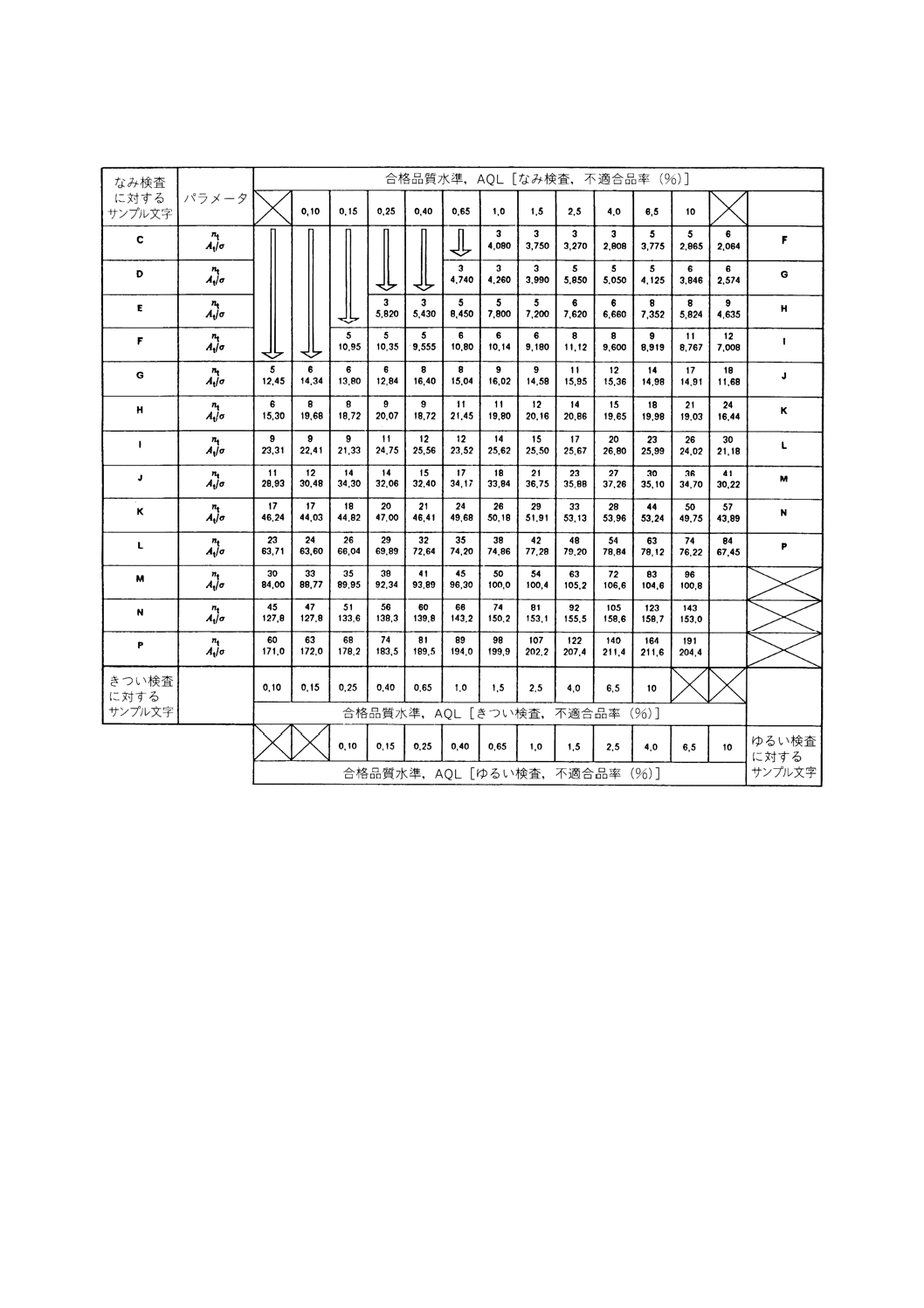

附属書A付表A.2に,この附属書の逐次抜取方式に対する累計サンプルサイズの打切り値nt及びこれに

対応する合格判定値を求めるための係数At/σを示す。

示されたAQLとサンプル文字との組合せに対する抜取方式が使用できないときには,表中の矢印に従

って使用する抜取方式を求める。

A.5 合否の判定 ロットの合否の判定には,本体の3.5に従って適切な抜取方式を使用する。

A.6 切替えルール ISO 3951に示されている抜取方式の代わりに,この附属書の逐次抜取方式を使用す

るときには,ISO 3951 : 1989の19.に規定されている切替えルールを適用する。

A.7 工程標準偏差の最大値

A.7.1 連結式両側規定限界に対する限界工程標準偏差,LPSD (com.) 連結式両側規定限界の場合には,

この附属書の逐次抜取方式のためのLPSDを求めるのに係数ψを使用する(本体の2.4.3.1参照)。ψは,規

定されたAQLだけで決まる値である。

附属書A付表A.3に,AQLに対応するψの値を示す。

σがLPSD= (U−L) ψを超えている場合は,逐次抜取方式は使用できない。σがLPSDと(ISO 3951から

の)MPSDとの間にある場合は,ISO 3951の1回抜取方式を使用できる。

A.7.2 個別式両側規定限界に対する最大工程標準偏差,MPSD (sep.) 個別式両側規定限界の場合には,

この附属書の逐次抜取方式に対する工程標準偏差の最大許容値は,次の式で与えられる。

MPSD= (U−L) f

29

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,fは,上側及び下側規定限界に対して規定されたAQLの組合せで決まる値である。

附属書A付表A.4に,AQLの組合せに対応するfの値を示す。

個別式両側規定限界の場合に,もしσがMPSDを超えているときは,サンプルを抜き取ることなくロッ

トを不合格としなければならない。

備考10. σがMPSDを超えているときは,二つの要求事項p (U) <AQL (U) 及びp (L) <AQL (L) の両方を

満足するロットは存在しない。したがって,抜取検査は無意味である。

A.8 補足情報

A.8.1 OC曲線 この附属書中の抜取方式は,OC曲線を対応するISO 3951の1回抜取方式と実用上十分

に合わせてある。したがって,ISO 3951 : 1989の表Vに与えてあるOC曲線及びその表が,この附属書中

の抜取方式に対するOC曲線を求めるときに使用できる。

A.8.2 平均サンプルサイズ 逐次抜取方式に対する平均サンプルサイズの値を附属書A付表A.5に示す。

各抜取方式に対して,三つの工程品質水準pに対応する平均サンプルサイズの正確な値を附属書A付表

A.5に示す。

平均サンプルサイズを例示するために選んだ三つの工程品質水準は,次のとおりである。

a) pA,その抜取方式でロットの合格の確率が90%になるような工程品質水準である。

b) pR,その抜取方式でロットの合格の確率が10%になるような工程品質水準である。

c) pg,実質上可能な最悪の場合で,その抜取方式でロットの合格の確率が50%になるような工程品質水

準である。個々の抜取方式に対するpA,pR及びpgの値は,ISO 3951 : 1989の表Vに示してある。

表に示してない工程品質水準に対応する平均サンプルサイズの値は,その抜取方式に対して表に示

してある値の間を内挿して見出すか,C.2.2によって計算することができる。

30

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表A.1 ISO 3951のなみ検査,きつい検査及びゆるい検査に対する逐次抜取方式のパラメータ

(主抜取表)

31

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表A.2 附属書A付表A.1の逐次抜取方式に対する打切り値

3

2

Z

9

0

1

0

:

1

9

9

9

(I

S

O

8

4

2

3

:

1

9

9

1

)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表A.3 限界工程標準偏差LPSDを求めるための係数ψの値(連結式両側規定限界,附属書A付表A.1の逐次抜取方式に対する値)

AQL (%)

0.10

0.15

0.25

0.40

0.65

1.00

1.50

2.50

4.00

8.50

10.00

ψ

0.143

0.148

0.155

0.161

0.170

0.178

0.187

0.201

0.216

0.236

0.259

備考 逐次抜取方式のための限界工程標準偏差LPSDは,標準化した値ψを規格公差 (U−L) に乗じて求める。すなわち,LPSD=ψ (U−L) 。限界工程標準偏差LPSD

は,逐次抜取方式を連結式両側規定限界に対して使用する場合の工程標準偏差の最大許容値を与えるものである。工程標準偏差がLPSDを超えている場合は,

逐次抜取方式は使用できない。σがあまり大きくない場合は,ISO 3951の1回抜取方式が使用できる。

附属書A付表A.4 最大工程標準偏差MPSDを求めるための係数fの値(個別式両側規定限界,附属書A付表A.1の逐次抜取方式に対する値)

AQL (L)

AQL (U)

0.10

0.15

0.25

0.40

0.65

1.00

1.50

2.50

4.00

6.50

10.00

0.10

0.162

0.165

0.170

0.174

0.179

0.185

0.190

0.198

0.207

0.217

0.229

0.15

0.165

0.168

0.173

0.178

0.183

0.189

0.195

0.203

0.212

0.223

0.235

0.25

0.170

0.173

0.178

0.183

0.189

0.195

0.201

0.210

0.219

0.231

0.245

0.40

0.174

0.178

0.183

0.189

0.195

0.201

0.207

0.217

0.227

0.240

0.254

0.65

0.179

0.183

0.189

0.195

0.201

0.208

0.215

0.225

0.236

0.250

0.266

1.00

0.185

0.189

0.195

0.201

0.208

0.215

0.222

0.233

0.245

0.260

0.277

1.50

0.190

0.195

0.201

0.207

0.215

0.222

0.230

0.242

0.255

0.271

0.290

2.50

0.198

0.203

0.210

0.217

0.225

0.233

0.242

0.255

0.269

0.288

0.308

4.00

0.207

0.212

0.219

0.227

0.236

0.245

0.255

0.269

0.286

0.306

0.330

6.50

0.217

0.223

0.231

0.240

0.250

0.260

0.271

0.288

0.306

0.330

0.358

10.00

0.229

0.235

0.245

0.254

0.266

0.277

0.290

0.308

0.330

0.358

0.390

備考 逐次抜取方式のための最大工程標準偏差MPSDは,標準化した値fを規格公差 (U−L) に乗じて求める。すなわち,MPSD=f (U−L) 。最大工程標準偏差MPSD

は,逐次抜取方式を個別式両側規定限界に対して使用する場合の工程標準偏差の最大許容値を与える。工程標準偏差がMPSDを超えている場合は,全ロットは

不合格となる。

備考 AQL (L) 及びAQL (U) は,不適合品率 (%) で表示してある。

33

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A付表A.5 附属書A付表A.1の逐次抜取方式に対する平均サンプルサイズ

なみ検査

に対する

サンプル文字

工程品質

水準

合格品質水準,AQL[なみ検査,不適合品率 (%)]

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

40

6.5

10

pA

1.00

1.02

1.17

1.33

1.53

1.75

2.25

C

pg

1.29

1.40

1.61

1.82

2.10

2.40

3.09

F

pR

1.00

1.02

1.17

1.33

1.53

1.75

2.25

pA

1.03

1.13

1.24

1.41

1.61

1.85

2.12

2.15

D

pg

1.42

1.55

1.71

1.93

2.20

2.55

2.91

2.96

G

pR

1.03

1.13

1.24

1.41

1.61

1.85

2.12

2.15

pA

1.15

1.26

1.37

1.52

1.65

1.88

2.15

2.48

2.85

3.21

E

pg

1.58

1.72

1.89

2.08

2.27

2.58

2.96

3.40

3.91

4.41

H

pR

1.15

1.26

1.37

1.52

1.65

1.88

2.15

2.48

2.85

3.21

pA

1.44

1.57

1.71

1.89

2.05

2.27

2.57

2.93

3.39

3.89

4.29

F

pg

1.98

2.16

2.35

2.59

2.32

3.11

3.52

4.02

4.65

5.35

5.89

I

pR

1.44

1.57

1.71

1.89

2.05

2.27

2.57

2.93

3.39

3.89

4.29

pA

1.82

1.94

2.11

2.24

2.46

2.74

3.01

3.27

3.72

4.22

4.91

5.68

6.42

G

pg

2.49

2.66

2.89

3.08

3.38

3.76

4.14

4.49

5.11

5.79

6.74

7.80

8.82

J

pR

1.82

1.94

2.11

2.24

2.46

2.74

3.01

3.27

3.72

4.22

4.91

5.68

6.42

pA

2.41

2.53

2.77

2.97

3.20

3.57

3.90

4.31

4.90

5.57

6.45

7.45

8.58

H

pg

3.31

3.48

3.80

4.07

4.39

4.91

5.36

5.91

6.74

7.65

8.86

10.20 11.80

K

pR

2.41

2.53

2.77

2.97

3.20

3.57

3.90

4.31

4.90

5.57

6.45

7.45

8.58

pA

3.03

3.13

3.34

3.69

3.98

4.40

4.81

5.25

6.03

6.89

8.01

9.16

10.70

I

pg

4.17

4.30

4.59

5.07

5.47

6.05

6.60

7.22

8.28

9.47

11.00 12.60 14.60

L

pR

3.03

3.13

3.34

3.69

3.98

4.40

4.81

5.25

6.03

6.89

8.01

9.16

10.70

pA

4.16

4.41

4.53

4.99

5.44

5.99

6.62

7.21

8.33

9.39

10.90 12.60 14.40

J

pg

5.72

6.06

6.22

6.85

7.46

8.23

9.09

9.90

11.40 12.90 15.00 17.30 19.70

M

pR

4.16

4.41

4.53

4.99

5.44

5.99

6.62

7.21

8.33

9.39

10.90 12.60 14.40

pA

5.71

6.11

6.37

6.95

7.62

8.34

9.24

10.00 11.50 13.10 15.30 17.80 20.30

K

pg

7.85

8.39

8.75

9.55

10.50 11.40 12.70 13.80 15.70 18.00 21.00 24.40 27.80

N

pR

5.71

6.11

6.37

6.95

7.62

8.34

9.24

10.00 11.50 13.10 15.30 17.80 20.30

pA

8.28

8.88

9.37

10.20 11.20 12.20 13.50 14.70 16.80 19.30 22.70 26.20 30.10

L

pg

11.40 12.20 12.90 14.00 15.40 16.80 18.50 20.20 23.10 26.50 31.20 36.00 28.20

p

pR

8.28

8.88

9.37

10.20 11.20 12.20 13.50 14.70 16.80 19.30 22.70 26.20 30.10

pA

10.40 11.30 12.10 13.60 14.70 16.00 17.70 19.40 22.20 25.30 29.50 34.90

M

pg

14.20 15.50 16.60 18.70 20.20 22.00 24.40 26.70 30.40 34.70 40.50 48.00

pR

10.40 11.30 12.10 13.60 14.70 16.00 17.70 19.40 22.20 25.30 29.50 34.90

pA

16.90 16.20 18.70 19.50 21.40 23.60 25.90 28.60 32.40 37.30 43.30 51.00

N

pg

23.20 22.20 25.70 26.80 29.30 32.40 35.60 39.30 44.40 51.20 59.40 70.00

pR

16.90 16.20 18.70 19.50 21.40 23.60 25.90 28.60 32.40 37.30 43.30 51.00

pA

20.20 22.20 24.40 25.90 28.90 31.20 34.30 38.20 43.60 49.60 57.70 65.60

P

pg

27.80 30.40 33.60 35.50 39.60 42.80 47.10 52.50 59.80 68.10 79.30 90.10

pR

20.20 22.20 24.40 25.90 28.90 31.20 34.30 38.20 43.60 49.60 57.70 65.60

きつい検査

に対する

サンプル文字

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

合格品質水準,AQL[きつい検査,不適合品率 (%)]

0.10

0.15

0.25

0.40

0.65

1.0

1.5

2.5

4.0

6.5

10

ゆるい検査

に対する

サンプル文字

合格品質水準,AQL[ゆるい検査,不適合品率 (%)]

備考1. pA (Pa=0.90) 及びpR (Pa=0.10) の値は,ISO 3951 : 1989の表Vに示してある。

2. p=1.0及びp=1.0(不適合品率100%)に対する平均サンプルサイズは,常に1である。

34

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 逐次抜取方式のパラメータの求め方

B.1

序論 この附属書は,生産者危険点及び消費者危険点が与えられたときの逐次抜取方式のパラメー

タhA,hR及びgの求め方を規定する。この手順は,本体表1に生産者危険点と消費者危険点との組合せが

与えられていないときに使用する。

B.2

使用者が決めるべき値 生産者危険点及び消費者危険点は,次の四つの値で決める。

pA:生産者危険品質水準(不適合品率で表す。)

α:生産者危険(ロットの不合格の割合で表す。)

pR:消費者危険品質水準(不適合品率で表す。)

β:消費者危険(ロットの合格の割合で表す。)

B.3

パラメータを求める式 逐次抜取方式のパラメータhA,hR及びgは,次の式によって求める。

hA=W/X

hR=V/X

g=0.5 (z1−pA+z1−pR)

ここに,補助的な量V,W及びXは,次の式によって求める。

V=2.302 59lg [(1−β) /α]

W=2.302 59lg [(1−α) /β]

X=z1−pA−z1−pR

打切り値ntを求めるには,検討中の逐次抜取方式と等価な1回抜取方式のサンプルサイズn0を使用して,

次の式から求めた値を切り上げて直近の整数として求める。

nt=1.5n0

ここに,n0は,次の式から求めた補助的な量Yを同様に切り上げて直近の整数としたものである。

2

1

1

+

=

−

−

X

z

z

Y

β

α

備考11. α=βの場合には,逐次抜取方式のパラメータはhA=hRとなる。

B.4

丸め方hA,hR及びgは,丸めて小数点以下3けたまで記録する。

B.5

例

例1. 計量値逐次抜取方式で,pA=0.025,α=0.05,pR=0.15,β=0.10とする。

正規分布表から,次のようになる。

z0.975=1.960 0

z0.950=1.644 9

z0,900=1.281 6及び

z0.850=1.036 4

上記の値をB.3中の式に代入すると,次のようになる。

35

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

V=2.302 59lg (18) =2.890 3

W=2.302 59lg (9.5) =2.251 2

X=1.960 0−1.036 4=0.923 6

Y= [(1.644 9+1.281 6) /0.923 6] 2=10.04

これからhA=2.437,hR=3.129及びg=1.498となる。Yを切り上げて整数にすると,n0=11となる。1.5n0

を切り上げて整数にすると,累計サンプルサイズの打切り値nt=17となる。

36

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定) OC曲線及び平均サンプルサイズの求め方

C.1 序論 この附属書は,逐次抜取方式のOC曲線及び平均サンプルサイズの近似値を求めるために使

用する式を示す。

この附属書中の手順は,片側規定限界の場合に対するものである。2.4.3.1又はA.7.1に規定された制限

の下では,この手順は連結式両側規定限界の場合にも適用できる。

個別式両側規定限界の場合には,この附属書中の手順は両方の規定限界に対して個別に適用するが,そ

の結果はσが (U−L) に比べて十分小さい場合にだけ信頼できる。

C.2 OC曲線の近似

C.2.1 特定の品質水準に対する近似 抜取方式を本体の2.4.1によって求めた場合には,PRQに対応する

合格の確率は近似的にPa=1−αとなり,また,CRQに対応する合格の確率は近似的にPa=βとなる。

さらに,工程品質水準がp=0の場合には,対応する合格の確率Pa=1.0となり,品質水準がp=1.0の場

合には,対応する合格の確率Pa=0となる。

OC曲線上の第5の点は,簡単に求められる。工程品質水準pがpgに等しい場合には,合格の確率は近

似的にPa=hR/ (hA+hR) となる(生産者危険及び消費者危険に等しい値を選んだ場合,すなわち,α=βの

場合には,品質水準p=pgは,その抜取方式の判別困難品質水準であり,Pa=0.50である。)。

C.2.2 一般の品質水準に対する近似 OC曲線の中間の値を求めるためには,補助変数λを適切に選び,

これを次の式に代入して,工程品質水準ρ及びこれに対応する合格の確率Paを求める。

p=1−F (g+0.5λX)

(

)

[

]

(

)

[

]

(

)

[

]λ

λ

λ

α

β

α

β

α

β

−

−

−

−

−

=

1

/

/

1

1

/

1

a

P

ここに, X=z1−pA−z1−pR

である。

生産者危険点は,補助変数λを1とすれば求められる。また,消費者危険点は補助変数λを−1とすれば

求められる。OC曲線の中間の値は,λの中間の値を使用して求める。λ=0の場合には,上記の式は使えな

いが,λ=0は,p=pgで,合格の確率Pa=hR/ (hA+hR) に対応する。

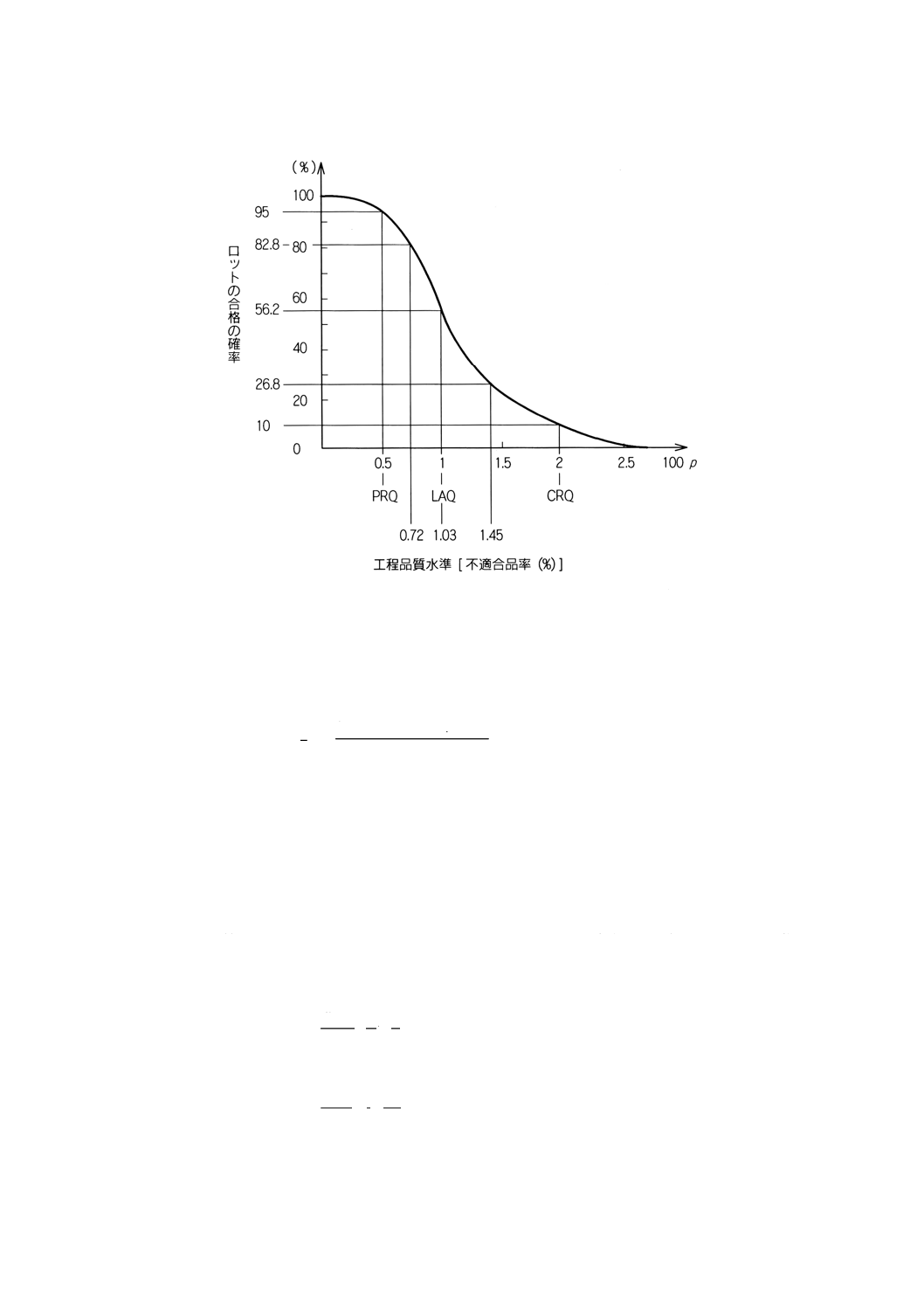

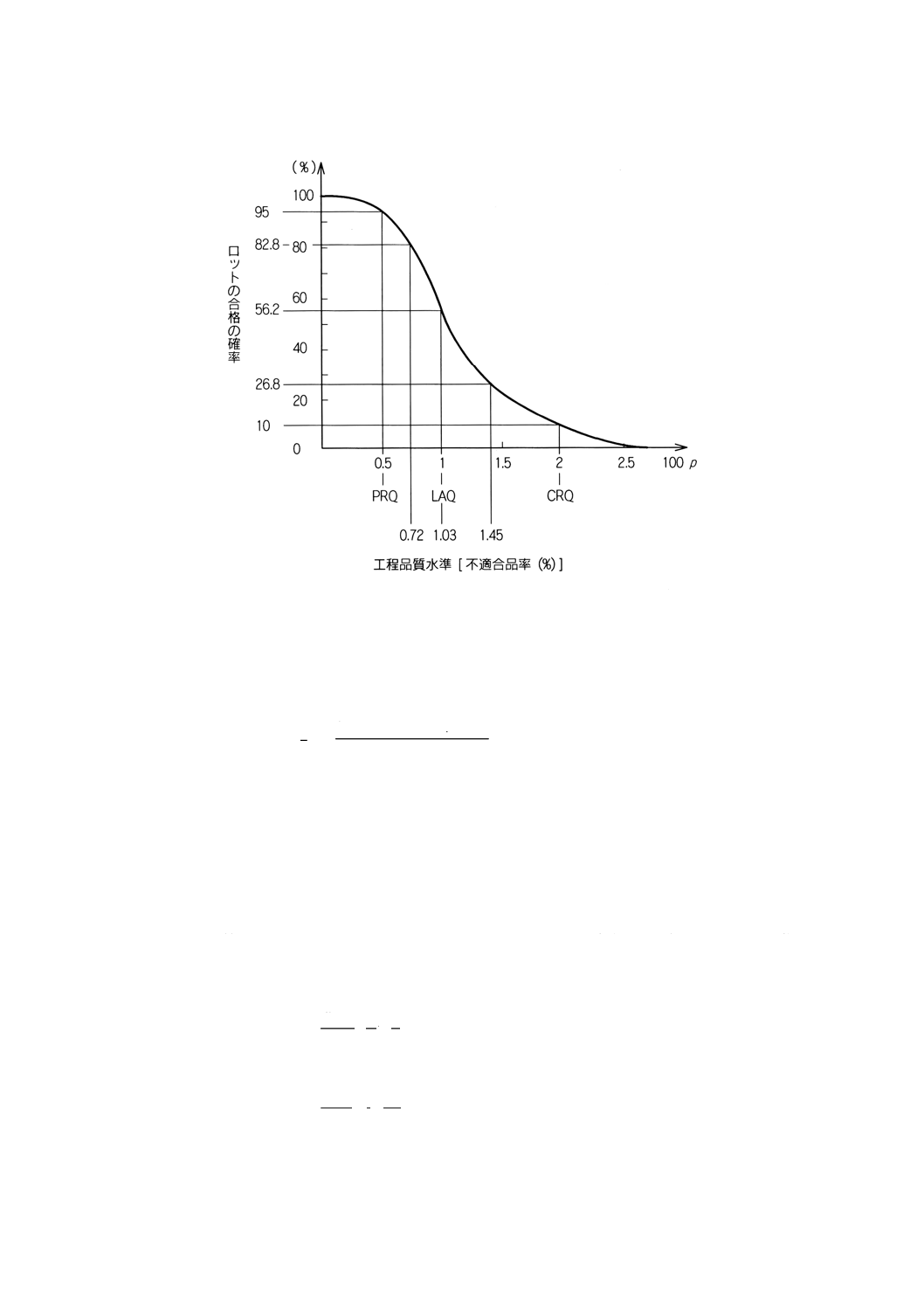

C.2.3 例 計量値逐次抜取方式で,pA=0.005,α=0.05,pR=0.02,β=0.10の場合を考える。

本体の2.4.2.3の例で取り上げた計量値逐次抜取方式で,パラメータはhA=4.312,hR=5.536,g=2.315

及びnt=49となっている。

品質水準pgは,次のようになる。

pg=1−F (2.315) =0.010 3

これに対応する合格の確率は,次のようになる。

Pa=5.536/ (4.312+5.536)

=0.562

λを0.5に選ぶと,工程品質水準は不適合品パーセント0.72% (p=0.007 2) であり,これに対応する合格

の確率はPa=0.828となる。

λを−0.5に選ぶと,工程品質水準は不適合品パーセント1.45% (p=0.014 5) であり,これに対応する合

格の確率はPa=0.268となる。

37

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

OC曲線の概形を附属書図C.1に示す。

附属書図C.1 C.2.3中の例の逐次抜取方式に対するOC曲線

C.2.4 α=βという特別な場合 生産者危険及び消費者危険に同一の値を選んだ場合,すなわち,α=βと

した場合には,工程品質水準p及びこれに対応する合格の確率Paは,次の式で与えることができる。

p=1−F (ω)

ωは,次の式で与えられる。

A

a

a

h

P

P

g

w

)]

1

/(

log[

29

151

.1

−

+

=

Pa=0.50に対応する工程品質水準は,p=pgである。

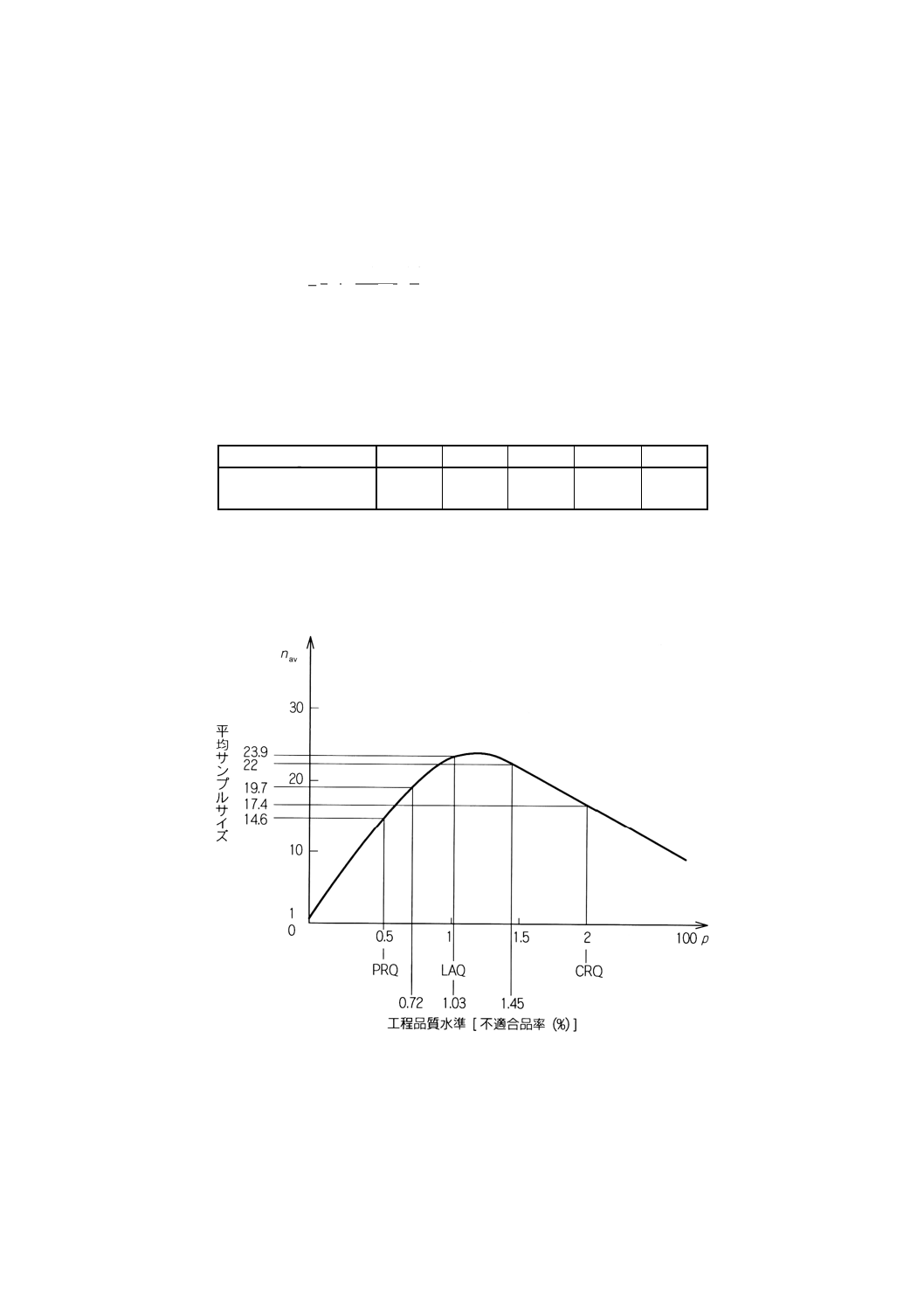

C.3 平均サンプルサイズの近似

C.3.1 特定の品質水準における平均サンプルサイズ

C.3.1.1 抜取方式を本体の2.4.1によって求めた場合には,工程品質水準pがpA,pR又はpgのどれかの値

を採ったときには,平均サンプルサイズnavを求めるための単一の式を与えることができる。

さらに,工程品質水準がp=0又はp=1.0のときには,サンプルサイズ(及び平均サンプルサイズ)は1

になる。

工程品質水準がpAのときには,平均サンプルサイズは近似的に次の式で与えられる。

g

z

h

h

n

A

p

R

A

av

−

−

−

=

−

1

)

1(

α

α

工程品質水準がpRのときには,平均サンプルサイズは近似的に次の式で与えられる。

R

p

A

R

av

z

g

h

h

n

−

−

−

−

=

1

)

1(

β

β

工程品質水準がpgのときには,平均サンプルサイズは近似的に次の式で与えられる。

38

Z 9010 : 1999 (ISO 8423 : 1991)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

nav=hAhR

C.3.1.2 抜取方式を附属書Aから求めた場合には,これらの三つの工程品質水準に対する平均サンプルサ

イズの正確な値を附属書表A.5から読み取ることができる。

C.3.2 一般の品質水準に対する近似 工程品質水準の中間の値に対する平均サンプルサイズは,任意の工

程品質水準pに対する平均サンプルサイズの近似値を与える次の式から求める。

g

z

h

P

h

P

n

p

R

a

A

a

av

−

−

−

=

−

1

)

1(

ここに,pは工程品質水準(不適合品率)を示し,Paは対応する合格の確率を示す。

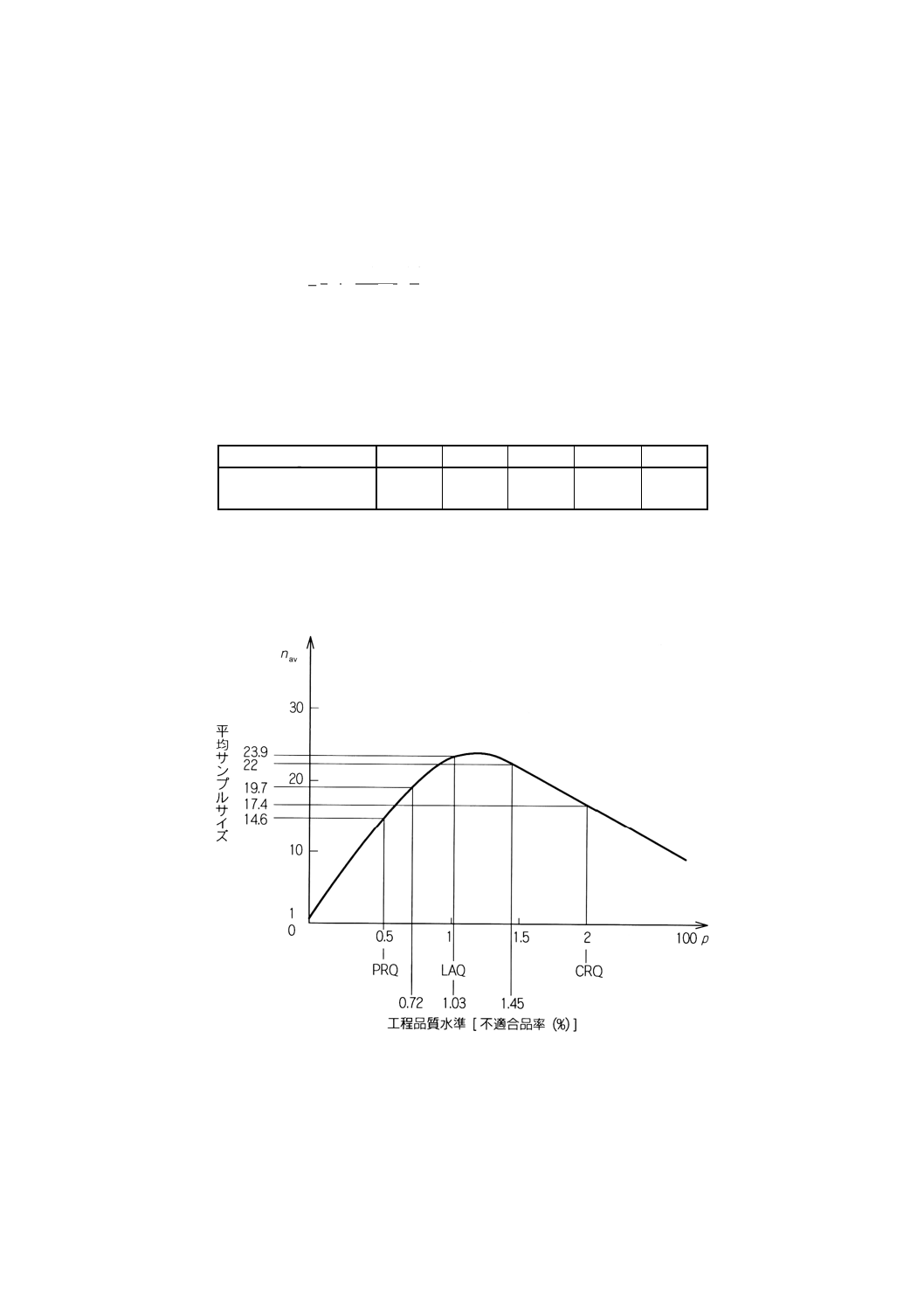

C.3.3 例 計量値逐次抜取方式で,pA=0.005,α=0.05,pR=0.02,β=0.10の場合を考える。

本体の2.4.2.3の例で取り上げた抜取方式で,パラメータはhA=4.312,hR=5.536,g=2.315及びnt=49

となっている。

C.3.1.1 を使用すれば,次の値が求められる。

不適合品率p

0

0.005

0.010 3

0.002

1.00