Z 8901:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本粉体

工業技術協会(APPIE)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 8901:1995は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

JIS Z 8901には,次に示す附属書がある。

附属書(規定)試験用粒子1の平均粒子径の測定方法

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 2

5. 試験用粉体1 ··················································································································· 3

5.1 品質 ···························································································································· 3

5.2 粒子径分布 ··················································································································· 5

5.3 調製方法 ······················································································································ 7

5.4 測定方法 ······················································································································ 8

5.5 取扱い上の注意事項 ······································································································· 9

5.6 表示 ···························································································································· 9

6. 試験用粉体2 ·················································································································· 10

6.1 品質 ··························································································································· 10

6.2 取扱い上の注意事項 ······································································································ 12

6.3 表示 ··························································································································· 12

7. 試験用粒子1 ·················································································································· 13

7.1 品質 ··························································································································· 13

7.2 平均粒子径 ·················································································································· 13

7.3 測定方法 ····················································································································· 14

7.4 取扱い上の注意事項 ······································································································ 16

7.5 保存上の注意 ··············································································································· 16

7.6 表示 ··························································································································· 16

8. 試験用粒子2 ·················································································································· 17

8.1 品質 ··························································································································· 17

8.2 粒子径分布 ·················································································································· 17

8.3 測定方法 ····················································································································· 17

8.4 取扱い上の注意事項 ······································································································ 18

附属書(規定)試験用粒子1の平均粒子径の測定方法 ································································ 20

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8901:2006

試験用粉体及び試験用粒子

Test powders and test particles

1. 適用範囲 この規格は,集じん装置,エアフィルタなどの集じん試験,各種計測器の機能試験,摩耗

試験などに用いる試験用粉体及び光散乱式自動粒子計数器の校正,超高性能エアフィルタの粒子捕集率試

験,大気中の浮遊粒子状物質自動計測器の校正などに用いる試験用粒子について規定する。

2. 引用規格 この規格の引用規格を,付表1に示す。これらの規格は,この規格に引用されることによ

って,この規格の規定の一部を構成する。これらの引用規格は,その最新版(追補を含む。)を適用する。

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8103及びJIS Z 8122によるほか,次による。

a) 試験用粉体 特性が一定しており,一般に取り扱う粉体の代表的な特性をもつもので,試験用粉体1

及び試験用粉体2がある。試験用粉体1は,集じん装置,エアフィルタなどの粉体に対する集じん試

験,各種計測器の機能試験などに用いられ,試験用粉体2は,粉体関連機器の検定や,各種計器の粉

体に対する動作機能,摩耗耐久試験などに用いられる。

b) 試験用粒子 試験用粒子1及び試験用粒子2がある。試験用粒子1は,ポリスチレン(Polystyrene)系

粒子をいう。スチレンを主成分とし,乳化重合などによって合成された粒子径のそろった単分散固体

粒子。通常,濃縮懸濁液の状態で市販され,超純水で適切な濃度に希釈したもの,又は,噴霧,乾燥

空気と混合し,水を蒸発させた試験用微粒子。試験用粒子2は,ポリアルファオレフィン又はステア

リン酸を,エアロゾル発生装置を用いて微粒子化したもの。

c) 粒子径 ふるい分け法によって試験用ふるいの目開きで表したもの,沈降法によるストークス相当径

で表したもの,顕微鏡法による円相当径で表したもの及び光散乱法による球相当径,並びに電気抵抗

試験方法(1)による球相当値で表したもの。粒径ともいう。

注(1) 電気的検知帯法と呼称することが多い。

d) 粒子径分布 粒子群を構成する粒子の粒子径に対する分布。

備考 試験用粉体を含めて,一般に粉体はすべての粒子が均一な大きさであることはなく,ある最小

粒子径から最大粒子径の範囲内に,いろいろな大きさの粒子がいろいろな割合で存在する。

e) オーバサイズ 粒子径分布において,ある粒子径より大きい粒子群の全粉体に対する百分率。

f)

中位径 粉体の粒子径分布において,ある粒子径より大きい個数又は質量が,全粉体のそれの50 %を

占めるときの粒子径。

g) 粒子密度 粉体の実容積を測定し,その値で全粉体の質量を除した値。

h) 見掛け密度 粉体の質量をその占める体積で除した値。

i)

平均粒子径 光学顕微鏡法又は透過形電子顕微鏡法によって撮影した粒子の直径の算術平均値。

2

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

j) CV値 標準偏差を平均粒子径の値で除した量。ばらつきを相対的に表すもの。

100

×

=xs

CV

(%)

ここに,

s: 標準偏差

x: 平均粒子径

備考 変動係数(Coefficient of Variation)ともいう。

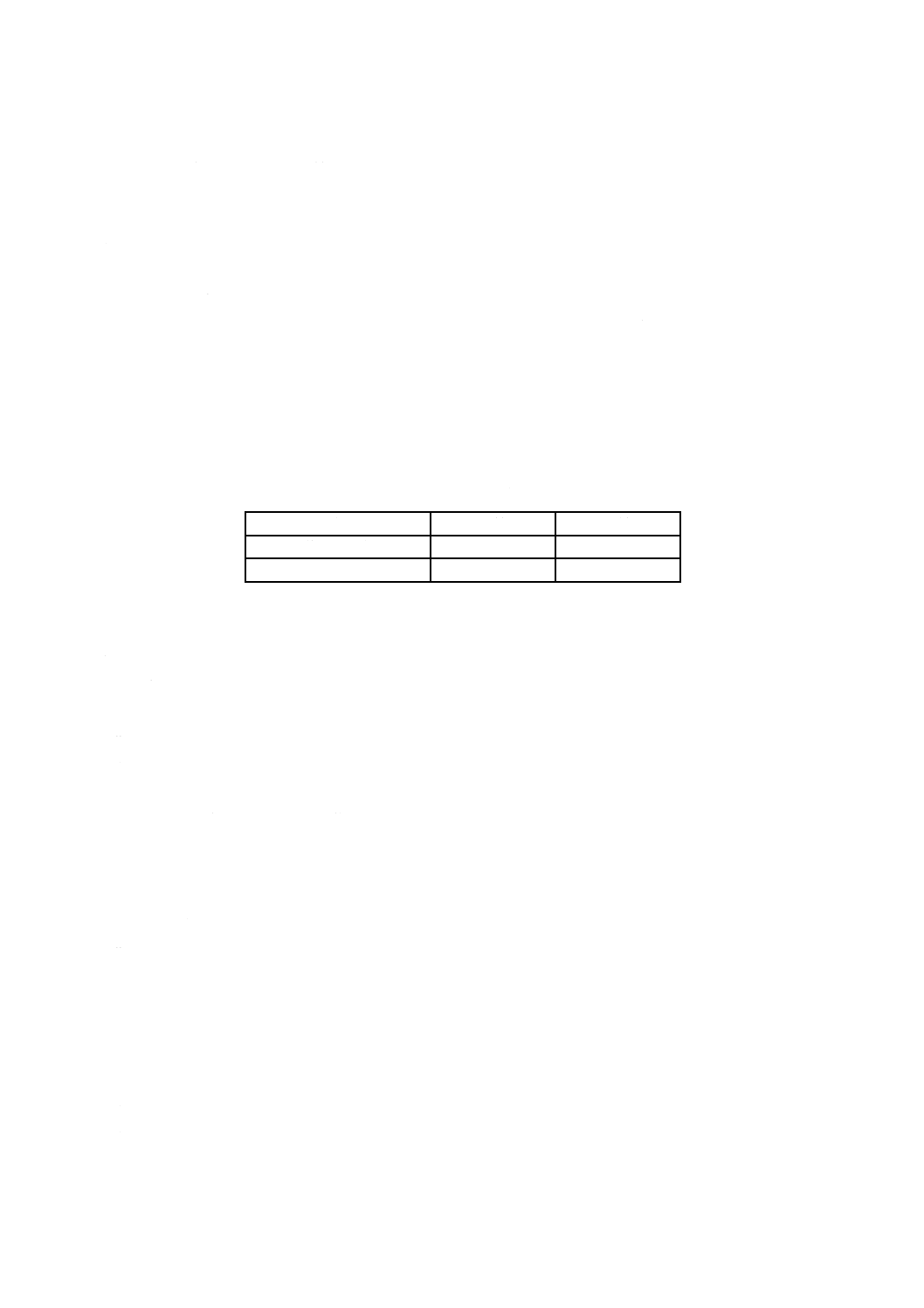

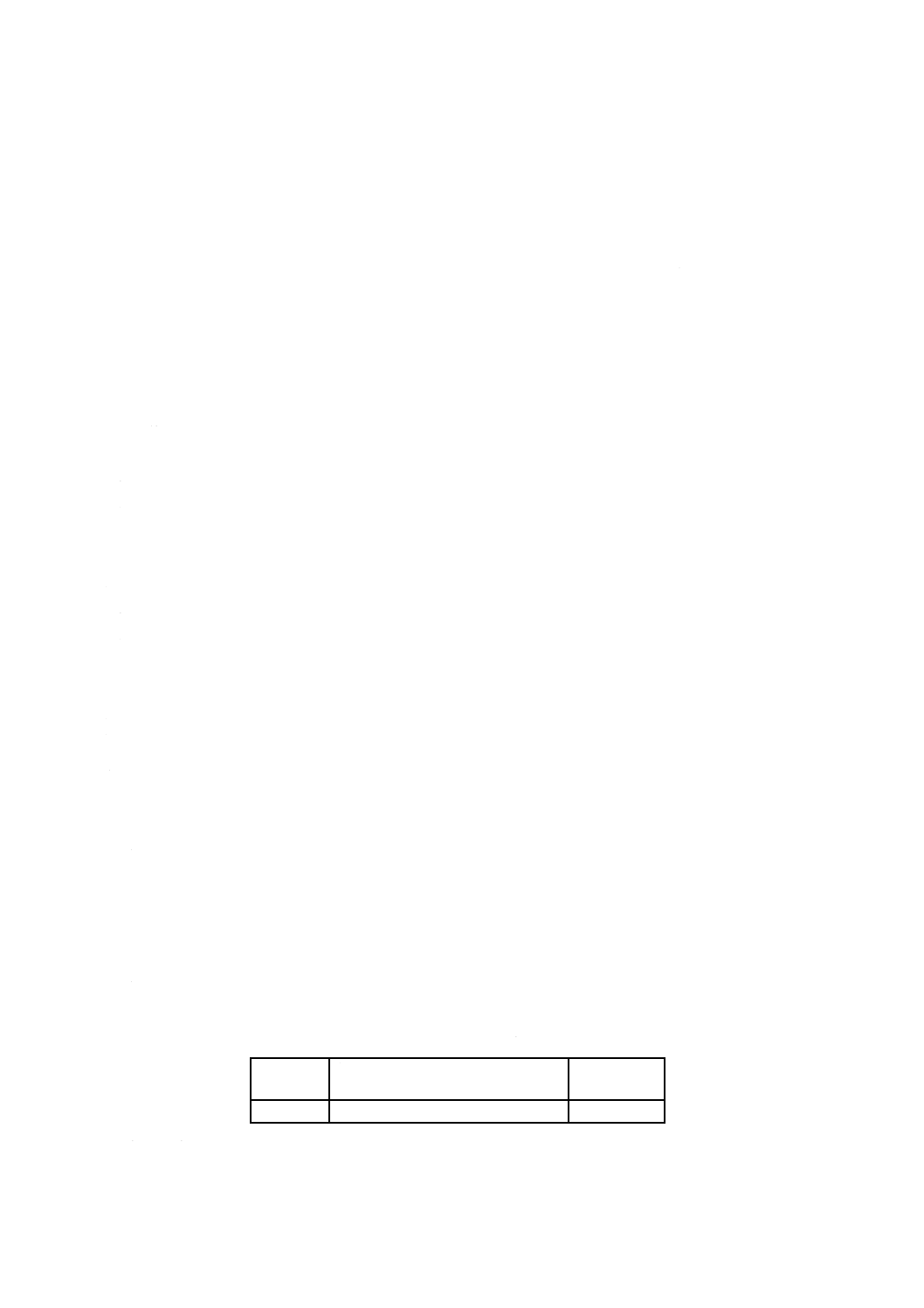

4. 種類 試験用粉体の種類は,使用材料及び中位径によって表1及び表2のとおり区分し,試験用粒子

の種類は,呼び径,使用材料及び中位径によって表3及び表4のとおり区分する。

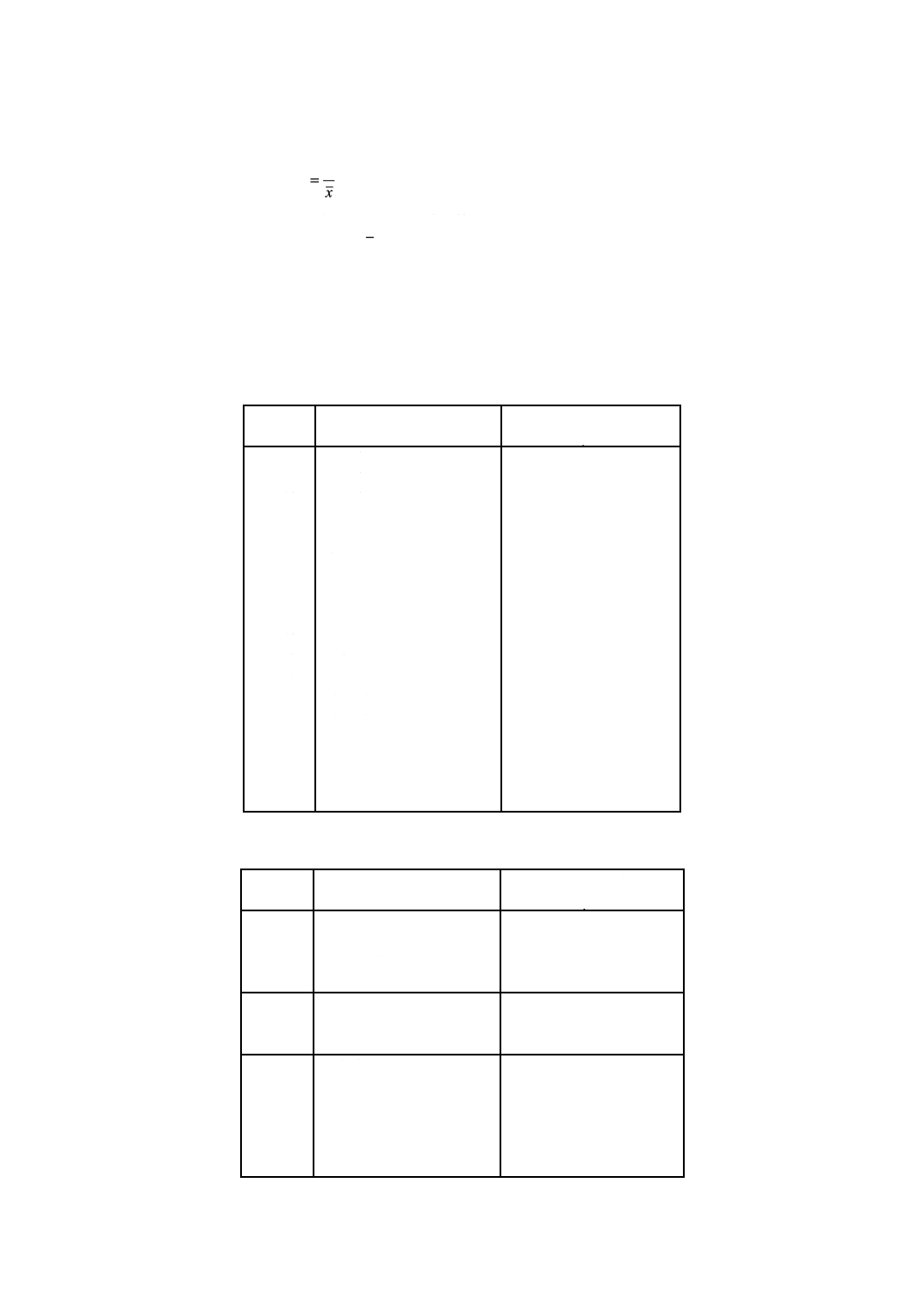

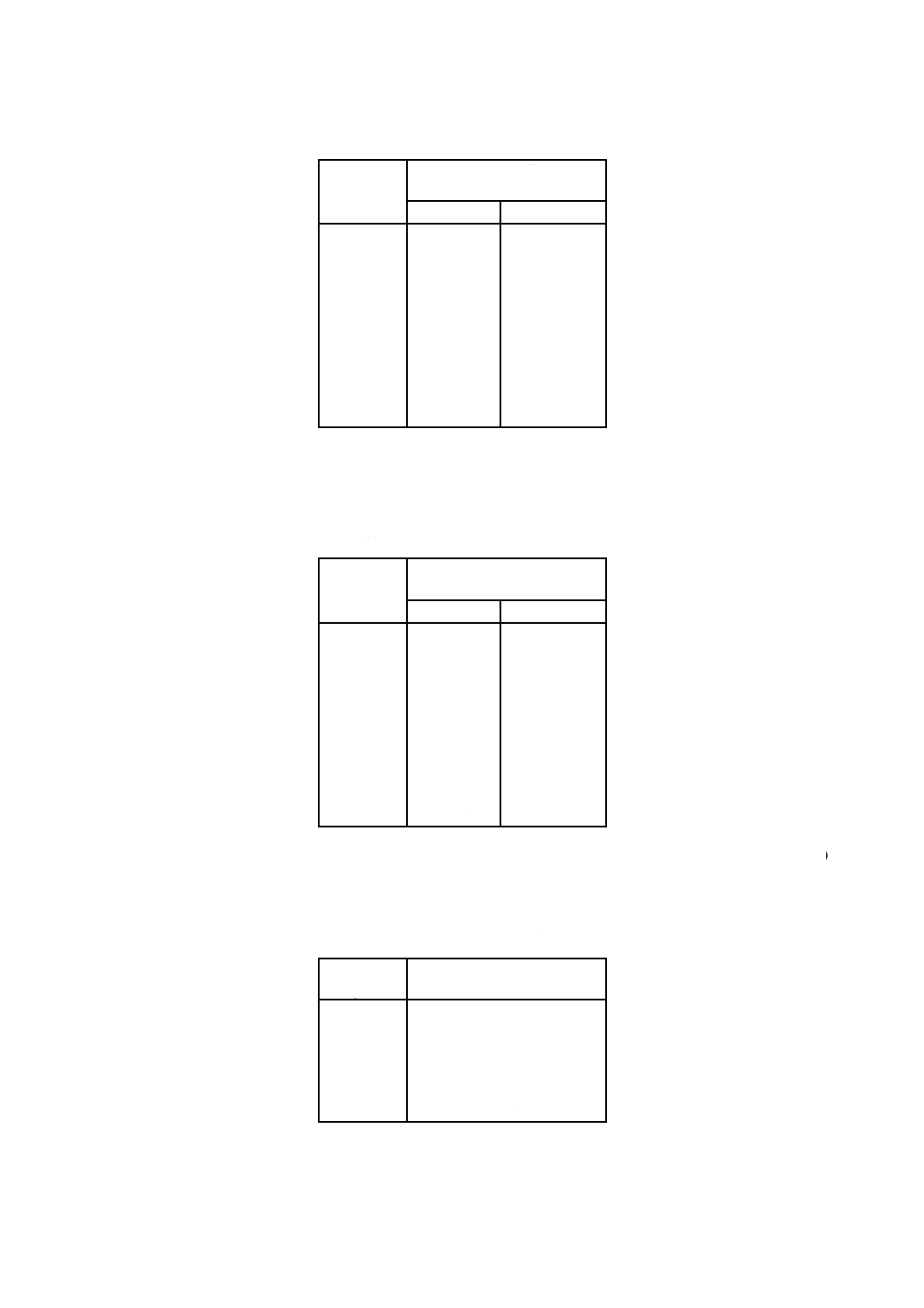

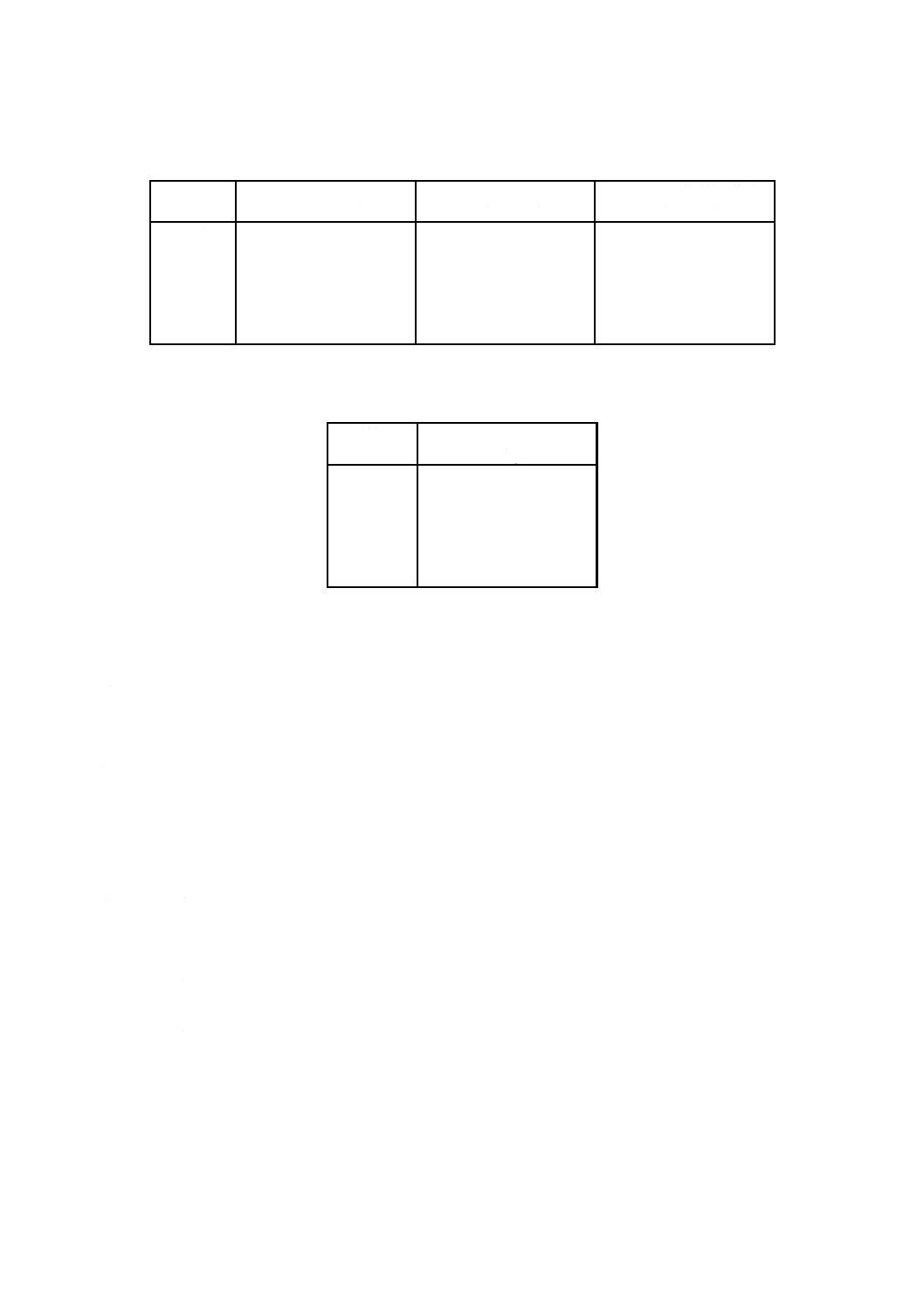

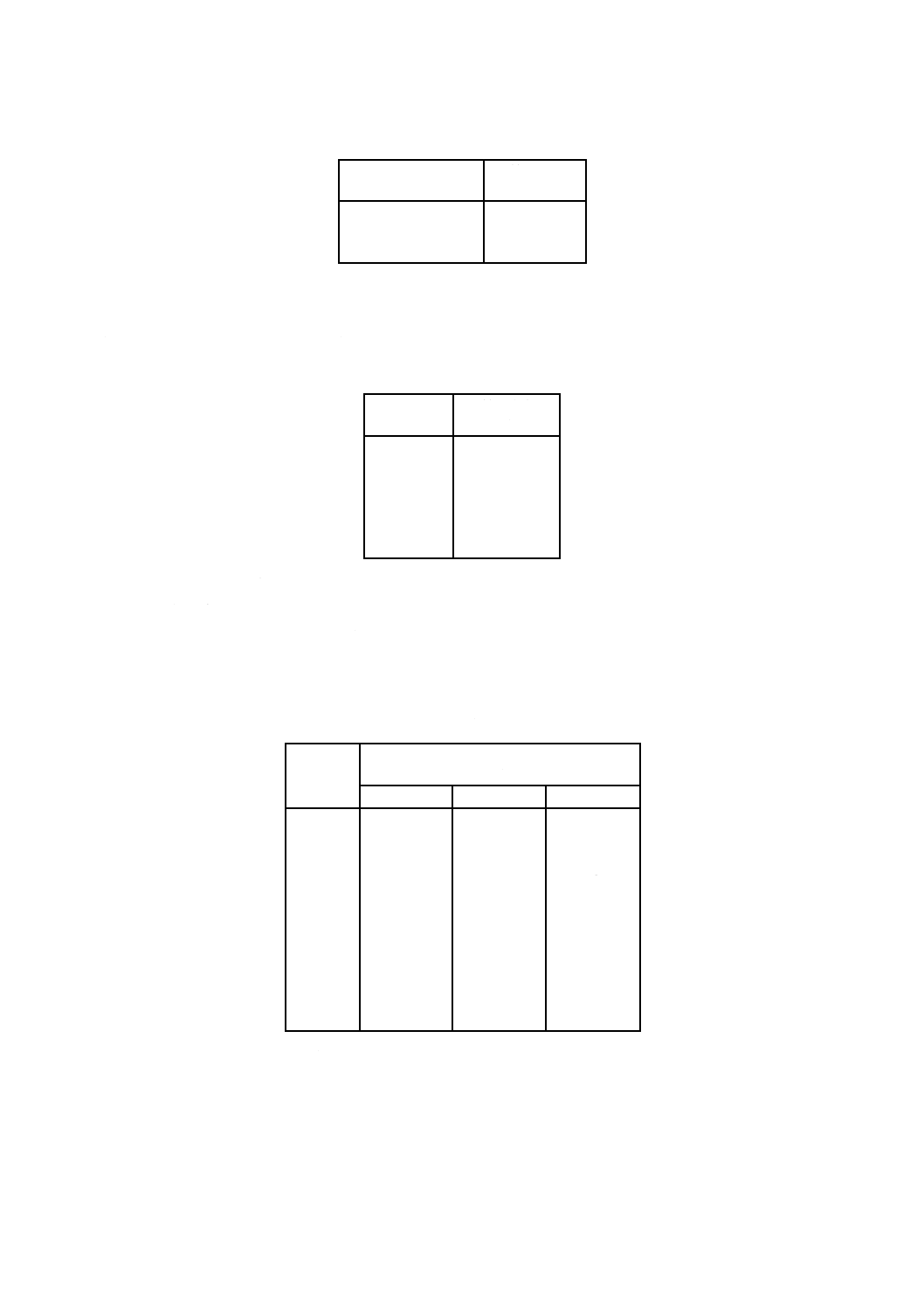

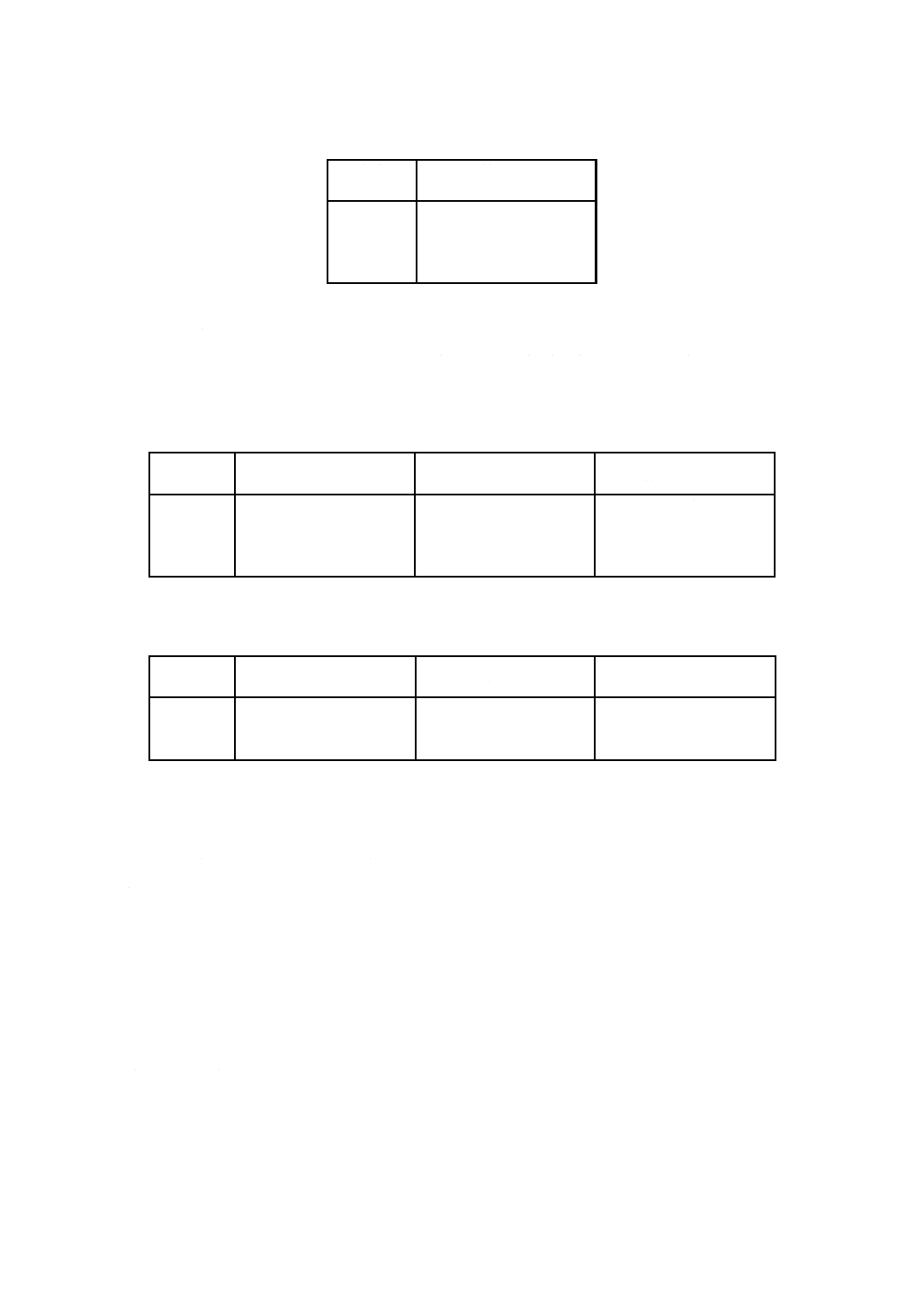

表 1 試験用粉体1の種類

種類

使用材料

中位径(質量基準)の範囲

μm

1種

2種

3種

4種

5種

6種

7種

8種

9種

10種

11種

12種

13種

14種

15種

16種

17種

けい砂

けい砂

けい砂

タルク

フライアッシュ

普通ポルトランドセメント

関東ローム

関東ローム

タルク

フライアッシュ

関東ローム

カーボンブラック

(欠番)

(欠番)

試験用粉体8種,12種及び

コットンリンタの混合材料

重質炭酸カルシウム

重質炭酸カルシウム

185〜200

27〜31

6.6〜8.6

7.2〜9.2

13〜17

24〜28

27〜31

6.6〜8.6

4.0〜5.0

4.8〜5.7

1.6〜2.3

−

−

−

−

3.6〜4.6

1.9〜2.4

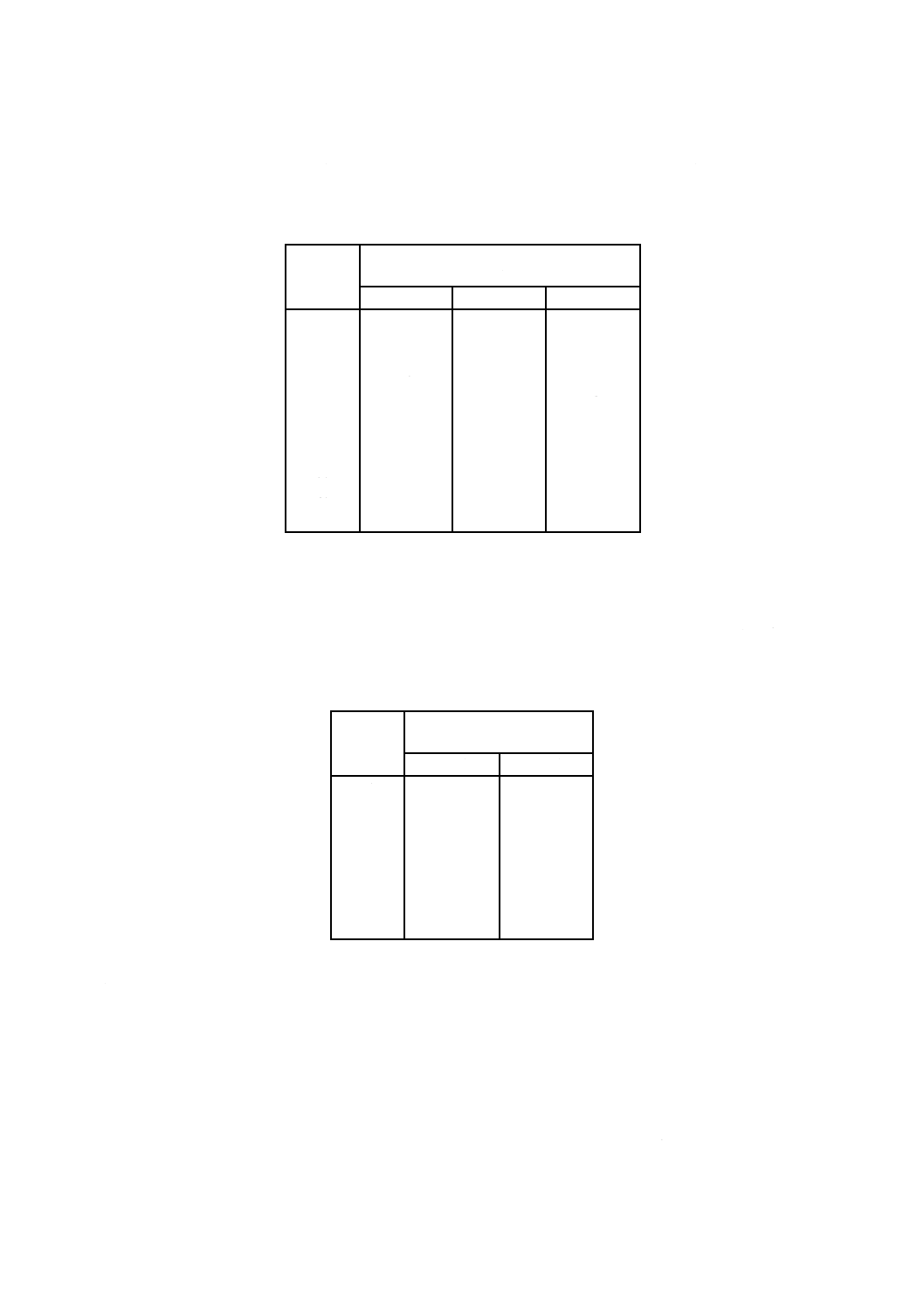

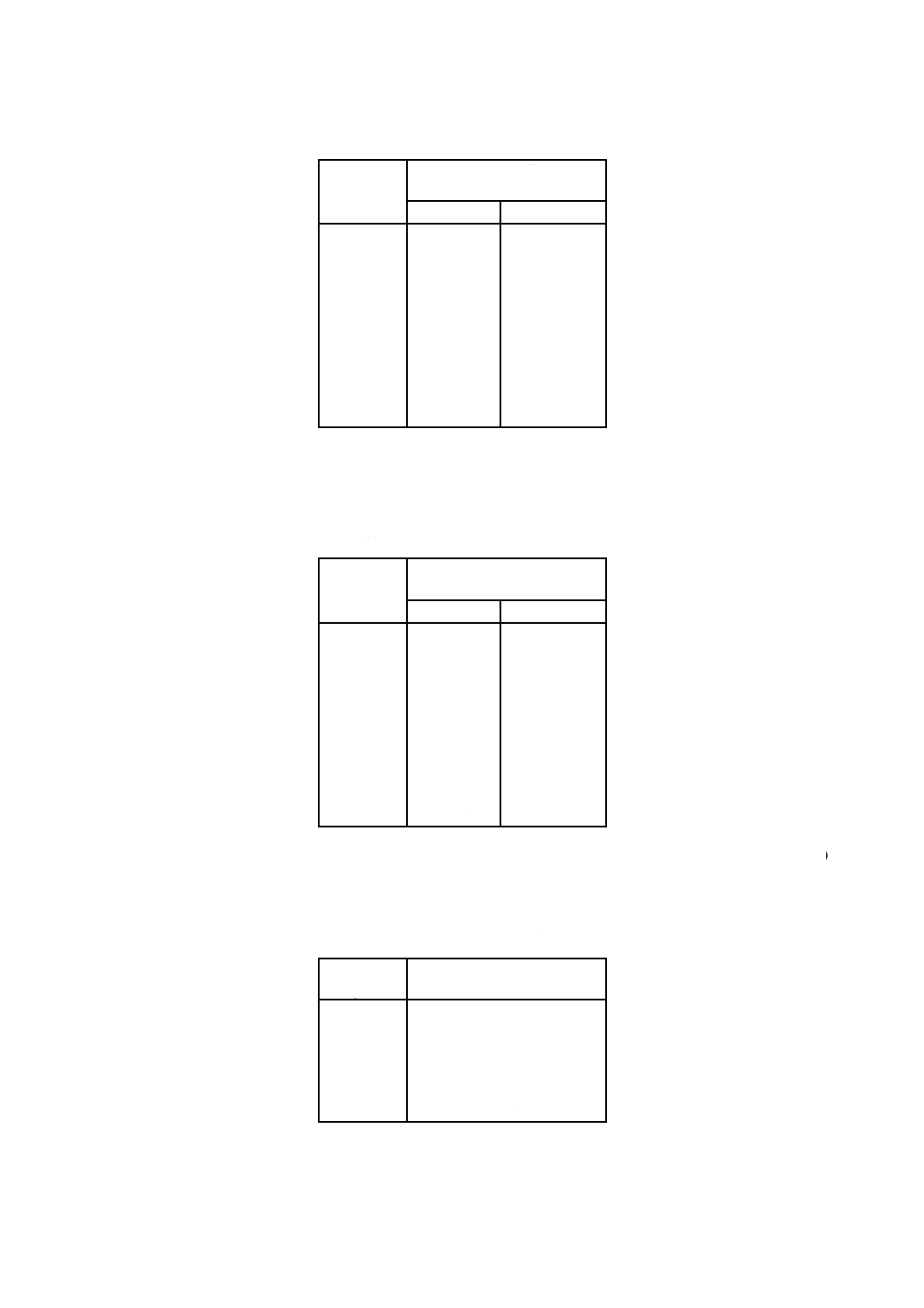

表 2 試験用粉体2の種類

種類

使用材料

中位径(質量基準)の範囲

μm

GBL 30

GBL 40

GBL 60

GBL 100

ガラスビーズ

(ソーダライム−シリケー

トガラス)

29〜31

40〜42

58〜60

99〜101

GBM 20

GBM 30

GBM 40

ガラスビーズ

(バリウム−チタネートガ

ラス)

21〜23

29〜31

40〜42

No.1

No.2

No.3

No.4

No.5

No.6

白色溶融アルミナ

1.6〜2.5

3.5〜4.5

7.4〜8.6

13.0〜15.0

28.0〜32.0

54.0〜60.0

3

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

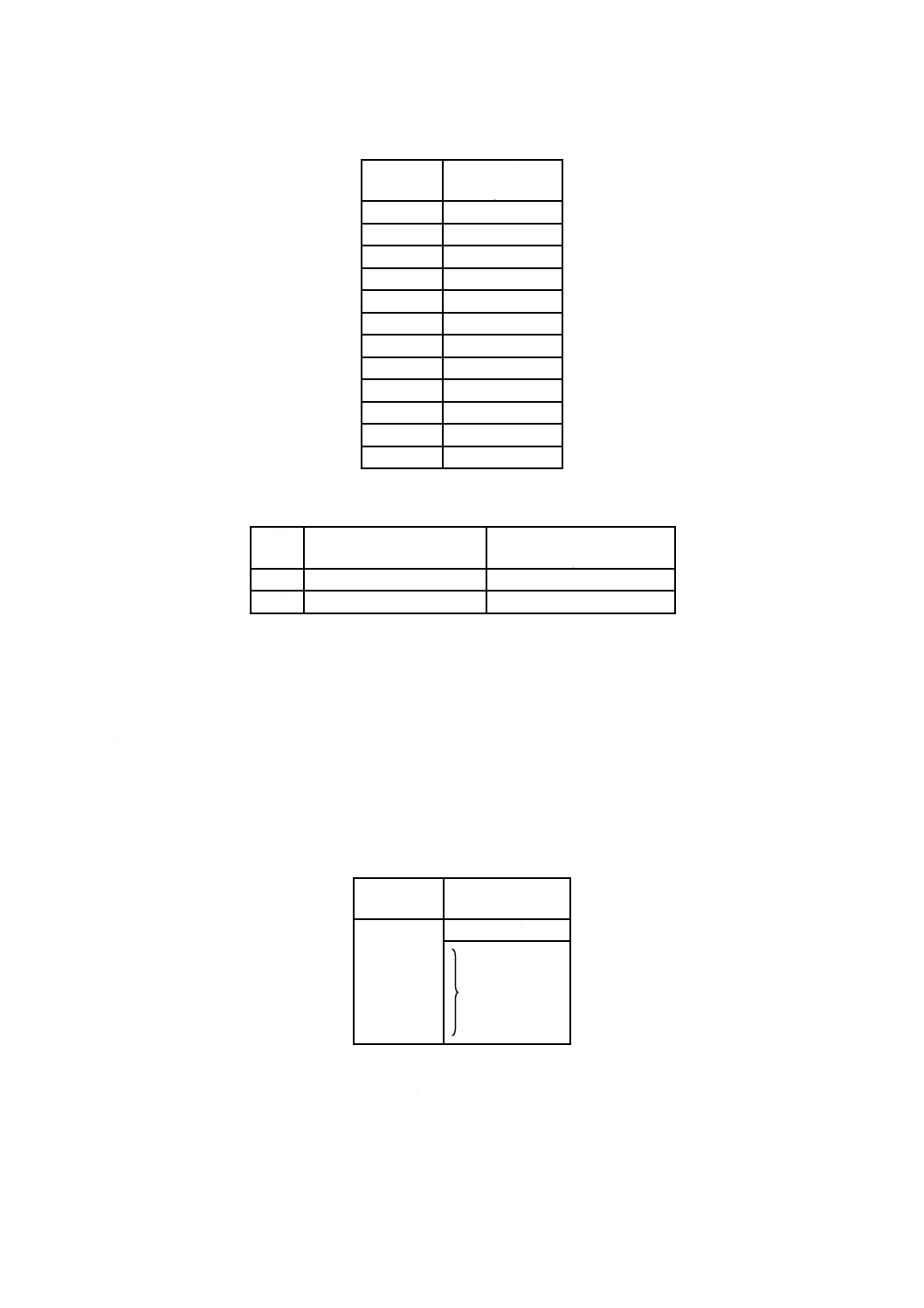

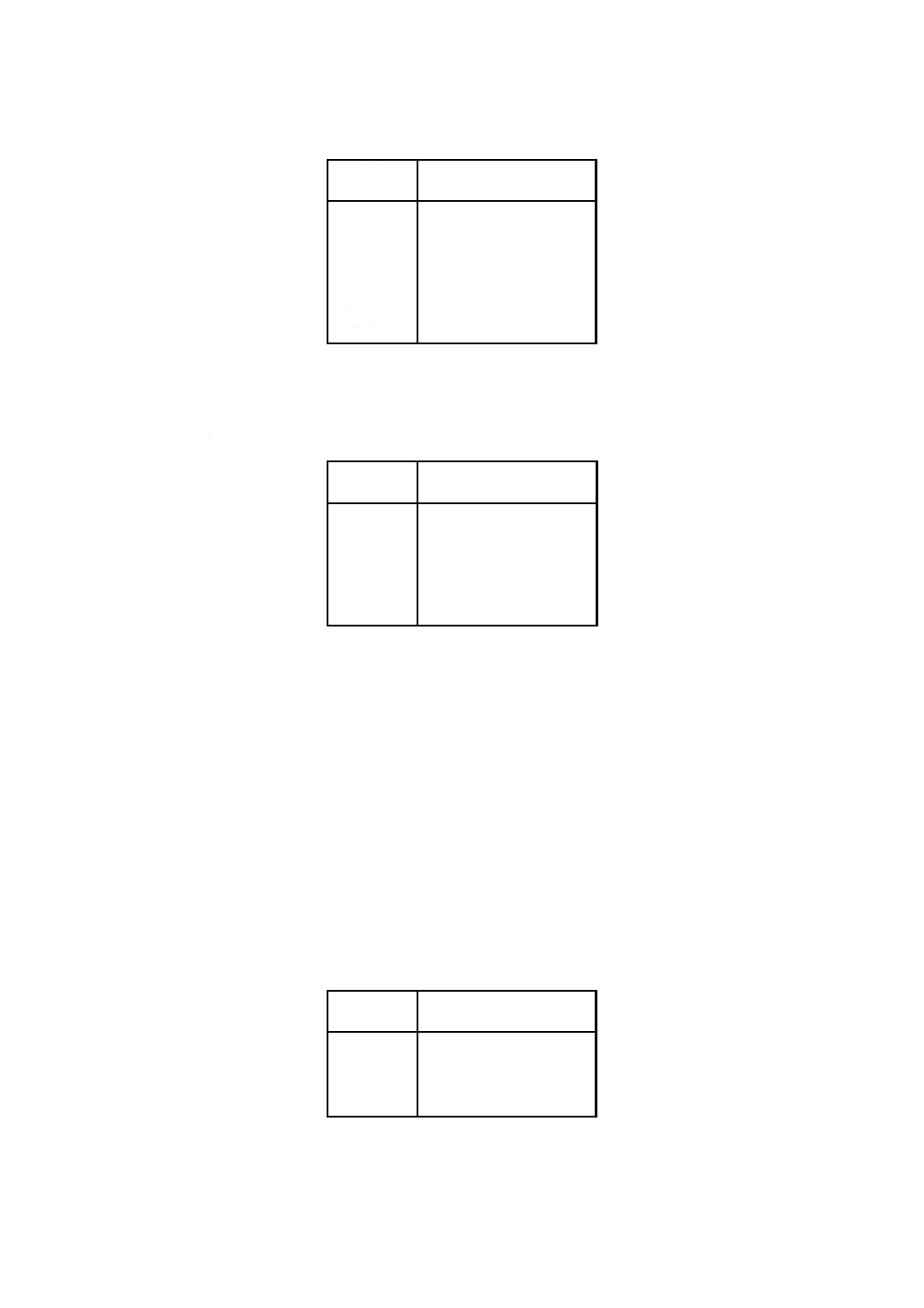

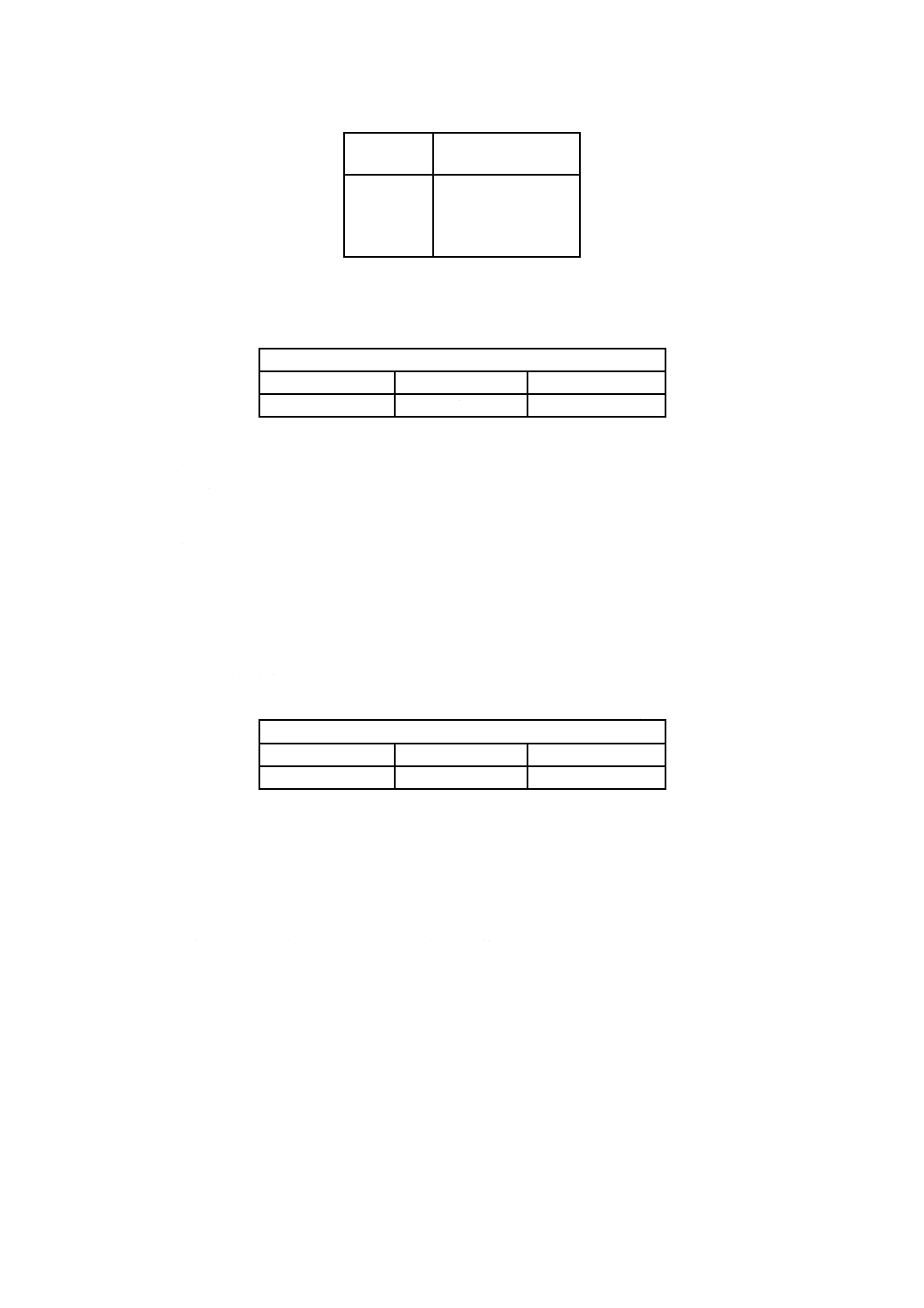

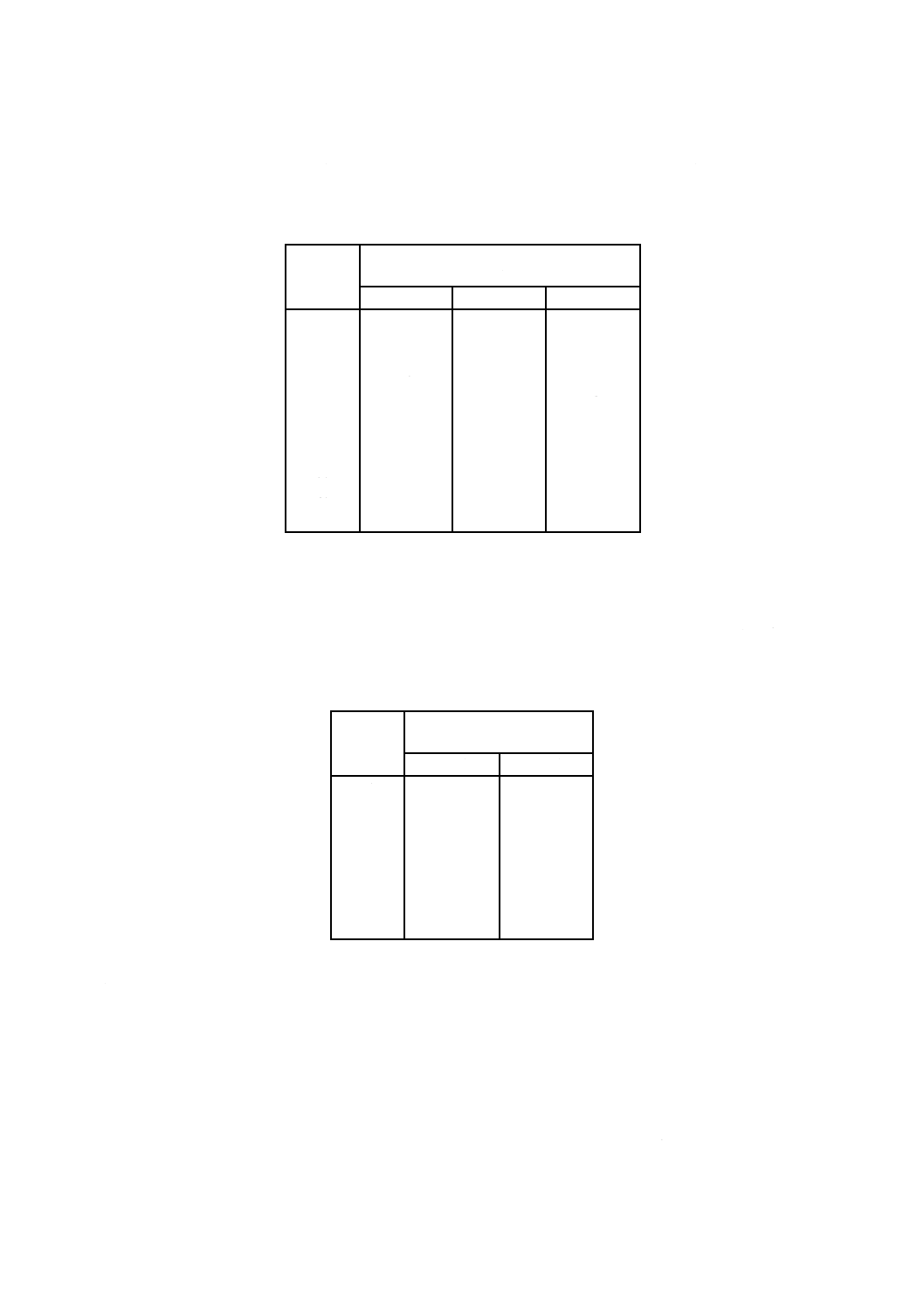

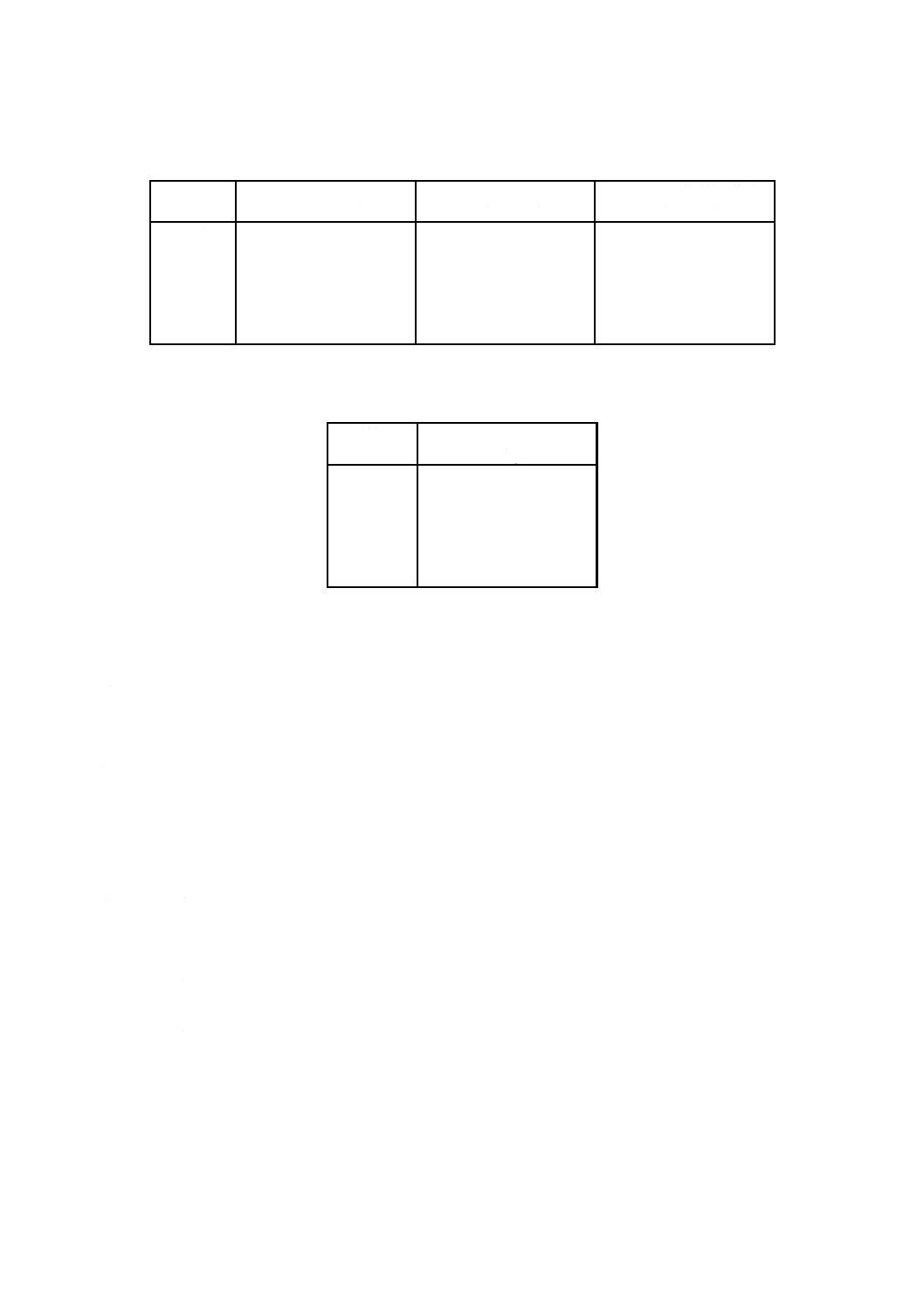

表 3 試験用粒子1の種類

種類

呼び径

μm

No. 1

0.05

No. 2

0.08

No. 3

0.1

No. 4

0.2

No. 5

0.3

No. 6

0.5

No. 7

1

No. 8

2

No. 9

5

No.10

10

No.11

15

No.12

25

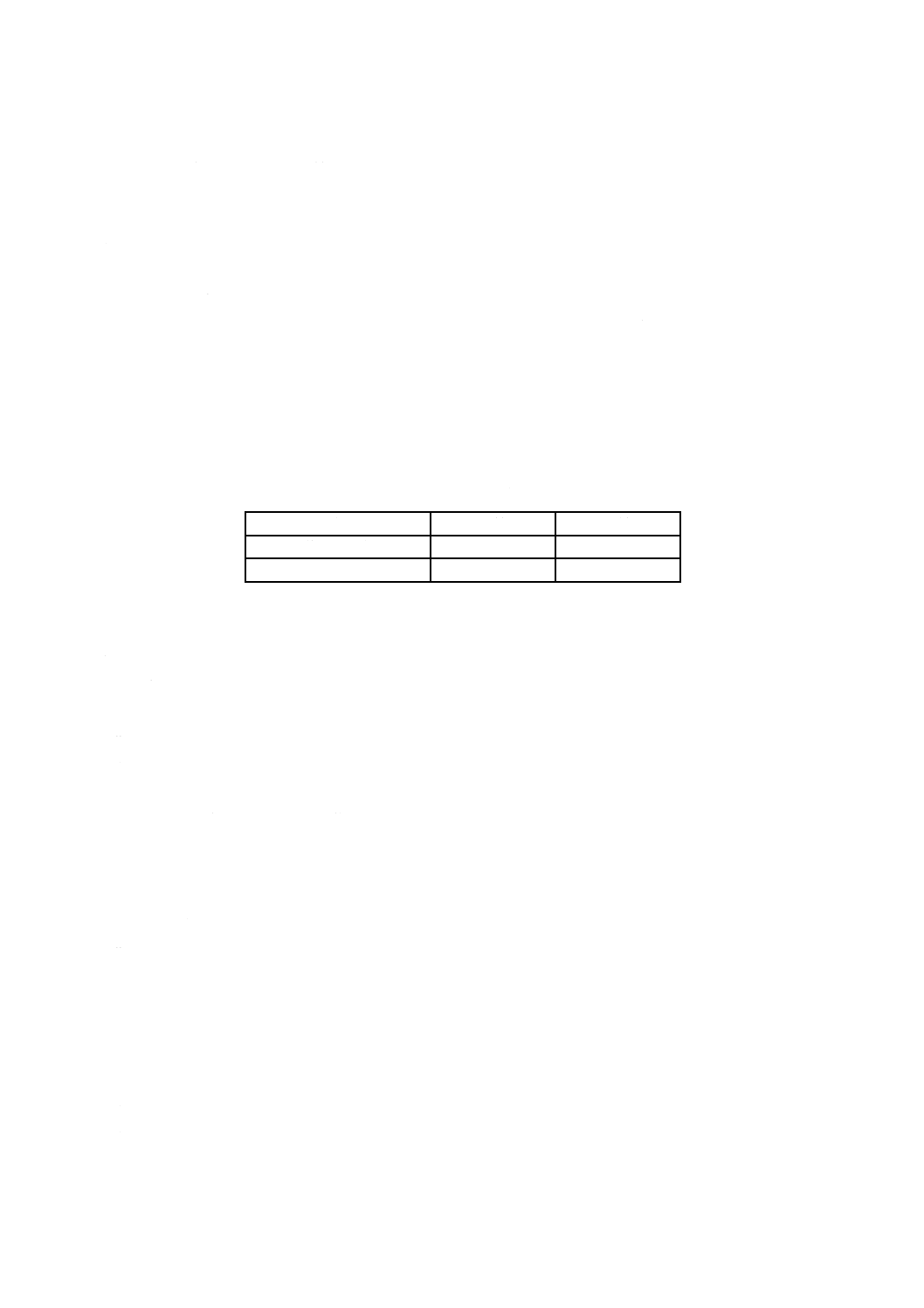

表 4 試験用粒子2の種類

種類

使用材料

中位径(個数基準)の範囲

μm

1種

ポリアルファオレフィン

0.21〜0.32

2種

ステアリン酸

0.25〜0.35

参考 試験用粒子2の1種では,JIS Z 8901:1995で規定していたフタル酸ジオクチルが内分泌かく乱

物質の疑いがあることから,代替粒子としてポリアルファオレフィンを規定した。

5. 試験用粉体1

5.1

品質 試験用粉体1の品質は,次による。

5.1.1

試験用粉体1の1種,2種及び3種 試験用粉体1の1種,2種及び3種(けい砂)の品質は,次

による。

a) 化学成分 化学成分は,5.4.2 a) の方法によって測定し,表5の規定に適合しなければならない。

表 5 1種,2種及び3種の化学成分

化学成分

質量分率

%

SiO2

Fe2O3

Al2O3

TiO2

MgO

強熱減量

95以上

合計3以下

b) 粒子密度 粒子密度は,5.4.3の方法によって測定し,2.6〜2.7 g/cm3の値でなければならない。

5.1.2

試験用粉体1の4種及び9種 試験用粉体4種及び9種(タルク)の品質は,次による。

a) 化学成分 化学成分は,5.4.2 a) の方法によって測定し,表6の規定に適合しなければならない。

4

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 6 4種及び9種の化学成分

化学成分

質量分率

%

SiO2

Fe2O3

Al2O3

CaO

MgO

強熱減量

60〜63

0〜3

0〜3

0〜2

30〜34

3〜7

b) 粒子密度 粒子密度は,5.4.3の方法によって測定し,2.7〜2.9 g/cm3でなければならない。

5.1.3

試験用粉体1の5種及び10種 試験用粉体5種及び10種(フライアッシュ)の品質は,JIS A 6201

に規定するフライアッシュとする。

5.1.4

試験用粉体1の6種 試験用粉体6種(普通ポルトランドセメント)の品質は,JIS R 5210に規定

するポルトランドセメントとする。

5.1.5

試験用粉体1の7種,8種及び11種 試験用粉体7種,8種及び11種(関東ローム)の品質は,

次による。

a) 化学成分 化学成分は,5.4.2 a) の方法によって測定し,表7の規定に適合しなければならない。

表 7 7種,8種及び11種の化学成分

化学成分

質量分率

%

SiO2

Fe2O3

Al2O3

CaO

MgO

TiO2

強熱減量

34〜40

17〜23

26〜32

0〜3

0〜7

0〜4

0〜4

b) 粒子密度 粒子密度は,5.4.3の方法によって測定し,2.9〜3.1 g/cm3でなければならない。

5.1.6

試験用粉体1の12種 試験用粉体12種(カーボンブラック)の品質は,次による。

a) 物理化学特性 物理化学特性は,JIS K 6217-1及びJIS K 6217-4の方法によって測定し,表8の規定

に適合しなければならない。ただし,造粒したカーボンブラックを除く。

表 8 12種の物理化学特性

物理化学特性

吸収量又は吸着量

よう素吸着量

DBP吸収量

22〜30 g/kg

25〜34 ×10-5 m3/kg

5.1.7

試験用粉体1の15種 試験用粉体15種(試験用粉体8種,試験用粉体12種及びコットンリンタ

の混合材料)の品質は,試験用粉体8種,試験用粉体12種及びコットンリンタ(直径1.5 μm,長さ1 mm

以下)を混合したもので,5.4.5の方法によって測定し,表9の規定に適合しなければならない。

5

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 9 15種の品質

使用粉体

質量分率

%

試験用粉体8種

試験用粉体12種

コットンリンタ

72

23

5

5.1.8

試験用粉体1の16種及び17種 試験用粉体16種及び17種(重質炭酸カルシウム)の品質は,次

による。

a) 化学成分 化学成分は,5.4.2 c) の方法によって測定し,表10の規定に適合しなければならない。

表 10 16種及び17種

化学成分

質量分率

%

CaO

MgO

SiO2

Al2O3

Fe2O3

強熱減量

54〜56

0〜3

0〜4

0〜3

0〜1

42〜45

b) 粒子密度 粒子密度は,5.4.3の方法によって測定し,2.7〜2.8 g/cm3でなければならない。

5.2

粒子径分布

5.2.1

試験用粉体1の1種,2種及び3種 試験用粉体1の1種の粒子径分布は,5.4.4 a) の方法によって,

試験用粉体2種及び3種の粒子径分布は,粒子径75 μm以上のものについては5.4.4 a) の方法によって,

それ未満のものについては5.4.4 b) の方法によって測定し,表11の規定に適合しなければならない。

表 11 1種,2種及び3種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

1種

2種

3種

5

10

20

30

40

45

75

106

150

212

300

−

−

−

−

−

99以上

90±3

80±3

65±3

45±3

1以下

88±5

76±3

62±3

50±3

39±3

−

20以下

−

−

−

−

61±5

43±3

27±3

15±3

9±3

−

3以下

−

−

−

−

5.2.2

試験用粉体1の4種及び9種 試験用粉体4種及び9種の粒子径分布は,5.4.4 b) の方法によって

測定し,表12の規定に適合しなければならない。

6

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 12 4種及び9種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

4種

9種

2

4

5

8

10

16

20

30

40

75

−

−

69±5

−

40±5

−

12±5

−

3±3

1以下

79±5

55±5

−

23±5

−

6±3

−

−

−

−

5.2.3

試験用粉体1の5種及び10種 試験用粉体5種及び10種の粒子径分布は,粒子径106 μm以上の

ものについては5.4.4 a) の方法によって,それ未満のものについては5.4.4 b) の方法によって測定し,表13

の規定に適合しなければならない。

表 13 5種及び10種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

5種

10種

2

4

5

8

10

16

20

30

40

106

−

−

84±5

−

60±5

−

32±3

15±3

8±3

1以下

82±5

60±5

−

22±3

−

3±3

−

−

−

−

5.2.4

試験用粉体1の6種 試験用粉体6種の粒子径分布は,粒子径 75 μm以上のものについては5.4.4 a)

の方法によって,それ未満のものについては5.4.4 b) の方法によって測定し,表14の規定に適合しなけれ

ばならない。

表 14 6種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

5

10

20

30

40

75

88±5

77±3

60±3

45±3

33±3

1以下

7

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.5

試験用粉体1の7種,8種及び11種 試験用粉体7種,8種及び11種の粒子径分布は,粒子径75

μm以上のものについては5.4.4 a) の方法によって,それ未満のものについては5.4.4 b) の方法によって測

定し,表15の規定に適合しなければならない。

表 15 7種,8種及び11種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

7種

8種

11種

1

2

4

5

6

8

10

20

30

40

75

−

−

−

88±5

−

−

76±3

62±3

50±3

39±3

20以下

−

−

−

61±5

−

−

43±3

27±3

15±3

9±3

3以下

65±5

50±5

22±3

−

8±3

3±3

−

−

−

−

−

5.2.6

試験用粉体1の12種 試験用粉体12種の粒子径は,5.4.4 c) の方法によって測定し,0.03〜0.20 μm

の範囲でなければならない。

なお,粒子径分布は特に規定しない。

5.2.7

試験用粉体1の16種及び17種 試験用粉体16種及び17種の粒子径分布は,5.4.4 b) の方法によ

って測定し,表16の規定に適合しなければならない。

表 16 16種及び17種の粒子径分布

粒子径

μm

オーバサイズ(質量基準)

%

16種

17種

1

2

4

5

8

10

16

20

−

76±5

−

40±5

−

10±5

−

1以下

80±5

54±5

18±5

−

4±3

−

1以下

−

5.3

調製方法 試験用粉体の調製方法は,次による。

a) 試験用粉体1の1種,2種及び3種 けい砂をボールミルで粉砕して調製するか,又はけい砂を適切

に調合して調製する。

b) 試験用粉体1の4種,5種,9種,10種及び12種 タルク,フライアッシュ又はカーボンブラックの

それぞれについて適切に調合して調製する。

c) 試験用粉体1の7種,8種及び11種 関東ロームを800 ℃で2時間焼成した後,これをボールミルで

粉砕して調製するか,又は焼成した関東ロームを粉砕後適切に分級及び混合して調製する。

d) 試験用粉体1の15種 関東ローム,カーボンブラック及びコットンリンタを粉体混合機などによって

混合し調製する。

8

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験用粉体1の16種及び17種 重質炭酸カルシウムを粉砕,分級し,これを適切に調合して調製す

る。

5.4

測定方法

5.4.1

試料の採取方法 測定に用いる試料の採取方法は,JIS Z 8816に規定する円すい四分法による。

5.4.2

化学成分 化学成分の測定方法は,次による。

a) 試験用粉体1種,2種,3種,4種,7種,8種,9種及び11種の測定は,JIS R 2212による。

b) 試験用粉体5種及び10種の測定は,JIS A 6201による。

c) 試験用粉体16種及び17種の測定は,JIS M 8850による。

5.4.3

粒子密度 粒子密度の測定方法は,次による。

a) 使用器具 使用器具は,次による。

1) 比重瓶 容量約50 cm3のもの。

2) 天びん 感量1/1 000 gのもの。

3) 恒温水槽 比重瓶に入れた試料を一定の温度に保持できるもの。

備考 例えば20.0±1 ℃に保持できるもの。

4) 真空脱気装置

b) 試料 試料約10 gを採取し,十分に乾燥する。

c) 測定手順 測定手順は,次による。

1) 比重瓶の質量 清浄で乾燥したものを量る。

2) 蒸留水入り比重瓶の質量 蒸留水を満たし,θ ℃の恒温水槽中で温度を一定にした後,外面に付着

水がない状態で速やかに全質量を量る。

3) 試料を入れた比重瓶の質量 よく乾燥させた上記の比重瓶に試料を入れ,全質量を量る。

4) 蒸留水及び試料を入れた比重瓶の質量 比重瓶に約半量の蒸留水を入れ,ときどき比重瓶を振り,

真空脱気法によって約20分間かけて,粉体に含まれている気泡及び泡を十分に抜く。その後,蒸留

水を満たし,θ ℃の恒温水槽の中で温度を一定にして,外面の付着水をふき取り,速やかに全質量

を量る。

d) 計算 温度θ ℃の水に対する粉体の粒子密度ρpは,次の式から求める。

w

f

d

f

d

p

)

(

)

(

M

M

M

M

M

M

−

−

−

+

=

ρ

ρ

ここに,

ρp: 粉体の粒子密度(g/cm3)

ρ: 蒸留水の密度(g/cm3)

M: 蒸留水を入れた比重瓶の質量(g)

Md: 試料を入れた比重瓶の質量(g)

Mf: 比重瓶の質量(g)

Mw: 蒸留水及び試料を入れた比重瓶の質量(g)

5.4.4

粒子径分布 粒子径分布は,次のいずれかによる。

a) ふるい分け法 ふるい分け法は,JIS Z 8815による。

b) 沈降法 沈降法は,JIS Z 8820-2又はJIS Z 8822による。また,測定結果の表示方法は,JIS Z 8820-1

による。

備考 沈降法では,ピペット法又は沈降質量法と同等な粒子径分布を与える他の粒子径分布測定法で

もよい。

9

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 顕微鏡法 顕微鏡法は,次による。

1) 使用器具 使用器具は,次による。

− 透過形電子顕微鏡

− 電子顕微鏡試料作成用具

2) 試料 少量の試料を乾燥して用いる。

3) 測定手順 測定手順は,次による。

− カーボン蒸着したシートメッシュ上に振掛け法(2),ペースト法(3)又は水面膜法(4)によってカーボ

ンブラックを分散させ,顕微鏡試料を作成する。

注(2) 試料のカーボンブラックを脱脂綿,柔らかい毛の筆などでカーボン蒸着した支持膜に付けて軽

くほぐし,そのまま検鏡するか,又は更にカーボン蒸着して検鏡する。

(3) 試料のカーボンブラックにあまに油を少量加えて,へらでよく練り,ペースト状にしたものを

少量カーボン蒸着した支持膜に付けて,JIS K 8034又はJIS K 8271に規定する溶剤中に浸し,

媒質(あまに油)だけ溶解洗浄する。

(4) カーボンブラックのような疎水性の試薬は,JIS K 8103に規定する分散媒を用いてよく分散さ

せておき,その少量を水面上に滴下すると広がって溶媒は蒸発するが,粒子は水面に分散浮遊

している。これを支持膜を張ったメッシュですくい上げると,よい分散状態の試料が得られる。

− 電子顕微鏡によって最小粒子径が測定できる倍率で撮影し,顕微鏡写真を作る。

− 顕微鏡写真上の最大粒子及び最小粒子の直径を測定し,粒子径範囲を求める。

5.4.5

15種の混合割合の測定方法 試験用粉体15種の混合割合の測定方法は,次による。

a) 使用器具 使用器具は,次による。

1) 電気炉 1 000 ℃までの温度が保持できるもの。

2) るつぼ 容量約30 cm3のもの。

3) 天びん 感量1/1 000 gのもの。

b) 試料 試料は,少量を乾燥して用いる。

c) 測定手順 測定手順は,次による。

1) 試料をるつぼに10 g程度採取してデシケータ中に保存した後,恒量になるまでひょう量する。この

値をAとする。

2) 電気炉で400 ℃で約1時間保持し,デシケータ中で冷却後,ひょう量する。その値をBとする。A

からBを差し引き,コットンリンタの質量を求める。

3) 試料を更に電気炉で約750 ℃で約1時間加熱し,デシケータ中で冷却後ひょう量する。この値をC

とする。BからCを差し引いて,カーボンブラックの量を求める。

5.5

取扱い上の注意事項 試験用粉体1を各種試験に適用するときには,特に指定がない限り,十分に

乾燥し,かつ,できる限り分散した状態で変質を避けて使用しなければならない。

5.6

表示 試験用粉体1は,容器の見やすいところに容易に消えない方法で,次の事項を表示しなけれ

ばならない。

a) 規格番号

b) 種類及び使用材料

例 試験用粉体1 8種 関東ローム

c) 正味質量

d) 化学成分

10

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

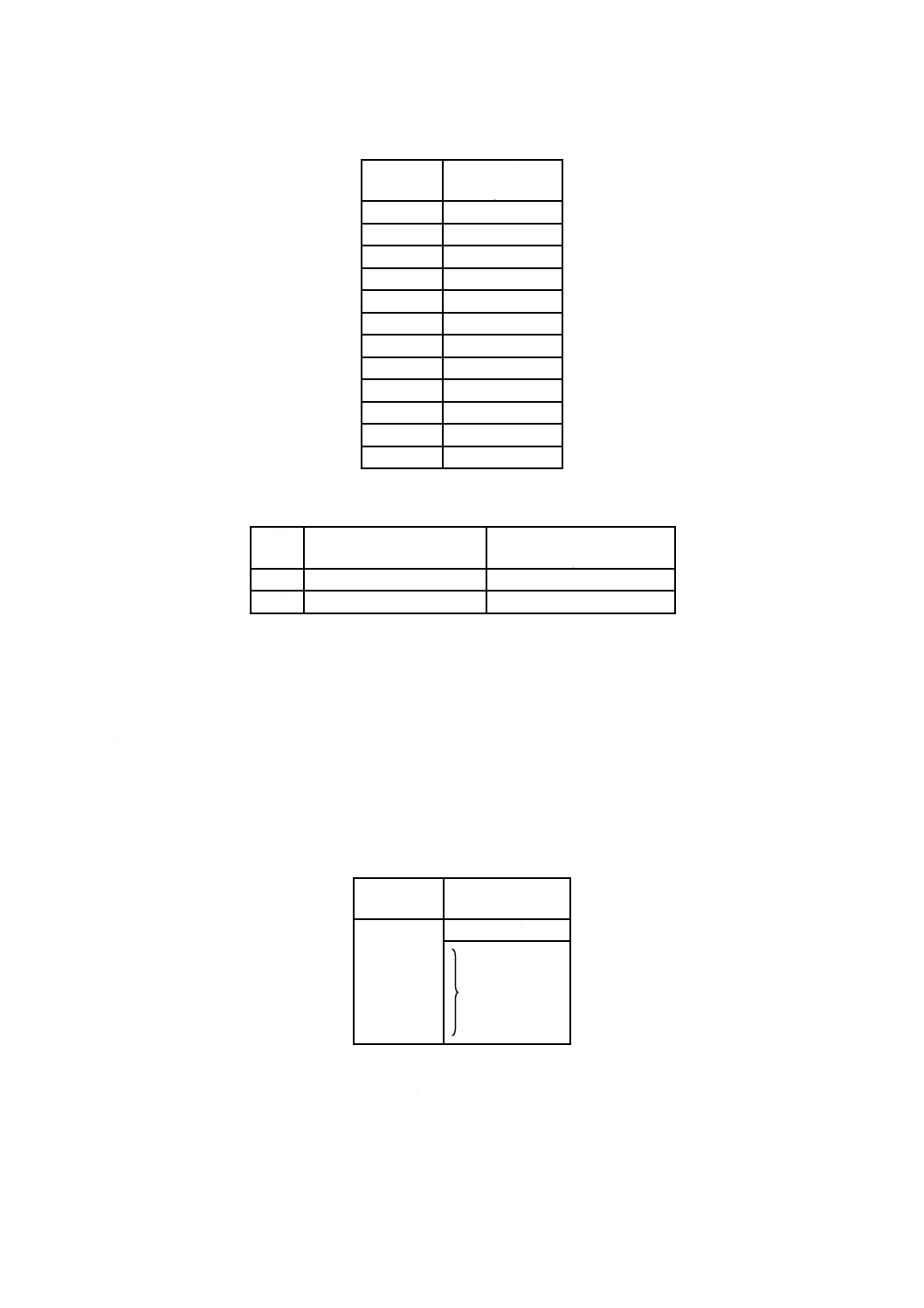

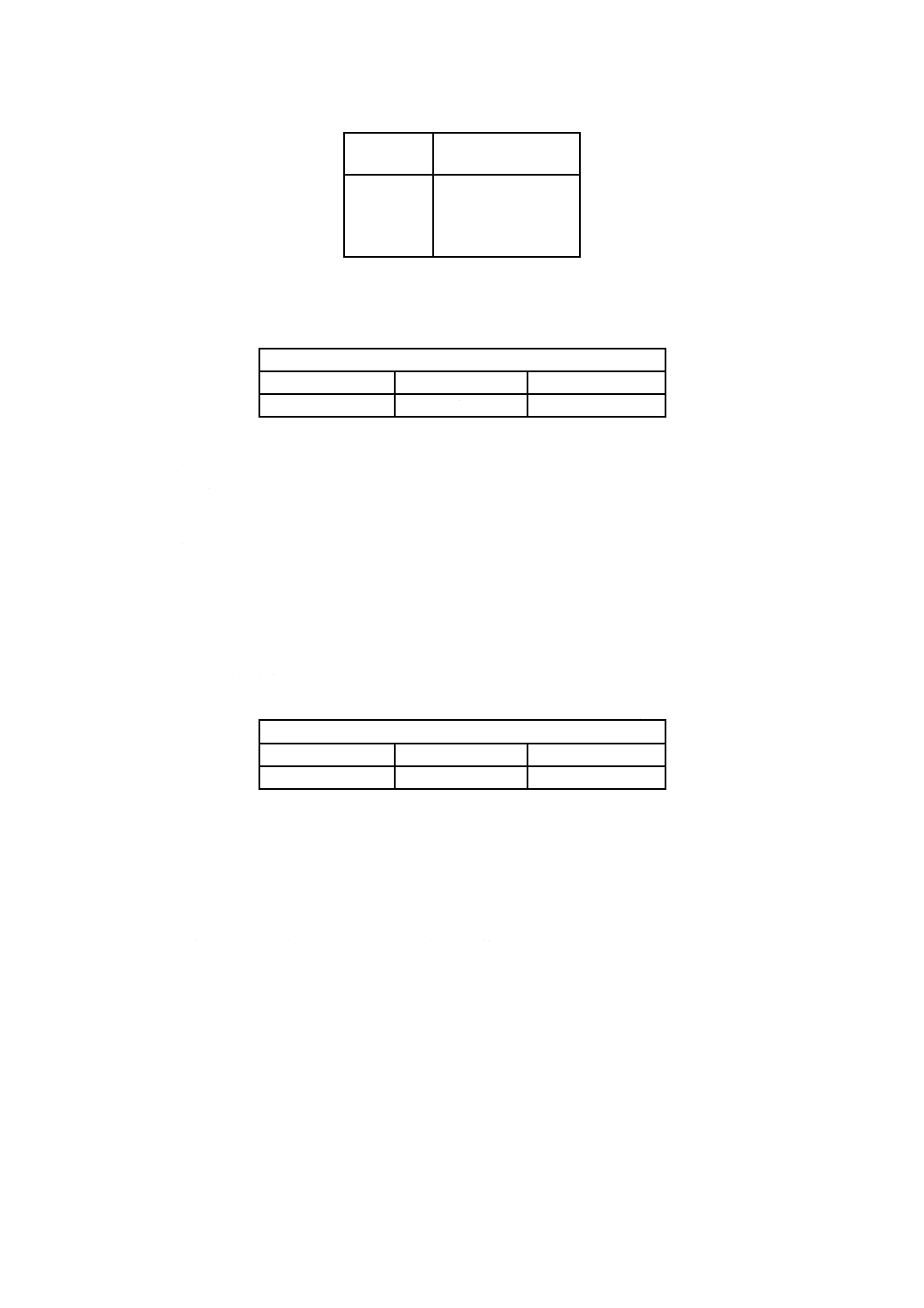

例 試験用粉体1 化学成分(8種の場合)

化学成分

質量分率

%

SiO2

Fe2O3

Al2O3

CaO

MgO

TiO2

強熱減量

34〜40

17〜23

26〜32

0〜3

3〜7

0〜4

0〜4

e) 粒子密度

例 2.9〜3.1 g/cm3

f)

粒子径分布又は粒子径範囲

例 試験用粉体1 (8種の場合)

粒子径

μm

オーバサイズ(質量基準)

%

5

10

20

30

40

75

61±5

43±3

27±3

15±3

9±3

3以下

g) 製造業者名又はその略号

6. 試験用粉体2

6.1

品質

6.1.1

ガラスビーズ ガラスビーズの品質は,次による。

備考 ガラスビーズの材料は,ソーダライム−シリケートガラス(GBL)及びバリウム−チタネート

ガラス(GBM)の2種類(5)とする。

注(5) ソーダライム−シリケートガラス(GBL)及びバリウム−チタネートガラス(GBM)とでは,

化学成分及び粒子密度が異なる。

a) 化学成分 ソーダライム−シリケートガラスの化学成分は,JIS R 3101に規定する方法によって測定

し,表17の値に適合しなければならない。バリウム−チタネートガラスの化学成分は,JIS K 0121

又はJIS R 3105に規定する方法によって測定し,表18の値に適合しなければならない。

表 17 ソーダライム−シリケートガラスの化学成分

化学成分

質量分率

%

SiO2

Na2O

CaO

MgO

70〜73

12〜15

7〜12

1〜 5

11

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 18 バリウム−チタネートガラスの化学成分

化学成分

質量分率

%

TiO2

BaO

SiO2

CaO

33〜38

41〜48

10〜14

4〜 8

b) 粒子密度 粒子密度は,JIS R 3301に規定する粒子密度測定方法によって測定し,ソーダライム−シ

リケートガラスは2.1〜2.5 g/cm3,バリウム−チタネートガラスは4.0〜4.2 g/cm3でなければならない。

c) 粒子径分布 粒子径分布は,JIS R 6002に規定する電気抵抗試験方法によって測定し,表19及び表20

の値に適合しなければならない。

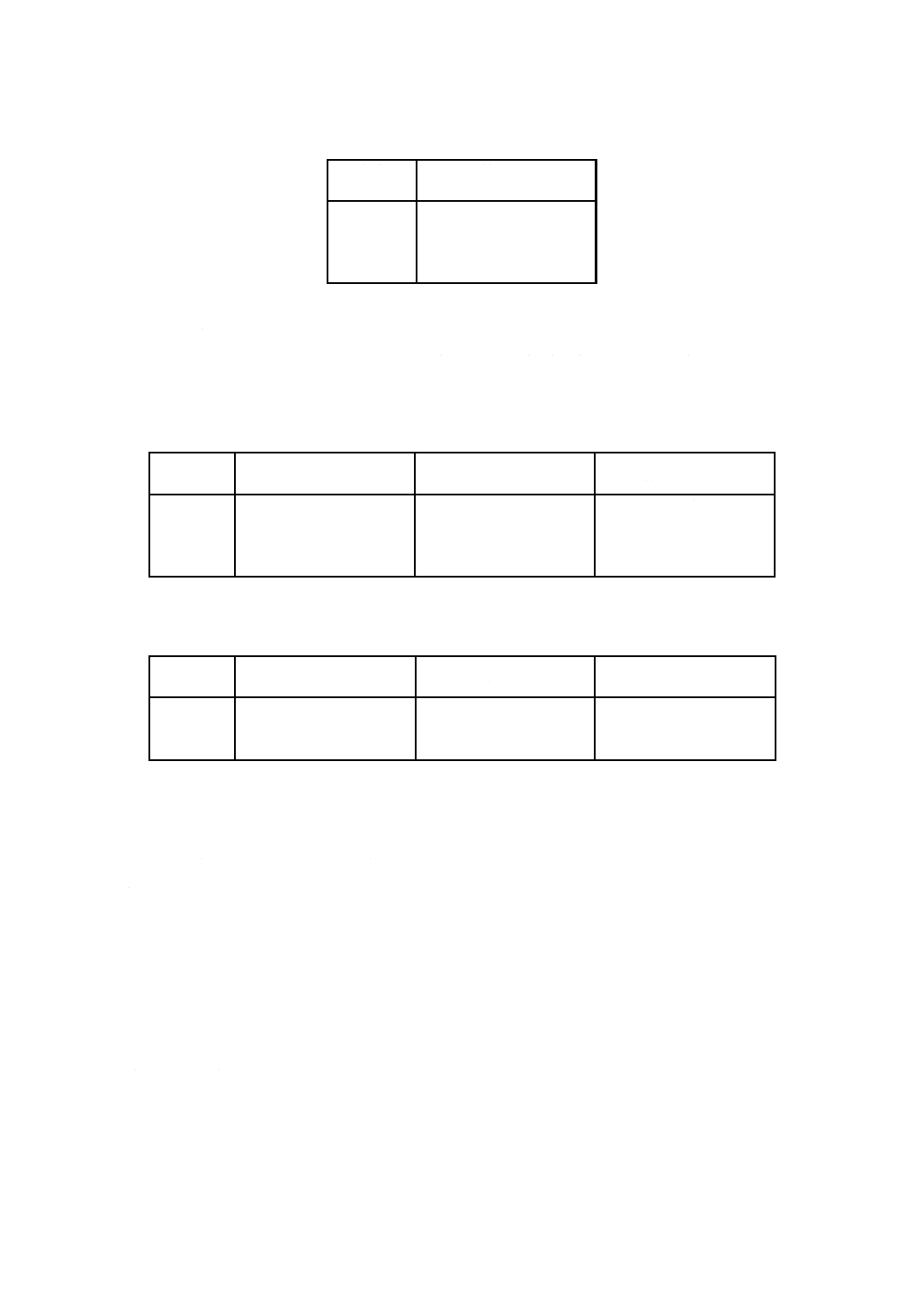

表 19 ソーダライム−シリケートガラスの粒子径分布

単位 μm

種類

オーバサイズ(質量基準)

90 %の粒子径

オーバサイズ(質量基準)

50 %の粒子径

オーバサイズ(質量基準)

10 %の粒子径

GBL 30

GBL 40

GBL 60

GBL 100

26以上

37以上

55以上

95以上

30±1.0

41±1.0

59±1.0

100±1.0

34以下

45以下

63以下

105以下

表 20 バリウム−チタネートガラスの粒子径分布

単位 μm

種類

オーバサイズ(質量基準)

90 %の粒子径

オーバサイズ(質量基準)

50 %の粒子径

オーバサイズ(質量基準)

10 %の粒子径

GBM 20

GBM 30

GBM 40

18以上

26以上

37以上

22±1.0

30±1.0

41±1.0

26以下

34以下

45以下

d) 屈折率 屈折率は,JIS R 3301に規定する屈折率試験方法によって測定し,ソーダライム−シリケー

トガラスは1.51〜1.53,バリウム−チタネートガラスは1.92〜1.94でなければならない。

e) 外観及び形状 外観及び形状は,JIS R 3301の外観及び形状に規定する方法によって測定し,だ円,

鋭角,不透明,異物,粒子間の融着などのあるものの総計が,個数基準で5 %以下でなければならな

い。

6.1.2

白色溶融アルミナ 白色溶融アルミナの品質は,次による。

備考 白色溶融アルミナは,アルミナを電気炉で溶融し,冷却して凝固した塊を粉砕後,湿式分級し

て整粒したコランダムの結晶からなるもの。

a) 化学成分 化学成分は,JIS R 6123によって測定し,Al2O3の値が99 %以上でなければならない。

b) 粒子密度 粒子密度は,JIS R 6125によって測定し,3.9〜4.0 g/cm3でなければならない。

c) 粒子径分布 粒子径分布は,JIS R 6002に規定する電気抵抗試験方法によって測定し,表21の値に適

合しなければならない。

12

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 21 白色溶融アルミナの粒子径分布

単位 μm

種類

オーバサイズ(質量基準)

94 %の粒子径

オーバサイズ(質量基準)

50 %の粒子径

オーバサイズ(質量基準)

3 %の粒子径

No.1

No.2

No.3

No.4

No.5

No.6

0.8以上

2.0以上

4.5以上

9.0以上

20 以上

40 以上

2±0.5

4±0.5

8±0.6

14±1

30±2

57±3

5以下

11以下

20以下

31以下

58以下

103以下

d) 比表面積 比表面積は,JIS Z 8830によって測定し,表22の値に適合しなければならない。

表 22 白色溶融アルミナの比表面積

種類

比表面積

m2/g

No.1

No.2

No.3

No.4

No.5

No.6

4.2 〜4.5

1.4 〜1.7

0.65〜0.9

0.35〜0.45

0.10〜0.20

0.05〜0.10

6.2

取扱い上の注意事項 試験用粉体2を各種試験に適用するときには,特に指定がない限り,十分に

乾燥し,かつ,できる限り分散した状態で変質を避けて使用しなければならない。

6.3

表示 試験用粉体2は,容器の見やすいところに容易に消えない方法で,次の事項を表示しなけれ

ばならない。

a) 規格番号

b) 種類及び使用材料

c) 正味質量

d) 化学成分

e) 粒子密度

f)

粒子径分布

g) 屈折率

h) 比表面積

i)

製造業者名又はその略号

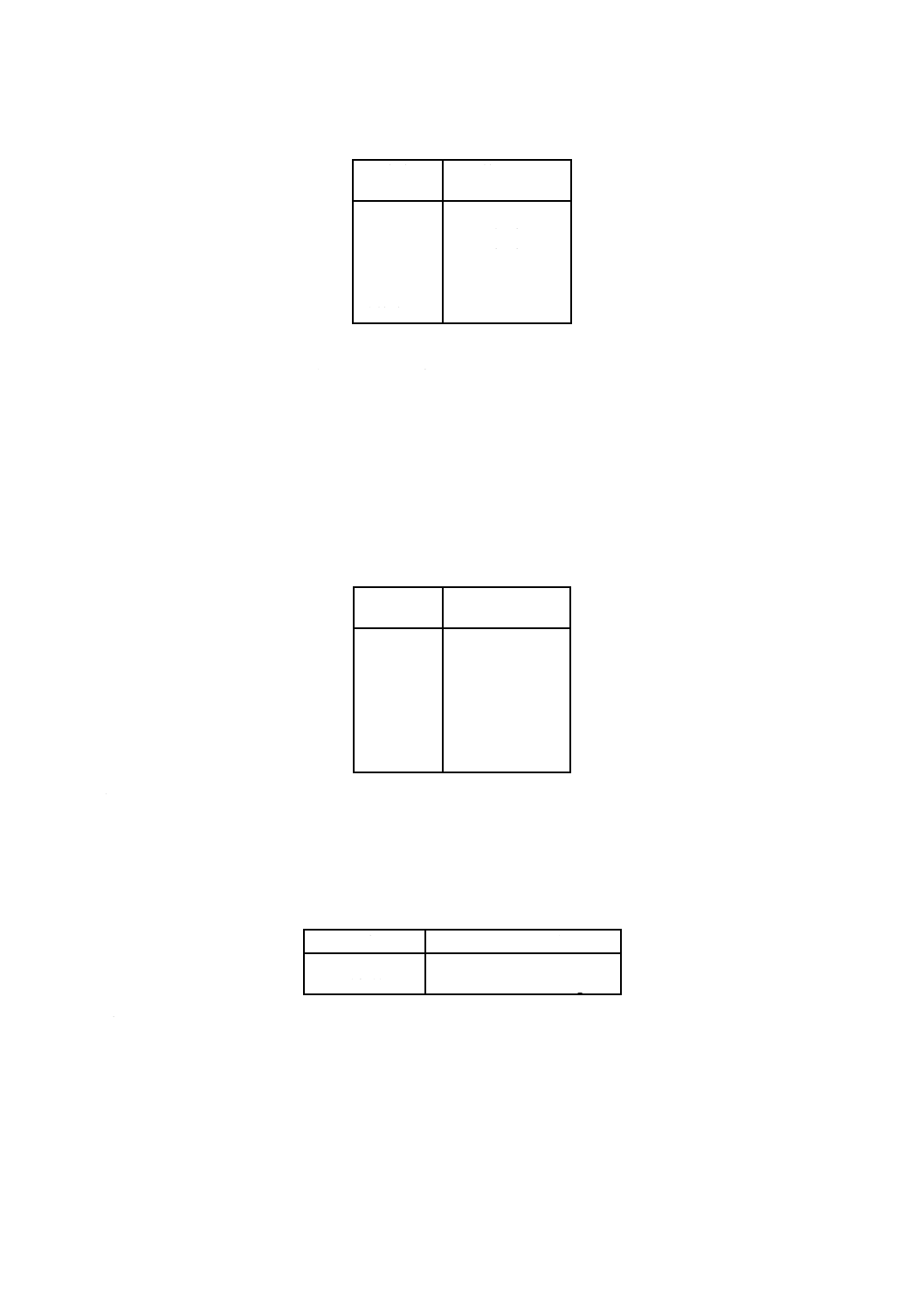

例1. 試験用粉体2,GBM20の場合

1) JIS Z 8901

2) 種類及び使用材料:GBM20,ガラスビーズ

3) 正味質量:100 g

4) 化学成分

13

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化学成分

質量分率

%

TiO2

BaO

SiO2

CaO

33〜38

41〜48

10〜14

4〜 8

5) 粒子密度:4.0〜4.2 g/cm3

6) 粒子径分布

単位 μm

オーバサイズ(質量基準)

90 %の粒子径

50 %の粒子径

10 %の粒子径

18以上

22±1.0

26以下

7) 屈折率:1.92〜1.94

8) 比表面積:(規定しない)

9) 製造業者名又はその略号

2. 試験用粉体2 No.1の場合

1) JIS Z 8901

2) 種類及び使用材料:No.1,白色溶融アルミナ

3) 正味質量:500 g

4) 化学成分:Al2O3

5) 粒子密度:3.9〜4.0 g/cm3

6) 粒子径分布

単位 μm

オーバサイズ(質量基準)

94 %の粒子径

50 %の粒子径

3 %の粒子径

0.8以上

2±0.45

5以下

7) 屈折率:(規定しない)

8) 比表面積:4.3〜4.5 m2/g

9) 製造業者名又はその略号

7. 試験用粒子1

7.1

品質 試験用粒子1(ポリスチレン系粒子)の品質は,次による。

なお,a) 及びb) については,それぞれ7.3.1及び7.3.2と同等な値が得られる他の測定方法を用いてもよ

い。

a) 比重 比重は,7.3.1によって測定し,1.04〜1.07でなければならない。

b) 屈折率 屈折率は,7.3.2によって測定し,1.54〜1.67(6)でなければならない。

注(6) 20 ℃におけるナトリウムD線に対する屈折率を示す。

c) 形状 形状は,球状のものとする。

7.2

平均粒子径 粒子径は,附属書によって測定し,表23の値に適合しなければならない。

なお,附属書による方法と同等な測定値が与えられる他の測定方法を用いてもよい。

14

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

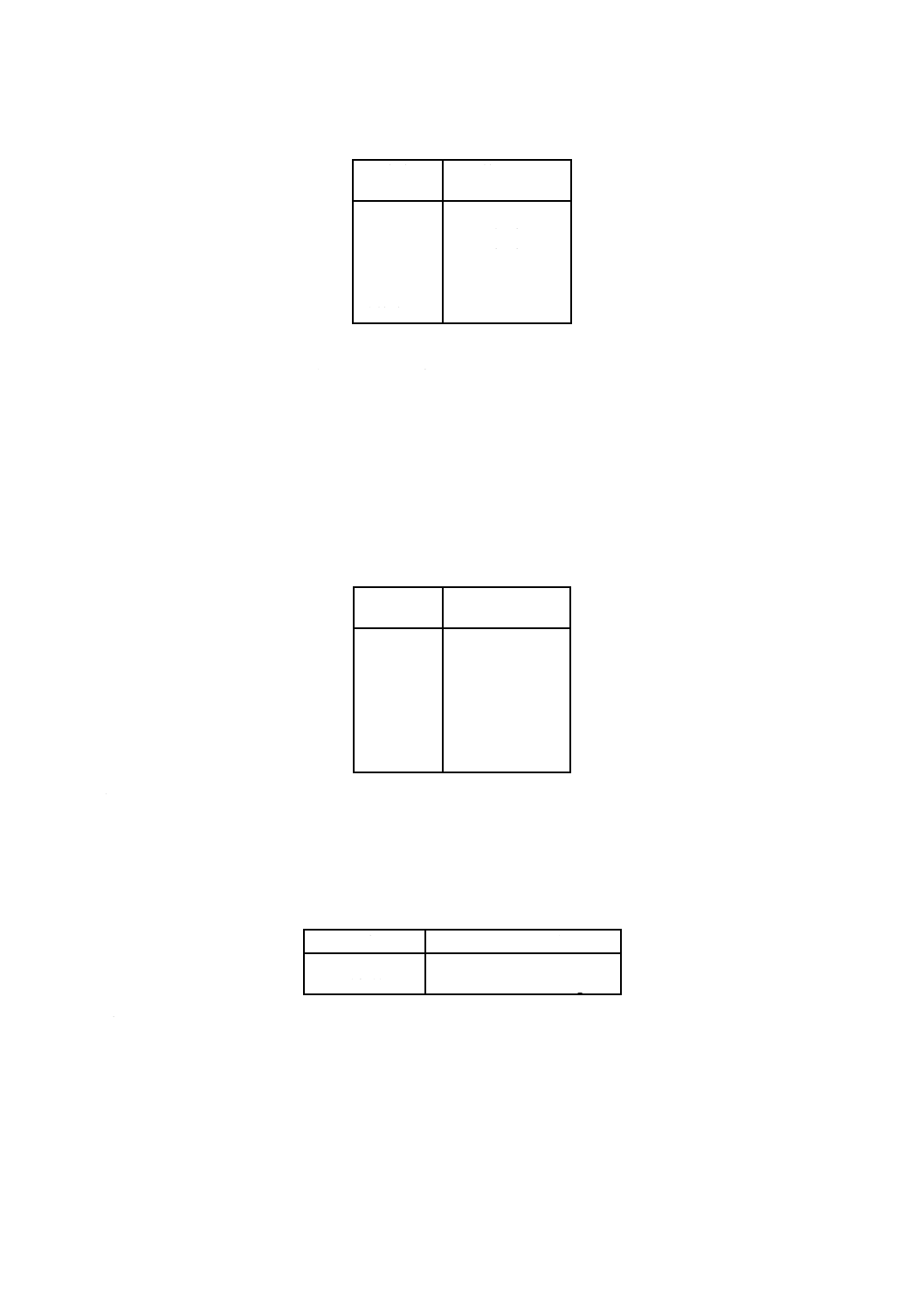

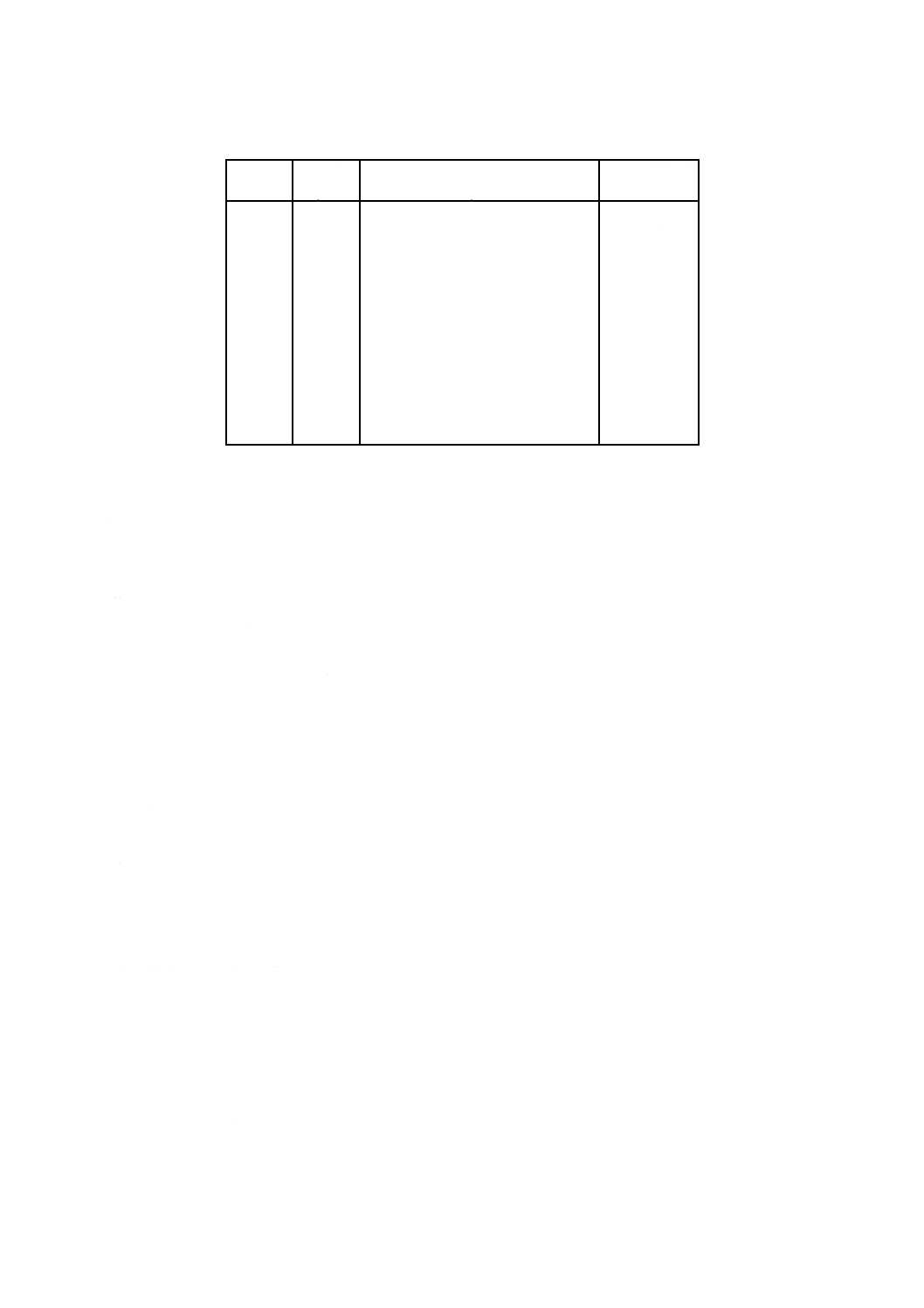

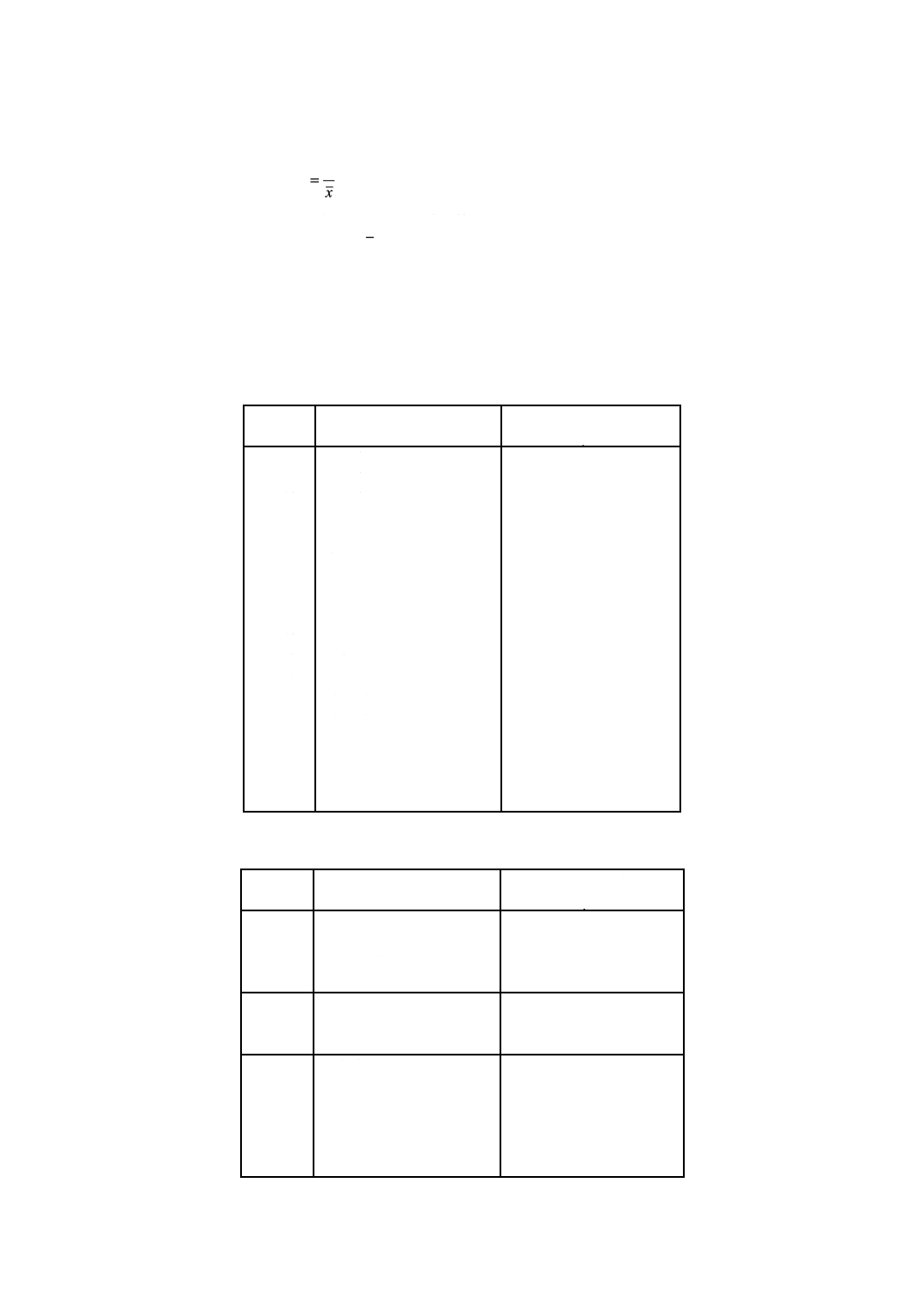

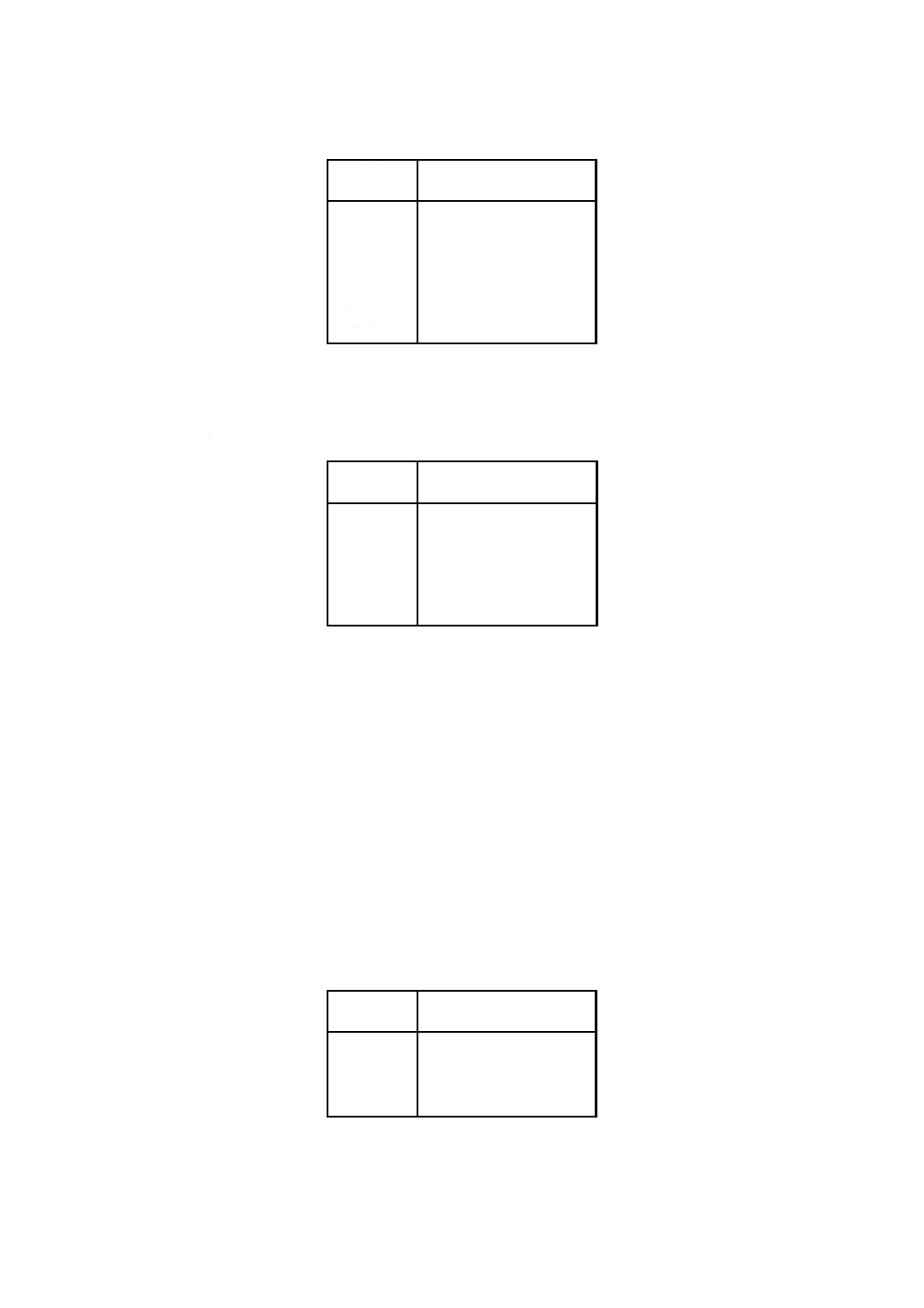

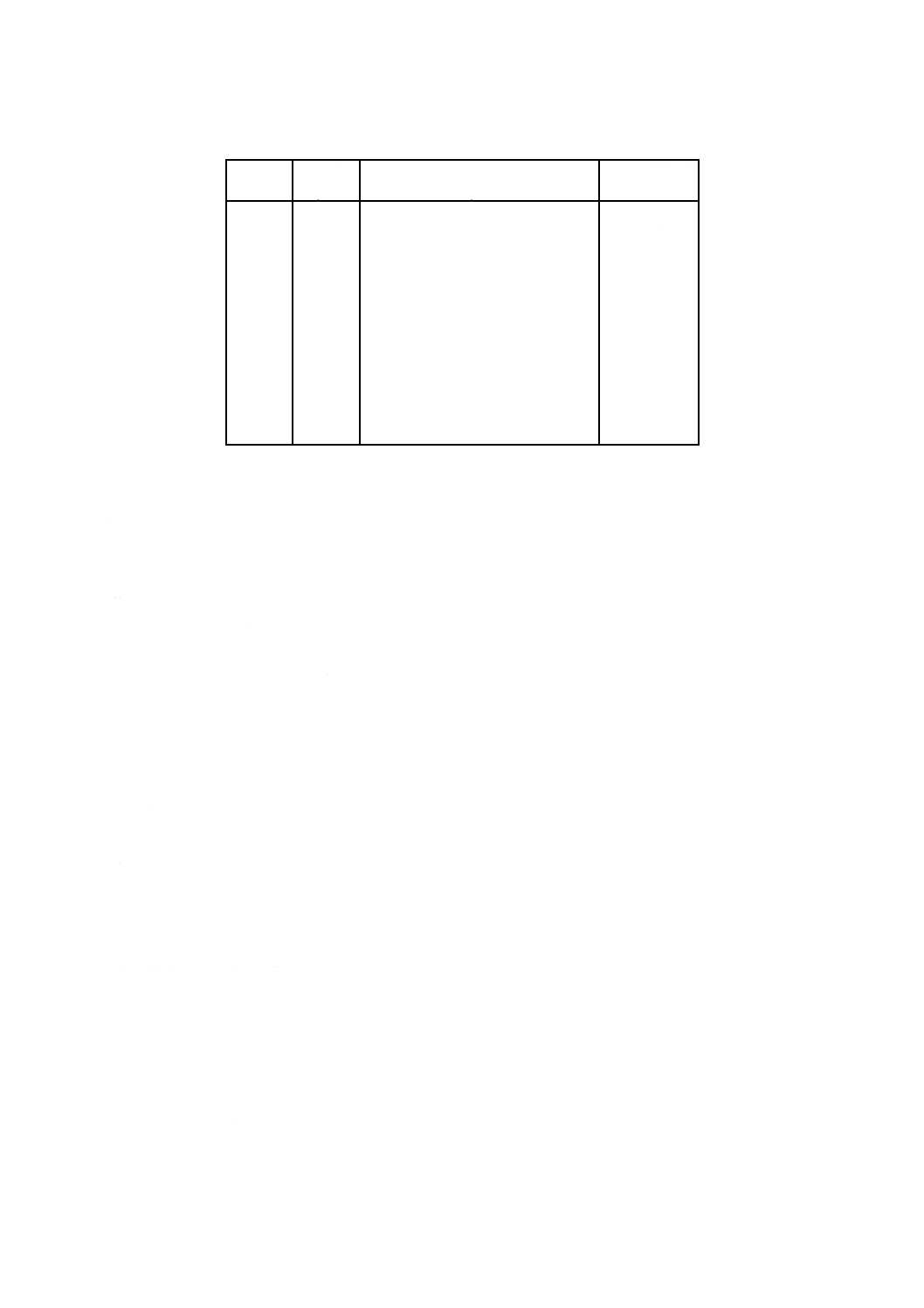

表 23 試験用粒子1の平均粒子径

種類

呼び径

μm

算術平均粒子径(個数基準)の範囲

μm

CV値(最大)

%

No. 1

No. 2

No. 3

No. 4

No. 5

No. 6

No. 7

No. 8

No. 9

No.10

No.11

No.12

0.05

0.08

0.1

0.2

0.3

0.5

1

2

5

10

15

25

0.045〜0.055

0.076〜0.084

0.095〜0.105

0.190〜0.210

0.285〜0.315

0.475〜0.525

0.950〜1.050

1.900〜2.100

4.750〜5.250

9.50〜10.50

14.25〜15.75

23.75〜26.25

15.0

5.0

3.0

3.0

3.0

3.0

3.0

3.0

3.0

3.0

3.0

3.0

7.3

測定方法

7.3.1

比重 比重の測定方法は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) 標準比重計 JIS K 2249に規定するⅠ形浮ひょう。

2) 試料瓶 容量10 ml程度のガラス瓶。

3) かくはん棒 試料の性状に影響を及ぼさない材質のもので,容器中の試料の分散を一様にするため

十分にかき混ぜることのできるもの。

b) 試薬 試薬は,次による。

1) NaCl 比重1.0〜1.2の水溶液にして使用。

2) 水 超純水(7)

注(7) 薄膜フィルタ,限外ろ過膜及び逆浸透膜のいずれかでろ過した精製水で,比抵抗が25 ℃におい

て16 MΩ・cm以上のもの。

c) 試料の調製 通常は静置した粒子液の沈殿物を用意する(8)。

注(8) 粒子が沈殿していない場合は,遠心分離操作を行う。

d) 試薬の調製 試薬の調製は,次による。

1) 種々の比重のNaCl水溶液を作成する。

2) 標準比重計で溶液の比重を調製する。

備考 該当する範囲のものを10本作成する。

e) 測定手順 測定手順は,次による。

1) 試料瓶に標準比重液を10 ml入れる(9)。

注(9) 温度範囲20〜22 ℃で測定する。

2) 粒子沈殿物を少量取り1) に加える。

3) かくはん棒で十分混合し,約一昼夜(16時間程度)放置後,翌日観察する。

4) 比重にして0.002刻みで観察し,粒子が水中で静止している比重値を読み,その粒子の比重とする。

なお,粒子が静止しないで,沈降又は浮遊しているときは,その中間値をその粒子の比重とする。

例 1.054で沈降し,1.056で浮遊したときは,1.055とする。

15

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

屈折率

7.3.2.1

溶媒に溶解する粒子の屈折率は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) 屈折計 アッベ屈折計

2) 試料瓶 容量10 ml程度のガラス瓶

3) 恒温水槽 試料瓶に入れた試料を20.0±1 ℃に保持できるもの。

b) 試薬 試薬は,次による。

1) トルエン 試薬特級

2) 水 超純水(7)

c) 測定手順 測定手順は,次による。

1) 試料溶液の調製

− 超純水(7)を用いて十分に洗浄したポリスチレン系粒子を1回遠心分離した後,凍結乾燥し粉末化

する。

− 各粒子の粉末の一定量を溶媒(トルエン)に溶解し,濃度の異なるポリスチレン系粒子溶液を作

成する(10)。

注(10) 該当する範囲のものを10点作成する。

2) 屈折計の準備

− アッベ屈折計を,20 ℃の恒温水槽に接続する。

− トルエンの屈折率を測定し,トルエンの屈折率1.49と一致することを確認する。

3) 屈折率の測定 各ポリスチレン系粒子溶液を屈折計に滴下し,速やかに読み取る。得られたデータ

をグラフ上にプロットし,最小二乗法で濃度100 %に外挿した値をそのポリスチレン系粒子の屈折

率とする。

7.3.2.2

溶媒に溶解しない粒子の屈折率は,次による。

a) 装置及び器具 装置及び器具は,次による。

1) 屈折計 アッベ屈折計

2) 顕微鏡 透過形光学顕微鏡

3) 器具類 スライドグラス及びカバーグラス

b) 試薬 試薬は,次による。

1) よう(沃)化第1水銀カリウム(HgKI2)(11) 試薬特級

注(11) 毒物のため取扱いに注意する。

2) 水 超純水(7)

c) 試験屈折率液の調製 超純水にHgKI2を溶解し,溶液の屈折率を測定しながら0.000 5刻み,又は0.001

刻みの試験屈折率液を調製する。

d) ポリスチレン系粒子の調製 超純水を用いて十分に洗浄したポリスチレン系粒子を乾燥する。

e) 屈折率の測定 屈折率の測定方法は,次による。

1) アッベ屈折計を温度20 ℃の恒温水槽に接続する。

2) スライドグラス上にポリスチレン系粒子を分散する。

3) 2) に試験屈折率液を約5 μl添加し,これにカバーグラスをかぶせる。

4) 顕微鏡で観察し,ポリスチレン系粒子が最も見えなくなる屈折率をポリスチレン系粒子の屈折率と

する。

16

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4

取扱い上の注意事項 試験用粒子1を光散乱式自動粒子計数器の校正試験などに使用するときは,

次によらなければならない。

a) ポリスチレン系粒子の濃縮懸濁液の場合 使用前には次の操作によって容器ごとかくはんし,容器内

の粒子を分散させる。

備考 試験用粒子1は,通常容量約10 mlのプラスチック容器の超純水(7)中に入れられ,ポリスチレ

ン系粒子懸濁液となっている。したがって,長時間にわたり静置した場合,ポリスチレン系粒

子が容器の底面に沈殿したりすることがある。粒子径0.5 μm以上は特に注意を要する。

1) 容器を手に持ち数回振る。

2) 容器をタッチミキサ(12)で約10秒間ずつ,2,3回かくはんする。

注(12) タッチ面に触れると振動によってプラスチック容器内をかくはんする方式のかくはん装置。

3) 容器を超音波洗浄装置(13)に約10秒間浸せきする。

注(13) 容量50 W〜1 kW,周波数20〜50 kHzのものが適切である。

4) 外部からの汚染を最小限にとどめるため,容器の開閉は清浄な環境下で行う。

5) 容器からポリスチレン系粒子の懸濁液を必要量取り出した後は,直ちにふたを閉め乾燥させない。

6) ポリスチレン系粒子懸濁液を希釈又は分散媒と混合する場合には,pH6〜9の範囲で使用する。ただ

し,ポリスチレン系粒子を溶解する分散媒は使用しない。

備考 有機溶剤の種類によって,溶解,膨潤を起こし,粒子が変形・変質する場合がある。

b) ポリスチレン系粒子の粉体の場合 ポリスチレン系粒子の粉体の場合は,次による。

1) 容器からポリスチレン系粒子粉体を取り出した後は,直ちにふたを閉める。

2) 直射日光を避ける。

7.5

保存上の注意 保存上の注意は,次による。

a) ポリスチレン系粒子懸濁液の場合は,凍結させない。開封後は,冷蔵庫に保存する。

b) 直射日光を避けて保存する。

7.6

表示 試験用粒子1は,容器の見やすいところに容易に消えない方法で,次の事項を表示しなけれ

ばならない。

a) 規格番号

b) 種類及び呼び径

例 試験用粒子1(ポリスチレン系粒子)No.1,0.05 μm

c) 正味質量

d) 比重

例 1.04〜1.07

e) 屈折率

例 1.54〜1.65

f)

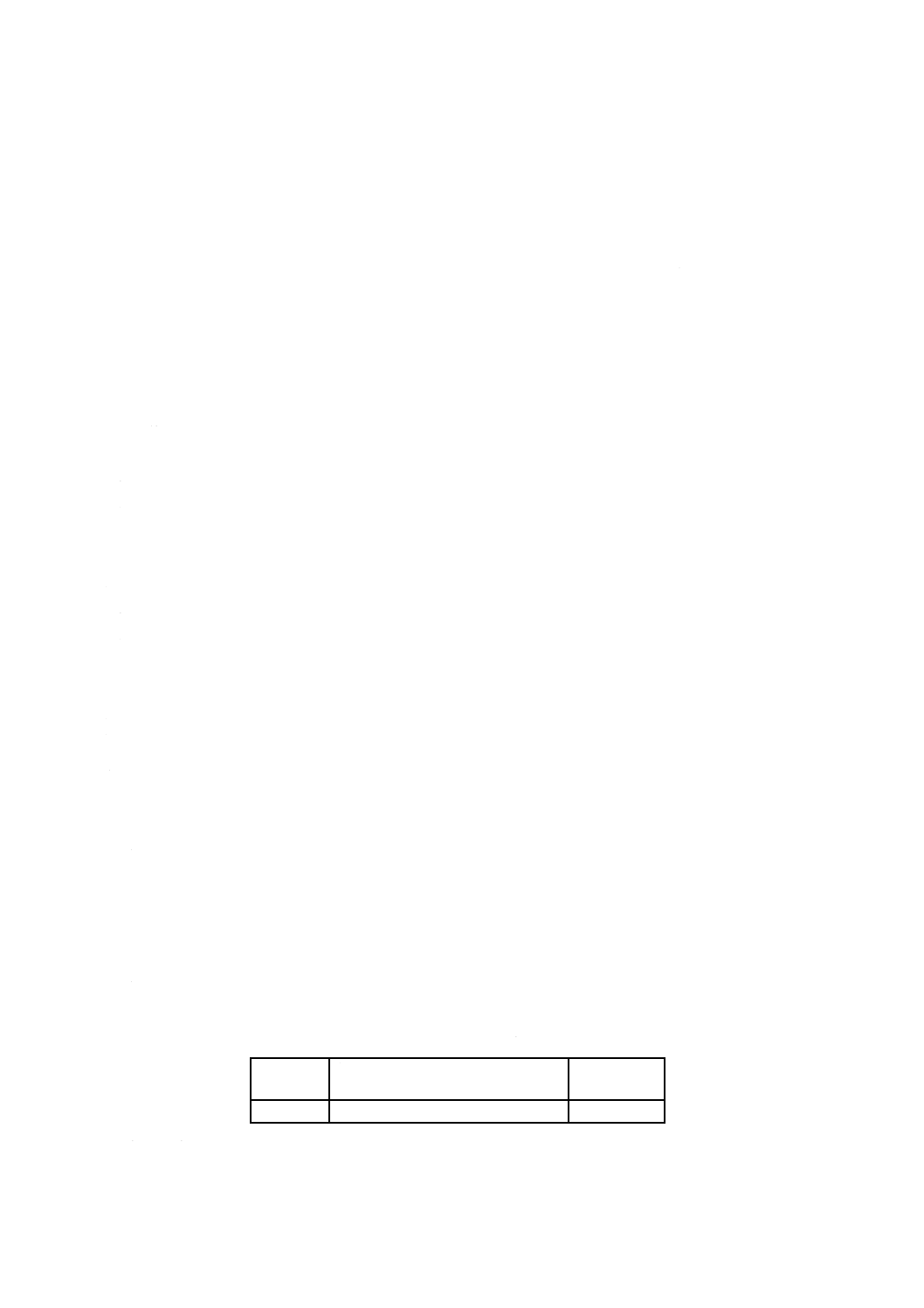

平均粒子径

例 試験用粒子1 No.1

呼び径

μm

算術平均粒子径(個数基準)の範囲

μm

CV値(最大)

%

0.05

0.045〜0.055

10.0

g) 製造業者名又はその略号

17

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 試験用粒子2

8.1

品質 試験用粒子2の品質は,次による。

a) 試験用粒子2の1種 試験用粒子2の1種の品質は,比重0.80〜0.82,動粘度3.8〜4.1 mm2/s(100 ℃)

のポリアルファオレフィンとする。

b) 試験用粒子2の2種 試験用粒子2の2種の品質は,JIS K 8585に規定するステアリン酸の特級とす

る。

8.2

粒子径分布 試験用粒子2の粒子径分布は,次による。

a) 試験用粒子2の1種 試験用粒子2の1種は,JIS B 9928に規定する加圧噴霧形(ラスキンノズル形),

加熱凝縮形,又はそれに類する発生装置を用いてエアロゾルとし,その粒子径分布は,7.3.1の方法に

よって測定し,表24の規定に適合しなければならない。

b) 試験用粒子2の2種 試験用粒子2の2種は,加熱凝縮形,又はそれに類する発生装置を用いてエア

ロゾルとし,その粒子径分布は,8.3.1又は8.3.2の方法によって測定し,表24に適合しなければなら

ない。

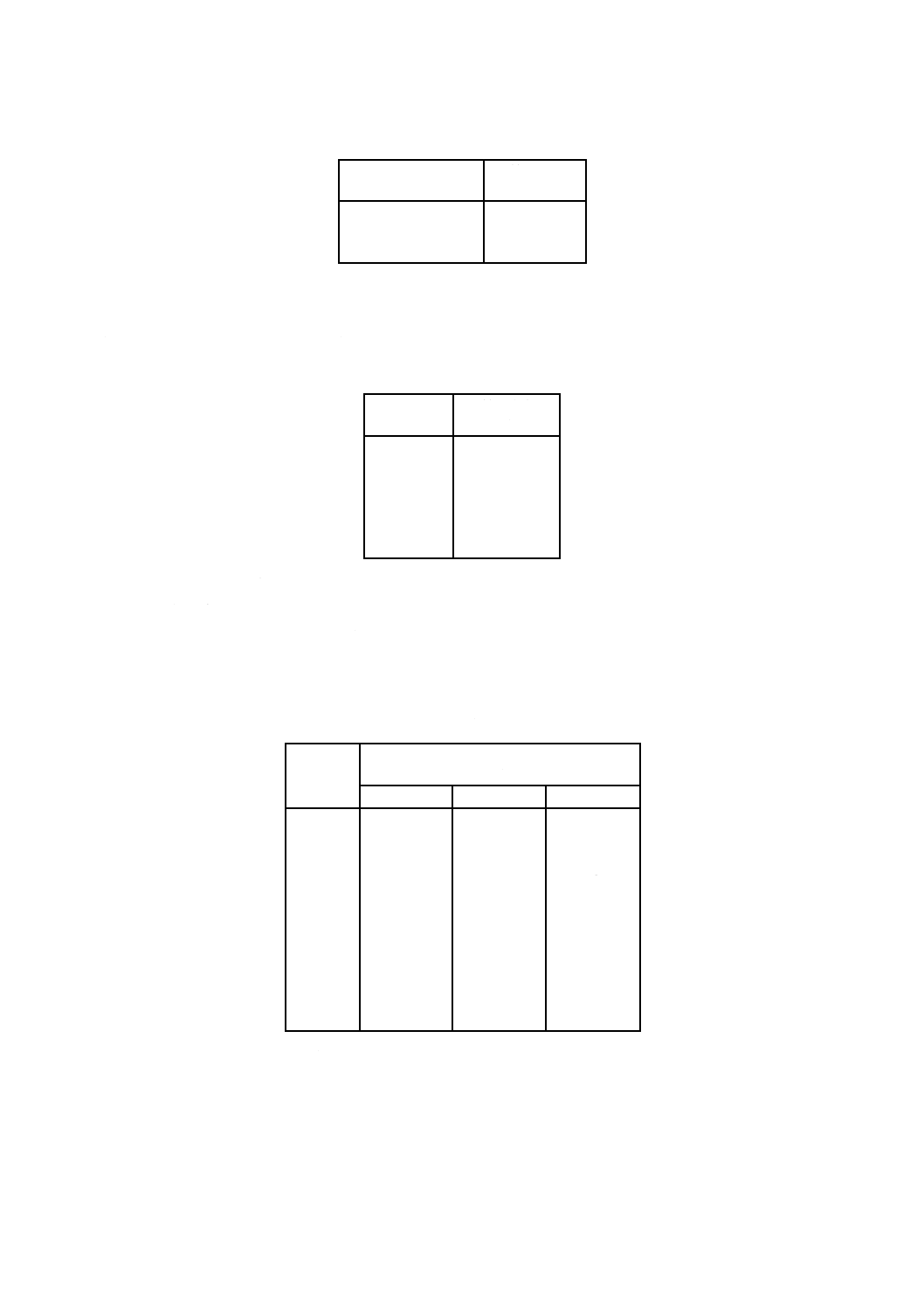

表 24 試験用粒子2の1種及び2種の粒子径分布

項目

1種

2種

中位径(個数基準)μm

0.21〜0.32

0.25〜0.35

幾何標準偏差 σg

1.43〜1.83

1.4以下

8.3

測定方法

8.3.1

光散乱法 光散乱法による測定方法は,次による。

a) 使用器具 JIS B 9921に規定する光散乱式自動粒子計数器のうち,0.1 μm又は0.12 μm以上の粒子を

測定できるもの。

b) 測定手順 測定手順は,次による。

1) 試験用粒子を生成する発生装置が,定常的な発生を続けていることを確認する。

2) 発生装置から生成する試験用粒子の個数濃度が測定器の検出限界を超えた場合には,希釈装置を用

いて濃度を下げる。

3) 光散乱式自動粒子計数器の導入口に吸引する。

4) 校正用光源によって出力が所定の状態にあることを確認した後,粒子径測定モードを決め,粒子計

数器を動作させ,粒子径ごとの個数濃度を測定する。

8.3.2

走査形電子顕微鏡

a) 装置及び器具 装置及び器具は,次による。

1) 走査形電子顕微鏡法 最小粒径0.2 μmを測定するのに十分な分解能をもつもの。

2) イオンスパッタリング装置 粒子を採取したカバーグラス又はシートメッシュに金又は導電性材料

を蒸着できるもの。

3) 回折格子レプリカ 回折格子の表面にカーボン被膜を作って,表面の凹凸を転写,複製したもの。

4) 粒子捕集装置 粒子捕集装置は,インパクタ又はサーマルプレシピテータとする。

b) 測定手順 測定手順は,次による。

1) 試験用粒子を発生する発生装置が,定常的に発生し続けていることを確認する。

2) インパクタ又はサーマルプレシピテータを用いて,カバーグラス又はシートメッシュ上にステアリ

ン酸粒子を採取する。

18

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) イオンスパッタリング装置を用いて,カバーグラス又はシートメッシュに採取したステアリン酸子

に金又はその他の導電性の材料を蒸着し,試料台に固定する。

4) 3) の試料台を走査形電子顕微鏡の試料室に入れ,所定の操作の後,写真撮影を行う。

5) 約200個の粒子に対して,一定方向の粒子径を測定し,対数確率紙上にデータをプロットし,個数

基準の中位径及び幾何標準偏差を求める。

8.4

取扱い上の注意事項 試験用粒子2を各種の試験研究に適用するときには,特に指定がない限り,

十分に乾燥し,かつ,できる限り分散した状態で使用しなければならない。

また,試験用粒子2の2種の融解液は,使用の当初は淡黄色であるが,使用に伴い酸化,異物の混入な

どによって褐色になる。褐色になった場合が使用限界の目安となり,このときに新しいものと交換する。

19

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表 1 引用規格

JIS A 6201 コンクリート用フライアッシュ

JIS B 7506 ブロックゲージ

JIS B 9921 光散乱式自動粒子計数器

JIS B 9928 コンタミネーションコントロールに使用するエアロゾルの発生方法

JIS K 0121 原子吸光分析通則

JIS K 2249 原油及び石油製品−密度試験方法及び密度・質量・容量換算表

JIS K 6217-1 ゴム用カーボンブラック−基本特性−第1部:よう素吸着量の求め方−滴定法

JIS K 6217-4 ゴム用カーボンブラック−基本特性−第4部:DBP吸収量の求め方

JIS K 8034 アセトン(試薬)

JIS K 8103 ジエチルエーテル(試薬)

JIS K 8271 キシレン(試薬)

JIS K 8585 ステアリン酸(試薬)

JIS M 8850 石灰石分析方法

JIS R 2212 耐火れんが及び耐火モルタルの化学分析方法

JIS R 3101 ソーダ石灰ガラスの分析方法

JIS R 3105 ほうけい酸ガラスの分析方法

JIS R 3301 路面標示塗料用ガラスビーズ

JIS R 5210 ポルトランドセメント

JIS R 6002 研削といし用研磨材の粒度の試験方法

JIS R 6123 アルミナ質研削材の化学分析方法

JIS R 6125 人造研削材の密度測定方法

JIS Z 8103 計測用語

JIS Z 8122 コンタミネーションコントロール用語

JIS Z 8815 ふるい分け試験方法通則

JIS Z 8816 粉体試料サンプリング方法通則

JIS Z 8820-1 液相重力沈降法による粒子径分布測定方−第1部:測定の一般原理及び指針

JIS Z 8820-2 液相重力沈降法による粒子径分布測定方−第2部:ピペット法

JIS Z 8822 沈降質量法による粉体の粒子径分布測定方法

JIS Z 8830 気体吸着による粉体(固体)の比表面積測定方法

20

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書(規定)試験用粒子1の平均粒子径の測定方法

1. 適用範囲 この附属書は,透過形電子顕微鏡及び透過形光学顕微鏡による,試験用粒子1の平均粒子

径の測定方法について規定する。

備考 透過形電子顕微鏡は,試験用粒子1の呼び径範囲0.05〜5 μmの平均粒子径の測定に使用し,透

過形光学顕微鏡は,呼び径範囲10〜25 μmの測定に使用する。

2. 装置及び器具

2.1

透過形電子顕微鏡法 透過形電子顕微鏡法に使用する装置及び器具は,次による。

a) 透過形電子顕微鏡 透過形電子顕微鏡(以下,電子顕微鏡という。)は,最小粒子径0.05 μmを測定す

るのに十分な分解能をもつもの。

b) イオンスパッタリング装置 コロジオン膜を張り,かつ,カーボンで補強した,シートメッシュを親

水化処理できるもの。

c) スケールルーペ 0.1 mm目盛のスケールを7倍まで拡大して測定できるもの。

d) 回折格子レプリカ 回折格子の表面にカーボン被膜を作って,表面の凹凸を転写,複製したもの。

2.2

透過形光学顕微鏡法 透過形光学顕微鏡法に使用する装置及び器具は,次による。

a) 透過形光学顕微鏡 透過形光学顕微鏡(以下,光学顕微鏡という。)は,呼び径10 μm以上の試験用

粒子を測定するのに十分な分解能をもち,粒子の写真撮影ができるもの。

b) ブロックゲージ JIS B 7506に規定する等級1級の全長10 mmのもの。

c) 投影形測長器 0.01 mmの目盛のスケールを10倍まで拡大して測定できるもの。

d) 対物ミクロメータ 100 線/mm(0.01 mm目盛)のもの。

e) スケールルーペ 0.1 mm目盛のスケールを,7倍まで拡大して測定できるもの。

3. 透過形電子顕微鏡法

3.1

試料の調製 試料の調製は,次による。

a) シートメッシュにコロジオン膜をはり,カーボンで補強する。

b) a) のメッシュをイオンスパッタリング装置で親水化処理をする。ただし,親水化処理をしないで使用

できるメッシュ(例えば,ポリビニルホルマールなどのプラスチック製,又はプラスチック被覆支持

膜)は,親水化処理する必要はない。

c) ポリスチレン系粒子20 μlを清浄な容器にとり,超純水5 mlで希釈し,b) のメッシュをピンセットで

つまみ,静かに液面に接触させ,メッシュに希釈液をのせる。

d) c) を約一昼夜(約16時間)自然乾燥させ,被検試料とする。ただし,シリカゲルを備えたデシケータ

を用いた場合には,3時間程度の乾燥でよい。

3.2

電子顕微鏡の調整 次のように電子顕微鏡を調整する。

a) 通常の軸合わせが終了していることを確認する。

b) 観察倍率で試料高さを合わせる。

c) 試料粒子でフォーカス,非点などを合わせる。

3.3

粒子縮小率の測定 ポリスチレン系粒子は,電子線の照射によって縮小し補正の必要があるため,

21

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

縮小率を測定する。その測定は,次による。

a) 観察条件の設定 観察条件を,加速電圧80〜200 kV,蛍光板の電流密度10 pA/cm2に設定する(1)。

注(1) 電子顕微鏡の機種によって異なる。

b) 写真撮影 次によって写真撮影する。

1) 測定対象と同一粒子を用いる。

2) 1視野に50個程度の粒子を入れ,電子線照射30秒後に写真撮影する。

3) 視野を変えず電子線を照射したまま,次に60秒後及びその後順次30秒ごとに撮影する。

なお,フォーカスの調整に30秒以上かかる場合もあるが,なるべく短時間で完了するようにする。

4) これを5〜6分後まで行い,各照射時間ごとに写真を撮影する。

c) 縮小率の算出 次によって縮小率を算出する。

1) b) で撮影したフィルムから,粒子の直径を0.1 mm目盛のルーペで0.05 mmまで読み取り,各照射

時間における算術平均粒子径を測定する。

2) 電子線照射時間tにおける粒子径測定値の図を作成し,最小二乗法で多項式に回帰した外挿法によ

って,電子線照射時間0の粒子径値を求め,照射時間30秒後の縮小率を次の式によって算出する。

0

30

30

t

t

S=

ここに, S30: 照射時間30秒後における粒子の縮小率

t30: 照射時間30秒後での粒子径

t0: 照射時間0での粒子径

3.4

粒子の撮影及び観察 電子線照射30秒後を写真撮影条件とし,新たに測定対象粒子200個を写真撮

影し,スケールルーペで粒子径を測定する。

一度観察した視野は,再度観察しないように注意する。

3.5

電子顕微鏡の倍率の補正 電子顕微鏡の倍率を,次によって補正する。

a) 回折格子レプリカを粒子観察時の倍率で写真撮影する。

b) フィルム現像後,回折格子間距離をスケールルーペで50か所読み取る。

c) b) の平均値を算出し,回折格子レプリカのメーカ表示値との比から倍率補正値を算出する。

'l

l

C=

ここに,

C: 倍率補正値

l: 回折格子間距離の測定値の平均値(μm)

'l: 回折格子間距離の製造業者表示値(μm)

3.6

補正後の粒子径の算出 補正後の粒子径の算出は,次による。

000

1

30

a

c

×

×

×

=

S

C

C

D

D

ここに, Dc: 補正後の粒子径(μm)

D: スケールルーペで読み取った粒子径(mm)

Ca: 電子顕微鏡の表示倍率

C: 電子顕微鏡の倍率補正値

S30: 電子線照射30秒後の縮小率

補正後の粒子径から,算術平均粒子径,CV値を算出する(2)。

注(2) 補正後の粒子径の算出が自動的にできる自動画像処理装置を用いてもよい。

22

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 透過形光学顕微鏡法

4.1

光学顕微鏡の調整 次のように光学顕微鏡を調整する。

a) 光学顕微鏡は,光軸,視野絞り,フォーカス,ステージの状態などの調整を行い,粒子の鮮明な像が

得られるよう準備する。

b) カメラを取り付け,写真撮影が可能な状態にする。

4.2

投影形測長器の検定 ブロックゲージを投影形測長器によって10倍に拡大し,ブロックゲージ全体

の長さ(10 mm)を測定し,これを10回測定して補正係数Aを次の式によって算出する。

'S

S

A=

ここに,

A: 補正係数

S: ブロックゲージの測定値の平均値(mm)

'S: ブロックゲージの全体の長さ(mm)

4.3

対物ミクロメータ 対物ミクロメータ(以下,マイクロメータという。)を投影形測長器で100倍に

拡大し,全体(1 mm)を測定し,これを10回繰り返し,次の式によって算出する値を補正係数Bとする。

r

r

B

′

=

ここに,

B: 補正係数

r: マイクロメータの測定値の平均値(mm)

r': マイクロメータの全体の長さ(mm)

4.4

光学顕微鏡の倍率の補正 光学顕微鏡の倍率の補正は,次による。

a) 検定済のマイクロメータを光学顕微鏡のステージにのせ,試験用粒子の撮影倍率と同じ倍率で写真を

撮影する。

b) スケールルーペの中央部約10 mmの視野内に見えるマイクロメータの目盛の本数とその本数分の目

盛の距離とを測定する。

例 前記視野内にマイクロメータの3目盛分が含まれていれば,その3目盛分の合計距離を目盛の距

離とする。

c) a) 及びb) を5回繰り返す。

d) 1目盛分の目盛間距離を次の式によって算出する。

'e

e

E=

ここに,

E: 1目盛分の目盛間距離(mm)

e: 目盛の距離(mm)

'e: 目盛の本数

e) 補正係数Cを次の式によって算出する。

O

B

E

A

C

×

×

×

=

01

.0

ここに,

C: 補正係数

E: 1目盛分の目盛間距離の平均値(mm)

O: 撮影倍率

A: 補正係数

B: 補正係数

23

Z 8901:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.5

試料の調整 次によって試料を調製する。

a) 粒子懸濁液の場合には,超純水で数回洗浄する。

b) スライドグラス上に粒子懸濁液を滴下し,風乾する。

なお,粒子数が多すぎる場合には,適宜,超純水で希釈してから滴下し,風乾する。

4.6

写真撮影 次によって写真撮影をする。

a) 試験用粒子が載ったスライドグラスを顕微鏡のステージに載せ,粒子径が約10 mmになる倍率で観察

する。

b) 粒子がまばらに分散している箇所を探し,総数で約300個の粒子を撮影する。

4.7

粒子径の測定 次によって,粒子径の測定をする。

a) 写真上の粒子群の中から単独粒子を無作為に選択し,粒子をスケールルーペのスケール中央に置いて,

0.05 mmまで読み取り,200個の粒子について測定し,記録する。

b) a) の測定値を次の式によって補正し,補正後の粒子径を算出する。

C

O

D

D

1

c

×

=

ここに, Dc: 補正後の粒子径(μm)

D: 測定値(μm)

c) a) 及びb) から,算術平均粒子径,CV値を算出する。