Z 8851:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 構成及び各部の構造 ·········································································································· 3

4.1 構成 ···························································································································· 3

4.2 各部の構造 ··················································································································· 3

5 性能······························································································································· 6

5.1 サンプラ ······················································································································ 6

5.2 ろ過材 ························································································································· 6

6 性能試験方法 ··················································································································· 6

6.1 空気漏れ試験 ················································································································ 6

6.2 分粒試験 ······················································································································ 7

6.3 サンプリング性能試験 ···································································································· 7

7 試験報告書 ······················································································································ 9

8 表示······························································································································· 9

9 取扱説明書 ······················································································································ 9

附属書A(規定)流量計の校正方法 ························································································ 11

附属書B(参考)基準サンプラ ······························································································ 17

Z 8851:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,独立行政法人産業技術総合研究所 (AIST)か

ら,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,

経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8851:2008

大気中のPM2.5測定用サンプラ

Sampler of PM2.5 in ambient air

序文

大気中に浮遊する10 μm以下の粒子状物質を採取する装置を規定するJIS Z 8814(ロウボリウム エア

サンプラ)に対し,この規格は,産業活動に伴って発生する2.5 μm以下の微小粒子状物質を精度よく採取

する装置を規定することによって,環境保全の向上に寄与することを目的として制定した。

1

適用範囲

この規格は,大気中に浮遊する粒子状物質のうち,PM2.5(3.3参照)の質量濃度の測定に用いる試料採

取装置(以下,サンプラという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7556 気体用流量計の校正方法及び試験方法

JIS B 8316-1 容積移送式真空ポンプ−性能試験方法−第1部:体積流量(排気速度)の測定

JIS B 8316-2 容積移送式真空ポンプ−性能試験方法−第2部:到達圧力の測定

JIS K 0901 気体中のダスト試料捕集用ろ過材の形状,寸法並びに性能試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8762-2 円形管路の絞り機構による流量測定方法−第2部:オリフィス板

JIS Z 8814 ロウボリウム エアサンプラ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8814によるほか,次による。

3.1

粒径

空気動力学的挙動が,密度1 000 kg/m3の球形粒子と等価になるような粒子の直径(JIS Z 8814参照)。

3.2

分粒

粉じんを粗大粒子と微小粒子とに分離すること(JIS Z 8814参照)。

2

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

PM2.5

大気中に浮遊する粒子状物質のうち,粒径2.5 μm以下のもの。ただし,PM2.5の質量濃度を求める場合

は,粒径2.5 μmで50 %分粒された粒子状物質。

3.4

実流量

大気を採気しているときの大気温度及び大気圧での実際の体積流量。

3.5

積算実流量

大気の採取を開始してから終了するまでに採気した空気の実流量。

3.6

質量濃度

積算実流量における,単位体積中に浮遊する粒子状物質の質量。単位はμg/m3で表す。

3.7

粗大粒子

粒径2.5 μmより大きい粒子状物質。

3.8

微小粒子

粒径2.5 μm以下の粒子状物質。

3.9

分粒装置

分粒する装置。

3.10

分粒径

分粒装置を通過する粒子状物質の割合で表す粒径。例えば,同一粒径の粒子状物質が80 %通過する場

合,80 %分粒径という。

3.11

単分散粒子

粒径分布の変動係数が3 %以下の粒子。

3.12

清浄空気

粒子状物質をろ過材などで排除した空気。

3.13

個数濃度

単位体積の気体中に浮遊する粒子状物質の個数。

3.14

捕集材

インパクタ方式分粒装置の衝突板上に定置する板状の補助材。

3

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

構成及び各部の構造

4.1

構成

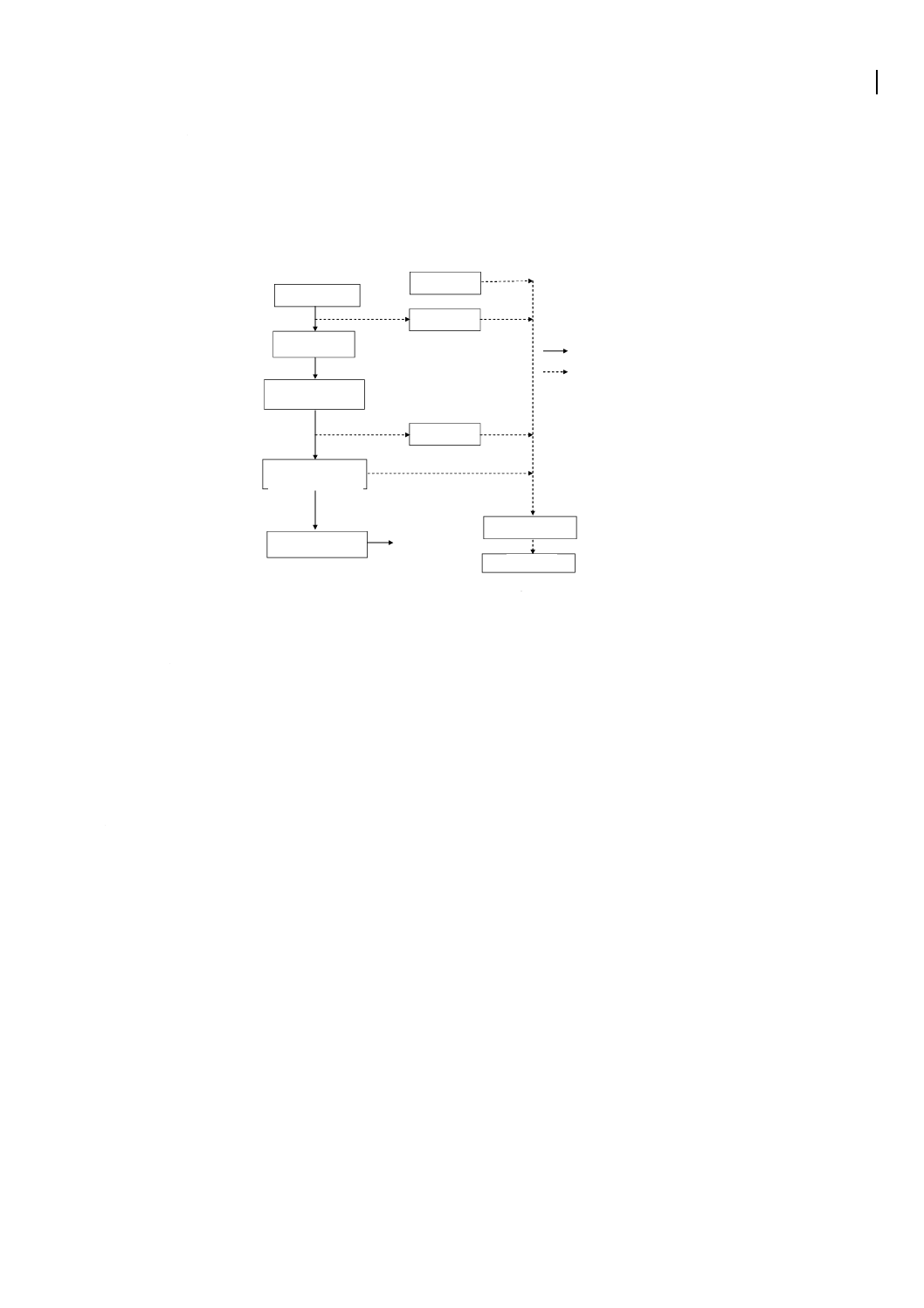

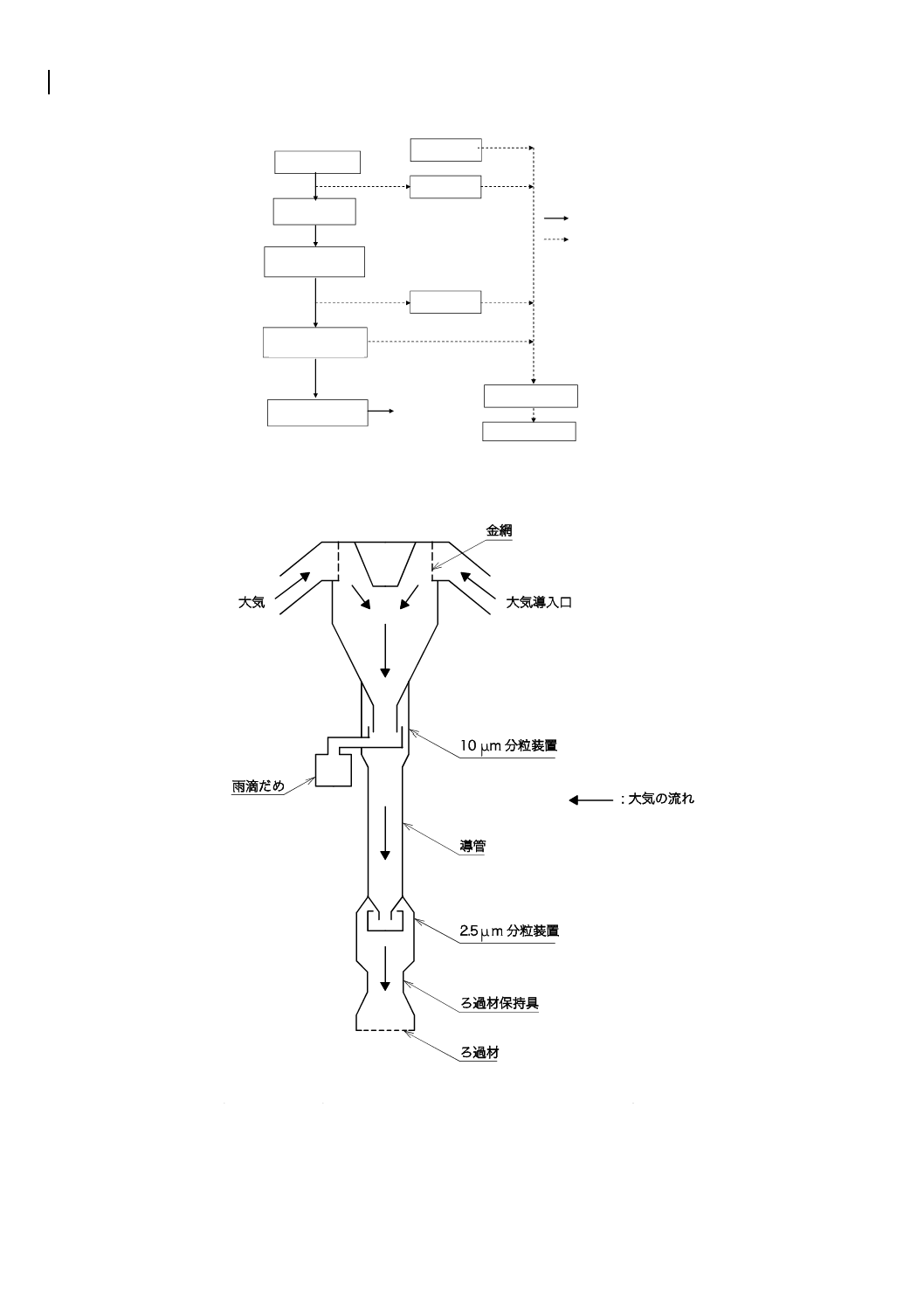

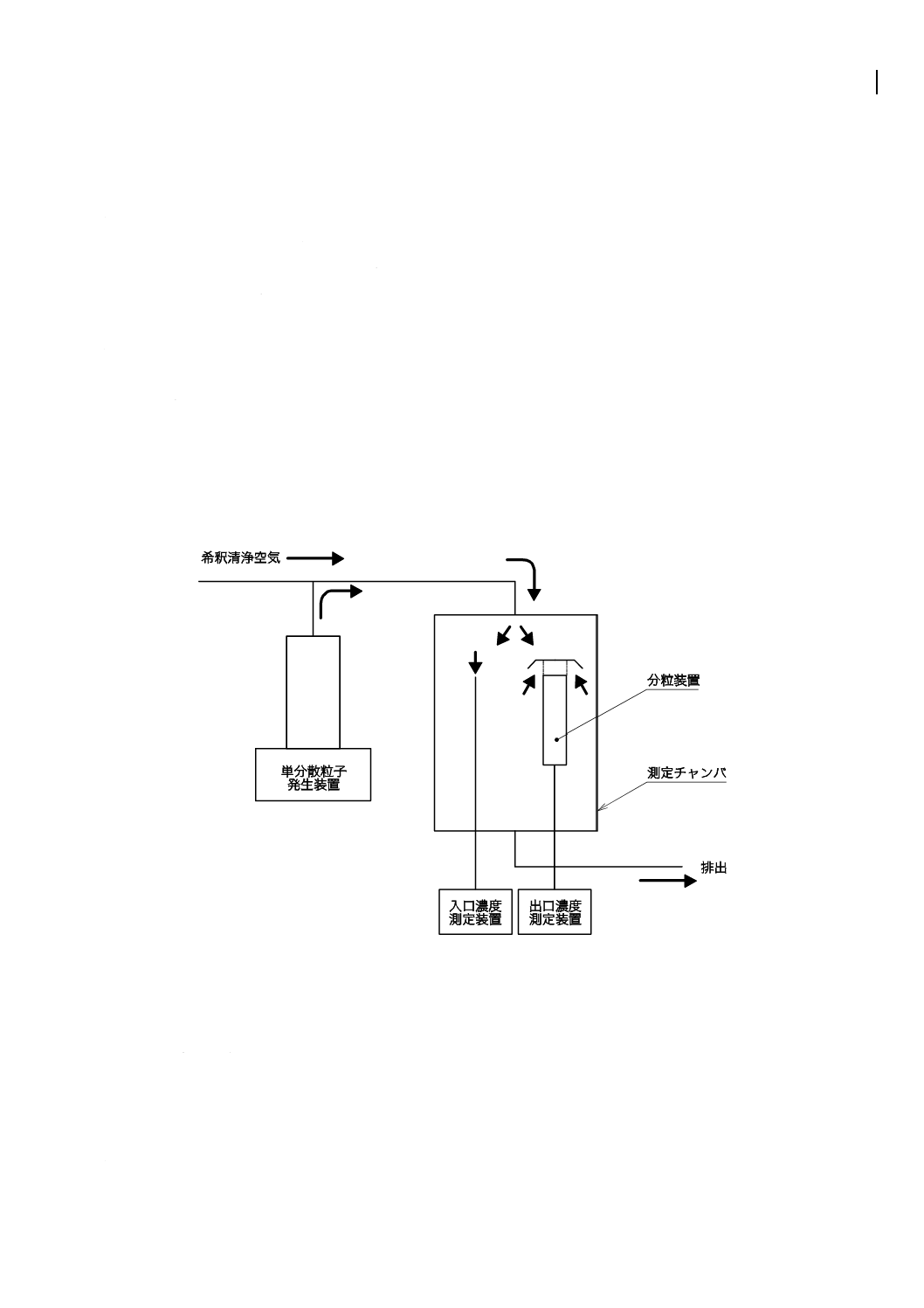

サンプラの構成は,図1に示すように大気導入口,分粒装置,ろ過材保持具,実流量制御器,吸引ポン

プ,大気圧計,温度計,表示部及び記録部で構成する。

大気導入口

分粒装置

吸引ポンプ

温度計

表示部

記録部

大気圧計

ろ過材保持具

実流量制御部

実流量制御器

温度計

:大気の流れ

:電気信号の流れ

4.2

各部の構造

4.2.1

大気導入口

大気中に浮遊する粒子状物質を分粒装置へ導くときの粒子損失が少ない構造のものとする。また,浸入

した雨滴などが分粒装置まで到達しないように,雨滴捕集器を付けることが望ましい。

4.2.2

分粒装置

分粒装置の種類は,インパクタ方式,サイクロン方式及びバーチャルインパクタ方式の3種類とし,そ

の構造は,次による。

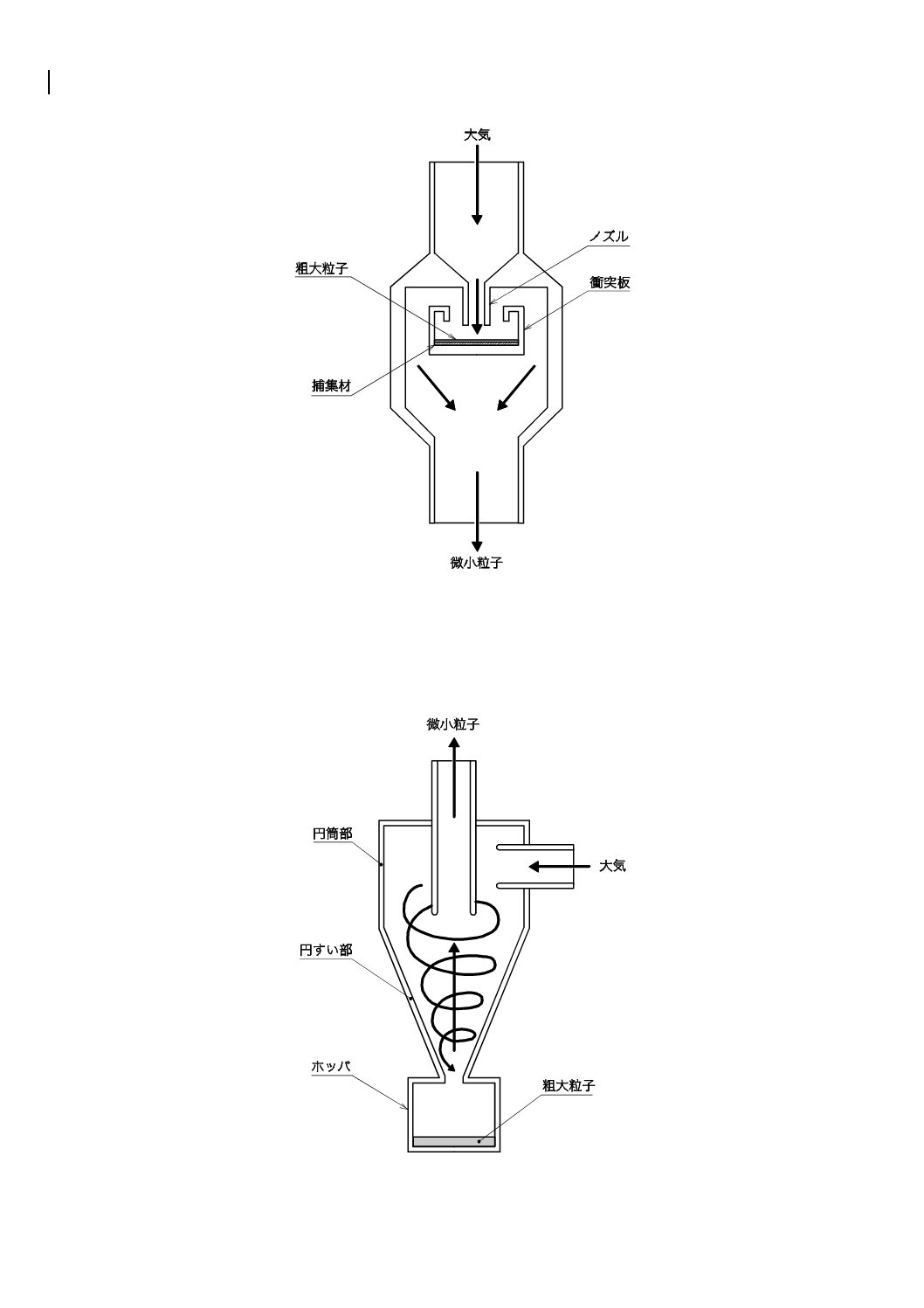

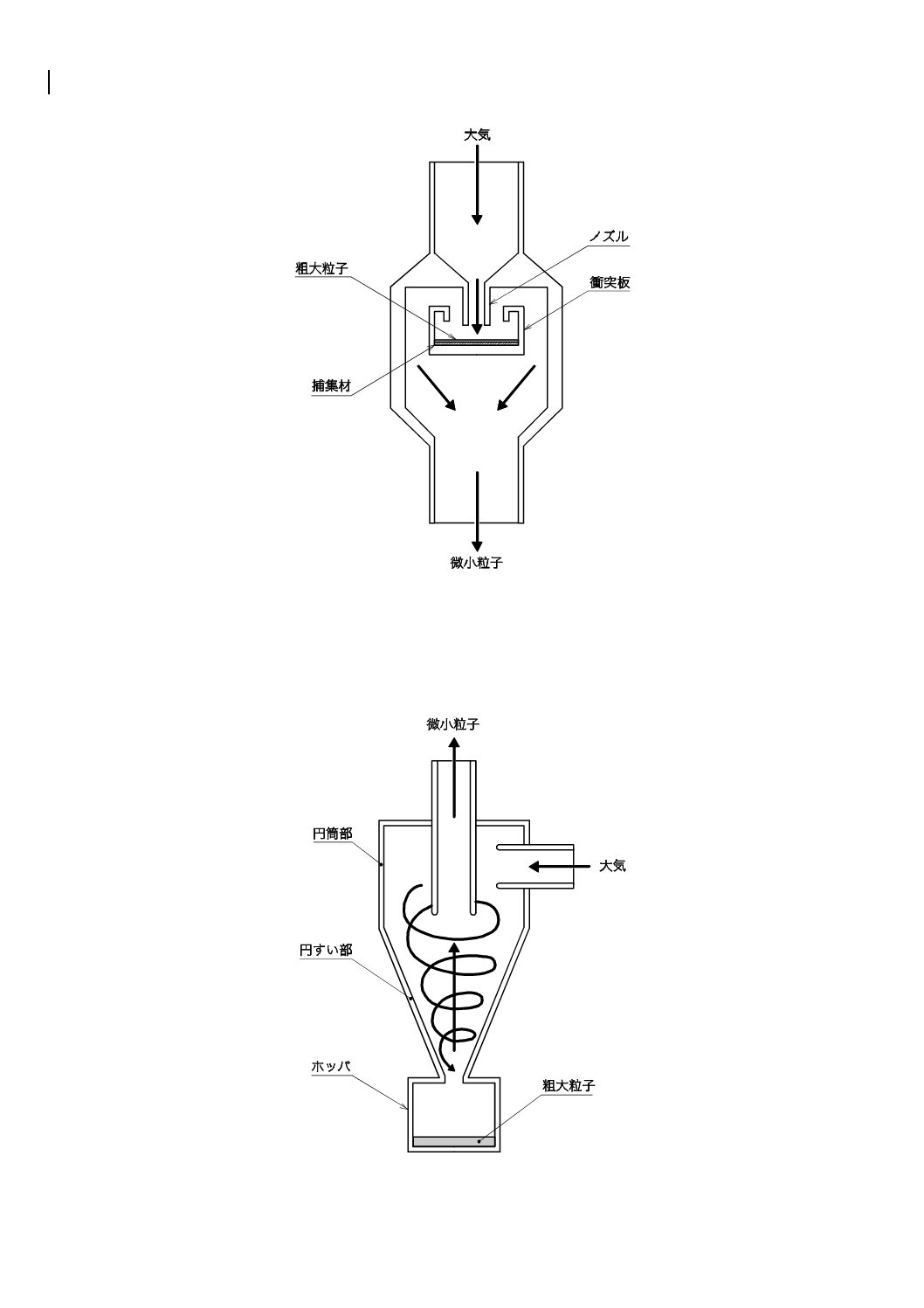

a) インパクタ方式 図2に例を示すようにノズルの出口に衝突板をノズルと直角に配置した構造で,ノ

ズルを通して大気を吸引したとき,粗大粒子は衝突板に衝突し捕集材に捕集され,微小粒子だけが通

過する方式。

図1−PM2.5測定用サンプラの構成

4

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−インパクタ方式分粒装置の例

b) サイクロン方式 図3に例を示すように,円筒部,円すい部及びホッパからなる構造で,空気流が本

体内部でら(螺)旋状に旋回し,粗大粒子は遠心力によって壁面に沿って下方に落下して粒子だ(溜)

めに捕集され,微小粒子は通過する方式。

図3−サイクロン方式分粒装置の例

5

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

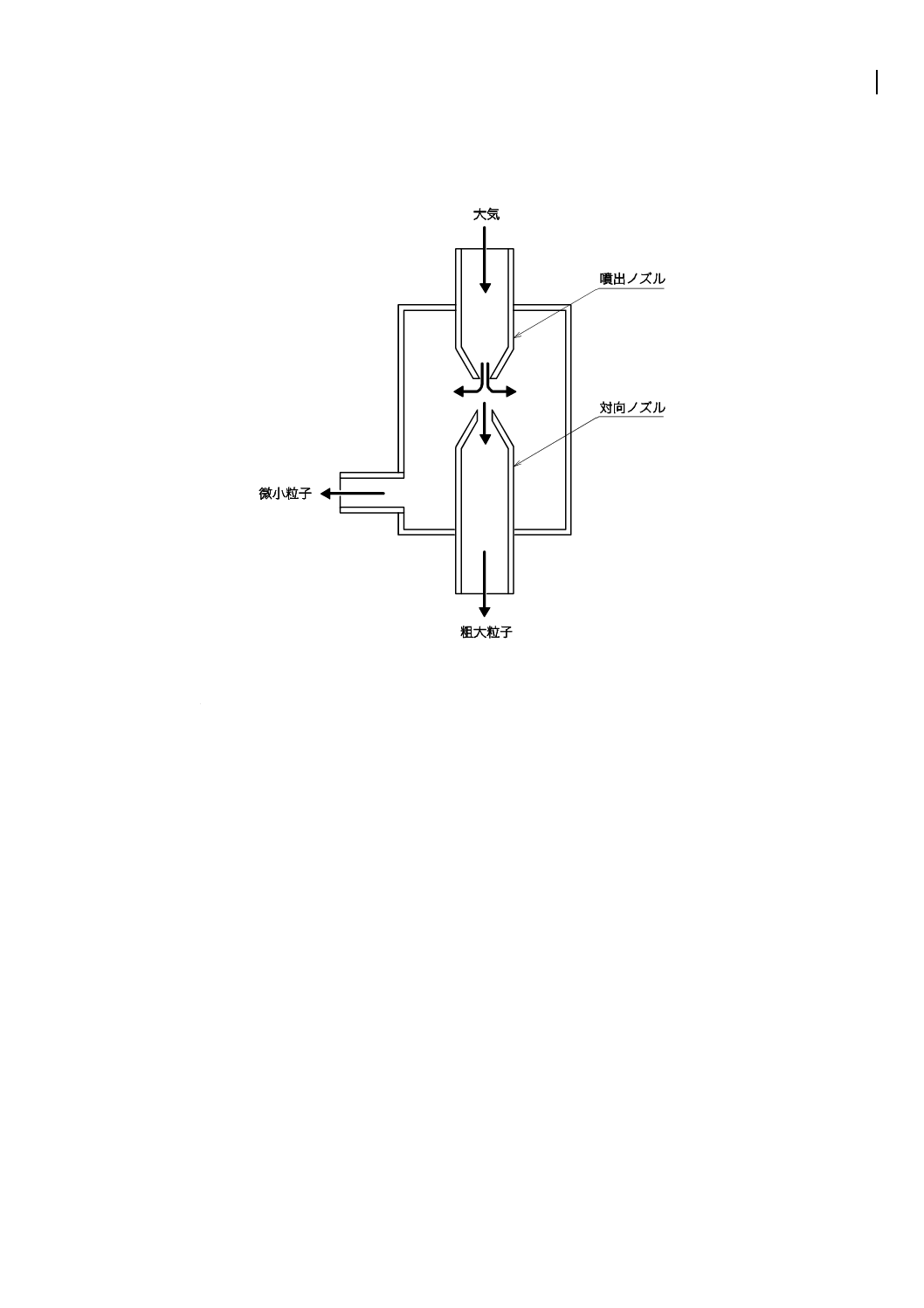

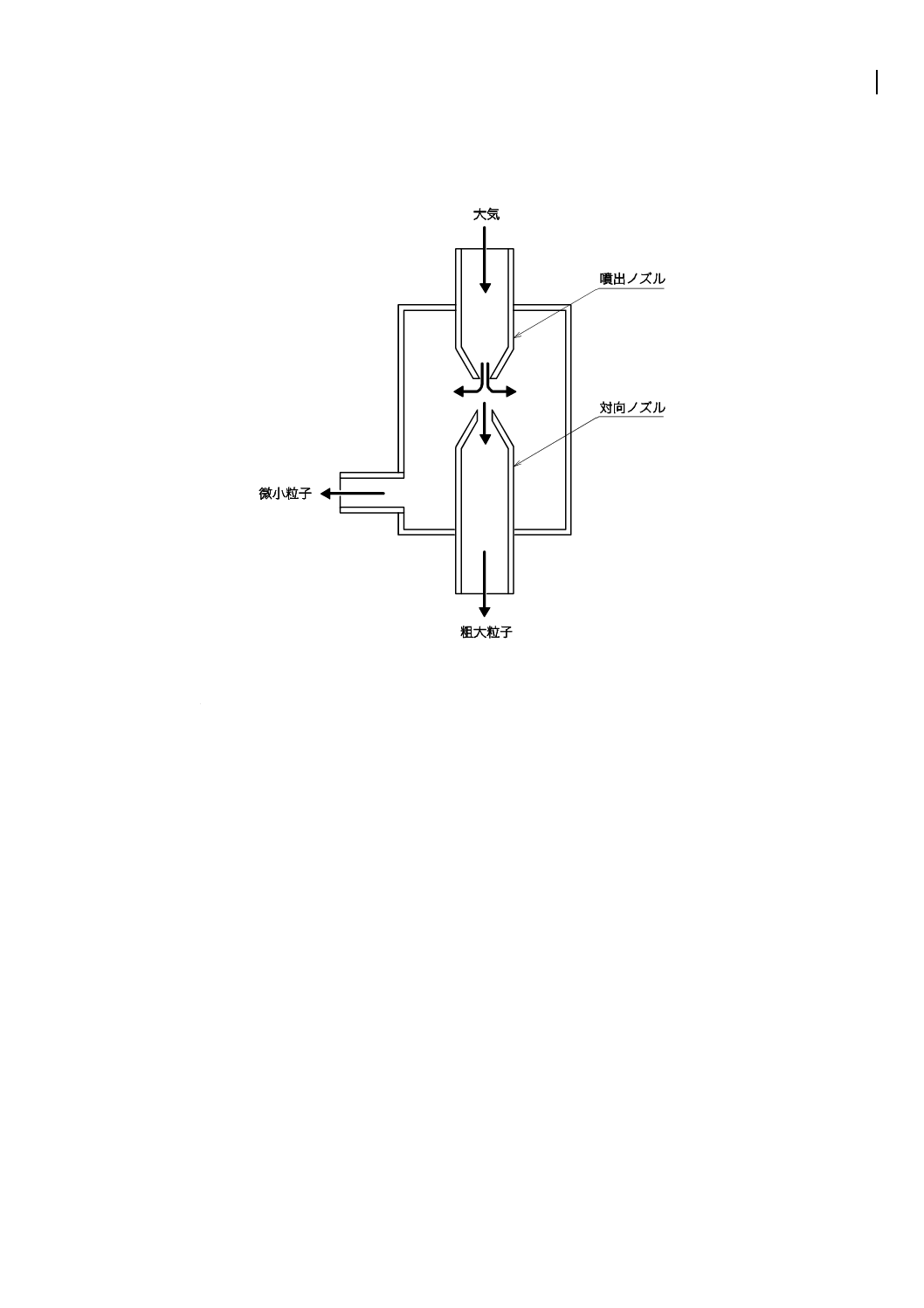

c) バーチャルインパクタ方式 図4に例を示すように,インパクタ方式における衝突板の代わりに対向

ノズルを設け,噴出ノズルで加速された粒子のうち,粗大粒子は対向ノズル内を通して捕捉され,微

小粒子が分離される方式。

図4−バーチャルインパクタ方式分粒器装置の例

4.2.3

ろ過材保持具

ろ過材保持具は,ろ過材を容易に交換でき,かつ,ろ過材の破損及び空気漏れを生じないもの。

4.2.4

ろ過材

ろ過材は,粒子状物質をろ過捕集するもの。

4.2.5

実流量制御器

実流量制御器は,分粒装置を通過する流量を所定の瞬間実流量に制御できるもの。

4.2.6

吸引ポンプ

吸引ポンプは,ろ過材を通して所定の流量で大気を吸引できるもの。

4.2.7

温度計

サンプラには,採気する大気の温度を測定するために,温度測定範囲が−30〜+45 ℃において分解能が

0.1 ℃の温度計を設置する。測定する大気温度の測定の間隔は,おおむね1分間ごとに測定できる構造と

する。

4.2.8

大気圧計

サンプラには,大気圧を測定するために,測定範囲が80〜107 kPaにおいて分解能が0.1 kPaの圧力計を

設置する。測定する大気圧の測定の間隔は,おおむね1分間ごとに測定できる構造とする。

4.2.9

表示部

表示部は,採気開始日時,採気終了日時,瞬間吸引実流量及び積算吸引実流量,並びに必要な場合1) に

は大気温度,ろ過後の空気温度及び大気圧を表示できるもの。

6

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.10 記録部

記録部は,表示部に示されるデータを記録する構造であり,採気開始日時,採気終了日時及び積算吸引

実流量,並びに必要な場合1) には瞬間吸引実流量,大気温度,ろ過後の空気温度,大気圧などの測定値を,

採気終了後1日以上記録できるもの。

4.2.11 漏れ試験用部品

漏れ試験用部品は,空気漏れ試験を行ったとき,装着部で空気漏れを生じさせないもの。大気導入口を

ふさ(塞)ぐ密閉具及びろ過材と同一形状の密閉板とする。

注1) 採気場所に大気温度及び大気圧の測定データがあればこれを利用することができる。

5

性能

5.1

サンプラ

サンプラの性能は,次による。

a) 空気漏れ性能 サンプラは,6.1に規定する方法で試験したとき,内部漏れ試験及び外部漏れ試験にお

いて,−30 kPaまで減圧し,バルブ等で密閉後,30秒間の圧力変化量は,7.0 kPa以下とする。

b) 分粒性能 分粒装置は,6.2に規定する方法で試験したとき,50 %分粒径は2.5 μm±0.2 μm,80 %分

粒径に対する20 %分粒径の比で規定する傾きは1.5以下とする。

c) サンプリング性能 サンプラは,6.3に規定する方法で試験したとき,回帰分析して求めたこう(勾)

配は1±0.1,切片は±2 μg/m3,相関係数は0.97以上とする。

d) 吸引ポンプ JIS B 8316-1及びJIS B 8316-2に規定する方法で試験したとき,次の吸引流量及び吸引

圧力をもち,脈動が小さく粒子捕集による圧力損失の増加に対しても十分な吸引能力をもつもの。

1) 吸引流量 吸引流量は,分粒に必要な吸引流量の1.5倍以上とする。

2) 吸引圧力 吸引圧力は,−30 kPa以上とする。

5.2

ろ過材

サンプラに使用するろ過材の性能は,次による。

a) 粒子捕集効率 JIS K 0901の5.2(捕集率試験)に規定する方法で試験したとき,0.3 μmの粒子の捕

集効率が99.7 %以上とする。

b) 吸湿率及びガス吸着 JIS K 0901の5.4(吸湿率試験)に規定する方法で試験したとき,吸湿性が

0.01 %以下とする。

6

性能試験方法

6.1

空気漏れ試験

大気導入口から吸引ポンプまでの構成部品に空気漏れがないことを確認するため,次の内部漏れ試験及

び外部漏れ試験を行う。

a) 内部漏れ試験 ろ過材の代わりにろ過材と同一形状の密閉板を装着し,吸引ポンプによって吸引した

状態で,所定の圧力まで減圧されていることを確認し,吸引ポンプ入口をバルブなどで閉じる。所定

の時間経過後の圧力変化を圧力計などで確認する。

b) 外部漏れ試験 分粒装置の大気導入口を密閉具でふさぎ,吸引ポンプによって吸引した状態で,所定

の圧力まで減圧されていることを確認し,吸引ポンプ入口をバルブなどで閉じる。所定の時間経過後

の圧力変化を圧力計などで確認する。

7

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

分粒試験

6.2.1

試験条件

試験条件は,次による。

a) 周囲温度 5〜35 ℃で,試験中の温度の変化幅は5 ℃以下とする。

b) 湿度 相対湿度は,85 %以下とする。

c) 大気圧 80〜106 kPaで,試験中の変化幅は5 kPa2) 以下とする。

注2) 試験開始時の気圧から±0.5 kPaを超えた場合は,圧力補正をする。

d) 試験粒子 試験に用いる単分散粒子の粒径は,約2.5 μmを中心に1〜4 μmの間で5点以上とする。

e) 試験粒子の発生 粒子発生装置を用いて発生させた単分散粒子を,清浄空気によって粒子検出器で誤

差とならない濃度に希釈し,これを測定チャンバ内へ導入する。

6.2.2

試験方法

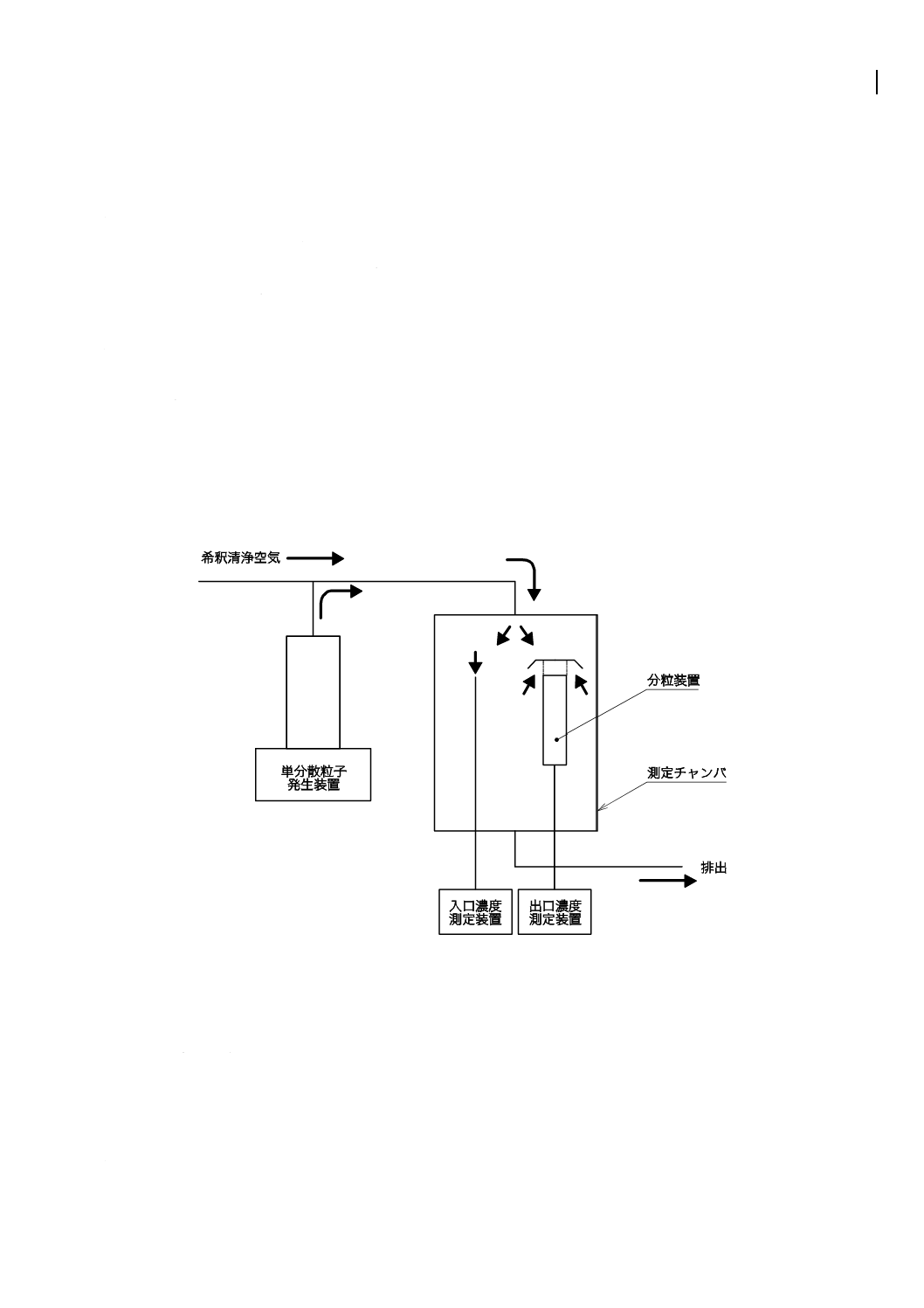

図5に示すように,粒子発生装置によって単分散粒子を発生させて,希釈清浄空気によって濃度測定器

の測定上限界以下の個数濃度まで希釈する。この粒子状物質を含んだ空気を測定チャンバ内に導き,均一

な濃度になるように安定させる。この測定チャンバ内の粒子状物質を,一方はそのままで,もう一方はチ

ャンバ内に配置した分粒装置を通して,同時に個数濃度を測定する。

図5−分粒特性試験

6.2.3

通過率の計算

測定チャンバ内の粒子個数濃度を測定し,この値を分粒装置の入口の個数濃度Clとする。同時に分粒装

置の出口の個数濃度C2を測定し,濃度比C2/C1を求めて,これを通過率とする。

6.3

サンプリング性能試験

6.3.1

試験方法

サンプリング性能試験は,附属書Bの基準サンプラを用いて行う。試験方法は,次による。

a) 設置場所 各々のサンプラの大気導入口は,同一の高さとし,各々1〜2 m離して設置する。

b) 採気時間 大気の採気時間は,24時間又は48時間とする。

8

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) サンプラ数 試験時に必要な装置数は,基準サンプラは2台,サンプラは2台とする。

d) 質量濃度の計算法 粒子状物質の質量濃度は,ろ過材の質量及び積算吸引実流量から次の式によって

計算し,小数点以下1けたをJIS Z 8401に規定する方法によって丸める。単位は,μg/m3で表す。

ac

1

2

m

Q

W

W

C

−

=

············································································· (1)

ここに,

Cm: 質量濃度 (μg/m3)

W2: 粒子捕集後のろ過材の質量 (μg)

W1: 粒子捕集前のろ過材の質量 (μg)

Qac: 積算吸引実流量 (m3)

e) 基準サンプラ濃度 基準サンプラの濃度は,2台の基準サンプラによる濃度の平均値とする。ただし,

40 μg/m3以下の濃度においては2台の濃度差が2 μg/m3以上,40 μg/m3以上の濃度においては2台の濃

度の平均値との差が±2.5 %以上の場合は,無効データとする。

f)

サンプラ濃度 サンプラの濃度は,基準サンプラのデータと採気日時が同時の,2台のサンプラによ

る濃度の平均値とする。

g) サンプラの評価方法 基準サンプラの濃度とサンプラの濃度とから直線回帰式で求めた値から,サン

プラを評価する。評価に用いるデータ数は,無効データを排除後,基準濃度20 μg/m3以下が5点以上,

基準濃度40 μg/m3以上が5点以上のデータが含まれ,かつ,総計で20点以上でなければならない。

6.3.2

温度計,大気圧計及び実流量制御器部の点検

サンプラ及び基準サンプラの温度計,大気圧計及び実流量制御器部の点検は,次によって行う。

a) 温度計 温度計の取扱説明書に記載された方法による。

b) 大気圧計 大気圧計の取扱説明書に記載された方法による。

c) 実流量制御器部 実流量制御器部の校正は,附属書Aによる。

6.3.3

ろ過材の計量

6.3.3.1

天びん

天びんは,次による。

a) 天びんの性能 読取り限度(最小表示)は,1 μgで質量のトレーサビリティがとれているとともに,

トレーサビリティのある基準分銅による外部校正を行う。

b) 天びんの設置条件 天びんは,防振台の上に設置し,水平に保持する。設置場所は,相対湿度(50±5)

%,大気圧は100〜103 kPa,温度は20±2 ℃で,温度変化が1時間当たり±2 ℃の恒温恒湿室又は簡

易形のグローブボックスが望ましい。天びんが安定するまでの時間は,天びんの電源投入後6〜8時間

である。天びんの設置条件の温度及び湿度は,JIS Z 8703による。

c) 天びんの操作 天びんの操作は取扱説明書に従うとともに,計量の再現性を良くするため,粒子の捕

集前後のろ過材の計量は,同一の者が行うことが望ましい。

d) 天びんのゼロ点ドリフト ゼロ点ドリフトには,測定中の計量室内部の温度変化によるもの,及び測

定の繰返しを行うことによる経時変化によるものがあるため,毎回確認する。

6.3.3.2

計量

ろ過材の計量は,次の手順で行う。

a) ろ過材の調整 捕集前後のろ過材を安定させるために,空気温度20±2 ℃,相対湿度(50±5) %の雰

囲気の中に24時間以上入れた後に計量する。

9

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ろ過材の計量 天びんの軽量皿にろ過材を載せてから計量値を読み取るまでの時間は一定にする。正

確な値を得るために,同一ろ過材について2回計量し,その計量値の差が5 μg以内に収まれば平均値

(少数点以下1けたをJIS Z 8401によって丸める。)を,ろ過材の質量とする。

c) ろ過捕集法における計量の誤差要因 ろ過捕集法において粒子状物質の質量を計量するときに生じる

誤差要因として,粒子状物質の捕集量による誤差及び湿度,静電気,ガス吸着などの影響があるので

注意する。

7

試験報告書

サンプラの試験報告書には,次の項目を含むものとする。

a) サンプラの名称及び製造業者が指定する形名

b) 製造業者

c) 箇条6で規定する性能試験の試験条件及び試験結果

d) 箇条5で規定する性能

e) 特記事項

8

表示

サンプラには,見やすい箇所に容易に消えない方法で,次の事項を表示しなければならない。これらの

表示は,1か所にまとめて表示しなくてもよい。

a) 名称及び製造業者が指定する形名

b) 使用温度範囲

c) 吸引流量

d) 定格電圧,定格周波数及び容量

e) 製造業者名又はその略号

f)

製造年月

g) 製造番号

9

取扱説明書

サンプラの取扱説明書には,次の事項について記載しなければならない。

a) サンプラの概要

b) 大気温度計及び大気圧力計の点検方法

c) 瞬間実流量計の校正方法

d) 設置場所に関する注意事項

e) 保守点検

1) 日常点検の指針

2) 定期点検の指針

3) 流路系の清掃

4) 故障時の対策

f)

構成図

g) 配管及び配線

h) サンプラの仕様

10

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 電源の種別及び容量

2) 装置寸法

11

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

流量計の校正方法

A.1 適用範囲

この附属書は,サンプラの実流量を校正する方法について規定する。ただし,流量計の器種については

この限りではない。

A.2 校正方法

実流量制御器部の校正は,サンプラに添付されている取扱説明書に記載する方法によって行う。

A.3 校正頻度

サンプラの流量点検は,大気導入口に校正用の流量計を直接接続して行い,所定流量の1点校正は4週

以内に一度,また,3点校正は,所定流量及びその±10 %の3点で1年以内に一度とし,正確さが±2 %

になるように吸引実流量を調節する。

A.4 実流量補正方法

流量計による測定値から実流量への補正は,次の方法で行う。

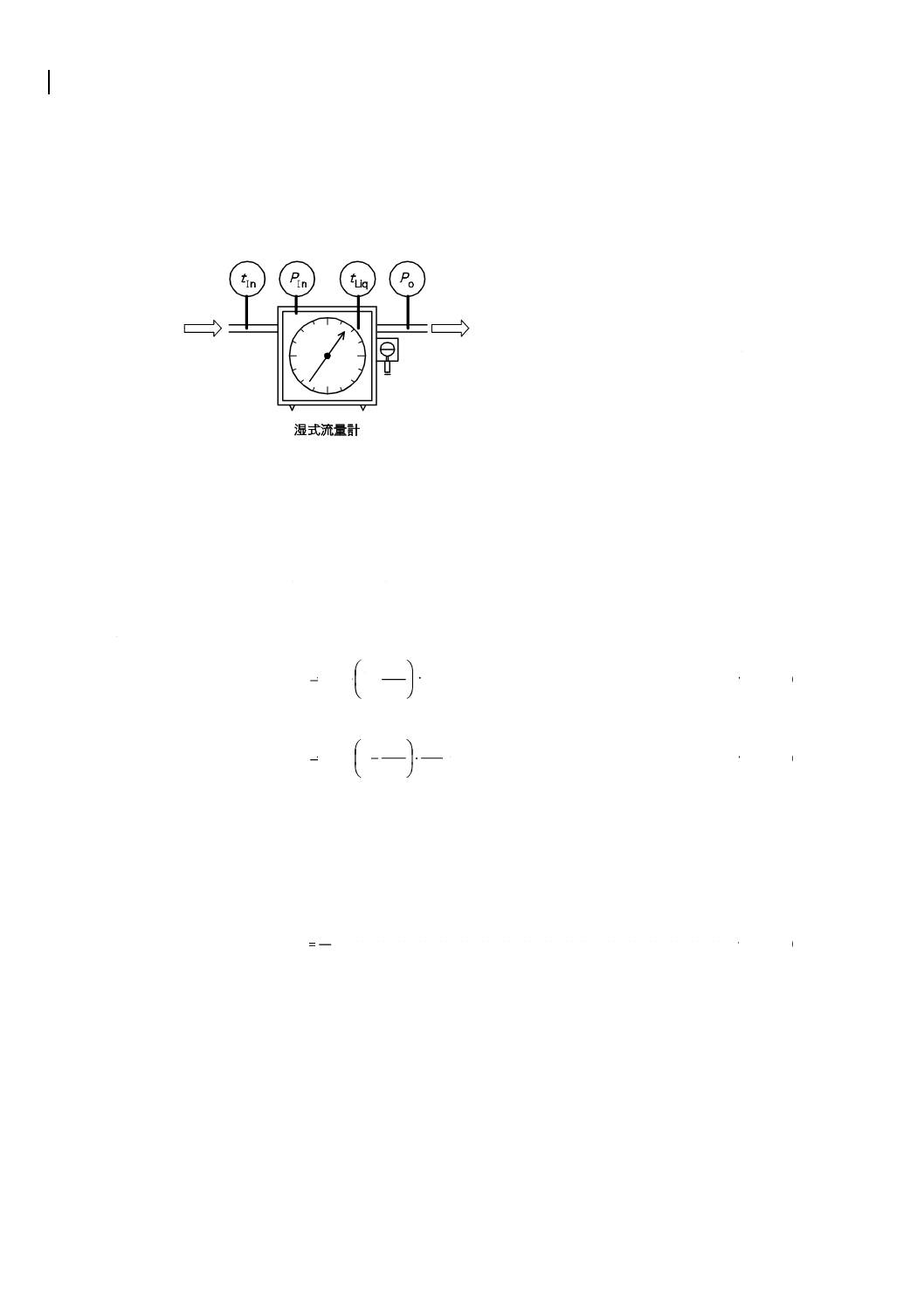

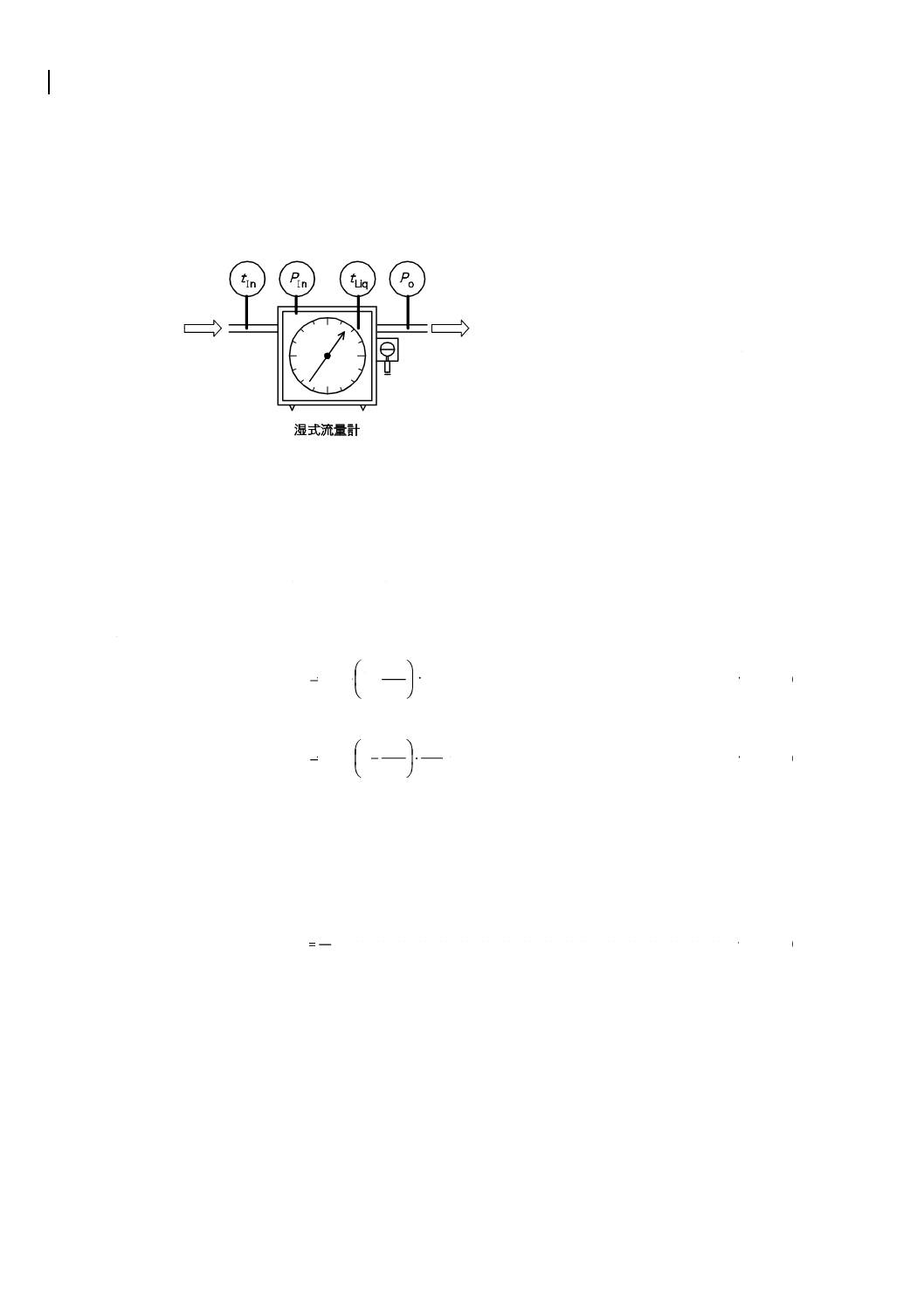

a) 湿式流量計 湿式流量計の構造図を,図A.1に示す。湿式流量計は,吸引空気の温度及び圧力におけ

る実流量を測定しており,吸引気体の温度が安定した状態における計量する体積(計量体積)は,パ

ルス発信器の検出パルス数,パルスレート(メータ係数),及び湿式流量計の固有の器差値から,直接

求める。

吸引気体の温度と湿式流量計の封液温度とが一致していない場合は,温度の補正項を追加して式

(A.1)によって実流量を求める。

15

.

273

15

.

273

100

1

Liq

In

o

+

+

−

=

t

t

e

k

n

Q

················································· (A.1)

ここに,

Qo: 計量体積 (m3)

n: 検出パルス数(個)

k: パルスレート (m3 /個)

e: 器差値(%)

tIn: 湿式流量計の入口の気体温度(℃)

tLiq: 湿式流量計の封液温度(℃)

封液に水を用いた場合には,吸引気体は流量計を通過することによって相対湿度が増加する。相対

湿度の増加量は流量が多いほど少なくなるが,約95 %程度まで増加する。吸引気体の温度における

水蒸気分圧の増加量を

sP

∆として,式(A.1)から水蒸気の増加分を補正した実流量を求める。

∆

−

In

s

o

ac

1

P

P

Q

Q=

···································································· (A.2)

ここに,

Qac: 湿度補正後の実流量(m3)

sP

∆: 水蒸気分圧の増加量(Pa)

PIn: 湿式流量計の入口の絶対圧力(Pa)

12

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水蒸気分圧の増加量

sP

∆は,JIS B 7556の蒸気圧線図を用いて求める。湿式流量計前後の吸引気体

の温度と湿度曲線との交点からそれぞれの水蒸気分圧を求め,その水蒸気分圧の差が,湿式流量計を

通過することによって増加した水蒸気分圧

sP

∆となる。湿式流量計は圧力損失による流量誤差は最大

でも0.1 %程度と小さいため,圧力損失の補正はしなくてもよい。

PIn :湿式流量計入口の絶対圧力

Po :湿式流量計出口の絶対圧力

tIn :湿式流量計入口の気体温度

tLiq :湿式流量計の封液温度

図A.1−湿式流量計の温度及び圧力測定

b) 乾式流量計 乾式流量計は,流量計内を気体が通過しても温度の変化は小さく,湿度の影響はなく大

きな誤差にはならない。したがって,湿式流量計の場合と同様に,検出パルス数n,パルスレートk,

及び器差値eから式(A.3)によって実流量を求める。

小流量域及び中流量域での計測の場合には,湿式流量計と同様に圧力の補正を行わなくても大きな

誤差にはならないが,流量計の最大流量では0.1〜0.2 kPa程度の圧力損失があるため,大流量域での

計測においては式(A.4)によって圧力損失を補正して実流量を求める。

1) 小流量域及び中流量域の計算式の場合

−

=

100

1

ac

e

k

n

Q

································································· (A.3)

2) 大流量域の計算式の場合

o

In

ac

100

1

P

P

e

k

n

Q

−

=

··························································· (A.4)

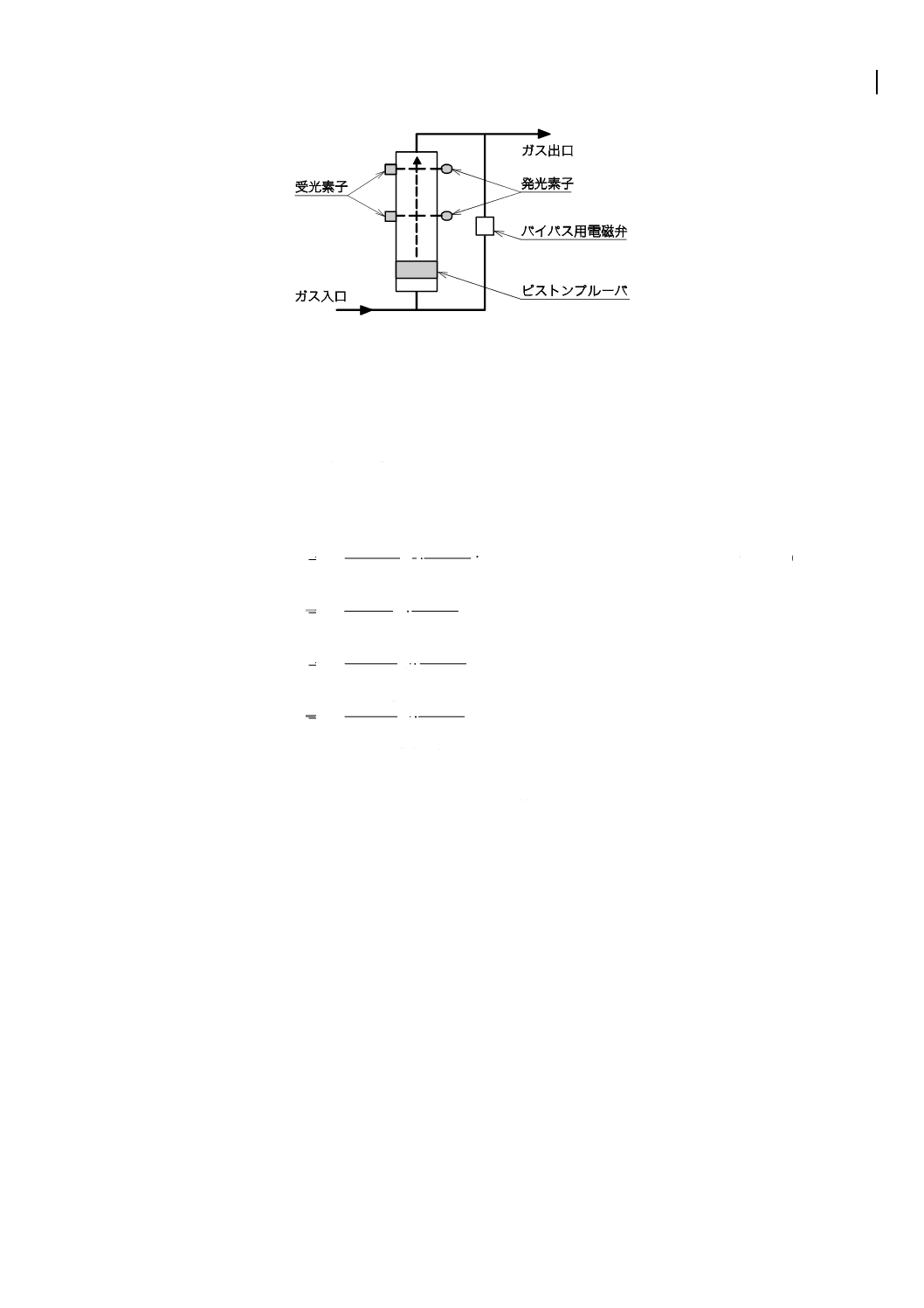

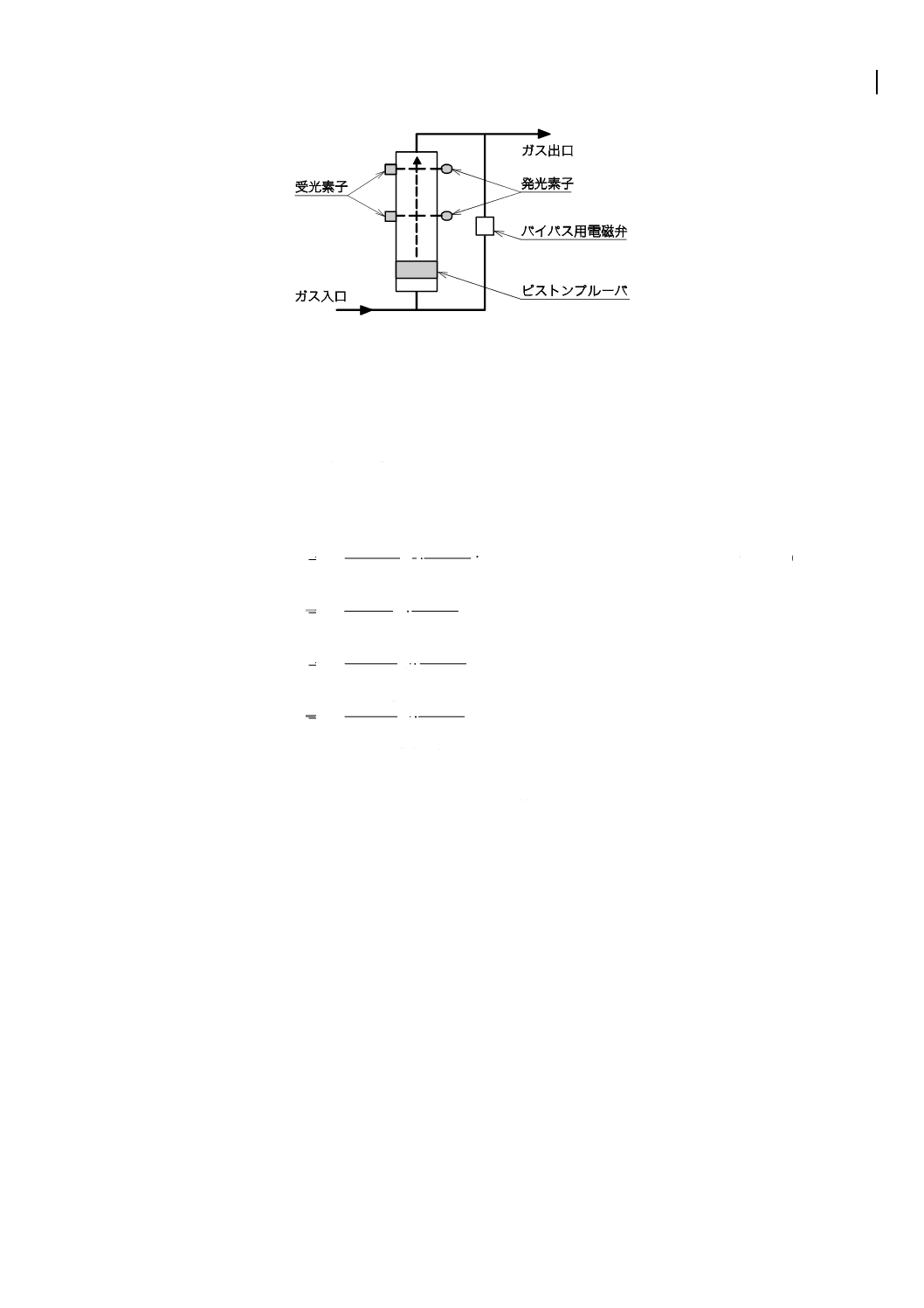

c) ピストンプルーバ式流量計 ピストンプルーバ式流量計の構成例を,図A.2に示す。

両受光素子間の体積をV(m3),ピストンの両受光素子間の移動時間をS(s)とすると,瞬間流量

Qac(m3/s)は,式(A.5)で得られる。このQacは,流量測定時の吸引空気の温度,圧力における体積流量

であるため,温度及び圧力の補正はしなくてもよい。また,吸引空気は湿度含有状態であるため,湿

度の補正はしなくてもよい。

S

V

Q=

ac

················································································ (A.5)

13

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−ピストンプルーバ式流量計構成例

d) 熱式質量流量計 熱式質量流量計は吸引空気の質量によって流量を計測しているため,実流量に変換

する必要がある。また,大気の湿度が変化すると質量が異なるため,誤差を生じるので,注意しなけ

ればならない。

熱式質量流量計は,標準状態の温度tstd(0 ℃のことが多い。)及び圧力(101.325 kPa)での体積流量に

換算して出力されるので,熱式質量流量計の表示流量値をQstdとして,吸引空気温度tのときの実流

量Qacは,式(A.6)〜式(A.9)を用いて求める。

a

std

std

ac

325

101

15

273

15

273

p

.

t

.

t

.

Q

Q =

+

+

······················································ (A.6)

a

std

ac

101.325

273.15

15

273

p

t

.

Q

Q =

+

(標準温度が0 ℃の場合)···················· (A.7)

a

std

ac

101.325

20

273.15

15

273

p

t

.

Q

Q =

+

+

(標準温度が20 ℃の場合)················· (A.8)

a

std

ac

101.325

25

273.15

15

273

p

t

.

Q

Q =

+

+

(標準温度が25 ℃の場合) ················· (A.9)

ここに,

pa: 大気圧 (kPa)

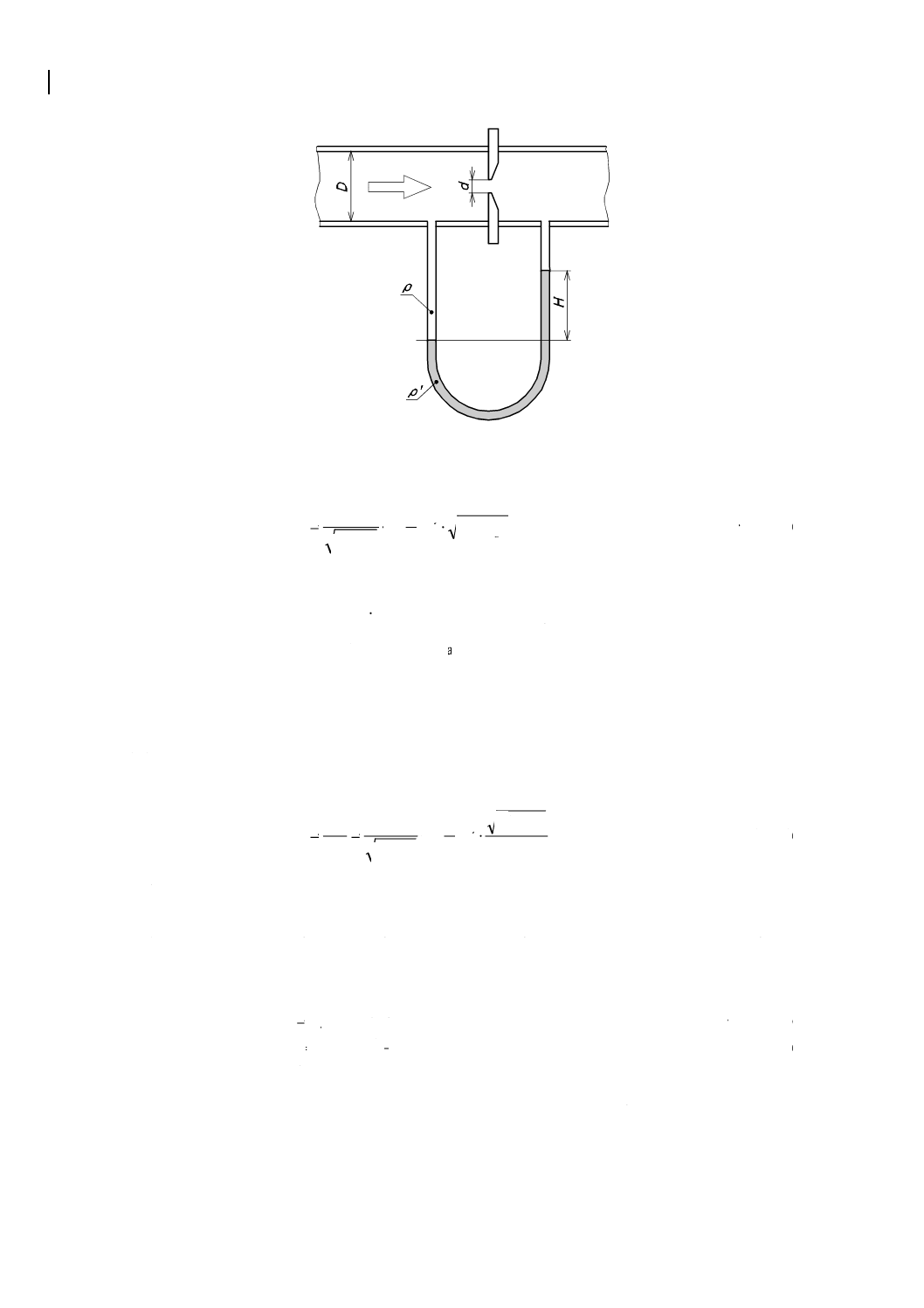

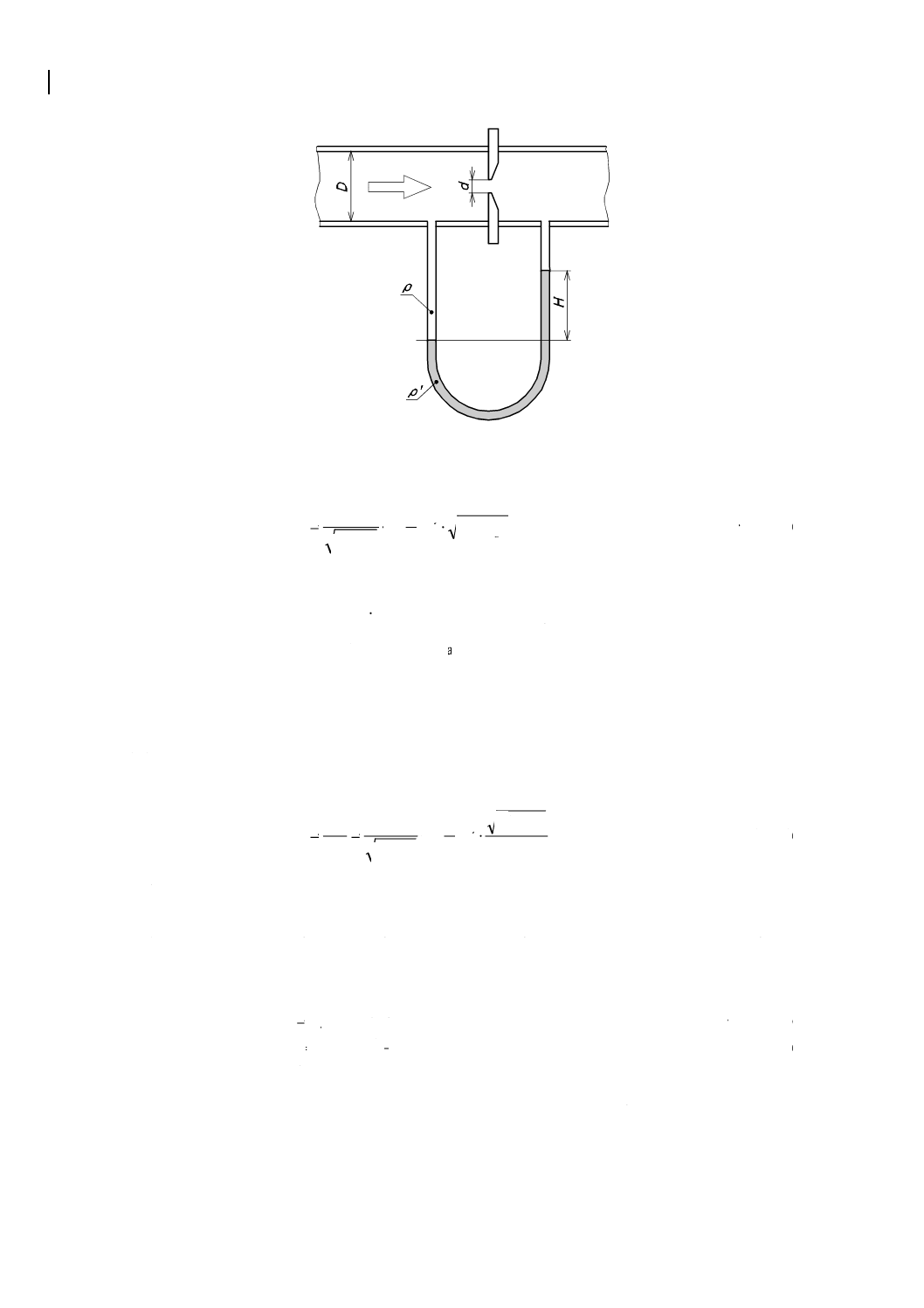

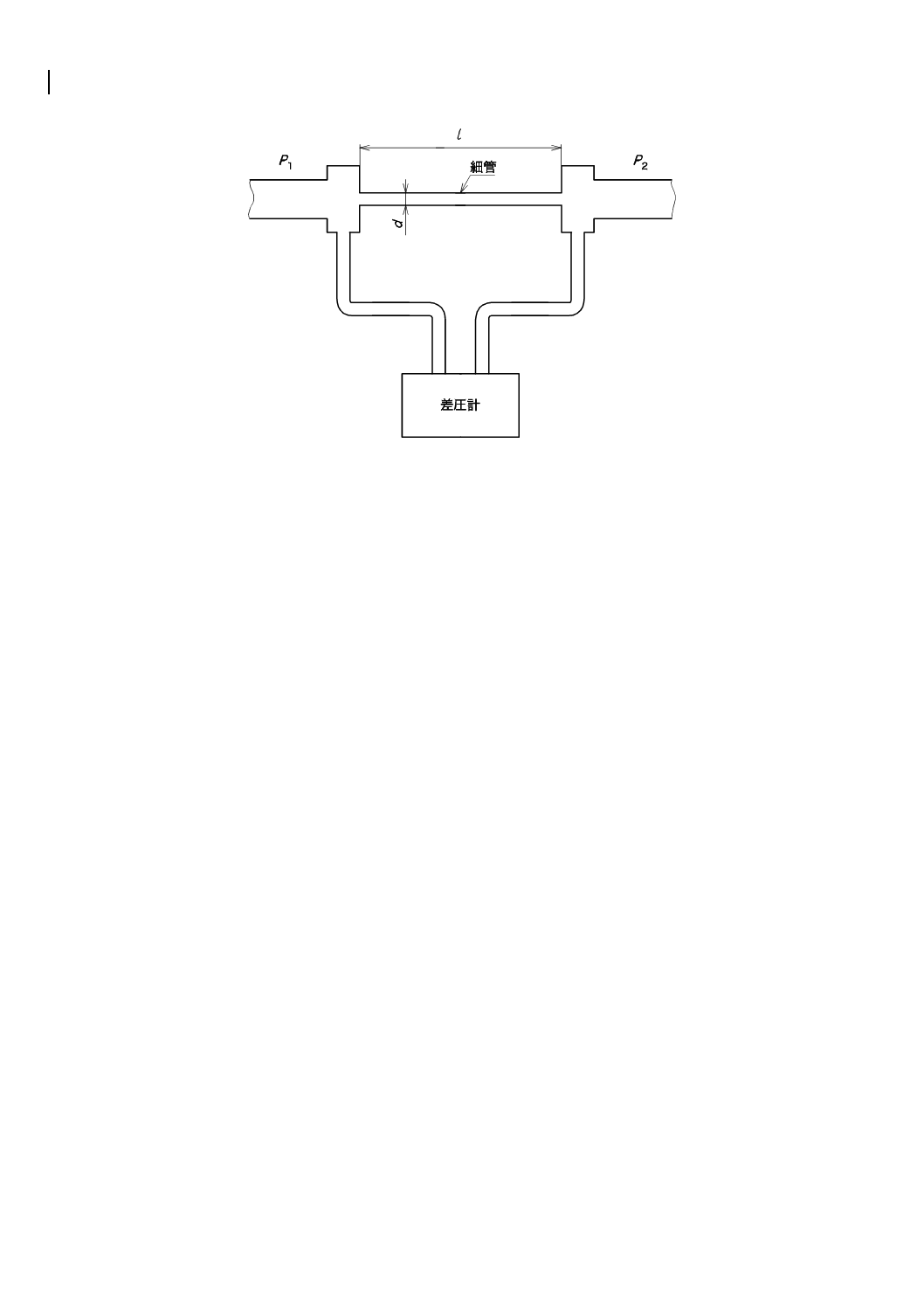

e) 差圧流量計 差圧流量計の構成例を,図A.3に示す。管内径D (m),流路断面積A1 (m2)の直管内中央

に,内径d (m),断面積A0 (m2)の円形絞り板を設ける。管内を流れる空気は円形絞り板を通過すると

き,流路の断面積が縮小し,流速が増大し,下流での静圧が低下する。静圧低下は流量と一義的な関

係があるので,円形絞り板の前後の圧力差(差圧)を,測定することによって流量を求める。

14

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.3−円形絞り板オリフィスの構成例

直径50〜1 200 mmの管路内で使用する円形絞り板は,JIS Z 8762-2による。円形絞り板を用いて測

定する場合の質量流量 Qm は,流出係数 C 及び気体の膨張率補正係数ε を用いて求める。

1

2

4

m

2

4

1

g

p

d

C

Q

ρ

π

ε

β

∆

−

=

··············································· (A.9)

ここに, Qm: 質量流量(kg/s)

C: 流出係数

ε :: 気体の膨張率補正係数

β: 絞り直径比 (β = d / D )

∆p: 差圧 (Pa) = (ρʼ−ρgl)・H・g

ρgl: 流量計の入口側での気体の密度 (kg/ m³)

ρʼ: 封液の密度 (kg/ m³)

ここで,流出係数C及び気体の膨張率補正係数εは,円形絞り板の形状,絞り板の絞り直径比β,

気体の種類,レイノルズ数などに影響される。

質量流量を実流量(体積流量)Qacに変換するには,気体の密度ρgを用いて求める。

g

g

g

p

d

C

Q

Q

ρ

ρ

π

ε

β

ρ

1

2

4

m

ac

2

4

1

∆

−

=

=

······································(A.10)

注記1 流量点検は大気導入口に点検用流量計を装着するので,吸引空気の密度ρgと流量計の入口

側での気体の密度ρg1とは等しい。

注記2 円形絞り板の製作時の温度と流量計量時の温度とが異なる場合は,熱膨張率の補正が必要

となる。オリフィス孔(直径d)及び配管径(直径D)の場合を,例として表す。

(

)

[

]

0

d

01

t

t

k

d

d

−

+

=

································································· (A.11)

(

)

[

]

0

D

01

t

t

k

D

D

−

+

=

································································(A.12)

ここに,

d0,D0: t0における直径(m)

kd,kD: オリフィス及び管路の線熱膨張係数

t: 使用条件での流体の温度 (℃)

t0: 直径測定のときの温度 (℃)

流量と差圧との関係には,気体密度が直接的に,また,粘性係数3) が流出係数を通して間接的に影

15

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

響するため,補正を行う。

注3) 粘性係数は,JIS Z 8762-2を参照(密度の補正は不要)。

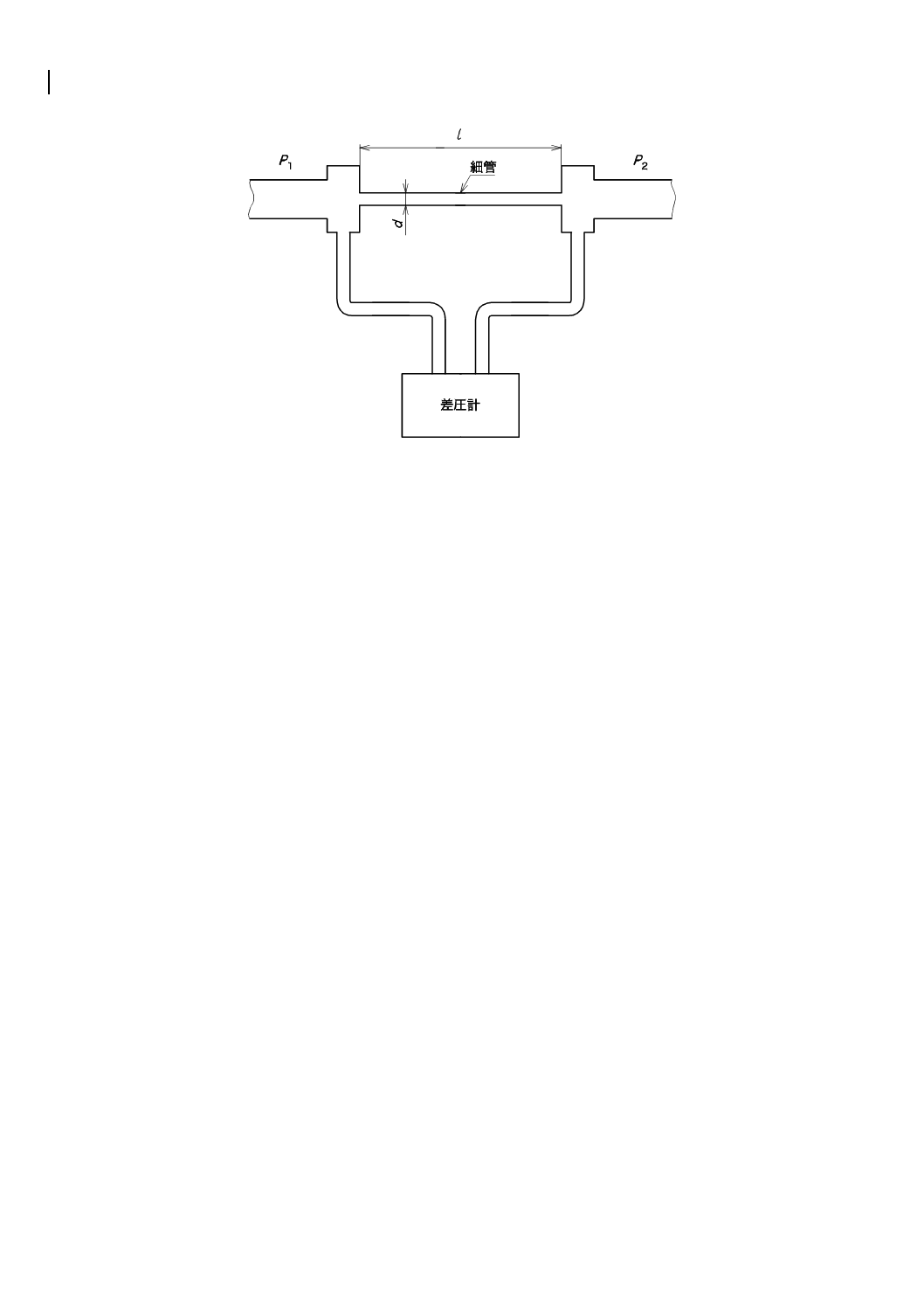

f)

層流流量計 流量補正に必要な粘性係数の値は,乾燥空気の場合,NIST4) の式5) を用いる。また,湿

潤空気の場合は,水蒸気の粘性係数6)を用いて,水蒸気及び空気の2成分ガスとして湿潤空気の粘性

係数を求める。

図A.4に層流流量計の構成例を示す。層流流量計は,差圧流量計の絞り機構の部分を細管に変えた

もので,気体は細管内を層流で流れ,細管内の圧力降下が実体積流量に比例する。実体積流量は,式

(A.13)で求める。

(

)

1

2

2

2

1

4

ac

16

P

l

P

P

d

Q

η

π

−

=

·······························································(A.13)

ここに,

Qac: 体積流量 (m3/s)

d: 細管の半径 (m)

P1,P2: 細管の入口及び出口の圧力 (Pa)

l: 細管の長さ (m)

η: 空気の粘性係数 (Pa・s)

注記1 一般的には層流流量計は,細管両端の差圧を測定し,体積流量を測定している。

q1=KΔP ···············································································(A.14)

ここに,

q1: 体積流量(校正時の温度) (m3/s)

ΔP: 両端の差圧 (Pa)

K: 装置定数

注記2 体積流量は,校正時の温度における式(A.13)中の粘性係数の値を用い,吸引空気の温度が

異なる場合は,温度変化による粘性係数の補正を行い流量を求める。例えば,校正時の温

度が20 ℃の場合の粘性係数をη20,測定時の温度が25 ℃のときの粘性係数をη25とした

ときの体積流量Q2は,Q2= Q1・η20/η25となる。

注4) NIST:The National Institute of Standards and Technology(アメリカ国立標準技術研究所)の略

5) International Journal of Thermophysics,pp.21,Vol. 25,No.1,January 2004

6) 例えば,1999日本機械学会蒸気圧表を参照。

16

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.4−層流流量計の構成例

17

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

基準サンプラ

序文

この附属書は,基準サンプラの構成,構造及び性能について規定する。

B.1

概要

基準サンプラは,6.3(サンプリング性能試験)を行うために,米国環境省からFederal register Vol.62

No.138/Appendix L及びFederal register Vol.64 No.77として公表されているものを使用する。

なお,詳細については,原文で確認する。

B.2

基準サンプラの構成

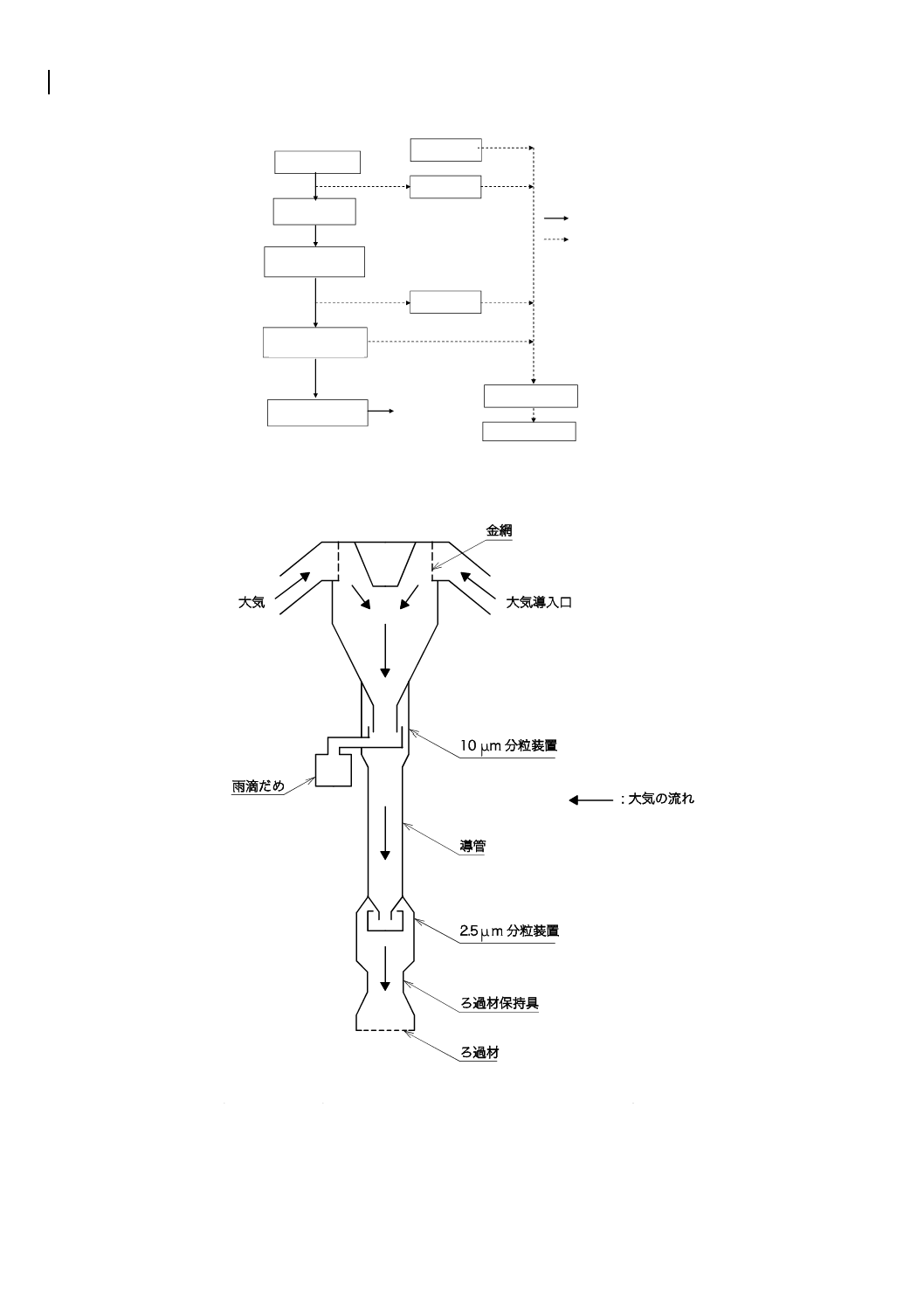

基準サンプラの構成は,図B.1に示すように大気導入口,分粒装置,ろ過材保持具,実流量制御器,吸

引ポンプ,温度計,大気圧計などで構成する。

B.3

基準サンプラの構造

大気導入口から導管を通過して分粒装置を経てろ過材保持具までの構造及び形状,寸法,製作精度,材

質などはFederal register Vol.62 No.138/Appendix L による(図B.2に概略を示す)。

B.4

基準サンプラの性能

基準サンプラの構成及びその性能1) の概要は,次による。

B.4.1 実流量制御器部 実流量制御器部は,空気導入口の温度及び大気圧によって算出する実流量を

16.67 L/minの吸引流量に調節し,24時間内の5分間の平均実流量又は測定値は±5 %以下の正確さで制御

できるものとする。流量計としての正確さは±4 %とする。測定間隔は,少なくとも30秒間ごとに更新で

きるものとする。

B.4.2 温度計 大気温度−30〜+45 ℃において精度0.1 ℃,正確さは±2 ℃であり,測定間隔は少なくと

も30秒間ごとに更新できるもの。

B.4.3 大気圧計 大気圧80〜107 kPa (600〜800 mmHg)において分解能0.67 kPa (5 mmHg),正確さは±1.33

kPa(±10 mmHg)であり,測定間隔は,少なくとも30秒間ごとに更新できるもの。

B.4.4 吸引ポンプ 吸引ポンプは,脈動が小さく,最大吸引能力は清浄空気を吸引したときの圧力損失に

加えて7.4 kPa (55 mmHg)の圧力損失が生じても,基準サンプラの16.67 L/minの吸引流量を保持できるも

の。また,基準サンプラの16.67 L/minの吸引流量の±15 %以上の実流量調節ができるもの。

B.4.5 表示部 表示部は,採気開始日時,採気終了日時,瞬時吸引実流量及び積算吸引実流量,並びに必

要な場合は大気温度,ろ過後の空気温度及び大気圧を表示できるものとする。

B.4.6 記録部 記録部は,採気開始日時,採気終了日時,瞬時吸引実流量,積算吸引実流量,及び必要な

場合は瞬間吸引実流量,大気温度,ろ過後の空気温度,大気圧などの測定値を採気終了後1日以上記録す

る構造であるものとする。

18

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

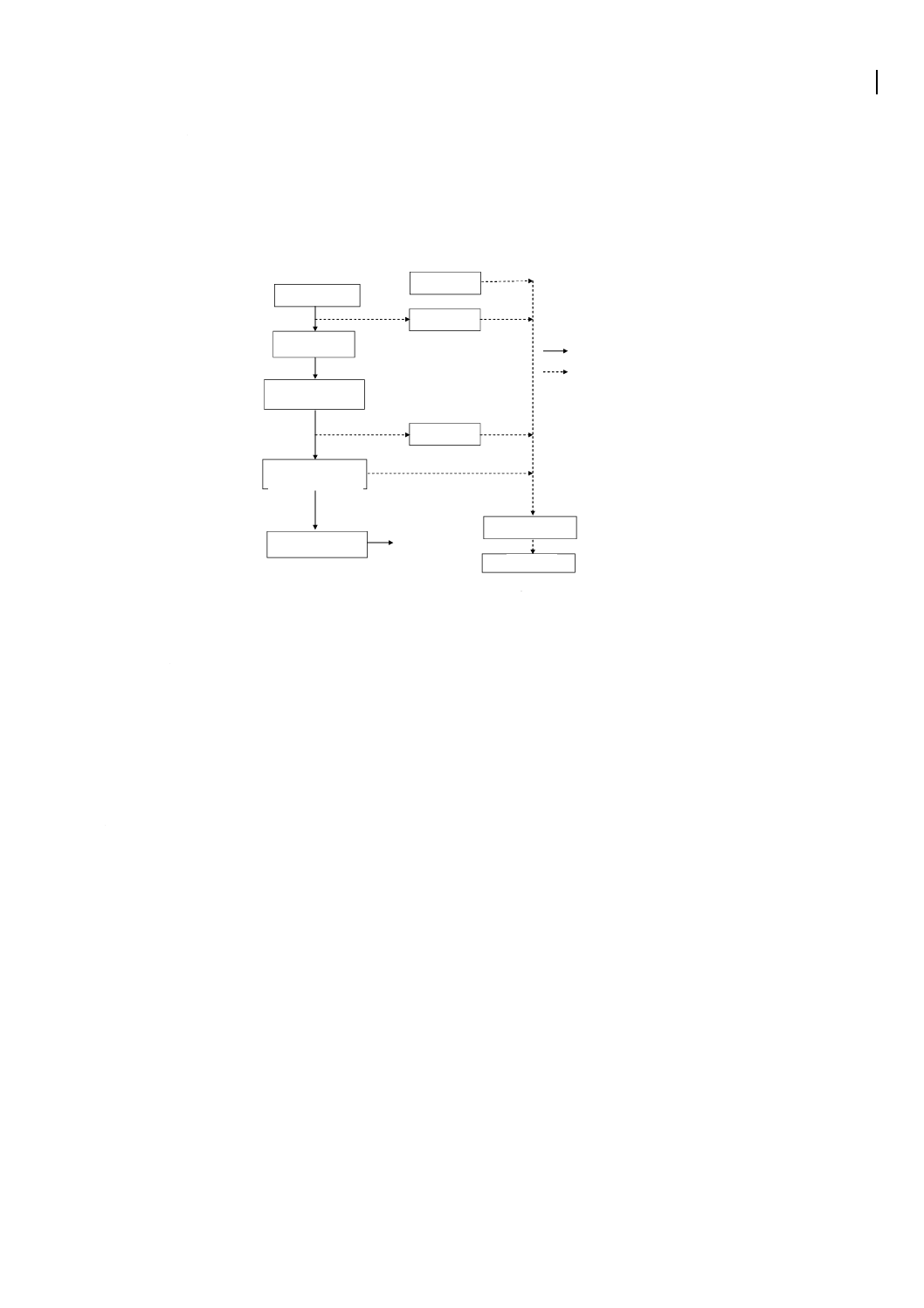

大気導入口

分粒装置

吸引ポンプ

温度計

表示部

記録部

大気圧計

ろ過材保持具

実流量制御部

実流量制御器

温度計

:大気の流れ

:電気信号の流れ

図B.2−PM2.5基準サンプラの分粒装置の例

注1) Federal register Vol.62 No.138/Appendix L及びFederal register Vol.64 No.77による。

B.4.7 ろ過材

図B.1−PM2.5基準サンプラの構成

19

Z 8851:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

基準サンプラ用ろ過材は,次による。

a) ろ過材の材質 ポリテトラフロロエチレン

b) ろ過材の大きさ 直径46.2±0.25 mm

c) ろ過材の厚さ 30〜50 μm

d) ろ過材の孔径 2 μm

e) 圧力損失 清浄空気を16.67 L/minで吸引したとき,2.9 kPa (22 mmHg) 以下とする。

f)

粒子捕集効率 0.3 μmのジオクチルフタレート粒子の捕集効率は,99.7 %以上とする。

B.4.8 インパクタ方式分粒装置に用いる捕集材

基準サンプラのインパクタ方式分粒装置の捕集板に装着する捕集材は,次による。

a) 捕集材の材質 ガラス繊維製ろ過材。接合材なし。

b) 捕集材の大きさ 直径35〜37 mm

c) 捕集材の孔径 1〜1.5 μm

d) 捕集材の厚さ 300〜500 μm

B. 4.9 インパクタ方式分粒装置に用いるインパクタオイル

基準サンプラのインパクタ方式分粒装置の捕集材に塗布するインパクタオイルの成分は,テトラメチル

テトラフェニルトリシロキサンで,その塗布量は1±0.1 mLとする。