Z 8844:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定の原理及び評価指標 ···································································································· 2

5 試験装置························································································································· 3

6 試料及び測定の条件 ·········································································································· 4

7 測定方法························································································································· 4

8 測定結果の報告 ················································································································ 4

附属書A(参考)微小粒子の破壊強度及び変形強度の測定データシート ·········································· 6

附属書B(参考)ぜい性粒子の試験力−変位線図について ···························································· 7

Z 8844:2019

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本粉体工業技術協会(APPIE),

国立研究開発法人産業技術総合研究所(AIST)及び一般財団法人日本規格協会(JSA)から工業標準原案

を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が

制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 8844:2019

微小粒子の破壊強度及び変形強度の測定方法

Test method of fracture and deformation strength of a fine particle

1

適用範囲

この規格は,粒子径が数マイクロメートル〜数十マイクロメートルである微小粒子(以下,粒子という。)

の破壊及び変形に関する評価指標を含めた強度測定方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8103 計測用語

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8815 ふるい分け試験方法通則

JIS Z 8816 粉体試料サンプリング方法通則

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

試験力(compressive force)

粒子を平面圧子(3.5参照)で圧縮するときに加える力。

3.2

変位(displacement)

圧縮試験における粒子の変形量又は圧縮に伴う平面圧子若しくは試料台の移動距離。

3.3

破壊(fracture)

粒子を圧縮したとき,砕片化すること。

3.4

変形(deformation)

粒子を圧縮したとき,破壊することなく粒子形状が変化すること。

3.5

平面圧子(plane indenter)

粒子を圧縮するときに用いる平面部をもつ圧子。

2

Z 8844:2019

3.6

粒子強度(strength of particle)

粒子を平面圧子で圧縮するとき,粒子の破壊又は変形に要する強度。前者は破壊強度(3.7参照),後者

は変形強度(3.8参照)で定義される。

3.7

破壊強度(fracture strength)

固体材料の破壊に要する応力。

3.8

変形強度(deformation strength)

弾塑性又は展延性による固体材料の変形特性を規定する応力。

4

測定の原理及び評価指標

この規格で定める測定の原理及び評価指標は,次による。

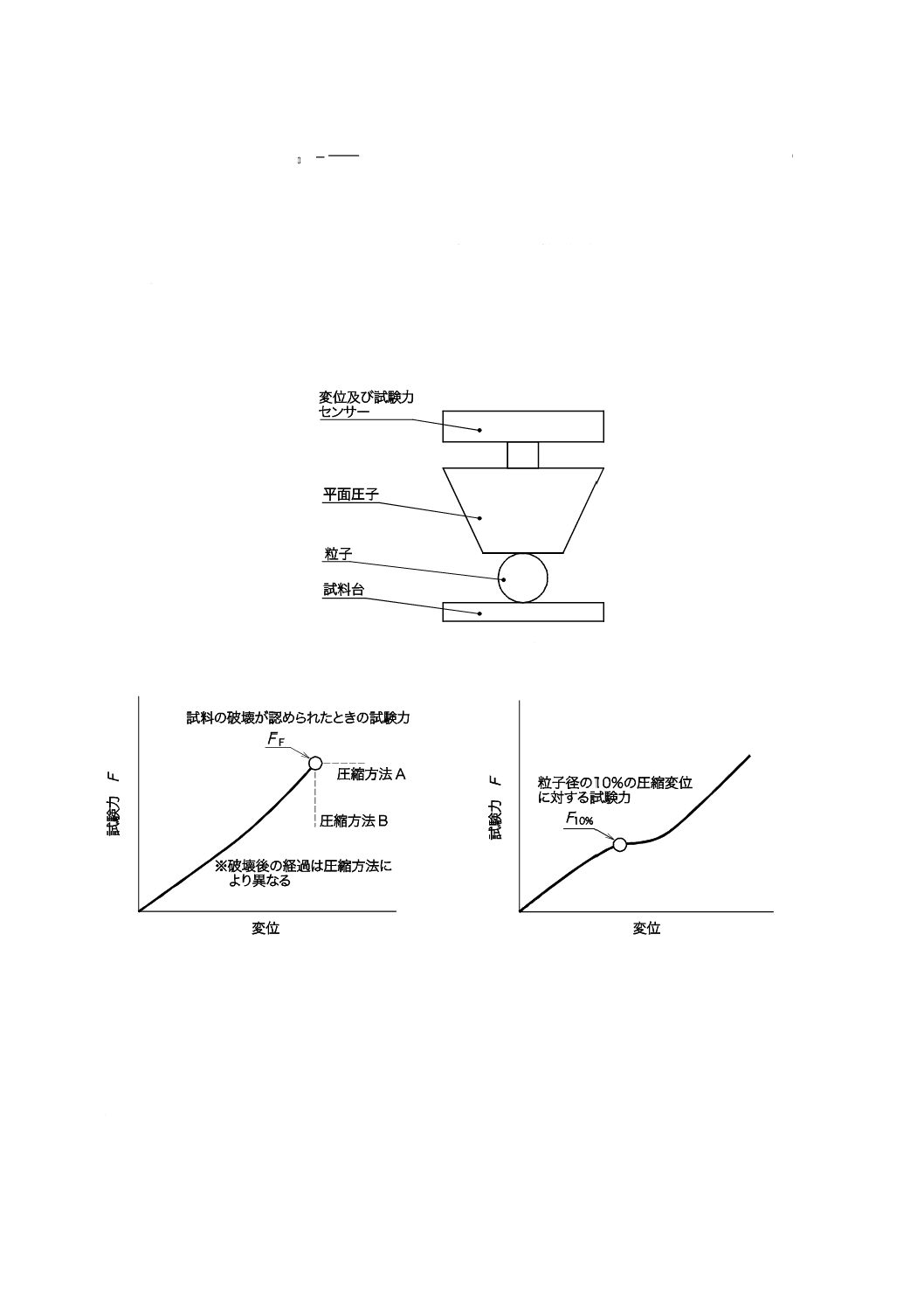

a) 破壊強度 図1に微小粒子強度試験装置の圧縮部の概略を示す。粒子を平面圧子と試料台とで挟み,

“圧縮方法A(試験力を一定速度で増加させる試験力制御)”又は“圧縮方法B(変位を一定速度で増

加させる変位制御)”のいずれかで圧縮する。

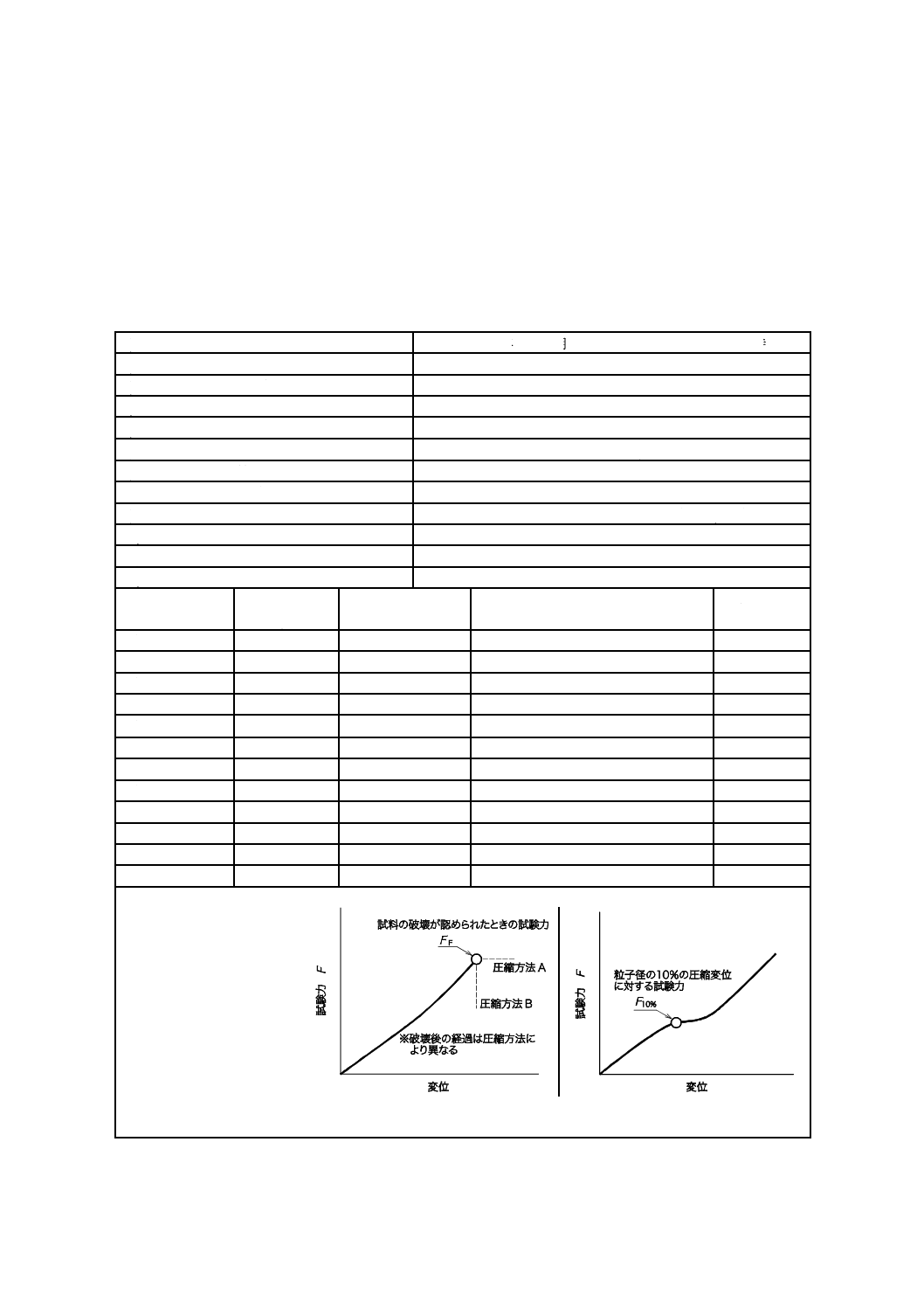

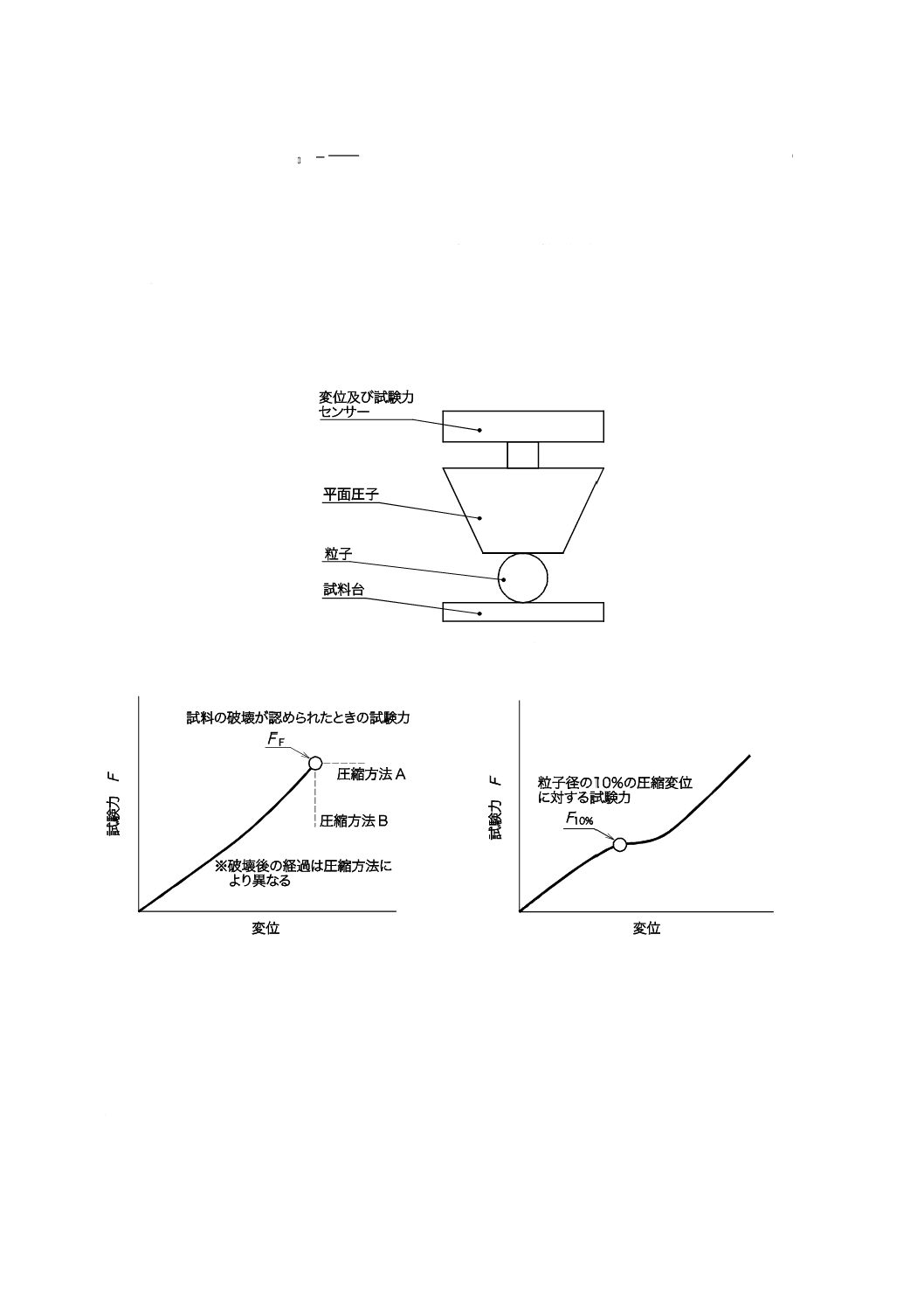

ぜい(脆)性材料は,極めて少ない変形で破壊に至る。図2に,ぜい性粒子の試験力−変位線図を

模式的に示す(破壊後の試験力の挙動については,圧縮方法Aと圧縮方法Bとに分かれる。詳細は附

属書Bを参照。)。破壊強度σFは,試験力−変位線図によって試料の破壊が認められたときの試験力

FFを求め,式(1)に代入して求める。

2

F

H

F

d

F

σ

π

α

=

············································································· (1)

ここに,

σF: 破壊強度(Pa)

αH: 係数=2.8

FF: 試料の破壊が認められたときの試験力(N)

d: 粒子の直径(m)

注記1 式(1)は,球形だけでなく非球形の粒子でも,実験誤差内で同一材料の球形試験片の強度と

ほぼ同等の値が得られている[4]。

注記2 係数αHは,粒子の破壊に対する仮定によって変わる。この規格では,最大の試験力で破壊

するとした2.8を採用している[1]〜[4]。

注記3 式(1)で,粒子の直径(d)の単位がマイクロメートル(μm),試料の破壊が認められたとき

の試験力(FF)の単位がミリニュートン(mN)の場合は,破壊強度(σF)の単位はギガパ

スカル(GPa)になる。

なお,表A.1には,このほかに,破壊強度(σF)の単位がメガパスカル(MPa)も併記

している。

b) 変形強度 金属,プラスチックなど,弾塑性又は展延性材料では,破壊に至らず連続的に変形するこ

とが多い。図3に,弾塑性又は展延性の粒子の試験力−変位線図を模式的に示す。変形の程度に着目

し,粒子径の10 %の圧縮変位に対する粒子強度の評価として,式(2)で表される変形強度σ10 %を適用

する。

3

Z 8844:2019

A

F

σ

%

10

%

10=

·············································································· (2)

ここに,

σ10 %: 粒子径の10 %の圧縮変位に対する変形強度(Pa)

F10 %: 粒子径の10 %の圧縮変位に対する試験力(N)

A: 代表面積(圧縮前に計測した粒子の粒子径によって求め

た相当円の面積)(m2)

注記 代表面積(A)の単位が平方マイクロメートル(µm2),粒子径の10 %の圧縮変位に対する試

験力(F10 %)の単位がミリニュートン(mN)の場合は,粒子径の10 %の圧縮変位に対する

変形強度(σ10 %)の単位はギガパスカル(GPa)になる。

図1−微小粒子強度試験装置の圧縮部の概略図

図2−ぜい性粒子の試験力−変位線図

図3−弾塑性又は展延性の粒子の試験力−変位線図

5

試験装置

試験装置は,次に示す負荷装置,先端に平面部をもつ平面圧子,試料台,粒子径測定装置及び試験力−

変位線図の記録装置によって構成される。

a) 負荷装置 試料に圧縮の負荷(試験力)を加えることができる装置。

b) 試料台 粒子に対して十分硬い材料とし,その表面粗さ(Ra)は0.05 µm以下が望ましい。

c) 粒子径測定装置 光学顕微鏡などを用いる。

d) 記録装置 次に示す試験力及び変位を記録できる装置。

4

Z 8844:2019

1) 試験力 試験力の最小測定単位は,10 µN以下とする。

2) 変位測定 変位測定の最小測定単位は,0.01 µm以下とする。

e) 平面圧子 先端は,粒子に対して十分硬い材料(例えば,ダイヤモンドなど)とし,先端(平面部)

の大きさ(直径又は辺長)は,被測定粒子径以上が望ましい。

6

試料及び測定の条件

試料及び測定の条件は,次による。

a) 試料の採取及び調製 試料の採取及び調製は,JIS Z 8816及びJIS Z 8815による。

b) 試料の再使用 試料は再使用しないで,測定ごとに新しい試料を用いる。

c) 測定場所の温湿度環境の調整 試料を取り扱う測定場所の環境は,JIS Z 8703で規定している温度(23

±5)℃(温度5級)及び相対湿度(50±10)%(湿度10級)とする。それ以外の雰囲気で測定を行

う場合は,温度及び相対湿度を特に測定結果の報告に記載する。

7

測定方法

測定方法は,次による。

a) 試料の分散 試料台に少量の試料を散布する。このとき,試料の粒子間の距離が,圧子の大きさより

も大きくなるように十分に分散させる。

b) 圧子先端の確認 圧子への試料の付着に留意し,圧子先端に試料の付着がないことを確認する。平面

部は常に清浄に保つ。

c) 粒子径の測定 測定対象の粒子を選択し,その粒子径を測定する。2方向以上の測定が可能な装置の

場合は,平均値を粒子径として採用する。粒子の観測において,光の照射に伴う温度上昇には注意す

る。

なお,報告事項には,強度の算出に用いた粒子径の定義1) を記載する。

注1) 粒子径として,画像法で測定した面積相当径,2軸平均径などがある。

d) 試験力及び/又は変位量の設定 負荷する試験力及び/又は変位量の範囲を設定する。

e) 試験速度の設定 粒子に加える負荷の速度を設定する。

なお,破壊又は変形に要する試験時間は,10秒間〜1分間とする。

f)

試験力の負荷 設定した試験力又は変位量まで圧縮する。粒子強度(破壊強度又は変形強度)によっ

て,その数値が求まるまで負荷が行われれば,その時点で試験力の負荷を停止してもよい。

g) 測定試料個数 測定試料個数nは,10個を標準とする。ただし,測定試料個数を変更した場合,その

個数を記録する。

8

測定結果の報告

測定結果の報告は,JIS Z 8103又はJIS Z 8401によるほか,次の項目を含める。

a) 粒子強度(破壊強度又は変形強度) ぜい性試料の破壊強度は,式(1)によって求め,弾塑性又は展延

性の試料の変形強度は,式(2)によって求める。

b) 測定値のばらつき(標準偏差及び変動係数) 標準偏差sは,式(3)によって求める。変動係数CVは,

式(4)によって求める。

5

Z 8844:2019

(

)

2

1

1

2

1

−

−

=∑=n

x

x

s

n

i

i

··································································· (3)

ここに,

s: 標準偏差(Pa)

n: 測定個数

xi: 粒子iの粒子強度(Pa)

x: 粒子強度の平均値(Pa)

100

×

=xs

CV

············································································· (4)

ここに,

CV: 変動係数(%)

c) その他の報告事項 その他の報告事項は,次による。報告するデータシートの一例を,附属書Aに示

す。

1) 測定年月日

2) 測定者名

3) 測定機器,型式,製造メーカー

4) 試料名

5) 粒子径の定義及び測定方法 粒子径の定義(載荷点間距離,面積相当径,2軸平均径など)及び粒

子径の測定方法(光学顕微鏡など)

6) 平面圧子先端の大きさ(直径又は辺長)

7) 平面圧子の材質

8) 設定試験力及び/又は変位量の範囲

9) 試験速度

10) 測定粒子個数

11) 測定時の温度及び湿度

12) 測定結果 粒子径d,試験力FF又はF10 %及び粒子強度(破壊強度σF又は変形強度σ10 %)

13) 試験力−変位線図

14) 特記事項 測定において参照した規格番号のほか,標準的な手順以外で行った場合(例えば,試験

時間,測定個数などを変更した場合)の条件を明記する。

6

Z 8844:2019

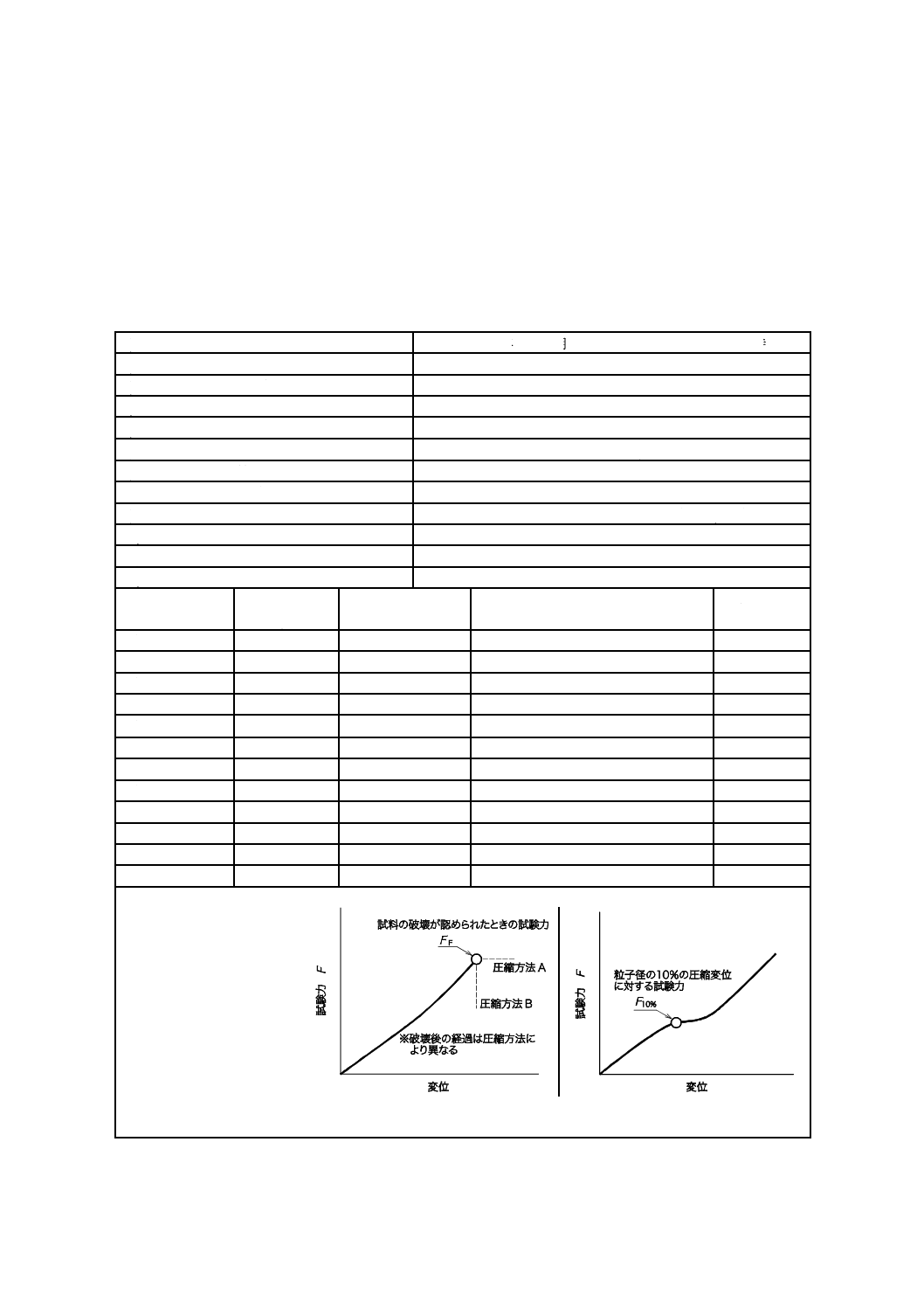

附属書A

(参考)

微小粒子の破壊強度及び変形強度の測定データシート

報告する事項の表示例を,表A.1に示す。

表A.1−測定データシートの例

1) 測定年月日,時刻

年 月 日, 時〜 時

2) 測定者名

3) 測定機器,型式,製造メーカー

4) 試料名

5) 粒子径の定義及び測定方法

6) 平面圧子先端の大きさ(直径又は辺長)

µm

7) 平面圧子の材質

8) 設定試験力及び/又は変位量の範囲

9) 試験速度

mN/s(又はµm/s)

10) 測定粒子個数

11) 測定時の温度及び湿度

℃,

%RH

12) 測定結果

粒子径

d(µm)

FF又はF10 %(mN)

破壊強度σF又は変形強度σ10 %

(GPa)又は(MPa)

備考

1個目

2個目

3個目

4個目

5個目

6個目

7個目

8個目

9個目

10個目

平均

変動係数CV(%)

13) 試験力−変位線図

ぜい性試料,弾塑性・展延性

試料に応じ,右図のような試

験力−変位線図を添付

14) 特記事項(規定以外の条件で測定した場合は明記する。)

例 試験時間,試料測定個数,測定において参照した規格番号など。

7

Z 8844:2019

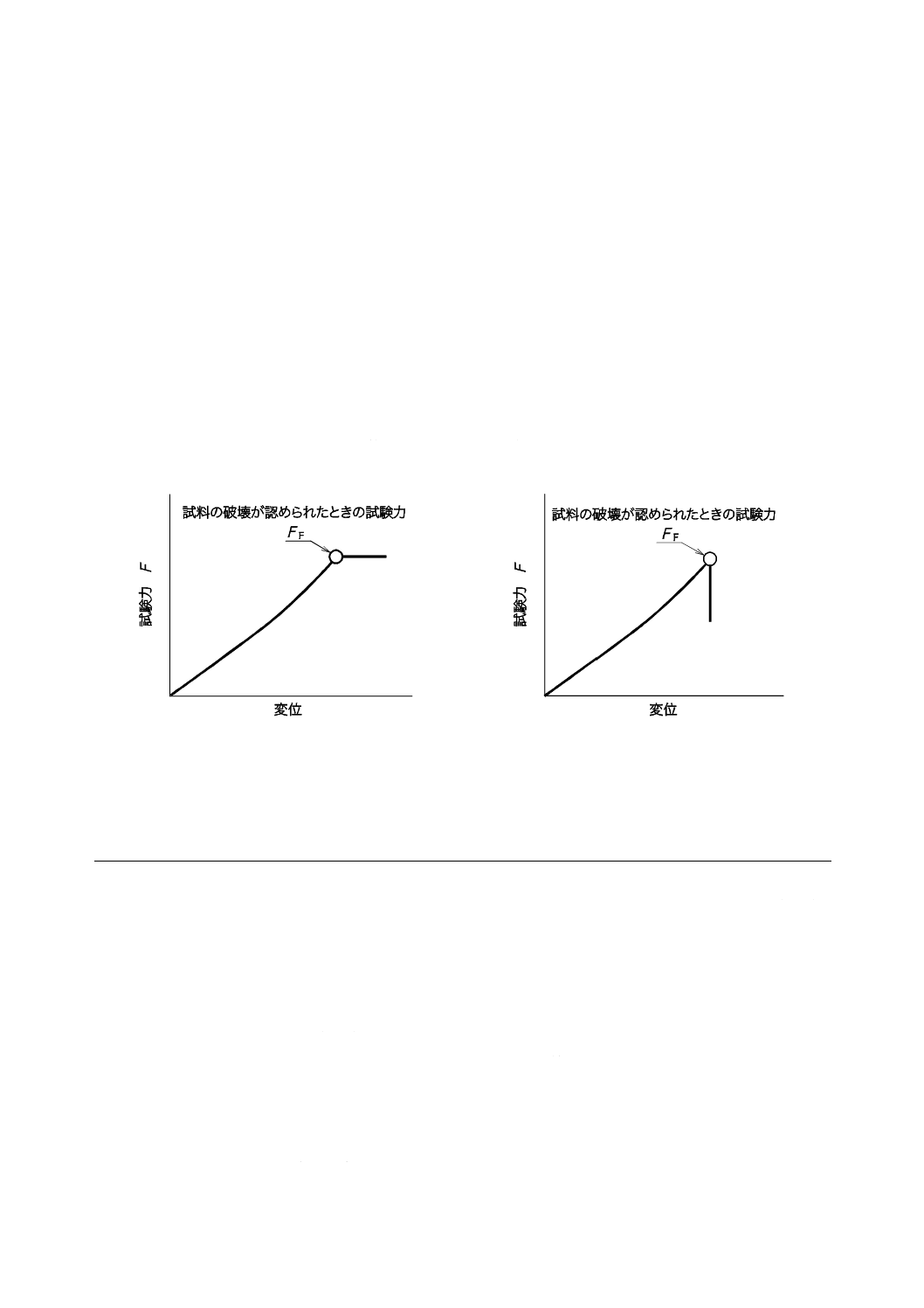

附属書B

(参考)

ぜい性粒子の試験力−変位線図について

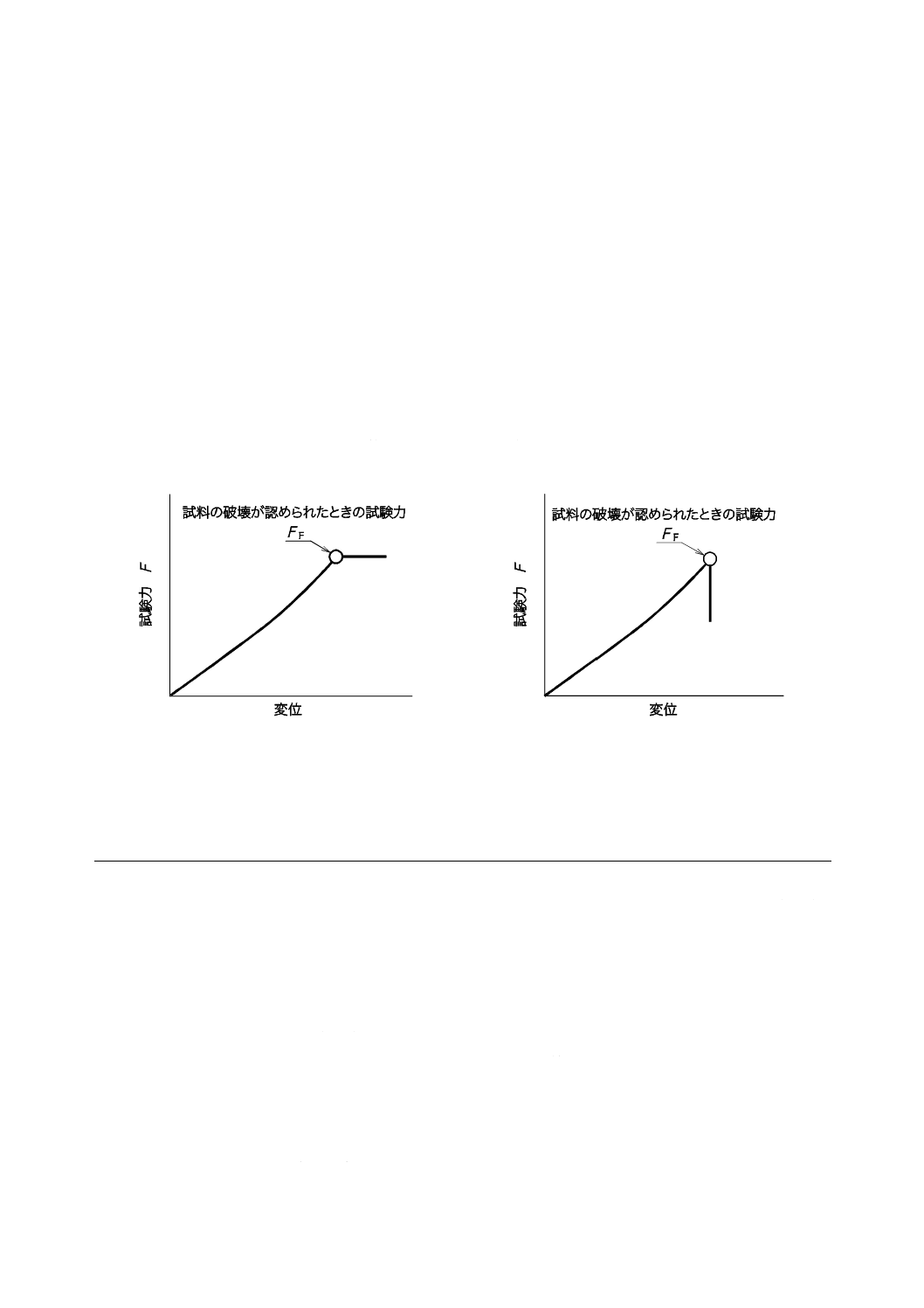

図2はぜい性破壊する粒子の試験力と変位との関係を示したものである。試験力の増加とともに変位が

増加し,図中“〇”で示した点で粒子が破壊する。このとき,粒子は砕片化するので実質的な測定はここ

で終了するが,その後は測定装置の圧縮方法によって2パターンの経過が表示される。図B.1に示す圧縮

方法A(試験力制御)では,試料の破壊が認められたときの試験力(FF)において,粒子が砕片化した後

も,圧子が粒子に対し一定速度で力を加え続ける結果,変位が増加するように表示される。一方,図B.2

に示す圧縮方法B(変位制御)では,FFにおいて粒子が砕片化すると,負荷が一時的に解放され急激に試

験力が減少するように表示される。以上の理由によって,FF以降の経過は異なる。ただし,ぜい性破壊に

よる粒子の強度は,試験力FFによって算出するため,FF以降の表示は無視してもよい。

図B.1−圧縮方法Aによる試験力−変位線図

図B.2−圧縮方法Bによる試験力−変位線図

参考文献

[1] 平松良雄,西原正夫,岡行俊,岩石の引張試験に関する検討,日本鉱業会誌,Vol.70, 285-289 (1954)

[2] 平松良雄,岡行俊,木山英郎,非整形試験片による岩石の引張り強さの迅速試験,日本鉱業会誌,Vol.81,

1024-1030 (1965)

[3] 平松良雄,岡行俊,木山英郎,岩石の圧裂試験に関する研究,日本鉱業会誌,Vol.85, 8-14 (1969)

[4] 神田良照,八嶋三郎,下飯坂潤三,不規則形状粒子の破砕における寸法効果とエネルギー法則,日本

鉱業会誌,Vol.86,847-852 (1970)

[5] JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

[6] JIS R 1639-5 ファインセラミックス−か(顆)粒特性の測定方法−第5部:単一か粒圧壊強さ

[7] JIS Z 8827-1 粒子径解析−画像解析法−第1部:静的画像解析法

[8] JIS Z 8841 造粒物−強度試験方法