Z 8843 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS Z 8843には,次に示す附属書がある。

附属書1(規定) 板厚3mm以上の板ふるいのあなの寸法許容差及びピッチの値

附属書2(規定) 板厚3mm未満の板ふるいであなの寸法が10mm以下の場合の寸法許容差及びピッ

チの値

附属書3(参考) 工業用板ふるい−打抜き形式のコード

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8843 : 1998

工業用板ふるい

Industrial plate screens

序文 この規格は,次に示す国際規格を翻訳し,技術的内容を変更することなく作成した日本工業規格で

あり,また,規格の使用者の便を図るため,一つの規格に合体させて作成した日本工業規格である。

ISO 2194:1991 Industrial screens−Woven wire cloth, perforated plate and elctroformed sheet−

Designation andnominal sizes of openings

ISO 7805-1:1984 Industrial plate screens−Part 1:Thickness of 3 mm and above

ISO 7805-2:1987 Industrial plate screens−Part 2:Thickness below 3 mm

ISO 10630:1994 Industrial plate screens−Specifications and test methods

なお,この規格で,点線の下線を施してある部分は,原国際規格にない部分である。

附属書3(参考)は,1983年に第1版として発行されたISO 7806, Industrial plate screens−Codification for

designating perforationsを翻訳し,技術的内容及び規格票の様式を変更することなく作成したものである。

我が国では,板ふるいのコード表示は,現在ほとんど使用されていないが,今後の活用を図るために附属

書3(参考)として記載した。

1. 適用範囲 この規格は,粉粒体状物質のふるい分けに用いる,板厚12.5mm以下の打抜き加工による

金属製平板状及びコイル状の工業用板ふるいについて規定する。

この規格の適用範囲は,板厚によって次の寸法のあな(孔)をもつ板ふるいとする。

a) 板厚3mm以上:丸あな,角あなとも3.15〜125mm

b) 板厚3mm未満:丸あなは0.5〜125mm,角あなは2〜125mm

参考 板厚3mm未満のものは,ISO 10630の適用範囲は,丸あなの場合はあなの寸法が1〜125mm,

角あなの場合は,4〜125mmとなっている。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版を適用する。

JIS B 7420 限界プレーンゲージ

JIS B 7507 ノギス

JIS B 7544 デプスマイクロメータ

3. 定義 この規格で用いる主な用語の定義は,次による。

a) 板 (plate) 厚さ3〜12.5mmの打抜き金属板製造用の圧延材。板のエッジは,圧延中に自由に変形で

き,一般には角形の平板として供給するが,設計に従って他の形にもできる(1)。

注(1) 打抜き後は,板及び薄板は両者とも“打抜き板”と呼ぶ。

2

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 薄板 (sheet) 厚さ3mm未満の打抜き金属板製造用の圧延材。板のエッジは,圧延中に自由に変形で

き,一般には角形の平板として供給するが,設計に従って他の形にもできる。

c) コイル (coil) 打抜き金属板製造用圧延薄板。板のエッジは,圧延中に自由に変形でき,最終圧延工

程後に重ね巻きの形に巻き取る。

d) 打抜き板 (perforated plate) 対称的な配列の一様なあなからなるふるい面をもつ板。あなは,角形,

スロット形,丸形,その他の規則的な幾何学形状のものがある。

e) 板厚 (plate thickness) 打抜き前の板の厚さ。

f)

送り方向 (feed direction) 板又は薄板を打抜きプレスに送り込む方向。

g) パンチ側 (punch side) パンチが入る打抜き板の表面。

h) あなの寸法 (hole size) 金属製打抜き板の丸あなの直径又は角あなの相対する辺間の距離。

i)

ピッチ (pitch) 打抜き板の隣接する二つのあなの対応する点間の距離。

j)

ブリッジ幅 (bridge width; bar) 打抜き板の隣接する二つのあなの最も近い縁間の距離。

k) マージン (margin) あなの外側の列の外縁と打抜き板のエッジとの間の距離。

l)

開孔率 (percentage open area) 板の打抜き部分の全面積に対するあなの全面積の割合。打抜きの対象

とならない部分は除く。

m) ローラー矯正 (roller levelling) 金属製打抜き板を平らにするための冷間機械加工。

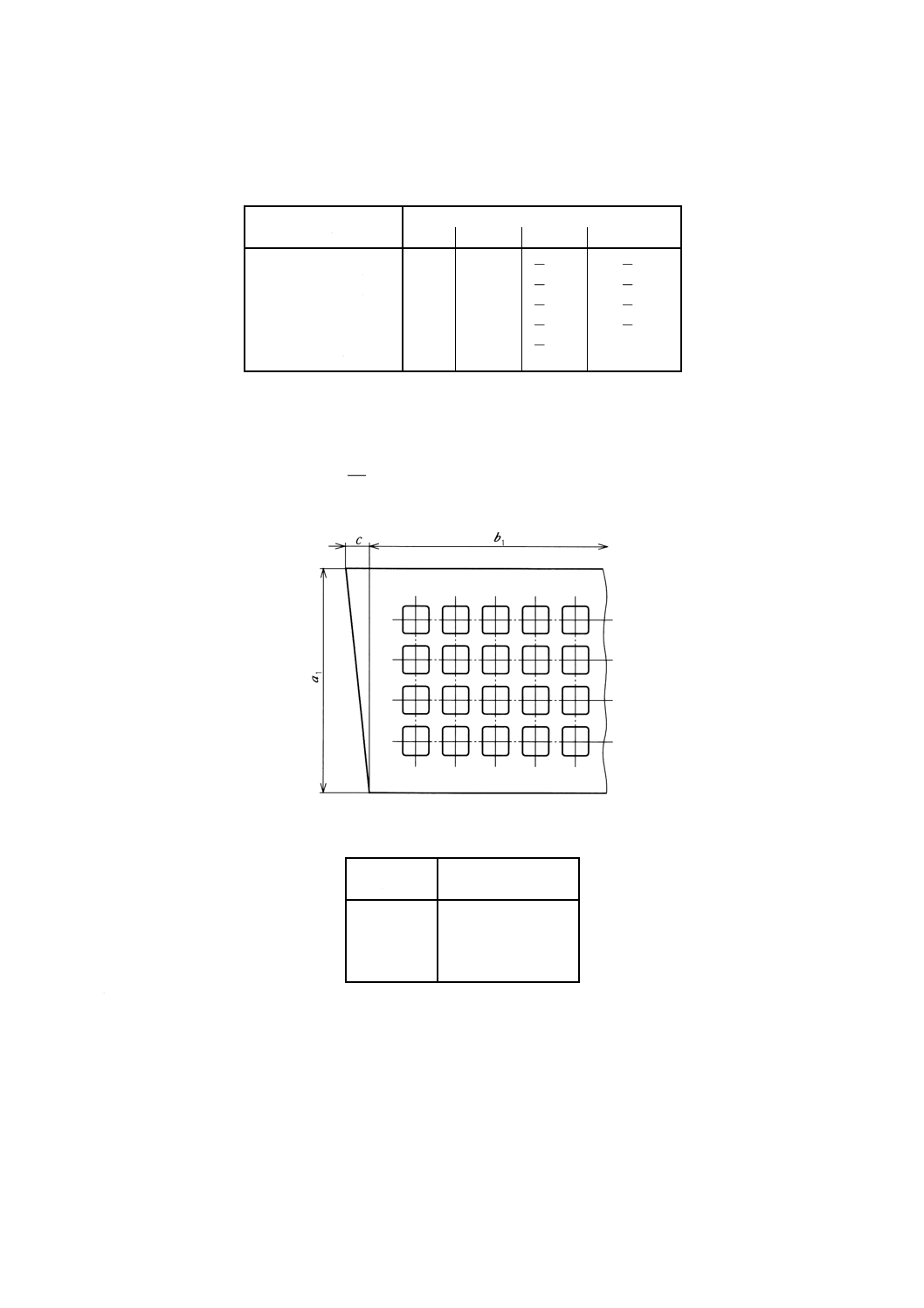

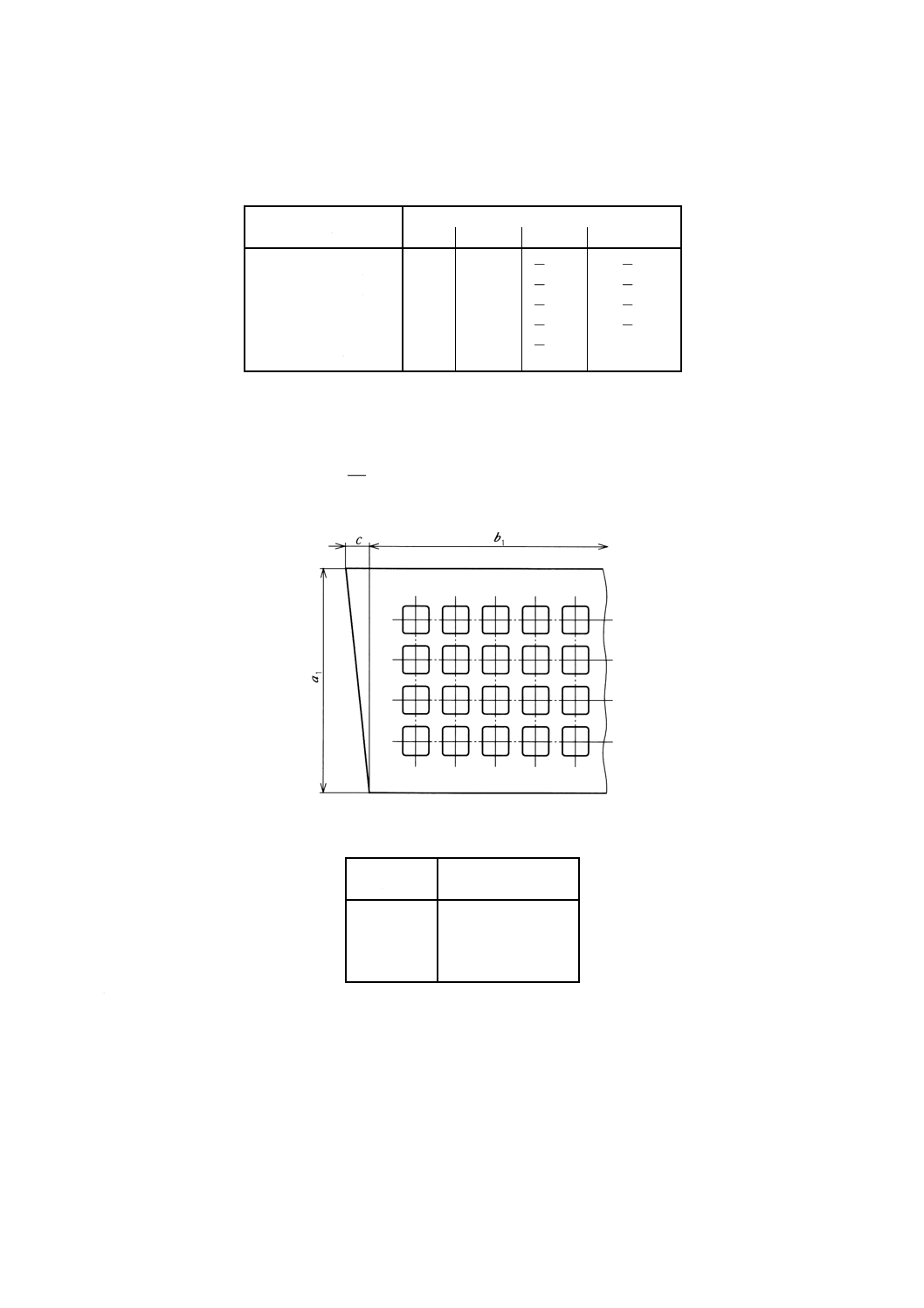

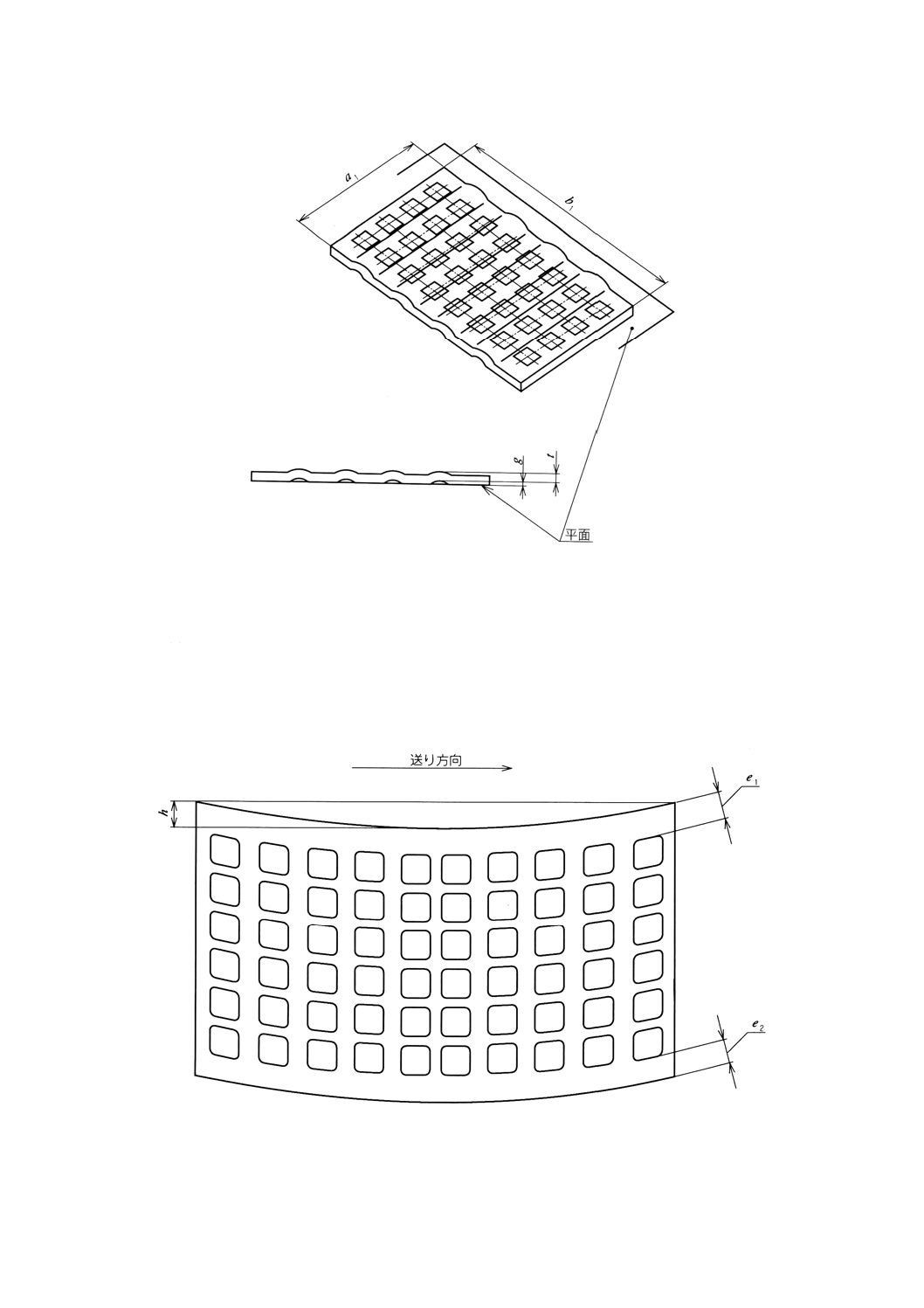

4. 記号 この規格で用いる記号は,表1による。

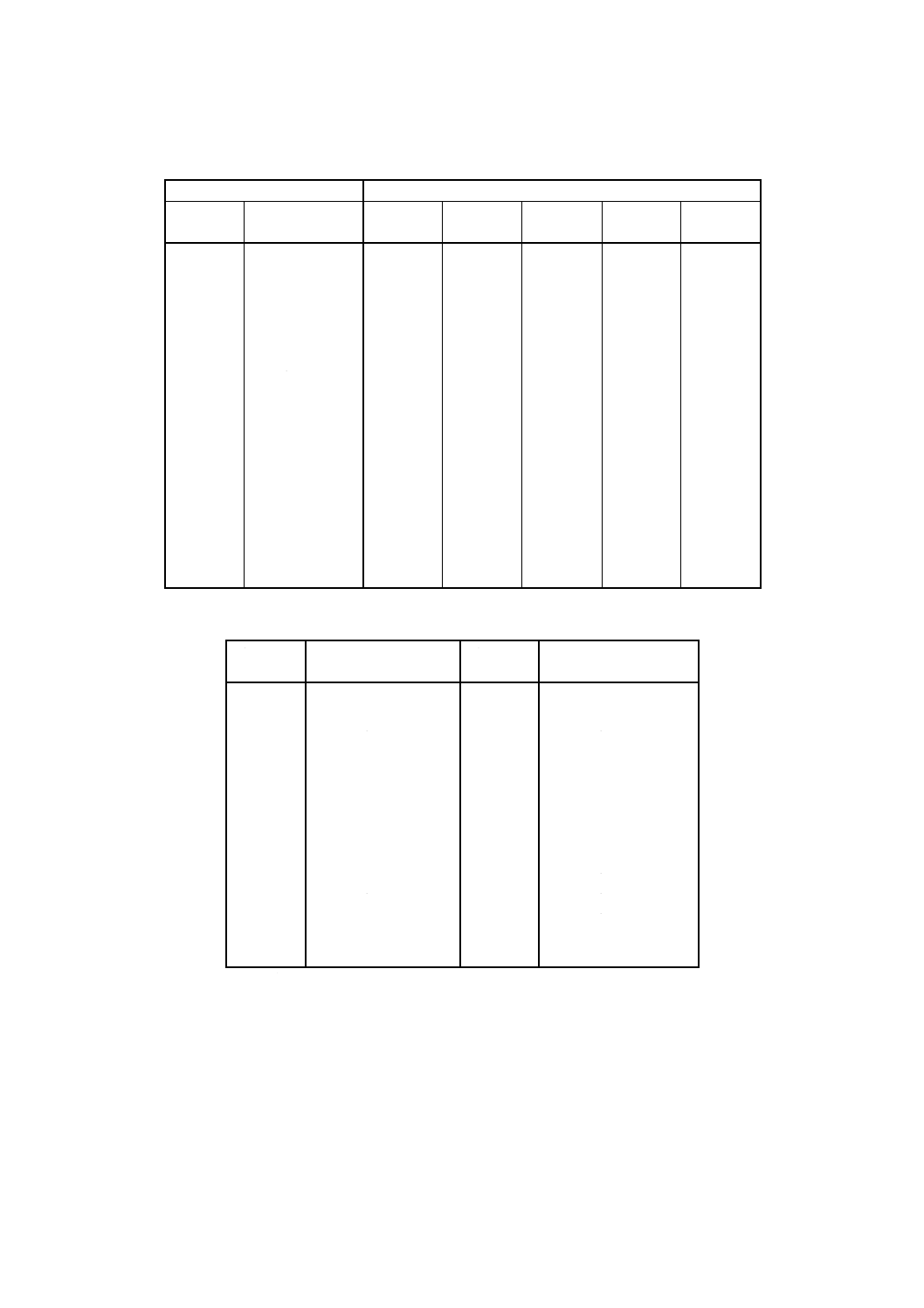

表1 金属製打抜き板の記述に使用する記号

記号

説明

参照図

a1

板の短辺側の全長(板幅)

1

a2

板の短辺側の打抜き面の長さ

1

b1

板の長辺側の全長(板長さ)

1

b2

板の長辺側の打抜き面の長さ

1

c

角形板の直角からのずれ

5

e

板の長辺側のマージンの幅

1

e1

e−マージンが左右で等しくない場合の大きい方のマージンの幅

1

e2

e−マージンが左右で等しくない場合の小さい方のマージンの幅

1

f

板の短辺側のマージンの幅

1

f1

f−マージンが左右で等しくない場合の大きい方のマージンの幅

1

f2

f−マージンが左右で等しくない場合の小さい方のマージンの幅

1

g

エッジの平面からのずれ

8

h

エッジの直線からのずれ

9

p

あなのピッチ

2

t

板厚

1

t1

あなのだれ面の高さ

7

t2

あなの切断面の高さ

7

t3

あなの破断面の高さ

7

t4

あなのばりの高さ

7

w

パンチ側で測定したあなの寸法

7

wb

裏側(ばり側)で測定したあなの寸法

7

5. あなの寸法系列の種類及び呼び寸法 あなの寸法系列は,R10, R20及びR40とし,その呼び寸法は,

付表1による。

3

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

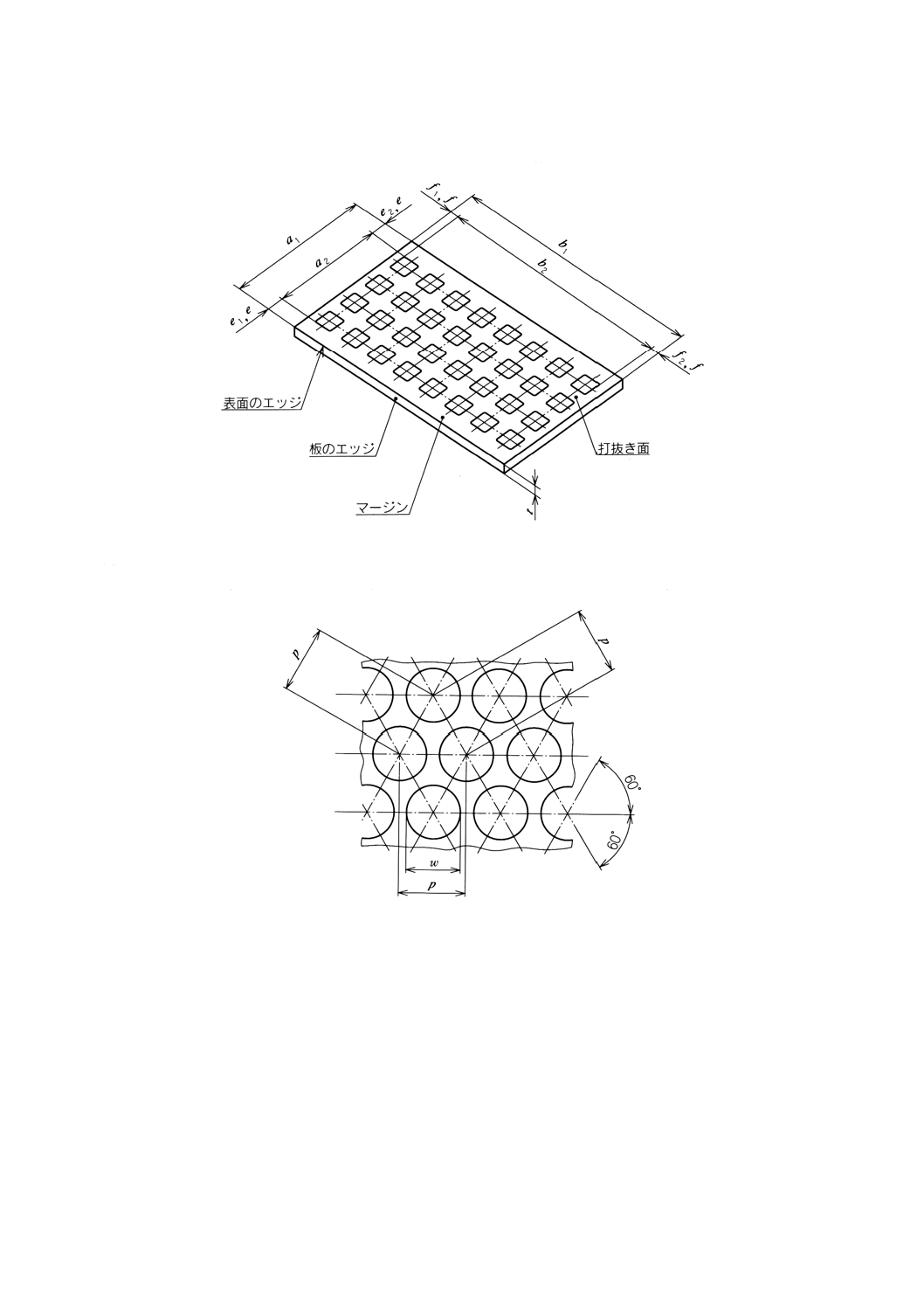

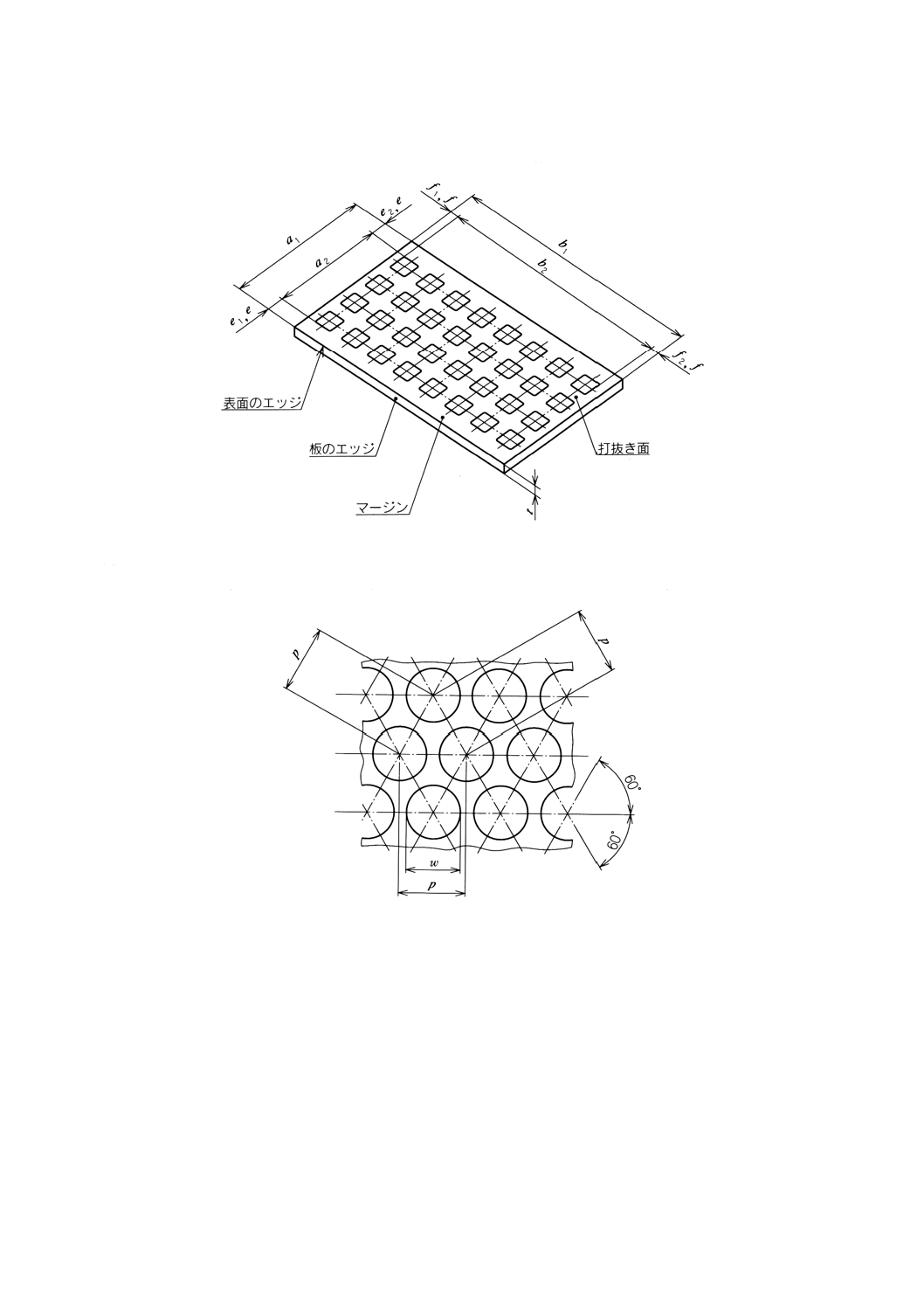

6. 打抜き板の構造,寸法及び許容差 打抜き板の構造の代表的な例を図1に示す。

図1 打抜き板の構造

6.1

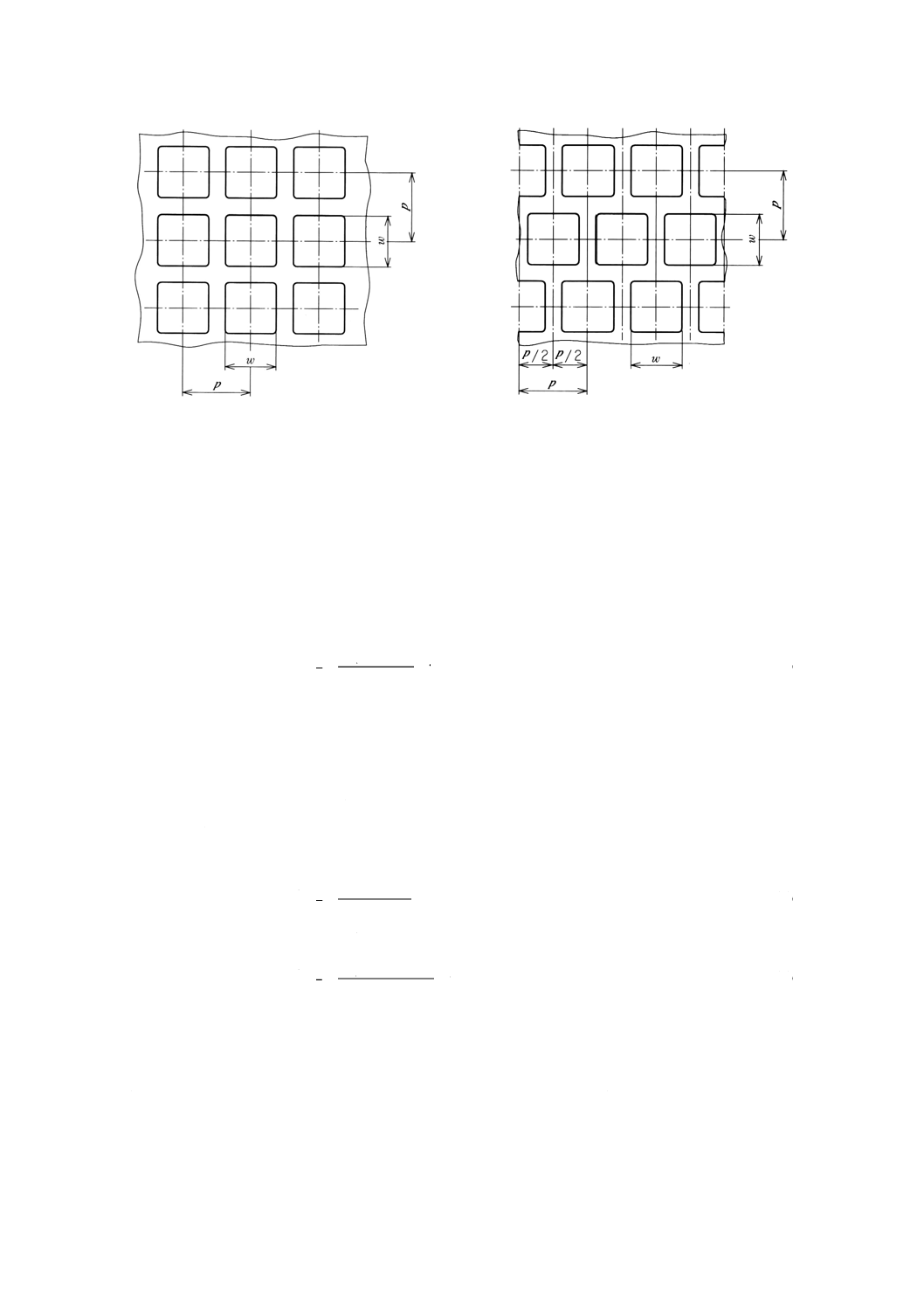

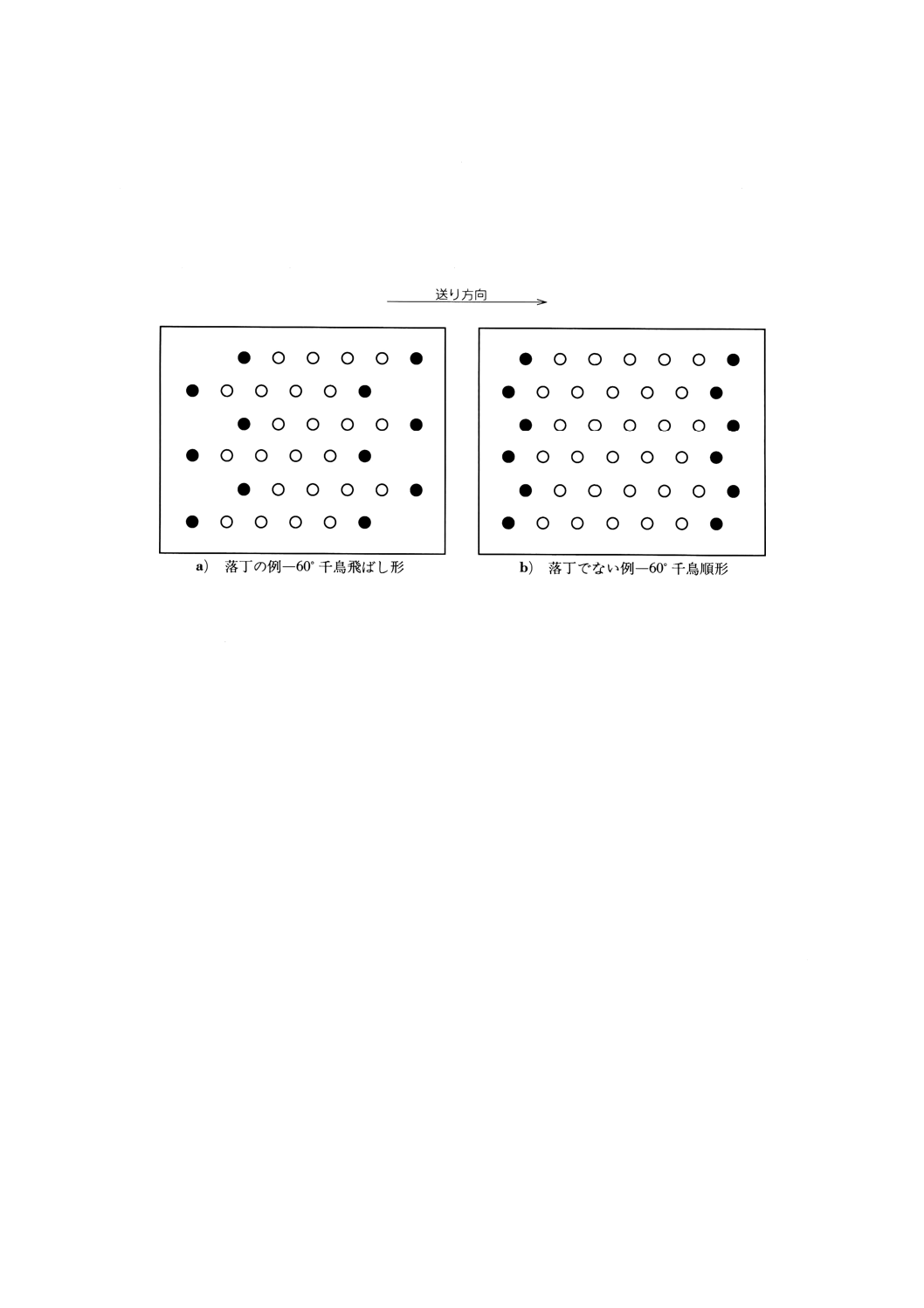

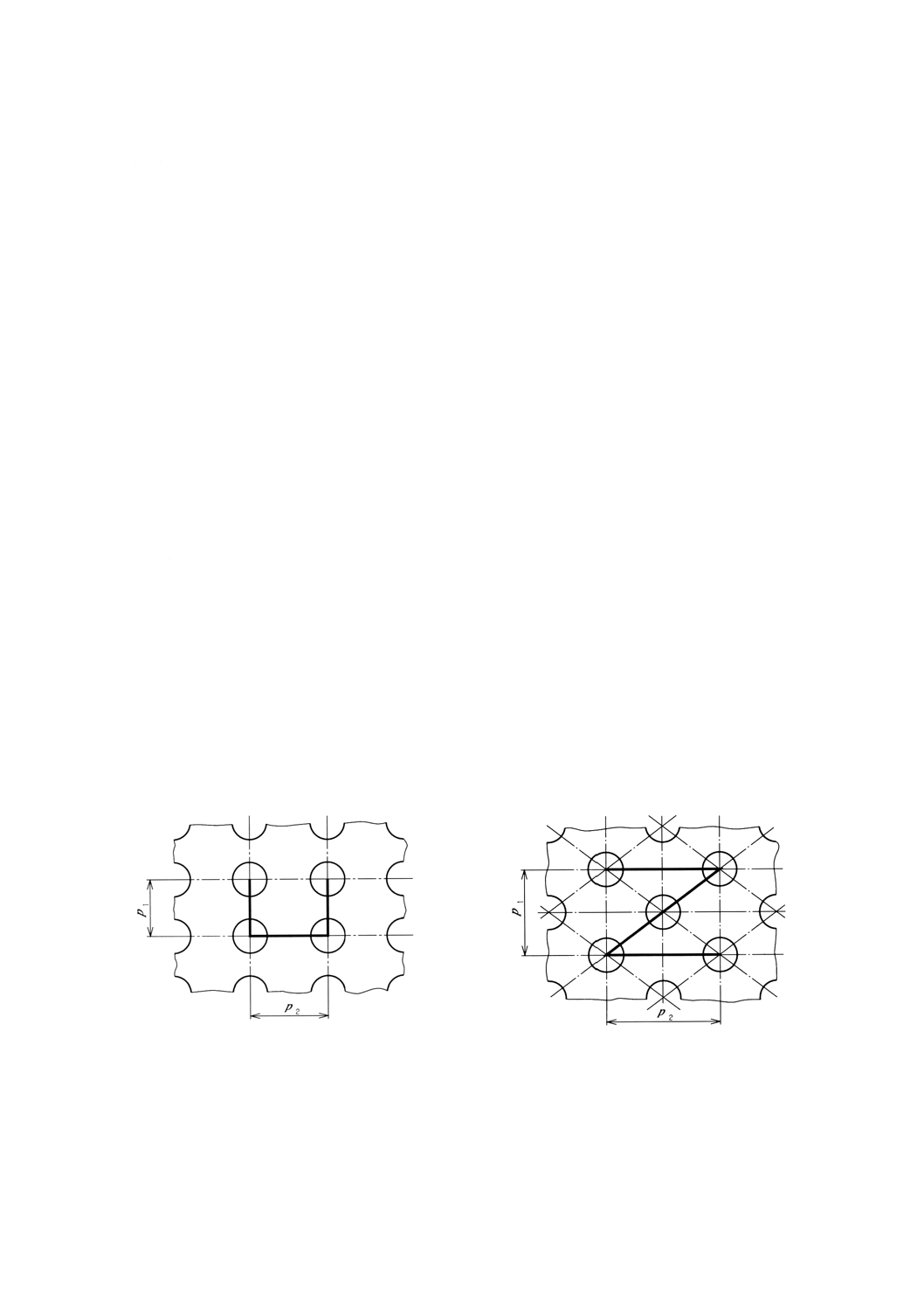

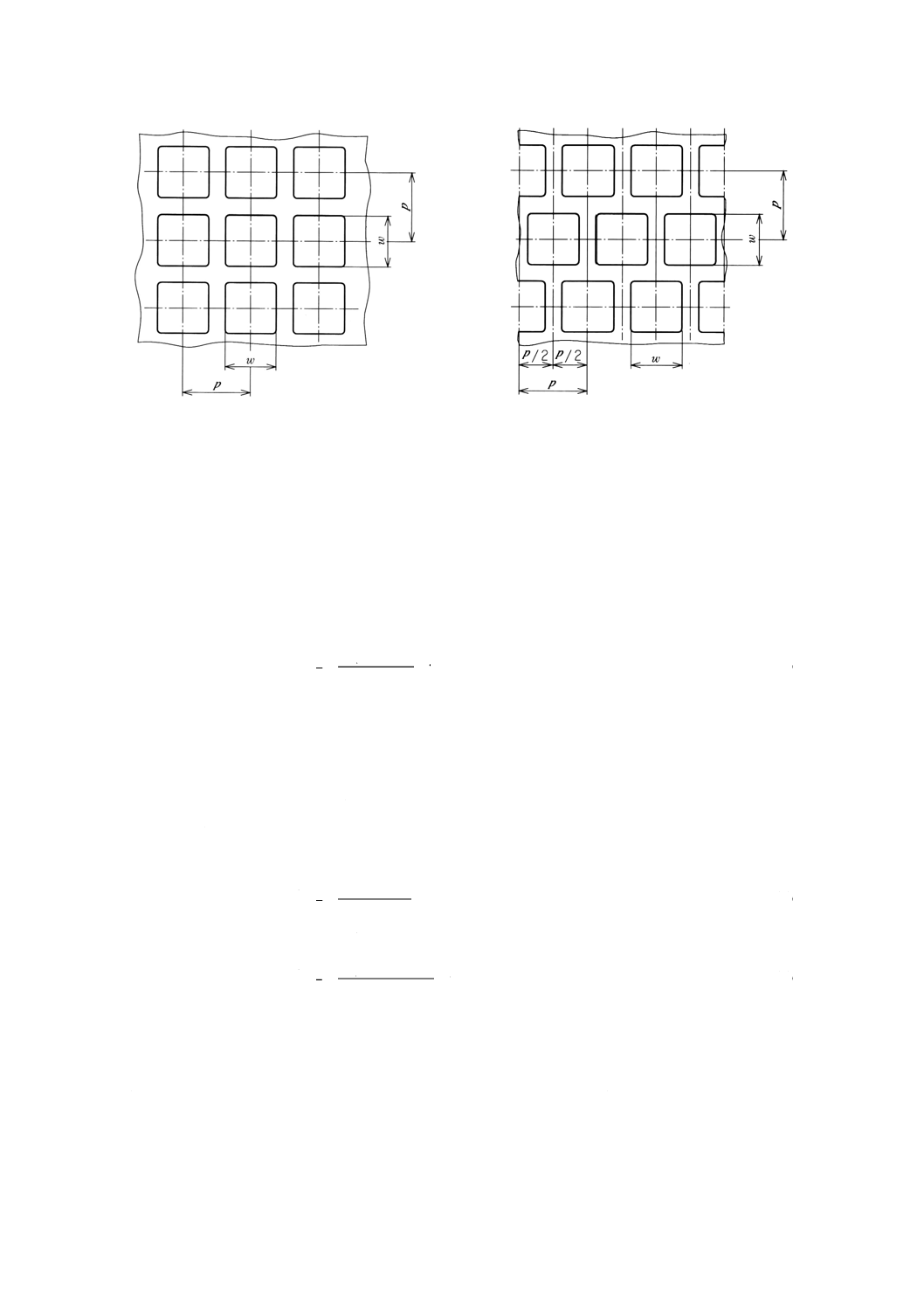

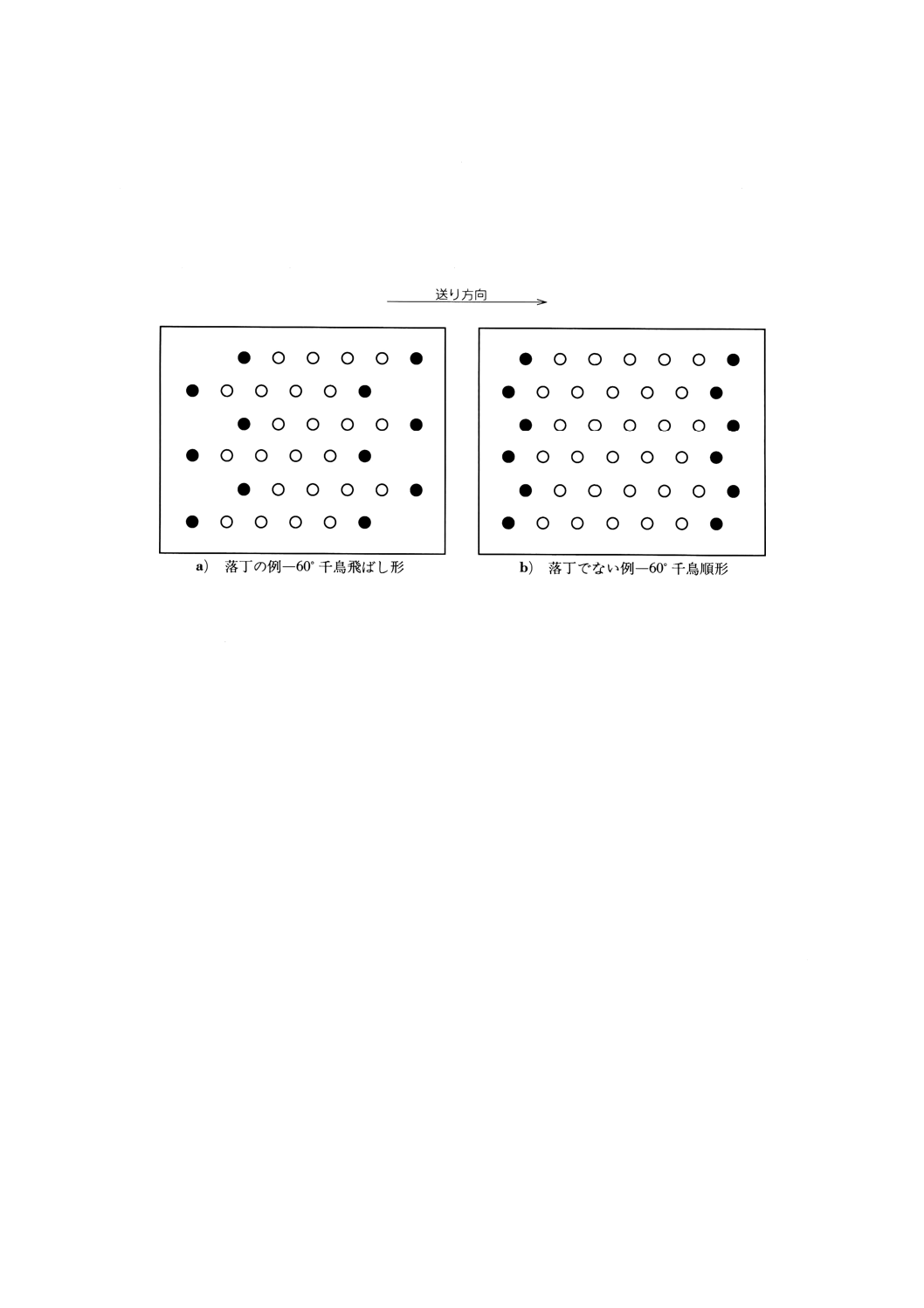

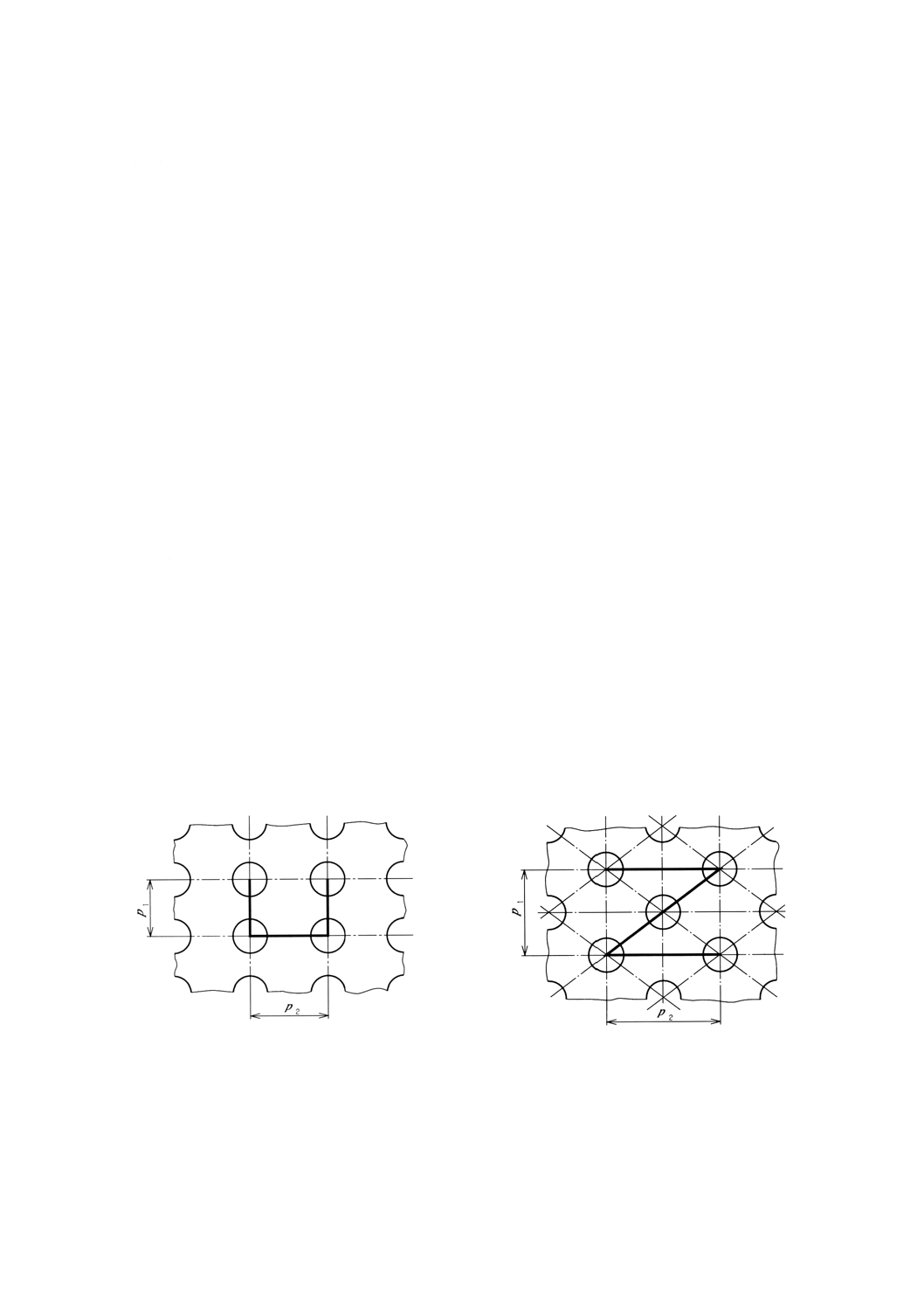

あなの形状及び配列 あなの形状は,丸あな又は角あなとする。あなの配列は,丸あなの場合には

図2に示す60°千鳥配列,角あなの場合には図3及び図4に示す並列配列又は千鳥配列とする。

図2 丸あな:60°千鳥配列

4

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 角あな:並列配列

図4 角あな:千鳥配列

6.2

あなの寸法及びその許容差 板ふるいに使用するあなの寸法wは,付表1のR10の系列の呼び寸法

から選択する。不足する場合にはR20の系列から選択し,更に必要な場合はR40の系列の寸法から選択し

てもよい。

あなの寸法許容差は,未使用の板ふるいに適用するもので,板厚によって6.2.1及び6.2.2によるものと

する。

備考 あなの寸法をR40の系列から選択した場合,許容差を含めると実際のあなの寸法の大小が逆に

なることがあるので,契約するときにその点を明確にしておくことが必要である。

6.2.1

板厚3mm以上の場合 あなの寸法の平均値の許容差は,次の式によって⊿w以内とする。

100

)

lg

5.4(

w

w

w

−

±

=

⊿

·································································· (1)

ここに,

⊿w及びwの単位は,ミリメートルとする。

備考 あなの寸法の平均値の許容差の例を,附属書1表1及び附属書1表2に示す。

6.2.2

板厚3mm未満の場合

a) あなの寸法の平均値の許容差⊿w あなの寸法の平均値の許容差は,次の式によって⊿w以内とする。

ここに,⊿w及びwの単位は,ミリメートルとする。

1) あなの寸法が6.3mmを超える場合

100

)

lg

5.4(

w

w

w

−

±

=

⊿

·································································· (2)

2) あなの寸法が6.3mm以下の場合

100

)

lg

5.

12

14

(

w

w

w

−

±

=

⊿

······························································ (3)

最小値は,0.1mmとする。

備考 あなの寸法が10mm以下の場合について,⊿wの値を0.05mm刻みで最も近い値に丸めた例を,

附属書2表1及び附属書2表2に示す。あなの寸法が10mmを超える場合は,附属書1による。

b) 個々のあなの寸法許容差 個々のあなの寸法は,呼び寸法wから2⊿w以上偏ってはならない。

5

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

ピッチ及びその許容差 ピッチpは,表2に示す五つのピッチとあなの寸法比 (p/w) からその比を

選択して計算する。計算値は,R40の数列の中の最も近い数値に丸めるものとする。表2には,その比に

対応する丸あな及び角あなの開孔率近似値を示してある。

ピッチの許容差は,未使用の板ふるいに適用するもので,板厚によって6.3.1及び6.3.2によるものとす

る。

表2 ピッチとあなの寸法比及び開孔率

ピッチとあなの寸法比

開孔率近似値 (%)

p/w

丸あな

角あな

1.25

58

64

1.4

46

51

1.6

35

39

1.8

28

31

2

23

25

備考 附属書1表1及び附属書1表2に,

ピッチの選択例を示す。

6.3.1

板厚3mm以上の場合

a) ピッチの平均値の許容差⊿p ピッチの平均値の許容差は,次の式によって⊿p以内とする。

100

)

lg

4(

p

p

p

−

±

=

⊿

····································································· (4)

ここに,

⊿p及びpの単位は,ミリメートルとする。

備考 ピッチの平均値の許容差の例を,附属書1表3に示す。

b) 個々のピッチの許容範囲 個々のピッチの測定値は,呼び値から2⊿p以上偏ってはならない。

6.3.2

板厚3mm未満の場合

a) ピッチの平均値の許容差⊿p ピッチの平均値の許容差は,次の式によって⊿p以内とする。

ここに,⊿p及びpの単位は,ミリメートルとする。

1) ピッチが6.3mm以上の場合:

100

)

lg

4(

p

p

p

−

±

=

⊿

····································································· (5)

2) ピッチが6.3mm未満の場合:

100

5p

p ±

=

⊿

·············································································· (6)

備考 ピッチの平均値の許容差の例を,附属書2表3に示す。

b) 個々のピッチの許容範囲 ブリッジ幅の測定値が,あなの呼び値の0.5倍未満になってはならない。

6.4

板厚(図1参照) 板厚tは,あなの寸法より小さく,また,ブリッジ幅より小さいものとする。打

抜き前の板厚は,受渡当事者間で合意するものとする。

備考 打抜き前の板厚の一様性は,打抜き原板を供給する圧延機の許容差に依存し,いわゆる圧延許

容差に一致する。特別な許容差が必要な場合には,発注前に合意するものとする。

6.5

板幅及び板長さ(図1参照) 板のエッジを切断する場合の板幅a1及び板長さb1の許容差は,表3

のとおりとする。

備考 打抜き板は,通常はあなを打ち抜き,ローラー矯正した後,切断せずに保管する。この場合,

打抜き中に伸びて幅及び長さの偏差が圧延許容差よりも大きいことがある。その場合には,表

6

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3の許容差は適用しない。

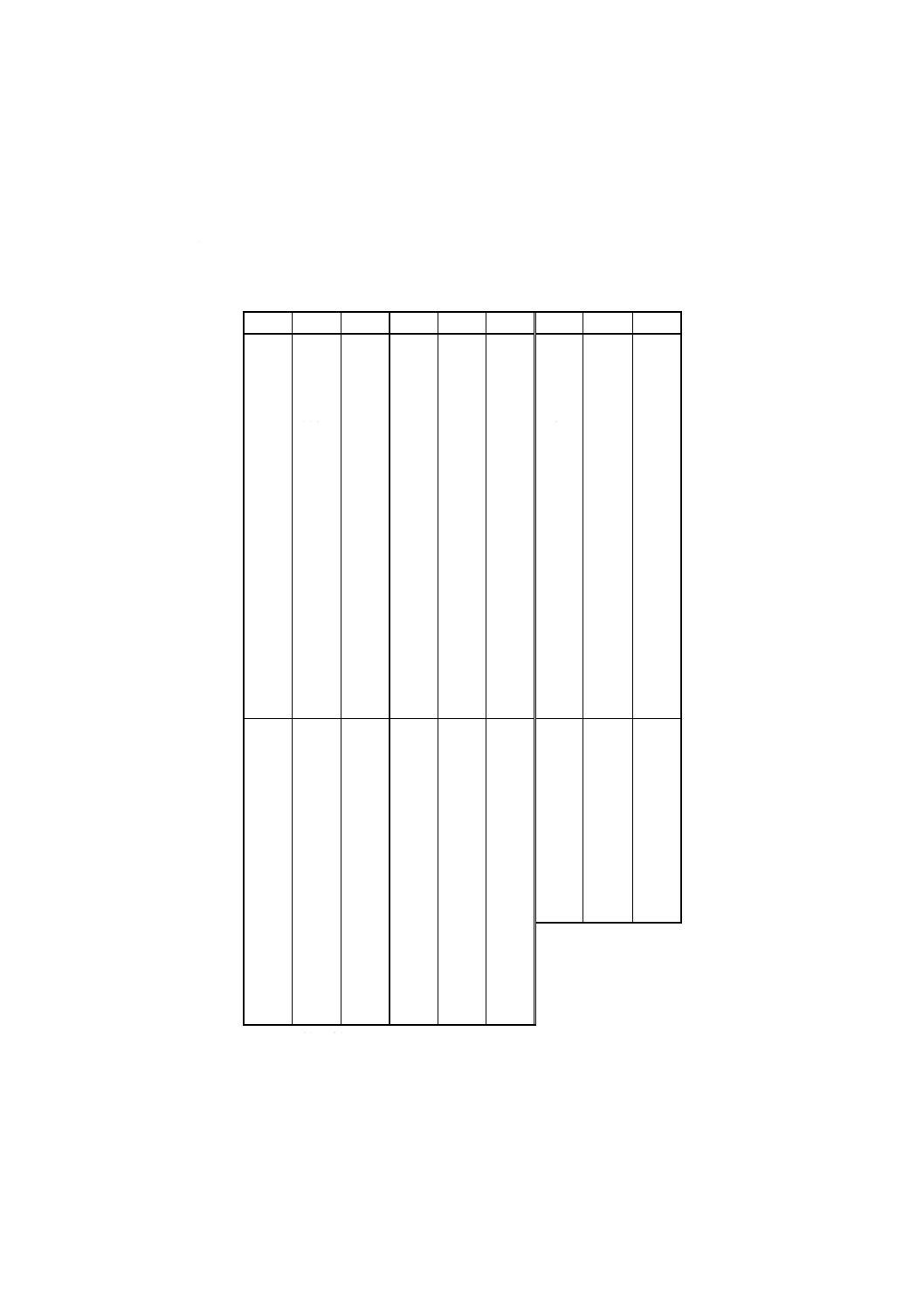

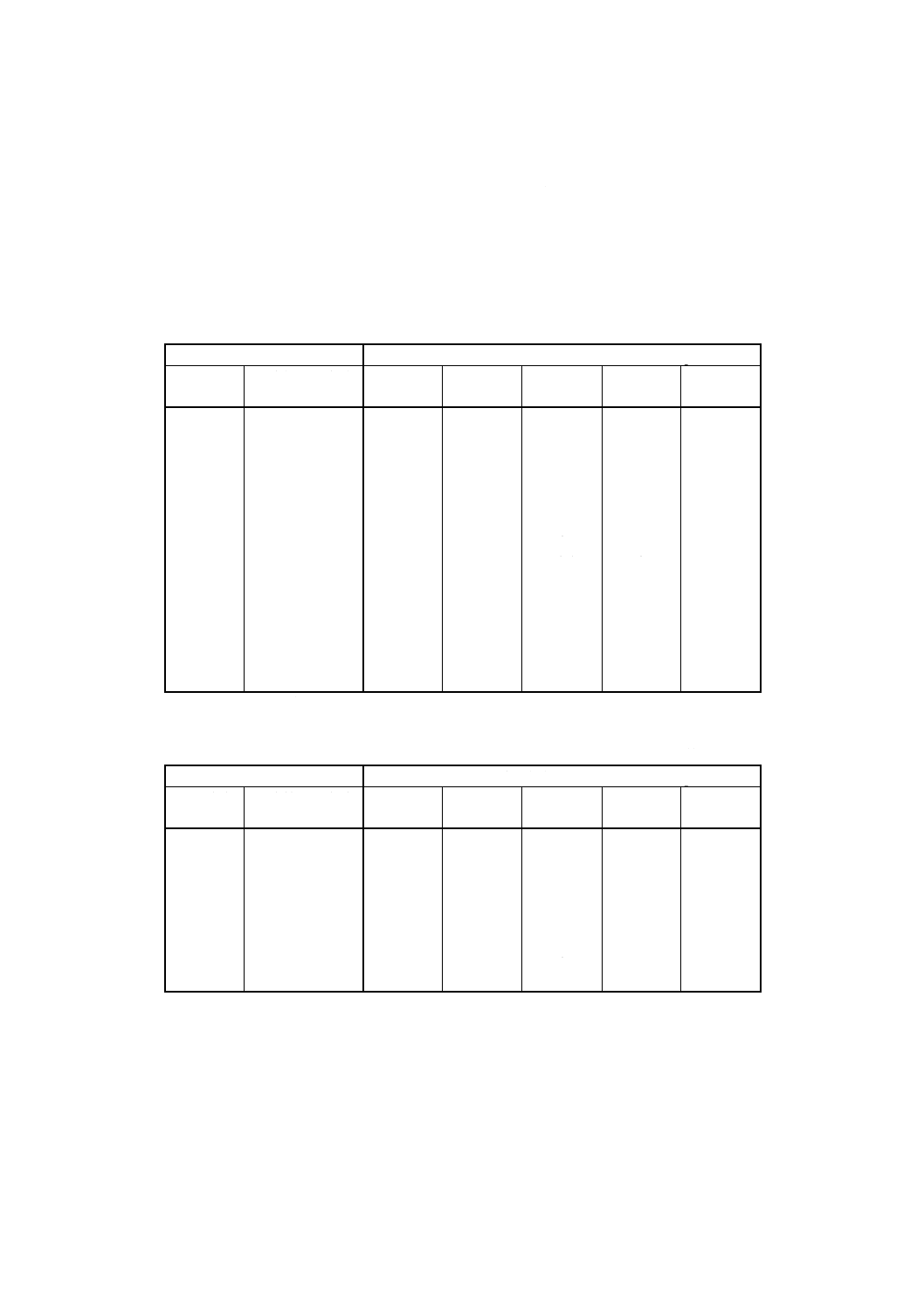

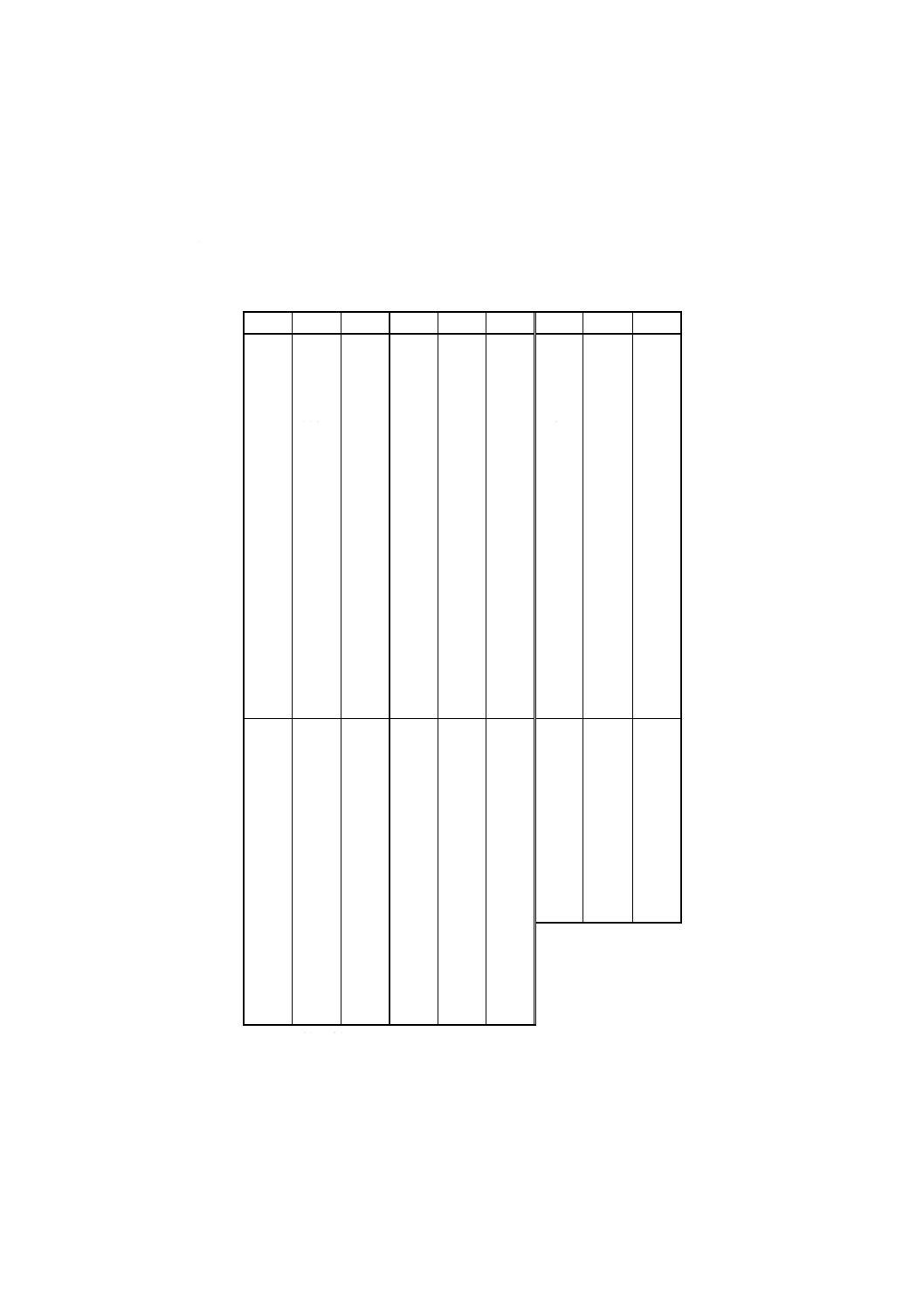

表3 板幅及び板長さの許容差

単位 mm

板幅又は板長さ

板厚tに対するa1及びb1の許容差

a1又はb1

t≦3

3<t≦5 5<t≦10 10<t≦12.5

a1又は b1≦ 100 ±0.8

±1.1

± 1.5

± 2

100<a1又は b1≦ 300 ±1.2

±1.6

± 2

± 3

300<a1又は b1≦1 000 ±2

±2.5

± 3

± 4

1 000<a1又は b1≦2 000 ±3

±4

± 5

± 6

2 000<a1又は b1≦4 000 ±4

±6

± 8

±10

4 000<a1又は b1

±5

±8

±10

±12

6.6

直角度(図5参照) 切断した打抜き板の直角度は,通常は直角からのずれで表し,長手方向のエ

ッジ(板長さb1)上において,横方向エッジ(板幅a1)の直交投影から,直角からのずれcを定量化し,

a1に対する割合で表す。

直角度=

1

100

a

c

直角度の許容差は,表4に示すとおりとする。

図5 直角度の測定

表4 直角度の許容差

板厚

直角度の許容差

t mm

a1に対する割合 %

t≦ 3

0.75

3<t≦ 5

1.5

5<t≦ 10

3

10<t≦ 12.5

5

6.7

マージン(図1参照) マージンe及びfの許容差は,表5のとおりとする。

7

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5 マージンの許容差

単位 mm

ピッチ

マージンの許容差

e及びf

p ≦5,開孔率≦25%

± 5

p ≦5,開孔率>25%

±10

5<p ≦20

±10

20<p

± 0.5p

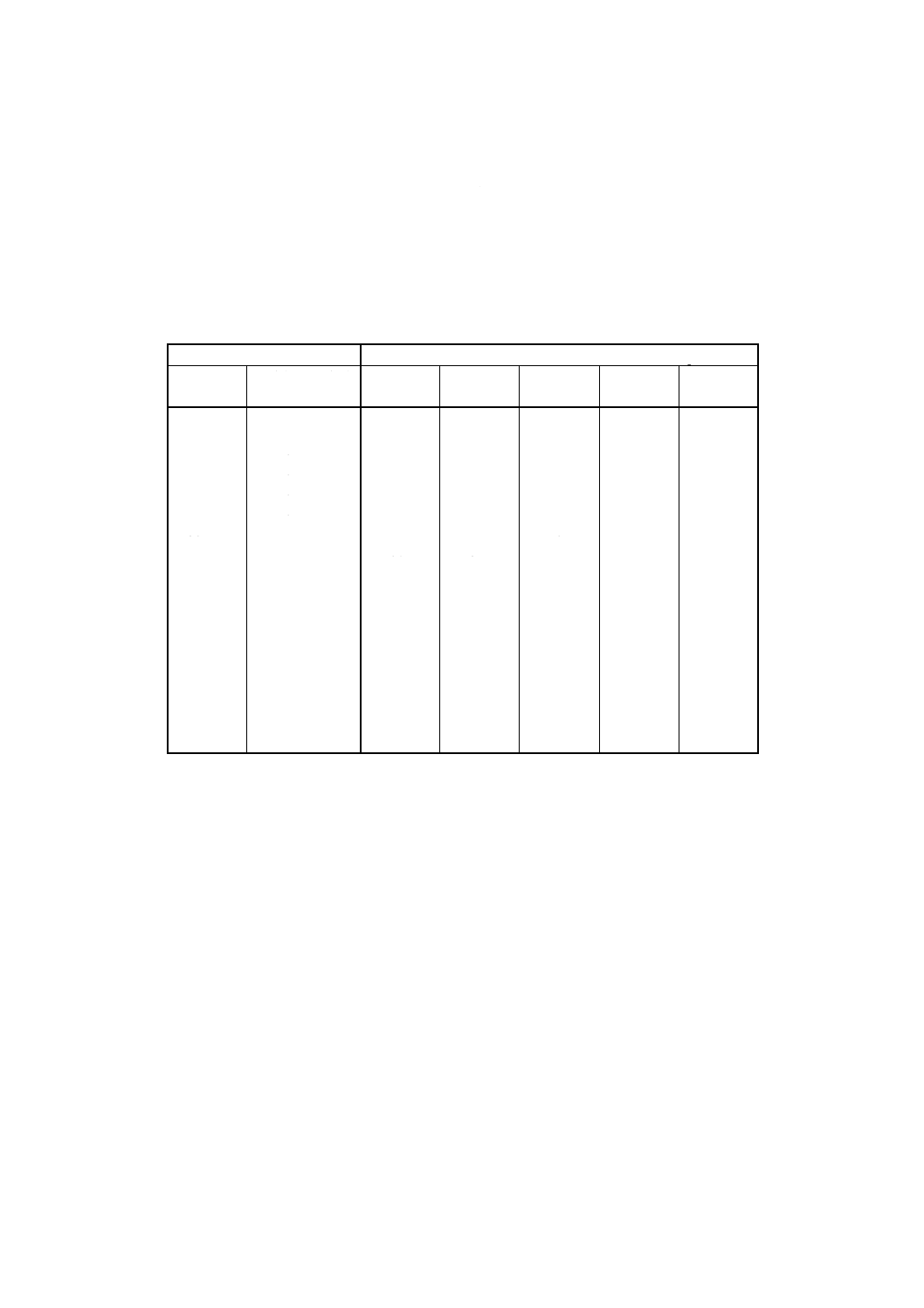

6.8

平面度 打抜き後,ロール矯正した打抜き板の平面度に関する許容差は,次に示す板に適用するも

ので,表6のとおりとする。

− 長さが,最大2000mmのもの

− マージンが,板厚t+0.5pを超えないもの

− 開孔率が,20%から40%の範囲のもの

これら以外の打抜き板,又は打抜きしていない面をもつ金属板に対する平面度の許容差は,発注前に合

意することとする。

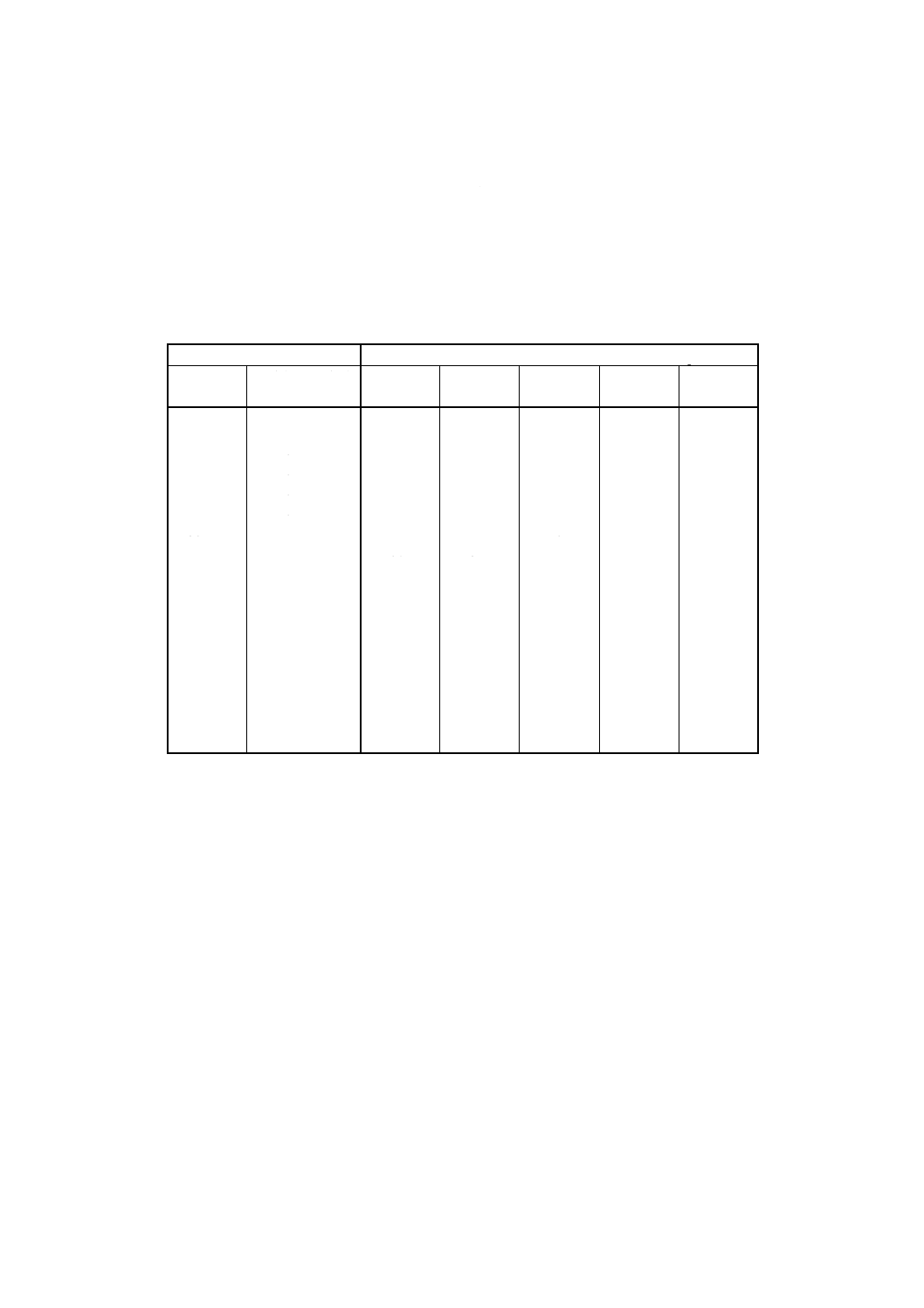

表6 平面度の許容差

単位 mm

板幅又は板長さ

板厚に対する平面度の許容差

a1又はb1

t<0.7

0.7≦t<1.2

1.2≦t<3

3≦t<5

5≦t≦12.5

a1又は b1≦1 200

20

18

15

12

10

1 200<a1又は b1≦1 500

28

22

18

16

14

1 500<a1又は b2≦2 000

30

25

20

16

14

7. 材料 打抜き板の材料は,板厚3mm以上の場合は低炭素鋼とし,板厚が3mm未満の場合には,受渡

当事者間で協議して決定する。

8. 寸法試験 あなの寸法及びピッチは,8.1及び8.2に従って板のパンチ側で行う。

8.1

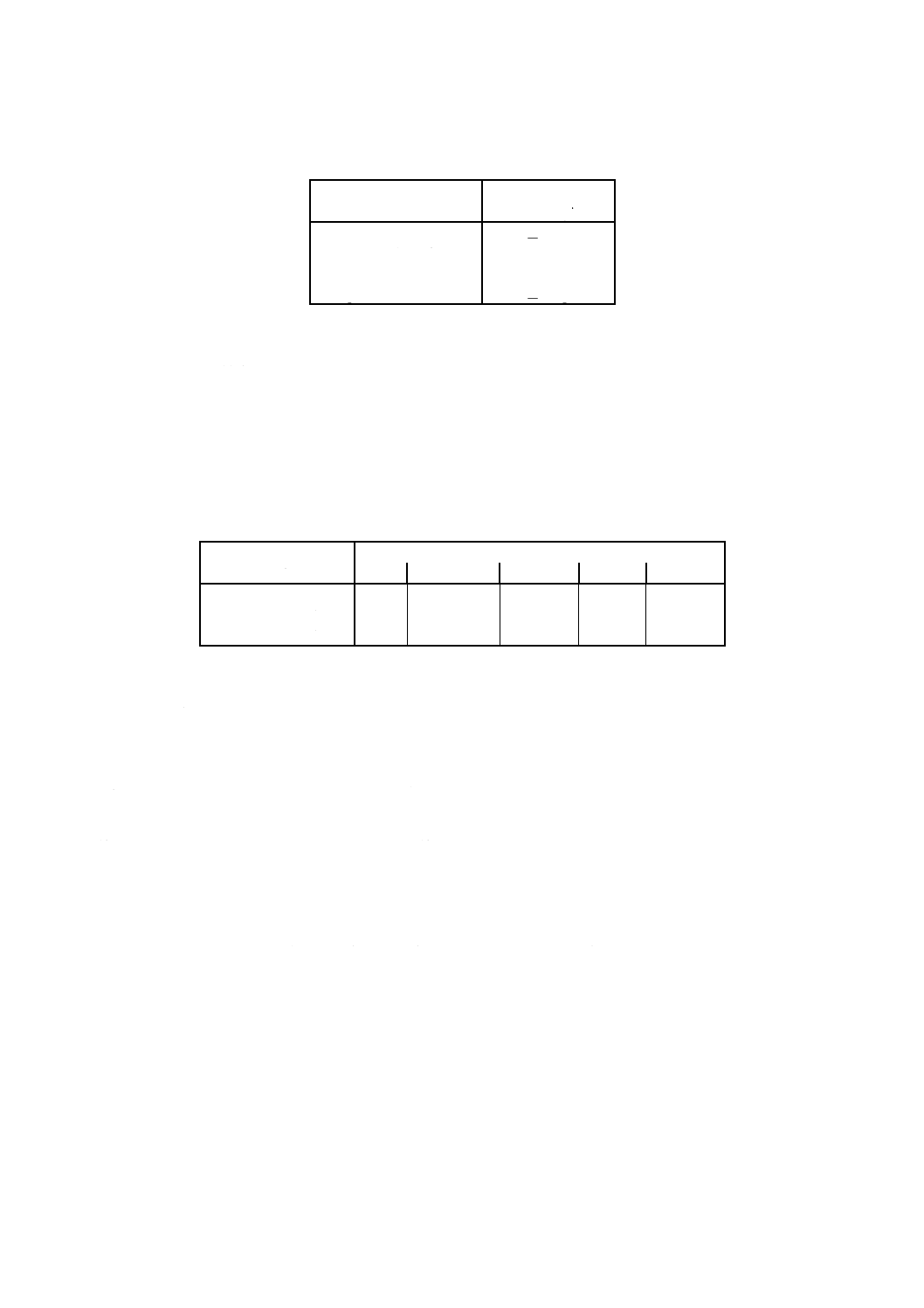

板厚3mm以上の場合のあなの寸法及びピッチ(図6参照)

8.1.1

あなの寸法 打抜き板全体から測定箇所を任意に定め,長さ100mm以上の直線を2本取り,各直

線上にあるあなを5個以上測定する。2本の直線間の角度は,丸あなの場合は60°又は90°,角あなの場

合は90°とする。角あなの場合は,1本の斜めの直線上で測定してもよいが,その場合には,直線は150mm

以上で8個以上のあなを含むものとする。

なお,測定に当たって,最少個数のあなを取れない場合は,ふるい面にある全部のあなを測定する。

注 丸あなの90。及び角あなの斜めの場合は,あなの寸法だけの試験とする。

8

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

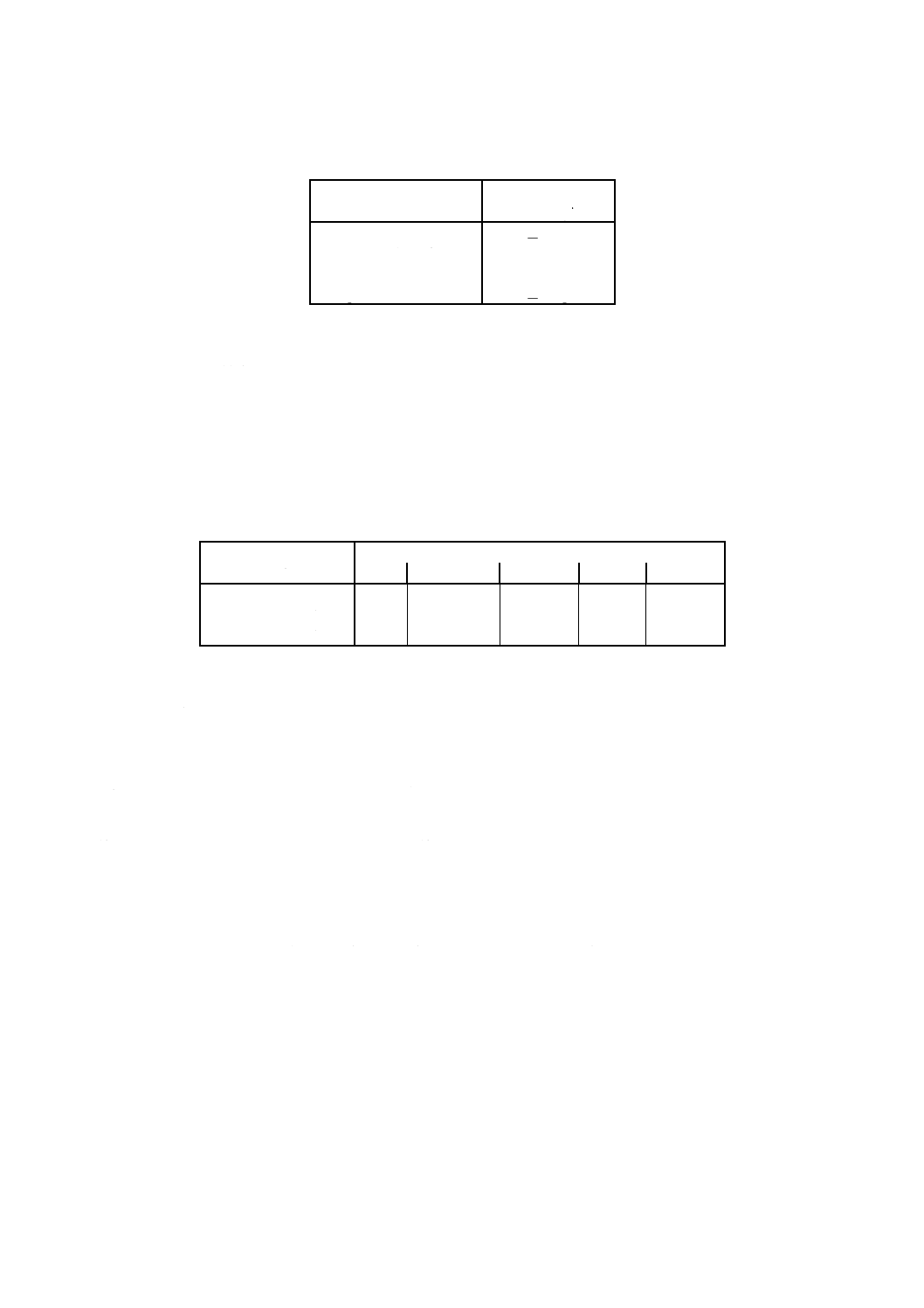

図6 測定方向

8.1.2

ピッチ ピッチの試験は,8.1.1によるあなの寸法の試験と同時に行う。

8.2

板厚3mm未満の場合のあなの寸法及びピッチ

8.2.1

一般事項 試験するふるいは,あなの寸法又はブリッジ幅が一定していない場合は,その位置を記

録する。同時に,不規則なあな,破れたブリッジ,板の変形についても試験する。

次の8.2.2及び8.2.3の試験は,ここで記録した位置について,板のパンチ側で行う。さらに,サンプル

用の板の測定も行うこととする。

8.2.2

あなの寸法 あなの寸法は,JIS B 7420に規定する限界ゲージを使用して試験する。平均寸法は,

できる限り20個の連続したあなを測定して決定する。

8.2.3

ピッチ ピッチは,例えば,連続したピッチ20個分をマークした透明定規を使って,最少20個間

のピッチを測定して求める。個々のピッチは,8.2.1に述べた位置で測定する。

8.3

板幅及び板長さ(図1参照) ミリメートル目盛の付いたスケールで,板幅及び板長さを測定する。

300mm以下の寸法の場合には,副尺を使用してもよい。完全な板厚tをもつ範囲について測定を行う。

備考 エッジが直角でない場合には,エッジの板厚t以下の部分は除いて測定する。

8.4

直角度(図5参照) 板幅及び板長さを測定する際に,切断した打抜き板の直角度を決定する。c

の値は,直角定規を使って測定する。

8.5

平面度 打抜き板を,基準となる滑らかな平面上にパンチ側を上にして置く。板を平らに押さえな

いで,ミリメートル目盛のスケールを使って,基準平面から板の最上点までの距離を測定する。

9. 品質試験

9.1

打抜き工程における加工欠陥

9.1.1

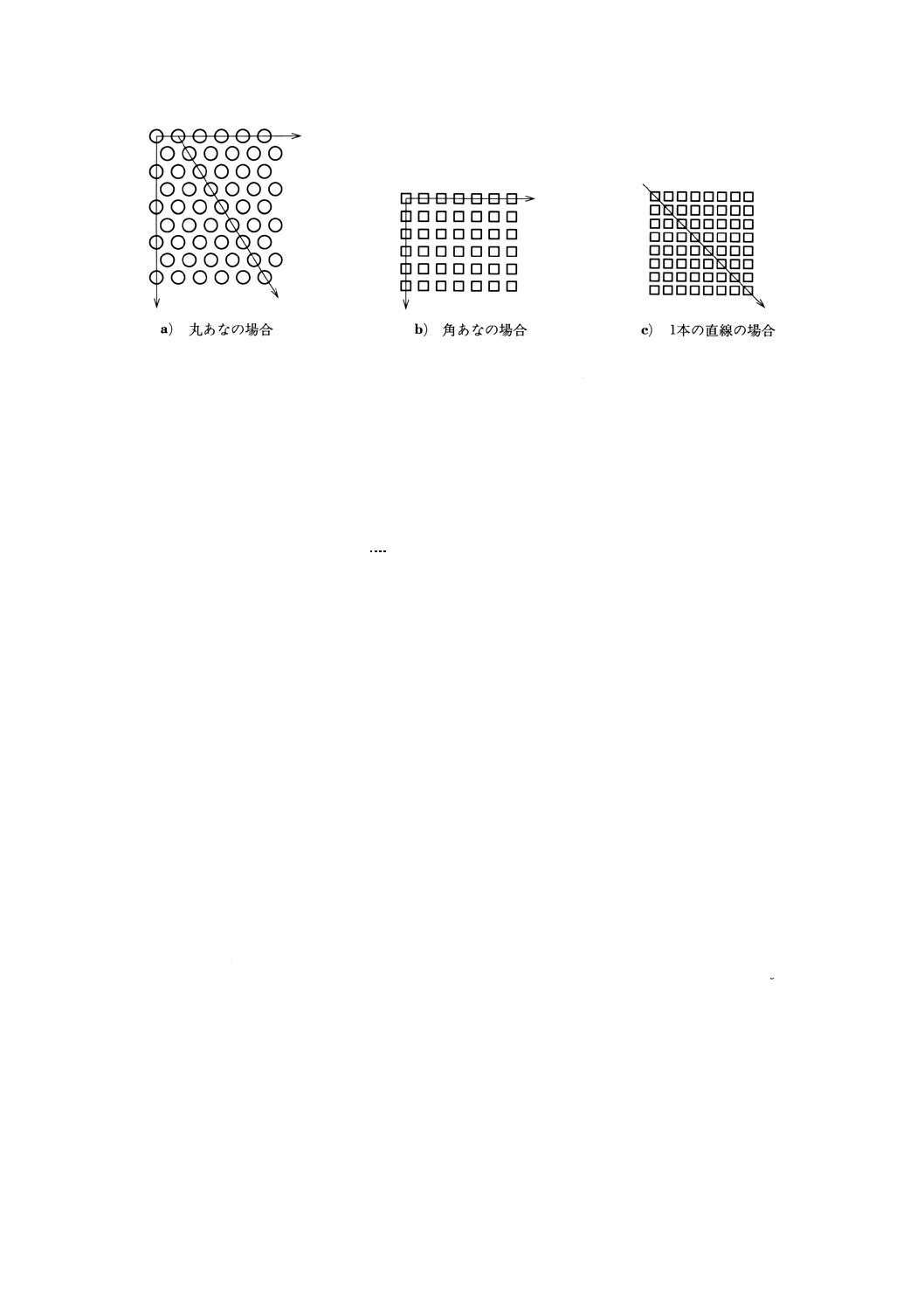

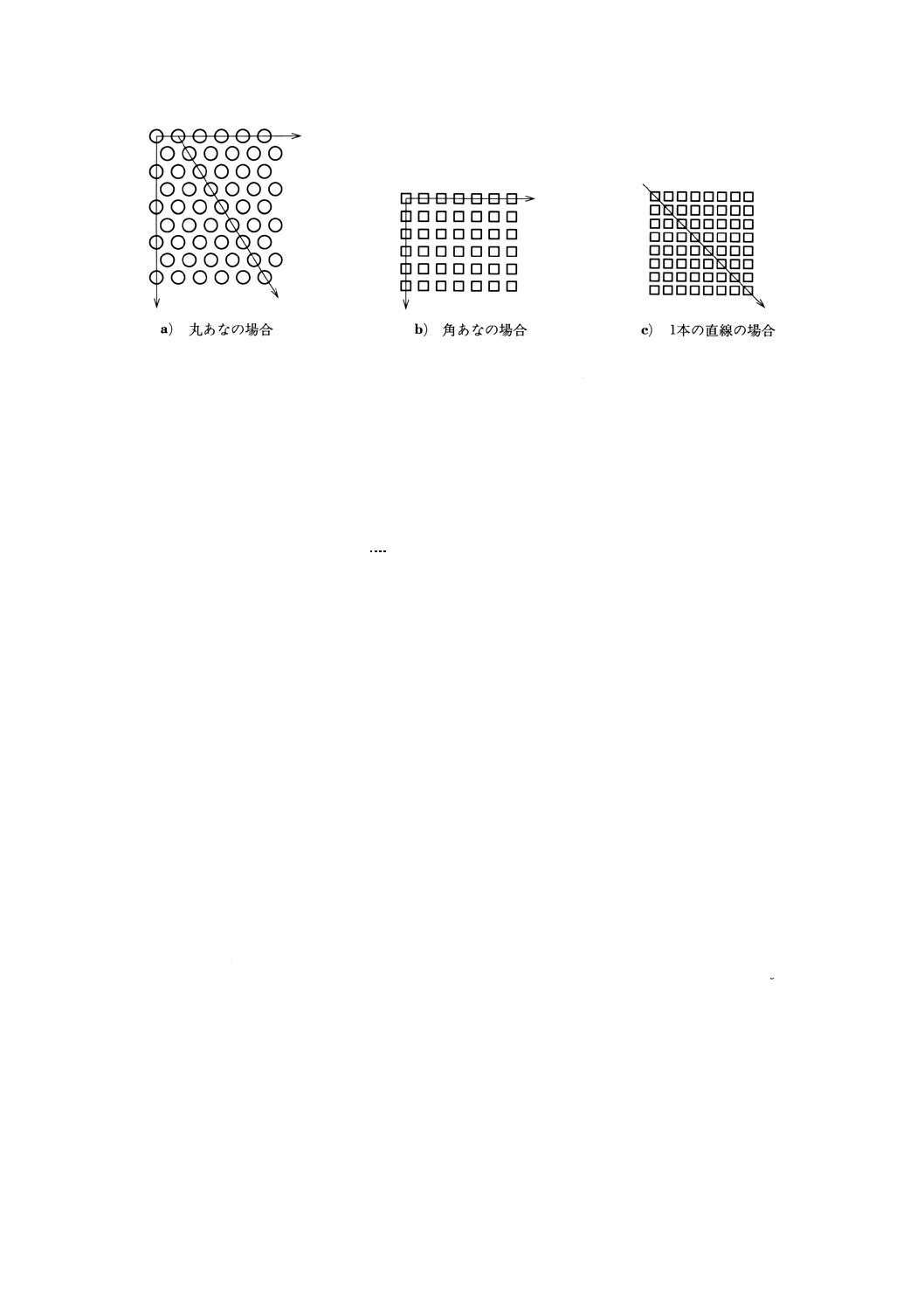

あなの破断(図7参照) パンチが金属板にパンチ側から深く貫通するとき,板は主として反対側

から裂けたり,又は破断したりする。

その正確な形と破断面の大きさを予測することは困難であるが,その高さt3は通常は板厚tの32を超え

ることはない。破断の幅wbは,ほぼ板厚tと関係し,通常はあなの寸法wから0.15t以上超えることはな

い。

9

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図7 打抜き板の断面

9.1.2

あなのばり及び切断ばり(図7参照) ばりは,打抜き操作及び切断操作の両工程で生じる。あな

のばりは板の反対側だけで生じるのに対して,切断ばりは製造工程によって,パンチ側でも反対側でも生

じる。

表7の値を超える高さのばりが,あなの数の10%以上,又は打抜き板の加工面長さの10%以上あっては

ならない。

あなのばりはJIS B 7544に規定するデプスマイクロメータで測定し,切断ばりはJIS B 7507に規定する

ノギスで測定する。

表7 ばりの最大高さ

単位 mm

板厚

ばりの最大高さ

t

t4

t≦0.6

0.15

0.6 <t≦1.5

0.17

1.5 <t≦3

0.2

3

<t≦6

0.28

6

<t≦10

0.5

10

<t≦12.5

0.75

9.1.3

エッジうねり(図8参照) あなの打抜き中の応力は,板をねじり,マージンの平面度を変える原

因となり,特に反対側のマージンが,板厚t+0.5pより大きくなると,いわゆる“エッジうねり”を起こ

す。

エッジの平面度からの最大許容ずれgは,発注前に協議し,決定することとする。

10

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 うねりの測定

9.1.4

エッジの反り幅(図9参照) あなの打抜き中及び次のローラー矯正工程中の応力は,特に長手方

向のマージンe1とe2が等しくなく,かつ,打抜き方向に平行な場合に,エッジの反りを発生させ,板をね

じることがある。

エッジの反り幅は,直線から凹面側の伸びたエッジまでの最大ずれhとして定義し,ミリメートル目盛

の十分な長さの直線定規を使って測定する。

エッジの最大許容差反り幅は,発注前に協議し決定するものとする。

図9 反り幅の測定

11

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

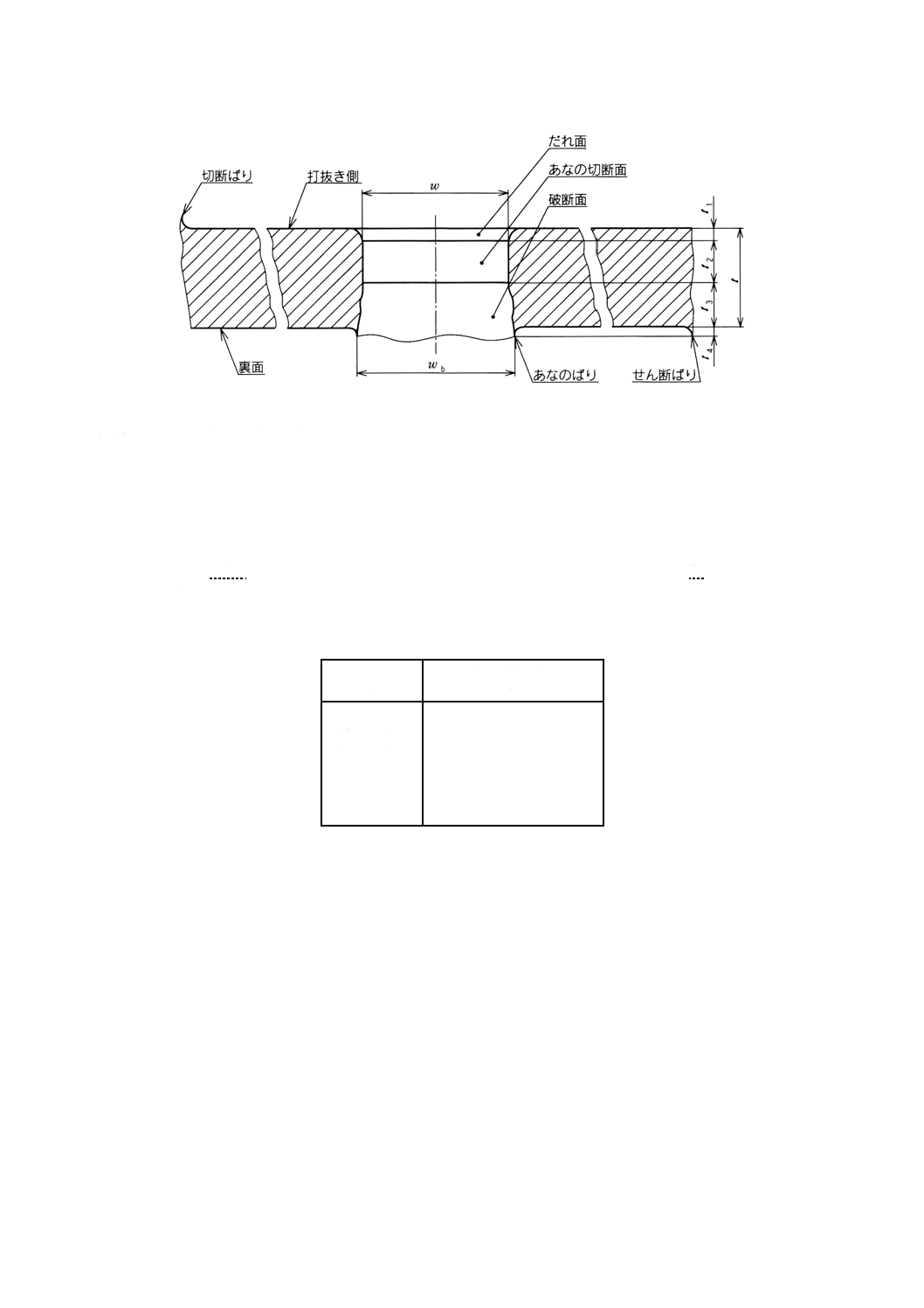

9.1.5

あなの落丁(図10参照) パンチは,打抜き工程中に壊れることがあるし,十分な打抜きができ

ないこともある。落丁したあなの数は,打抜き板の全あな数の5%を超えてはならない。

多列パンチを使う場合,あなの打抜きパターンを完全にすることは困難である。工具の損傷を最小化す

るために5mm以下の径のパンチは,通常は,ピッチよりも大きい間隔をとる。しかし,この配列は,板

の両端で一列以上のあなの落丁となることが避けられない[不完全列;図10a) 参照]。

備考 多列パンチの場合,両端の落丁も5%に含める。

図10 多列パンチの場合のあなの落丁例

9.2

表面特性

9.2.1

表面仕上げ 打抜き工程中の機械作業において,打抜き板の小さな損傷は排除できない。これが使

用する際に有害であるなら,購入者は発注前に製造業者と協議するものとする。

9.2.2

清浄度 打抜き板は,通常は薄くオイル膜が付いた状態で供給する。積み重ねた後,オイルの過度

の染み出しがあってはならない。

脱脂した打抜き板,例えば,溶剤又は蒸気処理した打抜き板は,受渡当事者間で合意したうえで供給す

る。脱脂は,腐食に対する保護を施さない限り,低炭素鋼の板には不適当である。

9.3

コイル状の打抜き板 金属製のコイル状打抜き板は,板厚3mm未満に適用する。次の事項を除いて

6.の事項に従うこととする。

9.3.1

長さ コイルの長さは,発注前に協議し決定する。

9.3.2

幅 エッジ調整をしていないコイル状の打抜き板の板幅a1の許容差は,打抜き前の板材料に固有

の圧延許容差であることとする。

コイル状の打抜き板に対して,縦の二方向のエッジに沿って再切断する場合,板幅600mm以下の場合

は,板幅a1の許容差は±0.5mmを超えてはならない。板幅600mm以上の場合のa1の許容差は,発注前に

協議し決定することとする。

9.3.3

平面度 コイル状の打抜き板は,供給前にロール矯正することができない。コイル状にする前の打

抜き板の平面度の許容差は,発注前に合意することとする。

10. 表示 工業用板ふるいは,次の項目を表示する。

− あなの形状

− あなの呼び寸法

12

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− あなの配列及び配列の角度

− あなのピッチ

参考 上の表示項目は,附属書3(参考)のコードによる記述方法がある。

備考 購入者は,工業用板ふるいを発注するときに,板厚,板の形状及び寸法,要求する材料を明確

に述べる。

付表1 工業用板ふるいのあなの呼び寸法 (125〜0.5mm)

単位 mm

R10

R20

R40

R10

R20

R40

R10

R20

R40

125

125

125

18

18

2.5

2.5

2.5

118

17

2.36

112

112

16

16

16

2.24

2.24

106

15

2.12

100

100

100

14

14

2

2

2

95

13.2

1.9

90

90

12.5

12.5

12.5

1.8

1.8

85

11.8

1.7

80

80

80

11.2

11.2

1.6

1.6

1.6

75

10.6

1.5

71

71

10

10

10

1.4

1.4

67

9.5

1.32

63

63

63

9

9

1.25

1.25

1.25

60

8.5

1.18

56

56

8

8

8

1.12

1.12

53

7.5

1.06

50

50

50

7.1

7.1

1

1

1

47.5

6.7

0.95

45

45

6.3

6.3

6.3

0.9

0.9

42.5

6

0.85

40

40

40

5.6

5.6

0.8

0.8

0.8

37.5

5.3

0.75

35.5

35.5

5

5

5

0.71

0.71

33.5

4.75

0.67

31.5

31.5

31.5

4.5

4.5

0.63

0.63

0.63

30

4.25

0.6

28

28

4

4

4

0.56

0.56

26.5

3.75

0.53

25

25

25

3.55

3.55

0.5

0.5

0.5

23.6

3.35

22.4

22.4

3.15

3.15

3.15

21.2

3

20

20

20

2.8

2.8

19

2.65

備考 R10, R20, R40は,標準数の表示方法に従うものである。

13

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 板厚3mm以上の板ふるいのあなの

寸法許容差及びピッチの値

附属書1表1及び附属書1表2は,R10の系列のあなの寸法を表にし,製造又は提示されているあなと

ピッチの組合せを含めた例である。

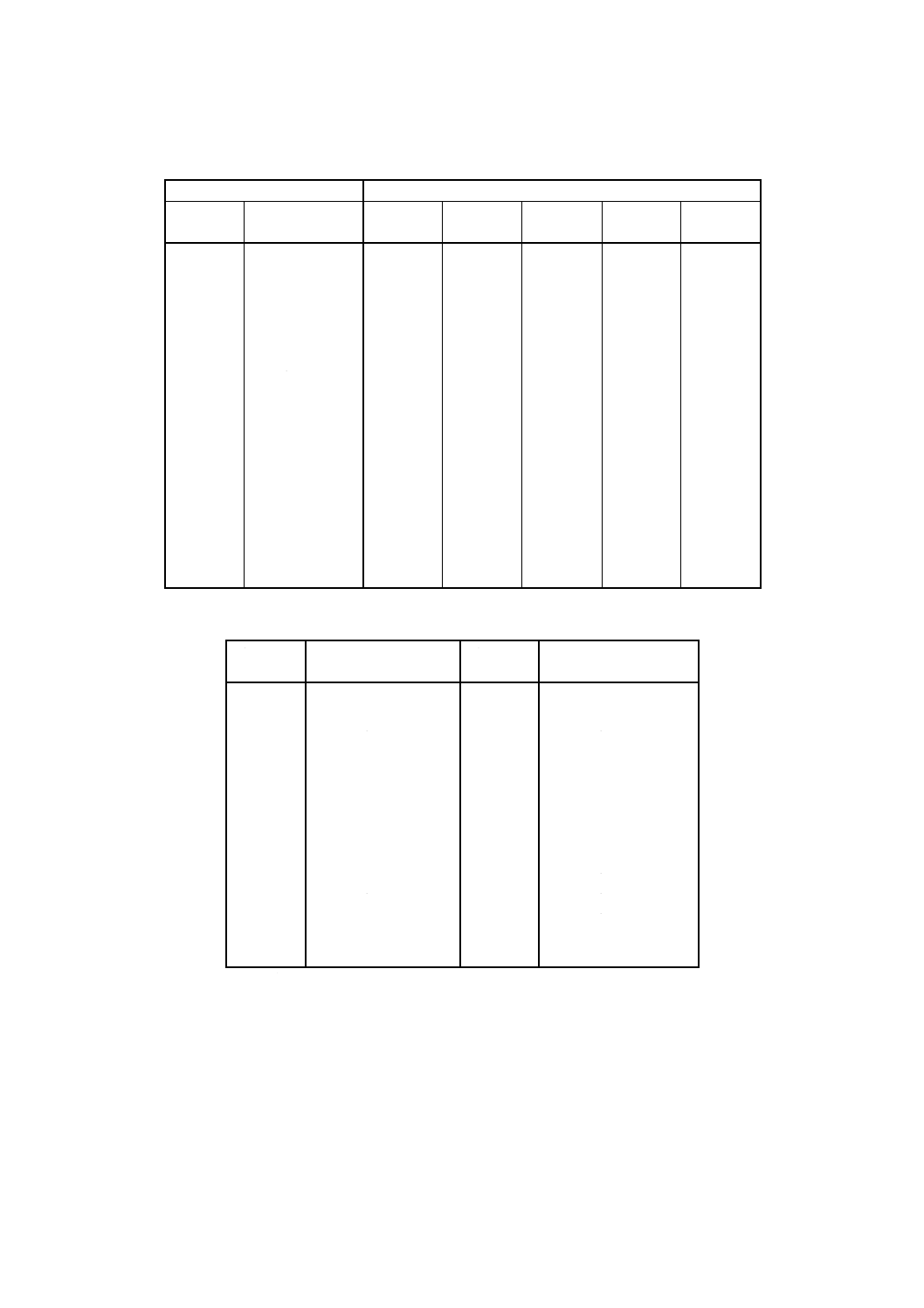

附属書1表1 工業用板ふるいにおける60°千鳥配列の丸あなの打抜き例

単位 mm

あな

下記の開孔率近似値に対する呼びピッチ p

呼び寸法

平均値の許容差

58%

46%

35%

28%

23%

w

⊿w

125

±3

160

−

−

−

−

100

±2.5

125

−

−

−

−

80

±2.1

100

−

−

−

−

63

±1.7

80

90

100

−

−

50

±1.4

63

71

80

−

−

40

±1.2

50

56

63

−

−

31.5

±1

40

45

50

−

−

25

±0.8

31.5

35.5

40

−

−

20

±0.6

25

28

31.5

−

−

16

±0.5

20

22.4

25

−

−

12.5

±0.4

16

18

20

22.4

−

10

±0.35

−

14

16

18

−

8

±0.3

−

11.2

12.5

14

16

6.3

±0.25

−

−

10

11.2

12.5

5

±0.2

−

−

8

9

10

4

±0.15

−

−

−

7.1

8

3.15

±0.15

−

−

−

−

6.3

14

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

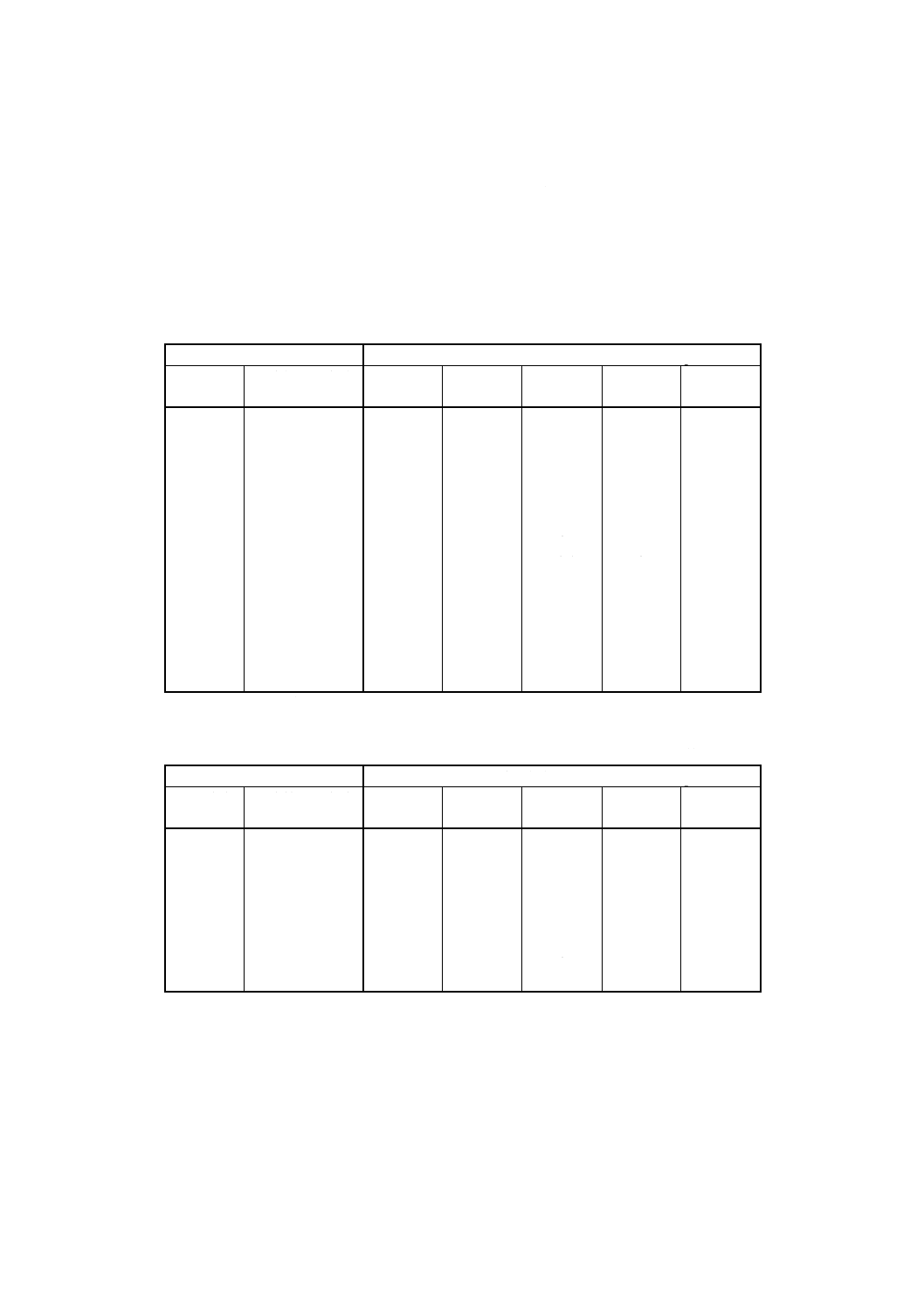

附属書1表2 工業用板ふるいにおける角あなの打抜き例

単位 mm

あな

下記の開孔率近似値に対する呼びピッチ p

呼び寸法

平均値の許容差

64%

51%

39%

31%

25%

w

⊿w

125

±3

160

−

−

−

−

100

±2.5

125

−

−

−

−

80

±2.1

100

−

−

−

−

63

±1.7

80

90

100

−

−

50

±1.4

63

71

80

−

−

40

±1.2

50

56

63

−

−

31.5

±1

40

45

50

−

−

25

±0.8

31.5

35.5

40

−

−

20

±0.6

25

28

31.5

−

−

16

±0.5

20

22.4

25

−

−

12.5

±0.4

16

18

20

−

−

10

±0.35

−

14

16

18

−

8

±0.3

−

11.2

12.5

14

−

6.3

±0.25

−

−

10

11.2

−

5

±0.2

−

−

−

9

10

4

±0.15

−

−

−

7.1

8

3.15

±0.15

−

−

−

−

6.3

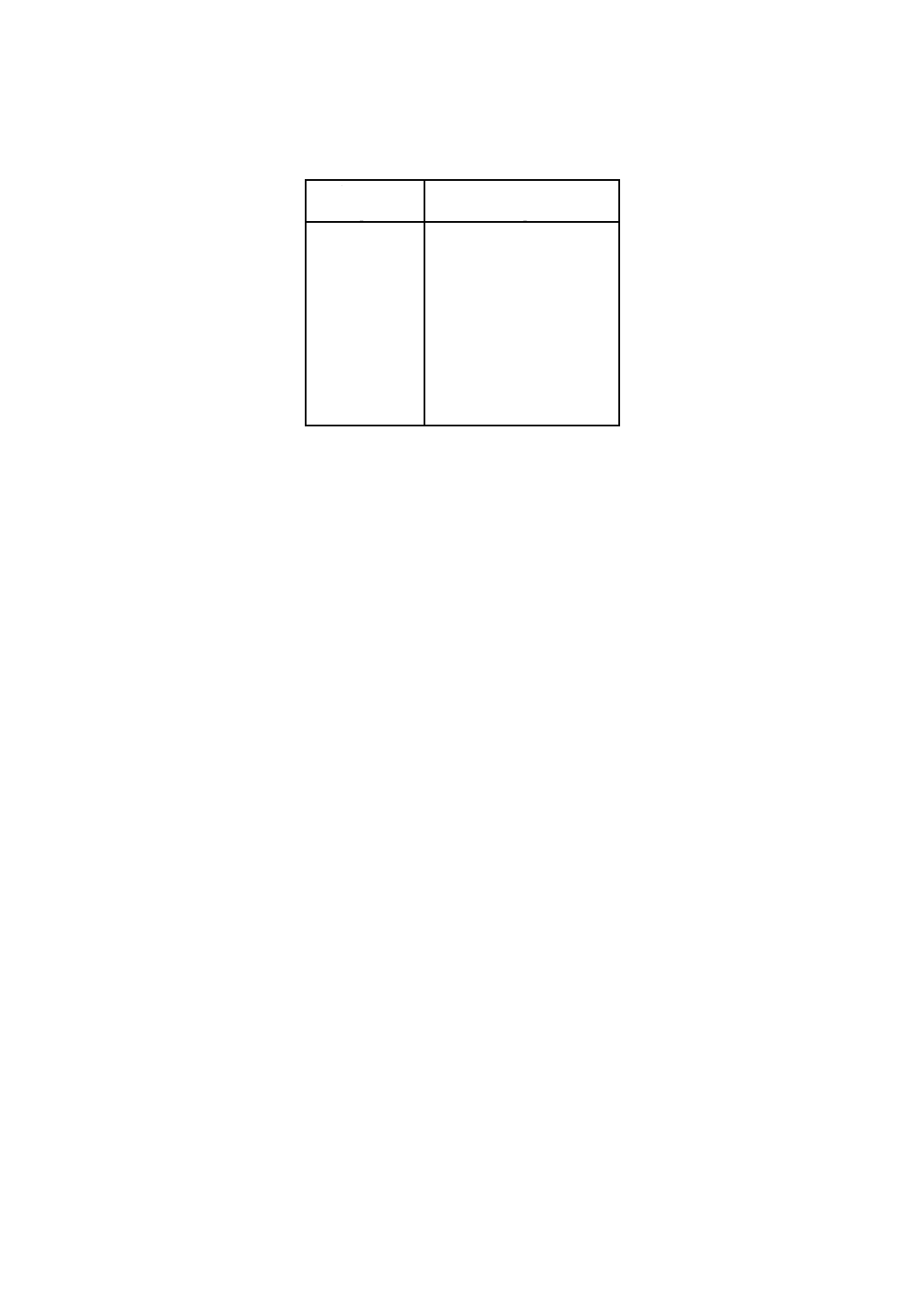

附属書1表3 ピッチの許容差の例

単位 mm

呼びピッチ

ピッチの平均値の許容差

呼びピッチ

ピッチの平均値の許容差

p

⊿p

p

⊿p

160

±2.9

28

±0.7

125

±2.4

25

±0.7

100

±2

22.5

±0.6

90

±1.8

20

±0.5

80

±1.7

18

±0.5

71

±1.5

16

±0.45

63

±1.4

14

±0.4

56

±1.3

12.5

±0.35

50

±1.2

11.2

±0.35

45

±1.1

10

±0.3

40

±1

9

±0.25

35.5

±0.8

8

±0.25

31

±0.8

7.1

±0.2

6.3

±0.2

備考 個々のピッチの許容範囲は,平均ピッチの許容差の2倍である。

15

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

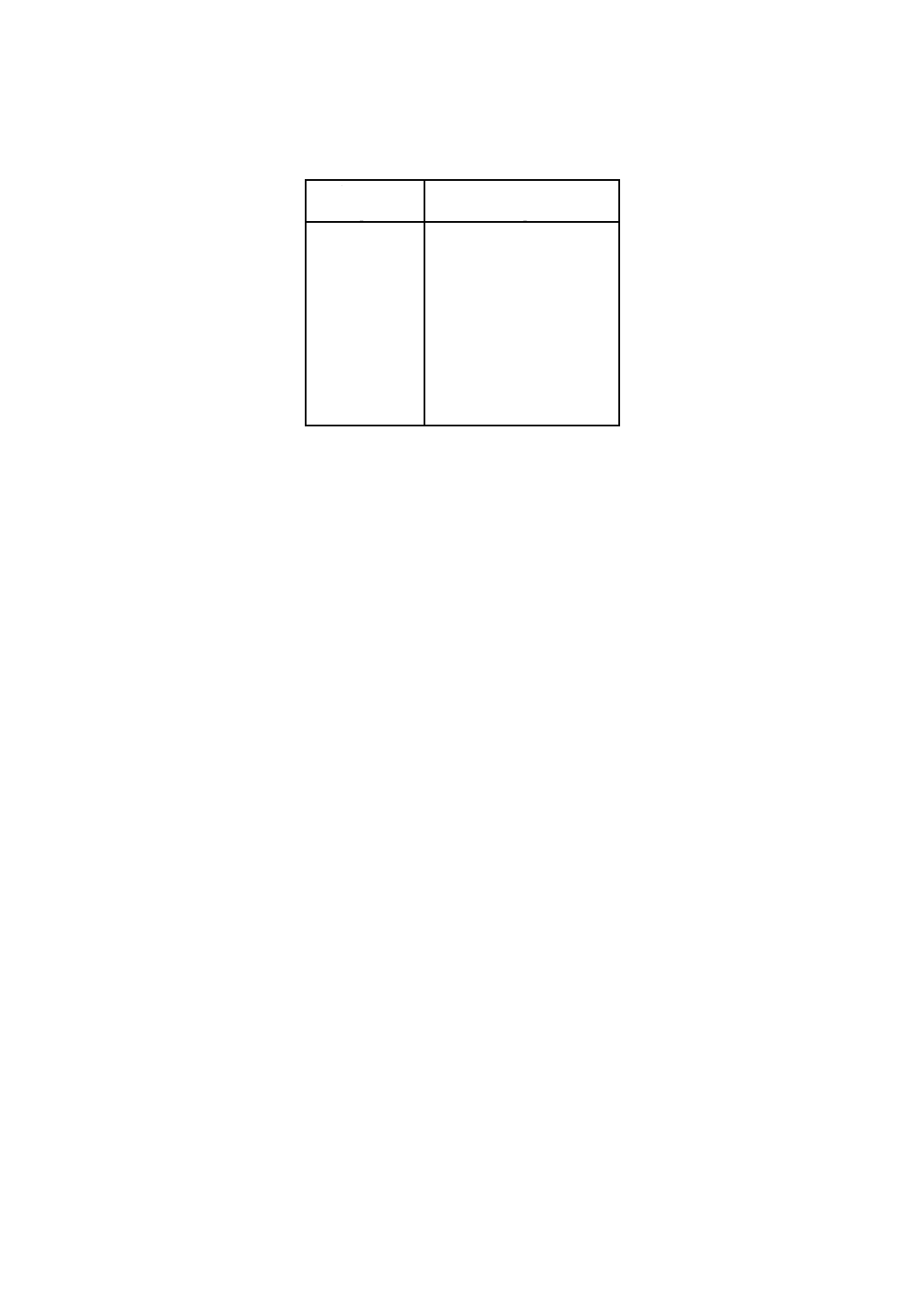

附属書2(規定) 板厚3mm未満の板ふるいであなの寸法が10mm

以下の場合の寸法許容差及びピッチの値

附属書2表1及び附属書2表2は,R10の系列のあなの寸法を表にし,製造又は提示されているあなと

ピッチの組合せを含めた例である。

附属書2表1 工業用板ふるいにおける60°千鳥配列の丸あなの打抜き例

単位 mm

あな

下記の開孔率近似値に対する呼びピッチp

呼び寸法

平均値の許容差

58%

46%

35%

28%

23%

w

⊿w

10

±0.35

12.5

14

16

18

−

8

±0.3

10

11.2

12.5

14

16

6.3

±0.25

8

9

10

11.2

12.5

5

±0.25

6.3

7.1

8

9

10

4

±0.25

5

5.6

6.3

7.1

8

3.15

±0.25

4

4.5

5

5.6

6.3

2.5

±0.25

−

3.55

4

4.5

5

2

±0.2

−

−

3.15

3.55

4

1.6

±0.2

−

−

2.5

2.8

3.15

1.25

±0.15

−

−

2

2.24

2.5

1

±0.15

−

−

1.6

1.8

2

0.8

±0.1

−

−

1.25

1.4

1.6

0.63

±0.1

−

−

−

−

1.25

0.5

±0.1

−

−

−

−

1

備考 許容差の値⊿wは,0.05mm刻みで最も近い値に丸めてある。

附属書2表2 工業用板ふるいにおける角あなの打抜き例

単位 mm

あな

下記の開孔率近似値に対する呼びピッチp

呼び寸法

平均値の許容差

64%

51%

39%

31%

25%

w

⊿w

10

±0.35

12.5

14

16

18

−

8

±0.3

10

11.2

12.5

14

−

6.3

±0.25

8

9

10

11.2

12.5

5

±0.25

−

7.1

8

9

10

4

±0.25

−

−

6.3

7.1

8

3.15

±0.25

−

−

5

−

6.3

2.5

±0.25

−

−

4

−

5

2

±0.2

−

−

−

−

4

備考 許容差の値⊿wは,0.05mm刻みで最も近い値に丸めてある。

16

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2表3 ピッチの許容差の例

単位 mm

呼びピッチ

ピッチの平均値の許容差

p

⊿p

18

±0.5

16

±0.45

14

±0.4

12.5

±0.35

11.2

±0.35

10

±0.3

9

±0.25

8

±0.25

7.1

±0.2

6.3

±0.2

17

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 工業用板ふるい−打抜き形式のコード

0. 序文

この附属書3(参考)は,1983年に第1版として発行されたISO 7806, Industrial plate screens−Codification

for designating perforationsを翻訳し,技術的内容及び規格票の様式を変更することなく作成したもので,規

定の一部ではない。

なお,この附属書には,本体に含まれていないあなの形状及び配列も含んでいる。

この附属書に規定する体系は,購入者と供給者との取引の合理化を図る書類を簡便化するため,打抜き

板の形式をコード化するものである。これは,ヨーロッパ打抜き板製造協会 (EUROPERF) が,1968年に

行った作業に基づくものである。国ごとの様々なコードの開発と使用を再考し,世界中でこの体系を適用

することを推薦する。

1. 適用範囲

この附属書は,打抜きあなの種類と打抜き板のあなの配列を指定するためのコードを記載する。この附

属書は,板の材料には関係なく,打抜き板に適用する。

2. 引用規格

ISO 2395 Test sieves and test sieving−Vocabulary

3. 用語の定義

この附属書の目的のために,ISO 2395の用語の定義を適用する。

4. 表示方法

打抜き板の指定は,次による。

− あなの形状

− あなの寸法w,スロットの場合にはあなの寸法w1及びw2

− あなの配列

− ピッチp,ピッチが板のエッジに平行な方向で異なっている場合にはピッチp1及びp2

− 板のエッジに対するあなの配列方向

表示項目を上に示した順に記号と数値によってコード化する。

備考1. 附属書3図1から附属書3図20に各呼び方の例を示す。コードを読みやすくするために,基本的

に次のとおりとする。

− あなのコード及びピッチのコードを明確に分離する。

− コードの数値を“×”で結合させる場合は,空間をあけない。

(附属書3図7〜図14及び附属書3図17〜図20参照)

2. 購入者は,打抜き板のコードと,更に目的とする板の寸法,板厚及び材質を記述することが

望ましい。

18

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

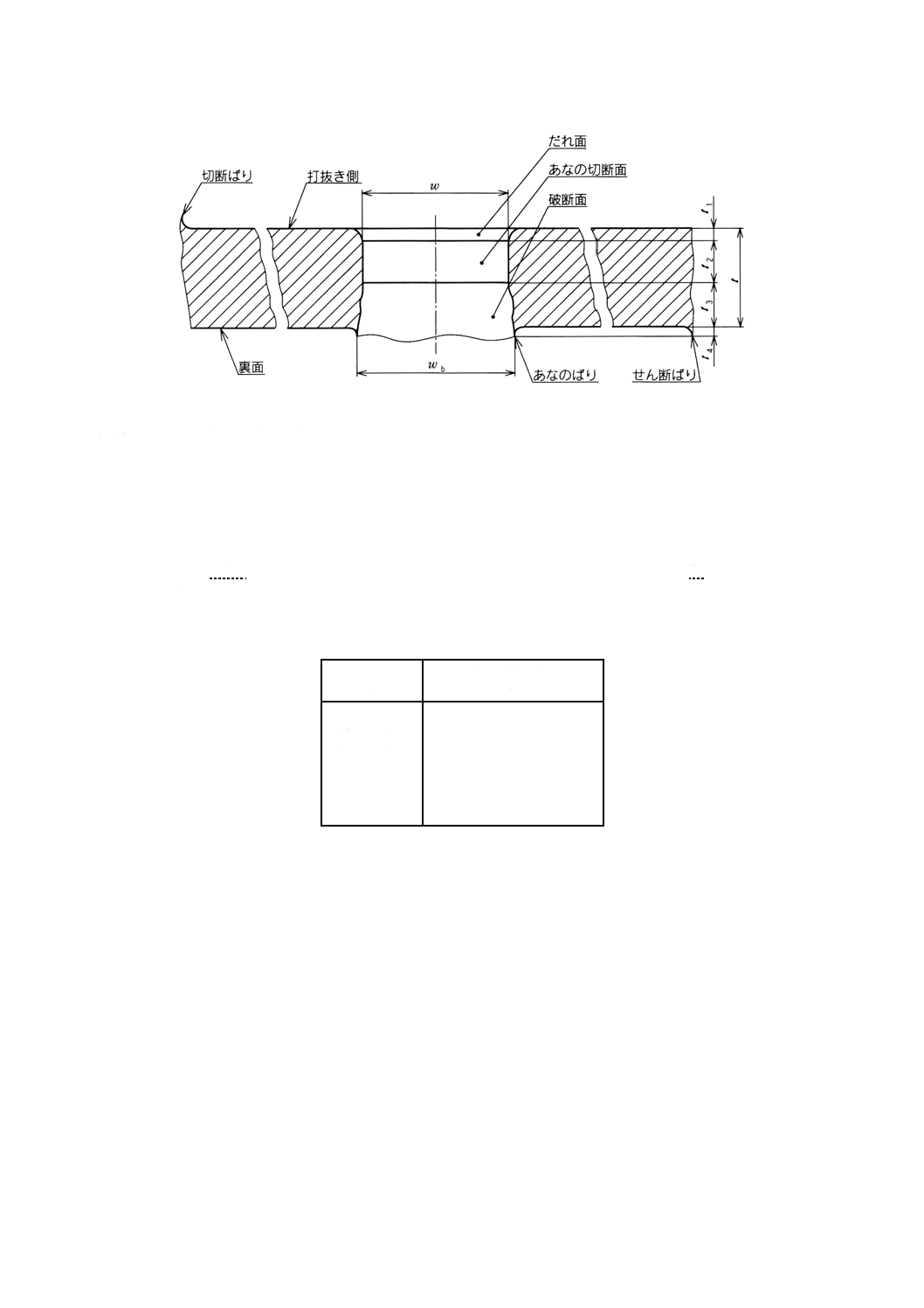

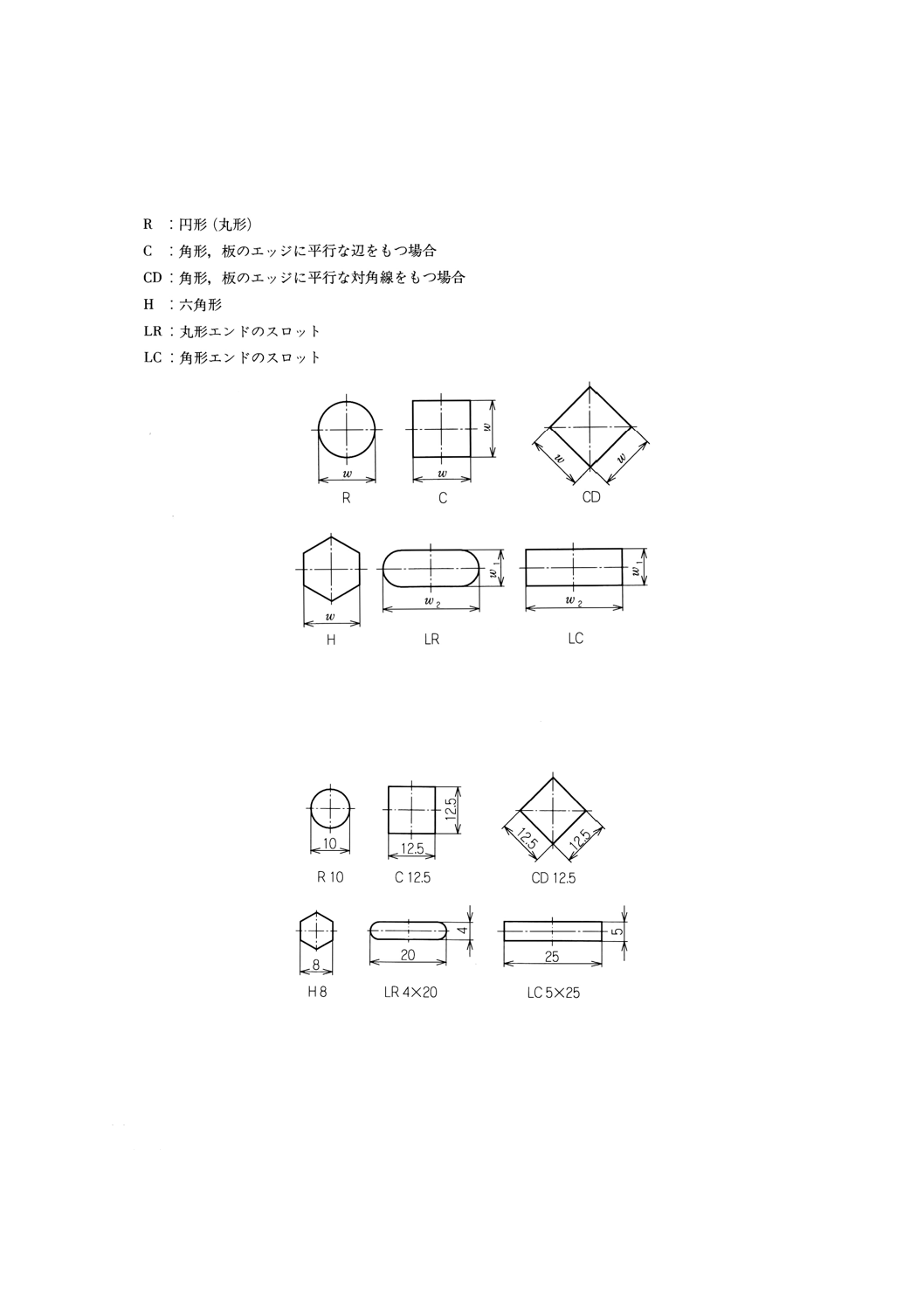

5. コード

5.1

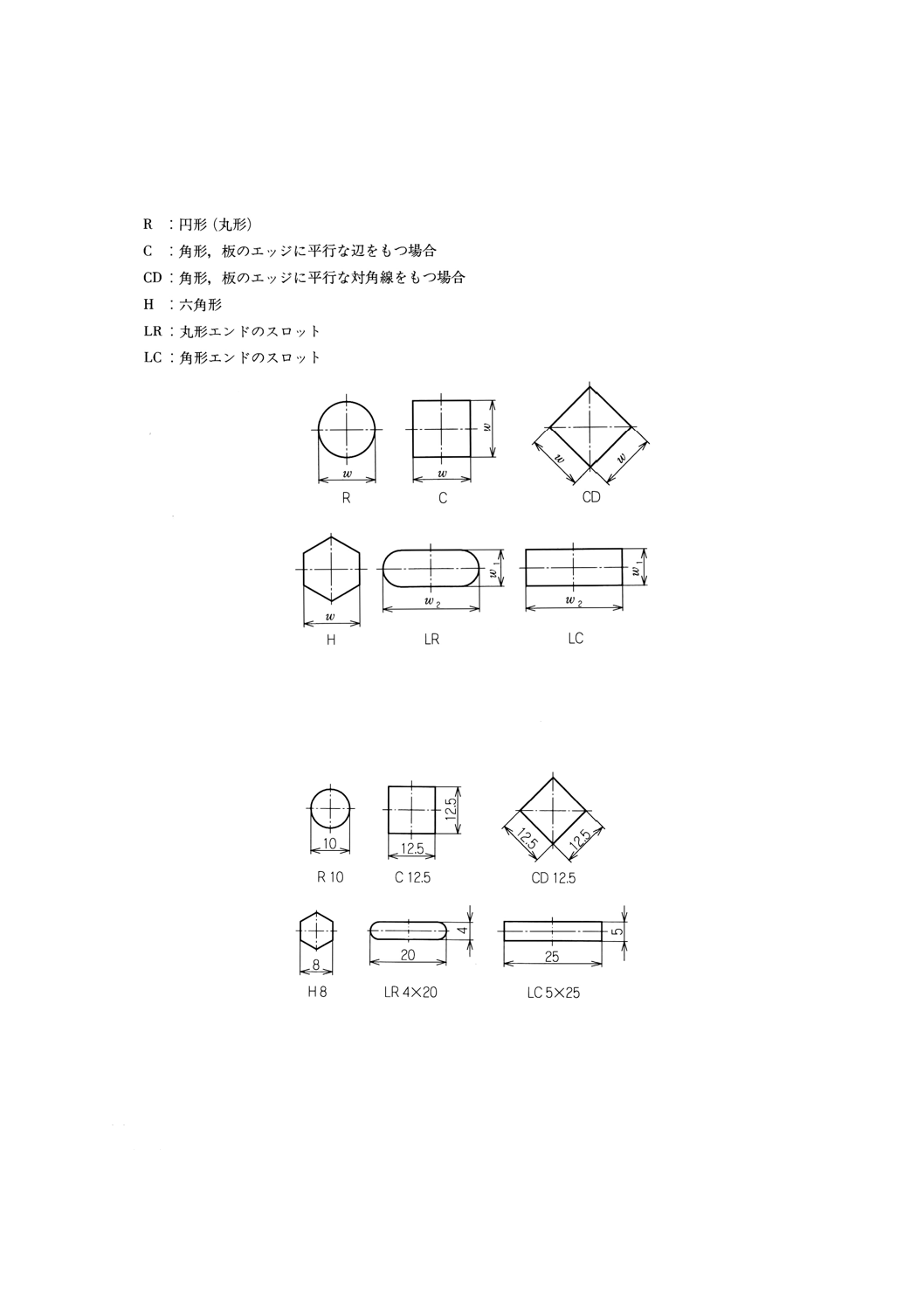

あなの形状

あなの形状は,次の記号によって指定する。

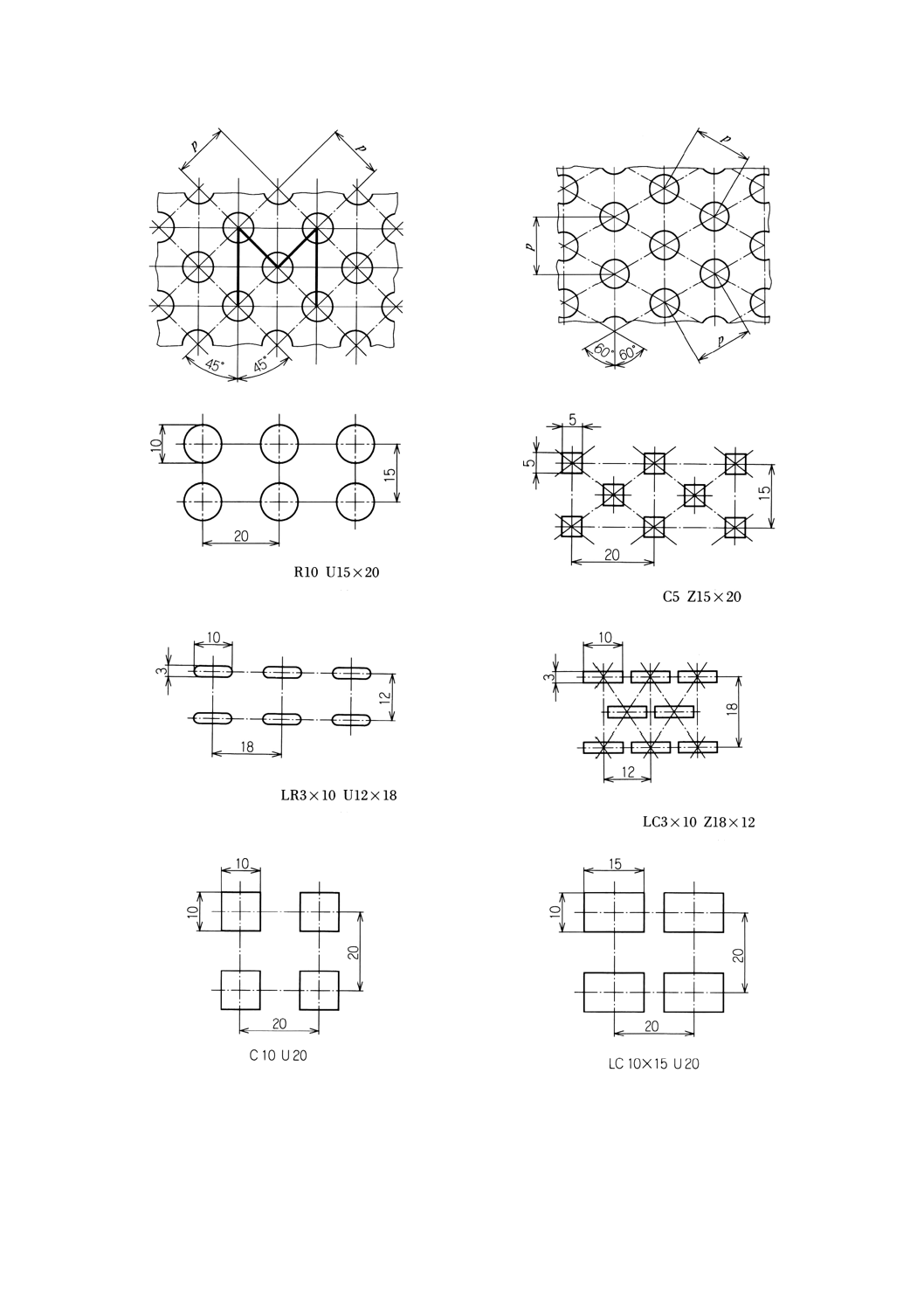

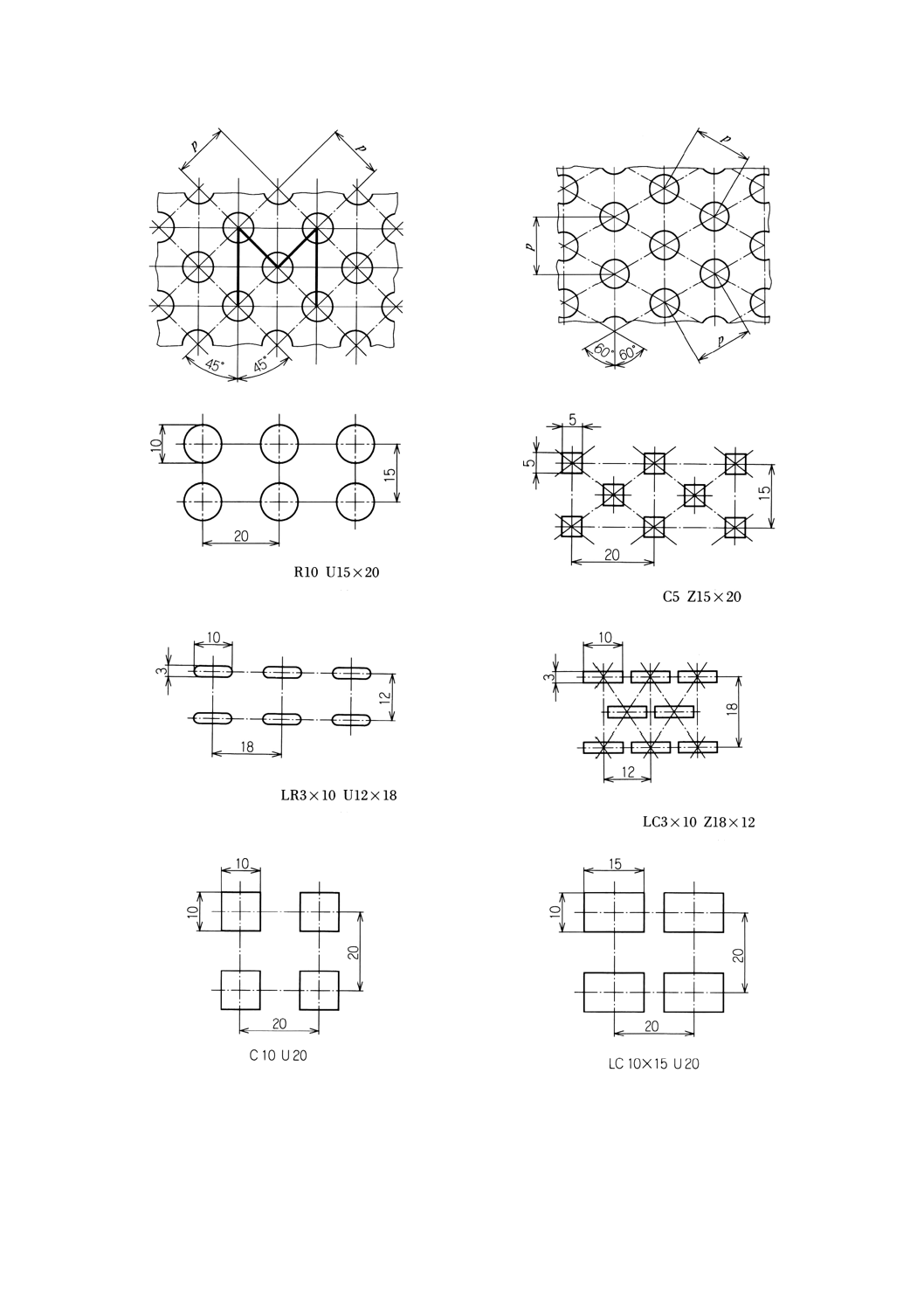

附属書3図1 あなの形状のコード

5.2

あなの寸法

あなの形状の記号に続いて,あなの寸法をミリメートルで記述する。

スロットの幅w1は,長さw2と記号×によって結合させて,この順に記述する。

附属書3図2 コード化したあなの形状とあなの寸法の例

5.3

あなの配列

あなの寸法に続いて,次のようなあなの配列を表す記号を記述する。

5.3.1

長方形の頂点に中心点をもつあなの配列は,そのコードをUとする(附属書3図3参照)。

5.3.2

長方形の頂点及び対角線の交点に中心点をもつあなの配列は,そのコードをZとする(附属書3

図4参照)。

19

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

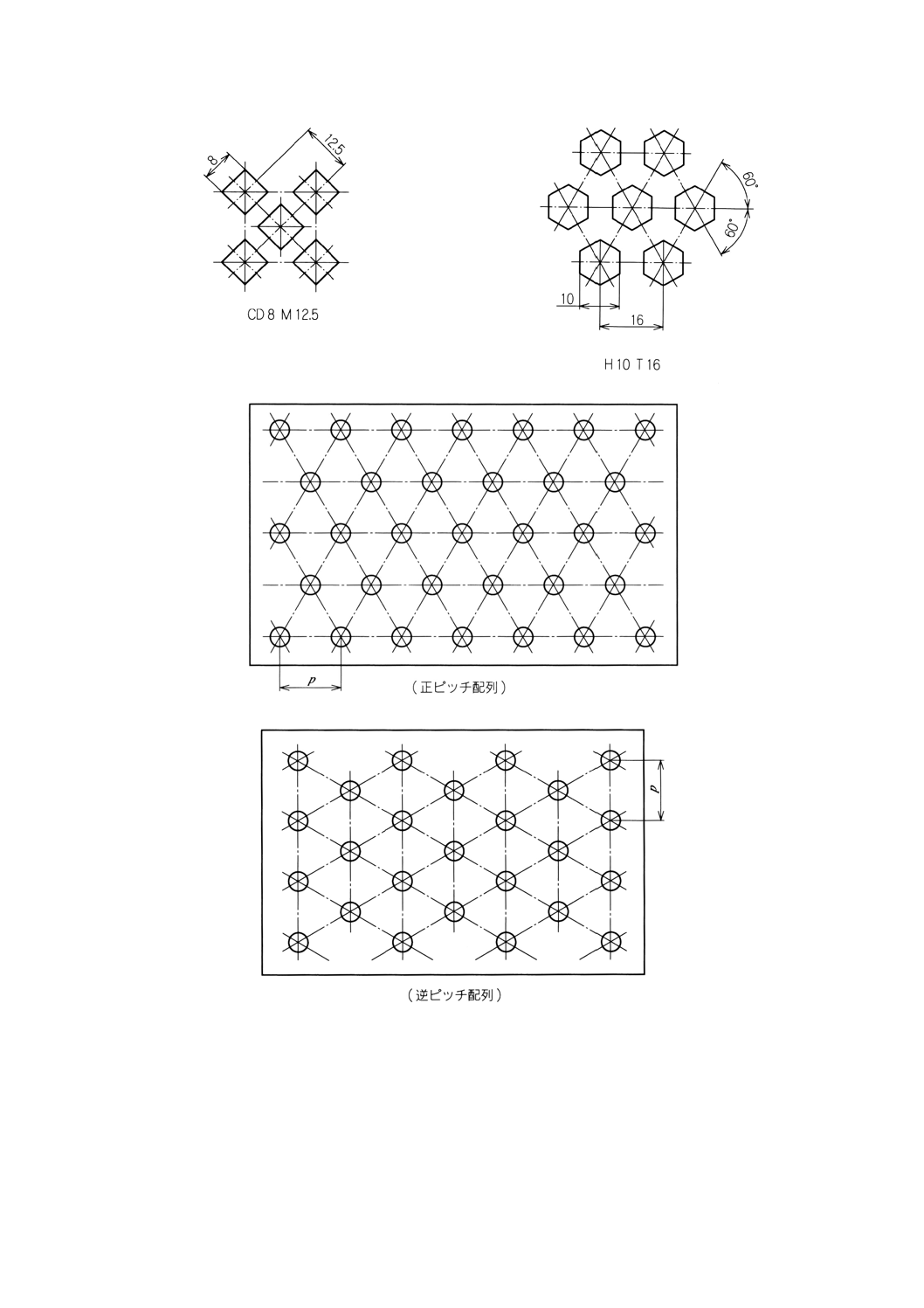

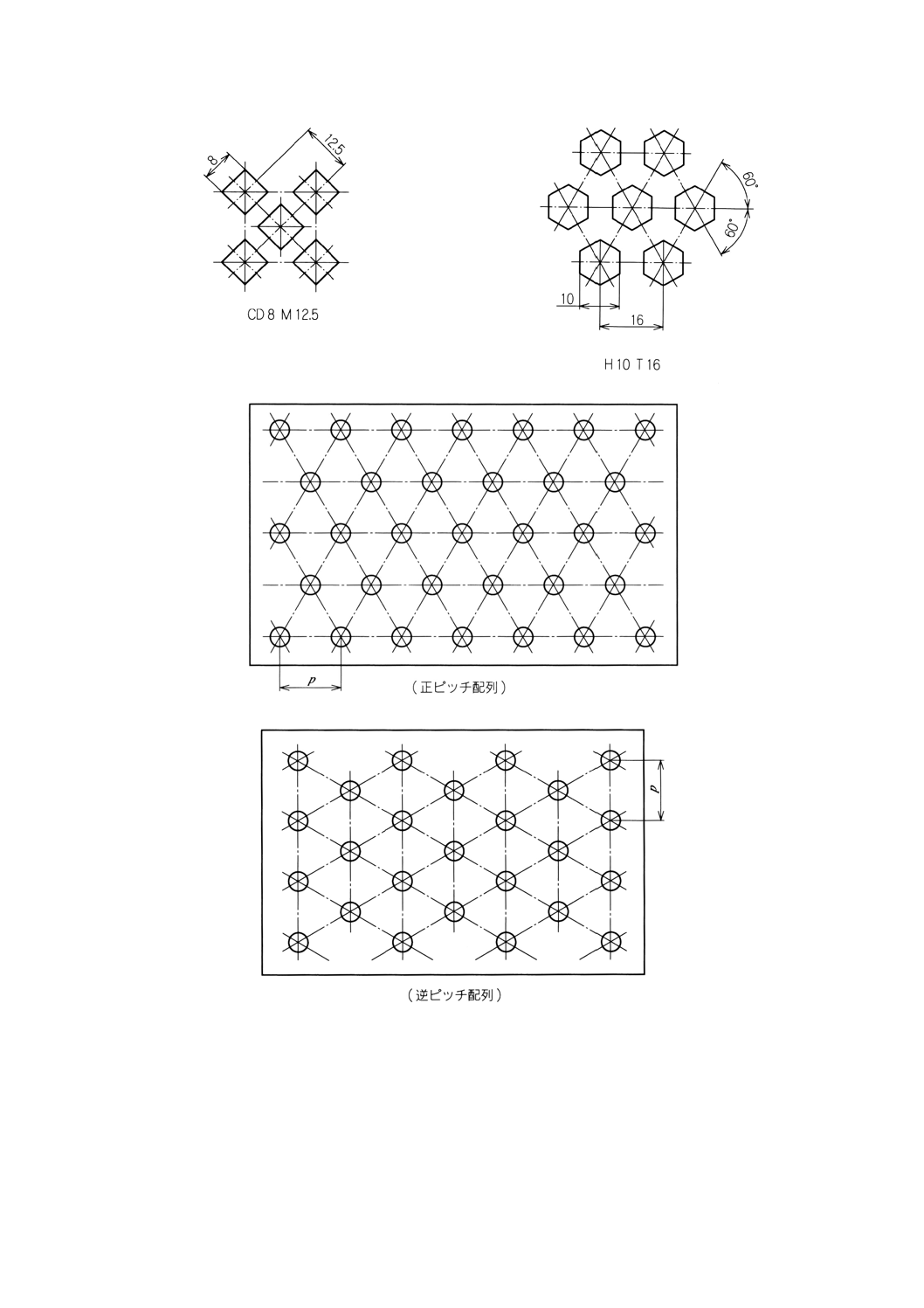

5.3.3

正方形の頂点及び対角線の交点に中心点をもつあなの配列は,そのコードをMとする(附属書3

図5参照)。

5.3.4

等辺三角形の頂点に中心点をもつあなの配列は,そのコードをTとする(附属書3図6参照)。

5.4

ピッチ

あなの配列の記号に続いて,ピッチをミリメートルで記述する。

5.4.1

U配列又はZ配列で,R形状,C形状,CD形状,又はH形状に対しては,ピッチは短い方p1を先

にして,記号×によって結合させて記述する(附属書3図7及び附属書3図8参照)。U配列において,p1

=p2のときは,pだけを記述する(附属書3図11参照)。

5.4.2

U配列又はZ配列で,スロット形状がLR又はLCの場合は,スロットの幅に平行なピッチp1を先

に記述する(附属書3図9及び附属書3図10参照)。U配列において,p1=p2のときは,pだけを記述す

る(附属書3図12参照)。

5.4.3

M配列又はT配列に対しては,pだけを記述する(附属書3図13及び附属書3図14参照)。

5.5

打抜きのオリエンテーション

工業用ふるいとしての性能に影響するような,板のエッジがある打抜きオリエンテーションには,次の

ような操作条件がある。オリエンテーションの選択には,オリエンテーション1又はオリエンテーション

2がある。

5.5.1

T配列では;

オリエンテーション1は,長辺方向に平行にピッチpをとる(附属書3図15参照,正ピッチ配列)。

オリエンテーション2は,短辺方向に平行にピッチpをとる(附属書3図16参照,逆ピッチ配列)。

5.5.2

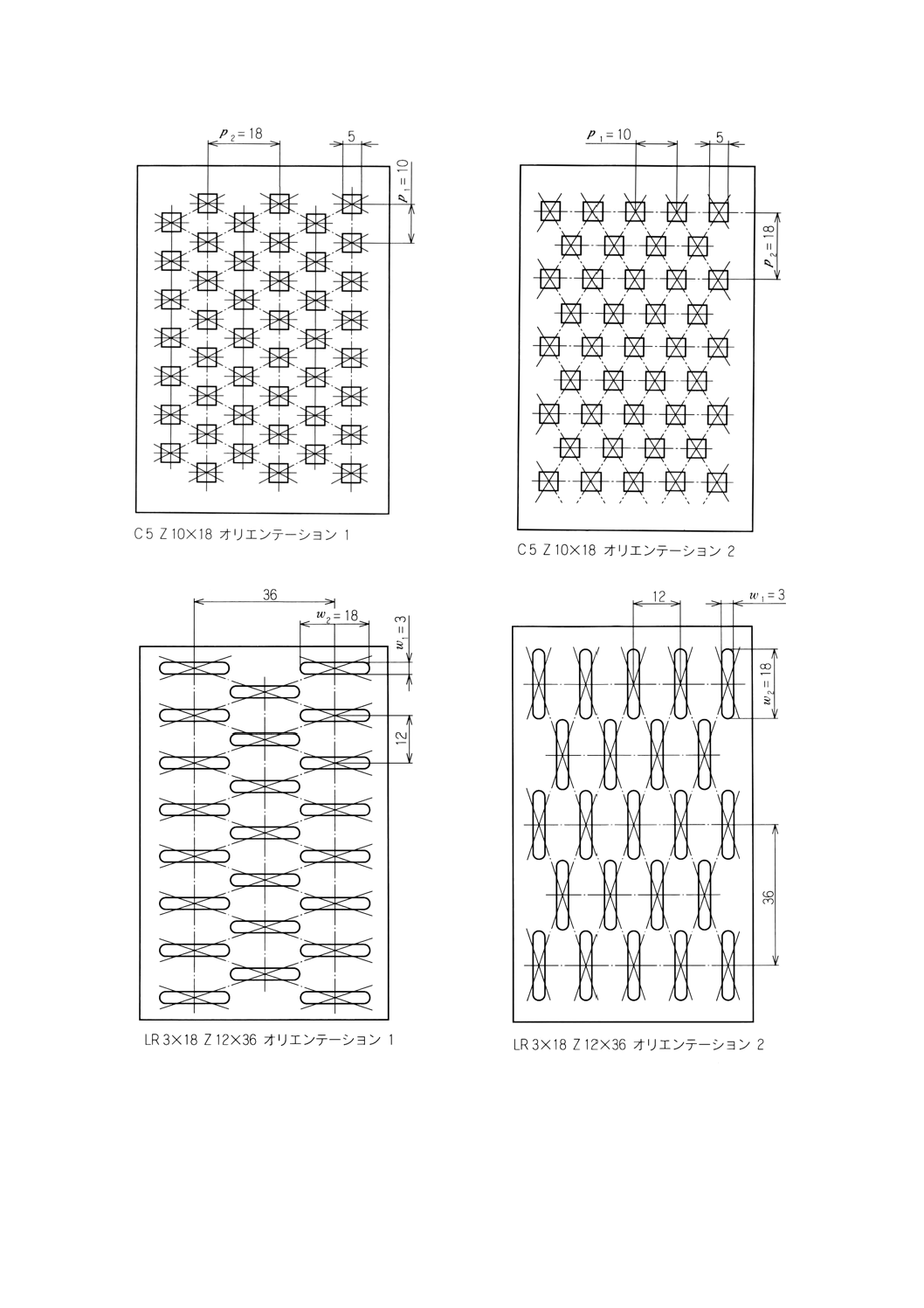

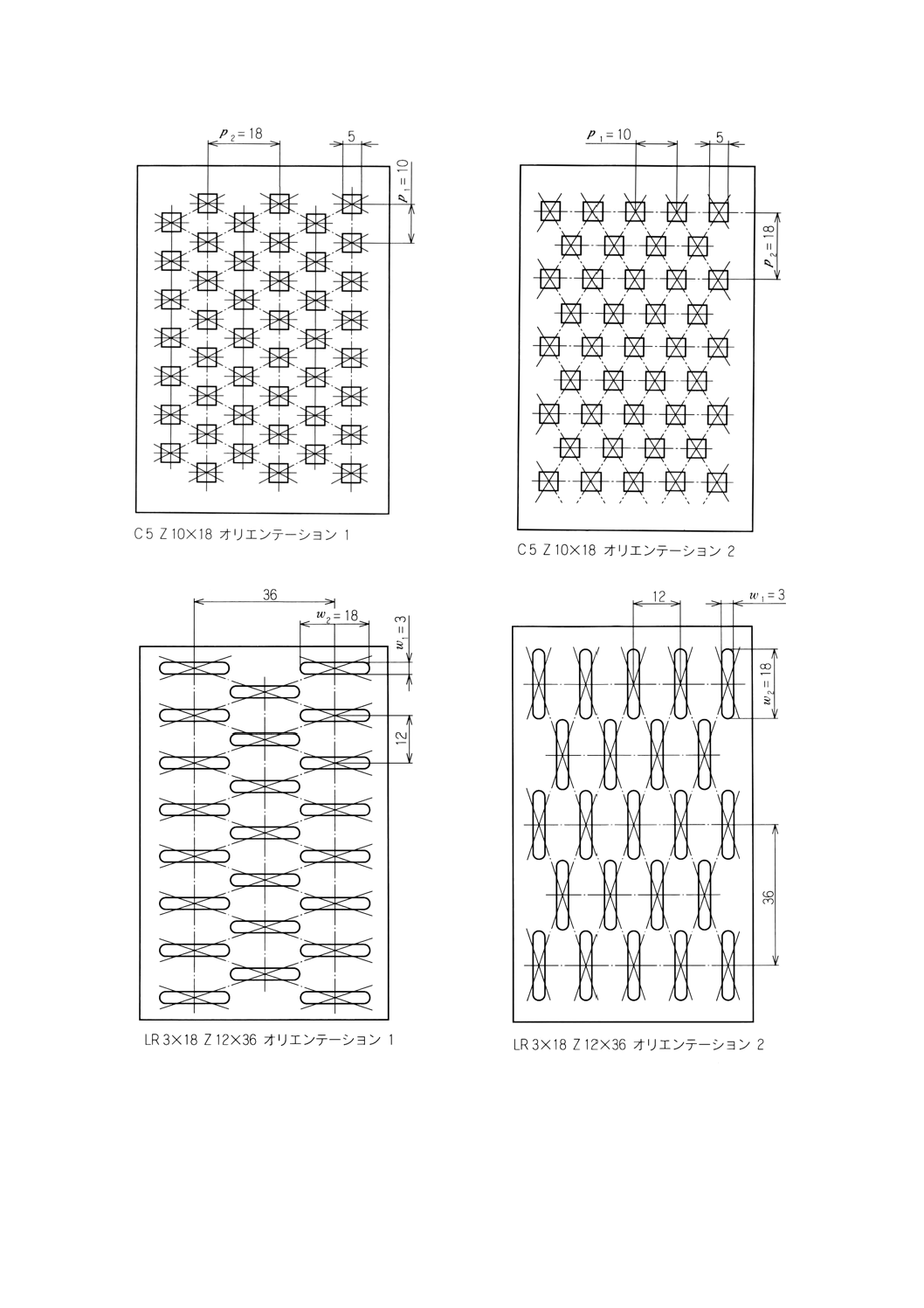

U配列又はZ配列で,R形状,C形状,CD形状又はH形状に対しては;

オリエンテーション1は,長辺方向に平行に短いピッチp1をとる(附属書3図17参照)。

オリエンテーション2は,短辺方向に平行に短いピッチp1をとる(附属書3図18参照)。

5.5.3

U配列又はZ配列で,スロット形状がLR又はLCの場合は;

オリエンテーション1は,長辺方向に平行に幅w1をとる(附属書3図19参照)。

オリエンテーション2は,短辺方向に平行に幅w1をとる(附属書3図20参照)。

附属書3図3 U配列

附属書3図4 Z配列

20

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図5 M配列

附属書3図6 T配列

附属書3図7 コード例

附属書3図8 コード例

附属書3図9 コード例

附属書3図10 コード例

附属書3図11 コード例

附属書3図12 コード例

21

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図13 コード例

附属書3図14 コード例

附属書3図15 T配列,オリエンテーション1

附属書3図16 T配列,オリエンテーション2

22

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3図17 コード例

附属書3図18 コード例

附属書3図19 コード例

附属書3図20 コード例

23

Z 8843 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

氏名

所属

(委員長)

外 山 茂 樹

社団法人日本粉体工業技術協会

(主査)

内 海 良 治

工業技術院名古屋工業技術研究所

秋 本 勲

社団法人日本砕石協会

朝 日 昭 充

株式会社ダルトン

飯 田 清 次

株式会社飯田製作所

大 嶋 清 治

工業技術院標準部

大 塚 勝 也

関西金網株式会社

荻 田 隆 久

東京スクリーン株式会社

杉 田 稔

清水建設株式会社

坪 内 信 行

東洋スクリーン工業株式会社

西 村 武 敏

株式会社栗本鉄工所

畑 中 恵

社団法人日本鐵鋼連盟

深 川 稔 成

東京打抜鉄工株式会社

真 鍋 功

真鍋工業株式会社

和 田 隆 光

財団法人日本規格協会

(事務局)

服 部 好 伸

社団法人日本粉体工業技術協会