Z 8833:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び略語 ··················································································································· 3

5 サンプリング及び試料分割・縮分の原則 ··············································································· 4

5.1 概要 ···························································································································· 4

5.2 基礎誤差 ······················································································································ 4

5.3 サンプリング誤差−試料又はインクリメントの数 ································································· 6

6 サンプリング計画 ············································································································· 8

7 基本手順 ························································································································· 9

7.1 安全対策 ······················································································································ 9

7.2 一次サンプリング ·········································································································· 9

7.3 試料の取扱い ··············································································································· 10

7.4 試料の保管容器 ············································································································ 10

7.5 試料の保管容器の表示 ··································································································· 11

8 試料分割・縮分方法 ········································································································· 11

8.1 概要 ··························································································································· 11

8.2 回転分割機(JIS M 8100の附属書2) ··············································································· 11

8.3 二分割器(JIS M 8100の6.5.3,JIS Z 8816の5.3.4) ··························································· 12

8.4 円すい四分方法(JIS M 8100の付図4,JIS Z 8816の5.3.5) ················································· 14

8.5 インクリメント縮分方法(JIS Z 8816の5.3.3) ·································································· 14

8.6 すくい取りサンプリング ································································································ 16

8.7 ペーストからのサンプリング··························································································· 16

8.8 懸濁液からのサンプリング······························································································ 16

9 妥当性確認 ····················································································································· 17

附属書A(参考)サンプリング誤差及び最小試料質量の推算 ························································ 18

附属書B(参考)サンプリング系列の様々な段階における分散の計算 ············································ 25

附属書C(参考)参考文献 ···································································································· 29

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 30

Z 8833:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本粉体工業技術協会(APPIE)及

び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,

日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8833:2011

粒子特性を評価するための粉体材料の縮分

Sample reduction for the determination of particulate properties

序文

この規格は,2007年に第1版として発行されたISO 14488を基に,我が国の実情を勘案し,技術的内容

を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,粉体材料(ペースト,懸濁液,粉じんなどを含む。)において,定められた信頼水準でその

粉体材料全体を代表する試験試料を得るために必要な粒子量及び縮分方法について規定する。この規格は,

特に,2 mm以下の粉体材料の粒子径,粒子径分布,比表面積などの粒子特性を測定し,評価するための

粉体材料に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 14488:2007,Particulate materials−Sampling and sample splitting for the determination of

particulate properties(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS M 8100 粉塊混合物−サンプリング方法通則

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management system−Requirements(IDT)

JIS Z 8101-1 統計−用語と記号−第1部:確率及び一般統計用語

JIS Z 8101-2 統計−用語と記号−第2部:統計的品質管理用語

JIS Z 8816 粉体試料サンプリング方法通則

JIS Z 8819-1 粒子径測定結果の表現−第1部:図示方法

JIS Z 8819-2 粒子径測定結果の表現−第2部:粒子径分布からの平均粒子径又は平均粒子直径及びモ

ーメントの計算

注記 対応国際規格:ISO 9276-2,Representation of results of particle size analysis−Part 2:

Calculation of average particle sizes/diameters and moments from particle size

2

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

distributions(IDT)

JIS Z 8824 粒子径測定のための試料調製−粉体の液中分散方法

注記 対応国際規格:ISO 14887,Sample preparation−Dispersing procedures for powders in

liquids (MOD)

ISO 3165,Sampling of chemical products for industrial use−Safety in sampling

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 8101-1及びJIS Z 8101-2によるほか,次による。

3.1

試料(sample)

特性解析のためにサンプリングした粉体材料の一部。

3.2

試料インクリメント(sample increment)

1回のサンプリングの単位で,単位試料のこと。粉体材料中に指定した一連の場所からサンプリングし

た試料,又は生産・輸送工程において指定した一連の時間でサンプリングした試料。他のインクリメント

と混合することで大口試料(3.4参照)を形成する。

3.3

一次試料(primary sample)

対象とする粉体材料からサンプリングした試料(単一又は複合)。

3.4

大口試料(gross sample)

幾つかの試料インクリメントからなる一次試料。

3.5

代表試料(representative sample)

与えられた信頼限界の範囲内で同じ特性をもち,その粉体材料を代表する試料。

3.6

スポット試料(spot sample)

指定した場所又は生産時間に粉体材料のバッチからサンプリングした試料。

3.7

試験試料(test sample)

特性解析の目的だけに使用する試料。

3.8

縮分(sample reduction)

一つの試料を物理的特性,化学成分などが等しい幾つかの小さな試料に分けること(JIS Z 8816による。)。

3.9

分割(sample splitting)

縮分のために一つの試料を幾つかの小さな試料に分けること。

3.10

サンプリング順序(sampling sequence)

測定対象とする粉体材料の試験試料を得るためのサンプリング,試料分割及び組合せの順序。

3

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

かたより(bias)

真値(又は許容値)と実測値との系統的な差。

3.12

誤差(error)

実測値と真値との差で,偶然誤差及び系統誤差からなる。

3.13

サブ試料(sub-sample)

一次試料から分割された試料。

3.14

縮分率(sample reduction ratio)

一連の分割・縮分操作で得られたサブ試料のサンプルサイズと一次試料のそれとの比率。

4

記号及び略語

この規格で用いる記号及び略語は,JIS Z 8819-1及びJIS Z 8819-2によるほか,次による。

CV

変動係数(coefficient of variation)。すなわち,平均値に対する標準偏差の相対的な割合(%)

Fφ1,φ2

φ1及びφ2の自由度をもつF分布において,ある上側確率に対応するF分布の値

FE

基礎誤差(fundamental error)。粒子のサンプリング場所に関係して,粒子特性のランダムなばら

つきに起因する統計的誤差で,サンプリングした試料の粒子数,又は質量に依存する。

n

試料又は試料インクリメントに含まれる全粒子数

n0

与えられた粒子径区間に含まれる粒子数

nmin

与えられた信頼水準で最大偏差εmax以内に基礎誤差を抑えるために必要な試料又は試料インク

リメントに含まれる粒子数

N

測定試料数

Nr

着目する粒子特性に関する平均値の推定値と真値との間において,与えられた信頼水準で最大偏

差をεmax以内にするために必要な試料数又は試料インクリメント数

Q0(x)

個数基準の粒子径分布におけるふるい下積算分率(%)

Q3(x)

質量基準の粒子径分布におけるふるい下積算分率(%)

r

粒子径分布の基準:r=0は個数,r=1は長さ,r=2は面積,r=3は体積又は質量

SD

標準偏差(standard deviation)

sy

測定結果から得たyの標準偏差の推定値

3

Q

s

xP以下の粒子の質量分率Q3(xP)に関する基礎誤差

t

統計的有意性に関するスチューデントのt値。信頼水準及び自由度N−1に依存する(t値は,t-

分布表から引用する。)。

Var

分散(variance)(統計的)

x

粒子径(μm)

xP

ふるい下積算分率P %の粒子径(μm)

xP,r

基準rの粒子径分布におけるふるい下積算分率P %の粒子径(μm)

y

粒子径,形状,比表面積などの粉体粒子の特性値

4

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

y

yの平均値

zc

与えられた信頼水準における標準正規分布の臨界値z(z値は,正規分布表から引用する。)

εmax

与えられた信頼水準における最大偏差(与えられた信頼区間の半値幅)

ρ

粒子密度(kg/m3)

σ

標準偏差(理論値)

P

Q3

σ

xP以下の粒子の質量分率Q3(xP)に関する標準偏差

P

Q0

σ

xP以下の粒子の個数分率Q0(xP)に関する標準偏差

P

x

σ

xPに関する標準偏差(μm)

5

サンプリング及び試料分割・縮分の原則

5.1

概要

粉体材料は,個々の粒子から成り立っており,それぞれが粒子径,形状,表面積,密度,組成など固有

の特性をもつ。粒子が十分に混合されていると,製造時期又はサンプリング場所による特性のランダムな

変動だけが見られる。しかしながら,多くの場合,粒子の自由流動及び/又は生産工程におけるばらつき

による偏析が生じる。その結果,サンプリングの場所及び時期の違いによって平均的特性に系統的な誤差

が生じる。代表試料をサンプリングする場合,サンプリングされる確率は,粉体材料内のどの粒子も同じ

でなければならない。十分に混合された粉体であれば,適正な分量の1試料で十分な場合もある。しかし,

粉体材料の多くは,普通ある程度,偏析している。したがって,複数の試料インクリメントを,異なった

場所から,又は異なった製造時期にサンプリングしなければならない。これらの試料を別々に測定するか,

統合して単一の一次試料として測定する。ほとんどの場合,代表試料をサンプリングするための決まった

手法はない。サンプリング手法の良否は測定によってだけ評価される。このようにしてサンプリングされ

た一次試料は,必要な特性の測定には量が多すぎる場合がよくある。その場合は,測定するのに適正な分

量となるまで,試料を分割する。

サンプリング及び試料分割による全誤差は,基礎誤差及び偏析誤差からなる。

粒子のどんな特性についても,基礎誤差は,粒子が本来,離散的であるという性質と関係する。基礎誤

差は,サンプリング場所による特性のランダムな変動に関係する統計的な誤差であり,サンプリング誤差

全体の下限を表す。この誤差は,サンプリングした試料の粒子個数又は質量に依存する。

偏析誤差は,偏析の程度,すなわち粒子径,形状及び密度による粒子の“非混合”度合に関係している。

偏析誤差の予測は,不可能で,粉体材料中の異なる場所及び異なる製造時期においてサンプリングされた

試料の測定によって,見積もることができる。これらの測定結果によって偏析誤差を推定できる(5.3参照)。

粉体材料の複雑な挙動を考えると,サンプリング計画の中にサンプリング及び試料分割の完全な方法を

示すことが必要である(箇条6参照)。

5.2

基礎誤差

5.2.1 個数基準分布Q0(x)

個数基準の粒子径分布では,ある粒子径xPより大きい粒子の個数n0の分散は二項分布から

[

])

(

1

)

(

)

(

Var

0

0

0

P

P

x

Q

x

Q

n

n

−

×

=

························································· (1)

となる(参考文献[3],[8])。ここにnは,測定される総粒子数である。したがって,Q0(xP)=1−n0/nの分

散,すなわち,基礎誤差は,次の式で表される。

[

]

[

]

n

x

Q

x

Q

x

Q

P

P

Q

P

P

)

(

1

)

(

)

(

Var

0

0

2

0

,0

−

×

=

=σ

·············································· (2)

5

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ある粒子径区間の,又はある粒子径以上の粒子数が,測定される総粒子数と比較して非常に小さい場合,

n0の分散又は標準偏差は,ポアソン分布によって推定される。すなわち,

0

2

0

0

)

(

)

(

Var

n

n

n

=

=σ

··································································· (3)

例えば,x90より大きい粒子数は,n0=n[1−Q0(x90)]であるので,Q0(x90)=0.9はほぼ1と考えると,式(1)

及び式(3)は,ほぼ同じ値を得る。

もし基礎誤差が唯一の誤差である場合,ある信頼性をもって基礎誤差を最大偏差εmax以内にするために

必要な最小粒子数nminは,次の式から求められる。

[

]

min

0

0

c

c

max

)

(

1

)

(

,0

n

x

Q

x

Q

z

z

P

P

QP

−

×

=

=σ

ε

··············································· (4)

ここに,zcは,標準正規分布に従うzの臨界値であり,与えられた信頼水準に対して正規分布表から求

めることができる。例えば,信頼水準を95 %とすると対応する値は,zc=1.960となる。

式(4)を書き直すと次の式を得る。

()

()

[

]

2c

2max

0

0

min

1

z

x

Q

x

Q

n

P

P

×

−

×

=

ε

·························································· (5)

xPの標準偏差は,

P

Q,0

σ

にxPにおける積算粒子径分布の傾きの逆数を乗じて求められる。

1

0d

)

(

d

,0

−

=

=

P

P

P

x

x

Q

x

x

x

Q

σ

σ

······························································ (6)

xPの変動係数は,この標準偏差をxPで除して求められる(100倍すると%で与えられる。)。

P

x

x

xP

P

σ

=

CV

(単位なし) ···························································· (7)

又は,

P

x

x

xP

P

σ

×

=100

CV

(%) ······························································· (7)'

5.2.2 体積(質量)基準分布Q3(x)

体積(質量)基準の粒子径分布に関する基礎誤差の推定は簡単ではないが,表計算プログラムを使って,

測定された体積基準の粒子径分布を個数基準分布に変換する方法が利用できる。この場合,JIS Z 8819-2

に示された変換原理及び数式を用いなければならない。

基礎誤差を最小にするためには,サンプリングを行う前に最小試料量を推定しなければならない。

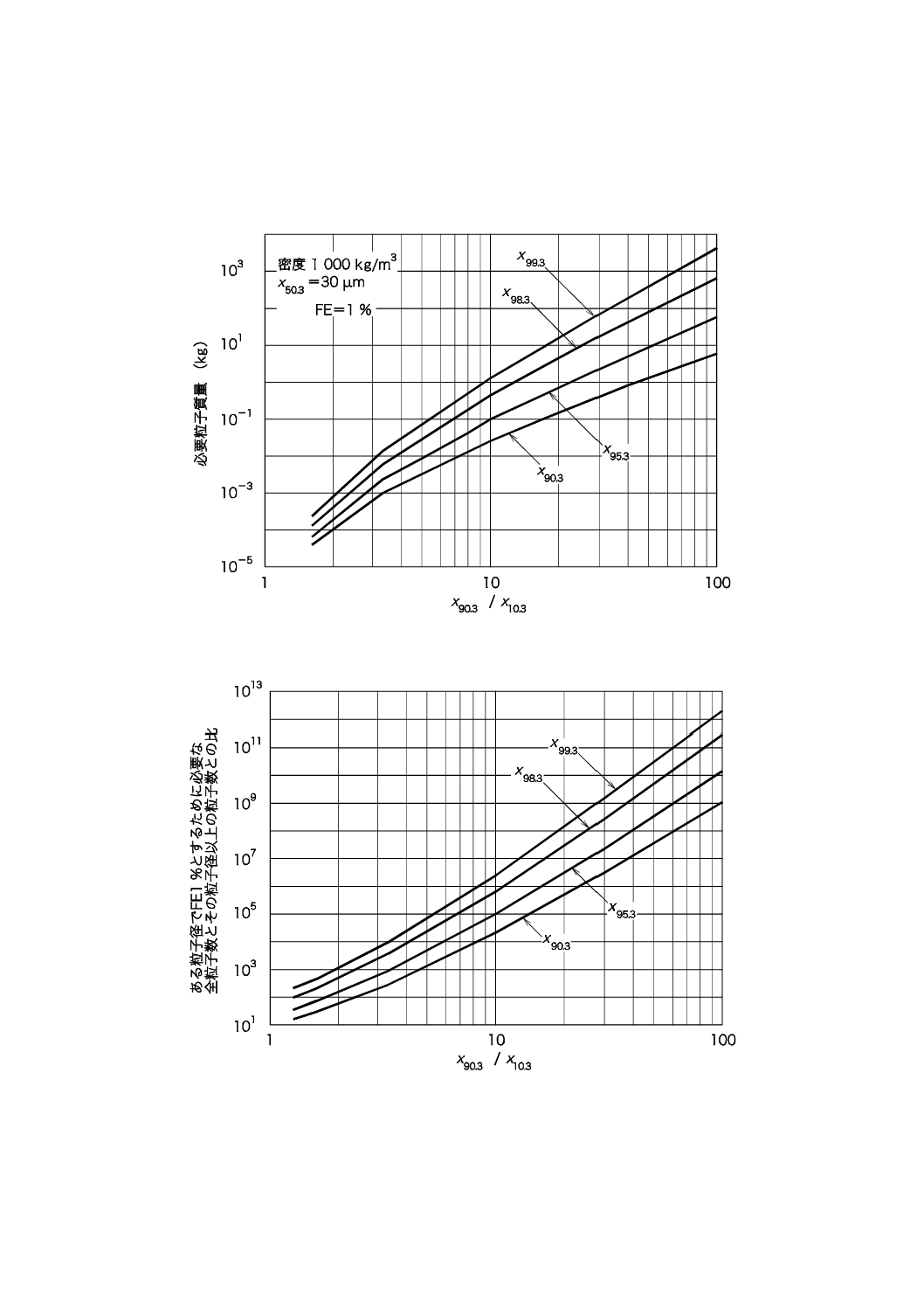

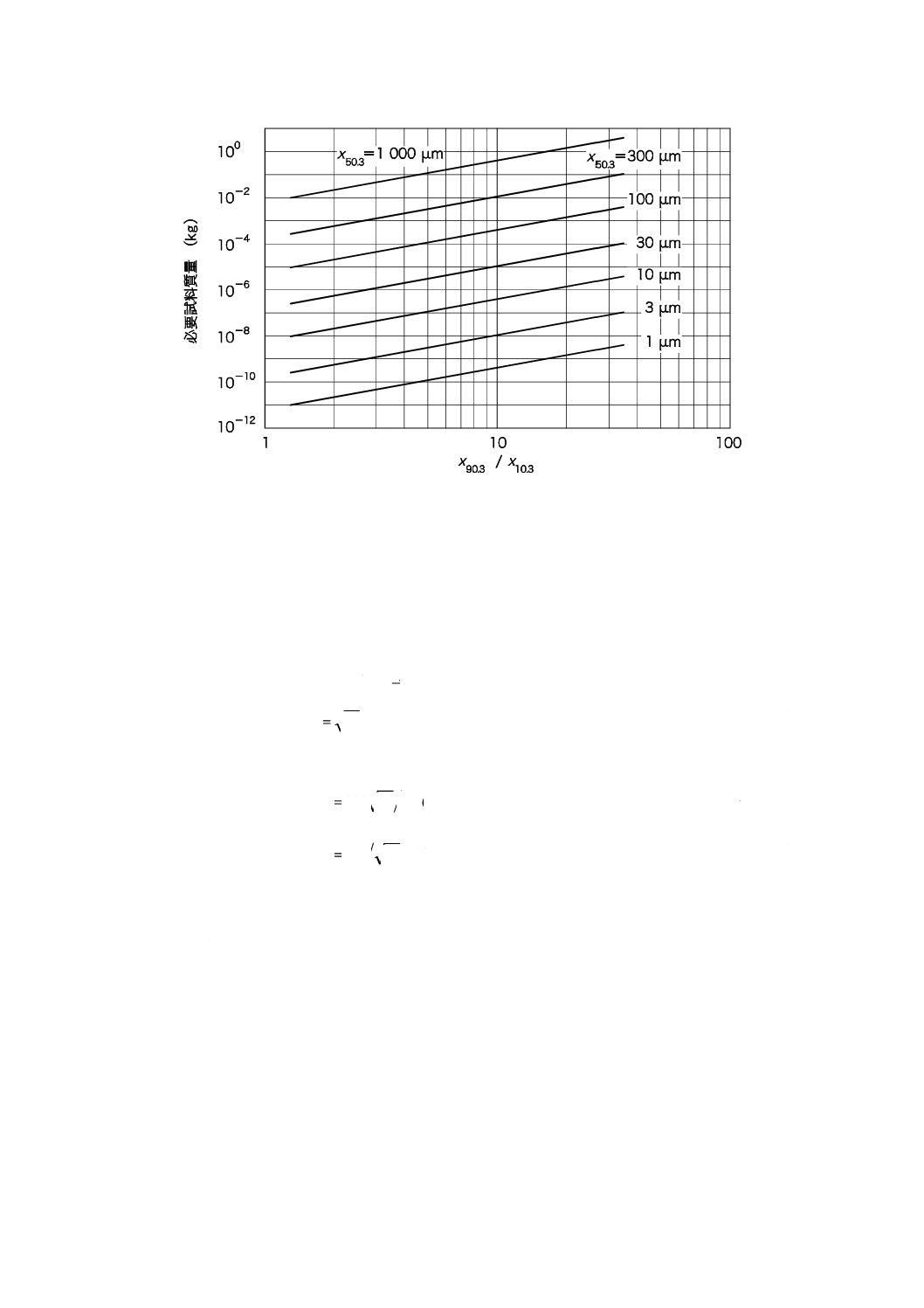

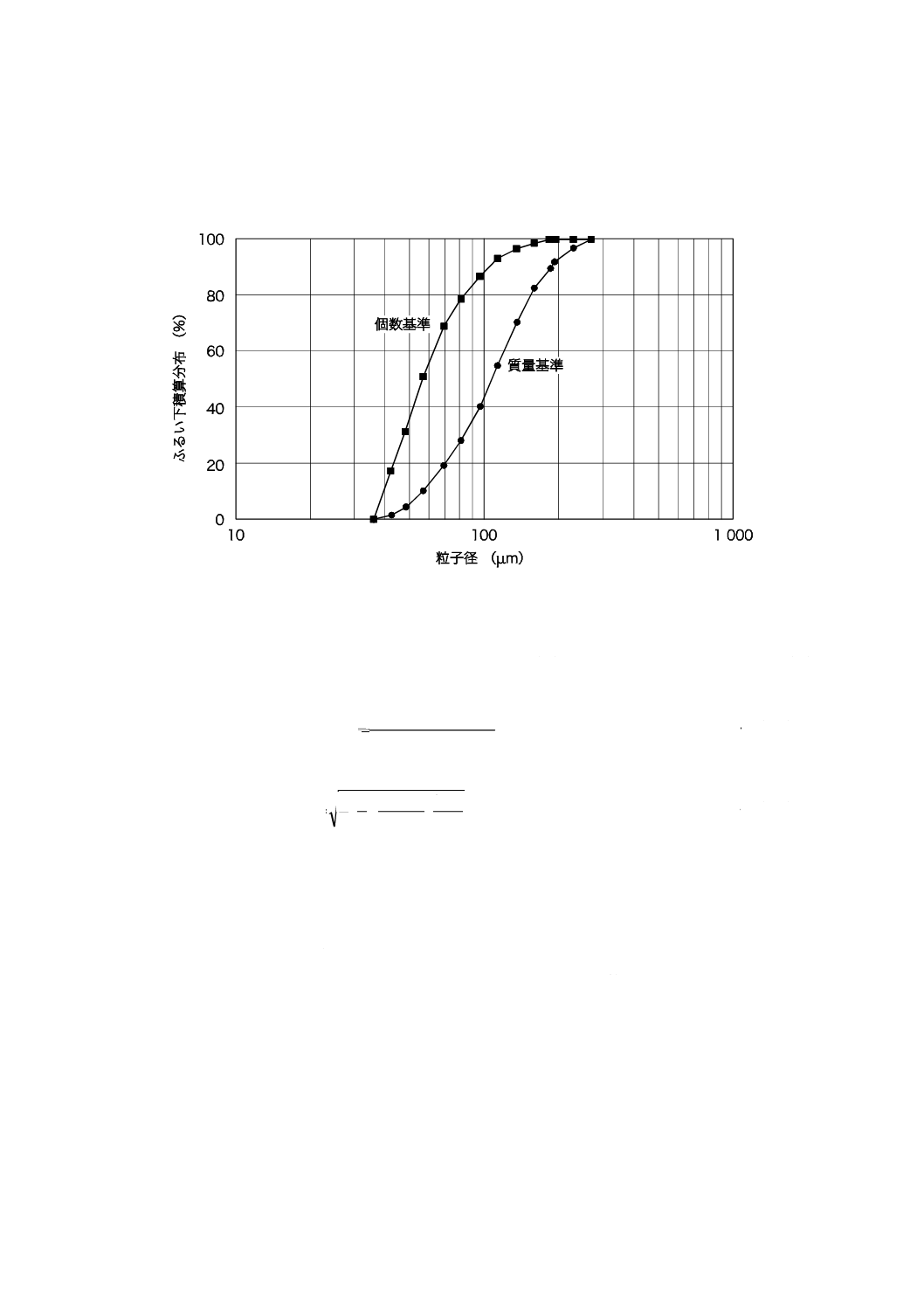

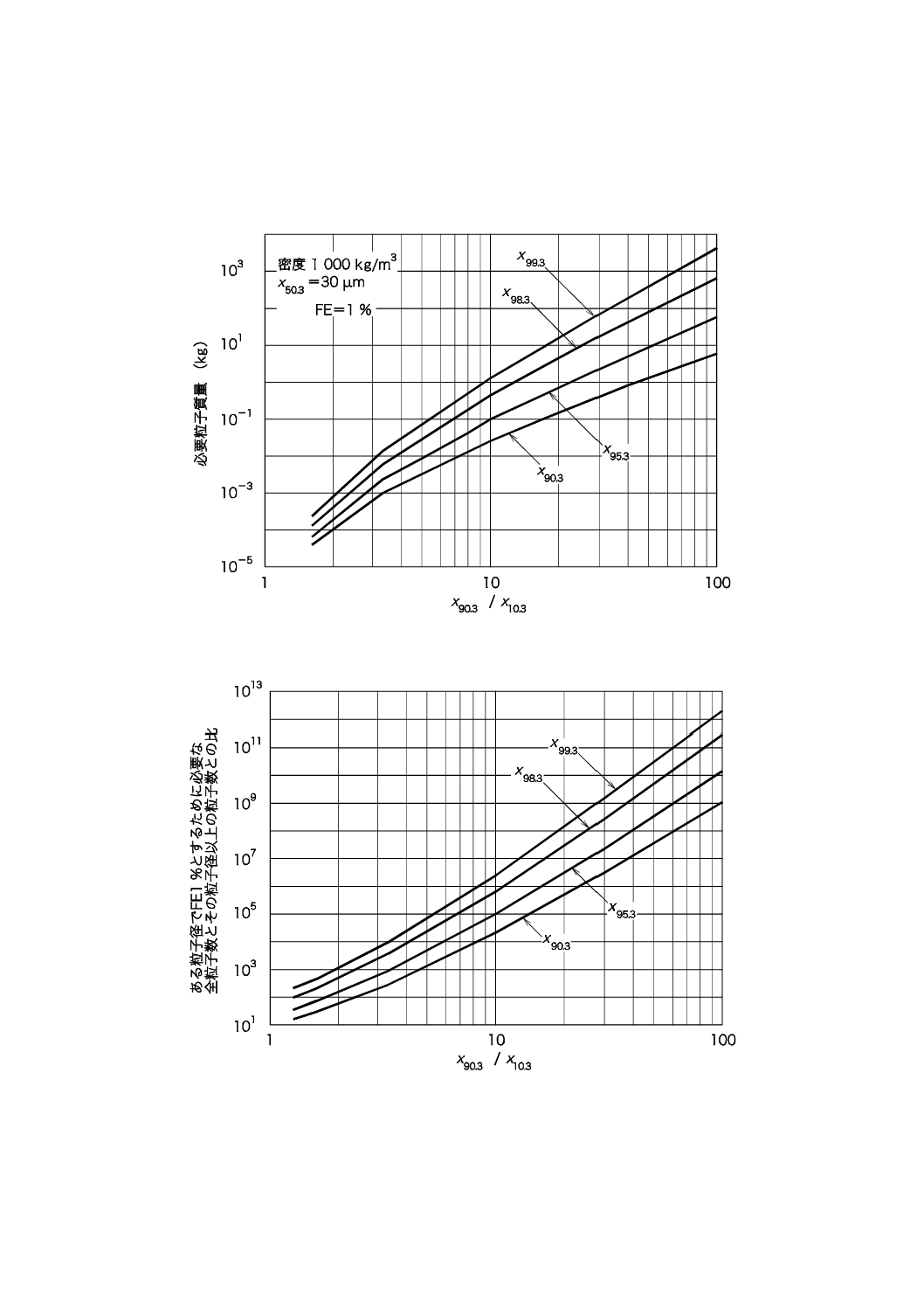

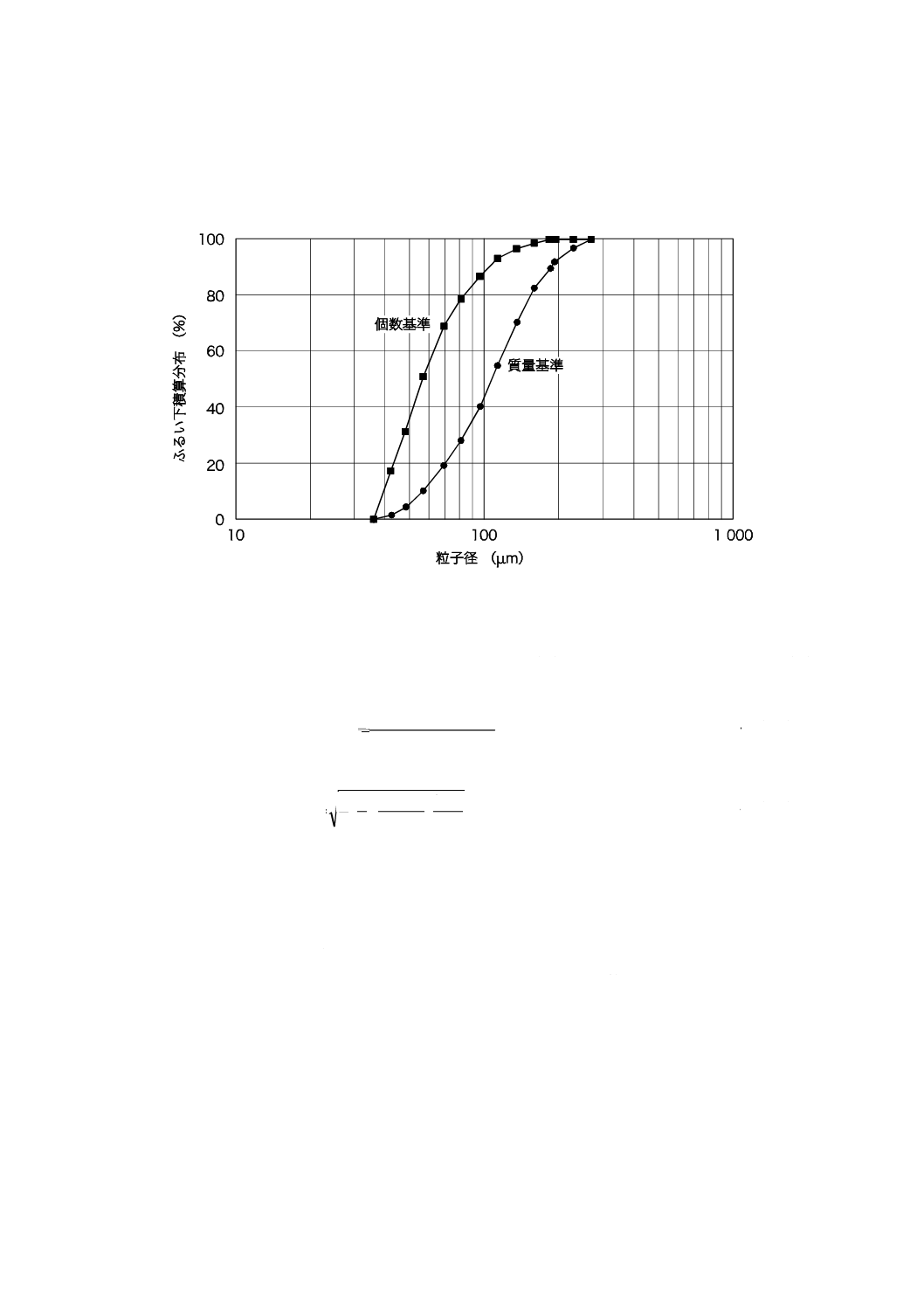

そのような例として,図1及び図2に,対数正規分布において基礎誤差(変動係数として)を1 %以下

にする場合の結果を示す。これは密度1 000 kg/m3でメジアン径が30 μmである粒子の分布に対する計算結

果である。計算式の詳細は,附属書Aに示す。

図1は,ある積算分率を与える粒子径に関して,基礎誤差(変動係数として)を1 %以内に抑えるのに

必要な試料質量は,粒子径の分布幅とともに増加することを示している。分布幅を与える特定の粒子径の

比,例えば,x90.3/x10.3が2から100に増加すると,試料質量は約10 mgから1 kgに増加する。分布の最上

限に近い積算分率を与える粒子径の値(x90.3,x95.3,x98.3及びx99.3)に対して,その基礎誤差を同じにした

い場合も,必要な試料質量は増加する。質量分布では,メジアン径が10倍大きいと試料質量は1 000倍に

なる。また,基礎誤差に対して10倍大きな変動係数を許容すると,必要な試料質量は100分の1になるこ

とに留意する。

図2は,ある積算分率において基礎誤差を1 %以内とするために必要な全測定粒子数と積算分布以上の

6

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒子数との比を示している。図のように,分布幅が大きくなるほど,誤差を1 %以下に確実に抑えるため

には,より大量の粒子を測定しなければならないことを示している。非常に狭い粒子径分布では数百の粒

子の測定でよいが,非常に幅の広い分布では,1 000万個を超える粒子数の評価及び測定が必要である。

図1−粒子径に関するFEを1 %以内にするために必要な最小試料質量

図2−粒子径に関するFEを1 %以内にするために計数すべき全粒子数とFEを

設定した粒子径以上の粒子数との比

5.3

サンプリング誤差−試料又はインクリメントの数

7

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粉体材料では,ある程度の偏析の発生は予想される。複数の試料に対して問題とする特性を測定するこ

とでサンプリング誤差を判断しなければならない。これらの試料はほぼ同じサンプルサイズで,粉体材料

の異なった位置からサンプリングされるか,又は製造工程中の異なった時間にサンプリングされたもので

なければならない。最小のサンプルサイズは,5.2及び附属書Aで与えられた計算式から求める。複数回

の測定から特性yの平均値 y 及び標準偏差syは,それぞれ式(8)及び式(9)で求められる。

∑

=

=

N

i

iy

N

y

1

1

············································································· (8)

及び

1

)

(

1

2

−

−

=∑

=N

y

y

s

N

i

i

y

······································································ (9)

ここに,Nは,測定した試料数である。

この全誤差は,まず上記で計算された基礎誤差,及び算定された偏析の度合いと比較される。次に,あ

る与えられた信頼水準における最大の誤差εmaxに対応する信頼区間に変換される。

N

tsy/

max=

ε

········································································· (10)

ここに,tは,統計的有意性を示すスチューデントのtであり,tの値は統計表から求められる。tの値は,

信頼水準及び自由度N−1に依存する。

式(10)を並べ替えると,yの推定値と真の平均値との誤差をある信頼水準でεmaxに抑えるために必要な試

料総数,又は試料インクリメント数Nrを計算することができる。

2

max)

/

(

ε

y

r

ts

N=

······································································· (11)

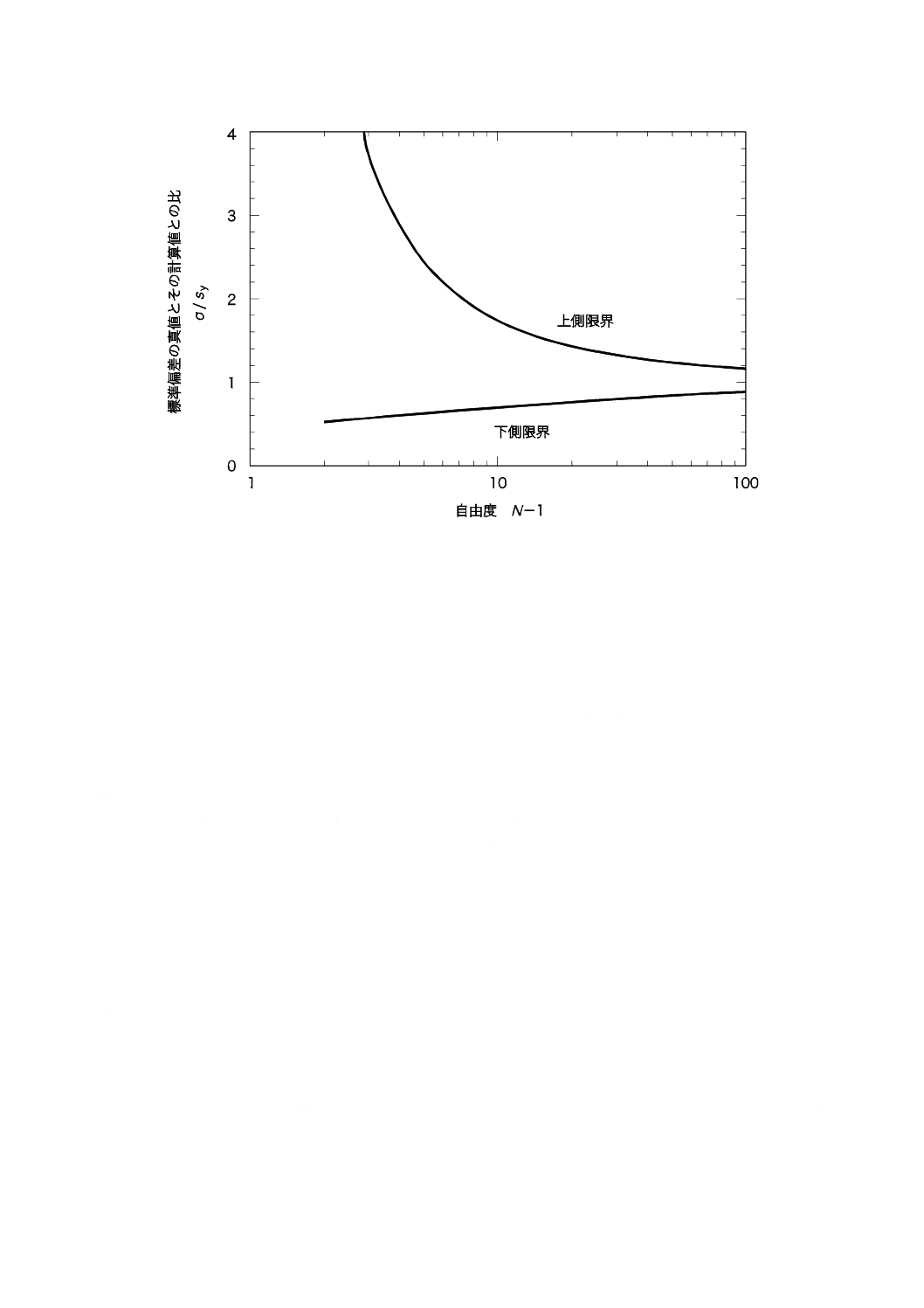

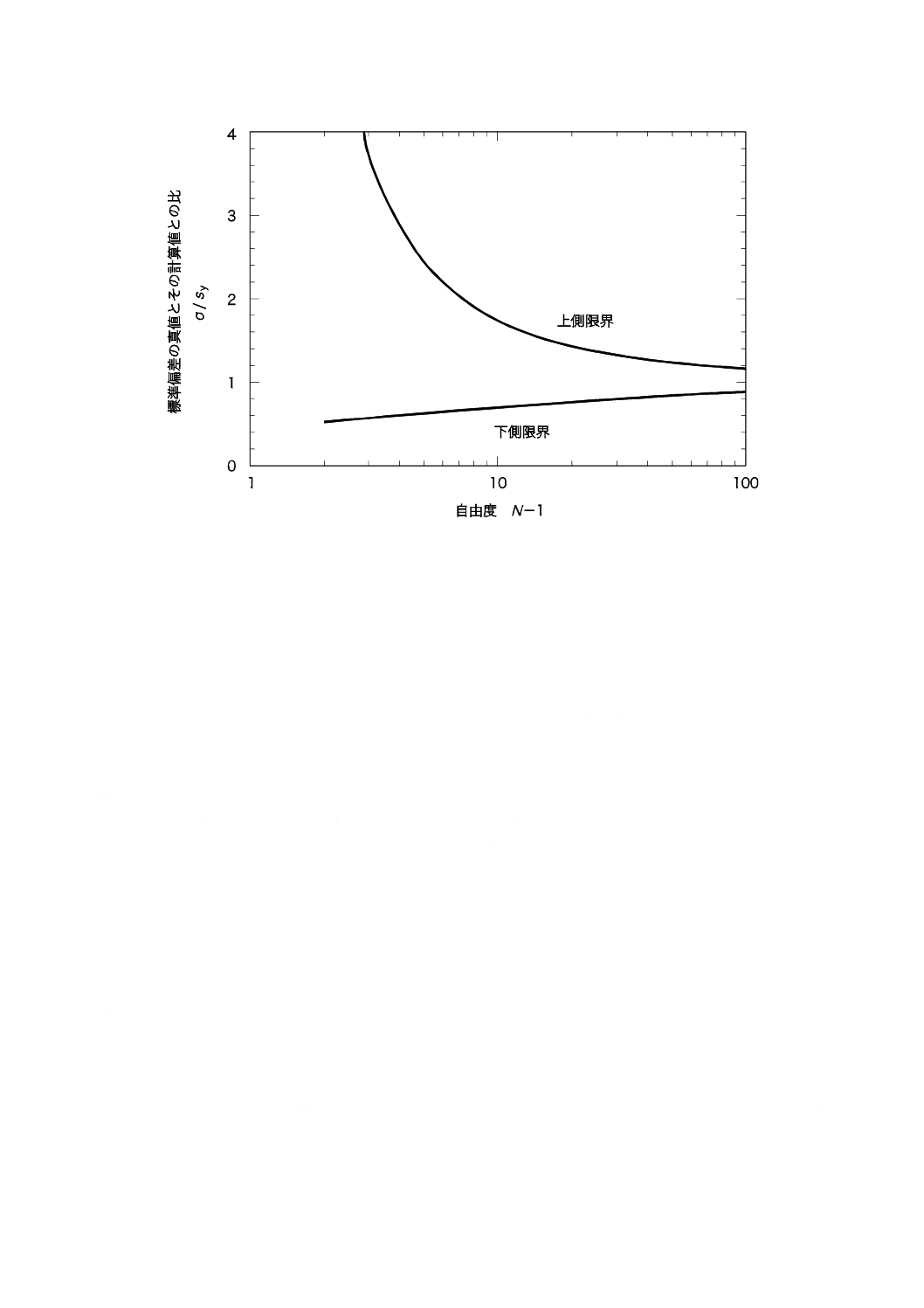

yの測定値が正規分布に従う場合,これらの測定の分散に関する信頼区間はカイ二乗分布から算出され

る。標準偏差の真値と計算値との比に対する95 %信頼区間を自由度の関数として図3に示す。

図3からおおむね30以上の試料を検討すれば,信頼区間は安定することが分かる。最良の推定精度を得

るには,このことを考慮する。

8

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−95 %信頼水準における標準偏差の真値(σ)と計算値(sy)との比

粒子径及び表面積の測定において,測定される平均値の標準偏差の推定は,既知の粉体材料の使用開始

時若しくは製造プロセスの開始時においてだけなされるか,又は妥当性確認の実施段階においてだけなさ

れる。製品が定常的にチェックされる場合,品質評価に必要な試料の最小個数を試料インクリメントとし

て構わない。この試料インクリメントの質量が全て同じならば,それらを組み合わせて大口試料として構

わない。そのような全大口試料は特性評価には大きすぎるため,試験試料として必要な個数又は質量にな

るまで再分割する必要がある。再分割(試料分割)を通じて,この箇条で前述した同じ式を用いることが

できる。

6

サンプリング計画

サンプリング計画は,明確に規定され,記録されなければならない。JIS Q 9000ファミリーの品質規格

を適用する場合,サンプリング計画を品質規格の書類に含めなければならない(JIS Q 9001)。

サンプリング計画は,一般的な部分及び技術的な部分で構成されなければならない。

サンプリング計画は,最初のサンプリングから最後の試験までの全体を通しての手順について作成され

ることが望ましい。

一般的な部分には,少なくとも次の内容を記述しなければならない。

・ 材料明細

・ 測定する粉体の特性情報(例 吸湿性,反応性,付着凝集性など)

・ 測定する粉体の危険性(例 毒性,可燃性など)

・ 作業内容

・ 粉体から得られる情報の使用目的(例 取引契約,品質管理)

・ 厳密な定義に基づいて計算される確率変数(例 生産バッチにおける10 μmより小さい粒子の平均含

有率)

・ 分散(変動係数)及び関連する信頼限界は,試料分割のあらゆる段階で規定されなければならない。

9

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試料分割時における全分散の推定値もまた計算されなければならない。

技術的な部分には少なくとも次の内容を記述しなければならない。

・ サンプリング時点での粉体の外観

・ 全てのサンプリング及び試料分割・縮分段階のサンプリング場所。サンプリング場所の要求事項も含

む。

・ 一次サンプリングの方法(該当する場合)(ランダムサンプリング,系統サンプリング,層別サンプリ

ング,二段サンプリング,系列サンプリング)

・ 試料インクリメントの採取方法(連続的,離散的)

・ 試料インクリメントのタイプ(時間,質量,個数)

・ サンプリング及び試料分割・縮分段階での試料インクリメントのサイズ(粒子数又は質量)

・ 一次サンプリング及びその後の試料分割・縮分段階でサンプリングされる試料インクリメント数

・ 各段階でその後の試料分割のために選択される試料インクリメント数

・ 試料インクリメントの組合せ(該当する場合)

・ 全ての試料分割・縮分段階において必要とする縮分率及び試験試料の総縮分率

・ 試料分割・縮分方法(一段,又は多段階)

・ その他,用いられた試料取扱方法全てに関する詳細な記述(例 混合,超音波分散,分散剤添加など)

・ 最終的な測定方法

・ 各試験試料の測定反復回数

・ サンプリング及び試料分割・縮分段階において必要とされる全ての機器

・ 全ての機器及び試料容器の洗浄手順

・ サンプリング順序の各段階における作業者の資格

・ 試料のマーキング

・ 試料の保管方法及び保管場所

全ての機器及び方法を確認し,確認済文書をサンプリング計画書に添付する。箇条7に規定された要件

が適用されなければならない。

7

基本手順

7.1

安全対策

危険物質のサンプリング及び取扱いには,安全対策が必要である。関連する法的要件に従わなければな

らず,サンプリング計画にはあらゆる毒性学的データ及び作業者を保護するための予防策及び事故が発生

した場合の治療手段を記載しなければならない。ISO 3165に記載された対策を考慮に入れなければならな

い。

7.2

一次サンプリング

大量の粉体材料から代表試料をサンプリングするには,全ての粒子が一定の比率で均等にサンプリング

される可能性をもつことが必要である。大量の粉体材料中の,できるだけ多くの場所からほぼ等しいサイ

ズの試料インクリメントをサンプリングし,一つの大口試料にまとめなければならない。サンプリング場

所は慎重に選択され,サンプリング計画に記載しなければならない。偏析による誤差を最小限にするため

に,偏析が極力少ない場所でサンプリングしなければならない。粒子の流れからのサンプリングは望まし

い方法である。サンプリング装置を設計する上での原則は,次のとおりである。

・ 粒子の流れ全体から時間ごとに試料のサンプリングができ,固定した場所での継続的なサンプリング

10

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

にならないような設計が望ましい。

・ サンプリングの頻度は,主プロセスの変動の頻度によって変えなければならない。そのようなプロセ

ス変動の頻度が未確認ならば,更に調査が必要になる(参考文献[4]及び[10]参照)。

・ 最も大きな粒子も容易にサンプリングされるように,サンプリング装置及び試料容器にいかなる制約

も加えるべきではない。したがって,サンプリング装置の最小サイズ(スピア及びチューブの直径又

はカッタのエッジ間隔)は,最大粒子径の3倍以上で10 mmを下回らないように設定されなければな

らない。微小粒子の液分散系の場合,最小サイズが2 mmでも許容される。

・ 試料容器は,試料全部を容易にサンプリングできるように十分な容量を備えていなければならない。

・ 粒子がその重心位置に従って適切にサンプリング装置に入るように,サンプリング装置の壁は薄く又

は鋭角でなければならない。

・ 大きな粒子がカッタ若しくはチューブの側面に衝突することで粉砕されること,又は微小粒子が上昇

気流で取り除かれてしまうことを避けるため,カッタ又はチューブのスピードは,十分遅くしなけれ

ばならない。経験的には,カッタスピードは0.40 m/sより遅くしなければならない。

・ パイプラインのサンプリングチューブはパイプに対して同軸に設置されなければならない。

・ パイプラインでのサンプリングは,線流速を一定に保ちつつ,できる限り等速吸引されなければなら

ない。パイプライン内の流れは層流又は乱流のいずれかでなければならない。中間の流動領域を用い

てはならない。

・ 偏析しやすい粉体の場合,積み上げられた試料から手作業でサンプリングすることは,大きなサンプ

リング誤差につながることがあるため,できるだけ粒子の流れからサンプリングする。

7.3

試料の取扱い

試料インクリメントは,試料分割・縮分,調製及び測定の全ての段階でそのまま使用されなければなら

ない。インクリメントへの試料の追加・削除は認められず,そのようなインクリメントは用いてはならな

い。

全ての手順及び段階を通して,試料へのいかなる異物の混入も防がなければならない。

試料に対して,必要以上の輸送又は処理をしてはならない。もし輸送せざるを得ない場合は,輸送手段

に関して関係者双方の合意を図らなければならない。輸送及び処理が粒子特性に変化をもたらさないこと

が確認されなければならない。

例えば,混合による均質化,熱乾燥,超音波処理又は他の手法による分散は,いかなる試料処理であっ

ても粒子特性に変化をもたらさないことが確認されなければならない。

適切でかつ検証された熱乾燥条件(熱源,温度,空気,空調など)が明記されなければならない。熱乾

燥後,試料はデシケータで冷却されなければならない。試料が吸湿性のある物質の場合もデシケータに保

管しなければならない。

適切でかつ検証された分散条件が明記されなければならない。

試料は,特性が変化しないように保管しなければならない。保管するときは,直射日光を避け,温度変

化が大きくならないようにしなければならない。保管期間が長くなる場合は,確認する必要がある。

サンプリング処理に必要な全ての器具は,十分に洗浄されなければならない。

7.4

試料の保管容器

保管容器は,試料の全量を保管できる容量がなければならない。容器は,清潔かつ十分に頑丈なもので

なければならない。容器には,確実に密閉できる蓋が付いているか,又は別の方法できっちりと密閉でき

る構造でなければならない。

11

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

試料の保管容器の表示

縮分された試料をすぐに使用しない場合には,その旨を保管容器に表示しなければならない。容器の表

示には,次の情報を含むものとする。

・ 試料識別情報(番号及びほかにも同じ試料がある場合には,同一試料の容器合計数及び全数中での番

号)

・ サンプリングレベルの識別情報

・ 商品名

・ ロット番号及び生産者名の識別情報

・ 試料の調製日

・ 試料調製を実施した人の名前及び所属

・ その他の必要な情報(該当する場合)

・ 分散媒の識別情報

・ 使用した分散剤・安定剤

・ 試料が影響を受けたその他の処理

・ 吸湿性,偏析傾向などの特別な物質特性

・ 安全性に関する情報

・ 適用されたサンプリング計画の識別情報

別の方法としては,保管容器に試料識別番号を表示し,その番号から試料調製工場の台帳又はコンピュ

ータファイルに記録された上述の情報に照会できるようにする。コンピュータファイルは,必ずバックア

ップをとらなければならない。

保管された試料を更に縮分する場合,新たに縮分された試料の保管容器にも元試料のIDを記録しなけ

ればならない。

保管容器の表示は,保管期間中に判読不能にならないような方法で実施しなければならない。

8

試料分割・縮分方法

8.1

概要

一次サンプリングした試料のサンプルサイズが粒子特性解析の目的には大きすぎることがよくある。そ

のような場合,試料を適切なサンプルサイズに分割・縮分しなければならない。試料の分割・縮分には幾

つかの手法がある。どの手法が適しているかは,代表試験試料をサンプリングする一次試料の流動性及び

均質性によって決まる。異なる手法を組み合わせて用いることもある。

8.2

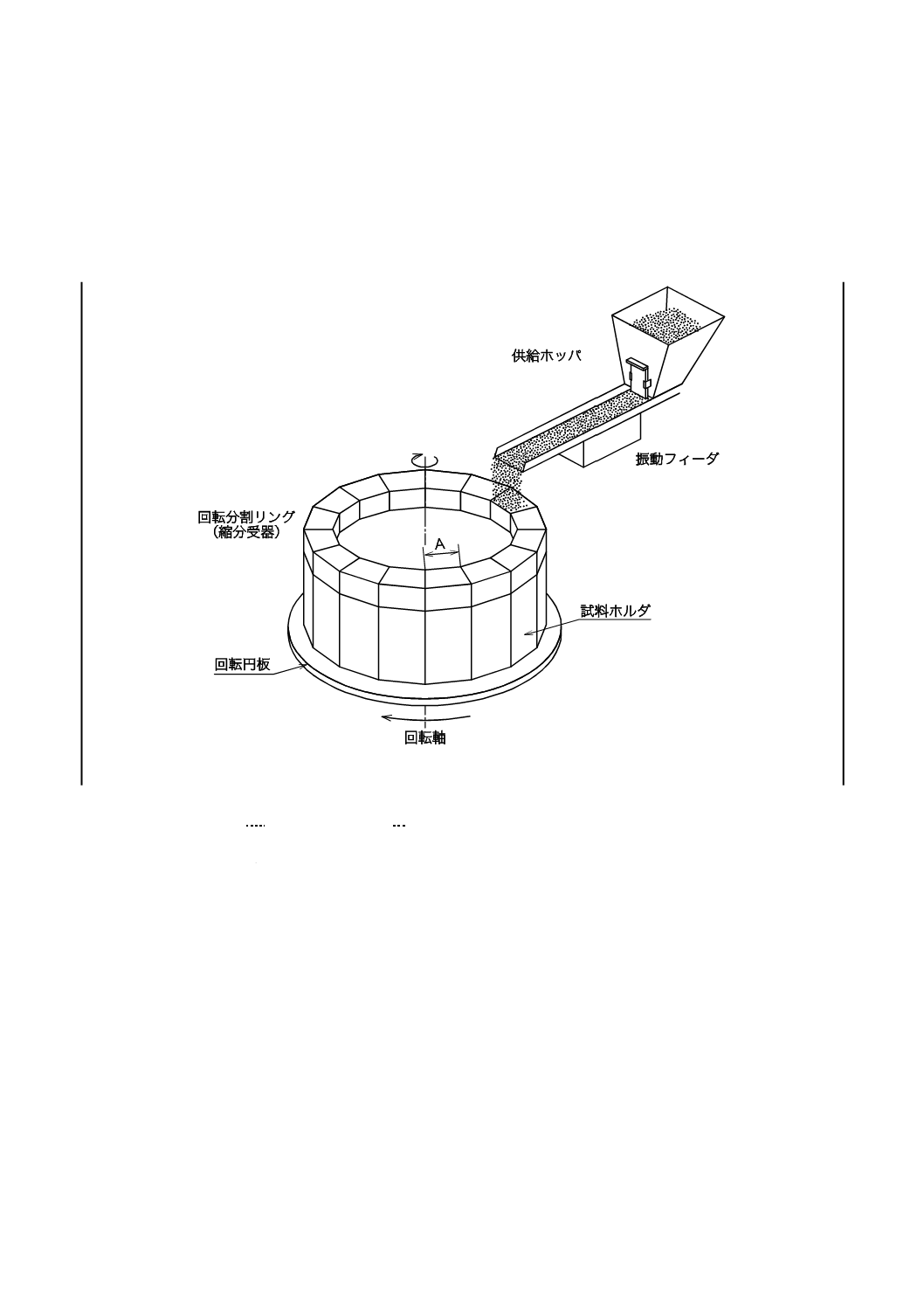

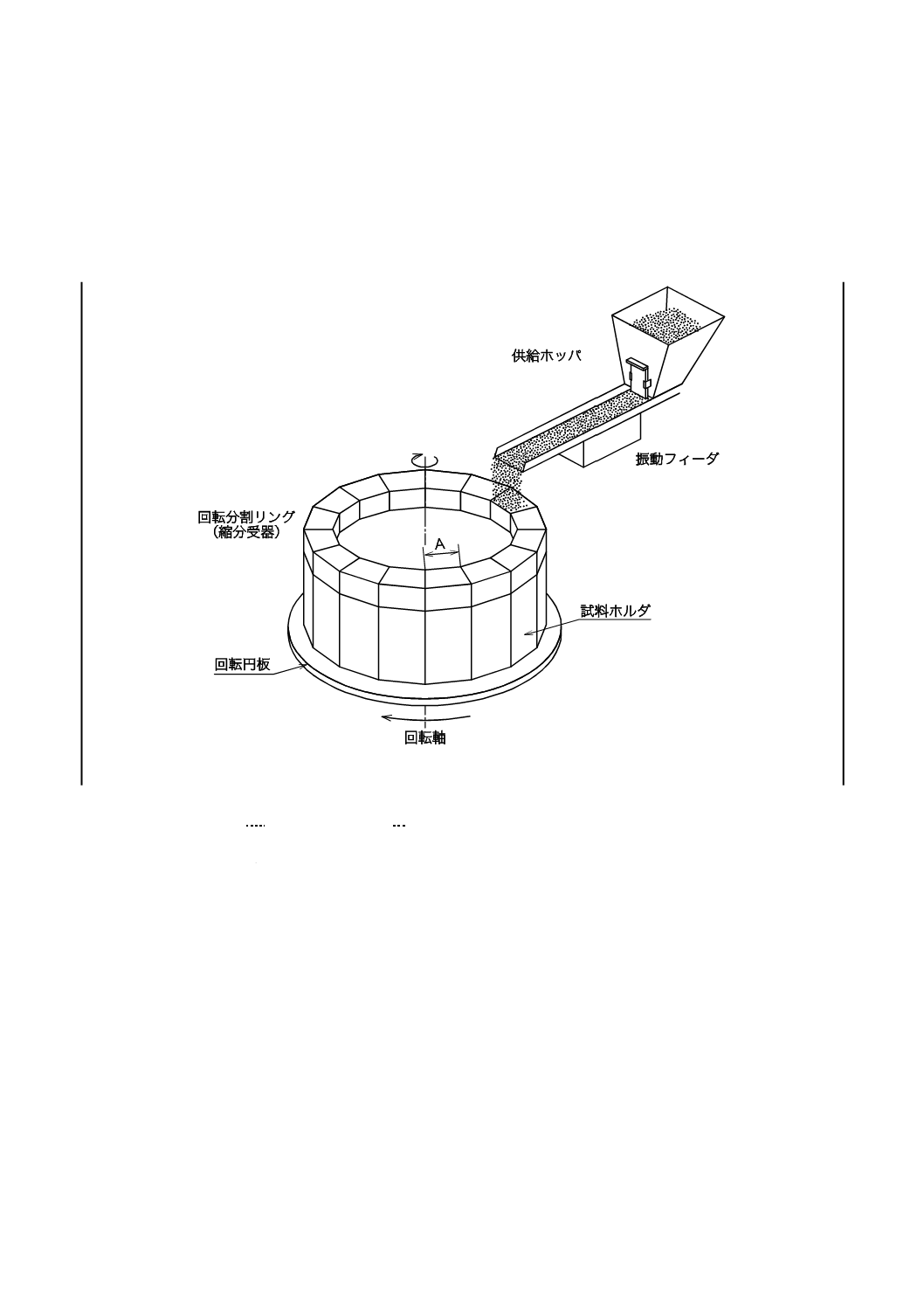

回転分割機(JIS M 8100の附属書2)

回転分割機(回転リフラ,図4)は,自由流動する粉体のサブ試料に対する最良の選択である。その他

の物質では,既知量の添加物を追加することで自由流動を確保してもよい。付着性があり強く凝集した粉

体には適用できない。回転分割機には様々なサイズのものがあり,約500 mgから0.3 kgまでの試料を提

供することができる。

回転分割機は,供給ホッパ,振動フィーダ及び回転円板又は試料ホルダが付いた回転分割リング(縮分

受器)からなる。

試料分割前のサンプラは,清浄でなければならない。供給ホッパは,試料が一定流量で,偏析を起こさ

ないマスフローで確実に流れるように設計されなければならない。試料ホルダは,サンプリングする粉体

が試料ホルダの外にこぼれたり,供給ホッパ,振動フィーダ,回転分割リングなどのいかなる部品の中に

12

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

も残留しないように設計されていなければならない。粉体が試料ホルダの隙間に残らないように分割機の

設計及び運転には細心の注意を払わなければならない。まず,粉体を慎重に混合してから供給ホッパに投

入する。そして振動フィーダを作動させ,試料全量の分割が完了するまでそのまま作動させる。供給ホッ

パ及び振動フィーダには何も残留物がないように,分割機がまだ作動している間に供給ホッパ及び振動フ

ィーダを清掃しなければならない。

図4−回転分割機の例

8.3

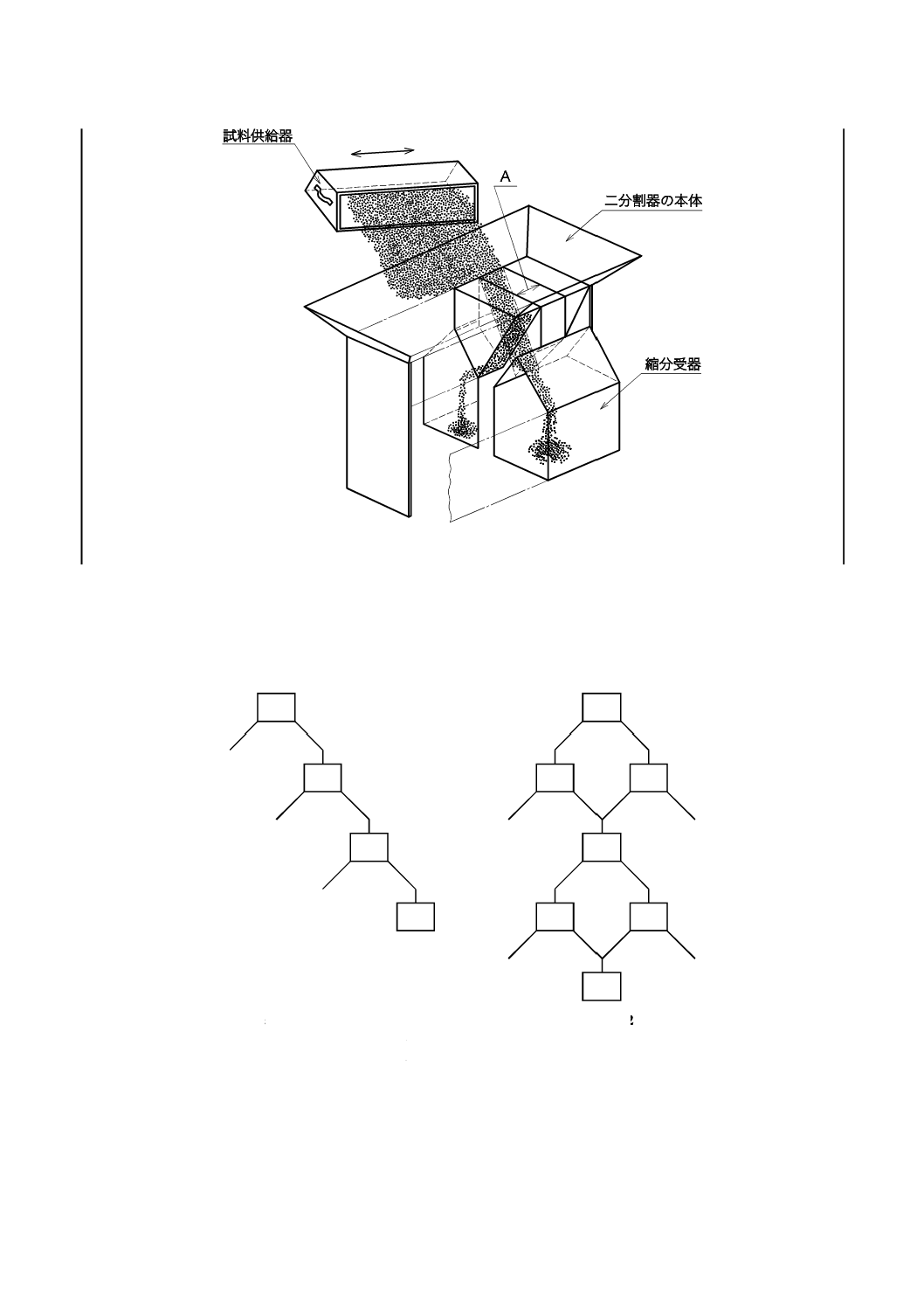

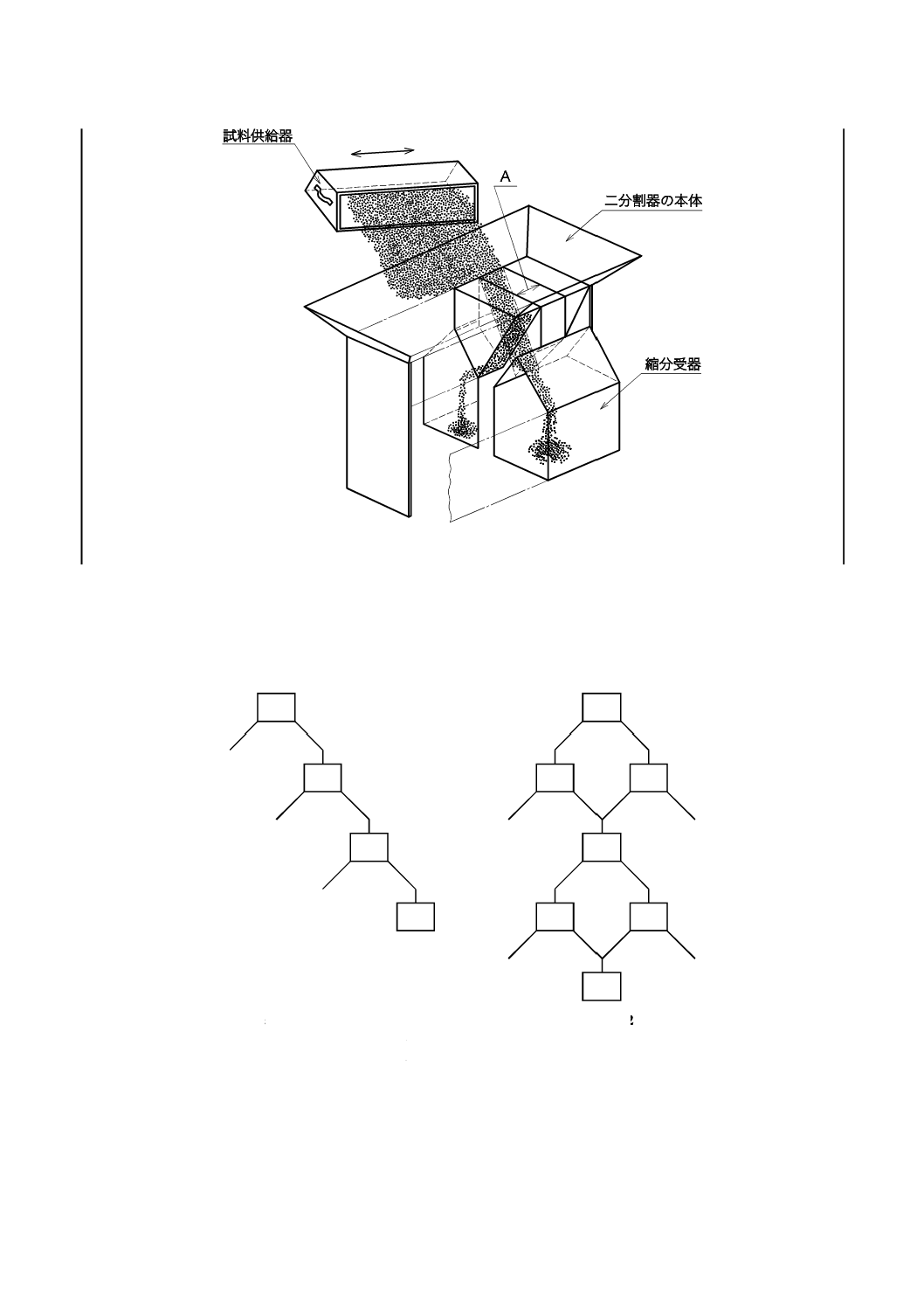

二分割器(JIS M 8100の6.5.3,JIS Z 8816の5.3.4)

二分割器(固定リッフル分割器,テーブルリフラ又はシュートリフラ,図5)は,流動可能な粉体又は

均一に流動する大量の粉体試料を供給することができる。分割の良否は一般的に回転分割機より劣る。非

常に粗い粒子の分割に適している。容易に発じん(塵)する物質及び砕けやすい物質に用いることはでき

ない。

粉体は試料供給器内で慎重に混合されて二分割器内に均一に投入され,二つの縮分受器に分けられる。

分けられたどの試料も分割試料として選択してよい。リッフル(溝)が目詰まりしないように注意しなけ

ればならない。目詰まりが生じた場合は,試料全体を再度混合し,二分割器を清掃した後に新たに投入し

なければならない。

二分割器への試料の投入に時間がかかるのは避けなければならない。

試料中の最大粒子径が2 mm以下である場合,二分割器の溝の幅(A)は6 mmとする。

13

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5−二分割器の例

二分割器は,図6に示す二つの方法のいずれかに従って使用しなければならない。方法1では,二分割

された試料の一方を更に二分割し,最終的に測定に必要なサンプルサイズが得られるまで同様な分割を繰

り返す。l段階での分割の縮分率は1/2lである。

1

2

1

2

1: 分割前の元試料

2: 分割された試料

a) 方法1

b) 方法2

1 分割前の元試料

2 分割された試料

図6−リフラへの投入スキーム

方法2では,試料は二分割されて,その双方がそれぞれ別々に更に二分割される。二度目の分割で得ら

れた片方ずつを合わせて,更に二分割するという二段階方式である。縮分率は(1/2)l/3である。

14

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

方法2の方が望ましい方法である。

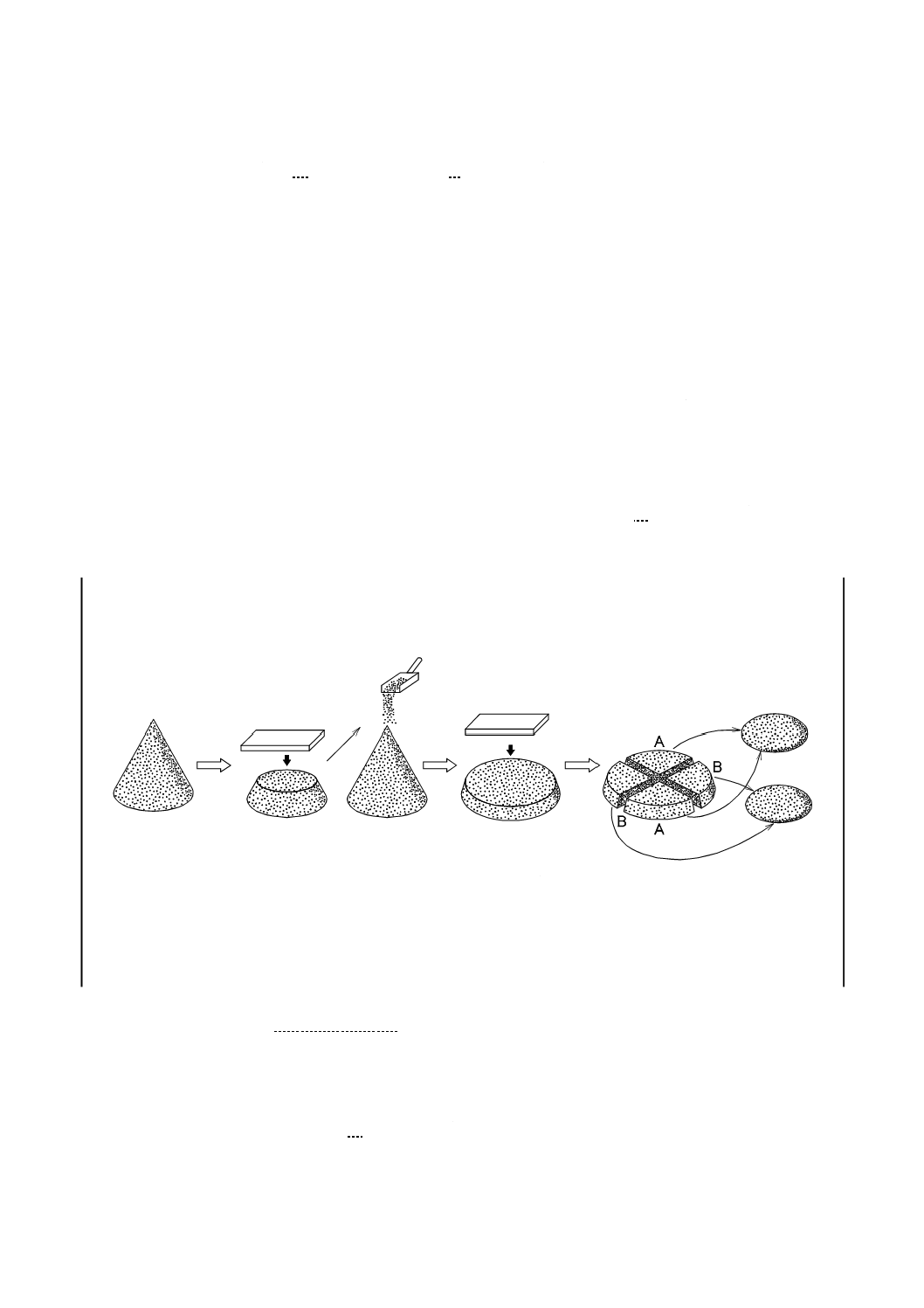

8.4

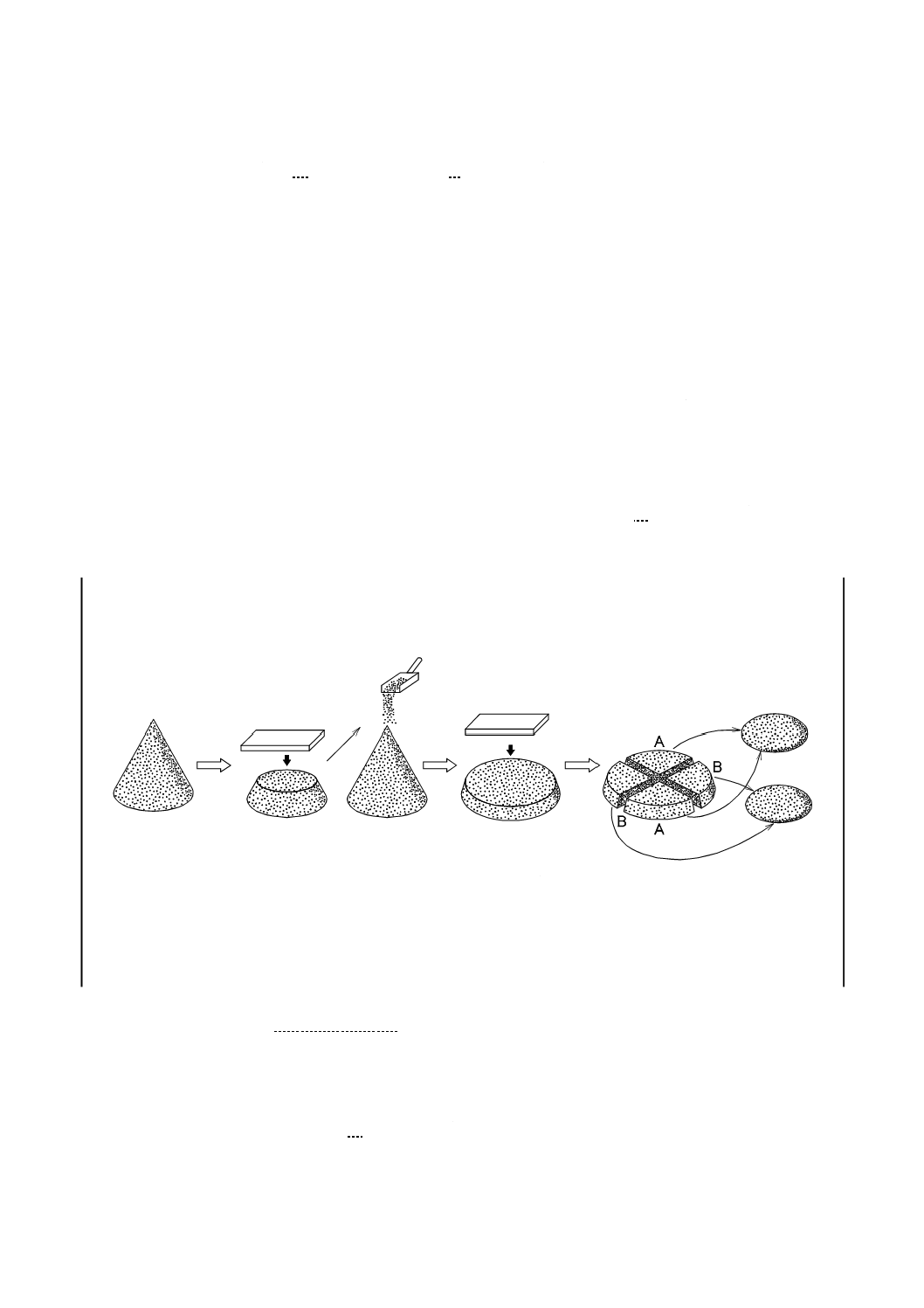

円すい四分方法(JIS M 8100の付図4,JIS Z 8816の5.3.5)

8.4.1 概要

円すい四分方法の手順の概略を図7に示す。この方法は流動性に乏しい粉体にうまく適用することがで

きる。手作業が含まれるため,測定者の影響を受けやすい。

8.4.2 粉体の円すい四分方法

円すい四分方法で縮分する粉体は,混合容器内で完全に混合されなければならない。次に,混合した粉

体を硬い清潔な無孔の水平面上に慎重に投入する。投入は1か所から行い,投入ポイント(空間的位置)

は投入している間にできあがっていく円すい形の中心線から動かしてはならない。

四分割するには,4枚の刃が十文字に交差したナイフを用いる。刃の高さは,投入されて円すい状にな

った試料の高さを上回るようにしなければならない。ナイフを慎重に試料の頂点に挿入する。刃の動作は

円すい状試料の中心線をはずしてはならない。ナイフが円すい状試料の底面までしっかり挿入されるよう

に注意する。次に,無作為に選んだ四分の一の試料を,ナイフを固定したまま移動させて試料とする。必

要であれば小さいブラシを用いて,全粒子を移動させる。

偏析しやすい粉体では密度又は粒子径に大きなばらつきが生じるため,JIS Z 8816の5.3.5(円すい四分

方法)に規定している左右相殺法により縮分する。また,発じん(塵)しやすい粉体にも用いてはならな

い。この方法を危険物質に用いることはできない。

この方法は,偶然誤差を生じる確率が高く,測定者の影響を受けやすい。系統誤差を生じることもあり,

実施前の検証が必要である。精度が劣るので,熟練者が行うことが望ましい。

a) 平面上に円すい

を積み上げる。

b) 円すいを平らにし,そこ

から採取して,再度円す

いを積み上げる。

c) 円すいを頂上から

平らな板で押し下

げ円板状にする。

d) 円板を中心を通る2本の直線に

よって4等分し,対辺の区分を

合わせて,2区分とし,一方を縮

小試料とし,他方を廃棄する。

図7−円すい四分方法による縮分

8.4.3 円すい四分方法のペーストへの適用

ペースト状の粉体に円すい四分方法を適用する場合,粉体を円すい状に成形する。2個の半円すいを合

わせて成形する。それ以外の工程は,乾燥粉体の円すい四分方法に準じる。

ろ過ケーキを直接,四分割することはしない。

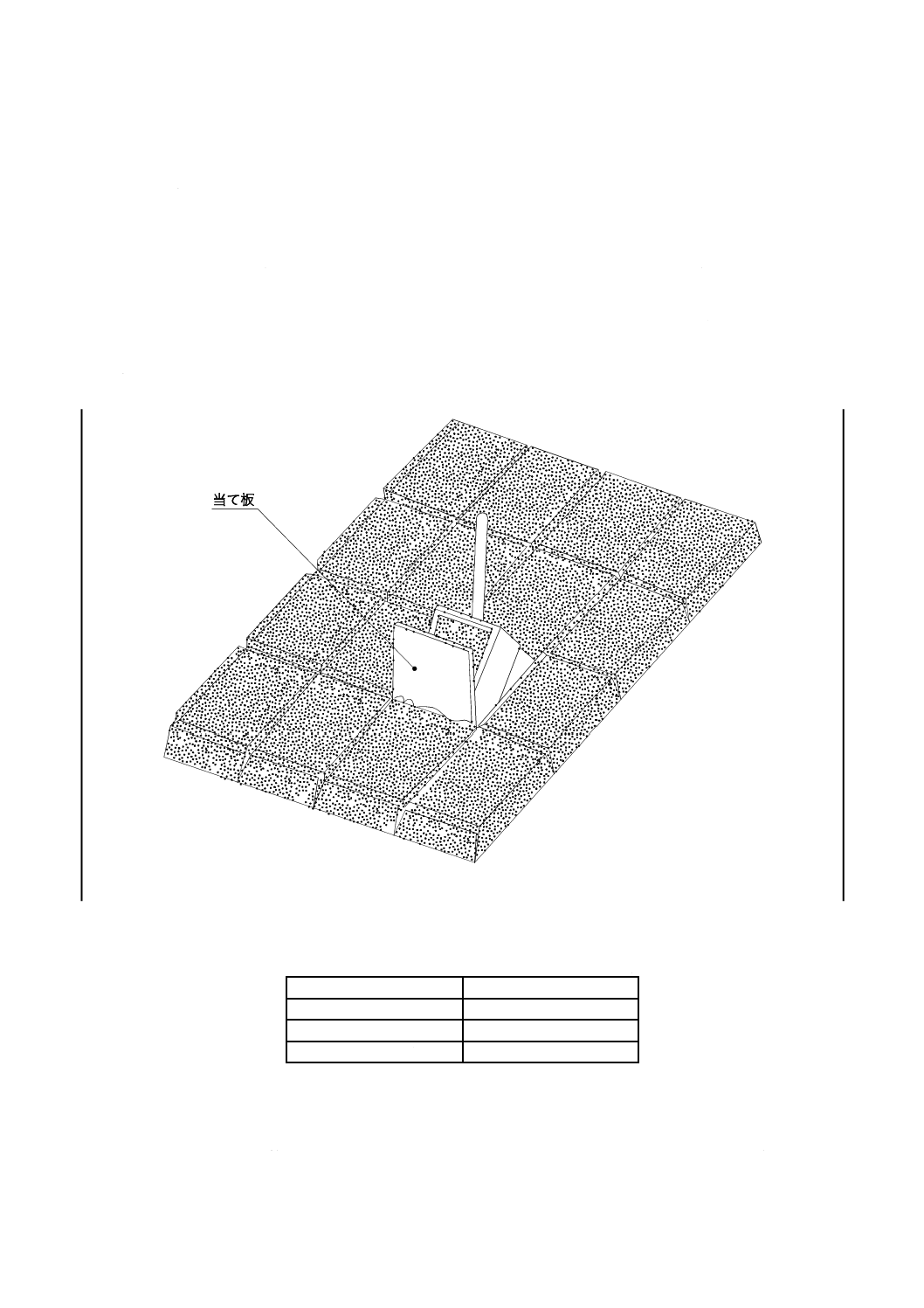

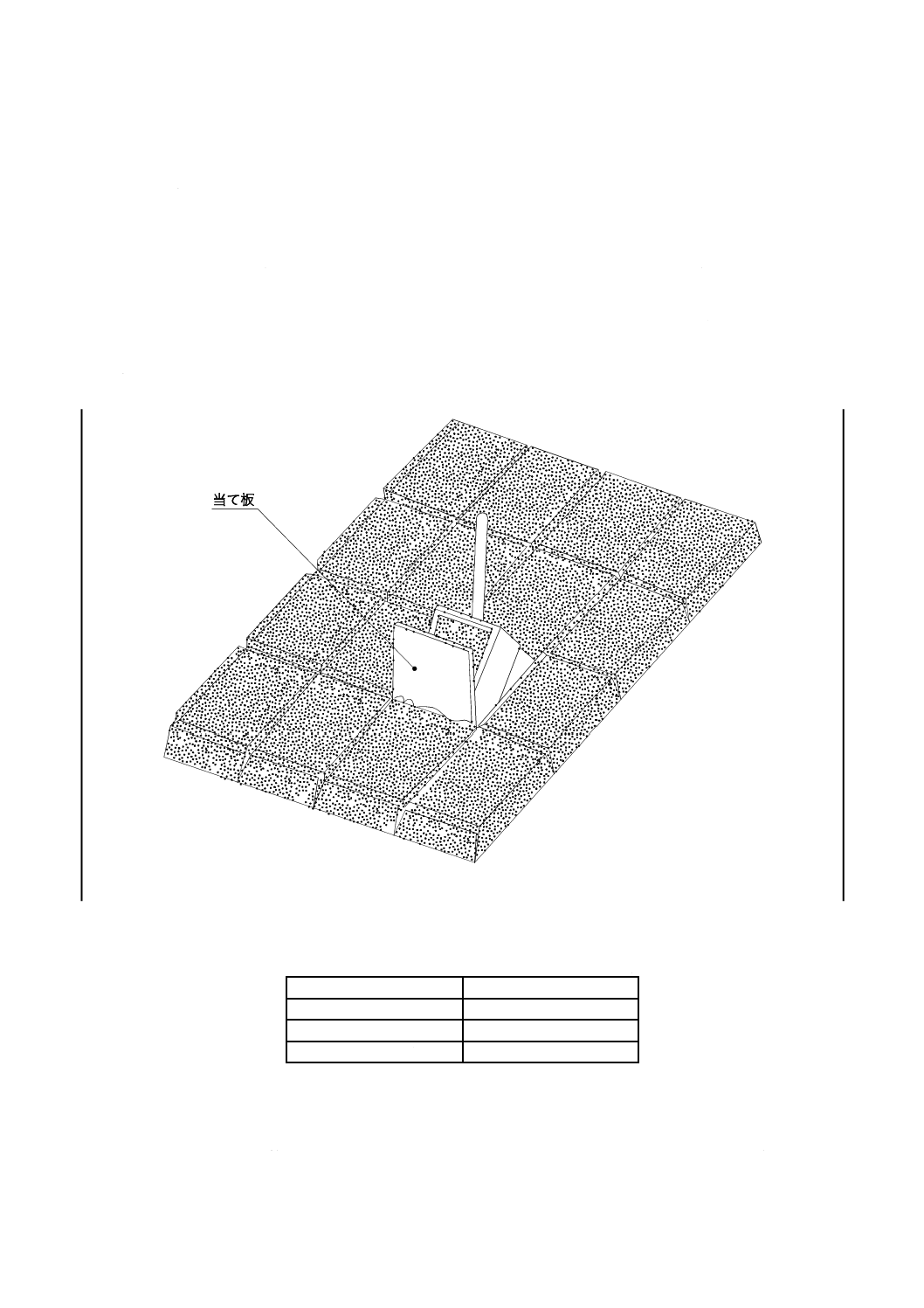

8.5

インクリメント縮分方法(JIS Z 8816の5.3.3)

インクリメント縮分方法は,流動性に優れた粉体だけではなく,流動性に乏しい粉体にも用いることが

15

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できる。ここでも,縮分試料の良否は測定者の技能次第である。

まず,粉体は粉じん発生を抑えながら,完全に混合しなければならない。次に,図8に示すようにきれ

いな平面に粉体を広げ,表1に示された均一の厚さの四角形の層を成形する。その四角形を必要な試料イ

ンクリメント数と同じ数の区画に等分する。各区画内のサンプリングポイントを無作為に選び,全区画か

ら試料をサンプリングする。サンプリングする前に,サンプリングポイントの層の上部から底部までサン

プリング時の当て板を挿入する。次にサンプリングスコップをサンプル層の底部まで挿入する。先端がと

が(尖)っていない形状で,側壁のあるスコップを使う。当て板に接するまで,当て板に対して垂直にス

コップを挿入する。スコップをサンプル層から取り出す際には,スコップを当て板と一緒に取り出し,サ

ンプリングした試料をこぼさないよう留意する。このようにしてサンプリングしたサブ試料を組み合わせ

て試料とする。

図8−インクリメント縮分方法

表1−インクリメント縮分方法におけるサンプル層の厚さ

単位 mm

最大粒子径

サンプル層の厚さ

2

15〜25

1

10〜15

0.5以下

5〜10

もし上述の方法でサンプリングした試料と異なる量の試料が必要な場合,試料インクリメントのサイズ

又は個数を変更しなければならない。最初にサンプリングしたサブ試料の質量を測定することによって最

終的な試料のサイズを計算することができる。調整が必要な場合は,既にサンプリングしたサブ試料を元

16

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に戻し,新たなインクリメントサイズ又は個数で最初からこの手順を繰り返す。

偏析しやすい粉体には,この方式を用いてはならない。また,粒子密度又は粒子径のばらつきの大きい

粉体及び発じんしやすい粉体にも用いてはならない。この方式を危険物質に用いることはできない。

この方式は,偶然誤差を生じる確率が高く,測定者の影響を受けやすい。系統誤差を生じることもある。

実施前の検証が必要である。

8.6

すくい取りサンプリング

一般的に,すくい取りサンプリング方法は大きな誤差を生じやすい。適しているのは,十分に混合され

た粒子径分布幅のかなり小さい付着性粉体か,又はペースト(状粉体)に限られる。この方式は,手作業

があるため,測定者の影響を受けやすい。

サンプリングの前に,粉体を容器内でかくはん又は回転させて十分に混合しなければならない。流動性

のある粉体では分散剤(JIS Z 8824の附属書A)を含む液体を数滴加えてペースト状になるまで混合する

(8.7参照)。スコップ,スプーン又はへらを用いて,少なくとも10個の試料インクリメントをサンプリン

グし,それらを合わせて試験試料を作製しなければならない。

8.7

ペーストからのサンプリング

この方式によって,ペースト及び粉体を一つの均質なペーストに混合した後,微少量の試料のサンプリ

ングができる。ペースト内部では液体中の高濃度の固体が粒子の偏析を抑制する。

十分に混合された微粉ペーストから得られた少量のスポット試料は試験用に使うことができる。ペース

トを作製する前に,適正な分量の分散剤を加えた分散媒を準備する。分散媒には計測を妨げる溶けにくい

分散剤粒子が含まれないように注意しなければならない。時計皿の上に既知の質量の粉体を置いて,準備

しておいた分散媒を数滴加え,慎重にペースト状になるまでこねる。分散媒の注入総量は,粉体がかろう

じてペースト状になるくらいでなければならない。それゆえに分散媒の最後の数滴を加えるときには細心

の注意が必要になる。ペースト状になった後,十分に混合しなければならない。

ペーストからの試料のサンプリングは,ランダムに又は系統的に行ってよい。系統的なサンプリングの

場合は,ペーストの表面を分割し,それぞれの部分から試料をサンプリングする。この方式に対しては,

別の試料分割方法と比較検討することで検証し,粒子の損壊及び溶出がないことを確認しなければならな

い。

8.8

懸濁液からのサンプリング

8.8.1 概要

懸濁液からのサンプリングによって,懸濁液から,及び分散剤を用いて均質に混合した粉体からも,非

常に少量の試料(10 mL以下)を調製することができる。この場合,懸濁液は,サンプリング中,安定し

た状態(沈殿がない)でなければならない。

8.8.2 ピペットによる試料分割・縮分

円筒形容器に適量の分散剤を含む液体を投入することで分散媒を調製し,そこに8.2〜8.7のいずれかの

方法で調製したサブ試料を加え,懸濁液を調製する。分散方法はJIS Z 8824に従わなければならない。粉

体が適度に湿潤するように注意し,容器の内壁に固形物が残らないように気を付ける。容器には,かくは

ん機及び混合中の対称流を妨げるバッフルが付いていなければならない。懸濁液を十分にかくはんし,そ

のかくはんの間に,適切な容量若しくは開口径をもつピペット,又は滴下チューブを用いて,必要量の試

験試料を含む一定の試料を採取する。

サンプリングを終えたら,分散媒でピペットを洗い流し,この液を採取した試料に加える。

ピペットを懸濁液に再度挿入する前に,ピペットの外側をきれいに掃除する。

17

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この方法は最大粒子径が約20 μmから40 μmまでの粉体に最適である。粒子密度,形状又は粒子径に大

きなばらつきのある粉体にはあまり適していない。

この方法を粗粒子及び/又は高密度粒子を含む粉体に用いた場合,粗粒子の含有量が系統的に少なくな

ることがある。

全ての新規物質に対してこの方法の妥当性確認をしなければならない。

8.8.3 複数の毛細管による試料分割

容器の中に対称的に間隔をあけて設置された毛細管一式に分散試料を流し込むことによって,複数の懸

濁液試料が同時に入手できる。サンプリング過程は,それぞれの毛細管を通過した分散媒の量を測定する

ことで検証することができる。毛細管から試料受け皿に排出される量の精度は2 %以内でなければならな

い。

注記 内径0.7 mmの毛細管を使用することが多い。

懸濁液サンプラがきれいであることを確認する。試料分割の操作前及び操作後に,毛細管に閉塞がない

かサンプラをテストする。テストの方法は,サンプラに分散媒を加え,サンプラに圧力を加えながら毛細

管を流れる液体を観察する。閉塞が確認された場合は,毛細管を洗浄し,再度確認を繰り返す。

最大粒子径が毛細管の内径の1/3を超える粉体には,このサンプラを使用しないことを推奨する。

適正な分量(約100 mL)の懸濁液を別の容器に調製し,密閉可能でベースプレートにかくはん機及び毛

細管が設置されている,容量約150 mLのガラス容器に注入する。洗浄液で容器を洗い流し,ガラス容器

内の懸濁液に加える。試料受けには,調製した懸濁液に加え,洗浄液も全て残らず投入されたことを確認

する。懸濁液を15秒から30秒間,十分に混合する。混合している間,毛細管に懸濁液が入らないように

するために僅かに減圧する。毛細管を試料受けの中に設置し,懸濁液のかくはんを続けながらサンプラを

加圧して試料分割を行う。分割が完了したら,サンプラを十分に洗浄する。

9

妥当性確認

実際の粉体及び用いた方式を使って,一次サンプリング手順の良否について妥当性確認をしなければな

らない。5.3で示された方法を用いて標準偏差及び信頼区間を計算し,与えられた信頼水準における最大誤

差を許容最大誤差と比較しなければならない。

試料の分割・縮分方法の良否についてもまた,妥当性確認をしなければならない。

8.2及び8.3で規定する乾式の分割機器による分割方法を用いた場合,質量による妥当性確認は最も簡単

な方法である。大口試料の質量を測定し,同時に全ての試料インクリメントの質量も測定する。これを3

回繰り返す。粉体の平均損失が1 %より大きいか,又は一度の実験における損失が1.3 %より大きい場合,

分割機器が適正に作動していないと判断し,使用を継続する前に修正しなければならない。試料インクリ

メントの大部分の変動係数が1 %より大きい場合も分割機器は適正に作動していないと判断される。

試料分割方法のより厳密な確認には,附属書Bに示す方法を用いることができる。処理する物質と類似

の粒子径,及び流動性をもった粉体を用いて分割・縮分の精度を確認しなければならない。

検証結果は,要求される全ての誤差(分散)に対して立証されなければならない。検証結果は,試料の

処理手順の設計にも用いることができる。

18

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

サンプリング誤差及び最小試料質量の推算

A.1 概要

この附属書には,所定のサンプリング誤差(精度)を得るために必要な最小試料質量の推算例を示す。

一般に,全サンプリング誤差は,次の二つの部分,すなわち,粉体の粒子特性に起因する基礎誤差

(fundamental error,FE)及び偏析に起因する偏析誤差(segregation error)からなる。A.2で示される図A.1

は,粒子径分布が対数正規分布に従う場合,粒子径がx90.3より大きな粉体の質量に関する基礎誤差を3 %

以内にするために必要なサンプル質量をメジアン径及び分布幅に関係付けて示している。A.3では,ガラ

スビーズのサンプリングにおいて,基礎誤差を3 %以内にするのに必要な試料質量の計算例を示している。

A.4では,ふるい上粉体質量に関する基礎誤差を,対応する粒子径に関する基礎誤差に変換する。A.5では

一連の測定で生じる全サンプリング誤差の計算例を示す。A.6では,粒子径分布が与えられている場合に

所定の精度を得るために必要な試料(インクリメント)の最小質量及び試料(インクリメント)数を推算

する手順を要約している。数式及びその説明は,この規格の本文並びに参考文献[3],[4],[5],[6],[7],

[9],[10],[11]及び[12]に示されている。

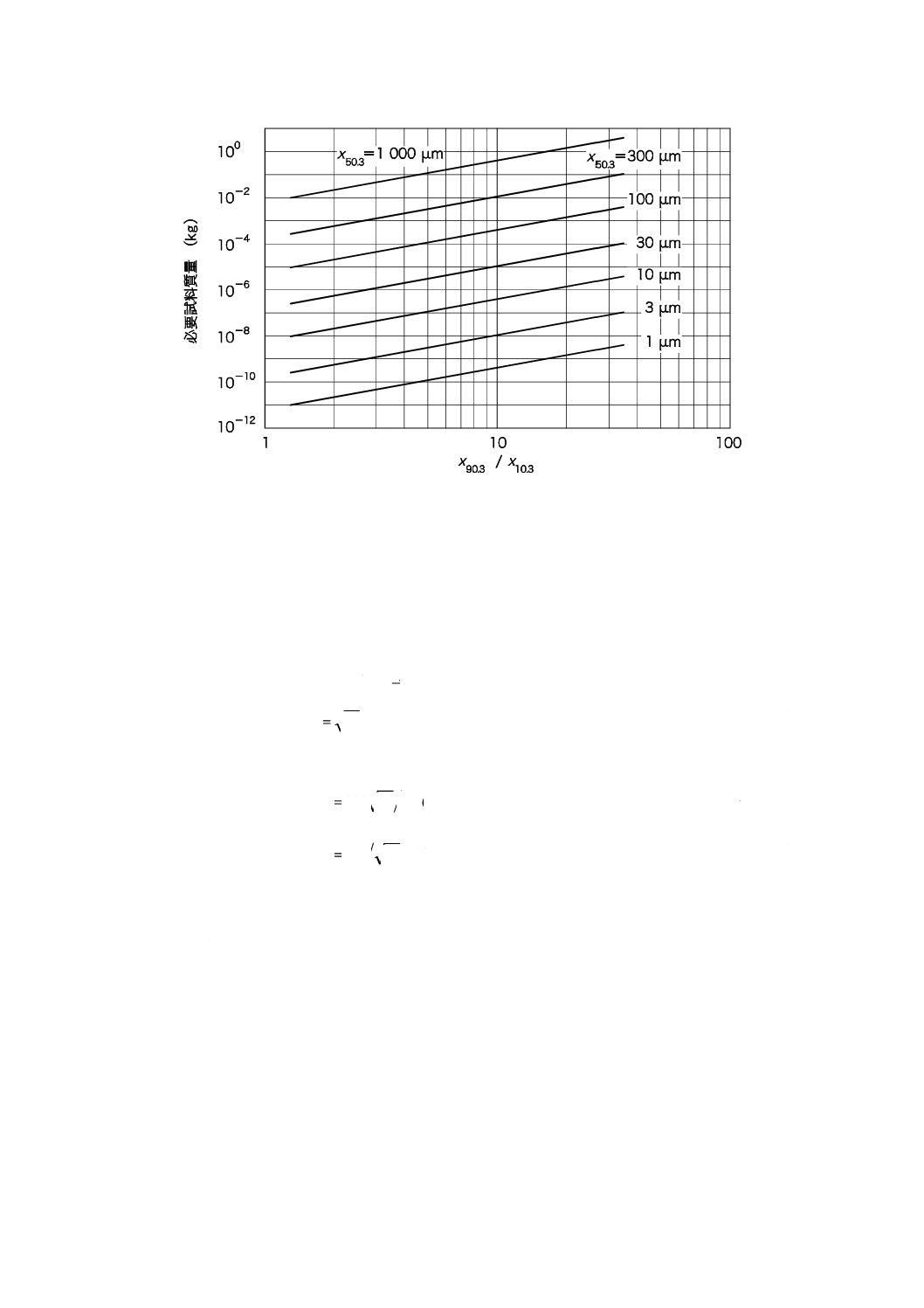

A.2 基礎誤差を3 %以内にするのに必要な試料質量のグラフ表示

図A.1の直線は,粒子径が対数正規分布に従う場合について,メジアン径及び分布の幅に対してx90.3よ

り大きい粉体の質量における基礎誤差を3 %以内に抑えるために必要な試料質量を示している。分布の幅

は,x90.3とx10.3との比で表され,粉体の真密度を1 000 kg/m3と仮定する。図A.1では,粒子径分布の適正

な推測が可能な場合,x90.3より大きい粒子からなる粉体の基礎誤差を3 %以内にするために必要な試料質

量が一目で分かる。

図A.1は,粒子径,又は粒子径分布の幅が増加するとともに,必要な試料質量が大幅に増加することも

示している。サブミクロン領域では最小試料質量は約1 μg,ミリメートルサイズの粒子では0.1 kgから1 kg

である。真密度が1 000 kg/m3と異なる粉体では,図の値に粒子の比重を乗ずると試料質量が得られる。

19

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−基礎誤差を3 %以内にするのに必要な試料質量

A.3 ガラスビーズのサンプリングにおいて3 %の基礎誤差を得るのに必要な試料質量の計算例

この例は,ある決められた粒子径より大きい粉体の質量に対して,決められた精度の基礎誤差を得るた

めに必要な試料質量の計算プロセスを示す。この例では,基礎誤差(変動係数)を3 %とし,決められた

粒子径としてx90.3を用いる。ただし,他の値を用いても構わない。

粒子数n0に対して基礎誤差の分散(又は基礎誤差)が,ポアソン分布に従うと仮定する。

0

2

0

0

)

(

)

Var(

n

n

n

=

=σ

································································ (A.1)

0

0)

(

n

n=

σ

··········································································· (A.2)

変動係数として示すと

%)

(

100

)

CV(

0

0

0

n

n

n=

··························································· (A.3)

(%)

100

)

CV(

0

0

n

n=

····························································· (A.4)

したがって,基礎誤差(精度)を3 %にするためには,x90.3より大きな粒子数として式(A.4)からn0=1 111

を必要とする。

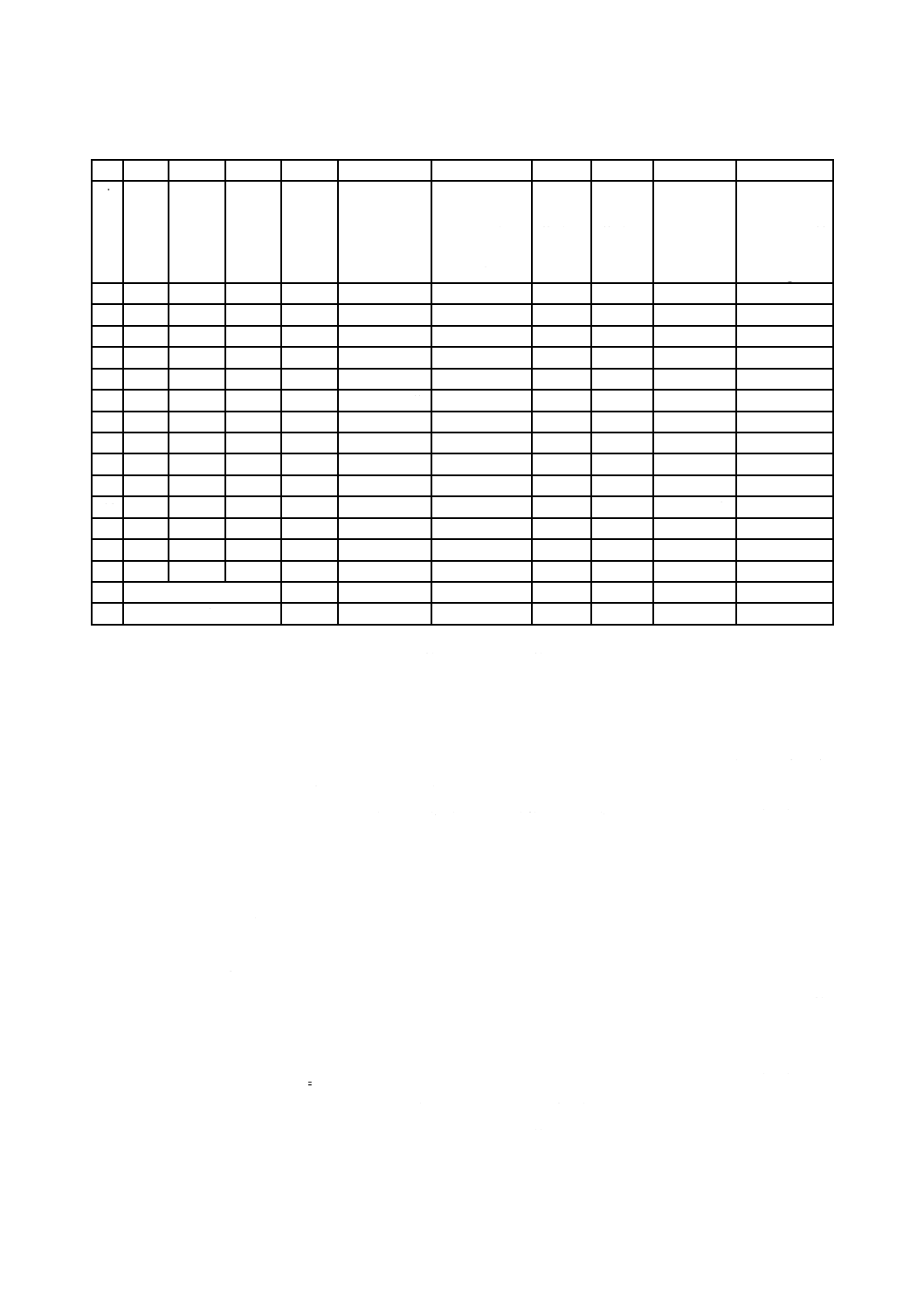

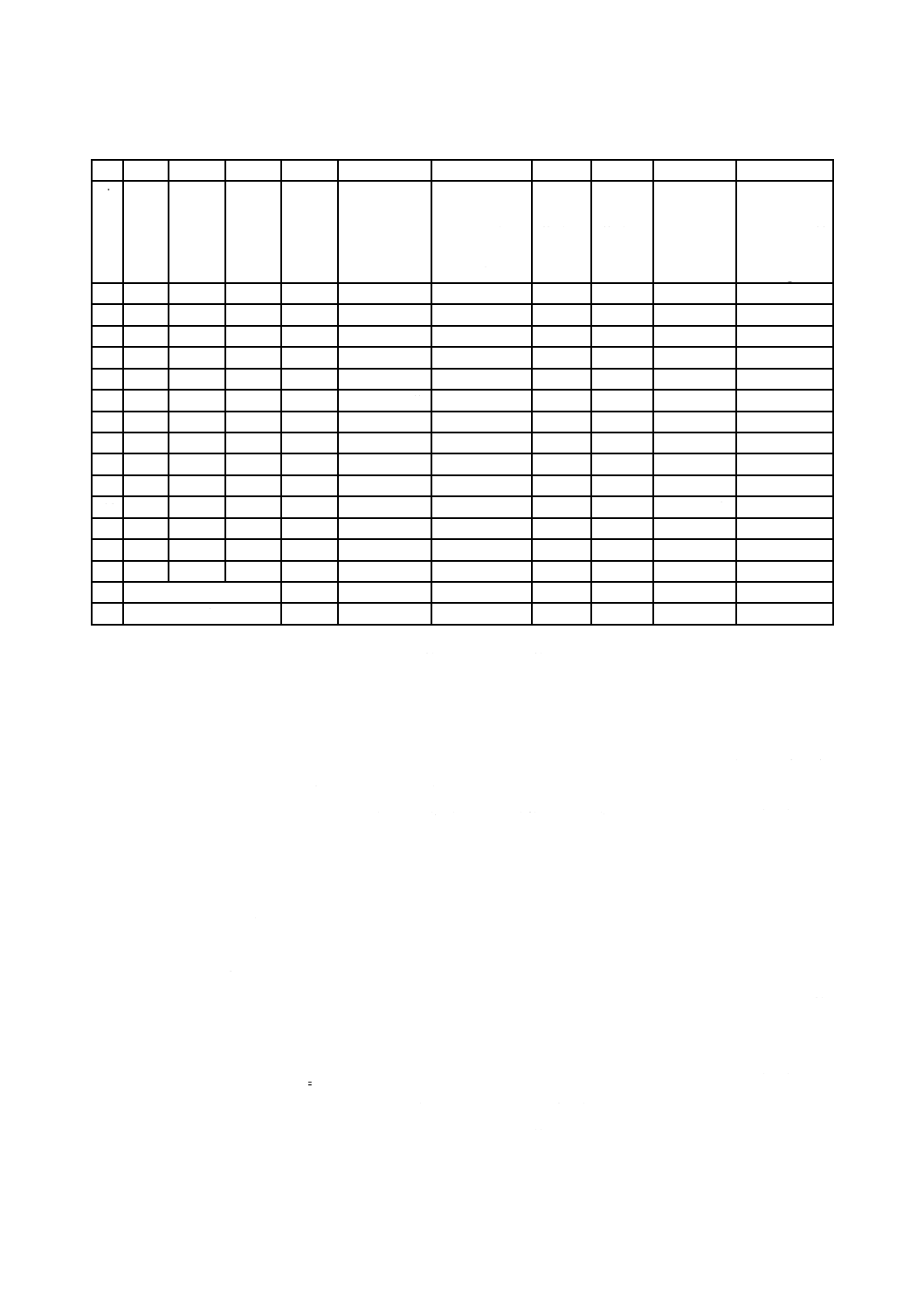

基礎誤差の計算方法を表A.1に示す。ビーズの真密度ρを2 600 kg/m3とする。あらかじめ測定されたガ

ラスビーズの粒子径分布を表のA列,B列及びD列に示す。B列及びD列は100 %に正規化されている。

表A.1のセルは,Ai,Bi,Ciなどと表記する。

20

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

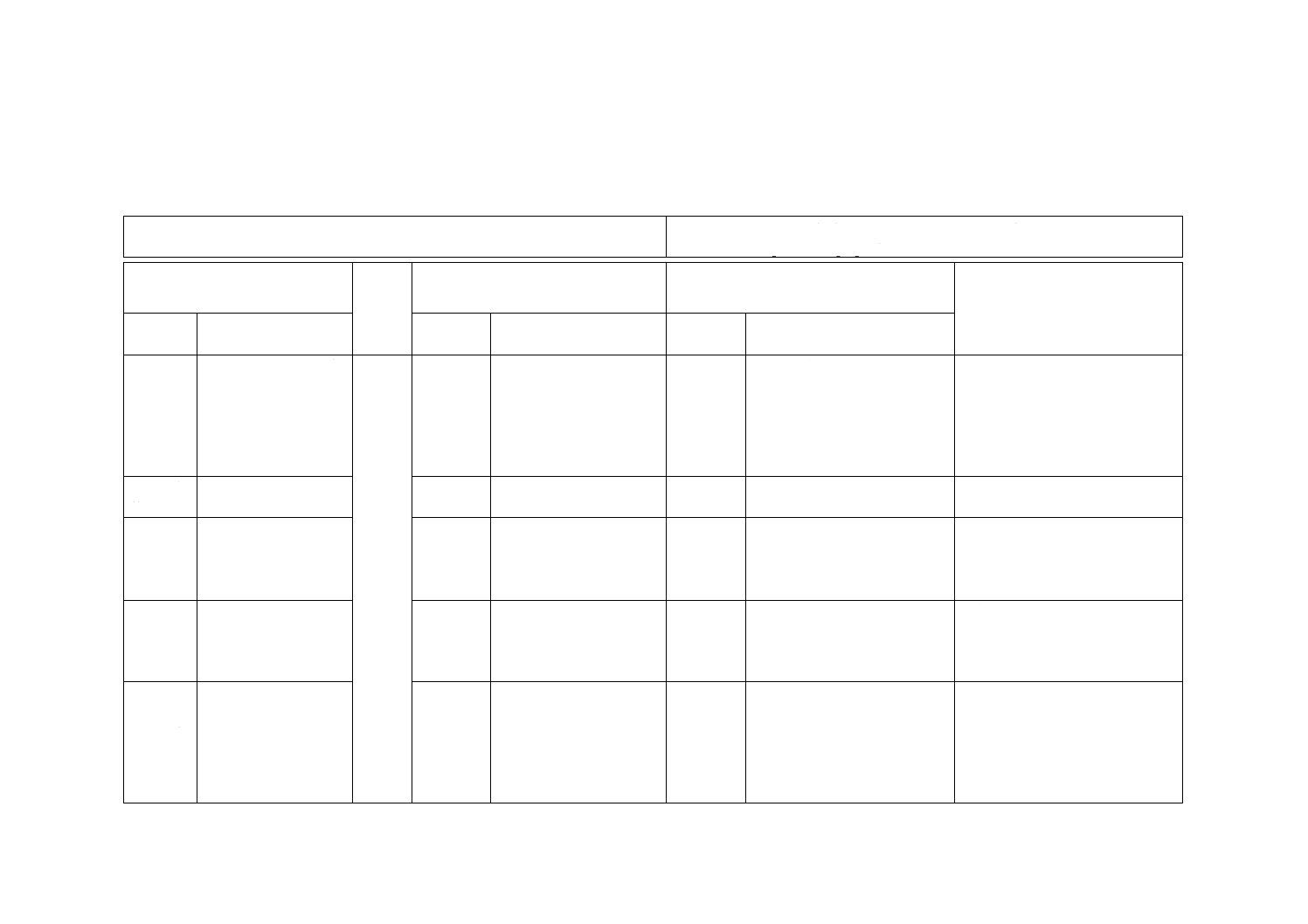

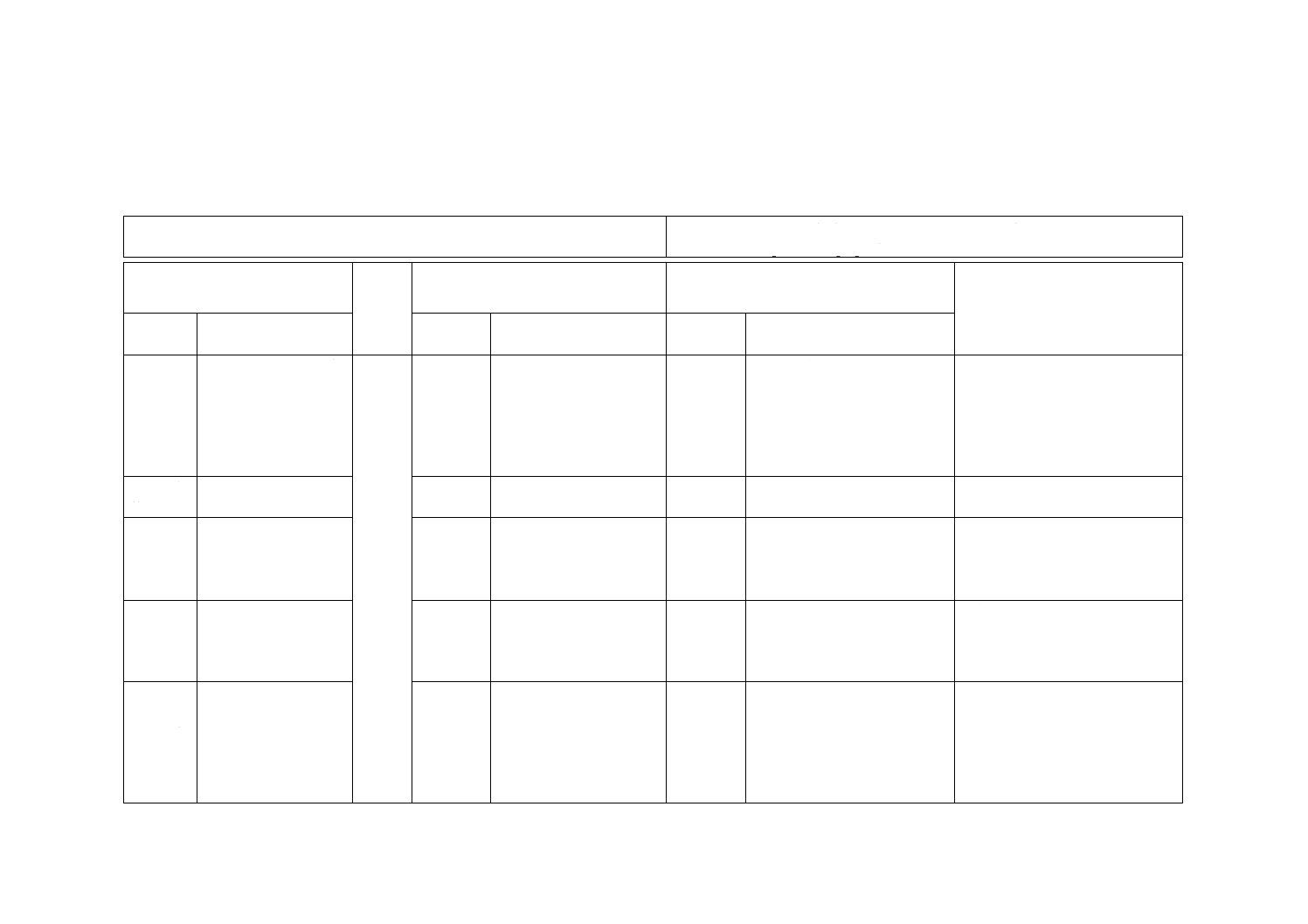

表A.1−粒子径分布の計算

Ai

Bi

Ci

Di

Ei

Fi

Gi

Hi

Ii

Ji

i

x

μm

Q3

%質量

基準

xgi

μm

ΔQ3

%質量

基準

mpi

kg

ni

試料0.1 kgの

うち粒子径区

間iに含まれ

る粒子数

ΔQ0

%個数

基準

Q0

%個数

基準

Q3=90 %

のFE≦3 %

に必要な

粒子個数

Q3=90 %の

FE≦3 %に必

要な粒子質

量

Kg

1

36

0.0

38.9

2.2

8.01×10−11

2.75×107

17.7

0

3.89×104

3.11×10−6

2

42

2.2

44.9

2.7

1.23×10−10

2.19×107

14.1

17.7

3.10×104

3.82×10−6

3

48

4.9

52.3

6.0

1.95×10−10

3.08×107

19.8

31.8

4.36×104

8.49×10−6

4

57

10.9

62.7

9.0

3.36×10−10

2.68×107

17.3

51.6

3.79×104

1.27×10−5

5

69

19.9

74.8

8.8

5.70×10−10

1.54×107

9.9

68.9

2.19×104

1.25×10−5

6

81

28.7

88.2

12.2

9.34×10−10

1.31×107

8.4

78.8

1.85×104

1.73×10−5

7

96

40.9

104.6

14.6

1.56×10−9

9.37×106

6

87.3

1.33×104

2.07×10−5

8

114

55.5

124.1

15.0

2.60×10−9

5.77×106

3.7

93.3

8.17×103

2.12×10−5

9

135

70.5

146.5

12.3

4.28×10−9

2.87×106

1.9

97

4.06×103

1.74×10−5

10

159

82.8

171.0

7.2

6.81×10−9

1.06×106

0.7

98.8

1.50×103

1.02×10−5

11

184

90.0

188.0

2.3

9.04×10−9

2.54×105

0.2

99.5

3.60×102

3.25×10−6

12

192

92.3

209.2

5.0

1.25×10−8

4.01×105

0.3

99.7

5.67×102

7.07×10−6

13

228

97.3

248.1

2.7

2.08×10−8

1.30×105

0.1

99.9

1.84×102

3.82×10−6

14

270

100

100

15 1〜13行の合計

100

1.55×108

100

2.20×105

1.41×10−7

16 11〜13行の合計

10

7.86×105

0.5

1 111

1.41×10−5

注記1 C列及びE列〜J列の値は,表計算ソフトで表計算されており,表には四捨五入された値が

記入されている。したがって,A列,B列及びD列の値から直接計算された値は,僅かな差

を生じることがある。

A列,B列及びD列は,測定結果である。ΔQ3の合計は,100 %に正規化されている。

x90.3での値が表に加えられている。対応する粒子径(セルA11)は特定の積算分率(90 %)と,隣り合

う粒子径A10及びA12とから線形補間によって算出した。

)

B10

A10)/(B12

A12

(

)

10

B

90

(

10

11

−

−

×

−

+

Α

=

Α

···························· (A.5)

表には,このような特定の積算分率を与える粒子径及びそれに対応する値が追加されている。

B列は質量基準の積算値を示し,D列はその差分値を示す。

C列は,各粒子径の幾何平均値(粒子径区間境界値の積の平方根)である。

注記2 以降の計算では,ある粒子径区間の全ての粒子は,同じ粒子径(幾何平均粒子径xgi)をもつ

と仮定する。粒子径区間が線形にスケーリングされている場合は,算術平均粒子径のほうが

よい結果が得られる。

E列では,各粒子径区間における1粒子当たりの平均質量が,球形粒子と仮定して,式

3

g

)6

/

π(

i

x

ρ

から算

出されている。

F列には,試料0.1 kgのうち,各粒子径区間に含まれる粒子数を示す。つまり,

D1/E1

F1=

············································································ (A.6)

セルF15は,試料0.1 kg当たりの総粒子数(F1からF13までの合計)である。これによって,G列及び

H列に示される正規化された個数基準の頻度及び累積分布の計算が可能になる。F11,F12,及びF13の合

計であるF16の値は,試料0.1 kg当たりのx90.3より大きな粒子の総個数を示し,I16を1 111とする正規化

21

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に用いられた。

質量基準及び個数基準の粒子径分布を図A.2に示す。二つの分布には,大きな違いがあることに着目す

る。

図A.2−ガラスビーズの粒子径分布の測定例

注記3 個数基準の積算ふるい下分布で,例えば,xP=x90.3より小さい個数分率Q0(xP)が0.995(セ

ルH11)で,xP=x90.3より大きな個数分率[1−Q0(xP)]が0.005であることを示す。Q0(xP)の

分散及び標準偏差を算出する別の方法として,2項分布を用いることができる。

n

x

Q

x

Q

x

Q

P

P

P

)]

(

1[

)

(

)]

(

[

Var

0

0

0

−

×

=

················································· (A.7)

及び

n

x

Q

x

Q

P

P

QP

)]

(

1[

)

(

0

0

,0

−

×

=

σ

······················································· (A.8)

セルI15で与えられた総粒子数nによって,xP(=x90.3)=184 μmの誤差はσ[Q0(xP)]=0.000 15となり,[1−

Q0(xP)]=0.005である個数分率のCVは次のように与えられる。

CV=0.000 15×100/0.005=3.0(%) ·········································· (A.9)

これは,初めにポアソン分布を用いて設定した基礎誤差3 %と等しい。

I列は,x90.3より大きい粒子の総数をn0=1 111とした場合の,粒子径区間ごとでの粒子数の計算値であ

る。例えば,x90.3に対応するセルI11の数値は,I11=(1 111×F11)/F16で計算される。セルI12及びセルI13

の数値も同様に求めた。より大きい粒子の総数は,I16=SUM (I11, I12, I13)=1 111であることが確認され

る。

J列は,x90.3より大きい粒子の総数をn0=1 111とした場合の各粒子径区間での粒子質量を示し,I列の粒

子数と対応する質量(E列で与えられる)とを乗じた値である。セルJ16は,x90.3より大きいと推定される

1 111個の粒子の質量を示す。試料の総質量をセルJ15に示す。定義によれば,試料の総質量は,x90.3以上

の質量の10倍になるので,セルJ15の数値は,セルJ16に示すx90.3より大きい粒子の合計質量を10倍し

て求めることもできる。以上のように,粒子径x90.3より大きな粒子数に対して質量で3 %のFE(変動係数

22

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

CV)を適用する場合,試料の総質量,セルJ15=1.41×10−4 kg (141 mg)が導かれる。

注記4 前述のように,同一粒子径区間内の全ての粒子は同一粒子径であると仮定する。

また,x90.3と隣り合う粒子径区間(159〜184 μm及び184〜192 μm)に含まれる粒子質

量分率(D11,D12)を得るために,二つの粒子径区間(159〜192 μm)の粒子質量を線形補

間によって分割した。線形補間は,僅かなかたよりを生むだろう。このかたよりは,FEの

所定の精度を達成するために必要な最小サンプル質量の確かな予測をするうえでそれほど重

要ではない。

注記5 図A.1を得るデータを計算する手順は,表A.1に関する方法と基本的に同じである。ただ異

なるのは,対数正規分布を用いて,99以上の粒子径区間で計算されたことである。

最小試料質量の算出には,粒子径分布幅の適切な見積りが必要である。予備測定が著しく微量な場合に

は,少なくとも最小質量を用いた再測定を実施しなければならない。

A.4 ふるい上粉体量に関する基礎誤差を,それに対応する粒子径に関する基礎誤差へ換算する方法

特定の粒子径におけるふるい上粉体質量に対する精度ではなく,粒子径自体の精度が問題になることが

ある。相当する粒子径x90.3の基礎誤差は,上で算出された標準偏差値を積算粒子径分布の当該粒子径x90.3

での勾配で除することによって算出することができる[式(6)参照]。x90.3における積算粒子径分布の勾配も,

線形補間で求められる。

[x90.3でのQ3(x)の勾配]=

1

μm

29

.0

A10)

(A12

B10)

(B12

−

=

−−

···················· (A.10)

x90.3=184 μmより大きい粒子の質量分率は定義から10 %であり,そのQ3(184 μm)に対するFE3 %を標準

偏差で表すと

30

.0

10

100

3

)]

μm

184

(

[

3

=

×

=

Q

σ

················································· (A.11)

x90.3=184 μmにおけるxに対する標準偏差σと変動係数CVは[式(6)及び式(7)参照]

μm

04

.1

μm

0.29

0.30

)

(

1

3.

90

=

=

−

x

σ

·················································· (A.12)

及び

%

57

.0

100

μm

184

μm

1.04

FE(size)

)

(

CV

3.

90

=

×

=

=

x

································ (A.13)

したがって,この場合,x90.3=184 μmでのFE(size) 0.57 %は,FE(quantity) 3 %に相当する。

A.5 全サンプリング誤差の経験的推測

全サンプリング誤差の計算は,ある程度の偏析のある1 kgのガラスビーズで説明できる。ここでもまた,

ビーズの真密度ρを2 600 kg/m3とする。

ガラスビーズのバッチ試料の異なった場所から,各500 mgの5個の独立な試料を測定用にサンプリン

グする。この量の試料については,特定の粒子径より大きな粒子の個数とそのFE(FEcalc)はA.4で示し

たように計算される。粒子数については,x50.3より大きな粒子の個数は70 060,x90.3では4 238,x95.3では

1 572,x98.3では481となる。このように積算分率が大きくなるにしたがい,対応する粒子径より大きい粒

子の数は急激に減少する。対応するFEcalcの値が表A.2の10行目に示されている。このようなサンプルに

対して,x10.3からx90.3の変動係数が1 %よりよく,また,x90.3からx98.3の変動係数が2 %よりよくなるよう

23

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に分析した。

分析結果を表A.2の2〜6行目に示す。測定結果の平均値は式(8)を用いて,標準偏差(SD)は式(9)を用

いて計算した。次に,変動係数(CV)は,SDに100を乗じ,平均値で除して得た[式(7)参照]。平均値

のSD及びCVは,SD及びCVをそれぞれN(測定数の平方根)で除して得た。

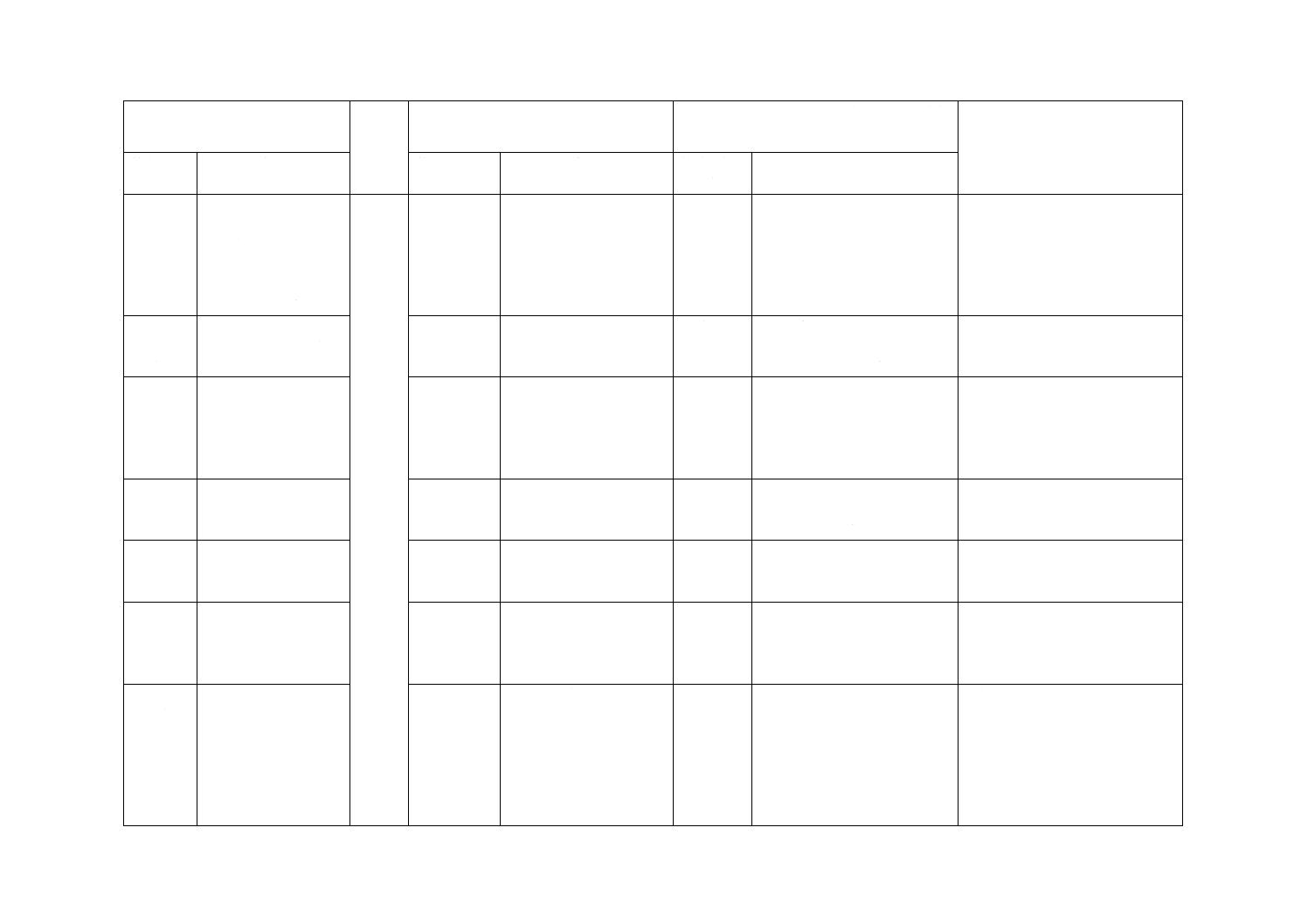

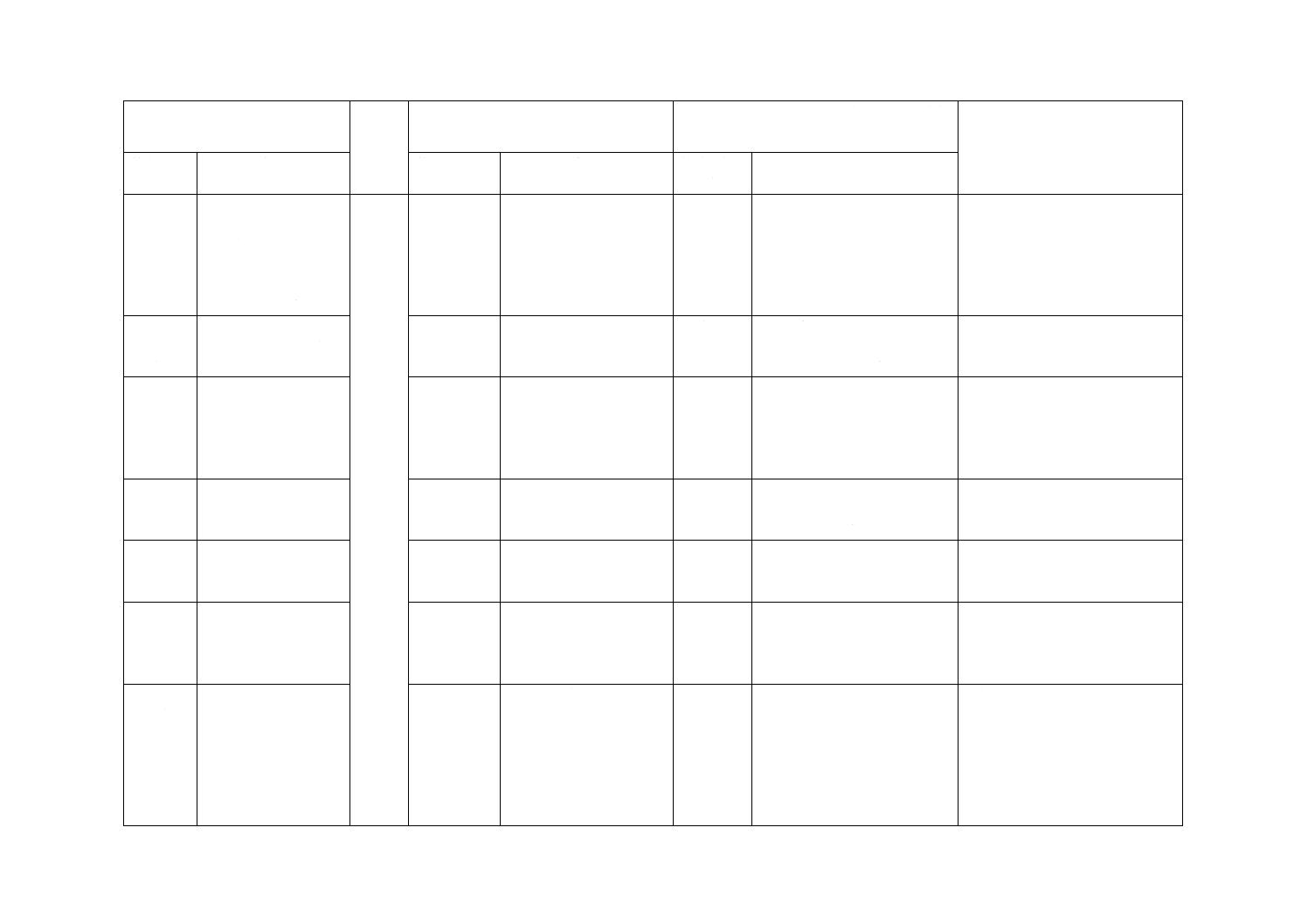

表A.2−500 mgからなる五つの独立な試料の分析結果(ガラスビーズ)

1

x10.3

x50.3

x90.3

x95.3

x98.3

x90.3/x10.3

μm

μm

μm

μm

μm

2

試料1

53.7

104.5

182.5

208.8

232.2

3.4

3

試料2

55.2

106.6

178.7

203.6

226.1

3.24

4

試料3

56.5

109.1

179.9

208.9

231.7

3.18

5

試料4

57.5

111.1

186.3

215.6

245.6

3.24

6

試料5

54.2

106.1

190.2

220.8

251.3

3.51

7

試料の全体の平均

55.4

107.5

183.5

211.5

237.4

3.31

8

試料全体の標準偏差,μm

1.6

2.6

4.7

6.7

10.6

0.14

9

試料全体のCV,%

2.9

2.4

2.6

3.2

4.5

4.1

10

FEcalc,%

0.22

0.29

0.43

0.59

11

平均値に関する標準偏差,μm

0.71

1.2

2.1

3

4.7

0.06

12

平均値に関するCV,%

1.3

1.1

1.2

1.4

2

1.8

表A.2の9行目と10行目とを比較すると,五つの測定から推定される全体のサンプリング精度(個体数

の標準偏差及び変動係数で示される)は,基礎誤差FEの計算値よりずっと大きい。この結果は,粒子群

がやや偏析しているか若しくはサンプリング方法が最適ではないか,又はその両方であることを示す。

A.6 精度を試料の最小質量,及び試料又は試料インクリメントの最小個数と関連付ける方法

粒子径分布の特性値に対して与えられた精度を最小試料質量及び/又は試料又は試料インクリメントの

最小個数と関連付ける方法を次にまとめる。

a) 製品品質を代表すると証明されている,又は期待される粒子径分布における特性値(例えば,特定の

粒子径xP)を規定する。

b) 上の特性値に必要な精度(基礎誤差FE)を与える。

c) 粒子径分布の予備測定を行い,測定結果をスプレッドシートに記入する(A.3参照)。必要ならば,ス

プレッドシートを利用して体積基準の粒子径分布を個数基準の分布に変換する(A.3参照)。

d) 図A.1がFEに対する最小試料質量の推定に役立つか確認する。

e) スプレッドシートを利用して,測定データから必要な特性値を補間して得る。そのとき,必要な精度

(FE)に関連する粒子径より大きい粒子の個数も補間して求める。

f)

必要ならば,その粒子径に対して指定した精度を,対応する個数基準の精度へ変換する(A.4参照)。

g) 指定した精度に関係する最小試料質量を計算する。

h) もしこの質量がc)の予備測定で用いた質量より著しく大きい場合は,新たに計算された試料質量を用

いて再度測定を行い,d)〜g)を繰り返す。

i)

そのバッチの異なった位置,又は異なった時間にサンプリングした異なった複数の試料から計算した

最小試料質量と同じか,又は下回らない質量の試料を用いて測定を行い,特性値の精度を算出する。

j)

偏析が全体のサンプリング精度の中で重要な役割を果たしているか調べる(A.5参照)。必要ならば,

24

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

サンプリング方法を改善し,a)から再度始める。

k) 特性値に対して指定した精度に達するために必要な試料又は試料インクリメントの数を求める。

l)

測定された特性値の,対応する信頼区間を計算する。

m) コストの観点から必要ならば,また品質の観点から可能ならば,b)に述べた精度を再考し,l)で算出し

た個数を再度計算する。

上述の方法では,試料の分散操作及び測定は精度に僅かな影響しか与えないと仮定してきた。この仮定

に疑問がある場合は,実践的な確認が必要である。

25

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

サンプリング系列の様々な段階における分散の計算

B.1

概要

サンプリング系列の様々な段階における分散は,全系列又は系列の一部,のどちらかを対象とする測定

方法によって推定することができる。

B.2

全系列(フルシーケンス)

フルシーケンスでは,採取された全てのサブ試料が更にサンプリング又は測定される。記号xi,xij,xijk

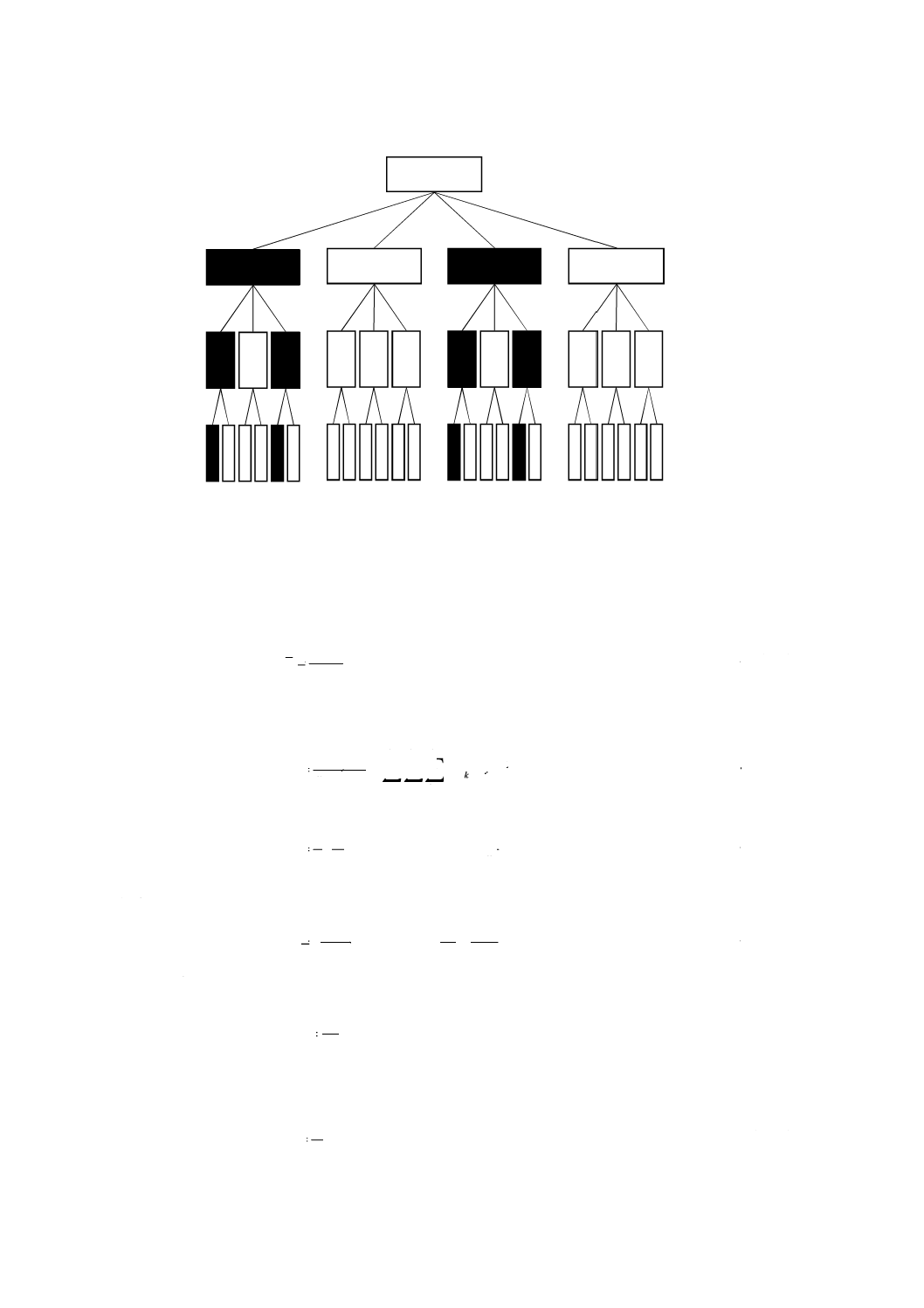

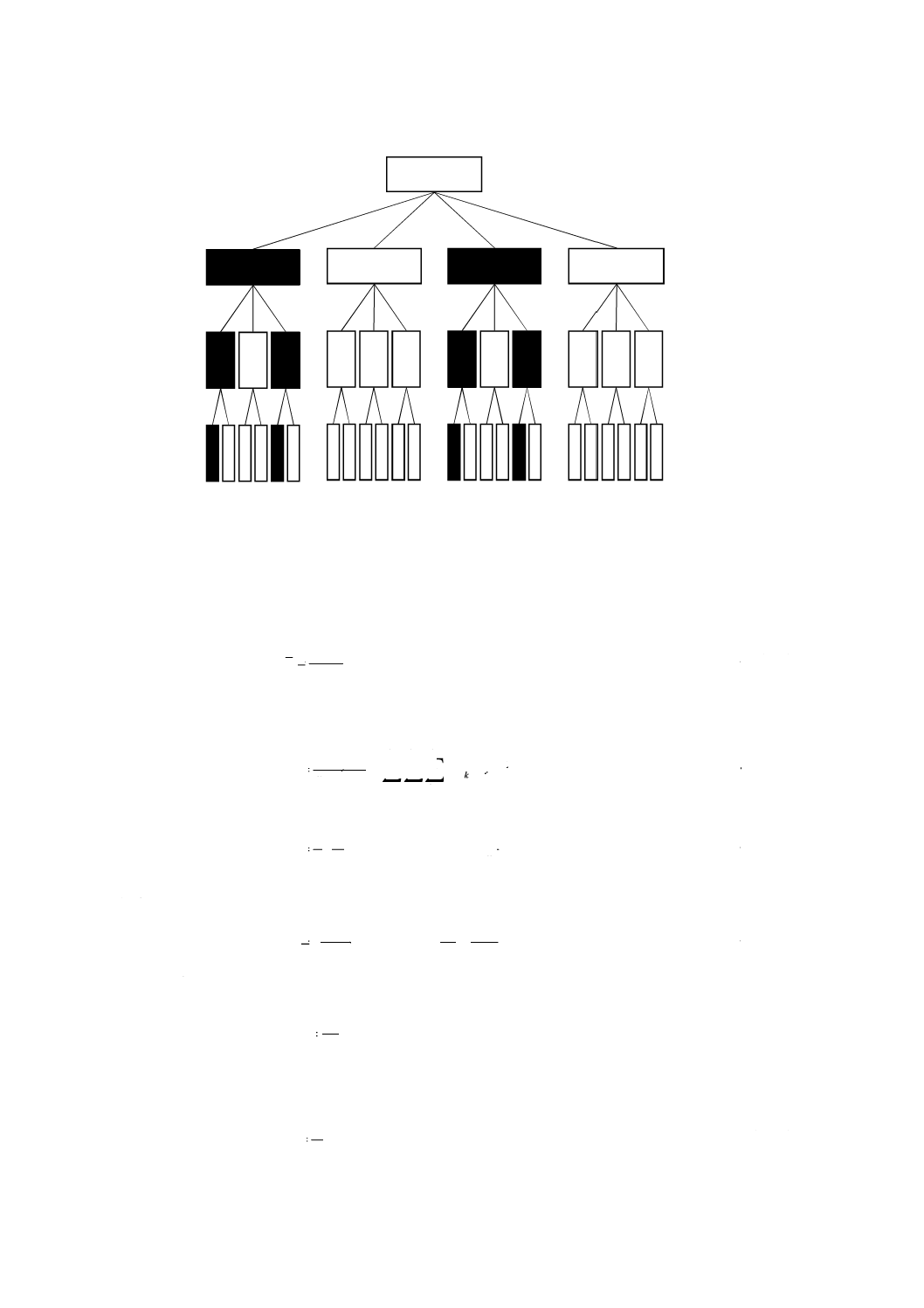

は,サンプリング及び粒子径測定の様々な段階におけるランダム変数xの測定値を示す(図B.1参照)。xij●

という表記は,添え字kに対する平均を示し,xi●●はj及びkに対する平均を,x●●●はi,j及びkに対する

平均を示す。一次試料の試料インクリメントの数(ξiで示す段階)はn1で示され,二次サブ試料の数(ψij

で示す段階)はn2で,各サブ試料からの粒子径測定の数(ζjikで示す段階)はn3で示される。この表記を

用いると,測定の平方和は,次の式で与えられる。

∑

∑

∑

∑

•••

••

••

•

•

•••

−

+

−

+

−

=

−

i

i

i

ij

ij

ij

ijk

ijk

ijk

ijk

x

x

n

n

x

x

n

x

x

x

x

2

3

2

2

3

2

2

)

(

)

(

)

(

)

(

·· (B.1)

又は,より短く表すと,

(

)

2

1

0

2

s

s

s

x

x

ijk

ijk

+

+

=

−

∑

•••

·························································· (B.2)

平方和は,表B.1に示された誤差階層の異なる段階における推定値を表す。

表B.1−平方和が示す推定値

平方和

自由度の数

推定値

(

)2

0∑

•

−

=

ijk

ij

ijkx

x

s

n1n2(n3−1)

n1n2(n3−1)σ02

(

)2

3

1

∑

•

•

•−

=

ij

i

ij

x

x

n

s

n1(n2−1)

n1(n2−1)(n3σ12+σ02)

(

)

∑

•

••

••−

=

i

i

x

x

n

n

s

2

3

2

2

(n1−1)

(n1−1)(n2n3σ22+n3σ12σ02)

26

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

m

i

ξi

ξn1

j

ψ11

ψ1j ψ1n2

ψij

ψn11

ψn1n2

ζ111 ζ11k ζ11n3

ζijk

ζn111

ζn11n3

k

ξ1

図B.1−サンプリング系列誤差

(各記号の意味についてはB.2参照)

表B.1を用いて,試料調製及び縮分の異なる段階における分散の統計的有意性を検証するために用いる

式を次のように得ることができる。

統計的にσ1=0と仮定した場合,テスト関数は

(

)

[

]

(

)

[

]

1

,

1

,

3

2

1

0

2

1

1

3

2

1

2

1

2

1

)]

1

(

/[

)]

1

(

/[

−

−

=

=

−

−

n

n

n

n

n

F

F

n

n

n

s

n

n

s

φ

φ

·········································· (B.3)

この式において, Fφ1,φ2は自由度φ1及びφ2でのF分布の値である。

同じように,σ2=0;σ1=0と統計的に仮定した場合のテスト関数は,次のように定式化することができ

る。まず,この仮定が受け入れられない場合は,次のようになる。

(

)

(

)

[

]

1

,

1

,

2

1

1

1

2

2

1

1

2

1

)]

1

(

/[

)1

/(

−

−

=

=

−

−

n

n

n

F

F

n

n

s

n

s

φ

φ

················································· (B.4)

σ2=0;σ1=0の統計的仮定が受け入れられた場合,テスト関数は,次のようになる。

(

)

(

)

[

]

1

,

1

,

3

2

1

1

0

1

2

3

2

1

1

2

1

)]

1

(

/[

)

(

)1

/(

−

−

=

=

−

+

−

n

n

n

n

F

F

n

n

n

s

s

n

s

φ

φ

······································ (B.5)

もしσ2=0又はσ1=0のいずれの仮定も受け入れられない場合,異なる試料処理方法の分散の推定値は,

表B.1の式を解くことによって評価できる。

推定値に有意性がないと判明した場合には,分散の推定はできない。

B.3

部分系列(パーシャルシーケンス)

パーシャルシーケンスの場合,選択された数のサブ試料だけについてその後の処理を行う。サンプリン

グ段階iにおける試料分割数をKi,採取したサブ試料のi段階での数をniと表すこととする。

27

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

K1=4

n1=2

K2=3

n2=2

K3=2

n3=1

図B.2−3段階の部分サンプリングの例

ランダム変数xの平均値xは,次のようになる(図B.2参照)。

∑∑∑

=

=

=

=

1

2

3

1

1

1

3

2

1

1

n

i

n

j

n

k

ijk

x

n

n

n

x

····························································· (B.6)

各段階における分散の推定値は,

(

)∑∑∑

=

=

=

−

−

=

1

2

3

1

1

1

2

3

2

1

23

)

(

1

1

n

i

n

j

n

k

ij

ijkx

x

n

n

n

s

·············································· (B.7)

(

)

3

23

1

1

2

2

1

22

1

2

)

(

1

1

n

s

x

x

n

n

s

n

i

n

j

i

ij

−

−

−

=

∑∑

=

=

················································ (B.8)

及び,

(

)

(

)

3

2

23

2

22

1

2

1

21

1

1

1

n

n

s

n

s

x

x

n

s

n

i

i

−

−

−

−

=

∑

=

················································ (B.9)

これらの式では,

∑

=

=

3

1

3

1

n

k

ijk

ij

x

n

x

··································································· (B.10)

及び,

∑

=

=

2

1

2

1

n

j

ij

i

x

n

x

········································································ (B.11)

28

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

実際の系列サンプリングの分散は,

3

23

3

3

3

2

1

2

22

2

2

2

1

1

21

1

1

1

2

0

1

1

1

1

1

n

s

K

n

K

n

n

n

s

K

n

K

n

n

s

K

n

K

−

−

+

−

−

+

−

−

=

σ

······························· (B.12)

テスト関数は,フルシーケンスの計算の場合と同様である。

29

Z 8833:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

参考文献

[1] JIS Z 8827-2 粒子径解析−画像解析法−第2部:動的画像解析法

[2] 最新 粉体物性図説,エヌジーティー,2004

[3] T. Allen, Particle Size Measurement; 1990; Chapman and Hall

[4] P. Gy, Sampling for Analytical Purposes; 1998; Wiley & Sons

[5] H. Masuda and K. Gotoh, Adv. Powder Technol. 10(1999) 159-173

[6] H. Masuda and K. Iinoya, J. Chem. Eng. Japan 4(1971) 60-66

[7] F.F. Pitard, Pierre Gyʼs Sampling Theory and Sampling Practice; 1993; CRC Press

[8] M. Rhodes, Introduction to Particle Technology; 1998; Wiley & Sons

[9] K. Stange, Chemie-Ing.-Techn. 26(1954) 331-337

[10] K. Sommer, Sampling of Powders and Bulk Materials; 1986; Springer Verlag

[11] K. Sommer, Aufbereitungstechnik 2(1981) 96-105

[12] M. Wedd, Part. Part. Syst. Charact. 18(2001) 109-113

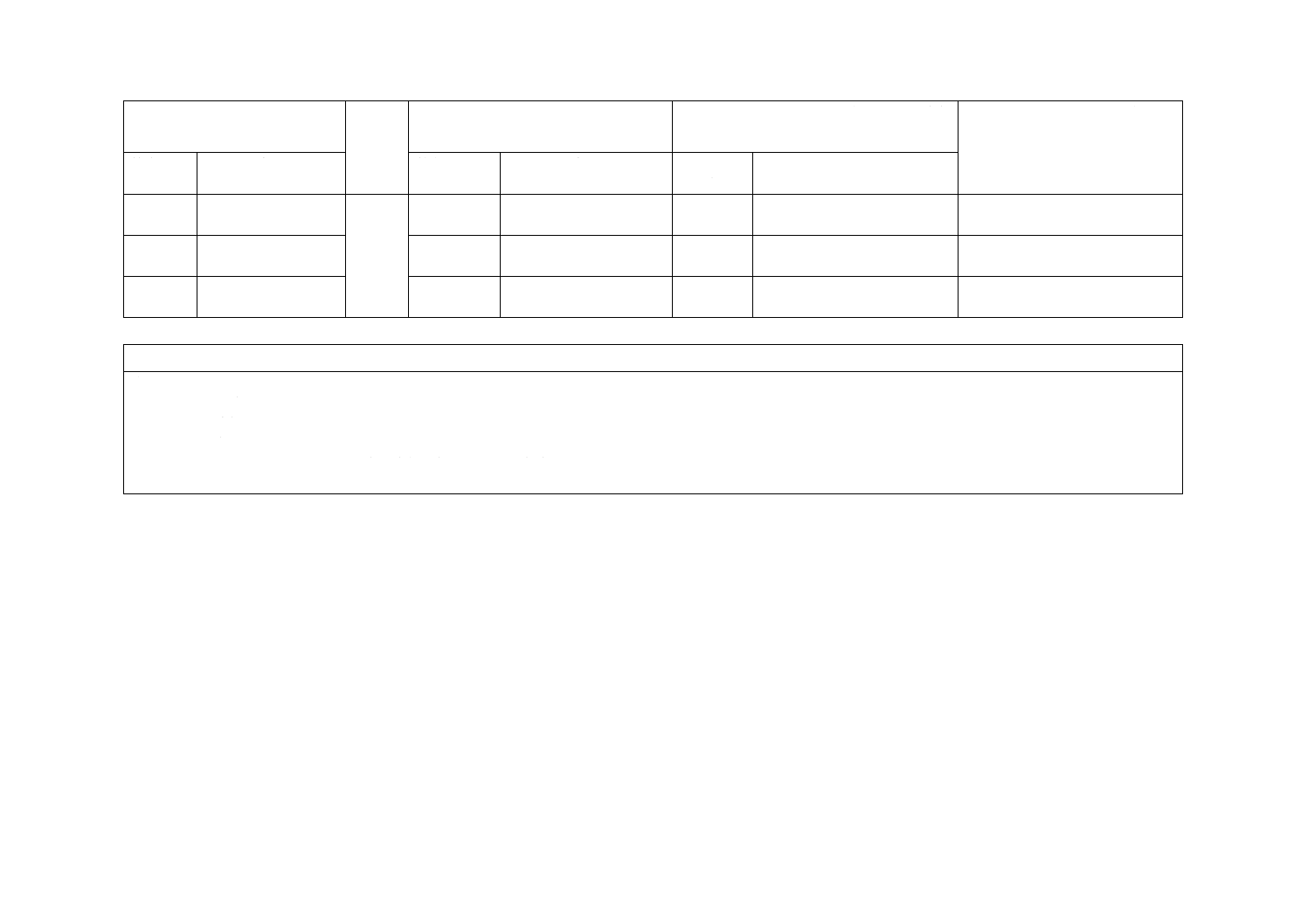

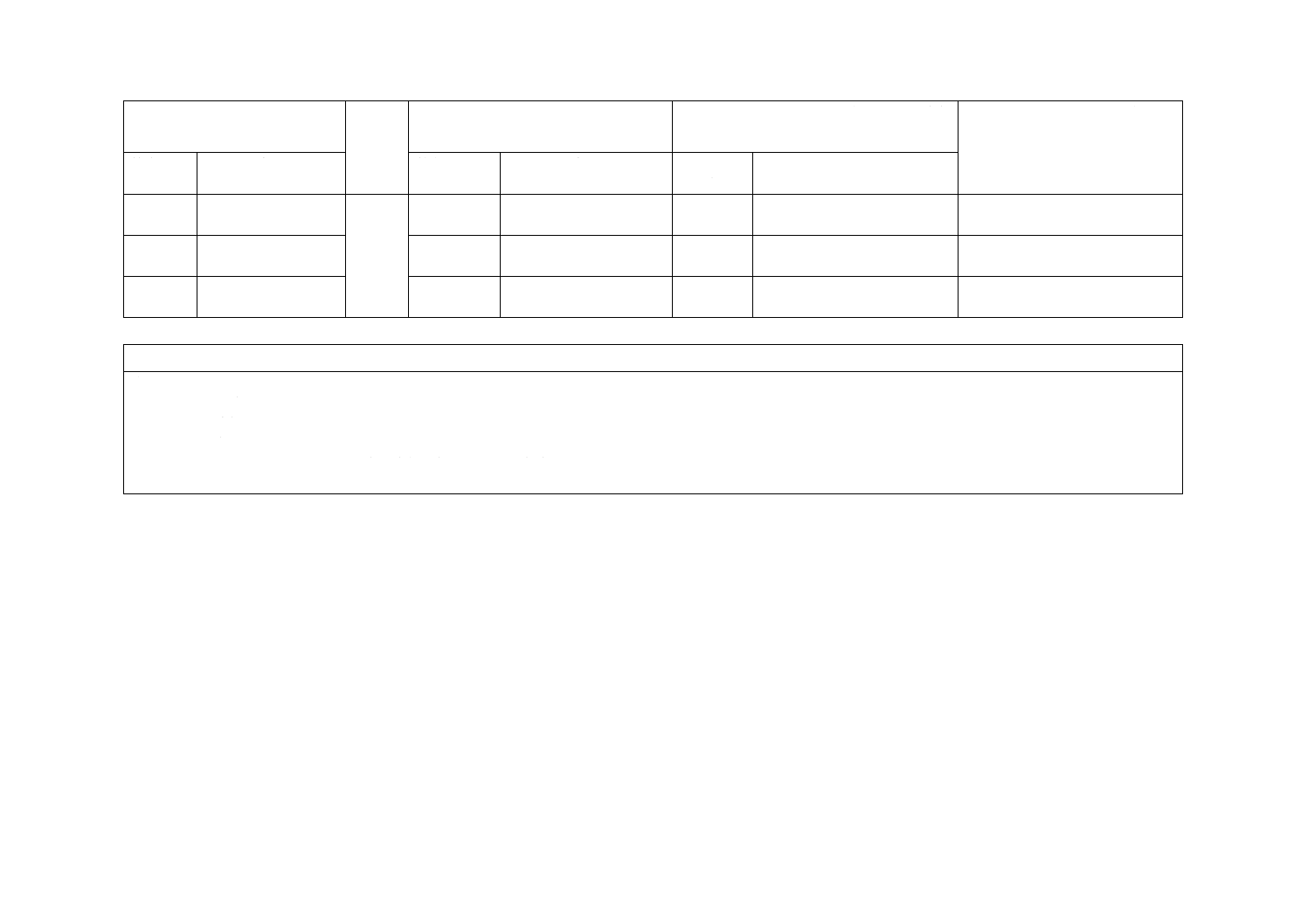

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 8833:2011 粒子特性を評価するための粉体材料の縮分

ISO 14488:2007 Particulate materials−Sampling and sample splitting for the

determination of particulate properties

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

特に,2 mm以下の粉

体材料の粒子径,粒子

径分布,比表面積など

の粒子特性を測定し,

評価するための粉体

試料を対象とする。

1

ISO規格では粒子径範囲

を規定していない。

追加

JISの対象範囲はISO規格の規

定する範囲内である。

粒子径測定に関するJISのうちで

最も大きな粒子径範囲は,JIS Z

8827-2が規定する2 mm以下であ

るため。技術的内容は同等。

2 引用規

格

3 用語及

び定義

14個の用語について

説明。

3

JISとほぼ同じ

変更

ISO規格で使用されていない

用語,2個を削除するととも

に,引用したJISで使用されて

いる用語4個を追加した。

技術的内容は同等であるが,ISO

規格改訂時に検討を求める。

4 記号及

び略語

28個の記号及び略語

について説明。

4

JISとほぼ同じ

変更

ISO規格で使用されていない

記号,6個を削除するととも

に,JISでは4個の記号を加え,

また,2個の記号を変更した。

技術的内容は同等であるが,ISO

規格改訂時に検討を求める。

5.2 基礎

誤差

5.2.1 個

数基準分

布

個数基準の粒子径分

布において,与えられ

た積算分率での基礎

誤差を一定値以下と

するために必要な試

料粒子数を規定した。

5.2

5.2.1

JISとほぼ同じ

変更

JISではISO規格の式(1)の元

となる式を式(1)として追加し

た。ISO規格の式(3)を本文に

入れた。

ISO規格の記号の誤りを訂正。

技術的内容は同等。ISO規格の修

正を提案。

2

Z

8

8

3

3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.2.2 体

積(質量)

基準分布

質量基準の粒子径分

布において,与えられ

た積算分率での基礎

誤差を一定値以下と

するために必要な試

料粒子数を規定した。

5.2.2

JISとほぼ同じ

変更

ISO規格のFig.1の縦軸の単位

が(g)であるのをJISでは(kg)

に変更した。

技術的内容は同等。ISO規格の修

正を提案。

7.2 一次

サンプリ

ング

サンプリング装置の

設計の原則を規定し

た。

7.2

JISとほぼ同じ

一致

ISO規格のwarningを本文に入

れた。また,サンプリング装

置の名称を一部,変更した。

技術的内容は同等。

8 試料分

割・縮分

方法

8.2 回転

分割機

8.2

8.2

JISとほぼ同じ

変更

JISでは図4を追加。

技術的内容は同等。

8.3 二分

割器

8.3

JISとほぼ同じ

変更

JISでは図5を追加。また,ISO

規格のTable 1を削除し,JIS

では本文に記述した。

JISの適用範囲以上の粒子径に対

する項目は不要であるため,削除

したが,技術的内容は同等。

8.4 円す

い四分方

法

8.4

JISとほぼ同じ

変更

JISでは図7を追加。また,ISO

規格のwarningを本文に入れ

た。

技術的内容は同等。

8.5 イン

クリメン

ト縮分方

法

8.5

JISとほぼ同じ

変更

JISでは図8を追加。また,JIS

では表1を変更した。

JISの適用範囲以上の粒子径に対

する項目は不要であるため,2

mm以下の項目だけを記載した。

しかし,技術的内容は同等。

附属書A

(参考)

A.2

Annex B

(informative)

B.2

JISとほぼ同じ

変更

ISO規格ではFig.B.1の縦軸の

単位が(g)であるが,JISで

は図A.1の縦軸の単位を(kg)

に変更。

ISO規格のTable B.1で使用さ

れている記号をJISでは表A.1

で変更した。

技術的内容は同等。

2

Z

8

8

3

3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

A.3

B.3

JISとほぼ同じ

一致

式の誤りを訂正。

技術的内容は同等。ISO規格の訂

正を要求。

附属書B

(参考)

Annex A

(informative)

JISと同じ

一致

附属書C

(参考)

JISとほぼ同じ

変更

JISでは文献2個を加えた。

技術的内容は同等。

JISと国際規格との対応の程度の全体評価:ISO 14488:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

8

8

3

3

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。