Z 8824:2004

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本粉体工業技術協会 (APPIE)/財

団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 14887:2000,Sample preparation−

Dispersing procedures for powders in liquidsを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 8824には,次に示す附属書がある。

附属書A(参考) 分散安定性試験の代用

附属書1(参考) JISと対応する国際規格との対比表

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 記号及び略語 ·················································································································· 2

5. 試料粉体の検査 ··············································································································· 3

5.1 サンプリング方法 ·········································································································· 3

5.2 凝集体の大きさの範囲及び粒子径範囲················································································ 3

5.3 形状及び表面粗さ並びに粒子径による変化 ·········································································· 3

6. 分散液の選択及び予備分散試験 ·························································································· 3

6.1 分散液の選択 ················································································································ 3

6.2 粉体の試験用ペーストの調製 ··························································································· 4

6.3 粉体の希薄分散体の調製 ································································································· 4

7. 分散試験 ························································································································ 4

7.1 一次粒子の破壊又は凝集体の未解砕の評価 ·········································································· 4

7.2 安定性の評価 ················································································································ 4

7.3 形成されたフロックの評価 ······························································································ 5

8. 分散剤の判定 ·················································································································· 5

8.1 液体による固体粒子のぬれ ······························································································ 5

8.2 一般原理 ······················································································································ 6

8.3 電荷による安定化 ·········································································································· 6

8.4 立体安定化 ··················································································································· 7

8.5 選択手順 ······················································································································ 7

9. 分散方法の最適化 ··········································································································· 11

9.1 はじめに ····················································································································· 11

9.2 分散剤の有効性の比較 ··································································································· 11

9.3 凝集体解砕法の最適化 ··································································································· 11

9.4 最適分散剤量の決定 ······································································································ 13

10. 試料ハンドリング中の分散安定性の保持············································································ 13

10.1 希釈時の安定性 ··········································································································· 14

10.2 pH変化時の安定性 ······································································································ 14

附属書A(参考)分散安定性試験の代用 ·················································································· 15

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8824:2004

粒子径測定のための試料調製−粉体の液中分散方法

Sample preparation-Dispersing procedures for powders in liquids

序文 この規格は,2000年に第1版として発行されたISO 14887:Sample preparation−Dispersing procedures

for powders in liquidsを翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際

規格には規定されていない規定項目を日本工業規格としている。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

粒子径分布の測定は,研究活動,製品開発,プロセス制御,品質管理及び粒子径の影響が顕著な技術分

野において重要である。塗料,インク,粒子充てんプラスチック,鉱石処理,薬剤,農業製品,化粧品,

種々の化成品などの品質は,粒子径分布測定の正確さに依存している。

通常,粉体は,“一次”粒子が強い力で凝集した凝集体(アグリゲート)又は弱い力で凝集した凝集体(ア

グロメレート)から成っている。液体に分散した後に残る凝集体の大きさは,凝集体を壊すために,どれ

くらいのエネルギーが使われたかということに依存している。大抵の粒子径測定方法において,凝集体は

大きな粒子とみなされるので,完全に分散された場合に比べて凝集体が残っていると,粒子径分布は大き

い方にひずむ。粒子径測定は,粒子の分散度が明らかである試料に対してだけ有効である。大部分の凝集

体が完全に解凝集され,更に測定中に粒子が再凝集したり,試料容器壁に付着しないことが好ましい。

一次粒子の“完全”分散がしばしば望まれるが,多くの場合,試料が十分に分散されていない場合でも,

有益な情報が得られる。例えば,穏やかに結合した凝集体を破壊しないような弱いせん断力で,粉体を液

中で混合する場合,その品質試験における試料調製及び測定は,同じような低せん断条件で行う。

凝集体を破壊する装置,粒子径測定方法,及び試験に用いる分散剤は,不純物が存在する場合,測定場

所によって変えてもよい。すなわち,同じ粉体でも,この規格に基づいて作成した手順は,他の測定場所

で作成した手順と異なってもよい(しかし,両方とも妥当で,かつ,有効である。)。

さらに,いろいろな分散方法については,“関連規格及び参考文献”に文献リストを示す。ここには,よ

り複雑な系についても含まれている。

附属書Aは,次の幾つかの困難な事項について示している。

− 粉体が表面処理されている場合又は溶解性成分を含む場合

− 液体がイオン性溶質又は高分子溶質を含む場合

− 分散剤が微量の添加物を含む場合

1. 適用範囲 この規格は,粉体材料の粒子径を測定するために,試料を分散させる調製方法について規

定する。この規格では,次の方法を規定する。

− 粉体を液にぬらす

2

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ぬれた凝集体の解凝集

− 溶液の組成を変えて再凝集を防ぐように調製できるかどうかの決定

− 再凝集防止用分散剤の選択

− 再凝集に対する分散安定性の評価

この規格は,粒子径が0.05〜100 μmの範囲の粒子に適用する。対象となる粉体及び液体の性質に関する

一連の課題を提起し,粉体を液体中で分散させるために適すると思われる一般的な分散剤を決める指針を

与えることである。

この規格は,粒子径測定のために,単純,かつ,希薄な懸濁液(固体体積基準で1 %以下)の調製に対

してだけ適用する。塗料,インク,医薬品,除草剤及び複合プラスチックのような,固体を高濃度に含ん

だ複雑,かつ,市販の混合体の処方は扱わない。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 14887:2000,Sample preparation−Dispersing procedures for powders in liquids (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 8816 粉体試料サンプリング方法通則

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

凝集体 (clump) 強く又は弱く凝集した粒子集合体。弱凝集体及び強凝集体の総称。

参考 ISO 14887には,次のような用語の定義を行い,備考で「二つの用語を使用すると混乱を生じ

るので,ここでは使用しない。」とある。この規格では,使用されない用語は削除した。

弱凝集体(agglomerate) 弱く凝集した粒子集合体。

強凝集体(aggregate) 強く凝集した粒子集合体。

3.2

臨界ミセル濃度 CMC (critical micelle concentration) ミセルを形成しはじめる分散剤濃度。

3.3

フロック (floc) 非常に弱く凝集した粒子集合体。

3.4

一次粒子 (primary particles) 粒子径測定において測定される最小構成単位。一般に凝集体よりも破

壊することは困難。

3.5

チンダル現象 (Tyndall phenomenon) 光線が,粒子を含む液中を通過する際に見られる光の側方散

乱現象。

3.6

解凝集 (deagglomeration) 凝集体を解きほぐすこと。

4.

記号及び略語 この規格で用いる主な記号及び略語は,次による。

Sv

:体積基準比表面積 (m2/m3)

CMC :臨界ミセル濃度 (mol/m3)

IS

:イオン強度 (mol/m3)

M-1,3 :体積基準粒子径密度分布の完全−一次モーメント

PEO :ポリエトキシ=(-CH2-CH2-O-)n

PPO :ポリイソプロポキシ=[-CH2-CH(CH3)-O-]n

3

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

pHiso :等電点

pKa :酸解離定数

pKb :塩基解離定数

q3,i :体積基準粒子径密度分布

xi

:粒子径区分i番目の上限の粒子径 (m)

ζ

:ゼータ電位 (V)

5. 試料粉体の検査

5.1

サンプリング方法 サンプリング方法は,測定者及び依頼者によって相互に合意する方法を優先す

る場合を除き,JIS Z 8816に規定する方法による。試料の調製は,1バッチの粉体(この粉体は,サンプ

リング又は試料の分割前に十分に混合されている。)から繰返し採取したサンプルの調製が,同等の結果を

与えるように行う。

5.2

凝集体の大きさの範囲及び粒子径範囲 試料粉体を顕微鏡のスライドガラス上に散布し,光学顕微

鏡を使って200倍又は適切な倍率で検査する。顕微鏡用スライドガラス上の粉体の上にカバーガラスを置

き,スパチュラでカバーガラスを軽くたたき(カバーガラスを破壊しないように注意する。),凝集体が簡

単に壊せるかどうかを確認する。このような手順によって壊れない凝集体のおおよその寸法範囲を記録す

る。もし,大部分の粒子が1 μm以下なら,透過形又は走査形電子顕微鏡を使ってその粒子を観察し,特

性を調べる。

5.3

形状及び表面粗さ並びに粒子径による変化 粒子が,球形か結晶形か,表面が滑らかか粗いか,又

は多孔質か非多孔質かを記録する。いろいろの大きさの粒子が,同じ形態であるかどうかを調べる。もし,

粒子の表面が非常に粗いか又は多孔質であるなら,体積基準の比表面積(m2/m3)を測定する。この値が,

粉体の粒子径分布から球として計算した比表面積と比較して大きいならば,分散を安定させるために,通

常よりも多い分散剤(球形の非多孔質粒子の同じような粒子径分布に比べて)が必要となる場合がある。

備考 体積基準の球の比表面積は,次の式から計算できる。

3

,1

6

−

=M

Sv

[参考 JIS Z 8819-2の式(35)]

ここで,

[参考 JIS Z 8819-2の式(31)]

6. 分散液の選択及び予備分散試験

6.1

分散液の選択 測定者は,選択した粒子径測定方法に対して,固体を分散させるために一般に使用

される液体名のリストを作成し,次の基準を満足させることができないものを,リストから削除する。

− 沈降法の場合,液体の密度は,粒子の密度と十分に異なっている。

− 光散乱法の場合,液体の屈折率(測定波長で)は,粒子の屈折率と十分に異なっている。

− 液体と粉体との反応性は無視できる。

− 液体は,粒子の直径を5 %以上膨張させたり,収縮させたりしない。

− 液体に対する粉体の溶解度は,液体1 kg当たり5 g以下である。

備考 これは,測定時間中に粒子径分布を変化させる原因となるオストワルドライプニングを抑制す

るためである。

∑

=

−

−

=

n

i

i

i

i

x

x

q

M

1

1

,3

3,1

ln

4

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 液体の温度による粉体の溶解度の変化は,1 K当たり0.1 mg/L以下である。又は粉体の溶解度が約0.5

mg/Lを超えて変化しないように,試料調製中及び測定中の液の温度を制御する。

備考 粒子径測定方法が,液体1 L中に粉体10 mgを分散させる場合,5 Kの温度上昇(超音波プロ

ーブ又は粒子径測定装置の昇温から)は,粉体1 mg又は10 %を溶解させることもある。

6.2

粉体の試験用ペーストの調製 エッチングによって凹凸を付けたガラス板(すりガラス)上に,2

滴の液体(又は0.1 g)を落とす。ほぼ同量の粉体を液体表面上に注ぎ,粉体を10 mm幅のスパチュラで

少し力(天びんの目盛で1 kg程度)を加えながら円運動させ,液体中に練り込む。この目的は,すべての

粉体表面をぬらし,粉体のすべての凝集体を一次粒子に解きほぐすことである。粉体濃度が高いほど凝集

体間の接触を助長し,一次粒子に解きほぐしやすい。このような高濃度では,粒子間の反発がないとフロ

ックを形成しやすい。

6.3

粉体の希薄分散体の調製 1回に数滴の割合で液を加え,総計50滴(約2.5 g)になるまでスパチュ

ラで混合して,濃厚ペーストから希薄分散体(通常,質量基準で4 %以下)を作る。この量は,顕微鏡試

験には十分である。もし,他の測定法で更に多い量が必要なら,7.2による。

7. 分散試験

7.1

一次粒子の破壊又は凝集体の未解砕の評価 光学顕微鏡(直径約1 μm以上の粒子に対して),又は

電子顕微鏡(直径約1 μm以下の粒子に対して)(7.2.3参照)を使用して,希薄分散体を観察検査する。光

学顕微鏡では,200倍又は適切な倍率を使用して,透過光で粒子を観察する。

当初,試料粉体中に見られた凝集体が,ペーストの調製及び希釈中に完全に解きほぐれたかどうかに注

意する。もし,解きほぐれていなければ,超音波によって新たに分散処理(9.2参照)を行う。この新たな

分散体を再評価し,必要ならば,凝集体を解きほぐすエネルギーを増加して,十分な分散を行わせる。

ペーストの調製及び希釈操作中に,一次粒子がどの程度破壊されたかに注意する。通常,破壊された粒

子量が約5 %以上なら,粉体を液体中に入れ,簡単なかくはんで新たな懸濁液を作る。この新しい懸濁液

を評価し,一次粒子の破壊が約5 %以下で分散が達せられるまでエネルギーを増加して,凝集体を解きほ

ぐす。

一次粒子の破壊又は凝集体の未解砕をさける条件を記録し,この条件を使って懸濁液を調製し,7.2の手

順によって凝集体の解砕過程を最適化する。

7.2

安定性の評価

7.2.1

はじめに 液体の粘度が10 mPa・s以下で,粒子がよく分散している場合には,ごく小さい粒子が

顕微鏡の視野中でランダムに運動する様子が見える。1〜5 μmの範囲の粒子は,この効果を観察するのに

最適である。たとえ粉体がほとんど大粒子から構成されている場合でも,1〜5 μm内の粒子が少量存在す

るので,分散が安定しているかどうかの指標となる。もし,すべての粒子が1 μmより小さいならば,他

の評価方法を適用すべきである。例えば,体積基準で10 %の固体を含む分散体を用いて,0.1〜100 s−1の

レオロジー的繰返し応力−ひずみ測定を行い,ヒステリシス(構造形成及び構造破壊の指標)を示すか,

又は示さないか(この場合に分散が安定である。)を確認する方法がある。

希薄懸濁液は,光学顕微鏡を使用して観察する。2個の粒子が互いに近づくとき何が起こるかに注意す

る。粒子が互いに接触するよりも,むしろ反発するなら,安定性は良いとみなす。粒子が衝突し,再度分

離するまでしばらく互いにそのままでいるなら,安定性はあまり良くないとみなす。粒子が衝突し,接触

したままで永久フロックを形成するなら,安定性は悪いとみなす。安定性が良いなら,分散安定させるた

めの分散剤を添加する必要はない。もし安定性があまり良くないか又は悪いなら,分散液の条件(例えば,

5

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

pH)を変えるか又は安定性を得るまで分散剤を添加する。

参考 分散を評価するための別の方法が,附属書Aに示してある。

顕微鏡法及び他の測定法が利用できない場合には,安定性の評価に粒子径測定を使用してもよい。数時

間後に行った測定が,装置の再現性の精度(安定した分散体を用いて決定された。)以内にあるなら,試料

の分散は安定していると考えてもよい。

7.2.2

光学顕微鏡法に関する注意 光学顕微鏡法は,約1 μm以上の大きさの粒子を含む懸濁液の解凝集

の程度及び安定性を評価する最も簡単,かつ,有効な方法である。屈折率が液体に近い粒子の場合は,光

学顕微鏡で観察するのに十分なコントラストが得られない。数パーセントの固体濃度のとき,よく分散し

た粒子は,個々の物体として挙動するように見える。カバーガラスをスライドガラス上で横方向に動かし

たとき,分散粒子が,結合した粒子としてではなく,個々に動くかどうかに注意する。大きさ約5 μm以

下の粒子が,周囲の液体分子との不均衡な衝突による不規則な運動,すなわち,“ブラウン運動”を示すか

どうかに注意する。

光学解像度の限界よりも小さい粒子(約0.3 μm)は,暗視野観察(限外顕微鏡法)では輝点として現れ

る。その輝点の大きさが明確でなくても,信頼できる粒子の大きさは,ブラウン運動によって評価するこ

とができる。すなわち,輝点が活発に運動するほど,粒子は小さい。この技術を使用して検出できる最も

小さい粒子は,粒子の光散乱能に依存する。二酸化チタン粒子,又は約0.02 μm程度までの金属粒子は,

この技術を使って観察できるが,油滴に対する限界は約0.1 μmである。

粒子が顕微鏡スライドガラスに付着する場合は,分散の安定性は失われる。通常,ガラスは負に帯電す

るので,これは正に帯電する粒子特有の問題である。このような付着が生じると,測定プロセスは無効に

なる。特に光散乱法では,測定のために使用する試料量が非常に少ないため,試料循環系の壁への付着に

よって,粒子が完全になくなる。そのような場合,測定する粒子の沈着を防ぐために,ガラスを化学的に

処理し(ドデシルトリメチルアンモニウムブロミドのような陽イオン吸着剤による。),ガラスを正に帯電

させることが有効である。

7.2.3

電子顕微鏡法に関する注意 電子顕微鏡法による評価では,懸濁液を薄い支持膜上に広げ,乾燥す

ることが必要である。液が蒸発するにつれ,表面張力によって2個の粒子間距離が減少し,分散した粒子

が接触して,凝集体を形成することがある。表面張力の低い液を使用することができるなら,この問題は

小さくなる。粒子がグリッド上でよく散らばっているならば,分散安定性は良と判定し,一方,ほとんど

が凝集体ならば不良と判定する。

7.3

形成されたフロックの評価 フロックが形成されたなら,顕微鏡スライドガラス上の懸濁液の上に

カバーガラスを置く。スパチュラを使用して,カバーガラスを懸濁液上で滑らせ,フロックにせん断力を

加えるように端から静かに押さえる。フロックが壊れるかどうか,また,フロックがどの程度の速さで再

形成するかに注意する。もし,フロックがせん断で破壊し,その後同様なフロックを再形成するなら,フ

ロックは可逆性である。大きくて弱いフロックが,せん断によって小さくて強いフロックに固められる場

合,フロックは不安定である。穏やかな条件で滑らせてもフロックが破壊されない場合,そのフロックは

強固である。この場合,分散剤の存在下でせん断力を加えても,フロックの破壊ができないなら,分散剤

の添加だけでは分散は有効ではない。

8. 分散剤の判定

8.1

液体による固体粒子のぬれ ぬれのプロセスを制御すると,粒子間の付着力を変えることができ,

粒子間のすき間にある液体で生じる結合力(毛管力)を部分的に変えることができる。

6

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

粒子径測定においては,できるだけ完全で自然なぬれが必要である。この条件は,次の二つの方法で検

討する。

− 湿潤剤によって気/液の界面張力を小さくする。

− 親水化剤によって固/液の界面張力を小さくする。

ぬれが不十分な場合には,同時に力学的処理が推奨される(懸濁物の高強度超音波処理,又は塑性混合

物のスパチュラによる混練)。

8.2

一般原理 8.2〜8.4は,8.5の手順に従って分散剤の選択を進める際に用いる原理を説明する。液体

中の粉体の完全分散は,凝集体を作っている個々の粒子が分散され,互いに独立して運動し,かつ,互い

に分離したままである場合に達成される。このためには,粒子が互いに接近しても,粒子間に引力が働か

ないことが必要である。もし粒子間に引力があるなら,懸濁液は,非ニュートン流体の性質を示し,降伏

応力をもつ(すなわち,その懸濁液は,静止状態でも有限のせん断応力に抗することができる。)。ほとん

どの間接的分散試験法は,この効果の影響を受ける。例えば,降伏応力をもつ分散体では,重力下で崩壊

しないすき間の多い構造体が,沈降粒子によって形成される。そのような懸濁液は,完全に分散した系よ

り大きい沈降体積をもつ。

極端に非等方性の粒子は,粒子間に引力があるとき,非常に低濃度の固体量でも,多かれ少なかれ固い

ゲルを形成する。

8.3

電荷による安定化

8.3.1

はじめに もし,静電反発力が分極による引力(ファン・デル・ワールス力と呼ばれる。)よりも

大きいならば,表面電荷をもつ粒子は互いに反発する。一般に,分散安定を与えるためには,ゼータ電位

30 mV以上に相当する表面電荷が必要となる。電荷による安定化は,液体が比誘電率30以上(室温におけ

るメタノールの比誘電率は33で,水は約80である。)をもち,イオン強度0.1 mol/L以下(すなわち,低

イオン濃度の溶液)の懸濁液を安定化させる最も良い方法である。

8.3.2

表面イオン化 粒子の電荷は,表面官能基のイオン化から生じることがある(溶液のpHに影響さ

れる。)。例えば,pHが粉体のpKb以下なら,表面アミノ基(アミン類)は,溶液から水素イオンを吸着し,

正に帯電する。pHがその粉体のpKa以上なら,表面カルボキシル基は水素イオンを放出し,負に帯電する。

金属酸化物又は金属水酸化物に見られるOH基のような両性の表面官能基は,pHがその酸化物のpHiso以

下なら水素イオンを吸着して正になり,pHがpHiso以上なら水素イオンを放出して負になる。このような

水素イオン吸着のpHに対する依存性から,pHがpHisoから2以上離れているなら,ゼータ電位は,一般

には,分散を安定化させるために十分に大きい(イオン強度が0.1 mol/L以下の場合)。

8.3.3

格子イオンの部分溶解 もし,粉体がイオン性で,液体に十分に溶解しないなら,粉体を構成して

いるイオンの一つをもつ溶解性塩の存在は,共通イオンの吸着を引き起こすかもしれない。例えば,臭化

ナトリウム溶液は,水中で臭化銀を分散させ,りん酸水素カリウム溶液は,水中でカルシウムヒドロキシ

アパタイトを分散させる。これらの溶解性塩は,水の表面張力をそれほど減少させないので,界面活性剤

としては分類されない。

8.3.4

多重帯電イオンの吸着 もし,粉体がイオン性であるか又は高い極性結合をもち,かつ,液体が水

であるなら,結晶格子を構成しない多重帯電イオンが吸着し,溶解性塩の帯電表面を形成することがある。

例えば,ポリりん酸塩,ヘキサメタりん酸塩,ピロりん酸塩,ポリけい酸塩などからのイオンがある。こ

れらのイオンを形成する塩類は,液体の表面張力を減少させないので,界面活性剤としては分類されない。

もし,粉体が非極性有機物で,液体が極性有機物であるなら,その系に対して中性のイオン対を加える

ことで表面イオンは形成される。イオン対は粒子表面に吸着し,イオンに解離し,一方のイオンが脱離す

7

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることで粒子を帯電させる。例えば,添加剤であるヒドロキシ安息香酸トリメチルドデシルアミン塩は,

解離して脂肪族四級アミン(陽イオン性)と極性有機酸(陰イオン性)を形成する。

8.3.5

界面活性剤イオンの吸着 水中に懸濁された有機系粉体は,界面活性剤の有機イオンを吸着して帯

電し,溶液中に無機の対イオンを残す。もしpHがpKb以下ならば,有機アミンは,水素イオンを吸着し

て正に帯電する。もしpHがpKa以上ならば,有機酸は,水素イオンを放出して負に帯電する。両性イオ

ン及びアミノ酸は,pHに対する電荷の複雑な依存性をもっている。pHに対するイオン化の依存性は,も

し,pHが水素イオン放出物質のpKaより2以上高く,又は液体のpHが物体表面のpKbより2以上低いな

らば,ゼータ電位(イオン強度が0.1 mol/L以下のとき)は一般に分散を安定化させるに十分な大きさにな

る。

8.4

立体安定化 立体安定化は,通常,比誘電率 が30以下でも,また,イオン強度が0.1 mol/L以上(す

なわち,高イオン濃度溶液)でも,液体中で粒子の分散を安定化させる最も良い方法である。

備考 室温下でメタノールの比誘電率は,33である。

磁性粒子は,長距離引力をもっているので,添加物によっては容易には磁気遮へいできない。そのよう

な粒子の分散安定化は,液体に溶解できる分子量の大きい分子の高分子鎖に付いている反応性部位を用い

ることで,可能となることがある。

立体安定化分散剤は,陰イオン性,陽イオン性若しくは非イオン性の分散剤,又はブロック共重合体で

もよい。これらの分子は,通常,アンカー部及びバックボーン部からなっている。アンカーは,固体上に

吸着するように設計される。例えば,アルキル鎖又はアリール基は,有機物上に吸着する。バックボーン

部は,液体中に溶解するように設計される。例えば,ポリオキシエチレン鎖は,水に溶解する。吸着しな

い又は弱く吸着する溶解性高分子は,避けなければならない。なぜなら,そのような高分子は,ディプレ

ション凝集を起こし,分散を困難とする。

8.5

選択手順 測定に有効な分散剤を見出すための手順は,次による。

a) 測定する粉体に対して,粉体の種類を8.5.1によって決定する。

b) 粉体を懸濁させるために,使用する液体の種類を8.5.2によって決定する。

c) 粉体と液体の種類の組合せに対して,分散剤の種類を8.5.3によって決定する。

備考 液体が水の場合,粉体の種類及び分散剤の種類によっては,特定のpH範囲でだけ帯電する。

この系を安定化させるための電荷の有効性は,分散液のイオン強度に依存する。これらの因子

は,表1の“条件及び分散剤種類”の欄に示す。

d) 表1に挙げている分散剤の中から,有効であるとして推薦してある分散剤を,一つ以上見出す。

8.5.1

粉体の分類

固体

分類

活性炭 (activated carbon)・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

備考 活性炭は比表面積が大きく,その表面は

しばしば酸化されている。

アジピン酸 (adipic ascid) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 有機酸 (pKa=4.5)

アルミナ (alumina) → 酸化アルミニウムを参照

アルミニウム (aluminium) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

備考 空気中では,表面は酸化アルミニウムになる。

水酸化アルミニウム (aluminium hydroxide) → ベーマイトを参

照

備考 ベーマイト以外にも様々なタイプがある。

酸化アルミニウム (aluminium oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHiso=9.2)

8

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

アナターゼ (anatase) → 二酸化チタンを参照

硫酸バリウム (barium sulfite) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

ベーマイト (boehmite) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属水酸化物 (pHiso=8.3)

炭化ほう素 (boron carbide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 弱極性

酸化ほう素 (boron oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

硫化カドミウム (cadmium sulfide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

炭酸カルシウム (calcium carbonate) ・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

りん酸カルシウム (calcium phosphate) ・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

硫酸カルシウム (calcium surfate) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

炭素(活性炭も参照)(carbon) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

カーボランダム (carborundum) → 酸化アルミニウムを参照

セルロース (cellulose) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

セメント (cement) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

チョーク (chalk) → 炭酸カルシウムを参照

木炭 (charcoal) → 活性炭を参照

粘土 (clay) → けい酸塩鉱物を参照

銅 (copper) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

コランダム (corundum) → 酸化アルミニウムを参照

長石 (feldspar) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

小麦粉 (flour) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

ふっ素化炭化水素 (fluorinated hydrocarbon) ・・・・・・・・・・・・・・・・・・・・ 過ふっ化炭化水素

フライアッシュ (fly ash) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHisoはタイプによって変化する。)

ガラス (glass) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHisoはタイプによって変化する。)

グラファイト (graphite) → 炭素を参照

石こう (gypsum) → 硫酸カルシウムを参照

鉄 (iron) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属(表面は湿り空気中で酸化している。)

酸化鉄 (iron oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHiso=6.8)

硫化鉄 (iron sulfide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

備考 SH基は弱酸であるため,硫化物は水中では

酸化物として挙動し,等電点をもつ。

カオリン(kaolin) → 粘土を参照

ラテックス (latex) (ポリスチレン) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性有機物

鉛 (lead) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

酸化鉛 (lead oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

石灰石 (limestone) → 炭酸カルシウムを参照

マグネシウム (magnesium) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属(表面は湿り空気中で酸化している。)

酸化マグネシウム (magnesium oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

マイカ (mica) → 粘土を参照

ナフチルアミン (naphtylamine) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 有機アミン (pKb=9.8)

ニッケル (nickel) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

酸化ニッケル (nickel oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

パラフィン (paraffin) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性有機物

パーフルオロアルカン (perfluoroalkane) ・・・・・・・・・・・・・・・・・・・・・・・ 過ふっ化炭化水素

花粉 (pollen) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

ポリエステル (polyester) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 極性有機物

ポリメタクリル酸メチル (polymethylmethacrylate) ・・・・・・・・・・・・・・ 極性有機物

ポリ塩化ビニル (polyvinyl chloride) ・・・・・・・・・・・・・・・・・・・・・・・・・・・ 極性有機物

たんぱく質 (protein) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

(pHiso=6.5)

黄鉄鉱 (pyrite) → 硫化鉄を参照

石英 (quartz) → シリカを参照

樹脂 (resin) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

9

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルチル (rutile) → 二酸化チタンを参照

砂 (sand) → シリカを参照

けつ岩 (shale) → 粘土を参照

シリカ (silica) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHiso=2.4)

備考 シリカゲルは比表面積が非常に大きく,表面

を疎水化するために有機物で処理されている

可能性がある。その場合は,非極性有機物と

して取り扱う。

けい酸塩鉱物 (silicate minerals) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

炭化けい素 (silicon carbide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 弱極性

銀 (silver) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

ハロゲン化銀 (silver halide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

酸化銀 (silver oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物 (pHiso=5.7)

土 (soil)

備考 土は種々の成分の混合物であり,様々である。

砂として分類することは好ましくない。

でんぷん (starch) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

鋼 (steel) → 鉄を参照

砂糖 (sugar) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

タルク (talc) → けい酸塩鉱物を参照

備考 市販品は疎水化表面処理されている可能性が

ある。

ふっ素樹脂 (Teflon) → パーフルオロアルカンを参照

二酸化チタン (titanium dioxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

炭化タングステン (tungsten carbide) ・・・・・・・・・・・・・・・・・・・・・・・・・ 弱極性

亜鉛 (zinc) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属

備考 空気中で表面は酸化され,酸化亜鉛になって

いる。

酸化亜鉛 (zinc oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

硫酸亜鉛 (zinc sulfate) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ イオン性塩

酸化ジルコニウム (zirconium oxide) ・・・・・・・・・・・・・・・・・・・・・・・・・ 金属酸化物

8.5.2

液体の分類

液体

分類

アセトン (acetone) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 強極性

アルコール (alcohol) → それぞれのタイプ参照(メタ

ノール,エタノール等)

ブタノール (butanol) → n-ブタノール,sec-ブタノール,

t-ブタノールを参照

塩素化炭化水素 (chlorinated hydrocarbone)(全塩素化物を除く。)・・ 弱極性

シクロヘキサン (cyclohexane) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性

シクロヘキサノン (cyclohexanone) ・・・・・・・・・・・・・・・・・・・・・・・・・・ 極性

デカヒドロナフタリン (decahydronaphthalene)(デカリン)・・・・・ 非極性

ドデカン (dodecane) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性

エタノール (ethanol) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 強極性

エタノール/水 (ethanol/water)[水分量;5 %(質量分率)未満]・・ 強極性

エタノール/水 (ethanol/water)[水分量;5〜50 %(質量分率)]・・ 水素結合をもつ有機化合物

エタノール/水 (ethanol/water)[水分量;50 %(質量分率)超]・・・ 水

酢酸エチル (ethyl acetate) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 弱極性

エチレングリコール (ethylene glycol) ・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

ふっ素化炭化水素 (fluorinated hydrocarbon) ・・・・・・・・・・・・・・・・・・・ 非極性

炭化水素系溶剤 (hydrocarbon solvent) ・・・・・・・・・・・・・・・・・・・・・・・・ 非極性

10

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イソオクタン (iso-octane) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性

イソプロパノール (isopropanol) → 2-プロパノールを参照

メタノール (methanol) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 強極性

メタノール/水 (methanol/water)[水分量;5 %(質量分率)未満]・・ 強極性

メタノール/水 (methanol/water)[水分量;5〜50 %(質量分率)]・・ 水素結合をもつ有機化合物

メタノール/水 (methanol/water)[水分量;50 %(質量分率)超]・・ 水

メチルエチルケトン (methyl ethyl ketone) ・・・・・・・・・・・・・・・・・・・・ 弱極性

メチルイソブチルケトン (methyl isobutyl ketone) (MIBK) ・・・・・・・ 弱極性

2-メチル-2-プロパノール (2-methyl-propan-2-ol) ・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

n-ブタノール (n-butanol) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 弱極性

n-オクタノール (n-octanol) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水素結合をもつ有機化合物

2-プロパノール (propan-2-ol) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 強極性

2-プロパノール/水 (propan-2-ol/water)[水分量;5 %(質量分率)

未満]・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

強極性

2-プロパノール/水 (propan-2-ol/water)[水分量;5〜50 %

(質量分率)]・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

水素結合をもつ有機化合物

2-プロパノール/水 (propan-2-ol/water)[水分量;50 %

(質量分率)超]・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・

水

t-ブタノール (t-butanol) → 2-メチル-2-プロパノールを参照

トルエン (toluene) ・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 非極性

水 (water)・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・ 水

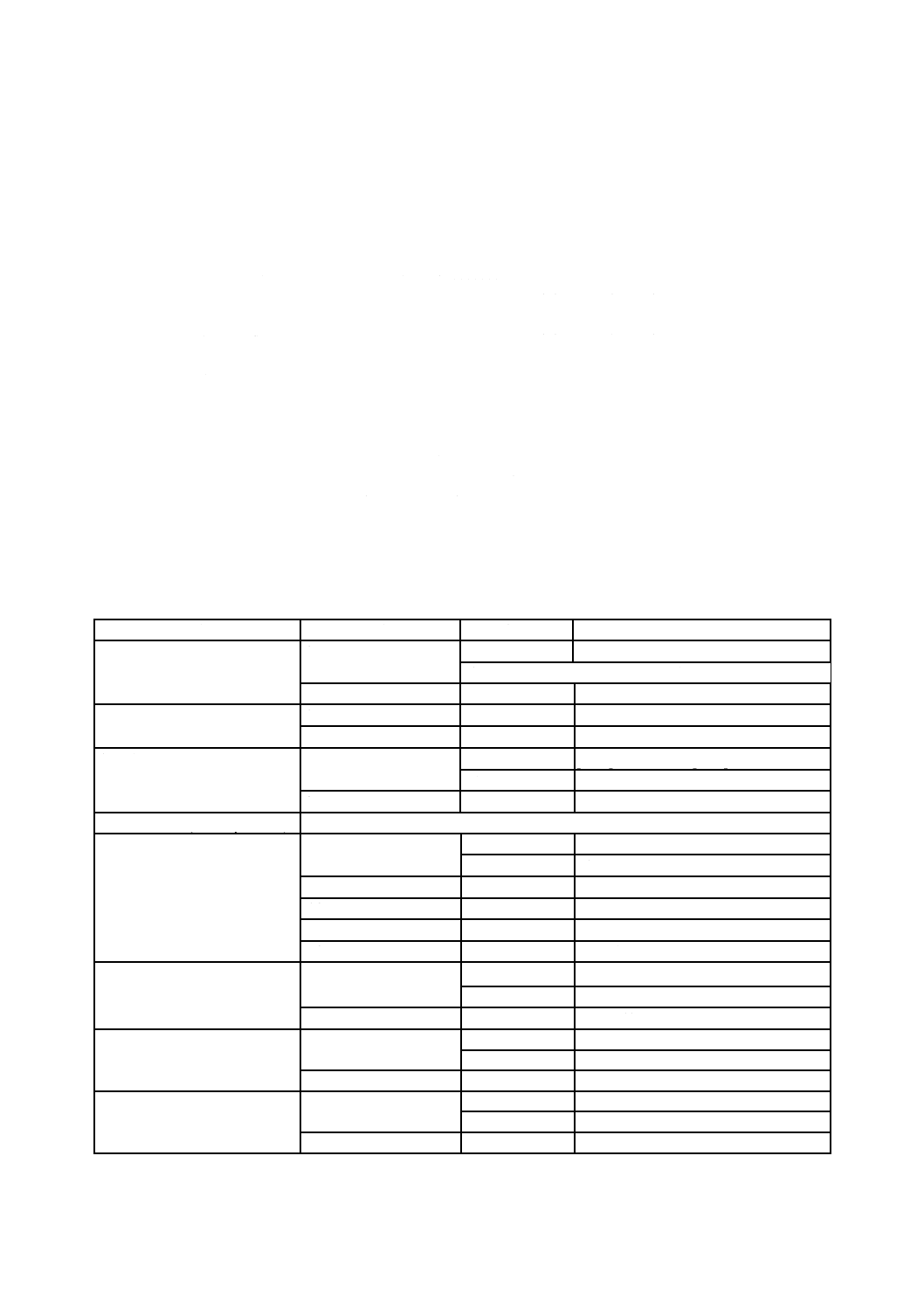

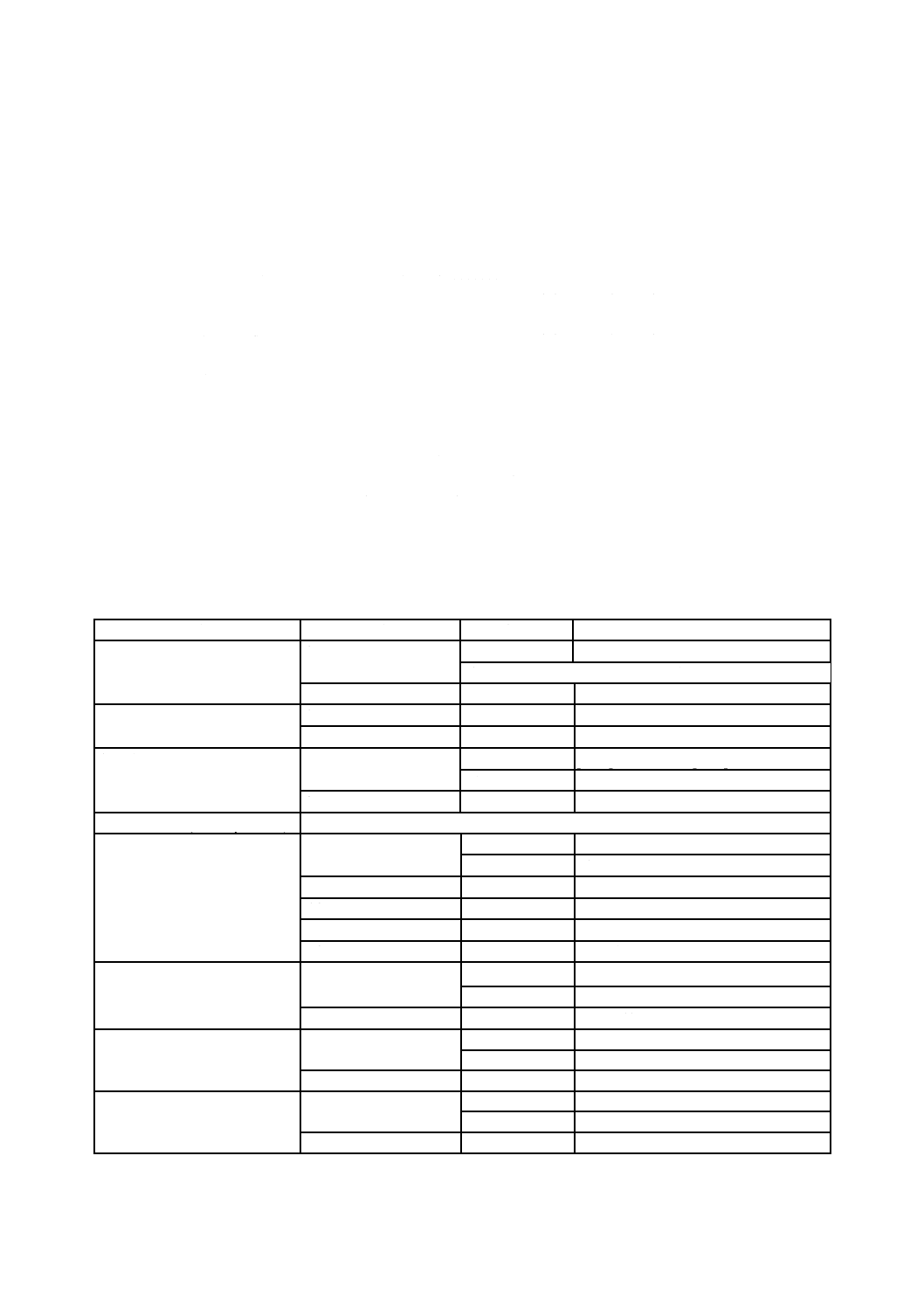

8.5.3

分散剤の分類 固体及び液体の組合せに対する代表的な分散剤を表1に示す。

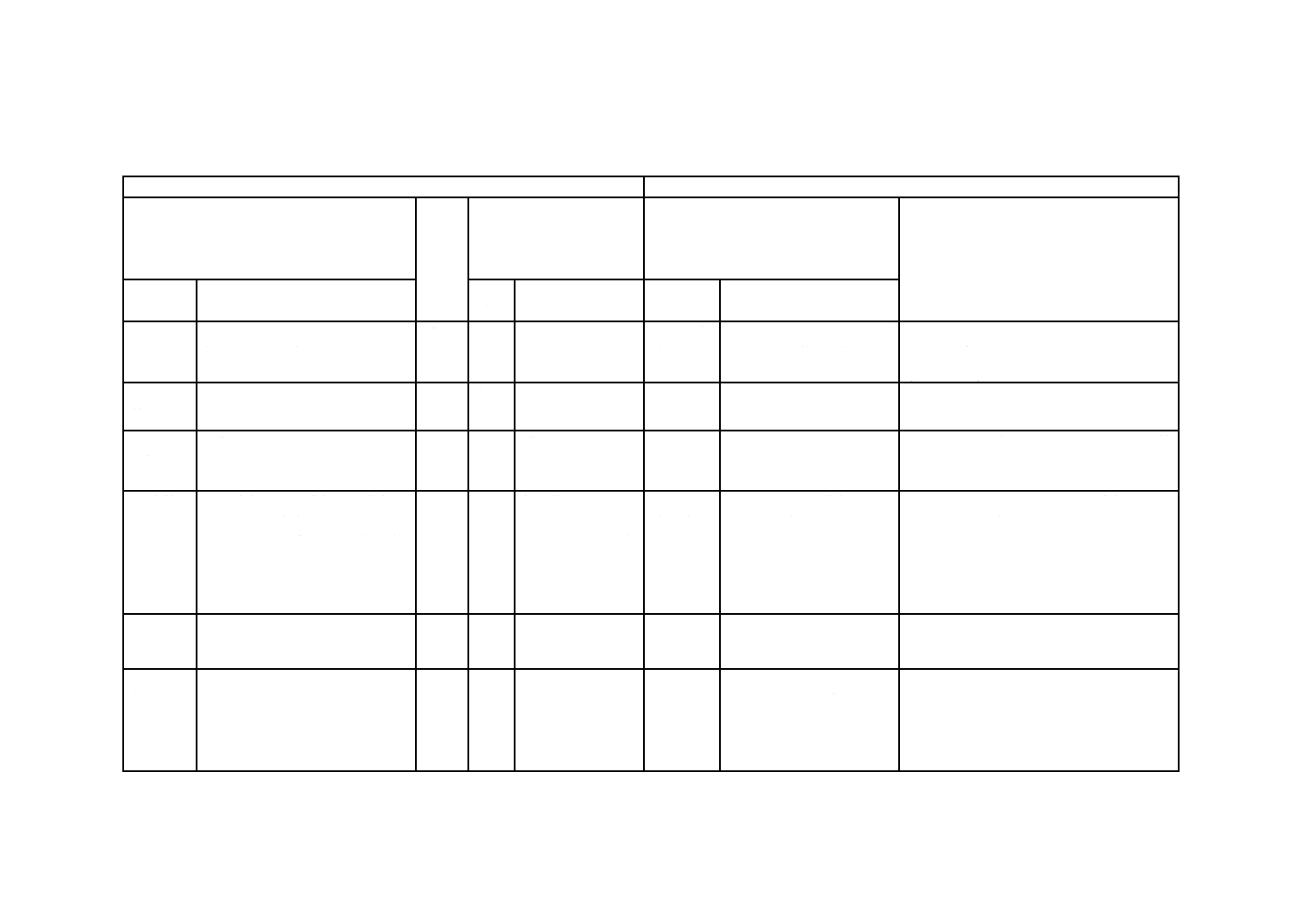

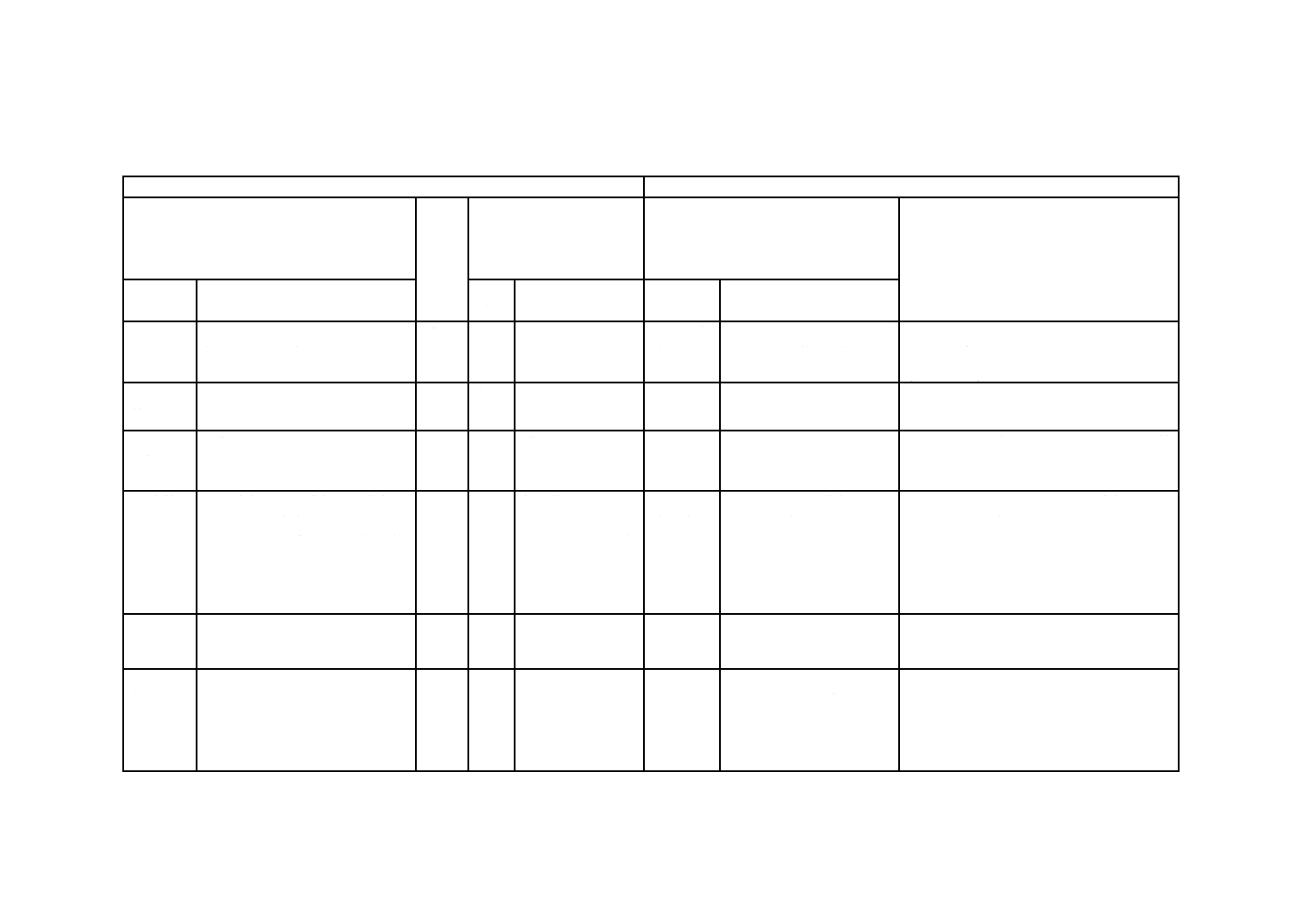

表 1 分散剤の分類

固体

液体

条件

分散剤

金属 (metal)

水

PEO/メルカプタン

ゼラチンによるカプセル化もまた有効である

有機物

有機アミン

炭素 (carbon)

水

PEO/アルコール

有機物

PPO/アルカン

金属酸化物 (metal oxide)

水

IS<0.1

pH<pHiso−2又はpH>pHiso+2に調製

IS>0.1

ポリイオン

有機物

有機酸又は有機アミン

金属水酸化物 (metal hydroxide) 金属酸化物と同じ

イオン性塩 (ionic salt)

水

IS<0.1

共通イオン効果を試行する

IS>0.1

ポリイオン

水素結合をもつ有機物

PEO/PPO共重合体

強極性

PEO/PPO共重合体

弱極性

PEO/アルカン

非極性

PEO/アルカン

たんぱく質 (protein)

水

IS<0.1

pH<pHiso−2又はpH>pHiso+2に調製

IS>0.1

ポリイオン

有機物

りん脂質

有機酸 (organic acid)

水

IS<0.1

pH>pKa+2に調製

IS>0.1

りん脂質

有機物

ポリエステル/ポリアクリル酸エステル

有機アミン (organic amine)

水

IS<0.1

pH<pKb-2に調整

IS>0.1

りん脂質

有機溶剤

ポリエステル/ポリアクリル酸エステル

11

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

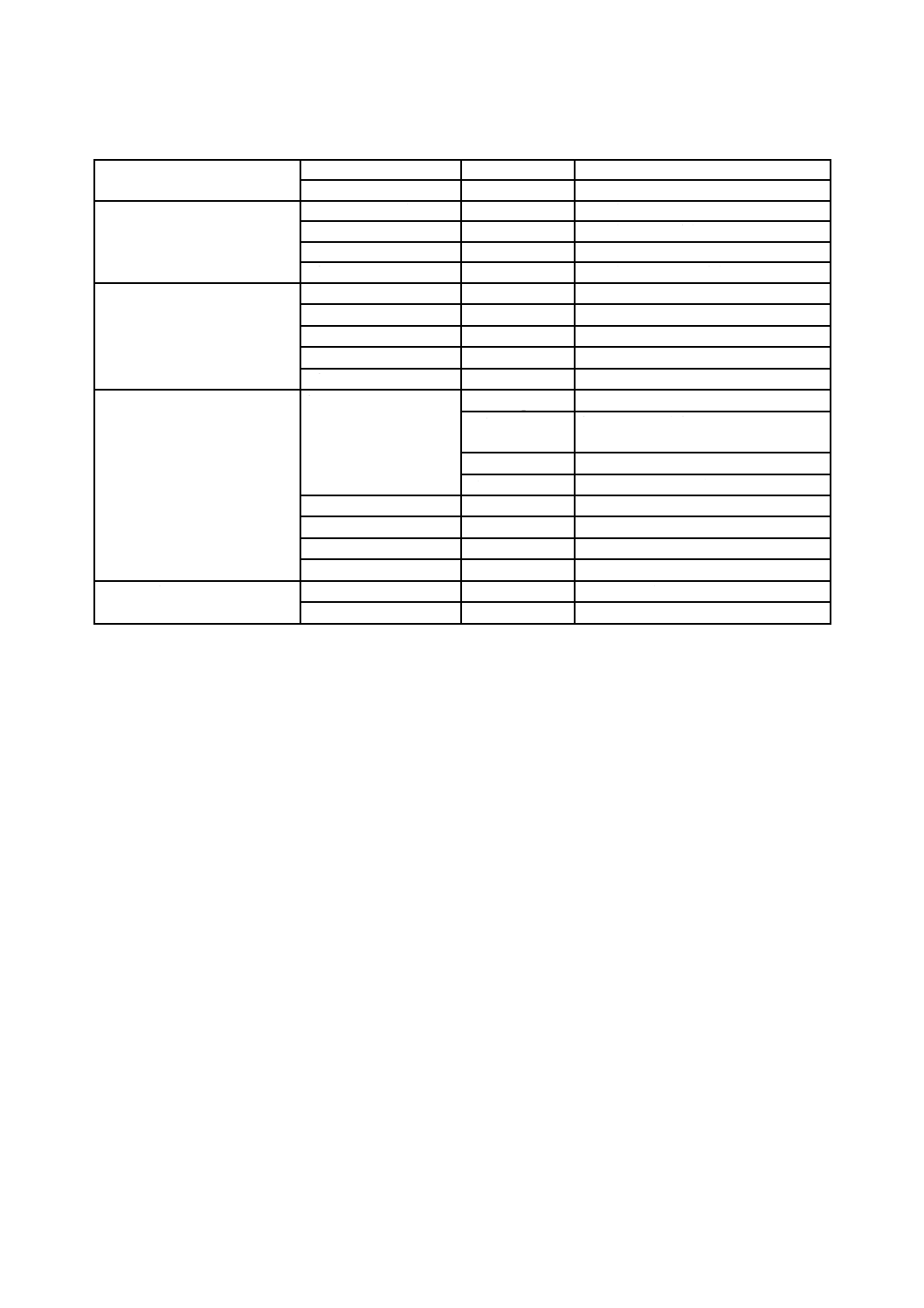

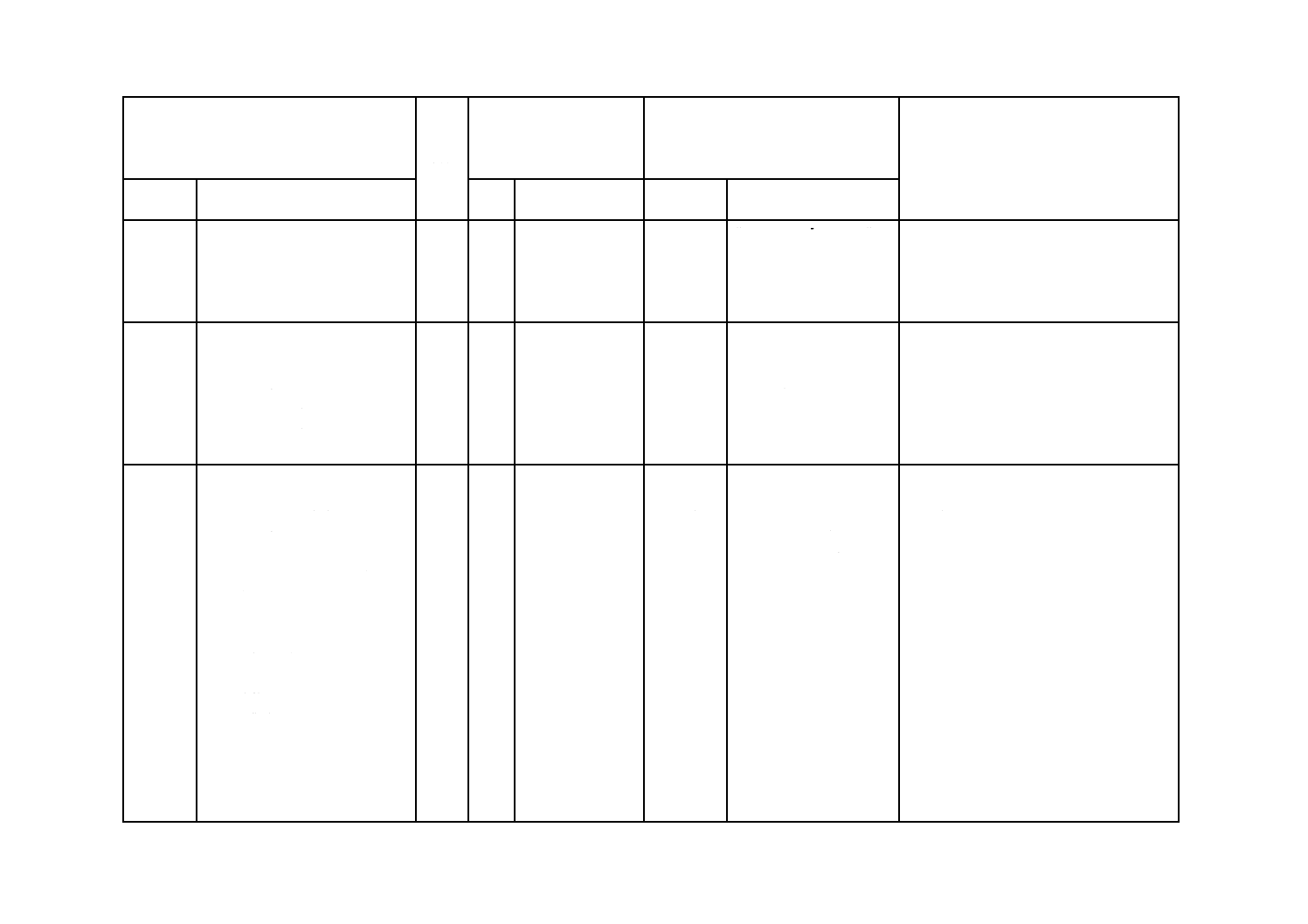

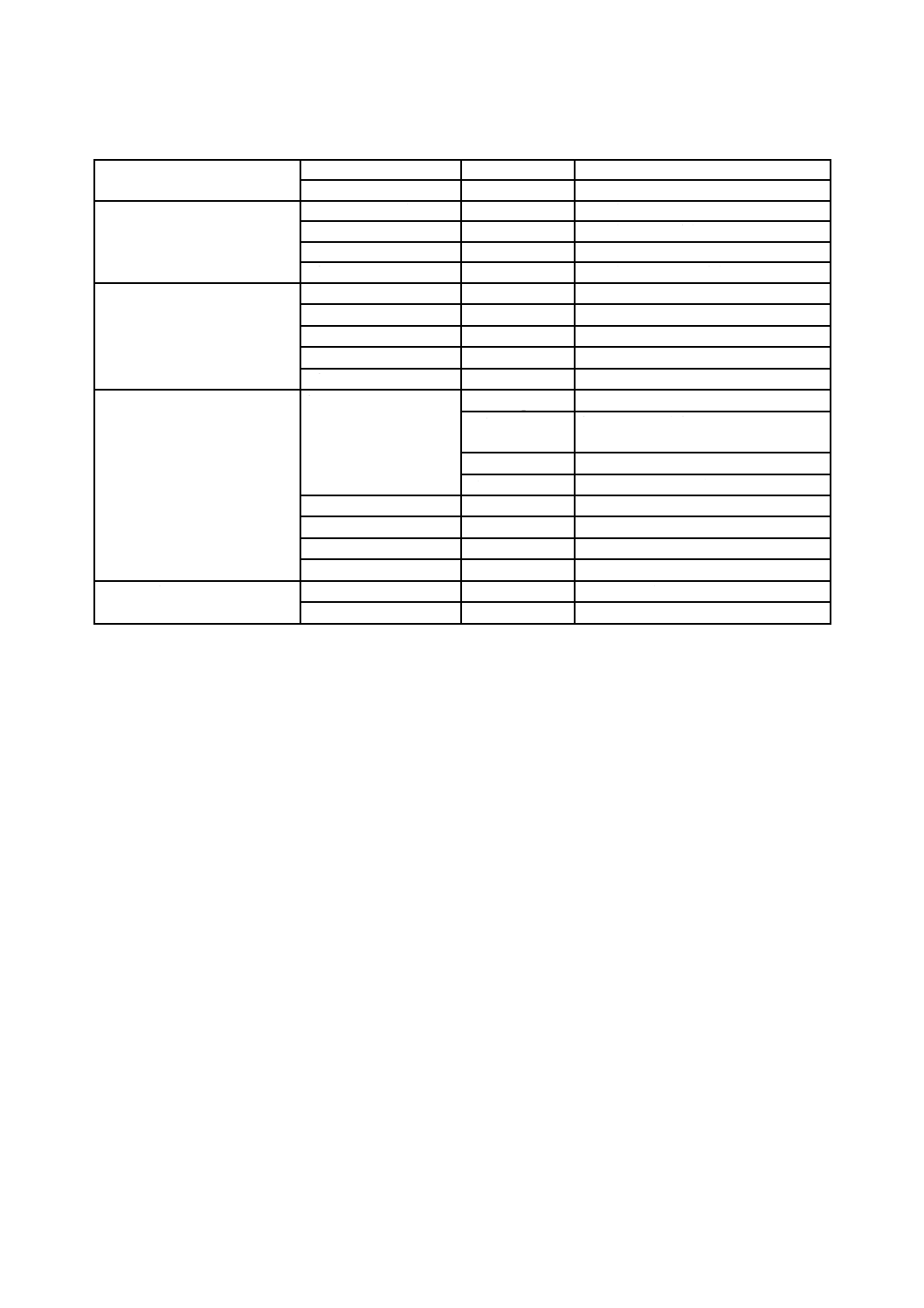

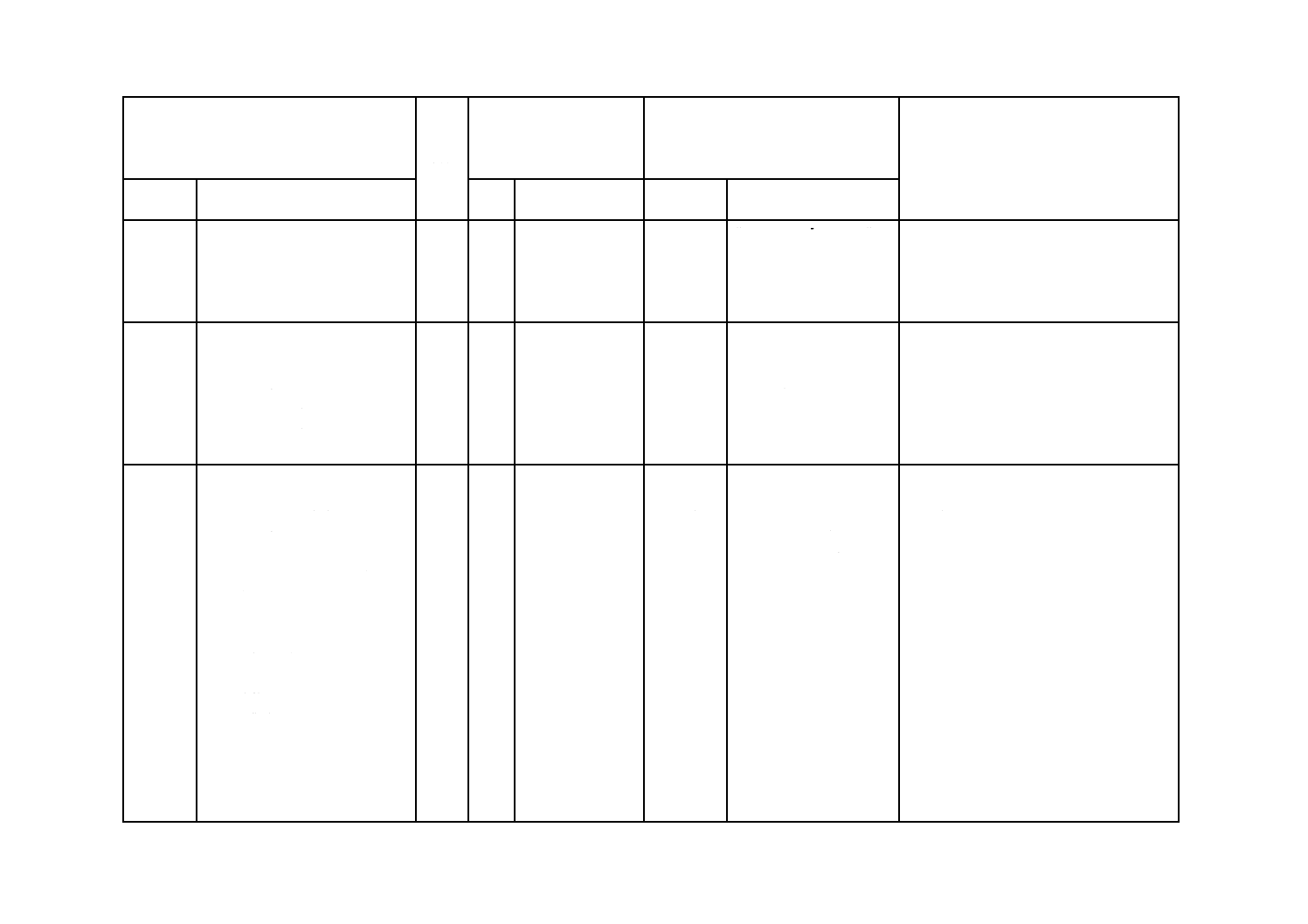

表 1 分散剤の分類(続き)

水素結合をもつ有機物

水

PEO/PPO共重合体

(H-bonding organic)

有機物

りん脂質

強極性 (highly polar)

水素結合をもつ有機物

PEO/PPO共重合体

強極性

PEO/PPO共重合体

弱極性

PPO/アルカン共重合体

非極性

PEO/アルカン共重合体

弱極性 (weakly polar)

水

ポリイオン又はポリエステル

水素結合をもつ有機物

PPO/アルカン共重合体

強極性

PPO/アルカン共重合体

弱極性

PPO/アルカン共重合体

非極性

PPO/アルカン共重合体

非極性 (nonpolar)

水

IS<0.1;pH<5 四級アミン塩

IS<0.1;pH:5〜

8

有機スルホン酸塩

IS<0.1;pH>8 有機酸塩

IS>0.1

りん脂質又はPEO/シロキサン

水素結合をもつ有機物

PPO/アルカン共重合体

強極性

PPO/アルカン共重合体

弱極性

PPO/アルカン共重合体

非極性

必要なし

過ふっ化炭化水素 (fluorocarbon) 水

全ふっ素化有機酸

有機物

PEO/アルカン共重合体

9. 分散方法の最適化

9.1

はじめに 試料,装置及び手順が少し変わると,分散の程度に影響を及ぼすことがある。したがっ

て,同じ粉体について複数のサンプルの粒子径測定を行い,その方法で再現性があり(一連のサンプルで

の測定値がよく一致する。)安定している(測定方法の多少の変動は,結果にほとんど影響しない。)かど

うかを確認するために,顕微鏡下で分散体を観察することが重要である。

9.2

分散剤の有効性の比較 分散剤約50 mg(1滴)をすりガラス板上に置く。液体約100 mg(2滴)を

加えて,スパチュラでよく混合する。

分散剤の一部が溶解しない場合でも,続ける。

粉体約100 mg(液体とほぼ同じ体積)を加え,スパチュラで液体と混合する。もし,凝集体が解砕され

難い場合は(既に顕微鏡の観察検査で決定したように),スパチュラに力を加えて解砕する。さらに約2.5g

の液体(50滴)を徐々に加えて混合し,液体100 g中に分散剤0.1 gを混合した分散液を用いて,ペースト

をビーカーに洗い出す。粒子径測定装置を使って,粒子径分布の安定性を評価する。もし粒子径測定結果

が顕微鏡による測定結果と同等であり,1時間ごとの繰り返し測定が,粒子径測定方法の再現性の範囲内

で一致するなら,安定性は良いと考える。

参考 分散の程度に関する他の試験方法については,附属書Aを参照。

9.3

凝集体解砕法の最適化

12

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.1

超音波処理に関する注意 超音波キャビテーションは,スパチュラによる練り込み操作の場合より

も弱い作用で,凝集体を解砕することができる。超音波キャビテーションは,超音波プローブ又は超音波

浴槽を用いて試験室での分散に適用できる。減圧(液体中に真空キャビティと微小気泡を形成する。)と加

圧(キャビティを破壊する。)の交互パルスが,装置に応じて振動数10 kHz〜10 MHzで発生する。これら

のキャビティは表面で発生し,凝集体を互いに保持する結合を最もよく破壊することができる。崩壊しつ

つあるキャビティは,気泡壁近くで高温プラズマを発生し,そのプラズマは,粒子表面上又は懸濁液中で

化学変化を引き起こすことがある。

超音波浴槽は,キャビテーションが生じるあるパターンの活性領域を作るが,それぞれの領域のキャビ

ティ濃度は低い。超音波浴槽では,多くのキャビテーションエネルギーが,サンプル瓶の外部の浴槽領域

で消費される。超音波プローブは,高濃度キャビティをもつ単一活性領域を作る。同じ入力エネルギーで

は,超音波プローブは,サンプル中の凝集体を超音波浴槽よりも速く解砕する。超音波プローブは,超音

波浴槽よりも粒子破壊を起こしやすい。いずれの場合も,活性領域が凝集体の破壊を引き起こす唯一の場

所であるので,粉体サンプルが活性領域を循環することを確認する必要がある。

9.3.2

凝集体破壊中の温度上昇の管理 凝集体を破壊する超音波プローブなどの装置は,サンプルに熱を

加えるので,温度上昇によって粉体の溶解性を増加させ,その結果,観察された粒子径が小さくなること

がある。プローブ作用域に,完全分散させるために必要な回数だけ全懸濁液を通過させると,加えられた

熱で液体が沸騰することがある。もし凝集体の破壊中に温度上昇が5Kを超えるなら,温度上昇を抑制す

るために,強制冷却した容器中で処理する必要がある。

9.3.3

凝集体破壊最適エネルギー範囲の決定 凝集体を破壊するために加えられた機械的エネルギー(動

力と時間の積)は,凝集体を構成している一次粒子をも破壊する原因になる場合がある。もし超音波キャ

ビテーションによって生じた液体中のマイクロボイドが粒子表面近くにできるなら,その破壊の際に高速

液体ジェットが形成される。このジェットは,もろい結晶を損傷させることがある。これは,針状又は板

状のような結晶に特有の問題である。測定者は,分散のための最適エネルギー範囲を確立するために,一

連の凝集体破壊試験を種々のエネルギーで行わなければならない。そのエネルギー範囲は,全凝集体を十

分に破壊するためのエネルギーレベル以上で,かつ,一次粒子を損傷させるに至るエネルギーレベル以下

とする。

9.3.4

最適破壊条件の文書化 測定者は,分散のための最適エネルギー範囲内で条件を選択し,次のパラ

メータを記述する。

a) 組成及び供給元を示す粉体の名称

b) 懸濁液調製のために用いた粒子径分布測定方法

c) 組成及び供給元を示す液体(分散液)の名称

d) 超音波浴槽又は超音波プローブの形式及び寸法

e) 超音波浴槽を満たした液及びそのレベル

f)

懸濁液を入れた容器の容積及び形式

g) 液体(分散液)の量

h) 分散剤の量

i)

粉体の量

j)

サンプル混合物の初期温度

k) 超音波プローブを用いる場合には,サンプル容器のセンターライン及び分散液のレベルに対する超音

波プローブの位置。超音波浴槽を用いる場合には,浴槽コーナに対するサンプル容器の位置及び浴槽

13

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の液体レベルに対する懸濁液のレベル

l)

サンプルかくはん機の寸法,形式,位置,及び回転速度

m) 冷却ジャケットを用いた場合には,冷却剤の循環速度及び冷却剤温度

n) 設定パワー及びモード(連続又は間けつ,サイクル中のオン・オフ時間)

o) 超音波処理時間(総時間)

p) 懸濁液の最終温度

測定者は,粒子径測定のために懸濁液を調製する場合,再現性を確実にするために,これらの規定した

条件を使用しなければならない。

9.4

最適分散剤量の決定

備考 分散液中の分散剤の量の許容上限は,幾つかの要因で決定される。

− 溶解していない分散剤のミセル,小滴又は粒子は,試料粉体の粒子として計数される可能性がある。

− 粉体は,分散剤のミセル又は小滴中で高い溶解性をもっていることがある。溶解が生じると粉体の粒

子径分布が変化する。

吸着した分散剤は,ミセル形成のための化学ポテンシャルに寄与しないので,臨界ミセル濃度(CMC)

の80 %に達するまで,大量の分散剤を液体中に入れておく必要がある。分散剤と液体の初期混合物は,

分散剤のミセル,小滴,又は粒子を含むが,粉体が加えられると粉体表面に吸着するので,これらの未溶

解物は溶解する。

分散剤の溶解度,CMC及び粉体表面上単位面積当たりの吸着量(CMC又は溶解度の80 %における)

が既知であれば,分散剤の量は,1) 分散剤溶解度,又は2) 分散液中の臨界ミセル濃度(CMC)のいずれ

か小さい方の80 %,及び粒子径測定に使用する粉体濃度において粉体表面上に吸着される量との和,と

なるように計算しなければならない。

もし,この計算に対して情報が不十分であるなら,次の手順によって経験的に最適量を決定する。

a) 液体1 L中に,それぞれ分散剤0.1 g,0.2 g,0.5 g,1 g,2 g,及び5 gを含む各混合物を調製する。

b) 未溶解物が存在することの証拠である濁った混合物,又はチンダル現象を示す混合物を除外する。

c) 除外しなかった混合物については,0.2 μm以上の粒子(浮遊物,不純物など)を除去するためにろ過

する。

d) 各ろ液から50 mLをはかり取り,粉体0.1 gを各ろ液に対してはかり取る。

e) それぞれのろ液に各粉体を混合させ,凝集体を破壊する。入力エネルギーを最適化するための最初の

手順として,間けつモード(1 秒オン,1 秒オフ)で60 秒間,750 Wの超音波プローブを使い,凝

集体を破壊する。その際,超音波プローブの先端を粒子が通過して循環するようにかくはんする。

f)

各分散体(一定かくはん下)の粒子径分布を,3日間以上の期間,1日に3回(例えば,8 h,12 h,16

h)測定する(この間かくはんを一定に保つ。)。体積平均径及び標準偏差を表にする。

g) 分散剤許容最小濃度として,体積平均径及び標準偏差が,使用した粒子径測定方法での再現性の範囲

を超えない最小濃度を記録する。

h) 幾つかの分散剤を検討している場合には,粒子径測定がいかなる分散剤の量でも不安定であるか,又

は分散安定性を示す分散剤濃度の範囲が極めて限られるものを除外する。

分散剤の量は,分散剤を加える前の液体1 kgに対する分散剤のg量 (g / kg) で規定する。

10. 試料ハンドリング中の分散安定性の保持

14

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.1 希釈時の安定性 粒子径測定は,しばしば非常に低い粉体濃度で行われる。もし,粒子が,測定に

必要な質量の1 %以上の溶解度をもっているなら,粒子を加える前に,分散液及びその希釈液の両者とも,

測定対象としている試料で飽和させることが望ましい。もし,懸濁液を室温以上の温度で測定しなければ

ならない場合,分散液は不飽和(温度とともに溶解性が増加するため)になり,粒子の一部が溶解し,粒

子径が小さくなる。より小さい粒子は完全に溶解し,より大きい粒子はやや小さくなる。飽和溶液中でも,

溶解及び析出が連続的,かつ,同時に生じ,熱力学的に大きな結晶の成長及び小さな結晶の消失を引き起

こす。これらの相反する現象のために,最終的な平均径は,元のものよりも小さくなることも,大きくな

ることもある。

分散の安定性は,しばしば粒子表面上の安定化イオン吸着層又は高分子吸着層の保持状況に依存する。

純粋な液体だけで希釈すると,分散剤の多くを脱着させ,粒子表面上に残る分散剤の量が不十分となり,

分散を不安定にすることがある。分子量の大きい高分子分散剤では,本質的に不可逆吸着であるので,そ

のような脱着は起こり難い。光散乱に基づく粒子径測定方法においては,多くの場合,測定を行う前に大

幅な希釈を必要とするので,希釈による分散安定性の低下の可能性が最も高い。

固体の脱着及び溶解が関係する問題を避けるためには,懸濁液の一部をろ過(又は弱い遠心分離)し,

その清澄ろ過液(又は上澄み液)を用いて測定用の懸濁液を希釈する。

10.2 pH変化時の安定性 希釈又はその他の方法によって懸濁液のpHを変えることは,サンプルの安定

性に大きな影響を及ぼす。表面電荷によって安定化した系(しばしば酸化物鉱物にみられるように)では,

pHは表面電荷を支配する主要な因子である。pHは,また,ポリアクリル酸のような弱酸性分散剤のイオ

ン化を支配する。多くの天然分散剤(特にタンパク質)の電荷と形態(伸張状態又は固いコイル状態)は,

ともにpHによって著しく影響される。pHの変化が,安定性を保持するために有効であることが既知であ

る場合を除いて,懸濁液ハンドリング中のpHの変化を避けるか,最小にしなくてはならない。

15

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)分散安定性試験の代用

この附属書は,分散の程度を試験する本体に示した以外の方法を解説するもので,規定の一部ではない。

備考 最近の文献で,懸濁液の分散を評価するためのいろいろの方法を詳細に論じているものがある

[8] [16] [22]。

A.1 沈降挙動 もし,分散が,粒子の互いの反発のために,再凝集に対して安定であるなら,粒子は沈降

中接触を避けるように挙動し,その結果,たい積物は,液体量の最も少ない高密度充てんになる。希薄な

よく混合した懸濁液約80 gを100 mLメスシリンダに注ぎ,透明なスーパネイト(沈殿物の境界上の液体)

とたい積層の間のシャープさ,沈降速度,及び最終界面高さを観察する。遠心分離は,小さい粒子を速く

沈降させ,適度な時間に実験を完了させるために必要となることがある。

よく分散した粒子は,粒子径の2乗に比例する速度で独立して沈降する。したがって,たい積部分とス

ーパネイトの間に明確な分割線はなく,通常は乳白色又は濁った色である。よく分散した粒子は,小さい

厚みの高密度充てん層を形成するように互いに独立して運動する。

もし粒子が残留引力を示し,完全に分散しないなら,沈降するときに衝突してネットワーク構造を形成

して動かなくなる。フロックは単一粒子よりも速く沈降し,その結果,たい積層は高い空げき率となり,

たい積物の厚さはよく分散した系の場合よりも大きくなる。高度な非等方性粒子(円盤状又は棒状)は,

容器いっぱいになるほど大きな体積のフロックを形成し,そのフロックが少しも沈降しないことがある。

A.2 表面電荷密度 イオン性界面活性剤又はりん酸塩のような無機イオンの吸着によって安定化されてい

る系では,手順の有効性をみるパラメータは,粒子のゼータ電位である。ゼータ電位(ζと書く。)は,粒

子表面と粒子周りのバルクな溶液との間の有効静電電位の差である。ゼータ電位は,1個の粒子が他の粒

子の近くを動き,そのときに,それらの粒子間の反発力を測定するもので,水溶性懸濁液で特に重要な量

である。

ゼータ電位は,電場において粒子の速度を決定することによって測定できる。従来からの直接顕微鏡法

は,光走査法又は電気音響学に基づく速く,かつ,便利な方法に変わった。これらの方法は,原理的には,

粒子径とゼータ電位を同時にモニタすることができ,最小粒子径と最大ゼータ電位(絶対値)の組合せが,

完全分散の最も良い指標として採用されている。

もし,分散安定性が主として静電反発によるものであるなら,ゼータ電位の測定は,極性引力に打ち勝

つための適度な静電反発力があるかどうかということに関する指針とできる。一般的なガイドラインは,

ゼータ電位が30 mV以上なら,分散は安定であるということである。電気泳動において,加えた電場を一

定に保持し,粒子速度を顕微鏡及びビデオカメラを使ってモニタする。電気力学的な音波振幅法では,電

場はパルスとされ,対イオン雰囲気に対する荷電粒子の突発的な動きが,粒子の電荷と粒子の大きさに関

係する音響パルスを発生する。

16

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.3 レオロジー 粒子凝集体は,液体を含んでいるので,凝集体懸濁物の有効体積分率は,個々の粒子の

体積分率よりも大きく,また,凝集体が壊れた場合よりも,凝集体を流れやすくするために利用できる“自

由な”液体は少ない。凝集体を含む懸濁液の粘度は,凝集体が壊れると減少する。これは,ごく少量の小

さい凝集体が残っている場合には,凝集体破壊の最終段階ではそれほど敏感ではない。

懸濁物のレオロジー(流れの挙動)に関する分散状態の影響は,体積基準で固体濃度10 %以上の系に

対して最も明白である。せん断応力をせん断速度の関数として図を描くことは,その曲線の傾きがどの点

でも,そのせん断速度における懸濁液の粘度であるので有益である。その図は,球をよく分散した系で直

線的で,粘度がせん断速度で変化しないことを示す。

非球状粒子の図は,せん断速度の増加とともに傾きが減少する。言い換えると,そのような系の粘度は,

せん断速度の増加と共に減少する。これらの系は,せん断流動化するという。通常の説明は,せん断速度

が増加するとき,粒子が流れの中でうまく整列され,流れが“容易”になり,粘度が減少するということ

である。粒子が粒子間で引力をもつ場合には,その影響は更に著しい。実際,球形粒子でも,完全に分散

していない場合には,せん断流動化挙動を示す。したがって,せん断応力をせん断速度の関数として描い

た図は,分散程度の指標として,使用できる。

非線形性は,通常,せん断ゼロの点で有限の降伏値を伴う。この値を降伏強度という。ゼロでない値は,

懸濁物が流れを伴わない(実際の液では不可能)せん断応力を支えることができることを意味している。

流れの意味は,有限の降伏強度をもつ懸濁液を,磁性棒を使って低速度でかくはんすることで容易に観察

できる。かくはん機の影響からある程度離れた距離の流体の上表面は,流体の表面でかくはん機によって

発生したせん断応力が,分散の降伏応力を超えるほど大きくない場合には静止したままである。この種の

観察は,系が完全に分散していないことを示している。

A.4 音響パルス又は電気パルスの減衰 懸濁液を通過するときの超音響(音響スペクトロスコピー)又

は高周波電流(誘電スペクトロスコピー)の減衰は,粒子のフロックに対する場合と,よく分散した個々

の粒子に対する場合では異なっている。なぜならフロックは,圧力波又は電気的な波がフロックに当たる

とき,破壊及び再形成によってエネルギーを吸収するからである。減衰の程度は,フロックの破壊速度定

数及び再形成速度定数に関係して,周波数と共に変化する。その定数は,粒子間引力の強さ,粒子の大き

さと密度(慣性力),及び液体の粘度に依存する。

関連規格及び参考文献

[1]

ISO 8780 (all parts), Pigments and extender ‒ Methods of dispersion for assessment of dispersion

character-istics

[2]

ISO 9276-2 :2001, Representation of results of particle size analysis ‒ Part 2 : Calculation of average particle

sizes/diameters and moments from particle size distributions

[3]

ISO 14703 : 2000, Fine ceramics (advanced ceramics, advanced technical ceramics) ‒ Sample preparation

for the determination of particle size distribution of ceramic powders

[4]

BS 3406 : 1984, Methods for Determination of Particle Size Distribution ‒ Part 2 : Recommendations for

Gravitational Liquid Sedimentation Methods for Powders and Suspensions

[5]

NF X 11-693, Particle Size Analysis ‒ Liquid Suspending Media and Dispersing Agents

[6]

ASTM B 821-92, Guide for Liquid Dispersion of Metal Powders and Related Compounds for Particle Size

Analysis

17

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[7]

ASTM B 859-95, Practice for Deagglomeration of Refractory Metal Powders and Their Compounds Prior to

Particle Size Analysis

[8]

ASTM E 20-85, Practice for Particle Size Analysis of Particulate Substances in the Range of 0.2 to 75

Micrometres by Optical Microscopy (discontinued 1994)

[9]

BERGSTROM, X.L., Surface Characterization of Ceramic Powders, Surface and Colloid Chemistry in

Advanced Ceramic Processing, ed. by R.J.Pugh and X.L.Bergstrom, Marcel Dekker, New York, 1994

[10] BERNHARDT, C., Preparation of Suspensions for Particle Size Analysis : Methodological Recommendations,

Liquids, and Dispersing Agents, Adv. in Coll. and Interf. Sci. 29 : pp.79-139 (1988)

[11] BLUM, F., Colloids and Surfaces 45 : pp.361-376 (1990)

[12] FOWKES, F.M., Dispersions of Ceramic Powders in Organic Media, Advances in Ceramics 21 : pp.411-421

(1987)

[13] HUNTER, R.J., Zeta Potential in Colloid Science, Academic Press, New York, 1981

[14] ISRAELACHVILI, J.N., Intermolecular and Surface Forces, 2nd ed., Academic Press, Boston, 1992

[15] JAKUBAUSKAS, H.L., Use of A-B Block Polymers as Dispersants for Nonaqueous Coating Systems, J. Coat.

Techn. 58 : pp.71-82 (1986)

[16] JAMES, R.O., Characterization of Colloids in Aqueous Systems, Advances in Ceramics 21 : pp.349-410

(1987)

[17] JARVIS, E., Chem. Eng. (London) 387 : pp.477-481 (1980)

[18] LABIS, M.E., The Origin of Surface Charge on Particles Suspended in Organic Liquids, Colloids and

Surfaces 29 : pp.293-304 (1988)

[19] MANAS-ZLOCZOWER, I., NIR, A. and TADMOR, Z., Dispersive Mixing in Rubbers and Plastics, Rubber

Chemistry and Technology 57 : pp.583-620 (1984)

[20] McCutcheonʼs, Emulsifiers & Detergents, North American Edition, MC Publishing, Glen Rock NJ, published

annually

[21] MIKESKA, K. and CANNON, W.R, Dispersants for Tape Casting Pure Barium Titanate, Adv. in Ceramics 9 :

pp.164-183 (1984)

[22] NAPPER, D.H., Polymeric Stabilization of Colloidal Suspensions, Academic Press, London, 1983

[23] NELSON, R.D., Dispersing Powder in Liquids, Elsevier, Amsterdam, 1988

[24] PARKS, G.A., A comprehensive list of isoelectric points for solid oxides and hydroxides, Chem. Revs. 65 :

pp.177-198 (1965)

[25] PATTON, T.C., Paint Flow and Pigment Dispersion, 2nd ed., Wiley-Interscience, New York, 1979

[26] ROSEN, M.J., Surfactants and Interfacial Phenomena, 2nd ed., John Wiley & Sons, New York, 1989

[27] SCHICK, M.J. and FOWKES, F.M., eds., Surfactant Science Series, Marcel Dekker, New York (over 50

special-topic volumes covering many aspects of surfactants, started in 1967)

[28] SCHNEIDER, S.J., Jr., ed. of Ceramics and Glasses, Vol. 4 in Engineered Materials Handbook, ASM

International, Metals Park, OH, 1991

[29] 粉体工学会編,粒子径計測技術,日刊工業新聞社,1994

[30] 粉体工学会編,粉体工学便覧,第2版,日刊工業新聞社,1998

[31] 粉体工学会編,粉体工学用語辞典,第2版,日刊工業新聞社,2000

[32] 椿 淳一郎,早川 修,現場で役立つ粒子径計測技術,日刊工業新聞社,2001

18

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

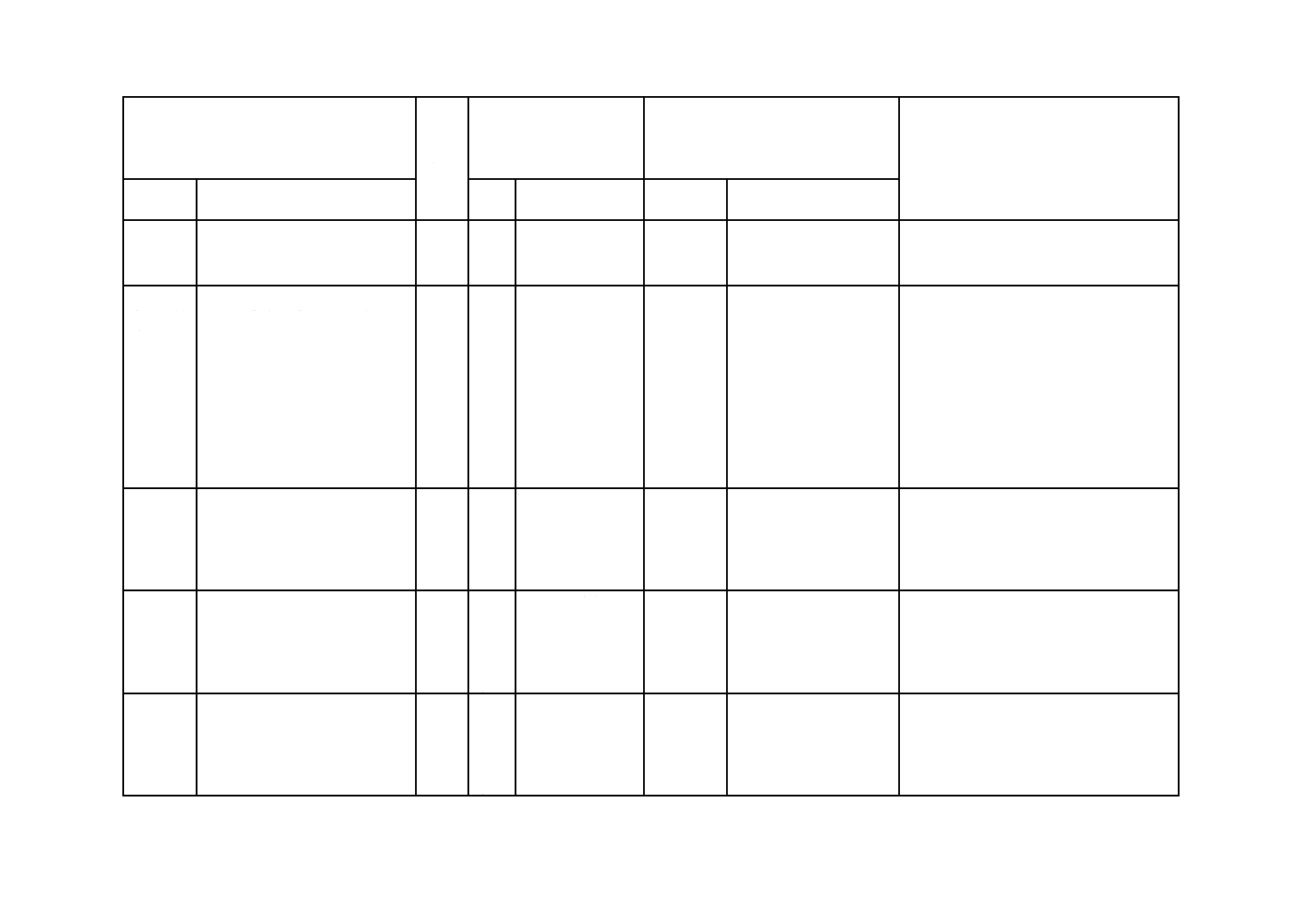

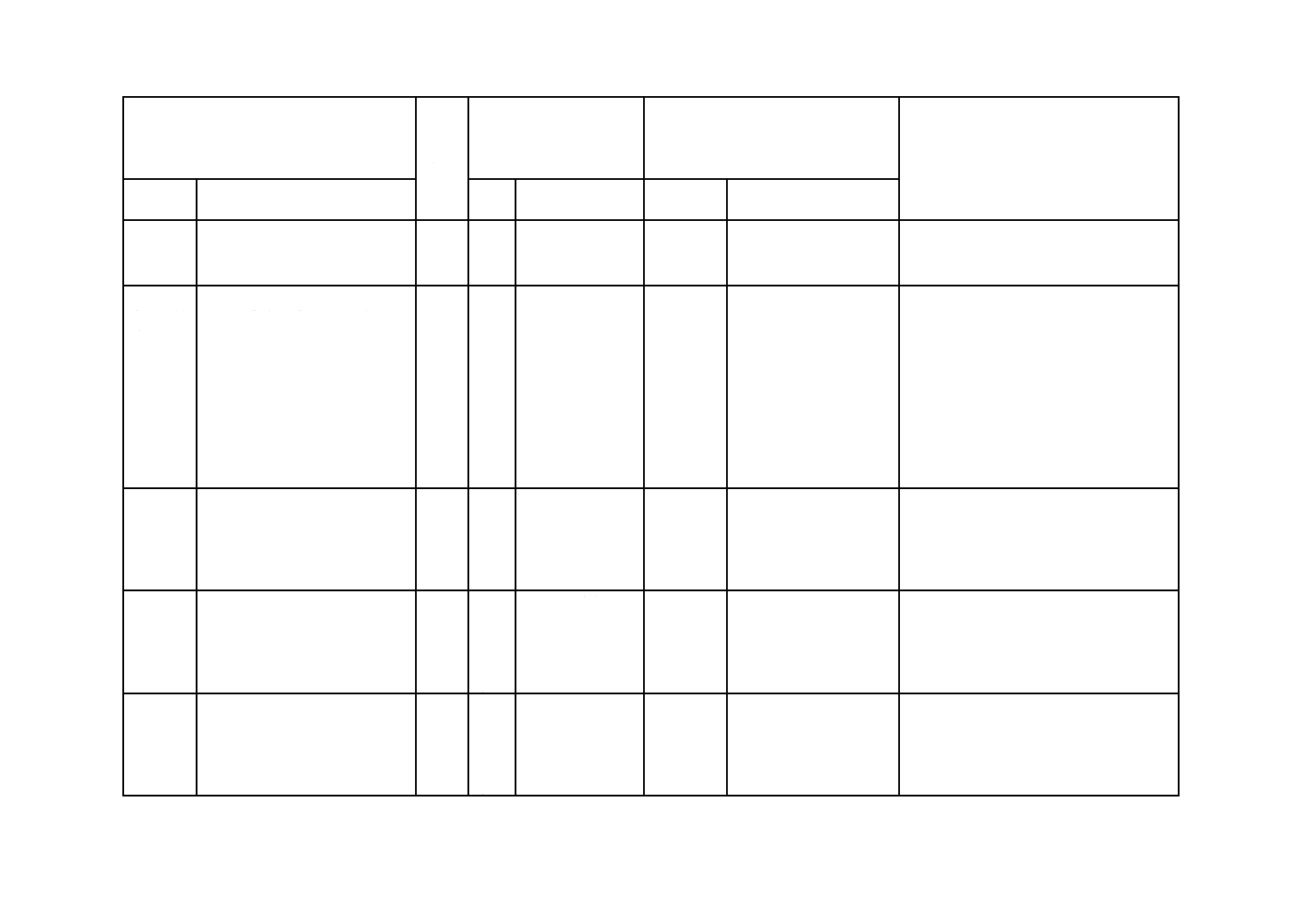

附属書1(参考)JISと対応する国際規格との対比表

JIS Z 8824 : 2004 粒子径測定のための試料調製−粉体の液中分散方法

ISO 14887 : 2000 試料調製−粉体の液中分散方法

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所 :本体

表示方法 :点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

序文

粒子系測定における分散方法規

格の必要性を述べている。

ISO

14887

Introduction

MOD/削

除

JISでは,ISOのAnnex B1

にかかわる箇所を削除。

ISOのAnnex Bは,商品の紹介であるので

JISでは解説に記した。ISOもAnnex B

(informative) である。

1. 適用

範囲

粉体/液体の組合せにおける分

散調製方法を規定する。

1

JISと同じ

IDT

2. 引用

規格

JIS Z 8816粉体試料サンプリン

グ方法通則

2

ISO 8213

MOD/変

更

サンプリング対象物質が

異なる。

ISO 8213に対応するJISはないので,同等

内容のJISを引用。

3. 定義

弱凝集体,強凝集体,凝集体,

臨海ミセル濃度,フロック,一

次粒子,チンダル現象,解凝集

3

解凝集はなし。

JISの用語の外,

弱凝集体,強凝集

体を定義。

MOD/削

除,追加

JISでは,弱凝集体,強凝

集体を参考とした。

ISOの“agglomerate”,

“floc”についている

“SEE”の事項を削除。

JISに解凝集を追加。

ISO本文に使用しない。用語の定義はNote

にするよう提案する。

“SEE”の事項は,相互に参照するもので

不要。ISOにも提示する。

本文中の“Deagglomeration”に対応する日

本語がないので“解凝集”と定義。

4. 記号

及び略語

Sv,他12個の記号,略語を定義。

4

記号の説明以外

は,JISと同じ

MOD/変

更

pHiso,pKa,pKbの説明に

日本語の専門用語を採用。

日本語には定義のある専門用語があり,問

題はないと判断。

5. 試料

粉体の検

査

5.1 サンプリング方法

5.2 凝集体の大きさの範囲及び

粒子径範囲

5.3 形状及び表面粗さ並びに粒

子径による変化

5

5.1 JISと同じ

5.2 JISと同じ

5.3 JISと同じ

(“NOTE”中を除

く)

IDT

IDT

MOD/選

択

“NOTE”中のISO規格を

対応するJISに変更。

1

8

Z

8

8

2

4

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

Z 8824:2004

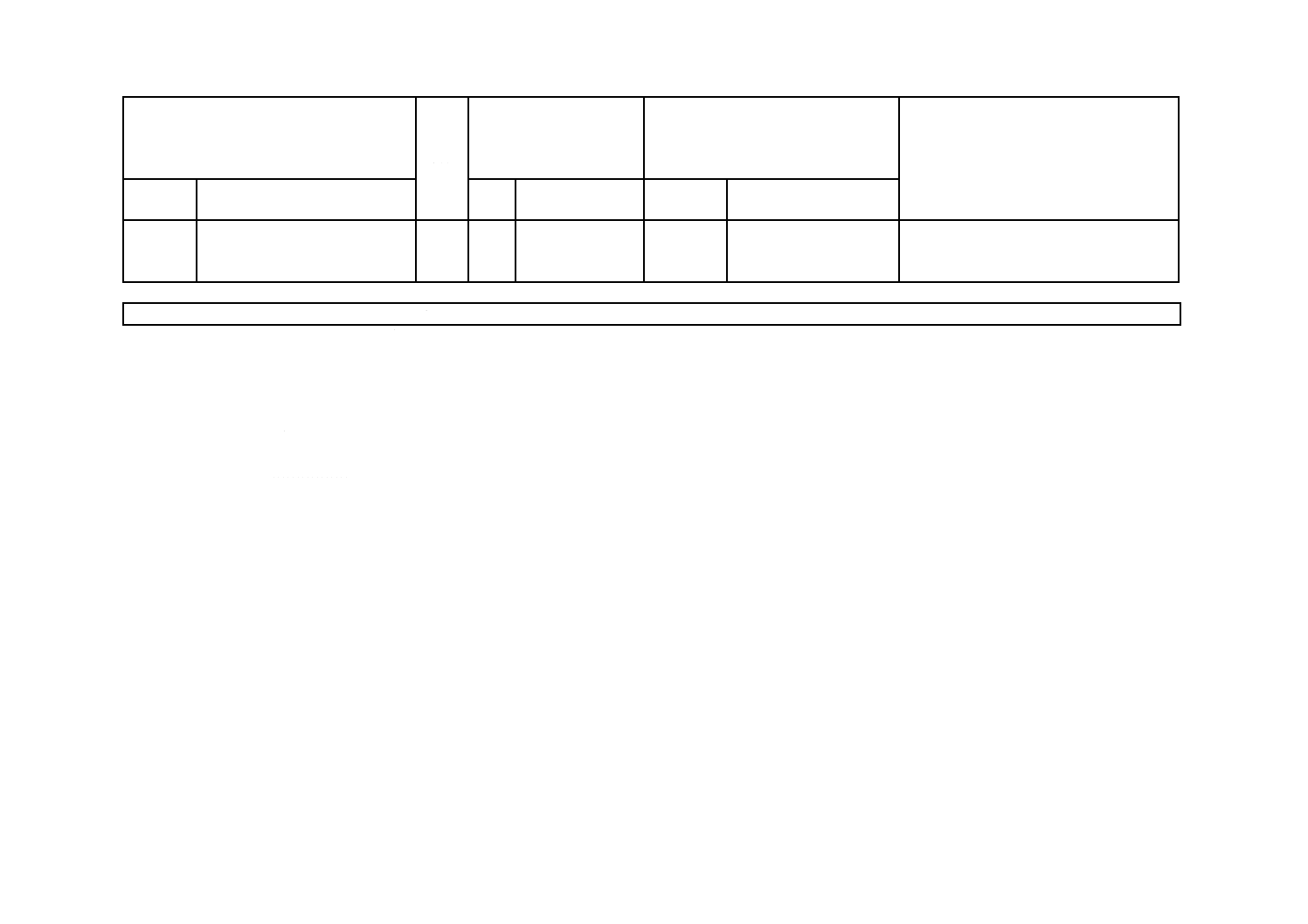

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

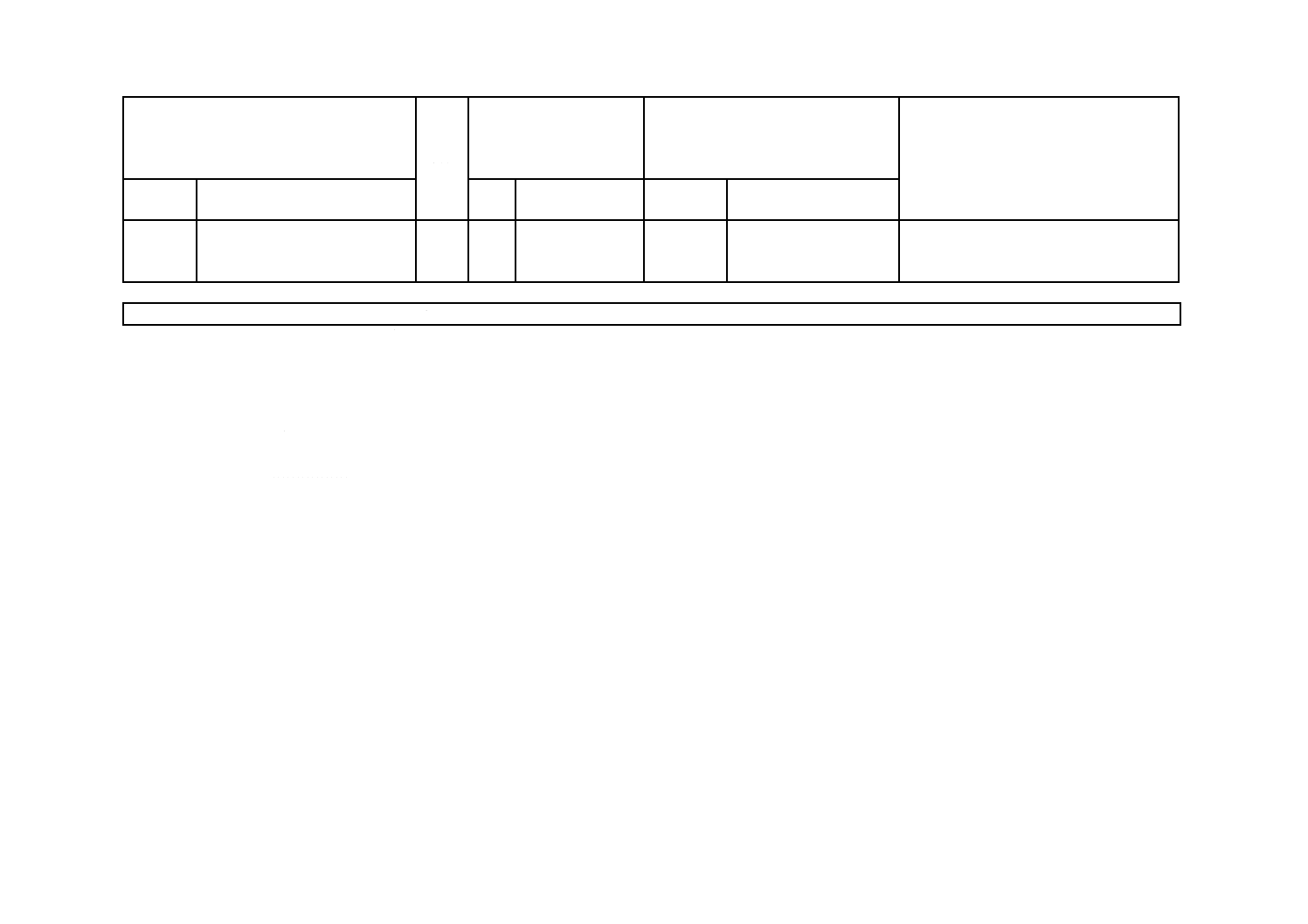

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所 :本体

表示方法 :点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

6. 分散

液の選択

及び予備

分散試験

6.1

分散液の選択

6.2

粉体の試験用ペーストの

調製

6.3

粉体の希薄分散体の調製

6

6.1 JISと同じ

(“超え”,“未満”

の表現を変更)

6.2 JISと同じ

6.3 JISと同じ

MOD/変更

IDT

IDT

“more than 5 g” を, “5 g

以下” に変更。

“超”,“未満”というほど数値に厳密性が

ないので,日本語的表現に変更。

7. 分散

試験

7.1 一次粒子の破壊又は凝集体

の未解砕の評価

7.2 安定性評価

7.2.1 はじめに

7.2.2 光学顕微鏡法に関する注意

7.2.3 電子顕微鏡法に関する注意

7.3 形成されたフロックの評価

7

7.1 JISと同じ

(“未満”“超え”

の表現を除く)

7.2.1 JISと同じ

7.2.2 JISと同じ

7.2.3 JISと同じ

7.3 JISと同じ

MOD/変更

−

IDT

IDT

IDT

IDT

“greater than 1 μm”,

“smaller than 1 μm”を,

“1 μm以上”,“1 μm以

下”に変更した。

“超”,“未満”というほど数値に厳密性が

ないので,日本語的表現に変更。

8. 分散

剤の判定

8.1 液体による固体のぬれ

8.2 一般原理

8.3 電荷による安定化

8.3.1 はじめに

8.3.2 表面イオン化

8.3.3 格子イオンの部分溶解

8.3.4 多重帯電イオンの吸着

8.3.5 界面活性剤イオンの吸着

8.4 立体安定化

8.5 選択手順

8.5.1 粉体の分類

8.5.2 液体の分類

8.5.3 分散剤の分類

8

8.1 JISと同じ

8.2 JISと同じ

8.3.1 JISと同じ

(“超え”“未満”

の表現を除く)

8.3.2 JISと同じ

8.3.3 JISと同じ

8.3.4 JISと同じ

8.3.5 JISと同じ

(“超え”の表現を

除く)

8.4 JISと同じ

(“超え”“未満”

の表現を除く)

8.5 JISと同じ

8.5.1 JISと同じ

8.5.2 JISと同じ

IDT

IDT

MOD/変更

−

IDT

IDT

IDT

MOD/変更

MOD/変更

−

IDT

IDT

8.3.1 “greater than 30 mV”

及び, “greater than 30”

を,“30 mV以上” 及び

“30以上”に変更。

8.3.5 “more than two

units”qを“2以上”に変

更

8.5.4は市販商品である

ので,削除し,“解説”で

ISOに記載されているこ

とを記述した。

8.3.1及び8.3.5は,“超”,“未満”という

ほど数値に厳密性がないので,日本語的表

現に変更。

8.5.4は,Annex B (informative) を引用して

いる。ISOから削除を要求する。

1

9

Z

8

8

2

4

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所 :本体

表示方法 :点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

8.5.3 JISと同じ

8.5.4 市販分散剤

の認定

IDT

IDT

MOD/削除

9. 分散

方法の最

適化

9.1 はじめに

9.2 分散剤の有効性の比較

9.3 凝集体解砕法の最適化

9.3.1 超音波処理に関する注意

9.3.2 凝集体破壊中の温度上昇の

管理

9.3.3 凝集体破壊最適エネルギー

範囲の決定

9.3.4 最適破壊条件の文書化

9.4 最適分散剤量の決定

9

9.1 JISと同じ

9.2 JISと同じ

9.3.1 JISと同じ

9.3.2 JISと同じ

9.3.4 JISと同じ

9.4 JISと同じ

IDT

10. 試料

ハンドリ

ング中の

分散安定

性の保持

10.1 希釈時の安定性

10.2 pH変化時の安定性

10

10.1 JISと同じ

10.2 JISと同じ

IDT

附属書A

(参考)

分散安定

性試験の

代用

A.1 沈降挙動

A.2 表面電荷密度

A.3 レオロジー

A.4 音響パルス又は電気パルス

の減衰

Anne

x A

(infor

mativ

e)

A.1 JISと同じ

A.2 JISと同じ

A.3 JISと同じ

A.4 JISと同じ

IDT

Anne

x B

(infor

mativ

e)

分散剤カタログ

にある市販分散

剤

MOD/削除

JISでは,削除し,解説

で記述。

ISOに削除を要求。

2

0

Z

8

8

2

4

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所 :本体

表示方法 :点線の下線

(Ⅴ) JISと国際規格との技術的差異の理由及

び今後の対策

項目番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

関連規格

及び参考

文献

Vibliography

MOD/追加

JISには,日本の文献を

追加。

日本の文献を追加要求。

JISと国際規格との対応の程度の全体評価 : MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

−IDT ······················ 技術的差異がない。

−MOD/削除 ·············· 国際規格の規定項目又は規定内容を削除している。

−MOD/追加 ·············· 国際規格にない規定項目又は規定内容を追加している。

−MOD/変更 ·············· 国際規格の規定内容を変更している。

−MOD/選択 ·············· 国際規格の規定内容と別の選択肢がある。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD ···················· 国際規格を修正している。

2

1

Z

8

8

2

4

:2

0

0

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

Z 8824:2004

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。