Z 8822 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が改正した日

本工業規格である。これによって,JIS Z 8822 : 1999は改正され,この規格に置き換えられる。

今回の改正では,粒子の質量補正について明確に,データ処理については,より誤差を少なくすること

ができるマトリックス法を追加した。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8822 : 2001

沈降質量法による粉体の粒子径分布

測定方法

Determination of particle size distribution

by the mass of sediment-particles in liquid

1. 適用範囲 この規格は,液相沈降法による粉体の粒子径(ストークス径)分布測定方法の中の沈降質

量法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年(又は発行年)を付記してあるものは,記載の年の版だけがこの

規格の規定を構成するものであって,その後の改正版・追補には適用しない。発効年(又は発行年)を付

記していない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 0061 : 1992 化学製品の密度及び比重測定方法

JIS Z 8804 液体比重測定方法

JIS Z 8819-1 粒子径測定結果の表現−第1部:図示方法

JIS Z 8901 試験用粉体及び試験用粒子

3. 定義 この規格で用いる主な用語の定義は,JIS Z 8819-1,及びJIS Z 8901による。

4. 使用器具及び装置 使用器具及び装置は,次による。

a) 沈降質量測定用はかり装置 あらかじめ分散媒中に分散させた粉体粒子が沈降して,沈降管内部につ

るした受皿にたい(堆)積する質量の時間的増加を連続的に検出する機能をもつもの。ここで質量の

検出に用いる“はかり”は,測定時に受皿にたい積する全粒子質量の100

1以下の感量をもつものとする。

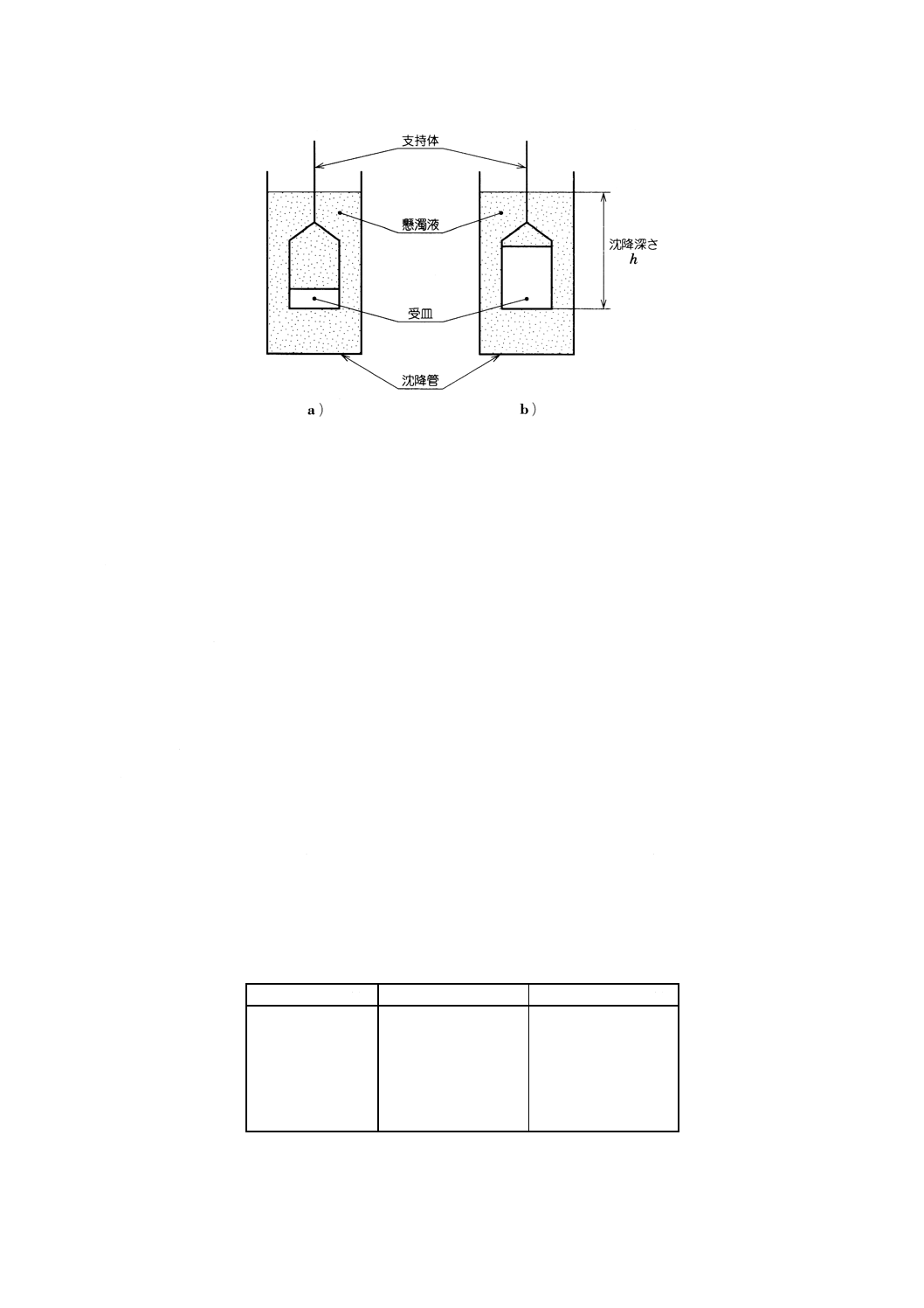

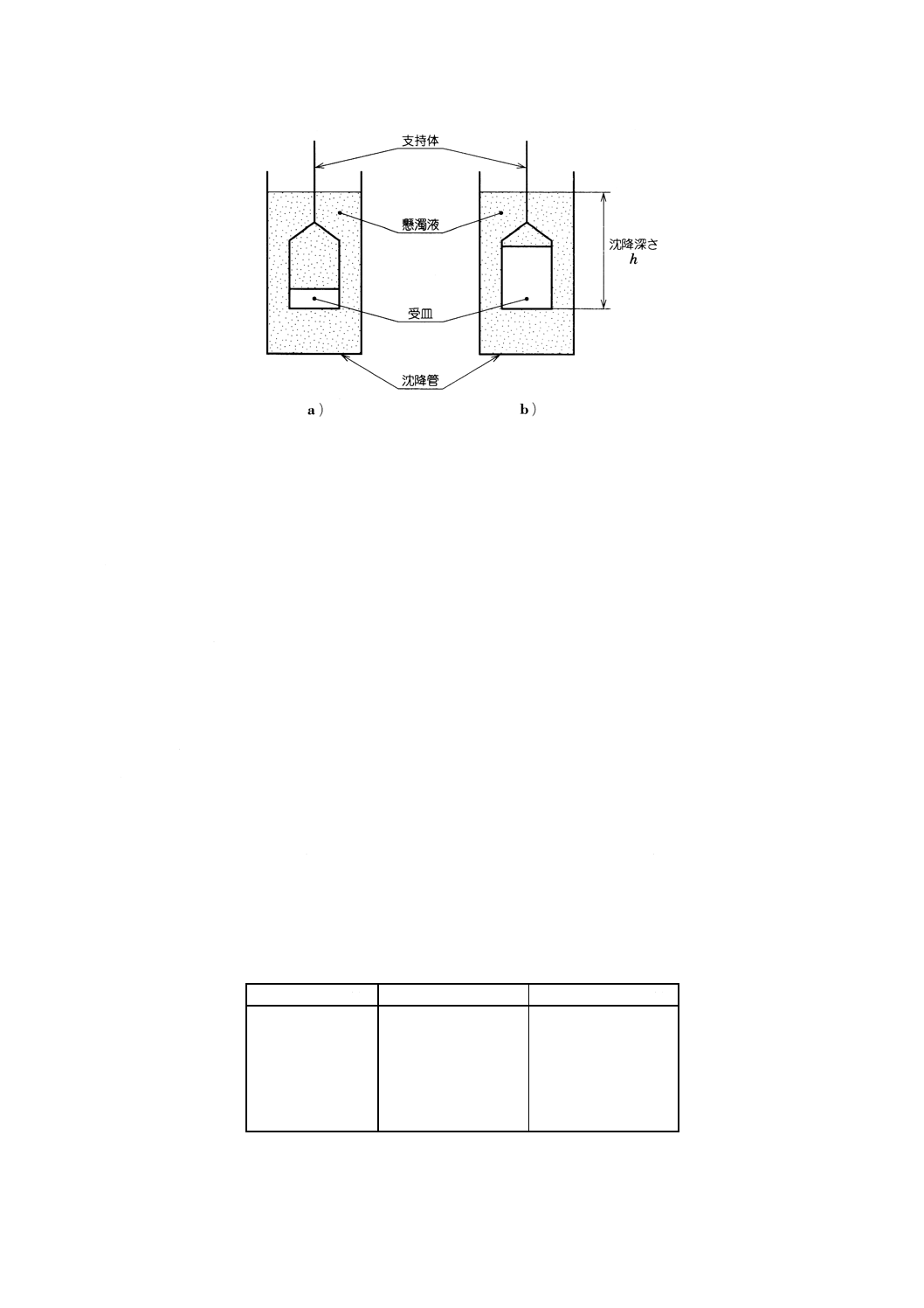

b) 沈降管 沈降管は,図1a)又は図1b)の2種類の形式のどちらでもよいが,重力方向に平行な壁面をも

つ管状の容器で,内部につるした受皿に対する壁面との相互作用が無視できる直径をもつものとする。

2

Z 8822 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 沈降管の例

c) 試料懸濁液の分散装置 試料を分散媒中に十分に分散させる機能をもつもの。

5. 測定方法

5.1

試料の縮分及び密度の測定 試料の縮分及び密度の測定は,次による。

a) 試料の縮分 試料の量は通常,測定で必要とする量より多いので,必要量を分割しなければならない。

b) 粒子の密度 密度が,既知でない場合には,液体については使用温度でJIS Z 8804によって,粒子に

ついてはJIS K 0061で決定しなければならない。

5.2

分散媒及び懸濁液の調製方法 分散媒及び懸濁液の調製方法は,次による。

a) 分散媒 試料は分散媒だけではよく分散できないとき,適当な分散剤が必要となる。このとき,分散

媒は次の基準を満たしておく必要がある。

a) 分散媒の粘度は,測定時間を極端に長くしたり,上限粒子の沈降速度を極端に速くしない範囲であ

ること。

b) 分散媒は,フロックや凝集体の生成を抑制できること。

c) 分散媒は,固形物を溶解したり,化学的変化させず,膨潤や収縮もさせないものであること。

b) 懸濁液 分散した試料の体積濃度は,2%以下でなければならない。また,全粒子の沈降が完了したと

き,受皿上にたい積した全粒子質量がはかりの感量の100倍以上でなければならない。

この条件を満たすようにひょう(秤)量した試料の全量を分散媒(分散剤の質量濃度は0.2%程度)

と混合かくはんして分散する。

c) 試料の採取量 分散した試料の体積濃度が2%のときの試料の採取量は,表1による。

表1 試料の採取量

分散媒質量 W (g)

粒子の密度 ρs (g/cm3)

最大試料採取量 w (g)

400

2

16.3

3

24.5

4

32.7

500

2

20.4

3

30.6

4

40.8

備考 分散媒の密度は,1.00g/cm3とした。

5.3

測定 測定は,次による。

3

Z 8822 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 懸濁液が入っている容器をよく振り,試料を十分に分散させてから試料が容器に残らないように注意

して,その全量を沈降管に移す。このとき,受皿及び支持体に気泡が付着しないように注意する。

b) 測定はすべての粒子が沈降したとき,又は計測質量がほぼ一定値を示したとき終了する。必要があれ

ば,未沈降粒子が存在する懸濁液をサイホンなどで吸い出し,乾燥した後,固形分をひょう量する。

そして,固形分の質量から吸い出した懸濁液中の分散剤の質量を差し引き,それを未沈降分の粒子の

質量とする。

5.4

計算 計算は,次による。

5.4.1

図式微分法

a) 試料に適切な粒子径x1,x2,……,xi,……,xn,(大きい順)に対応する沈降時間t1,t2,……,ti,

……,tnを,次の式によって求める。

(

)

2

1

S

18

i

i

x

g

h

t

ρ

ρ

η

−

=

······································································· (1)

ここに,

ti: 沈降時間 (s)

h: 液面から受皿までの距離 (m)

η: 分散媒の粘度 (Pa・s)

g: 重力加速度 (m/s2)

ρs: 粒子の密度 (kg/m3)

ρ1: 分散媒の密度 (kg/m3)

xi: 粒子径(ストークス径) (m)

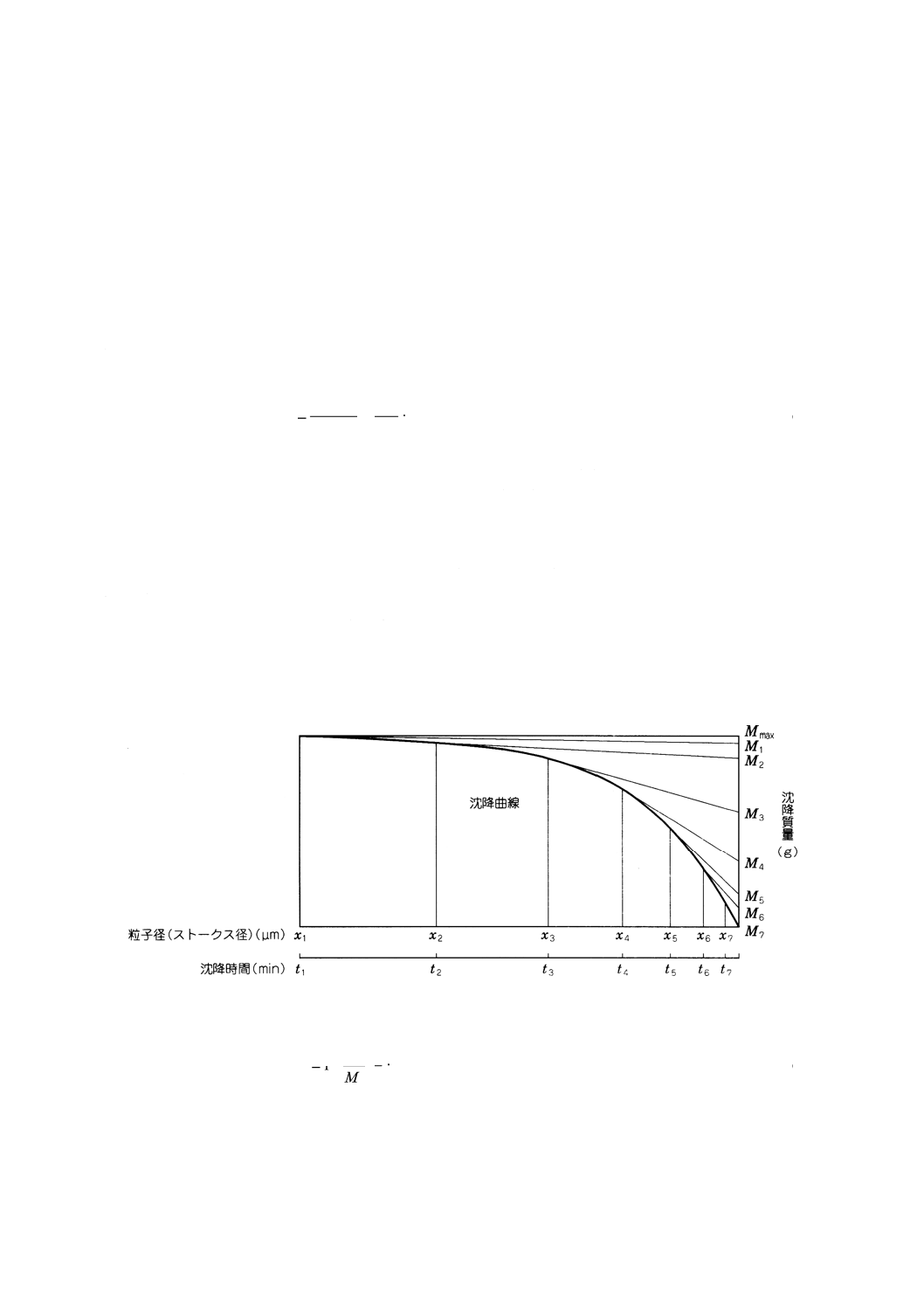

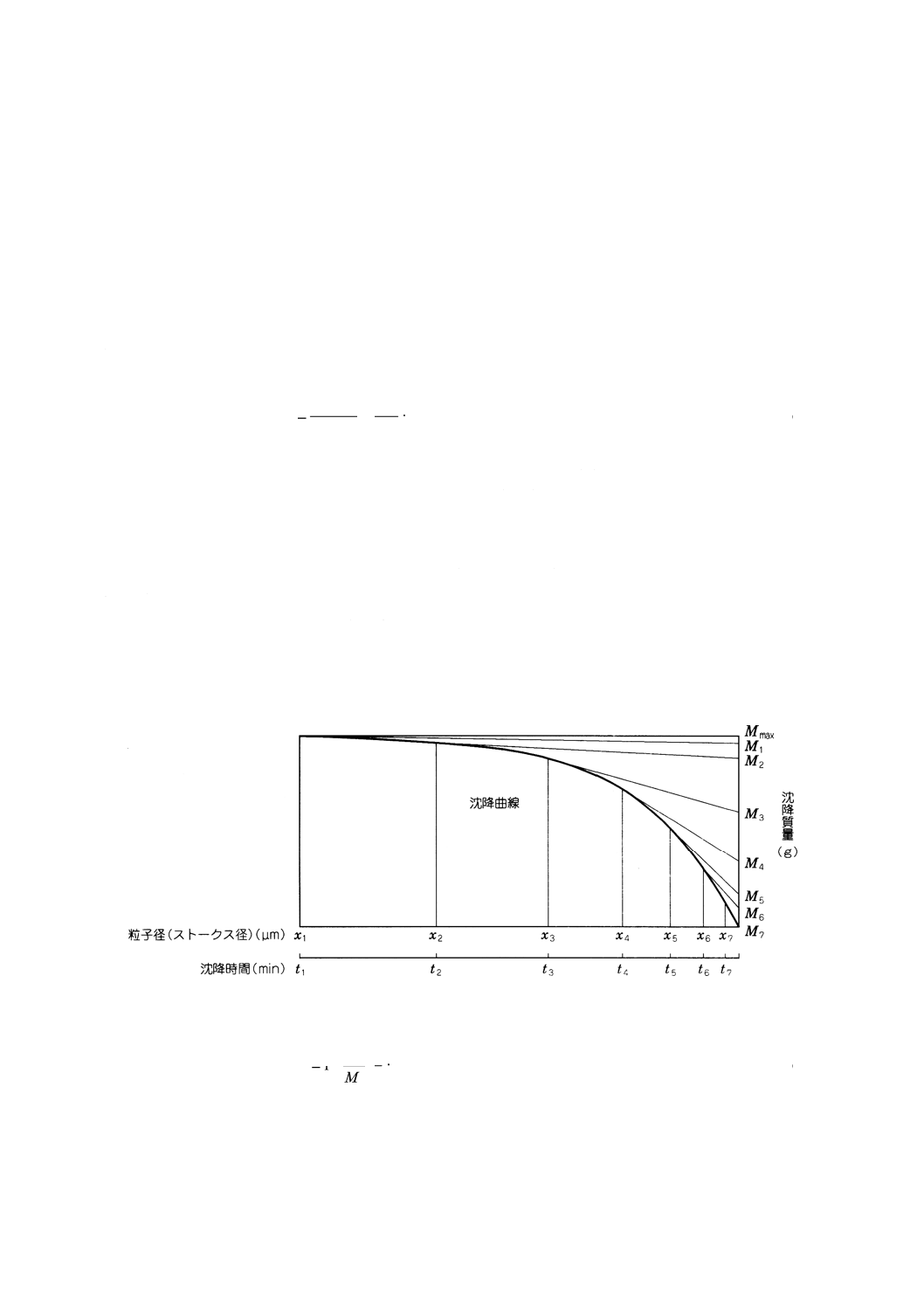

b) 計算に用いた沈降時間と沈降質量との関係を,沈降時間と沈降質量とのそれぞれを軸とした直交座標

上に示したグラフ,すなわち沈降曲線から得る。粒子径x1,x2,……,xi,……,xnに対応する時間t1,

t2,……,ti,……,tnの点で沈降曲線に接線を引き,その延長が縦軸を切る点M1,M2,……,Mi,…

…,Mnを求める。これらの値は,各粒子径x1,x2,……,xi,……,xnより大きい粒子の質量の積算

値に比例する。解析例を図2に示す。

図2 沈降曲線の解析例

c) 粒子径xiに対する沈降粒子質量の積算分率を,次の式によって求める。

max

,3

1MM

Q

i

i

−

=

·········································································· (2)

ここに,

Q3, i: 沈降粒子質量の積算分率

Mi: 沈降曲線の接線が沈降質量の軸を切る点から得られる受皿

上にたい積したxiより大きい粒子の質量の積算値 (kg)

Mmax: すべての粒子が沈降した時点において,受皿上にたい積し

4

Z 8822 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ている粒子の質量 (kg)

Mmaxは,採取した試料質量から得られる。未沈降粒子が存在する場合は,5.3のb)による方法で測

定した未沈降分の粒子の質量から,受皿から液面までを高さとする円柱状の液体中に含まれている未

沈降分の粒子の質量を計算して,それを沈降曲線から得られる測定終了時の粒子の質量に加えること

によって算出する。

5.4.2

マトリックス法 沈降深さをh,時刻t=0及びt=tにおける計測質量をそれぞれM0,Mtとすると

き,次の式を離散化してマトリックスを作成し,反復法により粒子径頻度分布q3 (x) を求める。

()()dx

x

q

x

t

g

M

M

M

M

x

t

∫

=

−

−

max

0

3

0

max

0

,

···················································· (3)

ただし,

()

()

e

0;

,

x

x

h

t

x

v

x

t

g

≤

=

<

······························································· (4)

()

max

e

;

1

,

x

x

x

x

t

g

≤

<

=

··························································· (5)

ここに,xeは時間tで距離hを沈降する粒子の粒子径,xmaxは試料の最大粒子径であり,v (x) は粒子径x

の粒子の沈降速度である。

6. 測定結果の表示方法 測定結果は,JIS Z 8819-1を参照し,次の各項を記述した表として表示し,及

び/又は,ストークス径を横軸,ふるい下百分率を縦軸とする図として表示することが望ましい。報告書

には,測定法,使用装置名を記し,更に次のことを記述することが望ましい。

・ 測定場所

・ 測定者(及び所属)

・ 測定日及び報告書番号

・ この規格番号

・ 試料:名称,粒子密度

・ 試料の採取法及び前処理(粗大粒子除去,乾燥,ほぐしなど)

・ 分散媒:名称,温度,密度,粘度,使用量(体積)

・ 分散剤:添加の有無,名称,添加量(濃度)

・ 粉末,質量,密度

・ 懸濁液調整法(含む分散方法)

・ その他この規格で規定していない操作

・ 測定結果

・ その他(含む測定者の所見)

5

Z 8822 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 8822改正原案作成委員会 構成表

氏名

所属

(委員長)

増 田 弘 昭

京都大学大学院工学研究科

(副委員長)

吉 田 英 人

広島大学工学部

金 岡 千嘉男

金沢大学大学院自然科学研究科

遠 藤 茂 寿

工業技術院資源環境技術総合研究所

藤 田 昌 宏

通商産業省機械情報産業局

淺 川 敏 郎

通商産業省工業技術院

山 村 修 蔵

財団法人日本規格協会技術部

山 崎 芳 己

社団法人日本粉体工業技術協会

木 原 幸 弘

社団法人日本化学工業協会

細 谷 俊 夫

社団法人セメント協会

山 崎 保

研削材工業協会

伊 永 孝

社団法人白石中央研究所

南 孝 和

元ホソカワミクロン株式会社

田 中 大 介

日清製粉株式会社

伊 串 達 夫

株式会社堀場製作所

河 田 憲 男

日機装株式会社

竹 内 和

株式会社島津製作所

筒 井 秀 行

筒井理化学器械株式会社

渡 辺 金之助

三協パイオテク株式会社

(事務局)

小 川 恵 右

社団法人日本粉体工業技術協会

(文責 吉田英人)