Z 8803:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 単位······························································································································· 2

5 粘度測定に用いられる標準液 ······························································································ 2

6 細管粘度計による粘度測定方法 ··························································································· 3

6.1 特徴及び測定原理 ·········································································································· 3

6.2 細管粘度計の種類 ·········································································································· 4

6.3 測定に用いる補助器具 ···································································································· 8

6.4 操作 ···························································································································· 8

6.5 粘度計定数及び粘度計係数の決定····················································································· 10

6.6 補正 ··························································································································· 11

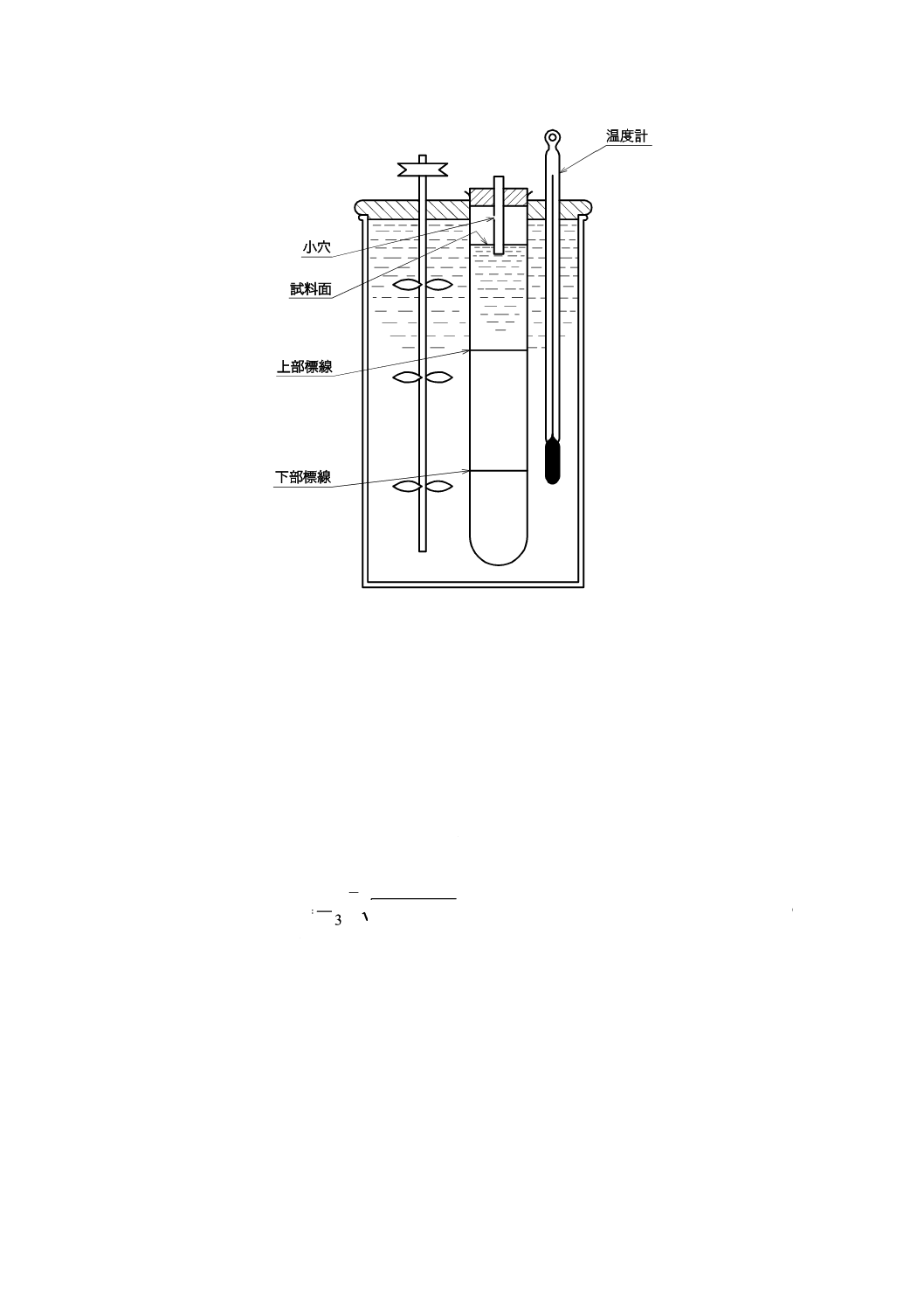

7 落球粘度計による粘度測定方法 ·························································································· 12

7.1 特徴及び測定原理 ········································································································· 12

7.2 球及び円筒の選定 ········································································································· 14

7.3 測定に用いる補助器具 ··································································································· 15

7.4 操作 ··························································································································· 15

8 共軸二重円筒形回転粘度計による粘度測定方法 ····································································· 16

8.1 特徴及び測定原理 ········································································································· 16

8.2 共軸二重円筒形回転粘度計の種類····················································································· 18

8.3 測定に用いる補助器具 ··································································································· 19

8.4 操作 ··························································································································· 19

8.5 補正 ··························································································································· 21

9 単一円筒形回転粘度計による粘度測定方法 ··········································································· 23

9.1 特徴及び測定原理 ········································································································· 23

9.2 単一円筒形回転粘度計の種類 ·························································································· 23

9.3 測定に用いる補助器具 ··································································································· 24

9.4 操作 ··························································································································· 24

9.5 補正 ··························································································································· 25

10 円すい−平板形回転粘度計による粘度測定方法 ··································································· 26

10.1 特徴及び測定原理 ········································································································ 26

10.2 円すい−平板形回転粘度計の種類 ··················································································· 27

10.3 測定に用いる補助器具 ·································································································· 28

10.4 操作 ·························································································································· 28

10.5 補正 ·························································································································· 30

Z 8803:2011 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

11 振動粘度計による粘度測定方法 ························································································ 31

11.1 特徴及び測定原理 ········································································································ 31

11.2 振動粘度計の種類 ········································································································ 32

11.3 測定に用いる補助具 ····································································································· 32

11.4 操作 ·························································································································· 33

11.5 補正 ·························································································································· 33

12 測定結果の表示 ············································································································· 34

13 測定不確かさ ················································································································ 34

附属書A(参考)振動粘度計による粘度測定の原理 ··································································· 35

Z 8803:2011

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人計測

自動制御学会(SICE)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改

正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格であ

る。

これによって,JIS Z 8803:1991は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8803:2011

液体の粘度測定方法

Methods for viscosity measurement of liquid

1

適用範囲

この規格は,細管粘度計,落球粘度計,回転粘度計及び振動粘度計を用いた液体の粘度,動粘度,粘度

×密度,及び見掛け粘度の測定方法について規定する。

注記 液体の粘性的な性質は,箇条3にあるとおり,一般にニュートン液体と非ニュートン液体とに

大別される。ニュートン液体の測定では,いずれの測定方法においても,測定条件を満たして

いれば,一義的に定まる同一の粘度,動粘度,又は粘度×密度を求めることができる。非ニュ

ートン液体の測定では,ずり速度に応じて見掛け粘度は異なるが,共軸二重円筒形及び円すい

−平板形の回転粘度計によって流動曲線を求めることができる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 1501 転がり軸受−鋼球

JIS Z 8809 粘度計校正用標準液

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ニュートン液体(Newtonian liquid)

ずり速度(せん断速度)がずり応力(せん断応力)に正比例する液体。

3.2

非ニュートン液体(non-Newtonian liquid)

ずり速度(せん断速度)がずり応力(せん断応力)に正比例しない液体。

注記 同一温度及び圧力のもとで,ずり速度又はずり応力の大きさにかかわらず同じ粘度を示す試料

は,ニュートン液体であるが,試料が非ニュートン液体の場合には,ずり速度又はずり応力の

大きさに応じて異なった粘度を示す。

3.3

粘度(dynamic viscosity)

液体内にずり速度があるとき,そのずり速度の方向に垂直な面において,速度の方向に単位面積当たり

につき生じる応力の大きさによって示される液体の内部抵抗。

注記1 粘度を粘性率ともいう。

2

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 非ニュートン液体に作用したずり応力とずり速度との比を見掛け粘度という。

3.4

動粘度(kinematic viscosity)

粘度をその液体の同一状態における密度で除した値。

3.5

粘度×密度

粘度にその液体の同一状態における密度を乗じた値。

3.6

流動曲線(flow curve)

ずり速度とずり応力との関係を示す曲線。

3.7

測定不確かさ(measurement uncertainty)

用いる情報に基づいて,測定対象量に帰属する量の値のばらつきを特性付ける負でないパラメータ。

3.8

計量計測トレーサビリティ(metrological traceability)

個々の校正が不確かさに寄与する,文書化された切れ目のない校正の連鎖を通して,測定結果を計量計

測参照に関連付けることができるという測定結果の性質。

3.9

JCSS(Japan Calibration Service System)

計量法に基づく計量標準供給制度。この制度における校正は,国家標準又は国際標準との比較の連鎖に

よって,計測機器へのつながり(計量計測トレーサビリティ)を証明する行為をいう。

4

単位

単位は,次による。

a) 粘度の単位は,パスカル秒(Pa・s)であるが,通常はミリパスカル秒(mPa・s)を用いる。国際単位

系(SI)の基本単位による表し方は,m−1・kg・s−1である。

注記 従来よく用いられてきた単位としてポアズ(P)があり,次の関係がある。

10−3 Pa・s=1 mPa・s=10−2 P=1 cP

b) 動粘度の単位は,平方メートル毎秒(m2/s)であるが,通常は,平方ミリメートル毎秒(mm2/s)を用

いる。

注記 従来よく用いられてきた単位としてストークス(St)があり,次の関係がある。

10−6 m2/s=1 mm2/s=10−2 St=1 cSt

c) 粘度と動粘度との関係は,動粘度をν,粘度をη,密度をρとすると,次による。

)

/(g/cm

)s

mPa

/(

)s/

mm

/(

3

2

ρ

η

ν

=

この場合,温度及び圧力は,同一とする。

その他の単位で表された動粘度についても,これに準じた関係がある。

5

粘度測定に用いられる標準液

粘度計校正のための標準液は,次による。

3

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 比較測定方法によって粘度を測定する場合は,粘度又は動粘度が分かっている標準液を用いて粘度計

を校正しなければならない。

b) 粘度の標準液として,表1に示す各温度における蒸留水及びJIS Z 8809に規定する粘度計校正用標準

液を用いる。

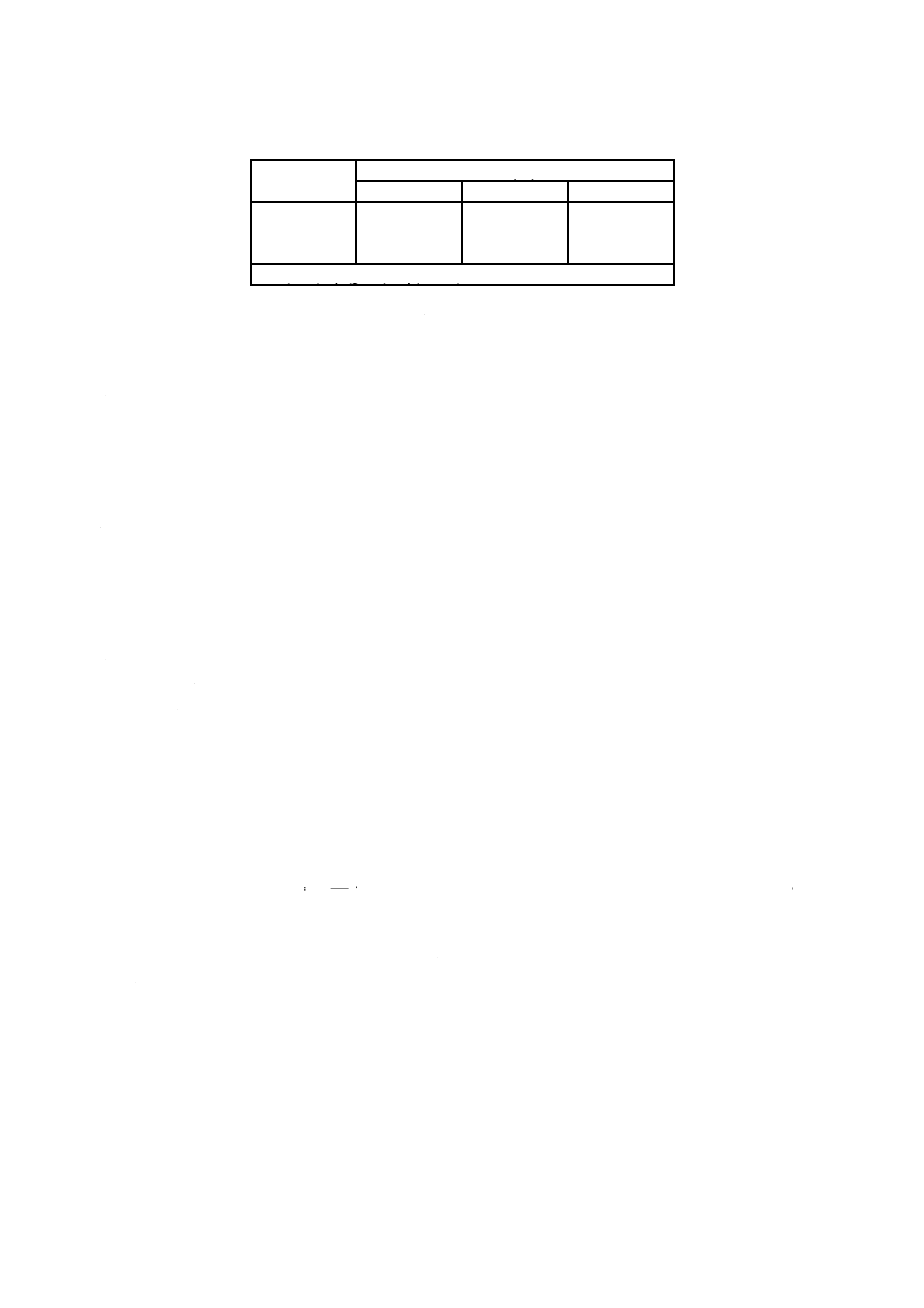

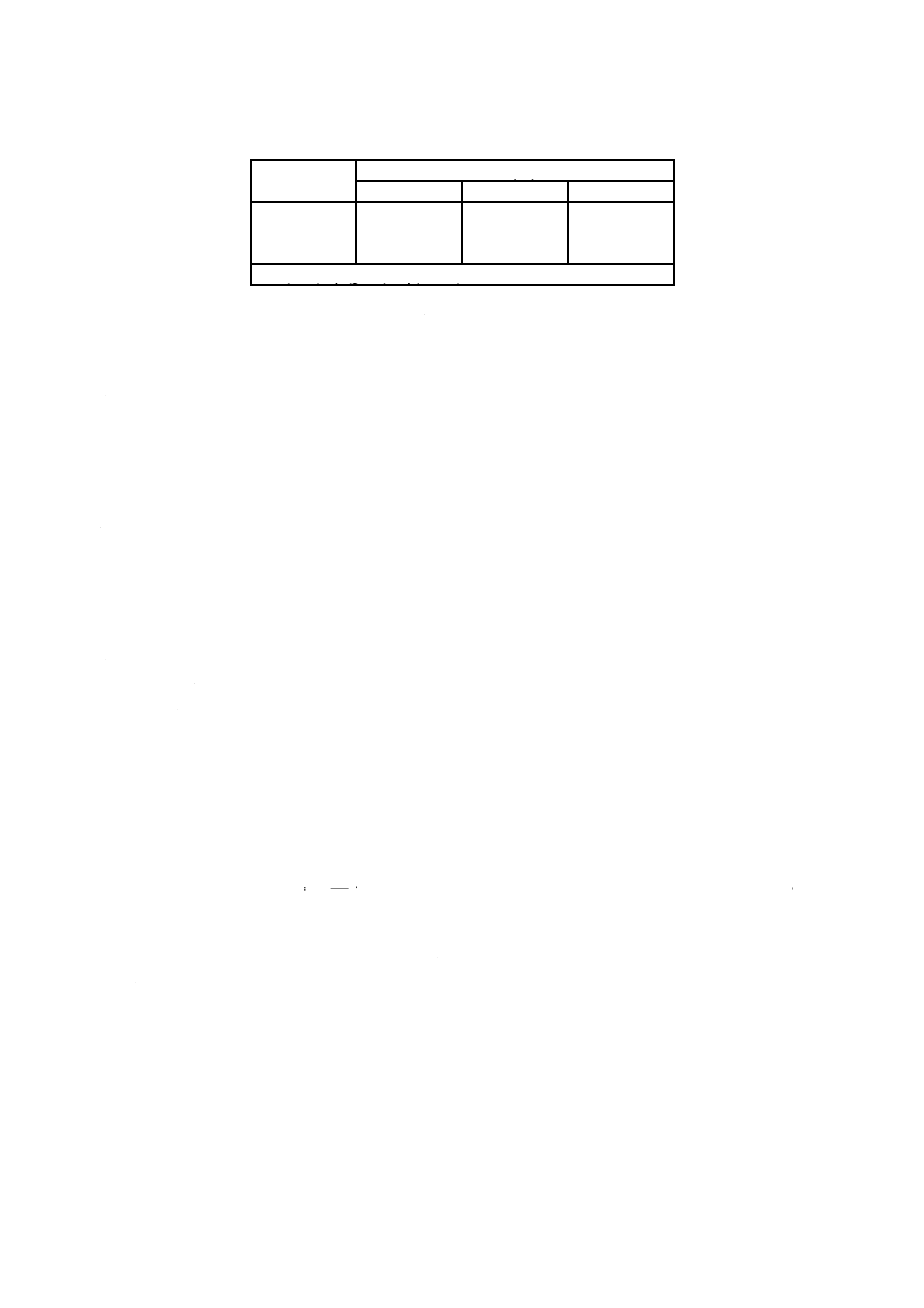

表1−蒸留水の粘度及び動粘度

温度

℃

粘度

mPa・s

動粘度

mm2/s

0

1.790 6

1.790 9

5

1.518 5

1.518 6

10

1.306 4

1.306 8

15

1.137 8

1.138 8

20

1.001 6

1.003 4

25

0.889 9

0.892 5

30

0.797 0

0.800 5

35

0.718 9

0.723 2

40

0.652 4

0.657 6

45

0.596 0

0.601 9

50

0.546 9

0.553 5

55

0.504 3

0.511 6

60

0.466 8

0.474 8

65

0.433 8

0.442 4

70

0.404 5

0.413 7

75

0.378 4

0.388 2

80

0.355 0

0.365 3

85

0.334 0

0.344 8

90

0.315 0

0.326 3

95

0.297 7

0.309 5

100

0.282 1

0.294 3

注記 この表の値は,20.00 ℃における粘度1.001 6

mPa・sを基準にして定めたものを示す。

c) その他の粘度の標準液として,絶対測定方法によって粘度若しくは動粘度の値が求められている液体,

又は蒸留水を用いて比較測定方法によって粘度の値が求められている液体を用いることができる。

6

細管粘度計による粘度測定方法

6.1

特徴及び測定原理

6.1.1

特徴

細管粘度計による粘度測定方法の特徴は,次による。

a) 試料の密度を測定せずに直接動粘度が求められる。

b) 比較的よい精度で動粘度を測定することができる。

c) 試料が比較的少量でよい。

6.1.2

測定原理

細管粘度計による粘度測定方法の測定原理は,次による。

a) 細管粘度計は,内径均一な細管中に層流状態で試料を流し,一定体積の試料が流れるために要する時

間を測定してその試料の粘度を求めるもので,粘度は次の式(1)によって求められる。

4

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

nr

lmV

V

nr

l

ht

r

)

(π8100

)

(8

π

100

4

+

−

+

=

=

g

ν

ρ

η

······················································ (1)

ここに,

η: 試料の粘度(mPa・s)

ν: 動粘度(mm2/s)

ρ: 試料の密度(g/cm3)

π: 円周率

r: 細管の半径(cm)

g: 重力加速度(cm/s2)

h: 平均有効液柱高さ(cm)

t: 体積Vの試料が流れるために要する時間(s)

l: 細管の長さ(cm)

V: 時間tに流れる試料の体積(測時球の体積)(cm3)

m,n: 定数

注記1 式(1)は,本来の原理式と異なり,右辺の第1項及び第2項にそれぞれ係数100の値が掛け

られている。

注記2 式(1)において,右辺の第2項が運動エネルギーの補正項,nrが管端の補正という。

注記3 平均有効液柱高さhは,体積Vの試料の平均流量V/tと細管中の流量とが等しくなったと

きの液面の高さの差をいう。

b) 細管粘度計の構造及び寸法が決まれば,式(1)において,

1

4

)

(8

π

100

c

V

nr

l

h

r

=

+g

,

2

)

(π

8

100

c

nr

l

mV =

+

は一定値となり,式(1)は,次のように書き換えられる。

t

c

t

c

2

1−

=

=ν

ρ

η

·········································································· (2)

ここに,

c1: 粘度計定数(mm2/s2)

c2: 粘度計係数(mm2)

したがって,あらかじめ粘度の分かっている標準液を用いて実験的にc1,c2を求めておけば,任意

の試料の粘度は,一定体積の試料が流れる時間を測定することによって求められる。

6.2

細管粘度計の種類

6.2.1

キャノン−フェンスケ粘度計

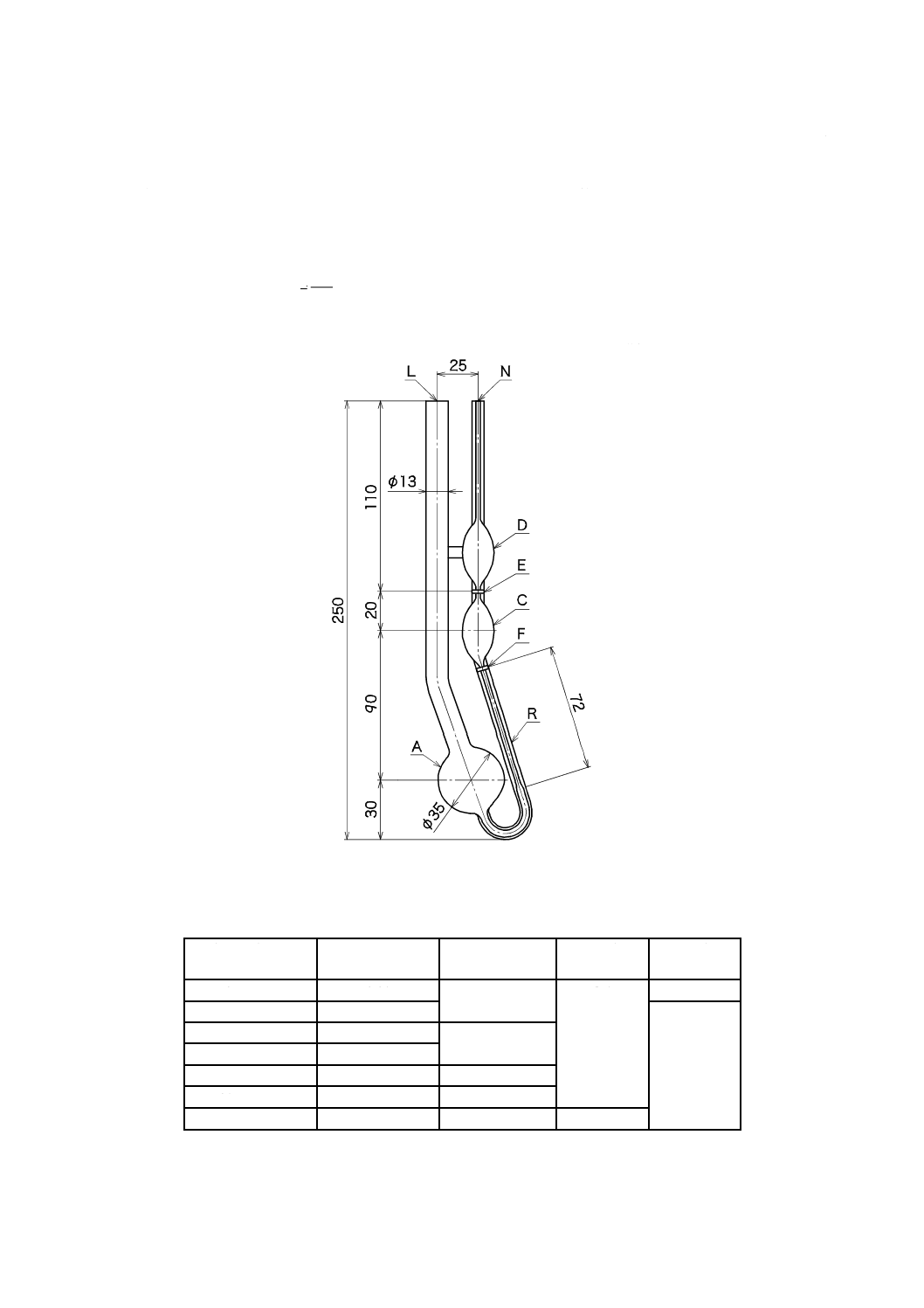

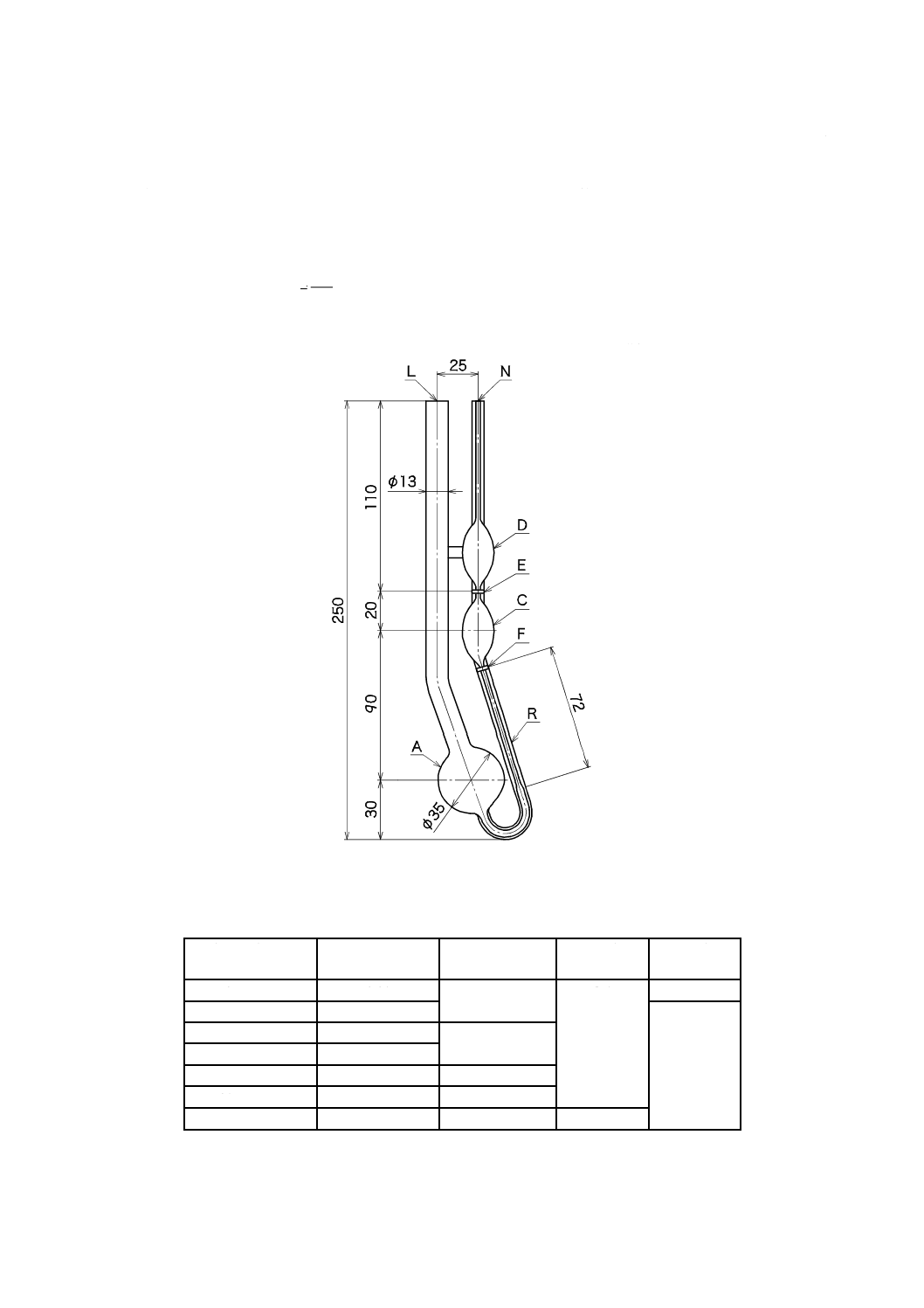

キャノン−フェンスケ粘度計は,一定体積の試料を粘度計内に入れ,測時球C内(標線EとFとの間の

体積)の試料が細管Rを通って流下する時間を測定して粘度を求めるもので,傾きによる測定値への影響

(6.6.3参照)を小さくするために,管Nの中心軸上に測時球C及び試料だめ球Aの中心がくるような構

造になっている。

図1に原理を示す形状を,表2に各部寸法の一例を示す。

この例以外のものを必要とする場合は,式(1)を用いて細管の近似内径を求めればよい。すなわち,式(1)

右辺の第2項を無視し,また,一般にnr≪lであるからl+nr≒lとすれば,式(1)から

r4≒

ht

lVg

00π

1

8ν

となる。したがって,適切な細管の長さ(cm),測時球の体積(cm3)及び平均有効液柱高さ(cm)をそれ

ぞれl,V,hに代入し,また,粘度測定範囲の最低粘度の値(mm2/s)をνに代入してt=200(s)としてr

(cm)を求めればよい。この場合,次による。

a) 細管の長さlは,l>26V/(πνt)でなければならない。

5

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 測時球の体積は,残留の影響(6.6.4参照)を考慮して,あまり小さくしない。一般に,2 cm3〜5 cm3

が用いられるが,高粘度用の粘度計ほど大きいほうがよい。

c) 細管中の流れは層流でなければならないため,次の式によって計算されるレイノルズ数Rは,1 000

より小さくなければならない。しかし,運動エネルギーの補正が小さい状態で測定することが望まし

いので(6.6.5参照),実際にはRが約50より小さくなるように設計する。

t

r

V

R

ν

π

100

=

単位 mm

図1−キャノン−フェンスケ粘度計の形状

表2−キャノン−フェンスケ粘度計の各部寸法の一例

常用測定範囲

mm2/s

細管Rの内径

mm

管N,Eの内径

mm

球Dの体積

cm3

球Cの体積

cm3

0.5 〜

2

0.30

2.6〜3.0

3.1

1.6

0.8 〜

4

0.44

3.1

3 〜

15

0.63

2.8〜3.6

20 〜

100

1.01

100 〜

500

1.52

3.0〜3.8

500 〜 2 500

2.35

3.5〜4.2

4 000 〜 20 000

4.20

4.4〜5.0

4.3

6

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.2

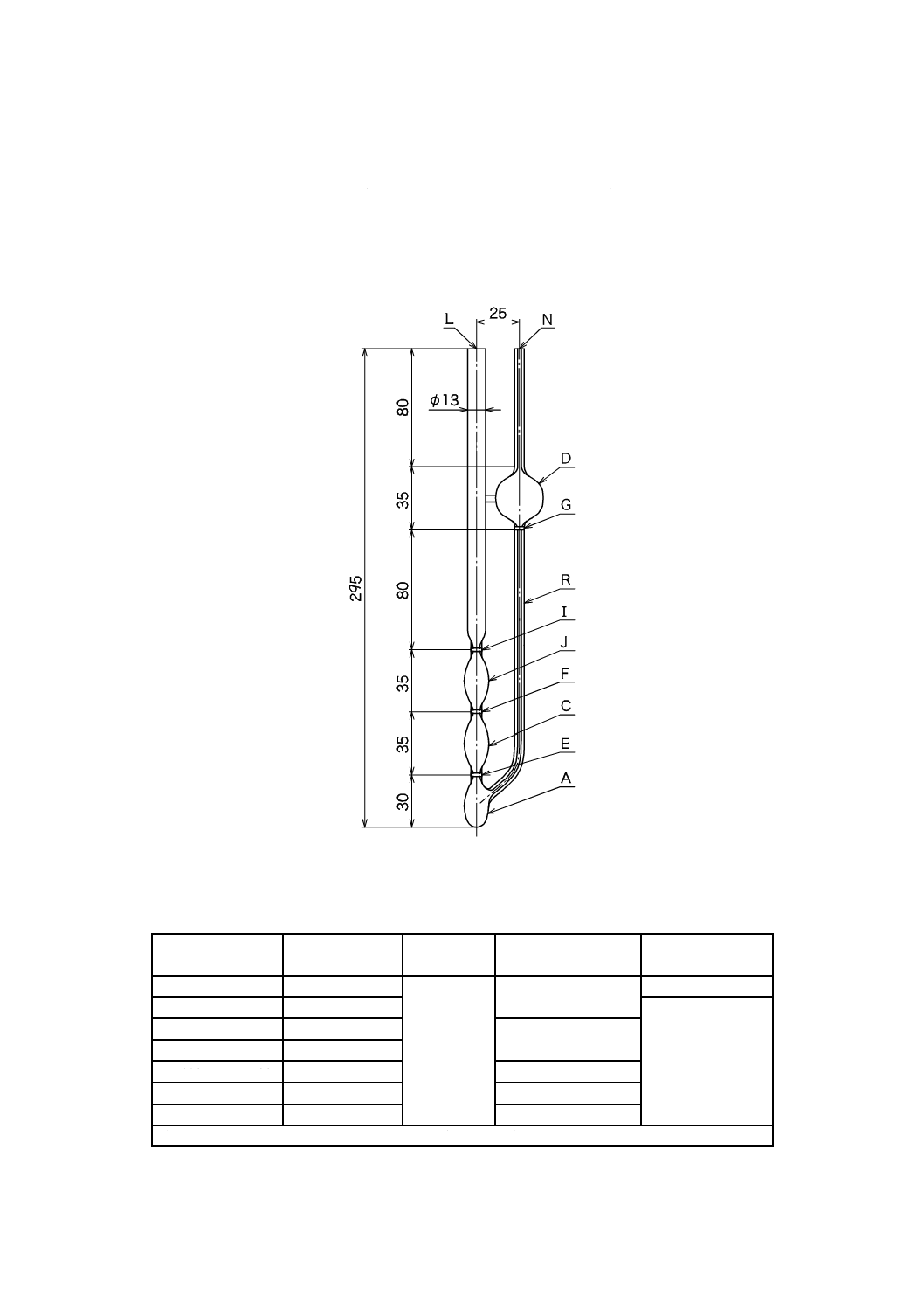

キャノン−フェンスケ不透明液用粘度計

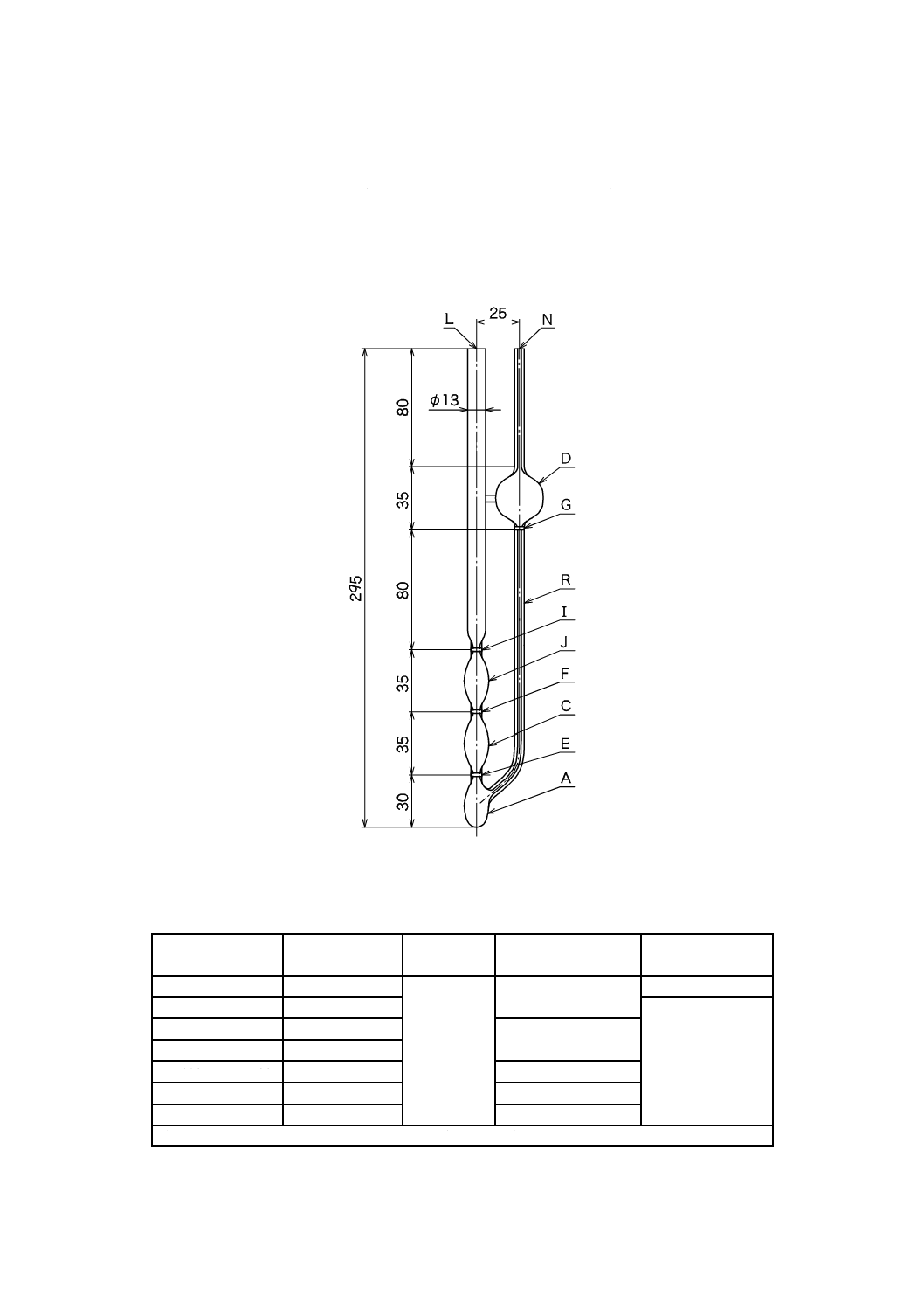

キャノン−フェンスケ不透明液用粘度計は,一定体積の試料を粘度計内に入れ,測時球C内(標線Eと

Fとの間の体積)又は測時球J内(標線FとIとの間の体積)へ試料が細管Rを通って流入する時間を測

定して粘度を求めるもので,主に不透明液体の粘度測定に用いる。

図2にその原理を示す形状を,表3にその各部寸法の一例を示す。

単位 mm

図2−キャノン−フェンスケ不透明液用粘度計の形状

表3−キャノン−フェンスケ不透明液用粘度計の各部寸法の一例

常用測定範囲

mm2/s

細管Rの内径

mm

球Dの体積

cm3

管N,E,F,Iの内径

mm

球A,C,Jの体積

cm3

0.4 〜

2

0.31

11

3.0

1.6

0.8 〜

4

0.42

2.1

3 〜

15

0.63

3.2

20 〜

100

1.02

100 〜

500

1.48

3.4

500 〜 2 500

2.20

3.7

4 000 〜 20 000

4.00

4.7

注記 この例以外のキャノン−フェンスケ不透明液用粘度計を必要とする場合は,6.2.1による。

7

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

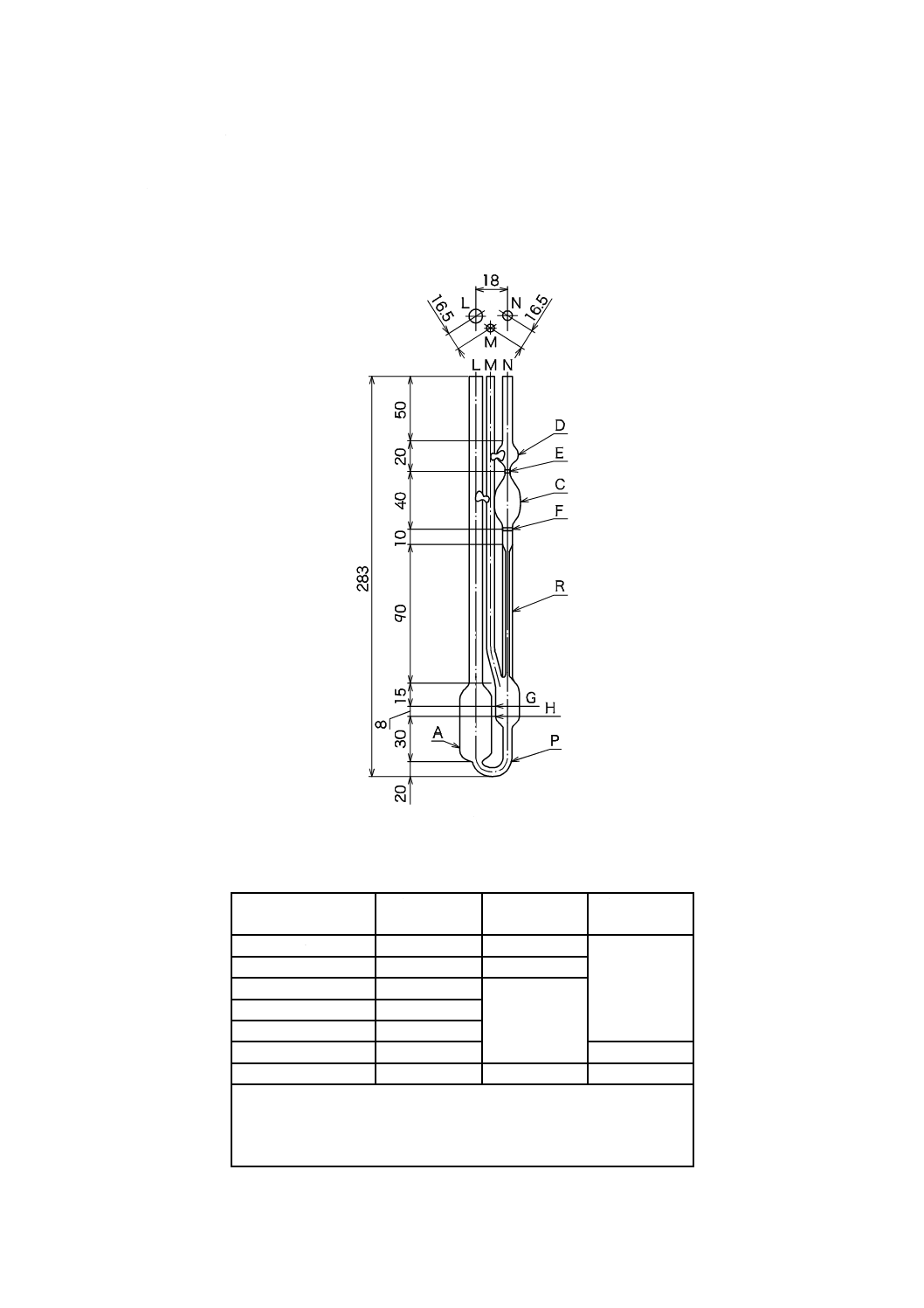

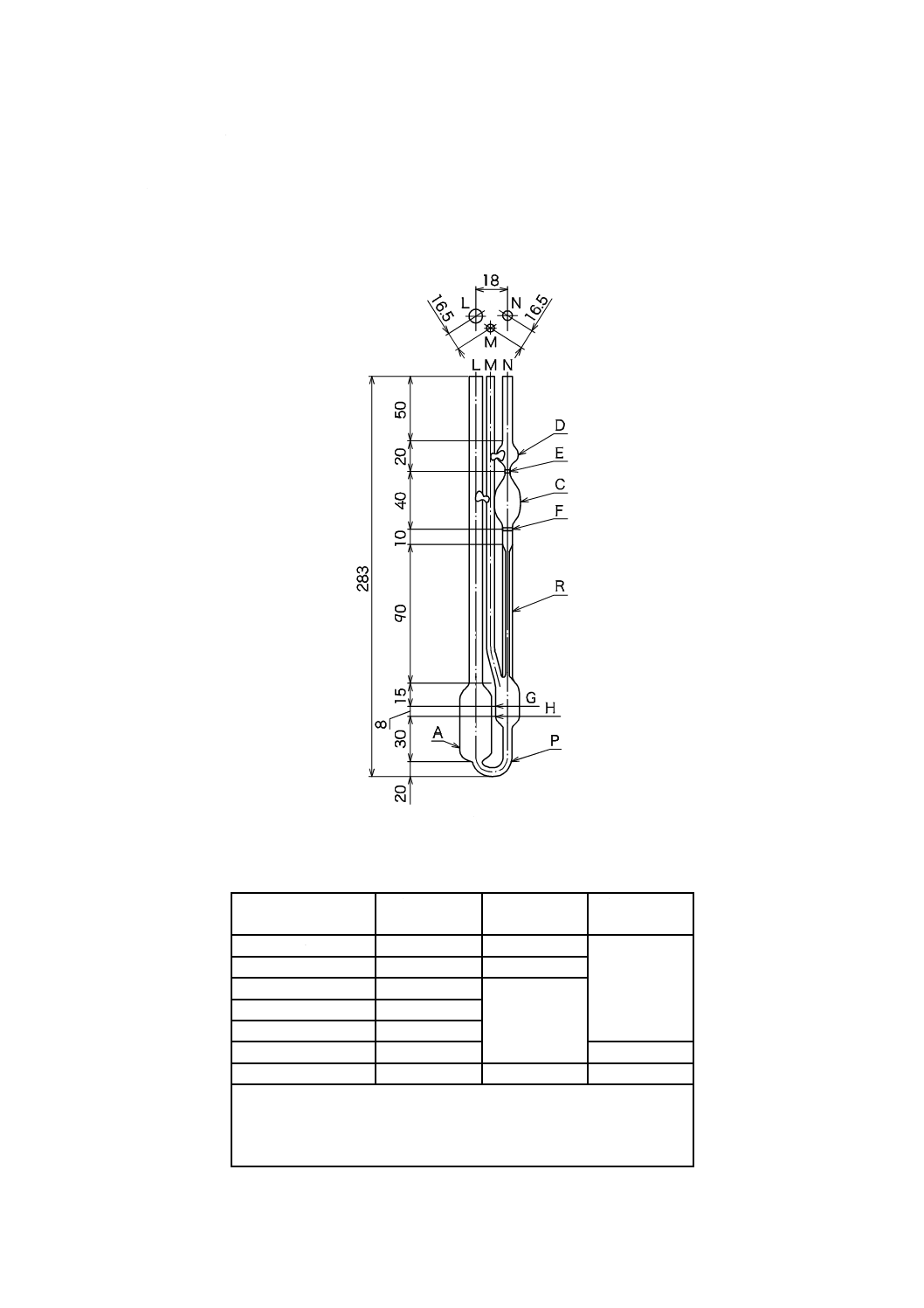

ウベローデ粘度計

ウベローデ粘度計は,適切な量の試料を粘度計内に入れ,測時球C内(標線EとFとの間の体積)の試

料が細管Rを通って流下する時間を測定して粘度を求める。

図3にその原理を示す形状を,表4にその各部寸法の一例を示す。

単位 mm

図3−ウベローデ粘度計の形状

表4−ウベローデ粘度計の各部寸法の一例

常用測定範囲

mm2/s

細管Rの内径

mm

球Cの体積

cm3

管Pの内径

mm

0.3 〜

1

0.24

1.0

6.0

0.6 〜

3

0.36

2.0

2 〜

10

0.58

4.0

20 〜

100

1.03

200 〜

1 000

1.83

2 000 〜 10 000

3.27

7.0

20 000 〜 100 000

6.25

5.0

10.0

注記1 試料だめ球Aは,試料を測時球内に吸い上げるとき,液面がA

内にとどまるために十分な体積であることを必要とする。

注記2 この例以外のウベローデ粘度計を必要とする場合は,6.2.1によ

る。

8

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.4

その他の細管粘度計

6.2.1〜6.2.3に規定した3種類の代表的な細管粘度計のほかに,多種の細管粘度計がある。これらは,以

上のものと原理的に構造が同一であり,粘度測定も,それに準じた方法で行うことができる。

6.3

測定に用いる補助器具

測定に用いる補助器具は,次による。

a) 測時用時計 あらかじめ必要精度に応じて校正された0.1秒の単位まで読み取ることができる秒時計

を使用する。

b) 温度計 あらかじめ必要精度に応じて校正された0.1 ℃以下の目盛をもつ温度計を使用する。最も高

精度な測定を行う場合は,1990年国際温度目盛(ITS-90)に従って校正された白金抵抗温度計を用い

ることが望ましい。

c) 恒温槽 粘度計内の試料面が,恒温槽内の液面から20 mm以下に没するような深さをもち,粘度計測

時球の上下標線が,外部から透して見ることができるものでなければならない。

試料の粘度を精度1 %で測定しようとする場合は,温度変化は通常0.1 ℃以内,精度0.1 %で測定し

ようとする場合は,温度変化は通常0.01 ℃以内である。また,適切なかき混ぜ機によって恒温槽内の

温度分布を均一に保つことを必要とする。

試料によっては,温度によって粘度が大きく変わるから,そのようなおそれのある試料の場合は,

粘度の測定精度に応じてあらかじめその変化を調べ,適切な恒温に保ち,適切な精度で温度測定を行

わなければならない。

6.4

操作

6.4.1

準備

測定の準備は,次による。

a) 試料の粘度に応じて粘度計を選び,適切な蒸発性の溶剤で洗浄する。必要がある場合は,ガラス器具

洗浄液を用いて細管内をよく洗い,きれいな流水で十分に洗浄した後,乾燥する。乾燥のとき,粘度

計内にごみなどが入らないように注意する。

b) 試料は,ごみなどが含まれているかどうか調べ,必要に応じてフィルタでこす。

注記 粘度計を選ぶために,試料の粘度のおおよその値を簡単な方法であらかじめ測定しておくと

よい。

6.4.2

試料の入れ方

試料の入れ方は,次による。

a) キャノン−フェンスケ粘度計及びキャノン−フェンスケ不透明液用粘度計は,粘度計を逆にして管N

の先端を試料中に浸し,管Lから,キャノン−フェンスケ粘度計では標線Fに,また,キャノン−フ

ェンスケ不透明液用粘度計では標線Gに液面がくるまで吸い上げて試料を取り,常態に戻す(図1及

び図2参照)。また,キャノン−フェンスケ不透明液用粘度計では,試料を入れた後,試料が測時球部

に入らないように管N(図2参照)の先端を塞いでおく。

注記 試料の熱膨張に関する補正(6.6.1参照)が必要な場合には,入れるときの試料の温度を測定

しておく。

b) ウベローデ粘度計は,管Lを通して試料だめ球A内に流入させ,試料面が標線GとHとの間の位置

にくるまで入れる(図3参照)。

c) ピペット又はその他の方法で一定体積の試料を入れる方法のものは,常に同一の方法で試料を入れる。

d) 試料を入れるときは,泡が入らないように注意する。

9

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4.3

粘度計の取付け

粘度計の取付けは,次による。

a) 試料を入れた後,粘度計を恒温槽内に入れて揺れないように垂直に取り付ける。この場合,キャノン

−フェンスケ粘度計では,球A,C及びD(図1参照)の中心が,同一垂直線上にくるように取り付

ける。

b) 測定中における粘度計内の試料面は,恒温槽内の液面から20 mm以上深くなるようにしなければなら

ない。

6.4.4

測定

測定は,次による。

a) 試料の温度が測定温度に達したならば(10分〜30分間位放置すればよい),試料内に泡がないことを

確かめた後,測定を開始する。

b) キャノン−フェンスケ粘度計及びウベローデ粘度計は,管Nから吸引又は管Lから加圧して[ウベロ

ーデ粘度計の場合は,管M(図3参照)を閉じる],測時球Cの上標線Eより5 mm〜10 mm上まで

試料面を上げた後,液を自然流下させ(ウベローデ粘度計の場合は,管Mを開く),試料面が測時球

Cの上下標線間(EからFまで)を通過するために要する時間を測定して,同様な測定を3回以上繰

り返す。

なお,測時球に試料を吸い上げるときは,ゆっくり吸い上げて泡が入らないように注意する。

c) キャノン−フェンスケ不透明液用粘度計では,管N(図2参照)を開いて試料を自然流下させ,測時

球に流入させて試料面が2個の測時球C及びJのそれぞれの上下標線間(EからF及びFからIまで)

を通過するために要する時間を測定する。

なお,キャノン−フェンスケ不透明液用粘度計では,試料面の標線の通過は,メニスカスの最上端

と標線とが一致したときとする。ただし,この操作は粘度計定数及び粘度計係数の決定(6.5参照)の

ときも同一でなければならない。

d) 測定時間が短かすぎる(約200秒以下)ときは,細管の内径が更に小さい別の粘度計を用いて測定す

ることが望ましい。

6.4.5

計算

計算は,次による。

a) キャノン−フェンスケ粘度計及びウベローデ粘度計を用いて測定した場合は,3回以上測定した流出

時間の平均値を次の式(3)に代入して動粘度を計算する。この場合,必要精度に応じて,流出時間に対

してあらかじめ6.6に規定する各補正を行わなければならない。

t

c

t

c

2

1−

=

ν

··············································································· (3)

ここに,

ν: 動粘度(mm2/s)

c1: 粘度計定数(mm2/s2)

c2: 粘度計係数(mm2)

t: 流出時間(s)

運動エネルギーの補正が小さくて無視しても差し支えない場合には,式(3)の代わりに次の式(4)を用

いて計算してもよい[6.5 b) の注記1及び注記2参照]。

ν=c1t ······················································································ (4)

b) キャノン−フェンスケ不透明液用粘度計を用いて測定した場合は,2個の測時球についての流入時間

10

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を式(3)[運動エネルギーの補正が小さくて無視できる場合は,式(4)]に代入して計算し,それぞれの

値が必要精度以内で一致すればその平均値を求める。一致しない場合は,洗浄し直して再測定を行わ

なければならない。

なお,必要精度に応じて,流入時間に対し,あらかじめ6.6に規定する各補正を行わなければなら

ない。

6.5

粘度計定数及び粘度計係数の決定

粘度計定数及び粘度計係数の決定は,次による。

a) 粘度計定数及び粘度計係数は,次のb) の方法によって粘度既知の標準液(箇条5参照。これは,粘

度測定の必要精度より,よい精度で動粘度が分かっているものでなければならない。)を用いて決定す

る。

b) 粘度既知の標準液によって粘度計定数及び粘度計係数を決定する場合は,動粘度の値が3倍〜5倍程

度の異なる二つの標準液を用い,6.4に規定する操作方法によって,それぞれの標準液についての流出

時間(又は流入時間)を測定し,必要に応じて6.6に規定する各補正を行った後,次の式(5)及び式(6)

によって計算する。

2

2

2

1

2

2

1

1

1

t

t

t

t

c

−

−

=

ν

ν

············································································ (5)

2

2

2

2

1

1

1

2

1

1

2

2

2

1

2

1

1

2

2

1

2

)

(

t

t

c

t

t

c

t

t

t

t

t

t

c

ν

ν

ν

ν

−

=

−

=

−

−

=

·········································· (6)

ここに,

c1: 粘度計定数(mm2/s2)

c2: 粘度計係数(mm2)

ν1: 標準液1の動粘度(mm2/s)

ν2: 標準液2の動粘度(mm2/s)

t1: 標準液1についての流出(又は流入)時間(s)

t2: 標準液2についての流出(又は流入)時間(s)

また,運動エネルギーの補正が小さい場合は,一つの粘度既知の標準液を用いて,次の式(7)によっ

て粘度計定数を決定しておけばよい。

1

1

1

t

c

ν

=

···················································································· (7)

注記1 運動エネルギーの補正が小さくて無視しても差し支えない場合とは,式(1)又は式(2)の右辺

第1項に対する第2項の比eが,粘度測定に必要精度以内の値になるような場合をいう。

この比eを求めるときは,l+nr≒l,m=1とおいて,式(1)及び式(2)の関係から得られる

次のいずれかの式によって計算すればよい。

2

4

2

2

4

2

2

1

000

.0

π

ht

r

V

ht

r

mV

e

≒

g

=

2

1

2

1

4

π

8

100

t

lc

V

t

lc

mV

e

≒

=

この式を用いて,表2に示すようなキャノン−フェンスケ粘度計及び表4に示すような

ウベローデ粘度計についてeの値が0.001(運動エネルギーの補正を無視したことによっ

て生じる影響が0.1 %)以内又は0.01(運動エネルギーの補正を無視したことによって生

じる影響が1 %)以内になる流下時間を表5に示す。

注記2 運動エネルギーの補正を必要とする粘度計の定数c1及び係数c2を決定するときは,6.6.5

11

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を参照。

表5−運動エネルギー補正と流下時間との関係

測定範囲

mm2/s

粘度計定数

mm2/s2

運動エネルギーの補正を無視

したことによって生じる影響

0.1 %以内

1 %以内

キャノン−

フェンスケ

粘度計

約0.5 〜 2

0.002

約740秒以上

約240秒以上

約0.8 〜 4

0.004

約650秒以上

約200秒以上

約3 〜 15

0.015

約330秒以上

約100秒以上

ウベローデ

粘度計

約0.3 〜 1

0.001

約660秒以上

約210秒以上

約0.6 〜 3

0.003

約540秒以上

約170秒以上

約2 〜 10

0.01

約420秒以上

約130秒以上

6.6

補正

6.6.1

試料の熱膨張の影響及びその補正

キャノン−フェンスケ粘度計及びキャノン−フェンスケ不透明液用粘度計では,試料を入れるときの温

度と測定のときの温度とが異なる場合は,試料の熱膨張又は収縮によって平均有効液柱高さが変わるため,

測定結果に影響を与える。この補正は,キャノン−フェンスケ粘度計のように測時球が上部にある粘度計

では,測定された流出時間から,次の式(8)によって求められる試料の熱膨張の補正ε1(%)の時間だけ引

き,キャノン−フェンスケ不透明液用粘度計のように測時球が下部にあるものは,その補正ε1(%)の時

間だけ加えればよい。

−

=

ρ

ρ

ρ

ε

i

2

i

1

π

100

h

R

V

····································································· (8)

ここに,

ε1: 試料の熱膨張の補正(%)

Vi: 粘度計内に入れたときの試料の体積(cm3)

R: 試料だめ球の半径(cm)

h: 平均有効液柱高さ(cm)

ρi,ρ: それぞれ試料を入れたとき及び測定時の試料の密度

(g/cm3)

注記 ここに用いる平均有効液柱高さは,測時球内の液面が測時球の中心部にきたときの液面の高さ

の差をとればよい。

6.6.2

表面張力の影響及びその補正

標準液の表面張力と試料の表面張力とが異なる場合は,表面張力による粘度計内の試料面の上昇量が変

わり,見掛け上の液柱差が同一であっても真の有効液柱高さが違うため測定結果に影響を与える。この補

正は,測定された流出(又は流入)時間に次の式(9)によって求められる表面張力の補正ε2(%)の時間だ

け加えればよい。

−

−

=

2

1

0

0

2

1

1

200

R

R

h

ρ

σ

ρ

σ

ε

g

························································· (9)

ここに,

ε2: 表面張力の補正(%)

R1,R2: 上部及び下部容器の平均有効半径(cm)

σ0,σ: 標準液及び試料の表面張力(mN/m)

ρ0,ρ: 標準液及び試料の密度(g/cm3)

h: 平均有効液柱高さ(cm)

g: 重力加速度(cm/s2)

12

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.6.3

傾きの影響

粘度計が6.4.3 a) に規定するように取り付けられない場合は,平均有効液柱高さが変わる。この影響を

取り除くには,次の式(10)又は式(11)によって補正を行えばよいが,補正を行うよりも,むしろ測定結果に

対してこの影響が無視できるように正しく取り付けて測定しなければならない。

a) キャノン−フェンスケ粘度計及びウベローデ粘度計では,傾きによる補正ε3(%)は,次の式(10)で求

められる。

100

)

cos

1(

3

×

−

=

ϕ

ε

··································································· (10)

ここに,

ε3: 補正(%)

ϕ: 傾き角(rad)

b) キャノン−フェンスケ不透明液用粘度計では,管Lと管Nとを含む面内でϕだけ傾いた場合の傾きに

よる補正ε'3(%)は,次の式(11)で求められる。

(

)

100

sin

cos

1

3

×

±

−

=

′

ϕ

ϕ

ε

hs

······················································(11)

ここに,

ε'3: 補正(%)

ϕ: 傾き角(rad)

h: 平均有効液柱高さ(cm)

s: 管Lと管Nとの間の距離(cm)

6.6.4

残留の影響及びその補正

測時球内の試料の流出後も,依然として,少量が内壁に付着して残るために生じる。この影響は,測時

球と同一の形状及び大きさをもつ球を作り,粘度測定のときと同一の流出時間でその中の試料を流出させ,

その後の質量をひょう量し,この質量から乾燥状態における球の質量を減じて残留量を求めて補正するこ

とができる。この影響を小さくするためには,測時球を大きくすることを必要とし,キャノン−フェンス

ケ不透明液用粘度計を用いればその心配はない。必要精度が1 %程度の測定では,動粘度が5 000 mm2/s

より低い試料に対しては無視して差し支えない。

6.6.5

運動エネルギーの補正

細管粘度計による粘度測定では,運動エネルギーの補正をするが,この補正項の係数(粘度計係数)を

正確に求めることは困難であるため,運動エネルギーの補正を小さくするようにする必要がある。運動エ

ネルギーの補正量の程度は,式(1)又は式(2)の右辺の第1項に対する第2項の比を求めれば分かる[6.5 b)

の注記1参照]。

なお,必要精度が0.1 %程度の粘度測定では,運動エネルギーの補正項に含まれているmの僅かの変化

が無視できなくなるので,数種類の粘度が異なる標準液を用いて粘度計定数及び粘度計係数を調べておく。

7

落球粘度計による粘度測定方法

7.1

特徴及び測定原理

7.1.1

特徴

落球粘度計による粘度測定方法の特徴は,次による。

a) 粘度の絶対測定ができる。

b) 比較的高粘度液の粘度測定に用いる(表6参照)。

c) 不透明液体の場合は,球の落下を検出するための特別な方法を必要とする。

7.1.2

測定原理

落球粘度計による粘度測定方法の測定原理は,次による。

13

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 落球粘度計は,試料中に球を落下させ一定距離を落下するために要する時間を測定して試料の粘度を

求めるもので,一般に円筒中に試料を入れてその円筒の中心軸上に球を落下させ(図4参照),次の式

(12)によって粘度を求める。

f

l

t

d

18

)

(

100

0

2

g

ρ

ρ

η

−

=

······························································· (12)

ここに,

η: 試料の粘度(mPa・s)

d: 球の直径(cm)

ρ0: 球の密度(g/cm3)

ρ: 試料の密度(g/cm3)

g: 重力加速度(cm/s2)

t: 一定距離の落下時間(s)

l: 球の落下距離(cm)

f: 管壁の影響に対する補正で,球の直径と円筒の直径が

決まれば一定となる。

注記 式(12)は,本来の原理式と異なり右辺に係数100の値が掛けられている。

b) 落下粘度計の構造寸法が決まれば,式(12)において

F

2

18

100

K

f

l

d

=

g

は一定値となり,式(12)は,次の式(13)のように書き換えられる。

η=KF (ρ0−ρ) t ········································································ (13)

ここに,

KF: 装置定数(cm2/s2)

ρ0: 球の密度(g/cm3)

ρ: 試料の密度(g/cm3)

t: 一定距離の落下時間(s)

あらかじめ粘度の分かっている標準液を用いて実験的にKFを求めておけば,一定距離の落下時間と

試料の密度とを測定して試料の粘度が求められる。

14

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

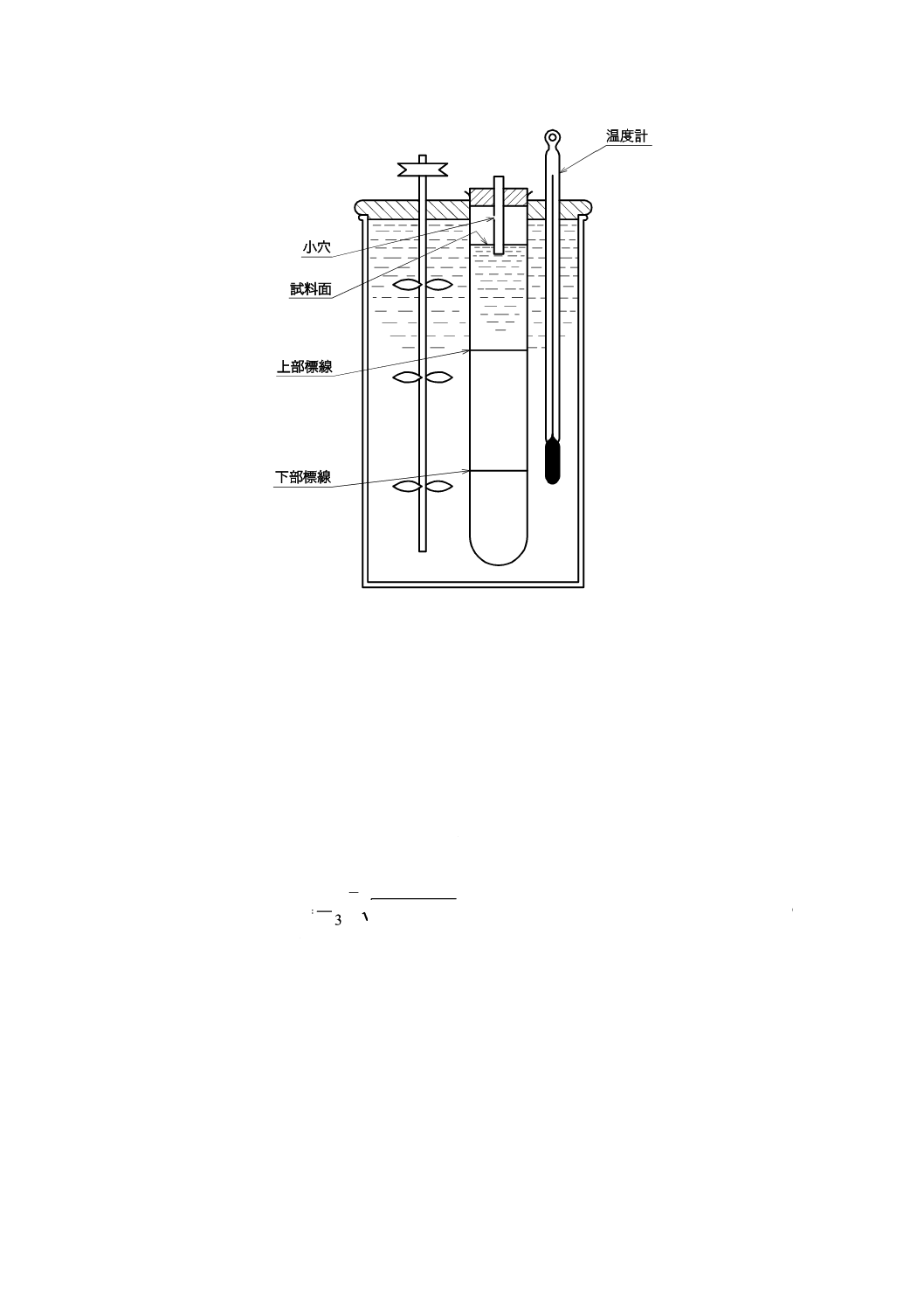

図4−落球粘度計及び補助装置

7.2

球及び円筒の選定

7.2.1

球

球は,次によって選定する。

a) JIS B 1501に規定する玉軸受用鋼球の等級G60又はそれと同等以上の精度で直径及び真球度が分かっ

ている球を使用する。試料の粘度を精度1 %程度で測定しようとする場合は,JIS B 1501に規定する

基本径の値をそのまま用いてもよいが,それより精度よく測定する場合は,球の直径を必要精度に応

じて正確に測定しなければならない。

注記 球の直径の測定方法は,JIS B 1501を参照。

b) 直径dの球の使用範囲は,次の式(14)で計算される粘度ηmより高い粘度の範囲とする。

3

0

m

)

(

35

100

d

ρ

ρ

ρ

η

−

=

g

························································· (14)

ここに,

ηm: 直径dの球によって測定できる最低粘度(mPa・s)

g: 重力加速度(cm/s2)

ρ0: 球の密度(g/cm3)

ρ: 試料の密度(g/cm3)

d: 球の直径(cm)

表6に,種々の直径をもつ鋼球及びガラス球についての適用粘度範囲の例を示す。この場合,鋼球

の密度は8 g/cm3,ガラス球の密度は3 g/cm3,試料の密度は1 g/cm3として計算したものとする。

15

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−各球体に対する適用粘度範囲の例

使用する球の直径

cm

式(14)によって求められるηmの値

mPa・s

落下距離50 mmの落下時間が20 s〜500 sの範囲

mPa・s

ガラス球

鋼球

ガラス球

鋼球

0.16

200

400

1 000〜 30 000

4 000〜100 000

0.24

400

700

2 500〜 60 000

9 000〜200 000

0.32

600

1 100

4 500〜115 000

16 000〜400 000

0.40

900

1 600

7 000〜170 000

25 000〜600 000

7.2.2

円筒

円筒は,次によって選定する。

a) 材料を入れる円筒は,内径が球の直径の5倍以上でなければならない。

b) 円筒は,透明で容易に変形せず,肉厚一様なものでなければならない。

c) 円筒内径の均一性は,内径が平均内径の3 %を超える変化がないこと。ただし,必要精度が1 %より

もよい測定では,更に内径の均一性のよいものを用いる。

必要精度0.1 %の粘度測定では,測定部分の円筒が平均内径の0.3 %を超える変化があってはならな

い。

d) 球の落下時間を測定する標線間の距離は50 mm以上で,下部標線は底から50 mm以上の上部に,ま

た円筒の上端は,上部標線から70 mm以上の上部になければならない。

e) 標線は,円筒外面に全周に目盛るか,又は円筒中心に対して対称に目盛り,かつ,その標線は,円筒

中心軸に垂直な面内になければならない。

7.3

測定に用いる補助器具

測定に用いる補助器具は,次による。

a) 測時用時計 あらかじめ必要精度に応じて校正された0.1秒の単位まで読み取ることができる秒時計

を使用する。

b) 温度計 あらかじめ必要精度に応じて校正された0.1 ℃以下の目盛をもつ温度計を使用する。

c) 恒温槽 粘度計円筒内の試料面が,恒温槽内の液面から20 mm以下に没するような深さをもち,円筒

の上下標線が,外部から透して見ることができるものでなければならない。

試料の粘度を精度1 %で測定しようとする場合は,温度変化は通常,0.1 ℃以内,精度0.1%で測定

しようとする場合は,温度変化は通常,0.01 ℃以内である。

また,適切なかき混ぜ機によって恒温槽内の温度分布を均一に保つことを必要とする。

なお,試料によっては,温度によって粘度が大きく変わるから,そのようなおそれがある試料の場

合には,粘度の測定精度に応じてあらかじめその変化を調べ,適切な恒温に保ち,必要な精度で温度

測定を行わなければならない。

7.4

操作

7.4.1

準備

測定の準備は,次による。

a) 7.2の規定によって球及び円筒を選び,適切な蒸発性の溶剤でよく洗い,ごみなどが付着しないように

して乾燥する。

b) 試料は,ごみなどが含まれているかどうかを調べ,必要に応じてフィルタでこす。

16

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.4.2

試料の入れ方

試料の入れ方は,次による。

a) 試料面が上部標線から50 mm以上の上部にくるまで試料を円筒に入れる。

b) 試料を入れるときは,泡が入らないように注意する。

7.4.3

円筒の取付け

円筒の取付けは,次による。

a) 試料が入った円筒を,恒温槽内に円筒中心軸が垂直に振動しないように取り付ける。

b) 試料の液面が恒温槽内の液面から20 mm以上没するように取り付ける。

7.4.4

測定

測定は,次による。

a) 円筒内の試料の温度が測定温度に達したならば,試料内に泡がないことを確かめた後,球を円筒中心

軸の位置で落下させ,その球の上縁(又は下縁)が上下標線間を通過するために要する時間を測定し,

同様な測定を3回以上繰り返す。

注記 球を落下させるとき,球の表面に泡が付着しないように,球はあらかじめ試料で表面をぬら

しておくとよい(ただし,溶剤の揮発によって溶質が析出する場合を除く。)。

気温と測定温度とが著しく異なるときは,球を測定温度にした後落下させる。

b) 50 mmの落下時間は通常,20秒より長くする。

7.4.5

計算

計算は,次による。

a) 3回以上測定した落下時間の平均値を,次の式(15)に代入して粘度を計算する。

−

+

−

−

=

5

3

0

2

95

.0

09

.2

104

.2

1

18

)

(

100

Dd

Dd

Dd

l

t

d

g

ρ

ρ

η

···················· (15)

ここに,

η: 粘度(mPa・s)

d: 球の直径(cm)

ρ0: 球の密度(g/cm3)

ρ: 試料の密度(g/cm3)

g: 重力加速度(cm/s2)

t: 測時標線間の落下時間(s)

l: 測時標線間の距離(cm)

D: 円筒の直径(cm)

b) あらかじめ粘度が分かっている標準液を用いて装置定数KF(7.1参照)の値が求められているときは,

次の式(16)を用いて粘度を計算する。

η=KF (ρ0−ρ) t ········································································ (16)

ここに,

KF: 装置定数(cm2/s2)

8

共軸二重円筒形回転粘度計による粘度測定方法

8.1

特徴及び測定原理

8.1.1

特徴

共軸二重円筒形回転粘度計による粘度測定方法の特徴は,次による。

a) 粘度測定のほか,角速度(又はトルク)を変えた一連の測定から,非ニュートン液体の流動曲線を求

めることができる。

b) 比較的理論に近いずり速度(又はずり応力)が決められる。

17

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.2

測定原理

共軸二重円筒形回転粘度計による粘度測定方法の測定原理は,次による。

a) 共軸二重円筒形回転粘度計は,同一中心軸をもつ外筒及び内筒の隙間に満たされた試料を層流状態で

回転流動させ,次の1) 又は2) の方法でトルク又は角速度を測定して,粘度を式(17)によって求める。

1) いずれか一方の円筒を,一定の角速度で回転させたときの他方の円筒面に作用するトルクを測定す

る。

2) いずれか一方の円筒を,一定のトルクで回転させたときの円筒の角速度を測定する。

η=

(

)

−

∆

+

2

o

2i

1

1

π

4

100

R

R

Ω

l

l

M

························································ (17)

ここに,

η: 試料の粘度(mPa・s)

π: 円周率

l: 円筒(内筒)の長さ(cm)

∆l: 円筒の長さで表した円筒端面の影響についての補正量

(cm)

Ω: 角速度(rad/s)

M: 円筒面に作用するトルク(10−7 N・m)

Ri: 内筒の外径の1/2(cm)

Ro: 外筒の内径の1/2(cm)

注記1 式(17)は,本来の原理式と異なり右辺に係数100の値が掛けられている。

注記2 式(17)において,補正量∆lは内筒及び外筒の組合せ,又は外筒中に置かれる内筒の位置関

係によって異なる値を示す(8.5.1参照)。

b) 共軸二重円筒形回転粘度計の構造及び寸法が決まれば,式(17)において

R

2

o

2

i

1

1

)

π(

4100

K

R

R

l

l

=

−

∆

+

は,一定値となり,式(17)は,次のように書き換えられる。

Ω

M

KR

=

η

·············································································· (18)

ここに,

KR: 装置定数(rad/cm3)

Ω: 角速度(rad/s)

M: 円筒面に作用するトルク(10−7 N・m)

したがって,あらかじめ粘度の分かっている標準液を用いて実験的にKRを求めておけば,任意の試

料の粘度は,a) 1) の方法に従ったトルク,又はa) 2) の方法に従った角速度を測定することによって

求められる。

注記 実際の粘度計では,便宜上,角速度Ω及びトルクMにそれぞれ比例した量を測定して粘度を

求めることが多い。この場合には,装置定数KRの代わりにそれぞれの測定する量に応じた装

置定数を実験的に求める。例えば,角速度に比例する量を回転速度n (s−1)[n=Ω/(2π)],また,

トルクMに比例する量を指示目盛θ(%,フルスケールは100 %)によって粘度測定を行う場

合には,次の関係を用いる。

n

Kθ

η

R′

=

ここに,

K'R: 装置定数

18

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ずり速度,ずり応力は,式(19)によって求められる。

−

=

2

o

2

i

2

1

1

2

R

R

r

Ω

γ&

····································································· (19)

)

(

π

2

2

l

l

r

M

σ

∆

+

=

ここに,

γ&: ずり速度(s−1)

σ: ずり応力(10−1 Pa)

r: 円筒の回転軸を中心とするその垂直方向の距離で,Ri≦r

≦Ro(cm)

式(19)において,ニュートン液体と仮定したときに,内筒面におけるずり速度又はずり応力はrに

Riを代入することによってそれぞれ求める。また,同様に外筒面におけるずり速度又はずり応力はr

にRoを代入することによって,それぞれ求める。

注記 内・外筒の隙間∆R (=Ro−Ri) が小さくなると,Ri≒Roが成り立ち,内筒及び外筒面における

それぞれのずり速度,又はずり応力の値は近似的に一定値とみなすことができるようになる。

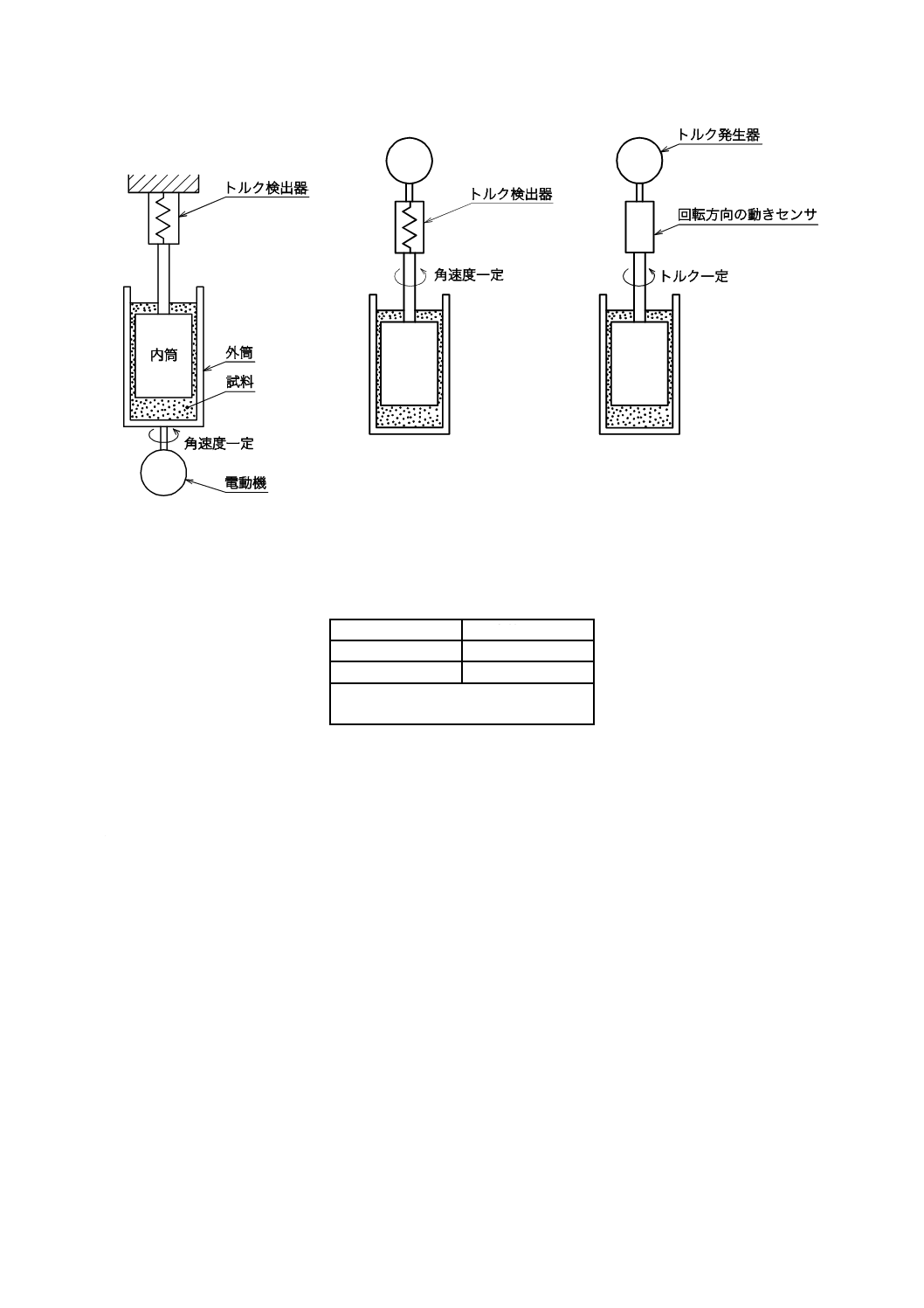

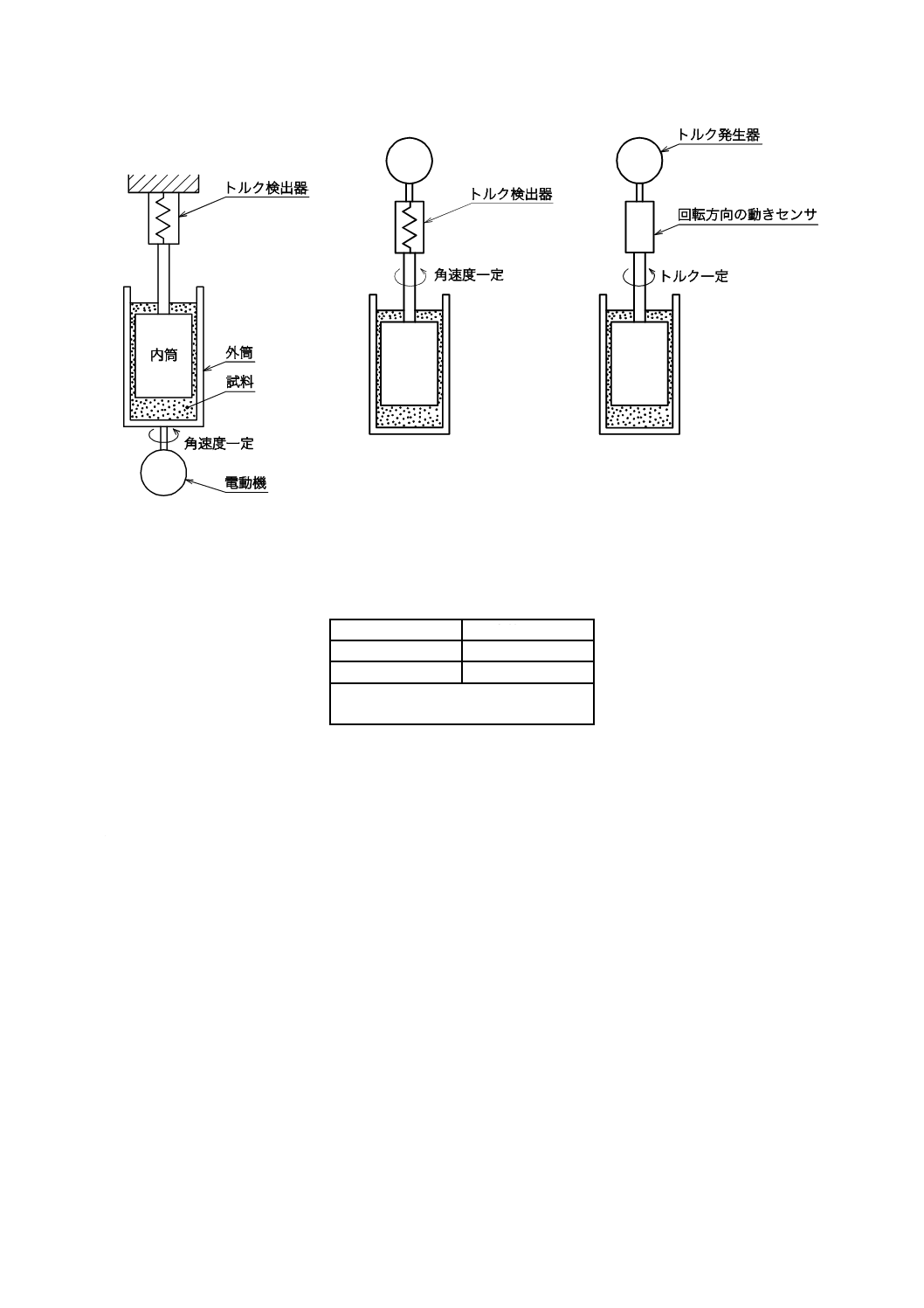

8.2

共軸二重円筒形回転粘度計の種類

8.2.1

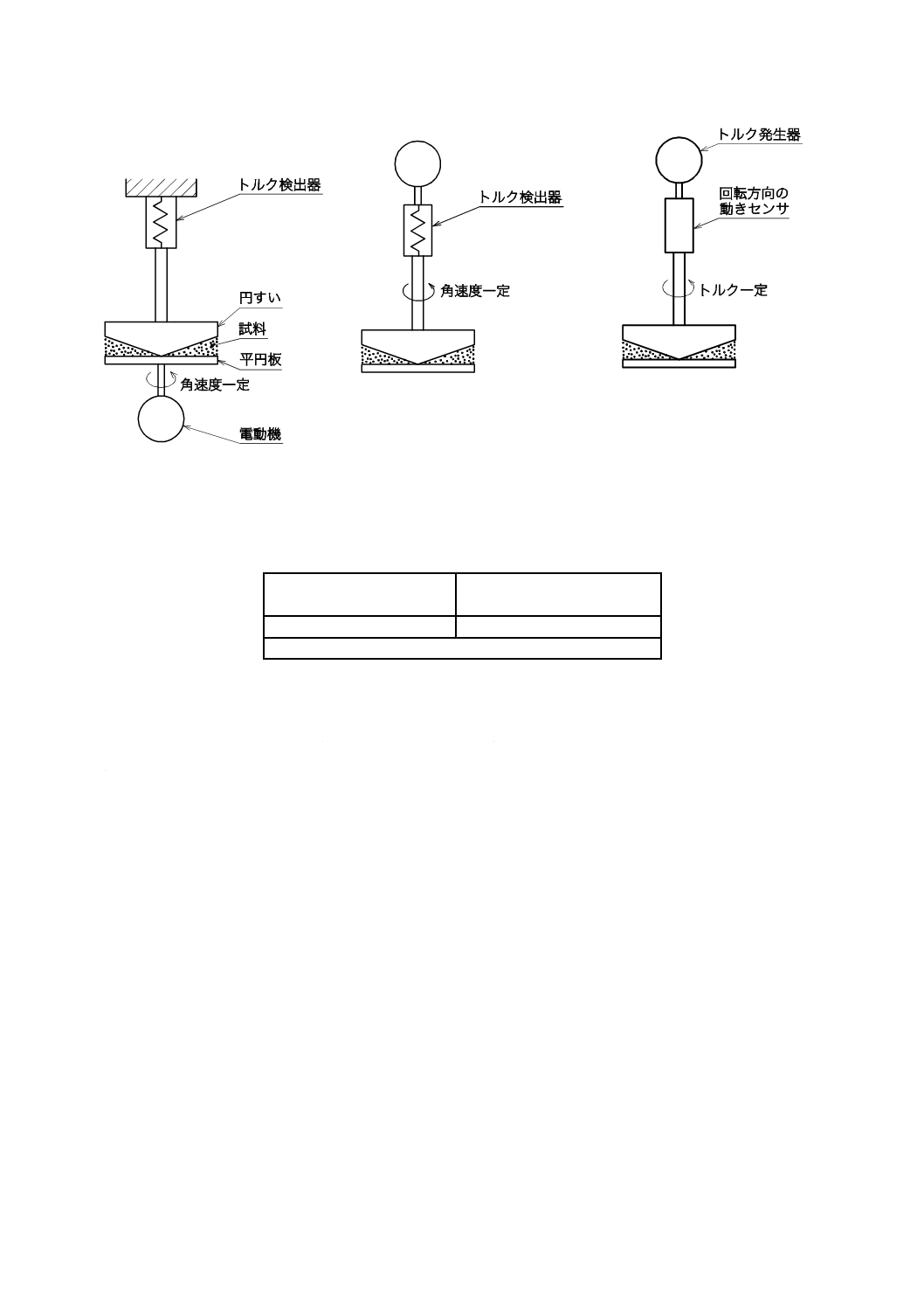

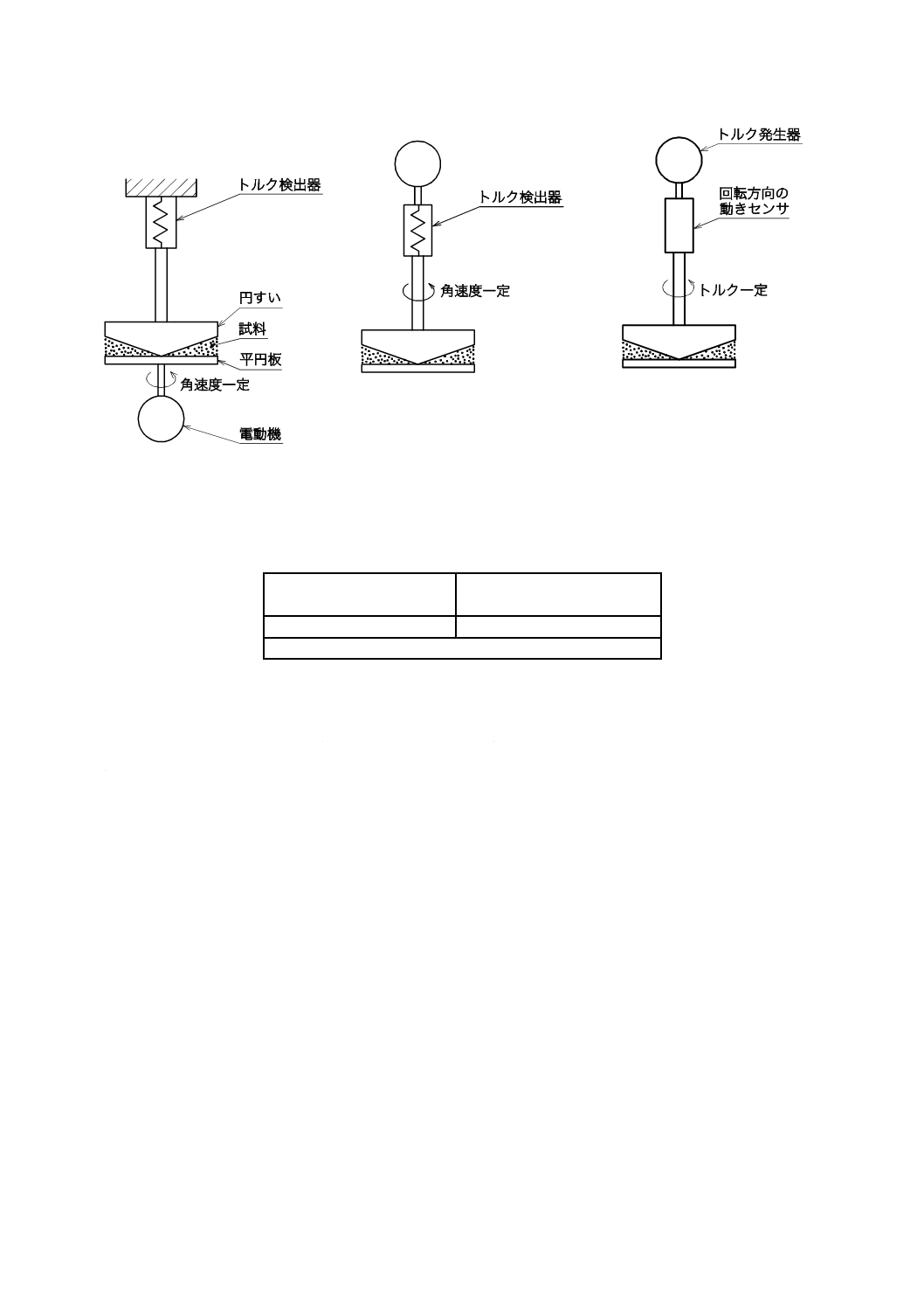

外筒定速方式の共軸二重円筒形回転粘度計

この粘度計は,外筒を自由に一定の角速度で回転させる方式のもので,図5 a) にその原理を示す形状を,

表7に寸法例を示す。

8.2.2

内筒定速方式の共軸二重円筒形回転粘度計

この粘度計は,内筒を自由に一定の角速度で回転させる方式のもので,図5 b) にその原理を示す形状を,

表7に寸法例を示す。

8.2.3

定トルク方式の共軸二重円筒形回転粘度計

この粘度計は,内筒を自由に一定のトルクで回転させる方式のもので,図5 c) にその原理を示す形状を,

表7に寸法例を示す。

19

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 外筒定速方式

b) 内筒定速方式

c) 定トルク方式

図5−共軸二重円筒形回転粘度計

表7−共軸二重円筒形回転粘度計の寸法例

内筒と外筒との比

内筒の長さ

δ=Ro/Ri

l

≦1.1

≧3Ri

注記 Roは外筒の内径の1/2,Riは内筒

の外径の1/2を表す。

8.3

測定に用いる補助器具

測定に用いる補助器具は,次による。

a) 温度計 あらかじめ必要精度に応じて校正された0.1 ℃以下の目盛をもつ温度計を使用する。

b) 恒温槽 粘度計内の試料面が,恒温槽内の液面より低くなるような深さをもつものを使用する。

室温付近で試料の粘度を精度1 %で測定しようとする場合は,温度変化は通常,0.1 ℃以内である。

また,適切なかき混ぜ機によって恒温槽内の温度分布を均一に保つことを必要とする。

循環流によって測定試料部を一定恒温に保つ場合には,液体ジャケット及びそれに還流させる循環

ポンプを備えた恒温槽を用意する。

8.4

操作

8.4.1

準備

試料の粘度に応じて粘度計を選び,内筒及び外筒を適切な蒸発性の溶剤でよく洗浄し,溶剤が完全にな

くなるまで乾燥する。このような操作を行っても,水性の試料の場合には僅かな付着成分が原因で試料が

円筒面をぬらさないことがあり,必要に応じて,水性の洗剤で洗浄し水ですすぎ洗いをした後,水分がな

くなるまで十分に乾燥させる。

8.4.2

試料の入れ方

試料の入れ方は,次による。

20

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 測定に必要な量を外筒内に正しく入れる。

b) 試料が不均質な場合には,かき混ぜなどによって均質にしたものを入れる。

注記 試料がチクソトロピーといわれる性質1)をもつ非ニュートン液体の場合には,かき混ぜによ

って測定値に影響を与えるので,ゆっくりとかき混ぜる。

注1) チクソトロピー性とは,一定のずり速度(又はずり応力)のもとで,時間の経過に伴

って見掛け粘度が徐々に減少し,ずり速度(又はずり応力)を除くと徐々に見掛け

粘度が復元する性質。

c) 試料を入れるときは,泡が入らないように注意する。

8.4.3

粘度計の設置

粘度計の設置は,次による。

a) 粘度計の回転軸が水平面に対して垂直になるように設置する。

b) 外筒は,試料の液面が恒温槽の液面,又は液体ジャケットの上端より低くなる位置に保持する。

c) 内筒は,外筒と同一の中心軸になるように外筒の中央に置き,内筒及び外筒の底面間の距離は通常,

10 mm以上を保つようにする。また,内筒上面は,試料液面から5 mm以上の深さにする。

なお,内筒の先端部に浸液位置が指定されている粘度計では,試料液面が正しくその位置にくるよ

うに内筒の位置又は試料の量を調整する。

8.4.4

測定

測定は,次による。

a) 測定に先立ち,試料の温度を直接測定して所要の測定温度に達したかどうかを確認するか,恒温槽の

液温をとおして試料の温度とする場合,又は液体ジャケットによって測定試料部を一定にする場合に

は,試料部の温度制御後,少なくとも20分以上時間が経過したかどうかを確認する。

b) 粘度計の内筒が外筒に対して所定の位置にあるかどうかを確認し,必要に応じて円筒の相互の位置を

再調整する。

c) 粘度計を作動させ,粘度(外筒定速方式・内筒定速方式の場合にはトルク,又は定トルク方式の場合

には角速度)の指示が安定してから測定値を読み取る。

角速度又はトルクが変えられる粘度計では通常,角速度又はトルクを変え少なくとも2点以上で測

定を行い,それぞれの測定値を読み取る。

なお,測定のときに,指示値が時間の経過とともに徐々に変化することがある。試料の流動発熱に

よる不平衡な温度が原因となる場合などがあるが[8.5.3 b) 参照],非ニュートン液体にみられるチク

ソトロピー性によることが多い。後者の場合の取扱いは,次のd) に従う。

d) 試料がニュートン液体であるかどうか疑わしい場合,定速方式の粘度計のときには,角速度を変化さ

せた一連の測定から角速度にかかわりなく一定の粘度の測定値(測定値がトルクの場合には,粘度に

換算する。)が得られたかどうかを,また,定トルク方式の粘度計のときには,トルクを変化させた一

連の測定からトルクにかかわりなく一定の測定値(測定値が角速度の場合には,粘度に換算する。)が

得られるかどうかを確認する。異なる粘度の測定値が得られるときは,測定値に測定条件(ずり速度

又はずり応力)を記すとともに見掛け粘度として処理する。

注記 チクソトロピー性をもつ試料の場合には,一定の時間間隔で角速度(又はトルク)を増加さ

せ,ある最大の角速度(又はトルク)に達した後,角速度(又はトルク)を減少させて元に

戻す測定を行って流動曲線を求めるといった方法がよく用いられる。一般に,角速度(又は

トルク)を増加させたときの曲線と減少させたときの曲線とは一致しない。

21

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.4.5

計算

計算は,次による。

a) 8.4.4 c) で得られたトルク又は角速度の測定値をもとに,式(18)によって粘度の値を求める。また,そ

れぞれの測定値を得た場合には,式(18)によって粘度の値を算出し,これらの平均値を求める。

b) a) で得た粘度の値に対し,必要に応じて8.5に規定する補正を行う。

c) 非ニュートン液体の見掛け粘度の測定値に対しては,必要に応じて式(19)に従ったずり速度(又はず

り応力)を計算する。

8.5

補正

8.5.1

端面の影響

端面の影響について,次に示す。

a) 式(17)における円筒の長さで表した円筒端面の影響についての補正量∆lは,内筒及び外筒の寸法及び

形状が決まり,試料中の内・外筒底面間の距離及び内筒上面と試料面との距離をそれぞれ一定に保ち,

かつ,層流状態でニュートン液体の測定を行う場合には,一定値として扱える。しかし,特に試料が

低粘度である場合には,一般に層流状態で測定を行うことが困難になるので,8.5.5によって測定限界

を調べ正しい測定が行われたかどうかを確認する。

b) 内・外筒底面間の距離による影響は,この距離が小さくなるにつれて著しく増加するので,その影響

が一定値とみなせる10 mm以上離した状態で測定する。

粘度計に制約があり,その距離が10 mm以上確保できない場合には,常に一定の距離を保って測定

を行い,内筒底面から受けるトルクの増加による測定値への影響を避ける。

8.5.2

円筒の偏心による影響

測定中,内筒及び外筒が同一の中心軸にあることが必要で,偏心したり,一方の中心軸に対して他の軸

が傾いたりすると測定値に影響を与える原因となる。

内筒及び外筒の中心軸が平行で,互いに距離eだけ離れている場合の偏心による影響ε4(%)は,次の

式(20)によって求められる。

2

2

i

o

4

2

100

2

100

∆

=

−

=

R

e

R

Re

ε

··················································· (20)

ここに,

ε4: 偏心による影響(%)

e: 内筒及び外筒の中心軸間の距離(cm)

∆R: Ro−Ri

Ro: 外筒の内径の1/2(cm)

Ri: 内筒の外径の1/2(cm)

この値は,同一の偏心量eに対して円筒の隙間の距離∆Rが小さくなるにつれて著しく大きくなる。例え

ば,e=0.2 mmで∆R=2 mmのときには0.5 %であるが,∆R=1 mmのときは2 %の値になる。

8.5.3

測定温度の変動による影響

測定温度の変動による影響について,次に示す。

a) 測定温度の不確さは,粘度測定の不確かさ要因となる。比較的に高粘度であるJIS Z 8809に規定する

粘度計校正用標準液JS1000からJS160000までの5種類の標準液(20 ℃で粘度が890 mPa・s〜140 000

mPa・s)を例にとると,これらの標準液は,0.1 ℃の温度変化に対して約0.8から1 %程度粘度が変化

する。このため,必要とする粘度の測定精度に応じて,温度計の校正,温度制御などを十分留意して

確認しておく。さらに,測定温度と試料の温度との間に差があることが明らかなときには,必要に応

じて試料の温度に対する粘度の変化量を求めて,測定された粘度の値に対する補正量を算出する。

22

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試料の回転流動に伴い試料に単位体積当たり(粘度)×(ずり速度)2の摩擦熱の発生があり,このた

めに試料に無視できない温度上昇を引き起こすことがある。例えば外筒の内径の1/2が17.5 mm,円

筒の隙間が1 mmの円筒の組合せで粘度計校正用標準液JS52000を30 ℃で測定したとき[粘度は約

19 Pa・s (1.9×104 mPa・s)],ずり速度100 s−1で回転(この場合の回転速度は約1 s−1)させると,最終

的には温度上昇は約1 ℃に達する。

a)と同様に,必要に応じて温度上昇に対する補正量を算出する。

なお,試料の温度上昇は,内筒と外筒との隙間の各部で異なるので,試料の平均温度上昇量を用い

なければならない。

注記 温度上昇を少なくするためには,試料の全発熱量を少なくすることが効果的であり,このた

めには円筒の隙間をできるだけ狭くすることである。

8.5.4

熱膨張による影響

内筒と外筒との隙間が非常に小さく,それぞれが異なる線膨張係数をもつ材料で作られている場合,又

は広い温度範囲で測定を行う場合には,使用基準温度,すなわち粘度計を校正したときの温度からのずれ

が大きくなるために,隙間の距離が変化するので測定値に影響を与える。

そこで,内筒及び外筒の線膨張係数の値が分かれば,両円筒の熱膨張(又は収縮)後の寸法が求められ

るので,必要に応じて式(17)を基礎に補正量を算出する。

8.5.5

層流条件からのずれによる影響

層流条件からのずれによる影響について,次に示す。

a) 内筒定速方式及び定トルク方式の回転粘度計では,ある角速度以上になると液体に働く遠心力によっ

て二次流れが起こり,流れが不安定になる。このために内筒と外筒との隙間にある液体に軸方向に交

互に反対向きの等間隔に並んだ渦(テイラー渦という。)が発生する。

このような,不安定な流れの領域での測定を避けるために,内筒と外筒との比δ =Ro/Ri(Riは内筒

の外径の1/2,Roは外筒の内径の1/2)の値が1<δ<1.04の場合には,式(21)によって計算されるテイ

ラー渦が発生し始める限界の角速度Ωcriの値以下の角速度で測定を行う。

{

}ρ

η

δ

2

i

2/3

cri

)1

(2.

41

100

−

−

−

=

R

Ω

······················································ (21)

ここに,

Ωcri: テイラー渦が発生し始める限界の角速度(rad/s)

η: 試料の粘度(mPa・s)

ρ: 試料の密度(g/cm3)

δ: Ro/Ri

Ro: 外筒の内径の1/2(cm)

Ri: 内筒の外径の1/2(cm)

また,表8は,代表的な内筒と外筒との比δ 及び内筒の外径のRi/2に対するΩcriρ/ηの値を示したも

ので,これらの組合せの内筒及び外筒に対しては表8の値をもとにΩcriの値を求め,この値以下の角

速度で測定を行えばよい。

23

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−Ωcriρ/ηについて,テイラー渦が発生し始める限界値の代表的な例

δ

Ωcriρ/η

Ri=0.5 cm

Ri=1.0 cm

Ri=2.0 cm

1.05

150

38

9.5

1.10

55

13.5

3.45

1.20

20.5

5.15

1.30

Ω cri (rad/s),ρ (g/cm3),η (mPa・s)

注記1 式(21)は,本来の原理式と異なり右辺に係数100が掛けられている。

注記2 式(21)又は表8から分かるように,同一の粘度計に対しては低粘度の液体ほどこの限界とな

る角速度Ωcriの値は小さくなることに注意する。

b) どの方式の回転粘度計でも,角速度を大きくすると,試料液体の慣性力によって円筒端面で渦が発生

して内筒と外筒との隙間にある液体に影響を与える。このために,式(17)で示される端面の影響につ

いての補正量が一定値として取り扱えなくなり測定値に影響を与える。

このような渦の発生する領域での測定を避けるためにも角速度が小さい条件のもとで測定を行う。

9

単一円筒形回転粘度計による粘度測定方法

9.1

特徴及び測定原理

9.1.1

特徴

単一円筒形回転粘度計による粘度測定方法の特徴は,次による。

a) 他の回転粘度計に比し構造が単純なため,取扱いが簡便である。

b) 理論的にずり速度(又はずり応力)は確定できないが,角速度(回転速度)を変えることによって粘

性挙動を知ることができる。

c) 回転円筒に比し比較的大きい試料容器を用いることができるので,分散系の液体の場合でも分散質の

妨害なしに測定することができる。

9.1.2

測定原理

単一円筒形回転粘度計は,試料中にある円筒を層流状態で一定角速度で回転させたときの円筒面に作用

するトルクを測定して粘度を求めるもので,あらかじめ粘度の分かっている標準液を用いて実験的に装置

定数を決めておけば,粘度は,次の式(22)によって求められる。

Ω

M

KB

=

η

·············································································· (22)

ここに,

KB: 装置定数(rad/cm3)

Ω: 角速度(rad/s)

M: 円筒面に作用するトルク(10−7 N・m)

注記1 式(22)の関係は,式(17)を基準としている。すなわち,式(22)は,式(17)の右辺の(1/Ri2−1/Ro2)

において1/Ri2に比し1/Ro2の値が小さいか,又は無視できる関係で示す。

注記2 便宜上の装置定数については,8.1.2 b)の注記に準じる。

9.2

単一円筒形回転粘度計の種類

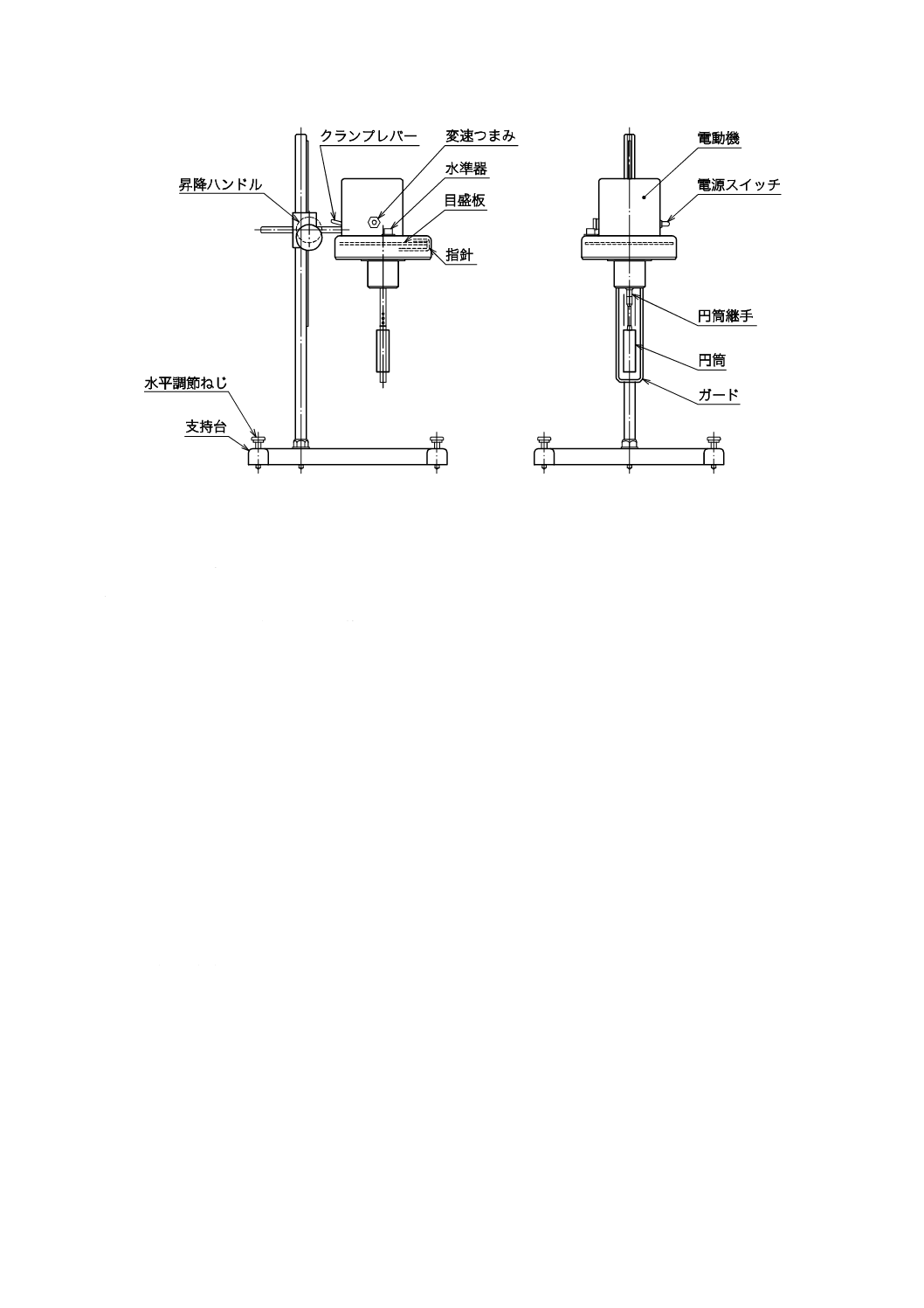

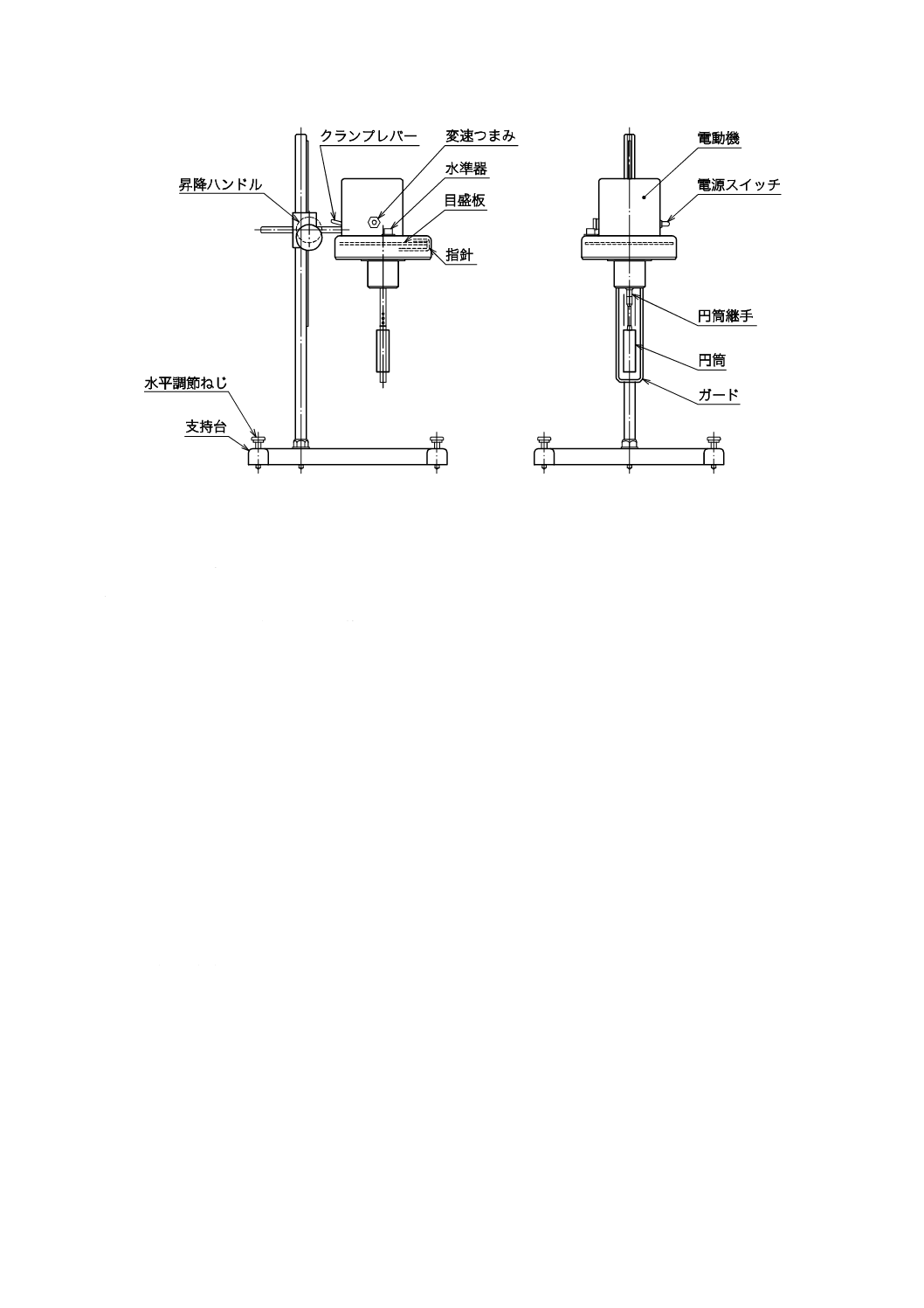

単一円筒形回転粘度計の構造図例を,図6に示す。

24

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−単一円筒形回転粘度計の図例

9.3

測定に用いる補助器具

測定に用いる補助器具は,次による。

a) 温度計 あらかじめ必要精度に応じて校正された温度計を使用する。

b) 恒温槽 8.3 b) に従ったものを使用する。

c) 試料容器 円筒状であって,円筒類に合わせた所定の大きさのものを使用する。特に試料が揮発性,

又は吸湿性を示すものについては,蓋付きの容器を使用する。

9.4

操作

9.4.1

準備

試料の粘度に応じた円筒を選び,粘度計に取り付ける円筒を適切な蒸発性の溶剤でよく洗浄し,溶剤が

完全になくなるまで乾燥する。このような操作を行っても,水性の試料の場合には僅かな付着成分が原因

で試料が円筒面をぬらさないことがある。必要に応じて,水性の洗剤で洗浄し水ですすぎ洗いをした後,

水分がなくなるまで十分に乾燥させる。

注記 試料の粘度が全く分からないときには,粘度計に過度のトルクが加わらないように,より高粘

度用の円筒を選ぶことがよい。

9.4.2

試料の入れ方

試料容器内に粘度計の円筒を,十分に浸すことができる規定の深さになるまで試料を入れる。その他は,

8.4.2に従って行う。

9.4.3

粘度計の設置

粘度計の設置は,次による。

a) 粘度計用の支持台にある調節ねじ及びその粘度計に付けられた水準器などによって,円筒の回転軸が

水平面に対して垂直になるように粘度計を取り付ける。

b) 試料容器は,試料の液面が恒温槽の液面より低くなるように保持する。

c) 粘度計の円筒を試料中に浸すときには,円筒面に泡が付着しないようにゆっくりと行う。

注記 泡が付着しないように円筒をあらかじめ試料中に浸して表面を十分にぬらしておくとよい。

25

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 円筒は試料容器の中央に置き,円筒の底面と試料容器の底面間の距離は通常,10 mm以上を保つよう

にする。また,円筒上面は試料面から5 mm以上の深さにする。

なお,円筒の先端部に浸液位置が指定されている粘度計にあっては,試料液面が正しくその位置に

くるように円筒の位置,又は試料の量を調整する。

9.4.4

測定

測定は,次による。

a) 測定に先立ち,試料の温度を直接測定して所要の測定温度に達したかどうかを確認するか,恒温槽の

液温をとおして試料の温度とする場合には,粘度計が十分な時間恒温槽内に放置したかどうかを確認

する。事前に試料各部の温度差及び測定温度との差がなくなるよう,かくはん棒によって試料を直接

かき混ぜるとよい。

注記1 試料が非ニュートン液体の場合には,かき混ぜによって測定値に影響を与えるものがある

ので,ゆっくりとかき混ぜる。また,かき混ぜによる影響が予測される試料は,その影響

がなくなるまで放置してから測定を開始する。

b) 粘度計が9.4.3の規定に従って正しく取り付けられているかどうか,及び円筒が試料容器中の所定の位

置に正しく置かれているかどうかを確認する。

c) 粘度計を作動させ,粘度(又はトルク)の指示が安定してから測定値を読み取る。

注記2 指示が安定しないで徐々に変化するときは,試料がチクソトロピー性[8.4.2 b) の注1)参照]

であることが多い。このような試料では,測定開始までの時間を測定しておく。

d) 測定結果が,使用円筒に対する粘度(又はトルク)の測定範囲内における上限値の20 %に満たない場

合には,同一円筒で角速度を変えるか,又は円筒を代えて測定を行う。

e) 測定は,その都度新しい試料を用いて2回以上繰り返す。

f)

試料がニュートン液体であるかどうか疑わしいときには,角速度を変えた測定から,角速度にかかわ

りなく一定の粘度の測定値(測定値がトルクの場合には,粘度に換算する。)が得られたかどうかを確

認する。

異なる粘度の測定値が得られたときは,測定値に測定条件(用いた円筒,角速度及び指示が安定し

ないときには,測定開始までの時間)を付記する。

9.4.5

計算

9.4.4で得られた測定値をもとに,式(22)によって粘度の値を求める。

また,必要に応じて9.5に規定する補正を行う。

9.5

補正

9.5.1

試料容器の壁面の影響

測定に用いる円筒に対して試料容器があまり大きくないと容器の壁面の影響を受け,円筒面に作用する

トルクが増大することになり,測定値に影響を与える。

このため,常に同一の組合せの円筒と試料容器を用いるか,又は容器が異なる場合には,式(17)をもと

に計算からその影響の度合いを求めて補正するか,あらかじめ幾つかの異なる試料容器を用いた実験によ

って補正を確かめ,必要とする精度に応じて補正を行う。

注記 試料容器の壁面の影響を受けない場合の値を基準にすると,試料容器の壁面の影響を受けると

きのトルク(又は粘度)の測定値に対する補正係数Aは,次の式(23)で表される。

26

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A=1−

2

o

i

RR

········································································· (23)

ここに,

A: 試料容器の壁面の影響の補正係数

Ri: 円筒の半径(cm)

Ro: 試料容器の半径(cm)

式(23)から,円筒径に対して試料容器の径をそれぞれ2倍,3倍,4倍としたときのそれぞれ

の補正係数の値は,0.75,0.89,0.94となる。

9.5.2

試料容器の底面の影響

試料容器の底面の影響は,8.5.1 b)の規定による。

注記 単一円筒形回転粘度計は,取扱いが簡便なので,前もって試料容器内で円筒を上下させて,こ

の底面間の距離による影響を実験で確認しておくとよい。

10 円すい−平板形回転粘度計による粘度測定方法

10.1 特徴及び測定原理

10.1.1 特徴

円すい−平板形回転粘度計による粘度測定方法の特徴は,次による。

a) 粘度測定のほか,液体のどの部分においても一定のずり速度(又はずり応力)が得られるので,角速

度(又はトルク)を変えた測定から非ニュートン液体の流動曲線を直接に求めることができる。

b) 試料が比較的少量でよい。また,このために,試料の温度を短時間に変えることができる。

c) 円すいと平円板間との隙間が小さいために,分散系の液体の分散質の大きさによっては粘度計として

適用できない場合がある。

10.1.2 測定原理

円すい−平板形回転粘度計による粘度測定方法の測定原理は,次による。

a) 円すい−平板形回転粘度計は,同一回転軸をもつ平円板及び頂角の大きい円すい間に満たされた試料

を層流状態で回転流動させ,次の1) 又は2) の方法でトルク又は角速度を測定して,粘度を式(24)に

よって求める。

1) 平円板又は円すいのいずれかを,一定の角速度で回転させたときの他の円板又は円すい面に作用す

るトルクを測定する。

2) 平円板又は円すいのいずれかを,一定のトルクで回転させたときの円板又は円すいの角速度を測定

する。

Ω

M

R3

π

2

3

100

α

η

×

=

····································································· (24)

ここに,

η: 試料の粘度(mPa・s)

π: 円周率

R: 平円板の半径(cm)

α: 平円板と円すいとがなす角(rad)

Ω: 角速度(rad/s)

M: 平円板又は円すい面に作用するトルク(10−7 N・m)

注記 式(24)は,本来の原理式と異なり右辺に係数100の値が乗じられている。

b) 円すい−平板形回転粘度計の構造及び寸法が決まれば,式(24)において,

27

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c

3

π

2

3

100

K

R

α=

×

は,一定値となり,式(24)は,次のように書き換えられる。

Ω

M

Kc

=

η

·············································································· (25)

ここに,

Kc: 装置定数(rad/cm3)

Ω: 角速度(rad/s)

M: 平円板又は円すい面に作用するトルク(10−7 N・m)

したがって,あらかじめ粘度の分かっている標準液を用いて実験的にKcを求めておけば,任意の試

料の粘度は,10.1.2 a) の1) の方法に従ったトルク,又は2) の方法に従った角速度を測定することに

よって求められる。

注記 便宜上の装置定数については,8.1.2 b) の注記に準じる。

c) ずり速度及びずり応力は,式(26)によって求められる。

3

π

2

3

R

M

Ω

=

=

σ

α

γ&

·········································································· (26)

ここに,

γ&: ずり速度(s−1)

σ: ずり応力(10−1 Pa)

10.2 円すい−平板形回転粘度計の種類

10.2.1 平円板定速方式の円すい−平板形回転粘度計

この粘度計は,平円板を自由に一定の角速度で回転させる方式のもので,図7 a) にその原理を示す形状

を,表9に寸法例を示す。

10.2.2 円すい定速方式の円すい−平板形回転粘度計

この粘度計は,円すいを自由に一定の角速度で回転させる方式のもので,図7 b) にその原理を示す形状

を,表9に寸法例を示す。

10.2.3 定トルク方式の円すい−平板形回転粘度計

この粘度計は,回転軸に取り付けられた円すい(又は円板)を自由に一定のトルクで回転させる方式の

もので,図7 c) にその原理を示す形状を,表9に寸法例を示す。

28

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 平円板定速方式

b) 円すい定速方式

c) 定トルク方式

図7−円すい−平板形回転粘度計の図例

表9−円すい−平板形回転粘度計の寸法例

円すいの半径R

cm

円すいと平円板とがなす角α

rad

1.0〜5.0

5.24×10−3〜5.24×10−2 a)

注a) α=0.3°〜3.0°に相当する。

10.3 測定に用いる補助器具

測定に用いる補助器具は,次による。

a) 温度計 あらかじめ必要精度に応じて校正された温度計を使用する。

b) 恒温槽 恒温槽は,断熱性に優れた室温の影響を受けにくい構造のものを用意する。

室温付近では試料の粘度を精度1 %で測定しようとする場合は,温度変化は通常,0.1 ℃以内であ

る。また,適切なかき混ぜ機によって恒温槽内の温度分布を均一に保つ。

循環流によって試料部を一定恒温に保つ場合には,液体ジャケット及びそれに還流させる循環ポン

プを備えた恒温槽を用意する。

10.4 操作

10.4.1 準備

測定の準備は,次による。

a) 試料の粘度に応じて粘度計を選び,円すい及び平円板を適切な蒸発性の溶剤でよく洗浄し,溶剤が完

全になくなるまで乾燥する。このような操作を行っても,水性の試料の場合には僅かな付着成分が原

因で試料が円すい及び平円板面をぬらさないことがある。必要に応じて,水性の洗剤で洗浄し水です

すぎ洗いをした後,水分がなくなるまで十分に乾燥させる。

b) 試料は,ごみなどが含まれていないかどうかを調べ,必要に応じてフィルタでこす。

注記 円すい及び平円板の中心軸付近では,その隙間が非常に小さくなるために,ごみなどの固形

物があると測定値に影響を与える。また,試料が分散系液体の場合には,同様の理由によっ

て測定値に影響を与えるか,測定ができなくなるときもあるので,事前に注意する。

29

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.4.2 試料の入れ方

測定に必要な正しい量を円すいと平円板との間に入れる。そのほかは,8.4.2に従って行う。

10.4.3 粘度計の設置

粘度計の設置は,次による。

a) 粘度計の回転軸が水平面に対して垂直になるように設置する。

b) 円すい及び平円板部は,試料の液面が恒温槽の液面から,又は液体ジャケットの上端から低くなる位

置に保持する。

c) 円すいの頂点,又は仮想上の頂点2)が平円板の中心に接する位置にくるように,円すい又は平円板を

調整する。

注2) 円すいの頂点が平円板に接していると,厳密には粘度測定のときにその部分に摩擦が生じる

ことになる。これを避けるために,実際の粘度計では,円すいの頂点を含む先端部分を僅か

に切り落とす。このとき,切り落とした先端部分が仮想的にあるとしたときの先端部分の頂

点を,仮想上の頂点とする。

10.4.4 測定

測定は,次による。

a) 8.4.4 a)に従って測定温度を確認する。

b) 室温と測定温度との温度差によって,円すいと平円板との間隔が変わることがあるので,間隔が正し

く保たれているかどうかを調べ,必要に応じて再調整する。

c) 粘度計を作動させ,粘度(平円板定速方式・円すい定速方式の場合にはトルク,又は定トルク方式の

場合には角速度)の指示が安定してから測定値を読み取る。

通常,角速度又はトルクを変えて少なくとも2点以上で測定を行い,それぞれの測定値を読み取る。

なお,測定のときに,指示値が時間の経過とともに徐々に変化することがある。試料の流動発熱に

よる不平衡な温度が原因となる場合などがあるが[8.5.3 b) 参照],非ニュートン液体にみられるチク

ソトロピー性によることが多い。後者の場合の取扱いは,次のd) に従う。

d) 試料がニュートン液体であるかどうか疑わしい場合,定速方式の粘度計のときには,角速度を変化さ

せた一連の測定から角速度にかかわりなく一定の粘度の測定値(測定値がトルクの場合には,粘度に

換算する。)が得られたかどうかを,また,定トルク方式の粘度計のときには,トルクを変化させた一

連の測定からトルクにかかわりなく一定の測定値(測定値が角速度の場合には,粘度に換算する。)が

得られるかどうかを確認する。異なる粘度の測定値が得られるときは,測定値に測定条件(ずり速度

又はずり応力)を記すとともに見掛け粘度として処理する。

注記 チクソトロピー性をもつ試料の場合には,一定の時間間隔で角速度(又はトルク)を増加さ

せ,ある最大の角速度(又はトルク)に達した後,角速度(又はトルク)を減少させて元に

戻す測定を行って流動曲線を求めるといった方法がよく用いられる。一般に,角速度(又は

トルク)を増加させたときの曲線と減少させたときの曲線とは一致しない。

10.4.5 計算

計算は,次による。

a) 10.4.4 c) で得られたトルク又は角速度の測定値をもとに,式(25)によって粘度の値を求める。

また,それぞれの測定値を得た場合には,式(25)によって粘度の値を算出し,これらの平均値を求

める。

b) a) で得た粘度の値に対し,必要に応じて10.5に規定する補正を行う。

30

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 非ニュートン液体の見掛け粘度の測定値に対しては,必要に応じて式(26)に従ったずり速度(又は応

力)を計算する。

10.5 補正

10.5.1 粘度計に入れる試料量の過不足による影響

測定の都度,円すいと平円板との間に一定量の試料を入れる必要があり,試料の量に過不足があると(特

に不足のときは著しい)測定値に影響を与える原因となる。例えば,ある円すいと平円板との組合せに対

して試料の量が1 cm3と指定されている場合に,0.1 cm3少なめに入れたとき,約2 %程度測定値に影響を

及ぼす。この影響量は,円すいと平円板との組合せ又は粘度計によって異なってくるので,必要に応じて

試料の量を変えた実験を行って影響の程度を確かめておく。

10.5.2 円すいと平円板との間隔が正しくないことによる影響

円すいの頂点が平円板の中心に接した状態で測定を行う必要があるので,離れていると測定値に影響を

与える原因になる。例えば,10.4.3 c) に従って常温で円すいと平円板との間隔の調整を行ったとしても,

測定温度と室温との温度差が大きいときには,円すいと平円板部とに使用された材料の熱膨張又は収縮に

よって円すいと平円板との間隔が変化し,その量は粘度測定上無視できなくなる。この影響を避けるため

には,測定を始める前に間隔の変化の有無を確認し,再調整すればよい。

この影響量は,例えば,ある円すいと平円板の組合せ(平円板の半径R=2.4 cm,平円板と円すいとの

なす角α=1°34')に対して,基準の位置から10 μmずれた場合に,2.3 %程度となり,粘度の測定値に大

きく影響することが確かめられている。

10.5.3 円すいと平円板との中心軸が同一軸にないことによる影響

円すいの中心軸と平円板の中心軸とが同一軸上にない場合,すなわち,円すいと平円板とがなす角αが

等しくない場合には測定値に影響を与える原因となる。同一の中心軸に対して同一平面内でそれぞれの軸

が,円すいと平円板とがなす角αに比し僅かに∆αだけ傾いているとすると,次の式(27)によって粘度の測

定値に及ぼす影響ε5(%)が求められる。

2

5

50

∆

=

αα

ε

·········································································· (27)

ここに,

ε5: 同一軸上にないことによる影響(%)

α: 円すいと平円板とがなす角(rad)

∆α: 同一平面内における円すいと平円板とがなす角αからの

ずれの角(rad)

そこで,必要に応じて式(27)をもとに測定値に補正を加えるか,又はそれぞれの中心軸ができるだけ同

一の中心軸にくるように調整して,円すいの中心軸と平円板の中心軸とが同一軸上にないことによる影響

を避ける。

10.5.4 円すいの頂点を切り落としたことによる影響

円すいの頂点を含む先端部分を僅かに切り落とした場合[10.4.3 c)の注2)参照]には,測定値に影響を与

える原因となる。この影響量は,例えば,平円板の半径R=4.0 cm,平円板と円すいとのなす角α=2°,

切り落とした後の平面の半径Rc=0.82 cmとすると,粘度測定に約1 %の影響を与える程度である。むし

ろ,頂点を切り落とした円すいを用いるときには,特に10.5.2の円すいと平円板との一定間隔の維持に注

意する。

10.5.5 測定温度の変動による影響

測定温度の変動による影響は,8.5.3の規定に準じる。

31

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,円すい−平板形回転粘度計の場合は,粘度計の構造上,気体の恒温槽が用いられることもあり,

この場合には,温度制御上不利となるので特に注意する。

11 振動粘度計による粘度測定方法

11.1 特徴及び測定原理

11.1.1 特徴

振動粘度計による粘度測定方式の特徴は,次による。

a) 応答が速く連続測定が可能である。

b) ダイナミックレンジが広く,低粘度から高粘度まで測定できる。

c) 比較的少量の液体で測定できる。

d) 簡単な操作で測定することができる。

e) 液体が流れている状態で粘度を測定することができる。

f)

一般的な振動粘度計で測定される量は粘度×密度に比例した値である。

注記 振動平板の境界層の厚さが2枚の平板の間隔より大きくなる場合は,測定液の流速分布は直

線的で密度の項が現れない。

11.1.2 測定原理

振動粘度計による粘度測定方法の測定原理は,次による。

粘度η,密度ρの液体中に粘度検出部の表面積積分因子がSである振動片を入れて,一定の周波数のも

とで駆動力を与えて振動させると,振動片は,液体の粘性抵抗を受けて,振動の振幅が液体の粘度に応じ

て変化するので,これを利用して粘度測定ができる。振動粘度計による粘度測定の原理の詳細については,

附属書Aを参照。

a) 駆動力が一定で,振動変位に比例した振動センサの電圧出力Voutが得られる場合,粘度×密度は,次

の式(28)によって求められる。

2

out

0

in

2

0

2

−

=

C

V

AV

Sω

ω

ηρ

··························································· (28)

ここに,

Vin: 駆動電圧

A: 駆動電圧と駆動力,及び電圧出力と変位に

関わる粘度計固有の比例定数に由来する既

知の定数

C: 振動部の内部抵抗に由来する既知の定数

ω0: 共振周波数

b) 駆動力が一定で,共振周波数域における運動エネルギーの半値幅Δωから求める場合,粘度×密度は,

次の式(29)によって求められる。

2

00

0

2

1

2

2

1

)

(

2

∆

+

∆

−

∆

=

ωω

ω

ω

ω

ηρ

S

M

············································· (29)

ここに,

M/S: 粘度検出部の仕様に由来する既知の定数

ω00: 空気中における共振周波数

Δω0: 空気中における共振周波数域における運動エ

ネルギーの半値幅

ω1: 運動エネルギーが共振時の1/2になる周波数

(ω0−Δω/2)

c) 振動変位が一定になるように駆動力をフォースコイル電流の入力量で制御する場合,粘度×密度は,

32

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次の式(30)によって求められる。

2

0

0

2

0

2

−

=

x

C

BLI

S

ω

ω

ηρ

····························································· (30)

ここに,

B: 永久磁石を内蔵した磁気回路に発生する磁束密度

L: フォースコイルの全長(磁束密度と交差する長さ)

I: フォースコイル電流の入力量

x0: 振動振幅

ω0: 共振周波数

C: 振動部の内部抵抗に由来する既知の定数

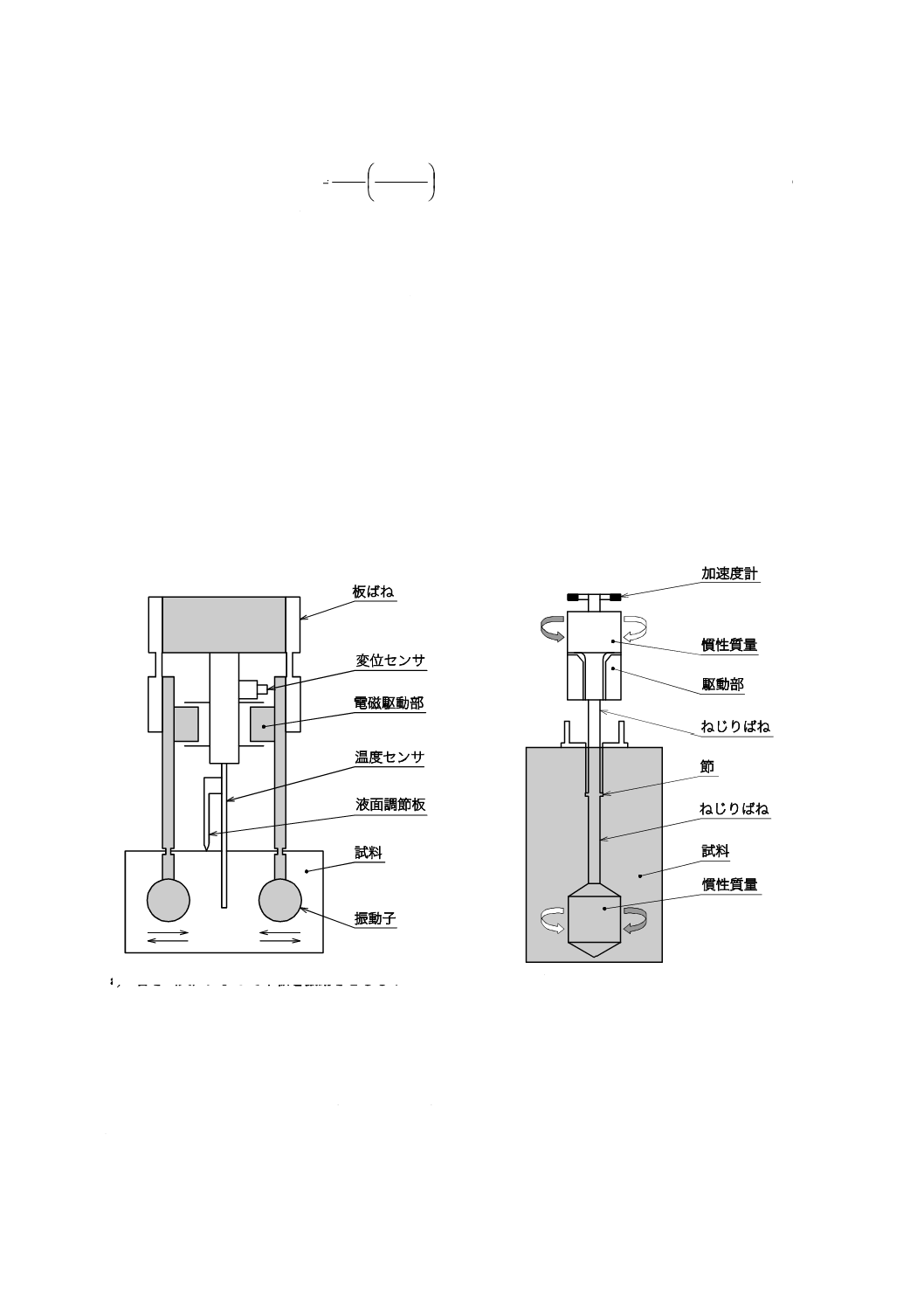

11.2 振動粘度計の種類

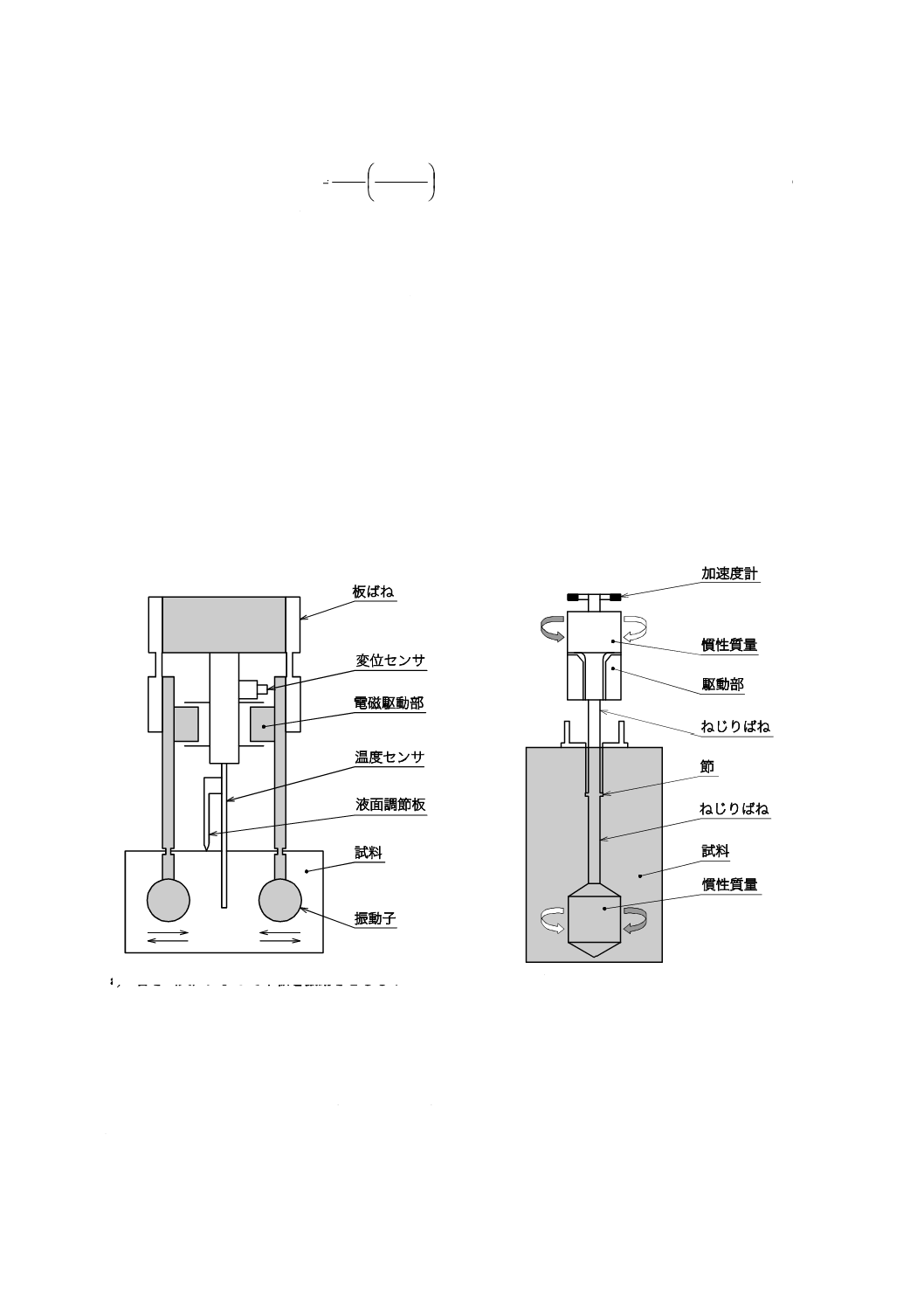

振動検出部の構造,振動モードなどによる形状の分類は,次による。

a) 音さ(叉)によって平板を振動させるもの この粘度計は,1対の振動子を共振させ,粘性抵抗を求

める方式のもので,その原理を示す構造の例として,一対の平板振動子を面方向に振動する共振構造

をもつ方式を図8 a) に示す。

b) 回転振動(ねじれ)によるもの この粘度計は,円筒状の振動子を回転方向に共振させ,粘性抵抗を

求める方式のもので,その原理を示す構造の例として,円筒状の粘度検出部を回転方向に振動する共

振構造をもつ方式を図8 b) に示す。

a) 音さ(叉)によって平板を振動させるもの

b) 回転振動(ねじれ)によるもの

図8−振動粘度計

11.3 測定に用いる補助具

測定に用いる補助具は,次による。

a) 温度計 あらかじめ必要な精度に応じた温度計を使用する。

b) 恒温槽 恒温槽の中に,試料の表面が恒温槽内の液面より低くなるような深さをもつ試料容器を設置

する。試料の容器内に適切なかき混ぜ機を設置し,測定試料内の温度分布が最小になるようにする。

33

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

循環液によって測定試料部を一定温度に保つ場合は,液体ジャケット及びそれに環流させる循環ポン

プを備えた恒温槽を用意する。

c) 密度計 粘度又は動粘度を算出する場合に使用する。

11.4 操作

11.4.1 準備

測定の準備は,次による。

a) 粘度計は,粘度計校正用標準液で校正されているものとする。

b) 粘度検出部を適切な蒸発性の溶剤で十分に洗浄する。検出端子表面に油分などが付着している場合な

ど,必要に応じて中性洗剤などで洗浄し,水分を十分に乾燥させた後使用する。

11.4.2 試料の入れ方

試料の入れ方は,次による。

a) 試料の液面位置が決められている専用容器をもつ機種はその位置まで入れる。任意の容器で測定する

場合は,粘度検出部が試料に十分に浸すことができる位置まで入れる。

b) 試料が不均質の場合は,十分にかくはん(攪拌)し均一にしたものを入れる。

c) 試料を入れるときに泡が入らないように注意する。

d) 試料と同時にかくはん用のスターラーなどを入れるとよい。

11.4.3 粘度計の設置

粘度計の設置は,次による。

a) 必要に応じて,粘度計の粘度検出部を水平面に対して垂直になるように設置する。

b) 粘度計の粘度検出部が試料に十分に浸されるように試料の容器を設置する。また,粘度検出部に液体

を浸す位置が指定されている機種については,試料の液面が正しくその位置にくるように容器の位置

を調整する。

c) 試料に粘度検出部を浸すときに,検出部表面に気泡が付着しないように注意する。

d) 粘度計は,測定中に微動することのないように専用の固定台にしっかりと固定する。

11.4.4 測定

測定は,次による。

a) 測定に先立ち,試料の温度を測定して所用の温度に達したか確認する。又は恒温槽若しくは液体ジャ

ケットによって試料の温度を制御する場合,試料が容器内で温度分布を生じないようかくはんを行い

ながら測定するのが望ましい。

b) 粘度計を動作させ,(又は既に動作している)粘度の指示値が安定してから,測定値を読み取る。測定

のときに,指示値が時間とともに変化する場合は適切な速度で液体をかくはんして,指示値が安定し

てから測定値を読み取る。

11.4.5 計算

計算は,次による。

a) 得られた測定値を繰り返し測定した場合は,平均値を求める。

b) 粘度を求める場合は,振動式粘度計から得た値を密度計から得た値で除算する。

11.5 補正

11.5.1 液面変動及び設定値の変動の影響

粘度検出部に液面を浸す位置が規定されている機種で,測定中に発生する液面変動及び繰返し測定によ

る設置位置の変動は,測定値に影響を与える。低粘度と比べ高粘度測定の方がこの度合が大きい機種があ

34

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る。

11.5.2 温度変動による影響

粘度値は温度によって変化し,特に高粘度液体ほど温度に対する粘度の変化率が大きい。このため,温

度を規定した粘度測定の場合には,試料の温度係数を求めるなどして温度補正を行う。特に,粘度計の校

正などで粘度計校正用標準液などを用いる場合には,校正された温度計を用いて温度制御に十分留意して

実施し不確かさ要因を最小にする必要がある。

12 測定結果の表示

測定結果の記録には,次のa)〜e) の事項,及び必要に応じてf)〜i) の事項を記載する。

a) 試料名

b) 測定値

c) 測定方法及び粘度計の種類

d) 測定年月日

e) 測定者名

f)

測定時の温度

g) 粘度計の校正方法及び用いた標準液

h) 測定不確かさ

i)

その他の必要な事項

13 測定不確かさ

箇条6〜箇条11に規定されている各粘度計による測定の不確かさは,基準として用いた標準液の不確か

さ,標準液を用いた粘度計校正の不確かさ,及び校正した粘度計を用いた粘度測定における不確かさを主

要な,不確かさ要因として総合的な不確かさ評価を行う。このとき,要因ごとにおける不確かさ成分の特

定とその見積りは,測定値に影響を与え得る粘度測定における各補正,測定の繰返しのばらつきなどを考

慮して行う。液体の粘度は一般に温度依存性が大きいため,温度測定の不確かさが粘度測定の不確かさに

及ぼす寄与は大きくなる場合が多いので,その見積りには注意する。不確かさ評価の一般的な方法につい

ては,次の規格を参照する。

a) JIS Z 8404−1 測定の不確かさ−第1部:測定の不確かさの評価における併行精度,再現精度及び真

度の推定値の利用の指針

b) JIS Z 8404−2 測定の不確かさ−第2部:測定の不確かさの評価における繰返し測定及び枝分かれ実

験の利用の指針

c) ISO/IEC Guide 98-3,Uncertainty of measurement−Part 3: Guide to the expression of uncertainty in

measurement (GUM:1995)

注記 平成19年からは,JCSSにおいて粘度の校正事業が整備され,登録校正事業者による粘度計校

正用標準液の校正,及び校正された標準液を基準にした各種の粘度計の校正を事業として行う

ことが可能となった。この制度では粘度,動粘度,粘度×密度について計量計測トレーサビリ

ティが確保された値及び測定不確かさが校正証明書に記載される。

35

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

振動粘度計による粘度測定の原理

液体中に振動片を入れて振動させると,液体の粘性抵抗を受けて,振動の振幅は液体の粘度に応じて変

化するので,これを利用して粘度測定ができる。

粘度η,密度ρのニュートン液体の測定液に粘度検出部を入れて,周波数ω,振動変位xで振動させる

とき,測定液に伝ぱ(播)する振動速度を,粘性流体の運動方程式であるNavier-Stokes式の解として求め

ることができる。このとき,測定液の粘性によって振動検出部に作用する力Fは,粘度検出部の表面積積

分因子をS,振動速度をx&とすると,次の式で表される。

x

j

S

F

&

=

ωρη

j=ejπ/2の関係を用いると,Fは,次のようになる。

x

jS

S

F

&

+

=

2

2

ωηρ

ωηρ

ここで,Fとx&との比

x

F&/を一般に測定液の負荷による機械的インピーダンスと呼び,これをZとし,

抵抗成分をR,リアクタンス成分をXとして,Z=R+jXとすると,

2

ωηρ

S

X

R

=

=

····································································· (A.1)

となり,Rを求めることによって粘度×密度ηρを求めることができる。

いま,粘度計の振動部に与える駆動力をFT=F0ejωt,粘度検出部の位相遅れφを伴った振動変位を

x=x0ej(ωt−φ)とすると,振動部について測定液に浸したときの運動方程式は,次の式で表される。

kx

f

F

F

x

M

−

−

−

=

T

&&

ここで,Mは振動部の慣性質量,kは振動部のばね定数である。また,Fは上記の液体の粘性による力

で,

x

Z

F

&

=

であり,fは粘度計固有の内部抵抗による力で,rを内部抵抗として,

x

r

f

&

=

で表される。

このとき,

x

x

2

ω

−

=

&&

及び

x

j

x

ω

=

&

から,上記の運動方程式は,次のようになる。

T

2

)

(

F

x

k

R

r

j

X

M

=

+

+

+

+

−

ω

ω

ω

駆動力とその結果生じた変位xとの比x/FTを伝達関数といい,次の式(A.2)で表される。

+

+

+

+

−

=

=

−

k

R

r

j

X

M

e

F

e

x

F

x

t

j

t

j

)

(

1

2

)

(

0

)

(

0

T

ω

ω

ω

ω

φ

ω

······························ (A.2)

このとき,測定液中で常に共振状態で振動するように制御された系では,位相はπ/2遅れ,伝達関数の

虚部だけが残るから,このときの共振周波数をω=ω0,RをR0とすると,上記の式(A.2)は,

)

(

1

0

0

0

2π

0

0

0

R

r

j

e

F

e

x

t

j

t

j

+

=

−

ω

ω

ω

となる。よって,

36

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

)

(

0

0

0

0

R

r

F

x

+

=ω

······································································· (A.3)

となり,共振状態において,振動振幅x0及び駆動力の振幅F0について,どちらかを一定に制御して他方

を観測することによって,R0を求めることができる。

a) 駆動力F0が一定で,振動変位x0に比例した振動センサの電圧出力Voutから粘度を求める場合

電圧出力Voutと振動変位の感度係数をα,駆動力を発生する駆動電圧Vinに対する変換係数をβとす

ると,共振状態における電圧出力は,式(A.3)から,次の式(A.4)によって表される。

)

(

)

(

0

0

in

0

0

0

0

out

R

r

V

R

r

F

x

V

+

=

+

=

=

ω

αβ

ω

α

α

··············································· (A.4)

空気中では,式(A.4)でR0=0となるので,

out

0

in

V

V

rω

αβ

=

·············································································· (A.5)

したがって,rは,空気中における測定値Vin及びVoutによって定まる,既知の定数として扱うこと

ができる。

式(A.4)及び式(A.5)から,R0は次の式で表される。

r

V

V

R

−

=

out

0

in

0

ω

αβ

このとき,R0=S

2

/

0ηρ

ω

を上記の式に代入し,粘度×密度ηρは次の式で表される。

2

out

0

in

2

0

2

−

=

C

V

AV

Sω

ω

ηρ

ここで,振動部固有の定数αβをA,定数rをCとした。

標準液を用いることによって,ω0,S,A,及びCに関わる項を既知の定数とすることで,粘度×密

度ηρを,駆動電圧Vin,及び振動センサの電圧出力Voutから求めることができる。

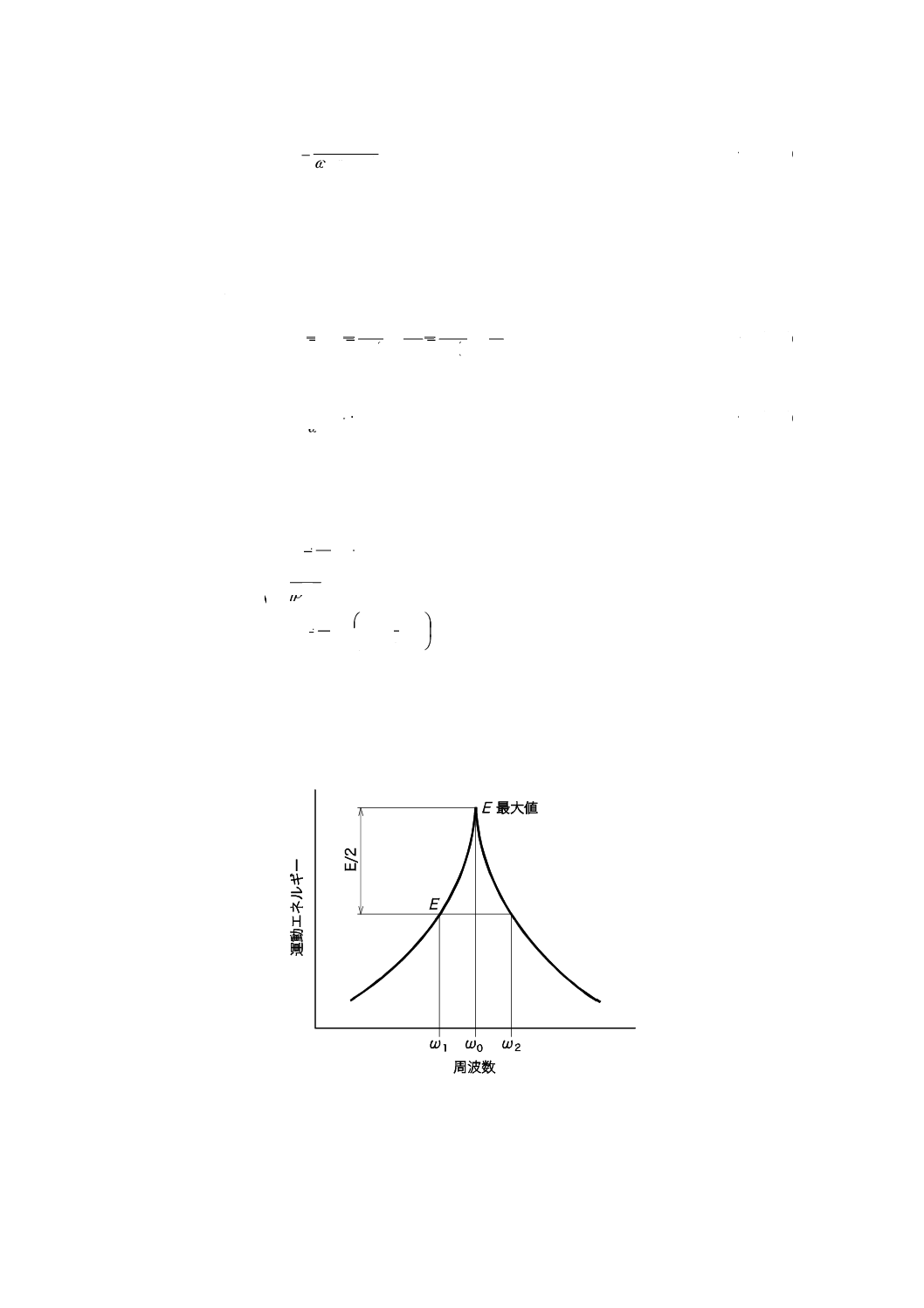

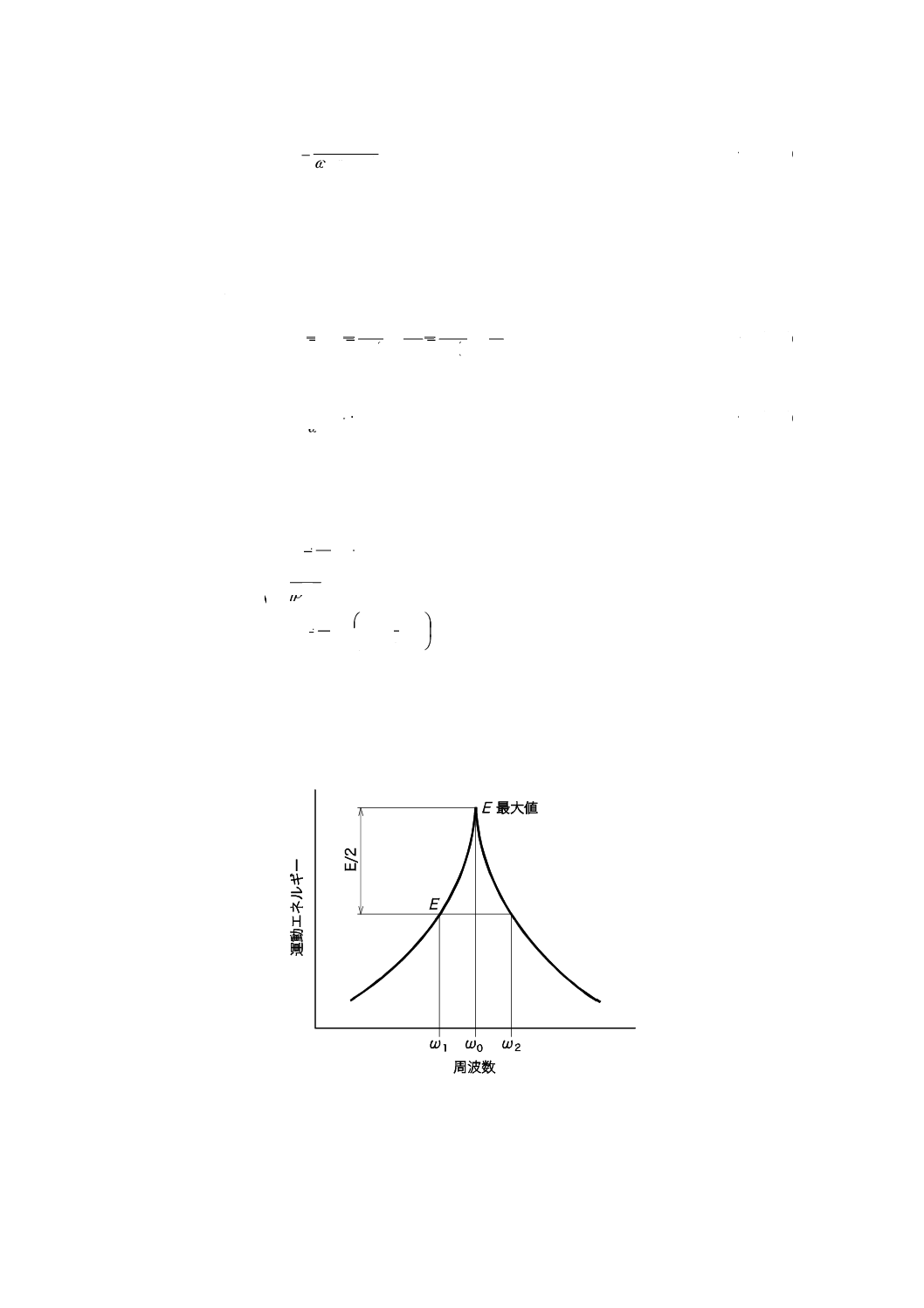

b) 駆動力F0が一定で,共振周波数域における運動エネルギーの半値幅から粘度を求める場合

図A.1−振動子の運動エネルギーの応答曲線

37

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

式(A.2)から,

{

}

2

2

2

2

0

2

0

)

(

−

+

+

+

=

k

X

M

R

r

F

x

ω

ω

ω

となる。

したがって,

x

j

x

ω

=

&

から,

2

0

2

2

x

x

ω

=

&

となるから,振動子の運動エネルギーEは,次の式で表さ

れる。

2

2

2

0

2

2

0

2

)

(

21

21

21

−

+

+

+

=

=

=

ω

κ

ω

ω

ω

X

M

R

r

F

M

x

M

x

M

E

&

共振状態(ω=ω0)においては,振動振幅は最大値をとり,x0=x0maxであり,運動エネルギーEは最

大値となり,

2

0

20

20

2

max

0

)

(

21

21

R

r

F

M

x

M

E

+

=

=

ω

となる。

運動エネルギーの応答曲線を図A.1に示した。運動エネルギーが共振時の1/2になる周波数をω1,

ω2とすると,半値幅Δωは,Δω=ω2−ω1となる。ω0,ω1及びω2に対応する機械的インピーダンスの

抵抗成分及びリアクタンス成分を,それぞれ,R0,R1及びR2と,X0,X1及びX2とすると,式(A.1)か

ら,次の式によって表される。

0

0

0

0

1

0

1

2

/

ω

ω

ω

ω

ω

∆

−

=

=

R

R

R

ここで,Δω/ω0≪1であり,十分に小さい値なので,(Δω/ω0)2≈0とすると,上記の式は,ω=ω1のと

き,

∆

−

≈

0

0

1

41

1

ωω

R

R

··································································· (A.6)

となる。

同様に,ω=ω2のとき,

∆

+

≈

0

0

2

41

1

ωω

R

R

··································································· (A.7)

半値幅を与える条件は,共振時の運動エネルギーの1/2になる周波数,ω=ω1及びω=ω2,に対し

て,次の式の関係がある。

2

0

2

2

)

(2

)

(

R

r

k

X

M

R

r

+

=

−

+

+

+

ω

ω

ω

ω=ω1のとき上記の式は,

2

1

2

0

2

1

1

1

1

)

(

)

(2

R

r

R

r

k

X

M

+

−

+

=

−

+

ω

ω

ω

となり,式(A.6)を代入して整理すると,次のようになる。

2

0

0

2

0

2

1

1

1

1

41

1

)

(2

∆

−

+

−

+

=

−

+

ωω

ω

ω

ω

R

r

R

r

k

X

M

38

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

0

0

0

0

0

2

0

4

)

(

2

)

(

∆

−

+

∆

+

+

=

ωω

ωω

R

R

r

R

R

r

ここで,R≫rであり,(Δω/ω0)2≅0とすると,上記の式は,次のようになる。

∆

+

+

+

≈

−

+

0

0

0

2

0

2

1

1

1

1

1

)

(

ωω

ω

ω

ω

R

r

R

R

r

k

X

M

∆

+

+

≈

0

2

0

2

1

)

(

ωω

R

r

2

0

2

0

4

1

)

(

∆

+

+

≈

ωω

R

r

同様に,ω=ω2のとき

2

0

2

0

2

2

2

2

2

4

1

)

(

∆

−

+

=

−

+

ωω

ω

ω

ω

R

r

k

X

M

以上から,ω=ω1及びω=ω2において,

1

1

1

1

0

0

4

1

)

(

ω

ω

ω

ωω

k

X

M

R

r

+

+

−

=

∆

−

+

············································ (A.8)

2

2

2

2

0

0

4

1

)

(

ω

ω

ω

ωω

k

X

M

R

r

−

+

=

∆

+

+

············································ (A.9)

空気中における共振周波数をω0=ω00,半値幅を与える二つの周波数をそれぞれ,ω1=ω01及びω2

=ω02,とすると,これらは既知の値であり,半値幅をΔω0=ω02−ω01とする。

このとき,Ri=Xi=0 (i=0, 1, 2),及びR0=0であるので,式(A.8)及び式(A.9)は,それぞれ次の式(A.10)

及び式(A.11)で表される。

01

01

01

0

4

1

ω

ω

ω

ω

k

M

r

+

−

=

∆

−

························································(A.10)

02

02

02

0

4

1

ω

ω

ω

ω

k

M

r

−

=

∆

+

·························································· (A.11)

式(A.10)の両辺にω01をかけ,式(A.11)の両辺にω02をかけ,両式の和を求めて整理すると,rは,

M

M

r

0

01

02

)

(

ω

ω

ω

∆

=

−

=

·······················································(A.12)

となり,rを既知の値として求めることができる。

ニュートン液体では,R=Xであるので,式(A.8)及び式(A.9)は,次のようになる。

1

1

1

1

0

0

4

1

)

(

ω

ω

ω

ωω

k

R

M

R

r

+

+

−

=

∆

−

+

2

2

2

2

0

0

4

1

)

(

ω

ω

ω

ωω

k

R

M

R

r

−

+

=

∆

+

+

式(A.6)及び式(A.7)をそれぞれ上記の式に代入して整理すると,

1

1

0

0

4

1

)

2

(

ω

ω

ωω

k

M

R

r

+

−

=

∆

−

+

···················································(A.13)

2

2

0

4

1

ω

ω

ωω

k

M

r

−

=

∆

+

····························································(A.14)

式(A.13)と式(A.14)との和をとることによって,

39

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

−

+

−

=

∆

−

+

2

1

1

2

0

0

1

1

4

1

2

2

ω

ω

ω

ω

ωω

k

M

R

r

式(A.6)から,上記の式を整理すると次のようになる。

+

∆

=

+

2

1

1)

(2

ω

ω

ω

k

M

R

r

いま,ω2=ω02≈ω00+Δω0/2,及びω1=ω2−Δω≈ω00+Δω0/2−Δωであり,また,

M

k/

2

00=

ω

であるか

ら,上記の式は次のように表される。

+

∆

=

+

2

1

1)

(2

ω

ω

ω

k

M

R

r

∆

+

∆

−

∆

+

+

∆

=

2

2

1

0

00

0

00

200

ω

ω

ω

ω

ω

ω

ωM

∆

+

∆

−

∆

+

+

∆

=

00

0

00

00

0

2

1

2

1

1

1

ωω

ωω

ωω

ωM

ここで,Δω0/ω00,Δω/ω00は,十分に小さい値であり,(Δω0/ω00)2及び(Δω/ω00)2を0とすると,上記

の式の右辺は,次のように表される。

∆

−

∆

+

∆

−

+

∆

≈

00

0

0

00

0

2

1

2

1

1

ω

ω

ωω

ω

ω

ωM

∆

+

∆

−

∆

≈

00

00

0

2

ωω

ω

ω

ωM

よって,

(

)

∆

−

∆

+

∆

=

+

00

00

1

21

1

2

)

(2

ω

ω

ω

ωM

R

r

式(A.12)のrを上記の式に代入して,R1は,次のように求まる。

∆

+

∆

−

∆

=

00

0

1

2

1

)

(

ωω

ω

ω

M

R

したがって,

2/

1

1

ηρ

ω

S

R=

から,粘度×密度ηρは,次の式(A.15)で表される。

2

00

0

2

1

2

2

1

)

(

2

∆

+

∆

−

∆

=

ωω

ω

ω

ω

ηρ

S

M

··············································(A.15)

よって,M及びSからなる項は,標準液によって既知の定数にすることで,粘度×密度ηρを共振

特性の半値幅Δωから求めることができる。

c) 振動変位x0が一定になるような駆動力F0から粘度を求める場合

式(A.3)から,共振状態では,駆動力の振幅F0,共振周波数ω0,及び振動振幅x0には,次の式の関

係がある。

)

(

0

0

0

0

R

r

x

F

+

=ω

いま,変位が一定になるように駆動力を変化させるとき,空気中における駆動力のFairは,R=0な

ので上記の式からFair=x0ω0rとなり,一定の値として定数とみなせる(ここで,Cを定数として,Fair

40

Z 8803:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

=x0ω0r=Cとする。)。

一方,液体中における駆動力の振幅Flを,F1=x0ω0 (r+R0)とすると,

以上の関係から,R0は次の式(A.16)で表される。

0

0

l

0

ω

x

C

F

R

−

=

········································································(A.16)

駆動力Fを電磁力によって発生させているとき,永久磁石を内蔵した磁気回路に発生する磁束密度

をB,フォースコイルの全長(磁束密度と交差する長さ)をL,入力電流をIとすると,

BLI

F=

l

···········································································(A.17)

したがって,式(A.16)及び式(A.17)から,R0は,次の式で表される。

0

0

0

ω

x

C

BLI

R

−

=

したがって,

2/

0

0

ηρ

ω

S

R=

から,粘度×密度ηρは,次の式で表される。

2

0

0

2

0

2

−

=

x

C

BLI

S

ω

ω

ηρ

特に,内部抵抗rが無視できる場合には,粘度×密度ηρは,次の式で表される。

2

0

0

2

0

2

=

I

x

BL

Sω

ω

ηρ

B,L,x0,S,ω0からなる項は,標準液によって既知の定数にすることで,粘度×密度ηρをフォー

スコイルの入力電流Iから求めることができる。