Z 8762-3:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本電気計測器工業会(JEMIMA)/

財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本

工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS Z 8762:1995は廃止され,JIS Z 8762-1〜JIS Z 8762-4に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 5167-3:2003,Measurement of fluid

flow by means of pressure differential devices inserted in circular cross-section conduits running full−Part 3:

Nozzles and Venturi nozzlesを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS Z 8762-3には,次に示す附属書がある。

附属書A(参考)流出係数及び気体の膨張補正係数

附属書B(参考)参考文献

附属書1(参考)JISと対応する国際規格との対比表

JIS Z 8762の規格群には,次に示す部編成がある。

JIS Z 8762-1 第1部:一般原理及び要求事項

JIS Z 8762-2 第2部:オリフィス板

JIS Z 8762-3 第3部:ノズル及びノズル形ベンチュリ管

JIS Z 8762-4 第4部:円すい形ベンチュリ管

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 2

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 3

4. 測定方法の原理及び計算 ··································································································· 3

5. ノズル及びノズル形ベンチュリ管 ······················································································· 3

5.1 ISA 1932ノズル ············································································································· 3

5.2 長円ノズル ··················································································································· 9

5.3 ノズル形ベンチュリ管 ··································································································· 12

6. 取付けに必要な事項 ········································································································ 17

6.1 一般事項 ····················································································································· 17

6.2 絞り機構と継手との間の必要最小直管長さ ········································································· 17

6.3 整流装置 ····················································································································· 22

6.4 管路の真円度及び円筒度 ································································································ 22

6.5 絞り機構及びリングの位置······························································································ 23

6.6 取付方法及びガスケット ································································································ 23

附属書A(参考)流出係数及び気体の膨張補正係数···································································· 24

附属書B(参考)参考文献 ···································································································· 28

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 29

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8762-3:2007

円形管路の絞り機構による流量測定方法−

第3部:ノズル及びノズル形ベンチュリ管

Measurement of fluid flow by means of pressure differential devices inserted

in circular cross-section conduits running full−

Part 3: Nozzles and Venturi nozzles

序文 この規格は,2003年に第1版として発行されたISO 5167-3:2003,Measurement of fluid flow by means

of pressure differential devices inserted in circular cross-section conduits running full−Part 3: Nozzles and Venturi

nozzlesを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,原国際規格を変更している事項である。変

更の一覧表をその説明を付けて,附属書1に示す。

JIS Z 8762の規格群は,4部から構成され,円形管路を満たした状態で流れる流体の流量を測るために

使用されるオリフィス板,ノズル及びベンチュリ管の幾何学的条件及び使用方法(取付け,使用状態)に

ついて規定する。さらに,流量計算に必要な事項及びその不確かさについて規定する。

JIS Z 8762の規格群は,差圧変換部全域で亜音速であり,かつ,流体が単一の相である場合にだけ適用

可能であるが,脈動流には適用できない。さらに,これらの絞り機構は,決められた管路径及びレイノル

ズ数の範囲で使用することができる。

JIS Z 8762の規格群は,信頼できる装置を用いて十分な数の実験を行い,不確かさを含めた高品質な測

定に基づいているので,絞り機構の寸法,形状及び使用条件がこの規格群に適合していれば,校正しない

で流量測定ができる。

管路に挿入される装置は,絞り機構という。この絞り機構は,圧力取出し口を含む。測定に必要なほか

の測定系及び装置は,二次装置(導圧管,差圧計など)という。

JIS Z 8762の規格群は,絞り機構を規定し,二次装置(1)(2)に関しては必要に応じて規定する。

JIS Z 8762の規格群は,次の4部から構成される。

a) JIS Z 8762-1は,一般的な事項,定義,記号並びに測定方法の原理及びその方法を規定し,関連する

不確かさは,JIS Z 8762-2〜4と関連して規定する。

b) JIS Z 8762-2は,オリフィス板について規定し,コーナタップ,D・D/2タップ(2),フランジタップな

どの圧力取出し方法についても規定する。

c) JIS Z 8762-3は,ISA 1932ノズル(3),長円ノズル及びノズル形ベンチュリ管について規定する。

d) JIS Z 8762-4は,円すい形ベンチュリ管(4)について規定する。

安全性については,JIS Z 8762の規格群では扱わない。

安全性については,使用者の責任において適用する安全規則を満たしたシステムとする。

注(1) ISO 2186:2007,Fluid flow in closed conduits−Connections for pressure signal transmissions between

2

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

primary and secondary elements

(2) 縮流タップについては規定しない。

(3) ISAはISOの前身で,International Federation of the National Standardizing Associationsの略である。

1946年にISOに変わった。

(4) 円すい形ベンチュリ管は,ハーシェル形ベンチュリ管ともいう。

1. 適用範囲 この規格は,円形管路内を満たした状態で流れる流体の流量を,ノズル及びノズル形ベン

チュリ管を用いて測定する方法(設置及び使用条件)について規定する。ここでは,流量を計算するため

の基本的情報を与え,また,JIS Z 8762-1に示す一般的事項とともに適用する。

この規格は,流体の流れが差圧変換部全域で物理的にも熱的にも均一で亜音速を保ち,かつ,流体が単

一の相とみなすことができるノズル及びノズル形ベンチュリ管に適用する。また,管内径及びレイノルズ

数は,規定された範囲内だけで使用することができる。脈動流の測定には適用できない。管内径が50 mm

未満又は630 mmを超える場合,及びレイノルズ数が10 000未満の場合には適用できない。

この規格で規定するノズルは,次のとおり。

a) 標準ノズル

1) ISA 1932ノズル

2) 長円ノズル(5)

注(5) 長円ノズルは,形状及び圧力取出し口の位置がISA 1932ノズルと異なっている。

b) ノズル形ベンチュリ管 ISA 1932ノズル及び長円ノズルは,基本的に異なるため,この規格では別々

に規定する。ノズル形ベンチュリ管は,ISA 1932ノズルと同一形状の上流面をもっているが,拡大管

をもち,下流側圧力取出し口の位置が異なるため,別々に規定する。この構造は,同様のノズルより

圧力損失が低い。ノズル及びノズル形ベンチュリ管に対し,十分に流量校正試験が行われている。そ

の試験回数,範囲及び品質は,信頼性を必要とするシステムに適用するための根拠となり得るもので

あり,かつ,係数の不確かさが与えられている。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 5167-3:2003,Measurement of fluid flow by means of pressure differential devices inserted in

circular cross-section conduits running full−Part 3: Nozzles and Venturi nozzles (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS Z 8762-1 円形管路の絞り機構による流量測定方法−第1部:一般原理及び要求事項

備考 ISO 5167-1:2003,Measurement of fluid flow by means of pressure differential devices inserted in

circular cross-section conduits running full−Part 1: General principles and requirementsが,この規

格と一致している。

ISO 4006:1991,Measurement of fluid flow in closed conduits−Vocabulary and symbols

3

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,ISO 4006及びJIS Z 8762-1による。

4. 測定方法の原理及び計算 測定方法の原理及び計算は,次による。

a) 測定方法の原理は,流体が管路を満たして流れている管路内に,ノズル又はノズル形ベンチュリ管を

取り付けることが基本となる。取り付けた絞り機構によって,絞り機構の上流側とスロートとの間に

静圧差が生じる。流量は,この静圧差の測定,及び絞り機構の使用状態における流体の性質の情報か

ら求めることができる。絞り機構の寸法,形状及び使用条件がこの規格に適合する場合,校正しない

で流量測定ができる。

b) 質量流量は,式(1)を用いて求めることができる。

1

2

4

m

Δ

2

4

1

ρ

π

ε

β

p

d

C

q

−

=

······················································· (1)

c) 不確かさは,JIS Z 8762-1の8.に示す手順によって計算することができる。

d) 同様に,体積流量(qv)は,式(2)によって計算することができる。

ρ

m

v

q

q=

··················································································· (2)

ここに, ρ: 体積を表す温度,圧力における流体の密度

e) 流量の計算は,式(1)の右辺に数値を代入することで求まる。

f)

便宜的に,附属書A表1〜附属書A表4の値を示す。

附属書A表1〜附属書A表3は,βの関数であるCの値を示す。

附属書A表4は,気体の膨張補正係数(ε)の値を示す。

附属書A表1〜附属書A表4の値を使って,補間及び補外を行ってはならない。

g) 流出係数(C)は,レイノルズ数(ReD)に依存し,ReD自体もqmに依存するので,Cの最終値は,繰返し

計算で求めることができる(JIS Z 8762-1参照)。

h) 式(1)における直径(d及びD)は,使用状態における値である。

i)

使用状態を変えて測定する場合は,その測定時の流体の温度及び圧力で,絞り機構と管路の膨張又は

収縮を補正することが望ましい。

j)

使用状態における流体の密度及び粘度は既知とする。

k) 圧縮性流体の場合は,使用状態における流体のアイゼントロピック指数は既知とする。

5. ノズル及びノズル形ベンチュリ管

5.1

ISA 1932ノズル

5.1.1

一般形状 一般形状は,次による。

a) ノズルの管路内に入る部分は,回転対称形とする。

b) ノズルは,円弧状の輪郭をもつノズル入口部及び円筒状のスロート部からなる。

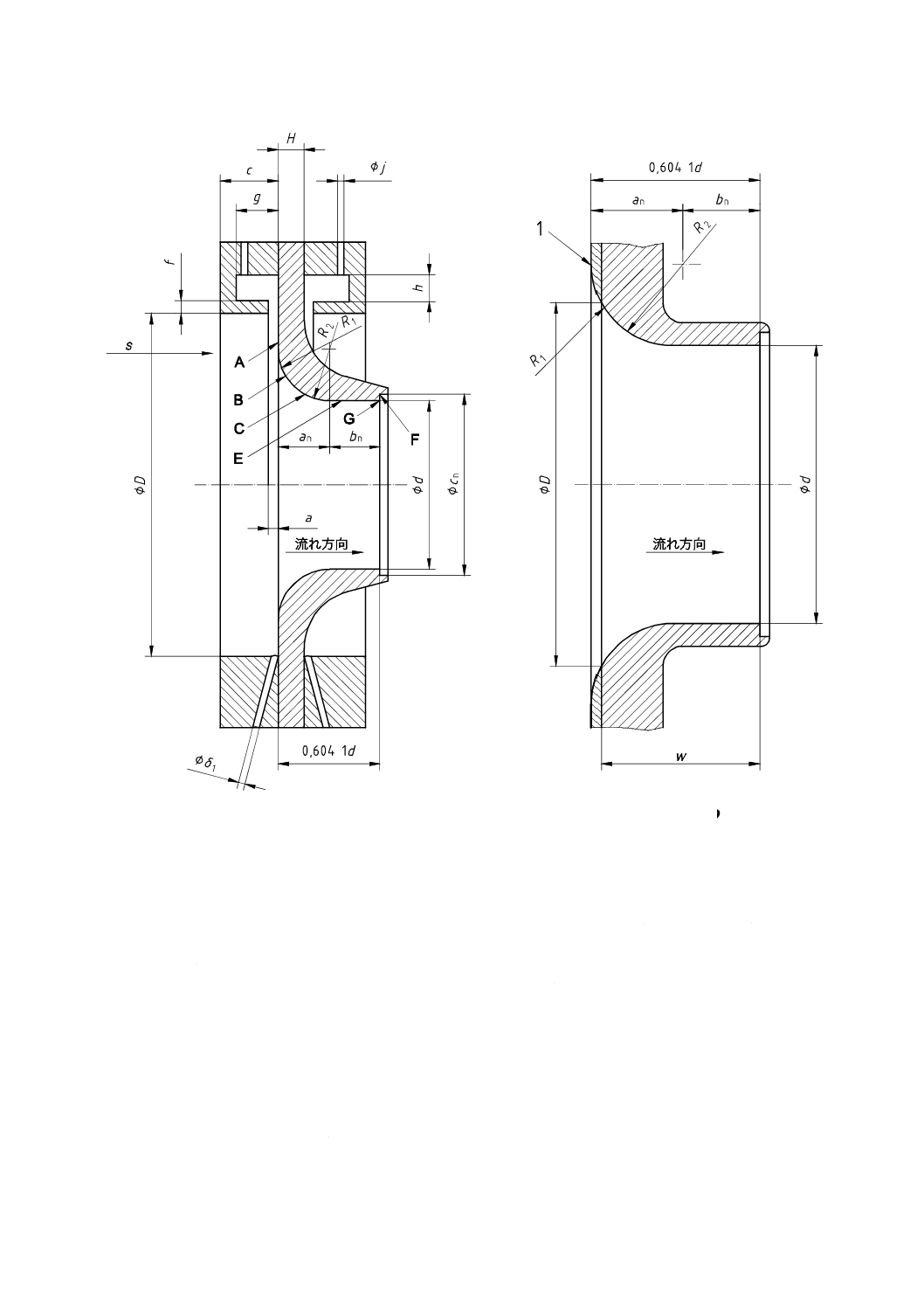

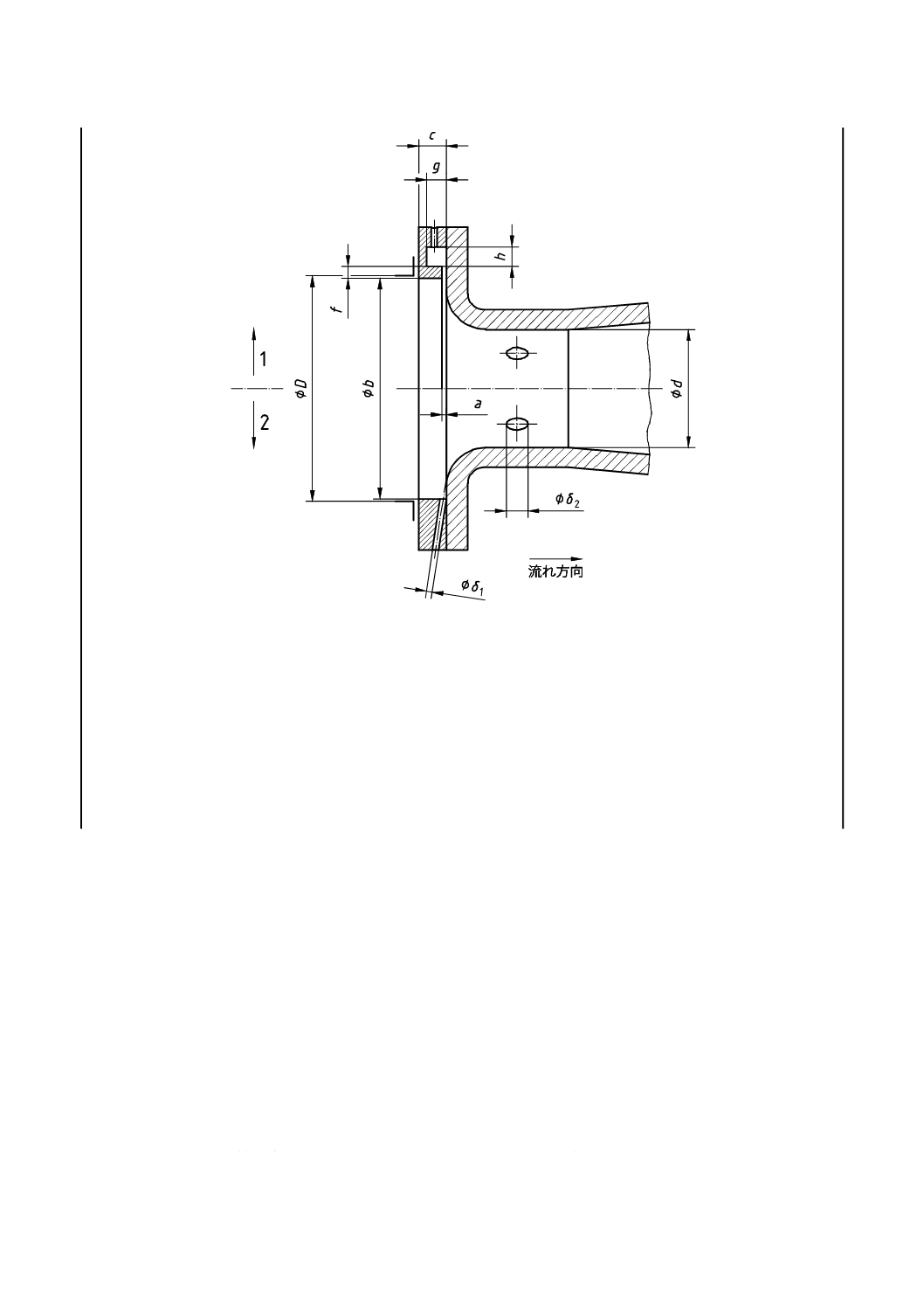

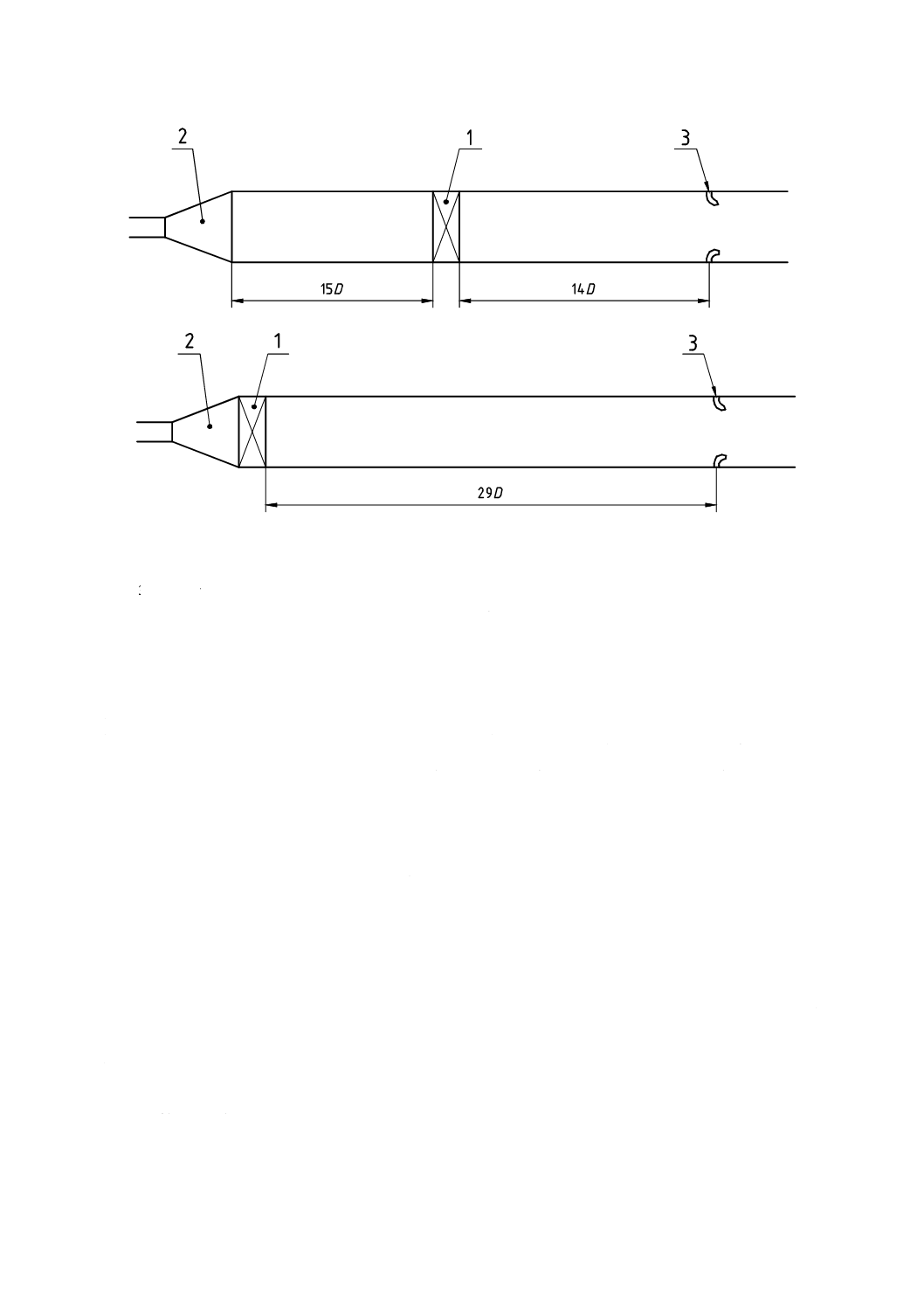

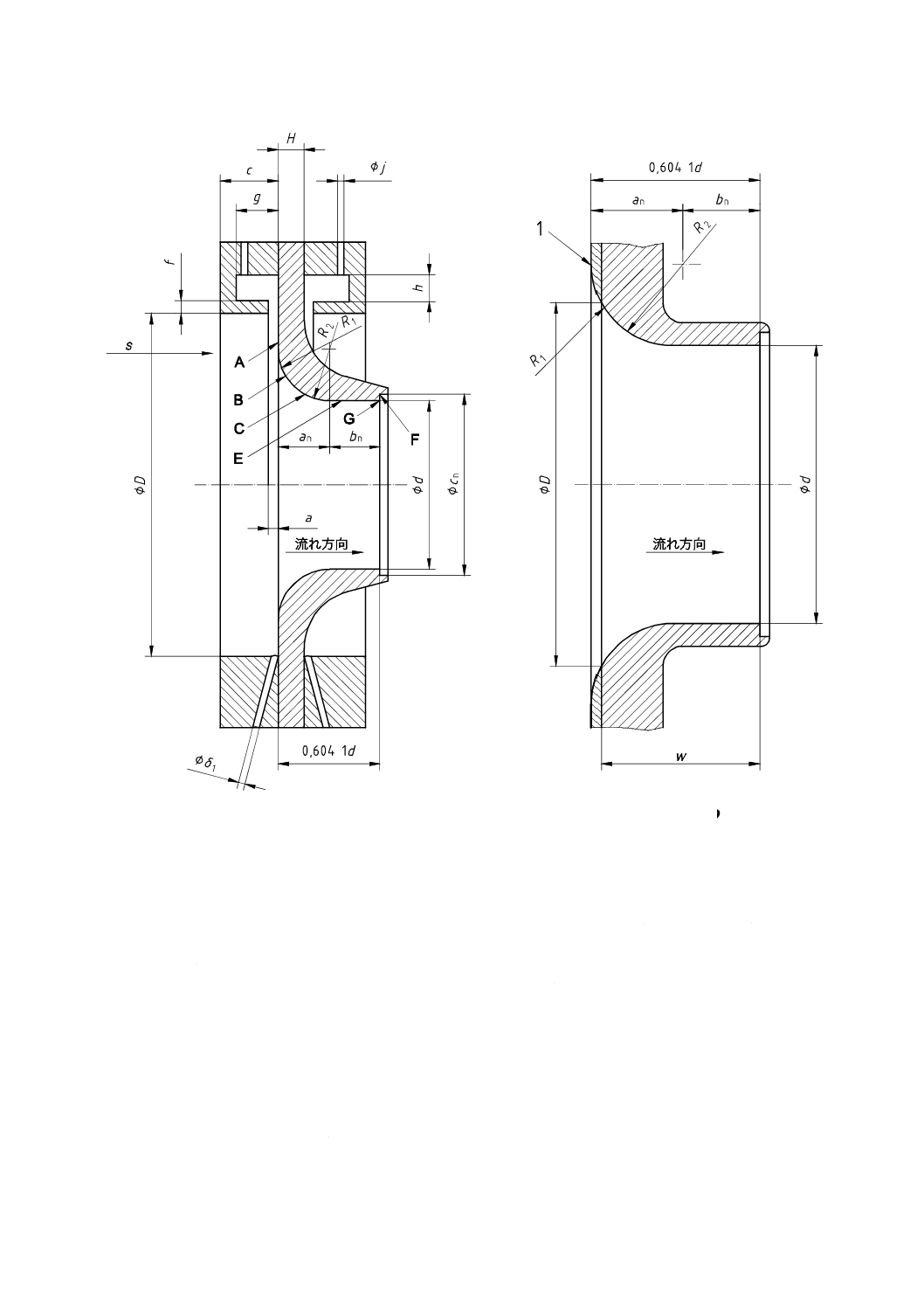

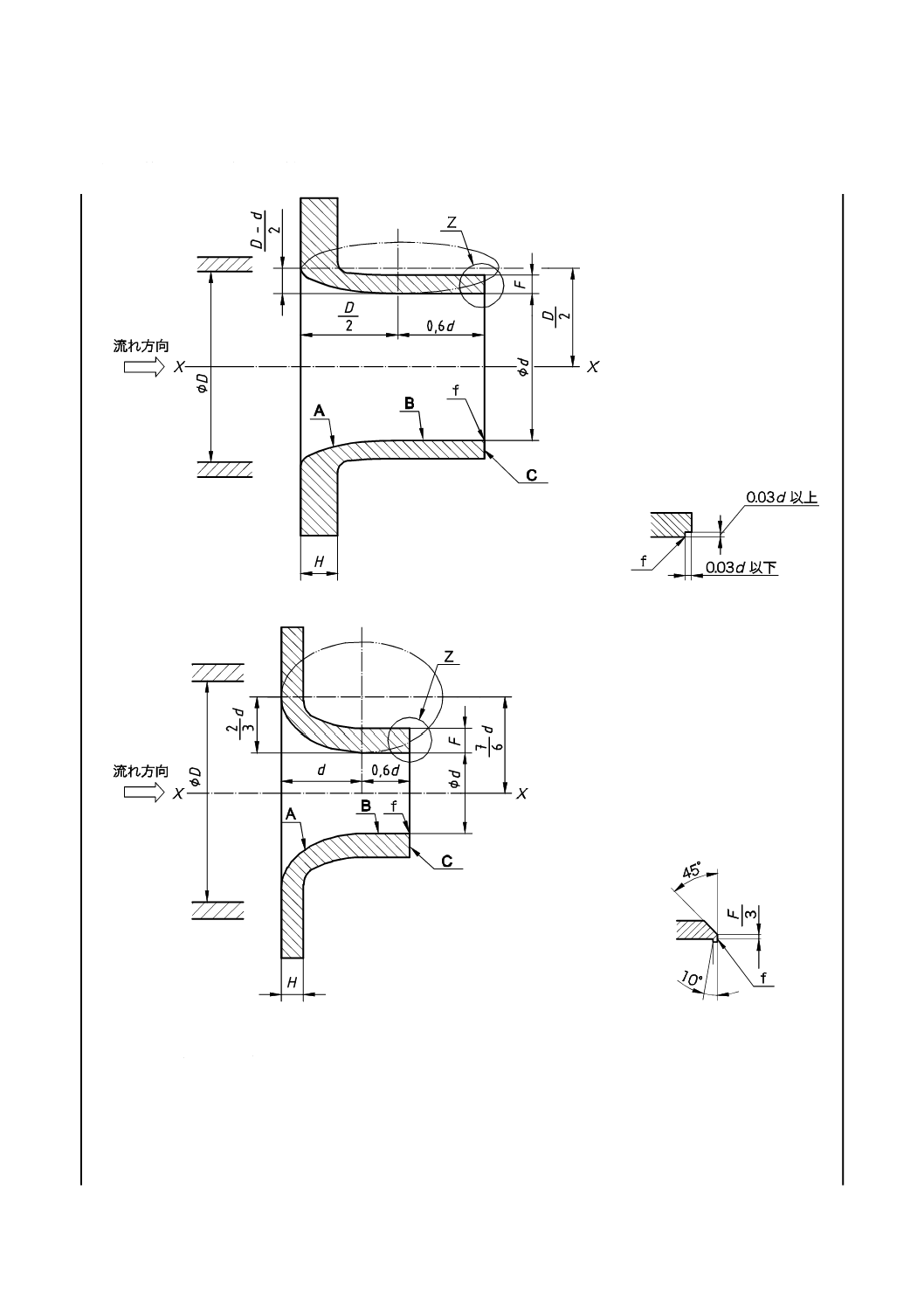

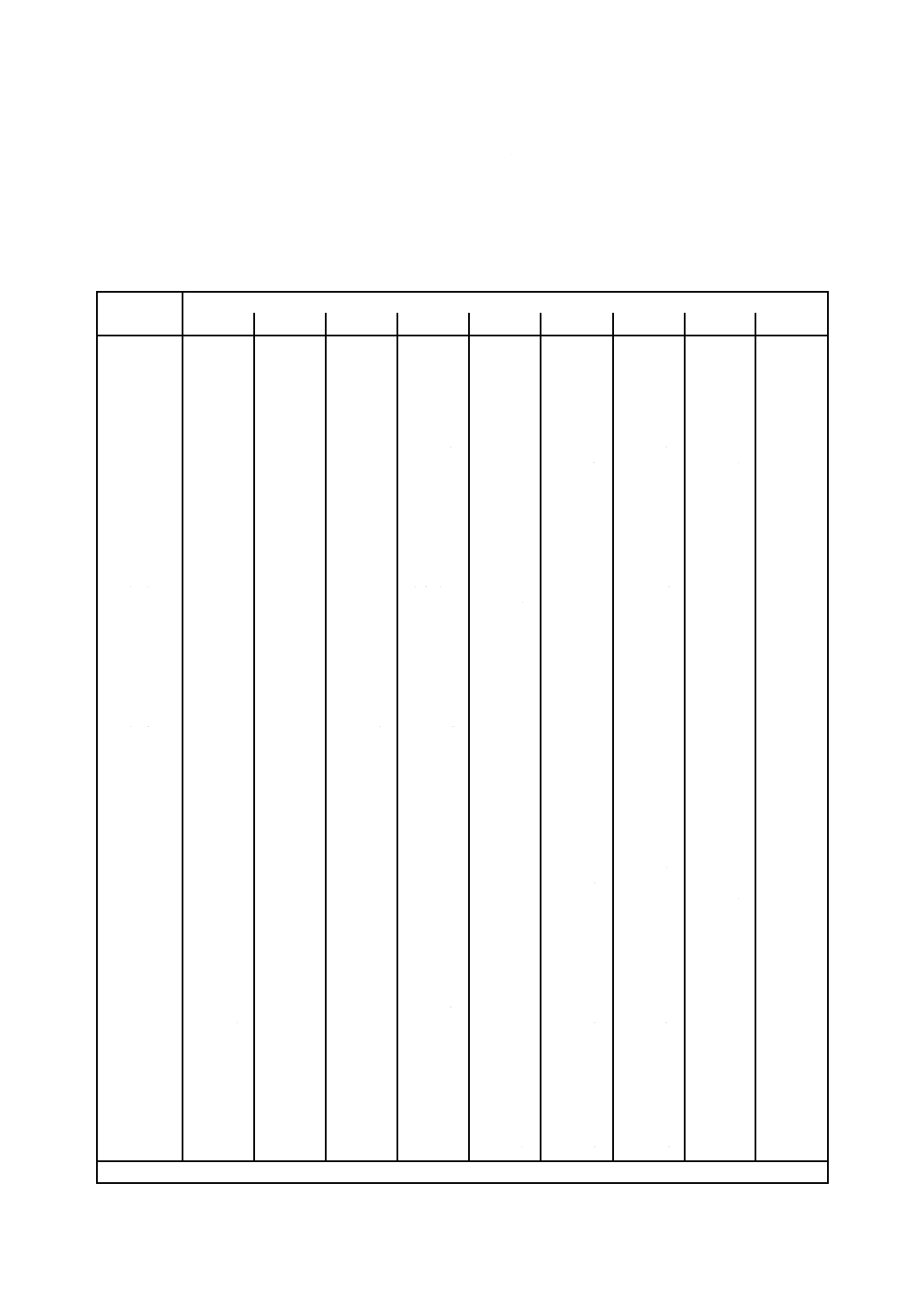

c) スロート部の中心線を含む平面における,ISA 1932ノズルの断面は,図1による。

次の本文で使用する記号は,図1による記号を参照する。

5.1.2

ノズルの構造

5.1.2.1

ノズルの構造は,次の部分からなる(図1参照)。

− ノズル中心軸に垂直な平面部 (A)

− 二つの円弧からなるノズル入口部 (B),(C)

4

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 円筒状のスロート部 (E)

− 保護縁部 (F)[エッジ (G)が損傷するおそれがある場合に必要]

5.1.2.2

平面部(A)は,ノズルの回転軸を中心とする直径1.5 dの円と直径Dの管の内壁との間の平らな部

分である。

d=2 D/3 (β=2/3)の場合,この平面部(A)は存在しない。

d>2 D/3 (β>2/3)の場合,ノズル入口部の前面は,管路内に平面部(A)を含まない。

この場合,入り口部(B)の前面は,ノズル中心軸に垂直な面で切り取られた形(切り口は,直径Dの円)

となる[5.1.2.7及び図1 b)を参照]。

5.1.2.3

円弧(B)は,d<2 D/3 (β>2/3)の場合,平面部(A)に接する。

円弧の半径(R1)は,次の式によって与えられる。

β<0.5の場合 R1=0.2 d±0.02 d

β≧0.5の場合 R1=0.2 d±0.006 d

円弧の中心は,平面部(A)から0.2 d,ノズル中心軸から0.75 dの位置とする。

5.1.2.4

円弧(C)は,円弧(B)とスロート部(E)とに接する。円弧の半径(R2)は,次の式によって与えられる。

β<0.5の場合 R2=d/3±0.033 d

β≧0.5の場合 R2=d/3±0.01 d

円弧の中心は,ノズル中心軸からd/2+d/3=5 d/6,

平面部(A)から

d

d

an

1

304

.0

60

39

12

=

+

=

の距離とする。

5

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) d≦(2/3)D b) d>(2/3)D

記号

1

ノズル入口部の直径がDになるまで削る

f

スリットの幅

w

5.1.2.7参照

a

環状室スリット幅

c

リングの厚さ

A

平面部

s

環状室から上流側段差までの距離

B, C

入口部円弧

g, h

環状室の寸法

E

円筒状のスロート部

φδ1

上流側圧力取出し孔径

F

保護縁部

φD

管内径

φd

スロート部の直径

図 1 ISA 1932ノズル

5.1.2.5

a) スロート部(E)の直径はd,長さbn=0.3 dとする。

b) スロート部の直径(d)は,ほぼ等間隔に角度を変えて,最低4か所で測定した値の平均を取らなければ

ならない。

6

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) スロート部は円筒とし,どの断面のどの直径を取っても,平均直径との差が0.05 %を超えてはならな

い。

5.1.2.6

a) 保護縁部(F)の直径cnは1.06 d以上とし,長さは0.03 d以下とする。

b) 保護縁部(F)の幅(cn−d)/2とその軸上の長さとの比は,1.2を超えてはならない。

c) 円筒部の出口側のエッジ(G)は,鋭くなければならない。

5.1.2.7

保護縁部(F)を除いたノズル全長(w)とβとの関係を,次に示す。

d 1

604

.0

3

2

3.0

のとき,

≦

≦β

かつ,

d

−

−

+

<

5

522

.0

25

.0

75

.0

1

404

.0

8.0

3

2

2

β

β

β

のとき,

≦

5.1.2.8

ノズル入口形状は,テンプレートなどを使用して検査しなければならない。

ノズル入口部のノズル中心軸に垂直な任意の断面で,二つの直径は,その平均値との差が0.1 %を超え

てはならない。

5.1.2.9

上流面とスロート部(E)の表面粗さは,Ra≦10−4 dでなければならない。

5.1.3

下流面

5.1.3.1

厚さ(H)は,0.1 Dを超えてはならない。

5.1.3.2

5.1.3.1の条件を除き,ノズル下流面の形状及び表面粗さは規定しない(5.1.1参照)。

5.1.4

材質及び加工 ISA 1932ノズルは使用中においても前述の規定を満足するのであれば,いかなる

材質及びいかなる方法で製作してもよい。

5.1.5

圧力取出し方法

5.1.5.1

上流側の圧力取出し口の構造は,コーナタップとする。

a) 上流側の圧力取出し口は,単孔のものか,又は環状室をもったものとする。

b) いずれの圧力取出し口も,図1に示すように,管路,フランジ,又は環状室をもったリングに設ける。

c) 上流側圧力取出し口の中心は,ノズル面(A)から単孔の径の1/2か,ノズル面(A)と一致する内壁を貫

通したスリット幅の1/2に等しい位置とする。

d) 単孔の軸は,ノズルの中心軸とできるだけ90°に近い角度で交差しなくてはならない。

e) 単孔の孔径(δ1)及び環状室のスリット幅(a)は,次の値とする。

孔径の下限は,使用において不具合がでない値とする。

きれいな流体及び蒸気でβ≦0.65の場合 0.005 D≦a又はδ1≦0.03 D

きれいな流体及び蒸気でβ>0.65の場合 0.01 D≦a又はδ1≦0.02 D

βの値にかかわらず,次の値も満足しなければならない。

きれいな流体の場合 1 mm≦a又はδ1≦10 mm

蒸気で環状室をもったリングの場合 1 mm≦a≦10 mm

蒸気と液化ガスで単孔の場合 4 mm≦δ1≦10 mm

f)

環状室は,全円周に設けられたリング状のスリットによって管路の内側とつながっていることとする。

ただし,等間隔に配置され,かつ,1か所当たりの面積が12 mm2以上の最低4個のスリットでつなが

れていてもよい。

g) リング内径(b)は,D≦b≦1.04 Dとし,管路内にはみ出してはならない。さらに,次の関係を満足しな

7

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。

4

3.2

1.0

1.0

100

β

+

×

×

−

≦

D

c

D

D

b

h) 上流側リング厚さ(c)は,c≦0.5 Dとする(図1参照)。

i)

スリットの厚さ(f)は,f ≧2 aとする。

j)

環状室の断面積(g×h)は,環状室と管とを接続するスリットの全開口面積の1/2以上とする。

k) リングの流体との接触面はきれいであり,かつ,滑らかな面とする。

l)

環状室と導圧管とを接続する接続口は,円形であって,その直径(j)は4 mm≦j≦10 mmとする。

m) 上流側及び下流側のリングは,必ずしも対称でなくてもよい。ただし,共に前述の必要条件を満足し

なければならない。

n) リングは,絞り機構の一部であるとみなされるので,管路の直径は,6.4.2の規定に従って測定しなけ

ればならない。また,6.4.4で規定する距離の必要条件を適用し,したがって,環状室から上流側段差

までの距離(s)も測定する。

5.1.5.2

下流側の圧力取出し口は,5.1.5.1で規定するコーナタップ,又は,この項の規定による。

a) 圧力取出し口の中心軸と,ノズル上流面の間の距離は,次による。

β≦0.67の場合,≦0.15 D

β>0.67の場合,≦0.20 D

圧力取出し口を取り付けるときに使用するガスケット,又はシール材の厚さを含めなければならな

い。

b) 圧力取出し口の中心軸と管路の中心軸との角度は,いかなる場合も90°±3°とする。

c) 圧力取出し口の開口部は,円形とする。

d) 開口部の縁は,管の内壁と同一面とし,可能な限り鋭くしなければならない。

e) 開口部の縁には,ばり又はかえりがあってはならないが,孔径の1/10以内の丸みがあってもよい。

f)

圧力取出し口の側壁,縁及び管壁には,圧力取出し口をふさぐような凹凸があってはならない。

g) 圧力取出し口が,b)〜f)に適合するかどうかは,目視検査で判断してよい。

h) 圧力取出し口の孔径は,0.13 D未満で,かつ13 mm未満とする。

i)

孔径の下限は,使用において不具合がなければ,特に規定しない。

j)

上流側及び下流側の圧力取出し口の孔径は,同一でなければならない。

k) 圧力取出し口は,管の内側からその孔径の最低2.5倍の長さにわたって円筒形でなければならない。

l)

圧力取出し口の中心軸は,管路のどの軸平面上にあってもよい。

m) 上流側及び下流側の圧力取出し口の中心軸は,異なる軸平面に位置してもよい。

5.1.6

ISA 1932ノズルの係数

5.1.6.1

適用範囲 ISA 1932ノズルは,次のa)〜d)を満足しなければならない。

a) 50 mm≦D≦500 mm

b) 0.3≦β≦0.8

c) レイノルズ数(ReD)は,

0.30≦β<0.44の場合, 7×104≦ReD≦107

0.44≦β≦0.80の場合, 2×104≦ReD≦107

d) 管路の相対粗さは,表1による。

8

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

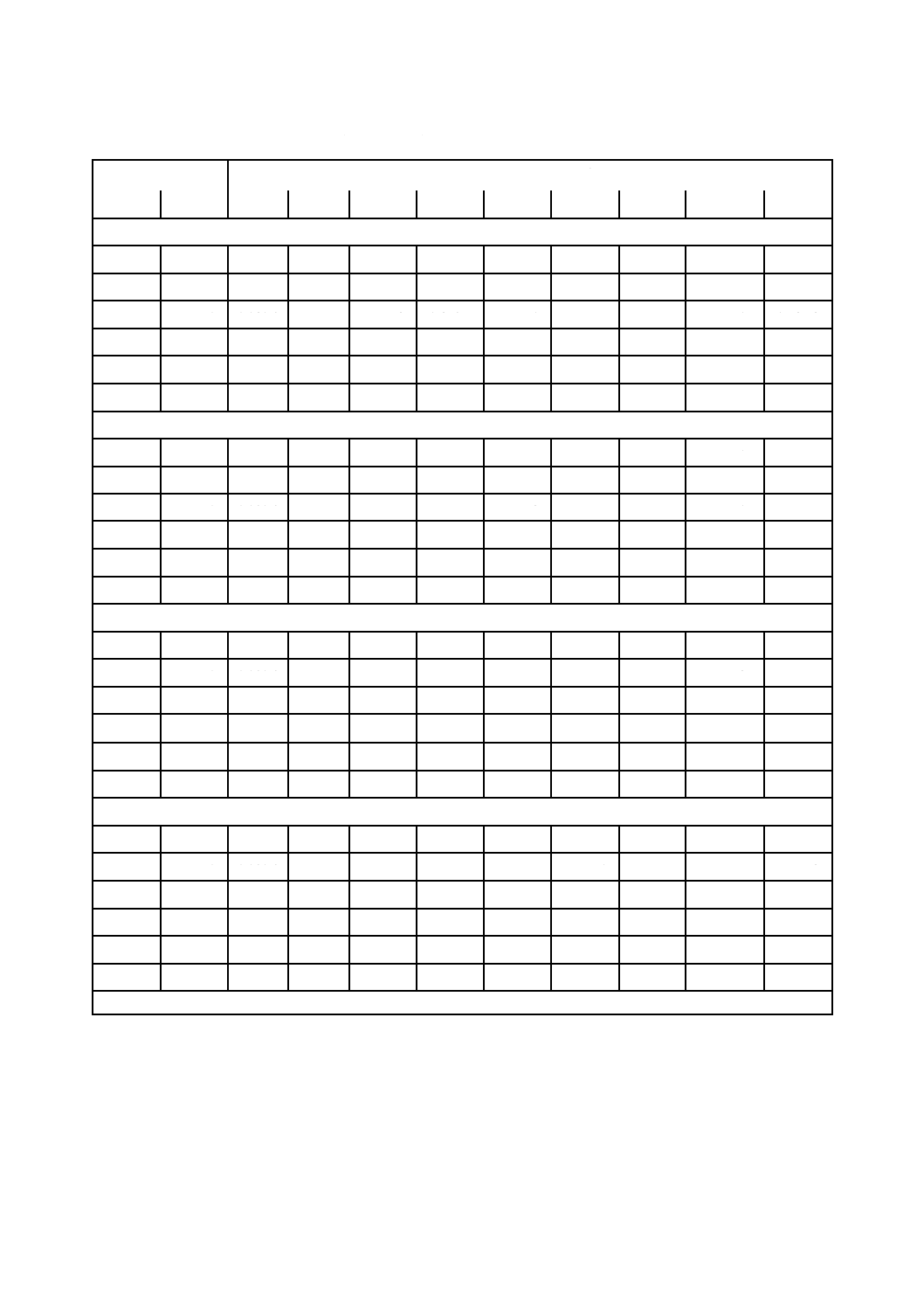

表 1 ISA 1932ノズルの上流側管路の相対粗さの上限値

β

≦0.35

0.36

0.38

0.40

0.42

0.44

0.46

0.48

0.50

0.60

0.70

0.77

0.80

104Ra/D

8.0

5.9

4.3

3.4

2.8

2.4

2.1

1.9

1.8

1.4

1.3

1.2

1.2

備考 この表に基づくデータの大部分は,おそらくReD≦106の条件で集められたものであり,これより高いレイ

ノルズ数では,管の粗さにはより厳しい限界が必要になると考えられる。

この規格で規定している流出係数(C)の値に関する実験の大部分は,相対粗さRa/D≦1.2×10−4の管

を用いて実施された。ノズルの上流側10 Dの間,管の内面の表面粗さが,表1の規定の範囲内であれ

ば,10 Dを超えた範囲では,表1より相対粗さの粗い管を使用してもよい。粗さRaの決定について

は,JIS Z 8762-1に規定する。

5.1.6.2

流出係数 (C)

a) 流出係数(C)は,式(3)による。

(

)

15

.1

6

15

.4

2

1.4

10

3

003

.0

75

001

.0

2

226

.0

0

990

.0

−

−

−

=

D

Re

C

β

β

β

·············· (3)

b) βとReD の関数であるCを,便宜的に附属書A表1に示す。

c) 附属書A表1の値を使って,補間及び補外を行ってはならない。

5.1.6.3

気体の膨張補正係数 (ε)

a) 気体の膨張補正係数(ε)は,式(4)による。

(

)

−

−

−−

−

=

−

τ

τ

τ

β

β

κ

κτ

ε

κ

κ

κ

1

1

1

1

1

/

1

/2

4

4

/2

κ

············································ (4)

b) 式(4)は,5.1.6.1で規定するβ,D及びReD に対してだけに適用する。

c) εは,空気,水蒸気及び天然ガスに対するものであるが,アイゼントロピック指数が明らかな気体及

び蒸気も,同式を適用してよい。

d) 式(4)は,p2/p1≧0.75の場合だけに適用する。

e) アイゼントロピック指数,圧力比及び絞り直径比の関数である気体の膨張補正係数の値を,便宜上の

ものとして附属書A表4に示す。

f)

附属書A表4の値を使って,補間及び補外を行ってはならない。

5.1.7

不確かさ

5.1.7.1

流出係数(C)の不確かさ β,D,ReD及びRa/Dに誤差がない場合,Cの相対不確かさは,次によ

る。

β≦0.6の場合 0.8 %

β>0.6の場合 (2β−0.4) %

5.1.7.2

気体の膨張補正係数(ε)の不確かさ εの相対不確かさは,次による。

%

1

2Pp

∆

5.1.8

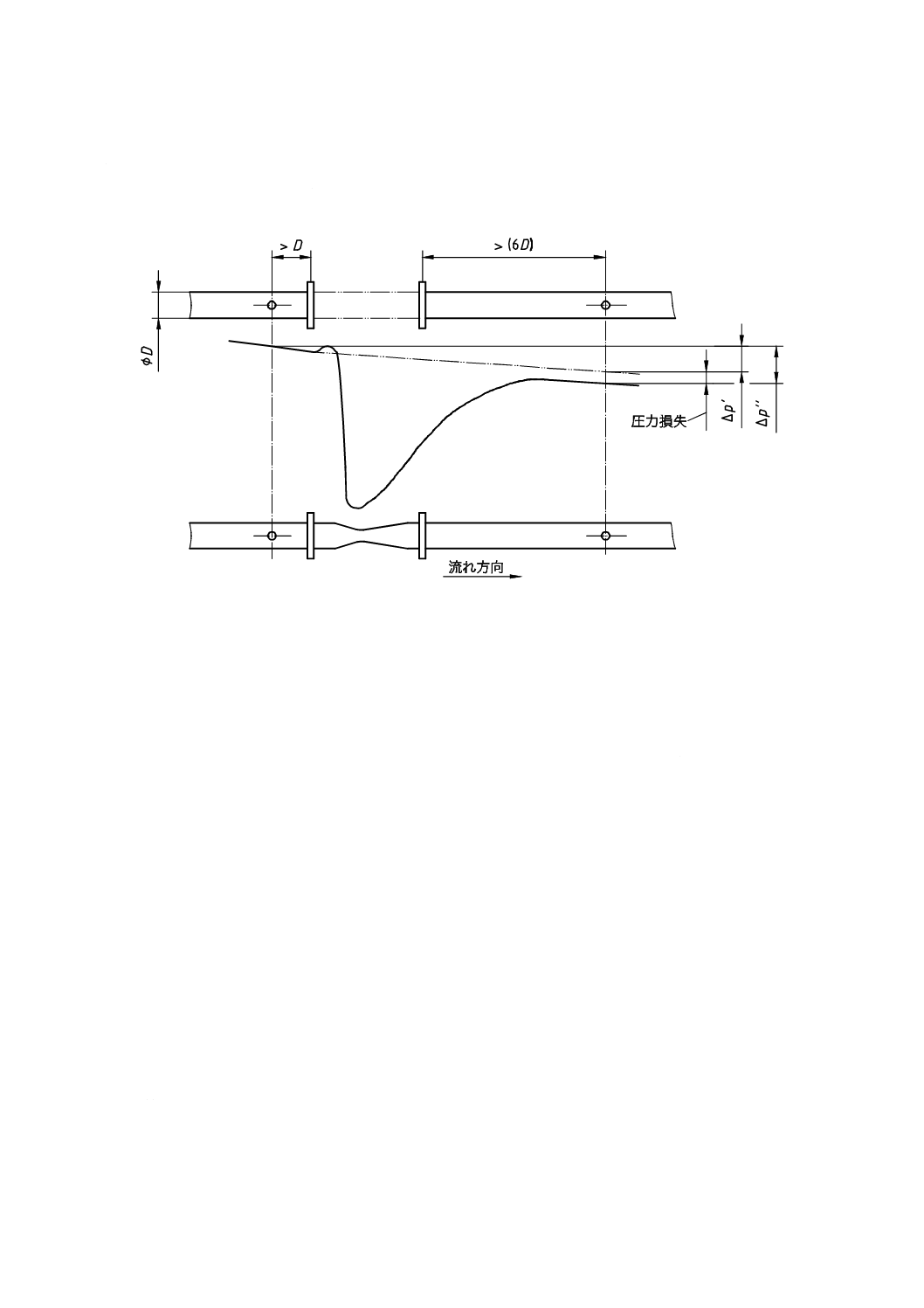

圧力損失(∆

) ISA 1932ノズルの圧力損失(Δ

)と差圧(Δp)とには,近似的に式(5)の関係がある。

p

C

C

C

C

Δ

)

1(

1

)

1(

1

Δ

2

2

4

2

2

4

β

β

β

β

+

−

−

−

−

−

=

····················································· (5)

圧力損失とは,絞り機構付近の近寄衝撃圧力を無視できる上流側位置(絞り機構からおよそ1 D上流)

の管路内壁で測定した静圧と,噴流の拡大によって,静圧が完全に回復したと考えられる下流側位置(絞

り機構からおよそ6 D下流)における静圧との差である。

9

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISA 1932ノズルの圧力損失係数(K)は,次による。

2

2

2

4

1

)

1(

1

−

−

−

=

β

β

C

C

K

···························································· (6)

ここで,Kは,式(7)で定義する。

2

1

2

1

U

K

ρ

∆

=

············································································· (7)

5.2

長円ノズル

5.2.1

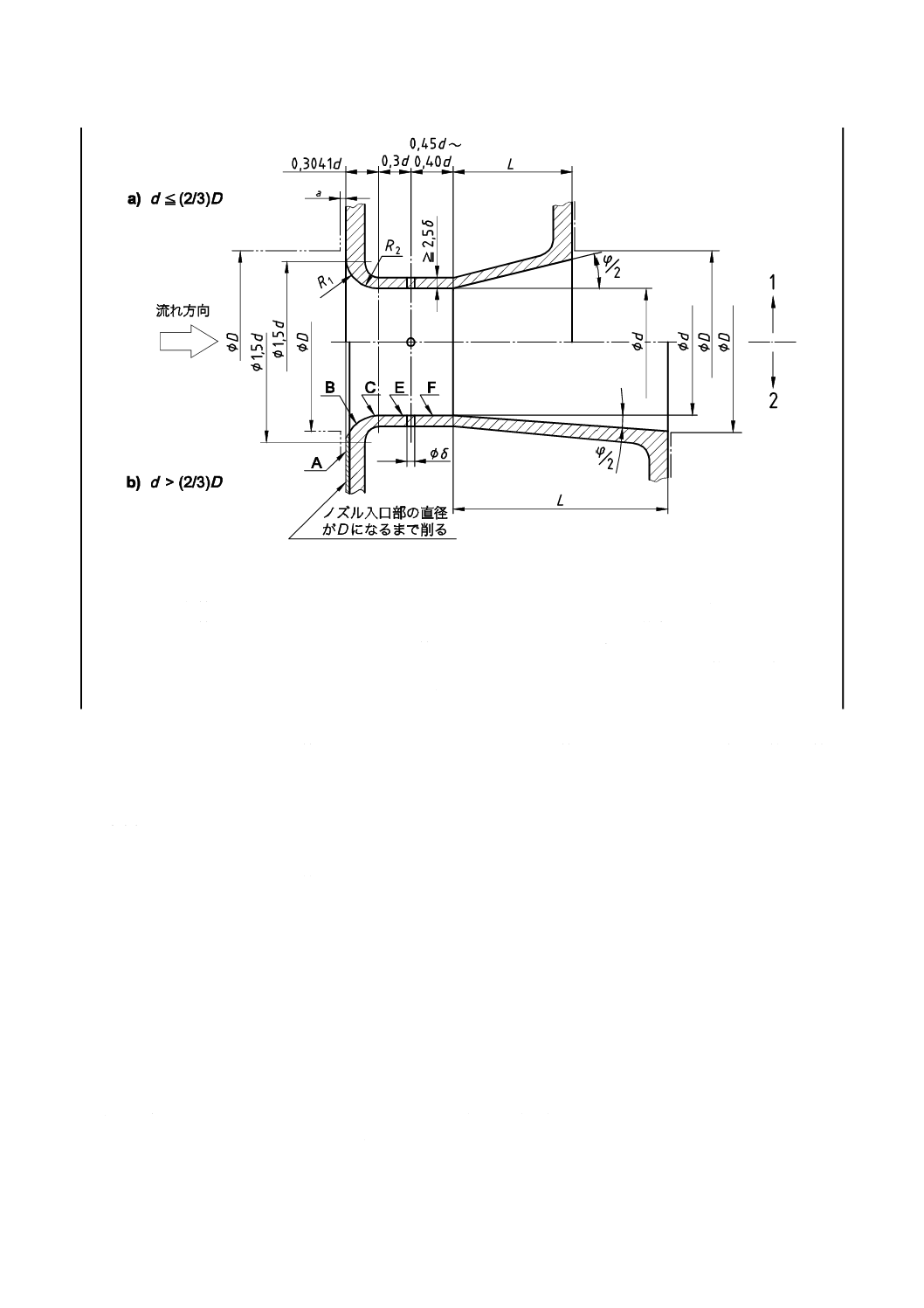

一般事項 長円ノズルには,次の2形式がある。

a) 高絞り比ノズル (0.25≦β≦0.8)

b) 低絞り比ノズル (0.20≦β≦0.5)

βの値が0.25〜0.5までのものは,a)又はb)のいずれを選んでもよい。

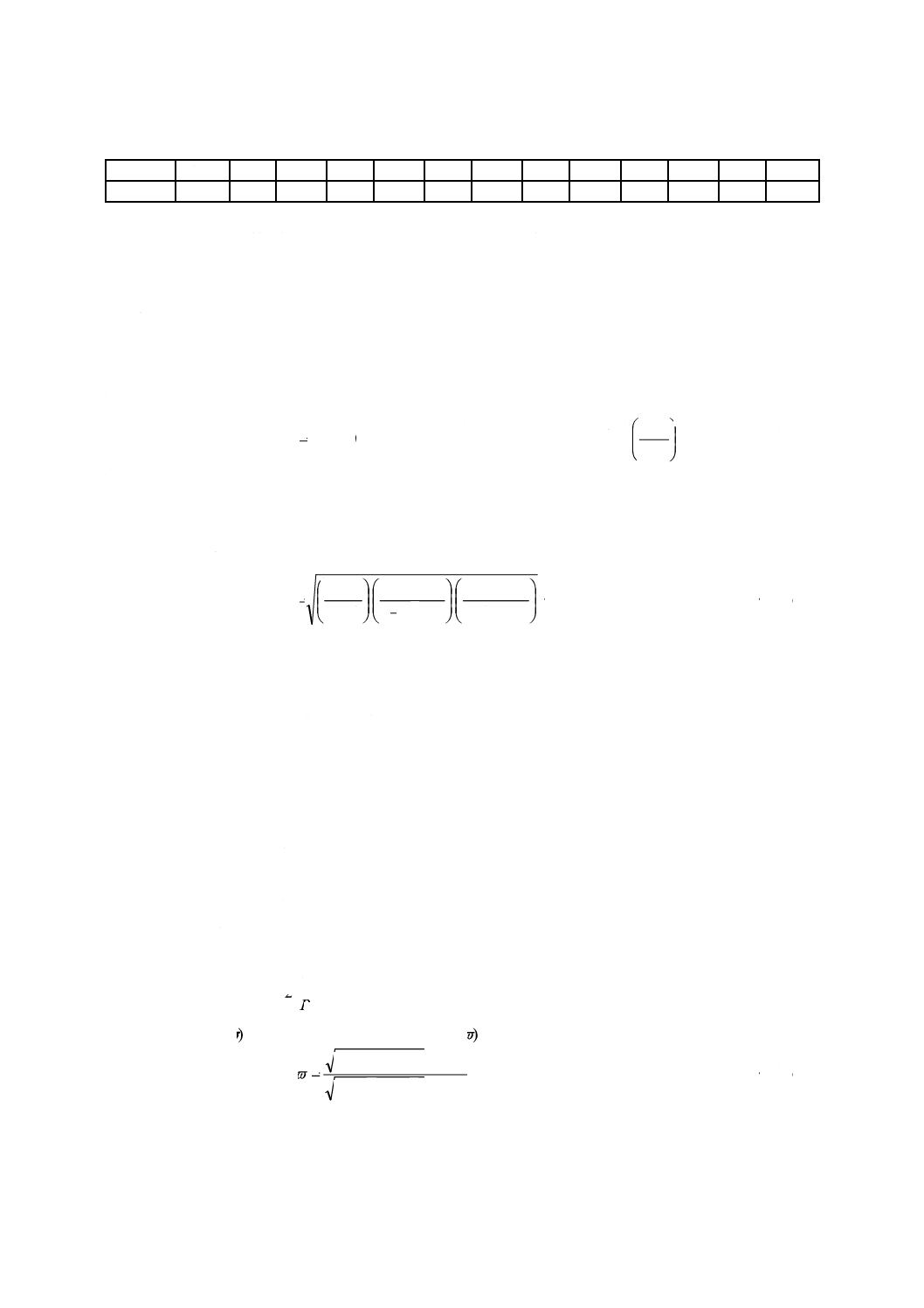

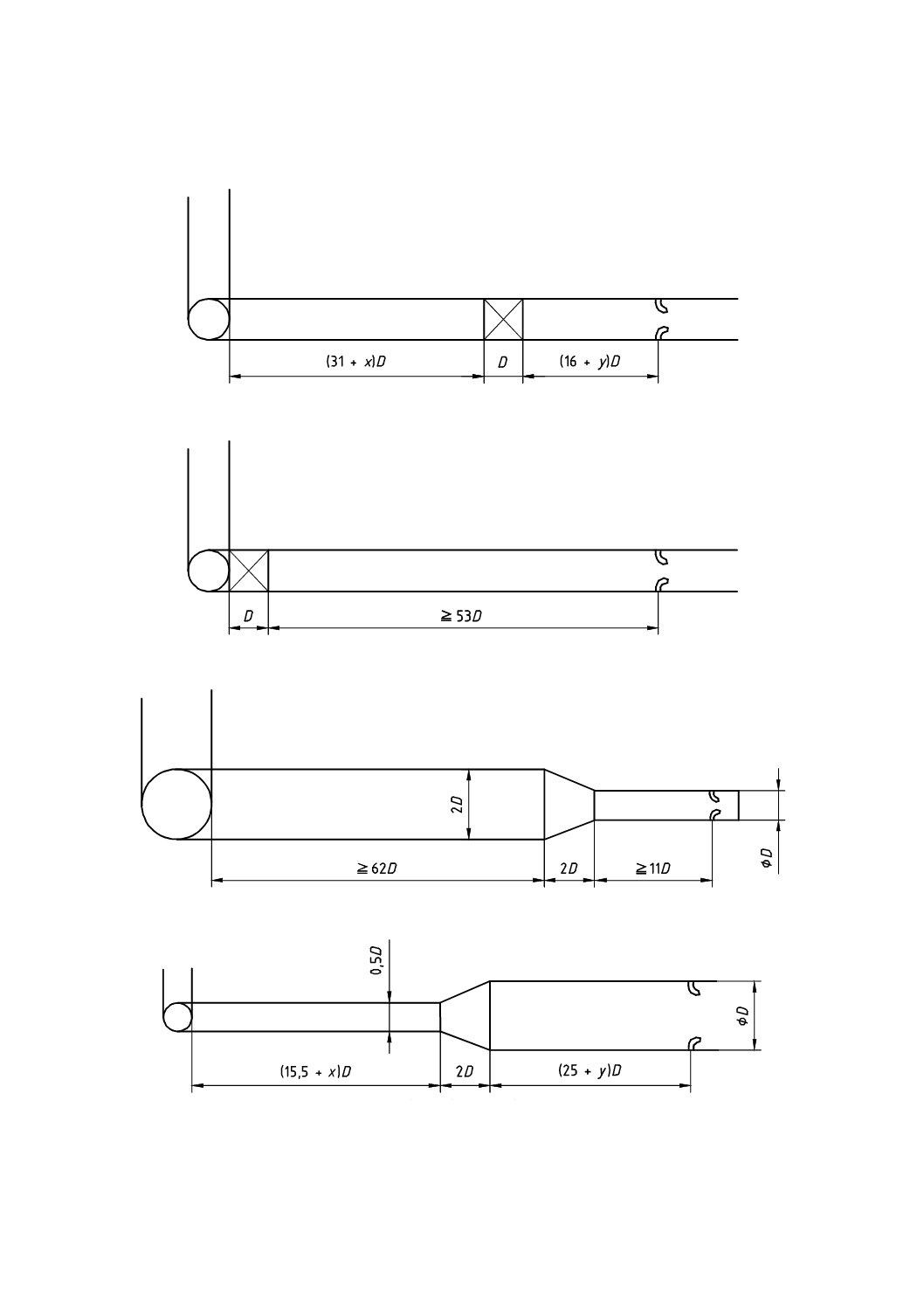

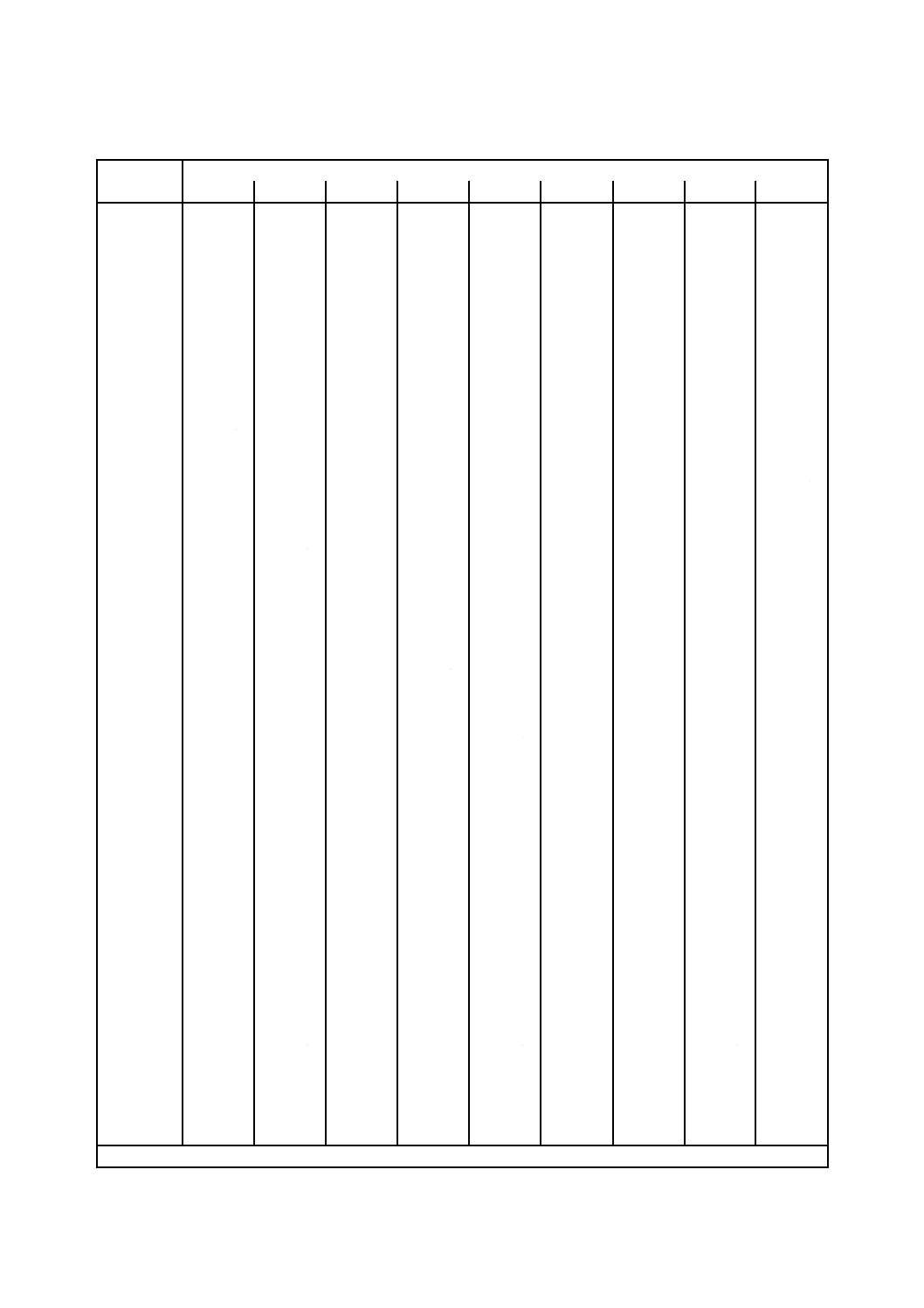

図2は,スロートの中心軸を通る断面における,長円ノズルの幾何学的形状を示す。本文に使用さ

れている記号は,図2を参照する。

長円ノズルの管路に入る部分は,圧力取出し口部を除き,回転対称形であって,その一般的形状は,

長円の1/4の輪郭をもつノズル入口部とスロート部とからなる。

5.2.2

高絞り比ノズルの構造

5.2.2.1

高絞り比ノズルの構造は,次による。

− ノズル入口部 (A)

− スロート部 (B)

− 縁部 (C)

5.2.2.2

ノズル入口部 (A)

a) ノズル入口部は,長円の1/4の形状とする。

b) 長円の中心は,ノズル中心軸からD/2の距離とする。

c) 長円の長軸は,ノズル中心軸に平行とする。

d) 長径の1/2は,D/2に等しい。

e) 短径の1/2は,(D−d)/2に等しい。

f)

ノズル入口部の形状は,テンプレートなどを使用して検査しなければならない。

g) ノズル入口部のノズル中心軸に垂直な任意の断面で,二つの直径は,その平均値との差が0.1 %を超

えてはならない。

5.2.2.3

スロート部 (B)

a) スロート部の直径はd,長さは,0.6 dとする。

b) スロート部の直径(d)は,ほぼ等間隔に角度を変えて最低4か所で測定した値の平均をとらなければな

らない。

c) スロート部は円筒とし,どの断面のどの直径を取っても,平均直径との差が0.05 %を超えてはならな

い。

d) 流れ方向に沿ったスロート部の広がりがないことを明確にするために,十分な数の断面をとり,直径

を測定しなければならない。ただし,規定の範囲であれば,わずかな円筒部の収縮は許容する。スロ

ートの出口部分では,特にこの点が重要である。

e) 縁部(C)を斜めに削る場合は,内側の角度は10°とし,その斜面の深さは円筒部の厚さ(F)の1/3とし,

10

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

外側の角度は45°とする。

f)

円筒部のエッジ(f)は,鋭くする。

a) 高絞り比ノズル 0.25≦β≦0.8

b) 低絞り比ノズル 0.2≦β≦0.5

記号

A

入口部

F

円筒部の厚さ

B

スロート部

H

厚さ

C

縁部

f

円筒部のエッジ

φD 管内径

φd

スロート部の直径

図 2 長円ノズル

Z部拡大図

Z部拡大図

11

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.2.4

管内壁とスロート部の外側との間隔は,3 mm以上とする。

5.2.2.5

厚さ(H)は0.15 D≧H≧3 mmとし,円筒部の厚さ(F)は3 mm以上とする。ただし,D≦65 mmの

場合,Fは2 mm以上としてよい。機械加工時の応力によるひずみを防ぐために,十分な厚さがなくては

ならない。

5.2.2.6

内面の表面粗さは,Ra≦10−4dとする。

5.2.2.7

ノズル下流面及び外面の形状は規定しないが,5.2.2.4,5.2.2.5及び5.2.1の最後の規定に従わなけ

ればならない。

5.2.3

低絞り比ノズルの構造

5.2.3.1

高絞り比ノズルに対する5.2.2の規定を,5.2.3.2の長円部の形状を除き,低絞り比ノズルにも適

用する。

5.2.3.2

ノズル入口部 (A)

a) ノズル入口部は,長円の1/4の形状をもつ。

b) 長円の中心は,ノズル中心軸よりd/2+2 d/3=7 d/6に位置する。

c) 長円の長軸は,ノズル中心軸と平行である。

d) 長円の長径の1/2は,dに等しい。

e) 長円の短径の1/2は,2 d/3に等しい。

5.2.4

材質及び加工 長円ノズルは,使用中においても前述の規定を満足するのであれば,いかなる材質,

及びいかなる方法で製作してもよい。

5.2.5

圧力取出し方法

5.2.5.1

圧力取出し口の位置

a) 上流側圧力取出し口の中心軸は,ノズル入口部前面から

D

D

D

2.0 1.0

1

+−

の位置とする。

b) 下流側の圧力取出し口の中心軸は,ノズル入口部前面から0.50 D±0.01 Dとする。ただし,β<0.318 8

の低絞り比ノズルの場合,ノズル入口部前面から

0

02

.0

6.1

+−

D

d

の位置とする。

c) 圧力取出し口を取り付けるときに使用するガスケット及びシ−ル材の厚さを含めなければならない。

5.2.5.2

圧力取出し口の構造

a) 圧力取出し口の中心軸と管路の中心軸との角度は,いかなる場合も90°±3°とする。

b) 圧力取出し口の開口部は,円形とする。

c) 開口部の縁は,管の内壁と同一面とし,可能な限り鋭くなければならない。

d) 開口部の縁には,ばり又はかえりがあってはならないが,孔径の1/10以内の丸みがあってもよい。

e) 圧力取出し口の側壁,縁及び管壁には,圧力取出し口をふさぐような凹凸があってはならない。

f)

圧力取出し口が,a)〜e)に適合しているかどうかは,目視検査で判断してよい。

g) 圧力取出し口の孔径は,0.13 D未満で,かつ,13 mm未満とする。

h) 孔径の下限は,使用において不具合がなければ規定しない。

i)

上流側及び下流側の圧力取出し口の孔径は,同一でなければならない。

j)

圧力取出し口は,管の内側からその孔径の最低2.5倍の長さにわたって円筒形でなければならない。

k) 圧力取出し口の中心軸は,管路のどの軸平面上にあってもよい。

l)

上流側及び下流側の圧力取出し口の中心軸は,異なる軸平面に位置してもよい。

5.2.6

長円ノズルの係数

5.2.6.1

適用範囲 長円ノズルは,次のa)〜d)を満足しなければならない。

a) 50 mm≦D≦630 mm

12

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 0.2≦β≦0.8

c) 104≦ReD≦107

d) Ra/D≦3.2×10−4

ノズルの上流側10 Dの間,管路の内面の表面粗さが上記の範囲内であれば,10 Dを超えた範囲では,

上記の範囲から相対粗さの粗い管を使用してもよい。粗さRaの決定は,JIS Z 8762-1に規定する。

備考 データの大部分は,おそらくRed≦106の条件で集められたものであり,これより高いレイノル

ズ数では,管の粗さにはより厳しい限界が必要になると考えられる。

5.2.6.2

流出係数 (C)

a) 圧力取出し口が5.2.5に適合している場合,流出係数(C)は,高絞り比ノズル及び低絞り比ノズルとも

に同じである。

b) 上流側の管径に基づくレイノルズ数(ReD)によって求める流出係数は,式(8)による。

D

e

R

C

β

6

10

53

006

.0

5

996

.0

−

=

························································ (8)

c) スロート部の直径に基づくレイノルズ数(Red)によって求める流出係数は,式(9)による。

d

e

R

C

6

10

53

006

.0

5

996

.0

−

=

·························································· (9)

この場合の流出係数(C)は,絞り直径比(β)に依存しない。

d) β及びReDの関数であるCを,便宜的に附属書A表2に示す。

e) 附属書A表2の値を使って,補間及び補外を行ってはならない。

5.2.6.3

気体の膨張補正係数 (ε) 長円ノズルの気体の膨張補正係数(ε)の値は,5.1.6.3を準用する。ただ

し,β,D,ReD及び表面粗さは,5.2.6.1に示した範囲とする。

5.2.7

不確かさ

5.2.7.1

流出係数(C)の不確かさ βとRedとに誤差がない場合,0.2≦β≦0.8のすべてにおいて,Cの値

の相対不確かさは2.0 %である。

5.2.7.2

気体の膨張補正係数(ε)の不確かさ εの相対不確かさは,式(10)による。

%

1

2pp

∆

··············································································· (10)

5.2.8

圧力損失 (Δ

) 長円ノズルの圧力損失は,5.1.8を適用する。

5.3

ノズル形ベンチュリ管

5.3.1

ノズル形ベンチュリ管の構造

5.3.1.1

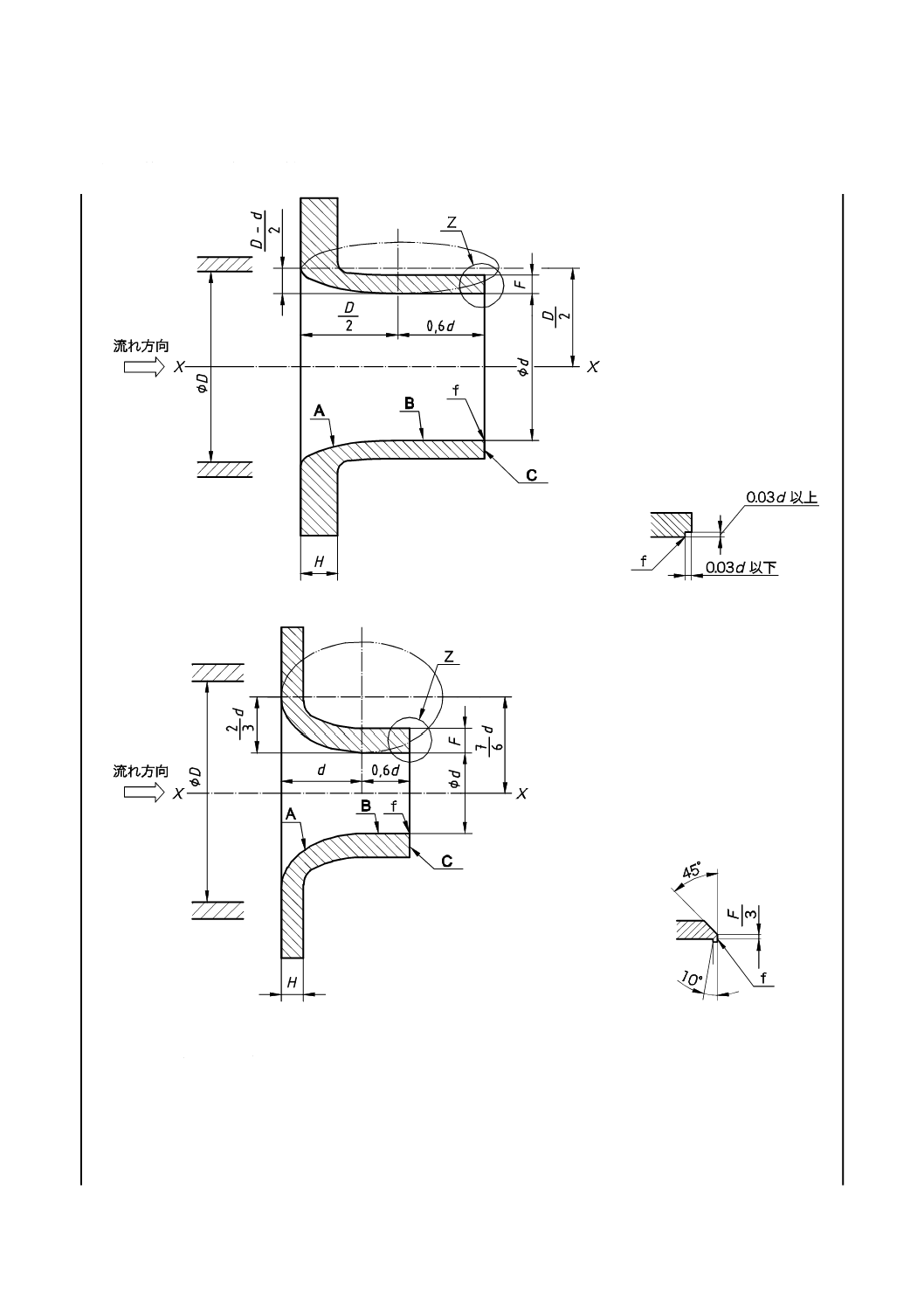

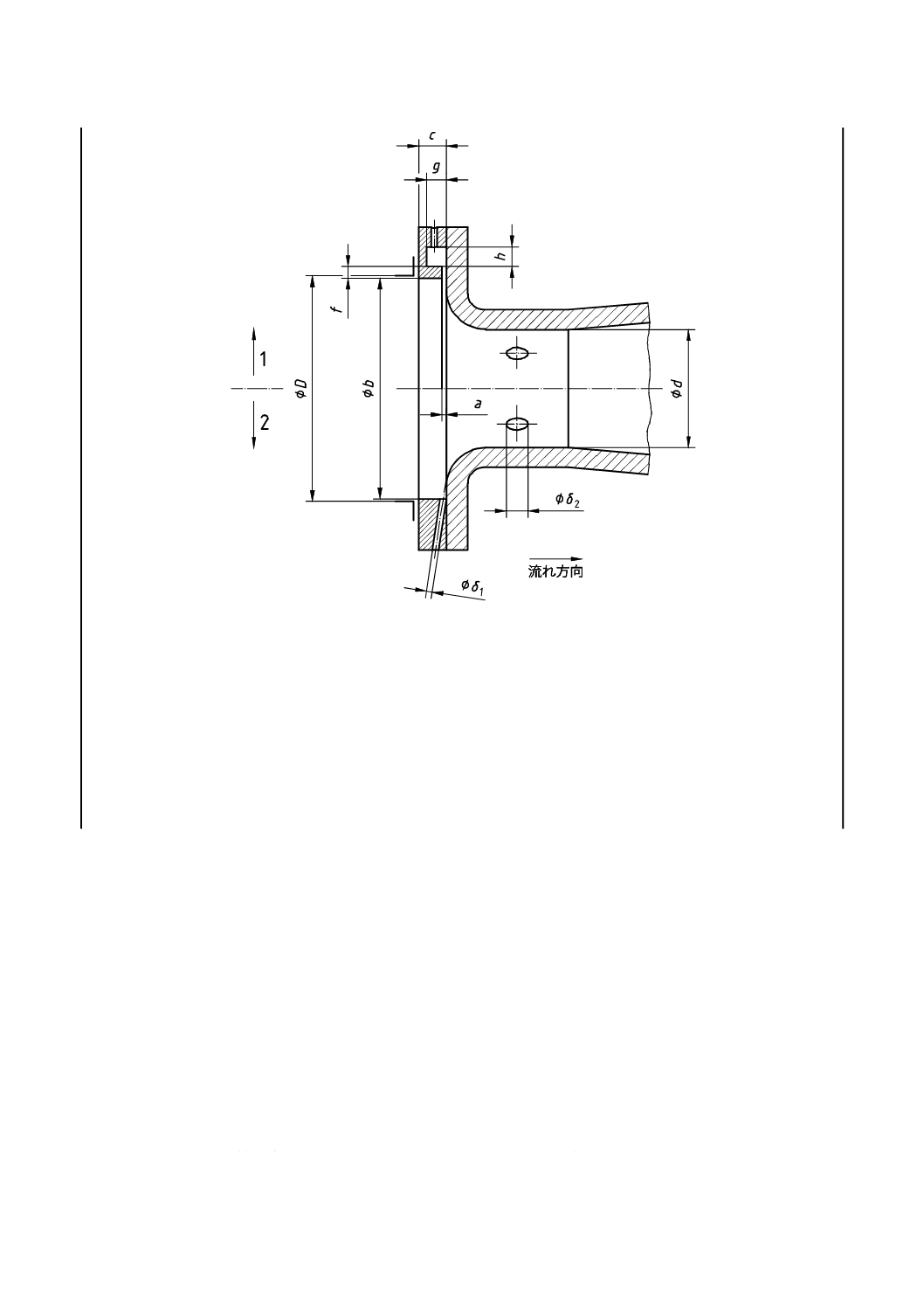

ノズル形ベンチュリ管(図3参照)の内面は,回転対称形であり,円弧状輪郭をもつ入口部と,

円筒状のスロート部及び出口円すい部とからなる。

5.3.1.2

入口部は,ISA 1932ノズル(図1参照)と同じ形状とする。

5.3.1.3

入口平面部(A)は,回転軸を中心とする直径1.5 dの円と直径(D)の管の内壁との間の平らな部分を

いう。

d=2 D/3の場合,この平面部(A)は存在しない。

d>2 D/3 (β>2/3)の場合,ノズル入口部の前面は,管路内に平面部(A)を含まない。

この場合,入り口部(B)の前面はノズル中心軸に垂直な面で切り取られた形となり,切り口は直径(D)の

13

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

円となる。

5.3.1.4

円弧(B)は,d<2 D/3 (β<2/3)の場合,平面部(A)に接する。

円弧の半径(R1)は,次の式によって与えられる。

β<0.5の場合 R1=0.2 d±0.02 d

β≧0.5の場合 R1=0.2 d±0.006 d

円弧の中心は,平面部(A)から0.2 d,ノズル中心軸から0.75 dの位置とする。

5.3.1.5

円弧(C)は,円弧(B)とスロート部(E)とに接する。

円弧の半径(R2)は,次の式によって与えられる。

β<0.5の場合 R2=d/3±0.033 d

β≧0.5の場合 R2=d/3±0.01 d

円弧の中心は,ノズル中心軸から d/2+d/3=5 d/6,

平面部(A)から

d

d

an

1

304

.0

60

39

12

=

+

=

の距離とする。

5.3.1.6

スロート部

a) スロート部(図3参照)は,長さ0.3 dのE及び長さ0.4 d〜0.45 dのFからなる。

b) スロート部の直径(d)は,ほぼ等間隔に角度を変えて,最低4か所で測定した値の平均を取らなければ

ならない。

c) スロート部は円筒とし,どの断面のどの直径を取っても,平均直径との差が0.05 %を超えてはならな

い。

5.3.1.7

出口円すい管部

a) 出口円すい管部は,スロートのF部(図3参照)と丸みを付けずに接続し,接続部には,ばりがあっ

てはならない。

b) 出口円すい管部の角度(φ)は,30°以下とする。

c) 出口円すい管部の長さ(L)の変化は,圧力損失に影響するが,流出係数(C)に対する影響は,実用上無

視できる。

14

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

短管形

E, F

スロ−ト部

a

スリット幅

2

長管形

R1, R2 円弧の半径

D

管内径

A

入口平面部

L

出口円すい管部の長さ

d

スロート部の直径

B, C 円弧

δ

スロート部の圧力取出し孔径

ϕ

出口円すい管部の角度

図 3 ノズル形ベンチュリ管

5.3.1.8

ノズル形ベンチュリ管は,出口円すい部の末端の内径が,管内径(D)より小さい場合に短管形,管

内径に等しい場合に長管形という。出口円すい管部は,その長さのおよそ35 %短縮しても,圧力損失に

大きな変化はない。

5.3.1.9

ノズル形ベンチュリ管の内面の表面粗さは,Ra≦10−4dとする。

5.3.2

材質及び加工

5.3.2.1

ノズル形ベンチュリ管は,使用中においても5.3.1の規定を満足するのであれば,いかなる材料,

及びいかなる方法で製作してもよいが,流量測定中は,ノズル形ベンチュリ管の内面が清浄でなければな

らない。

5.3.2.2

一般には,ノズル形ベンチュリ管を金属で製作し,流体の浸食と腐食とに耐えられるようにしな

ければならない。

5.3.3

圧力取出し方法

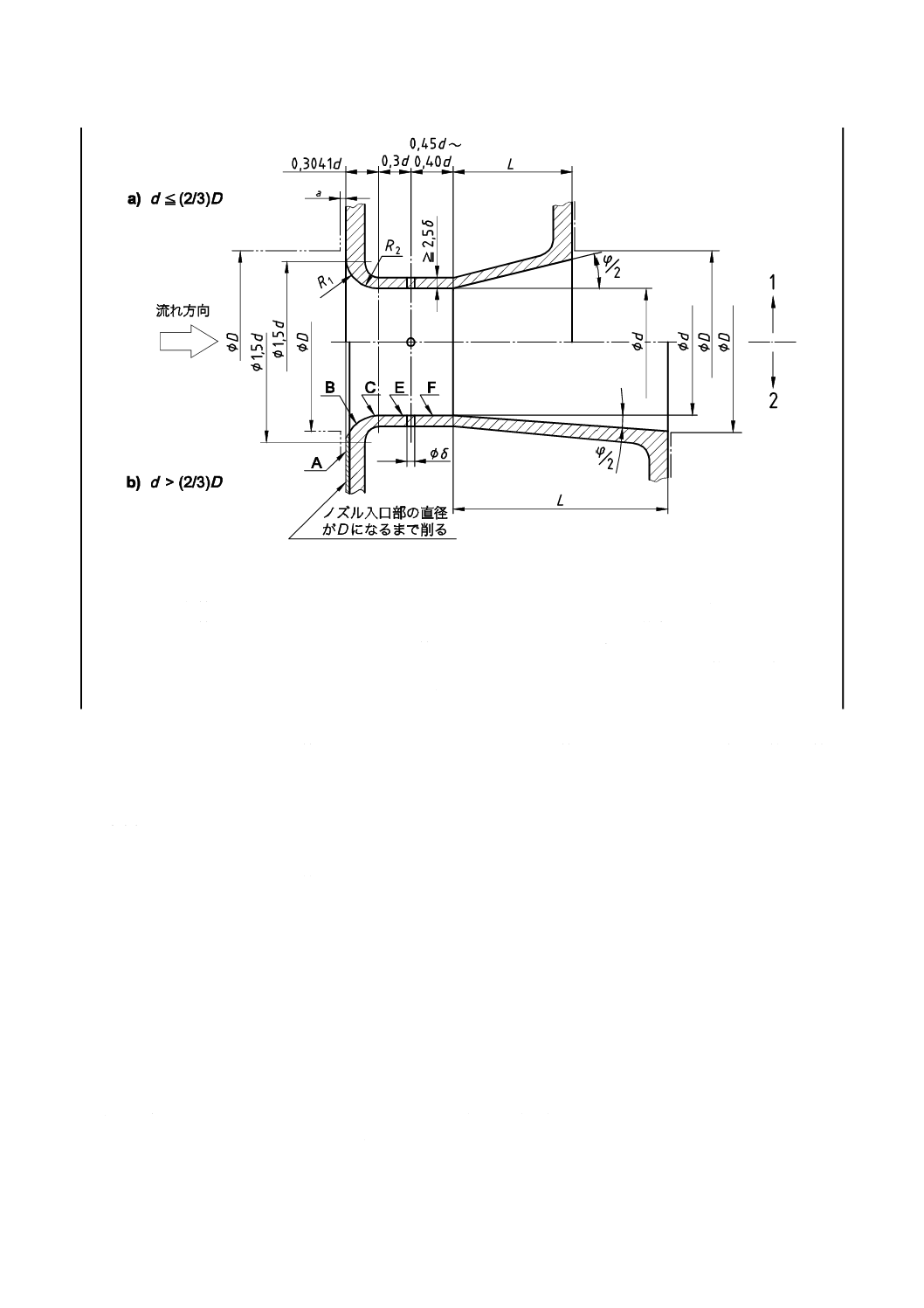

5.3.3.1

圧力取出し口の角度 圧力取出し口の中心軸は,管路の中心軸とどこで直交してもよい。ただし,

不純物,水滴又は気泡が存在すると予想される場合,管路の天と地は避けるのが望ましい。

5.3.3.2

上流側圧力取出し方法

a) 上流側の圧力取出し口は,コーナタップとする(5.1.5.1参照)。

b) 圧力取出し口は,図4のように,管路,フランジ,又は環状室をもったリングに設ける。

15

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

環状室付きコーナタップ

f

スリットの厚さ

2

単孔コーナタップ

a

環状室用のスリット幅

b

リング.内径

c

リングの厚さ

d

スロート部の直径

g,h 環状室の寸法

δ1 上流側の圧力取出し孔径

δ2 スロート部圧力取出し孔径

図 4 ノズル形ベンチュリ管の圧力取出し口

5.3.3.3

スロート部圧力取出し方法

a) スロート部の圧力取出し口は,環状室と通じる単孔が最低4個なければならない。

b) 圧力取出し方法は,環状室,ピエゾメータリング,又は,単孔が四つであればトリプル−T接続とす

る(JIS Z 8762-1の5.4.3参照)。スリットは,使用してはならない。

c) 圧力取出し口の中心軸は,ノズル形ベンチュリ管の中心軸に交差し,互いに等角度になるように配置

する。

d) スロート部の圧力取出し口の中心軸は,EとFとの境界上にあり,かつ,ノズル形ベンチュリ管の中

心軸に垂直な平面上になければならない。

e) スロート部の単孔の孔径(δ2)は0.04 d以下とし,かつ,2〜10 mmとする。

f)

圧力取出し口は,スロートの内側からその孔径の最低2.5倍の長さにわたって円筒形でなければなら

ない。

g) 開口部の縁は,管の内壁と同一面とし,可能な限り鋭くなければならない。

16

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 開口部の縁には,ばり又はかえりがあってはならないが,孔径の1/10以内の丸みがあってもよい。

i)

圧力取出し口の側壁,縁及び管壁には,圧力取出し口をふさぐような凹凸があってはならない。

j)

圧力取出し口が,a)〜i)の規定に適合しているかどうかは,目視検査で判断してよい。

5.3.4

係数

5.3.4.1

適用範囲 ノズル形ベンチュリ管は,次のa)〜e)を満足しなければならない。

a) 65 mm≦D≦500 mm

b) d≧50 mm

c) 0.316≦β≦0.775

d) 1.5×105≦ReD≦2×106

e) 管路の相対粗さは,表2による。

JIS Z 8762のこの規格で規定している流出係数(C)の値に関する実験の大部分は,相対粗さRa/D≦1.2×

10−4の管を用いて実施された。ノズル形ベンチュリ管の上流側10 Dの間,管の内面の表面粗さが,表2

の規定の範囲内であれば,10 Dを超えた範囲では,表2から相対粗さの粗い管を使用してもよい。粗さ

Raの決定については,JIS Z 8762-1に規定する。

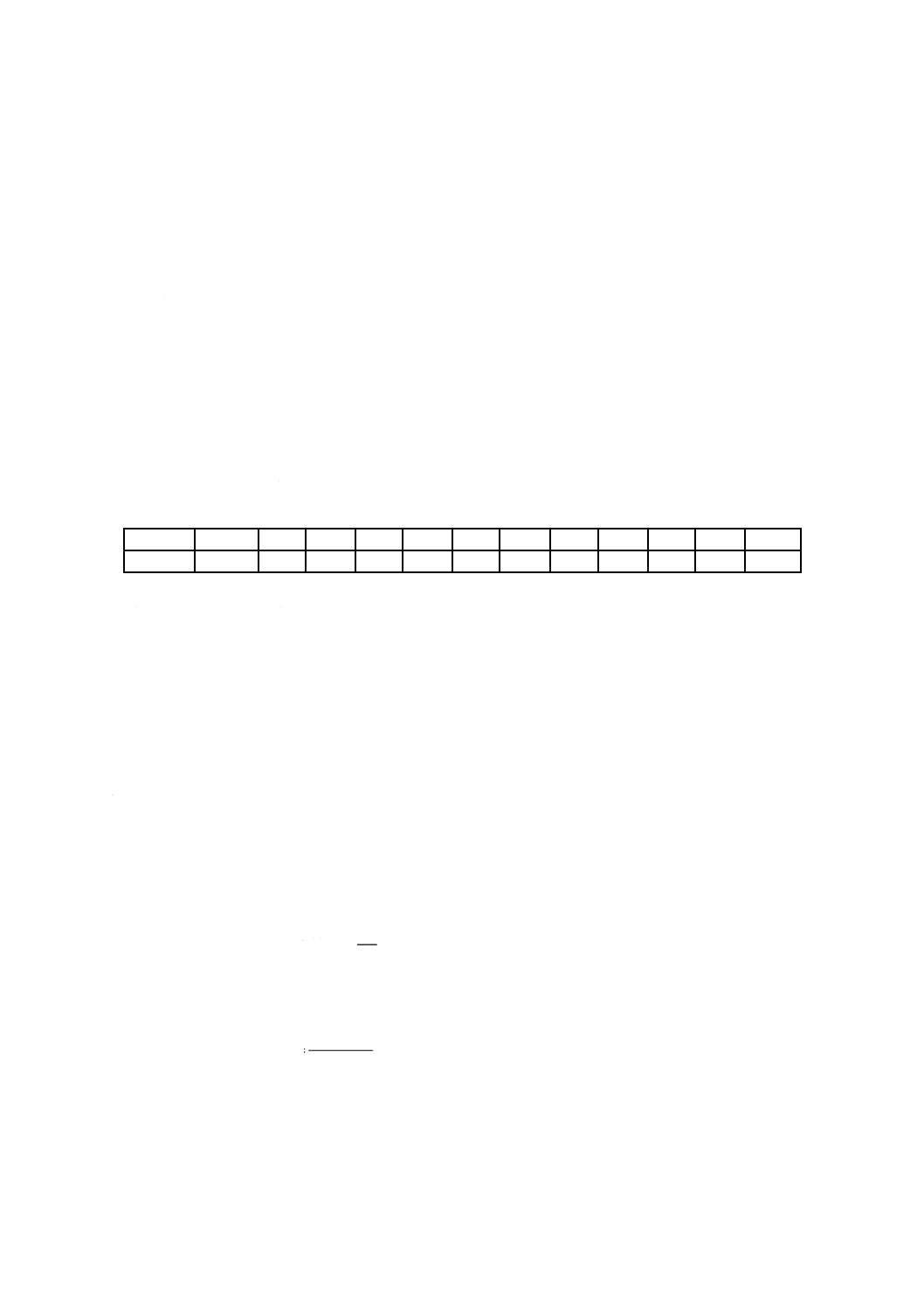

表 2 ノズル形ベンチュリ管の上流側管路の相対粗さの上限値

β

≦0.35

0.36

0.38

0.40

0.42

0.44

0.46

0.48

0.50

0.60

0.70

0.775

104Ra/D

8.0

5.9

4.3

3.4

2.8

2.4

2.1

1.9

1.8

1.4

1.3

1.2

5.3.4.2

流出係数 (C)

a) 流出係数(C)は,次の式による。

C=0.985 8−0.196 β 4.5

b) βの関数であるCを,便宜上のものとして附属書A表3に示す。

c) 附属書A表3の値を使って,補間及び補外を行ってはならない。

備考 5.3.4.1の規定の範囲では,Cはレイノルズ数及び管路の直径(D)に依存しない。

5.3.4.3

気体の膨張補正係数 (ε) 5.1.6.3をノズル形ベンチュリ管の気体の膨張補正係数にも適用する。

ただし,5.3.4.1の規定の範囲内とする。

5.3.5

不確かさ

5.3.5.1

流出係数(C)の不確さ βに誤差がないと仮定すると,5.3.4.1の規定の範囲であれば,Cの相対不

確かさは,次による。

%

)

5.1

2.1(

4

β

+

5.3.5.2

気体の膨張補正係数(ε)の不確かさ εの相対不確かさは,次による。

(

)

%

1

8

100

4

p

p

∆

+

β

5.3.6

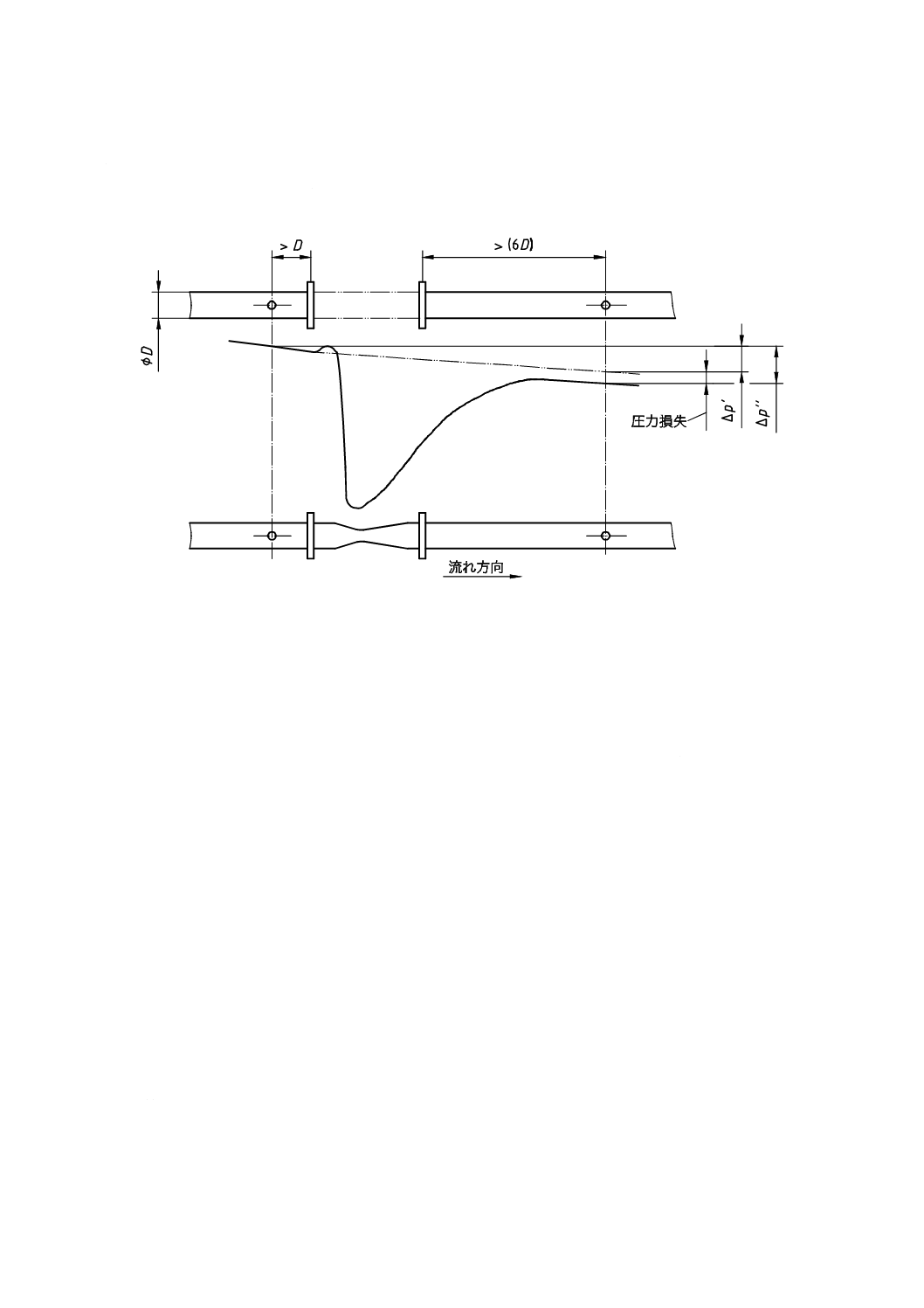

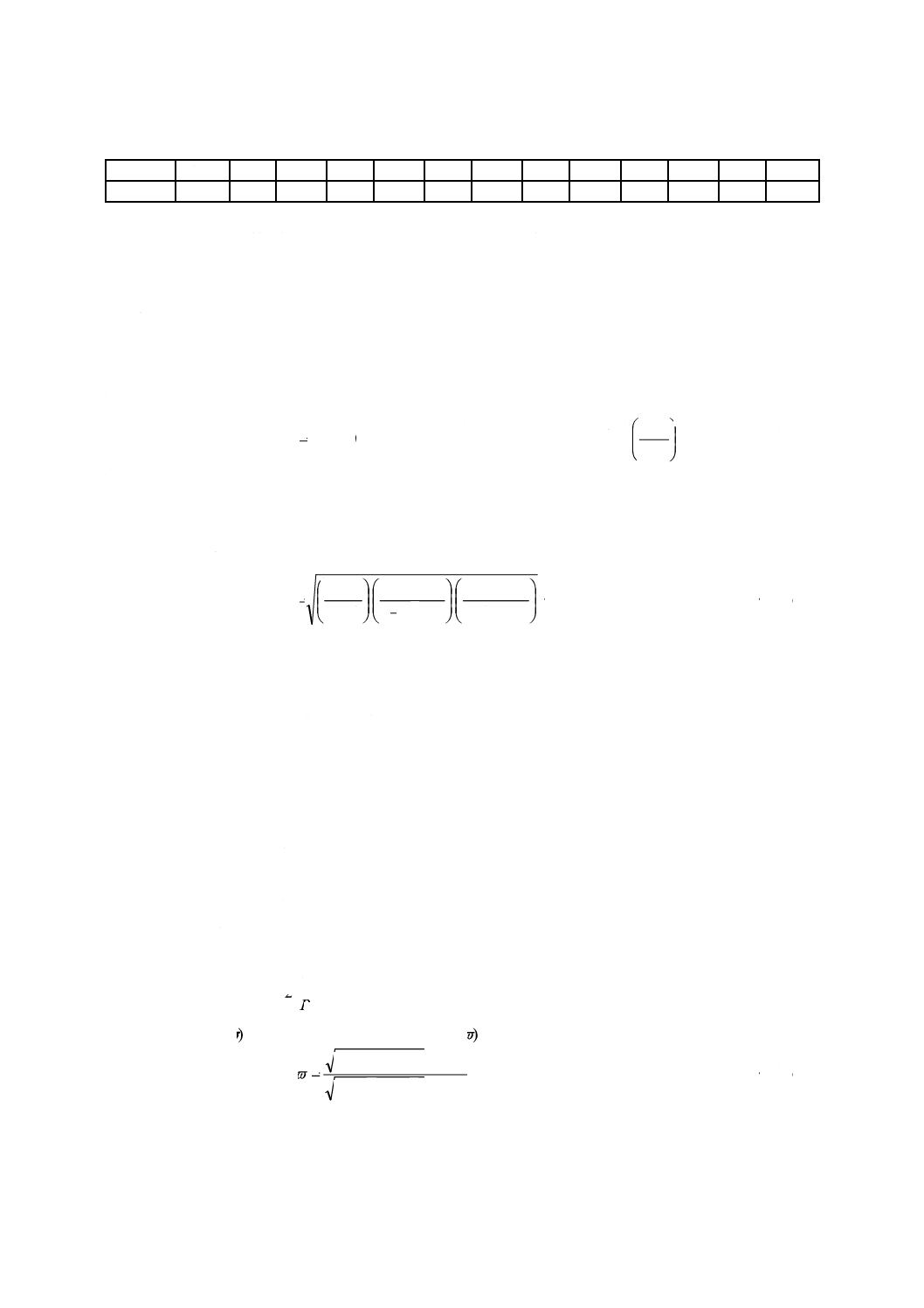

圧力損失 ノズル形ベンチュリ管の出口円すい管の角度が,15°以下の場合を規定する。

相対圧力損失(ξ)は,圧力損失(∆p″−∆p′ )と差圧(Δp)との比である。

p

p'

p"

Δ

Δ

Δ

−

=

ξ

その関係を図5に示す。相対圧力損失は,特に,次の因子に依存する。

a) 絞り直径比(βが増加すると,ξは減少)

b) レイノルズ数(ReDが増加すると,ξは減少)

c) ノズル形ベンチュリ管の製作条件:出口円すい管の角度,入口部の製作,出口円すい管部分の表面仕

17

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上げなど(出口円すい管の角度φ及びRa/Dが増加すると,ξは増加)

d) 取付状態(ノズル形ベンチュリ管軸と管路のずれ,上流側管路の粗さなど)

指針として,出口円すい管の角度が15°以下であれば,相対圧力損失の値は,一般的に5 %〜20 %

とされている。

図 5 ノズル形ベンチュリ管による圧力損失

6. 取付けに必要な事項

6.1

一般事項 絞り機構の一般的な取付条件は,JIS Z 8762-1の7.で規定する。したがって,この箇条で

は,ノズル及びノズル形ベンチュリ管に特定した条件について規定する。絞り機構を通過する流れの状態

に対する一般的な必要条件は,JIS Z 8762-1の7.3で規定する。整流装置を使用するときの必要条件は,JIS

Z 8762-1の7.4で規定する。一般的に用いる継手類には,表3に規定する必要最小直管長さを使用する(詳

細な必要条件は6.2で規定)。

6.2

絞り機構と継手との間の必要最小直管長さ

6.2.1

整流装置を使用しないで継手を取り付ける場合の,絞り機構の上流側及び下流側に必要な直管の最

小長さを表3に示す。

6.2.2

整流装置を使用しない場合,表3に規定する長さは最小値である。特に,研究と校正とにおいては,

測定の不確かさを最小にするために,表3に規定する上流側直管長さの2倍以上を設けることが望ましい。

6.2.3

直管長さが表3のA欄に示す“ゼロ付加不確かさ”の値以上の場合には,流出係数の不確かさに

付加不確かさを加える必要はない。

6.2.4

上流側又は下流側の直管長さのいずれかが,A欄に示す“ゼロ付加不確かさ”の値より短く,B欄

に示す“0.5 %付加不確かさ”の値以上の場合には,流出係数の不確かさに0.5 %の付加不確かさを加え

なければならない。

6.2.5

次のa)又はb)に該当する場合,この規格から付加不確かさを推定してはならない。

a) 直管長さが表3のB欄に示す“0.5 %付加不確かさ”の値より短い場合

b) 上流側及び下流側の直管長さが,共に表3のA欄に示す“ゼロ付加不確かさ”の値より短い場合

18

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

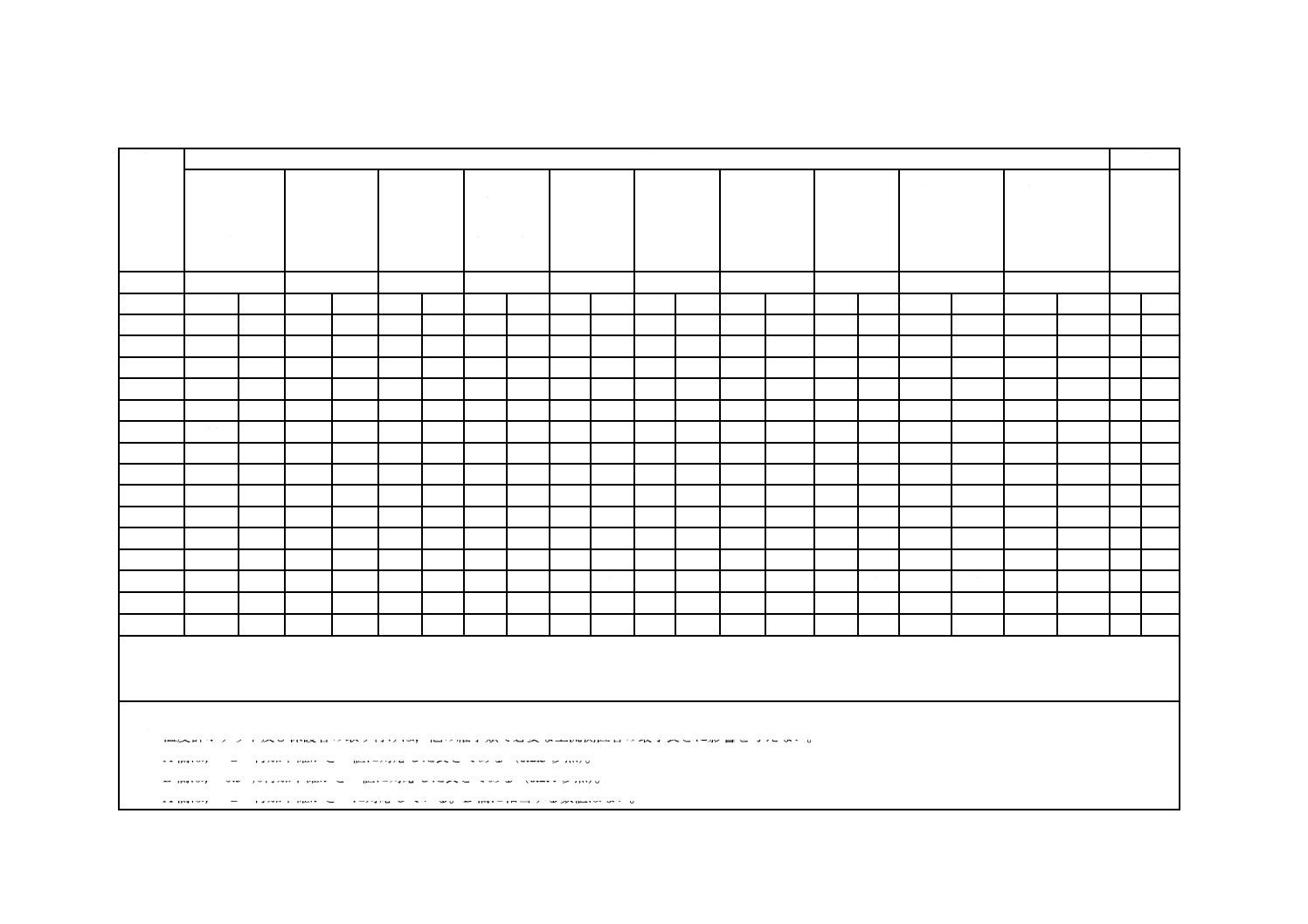

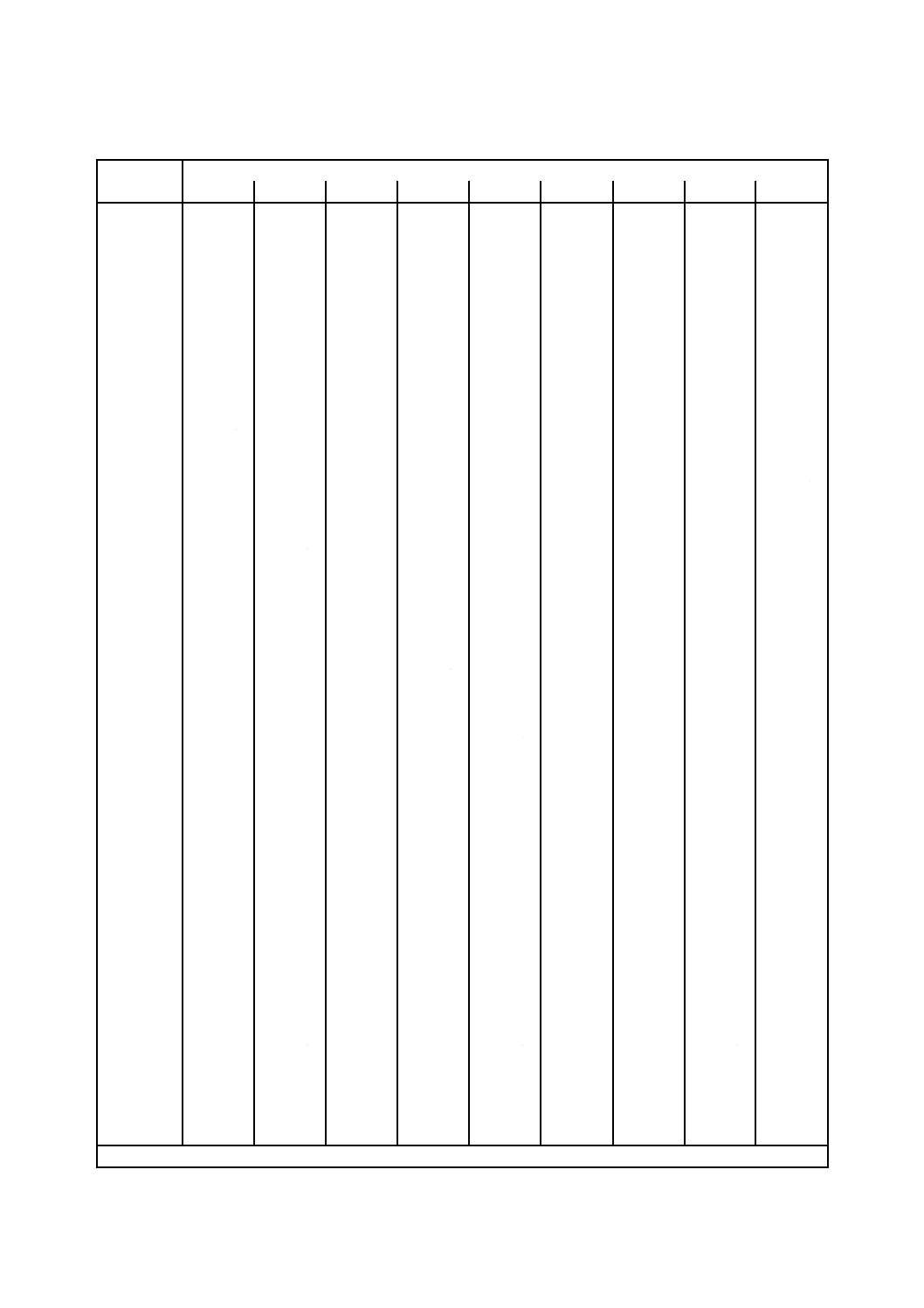

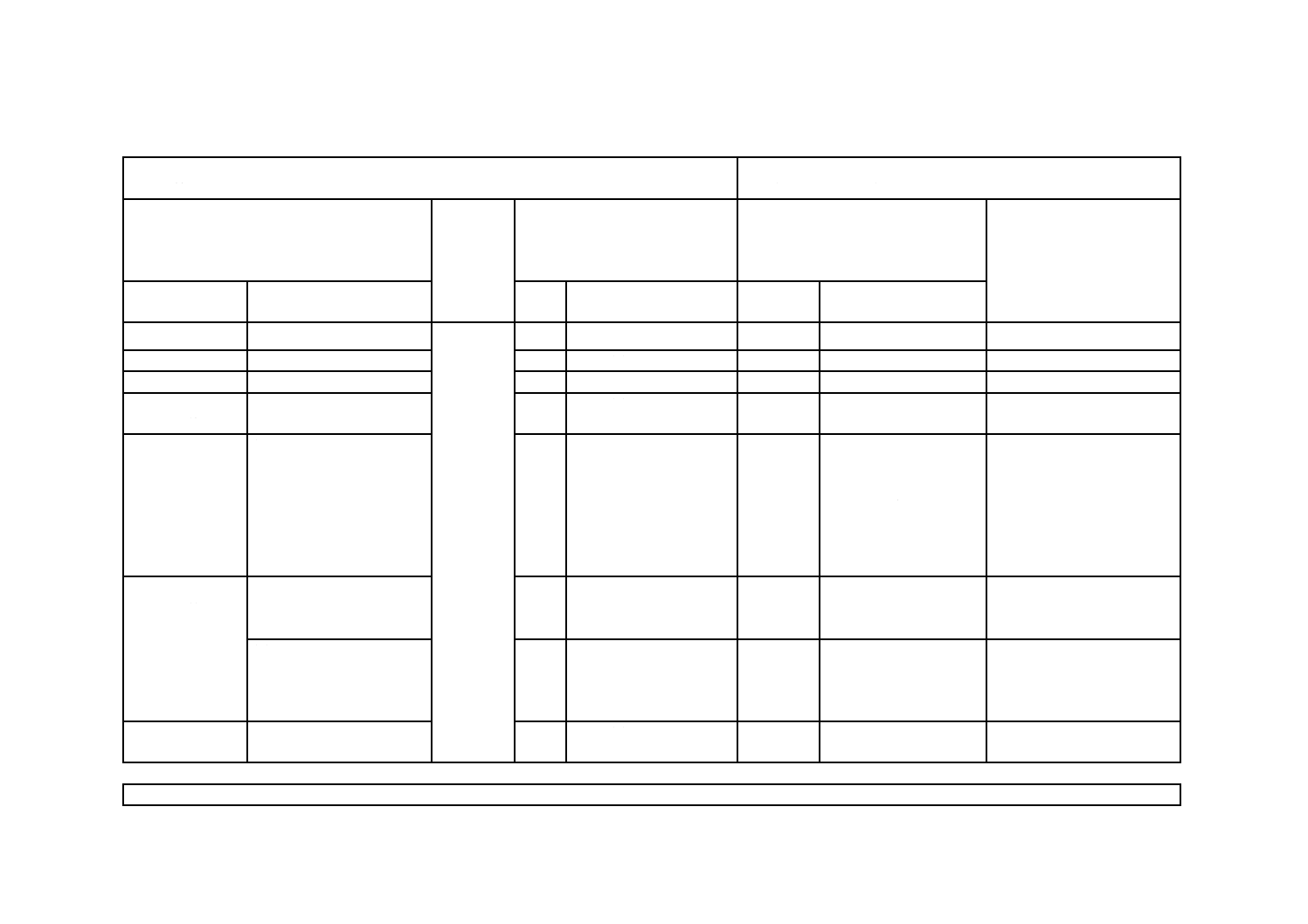

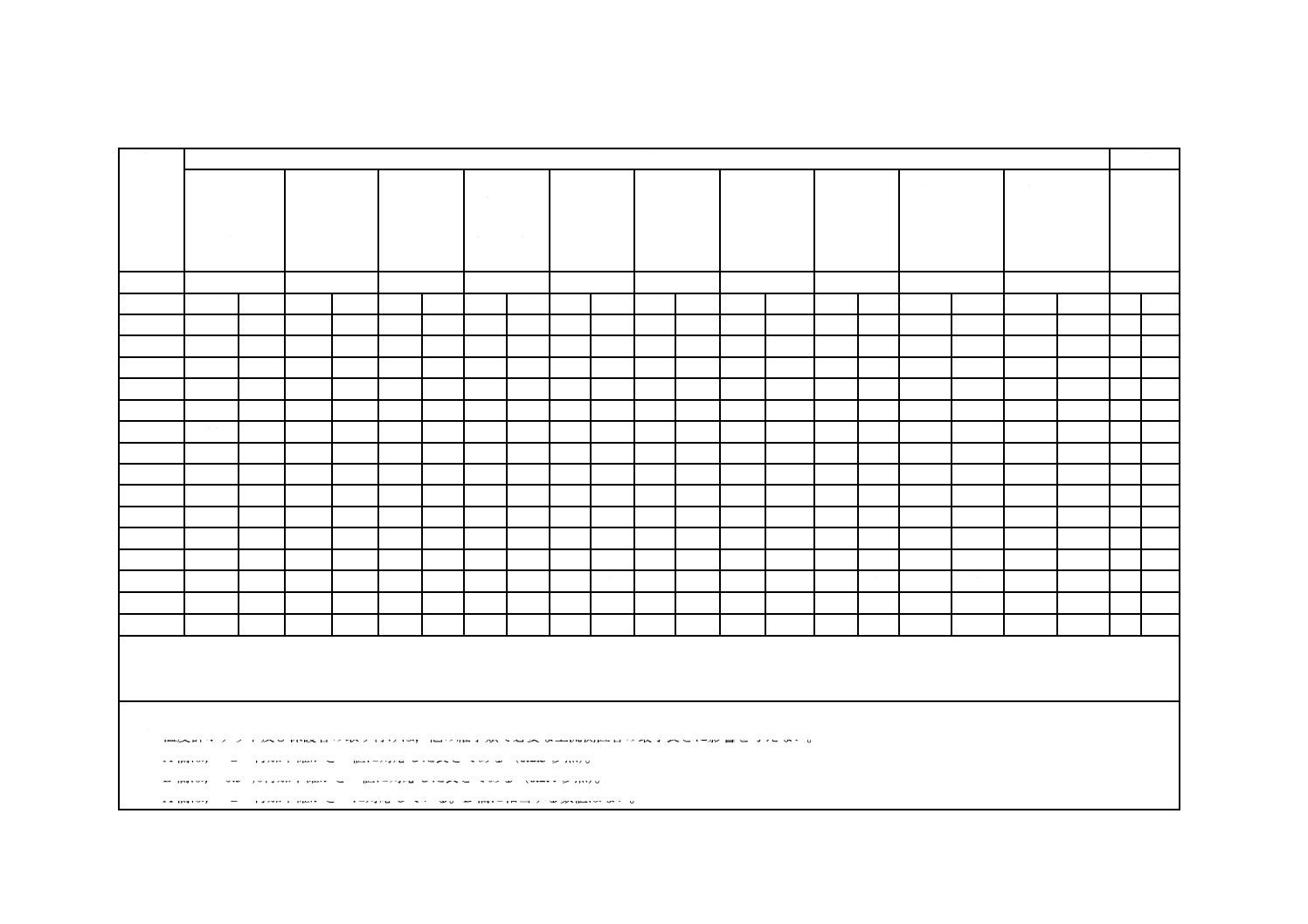

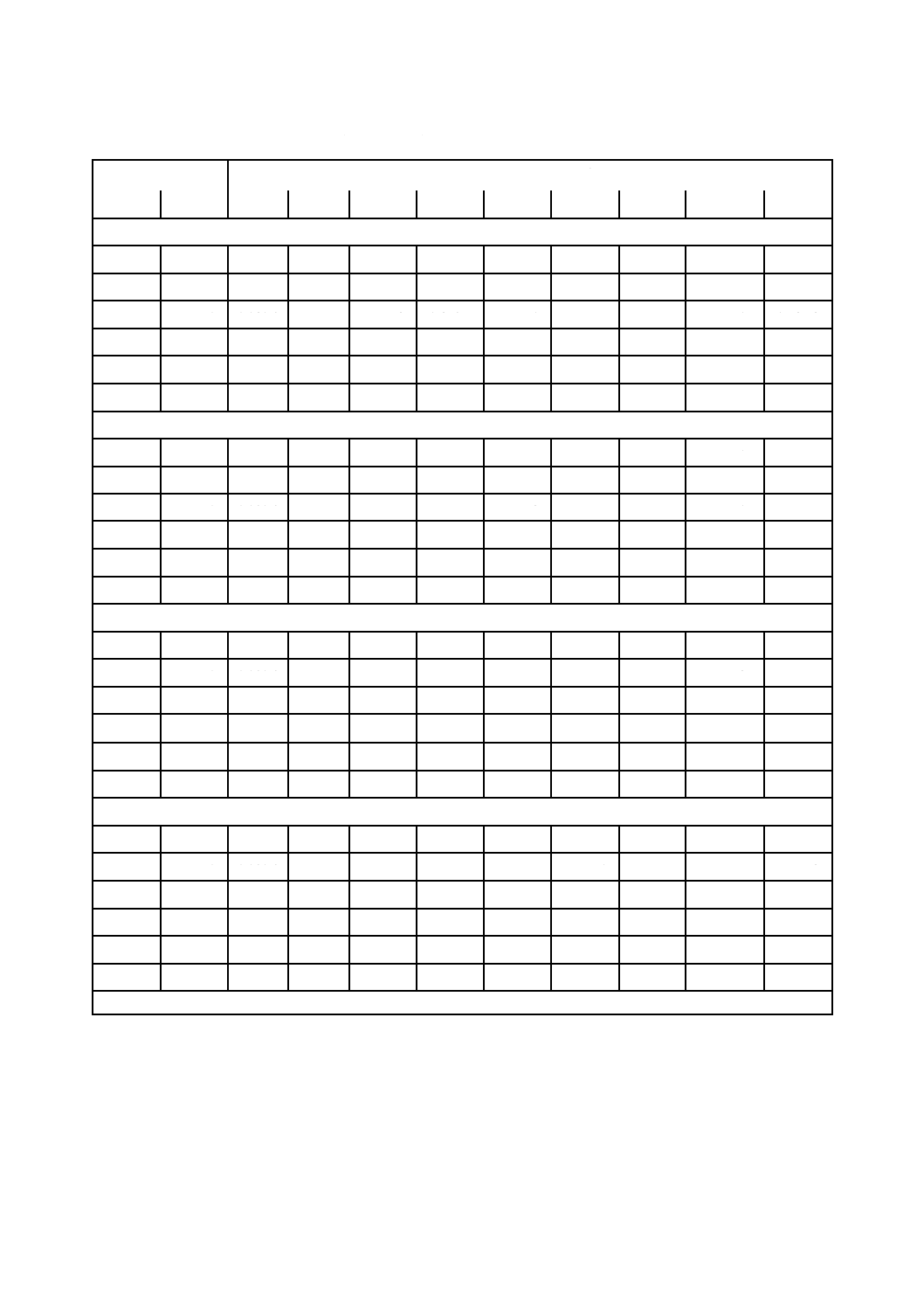

表 3 ノズル及びノズル形ベンチュリ管と継手との間に必要な直管の最小長さ

数値は管内径Dの倍数を表す。

絞り

直径比

βa)

上流側

下流側

90°ベンド

又は

ティ1個(1個

の分岐からの

流れだけ)

同一平面上

にある

2個以上の

90°ベンド

同一平面上

にない

2個以上の

90°ベンド

2 D→D

収縮管長さ

1.5 D〜3 D

0.5 D→D

拡大管長さ

D〜2 D

玉形弁全開

フルボア式

ボール弁

又は

仕切り弁全開

対称

急収縮管

温度計ポケット

又は

ウエル/保護管b)

≦0.03 D

温度計ポケット

又は

ウエル/保護管b)

0.03 D〜0.13 D

継手類

(2〜8欄)

1

2

3

4

5

6

7

8

9

10

11

12

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

Ac)

Bd)

0.20

10

6

14

7

34

17

5

e)

16

8

18

9

12

6

30

15

5

3

20

10

4

2

0.25

10

6

14

7

34

17

5

e)

16

8

18

9

12

6

30

15

5

3

20

10

4

2

0.30

10

6

16

8

34

17

5

e)

16

8

18

9

12

6

30

15

5

3

20

10

5

2.5

0.35

12

6

16

8

36

18

5

e)

16

8

18

9

12

6

30

15

5

3

20

10

5

2.5

0.40

14

7

18

9

36

18

5

e)

16

8

20

10

12

6

30

15

5

3

20

10

6

3

0.45

14

7

18

9

38

19

5

e)

17

9

20

10

12

6

30

15

5

3

20

10

6

3

0.50

14

7

20

10

40

20

6

5

18

9

22

11

12

6

30

15

5

3

20

10

6

3

0.55

16

8

22

11

44

22

8

5

20

10

24

12

14

7

30

15

5

3

20

10

6

3

0.60

18

9

26

13

48

24

9

5

22

11

26

13

14

7

30

15

5

3

20

10

7

3.5

0.65

22

11

32

16

54

27

11

6

25

13

28

14

16

8

30

15

5

3

20

10

7

3.5

0.70

28

14

36

18

62

31

14

7

30

15

32

16

20

10

30

15

5

3

20

10

7

3.5

0.75

36

18

42

21

70

35

22

11

38

19

36

18

24

12

30

15

5

3

20

10

8

4

0.80

46

23

50

25

80

40

30

15

54

27

44

22

30

15

30

15

5

3

20

10

8

4

備考1. 必要な最小直管長さは,絞り機構の上流側又は下流側に取り付けられた様々な継手と絞り機構との距離である。すべての直管長さは,絞り機構の上流面からの

距離である。

2. これらの長さは,最新データに基づいたものではない。

注a) 絞り機構の種類によっては,すべてのβの値が使用可能ではない。

b) 温度計ポケット及び保護管の取り付けは,他の継手類で必要な上流側直管の最小長さに影響を与えない。

c) A欄は,“ゼロ付加不確かさ”値に対応した長さである(6.2.3参照)。

d) B欄は,“0.5 %付加不確かさ”値に対応した長さである(6.2.4参照)。

e) A欄は,“ゼロ付加不確かさ”に対応している。B欄に相当する数値はない。

1

8

Z

8

7

6

2

-3

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.6

表3に規定するバルブ類は,測定時には全開でなければならない。流量の調節は,絞り機構の下流

側に取り付けたバルブで行うことが望ましい。絞り機構の上流側に取り付ける仕切り弁類は全開とし,更

に,フルボア式とする。表3を適用しているバルブ類は,上流側管路との公称径は等しいが,バルブの孔

径と管路内径との段差が6.4.3の許容値を満足しないものとする。

6.2.7

流量測定システムに組み込まれたバルブは,接続する管路と同じ内径で,かつ,6.4.3で規定する

許容差より少ない段差であれば,配管の一部とみなすことができる。流量測定中にバルブが全開であれば,

表3の直管長さを加える必要はない。

6.2.8

表3で規定する数値は,旋回流のない十分に発達した乱流にするために,継手類の上流側に十分長

い直管を使って実験的に得られたものである。実際にはそのような状態を達成するのが困難であるため,

次の情報を正常な取付けの手引きとして使用してよい。

a) 絞り機構の上流側の直管部の入口が,大気又は大きな容器に直接,又は表3に規定する継手類を使用

して接続している場合には,大気又は大きな容器から絞り機構までの管路の長さは,30 D以上なけれ

ばならない。継手を使用する場合,更に継手と絞り機構との間の直管長さは,表3の規定を満足しな

ければならない。ヘッダは,大気又は大きな容器に含まれない。大きな容器とは,測定管路の10倍以

上の断面積をもっているものをいう。断面積が流量測定管の断面積の1.5倍の通常のヘッダの場合,

偏流及び旋回流が高い確率で発生するため,ヘッダ下流には,整流装置を取り付けることが望ましい

(JIS Z 8762-1の7.4参照)。

b) 表3に規定する90°ベンドの組合せ以外に,表3の継手類を使って絞り機構の上流側に2個以上直列

に取り付けるときには,次に従わなければならない。

1) 絞り機構の上流側の最も近い継手1と絞り機構との間の直管長さは,表3によって求められる最小

直管長さを適用する。

2) さらに,継手1とその上流にある継手2との間の直管長さは,絞り機構の実際のβに関係なく,継

手1と継手2との間の管径と継手2の絞り直径比0.7に対する表3のA欄の値との積で与えられる

直管長さの1/2の最小直管長さが必要である。このようにして規定する最小直管長さのいずれか一

方を表3のB欄から選択する場合,流出係数の不確かさに“0.5 %の付加不確かさ”を加算しなけ

ればならない。

3) 上流側管路において,第2番目の継手(拡大管など)に接続するバルブがフルボア式(表3欄8参

照)の場合には,その継手の出口に直接バルブを取り付けることができる。その場合の必要直管長

さは,バルブと第2番目の継手との間の必要直管長さを2)から求め,表3における絞り機構と第1

番目の継手との間の必要直管長さに加えること(図6の例を参照)。図6のように,6.2.8 c)の規定

も満足しなければならない。

c) b)の規定に加え,1個の継手として取り扱う2個の連続した90°ベンドは,絞り機構との間にある継

手の数にかかわらず,少なくとも,絞り機構の位置における管径と絞りとの直径比に対する表3の値

との積で与えられる距離だけ絞り機構から離す必要がある。絞り機構と継手との間の距離は,管軸に

沿って測らなければならない。上流側の継手に対し,A欄ではなく,B欄の管径の倍数を使う場合に

は,“0.5 %付加不確かさ”を流出係数の不確かさに加算しなければならない。ただし,b)及びc)の規

定のもとでは,この付加不確かさを2度加える必要はない。

d) 2個以上の90°のベンドについては,これらの連続したベンド間の長さが15 Dより短い場合,表3

の欄3及び欄4に従って1個として扱う。

20

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

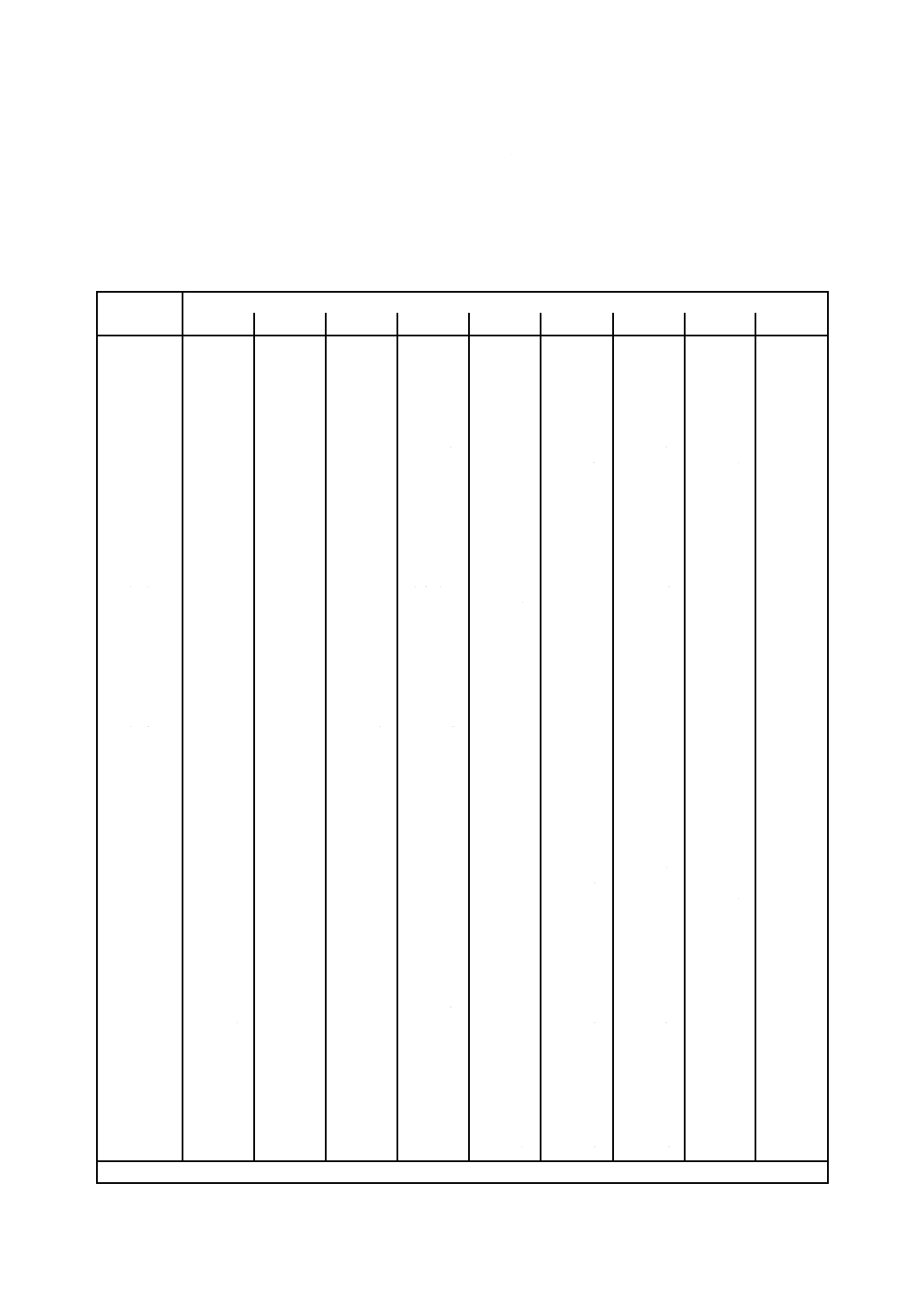

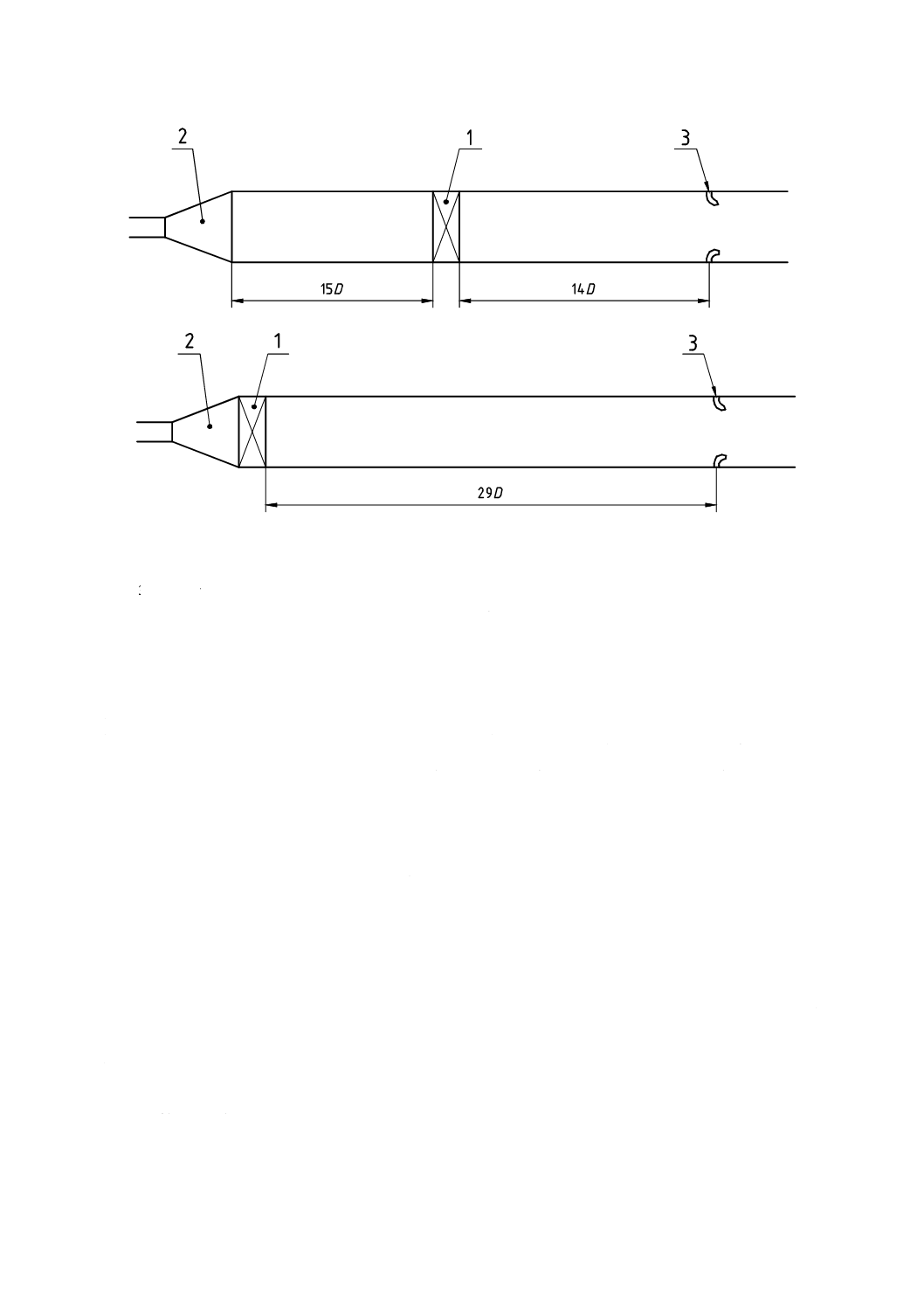

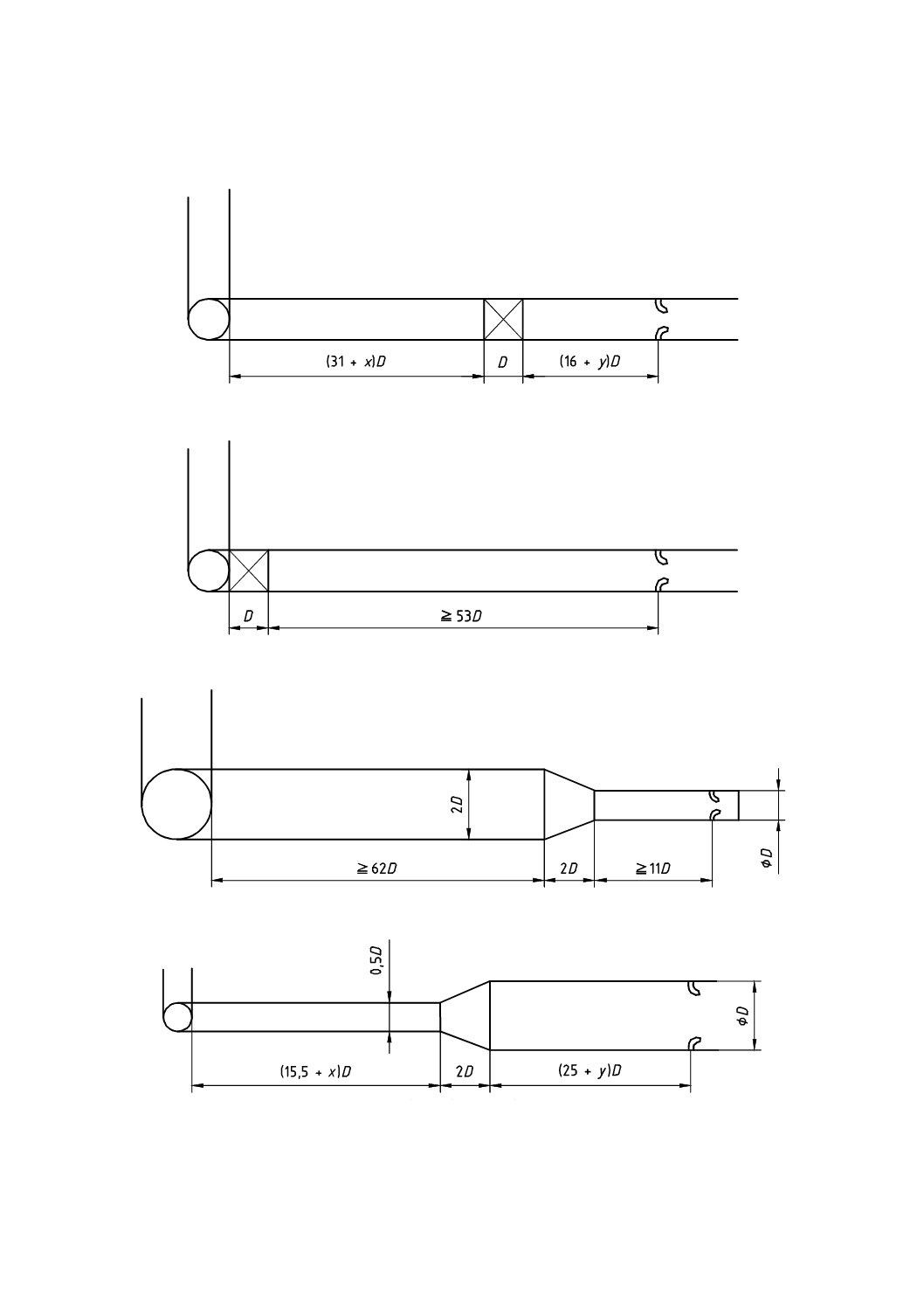

記号

1 全開のフルボア式ボール弁又は仕切り弁

2 拡大管

3 ノズル

図 6 β=0.6における全開弁を含む配置

6.2.9

例として,6.2.8のb)及びc)を適用する三つの場合を取り上げる。いずれの場合もノズルから2番

目の継手は,同一平面上にない2個の90°ベンドであり,ノズルの絞り直径比は0.65である。

a) 最初の継手が全開のフルボア式バルブの場合[図7 a)参照],バルブとノズルとの距離は,表3から少

なくとも16 Dを設けなければならない。また,同一平面上にない2個のベンドとバルブとの距離は,

6.2.8 b)より少なくとも31 Dを設けなければならない。一方で,同一平面上にない2個のベンドとノ

ズルとの距離は,6.2.8 c)より少なくとも54 D必要である。したがって,バルブ長さが1 Dの場合,6 D

の長さを追加する必要がある。その長さは,バルブの上流側又は下流側のいずれか一方に付加しても

よいし,上流側及び下流側に振り分けてもよい。同一平面上にない2個の90°ベンドからノズルまで,

少なくとも54 Dの距離があれば,バルブは2個の90°ベンドに直接接続できると6.2.8 b) 3)では規定

している[図7 b)参照]。

b) 最初の継手が全長2 Dの2 DからDへの収縮管の場合[図7 c)参照],表3から収縮管とノズルとの距

離は,少なくとも11 Dを設けなければならない。また,同一平面上にない2個の90°ベンドと収縮

管との距離は,6.2.8 b)から少なくとも31×2 Dを設けなければならない。一方で,6.2.8 c)から同一平

面上にない2個の90°ベンドとノズルとの距離は54 D以上である。よって,6.2.8 c)より追加の直管

長さは必要ない。

c) 最初の継手が全長2 Dの0.5 DからDへの拡大管の場合[図7 d)参照],表3から,拡大管とノズルと

の距離は,少なくとも25 Dを設けなければならない。また,同一平面上にない2個の90°ベンドと

拡大管との距離は,6.2.8 b)から,少なくとも31×0.5 Dを設けなければならない。一方で,同一平面

上にない2個の90°ベンドとノズルとの距離は,6.2.8 c)より,少なくとも54 D必要である。したが

って,11.5 Dの長さを追加する必要がある。その長さは,拡大管の上流側又は下流側のいずれか一方

21

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に付加してもよいし,上流側と下流側とに振り分けてもよい。

a) x≧0,y≧0,x+y≧6

b)

c)

d) x≧0,y≧0,x+y≧11.5

図 7 許容取付け例(6.2.9参照)

22

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

整流装置

a) 整流装置は,JIS Z 8762-1の7.4.1に規定する適合試験に合格していれば,上流側の直管長さを減少さ

せるために使用してもよい。この場合には,どんな継手が上流側にあっても,その下流側に設置して

よい。

b) 整流装置は,JIS Z 8762-1の7.4.2に規定する要件を満たしていれば,a)の適合試験に替えることがで

きる。

c) a)及びb)のいずれの試験の場合にも,流量測定に使用するものと同形のノズルで試験を行わなければ

ならない。

6.4

管路の真円度及び円筒度

6.4.1

ノズル(リングを設けている場合は,リング)に隣接する管路の上流2 Dの区間は,特別に注意を

払って製作しなければならない。また,この範囲のどの平面における管径も,6.4.2の規定に従って測定し

たDの平均値との差が0.3 %を超えてはならない。

6.4.2

管径(D)は,上流側圧力取出し口から0.5 D上流の範囲までの内径の平均値である。

a) 平均内径は,少なくとも12の内径の測定値を算術平均した値とする。

b) 測定箇所は,少なくとも三つの断面のそれぞれにおいて,およそ等角度な4内径とする。

c) 二つの断面は,上流側圧力取出し口から0 Dと0.5 Dの位置とし,残り一つの断面は溶接がある場合

には,ウェルドネックの溶接部とする。

d) リングがある場合には(図4参照),この0.5 Dはリングの上流端からの位置とする。

6.4.3

上流側管路

a) 絞り機構から2 Dを超える範囲では,絞り機構と最初の上流側の継手又は障害物との間の上流側管路

は,二つ以上の管で組み立ててもよい。

b) ノズルの上流側の2 D〜10 Dの範囲において,二つの管路の間で生じる段差(内径差ΔD)が,6.4.2

の規定に従って測定したDの0.3 %以下の場合,流出係数の付加不確かさは生じない。さらに,しん

(芯)合わせの不備又は内径の変化によって起こる段差は,いかなる管内面においてもDの0.3 %を

超えてはならない。したがって,フランジ接続の場合,内径を合わせる必要があるため,合いくぎ(シ

ベル)又はしん(芯)合わせが容易なガスケット面座とする(溝形,はめこみ形など)。

c) ノズルから上流側へ10 Dを超える範囲において,二つの管路の間で生じる段差(内径差ΔD)が,6.4.2

の規定に従って測定したDの2 %以下の場合,流出係数の付加不確かさは生じない。さらに,しん(芯)

合わせの不備による段差又は内径の変化は,いかなる管内面においてもDの2 %を超えてはならない。

d) ノズルから上流側へ10 Dを超える範囲において,段差の上流側の管径が下流側の管径より大きい場合,

許容される段差及び内径の変化は,Dの2 %から6 %に拡大する。段差の上流側と下流側の管径とは,

0.98 Dから1.06 Dの間となる。

e) ノズルから上流側へ10 Dを超える範囲において,ガスケット厚さは3.2 mm以下とし,流れにはみ出

してはならない。

f)

表3の6A欄に従って取り付けられた最初の拡大管の位置より上流側において,二つの管路の間で生

じる段差(内径差)が,6.4.2の規定に従って測定したDの6 %以下であれば,流出係数の付加不確

かさは生じない。さらに,しん(芯)合わせの不備又は内径の変化によって生じる段差は,いかなる

管内面においてもDの6 %を超えてはならない。段差の上流側と下流側の管径とは,0.94 Dから1.06

Dの間となる。

なお,最初の拡大管の位置は,絞り機構の絞り直径比ごとに表3の6A欄に従わなければならない。

23

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,β=0.6の場合,絞り機構から22 Dの直管長さが必要となる。

6.4.4

二つの管路の間で生じる段差(ΔD)が,6.4.3の規定の範囲を超えるが,次の関係に従う場合,流出

係数の不確かさに0.2 %の付加不確かさを加算しなければならない。

+

+

∆

4

3.2

1.0

4.0

002

.0

β

D

s

D

D≦

···························································(11)

かつ,

05

.0

≦

D

D

∆

············································································· (12)

ここに, s: 上流側圧力取出し口から段差までの距離であり,リングを使う場

合にはリングの上流端面からの距離

6.4.5

段差が上の不等式を満足しない場合,又は6.4.3の規定を満足しない段差が二つ以上ある場合,取

付けに関するこの規格を適用してはならない。さらに,詳しい指針が必要な場合は,JIS Z 8762-1の6.1.1

を参照する。

6.4.6

ISA 1932ノズル又は長円ノズルの上流面から下流側へ少なくとも2 Dまでの直管路の管径は,上流

側直管の管径(D)との差が3 %を超えてはならない。これは,下流側直管の1か所の管径を測定して判断

してよい。ノズル形ベンチュリ管直後の下流側管路の管径を正確に測定する必要はないが,出口円すい管

の後端に対して90 %以上であることを確認しなければならない。

6.5

絞り機構及びリングの位置

6.5.1

絞り機構は,流体が上流面からスロート部に向かって流れるように管路内に取り付けなければなら

ない。

6.5.2

絞り機構は,管路の中心線に対して90°±1°以内で取り付けなければならない。

6.5.3

絞り機構は,管路に対して同心に取り付けなければならない。スロート部の中心線と上流側及び下

流側管路の中心線との距離(ex)は,次の値以下とする。

4

3.2

1.0

005

.0

β

+

D

ここに,

4

3.2

1.0

005

.0

β

+

>

D

ex

の場合は,この規格を適用してはならない。

6.5.4

リングを使用する場合,管の内側にはみ出さないよう中心に取り付けなければならない。

6.6

取付方法及びガスケット

6.6.1

固定及び締付けは,いったん,絞り機構を適切な位置に取り付けた後,そのままの状態を維持する

ように行う。フランジの間に絞り機構を挟む場合,自由に熱膨張でき,座屈及びわい(歪)曲が生じない

ようにしなければならない。

6.6.2

ガスケット又はシールリングを用いる場合,いずれの箇所においても管内面に突き出たり,圧力取

出し口を覆ったり,又はコーナタップを用いたときのスロットを覆ったりしないように製作し,挿入しな

ければならない。それらは,5.1.5.2又は5.2.5.1で定義された関係を維持するため,極力薄くする。

6.6.3

ガスケットを絞り機構と環状室をもったリングとの間に用いる場合,ガスケットは環状室に突き出

てはならない。

24

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)流出係数及び気体の膨張補正係数

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

附属書A表 1 ISA 1932ノズルー流出係数(C)

絞り直径比

β

ReD

2×104

3×104

5×104

7×104

1×105

3×105

1×106

2×106

1×107

0.30

―

―

―

0.985 5

0.986 5

0.987 8

0.988 2

0.988 3

0.988 4

0.32

―

―

―

0.984 7

0.985 8

0.987 3

0.987 7

0.987 8

0.987 9

0.34

―

―

―

0.983 8

0.985 0

0.986 6

0.987 1

0.987 2

0.987 3

0.36

―

―

―

0.982 8

0.984 0

0.985 9

0.986 4

0.986 5

0.986 6

0.38

―

―

―

0.981 6

0.983 0

0.984 9

0.985 5

0.985 6

0.985 7

0.40

―

―

―

0.980 3

0.981 8

0.983 9

0.984 5

0.984 6

0.984 7

0.42

―

―

―

0.978 9

0.980 5

0.982 7

0.983 3

0.983 4

0.983 5

0.44

0.961 6

0.969 2

0.975 0

0.977 3

0.978 9

0.981 3

0.982 0

0.982 1

0.982 2

0.45

0.960 4

0.968 2

0.974 1

0.976 4

0.978 1

0.980 5

0.981 2

0.981 3

0.981 4

0.46

0.959 2

0.967 2

0.973 1

0.975 5

0.977 3

0.979 7

0.980 4

0.980 5

0.980 6

0.47

0.957 9

0.966 1

0.972 2

0.974 6

0.976 3

0.978 8

0.979 5

0.979 7

0.979 7

0.48

0.956 7

0.965 0

0.971 1

0.973 6

0.975 4

0.977 9

0.978 6

0.978 7

0.978 8

0.49

0.955 4

0.963 8

0.970 0

0.972 6

0.974 3

0.976 9

0.977 6

0.977 7

0.977 8

0.50

0.954 2

0.962 6

0.968 9

0.971 5

0.973 3

0.975 8

0.976 6

0.976 7

0.976 8

0.51

0.952 9

0.961 4

0.967 8

0.970 3

0.972 1

0.974 7

0.975 4

0.975 6

0.975 7

0.52

0.951 6

0.960 2

0.966 5

0.969 1

0.970 9

0.973 5

0.974 3

0.974 4

0.974 5

0.53

0.950 3

0.958 9

0.965 3

0.967 8

0.969 6

0.972 2

0.973 0

0.973 1

0.973 2

0.54

0.949 0

0.957 6

0.963 9

0.966 5

0.968 3

0.970 9

0.971 7

0.971 8

0.971 9

0.55

0.947 7

0.956 2

0.962 6

0.965 1

0.966 9

0.969 5

0.970 2

0.970 4

0.970 5

0.56

0.946 4

0.954 8

0.961 1

0.963 7

0.965 5

0.968 0

0.968 8

0.968 9

0.969 0

0.57

0.945 1

0.953 4

0.959 6

0.962 1

0.963 9

0.966 4

0.967 2

0.967 3

0.967 4

0.58

0.943 8

0.952 0

0.958 1

0.960 6

0.962 3

0.964 8

0.965 5

0.965 6

0.965 7

0.59

0.942 4

0.950 5

0.956 5

0.958 9

0.960 6

0.963 0

0.963 8

0.963 9

0.964 0

0.60

0.941 1

0.949 0

0.954 8

0.957 2

0.958 8

0.961 2

0.961 9

0.962 0

0.962 1

0.61

0.939 8

0.947 4

0.953 1

0.955 4

0.957 0

0.959 3

0.960 0

0.960 1

0.960 2

0.62

0.938 5

0.945 8

0.951 3

0.953 5

0.955 0

0.957 3

0.957 9

0.958 0

0.958 1

0.63

0.937 1

0.944 2

0.949 4

0.951 5

0.953 0

0.955 1

0.955 8

0.955 9

0.956 0

0.64

0.935 8

0.942 5

0.947 5

0.949 5

0.950 9

0.952 9

0.953 5

0.953 6

0.953 7

0.65

0.934 5

0.940 8

0.945 5

0.947 3

0.948 7

0.950 6

0.951 1

0.951 2

0.951 3

0.66

0.933 2

0.939 0

0.943 4

0.945 1

0.946 4

0.948 1

0.948 7

0.948 7

0.948 8

0.67

0.931 9

0.937 2

0.941 2

0.942 8

0.944 0

0.945 6

0.946 0

0.946 1

0.946 2

0.68

0.930 6

0.935 4

0.939 0

0.940 4

0.941 4

0.942 9

0.943 3

0.943 4

0.943 5

0.69

0.929 3

0.933 5

0.936 7

0.937 9

0.938 8

0.940 1

0.940 5

0.940 5

0.940 6

0.70

0.928 0

0.931 6

0.934 3

0.935 3

0.936 1

0.937 2

0.937 5

0.937 5

0.937 6

0.71

0.926 8

0.929 6

0.931 8

0.932 6

0.933 2

0.934 1

0.934 4

0.934 4

0.934 4

0.72

0.925 5

0.927 6

0.929 2

0.929 8

0.930 3

0.930 9

0.931 1

0.931 1

0.931 2

0.73

0.924 3

0.925 6

0.926 5

0.926 9

0.927 2

0.927 6

0.927 7

0.927 7

0.927 8

0.74

0.923 1

0.923 5

0.923 8

0.923 9

0.924 0

0.924 1

0.924 2

0.924 2

0.924 2

0.75

0.921 9

0.921 3

0.920 9

0.920 8

0.920 7

0.920 5

0.920 5

0.920 5

0.920 5

0.76

0.920 7

0.919 2

0.918 0

0.917 6

0.917 2

0.916 8

0.916 6

0.916 6

0.916 6

0.77

0.919 5

0.916 9

0.915 0

0.914 2

0.913 6

0.912 8

0.912 6

0.912 6

0.912 5

0.78

0.918 4

0.914 7

0.911 8

0.910 7

0.909 9

0.908 8

0.908 4

0.908 4

0.908 3

0.79

0.917 3

0.912 3

0.908 6

0.907 1

0.906 0

0.904 5

0.904 1

0.904 0

0.904 0

0.80

0.916 2

0.910 0

0.905 3

0.903 4

0.902 0

0.900 1

0.899 6

0.899 5

0.899 4

備考 この表は便宜上のものであるから,補間・補外を行ってはならない。

25

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 2 長円ノズルー流出係数(C)

絞り直径比

β

ReD

1×104

2×104

5×104

1×105

2×105

5×105

1×106

5×106

1×107

0.20

0.967 3

0.975 9

0.983 4

0.987 3

0.990 0

0.992 4

0.993 6

0.995 2

0.995 6

0.22

0.965 9

0.974 8

0.982 8

0.986 8

0.989 7

0.992 2

0.993 4

0.995 1

0.995 5

0.24

0.964 5

0.973 9

0.982 2

0.986 4

0.989 3

0.992 0

0.993 3

0.995 1

0.995 5

0.26

0.963 2

0.973 0

0.981 6

0.986 0

0.989 1

0.991 8

0.993 2

0.995 0

0.995 4

0.28

0.961 9

0.972 1

0.981 0

0.985 6

0.988 8

0.991 6

0.993 0

0.995 0

0.995 4

0.30

0.960 7

0.971 2

0.980 5

0.985 2

0.988 5

0.991 4

0.992 9

0.994 9

0.995 4

0.32

0.959 6

0.970 4

0.980 0

0.984 8

0.988 2

0.991 3

0.992 8

0.994 8

0.995 3

0.34

0.958 4

0.969 6

0.979 5

0.984 5

0.988 0

0.991 1

0.992 7

0.994 8

0.995 3

0.36

0.957 3

0.968 8

0.979 0

0.984 1

0.987 7

0.991 0

0.992 6

0.994 7

0.995 3

0.38

0.956 2

0.968 0

0.978 5

0.983 8

0.987 5

0.990 8

0.992 5

0.994 7

0.995 2

0.40

0.955 2

0.967 3

0.978 0

0.983 4

0.987 3

0.990 7

0.992 4

0.994 7

0.995 2

0.42

0.954 2

0.966 6

0.977 6

0.983 1

0.987 0

0.990 5

0.992 3

0.994 6

0.995 2

0.44

0.953 2

0.965 9

0.977 1

0.982 8

0.986 8

0.990 4

0.992 2

0.994 6

0.995 1

0.46

0.952 2

0.965 2

0.976 7

0.982 5

0.986 6

0.990 2

0.992 1

0.994 5

0.995 1

0.48

0.951 3

0.964 5

0.976 3

0.982 2

0.986 4

0.990 1

0.992 0

0.994 5

0.995 1

0.50

0.950 3

0.963 9

0.975 9

0.981 9

0.986 2

0.990 0

0.991 9

0.994 4

0.995 0

0.51

0.949 9

0.963 5

0.975 6

0.981 8

0.986 1

0.989 9

0.991 8

0.994 4

0.995 0

0.52

0.949 4

0.963 2

0.975 4

0.981 6

0.986 0

0.989 8

0.991 8

0.994 4

0.995 0

0.53

0.949 0

0.962 9

0.975 2

0.981 5

0.985 9

0.989 8

0.991 7

0.994 4

0.995 0

0.54

0.948 5

0.962 6

0.975 0

0.981 3

0.985 8

0.989 7

0.991 7

0.994 4

0.995 0

0.55

0.948 1

0.962 3

0.974 8

0.981 2

0.985 7

0.989 7

0.991 7

0.994 3

0.995 0

0.56

0.947 6

0.961 9

0.974 6

0.981 0

0.985 6

0.989 6

0.991 6

0.994 3

0.995 0

0.57

0.947 2

0.961 6

0.974 5

0.980 9

0.985 5

0.989 5

0.991 6

0.994 3

0.994 9

0.58

0.946 8

0.961 3

0.974 3

0.980 8

0.985 4

0.989 5

0.991 5

0.994 3

0.994 9

0.59

0.946 3

0.961 0

0.974 1

0.980 6

0.985 3

0.989 4

0.991 5

0.994 3

0.994 9

0.60

0.945 9

0.960 7

0.973 9

0.980 5

0.985 2

0.989 3

0.991 4

0.994 2

0.994 9

0.61

0.945 5

0.960 4

0.973 7

0.980 4

0.985 1

0.989 3

0.991 4

0.994 2

0.994 9

0.62

0.945 1

0.960 1

0.973 5

0.980 2

0.985 0

0.989 2

0.991 4

0.994 2

0.994 9

0.63

0.944 7

0.959 9

0.973 3

0.980 1

0.984 9

0.989 2

0.991 3

0.994 2

0.994 9

0.64

0.944 3

0.959 6

0.973 1

0.980 0

0.984 8

0.989 1

0.991 3

0.994 2

0.994 8

0.65

0.943 9

0.959 3

0.973 0

0.979 9

0.984 7

0.989 1

0.991 2

0.994 1

0.994 8

0.66

0.943 5

0.959 0

0.972 8

0.979 7

0.984 6

0.989 0

0.991 2

0.994 1

0.994 8

0.67

0.943 0

0.958 7

0.972 6

0.979 6

0.984 5

0.988 9

0.991 2

0.994 1

0.994 8

0.68

0.942 7

0.958 4

0.972 4

0.979 5

0.984 5

0.988 9

0.991 1

0.994 1

0.994 8

0.69

0.942 3

0.958 1

0.972 2

0.979 3

0.984 4

0.988 8

0.991 1

0.994 1

0.994 8

0.70

0.941 9

0.957 9

0.972 1

0.979 2

0.984 3

0.988 8

0.991 0

0.994 1

0.994 8

0.71

0.941 5

0.957 6

0.971 9

0.979 1

0.984 2

0.988 7

0.991 0

0.994 0

0.994 8

0.72

0.941 1

0.957 3

0.971 7

0.979 0

0.984 1

0.988 7

0.991 0

0.994 0

0.994 7

0.73

0.940 7

0.957 0

0.971 5

0.978 9

0.984 0

0.988 6

0.990 9

0.994 0

0.994 7

0.74

0.940 3

0.956 8

0.971 4

0.978 7

0.983 9

0.988 6

0.990 9

0.994 0

0.994 7

0.75

0.939 9

0.956 5

0.971 2

0.978 6

0.983 9

0.988 5

0.990 8

0.994 0

0.994 7

0.76

0.939 6

0.956 2

0.971 0

0.978 5

0.983 8

0.988 4

0.990 8

0.994 0

0.994 7

0.77

0.939 2

0.956 0

0.970 9

0.978 4

0.983 7

0.988 4

0.990 8

0.993 9

0.994 7

0.78

0.938 8

0.955 7

0.970 7

0.978 3

0.983 6

0.988 3

0.990 7

0.993 9

0.994 7

0.79

0.938 5

0.955 5

0.970 5

0.978 1

0.983 5

0.988 3

0.990 7

0.993 9

0.994 7

0.80

0.938 1

0.955 2

0.970 4

0.978 0

0.983 4

0.988 2

0.990 7

0.993 9

0.994 7

備考 この表は便宜上のものであるから,補間・補外を行ってはならない。

26

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 3 ノズル形ベンチュリ管―流出係数(C)

絞り直径比

β

流出係数

C

0.316

0.984 7

0.320

0.984 6

0.330

0.984 5

0.340

0.984 3

0.350

0.984 1

0.360

0.983 8

0.370

0.983 6

0.380

0.983 3

0.390

0.983 0

0.400

0.982 6

0.410

0.982 3

0.420

0.981 8

0.430

0.981 4

0.440

0.980 9

0.450

0.980 4

0.460

0.979 8

0.470

0.979 2

0.480

0.978 6

0.490

0.977 9

0.500

0.977 1

0.510

0.976 3

0.520

0.975 5

0.530

0.974 5

0.540

0.973 6

0.550

0.972 5

0.560

0.971 4

0.570

0.970 2

0.580

0.968 9

0.590

0.967 6

0.600

0.966 1

0.610

0.964 6

0.620

0.963 0

0.630

0.961 3

0.640

0.959 5

0.650

0.957 6

0.660

0.955 6

0.670

0.953 5

0.680

0.951 2

0.690

0.948 9

0.700

0.946 4

0.710

0.943 8

0.720

0.941 1

0.730

0.938 2

0.740

0.935 2

0.750

0.932 1

0.760

0.928 8

0.770

0.925 3

0.775

0.923 6

備考 この表は便宜上のものであるから,補間・補外を行ってはならない。

27

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A表 4 ノズル及びノズル形ベンチュリ管の気体の膨張補正係数(ε)

絞り直径比

各p2/p1の場合の気体の膨張補正係数ε

β

β4

1.00

0.98

0.96

0.94

0.92

0.90

0.85

0.80

0.75

κ=1.2

0.200 0

0.001 6

1.000 0

0.987 4

0.974 7

0.961 9

0.949 0

0.935 9

0.902 8

0.868 7

0.833 8

0.562 3

0.100 0

1.000 0

0.985 6

0.971 2

0.956 8

0.942 3

0.927 8

0.891 3

0.854 3

0.816 9

0.668 7

0.200 0

1.000 0

0.983 4

0.966 9

0.950 4

0.934 1

0.917 8

0.877 3

0.837 1

0.797 0

0.740 1

0.300 0

1.000 0

0.980 5

0.961 3

0.942 4

0.923 8

0.905 3

0.860 2

0.816 3

0.773 3

0.795 3

0.400 0

1.000 0

0.976 7

0.954 1

0.932 0

0.910 5

0.889 5

0.839 0

0.790 9

0.744 8

0.800 0

0.409 6

1.000 0

0.976 3

0.953 3

0.930 9

0.909 1

0.887 8

0.836 7

0.788 2

0.741 8

κ=1.3

0.200 0

0.001 6

1.000 0

0.988 4

0.976 6

0.964 8

0.952 8

0.940 7

0.909 9

0.878 1

0.845 4

0.562 3

0.100 0

1.000 0

0.986 7

0.973 4

0.960 0

0.946 6

0.933 1

0.899 0

0.864 5

0.829 4

0.668 7

0.200 0

1.000 0

0.984 6

0.969 3

0.954 1

0.938 9

0.923 7

0.885 9

0.848 1

0.810 2

0.740 1

0.300 0

1.000 0

0.982 0

0.964 2

0.946 6

0.929 2

0.912 0

0.869 7

0.828 3

0.787 5

0.795 3

0.400 0

1.000 0

0.978 5

0.957 5

0.936 9

0.916 8

0.897 1

0.849 5

0.803 9

0.759 9

0.800 0

0.409 6

1.000 0

0.978 1

0.956 7

0.935 8

0.915 4

0.895 5

0.847 3

0.801 3

0.757 0

κ=1.4

0.200 0

0.001 6

1.000 0

0.989 2

0.978 3

0.967 3

0.956 1

0.944 8

0.916 0

0.886 3

0.855 6

0.562 3

0.100 0

1.000 0

0.987 7

0.975 3

0.962 8

0.950 3

0.937 7

0.905 8

0.873 3

0.840 2

0.668 7

0.200 0

1.000 0

0.985 7

0.971 5

0.957 3

0.943 0

0.928 8

0.893 3

0.857 7

0.821 9

0.740 1

0.300 0

1.000 0

0.983 3

0.966 7

0.950 3

0.934 0

0.917 8

0.878 0

0.838 8

0.800 0

0.795 3

0.400 0

1.000 0

0.980 0

0.960 4

0.941 1

0.922 3

0.903 8

0.858 8

0.815 4

0.773 3

0.800 0

0.409 6

1.000 0

0.979 6

0.959 7

0.940 1

0.921 0

0.902 2

0.856 7

0.812 9

0.770 5

κ=1.66

0.200 0

0.001 6

1.000 0

0.990 9

0.981 7

0.972 3

0.962 8

0.953 2

0.928 6

0.903 1

0.876 6

0.562 3

0.100 0

1.000 0

0.989 6

0.979 1

0.968 5

0.957 8

0.947 1

0.919 7

0.891 7

0.862 9

0.668 7

0.200 0

1.000 0

0.987 9

0.975 9

0.963 8

0.951 6

0.939 4

0.908 8

0.877 8

0.846 4

0.740 1

0.300 0

1.000 0

0.985 8

0.971 8

0.957 7

0.943 8

0.929 9

0.895 3

0.860 9

0.826 5

0.795 3

0.400 0

1.000 0

0.983 1

0.966 4

0.949 9

0.933 6

0.917 6

0.878 2

0.839 7

0.802 0

0.800 0

0.409 6

1.000 0

0.982 7

0.965 8

0.949 0

0.932 5

0.916 2

0.876 3

0.837 4

0.799 4

備考 この表は便宜上のものであるから,補間・補外を行ってはならない。

28

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)参考文献

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

[1] ISO/TR 3313:1998,Measurement of fluid flow in closed conduits−Guidelines on the effects of flow

pulsations on flow-measurement instruments

[2] ISO 5168:2005,Measurement of fluid flow−Procedures for the evaluation of uncertainties

[3] ISO/TR 9464:1998,Guidelines for the use of ISO 5167-1:1991

29

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

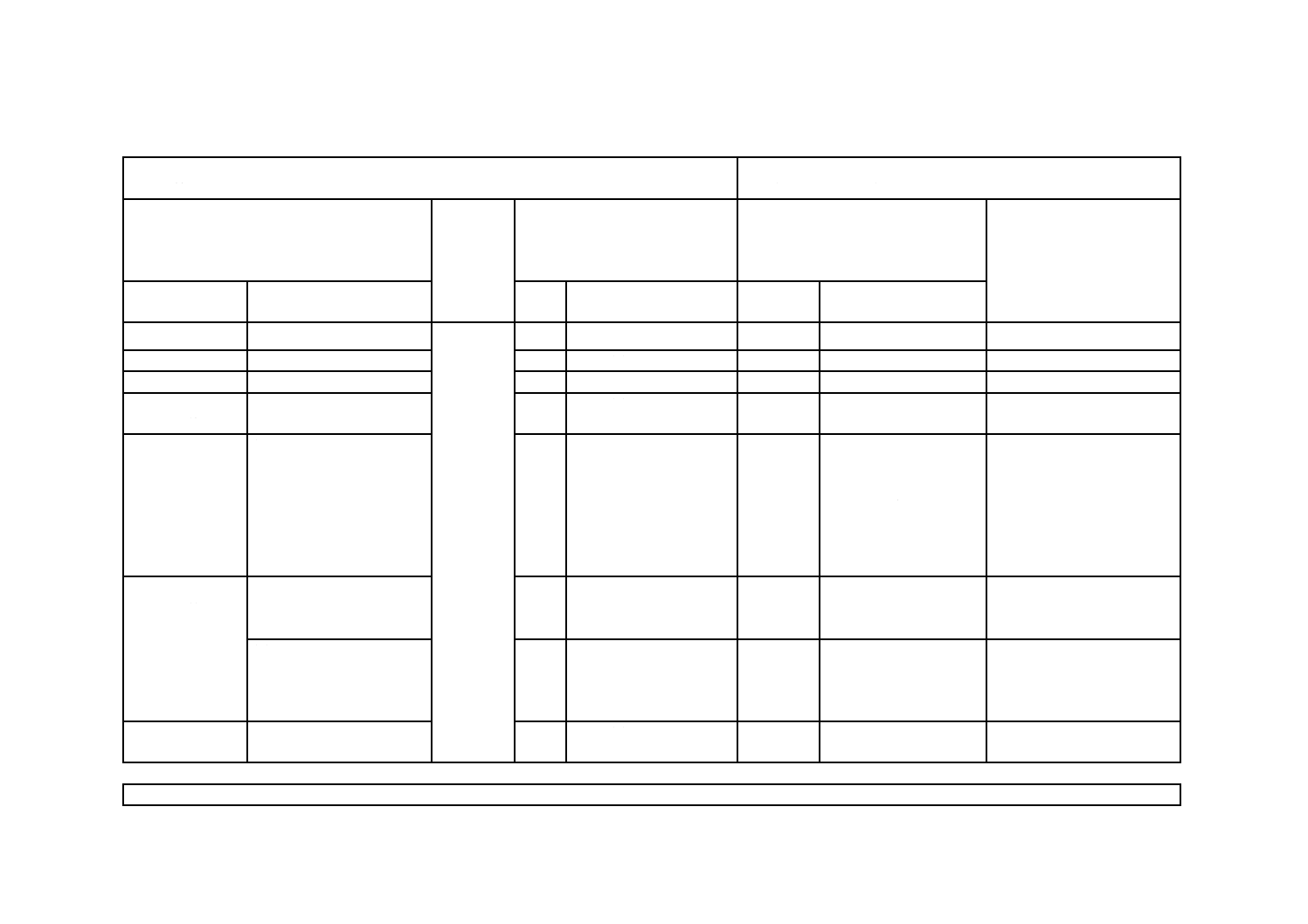

附属書1(参考)JISと対応する国際規格との対比表

JIS Z 8762-3:2007 円形管路の絞り機構による流量測定方法−第3部:ノズル及びノズル形ベン

チュリ管

ISO 5167-3:2003 満水の円形断面導水路に挿入された差圧装置によ

る流体流量の計測−第3部:ノズル及びベンチュリノズル

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線又は点線の下線

(Ⅴ) JISと国際規格との技術的

差異の理由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1. 適用範囲

ISO

5167-3

1

JISに同じ

IDT

2. 引用規格

2

JISに同じ

IDT

3. 定義

3

JISに同じ

IDT

4. 測定方法の原

理及び計算

4

JISに同じ

IDT

5.2 長円ノズル

図2

5.2

保護縁部の規定がなくな

っている。

MOD/追加 長円ノズル保護縁部の

規定がないが,JISで規

定すべきである。ノズル

の重要な箇所を保護す

るために必要な構造で

あるため,JISでは,必

要と判断する。

ISOに規定がなくなってい

るのが正しいのか確認が必

要。

5.3 ノズル形ベ

ンチュリ管

図3中の記号

5.3

厚さ2δ

ただし5.3.3.3の本文は厚

さ2.5δである。

MOD/変更 厚さ2.5δに変更

ISOに見直しの申入れ。

図4

5.3

下側断面を“短管形”と

して描いている。

MOD/変更 ISO作図間違い。右側断

面出口円すい管部端を

管内径に等しくする。

(長管形とする)

ISOに見直しの申入れ。

6. 取付けに必要

な事項

6

JISに同じ

IDT

JISと国際規格との対応の程度の全体評価:MOD

2

9

Z

8

7

6

2

-3

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

Z 8762-3:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

3

0

Z

8

7

6

2

-3

:

2

0

0

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。