Z 8754:1999 (ISO 3530:1979)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS Z 8754:1988は改正され,この規格に置き換えられる。

今回の改正によって,JIS Z 8754はISO 3530, Vacuum technology−Mass-spectrometer-type leak-detector

calibrationに一致した規格となる。

Z 8754:1999 (ISO 3530:1979)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 定義 ······························································································································ 2

2.1 バックグラウンド,又は残留信号 ······················································································ 2

2.2 コンポーネント ············································································································· 2

2.3 サーチガス ··················································································································· 3

2.4 リーク ························································································································· 3

2.5 リーク量 ······················································································································ 3

2.6 リークディテクターの操作······························································································· 3

2.7 相対気体濃度 ················································································································ 4

2.8 感度の用語 ··················································································································· 4

2.9 時間の要因 ··················································································································· 4

3. 試験条件 ························································································································ 4

3.1 雰囲気温度 ··················································································································· 5

3.2 雰囲気圧力 ··················································································································· 5

3.3 リーク ························································································································· 5

3.4 ヘリウム ······················································································································ 5

3.5 ヘリウム混合気体 ·········································································································· 5

4. 装置 ······························································································································ 5

4.1 説明 ···························································································································· 5

4.2 試験の下準備 ················································································································ 6

4.3 試験の準備 ··················································································································· 7

5. 試験の手順 ····················································································································· 7

5.1 一般 ···························································································································· 7

5.2 最小可検リーク(量)····································································································· 7

5.3 最小可検濃度比 ············································································································· 9

6. 試験結果の表現 ·············································································································· 11

6.1 最小可検リーク(量)決定の手順 ····················································································· 11

6.2 最小可検濃度比決定の手順······························································································ 12

7. 試験報告 ······················································································································· 12

7.1 試験結果 ····················································································································· 12

7.2 試験条件 ····················································································································· 12

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8754:1999

(ISO 3530:1979)

真空技術−質量分析計形

リークディテクター校正方法

Vacuum technology−Mass-spectrometer-type

leak-detector calibration

序文 この規格は,1979年に第1版として発行されたISO 3530,Vacuum technology−Mass-spectrometer-type

leak-detector calibrationを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格

である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

この規格は,質量分析計形リークディテクターを校正するために,すなわち,リークディテクターの感度

を決定するために使用される手順を詳しく記述している。この手順では,校正リークを使用すること及び

標準混合気体を使用することを要求しているが,これらの準備及び規格化に関してはこの規格の範囲外で

ある。これ以後“リークディテクター”という名称は,質量分析計形のディテクターを表す。

リークディテクターは,ピンホールのような機械的なすき間によるリーク及び多くの有機材料からの透過

によるリークの検出を可能にする。表面脱離,吸着,蒸発,(材料中の)気体のポケットに起因する仮想リ

ークは,一般的にリークディテクターでは検出できない。

リーク量の校正範囲は大きなリークに対しては重要でない要因が,10−12 Pa・m3・s−1より小さなリークに対

しては重要になることが考えられるので,ある特定されたレベルに限定される。

リークディテクターで検査される試験体は,高真空下に置かれるか,又はその反対に大気圧よりも高い圧

力下に置かれる。リーク検出技術は一般的にこれら二つのケースで異なる。第一のケースでは通常リーク

ディテクターは到達圧力に近いところで動作し,第二のケースではしばしば最大動作圧力,又はその付近

の圧力下で動作する。これら二つの動作状態に対応して感度に関する二つの用語が定義される。一つは最

小可検リーク量,もう一つは最小可検濃度比である(2.参照)。

このように定義された二つの値の間には相関があるが,計算によって一方から他方を導き出すことは実用

的ではない。したがって,両方の値を決定するために,二つの方法が詳細に記述されている。

この規格は,真空技術の分野で利用するために作られたもので,リークテストの手順及び装置についての

一連の規格化の一つである。

同じカテゴリに入る規格の応用としては,気密性,(質量分析計形以外の)リークディテクターの校正,リ

ークの校正,気体の混合,リーク検査機器の受入仕様,真空プラントの気密試験に対する一般的手順があ

るが,これらは将来の課題となる。

1. 適用範囲 この規格は,質量分析計形リークディテクターの校正の手順について規定する。

この規格は,分析管を低圧力下に保持するための高真空排気系をもつリークディテクターだけを扱う。

2

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

そのような真空排気系のない分析管をもつリークディテクターは,取扱いから除外する。

この規格は,ヘリウム−4を使用するリークディテクターに関するものである。規定する手順は,適当

な措置を講じていればアルゴン−40のようなサーチガスについても適用できる。

この規格は,10−12 Pa・m3・s−1よりも大きなリークを検出するリークディテクターに適用する。

手順には二つあり,一つは真空法で利用される最小可検リーク量の決定についてであり,ほかの一つは

スニッファー法で利用される最小可検濃度比の決定についてである。これらはそれぞれ試験体が高真空で

ある場合に使用するリークディテクターと,試験体が大気圧を超える圧力である場合に使用するリークデ

ィテクターに対して適用できる。

備考 この規格の対応国際規格を次に示す。

ISO 3530:1979, Vacuum technology−Mass-spectrometer-type leak-detector calibration

2. 定義 真空技術関連の用語集は存在するが,記載されていない用語もあるのでここで定義する。

参考 JISの真空用語はJIS Z 8126(真空用語)がある。

2.1

バックグラウンド,又は残留信号 [Background (or residual signal) ]

2.1.1

バックグラウンド (background) 一般的に,サーチガスを注入しないときにリークディテクター

が示す見掛けの表示。バックグラウンドは分析管,若しくは関係する電気・電子回路のどちらか一方,又

は両方の原因によって発生する(この言葉は注入されるサーチガスから生成されるイオン以外のイオンに

よる表示として明確に言及するときによく使用される。)。

2.1.2

ドリフト (drift) バックグラウンド中の比較的にゆっくりとした変化。重要なパラメーターは,

定められた時間内に測定されるドリフトの最大値である。

2.1.3

ノイズ (noise) バックグラウンド中の比較的に速い変化。重要なパラメーターは,定められた時

間内に測定されるノイズの値である。

2.1.4

ヘリウムバックグラウンド (helium background) リークディテクター又は漏れ検出システムの壁

から放出されるヘリウムに起因するバックグラウンド。

2.2

コンポーネント (Components)

2.2.1

導入配管又はサンプル導入配管 (inlet line or sample inlet line) 試験体からリークディテクターま

での間のサーチガスが通過する配管。

2.2.2

導入バルブ (inlet valve) サンプル導入配管の端に置かれ,かつ,リークディテクターの近傍にあ

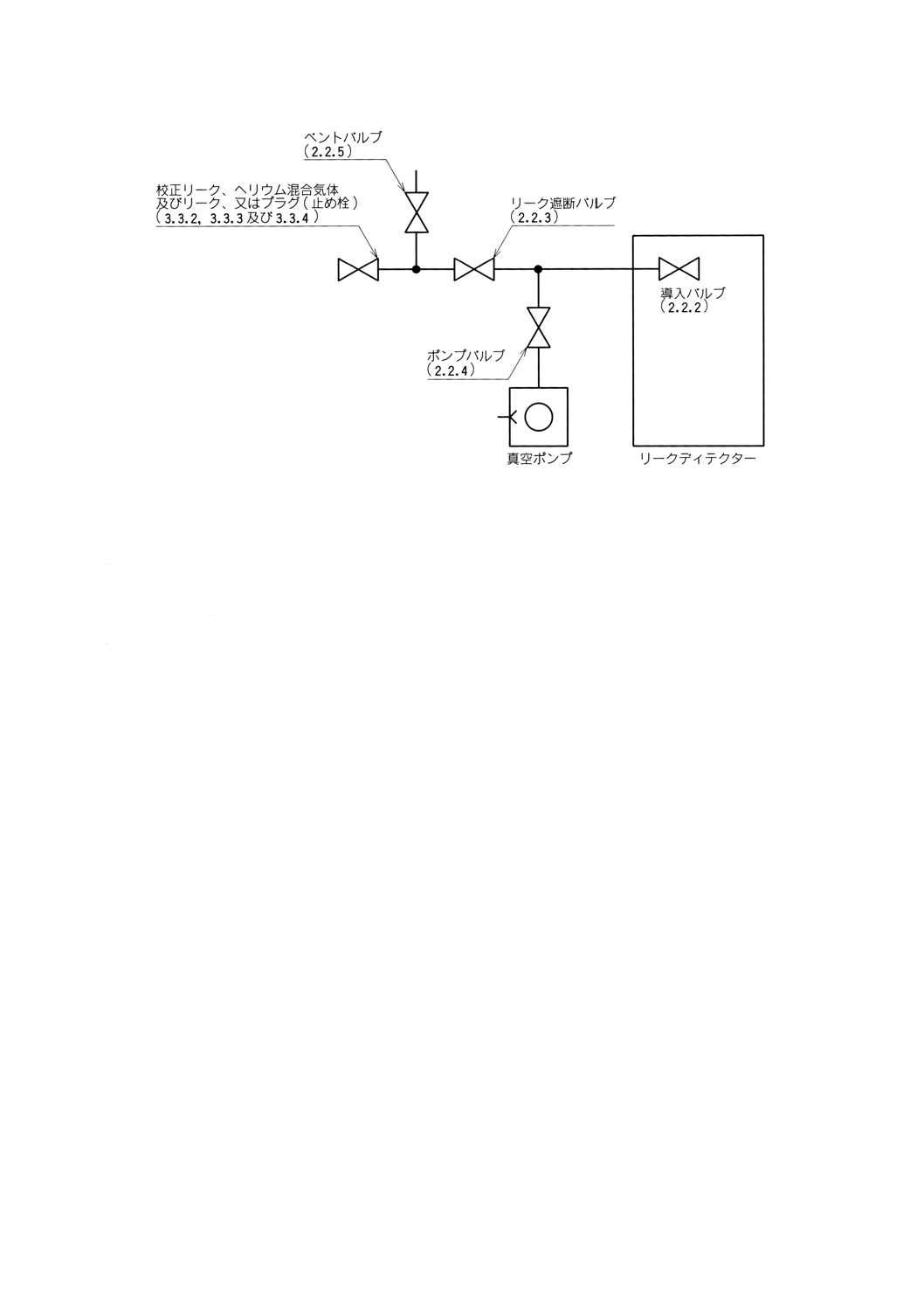

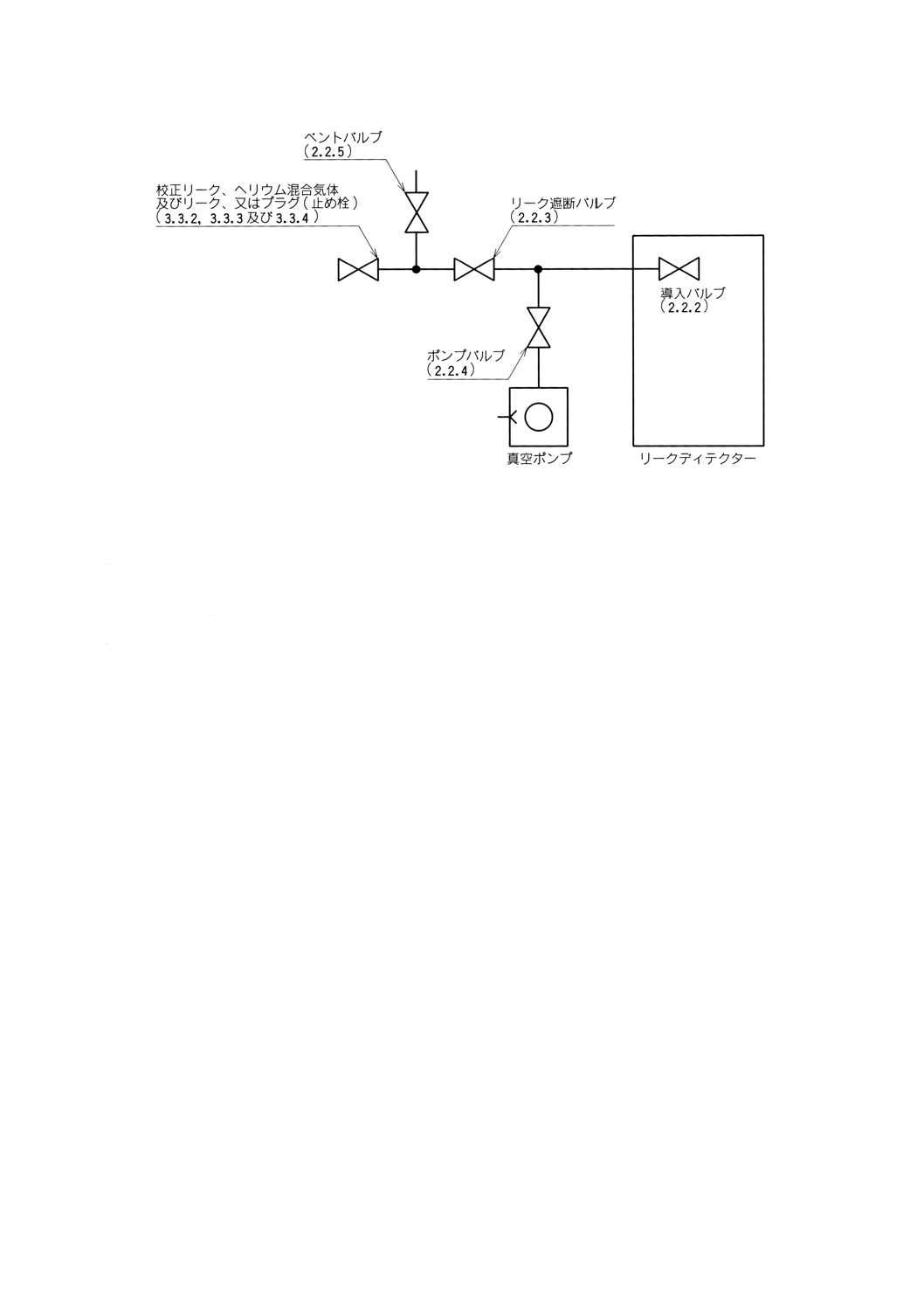

るバルブ(図1参照)。多くの場合,導入バルブはリークディテクターの構成要素の一部となっている。

2.2.3

リーク遮断バルブ (leak isolation valve) リークディテクターを試験するために使用されるリーク

とサンプル導入配管の間に置かれるバルブ(図1参照)。

2.2.4

ポンプバルブ (pump valve) サンプル導入配管を排気するために使用される粗引きポンプとその

配管との間に置かれるバルブ(図1参照)。

2.2.5

ベントバルブ (vent valve) 圧力を大気圧まで上昇させるために,排気した空間に空気又はほかの

気体を導入するために使用するバルブ(図1参照)。

2.2.6

バッキングオフ調節系,ゼロ調節系 (backing-off control, zero control) ほとんどのリークディテク

ターに備えられている出力表示をシフトさせるための電気的な調節系。バッキングオフ調節系は,しばし

ば出力表示を目盛のゼロ点に戻すために使用されるのでゼロ調節系とも呼ぶ。

2.2.7

フィラメント (filament) 分析管の中で気体をイオン化するための(熱)電子源。フィラメントは

分析管の中に置かれる。

3

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.8

分析管 (mass spectrometer tube) サーチガスをイオン化し検出するリークディテクターの構成部

品。

2.3

サーチガス (Search gas) 真空法の場合には,リークテストをする試験体の外表面に吹き付け,リー

ク箇所を通して試験体に入る気体をいい,加圧テストの場合にはリークテストをする試験体の中に導入し,

リーク箇所から外部に放出された後,検出される気体をいう。

2.4

リーク (Leaks)

2.4.1

リーク (leak) 真空技術において,壁の両側に存在する圧力差又は濃度差の作用によって,壁の一

方から他方へ気体を通過させ得る容器の壁の中に存在するあな(孔),多孔質構造,透過性構造又はほかの

構造をいう。また,真空排気された系の中に気体を導入するために使用される素子のこともいう。

2.4.2

チャネルリーク (channel leak) 長いキャピラリーとして概念的に扱われる一つ又は複数の分離し

た経路をもつリーク。

2.4.3

メンブレンリーク (membrane leak) 気体が透過することによって気体の流れをつくるリーク。ヘ

リウムの場合,この壁はガラス,石英,又はほかの適した材料によって構成される。

2.4.4

分子リーク (molecular leak) 通過する気体の質量流量が分子質量の平方根の逆数に実質的に比例

するリーク。

2.4.5 粘性リーク (viscous leak) 通過する気体の質量流量が粘性係数の逆数に実質的に比例するリーク。

2.4.6

校正リーク (calibrated leak) 定められた気体を定められた条件下で既知の質量流量を供給するリ

ークの素子。

2.4.7

標準リーク (standard leak) 標準条件の下でリーク量を知るための校正リーク。標準条件とは,23

±7℃の温度で,リークの一端の圧力が100kPa±5%で,他端の圧力はリーク量に影響を及ぼさないほど低

い圧力になっている条件のことをいう。

2.4.8

仮想リーク (virtual leak) 系内の気体又は蒸気の放出による見掛けのリーク。

2.5

リーク量 (Leak rates)

2.5.1

リーク量 (leak rate) ある条件下で,あるリークを通過する定められた気体のスループット(1)であ

り,Pa・m3・s−1の単位で表す。

注(1) “排気速度”と呼ばれる体積流量と区別される。スループットは温度及び気体の分子量が定め

られたときは,質量流量と等価である。

2.5.2

標準空気リーク量 (standard air leak rate) 標準条件の下で−25℃よりも低い露点をもつ空気がリ

ークを通過するスループット。標準条件とは,入口側の圧力は100kPa±5%,出口側の圧力は1kPa未満,

温度は23±7℃と規定する。

2.5.3

標準空気換算リーク量 (equivalent standard air leak rate) 10−8〜10−7 Pa・m3・s−1未満の小さな標準空

気リーク量の経路の短いリークは分子流形である(2.4.4参照)。したがって,ヘリウム(分子量4)は空気

(分子量29.0)よりも速くそのリークを通過するので,ヘリウムの流量はより小さな空気流量に相当する。

この規格では,“標準空気換算リーク量”として標準条件下において測定されたヘリウムリーク量の

0.

29

/4

=0.37倍の値を採用する(2.5.2参照)。

2.6

リークディテクターの操作 (Operation of the leak detector)

2.6.1

ピーク (peak) (n) リークディテクターで質量走査したときにチャート記録計上で最大値を示す

軌跡で,一般的にはサーチガスの軌跡である。

2.6.2

ピークを得る (peak) (v) サーチガスによる出力が最大となるように走査制御系を調節すること

をいう(2.6.3参照)。同調の一つの形である。

4

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.6.3

走査する (scan) (v) サーチガスのピークを得るのに必要な電圧(又はほかの等価なパラメーター)

を含んだ範囲で,リークディテクターのイオンの加速電圧(又はほかの等価なパラメーター)を変化させ

ることをいう。

2.6.4

同調する (tune) (v) リーク検出技術において,サーチガスに対する応答が最大となるようにリー

クディテクターの一つ又は幾つかの制御系を調節することをいう。走査制御だけの手段で行う同調を“ピ

ーキング”と呼ぶ。

2.6.5

ゼロ調する (zero) (v) リークディテクターの出力指示を,表示スケールのゼロ点又はほかの点に

置くために,バッキングオフ又はゼロ調節系を調節することをいう。

2.7

相対気体濃度 (Relative gas concentration)

2.7.1

濃度比 (concentration ratio) モル比と同じ(2.7.2参照)。

2.7.2

モル比 (mole fraction) 混合気体中の全原子(分子)数に対するその中のある混合成分の原子(分

子)数の比。理想気体では,モル比は体積比と等しい値となる。一般に,リークディテクターは気体が理

想気体として振る舞う圧力範囲で動作する。濃度比と同じである。

2.7.3

分圧 (partial pressure) 混合気体中のある成分の分圧は,混合気体の全圧とその成分とのモル比又

は濃度比との積である。

2.8

感度の用語 (Sensitivity terms)

2.8.1

感度 (sensitivity) 感度は,機器の出力の変化量を入力の変化量で除した値である。

2.8.2

最小可検信号 (minimum detectable signal) サーチガスによる出力信号で,ノイズとドリフトとの

合計とする。

2.8.3

最小可検リーク,最小可検リーク量 (minimum detectable leak, minimum detectable leak rate) 標

準空気リーク量で表される最小のリークで,リークディテクターで明確に検出できるもの(1.参照)。最小

可検リーク量は多くの要因に依存している。物理的には,イオン源でのサーチガスの体積流量(排気速度)

Qvi及び最小可検分圧pgに依存する。最小可検リーク量は,次の式で与えられる。

最小可検リーク量=pg×Qvi

最小可検リーク量は,最小可検信号を感度で除したものである。

備考 この規格の目的の一つは,バックグラウンド,体積流量(排気速度),時間の要因を考慮に入れ

て,最小可検リーク量を決定するための実際的な手順を規定することにある。

2.8.4

最小可検濃度比 (minimum detectable concentration ratio) スニッファー法に関連した用語で,あ

る最適な高い圧力に上昇させるような量の混合気体をリークディテクターに導入したとき,明らかに検出

できる空気中のサーチガスの最小の濃度比。この規格では,最小可検濃度比は既知の濃度比のヘリウムと

空気の混合気体に対する出力を観測することによって計算される。

2.9

時間の要因 (Time factors)

2.9.1

時定数τ (time constant τ) 急激な入力の変化によって,機器又はシステムの出力が最終的に達する

(安定した)変化量に対して1−e−1又は63%に到達するまでの時間。

2.9.2

応答時間 (response time) ゼロ(又は小さなリーク量)の表示から,正(又はより大きなリーク量)

の表示へ変化したときの時定数。

2.9.3

クリーンアップ時間,クリアリング時間 (cleanup time,clearing time) 正のリーク量表示から,

ある小さな又はゼロのリーク量表示へ変化したときの時定数。

3. 試験条件

5

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

雰囲気温度 雰囲気温度は,23±7℃とする。

3.2

雰囲気圧力 雰囲気圧力は,100kPa±5%とする。100kPa±5%を超える場合には,誤差が5%以内に

なるように適当な補正がなされなければならない。

3.3

リーク

3.3.1

一般 二つのリークが必要である。一つは小さなリーク量をもつリークであり,もう一つは大きな

リーク量をもつリークである。小さなリークは最小可検リーク量を決定するために使用され,大きなリー

クは最小可検濃度比を決定するために使用される。小さなリークは校正されたものであり,チャネル形又

はメンブレン形のものでよい。大きなリークはそのリーク量を可変できるような調節機能のついているも

のが好ましい。個々のリークは,次で詳細に規定する。

3.3.2

小チャネルリーク 圧力100kPa,温度23±7℃でヘリウムがリークを通してリークディテクターに

導入されたとき,チャート上の振れが最小可検信号の50倍以上になるようなリーク量をもつリーク(6.1.2

参照)。リークディテクターは,4.3に規定されているように調節する。リークに対して温度補正が規定さ

れ,この補正は使用時の温度と校正時の温度との差に対して適用される。

3.3.3

小メンブレンリーク この種のリークは内部に100kPa以上の圧力のヘリウムが封入されているリ

ークである。これは小チャネルリークで規定された振れを与える量のヘリウムリークである(3.3.2参照)。

このリークに対して温度補正が規定され,この補正は使用時の温度と校正時の温度との差に対して適用さ

れる。

3.3.4

大(調節可能)リーク 固定又は調節可能な粘性リークで,リークの導入側を大気の状態でリーク

ディテクターに接続したときに,リークディテクターの圧力を製造業者によって規定される最適な動作圧

力 (±50%) まで上昇できるように調節されたものである。

3.4

ヘリウム 純度99%以上のヘリウム(容器入りで入手可能)である。

3.5 ヘリウム混合気体 既知のヘリウム濃度をもったヘリウムと空気との混合気体で,圧力100kPa±5%,

温度23±7℃の条件下で大(調節可能)リーク(3.3.4参照)を通してリークディテクターに導入されたと

き,最小可検信号(6.1.2参照)の10倍以上の振れを生じさせるもの。可能ならば,ヘリウム混合気体の

代わりに空気を使ってもよい。いずれの場合も,混合するための空気は試験装置の置かれている建物の外

壁から少なくとも2m離れた位置から採取するとよい。ヘリウムの濃度比はCMの記号で表され,分子を1

として分数の形で表すとよい。又は,濃度比は混合気体の百万分の1に対するヘリウムの割合で表現する

こともある(体積で除した百万分の1の割合)。空気中のヘリウム濃度比は大体1/200 000又は5ppmであ

り,ヘリウムの混合気体を用意する場合には,このことを考慮されることが望ましい(2)。

注(2) ヘリウムの空気中の容積比は最新のデータでは,5.24ppmとなっている。

GLUECKAUF,E.,Compendium of Meteorology,T.F.Malone,ed.

(American Meteorological Society,Boston,1951),pp.3-10.

4. 装置

4.1

説明

4.1.1

リークディテクター

6

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.1.1

ここで対象とするヘリウムリークディテクターは,基本的に質量分析計の原理を利用したガス分

析計である。分析管の中では,試験体からの気体がまずイオン化され,一連のイオンビームに分離される。

それぞれのビームは理想的には単一の気体種を表す(実際には,それぞれのビーム中のイオンは同じ質量

電荷比をもつ。)。ヘリウムリークディテクターには,ヘリウムイオンビームだけがイオンコレクターに達

するように“同調する”機能がある(機種によっては,ほかの気体にも対応するように同調できる。)。ビ

ームによって生じる電流は増幅され,その強度は分析管に入った気体の中のヘリウム分圧の尺度になる。

気体のイオン化は,熱フィラメントからの電子によって生成されると想定する。

4.1.1.2

リークディテクターは,分析管,分析管を真空に保持するための高真空システム,電源,イオン

電流増幅器から成っている。増幅器の出力はいろいろな方法で表示され得るが,ほとんどの場合,電気的

メーターで表示される。しかしながら,この規格の手順では,出力はチャート上に記録されることを想定

している。また,大きなリークが検出,測定できるように出力を減衰させる機能を備えている。言い換え

ると,リークディテクターはリーク量に応じて幾つかの検出レベルが設定できる。以下,このことを感度

の設定という。

4.1.1.3

分析管は試験体からの気体を受け入れ,かつ,真空に維持されなければならないため,外側から

分析管に気体を導くための導入配管が備えてある。導入配管は隔離するバルブ(導入バルブ)を備えてい

るものとする。同様に,圧力表示器も備えているものとし,分析管内部の圧力の観測用として,又は最大

規定動作圧力を超えないようにするために使用できる。

4.1.2

チャート記録計

4.1.2.1

チャート記録計は,リークディテクターの出力を記録するために少なくとも1時間の記録時間を

もつことが望ましい。

記録計の時定数は,リークディテクターの応答時間に誤差を生じさせないように十分小さいことが望ま

しい。

4.1.2.2

記録計と出力表示メーターとは,互いに影響を及ぼさないようにする。すなわち,それぞれのポ

インターの動きがほかに電気的な影響を与えないようにする。もし,記録計とメーターとが出力に並列に

接続されている場合には,出力インピーダンスに比べて200倍の入力インピーダンスをそれぞれがもって

いれば,この互いの影響は無視することができる。

4.2

試験の下準備

4.2.1

リークディテクターは,図1に示されるように補助システムに接続する(補助システムはリークデ

ィテクターの一部として組み込まれているものもある。)。

4.2.2 システム内ではゴム及びほかの有機物の露出表面積を最小限にすることが望ましい。なるべくなら,

このような表面はOリングの露出面だけにする方がよい。したがって,図1に示すリーク遮断バルブは全

金属製である方がよいが,いずれにしても大きなヘリウム放出源とならないことが望ましい。

7

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 試験用機器配置図

4.3

試験の準備

4.3.1

リークディテクターは,製造業者の仕様に合った電圧,周波数及び電源変動率をもつ電源に接続す

る。

4.3.2

リークディテクターは,試験を行う前に,製造業者の規定に従ったウォームアップをする。

4.3.3

リークディテクターは,製造業者が規定した手法によってヘリウムを最適に検出できるよう調節す

る。

4.3.4

リークディテクターの真空排気系が排気速度を調節できるようになっている場合,その設定を試験

の間中変えてはならない。

4.3.5

リークディテクターの感度が最高感度の設定になっているとき,記録計のフルスケールをリークデ

ィテクターの出力メーターのフルスケールに一致させる。次に,記録計のゼロも出力メーターのゼロに調

節する。

5. 試験の手順

5.1

一般 最小可検リーク量及び/又は最小可検濃度比を決定するために,リークディテクターの感度

の限界に近いところでの動作を規定する必要がある。そこで,始めに最小可検信号をドリフトとノイズか

ら決定する。引き続いて,校正リークを基にして機器の総合感度を決定する。

5.2

最小可検リーク(量)

5.2.1

ドリフト及びノイズの決定

5.2.1.1

リークディテクターを最高感度に設定し,導入バルブを閉じた状態で,リークディテクターの出

力を記録計に接続する(4.3参照)。

5.2.1.2

分析管のフィラメントが点火している状態で,リークディテクターのバッキングオフ(ゼロ)調

節系を調節して,記録計の出力がフルスケールの約50%になるようにする。

5.2.1.3

20分間又は出力が正のドリフトの場合には,フルスケールに到達するまでの間,負のドリフトの

場合にはゼロ点に到達するまでの間,出力を記録する。

8

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.1.4

5.2.1.3で記録された曲線に対して,1分間隔でチャートの時間軸に対して直角に交差する直線を

引く。この直線は5.2.1.3の手順が開始したところから始める。描かれた直線は“1分の線”と呼ばれる。

5.2.1.5

ドリフト及びノイズの曲線は,6.1.1で規定するように取り扱う。1分の線で区切られた各々の曲

線の近似直線を引く。

5.2.2

擬似信号の決定

5.2.2.1

この決定には小さな校正リークが必要である。校正リークがバルブを内蔵している形のものであ

り,メンブレン形のリークに使用されているメンブレンを除いてすべてが金属製であれば,5.2.2は手順か

ら除外してもよい。

5.2.2.2

図1の左側に示すように,リークディテクターに金属のプラグ(止め栓)を接続する。

5.2.2.3

フィラメントを点火した状態で出力をゼロ調する。

5.2.2.4

リーク遮断バルブを開く。

5.2.2.5

ポンプバルブを開く。

備考 安全のため,この時点でフィラメントは消してもよい。

5.2.2.6

プラグ(止め栓)と導入バルブの間の空気を排気した後,ポンプバルブを閉じる。

5.2.2.7

直ちに,しかし,ゆっくりと導入バルブを開く。リークディテクターの圧力が1分間何らの変化

も観測されなくなるまで待つ。

5.2.2.8

フィラメントが点火されていない場合は,点火する。

5.2.2.9

出力が安定したとき,しかし,5.2.2.7の手順を開始してから3分間以内に,出力を記録する。リ

ークディテクターが感度を下げて使われていれば,最高感度に換算した値に変換する。

5.2.2.10 速やかにリーク遮断バルブを閉じ,10秒間後に出力を記録する。5.2.2.9と同様に,必要であれば

読み値を変換する。

5.2.2.11 導入バルブを閉じる。

5.2.2.12 ベントバルブを開く。

5.2.2.13 導入配管からプラグ(止め栓)だけを取り外す。ほかの接続はそのままの状態に保つ。

5.2.2.14 ベントバルブを閉じる。

5.2.3

感度の決定

5.2.3.1

5.2.2.13で取り外したプラグ(止め栓)の位置に,小さな校正リークを取り付ける。

5.2.3.2

フィラメントを点火した状態で出力をゼロ調する。

5.2.3.3

リーク遮断バルブを開く。

5.2.3.4

ポンプバルブを開く。

5.2.3.5

校正リークに,100kPa±5%の圧力のヘリウムを与える。校正リークが独自のヘリウム供給源をも

っていれば,この手順は省くことができる。

備考 5.2.3.6の前にフィラメントは消してもよい。

5.2.3.6

校正リークとリークディテクターとの間の空気が排気された後,ポンプバルブを閉じる。

5.2.3.7

5.2.3.6の手順を開始した後,直ちに導入バルブを開く。リークディテクターの圧力が1分間何ら

の変化も観測されなくなるまで待つ。

5.2.3.8

フィラメントを点火していなければ点火する。

5.2.3.9

この時点で,感度の設定を変更する必要があるかもしれない。1分間の変化がドリフトの大きさ

を超えないような安定した出力に達したとき(感度の設定を変更して),出力の目盛上の読み値を記録する。

リークディテクターが感度を下げて使用されていれば,読み値は最高感度に換算した値に変換する。

9

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3.10 上記の手順が終わった後,直ちにストップウオッチをスタートさせ,同時に速やかにリーク遮断

バルブを閉じる。又は,開始時間を示すためにチャート上に印を付け,速やかにリーク遮断バルブを閉じ

る。

5.2.3.11 クリーンアップ時間(2.9参照)を決定するために,出力を連続的に観測し,読み値が5.2.3.9で

観測された読み値の37%に減少したときストップウオッチを止める。ストップウオッチの読みを記録する。

又は,出力が決められた値に減少するまでの時間をチャート上で調べる。

備考 クリーンアップ時間は感度の設定に依存する。もし,ほかの設定の場合には,観測された時間

は,最高感度設定時のクリーンアップ時間に修正されることが望ましい。

5.2.3.12 リーク遮断バルブを閉じて(5.2.3.10参照)1分間後に,出力を読み取り,記録する。5.2.3.9のよ

うに最高感度に換算した値に変換する。

5.3

最小可検濃度比

5.3.1

一般

5.3.1.1

最小可検濃度比を決定するためには,リークディテクターにヘリウムピークを走査する機能が必

要である。この機能は一般的には加速電圧の走査であり,ここではこの走査を想定している(2.6.3参照)。

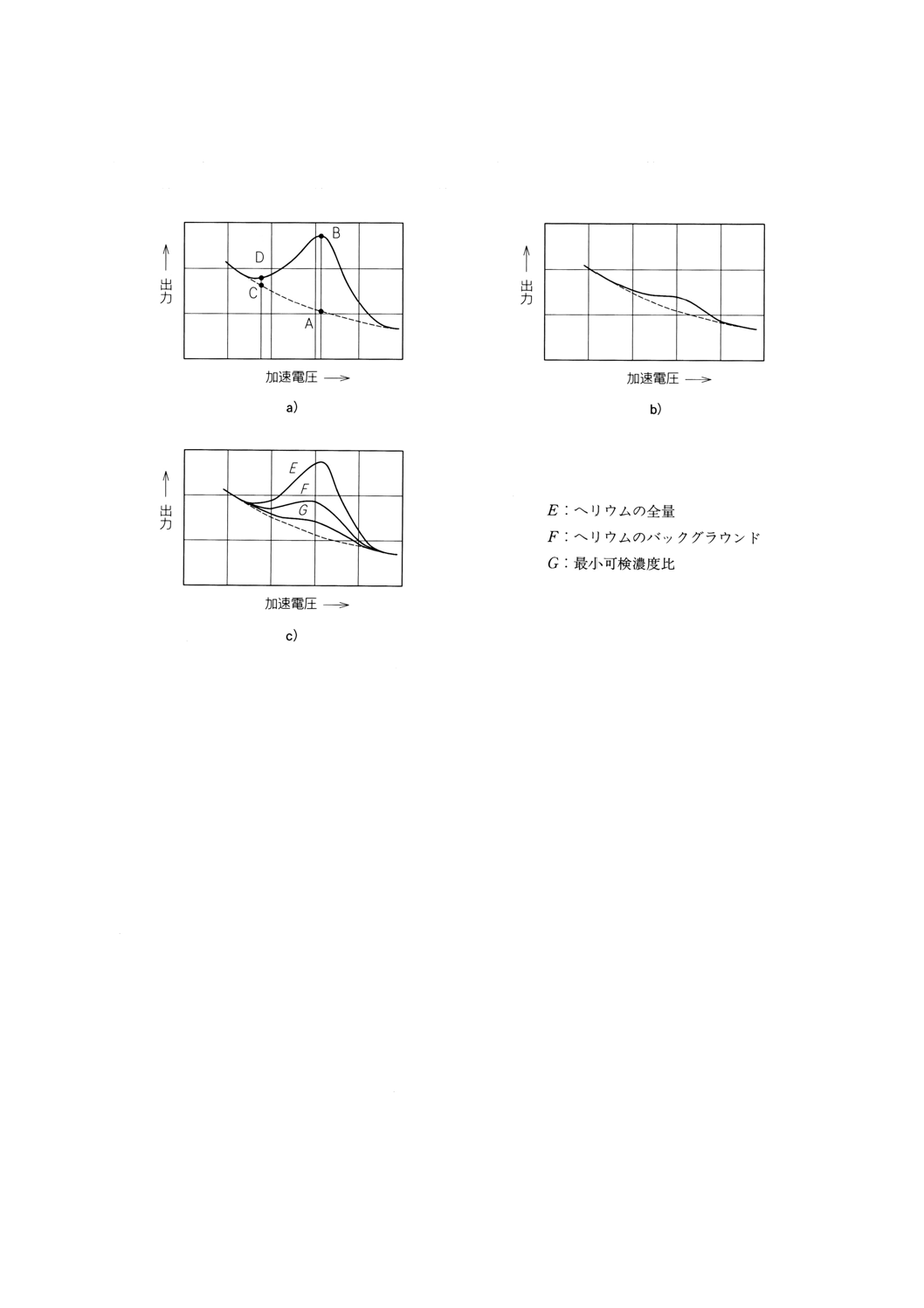

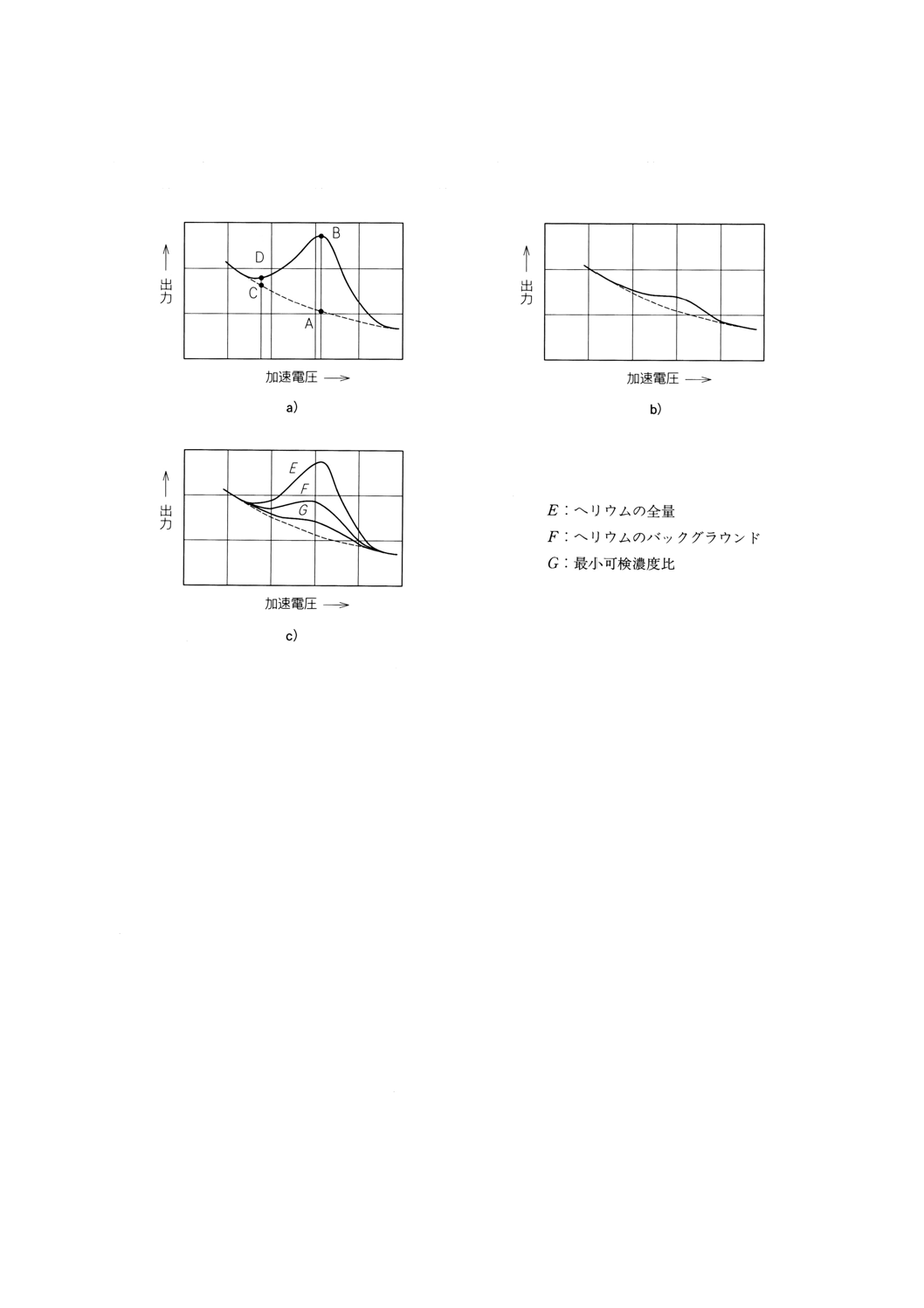

リークディテクターの出力(スケール目盛)を加速電圧に対してプロットしたとき,一般的には図2 a)の

実線で描かれているような形の曲線が得られる。曲線の中に上昇があり,B点にピークが現れればヘリウ

ムの存在を示している。破線で示したなだらかな曲線はバックグラウンド信号で,すなわち,ヘリウムの

ない状態であり,ほかのイオンによる寄与を示している。バックグラウンドがなくてヘリウムだけであれ

ば,ピーク電圧の両側はゼロに近づくような対称形の曲線が得られる。図2 a)で示した曲線は,バックグ

ラウンドの曲線と,ヘリウムだけの対称形の曲線との重畳したものに非常に近い形をしている。

5.3.1.2

電圧がグラフの左から右に向かって変化したとき,出力は最初は減少し,次に増加し,最終的に

再び減少することに注目する。このようにして得られたピークは,ヘリウムの存在を表しており,メータ

ー上で目に見える形で容易に検出される。ヘリウムの量が減少していくとピークは小さくなり,結局は図

2 b)の実線で描かれているような曲線になる。この状態ではピークは見にくくなり,非常に小さな電圧範

囲では一定になり,通常の目視ではほとんど観測できない。ノイズとドリフトがなければ,この条件のヘ

リウム濃度比が最小可検濃度比を決定する。

5.3.1.3

ヘリウムのバックグラウンドは,図2 a)と同様な軌跡を示す。全体の様子は,図2 c)に描かれて

いる。第1の(一番下の)実線Gは,最小可検濃度比を示している。次の曲線Fは,ヘリウムを注入しな

い状態でのバックグラウンドによるヘリウムの出力を示している。第3の曲線Eは,入ってくるヘリウム

とヘリウムのバックグラウンドの加算された出力を示している。

5.3.1.4

以降,ヘリウムのバックグラウンドを擬似信号と呼ぶ。

5.3.1.5

実際的には,上で定義した最小可検濃度比を厳密に決定することはできない。感度の値を決定す

るために,次のやや便宜的な方法が使用される。このようにして得られた最小可検濃度比は,実際の経験

に照らし合わせても妥当なものである。

5.3.2

ドリフト及びノイズの決定

5.3.2.1

リークディテクターを最高感度に設定し,導入バルブを閉じ,フィラメントを消した状態で,リ

ークディテクターの出力を記録計に接続する(4.3参照)。

5.3.2.2

図1に示し,4.2.1で規定したようにリークディテクターを補助システムに接続する。

5.3.2.3

大(調節可能)リーク(校正されているか,又は調節可能のもの。)を,リークディテクターに

接続する(図1参照)。

10

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2.4

100kPa±5%の圧力の空気,又はヘリウム混合気体(3.5参照)をリークに導入する。空気を使う

ときには,導入ラインそれ自身がヘリウム源とならないようにする。そのためには,全金属製の構造であ

ることが望ましい。

5.3.2.5

リーク遮断バルブを開く。

5.3.2.6

ポンプバルブを開く。

5.3.2.7

リークと導入バルブの間の空気が排気された後,導入バルブを開く。

5.3.2.8

ポンプバルブを閉じる。

5.3.2.9

調節可能なリークが使用された場合には,3.3.4で規定したように,リークディテクターの圧力が

最適になるように調節する。

5.3.2.10 フィラメントを点火し,必要であれば記録計上の指示値がスケール内に入る最大感度に設定する。

5.3.2.11 記録計上の指示値ができるだけフルスケールの50%付近になるようにバッキングオフ(ゼロ)調

節系で調節する。

5.3.2.12 20分間,又は出力が正のドリフトであればフルスケール,負のドリフトであればゼロに達するま

で記録する。この記録をドリフト曲線と呼ぶ。

5.3.2.13 感度を最高感度の設定にする。指示がスケールから外れていれば,バッキングオフ(ゼロ)調節

系によってフルスケールの中間にもってくる。これができなければ,感度調節を行って,スケール内に入

る最高の感度に設定する。バッキングオフ(ゼロ)調節系によって指示をフルスケールの中間にもってく

る。

5.3.2.14 20分間又は出力がスケールから外れるまで出力を記録する。この記録をノイズ曲線と呼ぶ。

5.3.2.15 6.1.1に規定するようにドリフトとノイズ曲線を処理する。

5.3.3

擬似信号の決定

5.3.3.1

装置を5.3.2.13の終わりの状態にしておき,リーク遮断バルブを閉じる。

5.3.3.2

スケールで読取りができる最高の感度に,リークディテクターを設定する(必要であれば,ヘリ

ウムのピークに対して走査制御系を再調節する。)。

5.3.3.3

出力信号が安定して,1分間何らの変化も観測されなくなった後,機器に規定された手順に従っ

てヘリウムのピークを走査する。出力は,一般的に図2 a)のような曲線を示す。図2 a)の破線で示すよう

な曲線を引く。

5.3.3.4

ヘリウムのバックグラウンドを測定するためにA,Bの長さを測る。Bは曲線の最大値の位置で

あり,AはBの真下の位置である。

5.3.3.5

A,Bがゼロでなければ,ゼロになるまで,又は30分間を超えても変化しなくなるまで15分間

隔で走査を繰り返す。

5.3.4

感度の決定

5.3.4.1

導入バルブを閉じる。

5.3.4.2

リーク遮断バルブを開く。

5.3.4.3

ポンプバルブを開く。

備考 この時点でフィラメントは消してもよい。

5.3.4.4

リークと導入バルブの間の空気が排気された後,導入バルブを開く。

5.3.4.5

ポンプバルブを閉じる。

5.3.4.6

リークディテクターの圧力が安定し,1分間何らの変化も観測されなくなった後,フィラメント

が点火されていなければ点火する。

11

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.4.7

ドリフトよりも大きい出力信号が安定し,1分間何らの変化も観測されなくなった後(6.2.1.1参

照),機器に規定された手順に従ってヘリウムのピークを走査する。出力は一般的に図2 a)で示したような

形状の曲線となる。図2 a)の破線で示すような曲線を引く。

図2 リークディテクターの出力対加速電圧特性

6. 試験結果の表現

6.1

最小可検リーク(量)決定の手順

6.1.1

ドリフト及びノイズ

6.1.1.1

5.2.1の近似折線を調べ,1分間隔の折線の中の最大のこう配のものを選ぶ。この最大のこう配は

1分間当たりの目盛の大きさとして測定され,ドリフトと呼ぶ。最大のこう配が記録計のフルスケールの

2%未満であれば,20分間の出力の全変化量(1分ごとの絶対値の総和)を求め,これを20で除した値を

ドリフトと呼ぶ。

6.1.1.2

それぞれの1分間隔ごとのノイズ曲線に対して近似折線からノイズ曲線までの最大偏差を絶対値

で求める。

6.1.1.3

これら最大偏差の平均値の2倍の値を,ノイズと呼ぶ。

備考 ノイズを決定する際,記録された曲線の中で1回しか発生しない大きな出力の変動は無視する。

6.1.2

最小可検信号 最小可検信号は,1分間のドリフトとノイズの合計とする。これは目盛の大きさで

測定される。合計がフルスケールの2%よりも小さい場合は,2%を最小可検信号と呼ぶ。

6.1.3

擬似信号の補正 5.2.2.9で示された値から5.2.2.10で示された値を差し引く。差が負の値であれば

ゼロとして扱う。この差は,“擬似信号の補正”と呼ばれ,6.1.4.2に適用される。

6.1.4

感度

12

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4.1

校正されたリークによる未補正信号とは,5.2.3.9に示した読み値と5.2.3.12に示した読み値をそ

れぞれ最高感度設定の読み値に換算した後,これらの間の差をとったものである。

6.1.4.2

校正リークによる補正された信号は,未補正信号(6.1.4.1参照)と6.1.3の擬似信号の補正との

差である。

感度は次の式で記述され,必ず応答時間とともに記載する。

感度=

リーク量

リーク量又は等価標準

校正リークの標準空気

された信号

校正リークによる補正

(応答時間付記)

単位は,単位リーク量に対する目盛の大きさ(最高感度設定における)である(2.5及び2.8参照)。

6.1.5

最小可検リーク(量)6.1.2及び6.1.4.2から,最小可検リーク(量)は次の式で与えられる。

最小可検リーク(量)=

感度

最小可検信号

(応答時間付記)

単位は,リーク量の単位となる。

6.2

最小可検濃度比決定の手順

6.2.1

ドリフト及びノイズ

6.2.1.1

感度設定が引き下げてあれば補正して,6.1.1.1と同様にドリフト曲線からドリフトを決定する。

6.2.1.2

6.1.1.2及び6.1.1.3と同様にノイズ曲線からノイズを決定する。

6.2.2

最小可検信号 最小可検信号は,6.1.2と同様に計算する。

6.2.3

擬似信号 図2 a)及び6.2.4のA,Bが最終的にゼロにならなければ,この大きさが擬似信号とし

て扱われる。リークディテクターの感度設定を下げていれば,擬似信号 (s.s) は最高感度設定に換算する。

6.2.4

最小可検濃度比 曲線上で,点B(走査の最大値),点A(Bの直下),点D(走査の最小値),点C

(Dの直下)の各点に印を付ける。チャートの横軸(電圧軸)からの各点B,A,Cの距離を目盛の大き

さで測定し,これらをそれぞれb,a,cとする。リークディテクターの感度設定が下げられていれば,最

高感度設定に換算する[図2 a)及び5.3.4.7参照]。最小可検濃度比は,次の式で計算される。

最小可検濃度比=CM×

s

s

a

b

a

c

.

−

−

−

ここに,

CM: ヘリウム混合気体の濃度比(3.5参照)

s.s: 擬似信号

a, b, c: 上で定義した値

又は, (c−a) が最小可検信号MDS(6.1.2参照)よりも小さければ,次の式を用いる。

最小可検濃度比=CM×

s

s

a

b

MDS

.

−

−

7. 試験報告

7.1

試験結果 試験報告書は,5.で規定する試験から得られた結果及び6.に従って決定した結果に,精度

に関する記述を添えたものとする。

7.2

試験条件 試験報告書には,3.で規定したように,試験実施時の条件,特に重要な条件として試験気

体,雰囲気温度を記録するものとする。

13

Z 8754:1999 (ISO 3530:1979)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 国際整合化委員会 構成表

氏名

所属

(委員長)

平 田 正 紘

工業技術院電子技術総合研究所

大 嶋 清 治

工業技術院標準部

橋 本 繁 晴

財団法人日本規格協会

石 川 雄 一

株式会社日立製作所機械研究所

荻 原 徳 男

日本原子力研究所関西研究所

○ 岡 原 真

株式会社島津製作所

門 芳 生

株式会社芝浦製作所

金 戸 成

株式会社大阪真空機器製作所

木 村 和 幸

大亜真空株式会社

小 林 正 典

高エネルギー加速器研究機構

榊 原 正 二

日本酸素株式会社

◎ 田 村 芳 一

アネルバ株式会社

○ 高 木 望

日本真空技術株式会社

橋 爪 寛 行

橋爪技術士事務所

福 山 泰 弘

神港精機株式会社

○ 堀 越 源 一

高エネルギー物理学研究所(名誉教授)

森 本 勝 直

アネルバ株式会社

(事務局)

間 山 正 義

日本真空協会

小 林 廣 子

日本真空協会

備考 ○印は,分科会委員も兼ねる。

◎印は,分科会委員だけ。