Z 8501:2007 (ISO 6385:2004)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本人間工学会(JES)/財団法人日本規格協

会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審

議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 6385:2004,Ergonomic principles in

the design of work systemsを基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

Z 8501:2007 (ISO 6385:2004)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 定義 ······························································································································ 2

3. 作業システム設計 ············································································································ 2

3.1 一般原則 ······················································································································ 2

3.2 作業システムの設計過程 ································································································· 3

3.3 目標の公式化(要求事項分析) ························································································ 4

3.4 機能の分析及び配分 ······································································································· 4

3.5 設計概念 ······················································································································ 4

3.6 詳細設計 ······················································································································ 4

3.7 実現,実行及び実証 ······································································································· 8

4. 評価 ······························································································································ 8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 8501:2007

(ISO 6385:2004)

人間工学−作業システム設計の原則

Ergonomic principles in the design of work systems

序文 この規格は,2004年に第2版として発行されたISO 6385,Ergonomic principles in the design of work

systemsを翻訳し,技術的内容を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,作業システム設計の基本指針として,人間工学の基本的な原則及び関係する

基本用語について規定する。設計の過程において,人的,社会的及び技術的要求事項に均等な注意を払い

ながら,人間工学の専門家と設計に携わる人々とが協力して行う総合的な手法を規定する。

この規格は,管理者,作業者(又はその代理人),人間工学の専門家,プロジェクトマネージャ及び作業

システムの設計又は再設計に携わる設計者のような専門家が使用する。

この規格を使用する場合は,人間工学,エンジニアリング,設計,品質及びプロジェクト管理に関する

全般的な知識が役立つ。

この規格の中の“作業システム”という用語は,多種多様な作業状況を表すのに用いる。その意図は,

作業システムを改善,設計(再設計)又は変更するためである。作業システムには,ある所与の空間及び

環境内の人々と機器との組合せ,並びに,作業の組織化におけるこれらの構成要素の相互作用を含む。作

業システムは,システムによってその複雑さ及び特性が異なる。作業システムの例としては,一人で操作

する機械,運転要員及び保守要員を含めたプラント,乗客及び職員がいる飛行場,事務職員のいる事務所,

並びにコンピュータによる対話システムがある。人間工学の原則は,作業システムの設置,調整,保守,

清浄,修理,撤去及び運搬においても適用する。

この規格のシステム的アプローチ方法は,既存又は新しい現場において,この規格を使用する人々にと

っての手引となる。

この規格で規定する定義及び人間工学の原則は,技術的及び経済的効果並びにその効率を考慮しながら,

既存の技能の向上及び新しい技能の修得を含む,人間の福利,安全並びに健康に関する最適な作業条件の

設計に適用する。

この規格は,作業システムの設計のために作られたものであるが,人間活動のすべての分野,例えば,

家庭及び余暇活動用の製品の設計に適用してもよい。

備考1. この規格は,人間工学の中核的なものであり,個別規格はこの規格に基づいて作成する。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 6385:2004,Ergonomic principles in the design of work systems (IDT)

2

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 定義 この規格で用いる主な用語の定義は,次による。

2.1

機能配分 (allocation of functions) 人間及び設備・ハードウェア・ソフトウェアによって,システム

の機能をどのように実現させるかを決める過程。

2.2

設計対象集団 (design population) 性別,年齢,技能水準などの特性によって特定され,一般の人々

の中のある範囲として示される作業者の集団。

2.3

人間工学,ヒューマンファクタ (ergonomics,study of human factors) システムにおける人間とその

他の要素との間の相互作用の理解に関する科学の分野,並びに,人間の福利及びシステム全体の遂行能力

を最適化するために,理論,原則,データ及び方法を設計に活かす専門分野。

2.4

職務 (job) 個人の作業の時間的及び空間的構成並びに順序,又は作業システム内で一人の作業者に

よって行われる全作業。

2.5

システム機能 (system function) システムによって実現される広い意味での活動の範囲。

2.6

作業環境 (work environment) 作業者を取り巻く物理的,化学的,生物学的,組織的,社会的及び文

化的要因。

2.7

作業機器 (work equipment) 作業システムで使用する,ハードウェア及びソフトウェアを含む道具,

機械,車両,装置,取付具,設備並びにその他の部品。

2.8

作業者 (worker,operator) 作業システム内で一つ以上の仕事を実行する人。

2.9

作業疲労 (work fatigue) 精神的又は身体的,局部又は全身の病的ではない過度の負担によって現れ

る状態であり,休息すれば完全に回復できるもの。

2.10 作業の組織化 (work organization) 特定の成果を出すために組み合わされた,作業システムの順序及

び相互関係。

2.11 作業工程 (work process) 作業システム内における作業者,作業機器,材料,エネルギー及び情報の

相互作用の一連の時間的,かつ,空間的関係。

2.12 作業場 (workstation) 作業によって決まる条件での作業環境における,作業機器の組合せ及び空間

的配置。

2.13 作業負担 (work strain) 作業負荷に対して作業者が示す内的反応。個人的特性(例えば,身体寸法,

年齢,体力,能力,技能など)によって異なる。

2.14 作業負荷,外的負荷 (work stress,external load) 作業システムにおいて,人の生理的・心理的状態

を乱すように作用する外的条件及び要求。

2.15 作業空間 (workspace) 作業システムにおいて,作業課題達成のため個人又は複数の人のために割り

当てられた空間の大きさ。

2.16 作業システム (work system) 作業によって決まる条件での作業空間及び作業環境において,システ

ム機能を遂行するために,一人又は複数の作業者と作業機器とが協働するように構成されたもの。

2.17 作業課題 (work task) 意図した結果を達成するために,作業者がしなければならない一つ又は一連

の活動。

3. 作業システム設計

3.1

一般原則 設計過程においては,一人又は複数の人間と,作業,機器,作業空間及び環境といった

作業システム構成要素との間の,主要な相互作用を考慮しなければならない。

これらの相互作用から作業者に対する要求が生じ,それらが作業負荷となる。この作業負荷の影響は,

作業者の内部に作業負担という反応で現れるが,それは個人の特性(例えば,身長,年齢,体力,能力,

3

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

技能など)によってそれぞれ異なる。作業負担は,減退(例えば,作業疲労),又は促進(例えば,技能向

上)効果をもたらすが,それらはフィードバックされて作業者個々の特性に影響を与える。

備考 作業負荷及び作業負担は,人間工学においては中立的な意味で使われており,否定的な意味は

含まない。

人間工学的な作業システム設計は,作業負担を最適にし,減退的作用を回避して促進効果を増すことを

目標とする。

人間の能力が減退しなければ,多くの場合,同時にシステムの有効性及び効率も向上し,人間工学的な

作業システム設計というもう一つの重要な目標に貢献することになる。

作業システム設計では人間を,主要な要素,かつ,作業工程及び作業環境を含めて設計されるシステム

の統合された一部分と考えることが望ましい。

人間工学は,作業システム設計が完成した後の問題解決のためではなく,問題が発生しないような設計

を始めから採り入れなければならない。また,現存の不満足な作業システムの再設計に用いてもよい。

設計結果に重大な影響を与える最も重要な事項は,設計の初期段階に決定されるので,人間工学はこの

段階に最も多くの力を投入することが望ましい。人間工学は作業システム設計の全過程をとおして貢献し

続けなければならないが,システムのニーズの分析(“目標の公式化”)における基本的で広範囲な段階か

ら,完成したシステムの実行(“実現化,実行及び妥当性確認”)における微調整の段階まで,力の入れ方

には幅があるが,プロジェクトの遅れ,調整のための費用超過,設計の質の悪さ,及び使いにくさという

マイナスの影響を防ぐために,人間工学の原則を設計過程の最終段階まで適用するよう,十分注意しなけ

ればならない。

作業者は,作業システムの設計に必ず関与しなければならない。また,効果的で効率的に設計過程に参

加することが望ましい。作業システム設計において最適な解決方法を選ぶようにするためには,参加形の

方式が必要である。作業者の経験は,必要不可欠な知識を提供してくれるので,設計過程の全段階におい

て,可能な限り作業者を関与させなければならない。

特別な要求をもった人々を含め,種々の特性をもった作業者の要求に合わせるために,できる限り広範

囲の集団を対象にした作業システムを設計することが望ましい。

これによって,個別に特別な対処法をとることを最小にとどめることができる。

作業システム設計過程(3.2)は,次のような段階に分ける。

− 目標の公式化(要求事項分析)(3.3)

− 機能の分析及び配分(3.4)

− 設計概念(3.5)

− 詳細設計(3.6)

− 実現,実行及び実証(3.7)

− 評価(4.)

これらの段階は,関連する箇条で規定する。

3.2

作業システムの設計過程 “設計する”とは,数多くの設計段階において繰り返し行われ,かつ,

組織化された過程のことをいい,その結果が新しい設計又は再設計である。この過程を最もよく達成する

のは,多くの専門分野からなる設計チームであり,このことは設計過程の全段階において当てはまる。ま

た,設計過程の各段階で行われる活動は,分析,統合,シミュレーション及び評価である。

設計における多くの変数は,それぞれが他の変数に影響を与える。例えば,人又は機器への異なる機能

の配分,インタフェースの設計及び訓練の必要性などに関する決定は,すべて相互に影響し合っているの

4

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で,システム設計者は,最終決定をする前に代替案の評価を必要とする。

適切な代替案を評価する過程は,分野ごとに十分な情報が集まるまで繰り返し行う。情報の整理及び最

終的な検討は,設計過程の次の段階で実施する。新しい作業システム設計を実現するときには,必ず適切

な方法及び技法を用いなければならない(備考 ISO/TR 16982参照)。

3.3

目標の公式化(要求事項分析) 新しく設計する場合,システムの要求事項の分析では,その新し

いシステムで働く人々の特性及び限界とともに,作業工程における生産又は性能の要求事項に関する情報

も取得する。同等又は類似のシステムが既に存在している場合は,それら既存の作業システムで発生して

いる人間工学的な問題に関する情報を,既存の情報源又はそのために実施した調査研究で同定する作業を

必要とする。このための適切な人間工学的方法及び技法とは,作業条件の評価ツールの使用,現場での観

察,面接などをいう。

このような情報を収集し分析した後に,新システムの技術的性能の要求事項だけではなく,作業者の遂

行能力,安全性,健康及び福利に関する作業システム仕様を含む必要項目,要求事項及び仕様書の計画を

作成しなければならない。

操作するときに人間又はシステムの能力に影響を与えるような,作業システムにおけるそれぞれの局面,

部分及び構成要素(3.6参照)は,操作及び保守を含めて記述しなければならない。

3.4

機能の分析及び配分 新システムの要求事項が確定した段階における次の一歩は,これらの要求事

項を満たすために,作業システムが果たすべき機能を確定し,機能が確定したら,その機能を人と機器と

にどのように配分するかを決定しなければならない。

これは,それぞれの機能が,既に明らかになった作業システムの設計で配慮すべき事項(3.3参照)を,

効率的に確実に実行するためである。

機能の確定には,計画したシステムの人間及び技術的要素の要求を満たすときの能力並びに限界の分析

を伴う。この分析及びその後の作業者又は機器への機能配分によって,所期の水準の達成だけでなく,健

康,福利及び安全にプラスの効果をもたらすような作業並びに職務を構成することが望ましい。

このための適切な人間工学的方法及び技法には,計画,評価手法,人間(コンピュータ)モデル及び実

験室の試験を含む。機能配分によって,この規格で規定した人間工学の原則にのっとった作業及び職務が

作り出されるものでなければならない。

3.5

設計概念 機能の分析及び配分が決定されると次に,人間又は技術的手法のいずれかに割り当てら

れた機能を,作業システムの構造及びその要素間の相互作用を示す設計概念に変換しなければならない。

そのような概念はすべて,人間中心の考え方に配慮しながら作成しなければならない。

作業者に割り当てられた機能に基づき,作業,職務及び作業の組織化の設計要求事項のリストを作成す

ることが望ましい。これらの要求事項は,これらの構成要素の設計の基礎となる。

機器に割り当てられた機能は,作業機器,作業ツール(ソフトウェアを含む。),作業場及び作業環境の

設計要求事項のリストに書き改めることが望ましい。これらの要求事項は,設計又は選択の基礎となる。

上記のために用いることができる人間工学的方法及び技法には,シミュレーション及び作業分析,縮小

モデル及び実物大模型,並びにグループ討論を含む。

備考 人間中心手法に関する詳細な情報は,JIS Z 8530参照。

3.6

詳細設計 ここでは,人間工学的な作業システム設計の範囲及びニーズをより良く理解するために,

作業システムを構成する要素の設計について検討する。

作業システムの設計では,次の構成要素について設計しなければならない。

− 作業の組織化の設計(3.6.1)

5

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 作業タスクの設計(3.6.2)

− 職務の設計(3.6.3)

− 作業環境の設計(3.6.4)

− 作業機器,ハードウェア及びソフトウェアの設計(3.6.5)

− 作業空間及び作業場の設計(3.6.6)

これらの構成要素は,相互依存関係に十分注意しながら設計しなければならない。上記の順序は,これ

が設計過程として必ず必要な順序というわけではない。最適な解決法を得るためには,通常,繰り返して

行う。

3.6.1

作業の組織化の設計 個々の職務及び作業システムは,相互に影響し合っているので,組織内の

様々な作業システムが,他の作業システムにどの程度の制約及び圧力を加えているかを考慮しなければな

らない。また,作業者だけでなく,作業の組織化及びすべての作業システムの遂行能力に及ぼす影響につ

いて考慮することが望ましい。

作業システム内の異なる要素間の関係が,個人の作業負荷にどの程度影響を与えるかを考慮しなければ

ならない。したがって,作業工程の組合せ方法の一部として考えた場合,3.6.6に規定する要因も,大きな

影響を与える。

システムの要求事項に照らして望ましくない結果が出た場合には,代わりの設計による解決法を探さな

ければならない(備考JIS Z 8512及びJIS Z 8503参照)。

3.6.2

作業課題の設計 人間に割り当てられた機能を作業課題に置き換えるとき,設計者は次の目標を達

成しなければならない。

− 作業集団の経験及び能力を認識する。

− 適切な種類の技能,能力及び活動が発揮できるようにする。

− 実行した作業課題を,作業の断片としてではなく,全体としてまとめて認識できるようにする。

− 実行した作業課題が必ず作業システム全体に対して大きく貢献するようにし,また,それに携わった

人々にそれが分かるようにする。

− 作業者に優先順位,速度及び手順に関して,適切な自律性を与える。

− 作業課題を実行している人々に対して,適切な時期に十分なフィードバックを行う。

− 現存の技能を向上させ,当該作業課題に関して新しい技能を習得する機会を提供する。

− 作業者に不必要な,又は過度の負担,疲労,若しくは誤りを引き起こすような,過大負荷及び過小負

荷を避ける。

− バランスの良くない作業負担を引き起こし,更に単調感,飽き,退屈又は不満という感覚だけではな

く,体の不調の原因となるような繰返し作業は避ける。

− 作業者が,人に接触する機会がなくなるような,一人作業を避ける。

3.6.3

職務の設計 職務は,作業システムの目標達成を促進すると同時に,設計対象集団の作業者に対し

て,全体として最適な作業負荷となるように設計しなければならない。設計の制約上,個々の作業課題が

3.6.2のとおりに設計できない場合は,適切な職務設計によって最適な作業負荷となるように補わなければ

ならない。

設計対象集団において,作業負荷及び能力のバランスがとれていないことは,作業者への過大負荷又は

過小負荷の原因となり,作業者に有害な影響を引き起こすため,適切な職務設計によって回避しなければ

ならない(備考JIS Z 8512及びJIS Z 8503参照)。

身体的及び精神的作業負荷の全般的な水準は,他の箇条,例えば,3.6.2で検討した要因だけでなく,職

6

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

務の中の個々の作業の組合せ,操作の内容及び反復度,並びに作業工程に対する作業者の裁量権によって

決定する。

したがって,作業課題の設計(3.6.2)及び職務の設計(3.6.3)で設定した目標を達成するように注意しなけれ

ばならない。それでも適切な職務とならない場合は,職務の質を改善するために,次に示す方法の中から,

一つ以上を実行する。

− 作業中に休憩時間が決められているかどうかにかかわらず,十分な休憩。

− 行動の変更,例えば,ある組立ラインの人々の間,又は,グループ内で働いているチーム員の間での

職務ローテーション。

− (数人ではなく)一人で同じシステム機能に属する数種類の一連の作業を実行する(職務拡大)。例え

ば,異なる組立作業を次々と行う。

− (数人ではなく)一人で異なるシステム機能に属する一連の作業を実行する(職務充実)。例えば,組

立作業に引き続き,不良品を取り除く品質検査を実行する。

3.6.4

作業環境の設計 作業環境は,物理的,化学的,生物学的及び社会的に悪影響を与えず,当該作業

を実行する人々の能力及び意欲とともに,健康が守られるように設計し,維持しなければならない。

条件を決定する場合は,可能な限り客観的評価と主観的評価との両方を用いることが望ましい。確実に

健康及び福利を保つために必要とされる限度内に環境条件を保つようにするだけではなく,環境の設計が

安全で効率的な作業遂行にどの程度影響するかということに注意することが望ましい。例えば,環境騒音

は音声信号を妨害し,適切な照明は目視検査作業の成績を高めることができる。また,可能な限り,作業

者が自分の作業環境(例えば,照明,温度及び換気)条件を決めることが望ましい。

社会的要因,文化的要因及び民族的要因が,作業及び作業の組織化の受け入れやすさに影響することを

認識することが望ましい。これらの影響因子には,衣服,作業工程で使用する物質(例えば,動物起源の

もの),並びに作業時間及び作業日数のような様々な問題が含まれており,広範囲にわたることがある。可

能な限り,作業システム設計時にこれらの点を考慮することが望ましい。社会的,家庭的な問題もまた安

全と遂行能力に影響を及ぼす可能性がある。例えば,家庭に心配ごとがあると作業者が注意散漫になり,

誤りを犯しやすくなる。改善手段としては,人間の誤りの可能性を最小にするような職場を設計する,又

は,集中力が不可欠な場合には,更に社会的支援などを行うことを考慮する。

3.6.5

作業機器,ハードウェア及びソフトウェアの設計 作業に精神的な面の要求が増加する傾向にある

ため,機器に関しては身体的・力学的な面だけでなく,精神的な面も重視しなければならない。

一般的に,インタフェースは,人間と機器との間における意思決定,情報伝達又は対話を可能にする。

主要な要素は,表示器及び操作具であり,これらは,一般によく見られる装置であり,視覚表示端末(VDT)

の構成部分でもある。インタフェースは,人間の特性に合わせて設計しなければならない。

− インタフェースは,詳細な情報を提供するだけでなく,一目で全体が分かるような適切な情報を提供

できることが望ましい。

− 通常,最も頻繁に使う必要のある要素は最も簡単に手が届き,かつ,操作できるところに置き,最も

頻繁に見る必要のある要素は,最も簡単に見ることができる所に置かなければならない。

− 信号,表示器及び操作具は,人間の誤りの確率が減るように機能しなければならない。

− 信号及び表示器は,人間の知覚特性及び実行する作業に適合するように,選択,設計及び配置をしな

ければならない。

− 操作具は,それを操作するために使う身体の部分の特性(特に,動き)及び実行する作業に適合する

ように選択し,設計及び配置をしなければならない。また,操作の技能,精度,速度及び強度に関す

7

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る要求事項を考慮することが望ましい。

− 操作具は,集団のもつステレオタイプ,操作する場合の動き及び見え方に合うように選択して配置し

なければならない。

参考 ここで用いるステレオタイプとは,例えば目盛は右にいくほど大きくなる,蛇口は左に回すと

水が出るように,暗黙の了解のうちに使われているルールをいう。

− 複数の操作具を同時に,又は素早く操作しようとする場合には,操作具は正しく操作できるように,

お互いに近くに配置しなければならないが,不注意に操作してしまう危険性が生じるほど接近させて

はならない。

3.6.6

作業空間及び作業場の設計

3.6.6.1

一般 人間の姿勢の安定性と可動性とを共に可能にする設計でなければならない。

身体のエネルギーを発揮する場所として,できるだけ安全で,安心でき,かつ,安定な支持基盤を用意

しなければならない。

作業場の設計では,身体寸法,姿勢,筋力及び動きを考慮しなければならない。例えば,よい作業姿勢

及び動作で作業を実行することができる,姿勢を変えることができる,容易に出入りできるというように,

十分な空間を提供することが望ましい。

身体の姿勢については,長時間の静的筋緊張によって作業疲労を引き起こしてはならない。また,姿勢

を変えることができなければならない。

3.6.6.2

人体寸法及び姿勢 主に,次のことに注意しなければならない。

− 作業場の設計においては,衣服その他の必要品を身に付けて働くと想定した作業者の,人体寸法上の

あらゆる制約を考慮に入れることが望ましい。

− 長時間の作業では,作業者は座ったり立ったりできるようにしなければならない。これらの姿勢のう

ち一つだけを選ばなければならない場合は,通常,座った姿勢の方が立った姿勢より好ましい。ただ

し,作業工程によっては,立った姿勢が必要になることもある。長時間の作業では,しゃがみ姿勢及

びひざをつく姿勢は避けなければならない。

− 強い筋力を発揮しなければならない場合は,それに見合った姿勢がとれるようにし,適切に身体を支

えるものを準備することによって,全身の力の伝達経路又はトルクのベクトルを短く単純なものにし

なければならない。このことは,特に非常に精密な動作を必要とする作業の場合に当てはまる。

3.6.6.3

筋力 主に,次のことに注意しなければならない。

− 必要とされる力は,作業者の体力に見合ったものでなければならない。また,強度,頻度,姿勢,疲

労などの関係について,科学的な知識を考慮に入れるのが望ましい。

− 作業の設計においては,筋,関節,じん(靭)帯,並びに呼吸器系及び循環器系に,不必要な又は過

大な負担がかからないようにしなければならない。

− 使用される筋群は,強さの要求に応じられるよう十分な筋力がなければならない。筋力に対する要求

が過大である場合は,補助動力を作業システムに導入するか,又はより強い筋を使うように,作業を

再設計することが望ましい。

3.6.6.4

動作 主に,次のことに注意しなければならない。

− 様々な動作の均衡が取れていることが望ましい。長時間動かないでいるよりも動く方が好ましい。

− 身体又は手足の動作の頻度,速さ,方向及び範囲は,解剖学的又は生理学的限界内にあることが望ま

しい。

− 高い精度が要求される動作では,大きな筋力を使う必要のあるものは望ましくない。

8

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 動作の実行及び一連の動作を行う場合は,必要に応じて適切なガイド装置があることが望ましい。

参考 ガイド装置とは,例えばスイッチを押す順序が複雑でも光の点滅する順に従ってスイッチを押

せば間違いがないように作られた誘導光など,動きを誘導する装置のことをいう。

3.7

実現,実行及び実証 実現という言葉には,作業システムにかかわる新しい技術設計の構築,作成

又は購入,及び使用する場所への導入を含む。また,現場の状況及びユーザーに合わせて行う微調整もこ

の中に含むことが望ましい。

実行の中には,関係するすべての人々,特に作業者(になるであろう人)に対する新作業システムの綿

密な導入教育を含めなければならない。この教育には,必要に応じた情報提供及び訓練の準備も含む。で

きればバックアップシステムも含めて,旧体制から新体制への変更手順を明確にしたものが組み入れられ

ることが望ましい。

想定したユーザーが使いやすい文書類を提供することが望ましく,作業者が新体制への迅速,かつ,信

頼できる切替えを確実に行うことができるためには,教育及び訓練が有用である。

訓練の必要性を最小限にするために,設計過程において人間工学の原則が用いられていなければならな

い。設計した内容を完全に達成するために必要な場合は,新しい作業システムの機能に関して十分,かつ,

適切な訓練を行わなければならない。

実証では,新しい作業システムが計画どおりに動くことを証明することが望ましい。新しい設計におい

て,その目標及び作業成績を達成するために,作業者の健康,福利及び安全に有害な影響を与える場合は,

この規格に規定されているように,作業システムの設計をやり直さなければならない。作業システムの実

証には,作業者が関与し参加することが望ましい。また,設計過程の最初から人間工学が織り込まれたお

かげで作業システムの実証ができたということが望ましい。実証中に作業システムの性能基準が達成され

たとしても,作業者の健康,福利又は安全を犠牲にしていれば,この規格の要求事項を満たしていないこ

とになる。

4. 評価 人間工学を適切に用いると,作業者の健康,福利又は安全を損なうことなしに,作業システム

の性能及び有効性を最適にすることができる。

開発過程の評価(3.7参照)とともに,プロジェクトの開始時に意図していた成果と最終的な成果との比

較による全般的な評価を行う。このことは,プロジェクトの結果を全体的に見渡し,そこから学ぶことに

役立つ。また,ユーザーの遂行能力又は健康への長期間にわたる悪影響を予防するために,システムの影

響を継続的に監視することが望ましい。

なお,全般的な評価は工程が安定したときに実施しなければならない。

この評価においては,作業者が長期間にわたって良い成績を上げられるような健全な基盤を作業状況の

中に作り出すために,作業の質を考慮することが望ましい。

作業成績,健康及び福利,並びに安全にかかわる多くの指標は,作業システム設計を評価し,有効であ

ることを確認する尺度及び基準となる。

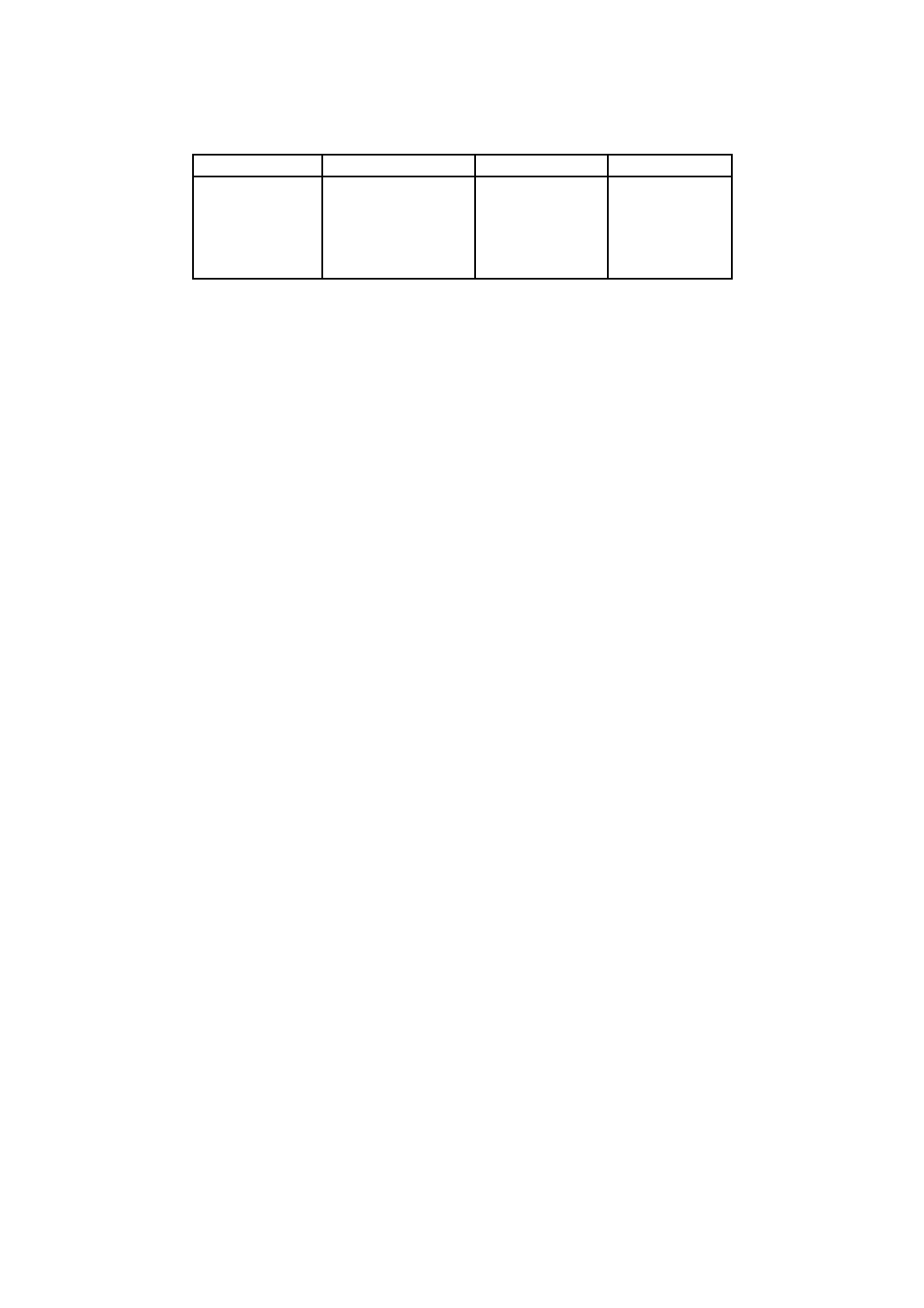

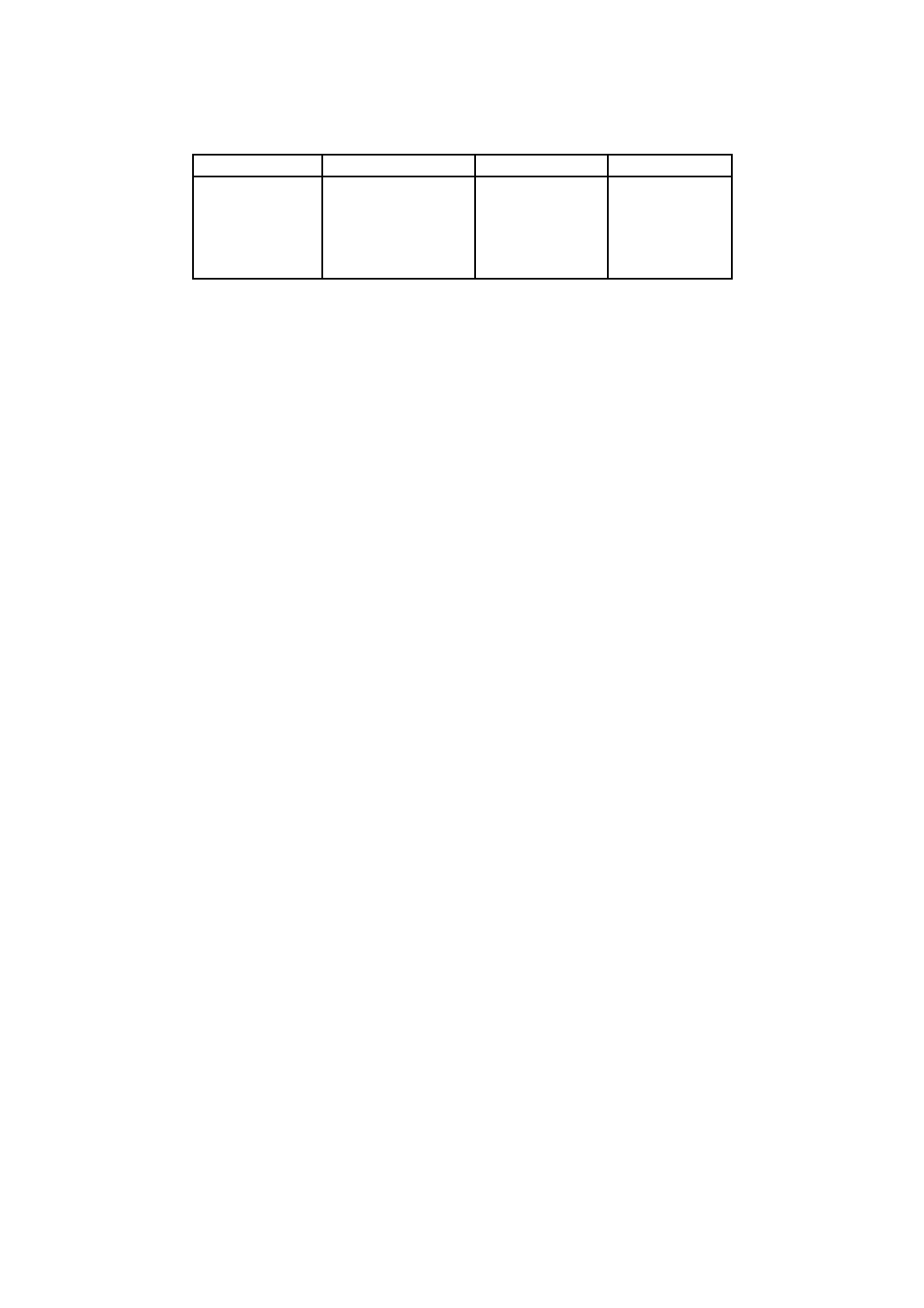

評価尺度には三つの区分があり,それぞれに幾つかの測定項目があり,三区分すべてについて,次のよ

うに検討することが望ましい。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

区分

健康及び福利

安全

作業成績

方法

医学的・生理学的

信頼性

質

主観的

誤り

量

心理学的

不安全行動

ヒヤリハット

事故

三区分すべての評価尺度がユーザビリティの中に包含されているので,作業システム内の技術的要素に

関する設計の質の評価には,ユーザビリティの概念が適切な枠組みとなる。

費用対便益モデルは,新しい設計の効果に関する半定量的な評価に用いてもよい。例えば,平均病欠

率を低下させることによって,生産の損失及び保守のコストを減らすことができる。良い作業

条件によって,費用対便益効果として表すことができるかなり多くの良い副次的影響を得られ

る(備考JIS Z 8521参照)。

参考 費用対便益効果とは,かけた費用に対してどれだけの便益があったかを金額に換算して表した

効果のことである。

2

Z 8501:2007 (ISO 6385:2004)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1] JIS Z 8502:1994 人間工学−精神的作業負荷に関する原則−用語及び定義

備考 ISO 10075:1991,Ergonomic principles related to mental work-load−General terms and definitionsが,

この規格と一致している。

[2] JIS Z 8503:1998 人間工学−精神的作業負荷に関する原則−設計の原則

備考 ISO 10075-2:1996,Ergonomic principles related to mental workload−Part 2: Design principlesが,こ

の規格と一致している。

[3] JIS Z 8512:1995 人間工学−視覚表示装置を用いるオフィス作業−仕事の要求事項についての指針

備考 ISO 9241-2:1992,Ergonomic requirements for office work with visual display terminals (VDTs)−Part

2: Guidance on task requirementsが,この規格と一致している。

[4] JIS Z 8521:1999 人間工学−視覚表示装置を用いるオフィス作業−使用性についての手引

備考 ISO 9241-11,Ergonomic requirements for office work with visual display terminals (VDTs)−Part 11:

Guidance on usabilityが,この規格と一致している。

[5] JIS Z 8530:2000 人間工学−インタラクティブシステムの人間中心設計プロセス

備考 ISO 13407:1999,Human-centred design processes for interactive systemsが,この規格と一致してい

る。

[6] ISO/TR 16982:2002,Ergonomics of human-system interaction−Usability methods supporting human-centred

design

[7] EN 614-1:1995,Safety of machinery−Ergonomic design principles−Part 1: Terminology and general

principles

[8] EN 614-2:2000,Safety of machinery−Ergonomic design principles−Part 2: Interactions between the design

of machinery and work tasks