Z 8101-2:2015 (ISO 3534-2:2006)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

適用範囲 ····························································································································· 1

1 データ及びその収集 ·········································································································· 2

1.1 特性の値の表し方 ·········································································································· 2

1.2 データの背景 ················································································································ 3

1.3 サンプリングの種類 ······································································································· 9

2 統計的プロセスマネジメント ····························································································· 12

2.1 プロセスに関する一般的概念 ·························································································· 12

2.2 変動に関する概念 ········································································································· 14

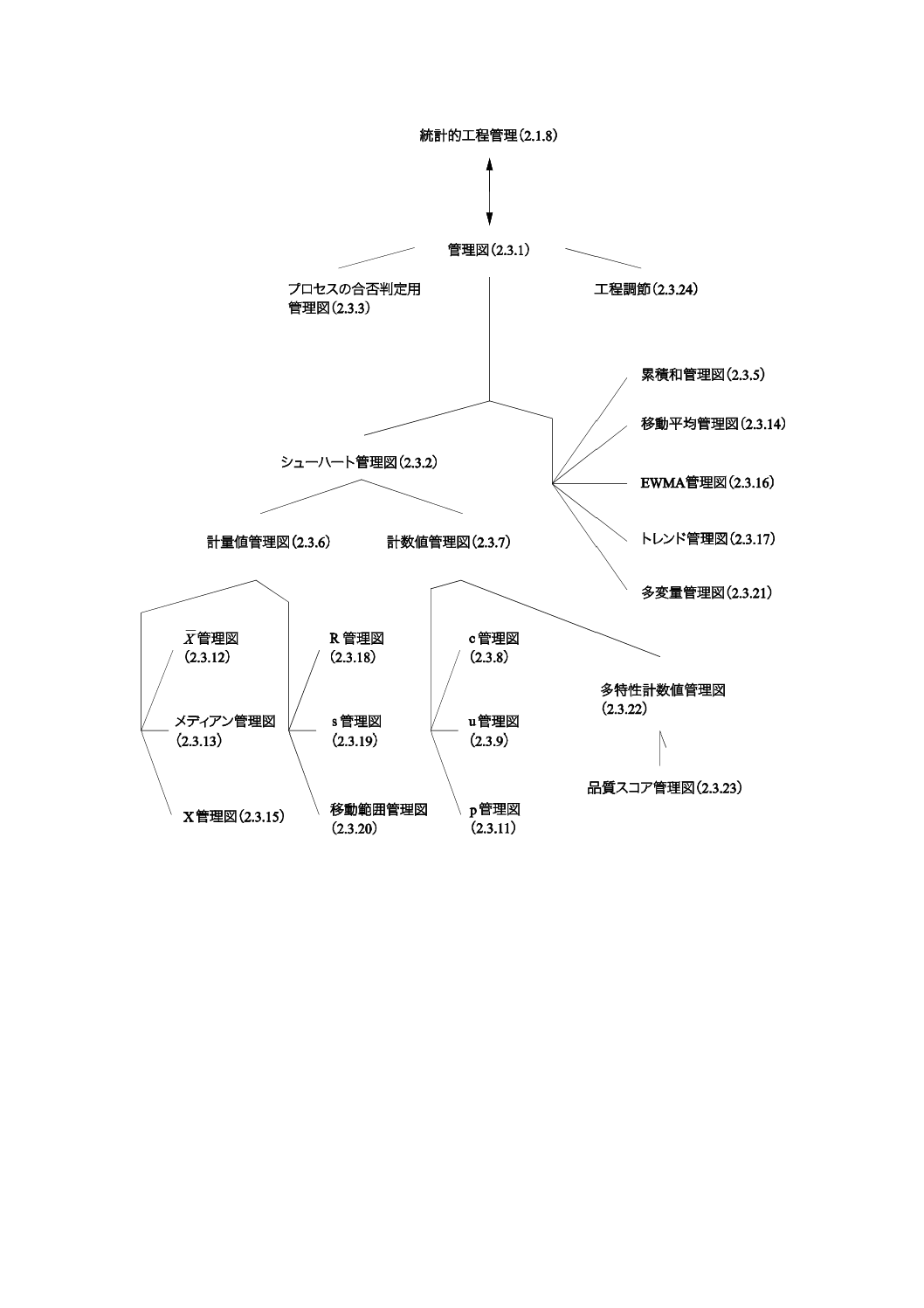

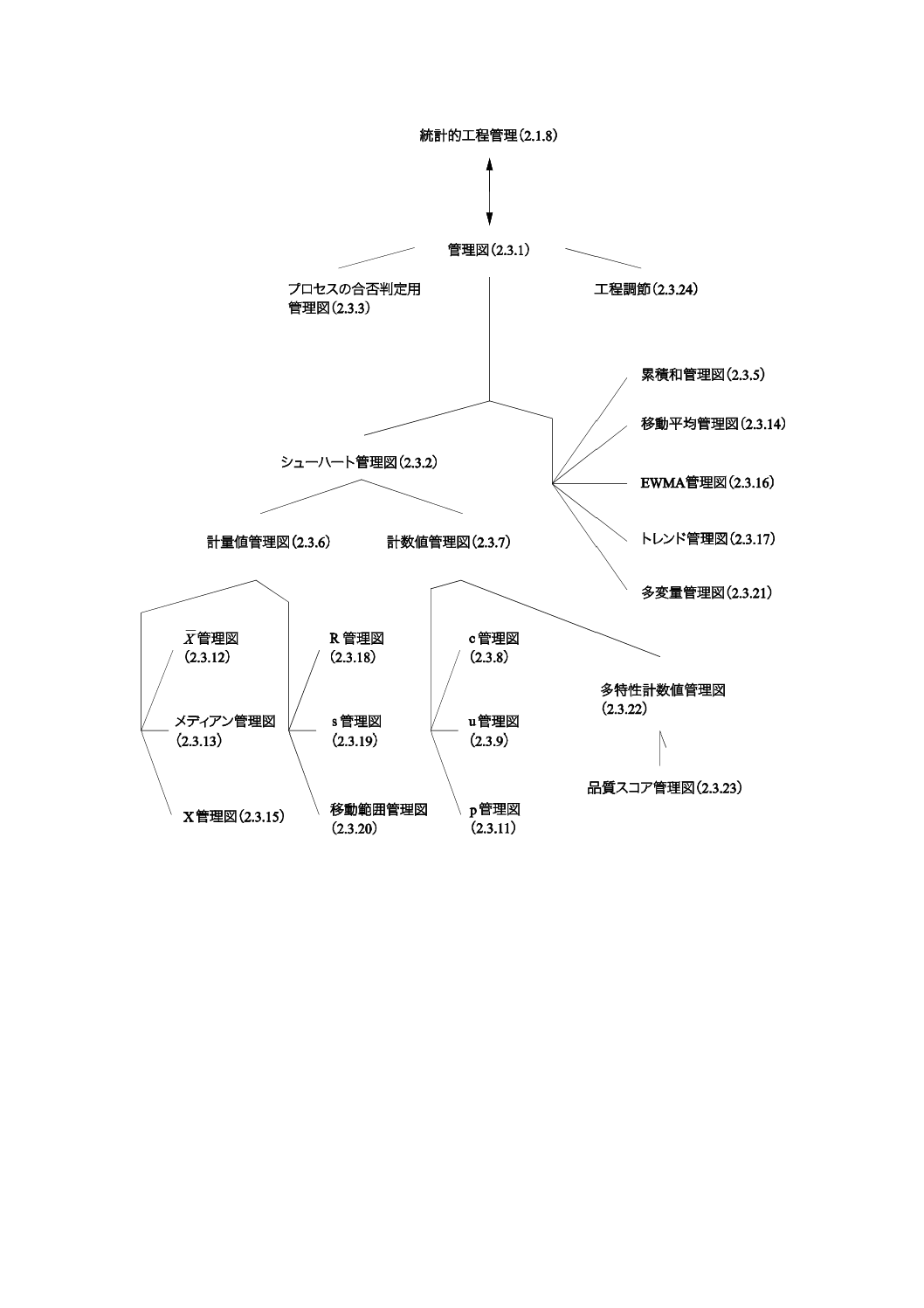

2.3 管理図 ························································································································ 16

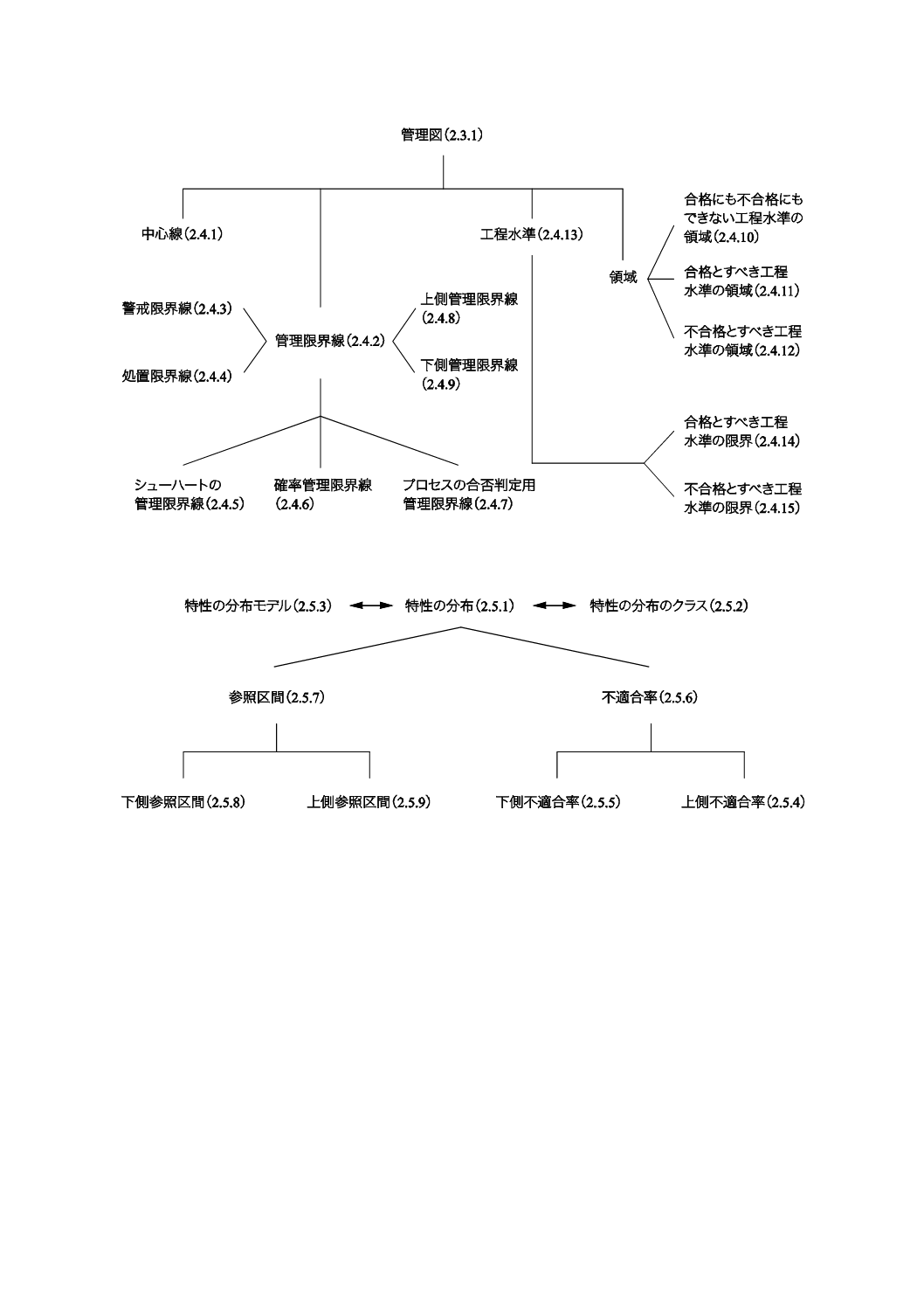

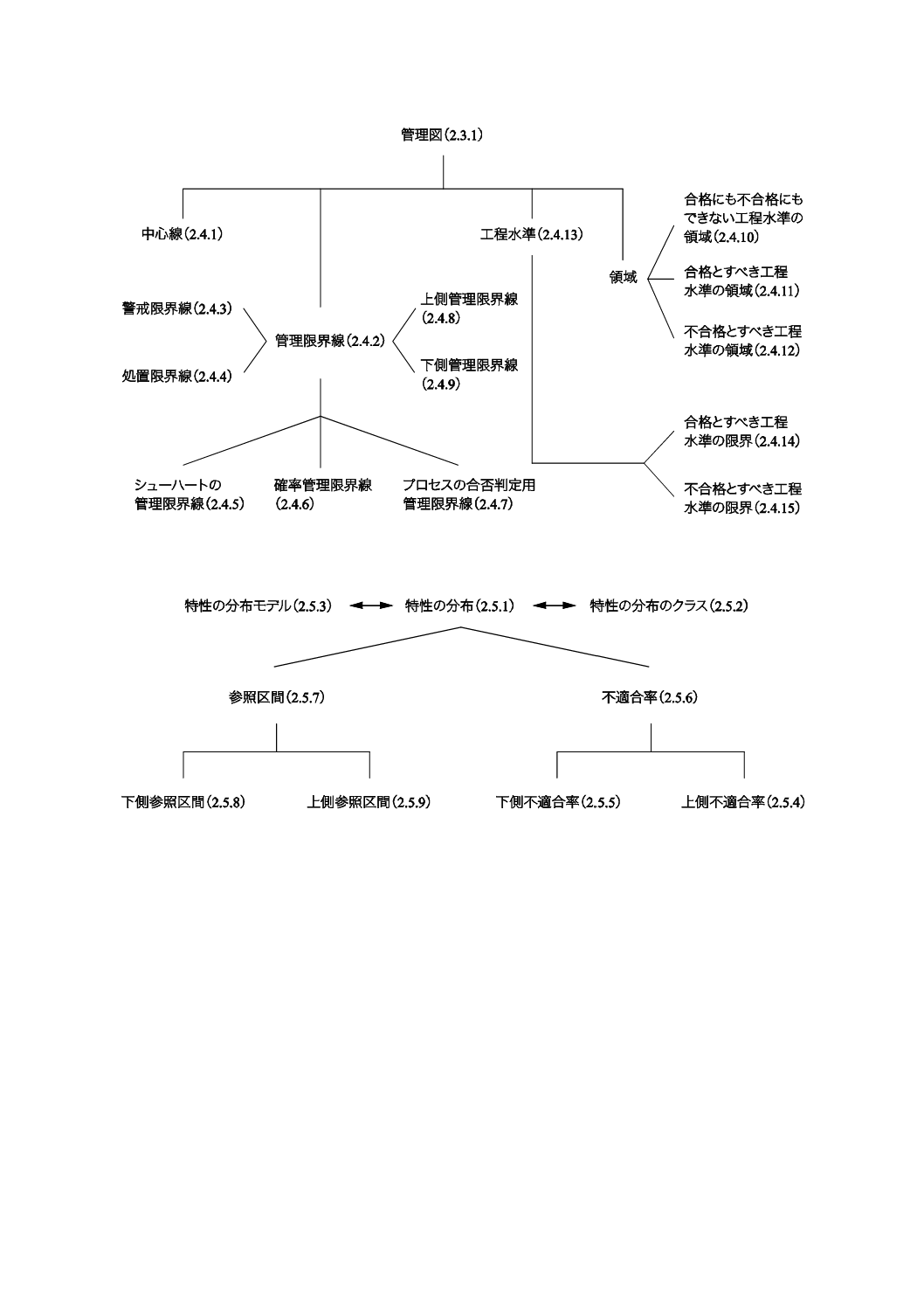

2.4 管理図の構成要素 ········································································································· 19

2.5 プロセスパフォーマンス及び工程能力に関する基本用語 ······················································· 22

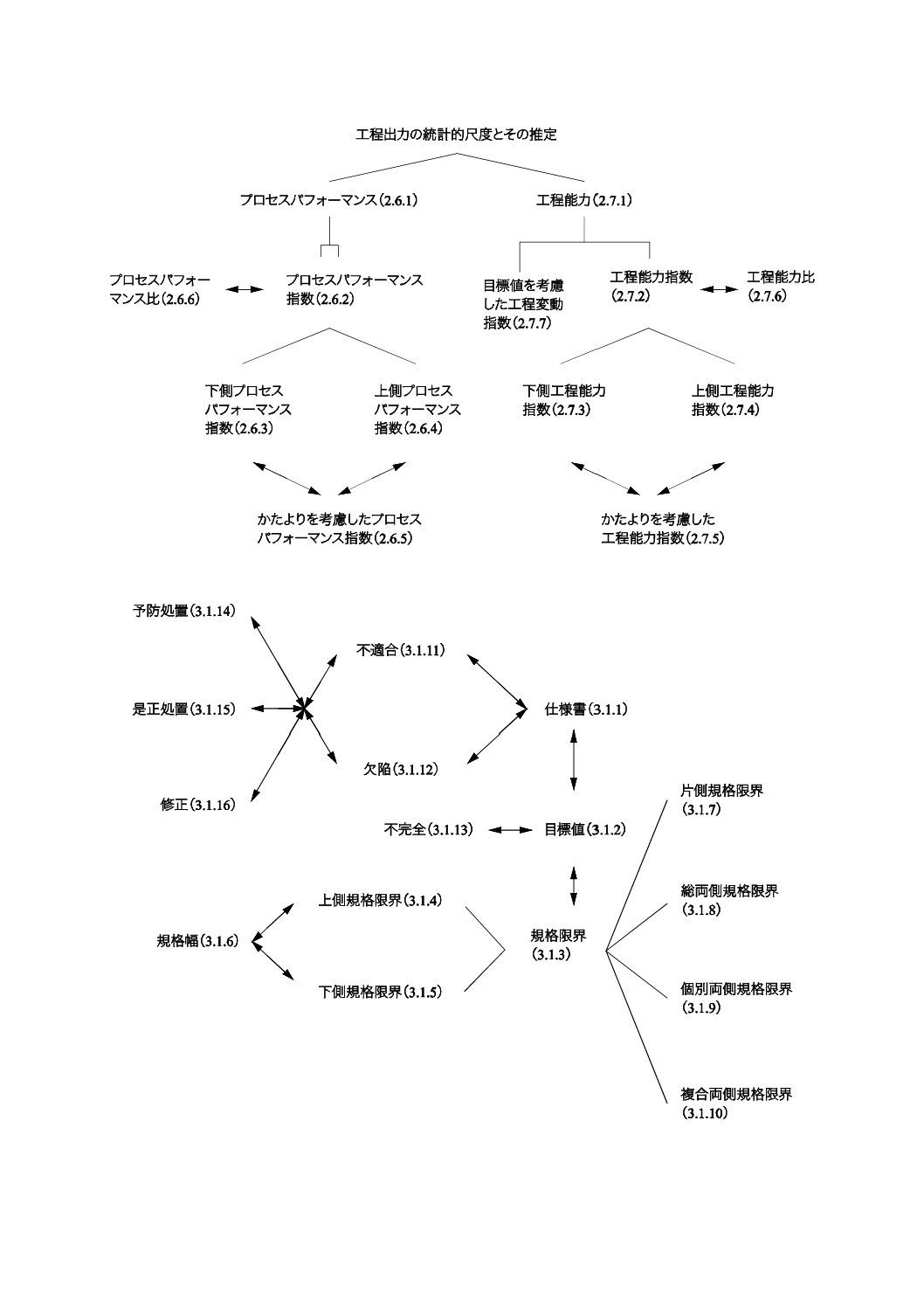

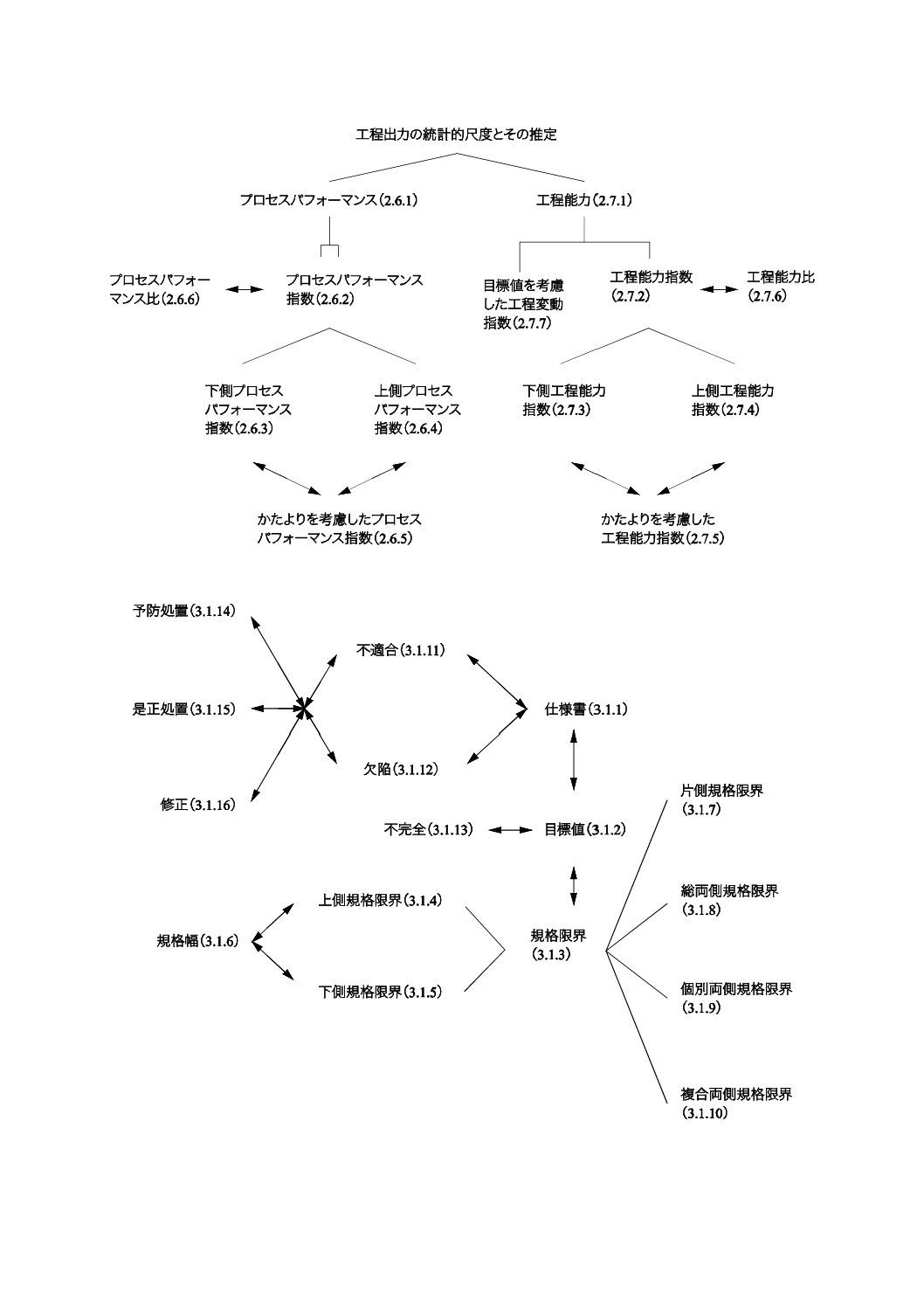

2.6 プロセスパフォーマンス<計測されたデータ> ··································································· 24

2.7 工程能力<計測されたデータ> ······················································································· 27

3 仕様,値及び測定結果 ······································································································ 29

3.1 仕様・規格値に関する概念 ····························································································· 29

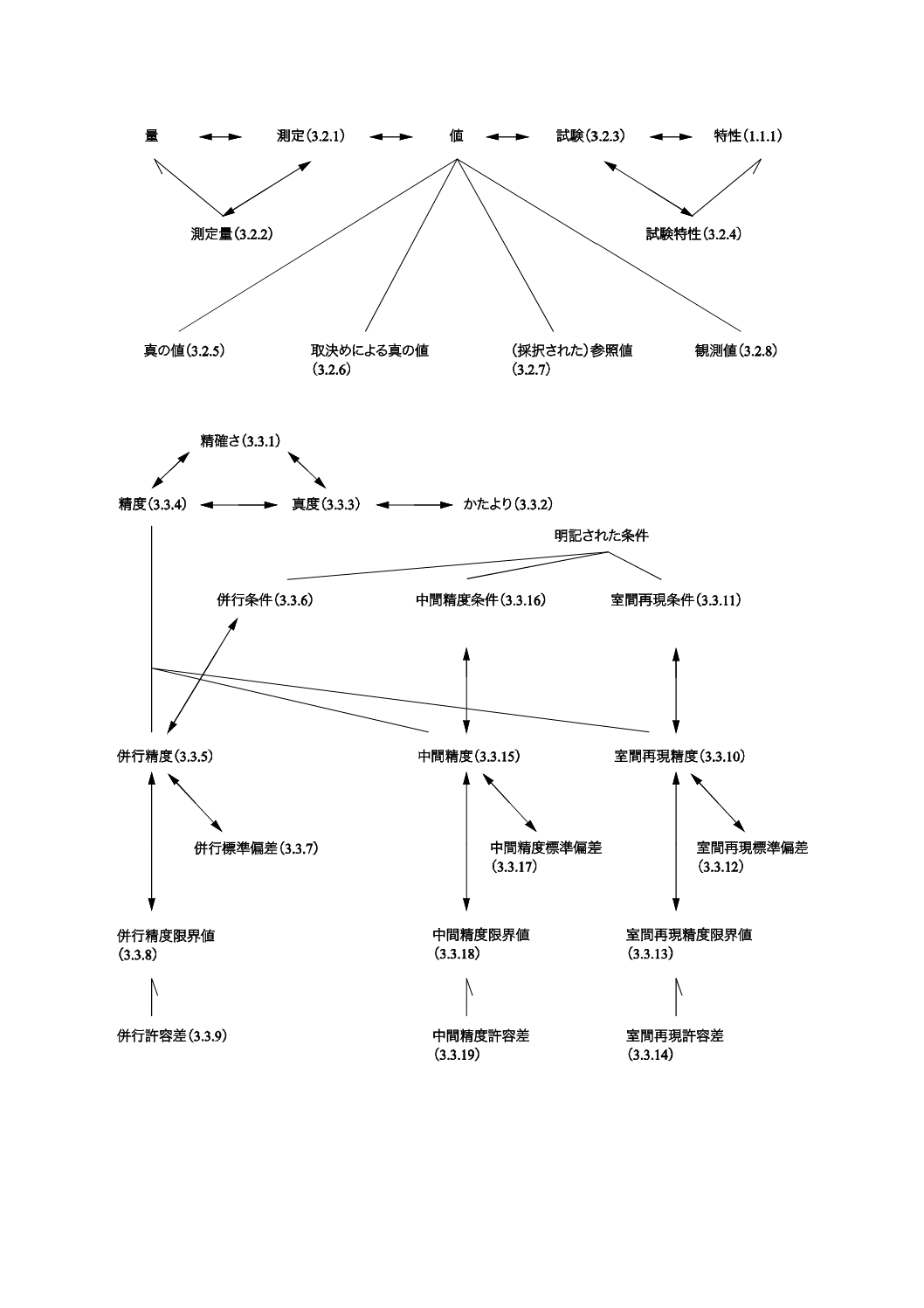

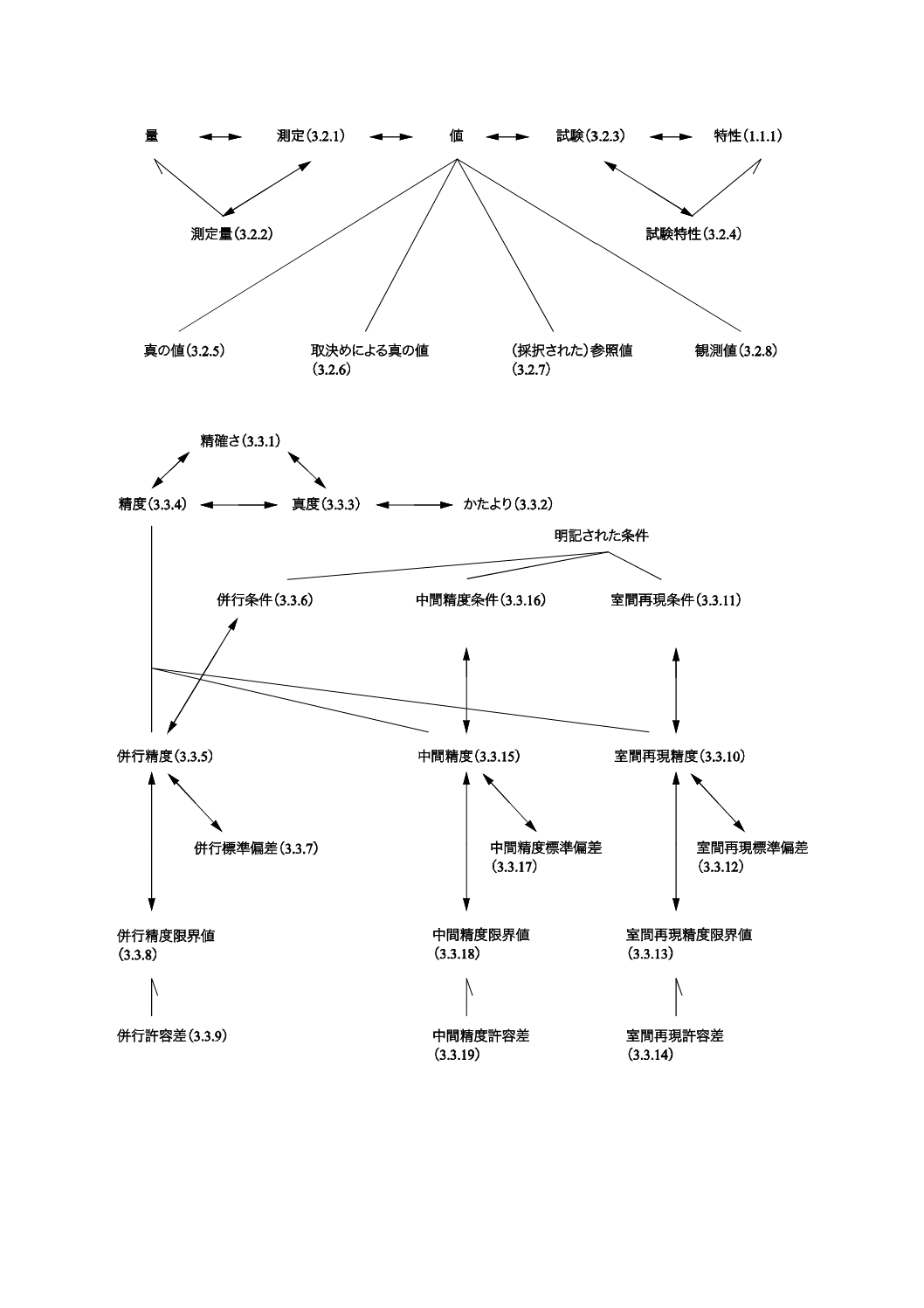

3.2 特性値の定量に関する概念 ····························································································· 32

3.3 測定方法の性質に関する概念 ·························································································· 34

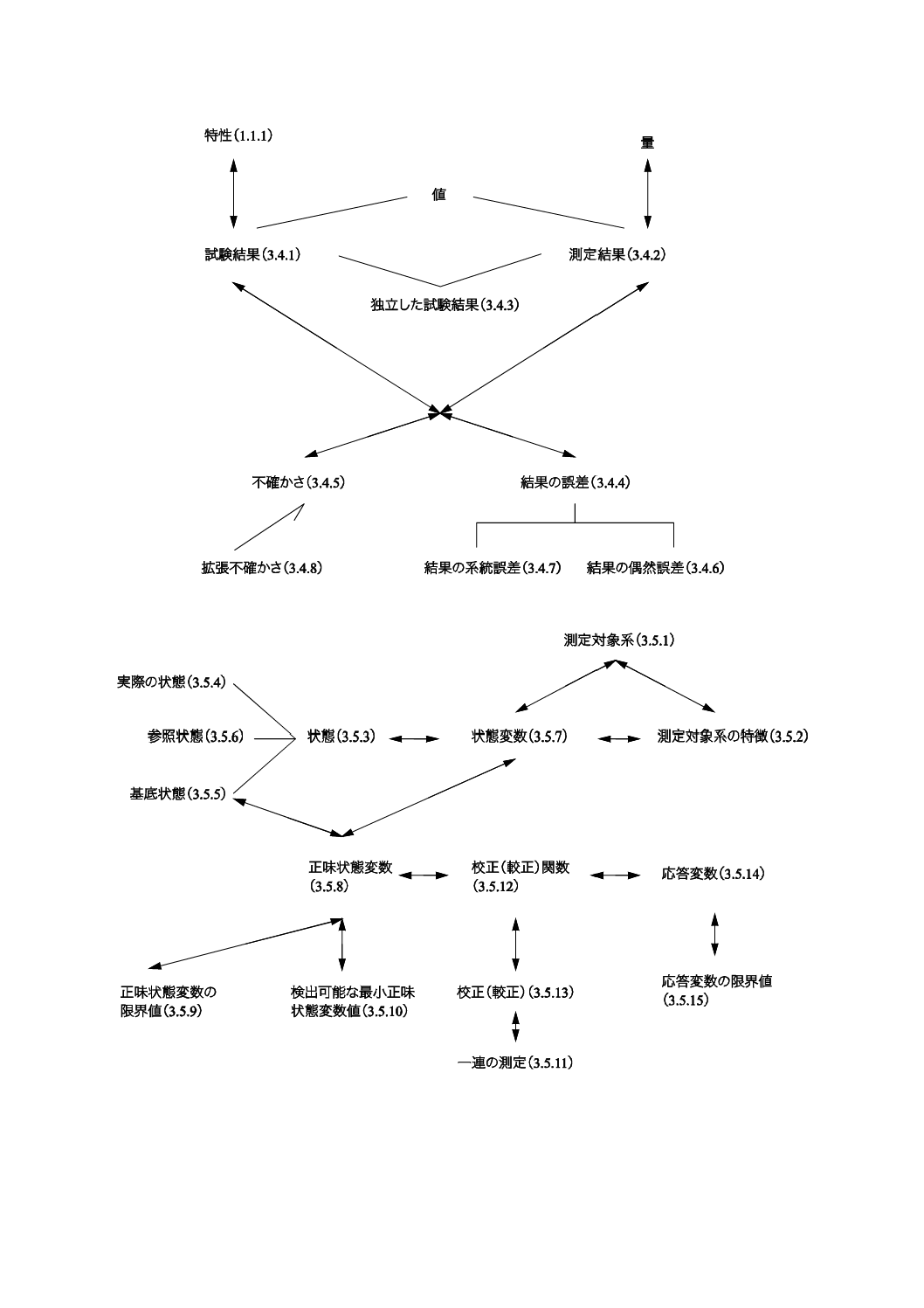

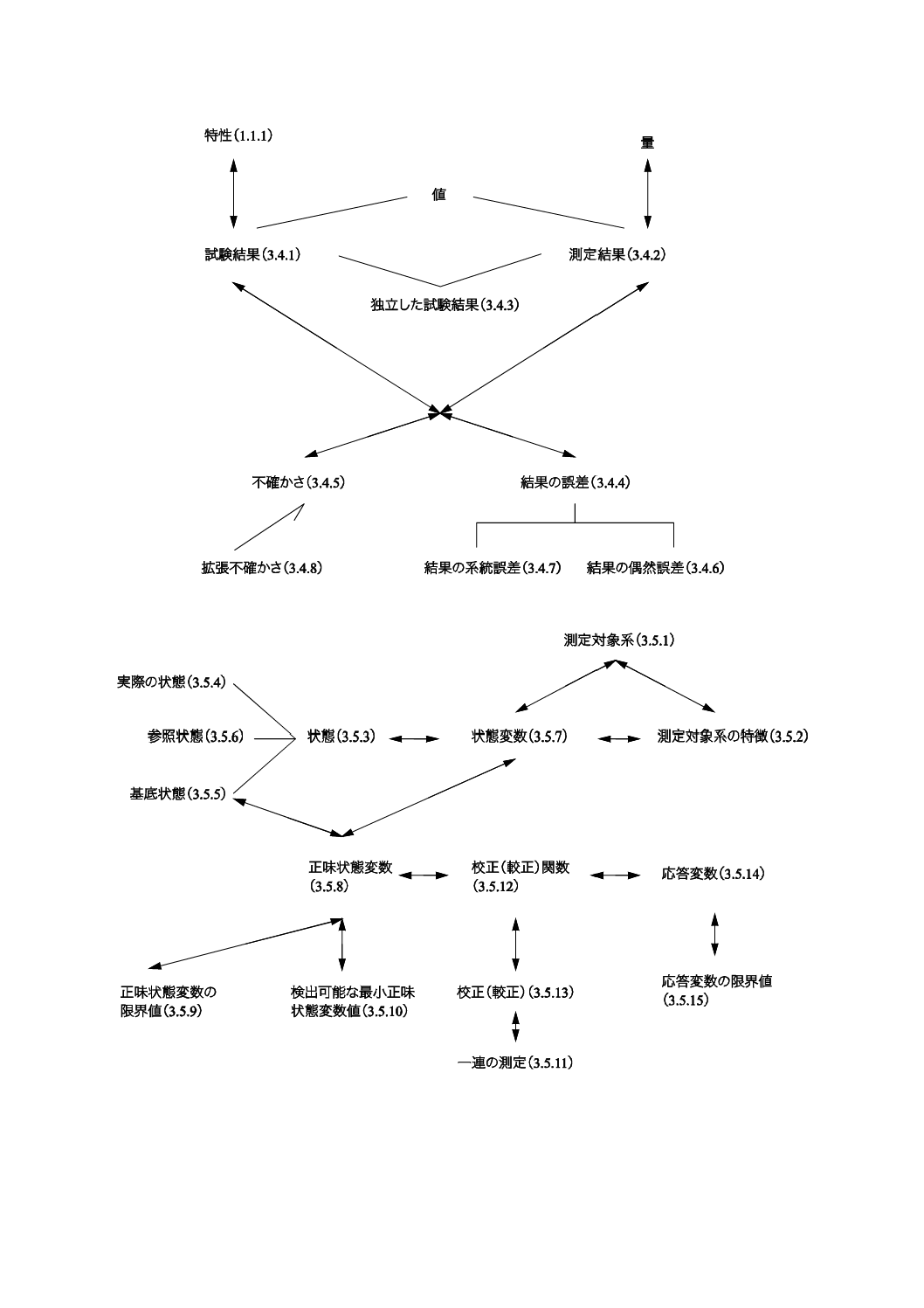

3.4 測定結果の特性に関する概念 ·························································································· 37

3.5 検出能力 ····················································································································· 38

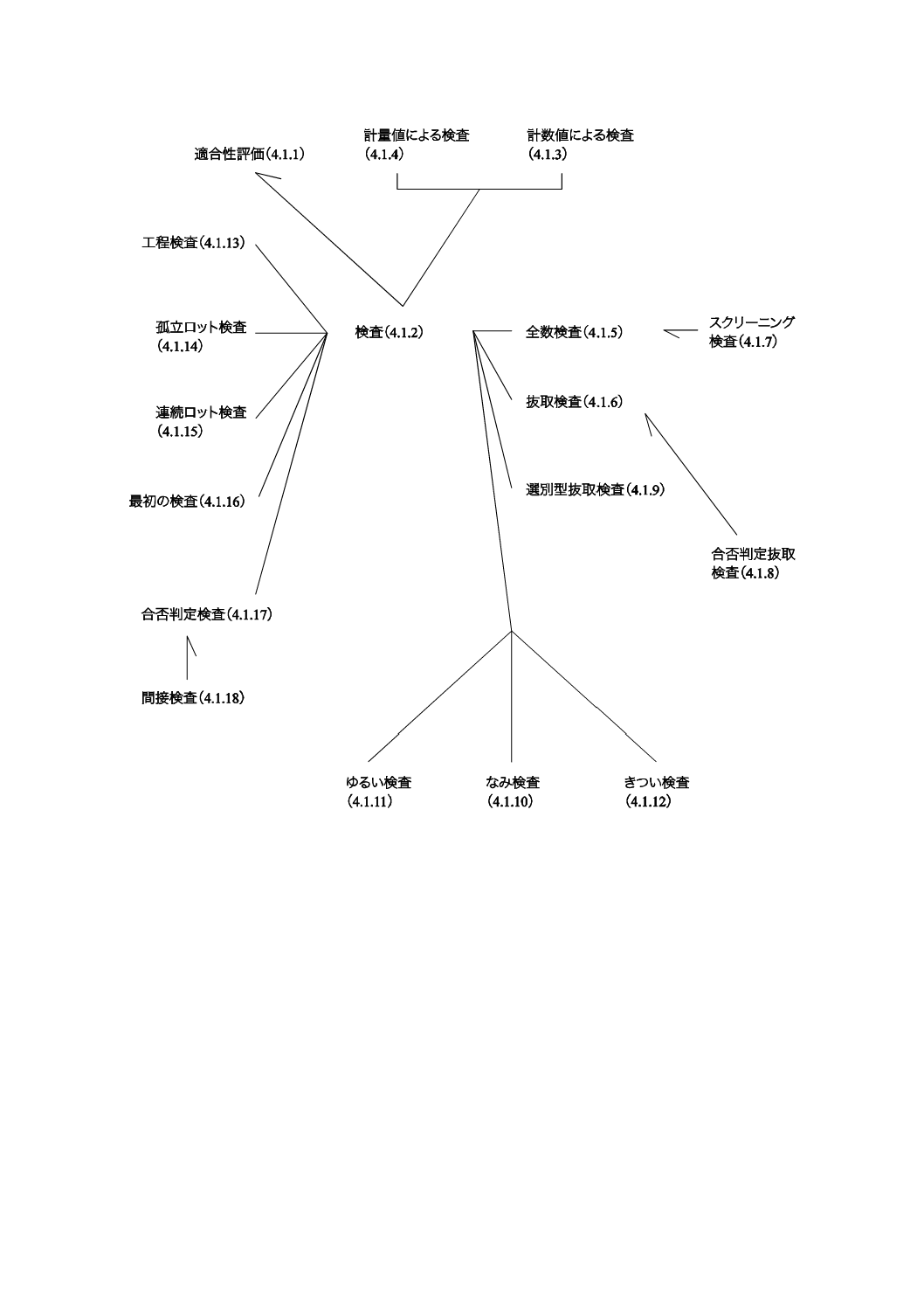

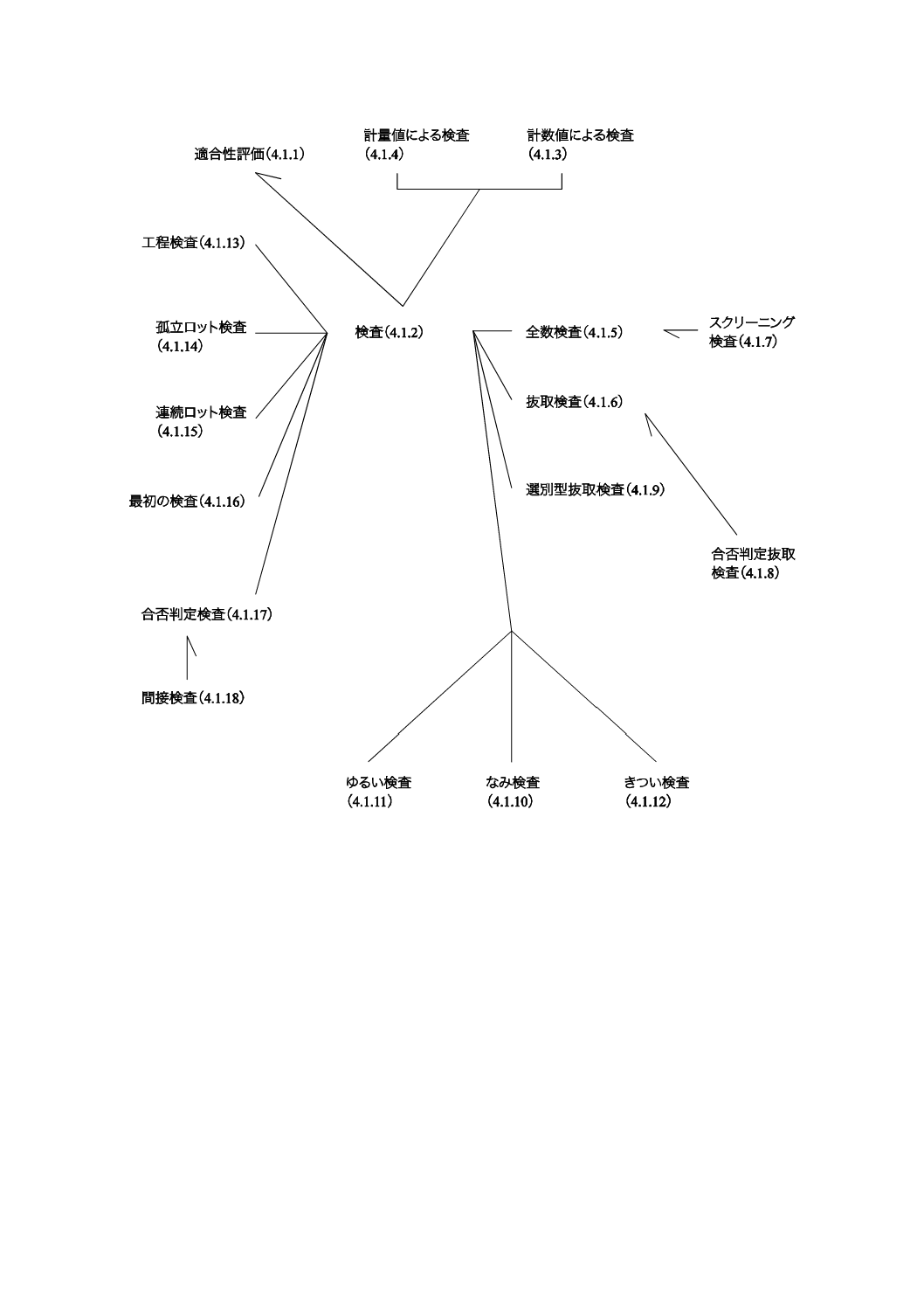

4 検査及び一般合否抜取 ······································································································ 40

4.1 検査のタイプ ··············································································································· 40

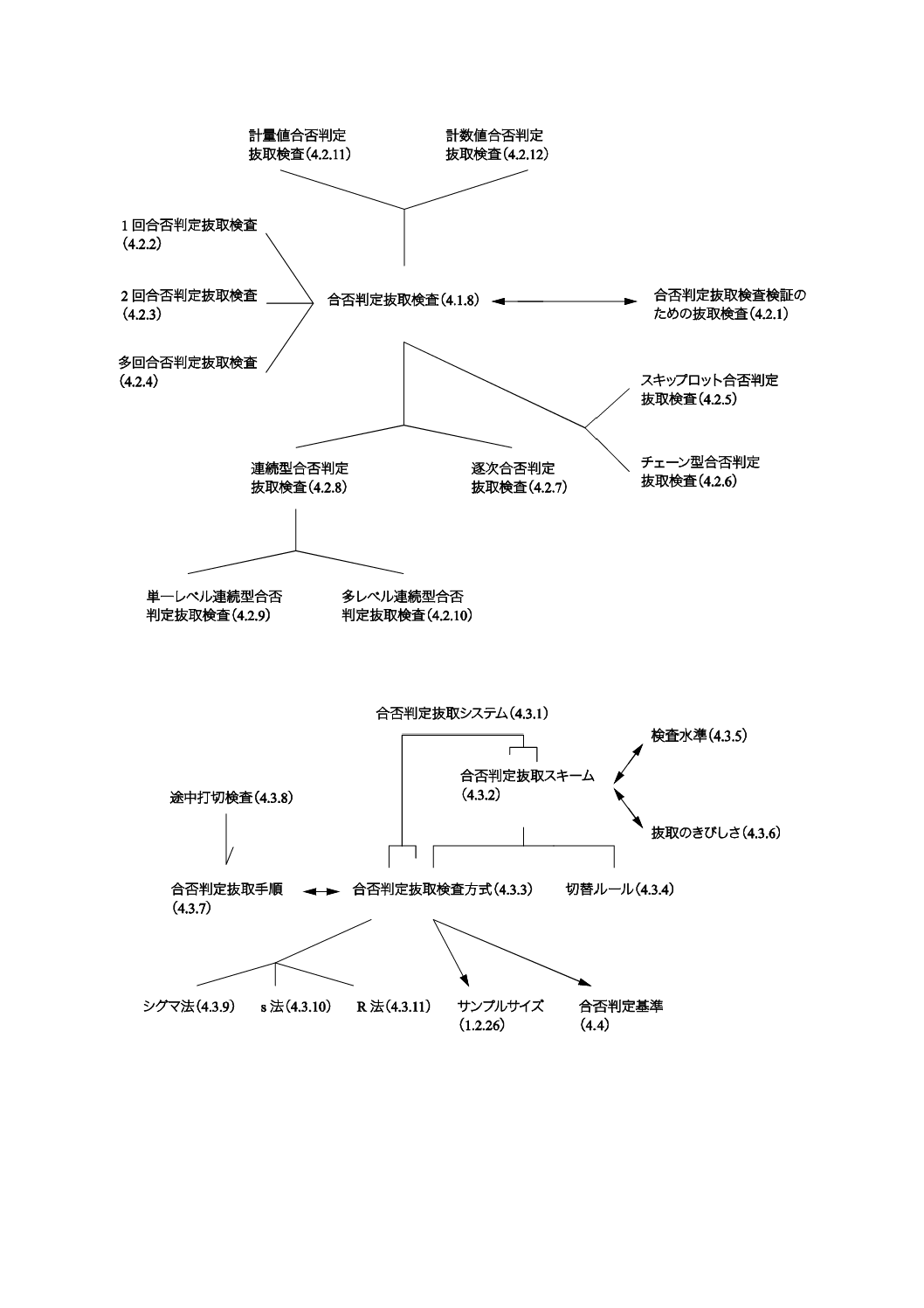

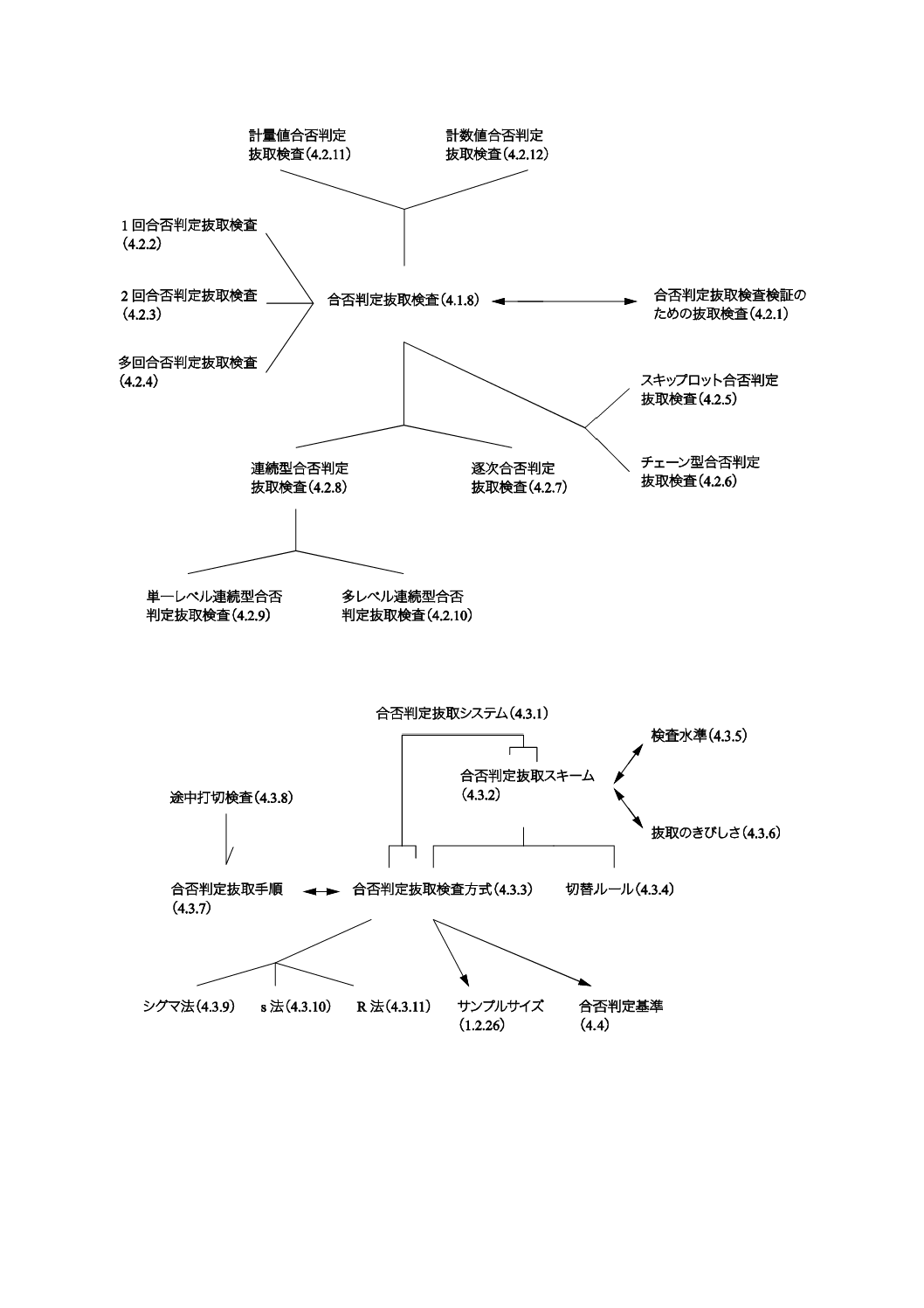

4.2 抜取検査のタイプ ········································································································· 42

4.3 合否判定抜取検査システム ····························································································· 44

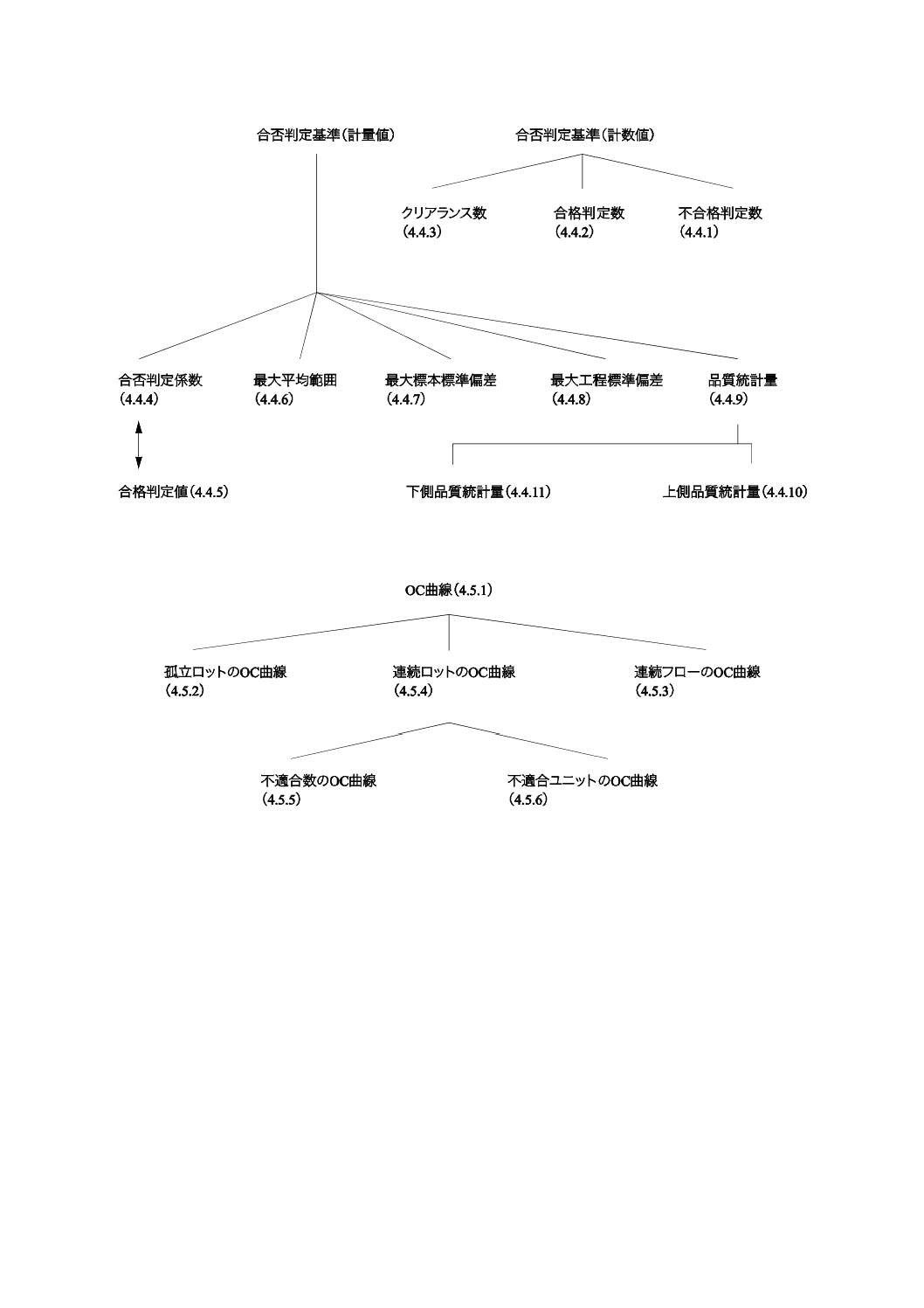

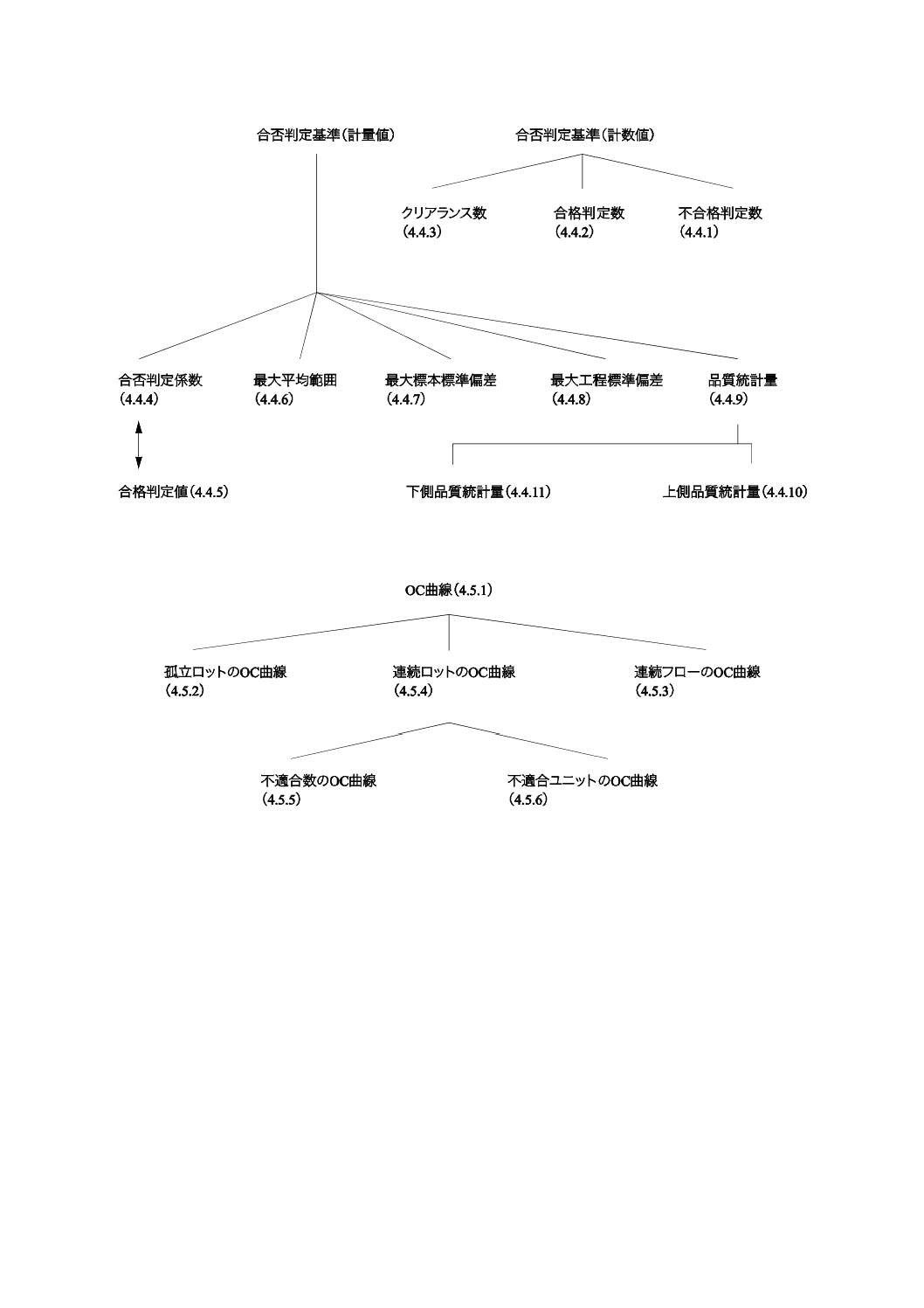

4.4 合否判定基準 ··············································································································· 45

4.5 OC曲線のタイプ ·········································································································· 47

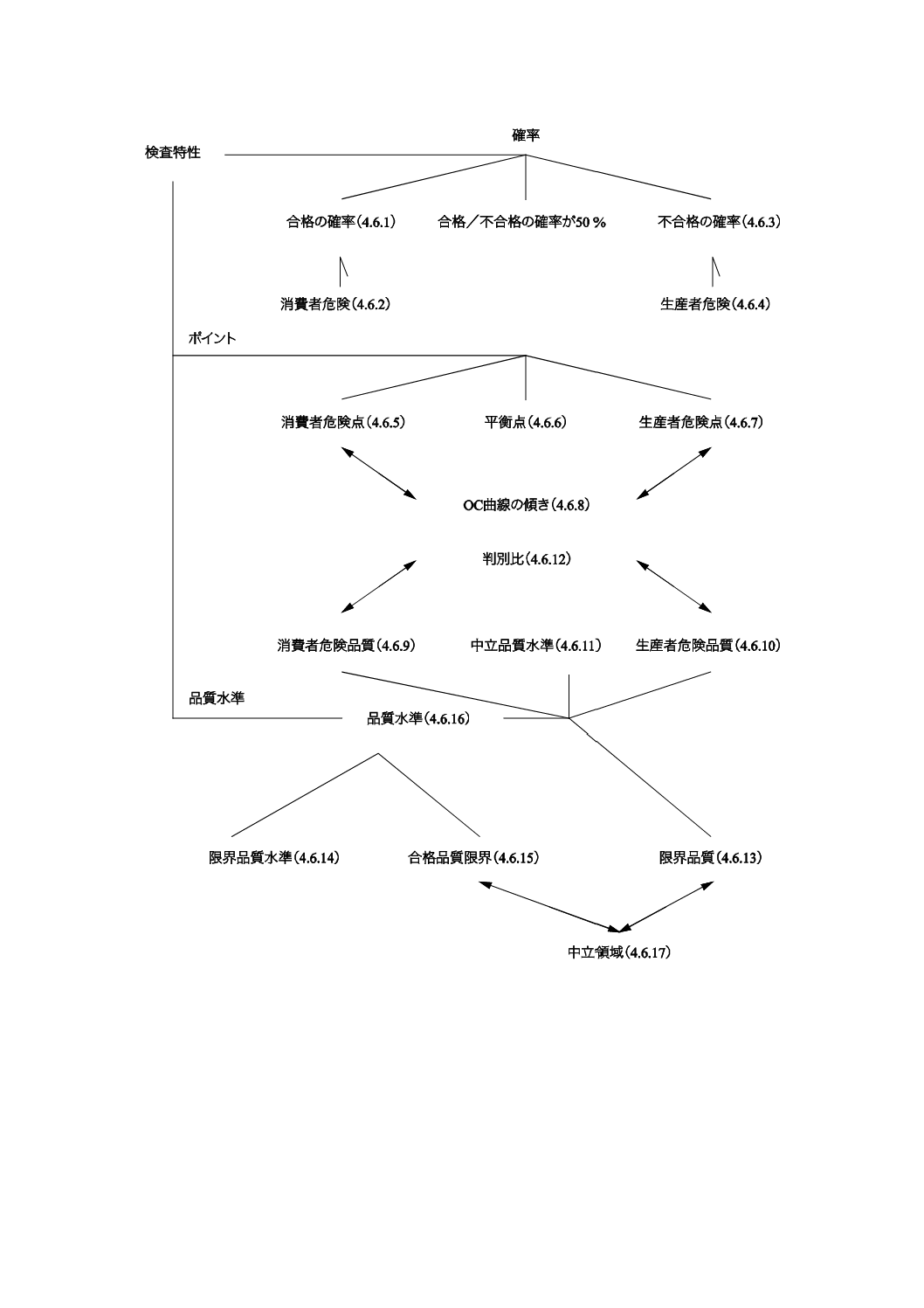

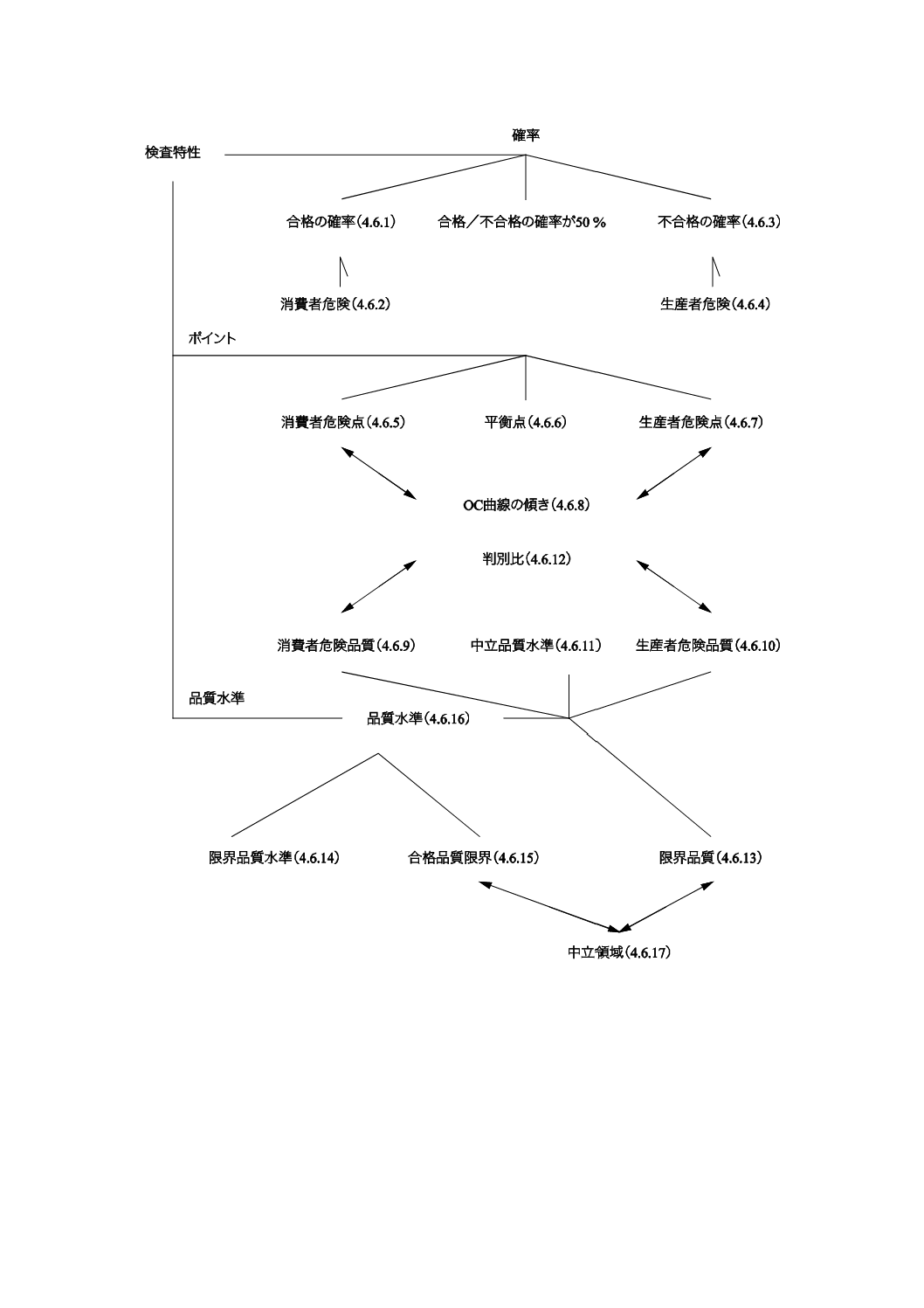

4.6 検査特性に関する用語 ··································································································· 48

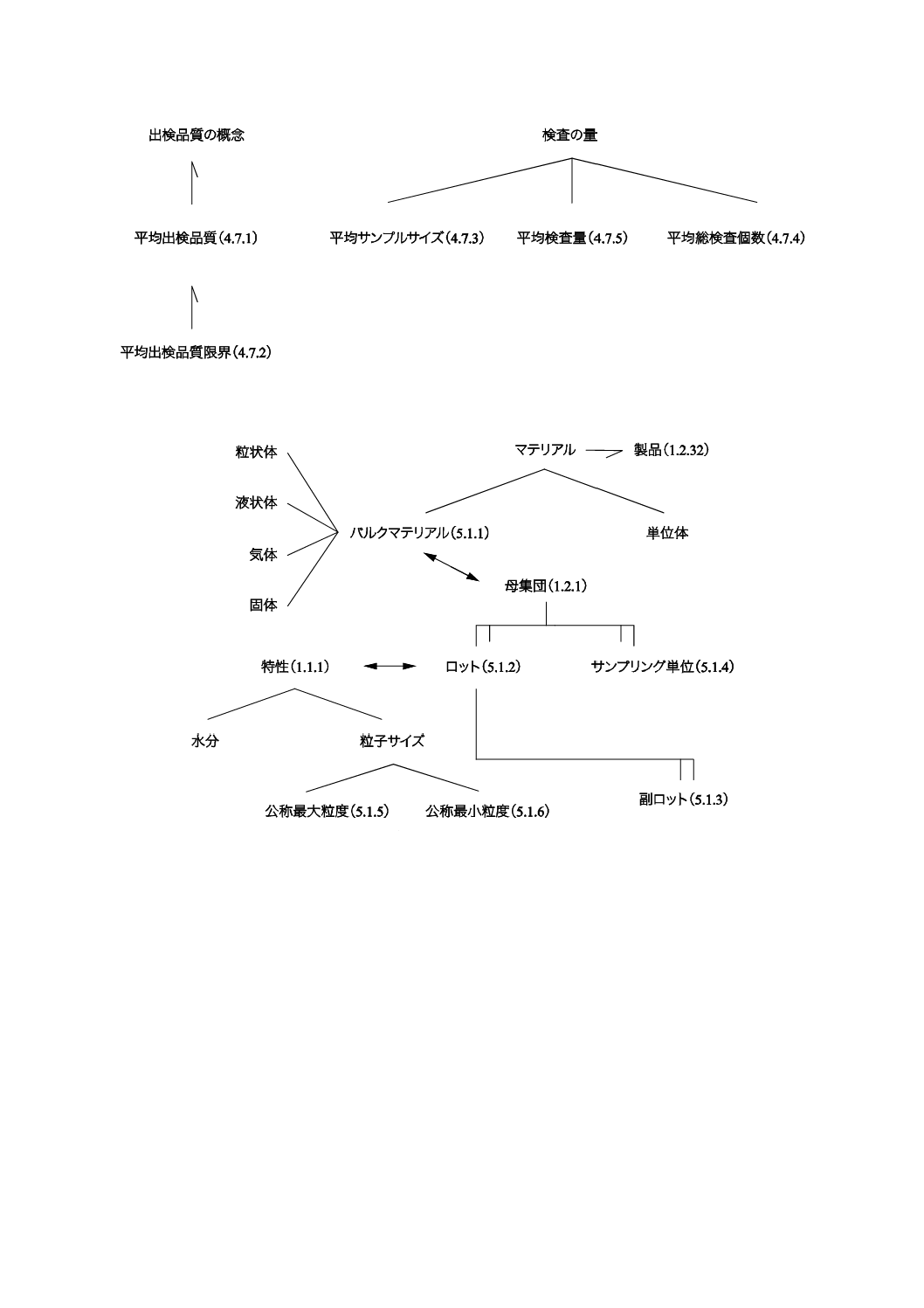

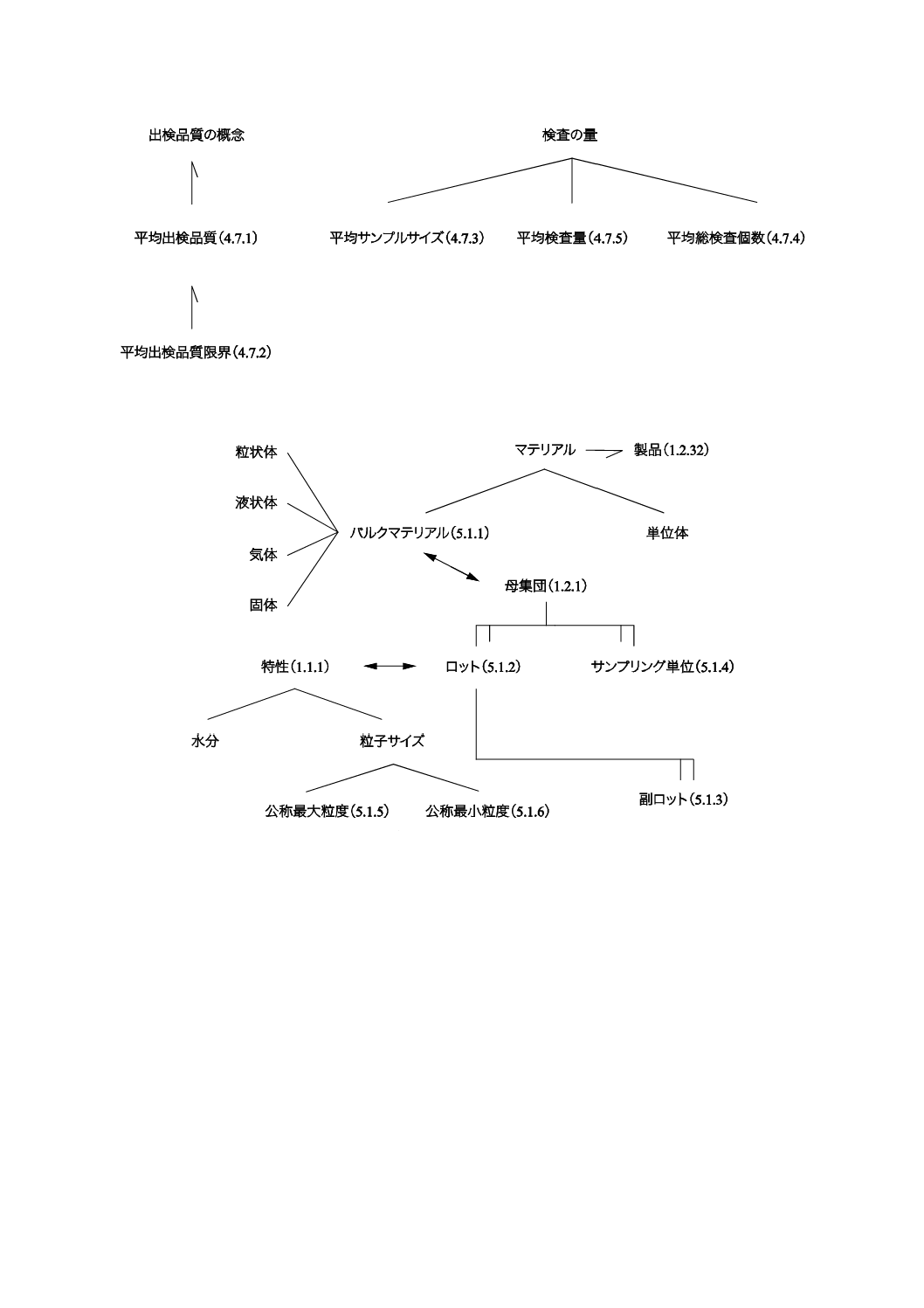

4.7 出検品質の概念と検査の量 ····························································································· 50

5 バルクマテリアルのサンプリング ······················································································· 51

5.1 バルクマテリアルの概念 ································································································ 51

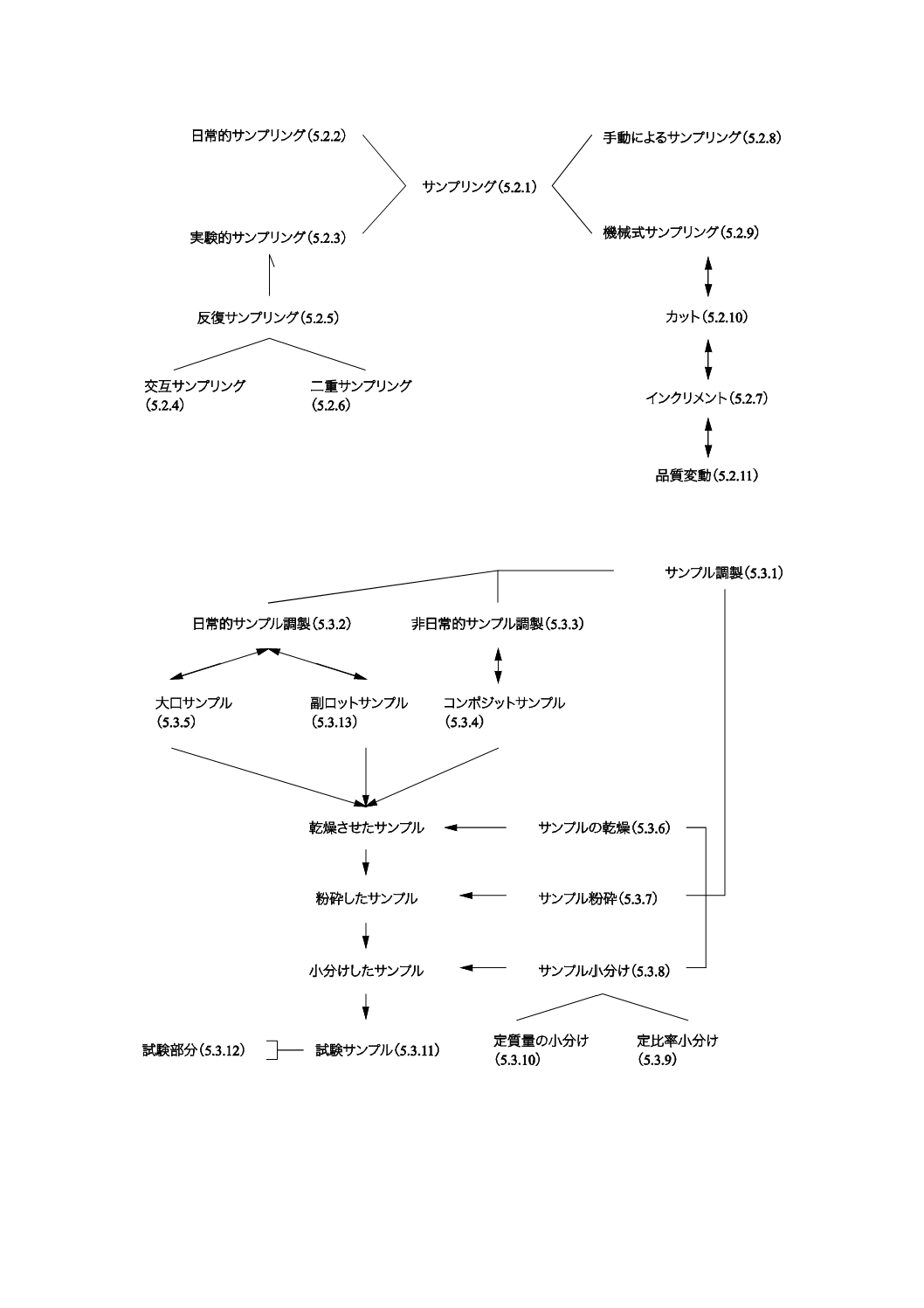

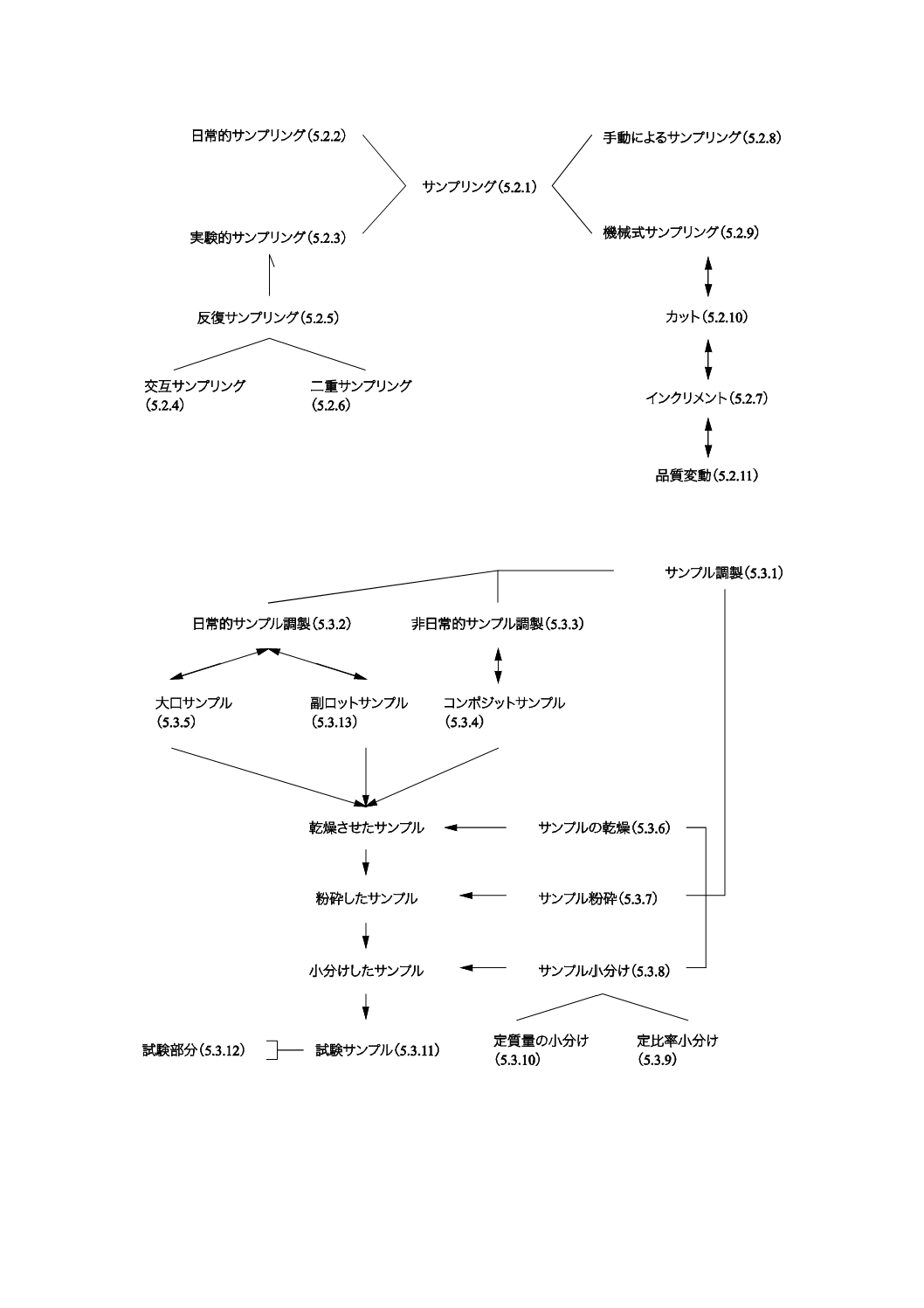

5.2 バルクマテリアルのサンプリング····················································································· 52

5.3 バルクマテリアルの試料調製 ·························································································· 54

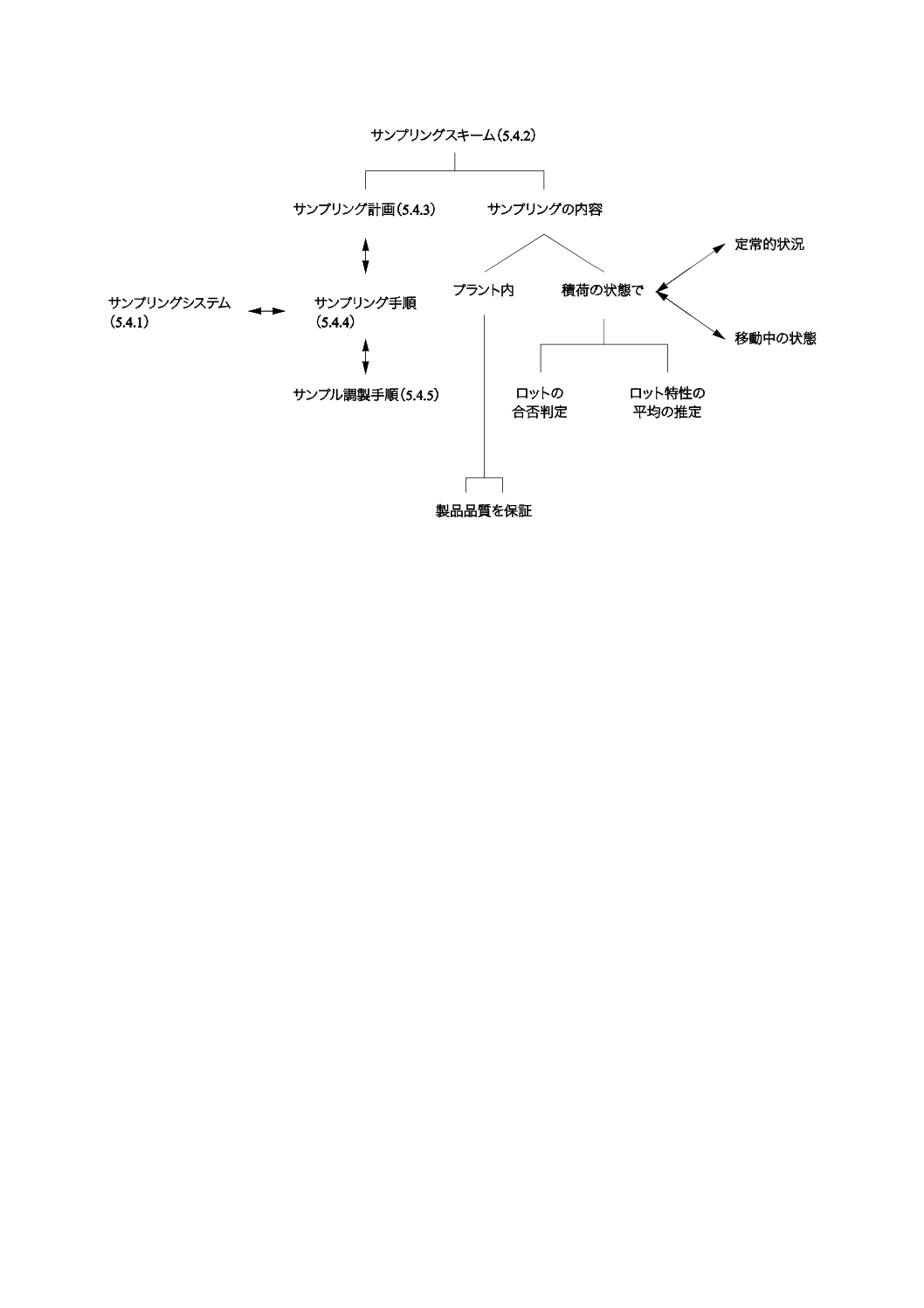

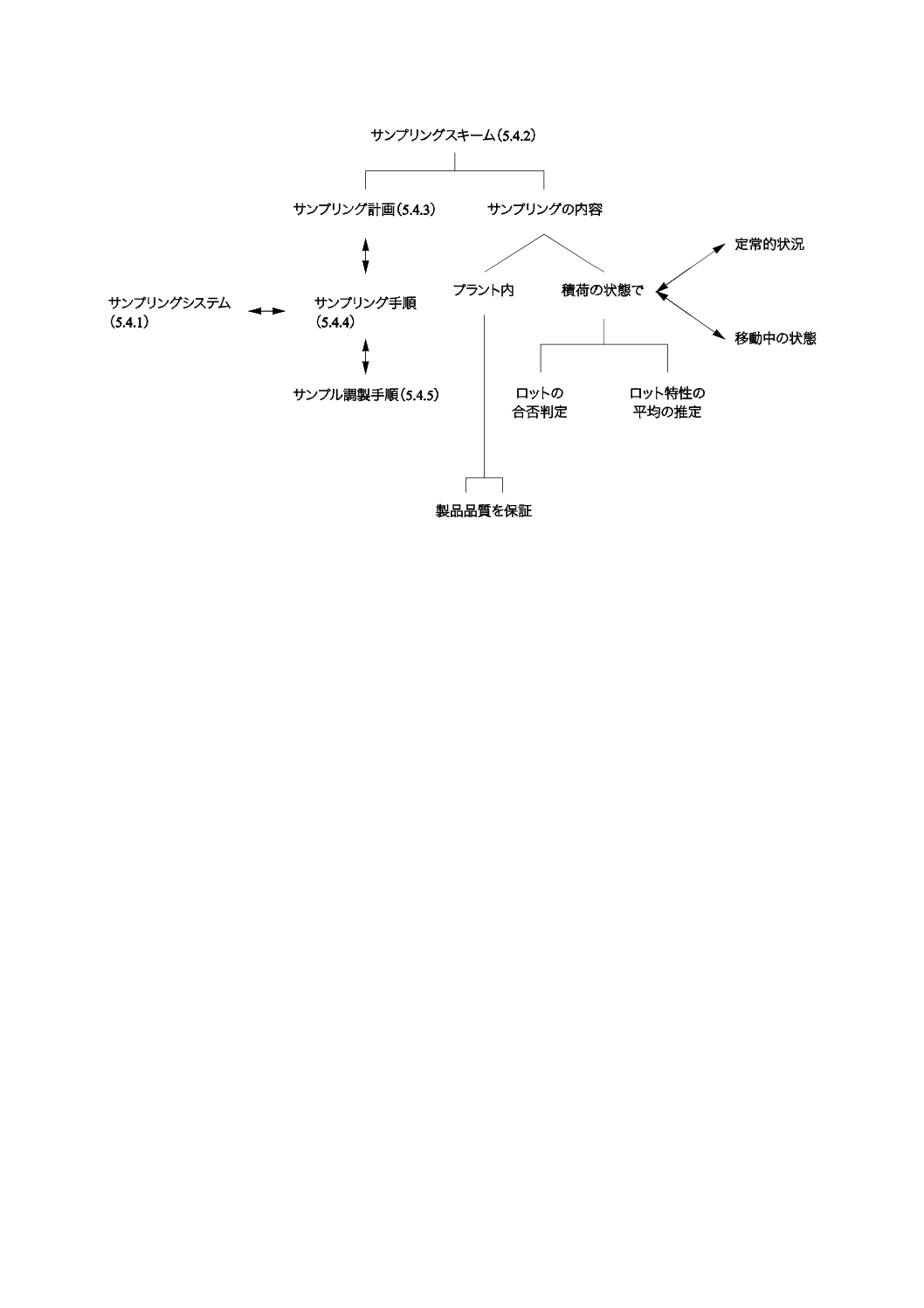

5.4 バルクサンプリングの手順 ····························································································· 56

附属書A(規定)記号及び略語 ······························································································ 57

附属書B(参考)用語の開発に用いた方法論············································································· 60

Z 8101-2:2015 (ISO 3534-2:2006) 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

参考文献 ···························································································································· 77

記号の表 ···························································································································· 79

Z 8101-2:2015 (ISO 3534-2:2006)

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 8101-2:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 8101(統計−用語及び記号)の規格群には,次に示す部編成がある。

JIS Z 8101-1 第1部:一般統計用語及び確率で用いられる用語

JIS Z 8101-2 第2部:統計の応用

JIS Z 8101-3 第3部:実験計画法(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 8101-2:2015

(ISO 3534-2:2006)

統計−用語及び記号−第2部:統計の応用

Statistics-Vocabulary and symbols-Part 2: Applied statistics

序文

この規格は,2006年に第2版として発行されたISO 3534-2を基に,技術的内容及び対応国際規格の構

成を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

適用範囲

この規格は,統計の応用に関する用語を規定し,ISOの規範的な用語制定に従った概念体系の枠組みに

基づいて提示している。見出し語は主題によって分類した。このため索引も与えてある。標準的な記号及

び略語も規定した。

組織の有効性及び効率性を改善する手段として統計的方法を適用しようとすると,用語,定義,略語,

及び記号に関して,その定め方及び使い方に一貫性を欠いているために生じる混乱及び複雑さが,統計的

方法の適用の障害になっていると認められる。

この規格は,二つの主要な目的,すなわち,ISO/TC 69の規格(及び対応するJIS)全体で用いられる

共通の用語体系を確立することと,同時に統計の応用についての一般的な利用/適用での正確さ,明せき

(晰)さ,及び一貫性を高めるというより広い目的をもっている。最も広範囲の読者層がたやすく理解で

きるという趣旨で,数学的なレベルは意図的に低く保っている。

JIS Z 8101-1とこの規格とは相互に矛盾しないことを意図している。確率及び統計で用いられる用語を

規定したJIS Z 8101-1は基本的であり,その必要性のためこの規格よりも高度な数学的なレベルで表現さ

れている。統計の応用に関するこの規格のユーザがJIS Z 8101-1の用語の定義を参照するときには,格式

張った用語についてそれに続くJIS Z 8101-1の豊富な注記及び例の内容が分かりやすい説明になるであろ

う。

注記1 この規格に関連する規格として,計量関連国際ガイド合同委員会(JCGM)が作成した

ISO/IEC Guide 99(TS Z 0032が一致規格)及びISO/IEC Guide 98-3(TS Z 0033が一致規格)

がある。これらの規格とは“統計”と“計測”との見地の違いから定義の表現は異なってい

るが,本質的な概念は同一である。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3534-2:2006,Statistics−Vocabulary and symbols−Part 2: Applied statistics(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

データ及びその収集

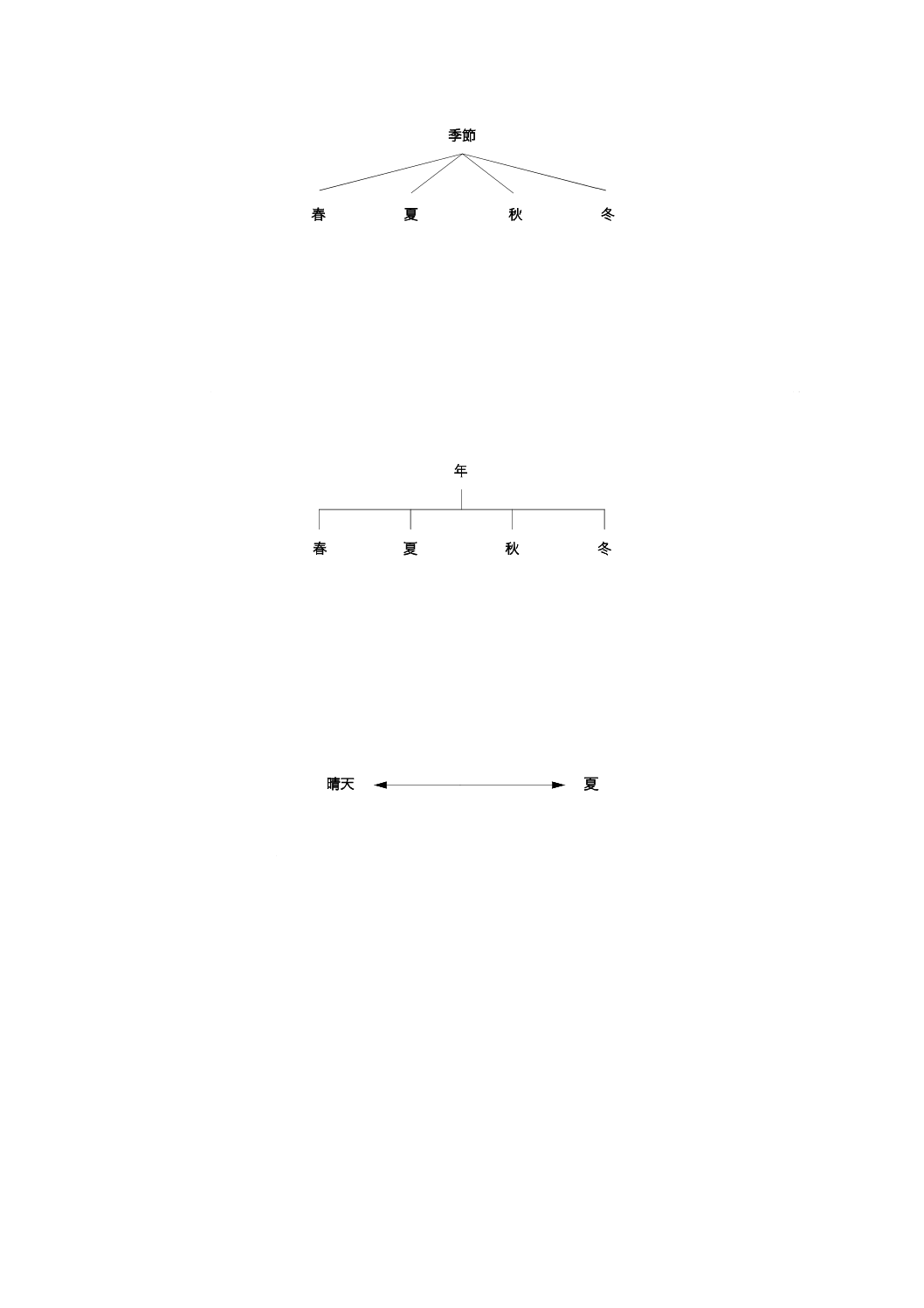

1.1

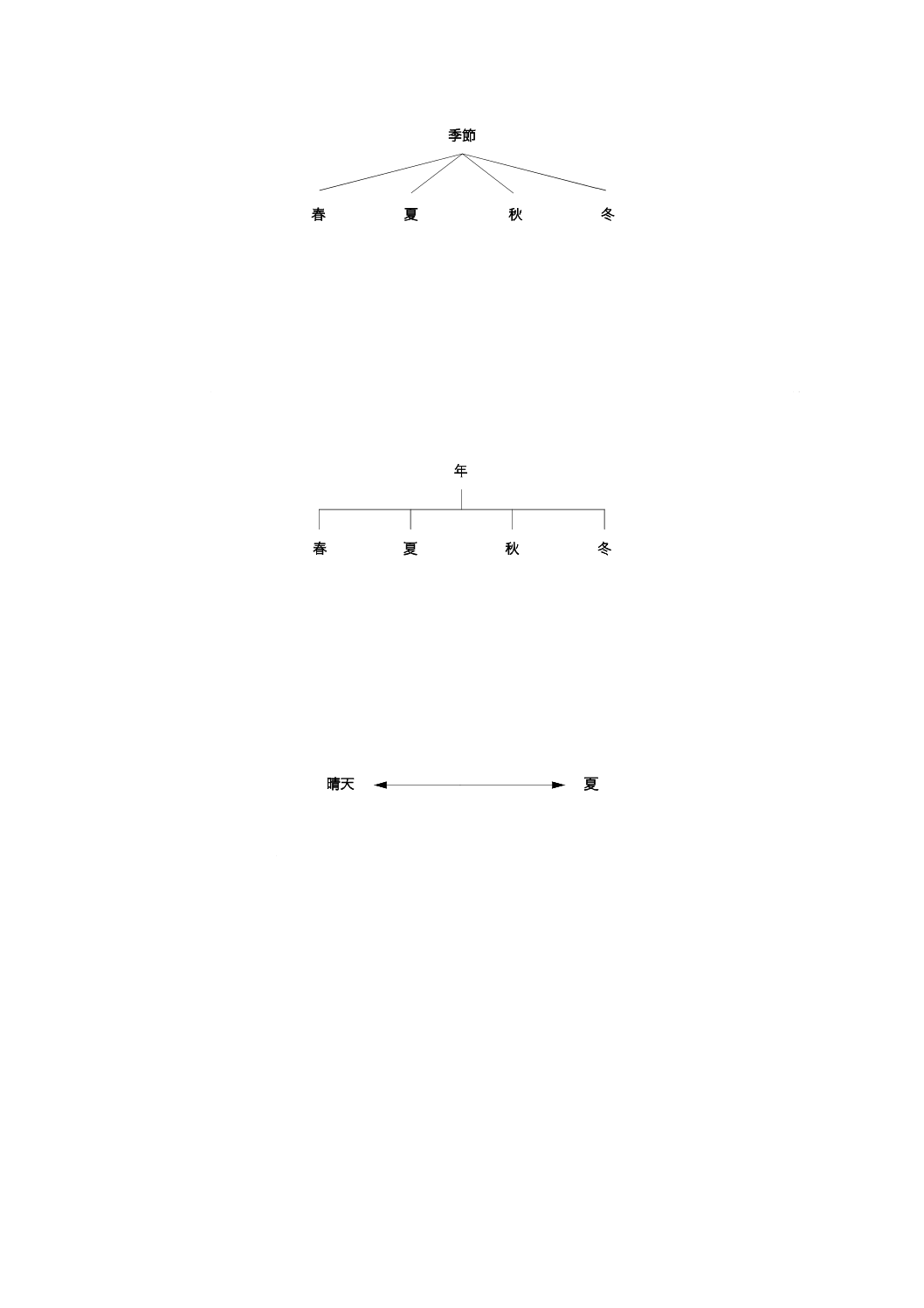

特性の値の表し方

1.1.1

特性 とくせい(characteristic)

その“もの”を識別するための性質。

注記1 特性は,本来備わったもの又は付与されたもののいずれでもあり得る。

注記2 特性は,定性的又は定量的のいずれでもあり得る。

注記3 特性には,次に示すように様々な種類がある。

− 物理的(例 機械的,電気的,化学的,生物学的)

− 感覚的(例 嗅覚,触覚,味覚,視覚,聴覚)

− 行動的(例 礼儀正しさ,正直,誠実)

− 時間的[例 時間の厳格さ(JIS Q 9001では正確さ),信頼性,アベイラビリティ]

− 人間工学的(例 生理学上の特性又は人の安全に関するもの)

− 機能的(例 飛行機の最高速度)

[JIS Q 9000:2006,3.5.1]

1.1.2

品質特性 ひんしつとくせい(quality characteristic)

要求事項に関連する,製品(1.2.32),プロセス(2.1.1)又はシステムに本来備わっている特性(1.1.1)。

注記1 “本来備わっている”とは,そのものが存在している限り,もっている特性を意味する。

注記2 製品,プロセス又はシステムに付与された特性(例 製品の価格,製品の所有者)は,その

製品,プロセス又はシステムの品質特性ではない。

[JIS Q 9000:2006,3.5.2]

1.1.3

尺度 しゃくど(scale)

特性(1.1.1)を値で表現する仕組み。

注記1 “値”という用語は,定性的な情報を含む広い意味で用いる。

注記2 定性的な場合,尺度は違いを明確に,又は曖昧に区別できる一連の記号からなることもある。

1.1.4

連続尺度 れんぞくしゃくど(continuous scale)

取り得る値が連続した値からなる尺度(1.1.3)。

例 間隔尺度(1.1.8)又は比例尺度(1.1.9)

注記1 連続尺度は,“値”をグループ化することによって,離散尺度(1.1.5)に変換できる。この変

換によっていくらかの情報損失が生じることは避けられない。その結果得られる離散尺度は,

しばしば順序尺度となる。

注記2 尺度の分解能は,測定システムの能力によって影響を受けることもある。そのような測定の

限界によって,測定値が離散的な尺度,すなわち順序尺度で表示される場合もある。

1.1.5

離散尺度 りさんしゃくど(discrete scale)

飛び飛びの値の,組又は並びからなる尺度(1.1.3)。

3

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.1.6

名義尺度 めいぎしゃくど(nominal scale)

順序付けされていない名前をもつカテゴリーからなる,又は慣習的な順序をもつ尺度(1.1.3)。

例 国籍,色,車種,犬の血統,故障の種類。

注記1 名義尺度は,カテゴリーごとに数え上げることは可能だが,順序を付けたり,又は測定した

りすることはできない。

注記2 分類尺度と呼ぶこともある。

1.1.7

順序尺度 じゅんじょしゃくど(ordinal scale)

順序付けされた名前をもつカテゴリーからなる尺度(1.1.3)。

注記1 順序尺度と離散尺度(1.1.5)との区別は曖昧になることがある。非常に良い,良い,どちら

ともいえない,良くない,及び非常に良くないといった主観的意見の格付けを例えば1から

5までにコード化すると,順序尺度を離散尺度へ変換したようにみえる。しかし,1と2との

差異は,例えば,2と3との差異又は3と4との差異と等しくないであろうから,これらの

コードを通常の数として扱うのはよくない。これに対して,大きさによって客観的に順序付

けられたカテゴリー,例えば放出エネルギー量によって0から8までの範囲をもつリヒター

尺度(リヒター尺度は,地震で用いられるマグニチュードのことで,8以上の値もあるので8

は上限ではない。),離散尺度に同等にうまく関連付けることができる。

注記2 名義尺度(1.1.6)は,慣習的な順序をもつことがある。例えば,血液型ABOは,常にこの

順序で記される。もし,英字1文字が様々なカテゴリーを意味する場合には,同様なことが

起きる。すなわち,それらのカテゴリーは,慣例によってアルファベット順に順序付けられ

る。

1.1.8

間隔尺度 かんかくしゃくど(interval scale)

同じ大きさの間隔からなる値であり,任意のゼロ点をもつ,連続尺度(1.1.4)又は離散尺度(1.1.5)。

例 セルシウス温度,カ氏温度(JIS Z 8202-4参照)並びに日付及び時刻の表記(JIS X 0301参照)

注記 二つの値の間の差は,尺度(1.1.3)のゼロ点の変更によって影響を受けない。

1.1.9

比例尺度,比尺度 ひれいしゃくど,ひしゃくど(ratio scale,proportional scale)

同じ大きさの間隔からなる値,及び絶対ゼロ点又は自然なゼロ点をもつ,連続尺度(1.1.4)。

例 質量(JIS Z 8202-3参照),長さ(JIS Z 8202-1参照)

注記 二つの値の比は,尺度(1.1.3)の単位(1.2.14)の変更によって影響を受けない。

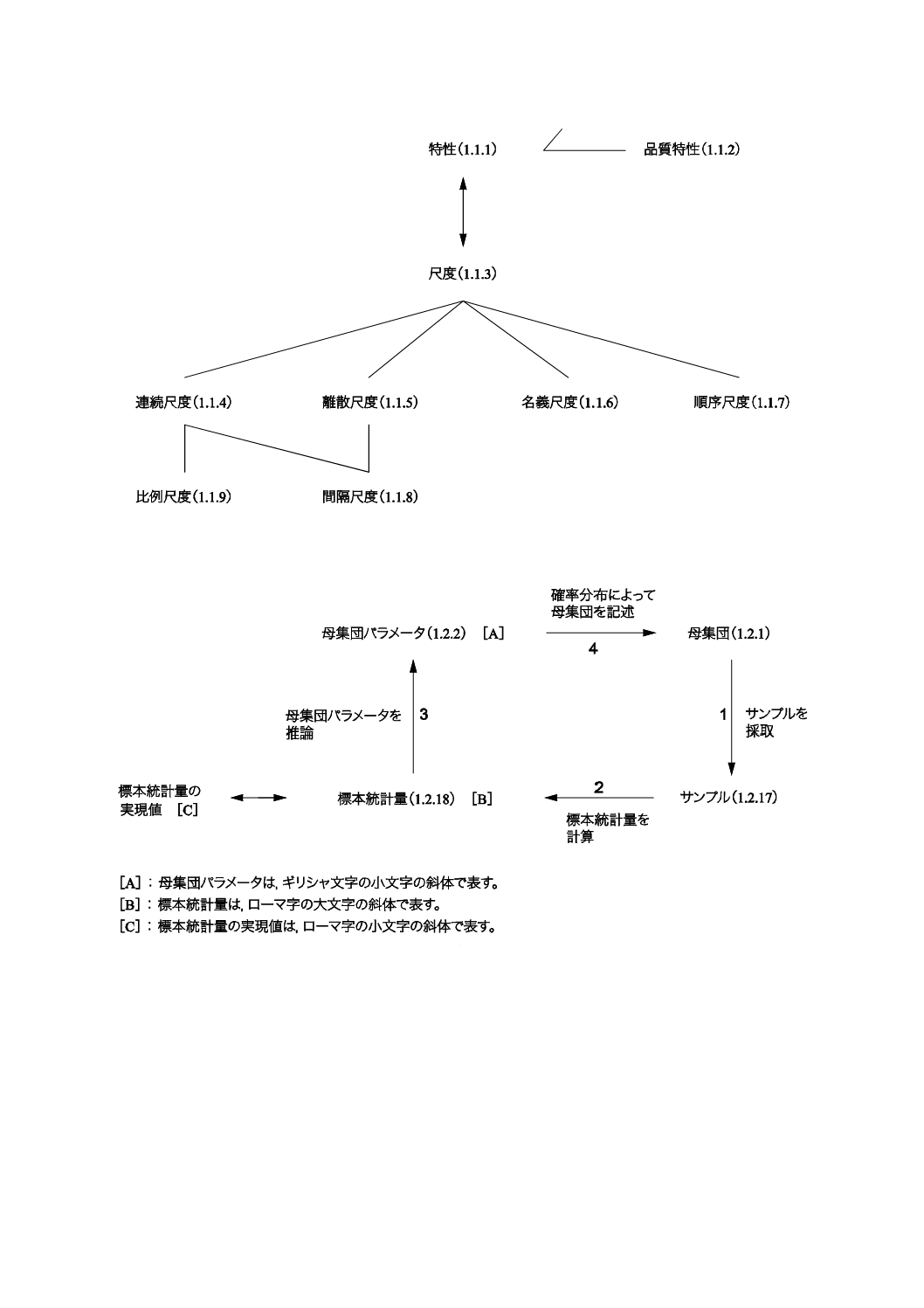

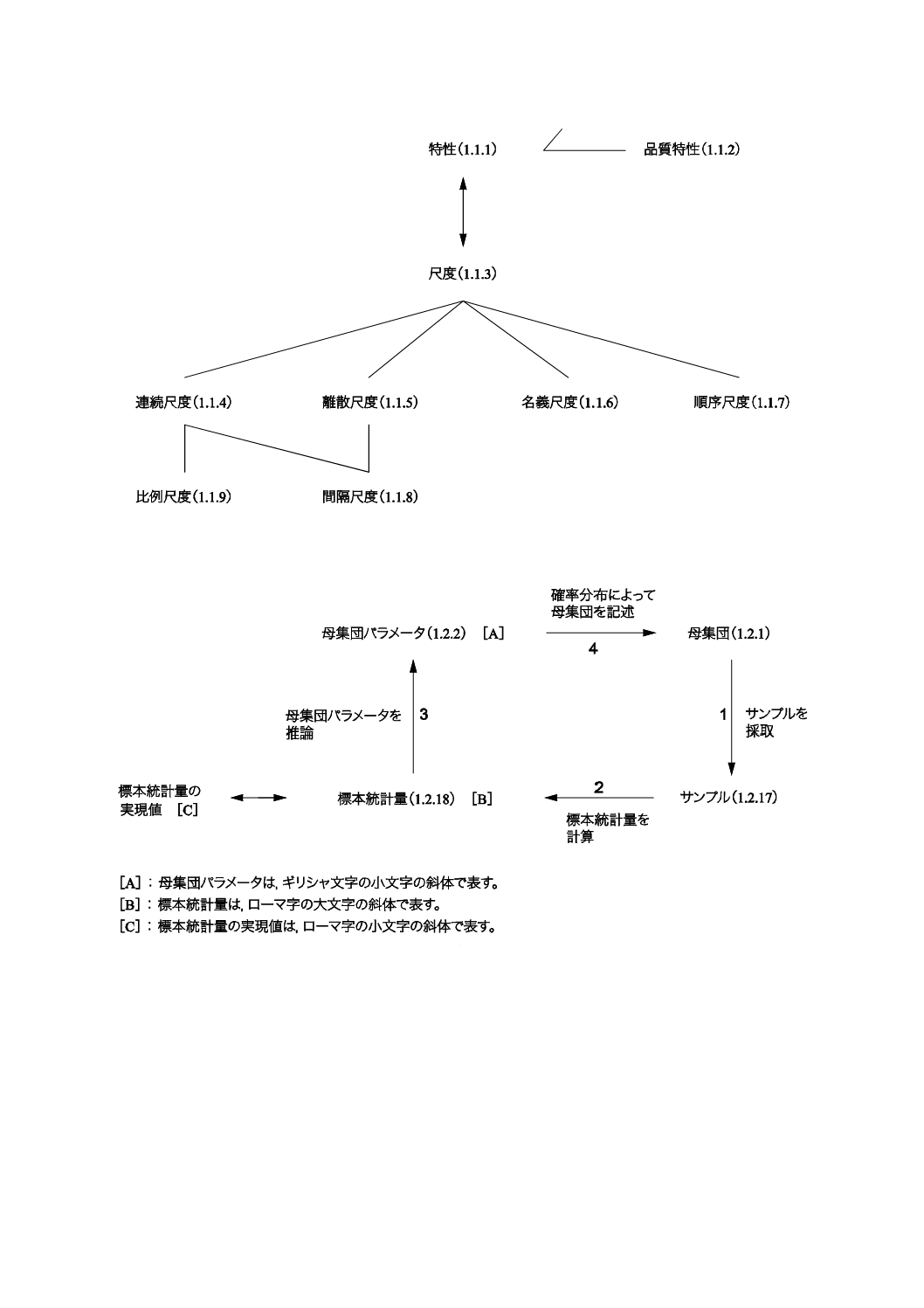

1.2

データの背景

1.2.1

母集団 ぼしゅうだん(population)

<参照(reference)> 検討の対象とするアイテム(1.2.11)の全体。

注記1 母集団は,実在する場合及び仮想的な場合があり,更に有限の場合及び無限の場合がある。

注記2 有限で実在する母集団からのサンプリング(1.3.1)を拡張することによって,実際の相対頻

度又は頻度の分布(2.5.1)を考えることができる。この代わりに,又はここから考えて,確

率分布に基づく仮説的な母集団の理論的なモデルを導くことができる。これによって予測が

4

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

可能になる。

注記3 母集団は,現在進行中のプロセスの結果で,将来の結果を含む場合がある。

注記4 母集団は,区別できる対象物,又はバルクマテリアルからなる。

注記5 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。ここで“参照(reference)”とある

のは,このpopulationの定義はデータの参照のために用いられる母集団の意味に限定される

こと,例えば人口(population)の意味は含まれないことを意味している。

1.2.2

(母集団)パラメータ,母数 (ぼしゅうだん)ぱらめーた,ぼすう(population parameter)

母集団(1.2.1)のある特性(1.1.1)の値を要約するための量。

例 母平均をμで表し,母標準偏差をσで表す。

注記 母集団パラメータの記号は,通常ギリシャ文字の小文字の斜体が用いられる。

1.2.3

部分母集団 ぶぶんぼしゅうだん(sub-population)

母集団(1.2.1)の部分。

1.2.4

ロット ろっと(lot)

サンプリングの対象となる母集団(1.2.1)として本質的に同じ条件で構成された,母集団の明確に分け

られた部分。

注記1 サンプリングの目的には,例えばロットの合否を決定すること,ある特性(1.1.1)の母平均

を推定することなどが挙げられる。

注記2 通常は,“等しい条件下で生産され,又は生産されたと思われるものの集まり”と解釈してよ

い。

1.2.5

孤立ロット こりつろっと(isolated lot)

複数のロット(1.2.4)が一つの系列をなしているときに,以前はその系列を形成していたが,現在の系

列の一部になっていないロット。

1.2.6

孤立したロット系列 こりつしたろっとけいれつ(isolated sequence of lots)

大きな系列の一部をなしていない,又は連続工程で生産された一部になっていない,連続したひとまと

まりのロット(1.2.4)。

1.2.7

特異ロット とくいろっと(unique lot)

そのロット(1.2.4)に固有の条件で形成され,通常のロットの系列の一部になっていないロット。

1.2.8

パイロットロット ぱいろっとろっと(pilot lot)

情報及び経験を得るために通常のロット(1.2.4)の系列に先だって生成されるサイズの小さいロット。

1.2.9

再提出されたロット さいていしゅつされたろっと(re-submitted lot)

以前に不合格になり,その後に追加の処理,試験,選別,再作業などを経て検査(4.1.2)のために再び

5

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

提出されたロット(1.2.4)。

1.2.10

部分ロット ぶぶんろっと(sub-lot)

ロット(1.2.4)の明確に分けられた部分。

1.2.11

アイテム あいてむ(item,entity)

別々に,記述及び検討することができるもの。

例 個々の形のあるもの,バルクマテリアルの一定量,サービス(1.2.33),活動,人,システム,又

はこれらの組合せ。

注記1 サンプリング単位(1.2.14)を参照。

注記2 英語で表記する場合,この意味で,objectという用語は用いないほうがよい。

注記3 “個々の形のあるもの”は,“単位体”と呼んでもよい。

1.2.12

不適合アイテム,不適合品 ふてきごうあいてむ,ふてきごうひん(nonconforming item)

一つ以上不適合(3.1.11)があるアイテム(1.2.11)。

1.2.13

不良アイテム,不良品 ふりょうあいてむ,ふりょうひん(defective item)

一つ以上欠陥(3.1.12)があるアイテム(1.2.11)。

1.2.14

サンプリング単位,抽出単位,単位 さんぷりんぐたんい,ちゅうしゅつたんい,たんい(sampling unit,

unit)

母集団(1.2.1)を実質的に最小単位に分割したものの一つ。

注記1 サンプリング単位は,一箱のマッチのように一つ以上のアイテムを含んでいてもよいが,一

つのサンプリング単位から得られる測定結果(3.4.2)は,一つである。

注記2 サンプリング単位は,複数個の離散的なアイテムでよいし,バルクマテリアルの一定量でも

よい。

注記3 サンプリング単位<バルクマテリアル>は,5.1.4を参照。

注記4 母集団を構成する単位,一つの場所から一度に取られサンプルを構成するもの。

1.2.15

不適合単位 ふてきごうたんい(nonconforming unit)

一つ以上不適合(3.1.11)がある単位(1.2.14)。

1.2.16

不良単位 ふりょうたんい(defective unit)

一つ以上欠陥(3.1.12)がある単位(1.2.14)。

1.2.17

サンプル,試料,標本,資料 さんぷる,しりょう,ひょうほん,しりょう(sample)

一つ以上のサンプリング単位(1.2.14)からなる母集団(1.2.1)の部分集合。

注記 サンプルの採り方には,種々のランダムな場合及び種々のランダムでない場合の多くの場合が

予想される。偏りのあるサンプリング(1.3.1)は,多くの分野(例えば,奇形児の出生によっ

て検知された家系のヒトの遺伝子)で不可避であり,偏りのあるサンプリングによって得られ

6

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たデータの集まりも,またサンプルである。調査のためのサンプリング(1.3.18)では,サンプ

リング単位は,しばしば既知の変数の値に比例した確率で採られ,偏りのあるサンプルをもた

らす。

1.2.18

標本統計量 ひょうほんとうけいりょう(sample statistic)

一つのサンプル(1.2.17)から得られる複数の観測値(3.2.8)を要約した量。

注記1 標本統計量(確率変数)の記号はローマ字の大文字の斜体(例えば,X及びS)が用いられ

るが,標本統計量の実現値(観測値)の記号はローマ字の小文字の斜体(例えば,x及びs)

が用いられる。これは,母集団パラメータ(1.2.2)の記号にギリシャ文字の小文字の斜体(例

えば,μ及びσ)が用いられているのと対照的である。

注記2 観測値を結合して一つの試験結果(3.4.1)又は測定結果(3.4.2)になることがある。例えば,

円柱の密度は,長さ,直径及び質量の観測値の結合である。

1.2.19

サブサンプル,部分標本 さぶさんぷる,ぶぶんひょうほん(subsample)

サンプル(1.2.17)の選ばれた部分。

注記 もとのサンプルが採られたのと同じ方法でサンプルからサブサンプルを採ってもよい。ただし,

そうである必要はない。

1.2.20

重複サンプル,重複標本 ちょうふくさんぷる,ちょうふくひょうほん(duplicate sample)

同時に,同じサンプリング方法又は同じサンプル分割方法で別々に得られた二つ以上のサンプル(1.2.17),

又はサブサンプル(1.2.19)の一つ。

1.2.21

一次サンプル,一次標本,主標本 いちじさんぷる,いちじひょうほん,しゅひょうほん(primary sample)

多段サンプリング(1.3.10)の第一段階で採られたサンプル(1.2.17)。

1.2.22

二次サンプル,二次標本,副次標本 にじさんぷる,にじひょうほん,ふくじひょうほん(secondary sample)

多段サンプリング(1.3.10)の第二段階で,一次サンプル(1.2.21)から採られたサンプル(1.2.17)。

注記 この定義は,第k段階(k>2)に拡張できる。

1.2.23

最終サンプル,最終標本 さいしゅうさんぷる,さいしゅうひょうほん(final sample)

多段サンプリング(1.3.10)の最終段階で採られたサンプル(1.2.17)。

1.2.24

単純ランダムサンプル,単純無作為標本 たんじゅんらんだむさんぷる,たんじゅんむさくいひょうほん

(simple random sample)

単純ランダムサンプリング(1.3.4)によって採られたサンプル(1.2.17)。

1.2.25

ランダムサンプル,無作為標本 らんだむさんぷる,むさくいひょうほん(random sample)

ランダムサンプリング(1.3.5)によって採られたサンプル(1.2.17)。

注記 JIS Z 8101-1で定義されたランダムサンプルが理論的な概念であるのに対し,この定義は実在

するサンプルに関する定義である。

7

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.2.26

サンプルサイズ,サンプルの大きさ,標本の大きさ さんぷるさいず,さんぷるのおおきさ,ひょうほん

のおおきさ(sample size)

一つのサンプル(1.2.17)中のサンプリング単位(1.2.14)の数。

注記 多段サンプルの場合は,サンプリング(1.3.1)の最終段階におけるサンプリング単位(1.2.14)

の総数がサンプルサイズである。

1.2.27

サンプリングフレーム,標本枠 さんぷりんぐふれーむ,ひょうほんわく(sampling frame)

サンプリング単位(1.2.14)の全体のリスト。

例 ある倉庫の中の部品の全目録,ある船の中の羊毛の包みの積荷目録,買掛金勘定の日程表など。

注記 サンプリングフレーム又は“サンプリングされた母集団(1.2.1)”が“目的の母集団”と一致し

ないことがある。例えば,ある地域での成人集団を表すサンプリングフレームとして選挙人名

簿が用いられることがある。選挙人名簿がその成人集団と完全に一致することは,まずあり得

ないことである。

1.2.28

クラスター,集落 くらすたー,しゅうらく(cluster)

ある方法で母集団(1.2.1)を互いに排反なサンプリング単位(1.2.14)からなるグループに分けたとき

の母集団の部分。

注記 クラスター(1.2.28)と層(1.2.29)とは,母集団を互いに排反でその全体が母集団に一致する

部分母集団(1.2.3)である点は共通である。ただし,層は,目的とする特性に関して,層内が

より均一になるように層を設定することに対し,クラスターは,目的とする特性に関して,ク

ラスター間の差が小さくなるように,クラスター内のばらつきが大きくなるように設定すると

ころが異なっている。

1.2.29

層 そう(stratum)

調べている特性(1.1.1)に関して母集団(1.2.1)全体より均一と考えられる,互いに排反でその全体が

母集団に一致する部分母集団(1.2.3)。

例 バルクサンプリング(1.3.2)では,主として時間,質量及び空間に基づいた層が用いられる。

− 生産時間間隔(例えば,15分ごと)

− 生産量(例えば,100 tごと)

− 貨物船,貨車及びコンテナ

注記1 英語では,stratum(層)の複数形はstrataである。

注記2 クラスター(1.2.28)と層(1.2.29)とは,母集団を互いに排反でその全体が母集団に一致す

る部分母集団(1.2.3)である点は共通である。ただし,層は,目的とする特性に関して,層

内がより均一になるように層を設定することに対し,クラスターは,目的とする特性に関し

て,クラスター間の差が小さくなるように,クラスター内のばらつきは大きくなるように設

定するところが異なっている。

1.2.30

層別,層化 そうべつ,そうか(stratification)

母集団(1.2.1)を層(1.2.29)に分ける分割。

8

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例 猫又は犬の母集団を品種に分けること,人の母集団を性別及び社会属性で分けること,一つの国

を幾つかの地域に分けること。

注記 目的とする特性に関して,層内がより均一になるように層を設定する。

1.2.31

機会の空間 きかいのくうかん(opportunity space)

意図した事象が起こり得る,材料,プロセス,製品(1.2.32)若しくはサービス(1.2.33)の,単位(1.2.14)

又は部分。

注記 これは,しばしば“機会の平面(エリア)”と呼ばれる。しかし,三つ以上の変数が関連する場

合には“平面(エリア)”は不適切である。

1.2.32

製品 せいひん(product)

プロセス(2.1.1)の結果。

注記1 製品の一般的な四つのカテゴリーは

− サービス(例 輸送)

− ソフトウェア(例 コンピュータプログラム)

− ハードウェア(例 エンジン機械部品)

− 処理された物質(例 潤滑剤)

多くの製品は,異なる一般的な製品分類に属す要素から構成される。製品を何と呼ぶかは,

その製品の支配的な要素で決まる。

注記2 数学では,productは乗算の結果という意味に限って用いられる。

[JIS Q 9000:2006,3.4.2]

1.2.33

サービス さーびす(service)

供給者と顧客との間のインターフェースで実行される,少なくとも一つの活動の結果である製品(1.2.32)。

例 サービスには,次のものも含む。

− 顧客支給の有形の製品(例 修理されるべき自動車)に対して行う活動。

− 有形の製品の配達(例 輸送業)

− 無形の製品の配達(例 情報の伝達)

− 顧客のための雰囲気造り(例 ホテル内及びレストラン内)。

1.2.34

同一試験アイテム,同一測定アイテム どういつしけんあいてむ,どういつそくていあいてむ(identical

test/measurement item)

意図した目的のために用意され,同一とみなすことができるサンプル(1.2.17)。

注記 具体的な要求事項は,意図した目的のプロトコルに記述される。

1.2.35

代表性のあるサンプル,代表性のある標本 だいひょうせいのさんぷる,だいひょうせいのあるひょうほ

ん(representative sample)

サンプル(1.2.17)中の観測値(3.2.8)の分布(2.5.1)が母集団(1.2.1)における分布と同じになるよ

うな方法で採られたランダムサンプル(1.2.25)。

例 各層(1.2.29)から抽出するアイテムの割合が各層の母集団アイテムの割合に等しくなるような層

9

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

別サンプリング(1.3.6)によって採られたサンプルは,観測値に関して代表性のあるサンプルと

考えることができる。

注記1 定義から,代表性のあるサンプルは,母集団を鏡に映した像,又は母集団のミニチュアであ

ることを示している。

注記2 “代表性のあるサンプル”及び“代表性のあるサンプリング”という用語は,文献及び一般

的な用法で,次の少なくとも六つの異なった語義で用いられている。

− 一般的で,筋の通らない賞賛,データに対する承認

− 選択に意図が入らないこと

− 母集団の鏡に映した像,又は母集団のミニチュア。サンプルが母集団と同一の分布をも

つ。

− 典型的又は理想的な場合

− 母集団の包含。特に層間の変動(2.2.1)を反映するように採られたサンプル

− 確率的なサンプリング:母集団の全ての要素が既知の正の確率で選ばれるサンプリング

の方式

以上のように,その意味についてこれらの異なった語義が存在するので,この用語を用い

ることを避けるか,又は十分な注意を払って用いることが望ましい。

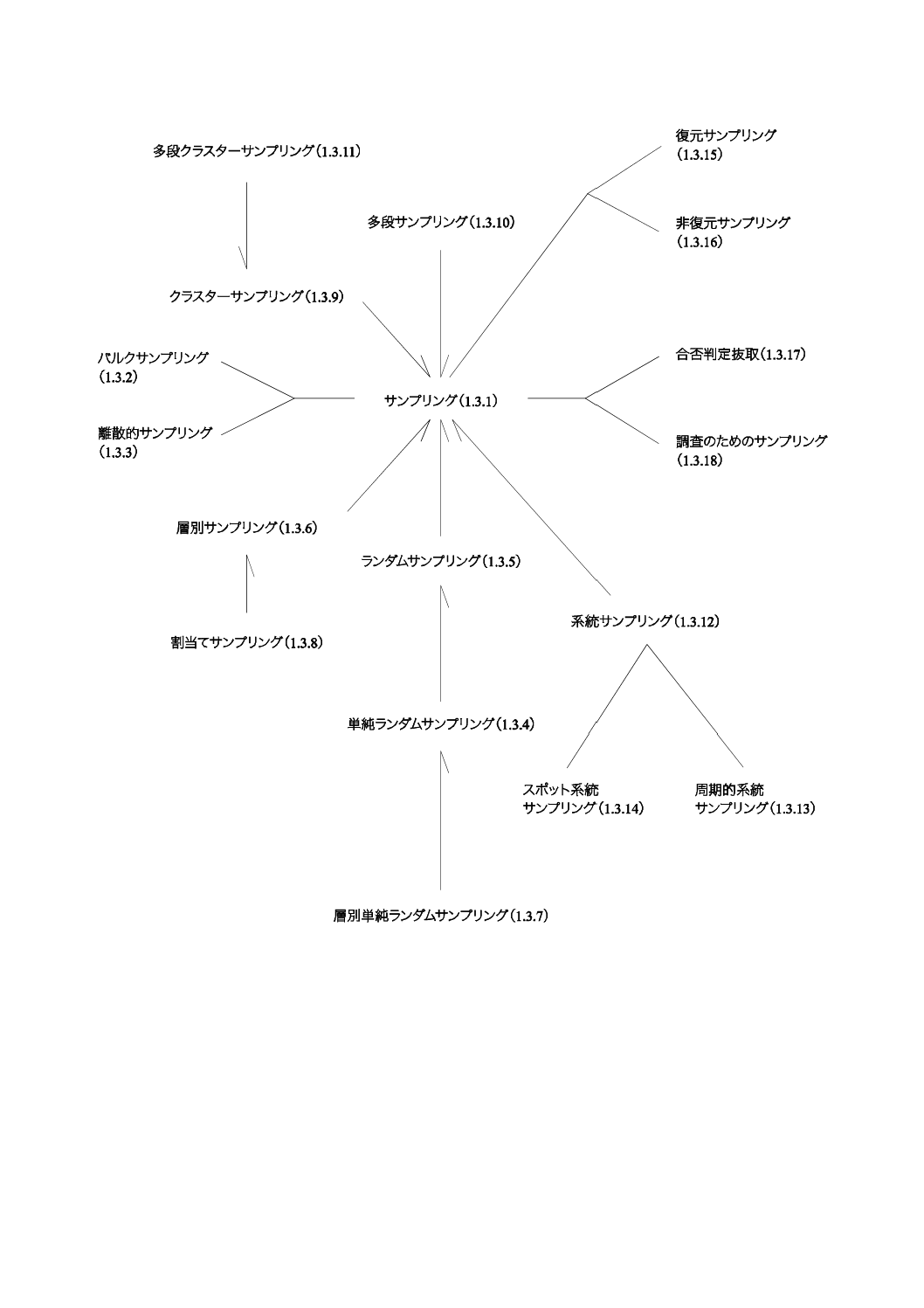

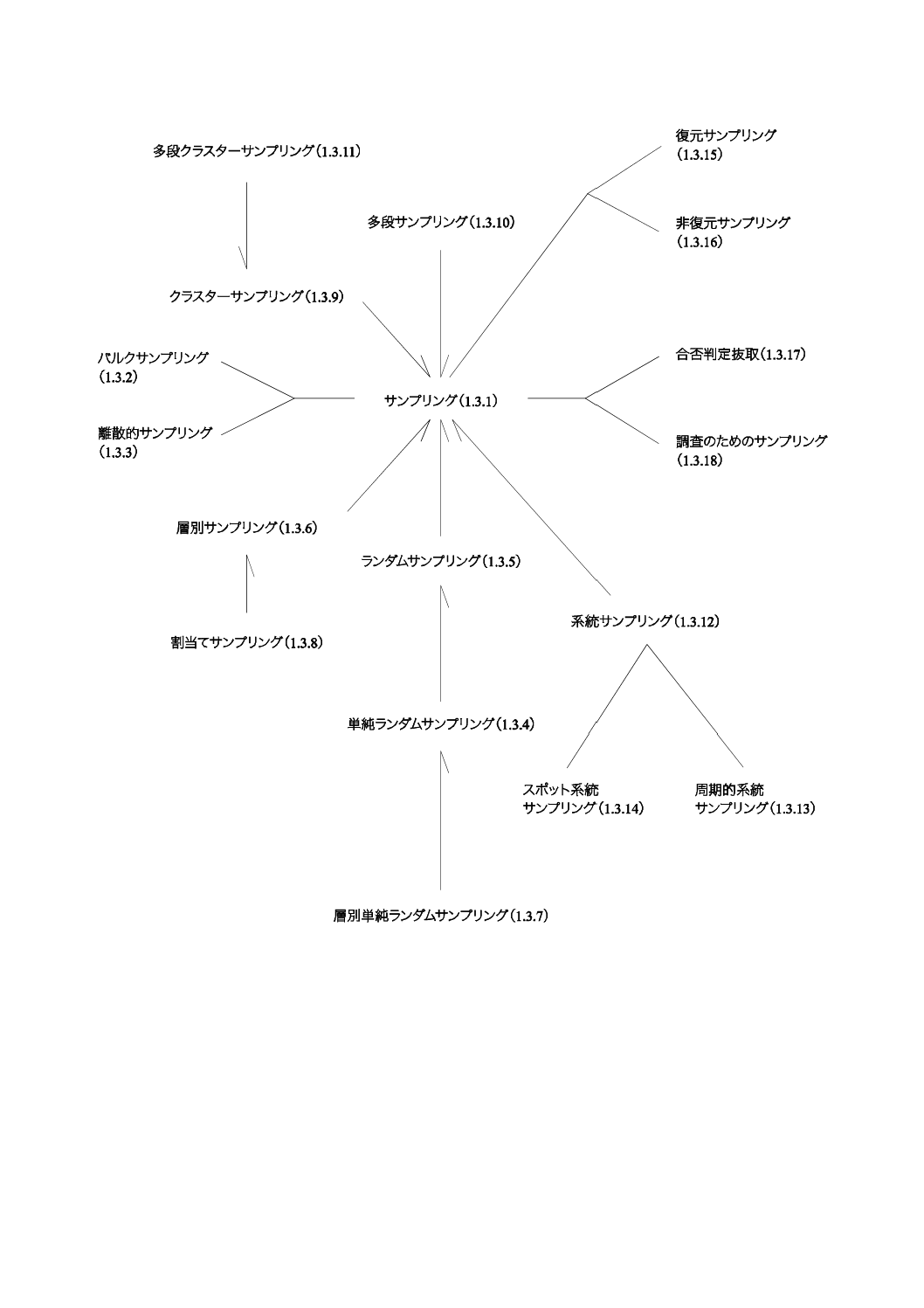

1.3

サンプリングの種類

1.3.1

サンプリング,抽出,抜取 さんぷりんぐ,ちゅうしゅつ,ぬきとり(sampling)

サンプル(1.2.17)を採り出す又は構成する行為。

1.3.2

バルクサンプリング ばるくさんぷりんぐ(bulk sampling)

バルクマテリアル(粉塊混合物)(5.1.1)のサンプリング(1.3.1)。

例 灰分測定のための石炭バルクのサンプリング,又は含水量測定のためのタバコバルクのサンプリ

ング。

1.3.3

離散的サンプリング りさんてきさんぷりんぐ(discrete sampling)

離散的な物質のサンプリング(1.3.1)。

1.3.4

単純ランダムサンプリング,単純無作為抽出,単純無作為抜取 たんじゅんらんだむさんぷりんぐ,たん

じゅんむさくいちゅうしゅつ,たんじゅんむさくいぬきとり(simple random sampling)

n個のサンプリング単位(1.2.14)の可能な全ての組合せが同じ確率で抽出されるような方法で,n個の

サンプリング単位からなるサンプル(1.2.17)を母集団(1.2.1)から採るサンプリング(1.3.1)。

注記1 サンプリング単位がインクリメントのバルクサンプリング(1.3.2)では,インクリメントの

位置,範囲,及び抽出について,全てのサンプリング単位の選択が等確率となるようにする。

注記2 無限母集団又は復元サンプリングの場合には,独立で同一な分布からの確率変数によって構

成されるサンプルを採るサンプリング。

1.3.5

ランダムサンプリング,無作為抽出,無作為抜取 らんだむさんぷりんぐ,むさくいちゅうしゅつ,むさ

くいぬきとり(random sampling)

10

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

n個のサンプリング単位(1.2.14)の可能な組合せのそれぞれが定められた確率で採り出されるような方

法で,n個のサンプリング単位からなるサンプル(1.2.17)を母集団(1.2.1)から採るサンプリング(1.3.1)。

注記 無限母集団又は復元サンプリングの場合には,単純ランダムサンプリングと同じ。

1.3.6

層別サンプリング,層化サンプリング,層化抽出,層別抽出 そうべつさんぷりんぐ,そうかさんぷりん

ぐ,そうかちゅうしゅつ,そうべつちゅうしゅつ(stratified sampling)

サンプル(1.2.17)の部分が様々な層(1.2.29)から抽出され,かつ,各層が少なくとも一つのサンプリ

ング単位(1.2.14)をもつように抽出されるサンプリング(1.3.1)。

注記1 場合によっては,このサンプルの部分は,事前に定められた特定の割合となっていることも

ある。もし,層別(1.2.30)が,サンプリングの後に行われる場合には,この特定の割合は事

前には未知であろう。

注記2 各層からのアイテム(1.2.11)は,しばしば,無作為抽出(1.3.5)によって選択される。

1.3.7

層別単純ランダムサンプリング,層化単純ランダムサンプリング,層化単純無作為抽出,層別単純無作為

抽出 そうべつたんじゅんらんだむさんぷりんぐ,そうかたんじゅんらんだむさんぷりんぐ,そうかたん

じゅんむさくいちゅうしゅつ,そうべつたんじゅんむさくいちゅうしゅつ(stratified simple random

sampling)

各層(1.2.29)からの単純ランダムサンプリング(1.3.4)。

注記 もし,様々な層から採られるアイテム(1.2.11)の割合がその層の母集団アイテムの割合に等し

い場合には,比例層化単純ランダムサンプリングと呼ばれる。

1.3.8

割当てサンプリング,割当て抽出 わりあてさんぷりんぐ,わりあてちゅうしゅつ(quota sampling)

サンプル(1.2.17)がランダムな方法にはよらないで選択される層別サンプリング(1.3.6)。

1.3.9

クラスターサンプリング,集落サンプリング くらすたーさんぷりんぐ,しゅうらくさんぷりんぐ(cluster

sampling)

全クラスター(1.2.28)からのランダムサンプル(1.2.25)で,サンプリング(1.3.1)されたクラスター

を構成する全サンプリング単位(1.2.14)がサンプル(1.2.17)に含まれるようにしたサンプリング。

1.3.10

多段サンプリング,多段抽出 ただんさんぷりんぐ,ただんちゅうしゅつ(multistage sampling)

サンプルを段階的に選択したサンプリング(1.3.1)で,各段階でのサンプリング単位(1.2.14)が,そ

の前段階に選ばれたより大きなサンプリング単位から抽出されるようになっているサンプリング(1.3.1)。

注記1 多段サンプリングは,多重サンプリングとは異なる。多重サンプリングは,同時に複数の規

準でサンプリングを行うことである。

注記2 サンプリング方法は,様々な段階で異なったものを用いることができる。一次サンプル

(1.2.21)は,例えば単純ランダムサンプリング(1.3.4)を用い,最終サンプル(1.2.23)に

は,例えば系統サンプリング(1.3.12)を用いて得るといった具合である。

1.3.11

多段クラスターサンプリング,多段集落サンプリング ただんくらすたーさんぷりんぐ,ただんしゅうら

くさんぷりんぐ(multistage cluster sampling)

11

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2段階以上のクラスターサンプリング(1.3.9)であり,各段階のサンプリング(1.3.1)を,前段階のサ

ンプル(1.2.17)として得られたクラスター(1.2.28)を分割した子クラスターに対して行うもの。

1.3.12

系統サンプリング,系統抽出,系統抜取 けいとうさんぷりんぐ,けいとうちゅうしゅつ,けいとうぬき

とり(systematic sampling)

秩序だった計画に基づくサンプリング(1.3.1)。

注記1 バルクサンプリング(1.3.2)では,系統サンプリングは,アイテム(1.2.11)を固定間隔又は

一定時間間隔ごとに採取することでなされることもある。間隔は,例えば質量を基にするこ

とも,時間を基にすることもあり得る。質量を基にする場合には,サンプリング単位(1.2.14),

又はインクリメントは,全て同じ質量となる。

時間を基にする場合は,サンプリング単位又はインクリメントは,移送ライン又はコンベ

アから,例えば一定の時間間隔で採られる。この場合,その量はサンプリング単位又はイン

クリメントが採られるときの単位時間当たりの流量に比例する。

注記2 ロット(1.2.4)が層(1.2.29)に分割されている場合には,インクリメントを各層内で同一の

相対位置関係とすることで,層化系統サンプリングを行うことができる。

注記3 系統サンプリングによって,サンプリングのランダム化は制限されることとなる。

1.3.13

周期的系統サンプリング,周期的系統抽出 しゅうきてきけいとうさんぷりんぐ,しゅうきてきけいとう

ちゅうしゅつ(periodic systematic sampling)

母集団(1.2.1)のサンプリング単位(1.2.14)が順に配置され,サンプル(1.2.17)内で1からNまで番

号付けされたとき,

h,h+k,h+2k,…,h+(n−1)k

と番号付けられたサンプリング単位を選ぶ系統サンプリング(1.3.12)。

ここで,h及びkは,次の関係を満たす正の整数である。

nk<N<n(k+1) かつh<k

一般的に,hは,通常1からkまでの整数からランダムに定める。またnは,サンプリング単位の個数

である。

注記1 周期的系統サンプリングでは,サンプリング(1.3.1)の無作為化が最初のk個の整数の選択

に制限される。

注記2 周期的系統サンプリングは,通常,上記の系統的順序付けと独立であることが分かっている

特定の特性(1.1.1)に関してランダムな標本を得るのに用いられる。

注記3 系統的な順序付けが,生産の順序となることもあり得る。しかし,これには注意が必要であ

る。もし,6個のヘッドをもつ機械で生産されるアイテム(1.2.11)に対して6番目,12番目

及び18番目といった周期的系統サンプリングを行うとすると,得られるサンプルが機械のア

ウトプットを代表するとは到底考えられない。

1.3.14

スポット系統サンプリング,地点系統抽出 すぽっとけいとうさんぷりんぐ,ちてんけいとうちゅうしゅ

つ(spot systematic sampling)

指定の数又は大きさのサンプル(1.2.17)が,媒体の特定の場所,又はラインの特定の場所及び時点で抽

出され,かつ,その局所的な又はその時点の環境を代表すると考えられるような系統サンプリング(1.3.12)。

12

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3.15

復元サンプリング,復元抽出 ふくげんさんぷりんぐ,ふくげんちゅうしゅつ(sampling with replacement)

サンプリング単位(1.2.14)が抽出され観測されてから,その次のサンプリング単位(1.2.14)が抽出さ

れる前に母集団(1.2.1)に戻されるようなサンプリング(1.3.1)。

注記 この場合,同一のサンプリング単位がサンプル(1.2.17)に複数回現れることもある。

1.3.16

非復元サンプリング,非復元抽出 ひふくげんさんぷりんぐ,ひふくげんちゅうしゅつ(sampling without

replacement)

各サンプリング単位(1.2.14)が母集団から1回だけ抽出され,母集団(1.2.1)に戻されることはない,

サンプリング(1.3.1)。

1.3.17

合否判定抜取,合否判定のためのサンプリング,検査のためのサンプリング ごうひはんていぬきとり,

ごうひはんていのためのさんぷりんぐ,けんさのためのさんぷりんぐ(acceptance sampling)

ロット(1.2.4),又はその他の製品(1.2.32),材料,若しくはサービス(1.2.33)のグループを合格にす

るか否かについて,得られたサンプルを基に決定するサンプリング。

注記 本来の意味は,合否判定のために行うサンプリングである。しかし,合否判定抜取検査

(acceptance sampling inspection)の意味で用いられることがあるので注意する必要がある。

(4.1.6,4.1.8,4.1.17などを参照。)

1.3.18

調査のためのサンプリング ちょうさのためのさんぷりんぐ(survey sampling)

母集団(1.2.1)の単数若しくは複数の特性(1.1.1)の値を推定するために,又はこれらの特性が母集団

でどのように分布するかを推定するために行う集計又は分析研究で用いられるサンプリング(1.3.1)。

例 工程能力分析,及び国際規格に対するシステムの適合度合いを評価するために行うシステム監査

におけるサンプリング。

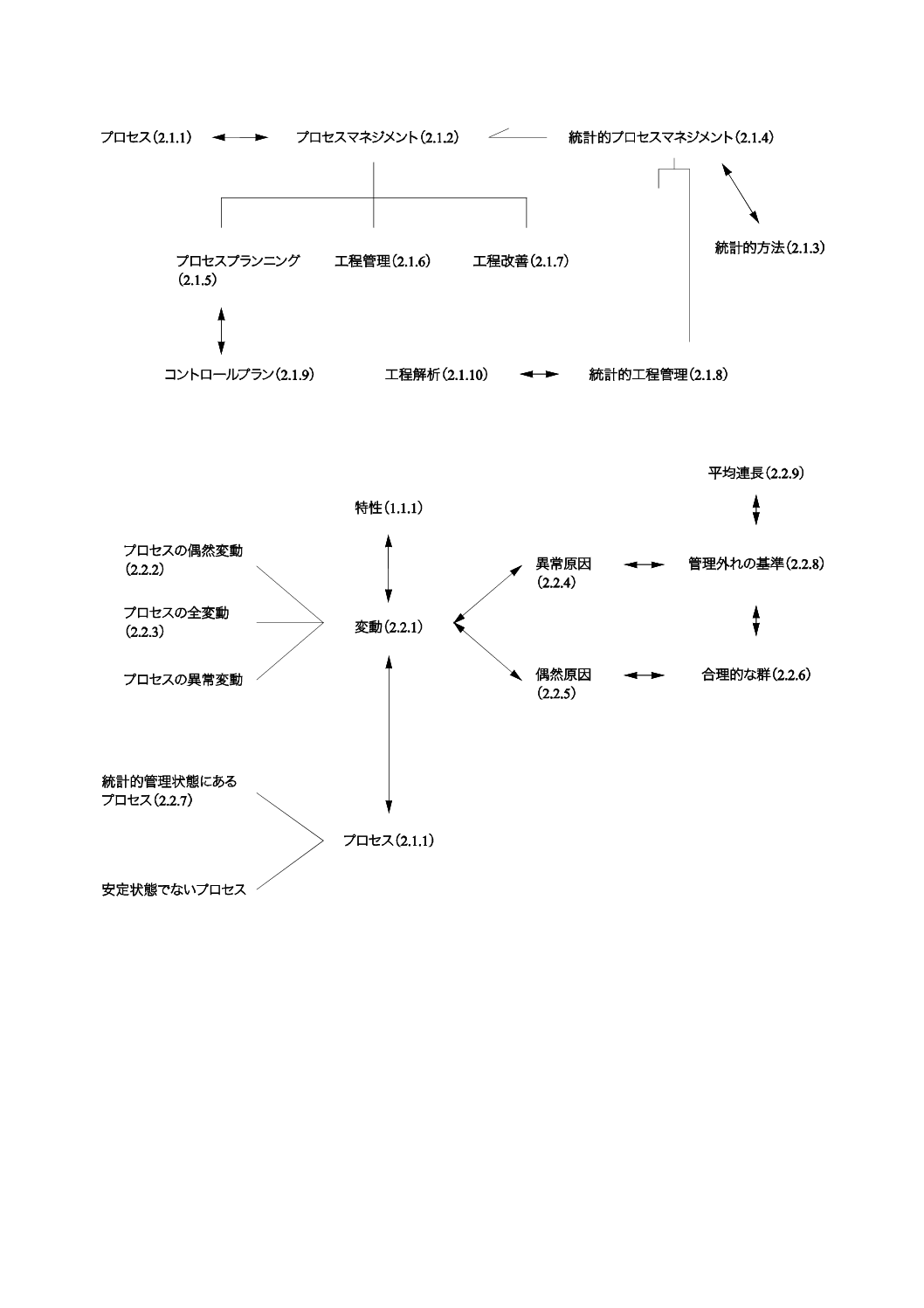

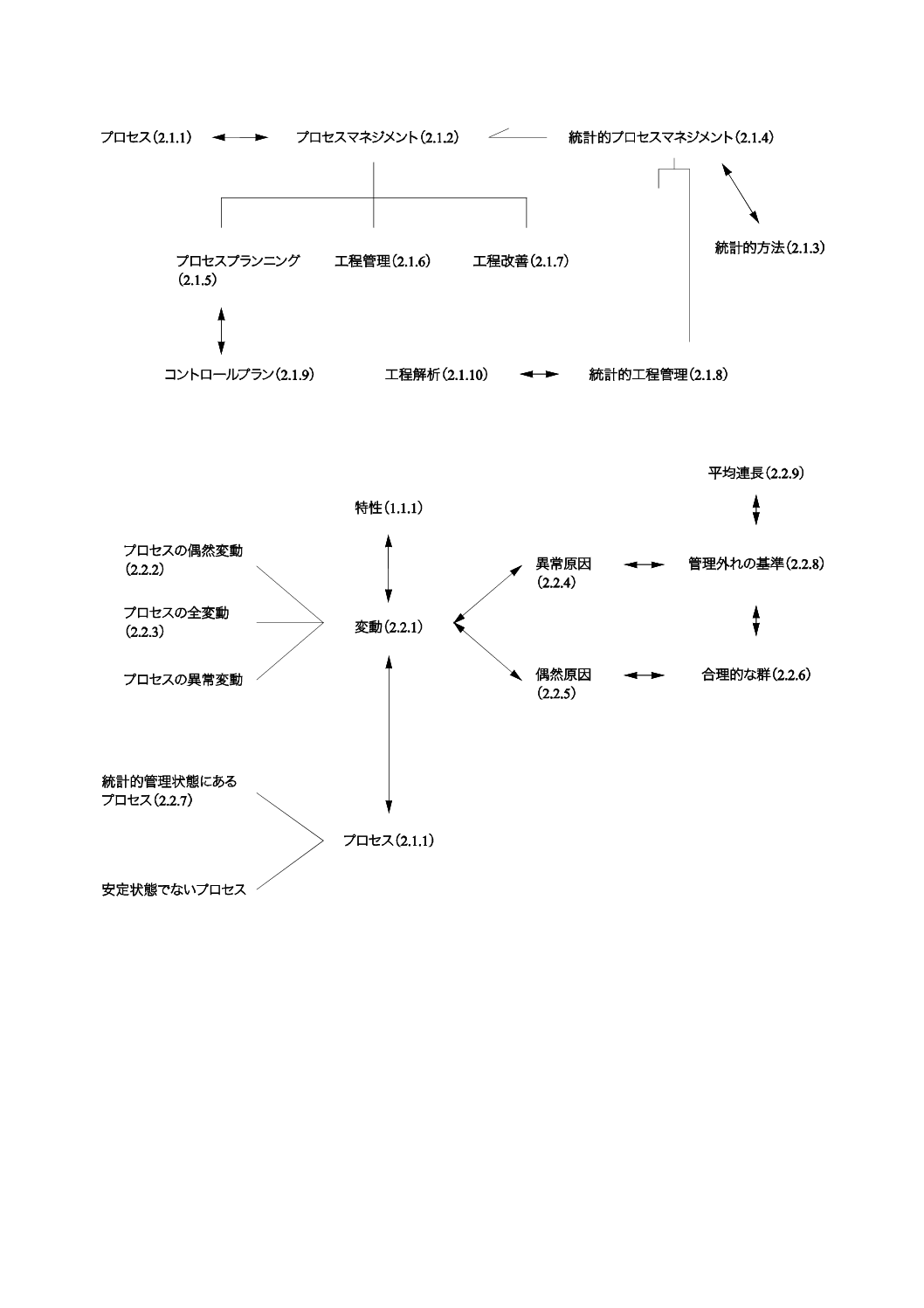

2

統計的プロセスマネジメント

2.1

プロセスに関する一般的概念

2.1.1

プロセス,工程 ぷろせす,こうてい(process)

インプットをアウトプットに変換する,相互に関係のある又は相互に作用する一連の活動。

注記1 プロセスのインプットは,通常,他のプロセスからのアウトプットである。

注記2 組織内のプロセスは,価値を付加するために,通常,管理された条件のもとで計画され,実

行される。

注記3 結果として得られる製品の適合が,容易に又は経済的に検証できないプロセスは,“特殊工

程”(special process)と呼ばれることが多い。

[JIS Q 9000:2006,3.4.1]

2.1.2

プロセスマネジメント ぷろせすまねじめんと(process management)

プロセス(2.1.1)を管理するための調整された活動。

13

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.1.3

統計的方法 とうけいてきほうほう(statistical method)

誤差を含んだデータを獲得し,解析し,かつ,解釈するための方法。

注記 データは,量的若しくは非量的な事実又は情報を示す。

2.1.4

統計的プロセスマネジメント とうけいてきぷろせすまねじめんと(statistical process management)

プロセスプランニング(2.1.5),工程管理(2.1.6),工程改善(2.1.7)に統計的手法(2.1.3)を適用した

プロセスマネジメント(2.1.2)。

2.1.5

プロセスプランニング,工程計画,プロセス計画 ぷろせすぷらんにんぐ,こうていけいかく,ぷろせす

けいかく(process planning)

プロセスの目標及び要求項目を確立し,これらをいかに達成するかを規定することに焦点を当てたプロ

セスマネジメント(2.1.2)。

2.1.6

工程管理,プロセス管理 こうていかんり,ぷろせすかんり(process control)

プロセスへの要求項目を満たすことに焦点を当てたプロセスマネジメント(2.1.2)。

2.1.7

工程改善,プロセス改善 こうていかいぜん,ぷろせすかいぜん(process improvement)

変動(2.2.1)の低減,並びにプロセスの有効性,及び効率の改善に焦点を当てたプロセスマネジメント

(2.1.2)。

注記1 有効性とは,計画した活動が実行され,計画した結果が達成された程度である。[JIS Q 9000:

2006]

注記2 効率とは,達成された結果と使用された資源との関係である。[JIS Q 9000:2006]

2.1.8

統計的工程管理,統計的プロセス管理 とうけいてきこうていかんり,とうけいてきぷろせすかんり

(statistical process control, SPC)

変動(2.2.1)の低減,プロセス(2.1.1)に対する知識の向上,及び望ましい方向へプロセスを導くため

に統計的技法を活用することに焦点を当てた活動。

注記1 SPCは,プロセスの特性,若しくは最終製品の特性と相関がある中間製品の特性(1.1.1)の

変動を管理することによって,及び/又は変動に対するプロセスの頑健性を増加させること

によって,最も効率的に運用される。供給者の最終製品の特性は,次の下流の供給者のプロ

セスの特性となり得る。

注記2 SPCは,元来,基本的には製造物とのかかわりであったが,サービス又は商取引を生み出す

プロセス,例えば,データ,ソフトウェア,コミュニケーション及び材料の移送に関連する

ことにも同様に適用が可能である。

注記3 SPCは,工程管理(2.1.6)及び工程改善(2.1.7)を含む。

2.1.9

コントロールプラン こんとろーるぷらん(control plan)

<プロセス>プロセス(2.1.1),製品(1.2.32)及びサービス(1.2.33)の特性(1.1.1)の変動(2.2.1)

を管理するために,並びに好ましい値からのかいり(乖離)を最小化するために用いられるシステム要素

14

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を記述した文書。

注記1 文書とは,情報及びそれを保持する媒体をいう[JIS Q 9000:2006]。文書は異なるタイプの媒

体,例えば,紙,磁気,電子式若しくは光学式のコンピュータディスク,写真又はマスター

サンプル(1.2.17)の組合せであることもあり得る。

注記2 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.1.10

工程解析,プロセス解析 こうていかいせき,ぷろせすかいせき(process analysis)

プロセス(2.1.1)若しくはサービス(1.2.33)を含む製品(1.2.32)の管理及び/又は改善のために,原

因と特性との関係に対するアクションを起こすことを意図した研究。

2.2

変動に関する概念

2.2.1

変動 へんどう(variation)

特性(1.1.1)値のばらつき。

注記 変動は,分散又は標準偏差で表現されることが多い。

2.2.2

プロセスの偶然変動 ぷろせすのぐうぜんへんどう(inherent process variation)

プロセス(2.1.1)が統計的管理状態(2.2.7)にあるときの変動(2.2.1)。

注記1 偶然変動であることを表す意味で,標準偏差で表現するとき,添え字“w”を用いる(例え

ば,σw,Sw又はsw)。2.7.1の注記2も参照。

注記2 この変動は,“群内変動”に相当する。

2.2.3

プロセスの全変動 ぷろせすのぜんへんどう(total process variation)

異常原因(2.2.4)及び偶然原因(2.2.5)の両方の原因によるプロセス(2.1.1)の変動(2.2.1)。

注記1 標準偏差で表現するとき,添え字“t”を用いる(例えば,σt,St又はst)。2.6.1の注記3も参

照。

注記2 この変動は“群内変動”と“群間変動”とを合わせたものに相当する。

2.2.4

異常原因 いじょうげんいん(special cause)

<プロセスの変動>プロセスの偶然変動(2.2.2)以外のプロセス変動の原因。

注記1 異常原因は,“突き止められる原因,又は見逃せない原因”と同義語とみなされることがある。

しかし,区別はある。異常原因は,それが特定されたときだけ突き止められる。

注記2 異常原因は,いつも存在するとは限らない特定の状況によって発生する。異常原因の影響を

受けるプロセス(2.1.1)では,時系列変動(2.2.1)の大きさが予測できないこともある。

注記3 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.2.5

偶然原因 ぐうぜんげんいん(random cause, common cause, chance cause)

<プロセスの変動>長期的にプロセス(2.1.1)に固有の変動(2.2.1)の原因。

注記1 偶然原因による変動だけに影響を受けるプロセスでは,変動が統計的に求められた限界内で

15

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

あることが予測できる。

注記2 これらの原因は,工程改善(2.1.7)によって削減する。しかし,これらの特定,低減,及び

除去の程度は,技術的な容易性及び経済性に関する費用対効果の分析の対象となる。

2.2.6

合理的な群 ごうりてきなぐん(rational subgroup)

群内の変動(2.2.1)が偶然原因(2.2.5)だけによるものと推定される群。

注記1 群は,各群内のデータができるだけ均一となるように,異なる群のデータ間の異質性ができ

るだけ大きくなるような方法によってプロセス(2.1.1)からサンプリングされたデータの集

合である。群の大きさが大きいほど,工程水準(2.4.13)のシフト変化に対する管理図(2.3.1)

の感度は高くなる。理想的には,群内での各測定(3.2.1)は相互に独立である。

注記2 合理的な群を得るための最も一般的な方法は,時間的なブロックで群を形成することである。

これによって,異なった時間的なブロックからのデータは異なった群になる。一例を上げる

ならば,特定の機械から1時間おきに連続して5個の部品を測定することである。そして,

群から計算された統計量(1.2.18)は,時間順に管理図に打点される。こうすることによって

時間的な変動の検出が容易になる。

2.2.7

統計的管理状態にあるプロセス,安定状態にあるプロセス とうけいてきかんりじょうたいにあるぷろせ

す,あんていじょうたいにあるぷろせす(stable process, process in a state of statistical control)

<母平均一定> 偶然原因(2.2.5)だけによる影響を受けるプロセス(2.1.1)。

注記1 通常,統計的管理状態にあるプロセスでは,任意の時間にプロセスから得たサンプルは,同

一母集団(1.2.1)からの単純ランダムサンプル(1.2.24)のように振る舞う。

注記2 この状態は,ランダムな変動が大きい又は小さい,通常は仕様書(3.1.1)に記述されている

規格の値に対し,規格内又は規格外であるといったことを意味するわけではなく,統計的方

法を使って変動が予測可能であることを意味する。

注記3 統計的管理状態にあるプロセスの工程能力(2.7.1)は,通常,存在する偶然原因による変動

を低減するか,若しくは原因を除去する根本的な変更を行うこと,及び/又は望ましい値に

平均を調節することによって改善される。

注記4 幾つかのプロセスでは,例えば,刃具の摩耗若しくは溶液の濃度の低下によって,特性の平

均がドリフトするか,又は標準偏差が増大することもあり得る。そのようなプロセスにおい

て,平均又は標準偏差の時間的な変化は偶然原因ではなく系統的原因によるものであると考

えられる。そのとき,結果は同一母集団からの単純ランダムサンプルではない。

注記5 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.2.8

管理外れの基準,工程異常の基準 かんりはずれのきじゅん,こうていいじょうのきじゅん(out-of-control

criteria)

異常原因(2.2.4)の存在を判断するための判定ルールの集合。

注記 判定ルールには,管理限界(2.4.2)外の打点,連,傾向,繰返し,周期,中心線又は管理限界

近くへの点の集中,管理限界内での異常な打点の広がり(大きな又は小さな散らばり),及び群

内での値の間に関係がある場合が含まれる。

16

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.2.9

平均連長,ARL へいきんれんちょう,えーあーるえる(average run length, ARL)

<管理図>異常原因(2.2.4)が存在すると判定する点までに(当該の点を含む。),管理図(2.3.1)上に

打点されるサンプル(1.2.17)数の期待値。

注記1 もし異常原因が存在しないならば,ARLの理想的な値は無限大である。この場合,当然,管

理外れの判定は行われない。現実的な目標は,異常原因が存在しないときARLを大きく設定

することである。

注記2 逆に,異常原因が存在するとき,ARLの理想的な値は1である。この場合,管理外れの判定

は,次のサンプルでなされる。

注記3 したがって,ARLの選択はこれら二つの相矛盾する要求の妥協となる。

注記4 異常原因が存在しないにもかかわらずアクションをとることは過剰な管理を招く。

注記5 異常原因が存在するとき適切なアクションを怠ることは管理の欠如となる。

注記6 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.3

管理図

2.3.1

管理図 かんりず(control chart)

連続したサンプル(1.2.17)の統計量の値を特定の順序で打点し,その値によってプロセス(2.1.1)の

管理を進め,変動(2.2.1)を維持管理及び低減するための図。

注記1 通常は時間順又はサンプル番号順に打点する。

注記2 観測値が最終製品又はサービスの特性(1.1.1)と相関があるプロセス変数である場合,管理

図は有効に機能する。

2.3.2

シューハート管理図 しゅーはーとかんりず(Shewhart control chart)

打点された値の変動(2.2.1)が,主として,偶然原因(2.2.5)あるいは異常原因(2.2.4)のどちらに起

因するのかを見分けることを意図した,シューハートの管理限界線(2.4.5)を用いた管理図(2.3.1)。

2.3.3

プロセスの合否判定用管理図 ぷろせすのごうひはんていようかんりず(acceptance control chart)

主として,打点された値が規格幅(3.1.6)を満たすことを期待できるかどうかを評価することを意図し

た管理図(2.3.1)。

2.3.4

工程調節用管理図,プロセス調節用管理図 こうていちょうせつようかんりず,ぷろせすちょうせつよう

かんりず(process adjustment control chart)

プロセス(2.1.1)の予測モデルを用い,変更を行わないのであればプロセスの将来の状態を予測し,打

点するとともに,プロセスの偏差を規格幅内に維持できるように変更すべき量を求めるための管理図

(2.3.1)。

2.3.5

累積和管理図 るいせきわかんりず(cumulative sum control chart,CUSUM chart)

測定値の水準のシフト変化を検出するために,連続するサンプルの,参照値からの偏差の累積和を打点

する管理図(2.3.1)。

17

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 打点される各点の縦軸の値は,一つ前の縦軸の値と,最も新しい測定値,目標値又は管理値

のような参照値との偏差の和を表す。

注記2 参照値が全平均値と等しいとき,水準の変化に対して最も検出力が高い。

注記3 累積管理図は,管理,診断,又は予測の目的で使用することができる。

注記4 管理の目的で使用されるときには,グラフ上に描かれるマスク(例えば,Vマスク)によっ

て解釈できる。累積和の線が,マスクの境界線と接した場合又は交わった場合に,異常と判

断する。

2.3.6

計量値管理図 けいりょうちかんりず(variables control chart)

打点された値が連続尺度(1.1.4)のデータを表しているシューハート管理図(2.3.2)。

2.3.7

計数値管理図 けいすうちかんりず(attribute control chart)

打点された値が数えられたデータ,又は分類されたデータを表しているシューハート管理図(2.3.2)。

2.3.8

c管理図 しーかんりず(c chart, count control chart)

サンプルサイズが一定の場合に,発生数を評価するための計数値管理図(2.3.7)。

注記 特定のタイプの発生数は,不在者数又は売上に貢献する顧客数のように,計数である。品質の

分野では,発生数はしばしば不適合数として表され,一定のサンプルサイズは一定サイズのサ

ンプル(1.2.17)や一定量の材料と関連づけられる。例えば,“織物の100 m2当たりのきずの数”

及び“請求書100枚当たりの間違い数”が打点される。

2.3.9

u管理図 ゆーかんりず(u chart, count per unit control chart)

サンプルサイズが変動する場合に,単位(1.2.14)当たりの発生数を評価するための計数値管理図(2.3.7)。

注記 特定のタイプの発生数は,不在者数又は売上に貢献する顧客数のように,計数である。品質の

分野では,発生数はしばしば不適合数として表され,変化するサンプルサイズは群のサイズ又

は材料の量の変動に関連付けられる。

2.3.10

np管理図 えぬぴーかんりず(np chart, number of categorized units control chart)

サンプルサイズ(1.2.26)が一定の場合に,所与の分類項目に該当する単位(1.2.14)の数を評価するた

めの計数値管理図(2.3.7)。

注記 品質の分野では,通常,不適合品(1.2.12)が分類項目となる。

2.3.11

p管理図 ぴーかんりず(p chart, proportion or percent categorized units control chart)

比率又はパーセントで表される,サンプル(1.2.17)における,総単位数当たりの,所与の分類項目に該

当する単位(1.2.14)の数を評価するための計数値管理図(2.3.7)。

注記1 品質の分野では,通常,不適合品(1.2.12)が分類項目となる。

注記2 特に,p管理図は,サンプルサイズ(1.2.26)が変動する場合に用いられる。

注記3 打点される値は,比率又はパーセント値で表される。

2.3.12

X管理図 えっくすばーかんりず(X bar control chart, average control chart)

18

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

群の平均値を用いて工程水準(2.4.13)を評価するための計量値管理図(2.3.6)。

2.3.13

メディアン管理図 めでぃあんかんりず(median control chart)

群のメディアンを用いて工程水準(2.4.13)を評価するための計量値管理図(2.3.6)。

2.3.14

移動平均管理図 いどうへいきんかんりず(moving average control chart)

連続するn個の観測値の算術平均を用いて,工程水準(2.4.13)を評価するための管理図(2.3.1)。

注記1 特に,利用できる観測値が群当たり1個だけである場合に,移動平均管理図は役立つ。例え

ば,温度,圧力,及び時間のようなプロセスの特性(1.1.1)の場合である。

注記2 算術平均の計算に当たっては,n+1個の観測値の中で最も古い観測値を現時点の観測値と置

き換える。

注記3 重み付けされない残存効果がn点続くという短所をもつ。

2.3.15

X管理図 えっくすかんりず(individuals control chart, X control chart)

サンプル(1.2.17)の個々の観測値を用いて工程水準(2.4.13)を評価するための計量値管理図(2.3.6)。

注記1 通常,この図は,移動範囲管理図(多くの場合,n=2)と併用される。

注記2 X管理図は,平均することで偶然原因による変動(2.2.1)を最小化できる利点,又は中心極

限定理によって正規分布を仮定できる利点を犠牲にしている。

2.3.16

EWMA管理図,指数型重み付き移動平均管理図 いーだぶりゅえむえーかんりず,しすうがたおもみつ

きいどうへいきんかんりず(EWMA control chart, exponentially weighted moving average control chart)

指数平滑移動平均を用いることによって工程水準(2.4.13)を評価するための管理図(2.3.1)。

2.3.17

トレンド管理図 とれんどかんりず(trend control chart)

群平均の期待される変化からの偏差に関して,工程水準(2.4.13)を評価するための管理図(2.3.1)。

注記1 トレンドは,経験に基づくか,又は回帰分析によって把握することができる。

注記2 トレンドとは,観測値(3.2.8)が観測された時間順に打点されている場合に,偶然原因によ

る変動(2.2.1)又は周期的な影響が取り除かれた後に残る,上昇又は下降の傾向である。

2.3.18

R管理図 あーるかんりず(R chart,range control chart)

群の範囲を用いて変動(2.2.1)を評価するための計量値管理図(2.3.6)。

2.3.19

s管理図 えすかんりず(s chart,standard deviation control chart)

群の標準偏差を用いて変動(2.2.1)を評価するための計量値管理図(2.3.6)。

2.3.20

移動範囲管理図 いどうはんいかんりず(moving range control chart)

連続するn個の観測値の範囲を用いて変動(2.2.1)を評価するための計量値管理図(2.3.6)。

注記 範囲の計算に当たっては,n+1個の観測値の中で最も古い観測値を現時点の観測値と置き換え

る。

19

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3.21

多変量管理図 たへんりょうかんりず(multivariate control chart)

互いに相関をもつ二つ以上の特性の応答を単一の統計量(1.2.18)として結合したものを各群に対して用

いる管理図(2.3.1)。

2.3.22

多特性計数値管理図 たとくせいけいすうちかんりず(multiple characteristic control chart)

複数の特性(1.1.1)に基づいた計数値管理図(2.3.7)。

2.3.23

品質スコア管理図 ひんしつすこあかんりず(demerit control chart,quality score chart)

認識した重要性に基づき,事象に異なる重み付けがなされている多特性計数値管理図(2.3.22)。

2.3.24

工程調節,プロセス調節 こうていちょうせつ,ぷろせすちょうせつ(process adjustment)

フィードフォワードコントロール(2.3.25)及び/又はフィードバックコントロール(2.3.26)によって,

出力である特性(1.1.1)と目標との偏差を減少させる処置。

注記 継続的なモニタリングによって,プロセス(2.1.1)及び工程調節のシステム自体が統計的管理

状態(2.2.7)にあるか否かを判断する。

2.3.25

フィードフォワードコントロール ふぃーどふぉわーどこんとろーる(feed-forward control)

入力変数の変動を測定(3.2.1)することによって,入力変数以外の調節変数(2.3.27)の適切な補正を

行うこと。

2.3.26

フィードバックコントロール ふぃーどばっくこんとろーる(feedback control)

出力される特性(1.1.1)自体の目標からの偏差又はエラーの情報を活用し,調節変数(2.3.27)の適切

な補正を行うこと。

2.3.27

調節変数 ちょうせつへんすう(control variable)

プロセスの出力値を変化させるために作動信号の働きをもつものとして変動させる,プロセス(2.1.1)

の変数。

2.3.28

自己相関 じこそうかん(autocorrelation)

時間順に並べられた観測値系列の内部相関。

2.4

管理図の構成要素

2.4.1

中心線 ちゅうしんせん(centre line)

打点された標本統計量(1.2.18)の,意図された狙い値又は過去の平均値を表す管理図(2.3.1)上の線。

注記 中心線は,次の二つのいずれかの形をとる。

a) 標準として与えられた中心線: あらかじめ定められた値

b) 標準として与えられていない中心線: 過去の平均

2.4.2

管理限界(線) かんりげんかい(せん)(control limit)

20

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

プロセス(2.1.1)の安定性を判定するために用いる,管理図上の線。

注記1 管理限界を表すために,管理図(2.3.1)上に管理線が描かれる。

注記2 管理限界線は,シューハート管理図(2.3.2)に打点された統計量の,偶然原因(2.2.5)だけ

による中心線(2.4.1)からの偏差について,その限界を統計的に規定する。

注記3 プロセスの合否判定用管理図(2.3.3)は別として,管理限界線は規格限界(3.1.3)ではなく

実際の工程データに基づく。

注記4 管理外れの判定基準として,管理限界線を外れた点のほかに,連,傾向,繰返し,周期性,

及び管理限界線内の普通でないパターンを含んでよい。

2.4.3

警戒限界(線) けいかいげんかい(せん)(warning limits)

プロセス(2.1.1)が統計的管理状態にあるとき,対象とした統計量が高い確率で存在する範囲を示す管

理限界(2.4.2)。

注記1 警戒限界を表すため,管理図(2.3.1)上に警戒線が描かれる。

注記2 統計量の値が管理限界の外側で処置限界(2.4.4)の内側にあるときには工程の管理を強める

ということが,あらかじめ規定された規則において一般的に必要である。

2.4.4

処置限界(線) しょちげんかい(せん)(action limits)

プロセス(2.1.1)が統計的管理状態にあるとき,対象とした統計量が非常に高い確率で存在する範囲を

示す管理限界(2.4.2)。

注記1 処置限界を表すため,管理図(2.3.1)上に処置線が描かれる。

注記2 測定された点が処置限界を超えて打点されたときは,プロセスに対して適切な是正処置

(3.1.15)をとる。

2.4.5

シューハートの管理限界(線) しゅーはーとのかんりげんかい(せん)(Shewhart control limits)

経験的な根拠及び経済的な考慮に基づき,対象とした統計量の中心線(2.4.1)から±z標準偏差(zは数

値を示す)のところに引かれ,プロセス(2.1.1)が統計的管理状態(2.2.7)にあるかどうか評価するのに

用いられる管理限界(2.4.2)。

注記 慣例上,シューハートの提案に従って,正規性を仮定し,処置限界線ではz=3,警戒限界線で

はz=2が採られる。

2.4.6

確率管理限界(線),確率限界(線) かくりつかんりげんかい(せん),かくりつげんかい(せん)(probabilistic

control limits)

プロセス(2.1.1)が統計的管理状態(2.2.7)にあるとき,対象とした統計量が前もって設定された非常

に高い確率で存在するであろう幅を中心線(2.4.1)とともに規定する管理限界(2.4.2)。

注記 確率管理限界線の導出には,統計量の分布を前もって決めておく必要がある。

2.4.7

プロセスの合否判定用管理限界(線),ACL ぷろせすのごうひはんていようかんりげんかい(せん)

(acceptance control limits, ACL)

プロセスの合否判定用管理図(2.3.3)において,サブグループのばらつきは偶然原因の影響だけを受け

ることを仮定し,規定された要求事項に基づく,突き止められる原因による工程水準(2.4.13)における

21

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

シフト変化を許容した管理限界(2.4.2)。

2.4.8

上側管理限界(線),UCL うえがわかんりげんかいせん(upper control limit, UCL)

UCL

上側の管理限界(2.4.2)を規定する管理限界線。

注記 上方管理限界(線)ともいう。

2.4.9

下側管理限界(線),LCL したがわかんりげんかいせん(lower control limit, LCL)

LCL

下側の管理限界(2.4.2)を規定する管理限界線。

注記 下方管理限界(線)ともいう。

2.4.10

合格にも不合格にもできない工程水準の領域 ごうかくにもふごうかくにもできないこうていすいじゅ

んのりょういき(indifference zone)

合格とすべき工程水準の限界(2.4.14)と不合格とすべき工程水準の限界(2.4.15)との間の工程水準

(2.4.13)。

2.4.11

合格とすべき工程水準の領域 ごうかくとすべきこうていすいじゅんのりょういき(zone of acceptable

processes)

中心線(2.4.1)のまわりの,合格とすることが望まれるプロセス(2.1.1)を表す工程水準(2.4.13)の

領域。

2.4.12

不合格とすべき工程水準の領域 ふごうかくとすべきこうていすいじゅんのりょういき(zone of rejectable

processes)

不合格とすることが望まれるプロセス(2.1.1)を表す,不合格とすべき工程水準(2.4.13)の限界上か,

又はそれを超えている工程水準(2.4.13)の領域。

2.4.13

工程水準,プロセス水準 こうていすいじゅん,ぷろせすすいじゅん(process level)

ある時点においてプロットされた標本統計量の期待値。

注記 対応国際規格では,“ある時点においてプロットされた標本統計量の値”と誤記している。

2.4.14

合格とすべき工程水準の限界,APL ごうかくとすべきこうていすいじゅんのげんかい(acceptable process

level,APL)

合格とすべき工程水準の領域(2.4.11)の外側の境界を形成する工程水準(2.4.13)。

2.4.15

不合格とすべき工程水準の限界,RPL ふごうかくとすべきこうていすいじゅんのげんかい(rejectable

process level, RPL)

不合格とすべき工程水準の領域(2.4.12)の内側の境界を形成する工程水準(2.4.13)。

22

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.5

プロセスパフォーマンス及び工程能力に関する基本用語

2.5.1

(特性の)分布 (とくせいの)ぶんぷ(distribution)

<特性>特性(1.1.1)の確率的な挙動に対する情報。

注記1 特性の分布は,例えば,特性の値の順位付け,及び測定値,若しくはスコアを,度数集計表

又はヒストグラムで表現した場合の結果のパターンを示すことで表される。このようなパタ

ーンは,データの生起順序を除く,特性に関する全ての数値的情報を与える。

注記2 特性の分布は前提となっている条件に依存する。したがって,特性の分布に関する意味のあ

る情報が望まれるなら,データが収集された条件を規定するべきである。

注記3 工程能力,並びにプロセスパフォーマンスの値,及び指数,若しくは不適合率の,予測又は

推定の前に,例えば,正規分布又は対数正規分布という分布族を知ることは重要である。し

かし,プロセスパフォーマンスは,分布の仮定ができない場合にも適用される。

注記4 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.5.2

(特性の)分布のクラス (とくせいの)ぶんぷのくらす(class of distributions)

それぞれのメンバーについて,族を完全に規定する共通属性が同じ特性の分布(2.5.1)の族。

例1 2母数,ベル型(西洋の釣鐘型)で対称,平均及び標準偏差をパラメータとしてもつ正規分布

例2 位置,形状,及び尺度(1.1.3)の三つのパラメータをもつワイブル分布

例3 単峰な連続分布

注記 特性の分布のクラスは,しばしば適切なパラメータの値によって完全に規定できる。

2.5.3

(特性の)分布モデル (とくせいの)ぶんぷもでる(distribution model)

規定された,特性の分布(2.5.1)又は特性の分布のクラス(2.5.2)。

例1 製品特性(1.1.1)の分布モデル,ボルトの直径は,平均15 mm及び標準偏差0.05 mmの正規分

布に従う。これによって,モデルは,完全に規定される。

例2 例1のボルトの直径のモデルは,特定の分布を指定することなく正規分布のクラスに従うとす

ることもできる。これによって,モデルは,正規分布のクラスとなる。

2.5.4

上側不適合率,上側規格外確率 うえがわふてきごうりつ,うえがわきかくがいかくりつ(upper fraction

nonconforming)

pU

特性(1.1.1)の分布(2.5.1)において上側規格限界(3.1.4),Uを上回る割合。

例 平均μ及び標準偏差σの場合:

−

=

−

−

=

σ

U

μ

Φ

σ

μ

U

Φ

pU

1

ここに,

pU: 上側不適合率

Φ: 標準正規分布の分布関数(JIS Z 8101-1参照)

U: 上側規格限界

注記1 平均から標準偏差の何倍離れているかという視点から,プロセスの出力が規格限界(3.1.3)

23

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

などの興味ある特定の値を超える確率を与える標準正規分布の表(又は統計ソフトウエアパ

ッケージの関数)が用意されている。これは,例にある分布関数を求める手間を不要にする。

注記2 この関数は,理論的な分布に関するものである。実務では,経験分布において,母数は推定

値によって置き換えられる。

2.5.5

下側不適合率,下側規格外確率 したがわふてきごうりつ,したがわきかくがいかくりつ(lower fraction

nonconforming)

pL

特性(1.1.1)の分布(2.5.1)において下側規格限界(3.1.5),Lを下回る割合。

例 平均μ及び標準偏差σの場合:

−

=

σ

μ

L

Φ

pL

ここに,

pL: 下側不適合率

Φ: 標準正規分布の分布関数(JIS Z 8101-1参照)

L: 下側規格限界

注記1 平均から標準偏差の何倍離れているかという視点から,プロセスの出力が規格限界(3.1.3)

などの興味ある特定の値を超える確率を与える標準正規分布の表(又は統計ソフトウエアパ

ッケージの関数)が用意されている。これは,例にある分布関数を求める手間を不要にする。

注記2 この関数は,理論的な分布に関するものである。実務では,経験分布において,母数は推定

値によって置き換えられる。

2.5.6

不適合率,規格外確率 ふてきごうりつ,きかくがいかくりつ(total fraction nonconforming)

pt

上側不適合率(2.5.4)と下側不適合率(2.5.5)との和。

例 平均μ及び標準偏差σの場合:

−

+

−

=

σ

μ

L

Φ

σ

U

μ

Φ

pt

ここに,

pt: 不適合率

Φ: 標準正規分布の分布関数(JIS Z 8101-1参照)

L: 下側規格限界

U: 上側規格限界

注記1 平均から標準偏差の何倍離れているかという視点から,プロセスの出力が規格限界(3.1.3)

などの興味ある特定の値を超える確率を与える標準正規分布の表(又は統計ソフトウエアパ

ッケージの関数)が用意されている。これは,例にある分布関数を求める手間を不要にする。

注記2 この関数は理論的な分布に関するものである。実務では,経験分布において,母数は推定値

によって置き換えられる。

2.5.7

参照区間 さんしょうくかん(reference interval)

分布の99.865 %分位点であるX99.865 %と分布の0.135 %分位点であるX0.135 %とによって構成される区間。

注記1 この区間は(X0.135 %,X99.865 %)と表現でき,その区間の長さはX99.865 %−X0.135 %である。対応

国際規格では,区間の表示を誤記し,(X99.865%,X0.135%)と逆になっている。

24

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 この用語は任意の分位点の区間を規定することができるが,プロセスパフォーマンス指数

(2.6.2)及び工程能力指数(2.7.2)を定義するための基本として上記のように定める。

注記3 正規分布(2.5.1)に対しては,この参照区間の長さは標準偏差の6倍,すなわち6 σ,又は標

本から推定するときは6 Sと表現できる。

注記4 非正規分布に対しては,この区間の長さは適切な確率紙(例えば,対数正規),又はISO/TR

22514-4にある標本とがり及び標本ゆがみから求める方法を用いて推定できる。

注記5 分位点(quantile or fractile)は,分布を等しい単位(1.2.14)に等分,又は割合に分けること

を示し,例えばパーセント点がある。分位点はJIS Z 8101-1で規定している。

2.5.8

下側参照区間 したがわさんしょうくかん(lower reference interval)

分布の50 %分位点であるX50 %と分布の0.135 %分位点であるX0.135 %とによって構成される区間。

注記1 この区間は(X0.135 %,X50 %)と表現でき,その区間の長さはX50 %−X0.135 %である。対応国際

規格では,区間の表示を誤記し,(X50%,X0.135%)と逆になっている。

注記2 この用語は任意の分位点の区間を規定することができるが,下側プロセスパフォーマンス指

数(2.6.3)及び下側工程能力指数(2.7.3)を定義するための基本として上記のように定める。

注記3 正規分布(2.5.1)に対しては,この参照区間の長さは標準偏差の3倍,すなわち3 σ,標本か

ら推定するときは3 Sと表現できる。X50 %は,平均値でもメディアンでもよい。

注記4 非正規分布に対しては,50 %分位点X50 %すなわちメディアン,並びに0.135 %分位点X0.135 %

は適切な確率紙(例えば,対数正規),又はISO/TR 22514-4にある標本とがり及び標本ゆが

みから求める方法を用いて推定できる。

2.5.9

上側参照区間 うえがわさんしょうくかん(upper reference interval)

分布の99.865 %分位点であるX99.865 %と50 %分位点であるX50 %とによって構成される区間。

注記1 この区間は(X50 %,X99.865 %)と表現でき,その区間の長さはX99.865 %−X50 %である。対応国際

規格では,区間の表示を誤記し,(X99.865 %,X50 %)と逆になっている。

注記2 この用語は任意の分位点の区間を規定することができるが,プロセスパフォーマンス指数

(2.6.2)及び工程能力指数(2.7.2)を定義するための基本として上記のように定める。

注記3 正規分布(2.5.1)に対しては,この参照区間の長さは標準偏差の3倍,すなわち3σ,又は標

本から推定するときは3Sと表現できる。X50 %は,平均値でもメディアンでもよい。

注記4 非正規分布に対しては,50 %分位点X50 %すなわちメディアン,並びに99.865 %分位点X99.865 %

は適切な確率紙(例えば対数正規),又はISO/TR 22514-4にある標本とがり及び標本ゆがみ

から求める方法を用いて推定できる。

2.6

プロセスパフォーマンス<計測されたデータ>

2.6.1

プロセスパフォーマンス,工程変動 ぷろせすぱふぉーまんす,こうていへんどう(process performance)

<プロセスの尺度> 統計的管理状態(2.2.7)であることが実証されているとは限らないプロセス

(2.1.1)についての,特性(1.1.1)の成果に関する統計的尺度。

注記1 成果とは,分布のクラス(2.5.2)を決定し,そのパラメータを評価する必要がある分布(2.5.1)

である。

注記2 異常原因(2.2.4)による変動のうち,その値が予測できないものを含むかもしれない場合に,

25

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この尺度を使うことに対して注意を払うことが望ましい。

注記3 大きさNの一つのサンプル(1.2.17)から評価された標準偏差Stによって記述された正規分

布では,プロセスの標準偏差は,次のように表される。(ここで,正規分布であるという条件

は,不要である。)

(

)

∑

−

−

=

2

t

1

1

X

X

N

S

i

t

ここに,

∑

=

i

X

N

X

1

t

記述統計量Stは,存在するかもしれない異常原因とともに偶然原因(2.2.5)による変動

(2.2.1)を考慮している。ここで,Stは,標準偏差σtの代わりに統計的記述の尺度として使

われている。標本の大きさNは,それぞれの大きさがnのk個のサブグループから構成する

こともできる。

注記4 正規分布において,プロセスパフォーマンスは,次の式で評価できる。

プロセスパフォーマンス=

(

)

t

t

zS

X±

“z”は,ppmレベル表記した要求パフォーマンスによって決まる。典型的には“z”は,3,

4,又は5の値をとる。z=3のとき,プロセスパフォーマンスが規定された要求値と一致す

るならば,2 700 ppmが規格(3.1.1)限界外となることが期待される。同様に,z=4のとき

は64 ppm,z=5のときは0.6 ppmが規格限界外となることが期待される。

注記5 非正規分布において,プロセスパフォーマンスは,例えば,適切な確率紙を用いることによ

って又はそのデータに当てはめた分布の母数から評価することができる。プロセスパフォー

マンスは,次の式のようになる。

プロセスパフォーマンス=

a

b

X+−

t

記法ab

+−は,望ましい値が各限界から等距離でない場合に,特性に関する名目又は望ましい

値の近傍の規格幅(3.1.6)を表現するための標準的な製図通則と同様なスタイルである。(製

図通則では,公差と呼ぶ。)望ましい値に対して対称的な限界の同様な記法は,±である。こ

の記法は,位置及びばらつきの観点から,特性のプロセスパフォーマンスと,位置及びばら

つきに関する規定された要求値との直接的比較を可能にする。

注記6 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.6.2

プロセスパフォーマンス指数,工程変動指数 ぷろせすぱふぉーまんすしすう,こうていへんどうしすう

(process performance index)

Pp

規格幅(3.1.6)に対応したプロセスパフォーマンス(2.6.1)を表す指数。

注記1 しばしば,プロセスパフォーマンス指数は,規格幅を参照区間(2.5.7)の長さで割った値と

して表現される。すなわち,次のようになる。

%

135

.0

%

865

.

99

X

X

L

U

P

−

−

=

p

注記2 正規分布(2.5.1)において,参照区間の長さは,6 Stと等しい。(2.6.1の注記3を参照)

注記3 非正規分布において,参照区間の長さは,例えば,ISO/TR 22514-4で記された方法によって

26

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

推定することができる。

2.6.3

下側プロセスパフォーマンス指数,下側工程変動指数 したがわぷろせすぱふぉーまんすしすう,したが

わこうていへんどうしすう(lower process performance index)

PpkL

下側規格限界(3.1.5) Lに対応したプロセスパフォーマンス(2.6.1)を表す指数。

注記1 しばしば,下側工程パフォーマンス指数は,50 %分位点であるX50 %と下側規格限界(3.1.5)

との差を下側参照区間(2.5.8)の長さで割った値として表現される。すなわち,次のように

なる。

%

135

.0

%

50

%

50

X

X

L

X

PL

−

−

=

pk

注記2 対称の正規分布において,下側参照区間の長さは,3 Stと等しい(2.6.1の注記3を参照)。ま

た,X50 %は平均及びメディアンの両方に対応する。

注記3 非正規分布において,下側参照区間の長さは,ISO/TR 22514-4で記された方法によって推定

することができる。また,X50 %はメディアンを表す。

2.6.4

上側プロセスパフォーマンス指数,上側工程変動指数 うえがわぷろせすぱふぉーまんすしすう,うえが

わこうていへんどうしすう(upper process performance index)

PpkU

上側規格限界(3.1.4)Uに対応したプロセスパフォーマンス(2.6.1)を表す指数。

注記1 しばしば,上側工程パフォーマンス指数は,上側規格限界(3.1.4)と50 %分位点であるX50 %

との差を上側参照区間(2.5.9)の長さで割った値として表現される。すなわち,次のように

なる。

%

50

%

865

.

99

%

50

X

X

X

U

PU

−

−

=

pk

注記2 正規分布において,上側参照区間の長さは,3 Stと等しい(2.6.1の注記3を参照)。また,X50 %

は平均及びメディアンの両方に対応する。

注記3 非正規分布において,下側参照区間の長さは,ISO/TR 22514-4で記された方法によって推定

することができる。また,X50 %はメディアンを表す。

2.6.5

かたよりを考慮したプロセスパフォーマンス指数,かたよりを考慮した工程変動指数 かたよりをこうり

ょしたぷろせすぱふぉーまんすしすう,かたよりをこうりょしたこうていへんどうしすう(minimum

process performance index)

Ppk

上側プロセスパフォーマンス指数(2.6.4)及び下側プロセスパフォーマンス指数(2.6.3)のうち,値が

小さい方。

2.6.6

プロセスパフォーマンス比,工程変動比 ぷろせすぱふぉーまんすひ,こうていへんどうひ(process

performance ratio)

プロセスパフォーマンス指数(2.6.2)の逆数。

27

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 プロセスパフォーマンス比は,しばしばパーセントとして表現される。

2.7

工程能力<計測されたデータ>

2.7.1

工程能力 こうていのうりょく(process capability)

<推定値>統計的管理状態(2.2.7)にあることが実証されたプロセス(2.1.1)についての,特性(1.1.1)

の成果に関する統計的推定値であり,プロセスが特性に関する要求事項を実現する能力を記述したもの。

注記1 成果とは,分布のクラス(2.5.2)を決定し,そのパラメータを推定する必要がある分布(2.5.1)

である。

注記2 正規分布においては,プロセスの全変動の標準偏差σtはStに関する公式(2.6.1の注記3参照)

を用いて推定できる。

代替方法として,ある種の状況では,群内変動(2.2.1)だけを表すSwをStに代わる推定値

とすることができる。

2

≒dR

Sw

又は

4

mc

Si

∑

又は

m

Si

∑

2

ここに,

R: m個の群の範囲から計算された範囲平均

Si: i番目の群の標本標準偏差

m: 同じ大きさnの群の数

d2,c4: 群の大きさnに基づく係数(JIS Z 9021参照)

St及びSwの推定値は,統計的管理状態にあるプロセスでは収束する。したがって,これら

二つの値の比較は,プロセスの安定性度合いを示す尺度となる。工程平均が統計的管理状態

にないプロセス,又は工程平均が系統的に変動しているプロセス(2.2.7の注記4参照)では,

Swの値は,プロセスの標準偏差に比べ有意に過小評価されていることが多い。

したがって,Swは注意深く用いるべきである。推定量Stは,時には(例えば,信頼限界の

計算を容易にするなど)統計的により扱いやすい性質があるため,Swより好まれて用いられ

ることもある。

注記3 正規分布においては,工程能力は,次の式で評価できる。

工程能力=

(

)

t

zS

X±

ここに,

∑

=

i

X

m

X

1

i

X: i番目の群の平均

Xは,

t

Xから求められることに注意。(2.6.1の注記3参照)

“z”は,ppmレベル表記した要求パフォーマンスによって決まる。典型的に“z”は,3,

4,又は5の値をとる。z=3のとき,プロセスパフォーマンスが規定された要求値と一致す

るならば,2 700 ppmが規格(3.1.1)限界外となることが期待される。同様に,z=4のとき

は64 ppm,z=5のときは0.6 ppmが規格限界外となることが期待される。

注記4 非正規分布においては,工程能力は,例えば,適切な確率紙を用いることによって又はその

データに当てはめた分布の母数から評価することができる。工程能力の表記は,非対称の形

になる。

工程能力=

a

b

X+−

28

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記法ab

+−は,望ましい値が各限界から等距離でない場合に,特性に関する名目又は望ましい

値の近傍の規格幅(3.1.6)を表現するための標準的な製図通則と同様なスタイルである。(製

図通則では,公差と呼ぶ。)望ましい値についての対称な限界のための同様な記法は,±であ

る。この記法は,特性の工程能力と,規定された位置及びばらつきに関する要求値との直接

的比較を可能にする。

注記5

2

w

d

R

S=

を用いるときには,この推定量の次の性質に留意する。

− 群のサイズが大きくなるにつれ徐々に効率が低下すること。

− それぞれの分布に極めて敏感であること。

− 信頼限界の推定がより困難であること。

注記6 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。

2.7.2

工程能力指数 こうていのうりょくしすう(process capability index)

Cp

規格幅(3.1.6)に対応した工程能力(2.7.1)を表す指標。

注記1 しばしば工程能力指数は,統計的管理状態にあるプロセス(2.2.7)においては,規格幅を参

照区間(2.5.7)の長さで割った値として表現される。すなわち,次のようになる。

%

0.135

%

99.865

X

X

L

U

C

−

−

=

p

注記2 正規分布においては,参照区間の長さは6 Sに等しい(2.7.1の注記参照)。

注記3 非正規分布においては,参照区間はISO/TR 22514-4に記述された方法で推定できる。

2.7.3

下側工程能力指数 したがわこうていのうりょくしすう(lower process capability index)

CpkL

下側規格限界(3.1.5)Lに対応した工程能力(2.7.1)を表す指標。

注記1 しばしば下側工程能力指数は,統計的管理状態にあるプロセス(2.2.7)においては,分布の

50 %点と下側規格限界との差を下側参照区間(2.5.8)の長さで割った値として表現される。

すなわち,次のようになる。

%

0.135

%

50

%

50

X

X

L

X

CL

−

−

=

pk

注記2 正規分布においては,下側参照区間は3Sに等しく(2.7.1の注記参照),X50 %は平均及びメデ

ィアンの両方を示している。

注記3 非正規分布においては,下側参照区間はISO/TR 22514-4に記述された方法で推定でき,X50 %

はメディアンを示す。

2.7.4

上側工程能力指数 うえがわこうていのうりょくしすう(upper process capability index)

CpkU

上側規格限界(3.1.4)Uに対応した工程能力(2.7.1)を表す指標。

注記1 しばしば上側工程能力指数は,統計的管理状態にあるプロセス(2.2.7)においては,上側規

29

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

格限界と分布の50 %点との差を上側参照区間(2.5.9)の長さで割った値として表現される。

すなわち,次のようになる。

%

0

5

%

99.865

%

50

X

X

X

U

CU

−

−

=

pk

注記2 正規分布においては,上側参照区間は3Sに等しく(2.7.1の注記参照),X50 %は平均及びメデ

ィアンの両方を示している。

注記3 非正規分布においては,上側参照区間はISO/TR 22514-4に記述された方法で推定でき,X50 %

はメディアンを示す。

2.7.5

かたよりを考慮した工程能力指数,最小工程能力指数 かたよりをこうりょしたこうていのうりょくしす

う,さいしょうこうていのうりょくしすう(minimum process capability index)

Cpk

上側工程能力指数(2.7.4)及び下側工程能力指数(2.7.3)のうち,値の小さい方。

2.7.6

工程能力比 こうていのうりょくひ(process capability ratio)

工程能力指数(2.7.2)の逆数。

注記 工程能力比は,パーセント値で表現されることが多い。

2.7.7

目標値を考慮した工程変動指数 もくひょうちをこうりょしたこうていへんどうしすう(process variation

index)

Qk

目標値(3.1.2)の項を含む式で表された変動(2.2.1)の尺度。

注記1 目標値Tが0でないときには,次の式で表される。

(

)(%)

100

2

2

T

T

X

S

Q

t

−

+

=

k

注記2 プロセス(2.1.1)が目標値からずれている場合,又はプロセスのばらつきが増加している場

合,この指標の値は増加する。この指標が0に近ければ近いほど,プロセスは相対的に目標

値に近い変動を示している。

注記3 この指数は,相対的な能力を評価するために,目標値は存在するが規格幅(3.1.6)が得られ

ない状況で有用である。このような状況として,製造以外の統計的工程管理(2.1.8)及び実

験計画からの応答が考えられる。

3

仕様,値及び測定結果

3.1

仕様・規格値に関する概念

3.1.1

仕様書,仕様,規格(値) しようしょ,しよう,きかく(ち)(specification)

要求事項を記述した文書。

[JIS Q 9000:2006,3.7.3]

注記1 文書は情報を含んだ何らかの媒体である。媒体には,例えば,紙,コンピュータディスク,

30

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

マスターサンプル(1.2.17)などがある。

注記2 この用語は,一般に修飾語を必要とする。例えば,製品仕様書,工程仕様書,試験仕様書及

び性能仕様書がある。

注記3 合否判定のためのサンプリング(1.3.17)では,ロット(1.2.4)はロット合格基準を満たす場

合に合格と判定される。しかし,サンプル又はロット内の幾つかの個々のアイテム(1.2.11)

はアイテムの仕様を満足しない場合もある。

注記4 実務的には,要求事項は,適切な単位(1.2.14)を用いて,その限界とともに数値で表現され

るのが望ましい。それが行えない場合には,試験及び意志決定に適用される基準を定める運

用のための定義が必要となる。基準は,例えば,照合用見本,マスターサンプル又は写真の

形をとる。その基準を用いて,望ましいもの,許容される最低のもの,許容されないもの,

若しくは許容されない不適合(3.1.11)の,タイプ及び/又は程度を示すことができる。

注記5 この用語定義は,JIS Q 9000(ISO 9000の一致JIS)からの引用としたため,主として管理

の対象である文書を指す日本語表現となっている。この規格では,統計的な観点から一般に

規格(要求事項そのもの)及びその値(規格値)を指して用いられることが多いため,用語

として“規格”及び“規格値”を追加してある。

3.1.2

目標値,名目値,公称値 もくひょうち,めいもくち,こうしょうち(target value, nominal value)

T

仕様書(3.1.1)で述べられる,望ましい又は基準となる特性(1.1.1)の値。

注記 仕様書に述べられる値をTで表す。Tは,目標値,名目値,又は公称値のいずれであってもよ

い。

3.1.3

規格限界,仕様限界 きかくげんかい,しようげんかい(specification limit)

特性(1.1.1)について定められた限界値。

3.1.4

上側規格限界,上側仕様限界 うえがわきかくげんかい,うえがわしようげんかい(upper specification limit)

U

上側の限界値を定めた規格限界(3.1.3)。

3.1.5

下側規格限界,下側仕様限界 したがわきかくげんかい,したがわしようげんかい(lower specification limit)

L

下側の限界値を定めた規格限界(3.1.3)。

3.1.6

規格幅,仕様幅,公差,許容差 きかくはば,しようはば,こうさ,きょようさ(specified tolerance)

上側規格限界(3.1.4)と下側規格限界(3.1.5)との差。

3.1.7

片側規格限界,片側仕様限界 かたがわきかくげんかい,かたがわしようげんかい(single specification limit)

判定基準がただ一つの側の限界にだけ適用される場合の規格限界(3.1.3)。

注記 これに対して,判定基準が両側に適用される場合の規格限界は,両側規格限界(両側仕様限界,

double specification limit)である。両側規格限界には,用途に応じて3.1.8〜3.1.10の三つのもの

31

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

がある。

3.1.8

総両側規格限界,総両側仕様限界 そうりょうがわきかくげんかい,そうりょうがわしようげんかい

(combined double specification limit)

上側限界と下側限界とに対して,規格外れの和が判定基準として適用される場合の規格限界(3.1.3)。

3.1.9

個別両側規格限界,個別両側仕様限界 こべつりょうがわきかくげんかい,こべつりょうがわしようげん

かい(separate double specification limit)

それぞれの限界に対して,個々の判定基準が適用される場合の規格限界(3.1.3)。

3.1.10

複合両側規格限界,複合両側仕様限界 ふくごうりょうがわきかくげんかい,ふくごうりょうがわしよう

げんかい(complex double specification limit)

総両側規格限界(3.1.8)及び個別両側規格限界(3.1.9)の二つの判定基準が同時に適用される場合の規

格限界(3.1.3)。

3.1.11

不適合 ふてきごう(nonconformity)

要求事項を満たしていないこと。

[JIS Q 9000:2006,3.6.2]

注記 欠陥(3.1.12)の注記参照。

3.1.12

欠陥 けっかん(defect)

意図された用途又は規定された用途に関連する要求事項を満たしていないこと。

注記1 欠陥と不適合(3.1.11)という概念の区別は,特に製品の製造物責任問題に関連している場合

には,法的意味をもつので重要である。したがって,“欠陥”という用語は特段の注意を払っ

て使用することが望ましい。

注記2 顧客によって意図される用途は,供給者から提供される情報の性質によって影響を受けるこ

とがある。これらの情報には,例えば,取扱説明書,メンテナンス説明書などがある。

[JIS Q 9000:2006,3.6.3]

3.1.13

不完全 ふかんぜん(imperfection)

特性(1.1.1)が,望まれるレベル又は状態(3.5.3)からかいり(乖離)していること。そのレベル又は

状態は,特別な顧客のニーズや期待に応じて,許容される場合もあるし,されない場合もある。

注記1 全ての特性が“完全”であることは,現実には不可能である。このため,不完全は,量的な

特性については規格幅(3.1.6)を用い,質的な特性については“望ましいレベル”,“許容さ

れる最低レベル”などの等級分けを用いて認識される。

注記2 不完全は一般的な等級分けである。それぞれの不完全のタイプは,普通,特定の名前で識別

される[例 小さな引っか(掻)ききず又はきず]。

3.1.14

予防処置 よぼうしょち(preventive action)

起こり得る不適合(3.1.11),又はその他の望ましくない起こり得る状況の原因を除去するための処置。

32

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 起こり得る不適合の原因は,一つ以上のことがあり得る。

注記2 是正処置(3.1.15)は再発を防止するためにとるのに対し,予防処置は発生を未然に防止する

ためにとる。

[JIS Q 9000:2006,3.6.4]

3.1.15

是正処置 ぜせいしょち(corrective action)

検出された不適合(3.1.11)又はその他の検出された望ましくない状況の原因を除去するための処置。

注記1 不適合の原因は,一つ以上のことがあり得る。

注記2 予防処置(3.1.14)は発生を未然に防止するためにとるのに対し,是正処置は再発を防止する

ためにとる。

注記3 修正(3.1.16)と是正処置とは異なる。

[JIS Q 9000:2006,3.6.5]

3.1.16

修正,補正 しゅうせい,ほせい(correction)

検出された不適合(3.1.11)を除去するための処置。

注記1 是正処置(3.1.15)と併せて,修正が行われることもある。

注記2 修正の例として,手直し又は再格付けがある。

[JIS Q 9000:2006,3.6.6]

3.2

特性値の定量に関する概念

3.2.1

測定 そくてい(measurement)

量の値を決定する目的をもつ一連の作業。

[VIM:1993,2.1]

注記1 この定義では,量は,質量,長さ,若しくは時間のような“基本量”,又は速度(長さ/時間)

のような“組立量”のどちらかである。

注記2 測定は,定量に限られるが,一方,試験(3.2.3)は,測定によって,又は数量化,クラス分

け,若しくは特性の有無の検出のような他の手段によって特性(1.1.1)を決定する,という

より幅の広い意味に使用される。

注記3 VIM:1993は改訂されてISO/IEC Guide 99:2007(TS Z 0032:2012が一致している。)となった。

TS Z 0032での当該箇条は2.1である。

3.2.2

測定量,測定対象成分,測定対象量 そくていりょう,そくていたいしょうせいぶん,そくていたいしょ

うりょう(measurand)

測定(3.2.1)の対象となる特定の量。

[VIM:1993,2.6]

注記

VIM:1993は改訂されてISO/IEC Guide 99:2007(TS Z 0032:2012が一致している。)となり,

当該箇条は2.3となった。

3.2.3

試験 しけん(test)

<測定技術>特定の操作に従って与えられた製品(1.2.32),プロセス(2.1.1)若しくはサービス(1.2.33)

33

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の,一つ又は複数の特性(1.1.1)を決定するための技術的操作。

注記1 測定(3.2.1)は,定量に限られるが,一方,試験は,測定によって,又は数量化,クラス分

け,又は一つ以上の特性の有無の検出のような他の手段によって特性を決定する,というよ

り幅の広い意味に使用される。

注記2 “量”という用語の説明については,3.2.1の注記1参照。

注記3 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又

は分野を表示して対象を限定し,区別するために用いる。ここでは,統計的検定の意味での

testと区別することを意図している。

3.2.4

試験特性 しけんとくせい(test characteristic)

試験(3.2.3)の対象である特性(1.1.1)。

3.2.5

真の値 しんのあたい(true value)

ある量又は量的特性(1.1.1)について着目するとき,存在する条件下で完全に定義されたその量又は量

的特性を特徴付ける値。

注記1 量又は量的特性の真の値は,理論的な概念であって,一般には,正確には知ることができな

い。

注記2 “量”という用語の説明については,3.2.1の注記1参照。

3.2.6

取決めによる真の値,合意値 とりきめによるしんのあたい,ごういち(conventional true value)

所与の目的のために,真の値(3.2.5)の代用となる量又は量的特性(1.1.1)の値。

例 ある組織内では,参照標準に付与された値が,標準によって実現される量又は量的特性の取決め

による真の値として用いられている。

注記1 取決めによる真の値は,一般に,所与の目的に対しては真の値との差が無視できるほど十分

に近いとみなされている。

注記2 “量”という用語の説明については,3.2.1の注記1参照。

3.2.7

(採択された)参照値,合意参照値 (さいたくされた)さんしょうち,ごういさんしょうち(accepted

reference value)

比較のために容認された標準として役立つ値。

注記 採択された参照値は,次のようにして得られる。

a) 科学的原理に基づく理論的又は確定された値。

b) ある国家,若しくは国際的機関の実験研究に基づく付与値又は認証値。

c) 科学的又は技術的集団の主催する共同実験研究に基づく合意値,又は認証値。

d) a),b)及びc)のいずれにも拠ることができないときは,その量の期待値,すなわちその測

定値の特定の集団の平均値。

3.2.8

観測値,測定値 かんそくち,そくていち(observed value)

量又は特性(1.1.1)として得られた値。

注記1 “量”という用語の説明については,3.2.1の注記1参照。

34

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 試験結果(3.4.1)又は測定結果(3.4.2)を得るために,複数の観測値を組み合わせて処理す

ることがある。例えば,棒の密度は,長さ,径及び質量の観測値から得られる。

注記3 英語の統計の教科書では,observationはobserved valueの同義語として使用されている。

3.3

測定方法の性質に関する概念

3.3.1

精確さ,総合精度 せいかくさ,そうごうせいど(accuracy)

試験結果(3.4.1)又は測定結果(3.4.2)と真の値(3.2.5)との一致の程度。

注記1 現実には,真の値の代用として参照値(3.2.7)が用いられる。

注記2 “精確さ”という用語は,一連の試験又は測定結果に用いられる場合には,ランダム成分と,

共通の系統的誤差すなわちバイアス成分とを,合わせたものが含まれる。

注記3 精確さは,真度(3.3.3)と精度(3.3.4)とを結合したものをいう。

注記4 “accuracy”の意味で,“正確さ”という用語を用いることがある。

注記5 JIS Z 8103では,精度という。

3.3.2

かたより,バイアス かたより,ばいあす(bias)

試験結果(3.4.1)又は測定結果(3.4.2)の期待値と真の値(3.2.5)との差。

注記1 かたよりは,偶然誤差と対照される系統誤差の全体である。かたよりに寄与する系統誤差は,

一つ以上あることもある。大きなかたよりは,真の値からの大きな系統的な差をもたらす。

注記2 測定装置のかたよりは,通常,適切な回数の繰返し測定で得られる表示誤差を平均すること

によって推定される。表示誤差は,“測定装置の表示から相当する入力量の真の値を引いた

値”である。

注記3 現実には,参照値(3.2.7)が真の値の代用となる。

注記4 “偏り”と表記してもよい。

3.3.3

真度,正確さ しんど,せいかくさ(trueness)

試験結果(3.4.1)又は測定結果(3.4.2)の期待値と真の値(3.2.5)との一致の程度。

注記1 真度の尺度は,通常かたより(3.3.2)で表現される。

注記2 真度は,しばしば“平均値の精確さ”といわれる。しかし,こういういい方は推奨されない。

注記3 現実には,参照値(3.2.7)が真の値の代用となる。

3.3.4

精度,精密度,精密さ せいど,せいみつど,せいみつさ(precision)

定められた条件の下で繰り返された独立した試験結果/測定結果(3.4.3)間の一致の程度。

注記1 精度は偶然誤差の分布だけに依存し,真の値(3.2.5)又は特定の値には関係しない。

注記2 通常,精度は,その悪さ(imprecision)によって表現され,試験結果(3.4.1)又は測定結果

(3.4.2)の標準偏差として計算される。標準偏差が大きいと,精度が悪い(又は精度が低い)

という。

注記3 精度の定量的尺度は,規定された条件に大きく依存する。併行条件(3.3.6)及び再現条件

(3.3.11)は,極端な規定条件である。

3.3.5

併行精度,繰返し精度,繰返し性 へいこうせいど,くりかえしせいど,くりかえしせい(repeatability)

35

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

併行条件(3.3.6)下での精度(3.3.4)。

注記 併行精度は,結果のばらつきの特性(1.1.1)で定量的に表現できる。

3.3.6

併行条件 へいこうじょうけん(repeatability conditions)

同一試験/測定アイテム(1.2.34)について,同じ方法を用い,同じ試験施設又は測定施設で,同じオ

ペレータが,同じ装置を用いて,短時間のうちに独立した試験結果/測定結果(3.4.3)を得る繰返しの条

件。

注記 併行条件は,次を含む。

− 同一の測定操作又は試験操作

− 同一のオペレータ

− 同一条件で使用される同一の測定装置又は試験装置

− 同一の場所

− 短時間内での繰返し

3.3.7

併行標準偏差 へいこうひょうじゅんへんさ(repeatability standard deviation)

併行条件(3.3.6)下で得られた試験結果(3.4.1)又は測定結果(3.4.2)の標準偏差。

注記1 これは,併行条件下での試験結果又は測定結果の分布のばらつきの尺度である。

注記2 同様に,“併行分散”及び“併行変動係数”も定義され,併行条件下での試験結果又は測定結

果のばらつきの尺度として用いられる。

3.3.8

併行精度限界値 へいこうせいどげんかいち(repeatability critical difference)

併行条件(3.3.6)下で得た一連の試験結果(3.4.1)又は測定結果(3.4.2)から得られた二つの最終値間

の差の絶対値に対して定められる併行精度の値であり,その値以下になる確率が定められた確率に等しく

なるような値。

例 最終結果の例は,一連の結果の平均値及びメディアンである。一連の結果は,一つの結果からで

もよい。

3.3.9

併行許容差,95 %併行精度限界値 へいこうきょようさ,95ぱーせんとへいこうせいどげんかいち

(repeatability limit)

r

定められた確率が95 %である場合の併行精度限界値(3.3.8)。

3.3.10

(室間)再現精度,再現性 (しつかん)さいげんせいど,さいげんせい(reproducibility)

再現条件(3.3.11)下での精度(3.3.4)。

注記1 再現精度は,結果のばらつきの特性(1.1.1)で定量的に表現できる。

注記2 結果は,通常,偏りを補正された結果であると理解されている。

3.3.11

(室間)再現条件 (しつかん)さいげんじょうけん(reproducibility conditions)

同一試験/測定アイテム(1.2.34)について,同じ方法を用い,異なる試験施設又は測定施設で,異な

るオペレータが,異なる装置を用いて,独立した試験結果/測定結果(3.4.3)を得る繰返しの条件。

36

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3.12

(室間)再現標準偏差 (しつかん)さいげんひょうじゅんへんさ(reproducibility standard deviation)

再現条件(3.3.11)下で得られた試験結果(3.4.1)又は測定結果(3.4.2)の標準偏差。

注記1 これは,再現条件下での試験結果又は測定結果の分布のばらつきの尺度である。

注記2 同様に,“再現分散”及び“再現変動係数”が定義され,再現条件下での試験又は測定結果の

ばらつきの尺度として用いられる。

3.3.13

(室間)再現精度限界値 (しつかん)さいげんせいどげんかいち(reproducibility critical difference)

再現条件(3.3.11)下で得た一連の試験結果(3.4.1)又は測定結果(3.4.2)から得られた二つの最終値間

の差の絶対値に対して定められる再現精度の値であり,その値以下になる確率が定められた確率に等しく

なるような値。

例 最終結果の例は,一連の結果の平均値及びメディアンである。一連の結果は,一つの結果からで

もよい。

3.3.14

(室間)再現許容差,95 %(室間)再現精度限界値 (しつかん)さいげんきょようさ,95ぱーせんと(し

つかん)さいげんせいどげんかいち(reproducibility limit)

R

定められた確率が95 %である場合の(室間)再現精度限界値(3.3.13)。

3.3.15

中間精度,室内再現精度 ちゅうかんせいど,しつないさいげんせいど(intermediate precision)

中間精度条件(3.3.16)下における精度。

注記 紛らわしくない場合には,室内再現精度を再現精度と称してもよい。

3.3.16

中間精度条件,室内再現条件 ちゅうかんせいどじょうけん,しつないさいげんじょうけん(intermediate

precision conditions)

同一試験/測定アイテム(1.2.34)について,同じ方法を用い,同一の試験施設又は測定施設で,幾つ

かの異なる実験条件下で試験結果(3.4.1)又は測定結果(3.4.2)を得る場合の条件。

注記1 実験条件には次の四つがある:時間,校正(検量線),オペレータ,及び装置

注記2 試験建屋は試験施設の一例である。計測室は,測定施設の一例である。

注記3 紛らわしくない場合には,室内再現条件を再現条件と称してもよい。

3.3.17

中間精度標準偏差,室内再現標準偏差 ちゅうかんせいどひょうじゅんへんさ,しつないさいげんひょう

じゅんへんさ(intermediate precision standard deviation)

中間精度条件(3.3.16)下で得られた試験結果(3.4.1)又は測定結果(3.4.2)の標準偏差。

注記 紛らわしくない場合には,室内再現標準偏差を再現標準偏差と称してもよい。

3.3.18

中間精度限界値,室内再現精度限界値 ちゅうかんせいどげんかいち,しつないさいげんせいどげんかい

ち(intermediate precision critical difference)

中間精度条件(3.3.16)下で得た一連の試験結果(3.4.1)又は測定結果(3.4.2)から得られた二つの最

終値間の差の絶対値に対して定められる中間精度の値であり,その値以下になる確率が定められた確率に

37

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

等しくなるような値。

3.3.19

中間精度許容差,室内再現許容差,95 %中間精度限界値 ちゅうかんせいどきょようさ,しつないさいげ

んきょようさ,95ぱーせんとちゅうかんせいどげんかいち(intermediate precision limit)

定められた確率が95 %である場合の中間精度限界値(3.3.18)。

3.4

測定結果の特性に関する概念

3.4.1

試験結果,試験値,検査結果,検査値 しけんけっか,しけんち,けんさけっか,けんさち(test result)

規定された試験方法の実施によって得られる特性(1.1.1)の値。

注記1 試験方法には,何個の観測値を取るのか,及びそれらの平均,又は複数個の観測値の適切な

関数(例えば,メディアン又は標準偏差など)のいずれを試験結果とするのかを規定する。

また気体体積の標準状態への換算のような補正(3.1.16)が規定されることがある。したがっ

て,複数の観測値(3.2.8)から計算された結果が一個の試験結果になり得る。単純な場合に

は,単一の観測値そのものが試験結果となる。

注記2 試験方法はISO/IEC Guide 2に“試験を行うために規定された技術的な手順。(13.2)”と規

定されている。ISO/IEC Guide 2:1996(第7版)には13.2に試験方法(test method)の規定

があった。その改訂版(第8版)であるISO/IEC Guide 2:2004(JIS Z 8002:2006が一致して

いる。)では,第7版の13〜17の部分が削除されたため,当該の箇条は存在していない。

3.4.2

測定結果,測定値 そくていけっか,そくていち(measurement result)

規定された測定手順の実施によって得られる量の値。

注記1 測定手順はTS Z 0032に“具体的に記述され,ある方法に従って特定の測定を実行するとき

に用いられる一連の作業。”と規定されている。これは,通常,追加情報を必要とせず測定者

が測定を実行可能となる十分な詳細のことである。

注記2 “量”という用語の解説については,3.2.1の注記1参照。

注記3 TS Z 0032では,測定結果をこの規格の定義よりも概念を拡大して定義している。

3.4.3

独立した試験結果/測定結果 どくりつしたしけんけっか/そくていけっか(independent test/measurement

results)

相互に影響し合わない方法によって得られた試験結果(3.4.1)又は測定結果(3.4.2)。

3.4.4

(結果の)誤差 (けっかの)ごさ(error of result)

試験結果(3.4.1)又は測定結果(3.4.2)から真の値(3.2.5)を引いた値。

注記1 現実には,真の値の代用として(採択された)参照値(3.2.7)が用いられる。

注記2 誤差は,偶然誤差と系統誤差との和である。

注記3 “量”という用語の解説については,3.2.1の注記1参照。

3.4.5

不確かさ ふたしかさ(uncertainty)

測定結果(3.4.2)又は試験結果(3.4.1)に付随した,特定の測定(3.2.1)の量又は試験(3.2.3)の特性

(1.1.1)に合理的に結び付けられ得る値のばらつきを特徴付けるパラメータ。

38

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 この定義は,JIS Z 8101規格群のコンセプトに適合させるために,及び特性の試験を包含さ

せるために,TS Z 0032とは記述が異なっているが,指し示している概念は同等である。

注記2 “パラメータ”は,JIS Z 8101-1に定義されている。例えば,パラメータは,標準偏差,又

はそれを何倍かしたものであってもよい。

注記3 測定又は試験の不確かさは一般に多くの成分を含む。これらの成分の一部は,一連の測定結

果の統計分布から推定することができ,また標準偏差によって特徴付けられる。その他の成

分は,それもまた標準偏差によって特徴付けられるが,経験又は他の情報に基づいて想定さ

れた確率分布を用いて評価される。

注記4 不確かさの成分には,補正及び参照標準に付随する系統効果によって生じるばらつきも含ま

れる。

注記5 不確かさは,期待値が存在する範囲の幅を特徴付ける試験又は測定結果に結び付けられる推

定値とは区別される。後者の推定値は測定の精確さ(3.3.1)というよりむしろ測定の精度

(3.3.4)であり,真の値(3.2.5)が定義されていないときだけ用いられる。真の値の代わり

に期待値が定義されているとき,“不確かさの偶然成分”という記述が用いられる。

3.4.6

(結果の)偶然誤差 (けっかの)ぐうぜんごさ(random error of result)

同一の特性(1.1.1)又は量について複数の試験結果(3.4.1)又は測定結果(3.4.2)の間に予想できない

変化を生じさせる,(結果の)誤差(3.4.4)の成分。

注記 偶然誤差は,補正できない。

3.4.7

(結果の)系統誤差 (けっかの)けいとうごさ(systematic error of result)

同一の特性(1.1.1)又は量について複数の試験結果(3.4.1)又は測定結果(3.4.2)の間に予想できる変

化又は一定の変化を生じさせる,(結果の)誤差(3.4.4)の成分。

注記 系統誤差及びその原因には既知,未知のものがある。

3.4.8

拡張不確かさ かくちょうふたしかさ(expanded uncertainty)

測定(3.2.1)の結果について,合理的に測定量(3.2.2)に結び付けられ得る値の分布の大部分を含むと

期待される区間。

[TS Z 0033:2012,2.3.5]

3.5

検出能力

3.5.1

測定対象系 そくていたいしょうけい(system)

<検出能力>プロセス(2.1.1)を構成する,及びプロセスに関係する全ての要素。

注記 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又は

分野を表示して対象を限定し,区別するために用いる。ここでは,通常は“系”に対応するsystem

を検出能力に限定して“測定対象系”とした。

3.5.2

測定対象系の特徴 そくていたいしょうけいのとくちょう(system characteristic)

測定対象系(3.5.1)の際だった特質。

39

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5.3

状態 じょうたい(state)

ある特定の条件でのありさま。

3.5.4

実際の状態 じっさいのじょうたい(actual state)

<検出能力>測定対象系(3.5.1)の観測された状態(3.5.3)。

3.5.5

基底状態,ブランク状態 きていじょうたい,ぶらんくじょうたい(basic state)

<検出能力>測定対象系(3.5.1)の実際の状態(3.5.4)を評価するために基準として使用する測定対象

系の特定の状態(3.5.3)。

3.5.6

参照状態 さんしょうじょうたい(reference state)

<検出能力>状態変数(3.5.7)に関し,基底状態(3.5.5)からの偏差が既知であるとみなされる測定対

象系(3.5.1)の状態。

3.5.7

状態変数 じょうたいへんすう(state variable)

<検出能力>測定対象系(3.5.1)の状態(3.5.3)を表す量的な特性(1.1.1)。

例 混合物中のある物質の濃度又は含有量。

3.5.8

正味状態変数 しょうみじょうたいへんすう(net state variable)

<検出能力>実際の状態(3.5.4)における状態変数(3.5.7)と基底状態(3.5.5)におけるその値との差。

3.5.9

正味状態変数の限界値 しょうみじょうたいへんすうのげんかいち(critical value of the net state variable)

<検出能力>その値を超えると,あらかじめ定めた誤りの確率で,観測した測定対象系(3.5.1)が基底

状態(3.5.5)ではないと判定される正味状態変数(3.5.8)の値。

3.5.10

検出可能な最小正味状態変数値 けんしゅつかのうなさいしょうしょうみじょうたいへんすうち

(minimum detectable value of the net state variable)

<検出能力>(1−β)の確率で測定対象系(3.5.1)が基底状態(3.5.5)にないと判定される,実際の状

態(3.5.4)における正味状態変数(3.5.8)の真の値(3.2.5)。

注記 β は第二種の誤りの確率を表す。

3.5.11

一連の測定 いちれんのそくてい(measurement series)

<検出能力>同じ校正(又は検量線作成)(3.5.13)に基づいて行われる測定(3.2.1)の全て。

3.5.12

校正(較正)関数,検量線 こうせいかんすう,けんりょうせん(calibration function)

<検出能力>応答変数(3.5.14)の期待値と正味状態変数(3.5.8)との関数関係。

注記 計量法では“校正”,電波法及び薬事法では“較正”が用いられる。

3.5.13

校正(較正),検量線作成 こうせい,けんりょうせんさくせい(calibration)

40

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

<検出能力>規定された条件のもとで,複数の参照状態(3.5.6)から得られる応答変数(3.5.14)の観

測値を用いて校正関数(3.5.12)を推定する一連の操作。

注記1 計量法では“校正”,電波法及び薬事法では“較正”が用いられる。

注記2 TS Z 0032では,測定結果をこの規格の定義よりも拡大して定義している。

3.5.14

応答変数,レスポンス変数 おうとうへんすう,れすぽんすへんすう(response variable)

実験処理の観測結果を示す変数。

3.5.15

応答変数の限界値 おうとうへんすうのげんかいち(critical value of the response variable)

<検出能力>その値を超えると,あらかじめ定めた誤りの確率で,観測した測定対象系(3.5.1)が基底

状態(3.5.5)ではないと判定される応答変数(3.5.14)の値。

4

検査及び一般合否抜取1)

注1) 箇条4では,“合否”及び“合格”の用語は,特定の意味に限定して用いられている。これらは,

特定の合否判定抜取プロトコルにおける基準にだけ関与している。例えば,合否抜取検査で“合

格ロット”という判定になったとしても,その製品が製品仕様を満足しているとは必ずしも意

味しない。さらに,合否抜取検査で“不合格ロット”と判定されたとしても,それは関係者が

その製品を次の段階に進めないことを意味するだけである。

4.1

検査のタイプ

4.1.1

適合性評価 てきごうせいひょうか(conformity evaluation)

アイテム(1.2.11)が規定された要求事項をどの程度満たすかの系統的な調査。

4.1.2

検査 けんさ(inspection)

適切な測定(3.2.1),試験,又はゲージ合せを伴った,観測及び判定による適合性評価(4.1.1)。

4.1.3

計数値(による)検査 けいすうち(による)けんさ(inspection by attributes)

対象とするグループの中の各アイテム(1.2.11)について,一つ以上の特定の特性(1.1.1)の有無に着目

し,その特性をもつ/もたないアイテム数を数える,又はアイテム,グループ,若しくは機会の空間(1.2.31)

の中でその事象数を数えることで実施する検査(4.1.2)。

注記 単純にアイテムが不適合かそうでないかに着目して検査が行われるとき,その検査は不適合ア

イテム(1.2.12)の検査と呼ばれる。検査が,各単位(1.2.14)の不適合(3.1.11)の数を知るこ

とによって行われる場合,検査は不適合数による検査と呼ばれる。

4.1.4

計量値(による)検査 けいりょうち(による)けんさ(inspection by variables)

アイテム(1.2.11)の特性の値の大きさを測定することによって実施する検査(4.1.2)。

4.1.5

全数検査 ぜんすうけんさ(100 % inspection)

選定された特性についての,対象とするグループ内全てのアイテム(1.2.11)に対する検査(4.1.2)。

41

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1.6

抜取検査 ぬきとりけんさ(sampling inspection)

対象とするグループからアイテム(1.2.11)を抜き取って行う検査(4.1.2)。

4.1.7

スクリーニング検査 すくりーにんぐけんさ(screening inspection)

発見された不適合(3.1.11)のアイテム(1.2.11)又は不適合部分の全てを取り除く全数検査(4.1.5)。

注記 スクリーニング検査は,一つの特定の項目の不適合(3.1.11)についてだけ実施することがある。

4.1.8

合否判定抜取検査 ごうひはんていぬきとりけんさ(acceptance sampling inspection)

抜取検査(4.1.6)によって合否性を判定する判定検査(4.1.17)。

4.1.9

選別型抜取検査 せんべつがたぬきとりけんさ(rectifying inspection)

合否判定抜取検査(4.1.8)で不合格とされた一つのロット(1.2.4)内又は別の検査対象単位内の全ての

アイテム(1.2.11)又は規定された数のアイテムに対して行う検査(4.1.2)であり,結果として検査した全

ての不適合アイテム(1.2.12)は取り除くか置き換えられる。

4.1.10

なみ検査 なみけんさ(normal inspection)

<JIS Z 9015及びISO 3951>工程(2.1.1)の実績の品質水準(4.6.16)が,規定されたレベルと異なっ

ているとはいえない場合に適用する検査(4.1.2)。

注記 < >の記号は,一つの用語が複数の概念を表す場合に,それぞれの概念が関係する主題又は

分野を表示して対象を限定し,区別するために用いる。

4.1.11

ゆるい検査 ゆるいけんさ(reduced inspection)

<JIS Z 9015及びISO 3951>工程(2.1.1)の実績の品質水準(4.6.16)が,あらかじめ定められた数の

ロット(1.2.4)の検査の結果,規定されたレベルよりも良い場合に適用するなみ検査(4.1.10)よりもゆ

るい検査(4.1.2)。

4.1.12

きつい検査 きついけんさ(tightened inspection)

<JIS Z 9015及びISO 3951>工程(2.1.1)の実績の品質水準(4.6.16)が,あらかじめ定められた数の

ロット(1.2.4)の検査の結果,規定されたレベルよりも悪い場合に適用するなみ検査(4.1.10)よりもき

つい検査(4.1.2)。

4.1.13

工程検査 こうていけんさ(process inspection)

工程(2.1.1)の適切な段階で行う,工程パラメータ,又は結果としての製品特性(1.1.1)の検査(4.1.2)。

4.1.14

孤立ロット検査 こりつろっとけんさ(isolated lot inspection)

一つの特異ロット(1.2.7),又は生産若しくは収集された継続するロット(1.2.4)から分離された一つ

のロットに対する検査(4.1.2)。

4.1.15

連続ロット検査 れんぞくろっとけんさ(lot-by-lot inspection)

42

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一連のロット(1.2.4)として提出される製品(1.2.32)の検査(4.1.2)。

4.1.16

最初の検査 さいしょのけんさ(original inspection)

以前に検査したことのない一つのロット(1.2.4)又は別の検査対象単位の検査(4.1.2)。

注記 これは,例えば,既に不合格と指定されたロットについて,分類のしなおし,再生産などをし

た後に,検査のために再び提出されるロットに対する検査とは別のものである。

4.1.17

合否判定検査 ごうひはんていけんさ(acceptance inspection)

一つのロット(1.2.4)又は別の検査対象単位について(受入,リリース,出荷などの)許可を判定する

検査(4.1.2)。

4.1.18

間接検査 かんせつけんさ(indirect inspection)

供給者の検査システム及び提出された検査結果を評価し,試験することによる合否判定検査(4.1.17)。

注記 これによって,実際の製品(1.2.32)の直接的な検査(4.1.2)を避けることができる。

4.2

抜取検査のタイプ

4.2.1

合否判定抜取検査検証のための抜取検査 ごうひはんていぬきとりけんさけんしょうのためのぬきとり

けんさ(verification acceptance sampling inspection)

生産者のサンプリング手順が宣言された合否判定抜取検査システム(4.3.1)に一致しているかを確認す

るための抜取検査(4.1.6)。

注記 これはしばしば,生産者の抜取手順の監査と呼ばれる。

4.2.2

1回(合否判定)抜取検査 1かい(ごうひはんてい)ぬきとりけんさ(single acceptance sampling inspection)

あらかじめ定められたサイズnの一つのサンプル(1.2.17)から得られた検査結果に基づいて,定められ

た規則に従って判定を行う合否判定抜取検査(4.1.8)。

4.2.3

2回(合否判定)抜取検査 2かい(ごうひはんてい)ぬきとりけんさ(double acceptance sampling inspection)

多回合否判定抜取検査(4.2.4)のうち,最大2回のサンプル(1.2.17)がとられる合否判定抜取検査。

注記 判定は,定められた規則に従って行われる。

4.2.4

多回(合否判定)抜取検査 たかい(ごうひはんてい)ぬきとりけんさ(multiple acceptance sampling

inspection)

サンプル(1.2.17)が検査されるたびに定められた規則に従って,ロット(1.2.4)合格,ロット不合格

又はそのロットから次のサンプルを採る,のいずれかの判定を行う合否判定抜取検査(4.1.8)。

注記 多くの多回抜取検査方式では,採られるサンプルの最大数は規定されており,最終回では“合

格”又は“不合格”の判定が強制的に行われる。

4.2.5

スキップロット(合否判定)抜取検査 すきっぷろっと(ごうひはんてい)ぬきとりけんさ(skip-lot

acceptance sampling inspection)

直前までの検査(4.1.2)で,規定された数のロット(1.2.4)が定められた基準に合致したときに,それ

43

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以降の連続するロットのうち幾つかのものは検査なしに合格とする合否判定抜取検査(4.1.8)。

4.2.6

チェーン型(合否判定)抜取検査 ちぇーんがた(ごうひはんてい)ぬきとりけんさ(chain acceptance

sampling inspection)

対象となるロット(1.2.4)の合否判定の基準が,当該ロット及び規定された数の過去の連続したロット

(1.2.4)の結果によって定まる検査(4.1.2)。

4.2.7

逐次(合否判定)抜取検査 ちくじ(ごうひはんてい)ぬきとりけんさ(sequential acceptance sampling

inspection)

一つずつのアイテム(1.2.11)の検査のたびに,それまでの結果の累積を基に,ロット(1.2.4)の合格,

ロットの不合格,又は次のアイテムの抜取りを判断する合否判定抜取検査(4.1.8)。

注記1 判定は,定められた規則に従って行う。

注記2 検査されるアイテムの合計数は,実施に先立っては定まらないが,最大数についてはしばし

ば合意されている。

4.2.8

連続型(合否判定)抜取検査 れんぞくがた(ごうひはんてい)ぬきとりけんさ(continuous acceptance

sampling inspection)

連続生産フロー工程に適用する合否判定抜取検査(4.1.8)で,観測された工程のアウトプットの品質に

応じて,全数検査(4.1.5)及び抜取検査(4.1.6)の期間のどちらかを用いて,アイテム(1.2.11)ごとのベ

ースでの合格及び不合格を含む合否判定抜取検査。

4.2.9

単一レベル連続型(合否判定)抜取検査 たんいつれべるれんぞくがた(ごうひはんてい)ぬきとりけん

さ(single-level continuous acceptance sampling inspection)

連続して生産されたアイテム(1.2.11)に適用される連続型合否判定抜取検査(4.2.8)のうち,観測され

たプロセスのアウトプットの品質に応じて,単一の固定サンプリング間隔の検査と全数検査(4.1.5)との

どちらかが適用される連続型合否判定抜取検査。

4.2.10

多レベル連続型(合否判定)抜取検査 たれべるれんぞくがた(ごうひはんてい)ぬきとりけんさ(multi-level

continuous acceptance sampling inspection)

連続して生産されたアイテム(1.2.11)に適用される連続型合否判定抜取検査(4.2.8)のうち,観測され

たプロセスのアウトプットの品質に応じて,複数のサンプリング間隔の検査と全数検査(4.1.5)のどちら

かが適用される連続型合否判定抜取検査。

4.2.11

計量値(合否判定)抜取検査 けいりょうち(ごうひはんてい)ぬきとりけんさ(acceptance sampling

inspection by variables)

プロセス(2.1.1)の合否が,ロット(1.2.4)からのサンプル(1.2.17)中のそれぞれのアイテム(1.2.11)

の規定された品質特性(1.1.2)の測定値から統計的に判定される合否判定抜取検査(4.1.8)。

注記 合格と判断されたプロセスからのロットは,合格とみなされる。

4.2.12

計数値(合否判定)抜取検査 けいすうち(ごうひはんてい)ぬきとりけんさ(acceptance sampling inspection

44

Z 8101-2:2015 (ISO 3534-2:2006)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

by attributes)

サンプル(1.2.17)中の各アイテム(1.2.11)の一つ以上の規定された特性(1.1.1)の有無を観察し,ロ

ット(1.2.4)又はプロセス(2.1.1)の合否を統計的に定める合否判定抜取検査(4.1.8)。

4.3

合否判定抜取検査システム

4.3.1

合否判定抜取検査システム ごうひはんていぬきとりけんさしすてむ(acceptance sampling inspection

system)

合否判定抜取方式(4.3.3)又は合否判定抜取スキーム(4.3.2)の集合体のことであり,適切な方式又は

スキームの選定される基準が定められている。

注記 合否判定抜取検査システムは,合否判定抜取スキーム(4.3.2)及び/又は合否判定抜取方式

(4.3.3)からなっている。しかし,“抜取方式”という表現が,合否判定抜取検査システム,合

否判定抜取スキーム,及び合否判定抜取方式の全てに対して,その区別をしないで用いられて

いる場合がある。

4.3.2

合否判定抜取スキーム ごうひはんていぬきとりすきーむ(acceptance sampling scheme)

ある方式から別の方式に変更する切替ルール(4.3.4)が定められている,合否判定抜取検査方式(4.3.3)

の組合せ。

4.3.3

合否判定抜取(検査)方式 ごうひはんていぬきとり(けんさ)ほうしき(acceptance sampling plan)

ロット(1.2.4)の合否判定のために用いられる,サンプルサイズ(1.2.26)及び判定基準を組み合わせ

た計画。

4.3.4

切替ルール きりかえルール(switching rule)

品質の実績に基づいて,抜取(1.3.1)のきびしさを,ある合否判定抜取方式(4.3.3)から,別のよりき

びしいもの又はゆるいものに切り替える,合否判定抜取スキーム(4.3.2)の中で定められたルール。

注記 なみ検査,きつい検査,ゆるい検査又は検査の停止は抜取のきびしさ(4.3.6)の例である。

4.3.5

検査水準 けんさすいじゅん(inspection level)

合否判定抜取スキーム(4.3.2)における,相対的な検査(4.1.2)量に関する指標であり,ロットサイズ

に対するサンプルサイズ(1.2.26)の関係を表す。これは,事前に選択される。

注記1 もし経験から,弱い(又は強い)判別力をもつOC曲線(4.5.1)が適切である場合には,低

い(又は高い)検査水準を選択することができる。

注記2 この用語は,切替ルール(4.3.4)を適用することによって決まる抜取のきびしさ(4.3.6)と

は混同しないようにするべきである。

4.3.6

抜取のきびしさ ぬきとりのきびしさ(severity of sampling)

提出された製品(1.2.32)又はサービス(1.2.33)の品質の向上/低下があったとき,なみ検査からゆる

い/きつい合否判定抜取方式(4.3.3)に変更するための合否判定抜取スキーム(4.3.2)の中で定めた判別

力の度合い。

注記 この用語は,切替ルール(4.3.4)とは独立のものである検査水準(4.3.5)とは混同しないよう

45