Z 4821-1:2015 (ISO 2919:2012)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 等級及び表示方法 ············································································································· 3

4.1 表示方法 ······················································································································ 3

4.2 等級 ···························································································································· 4

4.3 等級の決定 ··················································································································· 5

5 放射能レベル ··················································································································· 5

6 性能要件························································································································· 5

6.1 一般要求事項 ················································································································ 5

6.2 代表的な用途に対する密封線源の性能要件 ·········································································· 6

6.3 等級の決定手順及び性能要件 ··························································································· 6

6.4 ワーキングライフ ·········································································································· 7

7 試験方法························································································································· 8

7.1 一般 ···························································································································· 8

7.2 温度試験 ······················································································································ 8

7.3 圧力試験 ······················································································································ 9

7.4 衝撃試験 ······················································································································ 9

7.5 振動試験 ······················································································································ 9

7.6 パンク試験 ·················································································································· 10

7.7 曲げ試験 ····················································································································· 10

8 表示······························································································································ 11

9 試験成績書 ····················································································································· 12

10 品質保証 ······················································································································ 12

附属書A(参考)放射性核種グループ ····················································································· 13

附属書B(参考)密封線源の試験成績書(例) ·········································································· 15

附属書C(参考)特別環境条件の一般情報 ··············································································· 16

附属書D(参考)特別試験 ···································································································· 17

参考文献 ···························································································································· 18

Z 4821-1:2015 (ISO 2919:2012)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

電気計測器工業会(JEMIMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工

業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工

業規格である。これによって,JIS Z 4821-1:2002は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS Z 4821の規格群には,次に示す部編成がある。

JIS Z 4821-1 第1部:一般要求事項及び等級

JIS Z 4821-2 第2部:漏出試験方法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 4821-1:2015

(ISO 2919:2012)

密封放射線源−

第1部:一般要求事項及び等級

Sealed radioactive sources-General requirements and classification

序文

この規格は,2012年に第3版として発行されたISO 2919を基に,技術的内容を変更することなく作成

した日本工業規格である。

なお,この規格で点線の下線を施してある参考事項は,対応国際規格にはない事項である。

1

適用範囲

この規格は,密封放射線源(以下,密封線源という。)からの漏出及びそれに伴って発生する放射線被ば

くを防護するために,製造業者が密封線源の安全性を評価できること,及び使用者がその使用目的に適し

た密封線源を選択できることを目的とし,一般要求事項,等級システムを確立する等級試験の実施,製造

時試験,表示及び試験成績書について規定する。

等級試験には,高温及び低温試験,種々の機械的試験など,数種類の試験があり,各試験には,厳しさ

に従って,数段階の等級分けがある。試験の判定基準は,密封線源からの内容物の漏出の有無に基づく。

密封線源は,この規格に規定する種々の試験によって等級分けするが,その等級試験条件で連続的に使

用した場合に,必ずしも常に健全性を維持することを示すものではない。例えば,温度試験において600 ℃

で1時間の等級試験に合格した密封線源を600 ℃で連続的に使用したとき,必ずしも常に健全性を維持で

きるわけではない。

表3に,密封線源の代表的な用途に応じた等級を示す。表中の等級は,代表的な用途に対する最低限の

要求を示す。特別試験の必要性は,4.2に規定する。

この規格は,密封線源の設計,製法又は放射線出力に対する校正について規定するものではない。

なお,密封線源及び核燃料物質を含めて,原子炉内の放射性物質には適用しない。

注記1 漏出試験の方法は,JIS Z 4821-2による。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2919:2012,Radiological protection−Sealed radioactive sources−General requirements and

classification(IDT)

なお,対応の程度を表す記号“IDT”は,ISO/IEC Guide 21-1に基づき,“一致している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

2

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS Q 9001 品質マネジメントシステム−要求事項

注記 対応国際規格:ISO 9001,Quality management systems−Requirements(IDT)

JIS Z 4821-2:2002 密封放射線源−第2部:漏出試験方法

注記 対応国際規格:ISO 9978:1992,Radiation protection−Sealed radioactive sources−Leakage test

methods(IDT)

ISO 361,Basic ionizing radiation symbol

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

注記 その他用語規格として,JIS Z 4001及びJIS Z 8103がある。

3.1

カプセル(capsule)

密封線源において,放射性物質の漏出を防ぐための容器又は被膜。

3.2

装備機器(device)

一つ又は複数の密封線源を装備した機器。

3.3

ダミー線源(dummy sealed source)

実物の密封線源,カプセルなどが同じ材質及び構造で,放射性物質の代わりに物理的及び化学的性質が

類似の非放射性の物質を用いたもの。

3.4

浸出性(leachable)

水に溶けやすい性質で,50 ℃,100 mLの水中に4時間静置したとき,0.1 mg/gを超えて溶解するもの。

3.5

漏出(leakage)

密封線源から放射性物質が外部に移行する現象。

3.6

密封性(leaktight)

JIS Z 4821-2に規定する漏出試験を実施して,漏出量がJIS Z 4821-2に示す表1(検出限界及び限度値)

の限度値を満たす性能。

3.7

形式番号(model designation)

密封線源のデザインを特定するための記号及び/又は数字。

3.8

非浸出性(non-leachable)

水に溶けにくい性質で,50 ℃,100 mLの水中に4時間静置したとき0.1 mg/gを超えて溶解しないもの。

3.9

プロトタイプ線源(prototype sealed source)

製造業者が同一の形式番号で製造する密封線源の原型。

3

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

密封線源(sealed source)

設計に従った使用において,設計条件での放射性物質の散逸を避けるため,カプセルに密閉するか,支

持材に結合して一体化した放射線源。

3.11

試験線源(test source)

密封線源の等級を定めるために実施する性能試験に用いる試験試料で,密封線源と同じ材料及び構造を

もつもの。

注記 試験線源は,ダミー線源,プロトタイプ線源又は実際の線源のいずれでもよい。

3.12

線源アセンブリ(source assembly)

線源ホルダに内蔵,又は取り付けられた密封線源。

3.13

線源ホルダ(source holder)

密封線源の保持又は取付けに用いる脱着可能な器具。

3.14

装備機器用線源(source in device)

機器に組み込まれた密封線源で,照射中も遮蔽装置の中にあるなど,機械的に保護されているもの。

3.15

非保護密封線源(unprotected source)

遮蔽容器から取り出して用いる密封線源。

4

等級及び表示方法

4.1

表示方法

等級の表示方法は,次による。コード“JIS Z/”の次に,等級の決定に使用した規格の発効年(西暦)を

示す下2桁の数字をつけ,その後に“/”,一つの文字及び5桁の数字,更に括弧で囲んだ一つ又はそれ以

上の数字をつける。

一つの文字は,C又はEで,次による。

− Cは,密封線源の放射能が表2に示す値を超えない場合。

− Eは,密封線源の放射能が表2に示す値を超える場合。

5桁の数字は,表1に示す順にそれぞれ温度,圧力,衝撃,振動及びパンクの等級番号を表す。必要が

あれば,表1に示す曲げ試験の等級を括弧内に表示する。特別な形状の密封線源(細長い密封線源,照射

治療用小線源など)に必要な曲げ試験の等級は,表1によって,試験方法は,7.7の規定による。7.7の試

験基準を満たすために複数の試験を行い,複数の等級を表示しても差し支えない。曲げ試験が必要でない

場合は,括弧を省略してもよい。

例

− 機械的保護なしで使用する代表的な工業用非破壊検査用線源:JIS Z/11/C43515 (1)又はJIS

Z/11/C43515

− 代表的な照射治療用小線源:JIS Z/11/C53211 (8)

− 代表的な照射用線源:JIS Z/11/C53424 (4,7)

4

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

等級

各試験の等級を表1に示す。表1は,負荷試験条件を示しており,等級を示す数字が大きくなるにつれ

て試験条件が厳しくなる。表3に示す等級には,火災,爆発及び腐食の影響は含まれていないので,製造

業者及び使用者は,火災,爆発,腐食などの可能性とその影響について考慮しなければならない。

特別試験の必要性は,次の要素から決定する。

a) 放射能の漏出による影響

b) 密封線源に収納する放射性物質の質量

c) 放射性核種のグループ

d) 放射性物質の化学形及び物理的形状

e) 密封線源を保管,移動又は使用する環境

f)

密封線源又は装備機器用線源に付与できる保護

附属書Cに有害な環境条件のうち,一般的なものを示す。特別試験が必要な場合は,受渡当事者間で協

定してその試験方法を決定することが望ましい。附属書Dに特別試験の例を示す。

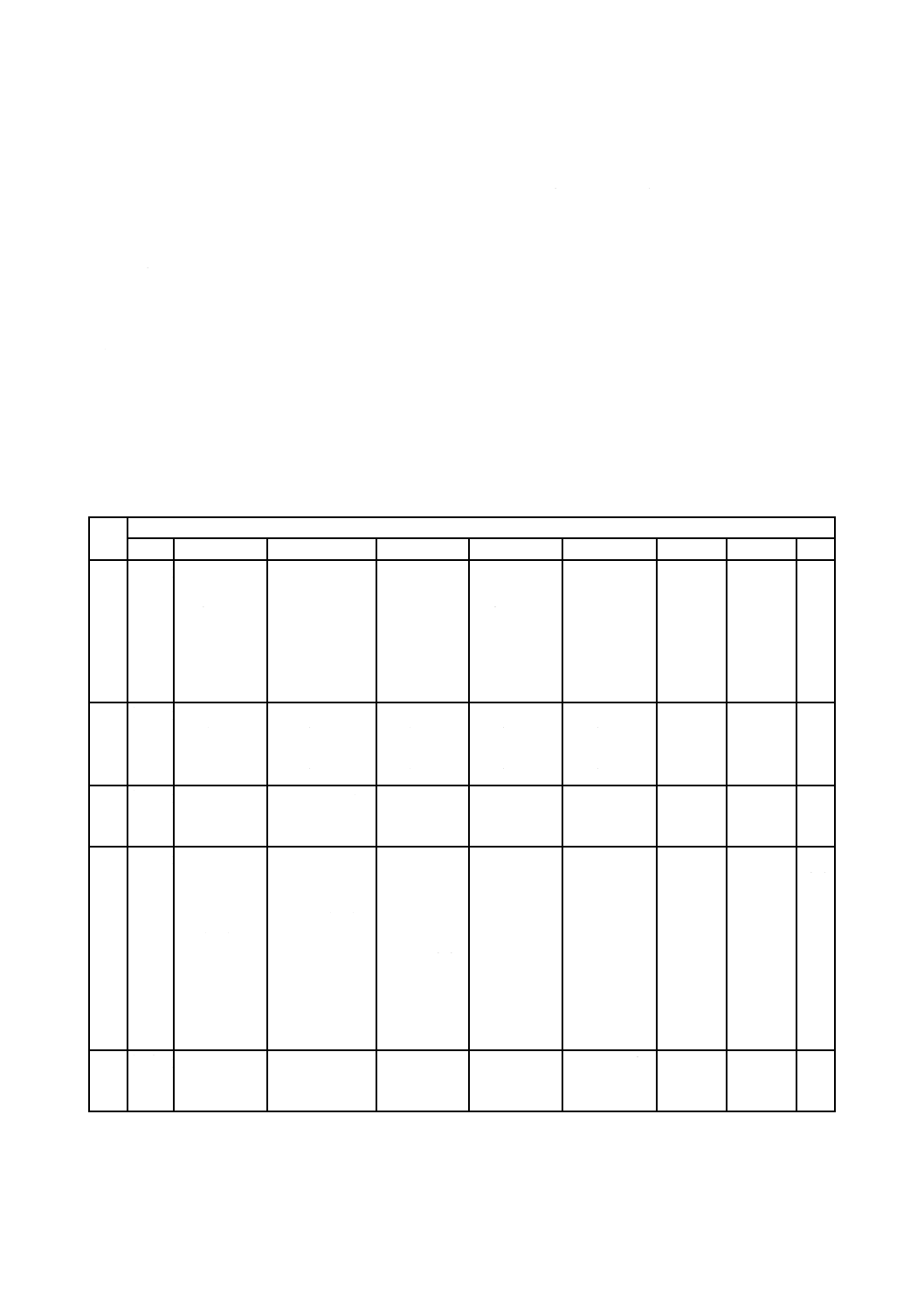

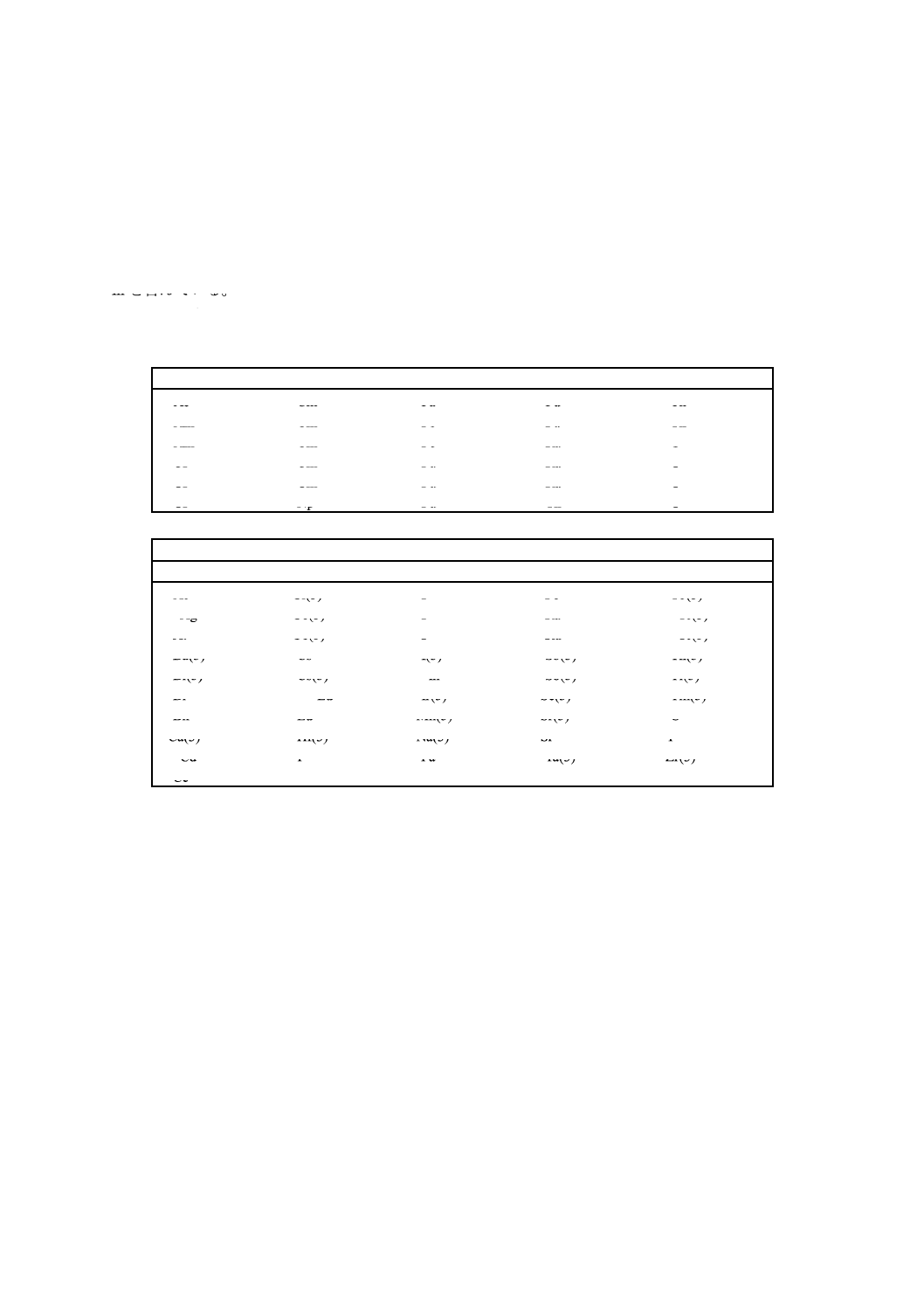

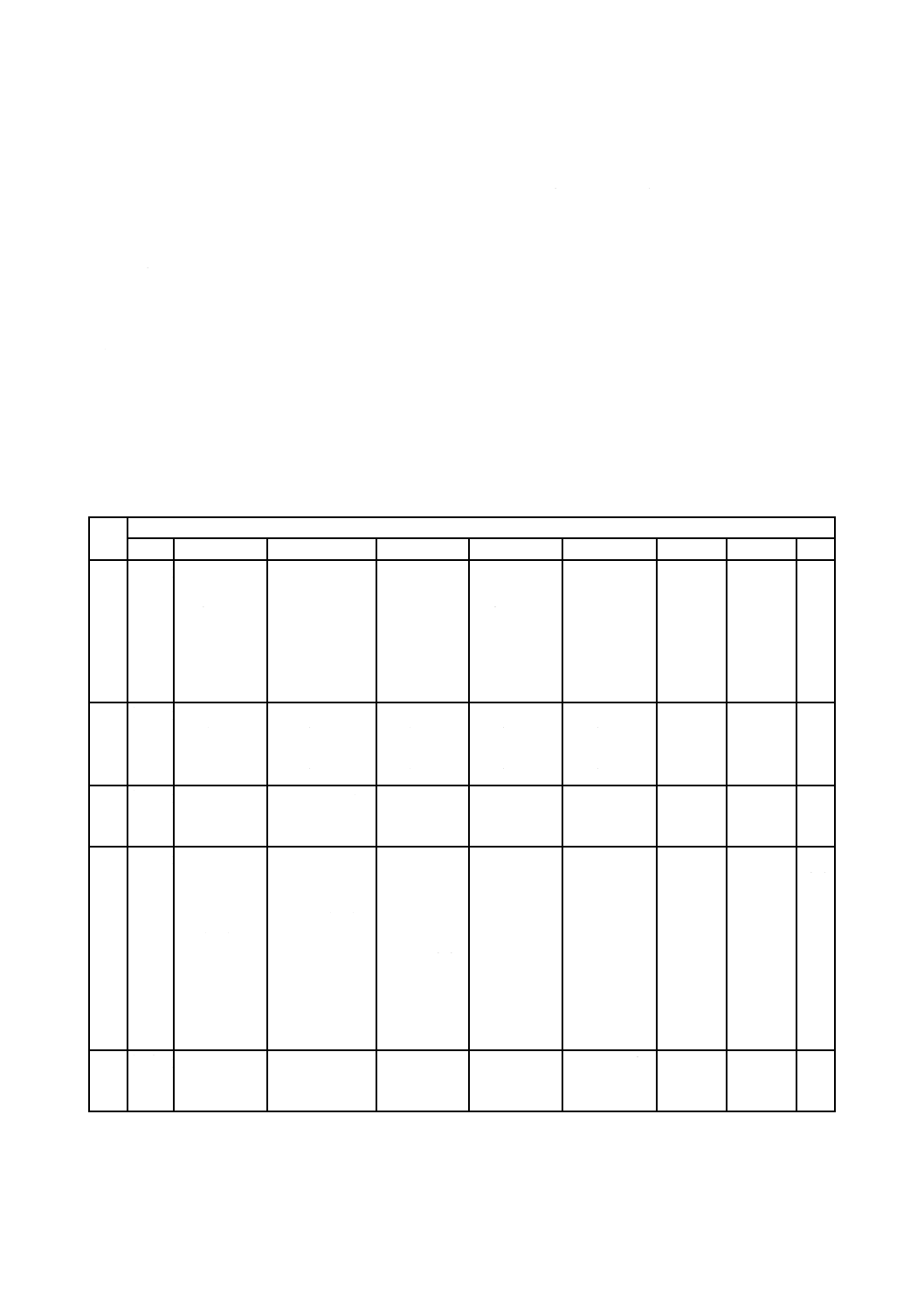

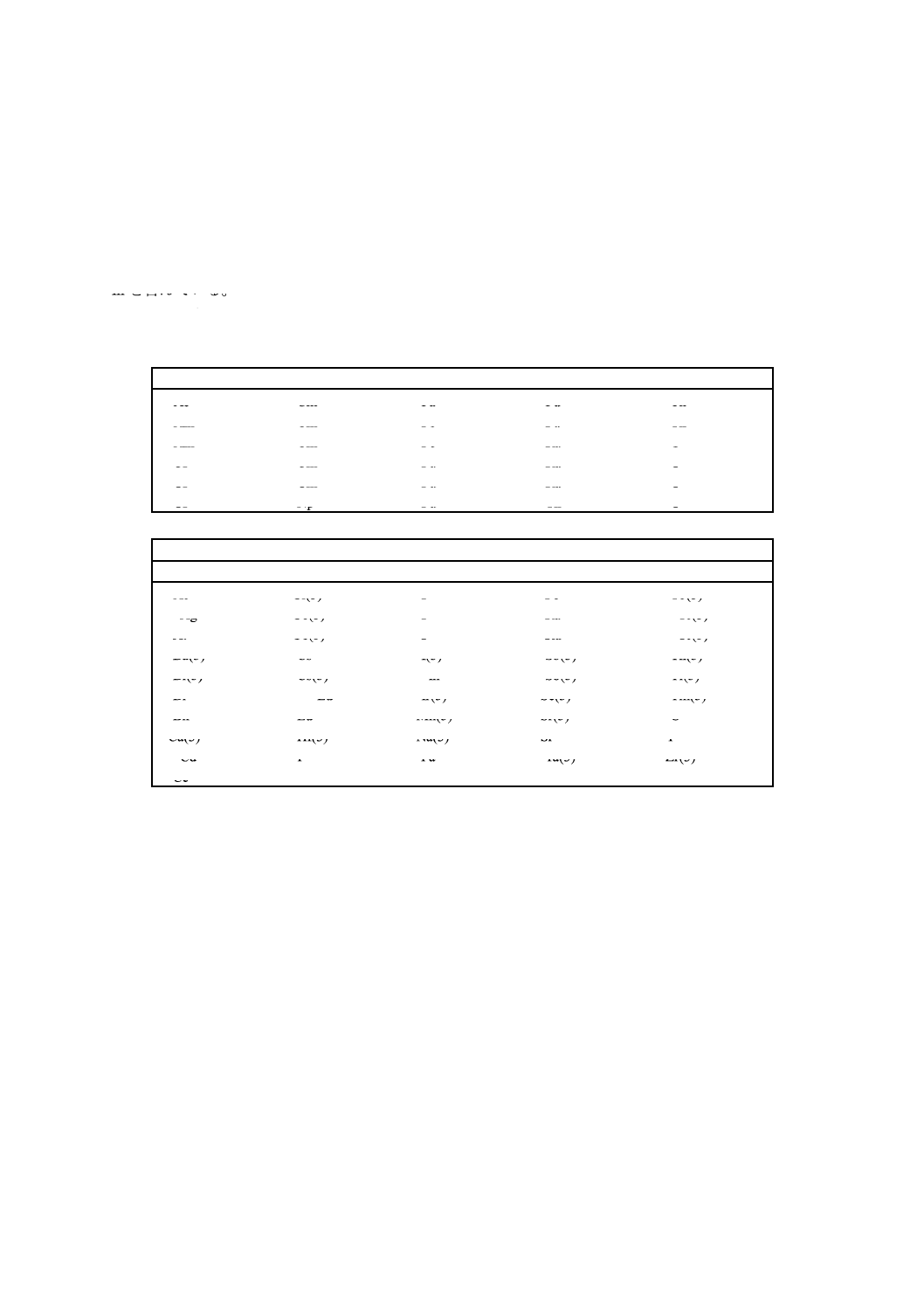

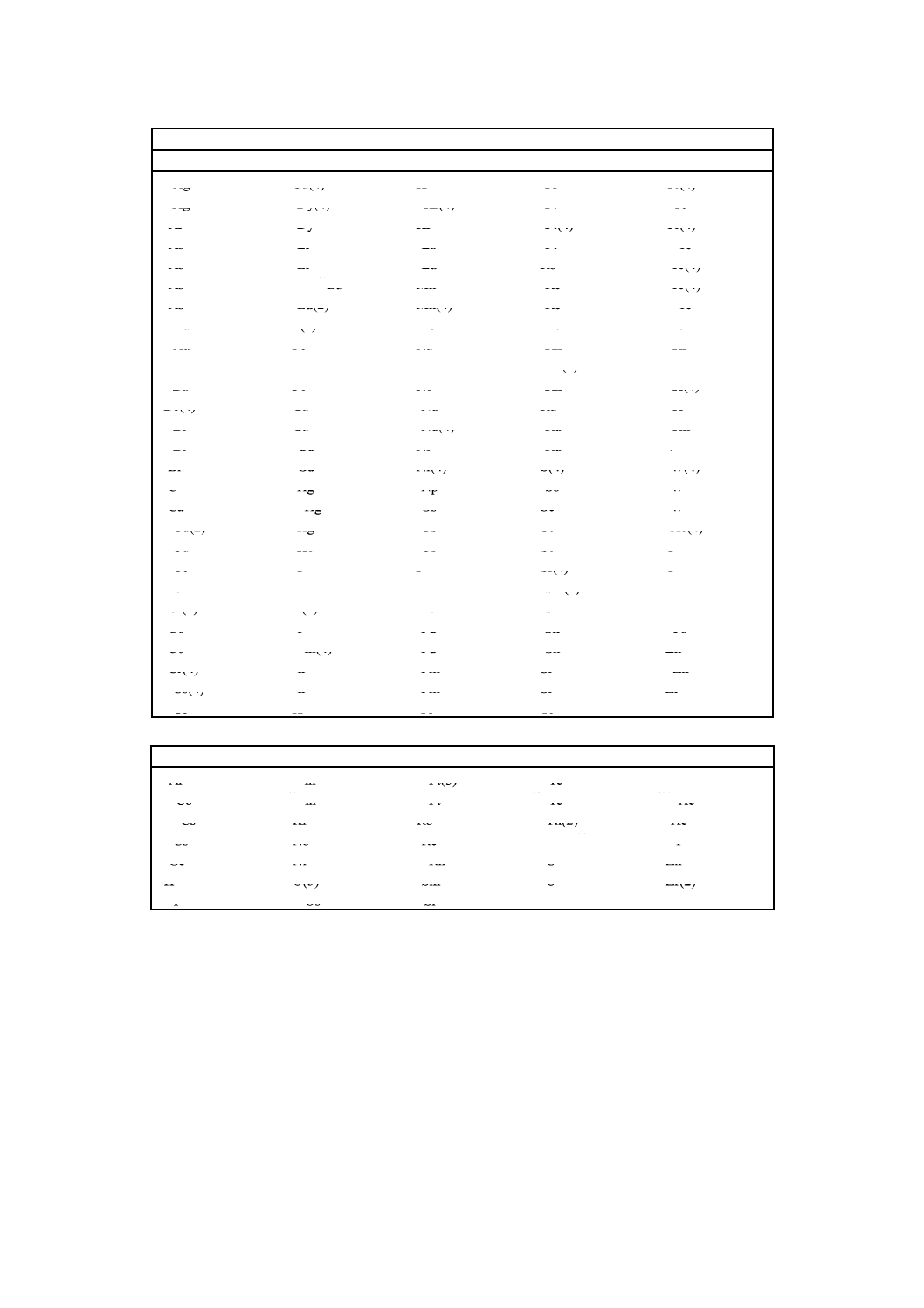

表1−密封線源の等級別試験条件

試験

項目

等級

1

2

3

4

5

6

7

8

X

温度 無試験

−40 ℃

(20 min)

+80 ℃

(1 h)

−40 ℃

(20 min)

+180 ℃

(1 h)

−40 ℃

(20 min)

+400 ℃

(1 h)

熱衝撃

400 ℃→

20 ℃

−40 ℃

(20 min)

+600 ℃

(1 h)

熱衝撃

600 ℃→

20 ℃

−40 ℃

(20 min)

+800 ℃

(1 h)

熱衝撃

800 ℃→

20 ℃

−

−

特別

試験

圧力 無試験

25 kPa

(絶対圧)

→大気圧

25 kPa

(絶対圧)

→2 MPa

(絶対圧)

25 kPa

(絶対圧)

→7 MPa

(絶対圧)

25 kPa

(絶対圧)

→70 MPa

(絶対圧)

25 kPa

(絶対圧)

→170 MPa

(絶対圧)

−

−

特別

試験

衝撃 無試験 1 mから50 g

又は同等の

エネルギー

1 mから200 g

又は同等の

エネルギー

1 mから2 kg

又は同等の

エネルギー

1 mから5 kg

又は同等の

エネルギー

1 mから20 kg

又は同等の

エネルギー

−

−

特別

試験

振動 無試験 10 min×3回

25〜500 Hz

最大加速度

49 m/s2

(5 G)a)

10 min×3回

25〜50 Hz

最大加速度

49 m/s2(5 G)a)

及び50〜90 Hz

p-p値c)

0.635 mm及び

90〜500 Hz

最大加速度

98 m/s2(10 G)a)

30 min×3回

25〜80 Hz

p-p値c)

1.5 mm及び

80〜2 000 Hz

最大加速度

196 m/s2

(20 G)a)

−

−

−

−

特別

試験

パン

ク

無試験 1 mから1 g

又は同等の

エネルギー

1 mから10 g

又は同等の

エネルギー

1 mから50 g

又は同等の

エネルギー

1 mから300 g

又は同等の

エネルギー

1 mから1 kg

又は同等の

エネルギー

−

−

特別

試験

5

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

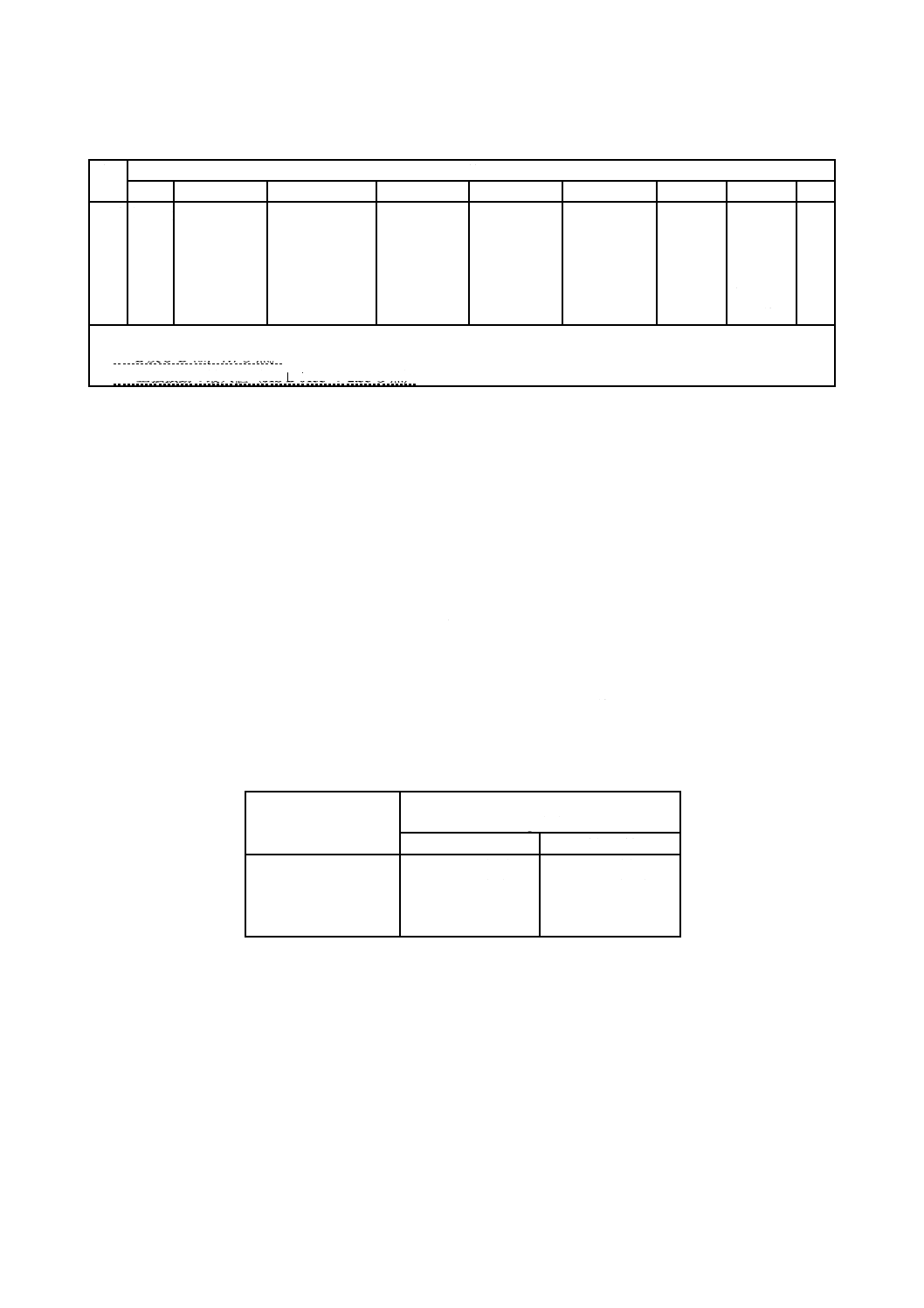

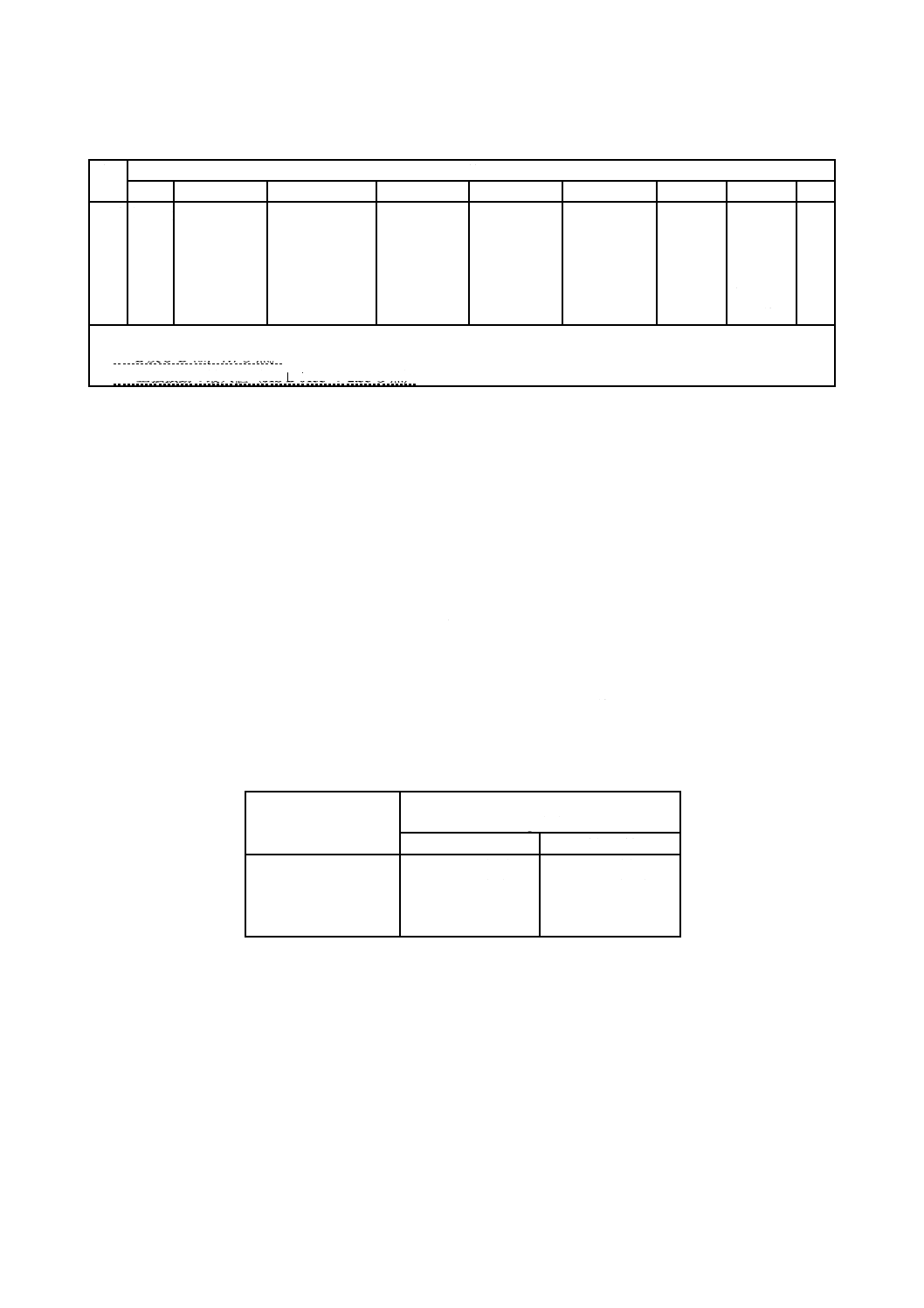

表1−密封線源の等級別試験条件(続き)

試験

項目

等級

1

2

3

4

5

6

7

8

X

曲げ

b)

無試験 7.7.1による。

100 N

(10.2 kg)

L/D≧15

7.7.1による。

500 N

(51 kg)

L/D≧15

7.7.1による。

1 000 N

(102 kg)

L/D≧15

7.7.1による。

2 000 N

(204 kg)

L/D≧15

7.7.1による。

4 000 N

(408 kg)

L/D≧15

7.7.2に

よる。

L≧100

mmかつ

L/D≧10

7.7.3に

よる。

L≧30 mm

の近接照

射治療用

刺入線源

特別

試験

注a) 1 G=9.8 m/s2

b) L及びDは,7.7参照。

c) 正弦振動の最大値(JIS B 0153の2.33参照)

4.3

等級の決定

密封線源の等級は,次のいずれかの方法によって決定する。

− 2個の試験線源について,表1の各試験を箇条7に規定する方法で実施する。

− 実際に試験を行わずに,箇条7の試験に合格することを技術的解析によって立証する。

5

放射能レベル

密封線源の使用条件及び設計に対して,特別な評価を必要としない放射能の限度値は,附属書Aに記載

する放射性核種グループによって分類する4グループについて,それぞれ表2に示す最大放射能とする。

この最大放射能を超える放射能を含有する密封線源は,使用条件及び設計について個別に評価しなけれ

ばならない。密封線源を製造するときは,表2に従って含有放射能の適性を確認する。

密封線源の放射能が表2の値を超えない場合には,特別の要求がない限り,密封線源の使用条件及び設

計に対する個別の評価は必要ないが,表2の値を超える場合には,密封線源の仕様を個別に考慮しなけれ

ばならない。

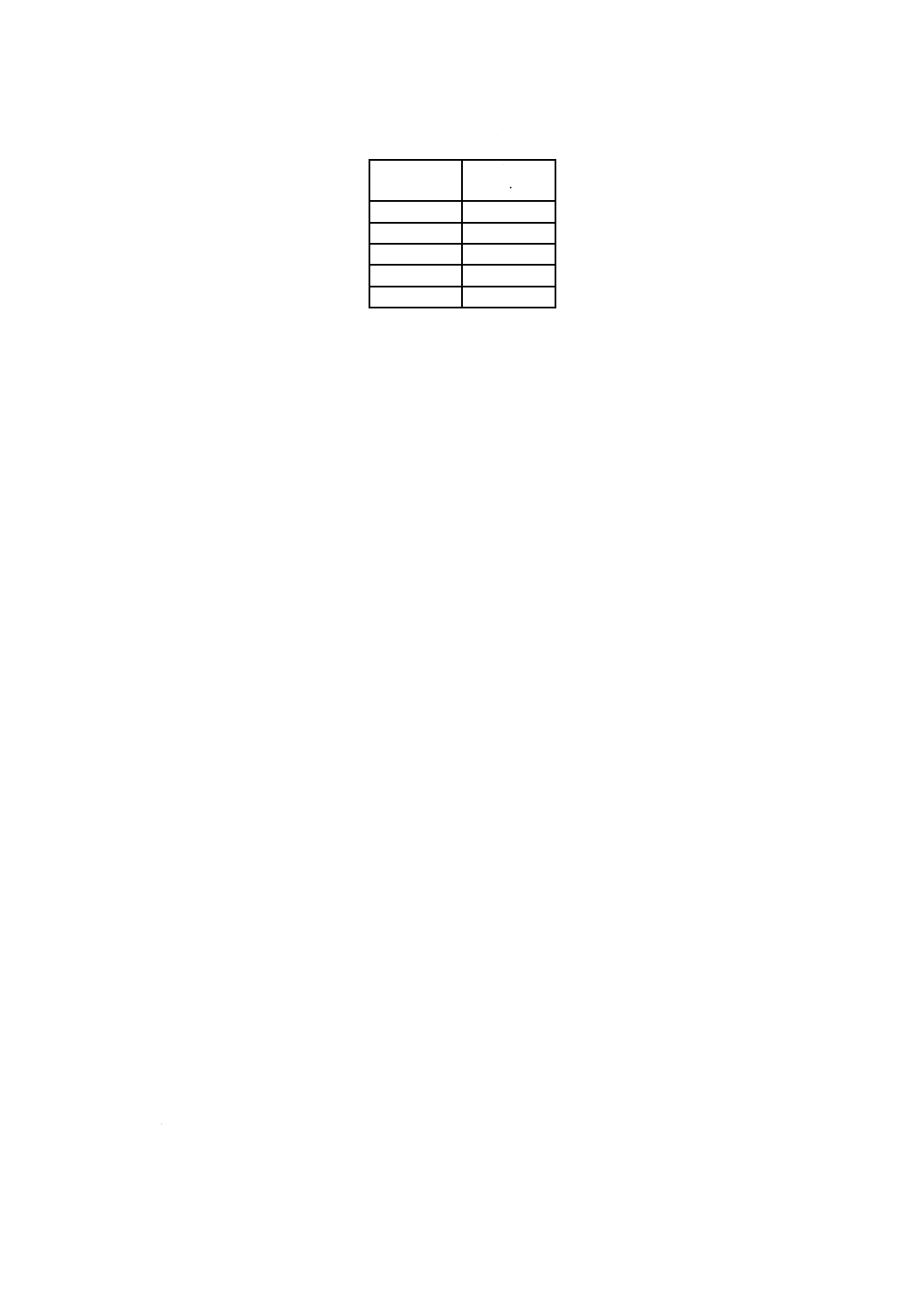

表2−核種グループ別放射能レベル

放射性核種グループ

(附属書A参照)

最大放射能

TBq(Ci)

浸出性

非浸出性

A

0.01(0.3)

0.1(3)

B1

1.11(30)

11.1(300)

B2

11.1(300)

111(3 000)

C

18.5(500)

185(5 000)

6

性能要件

6.1

一般要求事項

一般要求事項は,次による。

− 密封線源は,製造後,表面汚染がないことを確認するため,表面汚染検査を行わなければならない。

この検査は,JIS Z 4821-2の5.3(ふき取り試験)に規定する試験のいずれかで行う。

− 密封線源は,製造後,密封性があることを確認するため,漏出検査を行わなければならない。この検

査は,JIS Z 4821-2に規定する漏出試験方法の少なくとも一つで行う。

− 密封線源は,製造後,放射線出力測定を行わなければならない。ただし,放射線出力測定ができない

6

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

線源もある。このような場合には参照標準との比較測定又は含まれる放射性物質についての記述でも

よい(例えば,ベータ線源はイオン電流出力又は他の方法によって測定される場合がある。)。

− 密封線源は,放射能を評価しなければならない。放射能は,放射線出力測定の結果,又は製造に用い

た原料の放射能から求める。

− 密封線源は,箇条7で規定する等級試験を行い,箇条4によって等級を決定する。

− 密封線源の試験結果,その他を記載した試験成績書を箇条9によって作成しなければならない。

− 密封線源は,箇条8によって表示しなければならない。

− カプセルは,物理的及び化学的性質が内容物に適した材質とする。カプセルに密封した状態で,中性

子などを直接照射して密封線源を作る場合は,JIS Z 4821-2によって放射性物質がカプセルから遊離

せず,漏出がないことを示さなければならない。

− 試験線源に封入する放射能は,試験環境において十分に安全な数量(例えば,137Csでは1 MBq程度)

とする。

6.2

代表的な用途に対する密封線源の性能要件

代表的な用途に対する密封線源の性能要件は,次による。

密封線源,線源アセンブリ又は装備機器用線源の代表的用途について要求される最低限の性能要件を,

表3に示す。

曲げ試験は,7.7に規定する試験のうちの一つ又はそれ以上とする。

密封線源の線源部の長さ(L)とカプセルの最小径(D)との比が15以上(L/D≧15)の場合は,7.7.1

の曲げ試験を行う。例えば,カテゴリIの照射装置に使用する密封線源に必要な等級は,4,カテゴリII,

III及びIVの照射装置に使用する密封線源の等級は,5となる。

密封線源の線源部の長さ(L)とカプセルの最小径(D)との比が10以上(L/D≧10)で,Lが100 mm

以上(L≧100 mm)の場合は,必要な等級は,7であり,曲げ試験は,7.7.2による。

密封線源の線源部の長さ(L)が30 mm以上(L≧30 mm)の照射治療用小線源の場合は,必要な等級は,

8であり,曲げ試験は,7.7.3による。

これらの要件は,通常使用及び一般に起こり得る事故を考慮しているが,火災,爆発,腐食のことは,

考慮していない。装備機器用線源の場合,表3に示す等級は,装備機器による保護効果を考慮している。

したがって,装備機器用線源の等級試験は,機器から取り外した状態で行う。ただし,イオン発生用線源

は,収納する容器と組み合わせた状態で試験してもよい。また,事故のような特殊な条件が推定される場

合は,製造業者及び使用者は,それぞれの場合に応じて,適切な試験を考慮しなければならない。

なお,表3に示す数字は,表1における等級を示す。

6.3

等級の決定手順及び性能要件

6.3.1

附属書Aによって,放射性核種グループを決定する。

6.3.2

表2によって,放射能レベルを決定する。

6.3.3

火災,爆発,腐食などによる密封線源への影響を,次によって評価しなければならない。

a) 密封線源の放射能が表2の値を超える場合,又は火災,爆発及び腐食による危険がある場合は,性能

試験の内容並びに密封線源の設計及び使用条件について,個別に評価しなければならない。

b) 密封線源の放射能が表2の値を超えない場合で,かつ火災,爆発及び腐食による危険がないときには,

密封線源の用途又は使用条件に対して最低限要求される等級を決定してもよい。

6.3.4

密封線源の用途又は使用条件に対して最低限要求される等級を決定し,その性能要件を表1から選

択する。

7

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3.5

密封線源の等級は,表1によって決定する。適切な等級は,用途に応じて表3から選択することが

できる。

表1における等級1から等級8までの数字は,等級を示す数字が大きくなるにつれて条件が厳しくなっ

ている。ある等級の密封線源は,その等級又はそれよりも低い等級の使用条件に適用することができる。

6.4

ワーキングライフ

6.4.1

ワーキングライフは,設計上の環境及び使用条件で,密封線源が記載された性能を満足すると製造

業者が定めた期間を表す。

6.4.2

ワーキングライフの期限を超えて使用する場合,又は設計上の使用条件の範囲を超えて使用する場

合には,密封線源がその使用に耐え得るかどうかをあらかじめ検討することが望ましく,さもなければ,

密封線源を交換するのがよい。

6.4.3

ワーキングライフを超過しても必ずしも密封線源が使用及び輸送に適さないわけではなく,継続使

用に適するかの妥当性評価の必要性を意味することになる。

6.4.4

妥当性評価には,漏出及び/又は表面汚染検査,並びに安全設計及び使用環境からの影響の再検討

を含めることが望ましい。

6.4.5

適切な機関による検査及び技術評価に基づき,個々の密封線源のワーキングライフを延長すること

ができる。適切な機関は,製造業者とするのが望ましい。

6.4.6

製造業者の指示に従って密封線源の健全性を維持することは,使用者の責任である。

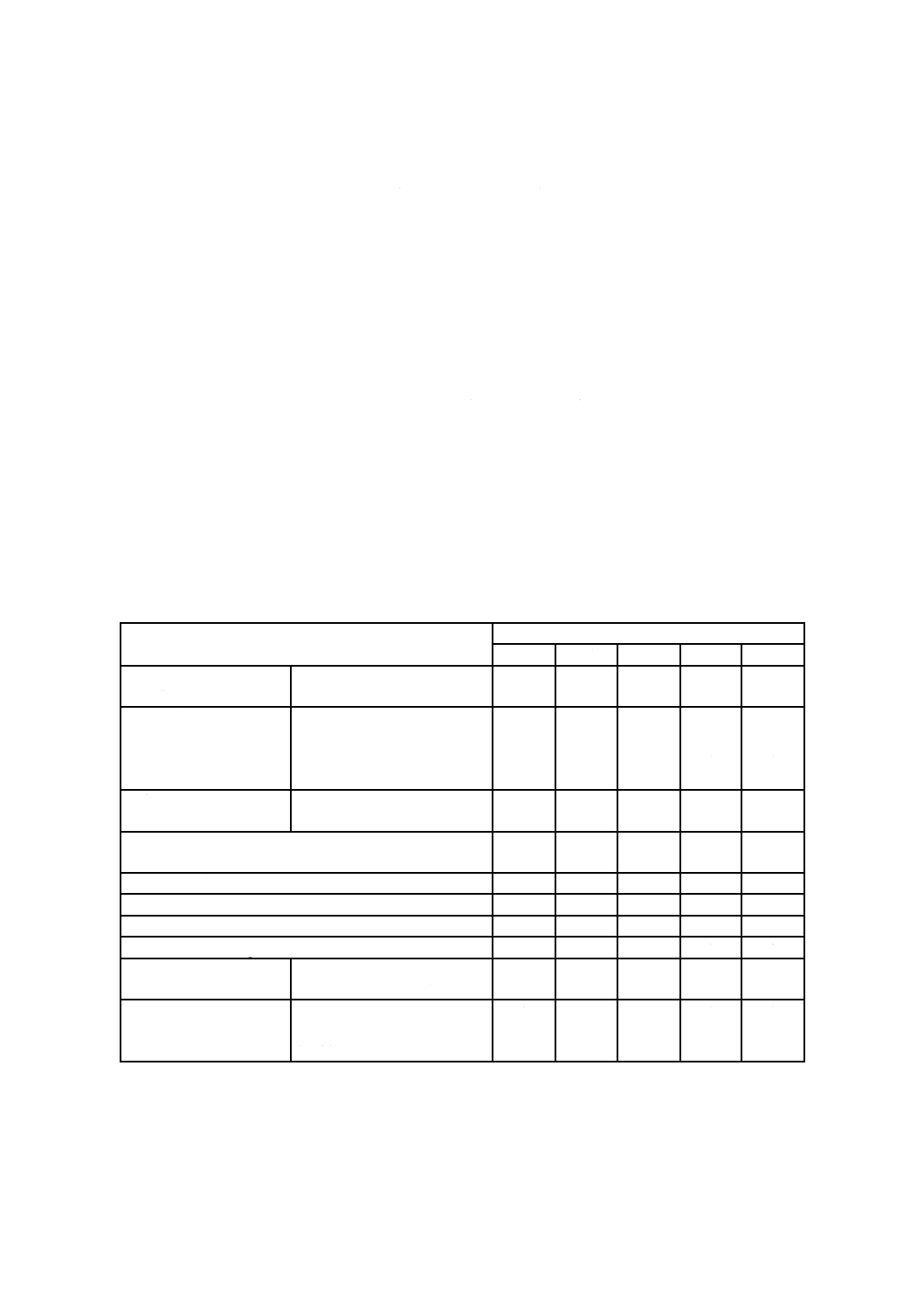

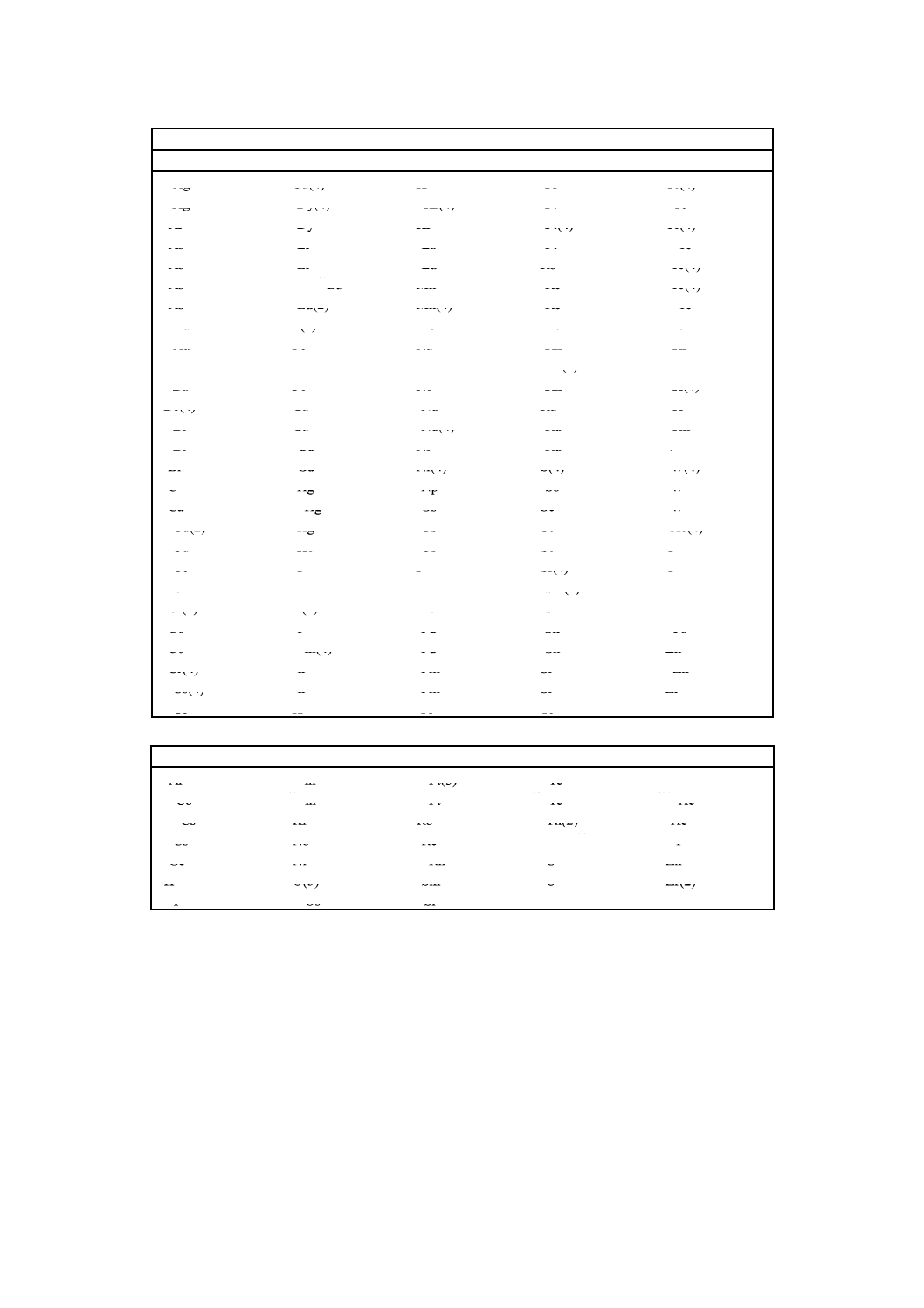

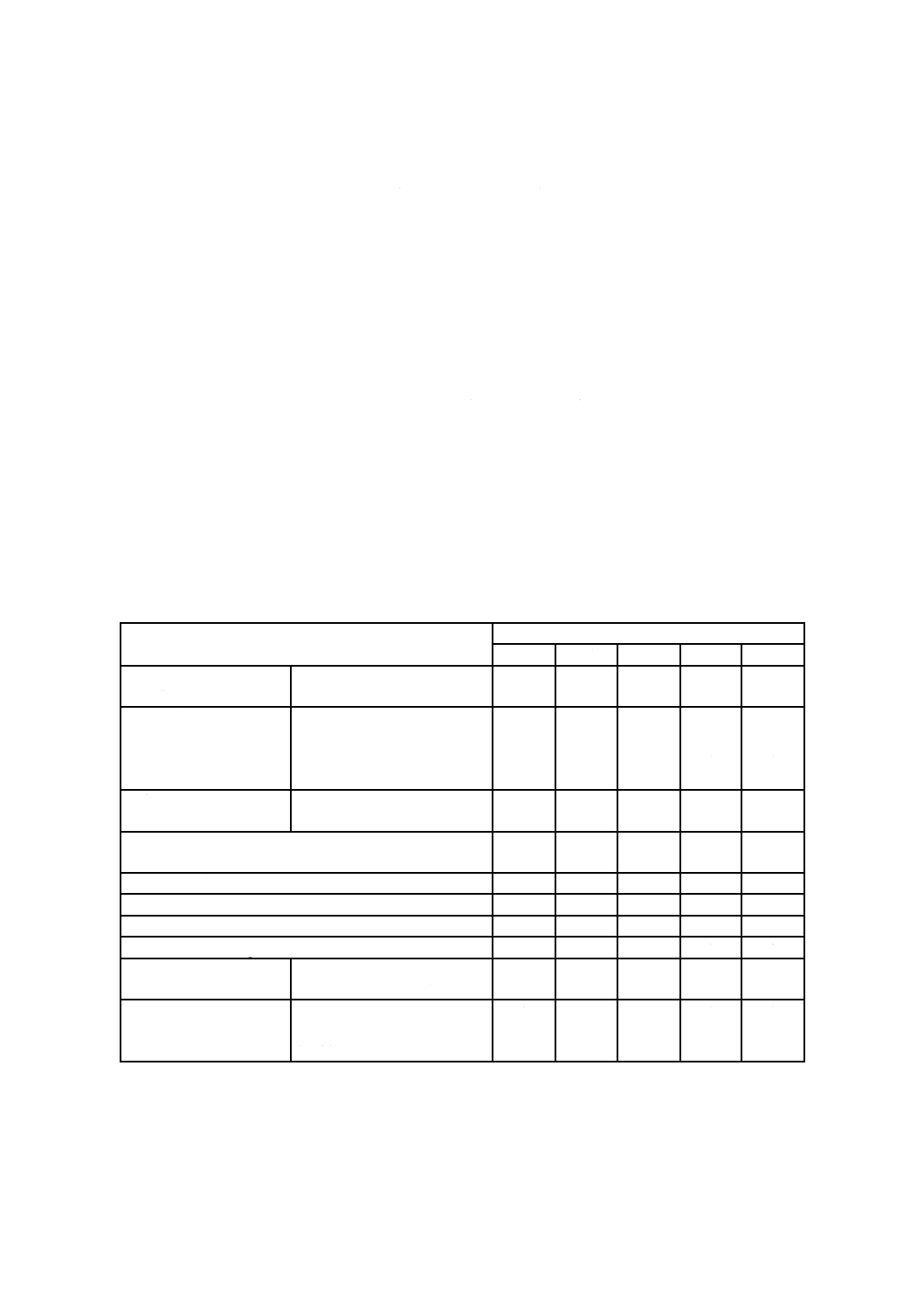

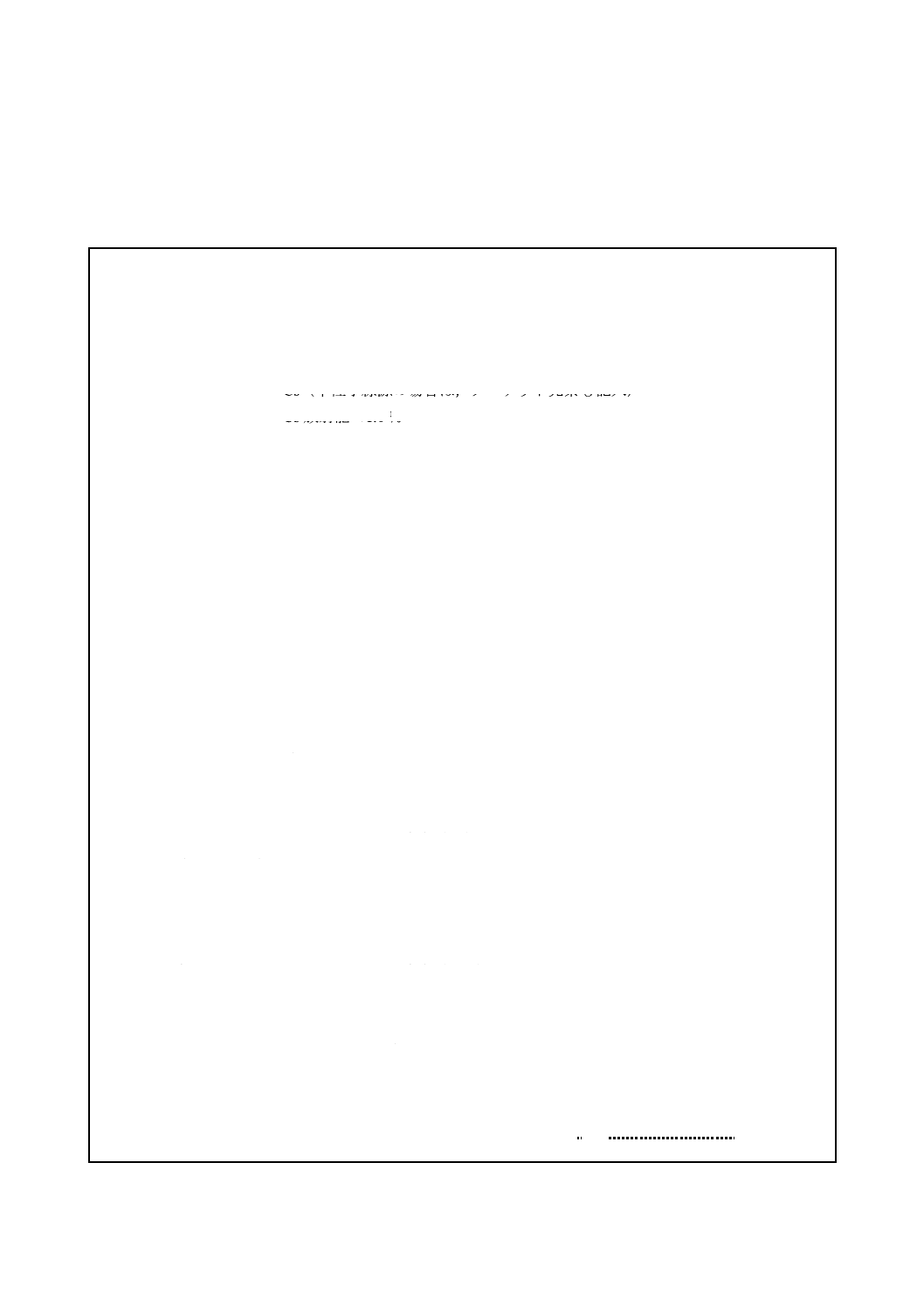

表3−代表的な用途に対する密封線源の性能要件

密封線源の用途

要求される試験項目及び等級

温度

圧力

衝撃

振動

パンク

ラジオグラフィ用線源

(工業用)

機器に装備されていないもの

機器に装備されているもの

4

4

3

3

5

3

1

1

5

3

医療用線源

ラジオグラフィ用

γ線遠隔照射治療用

組織内及び腔内用a)

表面照射用b)

3

5

5

4

2

3

3

3

3

5

2

3

1

2

1

1

2

4

1

2

γ線ゲージ

(中,高エネルギー)

機器に装備されていないもの

機器に装備されているもの

4

4

3

3

3

2

3

3

3

2

β線ゲージ及び低エネルギーγ線ゲージ又は

蛍光X線分析用線源b)

3

3

2

2

2

石油検層用線源

5

6

5

2

2

可搬形水分計及び密度計用線源

4

3

3

3

3

一般的用途の中性子線源(原子炉始動用を除く。)

4

3

3

2

3

校正用線源(1 MBqを超えるもの)

2

2

2

1

2

γ線照射用線源d)

カテゴリI b)

カテゴリII,III,IV c)

4

5

3

3

3

4

2

2

3

4

イオン発生用線源c)

クロマトグラフィ用

静電気除去装置用

煙感知器用b)

3

2

3

2

2

2

2

2

2

1

2

2

1

2

2

8

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−代表的な用途に対する密封線源の性能要件(続き)

注a) この種の密封線源は,使用時に変形しやすいので,受渡当事者間の協定によって,これ以外の試験も

行うことが望ましい。

b) 気体を封入した密封線源は,除外してある。

c) 密封線源と装置又は装置の一部との組合せで試験してもよい。

d) γ照射用線源は,四つのカテゴリに分類する。

カテゴリI:機器に装備されていて乾式保管のもの。

カテゴリII:機器に装備されていなくて乾式保管のもの。

カテゴリIII:機器に装備されていて湿式保管のもの。

カテゴリIV:機器に装備されていなくて湿式保管のもの。

7

試験方法

7.1

一般

7.1.1

ここに規定する試験は,等級の決定をするための試験である。試験の条件は,最低限の要求である。

ここで示す手順と少なくとも同等と認められる手順であれば適切とみなす。温度試験以外の全ての試験は,

室温で行う。

7.1.2

各試験に,同形式の少なくとも二つの試験線源を用い,全てが7.1.5の規定を満たさなければなら

ない。

7.1.3

試験は,最も影響を受けやすい向きで実施しなければならない。その向きは,技術的な分析によっ

て決定するのがよい。2か所以上の位置が影響を受けやすいと考えられる場合は,試験は,全ての影響を

受けやすい向きについて,少なくとも二つの試験線源を用いて実施するのがよい。

7.1.4

異なる試験線源を各試験に用いてもよい。試験は,任意の順序で実施し,重複して実施する必要は

ない。

7.1.5

試験への適合性は,各試験の後,密封線源から内容物の漏出がなく,密封性が維持されていること

によって定める。試験線源は,外観検査によって健全性が確認され,JIS Z 4821-2によって適切な漏出試

験に合格しなければならない。試験線源に物理的及び化学的性質が実物に類似した放射性物質を封入した

線源を用いる場合には,選択した方法の適合性を評価しなければならない。

7.1.6

二重以上のカプセルからなる試験線源の場合,少なくとも一つのカプセルの密封性が保証されれば

合格とする。

7.2

温度試験

7.2.1

装置

加熱又は冷却用装置の内容積は,試験線源の体積の少なくとも5倍以上でなければならない。

7.2.2

手順

試験は,固体二酸化炭素(ドライアイス)を用いた二酸化炭素雰囲気中での低温試験の場合を除き,空

気中で行う。

注記 ドライアイスを用いた場合,要求される温度より低くなることがある。

低温試験は,試験線源を45分以内に試験温度まで冷却しなければならない。高温試験は,試験線源を少

なくとも表4に示す時間以内又は類似の温度上昇勾配となるように試験温度まで加熱する。

9

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−試験温度及び昇温時間

温度

℃

時間

min

80

5

180

10

400

25

600

40

800

70

等級2及び等級3では,少なくとも最高温度を1時間保持し,その後,加熱装置内又は実験室内で徐々

に冷却する。

等級4,等級5及び等級6では,少なくとも最高温度を1時間保持した後,熱衝撃試験を行う。

熱衝撃試験は,室温で,試験線源を1分間当たり試験線源体積の10倍以上の流量で流れている水中,又

は試験線源体積の20倍以上の静水中に15秒以内に移す。室温は約20 ℃が望ましい。

7.3

圧力試験

7.3.1

装置

圧力計は,試験圧力より10 %以上広い圧力範囲で校正したものを用いる。真空計は,少なくとも20 kPa

絶対圧程度まで読み取れるものでなければならない。表1に規定する減圧及び加圧それぞれの試験には,

別の装置を用いてもよい。

7.3.2

手順

試験線源を装置の中に入れ,5分間ずつ2回,試験圧力を保持する。各回の加圧は,大気圧から始める。

低圧試験は,空気中で行う。高圧試験は,試験線源に接する媒体として水を用いる水圧法によって行う。

油が試験線源と直接接触すると,一時的に小さな漏出を塞ぐことがあるので,油を用いない方がよい。

7.4

衝撃試験

7.4.1

装置

7.4.1.1

鋼製ハンマ

鋼製ハンマは,直径が(25±1)mmで,下面は,半径が(3.0±0.3)mmの丸みの縁をもつ平らな打撃

面であり,上部には,取付け具をもつものとする。鋼製ハンマの重心は,打撃面の中心線上にあり,この

中心線は,取付け点を通る。鋼製ハンマの質量は,等級ごとに表1による。

7.4.1.2

鉄床

鉄床の質量は,鋼製ハンマの10倍以上であり,衝撃時に傾くことのないように固定する。また,上面は,

試験線源を置くのに十分な面積で,かつ,平らなものでなければならない。

7.4.2

手順

表1の等級に応じて鋼製ハンマの質量を選ぶ。鉄床上の試験線源の最上部から鋼製ハンマの最下部まで

の距離が1 mになるように調整する。試験線源の最も弱い部分に鋼製ハンマが当たるように,試験線源の

位置を調整し,試験線源に鋼製ハンマを落下させる。

7.5

振動試験

7.5.1

装置

試験に適した振動試験装置を用いる。

7.5.2

手順

試験線源を振動試験装置の台に固定する。試験線源は,台に常時接触していなければならない。等級2

10

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び等級3の試験は,規定した各条件で3回繰り返す。最低振動数から最高振動数まで一定の割合で振動

数を増大させ,最高振動数で10分間以上振動させた後,最低振動数に戻す。共振が起きた場合は,各々の

共振振動数で30分間試験を行う。

等級4の試験線源は,表1に示した条件で3回繰り返す。最低振動数から最高振動数まで一定の割合で

振動数を増大させ,最高振動数で30分間以上振動させた後,最低振動数に戻す。共振が起きた場合は,各々

の共振振動数で30分間試験を行う。

これらの試験は,最大,3軸で行う。球状の試験線源では,任意の1軸で行う。断面がだ円形又は円形

の試験線源では,対称軸方向と対称軸に垂直な任意の方向の2軸で行う。その他の試験線源では,外形上

重要な3方向で行う。

7.6

パンク試験

7.6.1

装置

7.6.1.1

鋼製ハンマ

鋼製ハンマは,上部に取付け具をもち,下部にピンを固定したものを用いる。ピンの中心線は,重心と

鋼製ハンマの取付け点を通る。鋼製ハンマとピンとの総質量は,試験の等級に応じて定める。ピンの仕様

は,次による。

a) ロックウェル硬度C:50〜60

b) 全長:(6.0±0.2)mm(鋼製ハンマの表面から)

c) 外径:(3.0±0.1)mm

d) 打撃面:半球状

7.6.1.2

鉄床

鉄床は,質量が鋼製ハンマの10倍以上であり,試験時に傾くことのないように固定する。試験線源と鉄

床との接触面は,試験時に変化しない十分に大きいものとする。必要な場合は,適切な支えを用いてもよ

い。

7.6.2

手順

表1によって等級に応じた鋼製ハンマとピンとの総質量を決める。鉄床上の試験線源の最上部からピン

の先端までの距離を通常1 mとし,試験線源の最も弱い部分にピンが当たるように,試験線源の位置及び

ピンの位置を調整し,鋼製ハンマを落下する。

なお,試験線源の大きさなどの理由で試験が行えない場合は,滑らかな案内管を用いてもよい。

7.7

曲げ試験

7.7.1

密封線源がL/D≧15の場合

この曲げ試験は,密封線源がL/D≧15の場合に適用する(L:線源部の長さ,D:線源部の長さにわたっ

て,カプセルの最小の外径又は密封線源の主軸と垂直方向の外寸法)。

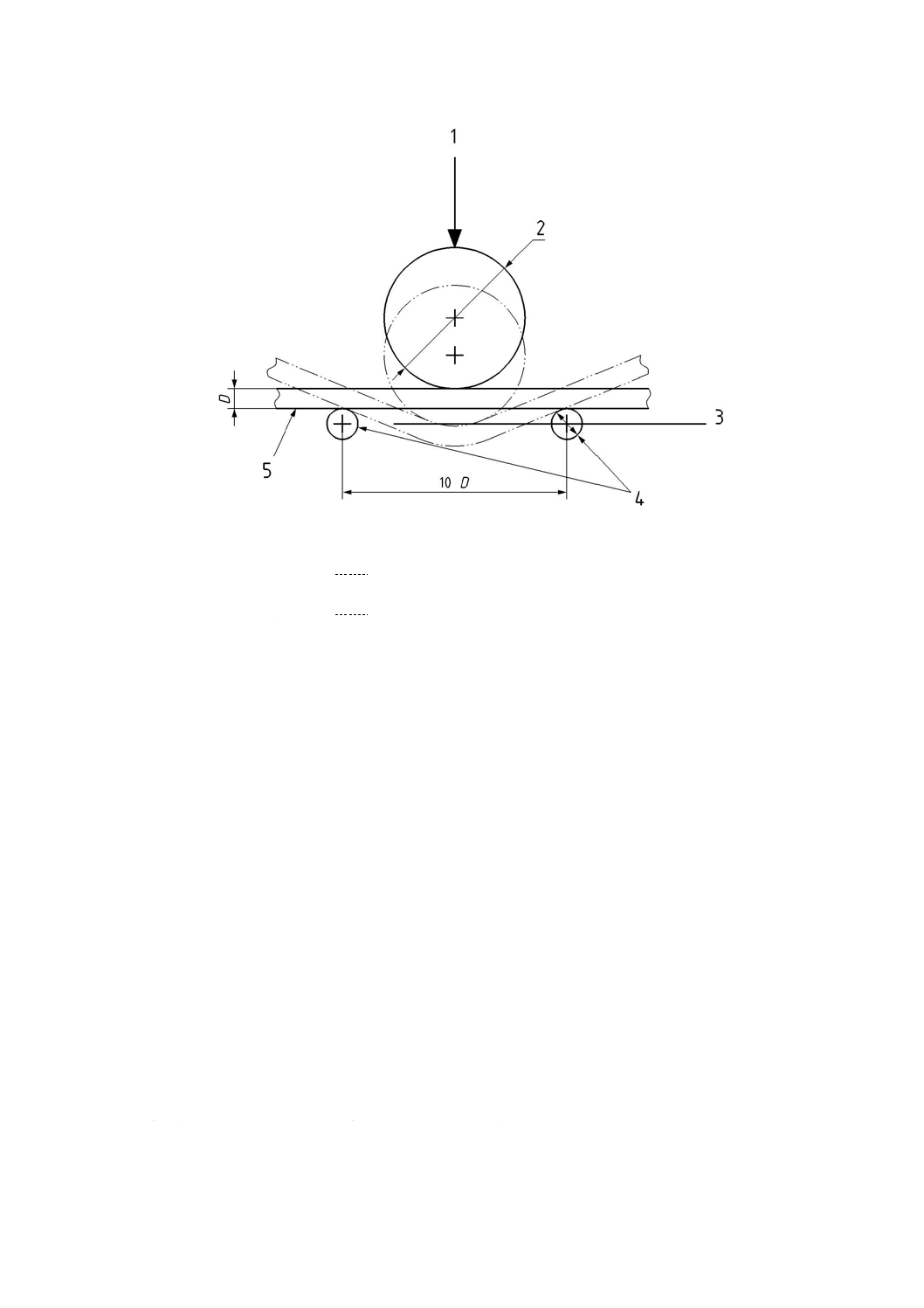

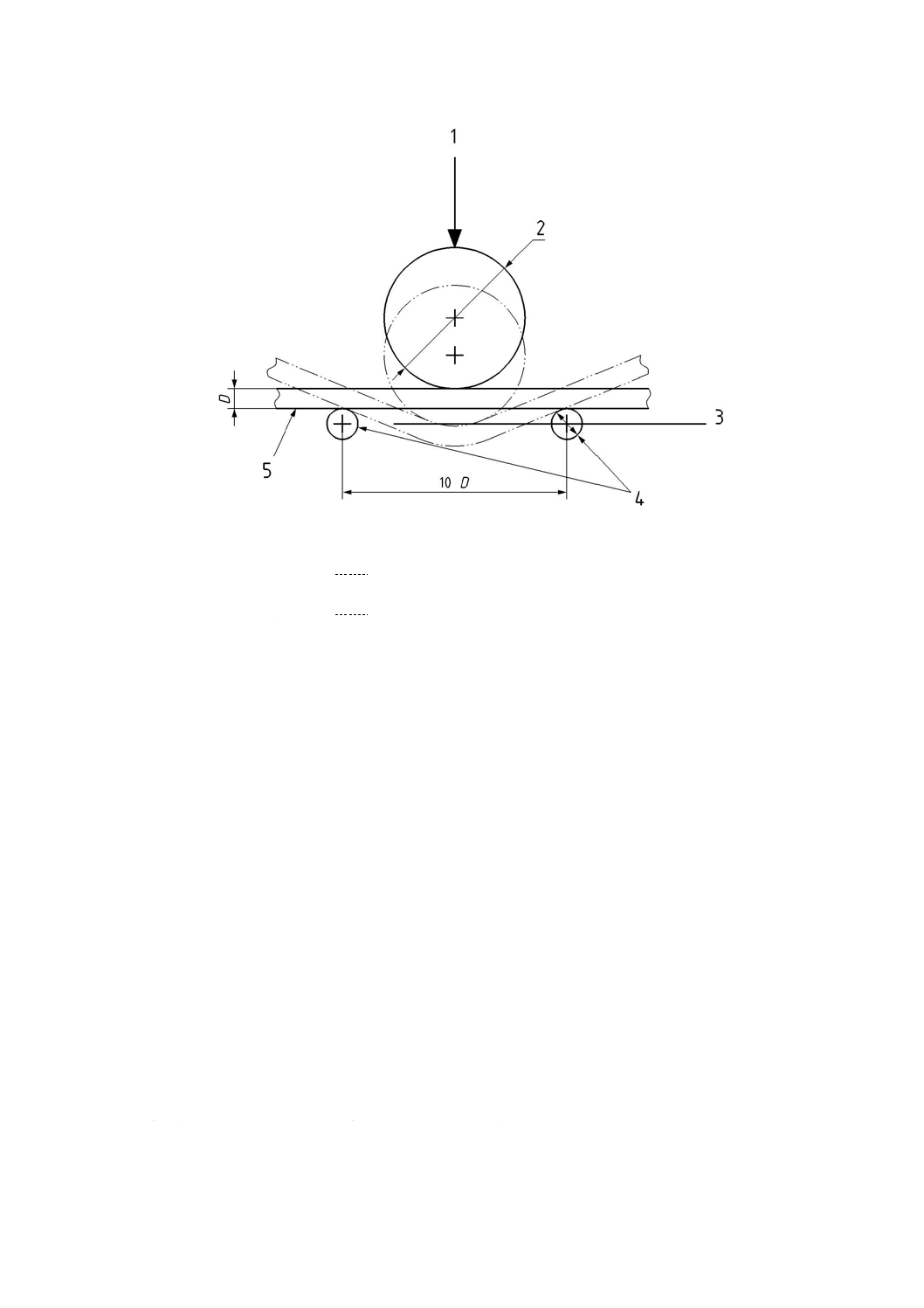

等級によって,図1に示すシリンダ配置及び加える静的な力の大きさが異なる。

3個のシリンダを回転しないように固定し,また,長軸が互いに平行になるように置く。シリンダの表

面は,滑らかで,試験中にカプセルの表面に完全に接触するだけの十分な長さが必要である。シリンダは,

ロックウェル硬度Cが50〜55の硬い物質で作製したものを用いる。試験に際して不必要な力の増加がな

いように,動的な力を加えないように注意する。静的な力を試験線源の最も弱い部分に加える。

等級ごとの静的な力の大きさを表1に示す。

柔軟性のある試験線源の場合は,加圧シリンダの軸が2個の支持シリンダの軸を通る平面を通過するま

で試験し,密封性が保たれる場合に合格とする。

11

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1

静的な力

2

加圧シリンダ(直径5D)

3

2個の支持シリンダの軸を通る平面

4

支持シリンダ(直径2D)

5

試験線源

図1−曲げ試験パラメータ

7.7.2

密封線源がL/D≧10で,かつL≧100 mmの場合

この曲げ試験は,密封線源がL/D≧10で,かつ,L≧100 mmの場合に適用する(L:線源部の長さ,D:

線源部の長さにわたって,カプセルの最小の外径又は密封線源の主軸と垂直方向の外寸法)。

試験線源をクランプで水平に固定し,試験線源全長の1/2がクランプから突き出るようにする。鋼製ハ

ンマの平面部をカプセルの突き出た先端部に,最大の損傷を与えるように衝突させ,質量1.4 kgのものが

1 mから自由落下したのと同等の衝撃を与える。

鋼製ハンマの外径は,(25±1)mmで,打撃面の端部を半径(3.0±0.3)mmで丸めたものを用いる。

この曲げ試験に合格した密封線源は,等級7である。

7.7.3

照射治療用小線源の場合

この曲げ試験は,全長が30 mm以上の照射治療用小線源に適用する[2]。

試験線源の全長の約1/3を適切な器具で固定する。突き出た部分を適切な器具(プライヤなど)でつか

み,曲げ半径(3.0±0.1)mmで,90°以上曲げた後,まっすぐに戻す。

この曲げ試験に合格した密封線源は,等級8である。

8

表示

物理的に可能な場合には,カプセル及び線源アセンブリに,次の事項を製造業者の定める優先順位に従

って,読みやすく,容易に消えない方法で表示しなければならない。

a) “放射性”又は“radioactive”の文字。これらの文字による表示ができない場合は,ISO 361に規定す

12

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る放射能を表すシンボルマークとする。

b) 製造業者名又はその略号

c) 線源番号

d) 核種の元素記号及び質量数

e) 中性子線源の場合,そのターゲット元素

カプセルへの表示は,試験を実施する前に行う。

9

試験成績書

製造業者は,全ての密封線源又はバッチごとに試験成績書を発行しなければならない。

試験成績書に記載する事項は,次による。

a) 製造業者名

b) 箇条4に示す等級。

c) 特別形承認番号がある場合は,その番号。

d) 形式番号

e) 線源番号

f)

核種の元素記号,質量数などの記述。

g) ワーキングライフ

h) 放射線出力測定の結果,又は製造に用いた原料の放射性物質の仕様から求めた放射能の数量。

i)

放射線出力,参照標準による測定量又は構造の明細。

j)

表面汚染検査の方法,結果及び実施日時。

k) 漏出検査の方法,結果及び実施日時。

密封線源の試験成績書の例を,附属書Bに示す。

注記1 試験成績書に密封線源に関する適切で詳細な記述を加えることは差し支えない。特に,カプ

セルに関しては,形状,材質,壁厚及び密封方法を,内容物に関しては,化学形及び物理的

形状,寸法,質量又は体積,並びに放射性不純物の量を記述してもよい。

注記2 特別形とは,参考文献[1]における“special form”である。

10 品質保証

全ての密封線源に関する設計,製造,試験,検査及び文書管理における品質保証計画は,JIS Q 9001又

はそれと同等の規格による。製造業者は,密封線源の設計及び製造に適した品質保証計画を確立していな

ければならない。

13

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

放射性核種グループ

次に掲げる分類は,ICRP Publication 5 [8]に基づいている。さらに,追加核種として125I,67Ga,87Y及び

111Inを含んでいる。

括弧内の数字は,Euratom Directives 84/466 [9]及び84/467 [10]が推奨するグループで,(2),(3)及び(4)は,

それぞれグループ2,グループ3又はグループ4を示す。

グループA

227Ac

242Cm

231Pa

241Pu

228Th

241Am

243Cm

210Pb

242Pu

230Th

243Am

244Cm

210Po

223Ra

230U

249Cf

245Cm

238Pu

226Ra

232U

250Cf

246Cm

239Pu

228Ra

233U

252Cf

237Np

240Pu

227Th

234U

グループB

サブグループB1

228Ac

36Cl(3)

125I

212Pb

160Tb(3)

110mAg

56Co(3)

126I

224Ra

127mTe(3)

211At

60Co(3)

131I

106Ru

129mTe(3)

140Ba(3)

134Cs

133I(3)

124Sb(3)

234Th(3)

207Bi(3)

137Cs(3)

114mIn

125Sb(3)

204Tl(3)

210Bi

152(13y)Eu

192Ir(3)

46Sc(3)

170Tm(3)

249Bk

154Eu

54Mn(3)

89Sr(3)

236U

45Ca(3)

181Hf(3)

22Na(3)

90Sr

91Y

115mCd

124I

230Pa

182Ta(3)

95Zr(3)

144Ce

14

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グループB

サブグループB2

105Ag

64Cu(4)

43K

143Pr

97Tc(4)

111Ag

165Dy(4)

85mKr(4)

191Pt

97mTc

41Ar

166Dy

87Kr

193Pt(4)

99Tc(4)

73As

169Er

140La

197Pt

125mTe

74As

171Er

177Lu

86Rb

127Te(4)

76As

152m(9.2h)Eu

52Mn

183Re

129Te(4)

77As

155Eu(2)

56Mn(4)

186Re

131mTe

196Au

18F(4)

99Mo

188Re

132Te

198Au

52Fe

24Na

105Rh

231Th

199Au

55Fe

93mNb

220Rn(4)

200Tl

131Ba

59Fe

95Nb

222Rn

201Tl(4)

7Be(4)

67Ga

147Nd

97Ru

202Tl

206Bi

72Ga

149Nd(4)

103Ru

171Tm

212Bi

153Gd

63Ni

105Ru

48V

82Br

159Gd

65Ni(4)

35S(4)

181W(4)

14C

197Hg

239Np

122Sb

185W

47Ca

197mHg

185Os

47Sc

187W

109Cd(2)

203Hg

191Os

48Sc

135Xe(4)

115Cd

166Ho

193Os

75Se

87Y

141Ce

130I

32P

31Si(4)

90Y

143Ce

132I

233Pa

151Sm(2)

92Y

38Cl(4)

134I(4)

203Pb

153Sm

93Y

57Co

135I

103Pd

113Sn

175Yb

58Co

115mIn(4)

109Pd

125Sn

65Zn

51Cr(4)

190Ir

147Pm

85Sr

69mZn

131Cs(4)

194Ir

149Pm

91Sr

97Zr

136Cs

42K

142Pr

96Tc

グループC

37Ar

111mIn

193mPt(3)

96mTc

U(天然)

58mCo

113mIn

197mPt

99mTc

131mXe

134mCs

85Kr

87Rb

232Th(2)

133Xe

135Cs

97Nb

187Re

Th(天然)(2)

91mY

71Ge

59Ni

103mRh

235U

69Zn

3H

15O(3)

147Sm

238U

93Zr(2)

129I

191mOs

85mSr

15

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

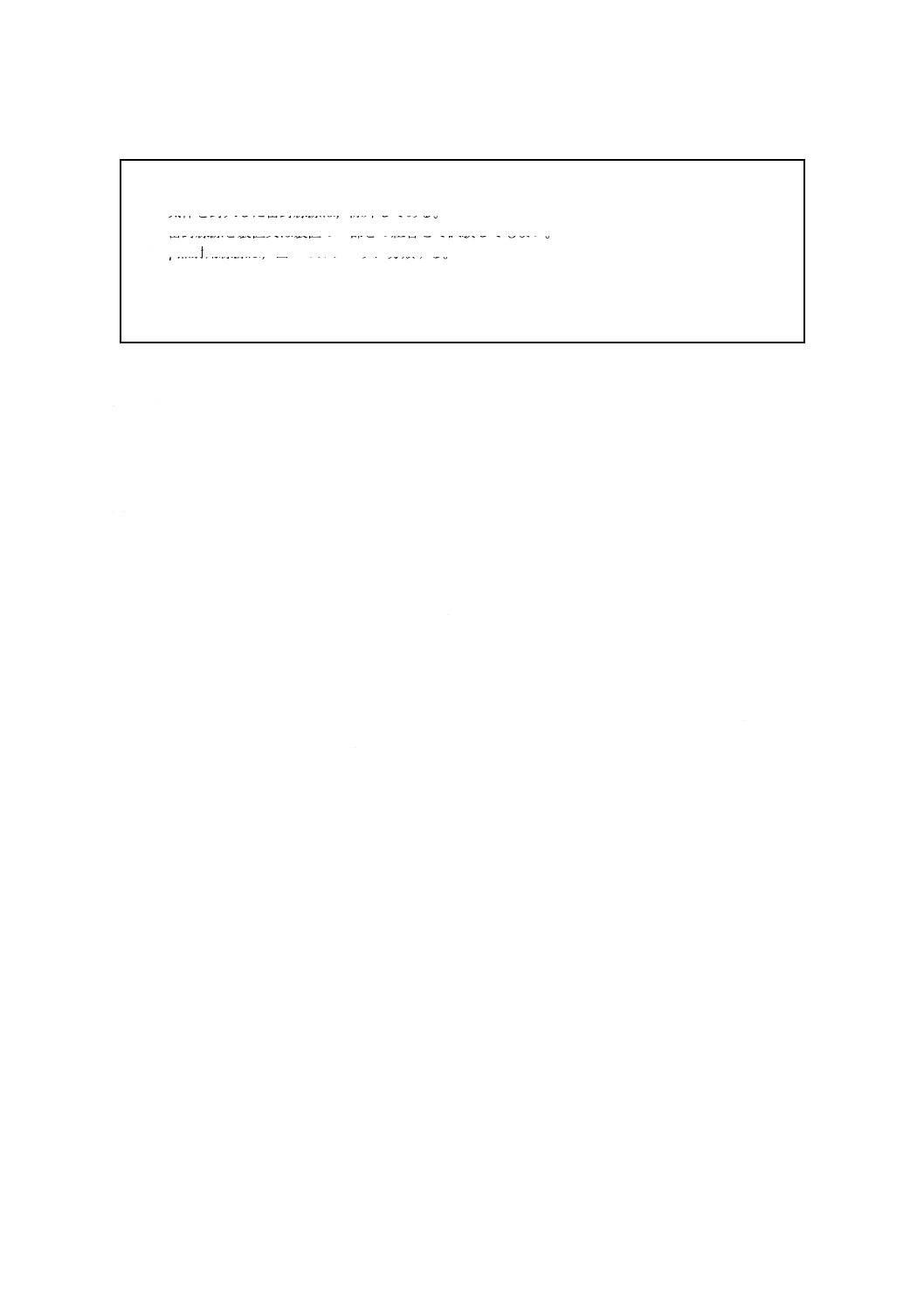

附属書B

(参考)

密封線源の試験成績書(例)

製造業者の名称,住所,電話及びファックス番号

試験成績書

形式番号

:

XYZ-1234

線源番号

:

1234ABC

核種

:

137Cs(中性子線源の場合は,ターゲット元素も記入)

核種不純物

:

134Cs放射能<1.0 %

仕様

:

γ線源

CsClのペレットを,ステンレス鋼製カプセルに二重に封入

線源部の長さ

: 15.5 mm

線源部の径

: 17.8 mm

カプセル全長

: 26.4 mm

カプセル外径

: 21.3 mm

JIS等級

:

JIS Z/11/E63636 (1)

特別形承認番号 :

GB/199/S

ワーキングライフ:

10年

放射能

:

7 TBq

基準日:2011-04-07 (短半減期核種の場合は,基準時刻

まで記述するのがよい。)

放射線量率測定 :

測定条件:密封線源の中心から径方向すなわち中心軸に垂直方向1 mの位置での空気カーマ率

結果

:139 μGy/s

測定日:2011-04-07

表面汚染検査

方法

:JIS Z 4821-2ふきとり試験(5.3)

結果

:合格

検査日:2011-04-07

漏出検査

方法1 :JIS Z 4821-2真空発泡試験(6.2.1)

結果

:合格

検査日:2011-04-07

方法2 :JIS Z 4821-2ヘリウム試験(6.1.1)

結果

:合格

検査日:2011-04-07

この試験成績書の内容は,JIS Z 4821-1に準拠しています。

承認者 :

署名 :

日付 :

16

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

特別環境条件の一般情報

C.1 腐食評価

一般的に腐食の原因には,次のようなものがある。

− 空気中のSO2,H2S,Cl2,CO2又はHCl

− 塩分を含んだ液体,特に塩素イオン

− 湿気

− 異種金属

− 密封線源からの大量の放射線によって電離した空気

線源をハロゲン化プラスチックに近接して用いる場合,腐食を起こしやすい環境になることがある。

製造業者は,カプセルの材質として,ホルダ,用具,周囲環境など線源の使用条件に適合したものを用

いることが望ましい。使用者は,その密封線源を腐食しやすい環境で用いるときには,検査の回数を適切

に増やすことが望ましい。

腐食が想定される場合は,受渡当事者間で,適切な試験方法について協定することが望ましい。

C.2 火災評価

火災が想定される場合は,製造業者と使用者との間で適切な試験方法について合意することが望ましい。

この規格で規定する温度試験のいずれかが有効な場合もある。

C.3 疲労破損

試験線源が熱,曲げ,振動,周期的負荷,ぜい化又は機械的衝撃を長時間受ける場合は,疲労破損の可

能性を考慮することが望ましい。

17

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

特別試験

D.1 一般

この附属書は,使用者及び製造業者が共同で開発する特別試験の例を示す。

これは,等級試験の合否に対して必ず必要なものではない。

D.2 腐食試験

ISO 7384 [4]参照

D.3 二酸化硫黄腐食試験

ISO 11845 [7]参照

D.4 中性塩スプレー試験

ISO 9227 [6]参照

D.5 耐火試験

ISO 834-1 [3]参照

18

Z 4821-1:2015 (ISO 2919:2012)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

[1]

IAEA Safety Standards, Regulations for the Safe Transport of Radioactive Materials, 2009 Edition, Safety

Requirements, No. TS-R-1

[2]

ANSI N44.1-1973,Integrity and test specifications for selected brachytherapy sources (R. 1984)

[3]

ISO 834-1,Fire-resistance tests−Elements of building construction−Part 1: General requirements

[4]

ISO 7384:1986,Corrosion tests in artificial atmosphere−General requirements

[5]

ISO 9001:2008,Quality management systems−Requirements

[6]

ISO 9227:2006,Corrosion tests in artificial atmospheres−Salt spray tests

[7]

ISO 11845:1995,Corrosion of metals and alloys−General principles for corrosion testing

[8]

ICRP Publication 5, Recommendations of the International Commission on Radiological Protection Report,

Committee V on the Handling and Disposal of Radioactive Materials in Hospitals and Medical Research

Establishments, 1965

[9]

Council Directive 84/466/Euratom of 3 September 1984 laying down basic measures for the radiation

protection of persons undergoing medical examination or treatment

[10] Council Directive 84/467/Euratom of 3 September 1984, amending Directive 80/836/Euratom, as regards the

basic safety standards for the health protection of the general public and workers against the dangers of

ionizing radiation

[11] ANSI/HPS N43.6-2007,Sealed radioactive sources−Classification

[12] IAEA-TECDOC-1344, Categorization of Radioactive Sources, July 2003

[13] Council Directive 96/29/Euratom of 13 May 1996 laying down basic safety standards for the protection of the

health of workers and the general public against the dangers arising from ionizing radiation, Annex 1

[14] Council Directive 97/43/Euratom of 30 June 1997 on health protection of individuals against the dangers of

ionizing radiation in relation to medical exposure

[15] JIS Z 4001 原子力用語

[16] JIS Z 8103 計測用語

[17] JIS B 0153 機械振動・衝撃用語