Z 4507 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。

今回の改正では,日本工業規格と国際規格との整合性を図るため,ISO 8690 : 1988 (Decontamination of

radioactively contaminated surfaces−Method for testing and assessing the ease of decontamination)を附属書とし

て採用した。

JIS Z 4507には,次に示す附属書がある。

附属書1(規定) 評価方法B(ISO法)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 4507 : 1998

放射性物質で汚染された表面の除染

−除染の容易性の試験及び評価の方法

Decontamination of radioactively contaminated surfaces−Method

for testing and assessing the ease of decontamination

序文 この規格は,1988年に発行されたISO 8690, Decontamination of radioactively contaminated surfaces−

Method for testing and assessing the ease of decontaminationを基に,本体には,従来規定していた方法を評価

方法Aとして規定し,附属書には国際規格で規定している方法を評価方法Bとして規定した日本工業規格

である。

1. 適用範囲 この規格は,材料の表面が放射性物質によって汚染されるおそれのある表面の除染のしや

すさの試験及び評価の方法に適用する。

2. 引用規格 次に掲げる規格は,これを引用することによって,この規格の一部を構成する。これらの

規格は最新版を適用する。

JIS Z 4401 放射線測定用試料皿

3. 評価方法の種類 評価方法の種類は,表1のとおりとし,評価方法の主眼によってA又はBのいずれ

かを選択する。

表1 評価方法の種類

種類

評価方法の主眼

評価方法A 試験データのばらつきを考慮するよりも,どこででも評価ができること

を主眼とし,本体に規定する評価方法。

評価方法B 試験データのばらつきを極力抑え,実験室条件下での評価を主眼とし,

附属書に規定する評価方法。

4. 評価方法A

4.1

試験片 試験片は,中性洗剤で洗浄,水洗し,自然乾燥を行った後,測定器及びJIS Z 4401に適合

する適当な大きさのものとする。試験片の数は,同一材質,同一核種につき3個とする。

4.2

試験液 試験液は,特に指定のない限り,表2による。核分裂生成物を用いる場合は,表3による。

なお,試験報告書の試験結果に,核種,水溶液の種類及びpHを付記する。

2

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

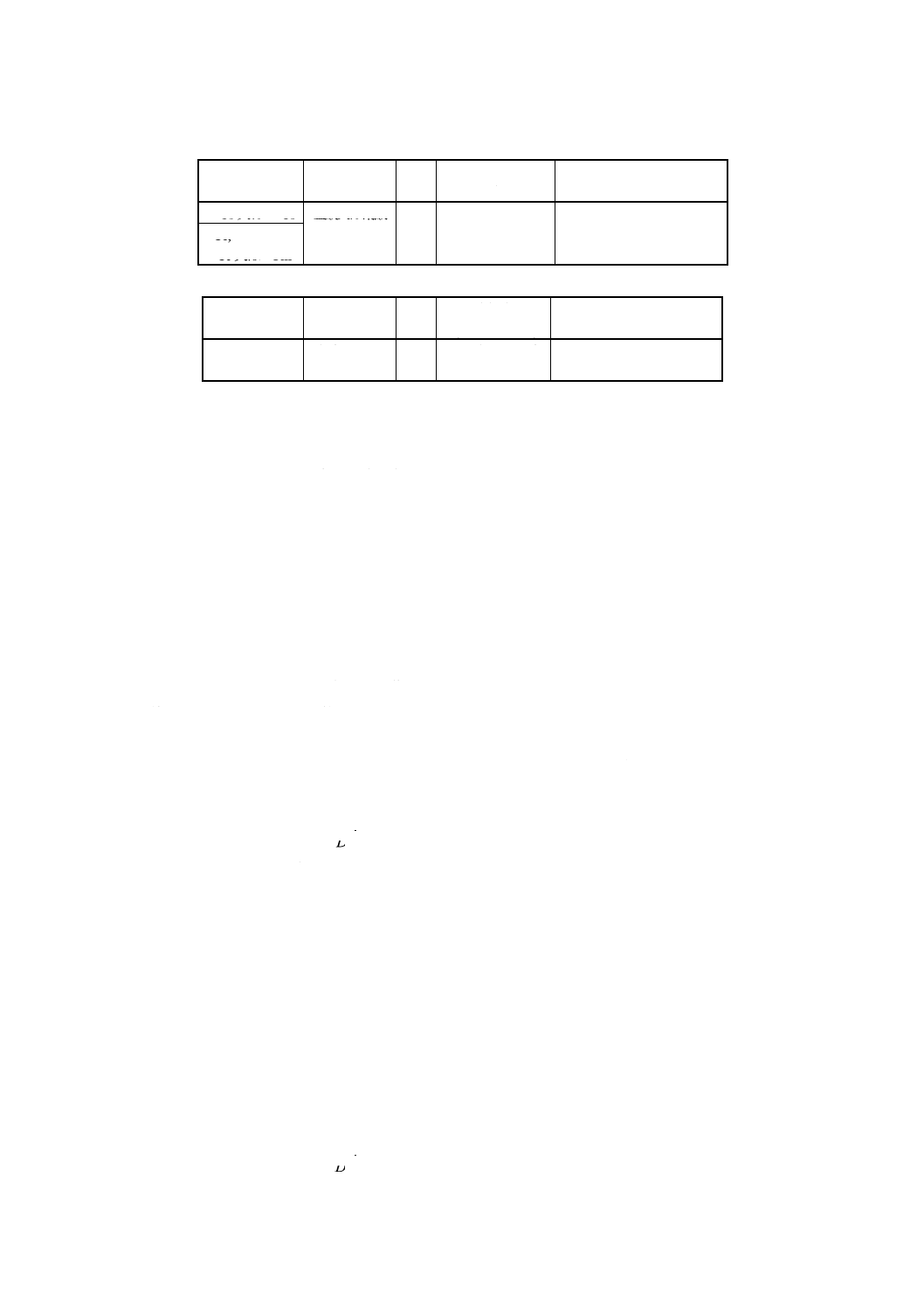

表2

核種

水溶液

pH

計数率

(min−1/0.1ml)

備考

137Cs又は134Cs 塩酸又は硝酸

2〜4 1×103〜5×104

担体は特に添加しない。

60Co,

144Ce又は147Pm

表3

核種

水溶液

pH

計数率

(mim−1/0.1ml)

備考

核分裂生成物 硝酸

1〜2 1×103〜5×104

担体は特に添加しない。

(半年〜2年経過したもの)

4.3

放射能測定方法 放射能は,端窓形ガイガ・ミュラー計数管,シンチレーション検出器,ガスフロ

ー計数管などを用いた適切な放射線測定装置で測定し,核分裂生成物は,半導体検出器などを使用し全放

射能を測定するほか代表的波高値の核種について測定するものとする。

なお,各試験片について,正味の汚染放射能計数率を求める。

4.4 汚染方法 汚染方法は,水平に置いた試験片の中央に0.1mlの試験液をミクロ容量ピペットを用いて,

汚染面積が同一になるように滴下し,1〜数日間常温で自然乾燥し,乾燥時間を試験報告書に付記する。布

などのように汚染が広がり,浸透する試験片の場合は,ガラス板上又は測定用試料皿内で汚染するとよい。

4.5

耐汚染指数の求め方

4.5.1

水洗方法 水洗方法は,4.4で汚染した試験片を200〜300mlの水(1)を満たした2倍程度の容量のガ

ラス製容器に,汚染面が常に洗浄されるような状態で1〜3個入れ,30±1℃で十分なかくはんのもとで10

分間水洗する。試験片は,水切り後,常温の通風乾燥又は自然乾燥で乾燥する。

注(1) 水は,すべてイオン交換水又は蒸留水を用い,pHを試験報告書に付記する。

4.5.2

算出方法 耐汚染指数の算出は,4.4及び4.5.1の試験において,水洗前及び水洗後に測定した計数

率から次の式によって算出する。

なお,3個の試験片の計数率から得られる平均値を用いて耐汚染指数を計算し,小数点以下1けたまで

示す。

1

0

logD

D

A=

ここに,

A: 耐汚染指数

D0: 水洗前の汚染試験面の計数率 (min−1)

D1: 水洗後に試験面に残存する計数率 (min−1)

4.6

除染指数の求め方

4.6.1

除染剤洗浄方法 除染剤洗浄方法は,4.4に示した方法で汚染させた試験片を,200〜300mlの除染

剤溶液を満たした2倍程度の容量のガラス製容器に入れ,4.5.1と同じ方法で洗浄,乾燥する。

なお,この場合,除染剤洗浄後水洗は行わない。

4.6.2

算出方法 除染指数の算出は,汚染させ乾燥した試験片について測定した計数率と4.6.1の試験に

おいて除染後に測定した計数率からの算出は次による。

なお,3個の試験片の放射能計数率から得られる平均値を用いて除染指数を計算し,小数点以下1けた

まで示す。

2

0

logD

D

B=

3

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

B: 除染指数

D0: 除染前の汚染試験面の汚染計数率 (min−1)

D2: 除染後に試験面に残存する計数率 (min−1)

5. 試験報告書 試験報告書には,次の事項を表記する。

a) 試験年月日

b) 試験場所

c) 評価方法の種類 例.A

d) 試験液

e) 放射能測定方法(試験片)

f)

汚染方法(乾燥時間)

4

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 評価方法B(ISO法)

1. 適用範囲 この附属書は,放射性物質で汚染されるおそれのある表面の除染のしやすさの試験に適用

する。

この試験方法を使用して得られる除染可能性のデータは,これより高い温度及び圧力が長期間加わった

結果,汚染物質の層が形成されているような専門的な系統(例えば,原子炉の一次系)には適用できない。

この試験の目的は,実験室条件下での表面の除染の容易性を評価することである。実際的な適用におい

ては,他の品質,例えば,使用する物質の選定に当たっては,化学的,機械的,耐放射線性及び長期的な

安定性を考慮することが重要である。さらに,共用条件を模擬した状態での除染試験が必要な場合がある

ことを認識することが望ましい。

2. 引用規格

ISO 15 : 1981 Rolling bearings−Radial bearings−Boundary dimensions−General plan.

ISO 273 : 1979 Fasteners−Clearance holes for bolts and screws.

ISO 683-13 : 1986 Heat-treated steels, alloy steels and free-cutting steels−Part 13 : Wrought stainless steels.

ISO 2009 : 1983 Slotted countersunk head screws (common head style) −Product grade A.

ISO 2010 : 1983 Slotted raised countersunk head screws (common head style) −Product grade A.

ISO 3819 : 1985 Laboratory glassware−Beakers.

ISO 4762 : 1989 Hexagon socket head cap screws−Product grade A.

3. 定義 この附属書の目的上,次のような定義を適用する。

3.1

汚染 (Contamination) 無用な放射性核種が表面下の浅い部分に存在すること。

3.2

除染 (Decontamination) 汚染の全面的又は部分的な除去であって,できれば表面特性を変化させ

ないものであることが望ましい。

3.3

特定計数率 (Specific pulse rate) 1mlの汚染溶液によって,与えられた幾何学的条件下で測定装置

中に生じる計数率。

これは,1ml当たり毎分の計数で表す。計数率は,不感時間とバックグラウンドの補正を加えた実際の

計数率から算出する。

3.4

残存計数率 (Residual pulse rate) 除染後,試験片の試験した側に残存する放射性核種によって,

与えられた幾何学的条件下で測定装置中に生じる計数率。

これは,毎分の計数で表す。

3.5

平均残存計数率 (Mean residual pulse rate) 同じ放射性核種によって汚染された5個の試験片につ

いて得られた残存計数率の算術平均値。

これは,毎分の計数で表す。

3.6

標準化平均残存計数率 (Standardized mean residual pulse rate) 平均残存計数率を補正した値。補

正係数は,特定計数率の基準値を,試験で使用した汚染溶液の計数率で除して得られる。

これは,毎分の計数で表す。

補正係数の目的は,異なる試験所で使用した汚染溶液の特定計数率の変動を補正する。

5

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

最終残存計数率 (Final residual pulse rate) 60Co及び137Csについて得られた標準化平均残存計数率

の算術平均。

これは,毎分の計数で表す。

4. 原則 60Co及び137Csを含む別個の汚染溶液(担体濃度:10−5mol/l ; pH : 4)の調製。これらの溶液100μl

を大面積放射線検出器を用いて測定し,計数結果を用いて汚染溶液の特定計数率を計算する。

試験する物質の試験片の規定された面積を,汚染溶液を用いて汚染させ,その後脱塩水を用いて除染す

る。汚染した試料を測定することによって,残存計数率を決定する。

それぞれの核種につき,標準化平均残存計数率を計算する。60Co及び137Csそれぞれの値の算術平均(最

終残存計数率)を用いて,経験的にまとめられた分類手段によって除染のしやすさを評価する。

5. 装置 通常の実験室の装置及び次に示すものを用いる。

5.1

2個のガラスビーカー これらは低い形をしたもので,2 000mlの容量をもち,ISO 3819 : 1985で定

めた要求事項に合致するものとする。

5.2

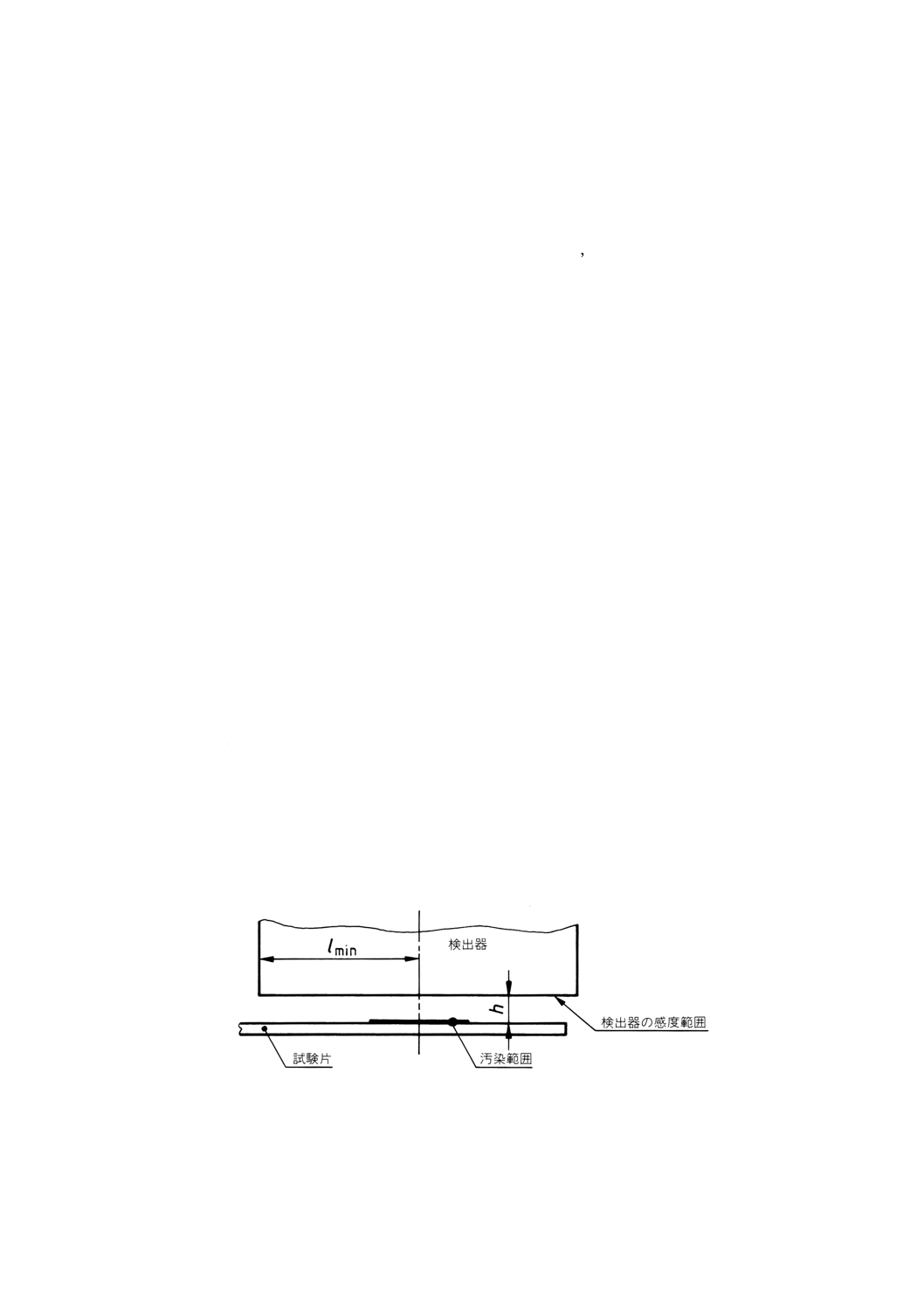

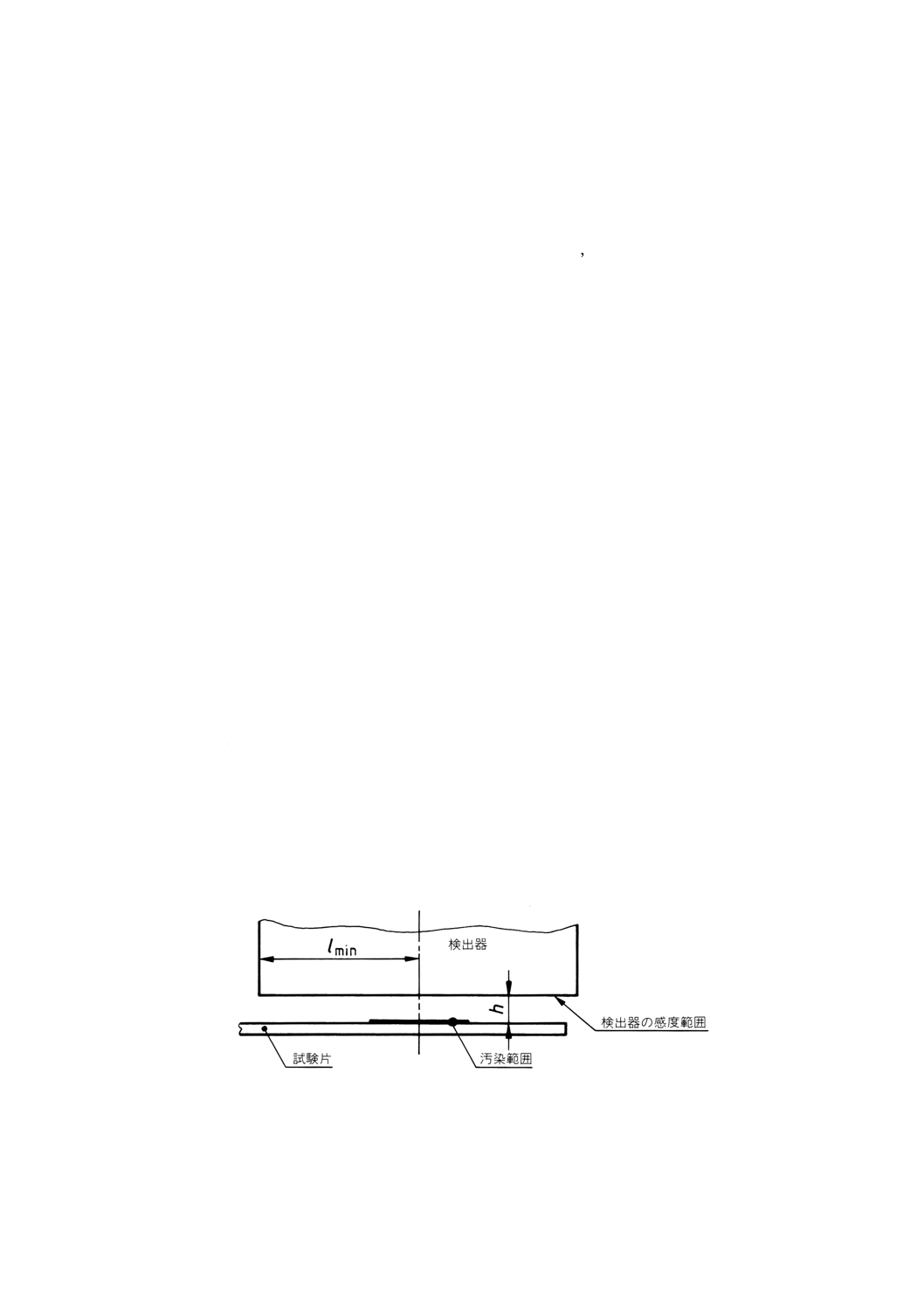

放射線検出器及び計数率を決定するための附属電子機器 検出器の感度のある部分の最小寸法は,

30mmの直径をもつ円とする。ただし,実際には規定される幾何学的な要求事項によって,通常はこれよ

り大きな放射線に感度のある部分とする必要がある。

適切な検出器としては,ガスフロー比例計数管,シンチレーション検出器及び半導体検出器がある。

附属書1図1の幾何学的な要求事項を満足するため, (lmin−12.5mm) : hの比は,3未満であってはなら

ない。ここに,lminは検出器の断面に投影された汚染された部分の中心点から,放射線に感度のある検出器

の断面の端までの,mmで表した最小距離であり,hは汚染された試験表面から検出器表面までのmmで

表した距離である。

もし,規定された幾何学的な要求事項[すなわち (lmin−12.5mm) : hの比は,3未満であってはならない。]

が満足できない場合は,直径30mm以上の円形の面積をもつ検出器であれば,次のような条件を満たせば

使用してもよい。

a) 特定計数率(8.1参照)を決定するには,100μlの汚染溶液を,一連の個々の液滴として直径25mmの

円形の範囲上,すなわち,試験片の汚染される範囲にまく。

b) このような幾何学的な条件下で測定した100μlの汚染溶液の正味計数率は毎分200 000以上とする(8.1

参照)。

附属書1図1 幾何学的な条件(断面)

注意:5.3から5.6で規定する器具について,これら二つの核種の相互汚染を防止するため,別個の器

具を使用しなければならない。

6

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

100μlの使い捨てチップ付きピペット 2本

5.4

1 000μlの使い捨てチップ付きピペット 2本

5.5

ポリテトラフルオロエチレン (PTFE) のビーカー 2個

5.6

ポリテトラフルオロエチレン (PTFE) の保存瓶 2本

備考 同様な化学的抵抗性をもつ他のふっ化物の材料,例えば,ポリテトラフルオロエチレン/パー

フルオロプロピレン (PTFE/PFP),パーフルオロアルコキシルアルカン (PFA) 及びポリふっ化

ビニリデン (PVDF) などは,ポリテトラフルオロエチレンの代替物として使用できる。

5.7

汚染させる段階での汚染の位置決めの補助として使用するポリメチルメタクリレート (PMMA) 製

の試験片ホルダ 5個(附属書1*A参照)。

それぞれのホルダは,ショアA硬度値60未満の充てんされていない材料でできた平らなシリコーンゴ

ムのリング (45mm×25mm×2mm) を備えていなければならない。

備考1. 充てんされず,彩色されず,ふっ化されたシリコーンゴムは,特にこの目的に適合する。

初めて使用する前,ゴムリングは,試験片を洗浄するため使用された有機溶剤混合物で洗

浄しなければならない(リングは注意深く除染した後にだけ再使用してもよい。)。

2. 10個のホルダで,それぞれの核種に5個ずつ使用すれば,試験を実施するために必要な時間

を短縮でき,相互汚染防止に役立つ。

5.8

附属書1*Bによる6個の試験片用かご形かくはん装置 この装置には,かくはん機が100rpmで回

転できるようなモータを備える。

6. 汚染及び除染剤

6.1

汚染溶液

6.1.1

汚染溶液の組成 試験片は,別々の溶液中に含有されている60Co及び137Csによって汚染させなけ

ればならない。

化学形及び化学的挙動の点から,表面材料の想定される目的に一層適している他の放射性核種を含む水

溶液を使用することは,試験所に相談することを条件として採用してもよい。

しかし,汚染溶液は,化学的に安定であり,試験片を腐食させないものでなければならない。除染され

た試料は,残存汚染の測定ができるよう,安定なものでなければならない。放出放射線が吸収されるよう

な放射性核種の場合には,特別な測定技術を必要とすることもある。

汚染溶液の放射能濃度は,蒸発した100μlの試料が不感時間及びバックグラウンドの補正を加えた上で,

測定装置中で毎分200 000以上の計数率となるものでなければならない。

備考 0.2MBq/mlの放射能濃度であれば,通常,この要求事項を満足する。

放射性核種は,pH4.0±0.2の硝酸溶液中で担体濃度 (1±0.1) ×10−5mol/lで使用しなければ

ならない。汚染物質のpHは,毎月チェックしなければならない。これは,それぞれの汚染溶

液の試料を用いて行い,その試料は廃棄しなければならない。

6.1.2

汚染溶液の調製

6.1.2.1

Co2+及びCs+イオン及びこれらに対応する硝酸イオンのほか,放射性核種の貯蔵溶液中には

6.1.2.4で規定されるように蒸発した際の残さ中に残る構成物質を含んでいてはならない。

6.1.2.2

60Co及び137Csの貯蔵溶液の放射能濃度について使用できるデータの補助によって,必要とする

量の汚染溶液を作成するために使用しなければならないこれらの溶液の量を計算することができる。汚染

溶液を調製するための等式を附属書1*Cに規定する。

7

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.2.3

次の段階は,これらの添加量から放射性核種と共に移行する担体の量を計算することであり,ま

た,次にはこれから,個々の溶液中で担体濃度が (1±0.1) ×10-5mol/lとなるようにコバルト (II) 硝酸塩

[Co (NO3) 2] 溶液又はセシウム硝酸塩 (CsNO3) 溶液を加える量をそれぞれ計算することである。これらの

量の担体溶液を,溶液が最終的な量まで希釈するのに十分な大きさをもつポリテトラフルオロエチレンの

容器に入れる。放射性核種の貯蔵溶液中に存在するおそれのある塩素イオンの除去を促進するため,汚染

溶液の最終体積90ml当たり5mlの硝酸溶液(高純度級) [c (HNO3) =1mol/l] を加える。最後に,それぞ

れ計算された添加量の60Co又は137Csの貯蔵溶液を加える。

6.1.2.4

赤外線ランプを使用して蒸発の放出が止まるまで混合物を蒸発させ乾燥させる。次に,容器を更

に2時間,赤外線ランプを当初の距離の2倍の位置に離して加熱する。冷却後,pH4の硝酸[これは,7μl

の硝酸(ρ=1.4g/ml)を二重蒸留した水を用いて1lに希釈して作る。]を加えることによって容器をそれぞ

れの最終体積になるまで満たす。8.1に従い,完全に均一化した溶液の特定計数率を確認する。

pHの判定は,乾燥残さの溶解後,少なくとも12時間経過していなければならない。

6.1.2.5

濃度を変化させる壁の効果を避けるため,個々の溶液は,蒸発を防ぐためポリテトラフルオロエ

チレンの容器中に密封し,その上,最小限の大きさのガラス容器に封入して保存しなければならない。

6.1.2.6

この手順に従って作成した溶液は,そのpHが規定の範囲中にあり,放射能濃度が当初の値に比

較して5%を超えて変化していない限り(崩壊の補正を加えた上で),使用することができる。

6.2

除染剤 温度23±2℃における試験のために脱塩水(最大伝導度3μS/cm)を除染剤として使用しな

ければならない。

7. 試験片

7.1

調製及び予備的試験

7.1.1

洗浄溶液に対する抵抗性 予備的試験の目的で,適切な寸法(7.2参照)の少なくとも一つの平ら

な表面をもち,適切な材料(例えば,非金属又は金属材料,コーティングシステム,床仕上げ材のような)

で出来た試験片は使用してもよい。試験片は,洗浄溶液に対し,十分な抵抗性をもつものでなければなら

ない。これは,次のような手順で点検しなければならない。

a) 木綿の小片を洗浄溶液中に浸し,試験片表面上に置き,ペトリ皿で覆う。

b) 10分間接触させた後,木綿片を取り除き,試験片を水ですすぐ。

c) その後試験片を40±5℃で1時間乾燥する。

d) 試験片を目視点検する。

色彩及びつやで,わずかでも変化を示す試験片は,試験には適さない。

7.1.2

非金属材料の試験片 試験する非金属材料(例えば,高分子ポリマー,ガラス,セラミック材料)

は,実際の使用状態で通常みられる品質の表面をもつものでなければならない。

もし,試験片の裏面が多孔質なもの,又は塗装されていない金属である場合には,裏面及び縁は容易に

除染できるような方法(例えば,エポキシ,ポリウレタン,塩化ゴム塗料など)で塗装しなければならな

い。

塗装した試験片を調製するには,塗装材料から調査のため代表的なサンプルを採り,関連する標準的な

方法に従って試験の準備をしなければならない。

この塗装材料を荷台又は裏面に通常使用されている方法で塗布し,適宜後処理を行う。これを超える処

理,例えば,更に熱的熟成を加えてはならない。

試験片調製の日付を記載しなければならない。

8

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.1.3

金属材料の試験片 金属又は金属質の表面をもつ試験片は,実際に使用される代表的な方法で前処

理をしなければならない。裏面及び縁の塗装については,7.1.2を参照する。

表面粗さ(平均粗さの値)は製造業者が記載し,試用材料の記録に含める。

7.2

数及び寸法 試験の目的のため,15個の,同一素材の試験片を用意し,このうち5個ずつ少なくと

も2グループで二つの比較試験を行わなければならない。

備考 残った試験片は,7.1に従って予備的な試験に使用し,また,試験後に参照試験片とする。

試験片は,50

2

10

−+mm×50

2

10

−+mmとしなければならない。試験片の厚さは,1mmから10mmの間とする。

一つの角(最も直角に近い)を,それぞれの試験片の裏の十字の微細な傷によって参照角としマークしな

ければならない。

その他の試験片の寸法及びその他の作製の条件については基準の問題にあり,試験報告書に記載しなけ

ればならない。

備考 51mm×51mm×3.5mmより大きくない寸法の試験片は,スライド貯蔵容器を用いて簡便に貯蔵,

輸送してもよい。これは,試験される表面間の接触を防止する助けとなる。

7.3

条件の調節及び洗浄 試験片は,試験所の清浄で腐食しない雰囲気の中に20±5℃で14日以上,開

放容器中で保存しなければならない。この規定は,試験表面がセラミック材又はガラスの試験片には適用

しない。

洗浄には,柔らかいセルロースの薄い紙でふき取る。まず,混合比が体積で1 : 1の石油エーテル(沸点

が60〜80℃の範囲のもの)とイソプロパノール(最小含有量99%)から構成される洗浄混合液に十分浸し

た薄い紙を用いて試験表面をふき取る。

“ほとんど乾燥した”薄い紙を用いてふき取りを繰り返す。純水に十分浸した薄い紙を用いて,ふき取

りの操作の繰り返しを行う。

それぞれの場合にふき取り操作は単一の方向に試験片上を5回,一ふきごとに薄い紙の別の部分を用い

て行う。薄い紙は,一度のふき取り操作にしか用いてはならない(すなわち,5回)。

最後に,試験面からすべての繊維及び粒子を除去するため試験片を絞り出し容器を使用して純水で洗う。

その後,試験片を立てた状態で1時間,40±5℃で乾燥させる。

なお,有機表面材で全面を覆った試験片は,特別の規定がある場合には,事前に洗浄操作を施さなくて

も試験することができる。そのような場合には,試験片の作成は,製造業者の指示に従って試験機関が行

い,それも試験面が汚染されることのないようにした状況で行わなければならない。洗浄の段階を省いた

場合には,そのことを試験報告書に注記しなければならない。

8. 手順

8.1

各汚染溶液の特定計数率の決定 50mm×50mmの寸法をもつ3枚のウィンドウガラスそれぞれの,

8.2に規定する手順に従って汚染させた汚染範囲の中心と同一となる点に100μlの汚染溶液を加える。この

目的のために,位置決めの補助具 (5.7) 又は類似の装置を使用してもよい。溶液の液滴を最高45℃で乾燥

させた後,この3枚のガラス板の計数率を5.2に規定した装置を用いて測定する。

注意 この関連で,測定の幾何学的条件(特に,汚染されたガラスの表面の検出器からの距離に関し

て)が試験片上での測定計画と相違なく同一となるようにしなければならない(8.3.2参照)。

測定時間は,各試験片につき1分とする。バックグラウンド及び不感時間による減少分の補正を行う。

三つの結果の算術平均を10倍すると1分当たり1ml当たりの計数率で表す。

両汚染溶液について,別個に定量を実施する。

9

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

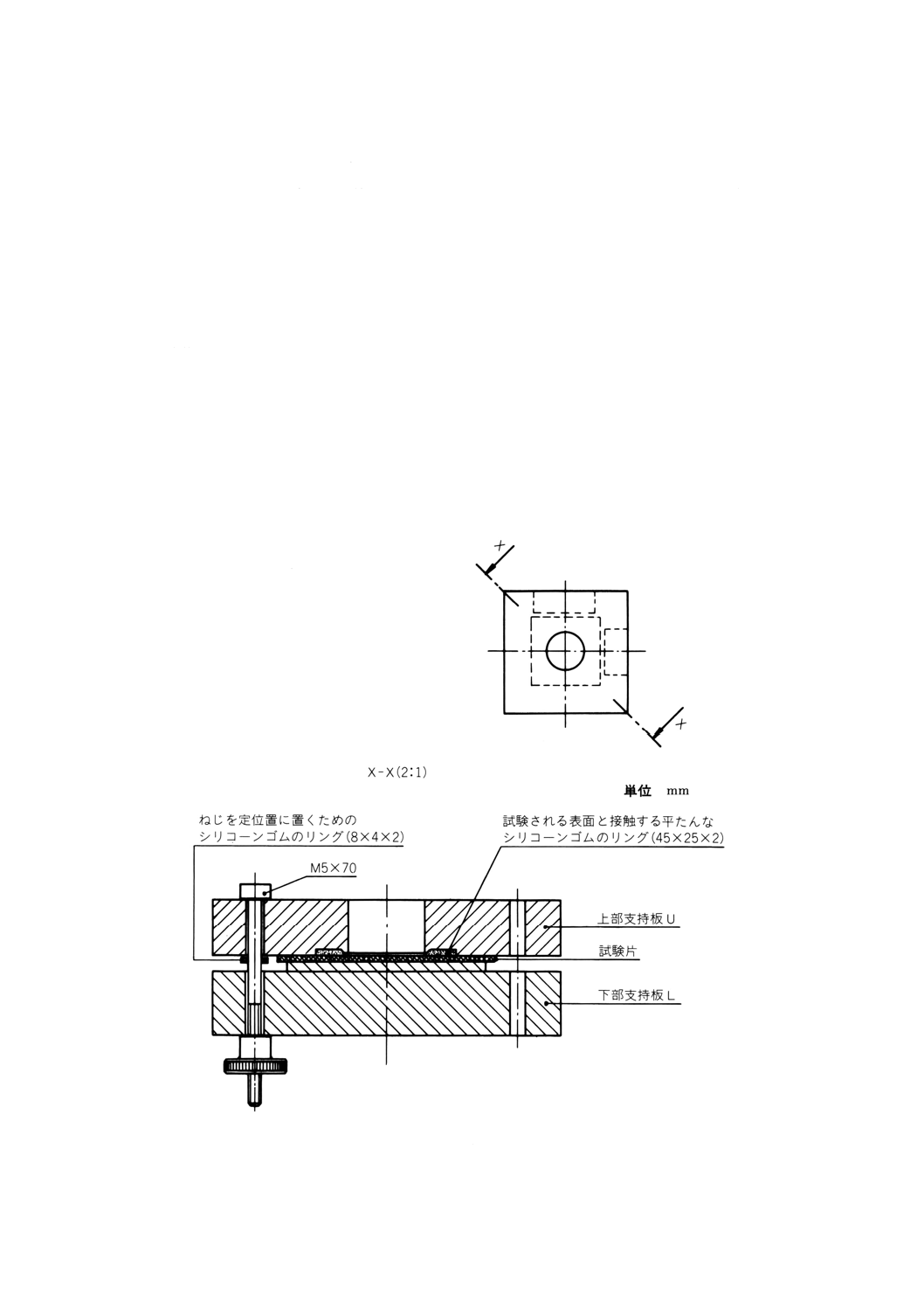

8.2

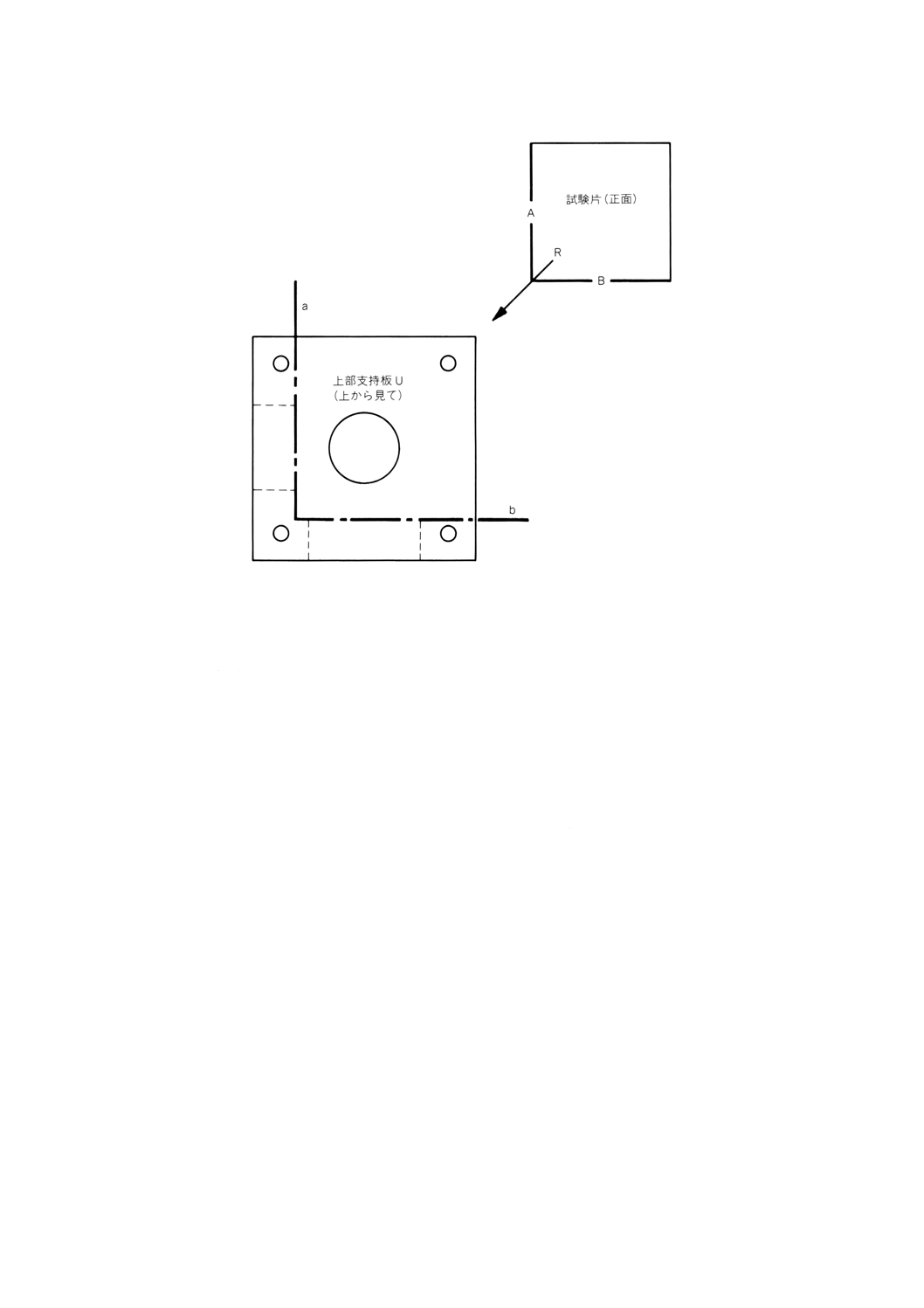

汚染 汚染は,附属書1図2に示す組立品を用いて実施しなければならない。

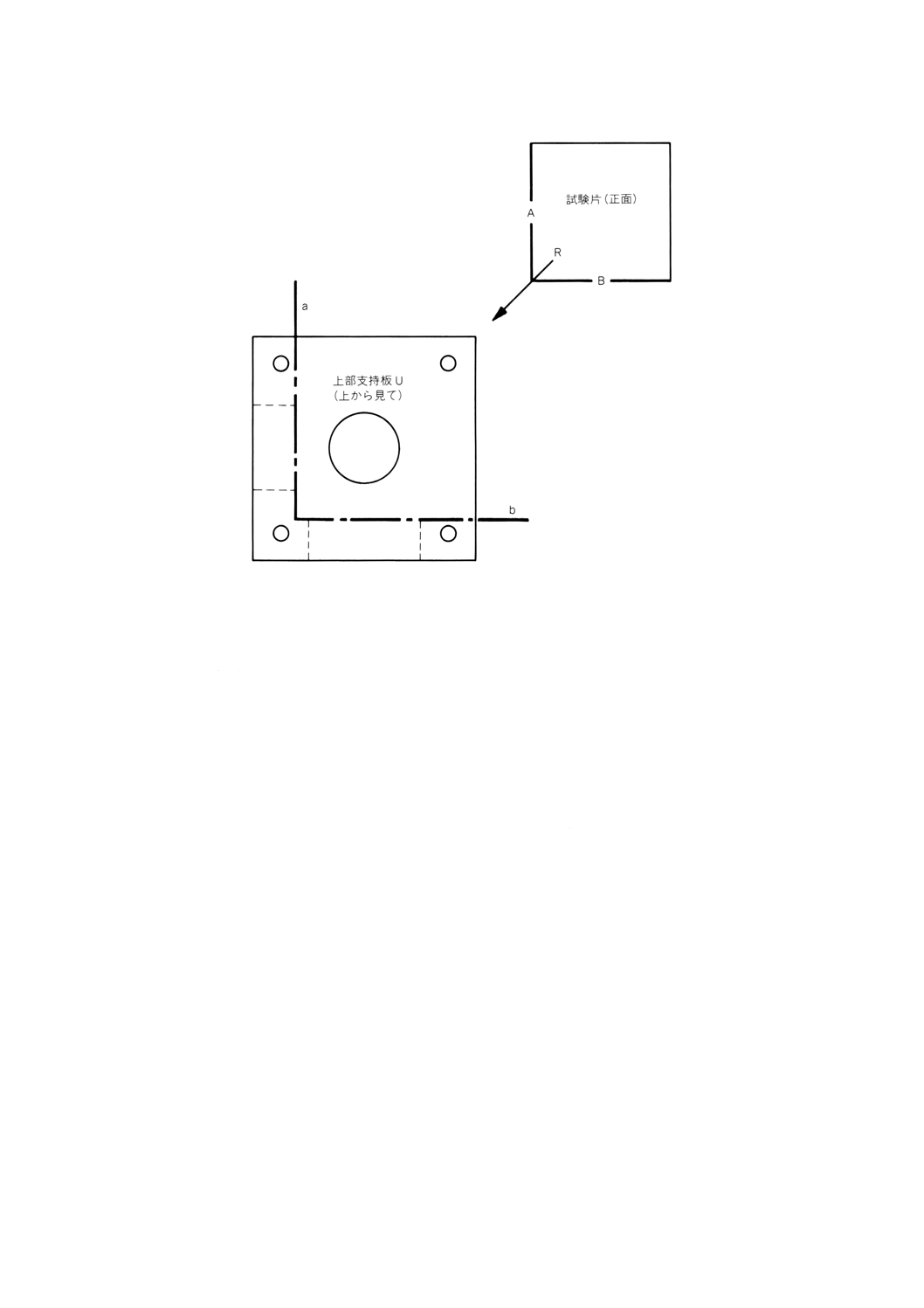

試験片を位置決めの補助具 (5.7) 内に,その基準角Rを附属書1図3に示すようにして挿入する。試験

片の縁A及びBを位置決め補助具の線a及びbと緊密に接触させる。この際,B−bの接触を優先させる。

次に試験片をシリコーンゴムのリングを収めた上部支持板Uにねじを締めて押し付け,試験片が上部支持

板Uに全部の縁で接触するまで締める。1mlの汚染溶液を,上部支持板Uを通して見える円の中央に滴下

して試験片を汚染させる。ホルダは水平の位置に保つ。高疎水性の表面材料で,汚染物が直ちに試験円を

覆わない場合には,ホルダを傾けて溶液が十分に広がるようにしてもよい。

試験円を覆うように小さいペトリ皿を支持板Uに置いて,汚染溶液の蒸発を防ぐ。

120±5分後,1 000μlの使い捨てチップ付きピペット (5.4) を用いて,汚染溶液をできるだけ完全に吸

い出す。この目的のため,ホルダを傾けることが必要となる。

その後,ホルダを逆向けとする。ナットを取り外した後,下部支持板Lを持ち上げ,次に試験片を垂直

にして,汚染溶液が試験片の汚染されていない部分に広がらないようにする。

蒸発の影響を避けるため,直ちに試験片をかくはんかごに固定し,一組の試験片が完全に固定されたら

直ちに除染を開始する。試験片をホルダから外し,ゲージに固定する全作業には,12分以上掛けてはなら

ない。

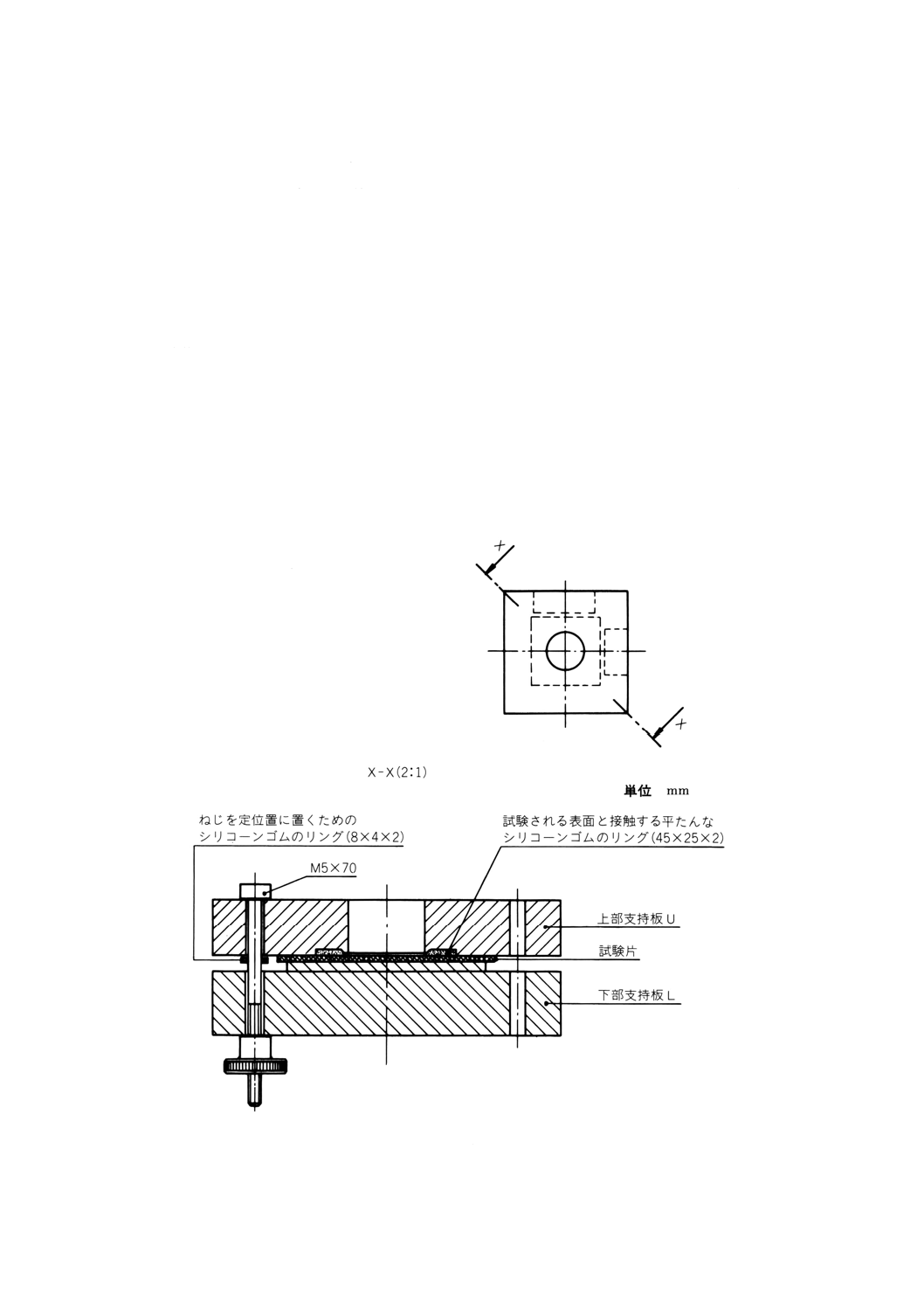

附属書1図2 試験片の汚染のためのホルダ(附属書1図5及び附属書1図6参照)

10

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図3 試験片の汚染のためのホルダの使用(試験片の挿入)

8.3

除染

8.3.1

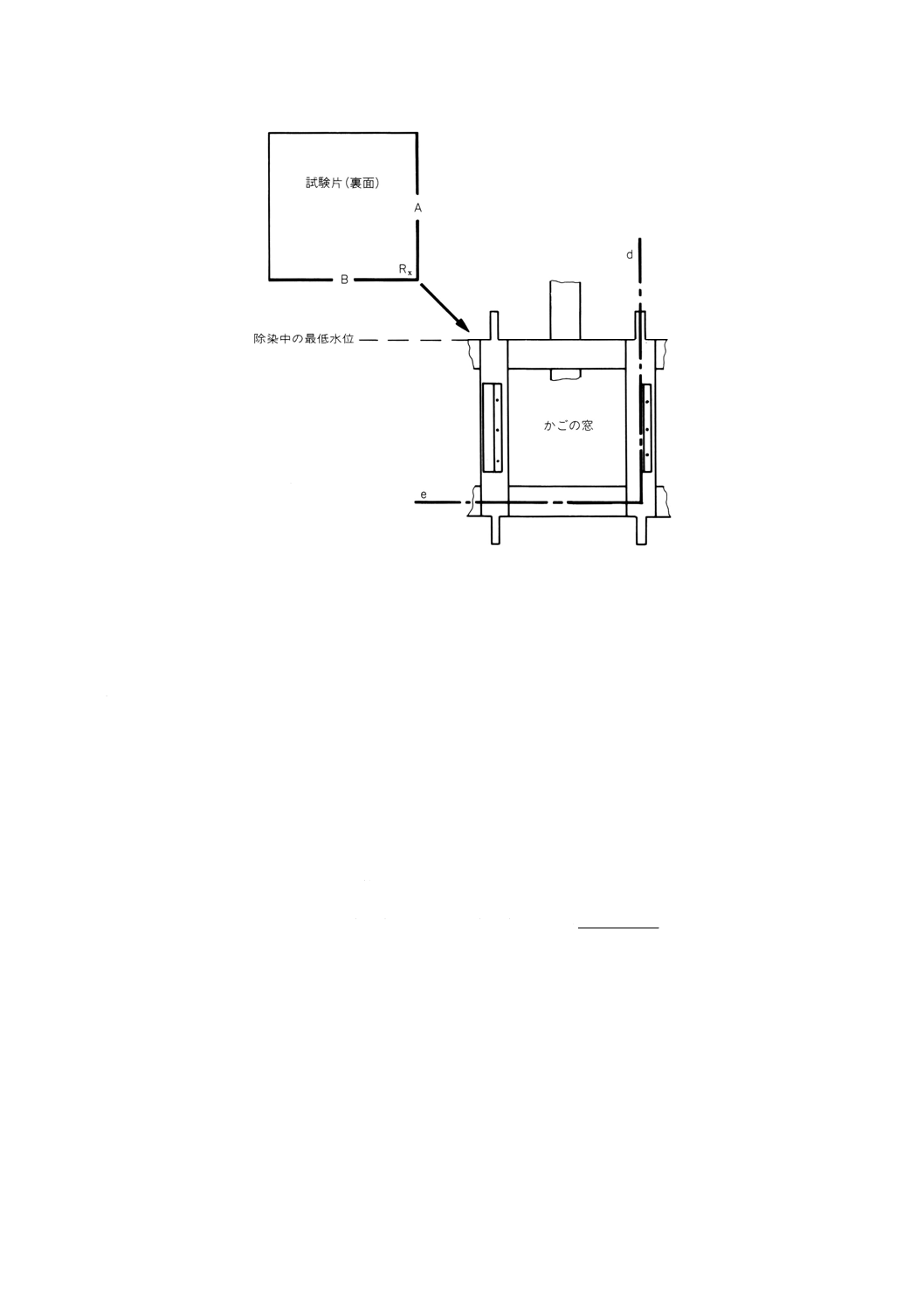

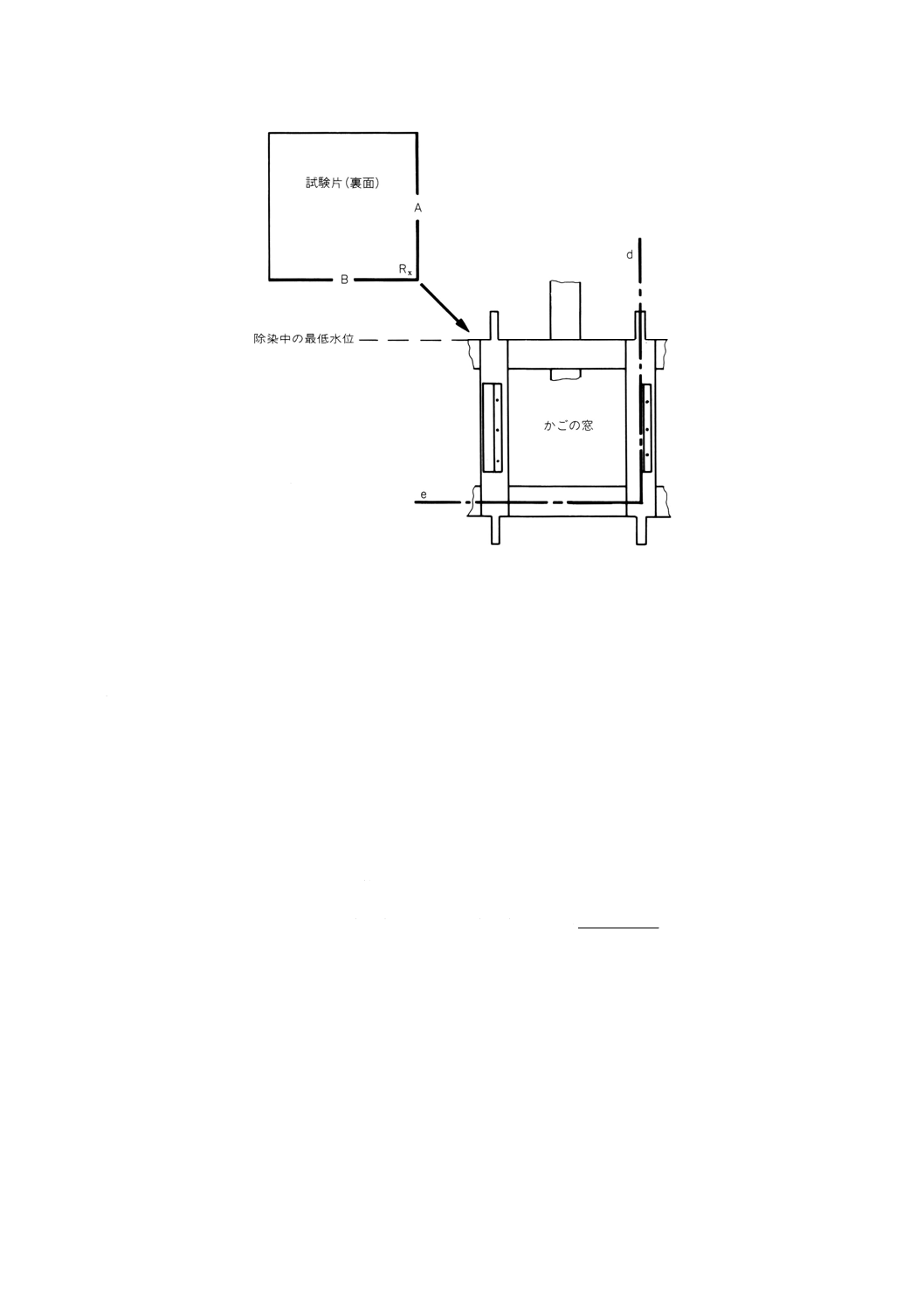

方法 除染のため,薄いゴムバンド又は(耐酸性鋼製の)コイルばねを用いて,試験片を5個,か

ご形かくはん機 (5.8) の窓に固定する。

試験片の汚染された部分がかごの窓の中央に間違いなく位置するようにするため,試験片の基準角がか

ごの窓の右下を覆うようにする。試験片の縁A及びBを位置決め補助具の線d及びeと緊密に接触するよ

うにし,その際,B−eの接触を優先する(附属書1図4参照)。

耐酸性鋼の薄板を用いて,6番目の窓をふさぐ。非常に薄い試験片を支持するためにも,この仕様の鋼

製の薄板を使用しなければならない(試験片を十分に平たんな表面とすることを目的とする。)。

かごがビーカー (5.1) の底に当たるような方法で900±20mlの脱塩水 (6.2) にかごを浸す。5.1で規定し

たもの以外のビーカーを使用する場合には,附属書1図4に示す最小レベルまで水を満たさなければなら

ない。当初の水温は,23±2℃とする。

かくはん機を2.5分間,100±5rpmの速度で作動させる。ビーカーを,水を入れた別のビーカーと取り

替え,スターラを更に10秒間作動させる。試験片をかごから取り外し,乾燥容器中に置き,40±5℃で乾

燥させる。

備考 除染溶液からの再汚染の確認が必要と考える場合には,6番目の窓をふさいでいる鋼製板を汚

染されていない試験片と取り替えてもよい。

11

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図4 除染のためのかご形かくはん機の使用(試験片の挿入)(附属書1図7〜15参照)

8.3.2

残存計数率の決定 乾燥後,5.2で規定した装置を用いて除染した試験片の計数率を測定する。測

定の幾何学的条件,すなわち,試験片と検出器との距離及び相対的な位置は,すべての測定について同一

でなければならない(8.1参照)。

試験片の残存計数率測定の直前に,現有の汚染されていない試験片でバックグラウンド計数率を測定す

る。

各測定は,一度ずつ行わなければならない。その際,バックグラウンドを差し引くものとする。不感時

間による減少分を考慮しなければならない。計数は,バックグラウンドを超えて5 000カウントまで,又

は10分間の,いずれか短い方の時間まで続けるものとする。

9. 結果の計算及び除染の容易性の評価 除染後,それぞれのグループの五つの試験片の残存計数率の算

術平均を,60Co及び137Csそれぞれについて計算する。その結果は,1分当たりの計数率で表し,次の方程

式によって標準化平均残存計数率を計算する。

特定計数率

=平均残存計数率

標準化平均残存計数率

6

10

3×

×

この計算は,60Co及び137Csそれぞれについて計算する。

備考 3×106という1分当たり1ml当たりの計数率は,除染の容易性評価のための表に基づく汚染溶

液の特定計数率の基準値である。

最終結果(すなわち最終残存計数率)を60Co及び137Csの標準化平均残存計数率の算術平均値として計

算する。

汚染が60Co及び137Csによる場合には,除染の容易性は附属書1表1を使うことによってだけ評価する。

12

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

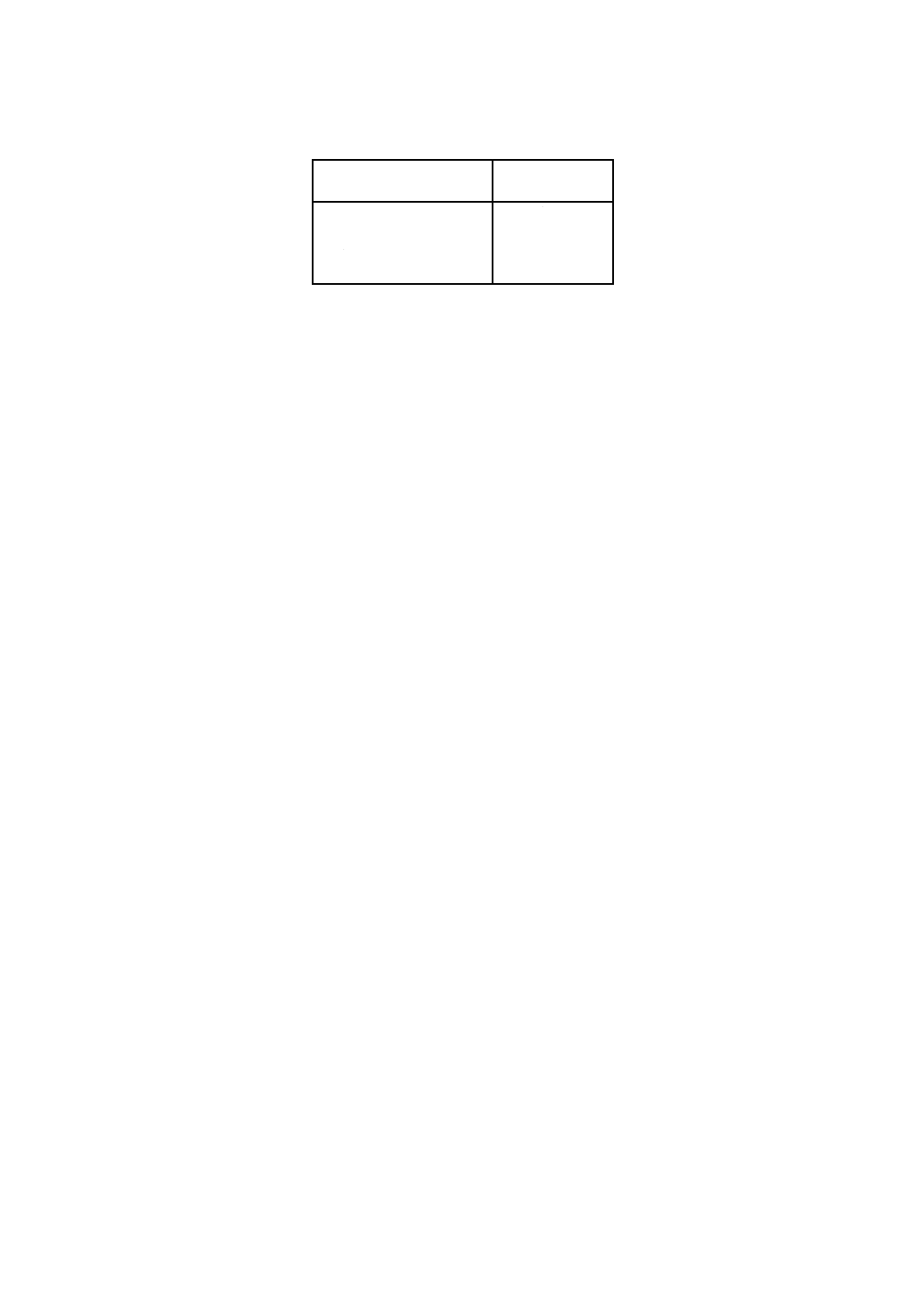

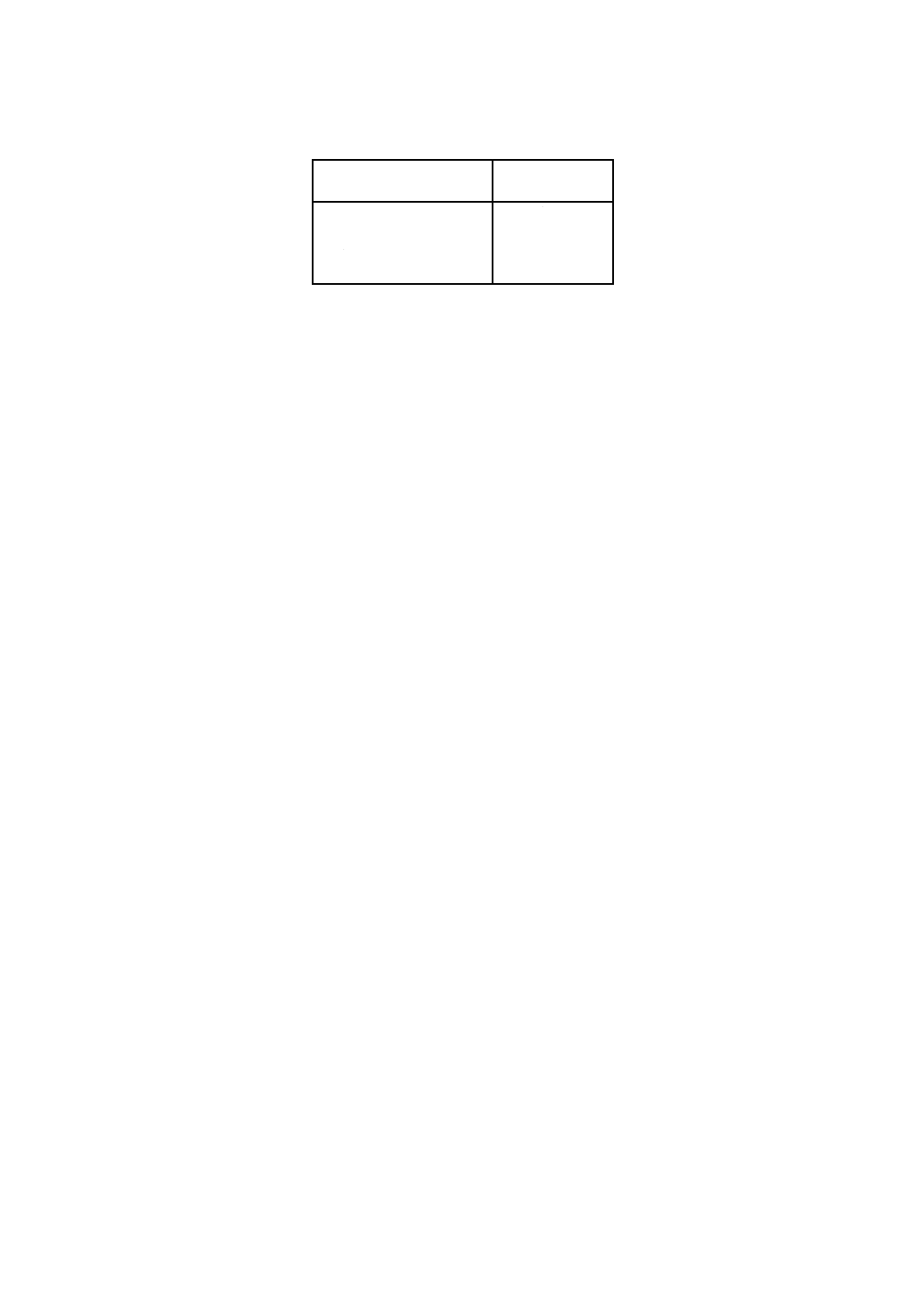

附属書1表1 除染の容易性の評価

最終残存計数率 (FRP)

(min−1)

除染の容易性

FRP< 3 000

優

3 000≦FRP<15 000

良

15 000≦FRP<60 000

可

60 000≦FRP

不可

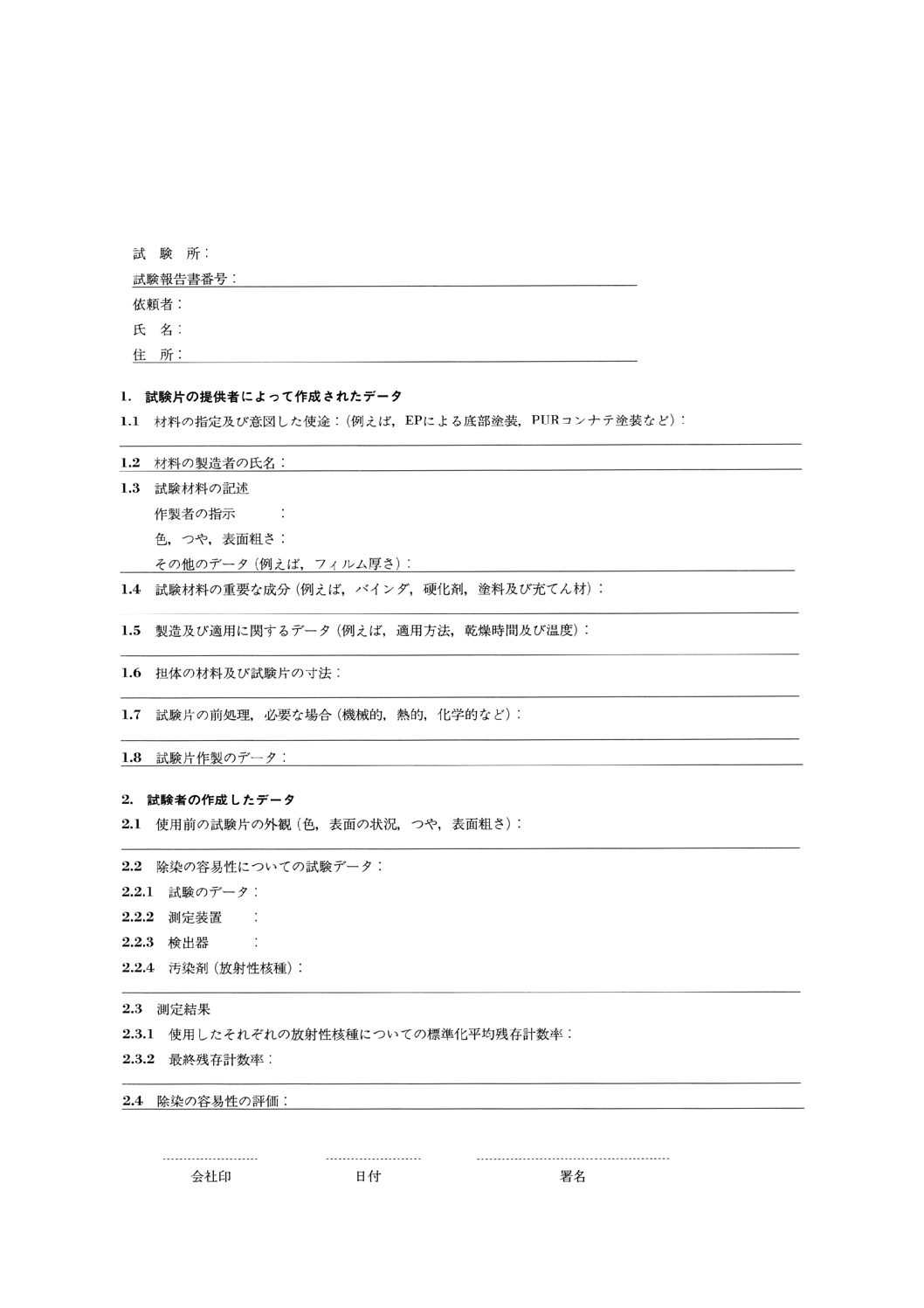

10. 試験報告書 試験報告書を作成し,附属書1*Dに示す情報とデータを記載する。

附属書1*Dに示している情報の書式は,試験報告書の例として使用しているものである。

13

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

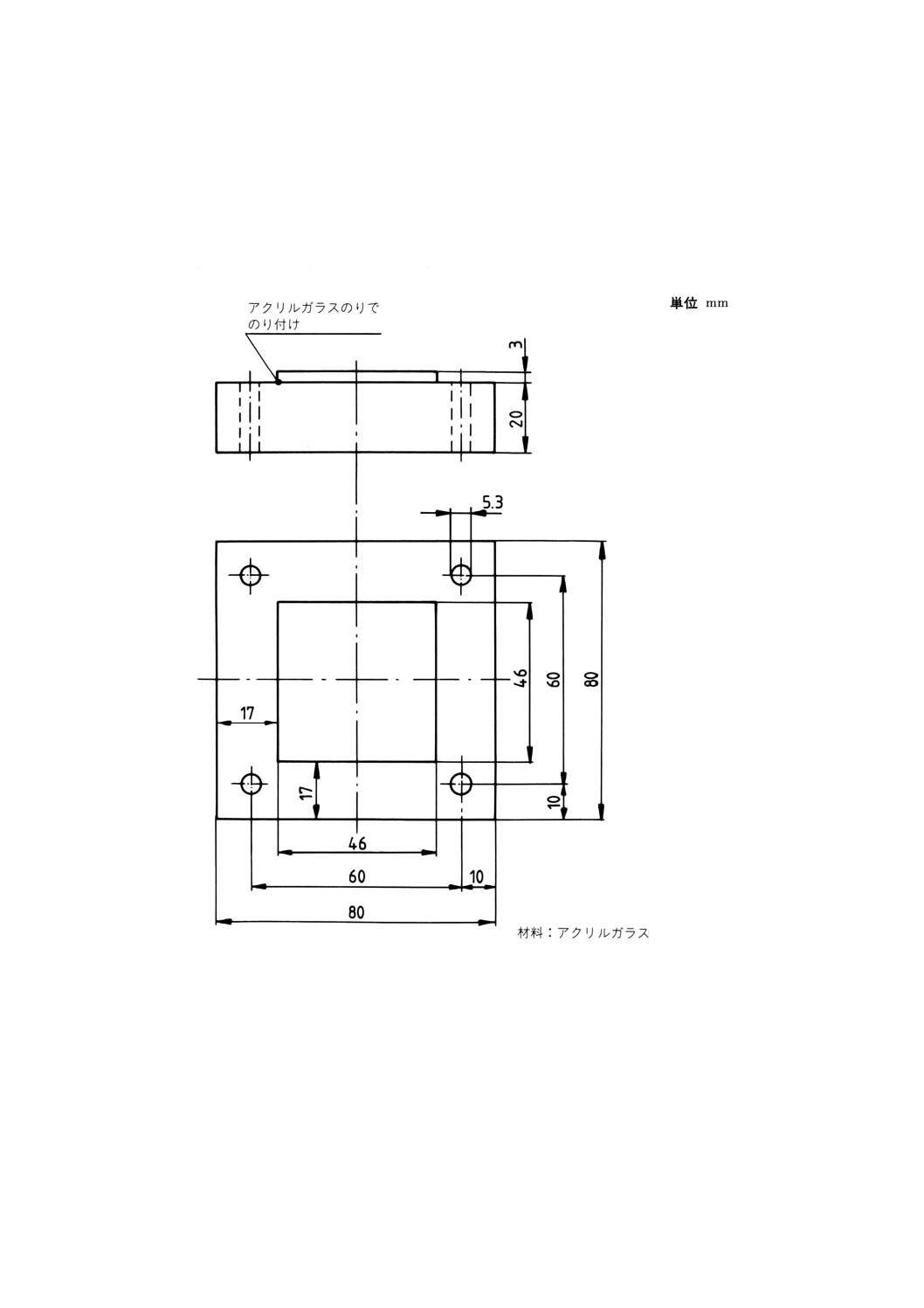

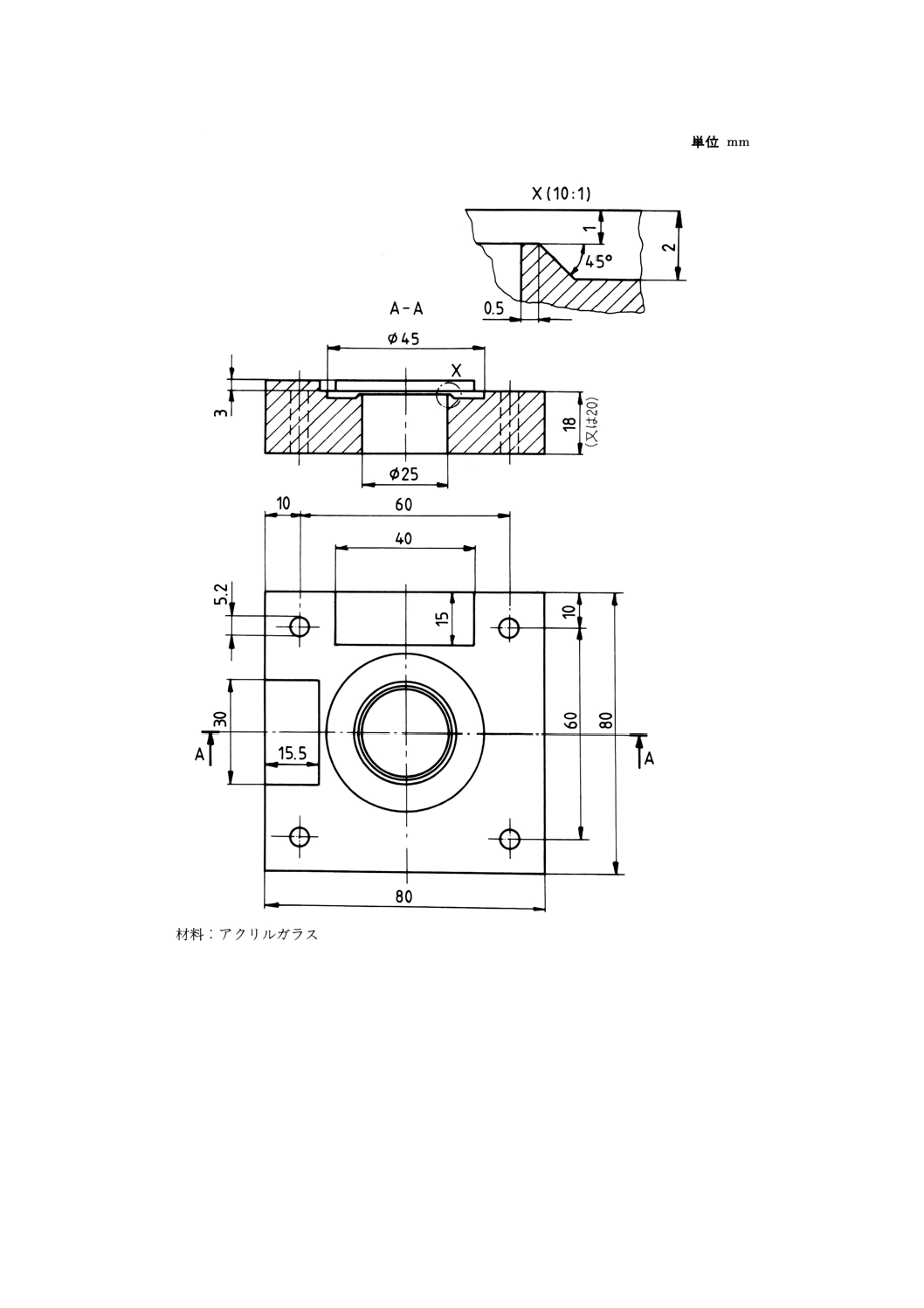

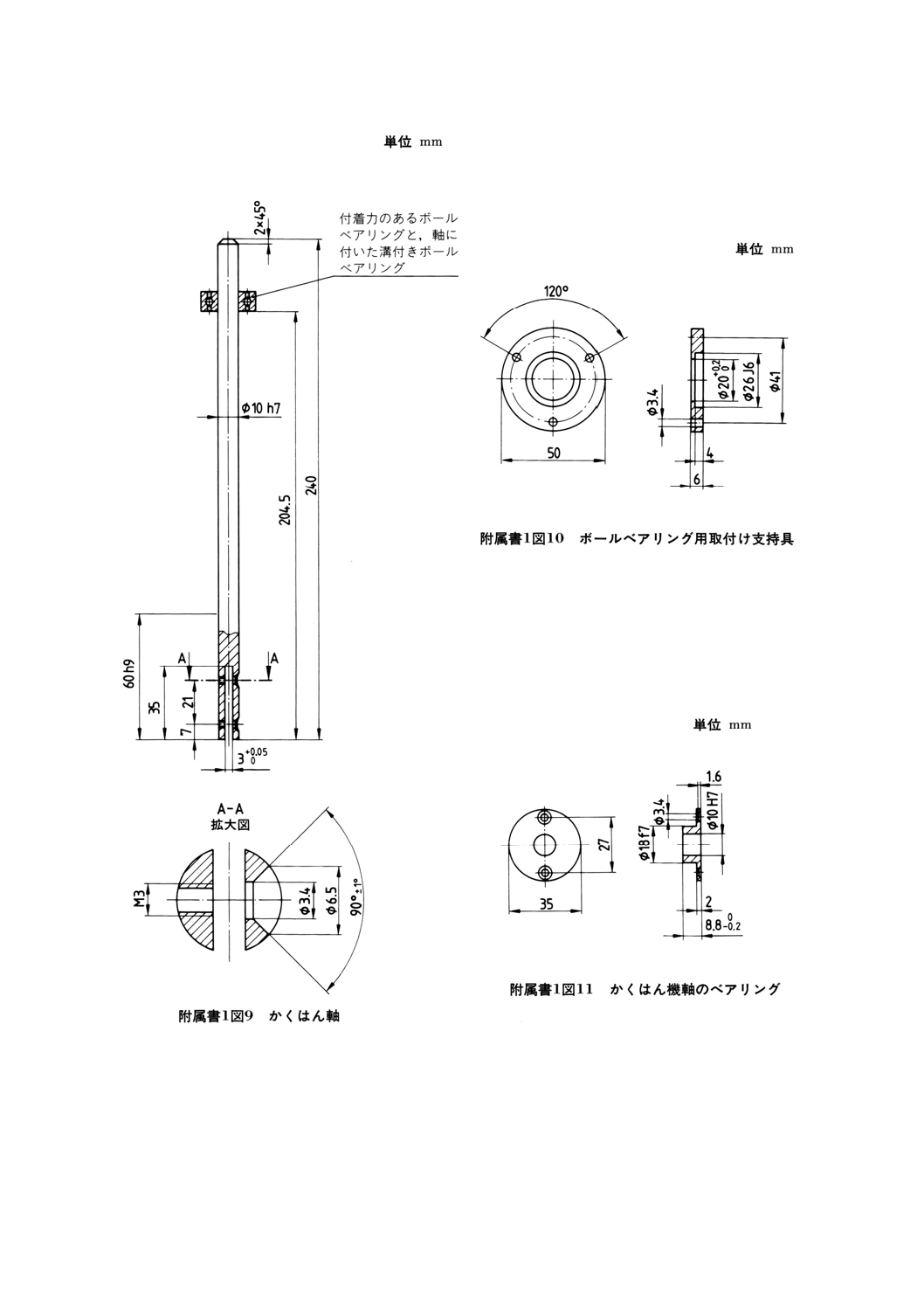

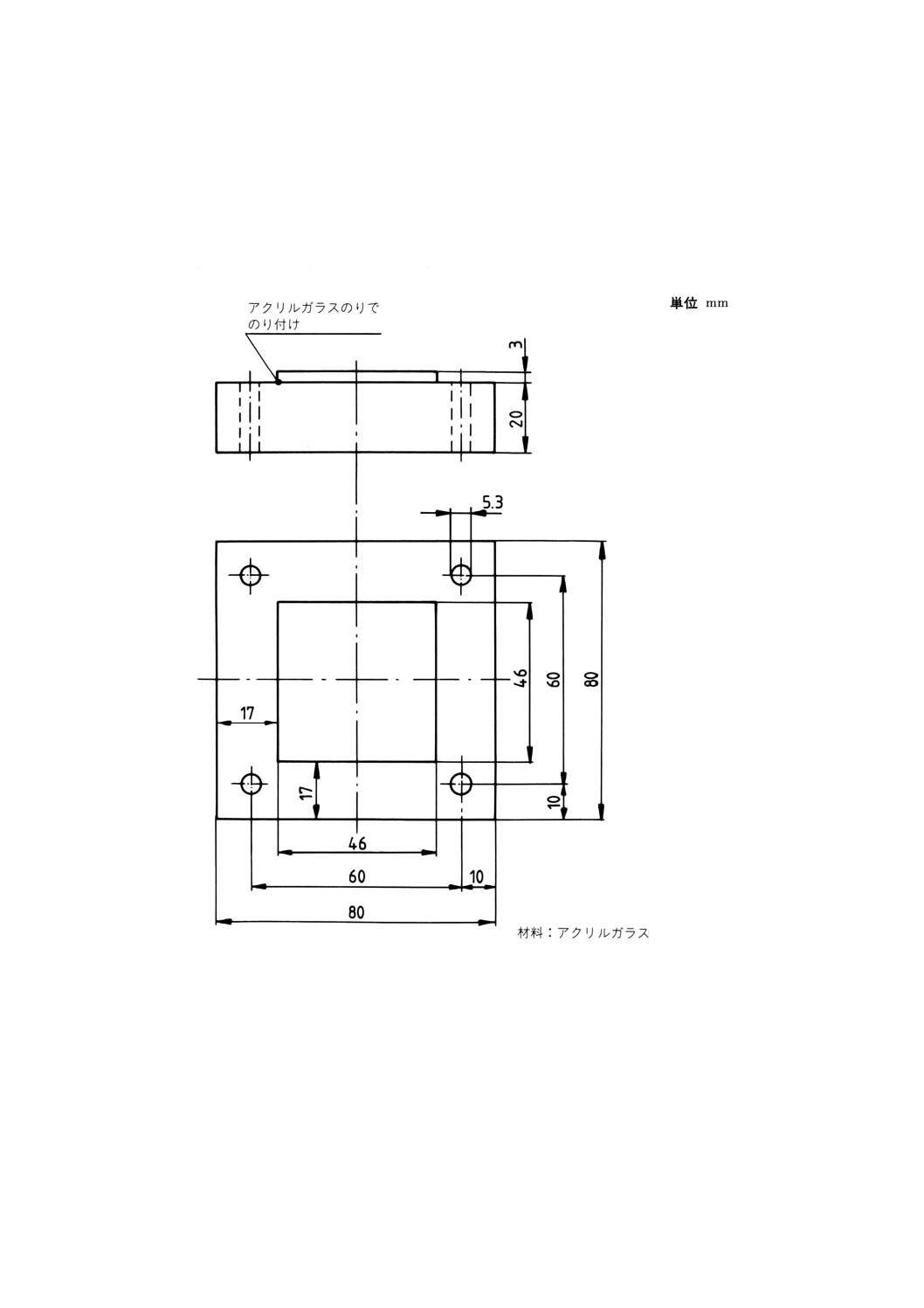

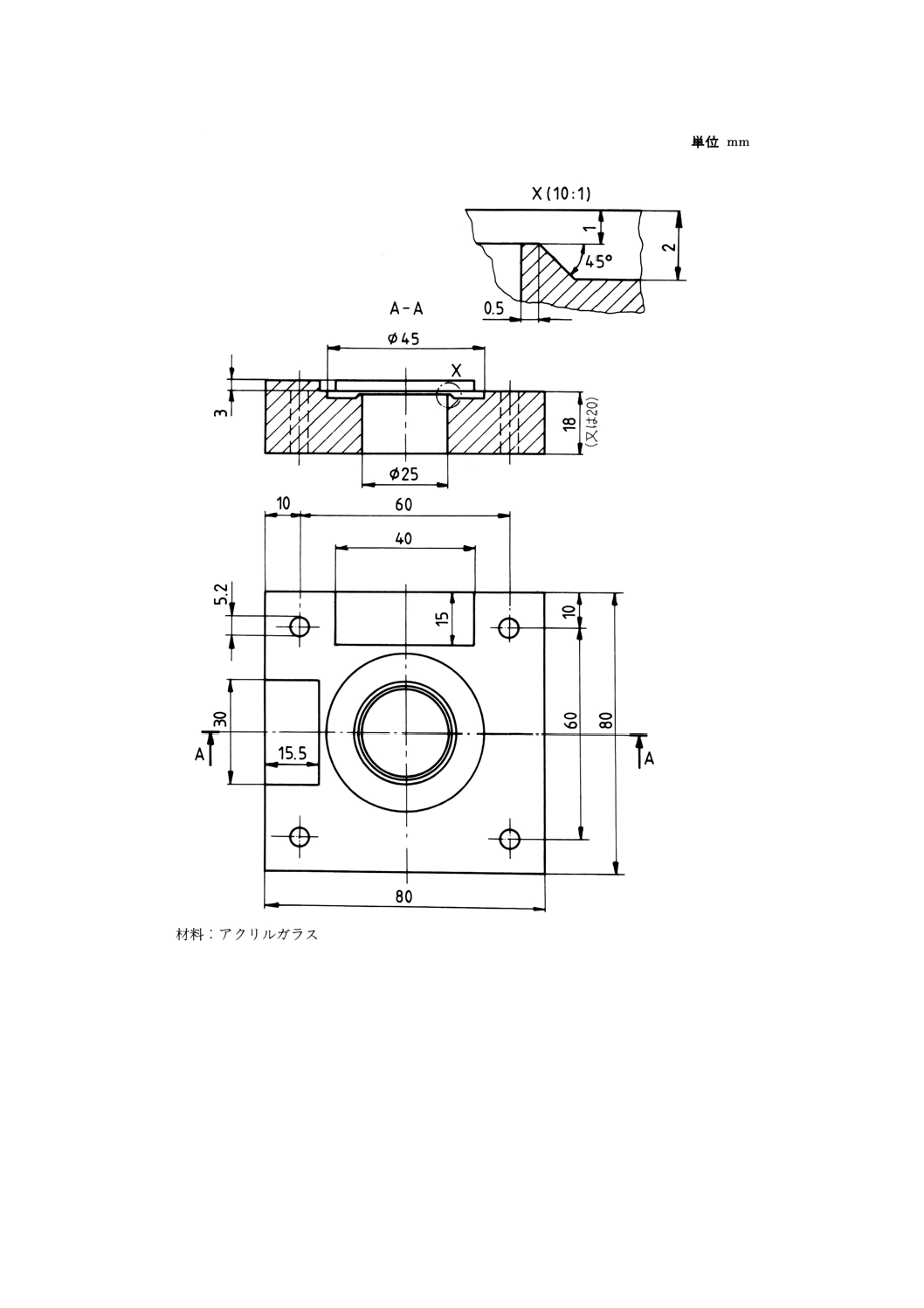

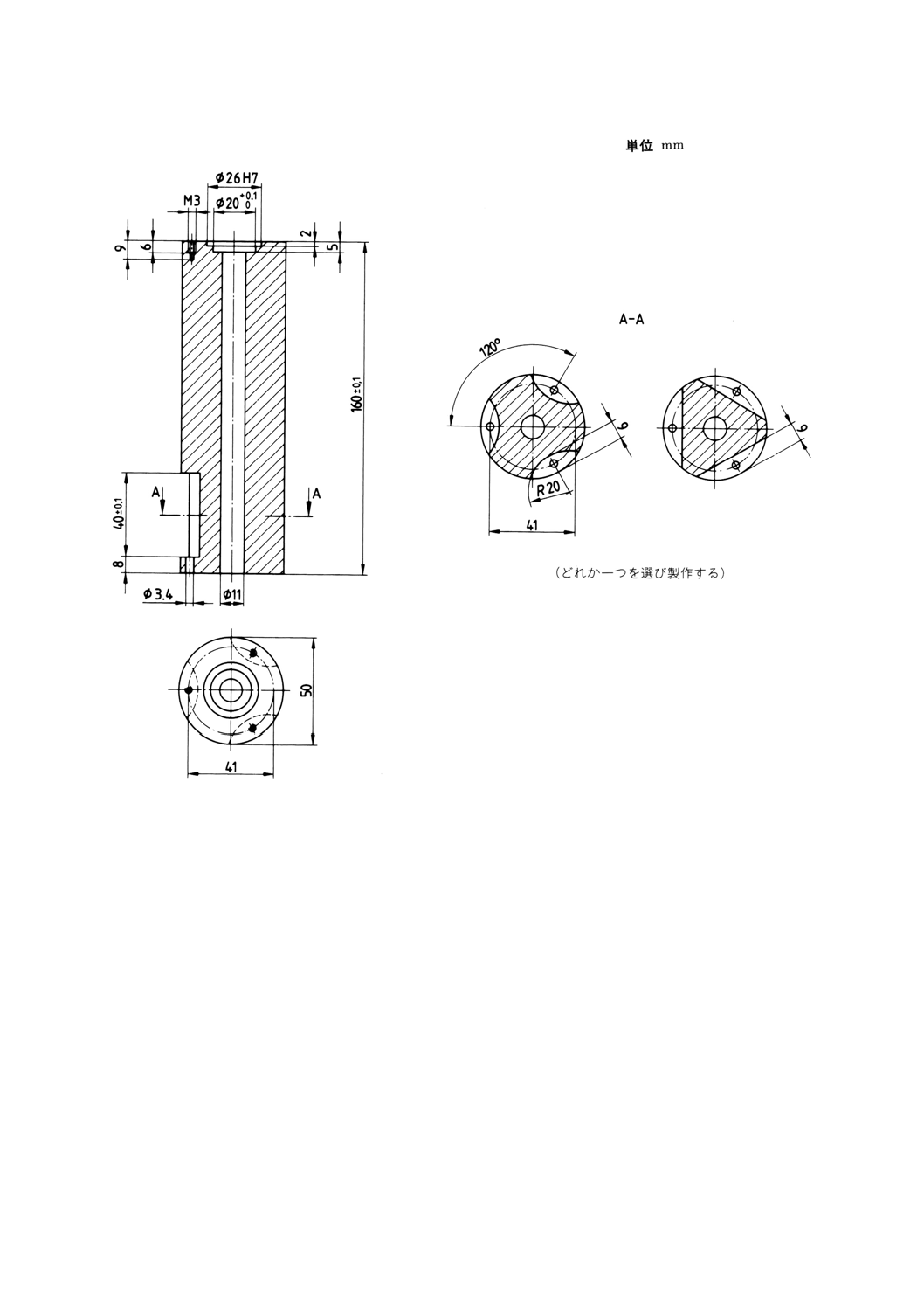

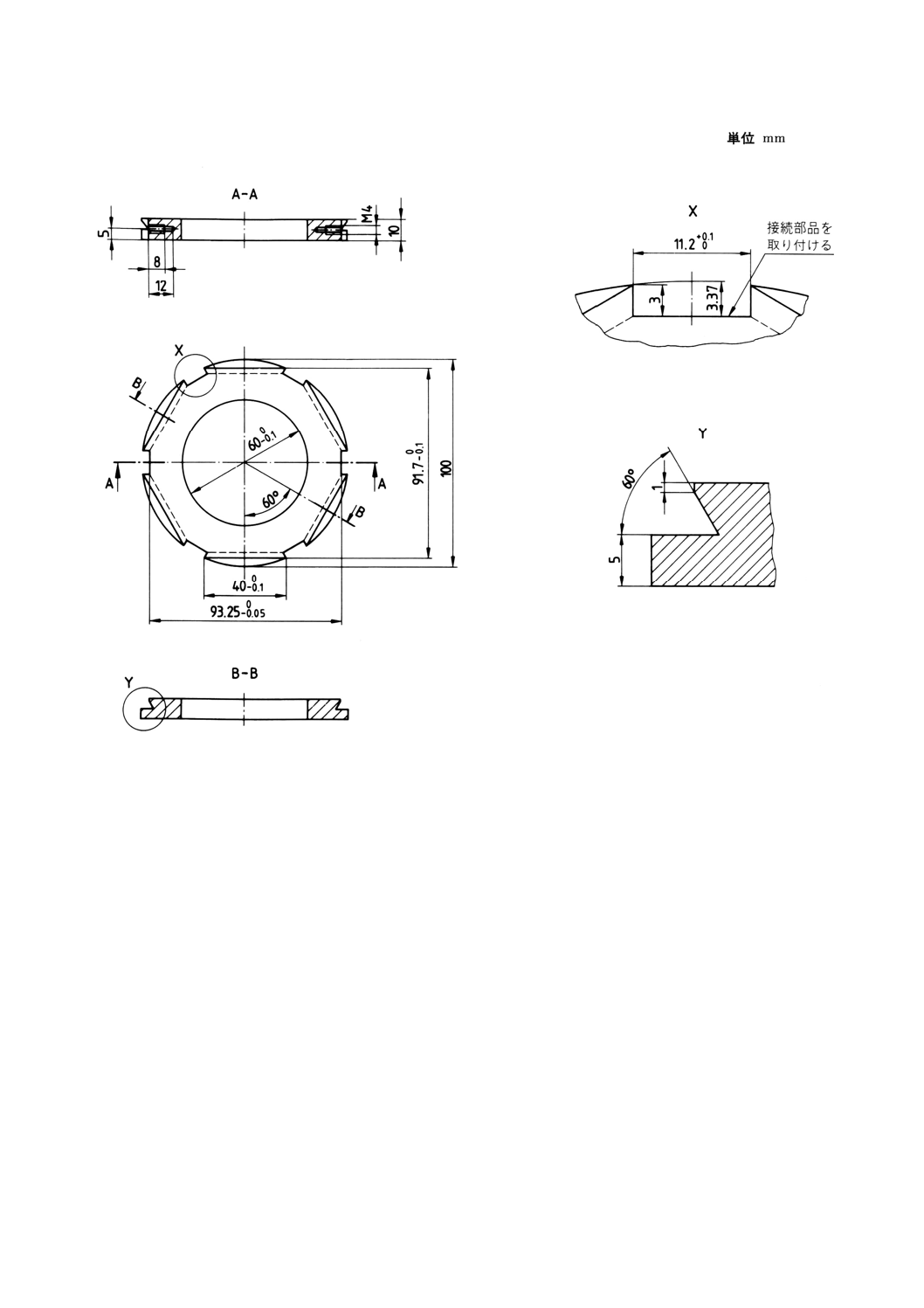

附属書1*A(規定) 試験片の汚染のためのホルダ

1. 汚染のためのホルダ製作方法

試験片の汚染のためのホルダは,次の寸法で製作する。

附属書1図5 下部支持板L

14

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図6 上部支持板U

15

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

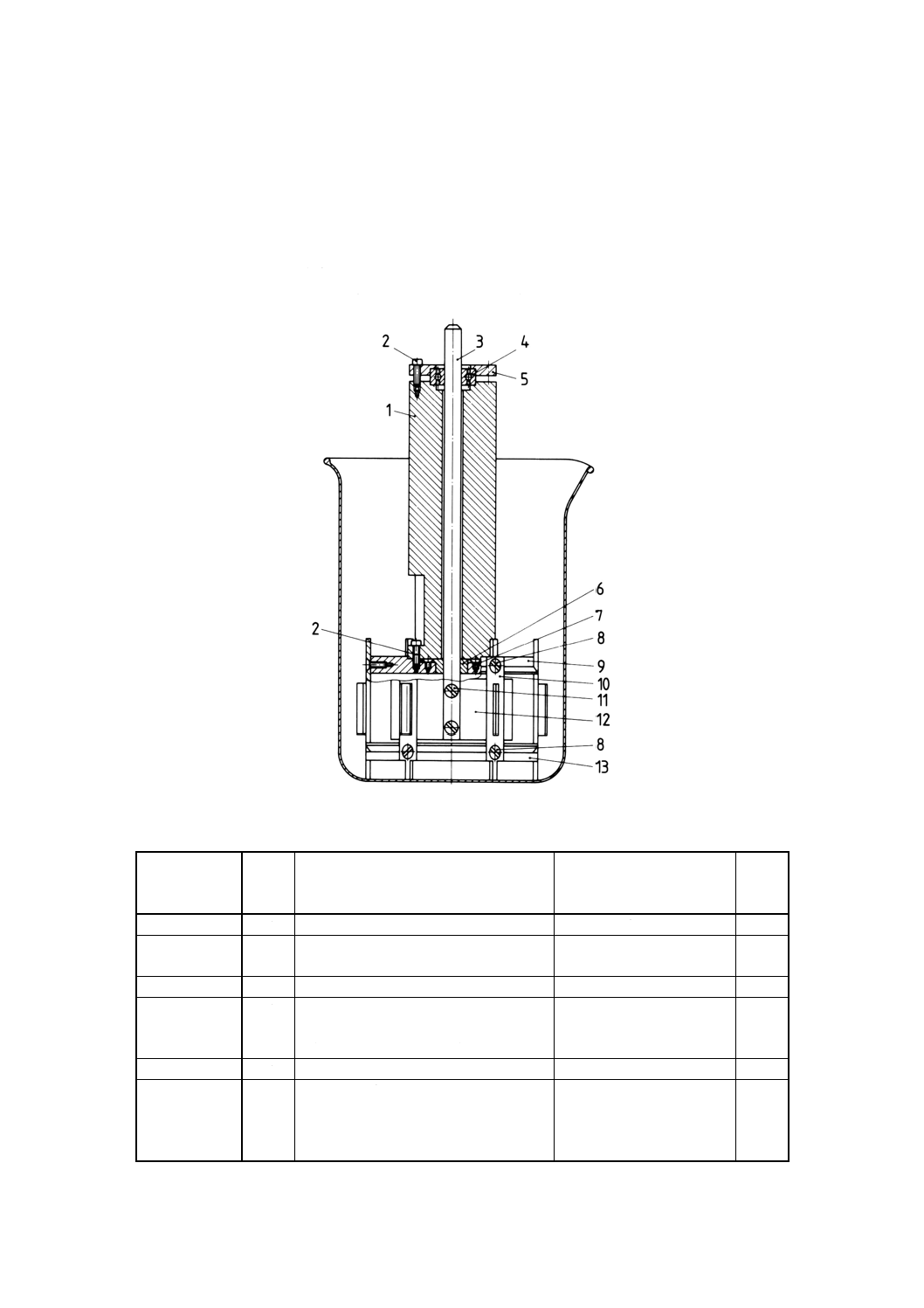

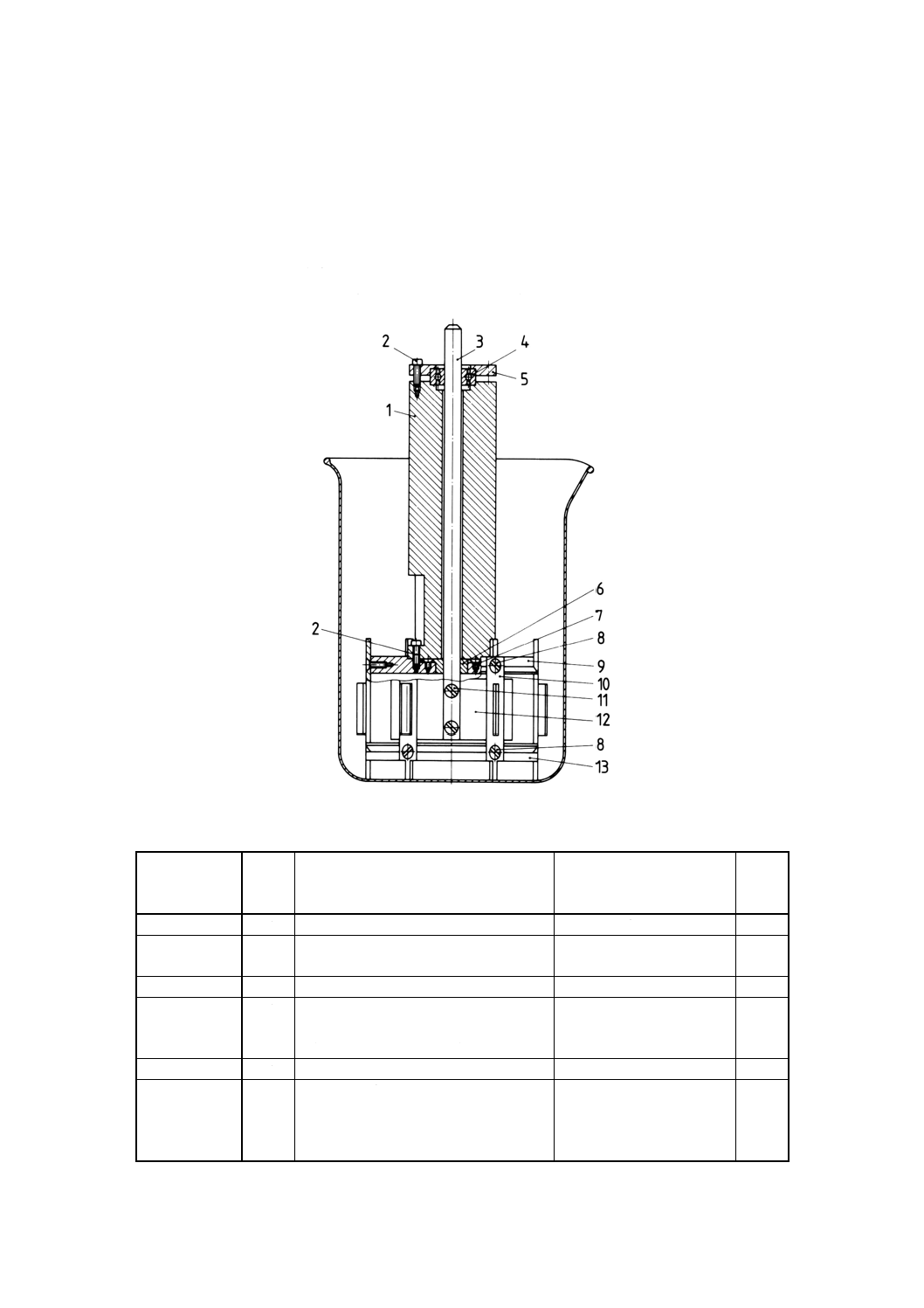

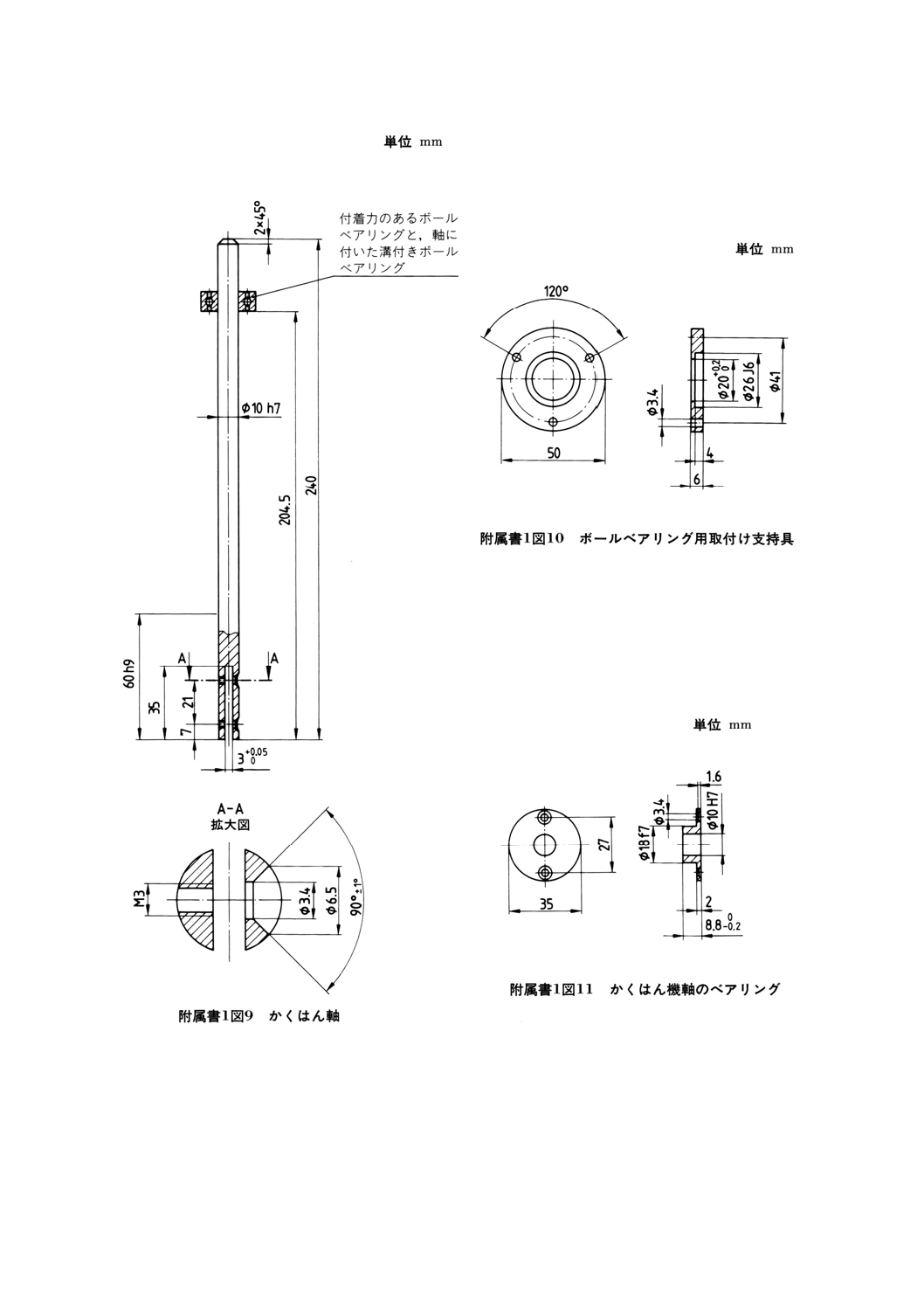

附属書1*B(規定) 除染用かご形かくはん装置

1. 除染用かご形かくはん装置の一般的な組立方法

ビーカーの中に組み立てる除染用かご形かくはん装置は,次に示す方法で行う。

図中の番号は部品番号を表し,かご形かくはん装置部品明細に示す。

附属書1図7 かご形かくはん装置(一般的設定)

かご形かくはん装置 部品明細

附属書1図7

の

部品番号

部品数

部品名称

材料

表示図

1

1

かくはん機支柱

アクリルガラス

8

2

6

六角ねじ M3×12

ISO 4762に準拠

耐酸性ステンレス鋼

−

3

1

かくはん軸

耐酸性ステンレス鋼

9

4

1

ISO 15に準拠した座金をもつラジアル深

溝ボールベアリング

(寸法:d=10, D=16, B=8)

−

5

1

ボールベアリング用の取付支持具

アクリルガラス

10

6

1

かくはん機軸のベアリング

孔径:φ3.4

ISO 273に準拠した余裕

ISO 2009に準拠した座ぐり

ポリテトラフルオロエチ

レン (PTFE)

11

16

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図7

の

部品番号

部品数

部品名称

材料

表示図

7

2

スロット付き座ぐり頭ねじ M3×5

ISO 2009に準拠

耐酸性ステンレス鋼

−

8

12

スロット付き座ぐり頭ねじ M4×10

ISO 2009に準拠

耐酸性ステンレス鋼

−

9

1

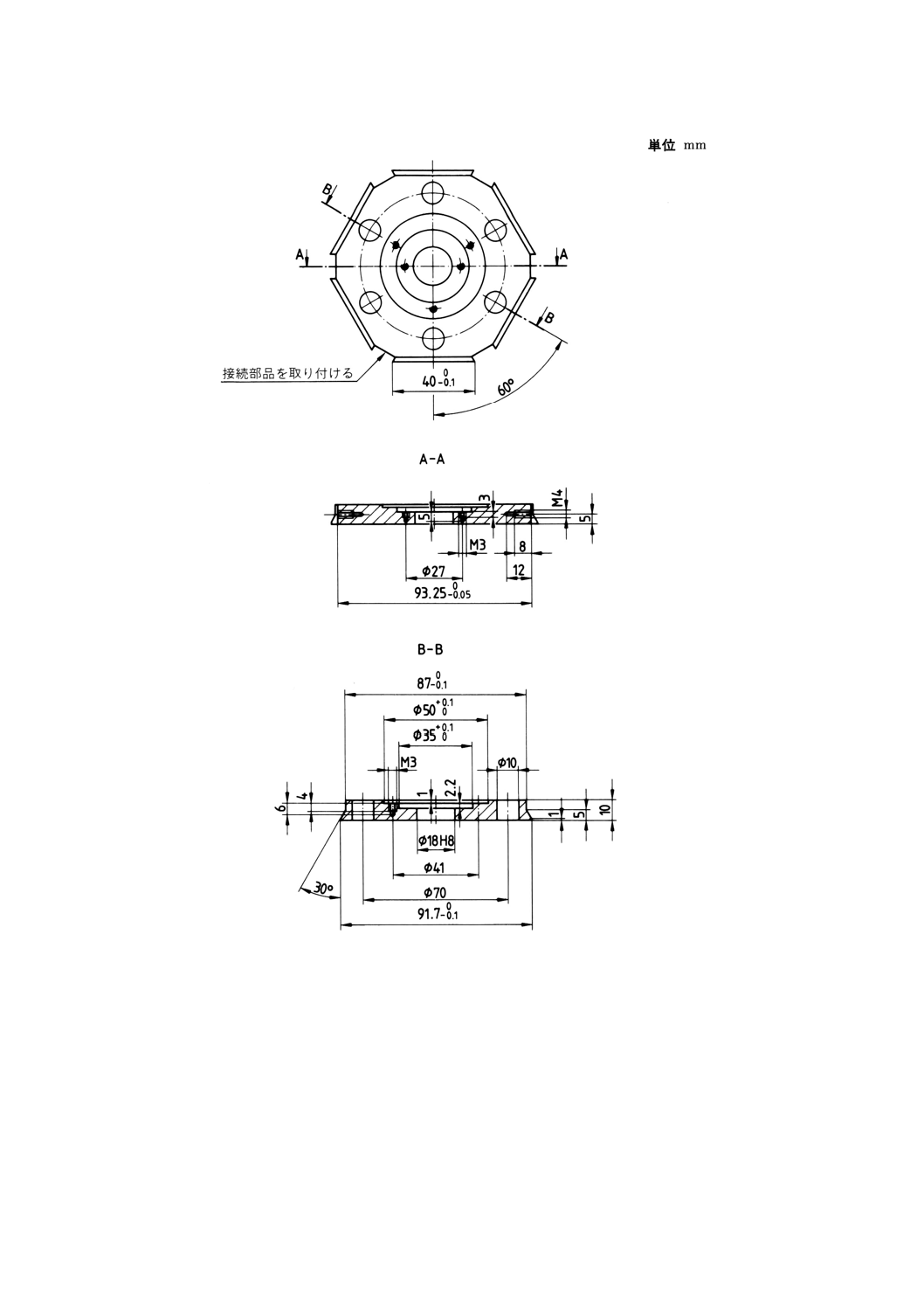

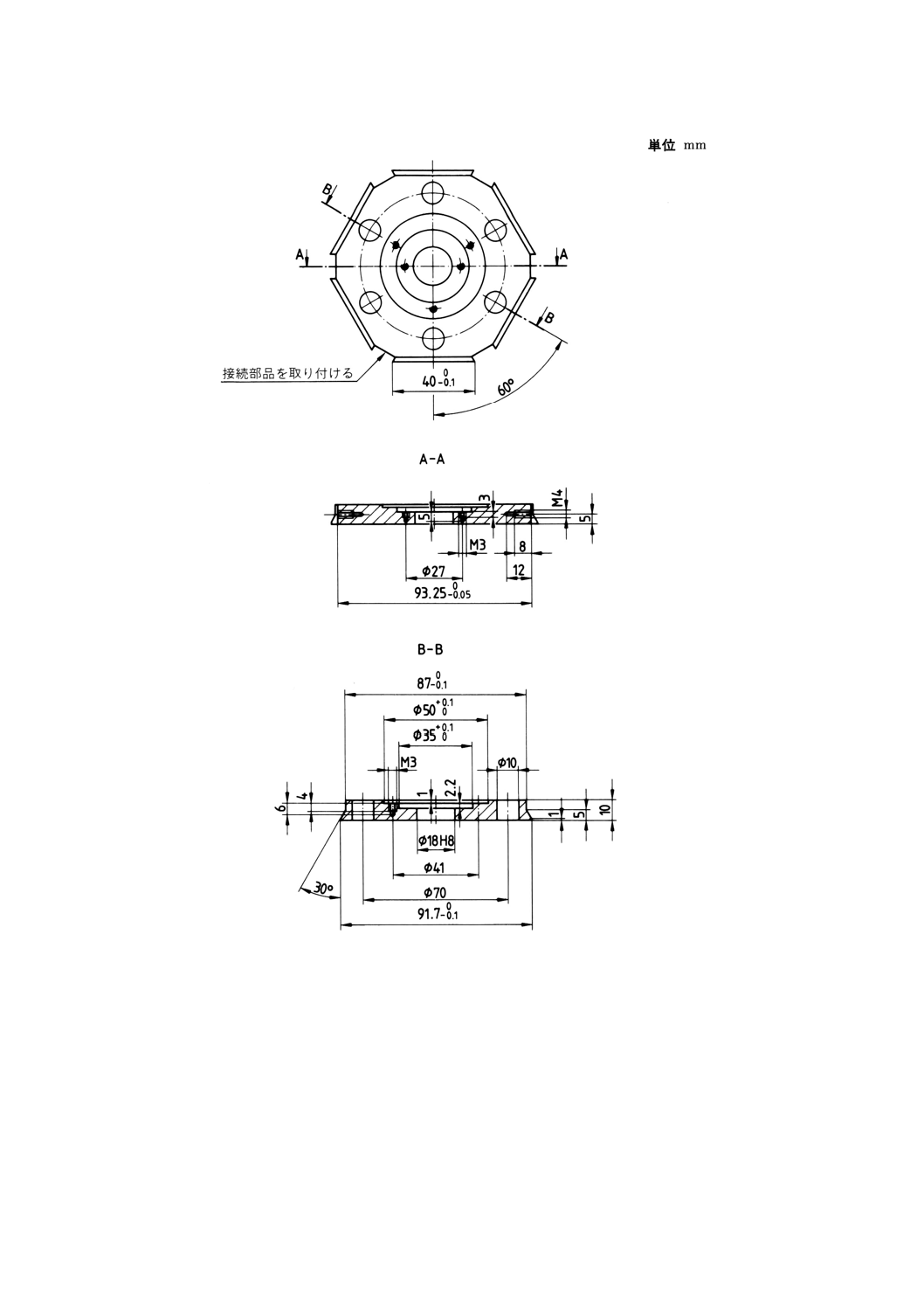

上部六角盤

アクリルガラス

12

10

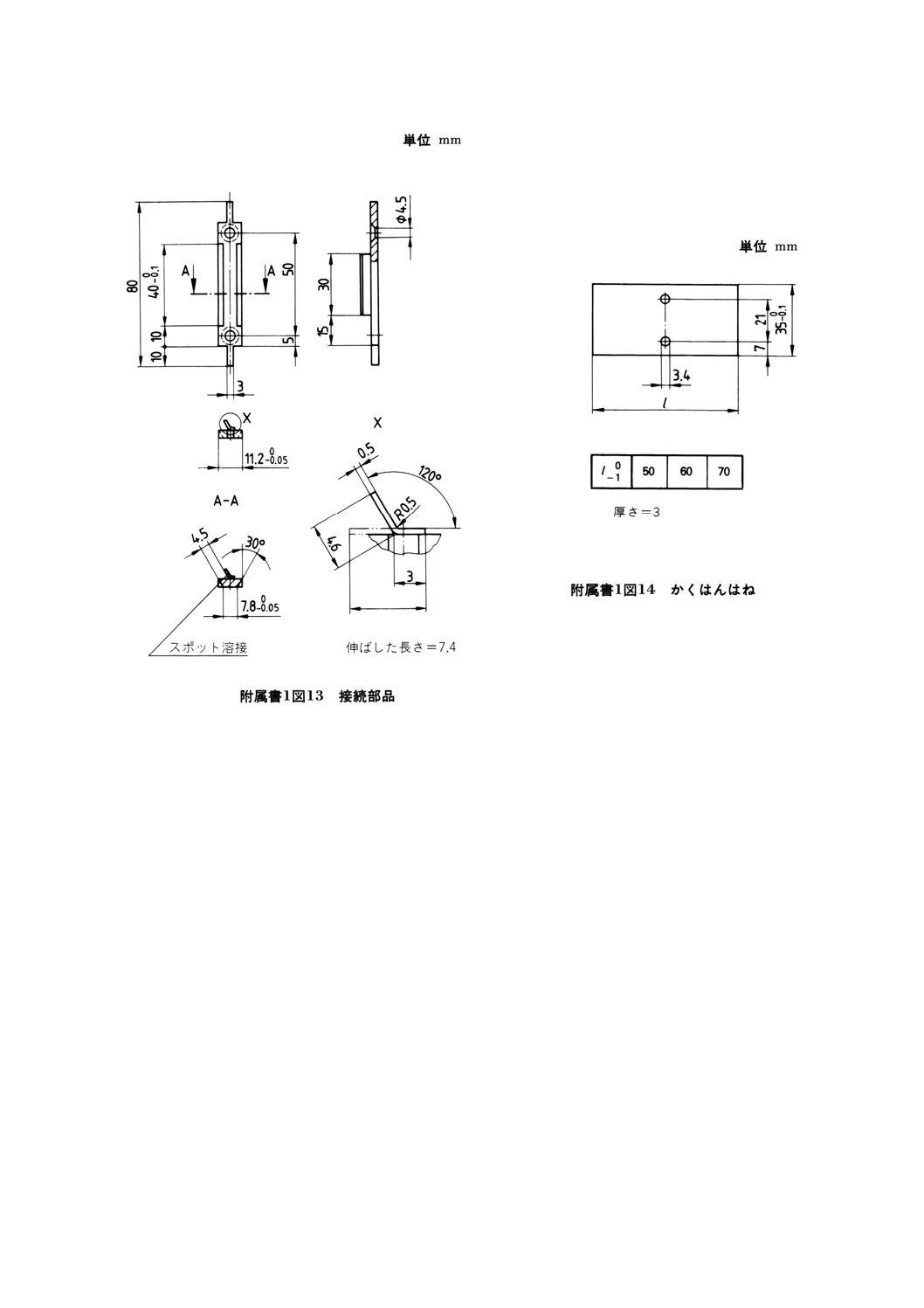

6

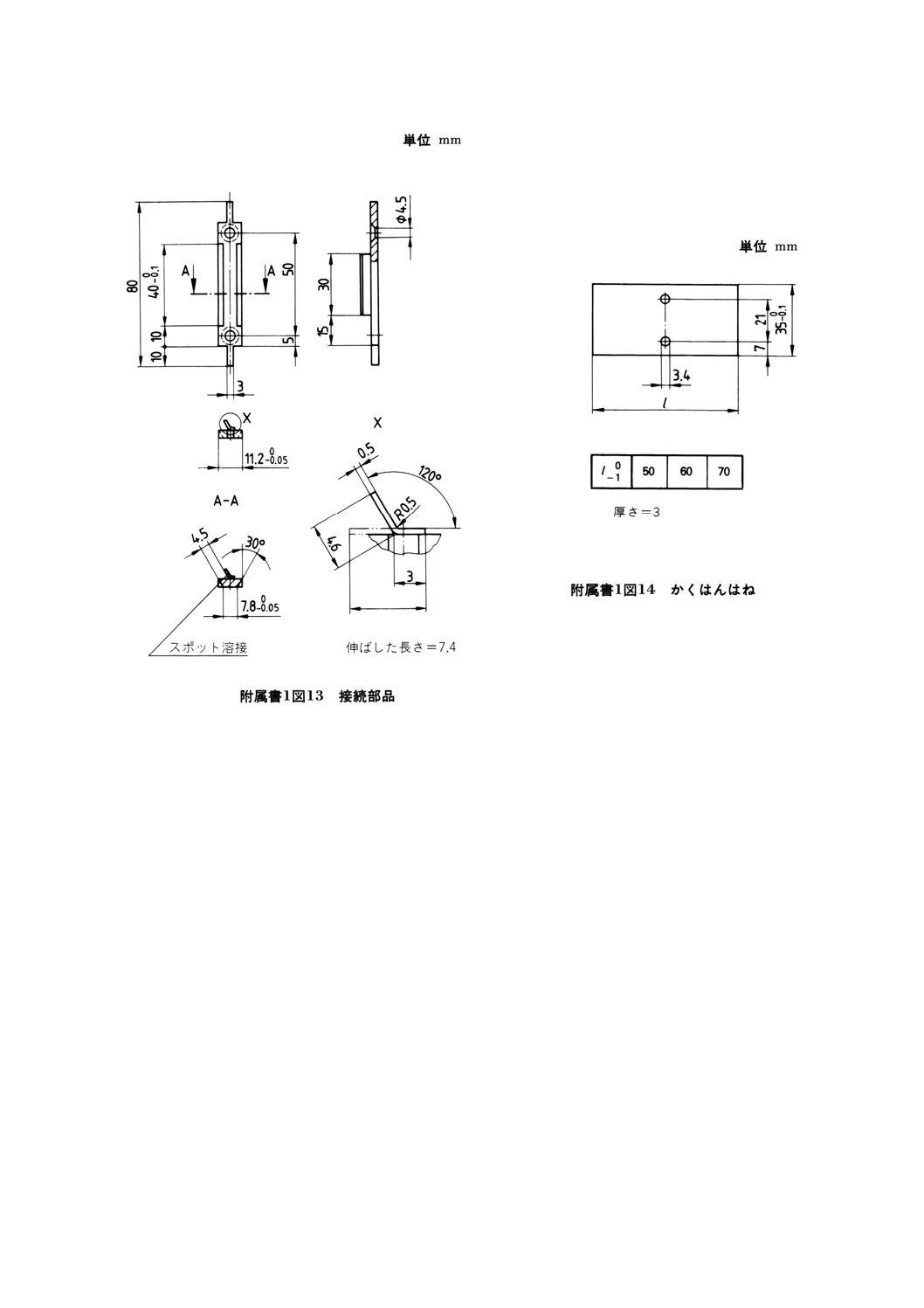

接続部品 孔径:φ4.5

ISO 273に準拠した余裕

ISO 2009に準拠した座ぐり

耐酸性ステンレス鋼

13

11

2

スロット付き丸平座ぐり頭ねじ M3×10

ISO 2010に準拠

耐酸性ステンレス鋼

−

12

1

かくはんはね

耐酸性ステンレス鋼

14

13

1

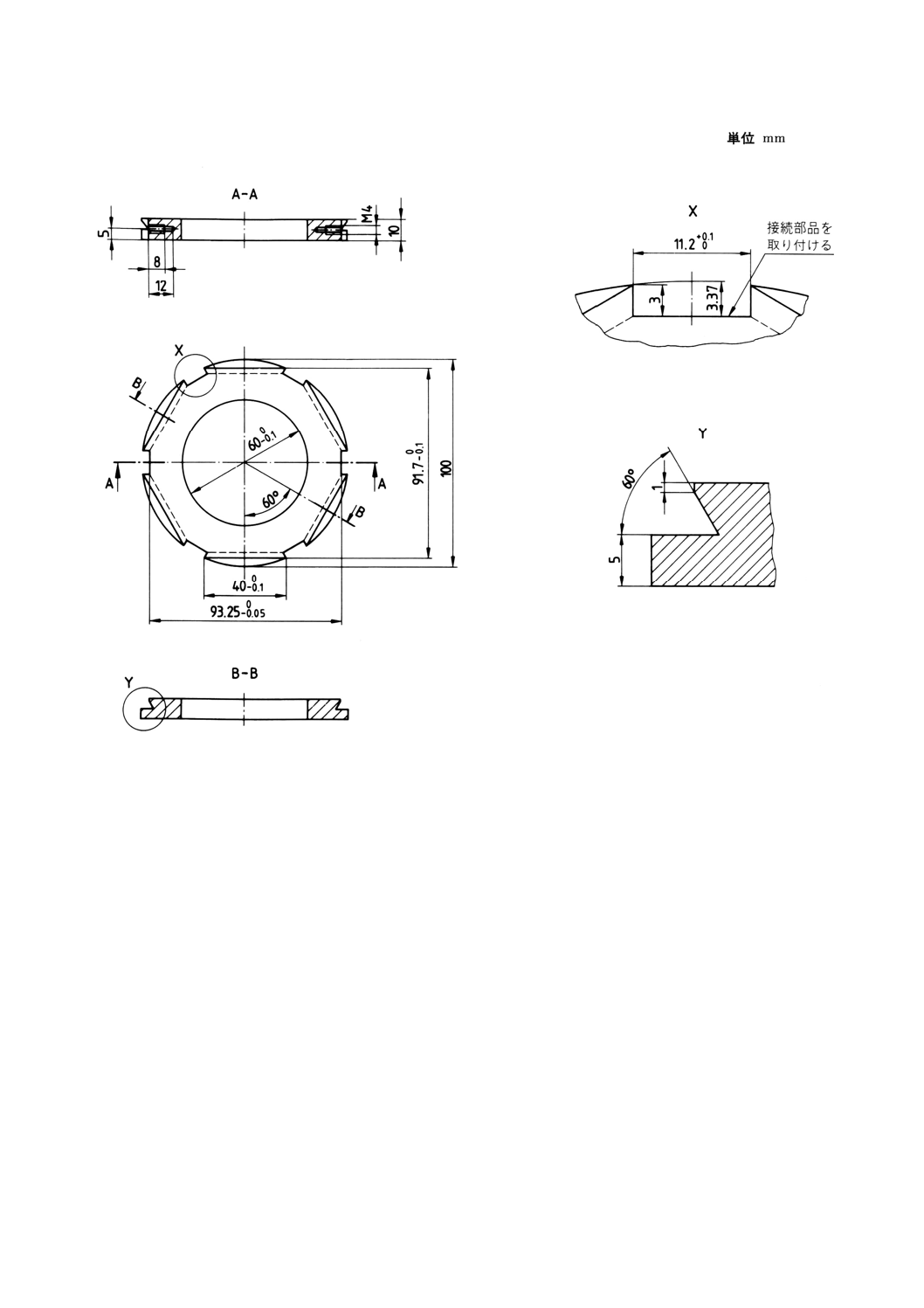

下部六角盤

アクリルガラス

15

備考 ねじについては,メートル法によらない同等品を使用してもよい。

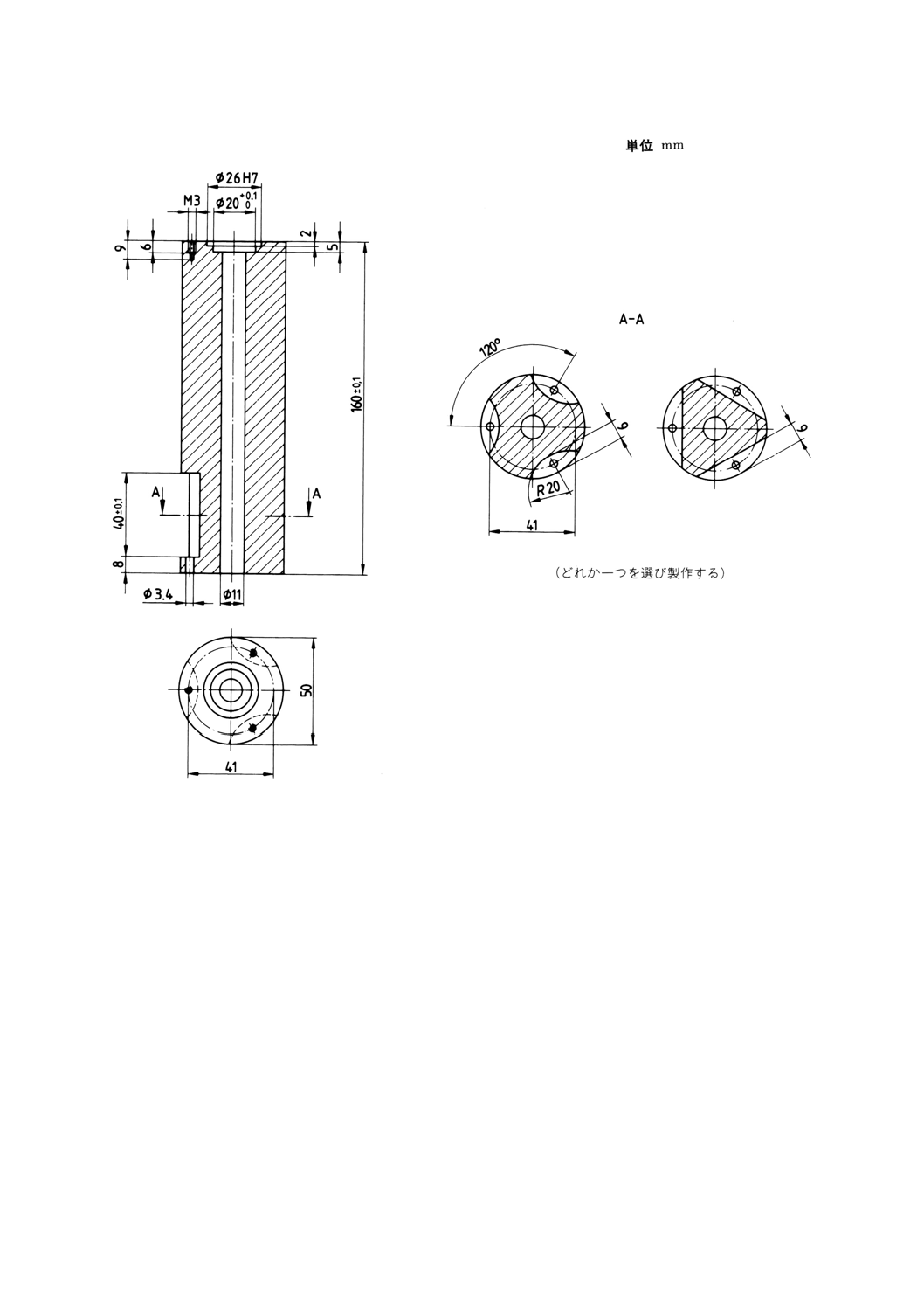

2. 除染用かご形かくはん装置の製作方法

除染用かご形かくはん装置は,次の寸法で製作する。

附属書1図8〜15参照。

17

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図8 かくはん機支柱

18

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図12 上部六角盤

20

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1図15 下部六角盤

22

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1*C(規定) 137Cs及び60Co汚染溶液を

作成するための方程式

この附属書に規定する方程式は,0.2MBq/mlの放射能濃度及び10−5mol/lのモル濃度の放射性汚染溶液を

作成するため必要な放射性物質原液及び標準担体溶液の量を計算する指針を与えるものである(硝酸を加

えることについての指示は含まれていない。)。

必要とする最終的な汚染溶液の体積 (ml) : r

必要とする最終的な汚染溶液の放射能 (MBq) : (0.2MBq/ml) r=0.2r

最終的な体積r中の放射能濃度を0.2MBq/mlとするため必要とされる放射性貯蔵溶液の体積

貯蔵溶液の放射能濃度(製造者のデータから) (MBq/ml) : s

必要とされる貯蔵溶液の体積 (ml) : 0.2r/s

最終的な担体のモル濃度 (mol/l) : 10−5

必要とされる最終的なモル数 (mol) : 10−5× (r×10−3) =r×10−8

備考 l/mlの変換は,10−3の係数

放射性貯蔵溶液からの寄与

担体濃度(製造業者のデータから) (mol/l) : t

寄与する総モル数:

4

3

10

2

10

2.0

−

−

×

=

×

s

rt

s

r

t

Co (NO3) 2又はCsNO3の標準担体溶液からの必要とされる寄与(必要とされるmol数)。

(

)

y

s

rt

r

=

×

−

×

−

−

4

8

10

2

10

担体濃度 (mol/l) : u

10−5mol/lの汚染溶液を調整するため必要とされる最終的な標準担体体積(担体溶液のl量)。

(

)

u

y

u

s

rt

r

=

×

−

×

−

−

4

8

10

2

10

23

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1*D(規定) 試験報告書の例

ISO 8690に従い決定した,表面の除染の容易性の報告書

24

Z 4507 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 4507放射性汚染指数及び除染指数の求め方 国際整合化推進本委員会構成表

氏名

所属

(委員長)

井 上 武一郎

元武蔵工業大学

(委員)

磯 部 尚 子

日揮株式会社放射線管理チーム

大 畑 勉

日本原子力研究所大洗研究所管理部

片 岡 兄 一

ウラン濃縮機器株式会社技術本部放射線管理センタ

兼 谷 明 男

工業技術院標準部

金 子 悟

東京電力株式会社原子力管理部

小 林 博

ラドセーフテクニカルサービス株式会社営業部

下 郡 誠

株式会社荏原製作所原子力事業部放射線安全管理室

鈴 木 直 人

中部電力株式会社浜岡原子力発電所

鈴 木 直 之

日揮株式会社業務監理本部安全監理部

田 島 雄 三

元原子力サービスエンジニアリング株式会社

近 本 一 彦

日本エヌ・ユー・エス株式会社エネルギー事業本部

中 山 忠 和

日立エンジニアリング株式会社電力エンジニアリング第2部

野 崎 徹 也

武蔵工業大学原子力研究所

野 村 保

動力炉・核燃料開発事業団安全部

橋 本 繁 晴

財団法人日本規格協会技術部国際整合化規格室

二 瓶 忠 幸

東北電力株式会社原子力部

安 本 正

元日本大学生産工学部

横 地 明

東海大学工学部

渡 辺 道 彦

株式会社千代田テクノル