Z 4337:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 分類······························································································································· 2

4.1 測定時の物品の移動の有無による分類················································································ 2

4.2 測定時のバックグラウンド補償の有無による分類 ································································· 2

5 性能······························································································································· 2

5.1 機器効率の線源位置特性 ································································································· 2

5.2 最小検出表面放出率 ······································································································· 2

5.3 エネルギー特性 ············································································································· 3

5.4 警報動作 ······················································································································ 3

5.5 オーバスケール特性 ······································································································· 3

5.6 温度特性 ······················································································································ 3

5.7 耐湿性 ························································································································· 3

5.8 電源電圧の変動に対する安定性 ························································································ 3

6 構造······························································································································· 3

6.1 構造一般 ······················································································································ 3

6.2 検出チャネル ················································································································ 4

6.3 信号処理部 ··················································································································· 4

6.4 表示部 ························································································································· 4

6.5 警報装置 ······················································································································ 4

6.6 電源部 ························································································································· 4

7 試験······························································································································· 4

7.1 試験条件 ······················································································································ 4

7.2 試験方法 ······················································································································ 5

8 検査······························································································································· 9

8.1 形式検査 ······················································································································ 9

8.2 受渡検査 ····················································································································· 10

9 表示······························································································································ 10

10 取扱説明書 ··················································································································· 10

附属書A(参考)据置形β線用物品表面汚染モニタによる放射性表面汚染の測定方法 ······················· 11

Z 4337:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本電気

計測器工業会(JEMIMA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。

これによって,JIS Z 4337:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 4337:2011

据置形β線用物品表面汚染モニタ

Installed articles surface contamination monitoring assemblies

for beta emitters

1

適用範囲

この規格は,原子力施設などの管理区域から搬出する物品の表面汚染を測定するため,最大エネルギー

0.15 MeV以上のβ線を放出する核種による汚染の検出を目的とする,据置形β線用物品表面汚染モニタ(以

下,モニタという。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 4001 原子力用語

JIS Z 4334 放射線表面汚染モニタ校正用線源−β線放出核種(最大エネルギー0.15 MeV以上)及びα

線放出核種

JIS Z 8103 計測用語

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 4001及びJIS Z 8103によるほか,次による。

3.1

表面放出率(surface emission rate)

線源の表面又は線源窓から放出される単位時間当たりのβ粒子の数。

3.2

最小検出表面放出率(minimum detectable surface emission rate)

モニタで有意に計測できる表面放出率の最小限度。最小検出表面放出率は,式(1)〜式(3)によって求めら

れる。

3.3

機器効率(instrument efficiency)

標準線源に対して決められた幾何学的条件で測定したときの,検出チャネル又はモニタリングチャネル

の正味計数率と線源の表面放出率との比。

3.4

機器効率の線源位置特性(variation of response with source position)

検出面から一定距離の面上で線源位置を変化させたときの,機器効率の最小値と最大値との比。

2

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.5

平均機器効率(average instrument efficiency)

最小検出表面放出率を算出するときに用いる,モニタリングチャネルの検出器全体にわたる機器効率の

平均値。

3.6

代表点の機器効率(instrument efficiency of a representation point)

形式検査で測定した平均機器効率の変化を確認するときに用いる代表位置での機器効率。

3.7

環境バックグラウンド(ambient background)

モニタが設置された場所のバックグラウンド。空気カーマ率で表し,単位はμGy・h−1を用いる。

3.8

最大基準バックグラウンド(reference background)

環境バックグラウンドと人為的にγ線照射によって付加された線量率との和。最大基準バックグラウン

ドは,製造業者が定め空気カーマ率で表し,単位はμGy・h−1を用いる。

注記 最大基準バックグラウンドは,最小検出表面放出率を求めるために用いる。

3.9

検出チャネル(detection channel)

検出器単体と,その検出器に対応する増幅器及び波高弁別器とを含む最小の検出系。

3.10

モニタリングチャネル(monitoring channel)

汚染を測定するために,一つ又は二つ以上の検出チャネルで構成される装置。

3.11

検出器の入射窓面積(sensitive area of the detector)

β線が検出器に実際に入射し得る部分の面積。保護格子の部分を含む。

4

分類

4.1

測定時の物品の移動の有無による分類

a) 固定形 検出器と測定物品とを動かさないで汚染測定を行うモニタ

b) 移動形 検出器が測定物品上を移動して汚染測定を行うモニタ,又は測定物品を検出器前面で移動さ

せて汚染測定を行うモニタ

4.2

測定時のバックグラウンド補償の有無による分類

a) バックグラウンド補償形 測定物品をモニタに設置していない間,常にモニタリングチャネルでバッ

クグラウンドを測定しておき,測定物品を設置しているときの計数率から測定直前のバックグラウン

ドの計数率を差し引くモニタ

b) バックグラウンド無補償形 バックグラウンド補償のないモニタ

5

性能

5.1

機器効率の線源位置特性

機器効率の最小値と最大値との比は,7.2.2の方法で試験したとき,0.5以上でなければならない。

5.2

最小検出表面放出率

3

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

最小検出表面放出率は,7.2.3の方法で試験したとき,200 s−1以下でなければならない。

5.3

エネルギー特性

機器効率の最小値と最大値との比は,7.2.4の方法で試験したとき,製造業者が定める値以上でなければ

ならない。

5.4

警報動作

警報動作は,7.2.5の方法で試験したとき,6.5に示す動作を確実に行わなければならない。

5.5

オーバスケール特性

オーバスケール特性は,7.2.6の方法で試験したとき,最大指示範囲を超えたことを示す表示を行い,そ

の測定部位を表示しなければならない。

5.6

温度特性

指示値の変化は,7.2.7の方法で試験したとき,基準値の±30 %でなければならない。7.2.7で規定した

温度範囲を超えた試験は,使用者と製造業者との取決めによる。

5.7

耐湿性

指示値の変化は,7.2.8の方法で試験したとき,基準値の±10 %でなければならない。

5.8

電源電圧の変動に対する安定性

指示値の変化は,7.2.9の方法で試験したとき,基準値の±10 %でなければならない。

6

構造

6.1

構造一般

モニタの構造一般は,次による。

a) モニタは,検出チャネル,信号処理部,表示部,警報装置,電源部などによって構成する。

b) モニタは,測定物品の表面汚染を効率よく測定できるように検出器を配置し,検出器間の隙間をでき

るだけ小さくした不感帯の少ない構造とする。また,複数のモニタリングチャネルを設け,汚染位置

の判定ができる構造とすることが望ましい。

c) モニタは,電源の投入など,汚染以外の原因によって誤って警報装置が動作しないものとする。

d) モニタを点検するときに,警報音及び外部警報信号が発生しないようにする機能を備えることが望ま

しい。

e) モニタは,測定対象とする物品表面の検査に便利で丈夫な構造とし,電気的及び磁気的妨害,振動,

衝撃などによって故障又は測定誤差を生じにくい構造とする。また,連続使用に対して動作が安定で

なければならない。

f)

モニタは,測定物品のサイズ,質量の超過又は測定時の物品設定範囲からのはみ出しなどの異常を自

動的に検知し,物品を戻すなど,装置を保護しなければならない。自動的な保護機能を設けない場合

は,許容範囲を超えても,装置が破損しないような堅ろう(牢)な構造とする。

g) 測定対象とする物品のサイズに合わせて,検出面と物品表面とが所定の距離以内に設定できる構造と

する。

なお,設定は,手動及び/又は自動のいずれでもよい。

h) モニタに物品の移動などの駆動部が設置されている場合は,作業者及び/又は物品が挟まれにくい構

造とする。製造業者が安全確保の基準として定める異常状態が発生した場合には,モニタの駆動部は

自動的に停止しなければならない。また,異常時には,手動で停止できる機能をもっていなければな

らない。

4

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

検出チャネル

検出チャネルは,次による。

a) 検出器は,汚染しにくい構造か,汚染除去又は交換が容易な構造でなければならない。

b) 検出チャネルは,表面汚染を測定するβ線検出器のほかに,γ線検出器を補助的に設置した構造であ

ってもよい。

6.3

信号処理部

信号処理部は,次による。

a) 保守点検が容易なようにテストパルス信号発生装置を組み込み,指示値の確認及び警報動作試験がで

きる構造であることが望ましい。

b) 測定時間は,変えられるものとする。

6.4

表示部

表示部は,次による。

a) モニタの指示は,計数率,計数値又は表面汚染密度とする。

b) 汚染を検知したモニタリングチャネルを表示しなければならない。また,モニタが動作又は故障状態

であることを表示しなければならない。

c) 任意の検出チャネルの指示を表示できるものとする。また,検出チャネルごとの警報設定値,下限警

報設定値,バックグラウンドの異常及び高電圧の異常を表示できるものとする。

6.5

警報装置

警報装置は,次による。

a) 汚染を検知した場合には,警報(表示及び音)を発しなければならない。

b) モニタの故障を検知した場合には,警報(表示及び/又は音)を発しなければならない。

なお,汚染と故障との警報は,区別できなければならない。

c) 警報レベルは,少なくともバックグラウンドレベルから,表面放出率200 s−1に対応する計数率又はこ

れに相当する数値を含む範囲で設定できなければならない。

6.6

電源部

電源は,定格電圧100 V又は200 V,定格周波数50 Hz又は60 Hzの交流電源とする。

7

試験

7.1

試験条件

7.1.1

共通試験条件

7.2の各試験方法における基準条件を,表1に示す。特に,製造業者が定める場合を除き,この規格にお

ける試験は,表1に示す標準試験条件で行う。標準試験条件で行えない場合は,温度,気圧及び湿度を明

示し,基準条件での機器効率及びバックグラウンド計数率に補正しなければならない。

5

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

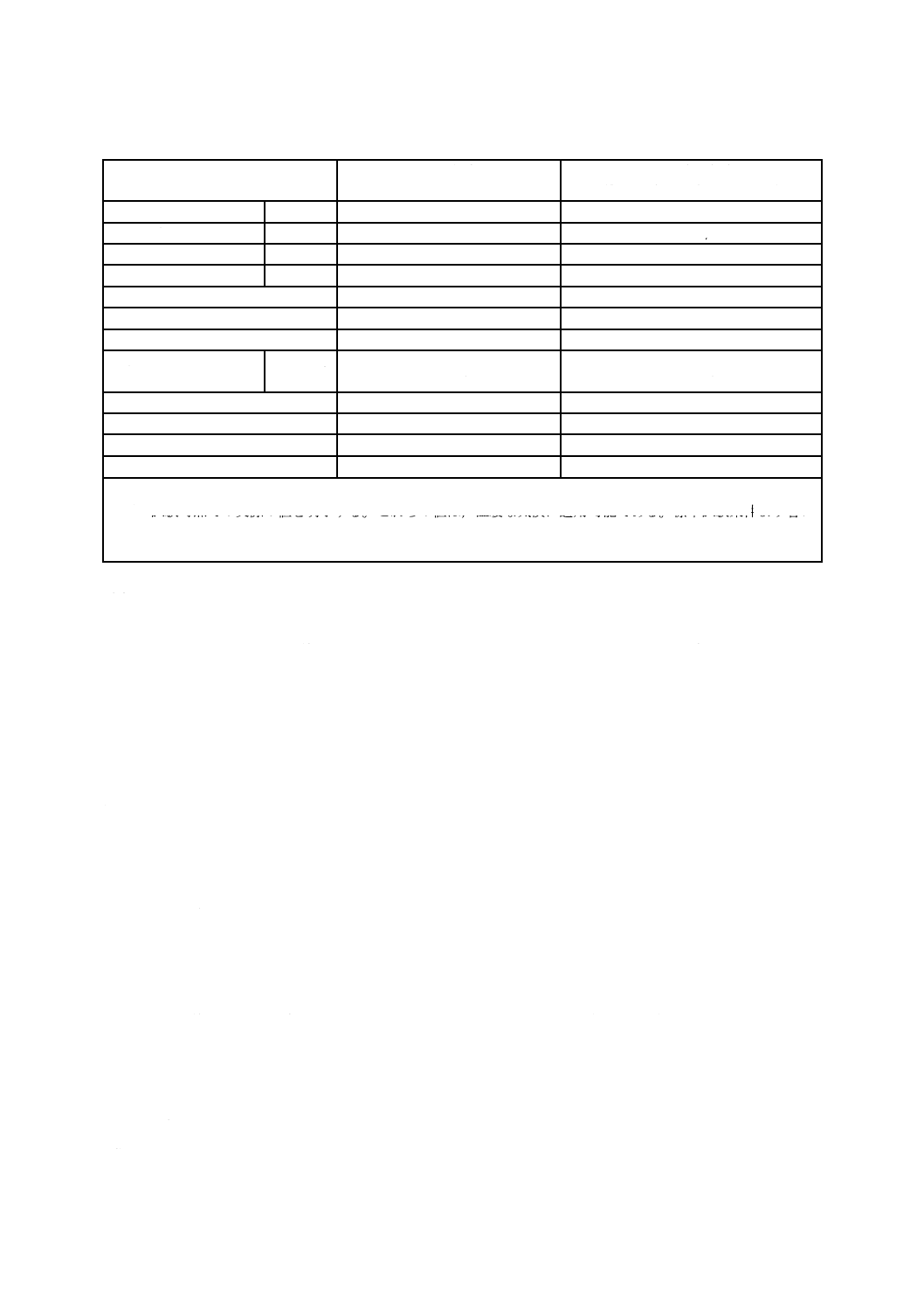

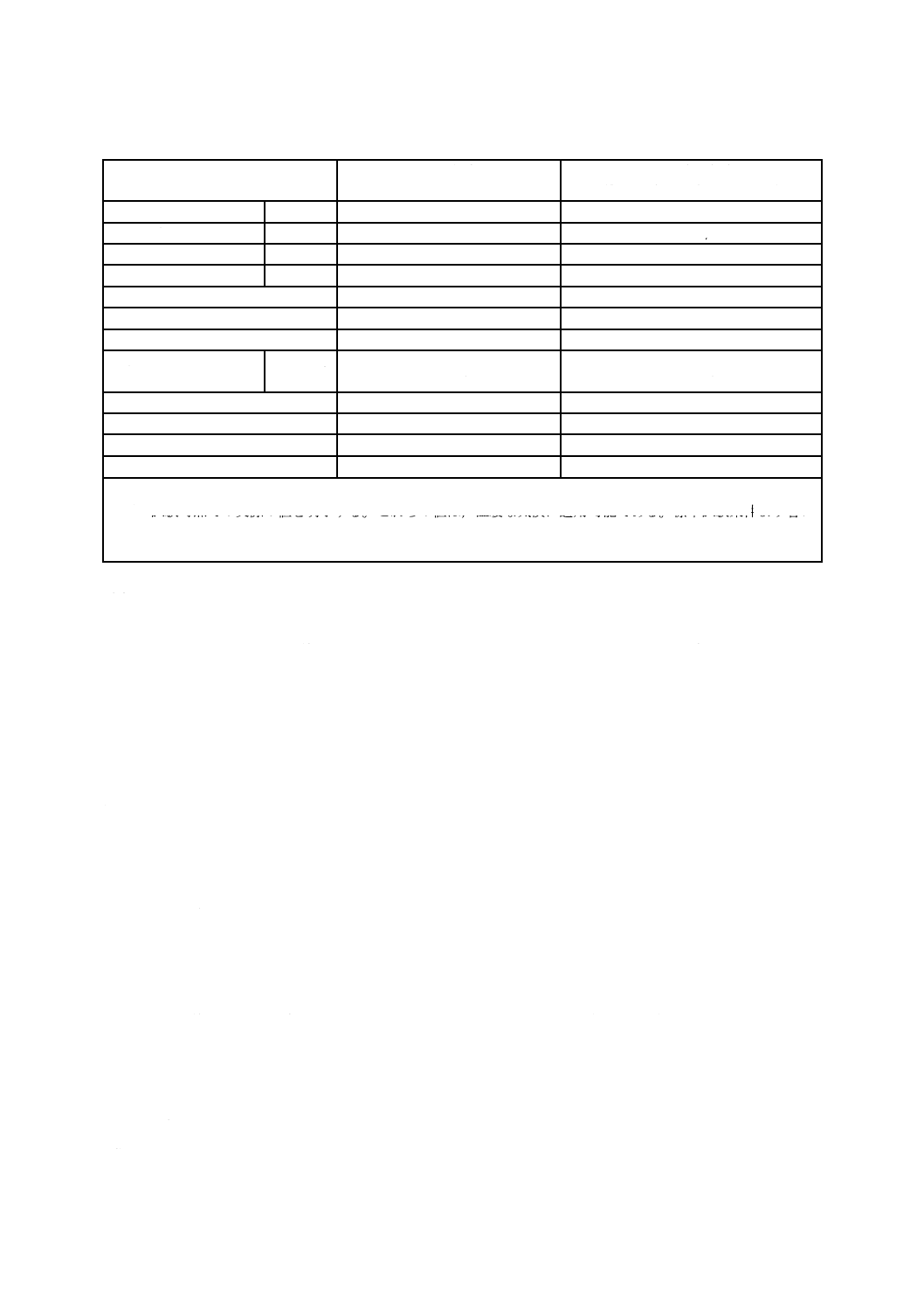

表1−共通試験条件

項目

基準条件

(製造業者の指定がないとき)

標準試験条件

(製造業者の指定がないとき)

予熱時間

分

30

30

環境温度

℃

20

18〜22 b)

相対湿度

%

65

55〜75 b)

気圧

kPa

101.3

86〜106 b)

電源電圧a)

正規電源電圧

正規電源電圧±1 %

電源周波数a)

正規電源周波数

正規電源周波数±1 %

電源波形a)

正弦波

正弦波からのひずみ5 %未満

γ線バックグラウンド

μGy・h−1

空気カーマ率

0.2未満

空気カーマ率

0.25未満

外部電磁波

無視できるレベル

影響の認められるレベル未満

外部磁気誘導

無視できるレベル

地球磁場の2倍未満

モニタの設定

正規動作状態に設定

正規動作状態に設定

放射性物質による汚染

無視できるレベル

モニタで検出できる最小のレベル未満

注a) 商用電源の場合に適用する。

b) 試験時点での実際の値を明示する。これらの値は,温暖な気候に適用可能である。標準試験条件より暑い

又は寒い気候時には,試験時の実際の値を明示しなければならない。海抜の高いところでは,気圧は,70 kPa

まで許される。

7.1.2

線源

β線源として36Cl又は204Tl,γ線源として137Csを用いる。ただし,β線源についてはJIS Z 4334に規定

するこれら以外の核種の標準線源を用いてもよい。その場合は,得られた機器効率を補正することが望ま

しい。

なお,7.2.4によるエネルギー特性試験は,この限りではない。

7.2

試験方法

7.2.1

一般

試験方法一般は,次による。

a) 全ての試験は,30分間の予熱時間が経過した後に実施する。

b) 試験条件のうちある項目を変化させて試験する場合,その項目以外の条件は,表1に示す範囲内にな

ければならない。

7.2.2

機器効率の線源位置特性試験

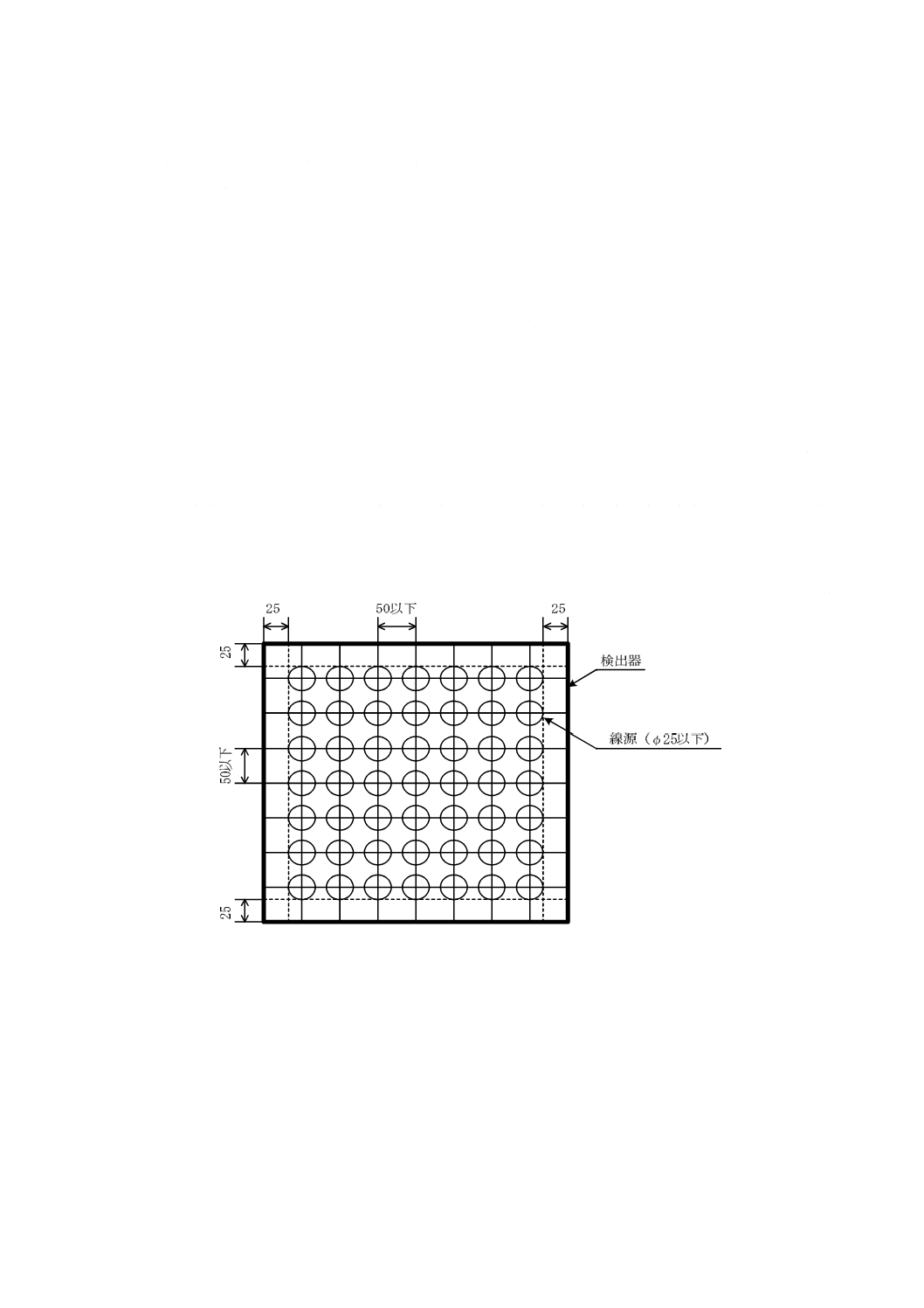

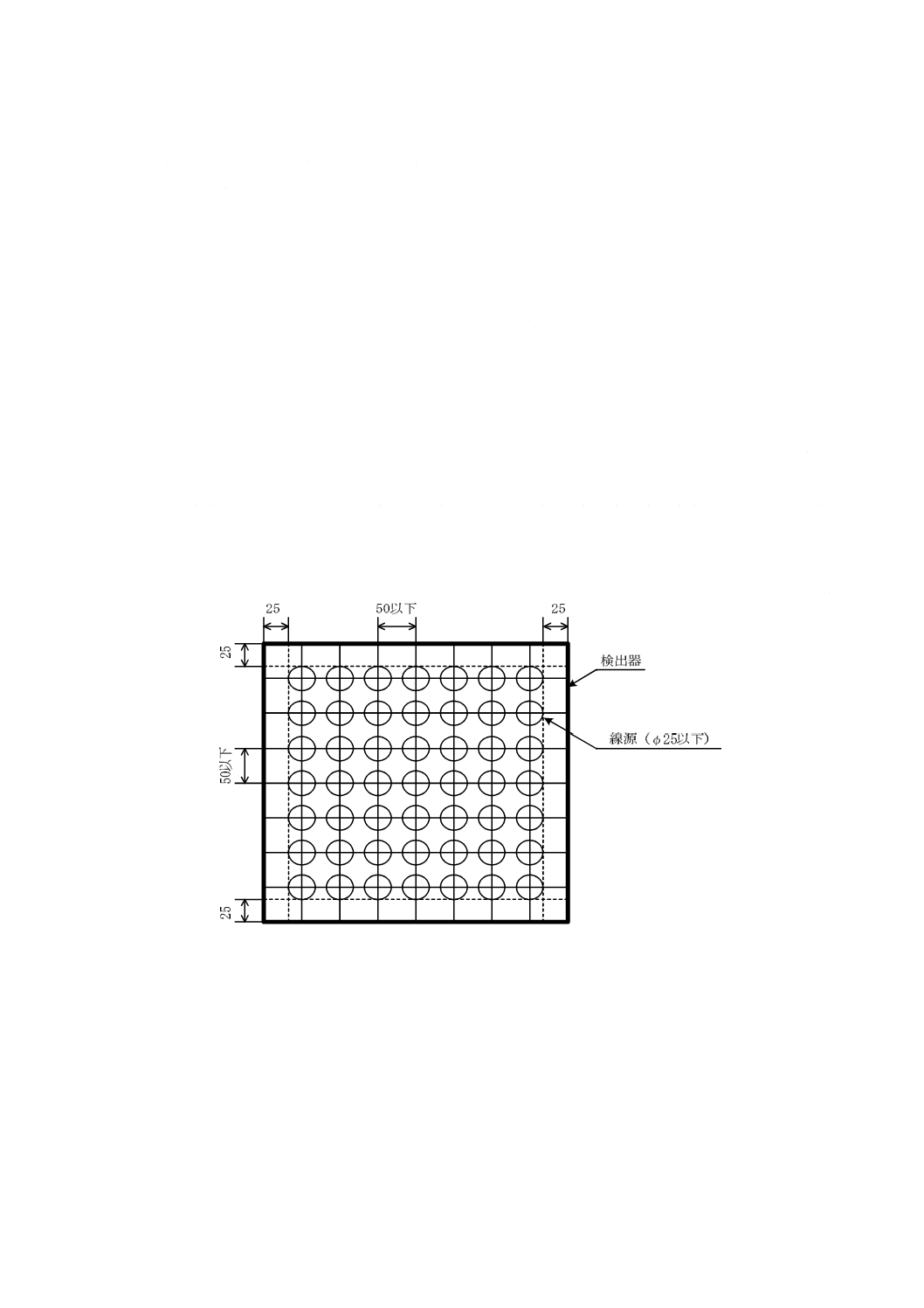

機器効率の線源位置特性試験は,全ての検出チャネルに対し50 mm以下の間隔の格子点に直径25 mm

以下の線源(36Cl又は204Tl)を検出器に密着し,検出面の縁から25 mm隔たった各点にできるだけ均等な

位置に順次置いて,各試験点における機器効率を求め,最小値と最大値との比を算出する。ただし,検出

器の構造が同一で,幾何学的に見て分布が等しくなると推定される検出チャネル群にグループ分けし,そ

の中から代表的な検出チャネルをそれぞれ一つ選んで試験してもよい(図1参照)。

7.2.3

最小検出表面放出率試験

最小検出表面放出率試験は,形式検査及び受渡検査に応じて,次による。

なお,測定物品の表面放出率に対応する放射性表面汚染の測定方法を,附属書Aに示す。

a) 形式検査 形式検査は,次による。

1) 平均機器効率試験 全てのモニタリングチャネルに対して,1.1) 又は1.2) の方法で平均機器効率

6

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(εa)を求める。また,一つのモニタリングチャネルに対して複数個の検出チャネルを用いている

場合には,それらの平均機器効率の平均値を使用する。

なお,β線入射窓面積が1 000 cm2を超える検出器,又はこの検出器を組み合わせたモニタリング

チャネルから構成される大形のモニタは,β線標準線源として面積が100 cm2以上の線源を用いても

よい。その場合は,線源を検出面の縁から25 mm隔たった範囲を覆うように,できるだけ均等かつ

線源の有効面が極力重ならないように置いて試験を行う。

1.1) 固定形モニタ 試験時の線源と検出器との距離が汚染測定時と同じ距離になるようにし,検出面

と並行な面に50 mm以下の間隔で直径25 mm以下の線源(36Cl又は204Tl)を検出面の縁から25 mm

を除く各点にできるだけ均等な位置に順次置いて,各試験点における機器効率を求める。各モニ

タリングチャネル内の全測定点の機器効率の平均値を算出し,平均機器効率(εa)とする(図1参

照)。

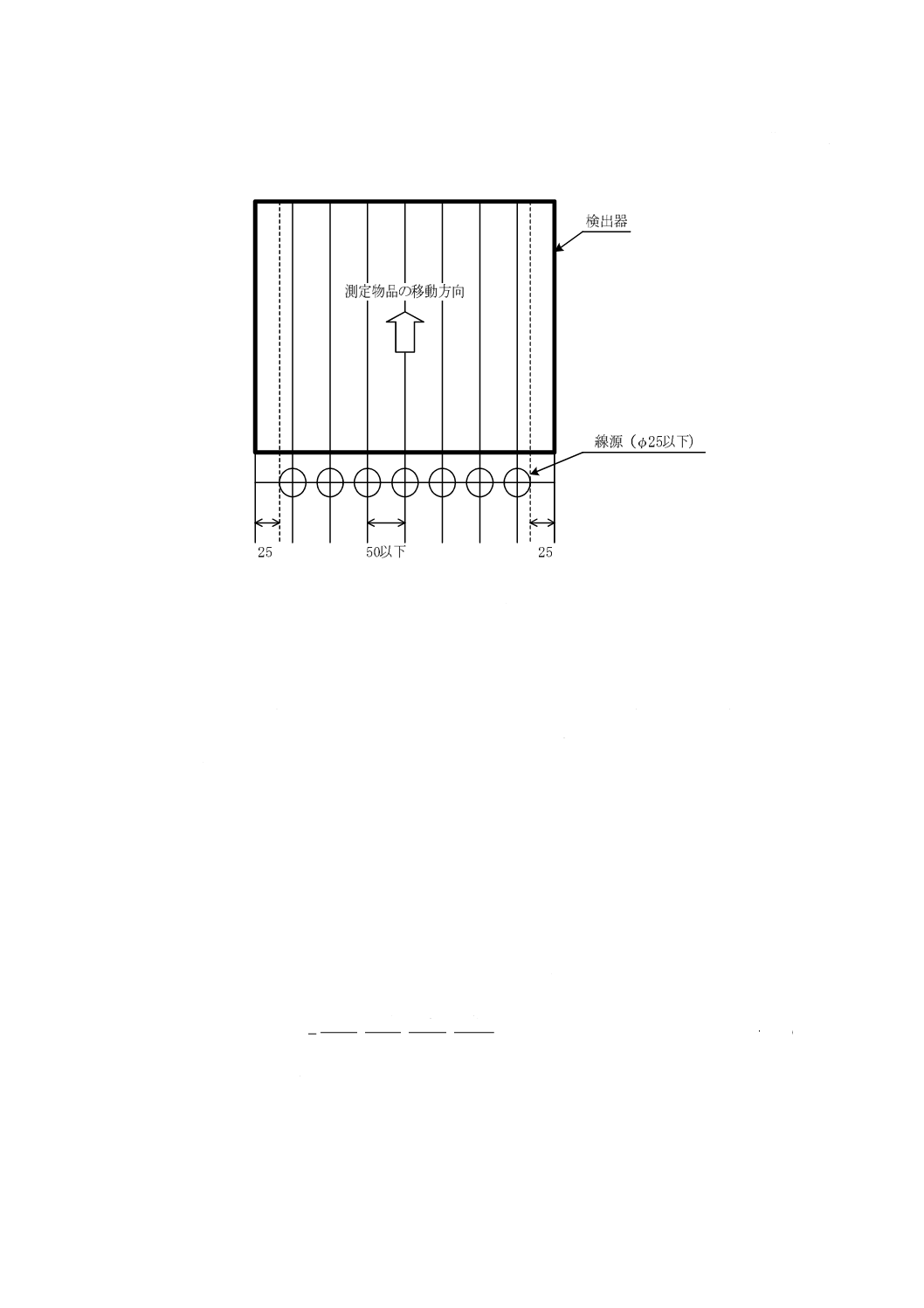

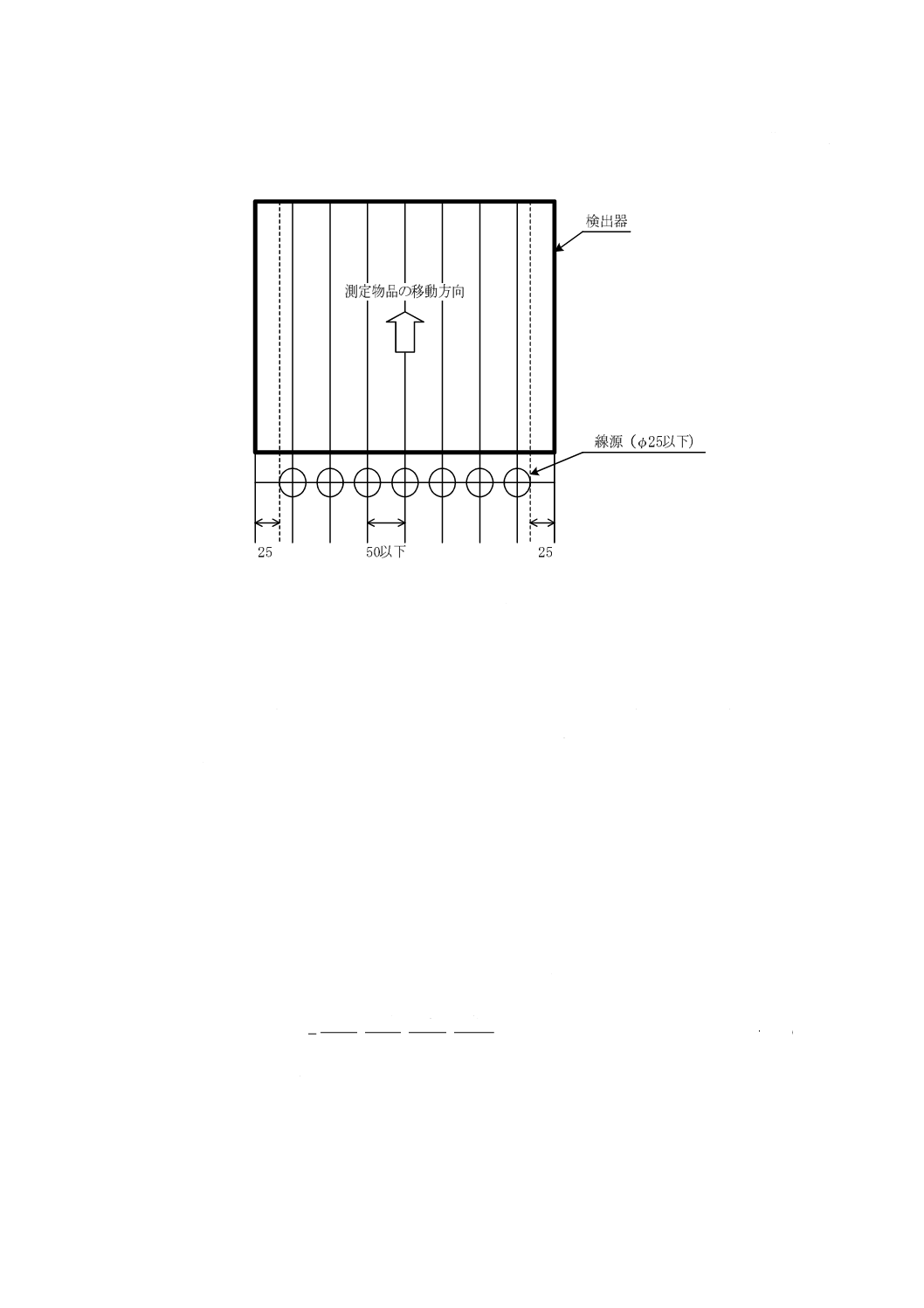

1.2) 移動形モニタ 試験時の線源と検出器との距離が汚染測定時と同じ距離になるようにし,測定物

品の移動方向に対して直角の検出面と並行なラインに50 mm以下の間隔で直径25 mm以下の線源

を検出面の縁から25 mm隔たった各点にできるだけ均等な位置に順次置いて,測定時と同じ速度

で各試験点における機器効率を求める。各モニタリングチャネル内の全測定点の機器効率の平均

値を算出し,平均機器効率(εa)とする(図2参照)。

単位 mm

図1−機器効率の線源位置特性試験及び最小検出表面放出率試験の

平均機器効率試験(固定形モニタの場合)で線源を置く格子点

7

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−最小検出表面放出率試験の平均機器効率試験で線源を流す位置

(移動形モニタで測定物品が移動する場合)

2) 代表点の機器効率試験 全ての検出チャネルに対してβ線標準線源を,測定を代表する位置に設定

し,機器効率(ε1)を求める。用いる線源の核種,形状及び線源位置は,製造業者が指定する。

注記 例えば,線源形状は,10 cm×10 cm又は10 cm×15 cmの面線源がある。線源位置は,検

出器中心で保護格子に密着,保護格子から5 cm又は10 cmなどがある。

3) バックグラウンドの測定及び最小検出表面放出率の計算 モニタの種類に応じて,各モニタリング

チャネルについて次の試験を行い,最小検出表面放出率を計算する。

なお,最大基準バックグラウンドを設定する場合は,137Cs又は60Coγ線源を用い各検出器中心か

ら少なくとも3 m以上離して照射を行う。照射方向は,指定がない場合は,モニタの横からとし,

指定がある場合には指定方向からとする。線量率は,使用者と製造業者との取決めがない場合は0.25

μGy・h−1程度とし,取決めがある場合には指定値とする。

3.1) バックグラウンド補償形 最大基準バックグラウンドの環境下で,10分間以上バックグラウンド

に対応する計数率を測定し,各モニタリングチャネルの最大基準バックグラウンドに対応する計

数率を求め,最小検出表面放出率(M1)を式(1)によって算出する。

a

5.0

2

2

2

1

)

/

/

(3

05

.0

ε

T

B

t

B

B

M

+

+

=

···················································· (1)

ここに,

M1: 最小検出表面放出率(s−1)

B2: 最大基準バックグラウンドに対応する計数率(s−1)

T: 物品測定時に設定される測定時間(s)

t: システムで設定されるバックグラウンド測定時間(s)

εa: 平均機器効率

8

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 移動形モニタの場合のTの値は,繰返し計数を行う時間とする。ただし,移動方向の検

出有効寸法を移動する時間より繰返し計数時間が長い場合は,検出有効寸法を移動する

時間とする。

3.2) バックグラウンド無補償形 環境バックグラウンド及び最大基準バックグラウンドの環境下でそ

れぞれ10分間以上自然計数率を測定し,各モニタリングチャネルの環境バックグラウンドに対応

する計数率及び最大基準バックグラウンドに対応する計数率を求め,最小検出表面放出率(M1)

を式(2)によって算出する。

a

5.0

2

1

2

1

)

/

(3

ε

T

B

B

B

M

+

−

=

······························································ (2)

ここに,

B1: 環境バックグラウンドに対応する計数率(s−1)

B2: 最大基準バックグラウンドに対応する計数率(s−1)

T: 物品測定時に設定される測定時間(s)

εa: 平均機器効率

注記 移動形モニタの場合のTの値は,繰返し計数を行う時間とする。ただし,移動方向の検

出有効寸法を移動する時間より繰返し計数時間が長い場合は,検出有効寸法を移動する

時間とする。

b) 受渡検査 受渡検査は,全ての検出チャネルに対して代表点の機器効率(ε2)を求め,形式検査時に

求めた最小検出表面放出率(M1)及び代表点の機器効率(ε1)を使用して,式(3)によって受渡試験時

の最小表面放出率(M2)を算出する。ただし,線源及びその配置は,形式検査時の代表点の機器効率

(ε1)を測定したときと同じ条件とする。

2

1

1

2

ε

ε

×

=M

M

············································································ (3)

ここに,

M1: 形式検査時の最小検出表面放出率(s−1)

ε1: 形式検査時の代表点の機器効率

ε2: 受渡検査時の代表点の機器効率

7.2.4

エネルギー特性試験

最大エネルギーが0.2 MeV未満,0.2 MeV以上0.5 MeV未満及び0.5 MeV以上の少なくとも3種のβ線

放出核種を用いて,7.2.3 a) 1) によって平均機器効率を求める。この試験に適した線源の例を,表2に示

す。

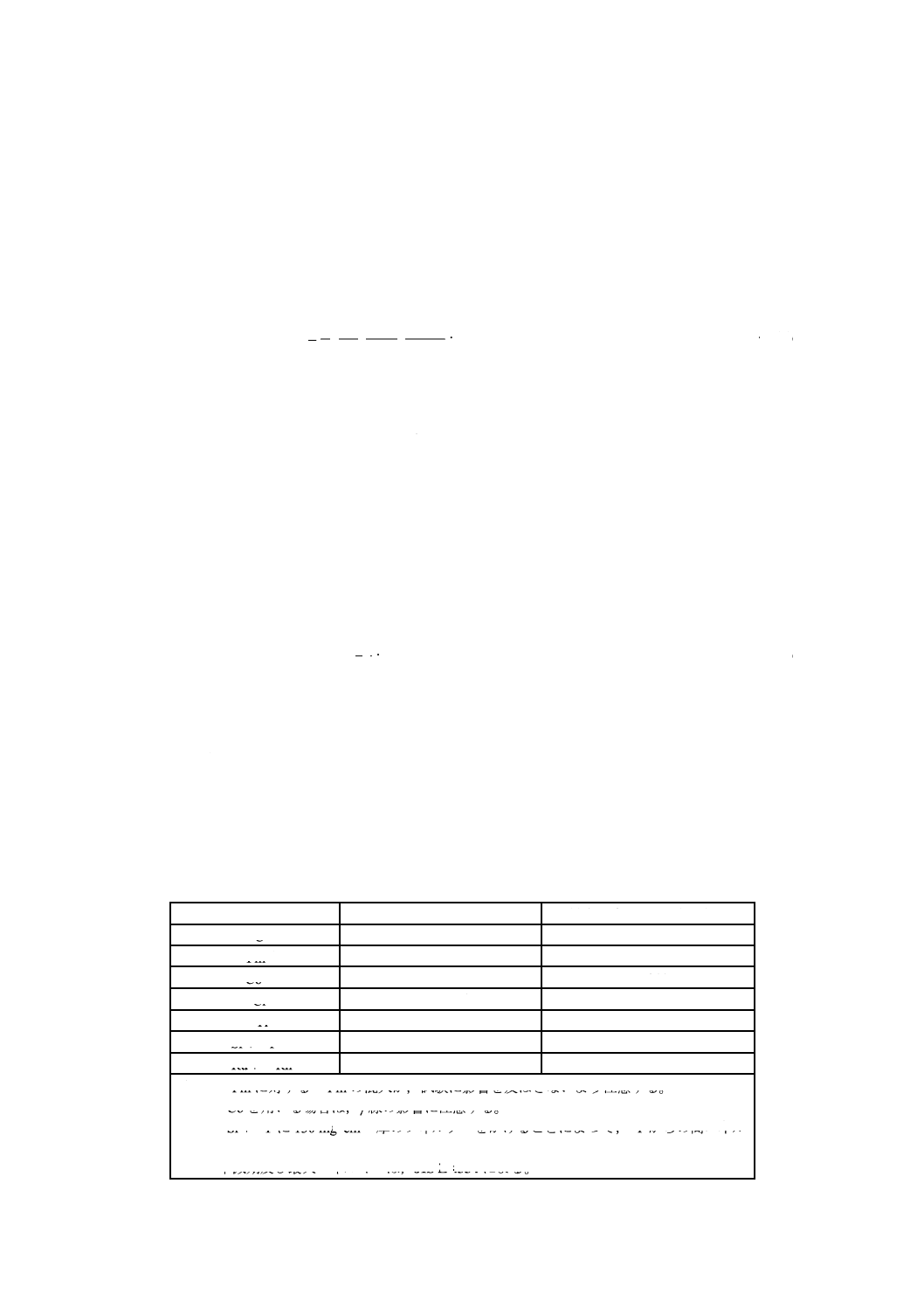

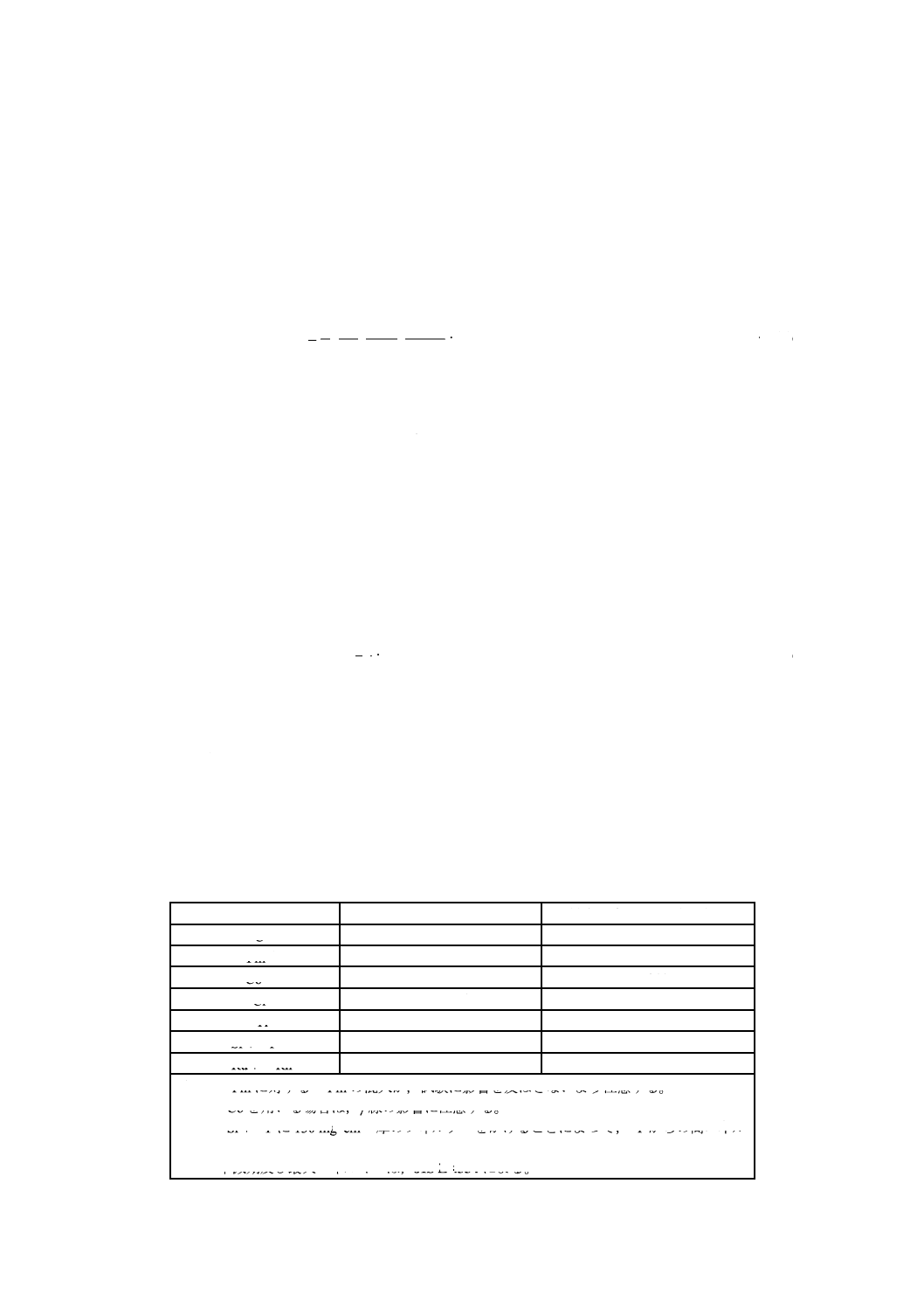

表2−エネルギー特性試験に用いる主なβ線源の例

核種

半減期d)

最大エネルギー(keV)d)

14C

5 730年

156

147Pm a)

2.62年

225

60Co b)

5.27年

310

36Cl

3.00×105年

710

204Tl

3.78年

763

90Sr+90Y c)

28.5年

2 274

106Ru+106Rh

1.01年

3 540

注a)

147Pmに対する146Pmの混入が,試験に影響を及ぼさないよう注意する。

b)

60Coを用いる場合は,γ線の影響に注意する。

c)

90Sr+90Yに130 mg・cm−2厚のフィルターをかけることによって,90Yからの高エネル

ギーβ線だけを利用してもよい。

d) 半減期及び最大エネルギーは,JIS Z 4334による。

9

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.5

警報動作試験

測定対象とする放射線又はパルス信号発生装置を用いて警報設定値を超える計数値を与えて,6.5のa)

及びc) に示す警報動作の確認試験を行う。この試験は,全てのモニタリングチャネルについて行う。

7.2.6

オーバスケール特性試験

モニタに十分な指示値を与える線源(例えば,β線の場合は,105 Bq以上の204Tl又は90Sr+90Yβ線源)

を用いて検出器を照射し,最大指示範囲を超える計数値を与える。この試験は,全ての検出チャネルにつ

いて行う。

7.2.7

温度特性試験

周囲温度5 ℃,20 ℃及び40 ℃において,バックグラウンド及び数え落としの影響が十分無視できる計

数率(100〜1 000 s−1程度)が得られる放射線を照射して行う。モニタを動作状態にし,各温度(温度許容

差は,±2 ℃とする。)の環境に1時間以上放置した後,100秒以上測定し,指示値を読み取る。20 ℃に

おける指示値を基準値として,各温度における指示値から基準値を差し引いた値の基準値に対する百分率

を求める。この試験は,装置で使用している検出器の形状と大きさが同じ場合には,1チャネルだけの測

定でよい。モニタが大きく恒温槽などの試験装置に入らない場合は,検出チャネル又はモニタリングチャ

ネルとそれ以外の部分に分割して測定してもよいが,検出チャネル及びモニタリングチャネルの変動が許

容範囲を満足し,それ以外の部分との変動の和が許容範囲を満足しなければならない。分割して測定する

場合は,検出チャネル又はモニタリングチャネルの試験のときに,測定対象の放射線を照射し,それ以外

の部分については,パルス信号発生装置を用いて検出チャネルからの出力信号に近似した波形の信号を信

号処理部に入力して試験を行う。

7.2.8

耐湿性試験

周囲温度35 ℃で相対湿度65 %及び85 %において,バックグラウンド及び数え落としの影響が十分無視

できる計数率(100〜1 000 s−1程度)が得られる放射線を照射して行う。モニタを動作状態にし,各相対湿

度(湿度許容差は,±5 %とする。)の環境に1時間以上放置した後100秒以上測定し,指示値を読み取る。

相対湿度65 %における指示値を基準値として,相対湿度85 %における指示値から基準値を差し引いた値

の基準値に対する百分率を求める。この試験で照射する検出器及び分割測定方法は,7.2.7による。

7.2.9

電源電圧の変動に対する安定性試験

電源電圧を定格電圧の88 %及び110 %とし,バックグラウンド及び数え落としの影響が十分無視できる

計数率(100〜1 000 s−1程度)の放射線を照射して100秒以上測定し,指示値を読み取る。定格電圧におけ

る指示値を基準値とし,各電圧における指示値から基準値を差し引いた値の基準値に対する百分率を求め

る。この試験で,照射する検出器は7.2.7による。

なお,この試験においてコンベアなどの機構部には,定格電源電圧及び定格周波数の電源を供給する。

8

検査

8.1

形式検査

形式検査は,次の項目について箇条7によって試験を行い,箇条5の規定に適合したものを合格とする。

a) 機器効率の線源位置特性

b) 最小検出表面放出率

c) エネルギー特性

d) 警報動作

e) オーバスケール特性

10

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

温度特性

g) 耐湿性

h) 電源電圧の変動に対する安定性

8.2

受渡検査

受渡検査は,次の項目のほか,受渡当事者間の協定によって定められた項目について行い,箇条5の規

定に適合したものを合格とする。

a) 最小検出表面放出率

b) 警報動作

9

表示

モニタには,見やすい箇所に容易に消えない方法で,次の項目を表示しなければならない。

a) 名称

b) 形名

c) 分類

d) 製造番号

e) 製造年月又はその略号

f)

製造業者名又はその略号

g) 定格電源電圧,定格周波数及び消費電力

10 取扱説明書

モニタには,少なくとも次の項目を記載した取扱説明書を添付しなければならない。

a) 名称,形名及び分類

b) 形状,寸法及び質量

c) 指示範囲

d) 検出器の種類,入射窓の寸法及び窓厚(g・cm−2)

e) 形式検査時及び受渡検査時の代表点の機器効率,平均機器効率,標準線源及びその設定位置

f)

エネルギー特性

g) 定格電源電圧,定格周波数及び消費電力

h) 最小検出表面放出率(測定時間,標準線源及びその設定位置を明記する。移動形モニタの場合は,コ

ンベア速度又は検出器移動速度も明記する。)

i)

許容バックグラウンドレベル及び補償方法

j)

検出器と物品との位置関係で感度変化に大きな影響を与える事項についての説明

k) 被測定物品の寸法,質量,形状などの制限

l)

詳細な操作,保守及び校正の手順

m) その他の取扱い上の注意事項

11

Z 4337:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

据置形β線用物品表面汚染モニタによる放射性表面汚染の測定方法

A.1 一般原則

物品の放射性表面汚染を表面汚染密度で評価する方法については,JIS Z 4504による。

この附属書では,モニタを用いた表面汚染の測定方法について,JIS Z 4504に従い評価を行うときのモ

ニタ固有の事項について示す。

A.2 放射性表面汚染の測定方法

モニタを用いて測定した物品の表面汚染密度は,次の式によって求める。

s

s

a

ε

ε

×

×

=

W

N

A

ここに,

A: 表面汚染密度(Bq・cm−2)

N: 汚染を検出したモニタリングチャネルの正味計数率(s−1)

εa: 7.2.3で求めた平均機器効率

εs: 放射性表面汚染の線源効率(A.3参照)

Ws: 表面汚染密度評価に関わる面積で100 cm2とする。

A.3 線源効率

測定物品の放射性表面汚染の線源効率εsの値が明らかでない場合には,安全側の数値として次の値を用

いることが望ましい。

なお,測定物品の放射性表面汚染の線源効率があらかじめ明らかな場合には,その値を用いることがで

きる。

a) 最大エネルギーが0.4 MeV以上のβ線の場合は,0.5とする。

b) 最大エネルギーが0.15 MeV以上で0.4 MeV未満のβ線の場合には,0.25とする。

参考文献 JIS Z 4504 放射性表面汚染の測定方法−β線放出核種(最大エネルギー0.15 MeV以上)及びα

線放出核種