2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3904-1979

金ろう分析方法

Methods for Chemical Analysis of Gold Brazing Filler Metals

1. 適用範囲 この規格は,JIS Z 3266(金ろう)に規定された化学成分(金,銅,ニッケル,銀,カド

ミウム,鉛,亜鉛,鉄)の分析方法について規定する。

引用規格:

JIS H 2104 ニッケル地金

JIS H 2105 鉛地金

JIS H 2107 亜鉛地金

JIS H 2113 カドミウム地金

JIS H 2121 電気銅地金

JIS H 2141 銀地金

JIS K 0050 化学分析通則

JIS K 0121 原子吸光分析方法通則

JIS K 8005 容量分析用標準試薬

JIS K 8701 鉛(試薬)

JIS Z 3266 金ろう

JIS Z 3900 貴金属ろうのサンプリング方法

JIS Z 8401 数値の丸め方

2. 一般事項 分析方法に共通な一般事項は,JIS K 0050(化学分析通則)及びJIS K 0121(原子吸光分

析方法通則)による。

3. 分析試料の採り方及び取扱い方

3.1

分析試料の採取と調製 分析試料の採取と調製は,次による。

(1) 分析試料の採取と調製に際しては,試料全体の平均品質を代表するようにし,特に偏析,汚染など

に注意しなければならない。

(2) 分析試料の採取と調製は,JIS Z 3900(貴金属ろうのサンプリング方法)による。

3.2

試料のはかり方 試料のはかり方は,次による。

(1) 分析試料をはかり取る際には,よくかき混ぜて平均組成を表すように注意し,また,異物が混入し

ていないことを確かめなければならない。

(2) 分析試料のはかり取りには化学はかりを用い,0.1mgのけたまで読み取る。

2

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 分析値の表し方

4.1

分析値は百分率で表し,二つ以上の分析値を平均して,合金成分については小数点以下第1位の次

のけたまで,不純物については,小数点以下第2位の次のけたまで算出して,JIS Z 8401(数値の丸め方)

によって丸める。

4.2

銅及びBAu-4,BAu-4Vのニッケルは,通常分析をしないで差数法によって算出するが,特に分析の

必要がある場合は,8.銅の定量方法及び9.ニッケルの定量方法に従って行う。

5. 分析操作上の注意

5.1

分析は同一試料について2回以上行って結果を確かめる。

5.2

分析に当たっては,全操作を通じて空試験を行い,測定値を補正しなければならない。

6. 金定量方法

6.1

方法の区分 金の定量方法は,次のいずれかによる。

(1) 乾式分析法 この方法は,原則として金含有率70%以上の試料に適用する。ただし,BAu-4及び

BAu-4Vには適用できない。

(2) 湿式分析法 この方法は,原則として金含有率70%未満並びにBAu-4及びBAu-4Vの試料に適用す

る。

6.2

乾式分析法(灰吹法)

6.2.1

要旨 試料中に含まれる金の量に対し,銀の量が約2.5倍となるように銀をはかり取り,試料と共

に鉛はくに包み適量の鉛錠を加え,マッフル炉内で灰吹操作を行って金銀合粒とする。次に,硝酸を用い

て分金操作を行って銀を分離し,乾燥,焼なまし後,金の質量をはかる。別に試料の化学成分と近似の照

校試料を作り,全操作を通じて試料と並行して金の定量を行い,試料中の金含有率を補正する。

6.2.2

試薬 試薬は,次による。

(1) 硝酸(密度1.29g/cm3,1.19g/cm3)塩化物イオンを含まないもの。

(2) 金(99.99%以上)

(3) 銀〔99.99%以上,JIS H 2141(銀地金)の1種相当品〕

(4) 鉛はく及び鉛錠 JIS K 8701(鉛)(試薬)の〔試金用相当品〕はくは厚さ約0.1mm,錠は球状で1

個の質量が約3.5gのものを用いる。

(5) 銅〔99.96%以上,JIS H 2121(電気銅地金)の相当品〕

6.2.3

試料はかり取り量 試料は,0.5gをはかり取る。

6.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取り,これに試料中の金予想量の約2.5倍となるように銀を加え,約2.5gの鉛はくで

包む。

(2) マッフル炉内で約900℃以上に十分に予熱したキュウペルに約15gの鉛錠を入れ,次に鉛はくに包

んだ試料を加え,マッフル炉の戸を閉じて融解する。完全に融解すれば戸を少し開いて空気を流入

させ,灰吹を行う。灰吹の終点は,金銀合粒の輝いた表面のしま目が消失したときとする。

(3) 灰吹が終われば戸を閉じ,温度を徐々に降下させて約500℃とする。約1時間後にキュウペルを取

り出し,金銀合粒をハンマーで軽くつち打ちし,ブラシを用いて骨灰を完全に除去する。

(4) 金銀合粒をつち打ちして平らにし,鉄製焼なまし台上に置き,炉内で短時間赤熱した後,ローラで

圧延して厚さ約0.25mmの薄片とする。これをうず巻き状に巻き,白金又は磁器トレーに入れ,ト

3

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レーと共にほとんど沸騰している硝酸(密度1.19g/cm3)中に浸し,15〜25分間静かに煮沸する。

(5) 温水中でトレーを数回上下して洗い,更に硝酸(密度1.29g/cm3)中で約20分間静かに煮沸後,温

水を用いて銀分を十分に洗浄,除去する。これを乾燥し,焼なまし炉内に入れ,徐々に均等に赤熱

し,放冷した後,金の質量をはかる。

(6) 別に試料の化学成分と近似の照校試料を作り,全操作を通じて試料と並行して操作し,金の質量を

はかり補正値を求める。

6.2.5

計算 試料中の金含有率を,次の式によって算出する。

()

100

2

1

×

+

=

W

w

w

%

金

ここに

w1: 金の質量 (g)

w2: 照校試料から求めた金の補正値 (g)

W: 試料はかり取り量 (g)

6.3

湿式分析法(亜硫酸ナトリウム還元重量法)

6.3.1

要旨 試料を塩酸と硝酸の混酸で分解し,加熱濃縮後,塩酸の添加と濃縮を繰り返して硝酸を除去

する。水を加えて可溶性塩類を溶解した後,塩化銀の沈殿をろ過し(沈殿は7.銀の定量に用いることがで

きる),ろ液に亜硫酸ナトリウムを加え,加熱して金を還元析出させる。沈殿はこし分け(ろ液は8.銅の定

量及び9.ニッケルの定量に用いることができる),乾燥,強熱後その質量をはかる。

6.3.2

試薬 試薬は,次による。

(1) 塩酸

(2) 塩酸 (1+100)

(3) 硝酸 (1+1)

(4) 混酸(塩酸4,硝酸1,水5)

(5) 亜硫酸ナトリウム溶液 (5w/v%)

(6) ニッケル〔99.95%以上,JIS H 2104(ニッケル地金)の特種相当品〕

(7) ヒドロキノン溶液 (5w/v%)

6.3.3

試料はかり取り量 試料は,1gをはかり取る。

6.3.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,時計ざらで覆い,混酸60mlを加えて加熱分解

する(1)。分解が終われば時計ざらの下面及びビーカーの内壁を水洗し,約100℃で加熱してシロッ

プ状になるまで濃縮する。

(2) 放冷後,塩酸10mlを加えて加熱し,再びシロップ状になるまで濃縮する。更に,塩酸5mlの添加

と濃縮の操作を3〜4回繰り返して硝酸を完全に追い出す。

(3) 温水約150mlを加えて加熱し,よくかき混ぜて可溶性塩類を溶解した後(2)暗所に静置し,塩化銀の

沈殿を沈降させる。沈殿は,ろ紙(5種B)又はガラスろ過器 (1G4) を用いてろ過し,始めは塩酸

(1+100)で,次に冷水で,十分に洗浄する(沈殿は7.銀の定量に用いることができる。)。

(4) ろ液及び洗液はコニカルビーカー (500ml) に受け,水を加えて液量を約250mlとした後,80〜90℃

に加熱する。溶液を極めて静かに振り動かしながら,これに亜硫酸ナトリウム溶液を滴加して金を

還元析出させる(3)。ときどき振り混ぜながら加熱し,金の沈殿が凝縮して溶液が透明になれば,亜

硫酸ナトリウム溶液数滴を加えて金の還元の有無を確かめ,更に5mlを過剰に加え,煮沸しない程

4

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度に約30分間加熱する。

(5) 沈殿は,ろ紙(6種)を用いてこし分け(4)(5),温水で十分に洗浄した後(ろ液及び洗液は8.銅の定

量及び9.ニッケルの定量に用いることができる。),あらかじめ恒量とした磁器るつぼ(1種B形

15ml)中にろ紙と共に移し入れる。ビーカーの壁などに付着した金の沈殿は,ろ紙(6種)の小片

で十分にふき取り,るつぼ中の主沈殿に合わせる。

(6) 約100℃の空気浴中で乾燥後,始めは徐々に加熱してろ紙を燃焼させ,最後は約800℃で強熱して恒

量とし,デシケーター中で約60分間放冷後,金の質量をはかる。

6.3.5

計算 試料中の金含有率を,次の式によって算出する(6)。

()

100

×

=Ww

%

金

ここに

w: 金の質量 (g)

W: 試料はかり取り量 (g)

注(1) 銀を含む試料の場合,試料表面が塩化銀の沈殿で覆われて分解が困難なときは,溶液を強く煮

沸して十分に分解させる。

(2) 試料に銀を含まない場合は,以下のろ過,洗浄の操作を省略し,溶液をコニカルビーカー

(500ml) に移し入れ,温水で液量を約250mlとした後,(4)の80〜90℃に加熱する以降の手順に

従って操作する。

(3) 亜硫酸ナトリウム溶液の滴加ごとに金の還元状態を注視し,加熱と振り混ぜ操作を続ける。亜

硫酸ナトリウムが多過ぎると銅を還元析出させるから注意を要する。

(4) 始めは還元した金の沈殿をなるべくろ紙上に移さないよう,傾斜法によってこし分け,温水の

添加と傾斜ろ過を約5回繰り返した後,沈殿をろ紙上に移す。

(5) 銅が析出した疑いがある場合は,傾斜ろ過を繰り返した後,温水20mlと硝酸 (1+1) 20mlを加

えて加熱し,煮沸しない程度の温度に10〜20分間保持し,元のろ紙を用いてこし分ける。

(6) 原則として試料中の金とほぼ等しい量の純金を正確にはかり取り,これに試料と同一組成とな

るように銀,銅,ニッケルなどを加えた後,全操作を通じて並行実験を行い,定量結果を補正

する。

備考 金の還元操作は,次のヒドロキノン法によることができる。

6.3.4(4)のろ液及び洗液を約250mlとして80〜90℃に加熱後,ヒドロキノン溶液を滴加し,極

めて静かに溶液を振り動かして沈殿が生じ始めたとき,金25mgにつきヒドロキノン溶液を3ml

の割合で少量ずつ滴加し,10〜20分間極めて静かに溶液を煮沸し,金の沈殿を凝縮させる。溶

液が透明になればヒドロキノン溶液10mlを過剰に加え,更に約20分間加熱を続ける。以下,

6.3.4(5)以降の手順に従って操作し,金を定量する。

7. 銀定量方法

7.1

方法の区分 銀の定量方法は,塩化銀重量法による。

7.2

塩化銀重量法

7.2.1

要旨 試料を混酸で分解後,6.3.1の手順に従って操作し硝酸を除去した後,水を加えて可溶性塩

類を溶解する。ガラスろ過器を用いて塩化銀の沈殿をこし分け,乾燥後その質量をはかる(ろ液は6.3金

の定量及び8.銅の定量に用いることができる。)。

7.2.2

試薬 試薬は,次による。

5

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

塩酸 (1+100)

7.2.3

試料はかり取り量 試料は,1gをはかり取る。

7.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,6.3.4の(1)〜(3)の手順に従って操作し,塩化銀

の沈殿を沈降させる。

(2) 沈殿は,あらかじめ恒量としたガラスろ過器 (1G4) を用いてこし分け,始めは塩酸(1+100)で,次

に冷水で,十分に洗浄する(ろ液及び洗液は6.3金の定量及び8.銅の定量に用いることができる。)。

(3) 沈殿をガラスろ過器とともに約130℃の空気浴中で約1時間乾燥し,デシケーター中で約1時間放

冷した後,その質量をはかり,恒量となるまでこの操作を繰り返す。

7.2.5

計算 試料中の銀含有率を,次の式によって算出する。

()

100

7526

.0

×

×

=

W

w

%

銀

ここに

w: 塩化銀の質量 (g)

W: 試料はかり取り量 (g)

8. 銅定量方法

8.1

方法の区分 銅の定量方法は,電解重量法による。

8.2

電解重量法

8.2.1

要旨 試料を混酸で分解後,6.3.1の手順に従って操作し,銀及び金を沈殿分離する。ろ液に硝酸

と硫酸を加え,加熱蒸発して白煙を発生させ,水を加えて可溶性塩類を溶解する。これに硝酸を加え,白

金電極を用いて電解を行い,陰極に析出した銅の質量をはかる(電解残液は,9.ニッケルの定量に用いる

ことができる。)。

8.2.2

試薬 試薬は,次による。

(1) 硝酸

(2) 硝酸 (1+1)

(3) 硫酸 (1+1)

(4) エチルアルコール (95v/v%)

8.2.3

装置及び器具 装置及び器具は,原則として次のものを用いる。

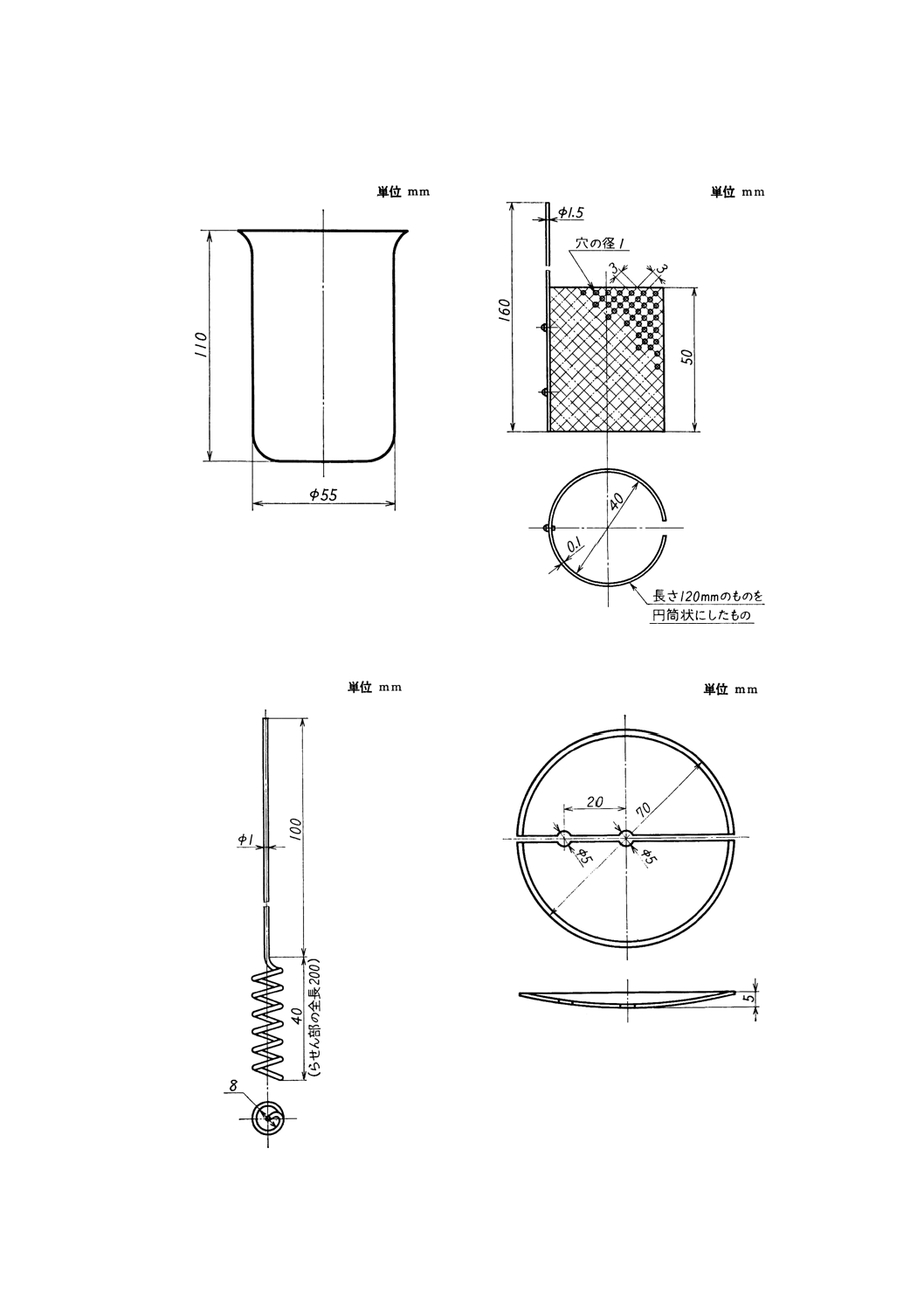

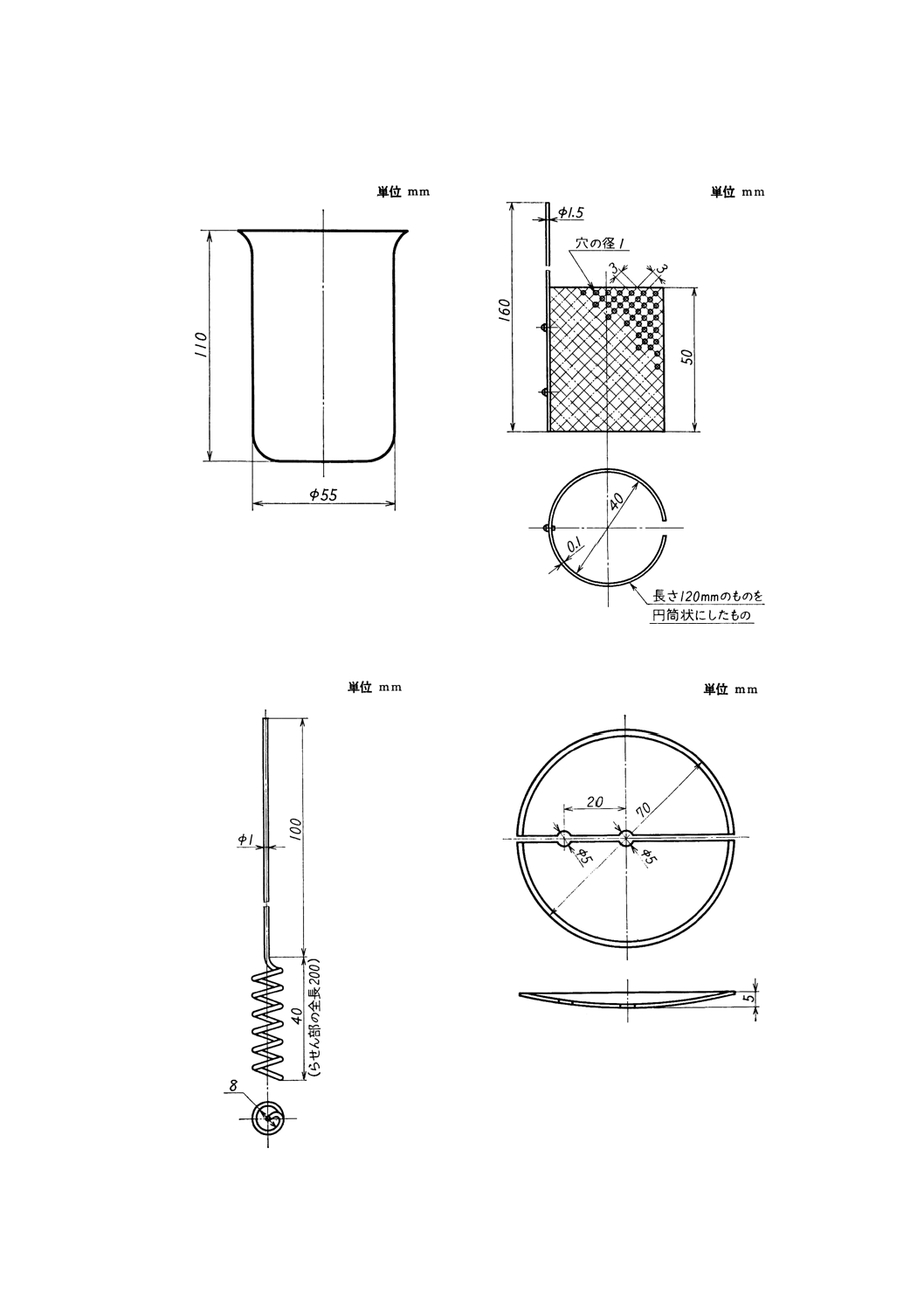

(1) 電解用ビーカー(付図1参照)

(2) 白金電極A(付図2参照)

(3) 白金電極B(付図3参照)

(4) 半円形時計ざら(付図4参照)

8.2.4

試料はかり取り量 試料は,1gをはかり取る。

8.2.5

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,6.3.4(1)〜(5)の手順に従って操作し,金の沈殿

をろ過,洗浄する。ろ液及び洗液はビーカー (500ml) に受け,硝酸 (1+1) 10mlを加えて加熱蒸発

し,液量を約50mlとする。

(2) 溶液は電解用ビーカーに移し入れ,硫酸 (1+1) 15mlを加えて再び加熱蒸発し,硫酸の白煙を発生

させる(7)。放冷後,水50mlと硝酸 (1+1) 5mlを加えて可溶性塩類を溶解し,1〜2分間煮沸して酸

化窒素を追い出した後,水を加えて液量を約150mlとする。

(3) あらかじめ質量をはかった白金電極Aを陰極とし,白金電極Bを陽極に用い,2個の半円形時計ざ

6

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らで覆い,室温で0.3〜0.5Aの電流を通じて電解する。

(4) 5〜8時間(8)電解を行った後,少量の水で時計ざらの下面,ビーカーの内壁及び電極の柄の液面に露

出した部分を洗い,電解液面を約5mm上昇させて,更に約30分間電解を続ける。

(5) 新しく電解液中に浸った電極Aの柄にもはや銅が析出しなくなったことを確かめ,電流を通じたま

ま水洗しながら両極を徐々に引き上げる(電解残液は,9.ニッケルの定量に用いることができる。)。

(6) 次に,新たな水中に手早く浸して電極Aを離し,静かに数回上下して水洗後,エチルアルコールを

用いてよく洗った後,直ちに約80℃の空気浴中で速やかに乾燥し,デシケーター中で約30分間放

冷後,その質量をはかる。

8.2.6

計算 試料中の銅含有率を,次の式によって算出する。

()

100

×

=Ww

%

銅

ここに

w: 電極Aに析出した銅の質量 (g)

W: 試料はかり取り量 (g)

注(7) 6.3備考のヒドロキノン溶液によって金の還元操作を行った場合で有機物の分解が不十分なと

きは,冷却後,更に,硝酸10mlを注意して加え,再び硫酸の白煙が発生するまで加熱蒸発する。

(8) 電解時間は試料に含まれる銅の量によって異なるが,通常5〜8時間とする。また,かくはん電

解法を用いて電解電流を上げることができる。

9. ニッケル定量方法

9.1

方法の区分 ニッケルの定量方法は,次のいずれかによる。

(1) ジメチルグリオキシム重量法

(2) ジメチルグリオキシム分離EDTA滴定法

9.2

ジメチルグリオキシム重量法

9.2.1

要旨 試料を混酸で分解し,6.3.1の手順に従って金を沈殿,除去した後,更に8.2.1の手順に従っ

て操作し,銅を電解,分離する。電解残液に酒石酸及び塩化アンモニウムを加え,アンモニア性とし,こ

れにジメチルグリオキシムを加えてニッケルを沈殿させる。この沈殿をガラスろ過器でこし分け,温水で

洗浄した後,乾燥し,その質量をはかる。

9.2.2

試薬 試薬は,次による。

(1) アンモニア水

(2) 塩化アンモニウム溶液 (25w/v%)

(3) 酒石酸溶液 (25w/v%)

(4) ジメチルグリオキシム溶液 ジメチルグリオキシム1.0gをエチルアルコール (95v/v%) 100mlに溶解

する。

(5) メチルレッド溶液 メチルレッド0.20gをエチルアルコール (95v/v%) 90mlに溶解し,水で100mlと

する。

9.2.3

試料はかり取り量 試料は,1gをはかり取る。

9.2.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,以下,6.3.4(1)〜(5)の手順に従って操作し,金

の分離を行い,更に8.2.5(1)〜(5)の手順に従って操作し(9)電解を行い,銅を除去する。

7

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(2) 電解残液は,ビーカー (500ml) に移し入れ,酒石酸溶液20ml及び塩化アンモニウム溶液20mlを加

え,メチルレッド溶液を指示薬としてアンモニア水で中和した後,その3mlを過剰に加え,液量を

約300mlに薄める。

(3) この溶液を約90℃に加熱し,かき混ぜながらジメチルグリオキシム溶液をニッケル予想含有量10mg

につき7mlの割合で加えてニッケルを沈殿させ,更にその5mlを過剰に加え,十分にかき混ぜた後,

室温まで放冷する。

(4) この沈殿を,あらかじめ恒量としたガラスろ過器 (1G4) を用いてこし分け,温水で十分に洗浄した

後,110〜120℃の空気浴中で約1時間乾燥し,デシケーター中で放冷後その質量をはかり,恒量と

なるまでこの操作を繰り返す。

9.2.5

計算 試料中のニッケル含有率を,次の式によって算出する。

()

100

2032

.0

×

×

=

W

w

%

ニッケル

ここに

w: ニッケルジメチルグリオキシムの質量 (g)

W: 試料はかり取り量 (g)

注(9) BAu4及びBAu-4Vの場合は,8.2.5(1)の手順に従って操作し,電解操作は省略し,溶液を250ml

のメスフラスコに移し入れ,水で標線まで薄めた後,ニッケル量がなるべく30mgとなるように,

一定量を分取し,ビーカー (500ml) に移し入れる。以下,9.2.4(2)の酒石酸溶液添加以降の手順

に従って操作する。

9.3

ジメチルグリオキシム分離EDTA滴定法

9.3.1

要旨 試料を9.2.1に従って処理し,得られたニッケルジメチルグリオキシムの沈殿を,ろ紙を用

いてこし分け,塩酸で溶解した後,EDTA標準溶液の過剰を加え,EBTを指示薬としてアンモニア性とし,

亜鉛標準溶液で逆滴定する。

9.3.2

試薬 試薬は,次による。

(1) 塩酸 (2+1,1+50)

(2) アンモニア水 (1+1)

(3) M/50亜鉛標準溶液 亜鉛〔JIS K 8005(容量分析用標準試薬)〕1.307gをはかり取り,なるべく少

量の塩酸 (1+1) で加熱分解し,常温に冷却後,1 000mlのメスフラスコに移し入れ,水で標線まで

薄める。

(4) M/50エチレンジアミン四酢酸二ナトリウム (EDTA) 標準溶液 エチレンジアミン四酢酸二ナトリ

ウム(2水塩)7.45gを水に溶解して1 000mlとする。標定は,次のように行う。

M/50EDTA標準溶液を正確に25ml取り,塩化アンモニウム溶液 (25w/v%) 10ml及びEBT溶液2

〜3滴を加え,水で液量を約100mlに薄めた後,溶液が青色に変わるまでアンモニア水 (1+1) を滴

加し,M/50亜鉛標準溶液で滴定し,溶液が赤紫色に変わった点を終点とし,次の式によってファク

ターを算出する。

00

.

25

V

F=

ここに

F: M/50EDTA標準溶液のファクター

V: M/50亜鉛標準溶液の使用量 (ml)

(5) エリオクロムブラックT (EBT) 溶液 エリオクロムブラックT0.3gをエチルアルコール (95v/v%)

15mlに溶解後,トリエタノールアミン15mlを加える。

8

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.3

試料はかり取り量 試料は,1gをはかり取る。

9.3.4

操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,以下,9.2.4.(1)〜(3)の手順に従って操作する。

(2) この沈殿を,ろ紙(5種A)を用いてこし分け,温水で十分に洗浄する。ろ紙上の沈殿を温水及び

熱塩酸 (2+1) 約10mlを注いで元のビーカーに洗い落とし,ろ紙は温水及び温塩酸 (1+50) で数回

洗浄する。

(3) この溶液に,ニッケル予想含有量10mgについてM/50EDTA標準溶液を正確に10mlの割合で加え

た後,更にその5mlを過剰に加える。2〜3回振り混ぜ,EBT溶液2〜3滴を指示薬として加えた後,

溶液が青色に変わるまでアンモニア水 (1+1) を滴加し(10),直ちにM/50亜鉛標準溶液で滴定し,

溶液が赤紫色に変わった点を終点とする。

9.3.5

計算 試料中のニッケル含有率を,次の式によって算出する。

()(

)

100

001174

.0

2

1

×

×

−

=

W

V

V

%

ニッケル

ここに

V1: M/50EDTA標準溶液の使用量 (ml)

V2: M/50亜鉛標準溶液の使用量 (ml)

W: 試料はかり取り量 (g)

注(10) このとき,pHを約8.0に調節することが必要であるが,この操作によってpHは約8.0となる。

10. カドミウム,鉛,亜鉛及び鉄の定量方法

10.1 方法の区分 カドミウム,鉛,亜鉛及び鉄の定量方法は,原子吸光法による。

10.2 原子吸光法

10.2.1 要旨 試料を塩酸と硝酸の混酸で分解した後,加熱濃縮する。水及び硝酸を加えて煮沸した後,定

容とし,原子吸光光度計を用いて吸光度を測定する。

10.2.2 試薬 試薬は,次による。

(1) 硝酸

(2) 混酸(塩酸4,硝酸1,水5)

(3) 金(99.99%以上)

(4) 銅(JIS K 8005,容量分析用標準試薬)

(5) ニッケル〔99.95%以上,JIS H 2104(ニッケル地金)の特種相当品〕 なるべく鉄の含有率が低い

ものが望ましい。

(6) 銀〔99.99%以上,JIS H 2141(銀地金)の1種相当品〕

(7) 標準カドミウム溶液 (50μgCd/ml) カドミウム〔99.99%以上,JIS H 2113(カドミウム地金)の1

種相当品〕0.100gを硝酸 (1+1) 10mlで加熱分解し,常温に冷却後,100mlのメスフラスコに移し

入れ,水で標線まで薄め原液とする。使用の都度,この原液の一定量を水で正しく20倍に薄め,標

準カドミウム溶液とする。

(8) 標準鉛溶液 (50μgPb/ml) 鉛〔99.99%以上,JIS H 2105(鉛地金)の特種相当品〕0.100gを硝酸 (1

+1) 10mlで加熱分解した後,(7)に準じて水で薄め,標準鉛溶液を調製する。

(9) 標準亜鉛溶液 (50μgZn/ml) 亜鉛〔99.995%以上,JIS H 2107(亜鉛地金)の最純相当品〕0.100g

を硝酸 (1+1) 10mlで加熱分解した後,(7)に準じて水で薄め,標準亜鉛溶液を調製する。

(10) 標準鉄溶液 (50μgFe/ml) 鉄(99.5%以上)0.100gを硝酸 (1+1) 10mlで加熱分解した後,(7)に準

9

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じて水で薄め,標準鉄溶液を調製する

10.2.3 試料はかり取り量 試料は,0.5gをはかり取る。

10.2.4 操作 定量操作は,次の手順によって行う。

(1) 試料をはかり取ってビーカー (300ml) に移し入れ,時計ざらで覆い,混酸40mlを加えて加熱分解

する(1)。分解が終われば時計ざらの下面及びビーカーの内壁を水洗した後,約100℃で加熱して約

5mlになるまで濃縮する。

(2) 水約50ml及び硝酸7mlを加えた後,加熱して約1分間煮沸する。

(3) 常温まで冷却した後,100mlのメスフラスコに移し入れ,水で標線まで薄める(11)。

(4) 原子吸光光度計を用いて,この溶液を空気−アセチレンフレーム中に噴霧して,表の分析線におけ

る各元素の吸光度を測定する。

表 各元素の分析線

元素

分析線nm

カドミウム

228.8

鉛

283.3(12)

亜鉛

213.9

鉄

248.3

10.2.5 計算 10.2.6で作成した検量線から各元素量を求め,試料中の各元素の含有率を,次の式によって

算出する。

()

100

×

=WA

%

元素

ここに

A: 試料溶液中の元素検出量 (g)

W: 試料はかり取り量 (g)

10.2.6 検量線の作成 金,銅,ニッケル,銀などを試料の含有率とほぼ同率で,全量が0.50gとなるよう

に数個をはかり取り,ビーカー (300ml) に移し入れ,各定量元素の標準溶液0〜4.0ml(定量元素として0

〜200μg)を段階的に加えた後,10.2.4(1)以降の手順に従って操作を行い,試料と並行して測定した吸光度

と各元素量との関係線を作成して検量線とする。

注(11) 銀を含む試料の場合には,塩化銀の沈殿が存在するので,静置して沈降させ,10.2.4(4)の手順で

は,上澄み液を使用する。

(12) 分析線217.0nmを用いてもよい。

10

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 電解用ビーカー

付図2 白金電極A

付図3 白金電極B

付図4 半円形時計ざら

11

Z 3904-1979

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

金ろう分析方法改正原案作成委員会 構成表

氏名

所属

(委員会長)

服 部 只 雄

環境計測器サービス株式会社

俣 野 宣 久

科学技術庁金属材料技術研究所

田 口 喬

株式会社徳力本店

石 井 与 一

財団法人造幣局泉友会

三 上 博

財団法人日本溶接技術センター

大 森 明

大阪大学

横須賀 繁

東京都米穀小売商業組合

古 矢 元 佑

清峰金属工業株式会社

宮 内 秀 雄

水野貴金属株式会社

椙 原 寿喜男

橋本貴金属工業株式会社

乾 昌 弘

乾庄貴金属化工株式会社

吉光寺 博

石福金属興業株式会社

鈴 木 慎太郎

小森宮金銀工業株式会社

前 田 修

田中貴金属工業株式会社

岡 田 勇三郎

滝本貴金属株式会社

村 田 利 昭

日本ハンディー・ハーマン株式会社

吉 田 信 之

工業技術院標準部材料規格課

池 原 平 晋

社団法人日本溶接協会

溶接部会 硬ろう分析方法専門委員会 構成表

氏名

所属

(委員会長)

服 部 只 雄

環境計測器サービス株式会社

俣 野 宣 久

科学技術庁金属材料技術研究所

飯 田 芳 男

成蹊大学

大 井 一 郎

社団法人日本圧接協会

池 田 重 司

大蔵省造幣局

宮 内 秀 雄

水野貴金属株式会社

椙 原 壽喜男

橋本貴金属工業株式会社

乾 昌 弘

乾庄貴金属化工株式会社

前 田 修

田中貴金属工業株式会社

山 本 博 信

株式会社徳力本店

田 中 政 直

石福金属興業株式会社

辻 保

東京芝浦電気株式会社

妹 島 五 彦

株式会社日立製作所

川 口 義 男

日産自動車株式会社

(事務局)

吉 田 信 之

工業技術院標準部材料規格課

田 中 利 穂

工業技術院標準部材料規格課