Z 3841:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 技術検定試験の種類 ·········································································································· 2

5 溶接方法························································································································· 3

6 溶接姿勢························································································································· 4

6.1 板の溶接姿勢 ················································································································ 4

6.2 管の溶接姿勢 ················································································································ 4

7 試験材料の形状,寸法及び試験片採取位置 ············································································ 5

7.1 板の試験材料 ················································································································ 5

7.2 管の試験材料 ················································································································ 5

8 試験に使用する鋼材 ········································································································· 12

8.1 板の試験材料 ··············································································································· 12

8.2 管の試験材料 ··············································································································· 12

8.3 裏当て金 ····················································································································· 12

9 試験に使用する溶接材料 ··································································································· 12

9.1 マグ溶接 ····················································································································· 12

9.2 ティグ溶接 ·················································································································· 12

9.3 セルフシールドアーク溶接 ····························································································· 13

10 試験に使用するガス ······································································································· 13

10.1 マグ溶接 ···················································································································· 13

10.2 ティグ溶接 ················································································································· 13

11 試験に使用する溶接機器 ································································································· 13

12 溶接条件 ······················································································································ 13

12.1 一般 ·························································································································· 13

12.2 板の溶接 ···················································································································· 13

12.3 管の溶接 ···················································································································· 13

12.4 組合せ溶接 ················································································································· 14

13 判定方法 ······················································································································ 14

13.1 一般 ·························································································································· 14

13.2 外観試験 ···················································································································· 14

13.3 曲げ試験 ···················································································································· 14

14 合否判定基準 ················································································································ 18

14.1 一般 ·························································································································· 18

14.2 外観試験の評価基準 ····································································································· 18

Z 3841:2018 目次

(2)

ページ

14.3 曲げ試験の評価基準 ····································································································· 18

附属書A(参考)外観試験の評価基準の一例 ············································································ 19

Z 3841:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3841:1997は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

Z 3841:2018

半自動溶接技術検定における試験方法及び判定基準

Standard qualification test and acceptance requirements for semi-automatic

welding technique

1

適用範囲

この規格は,マグ溶接,組合せ溶接及びセルフシールドアーク溶接による半自動溶接技術検定における

軟鋼及び490 N/mm2級高張力鋼を用いた試験方法及び判定基準について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3136 建築構造用圧延鋼材

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3456 高温配管用炭素鋼鋼管

JIS G 3461 ボイラ・熱交換器用炭素鋼鋼管

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3001-4 溶接用語−第4部:溶接不完全部

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3253 溶接及び熱切断用シールドガス

JIS Z 3312 軟鋼,高張力鋼及び低温用鋼用のマグ溶接及びミグ溶接ソリッドワイヤ

JIS Z 3313 軟鋼,高張力鋼及び低温用鋼用アーク溶接フラックス入りワイヤ

JIS Z 3316 軟鋼,高張力鋼及び低温用鋼のティグ溶接用ソリッド溶加棒及びソリッドワイヤ

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS Z 3001-1,JIS Z 3001-2及びJIS Z 3001-4に

よる。

2

Z 3841:2018

3.1

組合せ溶接

初めの1〜3パスをティグ溶接(手溶接)で行い,その後をマグ溶接で行う溶接。

3.2

試験材料

試験のために用意された板又は管。

3.3

試験材

試験材料を溶接した板又は管。

3.4

試験片

試験材から規定の形状・寸法に加工されたもの。

4

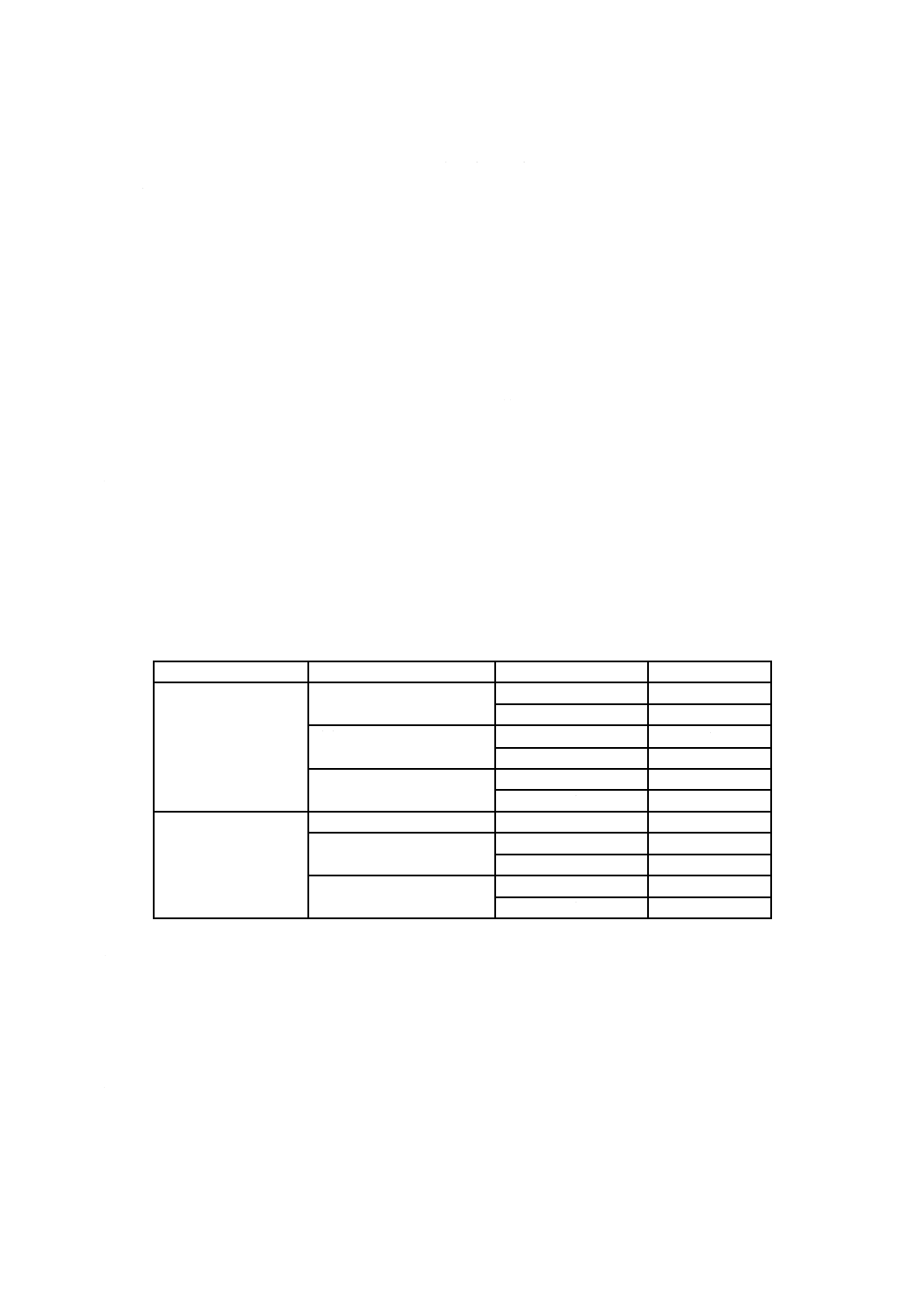

技術検定試験の種類

技術検定試験の種類は,溶接方法,溶接姿勢,継手の種類,試験材料の厚さの区分及び裏当て金の有無

によって表1のように分け,その記号及び開先形状は,同表のとおりとする。

3

Z 3841:2018

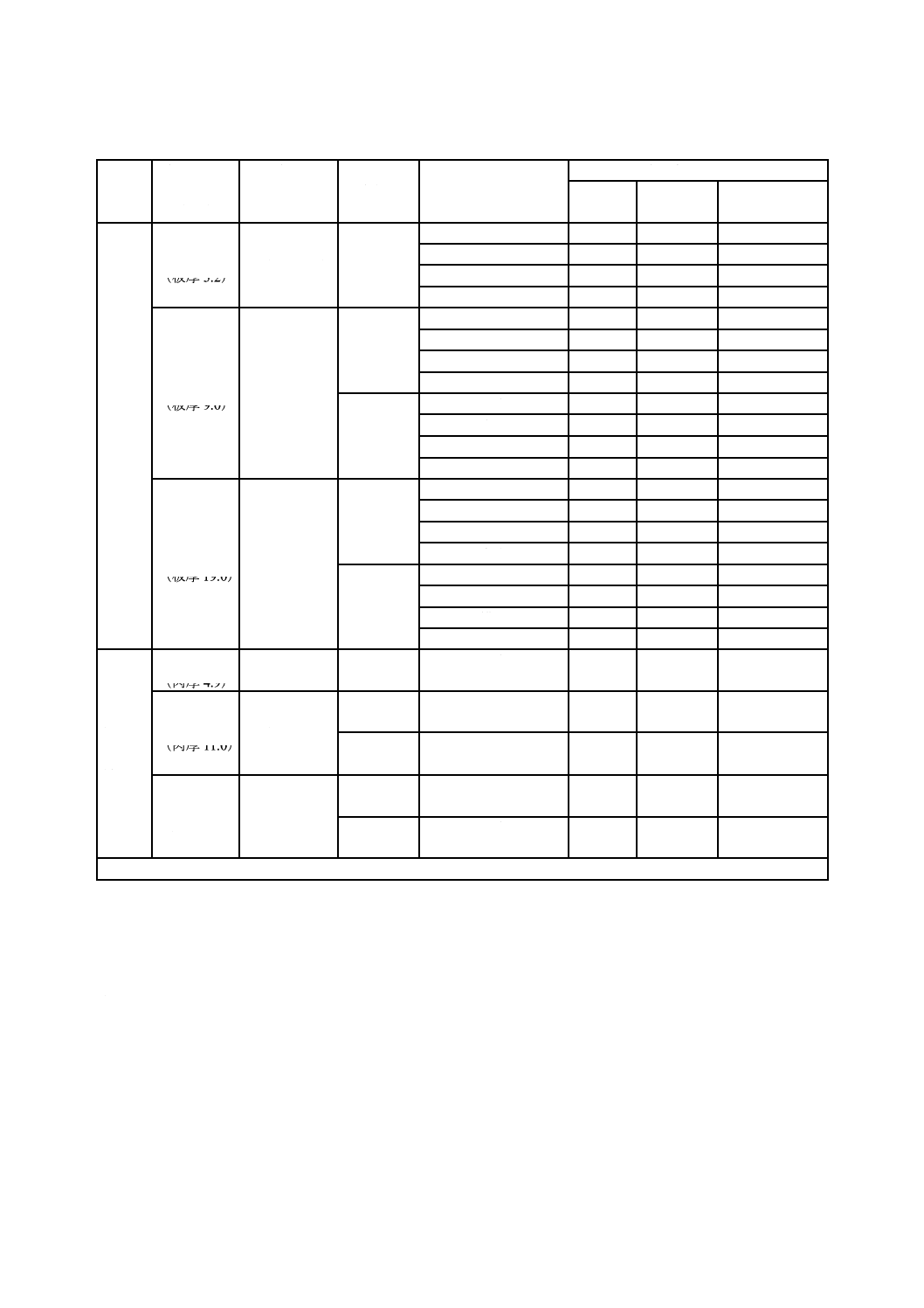

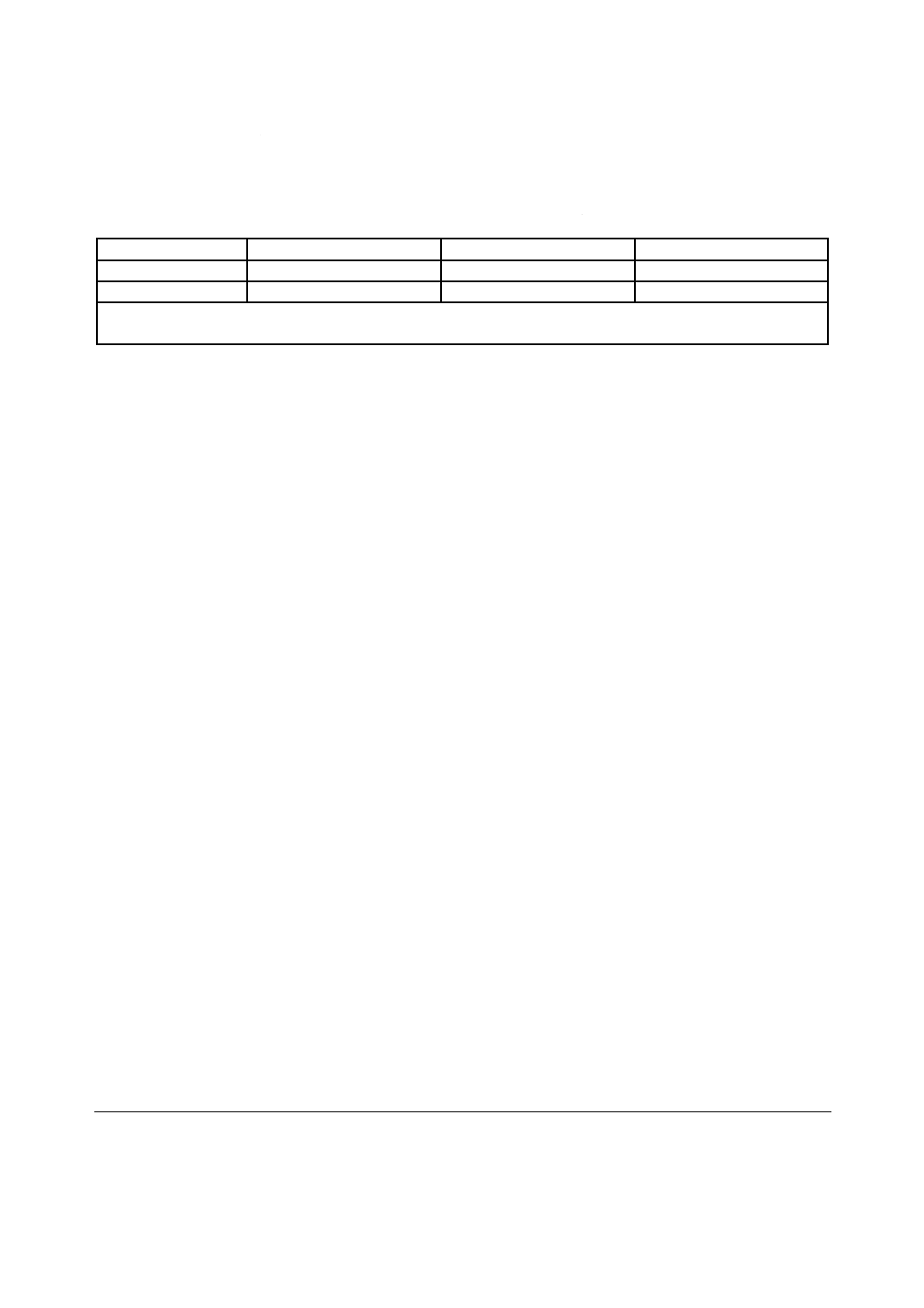

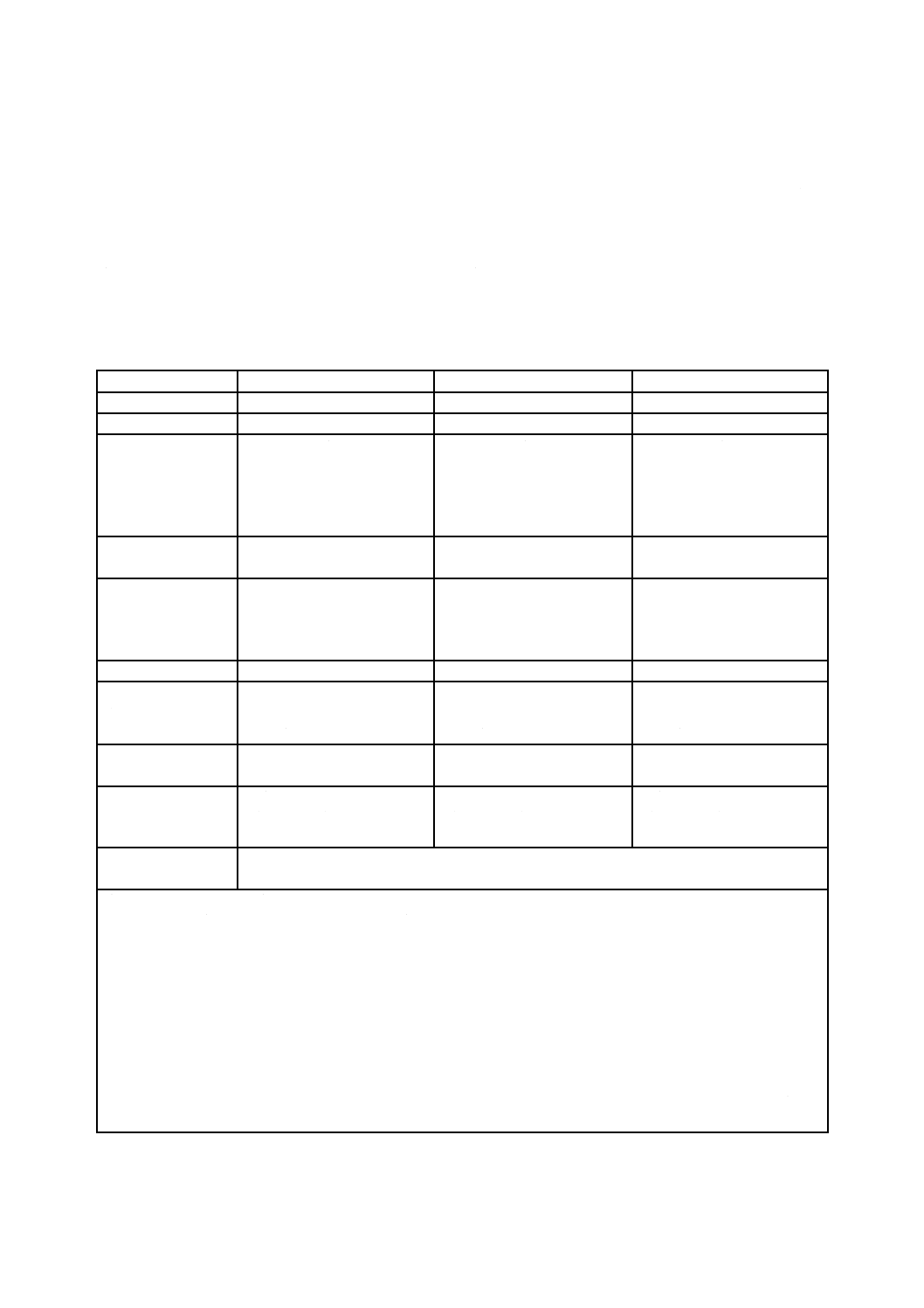

表1−技術検定試験の種類

継手の

種類

試験材料の

厚さの区分

(mm)

開先形状

裏当て金の

有無a)

溶接姿勢

溶接方法及び記号

マグ溶接 組合せ溶接 セルフシールド

アーク溶接

板の

突合せ

継手

薄板

(板厚3.2) V形又はI形

N

下向

SN-1F

−

−

立向

SN-1V

−

−

横向

SN-1H

−

−

上向

SN-1O

−

−

中板

(板厚9.0) V形又はレ形

A

下向

SA-2F

−

SS-2F

立向

SA-2V

−

SS-2V

横向

SA-2H

−

SS-2H

上向

SA-2O

−

SS-2O

N

下向

SN-2F

SC-2F

−

立向

SN-2V

SC-2V

−

横向

SN-2H

SC-2H

−

上向

SN-2O

SC-2O

−

厚板

(板厚19.0) V形又はレ形

A

下向

SA-3F

−

SS-3F

立向

SA-3V

−

SS-3V

横向

SA-3H

−

SS-3H

上向

SA-3O

−

SS-3O

N

下向

SN-3F

SC-3F

−

立向

SN-3V

SC-3V

−

横向

SN-3H

SC-3H

−

上向

SN-3O

SC-3O

−

管の

突合せ

継手

薄肉管

(肉厚4.9) V形又はI形

N

水平固定及び

鉛直固定

SN-1P

−

−

中肉管

(肉厚11.0) V形

A

水平固定及び

鉛直固定

SA-2P

−

SS-2P

N

水平固定及び

鉛直固定

SN-2P

SC-2P

−

厚肉管

(肉厚20以

上)

V形

A

水平固定及び

鉛直固定

SA-3P

−

SS-3P

N

水平固定及び

鉛直固定

SN-3P

SC-3P

−

注a) A:裏当て金を用いる。N:裏当て金を用いない。

5

溶接方法

試験材料を溶接する方法は,次のいずれかとする。

a) マグ溶接

b) 組合せ溶接

c) セルフシールドアーク溶接

4

Z 3841:2018

6

溶接姿勢

6.1

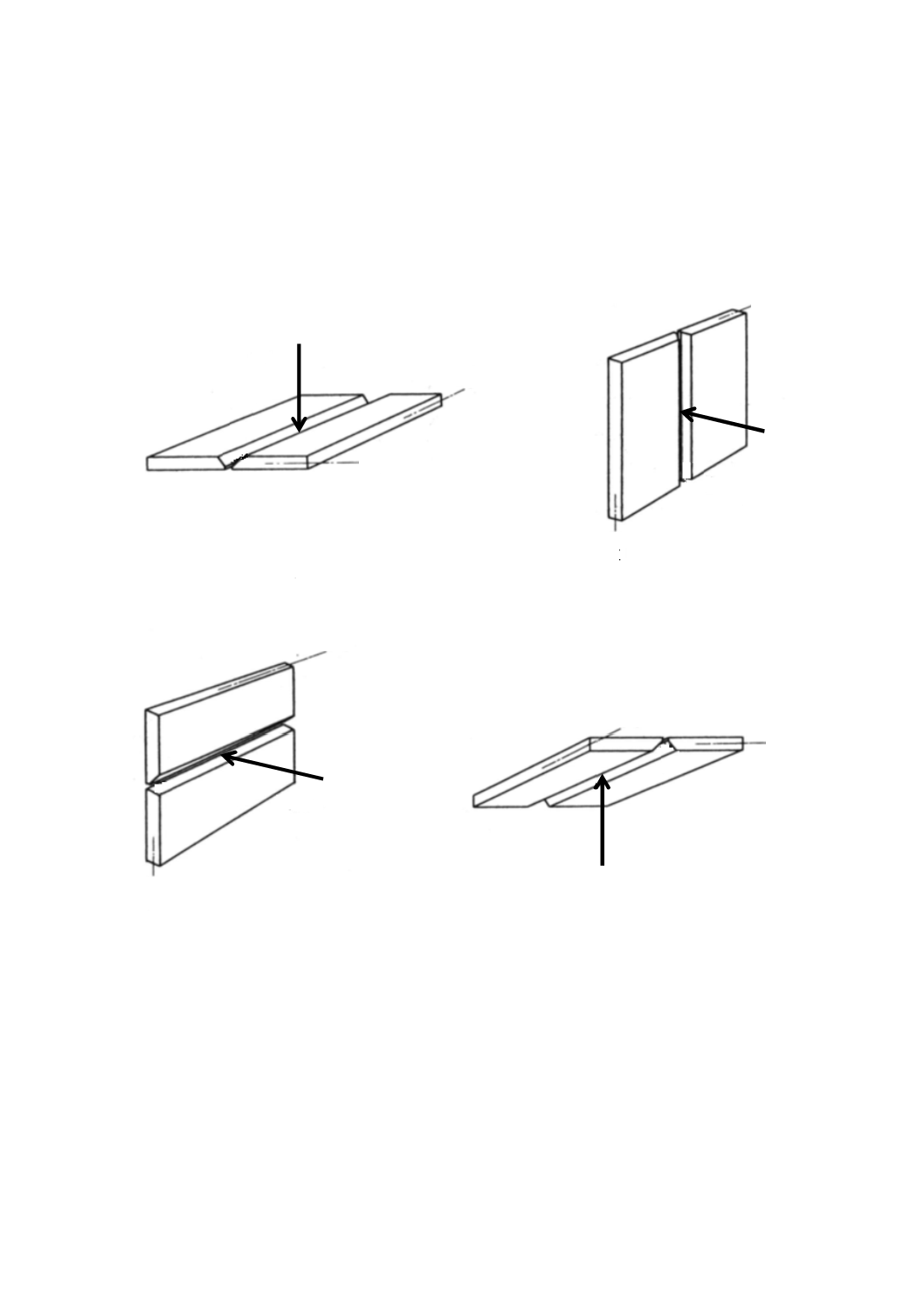

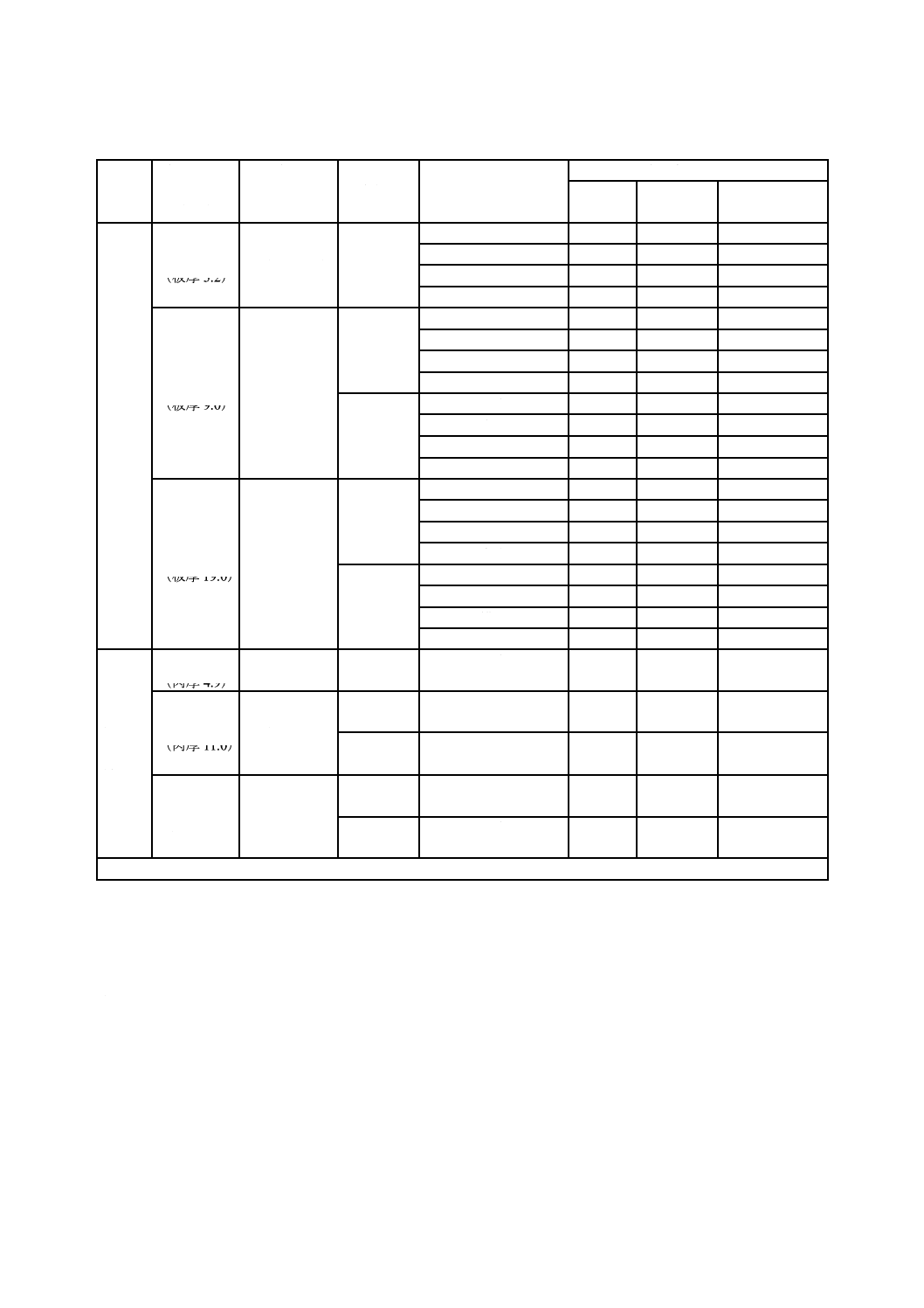

板の溶接姿勢

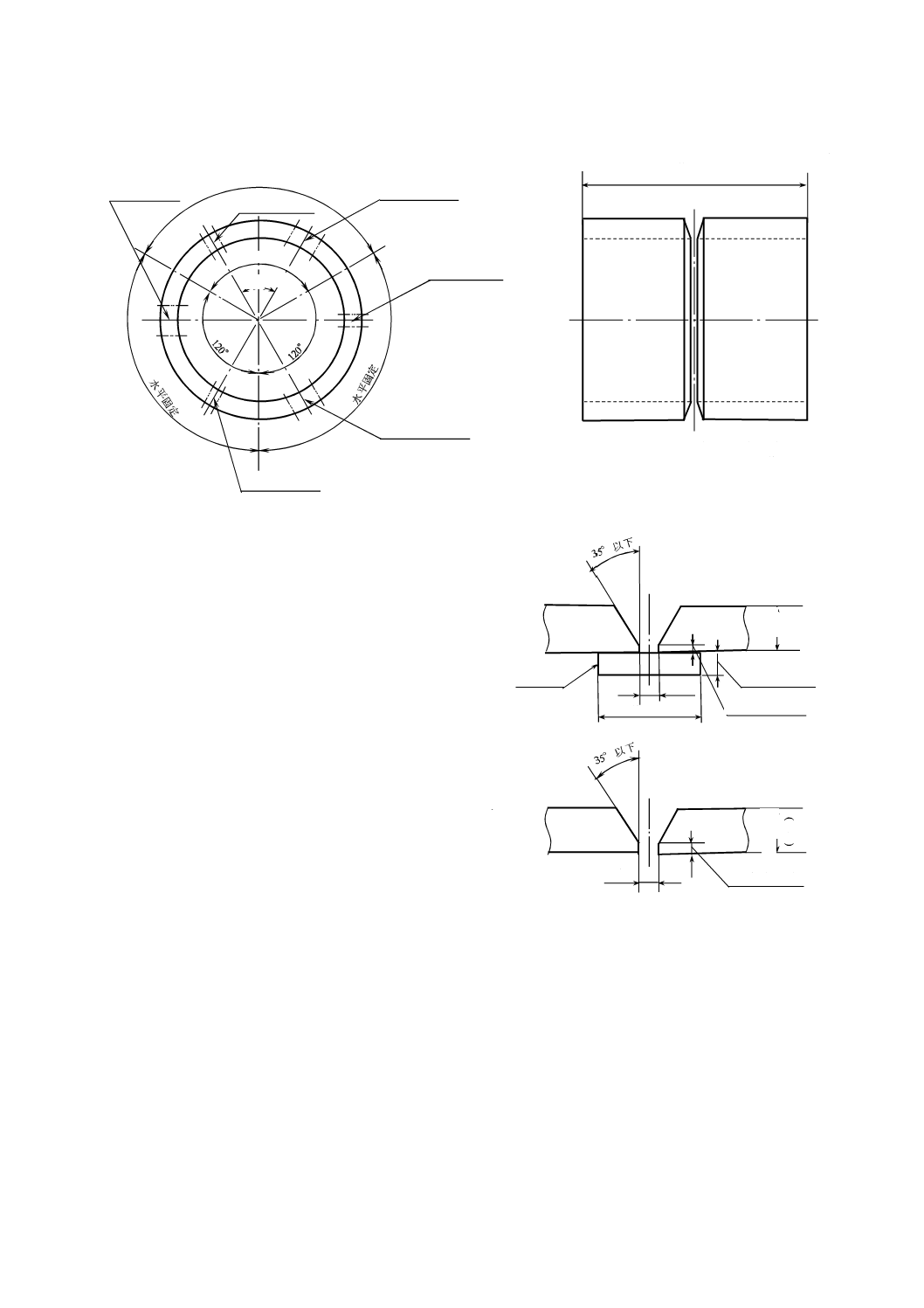

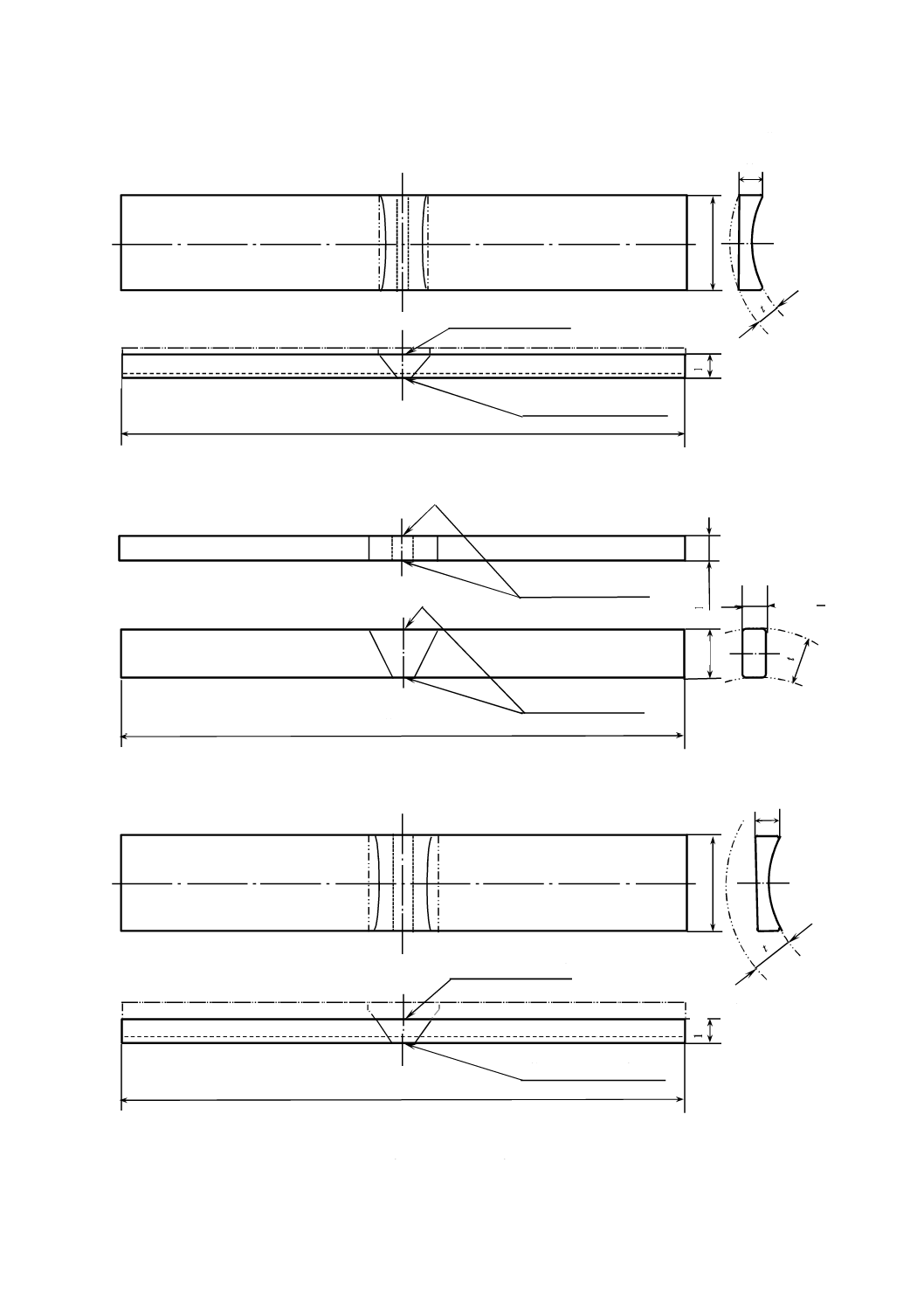

板の溶接姿勢は,下向,立向,横向及び上向とし,その詳細は,図1による。

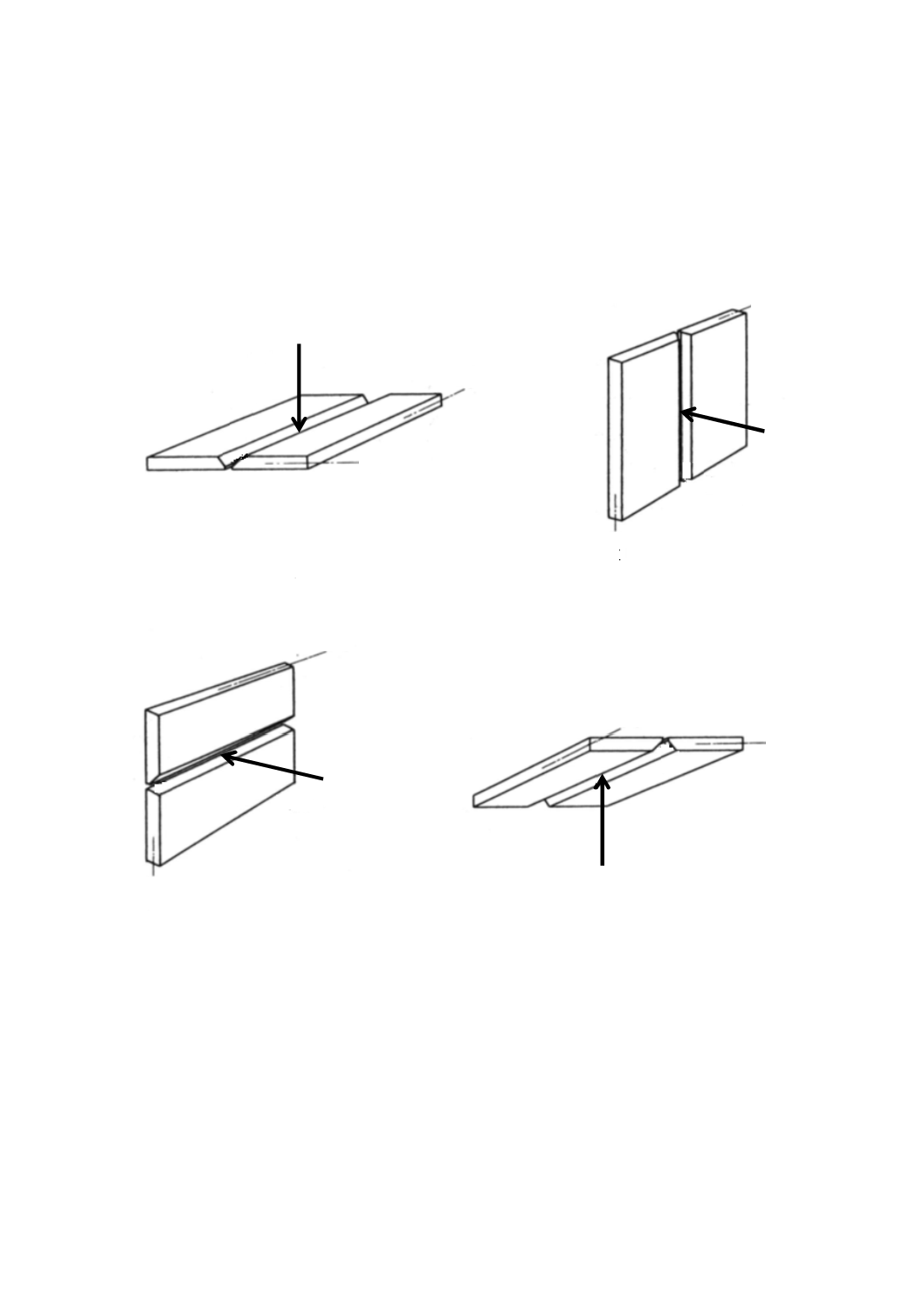

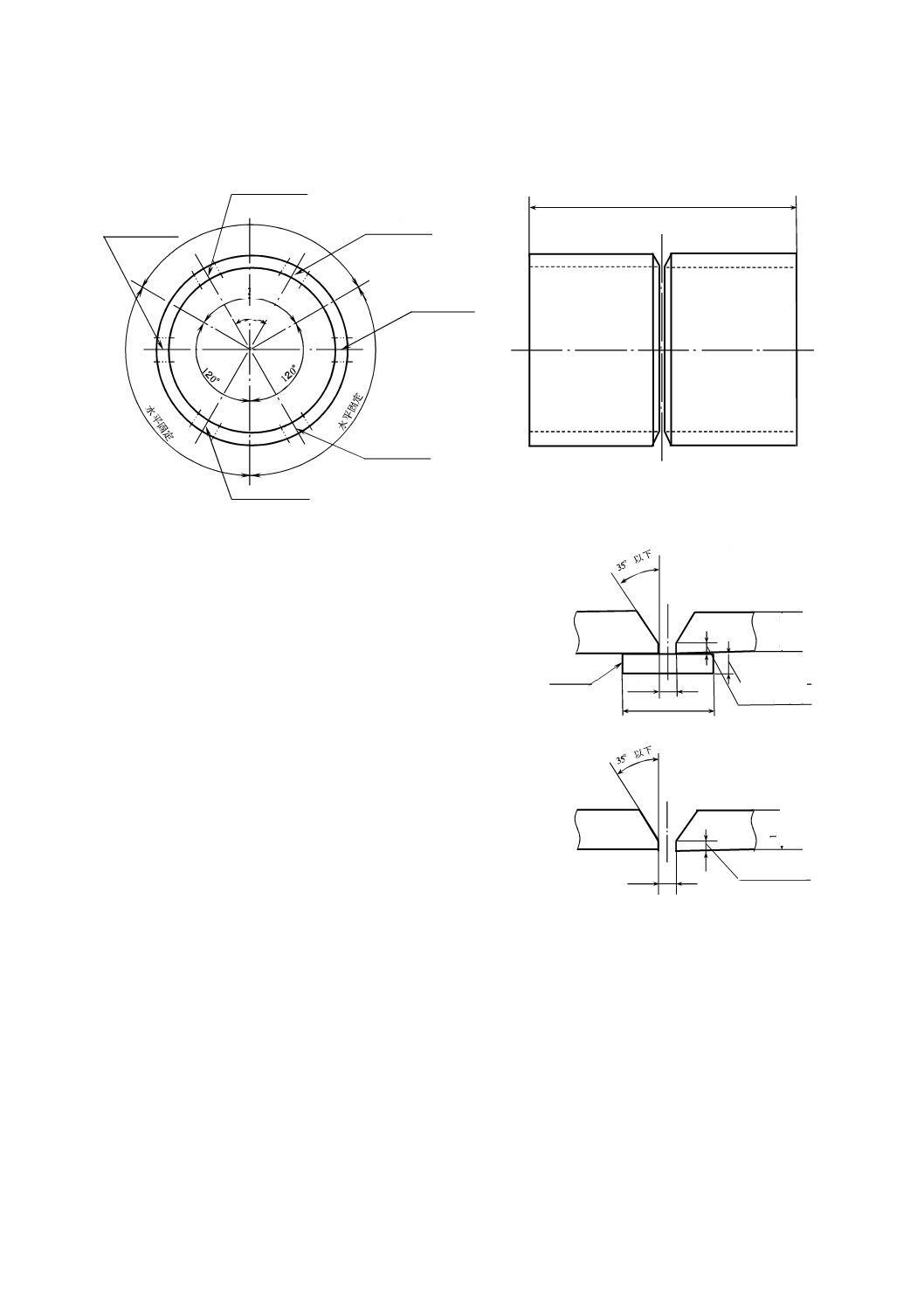

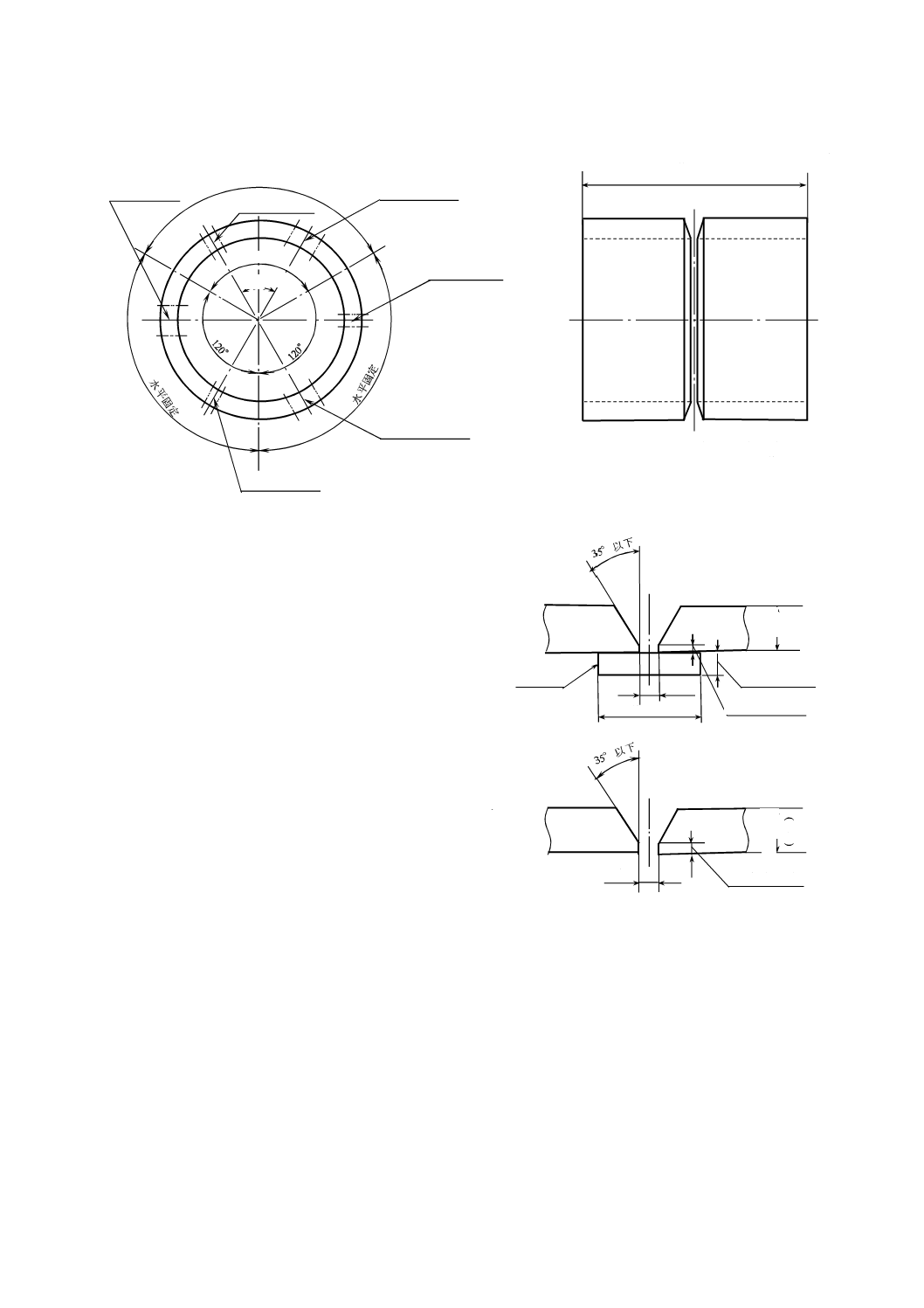

6.2

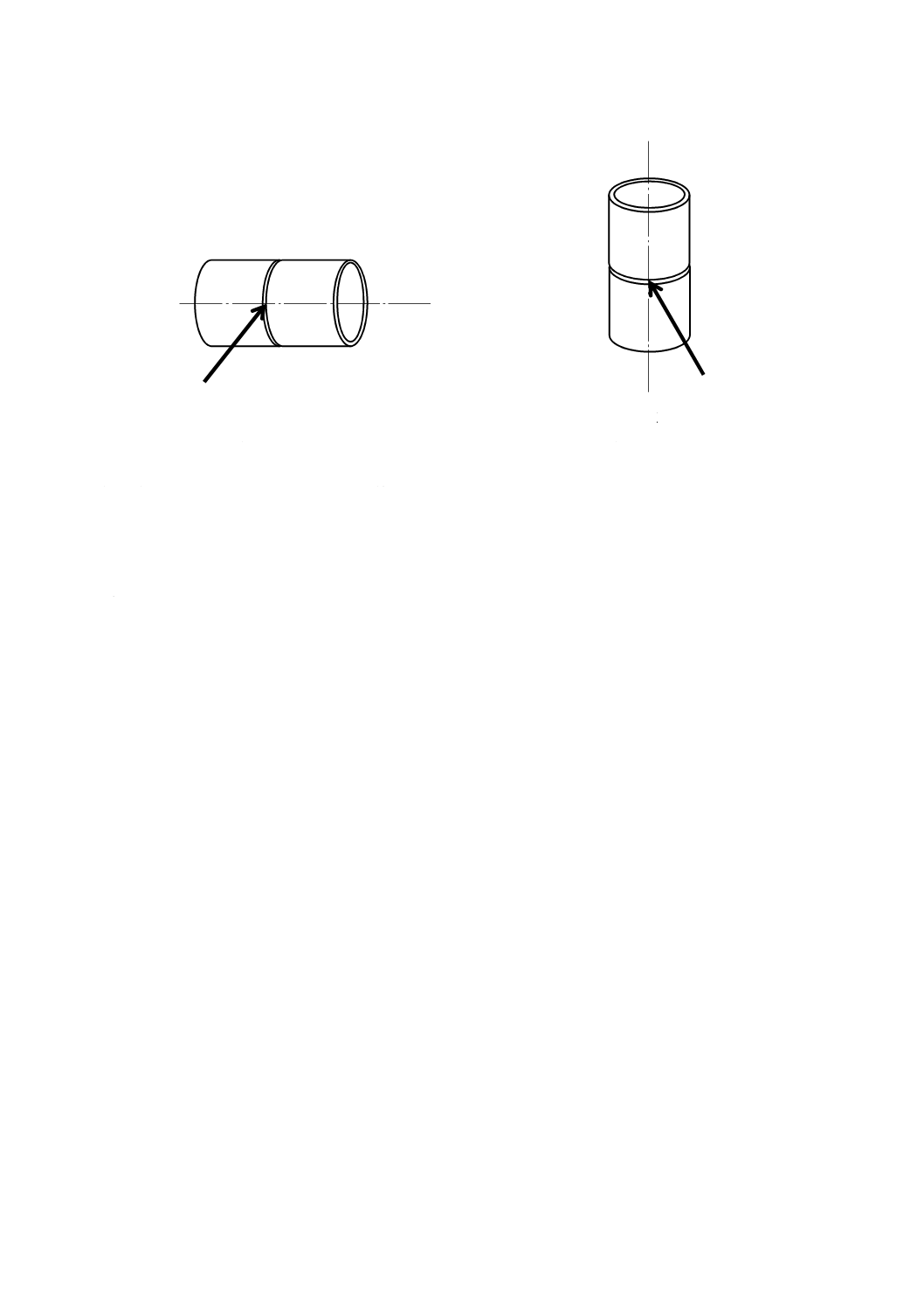

管の溶接姿勢

管の溶接姿勢は,水平固定及び鉛直固定とし,その詳細は,図2による。

a) 下向

b) 立向

c) 横向

d) 上向

注記 矢印は,溶接技能者が試験材料の溶接線へ対面する方向を示す。

図1−板の溶接姿勢

水平

水平

水平

鉛

直

水平

水平

水平

鉛

直

5

Z 3841:2018

a) 水平固定

b) 鉛直固定

注記 矢印は,溶接技能者が試験材料の溶接線へ対面する方向を示す。

図2−管の溶接姿勢

7

試験材料の形状,寸法及び試験片採取位置

7.1

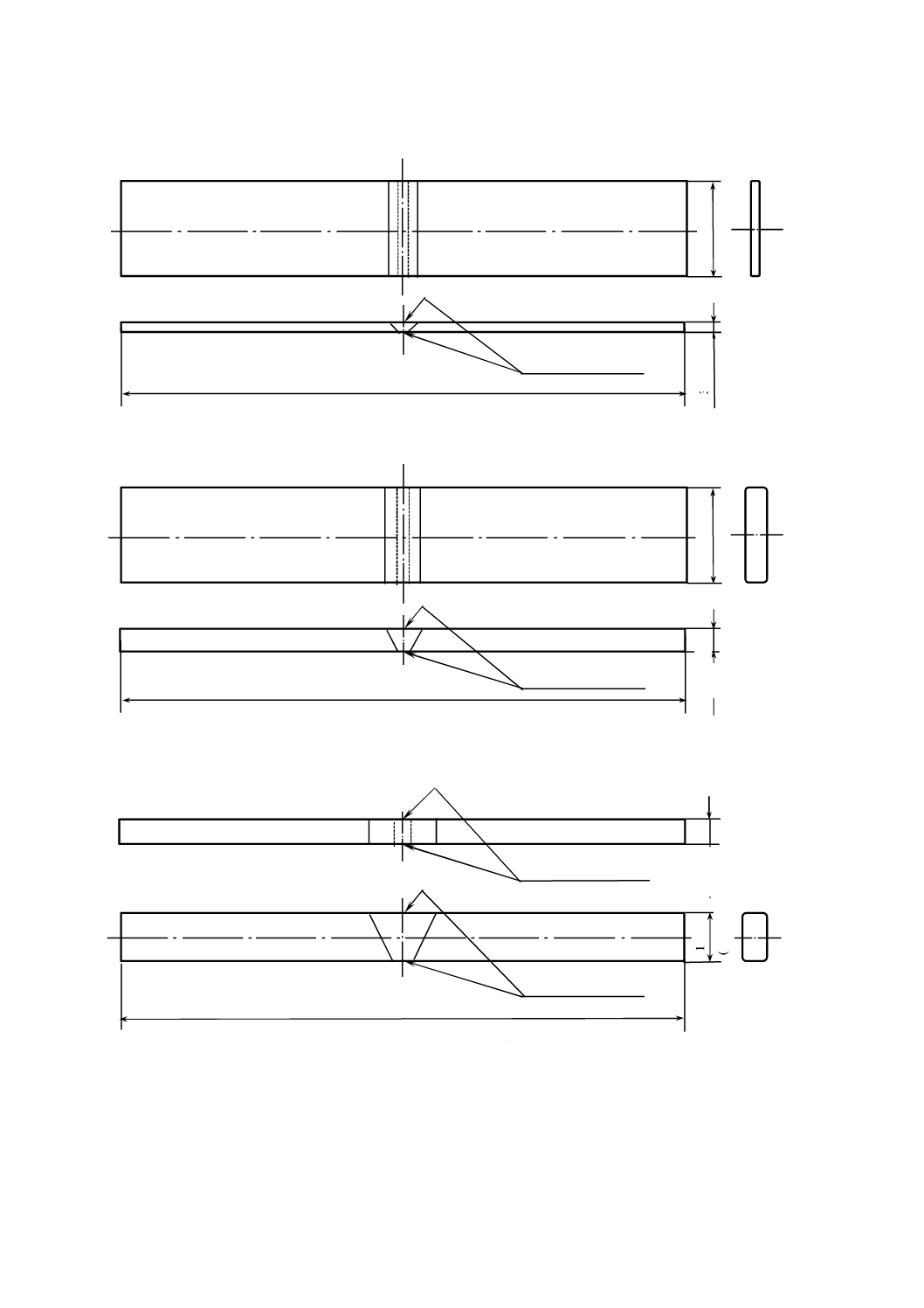

板の試験材料

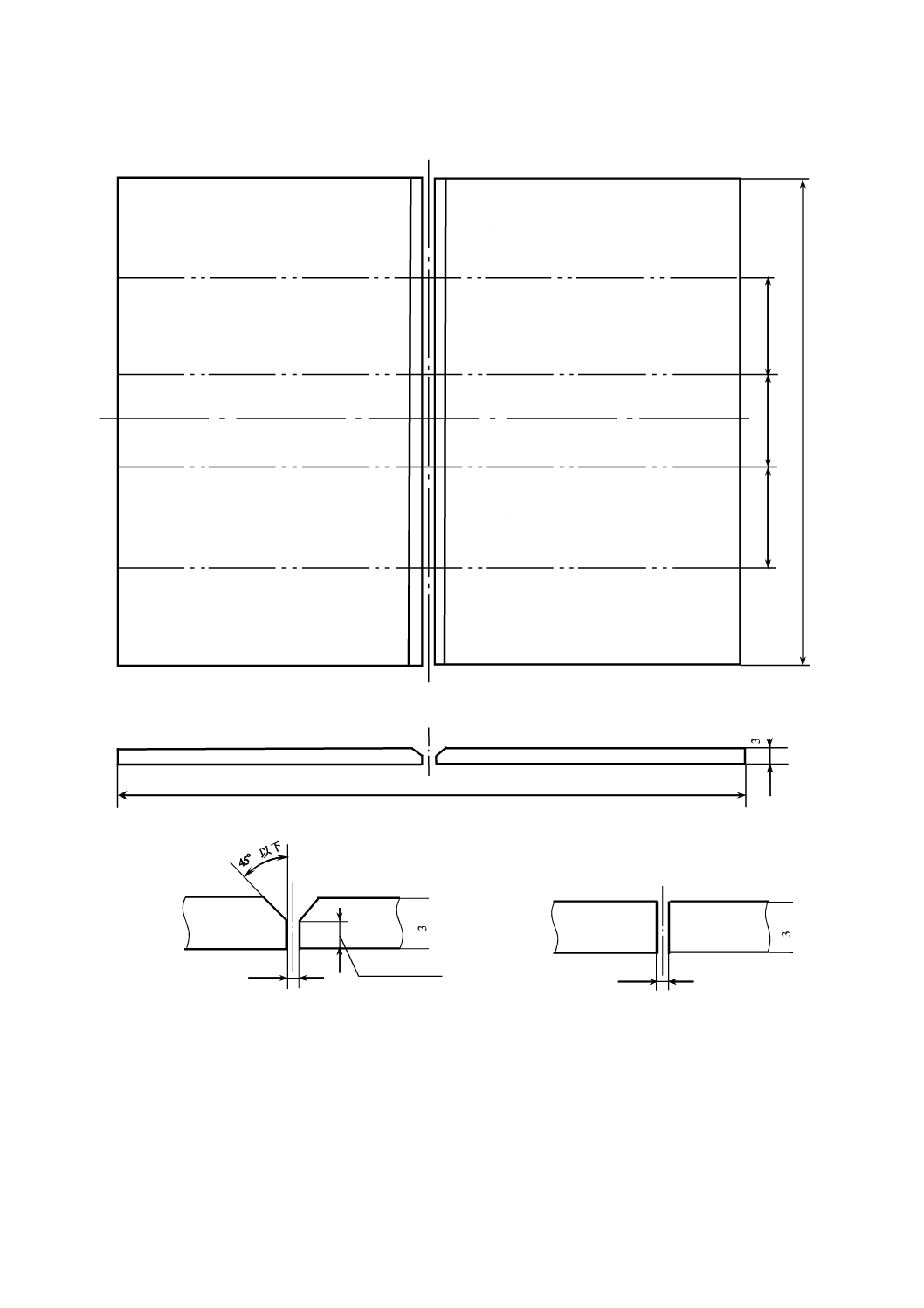

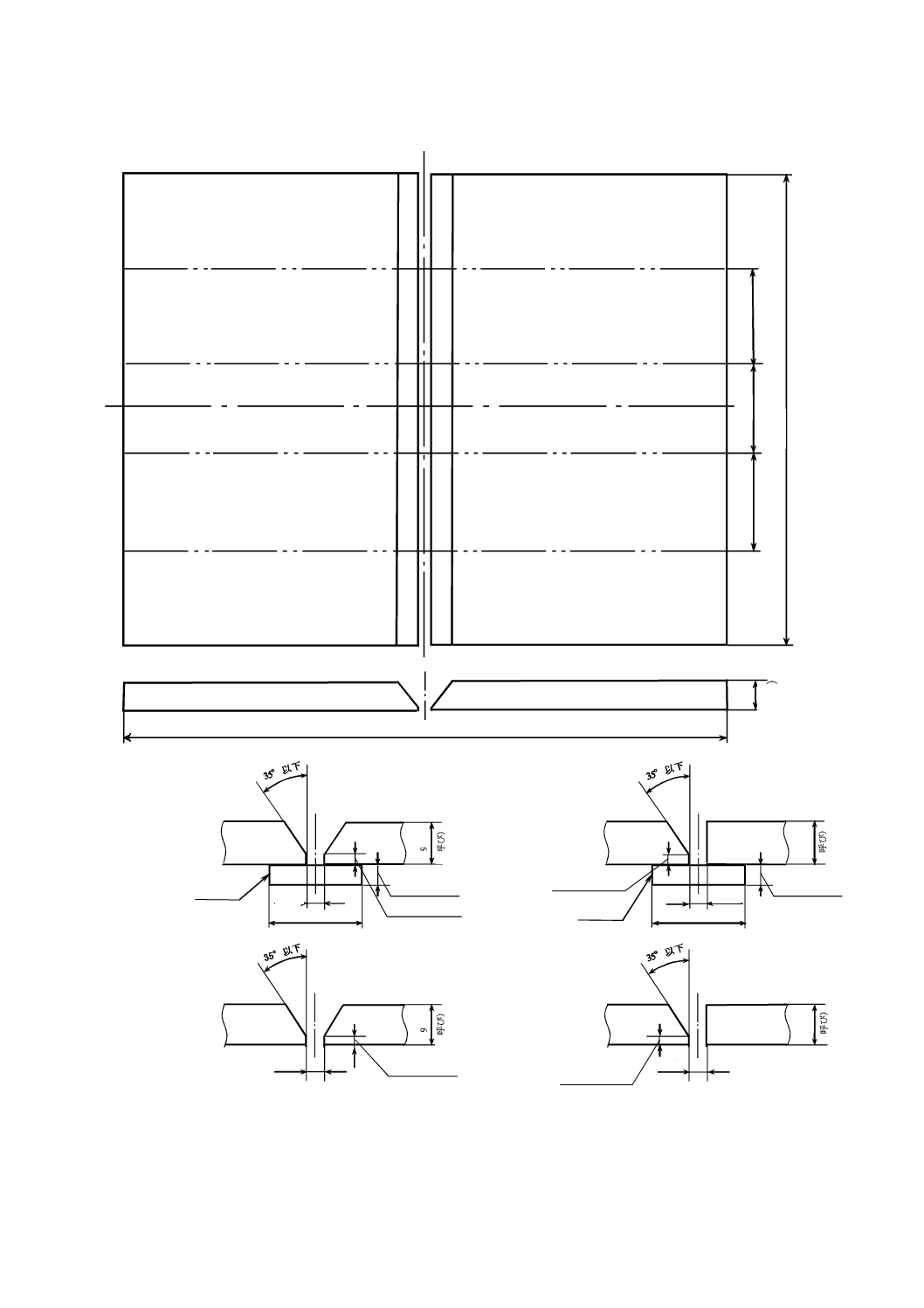

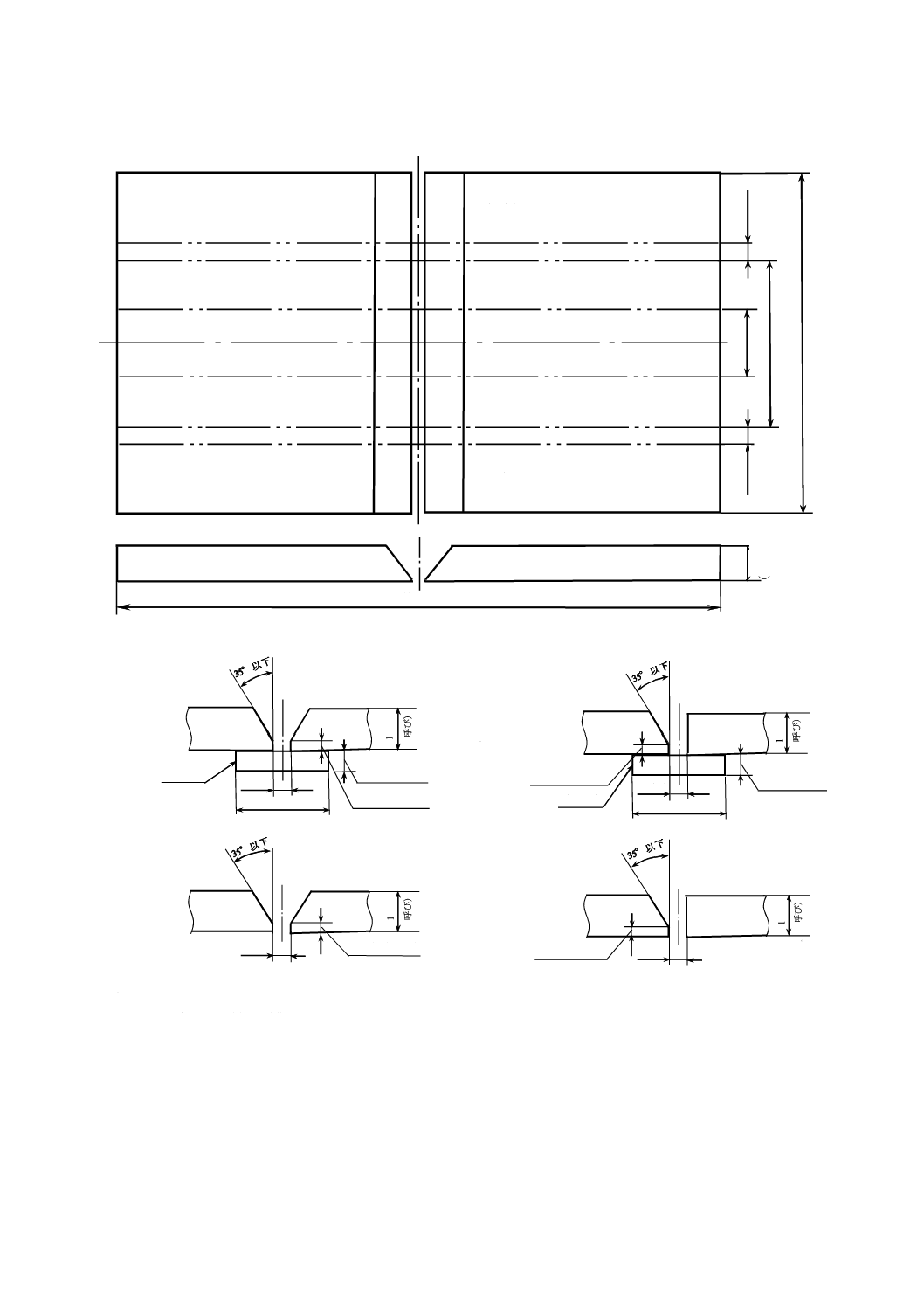

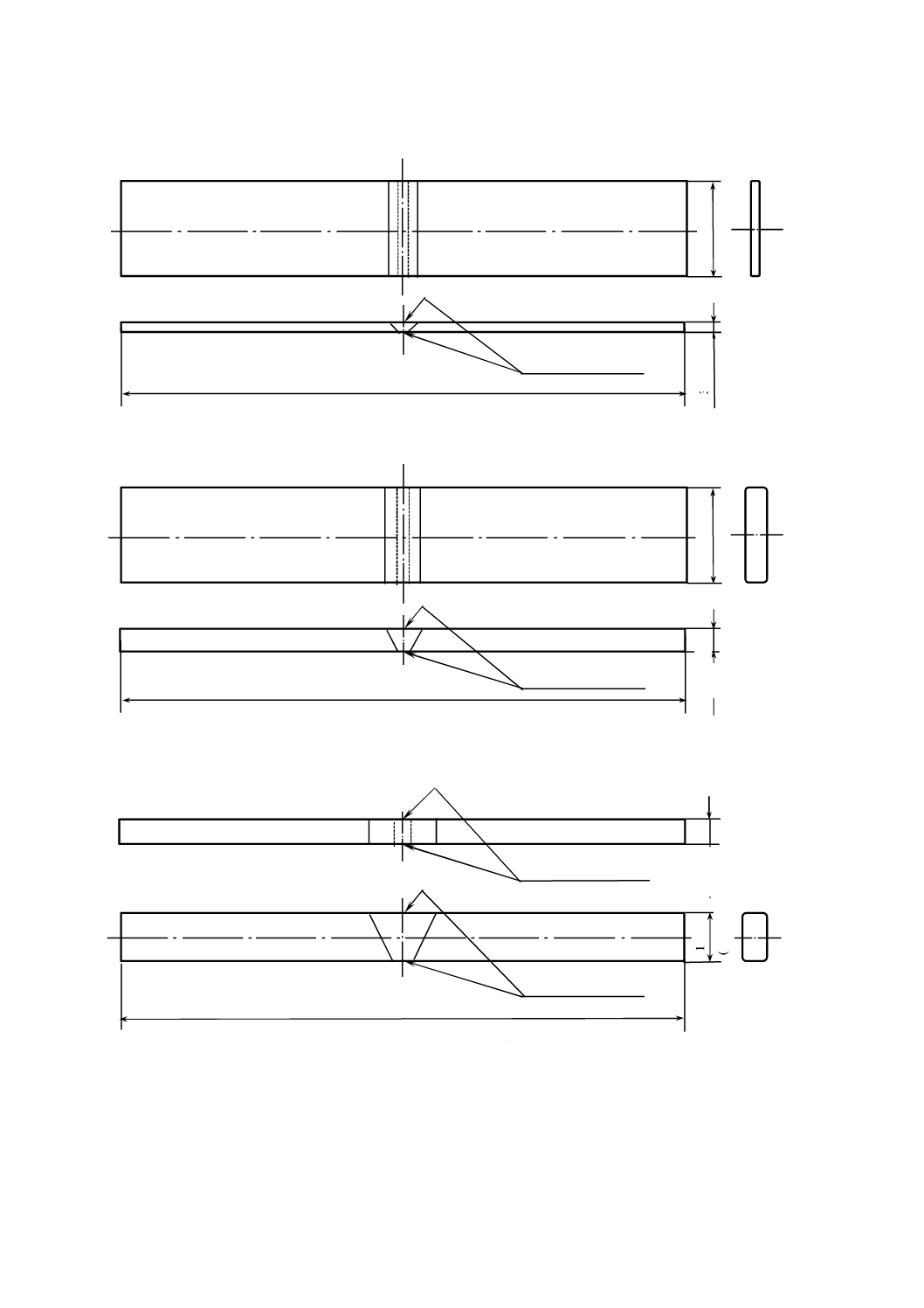

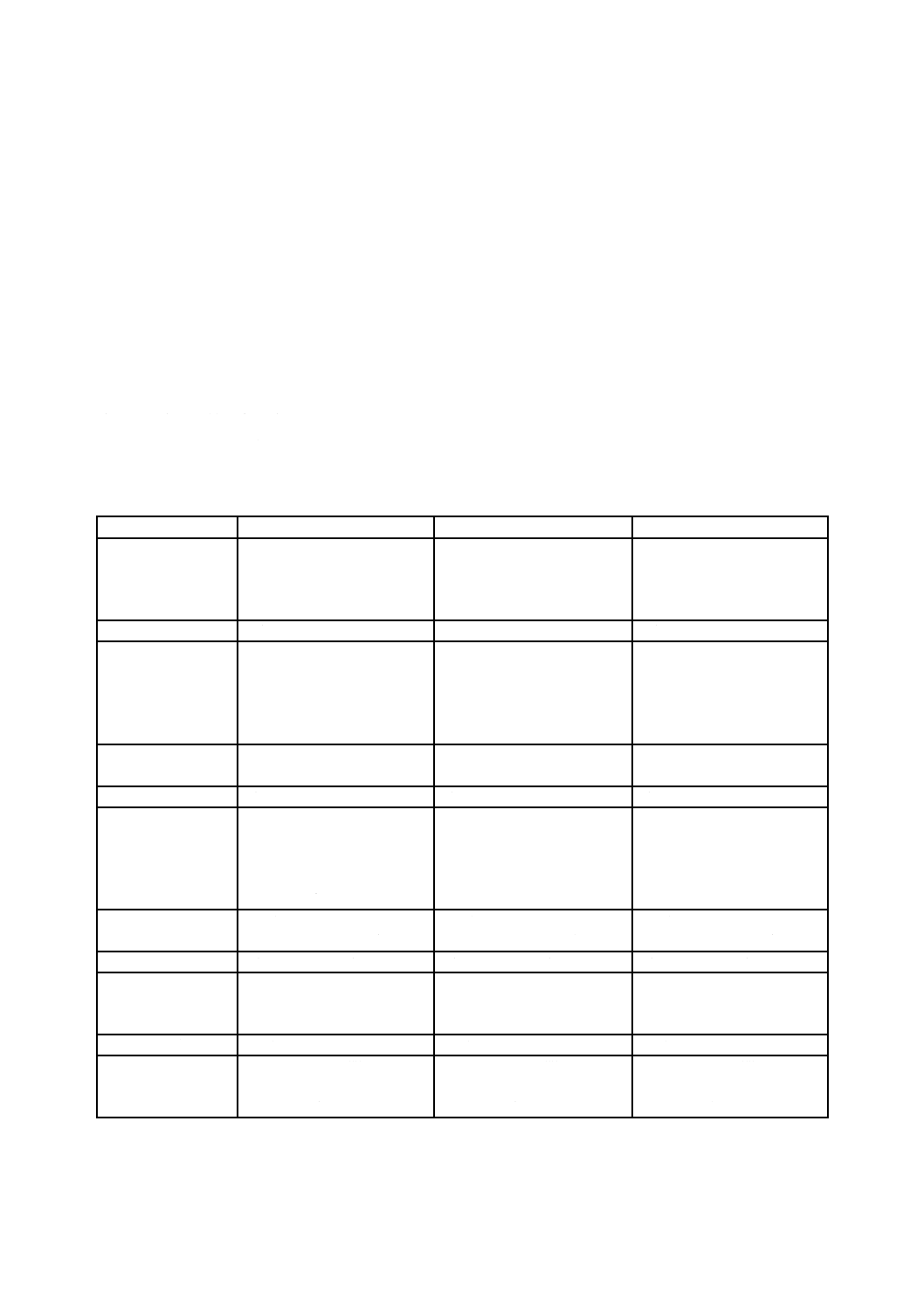

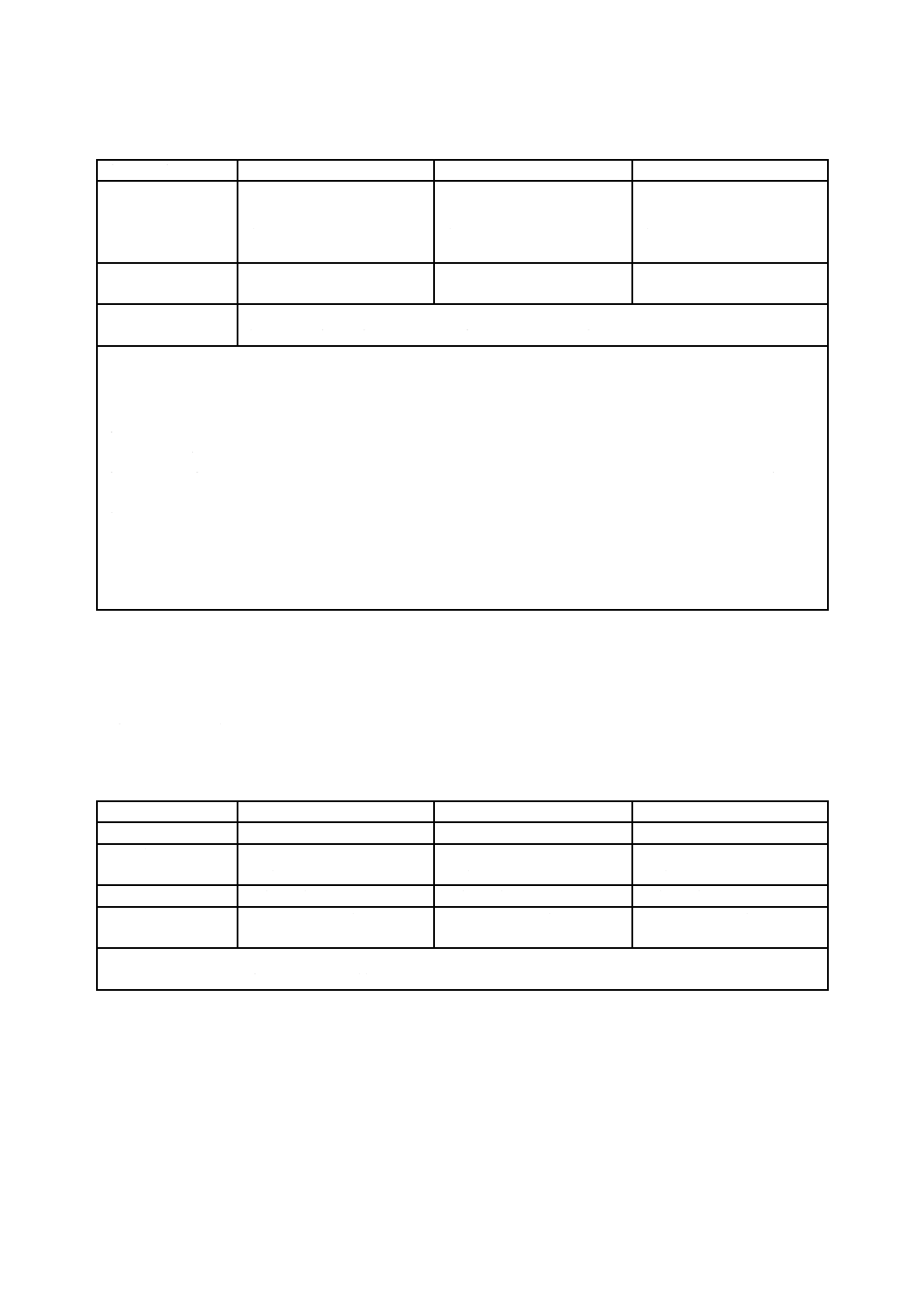

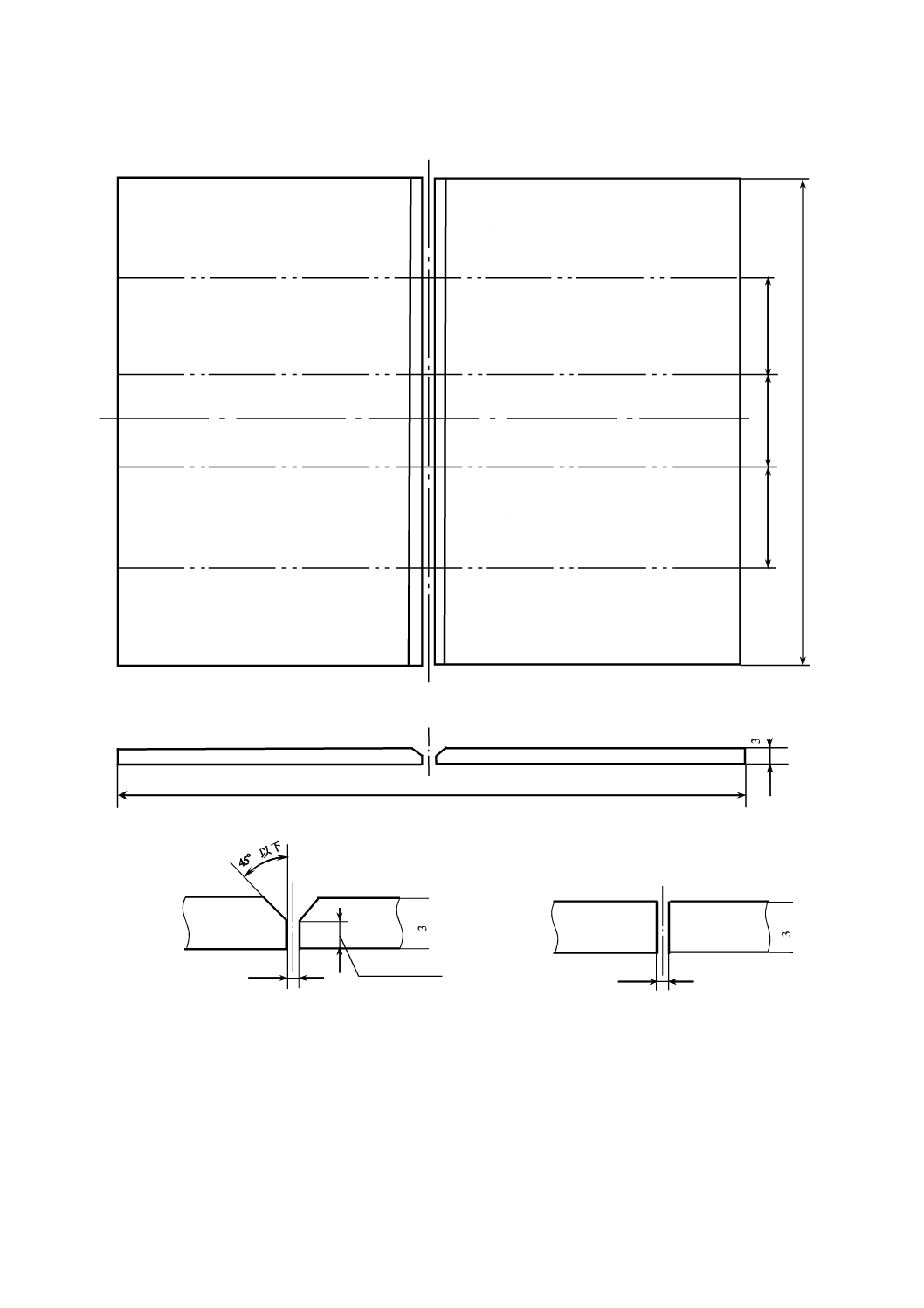

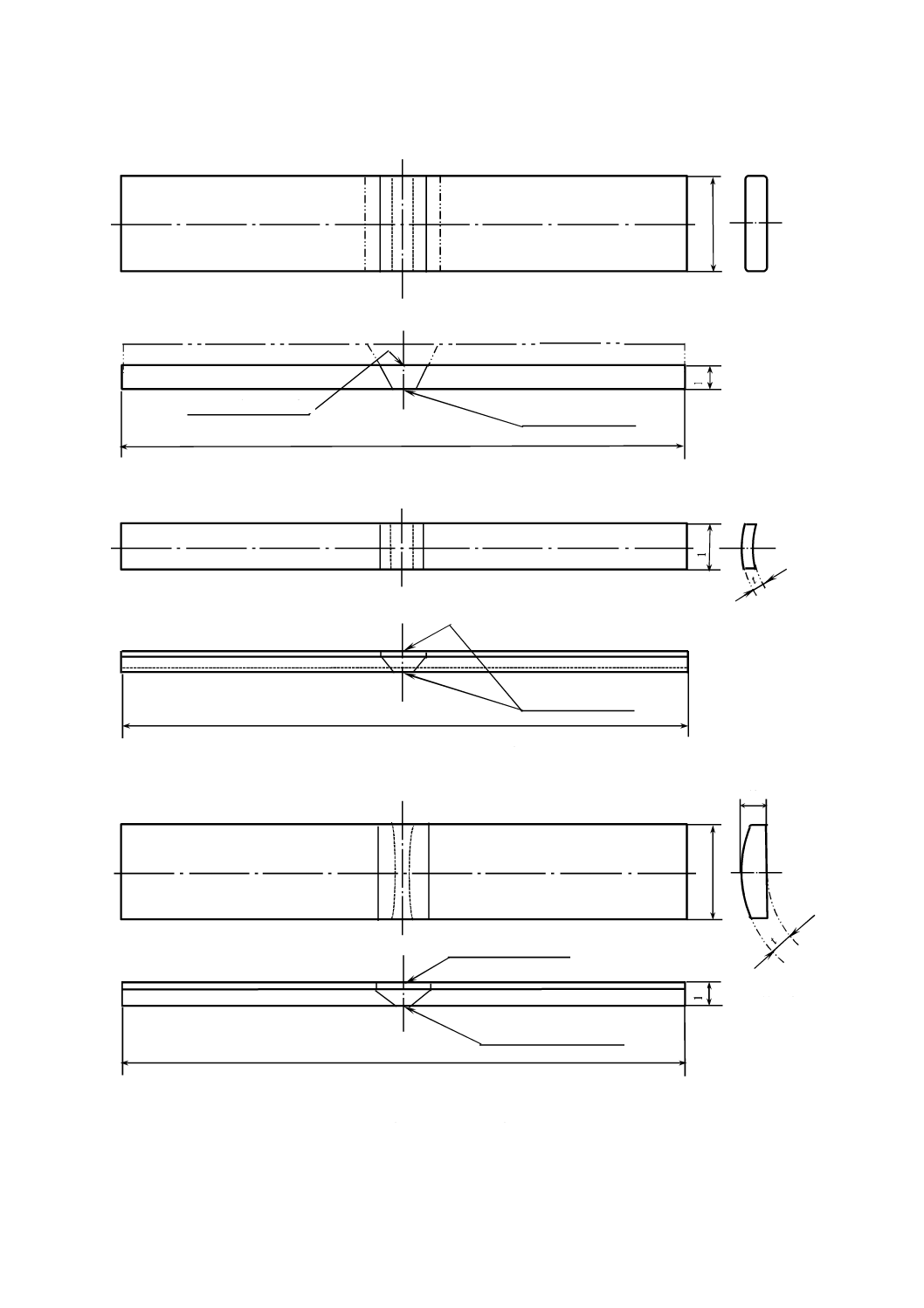

板の試験材料は,薄板,中板及び厚板に区分し,形状,寸法及び試験片採取位置は,図3〜図5による。

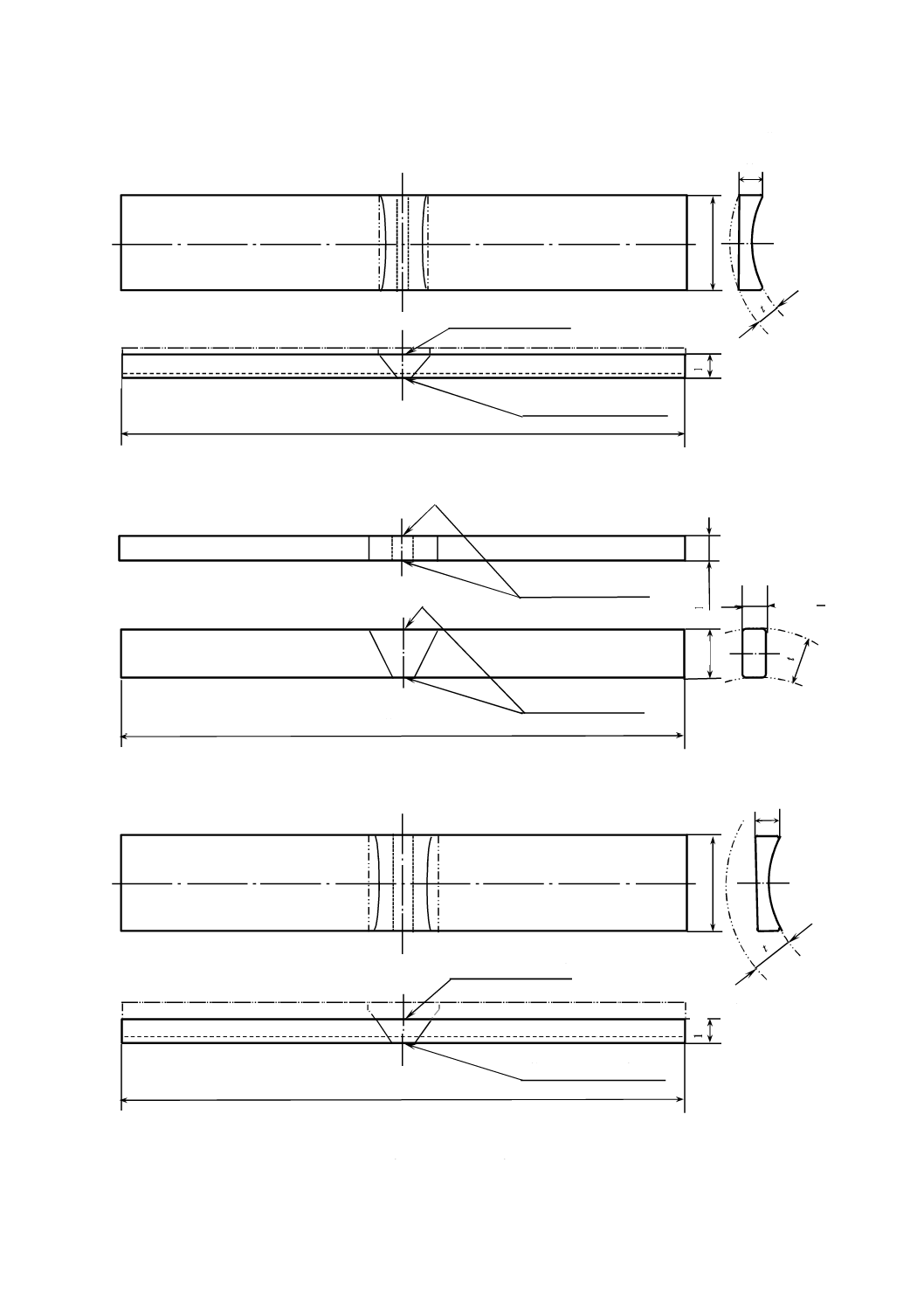

7.2

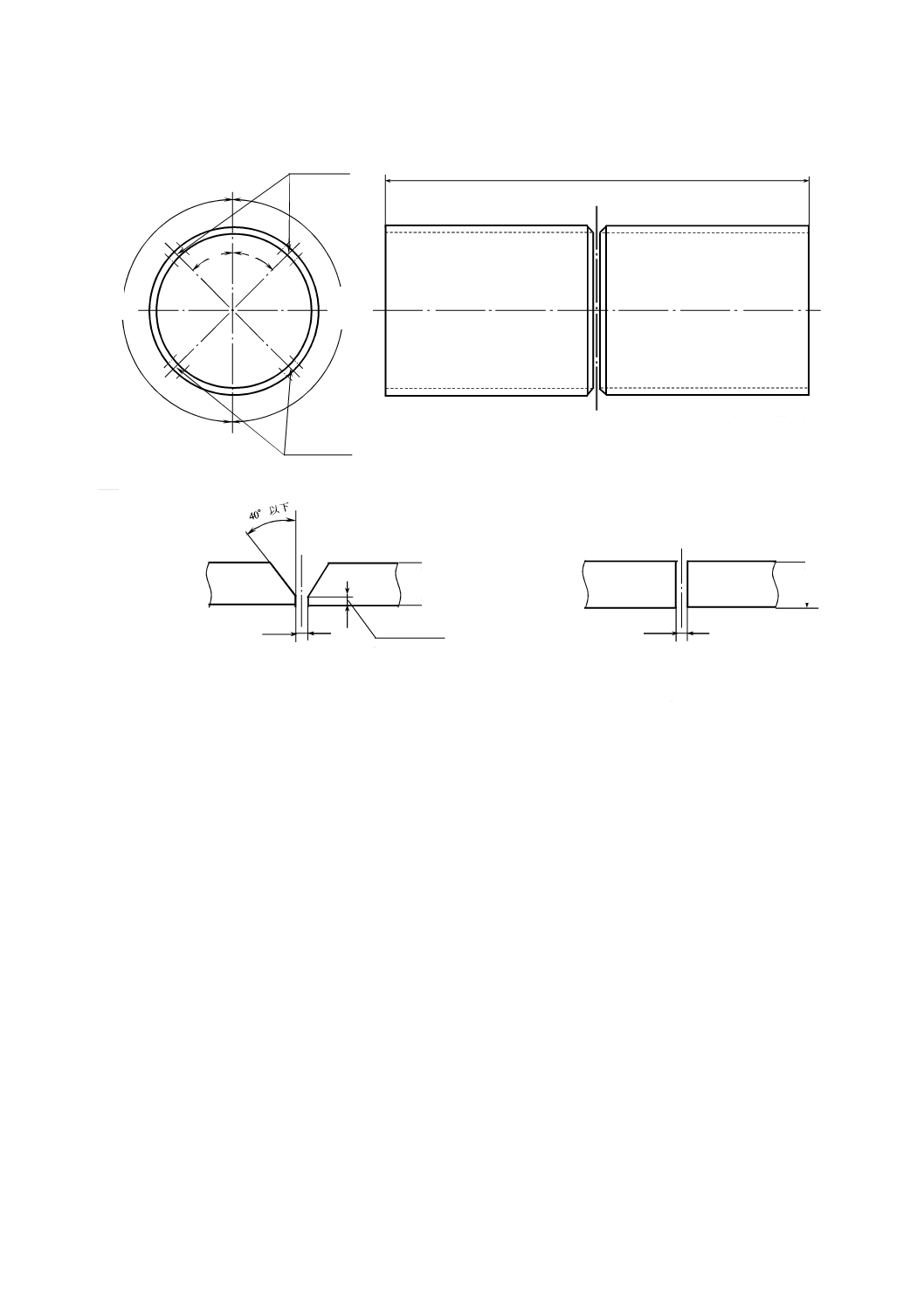

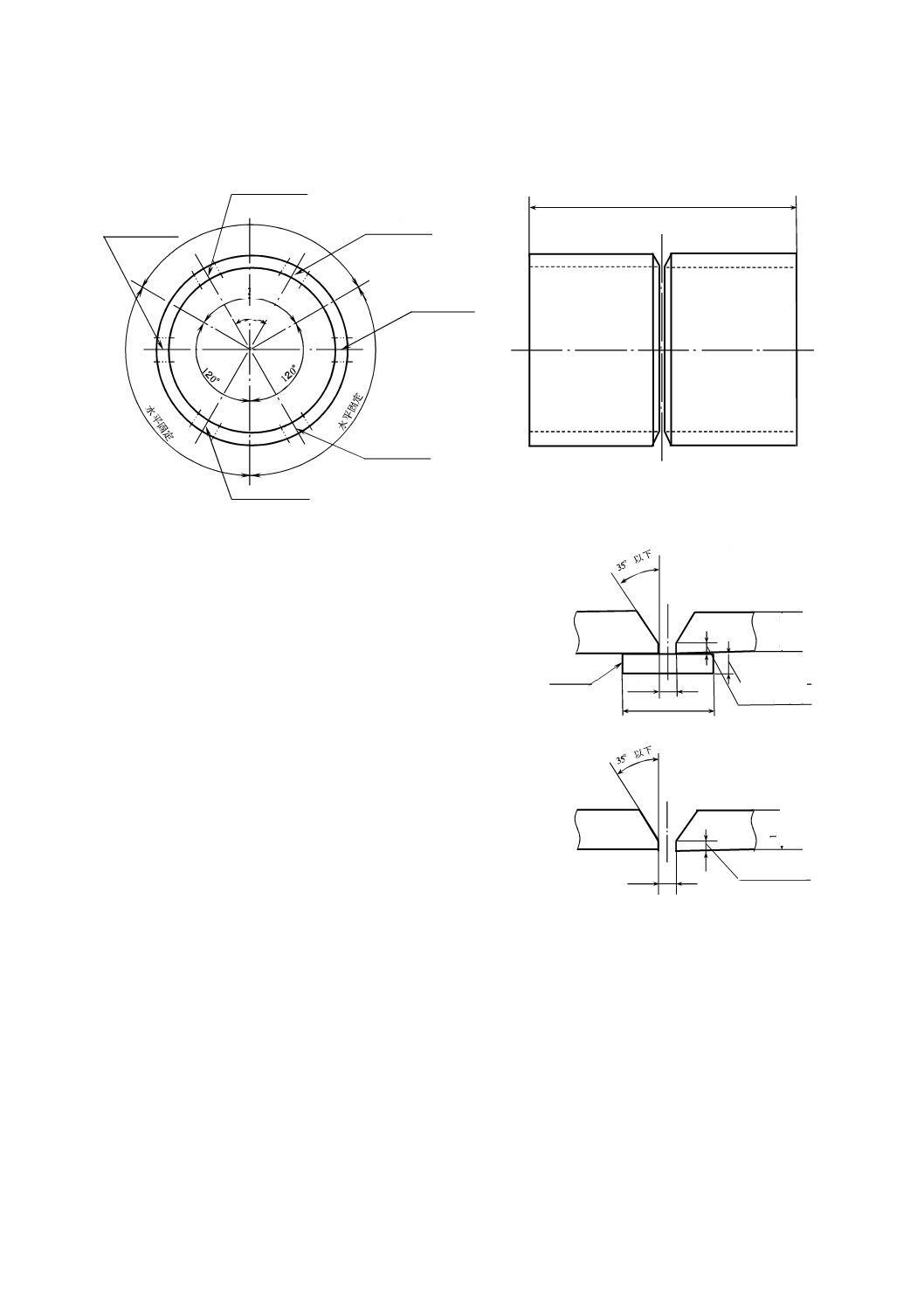

管の試験材料

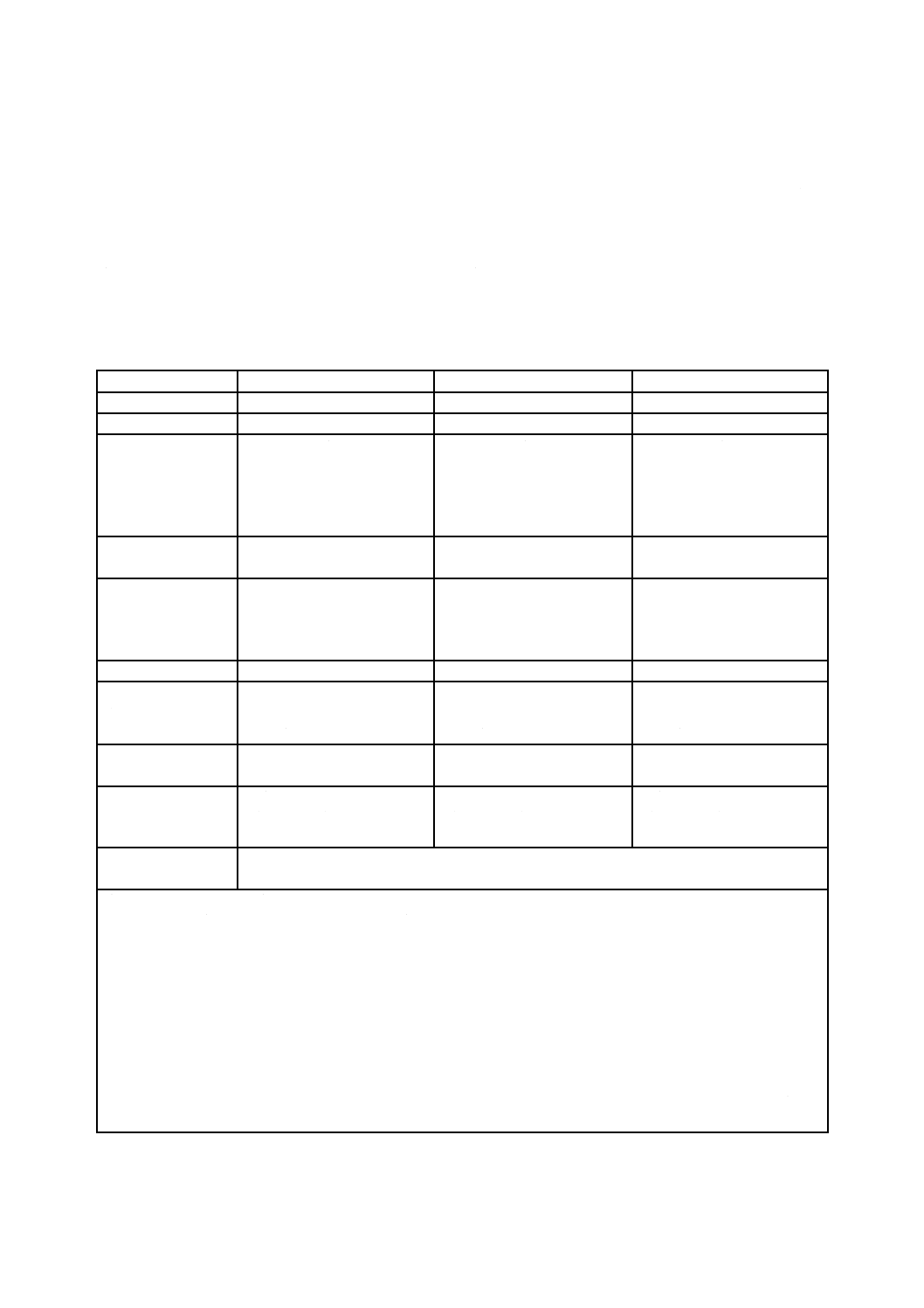

管の試験材料は,薄肉管,中肉管及び厚肉管に区分し,形状,寸法及び試験片採取位置は,図6〜図8

による。

鉛

直

水平

6

Z 3841:2018

単位 mm

V形開先

の場合

I形開先

の場合

開先形状は,V形又はI形とする。

注記 板厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図3−薄板の試験材料の形状,寸法及び試験片採取位置

任意

3

.2

(

呼

び

)

ルート面任意

任意

3

.2

(

呼

び

)

約250

削除部

削除部

削除部

表曲げ試験片

裏曲げ試験片

約

2

0

0

4

0

4

0

4

0

3

.2

(

呼

び

)

7

Z 3841:2018

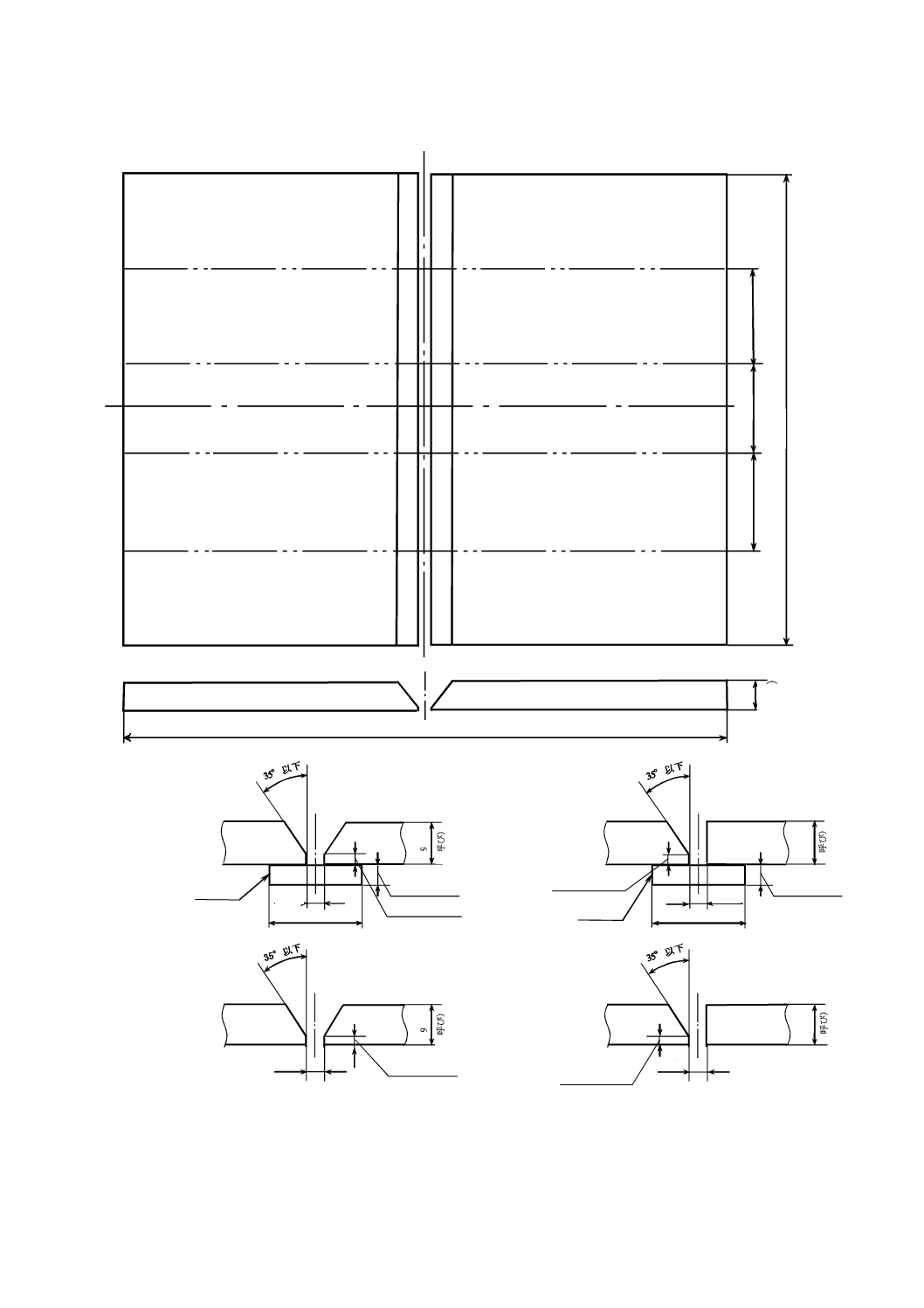

単位 mm

開先形状は,V形又はレ形とする。

注記 板厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図4−中板の試験材料の形状,寸法及び試験片採取位置

裏当て金

4.0〜6.0(呼び)

約25

5以下

ルート面3以下

(呼び)

9

.0

ルート面3以下

任意

9

.0

(呼び)

SA-2及び

SS-2で

V形開先

の場合

SN-2及び

SC-2で

V形開先

の場合

SA-2及び

SS-2で

レ形開先

の場合

SN-2及び

SC-2で

レ形開先

の場合

4.0〜6.0(呼び)

9

.0

(呼び)

7以下

約25

ルート面3以下

裏当て金

ルート面3以下

任意

(呼び)

9

.0

約250

削除部

削除部

削除部

表曲げ試験片

裏曲げ試験片

約

2

0

0

4

0

4

0

4

0

9

.0

(

呼

び

)

8

Z 3841:2018

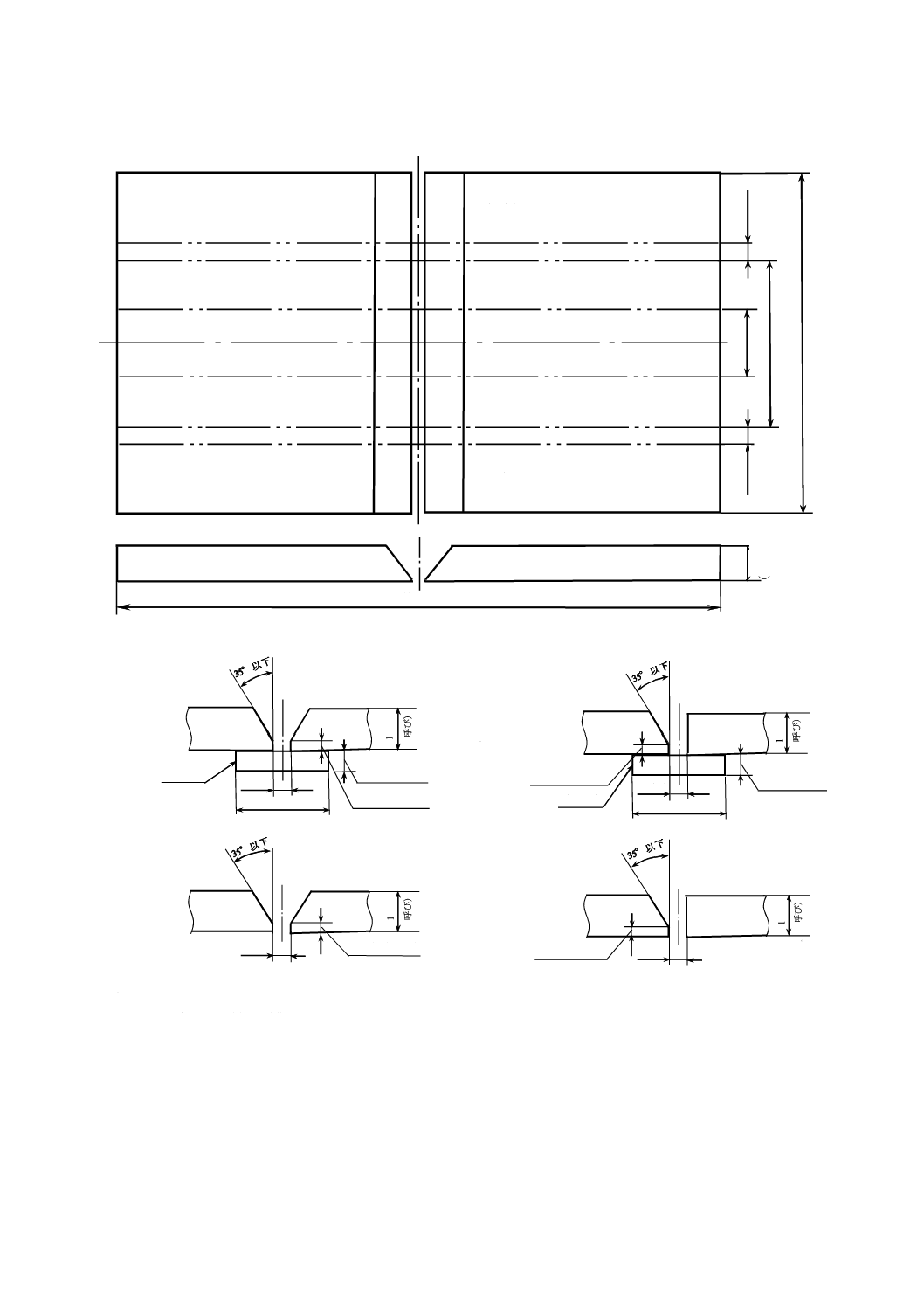

単位 mm

開先形状は,V形又はレ形とする。

注記 板厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図5−厚板の試験材料の形状,寸法及び試験片採取位置

ルート面3以下

10以下

裏当て金

6.0(呼び)以上

約40

任意

1

9

.0

(呼び)

ルート面3以下

1

9

.0

(呼び)

(

ルート面3以下

裏当て金

約40

10以下

1

9

.0

(呼び)

6.0(呼び)以上

ルート面3以下

任意

1

9

.0

(呼び)

SA-3及び

SS-3で

V形開先

の場合

SN-3及び

SC-3で

V形開先

の場合

SA-3及び

SS-3で

レ形開先

の場合

SN-3及び

SC-3で

レ形開先

の場合

約250

削除部

削除部

削除部

側曲げ試験片

裏曲げ試験片

側曲げ試験片

削除部

約

2

0

0

約

8

0

1

0

以

上

1

0

以

上

4

0

1

9

.0

(

呼

び

)

9

Z 3841:2018

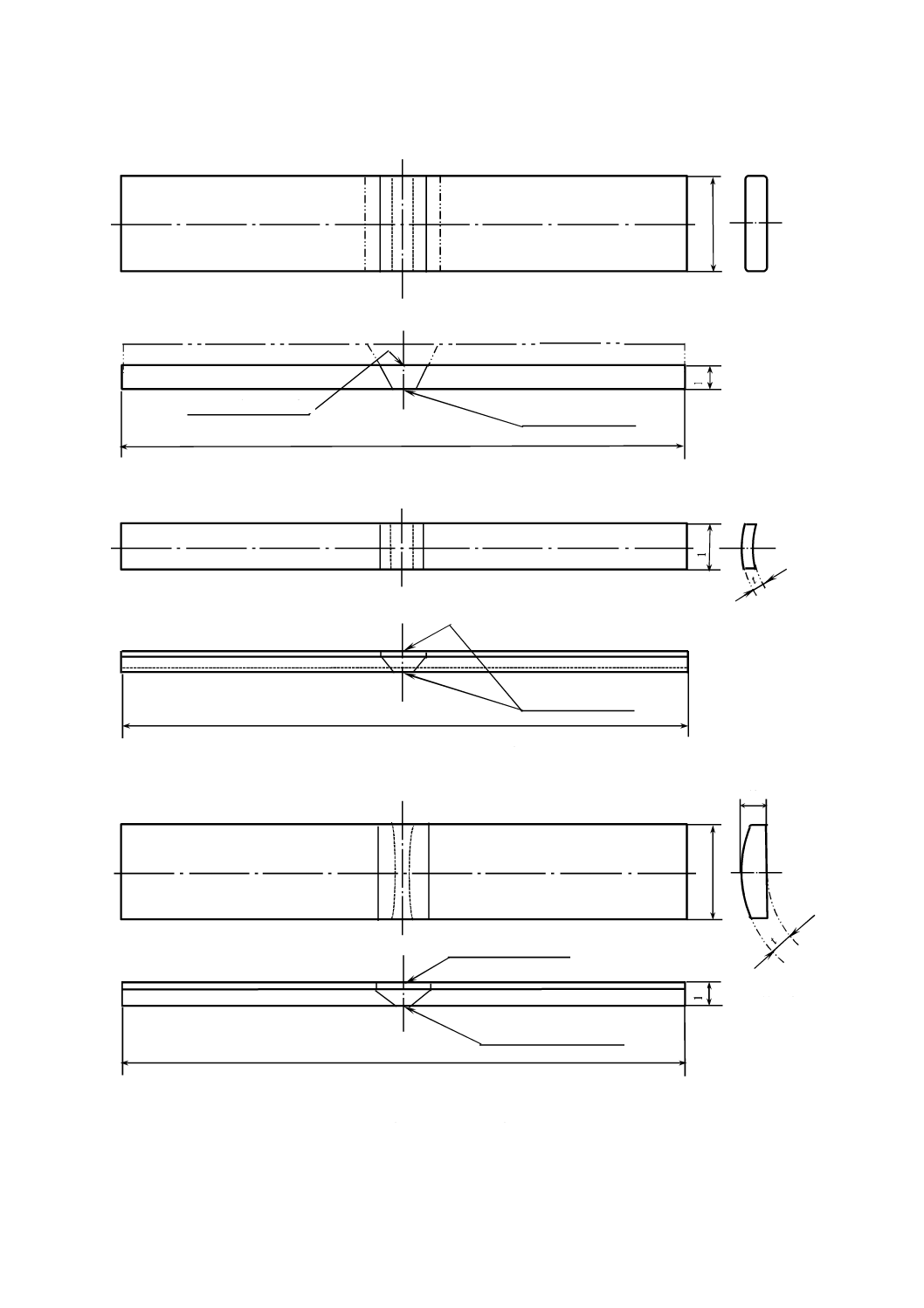

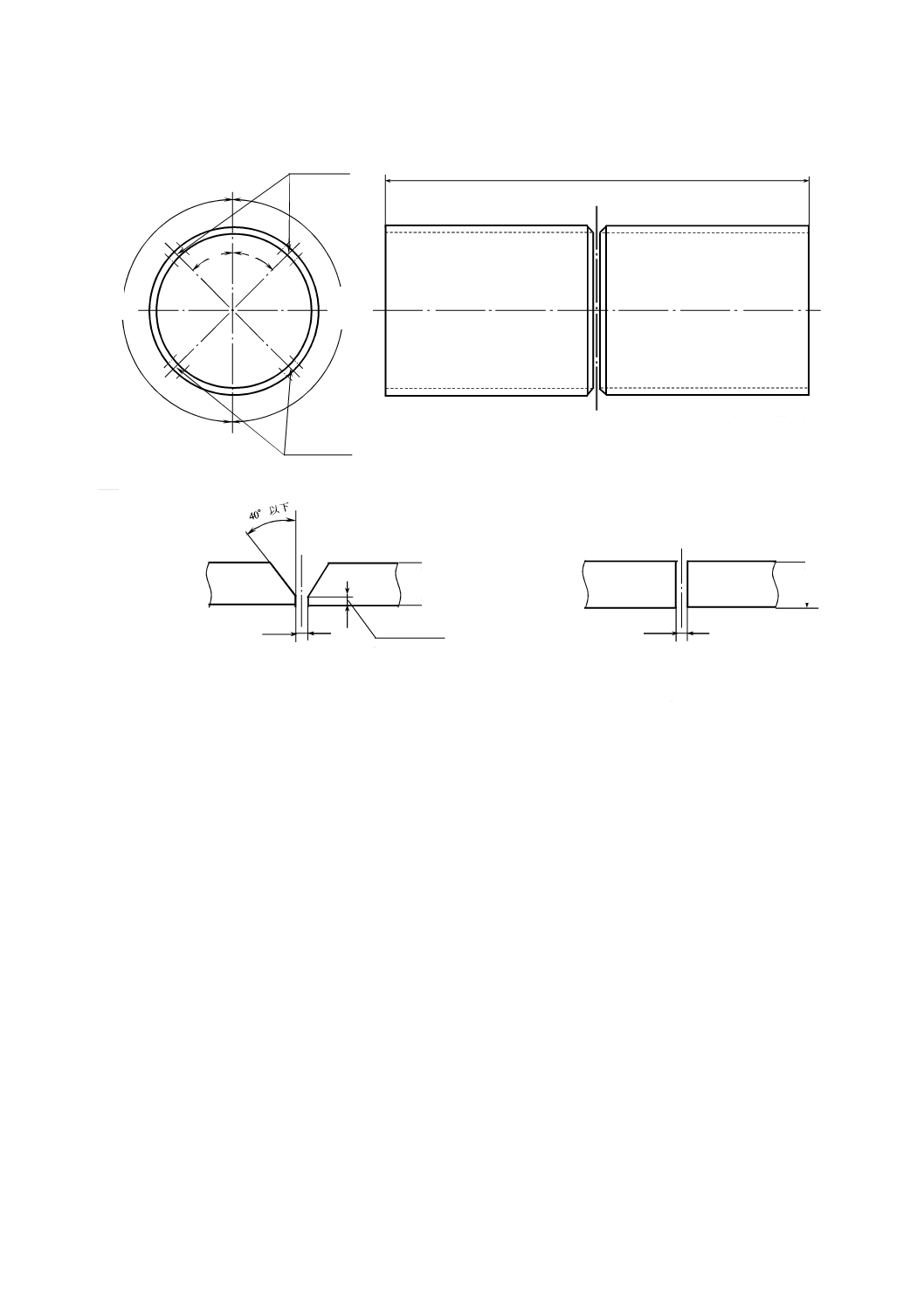

単位 mm

45°

水

平

固

定

鉛

直

固

定

45°

裏曲げ試験片

裏曲げ試験片

A

B

C

D

約250

呼び径100A(約114)

肉厚

4.9(呼び)

開先形状は,V形又はI形とする。

JIS G 3461を使用する場合,管の外径(公称寸法)114.3 mm,厚さ(公称寸法)4.5 mm〜5.0 mmとする。

注記 肉厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図6−薄肉管の試験材料の形状,寸法及び試験片採取位置

4.

9

(呼

び

)

任意

ルート面任意

4.

9

(

呼

び

)

任意

V形開先の

場合

I形開先の

場合

V形開先

の場合

I形開先

の場合

10

Z 3841:2018

単位 mm

30°

鉛直固定

30°

裏曲げ試験片

表曲げ試験片

A

B

C

D

約250

呼び径150A(約165)

肉厚

11.0(呼び)

裏曲げ試験片

表曲げ試験片

表曲げ試験片

裏曲げ試験片

120°

開先形状は,V形とする。

注記 肉厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図7−中肉管の試験材料の形状,寸法及び試験片採取位置

ルート面3以下

11

.0

(呼

び

)

任意

ルート面3以下

11

.0

(呼

び

)

5以下

裏当て金

4.0〜6.0(呼び)

約25

SA-2P及び

SS-2Pの場合

SN-2P及び

SC-2Pの場合

SA-2P及び

SS-2Pの場合

SN-2P及び

SC-2Pの場合

11

Z 3841:2018

単位 mm

30°

鉛直固定

30°

裏曲げ試験片

側曲げ試験片

A

B

C

D

約250

呼び径200A(約216)

又は250A(約267)

肉厚

20.0 (呼び)以上

裏曲げ試験片

側曲げ試験片

側曲げ試験片

裏曲げ試験片

120°

開先形状は,V形とする。

注記 肉厚に付した“(呼び)”は,呼び寸法又は公称寸法であることを示す。

図8−厚肉管の試験材料の形状,寸法及び試験片採取位置

ルート面3以下

20

.0

以

上

(呼

び

)

10以下

裏当て金

6.0(呼び)以上

約40

ルート面3以下

20

.0

以

上

(呼

び

)

任意

SA-3P及び

SS-3Pの場合

SN-3P及び

SC-3Pの場合

SA-3P及び

SS-3Pの場合

SN-3P及び

SC-3Pの場合

12

Z 3841:2018

8

試験に使用する鋼材

8.1

板の試験材料

板の溶接に使用する鋼材は,次のいずれかとする。

a) JIS G 3101に規定するSS400

b) JIS G 3103に規定するSB410,SB450又はSB480

c) JIS G 3106に規定するSM400A,SM400B,SM400C,SM490A,SM490B又はSM490C

d) JIS G 3136に規定するSN400A,SN400B,SN400C,SN490B又はSN490C

e) 上記の鋼材と同等と認められるもの。

8.2

管の試験材料

管の溶接に使用する鋼材は,次のいずれかとする。

a) JIS G 3445に規定するSTKM14A又は引張強さが400 N/mm2以上のSTKM13A

b) JIS G 3454に規定するSTPG410又は引張強さが400 N/mm2以上のSTPG370

c) JIS G 3455に規定するSTS410又は引張強さが400 N/mm2以上のSTS370

d) JIS G 3456に規定するSTPT410又は引張強さが400 N/mm2以上のSTPT370

e) JIS G 3461に規定するSTB410

f)

上記の鋼材と同等と認められるもの。

8.3

裏当て金

裏当て金に使用する鋼材は,8.1又は8.2に規定する鋼材のいずれかとする。

9

試験に使用する溶接材料

9.1

マグ溶接

マグ溶接に使用する溶接ワイヤは,次のいずれかとする。

a) JIS Z 3312に規定するYGW11〜YGW19又はG43XXXXXX,G49XXXXXX,G52XXXXXX若しくは

G55XXXXXXのうち,シールドガスの種類の記号がC又はM,及びワイヤの化学成分の記号が2〜7

又は11〜18に適合するもの。

なお,Xで示した溶接後熱処理の有無の記号,衝撃試験温度の記号及びシャルピー吸収エネルギー

レベルの記号については,指定しない。

b) JIS Z 3313に規定するT43XTX-XCX,T43XTX-XCX-K,T43XTX-XMX,T43XTX-XMX-K,T49XTX-XCX,

T49XTX-XCX-K,T49XTX-XMX,T49XTX-XMX-K,T49JXTX-XCX,T49JXTX-XCX-K,T49JXTX-XMX

又はT49JXTX-XMX-Kに適合するもの。

なお,Xで示した衝撃試験温度の記号,使用特性の記号,適用溶接姿勢の記号及び溶接の種類の記

号については,指定しない。

c) 上記の溶接ワイヤと同等と認められるもの。

9.2

ティグ溶接

ティグ溶接に使用する溶加棒は,次のいずれかとする。

a) JIS Z 3316に規定するW43XXX2〜16又はW49XXX2〜16に適合するもの。

なお,Xで示した溶接後熱処理の有無の記号,衝撃試験温度の記号及びシャルピー吸収エネルギー

レベルの記号については,指定しない。

b) 上記の溶加棒と同等と認められるもの。

13

Z 3841:2018

9.3

セルフシールドアーク溶接

セルフシールドアーク溶接に使用する溶接ワイヤは,次のいずれかとする。

a) JIS Z 3313に規定するT43XTX-XNX,T43XTX-XNX-K,T49XTX-XNX又はT49XTX-XNX-Kに適合

するもの。

なお,Xで示した衝撃試験温度の記号,使用特性の記号,適用溶接姿勢の記号及び溶接の種類の記

号については,指定しない。

b) 上記の溶接ワイヤと同等と認められるもの。

10 試験に使用するガス

10.1 マグ溶接

マグ溶接に使用するガスは,次のいずれかとする。

a) JIS Z 3253に規定するC1(CO2)又はM21(Ar-CO2)に適合するもの。

b) 上記のガスと同等と認められるもの。

10.2 ティグ溶接

ティグ溶接に使用するガスは,次のいずれかとする。

a) JIS Z 3253に規定するI1(Ar)に適合するもの。

b) 上記のガスと同等と認められるもの。

11 試験に使用する溶接機器

試験に使用する溶接機器及び附属装置は,特に規定しない。

12 溶接条件

12.1 一般

一般条件は,次による。

a) 溶接は,表側からだけ行う。

b) 試験を通じて試験材料,試験材及び試験片は,各種の処理(熱処理,ピーニング,ビードの成形加工

など)を行ってはならない。

12.2 板の溶接

板の溶接は,次による。

a) 試験材料は,逆ひずみ,拘束などの方法によって,溶接後の角変形が5°を超えないように溶接する。

b) 立向及び横向溶接では,溶接を開始してから終了するまで試験材の上下の方向を変えてはならない。

12.3 管の溶接

管の溶接は,次による。

a) 薄肉管の溶接では,試験材料を適切な方法を用いて,図2 a)のように水平に固定し,図6に示すABC

間を溶接する。A点は,水平軸に対して真下に位置する。次に,図2 b)のように試験材料を鉛直に固

定して,図6に示すADC間を溶接する。水平及び鉛直の順序は自由とする。ただし,それぞれの溶

接を開始してから終了するまで,水平又は鉛直の上下及び左右の方向を変えてはならない。

b) 中肉及び厚肉管の溶接では,試験材料を適切な方法を用いて,図2 a)のように水平に固定し,図7及

び図8に示すAB及びAD間を溶接する。A点は水平軸に対して真下の位置にする。次に,図2 b)の

ように試験材料を鉛直に固定して,図7及び図8に示すBCD間を溶接する。溶接は,B点,D点のい

14

Z 3841:2018

ずれから開始してもよい。水平及び鉛直の順序は自由とする。ただし,それぞれの溶接を開始してか

ら終了するまで,水平又は鉛直の上下及び左右の方向を変えてはならない。

12.4 組合せ溶接

ティグ溶接の溶接金属の高さは,試験材の板の底面又は管の内面から6.0 mmを超えてはならない。

13 判定方法

13.1 一般

判定は,外観試験及び曲げ試験による。

13.2 外観試験

外観試験は,試験材について行い,次の項目について目視又は測定によって評価する。

a) 主溶接部(板の試験材の両端15 mmを除く溶接部及び管の試験材の鉛直固定と水平固定との境界部を

除く溶接部)の状態

b) 溶接の始端及び終端(板の試験材の両端15 mm)の状態

c) 裏面の状態(裏当て金なしの場合)

d) 継手の目違い及び変形

13.3 曲げ試験

曲げ試験は,外観試験に合格した試験材について行い,次によるほか,JIS Z 3122による。

a) 曲げ試験の種類及び試験片の数は,継手の種類及び試験材料の厚さの区分によって,表2とする。

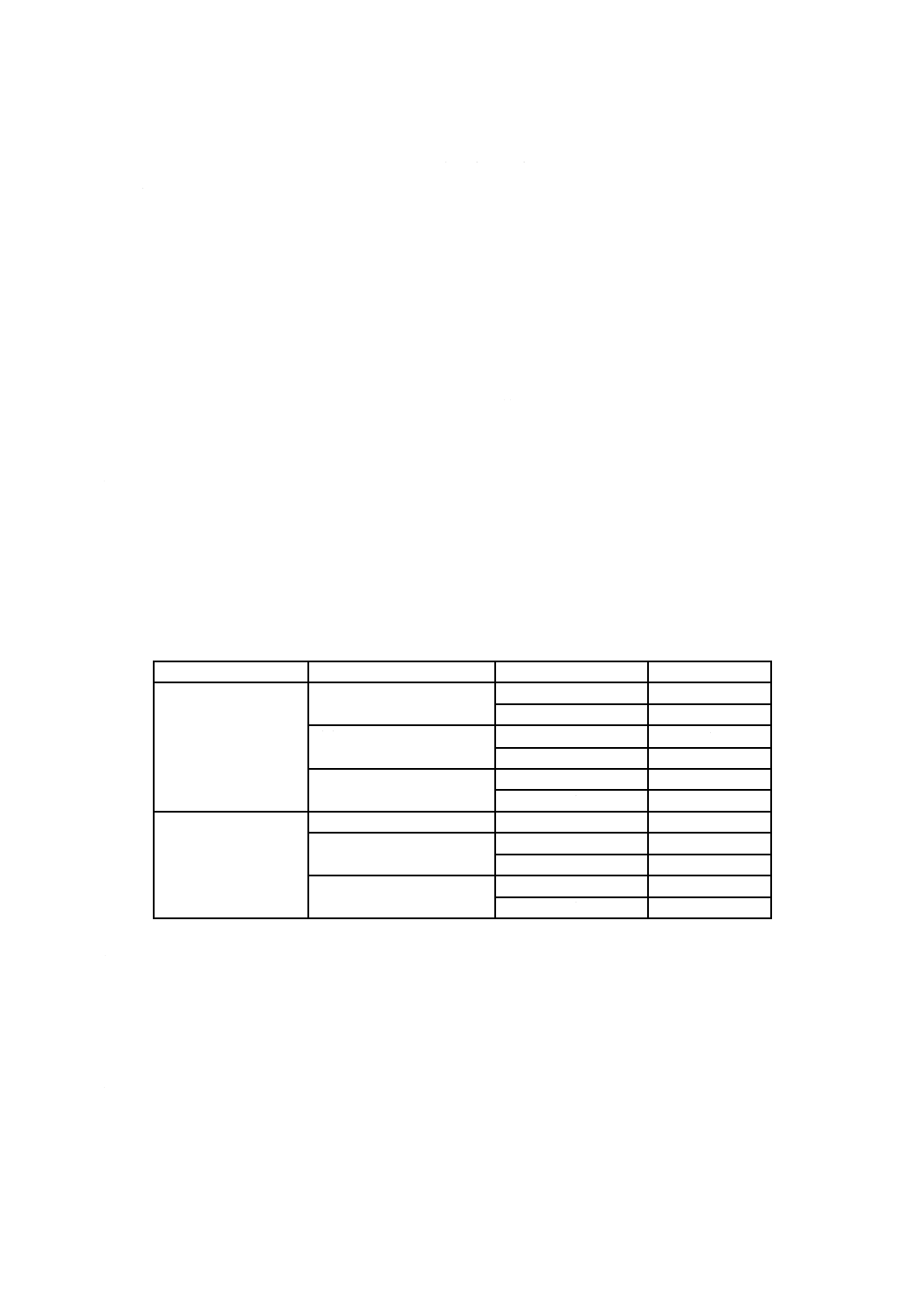

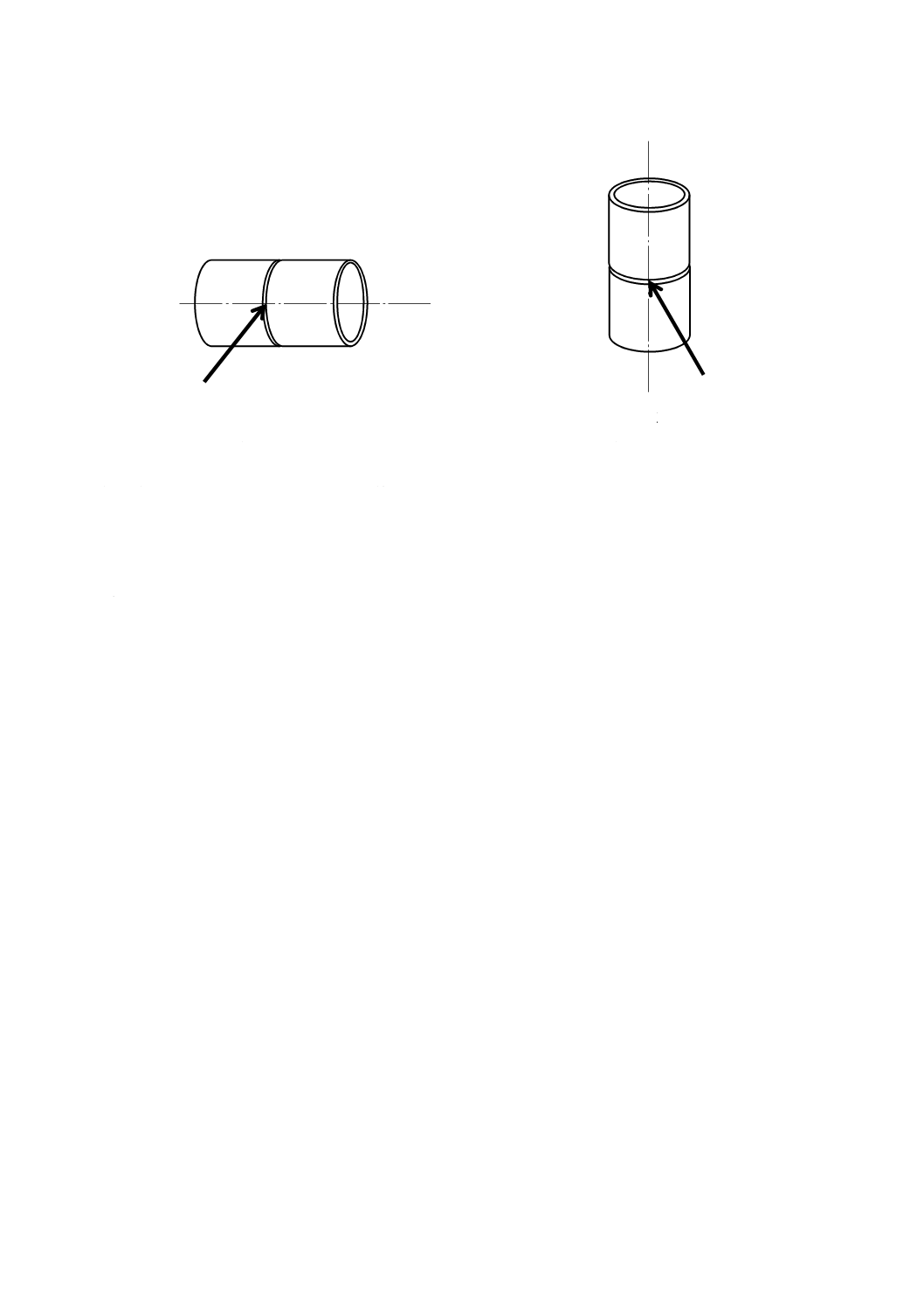

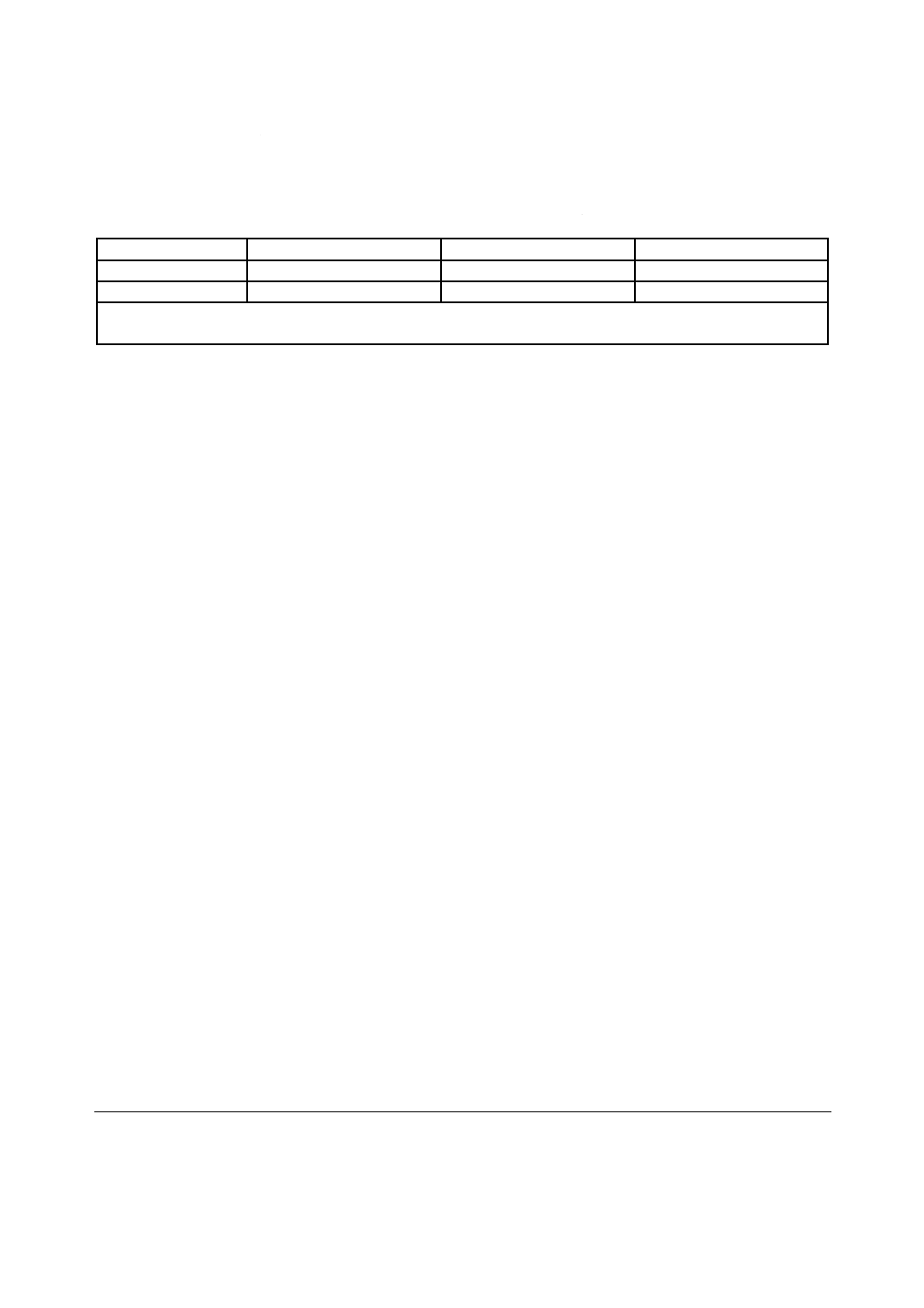

表2−試験片の数

継手の種類

試験材料の厚さの区分

曲げ試験の種類

試験片の数

板の突合せ継手

薄板

表曲げ試験

1

裏曲げ試験

1

中板

表曲げ試験

1

裏曲げ試験

1

厚板

裏曲げ試験

1

側曲げ試験

2

管の突合せ継手

薄肉管

裏曲げ試験

4

中肉管

表曲げ試験

3

裏曲げ試験

3

厚肉管

裏曲げ試験

3

側曲げ試験

3

b) 曲げ試験片の採取位置は,図3〜図8による。

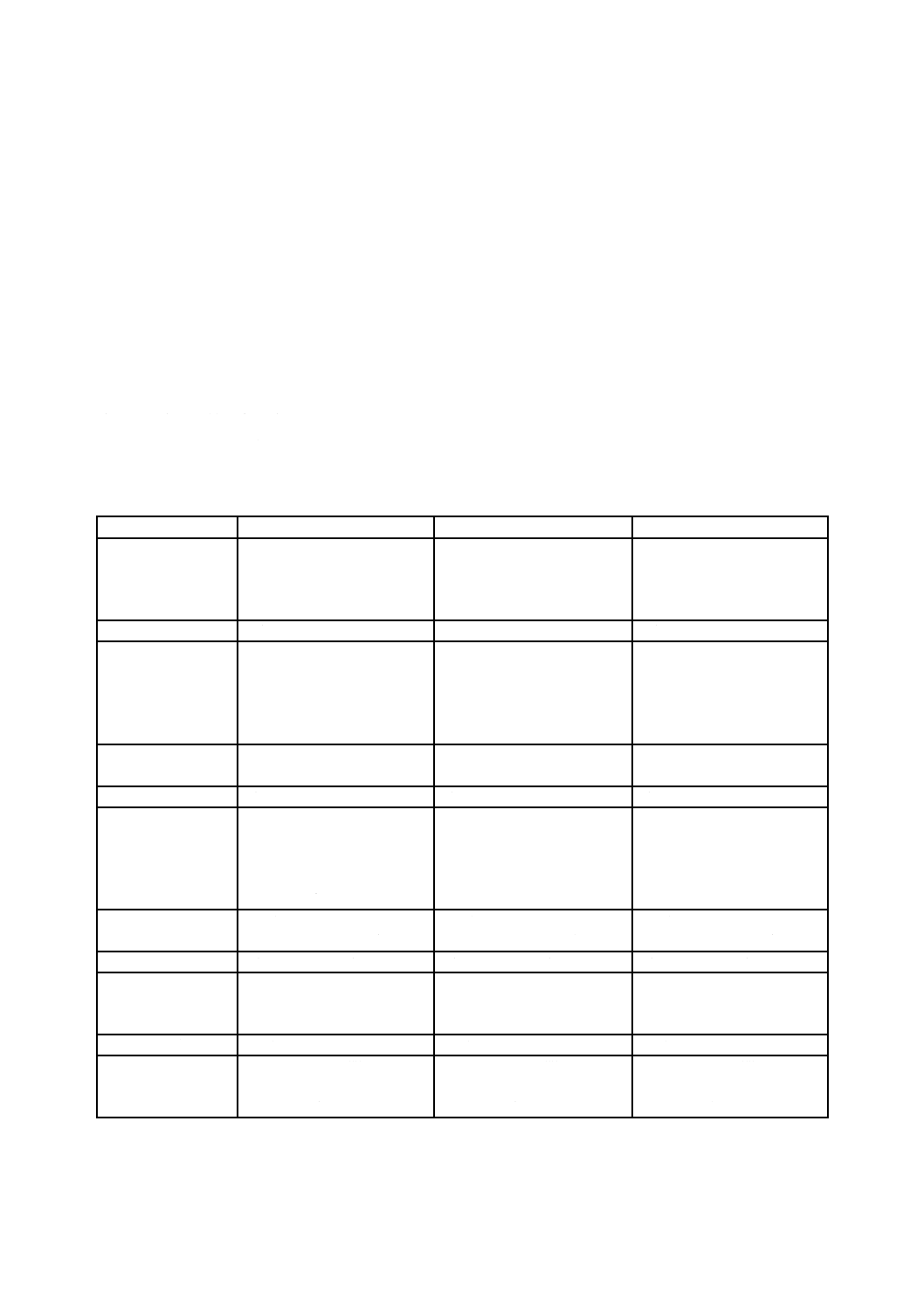

c) 曲げ試験片の形状及び寸法は,図9による。ただし,引張側表面になる試験片のりょうの丸み(面取

り)は,1.5 mm以下となるように仕上げる。

d) 曲げ試験は,ローラ曲げ試験又は型曲げ試験によって行い,押しジグ先端の直径(d)は,試験片厚さ

の4倍とする。

e) 曲げ試験の曲げ角度は,約180°とする。

15

Z 3841:2018

単位 mm

40

板の面まで仕上げる

約250

3.

2

(呼

び

)

a) 薄板

40

板の面まで仕上げる

約250

9

.0

(

呼

び

)

b) 中板

10

以

上

側面から削り仕上げる

約250

19

.0

(呼

び

)

板の面まで仕上げる

c) 厚板側曲げ

図9−曲げ試験片の仕上げ寸法

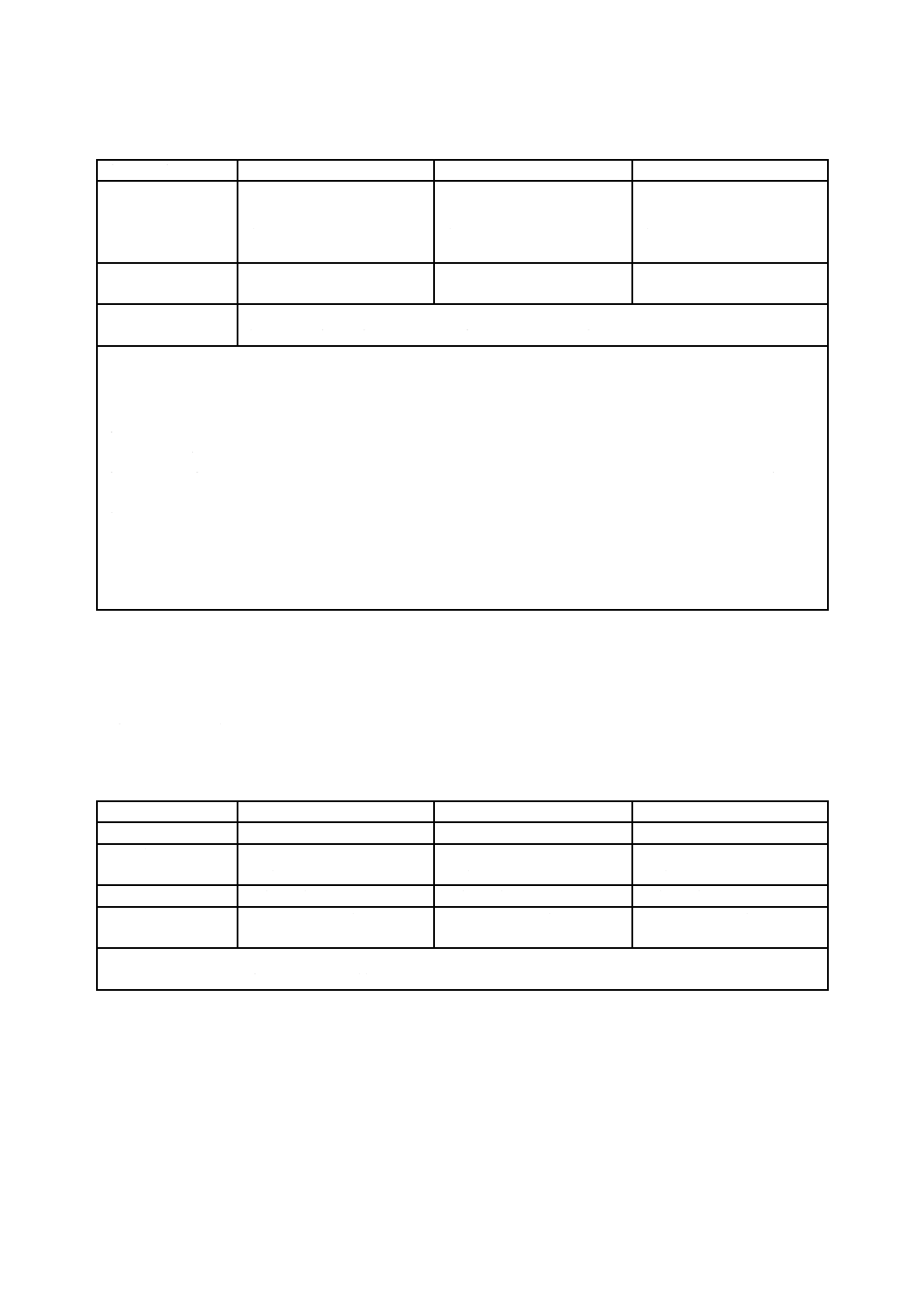

16

Z 3841:2018

単位 mm

約250

10

板の面まで仕上げる

40

表面から削り仕上げる

d) 厚板裏曲げ

19

約250

管の面まで仕上げる

t=管の肉厚

e) 薄肉管裏曲げ

40

t =管の肉厚

10

約250

10

裏面から削り仕上げる

管の面まで仕上げる

f) 中肉管表曲げ

図9−曲げ試験片の仕上げ寸法(続き)

17

Z 3841:2018

単位 mm

40

t =管の肉厚

10

約250

10

管の面まで仕上げる

表面から削り仕上げる

g) 中肉管裏曲げ

10

以

上

側面から削り仕上げる

約250

t

管の面まで仕上げる

t=管の肉厚

t

10以上

h) 厚肉管側曲げ

40

t =管の肉厚

10

約250

10

管の面まで仕上げる

表面から削り仕上げる

i) 厚肉管裏曲げ

図9−曲げ試験片の仕上げ寸法(続き)

18

Z 3841:2018

14 合否判定基準

14.1 一般

合否の判定は,外観試験及び曲げ試験の評価基準に基づいて行い,全ての評価基準を満足したものを合

格とする。

14.2 外観試験の評価基準

外観試験の各項目が著しく不良なものは,不合格とする。評価基準の一例を附属書Aに示すが,評価基

準は試験を行う者が試験の目的に応じ,附属書Aに準じて決定する。

14.3 曲げ試験の評価基準

曲げられた試験片の裏面,側面及びりょうの丸み部(面取り)を除く外面に次の欠陥が認められる場合

は,不合格とする。ただし,アンダカット内部の割れは対象とするが,熱影響部の割れは対象としない。

また,ブローホールと割れが連続しているものは,ブローホールを含めて連続した割れの長さとみなす。

なお,肉眼では観察の難しい0.3 mm未満の不完全部については,対象としない。

a) 3.0 mmを超える割れがある場合。

b) 3.0 mm以下の割れの合計長さが,7.0 mmを超える場合。

c) ブローホール及び割れの合計数が,10個を超える場合。

d) アンダカット,溶込不良,スラグ巻込みなどが著しい場合。

19

Z 3841:2018

附属書A

(参考)

外観試験の評価基準の一例

外観試験の評価基準の一例を,次に示す。

A.1 主溶接部の表側

板の試験材の両端15 mmを除く主溶接部及び管の試験材の鉛直固定と水平固定との境界部(境界線から

各々10 mm)を除く主溶接部の表側に許容されない溶接不完全部は,表A.1による。

なお,許容されない溶接不完全部を合計長さ(Ltotal)又は個数(N)で示した溶接不完全部については,

溶接不完全部の最も密な連続した100 mmの範囲を対象とする。また,アークストライク及びスパッタの

付着は,外観試験の対象外とする。

表A.1−主溶接部(表側)に許容されない溶接不完全部

溶接不完全部の種類

薄板,薄肉管

中板,中肉管

厚板,厚肉管

割れ

a) クレータ割れ以外:

目視で確認できるもの

b) クレータ割れ:

Ltotal>5 mm

a) クレータ割れ以外:

目視で確認できるもの

b) クレータ割れ:

Ltotal>5 mm

a) クレータ割れ以外:

目視で確認できるもの

b) クレータ割れ:

Ltotal>5 mm

貫通孔

目視で確認できるもの

目視で確認できるもの

目視で確認できるもの

アンダカット

GI:0.4 mm≦Dmax<0.8 mm,

Ltotal>20 mm

GII:Dmax≧0.8 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

GI:0.5 mm≦Dmax<1.0 mm,

Ltotal>20 mm

GII:Dmax≧1.0 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

GI:0.5 mm≦Dmax<1.0 mm,

Ltotal>20 mm

GII:Dmax≧1.0 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

オーバラップ

(オーバハング)

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

コールドラップ

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

開口(ピット,スラ

グ巻込み)

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,

N>3個

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,

N>3個

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,

N>3個

余盛幅過剰

Wmax>13 mm

(ビードの曲がりを含む。)

Wmax>30 mm

(ビードの曲がりを含む。)

Wmax>50 mm

(ビードの曲がりを含む。)

余盛高さ過剰

H>3.0 mm,Ltotal>10 mm

H>5.0 mm,Ltotal>10 mm

H>8.0 mm,Ltotal>10 mm

のど厚不足

GI:0.4 mm≦D<0.8 mm,

Ltotal>20 mm

GII:D≧0.8 mm,Ltotal>10 mm

GI:0.5 mm≦D<1.0 mm,

Ltotal>20 mm

GII:D≧1.0 mm,Ltotal>10 mm

GI:0.5 mm≦D<1.0 mm,

Ltotal>20 mm

GII:D≧1.0 mm,Ltotal>10 mm

開先面の残存

Ltotal>10 mm

Ltotal>10 mm

Ltotal>10 mm

ビードの凹凸

任意の25 mmの間の

(Hmax−Hmin)>2.0 mm,

N>3か所

任意の25 mmの間の

(Hmax−Hmin)>3.0 mm,

N>3か所

任意の25 mmの間の

(Hmax−Hmin)>3.0 mm,

N>3か所

20

Z 3841:2018

表A.1−主溶接部(表側)に許容されない溶接不完全部(続き)

溶接不完全部の種類

薄板,薄肉管

中板,中肉管

厚板,厚肉管

波目の粗いビード不

ぞろ(揃)い

a) 連続する5ピッチ

Ltotal>30 mm

b) 連続する10ピッチ

Ltotal>40 mm

a) 連続する5ピッチ

Ltotal>40 mm

b) 連続する10ピッチ

Ltotal>60 mm

a) 連続する5ピッチ

Ltotal>40 mm

b) 連続する10ピッチ

Ltotal>60 mm

ビード幅の不ぞろい 任意の50 mmの間の(Wmax

−Wmin)>3.0 mm,N>1か所

任意の50 mmの間の(Wmax

−Wmin)>5.0 mm,N>1か所

任意の50 mmの間の(Wmax

−Wmin)>5.0 mm,N>1か所

溶接不完全部の混在 アンダカット(GI,GII),のど厚不足(GI,GII),開先面の残存(GII)が混在する場合は,

各々の不完全部の合計長さをアンダカットの基準で判定する。

注記1 表中の記号の意味は,次のとおりである。

GI:程度の悪い溶接不完全部,GII:程度の特に悪い溶接不完全部,Wmax:最大幅,Wmin:最小幅,

H:高さ,Hmax:最大高さ,Hmin:最小高さ,D:深さ,Dmax:最大深さ,L:長さ,Lmax:最大長さ,

Ltotal:合計長さ,N:数

注記2 GIとGIIの溶接不完全部とが混在する場合は,GIIの長さを2倍してGIの長さと合計し,GIの長さの基準

で判定する。

注記3 アンダカット,オーバラップ及びコールドラップについては,ビード止端の両側に発生している溶接不完

全部の程度を比較して,悪い方の側を外観試験の対象とする。

注記4 セルフシールドアーク溶接の全姿勢及びその他の溶接方法の上向溶接姿勢については,余盛幅(W),余盛

高さ(H)及びアンダカットの深さ(D)並びに各々の不完全部の合計長さ(Ltotal)は,表中の数値に対し

て20 %増しで判定する。

なお,管の試験材料の断面図において,水平固定した管の真下の位置から左右60°の範囲の溶接線の溶

接姿勢は,上向姿勢として扱う。ただし,薄肉管は,片側60°の範囲の溶接線とする。

A.2 溶接の始端及び終端

板の試験材における両端15 mmの溶接部(表側)に許容されない溶接不完全部は,表A.2による。

なお,許容されない溶接不完全部を合計長さ(Ltotal)で示した溶接不完全部については,始端及び終端

を合わせた範囲(30 mm)を対象とする。

表A.2−板の試験材の表側両端15 mmの溶接部に許容されない溶接不完全部

溶接不完全部の種類

薄板

中板

厚板

クレータ割れ

Ltotal>5 mm

Ltotal>5 mm

Ltotal>5 mm

開口(ピット,スラ

グ巻込み)

開口部の長径Lmax≧2.0 mm,

Ltotal>10 mm

開口部の長径Lmax≧2.0 mm,

Ltotal>10 mm

開口部の長径Lmax≧2.0 mm,

Ltotal>10 mm

開先面の残存

深さに関係なくLtotal>10 mm 深さに関係なくLtotal>10 mm 深さに関係なくLtotal>10 mm

のど厚不足

D≧1.0 mm,Ltotal>10 mm

(両端部の合計)

D≧1.5 mm,Ltotal>10 mm

(両端部の合計)

D≧1.5 mm,Ltotal>10 mm

(両端部の合計)

注記 表中の記号の意味は,次のとおりである。

D:深さ,Ltotal:合計長さ,Lmax:最大長さ

21

Z 3841:2018

A.3 主溶接部の裏側

裏当て金を使用しない溶接における,板の試験材の両端15 mmを除く溶接部及び管の試験材の鉛直固定

と水平固定との境界部を除く溶接部の裏側に許容されない溶接不完全部は,表A.3による。ただし,管の

試験材の内面については,ビード高さ,凹み及び溶込不良の3種類についてだけ評価対象とする。

なお,許容されない溶接不完全部を合計長さ(Ltotal)又は個数(N)で示した溶接不完全部については,

溶接不完全部の最も密な連続した100 mmの範囲を対象とする。また,アークストライク及びスパッタの

付着は,外観試験の対象外とする。

表A.3−主溶接部(裏側)に許容されない溶接不完全部

溶接不完全部の種類

薄板,薄肉管

中板,中肉管

厚板,厚肉管

割れ

目視で確認できるもの

目視で確認できるもの

目視で確認できるもの

溶込不良(GI)

深さに関係なくLtotal>20 mm 深さに関係なくLtotal>20 mm 深さに関係なくLtotal>20 mm

アンダカット

GI:0.4 mm≦Dmax<0.8 mm,

Ltotal>20 mm

GII:Dmax≧0.8 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

GI:0.5 mm≦Dmax<1.0 mm,

Ltotal>20 mm

GII:Dmax≧1.0 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

GI:0.5 mm≦Dmax<1.0 mm,

Ltotal>20 mm

GII:Dmax≧1.0 mm,

Ltotal>10 mm

D<0.3 mmは評価対象外

オーバラップ

(オーバハング)

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

L≧3.0 mm,Ltotal>20 mm

開口(ピット,スラ

グ巻込み)

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,N>3個

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,N>3個

開口部の長径

GI:0.5 mm≦Lmax<2.0 mm,

N>6個

GII:Lmax≧2.0 mm,N>3個

ビード高さ過剰

H>3.0 mm,Ltotal>10 mm

H>4.0 mm,Ltotal>10 mm

H>4.0 mm,Ltotal>10 mm

連続的なビードの凹

み

GI:0.4 mm≦D<0.8 mm,

Ltotal>20 mm

GII:D≧0.8 mm,Ltotal>10 mm

GI:0.5 mm≦D<1.0 mm,

Ltotal>20 mm

GII:D≧1.0 mm,Ltotal>10 mm

GI:0.5 mm≦D<1.0 mm,

Ltotal>20 mm

GII:D≧1.0 mm,Ltotal>10 mm

局部的なビードの凹

み

GII:Dmax≧1.2 mm,

N>2か所

GII:Dmax≧1.5 mm,

N>2か所

GII:Dmax≧1.5 mm,

N>2か所

ビードの凹凸

任意の25 mmの間の

(Hmax−Hmin)>2.0 mm,

N>3か所

任意の25 mmの間の

(Hmax−Hmin)>3.0 mm,

N>3か所

任意の25 mmの間の

(Hmax−Hmin)>3.0 mm,

N>3か所

溶接不完全部の混在 溶込不良(GI),アンダカット(GI,GII),連続的な凹み(GI,GII),局部的な凹み(GII)

が混在する場合は,各々の不完全部の合計長さをアンダカットの基準で判定する。

注記1 表中の記号の意味は,次のとおりである。

GI:程度の悪い溶接不完全部,GII:程度の特に悪い溶接不完全部,H:高さ,Hmax:最大高さ,Hmin:最小

高さ,D:深さ,Dmax:最大深さ,L:長さ,Lmax:最大長さ,Ltotal:合計長さ,N:数

注記2 GIとGIIの溶接不完全部とが混在する場合は,GIIの長さを2倍してGIの長さと合計し,GIの長さの基準

で判定する。

注記3 アンダカット及びオーバラップについては,開先面の両側及びビード止端の両側に発生している溶接不完

全部の程度を比較して,悪い方の側を外観試験の対象とする。

注記4 セルフシールドアーク溶接の全姿勢及びその他の溶接方法の上向溶接姿勢については,ビード高さ(H),

アンダカット及び凹みの深さ(D)並びに各々の不完全部の合計長さ(Ltotal)は,表中の数値に対して20 %

増しで判定する。

なお,管の試験材料の断面図において,水平固定した管の真下の位置から左右60°の範囲の溶接線の溶

接姿勢は,上向姿勢として扱う。ただし,薄肉管は,片側60°の範囲の溶接線とする。

22

Z 3841:2018

A.4 継手の目違い及び変形

試験材には,表A.4に示す継手の目違い及び変形があってはならない。

表A.4−許容されない継手の目違い及び変形

溶接不完全部の種類

薄板,薄肉管

中板,中肉管

厚板,厚肉管

角変形

A>5°

A>5°

A>5°

目違い

M≧0.5 mm,Ltotal>20 mm

M≧1.0 mm,Ltotal>20 mm

M≧1.0 mm,Ltotal>20 mm

注記 表中の記号の意味は,次のとおりである。

A:変形角度,M:目違いの大きさ,Ltotal:合計長さ

参考文献 一般社団法人日本溶接協会 要領−WO認証−017(改1) 溶接技能者資格認証のための評価試

験における外観試験の合否判定指針