2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3805-1997

チタン溶接技術検定における試験方法

及び判定基準

Standard qualification procedure for welding technique of titanium

1. 適用範囲 この規格は,チタン材の大気中でのティグ溶接及びミグ溶接の技術検定における試験方法

及び判定基準について規定する。ただし,全自動溶接及びティグ半自動溶接は除く。

備考 この規格の引用規格を,次に示す。

JIS H 4600 チタン板及び条

JIS H 4630 配管用チタン管

JIS K 1105 アルゴン

JIS Z 3001 溶接用語

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3331 チタン及びチタン合金イナートガスアーク溶接棒及びワイヤ

2. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか,次による。

(1) 試験材料 試験のために用意された板又は管。

(2) 試験材 溶接を行った板又は管。

(3) 試験片 曲げ試験を行うために,試験材から規定の寸法に切り取られたもの。

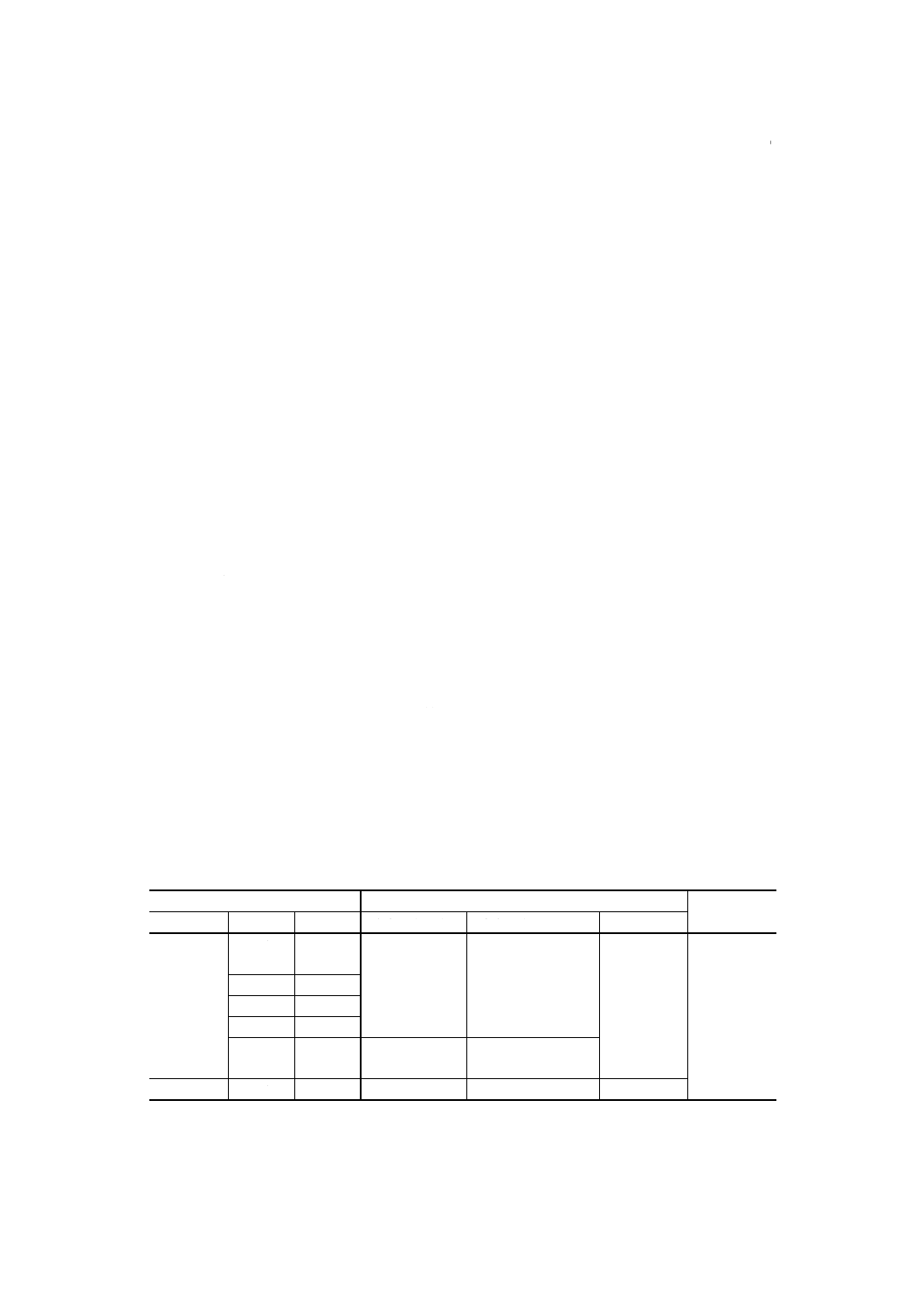

3. 技術検定試験の種類 技術検定試験の種類は,溶接方法,溶接姿勢の区分などによって表1のように

分け,その名称及び記号は,同表のとおりとする。

表1 技術検定試験の種類

試験の種類

継手の種類

試験片の試験

溶接方法

溶接姿勢

記号

試験材料の形状

試験材料の寸法mm

裏当て金の有無

ティグ溶接

下向

RT−F

板

板厚3

なし

表曲げ及び

裏曲げ

立向

RT−V

横向

RT−H

上向

RT−O

水平固定

鉛直固定

RT−P

管

呼び径80〜100A

肉厚3

ミグ溶接

下向

RM−F

板

板厚6

あり

4. 試験材の作成

4.1

溶接に使用するチタン材料

2

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(1) 板の試験に使用する試験材料は,JIS H 4600に規定する2種のチタン板とする。

(2) 管の試験に使用する試験材料は,JIS H 4630に規定する2種のチタン管とする。

4.2

溶接に使用する溶接材料 試験に使用する溶接棒又はワイヤは,JIS Z 3331に規定するYTB 35又は

YTW 35に適合するものとする。

4.3

溶接機 試験に使用する溶接機器及び附属機器は,直流アーク溶接機を用い,ティグ溶接は棒マイ

ナス,ミグ溶接はワイヤプラスで溶接を行う。

4.4

シールドガス 試験に使用するシールドガスは,JIS K 1105に適合するものとする。

4.5

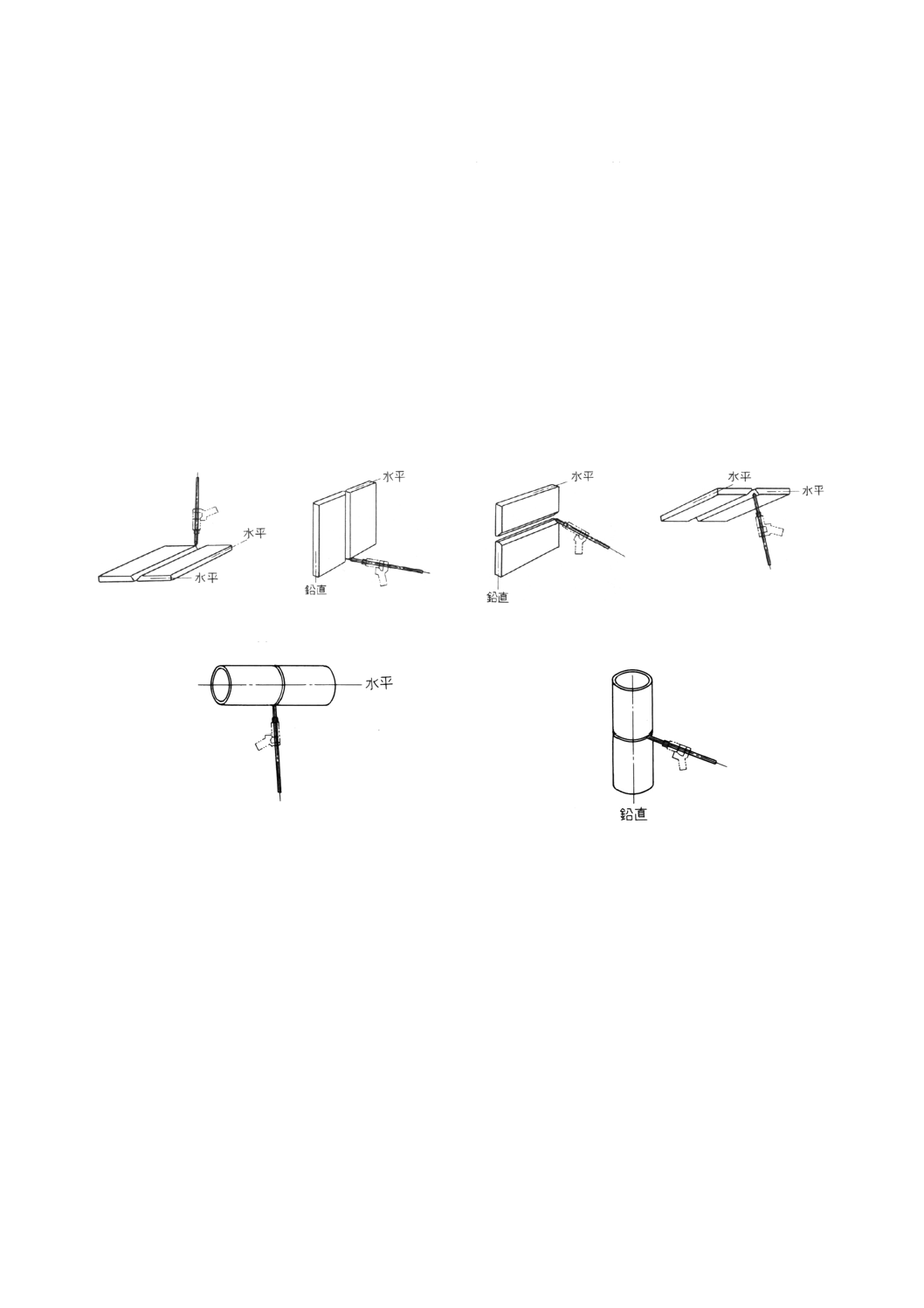

溶接姿勢

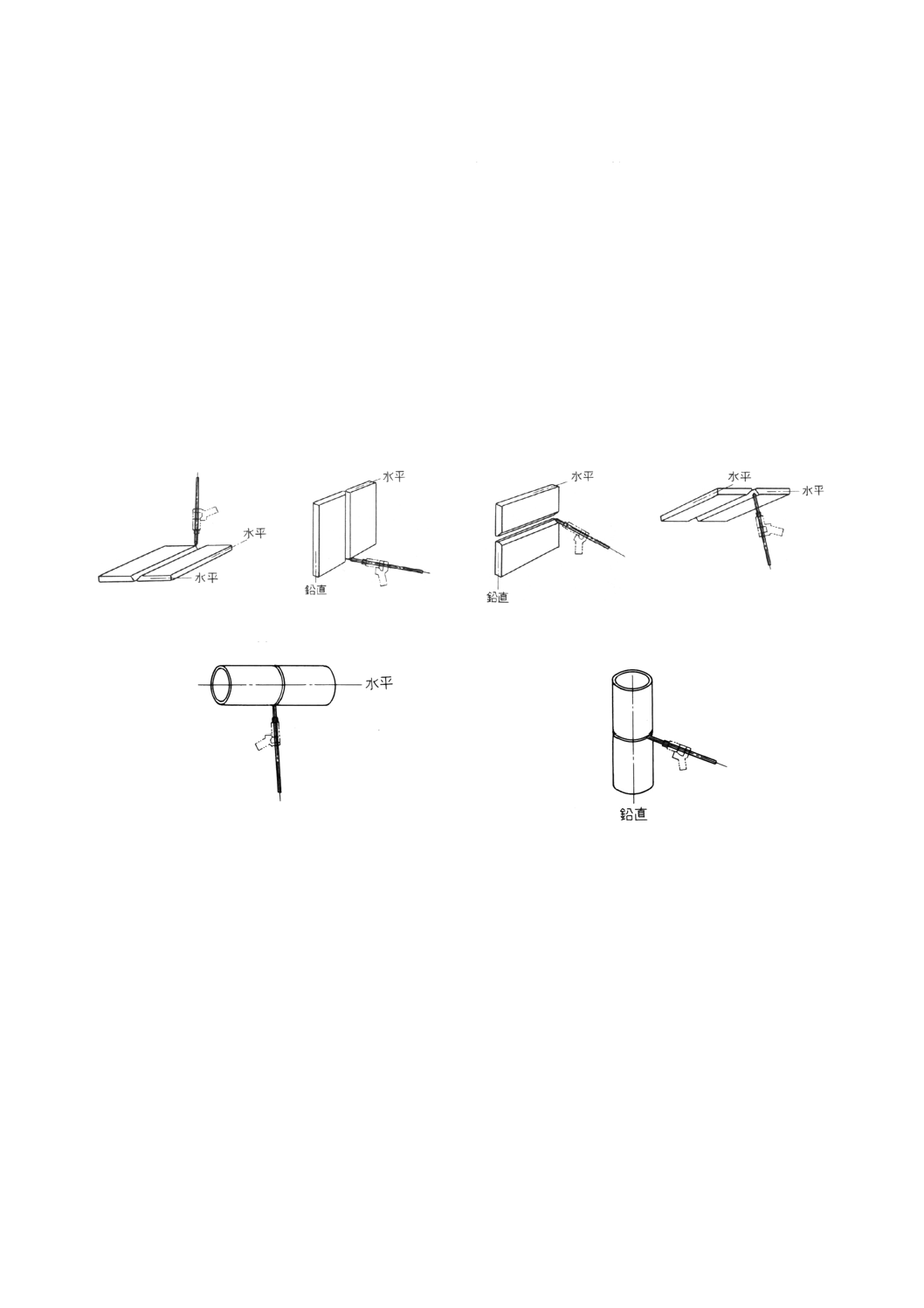

(1) 板の試験材料を溶接するときの姿勢は,図1による。

(2) 管の試験材料を溶接するときの姿勢は,水平固定(立向溶接とする)及び鉛直固定(横向溶接とする)

とし,図2による。

図1 板の溶接姿勢

(a) 下向

(b) 立向

(c) 横向

(d) 上向

図2 管の溶接姿勢

(a) 水平固定

(b) 鉛直固定

4.6

試験材料の形状及び寸法

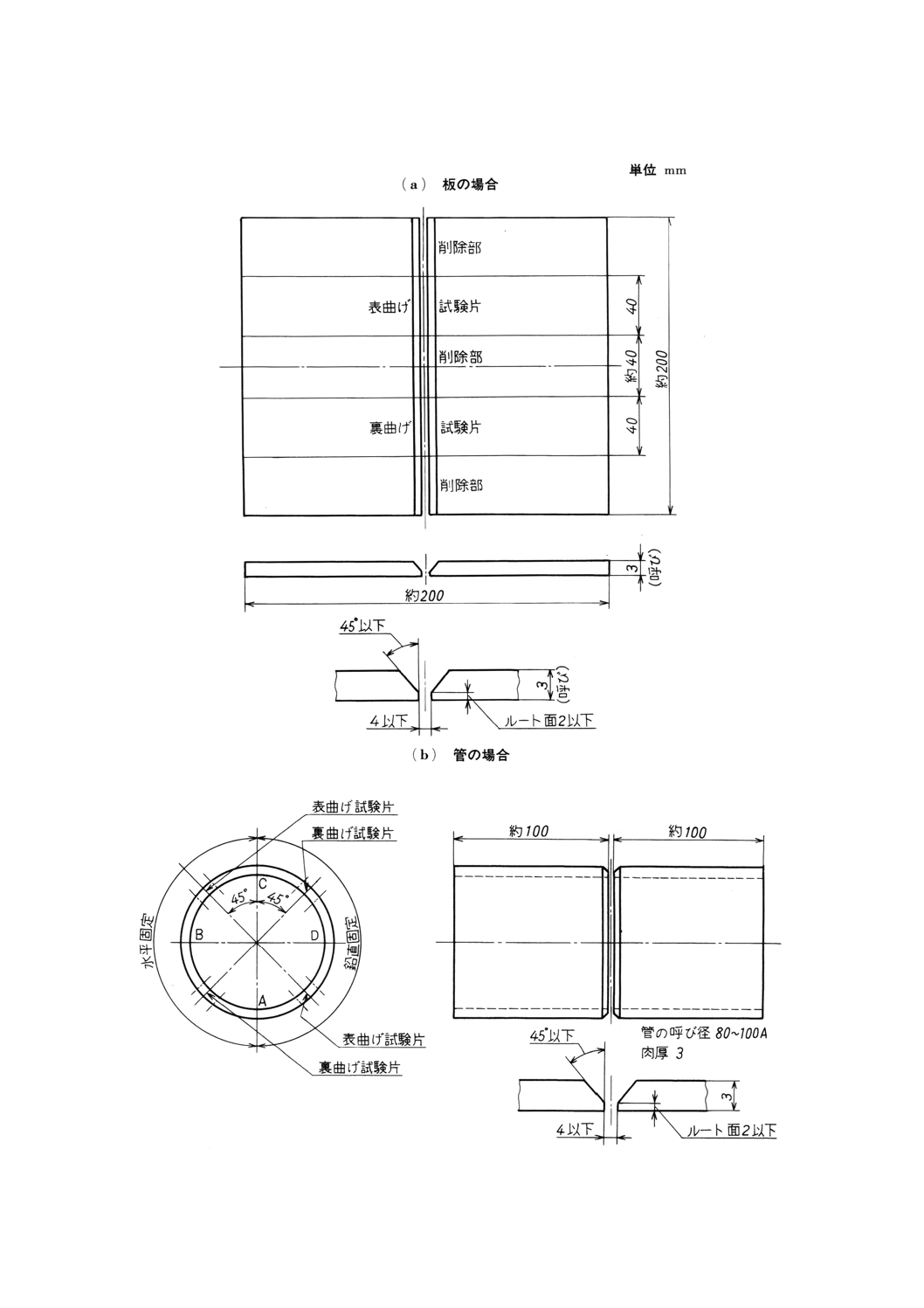

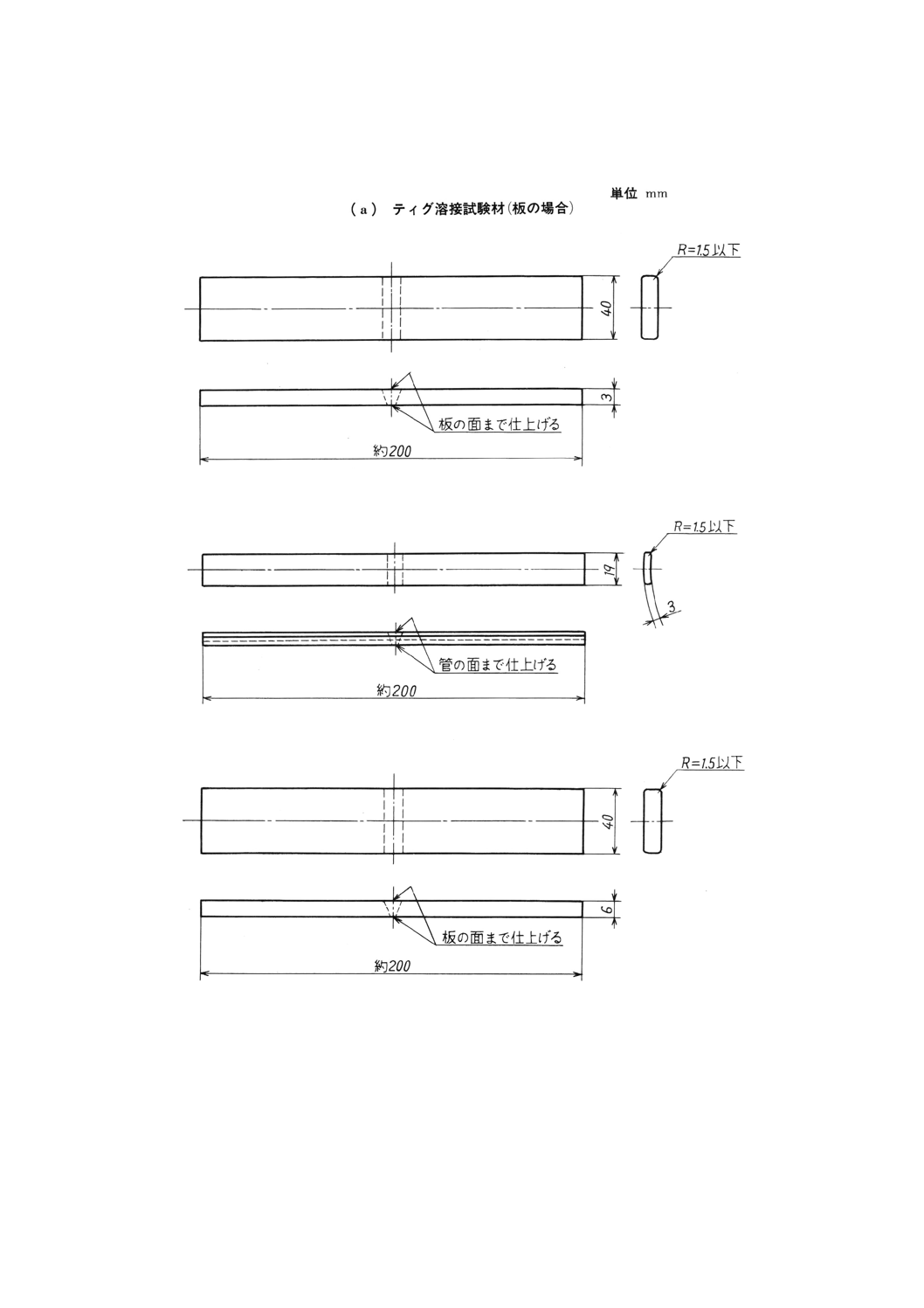

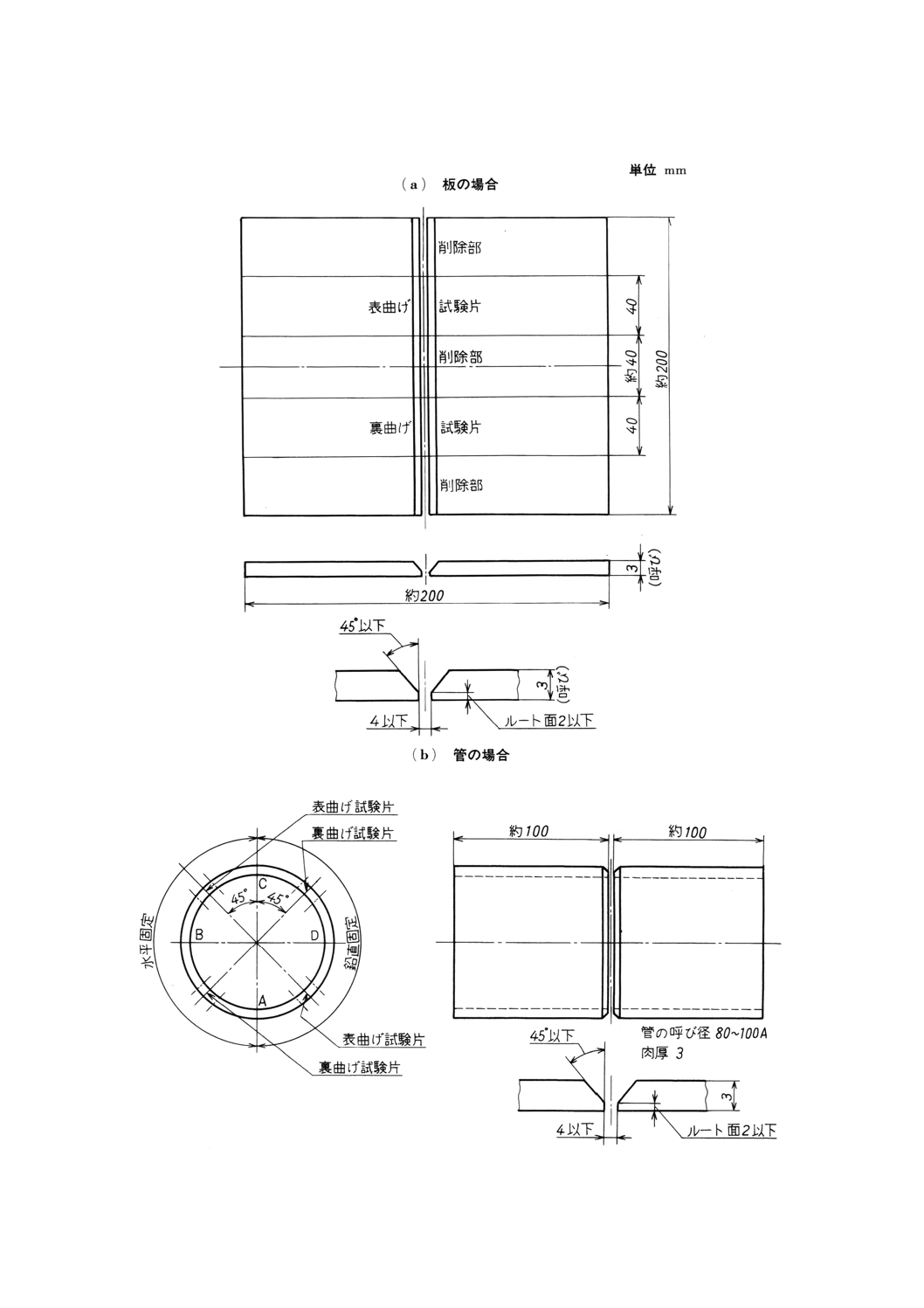

(1) ティグ溶接試験材料の形状及び寸法は,図3による。

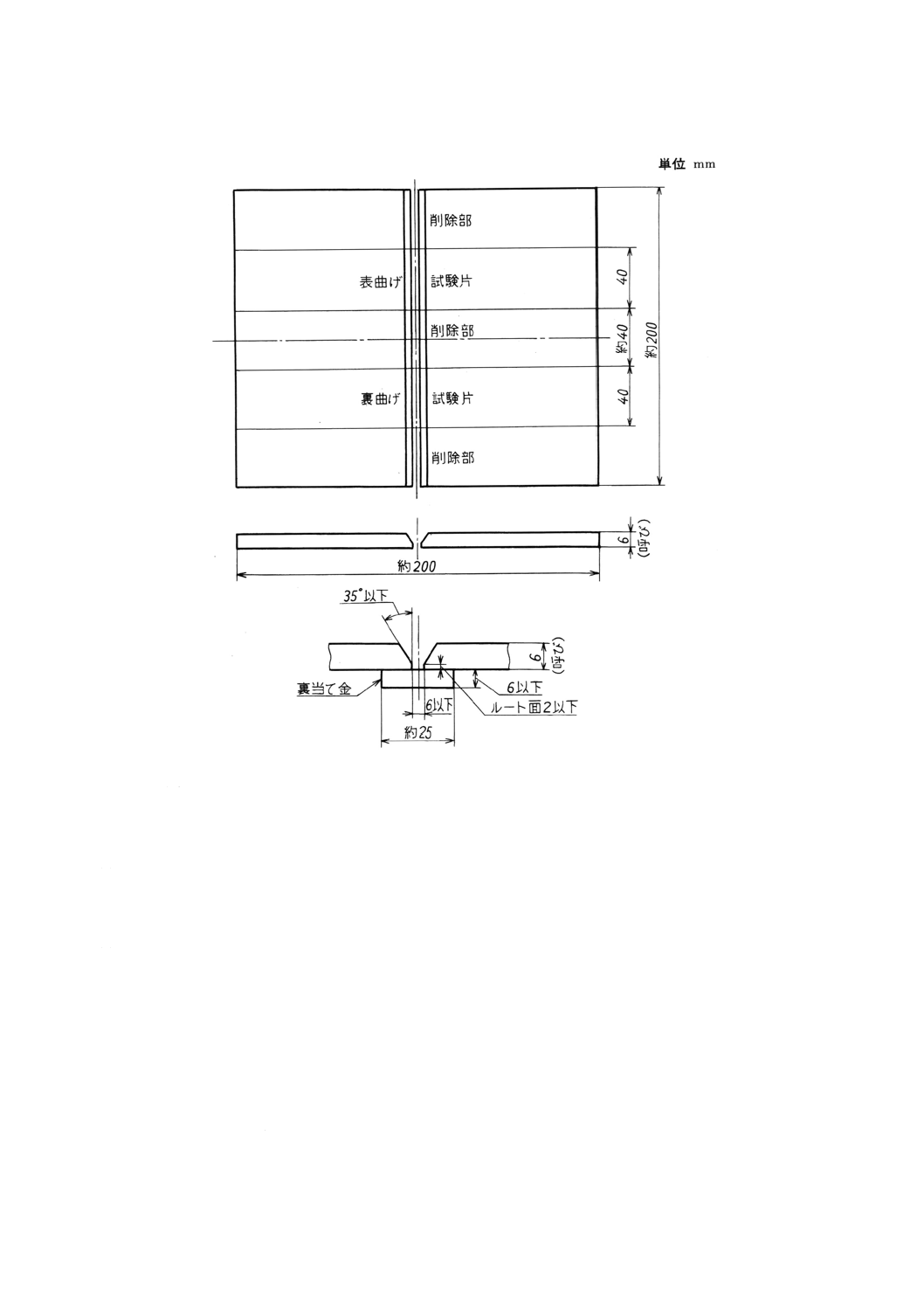

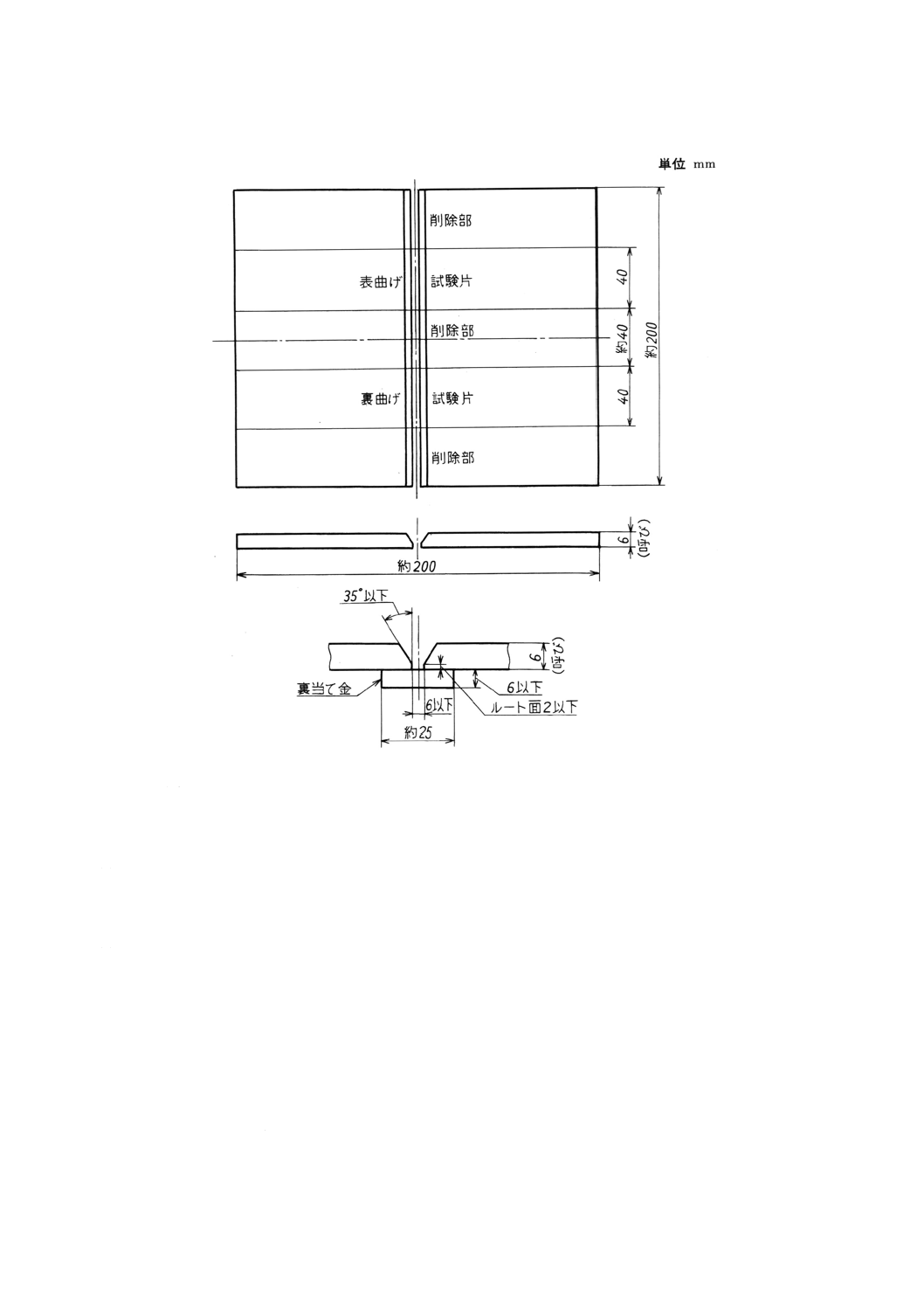

(2) ミグ溶接試験材料の形状及び寸法は,図4による。

3

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3 ティグ溶接試験材料の形状,寸法及び試験片採取位置

4

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 ミグ溶接試験材料の形状,寸法及び試験片採取位置

4.7

溶接上の注意

(1) 溶接姿勢は,図1又は図2によるものとする。

(2) 溶接トーチは,補助ガスシールド用ジグを附属させたものを用い,溶接部表面が酸化及び窒化が生じ

ないよう注意しなければならない。

(3) 裏当てジグ,その他適切な方法によって裏面のシールドを行い,溶接部裏面が酸化及び窒化が生じな

いよう注意しなければならない。

(4) 溶接を完了した試験材は,ビード表面の酸化被膜の除去,その他の後処理を行ってはならない。

(5) 立向,横向及び鉛直・水平固定管の試験材料は,溶接を開始してから終了するまで,試験材料の上下,

左右を変えてはならない。

(6) ティグ溶接の管の試験材料は,適切な方法を用いて,まず図2(a)のように水平に固定し,図3(b)に示

したABC間を溶接する。この場合A点は水平軸に対して真下,C点は真上に位置する。次に,図2(b)

のように鉛直に固定して図3(b)に示したADC間を溶接する。ただし,水平及び鉛直の順序は自由と

する。

(7) 試験材料は,逆ひずみ,拘束などの方法によって,溶接後の角変形が5度を超えないように溶接する。

(8) タック溶接は,曲げ試験片採取位置を避けて行うことが望ましい。

(9) ミグ溶接の場合は,エンドタブを用いてもよい。

5

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 判定方法

5.1

試験方法 外観試験及び曲げ試験とする。

5.2

外観試験 溶接された試験材について,溶接部の表裏面の変色程度及びビードの表面欠陥の有無を

目視又は測定して評価する。ただし,裏当て金の変色については試験の対象としない。

5.3

曲げ試験

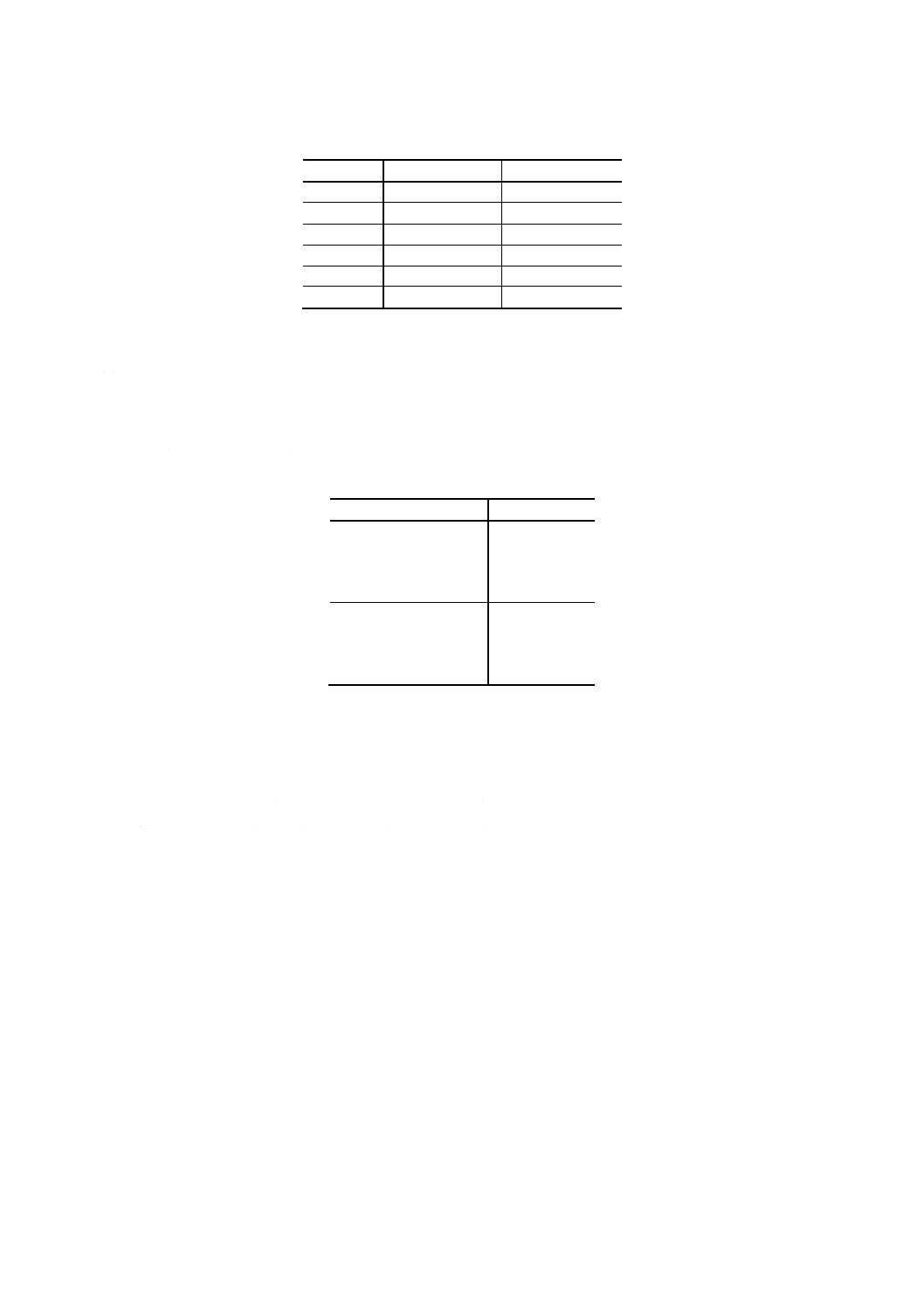

(1) 曲げ試験片の数は,表2のとおりとする。

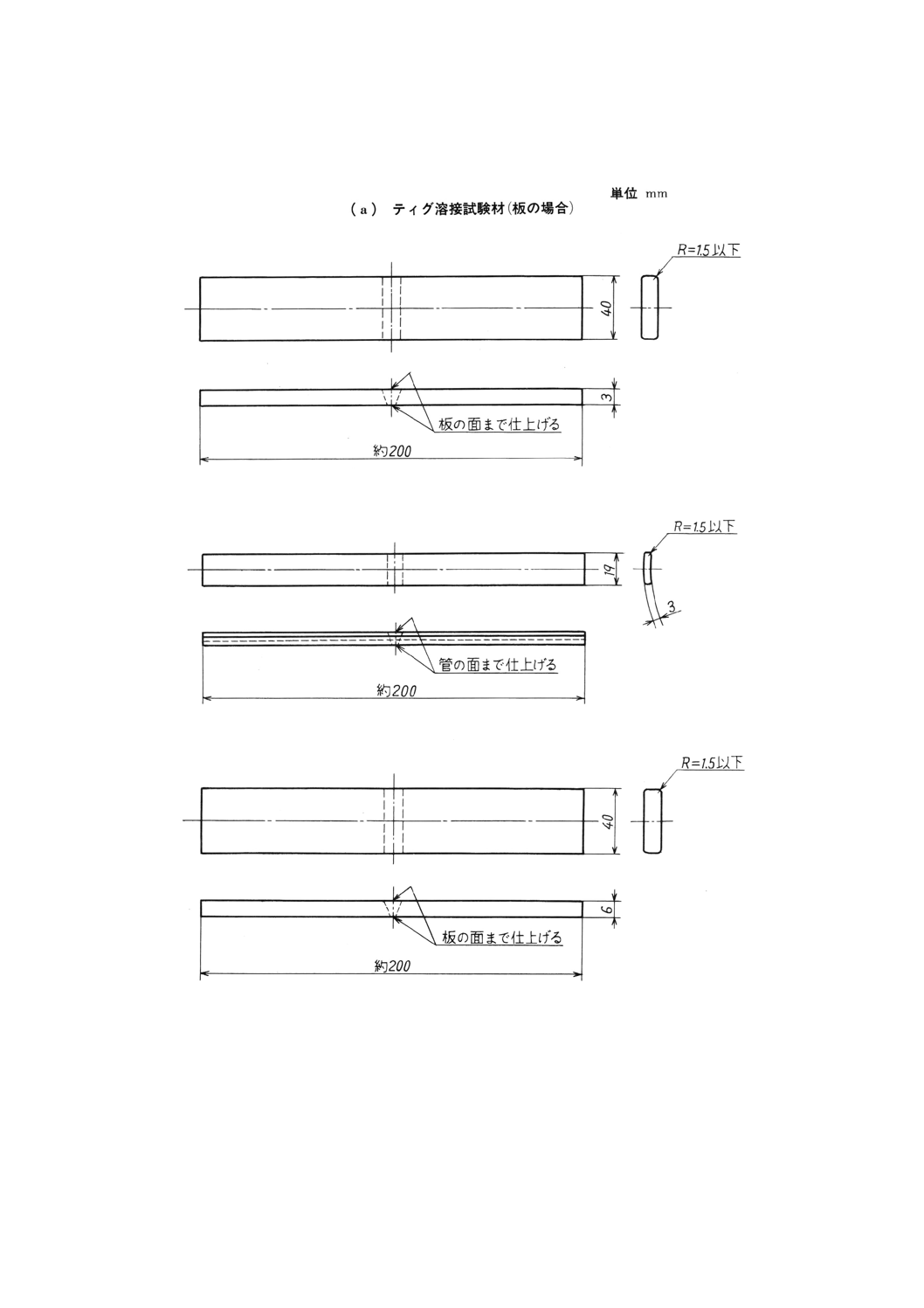

(2) 曲げ試験片は,図3及び図4によって切断し,図5に示す寸法に仕上げる。

(3) 曲げ試験の方法は,JIS Z 3122による。

(4) 曲げ試験は,表曲げ及び裏曲げ試験を行う。

(5) 曲げ試験は,曲げられた試験片の外面の欠陥を測定して評価する。

(6) 曲げ試験に用いる雄型の半径 (R) は,試験材料の厚さの4倍とする。

(7) 曲げ試験の曲げ角度は,180度とする。

6

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図5 曲げ試験片の仕上げ寸法

(b) ティグ溶接試験材(管の場合)

(c) ミグ溶接試験材

7

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 曲げ試験片の数

記号

表曲げ試験片数

裏曲げ試験片数

RT−F

1

1

RT−V

1

1

RT−H

1

1

RT−O

1

1

RT−P

2

2

RM−F

1

1

6. 合否判定基準

6.1

合否判定 外観試験及び曲げ試験のすべての評価基準を満足しなければならない。

6.2

外観試験の評価基準 溶接部の変色程度は,表3によって判定する。なお,変色程度を客観的に判

定するために,共通の変色判定サンプルが使用されなければならない。また,溶接部の表面に有害と認め

られる欠陥があるものは不合格とする。

表3 溶接部の変色程度と判定基準

溶接部の変色程度

合否判定

銀色

合格

金色又は麦色

紫

青

青白

不合格

暗灰色

白

黄白

6.3

曲げ試験の評価基準 曲げられた試験片の外面に次の欠陥が認められる場合は,不合格とする。

ただし,アンダカット内部の割れも対象とする。また,ブローホールと割れが連続しているものは,ブ

ローホールを含めて連続した割れとみなす。

(1) 3.0mmを超える割れがある場合。

(2) 3.0mm以下の割れの合計長さが7.0mmを超える場合。

(3) ブローホール及び割れの合計数が10個を超える場合。

(4) アンダカット,溶込み不良などが著しい場合。

8

Z 3805-1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

チタン溶接技術検定における試験方法及び判定基準原案作成委員会 構成表

氏名

所属

(委員長)

勝 村 宗 英

工業技術院四国工業技術研究所

(副委員長)

冨 田 康 光

大阪大学工学部

(委員)

篠 崎 賢 二

広島大学工学部

金 井 昭 男

神奈川県産業技術総合研究所

安 田 克 彦

職業能力開発大学校

北 岡 一 泰

社団法人日本チタン協会

天 野 徹

工業技術院標準部

土 屋 和 之

石川島播磨重工業株式会社

葛 西 省 五

株式会社クロセ

西 村 孝

株式会社神戸製鋼所

鈴 木 要

日鉱エンジニアリング株式会社

奥 山 和 俊

株式会社昭和鉛鉄

篠 沢 精 一

真空冶金株式会社

広 瀬 博 章

神鋼メックス株式会社

井 上 裕 滋

新日本製鐵株式会社

速 水 寧 人

住友金属工業株式会社

鈴 木 宏

千代田プロテック株式会社

作 山 秀 夫

東邦チタニウム株式会社

横 山 博 臣

株式会社ナブコ

野 井 伸 悟

株式会社新潟鉄工所

長 谷 泰 治

日鐵溶接工業株式会社

大 前 堯

日本ウェルディングロッド株式会社

(事務局)

田 尻 幸 男

社団法人日本溶接協会