Z 3607:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 摩擦圧接に関する知識 ······································································································· 4

4.1 プロセス ······················································································································ 4

4.2 材料とその組合せ ·········································································································· 9

4.3 摩擦圧接機 ··················································································································· 9

5 品質要求事項 ·················································································································· 11

5.1 一般 ··························································································································· 11

5.2 継手形式 ····················································································································· 11

5.3 圧接前処理 ·················································································································· 11

5.4 圧接後処理 ·················································································································· 12

5.5 品質管理 ····················································································································· 12

6 摩擦圧接施工要領書(WPS) ···························································································· 13

6.1 一般 ··························································································································· 13

6.2 製造業者に関する情報 ··································································································· 13

6.3 材料に関連する情報 ······································································································ 13

6.4 圧接条件 ····················································································································· 13

6.5 継手 ··························································································································· 14

6.6 付加装備 ····················································································································· 14

7 圧接施工承認 ·················································································································· 14

7.1 承認手順 ····················································································································· 14

7.2 圧接施工試験 ··············································································································· 14

7.3 圧接施工法承認記録(WPAR) ························································································ 17

7.4 過去の圧接実績による承認······························································································ 17

7.5 再認証 ························································································································ 17

7.6 摩擦圧接施工要領書(WPS)の設備仕様 ··········································································· 17

7.7 再認証手順の要求項目 ··································································································· 17

附属書A(参考)圧接パラメータの関係 ·················································································· 18

附属書B(参考)摩擦を適用したその他接合方法 ······································································· 20

附属書C(参考)材料組合せの摩擦圧接性 ··············································································· 22

附属書D(参考)品質管理の指針 ··························································································· 23

附属書E(参考)試験検査方法 ······························································································ 24

附属書F(参考)摩擦圧接施工要領書(WPS) ········································································· 26

Z 3607:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書G(参考)摩擦圧接の接合不完全部の特徴 ······································································ 28

附属書H(参考)摩擦圧接継手製作の承認記録摩擦圧接継手製作の承認−テスト証明書 ···················· 32

附属書JA(参考)炭素鋼の摩擦圧接条件例 ·············································································· 35

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 36

Z 3607:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人摩擦

接合技術協会(JFJA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格

を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格

である。これによって,JIS Z 3607:1994は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3607:2016

金属材料の摩擦圧接

Friction welding of metallic materials

序文

この規格は,2000年に第1版として発行されたISO 15620を基とし,規格利用者の利便性を図るため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JBに示す。また,附属書JAは対応国際規格にはない事項である。

1

適用範囲

この規格は,金属材料を用いて製造する部品の摩擦圧接の要求事項について規定する。

この規格は,特に回転式摩擦圧接に関する知識,品質要求事項,圧接施工条件,施工法承認,及び圧接

技能者を規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15620:2000,Welding−Friction welding of metallic materials(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS Z 2248 金属材料曲げ試験方法

JIS Z 3001(規格群) 溶接用語

JIS Z 3122 突合せ溶接継手の曲げ試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001(規格群)によるほか,次による。

3.1

軸力(axial force)

圧接される部材間の軸力。

3.2

軸圧力(axial pressure)

圧接中の接触面の圧力(単位面積当たりの力)。

2

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

摩擦寄り代(burn-off length,friction upset distance)

摩擦推力を加えられている期間に消耗した母材の長さ。両部材の寄り代の総和で表す。

3.4

寄り代率(burn-off rate)

摩擦寄り代の母材の長さに対する比率。

3.5

部材(component)

圧接前の部材。

3.6

接触力(contact force)

部材の接触による軸力。

3.7

接触トルク(contact torque)

摩擦開始直後のトルク。

3.8

接触面(faying surface)

圧接における両部材が接触する面。

3.9

アプセット推力(forge force)

部材間の相対的回転運動が停止する途中又は停止直後に,加えられる軸力。

3.10

アプセット長さ(forge length)

アプセット推力の負荷中に部材の全長が減少する長さ。

3.11

アプセット過程(forge phase)

摩擦圧接中の,アプセット推力の負荷開始から終了までの間の過程。A.1.4参照。

3.12

アプセット圧力(forge pressure)

アプセット推力を,母材の接合前の接触面積で除した圧力。

3.13

アプセット寄り速度(forge rate)

アプセット推力負荷中の部材長さの減少速度。

3.14

アプセット時間(forge time)

アプセット推力を部材に負荷する時間。

3.15

摩擦推力(friction force)

部材間の相対的回転運動中に,圧接面間に加えられる軸力。

3

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.16

摩擦過程(friction phase)

摩擦圧接のために必要な熱が,部材間の相対的回転運動及び摩擦推力によって発生している過程。A.1.2

参照。

3.17

摩擦圧力(friction pressure)

摩擦推力を,母材の接合前の接触面積で除した圧力。

3.18

摩擦時間(friction time)

摩擦推力による部材間の相対的回転運動を行っている時間。

3.19

圧接面(friction interface)

圧接終了後,接合面間に形成される接合界面。

3.20

許容長さ(length allowance)

圧接後の継手長さの許容値。

3.21

突出し長さ(overhang,projection length)

部材が,接触面側に,チャックから突き出ている長さ。

3.22

周速(peripheral velocity)

接合部材の外周における周速度。

3.23

回転速度(rotational speed)

回転体の1分間当たりの回転数。

3.24

停止過程(stopping phase)

摩擦圧接中において,部材の相対的回転運動が減速して停止するまでの過程。A.1.3参照。

3.25

停止時間(stopping time)

摩擦圧接中において,部材の相対的回転運動が減速して停止するまでの時間。

3.26

トルク曲線(torque curve)

摩擦圧接中における部材接触面間の摩擦トルク特性。

3.27

全寄り代(total length loss)

摩擦圧接による部材の長さの減少,すなわち,摩擦寄り代及びアプセット長さの和。

3.28

全圧接時間(total weld time)

部材の接触からアプセット過程終了までの時間。

4

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.29

フラッシュ,ばり[upset metal (flash),burr]

摩擦圧接によって部材から周方向に押し出された部分。

3.30

圧接部横断面(weld cross-section)

圧接部の圧接面との垂直断面。

3.31

圧接サイクル(welding cycle)

圧接を開始し,終了して初期状態に戻るまでの一連の時間(ただし,部材の脱着時間は除く。)。

3.32

圧接継手(weldment,welded joint)

二つ以上の部材を摩擦圧接し,作製された継手。

3.33

圧力接触領域(pressure contact area)

圧力が伝達される部材間の接触領域。

3.34

時間制御方式

母材の接触時から所定時間が経過したとき,減速開始信号を出す制御方式。

3.35

寸法制御方式

減速開始信号を母材の長さ変化で制御する方式。摩擦寄り代制御及び全長制御の二つの方式がある。

3.36

摩擦寄り代制御方式

予熱寄り代(通常はほとんどゼロ)と摩擦寄り代との和が所定の値に到達したとき,減速開始信号を出

す制御方式。

3.37

全長制御

母材の長さに関係なく,摩擦過程において両母材の全長が,所定の長さに到達したとき,減速開始信号

を出す制御方式。

3.38

アプセット遅延時間

回転停止後,アプセット推力を負荷するまでの時間。

4

摩擦圧接に関する知識

4.1

プロセス

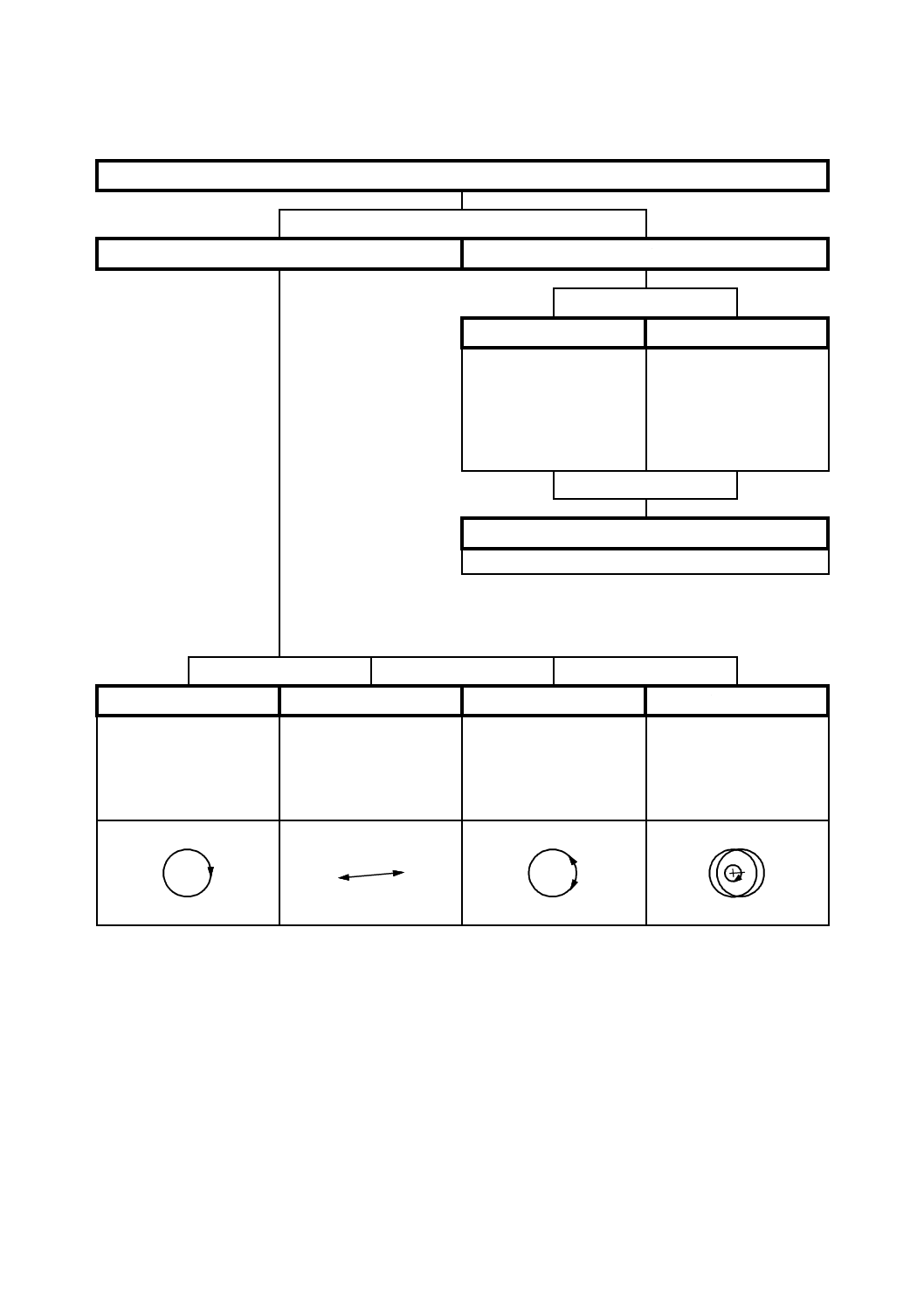

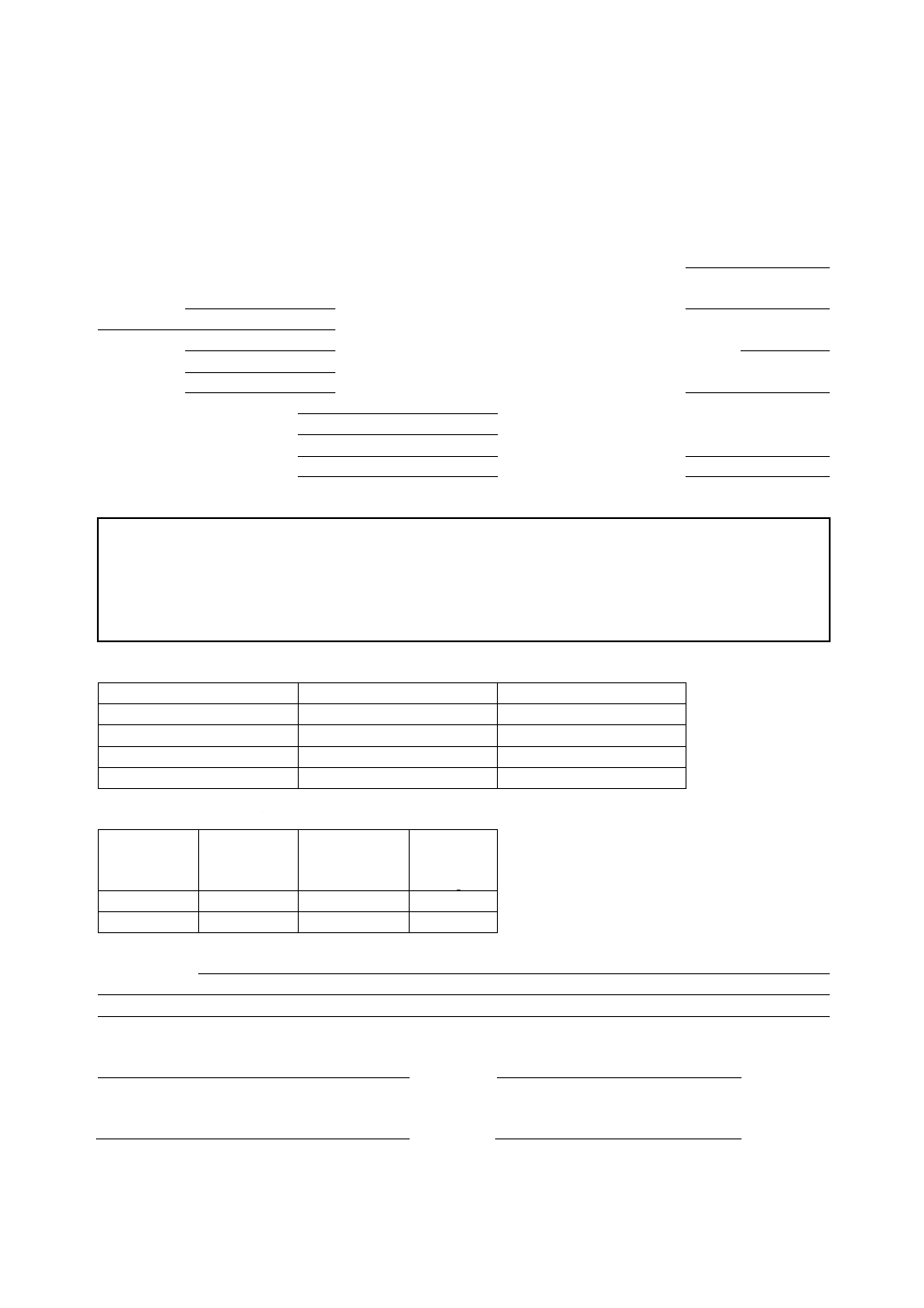

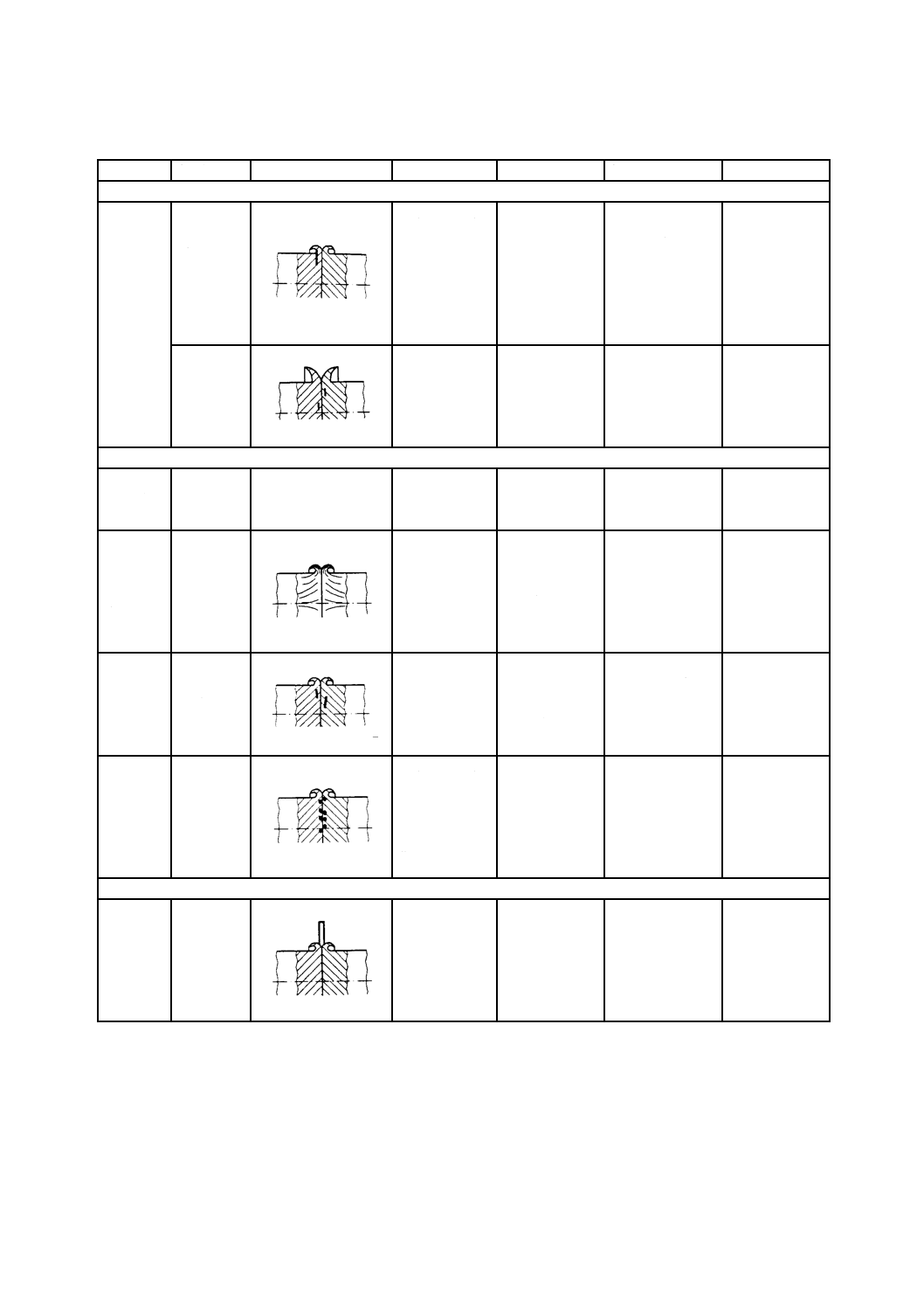

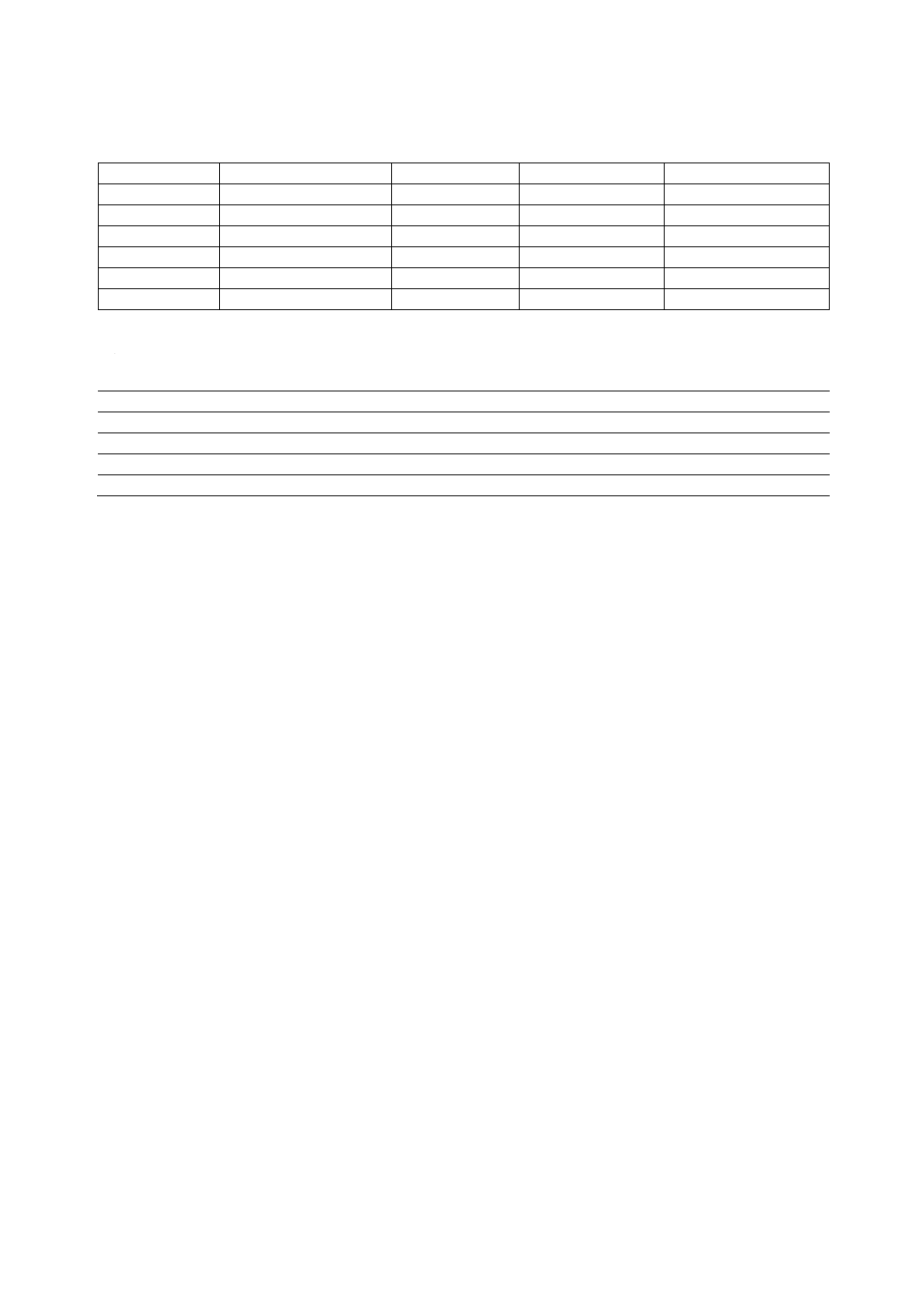

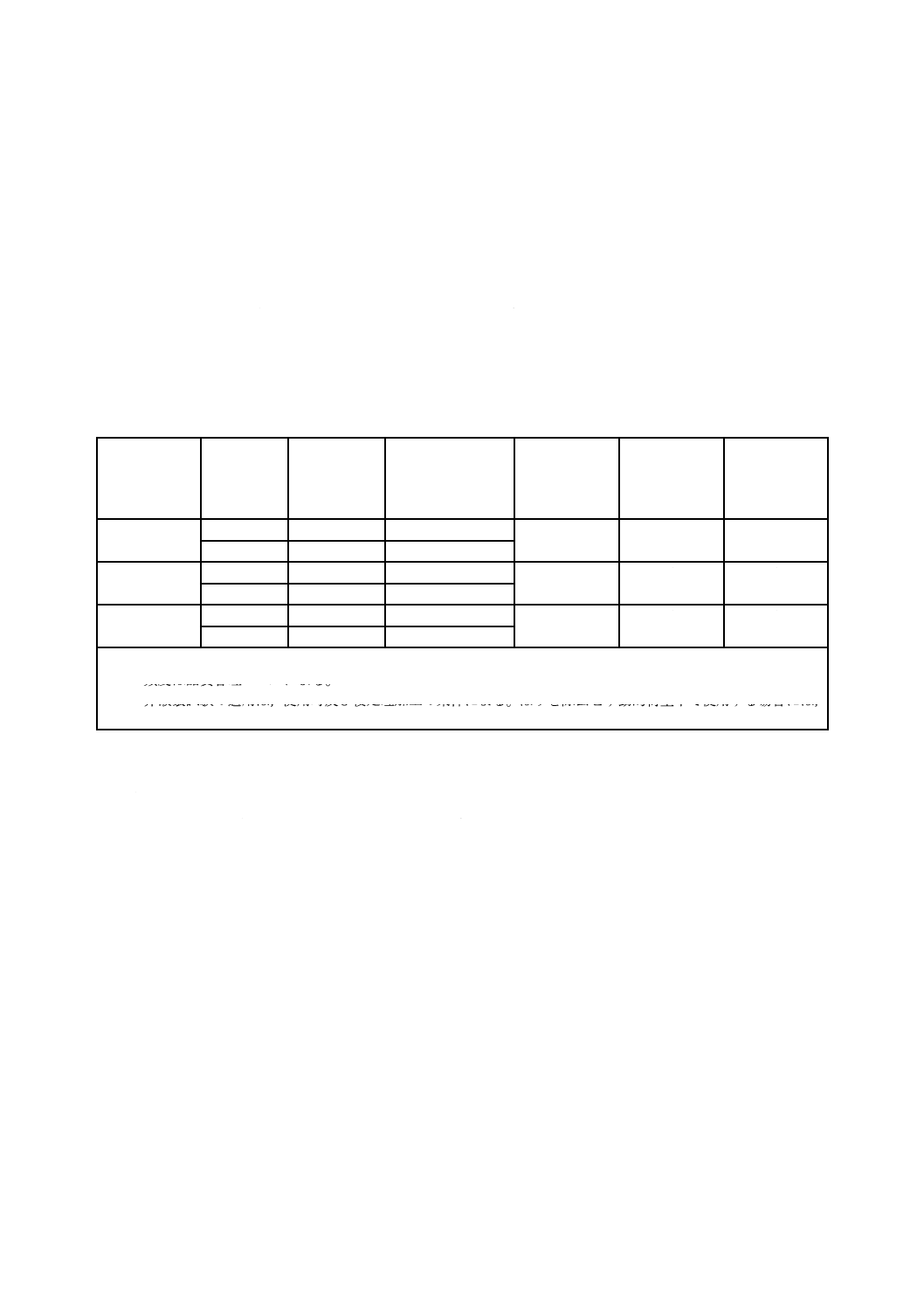

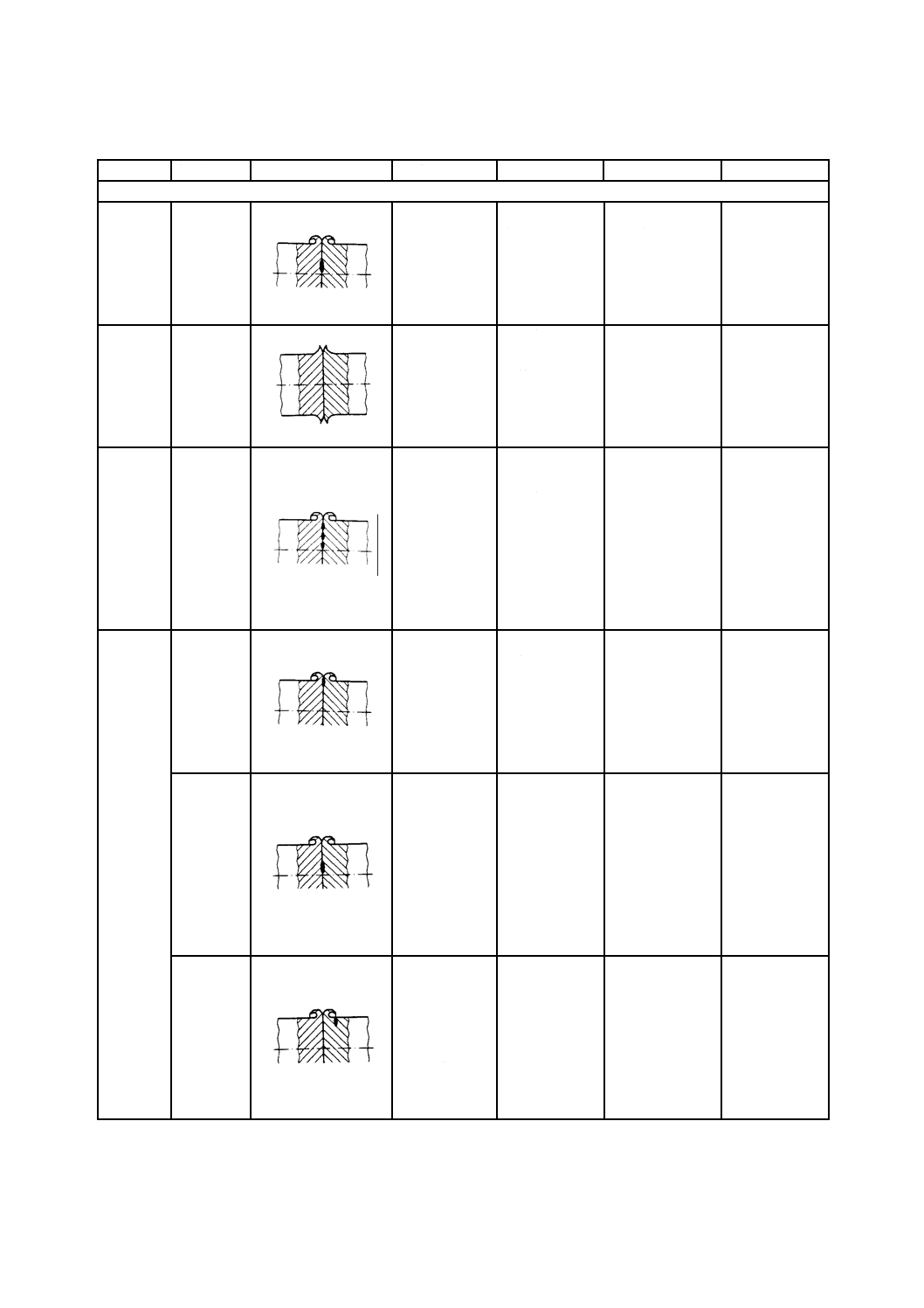

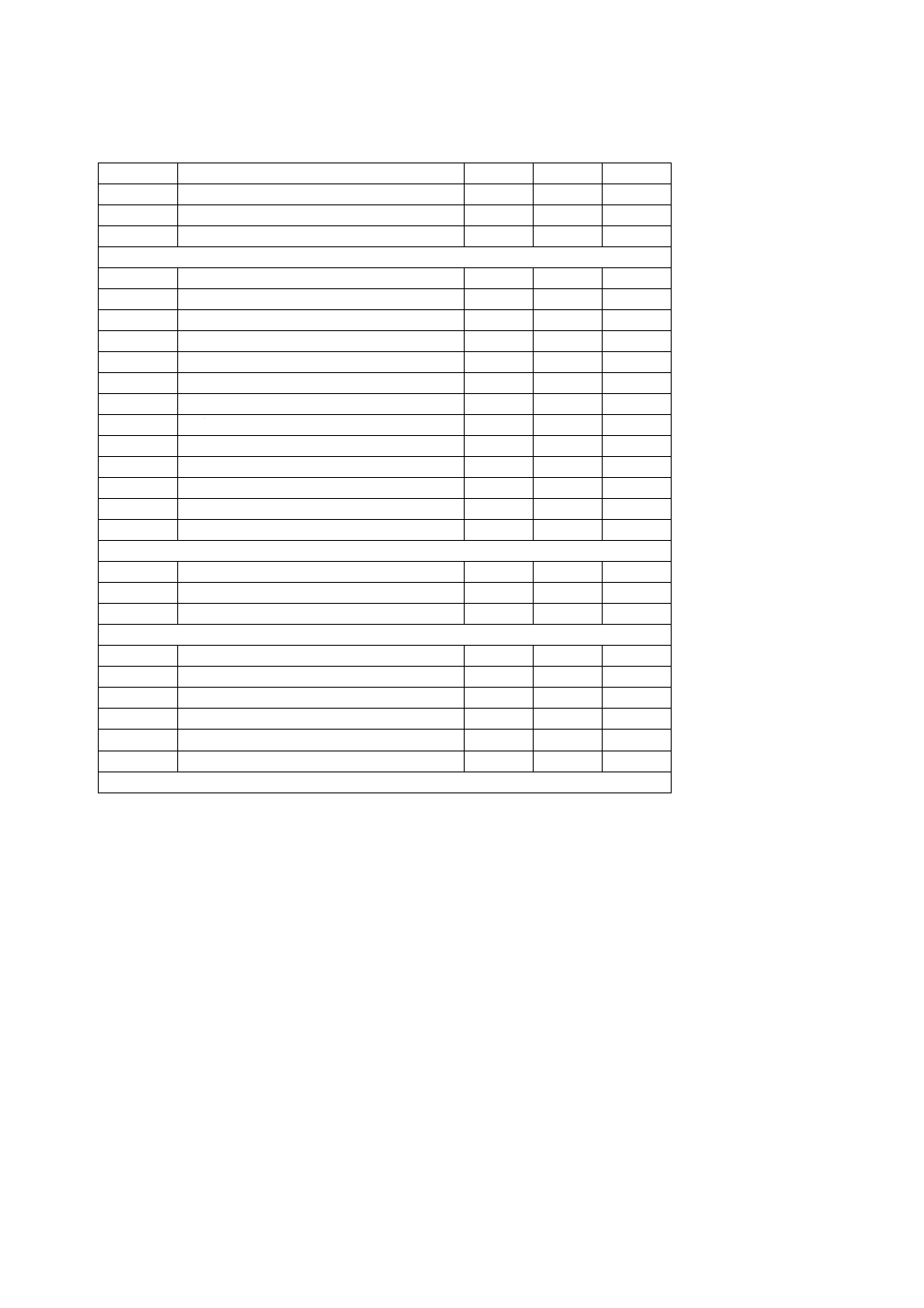

摩擦圧接法の分類を,表1に示す。

5

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

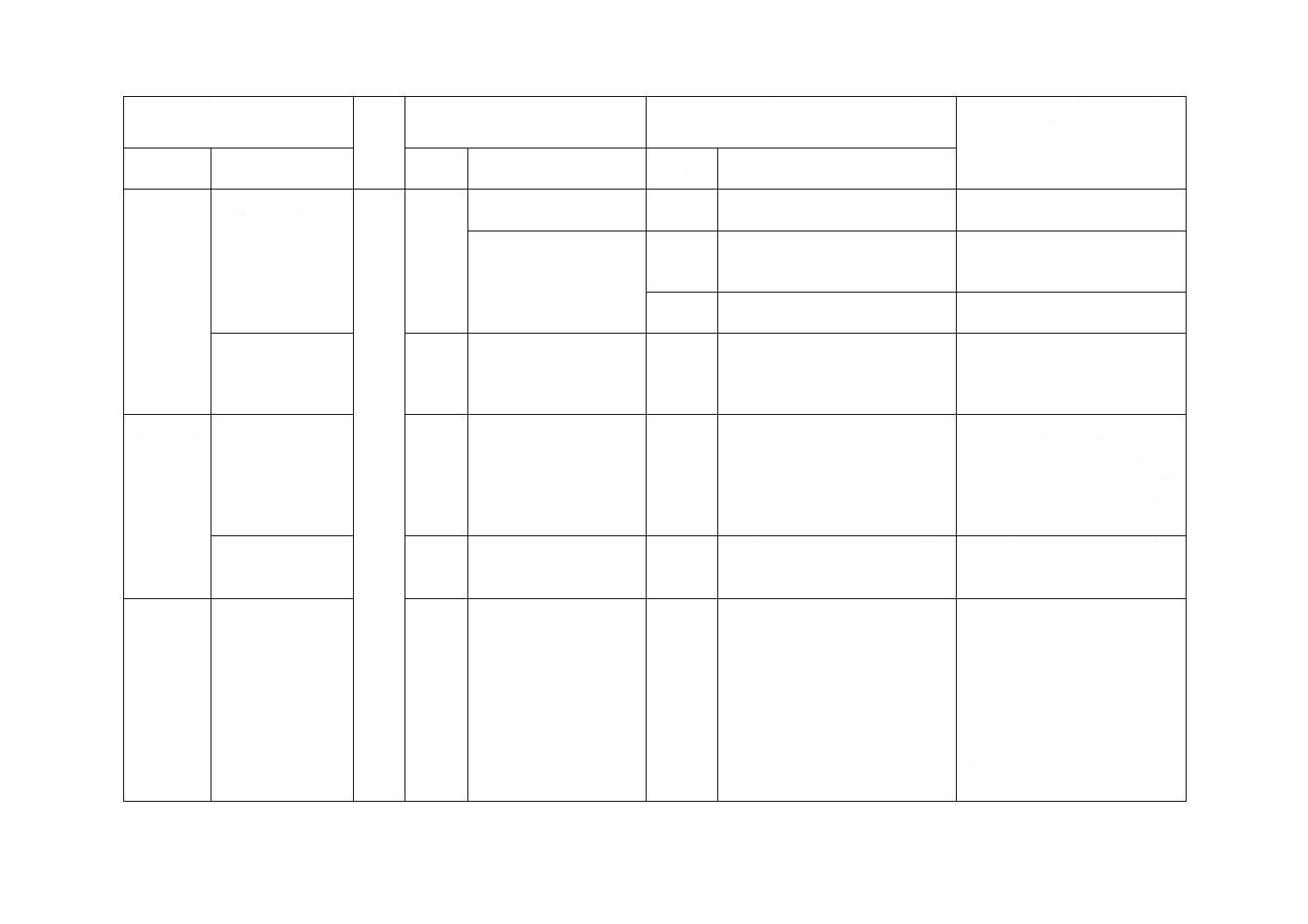

表1−摩擦圧接方法の分類

摩擦圧接

相対運動の分類

エネルギの分類

ブレーキ式

イナーシャ式

連続的に回転している部材

を,ブレーキによって部材

の回転を急激に止め,アプ

セット推力を加えて接合す

る方法。

フライホイールに蓄積され

た回転エネルギが,部材の

押圧接触で減速されて熱エ

ネルギに変換されたときの

発熱によって接合する方

法。

複合式

ブレーキ式とイナーシャ式とを組み合わせた方式

回転運動

直線往復運動

同軸回転振動

オービタル回転運動

部材同士を,同軸上で回転

接触させ摩擦圧接を行う方

法。

部材同士の接触面を,一定

方向に往復運動させ摩擦圧

接を行う方法。

部材同士の接触面を,回転

振動させ摩擦圧接を行う方

法。

部材同士の回転接触におい

て摩擦圧接を行うが,片側

部材が回転中心から偏心し

た軌道で摩擦圧接を行う方

法。

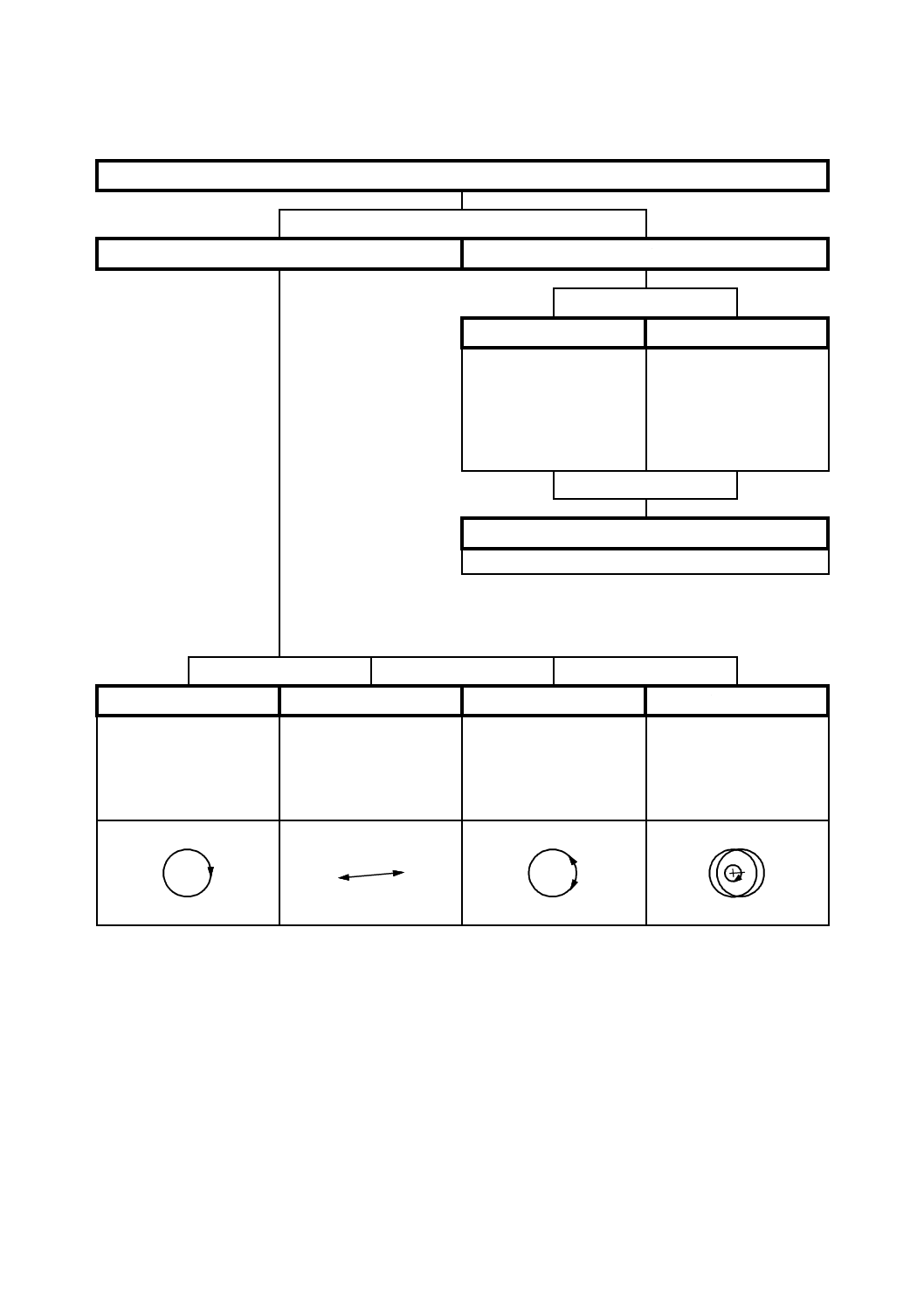

4.1.1

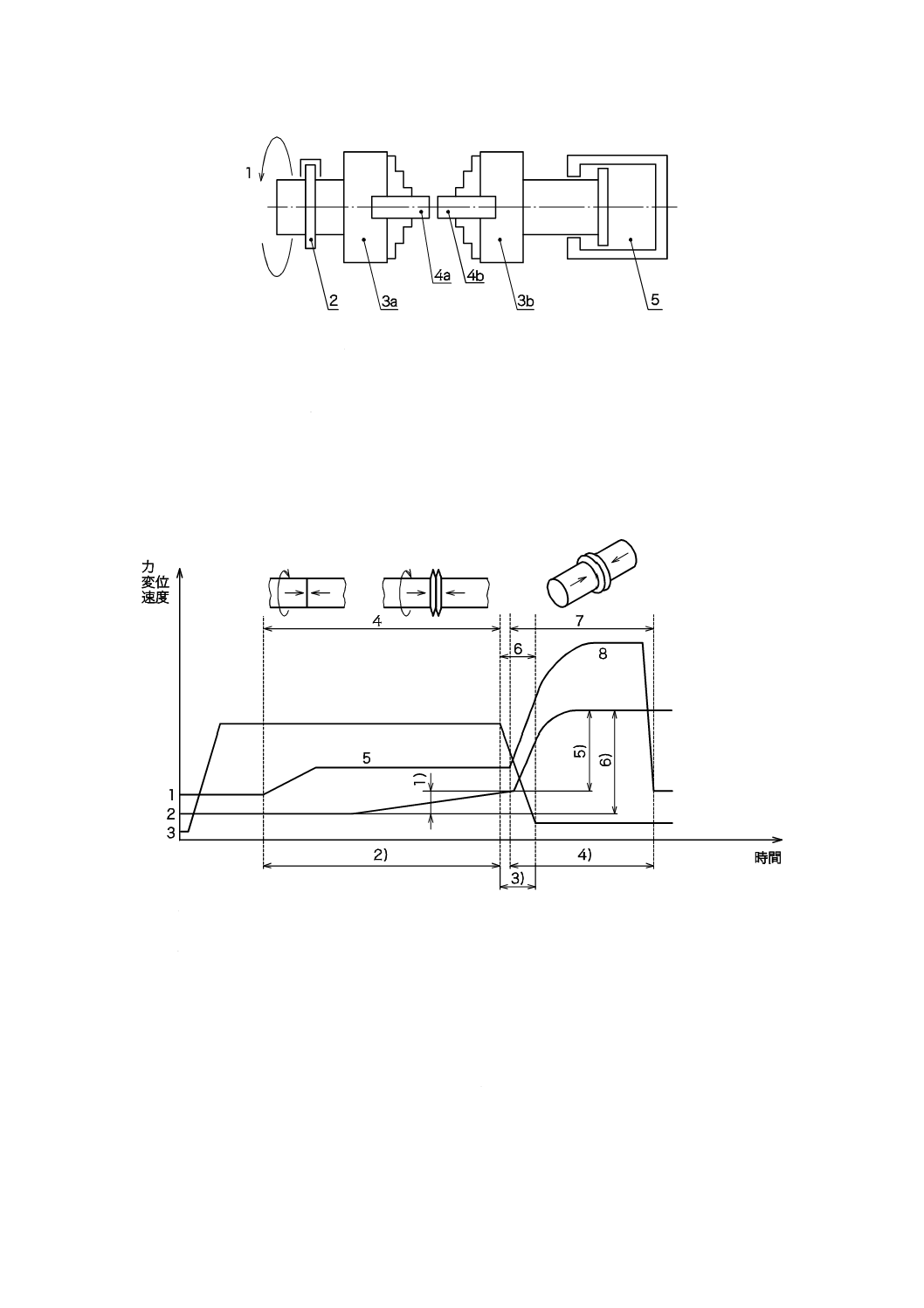

ブレーキ式回転摩擦圧接

一方の素材を連続回転させて他方の素材に押し付け,摩擦発熱させ,接合面が均一に発熱した後ブレー

キを使用して回転を急停止し,更に高いアプセット圧力を付与して接合をする方法(図1及び図2)。

6

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

駆動モータ

2

ブレーキ

3a 回転式チャック

3b 固定式クランプ

4a 回転側被圧接部材

4b 固定側被圧接部材

5

アプセット用シリンダ

図1−ブレーキ式回転摩擦圧接装置

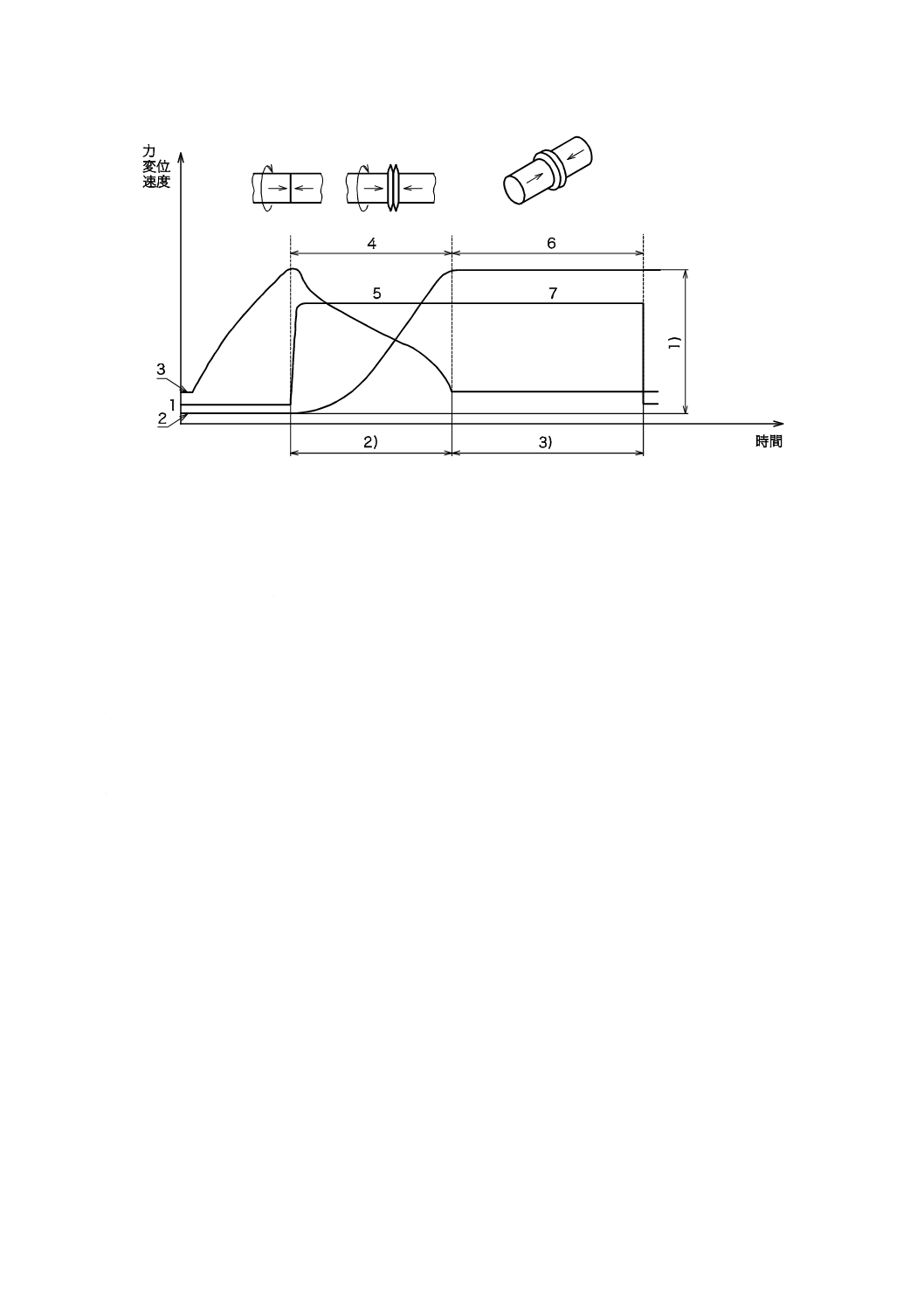

1 軸力

1) 摩擦寄り代

2 軸方向変位

2) 摩擦時間

3 回転速度

3) 停止時間

4 摩擦過程

4) アプセット時間

5 摩擦推力

5) アプセット長さ

6 停止過程

6) 全寄り代

7 アプセット過程

8 アプセット推力

図2−回転摩擦圧接時の各パラメータの関係

スピンドルはあらかじめ決定した速度で減速されるか,又は外的ブレーキなどによって停止する。主な

圧接パラメータを,次に示す。また,それらの関係を附属書Aに示す。

7

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 回転速度

b) 摩擦推力

c) 摩擦時間又は摩擦寄り代

d) アプセット推力

e) アプセット時間

f)

停止時間及びアプセット遅延時間

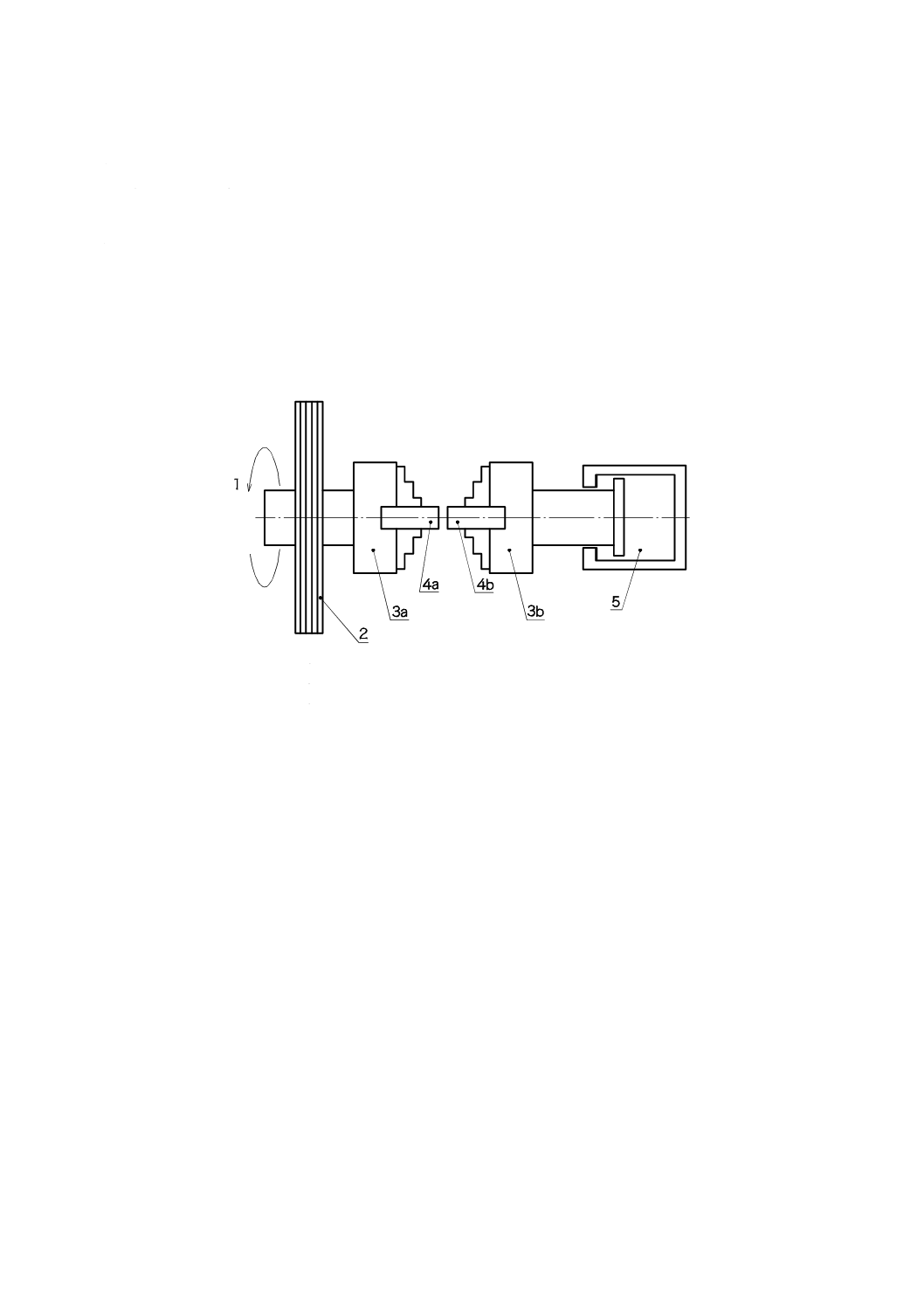

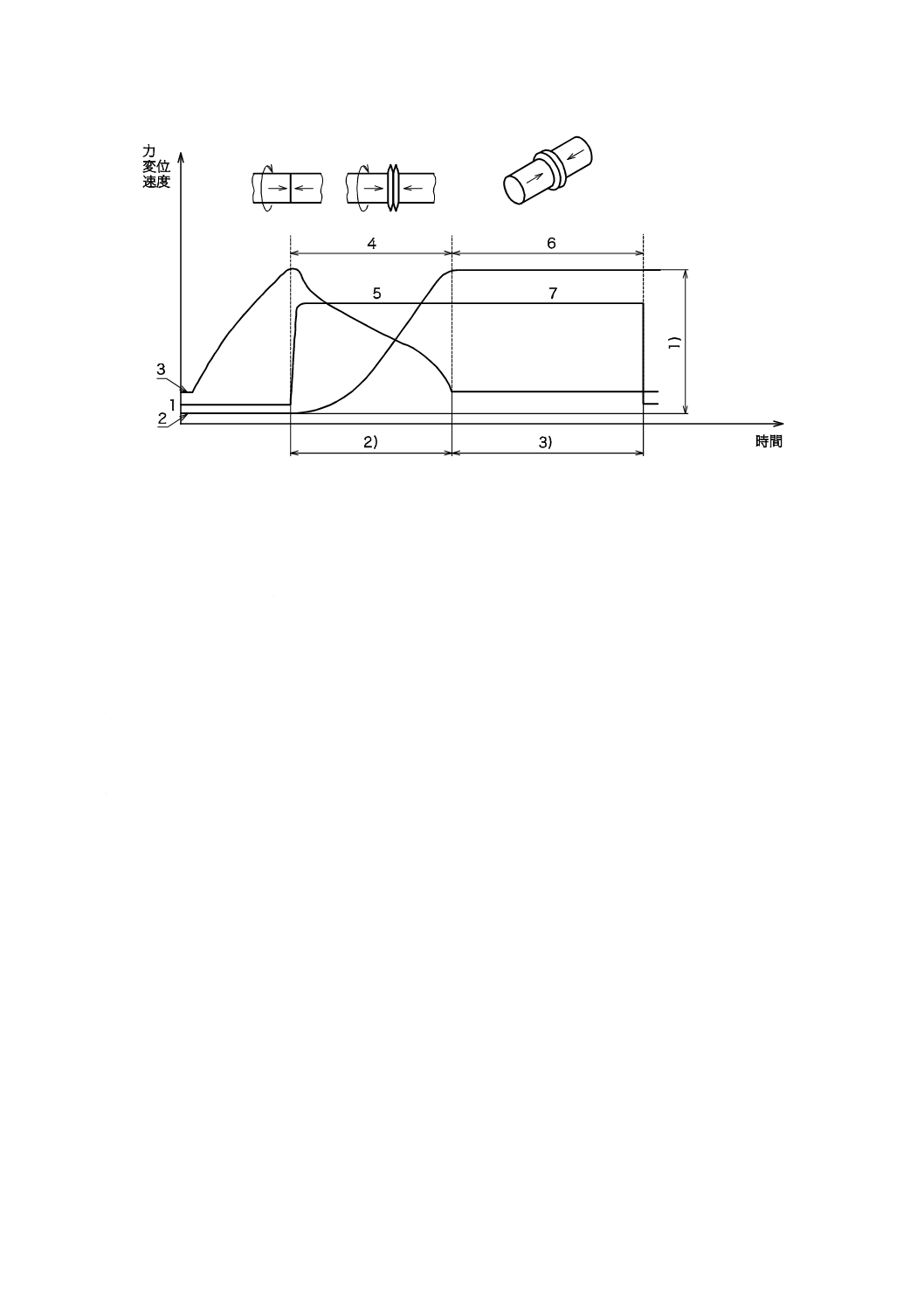

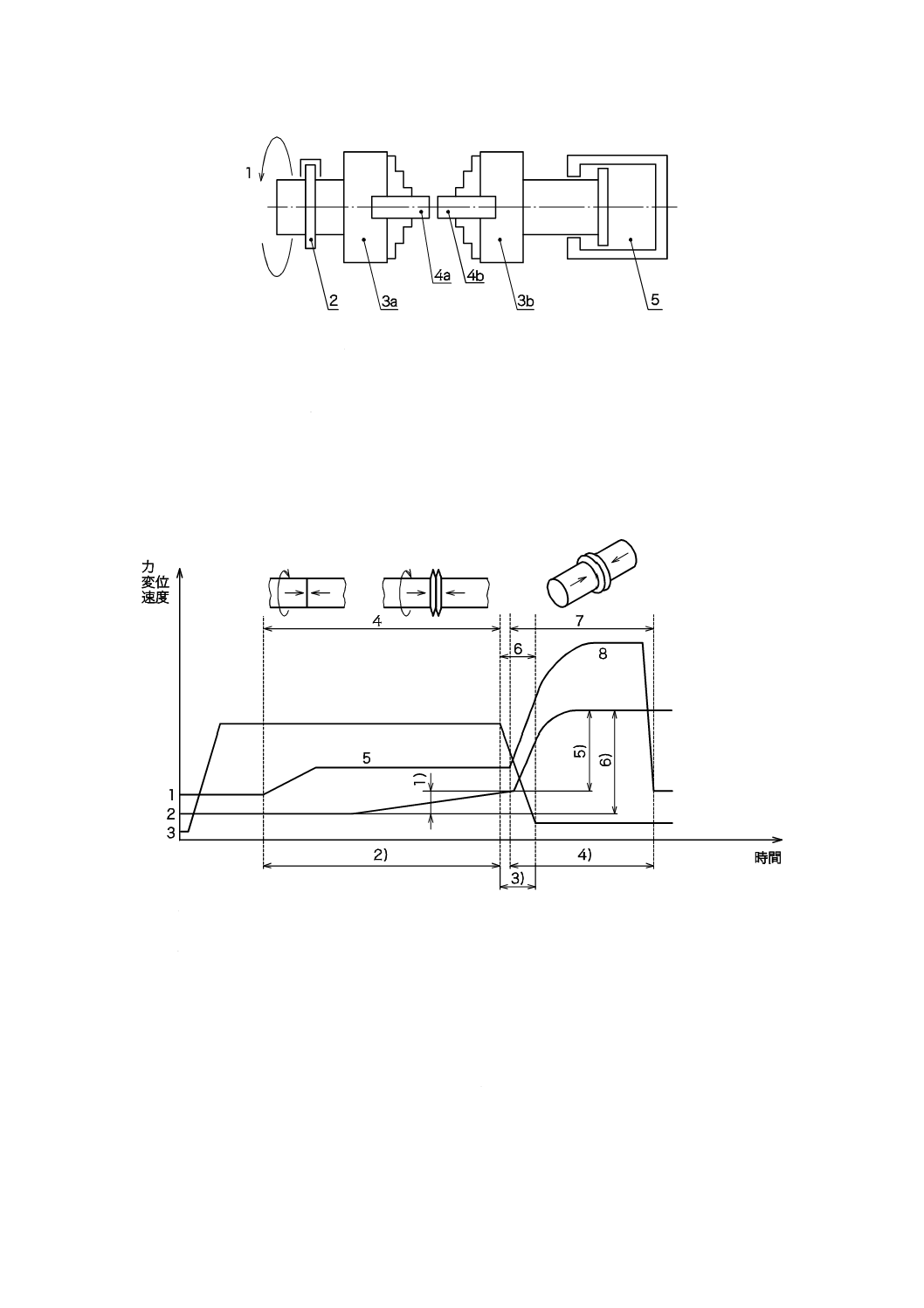

4.1.2

イナーシャ(慣性)式回転摩擦圧接

主軸にフライホイールを備えて回転エネルギを蓄え,それを摩擦熱エネルギに変換して圧接を行う方法

(図3及び図4)。

1

駆動モータ

2

慣性質量

3a 回転側チャック

3b 固定側クランプ

4a 回転側被圧接部材

4b 固定側被圧接部材

5

アプセット用シリンダ

図3−イナーシャ式摩擦圧接装置

8

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 軸力

1) 全寄り代

2 軸方向変位

2) 摩擦時間

3 回転速度

3) アプセット時間

4 摩擦過程

5 摩擦推力

6 アプセット過程

7 アプセット推力

図4−イナーシャ式摩擦圧接時の各パラメータの関係

主な圧接パラメータを,次に示す。また,それらの関係を附属書Aに示す。

a) 回転速度

b) 慣性質量

c) 摩擦推力

d) アプセット推力

4.1.3

その他のプロセス

その他のプロセスを,附属書Bに示す。

4.1.4

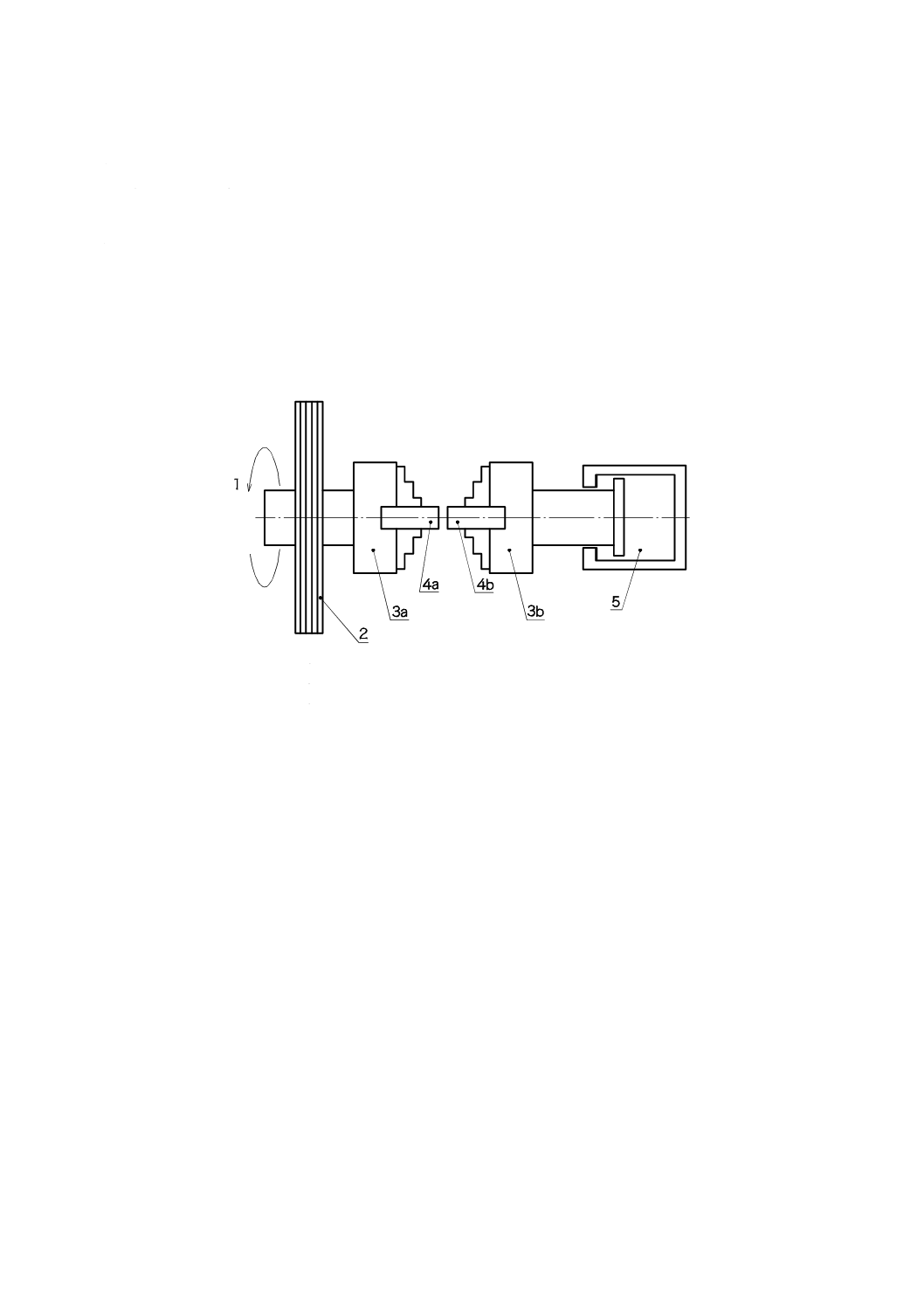

回転摩擦圧接方式の区分

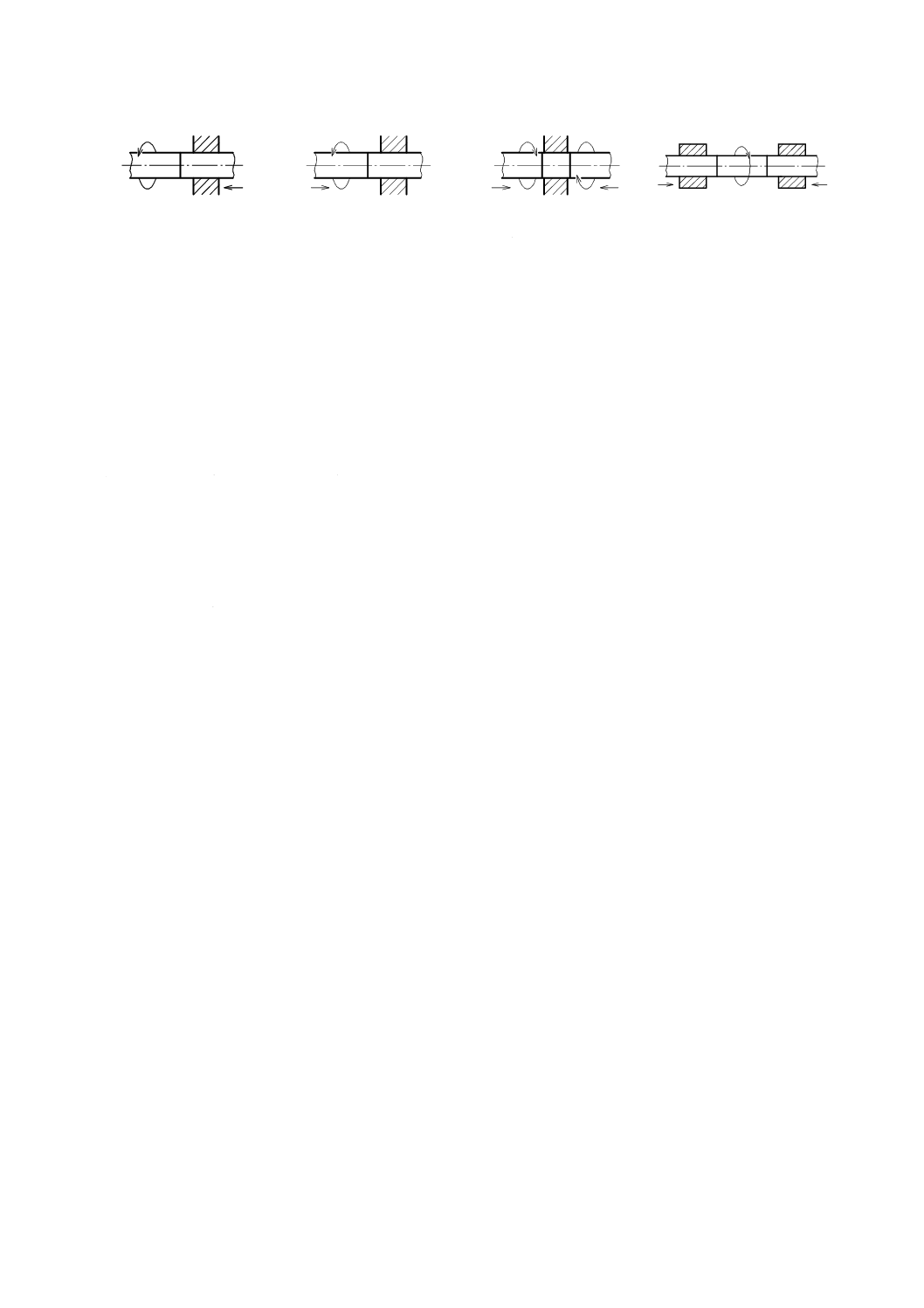

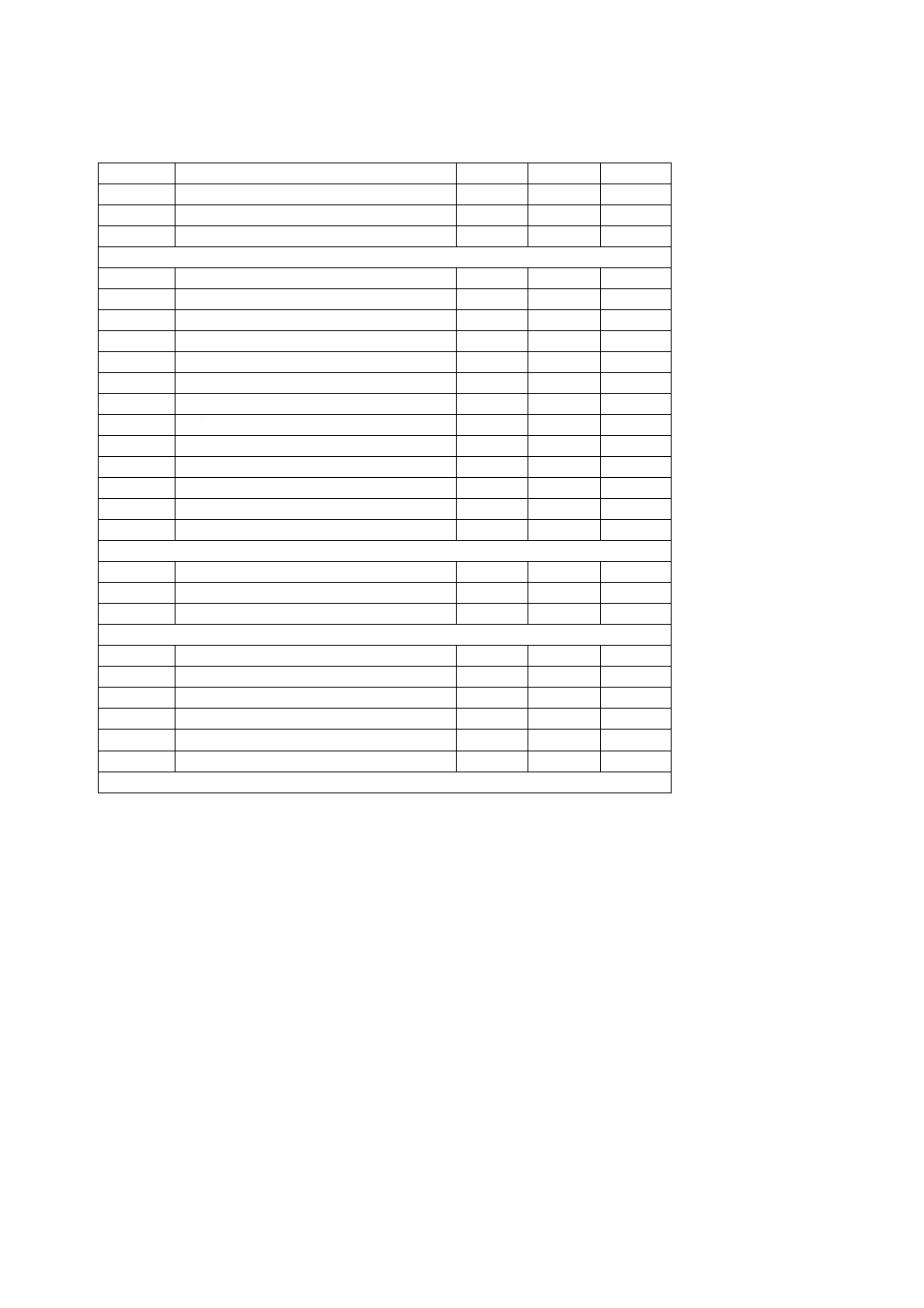

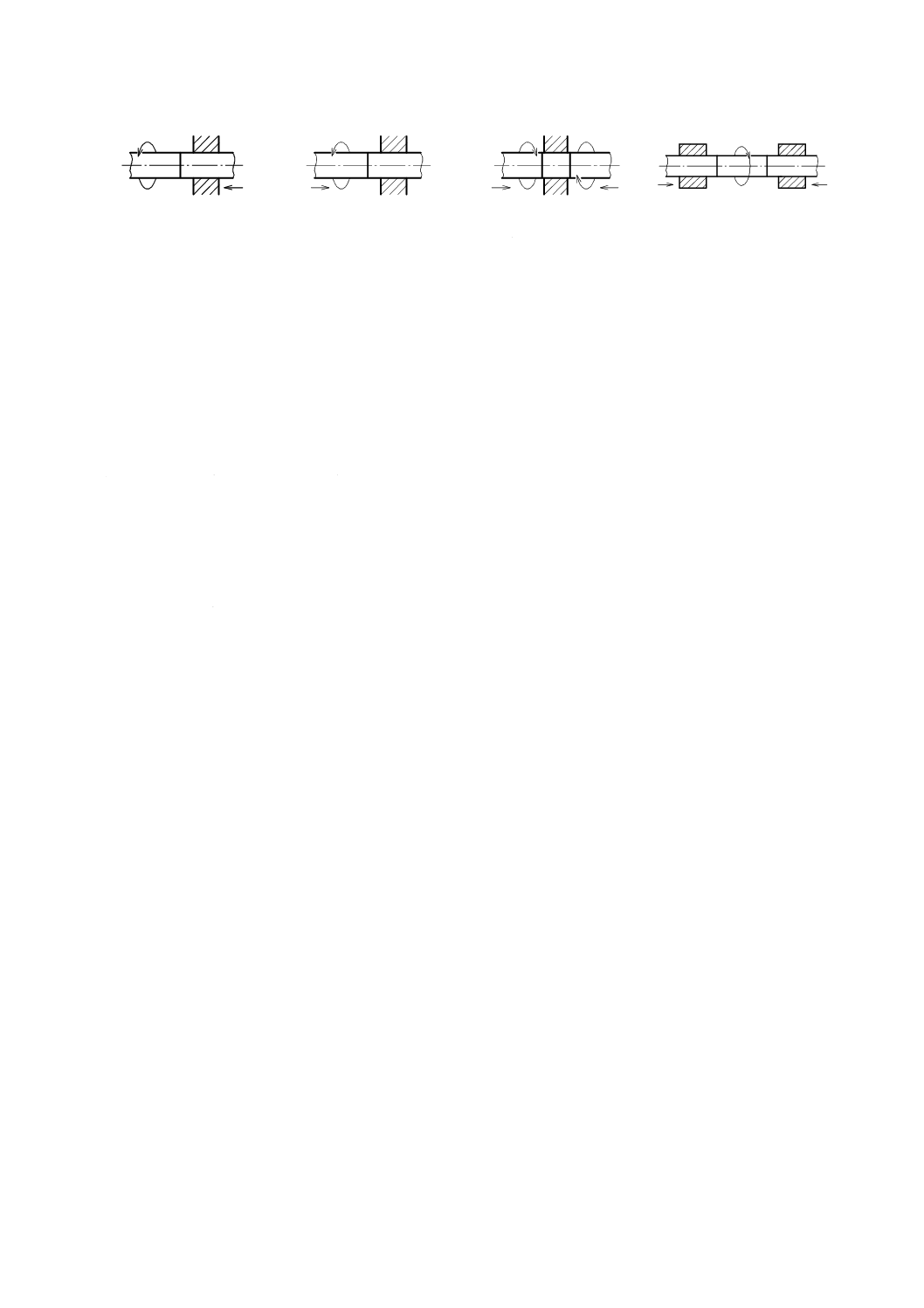

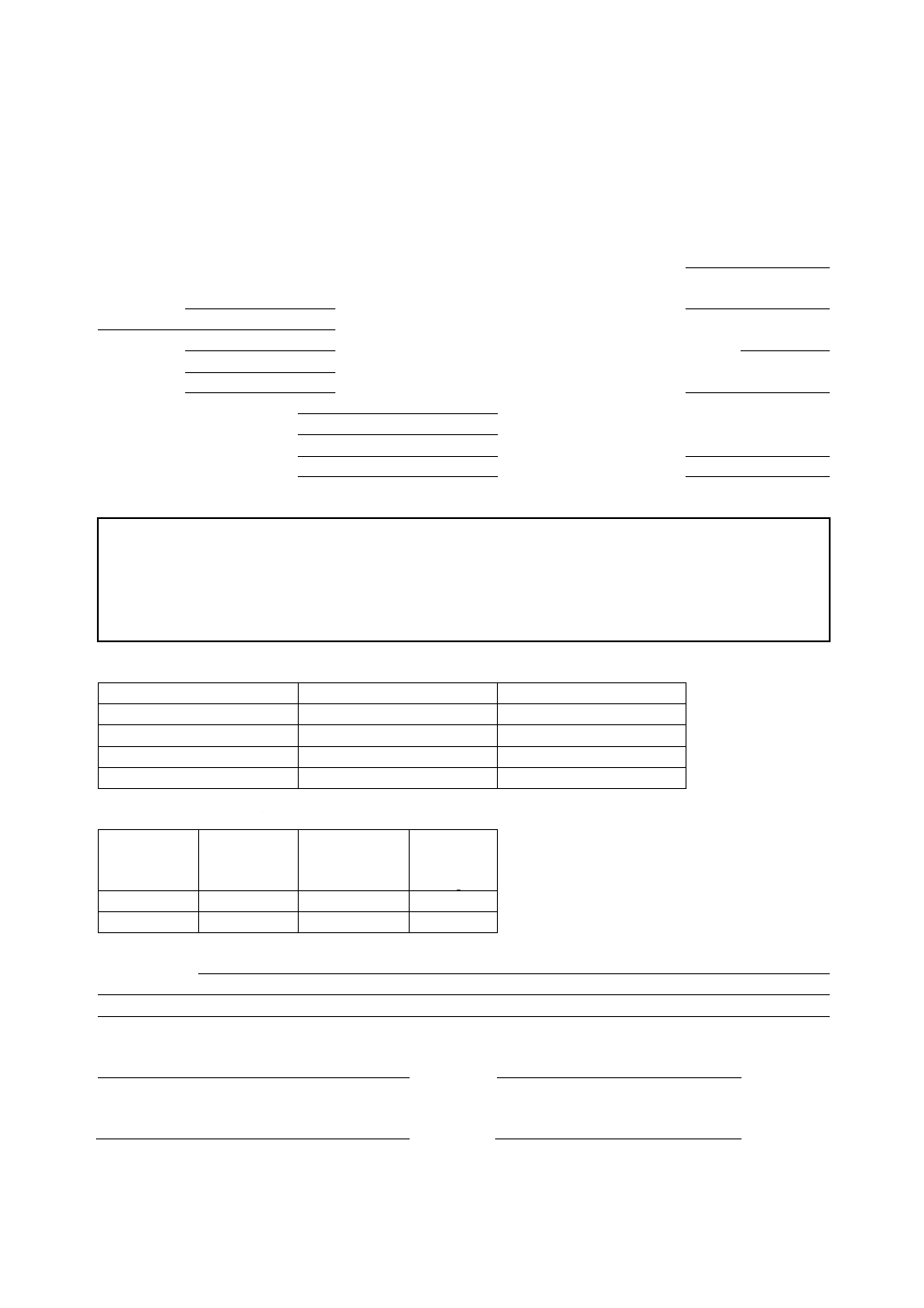

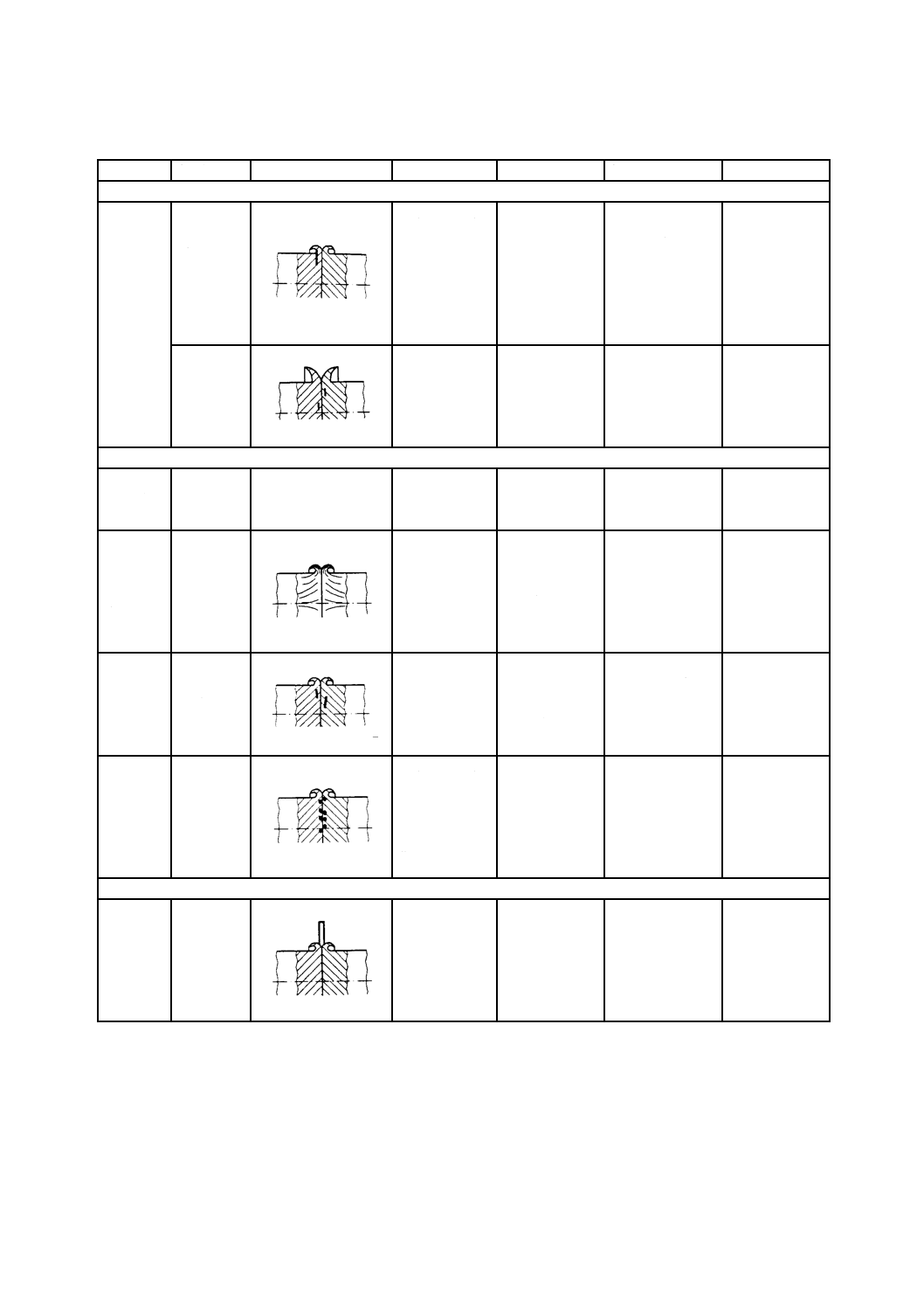

回転式摩擦圧接は,図5に示す方式に区分し,次のとおりとする。

a) 圧接部材の一方が回転し,固定保持した他方が直線運動をする摩擦圧接方法[図5 a)]。すなわち,固

定ヘッド摩擦圧接。

b) 部材の一方が回転かつ直線運動し,他方が静止している摩擦圧接方法[図5 b)]。すなわち,シングル

ヘッドの摩擦圧接。

c) 静止している中央部材に対して,回転かつ直線運動する二つの部材を摩擦圧接する方法[図5 c)]。す

なわち,両端式摩擦圧接。

d) 中央部材が回転し,両端部材が直線運動する摩擦圧接方法[図5 d)]。

9

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

d)

図5−回転摩擦圧接の各種方式

4.2

材料とその組合せ

各種金属材料とその組合せに関する摩擦圧接の接合性については既に明らかにされている(附属書C参

照)。他の溶接法における溶接性の判断基準は,必ずしも摩擦圧接に対して有効とはいえず,さらに,多く

の材料とその組合せの圧接が可能である。附属書Cに示すデータは,試験結果に基づくものであり,参考

扱いとする。

圧接品質に影響する要因は,次による。

a) 母材中の非金属介在物の量,分布及び形状

b) 圧接部に形成された金属間化合物

c) 圧接部に形成された低融点相

d) 母材中のポロシティ

e) 硬化部材の圧接熱による熱軟化

f)

圧接による熱影響部の硬化

g) 母材中の水素

圧接条件の適切な選定又は後熱処理によって,上記の幾つかは無視してもよい。

4.3

摩擦圧接機

4.3.1

一般

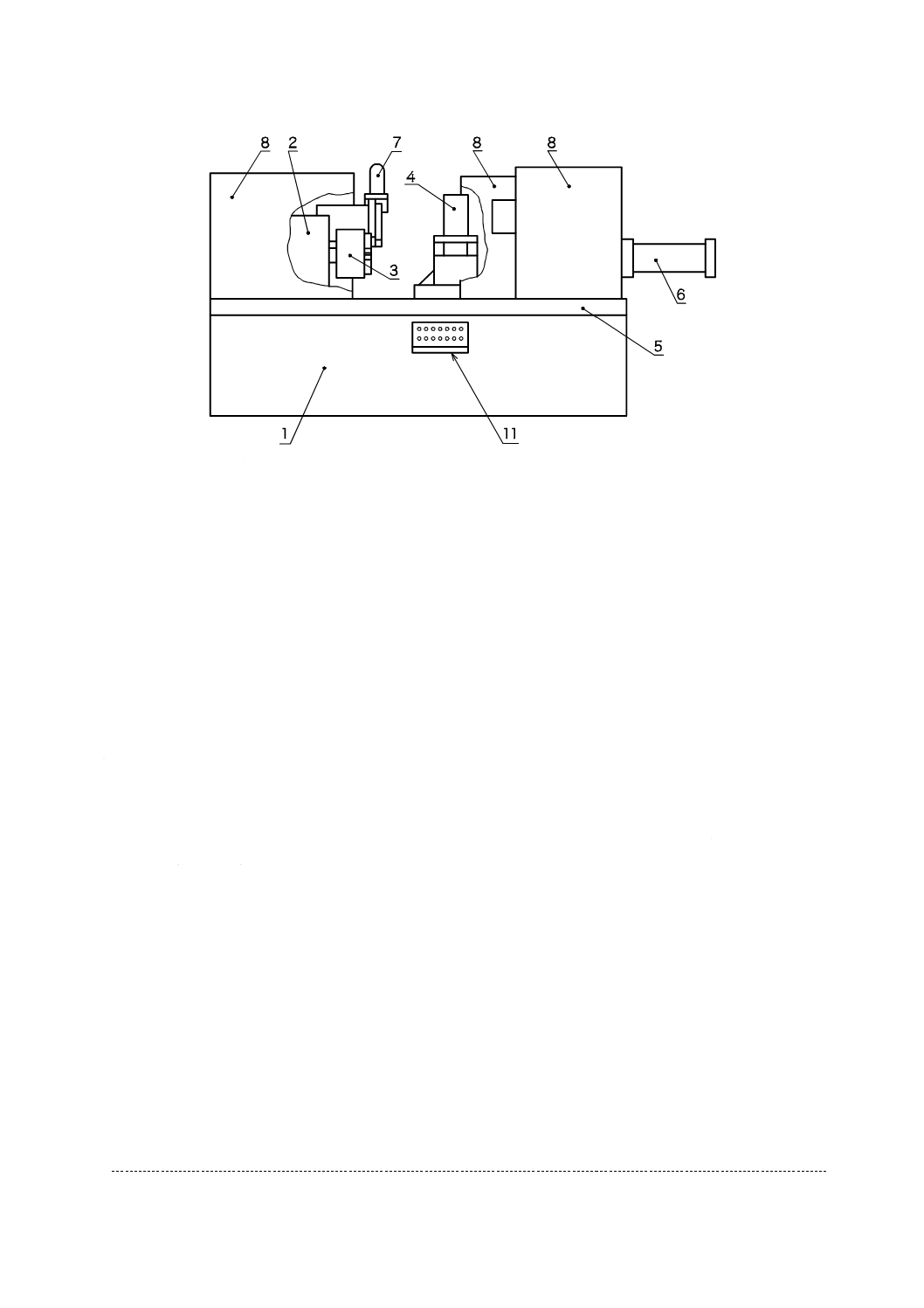

摩擦圧接は,圧接機の姿勢に余り敏感ではないのでいずれの姿勢で実施してもよい。圧接機の設計及び

製造は,圧接製品に適用される条件が正確に再現できるようでなければならない。水平姿勢の摩擦圧接機

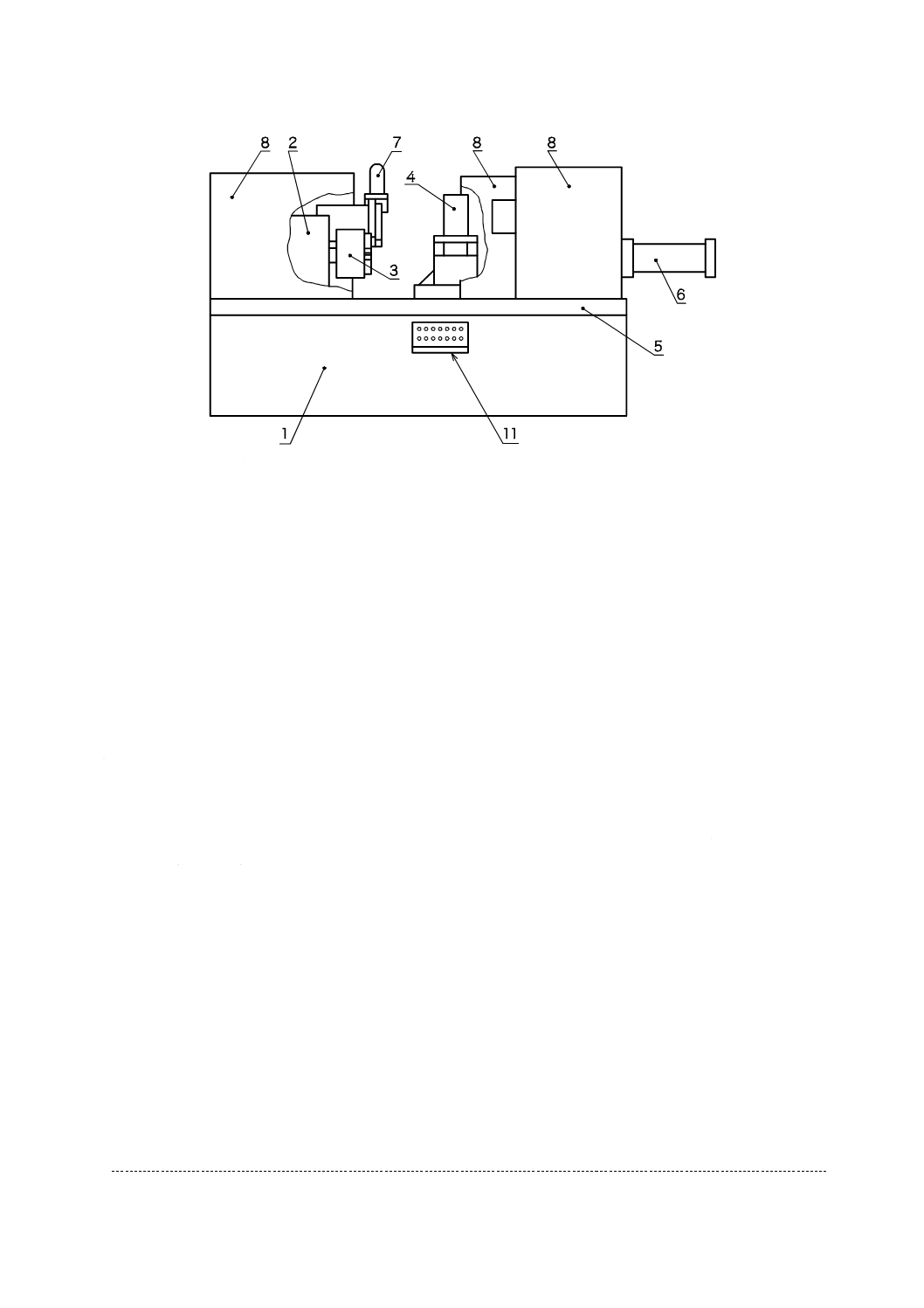

の例として,ブレーキ式回転摩擦圧接機を図6に示す。

10

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1 マシン台

7 ばり除去ユニット

2 駆動軸及びブレーキを装備したヘッド

8 安全ガード

3 回転側チャック

9 油圧源(図示なし)

4 固定側クランプ

10 電気制御パネル(図示なし)

5 マシンスライド

11 機械制御パネル

6 推力アクチュエータ

図6−ブレーキ式回転摩擦圧接機

この圧接機の使用に際しては,軸力,回転速度及び圧接時間を設定する。機械設計に影響する他のパラ

メータとしては,摩擦中の走行台車の速度,摩擦寄り代,ブレーキタイミング,アプセットタイミング回

転軸のトルク,慣性モーメントなどがある。

圧接機には,自動制御装置を備えるなど,運転中の機械パラメータの変動を制御するようにする。その

自動制御システムには次の制御機能を備えていることが望ましい。

a) 選択した回転速度において,部材を面接触させるシーケンスの開始

b) 摩擦過程中の回転速度,摩擦推力の維持

c) 圧接を達成するための望ましいアプセット時間,アプセット長さ,又はこれらの組合せに対するアプ

セット推力の付加及びその維持

材料保持機構の開放は,自動又は手動のいずれでもよい。上記によって摩擦圧接を完了する。

4.3.2

摩擦圧接機の剛性

摩擦圧接機は,圧接中に圧接推力の負荷によって有害な曲げ変形を生じたり,摩擦時に発生する摩擦ト

ルクによって有害なねじり変形,ねじり振動などを生じたりしないだけの剛性が必要である。

4.3.3

圧接機の把握装置

摩擦圧接機の把握装置,すなわちチャック(回転側)及びクランプ(非回転側)は,摩擦トルク及び圧

接推力の負荷によって,その把握する母材が装置内で滑りを生じではならない。

さらに,把握装置には,継手に対する要求項目に悪い影響を与えるような,チャックの振れ,チャック

とクランプの心とのずれ,チャック中心線とクランプ中心線との曲がりなどがないことが必要である。

4.3.4

摩擦圧接機の推力

摩擦圧接機は,例えば,附属書JAに推奨される摩擦圧力及びアプセット圧力に母材接合面積を乗じて

11

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各推力を算出し,それを実現し得る推力調整範囲をもつことが必要である。

なお,推力調整方法は,圧接機によって異なるので注意が必要である。

4.3.5

設備の特徴

摩擦圧接機は,次のオプションを備えることができる。

a) 部材自動取付装置

b) 部材自動取外し装置

c) 面合わせ,ばり除去及び機械加工用回転設備

d) ばり除去用せん断ユニット

e) 圧接プログラム用拡張メモリ

f)

圧接品識別ユニット

g) 位相制御装置

h) 監視・条件記録装置

i)

判定機能

5

品質要求事項

5.1

一般

圧接不完全部を検出する方法を開発するよりもむしろ,それらの発生を避けることに注力することが望

ましい。圧接品質を保証するために重要な必要条件は,圧接される部材の均質性及びロットの均一性であ

る。この理由のために,圧接前,圧接中及び圧接後に十分な品質管理を実施しなければならない。

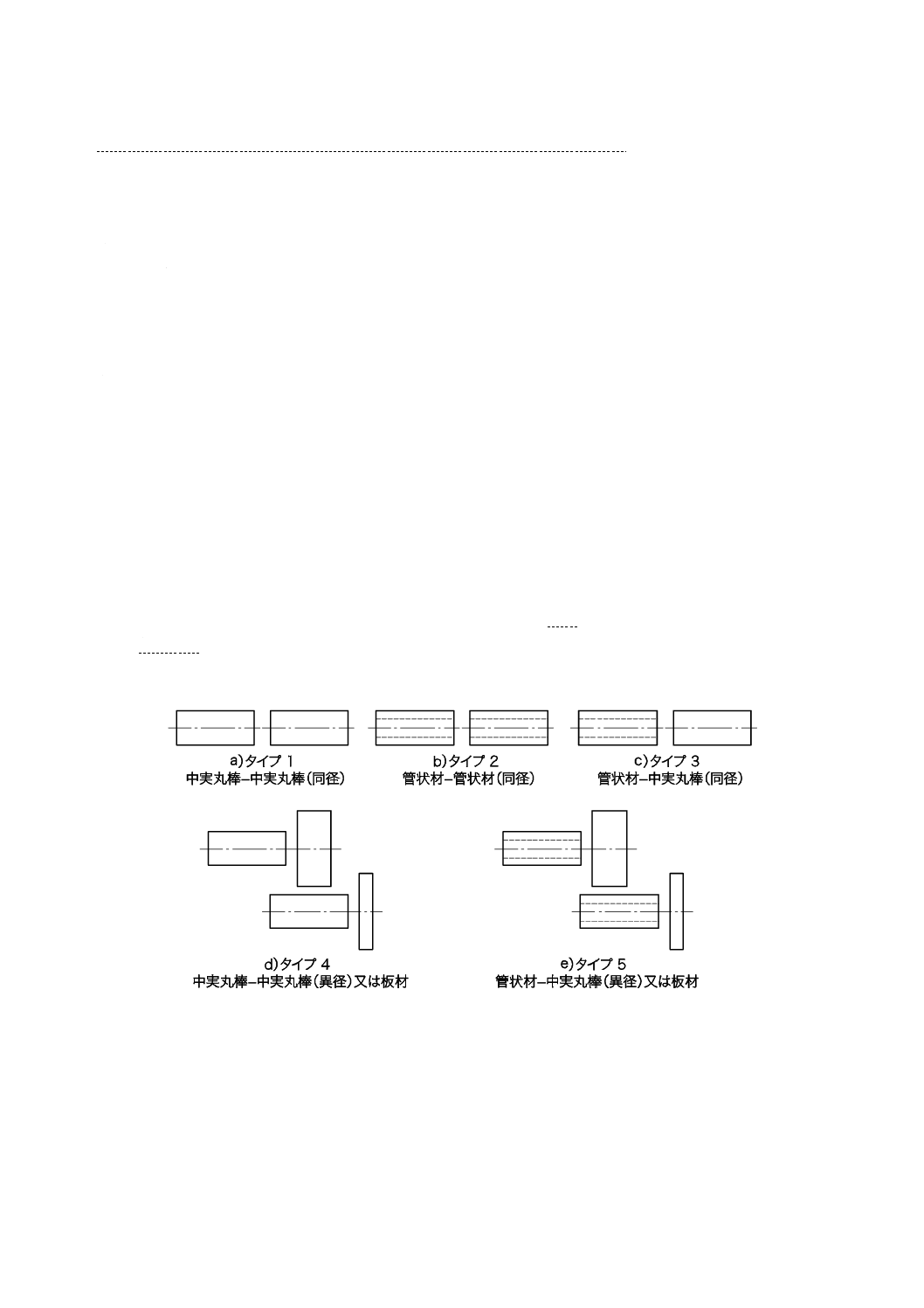

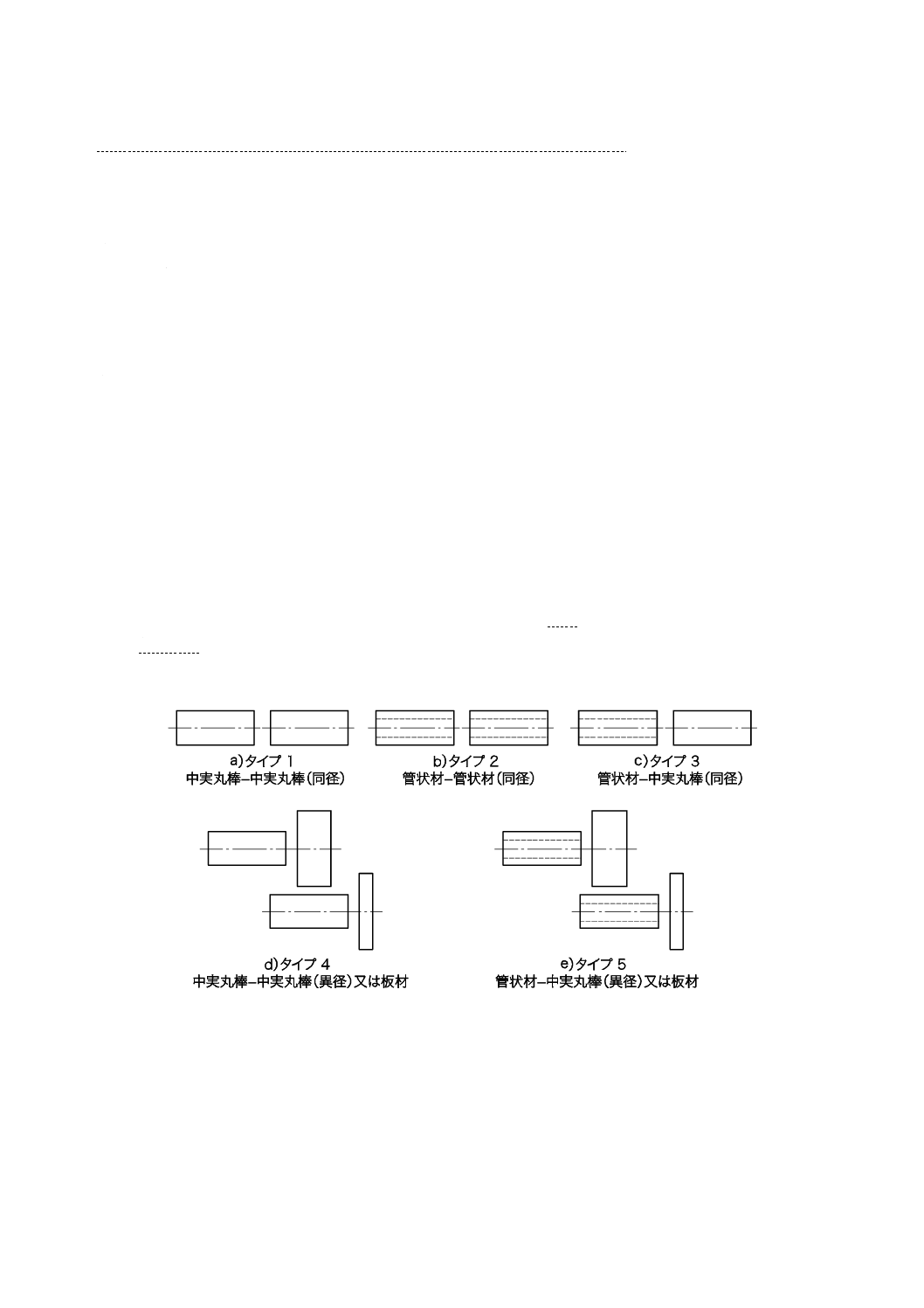

5.2

継手形式

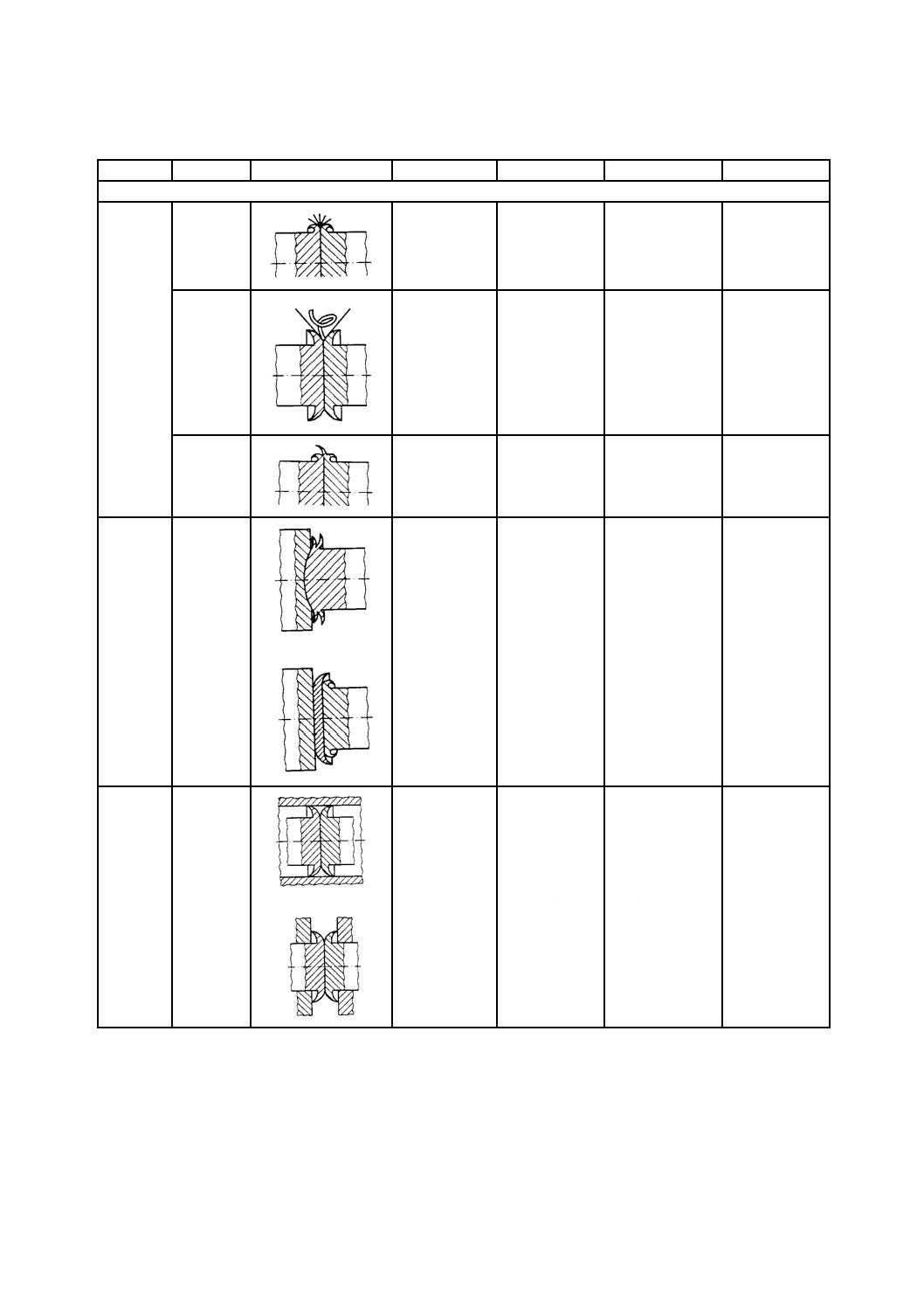

継手の形式は,図7に示す5種類の基本形式に分類する。

図7−基本継手形式

5.3

圧接前処理

5.3.1

部材

摩擦圧接中に定常状態を維持し,摩擦圧接部の再現性を維持するために,次の条件を管理することが望

ましい。

a) 化学成分

12

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 金属組織

c) 強度及び硬さ

d) 寸法及び形状

e) 接合素材の受入れ状態

5.3.2

圧接される部材の前準備

設計仕様によって他のものが要求されない限り,次のことを堅持することが望ましい。

a) 部材の各端部は,接触面が回転軸に対して直角な面になるように準備しなければならない。

b) 中実大径材の場合には,圧接サイクルの初期段階で接触面の面積を減少させ,摩擦過程での部材の排

出促進及び初期トルクの低下を目的として,必要ならばこの端面にテーパを付けてもよい。

c) 傾斜部の長さは各部材に対して,寄り代の50 %を超えないことが望ましい。また,接触面の位置は,

受渡当事者間で合意して図面に記載しなければならない。

d) 部材接合面の黒皮,さび,めっき層,浸炭層,油脂などは通常除去する。ただし,試験圧接によって

継手に対する要求項目を満足することが確認されれば,除去しなくてもよい。

e) のこ刃,シャーなどによる切断面についても通常端面を仕上げ加工する。表面粗さはRa25以下とす

ることが望ましい。ただし,継手に対する要求項目を満足することが確認されれば,仕上げ加工しな

くてもよい。

5.3.3

部材の保持

摩擦圧接過程で生じるトルク及び軸力は通常,ツールによって反力を受ける。把持力は,部材の弾性限

度を超えて変形又はつか(掴)み傷が付くほど大きくしてはならない。

軸滑りが生じやすい場合は,それを回避するためにストッパを使用してもよい。また,プラグは中空材

を把持する場合に,付加的支持として使用してもよい。

圧接される部材は,同軸性及び直線性を規定された許容限度内に収まるように,機械に取り付けなけれ

ばならない。要求される直線性を達成するために,しばしば保持されるべき部材の表面の機械加工又は清

浄性維持が必要となる。

薄肉大径管を圧接する場合には,つかみ具及び心合わせには特別の注意を払う必要がある。

突出し長さは,部材の加熱不足をもたらすほど短くしてはならない。一方,摩擦中又はアプセット段階

で,接触面の振動又は許容できないような心ずれの原因となるように長くしてはならない。

二つの部材の組成が異なるか,又は寸法が異なる場合には,熱のバランス上又は保持の効果上,理想的

突出し長さがあること以外は,各々の突出し長さは等しくなるようにすることが望ましい。

5.4

圧接後処理

摩擦圧接継手の機械加工及び/又は後熱処理のような後処理は,予想される使用時の環境条件に応じて

行わなければならない。

5.5

品質管理

採用する品質管理システムには,次の要素を考慮しなければならない。

a) 生産速度及びバッチサイズ

b) 圧接製品の寸法及び形状

c) 経済性

d) 設定した圧接条件

採用したシステムは,バッチ又は個々の製品の圧接品質が継続的に維持されていることを管理できるも

のでなければならない。

13

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 品質管理上,回転速度,摩擦推力,アプセット推力,摩擦時間,全寄り代など摩擦圧接に必要

なパラメータの校正点検を定期的に行い,摩擦圧接機を維持管理することが望ましい。

製品品質管理記録は,受渡当事者間で合意した形式及び内容を備えていなければならない。

使用されるべき品質管理の基準に対するガイドラインを附属書Dに示す。

圧接継手の使用環境に応じて,破壊試験又は非破壊試験が適用できる。一般的に,摩擦圧接継手に適用

される破壊試験方法又は非破壊試験方法を,附属書Eに示す。

6

摩擦圧接施工要領書(WPS)

6.1

一般

摩擦圧接施工要領書(WPS)には,どのようにして圧接が行われるかという詳細が示されていなければ

ならない。また,圧接に関連する全ての情報を含まなければならない。

一連の作業のWPSは,ある一定の範囲をカバーするものであってもよい。さらに,詳細な生産計画を

なす一部を個別の作業に対する指示書として製造業者が準備してもよい。

WPSの承認目的として用いられる部材は,次の項目に関して実際の生産品に使用される部材を代表する

ものでなければならない。

a) 化学成分

b) 接触面の状態

c) 熱処理

d) 継手形状及び寸法

6.2〜6.6に示す項目は,大部分の圧接作業には十分である。幾つかの応用に対しては,これらの項目は

追加又は削除することができる。関連情報はWPSに規定しなければならない。継手寸法及び公差は製造

業者の経験に従って,適切な箇所に規定しなければならない。WPSの様式の,推奨される例を附属書Fに

示す。

なお,記載すべき事項については,受渡当事者間の協定に委ねてもよい。

6.2

製造業者に関する情報

6.2.1

製造業者の識別

特定(識別名)

6.2.2

WPSの識別

使用する摩擦圧接機を特定する記号

6.3

材料に関連する情報

6.3.1

材料の種類

適合する規格によって材料の種類を明示することが望ましい。

あらかじめ,受渡当事者間で合意するならば,材料グループをWPSに記載してもよい。

6.3.2

部材の情報

a) 形状

b) 寸法

c) 化学成分

d) 他の関連情報

6.4

圧接条件

摩擦圧接条件は,継手形式(例えば図1),部材などによって異なる。その条件は,例えば,附属表JA

14

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に示す寄り代などを満足するように設定される必要がある。その接合条件情報は,例えば,附属表Fに沿

って記載するが,記載項目及びその内容は,受渡当事者間の協定による。

6.5

継手

6.5.1

継手図面

圧接位置,詳細及び許容差を示す継手形状に関してはスケッチによって表示してもよい。

6.5.2

部材の前加工

必要な場合は,接触面の表面仕上げ(例えば,旋盤加工)方法を示す。

6.5.3

ジグ

a) 使用方法

b) ジグの詳細

6.6

付加装備

a) ばり取り整形

b) 薄肉中空断面材の接合するためのジグ

7

圧接施工承認

7.1

承認手順

手順は,広い範囲にも適用できるようになっており,WPSは,製造に先立ち必須である。承認方法は

7.2による。

7.2

圧接施工試験

7.2.1

適用

施工試験が要求される場合は,優先する設計仕様,又は他の規格によって,より厳しい試験が要求され

ない限り,試験は7.2に従って行われなければならない。

7.2.2

承認前圧接施工要領書(PWPS)

承認前の圧接施工要領書(PWPS)は,箇条6に従って準備しなければならない。

7.2.3

圧接試験材の数

設計仕様書又は他の規格でより厳しい試験が要求されない限り,要求される最小試験数は次による。

a) WPSの承認のために,少なくとも二つの圧接試験材を作製しなければならない。

b) 少なくとも二つの圧接試験材の評価をしなければならない。

もし,試験片の一つが,規定された評価基準に達しなければ許容判定基準を満足させるために圧接条件

を見直し,さらに,二つの試験片について評価を行わなければならない。

7.2.4

試験片の仕様

7.2.4.1

中実断面材−中実断面材同士の圧接材の曲げ試験用試験片

他の試験仕様で合意しない限り,圧接部のばりは試験結果に影響しないような方法で除去しなければな

らない。断面積の異なる部材を接合した場合,接合後は大きい方の断面を小さい方の断面に等しくなるま

で,減少しなければならない。

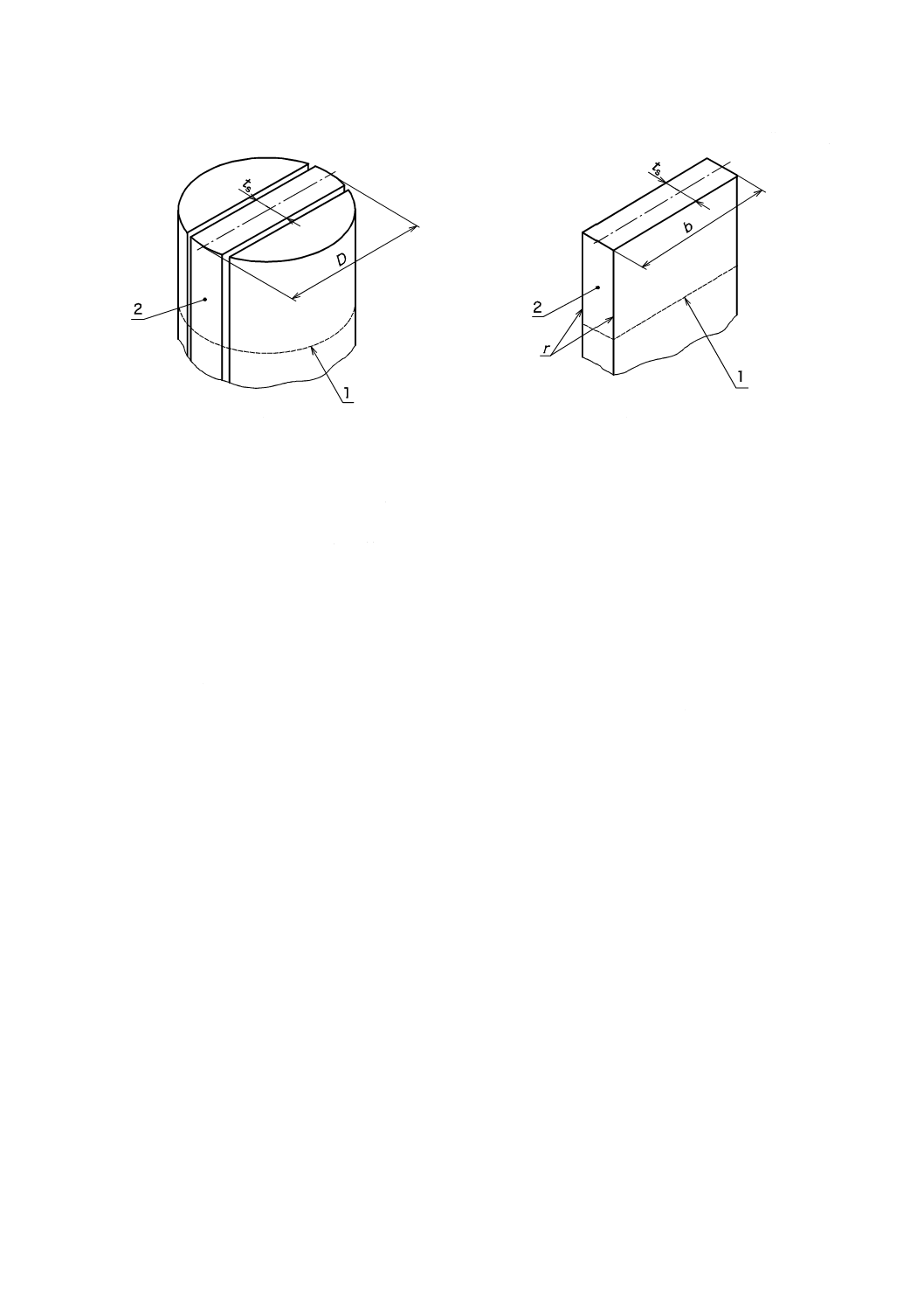

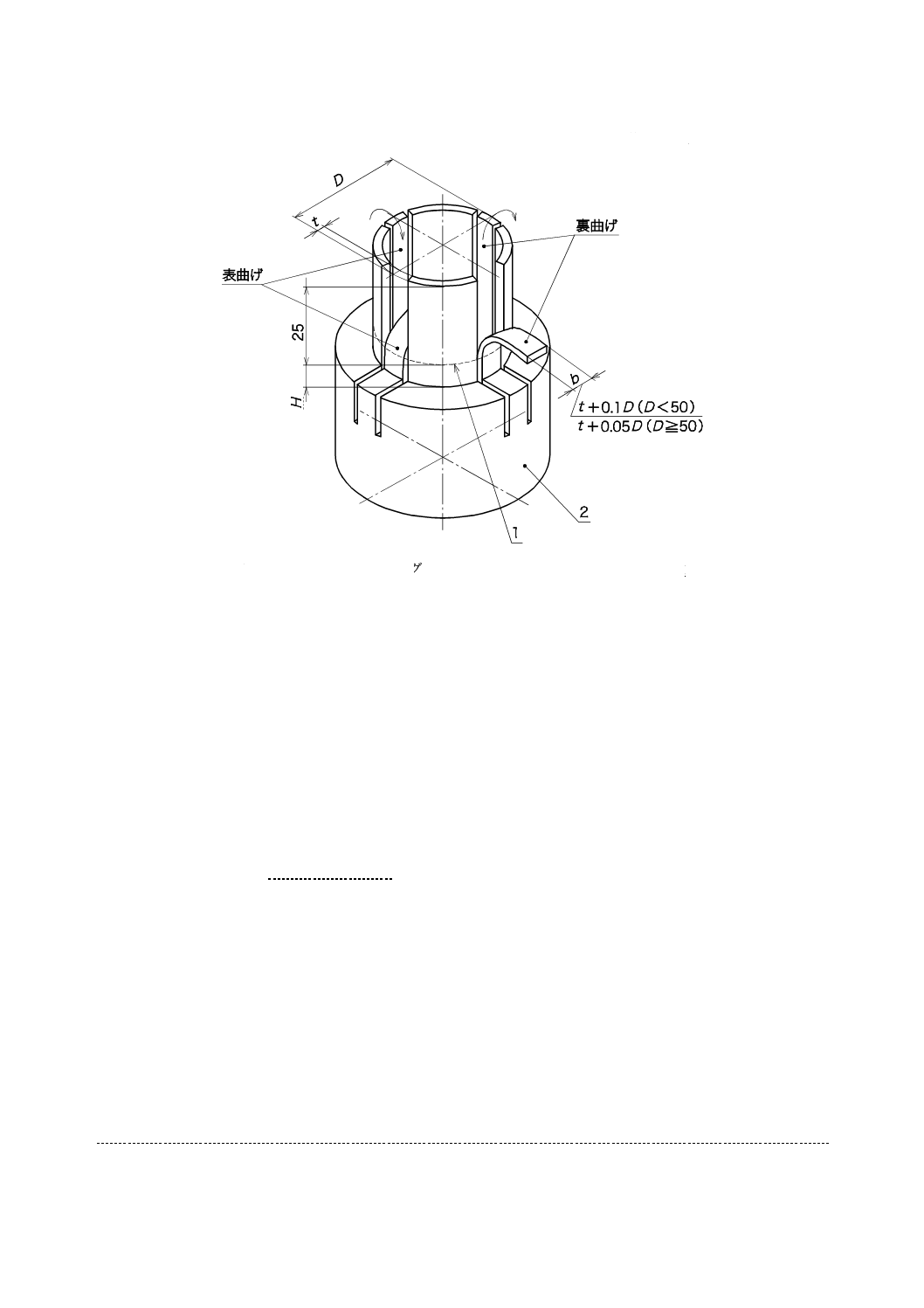

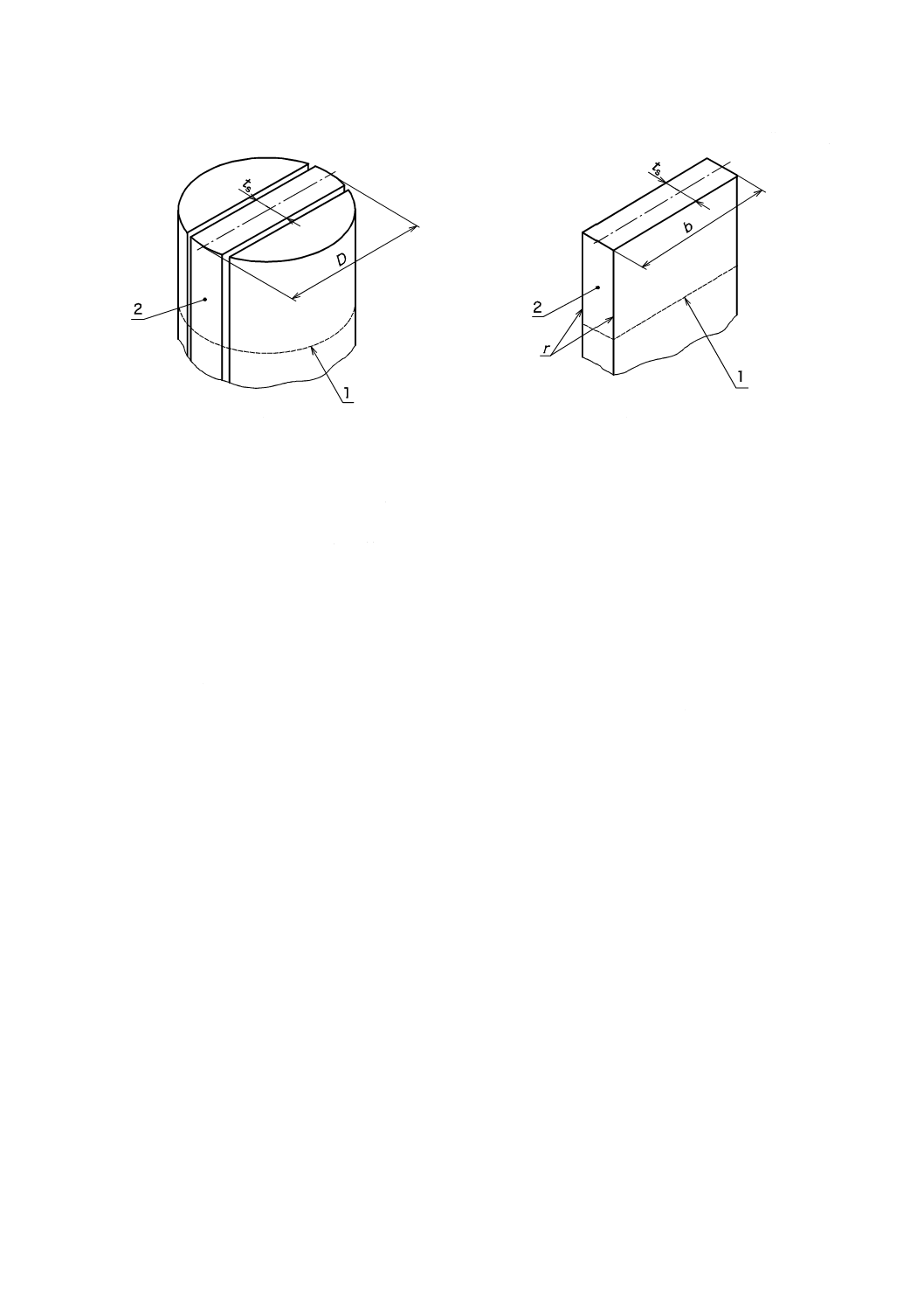

試験片は,図8に示す短冊状試験片を基本的に用いて試験しなければならない。

15

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 圧接継手

b) 試験片

D 継手外径

ts 試験片厚さ

b 試験片幅 継手の外径に等しく,かつ,b=4ts

r りょうの丸み

試験片長さ 継手部材の長さ

1 圧接面 2 短冊状曲げ試験片

図8−中実断面材同士の継手の曲げ試験片

その試験片の形状において,試験片幅(b)は継手の外径とし,試験片厚さ(ts)は試験片幅(b)の1/4

倍とする。

なお,継手外径が25 mm未満の場合には,継手のままの中実丸棒を試験片として代替することができる。

一方,継手外径が40 mmを超える場合には,その試験片厚さは継手回転中心点を内包する10 mm厚さに

減肉した短冊状試験片を試験片として代替することができる。

試験片を準備する際に,試験片のミクロ組織に重大な影響を及ぼすような切断方法は使用してはならな

い。

中実断面材を平板に圧接する場合,又は曲げ試験を行うに十分な厚さをもたない他の部材に圧接する場

合は,他の代替試験方法を受渡当事者間で合意しなければならない。

7.2.4.2

中空断面材

7.2.4.2.1

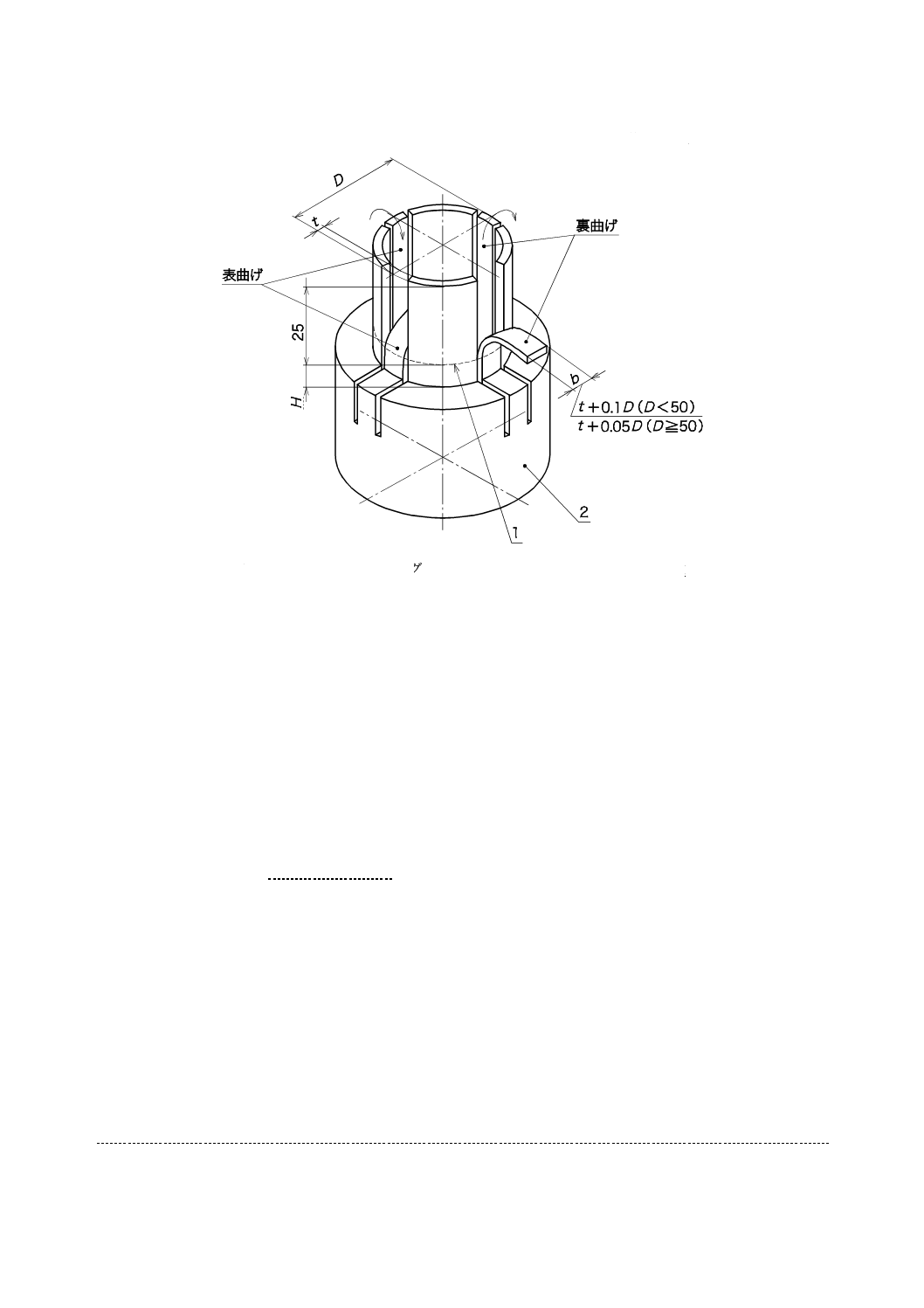

中空断面材同士の圧接材の曲げ試験用試験片

他の試験仕様に合意しない限り,圧接部は試験結果に重大な影響を及ぼさないような表面仕上げ方法に

よって,中空断面材の内外のばりは削除しなければならない。試験片は,圧接部の円周上,等間隔で4本

採取しなければならない(図9参照)。試験片の準備に際して,試験片のミクロな組織に重大な影響を及

ぼす加工方法は使用してはならない。試験片は,圧接部と熱影響部とを越えて,平行に部分的に切断され

た短冊から構成しなければならない。各試験片の最小幅は次による。

a) 外径が50 mm以下の中空断面材に対して,t+0.1D

b) 外径が50 mm超えの中空断面材に対して,t+0.05D

ここに, t: 肉厚(mm)

D: 中空断面材の外径(mm)

16

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 圧接面 2 保持ジグ H 圧接面と保持ジグ上面との距離

図9−中空断面材同士,及び中空断面材と中実断面材又は板材との継手の曲げ試験片

なお,D/t>25となる場合,b≧4tとなる短冊状の切り出し試験片によってもよい。

7.2.4.2.2

中空断面材と中実断面材との圧接材,及び中空断面材と板との圧接材の曲げ試験用試験片

圧接部は,試験結果に影響を及ぼさないような表面仕上げ方法によって,内外表面のばりを削除しなけ

ればならない。

4本の試験片は,図9に示すように加工しなければならない。切断線は圧接部と熱影響部とを越えて切

れ目を入れなければならない。

7.2.5

試験方法

7.2.5.1

曲げ試験

曲げ試験方法は,JIS Z 3122又はJIS Z 2248による。

中空断面材の圧接部を試験する場合の肉厚に対する曲げ方向とその本数との関係を,表2に示す。図9

に示す試験片は,表曲げ2本及び裏曲げ2本又は側曲げ4本で構成され,曲げ試験を行う。

なお,表曲げは中空断面材の外表面に引張ひずみを付加しその面を評価する内側曲げであり,裏曲げは

中空断面材の内表面に引張ひずみを付加しその面を評価する外側曲げである。この表曲げ試験片は,その

対面試験片との干渉を回避するために,その対面試験片は反対方向の曲げ,すなわち,裏曲げとする必要

があり,対面同士の曲げ試験,表曲げと裏曲げとの組合せとしなければならない。この曲げは,その目的

のために設計された試験片保持装置を用いて保持した後,軽い金づち(槌)などを用いて,曲げを行わな

ければならない。

なお,圧接面と試験片保持面との距離(H)については,基本的には,圧接面の位置(H=0)で曲げる

ものとするが,圧接部が圧接時の熱によって硬化するものについては,健全な圧接継手であっても圧接部

で破断する場合があり,曲げ位置を圧接面から少しずらす必要があることなども考慮し,受渡当事者間の

17

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

協定に委ねるものとする。

表2−中空断面圧接材の曲げ試験片の曲げ方向及び試験本数

肉厚

曲げ方向及び試験本数

10 mm以下

10 mm超

表曲げ4及び裏曲げ4

表曲げ4及び裏曲げ4,又は側曲げ8

注記 硬化材料の試験片を用いて曲げ試験を行う際には,圧接面に過大で予想を超える力が生じるの

で熱影響部の両側に“ニー点効果”が現れる場合がある。そのため,熱影響部の硬さを低減す

るための後熱処理を曲げ試験を実施する前に行うのがよい。さらに,表面硬化材料には,硬化

部の領域が試験の結果に影響を及ぼすことを考慮することが望ましい。

7.2.5.2

代替試験

必要な場合には,代替試験を使用してもよい。

その他の各種試験方法については,附属表Eを参照。

7.2.6

評価基準

各曲げ試験片は,試験仕様書によって(受渡当事者間で)同意された角度まで破断することなく曲がら

なくてはならない。ただし,僅かなティアリングの発生は排除の理由にはならない。

なお,評価基準値は,適切な規格に適合するものとする。

注記 圧接不完全部の詳細は附属書Gに記載されている。

7.3

圧接施工法承認記録(WPAR)

圧接部の全ての試験結果及び圧接施工法承認に必要な部材の圧接に関する全てのデータは,圧接施工法

承認記録(WPAR)に記録しなければならない。

WPARの様式例を附属表Hに示す。

7.4

過去の圧接実績による承認

製造業者が確立した生産上の圧接手順が,全期間にわたって,許容される品質を保持し得るデータを示

すことができるならば,その実績に基づいて施工法の認証を与えることができる。

7.5

再認証

次の事項のいずれかが生じた場合,摩擦圧接施工要領書(WPS)は,再認証を受けなければならない。

a) 圧接性能に影響を及ぼす,設備の改定又は補修

b) WPSで規定された材料の変更,製造条件の変更,又はこれらの双方の変更

c) WPSで規定されている接触面の前処理の変更

d) WPSで規制された品質管理に合致しない不測の事態の発生

7.6

摩擦圧接施工要領書(WPS)の設備仕様

使用する摩擦圧接機は,WPSによって規定される。再認証を受けない限り別の摩擦圧接機を用いて接合

をしてはならない。

7.7

再認証手順の要求項目

再認証手順は,認証手順と同一とする。

18

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

圧接パラメータの関係

A.1 ブレーキ式摩擦圧接における圧接パラメータ

A.1.1 一般

摩擦圧接サイクルは,便宜的に3段階(摩擦過程,停止過程及びアプセット過程)に分割できる。それ

ぞれの過程は,望ましい継手性能が得られるような方法で行われるのがよい。図2は,摩擦圧接過程にお

ける時間の経過に伴う回転速度,加圧力及び寄り代の変化を図示している。

A.1.2 摩擦過程

摩擦回転速度及び摩擦推力は,摩擦過程において連続的であり,その後アプセットされるのが望ましい。

摩擦推力及び回転速度は,継手の寸法及び材料に応じて変更するのが望ましい。この過程は,摩擦時間

又は摩擦寄り代が設定した値に達するまで維持されるのが望ましい。摩擦時間は,加圧中に圧接部が接合

するために十分な熱が発生するように設定する必要がある。接合面に存在するあらゆる凹凸及び不純物は,

寄り代を生じる過程で除去される。

A.1.3 停止過程

停止過程の機能は,圧接部の健全性を向上するために回転体を停止させることにある。停止時間は,適

用する加圧力と関連付けて制御される。

停止過程に要する時間は,次に示す一つ以上の項目によって影響される。

a) 使用されるブレーキのパワー

b) 強制ブレーキ装置を用いた場合の制御プログラム

c) 変速機,工具及びワークピースを含む回転体の回転エネルギ

d) 接合面の面積

e) 接合材料

f)

摩擦推力

A.1.4 アプセット過程

アプセット力は,接合部品の形状及び圧接温度における材料強度に依存する。設定されたアプセット推

力は健全な圧接部にする推力であることが望ましい。低いアプセット推力では不純物を押し出すことがで

きず,過大なアプセット推力では圧接面にミクロなひずみが生じる。また,アプセット推力は,継手強度

の低下,接合部材の変形,又はばりの過度な排出の原因とならないようにすることが望ましい。アプセッ

ト推力は,界面の接合に必要十分な時間を保持することが望ましい。

A.2 イナーシャ式摩擦圧接における圧接パラメータ

A.2.1 一般

イナーシャ式摩擦圧接は,接合される二つの部品の圧接面に軸方向の推力及び蓄えられている回転運動

エネルギによって接合される。図4は,回転速度,推力及び軸方向の変位を示している。接合に際し,エ

ネルギ及び推力の二つが主要なパラメータであることを考慮する必要がある。

A.2.2 エネルギ

接合のためのエネルギは,例えば,スピンドル,変速機,フライホイール,ツールの回転質量から供給

19

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

される。

回転エネルギシステムにおいて,接合に必要とされる総エネルギは,接合する金属に対して適切な回転

速度における回転運動のエネルギである。したがって,接合に必要なエネルギを供給するためには所定の

回転質量及び回転速度が必要となる。

A.2.3 軸方向の推力

必要とする軸方向の推力は,接合される部品の形状及び材料によって決定される。この推力は,摩擦過

程,停止過程及びアプセット過程を通して一定に保持される。ただし,幾つかの金属については,より高

いアプセット推力を付加する場合がある。

20

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

摩擦を適用したその他接合方法

B.1

ラジアル摩擦圧接

二つの中空部品の間に挿入した回転する中間リングにラジアル方向に荷重を付加してそれらを接合する

方法である。これらの力は中間リングを圧縮又は広げることで付加することができる。

B.2

摩擦スタッド圧接

中実又は中空の部品(スタッド)をスタッド摩擦圧接する方法。

B.3

摩擦肉盛

基材と肉盛材料との間の摩擦を利用して,接合に必要とする軟化した肉盛材料を基材表面に接合する方

法。

B.4

摩擦テーパプラグ圧接

中実又は中空のテーパ状の部品を他の部品のテーパ状の穴に摩擦接合する方法。

B.5

摩擦テーパスティッチ圧接

単一プラグ圧接をオーバーラップするように繰り返して中実材で摩擦テーパプラグ圧接する方法。

B.6

摩擦かくはん接合

非消耗ツールを二つの材料の突合せ部又は重ね合わせ部で挿入し,強制的に回転させ,それによって生

じる摩擦熱と材料の塑性流動とによって摩擦接合する方法。

B.7

摩擦シーム接合

板材のような2枚の材料の突合せ部で消耗材料を回転させ,摩擦接合する方法。

B.8

摩擦重ねシーム接合(Lucプロセス)

非消耗の高速回転ホイールを重ね合わせた2枚の材料に押し付け,それらを摩擦圧接する技術。

B.9

摩擦プランジ接合

機械的結合及び金属学的接合の両者による接合を実現するために,特別に内側に凹んだ形状に機械加工

された硬質材料の部品を軟質材料の部品の中へ押し込みつつ摩擦接合する技術。

B.10 第3部材(Third body)による摩擦圧接

第3部材の材料で,かつ,特別に機械加工された形状のものを用いて二つの部品を摩擦接合する方法。

第3部材の材料は,固体,粉末又はチップ(金属の削りくず)状の形態をとり得る。

21

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.11 摩擦同軸押出クラッディング

内側部材に外側のクラッド材を同軸上に配したものを,回転させつつ特別な形状の金型を通過させて同

軸加圧し,外側のクラッド材を内側のコアに接合する方法。長尺のパーツに対しては,金型を回転させる

ことができる。

B.12 摩擦ハイドロピラープロセッシング

部品の穴を完全に埋めるために,その穴の中に中実棒又は中空管を回転しつつ軸方向に加圧挿入してい

く方法。この方法は,修理,組み立て,クラッド材及び材料の再加工に用いることができる。

B.13 摩擦ろう付

あらかじめ設置しておいた合金ろうを用いた接合法であり,接合に必要なエネルギは,一方の部材上に

設置されているろう材の層に対して低荷重を付加しつつ他方の部材を相対的に運動させ,それによる摩擦

によって発生させる。

B.14 リニア摩擦圧接

一方の部材を他方の部材表面に接触させ,相対的な直線的往復運動を付加し摩擦圧接する方法。

22

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

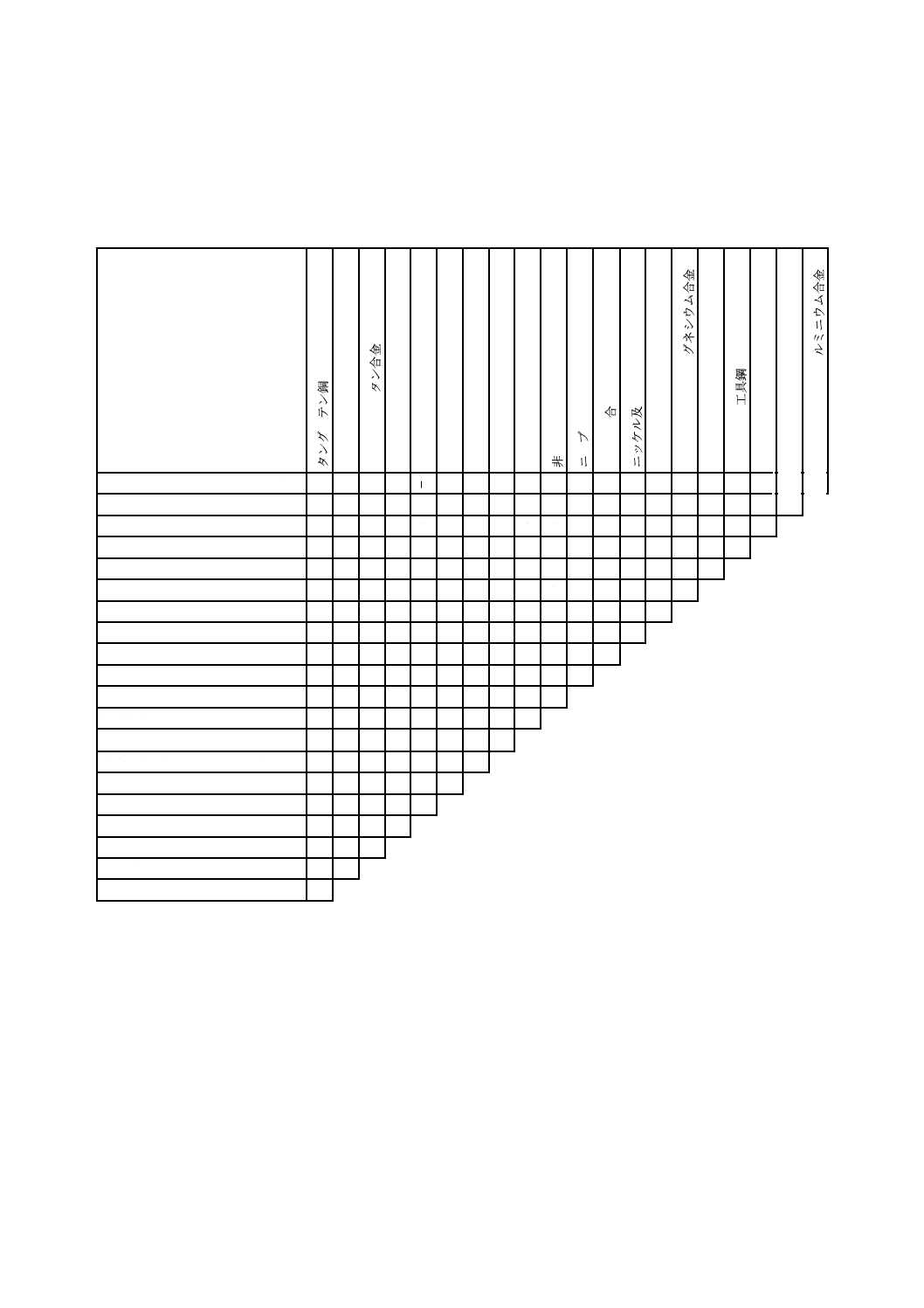

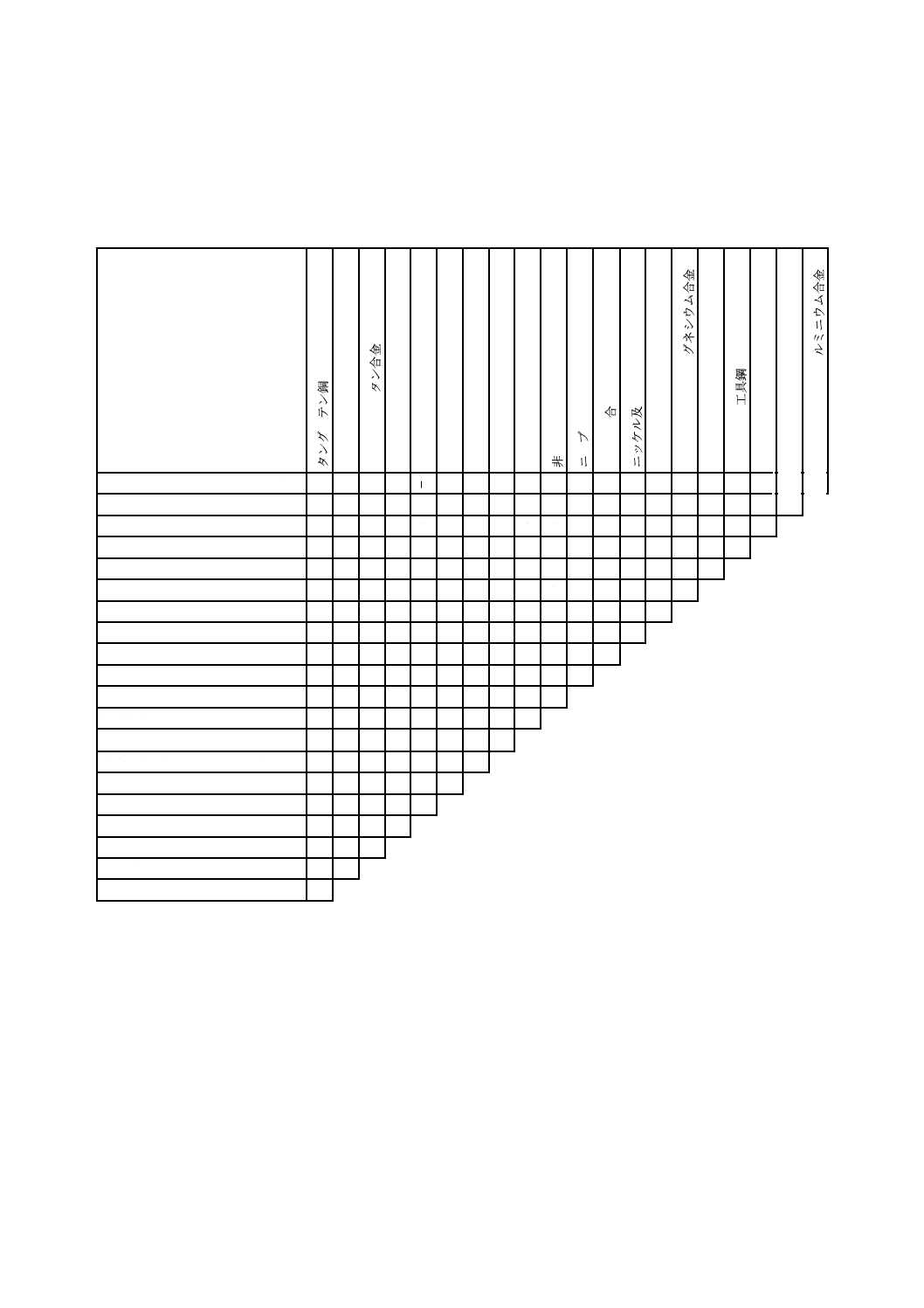

附属書C

(参考)

材料組合せの摩擦圧接性

[λ] 圧接可能

[ ] ほとんど又は全く実験なし

PM 粉末冶金

タ

ン

グ

ス

テ

ン

銅

P

M

タ

ン

グ

ス

テ

ン

P

M

チ

タ

ン

及

び

チ

タ

ン

合

金

快

削

鋼

鋼

P

M

鋳

鋼

高

合

金

鋼

(

オ

ー

ス

テ

ナ

イ

ト

系

)

高

合

金

鋼

(

フ

ェ

ラ

イ

ト

系

)

低

合

金

鋼

非

合

金

鋼

ニ

オ

ブ

ニ

ッ

ケ

ル

合

金

P

M

ニ

ッ

ケ

ル

及

び

ニ

ッ

ケ

ル

合

金

モ

リ

ブ

デ

ン

P

M

マ

グ

ネ

シ

ウ

ム

及

び

マ

グ

ネ

シ

ウ

ム

合

金

銅

及

び

銅

合

金

硬

質

金

属

,

工

具

鋼

鋳

鉄

ア

ル

ミ

ニ

ウ

ム

P

M

ア

ル

ミ

ニ

ウ

ム

及

び

ア

ル

ミ

ニ

ウ

ム

合

金

アルミニウム及びアルミニウム合金 λ λ λ λ λ λ λ λ λ λ

λ

λ λ λ λ λ λ

アルミニウムPM

λ λ λ λ

λ

鋳鉄

λ λ λ λ λ λ

λ

硬質金属,工具鋼

λ λ λ λ

λ

銅及び銅合金

λ λ λ λ λ λ λ λ λ λ

λ

マグネシウム及びマグネシウム合金

λ

λ

モリブデンPM

λ

ニッケル及びニッケル合金

λ

λ λ λ λ

λ λ

ニッケル合金PM

λ

λ λ

λ

ニオブ

λ

λ λ

λ

非合金鋼

λ λ λ λ λ λ λ λ λ

低合金鋼

λ λ λ λ λ λ λ λ

高合金鋼(フェライト系)

λ λ λ λ λ

高合金鋼(オーステナイト系)

λ λ λ λ λ λ

鋳鋼

λ λ λ

鋼PM

λ λ

快削鋼

λ

チタン及びチタン合金

λ

タングステンPM

λ λ

タングステン銅PM

λ

注記 本図は使用目的による摩擦圧接部の品質に関する情報を与えるものではない。

23

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

品質管理の指針

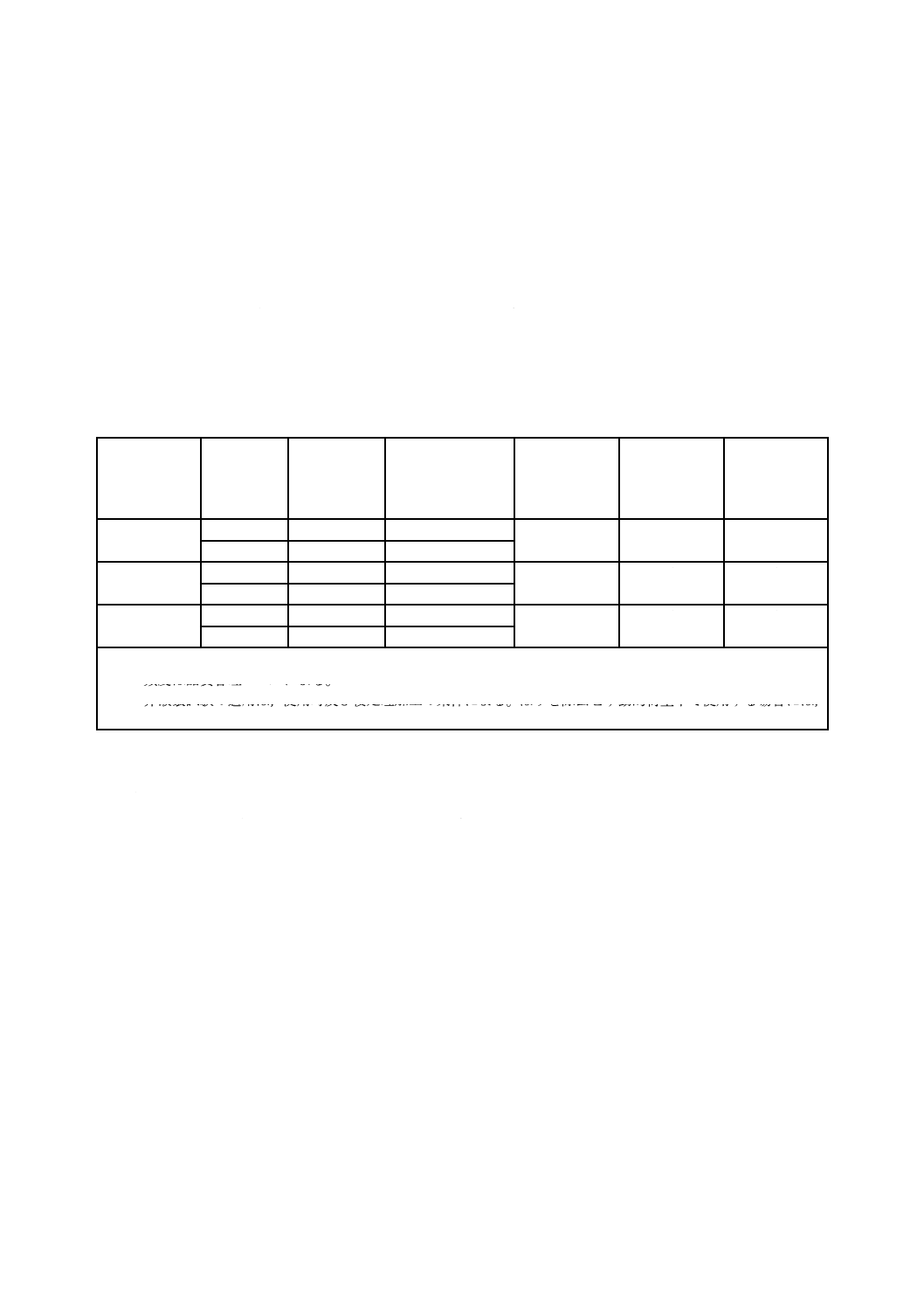

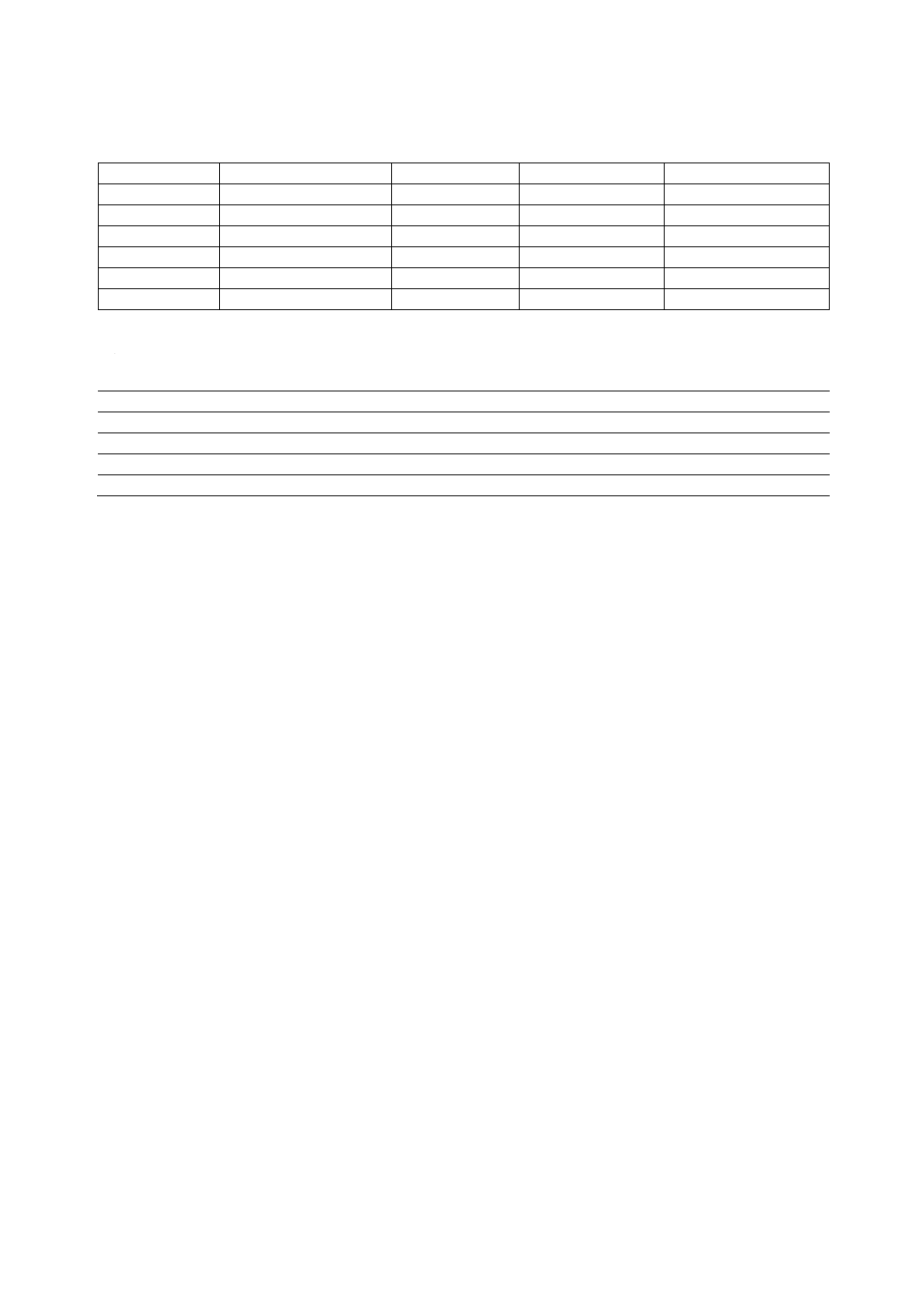

品質管理のレベルは,圧接体の使用条件及び負荷応力状態によって,A,B及びCの三つに分類できる

(表D.1参照)。

区分A:圧接継手の損傷が,その製品及び環境に危険を及ぼす場合

区分B:圧接継手の損傷が,その製品及び環境にかなりの被害を及ぼす場合

区分C:圧接継手の損傷が,その製品及び環境に限定された損傷にとどまる場合

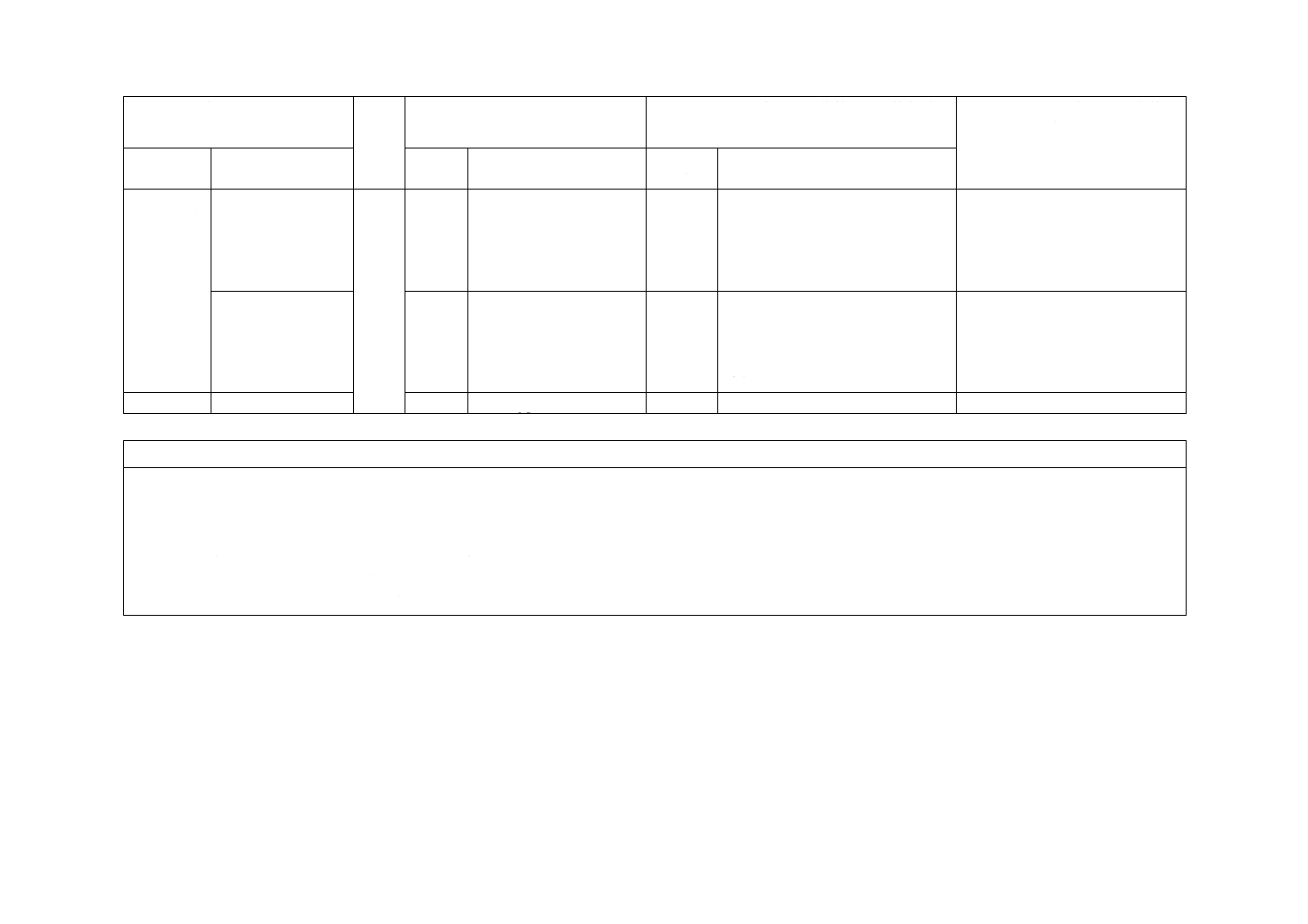

表D.1−三分類の各レベルにおける品質管理のための検査方法

品質管理

レベル

目視検査

全寄り代の

検査

圧接条件の

モニタリングa)

圧接条件の

記録

機械的な破壊

試験及び冶金

的なミクロ組

織観察

非破壊検査

試験

A

100 %

100 %

−

100 %

b)

c)

−

−

100 %

B

100 %

10 %

−

限定的

b)

c)

−

−

50 %

C

50 %

5 %

−

少なくとも

6か月に1回

b)

c)

−

−

20 %

注a) 少なくとも摩擦圧力,アプセット圧力,摩擦寄り代,全寄り代及び時間のモニタリング。

b) 頻度は品質管理レベルによる。

c) 非破壊試験の適用は,使用時及び後処理加工の条件による。ばりを除去せず動的荷重下で使用する場合には,

ばりを除去して非破壊試験検査を行うことが望ましい。

注記1 目視検査:全自動圧接の場合は,適用できないので代替方法が示されている。

注記2 圧接条件の記録は,圧接条件の最適化及び再現性維持のために重要である。

注記3 表中の各欄の上段,下段はいずれか一方を選択してもよい。

24

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

試験検査方法

E.1

非破壊試験

E.1.1 一般

試験に先立って,継手性能の許容範囲は,試験仕様書に規定されることが望ましい。それぞれの試験方

法は,接合方法,材料又は部材形状に依存する。このため,特殊な接合構造物に対して適宜,他の試験手

順を決定することが,必要となる。ばりは試験前に除去しても,しなくてもよい。

E.1.2 目視検査

目視検査は外観形状について最初に行われる。観察し,次の点について注意を払うことが望ましい。

− ばりの形状及び大きさ

− 軸方向の変形及び角度変位

ばりの形状変化は部材,部材形状,圧接条件又は部材の拘束条件が変化したことを示す。

E.1.3 寸法チェック

この試験では,接合構造物の軸心のずれ,位相のずれ,寸法変化などを測定する。

部材の変化及び接合条件の変化(前処理,圧接方法など)は過不足な寄り代となる。

E.1.4 浸透探傷試験

表面上の微細な割れ及び裂け目は,ばりを除去した後に浸透探傷試験を用いることで,確認することが

できる。

E.1.5 磁粉探傷試験

磁性材料を用いた部材の表面に切欠き及び裂け目が存在する場合について,この試験は適している。こ

の試験を用いる前には,ばりを削除しておくのが望ましい。

E.1.6 渦流探傷試験

ばり除去に続いて,この試験方法は表面から深さ約0.3 mmまでの表層部に存在する亀裂,切欠き又は

不均質部を検出する際に有効である。

E.1.7 超音波探傷試験

割れ又は接合不完全部を検出するには超音波探傷試験が使用される。しかし,接合部に存在する酸化被

膜及びキッシングボンドのような,接合強度を低下させる組織を検出できない。

E.2

破壊試験

E.2.1 一般

破壊試験は,実接合構造物,又は実接合部を適切に代表する接合試験片に対して適用されなければなら

ない。各々の試験片は(実構造物の接合部を)代表することが望ましく,試験片間におけるばらつきに対

しても注意を払うことが望ましい。特に,試験片の冶金的特性に重大な影響を及ぼすような切断方法は使

用してはならない。

E.2.2 引張試験

部材が非常に大きい場合には,圧接構造物は幾つかに分割することが望ましい。試験片は軸方向に切断

し,圧接部の周辺部及び中心部を包含することが望ましい。

25

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.2.3 衝撃試験

一般的に摩擦接合においては摩擦接合によって影響される領域は非常に狭い。ここで,衝撃値の重要性

は溶融溶接のそれと同等ではない(繊維状組織の変化)。

E.2.4 冶金的検査

この試験は圧接部の冶金的特性を検査するために行う。これらにはミクロ組織,熱影響部,接合界面,

未接合部,介在物,不完全部などを検査できる。特に重要な調査は,継手の硬さ分布である。ミクロ及び

マクロ試験のための観察位置は,圧接部の周辺部及び中心部を含むことが望ましい。

E.3

耐久試験

実試験及びその試験方法が規定された場合,継手の受渡当事者間で同意した一定の割合の量で,試験を

行うことができる。この試験を実施する場合には,使用中に付加される荷重よりも大きな荷重を負荷する

ことが望ましい。

26

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F

(参考)

摩擦圧接施工要領書(WPS)

No.:

社名:

使用者側:

部品名

試験に使用した摩擦圧接機:

製品No.:

図面No.:

承認記録No.:

接合コーディネータ:

ばりとり:yes no

取引先:

取引の連絡先:

ばり除去のパラメータ:

スケッチ

接合部材

材質

回転側材質

固定側材質

材料名

材料の履歴

接合面の良否

接合面の面積mm2

要求許容差

(圧接後)

継手

全長許容差

mm

接合面ずれ

mm

角変位(真

直度)

deg.

備考

接合コーディネータ

使用者側

コーディネータ署名及び日付

立会者署名及び日付

27

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

追加データ

コードa) 名称

単位

測定値

備考

A

接合部材長

mm

mm

B

摩擦圧接機の条件設定

摩擦回転数

min−1

接触初期圧力

MPa

摩擦圧力

MPa

摩擦推力

kN

アプセット圧力

MPa

アプセット推力

kN

接触時間

s

摩擦時間

s

摩擦寄り代

mm

停止位置/ブレーキ遅延時間

s

アプセット位置/アプセット遅延時間 s

アプセット時間

s

C

他の圧接データ

全寄り代

mm

全接合時間

s

D

備考

熱処理

注a) 追加 接合データ

28

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G

(参考)

摩擦圧接の接合不完全部の特徴

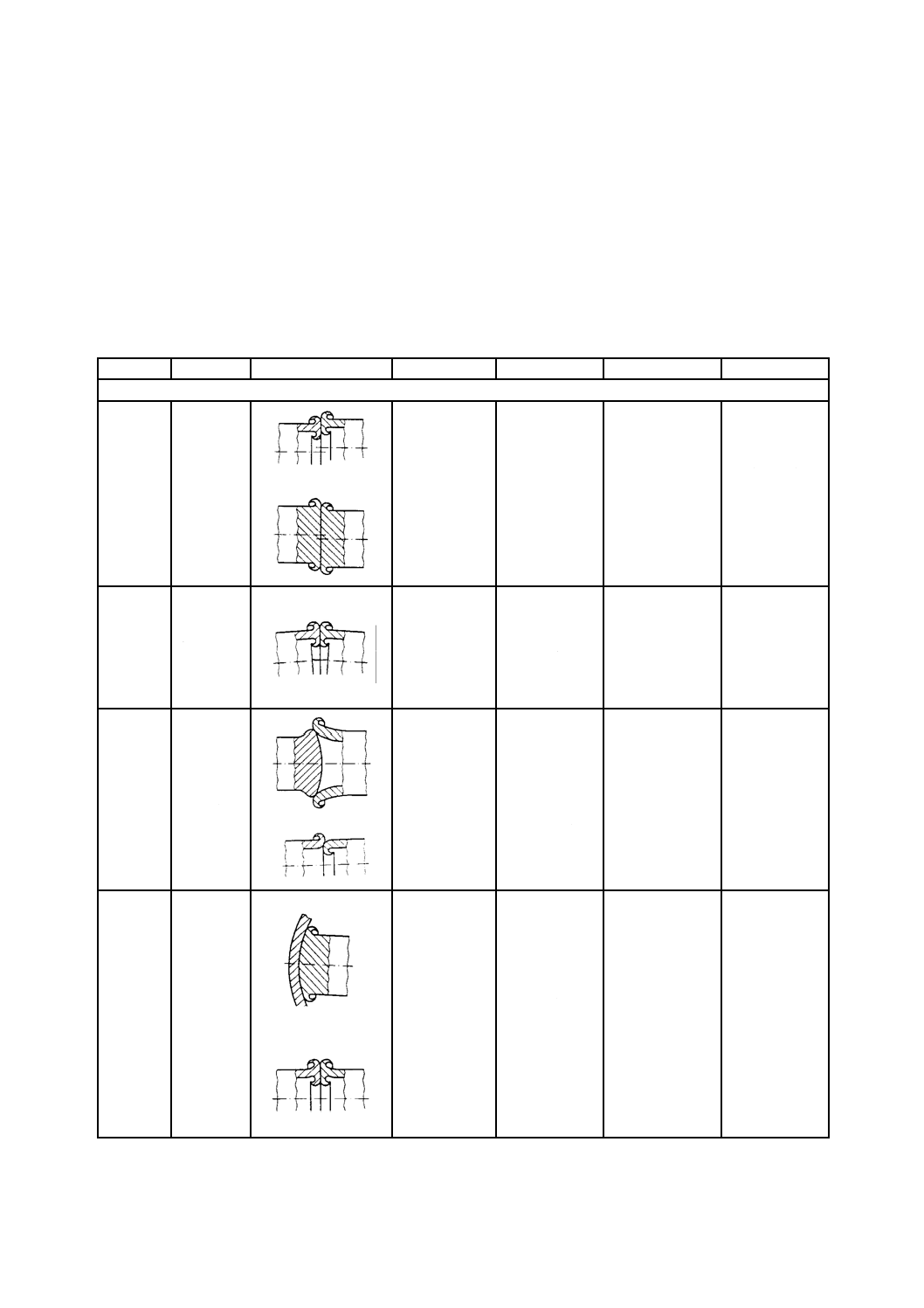

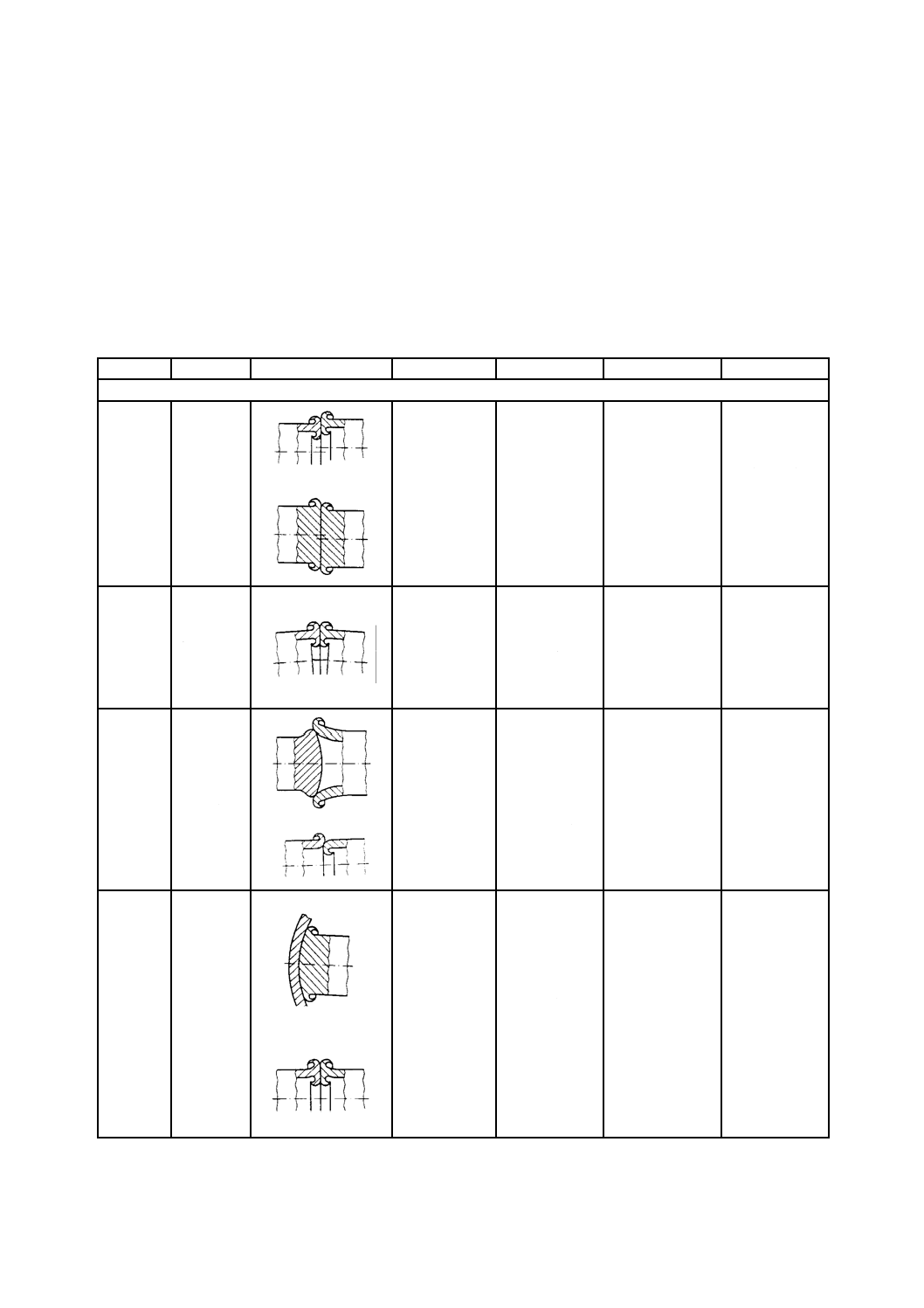

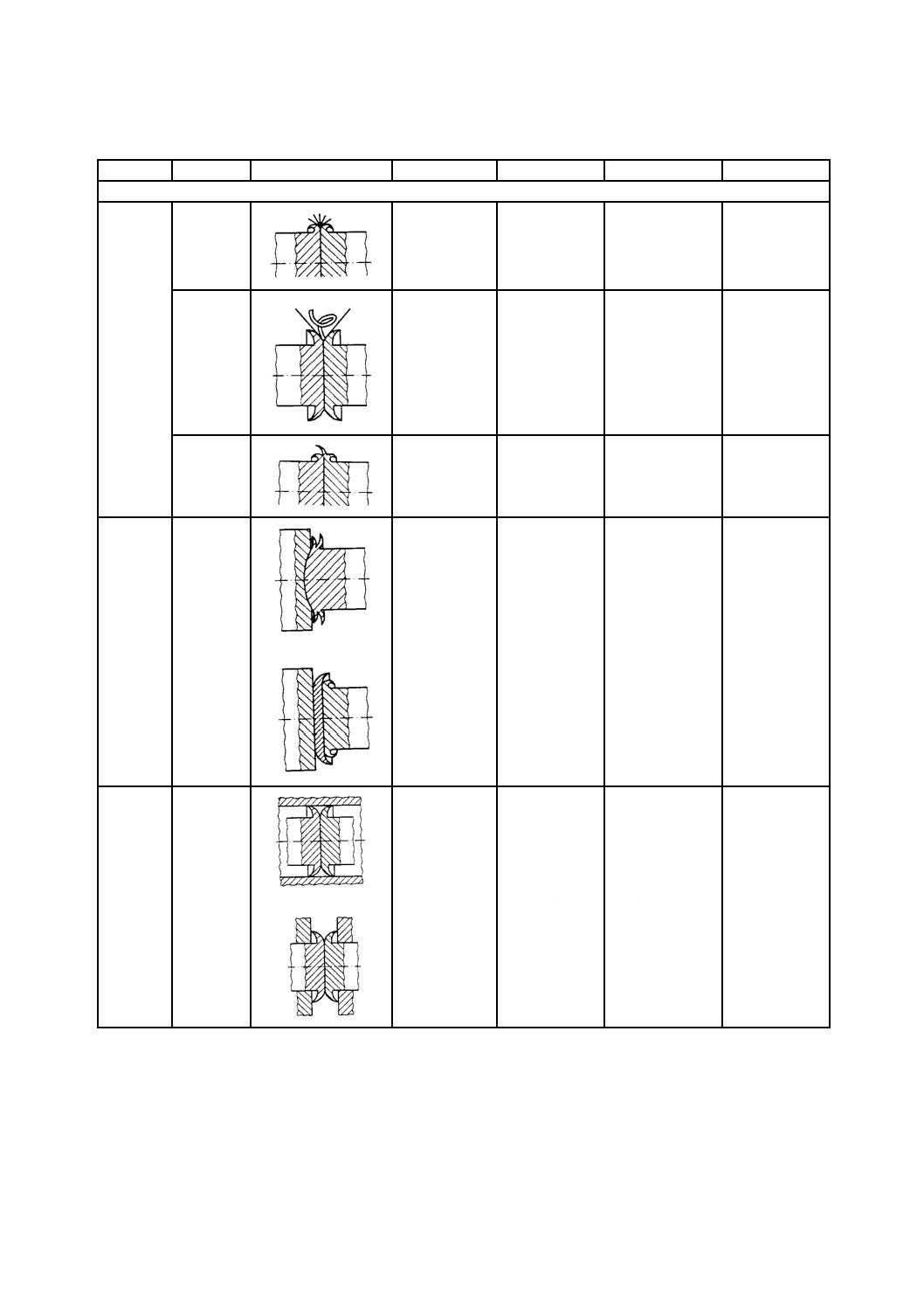

表G.1に摩擦接合継手で認められる接合不完全部を示す。この表は継手の不完全部の発生原因及び解決

法について解説する。表中の語句は一般的な接合用語を用いている。

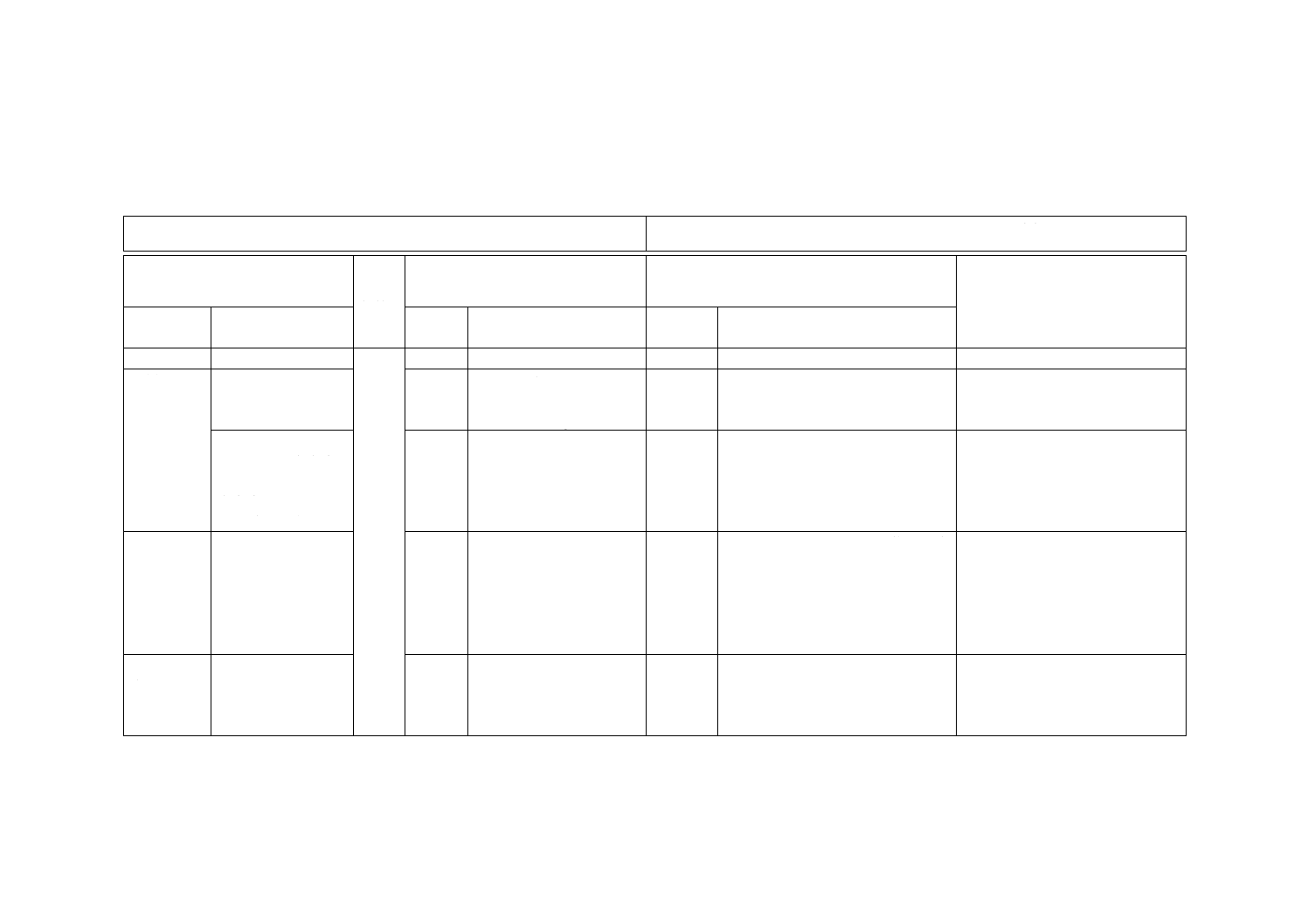

表G.1−摩擦圧接の接合不完全部の特徴

解説

図

試験方法

原因

解決法

備考

1.形状偏差など

圧接中心

不一致

圧接部品

の接合

中心の不

一致

計測:

目視検査

クランプ,

幾何学的精度,

突き出し量,

製造管理不足,

接合面の傾斜

度

つかみ力の調整,

接合部品の精度,

突出しを少なく,

規格内に調整さ

れた部品

主に薄肉円筒

及び強度が大

きく異なる異

材接合におい

て注意が必要

圧接面の

傾き

圧接中心

角度

の不一致

計測:

目視検査

クランプ長が

短い,

長い突出し量,

クランプが甘

い,

過大な軸力

つかみ長さを長

く,

つかみ力をきつ

く,

軸力を減少させ

る

主に薄肉円筒

及び強度が大

きく異なる異

材接合におい

て注意が必要

部品への

肉盛

圧接部品

の横ずれ

計測:

目視検査

摩擦圧接条件,

接合部品の精

度管理,

長い突出し量,

軸中心のずれ,

接合面の角度

接合条件を切り

替える

主に薄肉円筒

及び強度が大

きく異なる異

材接合におい

て注意が必要

圧接部品

の変形

部品形状

の変化

例

曲げ

余盛

計測:

目視検査

支持不足,

軸強度が高い,

長い突出し量,

ジグの摩耗

つかみ強さの調

整,

高剛性にする

薄肉板の摩擦

接合において

認められる

29

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

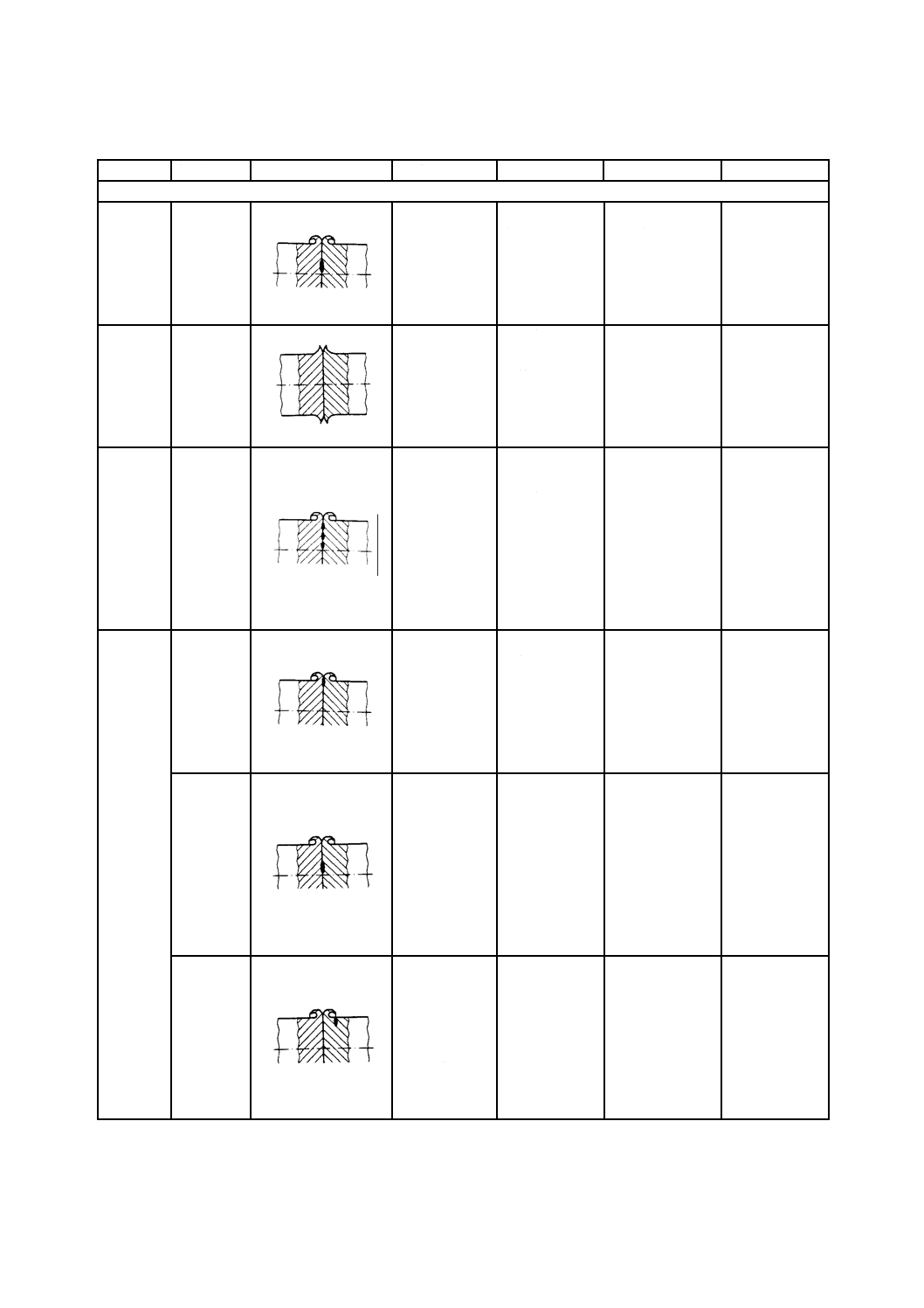

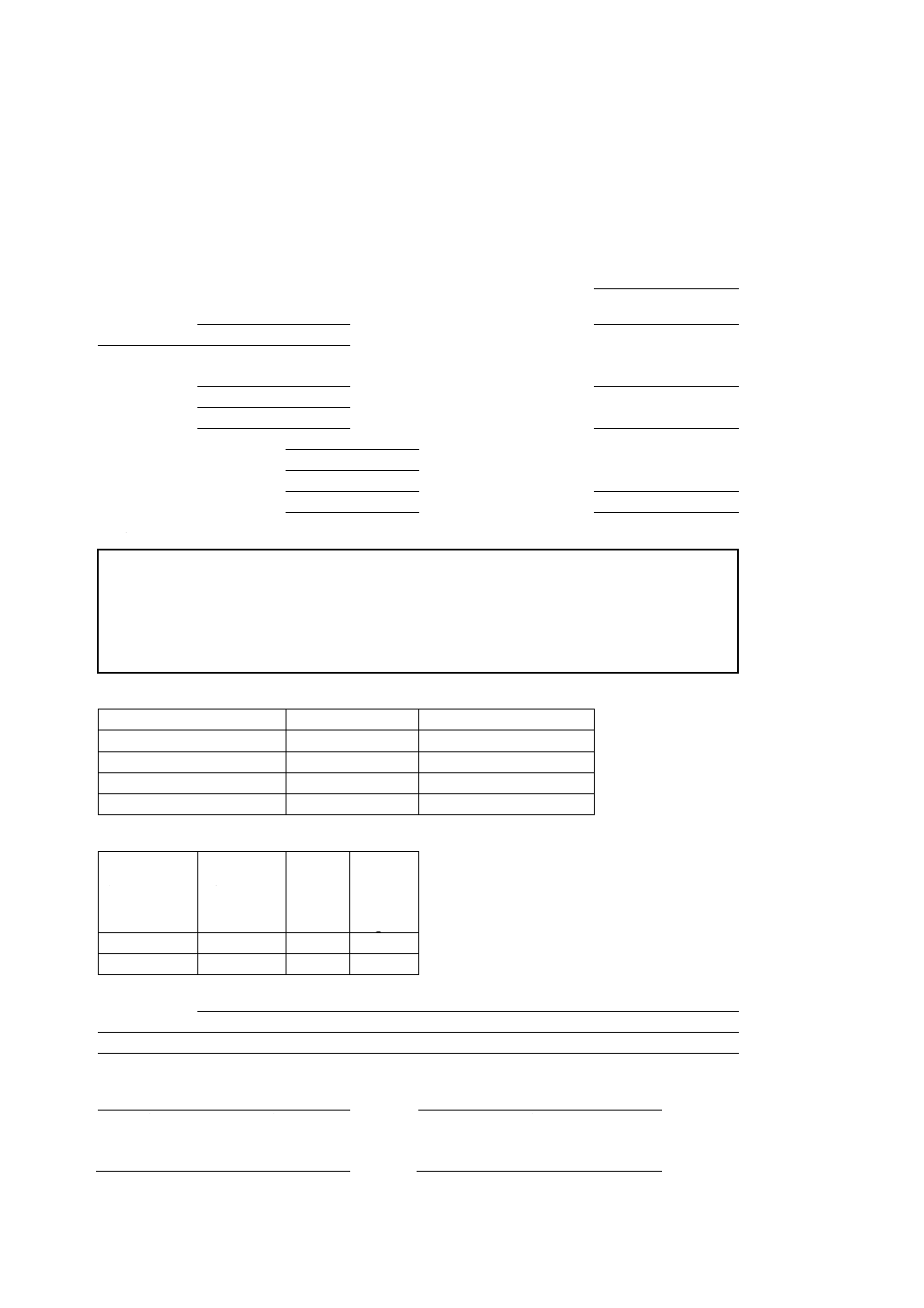

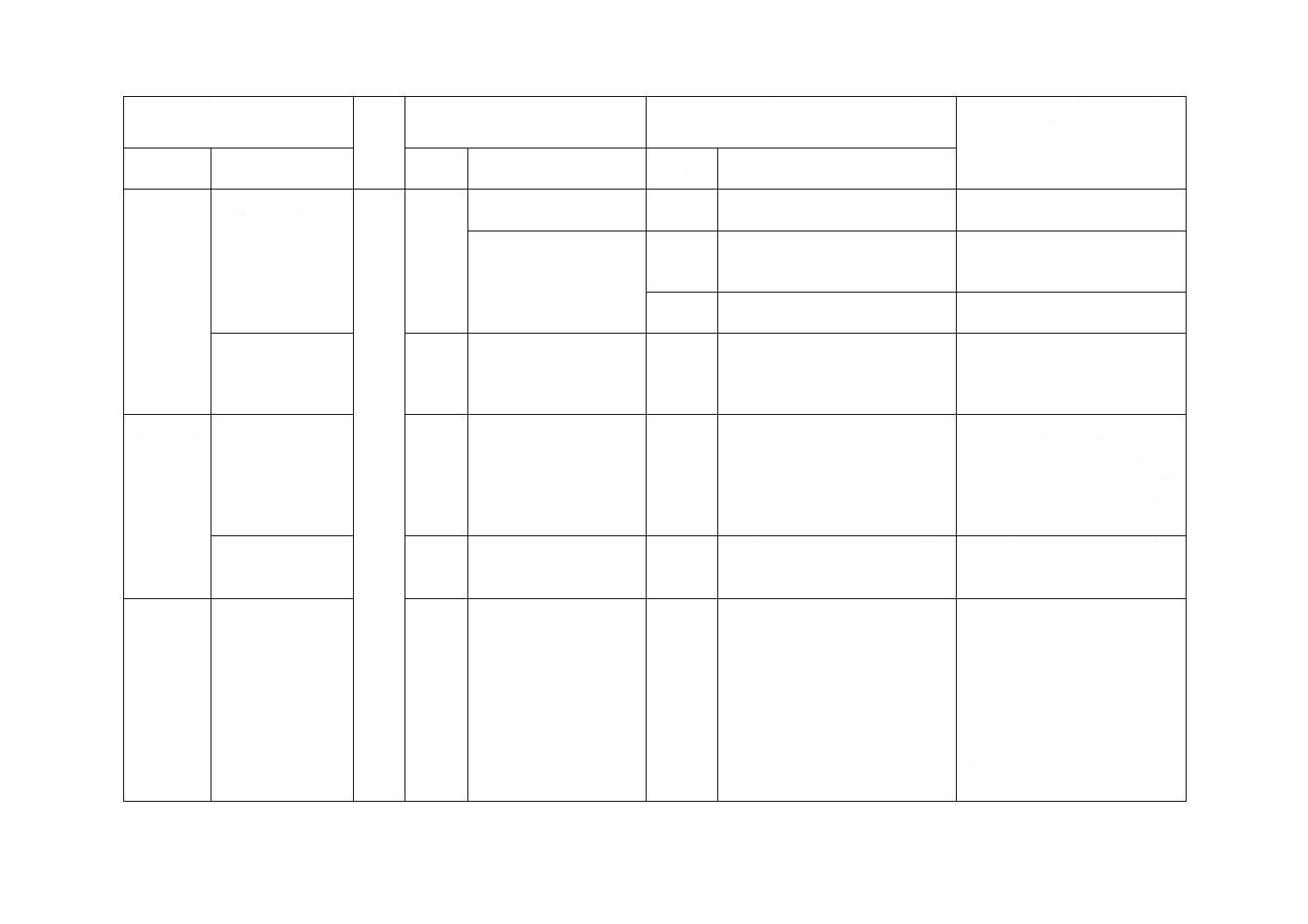

表G.1−摩擦圧接の接合不完全部の特徴(続き)

解説

図

試験方法

原因

解決法

備考

2.不合格摩擦圧接継手

接合面欠

陥

未接合

接合面破断端

面のマクロ又

は微視的観察,

非破壊検査

クランプ,圧接

条件,

接合部材の精

度管理,

センター穴,不

純物

圧接条件の変

更,

接合部材の高精

度管理

アンダカ

ット

接合部直

径の減少

目視検査,磁粉

探傷試験,

浸透探傷試験,

超音波探傷試

験

圧接条件

接合部材の精

度管理,

接合部材固定

のアライメン

ト

圧接条件の変

更,

接合部材の高精

度管理

入力エネルギ

が非常に小さ

く,摩擦寄り代

(摩擦時間)が

非常に短い場

合

介在物

圧接部の

非鉄

金属の介

在

マクロ/ミク

ロ組織検査,破

壊試験

接合部材の精

度管理,

圧接条件,

鋳肌,さび,ス

ケール,

潤滑剤,グリー

スなどの

圧接面の不清

浄

圧接面表面の清

浄化,

センター穴を付

ける,

ばらつきのない

素材

亀裂

圧接面外

周部

の未接合

部

浸透探傷試験,

磁粉探傷試験,

マクロ/ミク

ロ組織検査

硬化,

不適切な加熱

による

残留応力(内部

引張)

圧接前後での熱

処理,

圧接条件の変

更,

別の材料を用い

る

低い冷却速

度:例えば熱処

理前にばりを

除去した高速

度鋼又は高炭

素鋼で注意が

必要

圧接面中

心部

の未接合

部

断面観察,

目視観察,

超音波探傷試

験

硬化,

不適切な加熱

摩擦時間が短

い

圧接前後での熱

処理,

圧接条件の変

更,

別の材料を用い

る,

ベベルエンドや

摩擦推力を増や

す

外周部又

は

HAZ

断面観察,

目視観察,

渦電流探傷試

験,

磁粉探傷試験,

浸透探傷試験,

超音波探傷試

験

硬化,

不適切な加熱

炭化物,MnS

の介在

30

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−摩擦圧接の接合不完全部の特徴(続き)

解説

図

試験方法

原因

解決法

備考

2.不合格摩擦接合品

亀裂

圧接面か

ら図の太

線で描い

た部分に

おいてば

りとして

生じる

マクロ/ミク

ロ組織検査,

渦電流探傷試

験,

磁粉探傷試験,

浸透探傷試験

高いアプセッ

ト圧力,

短い突出し量

低いアプセット

圧力,

圧接条件の変更,

回転速度の増大

水素によ

り接合面

近傍の

HAZで観

察される

非破壊検査

接合部材の一

方又は両方に

水素が含浸さ

れている

熱処理による水

素除去

摩擦圧接後

1 000時間以上

で観察される

3.金属学的組織の特徴

硬さの最

大及び最

小値

母材の硬

さと異な

る

圧接面からの

硬さ分布から

判断する

圧接条件,

材料の性質,

材料の履歴

摩擦圧接条件を

変える

熱処理

結晶粒の

ゆが(歪)

み

母材の結

晶粒が

摩擦圧接

によって

変形する

金属組織学

不適切な摩擦

圧接条件

偏析のない材料,

摩擦圧接条件の

調整,

摩擦回転数の増

大,

軸力を低くする

継手部分で非

鉄介在物を含

む低延性の材

料で観察され

る

金属間化

合物層

拡散

マクロ/ミク

ロ組織観察

摩擦圧接条件

(異材圧接では

注意が必要)

圧接材料を変更

するか圧接条件

の変更

例えば,摩擦時間

を短く

これが存在す

る場合は,極端

なぜい化した

圧接である

炭化物,

酸化物,

窒化物,

摩擦接合

領域での

凝塊

摩擦圧接

後の圧接

面で観察

される

マクロ/ミク

ロ組織観察

特定入力角度

での超音波探

傷試験

均質な材料選択,

圧接条件の変更

例えば,摩擦時間

を短く

4.ばりの変化

ばり

垂直なば

り

目視観察,

磁粉探傷試験,

浸透探傷試験

高アプセット

圧力,

不十分な摩擦

熱,

母材に垂直な

亀裂

圧接条件の変更,

回転速度の増大

例えば,快削鋼

において,Wを

含む工具鋼の

成分が浸透し

た場合に観察

される

31

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表G.1−摩擦圧接の接合不完全部の特徴(続き)

解説

図

試験方法

原因

解決法

備考

4.ばりの変化

ばり

全周方向

にばりの

押出し

目視観察

不明

不明

結果不明

らせん状

のばりが

突き出さ

れる

目視観察

不十分

一定間隔

で発生す

る

目視観察

不明

不明

2次的ば

りI

非対称な

ばり

目視観察

極端に異なる

性質の異材圧

接

スタッド圧接

又は接合面が

異なる鉄鋼材

料:板又は広い

面でばりは大

きくなる

2次的ば

りII

圧接面の

置換

圧接条件

圧接条件の変更,

摩擦力の増大

2次ばりは板

(広い面)に生

成し,スタッド

(狭い面)にも

生成する

ばり発生

の抑制

工具の保

持で制限

目視観察

不適切な突出

し量及び不適

切な工具保持

突出し量の増加

及び工具保持の

改善

摩擦圧力を減

少させること

で冷却速度は

増加するので,

この利点を利

用することが

できる

32

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書H

(参考)

摩擦圧接継手製作の承認記録

摩擦圧接継手製作の承認−テスト証明書

No.:

社名:

使用者側:

部品名

試験に使用した摩擦圧

接機:

製品No.:

図面No.:

承認記録No.:

接合コーディネータ:

ばりとり:yes no

取引先:

取引の連絡先:

ばり除去のパラメータ:

スケッチ

接合部材

材質

回転側材質

固定側材質

材料名

材料の履歴

接合面の良否

接合面の面積mm2

要求許容差 (圧接後)

継手

全長許容

差

mm

接合面

ずれ

mm

角変位

(真直

度)

deg.

備考

接合コーディネータ

使用者側

コーディネータ署名及び日付

立会者署名及び日付

33

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

追加データ

コードa)

名称

単位

測定値

備考

A

接合部材長

mm

mm

B

摩擦圧接機の条件設定

摩擦回転数

min−1

接触初期圧力

MPa

摩擦圧力

MPa

摩擦推力

kN

アプセット圧力

MPa

アプセット推力

kN

接触時間

s

摩擦時間

s

摩擦寄り代

mm

停止位置/ブレーキ遅延時間

s

アプセット位置/アプセット遅延時間

s

アプセット時間

s

C

他の圧接データ

全寄り代

mm

全接合時間

s

D

備考

熱処理

注a) 追加 接合データ

34

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果

試験片No.

曲げ試験(曲がり角度) 破断位置

備考

評価

追記

35

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

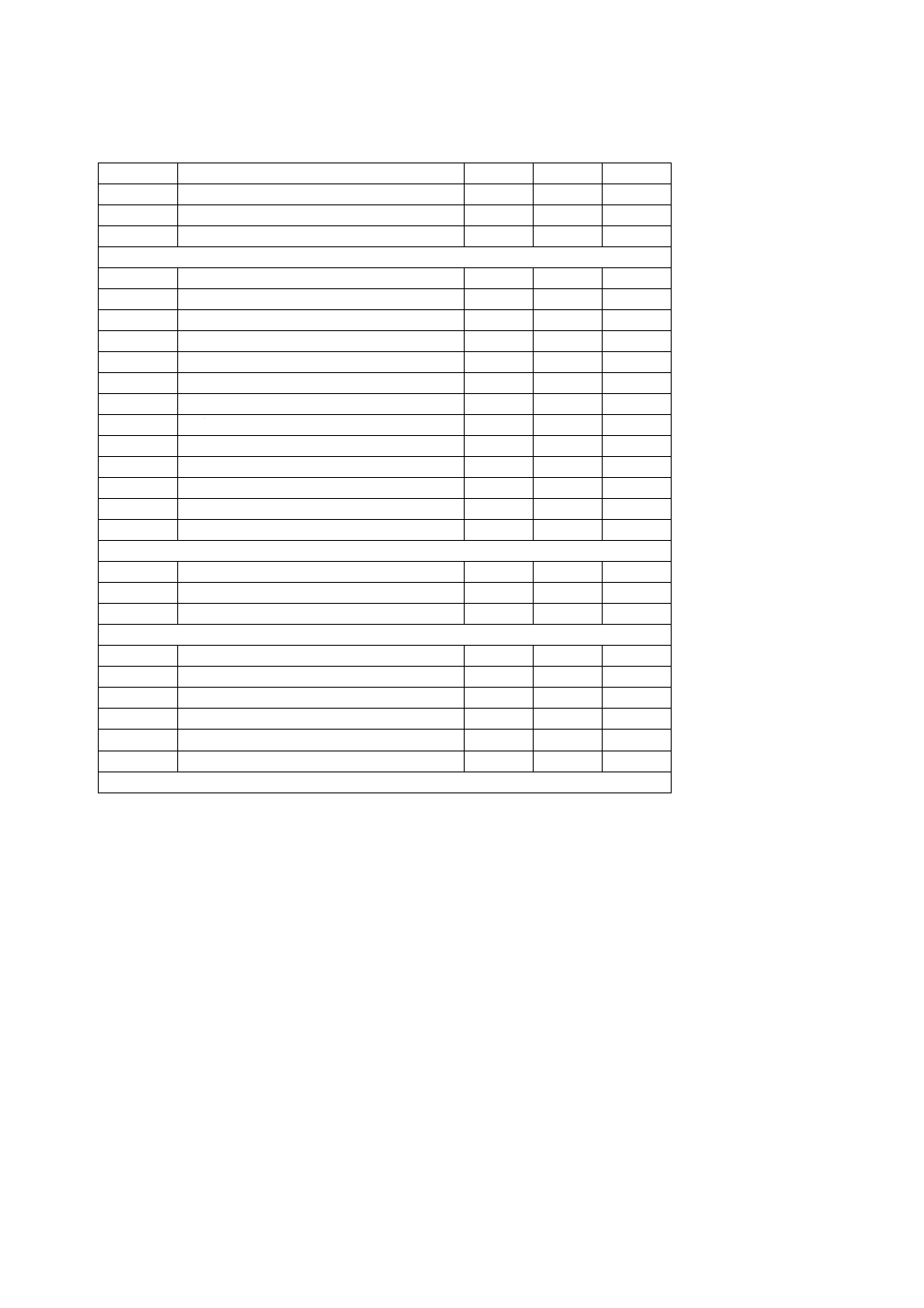

附属書JA

(参考)

炭素鋼の摩擦圧接条件例

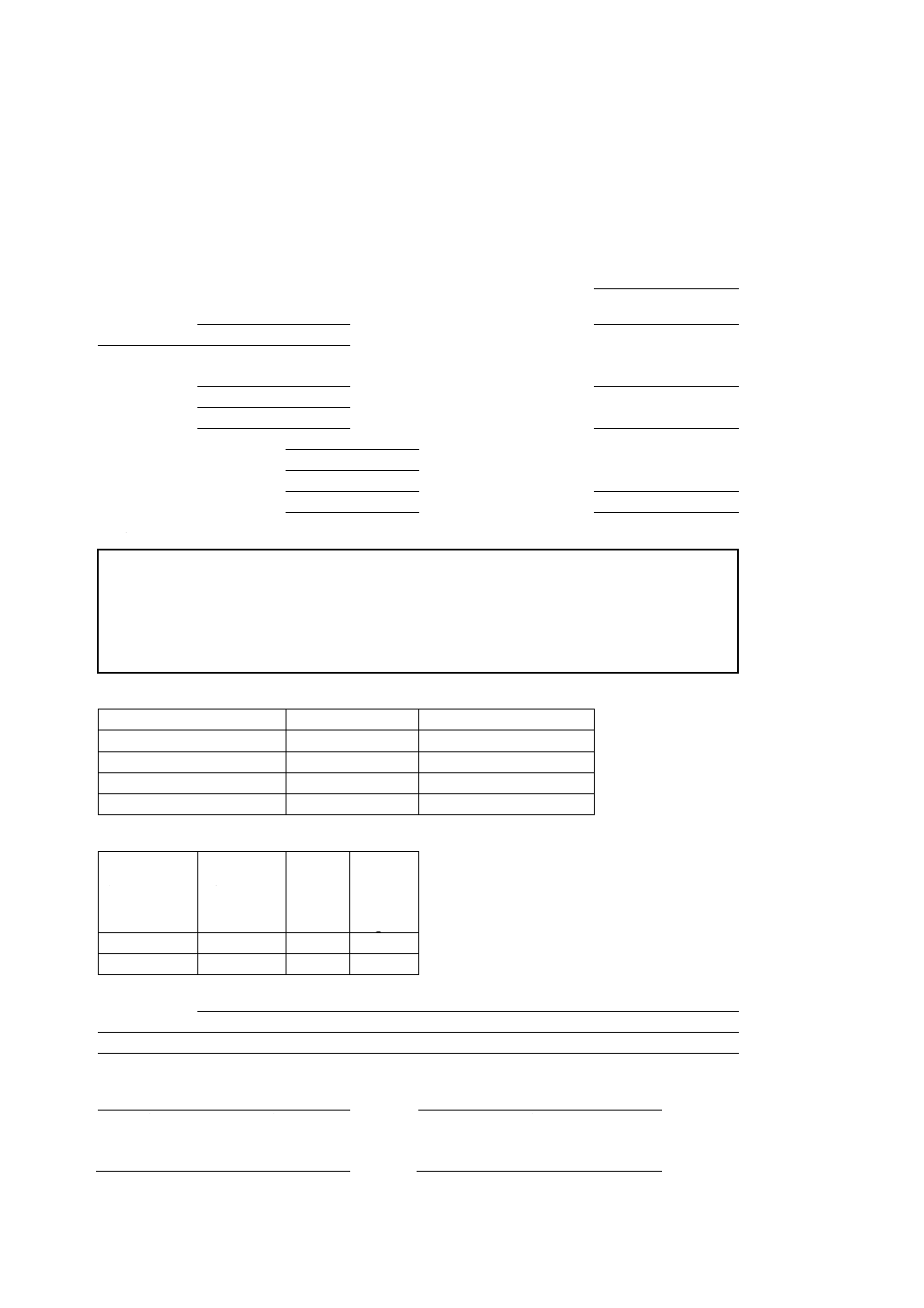

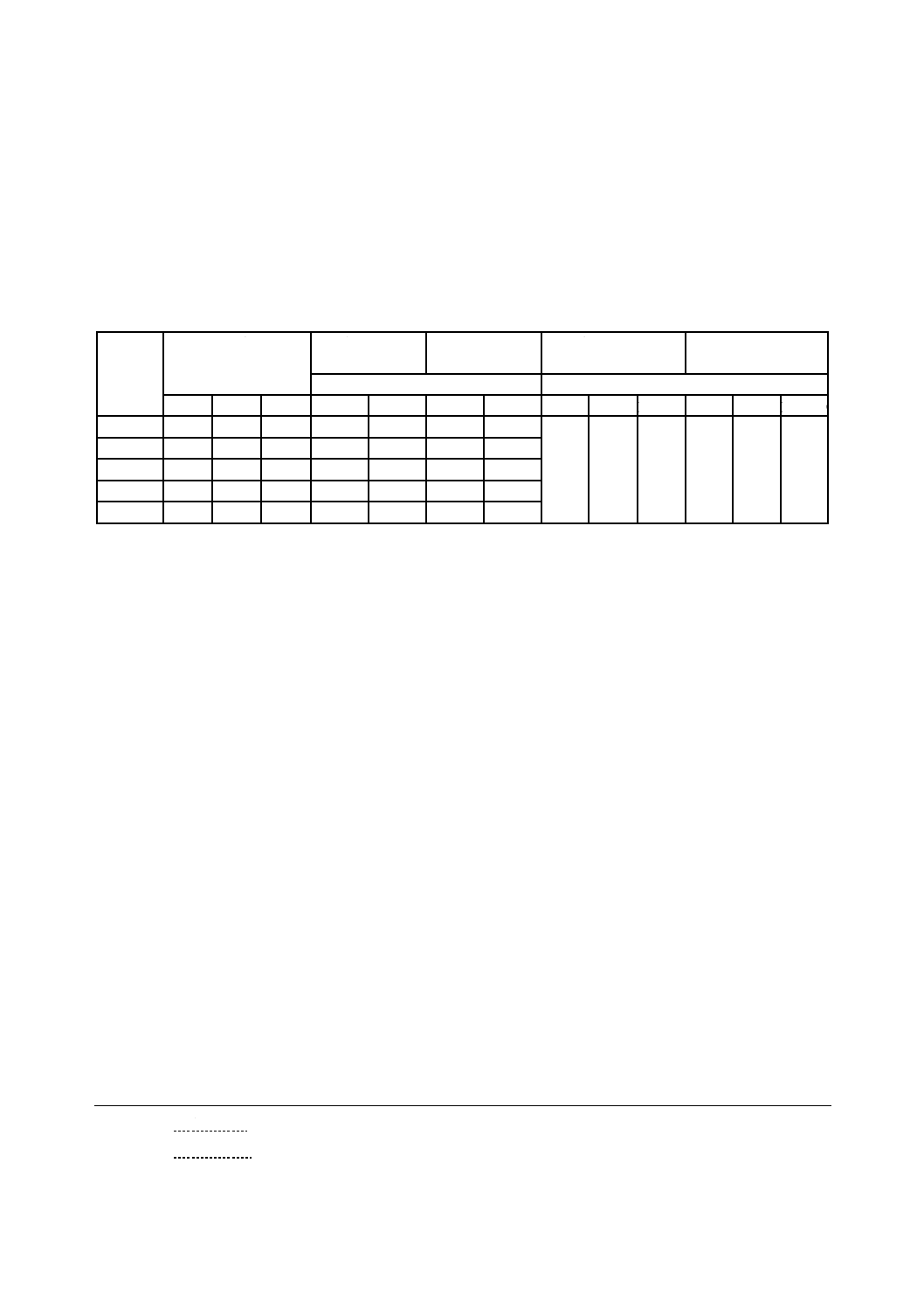

表JA.1に炭素鋼の摩擦圧接条件例を示す。

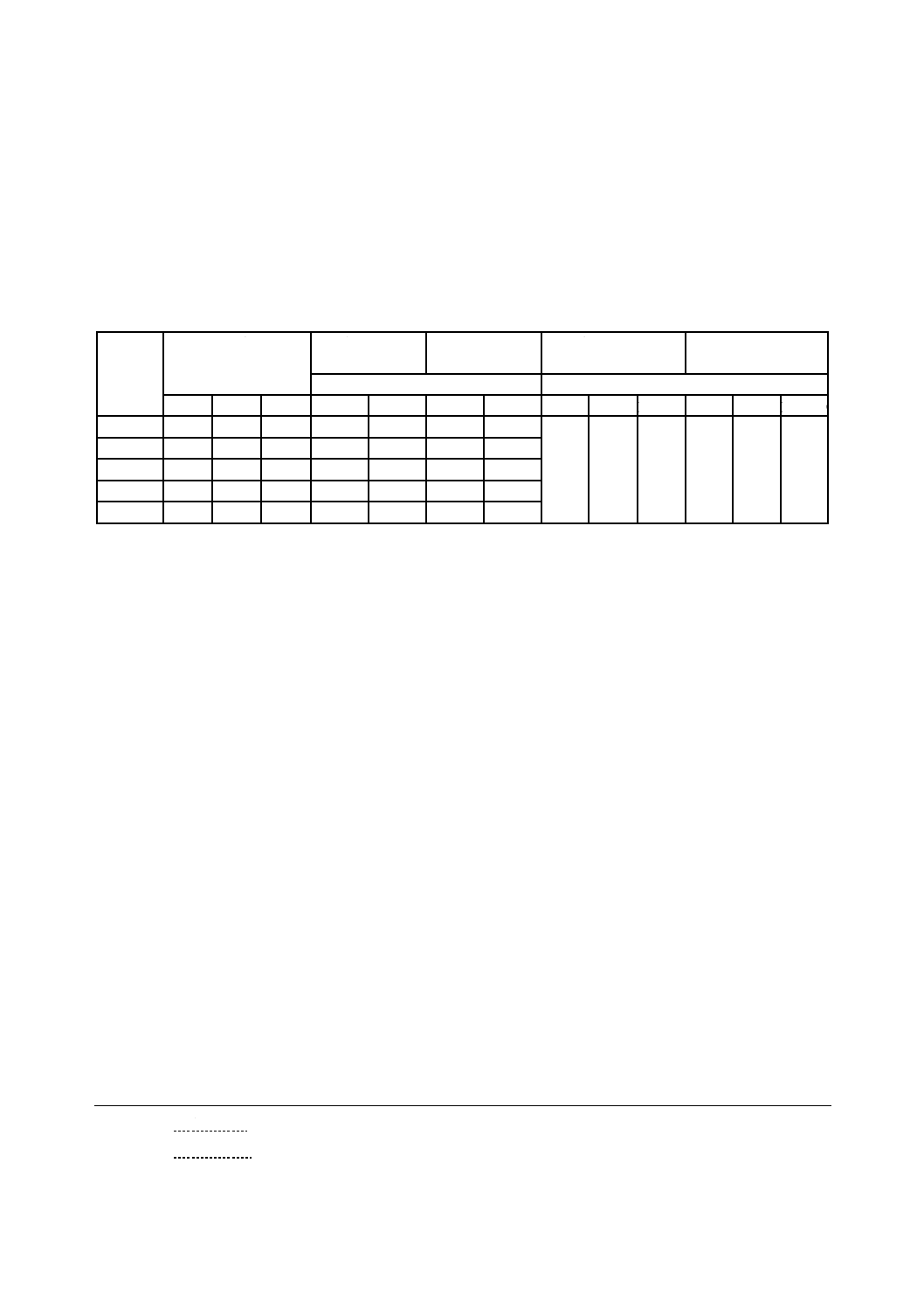

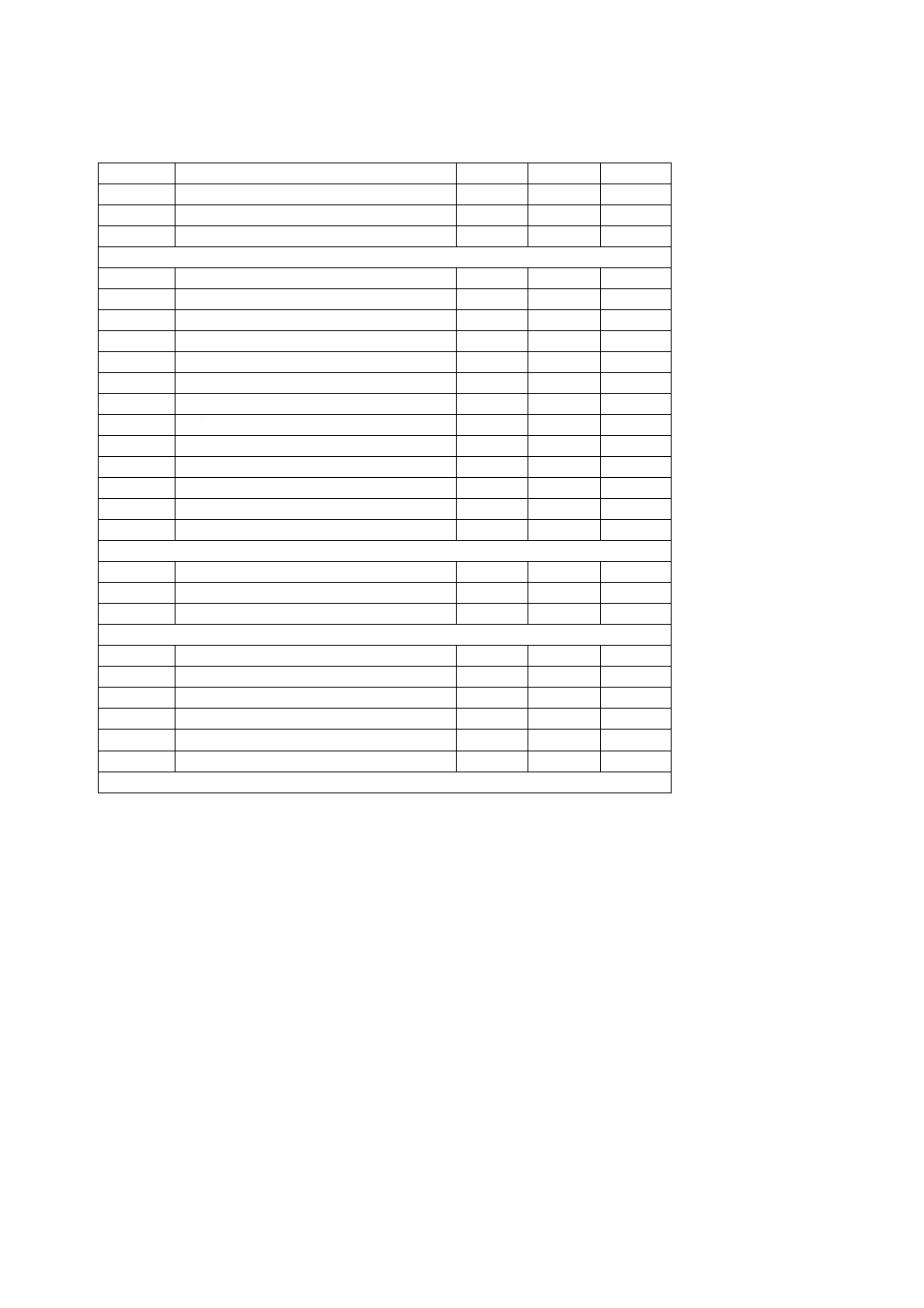

表JA.1−炭素鋼の摩擦圧接条件例

継手形式

周速

(m/s)

摩擦圧力

(MPa)

アプセット圧力

(MPa)

摩擦寄り代

(mm)

全寄り代

(mm)

母材炭素含有量C(%)

母材接合面外径D(mm)

基準値 上限値 下限値 C≦0.20 C>0.20 C≦0.20 C>0.20 D≦40 D≦80 D≦100 D≦40 D≦80 D≦100

タイプ1

3.5

7

1

40

60

100

120

3

5

7

8

12

14

タイプ2

4.5

10

2

40

40

80

100

タイプ3

4.5

10

2

60

80

100

140

タイプ4

3.5

7

1

60

80

120

160

タイプ5

4.5

10

2

60

80

100

140

参考文献 JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3143 突合せ圧接継手の試験方法

36

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

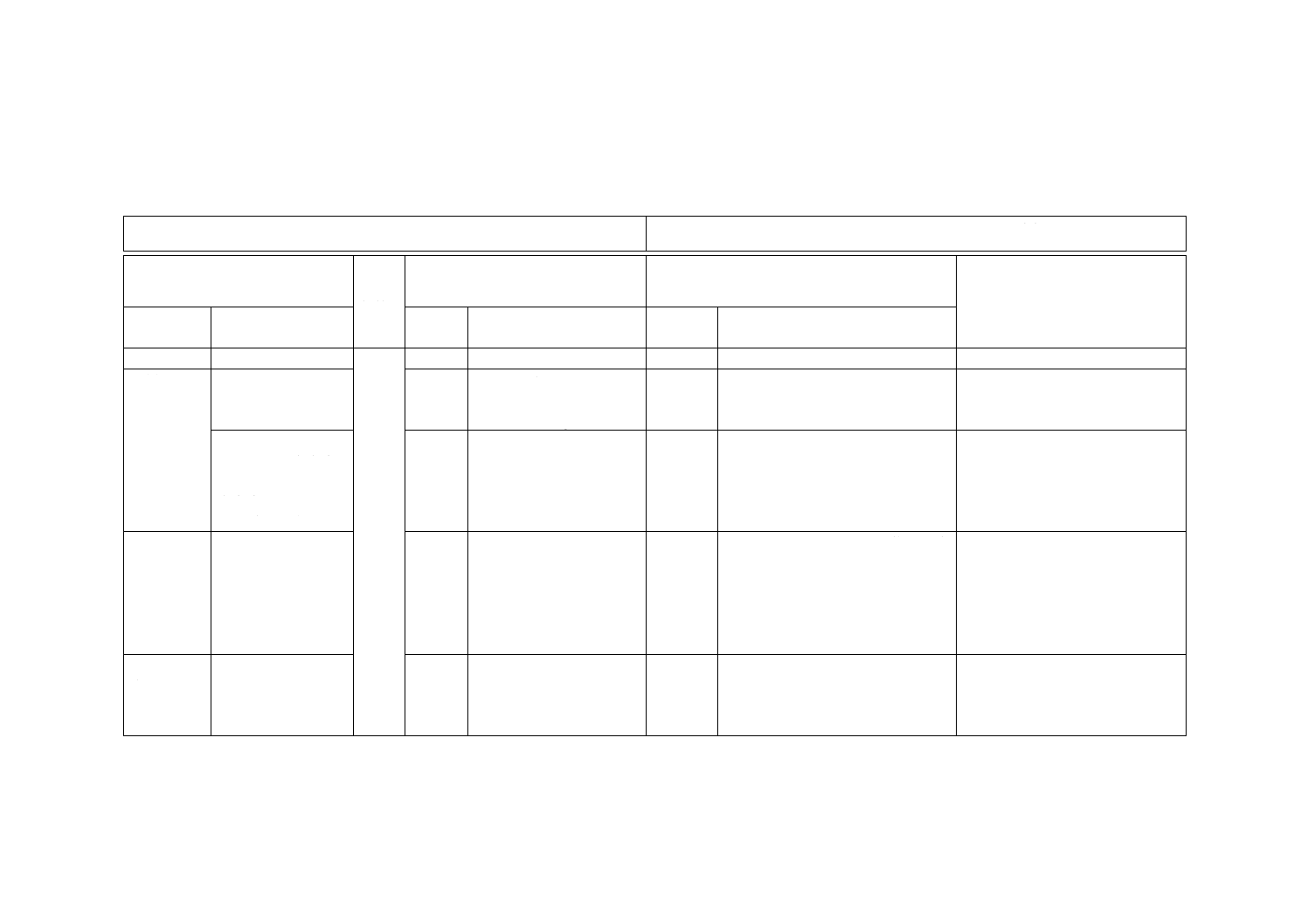

附属書JB

(参考)

JISと対応国際規格との対比表

JIS Z 3607:2016 金属材料の摩擦圧接

ISO 15620:2000,Welding−Friction welding of metallic materials

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISに同じ。

一致

3 用語及び

定義

3.6

3.9

component induced

braking

external braking

削除

国内では,ブレーキ方式の種類ま

では特段触れる必要性がないと考

え削除した。

3.34 時間制御方式

3.35 寸法制御方式

3.36 摩擦寄り代制

御方式

3.37 全長制御

−

−

追加

4種類の制御方式を追加した。

プロセス上重要な制御方式には全

く記載がなかったので,国内で旧

規格に規定されていた制御方式を

追加した。

4 摩擦圧接

に関する知

識

4.3.2 摩擦圧接機の

剛性

4.3.3 圧接機の把握

装置

4.3.4 摩擦圧接機の

推力

−

−

追加

装置の剛性,把握装置及び推力を追

加した。

品質を管理するための装置上重要

な要素に関する記載がなかったの

で,旧規格に規定されていた3要

素を追加した。

5 品質要求

事項

5.2 継手形式

−

−

追加

基本継手形式を追加した。

具体的な継手形式がなかったの

で,より理解を深めるために旧規

格に規定されていた5種類の継手

形式を追加した。

3

6

Z

3

6

0

7

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 品質要求

事項(続き)

5.3.2

圧接される部材の

前準備

5.2.2

−

追加

端面へのテーパ付与の目的を追加

した。

テーパ付与の理解を深めるために

その目的を追加した。

テーパ長さは摩擦寄り代

の50 %を超えてはならな

い。

変更

テーパ長さに関する規定を変更し

た。

テーパ長さに関しては,国内で広

く適用されている実績を重視し変

更した。

追加

前準備を追加した。

国内で広く適用されている端面の

前準備を追加した。

5.5 品質管理

5.4

項目名がQuality assurance 変更

品質保証を品質管理に変更した。

国内での慣習上,品質保証では厳

しすぎると同時に,記載の内容か

らも品質管理とするのが相応しい

として変更した。

6 摩擦圧接

施工要領書

(WPS)

6.1 一般

−

−

追加

附属書Fの書式に記入すべき項目

は,受渡当事者間の協定に委ねても

よいという表現を追加した。

摩擦圧接は自動圧接機であるので

その圧接条件は生産者側のノウハ

ウであると認識し,その競争力維

持のためにも,受渡当事者間の協

定に委ねてもよいとの表現を追加

した。

6.4 圧接条件

−

−

追加

圧接条件例を附属書JAとして追加

した。

より理解を深めるために,国内で

広く記載されている圧接条件例を

追加した。

7 圧接施工

承認

7.2.4.1 中実断面材

7.2.4.1

短冊状試験片の厚さは10

mm(固定)で,幅は25 mm

未満は許容されない。

変更

継手の外径に対応する試験片形状

及びサイズに変更した。

摩擦圧接継手体の合理的な評価方

法として,短冊状試験片を用いる

ことを基本とし,その断面形状は,

JIS Z 3122の[幅]≧4×[厚さ]

を満足させることにした。

また,小径/大径サイズの特殊性

を容認する試験片を,JISにて広

く適用されている試験片形状[丸

棒]及び[減厚10 mm短冊試験片]

形状を運用するべく,変更した。

3

7

Z

3

6

0

7

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

Z 3607:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7 圧接施工

承認(続き)

7.2.4.2 中空断面材

7.2.4.2

図9

圧接面の位置と曲げジグ

上面の位置が一致し,か

つ,対向試験片は同じ曲

げ方向

変更

図9に関し,圧接面のジグ上面位置

との距離(H)を描いた図に変更し

た。

対向試験片の曲げ方向を逆になる

ように変更した。

7.2.5.1に記載のHの設定が有効に

なる場合も考慮して,そのことが

理解しやすい図面に変更した。

曲げ試験時に試験片が干渉しない

ように曲げ方向を変更した。

7.2.5.1 曲げ試験

−

−

追加

曲げ試験方法として,“JIS Z 3122

又はJIS Z 2248による”を追加し

た。

また,Hについての記載がないので

追加した。

国内で広く適用されているJIS曲

げ試験方法を追記した。

国内で広く適用されているHの考

えをより理解しやすいように追加

した。

8

Welding personal

削除

今後の検討課題とする。

JISと国際規格との対応の程度の全体評価:ISO 15620:2000,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

8

Z

3

6

0

7

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。