Z 3353:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号の付け方 ······································································································· 2

4.1 ワイヤ ························································································································· 2

4.2 フラックス ··················································································································· 3

4.3 消耗ノズル ··················································································································· 4

5 品質······························································································································· 4

5.1 ワイヤ ························································································································· 4

5.2 フラックス ··················································································································· 5

5.3 消耗ノズル ··················································································································· 6

5.4 溶接金属の機械的性質 ···································································································· 6

6 試験方法························································································································· 7

6.1 ロットの決め方 ············································································································· 7

6.2 ソリッドワイヤ及び消耗ノズルの金属管の分析試験 ······························································ 7

6.3 メタル系フラックス入りワイヤの分析試験 ·········································································· 8

6.4 フラックス及び消耗ノズルの被覆剤の分析試験 ···································································· 8

6.5 フラックスの粒度試験 ···································································································· 8

6.6 溶接金属の引張試験及び衝撃試験······················································································ 8

7 検査方法························································································································ 11

8 製品の呼び方 ·················································································································· 11

9 包装······························································································································ 12

10 表示 ···························································································································· 12

10.1 製品の表示 ················································································································· 12

10.2 包装の表示 ················································································································· 12

Z 3353:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶接協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3353:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3353:2013

軟鋼及び高張力鋼用の

エレクトロスラグ溶接ワイヤ及びフラックス

Electroslag welding wires and fluxes for mild steel and high strength steel

序文

この規格は,非消耗ノズル式及び消耗ノズル式のエレクトロスラグ溶接に供する溶接材料(以下,溶接

材料という。)として1999年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2007

年に行われたが,その後に新しく開発された高張力鋼に適合した強度区分材料の追加,引用規格の改正内

容の反映,及びワイヤの形態としてメタル系フラックス入りワイヤの追加のために改正した。

1

適用範囲

この規格は,軟鋼及び引張強さが490〜590 MPa級高張力鋼のエレクトロスラグ溶接に適用するソリッ

ドワイヤ及びメタル系フラックス入りワイヤ(以下,両者を総称してワイヤという。),フラックス並びに

消耗ノズルについて規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3129 鉄塔用高張力鋼鋼材

JIS G 3136 建築構造用圧延鋼材

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3111 溶着金属の引張及び衝撃試験方法

JIS Z 3200 溶接材料−寸法,許容差,製品の状態,表示及び包装

JIS Z 3253 溶接及び熱切断用シールドガス

JIS Z 3352 サブマージアーク溶接用フラックス

JIS Z 3423 溶接材料の調達指針

2

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS Z 3001-1及びJIS Z 3001-2によるほか,次によ

る。

3.1

非消耗ノズル式エレクトロスラグ溶接法(electroslag welding with non-consumable nozzle)

溶融して溶接金属の一部とならないノズルを使用したエレクトロスラグ溶接法。

3.2

メタル系フラックス入りワイヤ(metal-cored wire)

フラックス入りワイヤの一種で,金属粉を内包するタイプ。

4

種類及び記号の付け方

4.1

ワイヤ

ワイヤの種類は,溶接金属の引張特性,ワイヤの化学成分及び形態によって区分し,記号の付け方は,

図1による。また,ワイヤの種類と適用鋼種との組合せは,表1による。

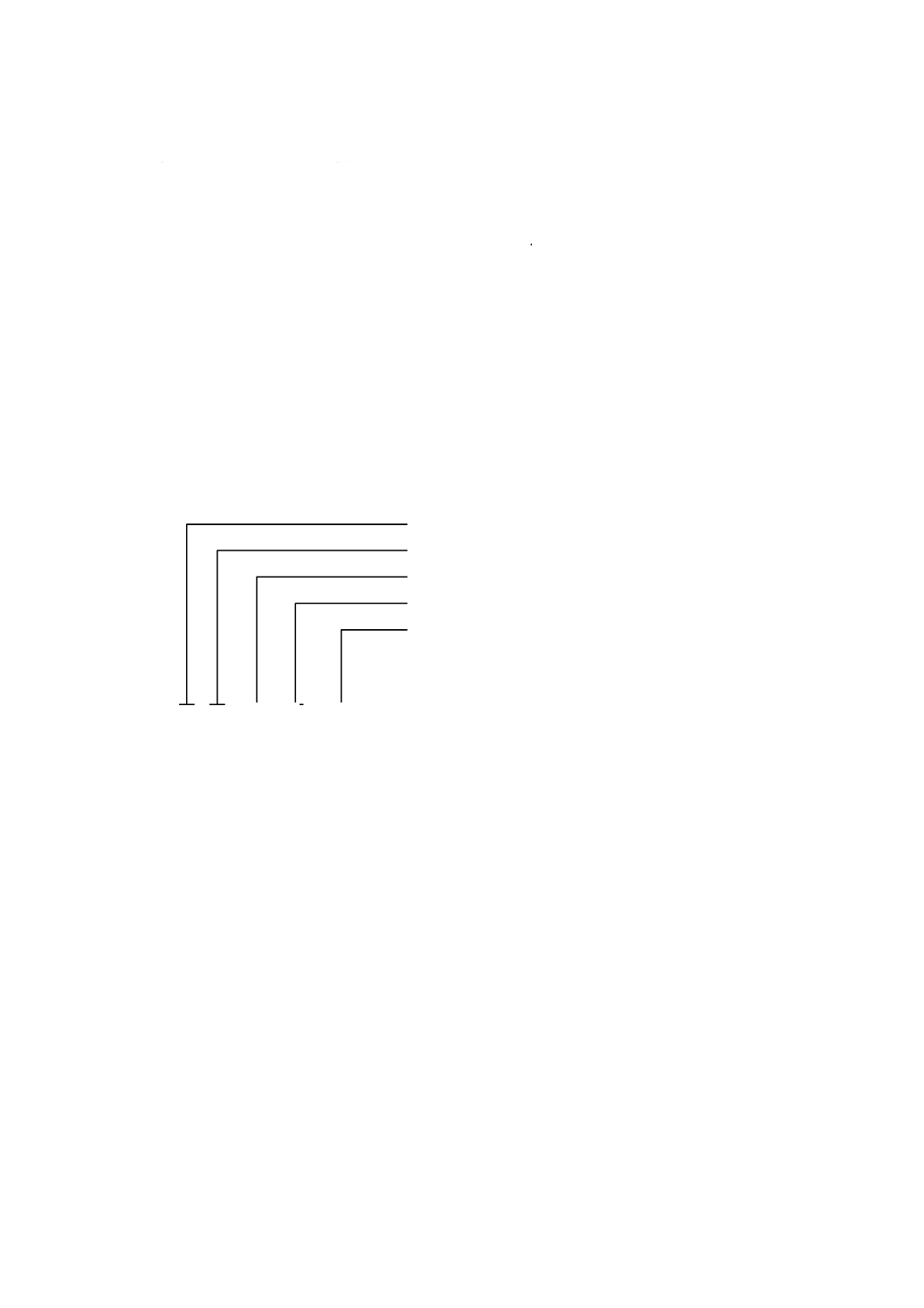

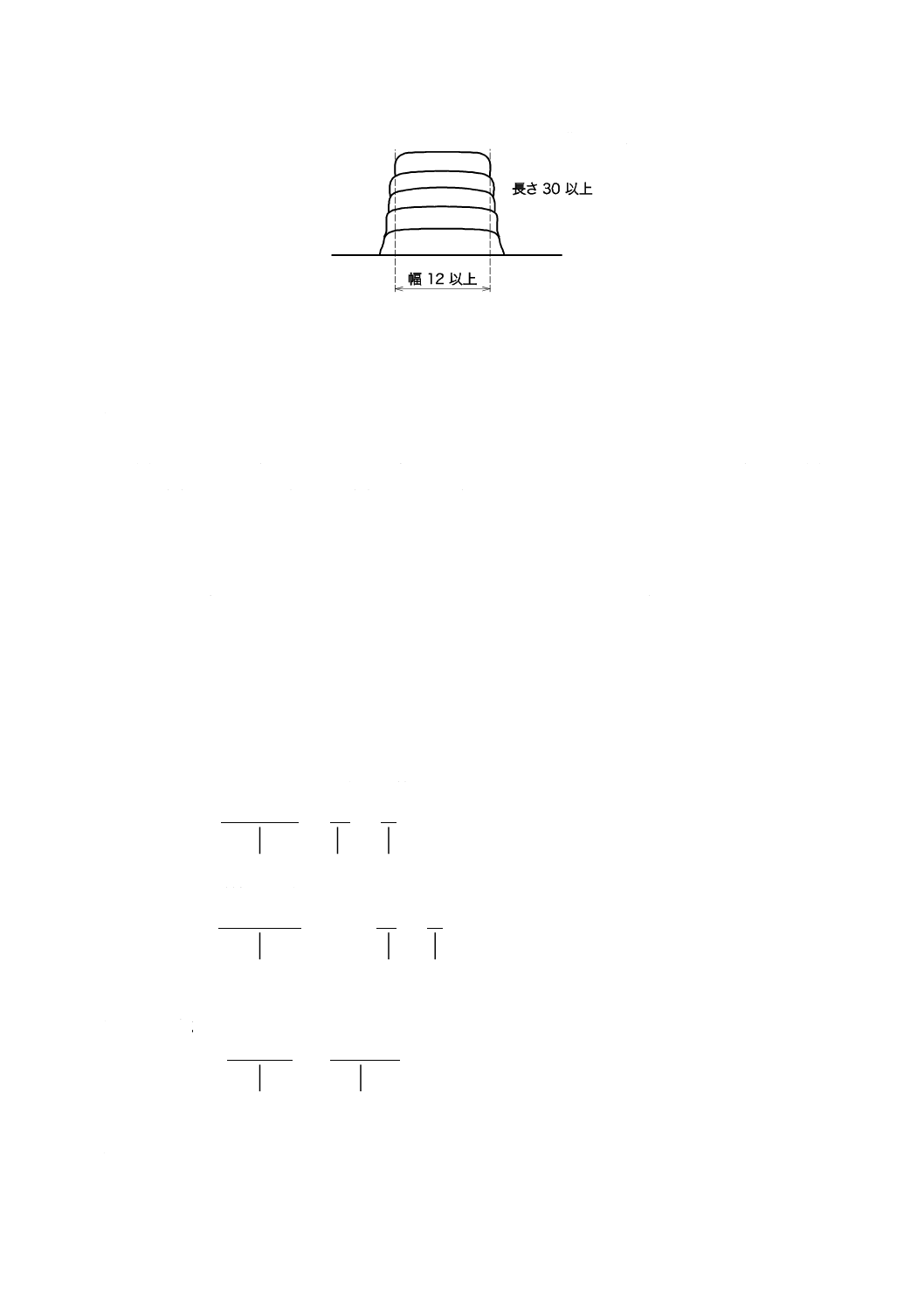

ワイヤの記号

エレクトロスラグ溶接の記号

溶接金属の引張特性の記号(表9による。)

ワイヤの化学成分の系統の記号(表5による。)

ワイヤの形態の記号

S:ソリッドワイヤ

M:メタル系フラックス入りワイヤ

Y ES ○○ ○ − ○

図1−ワイヤの種類の記号の付け方

3

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

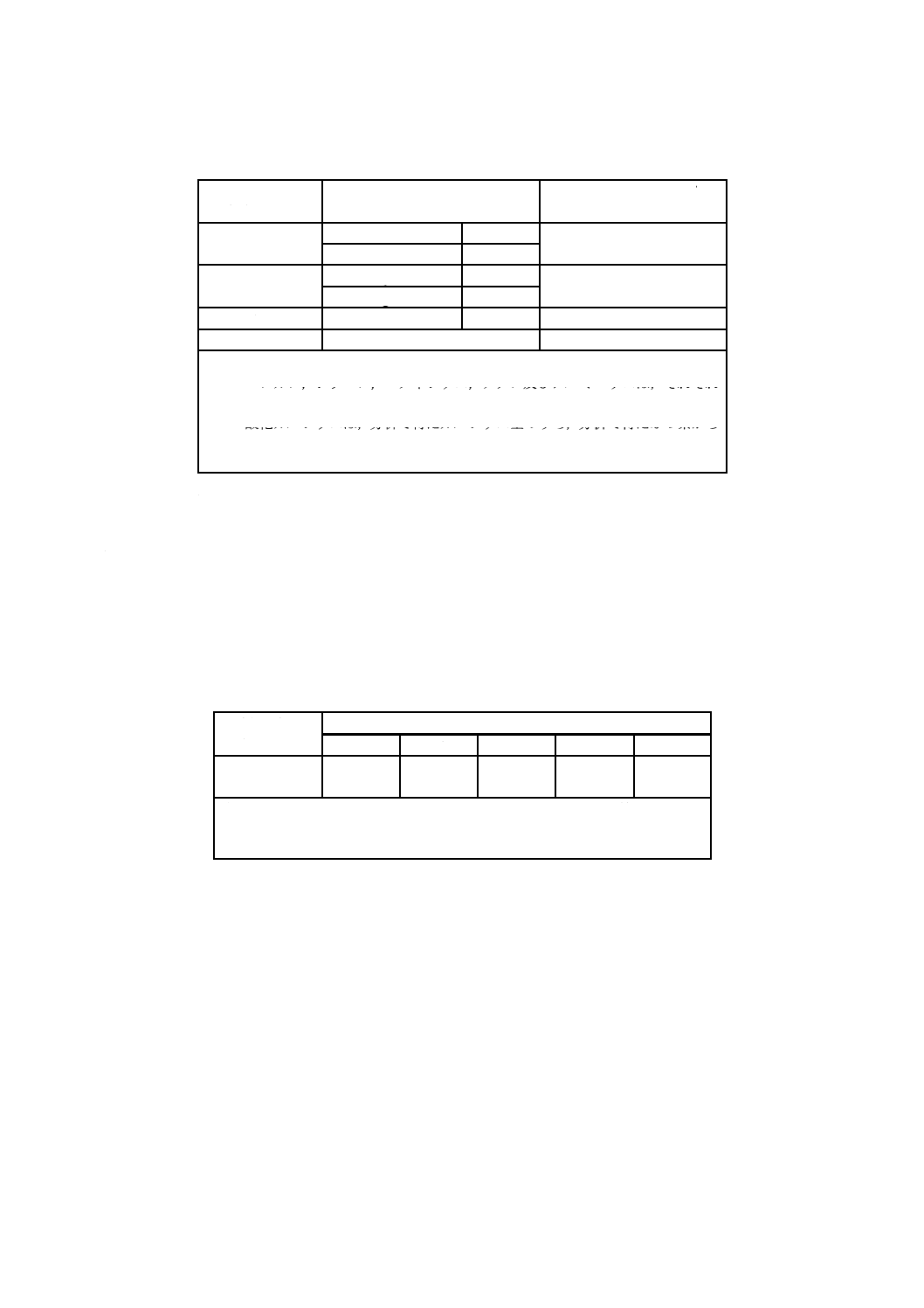

表1−ワイヤの種類と適用鋼種との組合せ

ワイヤの種類の記号

適用鋼種

YES411−S

YES411−M

軟鋼

YES410−S

YES410−M

YES501−S

YES501−M

軟鋼及び引張強さ490 MPa級

高張力鋼

YES502−S

YES502−M

YES500−S

YES500−M

YES561−S

YES561−M

主として引張強さ550 MPa級

高張力鋼

YES562−S

YES562−M

YES560−S

YES560−M

YES601−S

YES601−M

主として引張強さ590 MPa級

高張力鋼

YES602−S

YES602−M

YES600−S

YES600−M

注記 1 MPa = 1 N/mm2

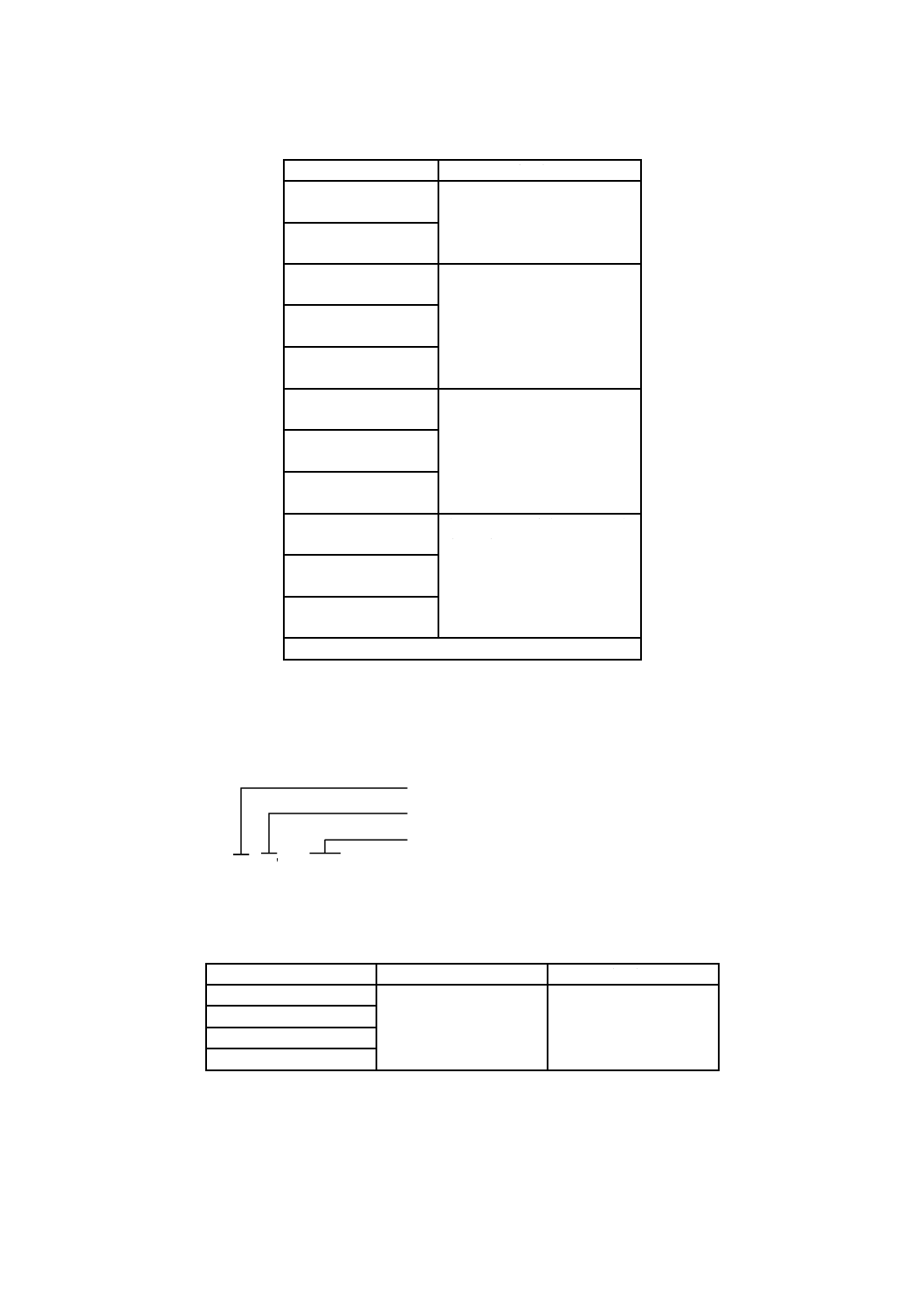

4.2

フラックス

フラックスの種類は,フラックスの化学成分によって区分し,記号の付け方は,図2による。また,適

用鋼種は,表2による。

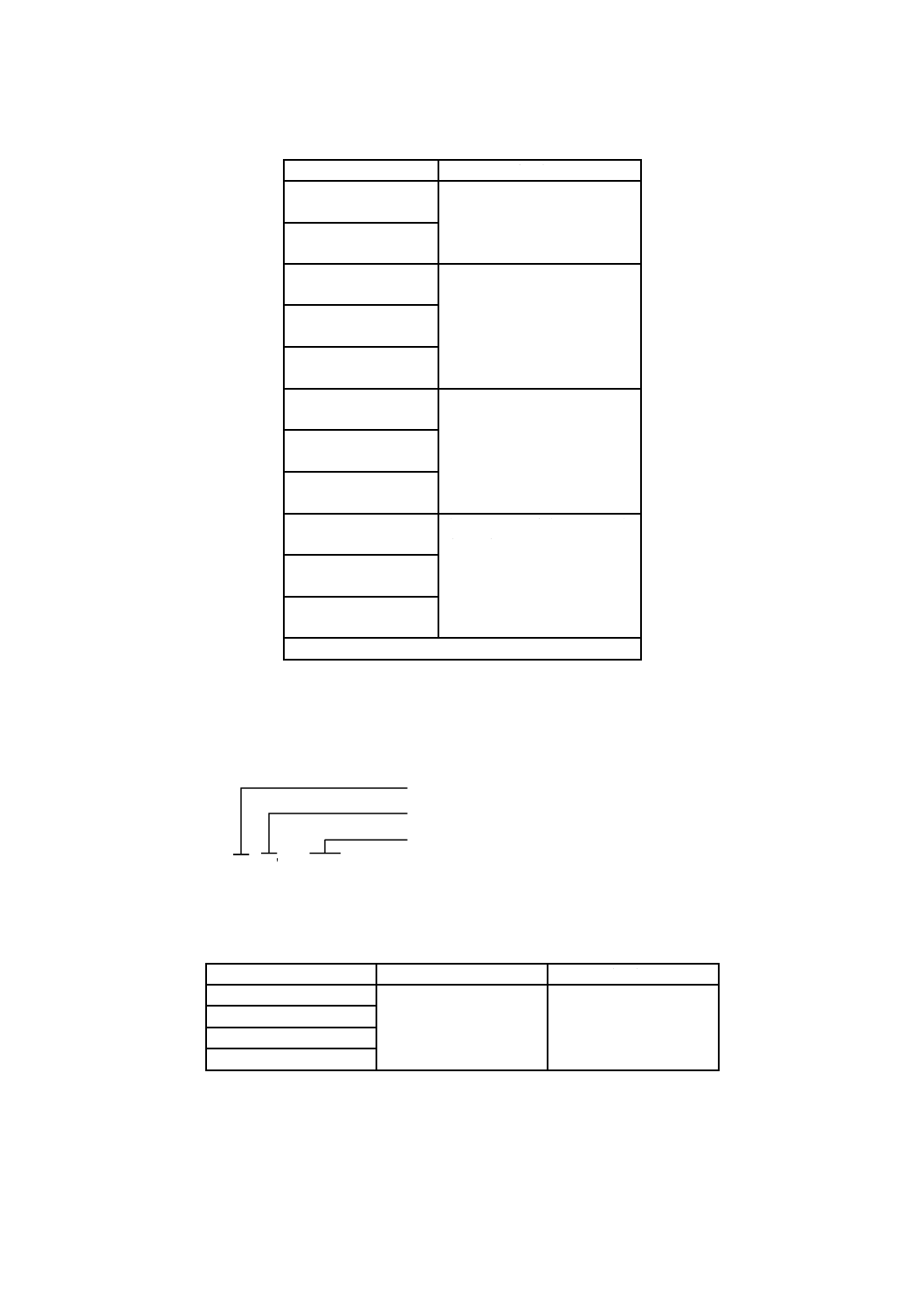

フラックスの記号

エレクトロスラグ溶接の記号

フラックスの化学成分の記号(表6による。)

F ES − ○○

図2−フラックスの種類の記号の付け方

表2−フラックスの種類と適用鋼種

フラックスの種類の記号

フラックスの製造方法

適用鋼種

FES−MS

溶融フラックス

軟鋼及び引張強さ490〜

590 MPa級高張力鋼

FES−CS

FES−AR

FES−Z

4

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

消耗ノズル

消耗ノズルの種類は,その形態によって区分し,記号の付け方は,図3による。また,適用鋼種は,表

3による。

注記 非消耗ノズル式エレクトロスラグ溶接の場合は,適用外としている。

消耗ノズルの金属管(パイプ)の記号

エレクトロスラグ溶接の記号

消耗ノズルの形態の記号(表3による。)

P ES − ○○

図3−消耗ノズルの種類の記号の付け方

表3−消耗ノズルの種類と適用鋼種

消耗ノズルの種類の記号

消耗ノズルの形態の記号

適用鋼種

PES−0

0

被覆剤を施さない金属管a)

軟鋼及び引張強さ490〜

590 MPa級高張力鋼

PES−MS

MS

表6の化学成分の被覆剤b)を

施した金属管a)

PES−CS

CS

PES−AR

AR

PES−Z

Z

注a) 金属管の化学成分は表7,その寸法及び許容差は表8による。

b) 被覆剤の厚さ及び形状は,受渡当事者間の協定による。

5

品質

5.1

ワイヤ

5.1.1

ワイヤの寸法,許容差及び製品の状態

ワイヤの寸法,許容差及び製品の状態は,JIS Z 3200による。代表的なワイヤの径は,表4に示す。

表4−代表的なワイヤの径

単位 mm

径

1.2,1.6,2.0,2.4,3.2

5

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.1.2

ワイヤの化学成分

ワイヤの化学成分は,6.2又は6.3の方法によって試験を行ったとき,表5による。

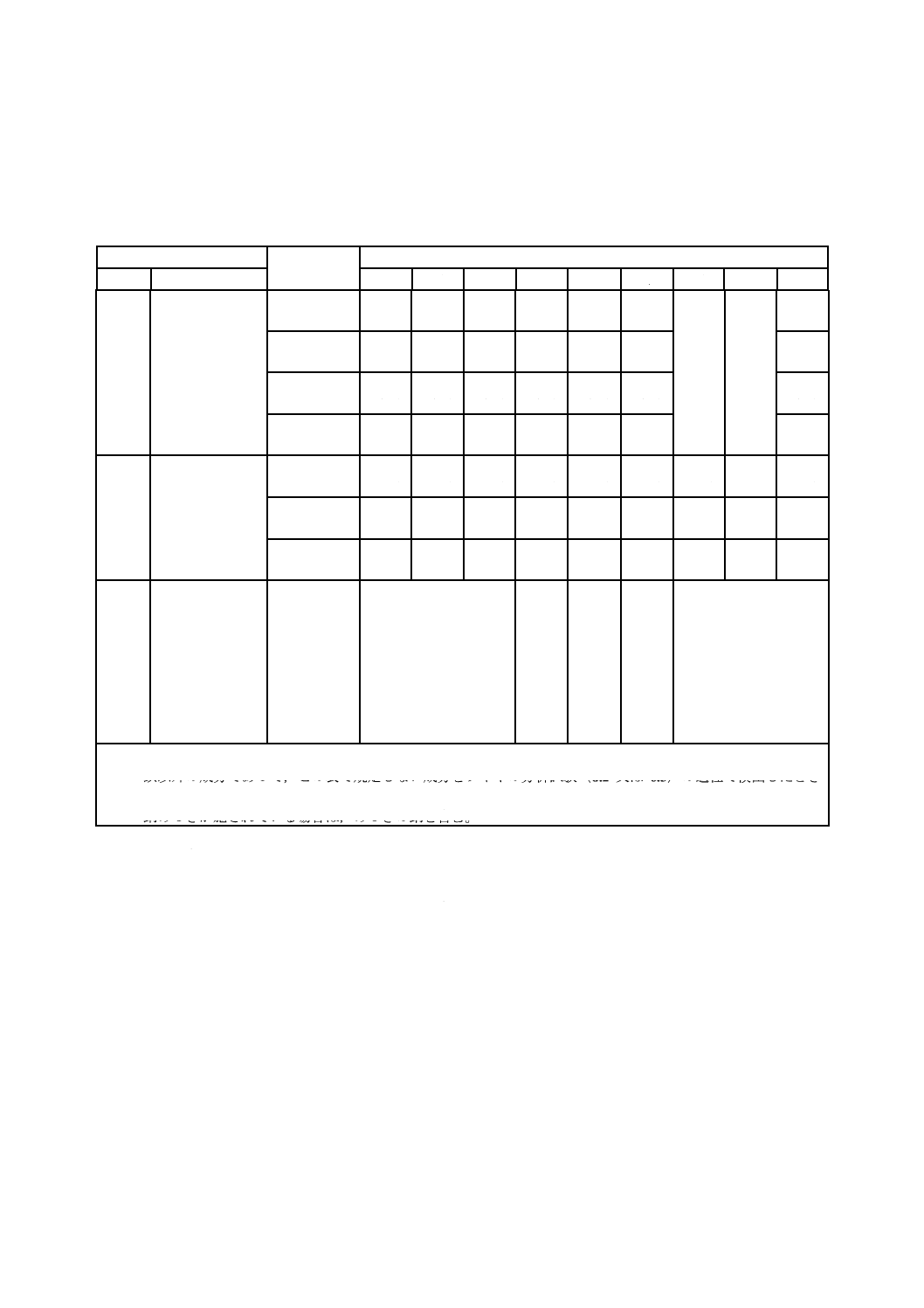

表5−ワイヤの化学成分

単位 %(質量分率)

ワイヤの化学成分の系統

ワイヤの

種類の記号

化学成分a), b)

記号

成分系

C

Si

Mn

P

S

Cu c)

Ni

Cr

Mo

1

Mo系

YES411−S

YES411−M

0.15

以下

0.70

以下

2.30

以下

0.030

以下

0.030

以下

0.50

以下

−

−

0.70

以下

YES501−S

YES501−M

0.18

以下

0.80

以下

2.40

以下

0.030

以下

0.030

以下

0.50

以下

0.70

以下

YES561−S

YES561−M

0.18

以下

0.80

以下

2.50

以下

0.030

以下

0.030

以下

0.50

以下

0.75

以下

YES601−S

YES601−M

0.18

以下

0.80

以下

2.50

以下

0.030

以下

0.030

以下

0.50

以下

0.80

以下

2

Ni−Mo系

又は

Ni−Cr−Mo系

YES502−S

YES502−M

0.18

以下

0.80

以下

2.40

以下

0.030

以下

0.030

以下

0.50

以下

1.50

以下

−

0.70

以下

YES562−S

YES562−M

0.18

以下

0.80

以下

2.50

以下

0.030

以下

0.030

以下

0.50

以下

2.00

以下

0.50

以下

0.75

以下

YES602−S

YES602−M

0.18

以下

0.80

以下

2.50

以下

0.030

以下

0.030

以下

0.50

以下

2.50

以下

1.00

以下

0.80

以下

0

−

YES410−S

YES410−M

YES500−S

YES500−M

YES560−S

YES560−M

YES600−S

YES600−M

受渡当事者間の協定に

よる。

0.030

以下

0.030

以下

0.50

以下

受渡当事者間の協定に

よる。

注a) “−”は,その化学成分を規定しないことを意味する。

b) 鉄以外の成分であって,この表で規定しない成分をワイヤの分析試験(6.2又は6.3)の過程で検出したとき

又は意図的に添加したときは,それらの成分の合計は0.50 %(質量分率)以下でなければならない。

c) 銅めっきが施されている場合は,めっきの銅を含む。

5.2

フラックス

5.2.1

フラックスの製品の状態

エレクトロスラグ溶接に使用するフラックスの製品の状態は,JIS Z 3352による。

5.2.2

フラックスの化学成分

フラックスの化学成分は,JIS Z 3352の方法によって分析試験を行ったとき,表6による。

5.2.3

フラックスの粒度

フラックスの粒度は,JIS Z 3352による。

6

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

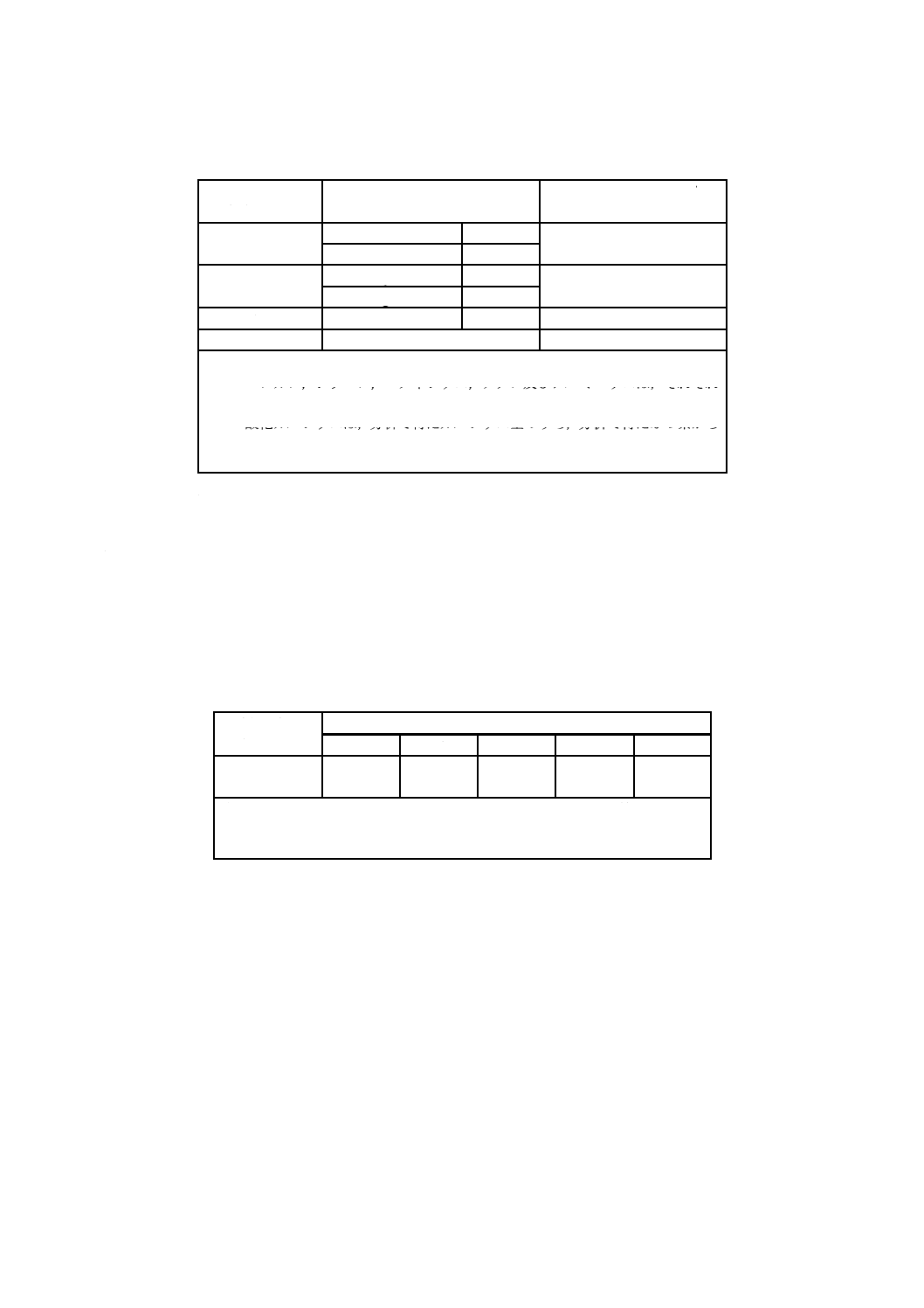

表6−フラックスの化学成分

単位 %(質量分率)

フラックスの

化学成分の記号

化学成分a), b), c)

フラックスのタイプ

(参考)

MS

MnO+SiO2

50以上

酸化マンガン−シリカ系

CaO

15以下

CS

CaO+MgO+SiO2

55以上

カルシア−シリカ系

CaO+MgO

15以上

AR

Al2O3+TiO2

40以上

アルミネート−ルチール系

Z

上記以外

−

注a) 酸化物を含む鉄分を添加してはならない。

b) マンガン,シリコン,マグネシウム,チタン及びアルミニウムは,それぞれ

表中に示した酸化物として化学成分を定める。

c) 酸化カルシウムは,分析で得たカルシウム量のうち,分析で得たふっ素から

ふっ化カルシウムに換算されたカルシウム分を減じた残りの量を酸化カル

シウムに換算した値とする。ただし,数値が負になる場合は0とする。

5.3

消耗ノズル

消耗ノズルを構成する金属管(以下,金属管という。)及びその金属管の被覆剤は,次による。

a) 金属管

1) 金属管の状態 金属管の状態は,品質が均一で,表面が滑らかで,かつ,使用上有害な不完全部が

あってはならない。

2) 金属管の化学成分 金属管の化学成分は,6.2の方法によって試験を行ったとき,表7による。

表7−金属管の化学成分

単位 %(質量分率)

消耗ノズルの

種類の記号

化学成分a)

C

Si

Mn

P

S

PES−○○

0.20

以下

0.30

以下

1.00

以下

0.030

以下

0.030

以下

注a) 鉄以外の成分であって,この表で規定しない成分を金属管の分析試験

(6.2)の過程で検出したとき又は意図的に添加したときは,それらの

成分の合計は0.50 %(質量分率)以下でなければならない。

3) 金属管の寸法及び許容差 金属管の寸法及び許容差は,表8による。

b) 被覆剤 被覆剤の化学成分は,JIS Z 3352の方法によって分析試験を行ったとき,表6のフラックス

の化学成分による。また,被覆剤の厚さ及び形状は,受渡当事者間の協定による。

5.4

溶接金属の機械的性質

溶接金属の引張強さ,耐力,伸び及びシャルピー吸収エネルギーは,6.6の方法によって試験を行ったと

き,表9による。

7

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−金属管の寸法及び許容差

単位 mm

外径

内径

長さ

寸法

許容差

寸法

許容差

寸法

許容差

6.0

8.0

10.0

12.0

14.0

±0.5

3.0

4.0

±0.5

500

700

1000

1200

±10

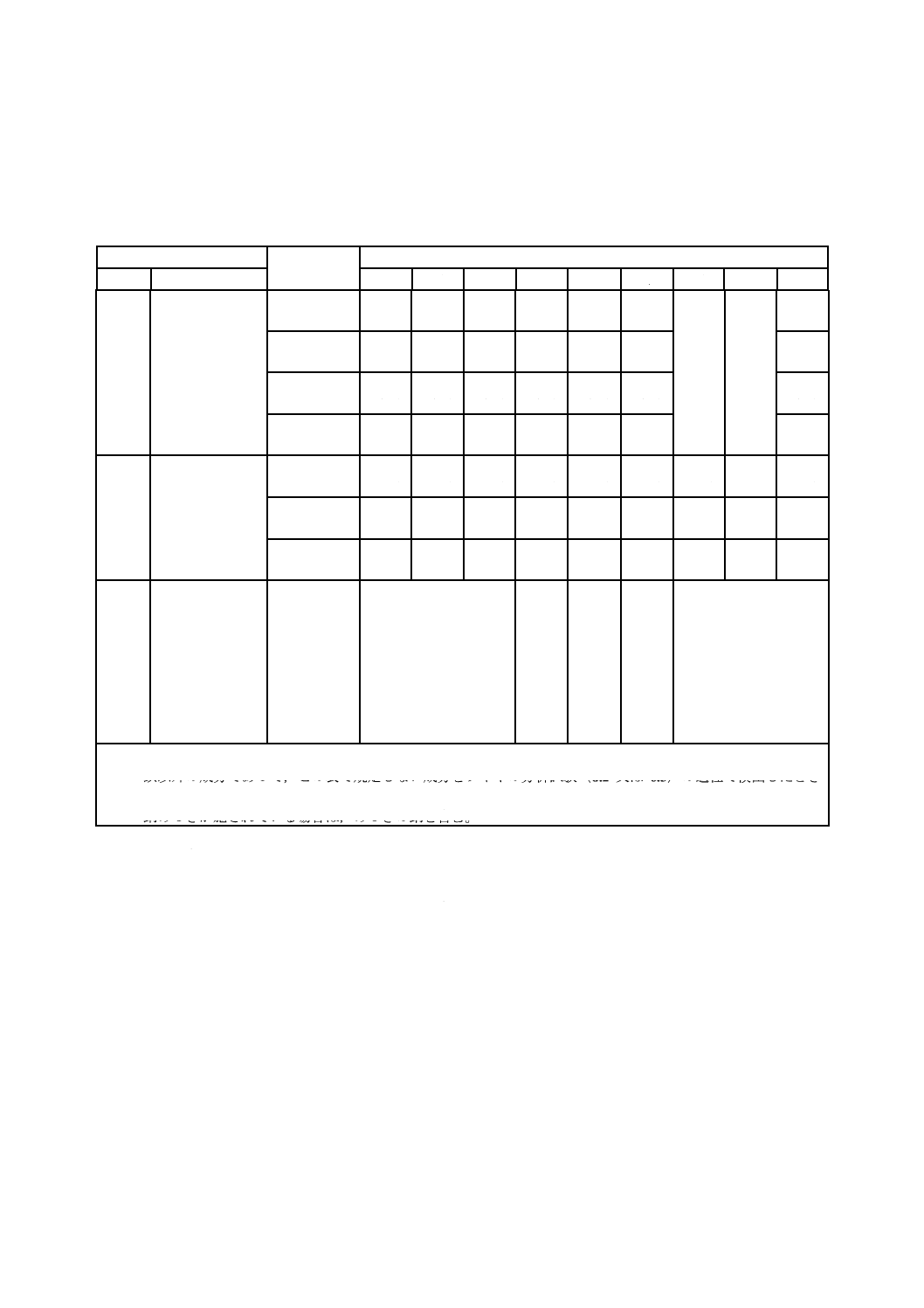

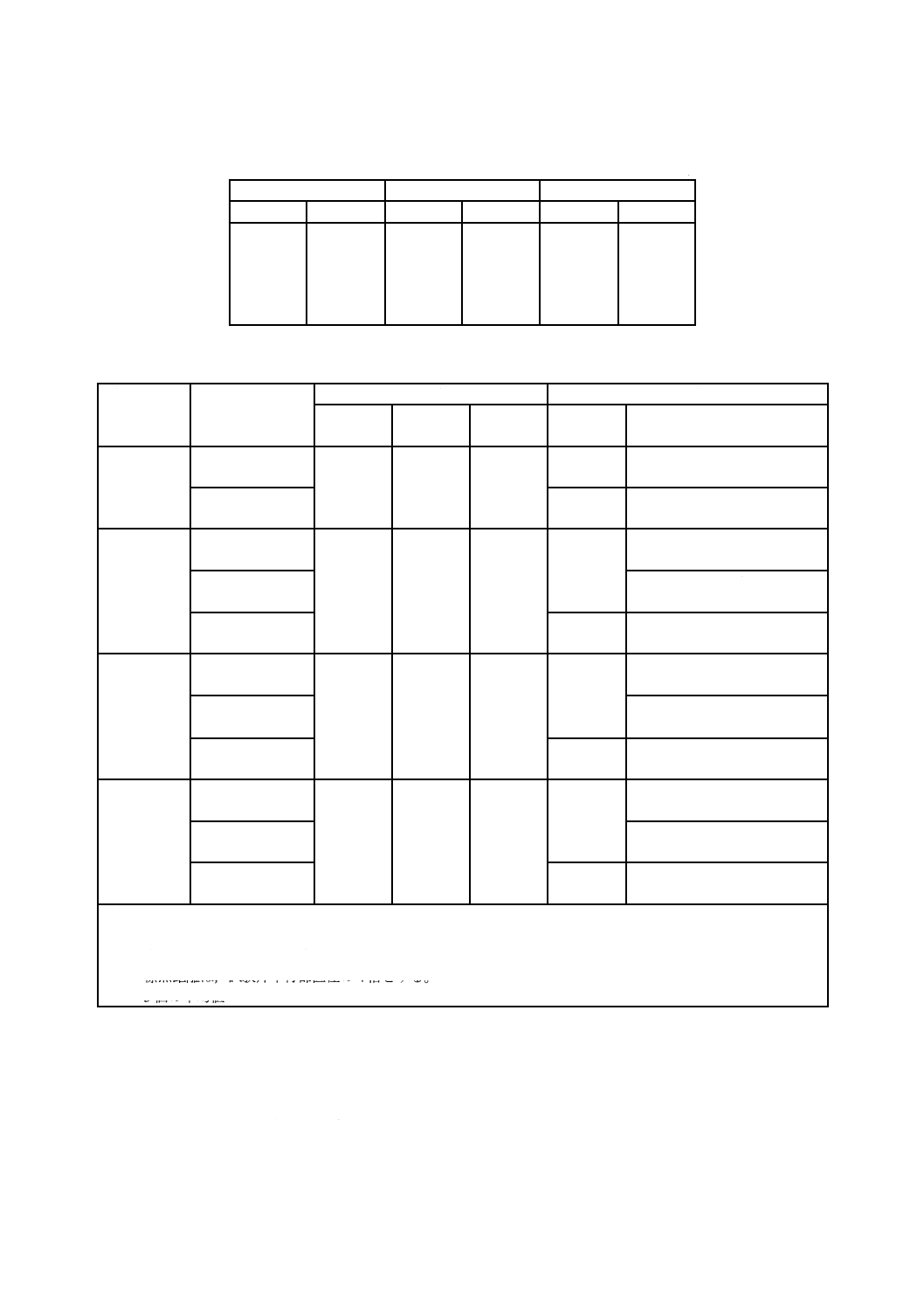

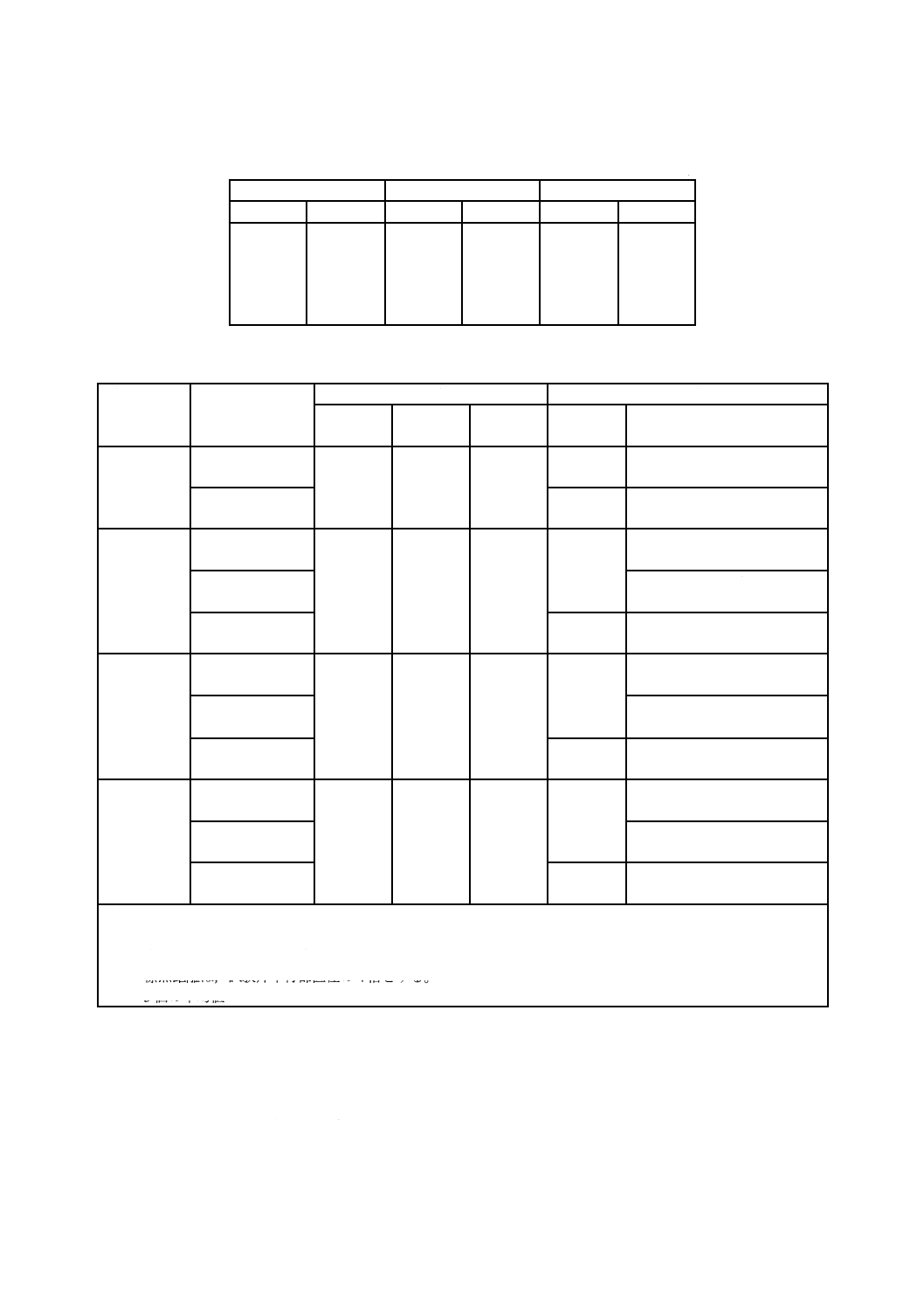

表9−溶接金属の機械的性質

溶接金属の

引張特性の

記号

ワイヤの

種類の記号

引張試験

衝撃試験

引張強さ

MPa

耐力a)

MPa

伸びb)

%

試験温度

℃

シャルピー吸収エネルギーc)

J

41

YES411−S

YES411−M

400以上

235以上

20以上

0

27以上

YES410−S

YES410−M

−

−

50

YES501−S

YES501−M

490以上

325以上

20以上

0

27以上

YES502−S

YES502−M

40以上

YES500−S

YES500−M

−

−

56

YES561−S

YES561−M

550以上

400以上

20以上

0

27以上

YES562−S

YES562−M

40以上

YES560−S

YES560−M

−

−

60

YES601−S

YES601−M

590以上

450以上

20以上

−5

27以上

YES602−S

YES602−M

40以上

YES600−S

YES600−M

−

−

注記 ワイヤの種類とフラックスとの組合せは,この表の機械的性質の規定に適合すれば,いずれのフラックスと

の組合せでもよい。ただし,使用したフラックスの種類を記録する。

注a) 降伏が発生した場合は下降伏点とし,その場合以外は0.2 %耐力とする。

b) 標点距離は,試験片平行部直径の4倍とする。

c) 3個の平均値

6

試験方法

6.1

ロットの決め方

溶接材料のロットの決め方は,JIS Z 3423による。

6.2

ソリッドワイヤ及び消耗ノズルの金属管の分析試験

ソリッドワイヤ及び消耗ノズルの金属管の分析試験は,溶鋼分析の場合にはJIS G 0320の箇条4(溶鋼

8

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分析方法)によって,製品分析の場合にはJIS G 0321の箇条5(分析方法)によって行う。

なお,次のいずれかの試験結果を用いてもよい。

a) 同一ヒートの他の径の製品分析値

b) 同一ヒートの製造途中の線材の分析値

c) 原料のミルコイルの製品分析値

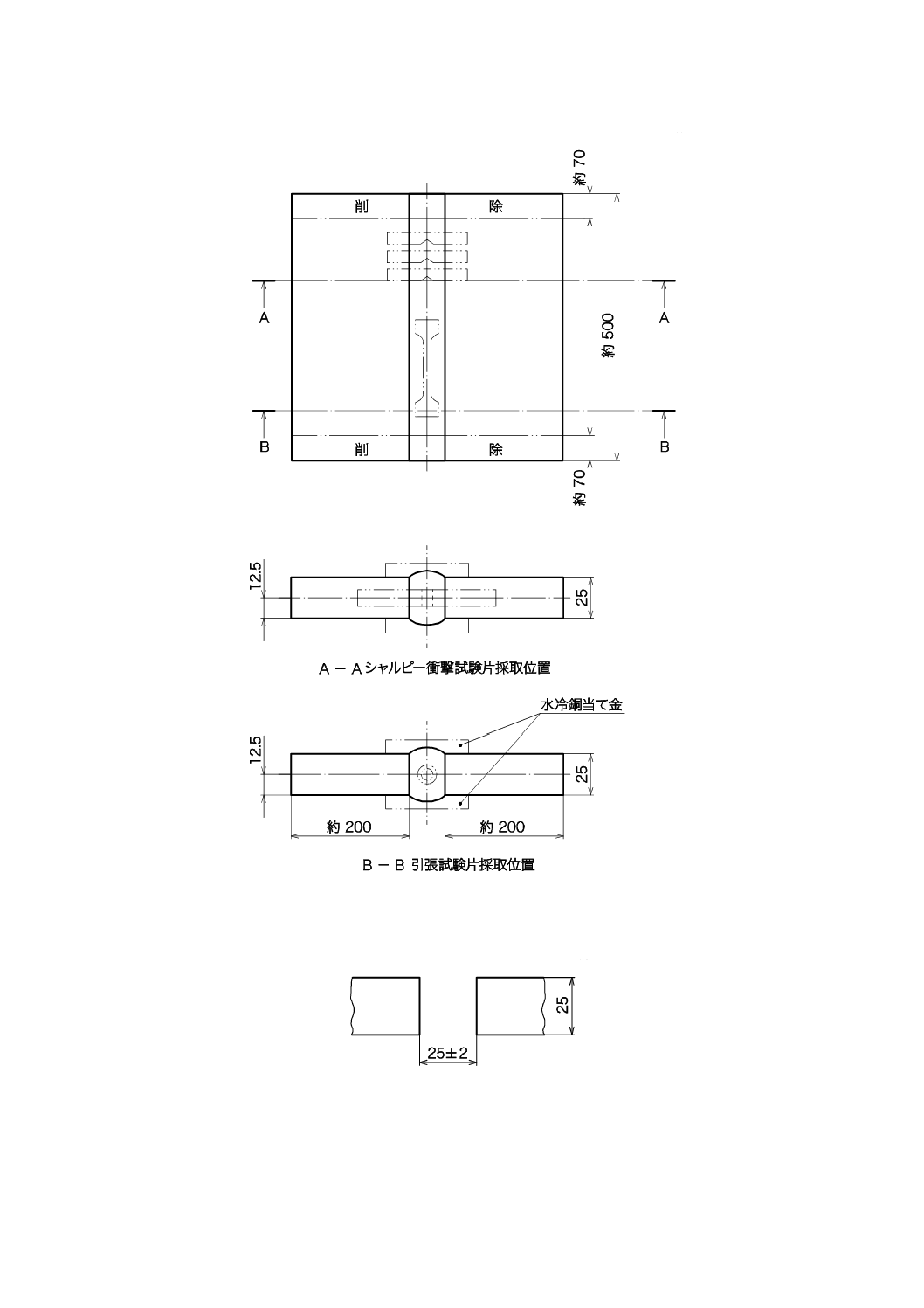

6.3

メタル系フラックス入りワイヤの分析試験

メタル系フラックス入りワイヤの分析試験は,次のa)〜e)による。

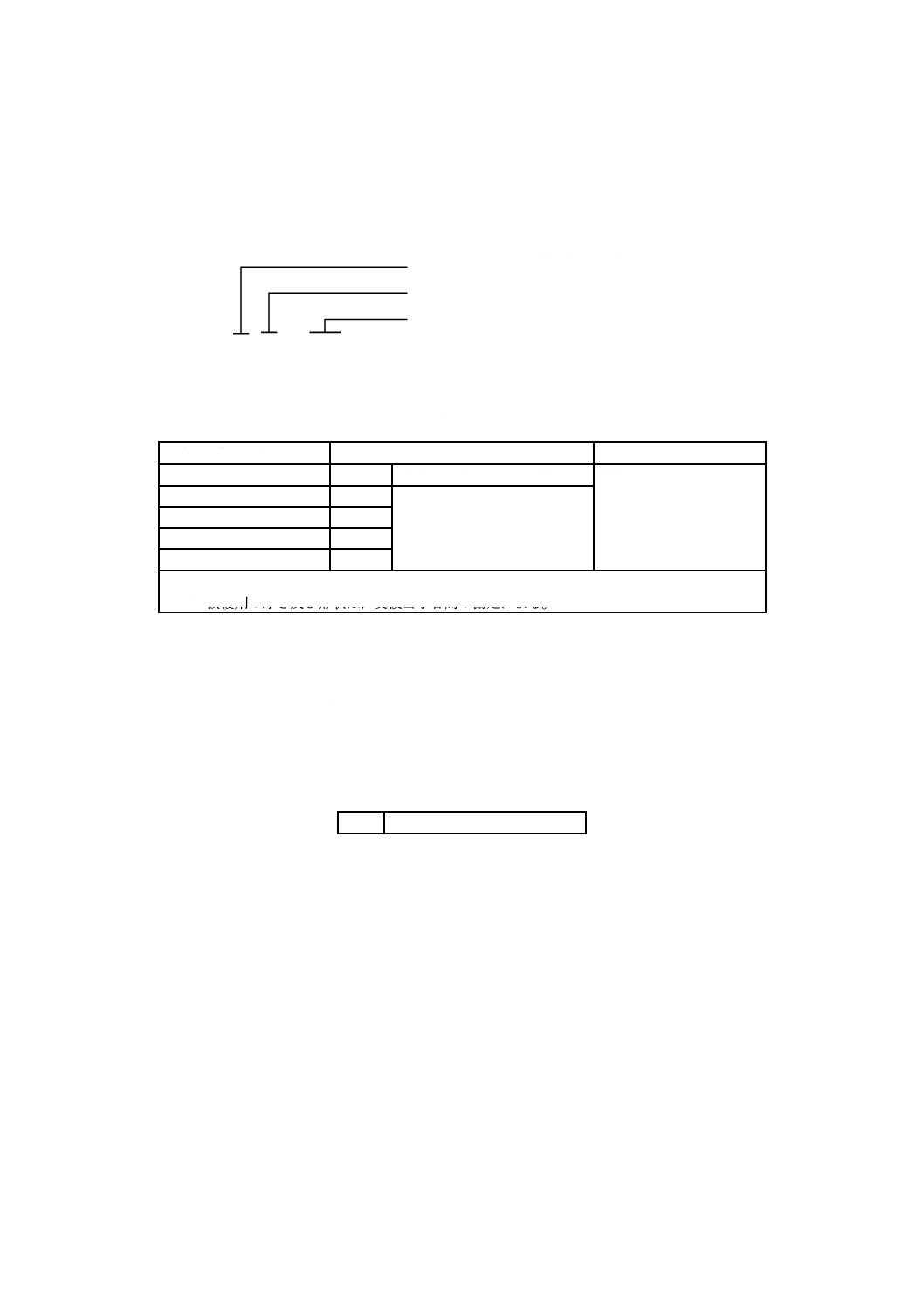

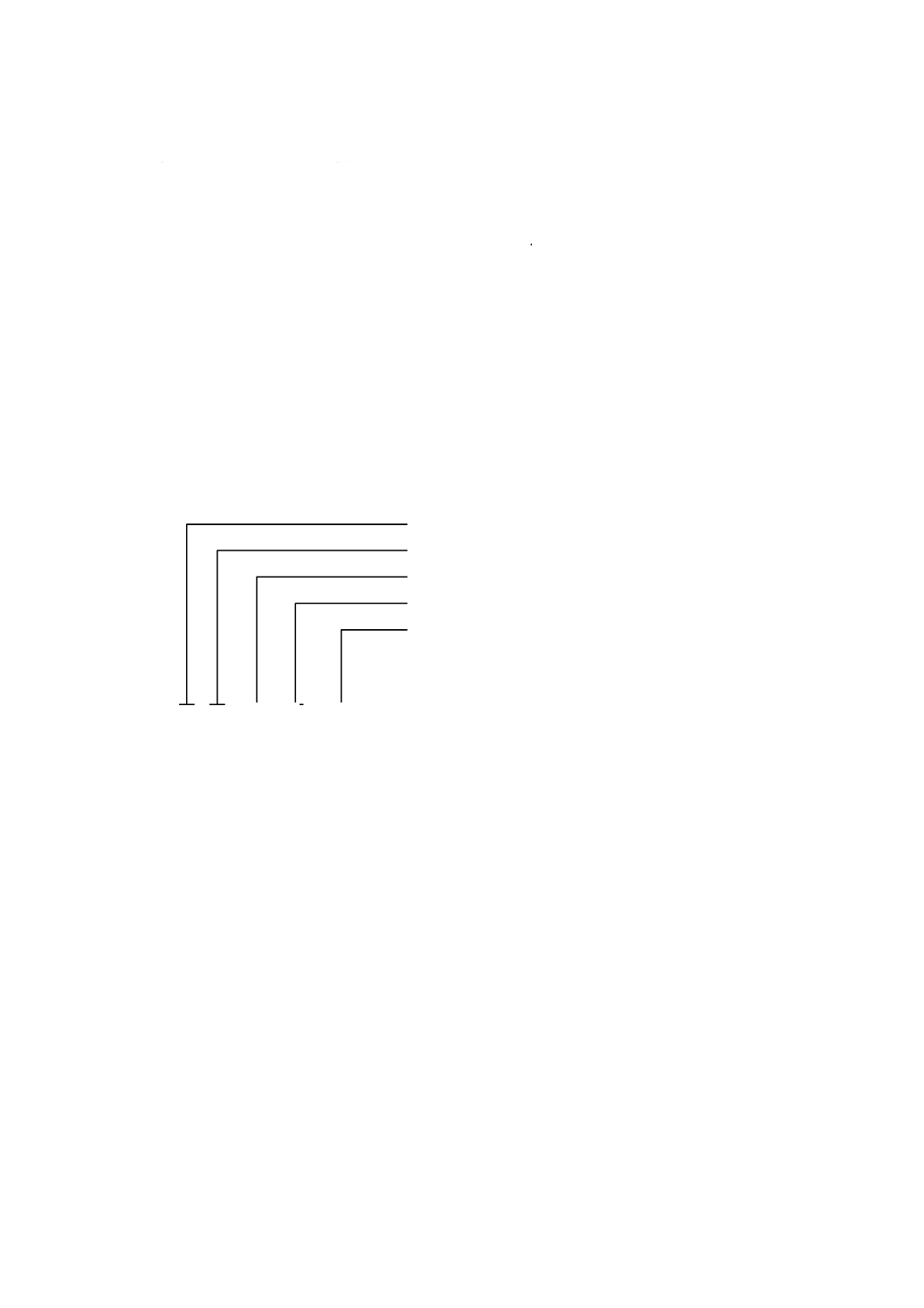

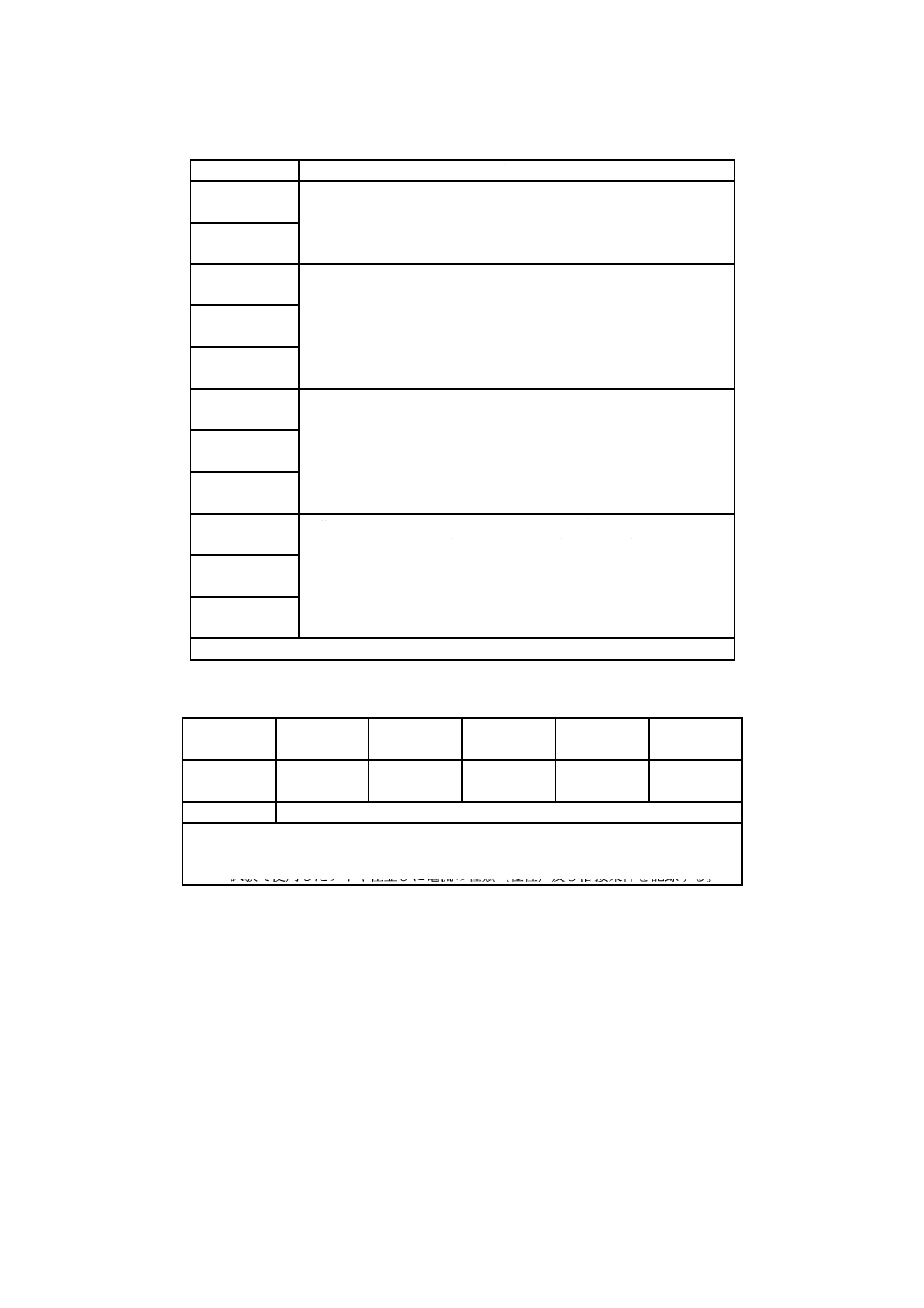

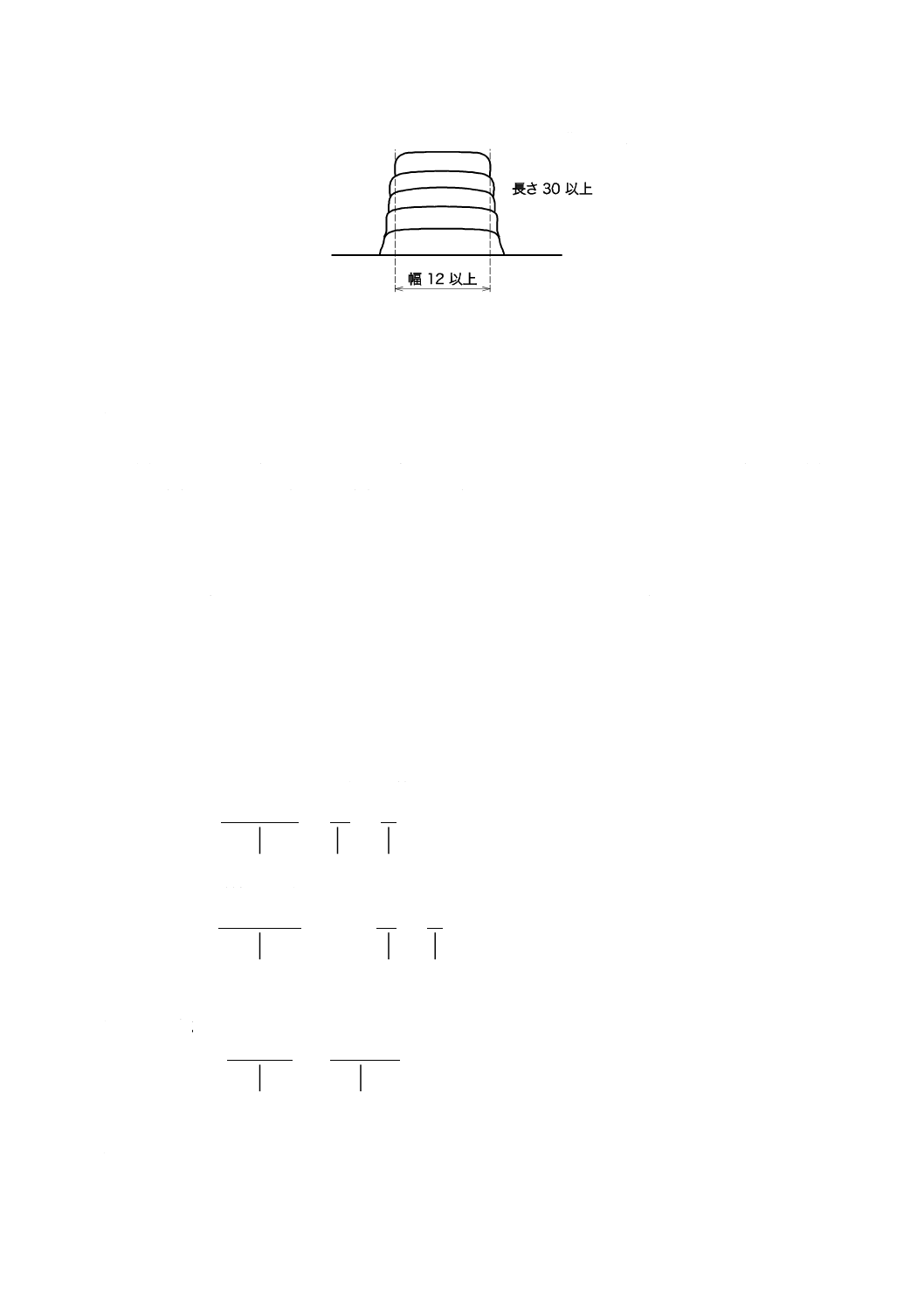

a) メタル系フラックス入りワイヤの分析試料は,JIS Z 3253のアルゴンを用いて,直流棒マイナスのテ

ィグ溶接によって作製する。溶着金属の積層方法は,図6による。

b) 試験に使用する試験板の材質は,JIS G 3101のSS400又はJIS G 3106のSM400A〜SM400Cとする。

その寸法は,厚さ10 mm以上,幅40 mm以上及び長さ55 mm以上とする。

c) 試験板のティグ溶接を行う表面は,研削その他の方法で酸化膜及び汚れを除去したものを用いる。

d) 分析試料は,ティグ溶接で幅12 mm以上及び長さ30 mm以上の溶着金属を作製して,スタート部及

びクレータ部を含まない5層目以上の箇所から採取する。採取方法は,フライス盤,形削り盤又はボ

ール盤によって行う。この際,切削油の使用は避けなければならない。

なお,溶着金属表面に酸化物が生成することがあるので,あらかじめ切削又は研削によって除去し

ておく。

e) 分析方法は,JIS G 0321の箇条5による。

6.4

フラックス及び消耗ノズルの被覆剤の分析試験

フラックス及び消耗ノズルの被覆剤の分析試験は,JIS Z 3352による。

6.5

フラックスの粒度試験

フラックスの粒度試験は,JIS Z 3352による。

6.6

溶接金属の引張試験及び衝撃試験

溶接金属の引張試験及び衝撃試験は,次のa)〜i)及びJIS Z 3111による。

a) 非消耗ノズル式のエレクトロスラグ溶接に供するワイヤの径は,1.6 mmとする。ただし,1.6 mmを

製造していない場合は,これに最も近い径とする。また,消耗ノズル式のエレクトロスラグ溶接に供

するワイヤの径並びに消耗ノズルの種類及び寸法は,受渡当事者間の協定による。

b) 組み合わせて使用するフラックスの種類,粒度及び添加の方法は,製造業者が推奨する条件による。

c) 試験に使用する試験板の材質は,表10による。

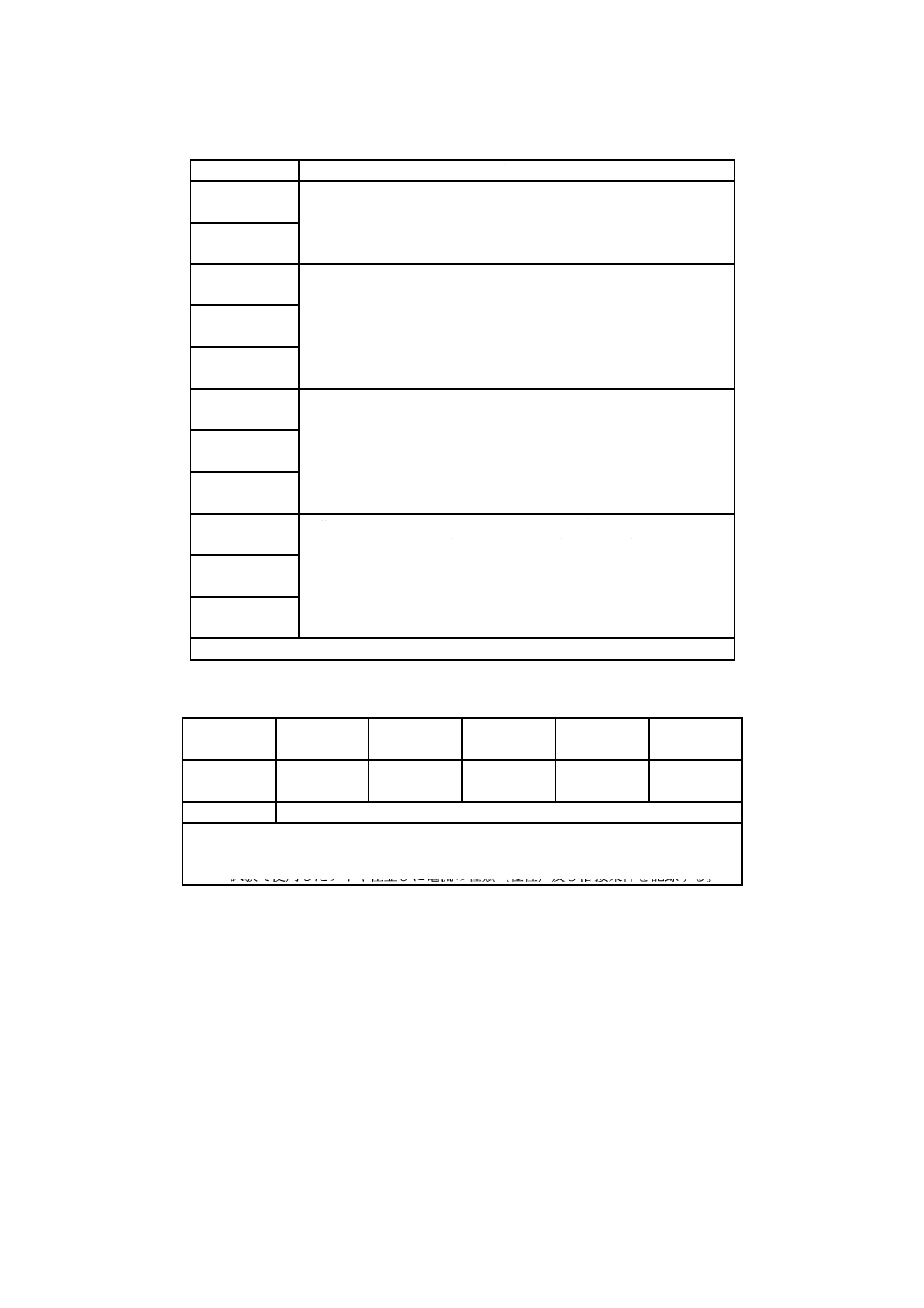

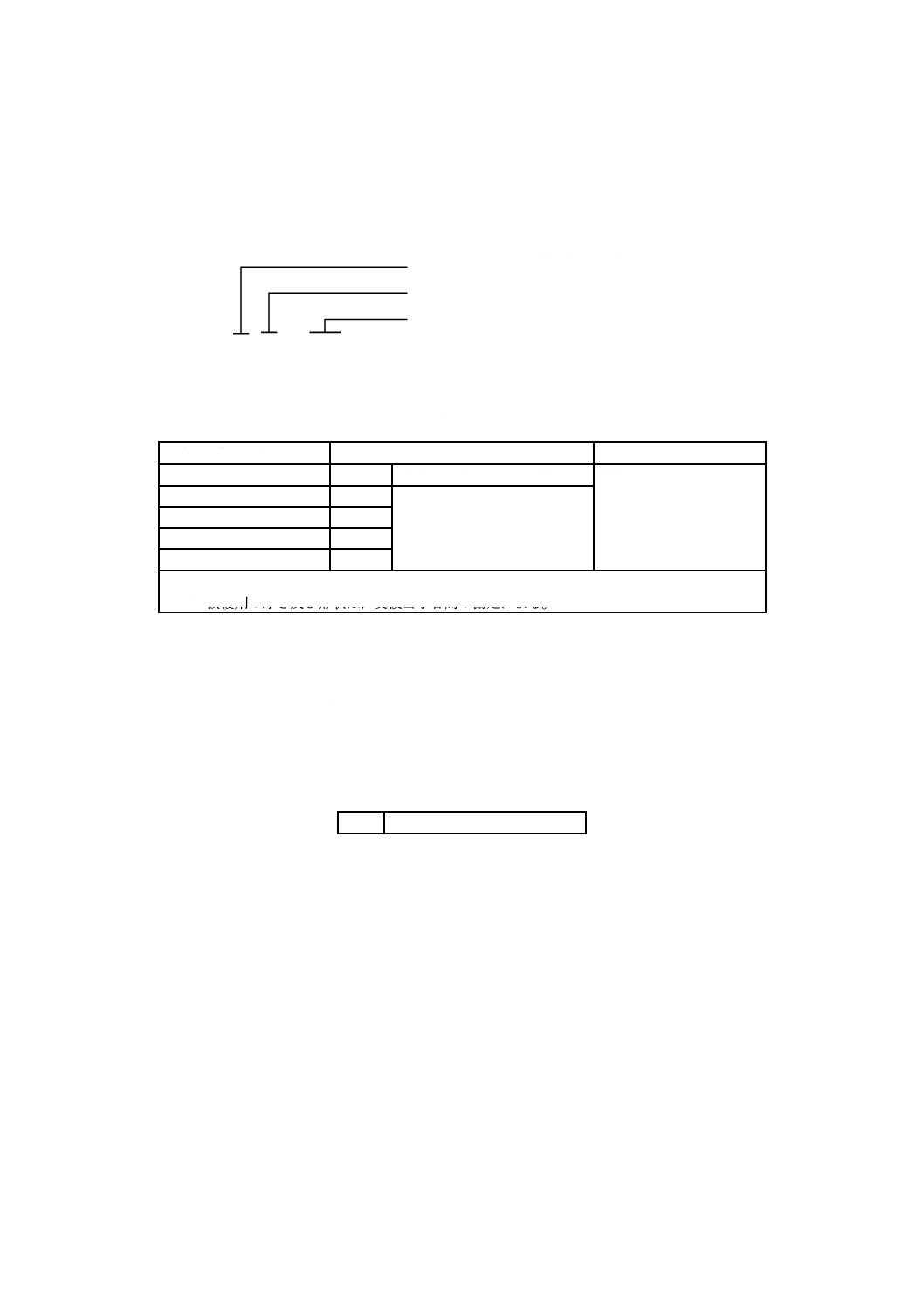

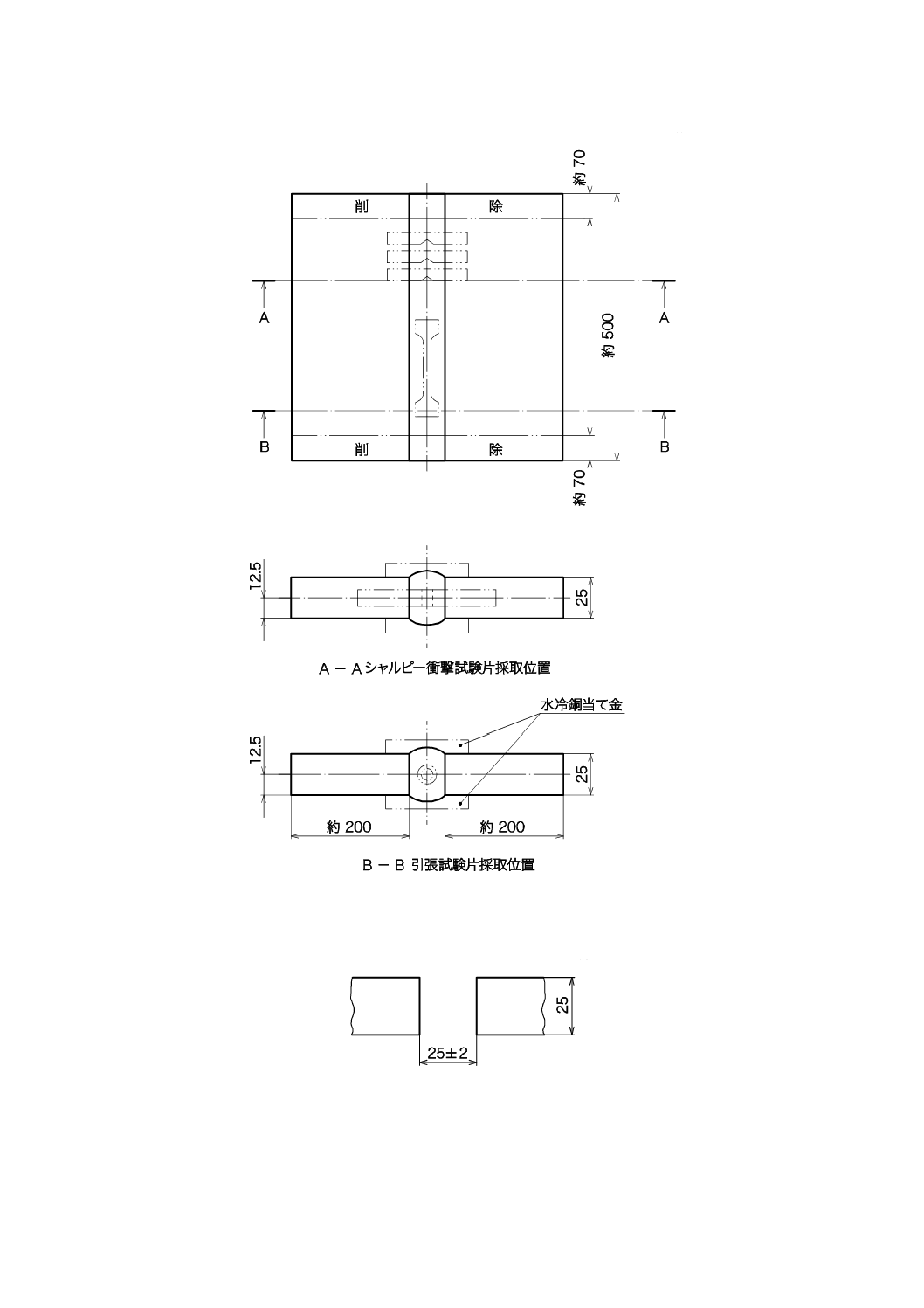

d) 試験板の寸法及び開先形状は,それぞれ図4及び図5による。また,試験板の開先面には,バタリン

グを行ってはならない。

e) 溶接は室温で開始し,水冷銅当て金を使用して立向上進姿勢(1パス溶接)で行う。ただし,指定が

ある場合は,受渡当事者間の協定による。

f)

溶接条件は,表11による。

g) 試験は,溶接のままの状態で行う。各試験片採取位置は,図4による。

h) 引張試験片は,JIS Z 3111のA1号試験片とする。また,引張試験用の試験材又は引張試験片には,JIS

Z 3111の範囲内で,水素除去の加熱を行ってもよい。

i)

衝撃試験の試験片採取個数は,3個とする。

9

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−試験板の材質

ワイヤの種類

試験板

YES411−S

YES411−M

JIS G 3106のSM400A〜SM400C,JIS G 3136のSN400B若しくは

SN400C,JIS G 3115のSPV235,又は同等材a)

YES410−S

YES410−M

YES501−S

YES501−M

JIS G 3106のSM490A〜SM490C,SM490YB,JIS G 3115のSPV315,

JIS G 3136のSN490B若しくはSN490C,降伏強さが325 MPa級鋼

材,又は同等材a)

YES502−S

YES502−M

YES500−S

YES500−M

YES561−S

YES561−M

JIS G 3115のSPV410,引張強さが550 MPa級鋼,又は同等材a)

YES562−S

YES562−M

YES560−S

YES560−M

YES601−S

YES601−M

JIS G 3106のSM570,JIS G 3115のSPV450若しくはSPV490,JIS G

3129のSH590P,引張強さが590 MPa級鋼,又は同等材a)

YES602−S

YES602−M

YES600−S

YES600−M

注a) 同等材とは,試験板と同等の化学成分及び機械的性質をもつ圧延鋼材をいう。

表11−溶接条件

ノズル

の形式

ワイヤ径

mm

電流の種類

(極性)

電流

A

電圧

V

溶接速度

mm/min

非消耗式

1.6

直流

(棒プラス)

380±30

48±3

28±3

消耗式a)

受渡当事者間の協定によるb)。

注a) 試験に使用する消耗ノズルの種類,寸法などは,受渡当事者間の協定による。た

だし,使用した消耗ノズルの種類,寸法などを記録する。

b) 試験で使用したワイヤ径並びに電流の種類(極性)及び溶接条件を記録する。

10

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−試験板の形状

単位 mm

図5−開先形状

11

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−メタル系フラックス入りワイヤの化学分析用溶着金属の積層方法

7

検査方法

検査方法は,次による。

a) 溶接材料の検査頻度は,JIS Z 3423の試験スケジュールによる。

b) 検査は,溶接材料のロットごとに箇条6によって試験し,該当する箇条5に適合しなければならない。

c) 箇条6によって実施した分析試験,粒度試験,引張試験及び衝撃試験のいずれかの試験結果が,箇条

5に適合しなかった場合には,適合しなかった全ての試験について倍数の再試験を行い,そのいずれ

の試験結果も規定に適合しなければならない。この場合の再試験のための試験片は,当初の試験材の

残材から採取するか,又は新たな試験板を用いて作製した試験材から採取する。また,分析試験にお

いて,当初の試験結果が規定に適合した成分は,再試験を行わなくてもよい。

d) 試験片の作製から試験の実施を通して正規の手続きを行っていない試験を含み,試験結果が合否の判

定に供し得ないようなことが生じるおそれがある場合には,試験の進行状況又は結果のいかんにかか

わらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなければならない。

なお,この場合は,c) の再試験の対象とはしない。

8

製品の呼び方

製品の呼び方は,次による。

a) ワイヤ ワイヤの種類の記号,径及び質量による。

例1

YES501−S − 1.6 − 20

ソリッドワイヤ 径

質量

の種類の記号

例2

YES501−M

− 1.6 − 20

メタル系フラックス入り 径

質量

ワイヤの種類の記号

b) フラックス フラックスの種類の記号及びフラックスの粒度による。

例3

FES−MS − 20 × 200

フラックスの

フラックスの粒度:対応メッシュによる表し方

種類の記号

c) 消耗ノズル 消耗ノズルの種類の記号,外径,内径及び長さによる。

12

Z 3353:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例4

PES−0 − 10− 4 − 1 000

消耗ノズル 外径 内径 長さ

の種類の記号

9

包装

包装は,JIS Z 3200による。

10 表示

10.1 製品の表示

製品の表示は,JIS Z 3200による。

10.2 包装の表示

包装の表示は,JIS Z 3200による。