Z 3322:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 溶接金属の品質区分 ·········································································································· 2

5 品質······························································································································· 2

5.1 溶接金属の化学成分 ······································································································· 2

5.2 溶接金属の曲げ性能 ······································································································· 3

5.3 溶接金属の耐食性 ·········································································································· 3

6 試験方法························································································································· 3

6.1 ロットの決め方 ············································································································· 3

6.2 試験一般 ······················································································································ 3

6.3 溶接金属の分析試験 ······································································································· 4

6.4 溶接金属の曲げ試験 ······································································································· 4

6.5 溶接金属の腐食試験 ······································································································· 5

7 検査方法························································································································· 5

8 溶接金属の品質区分の表示 ································································································· 6

9 記録······························································································································· 6

Z 3322:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3322:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 3322:2010

ステンレス鋼帯状電極肉盛溶接金属の

品質区分及び試験方法

Classification and testing methods for weld metal of

stainless steel overlay welding with strip electrode

序文

この規格は,1975年に制定され,その後4回の改正を経て今日に至っている。前々回の改正は2002年,

前回の改正は2009年に行われたが,追補による引用規格だけの修正であった。このため,前々回の改正以

降の溶接材料規格体系の整備に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ステンレス鋼のサブマージアーク及びエレクトロスラグ帯状電極肉盛溶接によって得られ

る溶接金属(以下,溶接金属という。)の品質区分(溶接金属の化学成分)及び試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

JIS G 1201 鉄及び鋼−分析方法通則

JIS G 1211 鉄及び鋼−炭素定量方法

JIS G 1212 鉄及び鋼−けい素定量方法

JIS G 1213 鉄及び鋼−マンガン定量方法

JIS G 1214 鉄及び鋼−りん定量方法

JIS G 1215 鉄及び鋼−硫黄定量方法

JIS G 1216 鉄及び鋼−ニッケル定量方法

JIS G 1217 鉄及び鋼−クロム定量方法

JIS G 1218 鉄及び鋼−モリブデン定量方法

JIS G 1237 鉄及び鋼−ニオブ定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 1256 鉄及び鋼−蛍光X線分析方法

JIS G 1257 鉄及び鋼−原子吸光分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

2

Z 3322:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3321 溶接用ステンレス鋼溶加棒,ソリッドワイヤ及び鋼帯

JIS Z 3352 サブマージアーク溶接用フラックス

JIS Z 3423 溶接材料の調達指針

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1及びJIS Z 3001-2による。

4

溶接金属の品質区分

溶接金属の品質区分を示す記号の付け方は,次による。

Y B S×××−×

積層位置の記号a)

F:単層又は多層盛の初層の溶接に適用する。

D:多層盛の2層目以降の溶接に適用する。

溶接金属の化学成分の記号(表1による。)

鋼帯

溶接

注a) 溶接金属の化学成分の記号がS347の場合,積層位置の記号はDだけである。

5

品質

5.1

溶接金属の化学成分

溶接金属の化学成分は,6.3の方法によって試験を行ったとき,表1の規定に適合しなければならない。

表1−溶接金属の化学成分

単位 %(質量分率)

溶接金属の化学

成分の記号

化学成分

C

Si

Mn

P

S

Ni

Cr

Mo

Nb

S308

0.08

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

8.0

〜11.0

18.0

〜21.0

−

−

S308L

0.04

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

9.0

〜13.0

18.0

〜21.0

−

−

S316

0.08

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

10.0

〜14.0

16.0

〜20.0

2.0

〜3.0

−

S316L

0.04

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

11.0

〜16.0

16.0

〜20.0

2.0

〜3.0

−

S347

0.08

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

9.0

〜13.0

17.0

〜21.0

−

8×C %

〜1.0

S347L

0.04

以下

1.00

以下

2.50

以下

0.04

以下

0.03

以下

9.0

〜13.0

17.0

〜21.0

−

8×C %

〜1.0

3

Z 3322:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

溶接金属の曲げ性能

溶接金属の曲げ試験は,特に注文者からの指定があった場合に適用し,6.4の方法によって試験を行った

とき,試験片の曲げられた外面において,いかなる方向にも3 mm以上の割れ又は著しい欠陥があっては

ならない。

5.3

溶接金属の耐食性

溶接金属の腐食試験は,特に注文者からの指定があった場合,表2に示す溶接金属に適用し,6.5の方法

によって硫酸・硫酸銅腐食試験を行ったとき,試験片の曲げられた外面に粒界腐食割れがあってはならな

い。

表2−硫酸・硫酸銅腐食試験を適用する溶接金属の化学成分の記号

S308L S316L S347 S347L

6

試験方法

6.1

ロットの決め方

溶接材料のロットは,JIS Z 3423に規定するロットサイズによる。

6.2

試験一般

6.2.1

試験板

溶接金属の分析試験に使用する試験板は,JIS G 3101のSS400又はJIS G 3106のSM400のA〜Cとし,

板厚は,25 mm以上とする。ただし,受渡当事者間の協定によって,その他の鋼種を使用することができ

る。

6.2.2

試験用鋼帯

試験に用いる鋼帯は,JIS Z 3321に適合するもの,又はこれに準じるものとし,鋼帯の幅は,50 mm又

は75 mmとする。ただし,受渡当事者間の協定によって,これら以外の幅で行ってもよい。

6.2.3

試験用フラックス

試験に用いるフラックスは,JIS Z 3352に適合するもの,又はこれに準じるものとし,あらかじめ製造

業者の推奨する条件で乾燥を行う。

6.2.4

溶接条件及び試験片採取位置

溶接条件及び試験片採取位置は,次による。

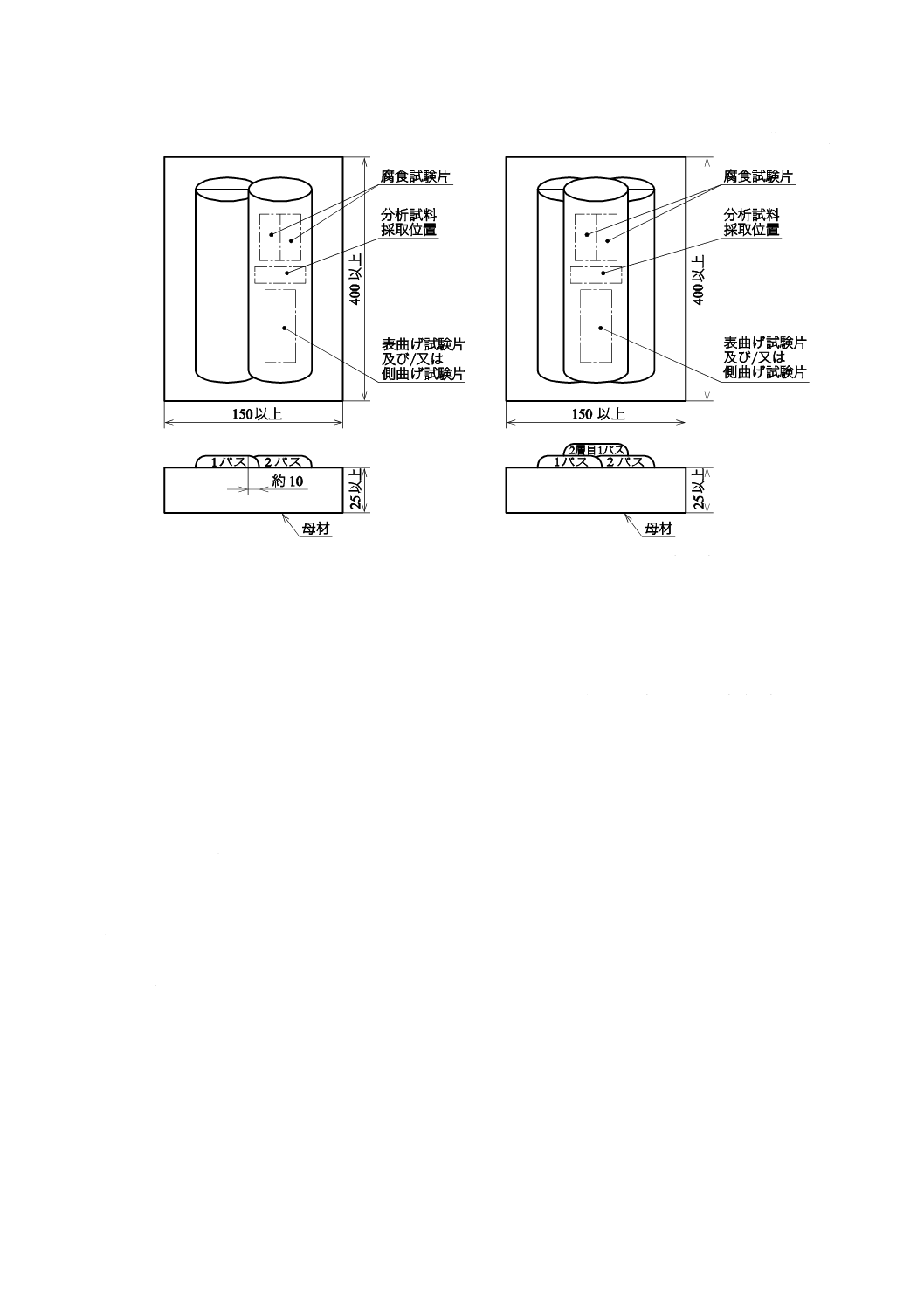

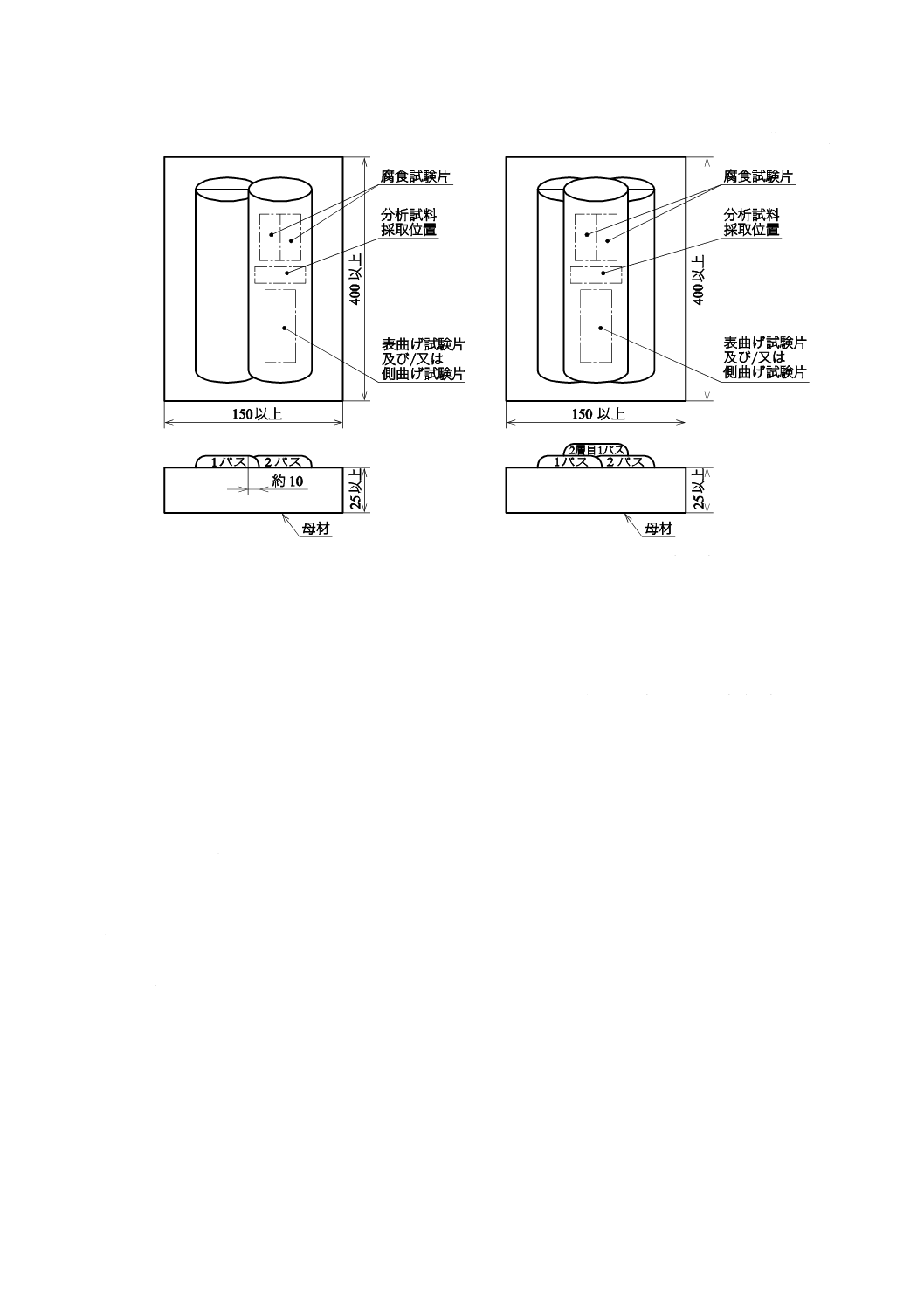

a) 試験板の溶接,試験材の寸法及び試験片採取位置は,図1 a)及び図1 b)による。ただし,溶接金属の

種類YBS×××−Dの場合,初層の溶接には,同種のF,又はYBS308−Fを使用する。

なお,各層のパス数は,必要な試験片が十分採取できる数とする。

b) 試験板の溶接は,製造業者の推奨する条件で行い,1層の肉盛厚さは約4.5 mmとする。

4

Z 3322:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) Fの場合(2パスの例)

b) Dの場合(2層3パスの例)

図1−試験板の溶接,試験材の寸法及び試験片採取位置

6.3

溶接金属の分析試験

溶接金属の分析試験は,次による。

a) 溶接金属表面のスラグなどを除去した後,表面から約3 mmの深さまでの部分から,機械切削によっ

て分析試料を採取する。

b) 溶接金属の分析方法は,次のいずれかによる。

JIS G 1201,JIS G 1211,JIS G 1212,JIS G 1213,JIS G 1214,JIS G 1215,JIS G 1216,JIS G 1217,

JIS G 1218,JIS G 1237,JIS G 1253,JIS G 1256及び/又はJIS G 1257

6.4

溶接金属の曲げ試験

溶接金属の曲げ試験は,次による。

a) 曲げ試験は,表曲げ及び/又は側曲げ試験とし,熱処理は行わないものとするが,受渡当事者間の協

定によって熱処理を行うことができる。

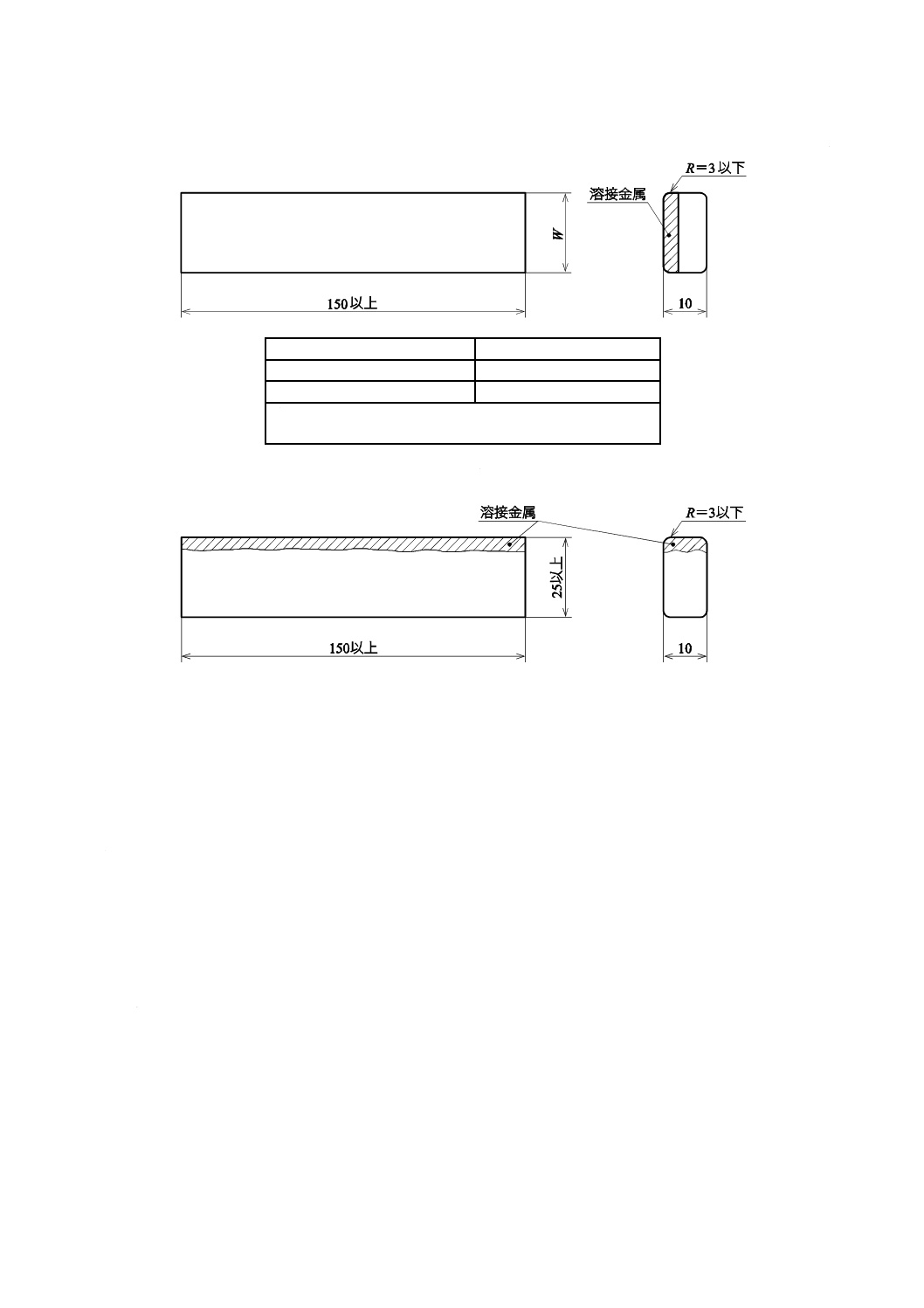

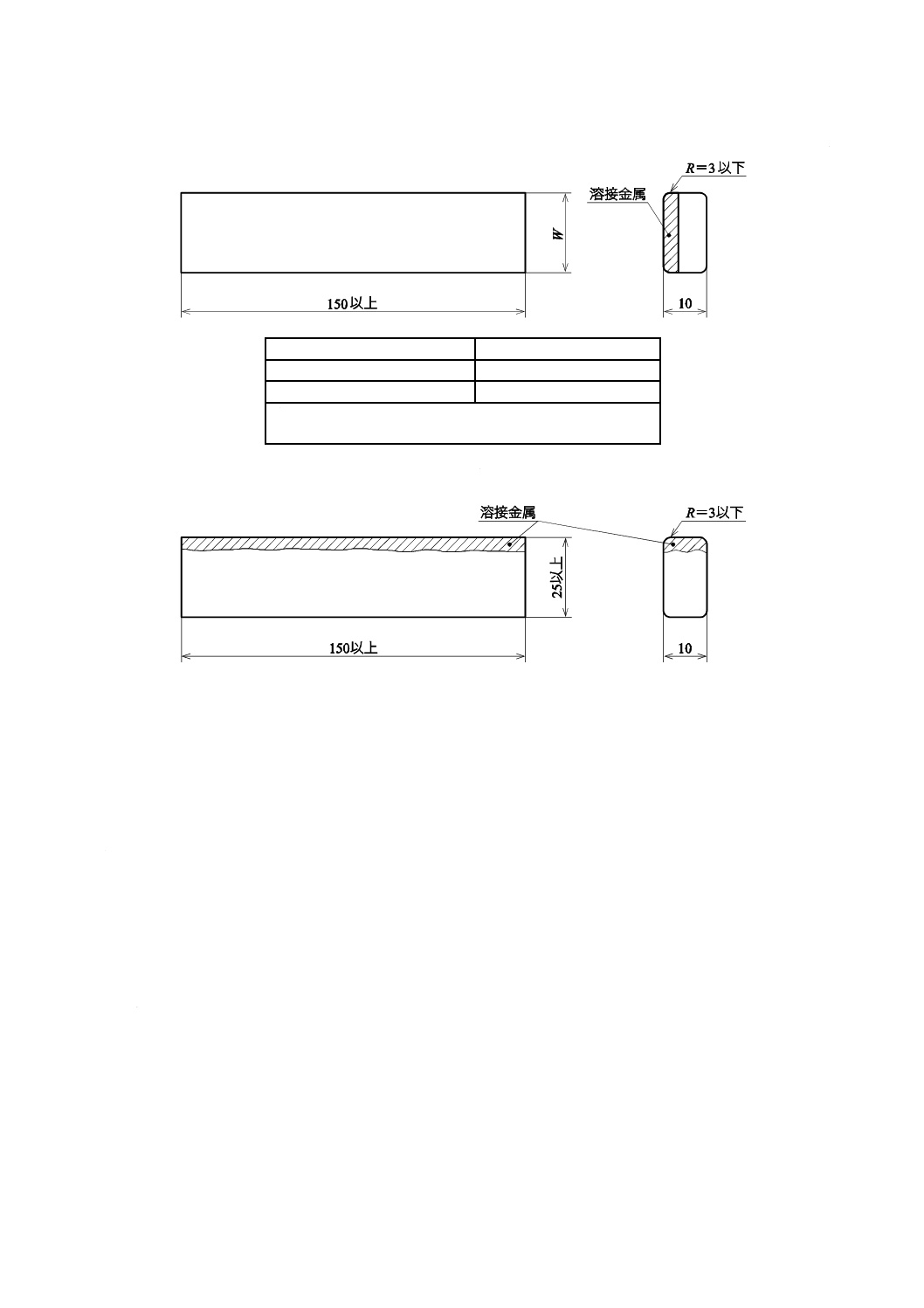

b) 曲げ試験片は,図1に示す位置から表曲げ1個及び/又は側曲げ2個を採取し,その寸法は図2によ

る。

c) 曲げ試験の方法は,JIS Z 3122による。

5

Z 3322:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

鋼帯の幅

W

50,75,150

40

25,37.5

20

注記 母材側を削って規定厚さまで減厚するものとし,溶接

金属の削り代は最小とする。

a) 表曲げ試験片

注記 溶接金属表面は,溶接のまま又は削り代を最小とし,仕上げ加工を行ってもよい。

b) 側曲げ試験片

図2−曲げ試験片の寸法

6.5

溶接金属の腐食試験

溶接金属の腐食試験は,次による。

a) 腐食試験片は,図1に示す位置の溶接金属から2個を採取し,その寸法は厚さ約3 mm,幅10〜20 mm,

長さ30〜70 mmとする。

b) 腐食試験の方法は,JIS G 0575による。

7

検査方法

溶接金属の検査方法は,次による。

a) 溶接金属の検査項目は,JIS Z 3423に規定する試験スケジュールによる。

b) 検査は,溶接材料のロットごとに,JIS Z 3423に規定する試験スケジュールに従い,箇条6によって

試験し,該当する箇条5の規定に適合しなければならない。

c) JIS Z 3423に規定する試験スケジュールに従い,箇条6によって実施したいずれかの試験結果が,箇

条5の規定に適合しなかった場合には,適合しなかったすべての試験について倍数の再試験を行い,

そのいずれの試験結果も規定に適合しなければならない。この場合の再試験のための試験片は,当初

の試験材の残材から採取するか,又は新たな試験板を用いて作製した試験材から採取する。また,分

6

Z 3322:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

析試験において,当初の試験結果が規定に適合した成分は,再試験を行わなくてもよい。

d) 試験片の作製から試験の実施を通して正規の手続きを行っていない試験を含み,試験結果が合否の判

定に供し得ないようなことが生じるおそれがある場合には,試験の進行状況又は結果のいかんにかか

わらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなければならない。

なお,この場合は,c)に規定する再試験の対象とはしない。

8

溶接金属の品質区分の表示

溶接金属の品質区分の表示は,箇条4によって行う。使用する鋼帯及びフラックスの組合せを併せて示

す場合の表示の例は,次のとおりとする。

例 Y B S308−F−(BS308−SFMS1)

JIS Z 3352によるフラックスの種類(記号)

JIS Z 3321による鋼帯の種類(記号)

単層又は多層盛の初層の溶接

溶接金属の化学成分の記号

鋼帯

溶接

9

記録

試験記録を作成する場合は,次の事項を記録する。

a) 試験年月日及び試験場所

b) 溶接金属の品質区分

c) 使用する鋼帯の種類及び寸法,並びに使用するフラックスの種類及び粒度

d) 試験板の鋼種及び寸法

e) 溶接条件(電流の種類,各パスごとの溶接電流,アーク電圧及び溶接速度)

f)

試験結果

1) 溶接金属の化学成分

2) 溶接金属の曲げ性能及び/又は溶接金属の耐食性(注文者からの指定があった場合だけ)