Z 3318:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号の付け方 ······································································································· 2

5 品質······························································································································· 3

5.1 ワイヤの寸法,許容差及び製品の状態················································································ 3

5.2 溶着金属の化学成分 ······································································································· 3

5.3 溶着金属の機械的性質 ···································································································· 4

5.4 ワイヤの適用溶接姿勢 ···································································································· 5

5.5 溶着金属の水素量 ·········································································································· 6

6 試験方法························································································································· 6

6.1 ロットの決め方 ············································································································· 6

6.2 溶着金属の分析試験 ······································································································· 6

6.3 溶着金属の引張試験 ······································································································· 6

6.4 すみ肉溶接試験 ············································································································· 7

6.5 溶着金属の水素量試験 ···································································································· 7

7 検査方法························································································································· 7

8 製品の呼び方 ··················································································································· 8

9 表示······························································································································· 8

9.1 製品の表示 ··················································································································· 8

9.2 包装の表示 ··················································································································· 8

10 包装 ····························································································································· 8

11 検査証明書 ···················································································································· 8

附属書A(参考)ISO 17634 System A ······················································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 15

Z 3318:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3318:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

Z 3318:2010

モリブデン鋼及びクロムモリブデン鋼用

マグ溶接フラックス入りワイヤ

Flux cored wires for MAG welding of molybdenum steel

and chromium molybdenum steel

序文

この規格は,2004年に第1版として発行されたISO 17634を基に作成した日本工業規格である。ISO

17634は,EN 12071と環太平洋地域で使用する規格との共存形であり,共存する両方又はいずれかの規格

を特定の市場に適用してもよいとしている。このため,環太平洋地域で使用されている規格に該当する部

分(ISO 17634 System B)を本体で規定し,EN 12071に該当する部分(ISO 17634 System A)は,参考と

して附属書Aに示した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,低合金鋼であって耐クリープ性をもつモリブデン鋼及びクロムモリブデン鋼のマグ溶接に

溶接後熱処理を行って使用するフラックス入りワイヤ(以下,ワイヤという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17634:2004,Welding consumables−Tubular cored electrodes for gas shielded metal arc welding of

creep-resisting steels−Classification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3011 溶接姿勢−傾斜角及び回転角による定義

2

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO 6947,Welds−Working positions−Definitions of angles of slope and rotation

(MOD)

JIS Z 3111 溶着金属の引張及び衝撃試験方法

注記 対応国際規格:ISO 15792-1,Welding consumables−Test methods−Part 1: Test methods for

all-weld metal test specimens in steel, nickel and nickel alloys(MOD)

JIS Z 3118 鋼溶接部の水素量測定方法

注記 対応国際規格:ISO 3690,Welding and allied processes−Determination of hydrogen content in

ferritic steel arc weld metal(MOD)

JIS Z 3181 溶接材料のすみ肉溶接試験方法

注記 対応国際規格:ISO 15792-3,Welding consumables−Test methods−Part 3: Classification testing of

positional capacity and root penetration of welding consumables in a fillet weld(MOD)

JIS Z 3184 化学分析用溶着金属の作製方法及び試料の採取方法

注記 対応国際規格:ISO 6847,Welding consumables−Deposition of a weld metal pad for chemical

analysis(MOD)

JIS Z 3200 溶接材料−寸法,許容差,製品の状態,表示及び包装

注記 対応国際規格:ISO 544,Welding consumables−Technical delivery conditions for welding filler

materials−Type of product, dimensions, tolerances and markings(MOD)

JIS Z 3253 アーク溶接及びプラズマ切断用シールドガス

注記 対応国際規格:ISO 14175,Welding consumables−Shielding gases for arc welding and cutting

(MOD)

JIS Z 3423 溶接材料の調達指針

注記 対応国際規格:ISO 14344,Welding and allied processes−Flux and gas shielded electrical welding

processes−Procurement guidelines for consumables(MOD)

JIS Z 8401 数値の丸め方

注記 対応国際規格:ISO 31-0:1992,Quantities and units−Part 0: General principles(MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1及びJIS Z 3001-2による。

4

種類及び記号の付け方

ワイヤの種類は,溶着金属の機械的性質,使用特性,適用溶接姿勢,シールドガスの種類及び溶着金属

の化学成分によって区分し,図1による。さらに,溶着金属の水素量による区分を追加してもよい。

なお,溶着金属の機械的性質及び化学成分の組合せには制約があり,規定する種類のすべては,表3に

よる。また,異なるシールドガスとの組合せで異なる種類に区分してもよい。

3

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

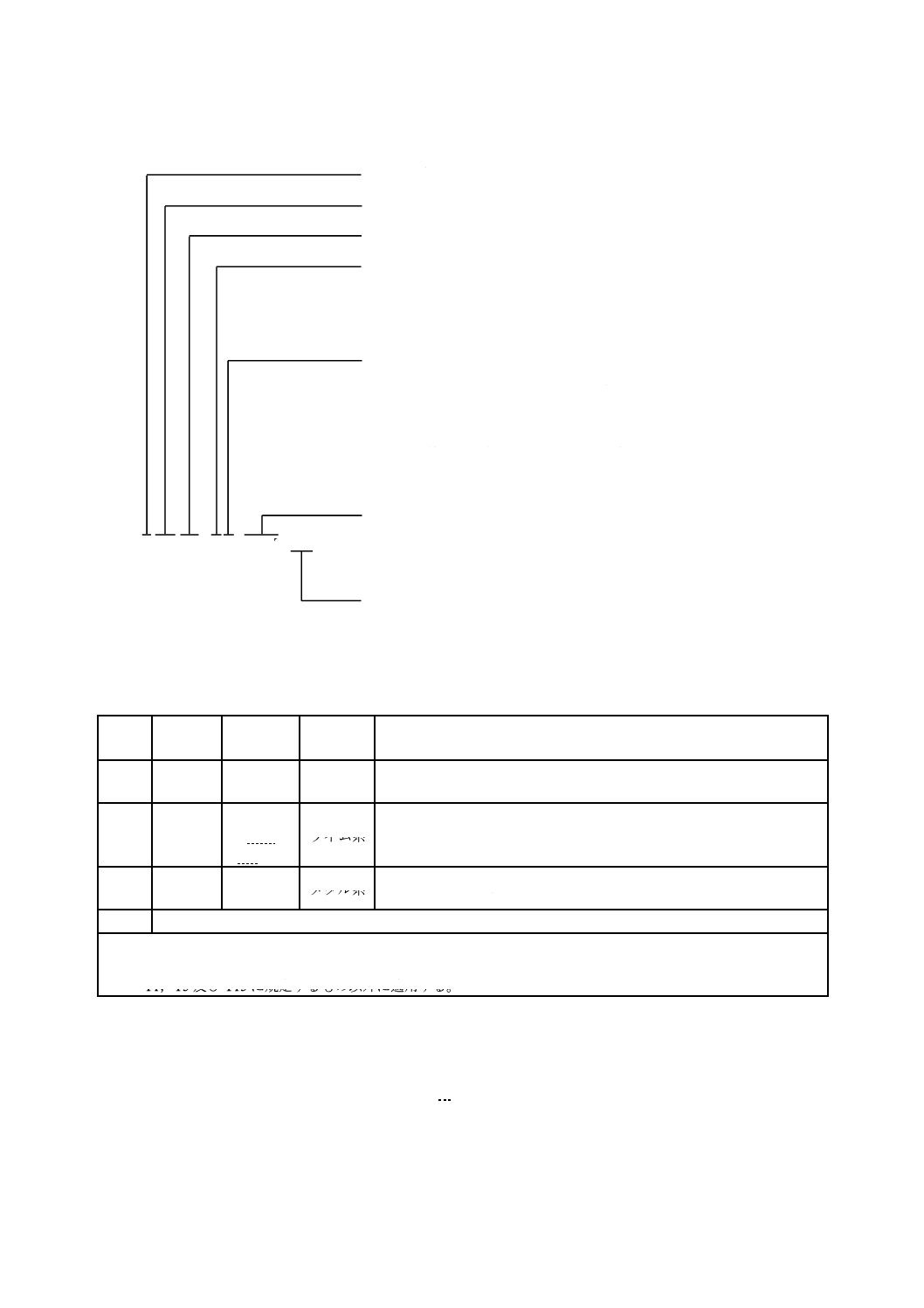

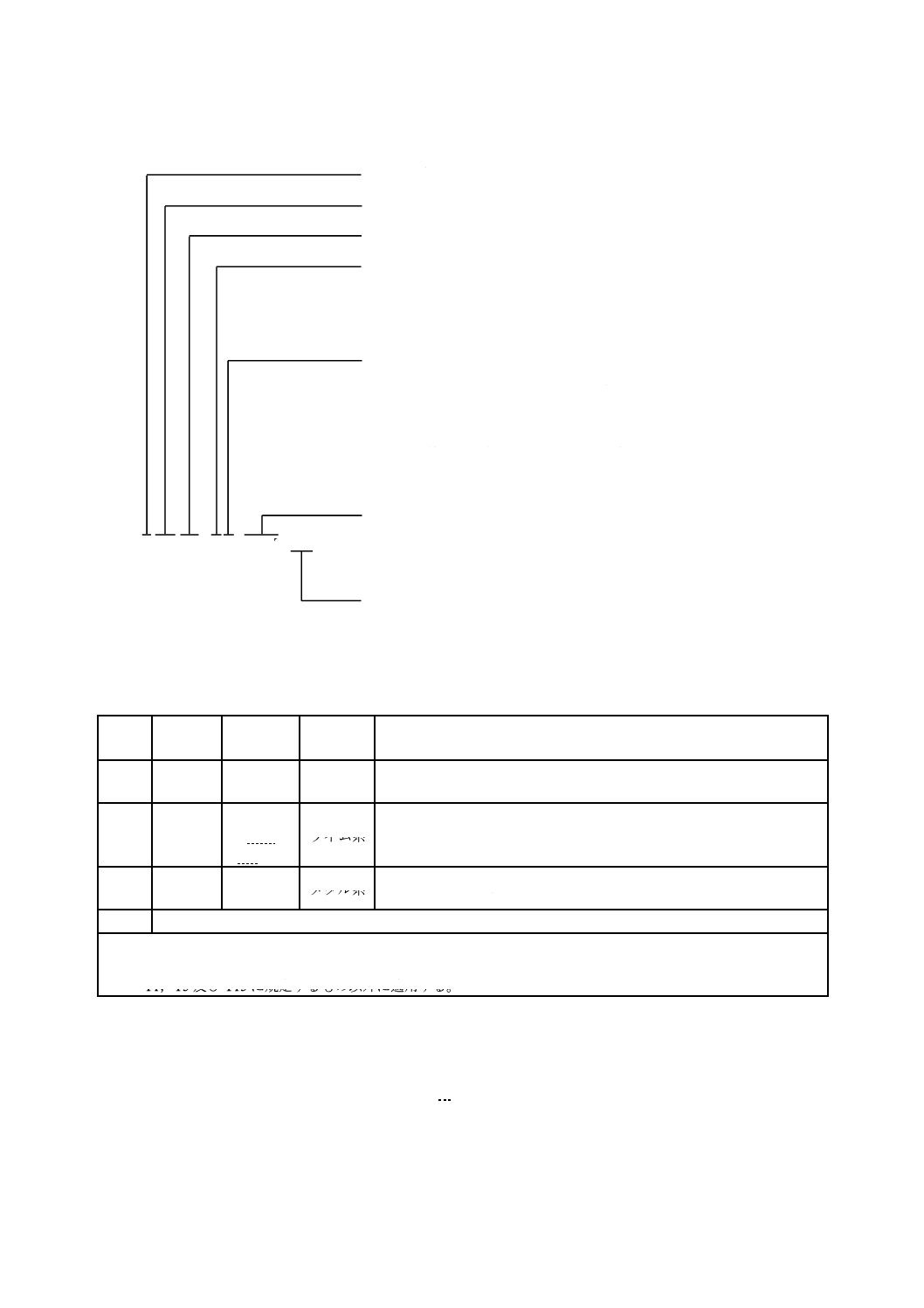

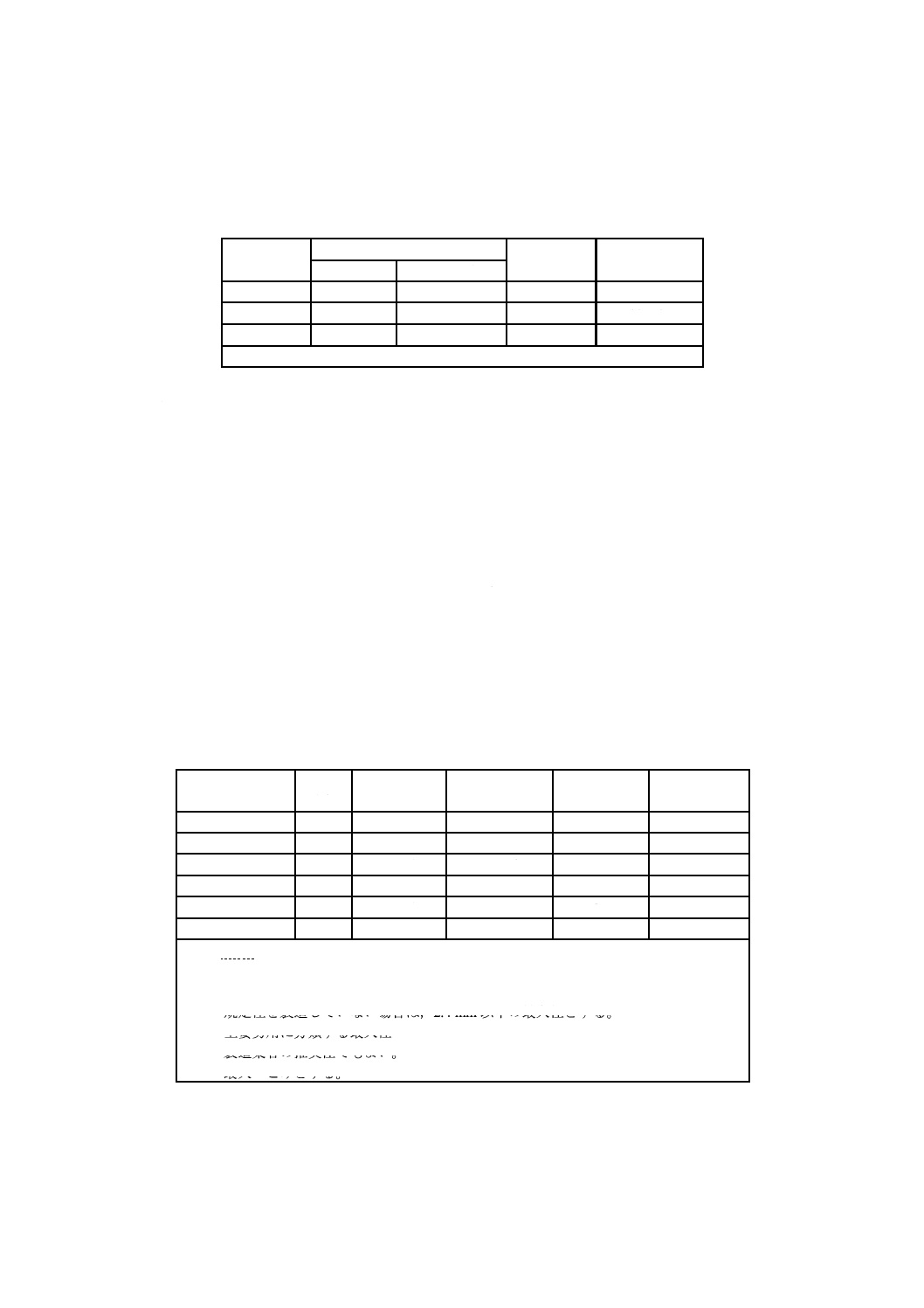

必す(須)区分記号

アーク溶接用フラックス入りワイヤの記号

溶着金属の機械的性質の記号(表3による。)

使用特性の記号(表1による。)

適用溶接姿勢の記号

0:下向及び水平すみ肉

1:全姿勢(溶接姿勢の組合せは表4による。)

シールドガスの種類の記号

C:JIS Z 3253に規定するC1(炭酸ガス)

M:JIS Z 3253に規定するM2 1で,炭酸ガス20 %〜25 %

(体積分率)とアルゴンとの混合ガス

G:受渡当事者間の協定による上記以外のガス

溶着金属の化学成分の記号(表2による。)

T XX TX - XX - XXX - HX

追加できる区分記号

溶着金属の水素量の記号(表5による。)

図1−ワイヤの種類の記号の付け方

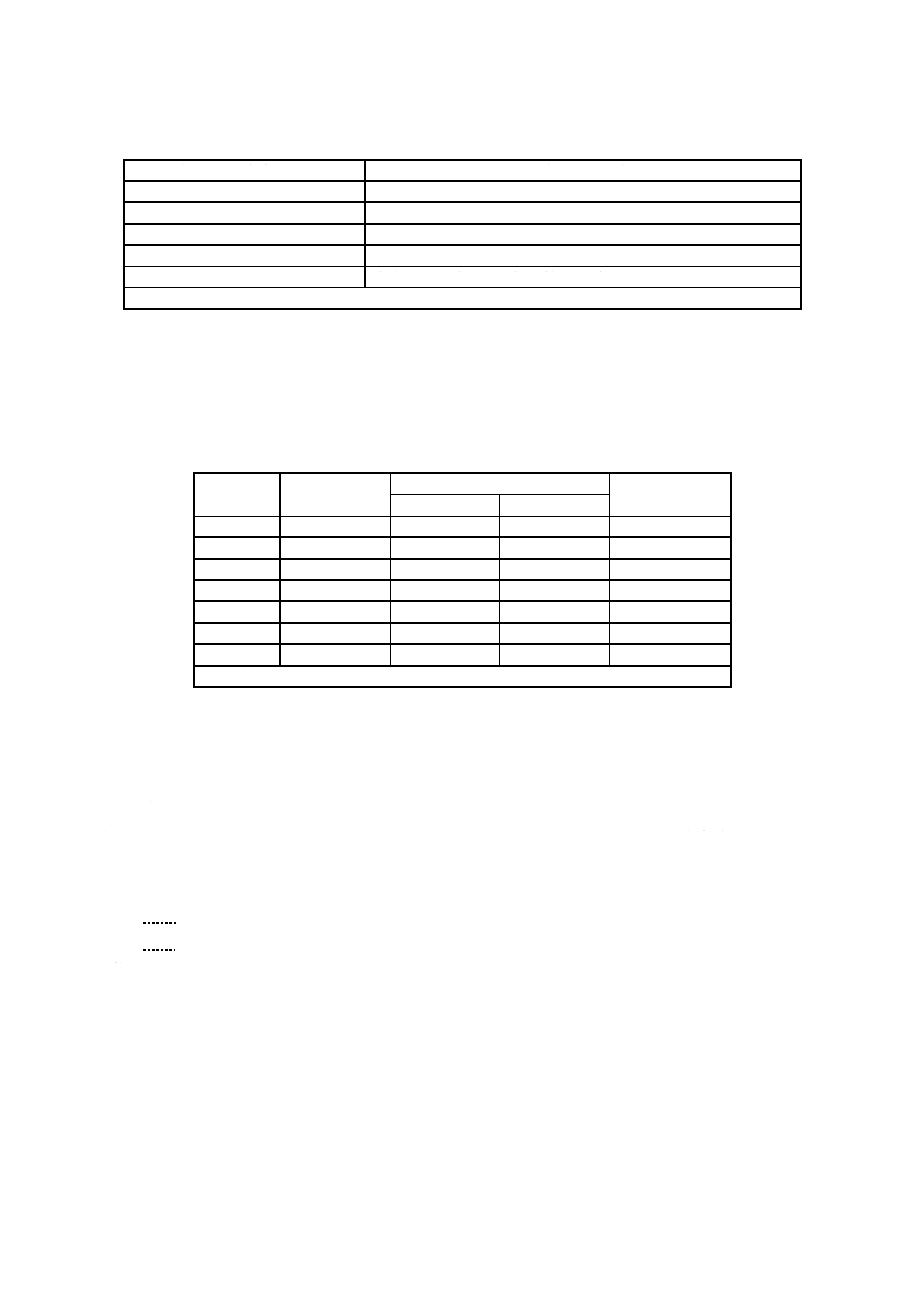

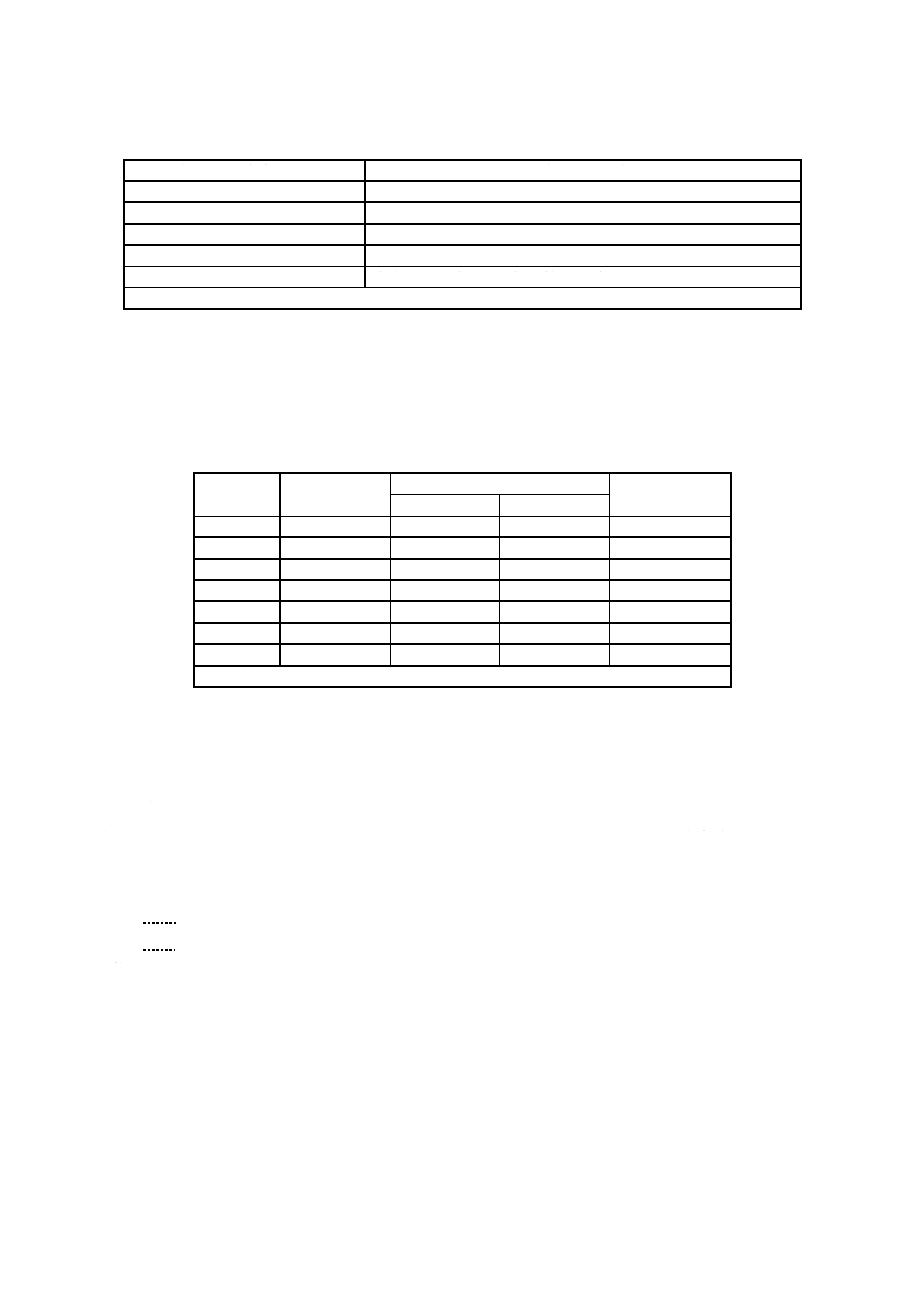

表1−使用特性の記号

記号

シール

ドガス

電流の

種類a)

フラック

スタイプ

使用特性(参考)

T1

あり

DC (+)

ルチール

系

溶滴はスプレー移行となり,低スパッタ,高溶着速度,平滑又は若干

凸のビード形状。

T5

あり

DC (+)

又は

DC (−)

ライム系 溶滴はグロビュール移行となり,若干凸のビード形状でスラグは不均

一で薄いが,“T1”に比べて衝撃特性及び耐高温割れ性に優れている。

T15

あり

DC (+)

メタル系 溶滴はスプレー移行となり,鉄粉と合金とを主成分とするフラックス

であって,スラグ発生量が少ない。

TG b)

受渡当事者間の協定による。

注a) 電流の種類に用いている記号の意味は,次による。

DC (+):ワイヤプラス,DC (−):ワイヤマイナス

b) T1,T5及びT15に規定するもの以外に適用する。

5

品質

5.1

ワイヤの寸法,許容差及び製品の状態

ワイヤの寸法,許容差及び製品の状態は,JIS Z 3200の規定に適合しなければならない。

5.2

溶着金属の化学成分

溶着金属の化学成分は,6.2の方法によって分析試験を行ったとき,表2の規定に適合しなければならな

い。

4

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

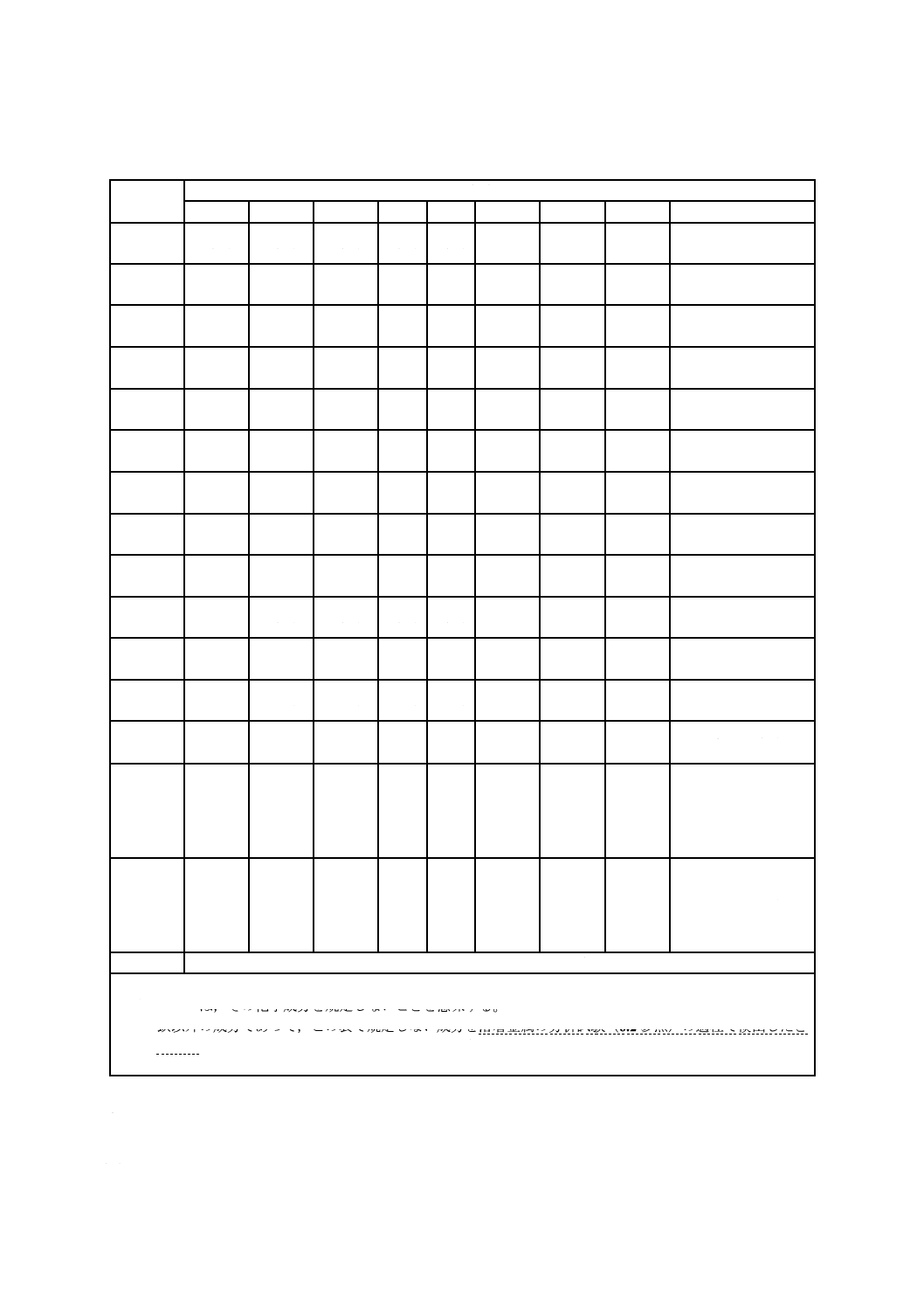

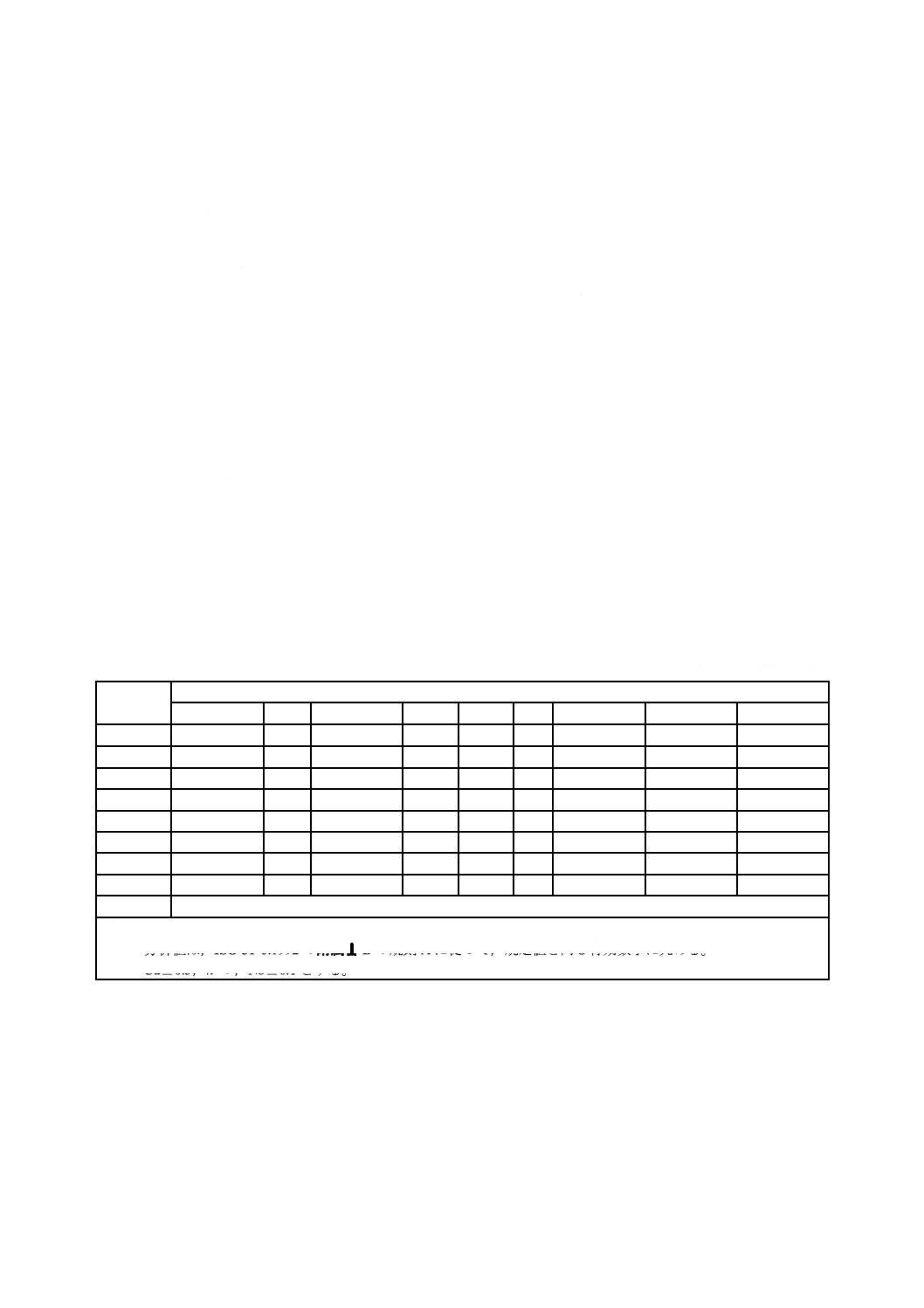

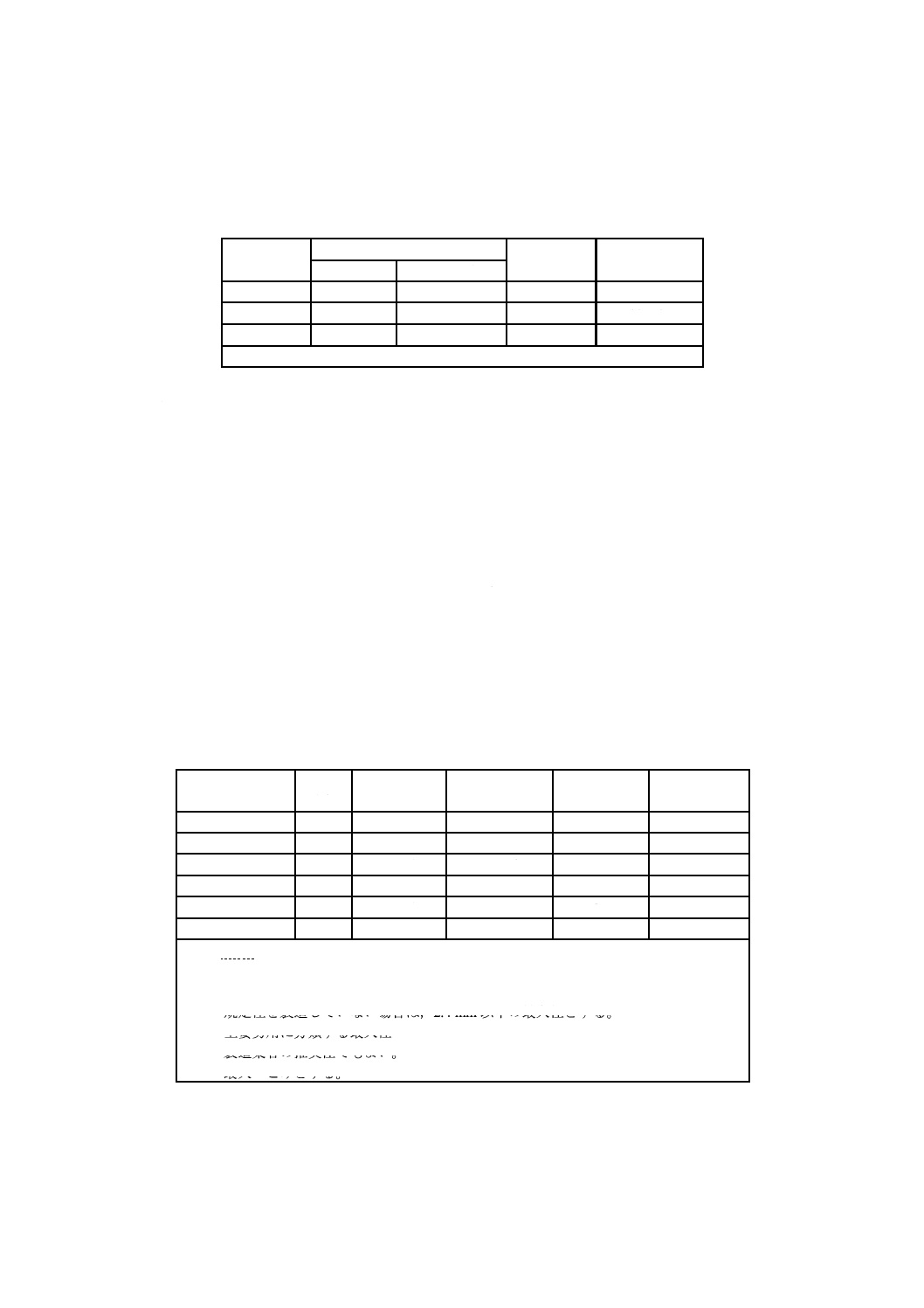

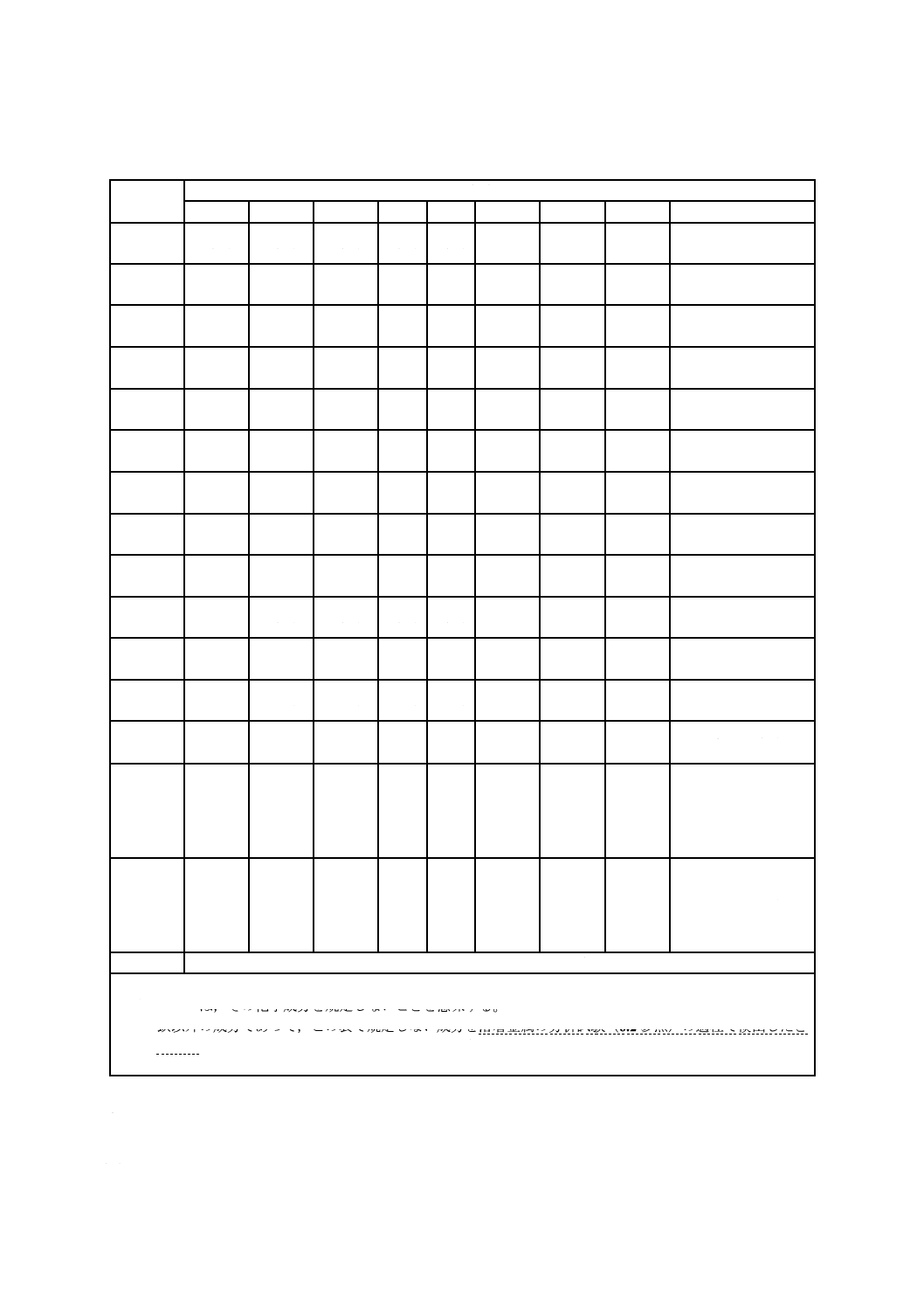

表2−溶着金属の化学成分

単位 %(質量分率)

記号

化学成分a), b), c)

C

Si

Mn

P

S

Cr

Mo

V

その他

2M3

0.12

以下

0.80

以下

1.50

以下

0.030

以下

0.030

以下

−

0.40〜

0.65

−

−

CM

0.05〜

0.12

0.80

以下

1.50

以下

0.030

以下

0.030

以下

0.40〜

0.65

0.40〜

0.65

−

−

CML

0.05

以下

0.80

以下

1.50

以下

0.030

以下

0.030

以下

0.40〜

0.65

0.40〜

0.65

−

−

1CM

0.05〜

0.12

0.80

以下

1.50

以下

0.030

以下

0.030

以下

1.00〜

1.50

0.40〜

0.65

−

−

1CML

0.05

以下

0.80

以下

1.50

以下

0.030

以下

0.030

以下

1.00〜

1.50

0.40〜

0.65

−

−

1CMH

0.10〜

0.15

0.80

以下

1.50

以下

0.030

以下

0.030

以下

1.00〜

1.50

0.40〜

0.65

−

−

2C1M

0.05〜

0.12

0.80

以下

1.50

以下

0.030

以下

0.030

以下

2.00〜

2.50

0.90〜

1.20

−

−

2C1ML

0.05

以下

0.80

以下

1.50

以下

0.030

以下

0.030

以下

2.00〜

2.50

0.90〜

1.20

−

−

2C1MH

0.10〜

0.15

0.80

以下

1.50

以下

0.030

以下

0.030

以下

2.00〜

2.50

0.90〜

1.20

−

−

5CM

0.05〜

0.12

1.00

以下

1.50

以下

0.030

以下

0.030

以下

4.00〜

6.00

0.45〜

0.65

−

Ni 0.40以下

5CML

0.05

以下

1.00

以下

1.50

以下

0.030

以下

0.030

以下

4.00〜

6.00

0.45〜

0.65

−

Ni 0.40以下

9C1M

0.05〜

0.12

1.00

以下

1.50

以下

0.030

以下

0.030

以下

8.00〜

10.50

0.85〜

1.20

−

Ni 0.40以下

9C1ML

0.05

以下

1.00

以下

1.50

以下

0.030

以下

0.030

以下

8.00〜

10.50

0.85〜

1.20

−

Ni 0.40以下

9C1MV

0.08〜

0.13

0.50

以下

1.20

以下

0.020

以下

0.015

以下

8.00〜

10.50

0.85〜

1.20

0.15〜

0.30

Ni 1.0以下

Cu 0.25以下

Al 0.04以下

Nb 0.02〜0.10

N 0.02〜0.07

9C1MV1

0.05〜

0.12

0.50

以下

1.25〜

2.00

0.020

以下

0.015

以下

8.00〜

10.50

0.85〜

1.20

0.15〜

0.30

Ni 1.0以下

Cu 0.25以下

Al 0.04以下

Nb 0.01〜0.08

N 0.02〜0.07

G

化学成分の要求値は,受渡当事者間の協定による。

注a) 分析値は,JIS Z 8401によって,表中に規定する値と同じ有効数字に丸めなければならない。

b) “−”は,その化学成分を規定しないことを意味する。

c) 鉄以外の成分であって,この表で規定しない成分を溶着金属の分析試験(6.2参照)の過程で検出したと

き又は意図的に添加したときは,それらの成分の合計は,0.50 %(質量分率)以下でなければならない。

また,この表で規定しない成分を意図的に添加したときは,分析値を報告しなければならない。

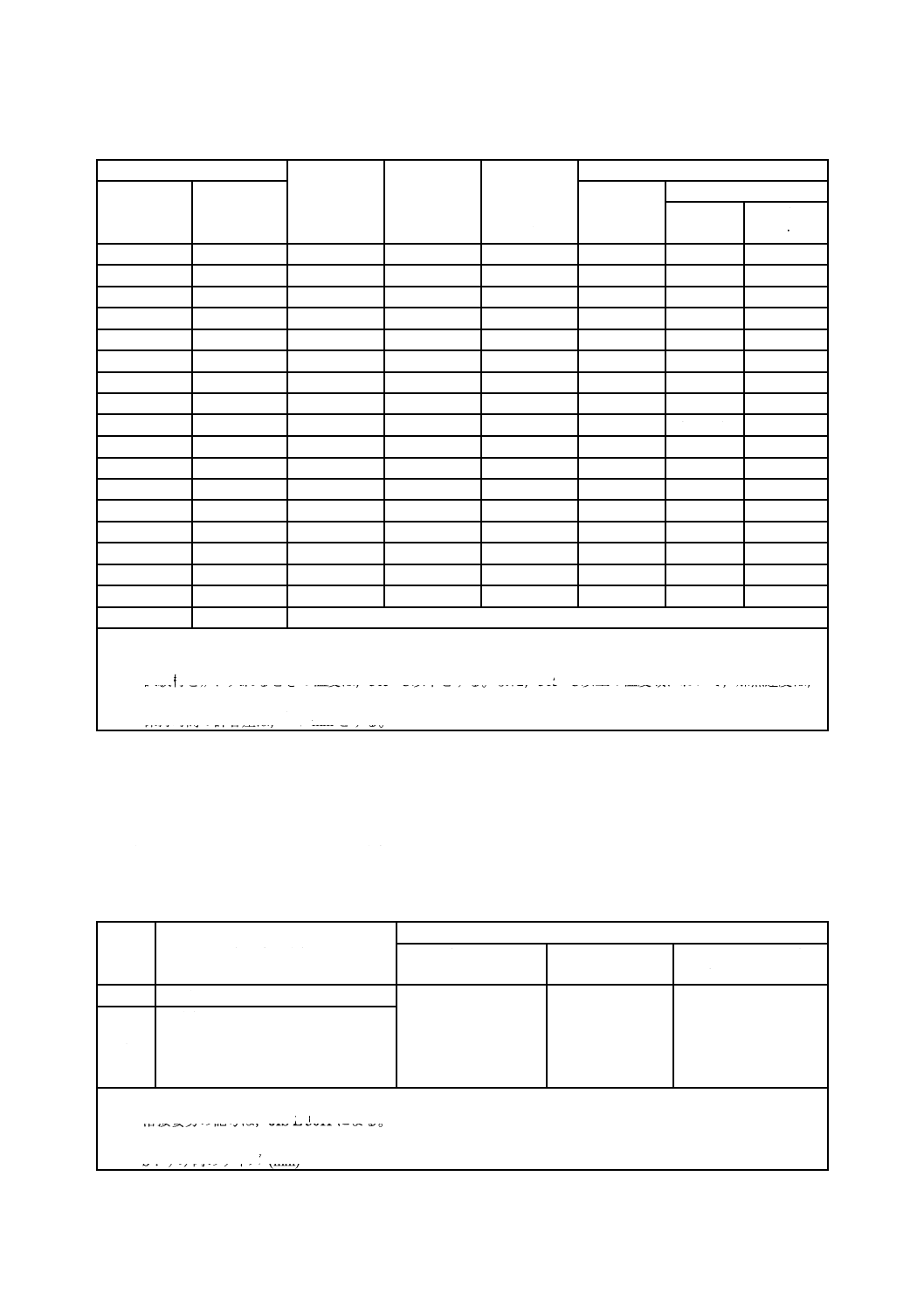

5.3

溶着金属の機械的性質

溶着金属の引張強さ,0.2 %耐力及び伸びは,6.3の方法によって引張試験を行ったとき,表3の規定に

適合しなければならない。

5

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

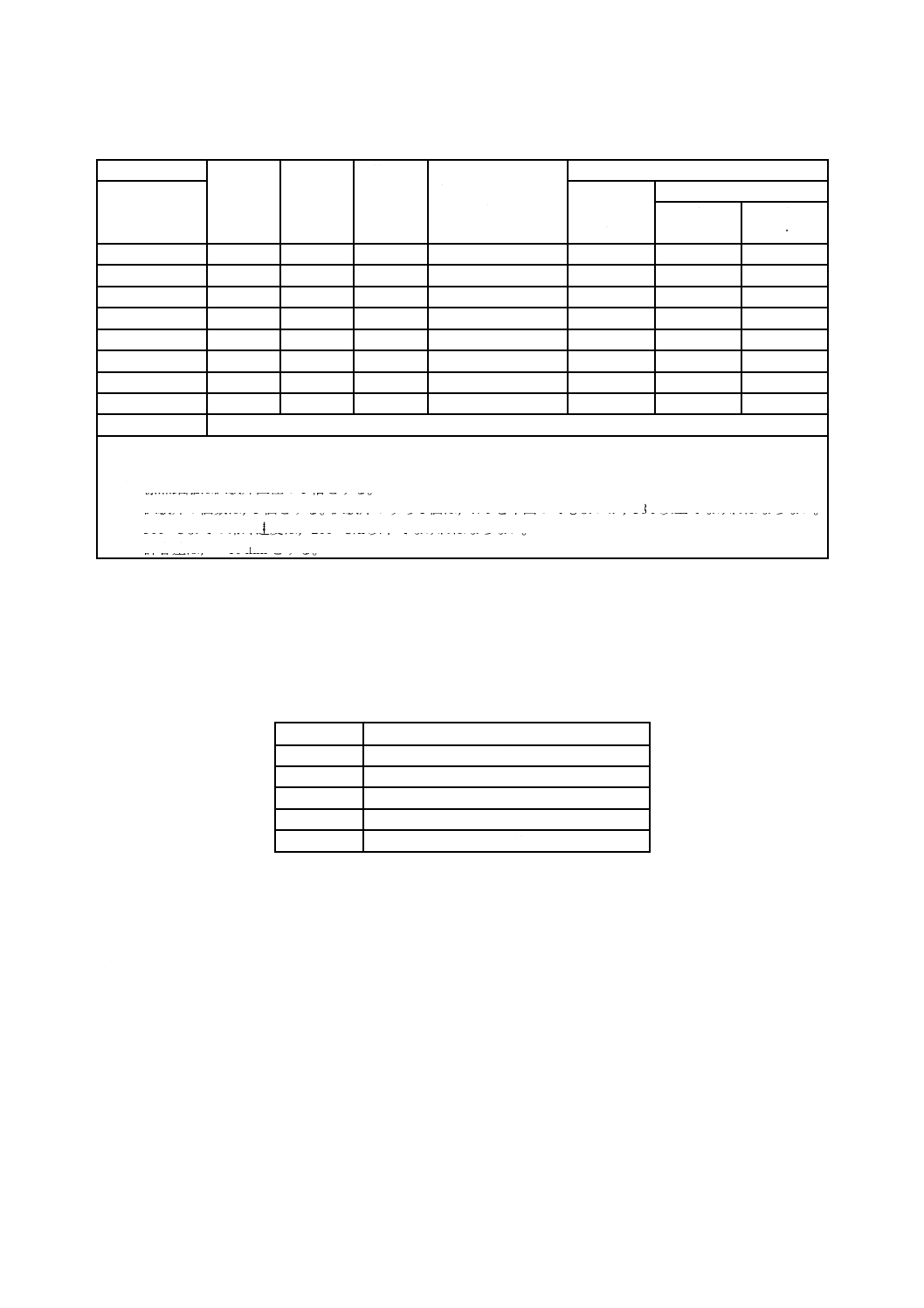

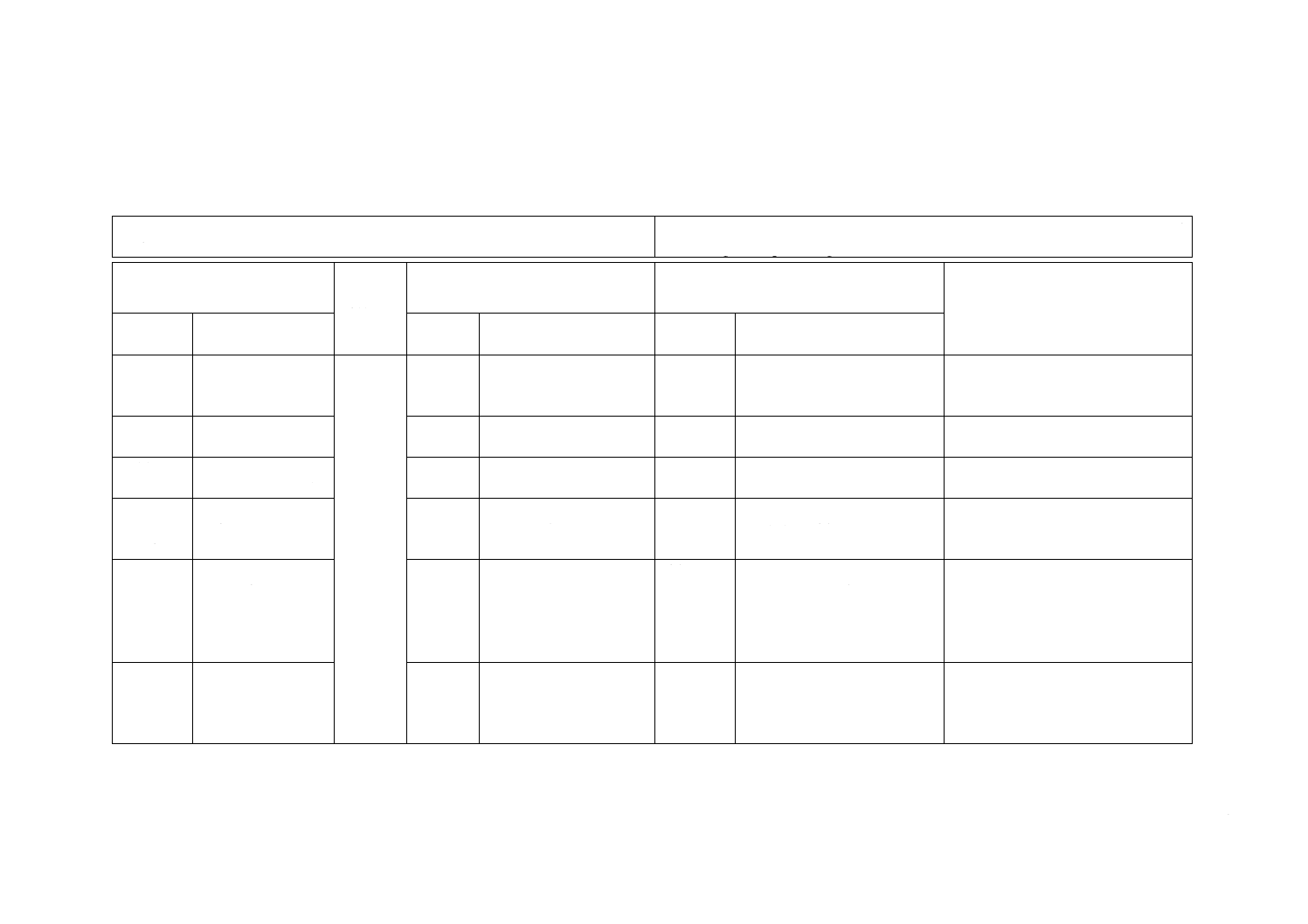

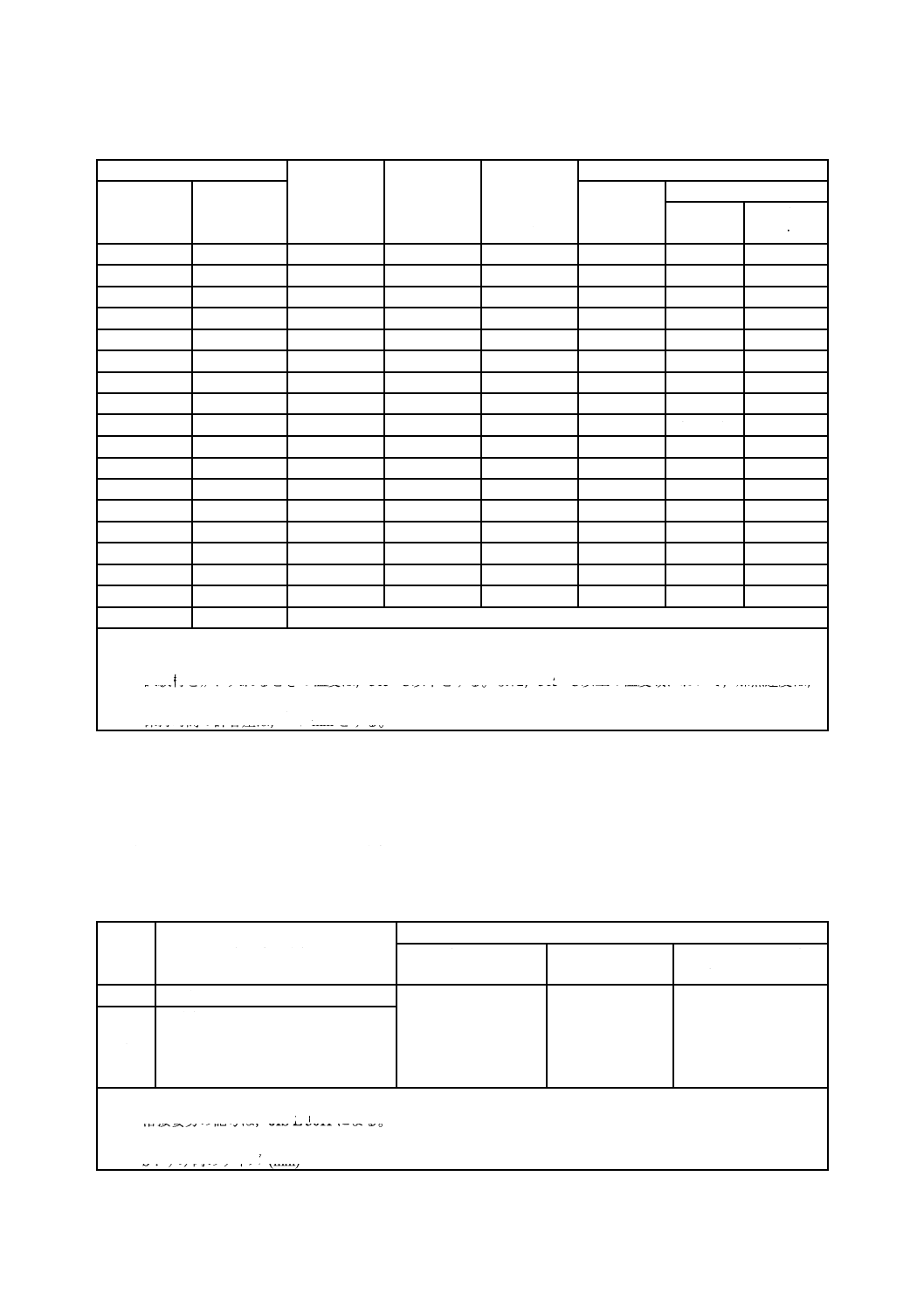

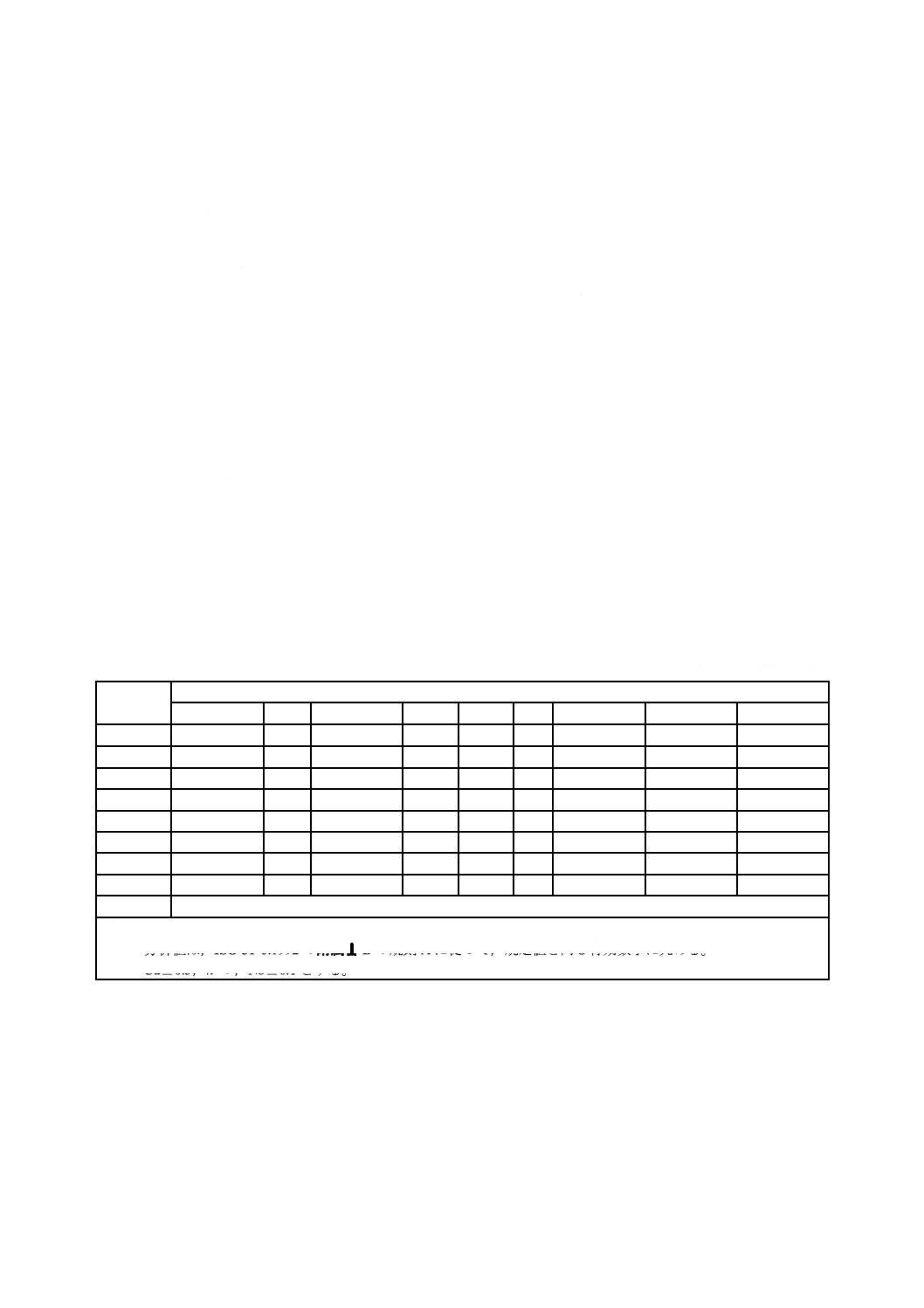

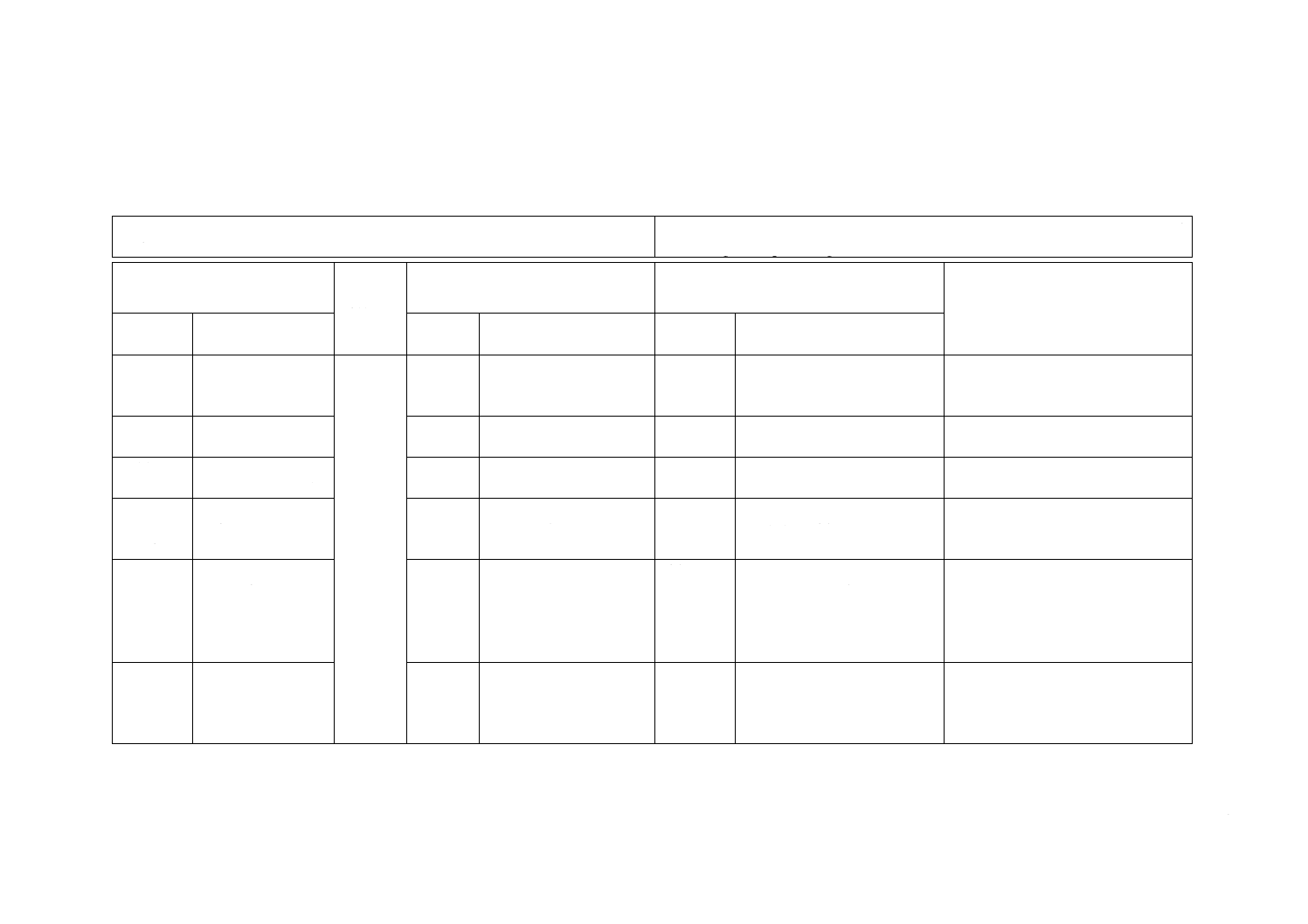

表3−溶着金属の機械的性質

ワイヤの種類

引張強さ

MPa

0.2 %耐力

MPa

伸びa)

%

熱管理条件

溶着金属の

機械的性質

の記号

溶着金属の

化学成分の

記号

予熱及び

パス間温度

℃

溶接後熱処理

温度b)

℃

保持時間c)

min

49

2M3

490〜670

390以上

18以上

135〜165

605〜635

60

55

2M3

550〜740

460以上

17以上

135〜165

605〜635

60

55

CM

550〜740

460以上

17以上

160〜190

675〜705

60

55

CML

550〜740

460以上

17以上

160〜190

675〜705

60

55

1CM

550〜740

460以上

17以上

160〜190

675〜705

60

55

1CML

550〜740

460以上

17以上

160〜190

675〜705

60

55

1CMH

550〜740

460以上

17以上

160〜190

675〜705

60

62

2C1M

620〜820

530以上

15以上

160〜190

675〜705

60

69

2C1M

690〜890

600以上

14以上

160〜190

675〜705

60

62

2C1ML

620〜820

530以上

15以上

160〜190

675〜705

60

62

2C1MH

620〜820

530以上

15以上

160〜190

675〜705

60

55

5CM

550〜740

460以上

17以上

150〜250

730〜760

60

55

5CML

550〜740

460以上

17以上

150〜250

730〜760

60

55

9C1M

550〜740

460以上

17以上

150〜250

730〜760

60

55

9C1ML

550〜740

460以上

17以上

150〜250

730〜760

60

69

9C1MV

690〜890

565以上

14以上

150〜250

730〜760

60

69

9C1MV1

690〜890

565以上

14以上

150〜250

730〜760

60

XX

G

機械的性質の要求値は,受渡当事者間の協定による。

注記 1 MPa=1 N/mm2

注a) 伸びは,破断伸びとする。

b) 試験材を炉に入れるときの温度は,315 ℃以下とする。また,315 ℃以上の温度域において,加熱速度は,

280 ℃/h以下,かつ,冷却速度は,195 ℃/h以下とする。

c) 保持時間の許容差は, minとする。

5.4

ワイヤの適用溶接姿勢

ワイヤの適用溶接姿勢は,ワイヤ径によって異なってもよいが,6.4の方法によってすみ肉溶接試験を行

ったとき,表4に規定する合格判定基準に適合しなければならない。

注記 この規定は,使用者の溶接姿勢を限定するものではない。

表4−溶接姿勢適応性の合格判定基準

記号a)

適用溶接姿勢b)

合格判定基準

膨らみc)

mm

脚長差c)

mm

ルート部の不完全

溶込部分の長さ

0

PA及びPB

S<7の場合:2.0以下

S≧7の場合:2.5以下

(0.5 S−0.5) 以下

全溶接長の20 %以下

1

全姿勢は次のいずれかによる。

− PA,PB,PC,PD,PE,PF

− PA,PB,PC,PD,PE,PG

− PA,PB,PC,PD,PE,PF,PG

注a) 適用溶接姿勢の記号

b) 溶接姿勢の記号は,JIS Z 3011による。

PA:下向,PB:水平すみ肉,PC:横向,PD:上向水平すみ肉,PE:上向,PF:立向上進,PG:立向下進

c) S:すみ肉のサイズ (mm)

+15

0

6

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.5

溶着金属の水素量

溶着金属の水素量は,6.5の方法によって水素量試験を行ったとき,表5の規定に適合しなければならな

い。

なお,製造業者は,表5の水素量の規定を満たすのに適した保管条件,溶接電流,アーク電圧,ワイヤ

突出し長さ,電流の種類及びシールドガスについての情報を提供しなければならない。

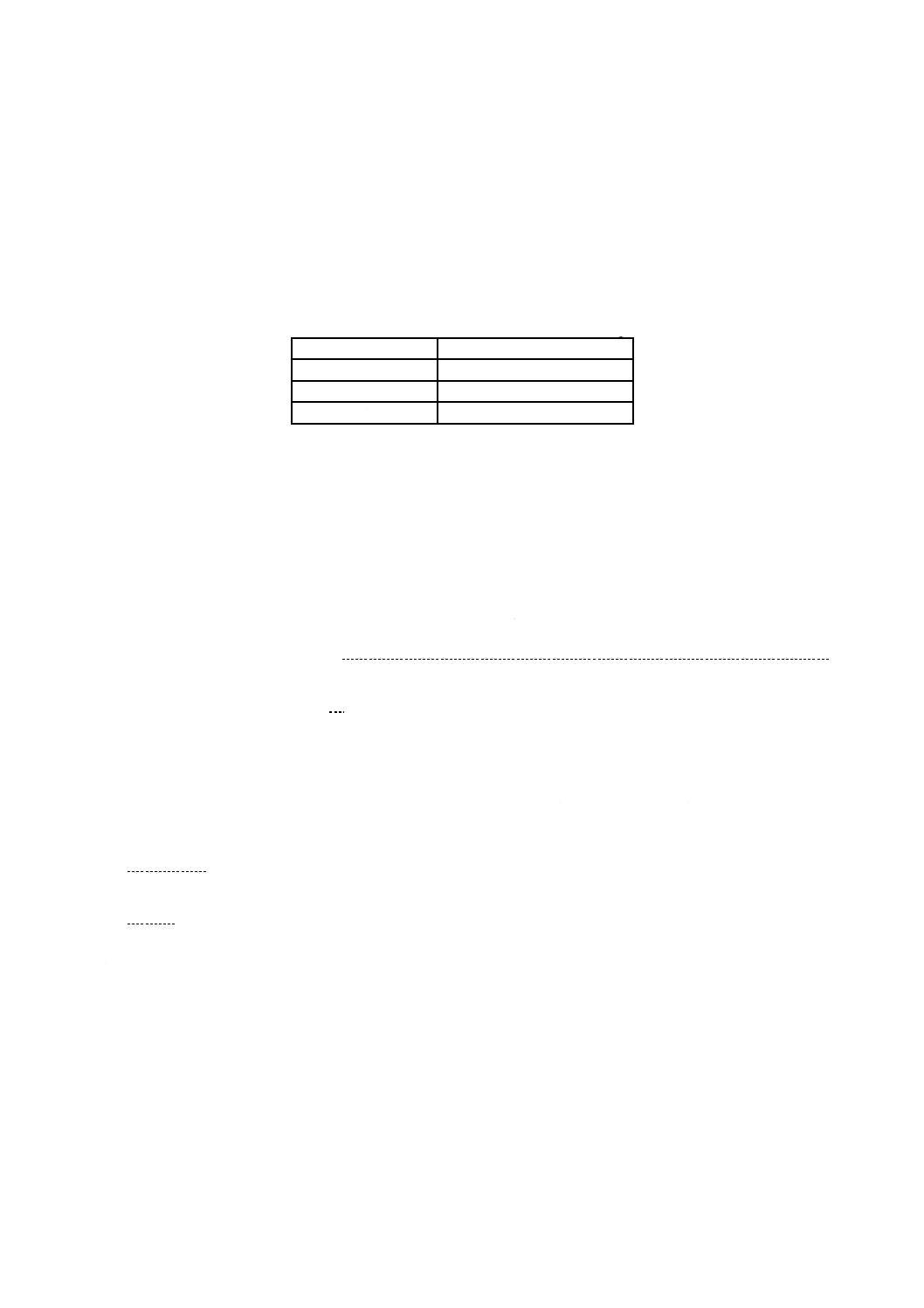

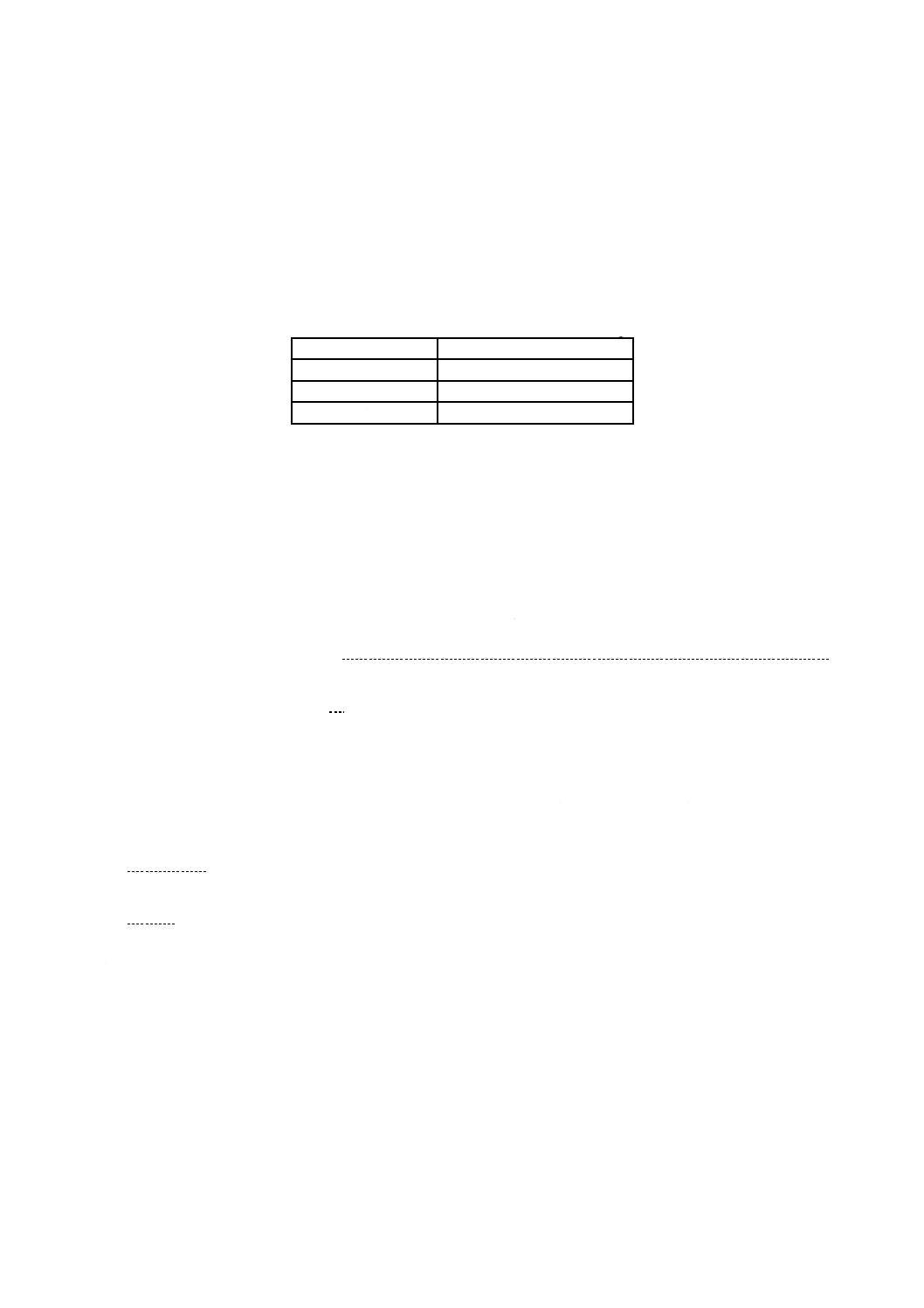

表5−溶着金属の水素量

単位 mL/100 g

記号

水素量

H5

5以下

H10

10以下

H15

15以下

6

試験方法

6.1

ロットの決め方

ワイヤのロットは,JIS Z 3423による。

6.2

溶着金属の分析試験

溶着金属の分析試験は,次による。

a) 試験は,すべてのワイヤ径で行う。

b) 溶着金属の作製方法及び分析試料の採取方法は,JIS Z 3184による。

c) 溶着金属の分析試料として,b) の代わりに6.3の試験によって破断した引張試験片の平行部の残材又

は平行部該当位置から採取してもよい。

d) 溶着金属の分析方法は,JIS G 0321の5.(分析方法)に規定する方法又はそれに対応するISO規格の

分析方法による。

6.3

溶着金属の引張試験

溶着金属の引張試験は,次のa)〜i) によるほか,JIS Z 3111による。

a) 試験を行うワイヤの径は,1.2 mmとする。この径のワイヤを製造していない場合には,1.2 mmより

大きい径のワイヤを製造しているときは,1.2 mmに最も近い径とし,それ以外のときは,製造業者が

推奨する径とする。

b) 電流の種類は,表1による。ただし,複数の種類が規定されている場合は,製造業者が推奨する種類

とする。

c) 試験に使用するシールドガスは,ワイヤの種類を区分したガスとする。

d) 試験に使用する試験板の材質は,表6による。ただし,JIS Z 3111の規定によってバタリングを行う

場合は,この規定以外の鋼材を試験板として用いてもよい。

7

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

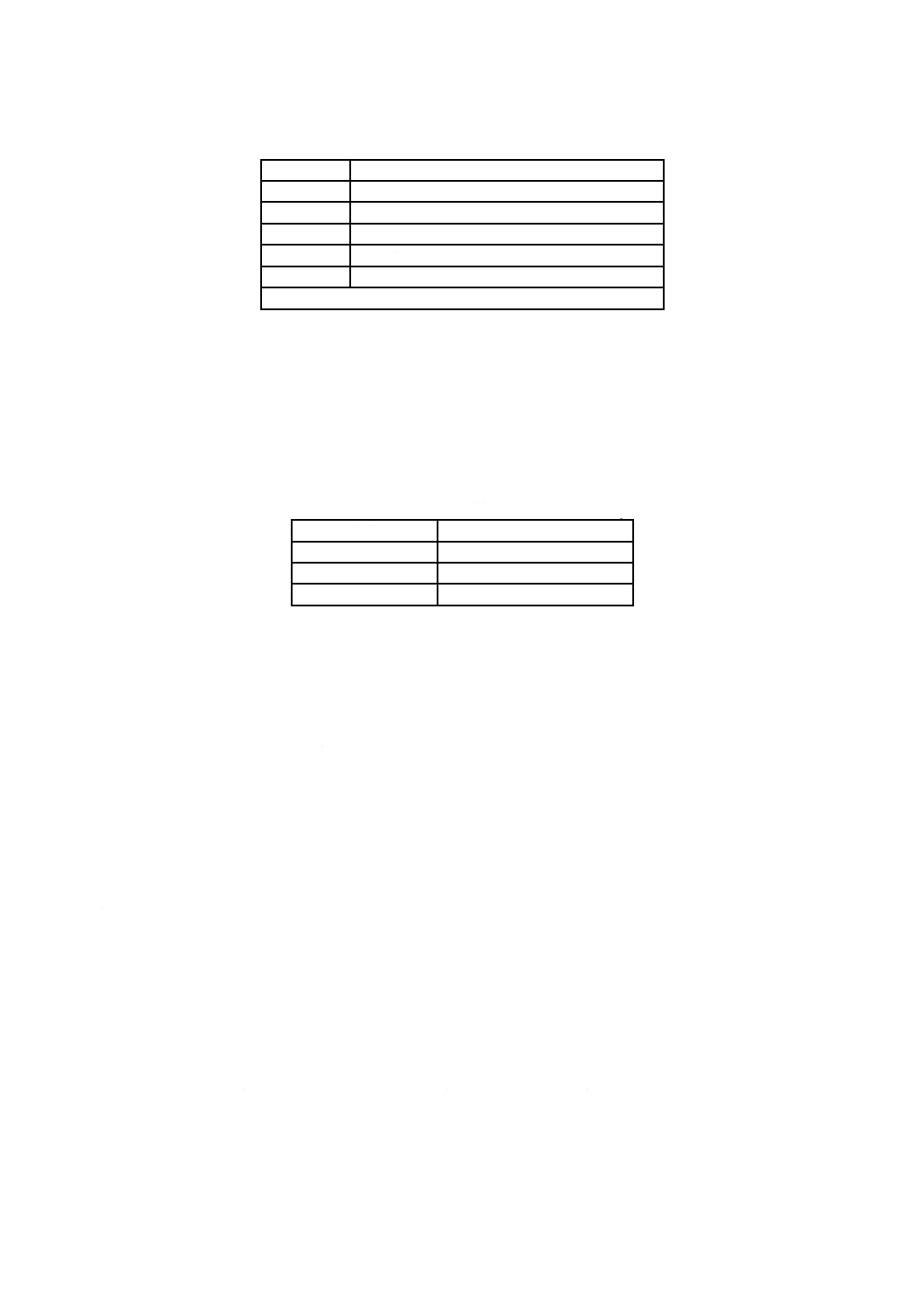

表6−試験板の材質

溶着金属の化学成分の記号

試験板の材質

2M3

JIS G 3103に規定するSB450M又はSB480M a)

CM,CML

JIS G 4109に規定するSCMV1 a)

1CM,1CML,1CMH

JIS G 4109に規定するSCMV3 a)

2C1M,2C1ML,2C1MH

JIS G 4109に規定するSCMV4 a)

上記以外

溶着金属と同等の機械的性質をもつ鋼材

注a) ここで規定する試験板と同等の機械的性質及び化学成分をもつ鋼材を試験板として用いてもよい。

e) 試験板の形状及び寸法は,JIS Z 3111に規定する記号1.3の試験板を使用する。

f)

試験板の予熱及びパス間温度は,表3による。

g) 積層要領は,表7による。

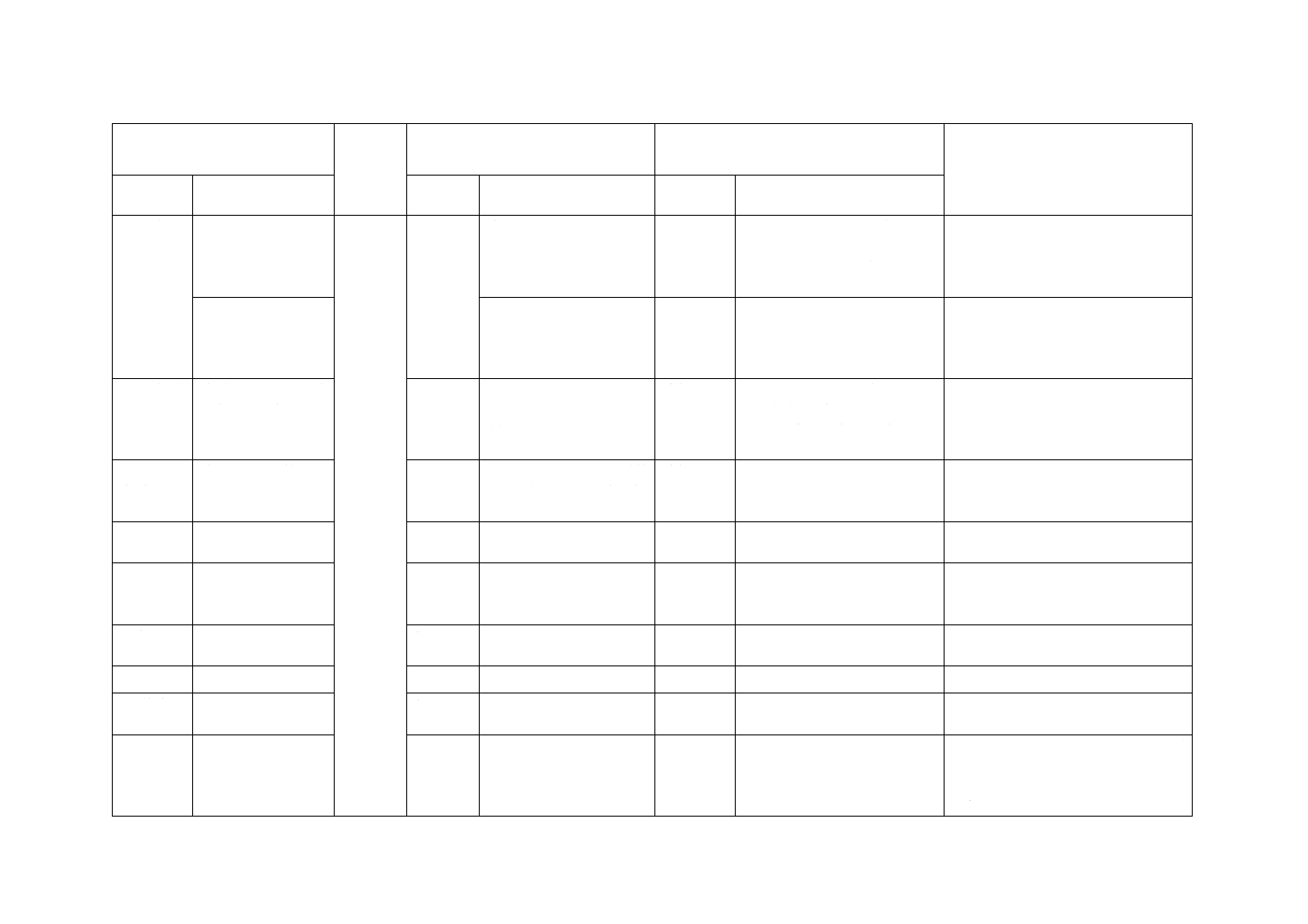

表7−積層要領

ワイヤ径

mm

平均入熱

kJ/cm

各層のパス数

層数

初層

2層目以降a)

0.8,0.9

8〜16

1又は2

2又は3

6〜9

1.0,1.2

12〜20

1又は2

2又は3

6〜9

1.4,1.6

14〜22

1又は2

2又は3

5〜8

2.0

18〜24

1又は2

2又は3

5〜8

2.4

20〜26

1又は2

2又は3

4〜8

2.8

20〜28

1又は2

2又は3

4〜7

3.2

22〜30

1又は2

2

4〜7

注a) 最終層は,4パスでもよい。

h) 溶接後熱処理は,表3による。

i)

引張試験片は,JIS Z 3111に規定するA0号試験片とする。

6.4

すみ肉溶接試験

すみ肉溶接試験は,次のa)〜d) によるほか,JIS Z 3181による。

a) 適用溶接姿勢の記号が0の場合は,水平すみ肉 (PB) で,1の場合は,上向すみ肉 (PE) 及び製造業者

の推奨する立向姿勢(PF又はPG)で行う。

b) 試験板の材質は,次の1)〜3) のいずれかとする。

1) JIS G 3101に規定するSS400

2) JIS G 3106に規定するSM400A〜SM400C又はSM490A〜SM490C

3) 炭素含有量が0.30 %(質量分率)以下の非合金鋼

c) 溶接条件及びワイヤ径は,製造業者の推奨条件とする。

d) 溶接は,試験板の片側とし,繰返し数は,1回とする。

6.5

溶着金属の水素量試験

溶着金属の水素量試験は,JIS Z 3118による。

7

検査方法

検査方法は,次による。

8

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) ワイヤの検査項目は,JIS Z 3423に規定する試験スケジュールによる。

b) 検査は,ワイヤのロットごとに,JIS Z 3423による試験スケジュールに従い,箇条6によって試験し,

該当する箇条5の規定に適合しなければならない。

c) 試験スケジュールに従い,箇条6によって実施した分析試験,引張試験,すみ肉溶接試験及び水素量

試験のいずれかの試験結果が,箇条5の規定に適合しなかった場合には,適合しなかったすべての試

験について倍数の再試験を行い,そのいずれの試験結果も規定に適合しなければならない。この場合

の再試験のための試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製し

た試験材から採取する。また,分析試験において,当初の試験結果が規定に適合した成分は,再試験

を行わなくてもよい。

d) 試験片の作製から試験の実施を通して正規の手続きを行っていない試験を含み,試験結果が合否の判

定に供し得ないようなことが生じるおそれがある場合には,試験の進行状況又は結果のいかん(如何)

にかかわらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなければならない。

なお,この場合は,c) に規定する再試験の対象とはしない。

8

製品の呼び方

製品の呼び方は,ワイヤの種類,径及び質量による。

例 T55T1-1M-1CM-H10−1.2−20

ワイヤの種類

径 質量

55 :溶着金属の引張強さが550 MPa〜740 MPa,(0.2 %耐力が460 MPa以上)

T1 :使用特性がシールドガス−あり,ワイヤプラス,ルチール系

1

:適用溶接姿勢が全姿勢

M :シールドガスが炭酸ガス20 %〜25 %(体積分率)とアルゴンとの混合ガス

1CM :溶着金属の化学成分(表2による。)

H10 :溶着金属の水素量(単位:mL/100g)が10以下

9

表示

9.1

製品の表示

製品の表示は,JIS Z 3200による。

9.2

包装の表示

包装の表示は,規格番号を表示するほか,JIS Z 3200による。

10 包装

包装は,JIS Z 3200による。

11 検査証明書

検査証明書は,JIS Z 3200による。

9

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ISO 17634 System A

序文

この附属書は,対応国際規格であるISO 17634に規定している“System A”に相当し,本体の規定を補

足するものであって,規定の一部ではない。

A.1 適用範囲

この附属書は,溶接後熱処理を行って使用する,耐クリープ鋼及び低合金耐熱鋼のガスシールドアーク

溶接に用いるフラックス入りワイヤ(以下,ワイヤという。)の分類に関する要求事項を規定する。ただし,

パルス電流を用いることによってワイヤの作業性が改善されることが知られているが,この附属書におい

てはワイヤを分類するためにパルス電流を用いることは許可されない。

なお,ワイヤは,異なるシールドガスを用いて試験し,異なる種類に分類してもよい。

A.2 引用規格

次に示す規格は,この附属書に引用されることによって,この附属書の一部を構成する。

ISO 31-0:1992,Quantities and units−Part 0: General principles

ISO 544,Welding consumables−Technical delivery conditions for welding filler materials−Type of product,

dimensions, tolerances and markings

ISO 3690,Welding and allied processes−Determination of hydrogen content in ferritic steel arc weld metal

ISO 6847,Welding consumables−Deposition of a weld metal pad for chemical analysis

ISO 6947:1990,Welds−Working positions−Definitions of angles of slope and rotation

ISO 13916,Welding−Guidance on the measurement of preheating temperature, interpass temperature and

preheat maintenance temperature

ISO 14175:1997,Welding Consumables−Shielding gases for arc welding and cutting

ISO 14344,Welding and allied processes−Flux and gas shielded electrical welding processes−Procurement

guidelines for consumables

ISO 15792-1:2000,Welding consumables−Test methods−Part 1: Test methods for all-weld metal test

specimens in steel, nickel and nickel alloys

ISO 15792-3,Welding consumables−Test methods−Part 3: Classification testing of positional capacity and

root penetration of welding consumables in a fillet weld

A.3 分類

A.3.1 分類記号

ワイヤは,6種類の記号によって分類し,次による。

a) 製品のタイプ(フラックス入りワイヤ)の記号

b) 溶着金属の化学成分の記号(表A.1参照)

c) フラックスの種類の記号(表A.3参照)

10

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) シールドガスの種類の記号(A.4.5参照)

e) 適用溶接姿勢の記号(表A.4参照)

f)

溶着金属の水素量の記号(表A.5参照)

A.3.2 必す及び任意の分類

ワイヤの分類は,次による。

a) 必すの分類は,製品のタイプ,化学成分,フラックスの種類及びシールドガスの種類による分類とす

る。これらの分類の記号は,A.4.1,A.4.2,A.4.4及びA.4.5で規定する記号である。

b) 任意の分類は,適用溶接姿勢及び溶着金属の水素量による分類とする。これらの分類の記号は,A.4.6

及びA.4.7で規定する記号である。

A.3.3 種類の表示

包装,製造者の印刷物及びデータシートにおいては,ワイヤの種類の表示にすべての分類記号(A.10参

照)を使用しなければならない。

A.4 分類記号及び要求事項

A.4.1 製品/プロセスの記号

ガスシールドアーク溶接法に用いるフラックス入りワイヤの記号は,Tとする。

A.4.2 溶着金属の化学成分の記号

表A.1の記号は,A.6に従って得た溶着金属の化学成分を示す。

表A.1−溶着金属の化学成分の記号

単位 %(質量分率)

記号

化学成分a), b), c)

C

Si

Mn

P

S

Ni

Cr

Mo

V

Mo

0.07〜0.12

0.80

0.60〜1.30

0.020

0.020

0.3

0.2

0.40〜0.65

0.03

MoL

0.07

0.80

0.60〜1.70

0.020

0.020

0.3

0.2

0.40〜0.65

0.03

MoV

0.07〜0.12

0.80

0.40〜1.00

0.020

0.020

0.3

0.30〜0.60

0.50〜0.80

0.25〜0.45

CrMo1

0.05〜0.12

0.80

0.40〜1.30

0.020

0.020

0.3

0.90〜1.40

0.40〜0.65

0.03

CrMo1L

0.05

0.80

0.40〜1.30

0.020

0.020

0.3

0.90〜1.40

0.40〜0.65

0.03

CrMo2

0.05〜0.12

0.80

0.40〜1.30

0.020

0.020

0.3

2.00〜2.50

0.90〜1.30

0.03

CrMo2L

0.05

0.80

0.40〜1.30

0.020

0.020

0.3

2.00〜2.50

0.90〜1.30

0.03

CrMo5

0.03〜0.12

0.80

0.40〜1.30

0.020

0.025

0.3

4.0〜6.0

0.40〜0.70

0.03

Z

化学成分の要求値は,受渡当事者間の協定による。

注a) 表中の単一の数値は,最大値を示す。

b) 分析値は,ISO 31-0:1992の附属書Bの規則Aに従って,規定値と同じ有効数字に丸める。

c) Cu≦0.3,かつ,Nb≦0.1とする。

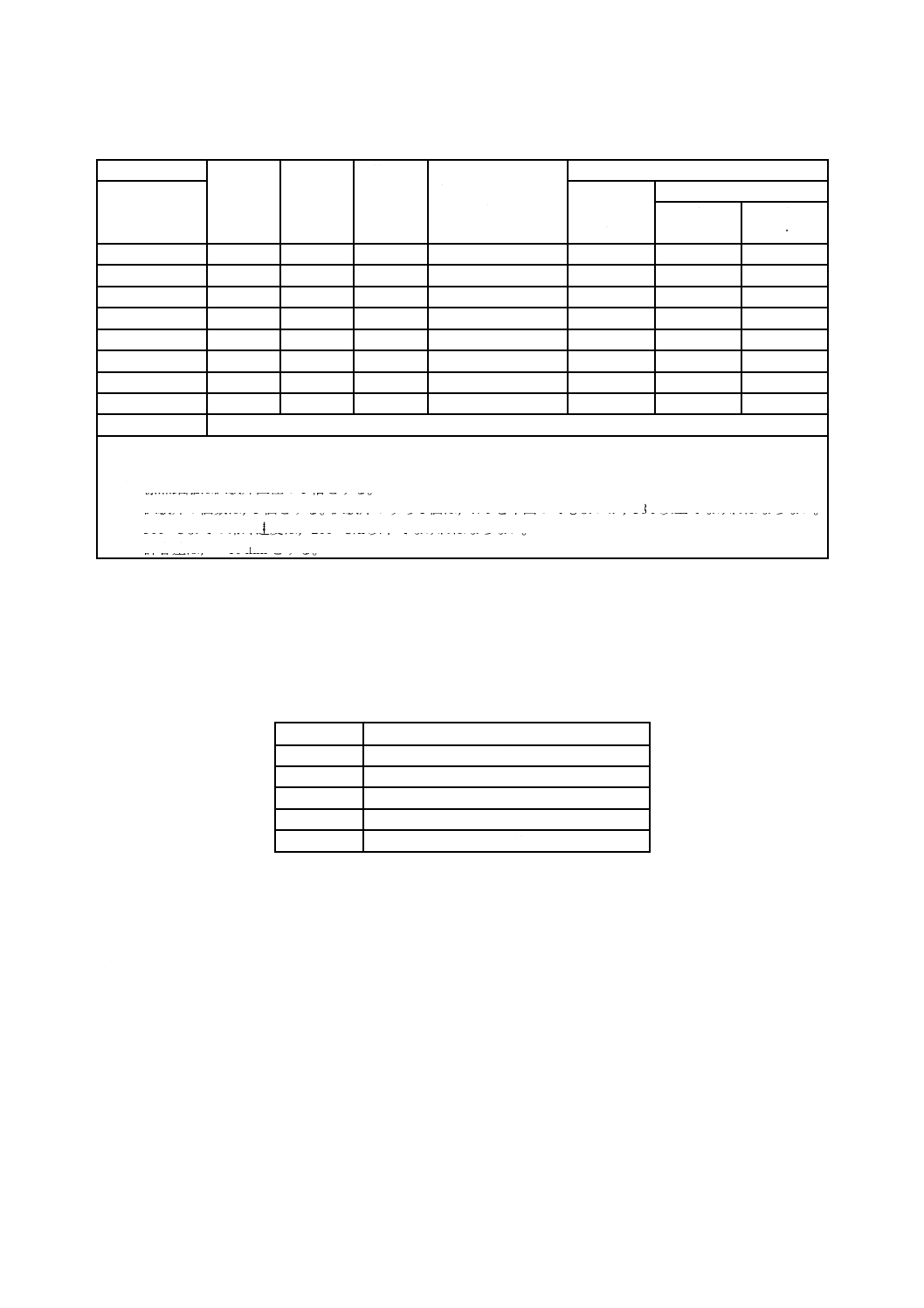

A.4.3 溶着金属の機械的性質

表A.2は,A.5によって得た,溶着金属の耐力,引張強さ及び伸び,並びに衝撃特性を示す。

11

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

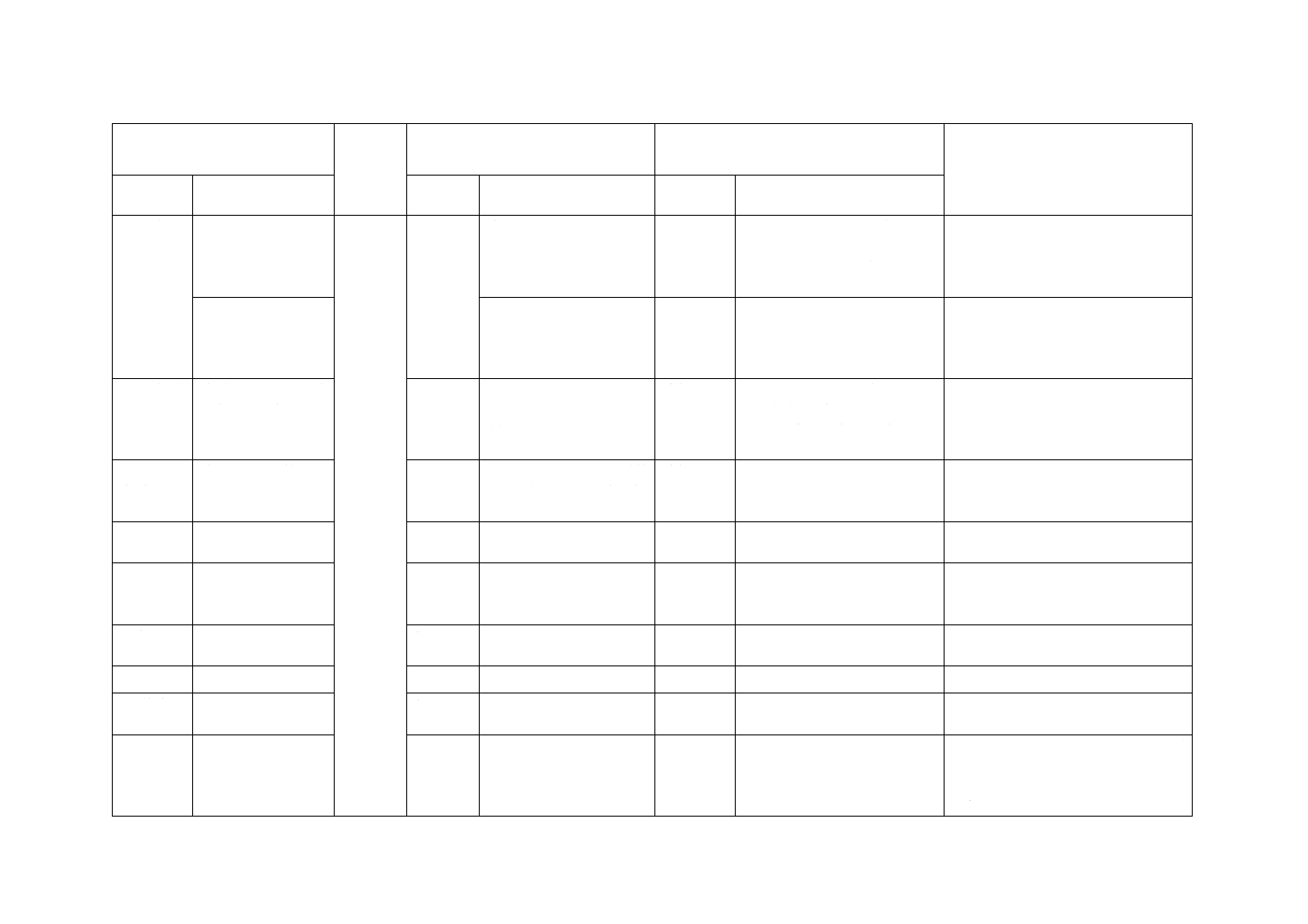

表A.2−溶着金属の機械的性質

ワイヤの種類

耐力a)

MPa

引張強さ

MPa

伸びb)

%

シャルピー吸収エ

ネルギーの平均値c)

試験温度:+20 ℃

J

熱管理条件

溶着金属の化

学成分の記号

予熱及び

パス間温度

℃

溶接後熱処理

温度d)

℃

保持時間e)

min

Mo

355以上

510以上

22以上

47以上

200未満

570〜620

60

MoL

355以上

510以上

22以上

47以上

200未満

570〜620

60

MoV

355以上

510以上

18以上

47以上

200〜300

690〜730

60

CrMo1

355以上

510以上

20以上

47以上

150〜250

660〜700

60

CrMo1L

355以上

510以上

20以上

47以上

150〜250

660〜700

60

CrMo2

400以上

500以上

18以上

47以上

200〜300

690〜750

60

CrMo2L

400以上

500以上

18以上

47以上

200〜300

690〜750

60

CrMo5

400以上

590以上

17以上

47以上

200〜300

730〜760

60

Z

機械的性質の要求値は,受渡当事者間の協定による。

注記 1 MPa=1 N/mm2

注a) 0.2 %耐力 (Rp0.2) とする。

b) 標点距離は試験片直径の5倍とする。

c) 試験片の個数は,3個とする。試験片のうち1個は,47 Jを下回ってもよいが,38 J以上でなければならない。

d) 300 ℃までの冷却速度は,200 ℃/h以下でなければならない。

e) 許容差は,±10 minとする。

A.4.4 フラックスの種類の記号

表A.3の記号は,フラックスの種類を示す。

なお,製造業者は,推奨する電流の種類の情報を提供しなければならない。

表A.3−フラックスの種類の記号

記号

フラックスの特性

R

ルチール系,緩慢凝固スラグ

P

ルチール系,急速凝固スラグ

B

塩基性系

M

金属粉系

Z

その他

A.4.5 シールドガスの種類の記号

シールドガスの種類の記号は,次による。

a) “M”は,ISO 14175:1997のM2とする。ただし,ヘリウムを含んではならない。

b) “C”は,ISO 14175:1997のC1とする。

A.4.6 適用溶接姿勢の記号

適用溶接姿勢の記号を,表A.4に示す。

12

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.4−適用溶接姿勢の記号

記号

適用溶接姿勢a)

1

PA,PB,PC,PD,PE,PF及びPG

2

PA,PB,PC,PD,PE及びPF

3

PA及びPB

4

PA

5

PA,PB及びPG

注a) 溶接姿勢の記号は,ISO 6947による。

A.4.7 溶着金属の水素量の記号

表A.5の記号は,ISO 3690による溶着金属の水素量を示す。

なお,製造業者は,水素量規定値を満足させるための,保管条件,溶接電流,アーク電圧,ワイヤ突出

し長さ,電流の種類及びシールドガスの種類の情報を提供しなければならない。

表A.5−溶着金属の水素量の記号

単位 mL/溶着金属100 g

記号

水素量の最大値

H5

5

H10

10

H15

15

A.4.8 数値の丸め方

数値の丸め方は,次による。

なお,数値を丸めた結果は,対応する表の要求事項に適合しなければならない。

a) この附属書への適合を判定するために,得られた試験結果はISO 31-0:1992の附属書Bの規則Aに準

拠して規定値と同じ有効数字に丸めなければならない。この附属書で使用されている以外の単位で試

験装置が校正されている場合は,この附属書の単位系に換算した後に丸めなければならない。

b) 平均値をこの附属書の要求値と比較する場合は,平均した後に丸めなければならない。この附属書が

引用している試験方法規格に規定する数値の丸め方が,この箇条の上記の規定と矛盾する場合は,試

験方法規格に従うものとする。

A.5 機械的性質

A.5.1 引張及び衝撃試験

引張及び衝撃試験は,溶接後熱処理ありの状態で行わなければならない。使用する試験板はISO

15792-1:2000に規定するタイプ1.3,並びに溶接条件はA.5.2及びA.5.3とする。ワイヤの径は,1.2 mmと

し,この径を製造していないときは,次に大きな径とする。

注記 ワイヤ径の記載に不備があるが,原文のままとした。

A.5.2 予熱及びパス間温度

予熱及びパス間温度は,ISO 13916によって温度チョーク,表面温度計又は熱電対で測定しなければな

らず,かつ,表A.2の規定に適合しなければならない。また,パス間温度が表A.2の規定の上限を超えた

場合には,試験体は,規定のパス間温度まで大気中で冷却されなければならない。

13

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5.3 溶接パス積層法

溶接パス積層法は,表A.6とする。

表A.6−溶接パス積層法

ワイヤ径

mm

1層のパス数

層数

合計パス数

初層

2層目以降a)

1.2

1又は2

2又は3

6〜9

12〜19

1.4〜2.0

1又は2

2又は3

5〜8

10〜17

2.4〜3.2

1又は2

2又は3

4〜7

7〜14

注a) 最終層は,4パスで仕上げてもよい。

A.6 化学分析

化学分析は,それに適するものであればどのような試験片を用いてもよい。疑義が生じる場合は,ISO

6847に準拠した試験片を用いなければならない。どのような分析技術を用いてもよいが,疑義が生じる場

合は確立され,公開されている方法でなければならない。

A.7 すみ肉溶接試験

すみ肉溶接試験は,次による。

a) すみ肉溶接試験体は,ISO 15792-3に準拠しなければならない。

b) 母材は,製造業者が推奨する適用材料から選ぶか又は炭素量が0.30 %(質量分率)以下の非合金鋼を

使用しなければならない。

c) すみ肉溶接は,1パスで行わなければならない。

d) のど厚,脚長及びビードの膨らみは,表A.7の規定に適合しなければならない。

表A.7−すみ肉溶接試験

適用溶接姿勢

の記号

溶接

姿勢

ワイヤ径a)

mm

のど厚

mm

最大脚長差

mm

最大膨らみ

mm

1又は2

PB

2.4

5.5以上

2.0

3.0

3

PB

2.4

5.5以上

2.0

3.0

5

PB

2.4 b)

5.5以上

2.0

3.0

1又は2

PF

2.4 c)

7.0以下

規定しない

2.0

1,2又は5

PD

1.2 d)

4.5以下

1.5

2.5

5

PG

1.2 d)

4.5以上

規定しない

1.5 e)

注記 注c) の内容はワイヤ径に関する規定であるが,原文のままとした。

注a) 全姿勢溶接用の最大径が規定径より小さい場合,その最大径を使用し,評価基準を

比例調整する。

b) 規定径を製造していない場合は,2.4 mm以下の最大径とする。

c) 全姿勢用に分類する最大径

d) 製造業者の推奨径でもよい。

e) 最大へこみとする。

A.8 再試験

再試験は,次による。

14

Z 3318:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) いずれかの試験結果が,その規定に適合しなかった場合には,適合しなかったすべての試験について

倍数の再試験を行い,そのいずれの試験結果も規定に適合しなければならない。この場合の再試験の

ための試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製した試験材か

ら採取する。また,分析試験において,当初の試験結果が規定に適合した元素は,再試験を行わなく

てもよい。

b) 試験片の作製から試験の実施を通して正規の手続きがなされていない試験は,試験の進行状況又は結

果のいかん(如何)にかかわらず無効とする。無効となった試験は,正規の手続きに従って繰り返さ

れなければならない。ただし,この場合は,倍数の再試験を行わなくてもよい。

A.9 技術的受渡条件

技術的受渡条件は,ISO 544及びISO 14344の規定に適合しなければならない。

A.10 分類記号の表示

ワイヤの記号は,“ISO 17634-A”に続けて,次の例に示す原則に従って表示しなければならない。

例 ガスシールドアーク溶接用フラックス入りワイヤ (T) であって,表A.1のCrMo1の化学成分に

適合し,塩基性系のフラックス (B) であり,混合ガス (M) で試験され,下向溶接 (4) で使うこ

とができ,ISO 3690によって得た溶着金属100 g中の水素含有量が5 mLを超えない (H5) ものの

種類は,次のように表示する。

ISO 17634-A-T CrMo1 B M 4 H5

必すの分類による種類は,ISO 17634-A-T CrMo1 B Mと表示する。

ここに,

ISO 17634-A:ISO 17634の“System A”(化学成分による分類)

T:ガスシールドアーク溶接法に用いるフラックス入りワイヤ(A.4.1参照)

CrMo1:溶着金属の化学成分(表A.1参照)

B:フラックスの種類(表A.3参照)

M:シールドガスの種類(A.4.5参照)

4:適用溶接姿勢(表A.4参照)

H5:水素量(表A.5参照)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

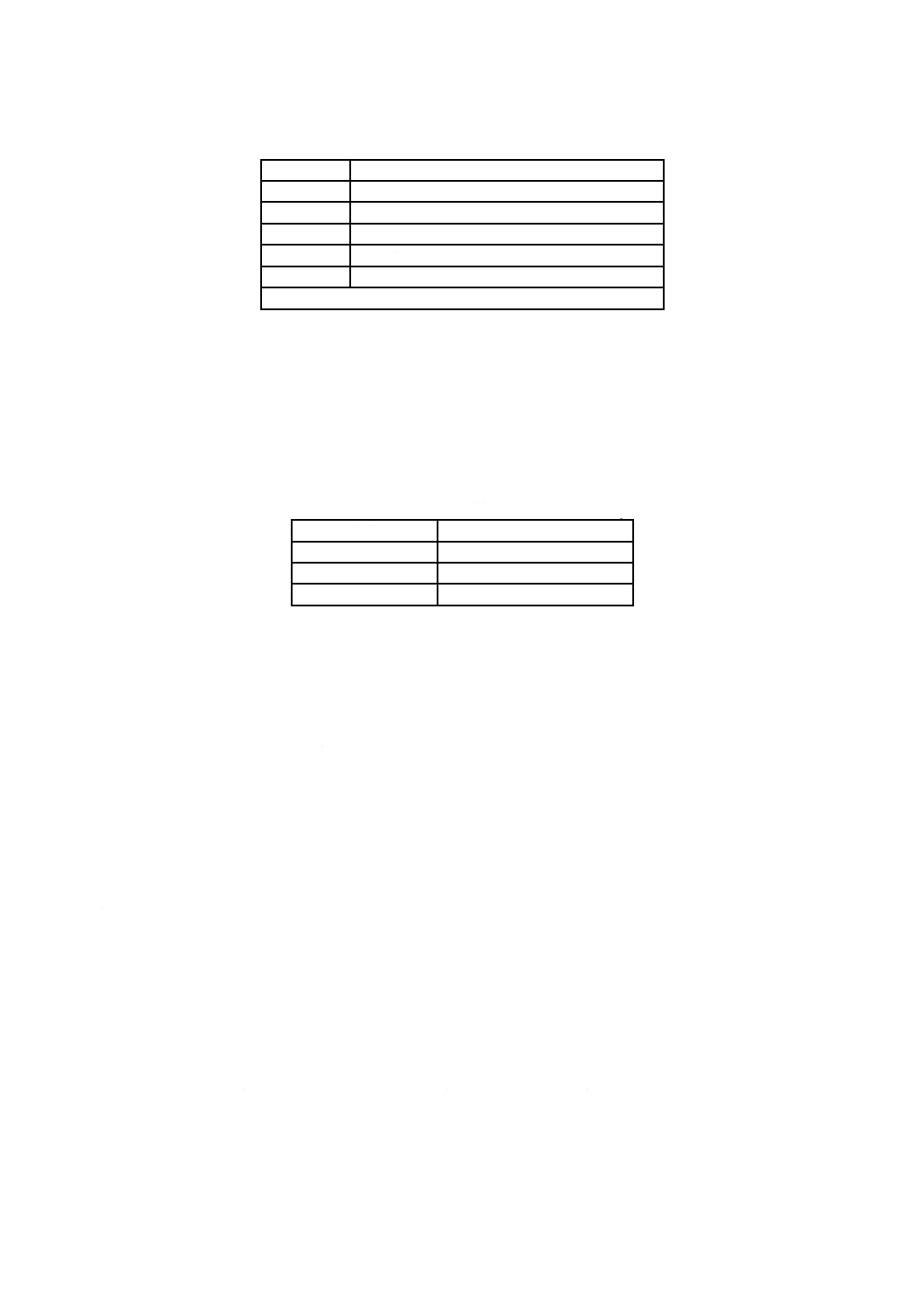

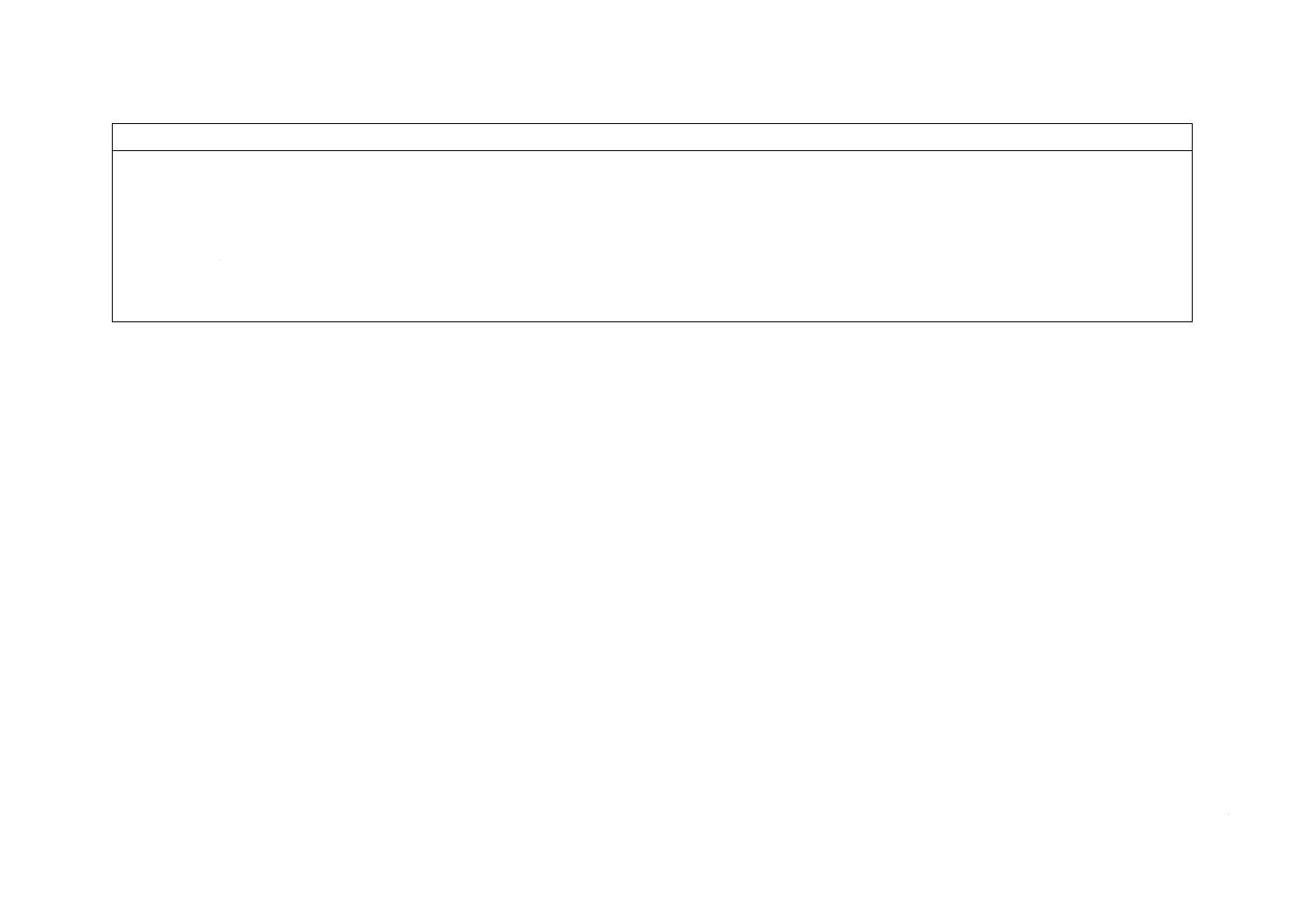

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3318:2010 モリブデン鋼及びクロムモリブデン鋼用マグ溶接フラックス入り

ワイヤ

ISO 17634:2004,Welding consumables−Tubular cored electrodes for gas shielded metal

arc welding of creep-resisting steels−Classification

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

対応国際規格(ISO

17634)のSystem B

を採用

1

System A(EN 12071に該

当する部分)とSystem B

とを規定

削除

JISは,System Bを採用して規

定した。

対応国際規格では,System A及び/

又はBを使用できる。

2 引用規

格

3 用語及

び定義

JIS Z 3001-1及び

JIS Z 3001-2を引用

−

−

追加

JISでは,専門用語及び定義の

規格の引用を記載した。

技術的な差異はない。

4 種類及

び記号の

付け方

使用特性の記号を

規定

4.4B

T1,T5,T15及びTGの4

種類を規定

追加

JISでは,T5の電流の種類に

DC (−) を追加した。

ユーザニーズによる。

5.1 ワイ

ヤの寸法,

許容差及

び製品の

状態

寸法,許容差及び製

品の状態について

JIS Z 3200を引用

9

寸法,許容差及び製品の

状態についてISO 544を

引用

追加

JISでは,ISO 544にない寸法

のスプールを規定している。

ユーザニーズによる。

5.2 溶着

金属の化

学成分

溶着金属の化学成

分を規定

4.2

溶着金属の化学成分を規

定

追加

JISでは,表2で規定しない成

分については,分析過程で検出

した成分だけの上限を規定す

るとした。

技術的な差異はない。

2

Z

3

3

1

8

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6.2 溶着

金属の分

析試験

分析試料の採取方

法を規定

6

適切な方法であればよい

が,疑義ある場合はISO

6847とすると規定

選択

JISでは,選択できる適切な方

法として,引張試験片の平行部

の残材又は平行部該当位置を

規定した。

JISでは国内で使用されている方法

を規定した。

分析方法を規定

適切な方法であればよい

が,疑義ある場合は確立

され公開されている方法

とすると規定

選択

JISでは,選択できる適切な方

法として,JIS G 0321に規定さ

れている方法とした。

技術的な差異はない。

6.3 溶着

金属の引

張試験

溶着金属の引張試

験方法を規定

5

使用特性の記号T5につ

いては,電流の種類はDC

(+) と規定

追加

JISでは,T5の電流の種類に

DC (−) を追加したことに対

応して,製造業者の推奨する電

流の種類とした。

ユーザニーズによる。

6.4 すみ

肉溶接試

験

試験板の材質を規

定

7B

炭素含有量が0.30 %(質

量分率)以下の非合金鋼

と規定

追加

JISでは,対応国際規格の規定

に適合した鋼材のJIS及び種

類を記載した。

ユーザニーズによって,JISでは記載

した。

7 検査方

法

検査方法を規定

8

検査方法を規定

一致

8 製品の

呼び方

製品の呼び方を規

定

−

ワイヤ径及び質量を含む

場合の呼び方の規定はな

い。

追加

JISでは,ワイヤ径及び質量を

含む場合の呼び方も規定した。

従前のJISとの整合を図った。

9 表示

製品及び包装の表

示を規定

3

製品及び包装の表示を規

定

一致

10 包装

包装を規定

9

包装を規定

一致

11 検査証

明書

検査証明書を規定

9

EN 10204による。

変更

JISでは,JIS Z 3200によると

規定した。

ユーザニーズによって,JISでは規定

した。

附属書A

(参考)

対応国際規格の

System Aを記載

本体でSystem Aを規定

変更

JISでは,System Aを附属書(参

考)とした。

対応国際規格では,System A及び/

又はBを使用できるとあり,System B

を本体で規定し,System Aを参考と

した。

2

Z

3

3

1

8

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 17634:2004,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

Z

3

3

1

8

:

2

0

1

0