Z 3234 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによって,JIS Z 3234 : 1992は改正され,この規格に置き換えられる。

改正に関しては,国際規格に整合した日本工業規格を作成するために,ISO 5182 : 1991, Welding−

Materials for resistance welding electrodes and ancillary equipmentを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS Z 3234には次に示す附属書がある。

附属書1(規定) 高温硬さ試験方法

附属書2(参考) 電極材料適用例

附属書3(参考) 電極材料の種別と関連ISO規格

Z 3234 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 種類 ······························································································································ 1

5. 品質 ······························································································································ 2

6. 試験 ······························································································································ 5

6.1 引張試験 ······················································································································ 5

6.2 硬さ試験 ······················································································································ 5

6.3 導電率試験 ··················································································································· 5

6.4 軟化特性温度試験 ·········································································································· 6

6.4.1 試験片 ······················································································································· 6

6.4.2 試験装置 ···················································································································· 6

6.4.3 加熱時間 ···················································································································· 6

6.4.4 軟化特性温度の決定方法 ······························································································· 6

7. 検査 ······························································································································ 7

7.1 形式検査 ······················································································································ 7

7.2 受渡し検査 ··················································································································· 7

8. 表示 ······························································································································ 7

附属書1(規定) 高温硬さ試験方法 ······················································································· 8

1. 適用範囲 ························································································································ 8

2. 試験 ······························································································································ 8

2.1 高温ブリネル硬さ試験····································································································· 8

2.2 高温ビッカース硬さ試験·································································································· 8

附属書2(参考) 電極材料適用例 ·························································································· 9

附属書3(参考) 電極材料の種別と関連ISO規格 ···································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3234 : 1999

抵抗溶接用銅合金電極材料

Copper alloys for resistance welding electrode

序文 この規格は,1991年に発行されたISO 5182, Welding−Materials for resistance welding electrodes and

ancillary equipmentを基に作成した日本工業規格であるが,対応国際規格には規定されていない規定内容

(品質,検査,表示及び引張試験)を追加している。

なお,点線の下線を施してある箇所は,対応国際規格にはない事項である。

1. 適用範囲 この規格は,抵抗溶接の電極及び補助装置に用いる銅合金電極材料(以下,電極材料とい

う。)について規定する。

備考 この規格の対応国際規格を,次に示す。

ISO 5182 Welding−Materials for resistance welding electrodes and ancillary equipment

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS H 3100 銅及び銅合金の板及び条

JIS H 3250 銅及び銅合金棒

JIS H 5120 銅及び銅合金鋳物

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

JIS Z 2243 ブリネル硬さ試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 3001 溶接用語

IEC 60468 Method of measurement of resistivity of metallic materials

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか,次による。

a) 軟化特性温度 (softening temperature) その温度に2時間保持したのち,常温で測った硬さが,受入れ

時の硬さの85%を満足することができる最高の温度。

4. 種類 電極材料の特性,形状などによる分類は,表1又は表2による。

a) 表1の種類

1種 製造中,常温加工などによって,その硬さを増大した高導電率の銅合金

2種 1種よりも硬く,熱処理又は熱処理と常温加工によって機械的特性を得るとともに,優れた高

2

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

温特性をもつ銅合金

3種 2種より硬く,1種又は2種より低い導電率をもつ熱処理銅合金

4種 3種より更に硬い熱処理銅合金

5種 アルミナそのほかの微粉を銅中に分散させることによって,軟化特性温度を高くするようにし

た非熱処理銅合金

b) 表2の種類

Aグループ4種類,Bグループ6種類の計10種類とする。

(この方式はISOの分類による。)

1) Aグループ 銅及び銅合金

1種 製造中,常温加工などによって,その硬さを増大した高導電率の銅合金

2種 1種よりも硬く,熱処理又は熱処理と常温加工によって機械的特性を得るとともに,優れ

た高温特性をもつ銅合金

3種 2種よりも硬く,1種又は2種より低い導電率をもつ熱処理銅合金

4種 常温加工又は熱処理によって,得られる特殊な性質の合金

2) Bグループ 焼結材料

10種及び11種

銅−タングステンの焼結品

12種 銅−炭化タングステンの焼結品

13種 モリブデンの焼結及び加工品

14種 タングステンの焼結及び加工品

15種 銀とタングステンの焼結品

参考 表2の分類はISO 5182による。

5. 品質 電極材料の品質は,次による。

a) 外観 電極材料は品質均一で使用上有害な欠陥があってはならない。

b) 化学成分 電極材料の化学成分は,特性がこの規定に適合するものであればよい。

c) 機械的性質 電極材料の機械的性質は,表1又は表2の値に適合しなくてはならない。

d) 電気的特性 電極材料の導電率,及び電気伝導度 (Siemens/m) は表1又は表2の値に適合しなくては

ならない。

e) 寸法許容差 電極材料(板,棒)の寸法許容差は,JIS H 3100及びJIS H 3250の該当項目の許容差に

準じる。電極材料(鍛造品,鋳物)の寸法許容差は,受渡当事者間の協定による。

3

Z

3

2

3

4

:

1

9

9

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

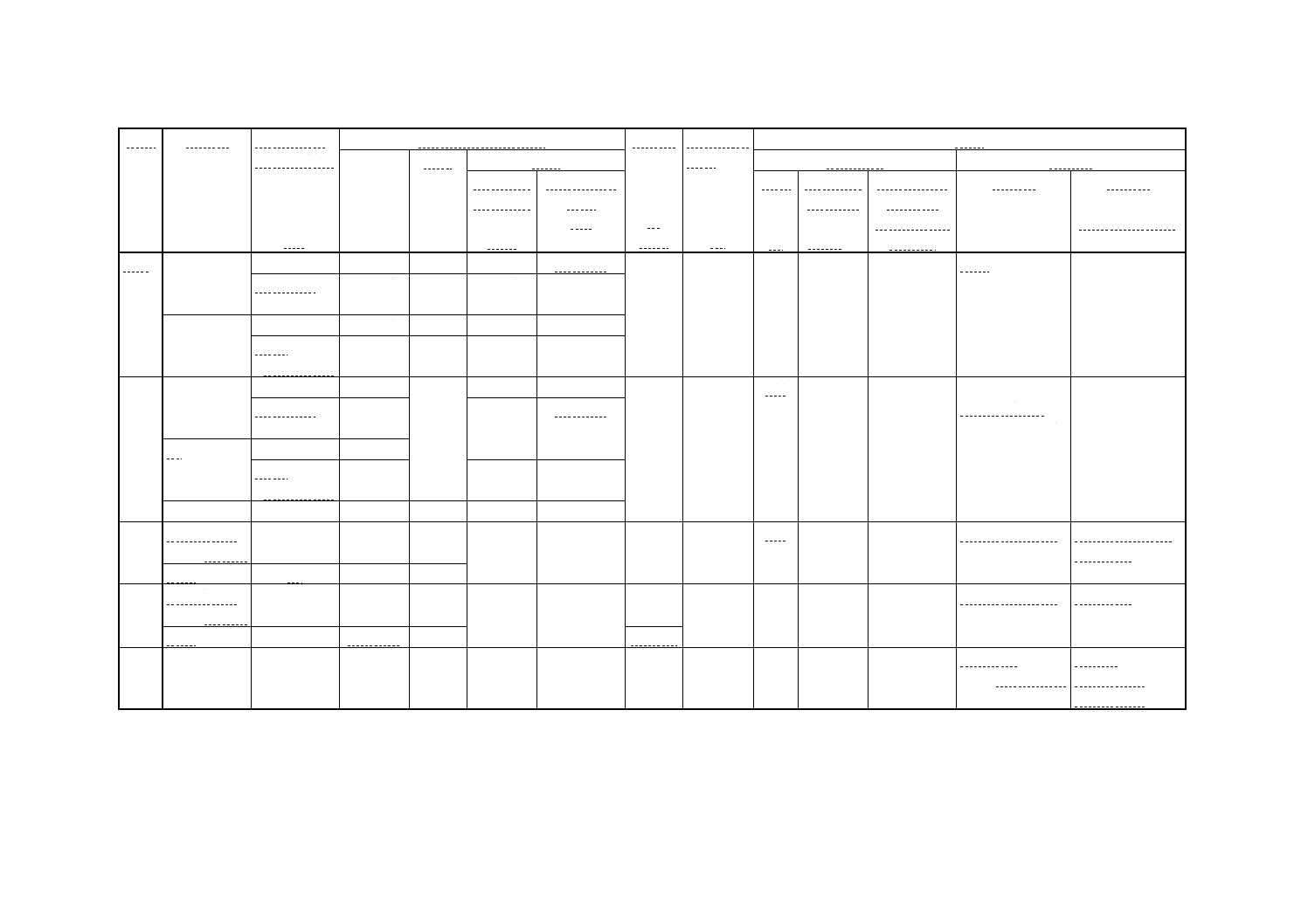

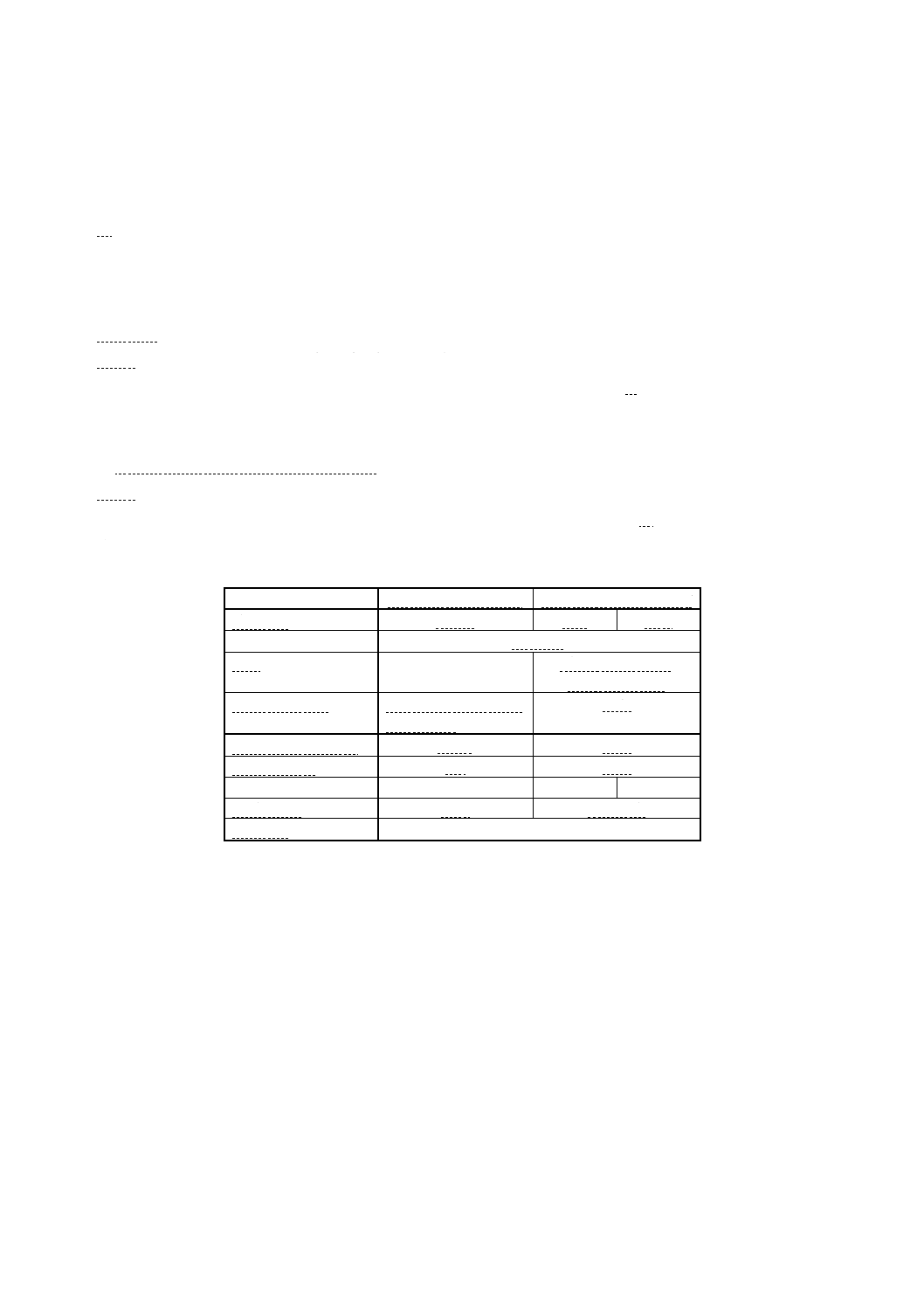

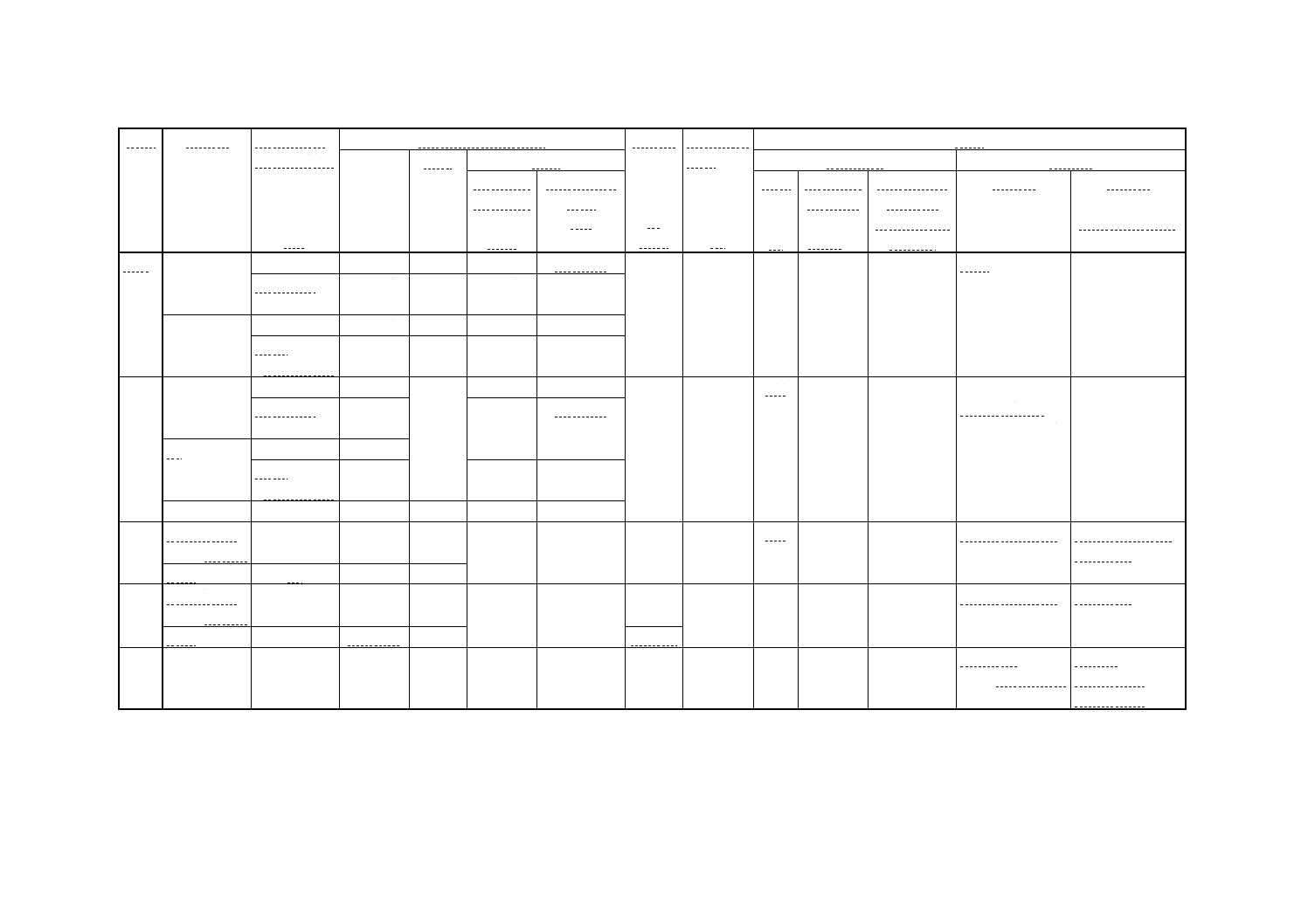

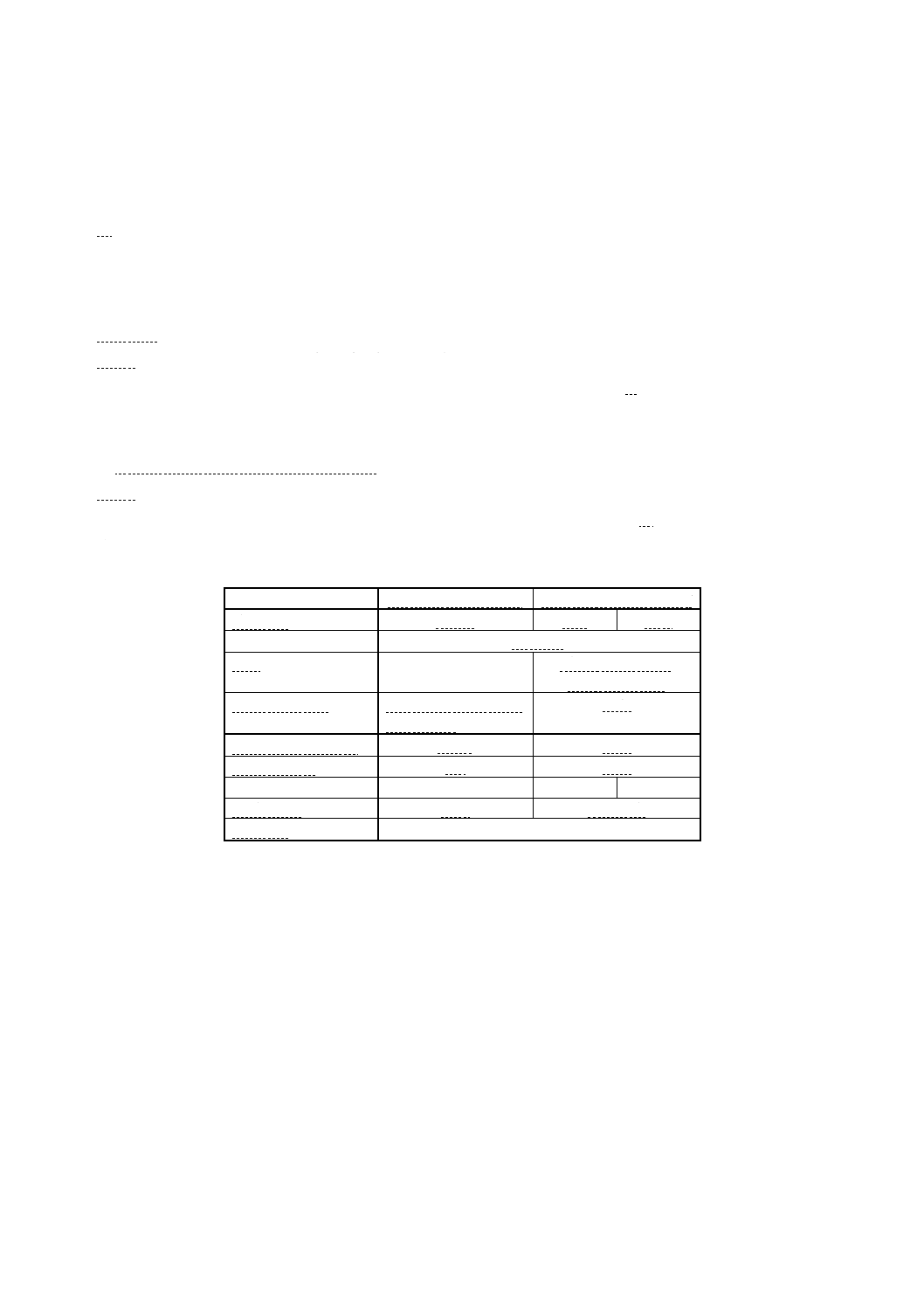

表1 種類及び特性

種類

形状等

厚さ,径,

辺又は対辺

距離

mm

機械的性質(常温)

導電率

%

20℃

軟化特性

温度

℃

参考

引張強さ

N/mm2

伸び

%

硬さ

高温硬さ

適用例

ロックウ

ェル硬さ

HRB

ビッカース

硬さ

HV

(3.0N)

温度

℃

ブリネル

硬さHB

(φ5mm

/1226 N)

ビッカース

硬さHV

(3.0N又は

490N)

合金例

用途例

(スポット溶接

用電極の場合)

1種

棒(丸形)(1)

25以下 410以上 20以上

65以上

125以上

85以上 250以上

250

50以上

−

硬銅

カドミウム銅

ジルコニウム銅

アルミニウム

合金板

25を超え

50以下

380以上 25以上

60以上

115以上

板

25以下 410以上 20以上

55以上

110以上

25を

超えるもの

340以上 25以上

50以上

105以上

2種

棒(丸形)(1)

25以下 450以上 15以上

75以上

145以上

75以上 475以上

500

55以上

60以上

クロム銅

クロムジルコ

ニウム銅

軟銅板

高張力銅板

めっき銅板

25を超え

50以下

410以上

70以上

135以上

板

25以下 450以上

25を

超えるもの

380以上

65以上

125以上

鋳物

−

310以上 12以上

55以上

110以上

3種

板,棒及び

鍛造品

−

690以上

9以上

90以上

200以上

45以上 475以上

500

−

100以上

低ベリリウム銅 ステンレス銅板

耐熱銅板

鋳物

−

590以上

5以上

4種

板,棒及び

鍛造品

−

970以上

−

33以上(2)

310以上

20以上

−

−

−

−

高ベリリウム銅 特殊用途

鋳物

−

620以上

−

18以上

5種

棒(丸形)(1)

25以下 450以上

5以上

75以上

145以上

75以上 850以上

−

−

−

アルミナ

分散強化銅

軟銅板

高張力銅板

めっき銅板

注(1) 正方形,長方形及び六角形の棒の特性は,板の特性を適用する。

(2) ロックウェル硬さHRCの値。

4

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

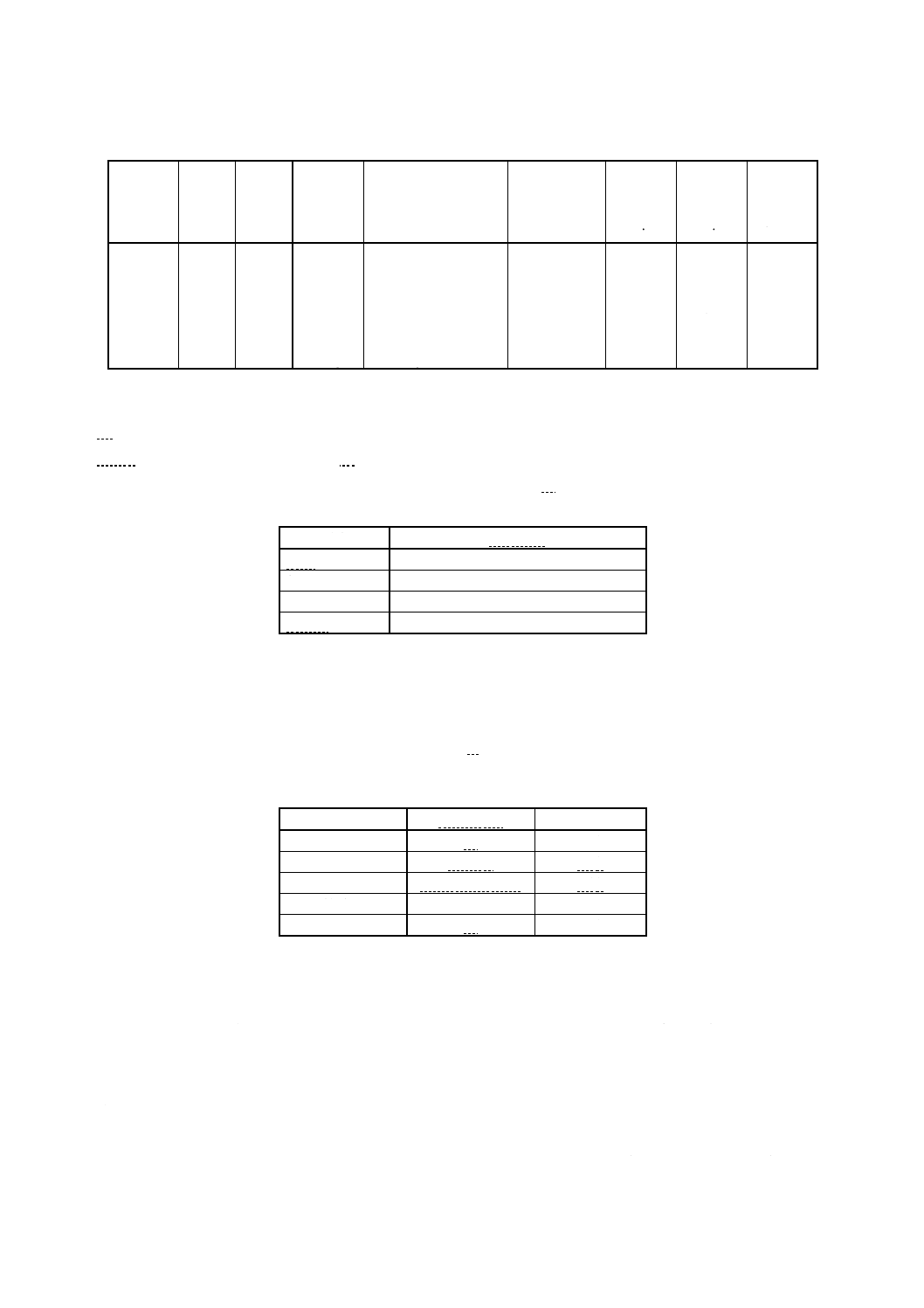

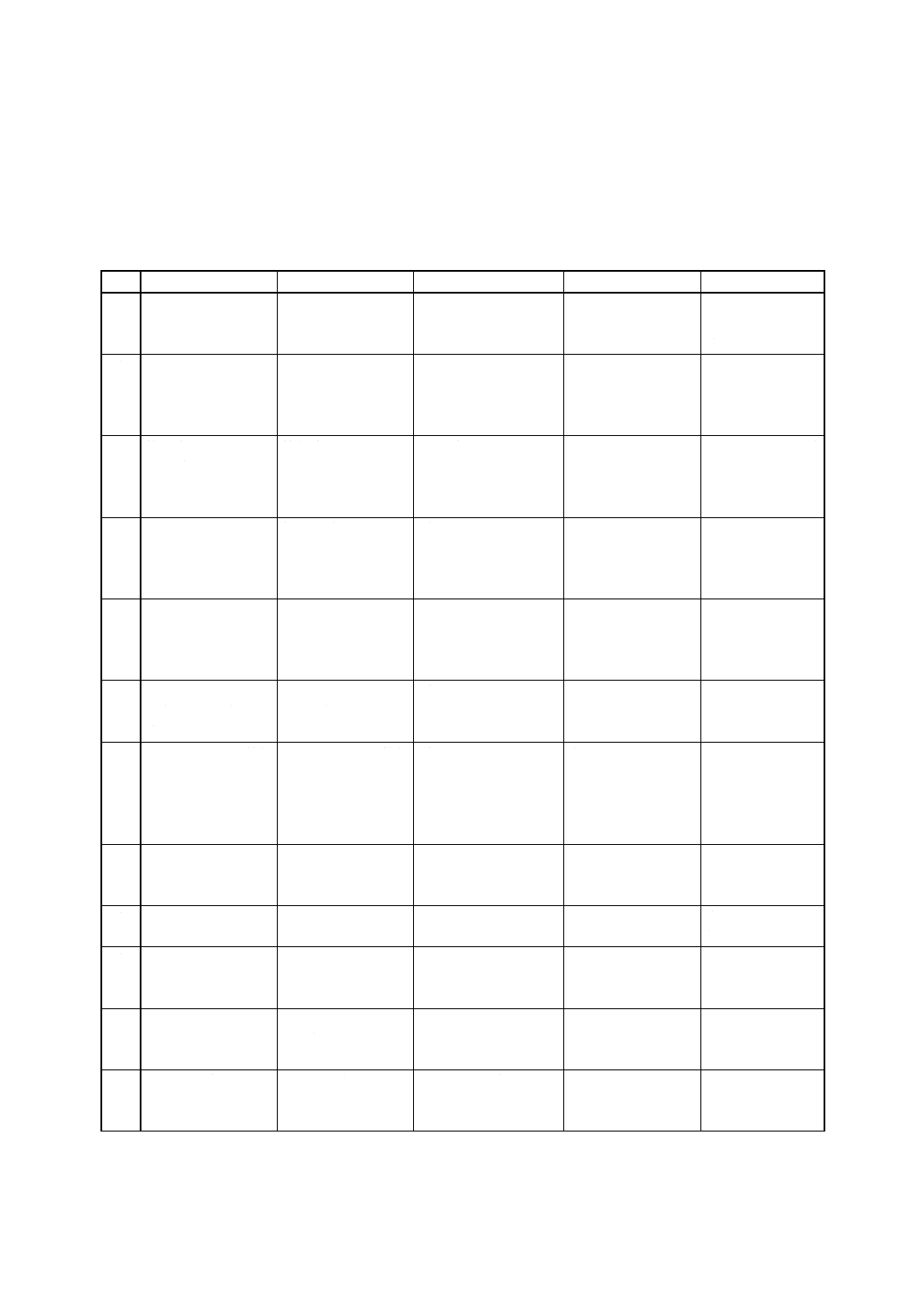

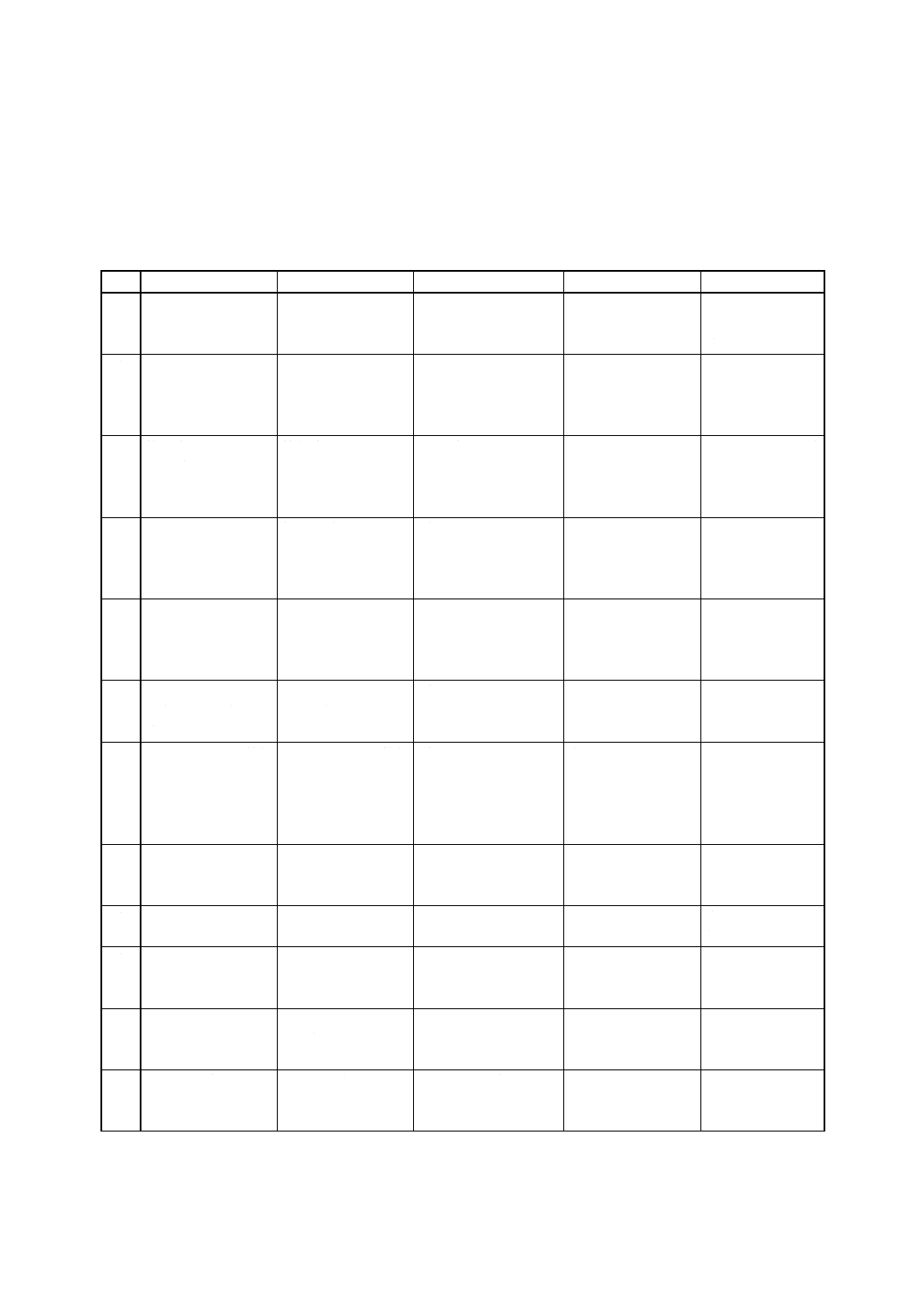

表2 種類及び特性

グループ タイプ

No.

表示

公称成分値

%

形状

mm

硬さ

HV (30kg)

min

電気

伝導度

S/m

min

軟化

特性温度

℃min

A

1

1

Cu-ETP

Cu (+Ag) min.99.90

引抜き25以上

85

56

150

引抜き25未満

90

56

鍛造

50

56

鋳造

40

50

2

CuCd1

Cd

0.7 〜 1.3

引抜き25以上

90

45

250

引抜き25未満

95

43

鍛造

90

45

2

1

CuCr1

Cr

0.3 〜 1.2

引抜き25以上

125

43

475

引抜き25未満

140

43

鍛造

100

43

鋳造

85

43

2

CuCr1Zr

Cr

0.5 〜 1.4

引抜き25以上

130

43

500

Zr

0.02 〜 0.2

引抜き25未満

140

43

鍛造

100

43

3

CuCrZr

Cr

0.4 〜 1.0

熱処理

160

43

500

Zr

0.02 〜 0.15

研磨材45未満

160

43

4

CuZr

Zr

0.11 〜 0.25

熱処理

130

47

500

研磨材30未満

130

47

3

1

CuCo2 Be Co

2.0 〜 2.8

引抜き25以上

180

23

475

Be

0.4 〜 0.7

引抜き25未満

190

23

鍛造

180

23

鋳造

180

23

2

Ni2 Si

Ni

1.6 〜 2.5

引抜き25以上

200

18

500

Si

0.5 〜 0.8

引抜き25未満

200

17

鍛造

168

19

鋳造

158

17

4

1

CuNiP

Ni

0.8 〜 1.2

引抜き25以上

130

29

475

P

0.16 〜 0.25

引抜き25未満

140

29

鍛造

130

29

鋳造

110

29

2

CuBe 2-

Be

1.8 〜 2.1

引抜き25以上

350

12

300

CoNi

Co-Ni-Fe

引抜き25未満

350

12

0.20 〜 0.60

鍛造

350

12

鋳造

350

12

3

CuAg6

Ag

6

〜 7

鍛造25未満

140

40

400

鋳造25〜50

120

40

Al

8.5 〜 11.5

4

CuAl10-

Fe

2.0 〜 6.0

鍛造

170

4

650

Fe5Ni5

NI

4.0 〜 6.0

鋳造

170

4

Mn

0 〜 2.0

5

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

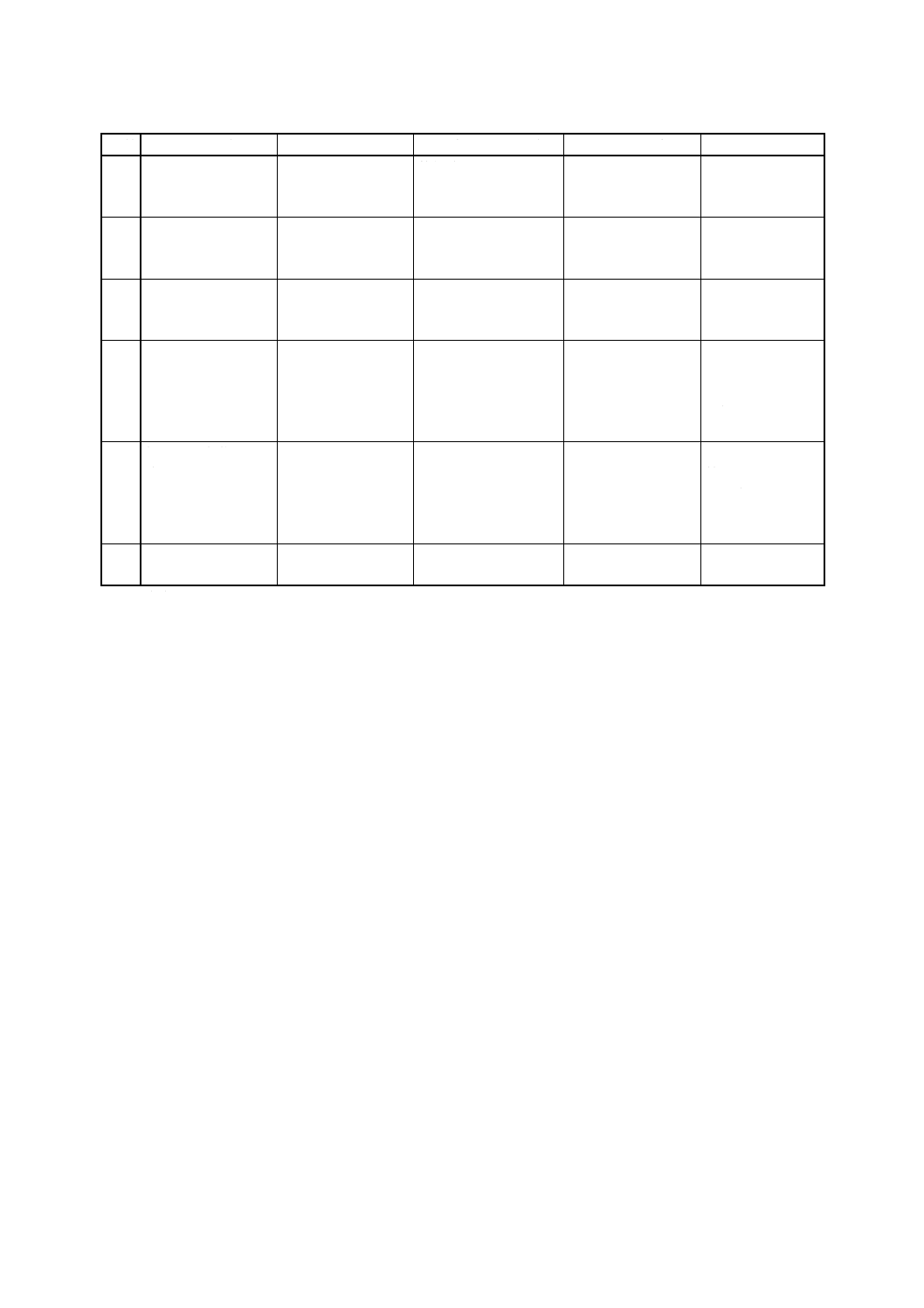

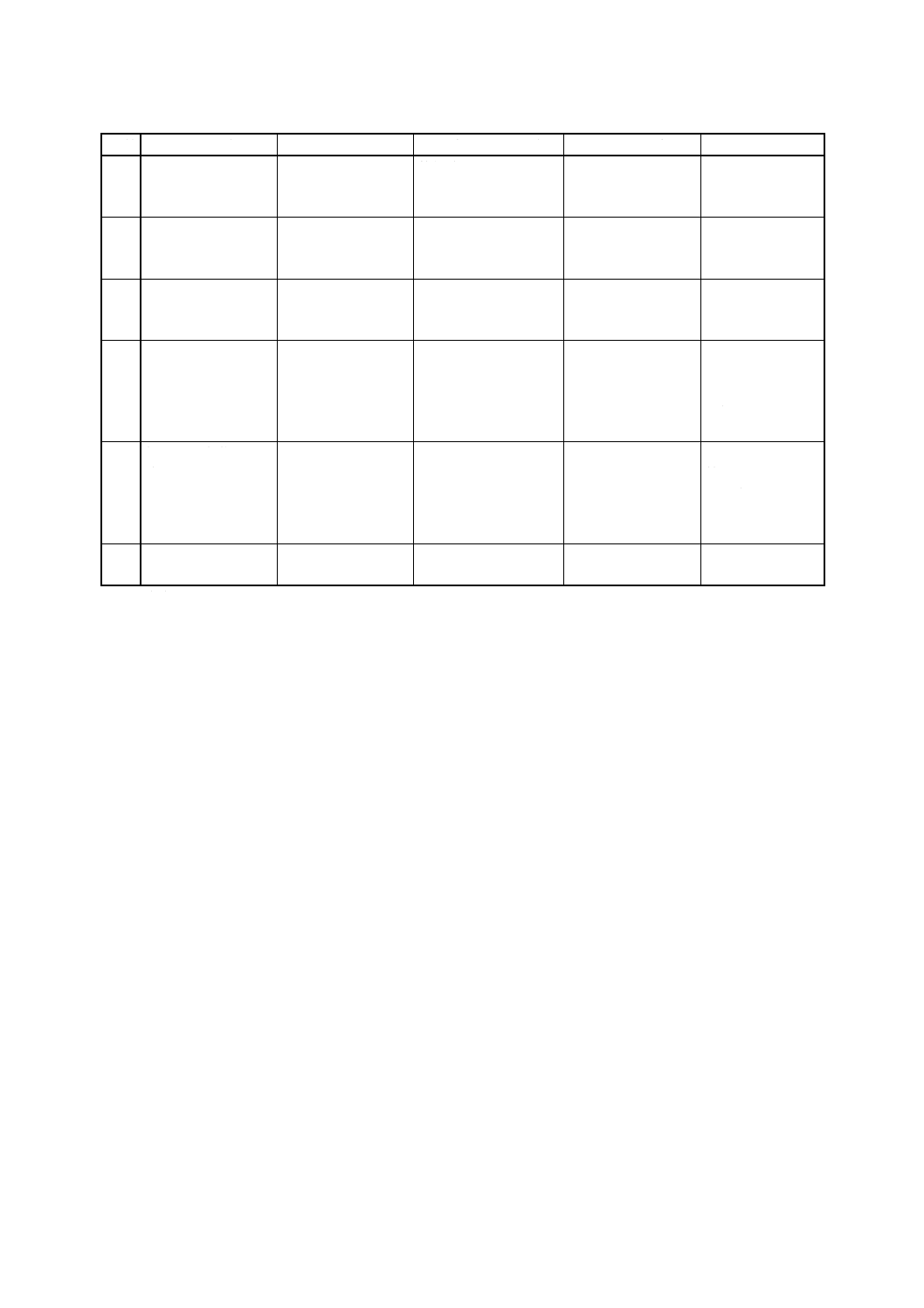

グループ タイプ

No.

表示

公称成分値

%

形状

mm

硬さ

HV (30kg)

min

電気

伝導度

S/m

min

軟化

特性温度

℃min

B

10

W75Cu

Cu

25

220

17

1 000

11

W78Cu

Cu

23

240

16

1 000

12

WC70Cu Cu

30

300

12

1 000

13

Mo

Mo 99.5

150

17

1 000

14

W

W

99.5

420

17

1000

15

W65Ag

35

Ag

140

29

900

備考 表2は,ISO 5182による。

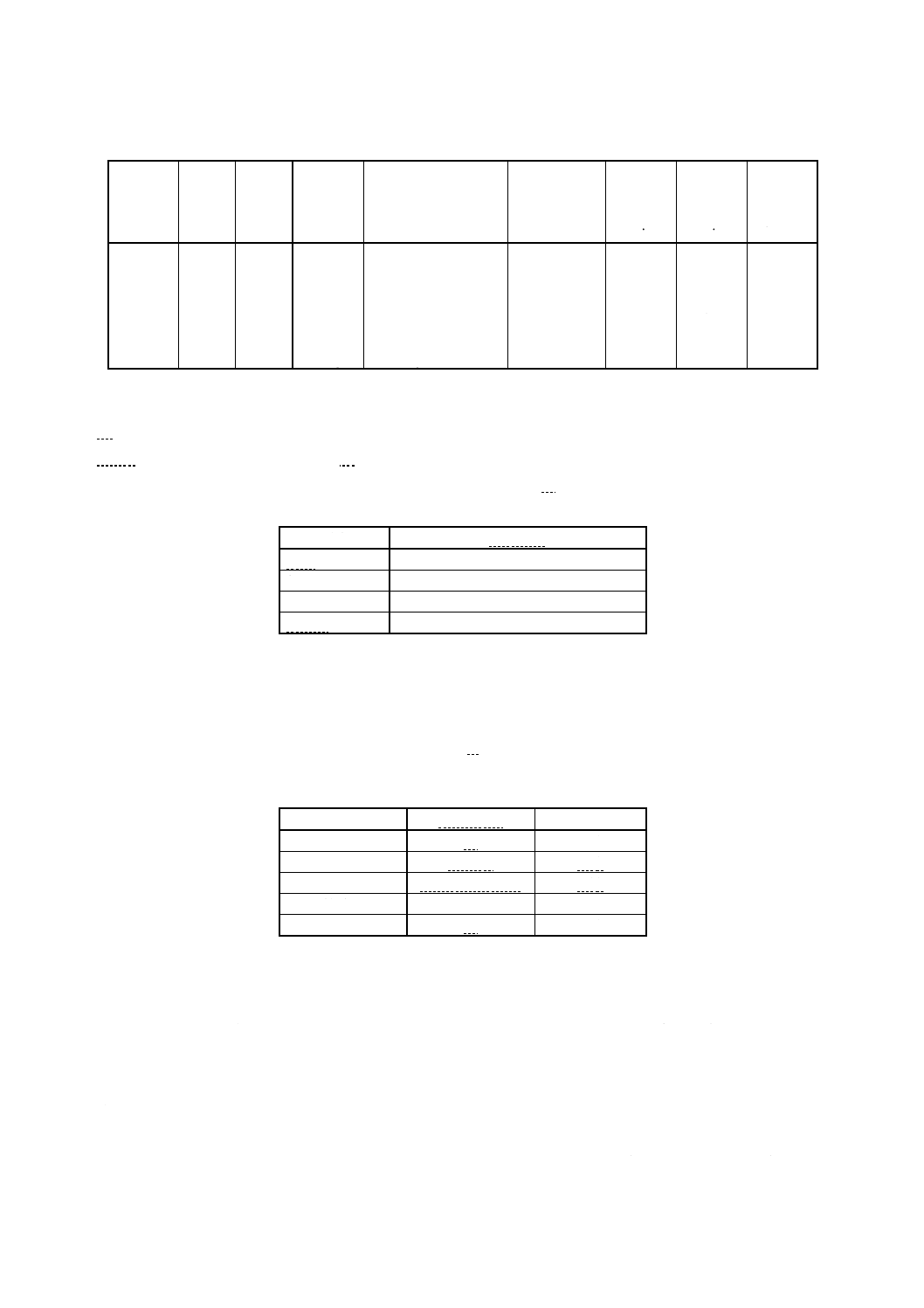

6. 試験

6.1

引張試験 引張試験は,JIS Z 2241による。

この場合の試験片は,表3による方向から採取した表4のJIS Z 2201の試験片とする。

表3 試験片の採取方向

形状

採取方向

棒(3)

長さの方向

板

圧延又はその直角の方向

鍛造品(4)

鍛造繊維の流れに平行の方向

鋳物(5)

−

注(3) 径・辺又は対辺距離135mm以上の棒の試験片の採

取位置は,棒の表面に近い部分とする。

(4) 鍛造品の試験片は,製品を製造するのに用いた素

材と同じ素材を同一鍛造率で鍛造し,製品と同じ

に熱処理した供試材からとる。

(5) 鋳物の試験片は,JIS H 5120のA号供試材によっ

て製品と同一に鋳造し,熱処理したものからとる。

表4 試験片の種類

形状

厚さ mm

試験片の種類

棒

−

4号

板

20以下

5号

20を超えるもの

4号

鍛造品

−

4号

鋳物

−

4号

6.2

硬さ試験 試験方法はJIS Z 2244又はJIS Z 2245による。この場合の測定箇所は,板,鍛造品及び

鋳物は表面,棒は横断面で少なくとも2mm内側とする。

なお,高温硬さ試験を実施する場合は,附属書1(規定)を適用する。

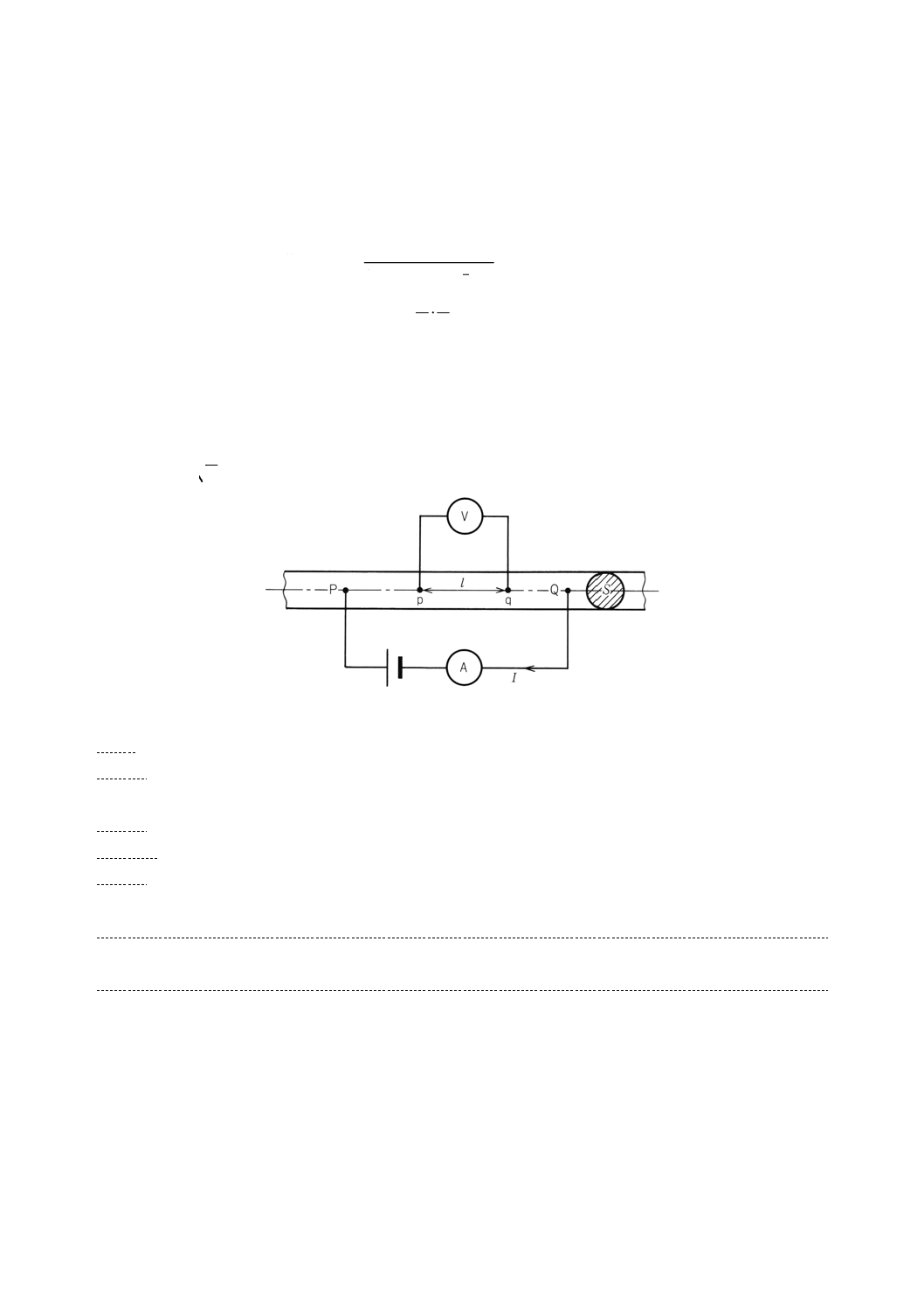

6.3

導電率試験 導電率試験はIEC 60468に従って測定するか,又は受渡当事者間で合意した試験を行

わなくてはならない。

なお,当事者間の合意による試験方法例を次に示す。

a) 試験片 丸棒及び角材はそのままの形状を用いるものとし,板材については板厚の0.5〜1.0倍の幅を

もつ長方形材を切り出すものとする。鍛造品については供試材の適切な箇所から丸棒又は角材を削り

出すものとする。鋳物については,直径16mm,長さ250mmの試験片を製品と同一に鋳造し製品と同

6

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

じに熱処理を行うものとする。

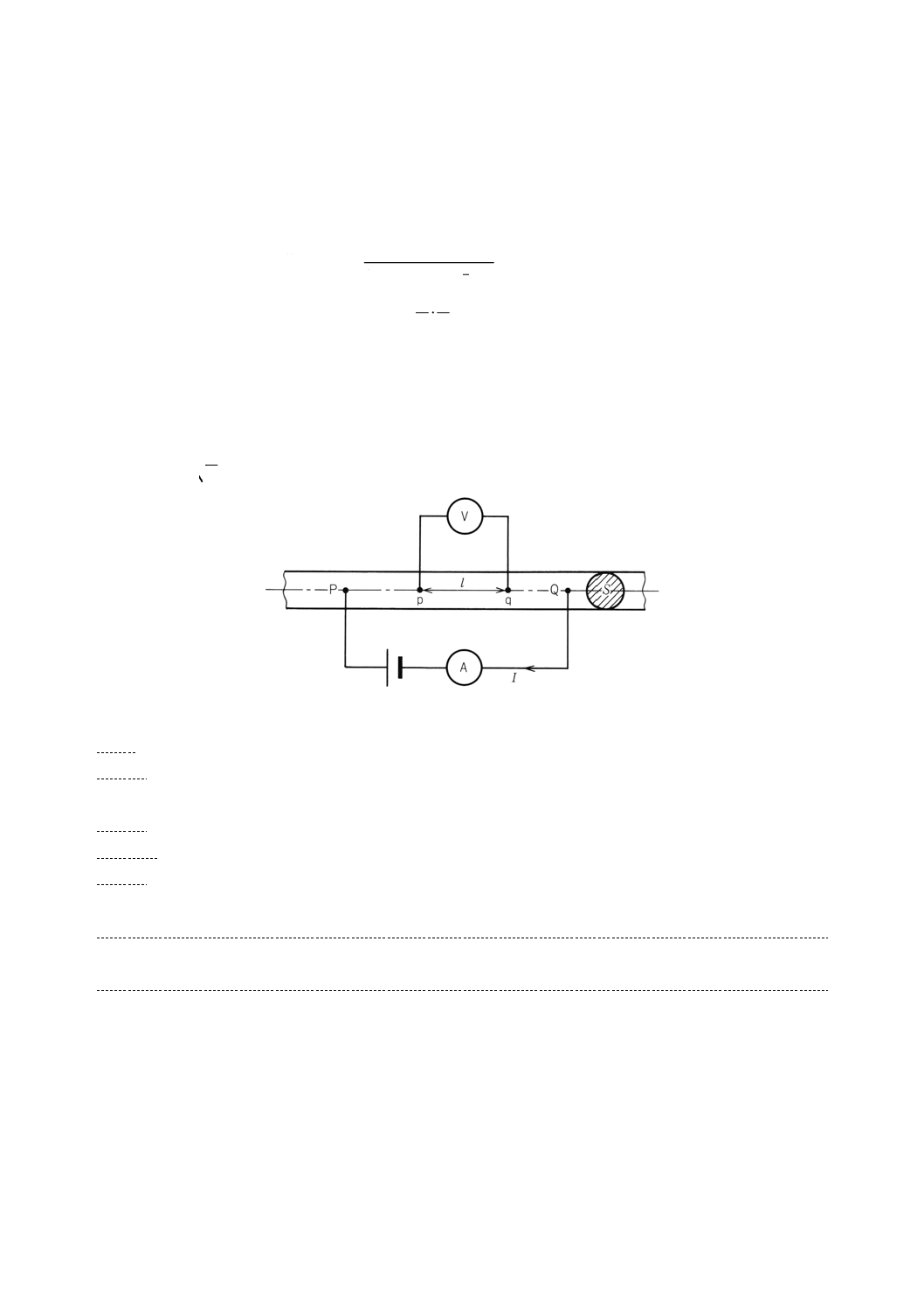

b) 測定方法 電圧降下法による導電率の測定方法を図1に示す。電圧降下法は,図1に示すように試験

片のPQ2点間に直流電流を流し,pq2点間に生じる電圧降下を測定し次の式によって導電率 (%) を

求める。

導電率=

)

20

(

10

4

1

1

5

−

−

t

C

C

t

t

−

×

ここに,

S

l

E

I

Ct

724

1

=

I: 測定電流 (A)

E: 電圧降下 (μV)

l: 長さ (mm)

S: 断面積 (mm2)

t: 測定時の温度 (℃)

ただし,給電点PQ間の距離は2l以上とし,電圧降下の測定部pqはほぼその中央とし,pq2点間の

距離lは

S

5

以上とする。

図1 導電率の測定方法

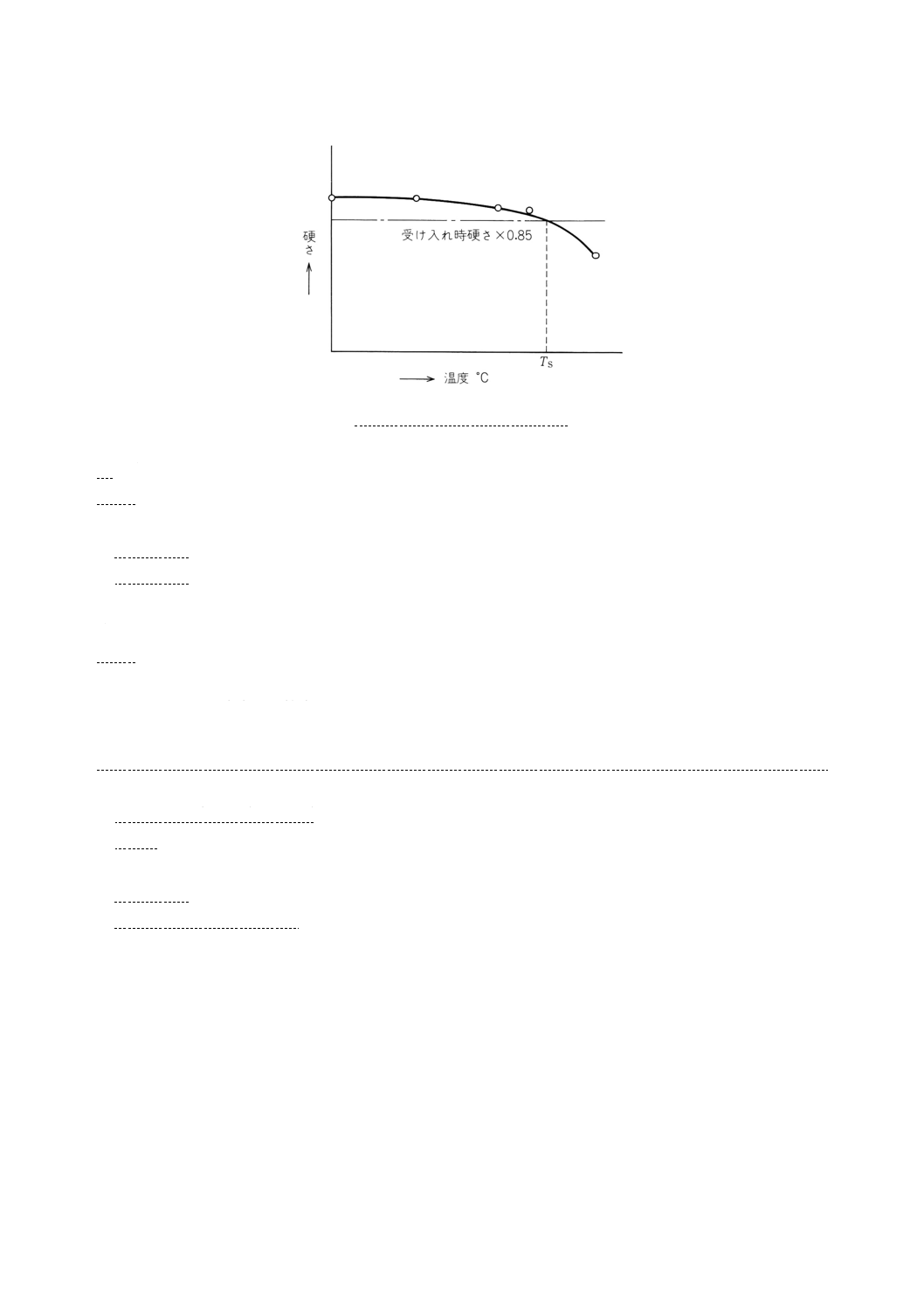

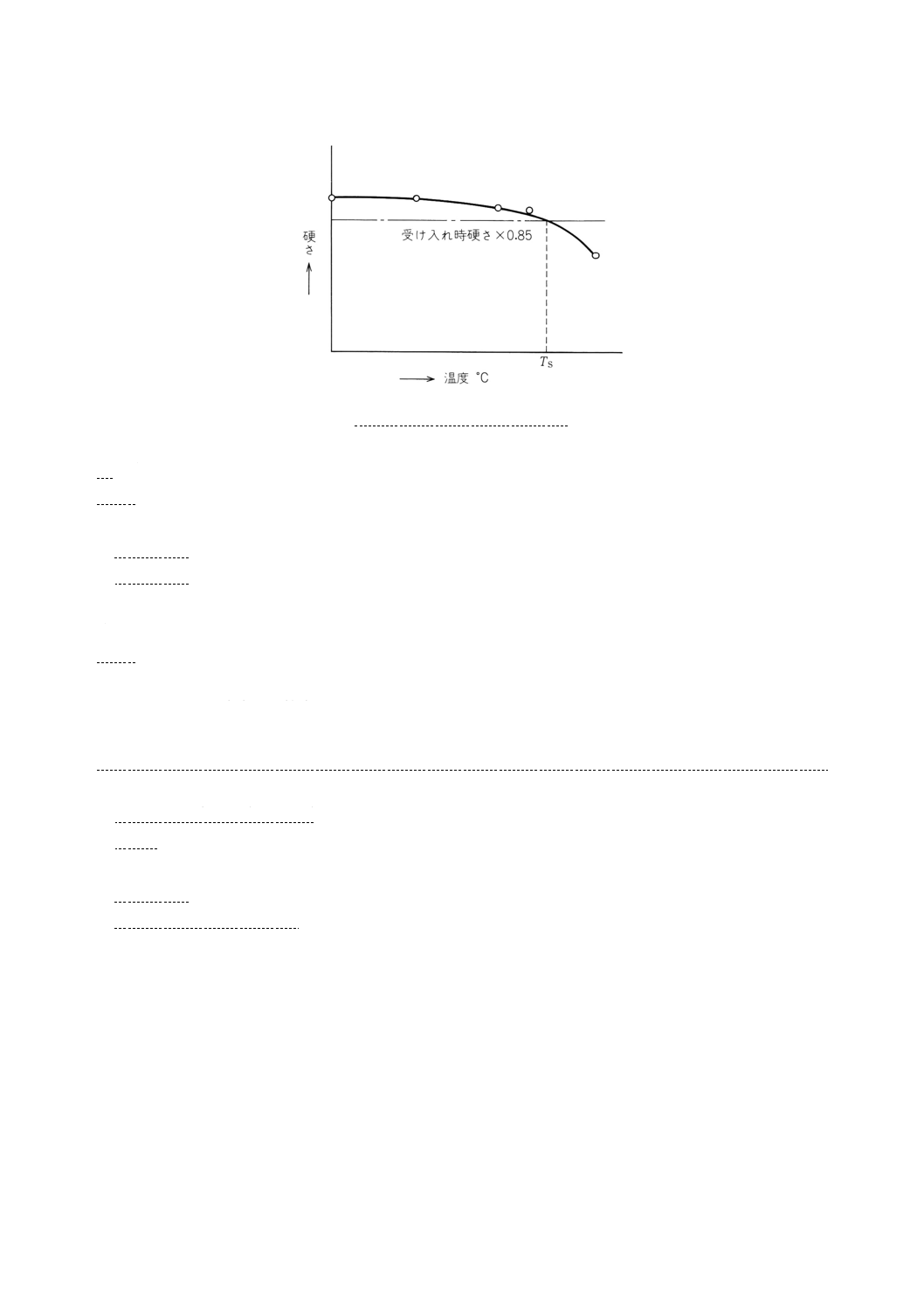

6.4

軟化特性温度試験

6.4.1

試験片 試験片の寸法は,直径16mmの円形又は16mm×16mmの正方形,厚さ10mmとし,供試

材から削り出すものとする。

6.4.2

試験装置 試験装置には,試験片の着脱が簡単でしかも温度制御の容易な加熱炉を用いて行うもの

とする。

6.4.3

加熱時間 試験片がほぼ一定温度に達したのち,2時間その温度に保つものとする。温度の許容変

動範囲は±5℃とする。

6.4.4

軟化特性温度の決定方法 6.4.3によって加熱終了後直ちに空冷し,室温において硬さを測定する。

それらの測定結果を図2のようにプロットし,これを結ぶ曲線と受入れ時の硬さの85%の硬さの線との交

点の温度をもって軟化特性温度とする。ただし交点の温度とこれに最も近い測定温度との差は10℃以内と

する。

7

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 軟化特性温度の決定方法

7. 検査

7.1

形式検査 形式検査は,一つの種類について品質・特性の良否を判断するもので,6.によって次の項

目についての試験を行い,5.に適合しなければならない。

a) 引張試験

b) 硬さ試験

c) 導電率試験

d) 軟化特性温度試験

7.2

受渡し検査 受渡し検査は,受渡しを決定するためのもので,外観・寸法を検査するとともに6.2

及び6.3を行い,5.c)の硬さ及び導電率の値が規定に適合しなければならない。試験片の抜取りを行う単位

については受渡当事者間の協定による。

8. 表示 電極材料には,1製品ごと,1束ごと又は1包装ごとに,適切な方法によって次の事項を表示す

る。

a) 種類又はグループ・タイプ

b) 寸法

c) 製造年月又はその略号

d) 製造番号

e) 製造業者名又はその略号

8

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 高温硬さ試験方法

1. 適用範囲 この附属書は,本体の硬さ試験のうち,特に高温硬さの試験方法について規定する。高温

硬さは,高温ブリネル硬さ,高温ビッカース硬さのいずれかによるが,その試験方法は,次によることが

望ましい。

2. 試験

2.1

高温ブリネル硬さ試験 高温ブリネル硬さ試験は,次による。

a) 試験機は高温ブリネル硬さ試験機を用い,試験方法の一般事項は,JIS Z 2243による。

b) 加圧は空気圧,油圧などで行い,試験片加熱中の酸化防止のために,加熱中はアルゴンガスなどを流

す。

c) 試験条件は,附属書1表1による。

2.2

高温ビッカース硬さ試験 高温ビッカース硬さ試験は,次による。

a) 試験機は高温ビッカース硬さ試験機を用い,試験方法の一般事項は,JIS Z 2244による。

b) 試験条件は,附属書1表1による。

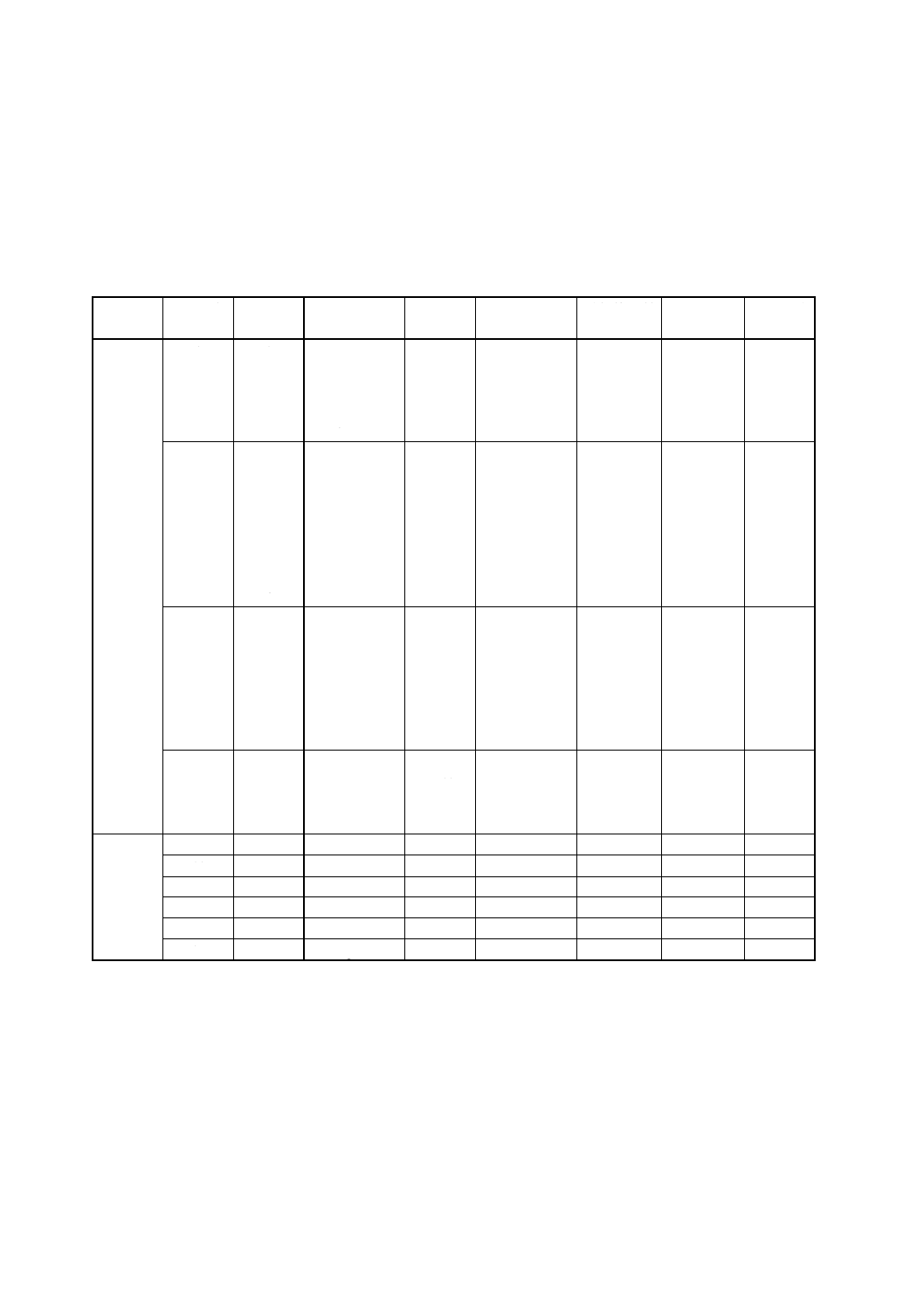

附属書1表1 試験条件

高温ブリネル硬さHB

高温ビッカース硬さHV

試験荷重

1226N

49N

3.0N

昇温速度

10℃/min

圧子

φ5mm鋼球圧子

ダイヤモンド又は

サファイヤ圧子

圧子の予熱時間

加熱開始時に圧子を

試料に接触

5min

試料の温度保持時間

10min

5min

荷重保持時間

30s

5min

試験片寸法 (mm)

φ12×12t

φ12×25t

φ10×5t

くぼみ測定

常温

試験温度

測定箇所

板は表面,棒は横断面

9

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

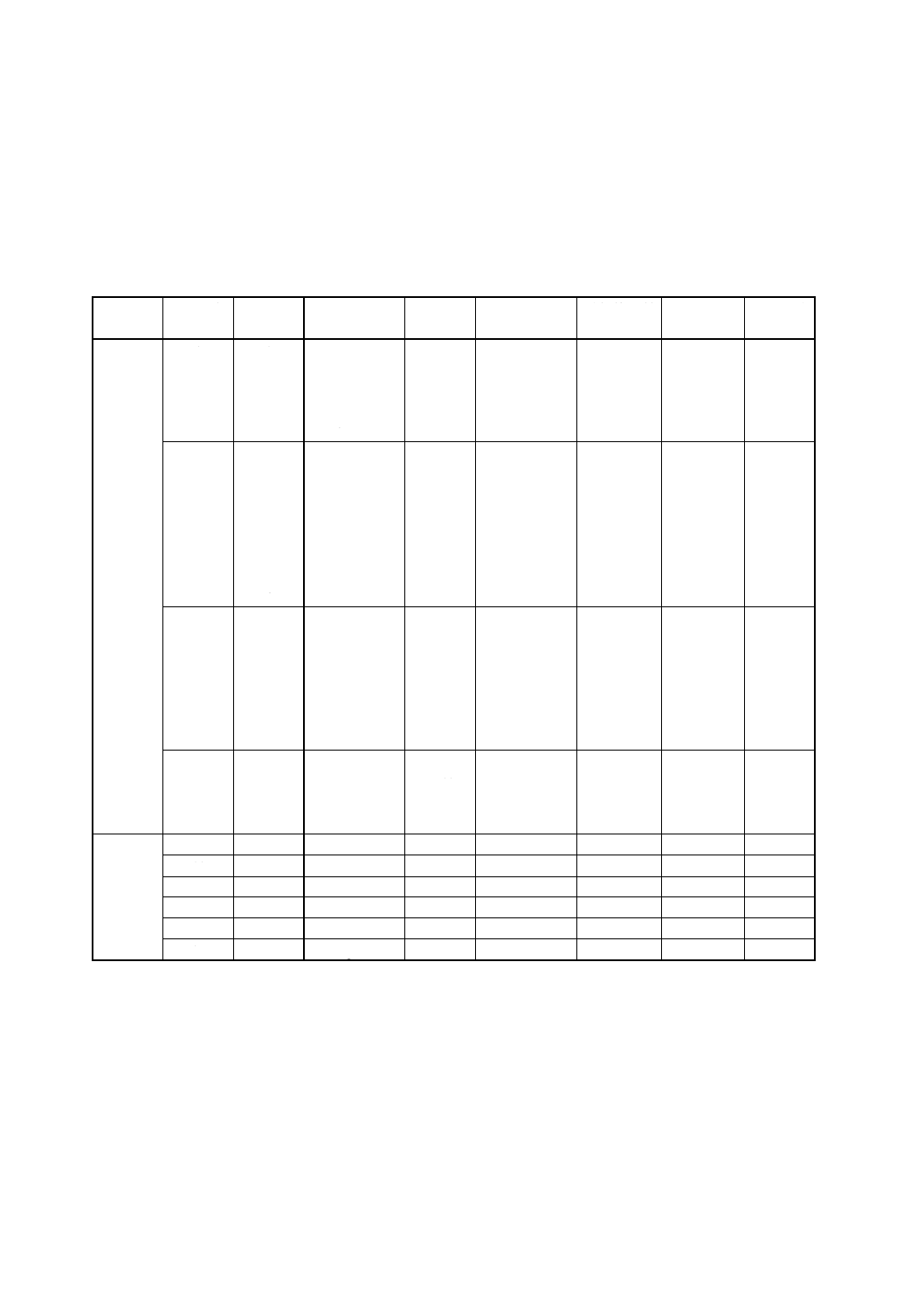

附属書2(参考) 電極材料適用例

この附属書は,本体の補足として電極材料の適用事例を掲げたもので,規定の一部ではない。

附属書2表1 電極材料適用例

材質

スポット溶接

シーム溶接

プロジェクション溶接

フラッシュ溶接

補助的な用途

A

1/1

アルミ溶接用電極

アルミ溶接用電極ホ

イール

−

−

応力のかからない

通電部材

積層シャント

A

1/2

アルミ溶接用電極

被覆鋼板溶接用電極

(亜鉛,錫,鉛,ア

ルミ)

アルミ溶接用電極

被覆鋼板の溶接用電

極(亜鉛,錫,鉛等)

−

ダイ又はインサート

(軟鋼溶接用)

非鉄金属の高周波

抵抗溶接の電極

A

2/1

軟鋼溶接用電極

ホルダー,シャフト,

バックアップ

軟鋼溶接用電極

大形ダイ

ダイ又はインサート

(軟鋼,鋼,ステン

レス,耐熱鋼の溶接

用)

グループBの焼結

材電極のバッキン

グ

A

2/2

軟鋼,被覆鋼板の

溶接用電極

軟鋼,被覆鋼板の溶

接用電極ホイール

ダイ,インサート

−

応力のかかる通電

部材

ガン部品(ホルダ

ー,シャフト)

A

2/3

軟鋼,被覆鋼板及び

低合金高張力鋼の

溶接用電極

軟鋼,被覆鋼板の溶

接用電極ホイール

ダイ,インサート

−

応力のかかる通電

部材

ガン部品(ホルダ

ー,シャフト)

A

2/4

軟鋼,被覆鋼板及び

低合金高張力鋼の

溶接用電極

軟鋼,被覆鋼板の溶

接用電極ホイール

ダイ,インサート

−

応力のかかる通電

部材

A

3/1

ステンレス,耐熱鋼

の溶接用電極

応力のかかる電極

ホルダー,シャフト

及びアーム

ステンレス,耐熱鋼

の溶接用電極ホイー

ル

シャフト及びブッシ

ュ

ダイ,インサート

高クランプ力下で使

用するダイ,インサ

ート

応力のかかる通電

部材

A

3/2

応力のかかる電極

ホルダー,シャフト

及びアーム

シャフト及びブッシ

ュ

−

−

応力のかかる通電

部材

A

4/1

電極ホルダー,曲ア

ーム

シャフト及びブッシ

ュ

−

−

応力のかかる通電

部材

A

4/2

苛酷な応力下で使用

する電極ホルダー及

びシャフト

苛酷な応力下で使用

するアーム

高い電極加圧力で使用

するダイ,インサート

フラッシュ溶接用長

尺ダイ

−

A

4/3

−

高い熱応力下で使用

する軟鋼溶接用電極

ホイール

−

−

−

A

4/4

電極ホルダー

軽い電流負荷で使用

するシャフト,ブッ

シュ

プラテン,ダイ

−

−

10

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

材質

スポット溶接

シーム溶接

プロジェクション溶接

フラッシュ溶接

補助的な用途

B10

−

−

軟鋼溶接用インサート 高応力下で使用する

軟鋼溶接用

インサート

ホットリベット,

熱間アプセット用

インサート

B11

−

−

−

−

ホットリベット,

熱間アプセット用

インサート

B12

−

−

ステンレス溶接用

インサート

鋼溶接用小型ダイ

又はインサート

ホットリベット,

熱間アプセット用

インサート

B13 銅ベース高導電材の

溶接用インサート

−

−

−

ホットリベット,

熱間アプセット用

インサート

抵抗ロー付け用イ

ンサート

B14 銅ベース高導電材の

溶接用インサート

−

−

−

ホットリベット,

熱間アプセット用

インサート

抵抗ロー付け用イ

ンサート

B15

−

−

−

−

鉄系材料の高周波

抵抗溶接用電極

備考 本表はISO 5182による。

11

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(参考) 電極材料の種別と関連ISO規格

この附属書は,本体の補足として電極材料の種別と関連するISO規格を掲げたもので,規格の一部では

ない。

附属書3表1 電極材料の種別と関連ISO規格

グループ

タイプ

ナンバー

表示

化学成分 展伸材の形状 電気的性質 指定された

機械的性質

寸法公差

A

1

1

Cu-ETP

ISO 1337

ISO 1337

ISO 1337

ISO 1637

ISO 3488

ISO 3489

ISO 3490

ISO 3491

2

CuCd1

ISO 1336

ISO 1336

ISO 1336

2

1

CuCr1

ISO 1336

ISO 1336

ISO 1336

ISO 1637

ISO 3489

ISO 3490

ISO 3491

2

CuCr1Zr

ISO 1336

ISO 1336

ISO 1336

ISO 3489

ISO 3490

ISO 3491

3

CuCrZr

4

CuZr

3

1

CuCo2Be

ISO 1187

ISO 1187

ISO 1187

ISO 1634-1 ISO 3486

ISO 3487

ISO 3489

ISO 3490

ISO 3491

2

CuNi2Si

ISO 1187

ISO 1187

ISO 1187

ISO 1637

ISO 3486

ISO 3487

4

1

CuNi1P

2

CuBe2CoNi

ISO 1187

3

CuAg6

4

CuAl10Fe5Ni

ISO 1187

B

10

W75Cu

11

W78Cu

12

WC70Cu

13

Mo

14

W

15

W65Ag

備考 本表はISO 5182による。

12

Z 3234 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

工業標準改正原案作成委員会 構成表

氏名

所属

(委員長)

大 嶋 健 司

埼玉大学工学部

(幹事)

中 根 豊

大阪電気株式会社

(委員)

佐 藤 次 彦

大阪工業大学

伊 藤 章

通商産業省機械情報産業局

大 嶋 清 治

工業技術院標準部

山 村 修 蔵

財団法人日本規格協会

西 脇 敏 博

OBARA株式会社

芹 川 国 人

江戸川特殊金属株式会社

熊 谷 正 樹

住友軽金属工業株式会社技術研究所金属研究部

古 川 一 敏

愛知産業株式会社営業部

青 木 欣 一

株式会社木村電熔接製作所

永 井 啓 彦

ナストーア株式会社近江工場

佐 藤 啓 二

株式会社中央製作所製品開発部

長谷川 和 芳

株式会社電元社製作所機械技術部

小笠原 幸 生

トヨタ自動車株式会社第2生技部

平 松 良 一

東急車両製造株式会社横浜製作所

金 志 真 彦

ホンダエンジニアリング株式会社技術部

中 川 直 樹

OBARA株式会社技術部

(事務局)

池 原 平 晋

社団法人日本溶接協会