Z 3211:2008

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号の付け方 ······································································································· 2

5 品質······························································································································· 5

5.1 溶接棒の寸法及び許容差 ································································································· 5

5.2 製品の状態 ··················································································································· 5

5.3 溶着金属の化学成分 ······································································································· 5

5.4 溶着金属の機械的性質 ··································································································· 10

5.5 溶接棒が適用できる溶接姿勢及び電流の種類 ······································································ 14

5.6 溶着金属の水素量 ········································································································· 14

6 試験······························································································································ 14

6.1 溶着金属の分析試験 ······································································································ 14

6.2 溶着金属の引張試験及び衝撃試験····················································································· 15

6.3 すみ肉溶接試験 ············································································································ 16

6.4 溶着金属の水素量試験 ··································································································· 17

6.5 再試験 ························································································································ 17

7 検査······························································································································ 18

8 製品の呼び方 ·················································································································· 18

9 表示······························································································································ 18

9.1 製品の表示 ·················································································································· 18

9.2 包装の表示 ·················································································································· 18

10 包装 ···························································································································· 19

11 検査証明書 ··················································································································· 19

附属書A(参考)ISO 2560 System A ························································································ 20

附属書B(参考)ISO 18275 System A ······················································································ 27

附属書JA(参考)JISと対応する国際規格との対比表 ································································ 34

Z 3211:2008

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会 (JWES)及び財団法人日本規格協会 (JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3211:2000は改正されこの規格に置き換えられ,また,JIS Z 3212:2000及びJIS Z

3241:1999は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3211:2008

軟鋼,高張力鋼及び低温用鋼用被覆アーク溶接棒

Covered electrodes for mild steel, high tensile strength steel and

low temperature service steel

序文

この規格は,2002年に第2版として発行されたISO 2560及び2005年に第1版として発行されたISO

18275を翻訳し,技術的内容を変更して作成した日本工業規格である。ISO 2560は,EN 499と環太平洋地

域で使用する規格との共存型であり,ISO 18275は,EN 757と環太平洋地域で使用する規格との共存型で

ある。いずれの対応国際規格も,共存する両方又はどちらかの規格を特定の市場に適用して使用してもよ

いとしている。このため,環太平洋地域で使用する規格に該当する部分(ISO 2560 System B及びISO 18275

System Bに相当)から耐候性鋼用被覆アーク溶接棒を除いたものを本体で規定し,EN 499及びEN 757に

該当する部分(ISO 2560 System A及びISO 18275 System Aに相当)は,参考として附属書A及び附属書B

に示す。

なお,この規格で側線及び点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,軟鋼,引張強さが490 MPa級〜830 MPa級の高張力鋼,及び低温用鋼の溶接に使用する被

覆アーク溶接棒(以下,溶接棒という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2560:2002,Welding consumables−Covered electrodes for manual metal arc welding of non-alloy

and fine grain steels−Classification

ISO 18275:2005,Welding consumables−Covered electrodes for manual metal arc welding of

high-strength steels−Classification

(全体評価:MOD)

なお,対応の程度を表す記号(MOD)は,ISO/IEC Guide 21に基づき,修正していることを示

す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。

これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

2

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 3127 低温圧力容器用ニッケル鋼鋼板

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3011 溶接姿勢−傾斜角及び回転角による定義

注記 対応国際規格:ISO 6947,Welds−Working positions−Definitions of angles of slope and rotation

(MOD)

JIS Z 3111 溶着金属の引張及び衝撃試験方法

注記 対応国際規格:ISO 15792-1,Welding consumables−Test methods−Part 1: Test methods for

all-weld metal test specimens in steel, nickel and nickel alloys (MOD)

JIS Z 3118 鋼溶接部の水素量測定方法

注記 対応国際規格:ISO 3690,Welding and allied processes− Determination of hydrogen content in

ferritic steel arc weld metal (MOD)

JIS Z 3181 溶接材料のすみ肉溶接試験方法

注記 対応国際規格:ISO 15792-3,Welding consumables−Test methods−Part 3: Classification testing of

positional capacity and root penetration of welding consumables in a fillet weld (MOD)

JIS Z 3184 化学分析用溶着金属の作製方法及び試料の採取方法

注記 対応国際規格:ISO 6847,Welding consumables−Deposition of a weld metal pad for chemical

analysis (MOD)

JIS Z 3200 溶接材料−寸法,許容差,製品の状態,表示及び包装

注記 対応国際規格:ISO 544,Welding consumables−Technical delivery conditions for welding filler

materials−Type of product, dimensions, tolerances and markings (MOD)

JIS Z 3423 溶接材料の調達指針

注記 対応国際規格:ISO 14344,Welding and allied processes−Flux and gas shielded electrical welding

processes−Procurement guidelines for consumables (MOD)

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1及びJIS Z 3001-2によるほか,次による。

3.1

溶着金属

溶接棒の性能試験及び区分の目的で,規定された手順の溶接によって,溶融母材の割合を必要なレベル

に抑制した溶接金属。

注記 JIS Z 3001-1の定義を変更している。

4

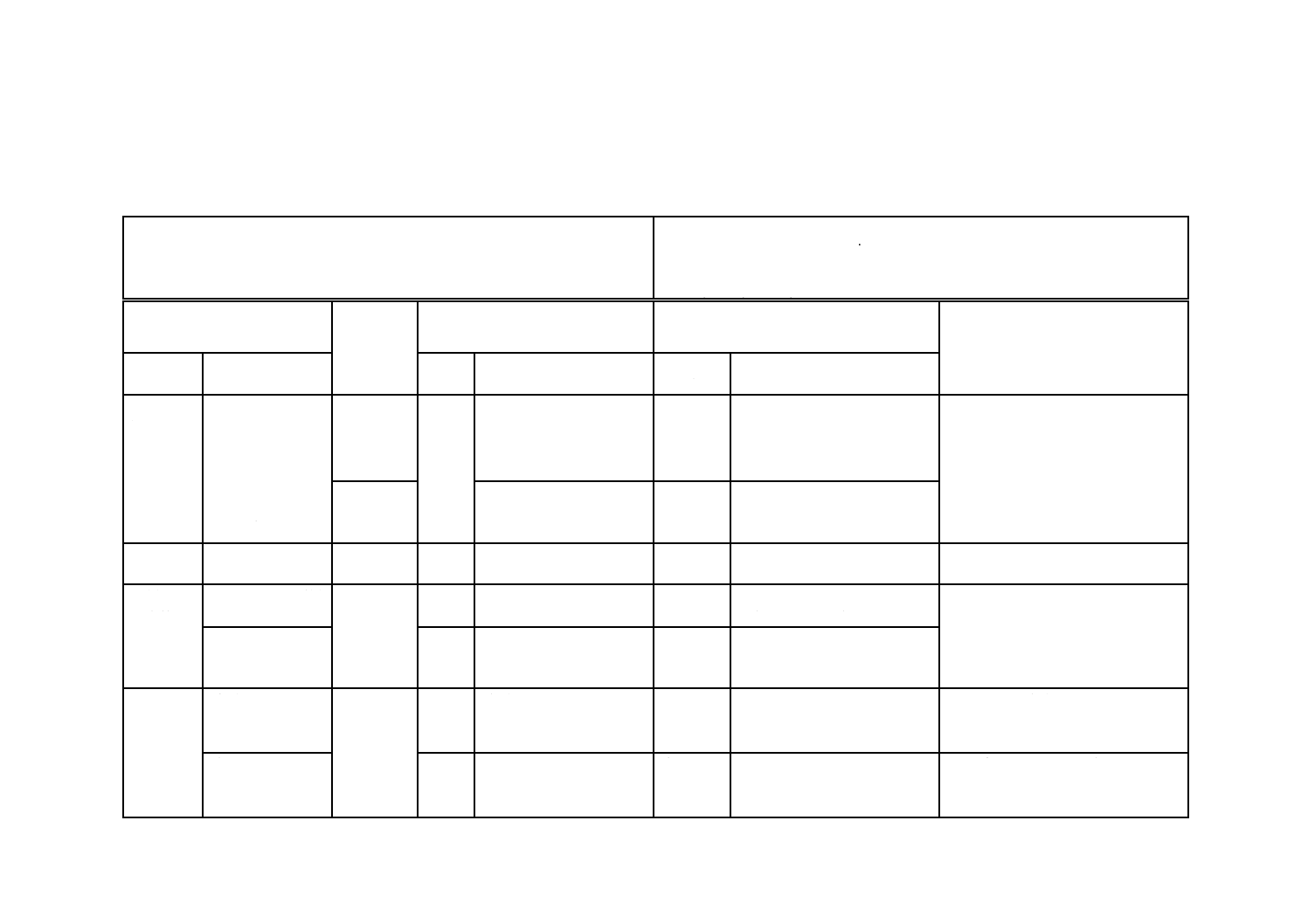

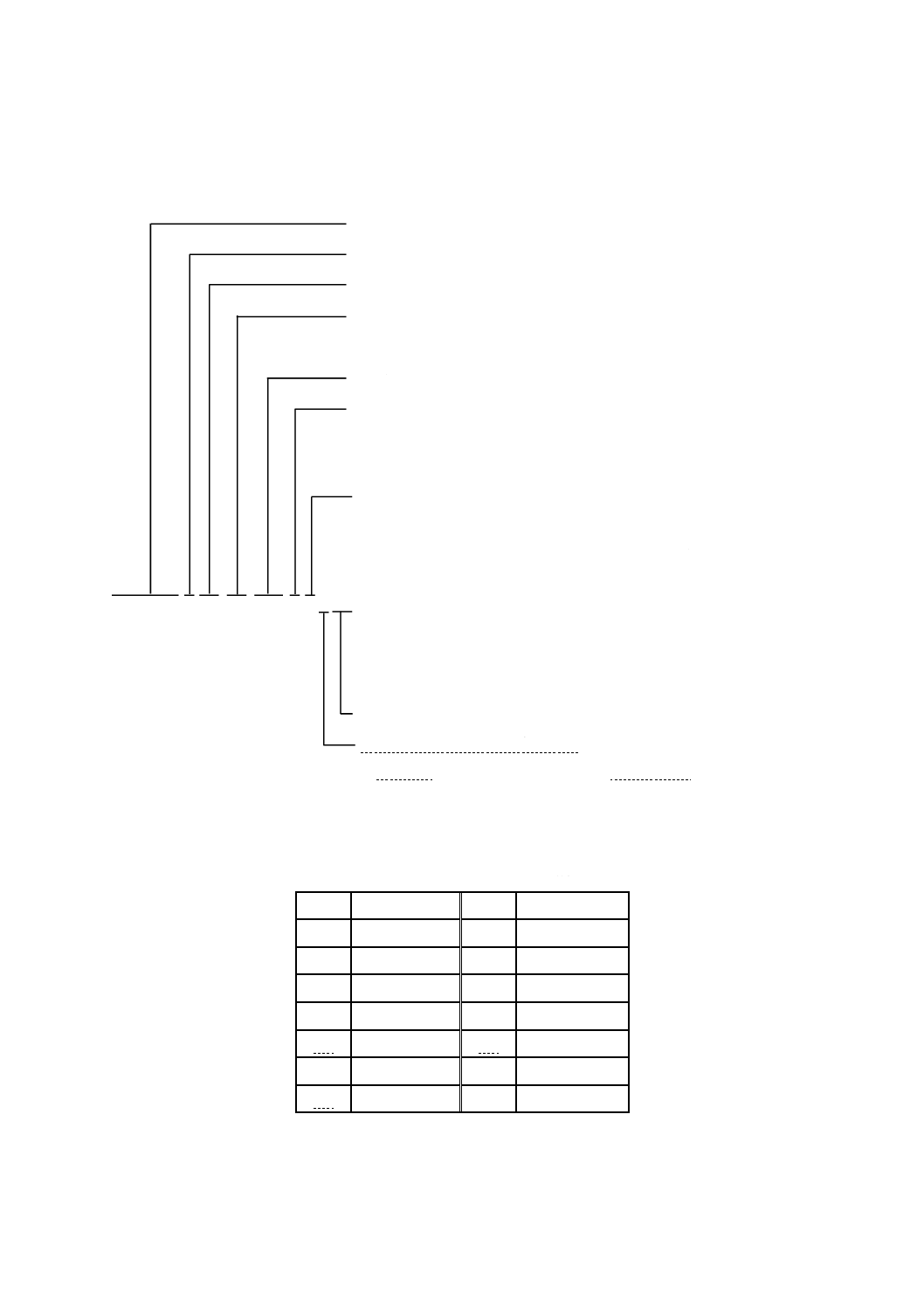

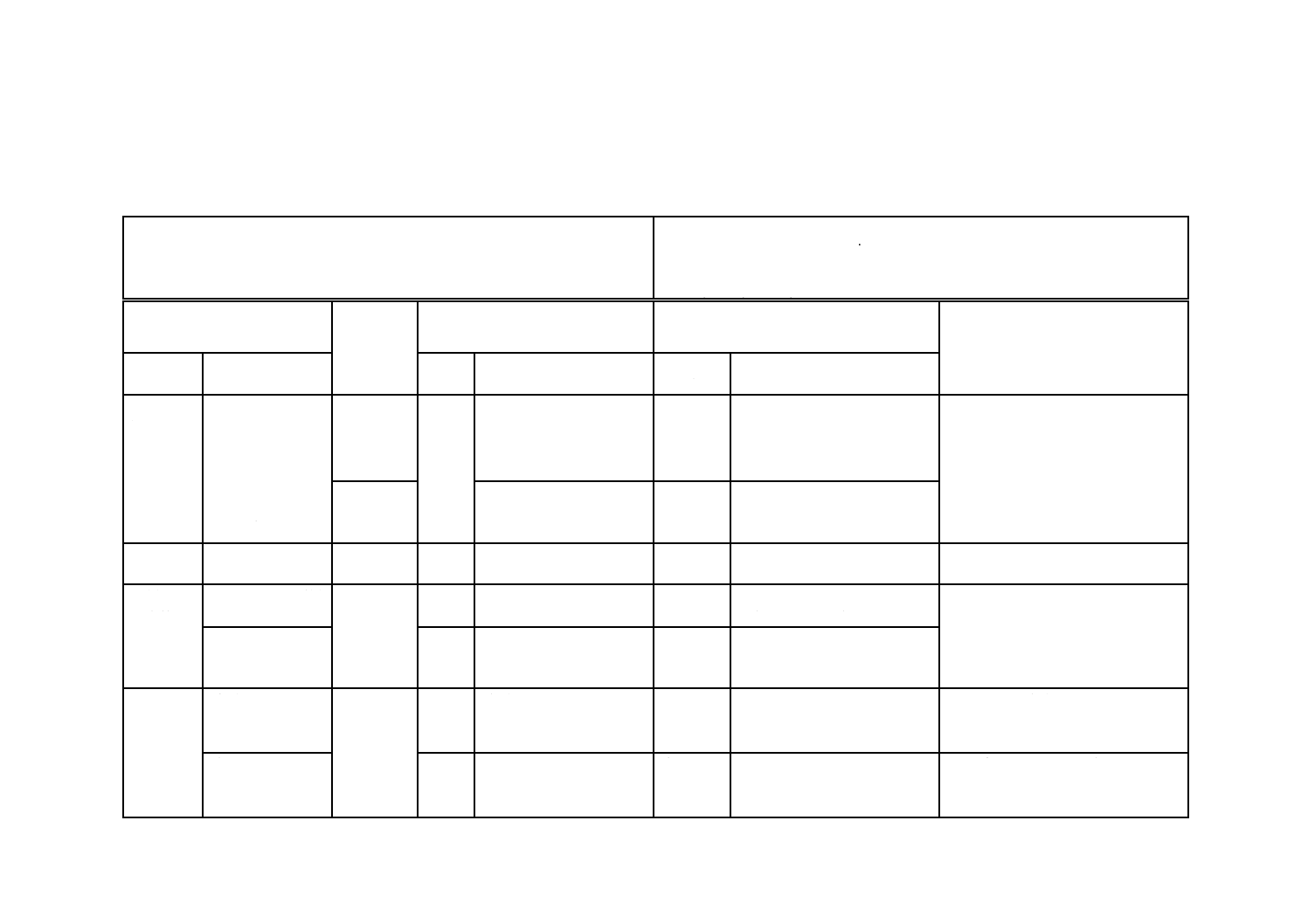

種類及び記号の付け方

溶接棒の種類は,溶着金属の引張強さ,被覆剤の種類,溶着金属の主要化学成分,溶接後熱処理の有無

及び表5に規定する試験温度における溶着金属のシャルピー吸収エネルギーレベルによって区分し,図1

による。さらに,溶着金属の水素量による区分及び/又はシャルピー衝撃試験温度による区分を追加して

もよい。

なお,溶接後熱処理の有無に応じて,溶着金属の引張強さ及び/又はシャルピー吸収エネルギーレベル

3

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の異なる種類に区分してもよい。

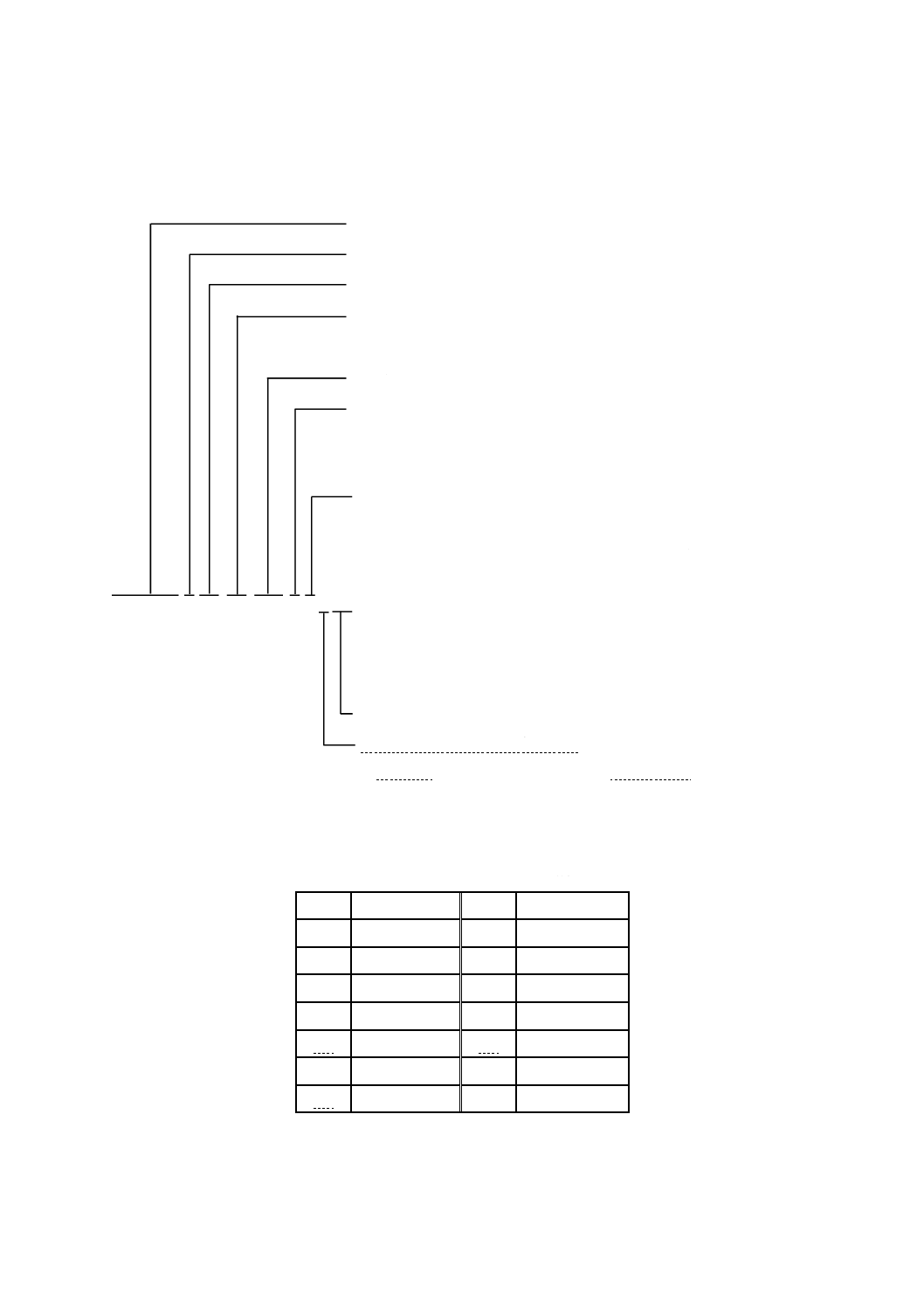

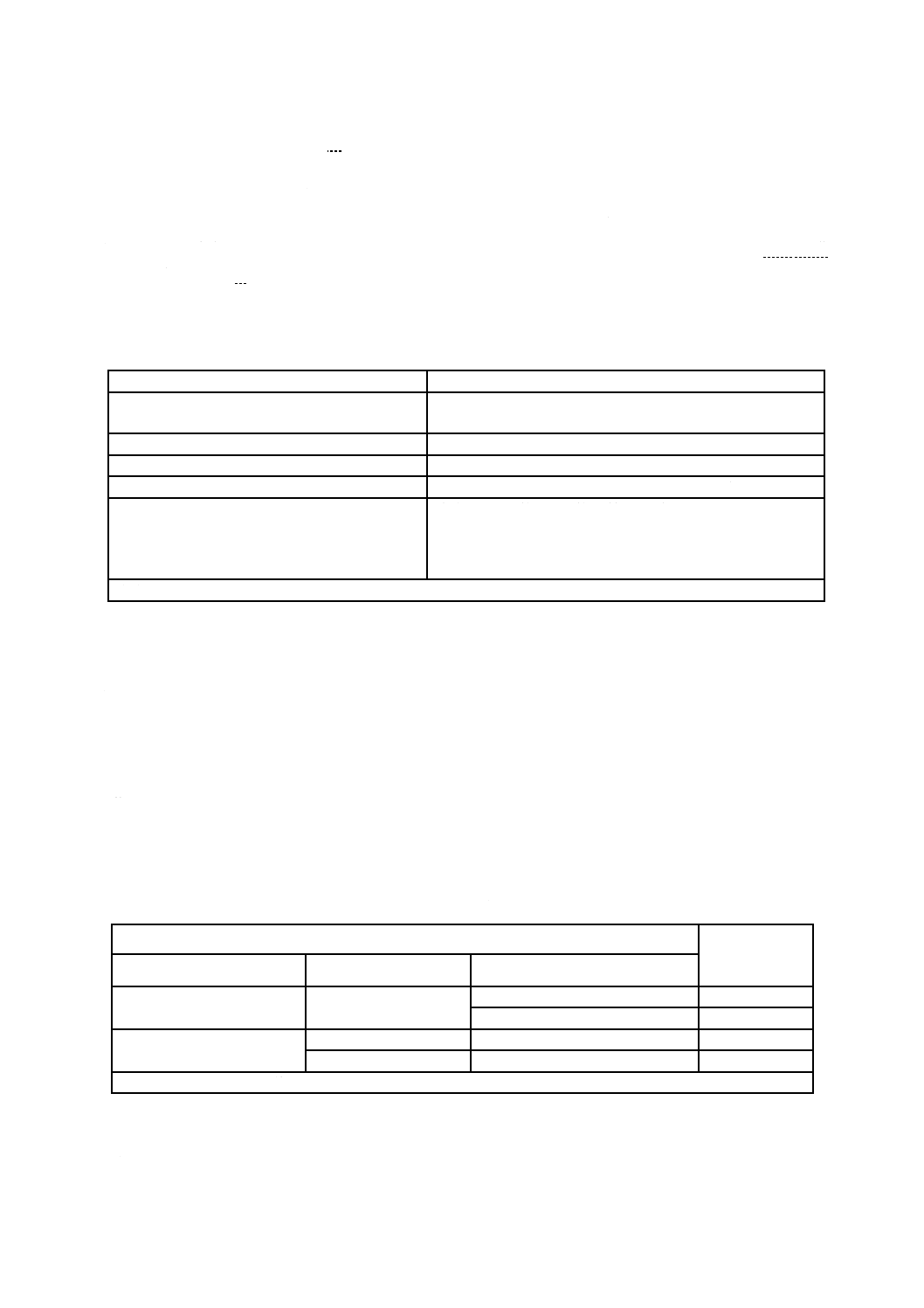

必す(須)区分記号

規格番号

被覆アーク溶接棒の記号

溶着金属の引張強さの記号(表1による)

被覆剤の種類の記号[表2による(被覆剤の系統,溶接姿勢及び電

流の種類を含む)]

溶着金属の主要化学成分の記号(表3による)

溶接後熱処理の有無の記号

記号なし:溶接のまま,P:溶接後熱処理あり,

AP:溶接のまま及び溶接後熱処理あり

シャルピー吸収エネルギーレベルの記号

記号なし:規定の試験温度において吸収エネルギーが27 J以上

又は衝撃試験を要求されない場合

U:規定の試験温度において吸収エネルギーが47 J以上

JIS Z 3211-E XX XX-XXX X U L HX

追加できる区分記号

溶着金属の水素量の記号(表6による)

シャルピー衝撃試験温度の記号

L:−40 ℃以下,記号なし:−40 ℃を超える

図1−溶接棒の種類の記号の付け方

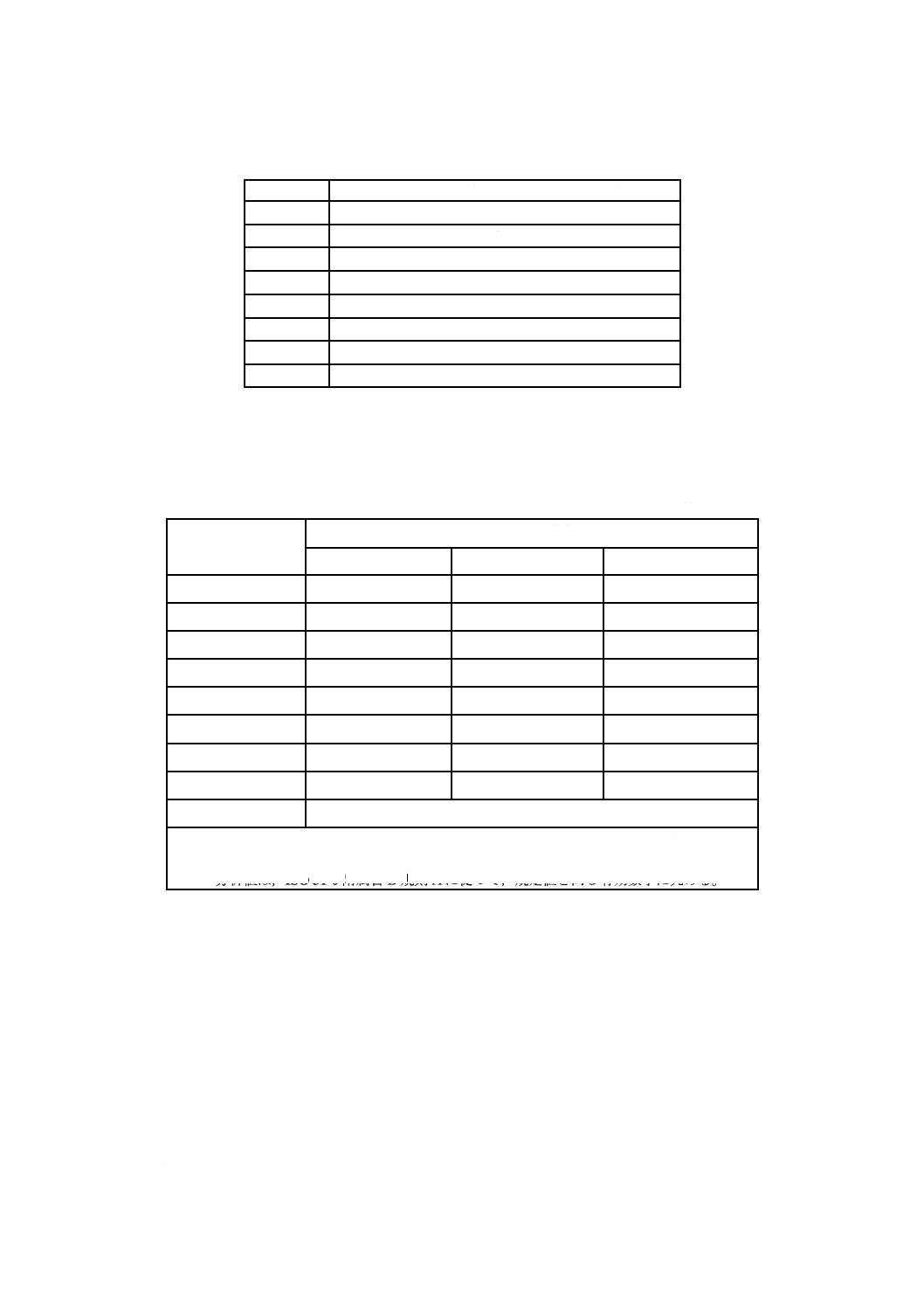

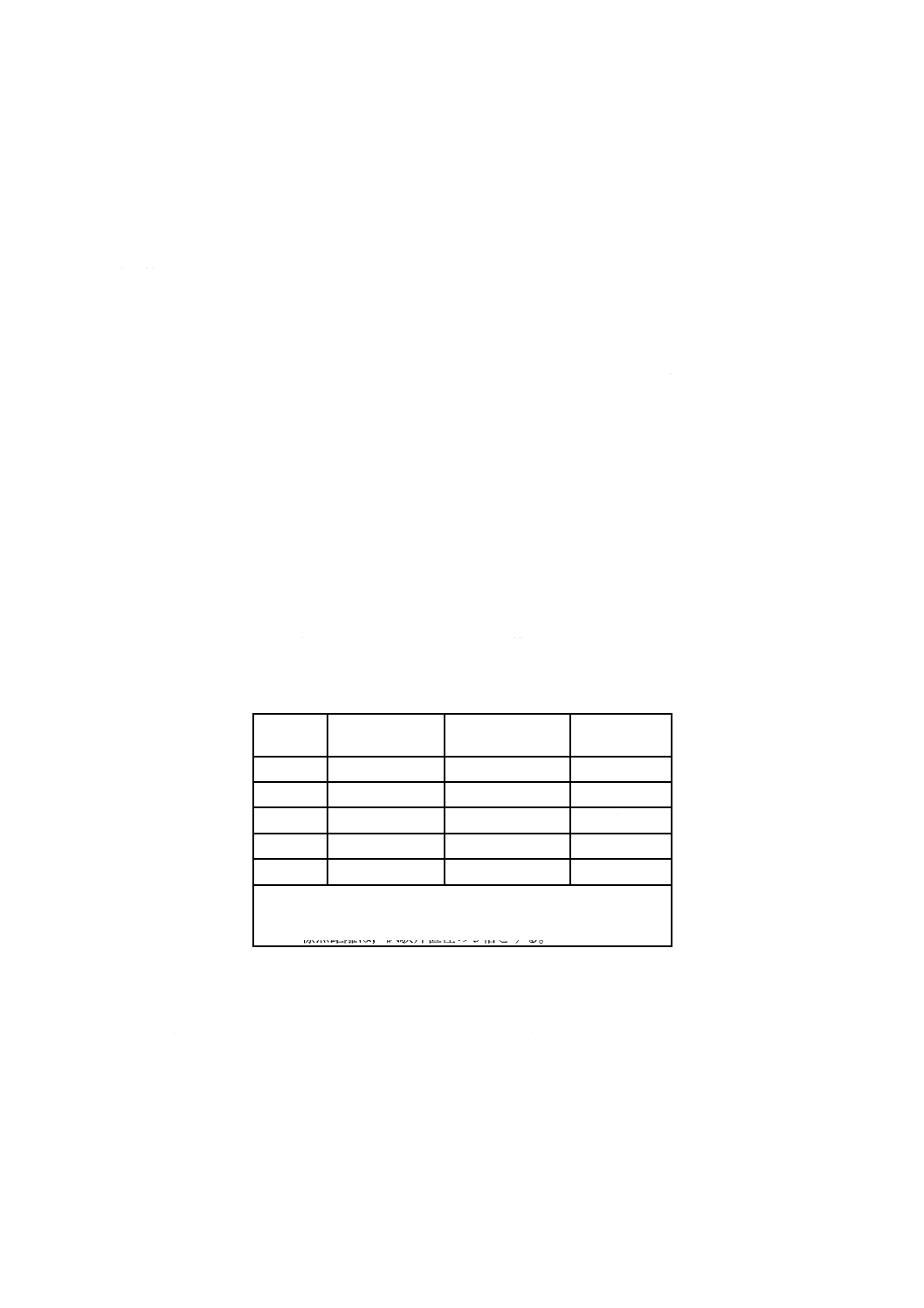

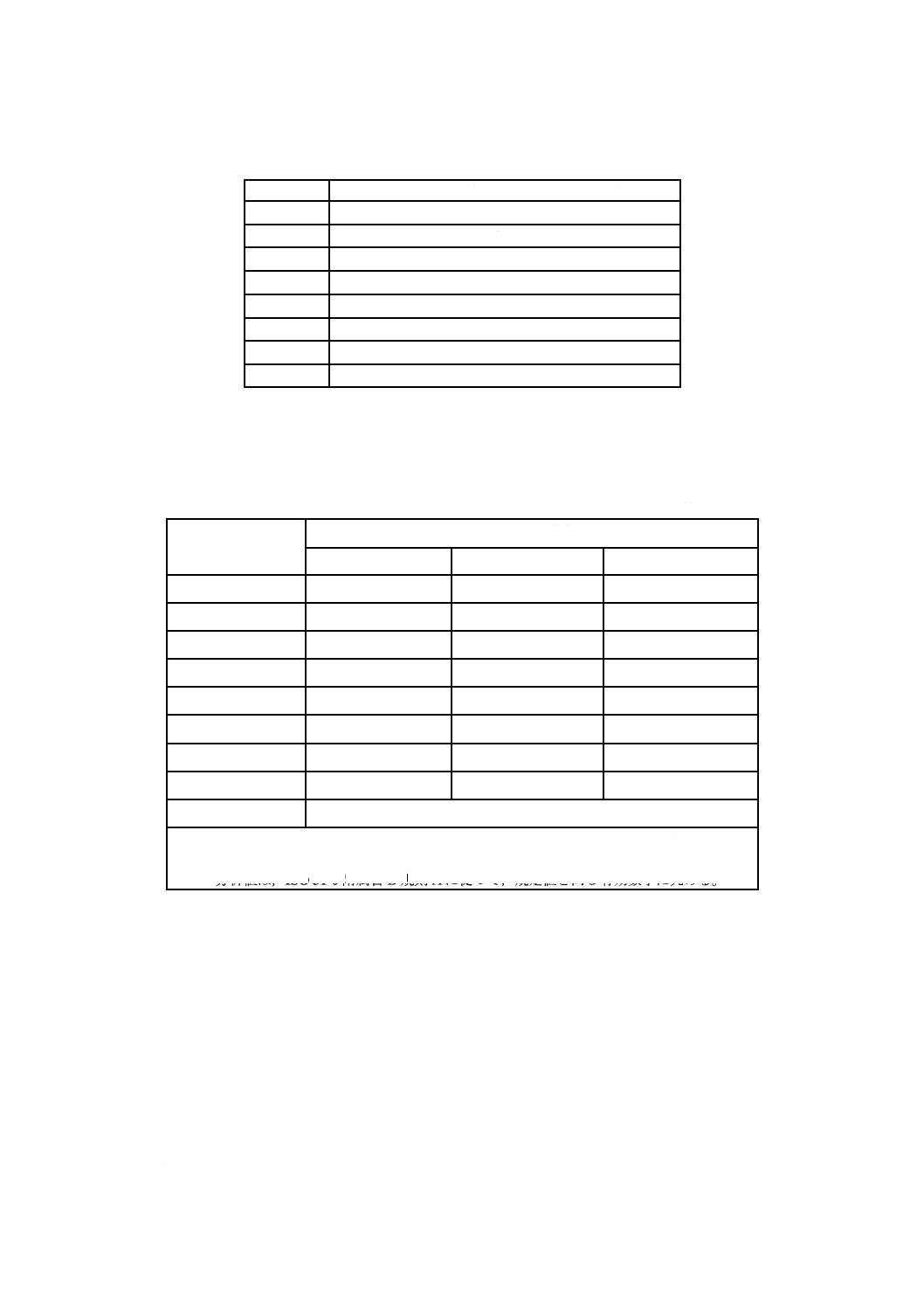

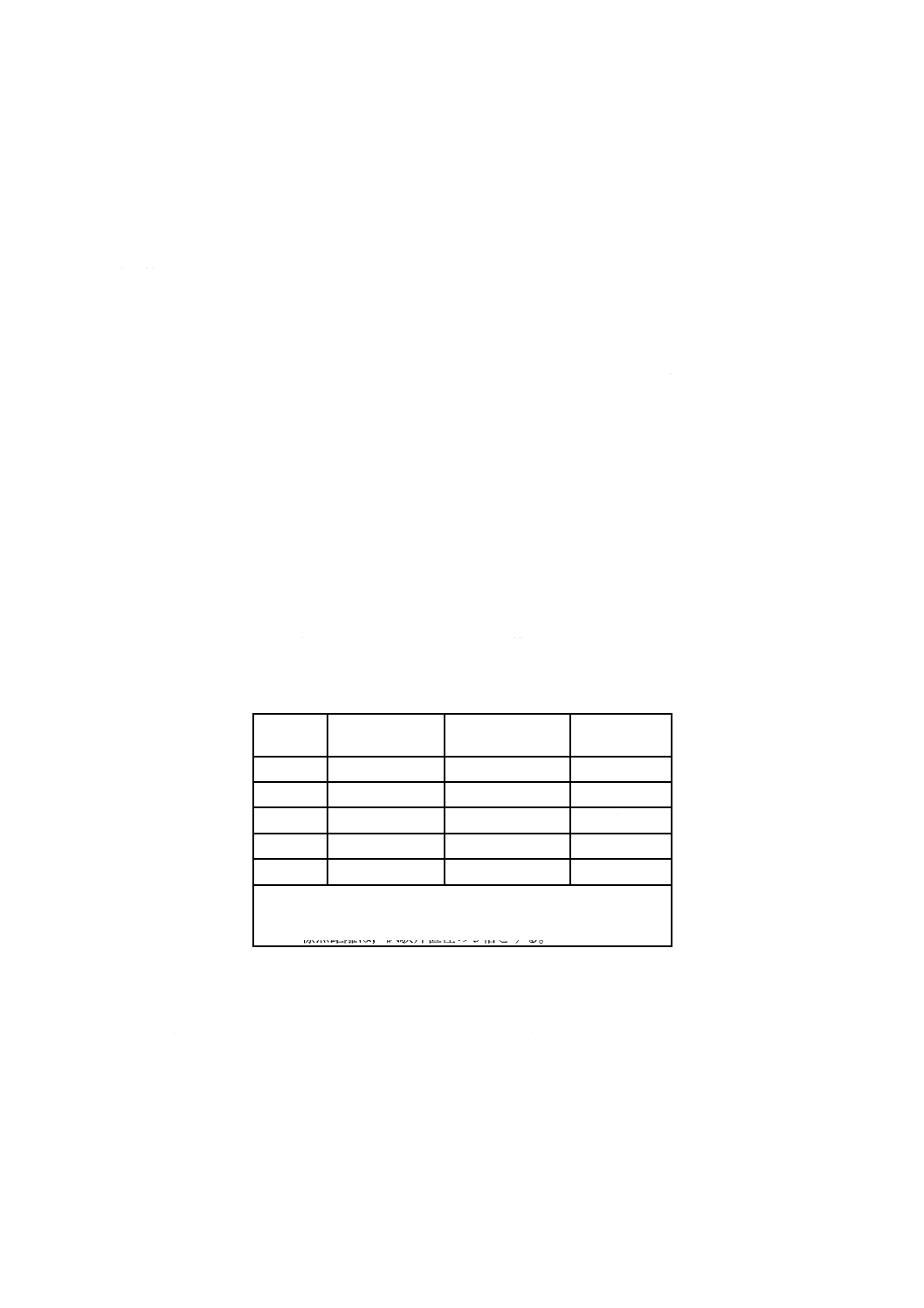

表1−溶着金属の引張強さの記号

単位 MPa

記号

引張強さ

記号

引張強さ

43

430以上

62

620以上

49

490以上

69

690以上

55

550以上

76

760以上

57

570以上

78

780以上

57J

570以上

78J

780以上

59

590以上

83

830以上

59J

590以上

−

−

4

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

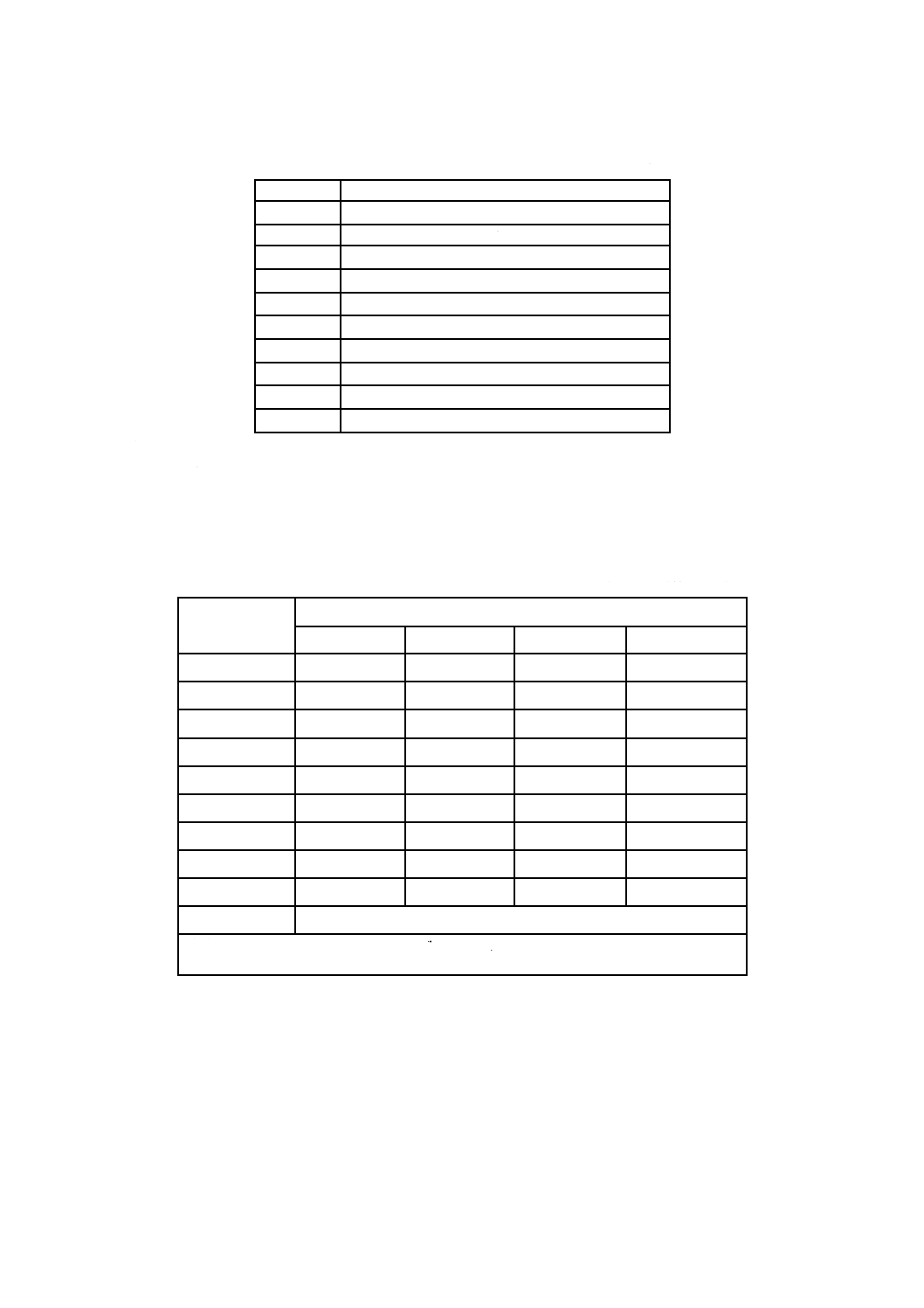

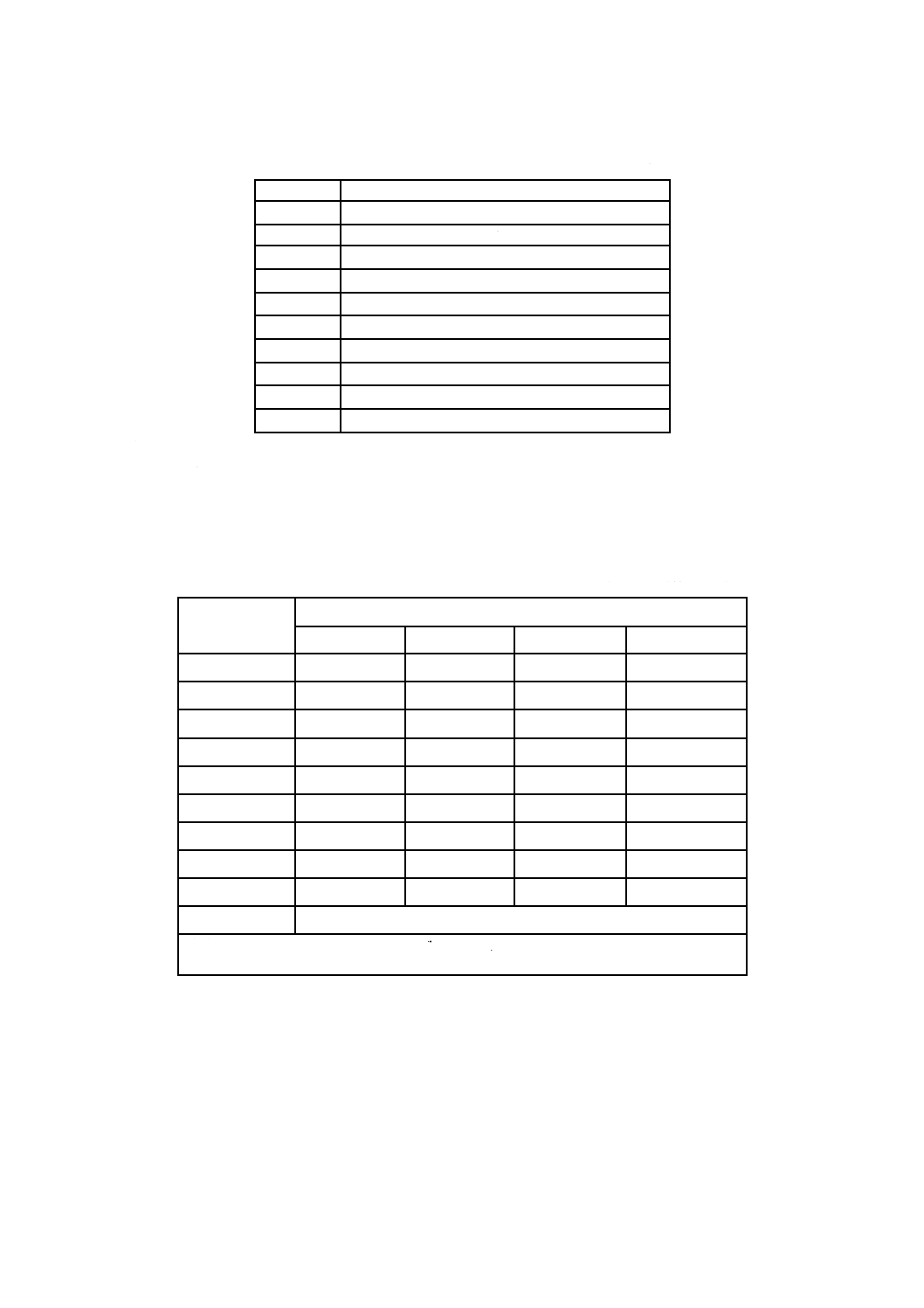

表2−被覆剤の種類の記号

記号

被覆剤の系統

溶接姿勢 a)

電流の種類 b)

03

ライムチタニヤ系

全姿勢 c)

AC及び/又はDC(±)

10

高セルロース系

全姿勢

DC(+)

11

高セルロース系

全姿勢

AC及び/又はDC(+)

12

高酸化チタン系

全姿勢 c)

AC及び/又はDC(−)

13

高酸化チタン系

全姿勢 c)

AC及び/又はDC(±)

14

鉄粉酸化チタン系

全姿勢 c)

AC及び/又はDC(±)

15

低水素系

全姿勢 c)

DC (+)

16

低水素系

全姿勢 c)

AC及び/又はDC(+)

18

鉄粉低水素系

全姿勢 c)

AC及び/又はDC(+)

19

イルミナイト系

全姿勢 c)

AC及び/又はDC(±)

20

酸化鉄系

PA及びPB

AC及び/又はDC(−)

24

鉄粉酸化チタン系

PA及びPB

AC及び/又はDC(±)

27

鉄粉酸化鉄系

PA及びPB

AC及び/又はDC(−)

28

鉄粉低水素系

PA,PB及びPC

AC及び/又はDC(+)

40

特殊系(規定なし)

製造業者の推奨

48

低水素系

全姿勢 d)

AC及び/又はDC(+)

注a) 溶接姿勢は,JIS Z 3011による。PA 下向,PB 水平すみ肉,PC 横向

b) 電流の種類に用いている記号の意味は,次による。

AC:交流,DC(+):棒プラス,DC(−):棒マイナス,DC(±):棒プラス及び棒マイナス

c) 立向姿勢は,PF(立向上進)が適用できるものとする。

d) 立向姿勢は,PG(立向下進)が適用できるものとする。

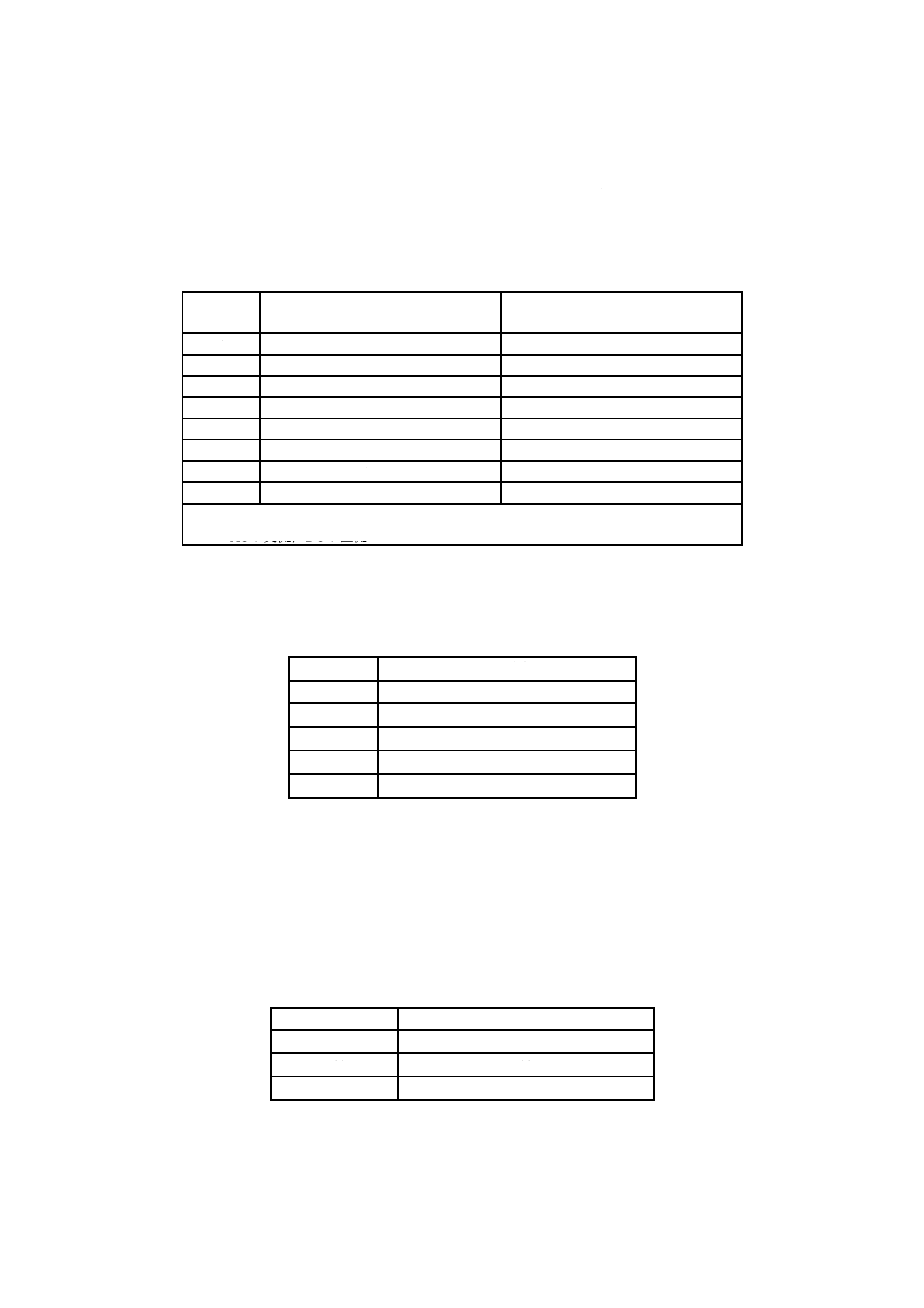

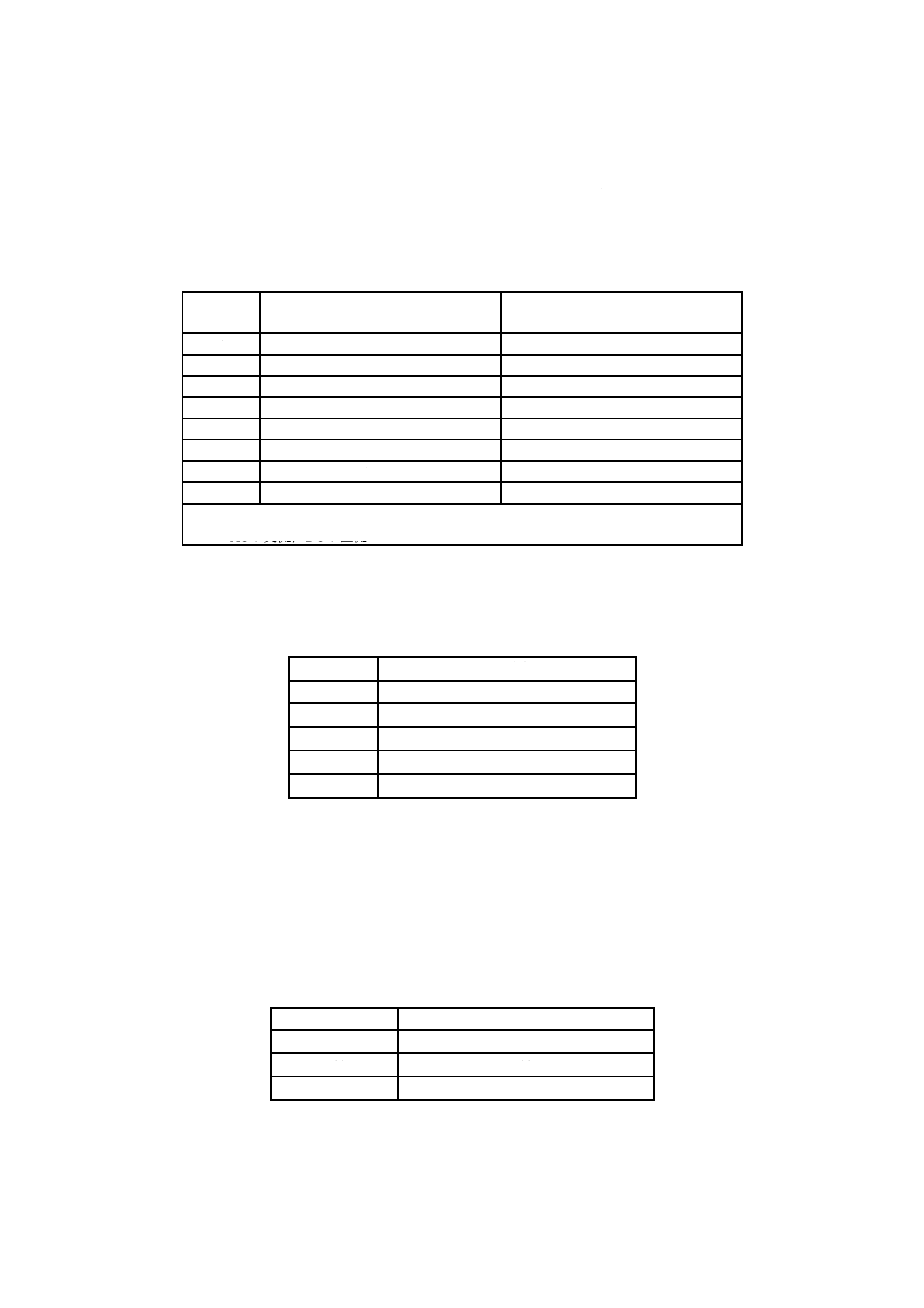

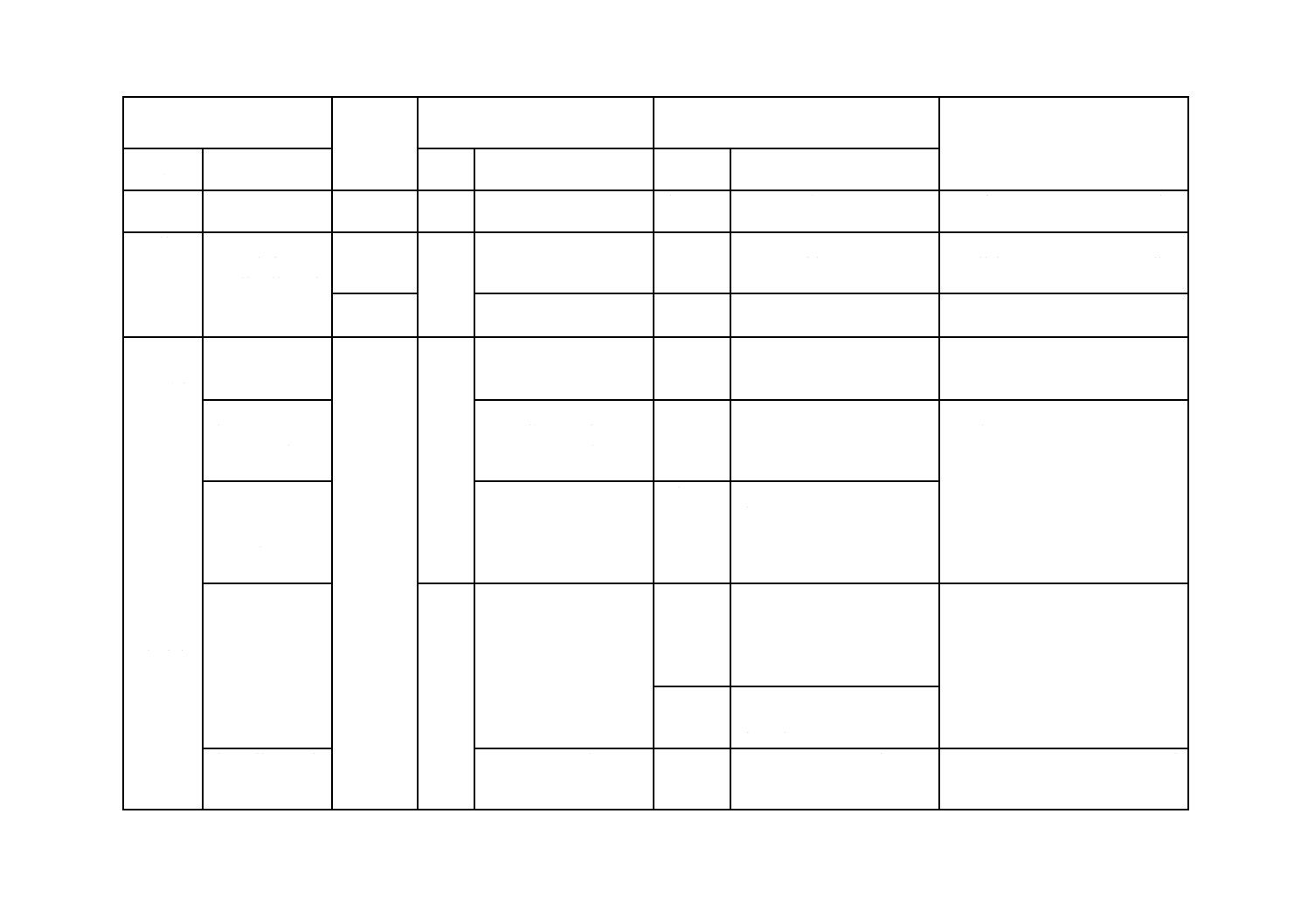

表3−溶着金属の主要化学成分の記号

単位 %(質量分率)

記号

主要化学成分の公称レベル

Mn

Ni

Cr

Mo

記号なし,-1又は-P1

1

−

−

−

-1M3

−

−

−

0.5

-3M2

1.5

−

−

0.4

-3M3

1.5

−

−

0.5

-N1

−

0.5

−

−

-N2

−

1

−

−

-N3

−

1.5

−

−

-3N3

1.5

1.5

−

−

-N5

−

2.5

−

−

-N7

−

3.5

−

−

-N13

−

6.5

−

−

-N2M3

−

1

−

0.5

-4M2

2.0

−

−

0.4

-N1M1

−

0.5

−

0.2

-N2M1

−

1.0

−

0.2

-N3M1

−

1.5

−

0.2

5

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−溶着金属の主要化学成分の記号(続き)

単位 %(質量分率)

記号

主要化学成分の公称レベル

Mn

Ni

Cr

Mo

-N3M2

−

1.5

−

0.4

-N4M1

−

2.0

−

0.2

-N4M2

−

2.0

−

0.4

-N4M3

−

2.0

−

0.5

-N5M1

−

2.5

−

0.2

-N5M4

−

2.5

−

0.6

-N9M3

−

4.5

−

0.5

-N13L

−

6.5

−

−

-N3CM1

−

1.5

0.2

0.2

-N4CM2

−

1.8

0.3

0.4

-N4C2M1

−

2.0

0.7

0.3

-N4C2M2

−

2.0

1.0

0.4

-N5CM3

−

2.5

0.3

0.5

-N7CM3

−

3.5

0.3

0.5

-G a)

−

−

−

−

注a) 受渡当事者間の協定による。

5

品質

5.1

溶接棒の寸法及び許容差

溶接棒の寸法及び許容差は,JIS Z 3200の4.(寸法及び許容差)の規定に適合しなければならない。

5.2

製品の状態

製品の状態は,JIS Z 3200の5.(製品の状態)の規定に適合しなければならない。

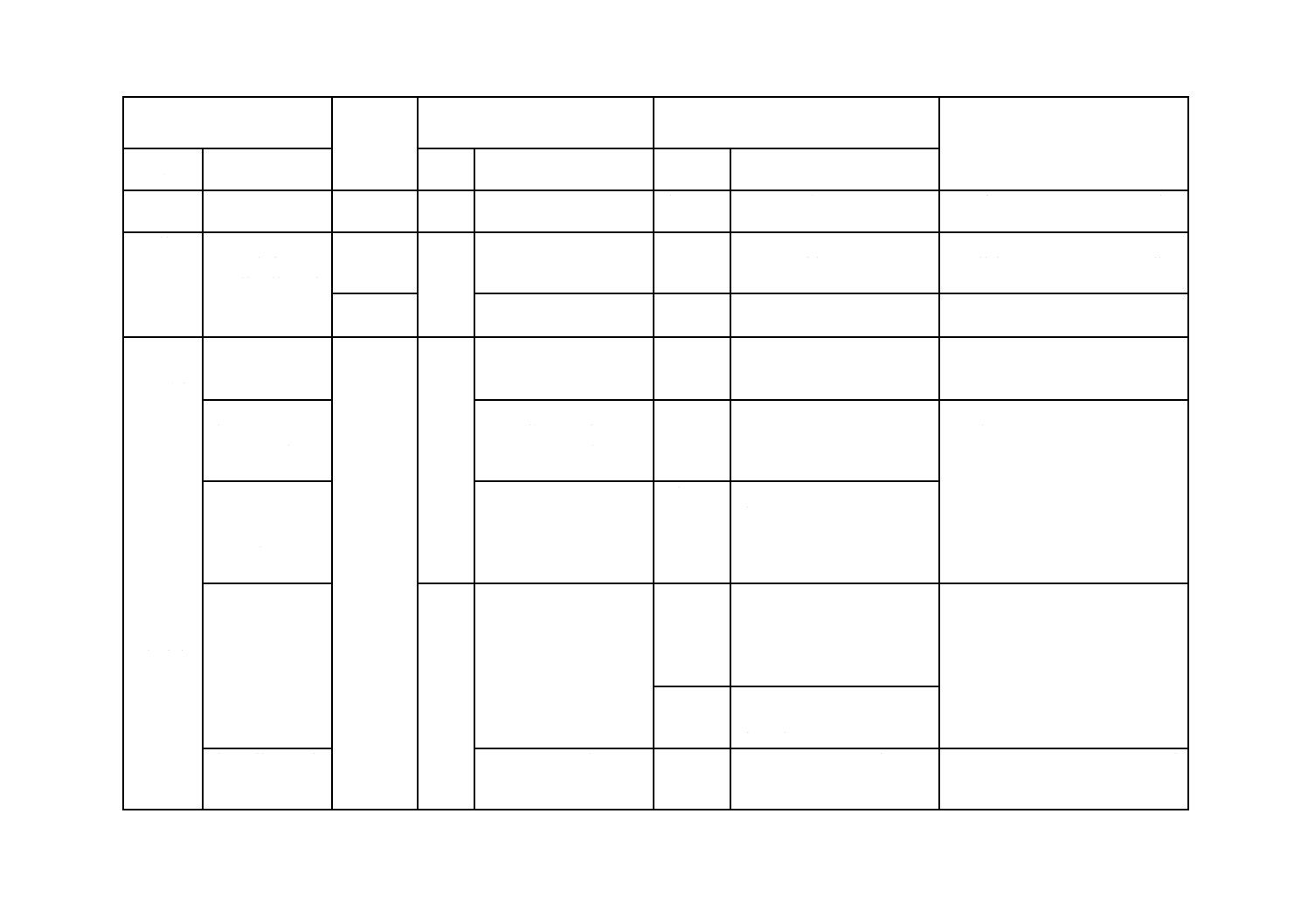

5.3

溶着金属の化学成分

溶着金属の化学成分は,6.1の方法によって分析試験を行ったとき,表4の規定に適合しなければならな

い。

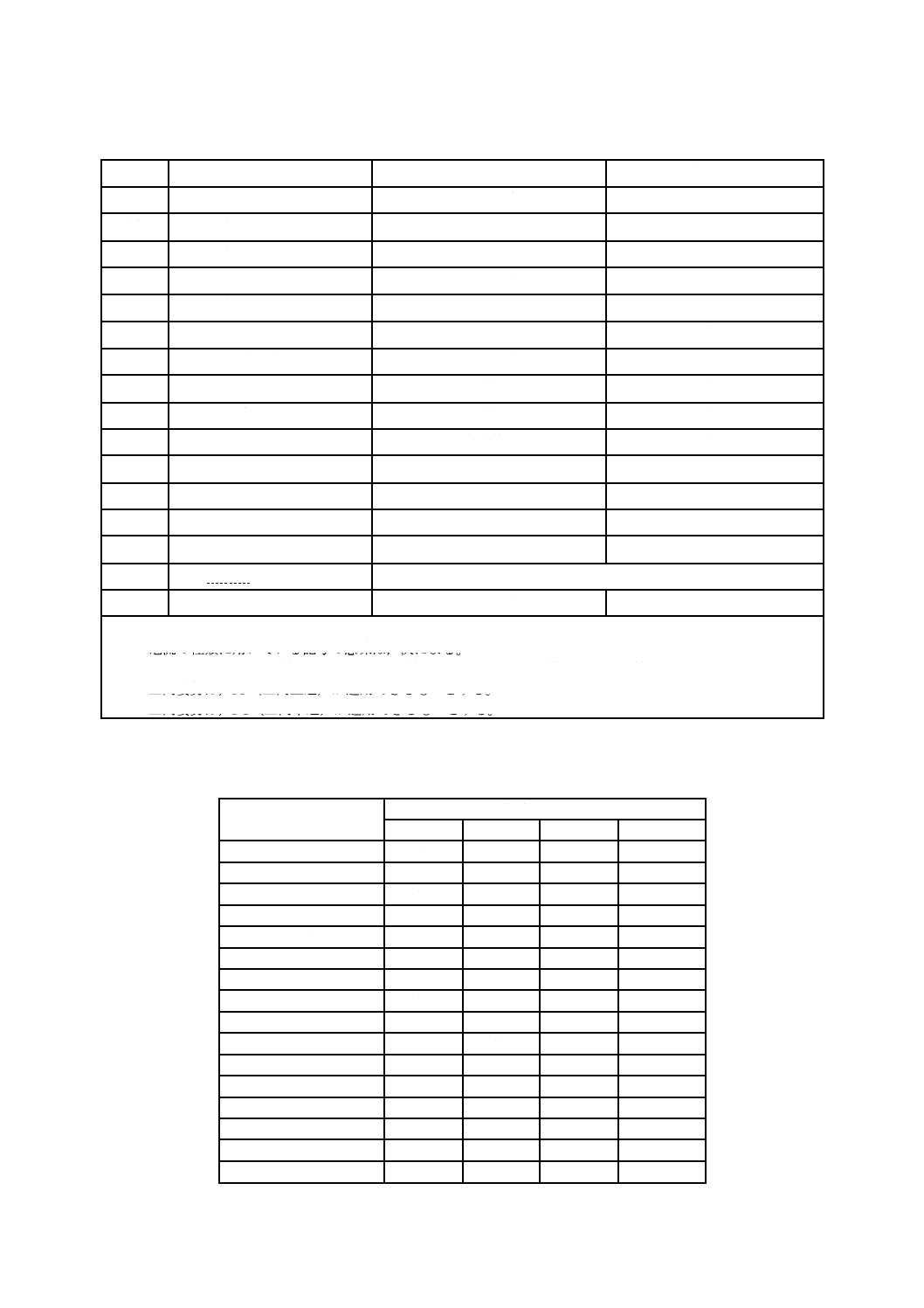

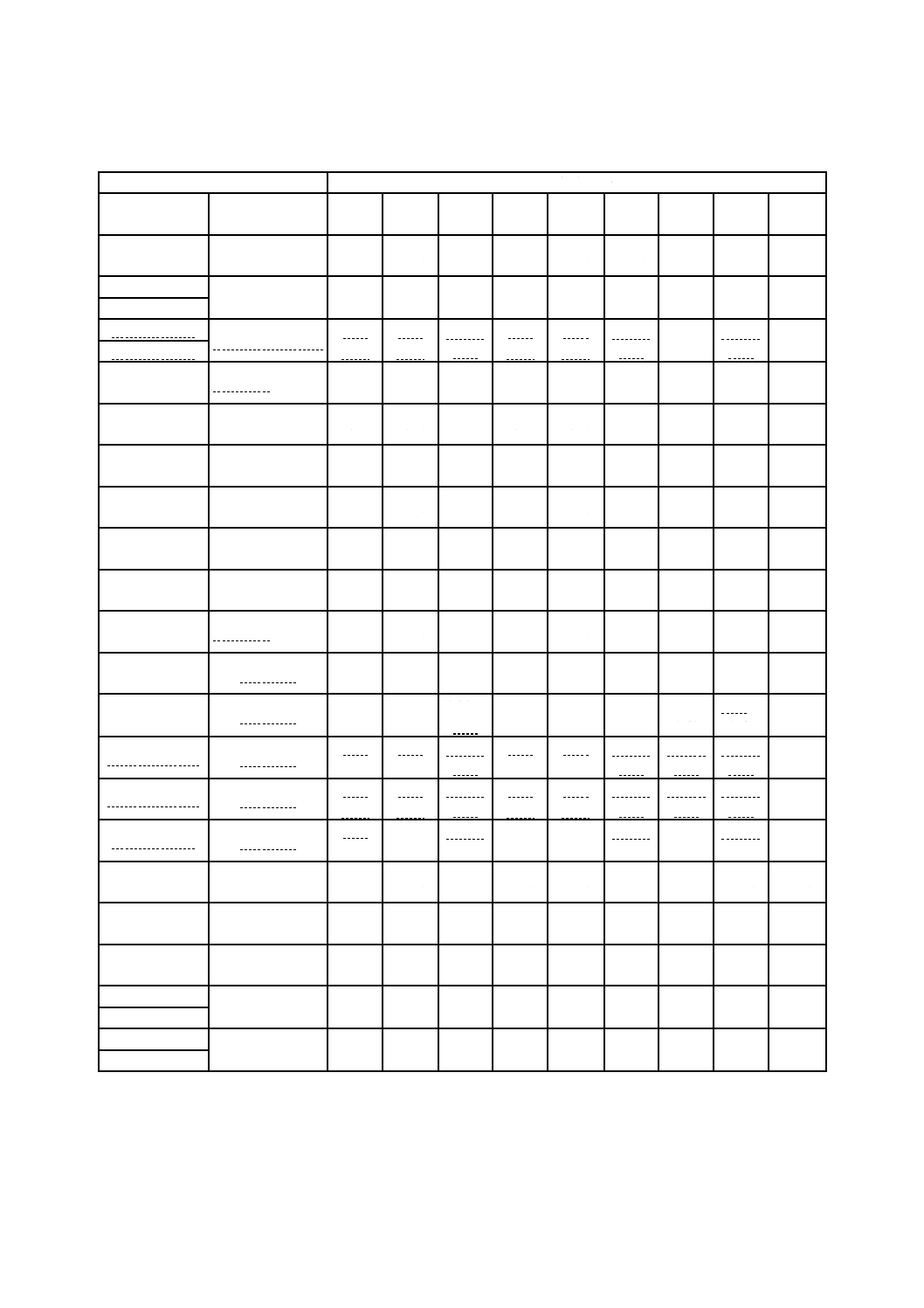

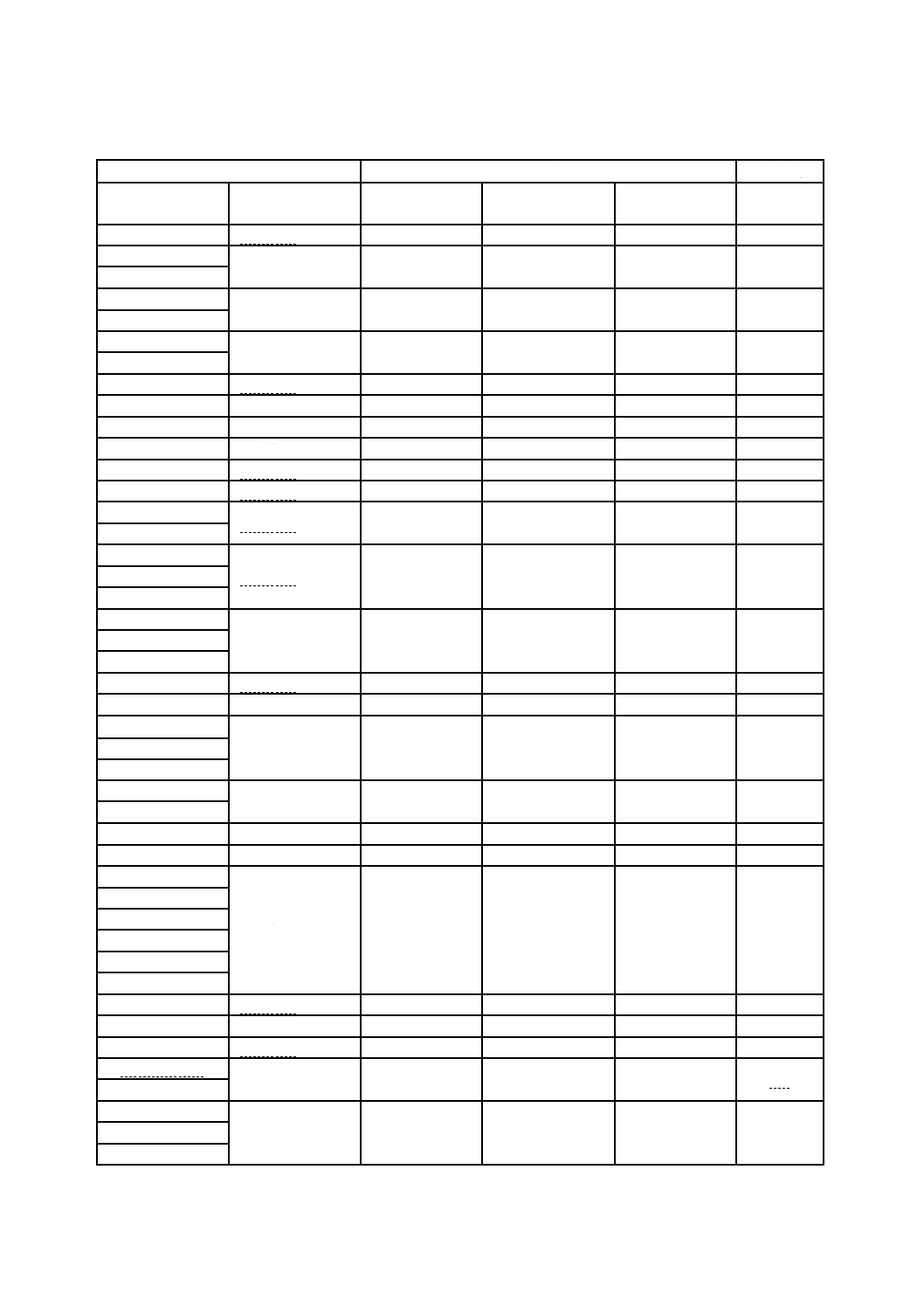

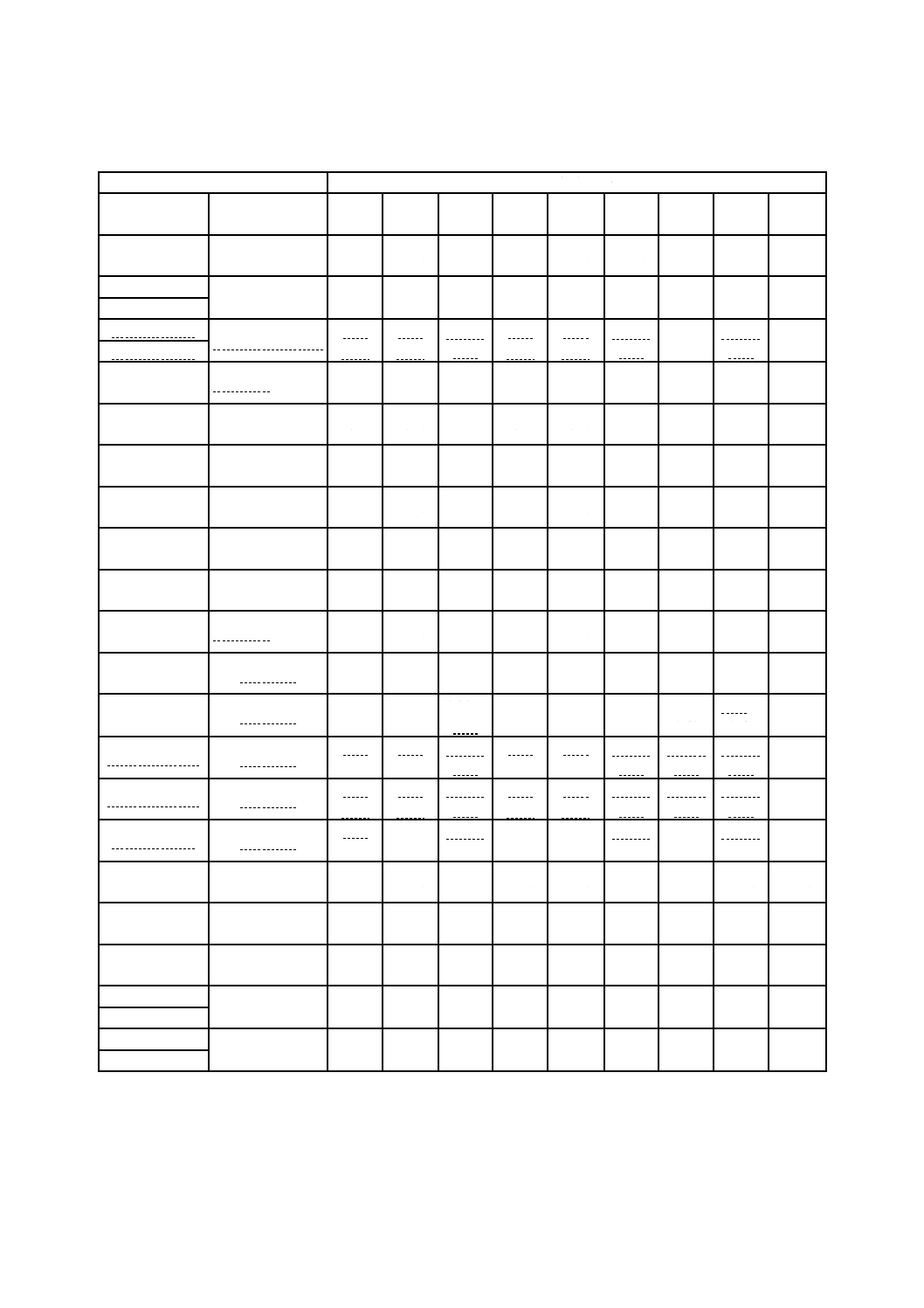

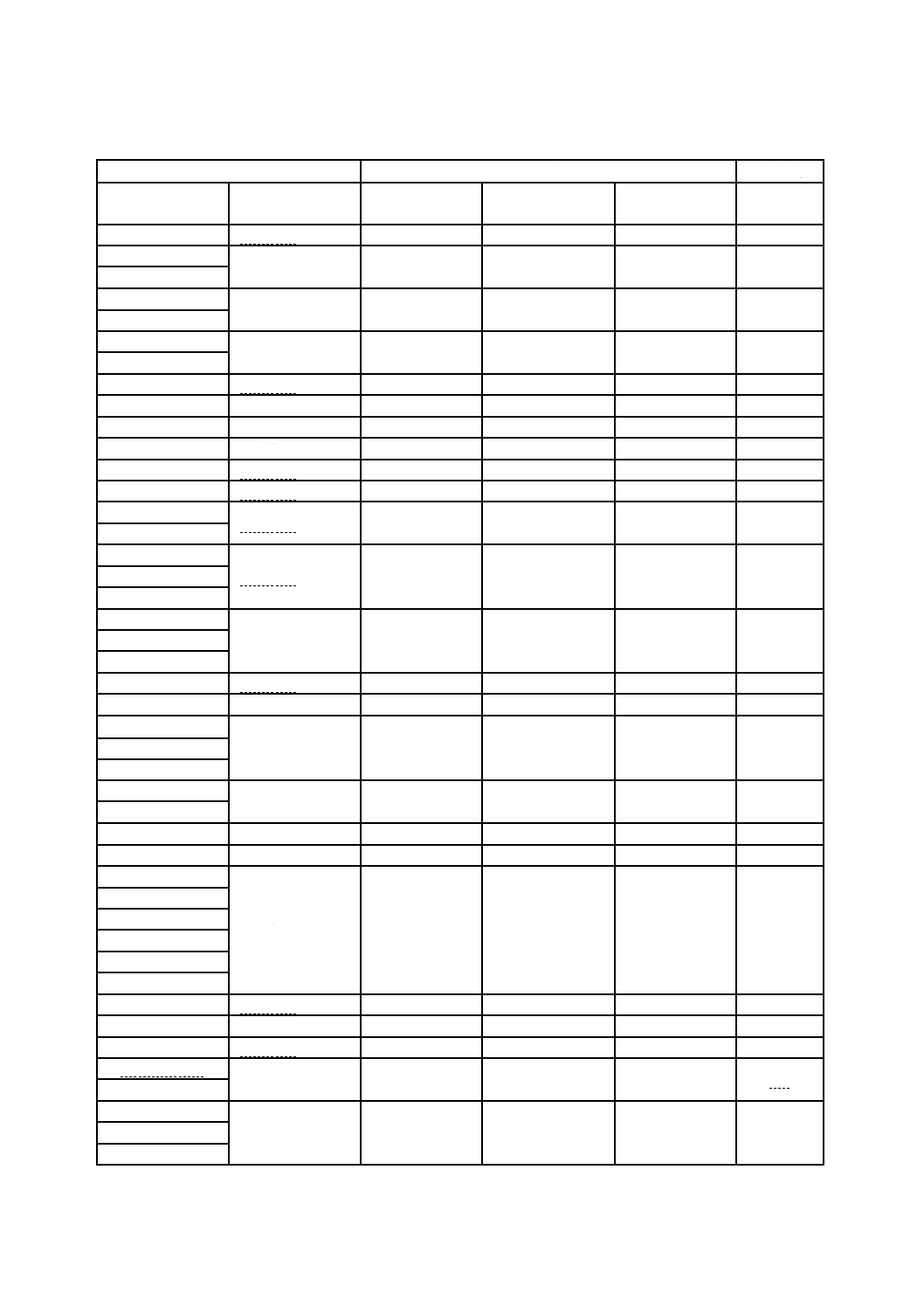

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E4303

記号なし,P,AP

0.20

以下

1.00

以下

1.20

以下

−

−

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4310

E4311

E4312

E4313

E4316

E4318

記号なし,P,AP

0.03

以下

0.40

以下

0.60

以下

0.025

以下

0.015

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4319

記号なし,P,AP

0.20

以下

1.00

以下

1.20

以下

−

−

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4320

E4324

E4327

E4340

記号なし,P,AP

−

−

−

−

−

−

−

−

−

6

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

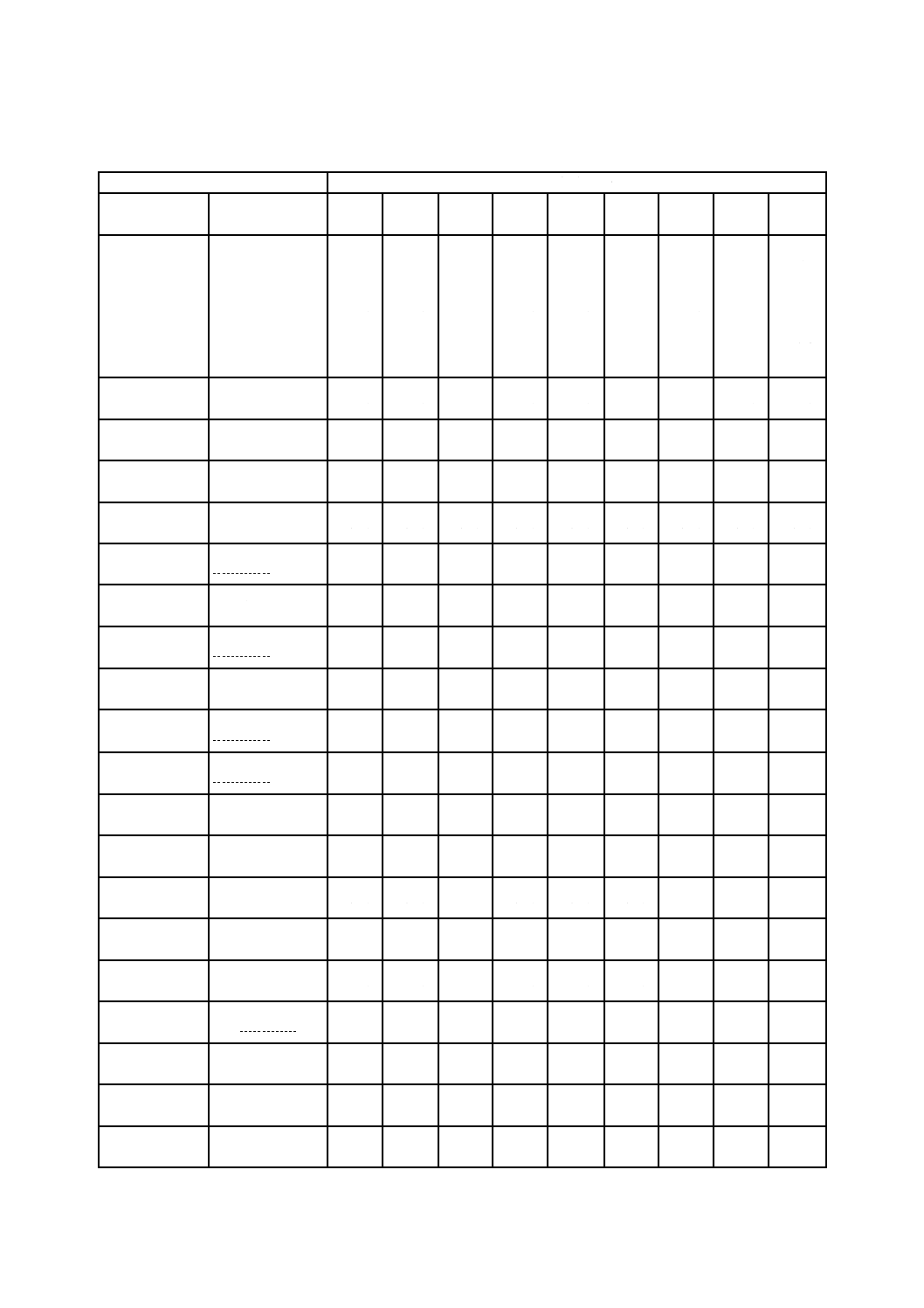

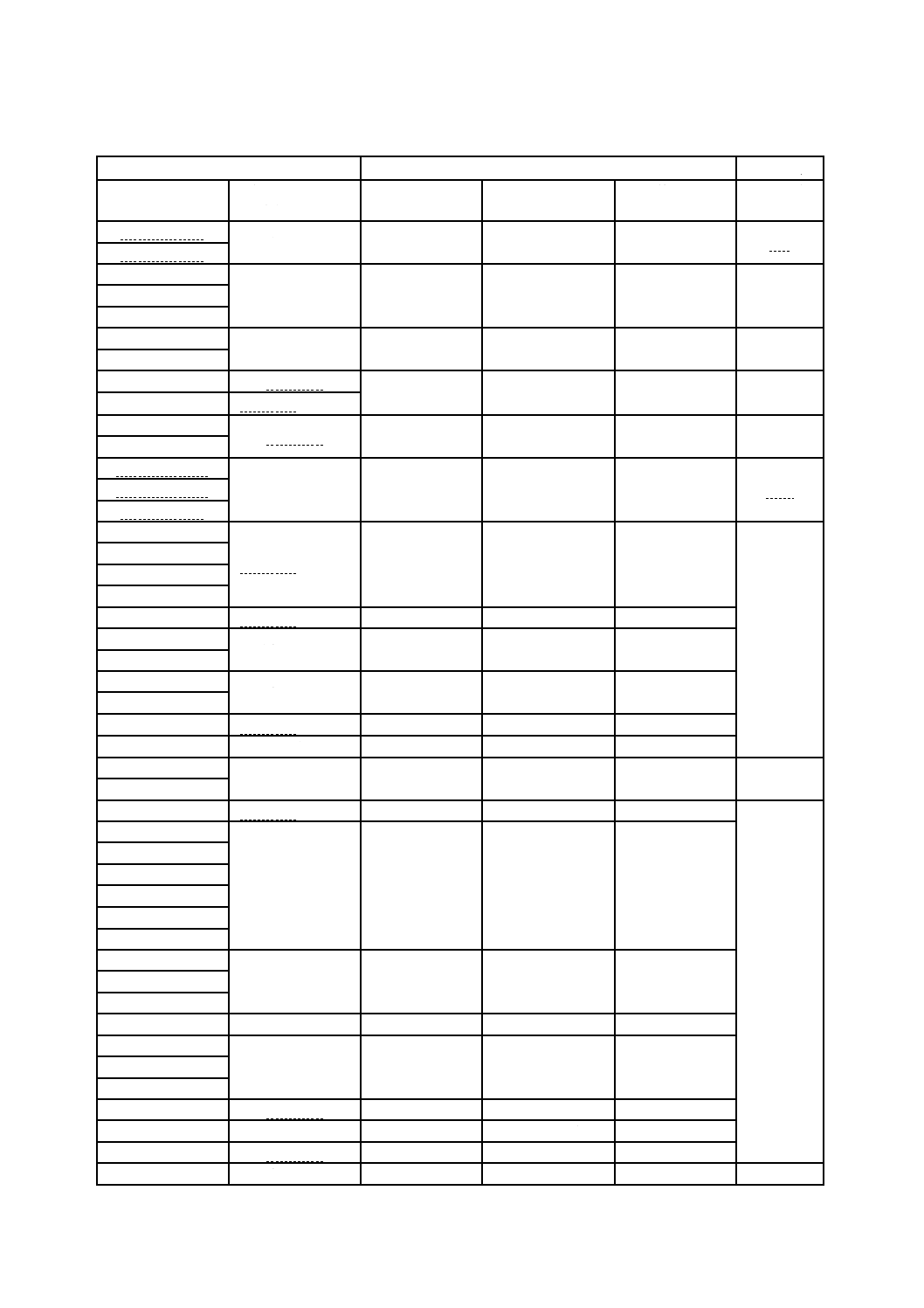

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E4903

記号なし,P,AP

0.15

以下

0.90

以下

1.25

以下

−

−

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4910

記号なし,P,AP

0.20

以下

0.90

以下

1.25

以下

−

−

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4911

E4912

記号なし,P,AP

0.20

以下

1.00

以下

1.20

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4913

E4914

記号なし,P,AP

0.15

以下

0.90

以下

1.25

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4915

記号なし,P,AP

0.15

以下

0.75

以下

1.25

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4916

記号なし,P,AP

0.15

以下

0.75

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4918

記号なし,P,AP

0.15

以下

0.90

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4919

記号なし,P,AP

0.15

以下

0.90

以下

1.25

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4924

E4927

記号なし,P,AP

0.15

以下

0.75

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4928

記号なし,P,AP

0.15

以下

0.90

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4948

E5716

記号なし,P,AP

0.12

以下

0.90

以下

1.60

以下

0.03

以下

0.03

以下

1.00

以下

0.30

以下

0.35

以下

−

E5728

E4910-1M3

記号なし,P,AP

0.12

以下

0.40

以下

0.60

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4910-P1

記号なし,P,AP

0.20

以下

0.60

以下

1.20

以下

0.03

以下

0.03

以下

1.00

以下

0.30

以下

0.50

以下

V: 0.10

以下

E4911-1M3

記号なし,P,AP

0.12

以下

0.40

以下

0.60

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4915-1M3

記号なし,P,AP

0.12

以下

0.60

以下

0.90

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4916-1M3

E4918-1M3

記号なし,P,AP

0.12

以下

0.80

以下

0.90

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4919-1M3

記号なし,P,AP

0.12

以下

0.40

以下

0.90

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4920-1M3

記号なし,P,AP

0.12

以下

0.40

以下

0.60

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E4924-1

記号なし,P,AP

0.15

以下

0.90

以下

1.25

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4927-1M3

記号なし,P,AP

0.12

以下

0.40

以下

1.00

以下

0.03

以下

0.03

以下

−

−

0.40〜

0.65

−

E5510-P1

記号なし,P,AP

0.20

以下

0.60

以下

1.20

以下

0.03

以下

0.03

以下

1.00

以下

0.30

以下

0.50

以下

V: 0.10

以下

E57J16-N1M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.30〜

1.00

−

0.10〜

0.40

−

E57J18-N1M1

7

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

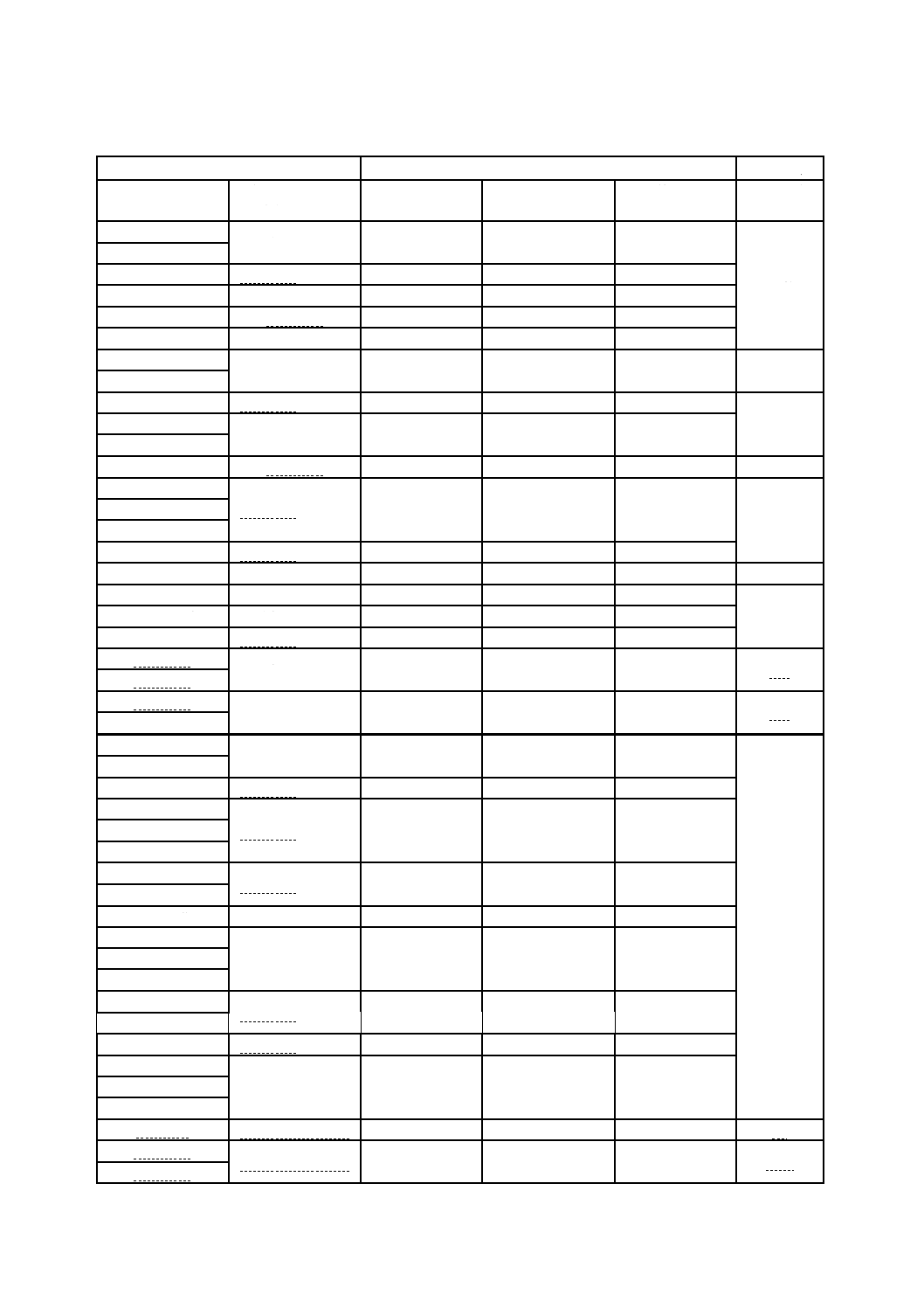

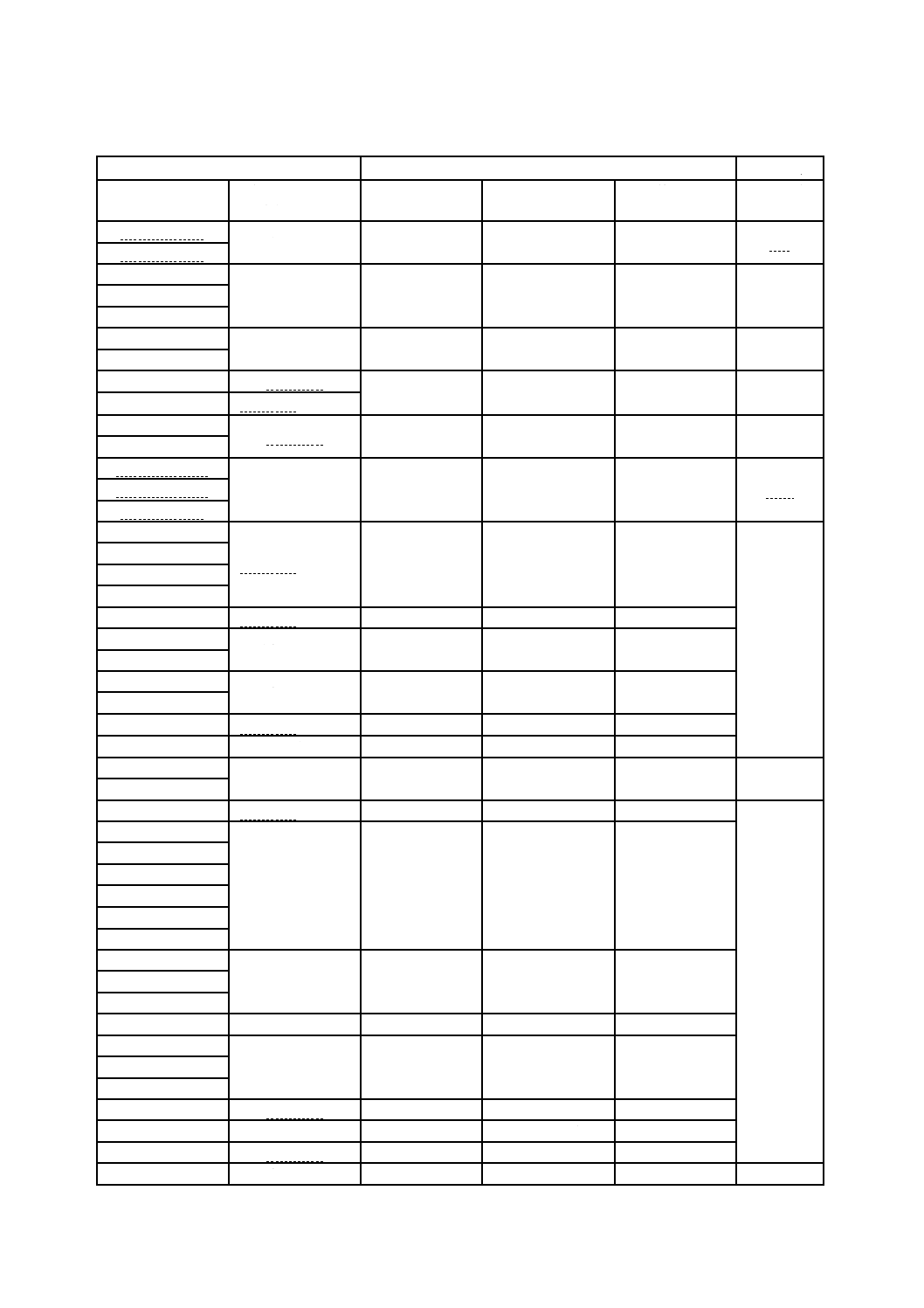

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E5916-3M2

記号なし,P,AP

0.12

以下

0.60

以下

1.00〜

1.75

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E5916-N1M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.30〜

1.00

−

0.10〜

0.40

−

E5918-N1M1

E59J16-N1M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.30〜

1.00

−

0.10〜

0.40

−

E59J18-N1M1

E6216-3M2

記号なし,P,AP

0.12

以下

0.60

以下

1.00〜

1.75

0.03

以下

0.03

以下

0.90

以下

−

0.20〜

0.50

−

E6216-N1M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.30〜

1.00

−

0.10〜

0.40

−

E6216-N2M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.80〜

1.50

−

0.10〜

0.40

−

E6218-N1M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.30〜

1.00

−

0.10〜

0.40

−

E6218-N2M1

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

0.80〜

1.50

−

0.10〜

0.40

−

E6916-N3CM1

記号なし

0.12

以下

0.80

以下

1.20〜

1.70

0.03

以下

0.03

以下

1.20〜

1.70

0.10〜

0.30

0.10〜

0.30

−

E6916-N4M3

記号なし,P,AP

0.12

以下

0.80

以下

0.70〜

1.50

0.03

以下

0.03

以下

1.50〜

2.50

−

0.35〜

0.65

−

E7816-N4CM2

記号なし

0.12

以下

0.80

以下

1.20〜

1.80

0.03

以下

0.03

以下

1.50〜

2.10

0.10〜

0.40

0.25〜

0.55

−

E7816-N5CM3

記号なし

0.12

以下

0.80

以下

1.00〜

1.60

0.03

以下

0.03

以下

2.10〜

2.80

0.10〜

0.40

0.30〜

0.65

−

E78J16-N4CM2

記号なし

0.12

以下

0.80

以下

1.20〜

1.80

0.03

以下

0.03

以下

1.50〜

2.10

0.10〜

0.40

0.25〜

0.55

−

E78J16-N5CM3

記号なし

0.12

以下

0.80

以下

1.00〜

1.60

0.03

以下

0.03

以下

2.10〜

2.80

0.10〜

0.40

0.30〜

0.65

−

E78J16-N5M4

記号なし

0.12

以下

0.80

以下

1.40〜

2.00

0.03

以下

0.03

以下

2.10〜

2.80

−

0.50〜

0.80

−

E4916-N1

記号なし,P,AP

0.12

以下

0.90

以下

0.60〜

1.60

0.03

以下

0.03

以下

0.30〜

1.00

−

0.35

以下

V: 0.05

以下

E4916-N2

記号なし,P,AP

0.08

以下

0.50

以下

0.40〜

1.40

0.03

以下

0.03

以下

0.80〜

1.10

0.15

以下

0.35

以下

V: 0.05

以下

E4916-N3

記号なし,P,AP

0.10

以下

0.60

以下

1.25

以下

0.03

以下

0.03

以下

1.10〜

2.00

−

0.35

以下

−

E4928-N1

記号なし,P,AP

0.12

以下

0.90

以下

0.60〜

1.60

0.03

以下

0.03

以下

0.30〜

1.00

−

0.35

以下

V: 0.05

以下

E5516-N1

E5516-N2

記号なし,P,AP

0.12

以下

0.80

以下

0.40〜

1.25

0.03

以下

0.03

以下

0.80〜

1.10

0.15

以下

0.35

以下

V: 0.05

以下

E5518-N2

8

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E5518-N2M3

記号なし,P,AP

0.10

以下

0.60

以下

0.80〜

1.25

0.02

以下

0.02

以下

0.80〜

1.10

0.10

以下

0.40〜

0.65

V: 0.02

以下,

Cu: 0.10

以下

及び

Al: 0.05

以下

E5528-N1

記号なし,P,AP

0.12

以下

0.90

以下

0.60〜

1.60

0.03

以下

0.03

以下

0.30〜

1.00

−

0.35

以下

V: 0.05

以下

E6216-N4M1

記号なし,P,AP

0.12

以下

0.80

以下

0.75〜

1.35

0.03

以下

0.03

以下

1.30〜

2.30

−

0.10〜

0.30

−

E7816-N4C2M1

記号なし

0.12

以下

0.80

以下

1.00〜

1.50

0.03

以下

0.03

以下

1.50〜

2.50

0.50〜

0.90

0.10〜

0.40

−

E4916-1

記号なし,P,AP

0.15

以下

0.75

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4918-1

記号なし,P,AP

0.15

以下

0.90

以下

1.60

以下

0.035

以下

0.035

以下

0.30

以下

0.20

以下

0.30

以下

V: 0.08

以下

E4918-N2

記号なし,P,AP

0.08

以下

0.50

以下

0.40〜

1.40

0.03

以下

0.03

以下

0.80〜

1.10

0.15

以下

0.35

以下

V: 0.05

以下

E5516-3M3

記号なし,P,AP

0.12

以下

0.80

以下

1.00〜

1.80

0.03

以下

0.03

以下

0.90

以下

−

0.40〜

0.65

−

E5516-3N3

記号なし,P,AP

0.10

以下

0.60

以下

1.60

以下

0.03

以下

0.03

以下

1.10〜

2.00

−

−

−

E5516-N3

記号なし,P,AP

0.10

以下

0.60

以下

1.25

以下

0.03

以下

0.03

以下

1.10〜

2.00

−

0.35

以下

−

E5518-3M2

記号なし,P,AP

0.12

以下

0.80

以下

1.00〜

1.75

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E5518-3M3

記号なし,P,AP

0.12

以下

0.80

以下

1.00〜

1.80

0.03

以下

0.03

以下

0.90

以下

−

0.40〜

0.65

−

E5518-N3

記号なし,P,AP

0.10

以下

0.80

以下

1.25

以下

0.03

以下

0.03

以下

1.10〜

2.00

−

−

−

E6215-3M2

P

0.12

以下

0.60

以下

1.00〜

1.75

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E6218-3M2

P

0.12

以下

0.80

以下

1.00〜

1.75

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E6218-3M3

P

0.12

以下

0.80

以下

1.00〜

1.80

0.03

以下

0.03

以下

0.90

以下

−

0.40〜

0.65

−

E6218-N3M1

記号なし

0.10

以下

0.80

以下

0.60〜

1.25

0.030

以下

0.030

以下

1.40〜

1.80

0.15

以下

0.35

以下

V: 0.05

以下

E6915-4M2

P

0.15

以下

0.60

以下

1.65〜

2.00

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E6916-4M2

P

0.15

以下

0.60

以下

1.65〜

2.00

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

E6918-4M2

P

0.15

以下

0.80

以下

1.65〜

2.00

0.03

以下

0.03

以下

0.90

以下

−

0.25〜

0.45

−

9

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E6918-N3M2

記号なし

0.10

以下

0.60

以下

0.75〜

1.70

0.030

以下

0.030

以下

1.40〜

2.10

0.35

以下

0.25〜

0.50

V: 0.05

以下

E7618-N4M2

記号なし

0.10

以下

0.60

以下

1.30〜

1.80

0.030

以下

0.030

以下

1.25〜

2.50

0.40

以下

0.25〜

0.50

V: 0.05

以下

E8318-N4C2M2

記号なし

0.10

以下

0.60

以下

1.30〜

2.25

0.030

以下

0.030

以下

1.75〜

2.50

0.30〜

1.50

0.30〜

0.55

V: 0.05

以下

E4928-N5

記号なし,P,AP

0.10

以下

0.80

以下

1.00

以下

0.025

以下

0.020

以下

2.00〜

2.75

−

−

−

E5516-N5

記号なし,P,AP

0.12

以下

0.60

以下

1.25

以下

0.03

以下

0.03

以下

2.00〜

2.75

−

−

−

E5518-N5

記号なし,P,AP

0.12

以下

0.80

以下

1.25

以下

0.03

以下

0.03

以下

2.00〜

2.75

−

−

−

E5916-N5M1

記号なし,P,AP

0.12

以下

0.80

以下

0.60〜

1.20

0.03

以下

0.03

以下

2.00〜

2.75

−

0.30

以下

−

E6216-N5M1

E6916-N7CM3

記号なし

0.12

以下

0.80

以下

0.80〜

1.40

0.03

以下

0.03

以下

3.00〜

3.80

0.10〜

0.40

0.30〜

0.60

−

E7816-N5M4

記号なし

0.12

以下

0.80

以下

1.40〜

2.00

0.03

以下

0.03

以下

2.10〜

2.80

−

0.50〜

0.80

−

E4915-N5

記号なし,P,AP

0.05

以下

0.50

以下

1.25

以下

0.03

以下

0.03

以下

2.00〜

2.75

−

−

−

E4916-N5

E4918-N5

E5516-N7

記号なし,P,AP

0.12

以下

0.80

以下

1.25

以下

0.03

以下

0.03

以下

3.00〜

3.75

−

−

−

E5518-N7

E7816-N9M3

記号なし

0.12

以下

0.80

以下

1.00〜

1.80

0.03

以下

0.03

以下

4.20〜

5.00

−

0.35〜

0.65

−

E4915-N7

記号なし,P,AP

0.05

以下

0.50

以下

1.25

以下

0.03

以下

0.03

以下

3.00〜

3.75

−

−

−

E4916-N7

E4918-N7

E5516-N13

記号なし,P,AP

0.06

以下

0.60

以下

1.00

以下

0.025

以下

0.020

以下

6.00〜

7.00

−

−

−

E6215-N13L

P

0.05

以下

0.50

以下

0.40〜

1.00

0.03

以下

0.03

以下

6.00〜

7.25

−

−

−

E49XX-G c)

記号なし,P,AP

−

−

−

−

−

−

−

−

−

E55XX-G c)

E57XX-G c)

E57J16-G

E57J18-G

E59J16-G

記号なし,P,AP

Si:0.80以上,Mn:1.00以上,Ni:0.50以上,Cr:0.30以上,Mo:0.20以上,

V:0.10以上又はCu:0.20以上でなければならない。また,表中に規定してい

ない化学成分の要求値の追加については,受渡当事者間の協定による。

E59J18-G

E6210-G

E6211-G

E6213-G

E6215-G

E6216-G

E6218-G

10

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−溶着金属の化学成分(続き)

単位 %(質量分率)

溶接棒の種類

化学成分 b)

記号a)

溶接後熱処理の

有無の記号

C

Si

Mn

P

S

Ni

Cr

Mo

その他

E6910-G

記号なし,P,AP

Si:0.80以上,Mn:1.00以上,Ni:0.50以上,Cr:0.30以上,Mo:0.20以上,

V:0.10以上又はCu:0.20以上でなければならない。また,表中に規定してい

ない化学成分の要求値の追加については,受渡当事者間の協定による。

E6911-G

E6913-G

E6915-G

E6916-G

E6918-G

E7610-G

E7611-G

E7613-G

E7615-G

E7616-G

E7618-G

E7816-G

E78J16-G

E78J18-G

E8310-G

E8311-G

E8313-G

E8315-G

E8316-G

E8318-G

注記 溶接棒の種類の並び順:軟鋼/高張力鋼用,低温用鋼用,溶着金属の主要化学成分の記号-G

注a) 溶着金属の引張強さ,被覆剤の種類及び溶着金属の主要化学成分

b) “−”は,その化学成分を規定しないことを意味する。

c) 記号XXは,表2の被覆剤の種類の記号のいずれかとする。

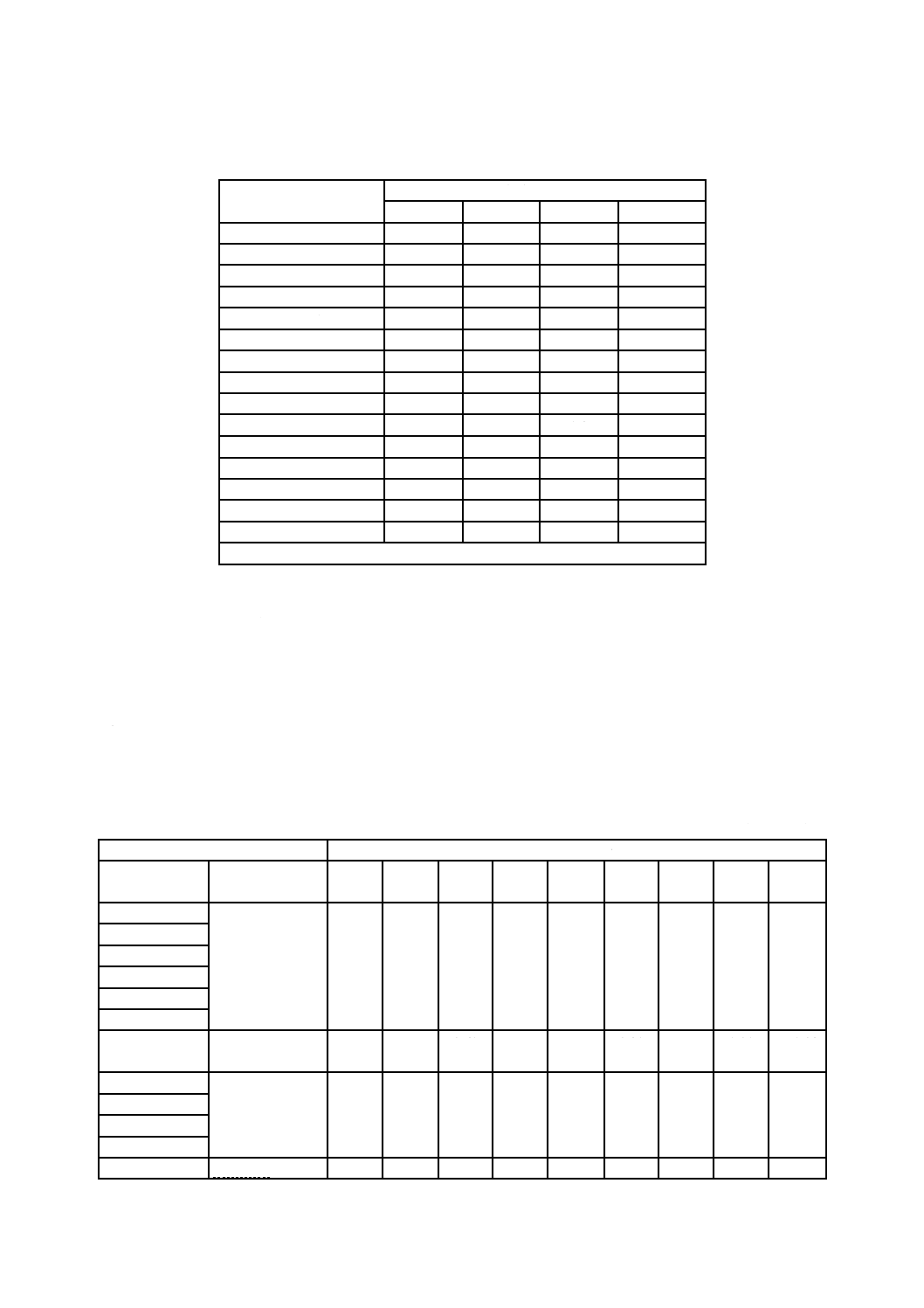

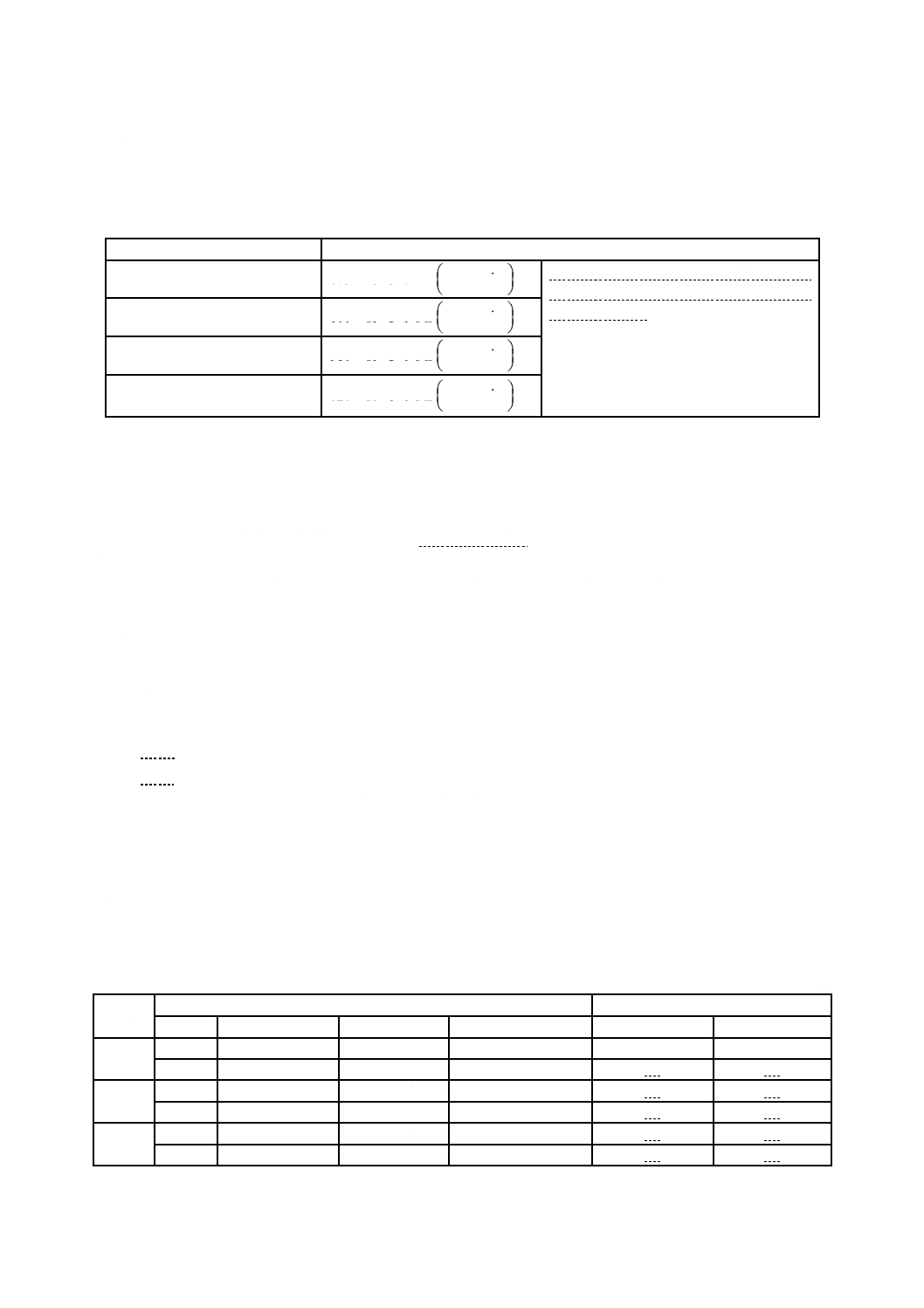

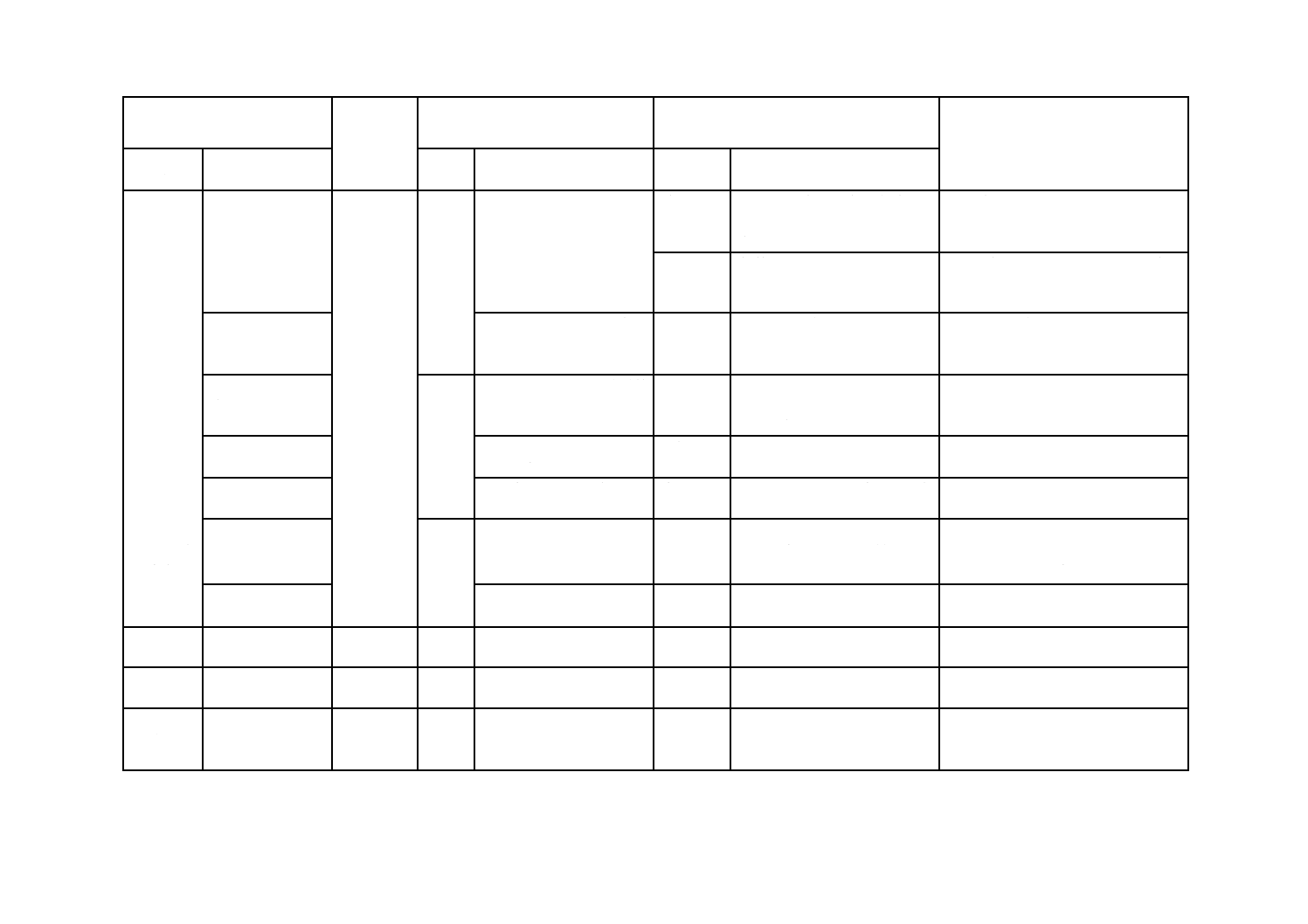

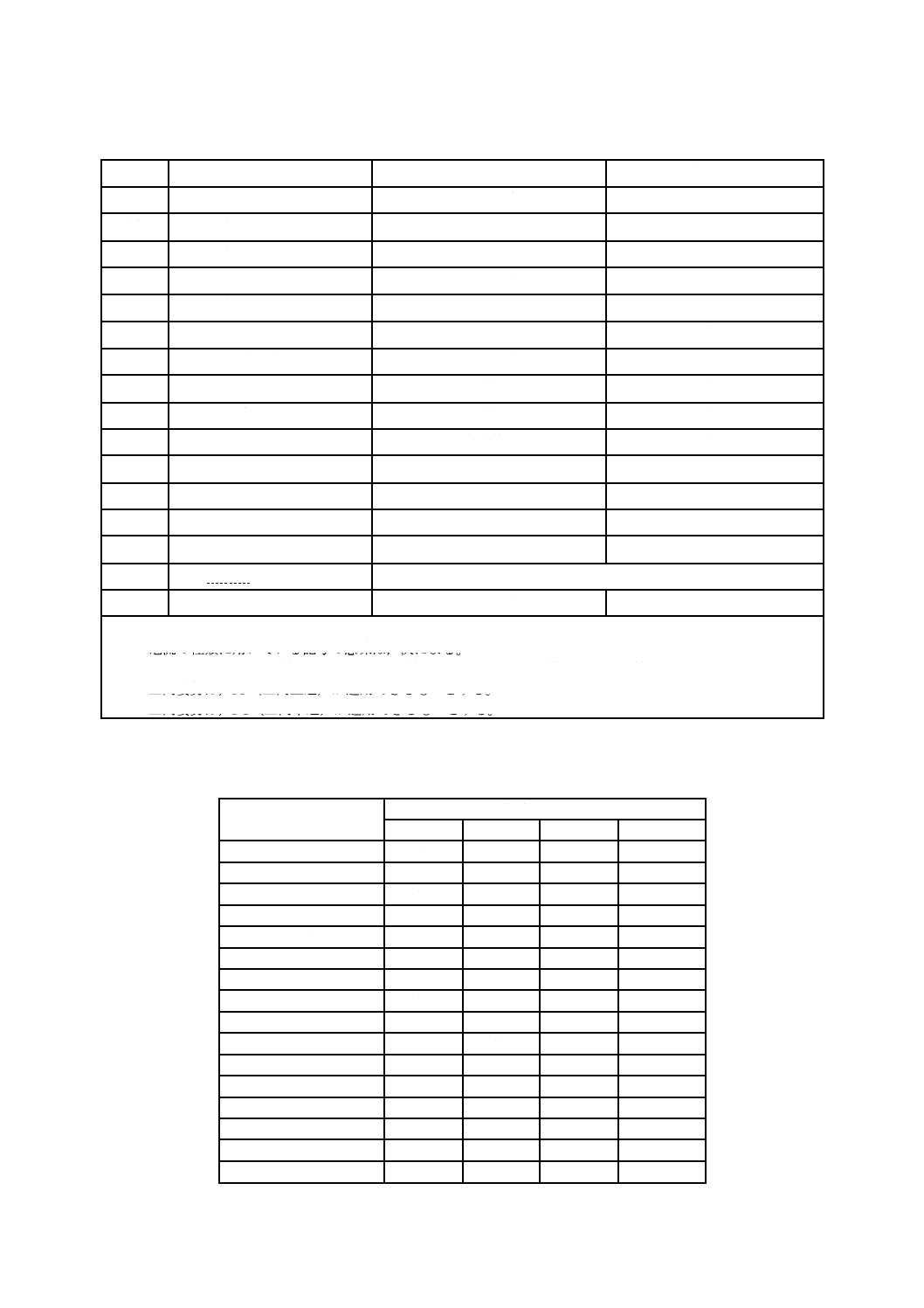

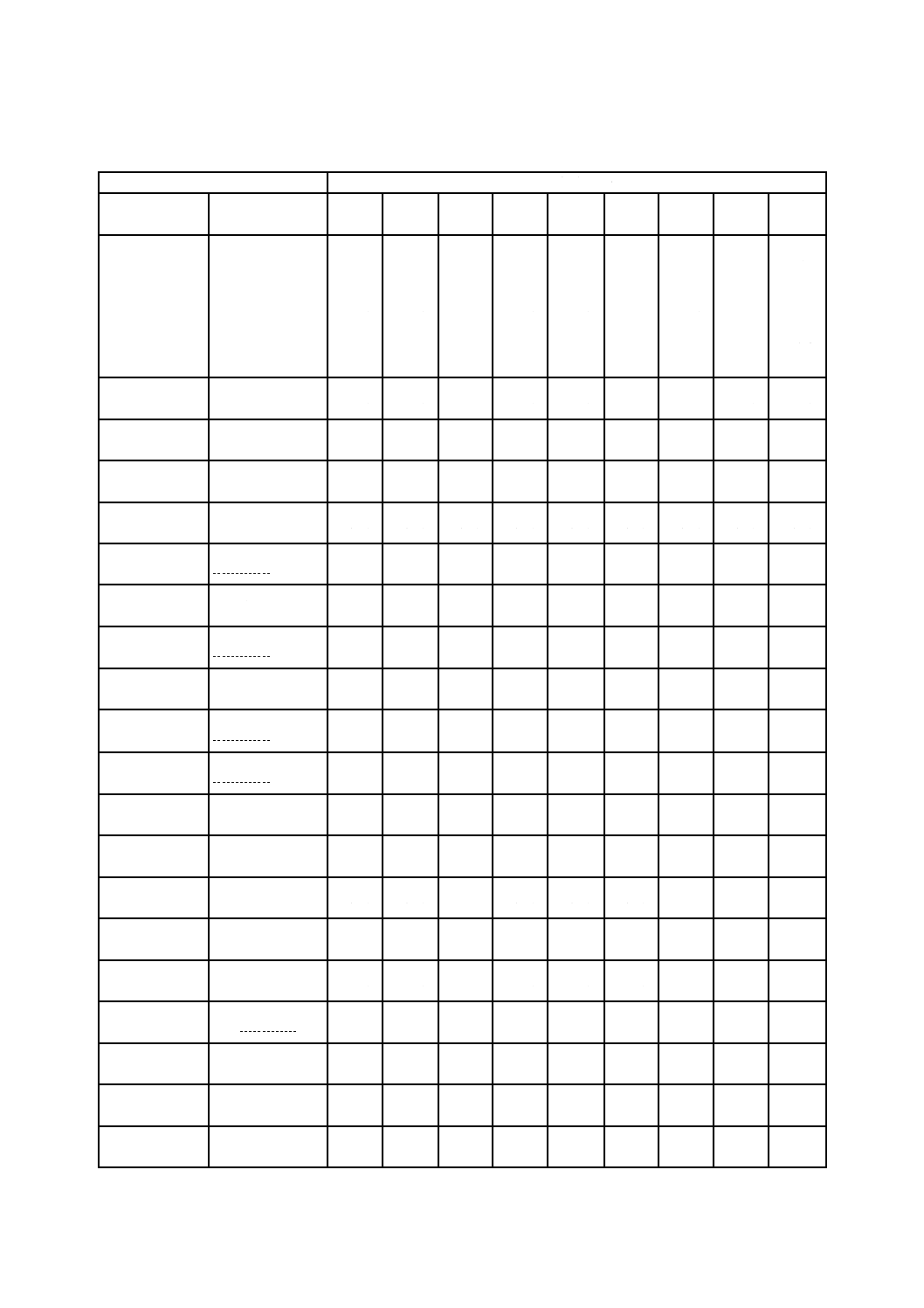

5.4

溶着金属の機械的性質

溶着金属の機械的性質は,次による。

a) 溶着金属の引張強さ,耐力(0.2 %耐力又は下降伏点)及び伸びは,6.2の方法によって引張試験を行

ったとき,表5の規定に適合しなければならない。

b) 溶着金属のシャルピー吸収エネルギーの値は,6.2の方法によって衝撃試験を行ったとき,表5に試験

温度を規定する溶接棒については,次による。

なお,表5の試験温度が“−”の溶接棒については,衝撃試験は,適用しない。

1) シャルピー吸収エネルギーレベルの記号が“記号なし”のときは,規定の試験温度以下で平均値が

27 J以上,最小値が20 J以上,かつ,27 J以下の試験片個数が1個以下でなければならない。

2) シャルピー吸収エネルギーレベルの記号が“U”のときは,規定の試験温度以下で平均値が47 J以

上でなければならない。

11

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

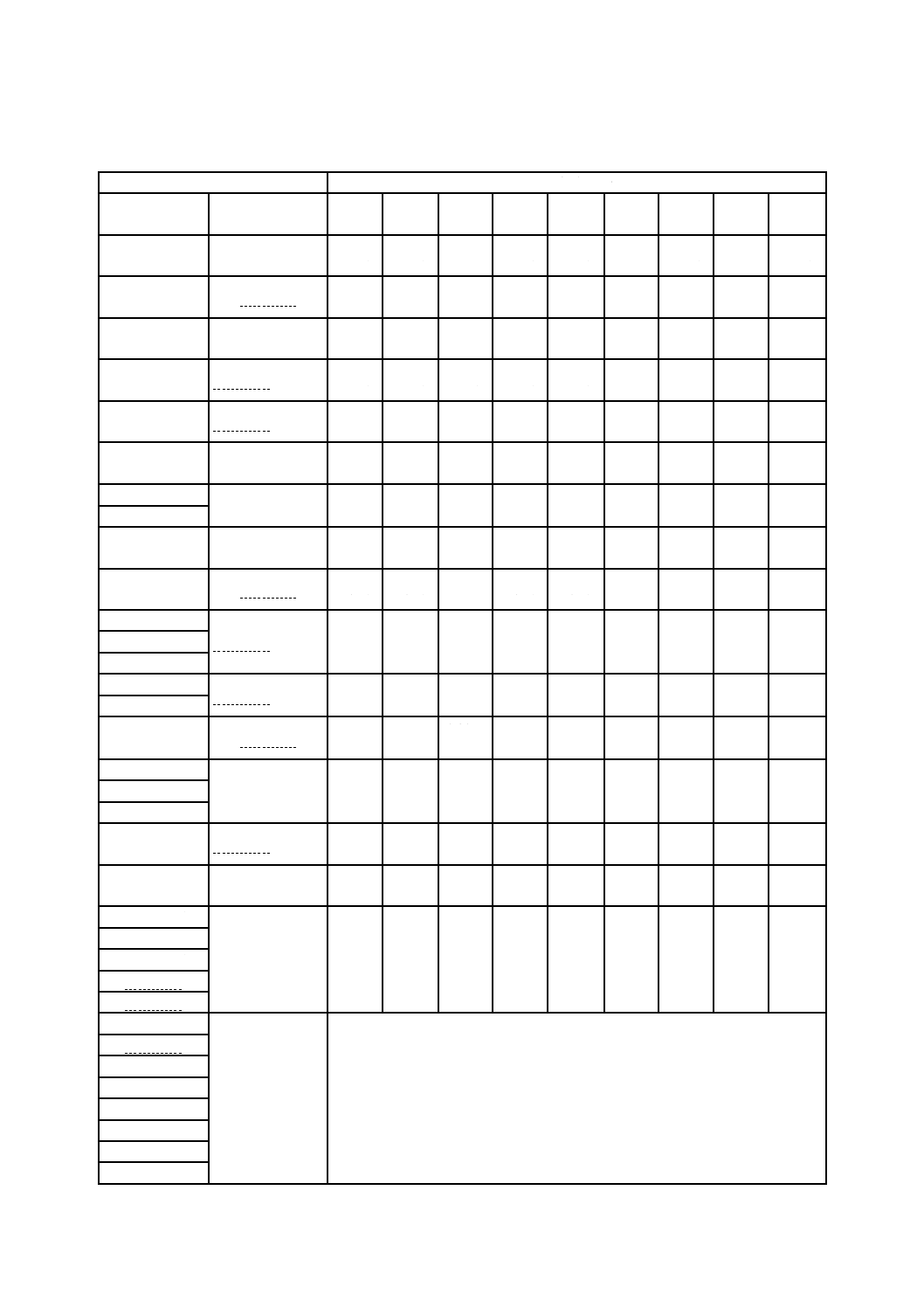

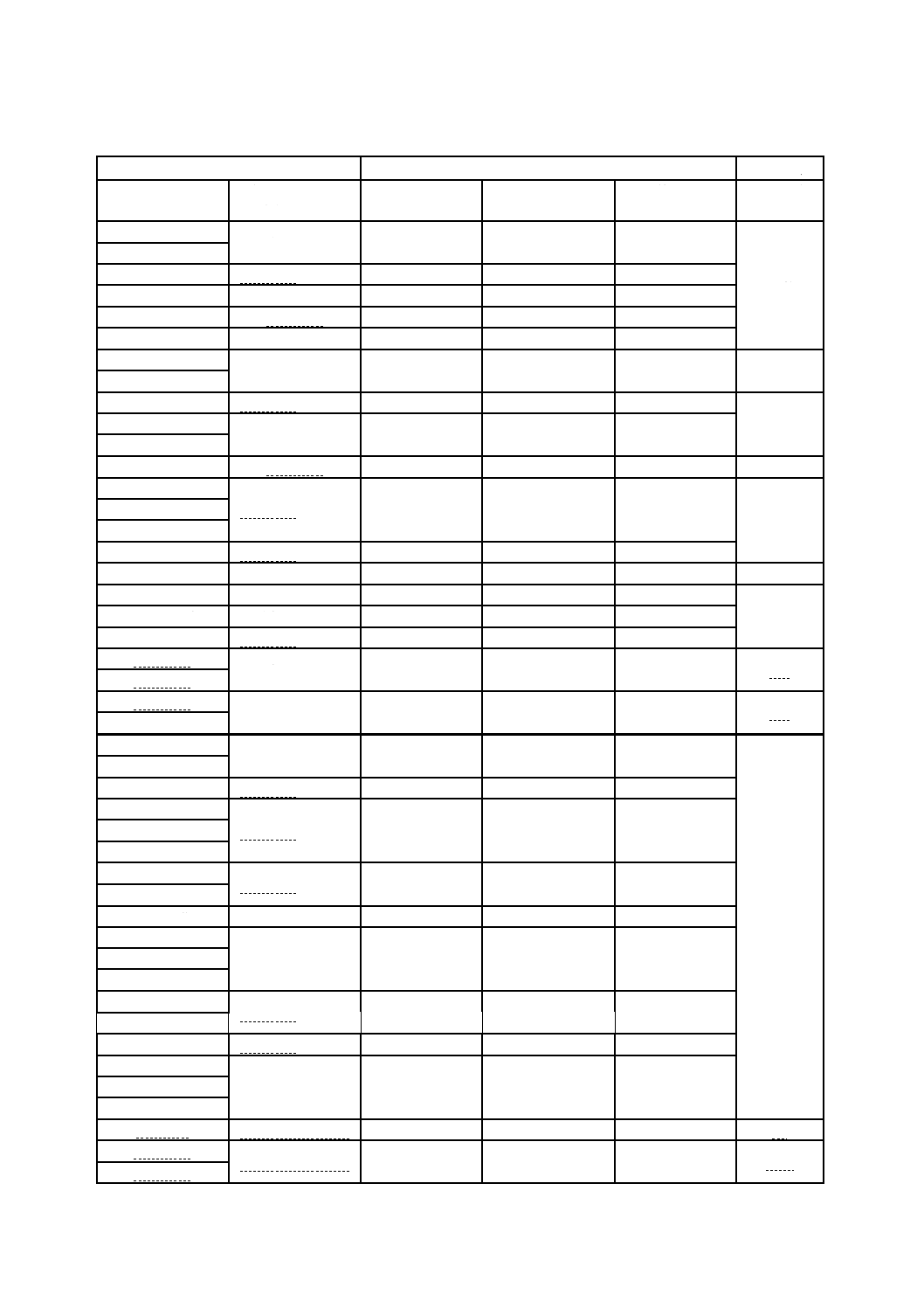

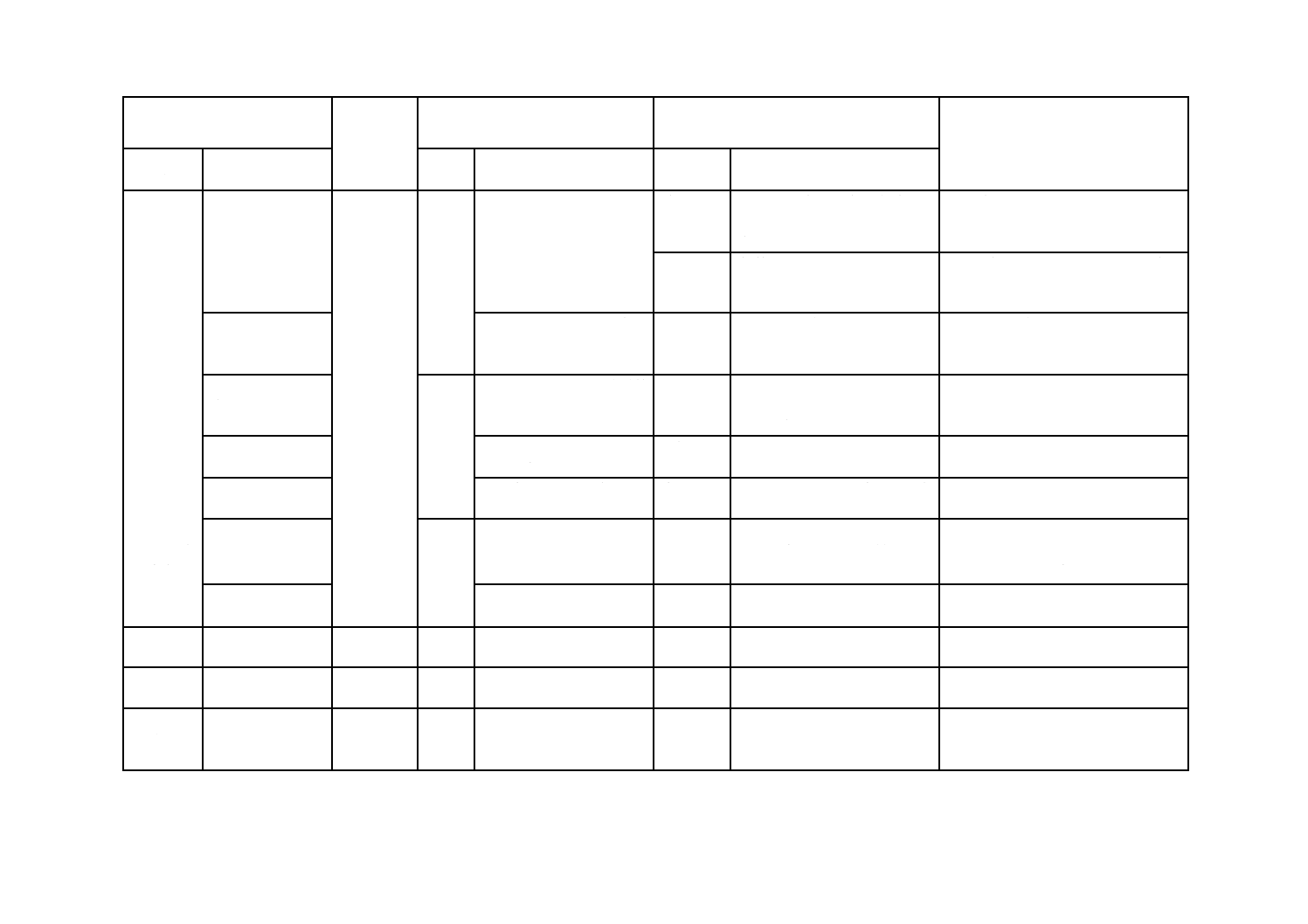

表5−溶着金属の機械的性質

溶接棒の種類

引張試験

衝撃試験 d)

記号a)

溶接後熱処理の

有無の記号

引張強さ

MPa

耐力 b)

MPa

伸び c)

%

試験温度

℃

E4303

記号なし,P,AP

430以上

330以上

20以上

0

E4310

記号なし,P,AP

430以上

330以上

20以上

−30

E4311

E4312

記号なし,P,AP

430以上

330以上

16以上

−

E4313

E4316

記号なし,P,AP

430以上

330以上

20以上

−30

E4318

E4319

記号なし,P,AP

430以上

330以上

20以上

−20

E4320

記号なし,P,AP

430以上

330以上

20以上

−

E4324

記号なし,P,AP

430以上

330以上

16以上

−

E4327

記号なし,P,AP

430以上

330以上

20以上

−30

E4340

記号なし,P,AP

430以上

330以上

20以上

0

E4903

記号なし,P,AP

490以上

400以上

20以上

0

E4910

記号なし,P,AP

480〜650

400以上

20以上

−30

E4911

E4912

記号なし,P,AP

490以上

400以上

16以上

−

E4913

E4914

E4915

記号なし,P,AP

490以上

400以上

20以上

−30

E4916

E4918

E4919

記号なし,P,AP

490以上

400以上

20以上

−20

E4924

記号なし,P,AP

490以上

400以上

16以上

−

E4927

記号なし,P,AP

490以上

400以上

20以上

−30

E4928

E4948

E5716

記号なし,P,AP

570以上

490以上

16以上

−20

E5728

E4910-1M3

記号なし,P,AP

490以上

420以上

20以上

−

E4910-P1

記号なし,P,AP

490以上

420以上

20以上

−30

E4911-1M3

記号なし,P,AP

490以上

400以上

20以上

−

E4915-1M3

E4916-1M3

E4918-1M3

E4919-1M3

E4920-1M3

E4924-1

記号なし,P,AP

490以上

400以上

20以上

−20

E4927-1M3

記号なし,P,AP

490以上

400以上

20以上

−

E5510-P1

記号なし,P,AP

550以上

460以上

19以上

−30

E57J16-N1M1

記号なし,P,AP

570以上

500以上

16以上

−5

E57J18-N1M1

E5916-3M2

記号なし,P,AP

590以上

490以上

16以上

−20

E5916-N1M1

E5918-N1M1

12

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−溶着金属の機械的性質(続き)

溶接棒の種類

引張試験

衝撃試験 d)

記号a)

溶接後熱処理の

有無の記号

引張強さ

MPa

耐力 b)

MPa

伸び c)

%

試験温度

℃

E59J16-N1M1

記号なし,P,AP

590以上

500以上

16以上

−5

E59J18-N1M1

E6216-3M2

記号なし,P,AP

620以上

530以上

15以上

−20

E6216-N1M1

E6216-N2M1

E6218-N1M1

記号なし,P,AP

620以上

530以上

15以上

−20

E6218-N2M1

E6916-N3CM1

記号なし

690以上

600以上

14以上

−20

E6916-N4M3

記号なし,P,AP

E7816-N4CM2

記号なし

780以上

690以上

13以上

−20

E7816-N5CM3

E78J16-N4CM2

記号なし,P,AP

780以上

700以上

13以上

−20

E78J16-N5CM3

E78J16-N5M4

E4916-N1

記号なし,P,AP

490以上

390以上

20以上

−40

E4916-N2

E4916-N3

E4928-N1

E5516-N1

記号なし,P,AP

550以上

460以上

17以上

E5516-N2

記号なし,P,AP

550以上

470〜550

20以上

E5518-N2

E5518-N2M3

記号なし,P,AP

550以上

460以上

17以上

E5528-N1

E6216-N4M1

記号なし,P,AP

620以上

530以上

15以上

E7816-N4C2M1

記号なし

780以上

690以上

13以上

E4916-1

記号なし,P,AP

490以上

400以上

20以上

−45

E4918-1

E4918-N2

記号なし,P,AP

490以上

390以上

20以上

−50

E5516-3M3

記号なし,P,AP

550以上

460以上

17以上

E5516-3N3

E5516-N3

E5518-3M2

E5518-3M3

E5518-N3

E6215-3M2

P

620以上

530以上

15以上

E6218-3M2

E6218-3M3

E6218-N3M1

記号なし

620以上

540〜620 e)

21以上

E6915-4M2

P

690以上

600以上

14以上

E6916-4M2

E6918-4M2

E6918-N3M2

記号なし

690以上

610〜690 e)

18以上

E7618-N4M2

記号なし

760以上

680〜760 e)

18以上

E8318-N4C2M2

記号なし

830以上

745〜830 e)

16以上

E4928-N5

記号なし,P,AP

490以上

390以上

20以上

−60

13

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

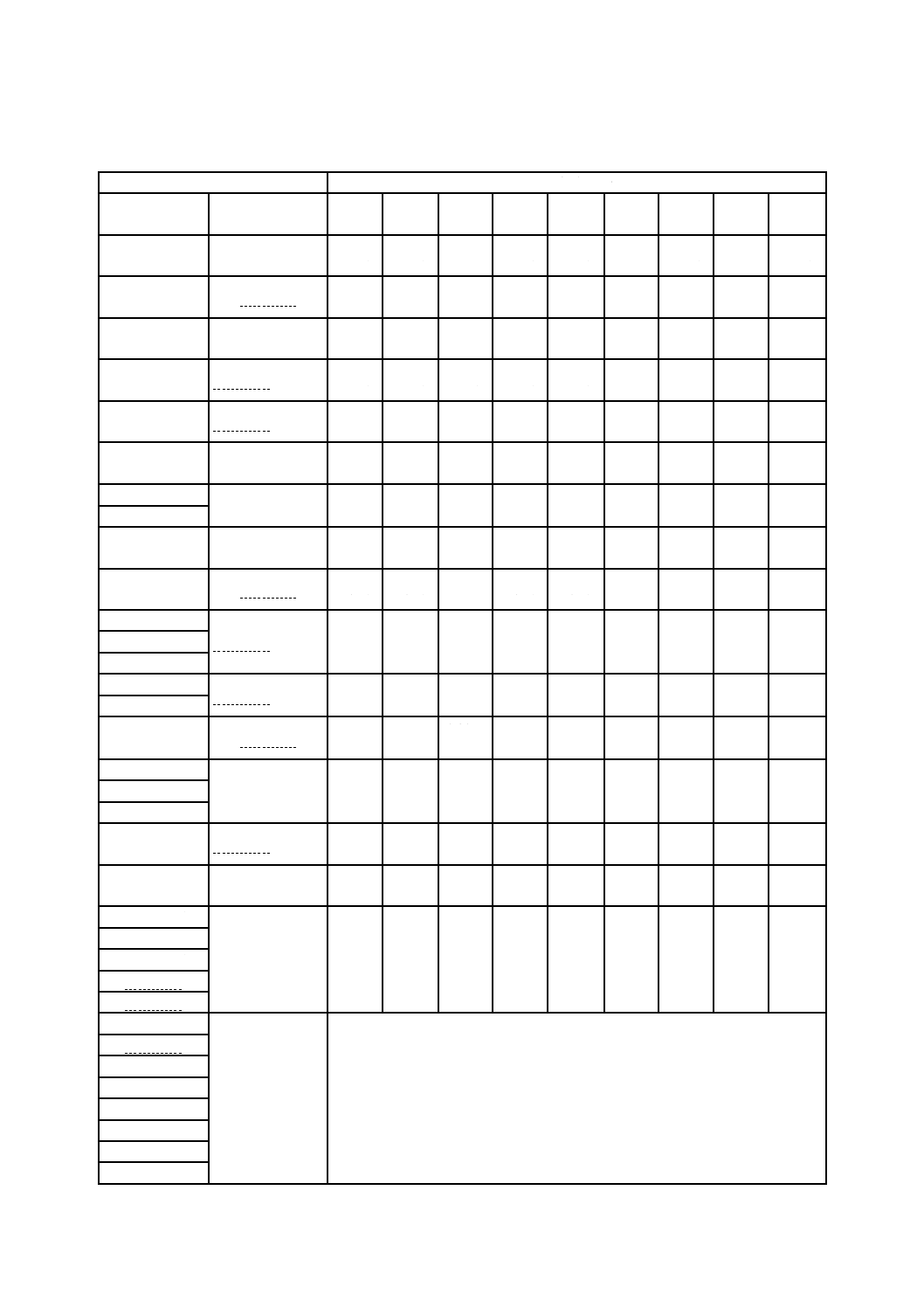

表5−溶着金属の機械的性質(続き)

溶接棒の種類

引張試験

衝撃試験 d)

記号a)

溶接後熱処理の

有無の記号

引張強さ

MPa

耐力 b)

MPa

伸び c)

%

試験温度

℃

E5516-N5

記号なし,P,AP

550以上

460以上

17以上

−60

E5518-N5

E5916-N5M1

記号なし,P,AP

590以上

490以上

16以上

E6216-N5M1

記号なし,P,AP

620以上

530以上

15以上

E6916-N7CM3

記号なし

690以上

600以上

14以上

E7816-N5M4

記号なし

780以上

690以上

13以上

E4915-N5

記号なし,P,AP

490以上

390以上

20以上

−75

E4916-N5

E4918-N5

記号なし,P,AP

490以上

390以上

20以上

−75

E5516-N7

記号なし,P,AP

550以上

460以上

17以上

E5518-N7

E7816-N9M3

記号なし

780以上

690以上

13以上

−80

E4915-N7

記号なし,P,AP

490以上

390以上

20以上

−100

E4916-N7

E4918-N7

E5516-N13

記号なし,P,AP

550以上

460以上

17以上

E6215-N13L

P

620以上

530以上

15以上

−115

E49XX-G f)

記号なし,P,AP

490以上

400以上

20以上

−

E55XX-G f)

記号なし,P,AP

550以上

460以上

17以上

E57XX-G f)

記号なし,P,AP

570以上

490以上

16以上

E57J16-G

記号なし,P,AP

570以上

500以上

16以上

−5

E57J18-G

E59J16-G

記号なし,P,AP

590以上

500以上

16以上

−5

E59J18-G

E6210-G

記号なし,P,AP

620以上

530以上

15以上

−

E6211-G

E6213-G

記号なし,P,AP

620以上

530以上

12以上

E6215-G

記号なし,P,AP

620以上

530以上

15以上

E6216-G

E6218-G

E6910-G

記号なし,P,AP

690以上

600以上

14以上

E6911-G

E6913-G

記号なし,P,AP

690以上

600以上

11以上

E6915-G

記号なし,P,AP

690以上

600以上

14以上

E6916-G

E6918-G

E7610-G

記号なし,P,AP

760以上

670以上

13以上

E7611-G

E7613-G

記号なし,P,AP

760以上

670以上

11以上

E7615-G

記号なし,P,AP

760以上

670以上

13以上

E7616-G

E7618-G

E7816-G

記号なし,P,AP

780以上

690以上

13以上

−

E78J16-G

記号なし,P,AP

780以上

700以上

13以上

−20

E78J18-G

14

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−溶着金属の機械的性質(続き)

溶接棒の種類

引張試験

衝撃試験 d)

記号a)

溶接後熱処理の

有無の記号

引張強さ

MPa

耐力 b)

MPa

伸び c)

%

試験温度

℃

E8310-G

記号なし,P,AP

830以上

740以上

12以上

−

E8311-G

E8313-G

記号なし,P,AP

830以上

740以上

10以上

E8315-G

記号なし,P,AP

830以上

740以上

12以上

E8316-G

E8318-G

注記1 溶接棒の種類の並び順:軟鋼/高張力鋼用,低温用鋼用,溶着金属の主要化学成分の記号-G

注記2 1 MPa=1 N/mm2

注a) 溶着金属の引張強さ,被覆剤の種類及び溶着金属の主要化学成分。

b) 降伏が発生した場合は,下降伏点とし,それ以外は0.2 %耐力とする。

c) 伸びは,破断伸びとする。

d) 試験温度の“−”は,衝撃試験を規定しないことを意味する。

e) 棒径2.4 mmの場合には,最大値を35 MPa高める。

f) 記号XXは,表2の被覆剤の種類の記号のいずれかとする。

5.5

溶接棒が適用できる溶接姿勢及び電流の種類

溶接棒が適用できる溶接姿勢及び電流の種類は,次による。

a) 溶接棒が適用できる溶接姿勢は,棒径によって異なってもよいが,6.3の方法によってすみ肉溶接試験

を行ったとき,表10に規定する合格判定基準に適合しなければならない。

b) 溶接棒が適用できる電流の種類は,被覆剤の種類ごとに,表2に規定する電流の種類の中から,製造

業者が選択する。

5.6

溶着金属の水素量

溶着金属の水素量は,6.4の方法によって水素量試験を行ったとき,表6の規定に適合しなければならな

い。

なお,製造業者は,表6の水素量の規定を満たすのに適した電流の種類及び再乾燥条件についての情報

を提供しなければならない。

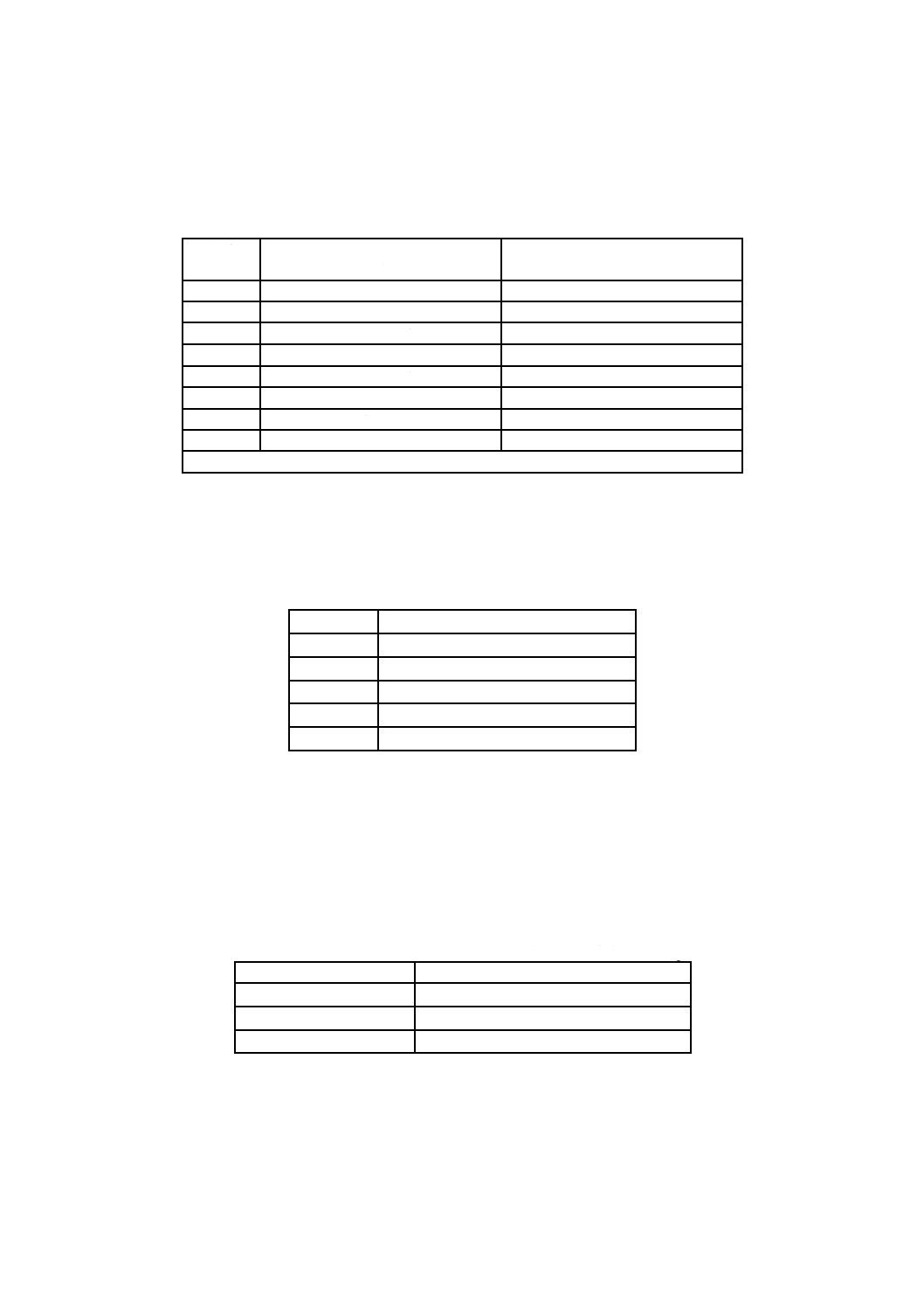

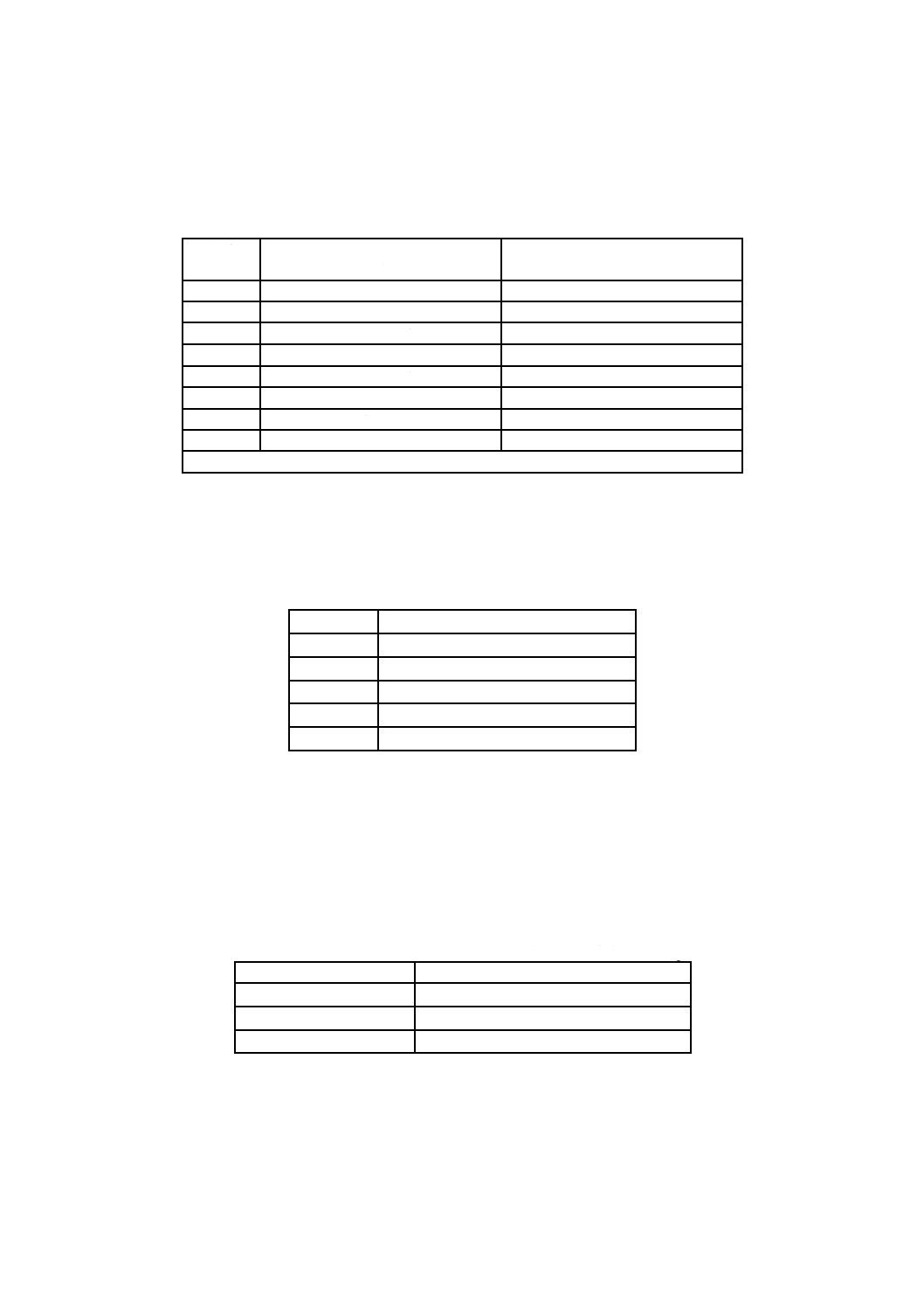

表6−溶着金属の水素量

単位 mL/溶着金属100 g

記号

水素量

H5

5以下

H10

10以下

H15

15以下

6

試験

6.1

溶着金属の分析試験

溶着金属の分析試験は,次による。

a) 試験は,すべての棒径で行う。

b) 溶着金属の分析試料の作製方法及び試料の採取方法は,JIS Z 3184による。

c) 溶着金属の分析試料として,b)の代わりに6.2の試験によって破断した引張試験片の平行部の残材又

は平行部該当位置を分析してもよい。

15

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 溶着金属の分析方法は,JIS G 0321の5.(分析方法)に規定する方法又はそれに対応するISO規格の

分析方法による。

6.2

溶着金属の引張試験及び衝撃試験

溶着金属の引張試験及び衝撃試験は,次のa)〜f) の項目を除き,JIS Z 3111による。

a) 試験板 試験板は,JIS Z 3111に規定する記号1.3の試験板を使用する。ただし,棒径が4.0 mm未満

の場合は,JIS Z 3111に規定する記号1.0又は1.1の試験板を用いてもよい。

試験板の材質は,表7による。ただし,JIS Z 3111 の規定によってバタリングを行う場合は,表7

に規定する以外の鋼材を試験板として用いてもよい。

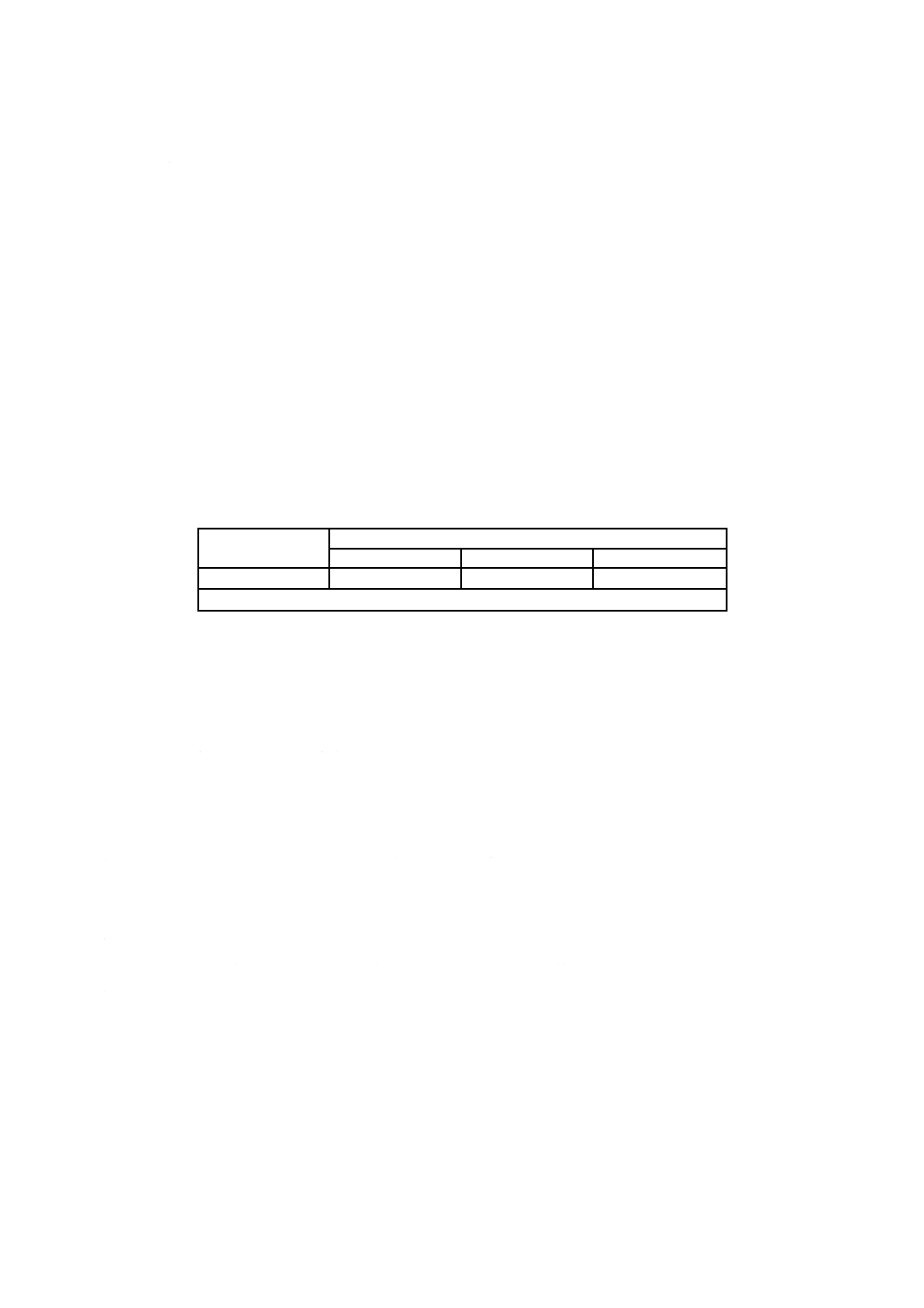

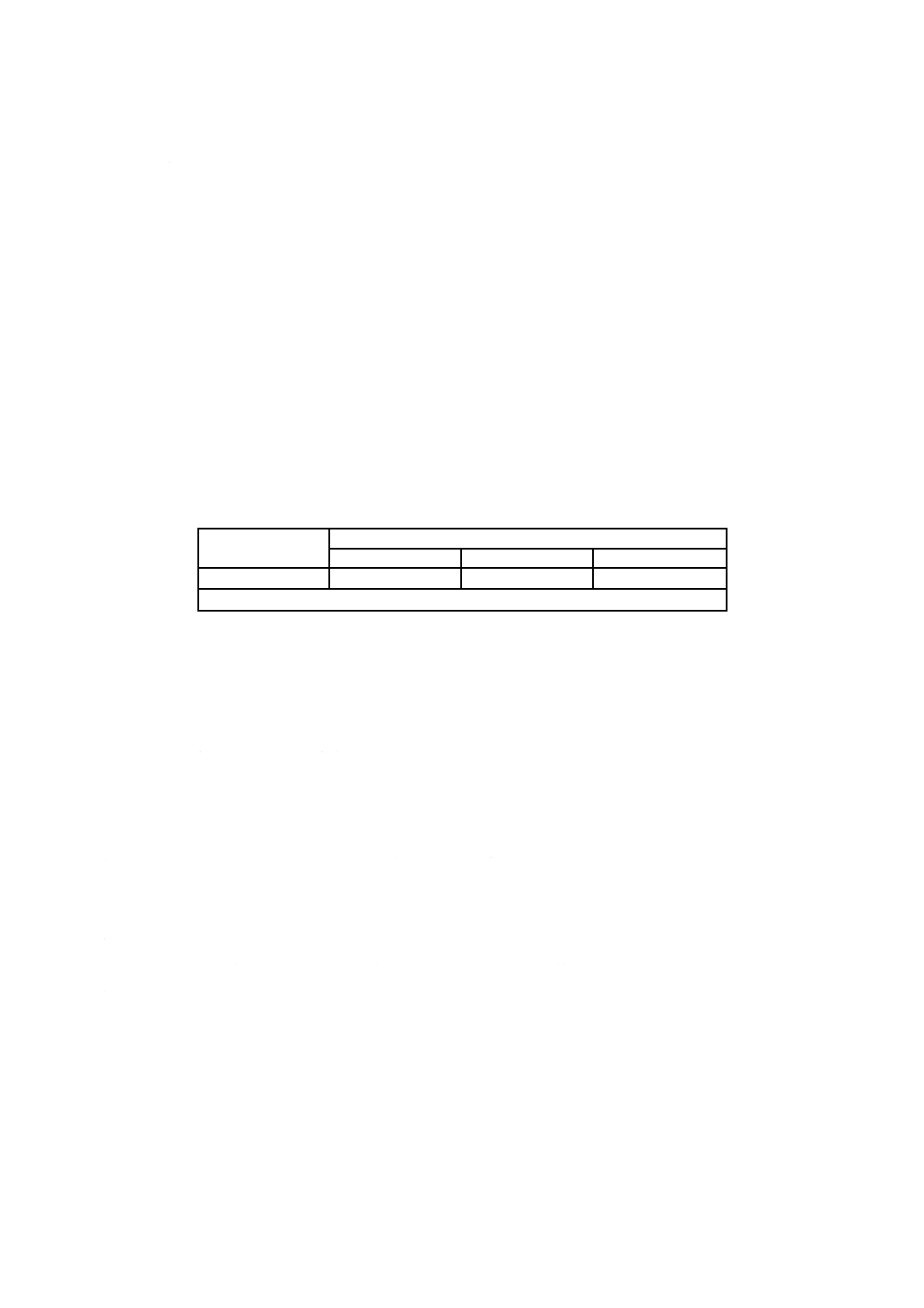

表7−試験板の材質

溶着金属の主要化学成分の記号

試験板

記号なし,-1,-P1,-1M3,-3M2,-3M3

JIS G 3101に規定するSS400又はJIS G 3106に規定する

SM400A〜SM400C若しくはSM490A〜SM490C a)

-N1,-N2,-N2M3,-N3,-3N3

JIS G 3126に規定するSLA325A,SLA325B又はSLA365 a)

-N5

JIS G 3127に規定するSL2N255 a)

-N7

JIS G 3127に規定するSL3N255 又はSL3N275 a)

-4M2,-N1M1,-N2M1,-N3M1,-N3M2,-N4M1,

-N4M2,-N4M3,-N5M1,-N5M4,-N9M3,-N13,

-N13L,-N3CM1,-N4CM2,-N4C2M1,-N4C2M2,

-N5CM3,-N7CM3,-G

溶着金属と同等の機械的性質をもつ鋼材

注a) ここで規定する試験板と同等の機械的性質及び化学成分をもつ鋼材を試験板として用いてもよい。

b) 試験を行う棒径 試験を行う棒径は,すべての棒径を代表して4.0 mmとする。ただし,4.0 mmを製

造していない場合は,製造している中で4.0 mmに最も近い棒径で試験を行う。

c) 溶接条件 溶接条件は,次による。

1) 溶接電流の値は,製造業者が推奨する電流範囲の最大値の70〜90 %とする。

2) 溶接電流の種類は,適用できる電流の種類が交流を含む場合は交流とし,含まない場合は製造業者

が推奨する極性の直流とする。

3) 層数は7〜9層とし,各層は2パスとするが,最終の2層は3パスでもよい。溶接方向は,各パス内

で変更してはならない。ただし,棒径が4.0 mm以外の場合は,製造業者が推奨する層数及びパス数

による。

4) 試験板の溶接における予熱温度及びパス間温度は,表8による。

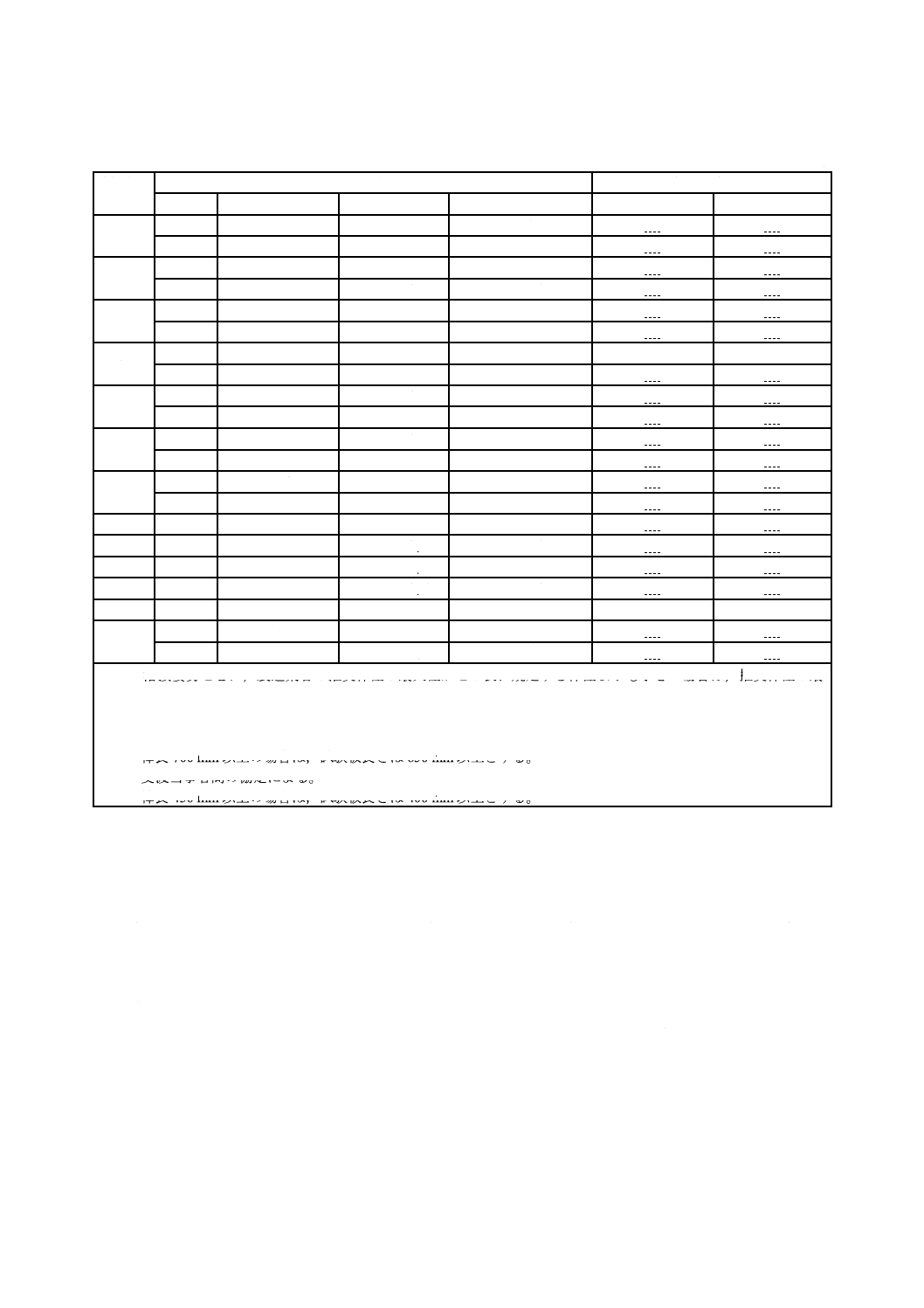

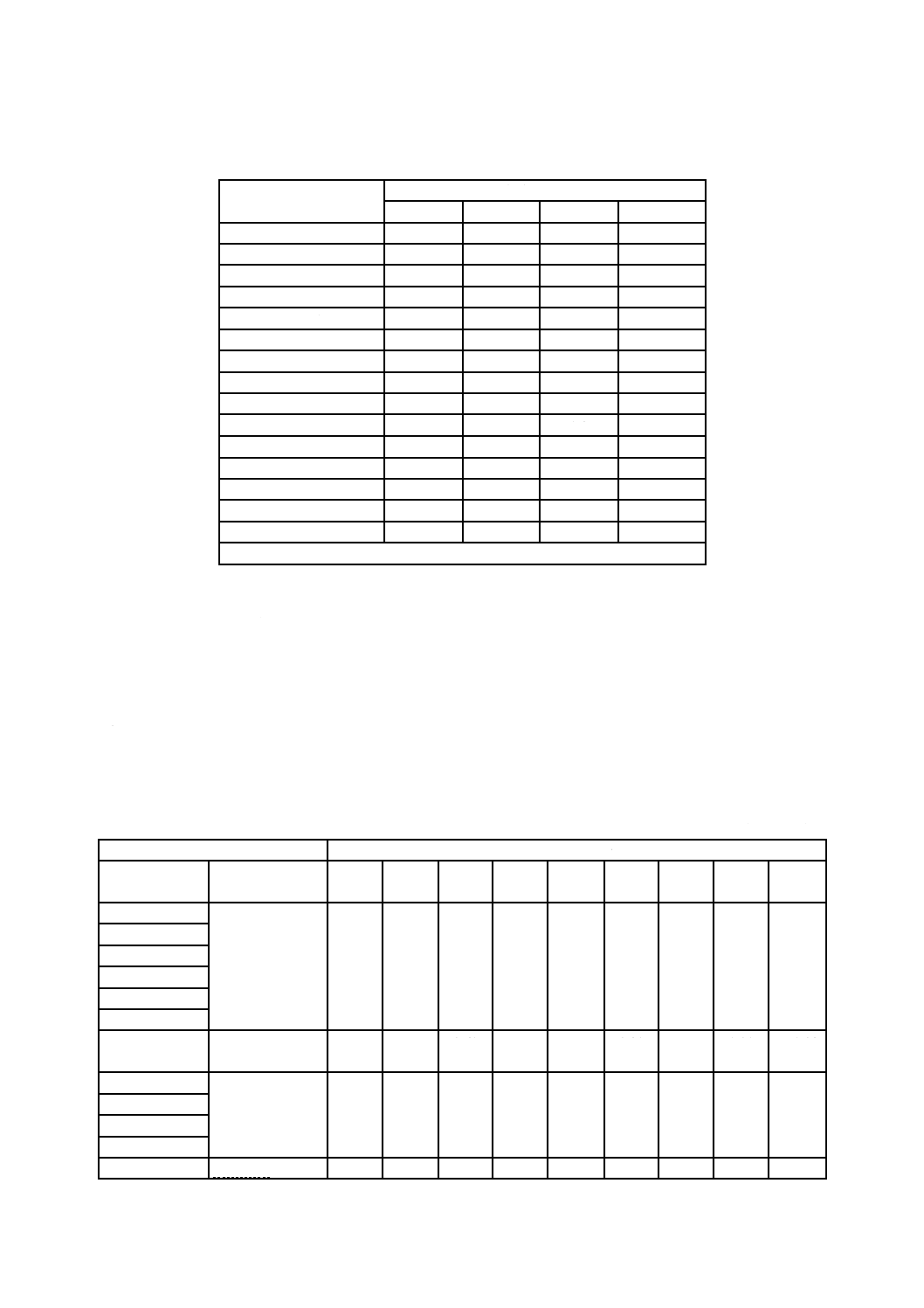

表8−予熱温度及びパス間温度

溶接棒の種類

予熱温度及び

パス間温度a)

℃

溶着金属の引張強さの記号

被覆剤の種類の記号

溶着金属の主要化学成分の記号

43,49,55,57,57J

すべて

記号なし,-1

100〜150

上欄記載以外

90〜110

59,59J,62,69,76,78,

78J,83

10,11,13

すべて

160〜190

15,16,18

すべて

90〜130

注a) 測定位置は,溶接線方向の中央,かつ,溶接開先の縁から10 mm以内とする。

d) 溶接後熱処理 溶接後熱処理は,次による。また,溶接後熱処理の条件は,表9による。

1) 溶接後熱処理の有無の記号が“記号なし”の場合は,溶接のままで試験を行う。

16

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 溶接後熱処理の有無の区分がPの場合は,溶接後熱処理を行って試験を行う。

3) 溶接後熱処理の有無の区分がAPの場合は,溶接のまま及び溶接後熱処理を行ったものの両方につ

いて試験を行う。

表9−溶着金属の引張試験材及び衝撃試験材の溶接後熱処理条件

溶着金属の主要化学成分の記号

溶接後熱処理条件

-N5,-N7

605±15 ℃で1 h

min

15

0

+

300 ℃以上での加熱及び冷却速度は180 ℃

/h以下とし,300 ℃未満での冷却は炉冷又

は空冷とする。

-N13

600±15 ℃で1 h

min

15

0

+

-N13L

580±15 ℃で1 h

min

15

0

+

-N5,-N7,-N13,-N13L以外の

すべて

620±15 ℃で1 h

min

15

0

+

e) 引張試験片 引張試験片は,JIS Z 3111に規定するA0号試験片とする。また,引張試験用の試験材

又は引張試験片には,JIS Z 3111の6.(試験片の作製)の規定の範囲内で,製造業者が推奨する条件

で水素除去の加熱を行う。

なお,この水素除去の加熱は,100±5 ℃で16〜24時間 としてもよい。

f)

衝撃試験片 衝撃試験の試験片採取個数は,次による。

1) シャルピー吸収エネルギーの規定値が27 Jの場合は,3個又は5個とし,5個のときは,得た試験値

の最大値と最小値とを除いた3個の値で評価する。ただし,6.5又は疑義のある場合は5個とする。

2) シャルピー吸収エネルギーの規定値が47 Jの場合は,3個とする。

6.3

すみ肉溶接試験

すみ肉溶接試験は,次のa)〜f) の規定を除き,JIS Z 3181による。

a) 試験板の材質は,次の1)〜3) のいずれかとする。

1) JIS G 3101に規定するSS400

2) JIS G 3106に規定するSM400A〜SM400C又はSM490A〜SM490C

3) 炭素含有量が0.30 %(質量分率)以下の非合金鋼

b) 試験板の幅は,75 mm以上とする。また,試験板の呼び厚さは,10〜12 mmとする。

c) 電流の種類は,5.5 b) で選択したすべての種類とする。

d) 溶接電流及び運棒方法は,製造業者の推奨による。

e) 溶接は,試験板の片側とし,繰返し数は,1回とする。

f)

すみ肉溶接試験の試験条件及び合格判定基準は,表10とする。

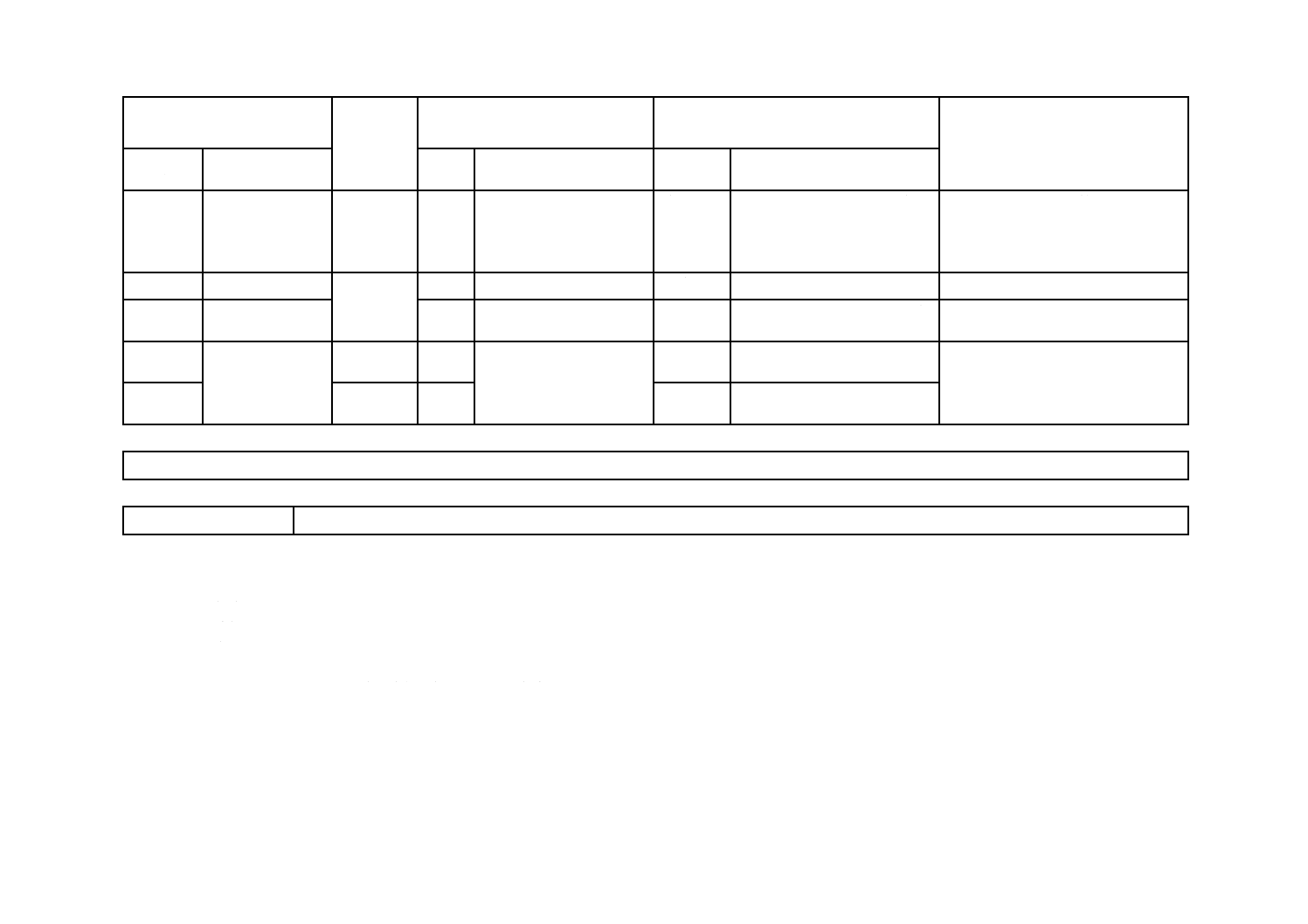

表10−すみ肉溶接試験の試験条件及び合格判定基準(続き)

単位 mm

被覆の

試験条件

合格判定基準

記号

棒径a)

溶接姿勢

試験板長さ

すみ肉のサイズ

脚長差の最大値

膨らみの最大値

03

5.0

PF及びPD

300以上

10.0以下

4.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

10

5.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

6.0以上

3.0

2.5

11

5.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

6.0以上

3.0

2.5

17

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−すみ肉溶接試験の試験条件及び合格判定基準(続き)

単位 mm

被覆の

試験条件

合格判定基準

記号

棒径a)

溶接姿勢

試験板長さ

すみ肉のサイズ

脚長差の最大値

膨らみの最大値

12

5.0

PF及びPD

300以上

10.0以下

4.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

13

5.0

PF及びPD

300以上

10.0以下

4.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

14

4.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

15

4.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

16

4.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

18

4.0

PF及びPD

300以上

8.0以下

3.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

19

5.0

PF及びPD

300以上

10.0以下

4.0

2.5

6.0

PB

400以上

8.0以上

4.0

2.5

20

6.0

PB

400以上

8.0以上

4.0

2.5

24

6.0

PB

400以上 b)

8.0以上

4.0

2.5

27

6.0

PB

400以上 b)

8.0以上

4.0

2.5

28

6.0

PB

400以上 b)

8.0以上

4.0

2.5

40 c)

−

−

−

−

−

−

48

4.0

PG及びPD

300以上

8.0以下

3.0

2.5

5.0

PB及びPG

300以上 d)

6.0以下

3.0

2.5

注a)

溶接姿勢ごとに,製造業者の推奨棒径の最大径がこの表に規定する棒径よりも小さい場合は,推奨棒径の最

大棒径によって試験を行い,すみ肉のサイズ,脚長差の最大値及び膨らみの最大値の合格判定基準値を,推奨

棒径の最大径と規定棒径との間で比例案分して補正する。この場合を除いて,規定していない棒径での試験は

行わない。

b) 棒長700 mm以上の場合は,試験板長さは650 mm以上とする。

c) 受渡当事者間の協定による。

d) 棒長450 mm以上の場合は,試験板長さは400 mm以上とする。

6.4

溶着金属の水素量試験

溶着金属の水素量試験は,次のa) 及びb) の規定を除き,JIS Z 3118による。

a) 試験を行う棒径は,6.2 b) による。

b) 溶接電流の値は,6.2 c) によるものとし,溶接電流の種類は,適用できる電流の種類が交流を含む場

合は交流とし,含まない場合は棒プラスとする。

6.5

再試験

再試験は,次による。

a) 試験スケジュールに従って実施した,分析試験,引張試験,衝撃試験,すみ肉溶接試験及び水素量試

験のいずれかの試験結果が,その規定に適合しなかった場合には,適合しなかったすべての試験につ

いて倍数の再試験を行い,そのいずれの試験結果も規定に適合しなければならない。この場合の再試

験のための試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製した試験

材から採取する。また,分析試験において,当初の試験結果が規定に適合した元素は,再試験を行わ

なくてもよい。

18

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験片の作製から試験の実施を通して正規の手続きがなされていない試験は,試験の進行状況又は結

果のいかんにかかわらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなけれ

ばならない。ただし,この場合は,倍数の再試験を行わなくてもよい。

7

検査

検査は,次による。

a) 棒のロットサイズ及び試験スケジュールは,JIS Z 3423 による。

b) 検査は,棒のロットごとに,それぞれの試験スケジュールが規定する試験を行わなければならない。

c) 試験スケジュールに従って実施したすべての試験について,試験結果又は再試験結果は,それぞれの

規定に適合しなければならない。

8

製品の呼び方

製品の呼び方は,溶接棒の種類,棒径及び長さによる。

例1 E4303 − 4.0 − 450

溶接棒の種類 棒径 長さ

43:溶着金属の引張強さが430 MPa以上

03:被覆剤の種類がライムチタニヤ系

記号なし:溶着金属の主要化学成分(表3による)

記号なし:溶接後熱処理の有無が溶接のまま

追加記号:なし

例2 E5516-N7 AP U L H5 −5.0 − 400

溶接棒の種類 棒径 長さ

55 :溶着金属の引張強さが550 MPa以上

16 :被覆剤の種類が低水素系

-N7 :溶着金属の主要化学成分(表3による)

AP :溶接後熱処理の有無が溶接のまま,及び605±15 ℃で1 h の溶接後熱処理あり

U :シャルピー吸収エネルギーが 47 J以上

追加記号

L:シャルピー衝撃試験温度が−40 ℃以下(規定の試験温度−75 ℃)

H5:水素量 5 mL/溶着金属100 g以下

9

表示

9.1

製品の表示

製品の表示は,JIS Z 3200の6.1(製品の表示)による。

9.2

包装の表示

包装の表示は,JIS Z 3200の6.2(包装の表示)による。ただし,追加できる区分記号は表示しなくても

よい。

なお,被覆剤の系統が低水素系又は鉄粉低水素系の場合は,再乾燥の指示及び再乾燥条件を表示しなけ

ればならない。

注記 追加できる区分記号は,溶着金属の水素量の記号(表6による)及びシャルピー衝撃試験温度

19

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の記号(−40 ℃以下の場合のL)である。

10

包装

包装は,JIS Z 3200の7.(包装)による。

11

検査証明書

検査証明書は,JIS Z 3200の8.(検査証明書)及びJIS Z 3423の7.(証明)による。

なお,衝撃試験の結果を報告する場合は,平均値の算出に用いた3個の値及び平均値を報告しなければ

ならない。

20

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ISO 2560 System A

序文

この附属書は,対応国際規格であるISO 2560に規定している“System A”に相当し,本体の規定を補足

するものであって,規定の一部ではない。

A.1 適用範囲

この附属書は,最小耐力が500 MPa以下,又は最小引張強さが570 MPa以下の軟鋼及び細粒鋼の被覆ア

ーク溶接に用いる被覆アーク溶接棒(以下,溶接棒という。)の分類,並びに溶接まま及び溶接後熱処理後

の溶着金属の分類に関する要求事項について示す。

A.2 引用規格

次に示す規格は,この附属書に引用されることによって,この附属書の一部を構成する。

ISO 31-0:1992,Quantities and units−Part 0: General principles

ISO 544,Welding consumables−Technical delivery conditions for welding filler materials−Type of product,

dimensions, tolerances and markings

ISO 2401,Covered electrodes−Determination of the efficiency, metal recovery and deposition coefficient

ISO 3690,Welding and allied processes−Determination of hydrogen content in ferritic steel arc weld metal

ISO 6847,Welding consumables−Deposition of a weld metal pad for chemical analysis

ISO 6947,Welds−Working positions−Definitions of angles of slope and rotation

ISO 13916,Welding−Guidance on the measurement of preheating temperature, interpass temperature and

preheat maintenance temperature

ISO 14344,Welding and allied processes−Flux and gas shielded electrical welding processes−Procurement

guidelines for consumables

ISO 15792-1:2000,Welding consumables−Test methods−Part 1: Test methods for all-weld metal test

specimens in steel, nickel and nickel alloys

ISO 15792-3:2000,Welding consumables−Test methods−Part 3: Classification testing of positional capacity

and root penetration of welding consumables in a fillet weld

A.3 分類

A.3.1 分類記号

溶接棒は,溶接姿勢を除き,棒径4.0 mmの特性によって,次のとおり8種類の記号で分類する。

a) 製品/プロセスの記号

b) 全溶接金属の強さ及び伸びの記号(表A.1参照)

c) 全溶接金属の衝撃特性の記号(表A.2参照)

d) 全溶接金属の化学成分の記号(表A.3参照)

e) 溶接棒の被覆の種類の記号(A.4.5参照)

21

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

溶接棒の公称溶着効率及び電流の種類の記号(表A.4参照)

g) 適用溶接姿勢の記号(表A.5参照)

h) 溶着金属の水素量の記号(表A.6参照)

A.3.2 必す及び任意の分類

この附属書の使用を促進するため,溶接棒の分類は,次による。

a) 必すの分類は,製品のタイプ,強さ及び伸び,衝撃特性,化学成分並びに被覆の種類による分類とす

る。これらの分類の記号は,A.4.1,A.4.2,A.4.3,A.4.4及びA.4.5で規定する記号である。

b) 任意の分類は,公称溶着効率及び電流の種類,溶接棒の適用溶接姿勢並びに水素量による分類とする。

これらの分類の記号は,A.4.7,A.4.8及びA.4.9で規定する記号である。

A.3.3 種類の表示

包装,製造業者の印刷物及びデータシートにおいては,溶接棒の種類の表示にすべての分類記号(A.10

参照)を使用しなければならない。

A.4 分類記号及び要求事項

A.4.1 製品/プロセスの記号

被覆アーク溶接棒/被覆アーク溶接の記号は,Eとする。

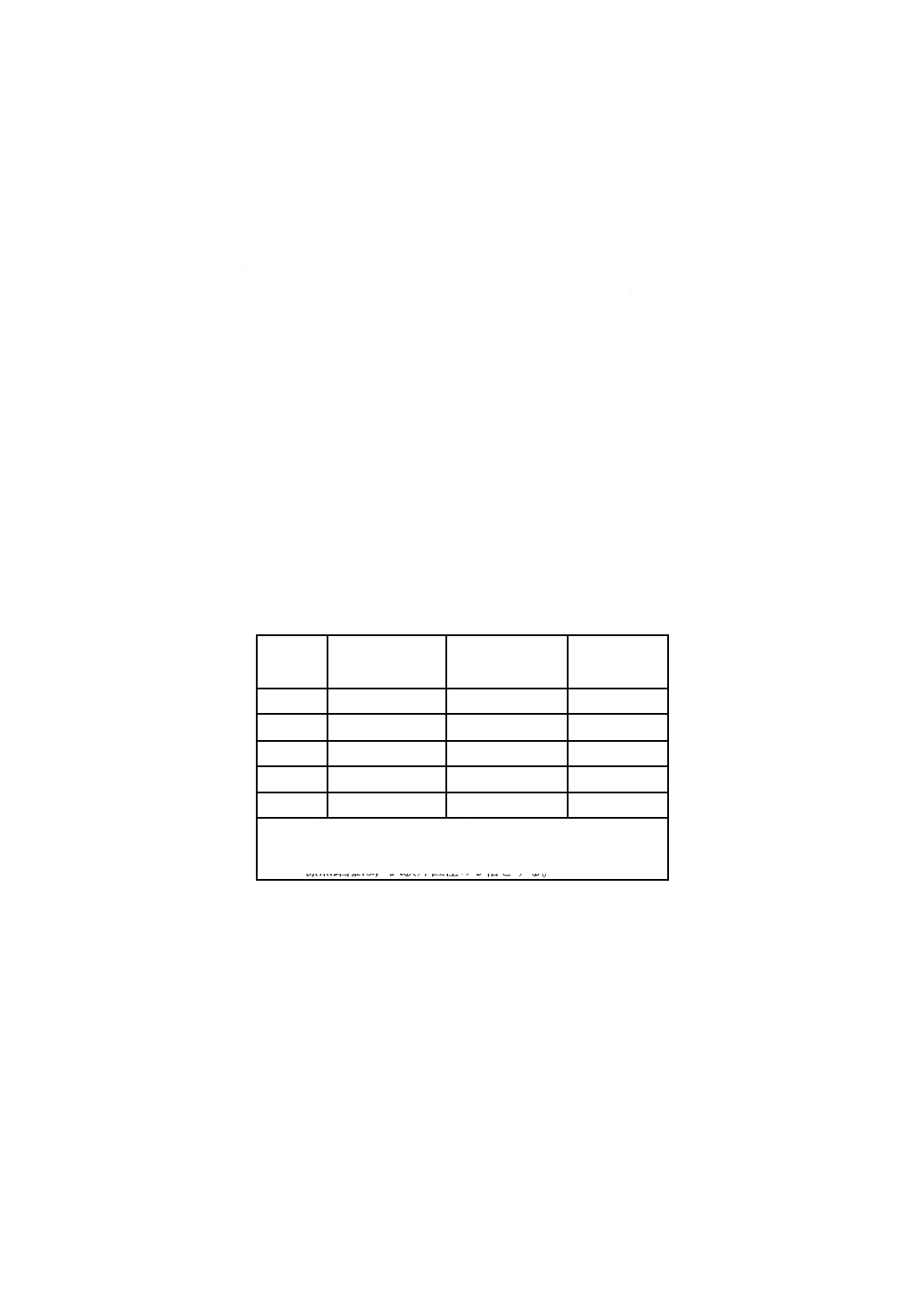

A.4.2 溶接金属の強さ及び伸びの記号

表A.1の記号は,溶接のままで,A.5に従って求めた溶接金属の耐力,引張強さ及び伸びを示す。

表A.1−全溶接金属の強さ及び伸びの記号

記号

最小耐力 a)

MPa

引張強さ

MPa

最小伸び b)

%

35

355

440〜570

22

38

380

470〜600

20

42

420

500〜640

20

46

460

530〜680

20

50

500

560〜720

18

注a) 降伏が発生した場合は下降伏点の応力 (ReL)とし,それ以

外は0.2 %耐力 (Rp0.2)を用いる。

b) 標点距離は,試験片直径の5倍とする。

A.4.3 溶接金属の衝撃特性の記号

表A.2の記号は,A.5の条件で得た溶接金属のシャルピー吸収エネルギーの平均値が47 Jを満足する温

度を示す。3個の試験片を試験しなければならない。そのうち1個だけは47 J未満でもよいが,32 J未満

であってはならない。溶接金属がある温度に分類されている場合,表A.2のその温度よりも高い温度にお

いても自動的に適合するものとする。

22

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−全溶接金属の衝撃特性の記号

単位 ℃

記号

47 Jの吸収エネルギーを満足する温度

Z

衝撃試験は要求されない

A

+20

0

0

2

−20

3

−30

4

−40

5

−50

6

−60

A.4.4 溶接金属の化学成分の記号

表A.3の記号は,A.6によって得た溶接金属の化学成分を示す。

表A.3−全溶接金属の化学成分の記号

単位 %(質量分率)

記号

化学成分 a) b)

Mn

Mo

Ni

記号なし

2.0以下

−

−

Mo

1.4以下

0.3〜0.6

−

MnMo

1.4〜2.0

0.3〜0.6

−

1Ni

1.4以下

−

0.6〜1.2

2Ni

1.4以下

−

1.8〜2.6

3Ni

1.4以下

−

2.6〜3.8

Mn1Ni

1.4〜2.0

−

0.6〜1.2

1NiMo

1.4以下

0.3〜0.6

0.6〜1.2

Z

受渡当事者間の協定による

注a) 規定値がなければ,Mo < 0.2,Ni < 0.3,Cr < 0.2,V < 0.05,Nb < 0.05及びCu < 0.3 %

(質量分率)とする。

b) 分析値は,ISO 31-0 附属書B 規則Aに従って,規定値と同じ有効数字に丸める。

A.4.5 溶接棒の被覆の種類の記号

溶接棒の被覆の種類は,実質的にはスラグ形成剤の特性による。分類記号を次に示す。

A=酸性

C=セルロース

R=ルチール

RR=ルチール厚被覆

RC=ルチール−セルロース

RA=ルチール−酸性

RB=ルチール−塩基性

B=塩基性

23

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 それぞれの被覆種類の特性は,ISO 2560 附属書Bを参照。

A.4.6 溶接金属の溶接後熱処理条件の記号

この附属書の溶接後熱処理条件は,溶接のままであり,その記号は存在しない。

A.4.7 溶接棒の公称溶着効率及び電流の種類の記号

表A.4の記号は,ISO 2401及び表A.4の電流の種類によって求めた溶接棒の公称溶着効率を示す。

表A.4−溶接棒の公称溶着効率及び電流の種類の記号

記号

公称溶着効率

%

電流の種類 a), b)

1

≦105

AC及びDC

2

≦105

DC

3

>105 かつ ≦125

AC及びDC

4

>105 かつ ≦125

DC

5

>125 かつ ≦160

AC及びDC

6

>125 かつ ≦160

DC

7

>160

AC及びDC

8

>160

DC

注a) 交流での作業性を実証するために,交流の試験は無負荷電圧65 V以下で行う。

b) AC:交流,DC:直流

A.4.8 適用性を試験する溶接姿勢の記号

表A.5の溶接姿勢の記号は,ISO 15792-3によって適用性を試験する溶接姿勢を示す。

表A.5−適用性を試験する溶接姿勢の記号

記号

溶接姿勢

1

PA, PB, PC, PD, PE, PF, PG

2

PA, PB, PC, PD, PE, PF

3

PA, PB

4

PA

5

PA, PB, PG

A.4.9 溶着金属の水素量

表A.6の記号は,ISO 3690の方法によって得た,4.0 mmの溶接棒による溶着金属の水素量を表す。溶接

電流は,製造業者が推奨する最大電流の70〜90 %で行うものとする。交流の使用を推奨している溶接棒

は,交流で試験する。直流だけを推奨している溶接棒は,棒プラスで試験する。製造業者は,水素量規定

値を満足させるために推奨する溶接電流の種類及び再乾燥条件の情報を提供しなければならない。

表A.6−溶着金属の水素量の記号

単位 mL/溶着金属100 g

記号

水素量の最大値

H5

5

H10

10

H15

15

24

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.5 機械的性質

A.5.1 一般

引張試験及び衝撃試験並びに要求されたすべての再試験は,溶接のままの条件で行わなければならない。

使用する試験板はISO 15792-1:2000に準拠したタイプ1.3,溶接棒のサイズは4.0 mm,並びに溶接条件は

A.5.2及びA.5.3とする。

A.5.2 予熱及びパス間温度

予熱温度及びパス間温度は ISO 13916によって温度チョーク,表面温度計又は熱電対で測定しなければ

ならない。予熱は要求されず,溶接を室温から開始してもよい。パス間温度は250 ℃を超えてはならず,

試験体は大気中で冷却されなければならない。

A.5.3 溶接パス積層法

溶接パス積層法は,表A.7とする。一つのパスの中で溶接方向を変えてはならない。個々のパスは,製

造業者が推奨する最大溶接電流の70〜90 %の電流で溶接しなければならない。被覆の種類にかかわらず,

適用電流の種類が交流及び直流である場合は交流で,直流だけである場合は,製造業者が推奨する極性の

直流で溶接しなければならない。

表A.7−溶接パス積層法

棒径

mm

振分け

層番号

1層のパス数

層数

4.0

1〜最終

2 a)

7〜9

注 a) 最終2層は,1層3パスで仕上げてもよい。

A.6 化学分析

化学分析は,それに適するものであればどのような試験片を用いてもよい。疑義が生じる場合は,ISO

6847に準拠した試験片を用いなければならない。どのような分析技術を用いてもよいが,疑義が生じる場

合は確立され公開されている方法でなければならない。

化学分析の結果は,表A.3に適合しなければならない。

A.7 すみ肉溶接試験

すみ肉溶接試験は,次による。

a) すみ肉溶接試験体は,ISO 15792-3に準拠しなければならない。

b) 母材は溶接棒製造業者が推奨している適用材料から選ぶか,又は炭素量が0.30 %(質量分率)以下の

軟鋼を使用しなければならない。

c) 母材表面にはスケール,さび及びその他の不純物の付着があってはならない。

d) 母材は,厚さ(t)10〜12 mm,幅(w)75 mm以上及び長さ(l)300 mm以上とする。

e) 被覆の種類ごとの供試溶接棒径,溶接姿勢及び試験要求値は,表A.8による。

25

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.8−すみ肉溶接試験

単位 mm

溶接姿勢の

記号

被覆の種類

試験姿勢

棒径 a)

理論のど厚

脚長差

膨らみ量

1又は2

C

PB

6.0

4.5以上

1.5以下

2.5以下

RX b)

5.0以上

2.0以下

3.0以下

B

5.0以上

2.0以下

3.0以下

3

A

PB

6.0

5.0以上

2.0以下

3.0以下

RR

5

R

PB

6.0

4.5以上

1.5以下

2.5以下

B

5.0

1 又は 2

C

PF

4.0

4.5以下

−

2.0以下

RX b)

4.5以下

B

5.5以下

1,2又は5

C

PD

4.0

4.5以下

1.5以下

2.5以下

RX b)

4.5以下

1.5以下

2.5以下

B

5.5以下

2.0以下

3.0以下

5

B

PG

4.0

5.0以上

−

1.5以下 c)

注 a) 指定された溶接姿勢での溶接棒の適用最大サイズが規定サイズより小さい場合は,その最大サイズの溶接棒を

用いて溶接し,基準値を比例案分で補正する。そうでない場合には,表示されていないサイズの溶接棒は試験

を行う必要がない。

b) RXは,R,RC,RA又はRBとする。

c) 最大へこみ量とする。

A.8 再試験

いずれかの試験結果がその規定に適合しなかった場合には,適合しなかったすべての試験について倍数

の再試験を行い,そのいずれの試験結果もその規定に適合しなければならない。この場合の再試験のため

の試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製した試験材から採取す

る。また,分析試験において,当初の試験結果が規定に適合した元素は,再試験を行わなくてもよい。

試験片の作製から試験の実施を通して正規の手続きがなされていない試験は,試験の進行状況又は結果

のいかんにかかわらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなければなら

ない。ただし,この場合は,倍数の再試験を行わなくてもよい。

A.9 技術的受渡条件

技術的受渡条件は,ISO 544及びISO 14344の要求事項に適合しなければならない。

A.10 分類記号の表示

溶接棒の記号は,“ISO 2560-A”に続けて,次の例に示す原則に従って表示しなければならない。

例

溶接棒であって,その溶接金属の耐力が460 MPa(46)以上,−30 ℃(3)での平均吸収エネ

ルギーが47 J以上,1.1 %(質量分率)Mn及び0.7 %(質量分率)Niの化学成分(1Ni)をも

ち,被覆の種類が塩基性(B)であり,交流又は直流での溶着効率が140 %(5)であり,下向

突合せ溶接及び下向すみ肉溶接(4)で試験され,ISO 3690によって得た水素量が溶着金属100

g当たり5 mL(H5)を超えないものの種類は,次のように表示する。

ISO 2560-A-E 46 3 1Ni B 54 H5

26

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

必すの分類による種類は,ISO 2560-A-E 46 3 1Ni B と表示する。

ここに,

ISO 2560-A:ISO 2560の“System A”(耐力及び47 Jの吸収エネルギーによる分類)

E:被覆アーク溶接棒/被覆アーク溶接(A.4.1参照)

46:強さ及び伸び(表A.1参照)

3:衝撃特性(表A.2参照)

1Ni:全溶接金属の化学成分(表A.3参照)

B:溶接棒の被覆の種類(A.4.5参照)

5:公称溶着効率及び電流の種類(表A.4参照)

4:適用溶接姿勢(表A.5参照)

H5:水素量(表A.6参照)

27

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

ISO 18275 System A

序文

この附属書は,対応国際規格であるISO 18275に規定している“System A”に相当し,本体の規定を補

足するものであって,規定の一部ではない。

B.1

適用範囲

この附属書は,最小耐力が500 MPaを超える,又は最小引張強さが570 MPaを超える高張力鋼の被覆ア

ーク溶接に用いる被覆アーク溶接棒(以下,溶接棒という。)の分類,並びに溶接のまま及び溶接後熱処理

後の溶着金属の分類に関する要求事項について示す。

B.2

引用規格

次に示す規格は,この附属書に引用されることによって,この附属書の一部を構成する。

ISO 31-0:1992,Quantities and units−Part 0: General principles

ISO 544,Welding consumables−Technical delivery conditions for welding filler materials−Type of product,

dimensions, tolerances and markings

ISO 2401,Covered electrodes−Determination of the efficiency, metal recovery and deposition coefficient

ISO 2560 :2002,Welding consumables−Covered electrodes for manual metal arc welding of non-alloy and fine

grain steels−Classification

ISO 3690,Welding and allied processes−Determination of hydrogen content in ferritic steel arc weld metal

ISO 6847,Welding consumables−Deposition of a weld metal pad for chemical analysis

ISO 6947,Welds−Working positions−Definitions of angles of slope and rotation

ISO 14344,Welding and allied processes−Flux and gas shielded electrical welding processes−Procurement

guidelines for consumables

ISO 15792-1:2000,Welding consumables−Test methods−Part 1: Test methods for all-weld metal test

specimens in steel, nickel and nickel alloys

ISO 15792-3,Welding consumables−Test methods−Part 3: Classification testing of positional capacity and

root penetration of welding consumables in a fillet weld

B.3 分類

B.3.1 分類記号

溶接棒は,溶接姿勢を除き,棒径4.0 mmの特性によって,次のとおり9種類の記号で分類する。

a) 製品/プロセスの記号

b) 全溶接金属の強さ及び伸びの記号(表B.1参照)

c) 全溶接金属の衝撃特性の記号(表B.2参照)

d) 全溶接金属の化学成分の記号(表B.3参照)

e) 溶接棒の被覆の種類の記号(B.4.5参照)

28

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

溶接金属の溶接後熱処理条件の記号(B.4.6参照)

g) 溶接棒の公称溶着効率及び電流の種類の記号(表B.4参照)

h) 適用溶接姿勢の記号(表B.5参照)

i)

溶着金属の水素量の記号(表B.6参照)

B.3.2 必す及び任意の分類

溶接棒の分類は,必す及び任意の分類からなり,次による。

a) 必すの分類は,製品のタイプ,強さ及び伸び,衝撃特性,化学成分並びに被覆の種類による分類とす

る。これらの分類の記号は,B.4.1,B.4.2,B.4.3,B.4.4及びB.4.5で規定する記号である。

b) 任意の分類は,溶接後熱処理,公称溶着効率及び電流の種類,溶接棒の適用溶接姿勢並びに水素量に

よる分類とする。これらの分類の記号は,B.4.6,B.4.7,B.4.8及びB.4.9で規定する記号である。

B.3.3 種類の表示

包装,製造業者の印刷物及びデータシートにおいては,溶接棒の種類の表示にすべての分類記号(B.10

参照)を使用しなければならない。

B.4

分類記号及び要求事項

B.4.1 製品/プロセスの記号

被覆アーク溶接棒/被覆アーク溶接の記号はEとする。

B.4.2 溶接金属の引張特性の記号

表B.1の記号は,溶接のままで,又はTという文字が付記されている場合は,B.4.6に規定する溶接後熱

処理後で,B.5によって得た溶接金属の耐力,引張強さ及び伸びを示す。

注記 応力除去熱処理は,溶接金属の強さを溶接のままで得たものから変化させることがある。

表B.1−全溶接金属の強さ及び伸びの記号

記号

最小耐力 a)

MPa

引張強さ

MPa

最小伸び b)

%

55

550

610〜780

18

62

620

690〜890

18

69

690

760〜960

17

79

790

880〜1 080

16

89

890

980〜1 180

15

注 a) 降伏が発生した場合は,下降伏点の応力(ReL)とし,それ以

外は0.2 %耐力(Rp0.2)を用いる。

b) 標点距離は,試験片直径の5倍とする。

B.4.3 溶接金属の衝撃特性の記号

表B.2の記号は,B.5の条件で得た溶接金属のシャルピー吸収エネルギーの平均が47 Jを満足する温度

を示す。3個の試験片を試験しなければならない。そのうち1個だけは47 J未満でもよいが,32 J未満で

あってはならない。溶接金属がある温度に分類されている場合,表B.2のその温度よりも高い温度におい

ても自動的に適合するものとする。

29

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−全溶接金属の衝撃特性の記号

単位 ℃

記号

47 Jの吸収エネルギーを満足する温度

Z

衝撃試験は要求されない。

A

+20

0

0

2

−20

3

−30

4

−40

5

−50

6

−60

7

−70

8

−80

注記 溶接後熱処理(応力除去熱処理ともいう)は,溶接金属の衝撃特性を溶接のままで得たものか

ら変化させることがある。

B.4.4 溶接金属の化学成分の記号

表B.3の記号は,B.6によって得られた溶接金属の化学成分を示す。

表B.3−全溶接金属の化学成分の記号

単位 %(質量分率)

記号

化学成分 a)

Mn

Ni

Cr

Mo

MnMo

1.4〜2.0

−

−

0.3〜0.6

Mn1Ni

1.4〜2.0

0.6〜1.2

−

−

1NiMo

1.4以下

0.6〜1.2

−

0.3〜0.6

1.5NiMo

1.4以下

1.2〜1.8

−

0.3〜0.6

2NiMo

1.4以下

1.8〜2.6

−

0.3〜0.6

Mn1NiMo

1.4〜2.0

0.6〜1.2

−

0.3〜0.6

Mn2NiMo

1.4〜2.0

1.8〜2.6

−

0.3〜0.6

Mn2NiCrMo

1.4〜2.0

1.8〜2.6

0.3〜0.6

0.3〜0.6

Mn2Ni1CrMo

1.4〜2.0

1.8〜2.6

0.6〜1.0

0.3〜0.6

Z

受渡当事者間の協定による

注a) 規定値がなければ,Mo < 0.2,Ni < 0.3,Cr < 0.2,V < 0.05,Nb < 0.05,Cu < 0.3,

0.03≦C≦0.10,P < 0.025,S < 0.020 %(質量分率)とする。

B.4.5 溶接棒の被覆の種類の記号

この附属書の溶接棒の被覆の種類は,塩基性であり,その記号はBとする。

なお,セルロース系など他の被覆剤の系統については,ISO 2560の4.5Aを参照する。

B.4.6 溶接金属の溶接後熱処理条件の記号

560〜600 ℃で1時間の溶接後熱処理した溶接金属の強さ,伸び及び衝撃特性によって分類する場合の記

号は,Tとする。

なお,溶接後熱処理においては,300 ℃まで炉冷する。

30

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.7 溶接棒の公称溶着効率及び電流の種類の記号

表B.4の記号は,ISO 2401及び表B.4の電流の種類によって得た,溶接棒の公称溶着効率を示す。

表B.4−溶接棒の公称溶着効率及び電流の種類の記号

記号

公称溶着効率

%

電流の種類 a)

1

≦105

AC及びDC

2

≦105

DC

3

>105 かつ ≦125

AC及びDC

4

>105 かつ ≦125

DC

5

>125 かつ ≦160

AC及びDC

6

>125 かつ ≦160

DC

7

>160

AC及びDC

8

>160

DC

注a) 交流での作業性を実証するために,試験は無負荷電圧65 V以下で行う。

B.4.8 適用性を試験する溶接姿勢の記号

表B.5の溶接姿勢の記号は,ISO 15792-3によって適用性を試験する溶接姿勢を示す。溶接姿勢は,ISO

6947の定義による。

表B.5−適用性を試験する溶接姿勢の記号

記号

溶接姿勢

1

PA,PB,PC,PD,PE,PF,PG

2

PA,PB,PC,PD,PE,PF

3

PA,PB

4

PA

5

PA,PB,PG

B.4.9 溶着金属の水素量

表B.6の記号はISO 3690の方法によって得た,4.0 mmの溶接棒による溶着金属の水素量を表す。溶接

電流は,製造業者が推奨する最大電流の70〜90 %で行うものとする。交流の使用を推奨している溶接棒

は,交流で試験する。直流だけを推奨している溶接棒は,棒プラスで試験する。製造業者は,水素量規定

値を満足させるために推奨する溶接電流の種類及び再乾燥条件の情報を提供しなければならない。

表B.6−溶着金属の水素量の記号

単位 mL/溶着金属100 g

記号

水素量の最大値

H5

5

H10

10

H15

15

B.4.10

機械的性質及び組成の要求値

機械的性質及び化学成分の要求値は,表B.1,表B.2及び表B.3で規定する記号による。

なお,追加の情報は要求されない。

31

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.5

機械的性質

B.5.1 一般

引張試験及び衝撃試験は,溶接金属を溶接のまま及び/又は溶接後熱処理した状態で行わなければなら

ない。使用する全溶接金属試験板はISO 15792-1:2000に規定するタイプ1.3,溶接棒のサイズは4.0 mmと

し,溶接条件はB.5.2及びB.5.3による。

B.5.2 予熱及びパス間温度

全溶接金属試験体の溶接における予熱及びパス間温度は,120〜175 ℃の範囲でなければならない。ただ

し,最初の層は予熱なしで溶接してもよい。

B.5.3 溶接パス積層法

一つのパスの溶接方向を変えてはならない。個々のパスは,製造業者が推奨する最大溶接電流の70〜

90 %の電流で溶接しなければならない。被覆の種類にかかわらず,適用電流の種類が交流及び直流である

場合は交流で,直流だけである場合は,指定極性の直流で溶接しなければならない。

試験体は,6 層〜10 層の溶接金属で仕上げなければならない。表面部の2 層を除くすべての層は,2 パ

スで構成しなければならない。表面部の2 層は,2 パス又は 3 パスで仕上げなければならない。

B.6

化学分析

化学分析は,それに適するものであればどんな試験片を用いてもよい。疑義が生じる場合は,ISO 6847

に準拠した試験片を用いなければならない。どのような分析技術を用いてもよいが,疑義が生じる場合は

確立され公開されている方法を参照する。

化学分析の結果は,表 B.3の要求事項を満たさなければならない。

B.7

すみ肉溶接試験

すみ肉溶接試験は,次による。

a) すみ肉溶接試験体は,ISO 15792-3に準拠しなければならない。

b) 母材は,溶接棒製造業者が推奨している適用材料から選ぶか,又は炭素量が0.30 %(質量分率)以下

の軟鋼を使用しなければならない。

c) 母材表面にはスケール,さび及びその他の不純物の付着があってはならない。

d) 母材は,厚さ(t)10〜12 mm,幅(w)75 mm以上及び長さ(l)300 mm以上とする。

e) 被覆の種類ごとの供試溶接棒径,溶接姿勢及び試験要求値は,表B.7による。

32

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−すみ肉溶接試験

単位 mm

溶接姿勢の

記号

被覆の種類

試験姿勢

棒径 a)

理論のど厚

脚長差

膨らみ量

1又は2

C

4.5以上

1.5以下

2.5以下

RX b)

PB

6.0

5.0以上

2.0以下

3.0以下

B

5.0以上

2.0以下

3.0以下

3

A

PB

6.0

5.0以上

2.0以下

3.0以下

RR

5

R

PB

6.0

4.5以上

1.5以下

2.5以下

B

5.0

1又は2

C

4.0

4.5以下

RX b)

PF

4.5以下

―

2.0以下

B

5.5以下

1,2又は5

C

4.0

4.5以下

1.5以下

2.5以下

RX b)

PB

4.5以下

1.5以下

2.5以下

B

5.5以下

2.0以下

3.0以下

5

B

PG

4.0

5.0以上

―

1.5 c)

注記 被覆の種類C及びRXの規定は,B.4.5と相反するが,この附属書では原文のままとした。

注a) 指定された溶接姿勢での溶接棒の適用最大サイズが,規定サイズより小さい場合は,その最大サイズの溶接棒

を用いて溶接し,基準値を比例案分で補正する。そうでない場合には,表示されていないサイズの溶接棒は試

験を行う必要がない。

b) RXは,R,RC,RA,又はRBとする。

c) 最大へこみ量とする。

B.8

再試験

いずれかの試験結果がその規定に適合しなかった場合には,適合しなかったすべての試験について倍数

の再試験を行い,そのいずれの試験結果もその規定に適合しなければならない。この場合の再試験のため

の試験片は,当初の試験材の残材から採取するか,又は新たな試験板を用いて作製した試験材から採取す

る。また,分析試験において,当初の試験結果が規定に適合した元素は,再試験を行わなくてもよい。

試験片の作製から試験の実施を通して正規の手続きがなされていない試験は,試験の進行状況又は結果

のいかんにかかわらず無効とする。無効となった試験は,正規の手続きに従って繰り返されなければなら

ない。ただし,この場合は,倍数の再試験を行わなくてもよい。

B.9

技術的受渡条件

技術的受渡条件は,ISO 544及びISO 14344の要求事項に適合しなければならない。

B.10 分類記号の表示

溶接棒の記号は,“ISO 18275-A”に続けて,次の例に示す原則に従って表示しなければならない。

例1 溶接棒であって,その溶接金属の耐力が620 MPa(62)以上,−70 ℃(7)での平均吸収エネ

ルギーが47 J以上,1.8 %(質量分率)Mn及び0.6 %(質量分率)Niの化学成分(Mn1Ni)を

もち,被覆の種類が塩基性(B)であり,交流又は直流での溶着効率が120 %(3)であり,下

向き突合せ溶接及び下向きすみ肉溶接(4)で試験され,ISO 3690によって得た水素量が溶着

金属100 g当たり5 mL(H5)を超えないものの種類は,次のように表示する。

33

Z 3211:2008

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 18275-A-E 62 7 Mn1Ni B 3 4 H5

必すの分類による種類は,ISO 18275-A-E 62 7 Mn1Ni B と表示する。

溶接後熱処理後に試験した場合は,ISO 18275-A-E 62 7 Mn1Ni B T と表示する。

ここに,

ISO 18275-A:ISO 18275の“System A”(耐力及び47 Jの吸収エネルギーによる分類)

E:被覆アーク溶接棒/被覆アーク溶接(B.4.1参照)

62:強さ及び伸び(表B.1参照)

7:衝撃特性(表B.2参照)

Mn1Ni:全溶接金属の化学成分(表B.3参照)

B:溶接棒の被覆の種類(B.4.5参照)

3:公称溶着効率及び電流の種類(表B.4参照)

4:適用溶接姿勢(表B.5参照)

H5:水素量(表B.6参照)

例2 溶接棒であって,その溶接金属の耐力が890 MPa(89)以上,−50 ℃(5)での平均吸収エネ

ルギーが47 J以上,化学成分が表3に示す範囲を外れ(Z),被覆の種類が塩基性(B)であり,

交流又は直流での溶着効率が120 %(3)であり,下向き突合せ及び下向きすみ肉溶接(4)で

試験され,ISO 3690に従って測定される水素量が溶着金属100 g当たり5 mL(H5)を超えな

いものの種類は,次のように表示する。

ISO 18275-A-E 89 5 Z B 3 4 H5

必すの分類による種類は,ISO 18275-A-E 89 5 Z B と表示する。

溶接後熱処理後に試験した場合は,ISO 18275-A-E 89 5 Z B T と表示する。

3

4

Z

3

2

11

:

2

0

0

8

3

4

Z

3

2

11

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応する国際規格との対比表

JIS Z 3211:2008 軟鋼,高張力鋼及び低温用鋼用被覆アーク溶接棒

ISO 2560:2002, Welding consumables−Covered electrodes for manual metal arc

welding of non-alloy and fine grain steels−Classification

ISO 18275:2005, Welding consumables−Covered electrodes for manual metal arc

welding of high-strength steels−Classification

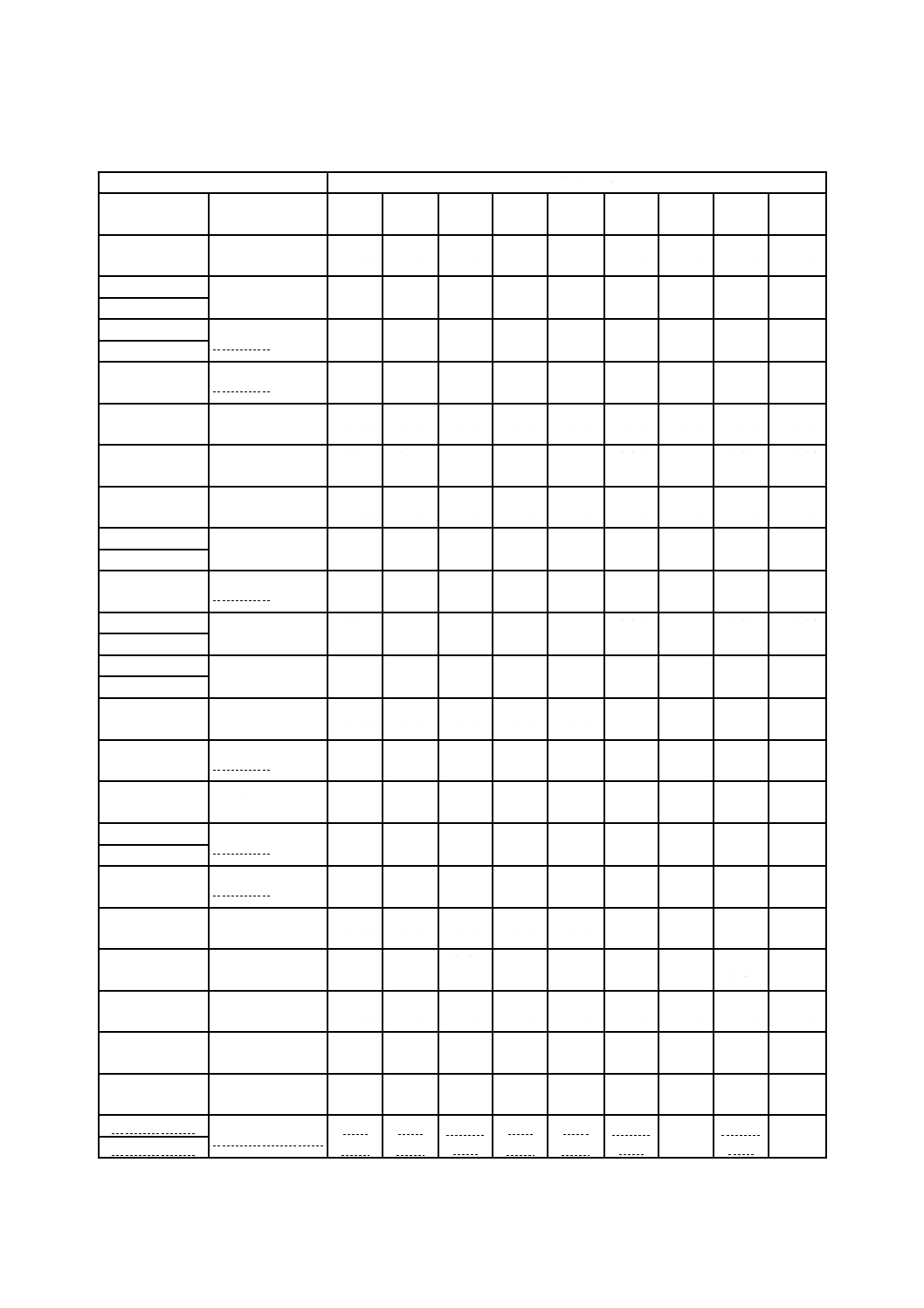

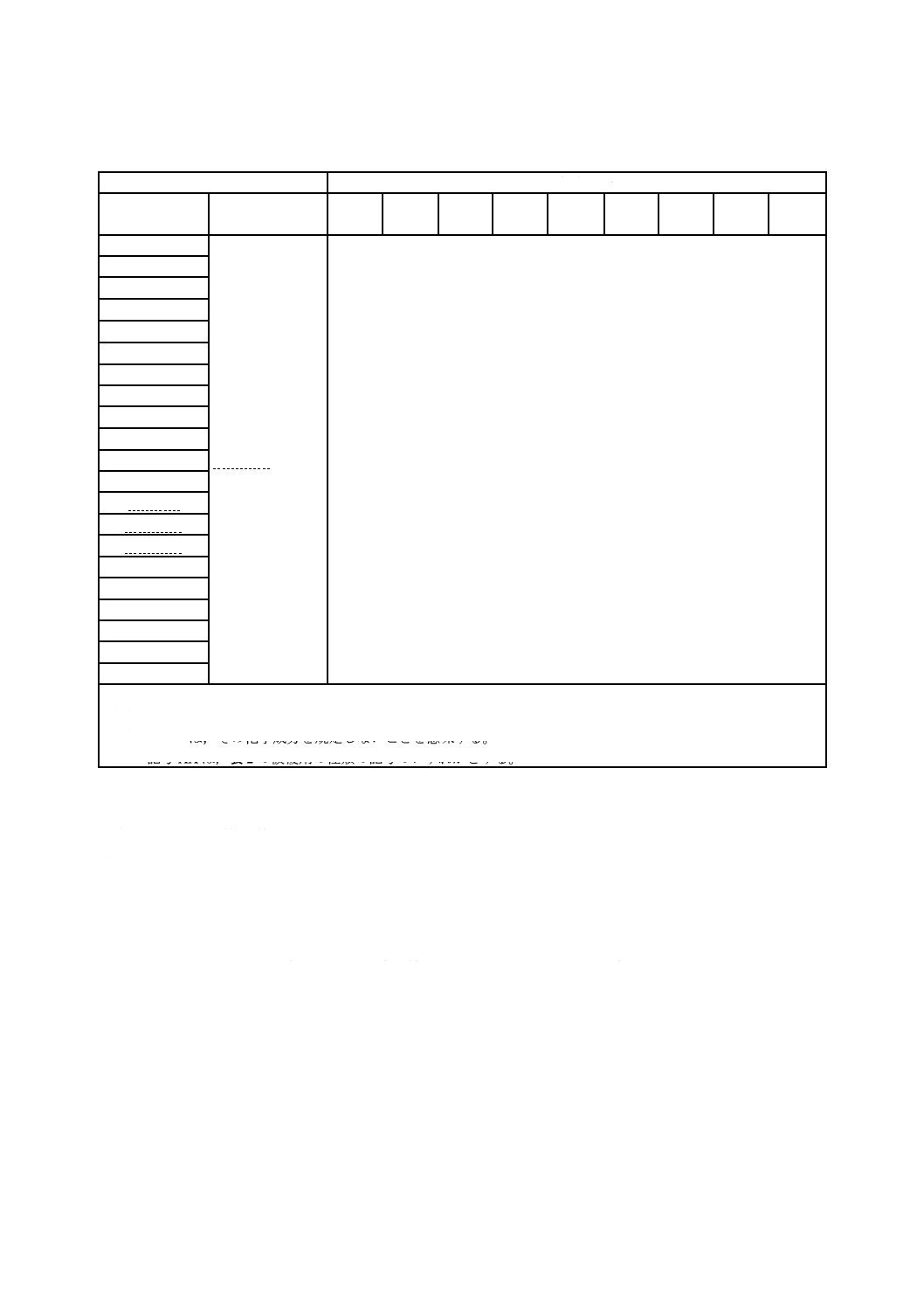

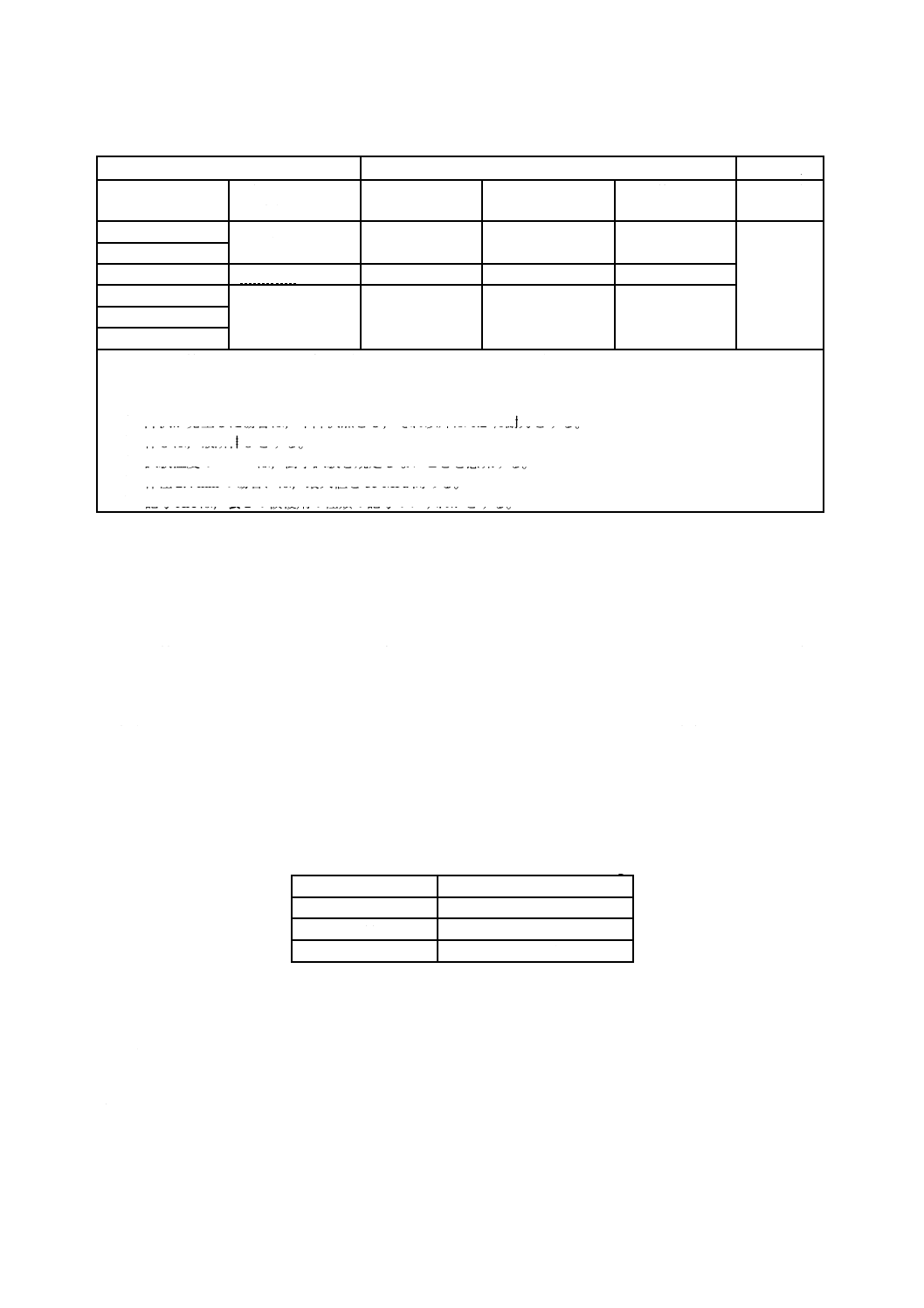

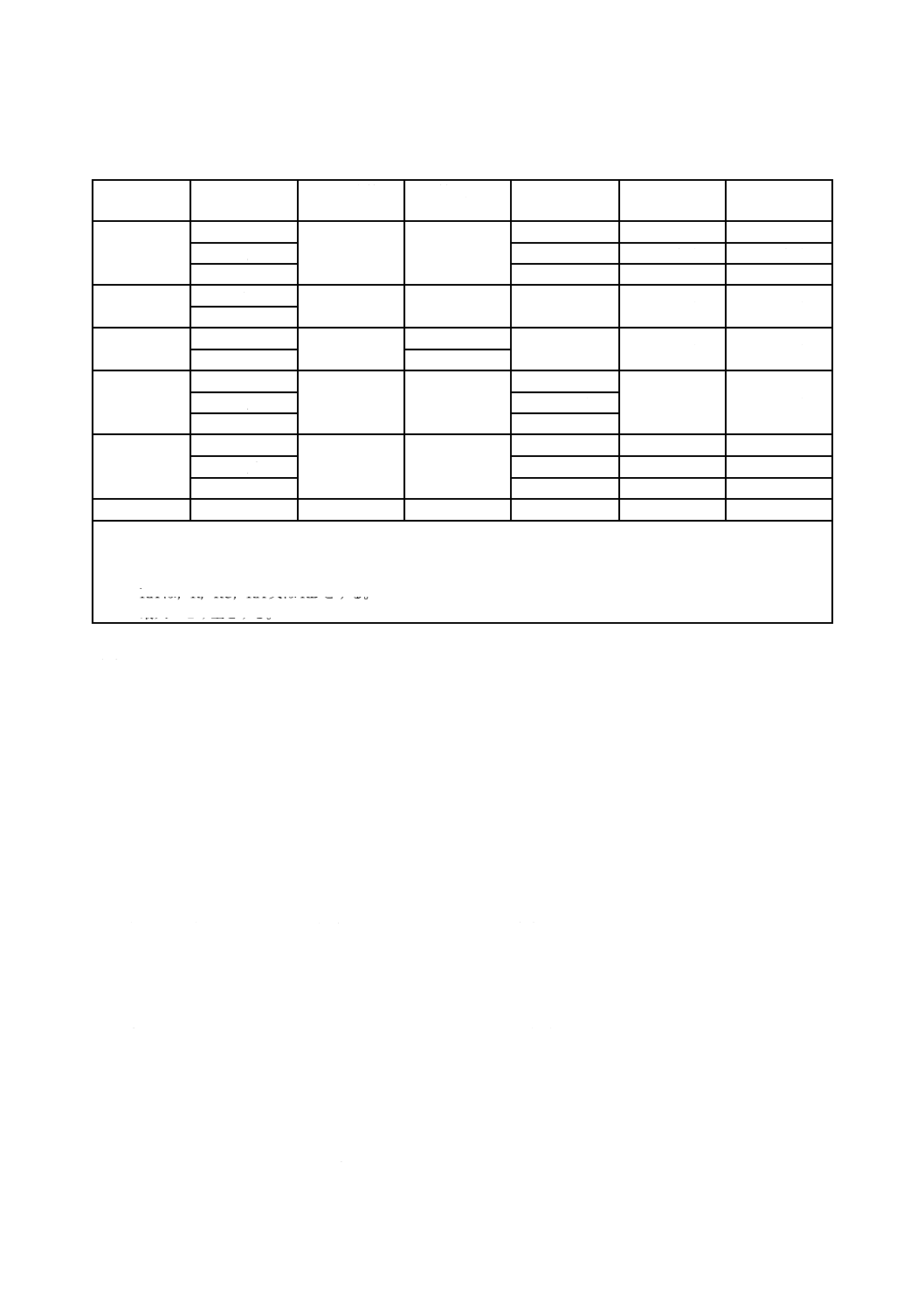

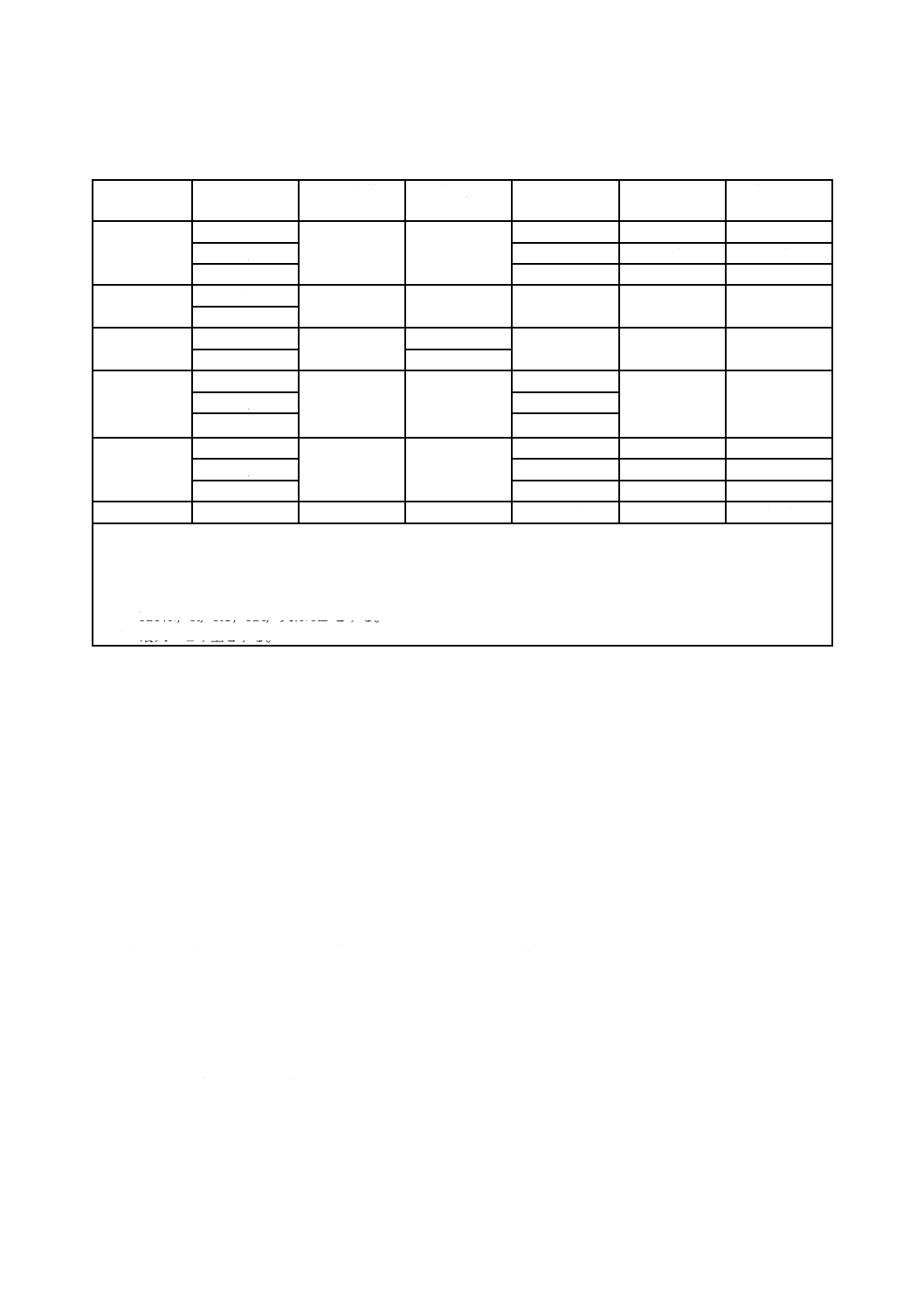

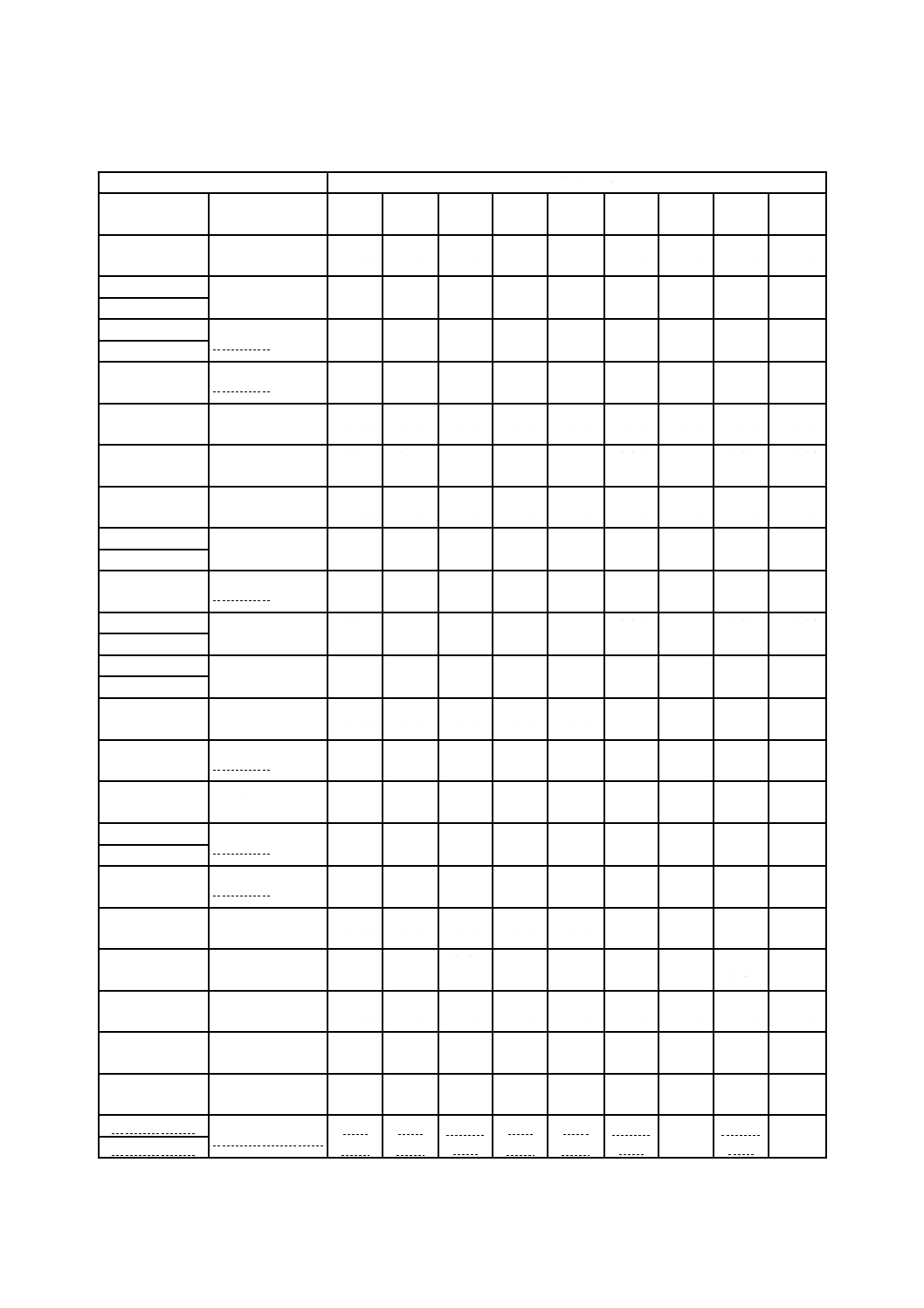

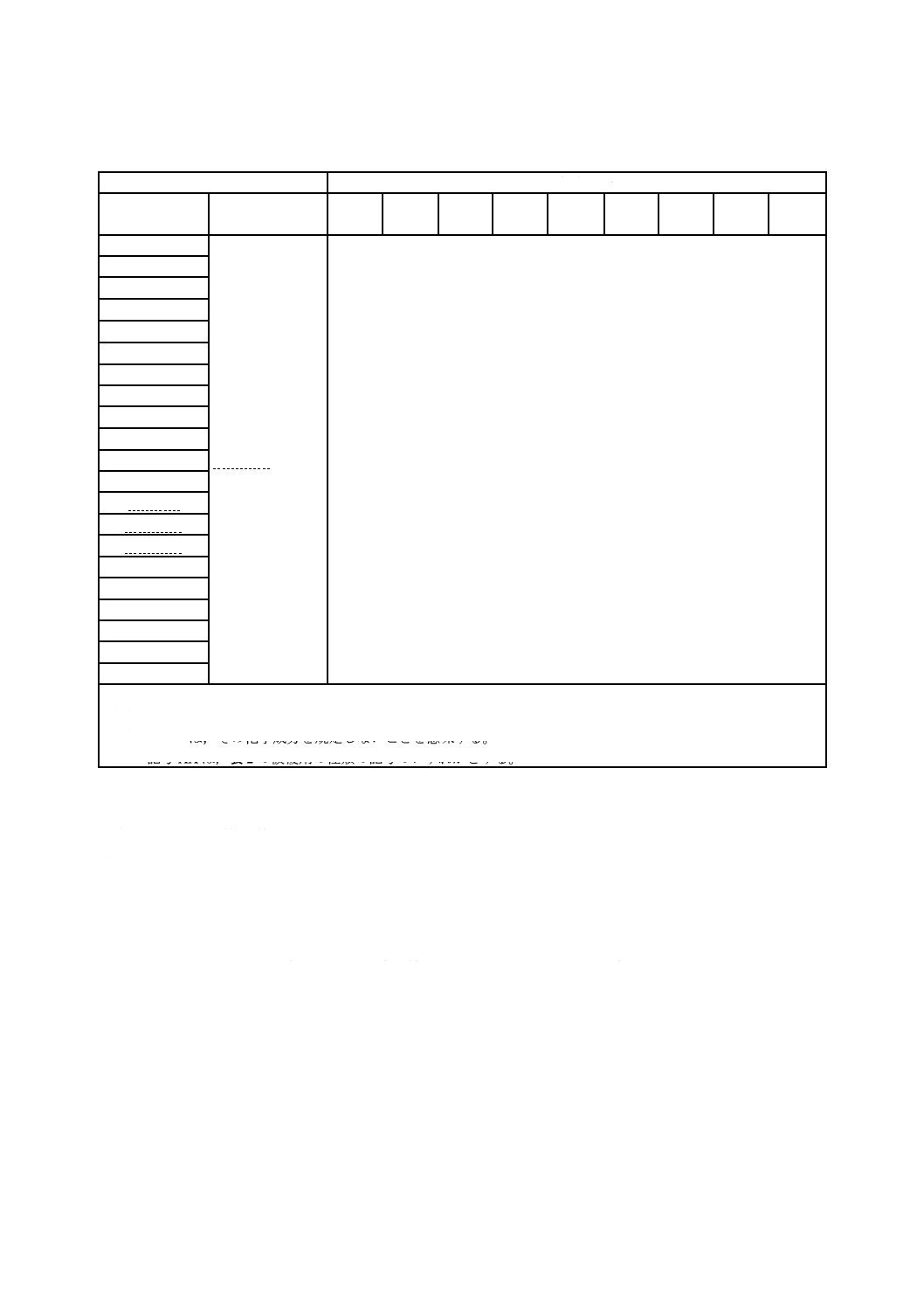

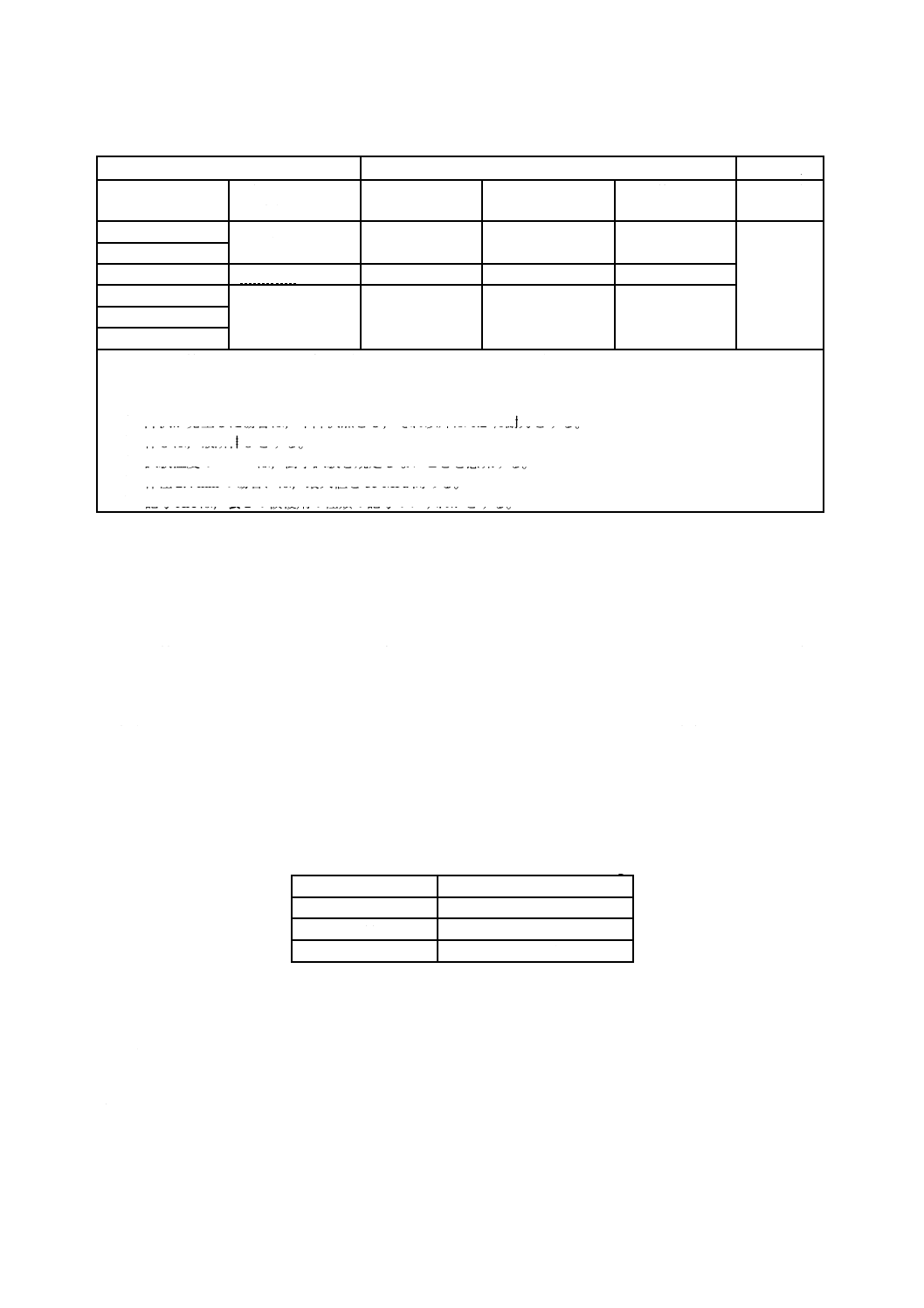

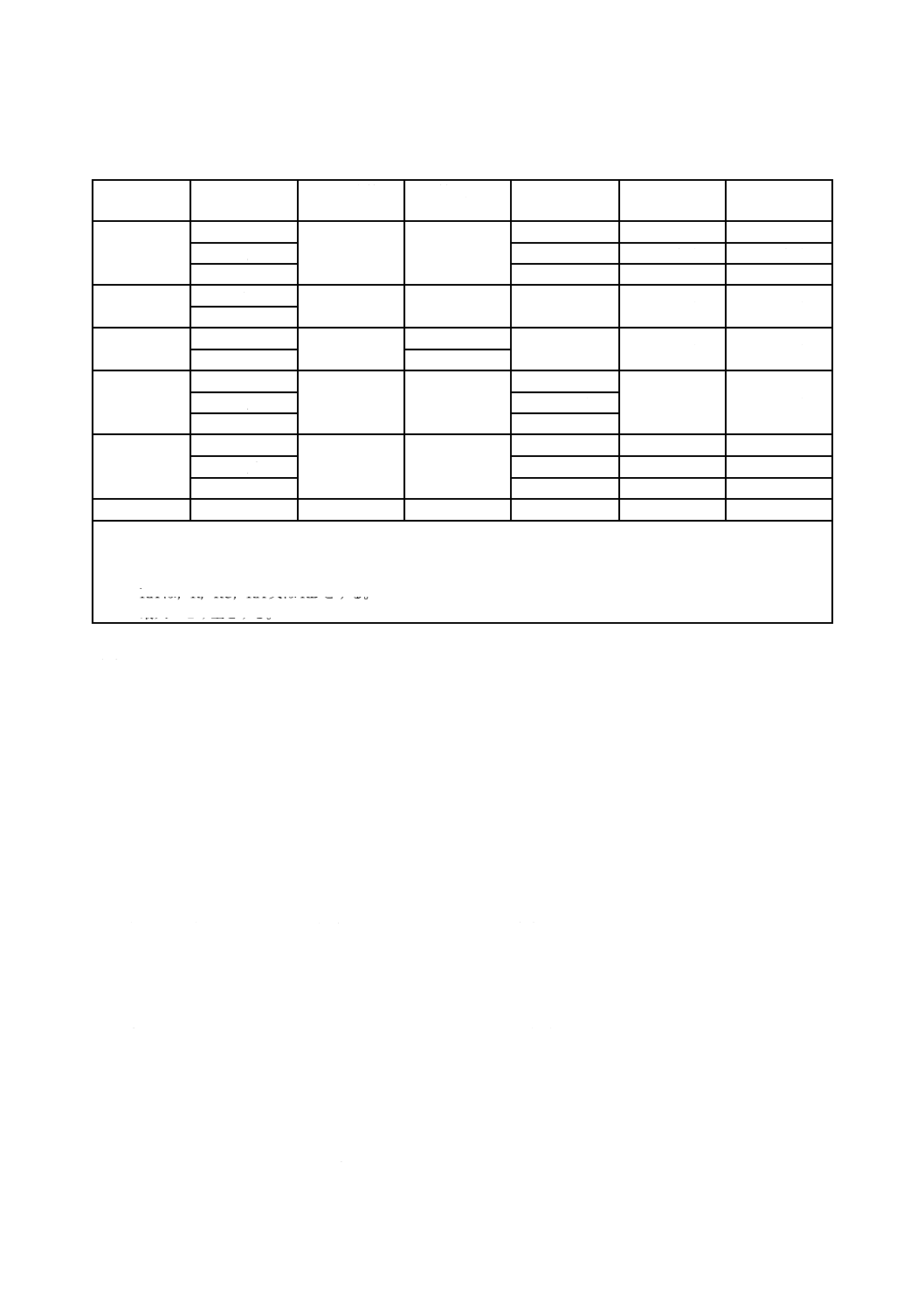

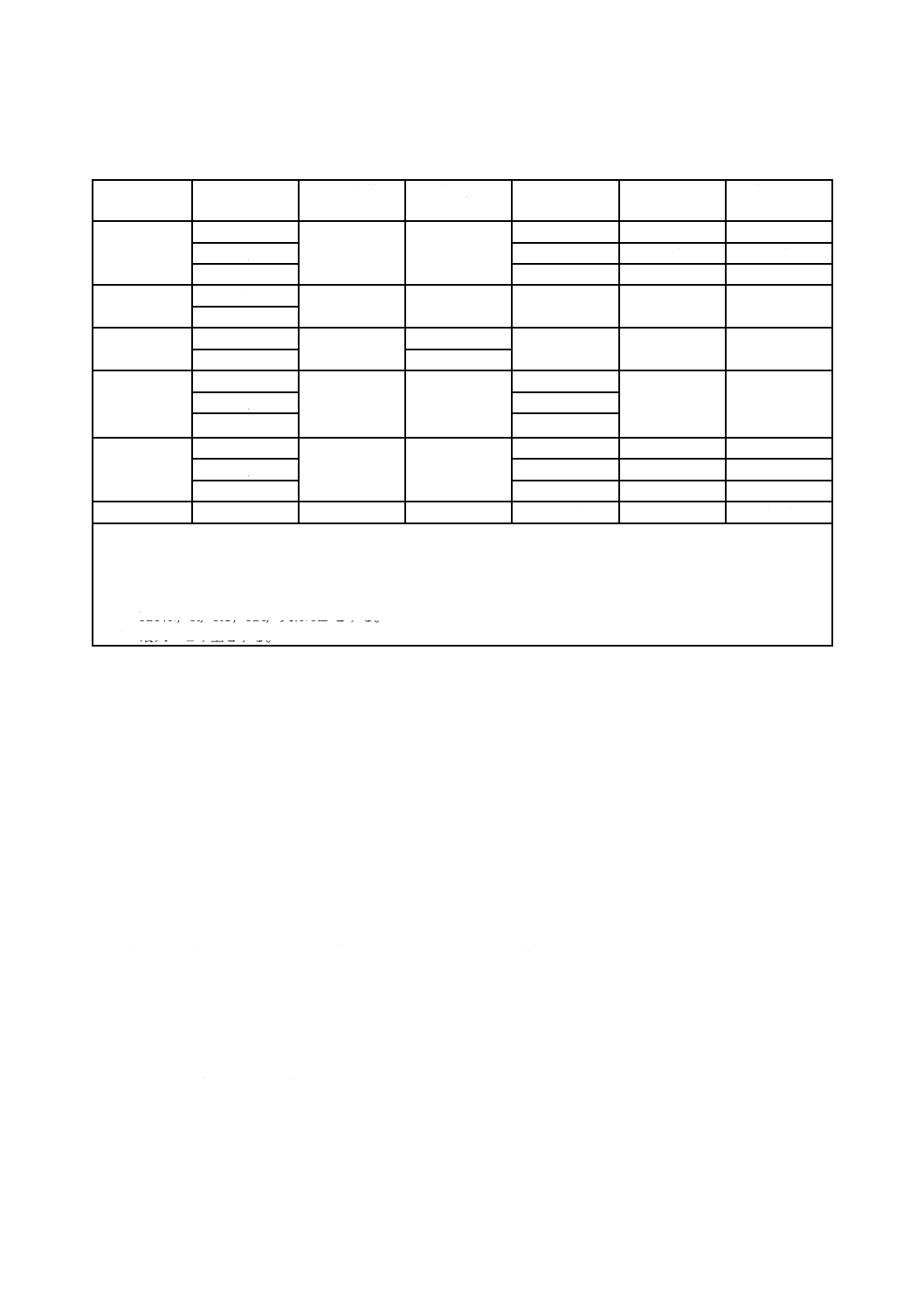

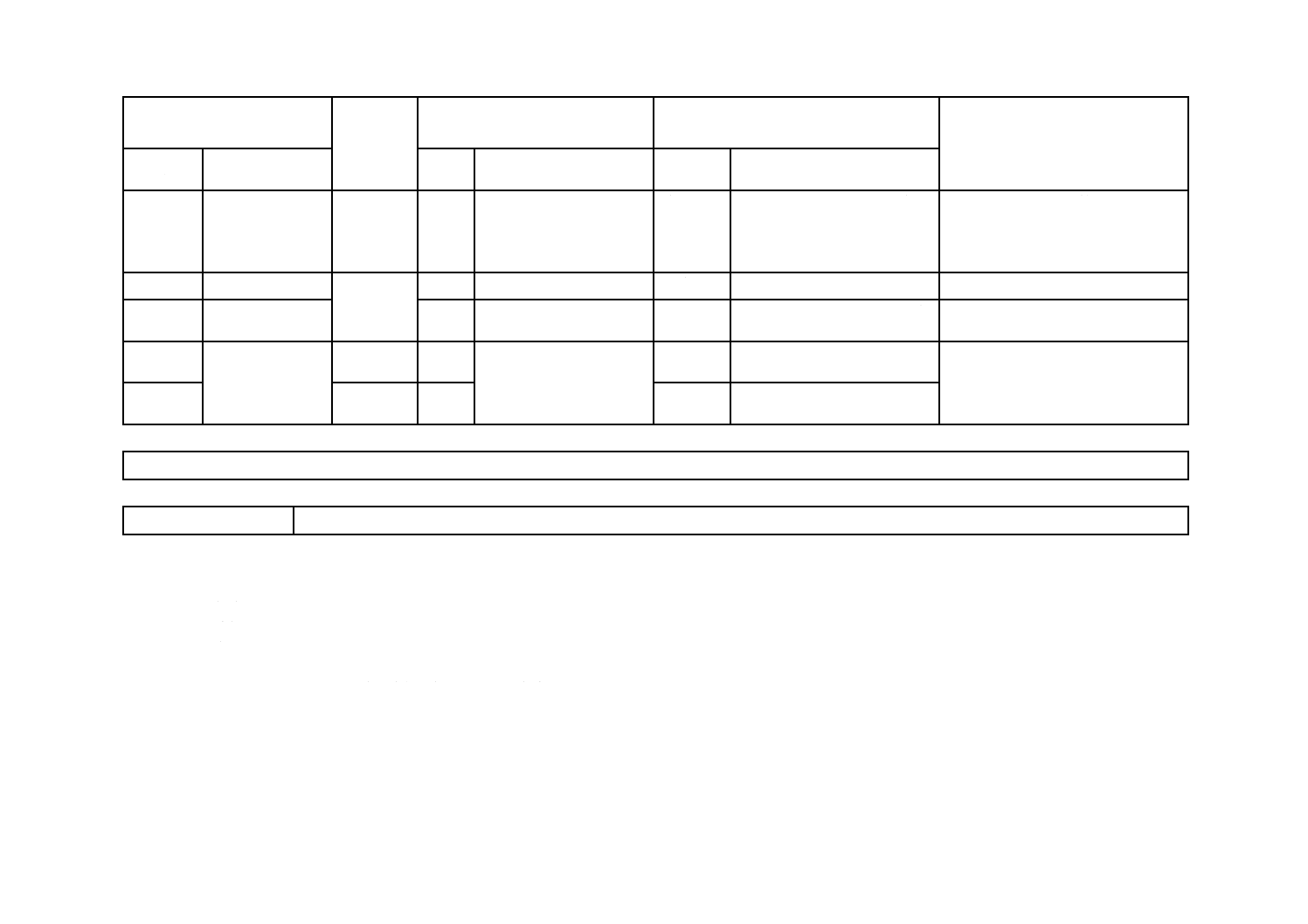

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

対応国際規格

(ISO 2560及び

18275)のSystem

Bであって,かつ,

耐候性鋼用被覆ア

ーク溶接棒を除く

部分を採用。

ISO 2560

1

EN 499に該当する部分

(System A)とSystem B

とを規定

削除

JISは,System Bの耐候性鋼用

被覆アーク溶接棒を除いて規

定した。

対応国際規格では,System A及び/

又はBを使用できる。また,耐候性

鋼用被覆アーク溶接棒については,

別のJISで対応する。

ISO 18275

EN 757に該当する部分

(System A)とSystem B

とを規定

削除

JISは,System Bを規定した。

2 引用規

格

3 用語及

び定義

JIS Z 3001を引用 ISO 2560

ISO 18275

−

−

追加

JISでは,専門用語及び定義の

規格の引用を記載した。

溶着金属を定義

−

−

追加

JISでは,従前のJISで使用さ

れている用語及び意味を引き

継いで定義した。

4 種類及

び記号の

付け方

被覆の種類ごとに

電流の種類を規定

ISO 2560

ISO 18275

4.5B

被覆の種類ごとに電流の

種類を規定

選択

JISでは,一部の種類について

ACだけの場合を選択できると

した。

ACとDCで溶着金属の機械的性質が

異なる場合がある。次回見直し時に

提案する。

溶接のままの記号

を規定

4.6B

“A”と規定

変更

JISでは,“記号なし”とした。 ユーザーニーズにより変更した。

3

5

Z

3

2

11

:

2

0

0

8

3

5

Z

3

2

11

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4(続き) シャルピー衝撃試験

温度の記号を規定

ISO 2560

ISO 18275

3

規定なし。

追加

JISでは,追加できる区分記号

として規定した。

ユーザーニーズにより,JISでは追加

した。

5 品質

種類ごとの溶着金

属の化学成分及び

機械的性質を規定

ISO 18275

4.10

及び6

溶着金属の化学成分及び

機械的性質を規定

追加

JISではE57J16-N1M1などの

14種類を追加した。

ユーザーニーズにより,JISでは,鋼

材に整合した種類及び従来から使用

されている種類を追加した。

ISO 2560

溶着金属の化学成分及び

機械的性質を規定

削除

JISではNC,CC,NCC,NCC1,

NCC2を削除した。

JISで削除した種類は,耐侯性鋼用で

あり,箇条1(適用範囲) による。

6 試験

6.1 溶着金

属の分析

試験

試験棒径をすべて

の径と規定

ISO 2560

ISO 18275

6

4.0 mmだけを規定

追加

JISではすべての棒径で分析

試験を行うとした。

対応国際規格で示唆されているの

で,JISでは規定した。

破断後の引張試験

片残材を分析して

もよいと規定

適切な方法であればよい

が,疑義ある場合はISO

6847 とすると規定

選択

JISでは,選択できる適切な方

法として,引張試験片の残材の

平行部又は平行部該当位置を

規定した。

JISでは国内で使用されている方法

を規定した。

分析方法をJIS G

0321 に規定され

ている方法又はそ

れに対応するISO

規格と規定

適切な方法であればよい

が,疑義ある場合は確立さ

れ公開されている方法と

すると規定

選択

JISでは,選択できる適切な方

法として,JIS G 0321 に規定

されている方法とした。

6.2 溶着金

属の引張

試験及び

衝撃試験

4.0 mm以外の試

験棒径及びその溶

接条件を規定

5

4.0 mmだけを規定

追加

JISでは4.0 mmを製造してい

ない場合は4.0 mmに最も近い

棒径で機械的性質の試験を行

うとし,その溶接条件は製造業

者の推奨条件とするとした。

対応国際規格で示唆されているの

で,JISでは規定した。

選択

JISでは,4.0 mm未満の径の場

合は,それに適した試験板の形

状を選択できるとした。

溶接後熱処理の加

熱及び冷却速度を

規定

4.6B

System Bでは規定なし

追加

JISでは,System Aに合わせて

300 ℃まで炉冷,及び300 ℃以

上で180 ℃/h以下とした。

JIS Z 3241:1999及び環太平洋地域

の規格を考慮して,JISでは規定し

た。次回見直し時に提案する。

3

6

Z

3

2

11

:

2

0

0

8

3

6

Z

3

2

11

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

引張試験用の試験

材又は引張試験片

に,製造業者が推

奨する条件で水素

除去の加熱を行う

と規定

ISO 2560

ISO 18275

5

250 ℃以下,16時間以内の

加熱を行ってもよい。

追加

JISでは,製造業者の推奨によ

る条件で水素除去の加熱を行

うとした。

試験結果に影響を与える種類がある

ので規定した。次回見直し時に提案

する。

選択

加熱を100 ℃±5 ℃で16〜24 h

としてもよいとした。

引用規格ISO 15792-1の次回見直し

時に提案する。

衝撃試験の試験片

個数を規定

4.3B

System Bの27Jの規定値

の場合は,5個と規定

選択

JISでは,3個でもよいとした。 日本では3個が広く採用されている

ので,JISでは規定した。JIS Z 3111

で対応が計画されている。

6.3 すみ肉

溶接試験

試験板の材質を規

定

7B

炭素含有量が0.30 %(質

量分率)以下の合金鋼では

ない鋼材と規定

一致

JISでは,対応国際規格の規定

に適合した鋼材のJIS及び種

類を記載した。

ユーザーニーズにより,JISでは記載

した。

試験板の呼び厚さ

を規定

種類及び棒径ごとに,10

mm又は12 mmと規定

選択

JISでは,すべて10〜12 mmと

した。

技術的な差異はない。

すみ肉の形状を規

定

すみ肉の形状を規定

変更

JISでは,形状の判定基準を変

更した。

環太平洋地域の規格に整合して変更

した。

6.4 溶着金

属の水素

量試験

4.0 mm以外の試

験棒径及びその溶

接条件を規定

4.9

4.0 mmだけを規定

追加

JISでは4.0 mmを製造してい

ない場合は4.0 mmに最も近い

棒径で試験を行うとした。

日本において重要な管理項目となる

場合があるため,ユーザーニーズに

より,JISでは規定した。

測定方法として

JIS Z 3118 を規定

引用するISO 3690は,水

銀法を規定

変更

JISでは,JIS Z 3118(ガスク

ロマトグラフ法)を規定した。

JIS Z 3118で対応が予定されている。

7 検査

9

一致

8 製品の

呼び方

製品の呼び方を規

定

ISO 2560

ISO 18275

−

棒径及び長さを含む場合

の呼び方の規定はない。

追加

JISでは,棒径及び長さを含む

場合の呼び方も規定した。

従前のJISとの整合を図った。

9 表示

9.2 包装の

表示

種類の区分記号

の表示を規定

ISO 2560

ISO 18275

3

すべての区分記号を表示

すると規定

選択

JISでは,追加できる区分記号

は表示しなくてもよいとした。

次回見直し時に提案する。

3

7

Z

3

2

11

:

2

0

0

8

3

7

Z

3

2

11

:

2

0

0

8

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(Ⅴ)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び名称

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

再乾燥の指示及び

条件の表示を規定

9

再乾燥の指示又は情報出

所参考文献を表示すると

規定

追加

JISでは,低水素系又は鉄粉低

水素系溶接棒の場合,再乾燥の

指示及び条件を表示すること

とした。

日本において重要な管理項目である

ため,情報出所参考文献の表示では

不十分であり,JISでは規定した。

10 包装

ISO 2560

ISO 18275

9

一致

11 検査証

明書

証明者の資格を規

定

9

ISO 9001 の認証を保有し

なければならない。

変更

JISでは,ISO 9001 の認証を保

有しなくてもよいと規定した。

JIS Z 3423 で対応が予定されている。

附属書A

(参考)

JISでは附属書

(参考)とした。

ISO 2560

System A を規定

対応国際規格では,System A及び/

又はBを使用できるとあり,Bを規

定し,Aを参考とした。

附属書B

(参考)

ISO 18275

JISと国際規格との対応の程度の全体評価:ISO 2560:2002, ISO 18275:2005, MOD

被引用法規

建築基準法,消防法,石油パイプライン事業法,船舶安全法,労働安全衛生法

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD………………国際規格を修正している。