Z 3185:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本溶接協会(JWES)/財団法人日

本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調

査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

Z 3185:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 1

4. 試験の原理 ····················································································································· 1

5. 試験の準備 ····················································································································· 1

5.1 溶接材料の準備 ············································································································· 1

5.2 試験板の準備 ················································································································ 2

6. 試験手順 ························································································································ 2

6.1 タック溶接 ··················································································································· 2

6.2 溶接 ···························································································································· 3

7. 不完全部の測定 ··············································································································· 3

7.1 不完全部の種類 ············································································································· 3

7.2 表面不完全部の測定 ······································································································· 3

7.3 内部不完全部の測定 ······································································································· 3

8. 記録 ······························································································································ 4

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3185:2006

溶接材料の耐ペイント性試験方法

Weldability test method of welding consumables with shop primed steels

1. 適用範囲 この規格は,被覆アーク溶接棒,ガスシールドアーク溶接用ソリッドワイヤ及びフラック

ス入りワイヤ並びにサブマージアーク溶接材料(以下,溶接材料という。)のショッププライマー塗装鋼鈑

に対する溶接性に関する試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS Z 3001 溶接用語

3. 定義 この規格で用いる主な用語の定義は,JIS Z 3001によるほか,次による。

a) ショッププライマー塗装鋼板 製作期間中のさびの発生を防止するために,表面にショッププライマ

ーが塗布された鋼板。

b) ガス溝 溶融金属中に発生したガスによって,凝固後の溶接金属表面の長手方向に溝状に凹んだ不完

全部。

c) 耐ペイント性 ショッププライマー塗装鋼板の溶接におけるピット,ガス溝,ブローホールなどの不

完全部の発生程度。

d) 試験板 試験に使用する母材で,溶接の完了するまでのもの。

e) 試験材 溶接完了後,試験片を採取するまでのもの。

f)

試験片 試験材から切り取り,機械加工によって規定の形状及び寸法に仕上げられたもの。

4. 試験の原理 溶接材料のショッププライマー塗装鋼板に対する溶接性を試験するため,ショッププラ

イマーを塗装した試験板を,ルートギャップが0.05 mm以下になるようにタック溶接を行った後,すみ肉

溶接を施し,T形継手とする。溶接部の表面不完全部及び内部不完全部を測定して,溶接材料の耐ペイン

ト性を試験する。

5. 試験の準備

5.1 溶接材料の準備 溶接材料は,結露及び吸湿を防止できる環境で保管したものを使用する。また,被

覆アーク溶接棒及びサブマージアーク溶接用フラックスは,製造業者の推奨する条件で乾燥して使用する。

2

Z 3185:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

試験板の準備

5.2.1

試験板の種類 試験板は,JIS G 3101のSS400若しくはJIS G 3106のSM400A〜C又はこれらと同

等の化学成分及び機械的性質をもつ圧延鋼材を使用する。

なお,図1に示す試験板は,3体以上準備しなければならない。

5.2.2

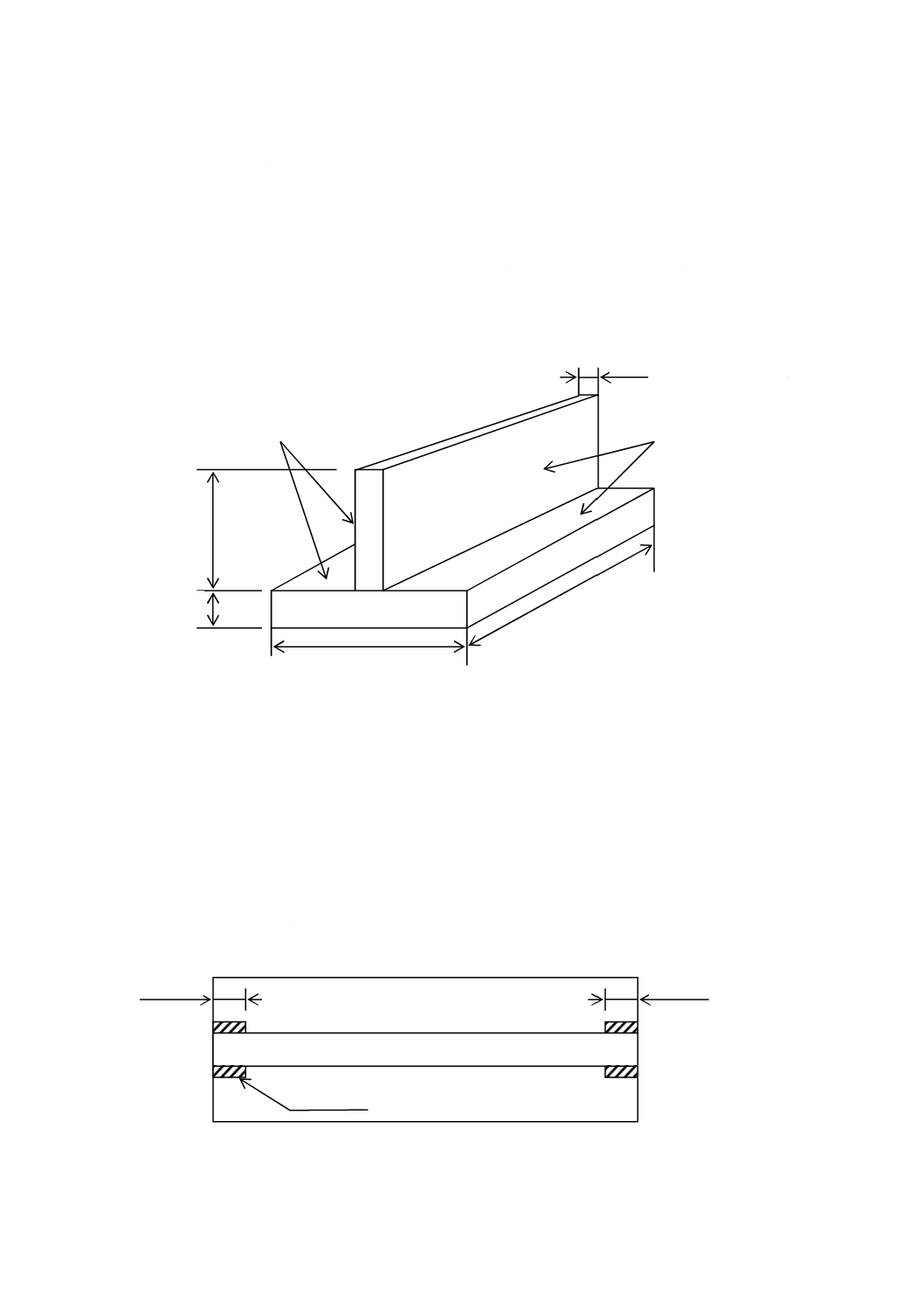

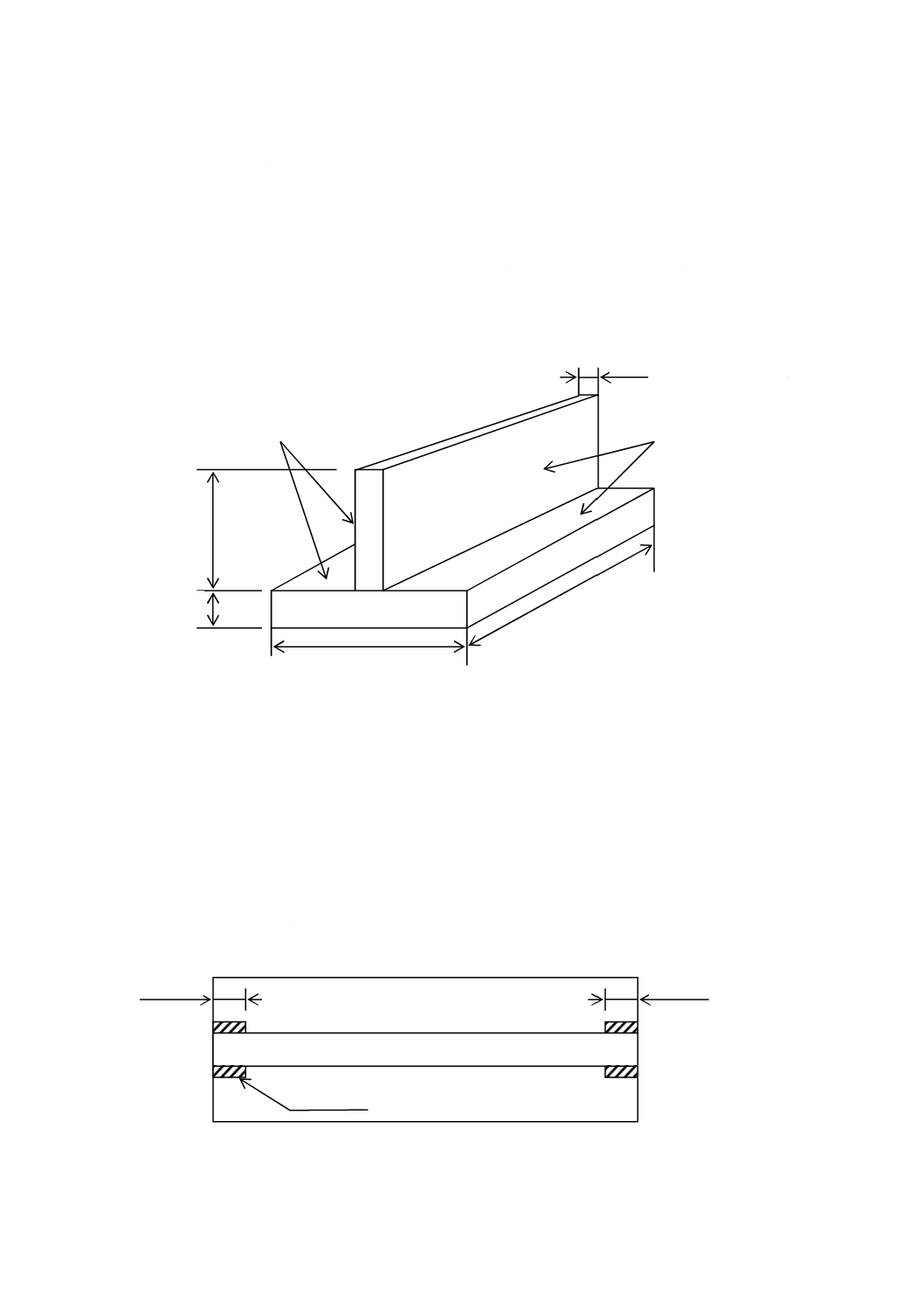

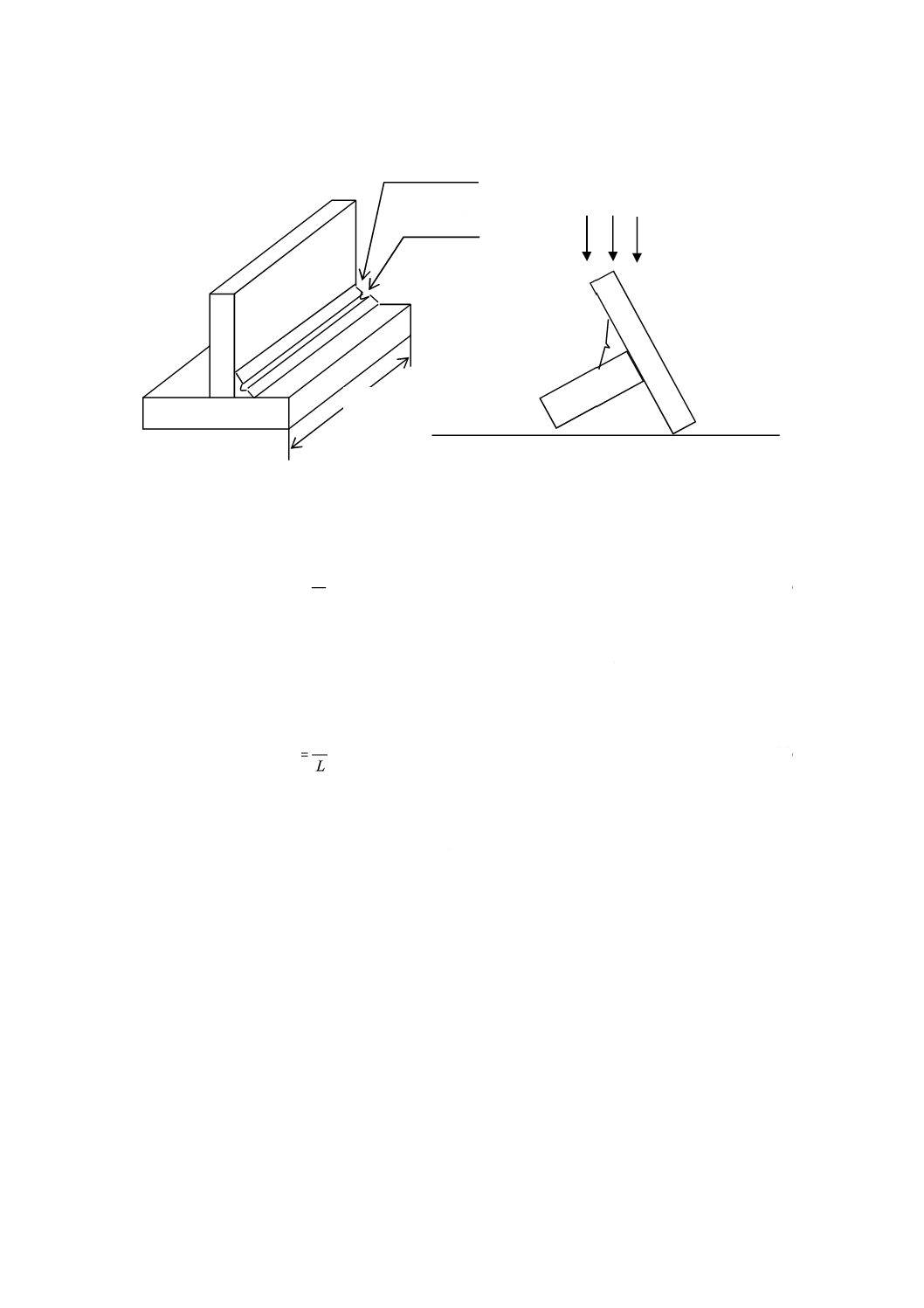

試験板の形状及び表面状態 試験板の形状は,図1による

下板に接する立板の端面は,下板に直角になるように,適切な機械を使って仕上げるものとする。

試験板の表面は,平滑であり,突起部などがあってはならない。

図 1 試験板形状

5.2.3

試験板への塗装 塗装を施す面は,図1による。試験板への塗装条件は,ペイント製造業者の推奨

条件とする。ただし,立板端面は塗装しない。

なお,プライマーの膜厚は,溶接前に電磁式膜厚計などの測定装置を用いて測定する。

6. 試験手順

6.1

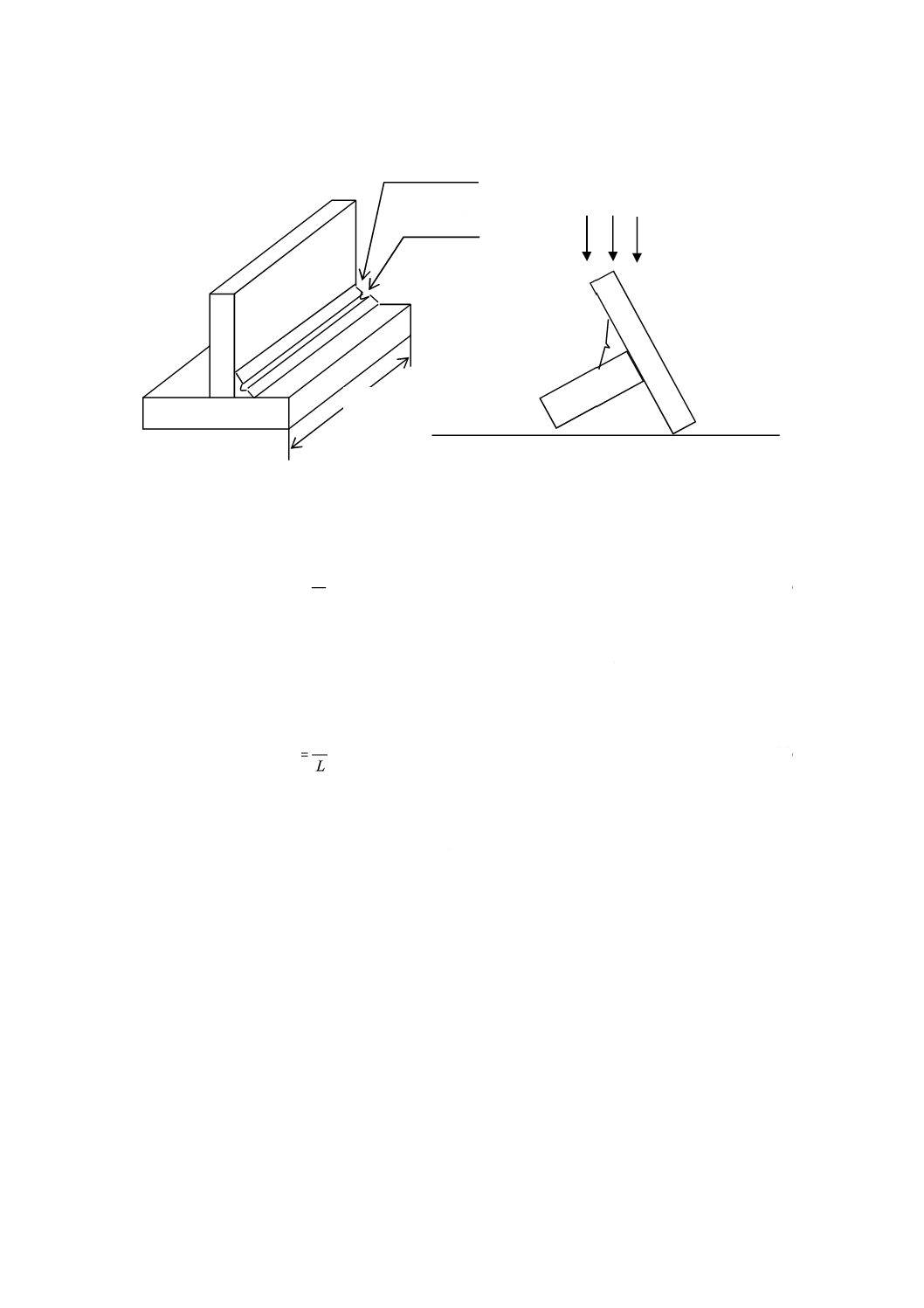

タック溶接 試験板のタック溶接は,立板と下板とのすき間が0.05 mm以下となるように,適切な

ジグを用いて行う。タック溶接は,図2に示すように両端部4か所とし,長さは約20 mmとする。

図 2 タック溶接箇所

塗装面

塗装面

80

12

80

400

12

単位 mm

タック溶接

約20

約20

単位 mm

3

Z 3185:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

溶接

6.2.1

溶接条件 溶接条件は,水平すみ肉姿勢で,1パスですみ肉脚長 6 mmが得られる製造業者の推奨

条件とする。

6.2.2

溶接方法 溶接方法は,T形水平すみ肉溶接とし,ストリンガビードとする。第1ビード溶接後,

室温近くまで冷やしてから第2ビードを溶接する。

7. 不完全部の測定

7.1

不完全部の種類 不完全部の種類は,表面不完全部についてはピット及びガス溝,内部不完全部に

ついてはブローホールとする。

7.2

表面不完全部の測定 表面不完全部の測定は,次による。

a) 表面不完全部の測定は,第1ビード及び第2ビードそれぞれについて行う。

b) 表面不完全部の測定は,試験材の両端からそれぞれ100 mmを除いたビード長さ200 mmの表面に発

生しているピットの発生数及びガス溝の長さについて行う。発生の程度は,式(1)及び式(2)による。

2

B

A=

····················································································· (1)

ここに,

A: ビード100 mm当たりのピット発生数(個/ビード

100 mm)

B: ビード200 mm長さにおけるピット発生数(個)

2

D

C=

···················································································· (2)

ここに,

C: ビード100 mm当たりのガス溝の長さの合計(mm/

ビード100 mm)

D: ビード200 mm長さにおけるガス溝積算長さ (mm)

7.3

内部不完全部の測定 内部不完全部の測定は,次による。

a) 内部不完全部の測定は,第2ビードについて行う。

b) 試験片は,試験材の両端からそれぞれ100 mmの位置で切断し,図3のように第1ビードを削除し,

第2ビードの表面中央長手方向に2 mm深さ程度のVノッチを入れ,適切な方法で破断する。

c) 試験片は,試験材の両端からそれぞれ100 mmの位置で切断し,図3のように第1ビードを削除し,

第2ビードの表面中央長手方向に2 mm深さ程度のVノッチを入れ,適切な方法で破断する。

d) 内部不完全部の測定は,破断面に現れた大きさが0.5 mmを超えるブローホールの発生数及び最大幅

について行う。発生の程度は,式(3)及び式(4)による。

4

Z 3185:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 3 試験片へのノッチ加工方法及び破断方法

2

F

E=

···················································································· (3)

ここに,

E: ブローホール発生数(個/ビード 100 mm)

F: ビード 200 mm長さにおけるブローホール発生数

(個)

100

×

=LH

G

············································································· (4)

ここに,

G: ブローホール発生率 (%)

H: ビード 200 mm長さにおける各ブローホールの最大

幅の積算 (mm)

L: ビード長さ (200 mm)

8. 記録 試験結果は,付表(参考)に示す様式に記録する。

第2ビード

Vノッチ

単位 mm

F

200

5

Z 3185:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

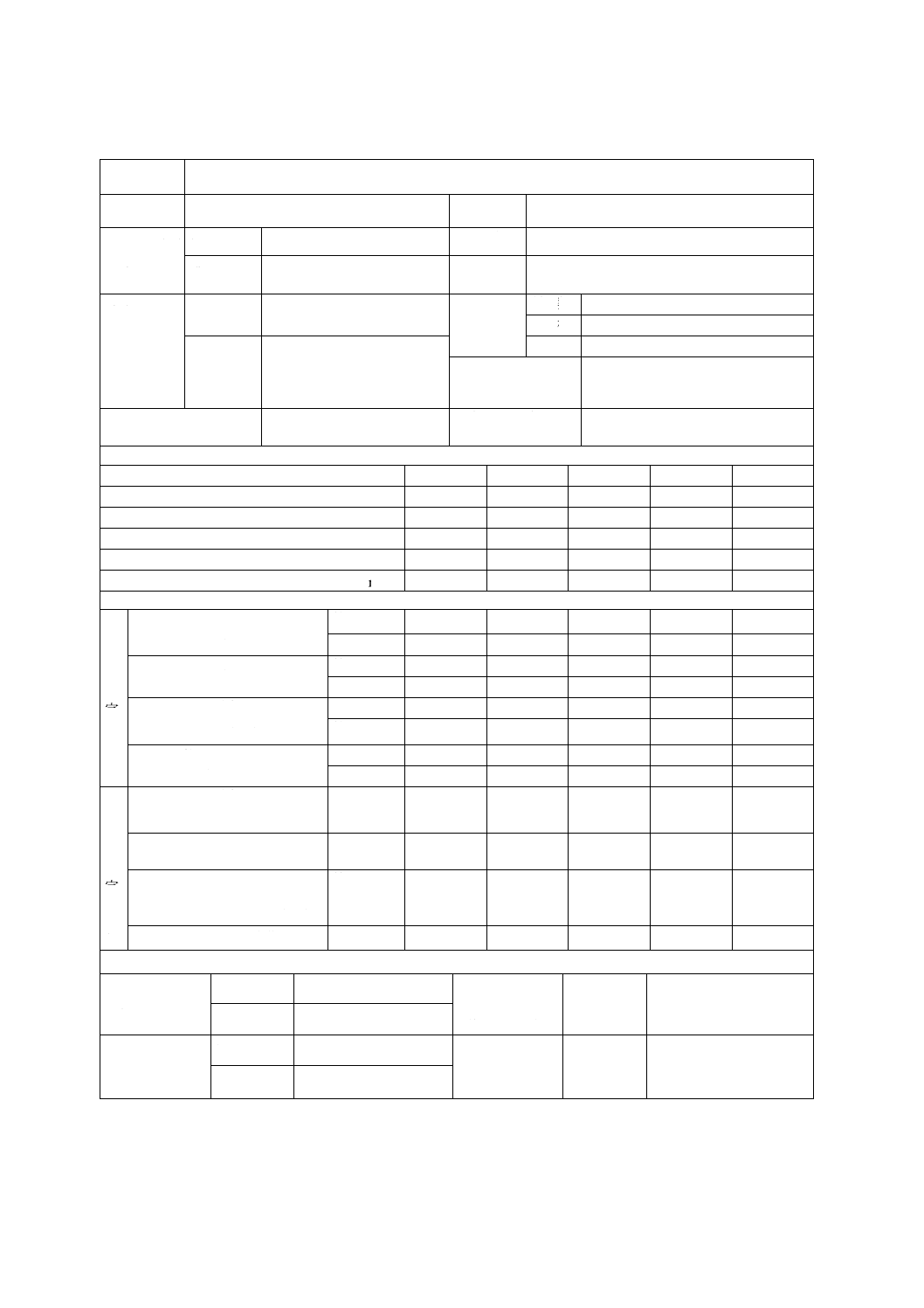

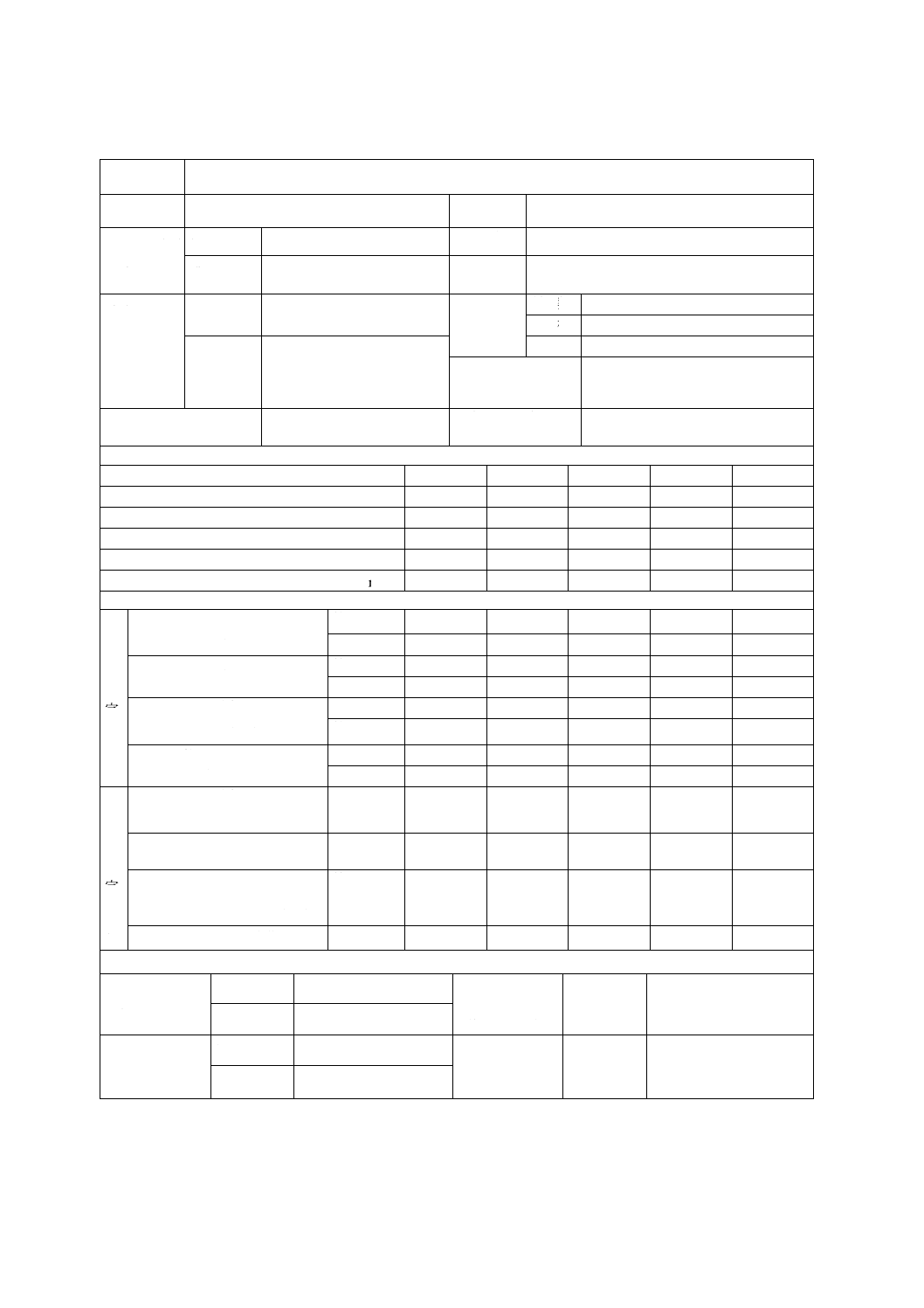

付表(参考) 溶接材料の耐ペイント性試験結果記録の様式の一例

試験目的

依頼先

試験担当

ショッププ

ライマー

銘 柄

試 験 日

膜 厚

試験場所

試験板

鋼 種

溶接材料

種 類

銘 柄

寸法

立板

下板

厚さ 幅 長さ

mm mm mm

mm mm mm

サイズ

シールドガスの

種類

ノズルの内径

mmφ 電流の種類,極性

溶接条件

試験No.

1

2

3

4

5

溶接電流 A

アーク電圧 V

溶接速度 cm/min

シールドガスの流量 L/min

突出し長さ mm

不完全部の測定

表

面

不

完

全

部

ビード200 mm長さにおける

ピット発生数(個)

第1ビード

第2ビード

ピット発生数(個/100 mm)

第1ビード

第2ビード

ビード200 mm長さにおける

ガス溝積算長さ (mm)

第1ビード

第2ビード

ガス溝積算長さ

(mm /100 mm)

第1ビード

第2ビード

内

部

不

完

全

部

ビード200 mm長さにおける

ブローホール発生数(個)

第2ビード

ブローホール発生数

(個/100 mm)

第2ビード

ビード200 mm長さにおける各ブ

ローホールの最大幅積算 (mm)

第2ビード

ブローホール発生率 (%)

第2ビード

平均値

ピット発生数

(個/100 mm)

第1ビード

ブローホール発

生数

(個/100 mm)

第2ビード

第2ビード

ガス溝積算長さ

(mm/100 mm)

第1ビード

ブローホール発

生率 (%)

第2ビード

第2ビード

6

Z 3185:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 ISO 17652-2:2003 Welding−Test for shop primers in relation to welding and allied processes−

Part 2:Welding properties of shop primers