Z 3183:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 品質区分及び記号の付け方 ································································································· 2

5 品質······························································································································· 5

5.1 溶着金属の機械的性質 ···································································································· 5

5.2 溶着金属の化学成分 ······································································································· 6

5.3 溶着金属の水素量 ·········································································································· 6

6 試験方法························································································································· 6

6.1 溶着金属の引張試験及び衝撃試験······················································································ 6

6.2 溶着金属の分析試験 ······································································································· 8

6.3 溶着金属の水素量試験 ···································································································· 8

7 記録······························································································································· 8

Z 3183:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3183:1993は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3183:2012

炭素鋼及び低合金鋼用

サブマージアーク溶着金属の品質区分

Classification for deposited metal of submerged arc welding

for carbon steel and low alloy steel

序文

この規格は,1988年に制定され,その後2回の改正を経て今日に至っている。前回の改正は1993年に

行われたが,その後の規格票の様式改正への準拠と鋼材のJIS改正に対応するために改正した。

1

適用範囲

この規格は,炭素鋼及び低合金鋼(高張力鋼,耐熱鋼及び耐候性鋼)の溶接に用いられるサブマージア

ーク溶接材料によって得られる溶着金属(以下,溶着金属という。)の品質区分(機械的性質及び化学成分)

について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1201 鉄及び鋼−分析方法通則

JIS G 1211規格群 鉄及び鋼−炭素定量方法

JIS G 1212 鉄及び鋼−けい素定量方法

JIS G 1213 鉄及び鋼−マンガン定量方法

JIS G 1214 鉄及び鋼−りん定量方法

JIS G 1215規格群 鉄及び鋼−硫黄定量方法

JIS G 1216 鉄及び鋼−ニッケル定量方法

JIS G 1217 鉄及び鋼−クロム定量方法

JIS G 1218 鉄及び鋼−モリブデン定量方法

JIS G 1219 鉄及び鋼−銅定量方法

JIS G 1253 鉄及び鋼−スパーク放電発光分光分析方法

JIS G 1256 鉄及び鋼−蛍光X線分析方法

JIS G 1257 鉄及び鋼−原子吸光分析方法

JIS G 1258規格群 鉄及び鋼−ICP発光分光分析方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

2

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3115 圧力容器用鋼板

JIS G 3119 ボイラ及び圧力容器用マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3120 圧力容器用調質型マンガンモリブデン鋼及びマンガンモリブデンニッケル鋼鋼板

JIS G 3128 溶接構造用高降伏点鋼板

JIS G 3140 橋梁用高降伏点鋼板

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3111 溶着金属の引張及び衝撃試験方法

JIS Z 3118 鋼溶接部の水素量測定方法

JIS Z 3351 炭素鋼及び低合金鋼用サブマージアーク溶接ソリッドワイヤ

JIS Z 3352 サブマージアーク溶接用フラックス

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1及びJIS Z 3001-2による。

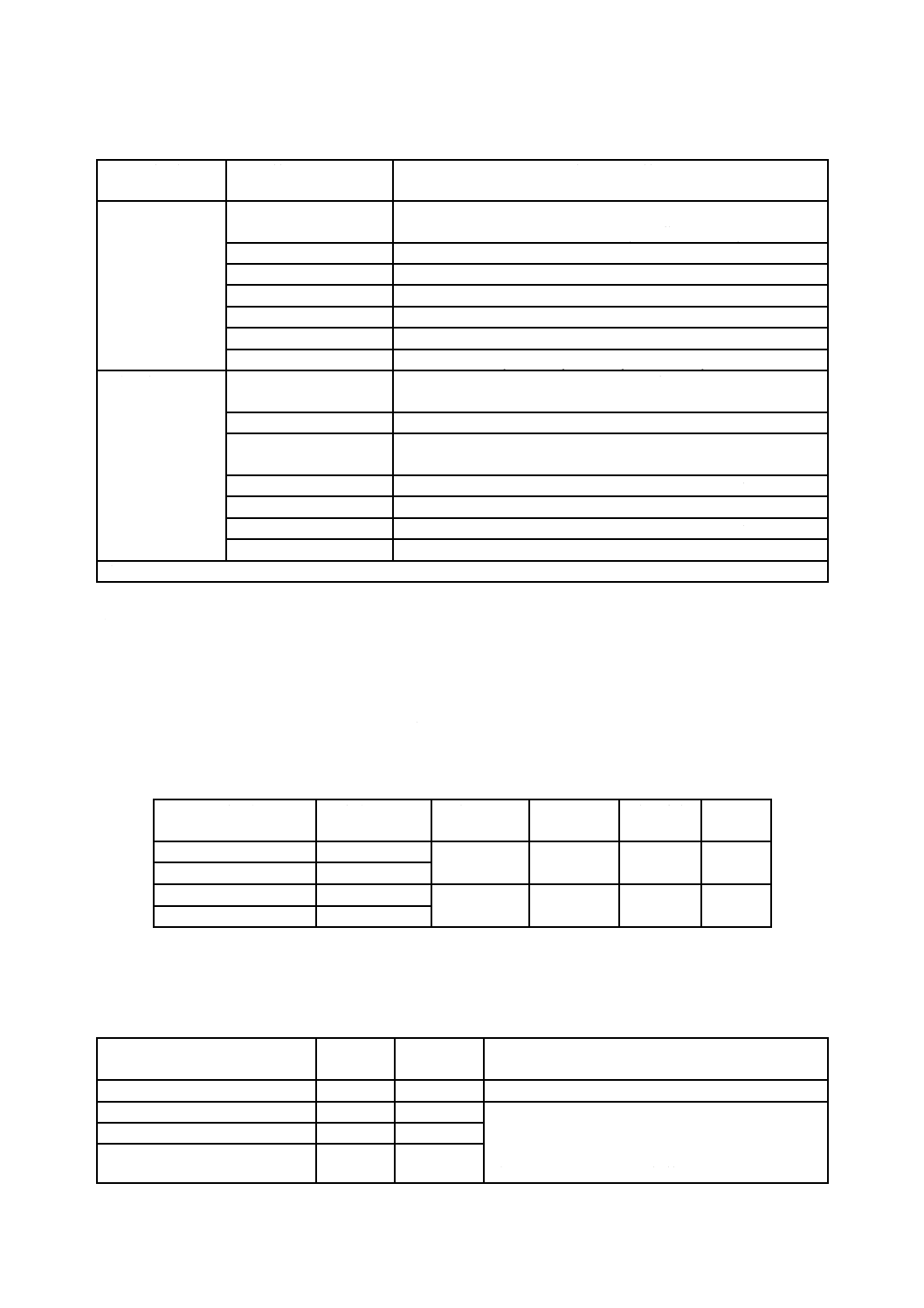

4

品質区分及び記号の付け方

溶着金属の品質区分は,溶着金属の最小引張強さ,シャルピー吸収エネルギー,主な適用鋼種及び溶着

金属の化学成分によって区分し,記号の付け方は,図1による。

規定する品質区分の全ては,表6〜表8による。また,使用ワイヤとフラックスとの組合せを併せて示

す場合の表示方法は,図2のとおりとする。

S ○ ○−○ ○

溶着金属の化学成分の記号(表3〜表5による。)

溶着金属の主な適用鋼種の記号(表2による。)

溶着金属のシャルピー吸収エネルギーの記号(1〜4とし,表6〜表8による。)

溶着金属の最小引張強さの記号(表1による。)

サブマージアーク溶接の記号

図1−品質区分の記号の付け方

S623−H3−AC−(M5−CB)

JIS Z 3352による種類(略号)

JIS Z 3351による種類(略号)

溶接電流の種類及び極性[AC,DC(+)又はDC(−)]

溶着金属の品質区分

図2−使用ワイヤとフラックスとの組合せによる溶着金属の品質区分の表示方法の例

3

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

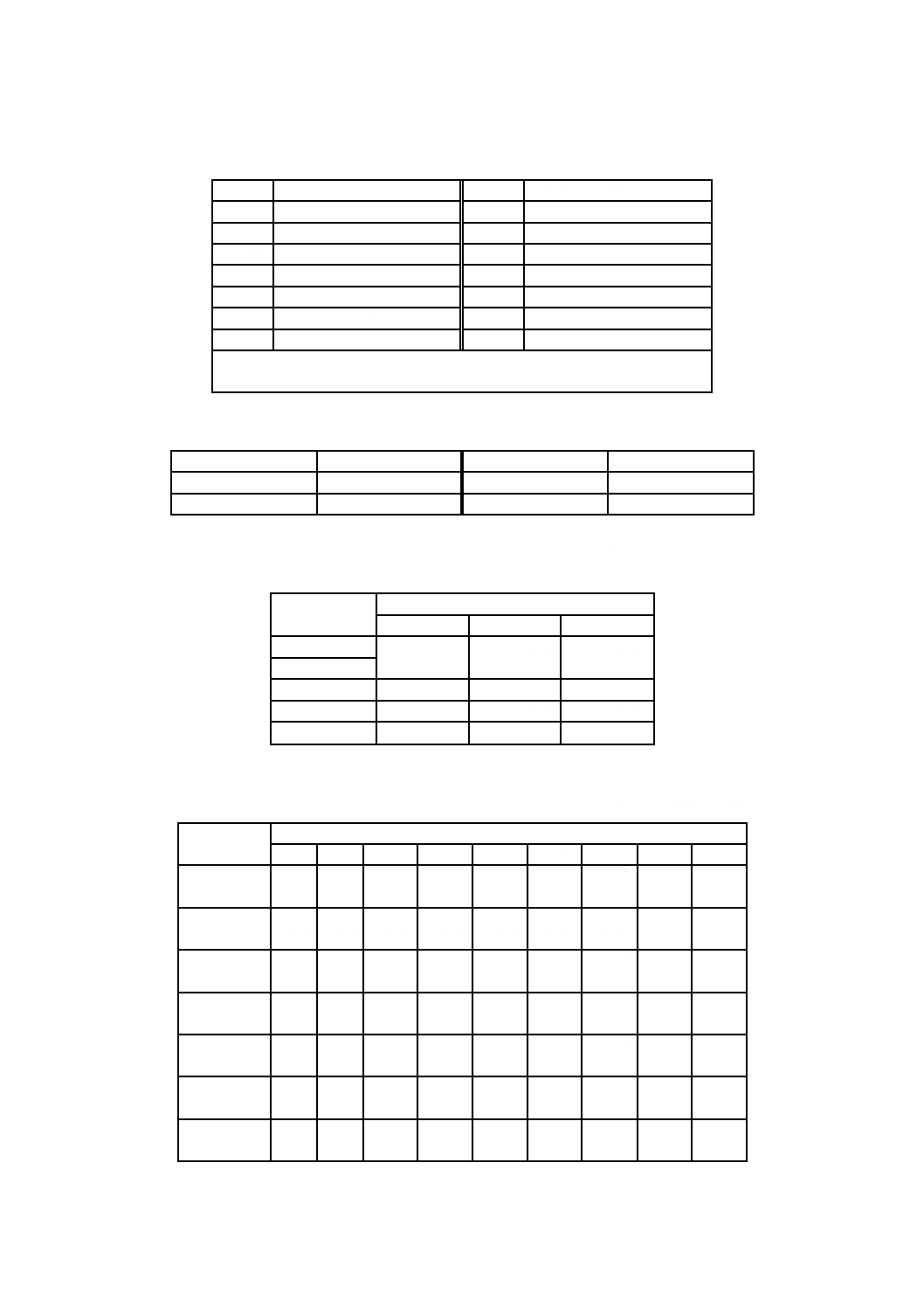

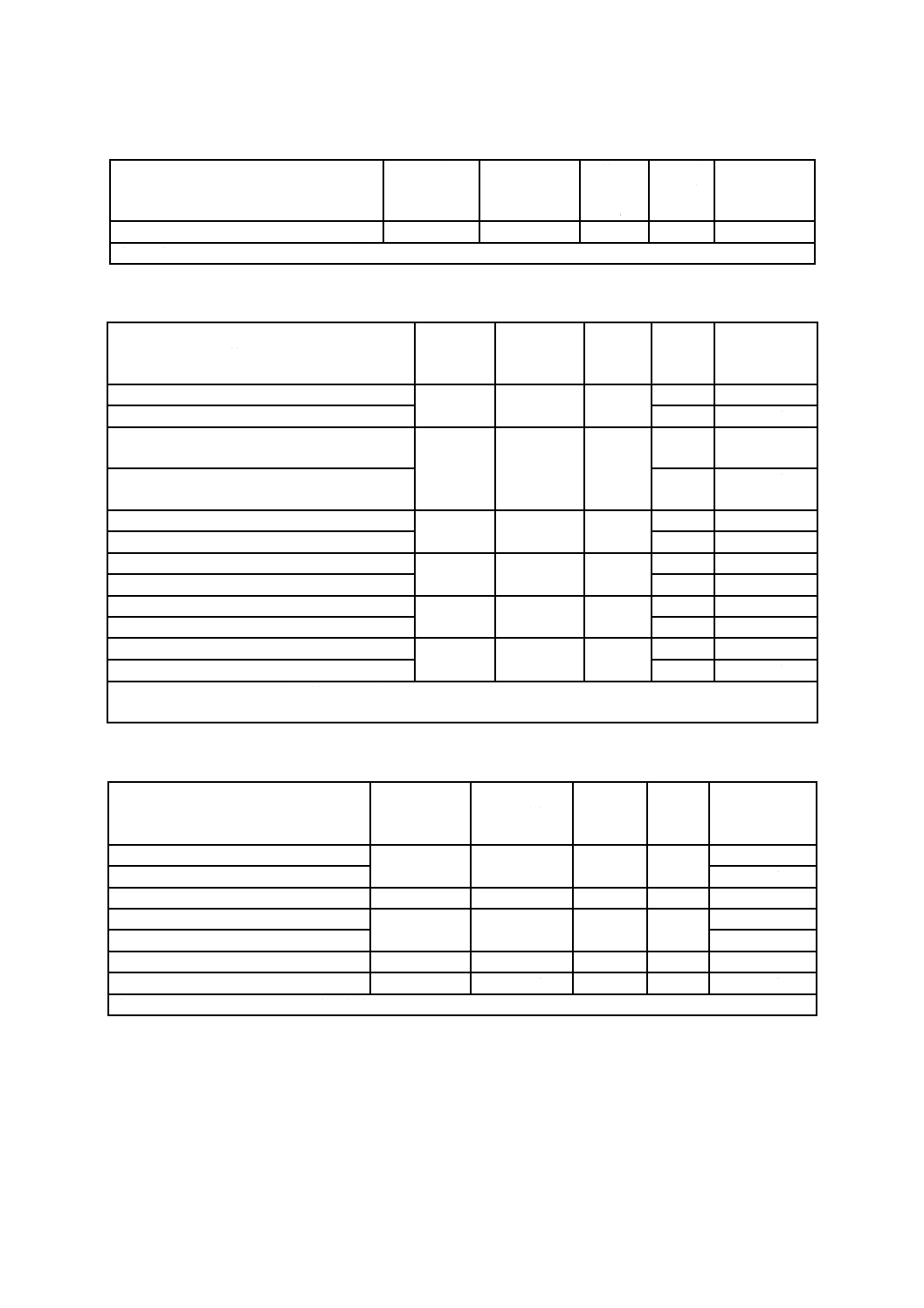

表1−溶着金属の最小引張強さ

単位 MPa

記号

溶着金属の最小引張強さ

記号

溶着金属の最小引張強さ

42

410

62

610

50

490

64

630

50J a)

490

70

690

53

520

71

700

57

560

80

780

58

570

80J a)

780

58J a)

570

−

−

注a) 記号50J,58J,80Jの最小引張強さは,それぞれ記号50,58,80と同じ

であるが,降伏点又は0.2 %耐力が異なる(表6及び表8参照)。

表2−溶着金属の主な適用鋼種

記号

主な適用鋼種

記号

主な適用鋼種

S

炭素鋼

記号なし

耐熱鋼

H

高張力鋼

A

耐候性鋼

表3−溶着金属の化学成分(主な適用鋼種:炭素鋼及び高張力鋼)

単位 %(質量分率)

記号

化学成分

C,Si,Mn

P

S

記号なし

−

0.035以下

0.035以下

1

2

−

0.030以下

0.030以下

3

−

0.025以下

0.025以下

4

−

0.020以下

0.020以下

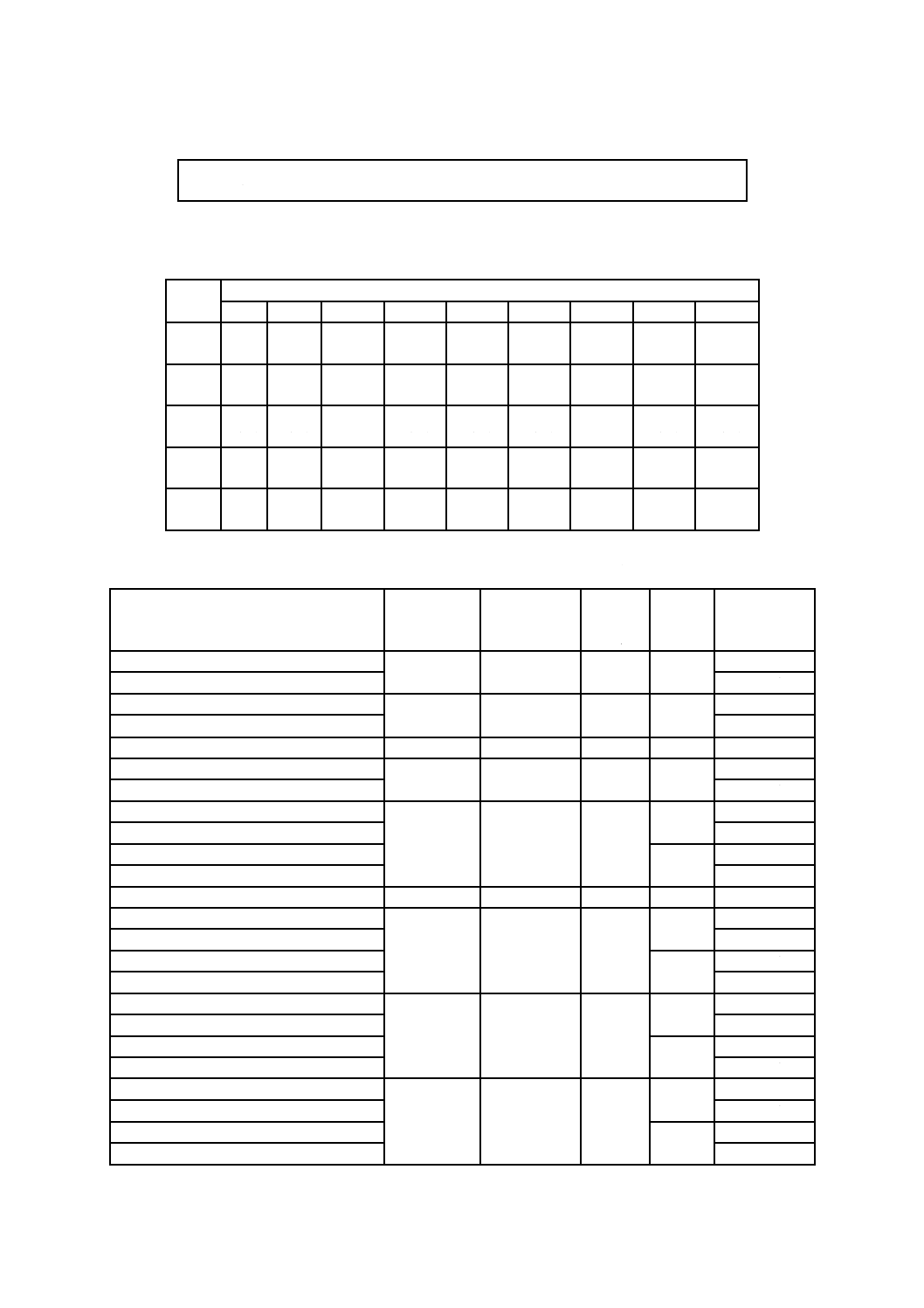

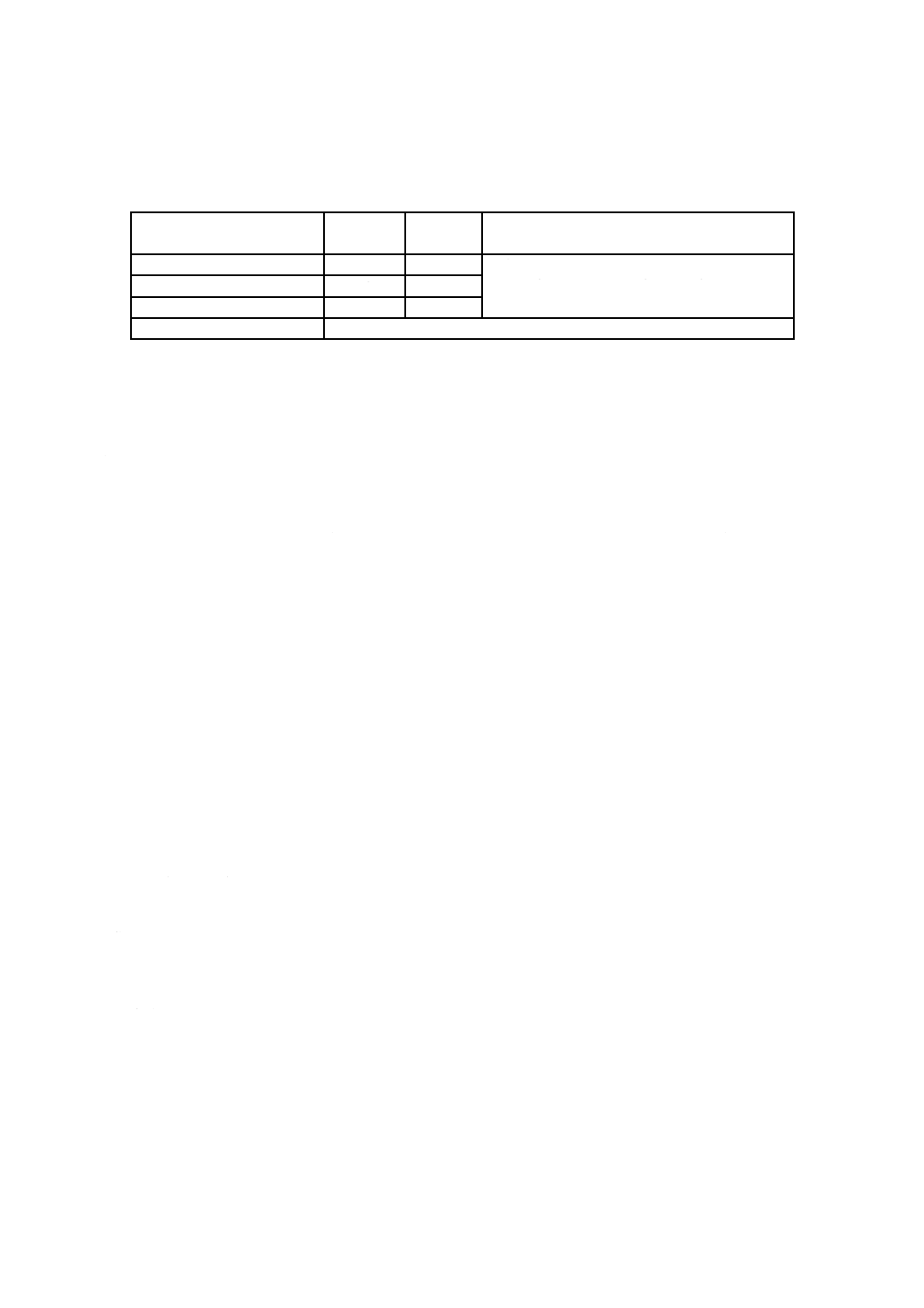

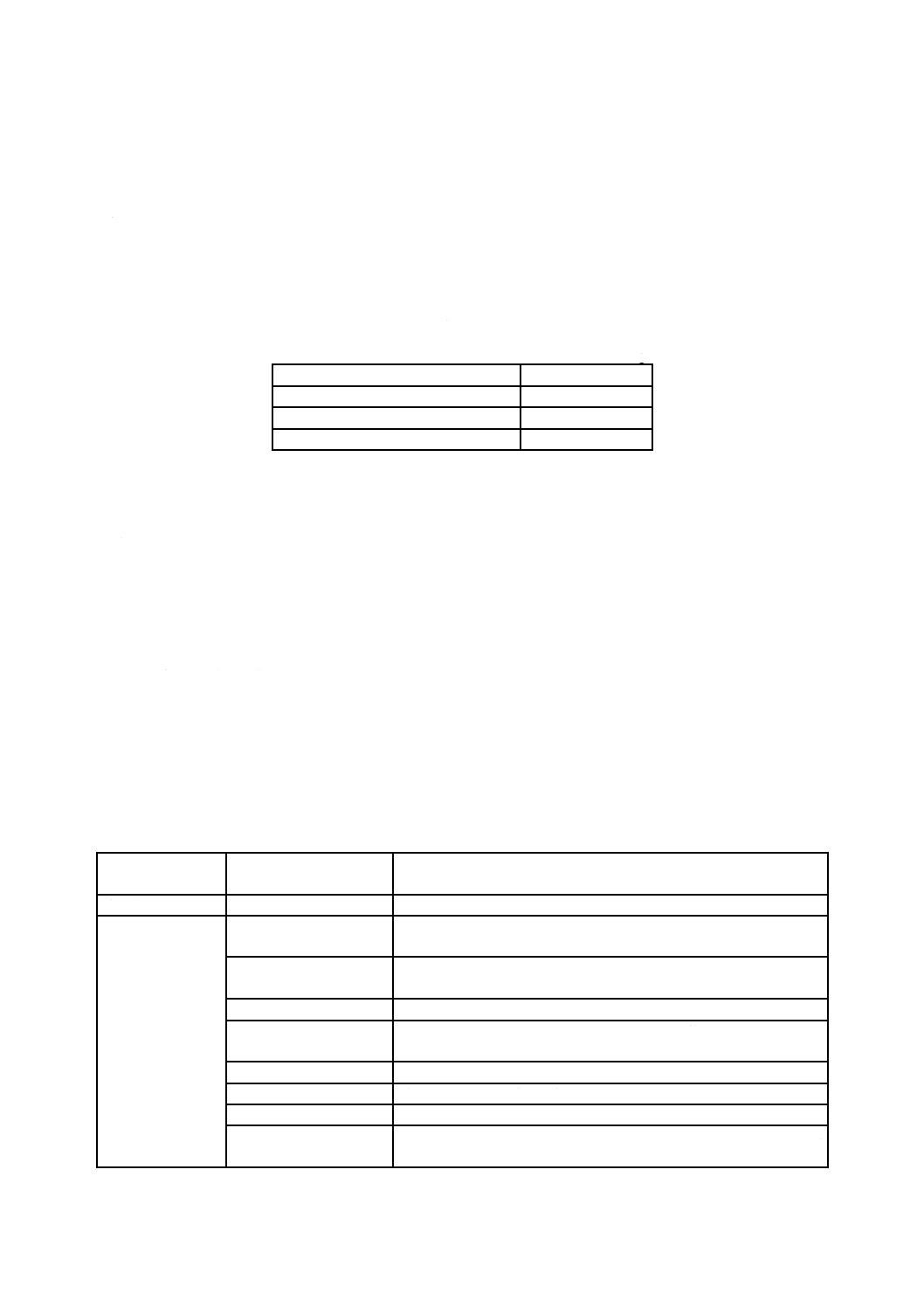

表4−溶着金属の化学成分(主な適用鋼種:耐熱鋼)

単位 %(質量分率)

記号

化学成分

C

Si

Mn

P

S

Cu a)

Ni

Cr

Mo

M

0.15

以下

0.60

以下

2.00

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

0.15 a)

以下

0.40〜

0.65

CM

0.15

以下

0.60

以下

1.50

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

0.40〜

0.65

0.40〜

0.65

1CM

0.15

以下

0.60

以下

1.50

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

1.00〜

1.50

0.40〜

0.65

2CM

0.15

以下

0.50

以下

1.50

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

2.00〜

2.50

0.90〜

1.20

3CM

0.15

以下

0.50

以下

1.50

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

2.65〜

3.65

0.90〜

1.20

5CM

0.15

以下

0.60

以下

1.50

以下

0.030

以下

0.030

以下

0.40

以下

0.25 a)

以下

4.50〜

6.00

0.40〜

0.65

MN

0.15

以下

0.60

以下

0.90〜

2.30

0.030

以下

0.030

以下

0.40

以下

0.40〜

1.70

0.60 a)

以下

0.35〜

0.70

4

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−溶着金属の化学成分(主な適用鋼種:耐熱鋼)(続き)

注a) 含有量が明らかに微量であって,この表の規定値を十分満足することが予想できる

場合は,分析を省略することができる。

表5−溶着金属の化学成分(主な適用鋼種:耐候性鋼)

単位 %(質量分率)

記号

化学成分

C

Si

Mn

P

S

Cu

Ni

Cr

Mo

W1

0.12

以下

0.90

以下

0.60〜

2.20

0.030

以下

0.030

以下

0.30〜

0.60

0.05〜

0.70

0.45〜

0.75

−

W2

0.12

以下

0.90

以下

0.60〜

2.20

0.030

以下

0.030

以下

0.30〜

0.60

0.60〜

4.00

0.45〜

1.20

0.80

以下

W3

0.12

以下

0.90

以下

0.60〜

2.20

0.030

以下

0.030

以下

0.60

以下

1.20〜

4.00

1.20

以下

0.90

以下

P1

0.12

以下

0.90

以下

0.60〜

2.20

0.030

以下

0.030

以下

0.20〜

0.50

−

0.30〜

0.60

−

P2

0.12

以下

0.90

以下

0.60〜

2.20

0.030

以下

0.030

以下

0.20〜

0.50

0.60〜

4.00

0.30〜

1.20

−

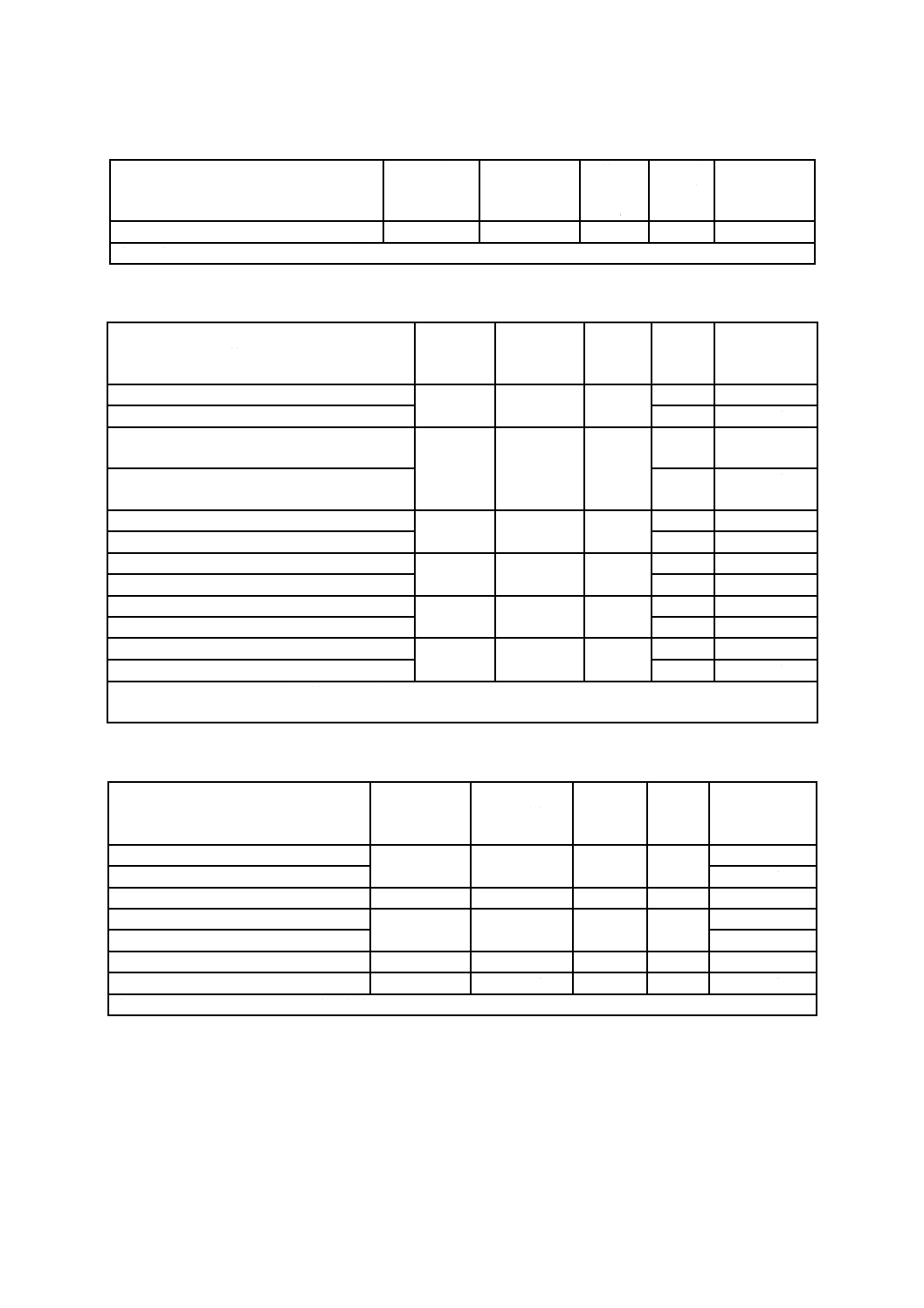

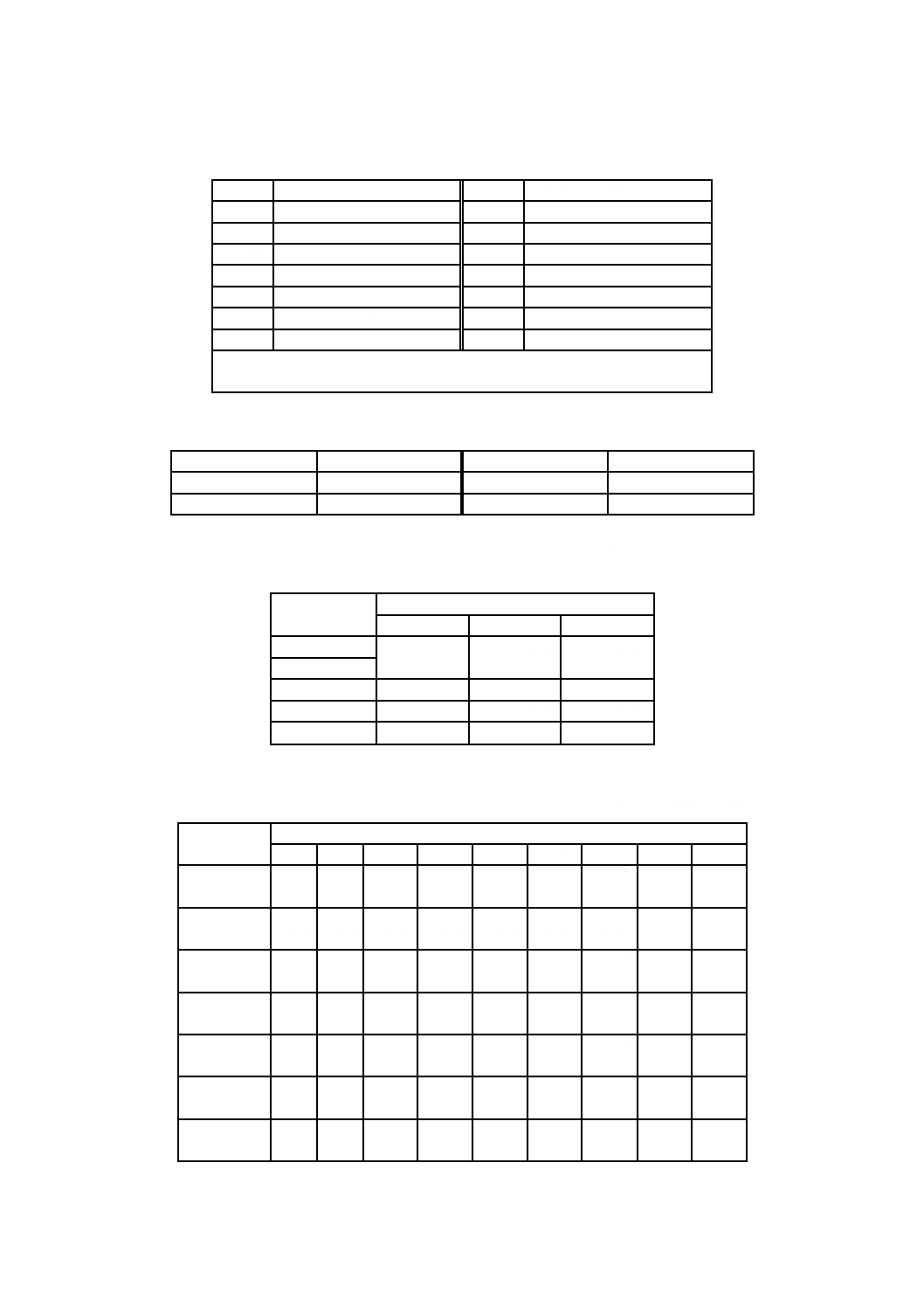

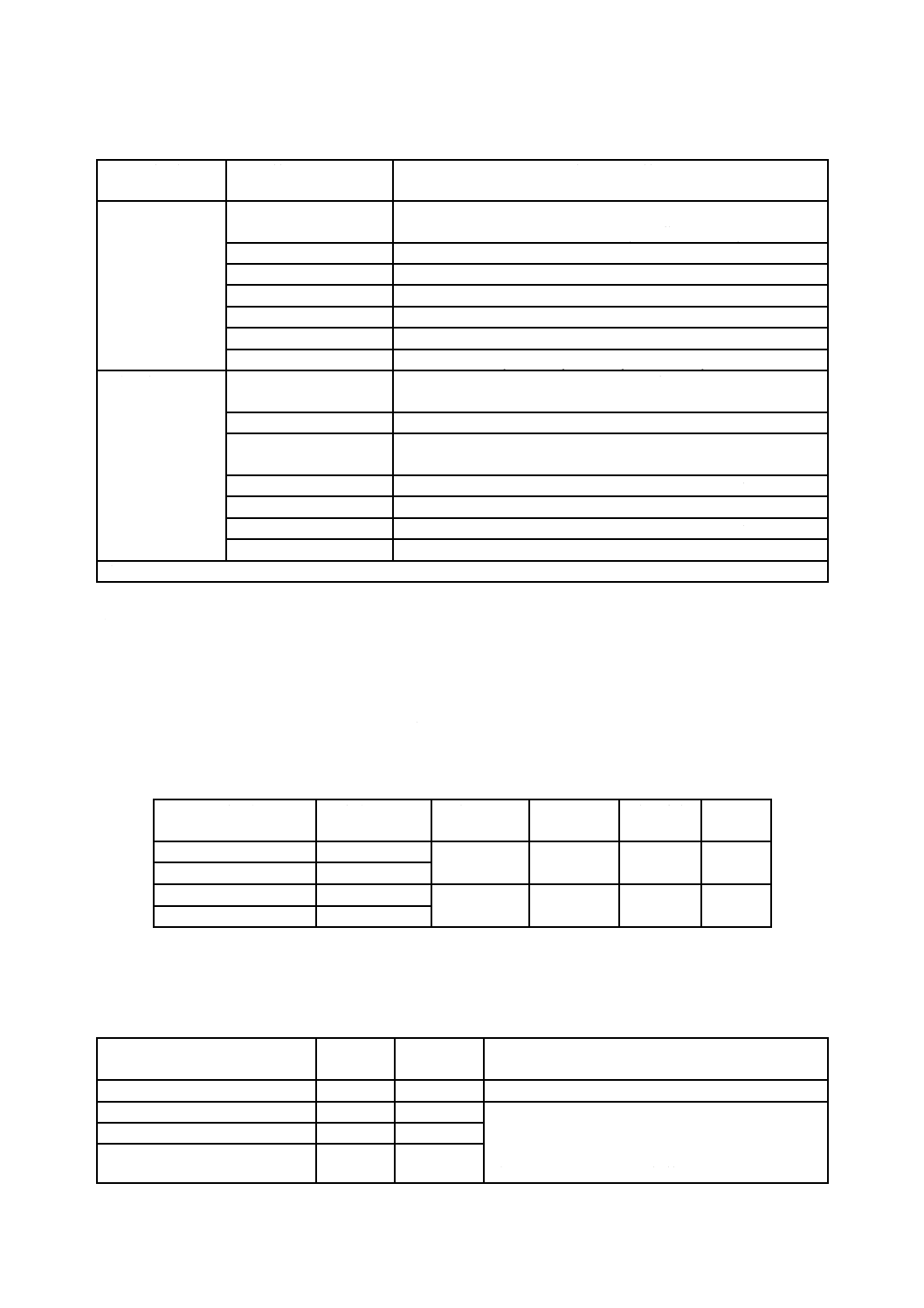

表6−溶着金属の機械的性質(主な適用鋼種:炭素鋼及び高張力鋼)

品質区分の記号

引張強さ

MPa

降伏点又は

0.2 %耐力a)

MPa

伸び

%

衝撃試

験温度

℃

シャルピー吸

収エネルギー

J

S421-S

410以上

300以上

22以上

0

27以上

S422-S

47以上

S501-H

490以上

390以上

20以上

0

27以上

S502-H

47以上

S50J2-H

490以上

400以上

20以上

0

47以上

S531-H

520以上

420以上

19以上

0

27以上

S532-H

47以上

S581-H

570以上

490以上

18以上

−5

27以上

S582-H

47以上

S583-H

−20

27以上

S584-H

47以上

S58J2-H

570以上

500以上

18以上

−5

47以上

S621-H1,S621-H2,S621-H3,S621-H4

610以上

500以上

17以上

−5

27以上

S622-H1,S622-H2,S622-H3,S622-H4

47以上

S623-H1,S623-H2,S623-H3,S623-H4

−20

27以上

S624-H1,S624-H2,S624-H3,S624-H4

47以上

S701-H1,S701-H2,S701-H3,S701-H4

690以上

550以上

16以上

−5

27以上

S702-H1,S702-H2,S702-H3,S702-H4

47以上

S703-H1,S703-H2,S703-H3,S703-H4

−20

27以上

S704-H1,S704-H2,S704-H3,S704-H4

47以上

S801-H1,S801-H2,S801-H3,S801-H4

780以上

670以上

15以上

−5

27以上

S802-H1,S802-H2,S802-H3,S802-H4

47以上

S803-H1,S803-H2,S803-H3,S803-H4

−20

27以上

S804-H1,S804-H2,S804-H3,S804-H4

47以上

5

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−溶着金属の機械的性質(主な適用鋼種:炭素鋼及び高張力鋼)(続き)

品質区分の記号

引張強さ

MPa

降伏点又は

0.2 %耐力a)

MPa

伸び

%

衝撃試

験温度

℃

シャルピー吸

収エネルギー

J

S80J4-H1,S80J4-H2,S80J4-H3,S80J4-H4

780以上

700以上

15以上

−20

47以上

注a) 降伏点か,0.2 %耐力かを試験成績書などに明記する。

表7−溶着金属の機械的性質(主な適用鋼種:耐熱鋼)

品質区分の記号

引張強さ

MPa

降伏点又は

0.2 %耐力a)

MPa

伸び

%

衝撃試

験温度

℃

シャルピー吸

収エネルギー

J

S501-M,S501-5CM

490以上

390以上

22以上

10

27以上

S502-M,S502-5CM

0

34以上

S571-M,S571-CM,S571-1CM,S571-2CM

S571-3CM,S571-5CM

560以上

460以上

19以上

10

27以上

S572-M,S572-CM,S572-1CM,S572-2CM

S572-3CM,S572-5CM

0

34以上

S641-CM,S641-1CM,S641-2CM,S641-3CM

630以上

530以上

17以上

10

27以上

S642-CM,S642-1CM,S642-2CM,S642-3CM

0

34以上

S711-1CM,S711-2CM,S711-3CM

700以上

600以上

16以上

10

27以上

S712-1CM,S712-2CM,S712-3CM

0

34以上

S571-MN

560以上

460以上

19以上

0

40以上

S572-MN

−10

40以上

S641-MN

630以上

530以上

17以上

0

47以上

S642-MN

−10

47以上

注記 表中の値は全て6.1 g) の熱処理後の値を示す。

注a) 降伏点か,0.2 %耐力かを試験成績書などに明記する。

表8−溶着金属の機械的性質(主な適用鋼種:耐候性鋼)

品質区分の記号

引張強さ

MPa

降伏点又は

0.2 %耐力a)

MPa

伸び

%

衝撃試

験温度

℃

シャルピー吸

収エネルギー

J

S501-AW1,S501-AW2,S501-AP1

490以上

390以上

20以上

0

27以上

S502-AW1,S502-AW2,S502-AP1

47以上

S50J2-AW1,S50J2-AW2

490以上

400以上

20以上

0

47以上

S581-AW1,S581-AW2,S581-AP1

570以上

490以上

18以上

−5

27以上

S582-AW1,S582-AW2,S582-AP1

47以上

S58J2-AW1,S58J2-AW2,S58J2-AP2

570以上

500以上

18以上

−5

47以上

S80J4-AW2,S80J4-AW3

780以上

700以上

15以上

−20

47以上

注a) 降伏点か,0.2 %耐力かを試験成績書などに明記する。

5

品質

5.1

溶着金属の機械的性質

溶着金属の引張強さ,降伏点又は0.2 %耐力,伸び及びシャルピー吸収エネルギーは,6.1の方法によっ

て試験を行ったとき,表6〜表8に適合しなければならない。

6

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

溶着金属の化学成分

溶着金属の化学成分は,6.2の方法によって分析試験を行ったとき,表3〜表5に適合しなければならな

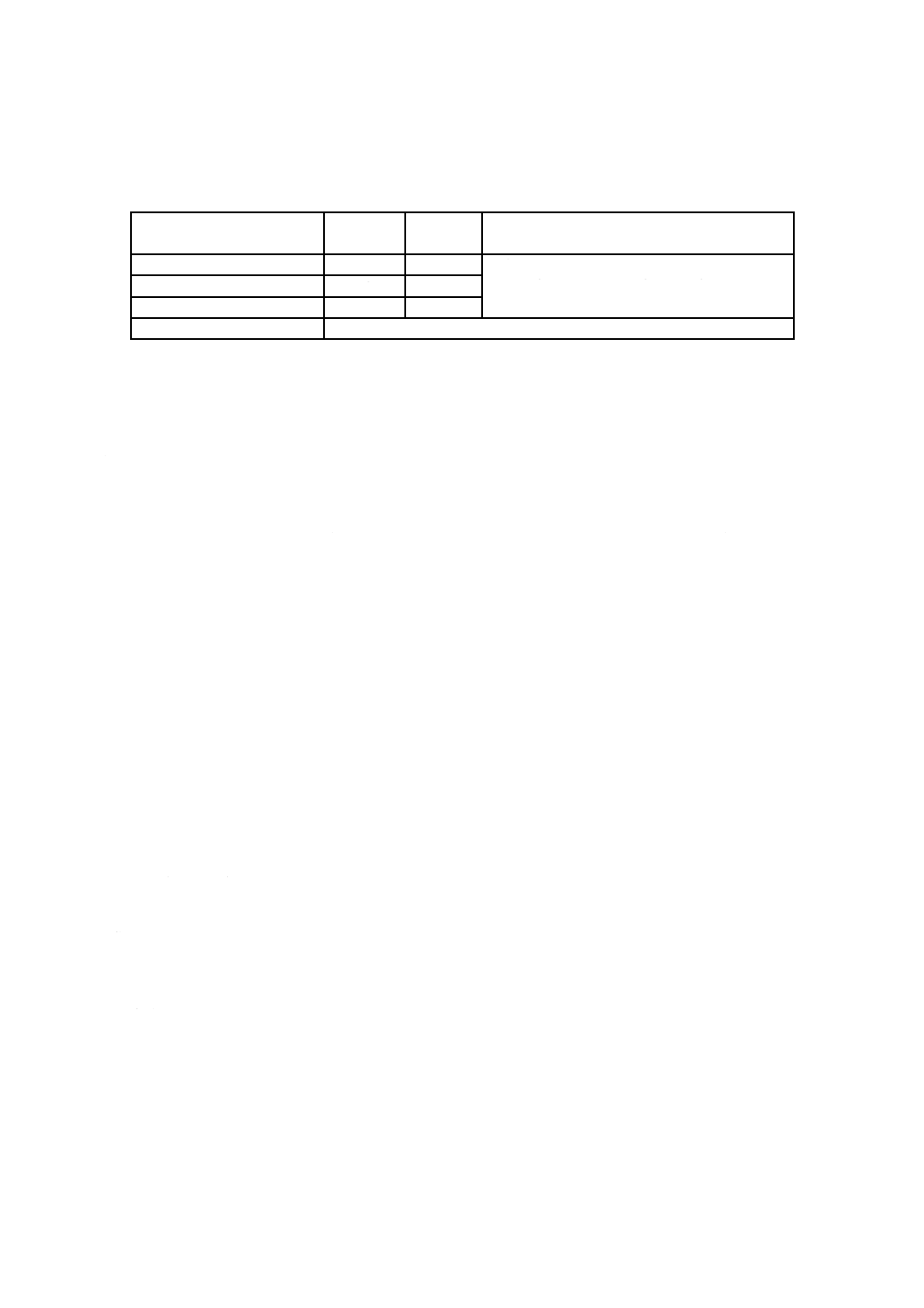

い。

5.3

溶着金属の水素量

主な適用鋼種の記号がH(高張力鋼)の場合には,溶着金属の水素量は,6.3の方法によって試験を行っ

たとき,表9に適合しなければならない。

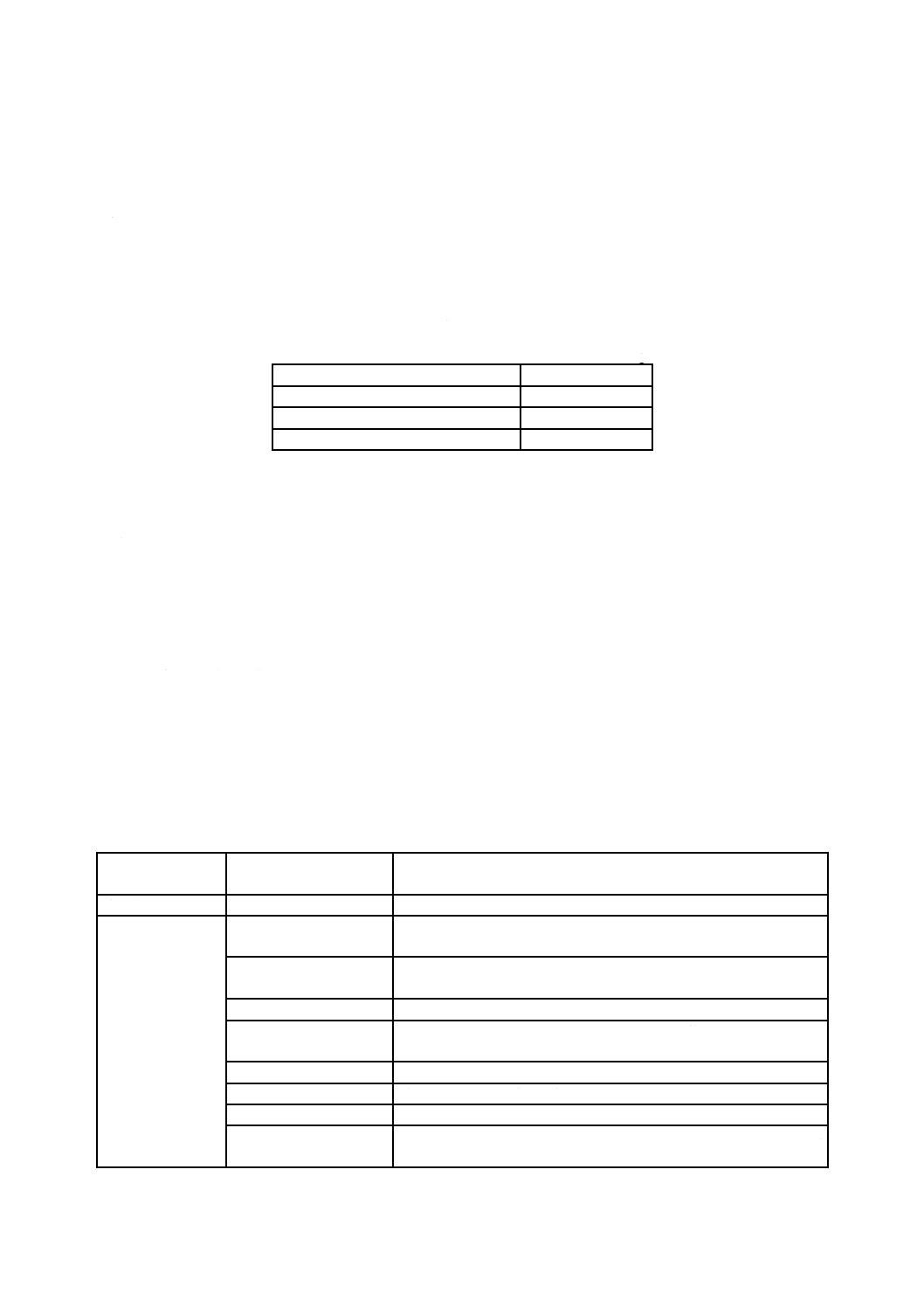

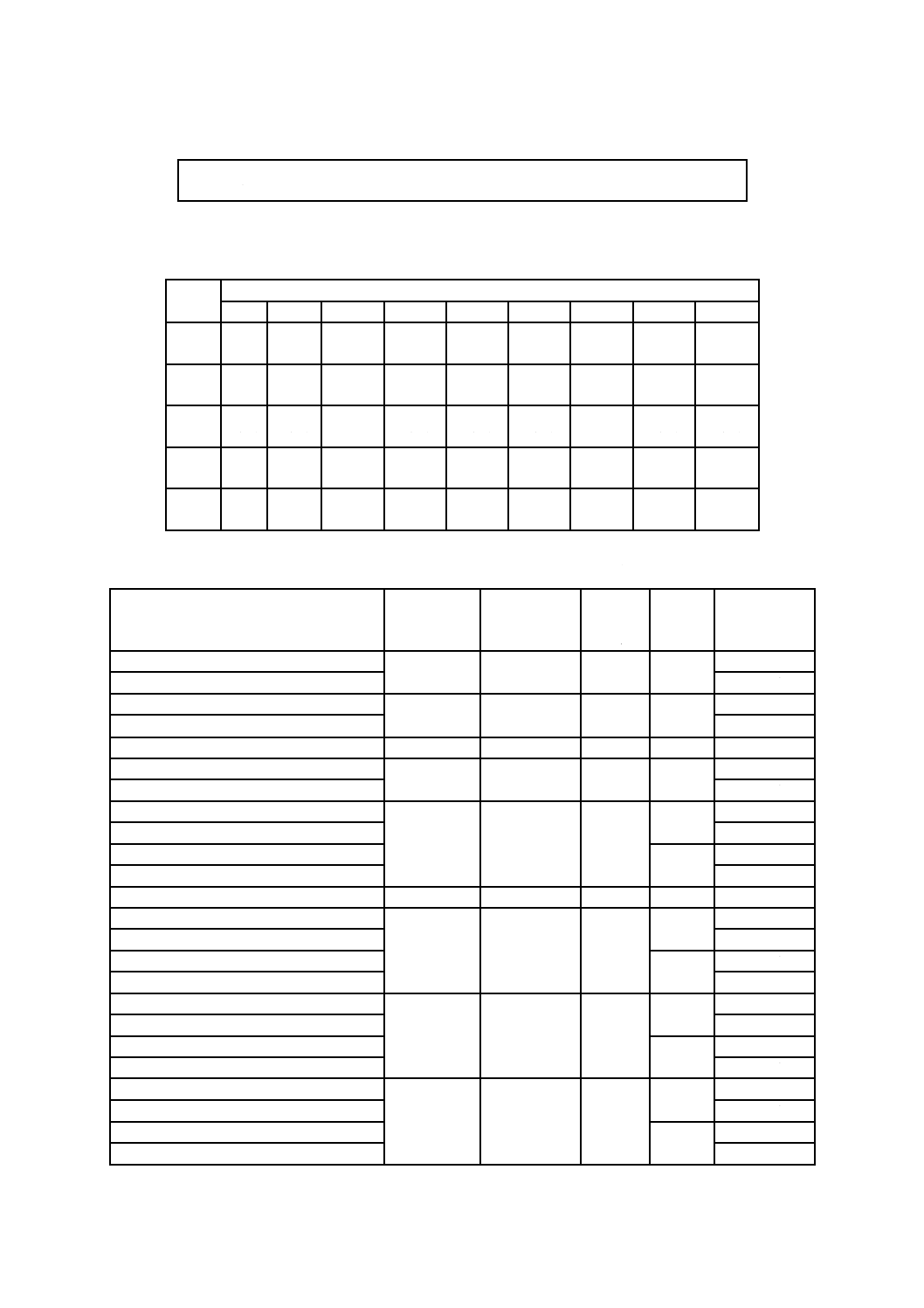

表9−溶着金属の水素量

単位 mL/溶着金属 100 g

溶着金属の最小引張強さの記号

水素量

62,70

8.5以下

80,80J

6.0以下

上記以外

規定なし

6

試験方法

6.1

溶着金属の引張試験及び衝撃試験

溶着金属の引張試験及び衝撃試験は,次による。

なお,a)〜h) 以外の項目については,JIS Z 3111による。

a) 試験に用いるワイヤは,JIS Z 3351に適合するもの,又はこれに準じるものとし,ワイヤの径は,4.0

mm又は4.8 mmとする。ただし,受渡当事者間の協定によってこれら以外の径で行ってもよい。

b) 試験に用いるフラックスは,JIS Z 3352に適合するもの,又はこれに準じるものとし,あらかじめ製

造業者の推奨する条件で乾燥を行う。

c) 溶着金属の試験に使用する試験板の材質は,表10による。ただし,バタリングをして使用する場合は,

JIS G 3101のSS400,JIS G 3106のSM400A〜SM400C若しくはSM490A〜SM490C,又はこれらと同

等の機械的性質及び化学成分をもつ圧延鋼材とする。

なお,表10の試験板の材質と同等の機械的性質及び化学成分をもつ圧延鋼材を使用してもよい。

表10−試験板の材質

主な適用鋼種

及びその記号

品質区分の記号a)

試験板の材質

炭素鋼 S

S42○-S

JIS G 3106のSM400A,SM400B又はSM400C

高張力鋼 H

S50○-H

JIS G 3106のSM400A,SM400B若しくはSM400C又はSM490A,

SM490B若しくはSM490C

S50J2-H,S53○-H,

JIS G 3106のSM490A,SM490B若しくはSM490C又はJIS G 3140

のSBHS400

S58○-H

JIS G 3106のSM570又はJIS G 3115のSPV450

S58J2-H

JIS G 3106のSM570,JIS G 3115のSPV450若しくはSPV490又は

JIS G 3140のSBHS500

S62○-H○

JIS G 3106のSM570又はJIS G 3115のSPV450若しくはSPV490

S70○-H○

溶接用690MPa級高張力鋼

S80○-H○

JIS G 3128のSHY685,SHY685N又はSHY685NS

S80J4-H○

JIS G 3128のSHY685,SHY685N若しくはSHY685NS又はJIS G

3140のSBHS700

7

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−試験板の材質(続き)

主な適用鋼種

及びその記号

品質区分の記号a)

試験板の材質

耐熱鋼 記号なし

S○○○-M

JIS G 3103のSB450M若しくはSB480M,JIS G 3119のSBV1A若

しくはSBV1B又はJIS G 3120のSQV1A若しくはSQV1B

S○○○-CM

JIS G 4109のSCMV1

S○○○-1CM

JIS G 4109のSCMV3

S○○○-2CM

JIS G 4109のSCMV4

S○○○-3CM

JIS G 4109のSCMV5

S○○○-5CM

JIS G 4109のSCMV6

S○○○-MN

JIS G 3120のSQV2A,SQV2B,SQV3A又はSQV3B

耐候性鋼 A

S50○-AW○

JIS G 3114のSMA490AW,SMA490BW若しくはSMA490CW又は

JIS G 3140のSBHS400W

S50○-AP1

JIS G 3114のSMA490AP,SMA490BP又はSMA490CP

S50J2-AW○

JIS G 3114のSMA490AW,SMA490BW若しくはSMA490CW又は

JIS G 3140のSBHS400W

S58○-AW○

JIS G 3114のSMA570W又はJIS G 3140のSBHS500W

S58○-AP1,S58J2-AP2

JIS G 3114のSMA570P

S58J2-AW○

JIS G 3114のSMA570W又はJIS G 3140のSBHS500W

S80J4-AW○

JIS G 3140のSBHS700W

注a) ○は,表6〜表8による。

d) 試験板の厚さは,20 mmとする。ただし,19 mm又は25 mmを使用する場合は,受渡当事者間の協定

による。

e) 溶接電流の種類及び極性は,交流,直流ワイヤプラス又は直流ワイヤマイナスとし,溶接条件は,表

11の溶接条件範囲において製造業者の推奨する条件で行う。ただし,4.0 mm又は4.8 mm以外の径に

よる場合の溶接条件は,受渡当事者間の協定による。

表11−溶接条件

主な適用鋼種

及びその記号

溶着金属の

化学成分の記号

溶接電流

A

アーク電圧

V

溶接速度

cm/min

入熱量

kJ/cm

炭素鋼 S,耐候性鋼 A

全て

450〜700

24〜38

30〜50

20〜50

高張力鋼 H

記号なし

高張力鋼 H

1〜4

450〜650

24〜36

30〜50

20〜35

耐熱鋼 記号なし

全て

f)

試験板の予熱・パス間温度及び溶接直後の後熱は,表12による。

表12−予熱・パス間温度及び溶接直後の後熱

溶着金属の化学成分の記号

予熱温度

℃

パス間温度

℃

溶接直後の後熱

記号なし,W1,W2,P1,P2

室温

135〜165

−

1,2,3,4,M,CM,MN,W3

135〜165

135〜165

溶接を中断する必要が生じたり,又は溶接が完了し

た場合には,必要に応じて溶接部の脱水素を目的と

した溶接直後の後熱を行うことができる。ただし,

試験材を350 ℃を超えて加熱してはならない。

1CM,2CM,3CM

160〜190

160〜190

5CM

185〜215

185〜215

8

Z 3183:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

g) 溶着金属の熱処理条件は,表13による。

表13−溶着金属の熱処理条件

溶着金属の化学成分の記号

温度

℃

保持時間

h

冷却速度及び冷却方法

M,CM,1CM,MN

620±15

1.0〜1.5

1時間当たり180 ℃以下の冷却速度で約300 ℃

まで炉冷し,その後 炉冷又は空冷する。

2CM,3CM

690±15

1.0〜1.5

5CM

740±15

1.0〜1.5

上記以外

表12に規定する溶接直後の後熱を除き,熱処理は,行わない。

h) 引張試験片は,JIS Z 3111のA1号とし,250 ℃以下で16時間以内の水素除去処理を行ってもよい。

6.2

溶着金属の分析試験

溶着金属の分析試験は,次による。

a) 溶着金属の分析試料は,試験終了後の引張試験片の平行部から採取する。ただし,引張試験片の延長

線上で平行部と同等の位置から別途採取してもよい。

b) 溶着金属の分析方法は,次のいずれかによる。

JIS G 1201,JIS G 1211規格群,JIS G 1212,JIS G 1213,JIS G 1214,JIS G 1215規格群,JIS G 1216,

JIS G 1217,JIS G 1218,JIS G 1219,JIS G 1253,JIS G 1256,JIS G 1257,JIS G 1258規格群

6.3

溶着金属の水素量試験

溶着金属の水素量試験は,JIS Z 3118による。

7

記録

試験記録を作成する場合は,次の事項を記載する。

a) 試験年月日及び試験場所

b) 使用ワイヤの種類及び径,並びに使用フラックスの種類及び粒度

c) 使用鋼種,板厚及びバタリングの有無

d) 溶接条件(電流の種類,予熱・パス間温度,各パスごとの溶接電流,アーク電圧,溶接速度及び入熱

量)

e) 熱処理条件

f)

水素除去処理条件

g) 試験結果

1) 溶着金属の化学成分

2) 溶着金属の機械的性質(引張試験,衝撃試験)

3) 溶着金属の水素量

h) 溶着金属の品質区分