Z 3175:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 1

5 試験材及び試験片 ············································································································· 2

5.1 試験材の作製 ················································································································ 2

5.2 試験片の作製 ················································································································ 2

5.3 試験片の個数 ················································································································ 4

6 試験の手順 ······················································································································ 5

6.1 曲げ試験 ······················································································································ 5

6.2 引張試験 ······················································································································ 5

7 試験結果························································································································· 5

7.1 曲げ試験 ······················································································································ 5

7.2 引張試験 ······················································································································ 5

8 品質評価の分類 ················································································································ 6

9 試験報告書 ······················································································································ 6

Z 3175:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3175:2016

摩擦圧接による異種金属継手の

試験方法及び継手品質評価の分類

Methods of test and classification of quality evaluations

for friction welded joints on dissimilar metallic materials

1

適用範囲

この規格は,摩擦圧接によって作製された異種金属継手(以下,圧接継手という。)の機械的性質を評価

する試験方法及び継手品質評価の分類について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3446 機械構造用ステンレス鋼鋼管

JIS G 3448 一般配管用ステンレス鋼鋼管

JIS G 4303 ステンレス鋼棒

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4040 アルミニウム及びアルミニウム合金の棒及び線

JIS H 4080 アルミニウム及びアルミニウム合金継目無管

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

JIS Z 2241 金属材料引張試験方法

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 3122 突合せ溶接継手の曲げ試験方法

JIS Z 3607 金属材料の摩擦圧接

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1,JIS Z 3001-2及びJIS Z 3607による。

4

試験の種類

試験の種類は,曲げ試験及び引張試験とする。

2

Z 3175:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

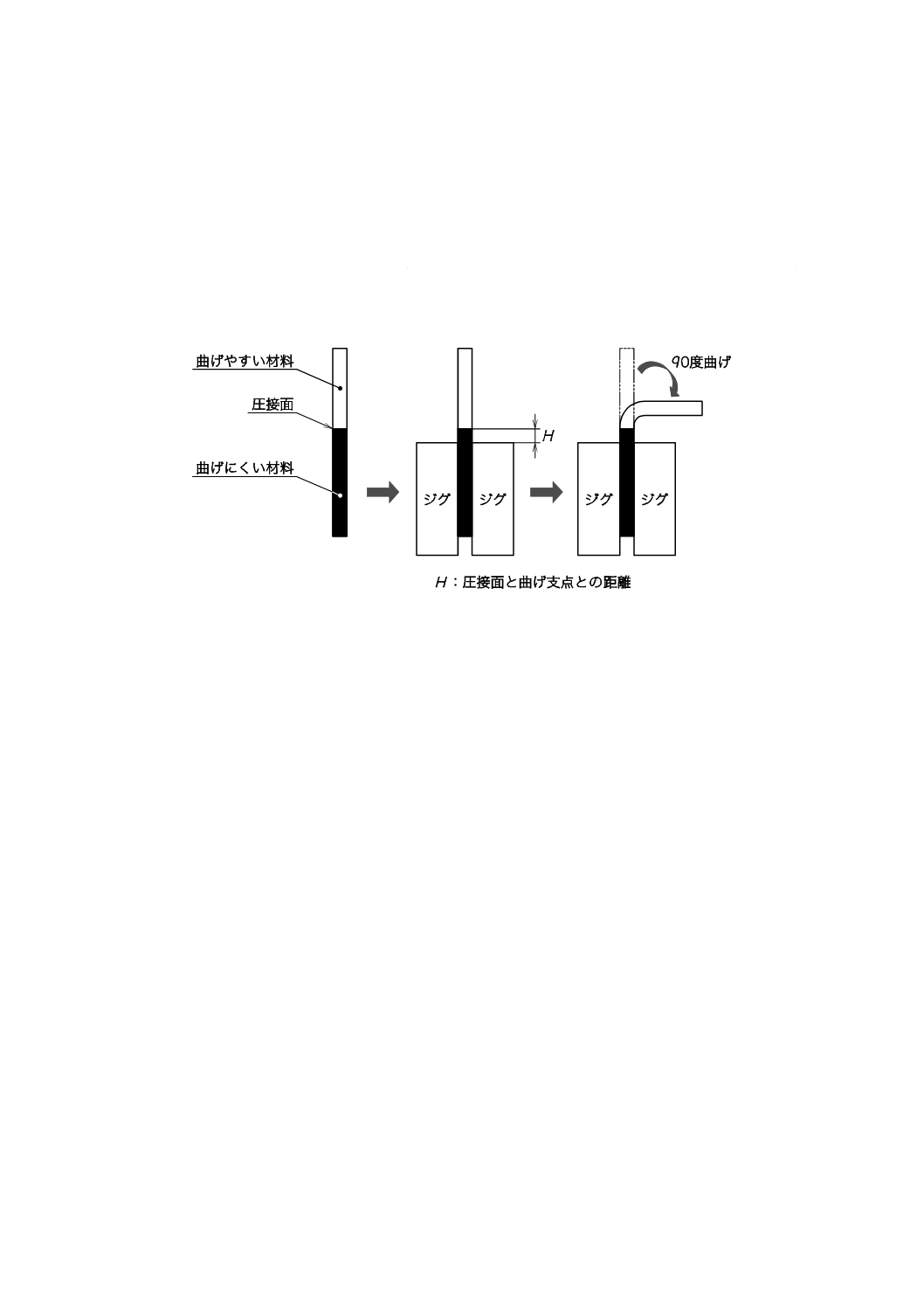

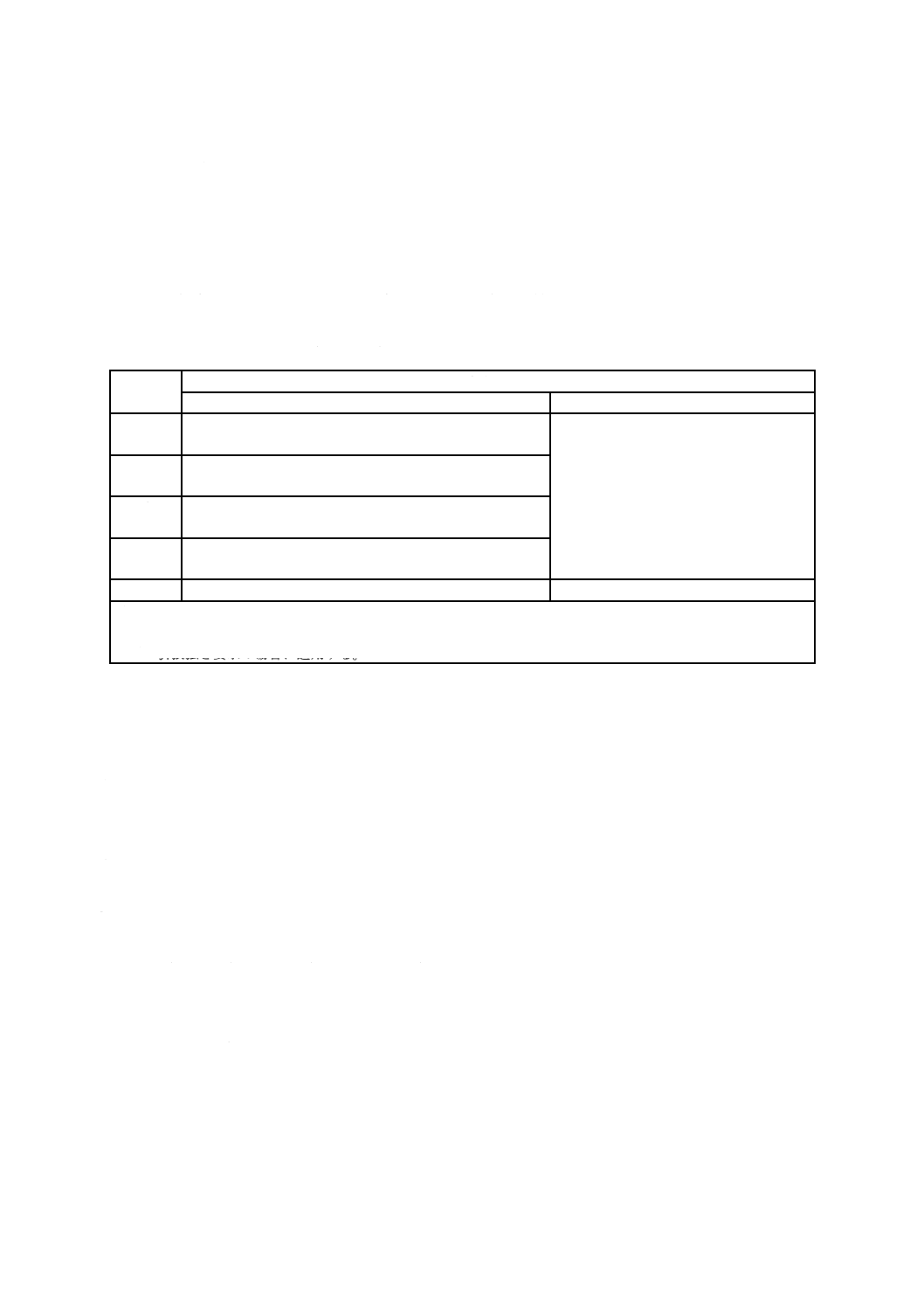

なお,圧接継手の曲げ試験は,接合界面である圧接面に曲げを十分に作用させ,圧接面の健全性を評価

するために,図1に示すような簡易的な試験方法による。圧接継手の試験材から,圧接面の回転中心を含

み,外径サイズを幅とする長方形状断面の試験片を加工作製する。圧接継手において,曲げにくい材料(降

伏点又は耐力が高い材料)をジグにて固定し,曲げやすい材料(降伏点又は耐力が低い材料)を金づちな

どによるハンマリングによって90度曲げを行う。この場合,曲げやすい材料に変形がかたより,圧接面で

の評価が甘くなることがある。そこで,曲げ戻しによって曲げやすい材料に加工硬化を付与し,再度,1

回目の曲げと同じ方向に90度曲げを行い,圧接面の健全性を評価する。

図1−曲げ試験方法

5

試験材及び試験片

5.1

試験材の作製

5.1.1

材料

試験に用いる材料は,JISに規定するオーステナイト系ステンレス鋼,アルミニウム及びアルミニウム

合金とし,その例は次による。

JIS G 3446,JIS G 3448,JIS G 4303,JIS G 4304,JIS G 4305,JIS G 4309,JIS H 4000,JIS H 4040,

JIS H 4080,JIS H 4100など

なお,圧接後に熱処理を行う場合には,その条件は受渡当事者間の協定による。

5.1.2

圧接条件

試験材を作製するための圧接条件[摩擦速度(回転数),摩擦圧力,アプセット圧力,アプセット時間,

摩擦寄り代及び全寄り代]は,実際の製品の製作に使用されるものと同一とする。

5.2

試験片の作製

5.2.1

試験片作製のための前加工

試験材のばり及び膨らみは,母材部と同一外径の母材部表面と同一高さになるまで機械加工によって除

去する。

5.2.2

曲げ試験片

5.2.2.1

一般

試験片の加工に際して,試験片の冶金的な特性に重大な影響を及ぼすような熱源を用いる加工方法は,

使用してはならない。また,加工中の発熱を可能な限り低く抑える。

5.2.2.2

中実断面材の場合

3

Z 3175:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

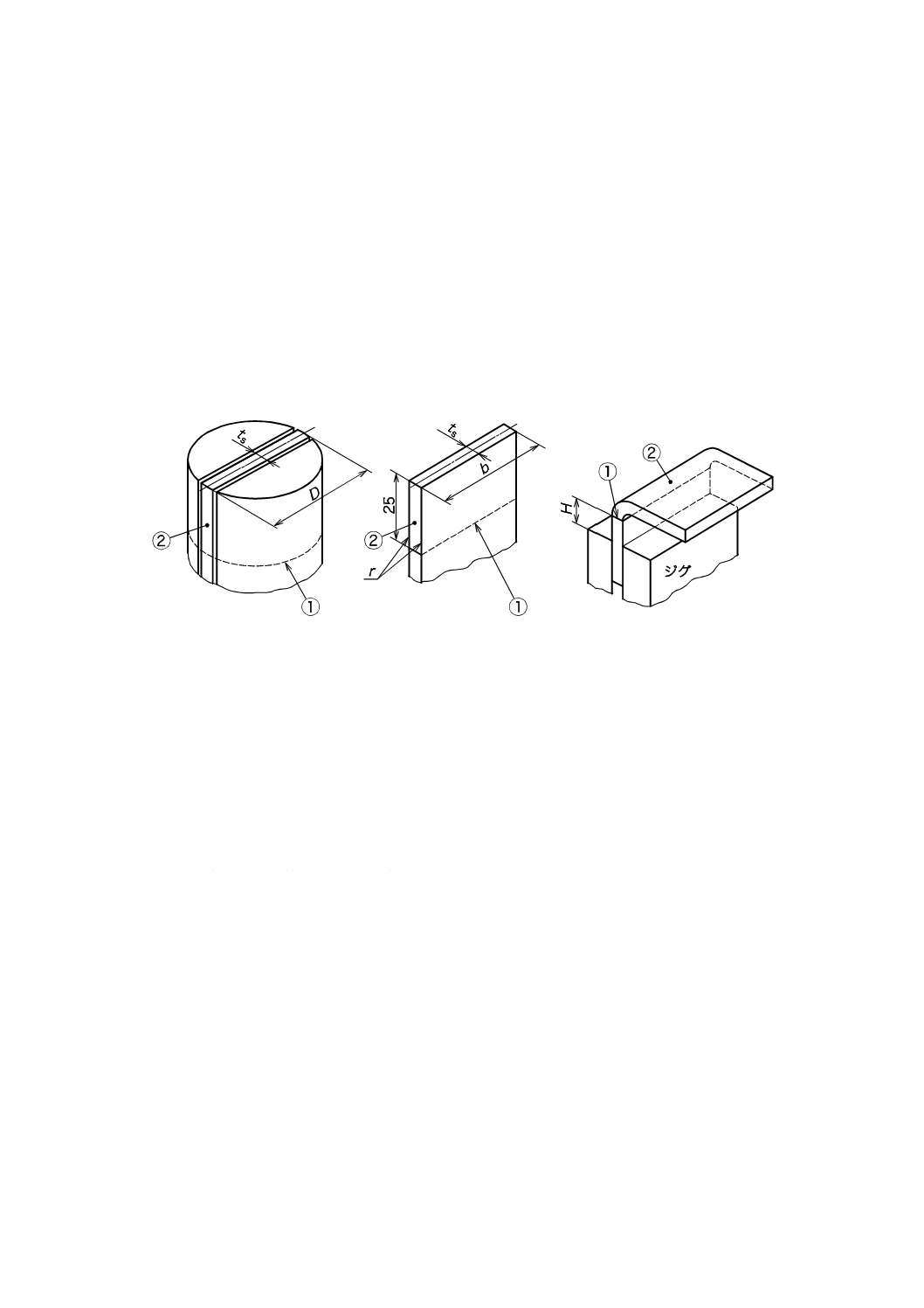

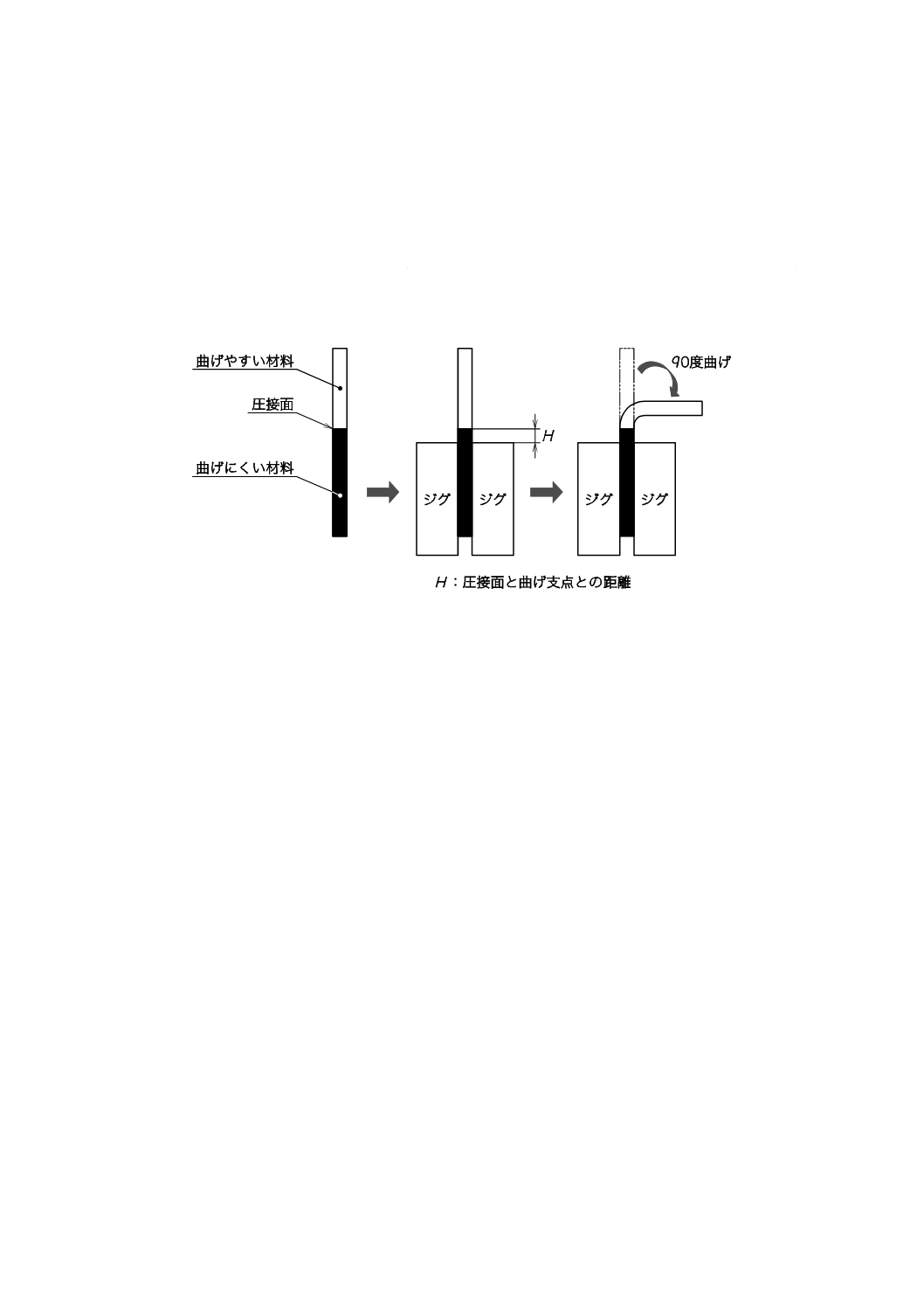

試験片の形状及び寸法は,図2に示す長方形状断面の試験片を用いる。試験片の幅bは試験材の外径D

とし,試験片の厚さtsは試験材の外径Dの1/4とする。

ただし,試験材の外径が25 mm未満の場合には,試験材のままの中実断面材を試験片として代替するこ

とができる。一方,試験材の外径が40 mmを超える場合には,その試験片の厚さは圧接面の回転中心を含

む10 mm厚さに減肉した短冊片を試験片として代替することができる。また,その試験片の幅が広くなり

一様に曲げるのが困難な場合は,b≧4 tsを満足する限りにおいて試験片の幅は分割してもよい。

なお,試験片のりょうの丸みrは,JIS Z 3122による。

中実断面材を平板に摩擦圧接する場合,又は曲げ試験を行うに十分な試験片の長さをもたない他の部材

に摩擦圧接する場合は,受渡当事者間の協定による。

単位 mm

①:圧接面 ②:試験片

D:試験材の外径 b:試験片の幅 ts:試験片の厚さ r:りょうの丸み

H:圧接面と曲げ支点との距離

図2−中実断面材の曲げ試験片

5.2.2.3

中空断面材同士の場合及び中実断面材と中空断面材との場合

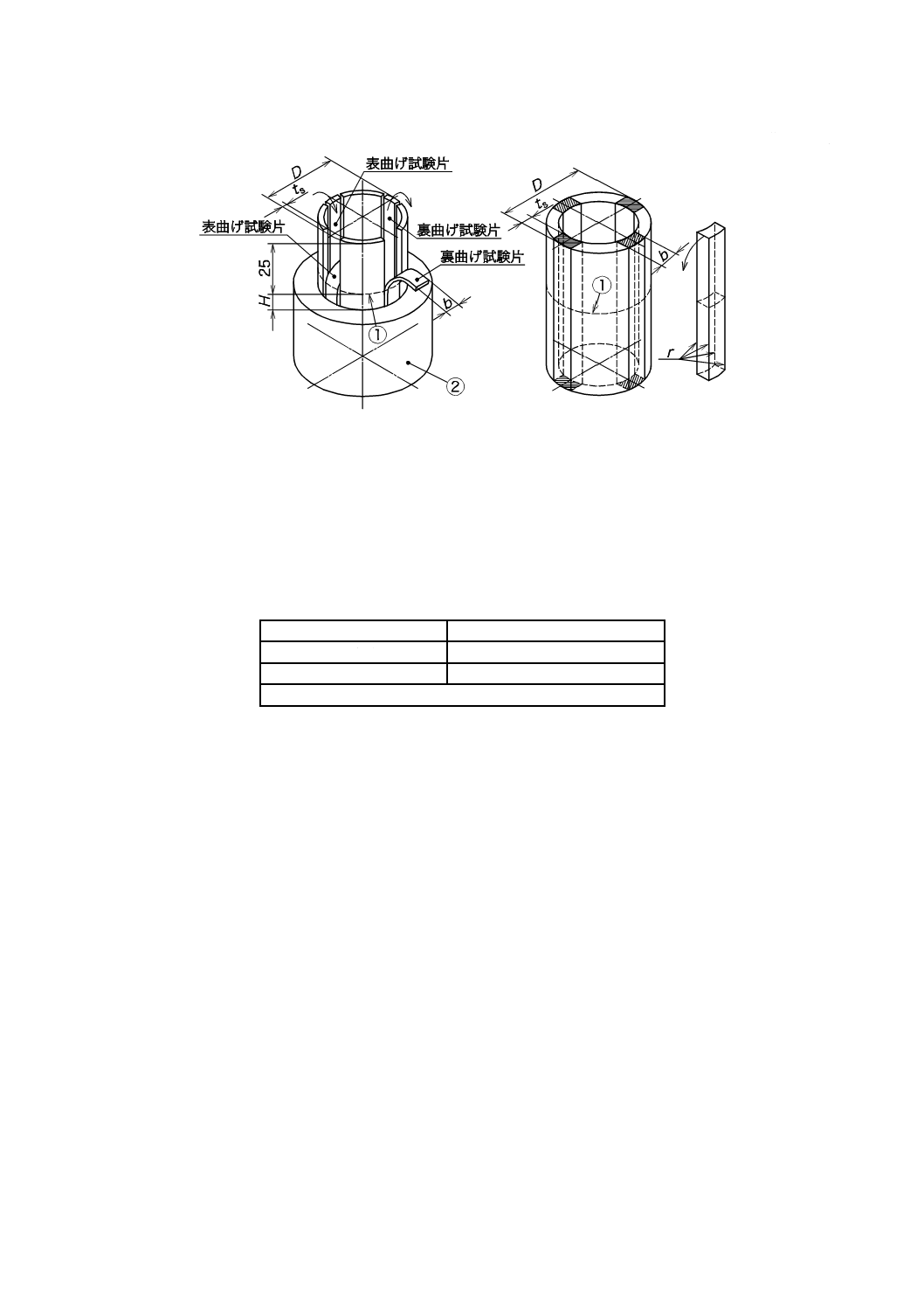

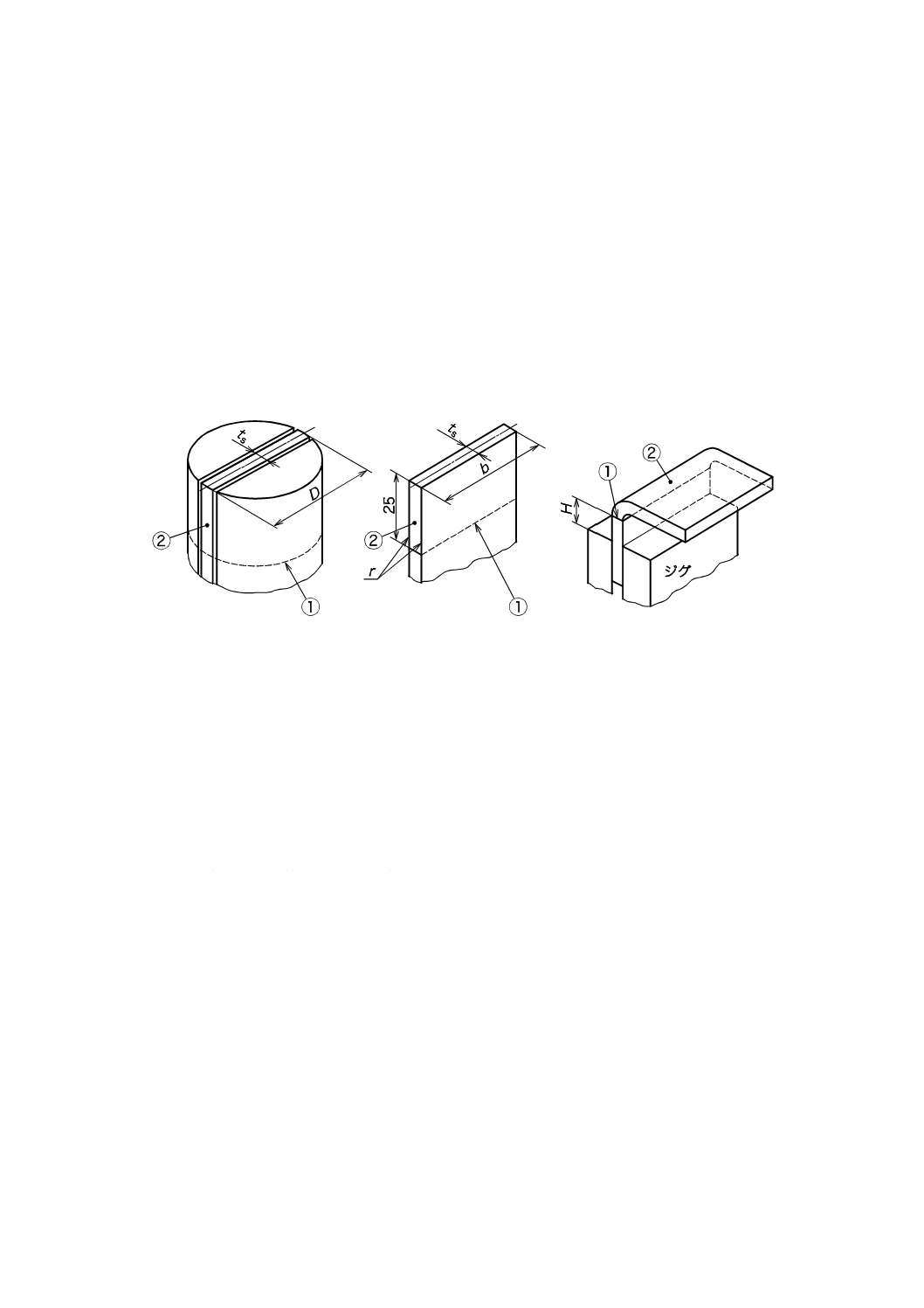

試験片の種類として,表曲げ,裏曲げ及び側曲げの3種類があり,表曲げとは中空断面材の外表面側が

引張りのひずみを生じるように内側方向への曲げによって外表面を評価するもので,裏曲げとは中空断面

材の内表面が引張りのひずみを生じるように外側方向への曲げによって内表面を評価するもので,側曲げ

とは中空断面材肉厚部の接線方向への曲げによって側面を評価するものである。

これらの試験片は,圧接部の円周上,等間隔に,表曲げ2本及び裏曲げ2本,又は側曲げ4本を採取し

なければならない。

試験片の形状は図3に,そして試験片の幅は表1による。

なお,試験片同士が曲げ時に干渉しないように,表曲げ試験片及び裏曲げ試験片の場合には,対向面で

別方向の曲げ試験片の配置とし,側曲げ試験片の場合には,試験片の長さ方向の切出し試験片とする。

なお,試験材の外径Dと試験材の厚さtとの関係がD/t>25となる場合,試験片の幅bと試験片の厚さ

ts(試験材の厚さtと同等)とがb≧4 tsとなる長方形断面状の切出し試験片によってもよい。また,試験

片のりょうの丸みrは,JIS Z 3122による。

4

Z 3175:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 表曲げ及び裏曲げ試験片

b) 側曲げ試験片(切出し前及び切出し後)

①:圧接面 ②:ジグ

D:試験材の外径 b:試験片の幅 ts:試験片の厚さ

H:圧接面と曲げ支点との距離 r:りょうの丸み

図3−中空断面材同士の場合及び中実断面材と中空断面材との場合の試験片形状

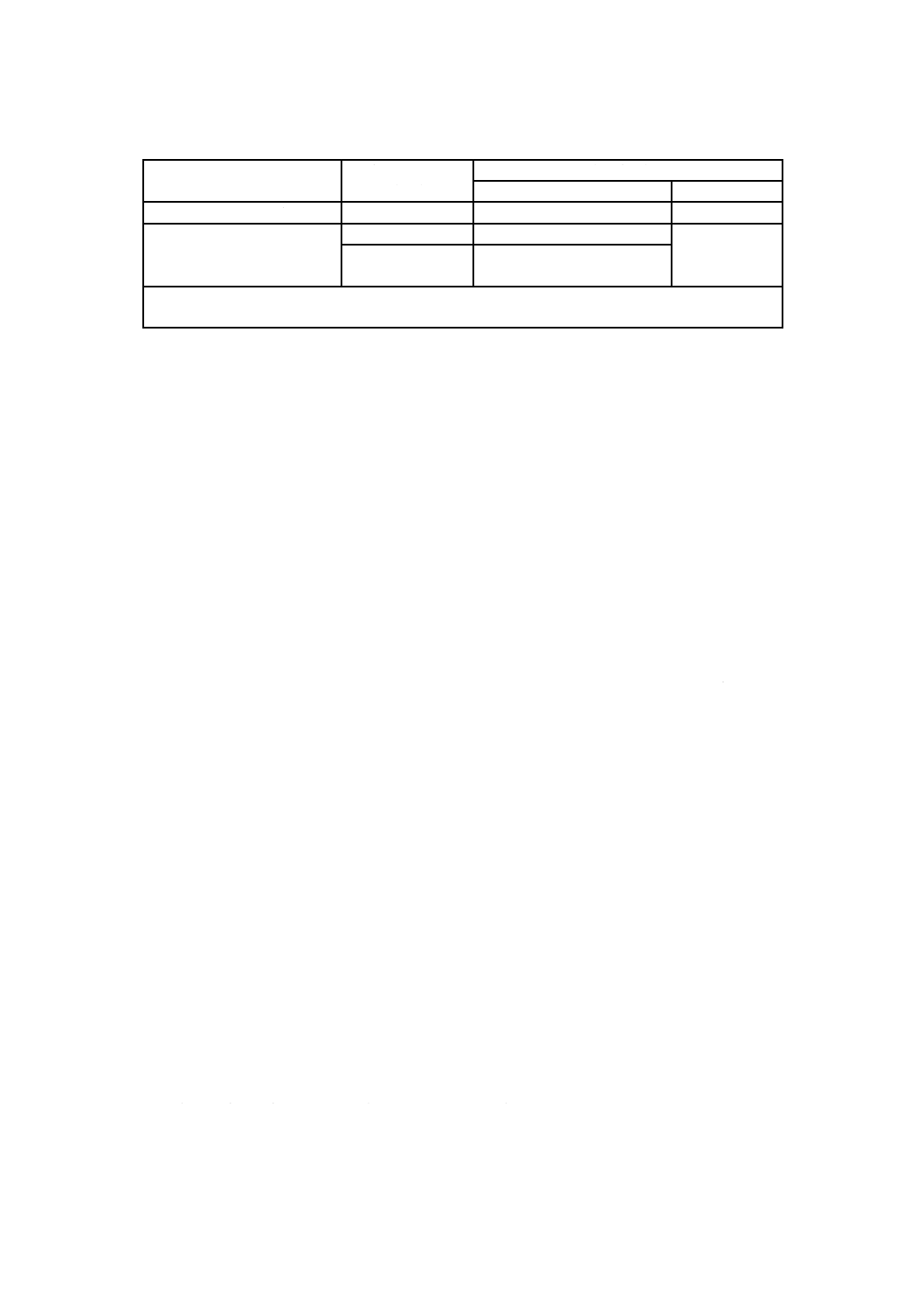

表1−中空断面材同士の場合及び中実断面材と中空断面材との場合の試験片の幅

単位 mm

外径 D

試験片の最小幅 b

50以下

ts a)+0.1 D

50を超え

ts a)+0.05 D

注a) ts:試験片の厚さ

5.2.3

引張試験片

中実断面材の試験片は,JIS Z 2241の箇条6(試験片)の2号試験片(ただし,平行部長さは60 mm以

上とする。)による。また,中空断面材の試験片は,JIS Z 3121の5.5.3(試験片の種類,形状及び寸法)

の2号試験片による。

なお,次のいずれかに該当する場合の試験片は,受渡当事者間の協定による。

− 中実断面材において,2号試験片で評価することが困難な場合。

− 中実断面材において,平行部長さが60 mm以上を確保できない場合。

− 中空断面材において,2号試験片で評価することが困難な場合。

− 中実断面材又は中空断面材を平板に摩擦圧接する場合。

− 引張試験を行うに十分な試験片の長さをもたない他の部材に摩擦圧接する場合。

5.3

試験片の個数

試験片の個数は,表2による。ただし,試験材は曲げ試験用2本及び引張試験用2本の合計4本とする。

5

Z 3175:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

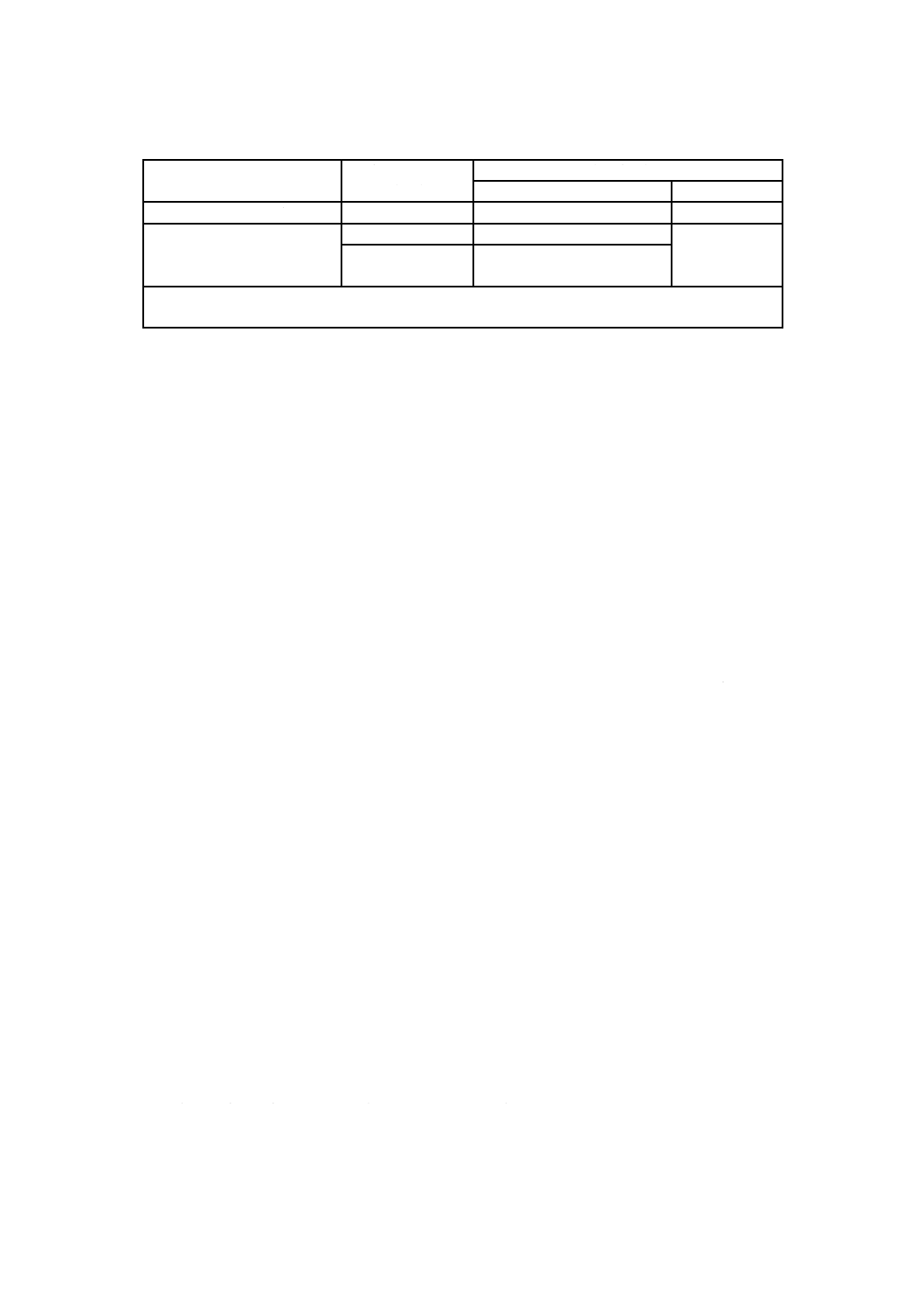

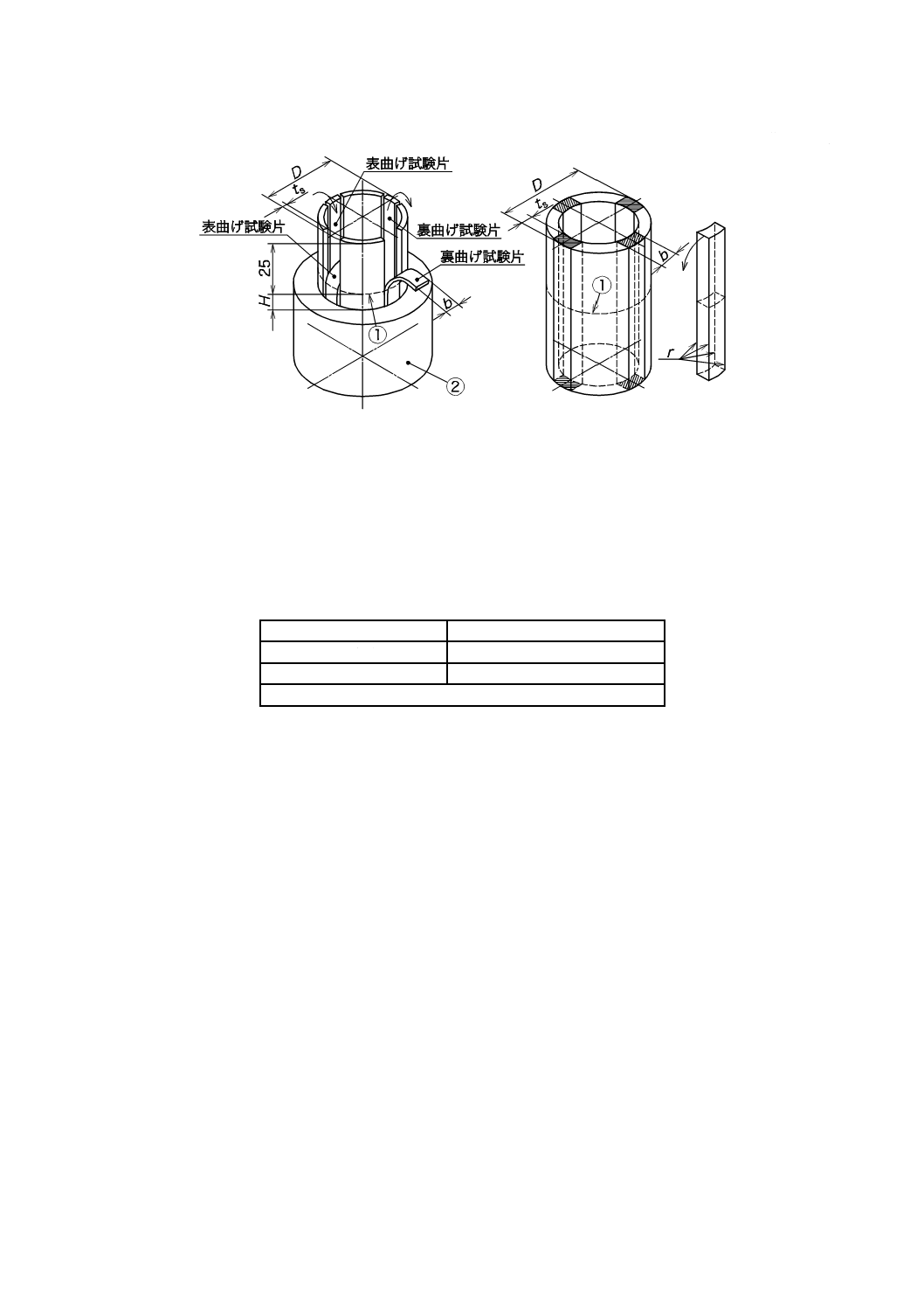

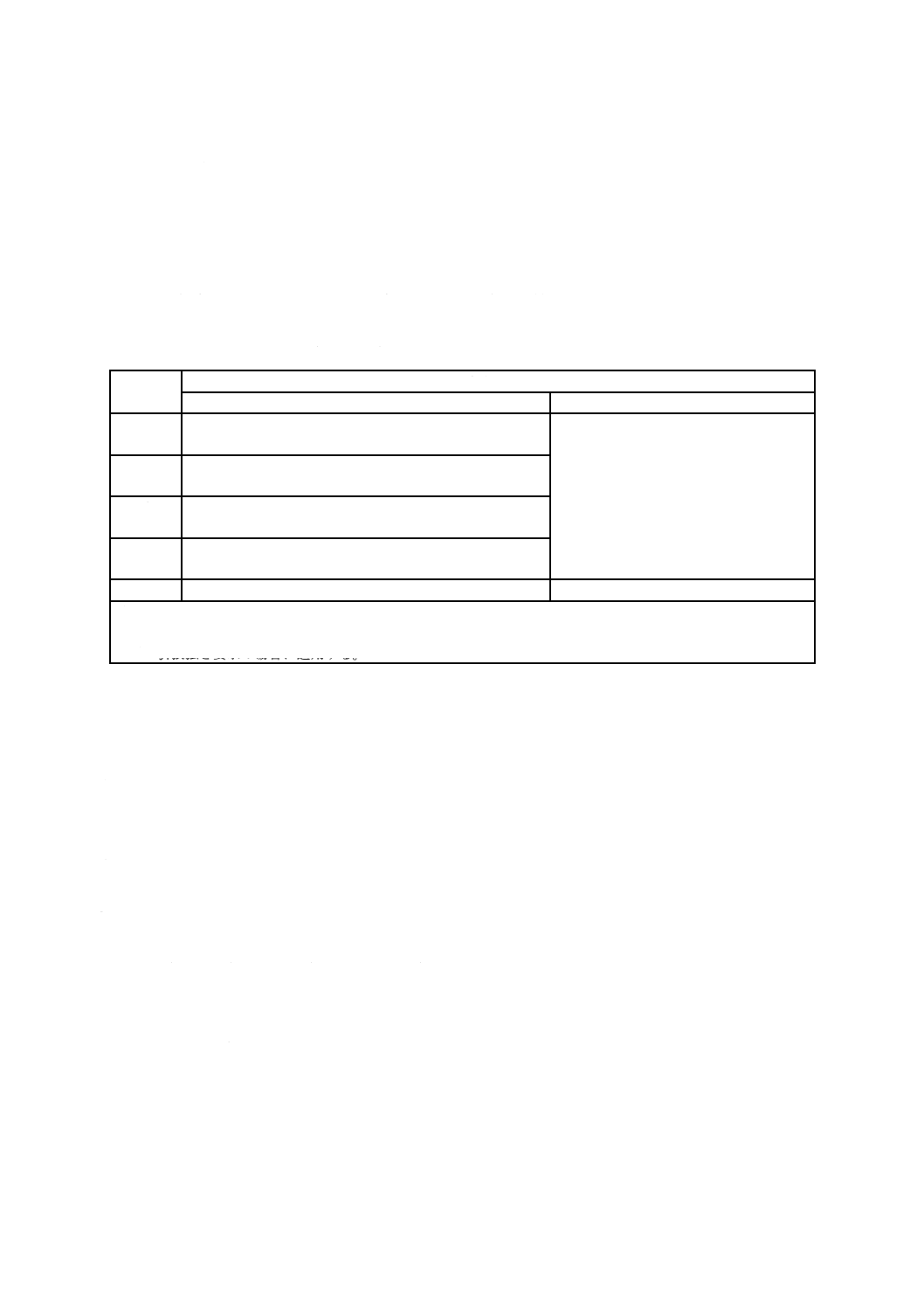

表2−試験片の個数

継手の種類

試験材の厚さ

t(mm)

試験片の個数

曲げ試験

引張試験

中実断面材同士の場合

−

2

2

中空断面材同士の場合,

中実断面材と中空断面材との

場合

10以下

表曲げ4及び裏曲げ4 a)

2

10を超え

表曲げ4及び裏曲げ4,

又は側曲げ8 a)

注a) 試験片の個数は,同一試験材から表曲げ試験片2個及び裏曲げ試験片2個,又は側曲げ試験片

4個を採る。

6

試験の手順

6.1

曲げ試験

曲げ試験の手順は,次による。

a) 試験片は,図1又は図3に示すように,曲げにくい材料をジグに固定する。その際,試験片の圧接面

とジグ上面との相対位置,つまり,圧接面と曲げ支点との距離Hは,2 tsとする。これ以外の距離で

試験を行う場合は,受渡当事者間の協定による。

b) 曲げやすい材料の試験片を,金づちなどを用いてハンマリングによって90度曲げを行う。また,必要

に応じて補助ジグを用いてもよい。1回目の曲げで破断しない場合には,さらに,ハンマリングなど

によって曲げ戻し後,再度1回目の曲げと同じ方向に90度曲げを行う。

c) 1回目の曲げ及び2回目の曲げ時点での試験片の湾曲部外側試験面を観察し,破断及び割れの有無を

確認する。

6.2

引張試験

引張試験の手順は,中実断面材の場合はJIS Z 2241による。中空断面材の場合はJIS Z 3121による。

7

試験結果

7.1

曲げ試験

曲げ試験によって,圧接面の健全性を確認する。

まず1回目の曲げを行い,圧接面での破断の有無及び圧接面上での割れを確認する。圧接面で破断する,

又は,圧接面上に基準値を超える割れがある場合は,箇条8の曲げ試験による継手の評価としての4類と

する。また,母材で破断した場合は,3類とする。

1回目の曲げで破断せず,かつ,圧接面上に割れがない場合だけ曲げ戻しを行う。曲げ戻し時に破断し

た場合は,3類とする。

曲げ戻し時に破断しなかった場合は,2回目の曲げを行い,圧接面での破断の有無及び圧接面上での割

れを確認する。圧接面で破断する,又は,圧接面上に基準値を超える割れがある場合は,2類とする。圧

接面で破断せず,かつ,圧接面上に基準値を超える割れがない場合は,1類とする。

なお,圧接面上の割れの長さは,試験片の湾曲部外側試験面を,目視,ルーペなどによって観察し確認

する。ただし,評価の対象とする割れは,その長さが3.0 mmを超えるものとする。また,3.0 mm以下の

長さであっても,その合計長さが7.0 mmを超えるものとする。ただし,試験片の幅が7.0 mm以下の場合

は,試験面全幅に達する割れがある場合は,長さを問わず割れとみなす。

7.2

引張試験

引張試験によって,破断位置及び引張強さを確認する。評価の分類基準は,圧接面での破断の有無,又

6

Z 3175:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は引張強さとする。

なお,室温(10〜35 ℃)以外の試験温度の要求がある場合は,受渡当事者間の協定による。

8

品質評価の分類

圧接継手の品質評価は,箇条6によって試験した後,箇条7による曲げ試験及び引張試験の両方の結果

を総合評価し,表3に示す五つに分類する。

試験片の各結果において,品質の分類結果が異なる場合は,最下位の分類とする。

表3−曲げ試験及び引張試験による圧接継手の品質評価の分類

分類

試験の種類

曲げ試験

引張試験

1類

90度曲げを2回実施しても圧接面で破断せず,かつ,圧

接面上に基準値a) を超える割れがない。

圧接面で破断しない。

2類

90度曲げの2回目で,圧接面で破断する,又は,圧接面

上に基準値a) を超える割れがある。

3類

90度曲げの1回目で,圧接面で破断せず,かつ,圧接面

上に基準値a) を超える割れがない。

4類

90度曲げの1回目で,圧接面で破断する,又は,圧接面

上に基準値a) を超える割れがある。

5類b)

−

引張強さの要求値を超える。

注a) 3.0 mmを超える割れをいう。また,3.0 mm以下の割れであっても,その合計長さが,7.0 mmを超える場

合は割れとする。ただし,試験面全幅に達する割れがある場合は,長さを問わず割れとみなす。

b) 引張強さ要求の場合に適用する。

9

試験報告書

試験報告書には,次の事項を報告する。ただし,受渡当事者間の協定によって報告する事項を選択する

ことができる。

a) この規格(JIS Z 3175)に基づく試験報告である旨

b) 試験材の識別[母材の種類(材料記号など),形状,熱処理など]

c) 試験片の形状及び寸法

d) 試験の種類(表曲げ試験・裏曲げ試験・側曲げ試験・引張試験)

e) 試験条件(曲げ試験条件,並びに引張試験機及び引張試験条件)

f)

試験温度[室温(10〜35 ℃)以外の場合]

g) 試験結果

1) 曲げ試験(破断時の曲げ回数,又は曲げ後の割れの寸法・個数・合計長さ)

2) 引張試験(破断位置及び引張強さ)

3) 品質評価の分類

h) その他必要な事項