2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3157-1993

U形溶接割れ試験方法

Method of U-groove weld cracking test

1. 適用範囲 この規格は,被覆アーク溶接,ガスシールドアーク溶接及びセルフシールドアーク溶接に

よる炭素鋼及び低合金鋼の溶接部に発生する低温割れを調べる,U形溶接割れ試験方法について規定する。

備考 この規格の引用規格は,付表1に示す。

2. 試験板

2.1

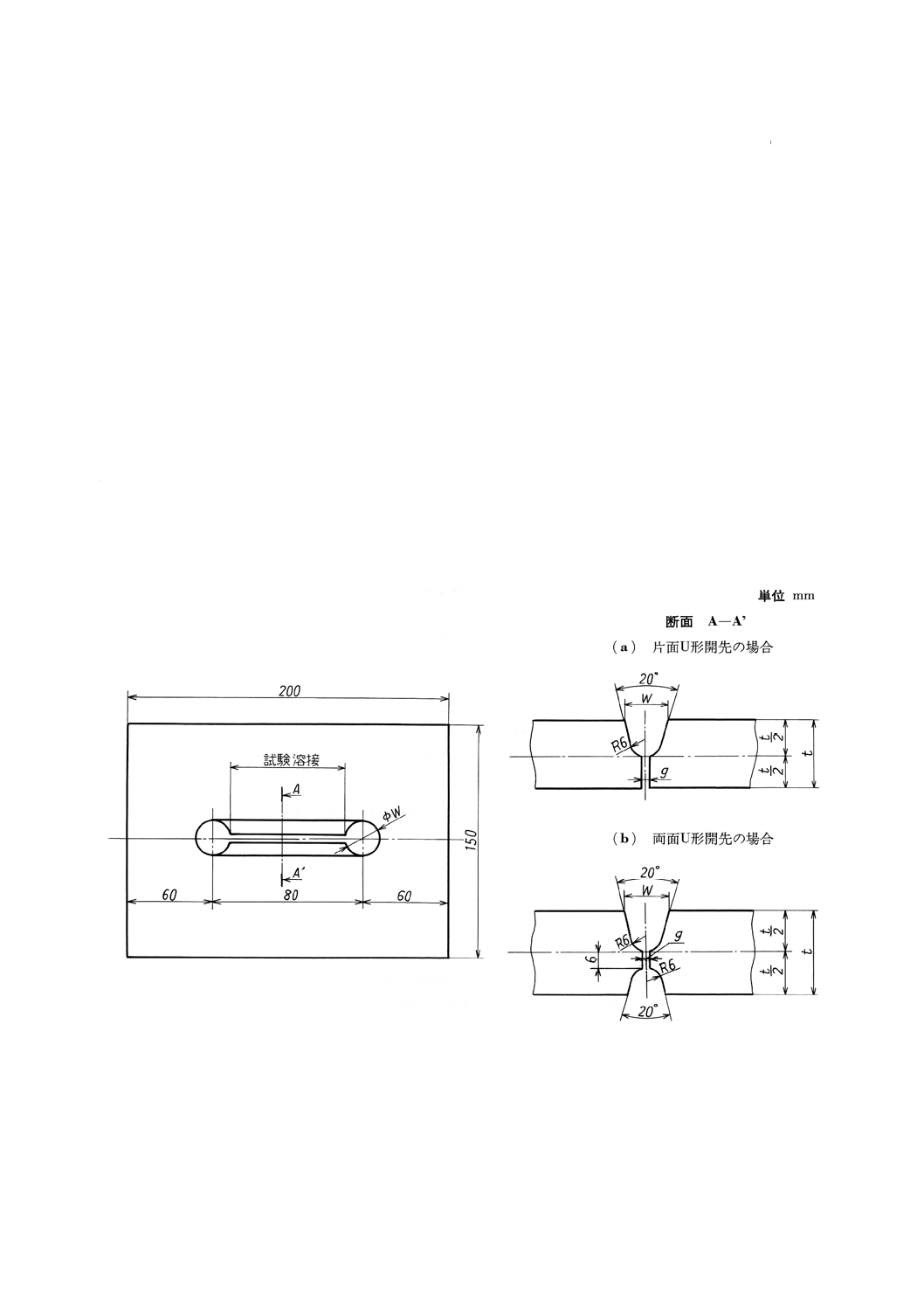

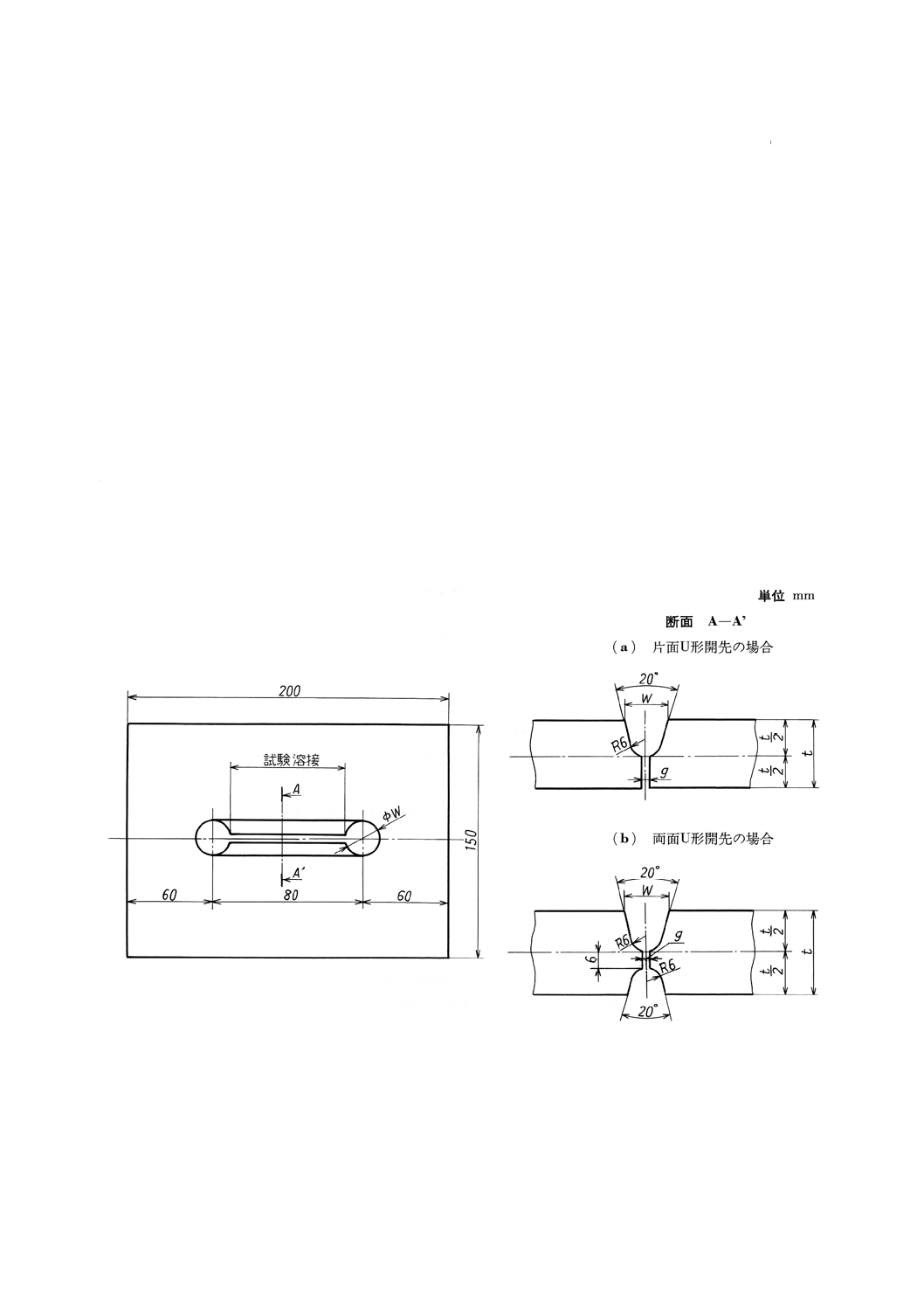

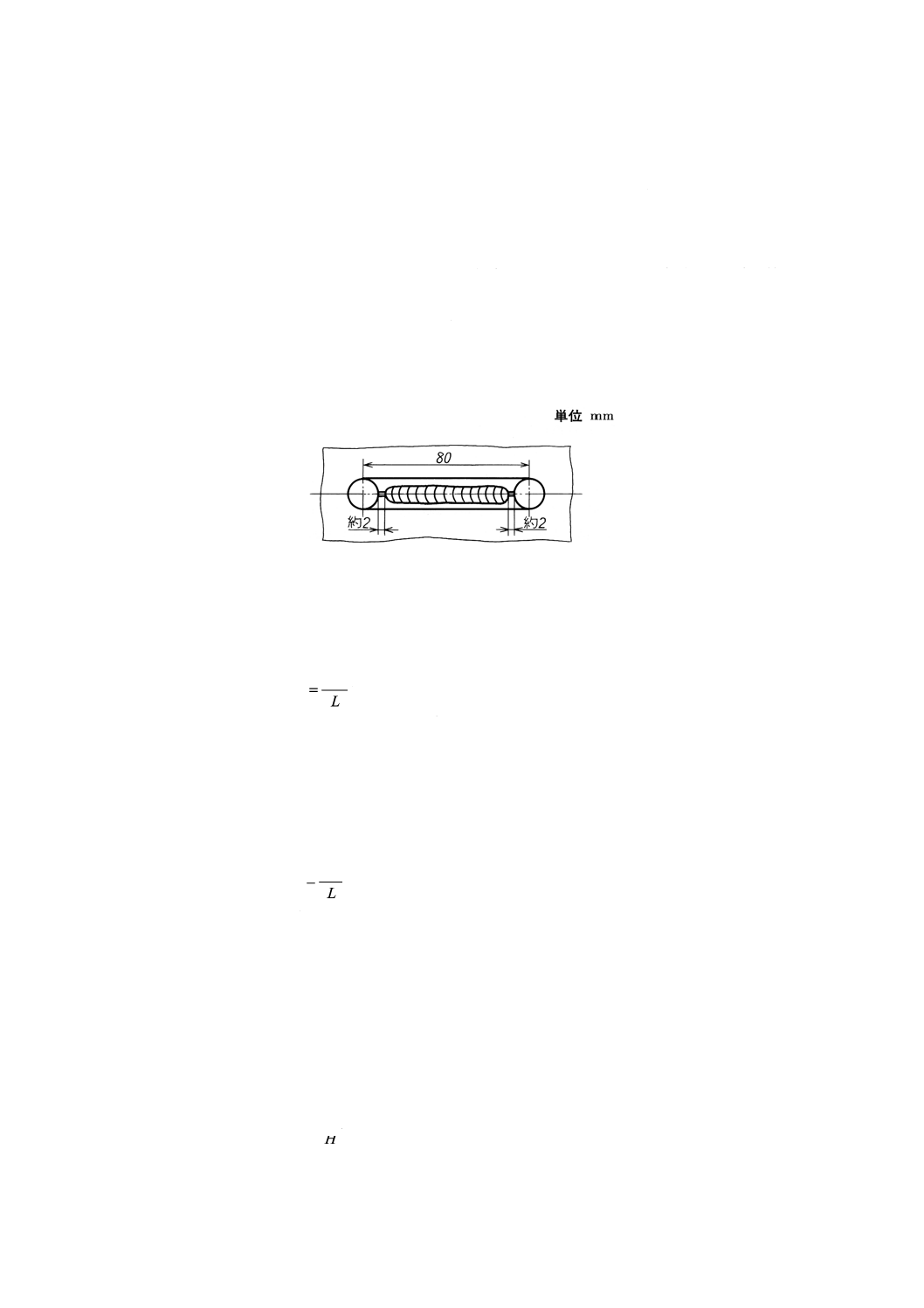

試験板の形状及び寸法 試験板の形状及び寸法は,図1による。ルート間隔gは,溶接方法,溶接

材料などに応じて1.0mmから2.0mmの範囲で適切な値を選択し,その許容差は±0.2mmとする。

図1 試験板の形状及び寸法

ここに,

t: 試験板の厚さ

g: ルート間隔

W: ドリル加工による穴径

備考 試験板の厚さtが25mmを超える場合は,(b)の開先を採用してもよい。

2.2

試験板の作製方法 開先の加工は,機械加工とする。

2

Z 3157-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 試験方法

3.1

試験板の溶接

(1) 試験板は,JIS G 3101,JIS G 3103,JIS G 3106,JIS G 3126,JIS G 4051及びJIS G 4109に規定する

鋼材又はこれらに相当する鋼材を用いる。

(2) 試験に使用する溶接材料は,原則としてJIS Z 3211,JIS Z 3212,JIS Z 3223,JIS Z 3241,JIS Z 3312,

JIS Z 3313,JIS Z 3316,JIS Z 3317,JIS Z 3318及びJIS Z 3325に規定する被覆アーク溶接棒,ガス

シールドアーク溶接ワイヤ及びセルフシールドアーク溶接ワイヤを用いる。

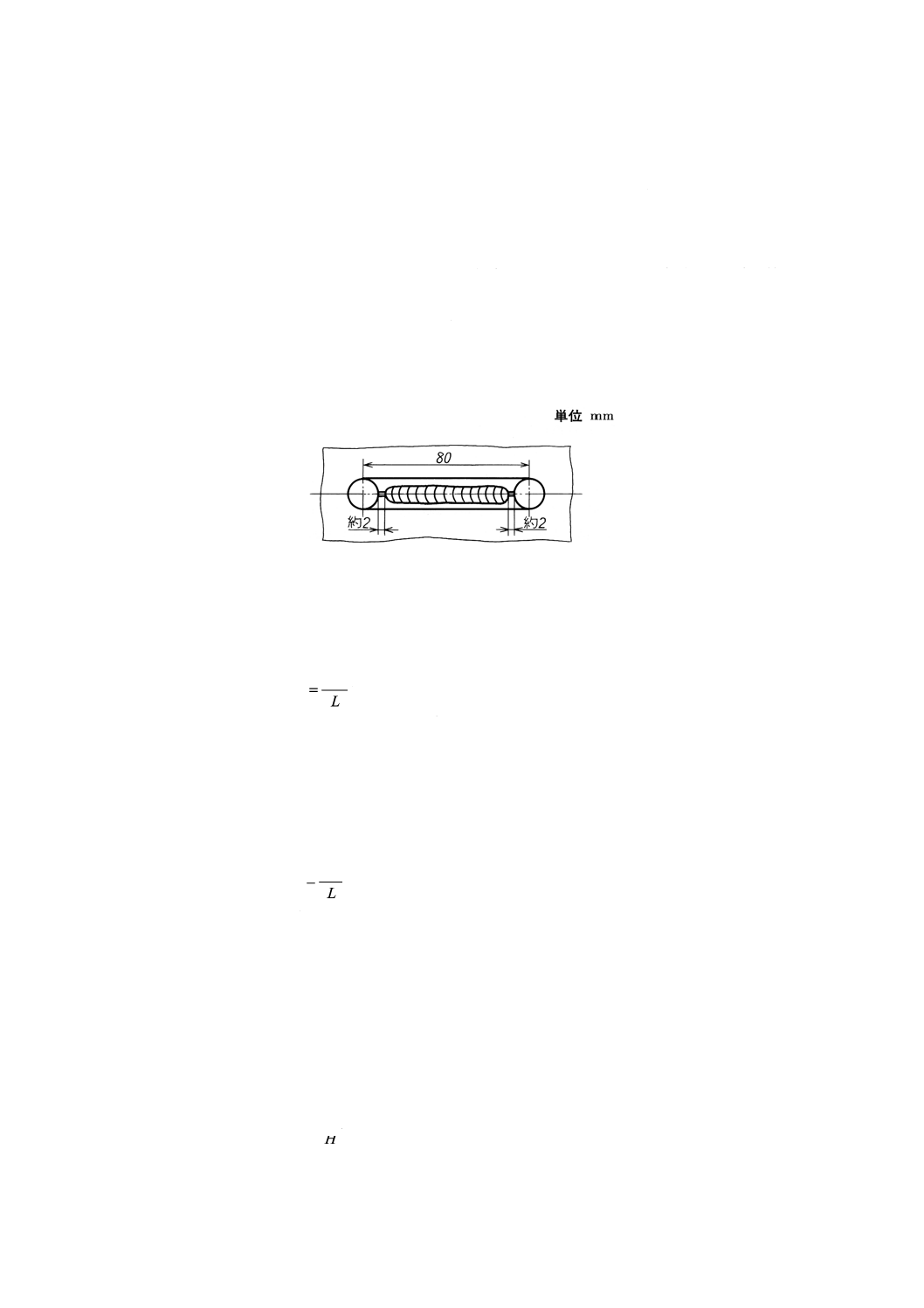

(3) 試験溶接は,下向姿勢とし,試験板全体がほぼ所定の温度になったときに開始する。試験ビードの溶

接方法は,図2によるものとし,開先内でクレータ処理を行って溶接を終えるものとする。

図2 試験ビードの溶接方法

3.2

割れの測定

(1) 試験ビードの溶接後,48時間以上経過してから試験溶接部について表面並びに断面の割れの有無及び

寸法を調べ,割れ率を算出する。

(2) 表面割れ率は,試験溶接部表面の割れを肉眼又は適当な方法で調べ,次の式によって算出する。

100

×

Σ

=Ll

C

f

f

ここに,

Cf: 表面割れ率 (%)

L: 試験ビードの長さ (mm)

Σlf: 表面割れの合計長さ (mm)

(3) ルート割れ率及び断面割れ率は,次のいずれかによる。

(a) ルート割れ率は,適当な方法で割れ破面を着色後,割れ試験材を引張破断又は裏曲げ破断して,次

の式によって算出する。

100

×

Σ

=Ll

C

r

r

ここに,

Cr: ルート割れ率 (%)

L: 試験ビードの長さ (mm)

Σlr: ルート割れの合計長さ (mm)

この場合,断面割れ率は,破断面の割れ面積と全破断面積との比を百分率で表し,断面割れ率と

する。

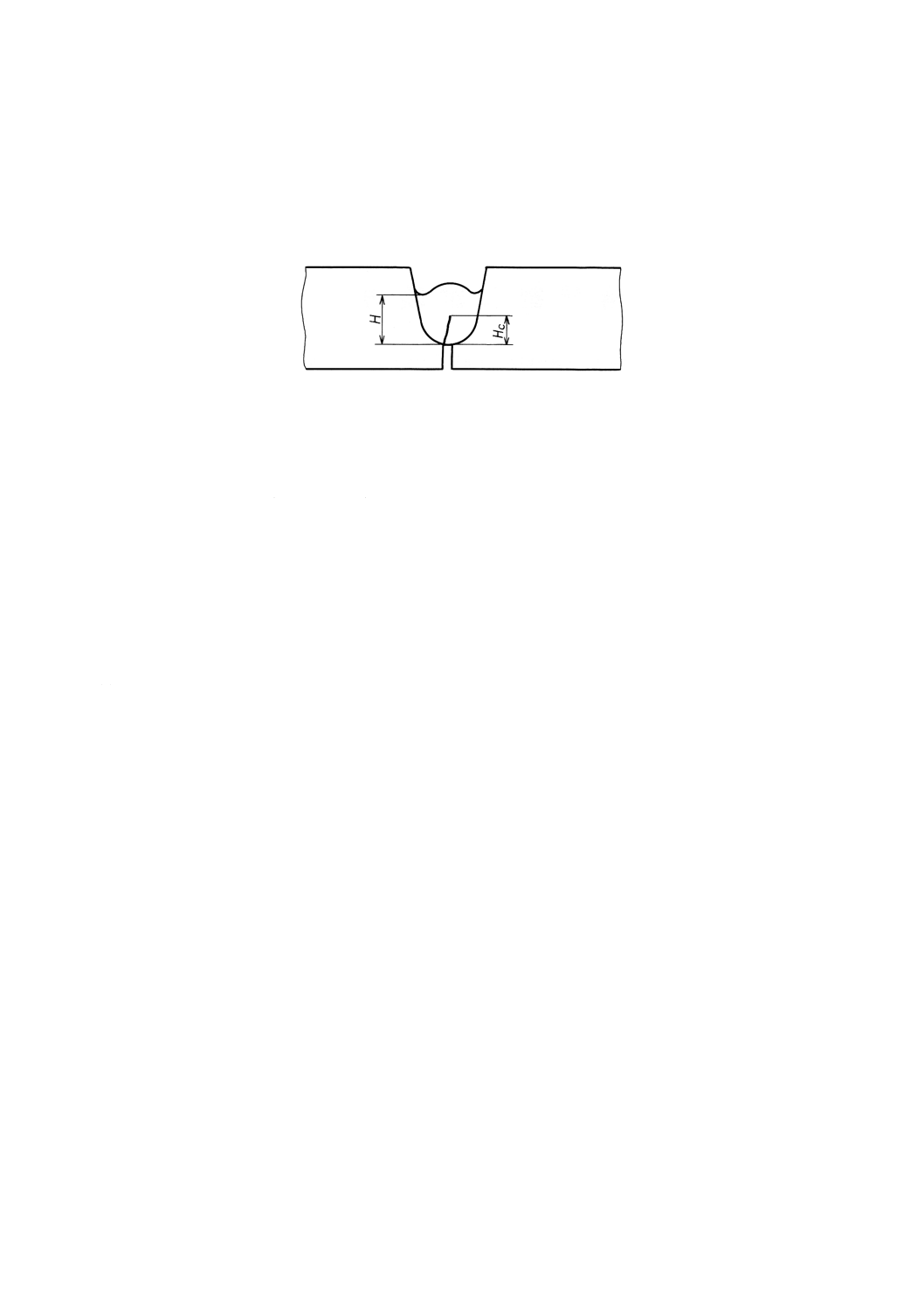

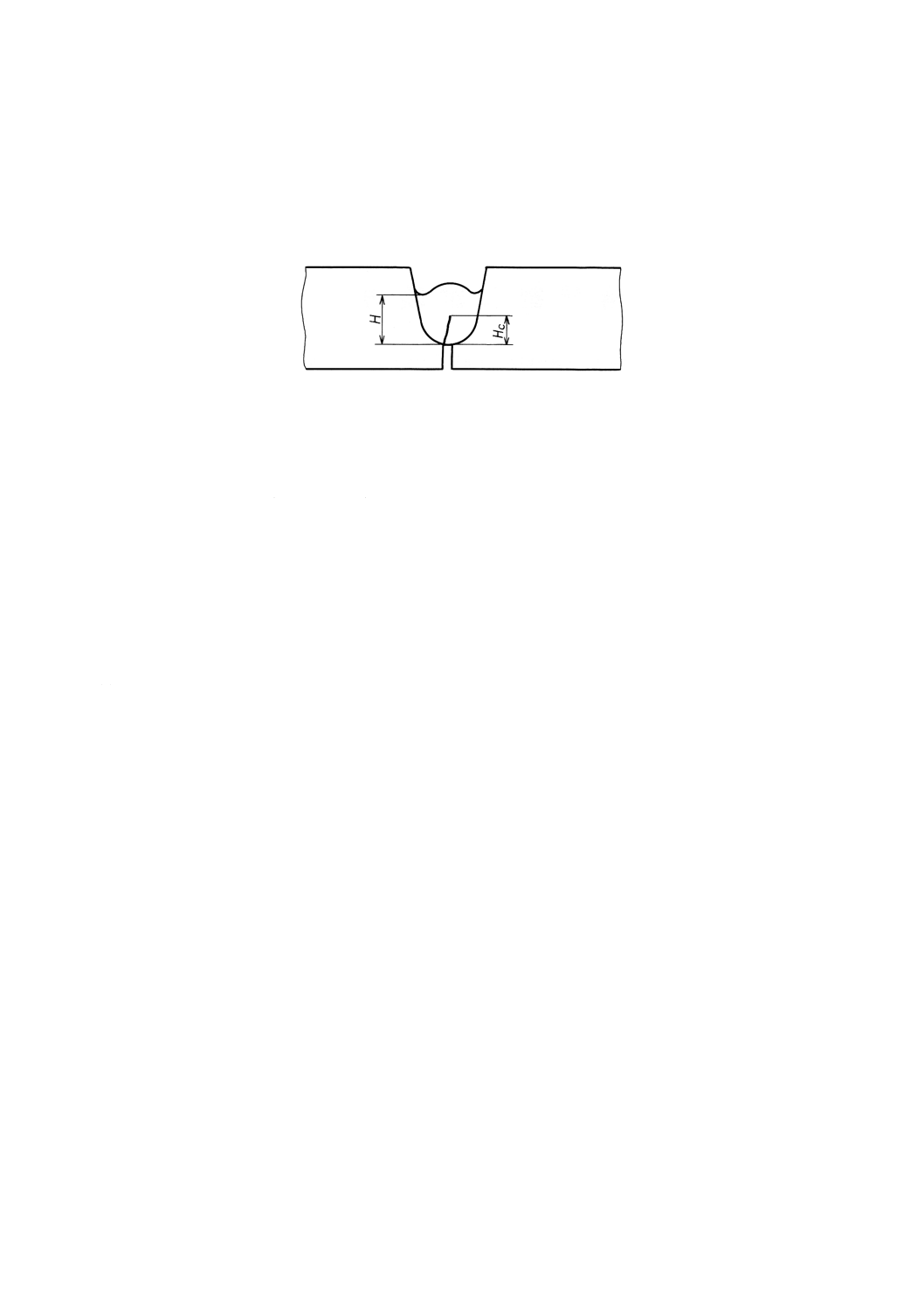

(b) 断面割れ率は,試験溶接部の5横断面の個々の断面割れ率を次の式によって求め,その平均値とし

て算出する。ルート割れの検出は,肉眼又は適当な方法で行い,図3に示した要領で試験ビードの

最小肉厚及びルート割れの高さを求める。

100

×

=H

H

C

c

s

ここに, Cs: 個々の断面割れ率 (%)

3

Z 3157-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

H: 図3に示す試験ビードの最小肉厚 (mm)

Hc: 図3に示すルート割れの高さ (mm)

なお,5横断面の位置は,ビードスタート部のビード幅が一定になる位置と,ビードクレータ部

の中央位置及びその間を4等分した位置とする。

図3 測定要領

この場合,ルート割れ率は,次のように算出する。すなわち,分割された断面割れ調査試験片の

5横断面において,試験ビードスタート側及びクレータ側の各横断面にルート割れが検出された場

合には,ルート面における割れ率はそれぞれ17%,ビード中央部の3横断面に割れが検出された場

合にはそれぞれ22%とする。

これらの数値の合計をルート割れ率とする。

4. 記録 試験を行った後,次の項目について記録する。

(1) 試験板の材料の種類

(2) 試験板の厚さ,開先形状及び開先寸法

(3) 溶接方法

(4) 溶接材料の種類及び寸法

(5) 溶接条件

(6) 溶接場所の気温及び湿度

(7) 割れ調査方法

(8) 割れ試験結果

4

Z 3157-1993

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付表1 引用規格

JIS G 3101 一般構造用圧延鋼材

JIS G 3103 ボイラ及び圧力容器用炭素鋼及びモリブデン鋼鋼板

JIS G 3106 溶接構造用圧延鋼材

JIS G 3126 低温圧力容器用炭素鋼鋼板

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4109 ボイラ及び圧力容器用クロムモリブデン鋼鋼板

JIS Z 3211 軟鋼用被覆アーク溶接棒

JIS Z 3212 高張力鋼用被覆アーク溶接棒

JIS Z 3223 モリブデン鋼及びクロムモリブデン鋼被覆アーク溶接棒

JIS Z 3241 低温用鋼用被覆アーク溶接棒

JIS Z 3312 軟鋼及び高張力鋼用マグ溶接ソリッドワイヤ

JIS Z 3313 軟鋼及び高張力鋼用アーク溶接フラックス入りワイヤ

JIS Z 3316 軟鋼及び低合金鋼用ティグ溶接棒及びワイヤ

JIS Z 3317 モリブデン鋼及びクロムモリブデン鋼用マグ溶接ソリッドワイヤ

JIS Z 3318 モリブデン鋼及びクロムモリブデン鋼用マグ溶接フラックス入りワイヤ

JIS Z 3325 低温用鋼用マグ溶接ソリッドワイヤ

原案調査作成委員会 構成表

氏名

所属

(委員長)

田 村 博

日本大学工学部機械工学科

小 林 秀 雄

機械技術研究所

足 立 芳 寛

通商産業省基礎産業局

服 部 幹 雄

工業技術院標準部

福 島 貞 夫

金属材料技術研究所

神 久 泰

財団法人日本海事協会

西 川 裕

株式会社神戸製鋼所

平 野 侃

日鐵溶接工業株式会社

小 西 良 和

住金溶接工業株式会社

高 津 玉 男

日本ウェルディング・ロッド株式会社

渡 辺 潔

日本油脂株式会社

西 山 昇

川崎製鉄株式会社

村 山 武 弘

石川島播磨重工業株式会社

大 杉 章 生

川崎重工業株式会社

小見山 輝 彦 日本鋼管株式会社

近 藤 康 夫

三菱重工業株式会社

本 間 浩 夫

日揮株式会社

鈴 木 宏 千代田プロテック株式会社

池 原 平 晋

社団法人日本溶接協会