Z 3144:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 2

5 試験材及び試験片 ············································································································· 3

5.1 たがね試験用試験片 ······································································································· 3

5.2 ピール試験用試験片 ······································································································· 3

5.3 ねじり試験用試験片 ······································································································· 3

5.4 試験片作製上の注意 ······································································································· 4

6 試験方法························································································································· 4

6.1 たがね試験 ··················································································································· 4

6.2 ピール試験 ··················································································································· 7

6.3 ねじり試験 ··················································································································· 8

7 破断形態の分類及び溶接径の測定 ························································································ 9

7.1 破断形態の分類 ············································································································· 9

7.2 溶接径及びプラグ径の測定 ······························································································ 9

8 記録······························································································································ 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 13

Z 3144:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3144:1996は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3144:2013

スポット及びプロジェクション溶接部の

現場試験方法

Routine test of resistance spot and projection welds

序文

この規格は,2006年に第2版として発行されたISO 10447を基とし,この改正されたISO規格との整合

及び我が国の実情に合わせるように変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,板厚0.5 mm〜3.2 mmの金属材料を2枚以上重ねて作製するスポット溶接部及びプロジェ

クション溶接部の溶接径,プラグ径及び破断形態を,たがね試験,ピール試験及びねじり試験の方法を利

用し,工場の作業場及び試験場で日常的に調べる試験の方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10447:2006,Resistance welding−Peel and chisel testing of resistance spot and projection welds

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7507 ノギス

JIS Z 3001-1 溶接用語−第1部:一般

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1によるほか,次による。

3.1

現場試験(routine test)

工場の作業場又は試験場において日常的に使用する簡便な工具,器具などを利用して行う試験。

3.2

界面破断(interface failure)

接合界面に沿ってナゲット内を横切って破断する形態。

2

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.3

プラグ破断(plug failure)

ナゲット内,熱影響部又はナゲット外の母材部でボタン状に破断する形態。

3.4

ナゲット径,dn(nugget diameter)

スポット溶接部又はプロジェクション溶接部の断面試験によって接合界面で測定されるナゲット部の直

径。

3.5

溶接径,dw(weld diameter)

界面破断又は部分プラグ破断の場合,界面部で測定したコロナボンド部を除くディンプル状を呈する接

合部(ナゲットと想定される部分)の直径の平均値。プラグ破断では,測定端がナイフエッジ状となった

測長器を用いて界面部で測定した接合部径の平均値。

3.6

プラグ径,dp(plug diameter)

破壊試験後に測定されるプラグ状破断部分の平均直径。

3.7

たがね試験(chisel test)

溶接部近傍の板間にたがねをハンマで打ち込む又は圧入することによって溶接部の板厚方向に引張力を

働かせ,溶接部の変形能を満足しているかどうかの判断又は溶接径を測定する試験。

3.8

ピール試験(peel test)

溶接部の板厚方向に主に発生する引張力によって溶接部を破断し,溶接径及び破断形態を観測する試験。

注記 工具を使って人手で行うピール試験と引張試験機を用いる機械式ピール試験とがある。

3.9

ねじり試験(torsion test)

スポット溶接部及びプロジェクション溶接部をねじって破断し,溶接径及び破断形態を観測する試験。

4

試験の種類

試験の種類は,次に示すたがね試験,ピール試験及びねじり試験の3種類とする。

a) たがね試験 溶接部を完全に破断させて溶接径及び破断形態を観測する破断形たがね試験と,溶接部

を破断しないで溶接部の良否だけを評価する非破断形たがね試験とに分けられる。非破断形たがね試

験は,一般に,製品検査として利用する。

b) ピール試験 主に試験片を利用して作製した比較的薄板の溶接部を対象とし,基本的には工程管理,

被溶接材料の溶接性評価及び溶接条件選定を目的として用いる。通常,試験は工具を使って手作業で

行うが,引張試験機又はその他適当な機械装置を用いてもよい。

c) ねじり試験 現場試験としては,溶接試験片を工具を用いてねじり破断させて溶接径を測定する方法

が採用される。工程管理,被溶接材料の溶接性評価及び溶接条件の選定のために用いられる。

注記 上記3種類の現場試験では,溶接径とプラグ径及び破断形態とを観測することを目的として

いる。断面試験で求めるべきナゲット径を測定することは目的としていない。

3

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験材及び試験片

5.1

たがね試験用試験片

試験片には,実際に使用する製品又は製品相当試験材及びこれらから切り出したものを用いる。

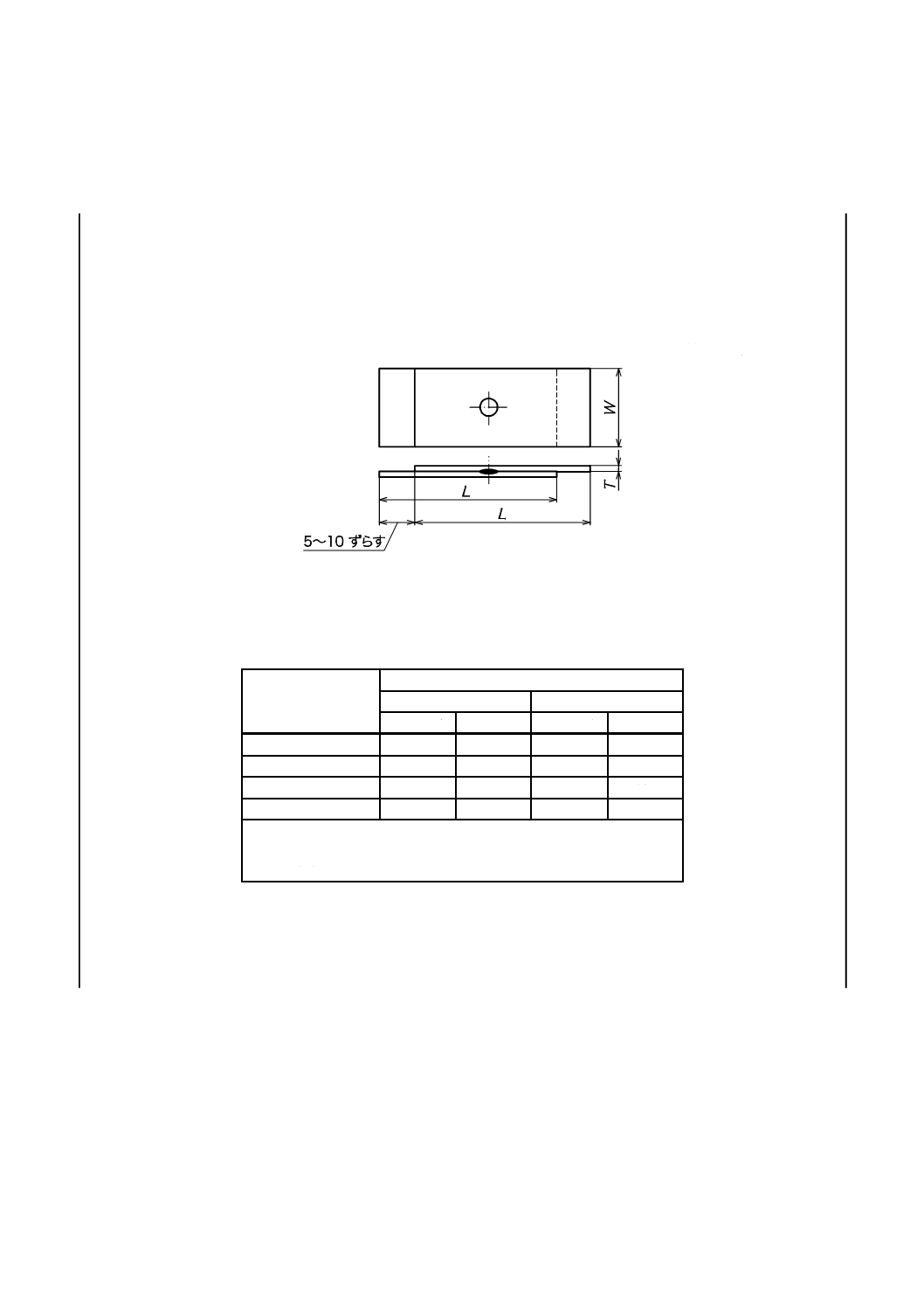

5.2

ピール試験用試験片

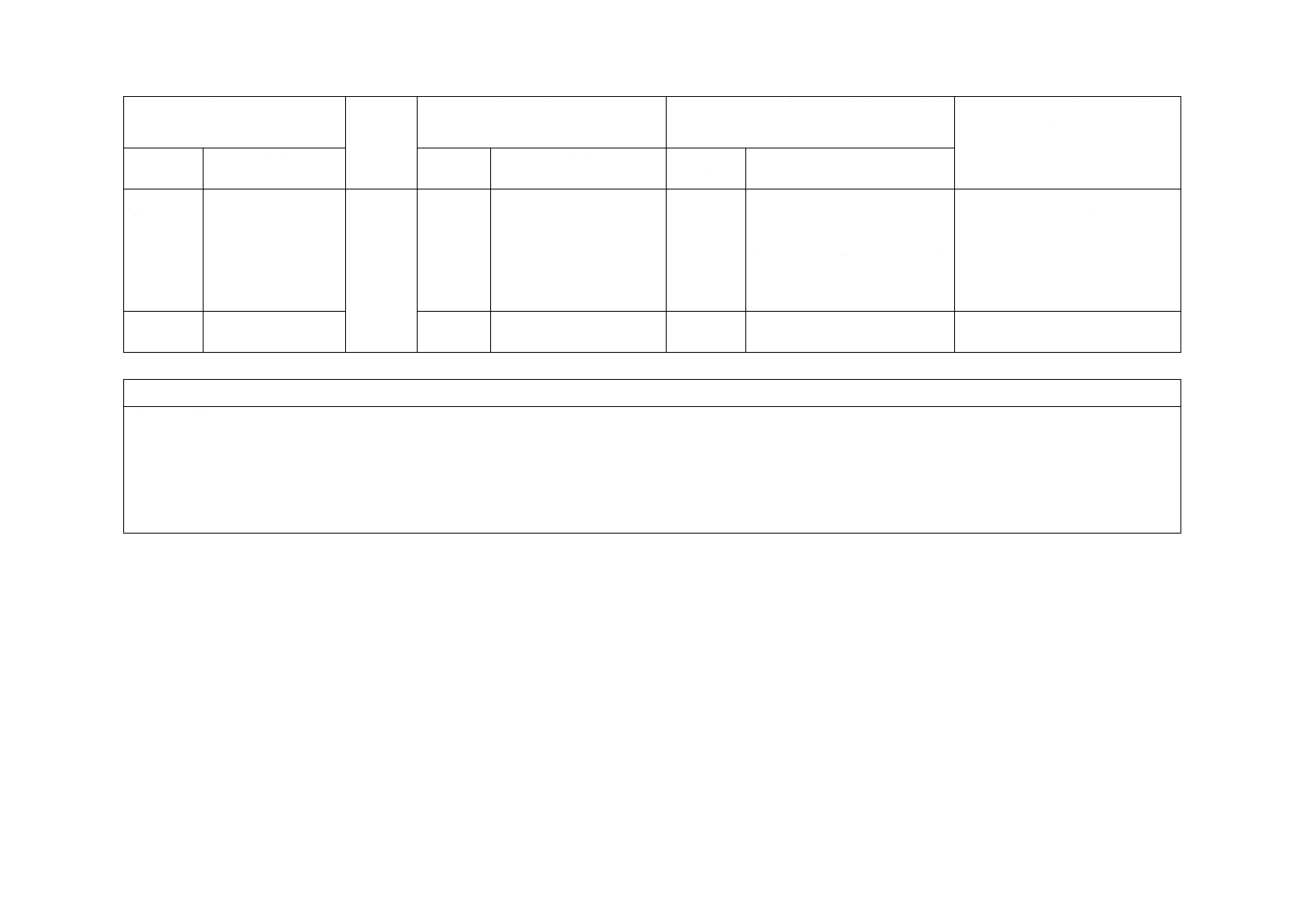

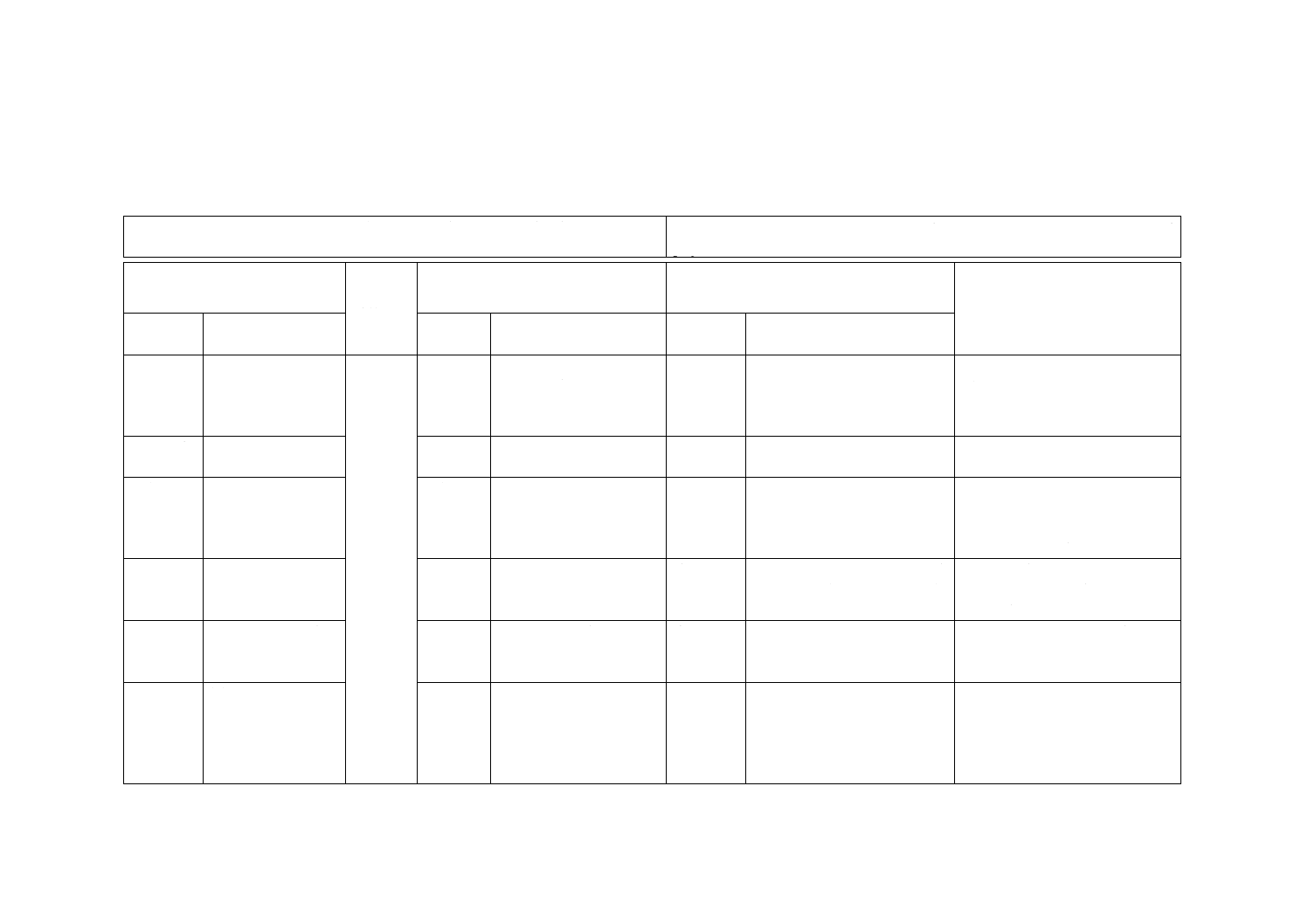

試験片は,実際に使用する製品と同じ材料で作製された試験片とし,図1に示す。寸法は,表1のタイ

プ1の値を標準とする。工程管理,製品検査などを行う場合には,製品及び製品相当試験材から切り出し

た表1の値に近い寸法の試験片を用いてもよい。

単位 mm

図1−ピール試験片

表1−試験片寸法

単位 mm

呼び板厚a)

寸法

タイプ1

タイプ2及びタイプ3

T

板幅W

長さL

板幅W

長さL

0.5以上〜0.8未満

20

40

20

75

0.8以上〜1.3未満

30

50

30

100

1.3以上〜2.5未満

40

60

40

125

2.5以上〜3.2以下

50

70

50

150

注a) 異なる板厚,材質の場合は部材の(引張強さ)×(板厚)の値の

小さい方の板厚による。3枚以上重ねる場合は,2枚重ねに準

じる。

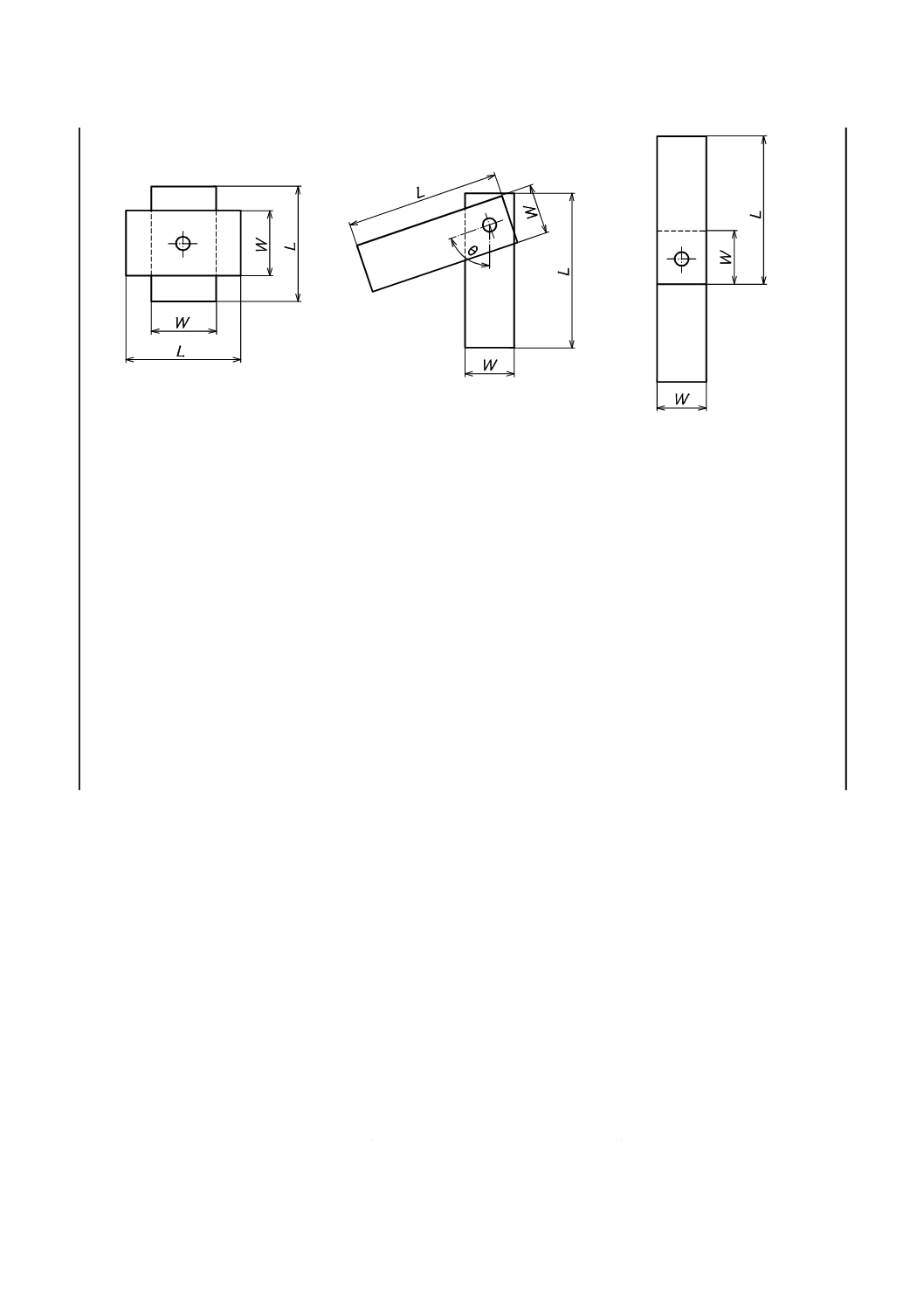

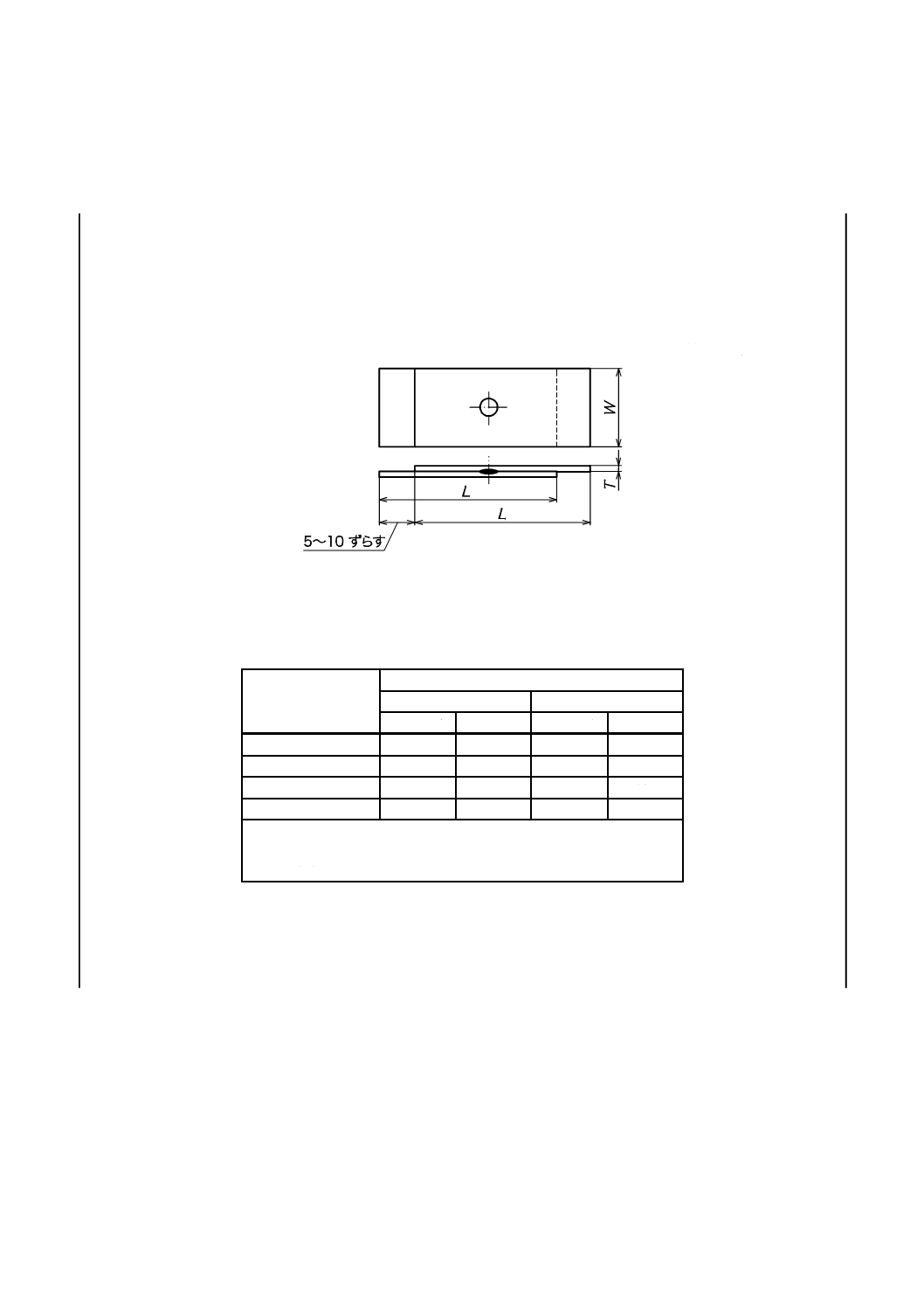

5.3

ねじり試験用試験片

試験片は,実際の製品と同じ材料で作製された図2に示す試験片とする。寸法は,表1のとおりとし,

試験片にはタイプ1,タイプ2又はタイプ3のいずれを採用してもよい。

4

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) タイプ1

b) タイプ2

c) タイプ3

注記 板幅W及び長さLについては表1参照。θの値については6.3.2参照。

図2−ねじり試験片

5.4

試験片作製上の注意

試験片作製上の注意は,次による。

a) 試験片寸法及び形状の影響 試験片を用いて工程管理を行う場合には,既溶接点への分流及び被溶接

材によるインピーダンス変化の影響を考慮し,実際の製品の場合と同じ溶接品質が得られるよう溶接

条件を設定する。

b) 試験片の表面処理 実際の製品を溶接する場合と同じ前処理を行った後,溶接を行う。

c) 電極の準備 材料の溶接性評価及び溶接条件選定に利用する場合には,ほぼ一定の形の電極先端状態

で試験を行うため,あらかじめ決めた標準溶接条件で10〜数十打点程度の予打点後に試験を行う。試

験片を用いた場合だけでなく,実際の製品を用いて製品検査を行う場合にも,試験直前に電極先端形

状の調整を目的とした電極ドレッシングを行ってはならない。

6

試験方法

6.1

たがね試験

6.1.1

試験結果への影響要因

非破断試験としてのたがね試験では,判定結果に次の要因が影響する。

− たがねの寸法及び形状

− たがねの打込み位置,打込み方向及び打込み深さ

− ハンマの質量及びたたき方

− 試験片の板厚

− 部材(製品)での溶接部の位置

6.1.2

試験手順

たがねを,溶接部近くの適切な位置の板間界面部に当て,この接合部界面部に打ち込む又は圧入する。

中厚板又は高強度鋼を試験するときは機械装置を使ってもよい。

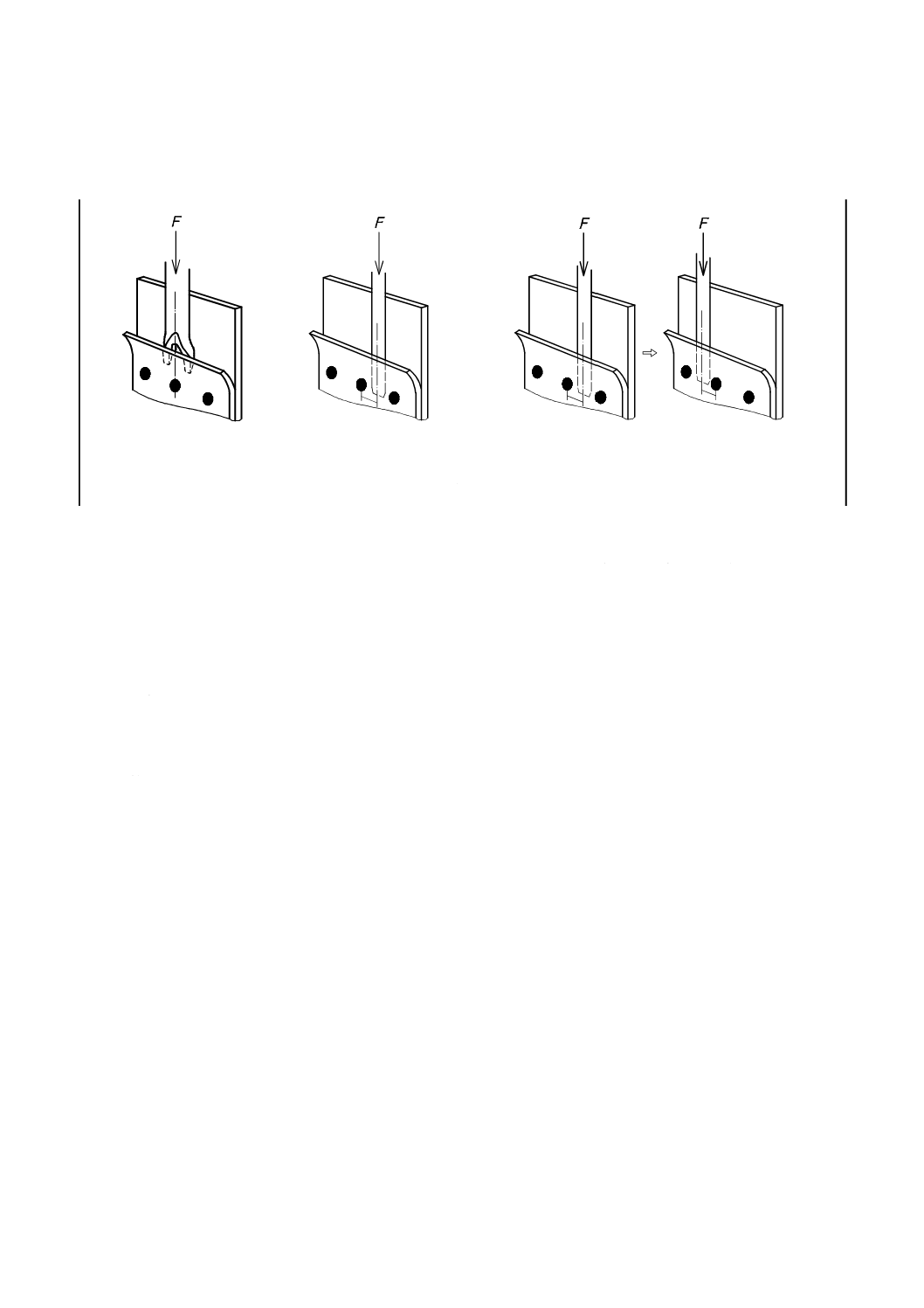

打込み位置及び使用するたがねは,破断形たがね試験を行うのか又は非破断形たがね試験を行うのかで

5

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

使い分ける。破断形たがね試験の場合には,図3のa) に示す二股たがねの採用を基本とし,たがねを打

ち込んで溶接部を破断した後,溶接径の測定及び破断形態の確認を行う。

a) 二股たがね

による破断試験

b) 股なしたがね

片側打込み(非破断)

c) 股なしたがね

両側打込み(非破断)

図3−たがね試験の例

非破断形たがね試験として利用する場合には,溶接部近くの材料が大きく変形するまで図3のb) 又は

c) に示す位置に,股なしたがねを打ち込むことを基本とする。ただし,溶接部が破断する前に打ち込みを

止める。溶接部が試験によって満足するものと判断された場合には,部材はハンマでたたいて元の形に戻

しておく。

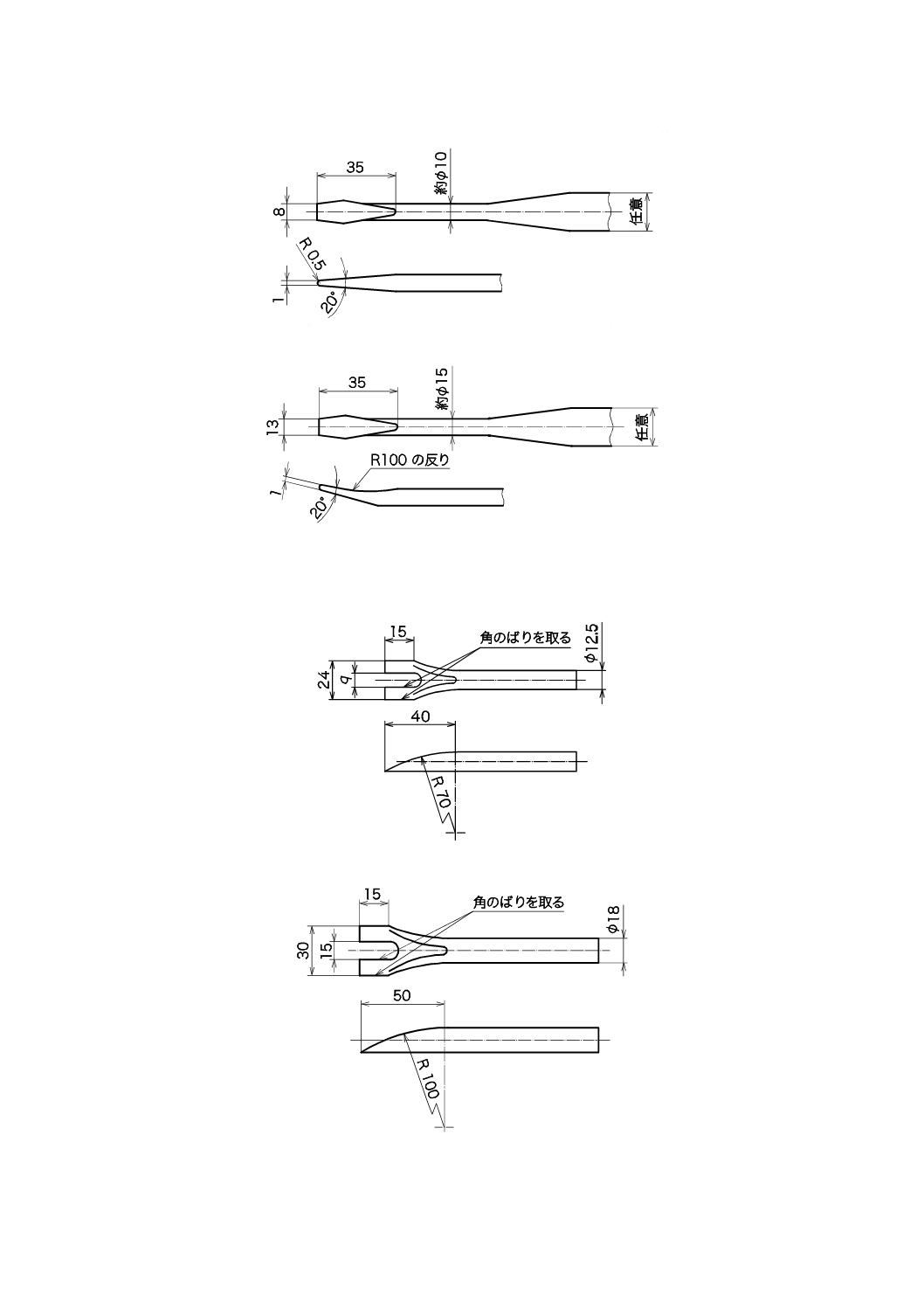

6.1.3

たがねの形状及び寸法

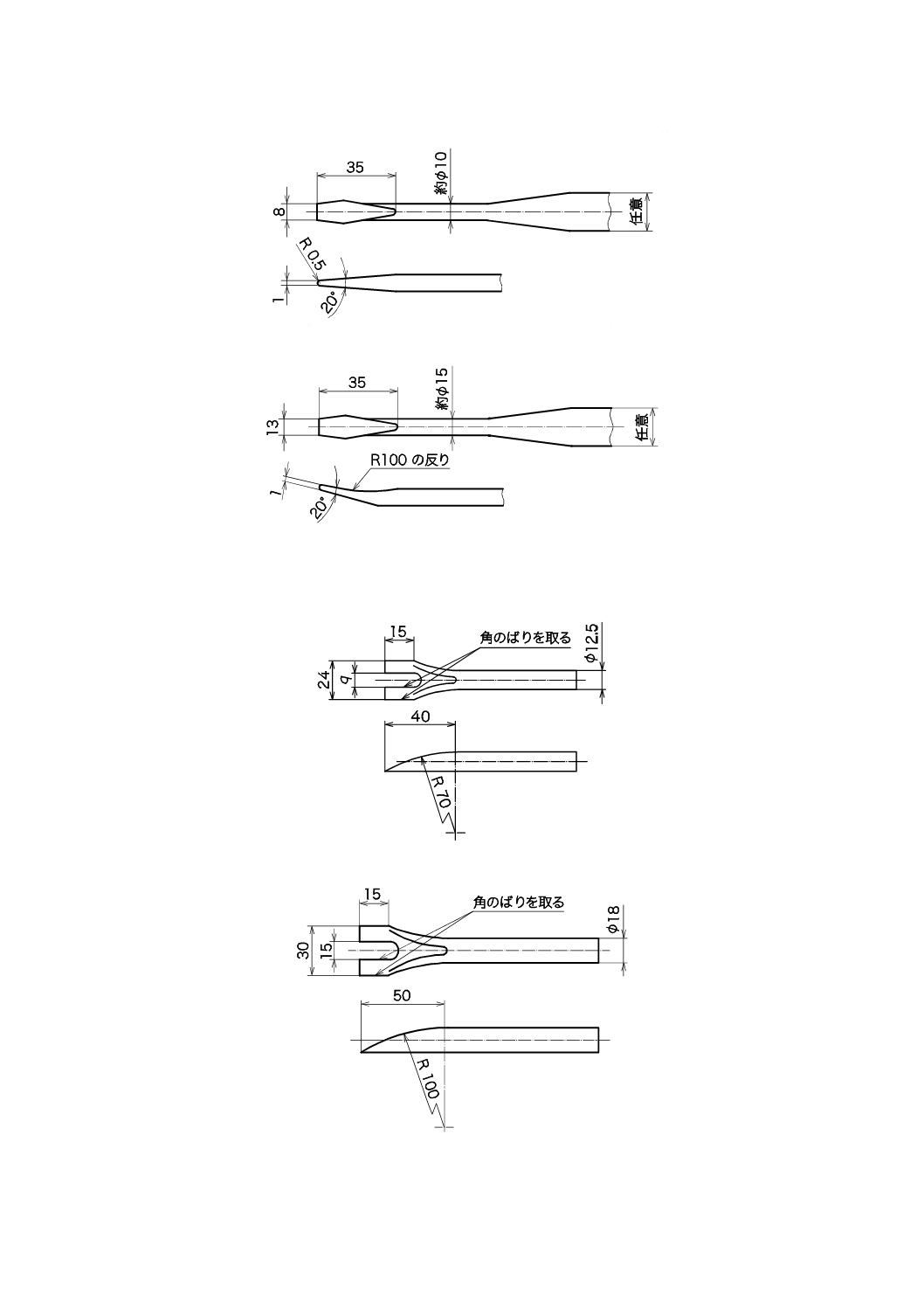

たがね試験に用いられる代表的なたがね形状とその寸法を図4及び図5に示す。股なしたがねとしては,

比較的薄板用には図4のa) のタイプA−1を,比較的中厚板用には図4のb) のタイプA−2を用いるこ

とが望ましい。二股たがねとしては,図5のタイプBを用いることが望ましい。図4の形の股なしたがね

を破断形たがね試験と非破断形たがね試験とに使い分ける場合には,たがねの打込み位置及び打込み深さ

で調整する。

なお,使用するたがねは,図5に示すように,事前に角のばりを取り除いておく。また,たがねの全長

並びに握り部の形状及び大きさは使用対象に応じて適宜変更してよい。

6

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) タイプA−1のたがね(板厚:2.0 mm以下用)

b) タイプA−2のたがね(板厚:2.0 mmを超え,3.2 mm以下用)

図4−股なしたがね(タイプA)の代表形状例

単位 mm

a) タイプB−1(推定溶接径:8 mm以下用)

b) タイプB−2(推定溶接径:13 mm以下用)

図5−二股たがね(タイプB)の代表形状例

7

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.4

打込み位置及び深さ

非破断形たがね試験としての股なしたがねを用いる場合の打込み位置及び深さは,溶接部近くの材料が

大きく変形するまでとし,あらかじめ決められた溶接部から離れた位置及び深さとする。また,縁に直角

にたがねを打ち込む。3枚重ね以上の溶接部に対しては,通常,各重ね合わせ部ごとにたがね試験を実施

する。

破断形たがね試験として利用する場合には,通常,図5に示す二股たがねを採用し,図3のa) に示した

ように溶接部をまたいだ形で狙い,溶接部が破断するまで打ち込む。

6.1.5

測定

非破断形たがね試験として利用する場合には溶接部の剝がれの有無を観察する。破断形たがね試験とし

て利用する場合には,箇条7によって破断部の溶接径及びプラグ径を計測し,破断形態を分類する。

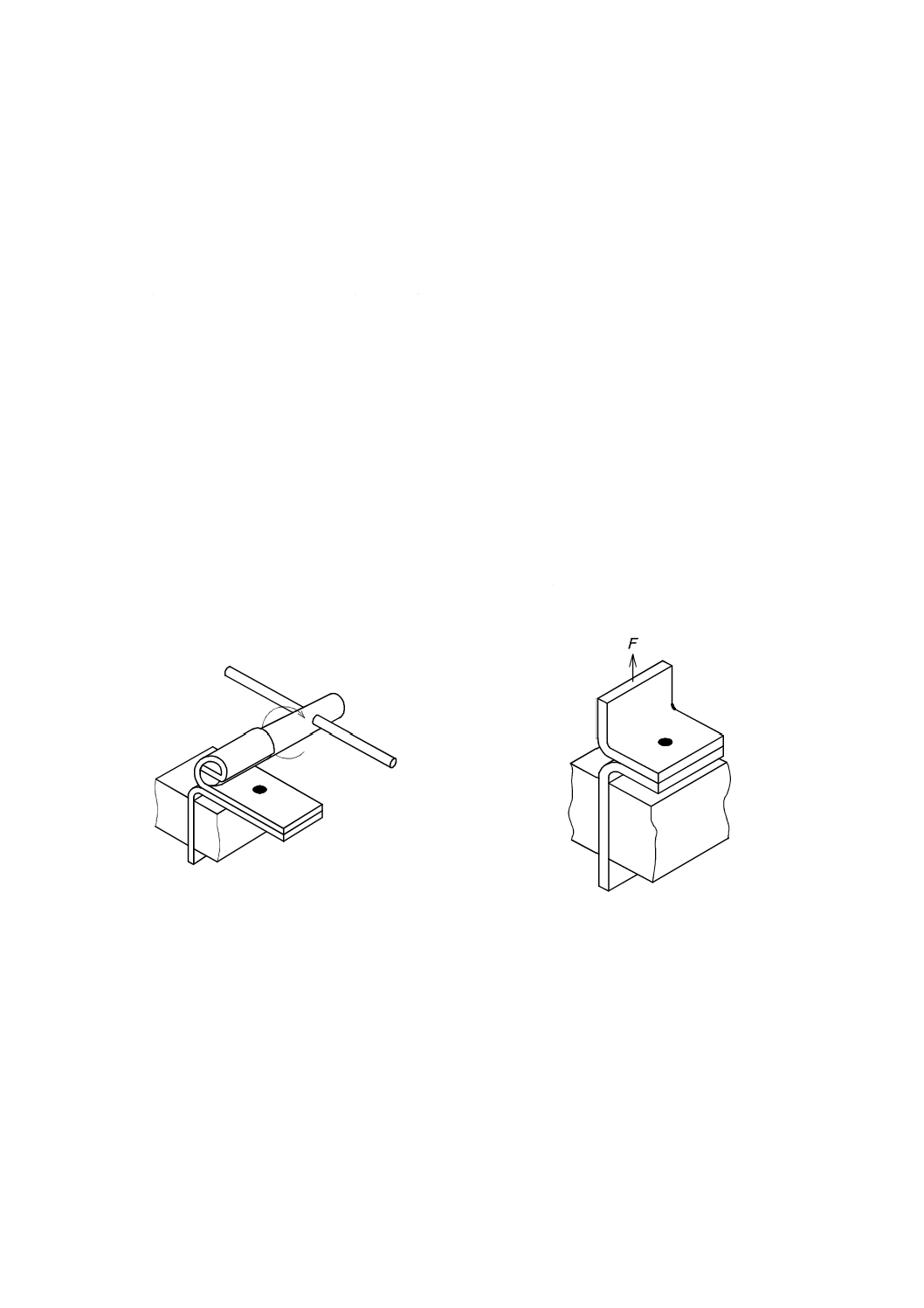

6.2

ピール試験

6.2.1

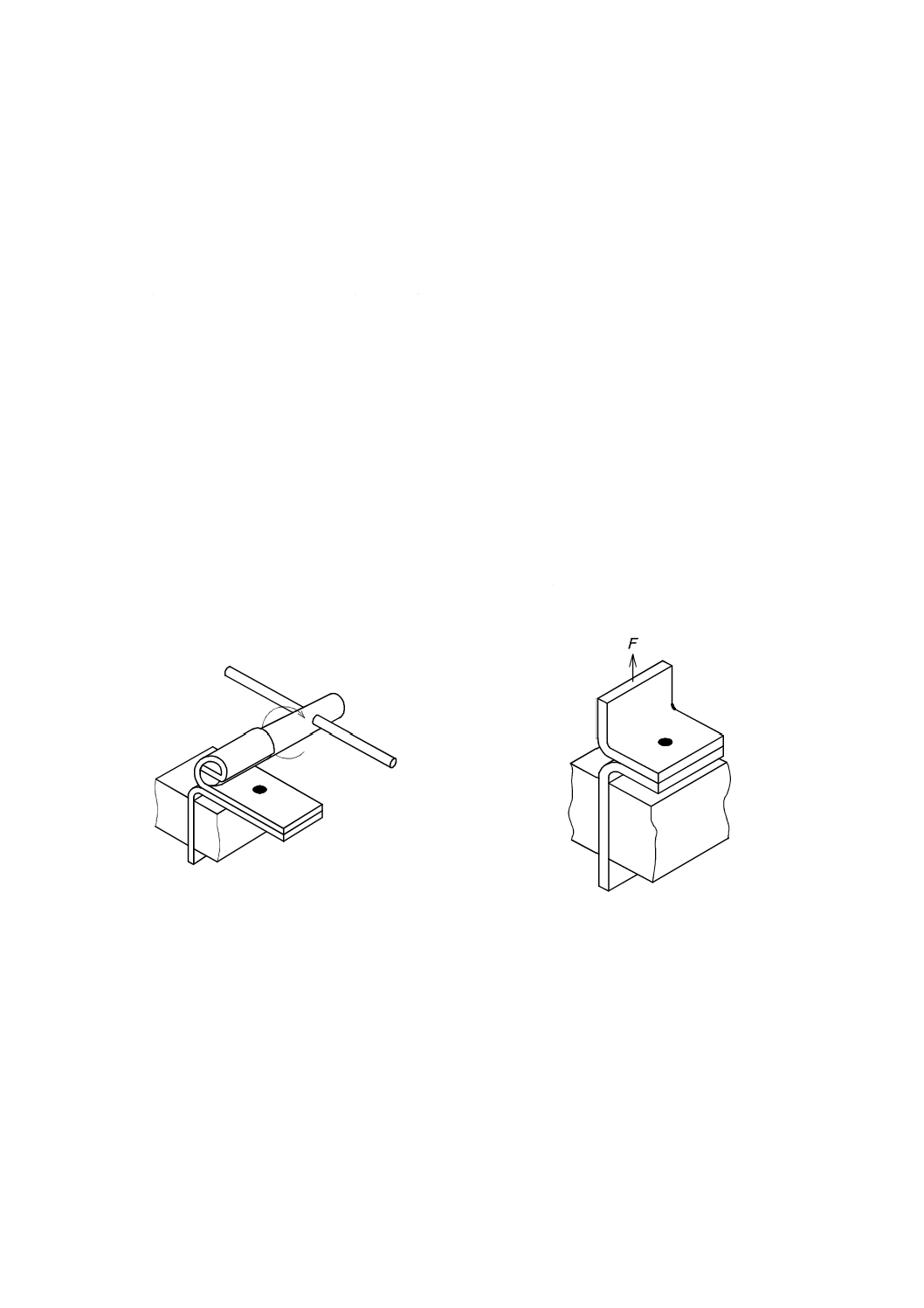

試験工具

人手によってピール試験をする場合,万力及びペンチ又はプライヤを使用する。ペンチ又はプライヤの

代わりに図6に示すローラ工具などを利用してもよい。この場合,1 mm以下の板厚の材料に対しては直

径15〜30 mmのローラ径のものが望ましい。

図7に示すような形に試験片を固定し,引張試験機又はその他の適当な機械装置を用いて引張力を加え

て破断試験してもよい。

注記 図7に示す機械式ピール試験についてはISO 14270を参照。

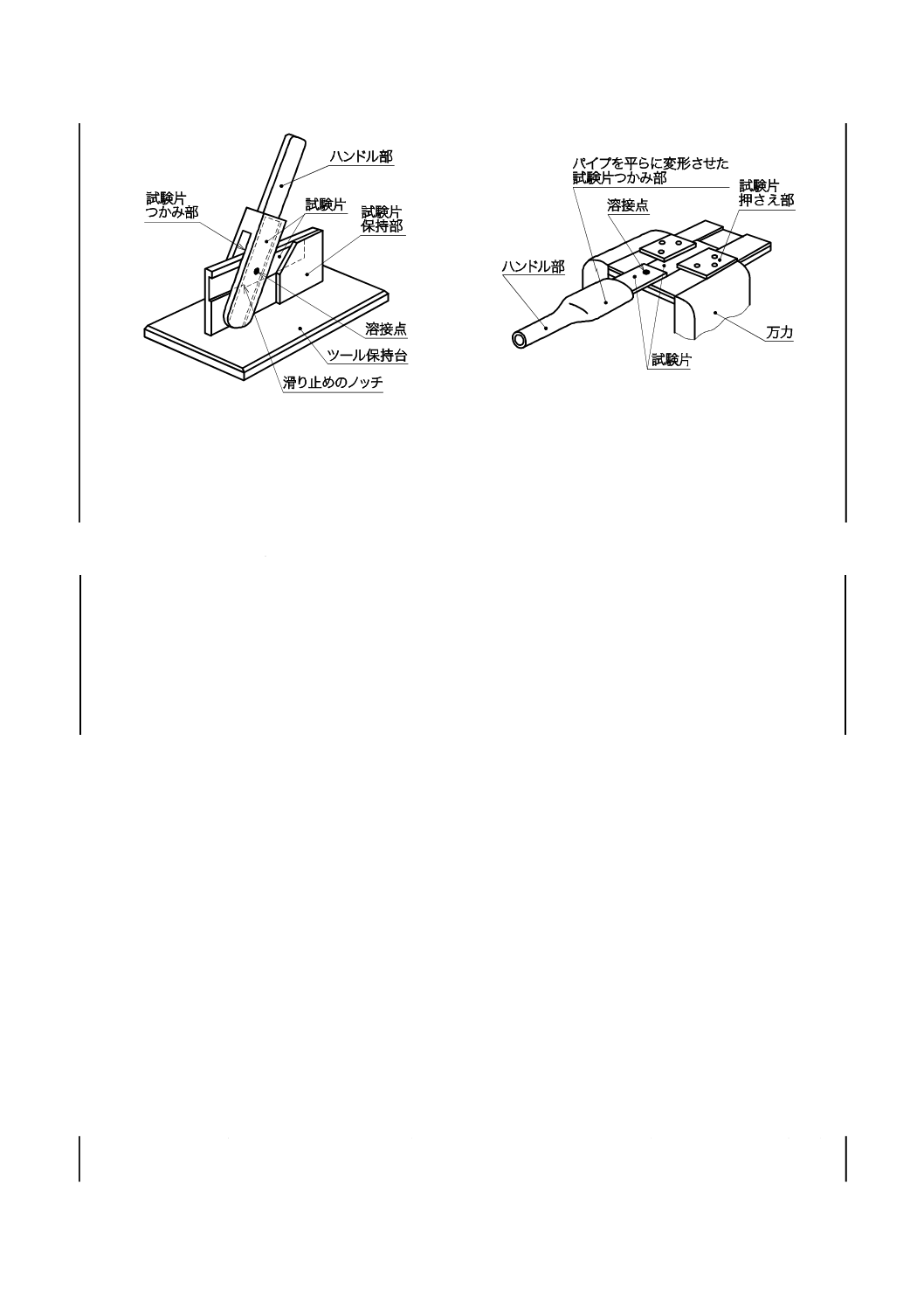

図6−ローラ工具を用いるピール試験

図7−機械式ピール試験

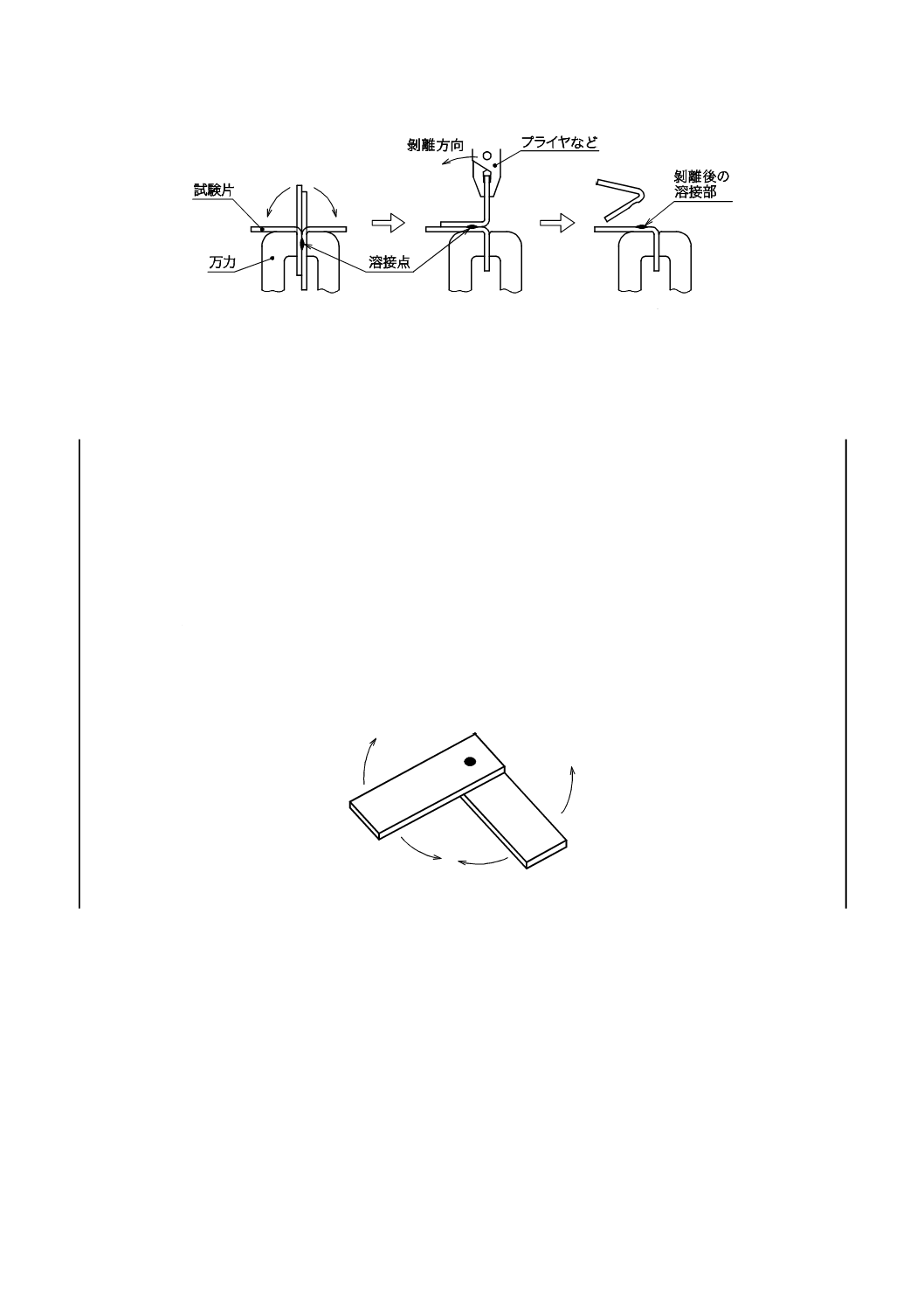

6.2.2

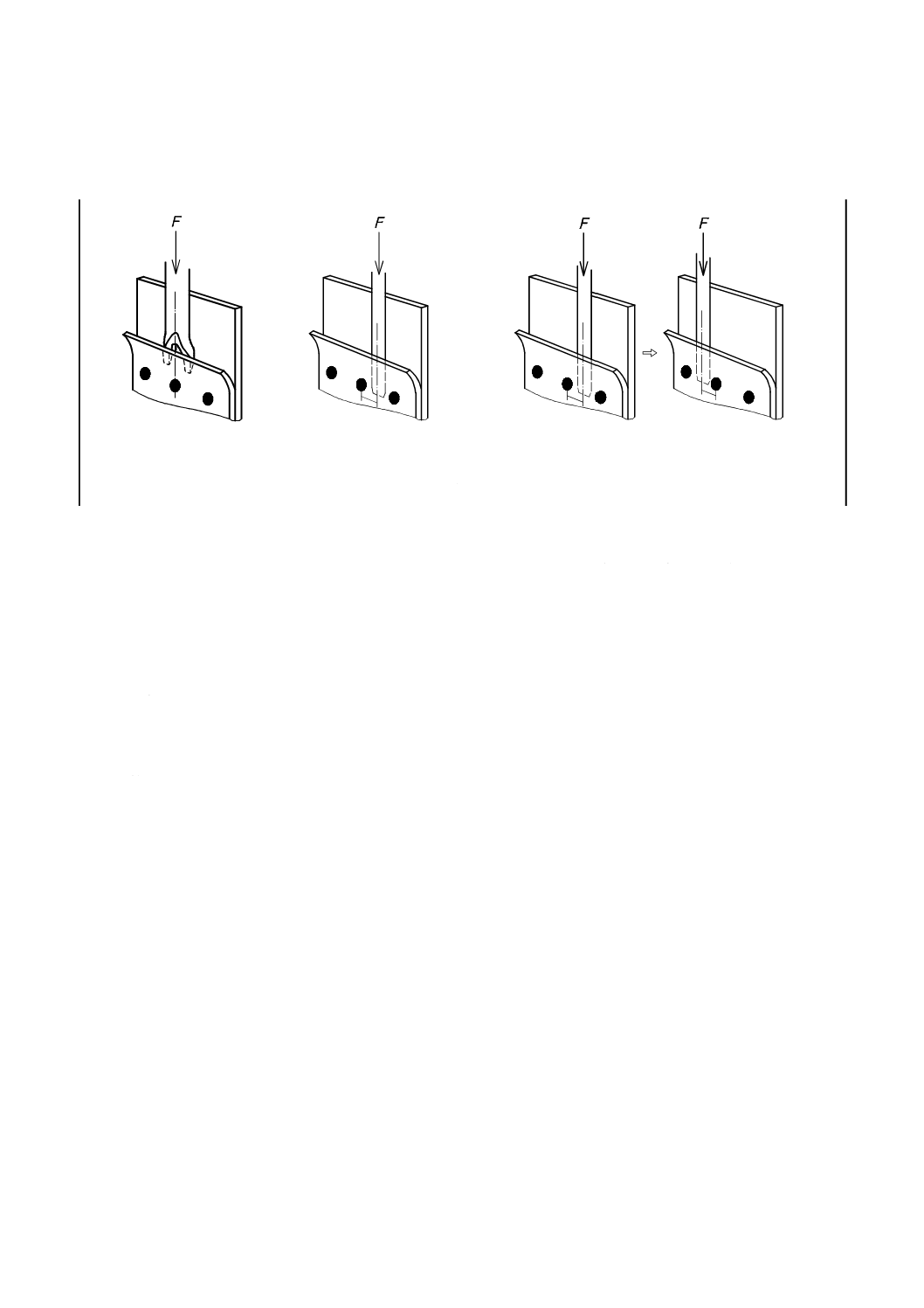

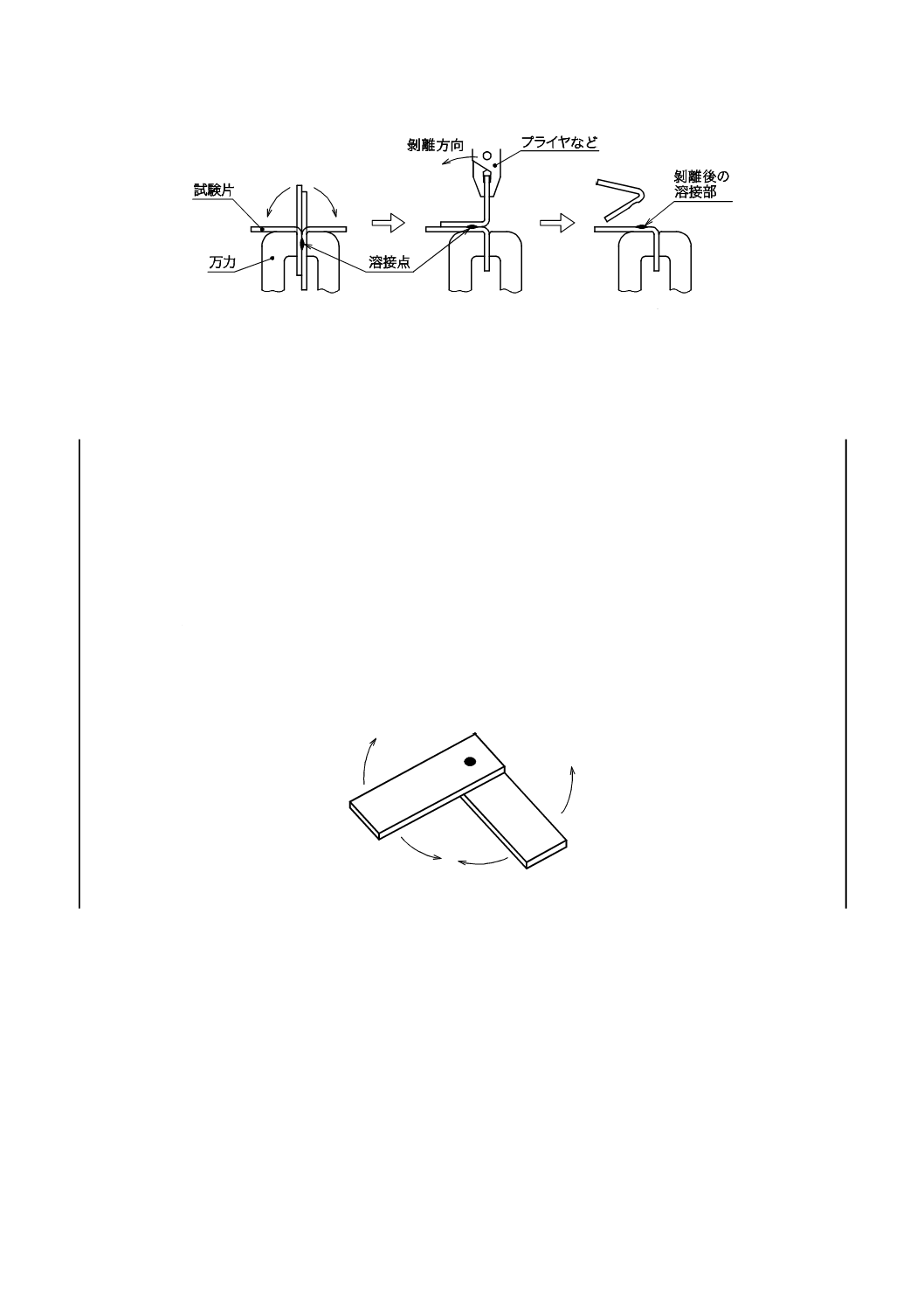

試験手順

通常,ペンチ又はプライヤを用いるピール試験は,次の手順で行う。

a) 図8のa) に示すように試験片を万力ではさみ,ドライバなどで左右に押し広げる。

b) 図8のb) に示すように試験片をつかみ変える。

c) 図8のc) に示すようにペンチ又はプライヤで挟んで片側を引き剝がす。

8

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a)

b)

c)

図8−人手によるピール試験の手順

6.2.3

測定

測定は箇条7によって溶接径及びプラグ径を計測し,破断形態を分類する。

6.3

ねじり試験

6.3.1

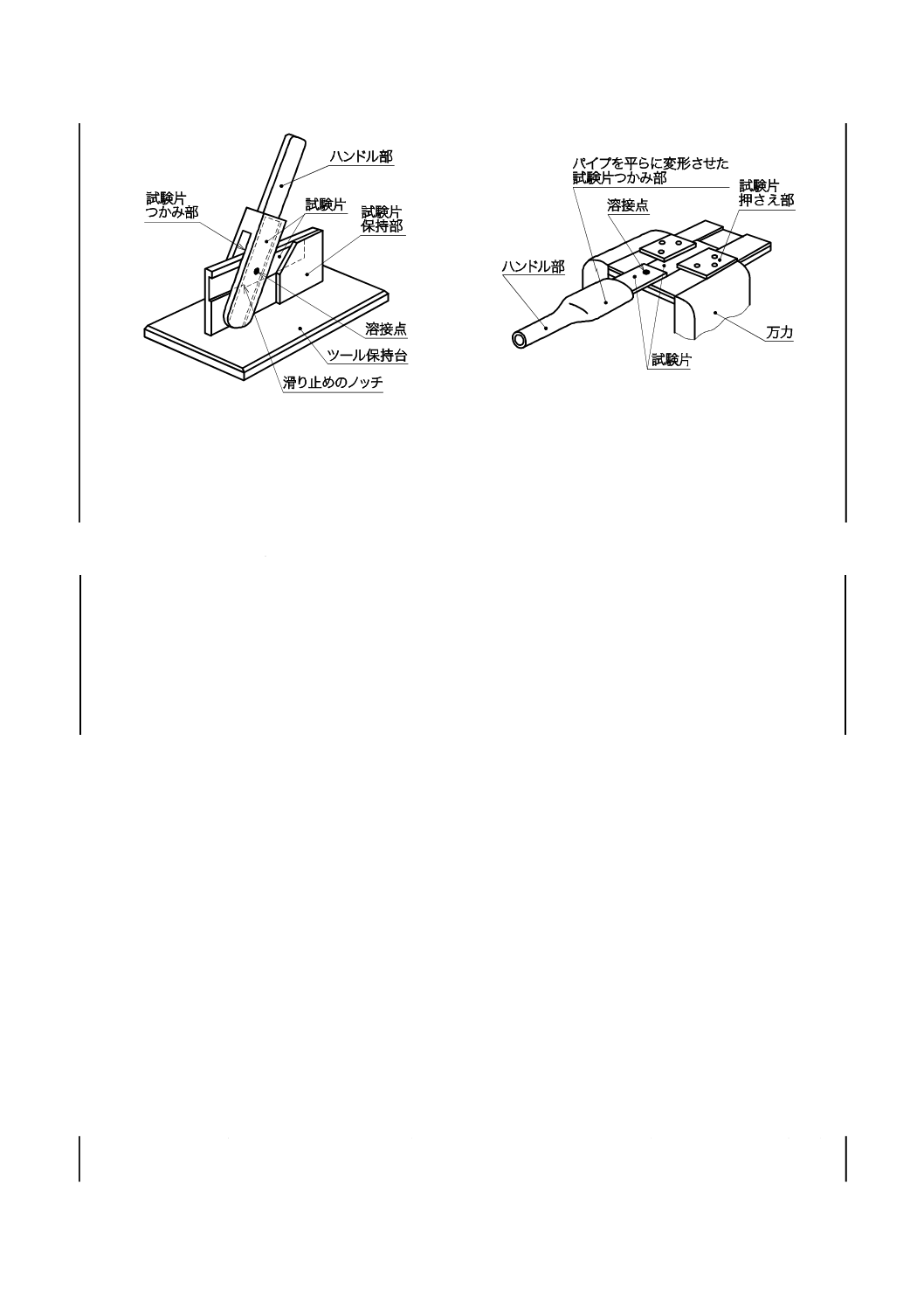

試験工具

一般には,図2及び表1の試験片寸法に対応した専用工具を利用する。板厚が比較的厚い材料には万力

とハンマとの組合せを使用してもよい。

6.3.2

試験手順

溶接径の小さな場合には図9に示すように,図2のb) に示すタイプ2の試験片を用いることで,人手

によってねじり切ることができる。

試験数が多くて工具を利用してねじり試験をする場合には,図10に示すような専用工具を作製し,これ

に試験片を取り付けてねじり試験をする。

注記 重ね角θとしては通常,30°〜90°を採用する。

図9−人手でねじり切るねじり試験の簡便な方法

9

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 薄板用の例

b) 中厚板用の例

図10−工具を利用したねじり試験の例

6.3.3

測定

測定は箇条7によって溶接径及びプラグ径を計測し,破断形態を分類する。

7

破断形態の分類及び溶接径の測定

7.1

破断形態の分類

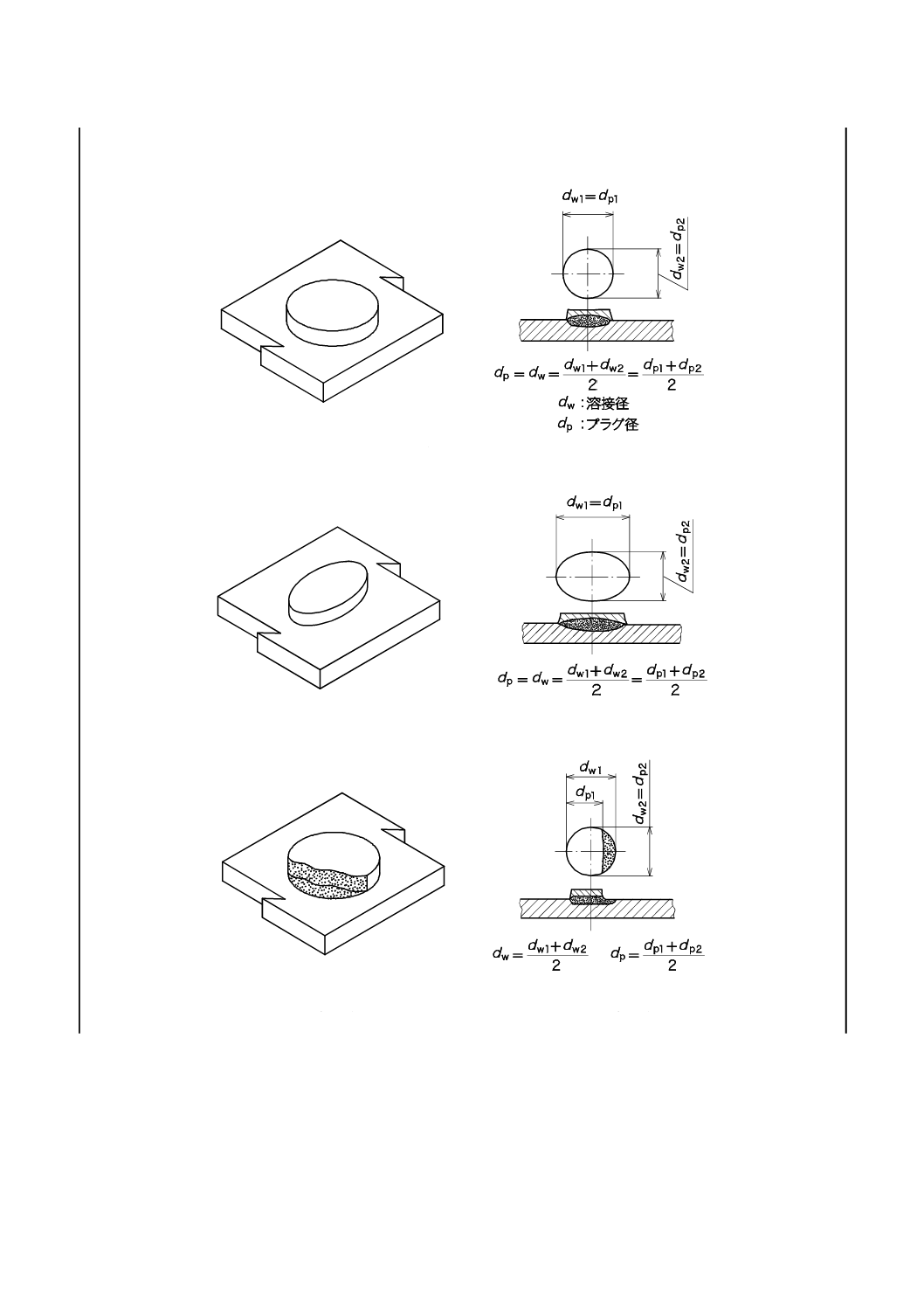

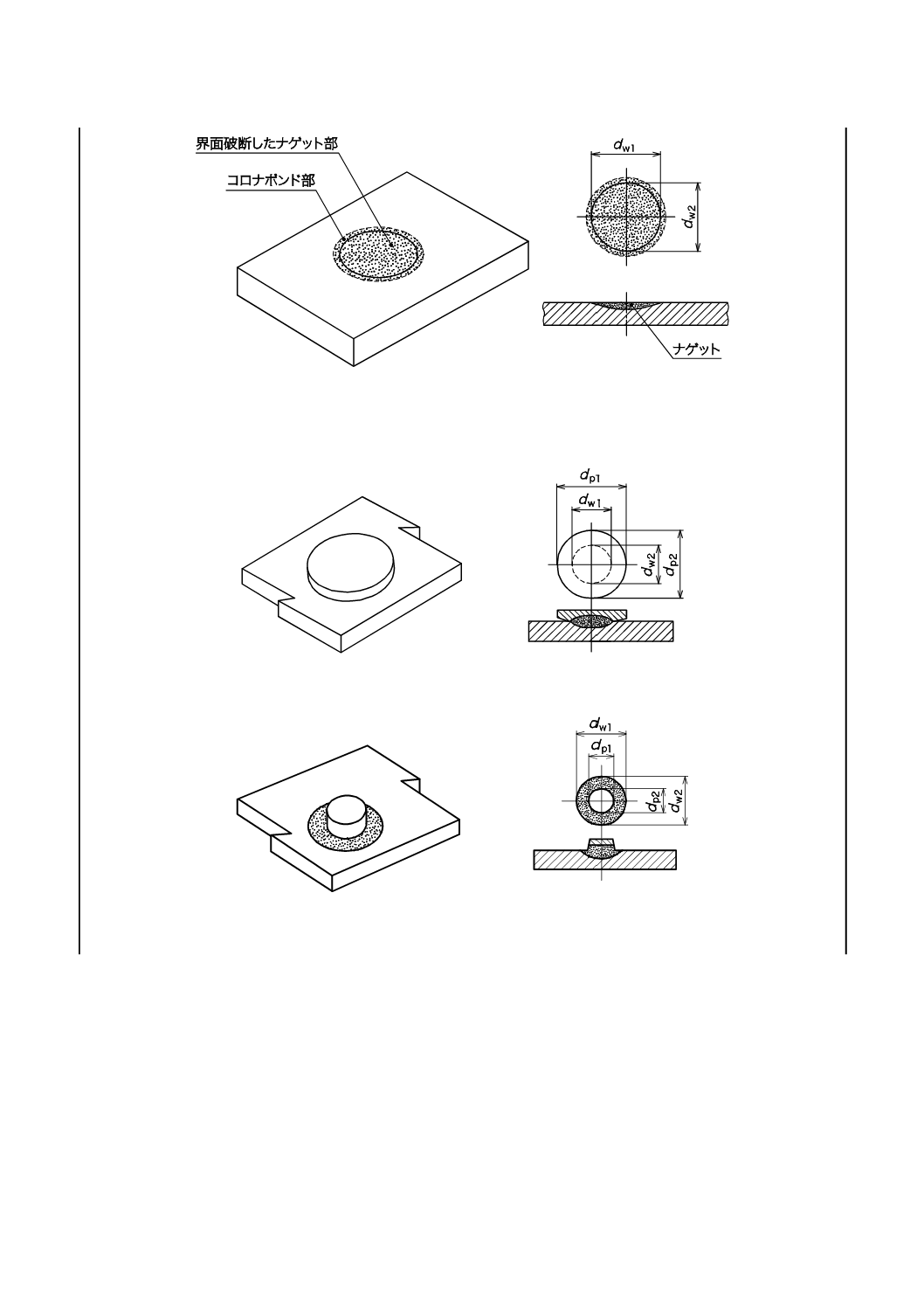

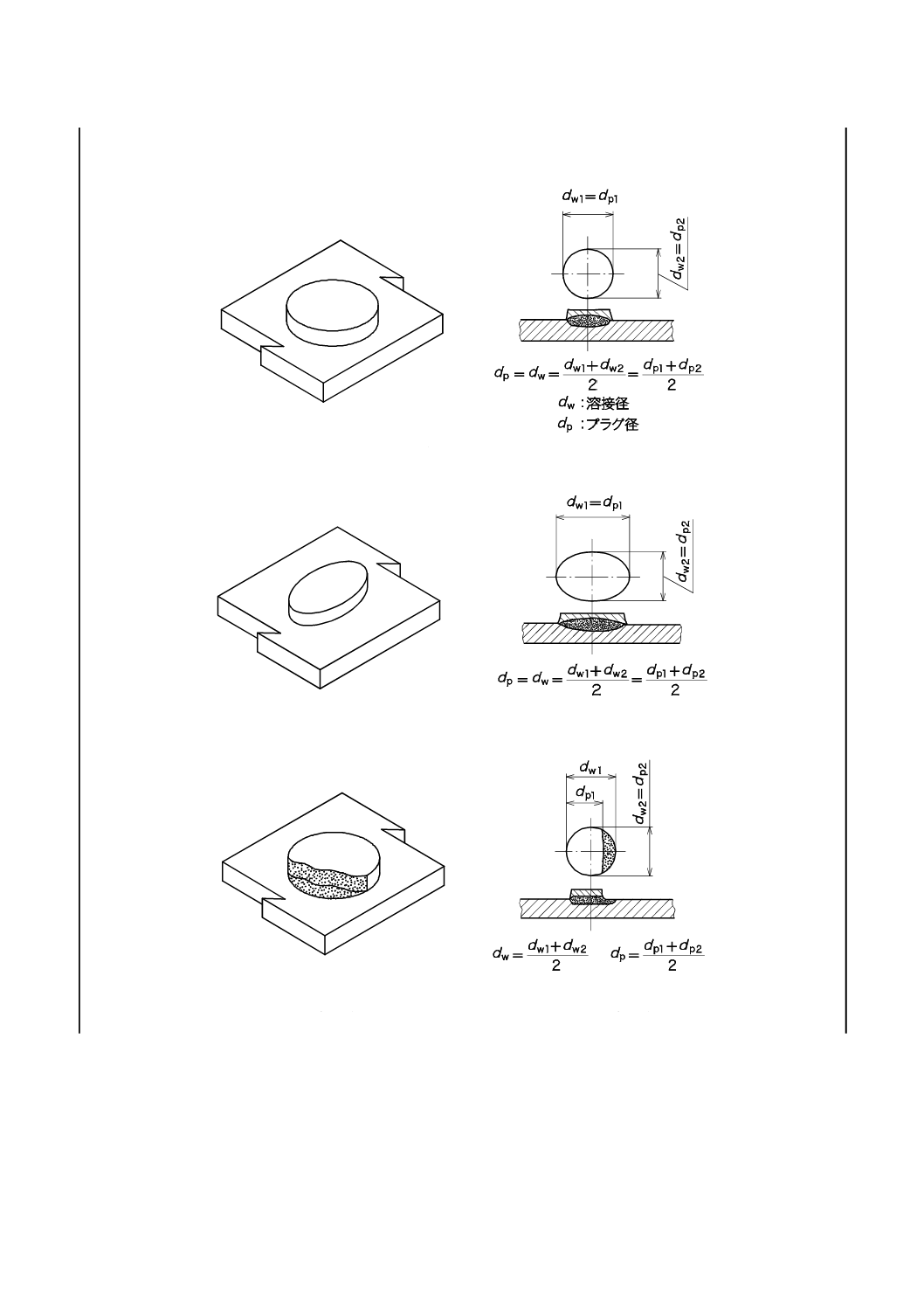

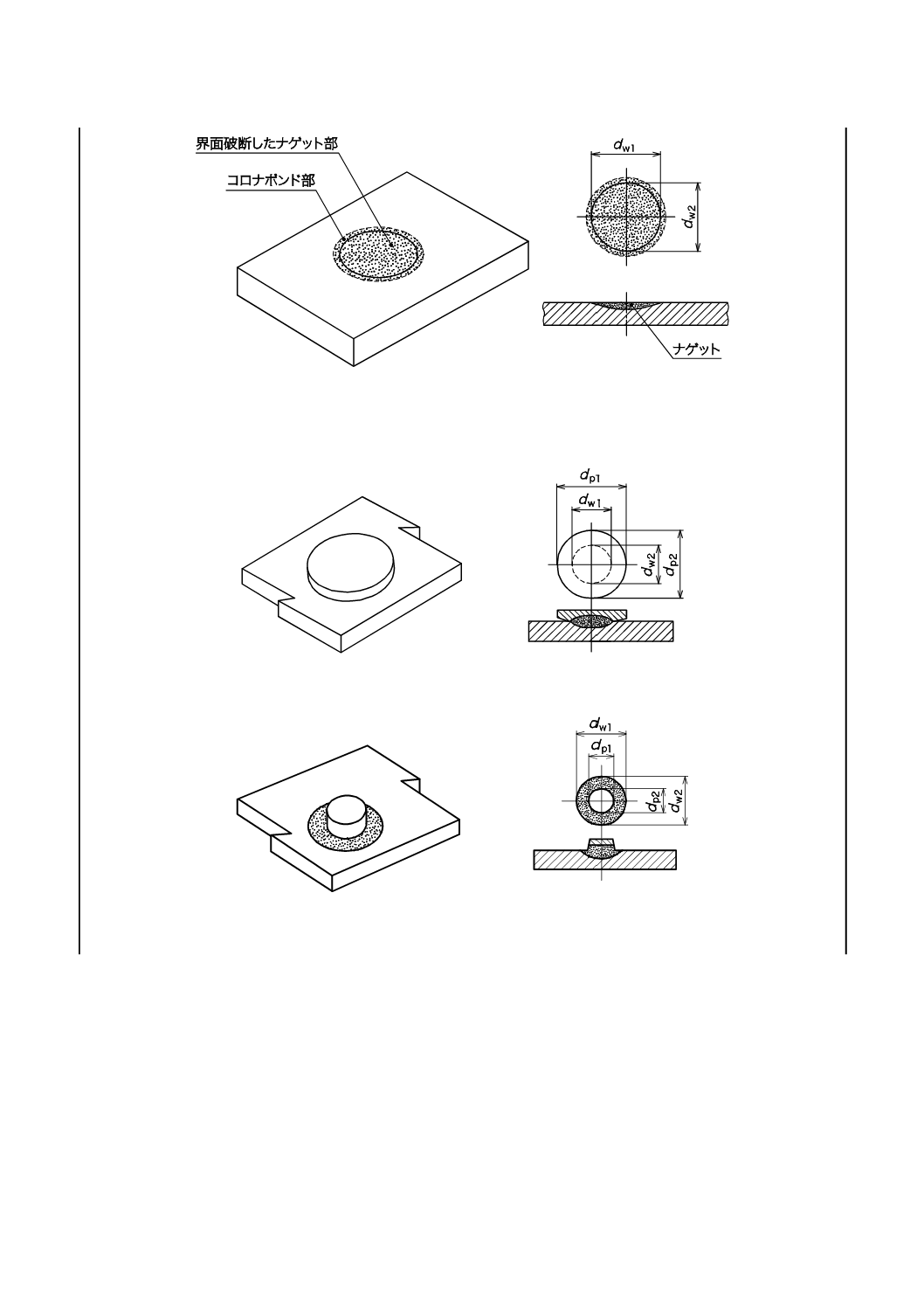

試験に際しては,破断形態を観測する。観測された破断形態は,図11に示す3種類のプラグ破断又は図

12に示す界面破断のいずれかに分類する。

また,プラグ破断は,必要に応じて,破断位置から更にナゲット内プラグ破断(部分プラグ破断),熱影

響部内プラグ破断及び母材部プラグ破断(母材破断)に区別する。母材部プラグ破断及びナゲット内プラ

グ破断の破断形態例を図13に示す。

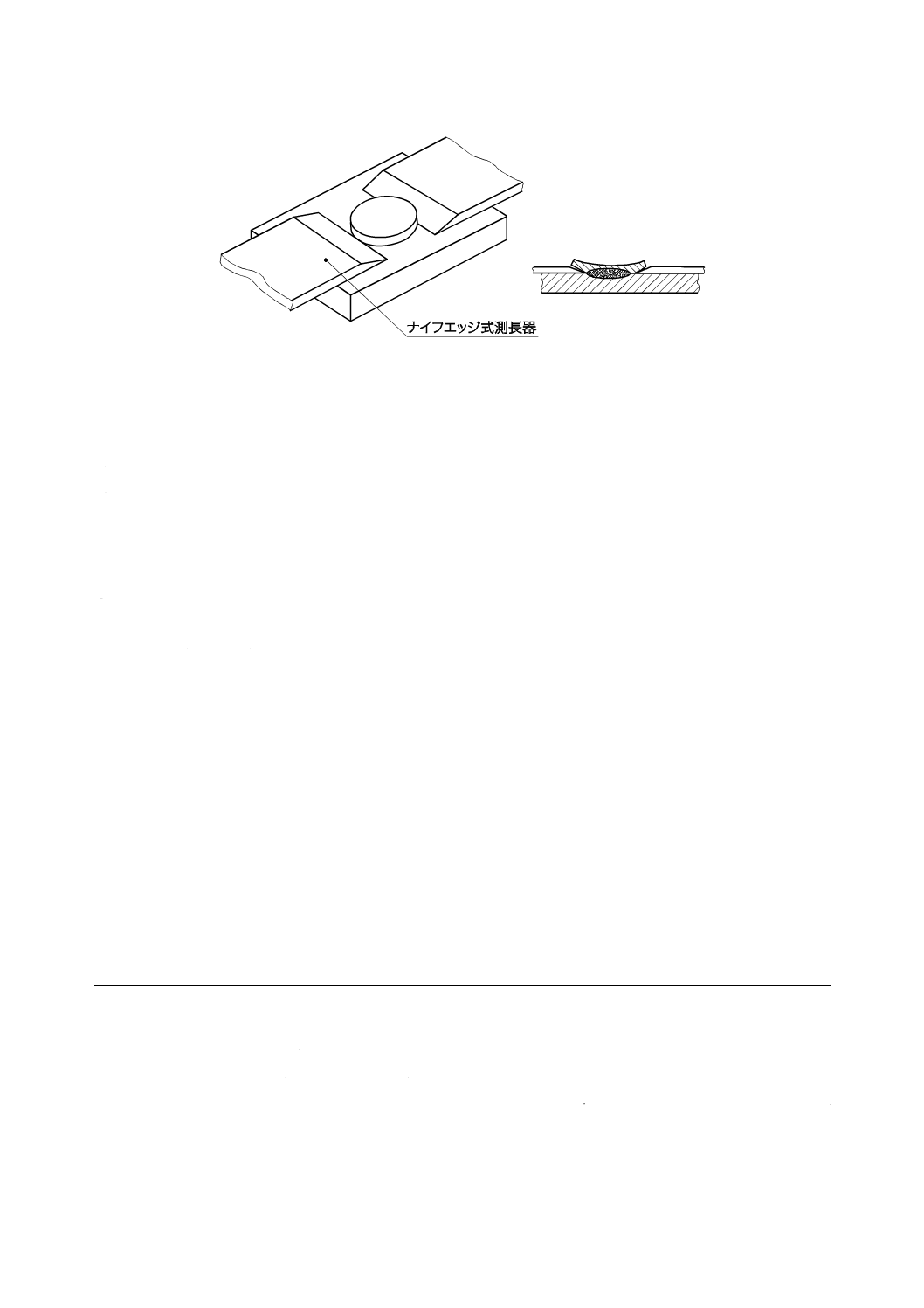

7.2

溶接径及びプラグ径の測定

溶接部の寸法は,JIS B 7507に規定するノギス及びナイフエッジ式測長器,目盛付きルーペなどを用い

て計測する。この溶接部寸法の計測に際しては,溶接径dw,板−板間の圧接部外径を代表するコロナボン

ド径及び溶接部がボタン状に抜けたプラグ径dpの3種を正しく見分けることが肝要となる。プラグ破断の

場合には,溶接径dw1及びdw2並びにプラグ径dp1及びdp2を,界面破断の場合には溶接径dw1及びdw2を計

測する。

真円形の溶接部が形成された場合には1か所の測定でもよいが,一般には,各主軸上で寸法を計測し,

これを平均して溶接径dw及びプラグ径dpの値とする。特に,三日月形,だ円形などのような非対称な溶

接部が形成された場合には,最大寸法値と最小寸法値との平均値で溶接部各部寸法の表示を行う。

求めた溶接部寸法の値は,小数第2位を四捨五入し,0.1 mm単位に丸める。目的に応じて,この寸法の

最大値と最小値の比率を求める。

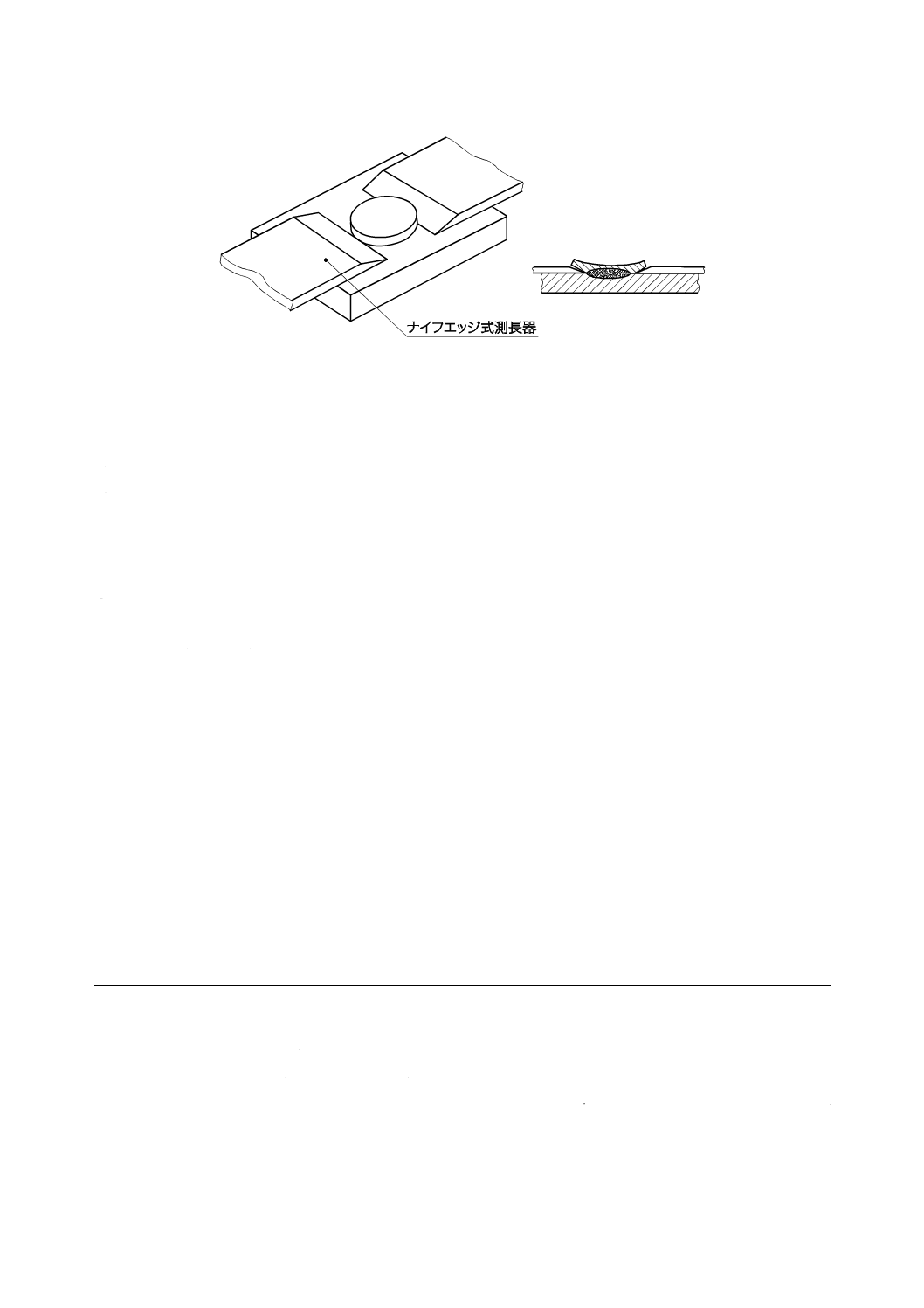

母材部及び熱影響部内でプラグ破断が発生した場合の溶接径は,測定端がナイフエッジとなった寸法測

定器を用い,ナイフエッジ部に十分な締付け力を加えながら図14のようにして計測し,図13に示すdw1

及びdw2をそれぞれ求める。

溶接部上側に残った母材の残材部を取り除いた後に,図13に示すdw1及びdw2をそれぞれ求めてもよい。

ピール試験の場合には母材の残材部が長く伸びた形で残るため,それを取り除くことが困難な場合が多

い。その場合には,測定可能な方向の一方だけの計測でもよい。界面破断部の溶接径は,JIS B 7507に規

10

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定するノギス又は目盛付きルーペによって図11〜図13に示すdw1及びdw2を計測し,求める。

a) 対称破断

b) 非対称破断

c) 部分プラグ破断

図11−プラグ破断した溶接部の形態,溶接径及びプラグ径

11

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図12−界面破断した溶接部(ナゲット)の形態及び溶接径

a) 母材部プラグ破断

b) ナゲット内プラグ破断

図13−母材部プラグ破断及びナゲット内プラグ破断の破断形態の例

12

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−プラグ破断部での溶接径の計測

8

記録

試験を行った後,次の事項について記録する。ただし,その一部を省略することができる。

a) この規格の番号

b) 試験年月日及び試験場所

c) 試験材料の種類及び板厚

d) 試験材料の化学成分及び機械的性質

e) 溶接方法

f)

溶接機の種類及び溶接条件

g) 試験の種類

h) 工具の種類及び形状

i)

試験材又は試験片の形状及び寸法

j)

溶接径とプラグ径及び破断形態

k) その他,特記すべきこと

注記 できれば溶接部形状の非対称性の程度を表す比率。

参考文献 ISO 14270,Specimen dimensions and procedure for mechanized peel testing resistance spot, seam and

embossed projection welds

ISO 14329,Resistance welding−Destructive tests of welds−Failure types and geometric

measurements for resistance spot, seam and projection welds

ISO 17653,Resistance welding−Destructive tests on welds in metallic materials−Torsion test of

resistance spot welds

ISO 17677-1,Resistance welding−Vocabulary−Part 1: Spot, projection and seam welding

13

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

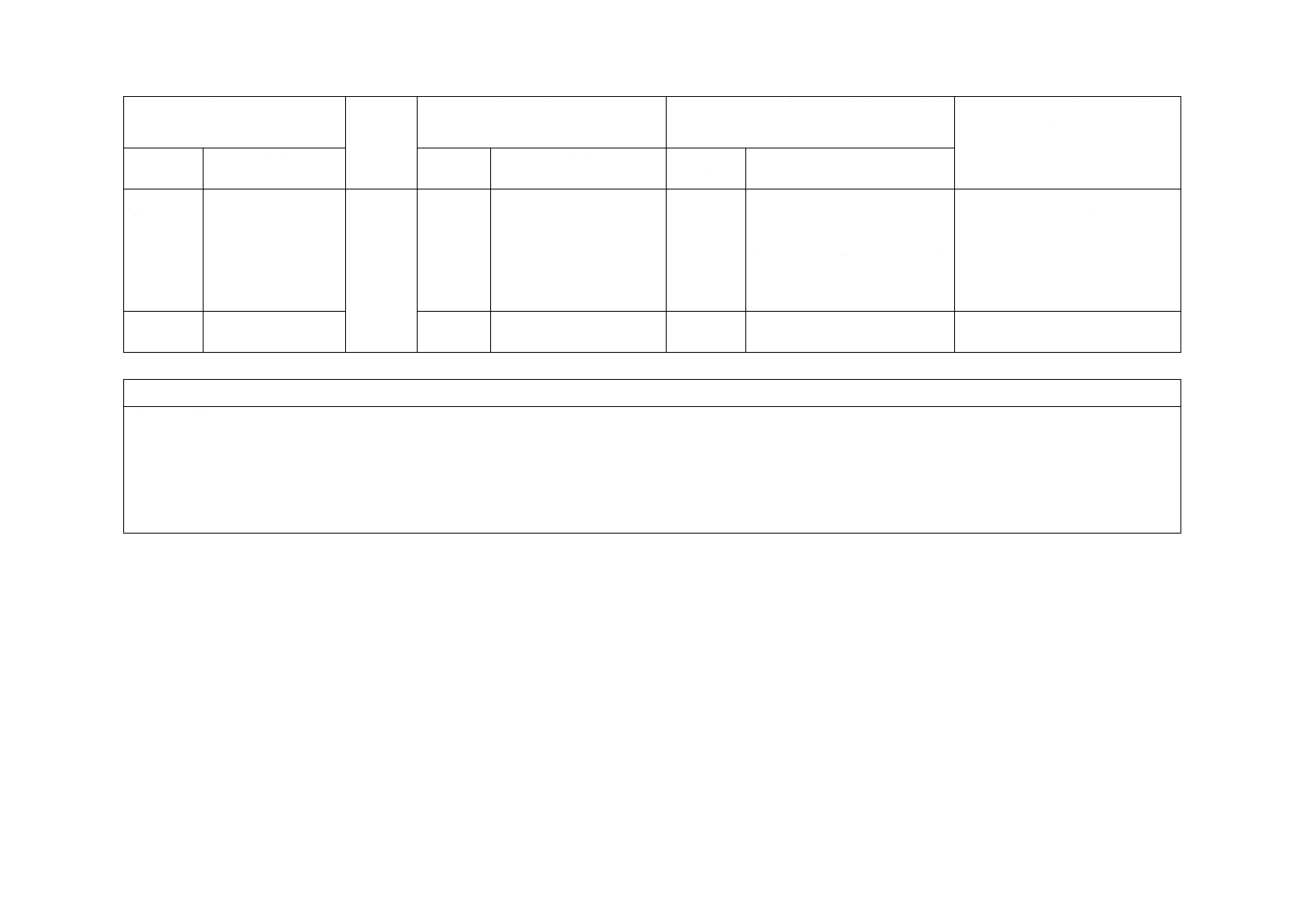

附属書JA

(参考)

JISと対応国際規格との対比表

JIS Z 3144:2013 スポット及びプロジェクション溶接部の現場試験方法

ISO 10447:2006 Resistance welding−Peel and chisel testing of resistance spot and

projection welds

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1 適用範

囲

目的の箇条書きを除いて

JISとほぼ同じ。

追加

変更

ねじり試験を追加。適用板厚の

上限を3.2 mmに変更。

現場での実作業の要求を重視し

て,ISO 17653として規定されて

いるねじり試験の内容の一部を

追加した。

2 引用規

格

3 用語及

び定義

3.1〜3.6,3.9

3 用語及

び定義

JISの3.7及び3.8だけを

定義。

追加

技術的な差異はない。

現場で活用しやすくするために

今後制定予定の溶接用語 第6部

抵抗溶接で規定予定の用語を追

加。ISOへの提案予定はない。

4 試験の

種類

この規格で規定す

る3種類の試験方法

の適用基準を明示。

−

−

追加

ねじり試験に関する指針を追

加した。既存ISO規格と技術

的な差異はない。

現場利用者に各試験方法の選定

指針を示すために追加した。ISO

への提案予定はない。

5 試験材

及び試験

片

試験片寸法を規定。

4 試験片 特段の寸法規定はない。

試験片作成上の注意をこ

こで規定。

変更

標準の試験片寸法及び形状を

明示。図1,表1,図2。

必要に応じて,ISOに提案する。

6 試験方

法

図3

Table 1以外はJISとほぼ

同じ。

追加

ねじり試験の方法を追加した。

また,図3の二股たがねの隠れ

線を追記した。

ねじり試験の内容に関しては

ISOに提案済み。

図3の修正は,同図b) とc) との

整合性を図るため。ISOに提案す

る。

3

Z

3

1

4

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

Z 3144:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7 破断形

態の分類

及び溶接

径の測定

図11,図12,図13。

5 試験手

順

JISとほぼ同じ

追加

変更

母材プラグ破断及びナゲット

内プラグ破断(図13)を追加。

界面破断(図12)を修正。ま

た,d1及びd2をdw1及びdw2と

表記修正。技術的な差異はな

い。

最近の材料に対応するため及び

寸法記号を分かりやすくするた

めの修正。ISOに提案する。

8 記録

6 試験報

告書

表示の順序を除けばJIS

とほぼ同じ。

一致

−

−

JISと国際規格との対応程度の全体評価:ISO 10447:2006,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

Z

3

1

4

4

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。