Z 3139:2009

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の種類 ······················································································································ 1

5 試験片···························································································································· 2

5.1 試験片の形状及び寸法 ···································································································· 2

5.2 試験片作製のための溶接電極管理上の注意 ·········································································· 3

5.3 断面試験片の作製 ·········································································································· 3

6 試験方法························································································································· 3

6.1 断面マクロ試験 ············································································································· 3

6.2 断面硬さ試験 ················································································································ 7

7 記録······························································································································· 8

Z 3139:2009

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本溶接

協会(JWES)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申

出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS Z 3139:1978は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3139:2009

スポット,プロジェクション及びシーム溶接部の

断面試験方法

Methods of macro testing and Vickers hardness testing for section of

resistance spot, projection and seam welds

序文

この規格は,1978年に発行されたJIS Z 3139“スポット溶接継手の断面試験方法”を,我が国の実情を

反映させるために改正し,断面の硬さ試験方法を追加したものである。

1

適用範囲

この規格は,板厚0.3 mm〜6.0 mmの金属材料のスポット,プロジェクション及びシーム溶接部の断面

試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7725 ビッカース硬さ試験−試験機の検証

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3136 抵抗スポット及びプロジェクション溶接継手のせん断試験に対する試験片寸法及び試験

方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 3001-1及びJIS Z 3001-2によるほか,次による。

3.1

ナゲット径

スポット及びプロジェクション溶接部の断面マクロ試験を行った後,接合界面で求めたナゲットの直径。

3.2

ナゲット幅

シーム溶接部の断面マクロ試験を行った後,接合界面で求めたナゲットの幅。

4

試験の種類

試験の種類は,断面マクロ試験及び断面硬さ試験の2種類とする。

2

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験片

5.1

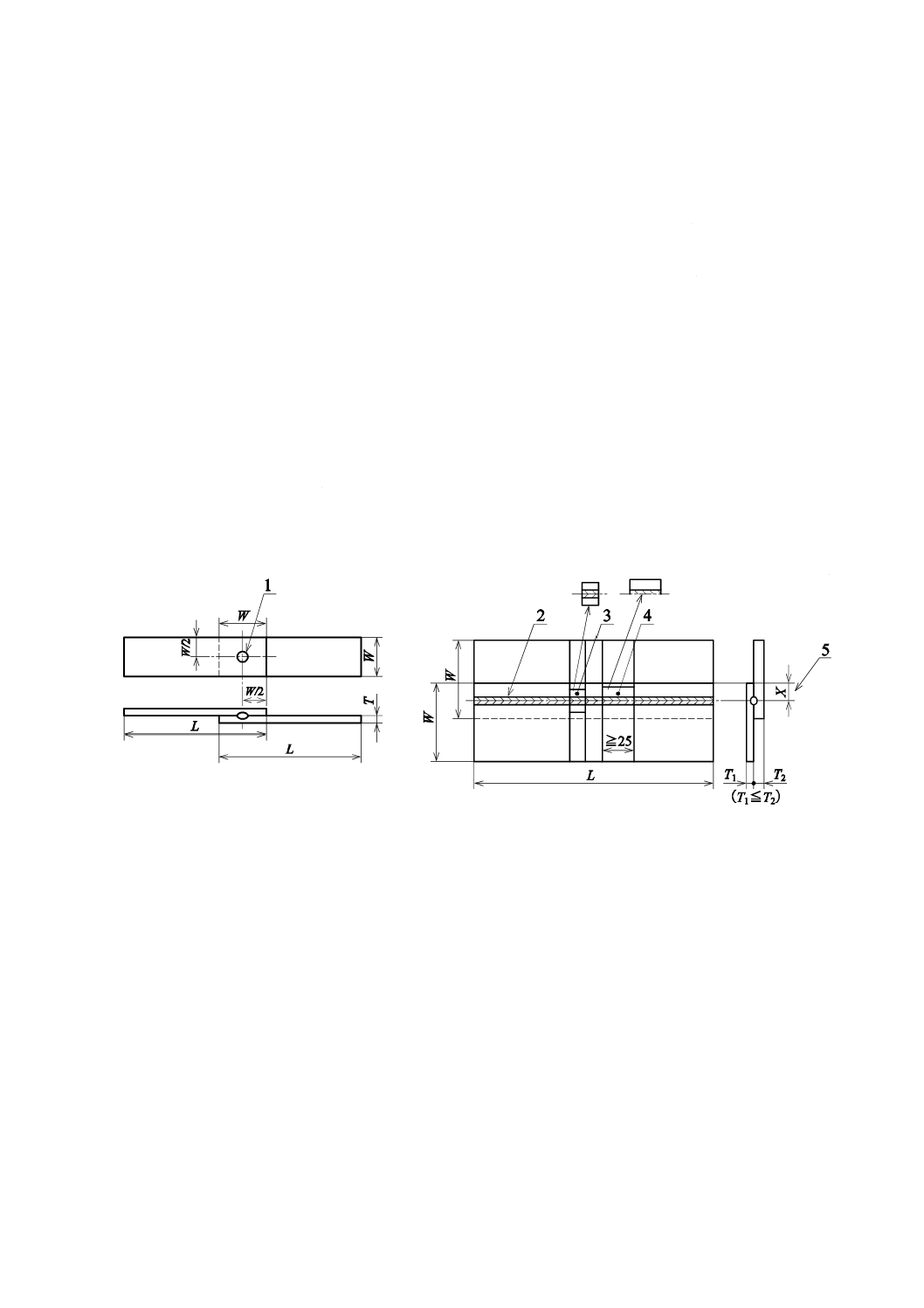

試験片の形状及び寸法

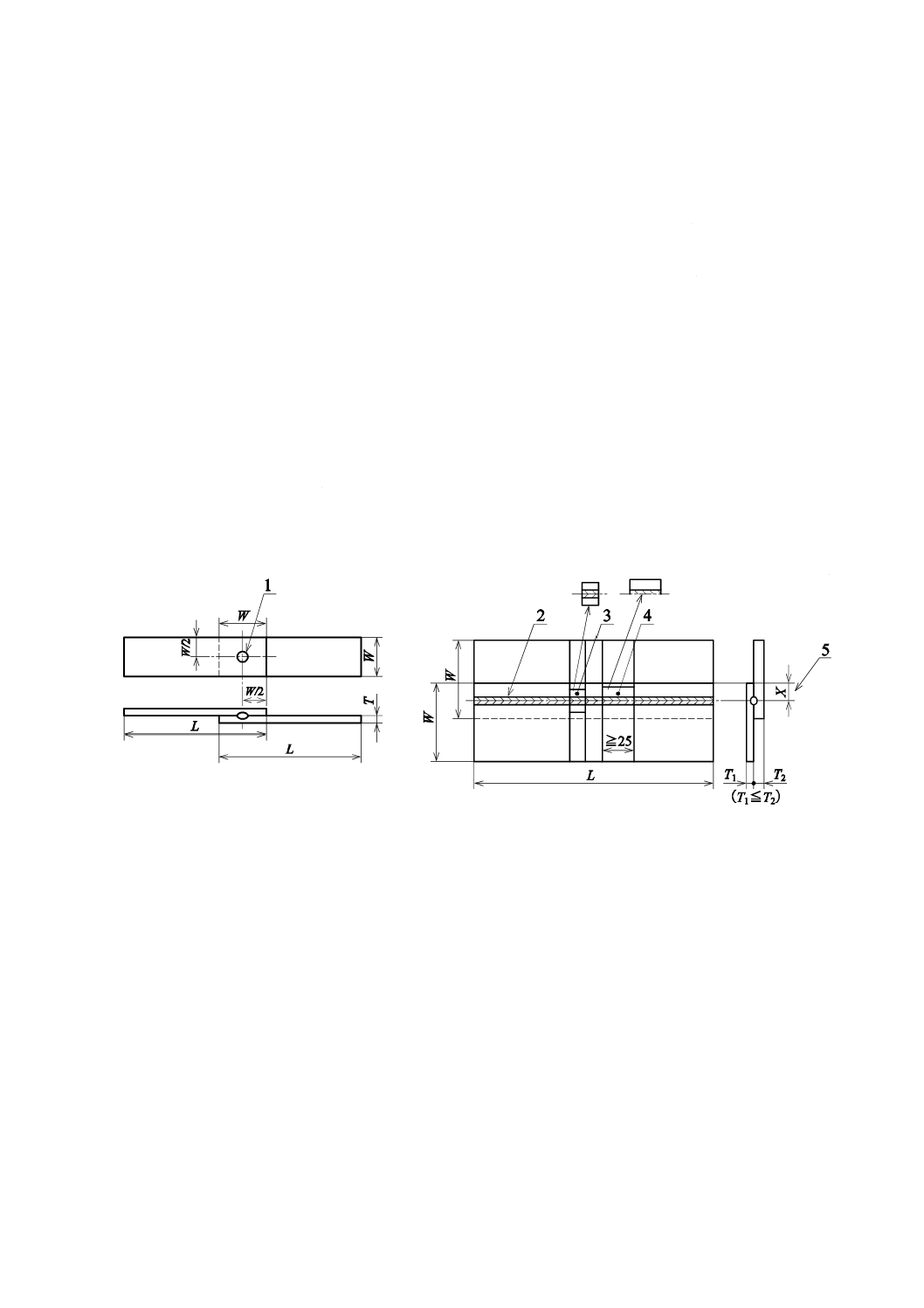

試験片の形状及び寸法は,図1及び表1による。スポット及びプロジェクション溶接継手の場合は,図

1 a)の試験片を用い,試験の目的によっては試験片の長さ(L)は,試験片の幅(W )まで減じてもよい。また,

JIS Z 3136の4.2 b)で規定している多点溶接継手試験材から切り出した図1 a)の試験片を用いる場合は,溶

接点間隔及び重ね代の値は,表1のWとする。JIS Z 3136に準じる試験片を用いる場合には,JIS Z 3136

の表1に規定する試験片寸法による。

シーム溶接継手の場合は,図1 b)に示すシーム溶接された試験片からA試験片及びB試験片を切断し,

採取する。突合せシーム溶接も対象に含まれるため,試験片の板端からシーム溶接中心線までの距離(X)

は,特に規定しない。ただし,2枚の板を完全に重ねた形に配置する場合のXの値は,少なくとも板厚(T

又はT2)の15倍以上の距離とすることが望ましい。製品又は製品相当部材から断面試験片を切り出す場合

は,上記の試験片形状に適合しなくてもよい。

3枚以上の板を重ねる場合の試験片寸法は,2枚重ねの場合と同じとする。

板厚及び材質の異なる板の組合せに対する試験片の寸法は,母材の引張強さと板厚との積の値が小さい

方の板厚による。

単位 mm

a) スポット及びプロジェクション溶接継手

b) シーム溶接継手

1 スポット及びプロジェクション溶接部

2 シーム溶接線

3 溶接線に直角方向の断面試験片(A試験片)

4 溶接線の中心線を通る断面試験片(B試験片)

5 板端からシーム溶接中心線までの距離(X)

図1−試験片の形状

3

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

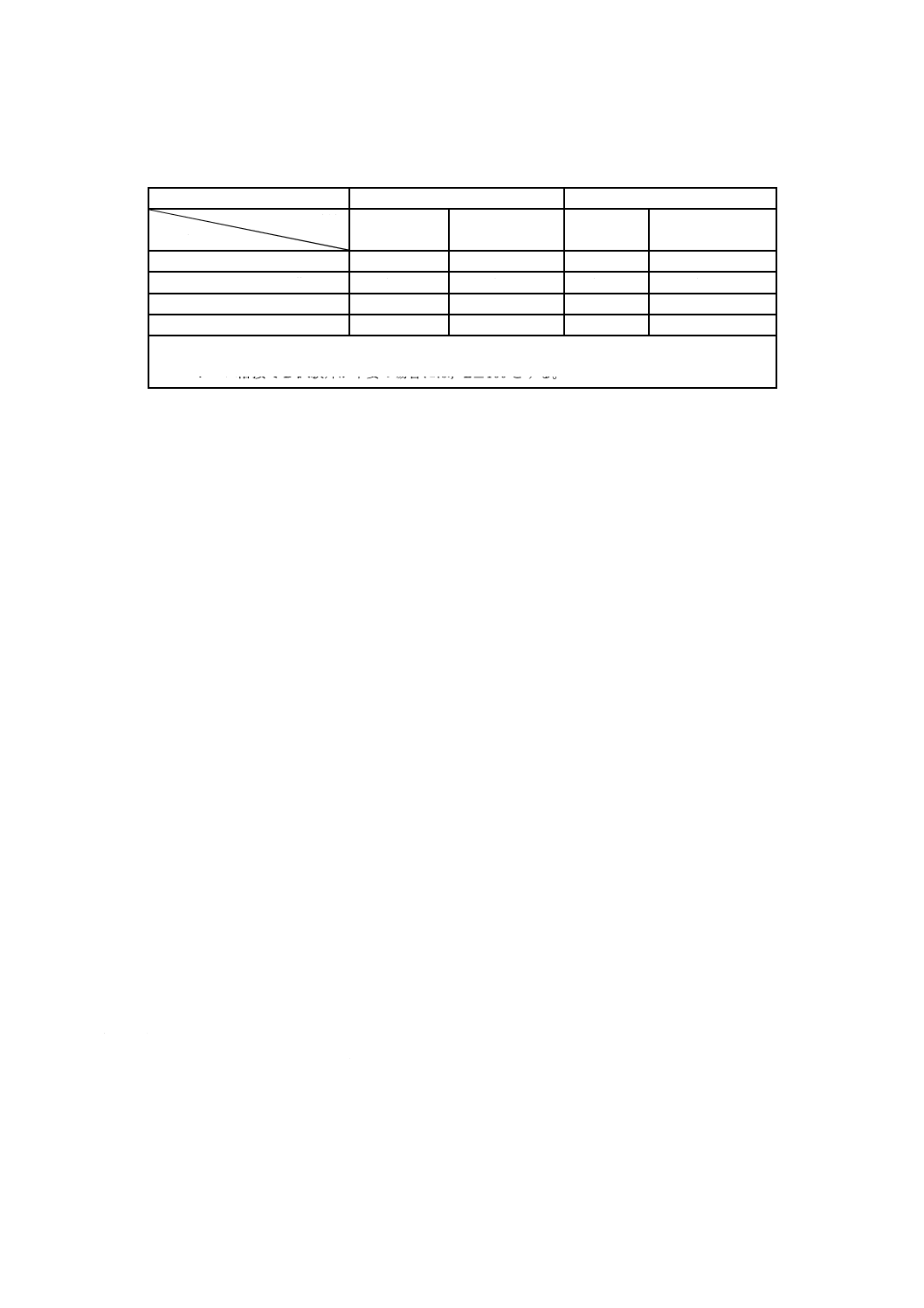

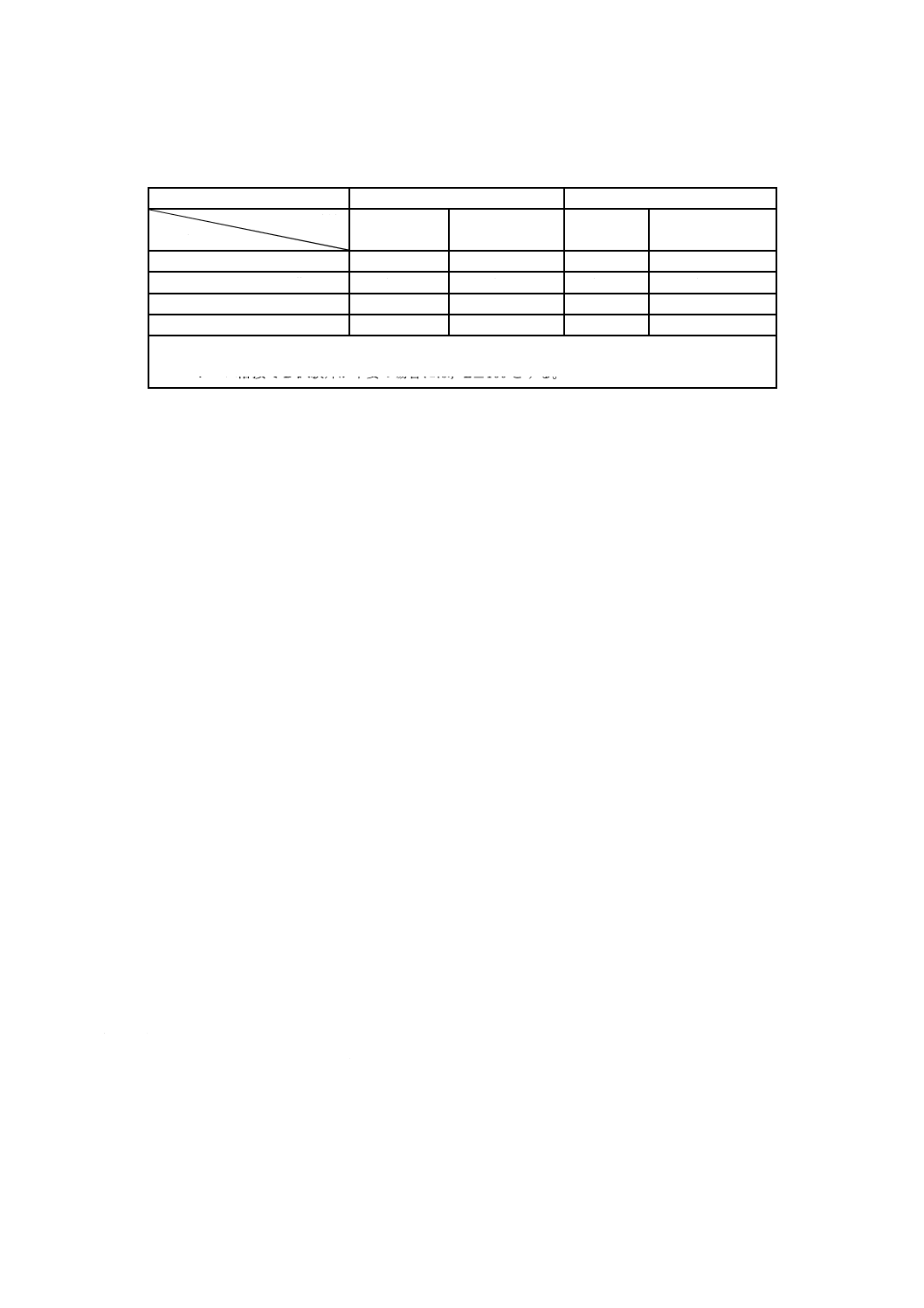

表1−試験片の寸法

単位 mm

溶接方法

スポット及びプロジェクション

シームa)

寸法

呼び板厚T

W

L

W

Lb)

0.3以上 0.8未満

≧20

≧20

≧40

≧250

0.8以上 1.3未満

≧30

≧30

≧40

≧250

1.3以上 2.5未満

≧40

≧40

≧40

≧250

2.5以上 6.0以下

≧50

≧50

≧40

≧250

注a) シーム溶接の最小重ね代は,特に規定しない。

b) シーム溶接でB試験片が不要の場合には,L≧100とする。

5.2

試験片作製のための溶接電極管理上の注意

試験片の作製は,電極先端面の性状が安定化してから行う。

スポット又はプロジェクション溶接では,電極先端表面をドレッシングしたり,電極を交換しないで,

少なくとも20点の溶接を行った後,溶接試験片を作製する。シーム溶接では,ローラ電極先端表面をドレ

ッシングしたり,電極を交換しないで,少なくとも直径の小さい側のローラ電極が20周の溶接を行った後,

溶接試験片を作製する。ただし,アルミニウム板及びアルミニウム合金板のスポット及びプロジェクショ

ン溶接では,少なくとも10点の溶接を行った後,シーム溶接では,少なくとも10周の溶接を行った後に

溶接試験片を作製する。

5.3

断面試験片の作製

断面試験は,板の表面に垂直な断面について行うものとする。断面試験片は,スポット及びプロジェク

ション溶接では,溶接点の中心位置を通る垂直面を切断し,シーム溶接では,溶接線に直角な面(A試験

片,長さ任意)及び溶接線の中心線位置(B試験片,長さ25 mm以上)を適切な方法で切断して作製する。

溶接線に直角方向の断面試験片(A試験片)では,試験の目的に応じた適切な箇所を切断する。このとき,

試験片の幅及び長さは,適切な寸法に調整してもよい。また,切断した試験片は,適切な保持具を用いる

か,又は樹脂に埋め込んで保持してもよい。

6

試験方法

6.1

断面マクロ試験

6.1.1

一般事項

断面マクロ試験は,ナゲット径(シーム溶接では,ナゲット幅),割れ,ブローホール,溶込み及びくぼ

みについて調べる。断面マクロ試験では,切り出した断面試験片を研磨した後,腐食処理し,拡大鏡,顕

微鏡などを用いて当該断面部を観察する。

断面観察の記録のために,断面マクロ写真を利用してもよい。断面マクロ観察は,腐食方法及び拡大倍

率を記録する。

6.1.2

ナゲット径,ナゲット幅及び溶込みの測定方法

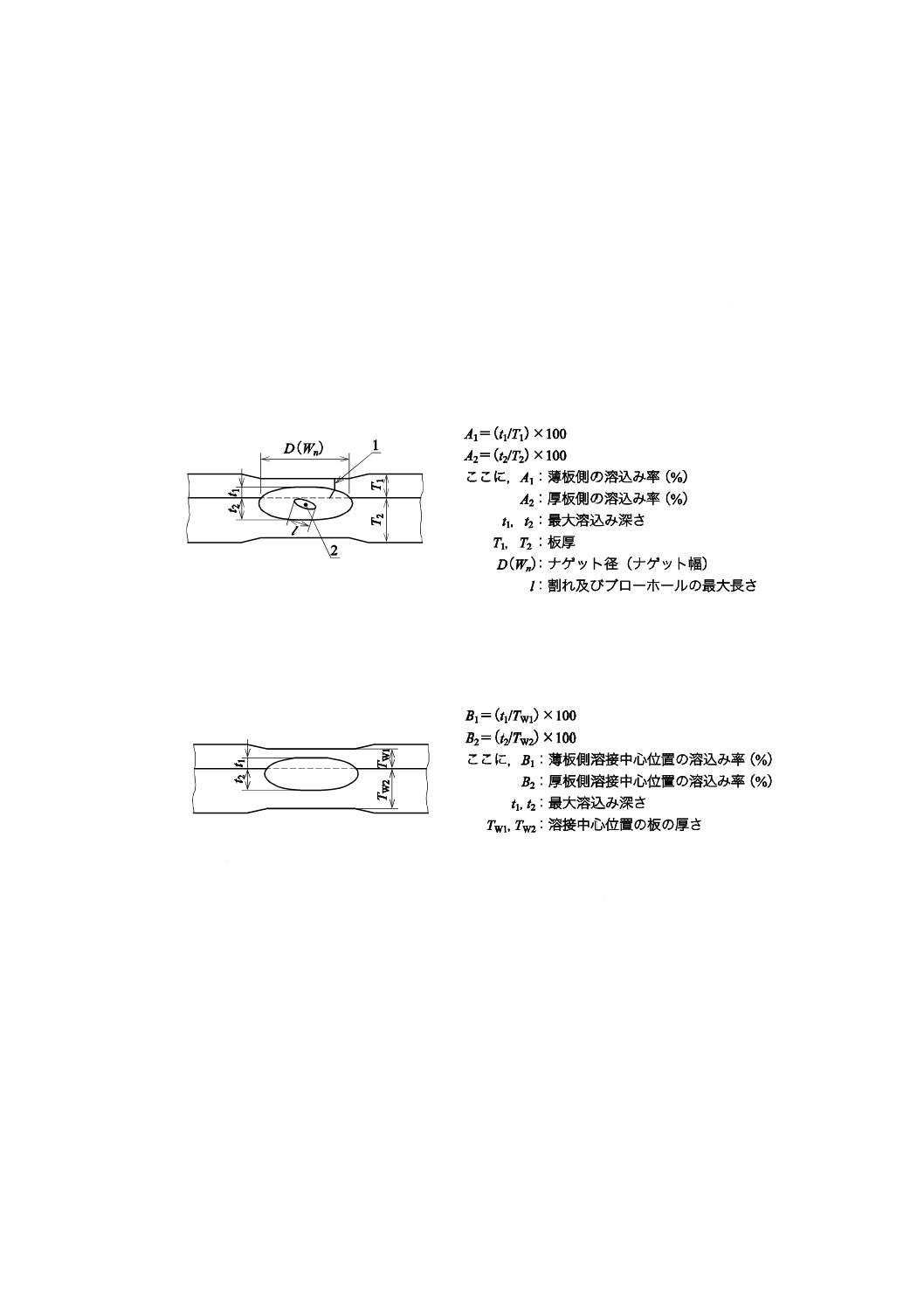

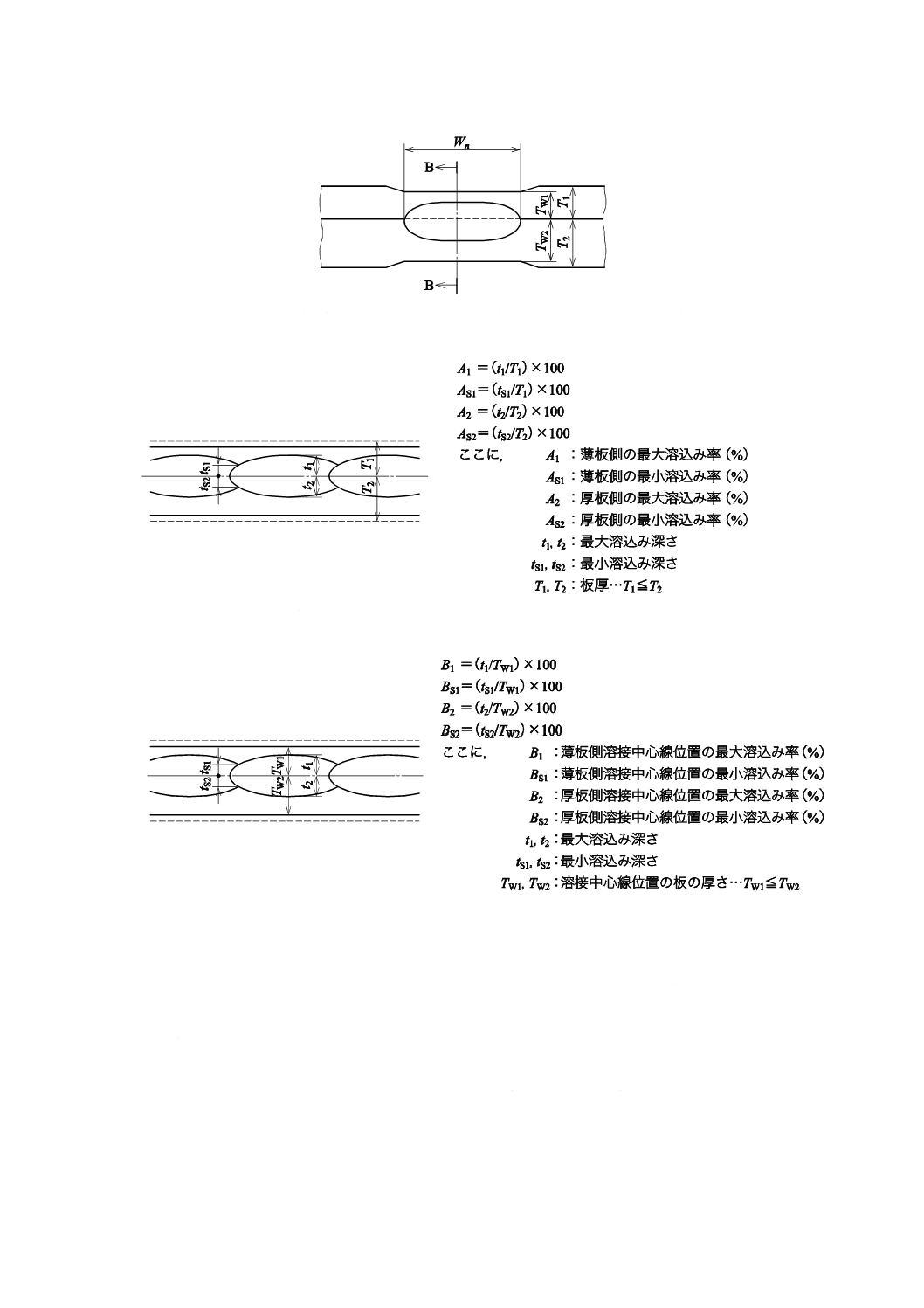

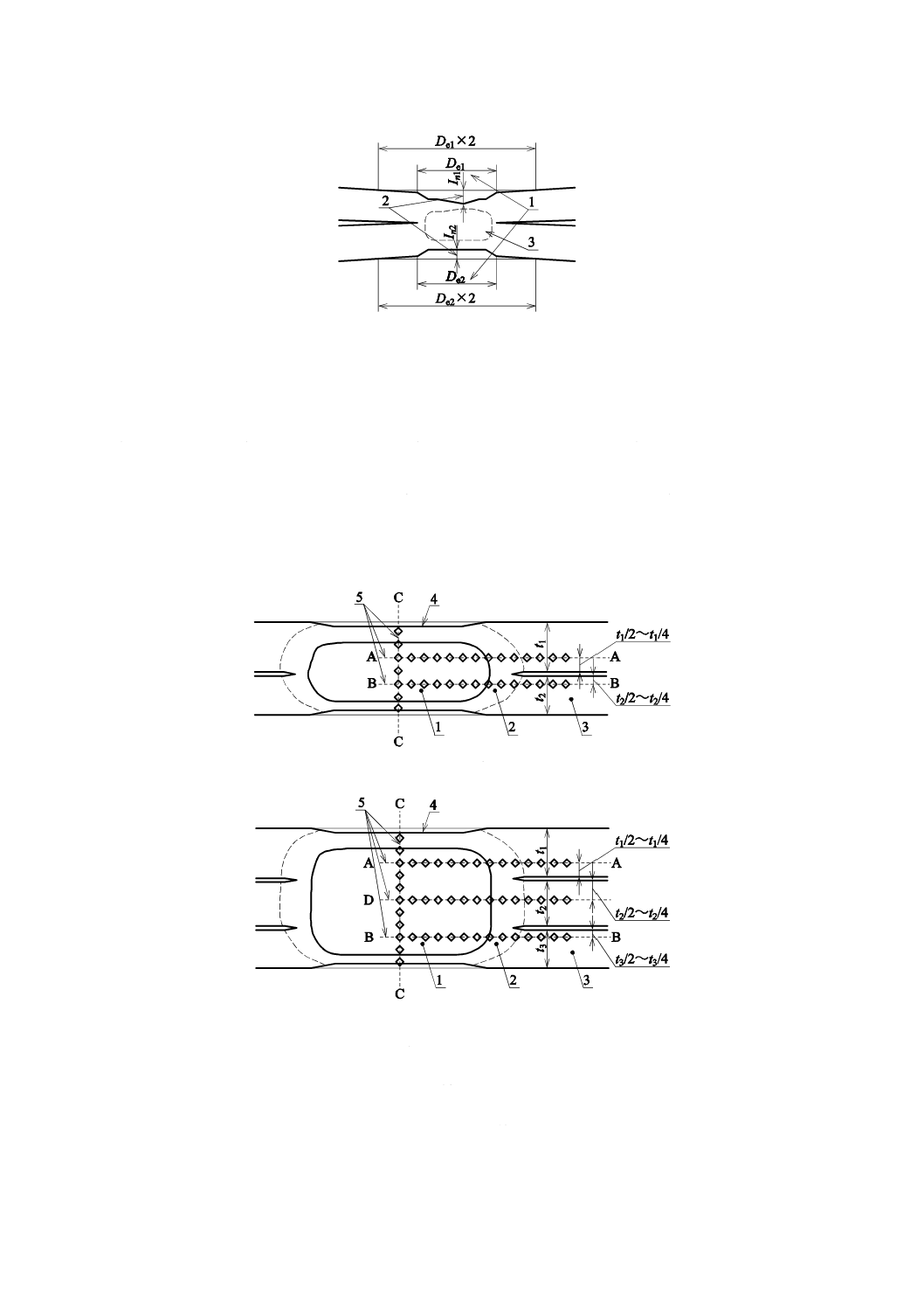

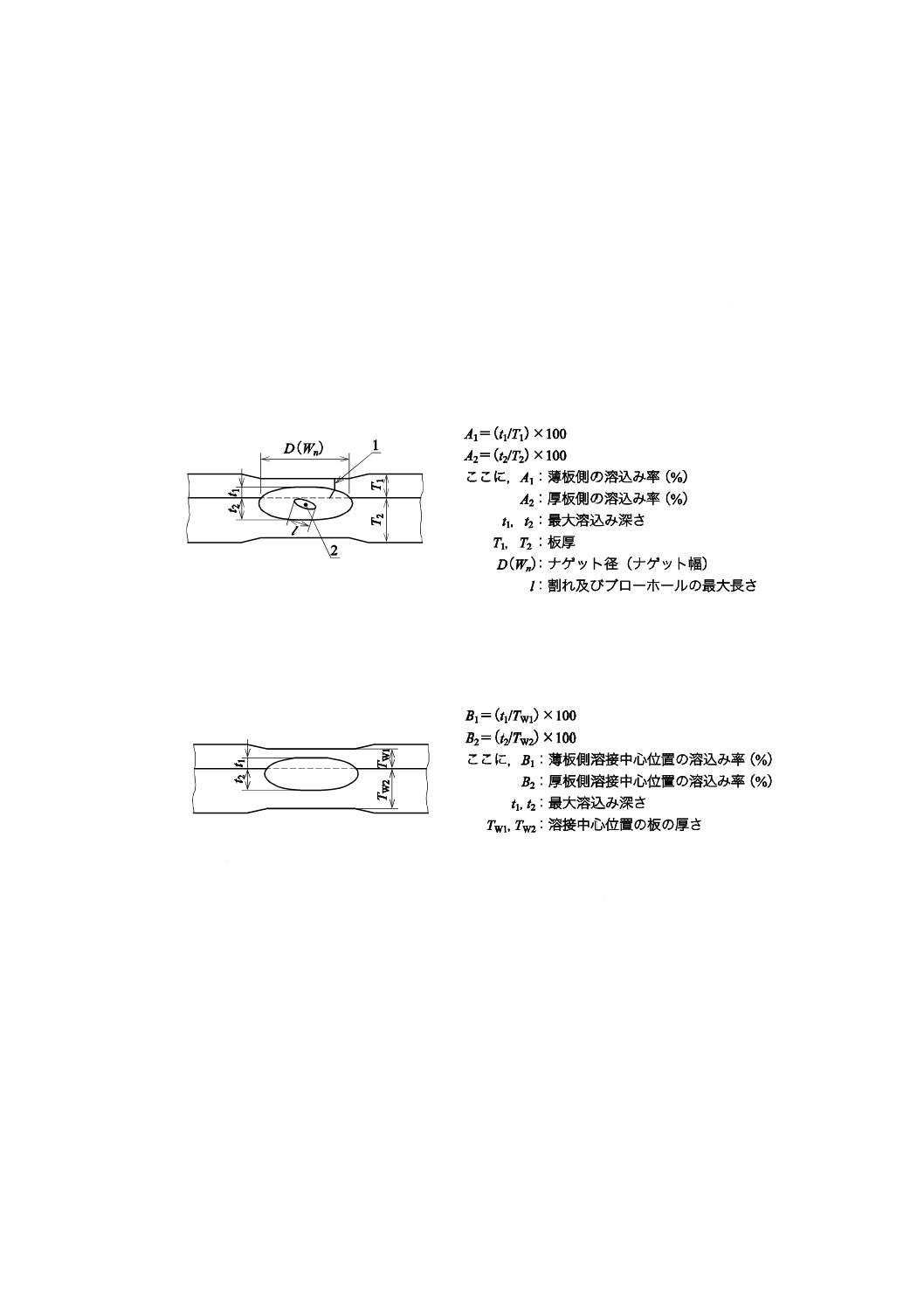

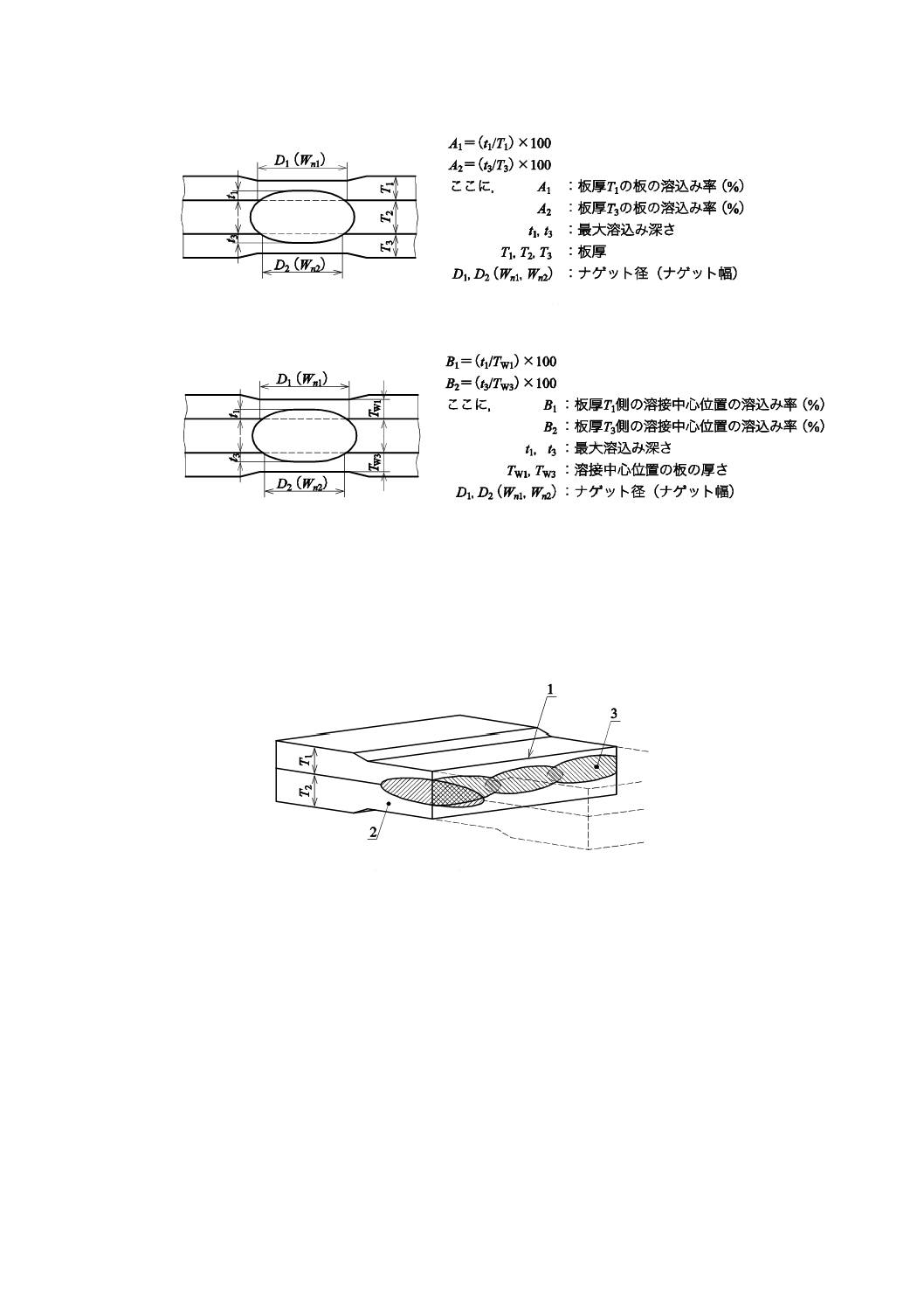

2枚重ねのスポット及びプロジェクション溶接部については,割れ及びブローホールの位置及び最大長

さを記録した後,図2に示すナゲット径(ナゲット幅)及び最大溶込み深さ,並びに溶接後の溶接中心位

置の板の厚さ(Tw1,Tw2)を測定する。3枚重ね溶接部に対しては,図3に示す各部について測定する。

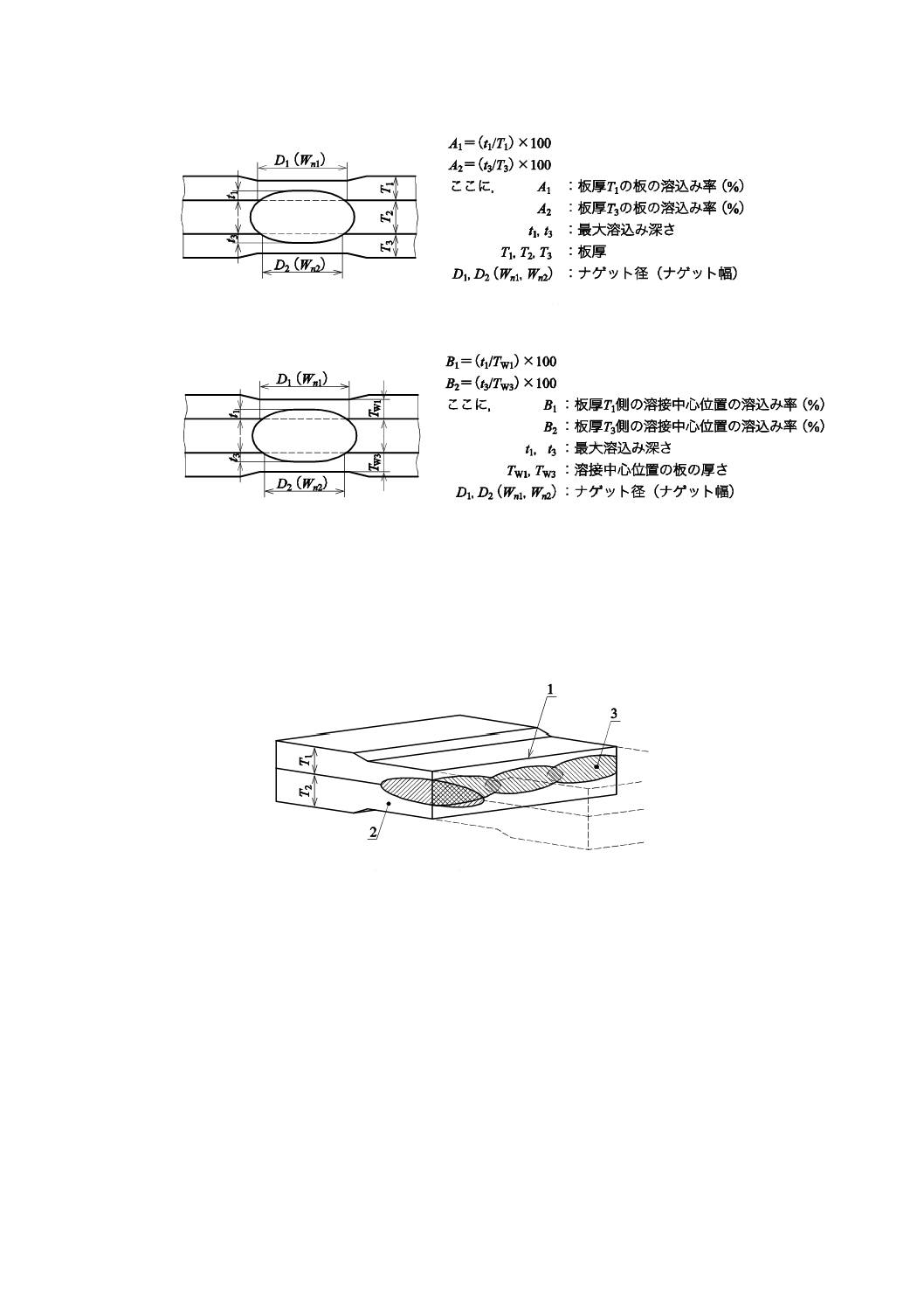

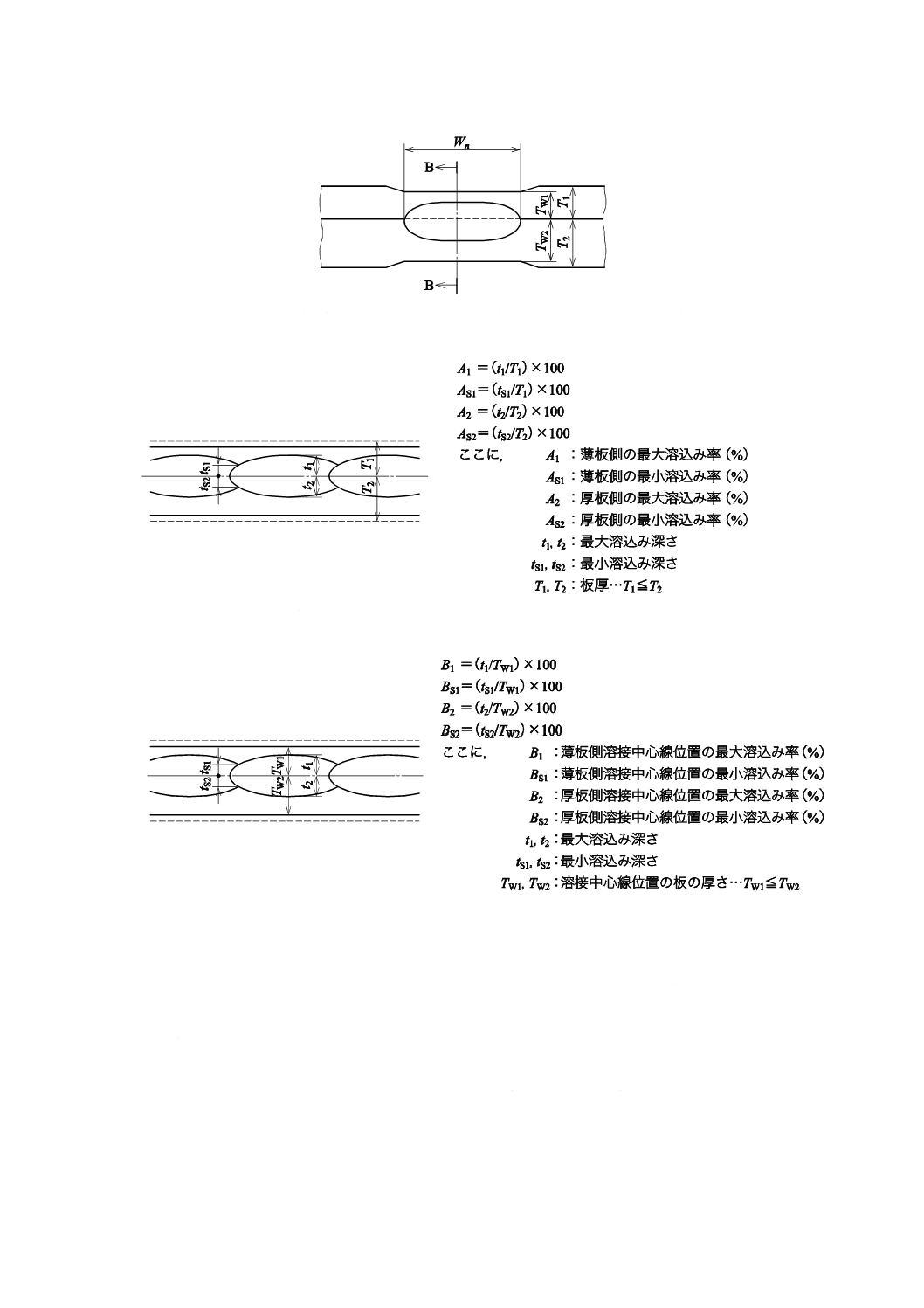

シーム溶接部については,図4に示すように,A試験片を用いた溶接線に直角方向の断面及びB試験片

4

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を用いた溶接線方向の中心線を通る断面について,割れ及びブローホールの位置及び最大長さを記録する。

A試験片については,図2及び図3に示すナゲット幅及び最大溶込み深さを測定する。B試験片について

は,図5に示す最大溶込み深さ,最小溶込み深さ及び溶接中心線位置での板の厚さをそれぞれ測定する。

6.1.3

溶込み率の算出方法

溶込み率の算出方法は,次のいずれかによる(図2,図3及び図5参照)。

a) 元の板厚を分母として溶込み率を算出する方法。

b) スポット及びプロジェクション溶接部の溶接中心位置,又はシーム溶接部の溶接中心線位置で測定し

た板の厚さを分母として溶込み率を算出する方法。

なお,いずれの方法を採用するかは受渡当事者間で協議して決め,適用した算出方法は記録しなけ

ればならない。

1 割れ

2 ブローホール

a) 板厚(T1,T2)を分母として溶込み率を算出する場合

b) 溶接中心位置の板の厚さ(TW1,TW2)を分母として溶込み率を算出する場合

図2−2枚重ね溶接部のナゲット径(ナゲット幅)及び溶込み深さ,

並びに溶接中心位置の板の厚さの測定

(スポット及びプロジェクションの中心断面,又はシーム溶接線に直角方向の断面)

5

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 板厚(T1,T3)を分母として溶込み率を算出する場合

b) 溶接中心位置の板の厚さ(TW1,TW3)を分母として溶込み率を算出する場合

図3−3枚重ね溶接部のナゲット径(ナゲット幅)及び溶込み深さ,

並びに溶接中心位置の板の厚さの測定

(スポット及びプロジェクションの中心断面,又はシーム溶接線に直角方向の断面)

図4−シーム溶接線での直角方向の断面及び溶接線方向の中心線位置を通る断面

1 シーム溶接線方向の中心線

2 溶接線に直角方向の断面(A試験片)

3 溶接線方向の中心線を通る断面(B試験片)

6

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) シーム溶接線直角方向の断面上で見た溶接線方向の断面観察位置(B-B線位置)

b) 板厚(T1,T2)を分母として溶込み率を算出する場合

c) 溶接中心線位置の板の厚さ(TW1,TW2)を分母として溶込み率を算出する場合

図中の破線は元の板表面位置,実線は溶接後の溶接中心線位置の板表面位置を表す。

図5−シーム溶接線方向の中心線を通る断面(B-B断面)での溶込み深さ及び板の厚さの測定

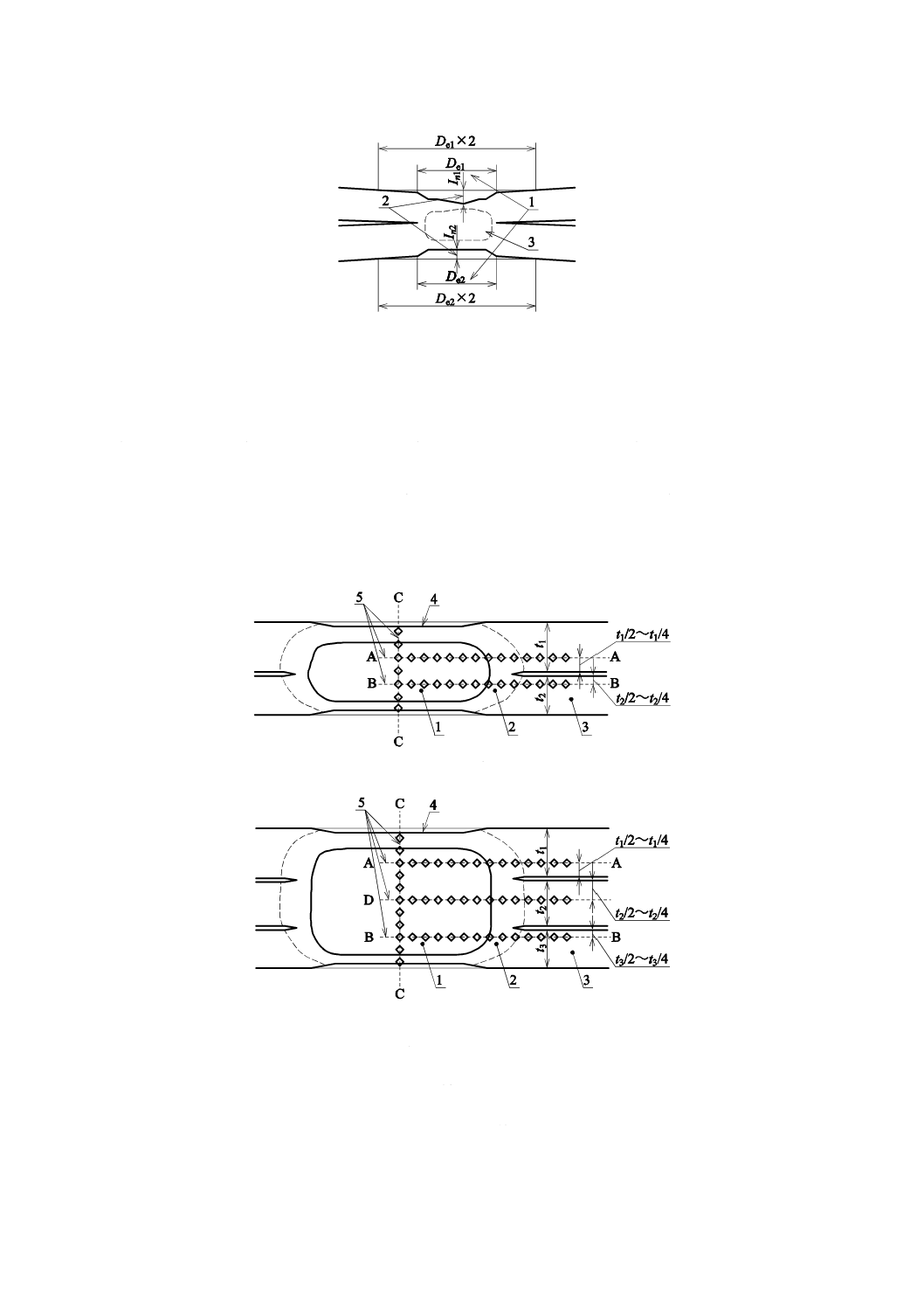

6.1.4

くぼみ(インデンテーション)の測定方法

溶接部のくぼみは,断面マクロ写真又は断面の拡大投影図から求める。まず,溶接中心位置から電極圧

こん(痕)径だけ離れた点間(直径でDe1×2間)を結ぶ直線を引き,この線から垂直方向に測定したくぼ

みの最大深さを求める(図6参照)。

7

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−くぼみ(インデンテーション)の測定

6.2

断面硬さ試験

溶接部の断面硬さ試験は,ビッカース硬さ試験機を用いて行うものとし,試験機は,JIS B 7725の規定

に適合するものでなければならない。試験方法は,JIS Z 2244による。測定は,隣接する測定こん(痕)

の影響を受けない間隔で行い,図7に示す溶接中心位置付近を板厚方向,及び接合界面から板厚の1/2〜

1/4の範囲で板表面に平行な方向の2方向で測定を行う。この板表面に平行な方向の測定は,ナゲットの

中心位置から母材部までを測定するものとする。

a) 2枚重ね試験片の場合

b) 3枚重ね試験片の場合

1 ナゲット

2 熱影響部

3 母材

4 圧こん(痕)

5 硬さの測定線

図7−硬さの測定位置

1 電極圧こん(痕)径(De1,De2)

2 くぼみ(インデンテーション)(In1,In2)

3 ナゲット

8

Z 3139:2009

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

測定結果としては,試験荷重,測定位置及び硬さの測定値(必要な場合には,測定倍率)を記録する。

同じ厚さ及び同じ材質の板の2枚重ねの試験片の場合には,一方の板の水平方向硬さ測定を省いてもよ

い。また,試験の目的によっては,ナゲットの中心位置の板厚方向の硬さ測定を省いてもよい。必要に応

じて,ナゲット端部,熱影響部(HAZ),母材などの各部について個別に測定してもよい。

3枚重ねの試験片で中板中央部付近にブローホール,ひけ割れ,キャビティなどが生じている場合に,

中板水平方向(D)の硬さを測定するときは,これらを上又は下に避けて,板−板界面から板厚t2の1/4の範

囲で接合界面から離れた箇所を測定する。

7

記録

試験を行った後,実施した試験について,次の項目を記録する。

a) 試験年月日及び試験場所

b) 試験材料の種類及び板厚

c) 試験材料の化学成分及び機械的性質

d) 溶接方法

e) 溶接機の種類及び溶接条件

f)

この規格の番号及び適用した試験の種類

g) 断面マクロ写真

h) 断面マクロ試験結果

i)

硬さ試験機の種類

j)

断面硬さ試験結果

k) a)〜j)以外の特記すべき事項