2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

Z 3138-1989

スポット溶接継手の疲れ試験方法

Method of Fatigue Testing for Spot Welded Joint

1. 適用範囲 この規格は,板厚が0.5mm以上6.0mm以下の金属板を対象として,室温大気中で行う2

枚重ね1点スポット溶接継手の標準疲れ試験片(以下,試験片という。)による最小最大荷重比が0.2以下

の引張せん断疲れ試験方法及び十字形引張疲れ試験方法について規定する。

備考 この規格の中で { } を付けて示してある単位及び数値は,国際単位系 (SI) によるものであっ

て,参考として併記したものである。

なお,この規格の中で従来単位及び数値と,その後に { } を付けてSIによる単位及びそれ

に基づく数値が示してある部分は,平成3年1月1日以降 { } を付けて示してある単位及び

数値又は附属書に規定する単位及び数値に切り換える。

引用規格:

JIS Z 2273 金属材料の疲れ試験方法通則

JIS Z 3136 スポット溶接継手の引張せん断試験方法

JIS Z 3137 点溶接継手の引張試験方法

JIS Z 3139 スポット溶接継手の断面試験方法

関連規格:JIS Z 3140 スポット溶接部の検査方法

JIS Z 8401 数値の丸め方

2. 用語の意味 この規格の中で用いる主な用語の意味は,JIS Z 2273(金属材料の疲れ試験方法通則)

の2.によるほか,次による。

(1) 引張せん断疲れ試験 引張せん断疲れ試験用の試験片を取り付けた疲れ試験機のつかみ間に繰返し引

張荷重(以下,荷重という。)を与えて行う疲れ試験。

(2) 十字形引張疲れ試験 十字形引張疲れ試験用の試験片を取り付けた疲れ試験機のつかみ間に繰返し引

張荷重を与えて行う疲れ試験。

(3) 繰返し荷重 (L) 一定の最大値と最小値の間を単純に,かつ周期的に変動する荷重。

(4) 最大荷重 (Lmax) 繰返し荷重の代数的最大値。

(5) 最小荷重 (Lmin) 繰返し荷重の代数的最小値。

(6) 荷重範囲 (⊿L) 繰返し荷重の最大荷重と最小荷重の代数差。

(7) 荷重振幅 (Ln) 繰返し荷重の最大荷重と最小荷重の代数差の21

(8) 平均荷重 (Lm) 繰返し荷重の最大荷重と最小荷重の代数和の21

(9) 最小最大荷重比 (R) 最小荷重の最大荷重に対する代数比。

2

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

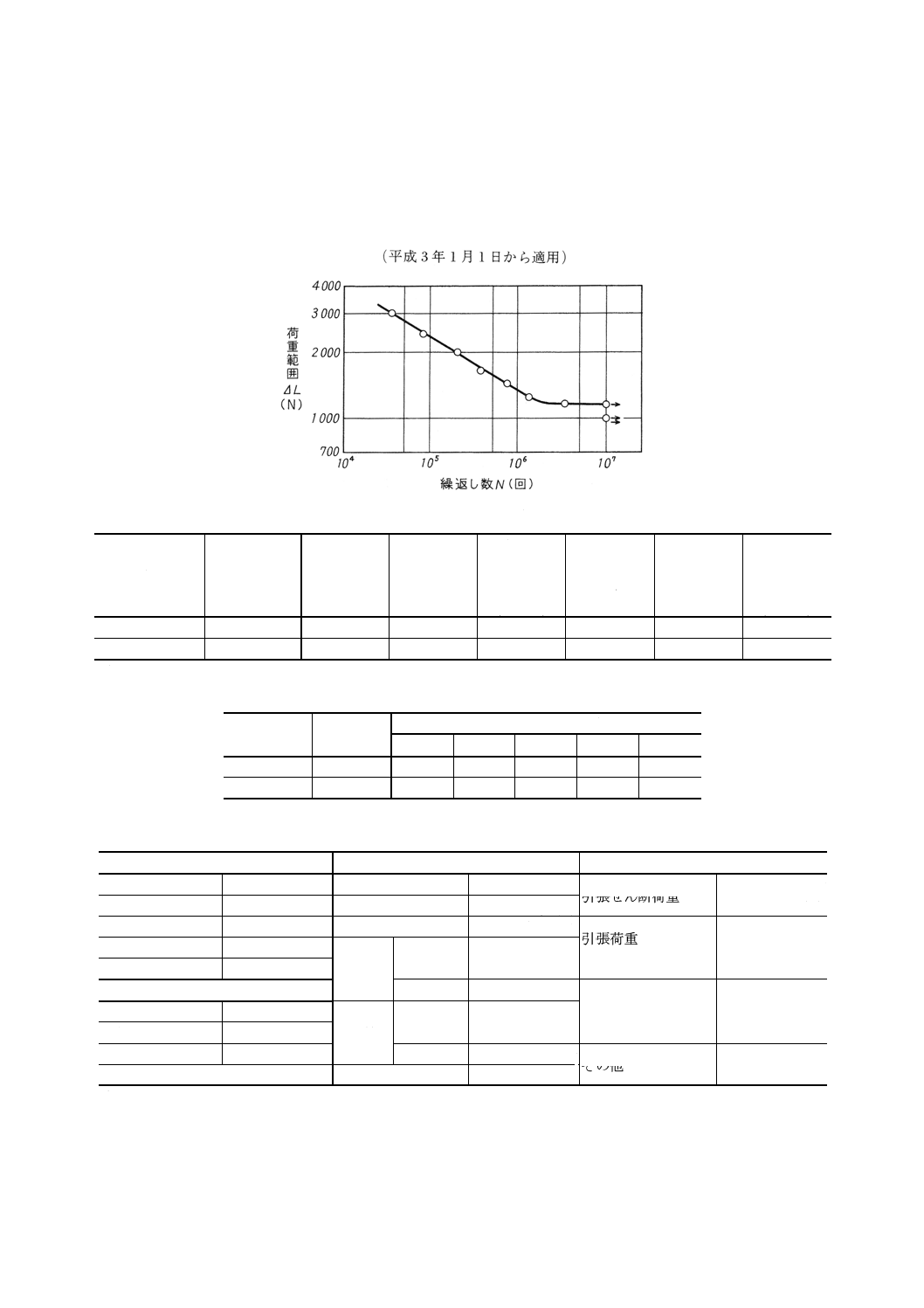

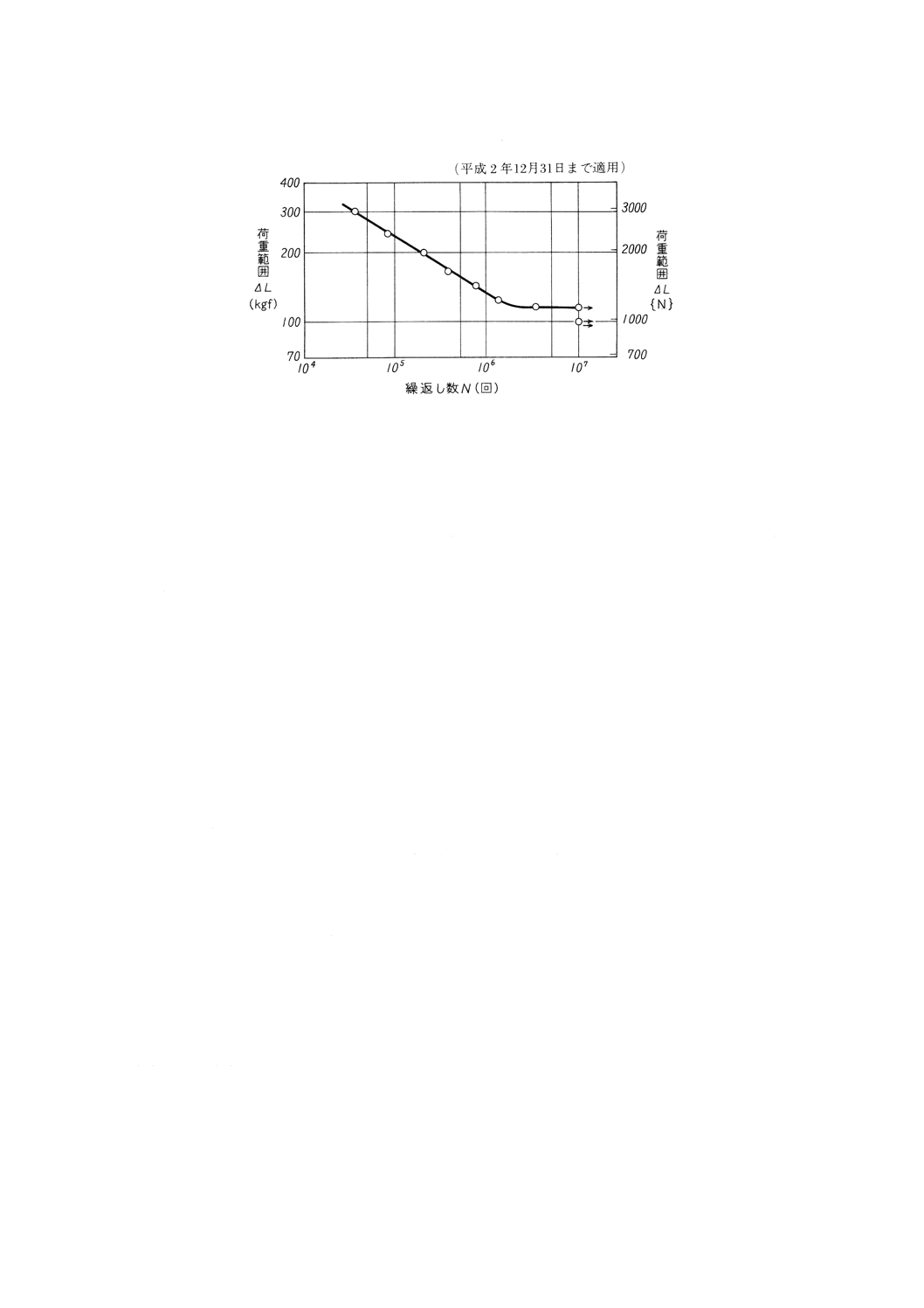

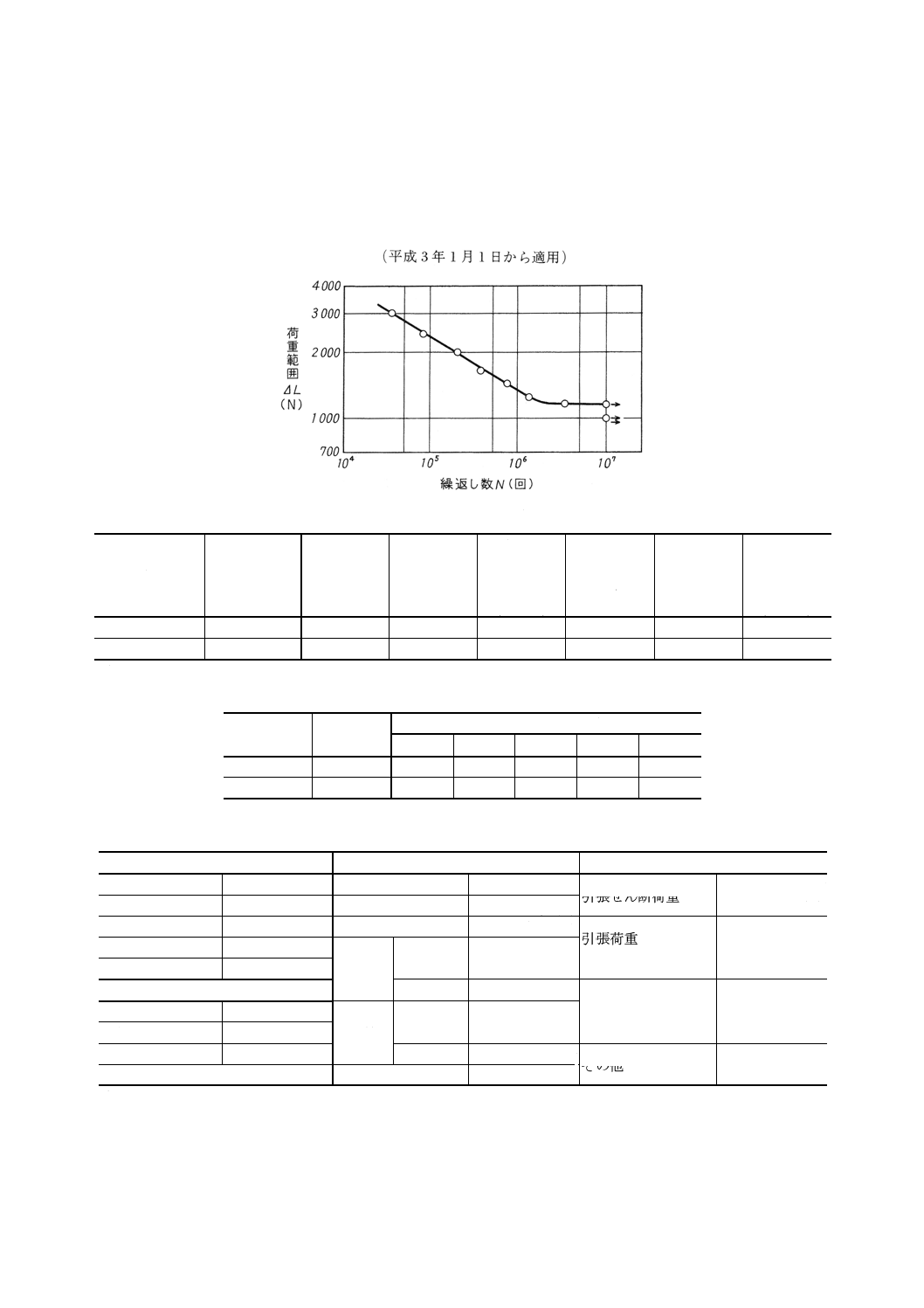

(10) L-N線図 縦軸に荷重範囲,横軸に破壊までの繰返し数(破壊しないで試験を終了した場合の繰返し

数を含む。)をとって描いた線図。荷重範囲−繰返し数線図ともいう。

(11) 疲れ限度 無限回数の繰返しに耐える荷重範囲の上限値。ただし,通常,疲れ限度付近の試験値には

ばらつきがあるので,疲れ限度は,統計的に求めなければならない。

(12) 時間強さ 指定された回数の繰返し数に耐える荷重範囲の上限値。

(13) ひょう量 同一状態で測ることのできる疲れ試験機(以下,試験機という。)の最大荷重。

(14) 試験板 スポット溶接を行う以前の短冊状に切断した金属板。

(15) 試験片 試験板をスポット溶接したもの。

3. 試験の種類 疲れ試験の種類は,引張せん断疲れ試験及び十字形引張疲れ試験の2種類とする。

4. 試験板及び試験片

4.1

形状及び寸法

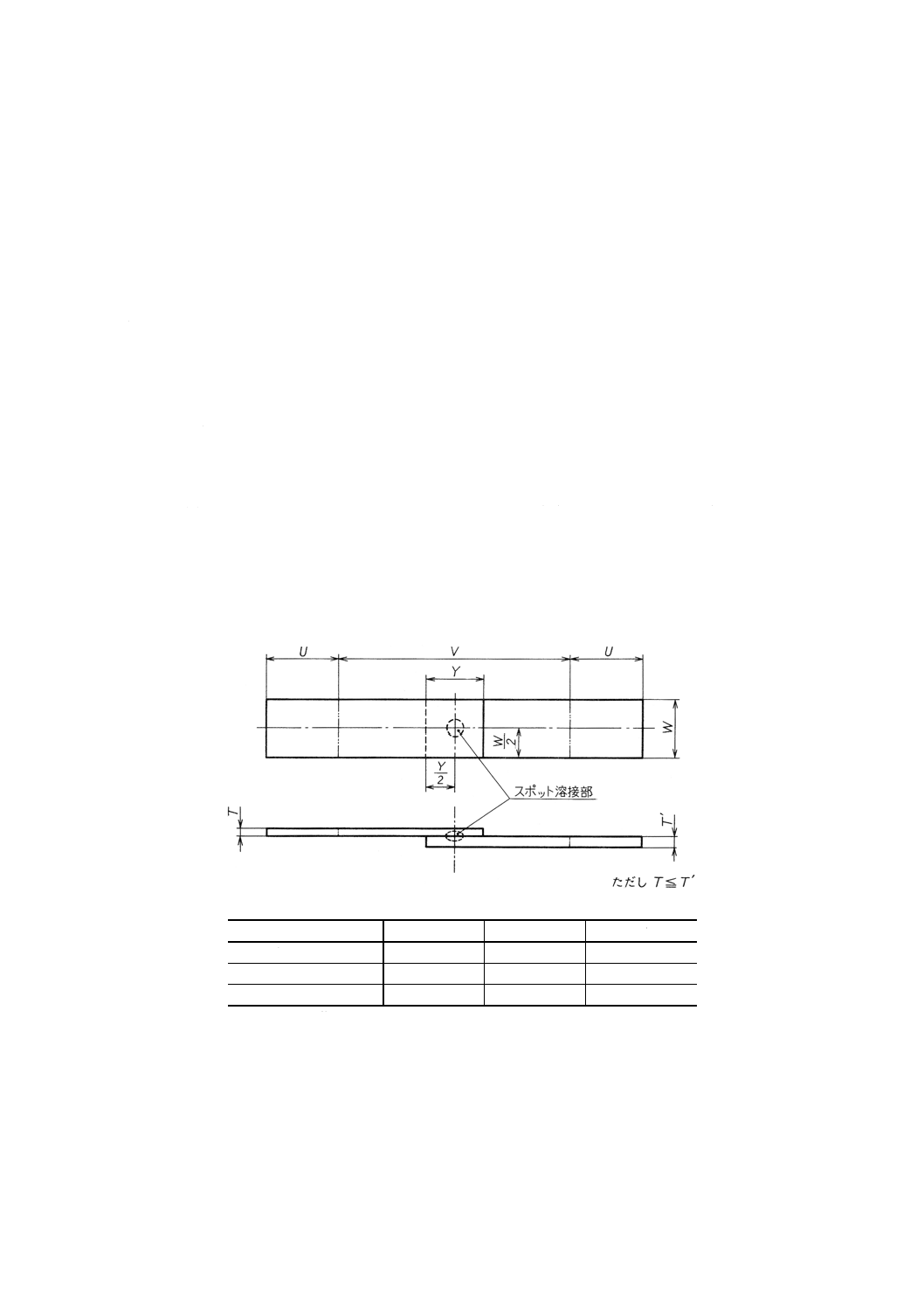

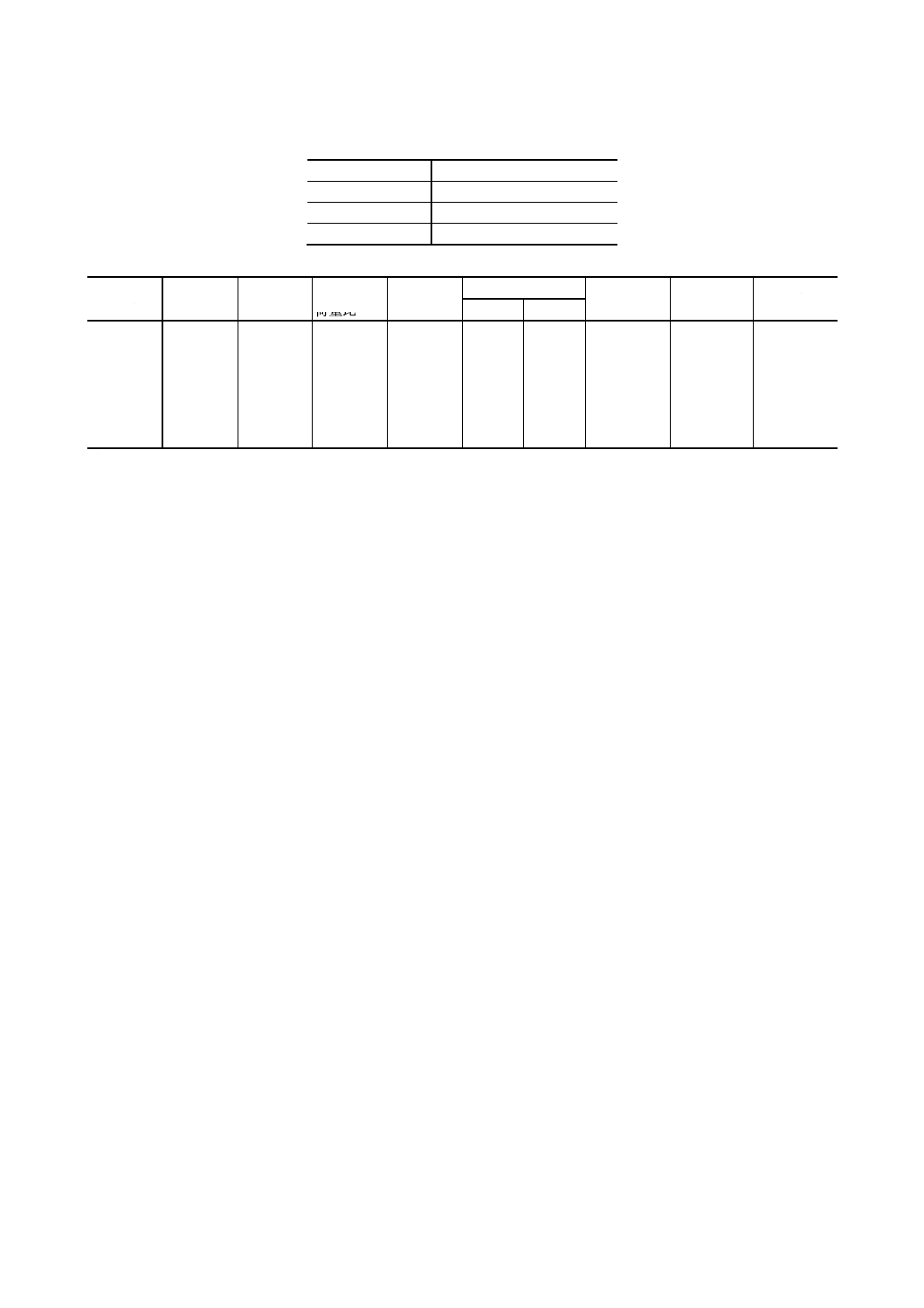

4.1.1 引張せん断疲れ試験の場合 引張せん断疲れ試験に用いる試験板及び試験片の幅 (W),重ね代 (Y),

つかみ間隔 (V) は,原則として図1のとおりとする。ただし,試験板の板厚が異なる場合には,呼び板厚

(T又はT')の薄い方の形状及び寸法による。

なお,Wの値は図1の表の値の±2%とする。また,この規定以外の形状及び寸法の試験板及び試験片を

使用した場合は,それらの形状及び寸法を8.に従って明記しなければならない。

図1 引張せん断疲れ試験用試験板及び試験片の形状及び寸法並びにつかみ間隔

単位 mm

T又はT'ʼ

W

Y

V

0.5以上1.6以下

40

40

160以上

1.6を超え3.2以下

50

50

200以上

3.2を超え6.0以下

60

60

240以上

備考 つかみ代 (U) は,W以上とすることが望ましい。

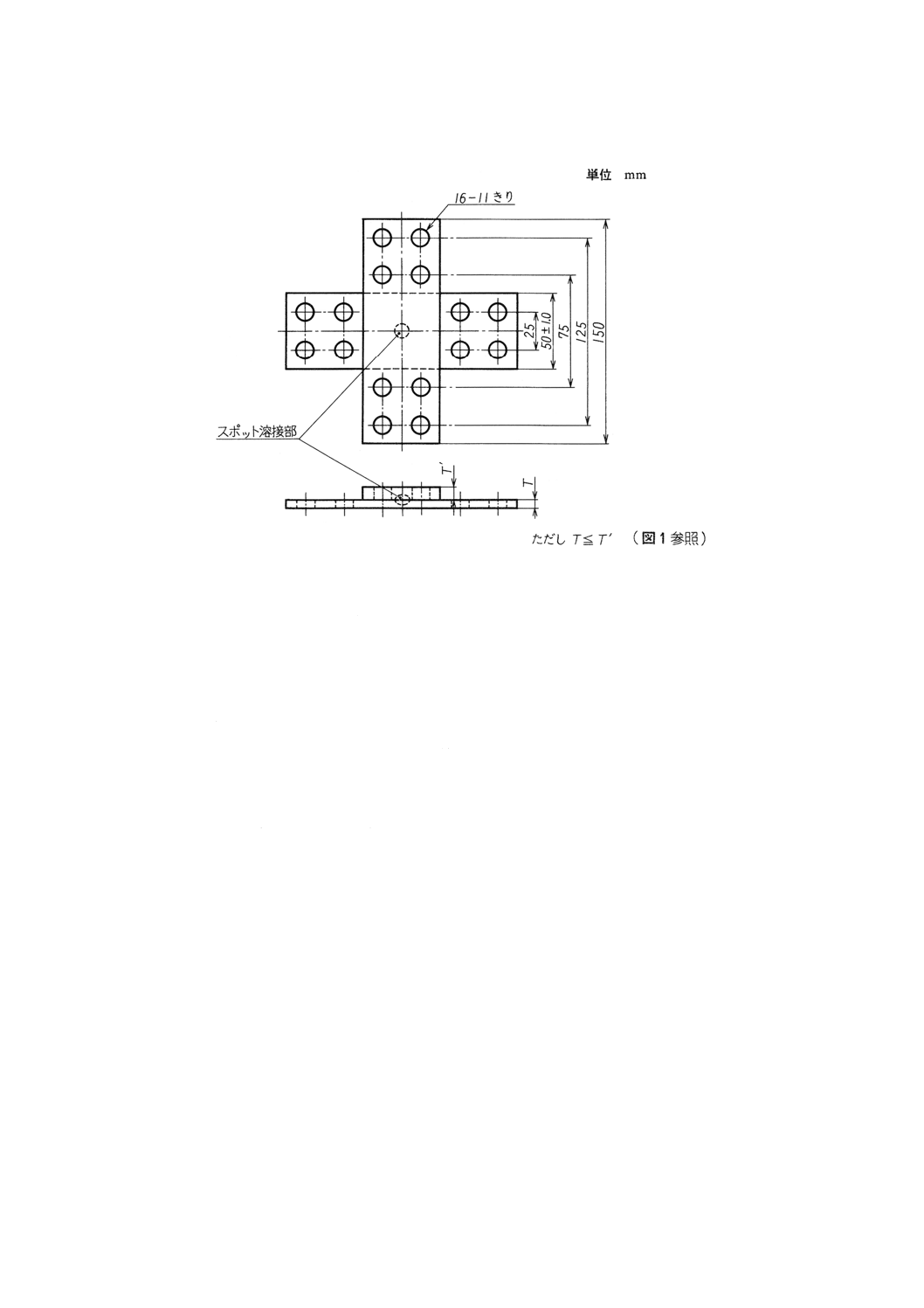

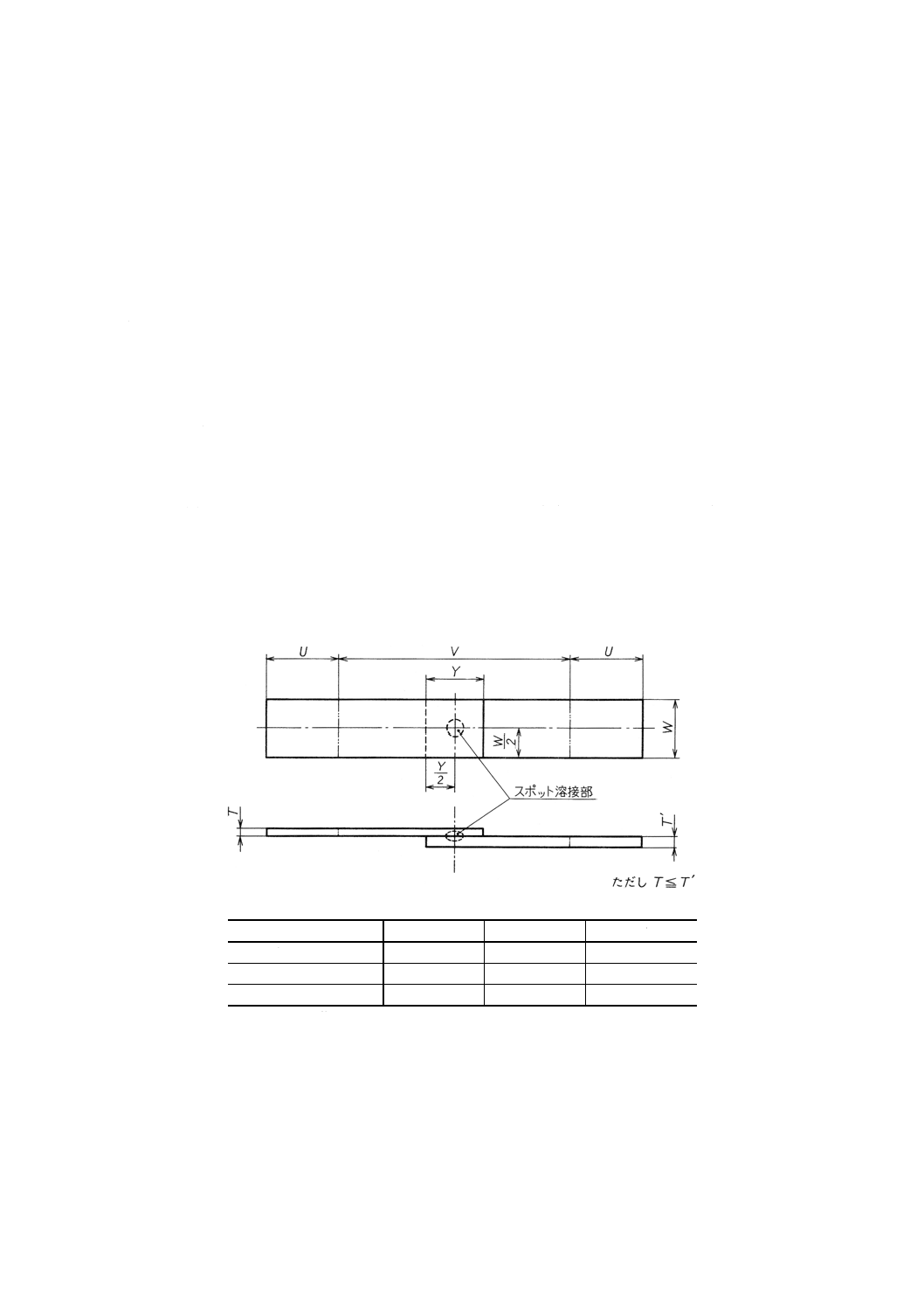

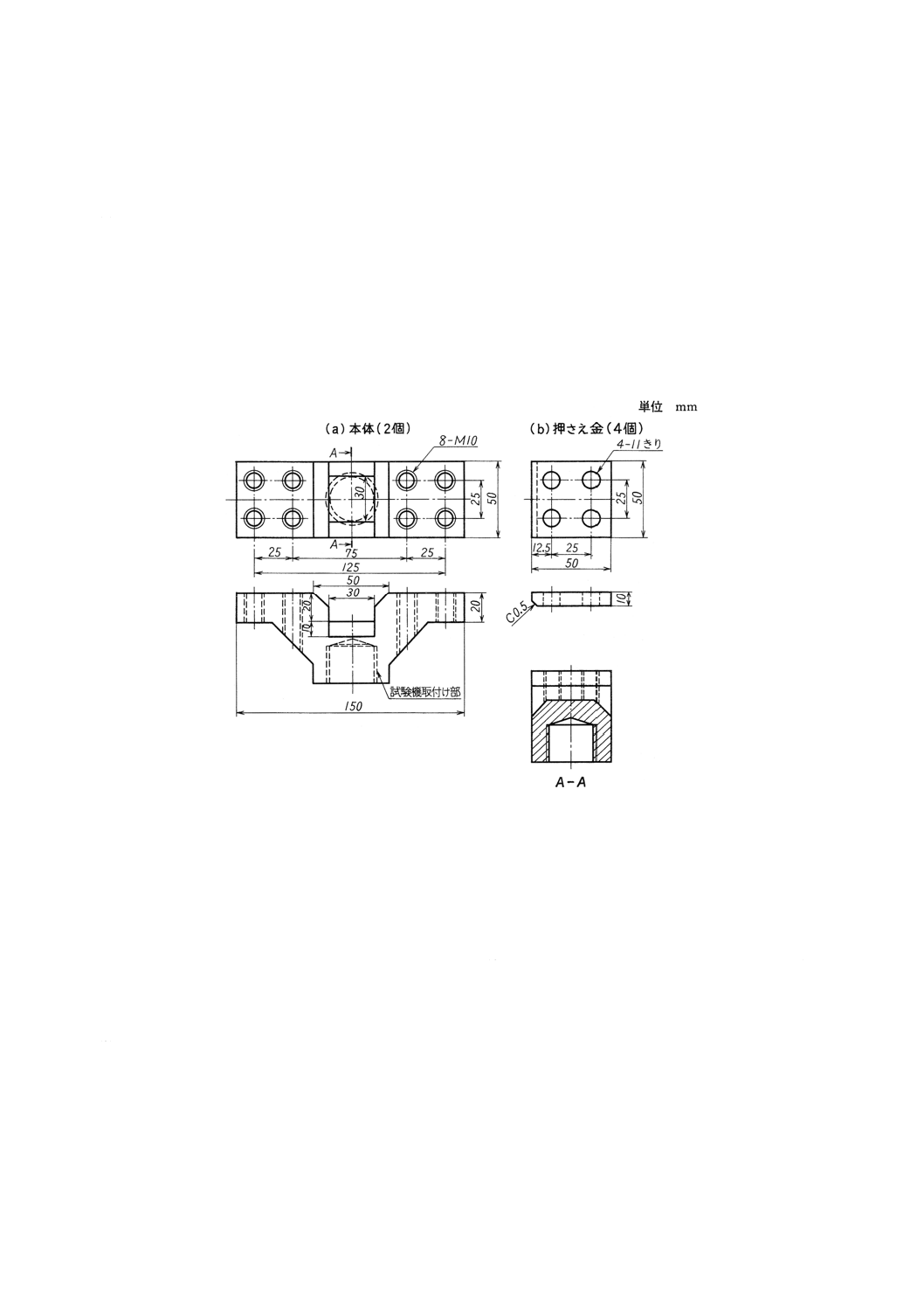

4.1.2

十字形引張疲れ試験の場合 十字形引張疲れ試験に用いる試験板及び試験片の形状及び寸法は,図

2のとおりとする。

3

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 十字形引張疲れ試験用試験板及び試験片の形状・寸法

4.2

試験板 試験板は,次のとおりとする。

(1) 試験板は,せん断機による切断のままとする。ただし,切断部に著しいばりが生じた場合には,機械

切削又は他の方法によって仕上げなければならない。

(2) 試験板には,ねじれ又は曲がりが生じないように注意する。

4.3

試験片の作製 試験片は,次のとおり作製する。

(1) 試験材をスポット溶接する場合には,適当なジグを用い,図1においては試験板の板幅の中心線をで

きるだけ一致させること。

また,図2においては試験板の板幅の中心線を互いにできるだけ直角に交わらせるとともに,重ね

部分のできるだけ中心にスポット溶接を行わなければならない。

(2) 引張せん断疲れ試験用試験片を試験機に取り付けた場合,試験片に曲げが加わらないように試験片の

つかみ部分には,適当な添え板を溶接などの方法によって付けることが望ましい。ただし,添え板端

の間の距離は図1の表のVの値とする。

(3) 試験片は作製後,さび又はきずなどが生じないように注意すること。

5. 試験機 試験機は,次のような構造及び性能をもつものでなければならない。

(1) 試験機のつかみ間に繰返し荷重が与えられること。

(2) 試験機のつかみは,試験中滑りを生じないように試験片又はジグを強固に保持できる構造であり,更

につかみの中心間の偏心が十分小さいこと。

(3) 使用する最大荷重に十分耐え,かつ(8)に規定する精度を長期間維持できること。

(4) 試験片の両表面に生じたき裂及びその進展が,試験者又は適当な装置によって容易に観察できること。

(5) 定荷重形の試験機においては,平均荷重及び荷重範囲又は荷重振幅,若しくは最大荷重及び最小荷重

のいずれかを,設定,指示又は記録するための装置を備えていること。

また,繰返し数を指示する装置を備えていること。

4

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(6) 定変位形の試験機においては,荷重範囲及び最小最大荷重比の値が設定できるように荷重を指示又は

記録するための装置を備えていること。

また,繰返し数を指示する装置を備えていること。

(7) 停電又は他の原因で停止した場合,自動的に再始動しないこと。

(8) 荷重指示の誤差は,その指示値の3%以下又はひょう量の0.5%以下のいずれかとする。

6. 試験方法

6.1

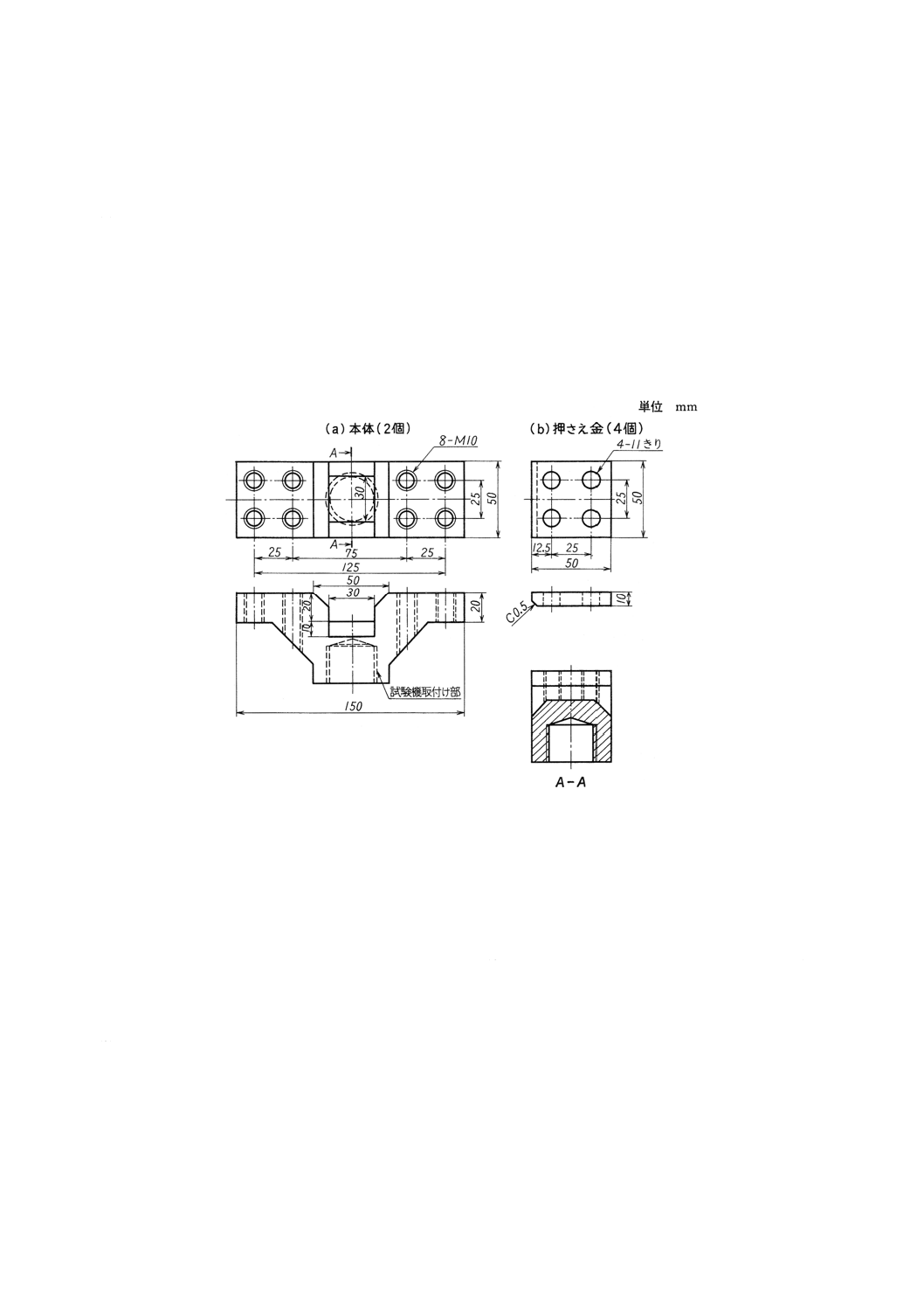

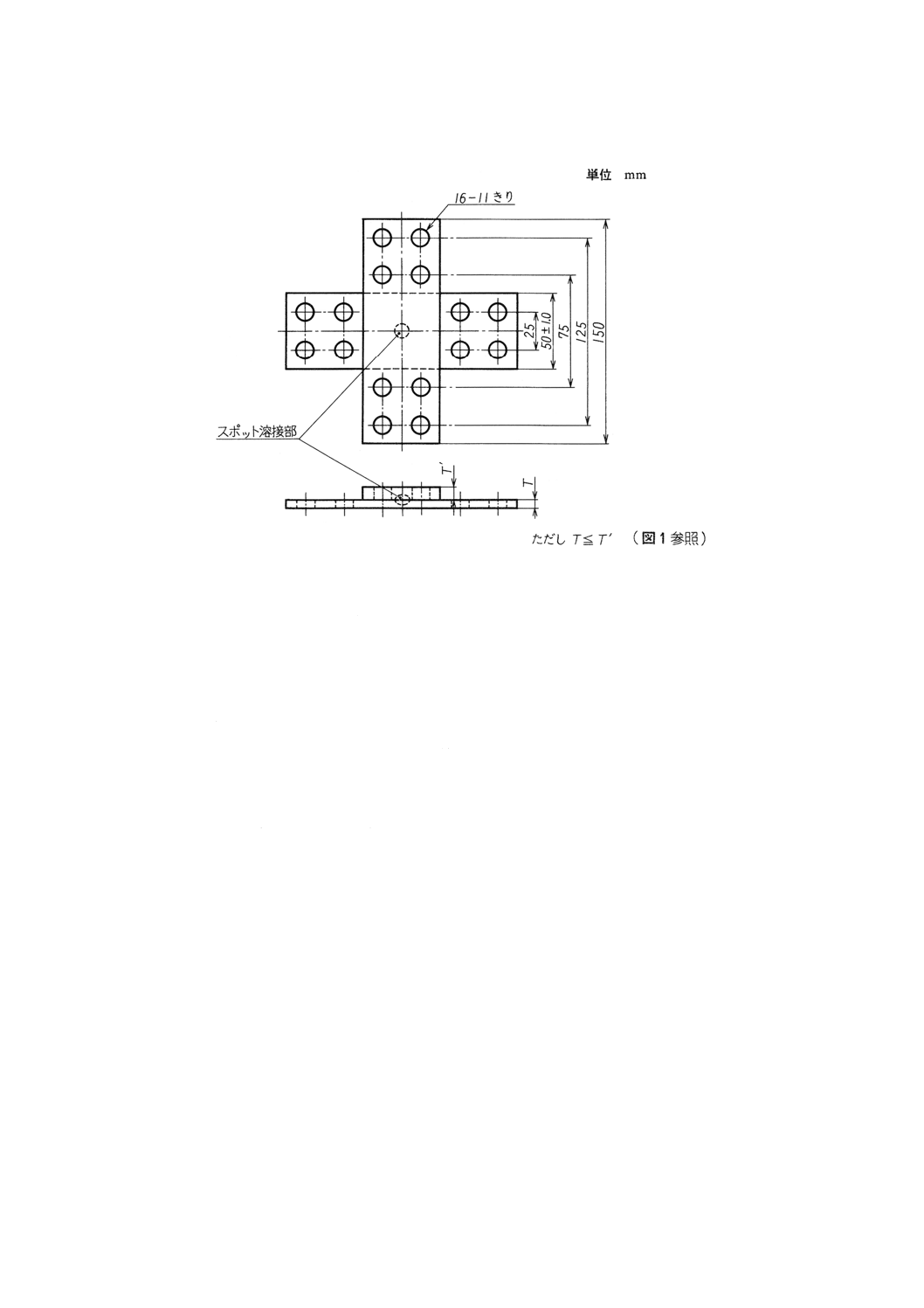

試験用ジグ 十字形引張疲れ試験用ジグの形状及び寸法は,原則として図3のとおりとする。ただ

し,押さえ金の面取り部が試験片の溶接側になるように取り付けなければならない。

図3 十字形引張疲れ試験用ジグの形状及び寸法

6.2

試験条件

6.2.1

L-N線図を求める場合 L-N線図を求める場合の試験条件は,次のとおりとする。

(1) 試験片の本数は,一つのL-N線図につき10本程度とする。

(2) 最小最大荷重比は,0.1以下が望ましい。

(3) 相隣る二つの荷重範囲の比は,L-N曲線の傾斜部分では1.1〜1.5,また,疲れ限度付近では1.05〜1.2

となるように選ぶとよい。

6.2.2

L-N線図によらずに時間強さを求める場合 L-N線図によらずに時間強さを求める場合の試験条件

は,次のとおりとする。

(1) 最小最大荷重比は,0.1以下が望ましい。

(2) 荷重範囲は,破壊までの繰返し数が指定の繰返し数付近になるように幾つか選ぶ。ただし,相隣る二

つの荷重範囲の比は,1.05〜1.2となるように選ぶとよい。

(3) 試験片の本数は,各荷重範囲ごとに2本以上とする。

5

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

試験片の取付け 試験片を試験機に取り付ける際には,試験機の荷重軸と試験片の中心軸とをでき

るだけ一致させるとともに,試験中に緩まないよう強固に取り付けなければならない.。ただし,取付けの

際に溶接部に大きな力を与えてはならない。

6.4

試験機の運転 試験機は次のとおり運転し,試験を行う。

(1) 試験は,繰返し荷重を加えて行う。

(2) 運転を開始するときは,速やかに所定の荷重になるようにする。ただし,調整中に所定の最大荷重を

超えてはならない。

(3) 試験中の平均荷重及び荷重範囲又は荷重振幅若しくは最大荷重及び最小荷重は,できるだけ一定にな

るように調整すること。

(4) 試験は,3〜60Hzの範囲の振動数で行うことが望ましい。

(5) 試験は,同一試験片について開始から終了まで休止することなく行う。ただし,試験機の構造上又は

他の理由によって試験を途中で休止した場合は,休止までの繰返し数及び休止時間を記録すること。

6.5

試験の終了 試験は,次のような場合に終了する。

(1) 試験片の両表面のいずれかの面の溶接部又はその近傍に,圧こん径と同程度の長さのき裂が生じた場

合又は表面にき裂が現れずに試験片が破断した場合。このような状態を破壊とみなす。

(2) 繰返し数が107又は指定された繰返し数に達しても破壊しなかった場合。

なお,一度使用した試験片は,再使用してはならない。

7. 試験結果の取扱い

7.1

単位及び有効数字 単位及び有効数字は,次のとおりとする。

(1) 荷重範囲は,kgf {N} の単位を用いて表し,有効数字3けたに丸める。

(2) 繰返し数は,10nの倍数で表し,有効数字3けたに丸める。

例: 2.34×106

ただし,繰返し数は,所定の荷重に達したときから数える。

7.2

L-N線図を求める場合 L-N線図を求める場合は,次のとおりとする。

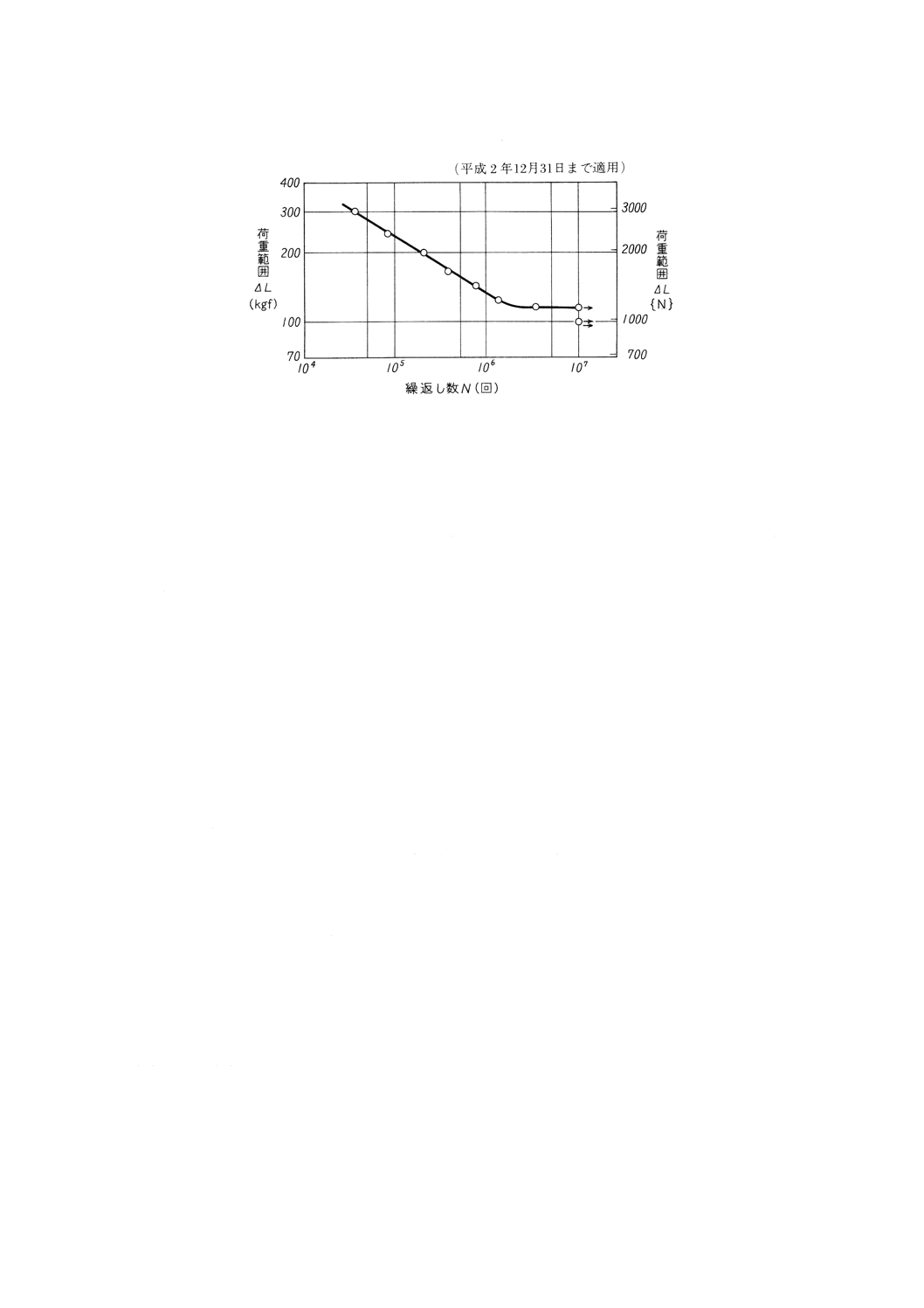

(1) 縦軸に荷重範囲を,横軸に繰返し数をとって描く。この場合,横軸の目盛は対数目盛とし,縦軸の目

盛は対数目盛又は等間隔目盛とする。

(2) き裂が認められなかった試験片に対する試験結果を表す点には,右向きの矢印を付ける(参考図参照)。

(3) L-N曲線が水平となる場合には,水平線の表す荷重範囲を疲れ限度とする。ただし,水平線の表す荷

重範囲は,6.2.1(3)に示す荷重範囲の段階ごとに2個以上の試験片を試験した結果から,次のいずれか

によって求めた荷重範囲とする。

(a) 荷重範囲の段階ごとの試験片の半数以上が破壊しなかった荷重範囲の段階のうち,最大の荷重範囲。

ただし,それより低い荷重範囲の段階で,破壊しなかった試験片が過半数でなければならない。

(b) (a)で,水平線を表す荷重範囲として求められる荷重範囲の段階での試験片が,すべて破壊しなかっ

た場合は,その荷重範囲の段階とその1段階上の荷重範囲の段階との平均の荷重範囲。ただし,そ

れより低い荷重範囲の段階では,破壊した試験片があってはならない。

なお,必要な場合には,当事者間の協議によって荷重範囲の段階ごとの試験片の個数を決め,統

計的処理によって疲れ限度を求める。

6

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考図 L-N線図

7.3

時間強さを求める場合

7.3.1

繰返し数 繰返し数は,原則として次のいずれかに指定する。

104,2×104,5×104,105,2×105,5×105,106,2×106,5×106,107

7.3.2

時間強さの決定 時間強さの決定は,次の二つの方法のいずれかによる。

(1) L-N曲線によって時間強さを求める場合 L-N曲線を,試験結果を表す各点のほぼ中央に引き,指定

された繰返し数に対応する荷重範囲をL-N曲線上に求め,時間強さとする。ただし,L-N曲線は,外

挿によって引いてはならない。この時間強さには,Aの記号を付けて,例えば,⊿L (A105)=280kgf {2

750N} のように示す。

また,使用したL-N線図は,試験結果の報告に明示しなければならない。

(2) L-N曲線によらず時間強さを求める場合 破壊までの繰返し数が指定の繰返し数付近となるような幾

つかの荷重範囲の段階[6.2.2(2)参照]で,各荷重範囲の段階ごとに2個以上の試験片を試験した結果

から,次のいずれかによる荷重範囲を時間強さとする。

(a) 荷重範囲の段階ごとの試験片の半数以上が指定された繰返し数で破壊しなかった荷重範囲の段階の

うち,最大の荷重範囲。ただし,それより低い荷重範囲の段階で,指定の繰返し数で破壊しなかっ

た試験片が過半数でなければならない。

(b) (a)で,時間強さとして求められる荷重範囲の段階での試験片が,指定の繰返し数ですべて破壊しな

かった場合は,その荷重範囲の段階とその1段階上の荷重範囲の段階との平均の荷重範囲。ただし,

それより低い荷重範囲の段階では,指定の繰返し数までに破壊した試験片があってはならない。

なお,必要な場合には,当事者間の協議によって,荷重範囲の段階ごとの試験片の個数を決め,

統計的処理によって時間強さを求める。この方法による時間強さには,Bの記号を付けて,例えば,

⊿L (B105)=280kgf {2 750N} のように示す。

また,この方法によって時間強さを求めた場合には,試験した荷重範囲の段階の間隔を,試験結

果の報告に付記することが望ましい。

8. 試験結果の報告 試験結果の報告書には,次の事項を詳細に記録する(参考表1〜5参照)。

(1) 試験年月,試験場所

(2) 試験材料の種類,板厚(1)及び機械的性質

(3) 試験材料の化学成分

(4) 試験材料の熱処理,表面処理など

7

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(5) 試験の種類

(6) 試験片の形状,寸法

(7) スポット溶接機の種類,定格容量など

(8) スポット溶接条件

(9) スポット溶接継手の静的な引張せん断荷重(2),引張荷重(十字形又はU字形)(3),ナゲット径(4)など

(10) 試験機の名称,形式(定荷重形,定変位形等),最大ひょう量など

(11) 荷重範囲及び平均荷重,最小最大荷重比,繰返し数などの試験条件

(12) 試験結果の一覧表(5)

(13) L-N線図,疲れ限度又は時間強さ

(14) 準拠規格

注(1) 板厚は,任意に抜き取った5個の試験板の中央部で測定した板厚の算術平均値をミリメートル単

位で表し,小数点以下2けたに丸める。

(2) JIS Z 3136(スポット溶接継手の引張せん断試験方法)による10個の値の算術平均値

(3) JIS Z 3137(点溶接継手の引張試験方法)による10個の値の算術平均値

(4) JIS Z 3139(スポット溶接継手の断面試験方法)による10個の値の算術平均値。

(5) 材質又は板厚が異なる組合せ試験片の場合には,いずれの試験板にき裂が生じたかを付記する

こと。

8

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書

付属書 参考図 L-N線図

参考表1 試験材料の種類及び機械的性質*

種類

記号

板厚

mm

引張強さ

kgf/mm2

{N/mm2}

降伏点

又は耐力

kgf/mm2

{N/mm2}

伸び

%

硬さ

HV

引張

疲れ限度

kgf/mm2

{N/mm2}

注*

引張試験片の形状・寸法又はJIS記号を明記すること。

参考表2 試験材料の化学成分

種類

記号

化学成分**%(溶湯,製品)

注** 溶湯又は製品の分析値であるかを明記すること。

参考表3 スポット溶接機,溶接条件及び溶接結果

溶接機

溶接条件

溶接結果

種類

電流値

A 引張せん断荷重

kgf

{N}

定格容量

kVA 電極加圧力

kgf {N}

定格周波数

Hz 主通電時間

サイクル 引張荷重

(十字形又はU字形)

kgf

{N}

最大加圧力

kgf {N}

予熱

電流値

A

最大溶接電流

A

電極チップ

時間

サイクル

ナゲット径

mm

材質

後熱

電流値

A

直径

mm

先端形状及び寸法

形

mm

時間

サイクル その他

その他

その他***

注*** 溶接箇所の表面処理方法などについても付記すること。

備考1. 上下電極チップの材質,直径,先端形状などが同じか異なるかを明記すること。

また,異なる場合には電極チップと試験板との位置関係を明らかにすること。

2. コンデンサ式スポット溶接機,その他特殊溶接機の場合には,その電流波形などの必要事項を付記すること。

9

Z 3138-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

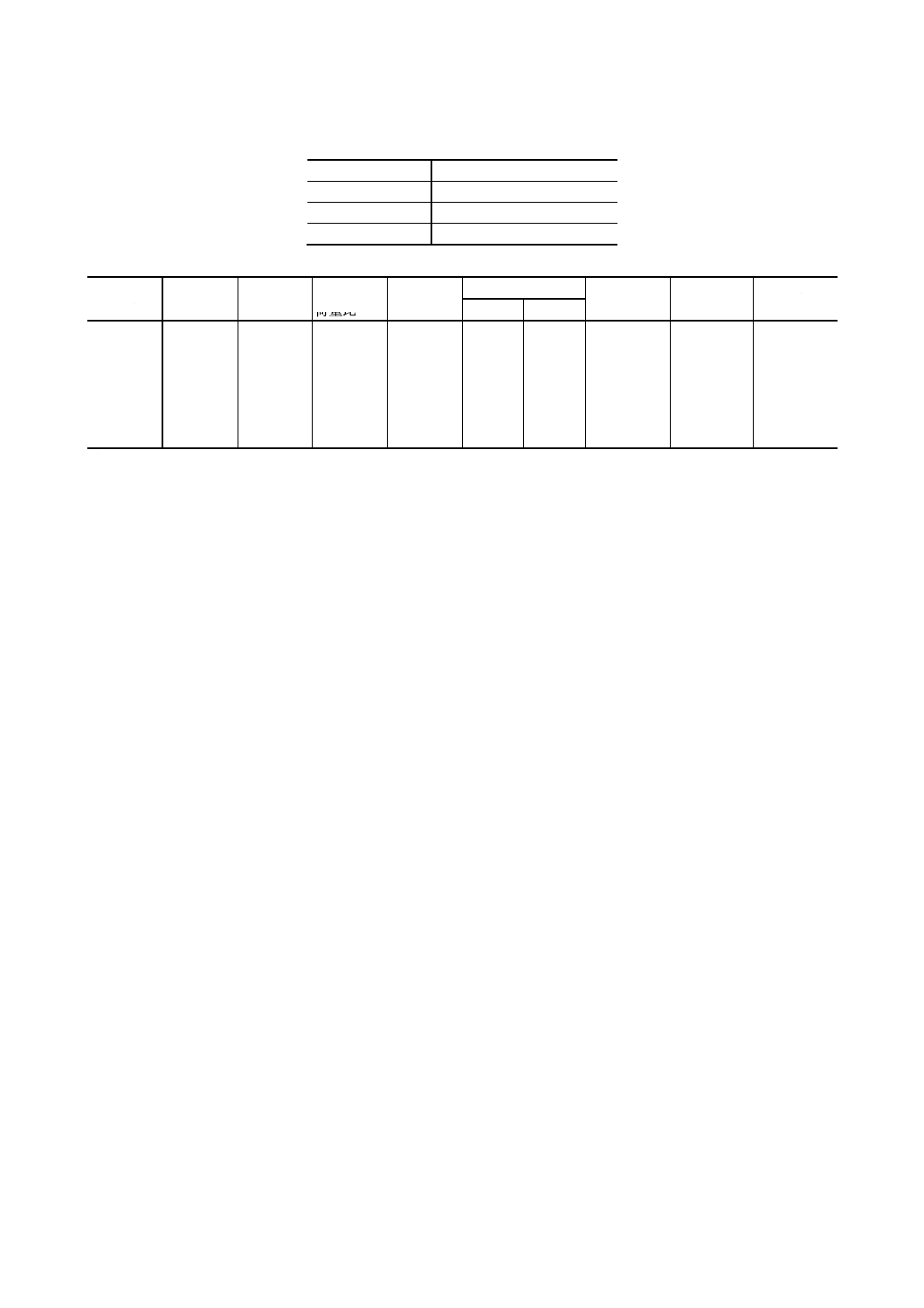

参考表4 疲れ試験機

名称

形式

最大ひょう量

kgf {N}

その他

参考表5 疲れ試験条件及び試験結果一覧表

試験片

番号

荷重範囲

kgf {N}

平均荷重

kgf {N}

最小最大

荷重比**** 繰返し数

破壊

試験機の

ひょう量****

振動数****

Hz

備考

した

しない

1

2

3

4

.

.

.

注**** 各試験片に共通の場合には欄外に示してもよい。

備考1. 破壊した,又は破壊しない欄のいずれかに○印を付ける。

2. 板厚又は材質が異なる場合には,いずれの板で破壊したかを備考欄に付記すること。